31 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1Pengumpulan Data 4.1.1 Profil Perusahaan

PT. Rohto Laboratories Indonesia adalah perusahaan yang bergerak di bidang industry farmasi. Perusahaan ini didirikan pada tahun 1996. PT. Rohto Laboratories Indonesia melalui anak perusahaannya yaitu Mentholatum yang berpusat di New York, USA. Senantiasa untuk menciptakan produk-produk bidang perawatan kesehatan konsumen yang memiliki kualitas tinggi dan terpercaya Dengan semakin meningkatnya penjualan produk, dan seiring dengan komitmennya “A HEALTHY FUTURE FOR ALL” PT. Rohto Laboratories Indonesia juga memproduksi alat kesehatan dengan teknologi mutakhir dan kualitan yang tinggi yaitu Intra Ocular Len (IOL) untuk keperluan dalam operasi katarak. Perusahaan PT. Rohto Laboratories Indonesi memiliki beberapa line produksi seperti line produksi obat cuci mata , line produksi obat tetes mata, dan lain sebagainya. Dalam pengoperasiannya di perlukan beberapa mesin pendukung seperti konveyor, cartoning, pillow wrap, dan lain sebagainya. Mesin ini diperlukan setiap proses produksi berjalan. Produk unggulan dari PT. Rohto Laboratories Indonesia adalah Obat tetes mata Cool. Obat tetes mata ini memiliki beberapa varian yaitu obat tetes mata Cool dan Obat tetes biasa.

4.1.2 Visi Dan Misi PT Rohto Laboratories Indonesia 1. Visi

Visi PT Rohto Laboratories Indonesi adalah memprakarsai produk dan pelayanan yang membawa kebahagiaan bagi seluruh pelanggan.

2. Misi

Misi PT Rohto Laboratories Indonesia ialah memberikan kepuasan kepada pelanggan lebih dari nilai uang yang mereka belanjakan untuk membeli produk.

4.1.3 Kebijakan Mutu PT Rohto Laboratories Indonesia

Kebijakan yang dilakukan oleh PT Rohto Laboratories Indonesia untuk memenuhi kepuasan pelanggan melalui keutuhan dalam semua produk dan layanannya, yaitu: 1. Memberikan kepuasan kepada pelanggan dengan maksimal.

2. Melakukan perbaikan secara terus-menerus terhadap kualitas dan pelayan. 3. Melaksanakan sistem manajemen mutu yang telah ditetapkan secara konsisten. 4. Setiap karyawan berperan serta dalam mencapai kepuasan pelanggan.

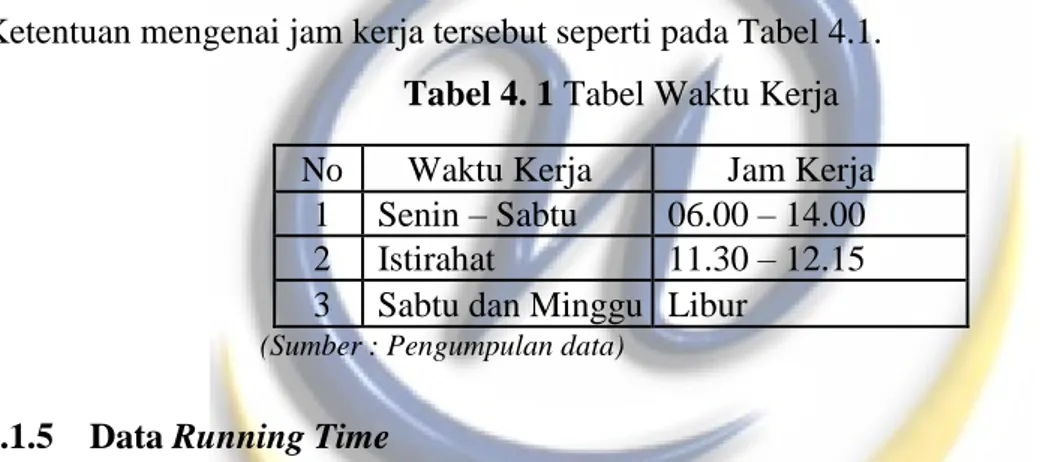

4.1.4 Waktu Kerja

Waktu kerja di PT. Rohto Laoratories Indonesia mempunyai jam kerja yang telah di atur. Ketentuan mengenai jam kerja tersebut seperti pada Tabel 4.1.

Tabel 4. 1 Tabel Waktu Kerja No Waktu Kerja Jam Kerja

1 Senin – Sabtu 06.00 – 14.00 2 Istirahat 11.30 – 12.15 3 Sabtu dan Minggu Libur

(Sumber : Pengumpulan data)

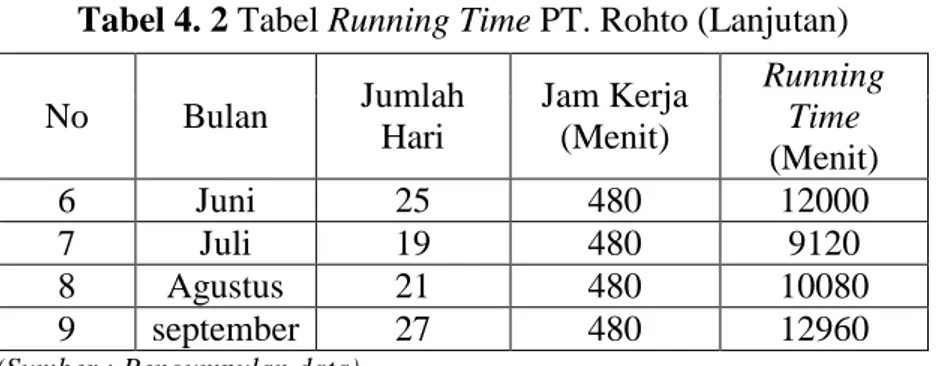

4.1.5 Data Running Time

Running time adalah waktu keseluruhan yang menunjukan jumlah jam kerja yang digunakan dalam proses produksi. PT. Rohto Laboratories Indonesia beroperasi selama 5 hari kerja saja dalam satu minggu. Setiap bulannya jumlah hari kerja tidak sama karena terdapat hari libur yang berbeda – beda setiap bulannya. Perusahaan ini hanya menggunakan 1 shift kerja saja yaitu dengan durasi selama 8 jam dari pukul 06.00 sampai pukul 14.00. Berikut adalah data running time pada PT. Rohto Laboratories Indonesia:

Tabel 4. 2 Tabel Running Time PT. Rohto No Bulan Jumlah Hari Jam Kerja (Menit) Running Time (Menit) 1 Januari 22 480 10560 2 Februari 28 480 13440 3 Maret 26 480 12480 4 April 18 480 8640 5 Mei 22 480 10560

Tabel 4. 2 Tabel Running Time PT. Rohto (Lanjutan)

(Sumber : Pengumpulan data)

Pada tabel diatas dapat diketahui running time pada PT. Rohto Laboratories Indonesia. Jam kerja dalam sehari di konversikan kedalam menit dan dikalikan dengan jumlah hari kerja setiap bulannya sehingga diperoleh running time perbulan dalam proses produksi khususnya pada line 1 yang memproduksi karya.

4.1.6 Data Downtime

Downtime adalah waktu dimana mesin berhenti produksi dikarenakan keadaan yang tidak terduga. Keadaan tersebut seperti mati listrik, kegagalan fungsi mesin, set up, dan lain sebagainya. Waktu downtime ini dapat menimbulkan kerugian yang cukup besar pada perusahaan apabila terjadi dalam waktu yang cukup lama karena line produksi berhenti dan tidak menghasilkan produk selama waktu downtime. Berikut adalah data downtime selama periode januari hingga September 2017 PT. Rohto Laboratories Indonesia yang disajikan pada tabel 4.3 sebgai berikut:

Tabel 4. 3 Tabel Data Downtime PT.Rohto

(Sumber : Pengumpulan data)

No Bulan Jumlah Hari Jam Kerja (Menit) Running Time (Menit) 6 Juni 25 480 12000 7 Juli 19 480 9120 8 Agustus 21 480 10080 9 september 27 480 12960 No Bulan Jumlah Hari Jam Kerja (Menit) Running Time (Menit) Downtime (Menit) Downtime% 1 Januari 22 480 10,560 50 47,3% 2 Februari 28 480 13,440 23 17,1% 3 Maret 26 480 12,480 80 64,1% 4 April 18 480 8,640 28 32,4% 5 Mei 22 480 10,560 28 26,5% 6 Juni 25 480 12,000 0 0,0% 7 Juli 19 480 9,120 25 27,4% 8 Agustus 21 480 10,080 20 19,8% 9 September 27 480 12,960 0 0,0%

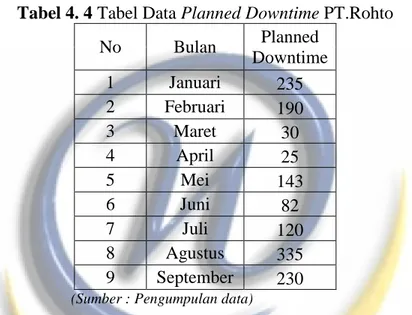

4.1.7 Planned Downtime

Planned downtime adalah waktu yang dijadwalkan untuk proses produksi berhenti selama jam kerja. Departemen maintenance sudah menyusun jadwal perawatan preventive yang diterapkan dalam satu minggu. Berikut adalah data Planned downtime selama periode januari hingga September 2017 PT. Rohto Laboratories Indonesia yang disajiakn pada tabel 4.4 sebagai berikut:

Tabel 4. 4 Tabel Data Planned Downtime PT.Rohto No Bulan Planned Downtime 1 Januari 235 2 Februari 190 3 Maret 30 4 April 25 5 Mei 143 6 Juni 82 7 Juli 120 8 Agustus 335 9 September 230 (Sumber : Pengumpulan data)

Durasi pelaksanaan kegiatan preventive ini kurang lebih selama 3,5 jam. Kegiatan preventive ini dilakukan bersamaan dengan kegiatan produksi dan tidak perlu memberhentikan mesin produksi. Sehingga kegiatan ini tidak termasuk dalam planned downtime. Dari ketujuh jenis preventive ini telah disusun jadwal selama seminggu. Kegiatan preventive ini dilakasanakan tanpa mengganggu jalannya proses produksi sehingga tidak menyebabkan berhentinya mesin produksi. Setiap pagi perusahaan menerapkan P5M. kegiatan ini berupa evaluasi kegiatan di hari sebelumnya dan membahas kegiatan yang akan dilakukan kedepan. Pada kenyataannya kegiatan ini berlangsung selama 15 menit. Planned downtime dihitung dari project yang direncanakan oleh bagian maintenance. Project ini adalah kegiatan yang telah direncanakan sebelumnya untuk memberhentikan mesin produksi sementara untuk dilakukan perbaikan. Planned downtime ini di dapatkan dengan mengolah data laporan harian maintenance.

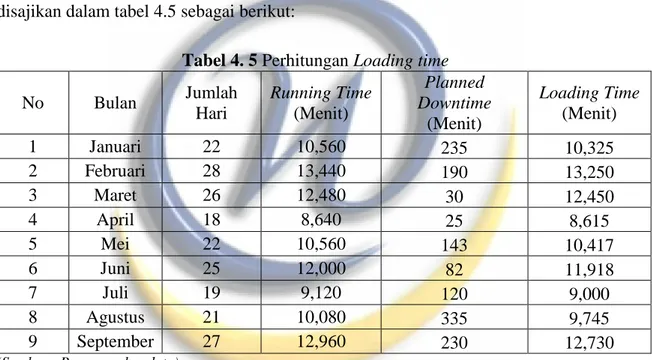

4.1.8 Loading Time

Loading time adalah waktu bersih yang tersedia dalam menjalankan proses produksi. Loading time di dapat dengan mengeliminasi planned downtime dari running time selama satu shift kerja. Jam kerja pada PT Rohto Laboratories Indonesia dimulai pada pukul 06.00 dan berakhir pada pukul 14.00 dipotong 45 menit untuk istirahat dari pukul 11.30 sampai pukul 12.15. pada pagi hari perusahaan menerapkan P5M yaitu pemberitahuan 5 menit, namun pada kenyataannya kegiatan ini kurang lebih berlangsung selama 15 menit. Perhitungan loading time ini dilakukan dengan rumus berikut: Loading time = Running Time – Planned Downtime. Untuk perhitungan bulan februari hingga September 2017 disajikan dalam tabel 4.5 sebagai berikut:

Tabel 4. 5 Perhitungan Loading time

(Sumber : Pengumpulan data)

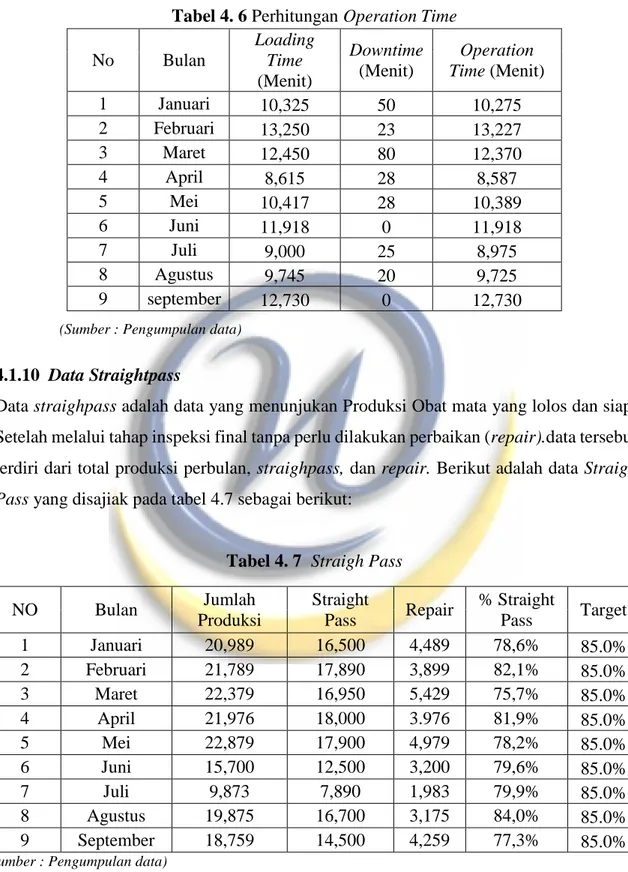

4.1.9 Operation Time

Operation time adalah waktu yang digunakan untuk menjalankan proses produksi tanpa memperhitungkan downtime. Sehingga untuk menghitung operation time menggunakan rumus sebagai berikut:

Operation time = loading time – downtime

Untuk perhitungan bulan februari hingga September 2017 disajikan dalam tabel 4.6 sebagai berikut: No Bulan Jumlah Hari Running Time (Menit) Planned Downtime (Menit) Loading Time (Menit) 1 Januari 22 10,560 235 10,325 2 Februari 28 13,440 190 13,250 3 Maret 26 12,480 30 12,450 4 April 18 8,640 25 8,615 5 Mei 22 10,560 143 10,417 6 Juni 25 12,000 82 11,918 7 Juli 19 9,120 120 9,000 8 Agustus 21 10,080 335 9,745 9 September 27 12,960 230 12,730

Tabel 4. 6 Perhitungan Operation Time

(Sumber : Pengumpulan data)

4.1.10 Data Straightpass

Data straighpass adalah data yang menunjukan Produksi Obat mata yang lolos dan siap. Setelah melalui tahap inspeksi final tanpa perlu dilakukan perbaikan (repair).data tersebut terdiri dari total produksi perbulan, straighpass, dan repair. Berikut adalah data Straigh Pass yang disajiak pada tabel 4.7 sebagai berikut:

Tabel 4. 7 Straigh Pass

NO Bulan Jumlah Produksi Straight Pass Repair % Straight Pass Target 1 Januari 20,989 16,500 4,489 78,6% 85.0% 2 Februari 21,789 17,890 3,899 82,1% 85.0% 3 Maret 22,379 16,950 5,429 75,7% 85.0% 4 April 21,976 18,000 3.976 81,9% 85.0% 5 Mei 22,879 17,900 4,979 78,2% 85.0% 6 Juni 15,700 12,500 3,200 79,6% 85.0% 7 Juli 9,873 7,890 1,983 79,9% 85.0% 8 Agustus 19,875 16,700 3,175 84,0% 85.0% 9 September 18,759 14,500 4,259 77,3% 85.0%

(Sumber : Pengumpulan data) No Bulan Loading Time (Menit) Downtime (Menit) Operation Time (Menit) 1 Januari 10,325 50 10,275 2 Februari 13,250 23 13,227 3 Maret 12,450 80 12,370 4 April 8,615 28 8,587 5 Mei 10,417 28 10,389 6 Juni 11,918 0 11,918 7 Juli 9,000 25 8,975 8 Agustus 9,745 20 9,725 9 september 12,730 0 12,730

4.2 Pengolahan Data

4.2.1 Overall Equipment Effectiveness (OEE)

Overall Equipment Effectiveness merupakan suatu metode yang mengukur tingkat efektivitas dalam pemakaian suatu mesin atau peralatan. Ada beberapa tahapan untuk mengetahui nilai OEE ini, yaitu:

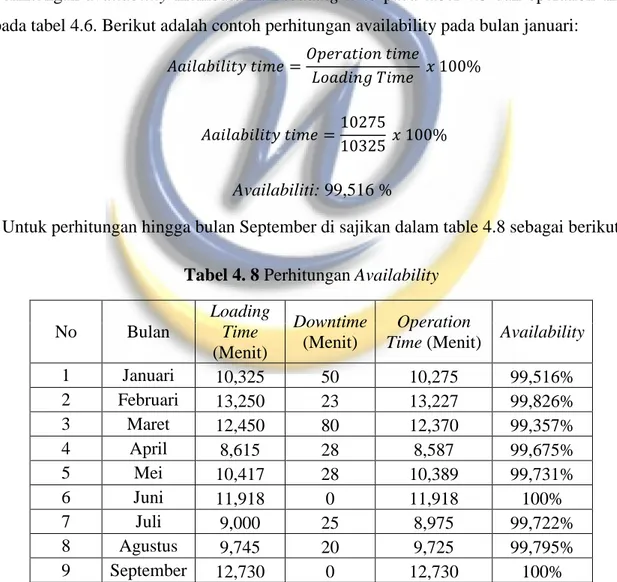

1. Availability

Perhitungan availability dilakukan dengan rumus sebagai berikut:

𝐴𝑎𝑖𝑙𝑎𝑏𝑖𝑙𝑖𝑡𝑦 𝑡𝑖𝑚𝑒 =𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑡𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 𝑥 100%

Perhitungan availability membutuhkan loading time pada tabel 4.5 dan operation time pada tabel 4.6. Berikut adalah contoh perhitungan availability pada bulan januari:

𝐴𝑎𝑖𝑙𝑎𝑏𝑖𝑙𝑖𝑡𝑦 𝑡𝑖𝑚𝑒 =𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑡𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 𝑥 100%

𝐴𝑎𝑖𝑙𝑎𝑏𝑖𝑙𝑖𝑡𝑦 𝑡𝑖𝑚𝑒 =10275

10325 𝑥 100%

Availabiliti: 99,516 %

Untuk perhitungan hingga bulan September di sajikan dalam table 4.8 sebagai berikut: Tabel 4. 8 Perhitungan Availability

No Bulan Loading Time (Menit) Downtime (Menit) Operation

Time (Menit) Availability

1 Januari 10,325 50 10,275 99,516% 2 Februari 13,250 23 13,227 99,826% 3 Maret 12,450 80 12,370 99,357% 4 April 8,615 28 8,587 99,675% 5 Mei 10,417 28 10,389 99,731% 6 Juni 11,918 0 11,918 100% 7 Juli 9,000 25 8,975 99,722% 8 Agustus 9,745 20 9,725 99,795% 9 September 12,730 0 12,730 100%

2. Performance Rate

Data yang dibutuhkan untuk menghitung performance rate adalah data operation time perbulan, data produksi perbulan, dan waktu siklus ideal 1 unit produk. Perhitungan performance rate menggunakan rumus sebagai berikut:

𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 𝑅𝑎𝑡𝑒 =𝑇𝑜𝑡𝑎𝑙 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖 𝑥 𝑊𝑎𝑘𝑡𝑢 𝑠𝑖𝑘𝑙𝑢𝑠 𝑖𝑑𝑒𝑎𝑙

𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑡𝑖𝑚𝑒 𝑥 100%

Waktu siklus ideal yang dibutuhkan untuk 1 unit karya adalah 0,376 menit. Kemudian operation time di dapatkan dari perhitungan pada tabel 4.6. Berikut adalah contoh perhitungan untuk bulan januari 2017:

𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 𝑅𝑎𝑡𝑒 =𝑇𝑜𝑡𝑎𝑙 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖 𝑥 𝑊𝑎𝑘𝑡𝑢 𝑠𝑖𝑘𝑙𝑢𝑠 𝑖𝑑𝑒𝑎𝑙

𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑡𝑖𝑚𝑒 𝑥 100%

𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 𝑅𝑎𝑡𝑒 =20989 𝑥 0,376

10257 𝑥 100%

Performace rate=76,81%

Untuk perhitungan hingga bulan September disajikan dalam table 4.9 sebagai berikut: Tabel 4. 9 Perhitungan Performance

NO Bulan Jumlah Produksi Operation Time (Menit) Performance Rate 1 Januari 20,989 10,275 76,81% 2 Februari 21,789 13,227 61,94% 3 Maret 22,379 12,370 68,02% 4 April 21,976 8,587 96,23% 5 Mei 22,879 10,389 82,80% 6 Juni 15,700 11,918 49,53% 7 Juli 9,873 8,975 41,36% 8 Agustus 19,875 9,725 76,84% 9 September 18,759 12,730 55,41%

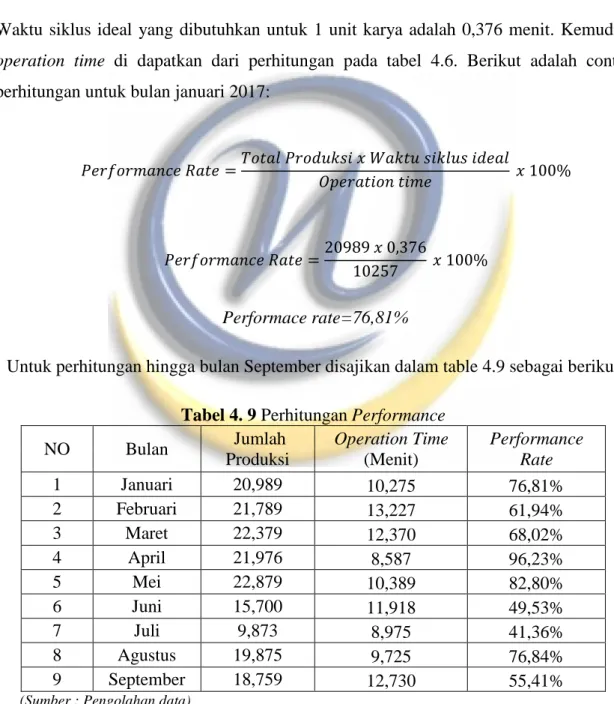

3. Quality Rate

Data yang digunakan untuk menghitung quality rate adalah data jumlah total produksi dalam satu bulan dan data reject. Pada PT. Rohto Laboratories Indonesia, data ini disebut dengan data straight pass. Data straight pass adalah data produk yang lolos pengujian kualitas tanpa dilakukan repair terlebih dahulu dan langsung bisa masuk ke dalam proses shipping. Rumus yang digunakan untuk menghitung quality rate adalah sebagai berikut:

𝑄𝑢𝑎𝑙𝑖𝑡𝑦 𝑅𝑎𝑡𝑒 =𝐽𝑢𝑚𝑙𝑎ℎ 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖 𝑥 𝑟𝑒𝑗𝑒𝑐𝑡

𝐽𝑢𝑚𝑙𝑎ℎ 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖 𝑥 100%

Berikut adalah contoh perhitungan quality rate pada bulan januari:

𝑄𝑢𝑎𝑙𝑖𝑡𝑦 𝑅𝑎𝑡𝑒 =𝐽𝑢𝑚𝑙𝑎ℎ 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖 𝑥 𝑟𝑒𝑗𝑒𝑐𝑡

𝐽𝑢𝑚𝑙𝑎ℎ 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖 𝑥 100%

𝑄𝑢𝑎𝑙𝑖𝑡𝑦 𝑅𝑎𝑡𝑒 =20989 𝑥 4489

20989 𝑥 100%

Quality rate=79%

Untuk perhitungan hingga bulan September disajikan dalam table 4.10 sebagai berikut:

Tabel 4. 10 Perhitungan Quality Rate

(Sumber : Pengolahan data)

NO Bulan Jumlah

Produksi Repair Straight Pass

Quality Rate 1 Januari 20,989 4,489 16,500 79% 2 Februari 21,789 3,899 17,890 82% 3 Maret 22,379 5,429 16,950 76% 4 April 21,976 3,976 18,000 82% 5 Mei 22,879 4,979 17,900 78% 6 Juni 15,700 3,200 12,500 80% 7 Juli 9,873 1,983 7,890 80% 8 Agustus 19,875 3,175 16,700 84% 9 September 18,759 4,259 14,500 77%

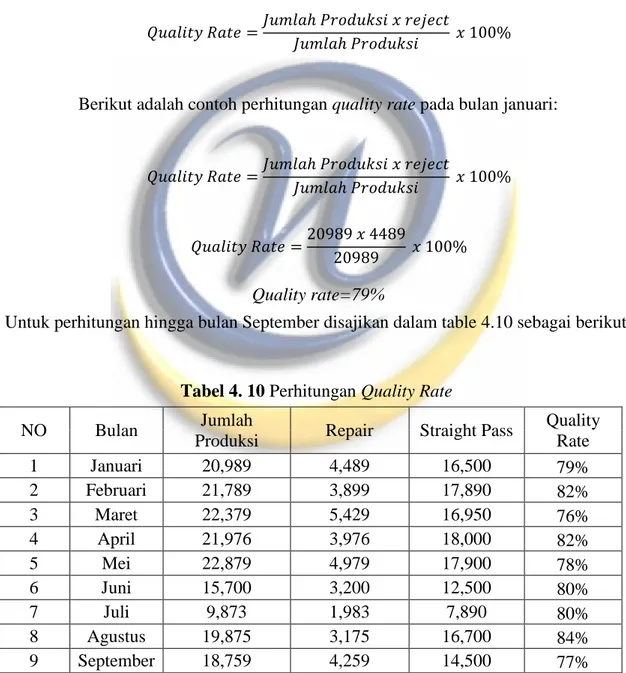

4. Hasil Overall Equipment Effectiveness (OEE)

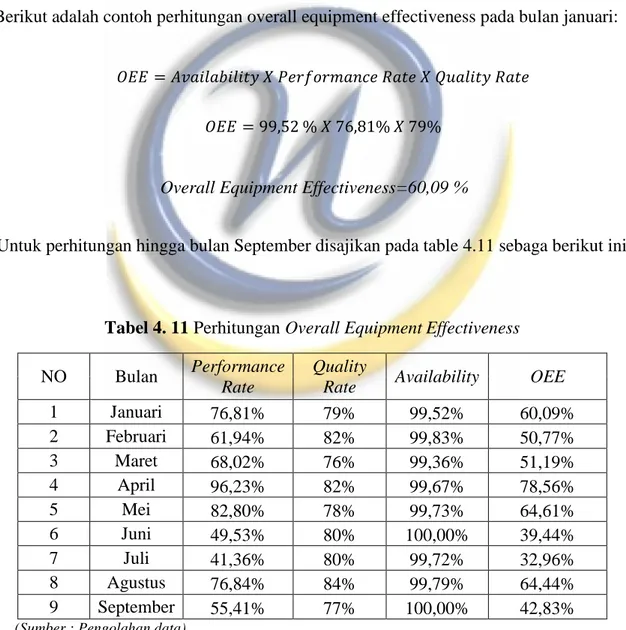

Setelah diperoleh nilai availability pada tabel 4.8, performance rate pada tabel 4.9, dan quality rate pada tabel 4.10 setiap bulan, kemudian dilakukan perhitungan overall equipment effectiveness. Overall equipment effectiveness adalah pengukuran dalam TPM yang digunakan untuk menghitung keefektifan sebuah peralatan atau line produksi secara actual. Untuk menghitung overall equipment effectiveness menggunakan rumus sebagai berikut:

𝑂𝐸𝐸 = 𝐴𝑣𝑎𝑖𝑙𝑎𝑏𝑖𝑙𝑖𝑡𝑦 𝑋 𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 𝑅𝑎𝑡𝑒 𝑋 𝑄𝑢𝑎𝑙𝑖𝑡𝑦 𝑅𝑎𝑡𝑒

Berikut adalah contoh perhitungan overall equipment effectiveness pada bulan januari:

𝑂𝐸𝐸 = 𝐴𝑣𝑎𝑖𝑙𝑎𝑏𝑖𝑙𝑖𝑡𝑦 𝑋 𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 𝑅𝑎𝑡𝑒 𝑋 𝑄𝑢𝑎𝑙𝑖𝑡𝑦 𝑅𝑎𝑡𝑒 𝑂𝐸𝐸 = 99,52 % 𝑋 76,81% 𝑋 79%

Overall Equipment Effectiveness=60,09 %

Untuk perhitungan hingga bulan September disajikan pada table 4.11 sebaga berikut ini:

Tabel 4. 11 Perhitungan Overall Equipment Effectiveness NO Bulan Performance

Rate

Quality

Rate Availability OEE

1 Januari 76,81% 79% 99,52% 60,09% 2 Februari 61,94% 82% 99,83% 50,77% 3 Maret 68,02% 76% 99,36% 51,19% 4 April 96,23% 82% 99,67% 78,56% 5 Mei 82,80% 78% 99,73% 64,61% 6 Juni 49,53% 80% 100,00% 39,44% 7 Juli 41,36% 80% 99,72% 32,96% 8 Agustus 76,84% 84% 99,79% 64,44% 9 September 55,41% 77% 100,00% 42,83%

4.2.2 SixBigLosses

Six big losses adalah Alat ukur yang digunakan untuk mengurangi atau menghilangkan six big losses. Adapun enam kerugian besar (six big losses) yang dikelompokkan dalam empat kategori yaitu sebagai berikut:

1. Equipment Failure Losses

Untuk menghitung equipment failure losses membutuhkan data downtime dan loading time proses produksi pada tabel 4.3. Rumus yang digunakan untuk menghitung equipment failure losses adalah sebagai berikut:

𝐸𝑞𝑢𝑖𝑝𝑚𝑒𝑛𝑡 𝐹𝑎𝑖𝑙𝑢𝑟𝑒 𝐿𝑜𝑠𝑠𝑒𝑠 = 𝐷𝑜𝑤𝑛𝑡𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 𝑥 100%

Perhitungan untuk bulan januari adalah sebagai berikut:

𝐸𝑞𝑢𝑖𝑝𝑚𝑒𝑛𝑡 𝐹𝑎𝑖𝑙𝑢𝑟𝑒 𝐿𝑜𝑠𝑠𝑒𝑠 = 𝐷𝑜𝑤𝑛𝑡𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 𝑥 100%

𝐸𝑞𝑢𝑖𝑝𝑚𝑒𝑛𝑡 𝐹𝑎𝑖𝑙𝑢𝑟𝑒 𝐿𝑜𝑠𝑠𝑒𝑠 = 50

10325 𝑥 100%

Equipment failure losses=48%

Untuk perhitungan bulan februari hingga September dapat dilihat pada tabel berikut ini: Tabel 4. 12 Perhitungan Equipment Failure Losses

(Sumber : Pengolahan data)

No Bulan Jumlah Hari Loading Time (Menit) Downtime (Menit) Failure Losses 1 Januari 22 10,325 50 48% 2 Februari 28 13,250 23 17% 3 Maret 26 12,450 80 64% 4 April 18 8,615 28 33% 5 Mei 22 10,417 28 27% 6 Juni 25 11,918 0 0% 7 Juli 19 9,000 25 28% 8 Agustus 21 9,745 20 21% 9 september 27 12,730 0 0%

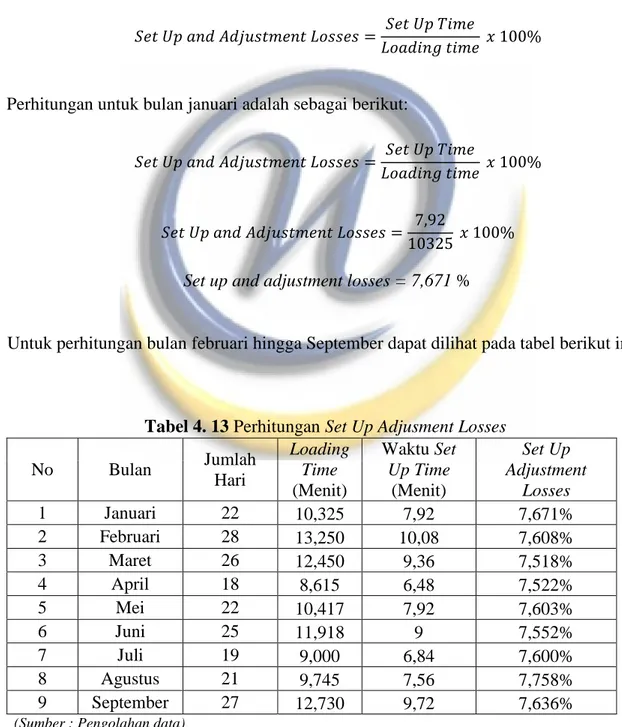

2. Set Up and Adjustment Losses

Untuk menghitung set up and adjustment losses membutuhkan data set up time dan loading time proses produksi. Set up and adjustment losses merupakan kerugian yang disebabkan oleh pemasangan atau penyetelan mesin. Waktu set up mesin pada line 1 adalah 0.36 menit. Rumus yang digunakan untuk menghitung set up and adjustment losses adalah sebagai berikut:

𝑆𝑒𝑡 𝑈𝑝 𝑎𝑛𝑑 𝐴𝑑𝑗𝑢𝑠𝑡𝑚𝑒𝑛𝑡 𝐿𝑜𝑠𝑠𝑒𝑠 = 𝑆𝑒𝑡 𝑈𝑝 𝑇𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 𝑥 100%

Perhitungan untuk bulan januari adalah sebagai berikut:

𝑆𝑒𝑡 𝑈𝑝 𝑎𝑛𝑑 𝐴𝑑𝑗𝑢𝑠𝑡𝑚𝑒𝑛𝑡 𝐿𝑜𝑠𝑠𝑒𝑠 = 𝑆𝑒𝑡 𝑈𝑝 𝑇𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 𝑥 100%

𝑆𝑒𝑡 𝑈𝑝 𝑎𝑛𝑑 𝐴𝑑𝑗𝑢𝑠𝑡𝑚𝑒𝑛𝑡 𝐿𝑜𝑠𝑠𝑒𝑠 = 7,92

10325 𝑥 100%

Set up and adjustment losses = 7,671 %

Untuk perhitungan bulan februari hingga September dapat dilihat pada tabel berikut ini:

Tabel 4. 13 Perhitungan Set Up Adjusment Losses

(Sumber : Pengolahan data)

No Bulan Jumlah Hari Loading Time (Menit) Waktu Set Up Time (Menit) Set Up Adjustment Losses 1 Januari 22 10,325 7,92 7,671% 2 Februari 28 13,250 10,08 7,608% 3 Maret 26 12,450 9,36 7,518% 4 April 18 8,615 6,48 7,522% 5 Mei 22 10,417 7,92 7,603% 6 Juni 25 11,918 9 7,552% 7 Juli 19 9,000 6,84 7,600% 8 Agustus 21 9,745 7,56 7,758% 9 September 27 12,730 9,72 7,636%

3. Reduced Speed Losses

Reduced speed losses adalah kerugian yang disebabkan karena mesin tidak bekerja optimal dan kecepatan mesin actual lebih kecil daripada kecepatan normal. Data yang digunakan adalah data operation time pada tabel 4.6, loading time pada tabel 4.5, dan total produksi perbulan serta waktu siklus ideal yaitu 0,376 menit. Rumus yang digunakan untuk menghitung reduced speed losses adalah sebagai berikut:

𝑅𝑒𝑑𝑢𝑐𝑒𝑑 𝑆𝑝𝑒𝑒𝑑 𝐿𝑜𝑠𝑠𝑒𝑠 =𝑂𝑝𝑒𝑟𝑎𝑡𝑜𝑟 𝑡𝑖𝑚𝑒 − (𝑤𝑎𝑘𝑡𝑢 𝑖𝑑𝑒𝑎𝑙 𝑥 𝑇𝑜𝑡𝑎𝑙 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 𝑥 100%

Contoh perhitungan untuk bulan januari adalah sebagai berikut

𝑅𝑒𝑑𝑢𝑐𝑒𝑑 𝑆𝑝𝑒𝑒𝑑 𝐿𝑜𝑠𝑠𝑒𝑠 =𝑂𝑝𝑒𝑟𝑎𝑡𝑜𝑟 𝑡𝑖𝑚𝑒 − (𝑤𝑎𝑘𝑡𝑢 𝑖𝑑𝑒𝑎𝑙 𝑥 𝑇𝑜𝑡𝑎𝑙 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 𝑥 100%

𝑅𝑒𝑑𝑢𝑐𝑒𝑑 𝑆𝑝𝑒𝑒𝑑 𝐿𝑜𝑠𝑠𝑒𝑠 =10275 − (0,376 𝑥 20989

10325 𝑥 100%

Reduce speed losses = 23%

Untuk perhitunngan dari bulan januari hingga September dapat dilihat pada Tabel 4.13 berikut ini:

Tabel 4. 14 Perhitungan Reduct Speed Losses

(Sumber : Pengolahan data) No Bulan Jumlah Hari Loading Time (Menit) Ideal Cycle Time (Menit) Jumlah Produksi Operation Time (Menit) Reduct Speed Losses 1 Januari 22 10,325 0,376 20,989 10,275 23% 2 Februari 28 13,250 0,376 21,789 13,227 38% 3 Maret 26 12,450 0,376 22,379 12,370 32% 4 April 18 8,615 0,376 21,976 8,587 4% 5 Mei 22 10,417 0,376 22,879 10,389 17% 6 Juni 25 11,918 0,376 15,700 11,918 50% 7 Juli 19 9,000 0,376 9,873 8,975 58% 8 Agustus 21 9,745 0,376 19,875 9,725 23% 9 September 27 12,730 0,376 18,759 12,730 45%

4. Defect Losses

Defect losses merupakan kerugian yang disebabkan oleh adanya produk cacat atau produk yang harus dikerjakan ulang. Hal ini dapat menyebabkan kerugian material dan biaya tambahan perbaikan produk. Untuk menghitung defect losses membutuhkan data total produk defect pada tabel 4.4, ideal cycle time 0,376 menit, dan loading time pada tabel 4.5. Rumus yang digunakan untuk menghitung defect losses adalah sebagai berikut:

𝐷𝑒𝑓𝑒𝑐𝑡 𝐿𝑜𝑠𝑠𝑒𝑠 =𝑊𝑎𝑘𝑡𝑢 𝐼𝑑𝑒𝑎𝑙 𝑋 𝑇𝑜𝑡𝑎𝑙 𝑃𝑟𝑜𝑑𝑢𝑐𝑡 𝐷𝑒𝑓𝑒𝑐𝑡

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 𝑥 100%

Contoh perhitungan untuk bulan januari adalah sebagai berikut:

𝐷𝑒𝑓𝑒𝑐𝑡 𝐿𝑜𝑠𝑠𝑒𝑠 =𝑊𝑎𝑘𝑡𝑢 𝐼𝑑𝑒𝑎𝑙 𝑋 𝑇𝑜𝑡𝑎𝑙 𝑃𝑟𝑜𝑑𝑢𝑐𝑡 𝐷𝑒𝑓𝑒𝑐𝑡

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑡𝑖𝑚𝑒 𝑥 100%

𝐷𝑒𝑓𝑒𝑐𝑡 𝐿𝑜𝑠𝑠𝑒𝑠 =0,376 𝑋 4489

10325 𝑥 100%

Defect losses = 16,35 %

Untuk perhitungan pada bulan februari hingga September dapat dilihat pada tabel berikut ini:

Tabel 4. 15 Perhitungan Defect Losse

(Sumber : Pengolahan data)

No Bulan Jumlah Hari Loading Time (Menit) Ideal Cycle Time (Menit) Jumlah Produksi Defect Defect Losses 1 Januari 22 10,325 0,376 20,989 4,489 16,35% 2 Februari 28 13,250 0,376 21,789 3,899 11,06% 3 Maret 26 12,450 0,376 22,379 5,429 16,40% 4 April 18 8,615 0,376 21,976 3,976 17,35% 5 Mei 22 10,417 0,376 22,879 4,979 17,97% 6 Juni 25 11,918 0,376 15,700 3,200 10,10% 7 Juli 19 9,000 0,376 9,873 1,983 8,28% 8 Agustus 21 9,745 0,376 19,875 3,175 12,25% 9 September 27 12,730 0,376 18,759 4,259 12,58%

4.2.3 Pengaruh Losses

Setelah didapatkan hasil dari masing-masing losses atau kerugian setiap bulannya, maka dapat diketahui faktor apa yang memiliki nilai terbesar dari masing-masing bulan pada periode Januari hingga September. Adapun banyaknya persentase dari masing-masing losses dapat dilihat pada tabel 4.13 di bawah ini.

Tabel 4. 16 Presentase Masing-masing Losses

(Sumber : Pengolahan data)

Dari tabel 4.16 tersebut dapat ditampilkan juga dalam bentuk grafik seperti pada gambar 4.1 berikut ini.

Gambar 4. 1 Presentase masing-masing Losses tiap Bulan (Sumber : Pengolahan data)

1 Januari 48% 7,67% 23% 16,3% 2 Februari 17% 7,61% 38% 11,1% 3 Maret 64% 7,52% 32% 16,4% 4 April 33% 7,52% 4% 17,4% 5 Mei 27% 7,60% 17% 18,0% 6 Juni 0% 7,55% 50% 10,1% 7 Juli 28% 7,60% 58% 8,3% 8 Agustus 21% 7,76% 23% 12,3% 9 September 0% 7,64% 45% 12,6% No Bulan Failure Losses Set Up Adjustment Reduct Speed Losses Defect Losses

Setelah itu, dihitung rata-rata persentase masing-masing losses dan persentase kumulatifnya untuk periode januari hingga september. Berikut rata-rata persentase setiap losses dapat dilihat pada tabel 4.17 berikut ini.

Tabel 4. 17 Rata-rata presentase setiap Losses

Jenis Losses Rata-rata Persentase Kamulatif Persentase

Reduct Speed Losses 32% 40% 33%

Faiilure Losses 26% 33% 43%

Defect Losses 13,6% 17,0% 83%

Set Up Adjustment Losses 7,61% 9,52% 100%

Total 80% 100%

Rata-rata 20%

(Sumber : Pengolahan data)

Dari tabel 4.17 di atas dapat pula dilihat menggunakan diagram pareto, seperti pada gambar 4.2 berikut ini.

Gambar 4. 2 Diagram Pareto Masing-masing Losses (Sumber : Pengolahan data)

Dari tabel diatas dapat diketahui bahwa losses terbesar disebabkan oleh reduced speed losses dan failure Losses.

32% 26% 13,6% 7,61% 33% 43% 83% 100% 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% Reduct Speed Losses

Faiilure Losses Defect Losses Set Up Adjustment

Losses 0% 10% 20% 30% 40% 50% 60% 70% 80%