1. PROSES PRODUKSI

Perusahaan ini bergerak di bidang pembuatan furniture untuk ekspor dengan menggunakan rotan sebagai bahan baku. Proses produksi pembuatan produk dimulai dari pemilihan bahan baku, cutiing, steam, molding, adjusting, assembly, bendmg, sending, stain, final sending, top coat dan terakhir packing. Dalam

melakukan proses tersebutjuga dilakukan inspeksi atau quahty control.

Proses tersebut adalah:

• Proses Pemilihan Bahan Baku. Proses ini dilakukan untuk memilih bahan baku rotan sesuai dengan kebutuhan produksi.

• Proses pemotongan/cw/r/flg. Proses ini dilakukan untuk memotong rotan sesuai panjang yang dibutuhkan.

• Proses steam. Proses ini dilakukan dengan tujuan untuk membuat rotan menjadi lebih mudah dibenruk.

• Proses molding. Proses molding atau pembentukan adalah proses untuk membentuk rotan sesuai kebutuhan.

• Proses adjusting. Proses adjusting adalah proses menyesuaikan bentuk rotan menjadi bentuk yang dibutuhkan.

• Proses Ikat. Proses ikat atau bending adalah proses menganyam pada ujung produk.

• Proses sanding. Proses sanding adalah proses mengamplas rotan agar diperoleh kehalusan permukaan dan mempermudah warna untuk melekat pada permukaan rotan.

• Proses stain. Proses stain adalah proses pewarnaan atau pengecatan sesuai dengan permintaan konsumen.

• Proses final sanding. Proses ini dilakukan untuk memperhalus permukaan rotan dan meratakan warna pada permukaan rotan agar tidak terjadi penggumpalan.

• Proses top coat. Proses ini dilakukan untuk menghasilkan warna yang mengkilap pada permukaan rotan.

• Proses Packing. Proses ini adalah proses mengemas rotan yang telah menjadi produk untuk siap dikirim.

Urutan proses produksi atau operation process chart dapat lebih jelas dilihat padaLampiran 1A-1C.

2. PENGUMPULAN DATA

Pengumpulan data dilakukan dengan cara sebagai berikut:

• Melakukan wawancara langsung dengan kepala bagian produksi dan operator

• Melihat, mengamati dan mencatat aliran proses produksi dan waktu proses dari tiap-tiap operasi yang ada.

• Mengambil data waktu proses sebanyak 25 kali pengukuran untuk tiap operasi.

Data yang terkumpul:

• Data waktu produk R721 ada pada lampiran 2A.

• Data waktu produk SCREEN ada pada lampiran 2B.

• Data waktu produk STOOL ada pada lampiran 2C

3. PENGOLASIAN DATA

Setelah diperoleh data waktu proses dari masing-masing operasi maka data tersebut diuji, seperti uji kenormalan data, uji keseragaman data dan uji kecukupan data, kemudian dilakukan perhitungan untuk mendapatkan waktu baku.

Pengolahan data untuk menghitung keseimbangan lintasan menggunakan metode COMSOAL, metode Helgeson-Birnie dan metode Kilbridge Wester 's.

3.1 Perhitungan Waktu Baku

• Uji kenormalan data.

Data pengamatan diduga berdistribusi normal. Untuk memastikannya dilakukan uji kenormalan menggunakan uji statistik Kolmogorov-Smirnov dan pengolahan dilakukan dengan bantuan software Minitab 13.

Digunakan a =5% dan jumlah data sebanyak 25. Kemudian dilakukan perbandingan antara Dn dan Dn tabel. Apabila Dn<Dn tabel maka terima HO yang berarti data berdistribusi normal dan sebaliknya.

Adapun contohnya sebagai berikut:

cc =0,05

H0: data berdistribusi normal Hl: data tidak berdistribusi normal

Dengan bantuan minitab 13 diperoleh Dn hitung=0,129 dan kemudian dibandingkan dengan Dn tabel (a =0,05 dan n sebanyak 25)=0,27. Karena Dn hitung<Dn tabel, maka terima H0. Hasil pengujian tiap produk pada lampiran 2A-2C.

• Uji keseragaman data.

Uji keseragaman data dilakukan untuk mengetahui apakah data seragam atau tidak. Contoh perhitungan uji keseragaman data:

Jika x = 33,6252 dan standar deviasi = 1,81391, maka:

BKA=x+2xsd=33,6252+2x 1,81391=37,25302 BKB=x-2 x sd=33,6252-2 x 1,81391= 29,99738

Setelah diperoleh batas kontrol atas dan batas kontrol bawah dapat diketahui apakah data sudah masuk dalam batas konrol tersebut. Hasil pengujian ada pada lampiran 2A-2C.

Uji kecukupan data

Data yang diperoleh perlu dilakukan uji kecukupan data untuk mengetahui apakah data yang diambil sudah cukup. Dalam pengujian ini diambil nilai CI sebesar 95% dan tingkat ketelitian sebesar 5%.

Adapun contoh perhitungan tes kecukupan data adalah:

Jika N = 25 , k = 0,05 , tan{nA) « 2,064 , x = 33,6252 dan sd - 1,81391,

maka N' = sd ta/v* («-!)

kx = 4,958851« 5data.

Jadi data yang perlu diambil adalah sebesar 5 data. Hasil pengujian ada pada lampiran 2A-2C.

Perhitungan performance rating (PR)

Dari hasil pengamatan dan wawancara dengan pembimbing lapangan diperoleh kriteria-kriteria dari operator sebagai bahan perhitungan performance rating dengan mempertimbangkan 4 faktor Westinghouse Rating System 's ymtu.skill, effort, condicy dan consistency.

Contoh ptThitungan performance rating:

Tabel 4.1 Performance Rating Operasi Skill

O-l +0,06 0-2 +0,03 Effort

+0,02 +0,02

Condicv +0,02 +0,02

Consistencv +0,01 +0,01

Total +0,11 +0,08

PR 1,11 1,08

Maka performance rating (PR) sebesar 1,08 untuk operasi 1 dan sebesar 1,11 untuk operasi 2.

• Perhitungan waktu normal

Perhitungan waktu normal diperlukan untuk memperoleh hasil data yang normal berdasarkan faktor penyesuaian dan waktu rata-rata proses.

Contoh perhitungan waktu normal:

jika x=63,876 dan PR=1,11, maka:

Wn = X x PR=63,876x 1,11=70,90236

Hasil perhitungan waktu normal ada pada lampiran 2A-2C.

• Perhitungan Allowance

Allowance atau kelonggaran diberikan berdasarkan pengamatan langsung daiam perusahaan. Besarnya kelonggaran kelonggaran terhadap faktor yang berpengaruh berdasarkan tata cara kerja Sutalaksana. Ada pada lampiran 8. Contoh perhitungan allowance:

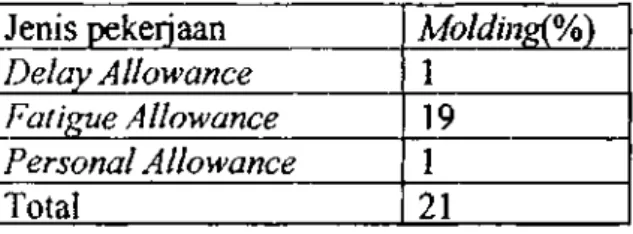

Tabel 4.2 Penentuan AUowance Jenis pekerjaan

Delay Allowance Fatigue Allowance Personal Allowance Total

Molding{%) 1

19 1 21

Hasii penentuan ailowance ada pada lampiran 3A-3C

• Perhitungan waktu baku

Waktu baku atau waktu standar diperoleh dari waktu normal ditambahkan dengan allowance yang sesuai dengan kondisi pekerjaannya.

Contoh perhitungan waktu baku:

Jika Wn=70,90236 dan a!lowance=0,21, maka:

Wb=Wn+(Wn*i4//owa/icc)=70,90236+(70.90236*0^1)=85,79186 Hasii perhitungan waktu baku ada pada lampiran 2A-2C.

4. KESEIMBANGAN LINTASAN 4.1 Presedence Diagram

Presedence diagram digunakan untuk mengetahui ketergantungan antara aktivitas yang satu dengan aktivitas yang lain yang digambarkan secara grafis.

Dengan digambarkannya presedence diagram akan lebih memudahkan untuk menganalisa aktivitas-aktivitas yang terkait di dalamnya. Masing-masing presedence diagram digambarkan sesuai dengan OPC nya. Adapun presedence

diagram untuk masing-masing produk dapat dilihat pada lampiran 4A-4C.

4.2 Keseimbangan Lintasan Untuk Produk R721

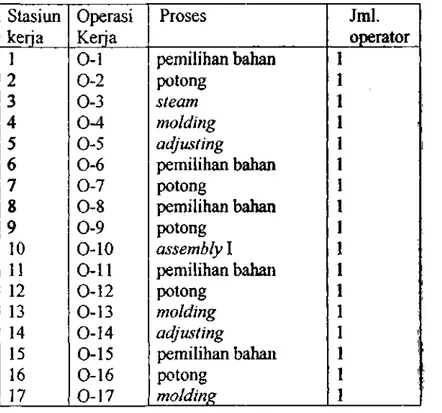

Sebelum merancang keseimbangan lintasan produksi dilakukan perhitungan jumlah operator pada kondisi awal. Hasil yang diperoleh ialah terdapat 29 operator pada 29 operasi kerja, dimana untuk tiap proses dianggap satu operator sehingga terdapat 29 stasiun kerja.

Tabel 4.3 Kebutuhan operator pada kondisi awal Stasiun

kerja 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

Operasi Kerja 0-1 0-2 0-3 0-4 0-5 0-6 0-7 0-8 0-9 O-IO 0-11 0-12 0-13 0-14 0-15 0-16 0-17

Proses

pemilihan bahan potong

steam molding adjusting

pemilihan bahan potong

pemilihan bahan potong

assembly I pemilihan bahan potong

molding adjusting

pemilihan bahan potong

molding

Jml.

operator

1

i -

1

i

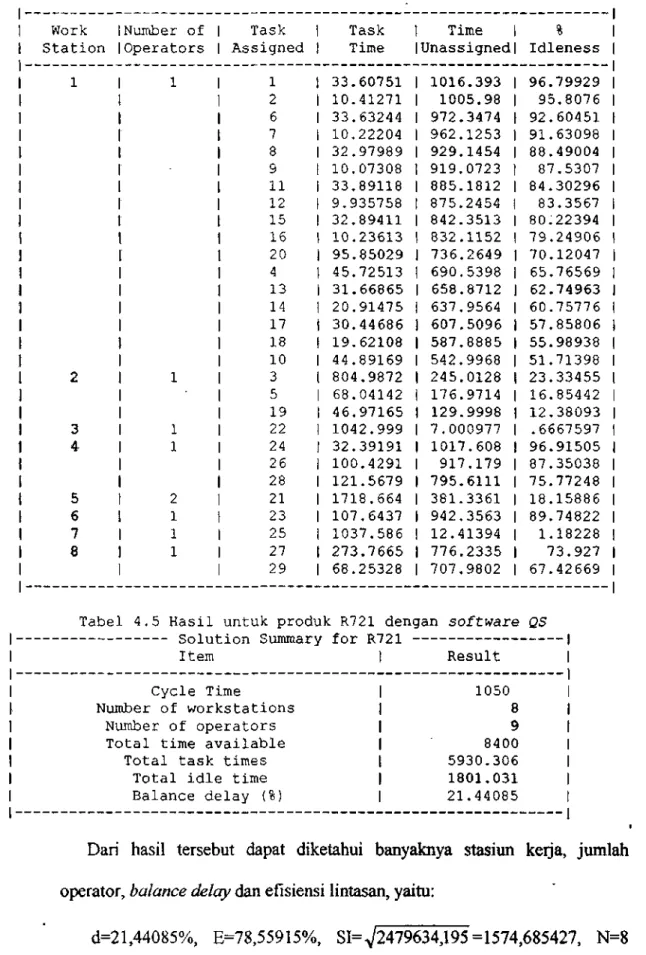

Tabel 4.3 Kebutuhan operator pada kondisi awal (lanjutan) 18

19 20 21 22 23 24 25 26 27 28 29

0-18 0-19 O-20 0-21 0-22 0-23 0-24 0-25 0-26 0-27 0-28 0-29

adjusting assembly II inspeksi /qc ikat

sanding inspeksi/qc stain

final sanding inspeksi/qc top coat inspeksi/qc packing

1 1 1 1 1 1 1 1 1 1 1 1

4.2.1 Penentuan waktu siklus, balance delay, efisiensi lintasan dan smoothness index pada kondisi awal untuk produk R721.

Waktu siklus adalah waktu yang dibutuhkan lintasan produksi untuk membuat satu unit produk. Waktu siklus ini ditentukan dari target perusahaan perperiode yang hendak dicapai perusahaan. Perusahaan menargetkan produksi R721 per minggu (5 hari kerja, 7 jam kerja) sebesar 120 unit/minggu.

Perhitungan waktu siklus untuk produk ini adalah sebagai berikut:

5x7x3600

TC=- 120 •=1050detik.

Jadi waktu siklus yang dibutuhkan supaya target produksi dapat tercapai adalah sebesar 1050 detik. Dari waktu siklus ini dapat diperoleh jumlah stasiun (Nmin) dengan cara membagi waktu untuk menyelesaikan saru unit produk (TWC) dengan waktu siklus (TC) sebagai berikut:

TC = 1050 detik TWC - 5930,304958 detik 5930,304958

Nmin =:

1050 •= 5,647909484 * 6 stasiun kerja

Dari hal di atas dapat dihitung balance delay (d), efisiensi lintasan (E) dan smoothness index (SI) pada kondisi awal perusahaan, yaitu:

N = 29 stasiun kerja, TC = 1050 detik, TWC = 5930,304958 detik, maka diperoleh:

d = 1050 x 29-5930,304958 4 5 % 1050x29

E=l-d=l9,4755499 % dan Sl= ^25129493,33 =5012,932608

4.2.2 Pengelompokkan operasi-operasi kerja ke dalam stasiun kerja dengan metode Helgeson Birnie untuk produk R721

Pengelompokkan operasi kerja ke dalam stasiun kerja dilakukan agar setiap stasiun kerja memperoleh beban kerja yang merata atau hampir merata dengan stasiun kerja yang lain. Metode ini dilakukan dengan pemberian bobot pada tiap elemen kerja.

Jika keseimbangan lintasan diterapkan dalam perusahaan maka setiap 1050 detik harus dapat menghasilkan 1 unit produk. Hasil yang diperoleh setelah dilakukan perhitungan adalah:

N=7 stasiun kerja, d = ! Q5Q x 7 ~ 5930,304958 557330/ E=80,6844212%

1050x7

SI= V1636081,903 =1279,094173 dan operator sebanyak 8 orang.

Hasil perhitungan ada pada lampiran 5A.

4.2.3 Pengelompokkan operasi kerja ke dalam stasiun kerja dengan metode COMSOAL

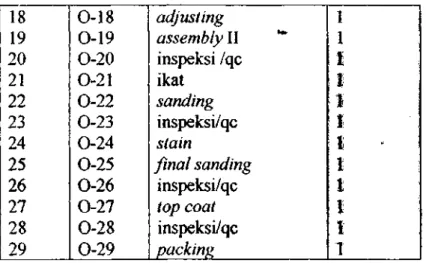

Hasil pengelompokkan operasi kerja ke dalam stasiun kerja dengan metode COMSOAL dengan software Quantitative Systems untuk produk R721 dapat dilihat pada tabel 4.4.

Tabel 4.4 Hasil pengelompokkan operasi kerja produk R721 dengan metode COMSOAL

Work Station

1

2

3 4

5 6 7 8

Number of Operators

1

1

1 1

2 1 1 1

Task Assigned

1 2 6 7 8 9 11 12 15 16 20 4 13 14 17 18 10 3 5 19 22 24 26 28 21 23 25 27 29

Task Time 33.60751 10.41271 33.63244 10.22204 32.97989 10.07308 33.89118 9.935758 32.89411 10.23613 95.85029 45.72513 31.66865 20.91475 30.44686 19.62108 44.89169 804.9872 68.04142 46.97165 1042.999 32.39191 100.4291 121.5679 1718.664 107.6437 1037.586 273.7665 68.25328

Time Unassigned

1016.393 1005.98 972.3474 962.1253 929.1454 919.0723 885.1812 875.2454 842.3513 832.1152 736.2649 690.5398 658.8712 637.9564 607.5096 587.8885 542.9968 245.0128 176.9714 129.9998 7.000977 1017.608 917.179 795.6111 381.3361 942.3563 12.41394 776.2335 707.9802

% Idleness 96.79929 95.8076 92.60451 91.63098 88.49004 87.5307 84.30296 83.3567 80.22394 79.24906 70.12047 65.76569 62.74963 60.75776 57.85806 55.98938 51.71398 23.33455 16.85442 12.38093 .6667597 96.91505 87.35038 75.77248 18.15886 89.74822 1.18228 73.927 67.42669

Tabel 4.5 Hasil untuk produk R721 dengan software QS Solution Summary for R721

Item | Result Cycle Time

Number of workstations Number of operators Total time available

Total task times Total idle time Balance delay (%)

1050 8 9 8400 5930.306 1801.031 21.44085

Dari hasil tersebut dapat diketahui banyaknya stasiun kerja, jumlah operator, balance delay dan efisiensi lintasan, yaitu:

d=21,44085%, E=78,55915%, SI= ^2479634,195 =1574,685427, N=8 stasiun dan operator sebanyak 9 orang.

4.2.4 Pengelompokkan operasi-operasi kerja ke dalam stasiun kerja dengan metode Kilbridge Wester's untuk produk R721

Metode ini dilakukan dengan pembagian operasi kerja berdasarkan urutan.

Pengelompokkan operasi kerja ke dalam stasiun kerja dilakukan agar setiap stasiun kerja memperoleh beban kerja yang merata atau hampir merata dengan stasiun kerja yang lain.

Jika keseimbangan lintasan diterapkan dalam perusahaan maka setiap 1050 detik harus dapat menghasilkan 1 unit produk. Hasil yang diperoleh setelah dilakukan perhitungan adalah:

1050x8-5930,304958 N=8 stasiun kerja, d=-

1050x8 =29,4011314%, E=70,5988685%

SI= ^2362265,794 =1536,966 dan operator sebanyak 9 orang. Hasil perhitungan ada pada lampiran 6A

4.3 Keseimbangan Lintasan Untuk V rodnk SCREEN

Sebelum masuk dalam perancangan keseimbangan lintasan produksi dilakukan perhitungan jumlah operator. Hasil yang diperoleh ialah terdapat 31 operator pada 31 operasi kerja, dimana untuk tiap proses dianggap satu operator sehingga terdapat31 stasiun kerja.

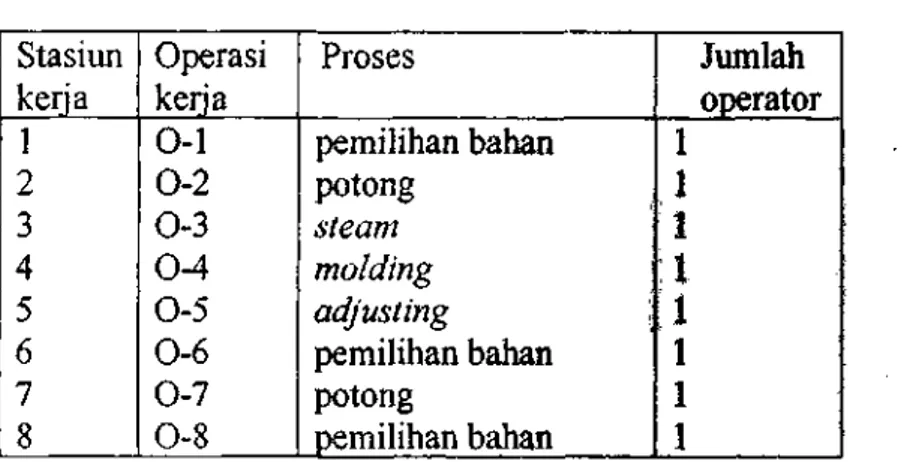

Tabel 4.6 Kebutuhan operator pada kondisi awal Stasiun

kerja 1 2 3 4 5 6 7 8

Operasi kerja O-l 0-2 0-3 0-4 0-5 0-6 0-7 0-8

Proses

pemilihan bahan potong

steam molding adjusting pemilihan bahan potong

pemilihan bahan

Jumlah operator 1

1 1 1 1 1 1 1

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32

0-9 0-10 0-11 0-12 0-13 0-14 0-15 0-16 0-17 0-18 0-19 0-20 0-21 0-22 0-23 0-24 0-25 0-26 0-27 0-28 0-29 0-30 0-31 0-32

potong assembly I router

pemilihan bahan potong

molding adjusting

pemilihan bahan potong

molding adjusting assembly II

-

pasang webing inspeksi /qc sanding inspeksi/qc stain

final sanding inspeksi/qc top coat inspeksi/qc pasang sepatu packing

1 1 1 1 1 1 1 1 1 1 1 1

-

1 1 1 1 1 1 1 1 1 1 1

4.3.1 Penentuan waktu siklus, balance delay, efisiensi lintasan dan smoothness index pada kondisi awal untuk produk SCREEN

Waktu siklus adalah waktu yang dibutuhkan lintasan produksi untuk membuat satu unit produk. Waktu siklus ini ditentukan dari target perusahaan perperiode yang hendak dicapai perusahaan. Perusahaan menargetkan produksi Screen per' minggu (5 hari keija, 7 jam kerja) sebesar 120 unit/minggu. Perhitungan waktu

C 'f *3 £Lf\(\

siklus untuk produk ini adalah sebagai berikut: TC = = 1050 detik.

Jadi waktu siklus yang dibutuhkan agar target produksi dapat tercapai ialah sebesar 1050 detik. Dari waktu siklus ini dapat diperoleh jumlah stasiun (Nmin) dengan cara membagi waktu untuk menyelesaikan satu unit produk (TWC) dengan waktu siklus (TC) sebagai berikut:

TC = 1050 detik TWC = 4514,182059 detik 4514182059

Nmin = ' = 4,299221009 * 5 stasiun kerja 1050

Dari hal di atas dapat dihitung balance delay (d), efisiensi lintasan (E) dan smoothness index (SI) pada kondisi awal perusahaan, yaitu:

N » 31 stasiun kerja TC = 1050 detik TWC - 4514,182059 detik d - " » » » 3 1 - 4 S 1 4 J B 0 » . H I M M I H

1050x31 E = l - d = 13,8684548%

SI= V30948174,12 =5563,108314

4.3.2 Pengelompokkan operasi-operasi kerja ke dalam stasiun kerja dengan metode Helgeson Birnie untuk produk SCREEN

Pengelompokkan operasi kerja ke dalam stasiun kerja dilakukan agar setiap stasiun kerja memperoleh beban kerja yang merata atau hampir merata dengan stasiun kerja yang lain. Metode ini dilakukan dengan pemberian bobot pada tiap elemen kerja.

Jika keseimbangan lintasan diterapkan dalam perusahaan maka setiap 1050 detik harus dapat menghasilkan 1 unit produk. Hasil yang diperoleh setelah dilakukan perhitungan adalah:

N = 6 stasiun kerja dengan operator sebanyak 8 orang

1050x6-4514,182059 5 %

1050x6

E = 71,6536834% SI = ^3370313,286 =1835,841302 Hasil perhitungan ada pada lampiran 5B.

4.3.3 Pengelompokkan operasi kerja ke dalam stasiun kerja dengan metode COMSOAL

Hasil pengelompokkan operasi kerja ke dalam stasiun kerja dengan metode COMSOAL dengan bantuan software Quantitative Systems untuk produk SCREEN dapat dilihat pada tabel berikut:

Tabel 4.7 Hasil pengelompokkan operasi kerja produk SCREEN dengan metode COMSOAL

I Work I Station

| 1

1 ">

1 3 1 4

1 5 1 6

Number of Operators

1

1

2 1

2 1

- Solution for Screen - Task

Assigned 21 1 2 6 7 8 9 12 13 16 17 3 4 14 18 15 19 5 10 11 20 22 23 25 24 26 28 30 32 27 29 31

Task Time

0 33.89967 9.756418 27.49922 9.590371 28.62216 10.29664 31.41496 10.03414 31.40594 10.07616 755.4462 55.57243 17.05187 16.99831 24.04004 22.6975 114.5983 32.52961 261.4774 105.4832 110.8796 83.17594 83.55156 1100.066 41.46839 84.02203 78.9625 70.42545 1117.265 43.59302 92.28203

Time Unassigned

1050 1016.1 1006.344 978.8447 969.2543 940.6322 930.3356 898.9206 888.8865 857.4805 847.4044 91.95813 36.3857 19.33383 2.33552 1025.96 1003.262 888.6642 856.1346 594.6572 489.174 378.2944 295.1185 211.5669 999.934 1008.532 924.5096 845.5471 775.1216 982.735 1006.407 914.1249

% 1 Idleness I

100 | 96.77146 | 95.84228 | 93.2233 | 92.30994 | 89.58402 | 88.60339 | 85.61149 | 84.65585 | 81.66481 | 80.70518 | 8.757917 | 3.465305 | 1.841317 | .2224305 | 97.71047 | 95.54881 | 84.63468 | 81.53663 | 56.6.3402 | 46.588 | 36.02804 | 28.10652 | 20.14923 | 47.6159 | 96.05063 | 88.04853 | 80.52829 | 73.82111 | 46.79691 | 95.84828 | 87.05952 |

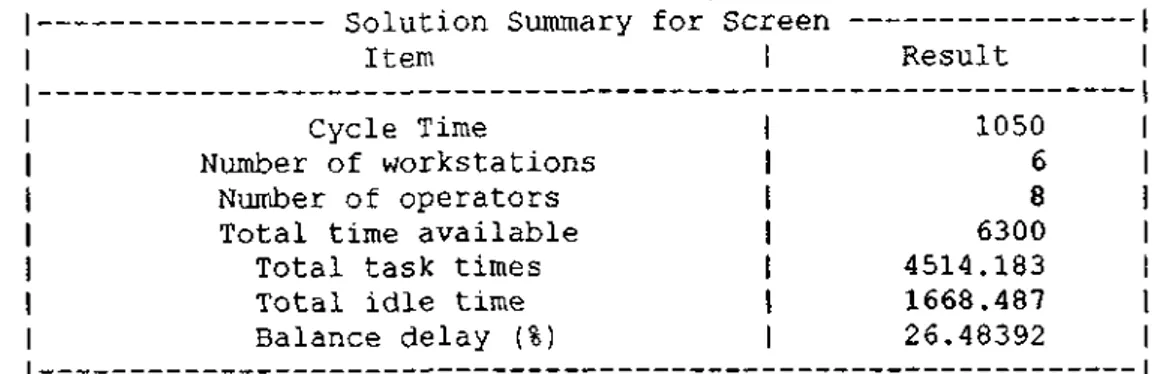

Tabel 4.8 H a s i l untuk produk SCREEN dengan s o f t w a r e QS

| Solution Summary for Screen -

| Itera |

| Cycle Time 1 I Number of workstations I

| Number of operators 1

| Total time available I

| Total task times | I Total idle time I

| Balance delay (%) |

Result I 1050 |

6 I 8 1 6300 | 4514.183 | 1668.487 1 26.48392 |

Dari hasil tersebut dapat diketahui banyaknya stasiun kerja, jumlah operator, balance delay dan efisiensi lintasan.

d=26,48392%, E=73,51608%, SI=V3446 839,92 = 1856,566702 N=6 stasiun kerja dan operator sebanyak 8 orang.

4.3.4 Pengelompokkan operasi-operasi kerja ke dalam stasiun kerja dengan metode Kilbridge Wester 's untuk produk SCREEN

Metode ini dilakukan dengan pembagian berdasarkan urutan operasi kerja.

Pengelompokkan operasi kerja ke dalam stasiun kerja dilakukan agar setiap stasiun kerja memperoleh beban kerja yang merata atau hampir merata dengan stasiun kerja yang lainnya.

Jika keseimbangan lintasan diterapkan dalam perusahaan maka setiap 1050 detik harus dapat menghasilkan 1 unit produk. Hasil yang diperoleh setelah dilakukan perhitungan adalah:

N = 6 stasiun kerja

d_103Ox6-4S14J82059_

1050x6

E = 71,6536834% SI= ^3366680,08 =1834,851514 Hasil perhitungan ada pada lampiran 6B

4.4 Kcseimbangan Lintasan TJntuk Produk STOOL

Sebelum merancang keseimbangan lintasan produksi dilakukan perhitungan jumlah operator. Hasil yang diperoleh ialah terdapat 31 operator pada 31 operasi

kerja, dimana untuk tiap proses dianggap satu operator sehingga terdapat 31 stasiun kerja.

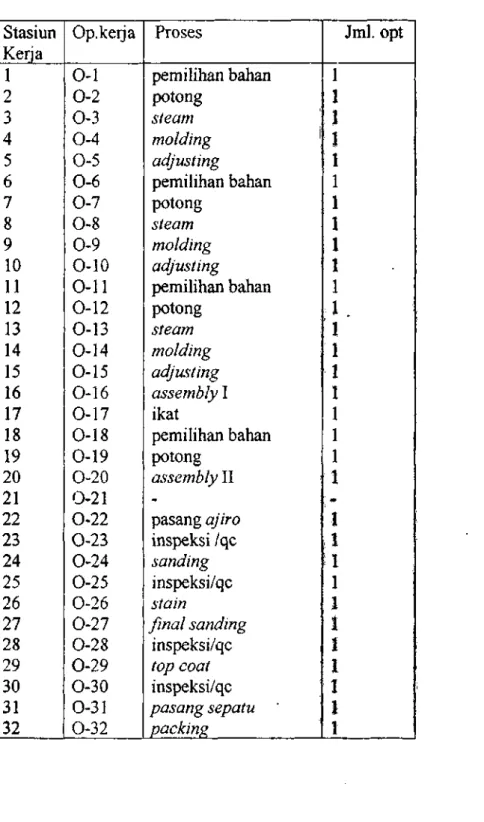

Tabel 4.9 Kebutuhan operator pada kondisi awal Stasiun

Kerja 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32

Op.kerja 0-1 0-2 0-3 0-4 0-5 0-6 0-7 0-8 0-9 O-IO 0-11 0-12 0-13 0-14 0-15 0-16 0-17 0-18 0-19 O-20 0-21 0-22 0-23 0-24 0-25 0-26 0-27 0-28 0-29 O-30 0-31 0-32

Proses

pemilihan bahan potong

steam molding adjusting

pemilihan bahan potong

steam molding adjusting

pemilihan bahan potong

steam molding adjusting assembly I ikat

pemilihan bahan potong

assembly II

-

pasang ajiro inspeksi /qc sanding inspeksi/qc stain

final sanding inspeksi/qc top coat inspeksi/qc pasang sepatu packing

Jml.

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

•>

1 1 1 1 1 1 1 1 1 1 1

opt

4.4.1 Penentuan waktu siklus, balance delay, efisiensi lintasan dan smoothness index pada kondisi awal untuk produk STOOL

Waktu siklus adalah waktu yang dibutuhkan lintasan produksi untuk membuat satu unit produk. Waktu siklus ini ditentukan dari target perusahaan perperiode yang hendak dicapai perusahaan. Perusahaan menargetkan produksi STOOL per minggu (5 hari kerja, 7 jam kerja) sebesar 100 unit/minggu. Perhitungan waktu siklus untuk produk ini adalah sebagai berikut: TC = = 1260 detik.

F 5 100

Jadi waktu siklus yang dibutuhkan supaya target produksi dapat terpenuhi sebesar 1260 detik. Dari waktu siklus ini dapat diperoleh jumlah stasiun (Nmin) yang diperoleh dari perhitungan waktu siklus (TC) dibagikan dengan waktu untuk menyelesaikan satu unit produk(TWC), yaitu:

TC = 1260 detik TWC = 7864,701914 detik . . . 7864,701914 £ - „ ~ - M t . , . Nmim = = 6,241826916 * 7 stasiun kerja

1260

Dari hal di atas dapat dihitung balance delay (d), efisiensi lintasan (E) dan smoothness index (SI) pada kondisi awal perusahaan, yaitu:

N = 31 stasiun kerja TC = 1260 detik TWC =7864,701914 detik

1260x31-7864,701914 . 4 4 %

1260x31

E = 1 -d = 20,1349255% SI = ^37155580,14 =6095,537724

4.4.2 Pengelompokkan operasi-operasi kerja ke dalam stasiun kerja dengan metode Helgeson Birnie untuk produk STOOL

Pengelompokkan operasi kerja ke dalam stasiun kerja dilakukan agar setiap stasiun kerja memperoleh beban kerja yang merata atau hampir merata dengan

stasiun kerja yang lain. Metode ini dilakukan dengan pemberian bobot pada tiap elemen kerja.

Jika keseimbangan lintasan diterapkan dalam perusahaan maka setiap 1260 detik harus dapat menghasilkan 1 unit produk. Hasil yang diperoleh setelah dilakukan perhitungan adalah:

XT n • , J 1260x9-7864,701914 , „ , „ , « « „ N = 9 stasiun kerja d = ; = 30,6463676 %

J 1260x9

E = 69,3536324 % SI = ^4065035,659 =2016,193359 dan operator sebanyak 10 orang. Hasil perhitungan ada pada lampiran 5C.

4.4.3 Pengelompokkan operasi kerja ke dalam stasiun kerja dengan metode COMSOAL

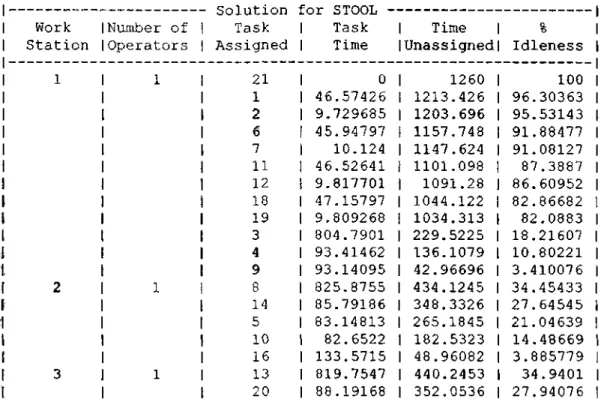

Hasil pengelompokkan operasi kerja ke dalam stasiun kerja dengan metode COMSOAL dengan bantuan software Quantitath>e Systems untuk produk Stool dapat dilihat pada tabel 4.10.

Tabel 4.10 Hasil pengelompokkan operasi kerja produk STOOL dengan metode COMSOAL

Work Station

1

2

3

Nuniber of Operators

1

1

1

- Solution i Task Assigned

21 1 2 6 7 11 12 18 19 3 4 9 8 14 5 10 16 13 20

^or STOOL — Task Time

0 46.57426 9.729685 45.94797 10.124 46.52641 9.817701 47.15797 9.809268 804.7901 93.41462 93.14095 825.8755 85.79186 83.14813 82.6522 133.5715 819.7547 88.19168

Time Unassigned

1260 1213.426 1203.696 1157.748 1147.624 1101.098 1091.28 1044.122 1034.313 229.5225 136.1079 42.96696 434.1245 348.3326 265.1845 182.5323 48.96082 440.2453 352.0536

% 1 Idleness |

100 | 96.30363 I 95.53143 | 91.88477 | 91.08127 | 87.3887 | 86.60952 | 82.86682 | 82.0883 | 18.21607 | 10.80221 | 3.410076 | 34.45433 | 27.64545 | 21.04639 | 14.48669 | 3.885779 | 34.9401 | 27.94076 |

1 4

1 5 1 6

1 7

1

2 1

1

15 23 25 27 29 31 17 22 24 26 28 30 32

82.75396 98.47201 86.13138 1107.33 46.11016 21.45586 1723.403 62.30748 1007.032 39.74821 87.64667 96.04673 70.24595

269.2997 .170.8276 84.69626 152.67 106.5599 85.10402 796.597 1197.693 190.6605 150.9123 63.26564 1163.953 1093.707

21.37299 13.55775 6.721925 12.11667 8.457133 6.754287 31.61099 95.05496 15.13179 11.97717 5.021082 92.37724 86.80216

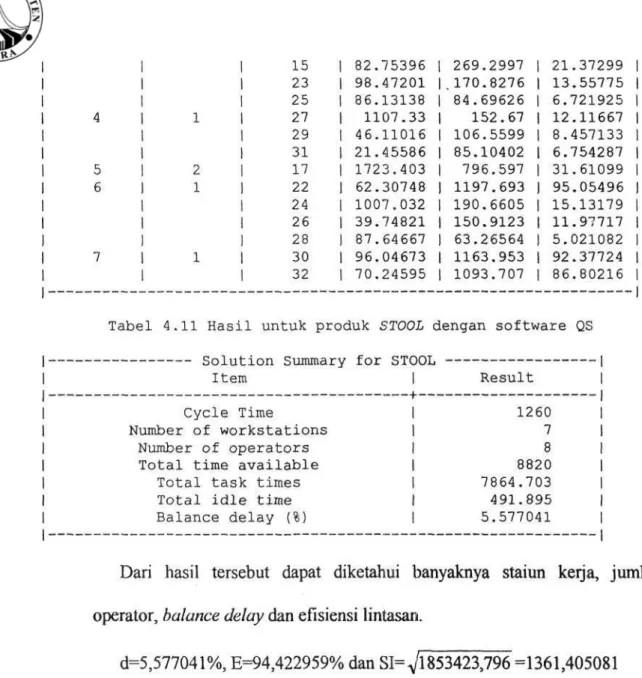

Tabel 4.11 Hasil untuk produk STOOL dengan software QS 1 Solution Summary fc

I Item

| Cycle Time

I Number of workstations

| Number of operators

| Total time available

| Total task times I Total idle time

| Balance delay (%)

>r STOOL -

1 1 1 1 1 1 1

Result | 1260 |

7 I 8 1 8820 | 7864.703 | 491.895 | 5.577041 |

Dari hasil tersebut dapat diketahui banyaknya staiun kerja, jumlah operator, balunce clelay dan efisiensi lintasan.

d=5,577041%, E=94,422959% dan SI=V* 853423,796 =1361,405081 N=7 stasiun kerja dan operator sebanyak 8 orang.

4.4.4 Pengelompokkan operasi-operasi kerja ke dalam stasiun kerja dengan metode Kilbridge Wester 's

Metode ini dilakukan dengan pembagian berdasarkan urutan operasi kerja. ' Pengelompokkan operasi kerja ke dalam stasiun kerja dilakukan agar setiap stasiun kerja memperoleh beban kerja yang merata atau hampir merata dengan stasiun kerja yang lainnya.

Jika keseimbangan lintasan diterapkan dalam perusahaan maka seriap 1260 detik harus dapat menghasilkan 1 unit produk. Hasil yang diperoleh setelah dilakukan perhitungan adalah:

^T n , 1260x7-7864,701914 i n M i n, „0 / N = 7 stasiun kerja d= - =10,831044%

J 1260x7

E = 89,1689559 % SI=V983019,3602 =991,473328 Hasil perhitungan ada pada lampiran 6C

4.5 Perancangan Keseimbangan Lintasan Produk Gabungan 4.5.1 Penentuan Waktu Siklus yang Digunakan

Target produksi perminggu dari tiap lintasan produksi untuk produk Screen, Stool dan R721 masing-masing adalah 120, 100 dan 120 unit. Jadi waktu siklus untuk masing-masing produk adalah: TC Screen = 1050 detik

TCS/oo/=1260detik TCR721 = 1050detik

Dari ketiga waktu siklus yang ada, dipilih satu yang mempunyai nilai minimum, yaitu sebesar 1050 detik. Dengan pertimbangan waktu siklus yang minimum dapat memenuhi target produksi yang ingin dicapai oleh perusahaan.

Jika waktu siklus yang diambil adalah waktu siklus yang maximum maka target produksi untuk produk yang mempunyai waktu siklus yang minimum tidak akan tercapai sehingga untuk produk yang lain akan memungkinkan untuk meningkatkan produksinya. Setelah didapat waktu siklusnya dapat diperoleh jumlah stasiun kerja minimum (N), yang didapat dari total waktu untuk menyelesaikan satu produk (TWC) dibagi dengan waktu siklusnya (TC), yaitu : TC = 1050 detik TWC = 10199,04009 detik

^T . 10199,04009 *„„„*.. ,r t Nmm = ——= 9,713371514 w 10 stasiun kerja

1050

4.5.2 Pengelompokkan operasi-operasi kerja ke dalam stasiun kerja dengan metode Helgeson Birnie

Pengelompokkan operasi kerja keseluruhan pada lintasan gabungan setelah dilakukan perhitungan diperoleh banyaknya stasiun kerja, banyaknya operator, efisiensi lintasan, balance delay dan smoothness index untuk keseluruhan produk

1 1 1 VT , , • i • 1050x11-10199,04009 „ ^ ™ ^ 0 , adalah : N = 11 stasmn kerja d = - = 11,6966226%

J 1050x11

Operator = 15 orang E = 88,3033774%

SI= V3965 833,421= 1991,439962 Hasil perhitungan ada pada lampiran 5D

4.5.3 Pengelompokkan operasi-operasi kerja ke dalam stasiun kerja dengan metode Kilbridge Wesler 's

Pengelompokkan operasi kerja keseluruhan pada lintasan gabungan setelah dilakukan perhitungan diperoleh banyaknya stasiun kerja, banyaknya operator, efisiensi lintasan, balance delay dan smoothness index untuk keseluruhan produk

, . ^ vr ,„ • , _. 1050x 12-10199,04009 t A A^ - ^ , .y

adalah : N = 12 stasmn kerja d = - =19,0552373 % 1050x12

Operator = 16 orang E = 80,9447626 % SI= 7^658583,688 = 2158,375243

Hasil perhitungan ada pada lampiran 6D

4.5.4 Pengelompokkan operasi-operasi kerja ke dalam stasiun kerja dengan metode COMSOAL

Pengelompokkan operasi kerja keseluruhan pada lintasan gabungan setelah dilakukan perhitungan diperoleh banyaknya stasiun kerja, banyaknya operator,

efisiensi lintasan, balance delay dan smoothness \ndex untuk keseluruhan produk dapat dilihat pada tabel 4.12.

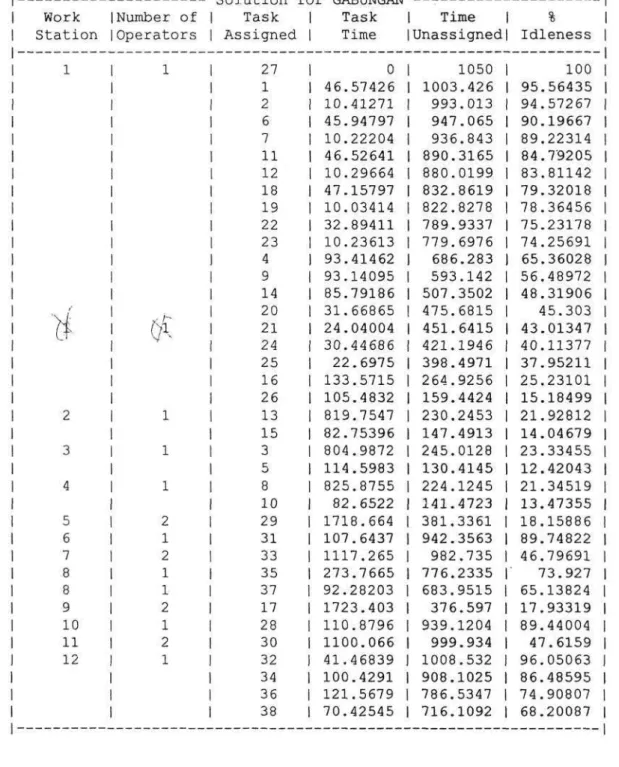

Tabel 4.12 Hasil pengelompokkan operasi kerja produk GABUNGAN dengan metode COMSOAL

Work Station

1

i

2

3 4 5 6 7 8 8 9 10 11 12

Number of Operators

1

/"""•

K

V1 1 1 2 1 2 1 1 2 1 2 1

Solution for GABUNGAN Task

Assigned 27 1 2 6 7 11 12 18 19 22 23 4 9 14 20 21 24 25 16 26 13 15 3 5 8 10 29 31 33 35 37 17 28 30 32 34 36 38

Task Time

0 46.57426 10.41271 45.94797 10.22204 46.52641 10.29664 47.15797 10.03414 32.89411 10.23613 93.41462 93.14095 85.79186 31.66865 24.04004 30.44686 22.6975 133.5715 105.4832 819.7547 82.75396 804.9872 114.5983 825.8755 82.6522 1718.664 107.6437 1117.265 273.7665 92.28203 1723.403 110.8796 1100.066 41.46839 100.4291 121.5679 70.42545

Time Unassigned

1050 1003.426 993.013 947.065 936.843 890.3165 880.0199 832.8619 822.8278 789.9337 779.6976 686.283 593.142 507.3502 475.6815 451.6415 421.1946 398.4971 264.9256 159.4424 230.2453 147.4913 245.0128 130.4145 224.1245 141.4723 381.3361 942.3563 982.735 776.2335 683.9515 376.597 939.1204 999.934 1008.532 908.1025 786.5347 716.1092

% 1 Idleness |

100 | 95.56435 | 94.57267 | 90.19667 | 89.22314 | 84.79205 | 83.81142 | 79.32018 | 78.36456 | 75.23178 | 74.25691 | 65.36028 | 56.48972 I 48.31906 |

45.303 I 43.01347 | 40.11377 | 37.95211 | 25.23101 | 15.18499 | 21.92812 | 14.04679 | 23.33455 | 12.42043 | 21.34519 | 13.47355 | 18.15886 | 89.74822 | 46.79691 | 73.927 | 65.13824 | 17.93319 | 89.44004 | 47.6159 | 96.05063 I 86.48595 | 74.90807 | 68.20087 |

Tabel 4.13 Hasil untuk produk GABUNGAN dengan software QS Solution Summary for GABUNGAN

Item Result

Cycle Time

Number of workstations Number of operators Total time available

Total task times Total idle time Balance delay (%)

I 1050

12 16 12600 10199.04 941.5621 7.472715

Dari hasil tersebut dapat diketahui banyaknya staiun kerja, jumlah operator, balance delay dan efisiensi lintasan.

d=7,472715%, E=92,527285% dan SI= ^5087661,084 =2255,584422 N=12 stasiun kerja dan operator sebanyak 16 orang.

5. ANALISA KESEEMBANGAN LINTASAN 5.1 Analisa Keseimbangan Lintasan Per Produk

Perancangan keseimbangan lintasan produksi dilakukan untuk memperbaiki lintasan produksi dari perusahtaan untuk meningkatkan efisiensi lintasan dan menurunkan balance delay lintasan. Selain itu keseimbangan lintasan dapat digunakan oleh perusahaan jika salah satu dari produk yang telah dianalisa dipesan oleh konsumen. Jika rancangan keseimbangan lintasan ini diterapkan maka dapat memberi hasil yang optimal pada output produksi.

Hasil perhitungan sebelum dan setelah dilakukan keseimbangan lintasan adalah:

Tabel 4.14 Perhitungan balance delay sebelum dan sesudah keseimbangan lintasan Produk

Screen Stool R721

Waktu siklus

1050 1260 1050

Balance Delay (%) Kondisi awal

86,1315451 79,8650744 80,52445

Helgeson Birnie 28,3463165 30,6463676 19,3155788

COMSOAL 26,48392 5,577041 21,44085

KilbridgeWester 's 28,3463165

10,831044 29,4011314

Tabel 4.15 Perhitungan efisiensi lintasan sebelum dan sesudah keseimbangan lintasan Produk

Screen Stool R721

Waktu siklus 1050 1260 1050

Effisiensi lintasan (%) Kondisi awal

13,8684548 20,1349256 19,4755499

HelgesonBirnie 71,6536834 69,3536324 80,6844212

COMSOAL 73,51608 94,422959

78,55915

Kilbridge Wester 's 71,6536834

89,168956 70,5988685 Tabel 4.16 Perhitungan smoothness index sebelum dan sesudah keseimbangan lintasan

Produk Screen Stool R721

Waktu siklus

1050 1260 1050

Smoothness Index Kondisi awal

5563,108314 6095,537724 5012,932608

HelgesonBirnie 1835,841302 2016,195612 1279,094173

COMSOAL 1856,566702 1361,4050841

1574,685427

KilbridgeWester 's 1834,851514

991,473328 1536,966426 Hasil perhitungan diperoleh:

• Untuk produk SCREEN didapatkan balance delay sebesar 26,48392% dan efisiensi lintasan sebesar 73,51608% dengan metode COMSOAL

• Untuk produk STOOL didapatkan balance delay sebesar 5,577041% dan efisiensi lintasan sebesar 94,422959% dengan metode COMSOAL

• Untuk produk R721 didapatkan balance delay sebesar 19,3155788% dan efisiensi lintasan sebesar 80,6844212% dengan metode HELGESON BIRNIE.

Jumlah tenaga kerja sebelum dan sesudah dilakukan keseimbangan lintasan dapat dilihat pada table 4.17.

Tabel 4.17 Jumlah stasiun kerja dan operator pada kondisi awal Nama

Produk Screen Stool R721

Kondisi awal Jumlah Stasiun Kerja 31

31 29

Jumlah Operator 31

31 29

Nama Produk

Helgeson Birnie Jumlah

Stasiun Kerja

Jumlah Operator

COMSOAL Jumlah

Stasiun Kerja

Jumlah Operator

Kilbridge Wester's Jumlah

Stasiun Kerja

Jumlah Operator

Screen 8 8 8

Stool 10 8 8

R721 7 8 8 8

Setelah dilakukan perhitungan didapatkan hasil sebagai berikut:

• Untuk produk SCREEN dengan metode COMSOAL diperoleh 6 stasiun kerja dengan 8 operator.

• Untuk produk STOOL dengan metode COMSOAL diperoleh 7 stasiun kerja dengan 8 operator.

• Untuk produk R721 dengan metode HELGESON BIRNIE diperoleh 7 stasiun kerja dengan 8 operator.

5.2 Analisa Keseimbangan Lintasan Produk Gabungan

Setelah dilakukan perhitungan dengan metode Kilbridge Wester's, Helgeson Birnie dan COMSOAL diperoleh hasil pada tabel berikut:

Tabel 4.19 Keseimbangan lintasan gabungan

Balance delay Efisiensi lintasan Smoothness Index Stasiun kerja Operator

Kilbridge Wester's 19,0552373%

80,9447626%

2158,375243 12

16

Helgeson Birnie 11,6966226%

88,3033774%

1991,439962 11

15

COMSOAL 19,0552373 % 80,9447626%

2255,584422 12

16

Dari hasil perhitungan dapat diketahui bahwa metode Helgeson Birnie menghasilkan balance delay sebesar 11,6966226% dan efisiensi lintasan sebesar 88.3033774% dengan 11 stasiun kerja dan 15 operator yang lebih baik dibandingkan metode Kilbridge Wester's dan COMSOAL.