BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Pengumpulan Data

4.1.1 Data Umum Perusahaan

PT. Fyrom International berdiri pada tahun 2010 di Jl. Raya Narogong Km.10 Bantar Gebang , Bekasi, Jawa Barat. bermula dari perusahaan Medixe yang berproduksi peralatan medis kemudian berganti nama menjadi PT. Fyrom Int. yang tetap memproduksi peralatan medis seperti Inkubator, Phototerapy, Section Pump, Bed Side Cabinet, Hospital Bed, Children Bed dan alat-alat medis dan furniture healthcare lainnya.

Sebagai perusahaan yang telah memiliki sertifikasi ISO 9001:2008 dan ISO 13485:2007, PT. Fyrom Int. memiliki dan menjalankan suatu visi dan misi yang jelas yaitu:

1. Kebijakan Mutu

2. Visi Perusahaan

“Menjadi perusahaan peralatan medis pertama diindonesia yang berkontribusi dalam pengembangan peralatan medis Global”

3. Misi Perusahaan

“Mengembangkan peralatan Medis dengan kemampuan diri dan memenuhi standar internasional”

Dari struktur organisasi yang dipergunakan diPT. Fyrom Int. adalah stuktur organisasi lini dan staff, dikatakan staff karena adanya satu otoritas kesamping dimana bertugas membantu bagian /departemen lain dengan member saran dan bantuan tetapi tidak mengambilkeputusan dan staff tidak memiliki otoritas lini, diagram struktur organisasi dapat dilihat pada gambar 4.1.

Dari segi tenaga kerja, jumlah karyawan PT. Fyrom Int. sampai bulan Desember 2011 adalah kurang lebih sebanyak 100.jumlah tersebut adalah total karyawan dari operator sampai direksi.

Hari kerja normalyang berlaku di PT. Fyrom Int. adalah hari senin samapi dengan jumat dengan jumlah jam kerja masing-masing hari adalah 8 jam.

4.1.2 Data Penelitian 4.1.2.1 Proses Produksi

Line Produksi di PT. Fyrom Int. adalah satu bagian yg berfungsi memproduksi berbagai jenis produk healthcare dan medis.

Dalam produksinya pembuatan produk healthcare inimelalui proses sebagai berikut:

1. Shearing (Pemotong Plate)

Pada proses ini material yg berupa plate dipotong menggunakan mesin shearing sesuai ukuran. Setelah dipotong plate ini diberikan kartu identitas material sesuai dengan nama produk yg akan diproduksi, kemudian diletakan pada rak hasil shearing.

2. Bending

Proses bending ini adalah proses pembentuka profil / penekukan material plate yg telah dipotong sesuai bentuk produk yg akan diproduksi

3. Circular Saw

Proses circular saw ini adalah proses pemotongan material pipa SS ataupun pipa STKM yg telah dipotong sesuai bentuk produk yg akan diproduksi.

4. Roll Pipe

Proses Roll Pipe adalah proses pembentuka profil / penekukan material pipa yg telah dipotong sesuai bentuk diameter lingkaran produk yg akan diproduksi.

5. Welding

Adalah proses pengelasan dimana pengelasan dibagi dua sesuai material plate / pipa yg akan diwelding. Ada welding CO2 (untuk pengelasan material besi pipa / plat hitam) dan welding argon (untuk pengelasan material Stainless).

6. Poles

Setelah produk selesai diwelding untuk menghilangkan dan merapihkan sisa-sisa akibat pengelasan agar supaya rapid an mengkilat (material Stainless)

7. Painting / Powder Coating

Adalah proses pengecatan / pewarnaan material dengan menggunakan cat dan dengan menggunakan serbuk halus (Powder Coating) sesuai permintaan.

8. Assembly

Sesuai namanya proses assembly adalah proses perakitan dimana setiap part dari produk dirakit.

9. Pemeriksaan

Setelah proses assy produk harus diperiksa / dicek apakah sudah sesuai dengan permintaan pelanggan atau belum. Pemeriksaan dimensi dilakukan dengan mengukur menggunakan meteran / mistar baja dan Caliper. Sedangkan untuk pemeriksaan penampilan diperiksa secara visual. Pemeriksaan dilakuak dengan cara memeriksa satu per satu produk jadi.

10. Pengemasan (Packing)

Produk yang telah lolos dari pemeriksaan kemudian masuk kebagian pengemasan (Packing). Disini produk jadi diberi label identitas produk kemudian dikemas menggunakan kardus atau kayu pallet, lalu disimpan di area produk jadi dan siap dikirim ke customer.

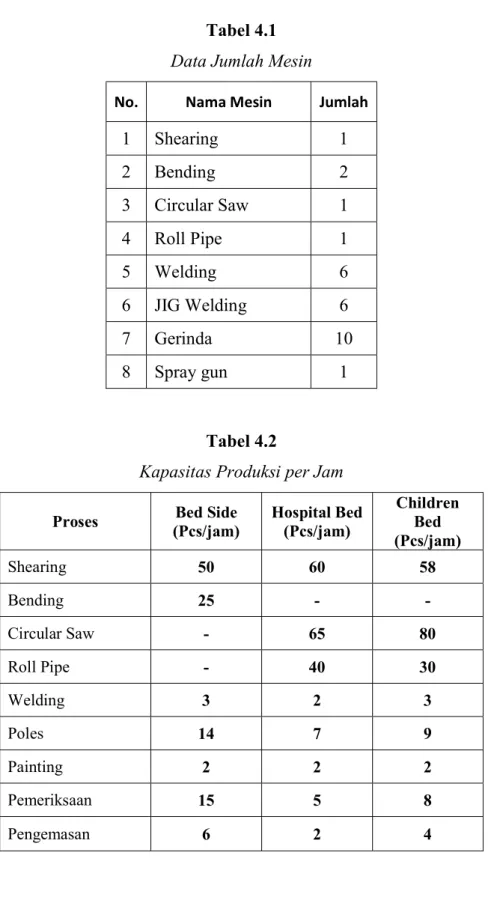

Untuk melaksanakan semua proses tersebut, perusahaan memiliki fasilitas produksi berupa mesin dan peralatan Tools seperti terlihat pada tabel 4.1.

Sedangkan kapasitas produksi dari masing-masing proses disetiap stasiun kerjadalam satuan per jamdapat dilihat pada table 4.2.

Untuk jumlah produksi, manajemen telah menetapkan target produksi perbulan untuk produk furniture healthcare adalah sebagai berikut:

1. Bedside Cabinet (Furniture Healthcare) : 500 pcs/bulan 2. Hospital Bed (Furniture Healthcare) : 200 pcs/bulan 3. Children Bed (Furniture Healthcare) : 300 pcs/bulan 4. Incubator G1 (Medical Equpiment) : jika ada Prod. Req 5. Section Pump (Medical Equpiment) : jika ada Prod. Req 6. Phototherapy (Medical Equpiment) : jika ada Prod. Req

Tabel 4.1 Data Jumlah Mesin

No. Nama Mesin Jumlah

1 Shearing 1

2 Bending 2

3 Circular Saw 1

4 Roll Pipe 1

5 Welding 6

6 JIG Welding 6

7 Gerinda 10

8 Spray gun 1

Tabel 4.2

Kapasitas Produksi per Jam

Proses Bed Side

(Pcs/jam)

Hospital Bed (Pcs/jam)

Children Bed (Pcs/jam)

Shearing 50 60 58

Bending 25 - -

Circular Saw - 65 80

Roll Pipe - 40 30

Welding 3 2 3

Poles 14 7 9

Painting 2 2 2

Pemeriksaan 15 5 8

Pengemasan 6 2 4

4.1.2.2 Tata Letak

Menempati area dengan ukuran 30.7m x 28m, tata letak pada proses diproduksi saat ini adalah seperti pada gambar berikut ini:

Gambar 4.2

Tata Letak Line Proses Produksi

Keterangan:

1. IN/Out WH : 10.5 x 10m 5. Roll Bend : 1.5 x 1.5m 2. Shearing : 3 x 2m 6. Welding Area : 17.5 x 5m 3. Bending : 2 x 1.5m 7. Poleshing Area : 10 x 5m 4. Circular Saw : 1.5 x 1.5m 8. Painting Area : 20.7 x 7m

9. SubAssy Area : 21 x 12.5m 11. Componen WH : 12.5 x 5m 10. Packing Area : 21 x 8.2m 12. Electric WH : 8.2 x 5m

Dari tata letak ini kita bias mengetahui jarak antar bagian dalam line tersebut.

Pengukuran jarak dilakukan dari titik tengah satu bagian menuju titik tengah bagian menuju titik tengah jalan lintasan kemudian menuju tititk tengah bagian berikutnya. Jarak antar bagian selengkapnya bias dilihat pada table 4.3 berikut

ini: Tabel 4.3

Jarak Antar Area

No. Asal Tujuan Jarak (m)

1 Gudang Material Shearing 12 2 Gudang Material Circular Saw 12.5 3 Gudang Komponen Sub Assy 8

4 Shearing Bending 3

5 Circular Saw Roll Pipe 2

6 Bending Welding 6

7 Roll Pipe Welding 5

8 Welding Poles 15.5

9 Poles Painting 30.5

10 Poles Sub Assy 8

11 Painting Sub Assy 11

12 Sub Assy Pengemasan 5

Untuk mentransfer atau mengirim barang dari area satu ke area lainnya menggunakan kereta dorong / trolley yang berukuran panjang 1,2 meter, lebar 0.8m dan tinggi 1 meter. Kereta dorong ini untuk memindahkan / membawa material pipa ataupun plat besi dari gudang penyimpanan menuju area shearing

Selanjutnya dibuat tabel perkalian antara data besarnya frekuensi pada peta dari-ke dengan jarak yang ditempuh pada tata letak awal. Tabel ini berguna dalam perhitungan biaya material handling. Tabel 4.4 berikut menyajikan data perhitungan frekuensi dikalikan dengan jarak tempuh.

Tabel 4.4

Frekuensi x jarak tempuh tata letak awal

No. Dari Ke Total Frekuensi

Pengangkutan

Jarak

(m) Frekuensi x Jarak

1 Gudang Material Shearing 21 12 252

2 Gudang Material Circular Saw 14 12,5 175

3 Gudang Komponen Sub Assy 20 8 160

4 Shearing Bending 40 3 120

5 Circular Saw Roll Pipe 57 2 114

6 Bending Welding 22 6 132

7 Roll Pipe Welding 18 5 90

8 Welding Poles 37 15,5 573,5

9 Poles Painting 13 30,5 396,5

10 Poles Sub Assy 10 8 80

11 Painting Sub Assy 17 11 187

12 Sub Assy Pengemasan 38 5 190

Total 2470

Semua perpindahan material ini meskipun mempergunakan alat transportasi yang sama, namun dalam satu pengangkutan tidak boleh terjadi pencampuran antara jenis produk dengan jenis produk yang lain karena akan menyebabkan kesulitan pada proses selanjutnya.

4.2. Pengolahan Data

4.2.1 Pengolahan Data Kondisi Awal

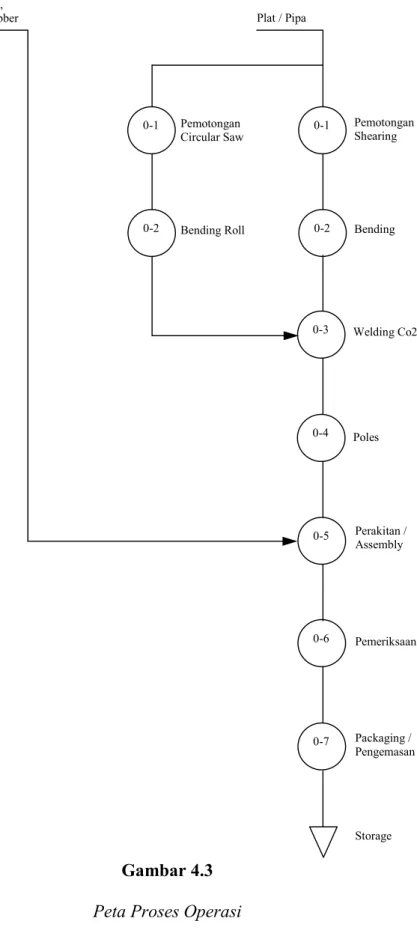

Langkah pertama dalam pengolahan data ini adalah pembuatan peta proses operasi. Peta proses operasi dibuat untuk menggambarkan seluruh langkah- langkah proses dari awal sampai akhir yang terjadi siarea produksi secara berurutan.peta proses operasi harus dibuat dengan benar agar diperoleh gambaran tentang proses yang terjadi. Peta proses operasi akan menjadi dasar dalam langkah-langkah penelitian selanjutnya.

Dari beberapa produk yang dibuat di line produksi, berikut ini penjelasan mengenai peta proses operasi untuk produk children bed.

Children bed komponen dan materialnya adalah pipa dengan diameter 5/8”,7/8” ¾” dan 1 ¼”. Sedangkan untuk plate besi dengan ketebalan 1mm, 1.2mm dan 3mm. komponen pendukung selanjutnya adalah baut dan mur M8 dan Plug Rubber untuk penutup kaki Children Bed yang semua part / komponen sudah disiapkan digudang masuk (IN). untuk proses pertama plate besi dipotong dengan mesin shearing sesuai dimensi yg diminta dan pipa dipotong dengan menggunakan circular saw juga sesuai dimensi yang diminta. Setelah dipotong material plate dan pipa di bawa menggunakan trolley ke area welding, jika materialnya besi biasa dilas menggunakan las CO2 jika materialnya stainless maka digunakan las karbon. karena produk ini menggunakan material besi hitam maka digunakan las Co2 yg menggunakan kawat elektroda. Jika material sudah diproses welding selanjutnya material dibawa kearea poles dimana proses poles ini adalah menghaluskan dan

sudah benar-benar bersih dan tidak ada permukaan yang tajam maka komponen / part dibawa ke area painting. komponen / part yang akan dipainting sebelumnya harus diamplas terlebih dahulu agar permukaan yang akan dipainting benar-benar bersih.untuk pengerjaan painting dikeringkan selama dua jam dengan menggunakan panas dari matahari jika tidak ada panas matahari maka didiamkan selama enam jam. Setelah proses painting kering maka proses selanjutnya adalah proses assembly untuk dirakit menjadi sebuah produk jadi, setelah produk selesai disassembly maka produk jadi tersebut di periksa dengan cara cek dimensi panjang, lebar dan tinggi dan cek fungsi semuanya kemudian dicek secara visual mulai dari warna, hasil dari pengelasan dan permukaan yang tajam / kasar jika produk OK maka pihak QC memberikan stiker OK pada prosduk tersebut dan diberi nama dan nomor kode produksi. Karena produk ini didesain knock down maka untuk pengemasan beberapa komponen (tidak semua komponen) dilepas kembali dan dimasukan ke pallet untuk dikemas dan di pindahkan ke area gudang keluar (OUT) dan siap di delivery ke customer.

Setelah mengetahui setiap tahapan proses produksi untuk produk children bed, selanjutnya dibuatlah peta proses operasinya. Perbedaan proses antara produk satu dan produk lainnya tergantung pada desain atau bentuk produk dan material yang akan digunakan. Untuk selengkapnya peta proses operasi dapat dilihat pada gambar 4.3 berikut ini:

Gambar 4.3 Peta Proses Operasi

0-1

0-2

0-3

0-4

0-5

0-6

0-7 Plat / Pipa

0-1 Pemotongan Circular Saw

Pemotongan Shearing

0-2 Bending Roll Bending

Welding Co2

Poles

Perakitan / Assembly

Pemeriksaan

Packaging / Pengemasan Mur + Baut, Rivet,

Bushing, Plug Rubber

Storage

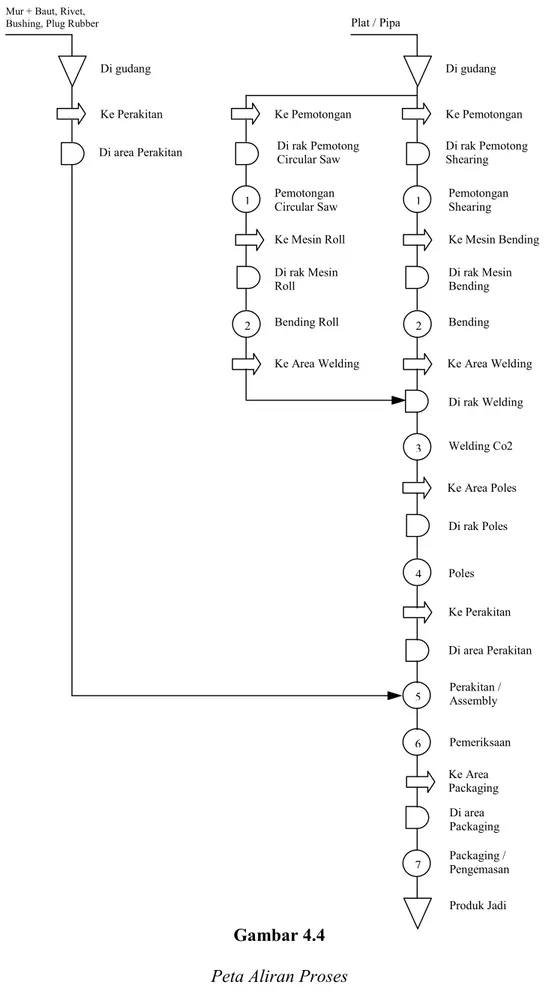

Langkah selanjutnya adalah pembuatan peta aliran proses. Peta ini sama dengan peta proses operasi hanya saja sudah dilengkapi dengan symbol gerakan perpindahan material dari satu area ke area berikutnya. Aliran untuk komponen Bushing, Mur dan Baut, plug Ruberr diambil langsung dari gudang dibawa ke aerea assembly. Komponen tersebut kemudian dimasukan kedalam kontainer plastic yang telah diberi identitas nama dan part number produk.

kontainer ini disusun diarea assembly, disini komponen tersebut menunggu untuk dirakit dengan pipa dan plat yang sudah dibentuk.

Aliran komponen pipa dan plat sampai proses pengecekan dan pemberian kode produksi untuk semua tipe produk sama yaitu dari gudang dibawa ke mesin shearing (untuk material plat) dan mesin circular saw (untuk material pipa) untuk di bentuk menggunakan kereta dorong untuk dipotong kemudian dibawa ke area welding untuk dilas. Selanjutnya dibawa ke area poles untuk menghilangkan burry dan menghaluskan permukaan material setelah itu sebagian part dibawa ke area paintin guntuk dicat dan part lainnya dibawa ke area assembly untuk dirakit setalah selesai perakitan selanjutnya dicek dan diberi part name, part number dan kode produksi diarea assembly.

Setelah selesai kemudian produk yg sudah jadi dibongkar menjadi beberapa sub assy untuk selanjutnya diproses packing.

Gambar 4.4

1

2

3

4

5

6

7 Plat / Pipa

Di gudang

Ke Pemotongan Di rak Pemotong Shearing

1

Ke Pemotongan Di rak Pemotong Circular Saw Pemotongan Circular Saw

Ke Mesin Roll Ke Mesin Bending

Pemotongan Shearing

2

Di rak Mesin

Roll Di rak Mesin

Bending

Bending Roll Bending

Ke Area Welding Ke Area Welding

Di rak Welding

Welding Co2

Ke Area Poles

Di rak Poles

Poles

Ke Perakitan

Di area Perakitan

Perakitan / Assembly

Pemeriksaan Ke Area Packaging Di area Packaging Packaging / Pengemasan Mur + Baut, Rivet,

Bushing, Plug Rubber

Di gudang

Ke Perakitan

Di area Perakitan

Produk Jadi

4.2.2 Tata letak usulan

Berdasarkan analisa pada gambaran layout pada proses produksi ada beberapa hal yang bisa diperbaiki, yaitu:

Aliran yang bersifat bolak balik harus diminimalkan bahkan dihilangkan jika memungkinkan.

Untuk mengurangi torsi yang terjadi, ada beberapa area yang harus diubah posisinya agar mendekati ke proses selanjutnya.

Untuk pengerjaan proses welding tidak bisa di sebut sebagai bagian dari part suatu produk tetapi welding itu disebut suatu proses keseluruhan dalam 1 produk maka bisa dikatakan nilai 1 welding adalah sama dengan 100% pengerjaan untuk 1 produk dengan proses welding.

Berdasarkan hal-hal diatas maka kemudian penulis membuat usulan tata letak / plant layout seperti pada gambar 4.5 berikut ini :

Gambar 4.5

Tata Letak Usulan Line Proses Produksi

Keterangan:

1. IN/Out WH : 7.5 x 7m 8. Painting Area : 20.7 x 7.5m 2. Shearing : 3 x 2m 9. SubAssy Area A : 11.5 x 11m 3. Bending : 2 x 1.5m 10. SubAssy Area B : 7.2 x 11m 4. Circular Saw : 1.5 x 1.5m 11. Packing Area A : 11.5 x 7.5m 5. Roll Bend : 1.5 x 1.5m 12. Packing Area B : 7.2 x 7.5m 6. Welding Area : 16.5 x 4m 13. Componen WH : 12.5 x 5m 7. Poleshing Area : 9 x 5m 14. Electric WH : 8.2 x 5m

Pada tata letak usulan ini tidak terjadi perubahan urutan aliran material hanya merubah posisi dan jarak antar proses. Berikut ini disajikan data mengenai jarak antara area proses.

Tabel 4.5

Jarak antar area tata letak usulan

No. Asal Tujuan Jarak (m)

1 Gudang Material Shearing 12 2 Gudang Material Circular Saw 7

3 Gudang Komponen Sub Assy 8

4 Shearing Bending 3

5 Circular Saw Roll Pipe 2

6 Bending Welding 6

7 Roll Pipe Welding 4

8 Welding Poles 11

9 Poles Painting 15

10 Poles Sub Assy A 8

11 Poles Sub Assy B 12

12 Painting Sub Assy A 5

13 Painting Sub Assy B 9

14 Sub Assy Packing A 2

15 Sub Assy Packing B 2

Pada jarak antar area tata letak usulan ini banyak perubahan mulai dari plant layout dan jalur untuk distribusi sehingga meminimalkan jarak yang lebih pendek sehingga jarak antar proses menjadi lebih pendek dan memudahkan alur proses.

berikut ini table perbandingan dari tata letak sebelum dan sesudah perubahan plant layout :

Tabel 4.6

Perbandingan Jarak antar area tata letak

No. Asal Tujuan Jarak (m) (Before) Jarak (m) (After) (before) Waktu Waktu (After)

1 Gudang Material Shearing 12 12 16.42’ 16.42’

2 Gudang Material Circular Saw 12.5 7 12.01’ 6.32’

3 Gudang Komponen Sub Assy 8 8 5.41’ 5.41’

4 Shearing Bending 3 3 2.52’ 2.52’

5 Circular Saw Roll Pipe 2 2 2.04’ 2.04’

6 Bending Welding 6 6 7.38’ 7.38’

7 Roll Pipe Welding 5 4 6.33’ 5.27’

8 Welding Poles 15.5 11 10.36’ 7.44’

9 Poles Painting 30.5 15 15.03’ 12.23’

10 Poles Sub Assy A 8 8 7.15’ 7.15’

11 Poles Sub Assy B - 12 - 9.57’

12 Painting Sub Assy A 11 5 12.23’ 7.23’

13 Painting Sub Assy B - 9 - 10.11’

14 Sub Assy Packing A 5 2 5.58’ 3.31’

15 Sub Assy Packing B - 2 - 3.37’

Selanjutnya dibuat tabel perkalian frekuensi perpindahan layout yang baru dengan jarak tempuh :

Tabel 4.7

Frekuensi x jarak tempuh tata letak usulan

No. Dari Ke Total Frekuensi

Pengangkutan Jarak

(m) Frekuensi x Jarak

1 Gudang Material Shearing 21 12 252

2 Gudang Material Circular Saw 14 7 98

3 Gudang Komponen Sub Assy 20 8 160

4 Shearing Bending 40 3 120

5 Circular Saw Roll Pipe 57 2 114

6 Bending Welding 22 6 132

7 Roll Pipe Welding 18 4 72

8 Welding Poles 37 11 407

9 Poles Painting 13 15 195

10 Poles Sub Assy A 10 8 80

11 Poles Sub Assy B 8 12 96

12 Painting Sub Assy A 17 5 85

13 Painting Sub Assy B 15 9 135

14 Sub Assy Packing A 38 2 76

15 Sub Assy Packing B 38 2 76

Total 2098