69

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengaturan Jam Kerja

Berikut adalah kebijakan jam kerja di PT. XX Tabel 4.1 Jam Kerja Reguler Reguler

Hari Jam Kerja Istirahat Total Waktu Kerja Senin - Kamis 07.30 - 16.30 12.00 - 13.00 8 Jam

Jum'at 07.30 - 17.00 11.30 - 13.00 8 Jam

Dari tabel 4.1 di atas dapat dilihat jika dikalkulasikan jumlah jam kerja tiap tiap tahunnya adalah dengan perhitungan sebagai berikut :

Jumlah Jam Kerja / Tahun

= ( Total Waktu Kerja / hari ) x ( Total Rata Hari Kerja / Bulan ) x ( 12 Bulan / Tahun )

= 8 jam x 20 x 12

= 1920 jam / Tahun.

4.2 Tata Letak Lantai Produksi Yang Diamati

Pada penelitian ini lantai produksi yang diamati yaitu lantai produksi untuk divisi welding. Luas lantai divisi welding pada saat ini adalah 792 m². berikut ini merupakan tata letak awal lantai produksi welding hanya pada pembuatan produk yang di analisa sebagai berikut :

70 Gambar 4.1 Tata Letak Lantai Produksi Welding Saat Ini

71 Gambar 4.2 Keterangan jenis mesin, operator dan aisle (gang).

Berikut adalah penjelasan aliran material dari tata letak Lantai Produksi welding saat ini:

1. Work In Process : M.Las

2. Meja Ukur : G.Plat, G.Potong, M.Tek.Manual, Cut.Duduk, Bor Tangan, M.Potong, Bor Duduk, M.Tekuk, Kikir Tangan, Grinda Tangan.

3. Mesin Potong : Bor Duduk, Grinda Tangan, Meja Ukur

4. Mesin Tekuk : M,Las, Grinda Potong, Bor Tangan, Meja Ukur, Bor Duduk.

5. Mesin Tekuk Manual : M.Las

6. Mesin Bubut : M.Tab, Bor Tangan, M.Las.

7. M.Zigsaw : Kikir Tangan, Grinda Tangan.

8. M.Tab : M.Las

72 9. Cutter Duduk : M.Las

10. Bor Duduk : Work In Process, M.Bubut, M.Las, Meja Ukur

11. Bor Tangan : M.Zigsaw, Work In Process, Meja Ukur, Grinda Tangan.

12. Grinda Potong : M.Las, Grinda Tangan.

13. Grinda Tangan : M.Las, M.Zigsaw, Work In Process, M.Poles, Bor Tangan, Bor Duduk, M.Tek, Meja Ukur, Kikir Tangan.

14. Mesin Poles : Work In Process.

15. Kikir Tangan : Meja Tekuk, Gunting Plat, Meja Ukur, M.Las.

16. Gunting Plat : M.Tekuk, Kikir Tgn, Meja Ukur, Grinda Tangan.

17. Mesin Las : Work In Process, Grinda Tangan.

4.2.1 Produk Yang Di Amati

Produk yang dihasilkan oleh PT. XX merupakan alat-alat kesehatan dengan kategori medical electronic maupun hospital furniture. Namun PT. XX dalam melakukan penjualan produknya ada yang diproduksi sendiri dan ada juga yang dilakukan secara subkontrak terhadap perusahaan lain.

Dalam penelitian ini, produk yang akan dibahas yaitu produk yang hanya diproduksi oleh PT. XX saja. Produk-produk yang diamati yaitu sebagai berikut :

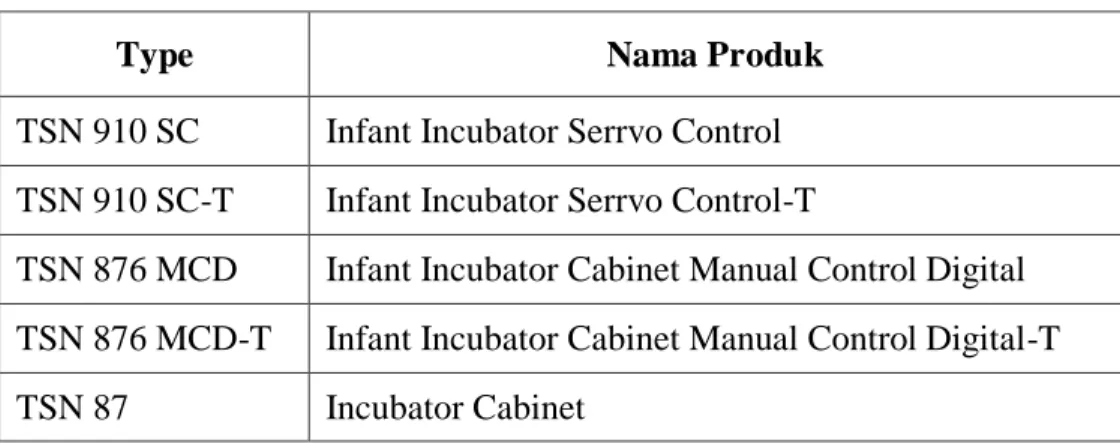

Tabel 4.2 Type dan Nama Produk PT. XX

Type Nama Produk

TSN 910 SC Infant Incubator Serrvo Control TSN 910 SC-T Infant Incubator Serrvo Control-T

TSN 876 MCD Infant Incubator Cabinet Manual Control Digital TSN 876 MCD-T Infant Incubator Cabinet Manual Control Digital-T TSN 87 Incubator Cabinet

73 Dari ke lima produk pada tabel 4.2 di atas merupakan produk yang sama secara fisik untuk divisi welding ini. Yang membedakan yaitu komponen elektroniknya yang mana komponen elektronik tersebut di divisi elektronik.

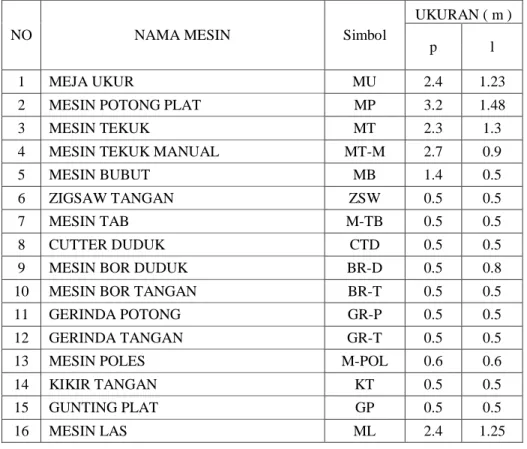

4.2.2 Mesin, Tool dan Meja Kerja yang Digunakan

Pada divisi welding lantai produksi ini, nama dan dimensi mesin, tool, serta meja kerja yang digunakan untuk memproduksi produk yang diteliti dapat dilihat pada tabel 4.3 di bawah yaitu sebagai berikut :

Tabel 4.3 Dimensi Mesin

NO NAMA MESIN Simbol

UKURAN ( m )

p l

1 MEJA UKUR MU 2.4 1.23

2 MESIN POTONG PLAT MP 3.2 1.48

3 MESIN TEKUK MT 2.3 1.3

4 MESIN TEKUK MANUAL MT-M 2.7 0.9

5 MESIN BUBUT MB 1.4 0.5

6 ZIGSAW TANGAN ZSW 0.5 0.5

7 MESIN TAB M-TB 0.5 0.5

8 CUTTER DUDUK CTD 0.5 0.5

9 MESIN BOR DUDUK BR-D 0.5 0.8

10 MESIN BOR TANGAN BR-T 0.5 0.5

11 GERINDA POTONG GR-P 0.5 0.5

12 GERINDA TANGAN GR-T 0.5 0.5

13 MESIN POLES M-POL 0.6 0.6

14 KIKIR TANGAN KT 0.5 0.5

15 GUNTING PLAT GP 0.5 0.5

16 MESIN LAS ML 2.4 1.25

Pihak perusahaan menyarankan agar setiap mesin mempunyai nilai effisiensi sebesar 75 %, yaitu disamakan dengan nilai pada effisiensi pabrik tersebut.

74 4.2.3 Kapasitas Produk

Berikut ini merupakan jumlah kapasitas produksi selama beberapa periode untuk produk-produk TSN 910 SC, TSN 910 SC-T, TSN 876 MCD, TSN 876 MCD-T dan TSN 87. Dikarenakan ke lima produk tersebut sama secara fisik pada bagian divisi welding, maka data kapasitas produk tiap tahunnya disatukan yaitu dapat dilihat pada tabel 4.4 dibawah ini :

Tabel 4.4 Kapasitas Produksi PT. XX

( Inkubator TSN 910 SC dan SC-T, TSN 876 MCD DAN MCD-T, TSN 87 ) Tahun Kapasitas Produksi

2008 226

2009 186

2010 101

2011 120

Berdasarkan tabel 4.4 kapasitas produksi di atas, dengan permintaan perusahaan bahwa target produksi pada periode 2008 akan digunakan sebagai kapasitas produksi pada perhitungan kebutuhan jumlah mesin pada routing sheet.

4.2.4 Data Waktu Siklus Proses Produksi

Data waktu siklus produksi pembuatan produk-produk yang dilakukan pada penelitian ini diambil pada periode 2012, yang mana pengukurannya dilakukan dengan menggunakan stopwatch. Pengambilan waktu dilakukan pada setiap operasi-operasi pada saat pemrosesan produk. Data waktu siklus ini didapat dari pengukuran langsung pada lantai produksi divisi welding yang dilakukan oleh penulis.

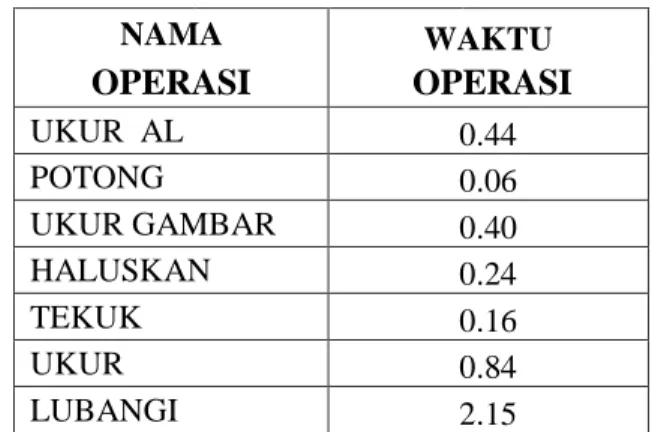

Pada tabel 4.5 berikut ini merupakan hasil perhitungan waktu siklus operasi dari komponen Box Heater Alumunium keseluruhan.

75 Tabel 4.5 Waktu siklus Keseluruhan Pada Komponen Box Heater Alumunium Badan Box Heater Alumunium Tutup Box Heater Alumunium

NAMA WAKTU NAMA WAKTU

OPERASI OPERASI OPERASI OPERASI

UKUR PLAT 0.44 UKUR AL 0.44

POTONG 0.06 POTONG 0.06

UKUR GAMBAR 1.16 UKUR GAMBAR 0.40

POTONG 1.05 HALUSKAN 0.24

HALUSKAN 0.56 TEKUK 0.16

TEKUK 0.68 UKUR 0.84

LUBANGI 2.15

Sedangkan waktu siklus keseluruhan untuk komponen lainnya dapat dilihat di lampiran D.

4.2.5 Data Jumlah Mesin dan Operator

Jumlah mesin dan operator yang dibutuhkan pada proses pembuatan produk di PT. XX pada saat ini dapat kita lihat pada tabel 4.6 di bawah ini :

Tabel 4.6 Jumlah Mesin dan Operator saat ini

No Nama Mesin Jumlah Mesin Saat Ini Jumlah Operator

1 MEJA UKUR 1 1

2 MESIN POTONG 1 2

3 MESIN TEKUK 1 1

4 MESIN TEKUK MANUAL 1 0

5 MESIN BUBUT 1 1

6 ZIGSAW TANGAN 1 0

7 MESIN TAB 1 1

8 CUTTER DUDUK 1 1

9 MESIN BOR DUDUK 2 1

10 MESIN BOR TANGAN 1 0

11 GERINDA POTONG 1 0

12 GERINDA TANGAN 3 0

13 MESIN POLES 2 2

14 KIKIR TANGAN 1 0

15 GUNTING PLAT 1 0

16 MESIN LAS 2 2

TOTAL 21 12

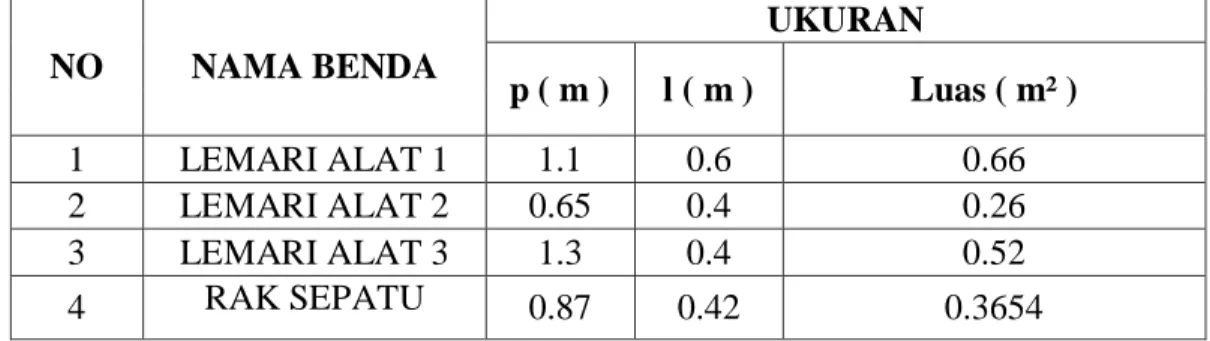

76 4.2.6 Data Dimensi Pelayanan dan Work In Process

Pada perhitungan luas lantai produksi dibutuhkan data tambahan berupa data dimensi pelayanan lantai produksi welding dan work in process, data-data ini semua dapat dilihat pada tabel 4.7 dan 4.8 di bawah ini :

Tabel 4.7 Luas Lantai Pelayanan Lantai Produksi

NO NAMA BENDA

UKURAN

p ( m ) l ( m ) Luas ( m² )

1 LEMARI ALAT 1 1.1 0.6 0.66

2 LEMARI ALAT 2 0.65 0.4 0.26

3 LEMARI ALAT 3 1.3 0.4 0.52

4 RAK SEPATU 0.87 0.42 0.3654

Sumber : Data luas lantai produksi PT. XX Tabel 4.8 Perhitungan Luas Lantai work in process

NO NAMA

UKURAN AREA

PANJANG LEBAR TEBAL KOMPONEN

( m ) ( m ) ( m )

1 Work In Process 1 2 1.25 2

2 Work In Process 2 3.02 1.02 2

3 Work In Process 3 3 3 2

Sumber : Data luas lantai work in process PT. XX

4.3 PERHITUNGAN WAKTU OPERASI

Data proses operasi produk-produk yang diamati pada PT. XX digambarkan dalam peta proses operasi. Untuk pembuatan peta proses operasi dibutuhkan pengumpulan data waktu operasi. Setelah data waktu operasi ( waktu siklus ) didapat, langkah berikutnya yaitu melakukan uji keseragaman dan uji kecukupan terhadap 50 data waktu operasi. Berikut adalah langkah-langkah perhitungan dari waktu siklus, waktu normal sampai dengan waktu baku.

77 4.3.1 Uji Keseragaman Data

A. Langkah 1 : Pengelompokkan data ke dalam subgroup

Data waktu operasi ( waktu siklus ) yang didapat dikelompokkan menjadi 10 subgrup ( k=10 ), yang masing-masing subgrup berisi 5 harga ( n=5 ) pengukuran yang diperoleh secara berturut-turut. Tingkat keyakinan yang dipakai 95% dan tingkat ketelitiannya sebesar 10% yang ditentukan oleh perusahaan.

Contoh perhitungan uji keseragaman dan kecukupan data : pada Mesin Tekuk a. Nama Komponen : Badan Box pada Box Heater Alumunium

b. Nama Operasi : Ditekuk c. Stasiun Kerja : Mesin Tekuk

Pada tabel 4.9 dan 4.10 di bawah ini merupakan data waktu siklus dan data rata- rata subgroup pada operasi penekukan yang nantinya akan digunakan untuk melakukan perhitungan uji keseragaman dan kecukupan data.

Tabel 4.9 Data Waktu Siklus Operasi Penekukan

sub grup

ke-

X1 X2 X3 X4 X5

1 38 40 41 43 43

2 40 41 40 41 40

3 45 39 45 38 40

4 41 39 45 39 45

5 38 43 39 45 39

6 39 45 38 42 38

7 43 41 39 40 38

8 45 41 38 40 40

9 39 44 38 41 45

10 38 45 43 41 39

Waktu Penyelesaian

78

∑ ( Xi - )²

B. Langkah 2 : Menghitung rata-rata dari harga rata-rata subgroup dengan :

Tabel 4.10 Data Rata-rata subgrup Operasi Penekukan

sub grup

ke- ∑ Xi ∑ ∑ ( Xi )² ∑ Xi²

X1 X2 X3 X4 X5

1 38 40 41 43 43 205 41 42025 8423 8423

2 40 41 40 41 40 202 40.4 40804 8162 8162

3 45 39 45 38 40 207 41.4 42849 8615 8615

4 41 39 45 39 45 209 41.8 43681 8773 8773

5 38 43 39 45 39 204 40.8 41616 8360 8360

6 39 45 38 42 38 202 40.4 40804 8198 8198

7 43 41 39 40 38 201 40.2 40401 8095 8095

8 45 41 38 40 40 204 40.8 41616 8350 8350

9 39 44 38 41 45 207 41.4 42849 8607 8607

10 38 45 43 41 39 206 41.2 42436 33.138 8520

Jumlah 2047 409.4 419081 75616.138 84103

Dimana : adalah harga rata-rata dari masing-masing subgrup k adalah harga banyaknya subgrup yang terbentuk

Sehingga :

C. Langkah 3 : Menghitung Standar Deviasi sebenarnya dari waktu penyelesaian Rumus Standar Deviasi :

Waktu Penyelesaian x

79 Dimana :

N adalah jumlah pengamatan pendahuluan yang telah dilakukan

adalah Jumlah waktu penyelesaian dari masing-masing proses tiap subgrup dikurangi dengan rata-rata subgrup kemudian dikuadratkan.

Sehingga :

D. Langkah 4 : Menghitung Standar deviasi dari distribusi harga rata-rata subgrup

Dimana : n adalah besarnya subgrup, sehingga :

E. Langkah 5 : Menentukan Batas kendali atas ( BKA ) dan batas kendali bawah ( BKB ) dengan :

= 40.94 + 3 ( 0.78 ) = 43.28

= 40.94 – 3 ( 0.78 ) = 38.60

80 Grafik 4.1 Batas Kendali Atas dan Batas Kendali Bawah Operasi Penekukan

Pada Grafik 4.1 di atas menunjukkan bahwa data yang diambil penulis tidak ada yang keluar batas kendali atas maupun batas kendali bawah itu artinya data tersebut valid dan penulis dapat melanjutkan penelitian ketahap berikutnya.

Batas kendali ini digunakan untuk menentukan apakah data yang ada seragam atau tidak. Jika rata-rata subgrup seluruhnya berada dalam batas kendali, baik kendali atas maupun kendali bawah, maka data yang ada dianggap seragam.

Seperti yang ditunjukkan pada Grafik 4.1 diatas, semua rata-rata data subgroup berada di dalam Batas Kendali Atas dan Batas Kendali Bawah, maka data tersebut dikatakan seragam.

4.3.2 Uji Kecukupan Data

Semua rata-rata subgrup berada dalam batas kendali maka semua harga yang ada dapat digunakan untuk menghitung banyaknya pengukuran yang diperlukan, yaitu dengan menggunakan rumus :

81 N = Jumlah data yang diuji = 50 data

= Jumlah data yang diperlukan pada tingkat keyakinan 95% dan ketelitian 10%

Berdasarkan perhitungan diatas, karena nilai maka data dikatakan cukup.

Hasil perhitungan keseragaman dan kecukupan data untuk operasi serta komponen yang lain dapat dilihat pada lampiran.

4.3.3 Perhitungan Waktu Baku

Waktu siklus operasi akan diberi factor penyesuaian sehingga akan didapat waktu normalnya, kemudian waktu normal tersebut akan diberi faktor kelonggaran untuk memperoleh waktu baku. Factor penyesuaian yang digunakan dalam penelitian ini adalah metode Schumard yang didasarkan pada kecepatan kerja operator secara wajar.

4.3.3.1 Memberikan Faktor Penyesuaian Untuk Mendapatkan Waktu Normal a. Nama Komponen = Badan Box pada Box Heater Alumunium

b. Nama Operasi = Penekukan

82 c. Nama Mesin = Mesin Tekuk

d. Waktu Siklus = 40.94 Detik ≈ 0.68 Menit

Untuk mendapatkan waktu normal, waktu siklus ( waktu operasi ) operator dikalikan dengan factor penyesuaian berdasarkan metode Schumard. Waktu siklus ini didapatkan dari Peta Proses Operasi dari Pembuatan Komponen-komponen Produk TSN 910 SC, TSN 910 SC-T, TSN 876 MCD, TSN 876 MCD-T dan TSN 87.

e. Perhitungan Faktor Penyesuaian berdasarkan table Scuhamrd ( p1 ) = normal = 60, maka p = 60/60 = 1

f. Waktu Normal = Waktu Siklus x Faktor Penyesuaian ( p )

= 0.68 Menit x 1

= 0.68 Menit

4.3.3.2 Memberikan Faktor Kelonggaran Untuk Mendapatkan Waktu Baku a. Nama Komponen = Badan Box pada Box Heater Alumunium

b. Nama Operasi = Penekukan

c. Nama Mesin = Mesin Tekuk

d. Waktu Siklus = 40.94 Detik ≈ 0.68 Menit

e. Waktu Normal = 0.68 Menit

Untuk mendapatkan waktu baku keseluruhan, waktu normal operator dikalikan dengan faktor kelonggaran sesuai dengan factor kelonggaran yang dilakukan oleh operator.

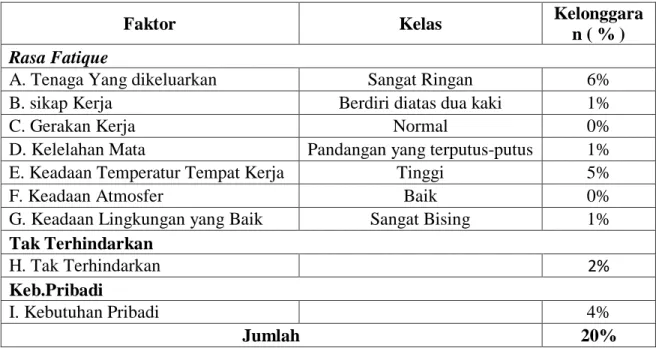

83 f. Kelonggaran untuk Rasa Fatique, Tak Terhindarkan dan Kebutuhan Pribadi Tabel 4.11 Kelonggaran untuk Rasa Fatique, Tak Terhindarkan dan Kebutuhan Pribadi

pada Operasi Penekukan

Faktor Kelas Kelonggara

n ( % )

Rasa Fatique

A. Tenaga Yang dikeluarkan Sangat Ringan 6%

B. sikap Kerja Berdiri diatas dua kaki 1%

C. Gerakan Kerja Normal 0%

D. Kelelahan Mata Pandangan yang terputus-putus 1%

E. Keadaan Temperatur Tempat Kerja Tinggi 5%

F. Keadaan Atmosfer Baik 0%

G. Keadaan Lingkungan yang Baik Sangat Bising 1%

Tak Terhindarkan

H. Tak Terhindarkan 2%

Keb.Pribadi

I. Kebutuhan Pribadi 4%

Jumlah 20%

Sumber : Tabel kelonggaran (Schumard)

Tabel 4.11 di atas merupakan tabel dari factor kelonggaran yang akan digunakan pada saat melakukan perhitungan waktu baku pada semua proses yang terjadi di lantai produksi welding.

g. Waktu Baku = Waktu Normal x ( 1 + kelonggaran )

= 0.68 Menit x ( 1 + 0.2 )

= 0.816 Menit

Perhitungan waktu baku untuk operasi dan komponen yang lain dapat dilihat pada Lampiran D.

84 4.3.4 Peta Proses Operasi TSN 910 SC, TSN 910 SC-T, TSN 876 MCD, TSN 876

MCD-T dan TSN 87.

Peta Proses Operasi pada gambar 4.3 di bawah ini adalah peta proses operasi Box Heater Alumunium dan untuk peta proses operasi pembuatan masing-masing komponen pada produk lainnya tedapat dilampiran C.

Gambar 4.3 Peta Proses Operasi TSN 910 SC, TSN 910 SC-T, TSN 876 MCD,

85 4.4 PEMBUATAN LEMBAR PENGURUTAN PRODUKSI ( ROUTING SHEET )

Lembar pengurutan produksi ( routing sheet ) dibuat bertujuan untuk mengetahui berapa jumlah mesin dan meja kerja teoritis yang diperlukan untuk mencapai target produksi yang diinginkan. Data-data yang diperlukan dalam penyusunan routing sheet ini adalah nama komponen yang dibuat, kapasitas produksi produk yang dibuat dalam satu tahun, effisiensi departemen bagian welding, waktu baku serta persentase skrap.

Penjelasan mengenai penyusunan routing sheet adalah sebagai berikut :

a. Nama Komponen : Badan Box Pada Box Heater Alumunium b. Nama Operasi : Penekukan

c. Area Kerja : Mesin Tekuk

d. Jam kerja selama 1 tahun = 8 jam kerja/hari x 5 hari kerja/minggu x 4 minggu x 12 bulan = 1920 Jam / Tahun

e. Waktu baku : 0.816 Menit f. Effisiensi pabrik : 75 %

g. Kapasitas Produksi Maksimal : 226 Unit / tahun

h. Kapasitas produksi terpasang ( KPT ) ≈ jumlah produk yang diinginkan / jam adalah:

i. % skrap : 0 %

86 j. Produksi Mesin/Jam : satu jam ( 60 menit ) dibagi dengan Waktu Baku pada

proses tekuk

= 60 / Waktu Baku

= 60 / 0.816

= 73.53 produk mesin / jam

k. Jumlah Barang Jadi Yang Diminta = Jumlah yang diinginkan / jam diberikan kelonggaran untuk persentase buangan ( skrap) yang bekerja mundur ke operasi pertama.

= 0.1177083 unit ≈ 0.12 unit l. Jumlah Barang Yang Disiapkan

m. Produksi dengan Effisensi :

n. Kebutuhan Mesin Teorotis :

Kesimpulan yang diambil dari Perhitungan Routing sheet proses penekukan pada komponen badan box pada box heater alumunium adalah didapatkan 0.0021 mesin yang dibutuhkan untuk memproduksi 0.12 setiap satuan barang dan tabel hasil

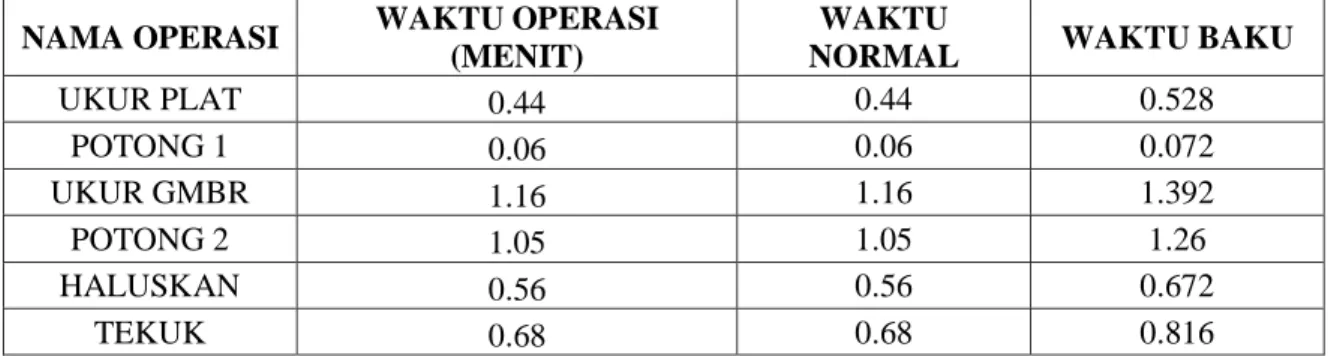

87 perhitungan routing sheet tersebut pada komponen badan box alumuinum terdapat di tabel 4.13 sedangkan untuk hasil perhitungan routing sheet komponen tutup box heater aluminum terdapat pada table 4.14. Sedangkan pada tabel 4.12 di bawah ini merupakan hasil dari perhitungan waktu siklus, waktu normal dan waktu baku pada komponen badan box heater alumunium.

Tabel 4.12 Waktu Siklus, Normal dan Baku Pada Komponen Badan Box Heater Alumunium

NAMA OPERASI WAKTU OPERASI (MENIT)

WAKTU

NORMAL WAKTU BAKU

UKUR PLAT 0.44 0.44 0.528

POTONG 1 0.06 0.06 0.072

UKUR GMBR 1.16 1.16 1.392

POTONG 2 1.05 1.05 1.26

HALUSKAN 0.56 0.56 0.672

TEKUK 0.68 0.68 0.816

Tabel 4.13 Routing sheet Pada Komponen Badan Box Heater Alumunium

No. Operasi Nama Operasi Nama Mesin Prod Mesin

/ Jam % SkrapBarang Jadi diminta

jumlh barang disiapkan

Effesiensi 75 %

Kebutuhan mesin teoritis

O-8 UKUR PLAT MEJA UKUR 113.6363636 0% 0.1225 0.1226 0.1634 0.0014

O-9 POTONG M.POTONG 833.3333333 2% 0.1201 0.1226 0.1634 0.0002

O-10 UKUR GMBR MEJA UKUR 43.10344828 0% 0.1201 0.1201 0.1601 0.0037

O-11 POTONG GUNTING PLAT 47.61904762 2% 0.1177 0.1201 0.1601 0.0034

O-12 HALUSKAN KIKIR TANGAN 89.28571429 0% 0.1177 0.1177 0.1569 0.0018

O-13, I-1 TEKUK M.TEKUK 73.52941176 0% 0.1177 0.1177 0.1569 0.0021

Tabel 4.14 Routing sheet Pada Komponen Tutup Box Heater Alumunium

No Operasi Nama Operasi Nama Mesin Prod Mesin /

Jam % Skrap Barang Jadi diminta

jumlh barang disiapkan

Effesiensi 75 %

Kebutuhan mesin teoritis

O-1 UKUR AL MEJA UKUR 113 6363636 0% 0 12248 0 1225 0 1634 0 0014

O-2 POTONG M POTONG 833 3333333 2% 0 12007 0 1225 0 1634 0 0002

O-3 UKUR GAMBAR MEJA UKUR 125 0% 0 12007 0 1201 0 1601 0 0013

O-4 HALUSKAN KIKIR TANGAN 208 3333333 0% 0 12007 0 1201 0 1601 0 0008

O-5 TEKUK M TEKUK 312 5 0% 0 12007 0 1201 0 1601 0 0005

O-6 UKUR MEJA UKUR 59 52380952 0% 0 12007 0 1201 0 1601 0 0027

O-7 LUBANGI BOR TANGAN 23 25581395 0% 0 12007 0 1201 0 1601 0 0069

88 Pada bagian box heater alumunium terdiri dari dua komponen yaitu tutup box dan badan box heater alumunium. Jadi untuk jumlah mesin teoritis mesin tekuk pada proses

penekukan dibagian box heater alumunium adalah jumlah hasil Routing Sheet komponen badan Box Heater Alumunium + jumlah hasil Routing Sheet komponen tutup Box Heater Alumunium.

Box Heater Alumunium = tutup Box Heater Alumunium + badan Box Heater Alumunium = 0.0005 + 0.0021

= 0.0026

Hasil perhitungan routing sheet keseluruhan dapat dilihat pada lampiran E yang memuat tentang Tabel Routing Sheet.

89 4.5 PERHITUNGAN KEBUTUHAN JUMLAH MESIN DAN MEJA KERJA

Perhitungan routing sheet menghasilkan perhitungan jumlah mesin dan meja kerja secara teoritis yang dibutuhkan untuk masing-masing operasi. Oleh karena itu perlu dibuat Tabel kebutuhan jumlah mesin untuk masing-masing mesin yang ada dimana kebutuhan jumlah mesin merupakan hasil akumulasi dari jumlah mesin teoritis tiap operasi untuk masing-masing jumlah mesin yang sama. Pada tabel 4.14 di bawah ini merupakan tabel hasil perhitungan jumlah mesin teoritis mesin tekuk pada proses penekukan.

Tabel 4.15 Jumlah Mesin Teoritis Mesin Tekuk Pada Proses Penekukan

NO NAMA PRODUK JUMLAH MESIN

TEORITIS

1 KABINET ATAS 0.0241

2 BOX MESIN ALUMUNIUM 0.0068

3 BOX HEATER ALUMUNIUM 0.0026

4 NAMPAN ALUMINIUM 0.0046

5 HANDLE KANAN 0

6 HANDLE KIRI 0

7 HANDLE TUTUP PINTU KOTAK 0.0004

8 TIANG INFUS 0

9 LAPISAN DALAM DUDUKAN TIANG INFUS 0.0006

10 DUDUKAN TIANG INFUS 0.0006

11 DUDUKAN TRAY 0.0024

12 TUTUP BOX OKSIGEN BAGIAN LUAR 0.1569

13 TUTUP SAMPING BOX MESIN PANEL 0.0035

14 KABINET BAWAH 0.0350

TOTAL 0.2377

AKTUAL 1

Dari Tabel 4.14 di atas menunjukkan kebutuhan mesin teoritis yang didapatkan adalah 0.2377, sehingga kebutuhan mesin sebenarnya ( aktual ) didapatkan dari pembulatan ke atas dari kebutuhan mesin teoritis yaitu 1 mesin tekuk aktual pada pembuatan produk TSN 910 SC, TSN 910 SC-T, TSN 876 MCD, TSN 876 MCD-T dan

90 TSN 87. Hasil perhitungan jumlah mesin teoritis keseluruhan dapat dilihat pada lampiran F.

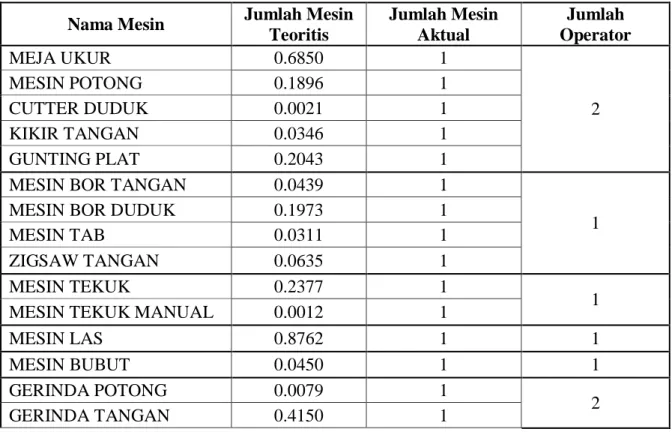

4.6 PERHITUNGAN JUMLAH OPERATOR

Salah satu contoh perhitungan jumlah operator adalah dengan melihat jumlah kebutuhan mesin yang sebenarnya.

Operator yang dibutuhkan untuk 1 Mesin Tekuk dan Mesin Tekuk Manual adalah 1 orang. Sehingga jumlah operator untuk semua Mesin Tekuk dan Manual Plat yang ada = 1 Mesin x 1 orang = 1 orang operator.

Pada tabel 4.15 di bawah ini merupakan tabel hasil perhitungan jumlah mesin actual yang nantinya akan didapatkan juga jumlah operator usulan untuk divisi welding sesuai dengan mesin yang ada. Dari tabel 4.15 terlihat bahwa setiap satu mesin tidak semua dipegang oleh satu operator, tetapi dilihat dari jumlah atau persentase dari mesin teoritis setiap mesin.

Tabel 4.16 Jumlah Operator Nama Mesin Jumlah Mesin

Teoritis

Jumlah Mesin Aktual

Jumlah Operator

MEJA UKUR 0.6850 1

2

MESIN POTONG 0.1896 1

CUTTER DUDUK 0.0021 1

KIKIR TANGAN 0.0346 1

GUNTING PLAT 0.2043 1

MESIN BOR TANGAN 0.0439 1

MESIN BOR DUDUK 0.1973 1 1

MESIN TAB 0.0311 1

ZIGSAW TANGAN 0.0635 1

MESIN TEKUK 0.2377 1

MESIN TEKUK MANUAL 0.0012 1 1

MESIN LAS 0.8762 1 1

MESIN BUBUT 0.0450 1 1

GERINDA POTONG 0.0079 1

GERINDA TANGAN 0.4150 1 2

91

MESIN POLES 0.0363 1

TOTAL 16 8

4.7 PERHITUNGAN LUAS LANTAI PRODUKSI

Perhitungan luas lantai produksi bertujuan untuk mengetahui besarnya luas lantai produksi yang dibutuhkan. Terdapat beberapa factor yang harus diperhatikan dalam perhitungan luas lantai produksi ini, yaitu data jumlah mesin yang diperlukan, ukuran mesin dan input outputnya, area kerja operator, kelonggaran untuk mesin, bahan dan orang.

Contoh perhitungan luas lantai produksi untuk layout mesin tekuk : 1. Nama mesin = Mesin Tekuk Plat

2. Jumlah mesin = 1 Unit

3. Ukuran mesin = 2.3 m x 1.3 m

4. Kelonggaran mesin = 150 % 5. Kelonggaran bahan = 100 % 6. Kelonggaran orang = 120 %

Perhitungan luas lantai produksi pada Mesin Tekuk Plat : 1. Luas mesin tanpa kelonggaran

= 2.3 m x 1.3 m

= 2.99 m²

92 2. Luas mesin dengan kelonggaran mesin

= 2,99 m² x 150 %

= 4.485 m²

3. Luas mesin dengan kelonggaran bahan

= 2,99 m² x 100 %

= 2.99 m²

4. Luas mesin dengan kelonggaran orang

= 2,99 m² x 120 %

= 3.588 m²

5. Luas lantai produksi total dari mesin tekuk adalah

= ( luas mesin tanpa kelonggaran + luas mesin dengan kelonggaran mesin + luas mesin dengan kelonggaran bahan + luas mesin dengan kelonggaran orang ) x jumlah mesin

= ( 2.99 m² + 4.485 m² + 2.99 m² + 3.588 m² ) x 1 unit

= 14.503 m²

93

94

95

96 Tabel 4.20 Perhitungan Luas Lantai Keseluruhan

NO NAMA TABEL KOMPONEN LUAS TOTAL

LANTAI ( m² )

1 PERHITUNGAN LUAS LANTAI PRODUKSI 91.9696

2 PERHITUNGAN LUAS LANTAI PELAYANAN PRODUKSI 2.16648 3 PERHITUNGAN LUAS LANTAI WORK IN PROCESS 8.74824 TOTAL KESELURUHAN LUAS LANTAI 102.88432

4.8 PERHITUNGAN MATERIAL HANDLING PLANNING SHEET

MHPS yaitu tabel yang digunakan untuk mengetahui besarnya biaya penanganan material berdasarkan peralatan material handling yang digunakan.

Perhitungan biaya perpindahan ini adalah perhitungan secara teoritis, sehingga perlu dilakukan suatu evaluasi lagi untuk mengetahui perkiraan biaya sebenarnya. Biaya perpindahan inilah yang nantinya dijadikan dasar untuk menentukan hubungan kedekatan antar mesin. Perpindahan material di perusahaan ini dilakukan secara manual.

Salah satu contoh perhitungan MHPS pada mesin tekuk plat ke mesin gerinda potong adalah sebagai berikut :

1. Perpindahan dari mesin tekuk plat ke mesin grinda potong

2. Perpindahan bahan secara manual oleh 1 operator dengan harga per meter Rp 100

3. Luas area asal ( mesin tekuk plat ) = 2.99 m² 4. Luas area tujuan ( mesin grinda potong ) = 0.25 m²

97 5. Jarak

6. Ongkos Material Handling ( Rp )

Untuk perhitungan MHPS komponen lainnya apat dilihat pada lampiran G.

4.9 FROM TO CHART

From To Chart sangat berguna apabila barang yang mengalir pada suatu wilayah berjumlah banyak. Hal ini juga berguna jika terjadi keterkaitan antara beberapa kegiatan dan jika diinginkan adanya penyusunan kegiatan yang optimal. Selain itu From To Chart berguna untuk menentukan faktor kedekatan antar mesin berdasarkan pola aliran bahan dan ongkos pemindahan bahan.

Contoh perhitungan From To Chart :

a. Perhitungan From To Chart Mesin Tekuk (MT) Ke Mesin Gerinda Potong (GR-P) b.

c.

Perhitungan From to Chart yang lainnya dapat dilihat pada tabel 4.21, 4.22 dan 4.23. pada halaman 97, 98, 99.

98

99

100

101

102

103

104 4.10 AREA RELATIONSHIP DIAGRAM PRODUKSI

Area Relationship Diagram (ARD) adalah diagram balok yang menunjukkan

keterkaitan kegiatan, dimana setiap kegiatan dianggap merupakan satu model kegiatan tunggal ( Tidak ada penekanan arti ruang pada tahapan proses perencanaan ini ). ARD ini dibuat dengan bahan acuan dari hasil perhitungan From To Chart. Pada Gambar 4.4 dan 4.5 di bawah ini merupakan gambar ARD yang didapat dari hasil perhitungan from to chart di atas.

Contoh pembuatan ARD :

1. Diagram ini dibuat dalam bentuk balok dengan aturan penempatan sesuai dengan tingkat kepentingan / derajat kedekatan, dimana datanya bersumber dari From To Chart

2. Nomor mesin sesuai dengan nomor yang terdapat pada From To Chart biaya.

3. Jarak untuk tiap hubungan

a. Hubungan A = Batu kotak berada di sekelilingnya.

b. Hubungan E = Berjarak maksimum satu kotak.

c. Hubungan I = Berjarak maksimum dua kotak.

105 d. Hubungan O = Berjarak maksimum tiga kotak.

106

107

108

109 4.11 AREA ALLOCATION DIAGRAM PRODUKSI

Area Allocation Diagram (AAD) yang telah dibuat ini merupakan turunan dari

Area Relationship Diagram berdasarkan faktor skala prioritas yang dituangkan dalam bentuk diagram balok tetapi dengan menggunakan ukuran sebenarnya. Area Allocation Diagram ini dapat dilihat pada gambar 4.6 di bawah ini :

Meja Ukur

Cutter Duduk

Mesin Potong Plat

Kikir Tangan

Gunting Plat

Zigsaw Tangan

Bor Tangan Mesin

Tab

Mesin Tekuk Mesin Las

Mesin Bubut Bor Duduk

Mesin Tekuk Manual

Gerinda Tangan

Work In Process

Gerinda Potong Mesin Poles

110 Gambar 4.6 Area Allocation Diagram Departemen Welding

setelah perhitungan dengan skala 1:100

4.12 TEMPLATE

Setelah AAD dibuat maka langkah selanjutnya adalah dilakukan pembuatan template.

Dalam penyusunan template tersebut, beberapa factor yang mempengaruhinya diantanya : ongkos material handling, area relationship diagram, area allocation diagram dan juga melakukan penyesuaian-penyesuaian pada lantai produksi. Pada gambar 4.7 dibawah ini merupakan hasil template setelah dilakukan perhitungan.

111 Gambar 4.7 Template Setelah Dilakukan Perhitungan

112 Gambar 4.8 Keterangan jenis mesin, operator dan aisle (gang).