4.1. Data Umum Perusahaan.

4.1.1.Sejarah dan Perkembangan Perusahaan

United Can didirikan pertama kali pada tahun 1923 di Shanghai, Cina oleh Mr. Shang Kong-Yuen. Dengan berkembangnya kebutuhan industri, perusahaan ini mulai mengembangkan pula industrinya ke wilayah Indonesia, sehingga pada tahun 1952 di Jl. Jembatan Lima No. 11 Jakarta didirikanlah sebuah perusahaan kaleng bernama China Can Company. Kemudian pada tahun 1958 China Can Company berganti nama menjadi Perkalin, singkatan dari Perusahaan Kaleng Indonesia Indah.

Dalam usaha mengembangkan jumlah produksi dan pemasarannya “PERKALIN” melakukan kerjasama dengan perusahaan asing yang bergerak di bidang yang sama yaitu can making technology. Sehingga pada tahun 1968 muncul tiga perusahaan dari luar negeri yang bersedia untuk bekerja sama, adapun tiga perusahaan asing tersebut yang bersedia bekerja sama dengan Perkalin yaitu:

• Dalvin Steel Coorporation , Hongkong.

• Continental Can Company ( Can Co ), Amerika Serikat.

• Toyo Seikan Kaisha Ltd., Jepang.

“PERKALIN” bersama-sama dengan tiga perusahaan asing tersebut pada tahun 1968 membentuk sebuah badan usaha dengan status PMA yang diberi nama United Can Company Ltd yang berkedudukan di Jakarta.

4.1.2Lokasi dan Unit Kerja

Pada tahun 1975 pabrik PT. United Can dipindahkan ke lokasi baru yang lebih luas di Jl. Daan Mogot Km.17 Jakarta Barat 11840 dan menjadi pabrik utama. Berdiri di atas tanah seluas 14 hektar dan sudah 70% di pergunakan untuk bangunan yang berjumlah 20 bangunan yang terdiri dari bangunan kantor, bangunan pabrik, bangunan gudang dan kantin Sementara itu kantor pusat masih tetap bertahan di Jembatan Lima, dan pada awal tahun 1985 dipindahkan juga ke tempat yang dianggap lebih strategis, di Jl. Abdul Muis No.12 Jakarta Pusat 10160, yang hanya berjarak sekitar 200 m dari Istana Merdeka Jakarta.

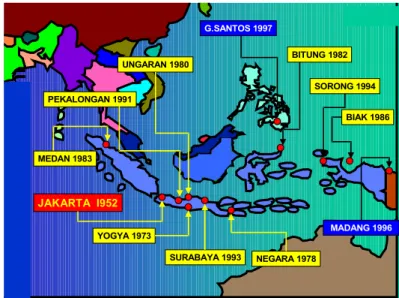

Seiring berjalannya waktu dan berkembangnya perusahaan maka perusahaan mulai mendirikan cabang – cabang. Adapun cabang–cabang yang telah didirikan oleh PT. United Can adalah sebagai berikut:

1. Pada tahun 1973 didirikan cabang pertama kali di Yogyakarta untuk melayani pelanggan dibidang pengalengan susu bubuk.

2. Pada tahun 1978 didirikan cabang kedua di Negara, Bali untuk melayani pelanggan United Can disekitar Muncar, Banyuwangi dan Bali terutama pengalengan ikan sardine dan makarel..

3. Pada tahun 1980 cabang ketiga didirikan di Ungaran Jawa Tengah untuk melayani kaleng biscuit

4. Pada tahun 1982 cabang berikutnya didirikan di ujung utara pulau Sulawesi terletak di Bitung Manado untuk melayani industri pengalengan sardine dan ikan tuna.

5. Satu tahun kemudian, pada tahun 1983 United Can mendirikan cabang di Tanjung Morawa Medan, untuk melayani industri pengalengan buah-buahan dan hasil laut dan sekarang sudah merambah dalam pengalengan biskuit.

6. Pada tahun 1986 di Biak Irian Jaya United Can mendirikan cabang yang keenam untuk memenuhi permintaan pelanggan yang bergerak pada pengalengan ikan tuna.

7. Cabang berikutnya didirikan di Pekalongan Jawa Tengah pada tahun 1991.

8. Dua tahun kemudian pada tahun 1993 cabang yang kedelapan didirikan di Pasuruhan Jawa Timur , yang melayani kaleng ikan tuna. 9. Pada tahun 1994 didirikan satu cabang di Irian Jaya tepatnya di kota

Sorong, untuk melayani kaleng ikan tuna.

10. Pada tahun 1996 didirikan cabang di kota Madang Papua New Guinea yang merupakan cabang yang kesepuluh.

11. Pada tahun 1997 cabang yang kesebelas didirikan di General Santos, Philipina untuk melayani industri pengalengan ikan tuna.

12. Pada tahun 2006 ini United Can akan mempunyai cabang lagi khususnya untuk kaleng two piece yang berada di Vietnam. Ini hasil kerja sama dengan salah satu perusahaan kaleng besar yang berasal dari Jepang yaitu Toyo Seikan Keisha Co.

Gambar 2.1. menunjukan letak dari pabrik-pabrik yang dimiliki oleh PT. United Can Company.

c

o

m

p

a

n

y

n

a

m

e

o

rg

an

iz

a

ti

o

n

JAKARTA I952 UNGARAN 1980 YOGYA 1973 SURABAYA 1993 SORONG 1994 BIAK 1986 G.SANTOS 1997 MADANG 1996 BITUNG 1982 NEGARA 1978 PEKALONGAN 1991 MEDAN 1983 1.1.3Hasil ProduksiPT. United Can Company Ltd memproduksi beberapa macam kaleng baik kaleng makanan, kaleng minuman, kosmetika, kimia, dan lain–lain. Macam kaleng tersebut adalah sebagai berikut :

1. Three piece steel can yaitu kaleng–kaleng untuk makanan ( biskuit,susu ), minuman, kimia ( kaleng cat ,oli pelumas,dll ), dan kosmetik (minyak rambut ). Material dari Three pieces can ini adalah tin plate. Tin plate ini adalah steel plate yang dikedua sisinya dilapisi dengan tin atau timah. Fungsi timah adalah untuk menghindarkan kontak langsung steel dengan makanan atau dengan apapun yang di kemas dalam kaleng tersebut dan supaya tidak terjadi karat sehingga mencegah terjadinya kontaminasi

dengan produk yang dikemas. Sebuah kaleng disebut kaleng three pieces can karena kaleng tersebut terdiri dari tiga komponen yaitu :

1. Top End atau juga disebut tutup kaleng bagian atas. 2. Body atau juga disebut badan kaleng.

3. Bottom end atau tutup kaleng bagian bawah.

Pada body kaleng ini terdapat sebuah sambungan yang dalam istilah perkalengan disebut dengan side seam. Di P.T. United Can Company,Ltd sendiri terdapat beberapa jenis sambungan side seam, sambungan tersebut adalah sebagai berikut :

• Drylock seam.

• Side seam welding.

Jika ketiga komponen kaleng tadi di rangkai maka akan terbentuklah three pieces can. Untuk dapat dirakit dengan end kaleng maka body kaleng harus melalui proses flanging dan proses seaming. Sambungan antara body kaleng dan tutup kaleng tadi disebut double seaming

2. Twopiece Can

Sesuai dengan namanya, kaleng two piece ini hanya terdiri dari dua komponen penting yaitu :

• Can body

• Can end

Material dari kaleng two piece ini adalah aluminium plate. Kaleng ini biasa digunakan untuk mengemas minuman kaleng seperti soft drink dan

beer. Kaleng two piece ini ramah lingkungan karena kaleng ini dapat

didaur ulang kembali setelah digunakan.

3. Drawn can .

Drawn can adalah kaleng yang terdiri dari dua komponen, sama seperti

two pieces can. Namun perbedaannya adalah material dari body drawn

can dari TFS (Tin Free Steel), sedangkan body two pieces dari alumunium plate. Drawn can adalah kaleng yang digunakan untuk mengemas makanan, terutama jenis ikan tuna.

4. Aluminium Easy Open Can

PT. United Can Company Ltd juga memproduksi tutup kaleng dari bahan aluminium yang mudah di buka. End jenis ini sering digunakan pada produk susu dalam kaleng, kaleng tuna, kaleng soft drink (two pieces), kaleng minuman juice dll

Gambar 4.4 Drawn Can

Gambar 4.5 Aluminium Easy Open Can

5. Pilfer Proof Can

Pilfer proof cap adalah tutup botol obat dan kosmetika yang juga berfungsi sebagai segel sehingga obat atau kosmetik yang dikemas tidak bisa dipalsukan.

6. Metal Battery Jacquet.

Metal battery jacket adalah pembungkus batu battery kering. Kemasan ini memerlukan side seam berupa dry lock seam (sambungan lipat).

Gambar 4.6 Pilfer Proof Can

7. Crown cap yaitu tutup untuk penutup botol minuman ringan,Beer

,kecap dan sebagainya.

8. Tennis Ball Can

United Can menyediakan easy pull vacuum untuk kaleng bola tenis. Dengan ini memungkinkan produk ini sampai ke pembeli dengan kondisi terbaik. Dengan pembuatan produk yang seksama membuat produk mempunyai bentuk yang tetap dan bisa melambung dengan baik terjaga ketika penanganan dan disimpan.

Untuk menunjang proses produksi maka P.T United Can menggunakan tin plate sebagai bahan baku utama. Konsumsi tin plate

Gambar 4.8 Crown Cap

Gambar 4.9 Contoh Tennis Ball Can

didatangkan dari luar negeri dengan kualitas eksport dan produk lokal dari PT Latin Nusa Cilegon, karena untuk menjamin kualitas kaleng yang dihasilkan sehingga konsumen benar-benar mendapatkan kaleng yang berkualitas.

4.1.4Distribusi dan Pemasaran

Produk–produk yang dihasilkan oleh PT. United Can didistribusikan ke dalam dan ke luar negeri. Produk–produk tersebut dikirim ke customer dapat berupa kaleng, end atau tutup, dan dapat juga berupa sheet. Produk yang dikirim ke dalam negeri biasanya ke cabang–cabang lokal, sedangkan yang dikirim ke luar negeri bisa ke cabang di luar negeri dan bisa juga sebagai barang ekspor. Barang–barang ekspor dituntut dengan kualitas yang sangat tinggi, oleh sebab itu dalam penangannya harus sangat berhati-hati.

Tempat tujuan ekspor dari produk–produk PT. United Can yang berupa kaleng kosong adalah sebagai berikut:

1. Vietnam, ekspor kaleng minuman terutama minuman bir.

2. China, kaleng aerosol terutama untuk kaleng insektisida dalam jumlah yang besar.

3. Hongkong, ekspor kaleng aerosol dan gas.

4. Philipina untuk kaleng bir, kaleng untuk bola tenis dan kaleng ikan tuna.

5. Papua New Guinea, kaleng drawn can ( kaleng tuna ) dan kaleng two piece alumunium untuk minuman bir.

6. Singapore, ekspor untuk kaleng two piece alumunium untuk soft drink dan kaleng 3 piece untuk pengalengan juice.

7. Malaysia, kaleng two piece can untuk soft drink dan bir.

8. Mauritius, negara kepulauan di sebelah timur Madagaskar untuk kaleng two piece can untuk kaleng bir.

9. England, sekali dua kali dalam sebulan memerlukan kaleng bola tenis.

10. Thailand, berupa kaleng two pieces aluminium untuk bir .

1.2 General Can Assembly

General Can Assembly adalah salah satu dari departemen PT United Can yang mempunyai pekerjaa membuat kaleng – kaleng yang memiliki beraneka bentuk ( bulat , persegi ,persegi pangjang, dan oval ) dan ukuran kaleng Ø206, Ø301, Ø401, Ø 502, Ø601, dan Ø603) , dan sebagian besar produknya diproduksi secara manual ( untuk ukuran kaleng rectangular dan tapper ) beberapa diproduksi dengan menggunakan mesin ( untuk ukuran kaleng bulat )

1.2.1.Fasilitas General Can Assembly

Untuk menunjang produksi kaleng di general can , departemen ini mempunyai beberapa mesin produksi dan guna meningkatkan kualitas produk dan mengurangi jumlah tenaga kerja , maka setiap tahun departemen ini melakukan beberapa improvment baik itu terhadap mesin itu sendiri, line produksi ataupun terhadap toolingnya . Adapun mesin –mesin yang dimiliki General Can

1. Waxing

− TSK WAXER 2 unit

2. Slitter

− KRUPP SEVT 4 unit

− SHIN I 1 unit

3. Rounding

− IMC ROUNDING 5 unit

4. Body Maker − MELTOG 2 unit − G+F RZA 2716 1 unit − G+F RZA 180 2 unit − NRZD 12 EAE 4 unit − VEA 25 TE 1 unit − VAA 20 K 1 unit 5. Flanging − G+F VSA 125 2 unit − G+F VSA 12 1 unit

− KARGESS HAMMER 1 unit

− SHIN I 1 unit

− BUHLER 1 unit

− LDS 117 1 unit

6. Beading/Necking

− TSK CAN CLEANER 1 unit

− IMC ROLLING 2 unit

− LDS 128 2 unit

− LDS 114 1 unit

− SHIN I 2 unit

− LUBECA LW 303 2 unit

− LUBECALW 210 3 unit

− WING HUP 1 unit

− MB 20 DS 3 unit − LANICO 280 BF 2 unit − LW 955 2 unit − LDS 112 1 unit − G+F VSA 25 2 unit 8. Tester − KUOCHANG 1 unit 9. Rolling

− TATMING ROLLING 9 unit

− IMC ROLLING 5 Unit

− SHIN I ROLLING 2 Unit

− HONGKONG ROLLING 4 unit

10. Press

− JHON HEINE 202 Serie 2 10 unit − JHON HEINE 202 Seri 3 10 unit − JHON HEINE 203 Seri 3 5 unit − JHON HEINE 203 Seri 4 2 unit

− SHIN I SB 9 Al 1 unit

− BUHLER PRESS 1 unit

− BIG PRESS RRT 63 Ton 10 unit − BIG PRESS RRT 40 Ton 2 unit

− RRT 25 Ton 2 unit

− MB 25 Ton 2 unit

− RRT 10 Ton 18 unit

11. Curling Rolling

− SHIN I SB 20 5 unit

12. Foot Press

− MANUAL FOOT PRESS 25 unit

13. Packing

− UCC Palletizer 2 unit

− CYCLOP WRAPPING 1 unit

1.2.2Proses Produksi

Paint Can adalah salah satu kaleng yang diproduksi oleh PT United can, di departemen General Can Assembly. Kaleng ini dibuat untuk mengemas produk Cat .

Spesifikasi kaleng ini diuraikan sebagai berikut :

• Subject : Paint Can , Ø 206 x 207

• Can Type : Three Piece Drylock ( Lock Seam )

• Component Supply : Ring & Bottom Seam On

• Side Seam : Lockseam

1.1 Bahan Produksi

Bahan produksi yang digunakan untuk pembuatan kaleng ada 2 jenis bahan baku, yaitu material utama yang digunakan untuk pembuatan kaleng , dan bahan pendukung, yaitu material-material yang berfungsi untuk menunjang proses produksi hingga terbentuknya kaleng. Proses produksi kaleng 3 piece pada setiap departemen membutuhkan bahan baku dan bahan pendukung yang berbeda pula, kecuali bahan baku utama yaitu Tin Plate. Untuk lebih memperjelas mengenai bahan baku dan bahan pendukung, kami akan memberikan gambaran secara umum yang dipakai dalam proses produksi kaleng cat ini.

1.1.2.2Bahan Baku Utama

Bahan baku untuk paint can ukuran Ø 206 x 207 adalah gulungan koil Tin Plate, yang nantinya akan dipotong menjadi sheet. Untuk pembuatan kaleng jenis ini ada 4 jenis Tin Plate yang digunakan untuk body kalengnya dan untuk

alas ( bottom ) , ring dan untuk tutup ( Lid ) nya. Setiap komponen mempunyai standar pewarnaan yang berbeda, sehingga diperlukan material dekorasi yang berbeda pula, berikut spesifikasinya:

ENAMEL SPESIFICATION

ITEM INSIDE COATING OUTSIDE COATING

RING Varnished White Coated

BOTTOM Plain White Coated

CAP Varnished White Coated

BODY Varnished Decoration

• Body Blank

Body blank adalah hasil potongan dari sheet yang sudah melalui proses printing dimana ukurannya sesuai dengan dimensi kaleng yang dinginkan. Dan dipotong – potong sesuai dengan ukuran yang telah distandartkan dengan menggunakan mesin potong yang disebut mesin Slitter. Berikut ilustrasi dari

body blank nya dan Spesification nya. Berikut spesifikasinya.

Body : Material : TFS

Thickness : 0.18 mm

Temper : T4

-• Ring

Ring adalah produk dari departemen General Can sendiri yang nantinya akan diassembly dengan bodinya dengan menggunakan mesin seamer ( mesin untuk menggabungkan 2 material untuk menjadi satu bagian dengan proses yang disebut dengan seaming ) Mesin seamer yang digunakan merupakan produk dari German yang bermerek G+ Frei type VSA 125 . Berikut ilustrasi dari ring .

Ring Material : TFS

Thickness : 0.21 mm

Temper : T4

Tin Coating : #25/25

• Bottom / alas

Bottom / End / alas adalah produk dari departemen General Can sendiri juga yang nantinya akan diassembly di mesin seamer . Berikut ilustrasi dari

Bottom dan Ring dan Cap nya dan Spesification nya

Bottom : Material : ETP

Thickness : 0.20 mm

Temper : T4

Tin Coating : #25/25

• Cap

Cap adalah produk dari departemen General Can sendiri juga yang nantinya akan diassembly oleh konsumen dalam proses produksi mereka . Cap

ini dikirim secara terpisah.

Cap: Material : ETP

Thickness : 0.22 mm

Temper : T3

Tin Coating : #25/25

• Cement

Cement adalah bahan yang berfungsi sebagai penutup sela – sela sambungan agar tidak menyebabkan bocor pada produk .

1.2.2.3Bahan Pendukung

Berikut ini adalah bahan pendukungnya :

• Pallet Kayu

Pallet kayu berfungsi sebagai tatakan kaleng saat proses packing, atau sebagai sarana untuk mempermudah transportasi dari kaleng atau bahan-bahan lain untuk dipindahkan dengan Forklift atau Hand Lorry. Ukuran pallet yang digunakan adalah 1000 x 1000 mm, pallet

kayu ini di produksi di United Can sendiri . Gambar 4.14 Cap

• Plastic wrapper

Plastic wrapper yaitu plastik tipis yang digunakan untuk membungkus tumpukan kaleng pada palletnya sehingga posisi kaleng tetap rapi dan terhindar dari debu ataupun kotoran.

• Carton layer

Carton layer merupakan lapisan karton yang digunakan sebagai alas kaleng yang berada di atas pallet dan juga sebagai penyekat tingkatan kaleng agar memudahkan dalam pengambilannya.

Gambar 4.15 Pallet Kayu

• Plastic stripper

Plastic stipper adalah tali plastik yang dipergunakan untuk mengikat kaleng-kaleng pada pallet setelah proses wrapping agar lebih kokoh sehingga mudah dalam distribusinya.

• Top Frame

Top frame merupakan lapisan penutup bagian atas yang terbuat dari kayu dan berfungsi untuk mencegah adanya kerusakan pada kaleng, baik pada saat proses stripping maupun pada saat proses transportasi pallet.

Gambar 4.17 Carton Layer

1.1.2.4 Proses Assembling Kaleng

Berikut ini adalah Proses perakitan kaleng cat untuk kaleng Ø 206 . Perakitan kaleng Ø 206 x 207 mengalami beberapa proses, yaitu diantaranya slitting, body making, flangging, seaming, packing.

Gambar.4.20 Urutan proses paint can di departemen assembly Warehouse

Slitting Bodymaker Flanging

1 st Seaming Bottom/end Body Ring 2nd Seaming Seaming Testing Packing

• Slitting

Proses Slitting ini menggunakan mesin slitter . Mesin Slitter adalah mesin yang digunakan untuk memotong body sheet menjadi body blank dengan dimensi dan ketegaklurusan yang tepat. Di mesin slitter terdapat dua pemotongan yaitu 1st

dan 2nd operation, untuk pemotongan yang pertama menentukan ukuran dari blank

length, dan untuk pemotongan yang kedua untuk menentukan blank height.

Di departemen general can memiliki 2 macam mesin slitter yaitu mesin slitter merek KRUPP dengan model single gang 4 unit dan Shin I Slitter double gang 1 unit. Secara garis besar untuk mendapatakan body blank yang sesuai standart membutuhkan 2 kali proses , yang biasa disebut dengan istilah potong 1 - untuk mendapatkan ukuran body height ( BI.H )dan potong ke 2( untuk mendapakatkan ukuran body lenght (BI.L ).

• Body Maker

Mesin body maker adalah mesin yang digunakan untuk membuat body barel dari body blank yang telah keluar dari mesin slitter dengan proses penyambungan drylock. Mesin bodymaker yang digunakan adalah Germann + Frei ( G+F ) RZA 180 .

Dalam proses bodymaker ini ada ukuran / dimensi yang harus dipenuhi untuk memenuhi syarat ke proses berikutnya, dimensi tersebut antara lain :

• Plug Diameter ( PD )-ukuran diameter keliling kaleng -.Adapun ukuran dari plug diameter yang harus tercapai adalah :

• Notching Dimension – ukuran besarnya notching –Nothing ini berfungsi sebagai pembebas supaya tidak terjadi penumpukan material yang tidak perlu pada saat proses seamer.

Berikut ilustrasi proses dari bodymakernya

• Flanging

Proses Flanging ini menggunakan mesin Flanger type Germann+Frei ( G+F ) VSA 10 . Mesin Flanger adalah mesin yang digunakan untuk membentuk flange

pada kedua sisi body ( atas dan bawah).

Rounding Notching Edging

Bumping

Dalam proses flanging ini ada beberapa ukuran / dimensi yang harus dipenuhi untuk memenuhi syarat ke proses berikutnya, dimensi tersebut adalah :

Alat yang digunakan untuk pengukukuran adalah Flange Lenght Micrometer

• Flange Lenght : 2.4 +/- 0.23

• Flange Height : 62.15 +/- 0.23

• Mesin Seamer

Mesin Seamer adalah berfungsi untuk menggabungkan antara body barrel yang sudah diflanging dengan end atau ring. Untuk paint cant Ø 206 x 207 yang diseaming adalah bagian bawah( bottom /end) dan atas ( ring )

Proses terjadinya double seaming

1. Adanya pertemuan antara end dan body flanging dan dibantu dengan chuck untuk proses seaming.

2. Proses melalui 1st roll untuk menghasilkan Tc.

3. Proses melalui 2nd roll untuk menghasilkan T dan W.

4. Lifter plate untuk membantu / menekan body flanging, untuk menghasilkan FiH, T, W, BH, dan CH.

4.3 Pengumpulan Data

Data adalah petunjuk dari setiap aktivitas yang dilakukan , dan dari data tersebut dapat belajar pada fakta yang benar dan mengambil langkah yang tepat berdasarkan fakta tersebut.

Untuk melakukan indentifikasi masalah maka penulis melakukan pengumpulan data yang diperlukan guna penelitian lebih lanjut, adapun data yang dikumpulkan disini adalah data fisik ( physical properties ) yang diambil dari data kerusakan ( spoilage ) setiap hari yang dihasilkan dari proses produksi kaleng cat merek Kuda Terbang . Sumber data yang diambil merupakan data yang berasal dari hasil yang diperoleh dari hasil pengukuran pada perusahaan yang bersangkutan.

Gambar 4.26 Proses Seaming

PROSES MANUFAKTUR 3 PC

1st Roll 2nd Roll

Sebagai bahan pengumpulan data / pengolahan penulis akan memberikan data bulan Januari – Februari 2008, dan hanya dibatasi pada jumlah kerusakaan total proses dalam satu line produksi .

Adapun data yang diambil adalah data kerusakan harian ( Daily Spoilage Report ) yang dilaksanakan oleh operator penghitung spoilage dan diolah oleh administrasi setiap harinya.

Cara pengambilan data adalah sebagai berikut :

• Pengambilan data diambil setiap hari jam kerja ( Senin – Sabtu ) dengan mengumpulkan semua kerusakan total ( cacat kecil atau pun cacat sampai rusak ) yang dihasilkan saat proses produksi 1 x 24 jam , nantinya akan dihitung oleh operator penghitung spoilage dan akan didapatkan datanya oleh administrasi departemen.

• Waktu produksi 1x 24 dibagi 2 shift ; Sch total = 1275 menit; effisiensi

produksi 90% , Cpm ( Can per minute)= 40; maka output produksi adalah :

Output = Cpm x Sch x Eff = 40 x 12575 x 90 % = 45900 can

Jadi output produksi standart yang harus didapatkan dengan effisiensi 90 % adalah 45900 can / hari

• Data dari administrasi akan ditampilkan dalam daily progress production

1.4. Pengolahan Data

Setelah data dikumpulkan maka penulis melakukan pengolahan data dengan cara mengelompokkan data sehingga diperoleh data berdasarkan kriteria yang penting data tersebut jenisnya sama, data tersebut adalah data kerusakan produksi dalam satuan ( piece ).

4.4.1.Pengamatan Data Kerusakan

Data kerusakan yang telah didapatkan dibagi menjadi 2 kelompok besar berdasarkan waktu produksi 2 shift penuh, yaitu dalam satuan bulan ( Januari dan Februari ) . Data – data tersebut disajikan dalam tabel berikut :

2.1. Tabel Data kerusakan kaleng Kuda Terbang bulan Januari 2008

No Tanggal

Jumlah Jumlah

Produksi Cacat Proporsi

Presentasi Cacat n np p=np/n % 1 02/01/08 35650 1.215 0,034 3,41% 2 03/01/08 39567 1.450 0,037 3,66% 3 04/01/08 35980 1.225 0,034 3,40% 4 07/01/08 39875 1.650 0,041 4,14% 5 08/01/08 39800 1.445 0,036 3,63% 6 09/01/08 40150 1.449 0,036 3,61% 7 10/01/08 37890 1.435 0,038 3,79% 8 11/01/08 35675 1.225 0,034 3,43% 9 12/01/08 42800 1.550 0,036 3,62% 10 14/01/08 41200 1.435 0,035 3,48% 11 15/01/08 39800 1.510 0,038 3,79% 12 16/01/08 41980 1.445 0,034 3,44% 13 17/01/08 37560 1.325 0,035 3,53% 14 18/01/08 42150 1.460 0,035 3,46% 15 19/01/08 41200 1.425 0,035 3,46% 16 21/01/08 36568 1.408 0,039 3,85% 17 22/01/08 39850 1.445 0,036 3,63% 18 23/01/08 37800 1.365 0,036 3,61% 19 24/01/08 39850 1.675 0,042 4,20% 20 25/01/08 39870 1.405 0,035 3,52% 21 26/01/08 40125 1.438 0,036 3,58% 22 28/01/08 43250 1.575 0,036 3,64% 23 29/01/08 39805 1.390 0,035 3,49% 24 30/01/08 38900 1.435 0,037 3,69% 25 31/01/08 41875 1.445 0,035 3,45% Total 989170 35.825

4.2 Tabel Data kerusakan kaleng Kuda Terbang bulan Februari 2008

No Tanggal

Jumlah Jumlah

Produksi Cacat Proporsi

Presentasi Cacat n np p=np/n % 1 01/02/08 38235 1.335 0,035 3,49% 2 02/02/08 35800 1.235 0,034 3,45% 3 04/02/08 39870 1.335 0,033 3,35% 4 05/02/08 38450 1.438 0,037 3,74% 5 06/02/08 42800 1.438 0,034 3,36% 6 07/02/08 38750 1.335 0,034 3,45% 7 08/02/08 39786 1.465 0,037 3,68% 8 09/02/08 34575 1.276 0,037 3,69% 9 11/02/08 43567 1.570 0,036 3,60% 10 12/02/08 39750 1.475 0,037 3,71% 11 13/02/08 39800 1.480 0,037 3,72% 12 14/02/08 40275 1.445 0,036 3,59% 13 15/02/08 37865 1.298 0,034 3,43% 14 16/02/08 37565 1.425 0,038 3,79% 15 18/02/08 41235 1.578 0,038 3,83% 16 19/02/08 37560 1.375 0,037 3,66% 17 20/02/08 41565 1.438 0,035 3,46% 18 21/02/08 42375 1.598 0,038 3,77% 19 22/02/08 37875 1.445 0,038 3,82% 20 23/02/08 36250 1.390 0,038 3,83% 21 25/02/08 41666 1.452 0,035 3,48% 22 26/02/08 42365 1.610 0,038 3,80% 23 27/02/08 40265 1.525 0,038 3,79% 24 28/02/08 39875 1.480 0,037 3,71% 25 29/02/08 42745 1.535 0,036 3,59% Total 990864 35.976

4.4.2Pengujian Kecukupan Data

Untuk memastikan bahwa data yang telah dikumpulkan telah cukup secara obyektif. Pengujian kecukupan data dilakukan dengan berpedoman pada konsep statistik, yaitu derajat ketelitian dan tingkat keyakinan/ kepercayaan. Derajat ketelitian dan tingkat keyakinan adalah mencerminkan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan tidak akan melakukan pengukuran dalam jumlah yang banyak .

4.4.2.1Pengujian Kecukupan Data bulan Januari 2008

Tabel 4.3 Tabel Uji Kecukupan data bulan Januari 2008

Data Jumlah ke Produksi X2 1 35650 1270922500 2 39567 1565547489 3 35980 1294560400 4 39875 1590015625 5 39800 1584040000 6 40150 1612022500 7 37890 1435652100 8 35675 1272705625 9 42800 1831840000 10 41200 1697440000 11 39800 1584040000 12 41980 1762320400 13 37560 1410753600 14 42150 1776622500 15 41200 1697440000 16 36568 1337218624 17 39850 1588022500 18 37800 1428840000 19 39850 1588022500 20 39870 1589616900 21 40125 1610015625 22 43250 1870562500 23 39805 1584438025 24 38900 1513210000 25 41875 1753515625

Σ X = 989.170

(Σx)2 = 978.457.288.900

ΣX2 = 39.324.385.038

Dimana :

Z = Koefisien pada distribusi normal sesuai dengan tingkat keyakinan (1-α)100%

Tingkat keyakinan 90 % - Z = 1,65

Tingkat keyakinan 95 % - Z = 1,95 ∼ 2

Tingkat keyakinan 99 % - Z = 2,58 ∼ 3

Tingkat keyakinan diassumsikan = 95% Maka Z=1.9 ∼ 2

S =

(

α

)=

Tingkat Ketelitian = 5 % = 0,05 = 5% =5/100 =1/20Z/S = 2:1/20 = 2 x 20 = 40

Karena nilai N’ < N ( 4,541 < 25 ) maka jumlah data yang dipakai untuk penelitian dianggap mencukupi.

4.4.2.2Pengujian Kecukupan Data bulan Februari 2008

Tabel 4.4 Tabel Uji Kecukupan data bulan Februari 2008

Data Observasi Jumlah ke Produksi X2 1 38235 1461915225 2 35800 1281640000 3 39870 1589616900 4 38450 1478402500 5 42800 1831840000 6 38750 1501562500 7 39786 1582925796 8 34575 1195430625 9 43567 1898083489 10 39750 1580062500 11 39800 1584040000 12 40275 1622075625 13 37865 1433758225 14 37565 1411129225 15 41235 1700325225 16 37560 1410753600 17 41565 1727649225 18 42375 1795640625 19 37875 1434515625 20 36250 1314062500 21 41666 1736055556 22 42365 1794793225 23 40265 1621270225 24 39875 1590015625 25 42745 1827135025

Σ X = 990.864

(Σx)2 = 981.811.466.496

ΣX2 = 39.404.699.066

Dimana :

Z = Koefisien pada distribusi normal sesuai dengan tingkat keyakinan

(1-α)100%

Tingkat keyakinan 90 % - Z = 1,65

Tingkat keyakinan 95 % - Z = 1,95 ∼ 2

Tingkat keyakinan 99 % - Z = 2,58 ∼ 3

Tingkat Kepercayaan diassumsikan = 95% , maka Z=1.9 ∼ 2

S =

(

α

)=

Tingkat Ketelitian = 5 % = 0,05 = 5% =5/100 =1/20Z/S = 2:1/20 = 2 x 20 = 40

Karena nilai N’ < N ( 5,39 < 25 ) maka jumlah data yang dipakai untuk penelitian dianggap mencukupi.

1.5 TAHAP PENDEFINISIAN (DEFINE)

Pada tahap awal, yang akan dilakukan adalah mencari proses-proses bisnis kunci yang mempengaruhi profitabilitas dan menentukan rencana – rencana tindakan yang harus dilakukan untuk meningkatkan proses – proses bisnis .

Tahap definisi merupakan langkah analisis yang dilakukan sehubungan dengan proses yang berlangsung . Analisis terhadap proses dapat dilakukan dengan metode 5 W + 1 H untuk mengetahui permasalahan yang terjadi di perusahaan.

Tiga prioritas utama yang ditekankan dalam produksi kaleng yaitu : Effisiensi , HFI ( Hold for Inspection ) dan Spoilage ( kerusakan). Ketiga hal tersebut yang harus dijaga dan diutamakan oleh Departemen General can saat memproduksi kaleng.

Langkah selanjutnya adalah menentukan rencana – rencana tindakan yang harus dilakukan dengan menggunakan metode 5 W + 1 H dengna urutan sebagai berikut :

1. What (rencana tindakan apa yang akan dilakukan)

Tindakan apa yang akan dilakukan untuk meningkatkan kualitas produksi kaleng ; produksi General Can dengan menurunkan angka kerusakan ( spoilage ) kaleng Kuda Terbang sampai batas target yang diijinkan.

2. When (menentukan periode pelaksaan rencana tindakan tersebut)

Sesuai dengan waktu yang telah ditetapkan maka penelitian ini akan dilaksanakan pada bulan Januari – Maret 2008

3. Who (siapa yang bertanggung jawab dalam melaksanakan rencana tindakan tersebut).

Dalam pelaksanaan proyek ini dibentuk team yang diberikan kepercayaan untuk melakukan penelitian di Departemen General Can PT United Can.

• Bambang S.P. : Manajer Departemen

• Octo Barliantanto : Assisten Manager

• Aris Suryo Husodo : Supervisor Produksi

• Edy Prayitno : Supervisor Teknik

4. Why ( mengapa rencana tindakan tersebut dipilih)

Rencana tindakan ini dilakukan karena besarnya angka kerusakan dan pemakaian sumber daya orang yang cukup banyak, menyebabkan rendahnya produktivitas dan profitabilitas dan apabila hal ini tidak dilanjuti manak akan menimbulkan kerugian dari segi materi yaitu kerugian material dan Utilyze Machine.

5. Where(pada proses mana rencana tersebut akan diterapkan)

Rencana tindakan tersebut akan dilakukan pada proses produksi Kaleng Kuda Terbang di Departemen General Can PT United Can.

6. How (bagaimana tindakan itu akan diterapkan)

Proses yang akan dilakukan adalah dengan fish bone diagram untuk mengetahui proses yang menyebabkan cacat , menghitung kemampuan proses yang sedang berjalan, membuat peta kendali proses untuk menentukan batasan – batasan yang diizinkan , mencari sebab akibat permasalahan yang terjadi dan memberikan usulan perbaikan pada tahap improve serta akan mencoba mengimplementasikannya.

4.6 TAHAP PENGUKURAN ( MEASURE )

Tahap measure merupakan tahap kedua dalam penelitian untuk peningkatan kualitas produksi kaleng Kuda Terbang. Aktivitas utama dalam tahap

measure adalah mengetahui masalah yang ada serta menghitung kapabilitas produksi yang dilakukan oleh perusahaan saat ini.

1.6.1Penentuan Jumlah Kerusakan Produksi Terbesar di Departemen General Can.

Untuk mengetahui jumlah cacat produki terbesar maka dilakukan pengukuran proses Data yang digunakan dalam pengolahan ini adalah data proses produksi kaleng pada bulan Januari 2008. Data yang disajikan ini dikelompokkan dalam setiap jenis produk dan mesin.

Tabel 4.5 Komposisi Kerusakan Produksi ( Periode Januari 2008 )

NO Mesin Produk Jumlah Cacat Persentase

1 GF Kuda Terbang 0.1 Ltr 35.825 23,25

2 NRZD 2 Corinthians 31.265 20,29

3 GF-1 Twister, Hello Panda 22.575 14,65

4 VAA-20 Royal Dansk 20.375 13,22

5 MELTOG Khong Guan Rect 19.834 12,87

6 NRZD 3 Cemani Toka 17.263 11,20

7 JH202.5B Body Pomade 4.358 2,83

8 JH202.5A Cover Pomade 2.592 1,68

Jumlah 154.087 100

Dari table 4.5 terlihat bahwa kerusakan produksi terbesar adalah Kuda Terbang 0.1 l dengan jumlah kerusakan 35.825 kaleng dan persentase cacat sebesar 23.25 % .

Setelah diketahui jumlah kerusakan - kerusakan maka dilanjutkan dengan pengukuran dan analisa data .

4.6.2 Analisa Pareto

Untuk mengetahui jumlah kerusakan – kerusaka produksi dengan menggunakan Analisa pareto dengan data kerusakan produk pada bulan Januari 2008 .

Gambar 4.27 Diagram Pareto kerusakan produk

Dari Gambar 4.27 terlihat bahwa kaleng Kuda Terbang mempunyai nilai kerusakan kaleng ( spoilage ) terbesar yaitu 23.25% . Untuk itu kaleng Kuda Terbang diprioritaskan untuk penelitian.

2.7. Pengukuran Data Atribut

4.7.1Perhitungan Peta Kendali Cacat ( p – Chart ) untuk Kaleng Kuda Terbang Bulan Januari 2008

Pembuatan peta kendali proses untuk kerusakan / cacat pada kaleng Kuda Terbang berdasar data harian selama bulan Januari 2008 adalah sebagai berikut:

Tabel 4.6 Peta Kendali Cacat Kaleng Kuda Terbang

Bulan Januari 2008

No Tanggal ProduksiJumlah JumlahCacat Proporsi

n np p=np/n UCL LCL 1 02/01/08 35650 1.215 0,034 0,0392 0,0332 2 03/01/08 39567 1.450 0,037 0,0390 0,0334 3 04/01/08 35980 1.225 0,034 0,0392 0,0333 4 07/01/08 39875 1.650 0,041 0,0390 0,0334 5 08/01/08 39800 1.445 0,036 0,0390 0,0334 6 09/01/08 40150 1.449 0,036 0,0390 0,0334 7 10/01/08 37890 1.435 0,038 0,0391 0,0333 8 11/01/08 35675 1.225 0,034 0,0392 0,0332 9 12/01/08 42800 1.550 0,036 0,0389 0,0335 10 14/01/08 41200 1.435 0,035 0,0390 0,0335 11 15/01/08 39800 1.510 0,038 0,0390 0,0334 12 16/01/08 41980 1.445 0,034 0,0390 0,0335 13 17/01/08 37560 1.325 0,035 0,0391 0,0333 14 18/01/08 42150 1.460 0,035 0,0389 0,0335 15 19/01/08 41200 1.425 0,035 0,0390 0,0335 16 21/01/08 36568 1.408 0,039 0,0391 0,0333 17 22/01/08 39850 1.445 0,036 0,0390 0,0334 18 23/01/08 37800 1.365 0,036 0,0391 0,0333 19 24/01/08 39850 1.675 0,042 0,0390 0,0334 20 25/01/08 39870 1.405 0,035 0,0390 0,0334 21 26/01/08 40125 1.438 0,036 0,0390 0,0334 22 28/01/08 43250 1.575 0,036 0,0389 0,0335 23 29/01/08 39805 1.390 0,035 0,0390 0,0334 24 30/01/08 38900 1.435 0,037 0,0391 0,0334 25 31/01/08 41875 1.445 0,035 0,0390 0,0335 TOTAL 989170 35.825

Proporsi Cacat ( )

Dimana :

np = Jumlah cacat ( pcs )

n = Jumlah produksi

UCL = Upper Control Limit / Batas Kontrol Atas = 0,03896

LCL = Lower Control Limit / Batas Kontrol Bawah= 0,03348

Control Limit ( Garis Tengah )

Dari gambar 4.28 untuk peta pengendali data atribut ( p-Chart ) ada dua data yang berada diluar batas kendali, yaitu data no 4 dan 19 ( berada di luar batas kendali atas ( UCL ).

4.7.2 Perhitungan Peta Kendali Cacat ( p – Chart ) untuk Kaleng Kuda Terbang Bulan Februari 2008

Pembuatan peta kendali proses untuk kerusakan / cacat pada kaleng Kuda Terbang berdasar data harian selama bulan Februari 2008 adalah sebagai berikut:

Tabel 4.7 Peta Kendali Cacat Kaleng Kuda Terbang

Bulan Februari 2008

No Tanggal

Jumlah Jumlah

Produksi Cacat Proporsi

n np p=np/n

UCL LCL

1 01/02/08 38235 1.335 0,035 0,0392 0,0334 2 02/02/08 35800 1.235 0,034 0,0393 0,0333 Gambar 4.28 Diagram Peta Kendali 3-sigma Cacat Kaleng Kuda Terbang

3 04/02/08 39870 1.335 0,033 0,0391 0,0335 4 05/02/08 38450 1.438 0,037 0,0392 0,0334 5 06/02/08 42800 1.438 0,034 0,0390 0,0336 6 07/02/08 38750 1.335 0,034 0,0392 0,0335 7 08/02/08 39786 1.465 0,037 0,0391 0,0335 8 09/02/08 34575 1.276 0,037 0,0393 0,0333 9 11/02/08 43567 1.570 0,036 0,0390 0,0336 10 12/02/08 39750 1.475 0,037 0,0391 0,0335 11 13/02/08 39800 1.480 0,037 0,0391 0,0335 12 14/02/08 40275 1.445 0,036 0,0391 0,0335 13 15/02/08 37865 1.298 0,034 0,0392 0,0334 14 16/02/08 37565 1.425 0,038 0,0392 0,0334 15 18/02/08 41235 1.578 0,038 0,0391 0,0335 16 19/02/08 37560 1.375 0,037 0,0392 0,0334 17 20/02/08 41565 1.438 0,035 0,0391 0,0336 18 21/02/08 42375 1.598 0,038 0,0390 0,0336 19 22/02/08 37875 1.445 0,038 0,0392 0,0334 20 23/02/08 36250 1.390 0,038 0,0393 0,0334 No Tanggal

Jumlah Jumlah Proporsi Produksi Cacat n np p=np/n UCL LCL 21 25/02/08 41666 1.452 0,035 0,0391 0,0336 22 26/02/08 42365 1.610 0,038 0,0390 0,0336 23 27/02/08 40265 1.525 0,038 0,0391 0,0335 24 28/02/08 39875 1.480 0,037 0,0391 0,0335 25 29/02/08 42745 1.535 0,036 0,0390 0,0336 TOTAL 990864 35.976 Proporsi Cacat ( ) Dimana : np = Jumlah cacat ( pcs )

n = Jumlah produksi

UCL = Upper Control Limit / Batas Kontrol Atas = 0,036308

LCL = Lower Control Limit / Batas Kontrol Bawah= 0,033593

Control Limit ( Garis Tengah )

4.7.2.1Peta Pengendali Data Atribut ( p - Chart ) Bulan Februari 2008

Dari gambar 4.29 untuk peta pengendali data atribut ( p-Chart ) ada satu data yang berada diluar batas kendali, yaitu data no 3 ( berada di luar batas kendali bawah ( LCL ).

Gambar 4.29 Diagram Peta Kendali 3 – sigma Cacat Kaleng Kuda Terbang Bulan Februari 2008

4.7.3Analisa Kemampuan Proses

1.7.3.1 Perhitungan Analisa Kemampuan Proses Bulan Januari 2008 Perusahaan menetapkan 0, 2 % kerusakan dari total produksi setiap bulannya . Besarnya kerusakan yang diizinkan di bulan Januari adalah

= 0,2 % x 989.170 = 1978 kaleng . Jadi maksimal kerusakan kaleng yang diizinkan 1978 kaleng untuk produksi bulan Januari .

Dengan menggunakan Minitab, perhitungan analisa kemampuan proses bulan Januari 2008 didapatkan sebagai berikut:

Indeks Kemampuan Proses digunakan untuk menentukan tingkat kemampuan proses yang berlangsung pada proses produksi kaleng Kuda Terbang . Kapabilitas proses dikatakan capable apabila Cpk >1 dan belum

capable apabila Cpk <1 . Dari gambar 4.30 terlihat bahwa nilai Cpk 2.97, maka Gambar 4.30 Diagram Kapabilitas Proses Kaleng Kuda

dapat disimpulkan bahwa proses produksi bulan Januari 2008 sudah capable

sesuai dengan yang diizinkan.

1.7.3.2 Perhitungan Analisa Kemampuan Proses Bulan Februari 2008

Perusahaan menetapkan 0, 2 % kerusakan dari total produksi setiap bulannya. Besarnya kerusakan yang diizinkan di bulan Februari adalah = 0,2 % x 990.864 = 1981,73 kaleng . Jadi maksimal kerusakan kaleng yang diizinkan 1982 kaleng untuk produksi bulan Februari .

Dengan menggunakan Minitab, perhitungan analisa kemampuan proses bulan Februari 2008 didapatkan sebagai berikut:

Dari gambar 4.31 terlihat bahwa nilai Cpk 3,74 maka dapat disimpulkan bahwa proses produksi bulan Februari 2008 sudah capable sesuai dengan yang diizinkan.

Gambar 4.31 Diagram Kapabilitas Proses Kaleng Kuda Terbang Bulan Februari 2008