BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Data Umum Perusahaan

PT Bintang Toedjoe terletak di jalan Rawa Sumur Barat II Kavling 9 Kawasan Industri Pulogadung, Jakarta Timur 13950. Lokasi PT Bintang Toedjoe ini strategis karena letaknya berada di daerah kawasan industri Pulogadung sehingga mudah dijangkau serta mempermudah transportasi dan pemasaran keluar.

PT Bintang Toedjoe memiliki bangunan seluas 7.500 meter persegi yang terletak pada areal seluas 12.000 meter persegi. Perusahaan memiliki bangunan berlantai 3 yang terdiri atas lantai 1 terdiri dari bagian General Affair, Purchasing, PPIC dan Produksi, lantai 2 terdiri dari bagian Pengembangan Produk (PD,

Product Development), Pengawasan Mutu (QC, Quality Control), Teknik (Engineering) dan Produksi, sedangkan lantai 3 terdiri dari kantin dan koperasi.

4.1.1 Sejarah Dan Perkembangan

PT. Bintang Toedjoe didirikan di Garut, Jawa Barat, pada tanggal 29 april 1946 oleh Tan Jun She ( Seorang Sinshe), Tjia Pu Tjien, dan Hioe On Tjan, alasan dipilihnya nama Bintang Toedjoe ialah sesuai dengan jumlah anak perempuan yang dimiliki oleh Tan Jun She yaitu sebanyak 7 orang.

Pada awalnya PT. Bintang Toedjoe merupakan suatu industri rumah tangga yang hanya memperkerjakan beberapa orang karyawan dan menggunakan peralatan atau perlengkapan produksi yang sederhana. Meskipun demikian, perusahaan ini berhasil memproduksi obat-obatan yang dijual bebas guna memenuhi kebutuhan masyarakat akan kebutuhan obat. Salah satu obat yang diproduksi sejak awal ialah Puyer No.16 (Obat Sakit Kepala No.16) yang sampai saat ini masih banyak dikonsumsi oleh masyarakat Indonesia dan diekspor kebeberapa negara.

Pada tahun 1950 yaitu empat tahun sejak didirikan, PT Bintang Toedjoe pindah dari garut kekawasan krekot, Jakarta Selatan, sejalan dengan perkembangan industri modern di Jakarta yang cukup pesat, maka PT. Bintang Toedjoe mengadakan perluasan dari toko obat menjadi industri farmasi sehingga pada tahun 1974

PT. Bintang Toedjoe pindah kekawasan Cempaka Putih dan mulai memproduksi obat resep dokter (Ethical) dan tidak hanya obat OTC (Over The Counter) saja. Pada tahun 1985 PT Bintang Toedjoe bergabung dengan Kalbe Farma dan mulai memproduksi minuman suplemen (Energy Drink). Energy drink yang dihasilkan oleh PT. Bintang Toejoe sampai saat ini adalah Extra Joss. Selanjutnya perusahaan ini mulai mengalami perkembangan yang pesat dan pada tahun 1990 produk-produk PT. Bintang Toedjoe mulai diekspor ke mancanegara, seperti Nigeria, Myanmar, Vietnam dan Philiphina.

Pada tahun 1993 PT. Bintang Toedjoe pindah ke Kawasan Industri Pulogadung dan menempati area seluas 12.000 meter persegi dengan fasilitas dan

kapasitas produksi yang lebih lengkap dan memadai. Hal ini dikaitkan dengan adanya peningkatan produksi yang meyebabkan lokasi di kawasan Cempaka Putih sudah tidak memadai lagi.

Pada bulan September 2002, kantor pusat PT. Bintang Toedjoe dipindahkan dari Kawasan Industri Pulogadung ke wilayah Pulomas, sedangkan pabriknya ditempatkan di kedua wilayah yaitu Pulomas dan Pulogadung. PT. Bintang Toedjoe merupakan salah satu perusahaan farmasi terbesar di Indonesia yang memfokuskan produksi kepada produk-produk OTC, minuman suplemen dan obat-obatan tradisional

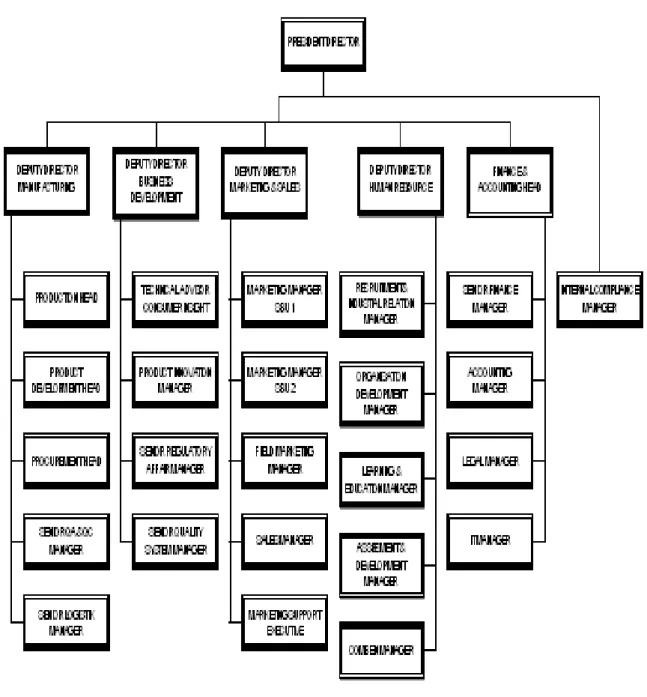

4.1.2 Struktur Organisasi Perusahaan

PT. Bintang Toedjoe beroperasi dengan suatu struktur organisasi yang direncanakan secara seksama berdasarkan kepada penentuan tugas dan tanggung jawab yang jelas. PT Bintang Toedjoe menerapkan sistem staf dan lini dalam struktur organisasinya. Kelebihan dari staf dan lini adalah dapat digunakan dalam organisasi besar maupun kecil, adanya pembagian tugas yang jelas, pengambilan keputusan dapat berjalan dengan cepat dengan adanya koordinasi yang baik dan semangat kerja yang tinggi. Kelemahan dari sistem staf dan lini adalah rasa solidaritas antar karyawan menjadi agak berkurang, adanya ketidak jelasan perintah sehingga diperlukan pembagian tugas yang baik. Kesatuan komando menjadi berkurang dan adanya hambatan dalam pelaksanaan tugas bagi karyawan. PT bintang Toedjoe Pulogadung dipimpin oleh Direktur Manufacturing yang dibantu oleh beberapa orang senior manager, dengan departemen masing-masing.

Struktur organisasi perusahaan PT. Bintang Toedjoe dapat dilihat pada Gambar 4.1.

4.1.3 Visi Dan Misi Perusahaan

PT Bintang Toedjoe memiliki visi, misi dan nilai tambah (core values). Visinya adalah menjadi produsen produk kesehatan terkemuka yang mendominasi pasar di Indonesia dan Asia, dengan misi menyediakan produk-produk kesehatan yang terpercaya kepada setiap orang untuk kehidupan yang lebih baik. Isi dari

core values-nya yaitu (1) Peduli terhadap pelanggan, (2) Semangat kerja sama adalah landasan kesuksesan, (3) Senantiasa berinovasi dan berjuang untuk mencapai yang terbaik, (4) Peka dan selalu menyesusaikan diri terhadap perubahan, (5) Bekerja dengan penuh semangat terhadap lingkungan yang menyenangkan dan harmonis.

Tugas dan tanggung jawab dari struktur tersebut (khusus untuk divisi

manufacturing) dapat dijelaskan berikut ini.

a. Direktur Manufacturing

Menyusun rencana kegiatan, menyelenggarakan dan mengevaluasi kegiatan perusahaan secara umum, khususnya untuk kegiatan manufacturing. Direktur Manufacturing membawahi senior manager QA-QC (Quality Assurance-Quality Control); R & D Manager; Senior manager Produksi & Engineering; Senior manager Logistic/PPIC (Production Planning and Inventory) dan Head of Purchasing.

b. Senior Manager Produksi & Teknik

(1) Bertanggung jawab dalam merealisasikan order dengan efisiensi yang tinggi, (2) Menganalisis waste produk dan hasil produk, (3) Membina dan memotivasi karyawan, (4) Menciptakan hubungan yang harmonis vertikal,

horisontal, internal dan eksternal guna menjamin terciptanya tim kerja yang solid dan kompetitif, (5) menjalankan sistem mutu. Senior Manager Produksi & Engineering juga menyusun rencana, menyelengarakan dan mengevaluasi kegiatan pemeliharaan mesin dan penyediaan utilitas pabrik

c. Senior Manager PPIC

Menyusun rencana, menyelengarakan dan mengevaluasi kegiatan produksi, penyediaan kebutuhan produksi dan peraturan-peraturan penyimpanannya

d. Senior Manager QA-QC (Quality Assurance dan Quality Control)

Mengendalikan kualitas bahan baku utama, bahan baku kemas, work in process, semi finished good & finished good sesuai dengan standar mutu yang telah ditetapkan oleh perusahaan, dengan memperhatikan batasan waktu yang telah ditentukan. Serta menjalankan terus menerus sistem manajemen mutu yang melipuit Halal Assurance Sistem, HACCP, GMP, prosedur analisis dan manajemen mutu pre-ISO 9001:2000 yang ditetapkan oleh perusahaan.

e. Product and Packaging Development Manager

Tugas manager product development adalah mendisain produk baru dan memantapkan produk yang telah ada dengan kebutuhan konsumen serta mengembangkan proses dan memastikan produk yang dikembangkan dapat diproduksi pada lini yang telah ada atau pada peralatan produksi yang diusulkan. Manager packaging development bertanggung jawab dalam mengembangkan pengemas baru dan meningkatkan pengemas yang telah ada agar memuaskan dan sesuai dengan kebutuhan konsumen.

g. Head Of Purchasing

Menyediakan dan melakukan pembelian terhadap semua bahan-bahan yang dibutuhkan oleh manufacturing. Baik bahan baku, bahan pengemas maupun mesin yang digunakan untuk memproduksi minuman energi effervescent.

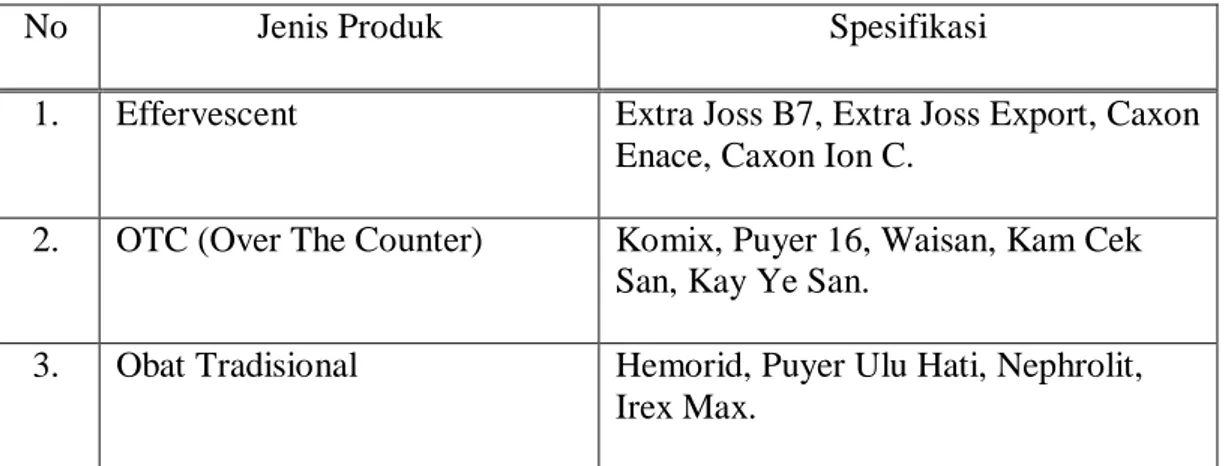

4.1.4 Jenis Dan Jumlah Produk Yang Dihasilkan

Pada awalnya PT Bintang Toedjoe merupakan perusahaan swasta yang menghasilkan obat-obatan bentuk puyer/serbuk yaitu Kay Ye san (Puyer No.14), Kam Cek San (Puyer No.17), Puyer Obat Sakit Kepala ( Puyer No.16), Puyer Ulu Hati (Puyer No.4B).Jenis produk PT Bintang Toedjoe dapat dilihat pada Tabel 4.1

Tabel 4.1 Jenis Produk PT. Bintang Toedjoe

Sumber : PT Bintang Toedjoe

Selain bentuk puyer juga memproduksi obat bentuk cair (liquid), yaitu Komix OBH, Komix Jeruk Nipis, Komix Peppermint, Komix Jahe dan Komix Kids. Sekarang produk yang dihasilkan oleh PT Bintang Toedjoe telah berkembang dan semakin banyak jenisnya, tidak hanya obat-obatan saja melainkan minuman suplemen dan juga produk obat tradisional. Merek-merek

No Jenis Produk Spesifikasi

1. Effervescent Extra Joss B7, Extra Joss Export, Caxon

Enace, Caxon Ion C.

2. OTC (Over The Counter) Komix, Puyer 16, Waisan, Kam Cek San, Kay Ye San.

3. Obat Tradisional Hemorid, Puyer Ulu Hati, Nephrolit,

yang telah diedarkan di pasaran untuk minuman suplemen adalah Extra Joss B7, Extra Joss X, Extra Joss Export, Extra Joss BCAA, Caxon Enace, Caxon Guava, Caxon Ion C dan Caxon F. Sedangkan untuk merek yang telah beredar untuk produk obat-obatan tradisional adalah Nephrolit, Hemorid, Puyer Ulu Hati, dan Irex Max. Jumlah yang dihasilkan dari produk minuman suplemen perharinya dengan waktu produksi selama 8 jam adalah 1000 karton. Merek-merek tersebut diluncurkan baik untuk lokal maupun ekspor. Tiap harinya PT. Bintang Toedjoe memproduksi Extra Joss B7, Puyer No.16, Komix Jeruk Nipis, Komix Jahe, Komix Peppermint dan Komix OBH. Jenis produk yang dihasilkan oleh PT Bintang Toedjoe dapat dilihat pada gambar 4.2

4.1.5 Pemasaran Produk

Dalam pemasaran produk, PT Bintang Toedjoe menunjuk PT Enseval Mega Trading Jakarta sebagai distributor, yang berfungsi memasarkan produk yang dihasilkan oleh PT Bintang Toedjoe untuk pangsa pasar lokal dan untuk ekspor. PT Enseval memiliki perwakilan disetiap propinsi untuk pemasaran lokal, sedangkan untuk ekspor, negara-negara yang dituju adalah Malaysia, Filipina, Vietnam, Myanmar, dan Nigeria. Bagan pemasaran produk PT Bintang Toedjoe dapat dilihat pada Gambar 4.3

PT. Bintang Toedjoe

Enseval Mega Trading Enseval Mega Trading Perwakilan Pusat Jakarta Negara (Nigeria, Malaysia, Filipina,

Mianmar, Vietnam)

Enseval Mega Trading Cabang Agen / Distributor Toko / Warung Konsumen

Produk PT Bintang Toedjoe dipasarkan melalui PT Enseval Mega Trading Jakarta (pusat), kemudian dari pusat didistribusikan ke cabang pada masing-masing daerah. Untuk produk ekspor dari pusat langsung dikirim ke Enseval pada masing-masing perwakilan negara (Malaysia, Filipina, Vietnam, Myanmar, Nigeria). Dari Enseval cabang akan didistribusikan ke agen-agen besar, lalu ke toko dan warung sampai ke konsumen. PT Bintang Toedjoe melakukan promosi untuk produk-produknya melalui media massa, seperti billboard, poster, media cetak dan media elektronik.

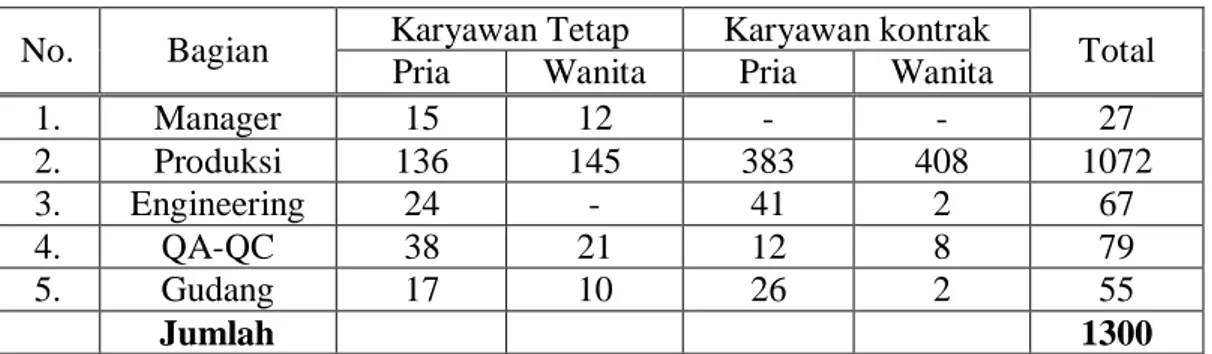

4.1.6 Ketenagakerjaan

Karyawan yang bekerja di PT Bintang Toedjoe saat ini berjumlah 1300 orang. Karyawan PT Bintang Toedjoe terbagi menjadi dua golongan penggajian, yaitu karyawan tetap dan karyawan harian (kontrak). Karyawan tetap adalah pekerja yang mendapatkan gaji bulanan dalam waktu yang tidak ditentukan masa kerjanya, sedangkan karyawan harian (kontrak) adalah pekerja yang mendapat gaji harian yang pembayarannya dilakukan secara bulanan dan masa kerjanya telah ditentukan. Jumlah tenaga kerja dan pembagian karyawan dapat dilihat pada Tabel 4.2

Tabel 4.2 JumlahTenaga Kerja Berdasarkan Bagian Kerja

No. Bagian Karyawan Tetap Karyawan kontrak Total

Pria Wanita Pria Wanita

1. Manager 15 12 - - 27 2. Produksi 136 145 383 408 1072 3. Engineering 24 - 41 2 67 4. QA-QC 38 21 12 8 79 5. Gudang 17 10 26 2 55 Jumlah 1300

Sumber : PT Bintang Toedjoe

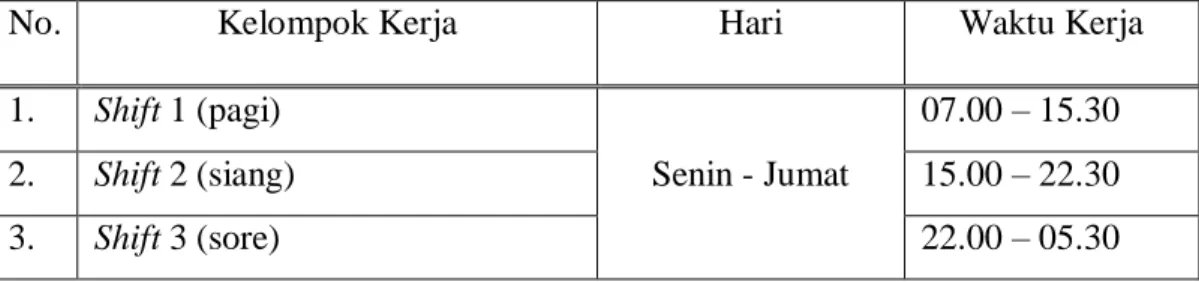

Pengaturan jam kerja di PT Bintang Toedjoe dilakukan secara ketat sesuai dengan aturan Departemen Tenaga Kerja yaitu 40 jam dalam seminggu. Prosedur absensi (kehadiran) dilakukan dengan otomatis menggunakan peralatan

Hand Key (absen jari). Waktu kerja karyawan mulai hari Senin sampai Jumat yang dibagi menjadi tiga kelompok (shift), untuk Sabtu dan Minggu libur. Pembagian jam kerja karyawan dapat dilihat pada Tabel 4.3

Tabel 4.3 Pembagian Jam Kerja Karyawan PT Bintang Toedjoe

No. Kelompok Kerja Hari Waktu Kerja

1. Shift 1 (pagi)

Senin - Jumat

07.00 – 15.30

2. Shift 2 (siang) 15.00 – 22.30

3. Shift 3 (sore) 22.00 – 05.30

Sumber : PT Bintang Toedjoe 4.1.7 Pengawasan Mutu

Dalam proses produksi, pengawasan mutu dapat diartikan sebagai suatu tindakan pemantauan dan koreksi yang dilakukan untuk mempertahankan sifat-sifat khas produk yang dihasilkan sehingga diperoleh mutu yang sesuai standar yang telah ditetapkan. Penerapan pengawasan mutu yang dilakukan, dimulai dari bahan baku, proses produksi hingga produk akhir.

Pengawasan mutu yang dilakukan PT. Bintang Toedjoe sudah berjalan dengan baik. Untuk penerimaan bahan baku, pengawasan dilakukan setiap kali barang datang, sedangkan pengawasan mutu untuk proses produksi, dilakukan pada setiap tahapannya. Pemeriksaan dilakukan setiap hari oleh Quality Control

(QC) dengan mengisi lembar check list untuk pencatatan bagian-bagian yang perlu dikontrol. Fungsi QC adalah untuk mendukung dan membantu kerja dari departemen produksi dalam bidang kualitas dan mutu hasil produksi. Yang diawasi adalah titik kritis dari proses produksi.

4.1.8 Proses Produksi

Pada industri pengolahan makanan dan minuman, aliran aktivitas dimulai dari penerimaan bahan baku dan bahan kemas, kemudian proses penimbangan bahan baku, proses pengolahan bahan menjadi produk ruahan atau produk setengah jadi sampai produk jadi, pengisian produk jadi ke dalam kemasan, pengepakan produk, penyimpanan hingga penggudangan produk sebelum didistribusikan. Semua aktivitas dalam aliran proses produksi tidak lepas dari pengawasan mutu oleh Quality Control (QC). Perancangan dan perencanaan aliran bahan dilakukan agar diperoleh efisiensi proses aliran bahan yang tinggi. Diagram alir proses produksi minuman energi effervescent dapat dilihat pada Gambar 4.4

Persiapan Bahan Baku

Timbang Final Mixing Fase Luar Fase Asam Ayak Compounding Fase Basa Ayak

Gambar 4.4 Diagram Alir Proses Produksi Minuman Energi Effervescent

4.2 Pengumpulan Dan Pengolahan Data 4.2.1 Data Breakdown Mesin Sig RVS F

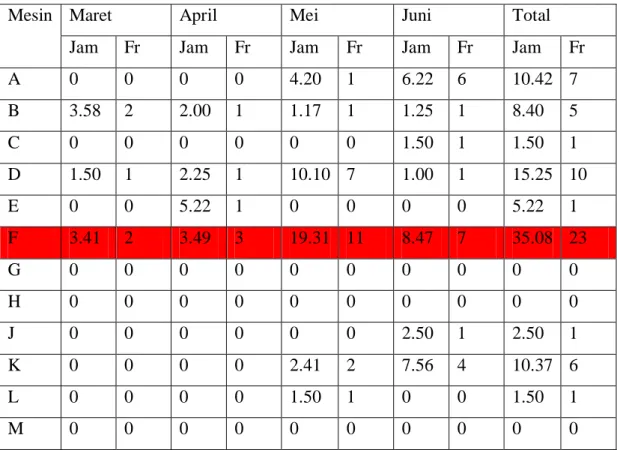

Tabel 4.4 Data Breakdown Mesin Sig RVS A Sampai P Belt No Batch Putus Periode Maret-Juni 2009

Mesin Maret April Mei Juni Total

Jam Fr Jam Fr Jam Fr Jam Fr Jam Fr

A 0 0 0 0 4.20 1 6.22 6 10.42 7 B 3.58 2 2.00 1 1.17 1 1.25 1 8.40 5 C 0 0 0 0 0 0 1.50 1 1.50 1 D 1.50 1 2.25 1 10.10 7 1.00 1 15.25 10 E 0 0 5.22 1 0 0 0 0 5.22 1 F 3.41 2 3.49 3 19.31 11 8.47 7 35.08 23 G 0 0 0 0 0 0 0 0 0 0 H 0 0 0 0 0 0 0 0 0 0 J 0 0 0 0 0 0 2.50 1 2.50 1 K 0 0 0 0 2.41 2 7.56 4 10.37 6 L 0 0 0 0 1.50 1 0 0 1.50 1 M 0 0 0 0 0 0 0 0 0 0 Filling ( Sachet ) Packaging (Pengemasan)

Storing Finish Good

N 0 0 0 0 0 0 0 0 0 0

P 0 0 0 0 0 0 1.41 1 1.41 1

Sumber : PT Bintang Toedjoe

Tabel 4.5 Data Frekuensi Check Sheet Breakdown Mesin Sig RVS F Periode Maret-Juni 2009

Breakdown Maret April Mei Juni Total Prioritas

No Batch I II III III 9 1

Cross kniff I II I I 5 2

No produk I I I I 4 3

Foil I 0 0 0 1 4

Roller 0 1 0 0 1 5

Sumber : PT Bintang Toedjoe

Dari data Frekuensi Check Sheet Breakdown Mesin Sig RVS F dapat ditarik kesimpulan bahwa Breakdown Time (waktu kerusakan) Mesin Sig RVS F paling banyak terjadi pada kasus No Batch (semua kegiatan mesin yang berhubunuan dengan proses penandaan produk) dengan jumlah sembilan kali, sehinga dapat diteliti lebih lanjut.

Breakdown pada No Batch terbagi menjadi empat, yaitu : 1. Belt No Batch Putus

2. Setting No Batch 3. No Batch Tidak Jelas 4. Ring No Batch Pecah

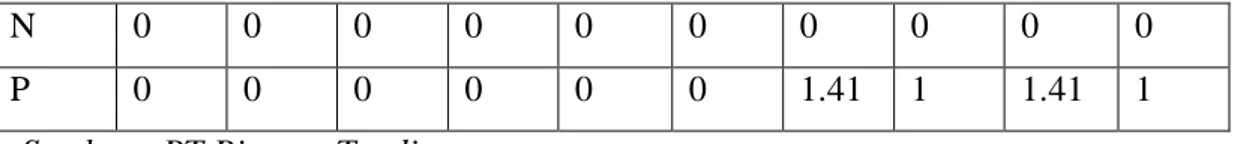

Tabel 4.6 Data Breakdown Mesin Sig RVS F Belt No Batch Putus Mar-Juni 2009

Bulan Tanggal Jam Lama Perbaikan(jam) Frekuensi

Maret 16 Maret 2009 10.30 1.58 2 21 Maret 2009 19.10 1.43 April 6 April 2009 12.25 1.10 3 15 April 2009 18.00 1.19 21 April 2009 20.05 1.20 Mei 1 Mei 2009 09.15 1.45 11 4 Mei 2009 13.35 1.50 6 Mei 2009 02.00 1.53 8 Mei 2009 21.10 1.35 11 Mei 2009 15.30 1.50 14 Mei 2009 08.50 1.29 18 Mei 2009 16.25 1.56 19 Mei 2009 22.05 1.48 22 Mei 2009 01.15 1.56 26 Mei 2009 10.55 1.45 28 Mei 2009 03.10 1.54 Juni 3 Juni 2009 00.30 1.10 7 9 Juni 2009 10.25 1.40 11 Juni 2009 08.55 1.05 15 Juni 2009 02.15 1.13 18 Juni 2009 17.00 1.08 24 Juni 2009 22.10 1.20 29 Juni 2009 13.45 1.11

Sumber : PT Bintang Toedjoe

Tabel 4.7 Data Breakdown Mesin Sig RVS F Setting No Batch Mar-Juni 2009

Bulan Tanggal Jam Lama Perbaikan(jam) Frekuensi

April 8 April 2009 10.00 3.30 2 29 April 2009 20.10 3.52 Mei 7 Mei 2009 11.25 3.45 3 15 Mei 2009 21.00 3.50 29 Mei 2009 22.10 3.15

Tabel 4.8 Data Breakdown Mesin Sig RVS F Ring No Batch Pecah Periode Maret-Juni 2009

Bulan Tanggal Jam Lama Perbaikan(jam) Frekuensi

Juni 1 Juni 2009 22.00 4.25 1

Sumber : PT Bintang Toedjoe

Tabel 4.9 Data Breakdown Mesin Sig RVS F No Batch Tidak Jelas Periode Maret-Juni 2009

Bulan Tanggal Jam Lama Perbaikan(jam) Frekuensi

Mei 13 Mei 2009 11.00 4.00 2

25 Mei 2009 19.10 4.23

Juni 19 Juni 2009 14.15 3.43 1

Sumber : PT Bintang Toedjoe

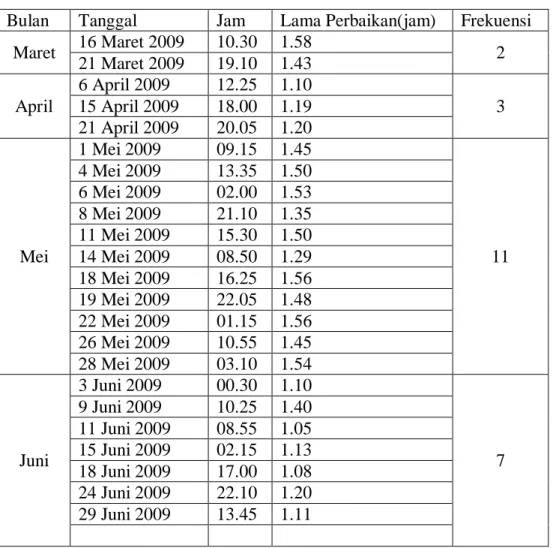

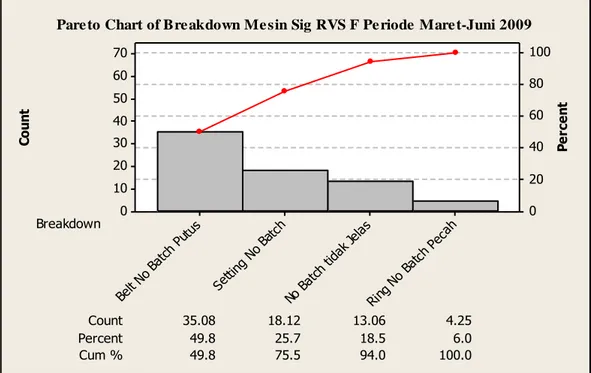

Dari data diatas kemudian dibuatkan rancangan diagram Pareto untuk menampilkan persentase breakdown dari jumlah yang terbesar sampai jumlah yang terkecil.

Tabel 4.10 Data Deskripsi Breakdown Mesin Sig RVS F Pada No Batch ( Jam ) Periode Maret-Juni 2009

Breakdown Mar Apr Mei Jun Jumlah KUM % KUM

Belt No Batch Putus 3.41 3.49 19.31 8.47 35.08 35.08 49.79 49.75

Setting No Batch 0 7.22 10.50 0 18.12 53.20 25.68 75.43

No Batch Tidak Jelas 0 0 8.23 3.43 13.06 66.26 18.58 94.02

Ring No Batch Pecah 0 0 0 4.25 4.25 70.51 5.98 100.0

70.51 100.0

Beban mesin terjadwal periode Maret-Juni 2009 = 1505.58 jam

Setelah dilakukan perhitungan maka dapat dibuatkan diagram pareto seperti dibawah ini : Co un t Pe rc en t Breakdown Count 6.0 Cum % 49.8 75.5 94.0 100.0 35.08 18.12 13.06 4.25 Percent 49.8 25.7 18.5 Ring No Batch Peca h No B atch tida k Jela s Settin g No Batc h Belt N o Ba tch P utus 70 60 50 40 30 20 10 0 100 80 60 40 20 0

Pare to Chart of Bre akdown Me sin Sig RVS F Pe riode Mare t-Juni 2009

Gambar 4.5 Diagram Pareto Breakdown Pada No Batch Mesin Sig RVS F

4.2.2 Data Perawatan Mesin Sig RVS F

Dalam proses perawatan khususnya pada mesin Sig RVS F PT Bintang Toedjoe memakai system Preventive Maintenance yaitu merupakan suatu perawatan yang dilakukan pada selang waktu yang telah ditentukan sebelumnya. Preventive Maintenance terbagi dua yaitu Routine Maintenance yang dilakukan oleh operator mesin, berikut jadwal Routine Maintenance mesin Sig RVS F :

Tabel 4.11 Jadwal Routine Maintenance Mesin Sig RVS F

Kategori Standar Metode Alat Periode

hr mg bl

Poin Pembersihan

1 Pisau horisontal bersih dilap lap basah o

2 Pisau vertikal bersih dilap lap basah o

4 Sealing vertikal bersih disikat sikat o

5 Sealing horisontal bersih disikat sikat o

6 Bak sachet kosong bersih dilap lap basah o

7 Bodi mesin & Konveyor bersih dilap lap basah o

8 Touch screen panel bersih dilap lap kering o

9 Track control sensor foil bersih dilap lap basah o

10 Anti static bersih dikuas / dilap kuas /lap basah o

11 Sensor slidder bersih dilap lap basah o

12 Roller guide bersih dilap lap basah o

13 Hopper mesin bersih dicuci & dilap lap basah o

14 Staging hopper bersih dicuci & dilap lap basah o

15 Screw conveyor bersih dicuci & dilap lap basah o

16 Parasut transfer bersih & kering dicuci & kering pengering o

17 Reducer ( Jika ada ) bersih dicuci & dilap lap basah o

Poin Inspeksi

18 Slidder tidak retak/patah diperiksa LUV + senter o

19 O-ring penarik sachet tidak retak/patah diperiksa LUV + senter o

20 Bantalan pisau I-cut tidak retak/patah diperiksa visual o

21 Pisau horisontal baut kencang dikencangkan visual o

22 Regulator cylinder tidak ada air tutup dibuka visual o

Poin Pelumasan

A Busa pisau vertikal secukupnya dilumasi oil gun o

B Busa cross knife secukupnya dilumasi oil gun o

C Embossing secukupnya dilumasi pompa grease o

D Sealing horisontal secukupnya dilumasi pompa grease o

E Sealing vertikal secukupnya dilumasi pompa grease o

F Bearing screw conveyor secukupnya dilumasi pompa grease o

G Module blade secukupnya dilumasi pompa grease o

Sumber : PT Bintang Toedjoe

Dari tabel di atas dapat dilihat untuk belt no batch tidak termasuk dalam Routine Maintenance. Sedangkan Preventive Maintenance yang kedua ialah

Periodic Maintenance dilakukan oleh teknisi sesuai dengan jadwal yang telah ditentukan. Berikut panduan untuk Periodic Maintenance :

Tabel 4.12 Panduan Perawatan Mesin Berkala Klasifikasi Nama

Komponen

Kondisi Keterangan

Baik Rusak/cacat Diganti

Bagian Cutting Cross knife Suara potong tidak kasar

I-Cut Profile I-Cut bagus

Bantalan pisau Tidak cacat

Bantalan I-Cut Tidak cacat

Bearing site plate Tidak macet

Toothed belt cutting Tidak rontok

Encoder Lampu indicator hijau on

Coupling encoder Tidak patah

Servo motor Tidak ada indicator fault

Planetary gearbox Tidak ada tetesan oli

Modul knife support Tidak retak

Distance bolt Tidak patah

Shaft & tension gear Profile gear bagus

Bagian Roller Toothed belt roller Tidak rontok

Intermediate disc Tidak bengkok/aus

O Ring (depan) Tidak ada yang putus/aus

O Ring (belakang) Tidak ada yang putus/aus

Bagian Emboser Toothed belt no batch Tidak rontok

Shaft & tension gear Profile gear bagus

Coupling encoder Tidak patah

Encoder Lampu indicator hijau on

Servo motor Tidak ada indicator fault

Planetary gearbox Tidak ada tetesan oli

Bisector Knife Longitudinal cutter Tidak tumpul

Screw adjustment Tidak macet

Sumber : PT Bintang Toedjoe

Dari tabel diatas dapat dilihat untuk belt no batch termasuk dalam Periodic Maintenance ialah kegiatan perawatan yang dilakukan secara berkala sesuai dengan jadwal yang telah ditentukan yaitu sekali 3 bulan.