52 Laporan Tugas Akhir Jurusan Teknik Industri

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA.

4.1. TINJAUAN UMUM PERUSAHAAN

4.1.1. SEJARAH PERUSAHAAN

PT. Pratapa Nirmala Fahrenheit (PNF) adalah suatu industri farmasi

nasional yang didirikan pada tahun 1988 dan berlokasi di Jl. Industri VI Kavling 1

Desa Pasir Jaya, Jatake, Tangerang. Industri farmasi ini berdiri atas prakasa

dokter-dokter ahli jantung yang produk obatnya bermula dispesialisasikan pada

obat–obat jantung. Antara tahun 1988 sampai tahun 1990, PNF baru

menghasilkan 12 produk obat dari jenis sediaan padat, kemudian antara tahun

1990 sampai sekarang telah berkembang menjadi 350 produk obat dari berbagai

jenis sediaan, baik dalam bentuk sediaan padat maupun dalam bentuk sediaan cair.

Jenis sediaan yang diproduksi adalah tablet, tablet salut gula, tablet salut enterik,

kapsul, sirup kering, sirup cair, tetes mata, injeksi cair dan injeksi kering, dan

53 Laporan Tugas Akhir Jurusan Teknik Industri

PT. Pratapa Nirmala Fahrenheit (PNF) telah menerima sertifikat Cara Pembuatan Obat Yang Baik (CPOB) sejak tahun 1991, yaitu pada tahun 1993 untuk sediaan padat dan pada tahun 1994 untuk sediaan cair.

4.1.2. Kedudukan dan Fungsi Perusahaan.

PT. Pratapa Nirmala Fahrenheit (PNF) adalah suatu industri farmasi yang

dikelola oleh pihak swasta yang pada umumnya memproduksi obat-obat ethical

yaitu produk-produk yang hanya dapat dibeli dengan resep dokter, dan

memproduksi obat-obat OTC (Over The Counter) yaitu produk-produk yang

dapat dibeli dengan bebas tanpa resep dokter.

Fungsi utama PT. Pratapa Nirmala Fahrenheit adalah untuk memenuhi

kebutuhan masyarakat dibidang farmasi, dengan obat yang mutunya terjamin dan

harga yang relatif terjangkau. Disamping itu, sesuai dengan hakikat usahanya

sebagai perusahaan, maka PT. Pratapa Nirmala Fahrenheit berusaha mendapatkan

keuntungan berdasarkan prinsip pengelolaan perusahaan.

4.1.3. Visi dan Misi Perusahaan.

Misi Perusahaan adalah menyediakan dan memperbaiki kualitas produk

secara berkala dengan harga yang relatif terjangkau serta didistribusikan secara

54 Laporan Tugas Akhir Jurusan Teknik Industri

Visi dari PT. Pratapa Nirmala Fahrenheit yaitu akan memperluas dan

mengembangkan usahanya melalui program :

1. Pengadaan obat bebas bentuk krim dan infus yang dimulai sejak tahun

2000 dan 2001

2. Pengadaan injeksi beta laktam dan sitostatik pada tahun 2003 dan 2009

3. Pengadaan produk-produk nutrisial dan hormonal pada tahun 2005 dan

2007

4.1.4. Komitmen Manajemen Perusahaan.

Manufacturing Director mempunyai komitmen untuk membangun dan

menerapkan sistem manajemen mutu dan secara berkesinambungan

meningkatkan efektifitasnya melalui:

a. Mengkomunikasikan kepada seluruh bagian mengenai pentingnya

pemenuhan kebutuhan pelanggan, serta ketentuan maupun peraturan

pemerintah dan juga peraturan perusahaan yang berlaku.

b. Menetapkan kebijakan mutu dan sasaran mutu.

c. Memimpin tinjauan manajemen.

d. Memastikan ketersediaan sumber daya yang diperlukan.

Manufacturing Director bertanggungjawab untuk menetapkan Kebijakan

55 Laporan Tugas Akhir Jurusan Teknik Industri

Kebijakan Mutu :

Motto

PT. PRATAPA NIRMALA :

“ MUTU UNTUK MENINGKATKAN KESEHATAN “

yang diwujudkan melalui SEHAT :

1. SDM yang handal

2. Efektif dan Efisien

3. Hubungan kerja yang harmonis

4. Aktif dan kreatif

5. Terintegrasi

Manufacturing Director bertanggungjawab langsung mengenai komunikasi

serta pemahaman kebijakan mutu dan memastikan bahwa kebijakan tersebut dapat

dipahami pada semua tingkatan - tingkatan di dalam perusahaan.

4.1.5. Pengaturan Jam Kerja Perusahaan

Waktu kerja adalah waktu yang diberikan perusahaan bagi karyawan.

Waktu yang diberlakukan terdiri atas :

1. Waktu kerja biasa (non shift )

2. Waktu kerja bergilir ( shift )

56 Laporan Tugas Akhir Jurusan Teknik Industri

Waktu kerja pada PT. Pratapa Nirmala Fahrenheit adalah 5 hari kerja dari

hari senin sampai dengan hari jum`at, dengan pengaturannya sebagai berikut :

1. Karyawan non shift

Hari : senin – jum`at Jam Kerja : 07.30-16.00 istirahat 30 menit

2. Karyawan shift

Shift 1 : 07.30-16.00 istirahat 30 menit, jam :11.30-12.00

Shift 2 : 15.30-24.00 istirahat 30 menit, jam :17.30-18.00

Shift 3 : 23.30-08.00 istirahat 30 menit, jam :02.30-03.00

3. Karena jenis pekerjaannya, maka hari dan jam kerja untuk bagian

keamanan diatur tersendiri

4. Lamanya istirahat khusus hari jum,at selama 60 menit

4.1.6. Kebijakan Perusahaan dan Hubungannya dengan Karyawan.

Kebijakan-kebijakan perusahaan dalam hubungannya dengan

karyawannya diatur dalam Peraturan Perusahaan yang telah disyahkan oleh dinas

ketenagakerjaan Tangerang dimana secara umum Manajemen SDM/ Personalia

mempunyai tugas sebagai berikut :

1. Melaksanakan kegiatan dalam pemberian imbalan kerja kepada pegawai

yang meliputi pembuatan daftar gaji atau upah, tunjangan lembur, pajak

57 Laporan Tugas Akhir Jurusan Teknik Industri

daftar tunjangan produksi, Tunjangan Hari Raya (THR) dan tunjangan

lainnya.

2. Bertanggung jawab menginformasikan ketentuan - ketentuan hukum

yang berlaku yang menyangkut ketenagakerjaan atau hukum perburuhan

3. Bertugas melaksanakan kegiatan dalam jaminan sosial tenaga kerja

berupa:

a. Pemeliharaan kesehatan

b. Perlindungan dan keselamatan kerja

c. Bantuan kematian, kelahiran serta bantuan-bantuan yang lainnya

4. Memastikan bahwa setiap individu sesuai dengan spesifikasi yang

diminta pada masing-masing departemen .

5. Bertugas melaksanakan kegiatan-kegiatan dalam pengendalian pegawai

yang berupa :

a. Administrasi kepegawaian

b. Pengendalian anggaran kepegawaian

c. Sistem disiplin, tata tertib dan sanksi.

4.1.7. Bidang Usaha dan Ruang Gerak.

PT Pratapa Nirmala-Fahrenheit bergerak dibidang industri farmasi yang

memproduksi produk oral cardiovascular dan vitamin sebagai produk komersial

pertamanya. Pada tahun 1994, dibangun fasilitas untuk produk tetes mata dan

58 Laporan Tugas Akhir Jurusan Teknik Industri

Fahrenheit mengembangkan sediaan cream dan pada tahun 2000 membangun

fasilitas untuk larutan IV (Infus).

Dengan beberapa kebanggan tersebut PT. Pratapa Nirmala – Fahrenheit

mendapatkan beberapa referensi standar atau penghargaan berikut ialah beberapa

Referensi standar yang dimiliki PT. Pratapa Nirmala – Fahrenheit :

1. ISO 9001 : 2000

2. ISO 9001 : 2008

3. Mendapat sertifikat dari jamsostek karena tertib dalam pelaporan

administrasi.

4.1.8 Kegiatan Marketing

PT Pratapa Nirmala-Fahrenheit merupakan partner Pemerintah

(BKKBN) dalam mensukseskan program keluarga berencana dengan memasok

produk kontrasepsi oral dan injeksi.

Pada tahun 1997 PT Pratapa Nirmala-Fahrenheit memiliki cabang industri farmasi yang banyak memproduksi obat generik yang berlokasi di Serang Banten, yaitu PT Yarindo Farmatama. Selain PT Yarindo Farmatama, PT Pratapa Nirmala-Fahrenheit memiliki group bisnis lain, yaitu RS Abdi Waluyo dan Klinik Raden Saleh.

59 Laporan Tugas Akhir Jurusan Teknik Industri

4.1.9 Struktur Organisasi Perusahaan.

PT. Pratapa Nirmala Nirmala dipimpin oleh seorang Direktur Manufaktur yang dibantu oleh manajer yaitu :

1. Plant Manajer

2. Manajer Teknik

3. Manajer Keuangan

4. Manajer Pemastian Mutu

5. Manajer R & D

6. Manajer Personalia

Dimana masing-masing manajer membawahi seksi-seksi.

Direktur Manufaktur bertanggung jawab menghasilkan produk sesuai

dengan spesifikasi yang telah ditentukan oleh pengirim barang sesuai dengan

jadwal yang telah disepakati. Manajer Pabrik (plant manager) membawahi bidang

pesonalia, produksi, dan manajemen material. Bidang manajemen material dibagi

dalam dua sub bidang yaitu Production Planning and Inventory Control (PPIC)

dan gudang.

Manajer Produksi membawahi Supervisor unit steril, non steril, unit

horemon, dan packaging. Manajer Quality Assurance (QA) membawahi Manajer

Quality Control (QC) dan Manajer Research and Development (R&D). Manajer

QC terdiri dari supervisor inspeksi, mikrobiologi dan kimia. Sedangkan Manajer

60 Laporan Tugas Akhir Jurusan Teknik Industri

Gambar 4.1 Struktur organisasi perusahaan PT. Pratapa Nirmala Fahrenheit

4.2. DESKRIPSI PRODUK DAN PENGEMASAN.

Bahan baku obat terdiri dari dua komponen yaitu komponen utama atau zat aktif dan komponen tambahan atau zat tambahannya. Zat aktif adalah merupakan komponen obat yang mempunyai efek farmakologis (zat berkhasiat). Zat aktif dituliskan dalam nama generik sesuai dengan International Nonpropietary Name (INN). Apabila tidak tercantumkan dalam INN digunakan nama lain sesuai dengan nama latin yang tercantum dialam Farmakope Indonesia (FI). Bila nama generiknya belum ada, dituliskan nama kimianya sesuai dengan

61 Laporan Tugas Akhir Jurusan Teknik Industri

nomenklatur International Union of Pure and Applied Chemistry (IUPAC). Bila suatu suatu zat aktif mengikuti persyaratan salah satu farmakope agar dicantumkan singkatan nama farmakope yang bersangkutan, dengan nomer edisinya diantara tanda kurung dibelakang namanya,. Contohnya Asam Asetilsalisilat (Farmakope Indonesia edisi terakhir). Rumus semua zat aktif termasuk garam anorganik yang mengandung air kristal harus dituliskan secara tepat termasuk air krista yang dikandungnya.

Zat tambahan adalah komponen obat yang dimaksudkan sebagai pengisi, pelarut, pelapis, pembantu,dan zat yang dimaksudkan untuk mempertinggi kegunaan, kemanapan, atau sebagai zat warna atau tidak mempunyai efek farmaklogis.Zat tambahan berupa:

1. Zat pelicin (dilluent) dimasukkan untuk memperbesar volume tablet

Biasanya digunakan Saccharum lactis, Amylum, manihot, dan zat lain yang cocok.

2. Zat Pengikat (binder) dimaksudkan agar tablet tidak pecah atau retak, dapat merekat. Biasanya yang digunakan adalah mucilage Bummi Arabici 10-20 % dan lain-lain.

3. Zat Penghancur (disintegrator), dimaksudkan agar tablet dapat hancur dalam perut. Biasanya yang digunakan tablet (pil), Kapsul, dan sirup kering.

- Sediaan Liquid cair meliputi: Sirup, sediaan Injeksi, suspensi dan Tetes mata.

- Sediaan Cream

Dimana tiap-tiap produk menurut CPOB (Cara Pembuatan Obat Yang Baik) adalah suatu bagian siklus produksi yang dilakukan terhadap produk ruahan untuk menghasilkan obat jadi. Bahan kemas yaitu semua bahan yang dipakai

62 Laporan Tugas Akhir Jurusan Teknik Industri

dalam pengemasan produk ruahan untuk menghasilkan obat jadi. Persyaratan bahan pengemasan adalah:

1. Dapat melindungi Produk

2. Inert, Tidak terjadi interaksi antara obat dan pengemasan.

3. Aman, tidak mudah dibuka oleh anaj-anak.

4. Menarik, terutama untuk obat bebas, tapi harus susuai dengan ketentuan Badan POM.

4.3. BAHAN BAKU KEMASAN STRIP DAN BLISTER

Pada proses penyetripan tablet obat, terdapat dua lapisan foil yang dikenal dengan foil lapisan atas (foil front) dan foil lapisan bawah (foil back). Sedangkan pada proses pemblisteran terdapat dua lapisan yaitu PVC dan foil lapisan atas (alufoil Blister).

Jenis alufoil yang digunakan untuk kemasan produk Renadinac 50 adalah foil MST20U/PE15/AL20/PE30 dan untuk kemasan Gludepatic 500 terdiri dari alufoil tipe PTP20U dan PVC TRANS Rigid Film (SG)

63 Laporan Tugas Akhir Jurusan Teknik Industri

Gambar 4.3 Gambar Foil Back Untuk Kemasan strip Renadinac 50

Gambar 4.4. Foil Back PTP 20U (Untuk Kemasan Blister Gludepatic 500)

64 Laporan Tugas Akhir Jurusan Teknik Industri

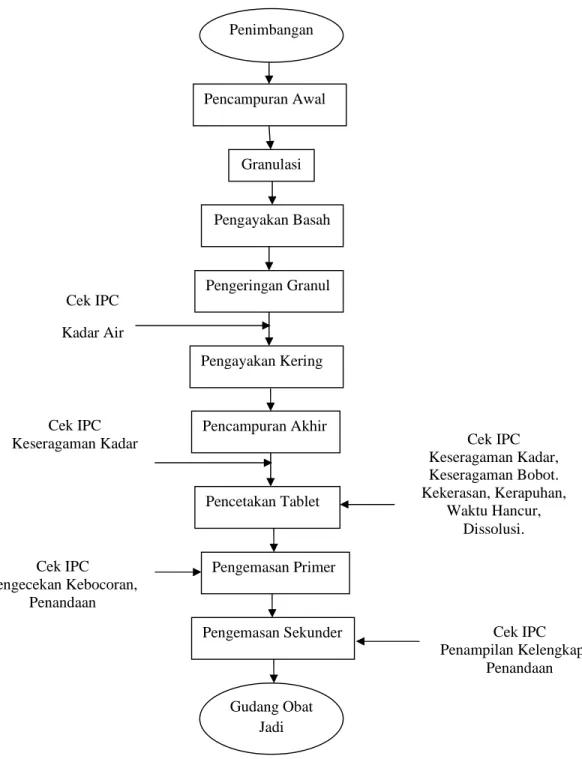

4.4. FLOW PROSES PEMBUATAN OBAT TABLET.

Metode granulasi basah merupakan metode yang paling luas dan paling banyak digunakan pada proses pembuatan tablet. Tujuan granulasi adalah untuk meningkatkanaliran campuran dan atau kemampuan kempa. Pengeluaran bahan baku dari gudang untuk proses produksi harus disertai dokumen raw material

requisition. Bahan baku yang telah diambil dari gudang ditimbang di dalam ruang

timbang. Bahan yang telah ditimbang diberi label/penandaan dan dimasukkan ke ruang produk antara untuk menunggu proses granulasi dalam pembuatan tablet.

Proses selanjutnya adalah proses mixing menggunakan alat super mixer,

kneeder, atau drum mixer, dan dilanjutkan proses granulasi basah yang dilakukan

dalam super mixer atau kneading mixer, hingga terbentuk massa granul basah. Massa granul basah diayak menggunakan oscillating granulator. Granul basah yang diperoleh dikeringkan dengan fluidized bed dryer (FBD) hingga diperoleh granul kering. Pada proses ini dilakukan cek kadar air oleh bagian IPC. Granul yang diperoleh dan telah kering dicampur dengan bahan penghancur dan bahan pelicin di dalam drum mixer, selanjutnya dicetak.

Tablet yang dihasilkan diperiksa oleh bagian IPC mengenai keseragaman bobot, kekerasan, kerapuhan, dan waktu hancur. Sedangkan untuk pengujian dissolusi dan kadar zat aktif dilakukan oleh bagian analisa (laboratorium analisa). Setelah tablet lulus uji, dimasukkan pada pengemasan primer yang meliputi proses stripping dan hospital pack. Untuk proses stripping dilakukan pemeriksaan kebocoran strip oleh bagian IPC. Selanjutnya dikemas sekunder dan diperiksa penampilan, kelengkapan, dan penandaan oleh QC. Jika lulus uji, dimasukkan ke dalam gudang produk jadi.

65 Laporan Tugas Akhir Jurusan Teknik Industri

Gambar 4.6. Alur Proses Pembuatan Tablet dengan Metode Granul Basah

Penimbangan Pencampuran Awal Pengayakan Basah Granulasi Pengeringan Granul Pengayakan Kering Pencampuran Akhir Pencetakan Tablet Pengemasan Sekunder Pengemasan Primer Cek IPC Kadar Air Cek IPC Keseragaman Kadar Cek IPC Pengecekan Kebocoran, Penandaan Gudang Obat Jadi Cek IPC Keseragaman Kadar, Keseragaman Bobot. Kekerasan, Kerapuhan, Waktu Hancur, Dissolusi. Cek IPC Penampilan Kelengkapan Penandaan

66 Laporan Tugas Akhir Jurusan Teknik Industri

67 Laporan Tugas Akhir Jurusan Teknik Industri

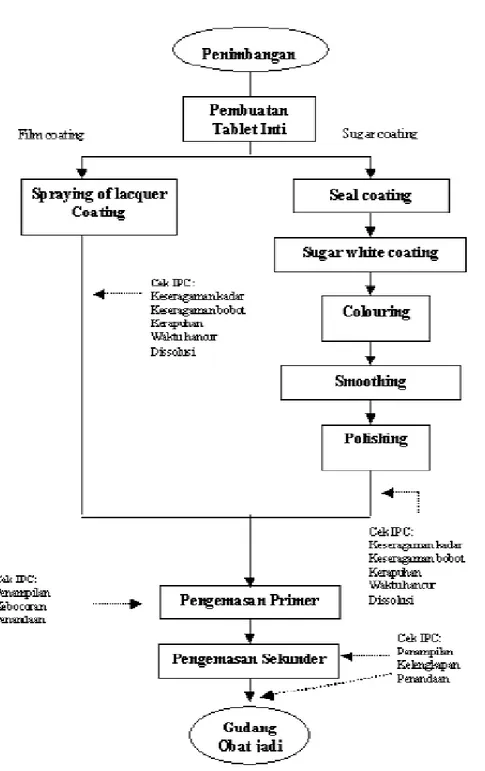

Proses penyalutan gula terdiri dari beberapa tahap yang lamanya berkisar antara beberapa jam hingga beberapa hari. Tahapan proses penyalutan gula adalah:

(1) Penyegelan tablet inti (Seal Coating) Tujuan penyegelan adalah untuk mencegah penyusupan air ke dalam tablet inti. Penggunaan larutan seal

coating yang terlalu banyak akan mempengaruhi dissolusi dan disintegrasi

obat, namun penyegelan yang kurang akan menyebabkan stabilitas tablet inti terganggu (tablet pecah / cracking).

(2) Pelapisan dasar (Sub Coating)

Tujuan sub coating adalah untuk membulatkan tepi tablet dan menutup sudutsudut kritis pada tablet inti serta meningkatkan berat tablet (penyalutan gula dapat meningkatkan berat tablet 50-100%). Variasi bobot tablet salut gula maksimal 6,5 %.

(3) Pewarnaan (Coloring)

Tujuan pewarnaan adalah untuk menutupi atau mengisi cacat pada permukaan tablet yang disebabkan oleh tahap pelapisan dasar serta memberikan warna yang diinginkan bagi tablet. Umumnya pewarnaan ditambahkan pada saat tablet sudah cukup halus agar hasil akhir tablet tidak berbinik-bintik dan terjadi migrasi warna.

(4) Penghalusan (Smoothing)

Tujuan penghalusan adalah untuk mengikis permukaan tablet yang kasar yang disebabkan oleh tahap pelapisan dan atau pewarnaan sehingga menghasilkan tablet halus, mengkilap, dan anggun.

(5) Pengkilapan (Polishing)

Tujuan pengkilapan adalah untuk memperoleh hasil akhir (tablet salut yang mengkilap, licin, halus, dan menawan. Hal yang perlu diperhatikan dalam

68 Laporan Tugas Akhir Jurusan Teknik Industri

tahap ini adalah jangan digunakan panas berlebih karena bubuk wax akan menempel pada tablet, serta hentikan proses polishing jika tablet sudah mengkilap, jika terlalu lama justru tablet akan rusak dan tidak mengkilap (buram).

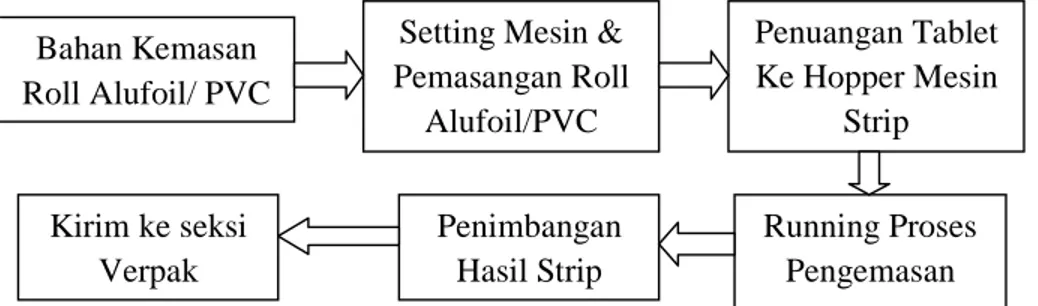

4.5. PROSES PENGEMASAN STRIP DAN BLISTER

Pengemas primer lain seperti : tube salep, tube untuk efferfescent,

alumunium foil dan rotoplast tidak dicuci lagi tetapi langsung digunakan karena

dibuat oleh supplier di ruang khusus/ semi steril. Dilakukan vendor audit ke

supplier-supplier tersebut.

1) Proses Pengemasan Primer

Bahan pengemas dibawa ke ruang pengemasan berdasarkan untuk 1 batch produk tertentu.

Operator harus memastikan alat dan ruang dalam keadaan bersih berdasarkan label status pembersihan ruangan. Operator mencatat pada log

book yang tersedia di setiap ruangan mengenai jumlah waktu penggunaan

mesin (efective working hours), istirahat, service dan jumlah produk yang dihasilkan. Berdasarkan keterangan di log book ini, kinerja mesin yang digunakan dapat dianalisis.

Pemberian no. batch, expired date dan manufacturing date dapat dilakukan langsung pada mesin pengemas atau dengan ink jet printer.

no. batch, expired date, manufacturing date harus diperiksa kebenarannya oleh minimal 2 orang, yaitu supervisor bagian pengemasan dan seorang

forewoman sebelum dilakukan pengemasan.

Cara Pemberian expired date berdasarkan pada tanggal pengolahan atau tanggal mixing yang dicatat dari bagian produksi. Supervisor pengemas melaporkan tanggal pengolahan kepada Manager produksi kemudian akan

69 Laporan Tugas Akhir Jurusan Teknik Industri

ditetapkan expired date berdasarkan list of shelf life. Expired date diinformasikan kepada supervisor bagian pengemasan dan selanjutnya diinformasikan kepada operator pengemas.

Ex : sistem rounding down ( mundur ke satu bulan dari tanggal mixing or pengolahan)

- mfg. Data : 07.2007 - nomor bacth... - kadaluarsa : 06.2011

IPC yang dilakukan pada pengemasan primer adalah sebagai berikut :

Blistering dan stripping : pada awal dan setiap 1 jam dilakukan uji

kebocoran dan uji perforasi serta penghitungan jumlah isi dalam blister dan

strip.

2). Proses Pengemasan Sekunder

Pada kemasan sekunder (individual carton dan master box) terlebih dahulu diberi no. batch dan expired date serta diperiksa kebenarannya oleh minimal 2 orang yaitu supervisor bagian pengemasan dan seorang forewoman. Proses pengemasan sekunder dilakukan berdasarkan packaging display.

Packaging display yang dibuat oleh bagian pengemasan digantung di line

pengemasan pada saat pengemasan berlangsung dan akan dilampirkan pada

batch record.

Terdapat beberapa hal yang harus diperiksa sebelum memulai pengemasan, yaitu :

a) Pemeriksaan kebersihan jalur pengemasan dan sekitarnya, dimana tidak ada sisa-sisa produk, dokumen dan bahan pengemas produk sebelumnya. b) Pemeriksaan kebersihan, kelengkapan dan kesiapan peralatan yang akan

digunakan.

c) Pemeriksaan kelengkapan dan kebenaran bahan pengemas yang dipakai serta wadah yang digunakan dengan cara :

70 Laporan Tugas Akhir Jurusan Teknik Industri

2. Memeriksa label Approved serta QA lot number untuk setiap pengemas.

3. Mengecek kebenaran no. batch, expired date serta manufacturing date. d) Pemeriksaan identitas produk ruahan yang akan dikemas apakah telah

sesuai dengan packaging order.

Pada awal pengemasan, dilakukan packaging start control untuk memastikan kebenaran jumlah yang dikemas, meliputi penimbangan

individual carton, leaflet, pillow pack, strip/ blister, berat 5 strip/ blister + 1 pillow pack, berat master box dan berat pack product. Berdasarkan hasil

perhitungan didapat hasil berat minimum dan berat maksimum 1 kemasan obat, sehingga dengan dilakukannya penimbangan satu persatu kemasan obat dapat dipastikan isi kemasan tepat, tidak ada kesalahan jumlah tablet atau kesalahan lain.

Pada akhir pengemasan, dilakukan penimbangan masing masing master box dan dicatat jumlah produk yang dihasilkan.

Master box yang selesai dikemas diberi label yang berisikan nama produk,

no. batch, expired date, dan jumlah individual carton. Pada setiap master box juga dicantumkan :

a) Storage condition, misalnya tidak boleh lebih dari 30°C, < 25°C atau 2-8°C

b) Pada setiap master box harus ditempelkan stiker/individual carton produk sebagai identitas. Produk dengan individual carton terlalu besar cukup diberi keterangan no. batch, expired date, berat dan isi.

c) Pada produk ekspor, label yang ditempel disesuaikan dengan permintaan dan peraturan dari negara tujuan.

Untuk produk-produk impor dilakukan kegiatan pengemasan kembali (repackaging). Disesuaikan dengan peraturan yang berlaku di Indonesia, yaitu

a) Pencetakan tanda “Harus Dengan Resep Dokter” dan nomor registrasi lokal pada kemasan primer, yaitu pada strip dan blister.

71 Laporan Tugas Akhir Jurusan Teknik Industri

b) Pemberian label “Harus Dengan Resep Dokter”, nomor registrasi lokal serta lingkaran K pada botol untuk obat keras, tube serta individual

carton.

c) Penggantian leaflet asli dengan leaflet lokal

d) Pengisian produk yang telah diberi label pada master box lokal yang tercetak nama produk, no. batch dan kondisi penyimpanan.

Setelah proses pengemasan selesai, produk jadi (master box) tersebut kemudian disimpan di ruang karantina sambil menunggu keputusan status produk jadi dari QA Department. Batch record akan diperiksa oleh Head of

DPMfg lalu dikirim ke QA Department. Jika keputusan “Approved”, maka

ditempelkan label Approved dan dilakukan penimbangan pada masing-masing master box dan dicatat pada weighing record. Penimbangan master

box ini dilakukan oleh bagian pengemasan sebelum barang dikirim ke

gudang.

Gambar 4.8. Alur Proses Pengemasan Strip/ Blister

4.6. JENIS CACAT/ DEFECT.

Di PT. Pratapa Nirmala terdapat beberapa jenis kemasan yang berbeda yaitu kemasan botol, vial, ampul, strip, blister.

Bahan Kemasan Roll Alufoil/ PVC

Setting Mesin & Pemasangan Roll Alufoil/PVC Penuangan Tablet Ke Hopper Mesin Strip Running Proses Pengemasan Penimbangan Hasil Strip Kirim ke seksi Verpak

72 Laporan Tugas Akhir Jurusan Teknik Industri

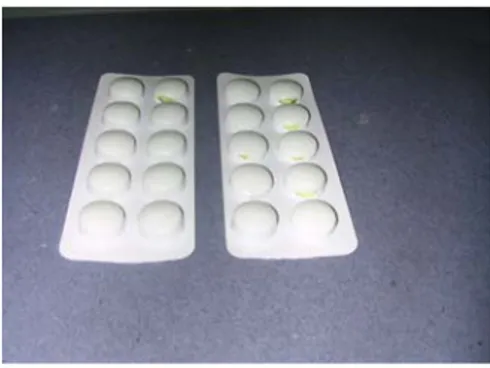

Penelitian ini hanya dibatasi pada produk Renadinac 50 untuk kemasan strip dan produk Gludepatic 500 untuk kemasan saja. Jenis cacat kemasan di karakteristikkan menjadi 4 jenis yaitu:

1. Kemasan Bocor. 2. Strip/ Blister Kosong. 3. Tablet/ Kaplet Hancur.

4. Pemotongan kemasan yang tidak sesuai.

Dibawah ini adalah gambar dari jenis cacat produk tersebut:

Gambar 4.9 Kemasan Blister (Tablet Pecah)

73 Laporan Tugas Akhir Jurusan Teknik Industri

Gambar 4.11. Kemasan Blister Sobek Gambar 4.12. Kemasan Blister Kosong

4.7. PENGUMPULAN DATA

Berdasarkan data yang telah disebutkan diatas, maka berikut ini akan diuraikan beberapa data pengamatan yang digunakan dalam penelitian yang diambil pada bulan Februari s/d Mei 2011. Pada table 4. 1 berikut akan dijelaskan jenis-jenis kecacatan.

Tabel 4.1. Data Jenis Cacat Strip pada Bulan Februari – Mei 2011

Pengamatan Jumlah

Jenis Cacat Strip

Strip Bocor Jumlah tidak sesuai Tablet Hancur Pemotongan Strip Sample ( Strip kosong) Tidak sesuai

1 3000 128 51 68 34 2 3000 108 48 89 39 3 3000 140 67 18 27 4 3000 152 50 80 15 5 3000 97 26 76 9 6 3000 125 14 81 11 7 3000 133 68 54 15 8 3000 109 54 18 25 9 3000 100 51 44 38 10 3000 140 42 66 22 11 3000 110 20 27 16 12 3000 122 21 30 16 13 3000 104 11 29 32 14 3000 123 23 53 29 15 3000 142 22 50 33 16 3000 103 26 18 41

74 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan Jumlah

Jenis Cacat Strip

Strip Bocor Jumlah tidak sesuai Tablet Hancur Pemotongan Strip Sample ( Strip kosong) Tidak sesuai

17 3000 112 10 5 32 18 3000 127 21 10 21 19 3000 117 20 20 20 20 3000 104 28 42 20 21 3000 140 40 40 28 22 3000 140 40 38 13 23 3000 123 45 39 11 24 3000 136 36 47 11 25 3000 65 30 42 17 26 3000 153 32 44 19 27 3000 123 29 40 16 28 3000 45 47 41 18 29 3000 142 38 32 17 30 3000 22 40 33 24 31 3000 34 16 43 20 32 3000 47 18 43 22 33 3000 45 42 45 22 34 3000 71 19 47 25 35 3000 90 28 29 17 36 3000 88 36 29 27 37 3000 123 23 19 29 38 3000 122 24 39 34 39 3000 137 34 29 30 40 3000 116 33 41 23 41 3000 90 52 20 28 42 3000 109 119 40 27 43 3000 118 33 40 22 44 3000 89 13 44 14 45 3000 120 32 30 15 46 3000 103 45 30 13 47 3000 150 27 20 17 48 3000 100 35 23 13 49 3000 112 18 20 14 50 3000 40 15 46 10 51 3000 140 60 44 29 52 3000 139 10 34 20 53 3000 130 57 33 20 54 3000 125 42 23 24 55 3000 50 54 29 29 56 3000 146 32 46 46 57 3000 147 31 41 14 58 3000 111 28 41 11 59 3000 112 88 34 20

75 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan Jumlah

Jenis Cacat Strip

Strip Bocor Jumlah tidak sesuai Tablet Hancur Pemotongan Strip Sample ( Strip kosong) Tidak sesuai

60 3000 137 69 43 20 61 3000 154 67 45 15 62 3000 115 66 40 11 63 3000 148 65 43 14 64 3000 117 63 23 11 65 3000 125 60 22 12 66 3000 22 62 25 12 67 3000 29 60 28 29 68 3000 111 67 21 11 69 3000 111 64 43 11 70 3000 161 61 23 16 71 3000 110 10 46 10 72 3000 100 56 21 21 73 3000 112 28 18 28 74 3000 128 44 17 24 75 3000 122 22 19 44 76 3000 153 25 19 44 77 3000 47 28 20 42 78 3000 42 36 22 24 79 3000 123 71 21 20 80 3000 108 18 34 16 81 3000 108 19 27 32 82 3000 122 25 29 30 83 3000 130 12 22 37 84 3000 116 23 20 25 85 3000 100 52 27 21 86 3000 100 119 20 21 87 3000 100 24 21 10 88 3000 119 22 22 19 89 3000 120 20 27 12 90 3000 160 27 22 16 91 3000 127 27 23 45 92 3000 135 26 28 34 93 3000 130 35 29 30 94 3000 135 23 23 15 95 3000 135 35 28 13 96 3000 116 30 22 11 97 3000 117 46 27 17 98 3000 137 38 29 13 99 3000 123 39 34 12 100 3000 102 13 33 11 101 3000 128 35 27 16 102 3000 125 38 28 25

76 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan Jumlah

Jenis Cacat Strip

Strip Bocor Jumlah tidak sesuai Tablet Hancur Pemotongan Strip Sample ( Strip kosong) Tidak sesuai

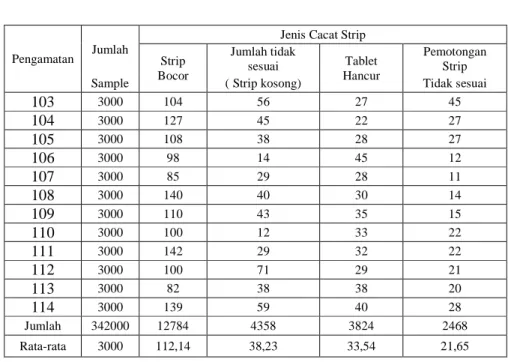

103 3000 104 56 27 45 104 3000 127 45 22 27 105 3000 108 38 28 27 106 3000 98 14 45 12 107 3000 85 29 28 11 108 3000 140 40 30 14 109 3000 110 43 35 15 110 3000 100 12 33 22 111 3000 142 29 32 22 112 3000 100 71 29 21 113 3000 82 38 38 20 114 3000 139 59 40 28 Jumlah 342000 12784 4358 3824 2468 Rata-rata 3000 112,14 38,23 33,54 21,65

Tabel 4.2. Data Jenis Cacat Blister pada Bulan Februari – Mei 2011

Pengamatan

Jenis Cacat

Jumlah

Blister Bocor Jumlah tidak sesuai Tablet Hancur

Pemotongan Blister Sample (Blister kosong) Tidak sesuai

1 3000 38 22 13 14 2 3000 33 32 10 19 3 3000 46 32 21 16 4 3000 50 34 20 14 5 3000 25 33 11 16 6 3000 44 33 9 4 7 3000 43 30 8 18 8 3000 46 29 16 22 9 3000 36 119 11 29 10 3000 60 29 15 19 11 3000 49 76 33 17 12 3000 35 20 23 12 13 3000 36 87 22 11 14 3000 28 22 29 32 15 3000 45 9 35 26 16 3000 59 24 33 25 17 3000 46 84 31 21

77 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan

Jenis Cacat

Jumlah

Blister Bocor Jumlah tidak sesuai Tablet Hancur

Pemotongan Blister Sample (Blister kosong) Tidak sesuai

18 3000 36 24 23 19 19 3000 45 100 21 11 20 3000 49 11 26 9 21 3000 55 10 23 10 22 3000 67 12 27 39 23 3000 50 14 24 33 24 3000 52 28 22 37 25 3000 48 98 28 23 26 3000 53 119 45 11 27 3000 57 60 34 10 28 3000 66 76 37 18 29 3000 56 20 33 20 30 3000 47 38 24 26 31 3000 54 39 36 18 32 3000 53 33 21 17 33 3000 36 30 22 11 34 3000 45 34 26 10 35 3000 55 27 25 37 36 3000 52 45 28 32 Jumlah 108000 1695 1533 865 706 Rata-rata 3000 47,08 42,58 24,03 19,61 4.8. PENGOLAHAN DATA.

Pengolahan data ini bertujuan untuk mengetahui apakah proses pengendalian kualitas dalam menangani masalah ini terkendali atau tidak, serta untuk mengetahui apa penyebab terjadinya cacat tersebut. Dalam pengolahan data ini diperlukan beberapa alat bantu seperti diagram pareto, dan fishbone.

Data yang digunakan dalam analisa ini adalah data jenis cacat dan jumlah cacat yang merupakan data yang bersifat atribut. Data ini mengacu pada data karakteristik kualitas yang memenuhi syarat spesifikasi atau tidak. Data tersebut

78 Laporan Tugas Akhir Jurusan Teknik Industri

digunakan untuk membuat diagram pareto. Data jenis cacat dan jumlah cacat ini diambil selama dilakukan pengamatan yaitu dari bulan Februari s/d Mei 2011.

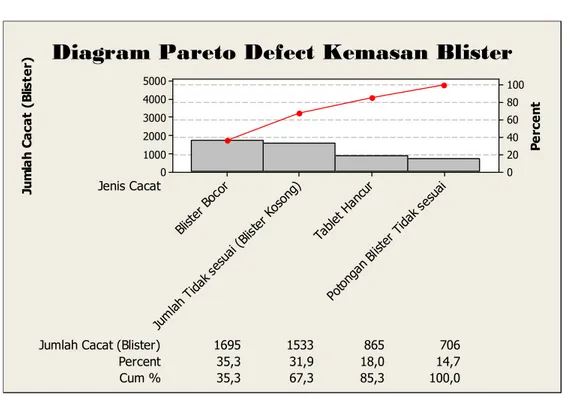

4.8.1. Dengan Diagram Pareto

Selanjutnya untuk melakukan langkah perbaikan terhadap kualitas produk pada proses pengemasan untuk produk tablet khususnya pada kemasan strip dan blister, dilakukan pengelompokan jenis defect pada proses tersebut, langkah yang diambil yaitu dengan cara mengidentifikasi masalah mulai dari masalah yang terbesar hingga pada masalah terkecil yang terjadi. Hal ini bertujuan untuk mengetahui pada titik permasalahan yang mana yang paling besar jumlah cacat/defectnya, untuk segera dilakukan penanganan.

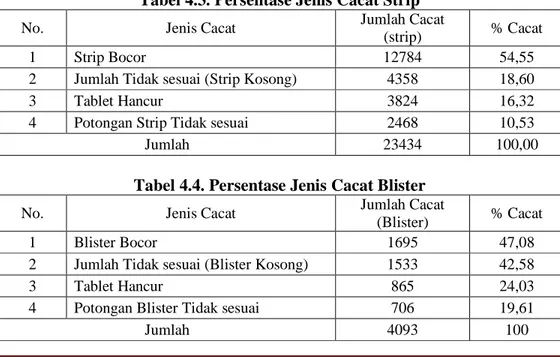

Berdasarkan tabel 4.1. dan tabel 4.2 yang menguraikan jumlah dan jenis cacat pada strip dan blister dapat diketahui persentase setiap jenis cacat yang ditemukan. Persentase dari jenis cacat tersebut akan diuraikan dalam tabel 4.3 dibawah ini;

Tabel 4.3. Persentase Jenis Cacat Strip

No. Jenis Cacat Jumlah Cacat

(strip) % Cacat

1 Strip Bocor 12784 54,55

2 Jumlah Tidak sesuai (Strip Kosong) 4358 18,60

3 Tablet Hancur 3824 16,32

4 Potongan Strip Tidak sesuai 2468 10,53

Jumlah 23434 100,00

Tabel 4.4. Persentase Jenis Cacat Blister

No. Jenis Cacat Jumlah Cacat

(Blister) % Cacat

1 Blister Bocor 1695 47,08

2 Jumlah Tidak sesuai (Blister Kosong) 1533 42,58

3 Tablet Hancur 865 24,03

4 Potongan Blister Tidak sesuai 706 19,61

79 Laporan Tugas Akhir Jurusan Teknik Industri

! " #$ % #& ' #$ % " ( ! " )

Gambar 4.13. Diagram Pareto Kriteria Defect Strip.

) ! ) #$ % #& ' #$ % ) ( ! ) )

80 Laporan Tugas Akhir Jurusan Teknik Industri

Berdasarkan tabel 4.3 dan tabel 4.4 dan analisa dengan diagram pareto, maka diketahui bahwa tingkat defect/ cacat tertinggi berdasarkan rangking pada proses srip dan blister adalah sebagai berikut:

Defect kemasan Strip:

1. Strip Bocor/ sobek (Sebanyak 54,55 %)

2. Strip Kosong (Jumlah Tablet isi tidak sesuai) (Sebanyak 18,60 %)

3. Potongan Strip Tidak Sesuai (Sebanyak 16,32%)

4. Tablet Hancur/Pecah (Sebanyak 10,53 %)

Defect Kemasan Blister:

1. Blister Kosong (Jumlah tablet isi tidak sesuai) (Sebanyak 47,08 %)

2. Blister Bocor/ sobek (Sebanyak 42,58 %)

3. Tablet Hancur/ pecah (Sebanyak 24,03 %).

4. Potongan Blister Tidak sesuai (Sebanyak 19,61%)

Dapat disimpulkan dari data yang diperoleh ternyata pada kemasan strip Tablet Obat Renadinac 50, cacat Strip bocor adalah cacat dominan yang terbesar yaitu sebanyak 54,55 %. Sedangkan pada kemasan blister untuk tablet obat Gludepatic 500, cacat blister bocor juga yang merupakan cacat dominan yaitu sebanyak 47,08 %.

Untuk itu penulis memfokuskan penelitian pada jenis cacat yang dominan tersebut, untuk mengetahui penyebab dan mencari solusi untuk mengatasi masalah pada cacat yang terjadi, sehingga dapat meningkatkan produktivitas proses pengemasan dan dapat menekan jumlah cacat tersebut.

81 Laporan Tugas Akhir Jurusan Teknik Industri

4.8.2. Dengan Peta Kendali p (p-chart).

Selanjutnya untuk melakukan pengendalian kualitas dilakukan penyusunan Peta Kendali p (p-chart) total defect/ cacat dominan yang terjadi selama dalam proses pengemasan.

Berikut ini adalah peta Kendali p (p-chart) total pada proses pengemasan strip dan Blister.

1. Kemasan Strip

Defect Kemasan Srip Bocor

Tabel 4.5. Proporsi Defect Kemasan Strip Bocor

Pengamatan

Jumlah Defect Proporsi

Sampel Srip Bocor Cacat p Np np/p 1 3000 128 0,0427 2 3000 108 0,0360 3 3000 140 0,0467 4 3000 152 0,0507 5 3000 97 0,0323 6 3000 125 0,0417 7 3000 133 0,0443 8 3000 109 0,0363 9 3000 100 0,0333 10 3000 140 0,0467 11 3000 110 0,0367 12 3000 122 0,0407 13 3000 104 0,0347 14 3000 123 0,0410 15 3000 142 0,0473 16 3000 103 0,0343 17 3000 112 0,0373 18 3000 127 0,0423 19 3000 117 0,0390 20 3000 104 0,0347

82 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan

Jumlah Defect Proporsi

Sampel Srip Bocor Cacat p Np np/p 21 3000 140 0,0467 22 3000 140 0,0467 23 3000 123 0,0410 24 3000 136 0,0453 25 3000 65 0,0217 26 3000 153 0,0510 27 3000 123 0,0410 28 3000 45 0,0150 29 3000 142 0,0473 30 3000 22 0,0073 31 3000 34 0,0113 32 3000 47 0,0157 33 3000 45 0,0150 34 3000 71 0,0237 35 3000 90 0,0300 36 3000 88 0,0293 37 3000 123 0,0410 38 3000 122 0,0407 39 3000 137 0,0457 40 3000 116 0,0387 41 3000 90 0,0300 42 3000 109 0,0363 43 3000 118 0,0393 44 3000 89 0,0297 45 3000 120 0,0400 46 3000 103 0,0343 47 3000 150 0,0500 48 3000 100 0,0333 49 3000 112 0,0373 50 3000 40 0,0133 51 3000 140 0,0467 52 3000 139 0,0463 53 3000 130 0,0433 54 3000 125 0,0417 55 3000 50 0,0167 56 3000 146 0,0487

83 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan

Jumlah Defect Proporsi

Sampel Srip Bocor Cacat p Np np/p 57 3000 147 0,0490 58 3000 111 0,0370 59 3000 112 0,0373 60 3000 137 0,0457 61 3000 154 0,0513 62 3000 115 0,0383 63 3000 148 0,0493 64 3000 117 0,0390 65 3000 125 0,0417 66 3000 22 0,0073 67 3000 29 0,0097 68 3000 111 0,0370 69 3000 111 0,0370 70 3000 161 0,0537 71 3000 110 0,0367 72 3000 100 0,0333 73 3000 112 0,0373 74 3000 128 0,0427 75 3000 122 0,0407 76 3000 153 0,0510 77 3000 47 0,0157 78 3000 42 0,0140 79 3000 123 0,0410 80 3000 108 0,0360 81 3000 108 0,0360 82 3000 122 0,0407 83 3000 130 0,0433 84 3000 116 0,0387 85 3000 100 0,0333 86 3000 100 0,0333 87 3000 100 0,0333 88 3000 119 0,0397 89 3000 120 0,0400 90 3000 160 0,0533 91 3000 127 0,0423 92 3000 135 0,0450

84 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan

Jumlah Defect Proporsi

Sampel Srip Bocor Cacat p Np np/p 93 3000 130 0,0433 94 3000 135 0,0450 95 3000 135 0,0450 96 3000 116 0,0387 97 3000 117 0,0390 98 3000 137 0,0457 99 3000 123 0,0410 100 3000 102 0,0340 101 3000 128 0,0427 102 3000 125 0,0417 103 3000 104 0,0347 104 3000 127 0,0423 105 3000 108 0,0360 106 3000 98 0,0327 107 3000 85 0,0283 108 3000 140 0,0467 109 3000 110 0,0367 110 3000 100 0,0333 111 3000 142 0,0473 112 3000 100 0,0333 113 3000 82 0,0273 114 3000 139 0,0463 Jumlah 342000 12784 4,2613 Rata-rata 3000 112,14 0,037

Dari data diatas dapat kita buat peta kendali, dimana kita akan menghitung data-data yang diperlukan seperti berikut:

a. Menentukan garis tengah dan batas kontrol.

- Garis Tengah

85 Laporan Tugas Akhir Jurusan Teknik Industri

= ni xi = 3000 14 , 112 =0,0373

- Batas Kendali Atas BKA/ (UCL)

UCL= p +3 n p p(1− ) =0,0373+ 3 3000 ) 0373 , 0 1 ( 0373 , 0 − =0,0373 + 0,0103 =0,047

- Batas Kendali Bawah (BKB/ LCL)

LCL= p - 3 n p p(1− ) =0,0373 - 3 3000 ) 0373 , 0 1 ( 0373 , 0 − =0,0373 - 0,0103 =0,0267

b. Membuat Peta Kendali

86 Laporan Tugas Akhir Jurusan Teknik Industri

Tabel 4.6. Batas Kendali Proporsi Cacat Stip Bocor

Pengamatan

Jumlah Defect Proporsi

Batas Kendali

Sampel Srip Bocor Cacat

p np np/p UCL CL LCL 1 3000 128 0,0427 0,047 0,037 0,0267 2 3000 108 0,0360 0,047 0,037 0,0267 3 3000 140 0,0467 0,047 0,037 0,0267 4 3000 152 0,0507 0,047 0,037 0,0267 5 3000 97 0,0323 0,047 0,037 0,0267 6 3000 125 0,0417 0,047 0,037 0,0267 7 3000 133 0,0443 0,047 0,037 0,0267 8 3000 109 0,0363 0,047 0,037 0,0267 9 3000 100 0,0333 0,047 0,037 0,0267 10 3000 140 0,0467 0,047 0,037 0,0267 11 3000 110 0,0367 0,047 0,037 0,0267 12 3000 122 0,0407 0,047 0,037 0,0267 13 3000 104 0,0347 0,047 0,037 0,0267 14 3000 123 0,0410 0,047 0,037 0,0267 15 3000 142 0,0473 0,047 0,037 0,0267 16 3000 103 0,0343 0,047 0,037 0,0267 17 3000 112 0,0373 0,047 0,037 0,0267 18 3000 127 0,0423 0,047 0,037 0,0267 19 3000 117 0,0390 0,047 0,037 0,0267 20 3000 104 0,0347 0,047 0,037 0,0267 21 3000 140 0,0467 0,047 0,037 0,0267 22 3000 140 0,0467 0,047 0,037 0,0267 23 3000 123 0,0410 0,047 0,037 0,0267 24 3000 136 0,0453 0,047 0,037 0,0267 25 3000 65 0,0217 0,047 0,037 0,0267 26 3000 153 0,0510 0,047 0,037 0,0267 27 3000 123 0,0410 0,047 0,037 0,0267 28 3000 45 0,0150 0,047 0,037 0,0267 29 3000 142 0,0473 0,047 0,037 0,0267 30 3000 22 0,0073 0,047 0,037 0,0267 31 3000 34 0,0113 0,047 0,037 0,0267 32 3000 47 0,0157 0,047 0,037 0,0267 33 3000 45 0,0150 0,047 0,037 0,0267 34 3000 71 0,0237 0,047 0,037 0,0267 35 3000 90 0,0300 0,047 0,037 0,0267

87 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan Jumlah Defect Proporsi Batas Kendali

Sampel Srip Bocor Cacat

36 3000 88 0,0293 0,047 0,037 0,0267 37 3000 123 0,0410 0,047 0,037 0,0267 38 3000 122 0,0407 0,047 0,037 0,0267 39 3000 137 0,0457 0,047 0,037 0,0267 40 3000 116 0,0387 0,047 0,037 0,0267 41 3000 90 0,0300 0,047 0,037 0,0267 42 3000 109 0,0363 0,047 0,037 0,0267 43 3000 118 0,0393 0,047 0,037 0,0267 44 3000 89 0,0297 0,047 0,037 0,0267 45 3000 120 0,0400 0,047 0,037 0,0267 46 3000 103 0,0343 0,047 0,037 0,0267 47 3000 150 0,0500 0,047 0,037 0,0267 48 3000 100 0,0333 0,047 0,037 0,0267 49 3000 112 0,0373 0,047 0,037 0,0267 50 3000 40 0,0133 0,047 0,037 0,0267 51 3000 140 0,0467 0,047 0,037 0,0267 52 3000 139 0,0463 0,047 0,037 0,0267 53 3000 130 0,0433 0,047 0,037 0,0267 54 3000 125 0,0417 0,047 0,037 0,0267 55 3000 50 0,0167 0,047 0,037 0,0267 56 3000 146 0,0487 0,047 0,037 0,0267 57 3000 147 0,0490 0,047 0,037 0,0267 58 3000 111 0,0370 0,047 0,037 0,0267 59 3000 112 0,0373 0,047 0,037 0,0267 60 3000 137 0,0457 0,047 0,037 0,0267 61 3000 154 0,0513 0,047 0,037 0,0267 62 3000 115 0,0383 0,047 0,037 0,0267 63 3000 148 0,0493 0,047 0,037 0,0267 64 3000 117 0,0390 0,047 0,037 0,0267 65 3000 125 0,0417 0,047 0,037 0,0267 66 3000 22 0,0073 0,047 0,037 0,0267 67 3000 29 0,0097 0,047 0,037 0,0267 68 3000 111 0,0370 0,047 0,037 0,0267 69 3000 111 0,0370 0,047 0,037 0,0267 70 3000 161 0,0537 0,047 0,037 0,0267 71 3000 110 0,0367 0,047 0,037 0,0267 72 3000 100 0,0333 0,047 0,037 0,0267

88 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan Jumlah Defect Proporsi Batas Kendali

Sampel Srip Bocor Cacat

73 3000 112 0,0373 0,047 0,037 0,0267 74 3000 128 0,0427 0,047 0,037 0,0267 75 3000 122 0,0407 0,047 0,037 0,0267 76 3000 153 0,0510 0,047 0,037 0,0267 77 3000 47 0,0157 0,047 0,037 0,0267 78 3000 42 0,0140 0,047 0,037 0,0267 79 3000 123 0,0410 0,047 0,037 0,0267 80 3000 108 0,0360 0,047 0,037 0,0267 81 3000 108 0,0360 0,047 0,037 0,0267 82 3000 122 0,0407 0,047 0,037 0,0267 83 3000 130 0,0433 0,047 0,037 0,0267 84 3000 116 0,0387 0,047 0,037 0,0267 85 3000 100 0,0333 0,047 0,037 0,0267 86 3000 100 0,0333 0,047 0,037 0,0267 87 3000 100 0,0333 0,047 0,037 0,0267 88 3000 119 0,0397 0,047 0,037 0,0267 89 3000 120 0,0400 0,047 0,037 0,0267 90 3000 160 0,0533 0,047 0,037 0,0267 91 3000 127 0,0423 0,047 0,037 0,0267 92 3000 135 0,0450 0,047 0,037 0,0267 93 3000 130 0,0433 0,047 0,037 0,0267 94 3000 135 0,0450 0,047 0,037 0,0267 95 3000 135 0,0450 0,047 0,037 0,0267 96 3000 116 0,0387 0,047 0,037 0,0267 97 3000 117 0,0390 0,047 0,037 0,0267 98 3000 137 0,0457 0,047 0,037 0,0267 99 3000 123 0,0410 0,047 0,037 0,0267 100 3000 102 0,0340 0,047 0,037 0,0267 101 3000 128 0,0427 0,047 0,037 0,0267 102 3000 125 0,0417 0,047 0,037 0,0267 103 3000 104 0,0347 0,047 0,037 0,0267 104 3000 127 0,0423 0,047 0,037 0,0267 105 3000 108 0,0360 0,047 0,037 0,0267 106 3000 98 0,0327 0,047 0,037 0,0267 107 3000 85 0,0283 0,047 0,037 0,0267 108 3000 140 0,0467 0,047 0,037 0,0267 109 3000 110 0,0367 0,047 0,037 0,0267

89 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan

Jumlah Defect Proporsi

Batas Kendali

Sampel Srip Bocor Cacat

p np np/p UCL CL LCL 110 3000 100 0,0333 0,047 0,037 0,0267 111 3000 142 0,0473 0,047 0,037 0,0267 112 3000 100 0,0333 0,047 0,037 0,0267 113 3000 82 0,0273 0,047 0,037 0,0267 114 3000 139 0,0463 0,047 0,037 0,0267 Jumlah 342000 12784 4,261333 0,047 0,037 0,0267 Rata-rata 3000 112,14 0,0374 0,047 0,037 0,0267

c. Membuat Peta Kendali

Grafik 4.1. Peta Kendali Defect Kemasan Strip Bocor

Dari Grafik di atas dapat kita lihat ada beberapa data yang berada diluar batas kontrol atau batas kendali. Data tersebut berada pada pengamatan ke 4, 26, 29, 47,56, 57, 61, 70, 76, 90 dan 111 setelah dilakukan pengecekan ternyata pada proses ditemukan pada beberapa gulungan material foil terdapat pinhole. Dengan adanya sebab khusus ini maka data-data diatas perlu dilakukan revisi.

90 Laporan Tugas Akhir Jurusan Teknik Industri

Tabel 4.7. Revisi Batas Kendali Proporsi Cacat Stip Bocor

Pengamatan

Jumlah Defect Proporsi

Batas Kendali Sampel Srip Bocor Cacat p np np/p UCL CL LCL 1 3000 128 0,0427 0,047 0,037 0,0267 2 3000 108 0,0360 0,047 0,037 0,0267 3 3000 140 0,0467 0,047 0,037 0,0267 4 3000 97 0,0323 0,047 0,037 0,0267 5 3000 125 0,0417 0,047 0,037 0,0267 6 3000 133 0,0443 0,047 0,037 0,0267 7 3000 109 0,0363 0,047 0,037 0,0267 8 3000 100 0,0333 0,047 0,037 0,0267 9 3000 140 0,0467 0,047 0,037 0,0267 10 3000 110 0,0367 0,047 0,037 0,0267 11 3000 122 0,0407 0,047 0,037 0,0267 12 3000 104 0,0347 0,047 0,037 0,0267 13 3000 123 0,0410 0,047 0,037 0,0267 14 3000 142 0,0473 0,047 0,037 0,0267 15 3000 103 0,0343 0,047 0,037 0,0267 16 3000 112 0,0373 0,047 0,037 0,0267 17 3000 127 0,0423 0,047 0,037 0,0267 18 3000 117 0,0390 0,047 0,037 0,0267 19 3000 104 0,0347 0,047 0,037 0,0267 20 3000 140 0,0467 0,047 0,037 0,0267 21 3000 140 0,0467 0,047 0,037 0,0267 22 3000 123 0,0410 0,047 0,037 0,0267 23 3000 136 0,0453 0,047 0,037 0,0267 24 3000 65 0,0217 0,047 0,037 0,0267 25 3000 123 0,0410 0,047 0,037 0,0267 26 3000 45 0,0150 0,047 0,037 0,0267 27 3000 22 0,0073 0,047 0,037 0,0267 28 3000 34 0,0113 0,047 0,037 0,0267 29 3000 47 0,0157 0,047 0,037 0,0267 30 3000 45 0,0150 0,047 0,037 0,0267 31 3000 71 0,0237 0,047 0,037 0,0267 32 3000 90 0,0300 0,047 0,037 0,0267 33 3000 88 0,0293 0,047 0,037 0,0267 34 3000 123 0,0410 0,047 0,037 0,0267

91 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan

Jumlah Defect Proporsi

Batas Kendali Sampel Srip Bocor Cacat p np np/p UCL CL LCL 35 3000 122 0,0407 0,047 0,037 0,0267 36 3000 137 0,0457 0,047 0,037 0,0267 37 3000 116 0,0387 0,047 0,037 0,0267 38 3000 90 0,0300 0,047 0,037 0,0267 39 3000 109 0,0363 0,047 0,037 0,0267 40 3000 118 0,0393 0,047 0,037 0,0267 41 3000 89 0,0297 0,047 0,037 0,0267 42 3000 120 0,0400 0,047 0,037 0,0267 43 3000 103 0,0343 0,047 0,037 0,0267 44 3000 100 0,0333 0,047 0,037 0,0267 45 3000 112 0,0373 0,047 0,037 0,0267 46 3000 40 0,0133 0,047 0,037 0,0267 47 3000 140 0,0467 0,047 0,037 0,0267 48 3000 139 0,0463 0,047 0,037 0,0267 49 3000 130 0,0433 0,047 0,037 0,0267 50 3000 125 0,0417 0,047 0,037 0,0267 51 3000 50 0,0167 0,047 0,037 0,0267 52 3000 111 0,0370 0,047 0,037 0,0267 53 3000 112 0,0373 0,047 0,037 0,0267 54 3000 137 0,0457 0,047 0,037 0,0267 55 3000 115 0,0383 0,047 0,037 0,0267 56 3000 117 0,0390 0,047 0,037 0,0267 57 3000 125 0,0417 0,047 0,037 0,0267 58 3000 22 0,0073 0,047 0,037 0,0267 59 3000 29 0,0097 0,047 0,037 0,0267 60 3000 111 0,0370 0,047 0,037 0,0267 61 3000 111 0,0370 0,047 0,037 0,0267 62 3000 110 0,0367 0,047 0,037 0,0267 63 3000 100 0,0333 0,047 0,037 0,0267 64 3000 112 0,0373 0,047 0,037 0,0267 65 3000 128 0,0427 0,047 0,037 0,0267 66 3000 122 0,0407 0,047 0,037 0,0267 67 3000 47 0,0157 0,047 0,037 0,0267 68 3000 42 0,0140 0,047 0,037 0,0267 69 3000 123 0,0410 0,047 0,037 0,0267 70 3000 108 0,0360 0,047 0,037 0,0267

92 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan

Jumlah Defect Proporsi

Batas Kendali Sampel Srip Bocor Cacat p np np/p UCL CL LCL 71 3000 108 0,0360 0,047 0,037 0,0267 72 3000 122 0,0407 0,047 0,037 0,0267 73 3000 130 0,0433 0,047 0,037 0,0267 74 3000 116 0,0387 0,047 0,037 0,0267 75 3000 100 0,0333 0,047 0,037 0,0267 76 3000 100 0,0333 0,047 0,037 0,0267 77 3000 100 0,0333 0,047 0,037 0,0267 78 3000 119 0,0397 0,047 0,037 0,0267 79 3000 120 0,0400 0,047 0,037 0,0267 80 3000 127 0,0423 0,047 0,037 0,0267 81 3000 135 0,0450 0,047 0,037 0,0267 82 3000 130 0,0433 0,047 0,037 0,0267 83 3000 135 0,0450 0,047 0,037 0,0267 84 3000 135 0,0450 0,047 0,037 0,0267 85 3000 116 0,0387 0,047 0,037 0,0267 86 3000 117 0,0390 0,047 0,037 0,0267 87 3000 137 0,0457 0,047 0,037 0,0267 88 3000 123 0,0410 0,047 0,037 0,0267 89 3000 102 0,0340 0,047 0,037 0,0267 90 3000 128 0,0427 0,047 0,037 0,0267 91 3000 125 0,0417 0,047 0,037 0,0267 92 3000 104 0,0347 0,047 0,037 0,0267 93 3000 127 0,0423 0,047 0,037 0,0267 94 3000 108 0,0360 0,047 0,037 0,0267 95 3000 98 0,0327 0,047 0,037 0,0267 96 3000 85 0,0283 0,047 0,037 0,0267 97 3000 140 0,0467 0,047 0,037 0,0267 98 3000 110 0,0367 0,047 0,037 0,0267 99 3000 100 0,0333 0,047 0,037 0,0267 100 3000 100 0,0333 0,047 0,037 0,0267 101 3000 82 0,0273 0,047 0,037 0,0267 102 3000 139 0,0463 0,047 0,037 0,0267 Jumlah 306000 10976 3,658667 0,047 0,037 0,0267 Rata-rata 3000 107,61 0,0359 0,047 0,037 0,0267

93 Laporan Tugas Akhir Jurusan Teknik Industri

Grafik 4.2. Peta Kendali Revisi Defect Kemasan Strip Bocor

2. Kemasan Blister

Defect Kemasan Blister Bocor

Tabel 4.8. Proporsi Defect Kemasan Blister Bocor

Pengamatan Jumlah Defect Blister

Proporsi Cacat Sample Bocor np/p 1 3000 38 2 3000 33 3 3000 46 4 3000 50 5 3000 25 6 3000 44 7 3000 43 8 3000 46 9 3000 36 10 3000 60 11 3000 49 12 3000 35

94 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan Jumlah Defect Blister

Proporsi Cacat Sample Bocor np/p 13 3000 36 14 3000 28 15 3000 45 16 3000 59 17 3000 46 18 3000 36 19 3000 45 20 3000 49 21 3000 55 22 3000 67 23 3000 50 24 3000 52 25 3000 48 26 3000 53 27 3000 57 28 3000 66 29 3000 56 30 3000 47 31 3000 54 32 3000 53 33 3000 36 34 3000 45 35 3000 55 36 3000 52 Jumlah 108000 1695 0,5650 Rata-rata 3000 47,08 0,0157

Dari data diatas dapat kita buat peta kendali, dimana kita akan menghitung data-data yang diperlukan seperti berikut:

a. Menentukan garis tengah dan batas kontrol.

- Garis Tengah

95 Laporan Tugas Akhir Jurusan Teknik Industri

= ni xi = 3000 08 , 47 =0,0157

- Batas Kendali Atas BKA/ (UCL)

UCL= p +3 n p p(1− ) =0,0157+ 3 3000 ) 0157 , 0 1 ( 0157 , 0 − =0,0157 + 0,0068 =0,0225

- Batas Kendali Bawah (BKB/ LCL)

LCL= p - 3 n p p(1− ) =0,0157 - 3 3000 ) 0157 , 0 1 ( 0157 , 0 − =0,0373 - 0,0068 =0,0089

b. Membuat Peta Kendali

Berikut ini adalah peta kendali untuk reject kemasan Blister (Defect Blister Bocor)

96 Laporan Tugas Akhir Jurusan Teknik Industri

Tabel 4.9. Batas Kendali Proporsi Cacat Blister Bocor

Pengamatan Jumlah Defect Blister

Proporsi

Batas Kendali Cacat

Sample Bocor np/p UCL CL LCL

1 3000 38 0,0225 0,0157 2 3000 33 0,0225 0,0157 3 3000 46 0,0225 0,0157 4 3000 50 0,0225 0,0157 5 3000 25 0,0225 0,0157 6 3000 44 0,0225 0,0157 7 3000 43 0,0225 0,0157 8 3000 46 0,0225 0,0157 9 3000 36 0,0225 0,0157 10 3000 60 0,0225 0,0157 11 3000 49 0,0225 0,0157 12 3000 35 0,0225 0,0157 13 3000 36 0,0225 0,0157 14 3000 28 0,0225 0,0157 15 3000 45 0,0225 0,0157 16 3000 59 0,0225 0,0157 17 3000 46 0,0225 0,0157 18 3000 36 0,0225 0,0157 19 3000 45 0,0225 0,0157 20 3000 49 0,0225 0,0157 21 3000 55 0,0225 0,0157 22 3000 67 0,0225 0,0157 23 3000 50 0,0225 0,0157 24 3000 52 0,0225 0,0157 25 3000 48 0,0225 0,0157 26 3000 53 0,0225 0,0157 27 3000 57 0,0225 0,0157 28 3000 66 0,0225 0,0157 29 3000 56 0,0225 0,0157 30 3000 47 0,0225 0,0157 31 3000 54 0,0225 0,0157 32 3000 53 0,0225 0,0157 33 3000 36 0,0225 0,0157 34 3000 45 0,0225 0,0157 35 3000 55 0,0225 0,0157

97 Laporan Tugas Akhir Jurusan Teknik Industri

Pengamatan Jumlah Defect Blister

Proporsi

Batas Kendali Cacat

Sample Bocor np/p UCL CL LCL

36 3000 52 0,0225 0,0157

Jumlah 108000 1695 0,5650 0,8100 0,5652 0,3204

Rata-rata 3000 47,08 0,0157 0,0225 0,0157 0,0089

c. Membuat Peta Kendali

Grafik 4.3. Peta Kendali Defect Kemasan Blister Bocor

Berdasarkan perhitungan peta kendali p, seperti yang ditunjukkan pada gambar 4.8 diatas bahwa semua proses pengemasan blister pada produk Gludepatic 500 masih dalam keadaan stabil atau terkendali secara statistik, dimana tidak di temukannya titik-titik proporsi yang melewati Upper Control Limit (UCL)/ Batas Kendali Atas pada peta kendali p. Hal ini berarti tidak terdapat penyebab-penyebab khusus yang terjadi pada semua proses blister tersebut yang menyebabkan timbulnya produk cacat/ defect. Dengan tidak

98 Laporan Tugas Akhir Jurusan Teknik Industri

ditemukannya penyebab khusu maka langkah berikutnya akan ditunjukkan kepada penyebab-penyebab yang bersifat umum, yaitu yang berorientasi pada usaha penghilangan produk cacat dominan tersebut.