5 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Tinjauan Perusahaan

4.1.1 Deskripsi Perusahaan

CV. Narendra Food Company merupakan perusahaan yang bergerak dibidang pengolahan pangan. Didirikan oleh Pak Dapin Narendra sebagai alumni Universitas Brawijaya Malang jurusan ilmu dan teknologi pangan, perusahaan tersebut berkomitmen untuk mengaplikasikan ilmunya agardapat meningkatkan nilai ekonomi dari produk-produk pangan lokal, yaitu dengan memproduksi keju mozarella bermerk “CHIZZU.”

Kapasitas produksi pada pabrik tersebut saat ini adalah 100-115 kg keju mozarellla tiap harinya, dengan 4 kali produksi selama 1 minggu, dan tiap produksi membutuhkan bahan baku 720 liter susu. Bahan baku yang digunakan yaitu susu sapi murni ini berasal dari K.A.N Jabung, Kabupaten Malang, yang menaungi para peternak sapi didaerah tersebut, bahan baku dan bahan tambahan dapat dijamin kehalalan nya. Proses produksi dilakukan dengan memperhatikan keamanan produk higienitas, dan prinsip kehalalan. Adapun rencana pengembangan perusahaan ini meliputi kegiatan produksi pangan berbasis hasil pertanian, perikanan, dan peternakan, serta pengadaan mesin pengolahan pangan bagi industri pangan serta pelatihan mesin pengolahan pangan dan produk pangan.

4.1.2 Lokasi Perusahaan

Penelitian ini dilakukan di CV. Narendra Food Company. Perusahaan ini merupakan perusahaan yang bergerak di bidang pengelolahan pangan, dengan memproduksi keju Mozarella yang bernama “CHIZZU”. CV. Narendra Food Company berlokasi di Jl. Karya Wiguna Tunggulwulung Lowokwaru, Malang, Jawa Timur.

6 4.1.3 Visi dan Misi Perusahaan

4.1.3.1 Visi

Meningkatkan nilai ekonomi dan daya saing produk-produk pangan lokal yang halal dan thayib.

4.1.3.2 Misi

1. Menciptakan inovasi produk-produk pangan.

2. Bekerjasama dengan akademisi untuk mensukseskan ketahanan pangan nasional. 3. Menjadi perusahaan terdepan dibidang pangan.

4. Memberikan kepuasan terhadap konsumen.

5. Memperluas lapangan kerja bagi masyarakat sekitar pada khususnya dan masyarakat Indonesia pada umumnya

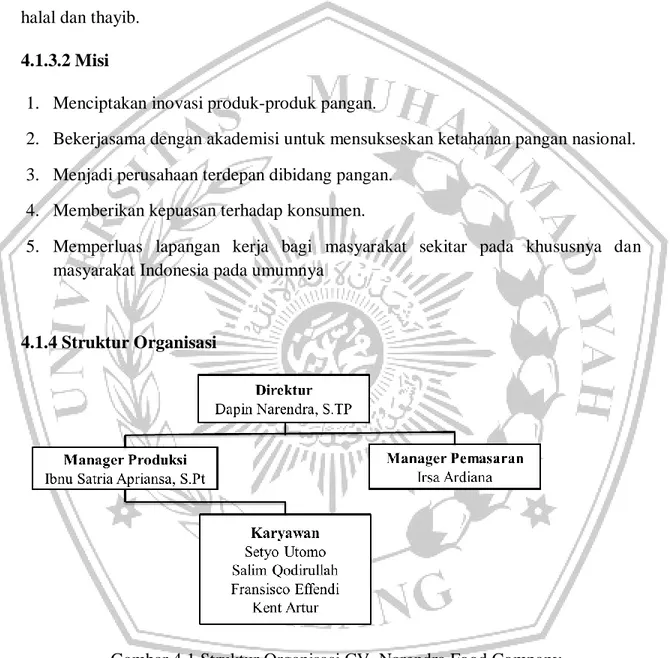

4.1.4 Struktur Organisasi

Gambar 4.1 Struktur Organisasi CV. Narendra Food Company

7 4.2 Pengumpulan Data

Pengumpulan data dilakukan dengan cara diskusi atau wawancara, penyebaran kuesioner dan pengamatan atau observasi langsung pada seluruh proses produksi keju mozzarella. Selain itu juga diperlukan data-data primer perusahaan untuk membantu penelitian. Adapun data-data yang diperlukan dalam tahap pengolahan data adalah sebagai berikut :

4.2.1 Aliran Informasi

Aliran informasi dalam proses produksi keju mozzarella dibuat berdasarkan hasil observasi dan wawancara dengan pihak-pihak terkait yang memiliki kemampuan dalam bidangnya. Aliran informasi pada proses produksi keju mozarella adalah sebagai berikut :

1. Informasi dimulai dengan Production Planning memberikan PO (purchase order) kepada pihak purchasing berupa jumlah bahan baku dan kualifikasi bahan keju mozzarella yang harus dibeli.

2. Pihak purchasing kemudian mencari supplier yang sesuai dengan kualifikasi yang dibutuhkan oleh perusahaan.

3. Jika supplier sudah terpilih, kemudian pihak purchasing mengirimkan surat penerimaan barang yang berisi tanggal kedatangan barang, banyak barang dan spesifikasi barang kepada supervisor gudang.

4. Dari informasi kedatangan bahan baku susu tersebut bagian inventory selanjutnya meminta divisi Quality Controluntuk melakukan inspeksi bahan baku susu. 5. Setelah melakukan inspeksi, pihak Quality Control memberikan hasil bahwa bahan

baku susu berkualitas baik atau tidak.

6. Dari hasil Quality Control bahan baku yang memenuhi spesifikasi diterima oleh bagian inventory untuk siap digunakan pada proses produksi keju mozzarella 7. Selanjutnya pihak Production Planning melakukan proses produksi dengan produk

8 4.2.2 Aliran Fisik

1. Material dari pihak supplier diterima bagian inventory.

2. Selanjutnya material diperiksa oleh divisi Quality Control atau identifikasi material apakah sesuai dengan spesifikasi yang dibutuhkan oleh perusahaan. 3. Material yang memenuhi spesifikasi akan diterima oleh pihak inventory untuk

menunggu penggunaan di departemen produksi. 4.2.3 Proses Produksi

Aliran proses produksi keju mozzarella di CV. Narendra Food Company dibuat berdasarkan hasil observasi dan wawancara dengan pihak-pihak terkait yang memiliki kemampuan dalam bidangnya . Waktu produksi dilakukan 4 kali dalam seminggu. Tahapan proses pembuatan keju mozarella di CV. Narendra Food Company sebagai berikut:

1. Persiapan alat.

Persiapan alat merupakan aspek teknis yang penting untuk menunjang kelancaran proses produksi. Persiapan alat diantaranya yaitu pengecekan alat dan mesin, sanitasi pekerja, alat, mesin dan dilakukan kurang lebih satu jam sebelum penerimaan bahan baku. Hal ini dilakukan untuk mengurangi resiko bahaya dari kinerja mesin saat beroperasi dan mengurangi kontaminan dari luar. Sanitasi yang dilakukan di CV.Narendra Food Company terdapat tiga macam, yaitu sanitasi dengan menggunakan alkohol, sanitasi dengan menggunakan air mendidih 100° C dan sanitasi dengan pencucian menggunakan teepol. Sanitasi dengan menggunakan alkohol diterapkan pada alat-alat kecil seperti thermometer, pengaduk, wadah plastik, dan gelas ukur, hal itu dilakukan dengan cara menyemprotkan alkohol kedalam wadah dan selanjutnya di lap dengan menggunakan tisu sekali pakai. Sanitasi dengan pencucian menggunakan Teepol digunakan untuk membersihkan mesin yang besar seperti Cheese vat, Mixer, dan Stretcher. Sedangkan pada sanitasi dengan menggunakan air mendidih dilakukan untuk membersihkan alat yang sulit dijangkau. Contohnya adalah selang yang sulit dijangkau.

9 2. Penerimaan bahan baku.

Bahan baku proses pembuatan keju mozarella adalah susu segar yang diperoleh dari K.A.N Jabung yang dipasok oleh peternak sapi perah dikawasan Jabung dengan banyaknya susu 750L. Susu diangkut menggunakan mobil box yang sebelumnya telah diuji mutu dan kualitas dari susu tersebut di K.A.N Jabung. Susu dituang dari tangki susu menuju Chesee Vat dengan mengangkat tangki susu. Membutuhkan tenaga 2 orang dewasa untuk mengangkat tangki susu satu persatu dikarenakan beban tangki susu yang cukup berat.

3. Pemanasan susu (Chesee Vat)

Proses pemanasan susu menggunakan Chesee Vat ukuran 1000 liter dilakukan dengan suhu 35°C. Hal ini dilakukan supaya enzim yang akan diberikan pada proses berikutnya dapat bekerja secara optimal

4. Penambahan Asam Sitrat dan Enzim Rennet

Pembuatan keju mozzarella dengan penambahan asam sitrat atau biasa disebut pengasaman langsung (Direct Acidifaction) dapat mempersingkat waktu proses pembuatan. Penambahan asam sitrat dan enzim rennet harus dengan komposisi yang tepat dimana penambahan dilakukan setelah pemanasan selesai. Komposisi penambahan asam sitrat sebanyak 400 gr dari 480 liter susu lalu di encerkan dengan 2 liter air panas. Dan penambahan enzim rennet sebanyak 10 gr lalu diencerkan dengan 1 liter air. Asam sitrat digunakan untuk memberi rasa masam pada keju, sedangkat enzim rennet digunakan untuk membentuk koagulan protein pada susu. Susu akan berkoagulasi setelah 3 menit, apabila curd sudah sedikit terbentuk, maka curd bisa dibelah secara vertikal dan horizontal menggunakan pisau yang berada dalam Chesee Vat lalu curd mulai terapung diatas whey dan perlaha- lahan diaduk sambil dipanaskan sampai suhu 38°C. Enzim rennet yang digunakan ini di impor langsung dari Perusahaan Glengarry Chesee Making and Dairy Supply di Kanada.

10 5. Pemotongan Curd .

Proses cutting merupakan proses pemotongan curd untuk memperluas permukaan, sehingga whey yang keluar lebih efektif. Whey adalah istilah yang digunakan untuk limbah keju. Curd merupakan bagian yang menggumpal (padatan) yang akan dijadikan sebagai bahan pembuatan keju mozzarella sedangkan whey merupakan cairan yang akan dibuang (limbah dari proses pembuatan keju mozzarella) namun cairan ini disisakan sedikit yang diwadahi dalam wadah plastik hal ini bertujuan untuk menambah proses mixing apabila curd terlalu keras agar dapat mempermudah proses pencampuran. Semakin kecil potongan-potongan curd tersebut, maka semakin luas permukaan dan semakin banyak pula whey yang terbebas dari curd pada saat penyaringan. Proses penggumpalan protein susu menjadi curd berlangsung selama 20 menit dan jika sudah 20 menit curd ditekan dan dilihat, jika dilihat curd terlihat kompak maka langkah selanjutnya yaitu memotong curd dengan menggunakan pisau pemotong yang berada didalam mesin chesee vat dengan mata yang berbeda. Bagian mata kiri berbentuk horizontal dan bagian mata kanan berbentuk vertikal. Pemotongan curd dilakukan sebanyak 4 kali, setiap sesudah melakukan pemotongan didiamkan selama 10 menit. Langkah selanjutnya yaitu melihat dan menguji susu apakah susu telah berubah menjadi curd atau belum. Cara menguji apakah susu telah berubah menjadi curd atau belum yaitu dengan cara menggoreskan pisau tajam sampai kedalaman 3-5 cm didalam chesee vat. Bagian ujung goresan ditusuk miring dan diangkat dengan perlahan. Apabila dinding bekas goresan tampak rata, kompak dan tidak lengket maka curd sudah siap untuk disaring. 6. Penyaringan curd.

Penyaringan curd secara khusus dimaksudkan untuk memisahkan antara whey dan curd hal ini dikarenakan untuk mengurangi kandungan air yang terdapat dalam curd. Tujuan pengaliran cairan whey adalah untuk memudahkan pengepresan keju sehingga diperoleh keju yang sesuai dengan keinginan. Pemisahan curd dengan whey ini dilakukan dengan memasukkan alat saring yang telah disterilkan terlebih dahulu kedalam cheese vat. Alat saring ini digunakan agar tidak ada curd yang ikut terbuang

11 bersama whey. Proses pengeluaran whey ini dilakukan dengan cara memasukkan air kran kedalam direct vat secukupnya yang berfungsi untuk mengencerkan whey. 7. Mixing.

Proses mixing atau biasa disebut dengan pencampuran. Pada proses mixing pembuatan keju mozzarella bahan-bahan tambahan ditambahkan dan dicampur kedalam curd. Pencampuran bahan dilakukan agar curd dengan bahan-bahan tambahan lainnya dapat tercampur secarata merata. Bahan tambahan yang dicampurkan pada proses ini antara lain yaitu garam, natrium sitrat dan CMC. Proses dihentikan jika tekstur curd telah berubah menjadi adonan yang halus. Kadang kala pada proses mixing berlangsung ditambahkan sedikit whey agar bahan tambahan dapat tercampur secara merata selain itu penambahan whey juga dimaksudkan jika curd yang terlalu keras lebih lunak sehingga proses pencampuran lebih mudah. 8. Proses pemuluran (streching).

Proses pemuluran digunakan untuk mengubah tekstur keju mozarella yang semula bertekstur padat akan menjadi sedikit lunak. Sebelum proses stretching dilakukan terlebih dahulu, mesin stretching dipanaskan dengan suhu 85° C agar didapatkan panas yang merata,setelah suhu merata curd dimasukkan kedalam mesin stretching dengan suhu produk harus mencapai suhu 75° C. Pada saat curd dimasukkan dan agar suhu cepat mencapai 75° C maka suhu pemanas ditingkatkan menjadi diatas 80° C. Proses pemuluran ini berlangsung selama 30 menit dan keju yang telah matang akan keluar dari mulut mesin bagian atas sedangkan curd yang masuk akan dimasukkan melalui mulut mesin bagian bawah sehingga proses pemuluran ini berlangsung secara vertikal dari baawah keatas. Pada saat curd dimasukkan kedalam mesin stretcher terdapat proses pemasakan dan penekanan, sehingga akan didapatkan tekstur keju mozzarella yang sesuai dengan yang diinginkan. Tekstur keju mozarella yang diinginkan yaitu mulur, kenyal, dan lunak. Proses ini dilakukan secara berulang-ulang hingga mendapatkan tekstur keju yang sesuai dengan keinginan.

12 9. Pengemasan.

Setelah proses pemuluran selesai, keju akan dicetak. Cetakan yang digunakan setelah proses pemuluran berupa wadah polyprophilene yang tebal berbentuk balok dan dapat digunakan secara berulang ulang dengan ukuran 250 gram dan 1 kg. Keju mozarella dimasukkan kedalam cetakan yang telah dilapisi kemasan primer yaitu wadah plastik jenis polyprophilene. Setelah ditimbang keju harus dibekukan terlebih dahulu, proses pembekuan dilakukan setelah perendaman menggunakan freezer dengan suhu pembekuan 4° C sampai keju benar benar dirasa cukup membeku. Proses ini bertujuan agar keju tidak mudah rusak karena penyimpanan keju yang baik adalah didalam freezer. Setelah pengemasan primer maka dilakukan pelabelan agar terdapat informasi produk seperti brand (nama produk), logo halal, cara penggunaan, dan lain sebagainya. Sebelum ditempelkan label label terlebih dahulu, produk di tambah dengan penanggalan kadaluarsa agar konsumen dapat mengetahui kapan produk keju mozzarella ini sudah tidak dapat dikonsumsi lagi. Keju mozarella yang telah diberi label akan di proses pengemasan sekunder. Pengemasan menggunakan kemasan plastik jenis polyprophilene (P) yang lebih tebal. Proses pengemasan keju mozzarella ini menggunakan kemasan vacuum dengan menggunakan alat vacuum sealer. Kemasan vacuum adalah kemasan yang hampa udara atau udara yang berada didalam kemasan dikeluarkan agar tidak ada udara didalam kemasan tersebut, karena sekunder ini dilakukan dengan dengan menggunakan kemasan vacuum dimaksudkan agar produk keju mozzarella tidak terkontaminasi oleh udara luar karena produk olahan daging maupun susu sangat rentan terhadap kontaminasi sehingga dengan menggunakan kemasan vacuum keju mozzarella yang dihasilkan akan bertahan lebih lama.

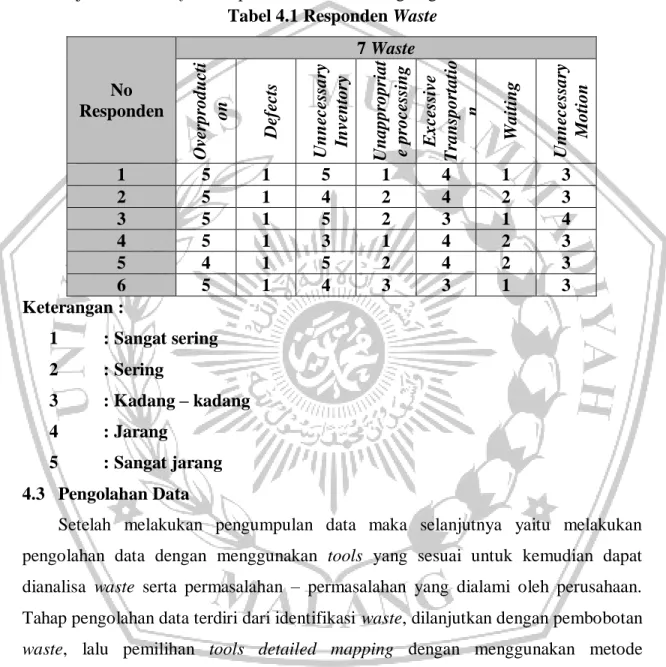

13 Data jenis waste yang didapatkan dari kuisioner yang sudah di berikan kepada 8 karyawan pada lini produksi perusahaan. Data waste yang didapat dari hasil penilaian responden :

Misal : jenis waste Defect responden 5 memilih rangking 2. Tabel 4.1 Responden Waste

No Responden 7 Waste Ov er pr odu cti on De fe cts Unn ec es sa ry In ve n tor y Unappr opr iat e pr oc es sin g E xc es sive T ran spor tat io n W ait in g Unn ec es sa ry M oti on 1 5 1 5 1 4 1 3 2 5 1 4 2 4 2 3 3 5 1 5 2 3 1 4 4 5 1 3 1 4 2 3 5 4 1 5 2 4 2 3 6 5 1 4 3 3 1 3 Keterangan : 1 : Sangat sering 2 : Sering 3 : Kadang – kadang 4 : Jarang 5 : Sangat jarang 4.3 Pengolahan Data

Setelah melakukan pengumpulan data maka selanjutnya yaitu melakukan pengolahan data dengan menggunakan tools yang sesuai untuk kemudian dapat dianalisa waste serta permasalahan – permasalahan yang dialami oleh perusahaan. Tahap pengolahan data terdiri dari identifikasi waste, dilanjutkan dengan pembobotan waste, lalu pemilihan tools detailed mapping dengan menggunakan metode VALSAT.

14 Identifikasi waste dilakukan berdasarkan jenis waste-nya dan di lakukan dengan melaksanakan wawancara dan observasi pada lini produksi perusahaan.

1. Over Production

Dalam kegiatan lini produksi perusahaan tidak terjadi waste over production karena produksi keju mozzarella yang diproduksi sesuai dengan pesanan. Hal ini dilakukan untuk mengurangi kelebihan produksi

2. Defect

Faktor utama dari defect yang sering terjadi ketika proses produksi yaitu: 1) Keju yang kotor,

2) Tekstur yang tidak sesuai dengan standar 3) Bocor pada plastik vakum.

4) Perubahan kualitas rasa 3. Unnecessary Inventories

Dalam proses produksi perusahaan jarang menemukan bahan baku yang berlebih bahan yang menumpuk di inventory tidak banyak. Hal tersebut karena produksi dilakukan sesuai order dari customer dan memproduksi keju mozzarella diluar dari permintaan hanya sedikit.

4. Unnappropiate Processing

Waste yang timbul akibat adanya proses yang berlebihan dan tidak memberikan nilai tambah. Pada proses produksi keju mozarella waste ini juga sering terjadi seperti pada saat proses stretching atau pemuluran, yaitu:

1) Proses pemuluran yang dilakukan secara berulang ulang, hal ini dilakukan agar keju yang dihasilkan memiliki tekstur yang sempurna namun membutuhkan waktu proses yang cukup lama.

2) Pemisahan antara curd dan whey yang dilakukan secara berulang karena pabrik belum menyediakan mesin khusus untuk menyaringan sehingga proses penyaringan masih dilakukan secara manual dan membutuhkan waktu proses yang cukup lama.

15 5. Excessive Transportation

Waste yang timbul pada saat pemindahan produk dari tempat produksi ke inventory kadang-kadang masih terjadi. Kebanyakan di karenakan jarak antara bahan baku dan pabrik masih tergolong jauh, hal ini dapat menimbulkan pemborosan waktu

6. Waiting

Pada proses produksi perusahaan tersebut waste waiting lumayan sering terjadi dan biasanya hal yang terjadi, yaitu :

1) Set up mesin produksi (pemanasan mesin)

2) Mesin yang trouble dikarenakan ada kerusakan pada mesin produksi maupun karna faktor tegangan listrik yang tidak stabil. Hal tersebut menimbulkan waktu tunggu antar lini pada proses produksi.

3) Waktu menunggu proses pendinginan keju yang dilakukan selama 1 x 24 jam di freezer

7. Unnecessary Motion

Kondisi yang seharusnya dapat dihindari yang disebabkan oleh gerakan yang tidak perlu dari dari pekerja maupun material, yaitu:

1) Pada saat proses pemuluran, mesin yang digunakan masih belum memenuhi kapasitas keju yang ada sehingga masih banyak keju yang tidak pada tempatnya (bocor)

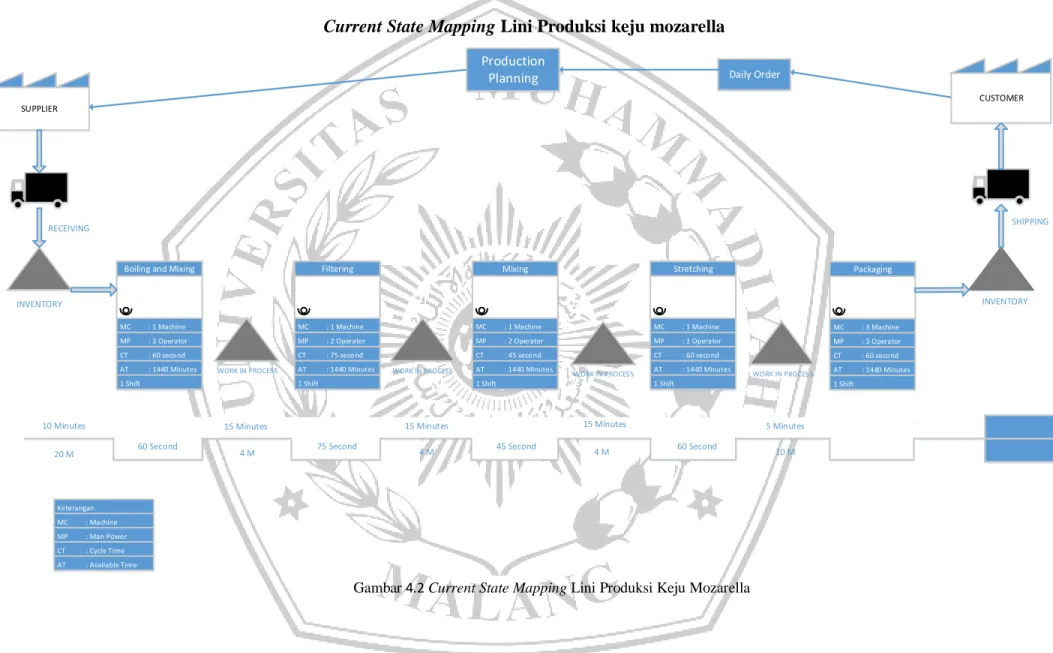

45 Current State Mapping Lini Produksi keju mozarella

Production Planning

Boiling and Mixing Filtering Mixing Stretching

MC : 1 Machine MP : 3 Operator CT : 60 second AT : 1440 Minutes 1 Shift MC : 1 Machine MP : 2 Operator CT : 75 second AT : 1440 Minutes 1 Shift MC : 1 Machine MP : 2 Operator CT : 45 second AT : 1440 Minutes 1 Shift MC : 1 Machine MP : 1 Operator CT : 60 second AT : 1440 Minutes 1 Shift SUPPLIER CUSTOMER

Value added time : 63 Minutes Lead time Production : 8820 Seconds Keterangan MC : Machine MP : Man Power CT : Cycle Time AT : Available Time Daily Order RECEIVING SHIPPING INVENTORY WORK IN PROCESS INVENTORY WORK IN PROCESS 10 Minutes 20 M 4 M 4 M 4 M 10 M

15 Minutes 15 Minutes 15 Minutes 5 Minutes

60 Second 75 Second 45 Second 60 Second

Packaging MC : 3 Machine MP : 3 Operator CT : 60 second AT : 1440 Minutes 1 Shift WORK IN PROCESS WORK IN PROCESS

46 Current State Mapping merupakan gambaran aliran fisik dan informasi yang terjadi selama proses produksi (Hines and Taylor (2000)). Current state mapping digunakan sebagai langkah awal dalam mengidentifikasi waste yang ada pada lini produksi keju mozarella bermerk “Chizzu”. Pemetaan ini juga melibatkan keseluruhan proses baik value added maupun non-value added yang terjadi selama produksi keju mozarella untuk dianalisa.

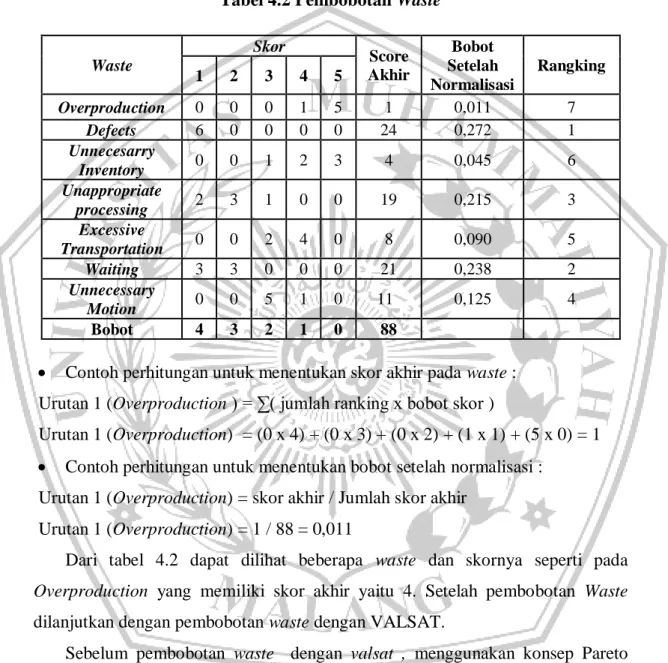

4.3.2 Menentukan Waste Dominan

Pada tahap ini dilakukan penentuan waste dominan. Penentuan waste dominan dilakukan dengan cara pembobotan hasil kuesioner jenis waste yang sudah disebar kepada seluruh operator dan pekerja pada proses produksi keju mozzarella bermerk Chizzu sehingga dapat diketahui waste apa yang memang paling berpengaruh. Selanjutnya dilakukan tahap penentuan detailed mapping yang sesuai dengan hasil pembobotan waste sebelumnya dengan menggunakan Value Stream Mapping Analysis Tools (VALSAT).

4.3.2.1 Pembobotan Waste Dengan Borda Count Method

Pembobotan waste dilakukan dengan cara membobotkan hasil kuesioner dengan mengggunakan metode Borda Count Method (BCM). Kami memberi peringkat pada setiap waste-nya sesuai dengan tingkat keseringan dan berpengaruhnya terhadap proses kegitan proses produksi keju mozzarella bermerk Chizzu, yaitu peringkat 1 sampai peringkat 5. Untuk waste yang kami beri peringkat 1 menandakan bahwa waste yang paling sering terjadi dan sangat berpengaruh terhadap proses produksi. Begitu pula sebaliknya, untuk waste yang kami beri peringkat terakhir atau 5 menandakan bahwa waste tersebut sama sekali tidak berpengaruh atau tidak terjadi pada proses produksi berlangsung.

Untuk perhitungan bobot menggunakan metode Borda Count Method. Dimana untuk pemberian nilai bobot untuk tiap – tiap rangking berdasarkan metode Borda yaitu apabila ada n pilihan, maka nilai peringkat pertama niliainya n – 1, pilihan kedua nilainya n – 2, kemudian peringkat ketiga n – 3 dan seterusnya. Pada pembobotan ini nilai bobot setiap ranking adalah sebagai berikut ; untuk peringkat 1 mempunyai nilai bobot 4, peringkat 2 mempunyai nilai bobot 3, peringkat 3 mempunyai nilai bobot 2, peringkat 4

47 mempunyai nilai bobot 1, peringkat 5 mempunyai nilai bobot 0,. Dari hasil rekap data dan pengolahan hasil peringkat pembobotan waste diperoleh hasil bahwa menurut hasil kuesioner waste yang sering terjadi pada proses produksi keju mozzarella bermerk Chizzu adalah waste defect. Berikut ini adalah rekap rangking dan hasil kuesioner.

Tabel 4.2 Pembobotan Waste

Waste Skor Score Akhir Bobot Setelah Normalisasi Rangking 1 2 3 4 5 Overproduction 0 0 0 1 5 1 0,011 7 Defects 6 0 0 0 0 24 0,272 1 Unnecesarry Inventory 0 0 1 2 3 4 0,045 6 Unappropriate processing 2 3 1 0 0 19 0,215 3 Excessive Transportation 0 0 2 4 0 8 0,090 5 Waiting 3 3 0 0 0 21 0,238 2 Unnecessary Motion 0 0 5 1 0 11 0,125 4 Bobot 4 3 2 1 0 88

Contoh perhitungan untuk menentukan skor akhir pada waste : Urutan 1 (Overproduction ) = ∑( jumlah ranking x bobot skor )

Urutan 1 (Overproduction) = (0 x 4) + (0 x 3) + (0 x 2) + (1 x 1) + (5 x 0) = 1 Contoh perhitungan untuk menentukan bobot setelah normalisasi :

Urutan 1 (Overproduction) = skor akhir / Jumlah skor akhir Urutan 1 (Overproduction) = 1 / 88 = 0,011

Dari tabel 4.2 dapat dilihat beberapa waste dan skornya seperti pada Overproduction yang memiliki skor akhir yaitu 4. Setelah pembobotan Waste dilanjutkan dengan pembobotan waste dengan VALSAT.

Sebelum pembobotan waste dengan valsat , menggunakan konsep Pareto Chart guna mengetahui waste tertinggi pada lini produksi keju mozarella sebagai berikut:

48

Gambar 4.3 Diagram Pareto Peringkat Waste

Pada gambar 4.3 diketahui bahwa waste dominan yang ada pada lini produksi keju mozarella di CV. Narendra Food Company ialah Defects, Waiting, dan Unappropiate Processing. Pareto menggunakan prinsip 80/20 yang artinya 20% penyebab bertanggung jawab pada 80% masalah yang muncul atau sebaliknya (Juran, 2005). Adapun rekapan hasil kuisioner dijadikan sebagai acuan untuk mengidentifikasi waste dominan lebih detail menggunakan metode value stream mapping analysis tools.

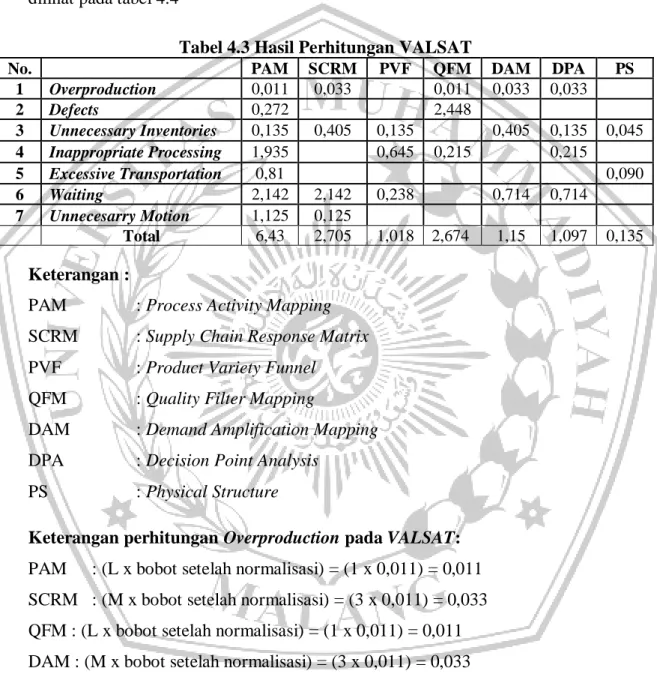

4.3.3 Value Stream Mapping Analysis Tools (VALSAT)

Setelah melakukan pembobotan menggunakan borda count method maka selanjutnya di lakukan pemilihan tools yang relevan menggunakan pendekatan VALSAT. Perhitungan valsat berdasarkan pada (tabel 2.5) yang di jelaskan dengan perhitungan tabel matrix ketetapan pada tabel rumus VALSAT. Keterangan dari tabel matrix ketetapan pada valsat adalah L (Low Correlation) mempunyai faktor pengali 1, M (Medium Correlation) mempunyai faktor pengali 3 dan H (High Correlation) mempunyai faktor pengali 9.

Identifikasi dengan pembobotan waste menjadi dasar untuk pemilihan tools yang relevan dengan pendekatan VALSAT. Dalam VALSAT ini terdapat tujuh tools yang akan digunakan untuk menganalisa waste – waste tersebut. Detailed Mapping dengan skor terbesar menurut hasil VALSAT akan dijadikan mapping

49 terpilih untuk mengidentifikasi waste secara detail. Pemilihan ini didasarkan bahwa detailed mapping dengan nilai terbesar tersebut paling sesuai untuk mengidentifikasi waste pada value stream. Skor yang diperoleh setiap waste dikalikan dengan nilai korelasi antara waste dengan tools sehingga diperoleh bobot ( Weight ) untuk tiap tools tersebut. Hasil perhitungan skor VALSAT dapat dilihat pada tabel 4.4

Tabel 4.3 Hasil Perhitungan VALSAT

No. PAM SCRM PVF QFM DAM DPA PS

1 Overproduction 0,011 0,033 0,011 0,033 0,033 2 Defects 0,272 2,448 3 Unnecessary Inventories 0,135 0,405 0,135 0,405 0,135 0,045 4 Inappropriate Processing 1,935 0,645 0,215 0,215 5 Excessive Transportation 0,81 0,090 6 Waiting 2,142 2,142 0,238 0,714 0,714 7 Unnecesarry Motion 1,125 0,125 Total 6,43 2,705 1,018 2,674 1,15 1,097 0,135 Keterangan :

PAM : Process Activity Mapping SCRM : Supply Chain Response Matrix PVF : Product Variety Funnel

QFM : Quality Filter Mapping

DAM : Demand Amplification Mapping DPA : Decision Point Analysis

PS : Physical Structure

Keterangan perhitungan Overproduction pada VALSAT: PAM : (L x bobot setelah normalisasi) = (1 x 0,011) = 0,011 SCRM : (M x bobot setelah normalisasi) = (3 x 0,011) = 0,033 QFM : (L x bobot setelah normalisasi) = (1 x 0,011) = 0,011 DAM : (M x bobot setelah normalisasi) = (3 x 0,011) = 0,033 DPA : (M x bobot setelah normalisasi) = (3 x 0,011) = 0,033 Keterangan perhitungan Defects pada VALSAT:

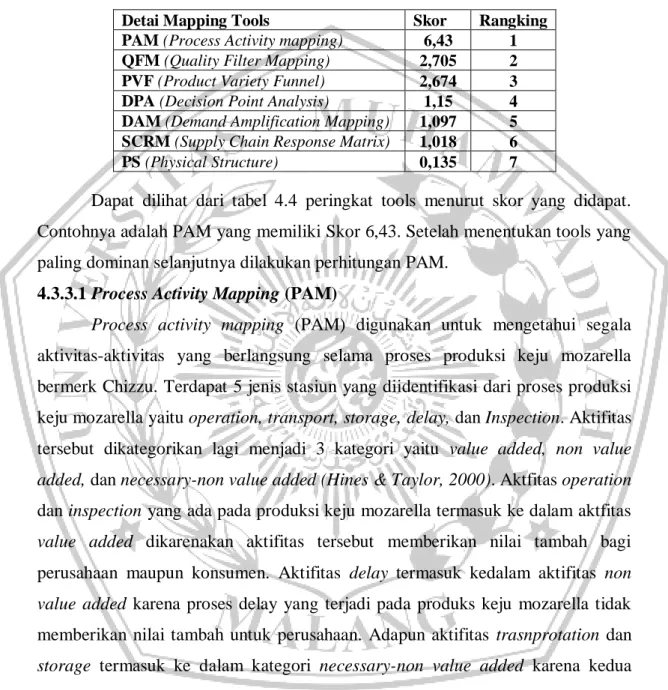

50 Dari tabel 4.3 didapatkan bahwa skor VALSAT terbesar adalah Process Activity Mapping (PAM) dengan hasil 6,43. Dari hasil perhitungan diatas, selanjutnya dilakukan perangkingan berdasarkan skor tertingggi hingga terendah. Tabel 4.4 menggambarkan rangking tools dalam VALSAT.

Tabel 4.4 Rangking Tools VALSAT

Detai Mapping Tools Skor Rangking

PAM (Process Activity mapping) 6,43 1

QFM (Quality Filter Mapping) 2,705 2

PVF (Product Variety Funnel) 2,674 3

DPA (Decision Point Analysis) 1,15 4

DAM (Demand Amplification Mapping) 1,097 5

SCRM (Supply Chain Response Matrix) 1,018 6

PS (Physical Structure) 0,135 7

Dapat dilihat dari tabel 4.4 peringkat tools menurut skor yang didapat. Contohnya adalah PAM yang memiliki Skor 6,43. Setelah menentukan tools yang paling dominan selanjutnya dilakukan perhitungan PAM.

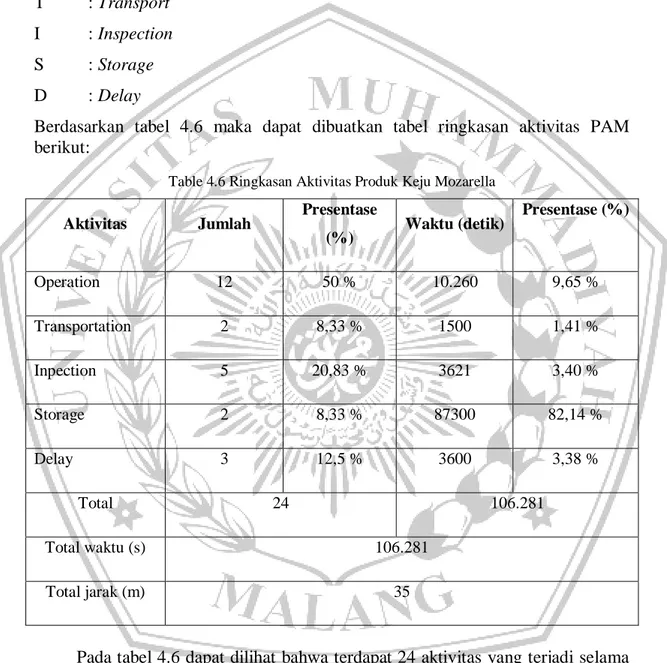

4.3.3.1 Process Activity Mapping (PAM)

Process activity mapping (PAM) digunakan untuk mengetahui segala aktivitas-aktivitas yang berlangsung selama proses produksi keju mozarella bermerk Chizzu. Terdapat 5 jenis stasiun yang diidentifikasi dari proses produksi keju mozarella yaitu operation, transport, storage, delay, dan Inspection. Aktifitas tersebut dikategorikan lagi menjadi 3 kategori yaitu value added, non value added, dan necessary-non value added (Hines & Taylor, 2000). Aktfitas operation dan inspection yang ada pada produksi keju mozarella termasuk ke dalam aktfitas value added dikarenakan aktifitas tersebut memberikan nilai tambah bagi perusahaan maupun konsumen. Aktifitas delay termasuk kedalam aktifitas non value added karena proses delay yang terjadi pada produks keju mozarella tidak memberikan nilai tambah untuk perusahaan. Adapun aktifitas trasnprotation dan storage termasuk ke dalam kategori necessary-non value added karena kedua aktifitas tersebut tidak memberikan nilai tambah tetapi masih diperlukan pada saat memproduksi keju mozarella. Process activity mapping digunakan untuk mengetahui proporsi dari kegiatan yang termasuk value added (VA), non-value-added (NVA) dan necessary non-value-non-value-added (NNVA).

51 Table 4.5 Process Activity Mapping (PAM) Produk Keju Mozarella

No.

Aktivitas Proses Mesin / Alat Bantu

Jenis Aktivitas Jarak (m) Waktu (s) Kategori Aktivitas O T I S D VA NNVA NVA 1 Pengecekkan alat dan pemanasan mesin, sebelum penerimaan bahan baku Persiapan Alat dan Pencampuran bahan baku Alkohol, air mendidih 100°C dan Teepol 3600 2 Proses memindahkan bahan bahan baku dari supplier ke lantai produksi 20 900 3 Proses penyaringan bahan baku susu ke dalam cheese Vet Kain putih 10 4 Pemanasan susu untuk mentabilkan suhu susu Mesin boiler 900 5 Penambahan asam sitrat dan enzim rennet 20 6 Proses pengadukan Curd 3600 7 Pemisahan antara endapan dan cairan Penyaringan curd dan whey Cheese Vet 1800 8 Proses pemotongan dan penirisan curd Pisau stainless steel 2400 9 Proses pembuangan Whey dan penyaringan Curd Alat saring dan direct vat 300 10 Pengukuran bahan (jumlah Proses pencampuran Timbangan 2 8

52 garam, natrium sitrat dan CMC) (mixing) 11 Proses pencampuran Curd dengan bahan tambahan Mesin mixing 900 12 Pemanasan mesin streching Proses pemuluran (sretching) Kompor gas 600 13 Proses pemuluran Mesin streching 1800 14 Pemotongan dan penimbangan Timbangan 10 15 Pencetakan keju Pengemasan (Packaging) Wadah polypro- Philene 15 16 Inspeksi ukuran dan kepadatan keju 5 17 Menghilangkan suhu panas pada keju agar menjadi suhu ruangan 1200 18 Pendinginan keju Freezer 2 86400 19 Inspeksi sebelum packaging 5 20 Proses pelabelan 5 21 Pengemasan produk Vacum sealer 1 600 22 Inspeksi akhir pada produk 3 23 Memindahkan Finish good product ke gudang sementara Cooler box 10 600 24 Meletakkan dan menyusun Finished good Product ke gudang sementara Freezer 900 Jumlah 12 2 5 2 3 12 11 1

53 Keterangan :

VA : Value Added Activity

NVA : Non Value Activity

NNVA : Necessary Non Value Added Activity O : Operation

T : Transport I : Inspection S : Storage D : Delay

Berdasarkan tabel 4.6 maka dapat dibuatkan tabel ringkasan aktivitas PAM berikut:

Table 4.6 Ringkasan Aktivitas Produk Keju Mozarella

Aktivitas Jumlah Presentase

(%) Waktu (detik) Presentase (%) Operation 12 50 % 10.260 9,65 % Transportation 2 8,33 % 1500 1,41 % Inpection 5 20,83 % 3621 3,40 % Storage 2 8,33 % 87300 82,14 % Delay 3 12,5 % 3600 3,38 % Total 24 106.281 Total waktu (s) 106.281 Total jarak (m) 35

Pada tabel 4.6 dapat dilihat bahwa terdapat 24 aktivitas yang terjadi selama proses produksi dengan total waktu keseluruhan 106.281 detik. Pada aktivitas operation terdapat 12 aktivitas dengan total waktu 10.260 detik, aktivitas transportation terdapat 2 aktivitas dengan total waktu 1500 detik, aktivitas inspection terdapat 5 aktivitas dengan total waktu 3621 detik, aktivitas storage terdapat 2 aktivitas dengan total waktu 87300 detik, dan aktivitas delay terdapat 3

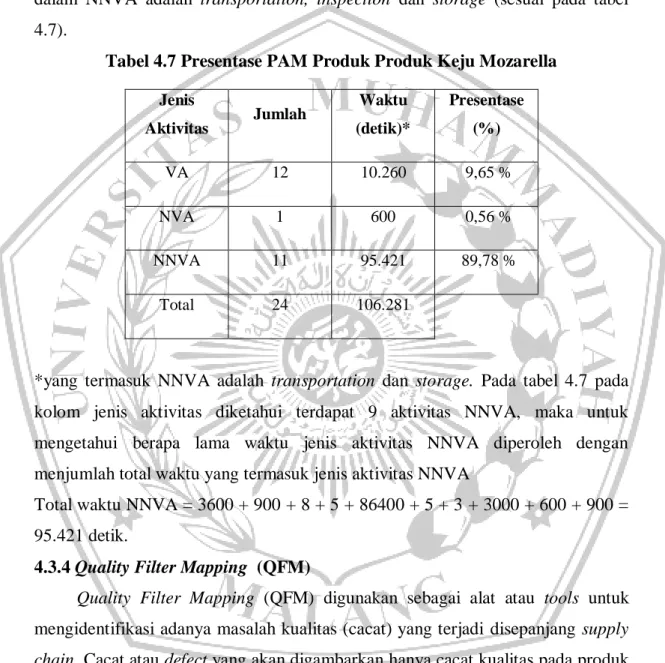

54 aktivitas dengan total waktu 3600 detik dKemudian aktivitas – aktivitas diatas dibedakan berdasarkan value-added (VA), non-value-added (NVA) dan necessary non-value-added (NNVA) yang akan dilakukan perhitungan prosentase untuk aktivitas yang terjadi. Dimana yang termasuk dalam VA adalah aktivitas operation, yang termasuk dalam NVA adalah delay, dan yang yang termasuk dalam NNVA adalah transportation, inspection dan storage (sesuai pada tabel 4.7).

Tabel 4.7 Presentase PAM Produk Produk Keju Mozarella

Jenis Aktivitas Jumlah Waktu (detik)* Presentase (%) VA 12 10.260 9,65 % NVA 1 600 0,56 % NNVA 11 95.421 89,78 % Total 24 106.281

*yang termasuk NNVA adalah transportation dan storage. Pada tabel 4.7 pada kolom jenis aktivitas diketahui terdapat 9 aktivitas NNVA, maka untuk mengetahui berapa lama waktu jenis aktivitas NNVA diperoleh dengan menjumlah total waktu yang termasuk jenis aktivitas NNVA

Total waktu NNVA = 3600 + 900 + 8 + 5 + 86400 + 5 + 3 + 3000 + 600 + 900 = 95.421 detik.

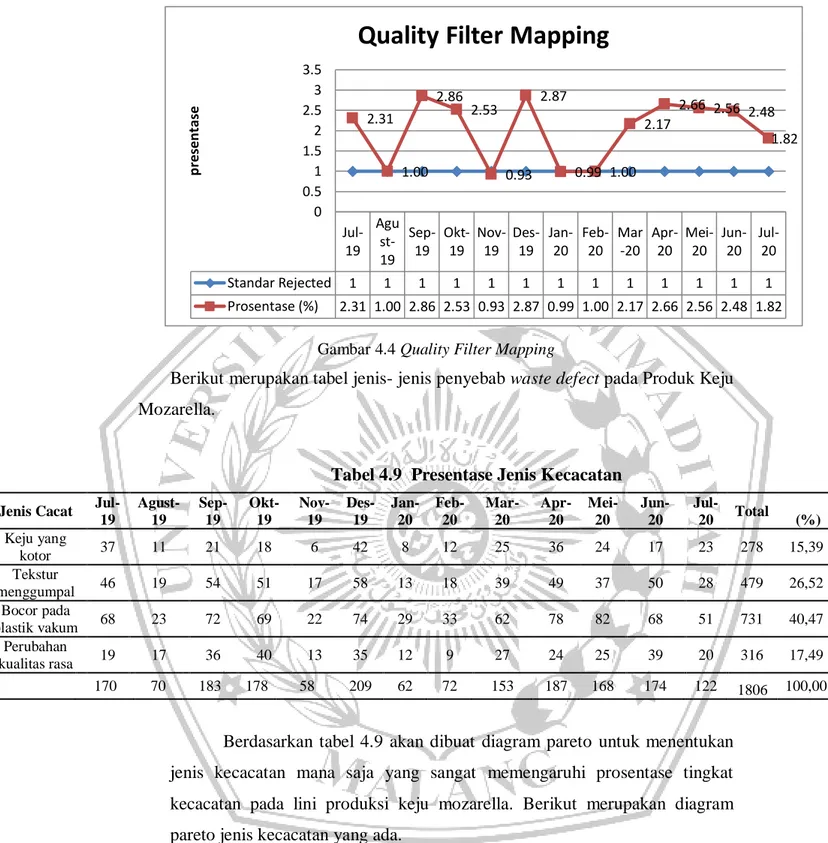

4.3.4 Quality Filter Mapping (QFM)

Quality Filter Mapping (QFM) digunakan sebagai alat atau tools untuk mengidentifikasi adanya masalah kualitas (cacat) yang terjadi disepanjang supply chain. Cacat atau defect yang akan digambarkan hanya cacat kualitas pada produk keju mozarella bermerek “Chizzu” selama proses produksi. Berikut merupakan table prosentase kecacatan pada proses produksi keju mozarella pada bulan Juli 2019-Juli 2020.

55 Tabel 4.8 Tabel Presentase Kecacatan

Periode Standar Rejected Rejected (Pcs) Jumlah Produksi Presentase (%) Keterangan

Jul-19 1,00% 170 7360 2,31 Tidak tercapai

Agust-19 1,00% 70 7000 1,00 Tercapai

Sep-19 1,00% 183 6400 2,86 Tidak tercapai

Okt-19 1,00% 178 7040 2,53 Tidak tercapai

Nov-19 1,00% 58 6250 0,93 Tercapai

Des-19 1,00% 209 7285 2,87 Tidak tercapai

Jan-20 1,00% 62 6250 0,99 Tercapai

Feb-20 1,00% 72 7215 1,00 Tercapai

Mar-20 1,00% 153 7040 2,17 Tidak tercapai

Apr-20 1,00% 187 7040 2,66 Tidak tercapai

Mei-20 1,00% 168 6550 2,56 Tidak tercapai

Jun-20 1,00% 174 7020 2,48 Tidak tercapai

Jul-20 1,00% 122 6720 1,82 Tidak tercapai

Rejected Rate 2,01

Berdasarkan tabel 4.8 diketahui bahwa standard rejected pada perusahaan CV. Narendra Food Company 1%. Akan tetapi, Produksi keju mozarella di beberapa bulan masih banyak yang belum mencapai target maksimal kecacatan yang telah ditetapkan perusahaan. Rejected rate yang diperoleh dari rata-rata presentase cacat pada produksi keju mozarella adalah 2,01%. Dari tabel 4.8 dapat digambarkan quality filter mapping pada gambar 4.9. Setelah itu, diidentifikasi jenis kecacatan apa saja yang ada pada produksi keju mozarella agar dapat diidentifikasi lebih lanjut akar penyebab permasalahan.

56 Gambar 4.4 Quality Filter Mapping

Berikut merupakan tabel jenis- jenis penyebab waste defect pada Produk Keju Mozarella.

Jenis Cacat Jul-

19 Agust-19 Sep- 19 Okt-19 Nov- 19 Des- 19 Jan- 20 Feb-20 Mar-20 Apr-20 Mei-20 Jun-20 Jul- 20 Total (%) Keju yang kotor 37 11 21 18 6 42 8 12 25 36 24 17 23 278 15,39 Tekstur menggumpal 46 19 54 51 17 58 13 18 39 49 37 50 28 479 26,52 Bocor pada plastik vakum 68 23 72 69 22 74 29 33 62 78 82 68 51 731 40,47 Perubahan kualitas rasa 19 17 36 40 13 35 12 9 27 24 25 39 20 316 17,49 170 70 183 178 58 209 62 72 153 187 168 174 122 1806 100,00

Berdasarkan tabel 4.9 akan dibuat diagram pareto untuk menentukan jenis kecacatan mana saja yang sangat memengaruhi prosentase tingkat kecacatan pada lini produksi keju mozarella. Berikut merupakan diagram pareto jenis kecacatan yang ada.

Jul-19 Agu st-19 Sep-19 Okt-19 Nov-19 Des-19 Jan-20 Feb-20 Mar -20 Apr-20 Mei-20 Jun-20 Jul-20 Standar Rejected 1 1 1 1 1 1 1 1 1 1 1 1 1 Prosentase (%) 2.31 1.00 2.86 2.53 0.93 2.87 0.99 1.00 2.17 2.66 2.56 2.48 1.82 2.31 1.00 2.86 2.53 0.93 2.87 0.99 1.00 2.17 2.66 2.56 2.48 1.82 0 0.5 1 1.5 2 2.5 3 3.5 p resen ta se

Quality Filter Mapping

57 Gambar 4.5 Diagram Pareto Peringkat jenis- jenis Waste Defect

Pada gambar 4.5 diketahui bahwa faktor penyebab dominan yang ada pada waste defect di lini produksi keju mozarella yaitu bocor pada plastik vakum. Pareto menggunakan prinsip 80/20 yang artinya 20% penyebab bertanggungjawab pada 80% masalah yang muncul atau sebaliknya (Juran, 2005). Sehingga perlu analisa lebih lanjut untuk meminimasi defect yang terjadi..

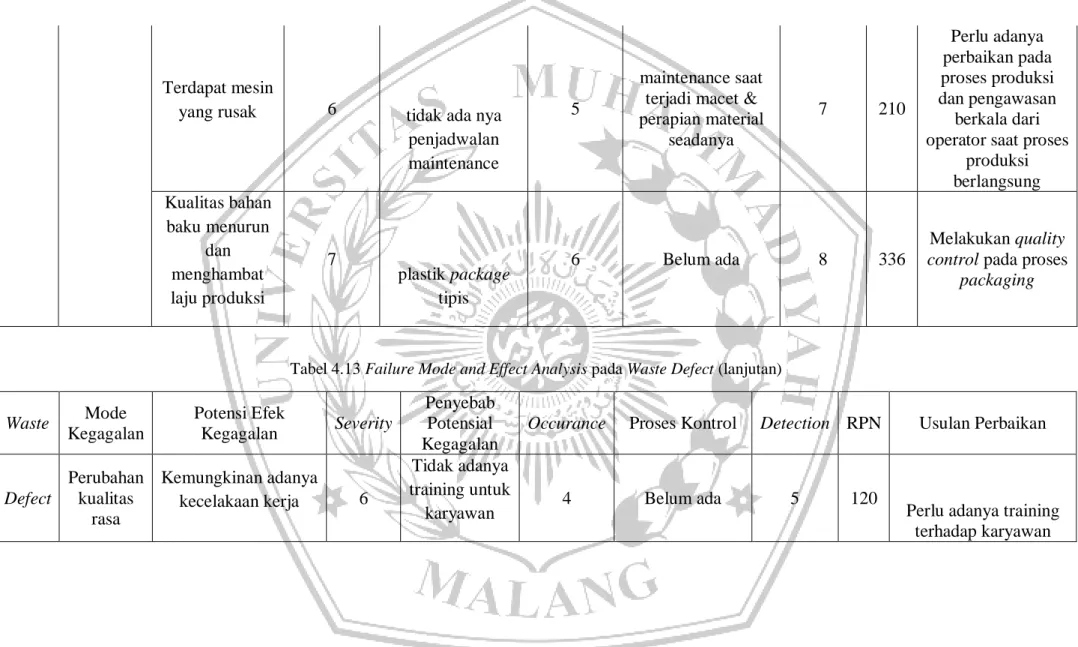

4.3.5 Failure Mode and Effect Analysis (FMEA)

Pada tahap akhir, dilakukan perencanaan usulan perbaikan terhadap aktivitas proses produksi keju mozarella pada CV. Narendra Food Company yang termasuk dalam waste defect, overprocesing dan waiting dengan menggunakan Failure Mode and Effect Analysis (FMEA). FMEA dilakukan untuk menganalisa potensi kesalahan atau kegagalan dalam suatu sistem, dan potensi yang teridentifikasi akan diklasifikasikan menurut besarnya potensi kegagalan dan efeknya terhadap proses. Metode ini digunakan untuk mendapatkan nilai RPN (Risk Potential Number). Hasil penyebab dari fault tree analysis masuk ke dalam kategori potential failure mode dan potential failure effect. Sehingga dari nilai RPN yang tertinggi segera dilakukan perbaikan terhadap potential cause, alat kontrol dan efek yang diakibatkan. Nilai severity, occurence, dan detection didapatkan dari hasil wawancara dengan pihak gudang sehingga dapat diketahui nilai RPN tertinggi. Hasil dari nilai RPN yang didapat dari hasil wawancara dengan pihak gudang dapat dilihat pada tabel 4.10

58

Tabel 4.10 Failure Mode and Effect Analysis pada Waste Defect

Waste Mode Kegagalan Potensi Efek Kegagalan Severity Penyebab Potensial Kegagalan

Occurance Proses Kontrol Detection RPN Usulan Perbaikan

Defect Keju yang kotor Terjadinya penurunan kualitas produk 5 Kurang teliti dalam menfilter bahan baku 7 Belum ada 7 245 Perlu adanya pengawasan yang

ekstra oleh pihak controlling dan

produksi Proses produksi

tidak maksimal 4

Kurangnya

tenaga ahli 6 Belum ada 6 144

Perlu adanya penambahan tenaga ahli Dapat menghasilkan produk defect yang semakin besar 6 Terdapat kotoran yang menempel pada celah - celah mesin 6 Perawatan mesin jika terjadi permasalahan 5 180 Perlu adanya penjadwalan mesin secara berkala Kualitas bahan baku menurun dan menghambat laju produksi 9 Kualitas produk dari suplier kurang baik 6 Belum ada 8 432 Perlu adanya quality control bahan baku terhadap supplier

59 Pekerja yang tidak maksimal 6 Kurangnya pengawasan pada saat proses produksi berlangsung 8 pengawasan pada saat proses

produksi yang seadanya 7 336 Perlu adanya perbaikan pada proses produksi dan pengawasan berkala dari operator saat proses produksi berlangsung Tabel 4.11 Failure Mode and Effect Analysis pada Waste Defect (lanjutan)

Waste Mode

Kegagalan

Potensi Efek

Kegagalan Severity

Penyebab Potensial

Kegagalan Occurance Proses Kontrol Detection RPN Usulan Perbaikan

Defect Tekstur yang menggumpal Proses produksi kurang maksimal 5 Kurangnya controlling pada proses produksi 6 Pengawasan pada saat proses produksi yang seadanya 6 180 Perlu adanya perbaikan pada proses produksi dan pengawasan berkala dari operator saat proses produksi berlangsung Tidak tercapainya target produksi 7

Tidak ada nya punishment yang diberikan jika operator melakukan 4 Atasan hanya melakukan teguran ringan 6 168 Menerapkan peraturan yang jelas serta hukuman yang tegas

60 kesalahan Pekerja yang tidak maksimal 6 Kurangnya pengawasan pada saat proses produksi 5 Pengawasan pada saat proses produksi yang seadanya 6 180 Perlu adanya perbaikan pada proses produksi dan pengawasan berkala dari operator saat proses produksi berlangsung Terdapat kecacatan pada produk 7 proses stretching

kurang lama 9 Belum ada 8 504

Perlu adanya quality control pada proses streching Terdapat mesin yang rusak 7 Penjadwalan maintenance belum ada 6 Maintenance saat terjadi macet & perapian material seadanya 8 336 Menerapkan penjadwalan maintenance dan pengecekan mesin dalam beberapa kali sehari

61 Tabel 4.12 Failure Mode and Effect Analysis pada Waste Defect (lanjutan)

Waste Mode Kegagalan Potensi Efek Kegagalan Severity Penyebab Potensial Kegagalan

Occurance Proses Kontrol Detection RPN Usulan Perbaikan

Defect Bocor pada plastik vakum Proses produksi dan pekerja yang kurang maksimal 6 Kurangnya pengawasan 5 Pengawasan pada saat proses produksi yang seadanya 7 210 Perlu adanya perbaikan pada proses produksi dan pengawasan berkala dari operator saat proses

produksi berlangsung Kerugian pada perusahaan 7 Adanya target yang harus

dikejar 4 Belum ada 6 168

Menentukan target secara logis

Pekerja yang

tidak maksimal 7 Sirukulasi udara yang kurang

5

Ruang produksi hanya terdapat jendela tanpa pipa

ventilasi udara

6 210

Perlu adanya ventilasi dan blower pada ruang

produksi Terdapat

kecacatan pada

produk 8

proses vakum

62 Terdapat mesin

yang rusak 6 tidak ada nya penjadwalan maintenance

5

maintenance saat terjadi macet & perapian material seadanya 7 210 Perlu adanya perbaikan pada proses produksi dan pengawasan berkala dari operator saat proses

produksi berlangsung Kualitas bahan baku menurun dan menghambat laju produksi 7 plastik package tipis 6 Belum ada 8 336 Melakukan quality control pada proses

packaging

Tabel 4.13 Failure Mode and Effect Analysis pada Waste Defect (lanjutan)

Waste Mode Kegagalan Potensi Efek Kegagalan Severity Penyebab Potensial Kegagalan

Occurance Proses Kontrol Detection RPN Usulan Perbaikan

Defect Perubahan kualitas rasa Kemungkinan adanya kecelakaan kerja 6 Tidak adanya training untuk

karyawan 4 Belum ada 5 120 Perlu adanya training

63 Pekerja yang tidak

maksimal 8 Kurangnya sirkulasi udara yang masuk 5 Ruang produksi hanya terdapat jendela tanpa pipa ventilasi udara 7 280

Perlu adanya ventilasi dan blower pada ruang

produksi Kualitas bahan baku

menurun dan menghambat laju produksi 8 Kesalahan pada pemilihan suplier 7 Belum ada 8 448 Membuat kesepakatan jika terjadi penurunan

kualitas bahan baku maka supplier akan diberikan punishment

Proses produksi yang

tidak maksimal 6 Kurangnya pengawasan pada saat proses produksi 5 Pengawasan pada saat proses

produksi yang seadanya

7 210

Perlu adanya perbaikan pada proses produksi

dan pengawasan berkala dari operator

saat proses produksi berlangsung

Tabel 4.14 Failure Mode and Effect Analysis pada Waste Waiting

Waste Mode Kegagalan Potensi Efek Kegagalan Severity Penyebab Potensial Kegagalan

Occurance Proses Kontrol Detection RPN Usulan Perbaikan

Waiting Waste Waiting Tidak tercapainya target produksi 4 Kurang tenaga

ahli 3 Belum ada 5 60

Perlu adanya penambahan tenaga

64 Sistem yang

tidak produktif 4

Waktu set up

terlalu lama 2 Belum ada 6 48

waktu set up mesin yang awalnya 15 menit, seharusnya dipercepat 10 menit sebelum proses sebelumnya selesai Produksi yang tidak berkembang 6 Kapasitas mesin yang digunakan terbatas 3 Permintaan pasar yang terus bertambah 5 60 Perlu adanya pengembangan produksi dan sistem

yang baik Kualitas bahan baku menurun dan menghambat laju produksi 8 Tidak adanya kesepakatan antara pihak perusahaan dengan suplier 4 Belum ada 6 192 Melakukan kesepakatan antara pihak supplier dengan pihak perusahaan Dapat mengalami kerugian karena sistem yang buruk 7 Management waktu perusahaan kurang baik 4 Pengawasan pada saat proses produksi

yang seadanya 5 140

Perlu adanya perbaikan pada proses produksi dan

pengawasan berkala dari operator saat proses

berlangsung Pekerja tidak memiliki skill dan keahlian khusus 5 sistem pekerjaan yang multi

tasking 5 Belum ada 6 150

Perlu adanya training terhadap

65 Tabel 4.15 Failure Mode and Effect Analysis Waste Unappropriate Processing

Waste Mode Kegagalan Potensi Efek Kegagalan Severity Penyebab Potensial Kegagalan

Occurance Proses Kontrol Detection RPN Usulan Perbaikan Unappropriate processing Waste Unappropriate processing Pekerja tidak gesit dan tidak

memiliki skill khusus 6 sistem pekerjaan yang multi tasking 5 Belum ada 7 210 Melakukan perbaikan pada metode kerja serta meningkatkan pengawasan dan maintenance berkala pada saat

proses produksi berlangsung Proses produksi kurang maksimal 7 tidak adanya controlling 4 pengawasan pada saat proses produksi yang seadanya 5 140 perlu adanya perbaikan pada proses produksi dan pengawasan berkala dari operator saat proses produksi berlangsung Dapat menimbulkan kecelakaan kerja 8 Penempatan blower atau ventilasi 5 Belum ada 6 240 Perlu adanya ventilasi dan blower pada ruang produksi

66 kurang tepat Tidak tercapainya target produksi 5 Penjadwalan maintenance yang kurang 6 Perawatan mesin jika terjadi permasalahan 7 210 Melakukan perbaikan pada metode kerja serta meningkatkan pengawasan dan maintenance berkala pada saat

proses produksi berlangsung Kualitas bahan baku menurun dan menghambat laju produksi 6 Packaging yang digunakan kurang memenuhi standar 5 Belum ada 4 120 Perlu adanya quality control pada proses packaging Mengakibatkan kegagalan pada pencapaian target produksi 7 Tidak menerapkan standar pada proses pengontrolan 5 Belum ada 5 175 Perlu adanya penegasan pada penerapan Standar Proses Produksi (SOP)

5 Dari tabel 4.10 ; 4.14 ; 4.15 dapat dilihat bahwa penyebab yang memiliki nilai RPN paling tinggi pada sub waste defect bocor pada plastik vakum yang disebabkan proses vakum kurang lama. Nilai RPN didapatkan dari pengalian nilai Severity, Occurance, dan Detection berdasarkan teori failure mode effect analysis pada bab 2. Adapun usulan perbaikan yang dilakukan adalah :

1. Perlu adanya perbaikan pada proses produksi dan pengawasan berkala dari operator saat proses produksi berlangsung

2. Menentukan target secara logis

3. Perlu adanya ventilasi dan blower pada ruang produksi

4. Perlu adanya perbaikan pada proses produksi dan pengawasan berkala dari operator saat proses produksi berlangsung

6 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Tinjauan Perusahaan

4.1.1 Deskripsi Perusahaan

CV. Narendra Food Company merupakan perusahaan yang bergerak dibidang pengolahan pangan. Didirikan oleh Pak Dapin Narendra sebagai alumni Universitas Brawijaya Malang jurusan ilmu dan teknologi pangan, perusahaan tersebut berkomitmen untuk mengaplikasikan ilmunya agardapat meningkatkan nilai ekonomi dari produk-produk pangan lokal, yaitu dengan memproduksi keju mozarella bermerk “CHIZZU.”

Kapasitas produksi pada pabrik tersebut saat ini adalah 100-115 kg keju mozarellla tiap harinya, dengan 4 kali produksi selama 1 minggu, dan tiap produksi membutuhkan bahan baku 720 liter susu. Bahan baku yang digunakan yaitu susu sapi murni ini berasal dari K.A.N Jabung, Kabupaten Malang, yang menaungi para peternak sapi didaerah tersebut, bahan baku dan bahan tambahan dapat dijamin kehalalan nya. Proses produksi dilakukan dengan memperhatikan keamanan produk higienitas, dan prinsip kehalalan. Adapun rencana pengembangan perusahaan ini meliputi kegiatan produksi pangan berbasis hasil pertanian, perikanan, dan peternakan, serta pengadaan mesin pengolahan pangan bagi industri pangan serta pelatihan mesin pengolahan pangan dan produk pangan.

4.1.2 Lokasi Perusahaan

Penelitian ini dilakukan di CV. Narendra Food Company. Perusahaan ini merupakan perusahaan yang bergerak di bidang pengelolahan pangan, dengan memproduksi keju Mozarella yang bernama “CHIZZU”. CV. Narendra Food Company berlokasi di Jl. Karya Wiguna Tunggulwulung Lowokwaru, Malang, Jawa Timur.

7 4.1.3 Visi dan Misi Perusahaan

4.1.3.1 Visi

Meningkatkan nilai ekonomi dan daya saing produk-produk pangan lokal yang halal dan thayib.

4.1.3.2 Misi

6. Menciptakan inovasi produk-produk pangan.

7. Bekerjasama dengan akademisi untuk mensukseskan ketahanan pangan nasional. 8. Menjadi perusahaan terdepan dibidang pangan.

9. Memberikan kepuasan terhadap konsumen.

10. Memperluas lapangan kerja bagi masyarakat sekitar pada khususnya dan masyarakat Indonesia pada umumnya

4.1.4 Struktur Organisasi

Gambar 4.1 Struktur Organisasi CV. Narendra Food Company

8 4.2 Pengumpulan Data

Pengumpulan data dilakukan dengan cara diskusi atau wawancara, penyebaran kuesioner dan pengamatan atau observasi langsung pada seluruh proses produksi keju mozzarella. Selain itu juga diperlukan data-data primer perusahaan untuk membantu penelitian. Adapun data-data yang diperlukan dalam tahap pengolahan data adalah sebagai berikut :

4.2.1 Aliran Informasi

Aliran informasi dalam proses produksi keju mozzarella dibuat berdasarkan hasil observasi dan wawancara dengan pihak-pihak terkait yang memiliki kemampuan dalam bidangnya. Aliran informasi pada proses produksi keju mozarella adalah sebagai berikut :

8. Informasi dimulai dengan Production Planning memberikan PO (purchase order) kepada pihak purchasing berupa jumlah bahan baku dan kualifikasi bahan keju mozzarella yang harus dibeli.

9. Pihak purchasing kemudian mencari supplier yang sesuai dengan kualifikasi yang dibutuhkan oleh perusahaan.

10. Jika supplier sudah terpilih, kemudian pihak purchasing mengirimkan surat penerimaan barang yang berisi tanggal kedatangan barang, banyak barang dan spesifikasi barang kepada supervisor gudang.

11. Dari informasi kedatangan bahan baku susu tersebut bagian inventory selanjutnya meminta divisi Quality Control untuk melakukan inspeksi bahan baku susu.

12. Setelah melakukan inspeksi, pihak Quality Control memberikan hasil bahwa bahan baku susu berkualitas baik atau tidak.

13. Dari hasil Quality Control bahan baku yang memenuhi spesifikasi diterima oleh bagian inventory untuk siap digunakan pada proses produksi keju mozzarella

9 14. Selanjutnya pihak Production Planning melakukan proses produksi dengan

produk yang telah di order oleh customer. 4.2.2 Aliran Fisik

4. Material dari pihak supplier diterima bagian inventory.

5. Selanjutnya material diperiksa oleh divisi Quality Control atau identifikasi material apakah sesuai dengan spesifikasi yang dibutuhkan oleh perusahaan. 6. Material yang memenuhi spesifikasi akan diterima oleh pihak inventory untuk

menunggu penggunaan di departemen produksi. 4.3.3 Proses Produksi

Aliran proses produksi keju mozzarella di CV. Narendra Food Company dibuat berdasarkan hasil observasi dan wawancara dengan pihak-pihak terkait yang memiliki kemampuan dalam bidangnya . Waktu produksi dilakukan 4 kali dalam seminggu. Tahapan proses pembuatan keju mozarella di CV. Narendra Food Company sebagai berikut:

10. Persiapan alat.

Persiapan alat merupakan aspek teknis yang penting untuk menunjang kelancaran proses produksi. Persiapan alat diantaranya yaitu pengecekan alat dan mesin, sanitasi pekerja, alat, mesin dan dilakukan kurang lebih satu jam sebelum penerimaan bahan baku. Hal ini dilakukan untuk mengurangi resiko bahaya dari kinerja mesin saat beroperasi dan mengurangi kontaminan dari luar. Sanitasi yang dilakukan di CV.Narendra Food Company terdapat tiga macam, yaitu sanitasi dengan menggunakan alkohol, sanitasi dengan menggunakan air mendidih 100° C dan sanitasi dengan pencucian menggunakan teepol. Sanitasi dengan menggunakan alkohol diterapkan pada alat-alat kecil seperti thermometer, pengaduk, wadah plastik, dan gelas ukur, hal itu dilakukan dengan cara menyemprotkan alkohol kedalam wadah dan selanjutnya di lap dengan menggunakan tisu sekali pakai. Sanitasi dengan pencucian menggunakan Teepol digunakan untuk membersihkan mesin yang besar seperti Cheese vat, Mixer, dan Stretcher. Sedangkan pada sanitasi dengan

10 menggunakan air mendidih dilakukan untuk membersihkan alat yang sulit dijangkau. Contohnya adalah selang yang sulit dijangkau.

11. Penerimaan bahan baku.

Bahan baku proses pembuatan keju mozarella adalah susu segar yang diperoleh dari K.A.N Jabung yang dipasok oleh peternak sapi perah dikawasan Jabung dengan banyaknya susu 750L. Susu diangkut menggunakan mobil box yang sebelumnya telah diuji mutu dan kualitas dari susu tersebut di K.A.N Jabung. Susu dituang dari tangki susu menuju Chesee Vat dengan mengangkat tangki susu. Membutuhkan tenaga 2 orang dewasa untuk mengangkat tangki susu satu persatu dikarenakan beban tangki susu yang cukup berat.

12. Pemanasan susu (Chesee Vat)

Proses pemanasan susu menggunakan Chesee Vat ukuran 1000 liter dilakukan dengan suhu 35°C. Hal ini dilakukan supaya enzim yang akan diberikan pada proses berikutnya dapat bekerja secara optimal

13. Penambahan Asam Sitrat dan Enzim Rennet

Pembuatan keju mozzarella dengan penambahan asam sitrat atau biasa disebut pengasaman langsung (Direct Acidifaction) dapat mempersingkat waktu proses pembuatan. Penambahan asam sitrat dan enzim rennet harus dengan komposisi yang tepat dimana penambahan dilakukan setelah pemanasan selesai. Komposisi penambahan asam sitrat sebanyak 400 gr dari 480 liter susu lalu di encerkan dengan 2 liter air panas. Dan penambahan enzim rennet sebanyak 10 gr lalu diencerkan dengan 1 liter air. Asam sitrat digunakan untuk memberi rasa masam pada keju, sedangkat enzim rennet digunakan untuk membentuk koagulan protein pada susu. Susu akan berkoagulasi setelah 3 menit, apabila curd sudah sedikit terbentuk, maka curd bisa dibelah secara vertikal dan horizontal menggunakan pisau yang berada dalam Chesee Vat lalu curd mulai terapung diatas whey dan perlaha- lahan diaduk sambil dipanaskan sampai suhu 38°C. Enzim rennet yang digunakan ini di impor langsung dari Perusahaan Glengarry Chesee Making and Dairy Supply di Kanada.

11 14. Pemotongan Curd .

Proses cutting merupakan proses pemotongan curd untuk memperluas permukaan, sehingga whey yang keluar lebih efektif. Whey adalah istilah yang digunakan untuk limbah keju. Curd merupakan bagian yang menggumpal (padatan) yang akan dijadikan sebagai bahan pembuatan keju mozzarella sedangkan whey merupakan cairan yang akan dibuang (limbah dari proses pembuatan keju mozzarella) namun cairan ini disisakan sedikit yang diwadahi dalam wadah plastik hal ini bertujuan untuk menambah proses mixing apabila curd terlalu keras agar dapat mempermudah proses pencampuran. Semakin kecil potongan-potongan curd tersebut, maka semakin luas permukaan dan semakin banyak pula whey yang terbebas dari curd pada saat penyaringan. Proses penggumpalan protein susu menjadi curd berlangsung selama 20 menit dan jika sudah 20 menit curd ditekan dan dilihat, jika dilihat curd terlihat kompak maka langkah selanjutnya yaitu memotong curd dengan menggunakan pisau pemotong yang berada didalam mesin chesee vat dengan mata yang berbeda. Bagian mata kiri berbentuk horizontal dan bagian mata kanan berbentuk vertikal. Pemotongan curd dilakukan sebanyak 4 kali, setiap sesudah melakukan pemotongan didiamkan selama 10 menit. Langkah selanjutnya yaitu melihat dan menguji susu apakah susu telah berubah menjadi curd atau belum. Cara menguji apakah susu telah berubah menjadi curd atau belum yaitu dengan cara menggoreskan pisau tajam sampai kedalaman 3-5 cm didalam chesee vat. Bagian ujung goresan ditusuk miring dan diangkat dengan perlahan. Apabila dinding bekas goresan tampak rata, kompak dan tidak lengket maka curd sudah siap untuk disaring. 15. Penyaringan curd.

Penyaringan curd secara khusus dimaksudkan untuk memisahkan antara whey dan curd hal ini dikarenakan untuk mengurangi kandungan air yang terdapat dalam curd. Tujuan pengaliran cairan whey adalah untuk memudahkan pengepresan keju sehingga diperoleh keju yang sesuai dengan keinginan. Pemisahan curd dengan whey

12 ini dilakukan dengan memasukkan alat saring yang telah disterilkan terlebih dahulu kedalam cheese vat. Alat saring ini digunakan agar tidak ada curd yang ikut terbuang bersama whey. Proses pengeluaran whey ini dilakukan dengan cara memasukkan air kran kedalam direct vat secukupnya yang berfungsi untuk mengencerkan whey. 16. Mixing.

Proses mixing atau biasa disebut dengan pencampuran. Pada proses mixing pembuatan keju mozzarella bahan-bahan tambahan ditambahkan dan dicampur kedalam curd. Pencampuran bahan dilakukan agar curd dengan bahan-bahan tambahan lainnya dapat tercampur secarata merata. Bahan tambahan yang dicampurkan pada proses ini antara lain yaitu garam, natrium sitrat dan CMC. Proses dihentikan jika tekstur curd telah berubah menjadi adonan yang halus. Kadang kala pada proses mixing berlangsung ditambahkan sedikit whey agar bahan tambahan dapat tercampur secara merata selain itu penambahan whey juga dimaksudkan jika curd yang terlalu keras lebih lunak sehingga proses pencampuran lebih mudah. 17. Proses pemuluran (streching).

Proses pemuluran digunakan untuk mengubah tekstur keju mozarella yang semula bertekstur padat akan menjadi sedikit lunak. Sebelum proses stretching dilakukan terlebih dahulu, mesin stretching dipanaskan dengan suhu 85° C agar didapatkan panas yang merata,setelah suhu merata curd dimasukkan kedalam mesin stretching dengan suhu produk harus mencapai suhu 75° C. Pada saat curd dimasukkan dan agar suhu cepat mencapai 75° C maka suhu pemanas ditingkatkan menjadi diatas 80° C. Proses pemuluran ini berlangsung selama 30 menit dan keju yang telah matang akan keluar dari mulut mesin bagian atas sedangkan curd yang masuk akan dimasukkan melalui mulut mesin bagian bawah sehingga proses pemuluran ini berlangsung secara vertikal dari baawah keatas. Pada saat curd dimasukkan kedalam mesin stretcher terdapat proses pemasakan dan penekanan, sehingga akan didapatkan tekstur keju mozzarella yang sesuai dengan yang diinginkan. Tekstur keju mozarella yang diinginkan yaitu mulur, kenyal, dan lunak.

13 Proses ini dilakukan secara berulang-ulang hingga mendapatkan tekstur keju yang sesuai dengan keinginan.

18. Pengemasan.

Setelah proses pemuluran selesai, keju akan dicetak. Cetakan yang digunakan setelah proses pemuluran berupa wadah polyprophilene yang tebal berbentuk balok dan dapat digunakan secara berulang ulang dengan ukuran 250 gram dan 1 kg. Keju mozarella dimasukkan kedalam cetakan yang telah dilapisi kemasan primer yaitu wadah plastik jenis polyprophilene. Setelah ditimbang keju harus dibekukan terlebih dahulu, proses pembekuan dilakukan setelah perendaman menggunakan freezer dengan suhu pembekuan 4° C sampai keju benar benar dirasa cukup membeku. Proses ini bertujuan agar keju tidak mudah rusak karena penyimpanan keju yang baik adalah didalam freezer. Setelah pengemasan primer maka dilakukan pelabelan agar terdapat informasi produk seperti brand (nama produk), logo halal, cara penggunaan, dan lain sebagainya. Sebelum ditempelkan label label terlebih dahulu, produk di tambah dengan penanggalan kadaluarsa agar konsumen dapat mengetahui kapan produk keju mozzarella ini sudah tidak dapat dikonsumsi lagi. Keju mozarella yang telah diberi label akan di proses pengemasan sekunder. Pengemasan menggunakan kemasan plastik jenis polyprophilene (P) yang lebih tebal. Proses pengemasan keju mozzarella ini menggunakan kemasan vacuum dengan menggunakan alat vacuum sealer. Kemasan vacuum adalah kemasan yang hampa udara atau udara yang berada didalam kemasan dikeluarkan agar tidak ada udara didalam kemasan tersebut, karena sekunder ini dilakukan dengan dengan menggunakan kemasan vacuum dimaksudkan agar produk keju mozzarella tidak terkontaminasi oleh udara luar karena produk olahan daging maupun susu sangat rentan terhadap kontaminasi sehingga dengan menggunakan kemasan vacuum keju mozzarella yang dihasilkan akan bertahan lebih lama.

14 4.2.4 Data Jenis Waste

Data jenis waste yang didapatkan dari kuisioner yang sudah di berikan kepada 8 karyawan pada lini produksi perusahaan. Data waste yang didapat dari hasil penilaian responden :

Misal : jenis waste Defect responden 5 memilih rangking 2. Tabel 4.1 Responden Waste

No Responden 7 Waste Ov er pr odu cti on De fe cts Unn ec es sa ry In ve n tor y Unappr opr iat e pr oc es sin g E xc es sive T ran spor tat io n W ait in g Unn ec es sa ry M oti on 1 5 1 5 1 4 1 3 2 5 1 4 2 4 2 3 3 5 1 5 2 3 1 4 4 5 1 3 1 4 2 3 5 4 1 5 2 4 2 3 6 5 1 4 3 3 1 3 Keterangan : 6 : Sangat sering 7 : Sering 8 : Kadang – kadang 9 : Jarang 10 : Sangat jarang 4.4 Pengolahan Data

Setelah melakukan pengumpulan data maka selanjutnya yaitu melakukan pengolahan data dengan menggunakan tools yang sesuai untuk kemudian dapat dianalisa waste serta permasalahan – permasalahan yang dialami oleh perusahaan. Tahap pengolahan data terdiri dari identifikasi waste, dilanjutkan dengan pembobotan waste, lalu pemilihan tools detailed mapping dengan menggunakan metode VALSAT.

15 Identifikasi waste dilakukan berdasarkan jenis waste-nya dan di lakukan dengan melaksanakan wawancara dan observasi pada lini produksi perusahaan.

8. Over Production

Dalam kegiatan lini produksi perusahaan tidak terjadi waste over production karena produksi keju mozzarella yang diproduksi sesuai dengan pesanan. Hal ini dilakukan untuk mengurangi kelebihan produksi

9. Defect

Faktor utama dari defect yang sering terjadi ketika proses produksi yaitu: 5) Keju yang kotor,

6) Tekstur yang tidak sesuai dengan standar 7) Bocor pada plastik vakum.

8) Perubahan kualitas rasa 10. Unnecessary Inventories

Dalam proses produksi perusahaan jarang menemukan bahan baku yang berlebih bahan yang menumpuk di inventory tidak banyak. Hal tersebut karena produksi dilakukan sesuai order dari customer dan memproduksi keju mozzarella diluar dari permintaan hanya sedikit.

11. Unnappropiate Processing

Waste yang timbul akibat adanya proses yang berlebihan dan tidak memberikan nilai tambah. Pada proses produksi keju mozarella waste ini juga sering terjadi seperti pada saat proses stretching atau pemuluran, yaitu:

3) Proses pemuluran yang dilakukan secara berulang ulang, hal ini dilakukan agar keju yang dihasilkan memiliki tekstur yang sempurna namun membutuhkan waktu proses yang cukup lama.

4) Pemisahan antara curd dan whey yang dilakukan secara berulang karena pabrik belum menyediakan mesin khusus untuk menyaringan sehingga proses penyaringan masih dilakukan secara manual dan membutuhkan waktu proses yang cukup lama.

16 12. Excessive Transportation

Waste yang timbul pada saat pemindahan produk dari tempat produksi ke inventory kadang-kadang masih terjadi. Kebanyakan di karenakan jarak antara bahan baku dan pabrik masih tergolong jauh, hal ini dapat menimbulkan pemborosan waktu

13. Waiting

Pada proses produksi perusahaan tersebut waste waiting lumayan sering terjadi dan biasanya hal yang terjadi, yaitu :

4) Set up mesin produksi (pemanasan mesin)

5) Mesin yang trouble dikarenakan ada kerusakan pada mesin produksi maupun karna faktor tegangan listrik yang tidak stabil. Hal tersebut menimbulkan waktu tunggu antar lini pada proses produksi.

6) Waktu menunggu proses pendinginan keju yang dilakukan selama 1 x 24 jam di freezer

14. Unnecessary Motion

Kondisi yang seharusnya dapat dihindari yang disebabkan oleh gerakan yang tidak perlu dari dari pekerja maupun material, yaitu:

2) Pada saat proses pemuluran, mesin yang digunakan masih belum memenuhi kapasitas keju yang ada sehingga masih banyak keju yang tidak pada tempatnya (bocor)