PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini memuat sejarah singkat PT. Surya Plastindo Utama, pengumpulan data dan pengolahan data dengan menggunakan QFD (Quality Function Deployment) dan DFMEA (Design Failure Mode and Effect Analysis).

4.1 Sejarah Singkat Perusahaan

PT. Surya Plastindo Utama merupakan sebuah perusahaan yang memproduksi produk berbahan plastik seperti mangkuk, gelas, piring, dan produk berbahan plastik lainnya seperti Body Sealpack. Sebagian besar produk yang dihasilkan dipasarkan untuk pasar lokal, dan sebagian ada yang di ekspor.

Awalnya PT. Surya Plastindo Utama hanya memiliki beberapa mesin injeksi dan mesin manufaktur (mesin milling, mesin bubut, mesin gerinda, mesin wire cut dan mesin EDM). Namun seiring dengan perkembangan perusahaan maka perusahaan mulai menambah mesin-mesin baru (baik mesin injeksi maupun mesin manufaktur).

4.2 Pengumpulan Data

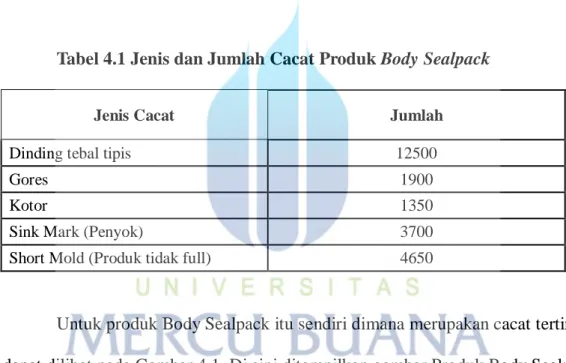

Body Sealpack merupakan produk baru yang masih memerlukan banyak pengembangan. Hal ini terbukti dari banyaknya produk Body Sealpack yang cacat. Untuk mengetahui penyebab cacat dari produk Body Sealpack maka data jenis cacat dan jumlah unit yang cacat dikumpulkan. Data diambil dari Team QC per bulan 8 Januari 2013 sampai 15 Februari 2013. Berikut tabel jenis cacat dan jumlah cacat dari produk Body Sealpack.

Tabel 4.1 Jenis dan Jumlah Cacat Produk Body Sealpack

Jenis Cacat Jumlah

Dinding tebal tipis 12500

Gores 1900

Kotor 1350

Sink Mark (Penyok) 3700

Short Mold (Produk tidak full) 4650

Untuk produk Body Sealpack itu sendiri dimana merupakan cacat tertinggi dapat dilihat pada Gambar 4.1. Di sini ditampilkan gambar Produk Body Sealpack dengan cacat “ dinding tebal tipis ”. Dapat dilihat bahwa Produk Body Sealpack ini tebal tipis, sehingga tidak dapat terbentuk suatu produk utuh.

Kemudian jika kita tinjau dari Moldingnya, dapat dilihat Gambar 4.2. Dari sisi Molding ini dapat kita gunakan sebagai bahan untuk analisa lebih lanjut. Molding yang sudah ada ini dari segi Desainnya dapat dilihat pada Gambar 4.3. Selanjutnya digunakan untuk perbaikan setelah analisa dilakukan.

Gambar 4.1 Cacat “ dinding tebal tipis ” pada Body Sealpack

Gambar 4.2 Mold Body Sealpack Sebelum Diperbaiki

4.3 Pengolahan Data

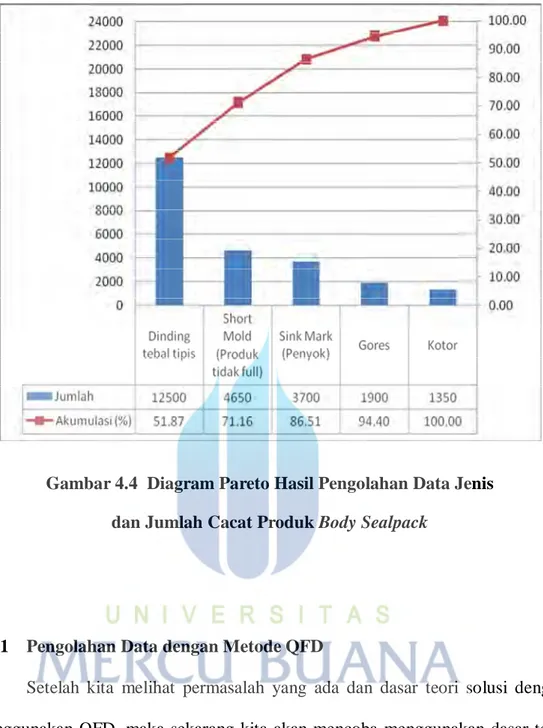

Dari hasil pengumpulan data yang sudah kita dapat, dan juga dilihat cukup, maka kita melanjutkan untuk proses pengolahan data. Dari data jenis dan jumlah cacat pada Tabel 4.1 maka dibuat Diagram Pareto. Hasil pengolahan data tersebut dapat dilihat pada Tabel 4.2 dan untuk Diagram Pareto dapat dilihat pada Gambar 4.4.

Dengan melihat kondisi Produk Body Sealpack yang cacat tersebut ditemukan bahwa yang paling dominan adalah Cacat dengan Produk Tebal Tipis. Dari cacat yang dihasilkan ini disebabkan oleh mold. Oleh sebab itu kita bisa menggunakan beberapa metode yang di integrasikan bersama. Tujuan dengan mengintegrasikan beberapa metode ini adalah untuk mendapatkan solusi yang lebih baik. Ada 2 metode yang bisa kita pakai dalam penyelesaian masalah ini, yaitu QFD (Quality Function Deployment) dan DFMEA (Design Failure Mode and Effect Analysis). Metode ini saling melengkapi satu sama lain. Dimana DFMEA masih bersifat subyektif, sedang QFD sudah mengarah ke obyektif.

Tabel 4.2 Hasil Pengolahan Data Jenis dan Jumlah Cacat Produk Body Sealpack

No Jenis Cacat Jumlah Frekuensi

(%)

Akumulasi (%)

1 Dinding tebal tipis 12500 51.87 51.87

2 Short Mold (Produk tidak full) 4650 19.29 71.16

3 Sink Mark (Penyok) 3700 15.35 86.51

4 Gores 1900 7.88 94.40

5 Kotor 1350 5.60 100.00

Gambar 4.4 Diagram Pareto Hasil Pengolahan Data Jenis dan Jumlah Cacat Produk Body Sealpack

4.3.1 Pengolahan Data dengan Metode QFD

Setelah kita melihat permasalah yang ada dan dasar teori solusi dengan menggunakan QFD, maka sekarang kita akan mencoba menggunakan dasar teori QFD itu untuk menyelesaikan permasalahan yang ada. Adapun urutan penyelesaian masalah dengan metode QFD telah dijelaskan dibagian sebelumnya. Seperti yang telah dijelaskan sebelumnya bahwa penyelesaian masalah hanya berfokus pada perbaikan mold (cetakan). Kita akan mencoba menganalisa mold dengan menggunakan metode QFD. Oleh karena itu saat ini kita langsung menuju tahap demi-demi tahap.

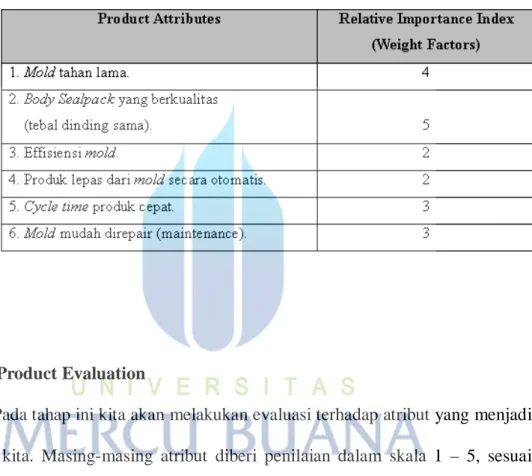

4.3.1.1 Product Attributes

Dalam perancangan Mold Body Sealpack, maka atribut produk dapat diklasifikasikan sebagai berikut :

Tabel 4.3 Atribut yang Diinginkan dari Produk Body Sealpack dan Mold Body Sealpack.

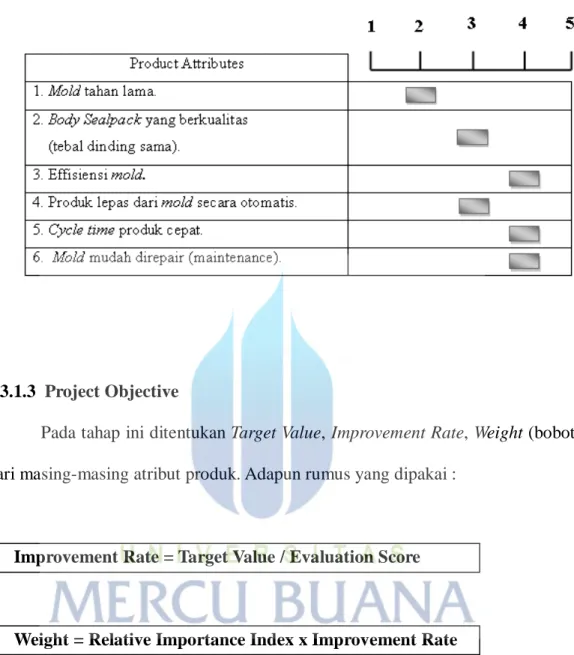

4.3.1.2 Product Evaluation

Pada tahap ini kita akan melakukan evaluasi terhadap atribut yang menjadi harapan kita. Masing-masing atribut diberi penilaian dalam skala 1 – 5, sesuai dengan kondisi aktual sebelum perbaikan. Sehingga kita dapat mengetahui atribut-atribut mana yang perlu mendapat perhatian untuk dicari solusi sesuai dengan tujuan awal dari penelitian ini.

Adapun atribut produk yang perlu diperbaiki adalah atribut nomor 2 (produk yang dihasilkan berkualitas dengan tebal dinding sama). Berikut tabel Product Evaluation yang dimaksud.

Tabel 4.4 Evaluasi Produk Body Sealpack dan Mold.

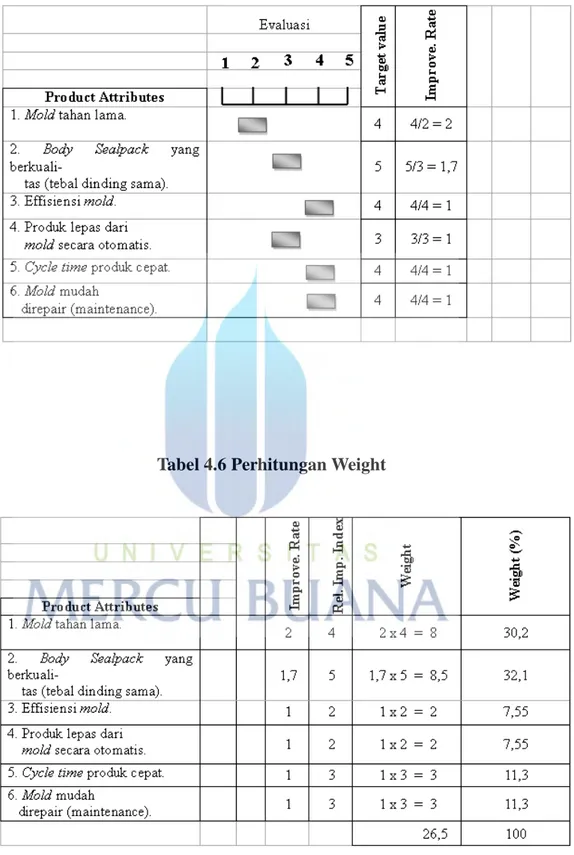

4.3.1.3 Project Objective

Pada tahap ini ditentukan Target Value, Improvement Rate, Weight (bobot) dari masing-masing atribut produk. Adapun rumus yang dipakai :

Improvement Rate = Target Value / Evaluation Score

Weight = Relative Importance Index x Improvement Rate

Dengan menggunakan Rumus ini, kita dapat mengolah data yang sudah ada. Pengolahan ada pada Tabel 4.5 dan juga Tabel 4.6. Untuk Hasil Pengolahan Project Objective ada pada Tabel 4.7

Tabel 4.5 Perhitungan Improve Rate

Tabel 4.7 Project Objective Produk Body Sealpack dan Mold

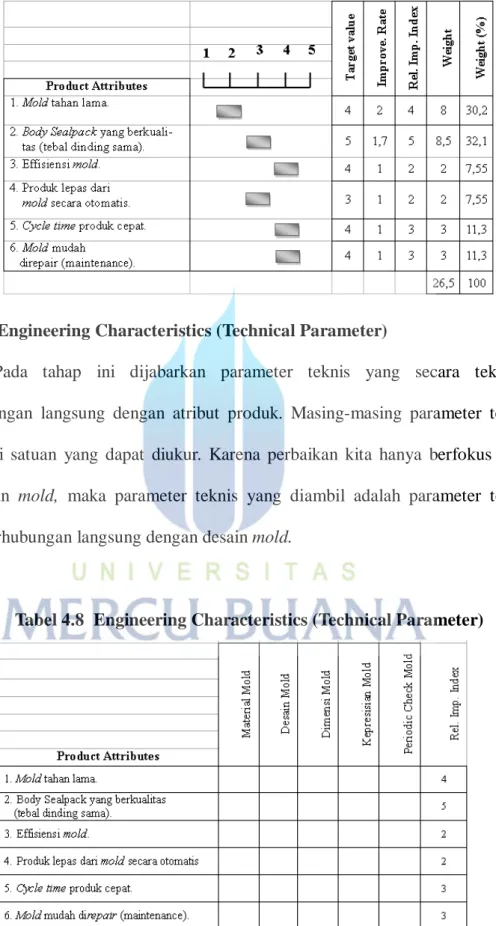

4.3.1.4 Engineering Characteristics (Technical Parameter)

Pada tahap ini dijabarkan parameter teknis yang secara teknikal berhubungan langsung dengan atribut produk. Masing-masing parameter teknis memiliki satuan yang dapat diukur. Karena perbaikan kita hanya berfokus pada perbaikan mold, maka parameter teknis yang diambil adalah parameter teknis yang berhubungan langsung dengan desain mold.

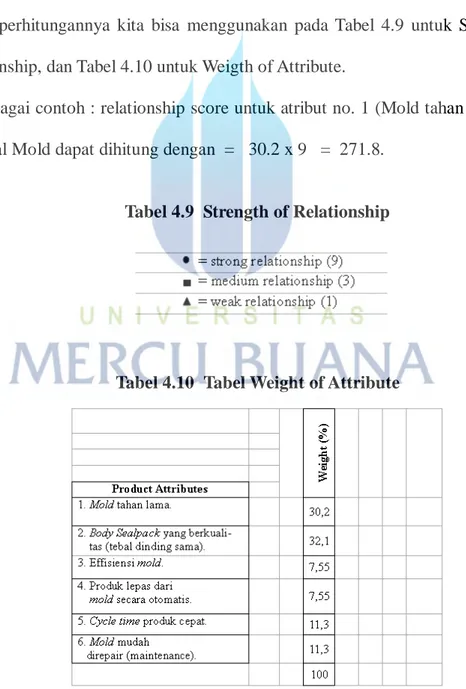

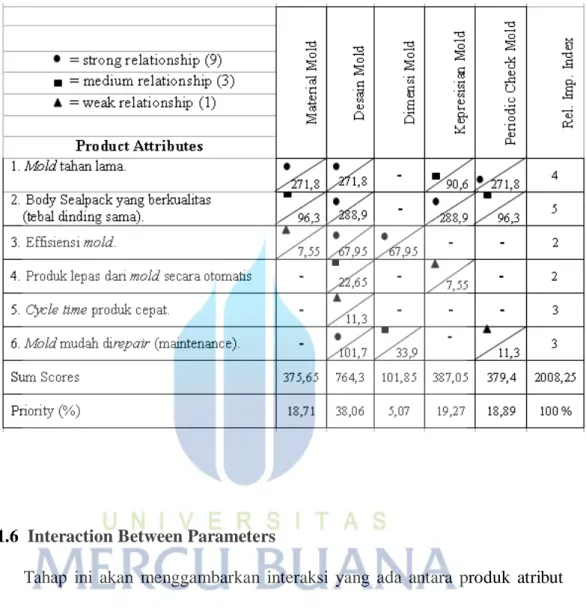

4.3.1.5 Interaction Matrix

Ini adalah “the core of QFD method” (metode inti QFD). Pada tahap ini dicari hubungan antara atribut produk dengan parameter-parameter teknis. Hubungan macam apakah yang terjadi: kuat, lemah, atau tak ada hubungannya. Kuat lemahnya hubungan tersebut dapat dilihat dari nilai the relationship score. Dimana :

The Relationship Score = The Strength of Relationship x Weight of Attribute

Untuk perhitungannya kita bisa menggunakan pada Tabel 4.9 untuk Strength of Relationship, dan Tabel 4.10 untuk Weigth of Attribute.

Sebagai contoh : relationship score untuk atribut no. 1 (Mold tahan lama) dan Material Mold dapat dihitung dengan = 30.2 x 9 = 271.8.

Tabel 4.9 Strength of Relationship

Tabel 4.10 Interaction Matrix

4.3.1.6 Interaction Between Parameters

Tahap ini akan menggambarkan interaksi yang ada antara produk atribut dengan parameter teknis dari mold. Sebagai contoh: konstruksi mold akan mempengaruhi dimensi mold, dimana semakin rumit konstruksi sebuah mold maka dimensi dari mold tersebut semakin besar.

Tabel 4.11 Interaction Between Parameter

4.3.1.7 Technical Analysis & Target Value

Pada tahap ini sudah ditentukan target value dan prioritas perbaikan parameter teknis. Hanya dipilih beberapa parameter taknis yang akan diperbaiki. Apabila kita lihat pada tabel dibawah, kita dapat melihat bahwa fokus perbaikan hanya pada desain/konstruksi dari mold. Dimana desain/konstruksi mold selalu mempunyai hubungan dengan atribut-atribut yang hendak dicapai, terutama atribut “ produk body sealpack dengan tebal dinding yang sama ”.

Tabel 4.12 Technical Analysis & Target Value Produk Body Sealpack dan Mold

4.3.1.8 Feasibility

Pada tahap ini kita akan melakukan analisa terhadap kemampuan perusahaan dalam melakukan perbaikan mold. Adapun bagian yang secara langsung berhubungan dalam pembuatan mold adalah bagian mold centre.

Pengetahuan dan skill dari mold centre sangat mempengaruhi hasil dari improve yang dilakukan. Dari pihak perancang dan juga pelaksana, saling bekerjasama dalam pengembangannya.

4.3.1.9 Development

Merupakan tahap akhir dari proses QFD ini. Pada tahap ini kita memutuskan target values untuk parameter-parameter teknis dan menyesuaikan dengan kapasitas pengembangan yang ada. Dapat dilihat pada tabel gambar sebelumnya.

4.3.2 Pengolahan Data dengan Metode DFMEA

Metode ini digunakan untuk melihat bagian-bagian pada mold body sealpack yang mengalami kegagalan terbesar sehingga bisa diketahui penyebab dan analisa penyelesaiannya. Untuk memulai menganalisa mold dengan DFMEA terlebih dahulu perlu diketahui bagian-bagian dari mold body sealpack tersebut, fungsi masing-masing part, potensi kegagalan, efek kegagalan, dan frekuensi kegagalan.

Setelah kita mengetahui bagian-bagian mold body sealpack tersebut, kita breakdown setiap kemungkinan yang terjadi pada setiap bagian mold ini.

Untuk mold body sealpack ini terdiri dari :

Plat Clamping Insert Core Plat Cavity Guide Pin Plat Stripper Guide Bush Plat Core Return Pin

itu kita lihat efek apa yang terjadi.

Dari tabel 2.3 kita tentukan nilai Severity dari mold Body Sealpack ini. Setelah itu kita tentukan Penyebab dari Kegagalan yang terjadi.

Dari tabel 2.5 kita tentukan nilai Occurance. Ranking dari setiap part mold ini.

Setelah itu kita tentukan Nilai Deteksi. Ranking dari setiap part mold ini. Dan dari Nilai Severity, Nilai Occurance dan Nilai Detection kita hitung nilai RPNnya dengan mengalikan faktor-faktor tersebut.

Dari Nilai RPN yang Nilainya tinggi, kita dapat melihat part inilah yang nanti kita lakukan perbaikan.

Dengan pengumpulan dan pengolahan data ini, maka selanjutnya dapat dilakukan Analisa yang akan dibahas pada Bab 5. Tabel yang dapat dipakai yang merupakan hasil akhir dari Pengolahan Data dengan Metode DFMEA adalah tertuang pada Tabel 4.15.

Tabel 4.13 Pengisian Fungsi Part, Kemungkinan Kegagalan Part, Efek Kegagalan part pada Tabel DFMEA Mold Body Sealpack

Nama Part/Assembly : Body Sealpack Nama Pemasok : PT Surya Plastindo Utama Nomor FMEA : FMEA Nomor Part/Assembly : 389 Schedule Production Release Date : Halaman : ....dari ... DESAIN Engineer : Sutarto Tanggal : 1 Maret 2013 Pelanggan/Aplikasi/Lain: No Part Function of Part Potential Failure Mode Effect of Failure Mode Seve rity Cause of Failure Mode Occu rance Detec tion RPN Corrective /preven- tive action 1 2 3 4 5 6 7 8 Plate Clamp- ing Plate Cavity Plate Stripper Plate Core Insert Core Guide pin Guide Bush Return Pin Untuk mengeklem mold pada mesin injeksi. Untuk membentuk produk. Untuk melepas produk dari mold. Untuk membentuk produk. Untuk membentuk produk. Pengarah mold. Pengarah mold. Untuk me ngembali- kan ejector ke posisi semula setelah proses eject produk. Tidak sejajar. a.Tidak sejajar. b.Cooling bocor. c.Tidak presisi, cavity geser. a.Tidak sejajar. b.Tidak presisi, stripper geser. a.Tidak sejajar. b.Cooling bocor. c.Tidak presisi, core geser. a.Tidak sejajar b.Cooling bocor c.Tidak presisi, insert core geser.

Permukaan cacat. Permukaan cacat. Permukaan cacat. Mold tidak sejajar terhadap mesin. a.Dinding produk tebal tipis. b.produk bercak air. a.Dinding produk tebal tipis. b.produk bercak air. a.Dinding produk tebal tipis. b.produk bercak air. a.Proses eject tidak lancar. Mold tidak bisa rapat. Proses eject tidak lancar. Proses eject tidak lancar.

Tabel 4.14 Pengisian Nilai Severity, Penyebab Kegagalan, Nilai Occurance, Nilai Detection, Nilai RPN, dan Tindakan Perbaikan pada Tabel DFMEA

Mold Body Sealpack

Nama Part/Assembly : Body Sealpack Nama Pemasok : PT Surya Plastindo Utama Nomor FMEA : FMEA Nomor Part/Assembly : 389 Schedule Production Release Date : Halaman : ....dari ... DESAIN Engineer : Sutarto Tanggal : 1 Maret 2013 Pelanggan/Aplikasi/Lain: No Part Function of Part Potential Failure Mode Effect of Failure Mode Seve rity Cause of Failure Mode Occu rance Detec tion RPN Corrective /preven- tive action 1 2 3 4 5 6 7 8 Plate Clamp- ing Plate Cavity Plate Stripper Plate Core Insert Core Guide pin Guide Bush Return Pin Untuk mengeklem mold pada mesin injeksi. Untuk membentuk produk. Untuk melepas produk dari mold. Untuk membentuk produk. Untuk membentuk produk. Pengarah mold. Pengarah mold. Untuk me ngembali- kan ejector ke posisi semula setelah proses eject produk. Tidak sejajar. a.Tidak sejajar. b.Cooling bocor. c.Tidak presisi, cavity geser. a.Tidak sejajar. b.Tidak presisi, stripper geser. a.Tidak sejajar. b.Cooling bocor. c.Tidak presisi, core geser. a.Tidak sejajar b.Cooling bocor c.Tidak presisi, insert core geser.

Permukaan cacat. Permukaan cacat. Permukaan cacat. Mold tidak sejajar terhadap mesin. a.Dinding produk tebal tipis. b.produk bercak air. a.Dinding produk tebal tipis. b.produk bercak air. a.Dinding produk tebal tipis. b.produk bercak air. a.Proses eject tidak lancar. Mold tidak bisa rapat. Proses eject tidak lancar. Proses eject tidak lancar. 1 8 9 6 5 2 2 4 Proses machining NG. a.Proses machining NG. b.Seal keras /mati. c.Proses machining NG. a.Proses machining NG. b.-Proses machining NG -Desain tidak fungsional. a.Proses machining NG. b.Seal keras/mati. c.Proses machining NG. a.Proses machining NG. b.Seal keras/mati. c.Proses machining NG. a.ada kotoran. b.pelumasan kurang. a.ada kotoran. b.pelumasan kurang. a.ada kotoran. b.pelumasan kurang. 2 6 6 4 4 2 2 1 1 4 6 6 2 2 2 1 2 192 324 144 40 8 8 4

Tabel 4.15 Tabel Pengolahan Data dengan Menggunakan Metode DFMEA

Nama Part/Assembly : Body Sealpack Nama Pemasok : PT Surya Plastindo Utama Nomor FMEA : FMEA Nomor Part/Assembly : 389 Schedule Production Release Date : Halaman : ....dari ... DESAIN Engineer : Sutarto Tanggal : 1 Maret 2013 Pelanggan/Aplikasi/Lain: No Part Function of Part Potential Failure Mode Effect of Failure Mode Seve rity Cause of Failure Mode Occu rance Detec tion RPN Corrective /preven- tive action 1 2 3 4 5 6 7 8 Plate Clamp- ing Plate Cavity Plate Stripper Plate Core Insert Core Guide pin Guide Bush Return Pin Untuk mengeklem mold pada mesin injeksi. Untuk membentuk produk. Untuk melepas produk dari mold. Untuk membentuk produk. Untuk membentuk produk. Pengarah mold. Pengarah mold. Untuk me ngembali- kan ejector ke posisi semula setelah proses eject produk. Tidak sejajar. a.Tidak sejajar. b.Cooling bocor. c.Tidak presisi, cavity geser. a.Tidak sejajar. b.Tidak presisi, stripper geser. a.Tidak sejajar. b.Cooling bocor. c.Tidak presisi, core geser. a.Tidak sejajar b.Cooling bocor c.Tidak presisi, insert core geser.

Permukaan cacat. Permukaan cacat. Permukaan cacat. Mold tidak sejajar terhadap mesin. a.Dinding produk tebal tipis. b.produk bercak air. a.Dinding produk tebal tipis. b.produk bercak air. a.Dinding produk tebal tipis. b.produk bercak air. a.Proses eject tidak lancar. Mold tidak bisa rapat. Proses eject tidak lancar. Proses eject tidak lancar. 1 8 9 6 5 2 2 4 Proses machining NG. a.Proses machining NG. b.Seal keras /mati. c.Proses machining NG. a.Proses machining NG. b.-Proses machining NG -Desain tidak fungsional. a.Proses machining NG. b.Seal keras/mati. c.Proses machining NG. a.Proses machining NG. b.Seal keras/mati. c.Proses machining NG. a.ada kotoran. b.pelumasan kurang. a.ada kotoran. b.pelumasan kurang. a.ada kotoran. b.pelumasan kurang. 2 6 6 4 4 2 2 1 1 4 6 6 2 2 2 1 2 192 324 144 40 8 8 4 Taper nok dibuat lebih tinggi. Ganti plate stripper yang lebih tebal. Dudukan insert core dibuat lebih presisi agar insert core tak bergeser.