BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

1.1 Gambaran Umum Perusahaan 1.1.1 Lokasi Perusahaan

Nama Perusahaan : PT. Omron Manufacturing of Indonesia Tahun Berdiri : 27 Februari, 1992

Alamat : East Jakarta Industrial Park (EJIP) Plot 5C Cikarang Selatan 17550, Jawa Barat

Luas bangunan / area : 32,000 m2 / 77,000 m2

Capital : US$ 10 Million

Jumlah Karyawan : 2,173 (Februari 2013)

Jalur Bisnis : Industri Komponen Elektronik

1.1.2 Prinsip – Prinsip Kerja Perusahaan

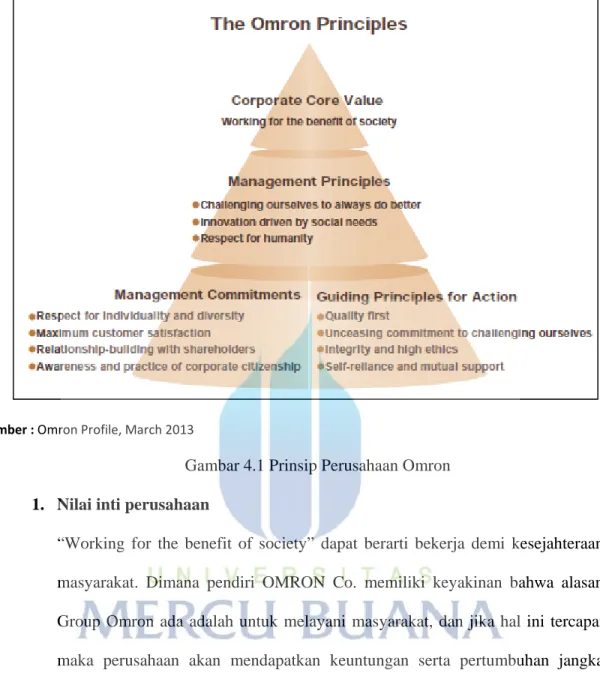

PT. Omron Manufacturing of Indonesia (OMI) merupakan bagian dari OMRON CORPORATION yang berpusat di Jepang yang didirikan oleh Kazuma Tateisi pada tahun 1948. Seiring berjalannya waktu, OMRON Co. telah berkembang dan bergerak dalam bidang industri komponen elektronik diberbagai belahan dunia, termasuk Indonesia. Oleh karena itu baik nilai inti (core value), prinsip-prinsip manajemen, komitmen manajemen dan prinsip acuan pelaksaan PT. OMI mengacu pada mother factory (OMRON Co.). Untuk lebih jelasnya, dapat dilihat pada gambar 4.1 dibawah ini:

Sumber : Omron Profile, March 2013

Gambar 4.1 Prinsip Perusahaan Omron 1. Nilai inti perusahaan

“Working for the benefit of society” dapat berarti bekerja demi kesejahteraan masyarakat. Dimana pendiri OMRON Co. memiliki keyakinan bahwa alasan Group Omron ada adalah untuk melayani masyarakat, dan jika hal ini tercapai maka perusahaan akan mendapatkan keuntungan serta pertumbuhan jangka panjang. Dalam konteks ini, PT. OMI berkomitmen untuk:

- Membangun kepercayaan dan keyakinan dengan seluruh rekanan perusahaan melalui hubungan yang bersifat membangun

- Menunjukkan integritas, keadaan, keterbukaan dalam seluruh aktifitas usaha - Memberikan kontribusi terhadap perkembangan masyarakat yang terus

menerus dengan menempatkan kebutuhannya secara seimbang, dengan mempertimbangkan kondisi ekonomi, lingkungan, dan akibat sosial dari tiap

2. Prinsip- prinsip manajemen

Dalam usaha menjalankan usaha PT. OMI berpegang pada prinsip-prinsip beerikut ini:

a. Menantang diri sendiri untuk melakukan yang lebih baik. Perusahaan memandang diri sendiri selalu menjadi perusahaan yang terus menerus berkembang dengan mengambil tantangan-tantangan baru.

b. Inovasi yang didorong oleh kebutuhan sosial. Perusahaan secara terus menerus mempromosikan kreatifitas dan inovasi, menarik inspirasi dari potensi yang dibutuhkan masyarakat dimasa mendatang

c. Menghargai kemanusia. Perusahaan memutuskan mengambil bagian dalam mengembangkan masyarakat, dimana setiap orang dapat menghargai kehidupan dan mengalami kebanggaan dalam suatu pencapaian. Secara bersamaan menyadari sepenuhnya potensi manusia dalam ilmu pengetahuan.

3. Komitmen manajemen

PT. OMI mempunyai komitmen manajemen sebagai aturan dasar bagi perusahaan untuk melaksanakan praktek manajemen berdasarkan pada prinsip manajemen, adapun komitmen manajemen adalah sebagai berikut:

a. Menghargai individu dan kergamannya b. Kepuasan pelanggan yang maksimal

c. Membangun relasi dengan pemegang saham

d. Kesadaran dan penerapan kepedulian perusahaan terhadap masyarakat, sumber daya alam dan lingkungan hidup.

Sebagai acuan pelaksanaan aktifitas sehari-hari setiap karyawan, perusahaan menerapkan prinsip acuan pelaksanaan sebagai berikut:

1. Quality First (mengutamakan kualitas)

2. Komitmen yang kuat untuk menantang diri sendiri 3. Integritas dan etika yang tinggi

4. Keyakinan diri dan salling mendukung

5. Visi dan Misi PT. OMI a. Visi PT. OMI

Menjadi perusahaan manufaktur komponen elektronik yang terbaik dan mampu bersaing secarakompetitif dalam hal kualitas dan biaya (To be the best

Electronics Manufacture Component Factory in Quality and Cost Competitiveness).

a. Misi PT. OMI

Mengurangi Failure cost dan Customer Claim, meningkatkan nilai tambah perusahaan, mengurangi biaya produksi dan meningkatkan daya saing perusahaan (Reduce F-cost & Customer Claim, Increase Manufacturing Value

Added, Reduce Manufacturing Cost, Strengthen PT. OMI Indonesia Competitiveness).

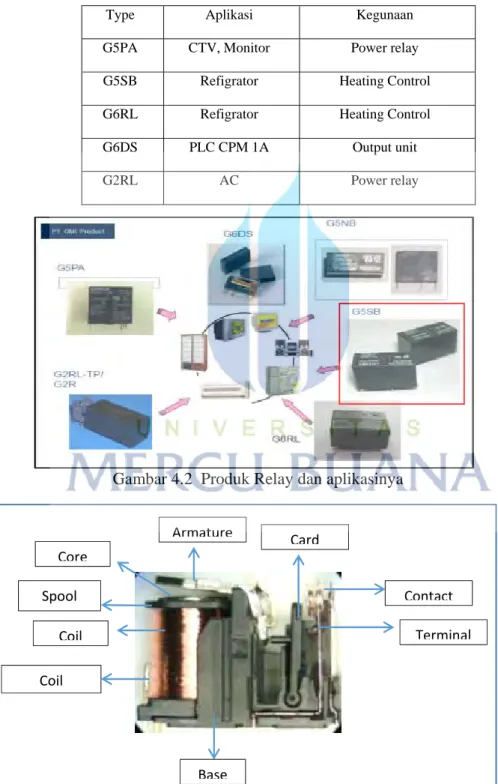

1.1.3 Gambaran Umum Produk Relay G5SB 1. Struktur Produk Relay G5SB

PT. OMI yang bergerak dibidang usaha manufacturing komponen elektronik memiliki beberapa jenis produk yang dihasilkan yaitu Switch, Relay, Sensor dan Soket. Pada penelitian ini produk yang diteliti adalah produk Relay denga tipe

G5SB. Berikut contoh gambaran produk dan aplikasi pada peralatan elektronik yang digunakan customer sebagai produk akhir dan beserta bagian-bagian internal part dari produk G5SB.

Tabel 4.1 Tipe produk dan aplikasi

Type Aplikasi Kegunaan

G5PA CTV, Monitor Power relay

G5SB Refigrator Heating Control

G6RL Refigrator Heating Control

G6DS PLC CPM 1A Output unit

G2RL AC Power relay

Gambar 4.2 Produk Relay dan aplikasinya

Gambar 4.3 Struktur internal part produk G5SB Base Terminal Contact Card Armature Coil Core Coil Spool

2. Flow Proses Line Produksi Produk G5SB

Untuk lebih memahami proses produksi/perakitan produk G5SB, berikut ini diuraikan tahapan proses produksi yang dimulai dari material sampai menjadi produk jadi.

Gambar 4.4 Flow proses line produksi G5SB 1.2 Pengumpulan Data

Sebelum membuat laporan penelitian ini, penulis melakukan riset dari pengumpulan data yang diperlukan untuk mengetahui pemecahan masalah. Prosedur yang dilakukan untuk mendapatkan data / informasi adalah dengan langkah sebagai berikut:

1. Wawancara dilakukan terhadap pihak-pihak yang berhubungan dengan pengendalian kualitas pada proses produksi produk G5SB, yaitu departemen produksi dan departemen Quality Assurance (QA).

2. Melakukan pengamatan langsung pada line produksi G5SB seperti melihat laporan harian menenai produk NG (inline inferior), kesesuaian proses kerja karyawan terhadap WGS (Working Guide Sheet).

3. Melakukan observasi langsung pada aktual produk NG.

Berdasarkan pengumpulan data yang telah dilakukan, diperoleh informasi data sekunder yang berasal dari summary laporan bulanan departemen produksi G5SB. Data berikut merupakan informasi total produksi dan jumlah Inline Failure selama periode produksi April

– Juni 2013, yang dapat dilihat seperti berikut:

Tabel 4.2 Data Monthly Inline Inferior Untuk Produk Relay

No.

Type/ Apr‐13 May 2013 June 2013

Name Good Product In‐line inferior Total Out put Good Product In‐line inferior Total Out put Good Product In‐line inferior Total Out put (psc) (pcs) (pcs) (psc) (pcs) (pcs) (psc) (pcs) (pcs) 1 G5SB 1.099.697 3.116 1.102.813 1.083.744 2.523 1.086.267 1.218.889 3.192 1.222.081 2 G5PA 415.379 369 415.748 325.930 301 326.231 630.191 476 630.667 3 G2RL 110.444 133 110.577 118.788 111 118.899 207.023 139 207.162 4 G6DS 111.039 186 111.225 128.872 197 129.069 195.324 144 195.468 6 G6RL 203.462 114 203.576 141.112 127 141.239 245.774 173 245.947 Sumber : Data Produksi PT. OMI, April ‐Juni 2013

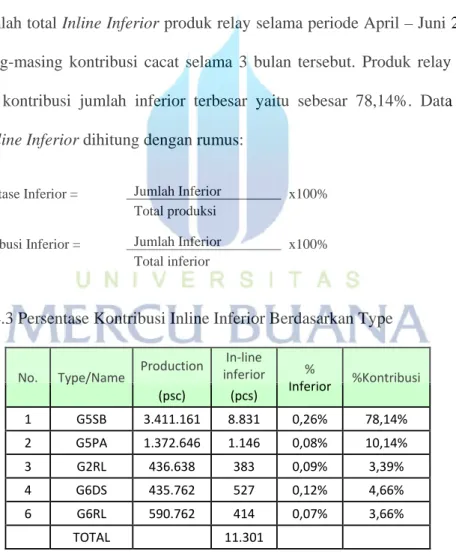

Dari jumlah total Inline Inferior produk relay selama periode April – Juni 2013, dapat dilihat masing-masing kontribusi cacat selama 3 bulan tersebut. Produk relay tipe G5SB memberikan kontribusi jumlah inferior terbesar yaitu sebesar 78,14%. Data persentase kontribusi Inline Inferior dihitung dengan rumus:

Peresentase Inferior = Jumlah Inferior x100% Total produksi

Kontribusi Inferior = Jumlah Inferior x100% Total inferior

Tabel 4.3 Persentase Kontribusi Inline Inferior Berdasarkan Type

No. Type/Name Production

In‐line inferior % Inferior %Kontribusi (psc) (pcs) 1 G5SB 3.411.161 8.831 0,26% 78,14% 2 G5PA 1.372.646 1.146 0,08% 10,14% 3 G2RL 436.638 383 0,09% 3,39% 4 G6DS 435.762 527 0,12% 4,66% 6 G6RL 590.762 414 0,07% 3,66% TOTAL 11.301 1.3 Pengolahan Data

memberi persentase kontribusi Inferior yang cukup besar. Sesuai dengan tujuan penelitian ini yaitu untuk menurunkan Inferior produk G5SB, pengumpulan data kemudian dilanjutkan untuk mengetahui jenis Inferior yang terjadi pada line produksi G5SB.

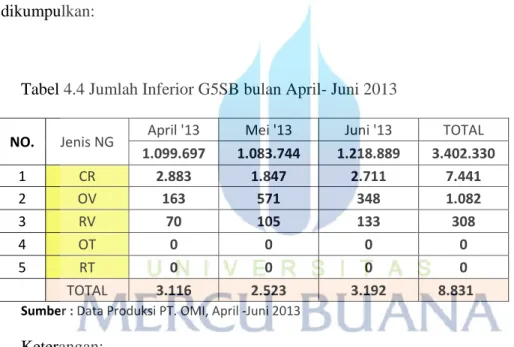

1. Pengolahan Data Jenis Inferior G5SB dengan Diagram Pareto

Untuk menentukan karakteristik inferior dan mengetahui penyebab utama yang merupakan kunci dalam penyelesaian persoalan, maka dikumpulkan summary data mengenai jenis Inferior di bulan April – Juni 2013. Berikut merupakan data yang telah dikumpulkan:

Tabel 4.4 Jumlah Inferior G5SB bulan April- Juni 2013

NO. Jenis NG April '13 Mei '13 Juni '13 TOTAL

1.099.697 1.083.744 1.218.889 3.402.330 1 CR 2.883 1.847 2.711 7.441 2 OV 163 571 348 1.082 3 RV 70 105 133 308 4 OT 0 0 0 0 5 RT 0 0 0 0 TOTAL 3.116 2.523 3.192 8.831 Sumber : Data Produksi PT. OMI, April ‐Juni 2013 Keterangan:

- CR (Contact Resistan): Kegagalan relay karena adanya hambatan pada contact, sehingga contact tidak dapat saling bersentuhan dan arus listrik tidak mengalir. - OV (Operating Voltage): Kegagalan relay karena tegangan listrik yang dibutuhkan

untuk beroperasi terlalu besar.

- RV (Release Voltage): Kegagalan relay karena tegangan listrik yang dibutuhkan untuk mencapai kondisi OFF terlalu kecil.

- OT (Operating Time): Kegagalan relay karena waktu yang dibutuhkan untuk beroperasi terlalu lama.

- OR (Release Time): Kegagalan relay karena waktu yang dibutuhkan untuk mencapai kondisi OFF terlalu cepat.

Dari data jumlah total produk yang terjadi pada periode April – Juni 2013 seperti diatas, dapat dilihat persentase inferior dan kontribusi selama tiga bulan tersebut.

Tabel 4.5 Persentase Kontribusi Jenis Inferior G5SB bulan April – Juni 2013

NO. Jenis Inferior TOTAL

Inferior Kumulatif % Inferior

% Kumulatif 1 CR 7.441 7.441 84,26% 84,26% 2 OV 1.082 8.523 12,25% 96,51% 3 RV 308 8.831 3,49% 100,00% 4 OT 0 8.831 0,00% 100,00% 5 RT 0 8.831 0,00% 100,00% TOTAL 8.831 100,00%

Gambar 4.5 Pareto Chart Kontribusi Jenis Inferior G5SB

Dari data jenis inferior pada bulan April –Juni 2013 menunjukkan dominasisi inferior/ defect Contact Resistant (CR) yang paling besar yaitu 84,26% (7.441 pcs), kemudian diikuti Operating Voltage (OV) sebanyak 12,25% (1.082 pcs) dan Release Voltage (RV) sebanyak 3.49% (308 pcs). 84.26% 12.25% 3.49% 0.00% 0.00% 96.51% 100.00% 100.00% 100.00% 0.00% 20.00% 40.00% 60.00% 80.00% 100.00% 120.00% CR OV RV OT RT Persenta se Inferior G5SB

Pareto Chart Inferior G5SB April ‐June 2013

2. Pengolahan Data Jenis Inferior G5SB dengan Peta Kendali p

Untuk mengetahui proses produksi G5SB berada dalam pengendalian statistik dan serta menentukan kemampuan proses (process cabability) maka total data inferior G5SB bulan April – Juni 2013 diatas kemudian diolah berdasarkan peta kendali p, dengan tingkat kepercayaan (convidence level) sebesar 99.9% maka didapat Z = 3. Berikut ini merupakan hasil perhitungannya:

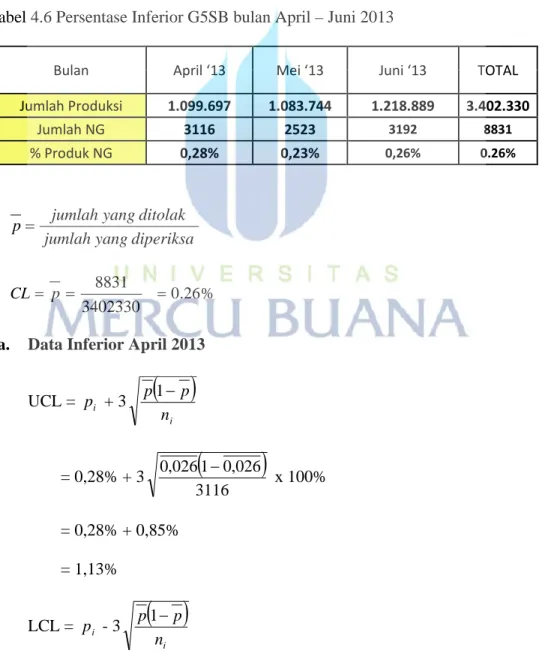

Tabel 4.6 Persentase Inferior G5SB bulan April – Juni 2013

Bulan April ‘13 Mei ‘13 Juni ‘13 TOTAL

Jumlah Produksi 1.099.697 1.083.744 1.218.889 3.402.330 Jumlah NG 3116 2523 3192 8831 % Produk NG 0,28% 0,23% 0,26% 0.26% diperiksa yang jumlah ditolak yang jumlah p CL 3402330 8831 p 0.26%

a. Data Inferior April 2013

UCL = p i + 3

i n p p1 = 0,28% + 3

3116 026 , 0 1 026 , 0 x 100% = 0,28% + 0,85% = 1,13% LCL = p i - 3

i n p p1= 0,28% - 3

3116 026 , 0 1 026 , 0 x 100% = 0,28% - 0,85% = -0,57% ≈ 0b. Data Inferior Mei 2013

UCL = p + 3i

i n p p1 = 0,23% + 3

2523 026 , 0 1 026 , 0 x 100% = 0,23% + 0,95% = 1,18% LCL = p - 3i

i n p p1 = 0,23% - 3

2523 026 , 0 1 026 , 0 x 100% = 0,23% - 0,95% = -0,72% ≈ 0c. Data Inferior Juni 2013

UCL = p + 3

i n p p1 = 0,26% + 3

3192 026 , 0 1 026 , 0 x 100% = 0,26% + 2.72% = 2.98%LCL = p - 3

i n p p1 = 0.26% - 3

3192 026 , 0 1 026 , 0 x 100% = 0.26% - 2.72% = -2.46% ≈ 0 Gambar 4.6 Peta Kendali p Inferior G5SB periode April –Juni 2013Pada peta kendali p diatas dapat dilihat bahwa nilai UCL dan LCL yang bervariasi dikarenakan total output produksi yang tidak sama pada periode bulan April – Juni 2013. Dari peta kendali p diatas dapat dilihat bahwa semua data tersebut masih berada diantara batas kontrol atas (UCL) dan batas konrol bawah (LCL). Analisa tersebut menunjukkan bahwa pada proses produksi produk G5SB tidak ditemukan masalah, artinya semua elemen terkait masih berada dalam batas kontrol. Proses yang telah diterapkan sudah dapat dikatakan berjalan dengan baik dan dapat terus dilanjutkan.

3. Analisa Data dengan Diagram Sebab Akibat (Fishbone Diagram)

Berdasarkan pengolahan data diatas, dapat dilihat bahwa Inferior dominan pada

produk G5SB yaitu kegagalan CR dengan kontribusi 84,26%. Dan dari hasil observasi

1.13% 1.18% 2.98% 0.00% 0.00% 0.00% 0.28% 0.23% 0.26% ‐0.10%0.00% 0.10% 0.20% 0.30% 0.40% 0.50% 0.60% 0.70% 0.80% 0.90% 1.00% 1.10% 1.20% 1.30% 1.40% 1.50% 1.60% 1.70% 1.80% 1.90% 2.00% 2.10% 2.20% 2.30% 2.40% 2.50% 2.60% 2.70% 2.80% 2.90% 3.00%

April ‘13 Mei ‘13 Juni ‘13

UCL CL LCL

contoh produk NG, diketahui bahwa kegagalan produk dikarenakan nilai Contact Resistant (CR) yang melebihi ambang batas aksimum 30mΩ.

Kondisi ini dikarenakan terdapat potongan material produk itu sendiri yang menempel pada contact relay yang disebut PolyButylene Terephthalate (PBT) dust, PBT

menghalangi aliran arus listrik pada saat relay G5SB gagal beroperasi. PBT dapat berasal dari potongan material dari part-part internal relay G5SB seperti card, base, spool. Untuk

lebih jelasnya dapat dilihat pada gambar berikut ini:

Untuk menelusuri pengaruh faktor –faktor 4M-1E yang dapat menyebabkan Inferior

CR, maka selanjutnya digunakan alat bantu analisa Diagram Sebab Akibat (Fish Bone Diagram) seperti berikut ini:

Contoh Poduk Inferior CR

Bagian internal produk

PBT dust menempel pada permukaan contact

Gambar 4.8 Diagram Fishbone Analisa Inferior CR

Dari diagram Fishbone diatas dapat diambil kesimpulan dari masing-masing faktor yang

berpotensi menyebabkan Inferior CR, yaitu sebagai berikut:

a. Faktor Man (Manusia)

Penyebab yang berpotensi mengakibatkan kegagalan dikarenakan manusia, yaitu: - Proses insert tidak tepat yang dikarenakan operator bercanda atau tidak fokus saat

bekerja.

- Operator tidak paham cara insert yang benar yang dapat dikarenakan operator tidak dibekali training yang baik dan jelas. Atau karena operator baru yang masih kurang skill (kemampuan) untuk melakukan proses innsert yang lebih rumit.

b. Faktor Mesin

Penyebab yang berpotensi mengakibatkan kegagalan dikarenakan mesin, yaitu:

- Pada proses Card Insert (memasukkan Card ke Base), card tidak bisa masuk

dengan leluasa sehingga tergores dengan terminal dan dapat menghasilkan PBT

dust. Hal ini dikarenakan bukaan jig tidak selaras dengan tangan operator saat

- PBT dust tidak dapat dihilangkankan di akhir proses produksi dikarenakan mesin

RSB (Relay Sucking Blowing) tidak bekerja optimal saat prosess blowing.

c. Faktor Material

Penyebab yang berpotensi mengakibatkan kegagalan dikarenakan material, yaitu: - Pada proses Terminal Insert, base tergores oleh terminal dikarenakan kondisi

lubang (slot) tumpul atau tidak radius. Kondisi ini berpotensi menghasilkan PBT dust saat proses insert.

- Pada proses Armature Insert, base digores oleh armature dikarenakan kondisi

bagian tepi Armature tumpul atau tidak radius. Kondisi ini berpotensi

menghasilkan PBT dust saat proses insert.

d. Faktor Method (Metode)

Penyebab yang berpotensi mengakibatkan kegagalan dikarenakan metode ditemukan pada proses insert coil ke base. Pada proses ini ditemukan bahwa tidak ada standard

cara memasukkan coil ke base, sehingga setiap operator menggunakan metode dan arah yang berbeda-beda.

e. Faktor Enviroment (Lingkungan)

Penyebab yang berpotensi mengakibatkan kegagalan dikarenakan lingkungan, dimana operator menjadi terganggu pada saat proses insert sehingga dapat menyebabkan part

tergores dan menghasilakan PBT dust yaitu:

- Pengelihatan kurang nyaman dikarenakan pencahayaan yang kurang terang - Suhu ruangan panas dikarenakan AC (Air Conditioner) tidak berkerja dengan

optimal.

1.4 Tindakan Perbaikan

Berdasarkan diagram Fishbone diatas, dapat dilihat dengan jelas faktor-faktor yang

solusi untuk memperbaiki masalah yang telah ditemukan. Langkah-langkah yang diambil untuk penanggulangan masalah diantaranya sebagai berikut:

a. Faktor Man (Manusia)

- Untuk meningkatkan keseriusan dan fokus operator pada saat bekerja, dilakukan

briefing (pengarahan singkat) setiap sebelum dan selesai bekerja.

- Evaluasi berkala terhadap kinerja operator dan merapkan prinsip award and

punishment untuk meningkatkan motivasi karyawan.

- Menyediakan warning tag (tanda peringatan) dengan gambar – gambar menarik untuk meningkatkan kewaspadaan operator saat bekerja.

- Membuat operator skill map (peta penyebaran kemampuan) yang bertujuan untuk menyeimbangkan kemampuan operator dengan tingkat kesulitan proses yang dilakukan

- Melakukan training (pelatihan) secara berkala untuk meningkatkan pemahaman dan kemampuan operator, sehingga mengurangi kesalahan pada saat proses kerja. b. Faktor Mesin

- Pada proses Card Insert, penambahan modifikasi jig. Dimana sebelumnya jig digerakkan dengan sitem manual (menggunakan kaki operator), diubah menjadi menggunakan sistem otomatis (menggunakan sensor untuk deteksi). Tujuannya untuk menghindari Card tergores oleh terminal pada saat proses insert.

Gambar 4.9 Modifikasi Jig pada proses Card Iinsert Jig sebelum modifikasi Penambahan sensor pada jig

- Pada proses Relay Sucking Blowing (mesin peniup dan penghisap debu),

menambahkan modifikasi arah Blowing Nozzle untuk meningkatkan efektifitas

menghilangkan debu PBT yang mungkin masih menempel pada produk di akhir proses produksi.

Gambar 4.10 Modifikasi arah Blowing Nozzle pada mesin RSB

c. Faktor Material

- Pada proses Terminal Insert, modifikasi kondisi lubang (slot) Base yang tumpul

menjadi radius. Tujuannya untuk melancarkan proses Insert agar Terminal tidak

menggores Base.

Gambar 5.6 Modifikasi Slot Base dari tumpul menjadi radius

- Pada proses Armature Insert, modifikasi kondisi bagian tepi Armature menjadi

radius. Tujuannya untuk melancarkan proses Insert agar Armature tidak menggores Base. Setelah modifikasi Sebelum modifikasi Setelah modifikasi Sebelum modifikasi

-

Gambar 4.11 Modifikasi tepian Amature dari tumpul menjadi radius

d. Faktor Method (Metode)

Membuat standard metode Insert Coil ke Base yang benar dan baik. Standard tersebut kemudian didokumentasikan ke dalam WGS (Working Guidance Sheet) yang akan menjadi acuan operator dalam melakukan pekerjaan serta sosialisasi dan training secara berkala kepada semua operator.

e. Faktor Enviroment (Lingkungan)

- Melakukan maintenace (perbaikan) terhadap AC (Air Conditioner) yang performance kurang bagus. Mengatur jadwal pembersihan dan perbaikan untuk menjamin suhu udara dalam line produksi terjaga dengan baik.

- Melakukan pemeriksaan dan pengukuran intensitas cahaya di line produksi. Menggnati dan menambah penerangan line produksi agar sesuai dengan standard yang telah ditetapkan.

1.5 Data Inferior Produk G5SB Setelah Perbaikan

Waktu yang dibutuhkan untuk merapkan langkah – langkah perbaikan seperti pada hasil analisa diagram sebab akibat seperti diatas, dibutuhkan total waktu selama tiga bulan yaiut Juli – September 2013.

Untuk melihat sejauh mana pengaruh tindakan perbaikan terhadap kualitas pada produk G5SB, maka penulis kembali mengumpulkan data inferior yang produk G5SB pada periode

Setelah modifikasi Sebelum modifikasi

produksi setelah perbaikan yaitu Oktober – Desember 2013. Dari data dapat diperoleh informasi bahwa terjadi penurunan signifikan Inferior CR sebesar 45,90% dibandingan pada

periode sebelum perbaikan.

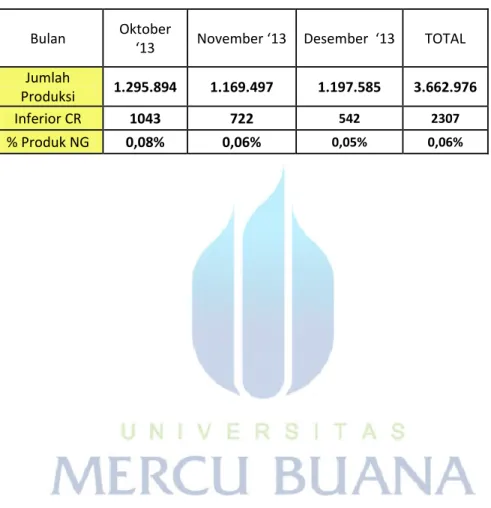

Tabel 4.7 Perbandingan Persentase Kontribusi Inferior G5SB setelah perbaikan.

Bulan Oktober

‘13 November ‘13 Desember ‘13 TOTAL Jumlah Produksi 1.295.894 1.169.497 1.197.585 3.662.976 Inferior CR 1043 722 542 2307 % Produk NG 0,08% 0,06% 0,05% 0,06%