52 4.1 Pengumpulan Data

4.1.1 Hasil Remanufacture

PT. Universal Tekno Reksajaya (UTR) merupakan anak perusahaan dari PT. United Tractors yang bergerak dalam bidang jasa remanufacture komponen alat berat. PT. Universal Tekno Reksajaya saat ini memiliki sebuah Head Office dan tujuh Plant yang tersebar di beberapa wilayah di tanah air. PT. Universal Tekno Reksajaya Plant Jakarta Reksajaya berlokasi di Jl. Raya Bekasi Km. 22, Cakung, Jakarta.

PT. Universal Tekno Reksajaya tidak melakukan perencanaan dan perancangan terhadap produk yang dihasilkan karena dalam proses remanufacture adalah hanya melakukan perbaikan dan penggantian spare parts komponen yang mengacu kepada standar pabrik. Produk hasil remanufacturing PT Universal Tekno Reksajaya Plant Jakarta dibagi dalam dua kategori, yaitu engine grup dan powertrain grup.

Untuk engine grup terdiri hanya 1 jenis produk, yaitu engine: Engine

Untuk produk engine yang ada di UTR plant jakarta terdiri dari beberapa macam merek produk diantaranya antara lain komatsu, scania, bomag, dan nissan.

Gambar 4.1 Contoh Engine

Untuk powertrain grup terdiri dari beberapa komponen, diantaranya adalah:

Transmission

Transmission merupakan salah satu bagian dari power train yang ada pada sebuah unit alat berat. Transmission alat berat yang sering dikerjakan di UTR Plant Jakarta adalah milik unit Dump Truck, Bulldozer, dan Scania Truck.

Main pump

Main pump merupakan penggerak utama hydraulic atacthment yang ada pada excavator.

Gambar 4.3 Contoh Main Pump Final Drive

Final Drive merupakan komponen penggerak ahir pada alat berat.

Gambar 4.4 Contoh Final Drive Differential

Differential merupakan komponen alat berat yang berfungsi merubah putaran yang dihasilkan engine menjadi putaran maju dan mundur untuk menggerakkan unit.

4.1.2 Proses Remanufacture

Proses remanufacture komponen alat berat dari awal hingga akhir dapat dijelaskan sebagai berikut:

1. Proses remanufacture diawali pada receiving area. Pada area ini akan dilakukan pemeriksaan awal pada komponen eginne dan powertrain. Komponen diperiksa oleh bagian PPC atau mekanik dari bagian disassy . Inspeksi awal terdiri dari penulisan data-data komponen sesuai dengan yang tertuis pada form, apabila terdapat penyimpangan atau ketidaksesuaian maka akan dituliskan pada kolom contents check atau kolom remarks. Kemudian dilakukan pengambilan foto komponen sebelum diperbaiki dan memeberi label hijau pada komponen yang berisi mengenai penjelasan umum tentang komponen. Setelah seluruh proses selesai maka proses produksi akan dilanjutkan ke disassy section.

2. komponen akan dipindahkan menggunakan overhead crane dari receiving area menuju disassy section. Pada bagian ini akan dilakukan pembongkaran komponen menjadi bagian yang lebih kecil. Melalui visual check dan measurement, komponen dan part yang telah di disassembly dikategorikan ke dalam consumable yang berarti komponen atau part masih dapat digunakan kembali, reusable yang berarti komponen atau part perlu diperbaiki terlebih dahulu agar dapat digunakan atau salvageable, komponen atau part yang sudah tidak dapat digunakan sama sekali sehingga harus diganti dengan komponen atau part yang baru yang kemudian akan diberi label sesuai dengan kondisi komponen atau part masing-masing. Komponen utama kemudian dibawa ke washing section dengan disertai label siap untuk

dibersihkan. Sedangkan untuk komponen yang akan didistribusikan ke subassy, hanya dilakukan pembersihan seperlunya untuk kemudian diserahkan ke masing-masing subassy menggunakan trolley. Penyerahan komponen disertai dengan pengisian form serah terima oleh mekanik masing-masing section.

3. PPM (Piston Pump & Motor)

Komponen yang masuk pada PPM adalah komponen berupa Main Pump dan beberapa bagian dari komponen transmisi seperti control valve dan lain-lain. Di PPM section dilakukan proses disassembly, measurement, parts recomendation, serta proses assembly juga dilakukan disana. Setelah seleseai assembly komponen kemudian dikirim ke Test Bench Hydraulic untuk dilakukan performance test.

4. Washing Section

Pada washing section komponen yang akan dibersihkan direndam ke deep tank selama beberapa saat hingga kotoran yang menempel pada komponen berkurang/hilang. Kemudian dilanjutkan dengan pembersihan menggunakan jet cleaner untuk menghilangkan kotoran dan zat kimia yang masih menempel. Masing-masing komponen kemudian dibersihkan dengan rotary wire brush untuk melepas sebagian cat yang masih menempel. Setelah itu dilakukan pembersihan menggunakan thinner dan air gun. Untuk komponen yang akan diberi cat dasar, lubang-lubang yang ada pada komponen ditutup terlebih dahulu. Kemudian dilanjutkan dengan pemberian cat dasar. Komponen-komponen yang telah dicuci kemudian dibawa ke section yang

membutuhkan untuk komponen utama akan dibawa untuk disimpan pada WIP section.

5. WIP Section

Komponen utama yang telah selesai dibersihkan akan diletakkan pada WIP untuk dilanjutkan ke proses selanjutnya yaitu assembly. WIP berfungsi sebagai area penyimpanan komponen utama selagi menunggu komponen pada subassy I, II, dan III selesai untuk dilanjutkan ke proses assembly. 6. Subassy I

Pada subassy I dilakukan proses washing, disassy, repair, assy, test bench sampai komponen ready for use untuk komponen-komponen kecil. Sybassy I menerima komponen Cylinder Head, Rocker Arm, Piston, Nozzle, Cooling Nozzle, Oil Cooler, dan Tapet Cam Follower. Komponen yang diterima akan dilakukan proses disassy. Setelah dilakukan pembongkaran dilanjutkan dengan proses inspeksi dan pengukuran. Dari proses inspeksi mekanik akan membuat rekomendasi part, part yang mana yang perlu diganti, diperbaiki atau masih dapat dipergunakan kembali. Setelah part yang diperlukan telah tersedia secara keseluruhan maka akan dilakukan proses assembly dan kemudian dilakukan pengecekan kembali sehingga nantinya part yang keluar dari subassy I menjadi part yang sudah siap pakai (ready for use).

sudah siap pakai (ready for use). 7. Subassy II

Subassy II menerima komponen yang berhubungan dengan pulley seperti: Pulley, After Cooler, Oil Cooler, Acc Drive dan Alternator Drive. Sama seperti pada subassy I dan II proses yang pertama dilakukan adalah proses

disassy. Setelah dilakukan pembongkaran dilanjutkan dengan proses inspeksi dan pengukuran. Dari proses inspeksi mekanik akan membuat rekomendasi part, part yang mana yang perlu diganti, diperbaiki atau masih dapat dipergunakan kembali. Setelah part yang diperlukan telah tersedia secara keseluruhan maka akan dilakukan proses assembly dan kemudian dilakukan pengecekan kembali sehingga nantinya part yang keluar dari subassy II menjadi part yang sudah siap pakai (ready for use).

8. Subassy III

menerima komponen yang berhubungan dengan electric seperti: Starting Motor, Alternator, Sensor, Ribon Heater, dan Turbo. Sama seperti pada subassy I proses yang pertama dilakukan adalah proses disassy. Setelah dilakukan pembongkaran dilanjutkan dengan proses inspeksi dan pengukuran. Dari proses inspeksi mekanik akan membuat rekomendasi part, part yang mana yang perlu diganti, diperbaiki atau masih dapat dipergunakan kembali. Setelah part yang diperlukan telah tersedia secara keseluruhan maka akan dilakukan proses assembly dan kemudian dilakukan pengecekan kembali sehingga nantinya part yang keluar dari subassy III menjadi part yang sudah siap pakai (ready for use).

9. FIP Room

FIP Room menerima part yang berasal dari disassy section berupa FIP dan injector. Part yang diterima akan langsung melalui proses prewashing, dan dilanjutkan dengan inspeksi awal. Setelah part selesai diinspeksi, part akan melalui proses pembongkaran menjadi bagian-bagian yang lebih kecil. Part-part yang telah diuraikan kemudian dicuci kembali agar dapat terlihat jelas

bagian mana yang membutuhkan perbaikan. Setelah proses washing mekanik akan membuat rekomendasi part tentang bagian apa yang perlu diganti, diperbaiki atau masih dapat dipergunakan kembali. Setelah part sudah terkumpul keseluruhan maka seluruh part akan diassembly. Part yang telah tergabung menjadi satu harus melalui proses inspeksi terlebih dahulu sebelum menjadi komponen ready for use.

10. Short Block

Sebelum diteruskan ke assembly line, terdapat beberapa komponen yang harus melalui proses assembly di short block terlebih dahulu. Komponen itu adalah engine block, crank shaft, camshaft bushing, liner, piston, conrod, piston cooling nozzle dan oil pump. Selain mendapat input dari subassy I, II, III dan WIP section, shortblock juga mendapatkan suplai dari logistic untuk part yang perlu diganti dengan yang baru. Section ini dilengkapi juga dengan check sheet untuk memastikan bahwa standard yang dibutuhkan telah tercapai. Output dari short block akan langsung diteruskan ke assembly line. 11. Machining Area

Machining Area menerima komponen-komponen yang berasal dari disassy, subassy I, II, III. Komponen yang diterima adalah komponen yang masih dapat digunakan kembali namun memerlukan perbaikan. Proses perbaikan ini akan diakukan pada Machining Area dengan aktifitas seperti: reboring, grinding, dan milling. Setelah komponen selesai diperbaiki, maka komponen akan siap pakai dan didistribusikan kepada assembly engine area.

12. Assembly Engine

Input dari Assembly Engine Area adalah seluruh komponen yang berasal dari section short block, subassy I, II, III, WIP, machining, dan FIP Room. Pada area ini seluruh komponen yang telah terkumpul akan melalui proses perakitan akhir. Proses perakitan ini akan dilanjutkan dengan pengukuran dan inspeksi. Kemudian engine yang telah diperiksa akan siap ditest

13. Assembly Powertrain

Assembly powertrain area adalah tempat dimana dilakukan proses asembly untuk komponen-komponen dari powertrain grup. Inputnya adalah komponen yang berasal dari WIP dan PPM. Setelah dilakukan proses assembly kemudian komponen dikirim ke Hydraulic Test Bench unttuk dilakukan performance test.

14. Dynamometer Room

Pada proses ini engine akan dijalankan untuk uji performa dan diperiksa kondisinya. Salah satu ujii performa yang dilakukan adalah mencari tenaga yang dihasilkan untuk suatu engine, satuan yang digunakan adalah HP (Horse Power). Selain itu pemriksaan juga dilakukan pada kondisi engine seperti kebocoran, kebisingan, dll.

15. Hydraulic Test Bench

Pada subsection ini dilakukan uji performa dan pemeriksaan untuk komponen dari Powertrian grup. Pemeriksaan yang dilakukan mulai dari flow, pressure, noise, dan kebocoran dari komponen yang telah dilakukan perbaikan / remanufacturing.

16. Delivery Area

Delivery Area merupakan section akhir yang harus dilalui sebuah komponen. Pada proses ini bagian produksi akan menginformasikan kepada pihak QA bahwa komponen Engine telah siap untuk inspeksi akhir setelah pengujian di Test Bench selesai dan hasil test dinyatakan telah memenuhi standar. Inspeksi akhir dilakukan dengan cara pengecekan pada engine sesuai dengan item yang tertera pada Check Sheet delivery. Item–item pada engine yang tidak memenuhi standar akan dicatat pada memo untuk selanjutnya diserahkan kepada supervisor, yang mana berdasarkan memo tersebut supervisor akan melakukan tindakan perbaikan. Engine yang telah diperbaiki atau dilengkapi akan diinformasikan kepada QA yang kemudian melakukan pengecekan ulang berdasarkan isi memo. Jika item–item pengecekan telah memenuhi standar maka Check Sheet ditandatangani oleh QA dan engine dinyatakan ready for use.

4.1.3 Penanganan Bahan (Material Handling)

Penanganan bahan pada PT Universal Tekno Reksajaya Plant Jakarta dimulai dari penerimaan komponen (damage core) yang akan diproses. Komponen yang akan di-remanufacture diletakkan pada receiving area sedangkan spare parts yang akan digunakan untuk perbaikan komponen diletakkan pada ruangan WPSR.

Pada receiving area, komponen yang akan diproses langsung diletakkan pada lantai receiving area, tidak disusun secara bertumpuk maupun menggunakan rak karena komponen berukuran sangat besar sehingga tidak memungkinkan apabila menggunakan metode penyusunan tersebut. Komponen yang diterima dari customer akan diantarkan menggunakan mobil box kemudian komponen akan

dipindahkan dari mobil box ke receiving area menggunakan forklift. Sedangkan untuk melakukan penyusunan komponen yang masuk pada receiving area, komponen akan dipindahkan dengan menggunakan crane.

Kemudian perpindahan komponen dilanjutkan dengan memindahkan komponen yang rusak dari receiving area ke disassy area dengan menggunakan forklift. Selanjutnya penanganan material pada disassy area seperti untuk penempatan dan pembongkaran komponen akan menggunakan crane. Hampir di setiap section pada lantai produksi memiliki crane sebagai alat material handling. Pada umumnya komponen traktor memiliki ukuran yang besar dan berat sehingga crane dinilai paling sesuai sebagai alat perpindahan. Selain receiving dan disassy area, area lain yang menggunakan crane sebagai alat perpindahannya adalah shortblock dan assembly area.

Komponen yang telah siap diantarkan pada customer akan diletakkan pada delivery area. komponen yang telah siap akan dibawa menggunakan forklift dari assembly area menuju delivery area. pada deliveri area komponen yang sudah dikemas dengan pastik khusus dan dimasukkan ke dalam peti akan diantarkan pada customer menggunakan mobil box. Untuk memindahkan komponen yang telah siap dari delivery area ke mobil box yang berada di pintu keluar, maka komponen akan dipindahkan menggunakan forklift.

Berbeda dengan penyusunan barang pada receiving area, penyusuanan barang pada WPSR menggunakan rak karena pada umumnya part yang disimpan pada ruang WPSR tidak berukuran besar, untuk memindahkannya cukup dipindahkan secara manual. Sedangkan untuk part yang akan keluar dari WPSR menuju lantai produksi akan dipindahkan menggunakan handpallet atau trolley.

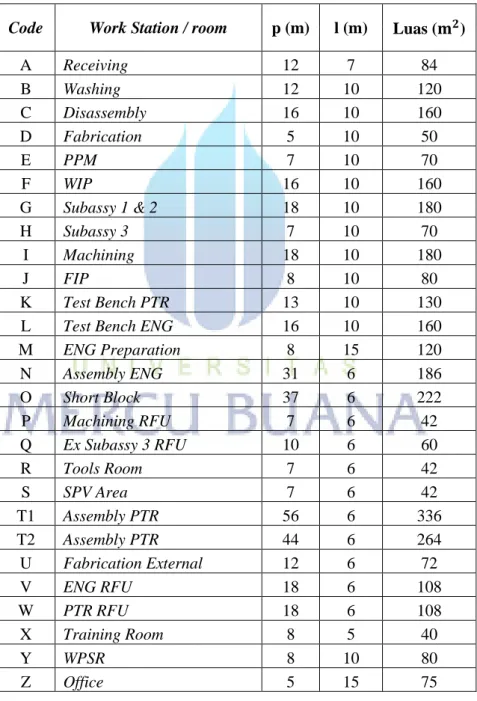

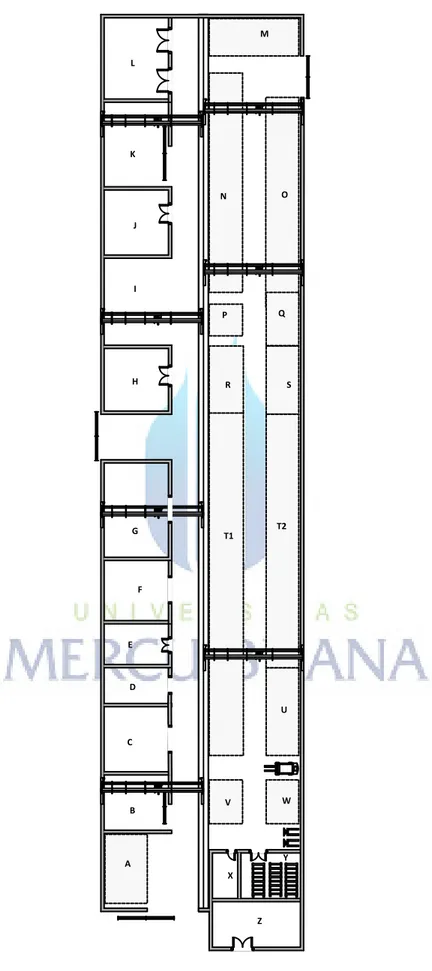

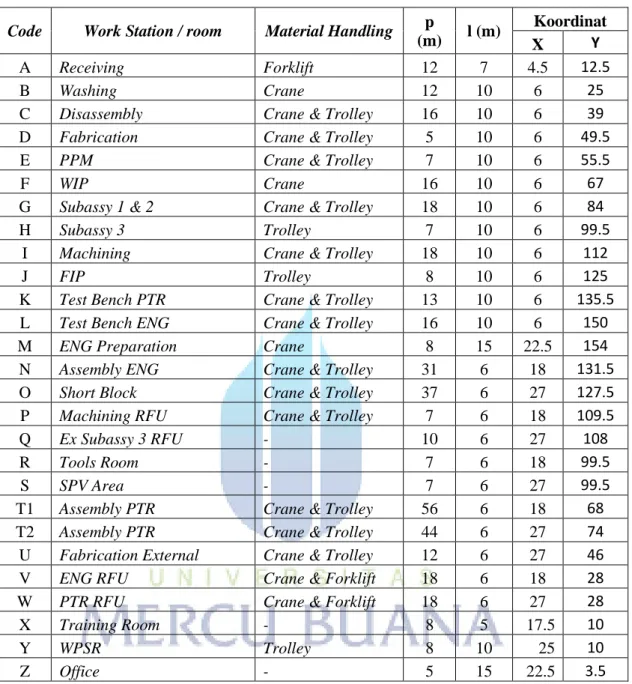

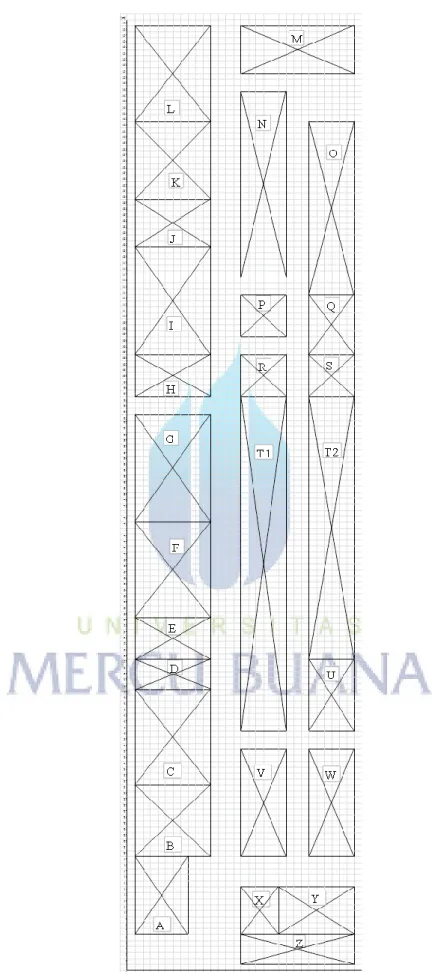

4.1.4 Gambar dan Luas Tata Letak Lantai Produksi

Tata letak lantai produksi pada PT. UTR Plant Jakarta terbagi atas beberapa stasiun kerja / subsection. Data tentang kondisi lantai produksi berupa luas lantai stasiun kerja dapat dilihat pada Tabel 4.1. Adapun gambar tata letak lantai produksi awal dapat dilihat pada Gambar 4.7.

Tabel 4.1 Luas Lantai Produksi PT. UTR Plant Jakarta

Code Work Station / room p (m) l (m) Luas ( )

A Receiving 12 7 84 B Washing 12 10 120 C Disassembly 16 10 160 D Fabrication 5 10 50 E PPM 7 10 70 F WIP 16 10 160 G Subassy 1 & 2 18 10 180 H Subassy 3 7 10 70 I Machining 18 10 180 J FIP 8 10 80 K Test Bench PTR 13 10 130 L Test Bench ENG 16 10 160 M ENG Preparation 8 15 120 N Assembly ENG 31 6 186 O Short Block 37 6 222 P Machining RFU 7 6 42 Q Ex Subassy 3 RFU 10 6 60 R Tools Room 7 6 42 S SPV Area 7 6 42 T1 Assembly PTR 56 6 336 T2 Assembly PTR 44 6 264 U Fabrication External 12 6 72 V ENG RFU 18 6 108 W PTR RFU 18 6 108 X Training Room 8 5 40 Y WPSR 8 10 80 Z Office 5 15 75

A B C D E F G H I J K L M O Q P R N S T1 U V W X Y Z T2

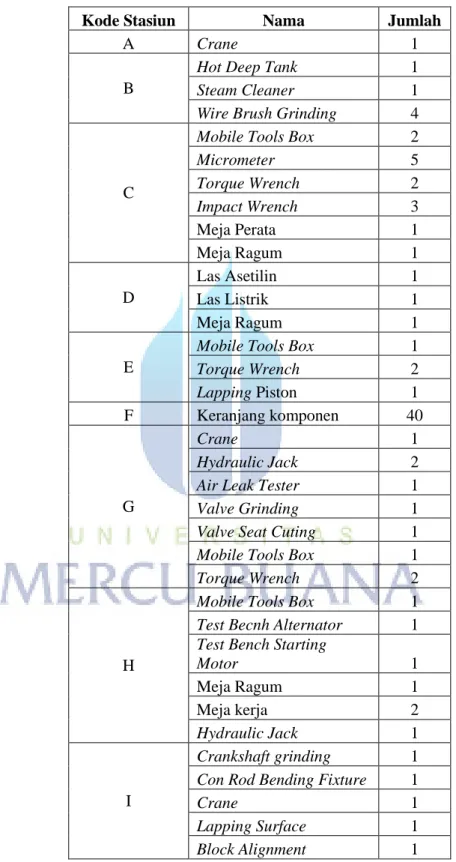

4.1.5 Mesin dan Peralatan Lantai Produksi

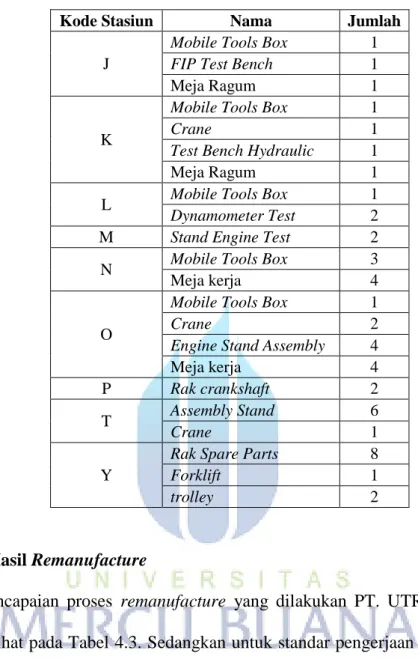

Tabel 4.2 Mesin dan Peralatan Pada Lantai Produksi

Kode Stasiun Nama Jumlah

A Crane 1

B

Hot Deep Tank 1

Steam Cleaner 1

Wire Brush Grinding 4

C

Mobile Tools Box 2

Micrometer 5 Torque Wrench 2 Impact Wrench 3 Meja Perata 1 Meja Ragum 1 D Las Asetilin 1 Las Listrik 1 Meja Ragum 1 E

Mobile Tools Box 1

Torque Wrench 2 Lapping Piston 1 F Keranjang komponen 40 G Crane 1 Hydraulic Jack 2

Air Leak Tester 1

Valve Grinding 1

Valve Seat Cuting 1

Mobile Tools Box 1

Torque Wrench 2

H

Mobile Tools Box 1

Test Becnh Alternator 1

Test Bench Starting

Motor 1 Meja Ragum 1 Meja kerja 2 Hydraulic Jack 1 I Crankshaft grinding 1

Con Rod Bending Fixture 1

Crane 1

Lapping Surface 1

Tabel 4.2 Mesin dan Peralatan Pada Lantai Produksi (Lanjutan)

Kode Stasiun Nama Jumlah

J

Mobile Tools Box 1

FIP Test Bench 1

Meja Ragum 1

K

Mobile Tools Box 1

Crane 1

Test Bench Hydraulic 1

Meja Ragum 1

L Mobile Tools Box 1

Dynamometer Test 2 M Stand Engine Test 2 N Mobile Tools Box 3

Meja kerja 4

O

Mobile Tools Box 1

Crane 2

Engine Stand Assembly 4

Meja kerja 4

P Rak crankshaft 2 T Assembly Stand 6

Crane 1

Y

Rak Spare Parts 8

Forklift 1

trolley 2

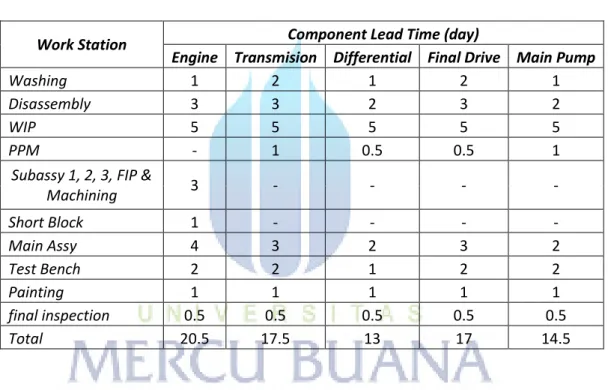

4.1.6 Hasil Remanufacture

Hasil pencapaian proses remanufacture yang dilakukan PT. UTR Plant Jakarta dapat dilihat pada Tabel 4.3. Sedangkan untuk standar pengerjaan / lead time per component dapat dilihat pada Tabel 4.4

Tabel 4.3 Hasil Remanufacture PT. UTR Plant Jakarta Tahun 2012

Bulan Hasil Remanufacture

Engine Transmision Differential Final Drive Main Pump

Januari 13 5 6 5 6 Februari 7 4 4 5 3 Maret 13 4 6 5 6 April 10 3 5 7 2 Mei 6 6 5 7 4 Juni 7 5 6 6 3 Juli 10 4 3 6 3

Tabel 4.3 Hasil Remanufacture PT. UTR Plant Jakarta Tahun 2012 (Lanjutan)

Bulan Hasil Remanufacture

Engine Transmision Differential Final Drive Main Pump

Agustus 8 4 5 4 2 September 4 4 6 3 5 Oktober 11 3 4 4 5 November 10 4 4 6 4 Desember 10 6 4 6 6 total 109 52 58 64 49 rata-rata 9 4 5 5 4

Tabel 4.4 Lead Time Per Component

Work Station Component Lead Time (day)

Engine Transmision Differential Final Drive Main Pump

Washing 1 2 1 2 1

Disassembly 3 3 2 3 2

WIP 5 5 5 5 5

PPM - 1 0.5 0.5 1

Subassy 1, 2, 3, FIP &

Machining 3 - - - - Short Block 1 - - - - Main Assy 4 3 2 3 2 Test Bench 2 2 1 2 2 Painting 1 1 1 1 1 final inspection 0.5 0.5 0.5 0.5 0.5 Total 20.5 17.5 13 17 14.5

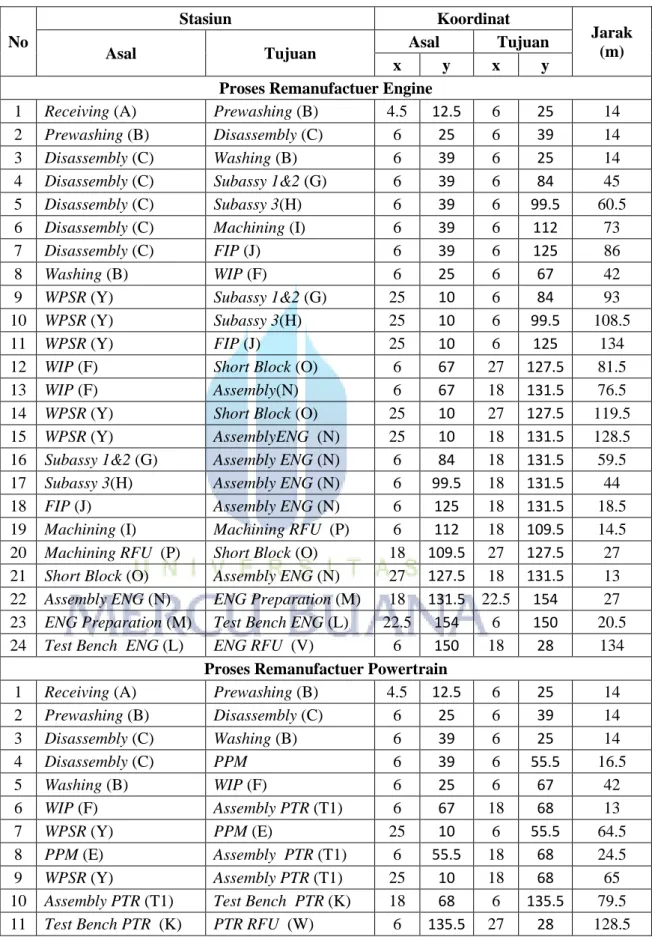

4.1.7 Jarak Antar Stasiun Kerja

Luas setiap stasiun kerja di lantai produksi dapat dilihat pada Tabel 4.1. Adapun material handling yang digunakan pada setiap stasiun kerja dapat dilihat pada Tabel 4.4. Ukuran dan letak setiap block pada block layout menunjukkan ukuran dan letak setiap stasiun kerja di lantai produksi dengan skala 1:100 cm. Titik koordinat dari setiap stasiun kerja ditentukan pada titik tengah stasiun kerja yang merupakan perpotongan dari kedua diagonalnya. Titik koordinat setiap stasiun kerja dapat dilihat pada Tabel 4.5.

Tabel 4.5 Material Handling dan Titik Koordinat Stasiun Kerja

Code Work Station / room Material Handling p

(m) l (m)

Koordinat

X Y

A Receiving Forklift 12 7 4.5 12.5 B Washing Crane 12 10 6 25 C Disassembly Crane & Trolley 16 10 6 39 D Fabrication Crane & Trolley 5 10 6 49.5 E PPM Crane & Trolley 7 10 6 55.5 F WIP Crane 16 10 6 67 G Subassy 1 & 2 Crane & Trolley 18 10 6 84 H Subassy 3 Trolley 7 10 6 99.5

I Machining Crane & Trolley 18 10 6 112 J FIP Trolley 8 10 6 125 K Test Bench PTR Crane & Trolley 13 10 6 135.5 L Test Bench ENG Crane & Trolley 16 10 6 150 M ENG Preparation Crane 8 15 22.5 154 N Assembly ENG Crane & Trolley 31 6 18 131.5 O Short Block Crane & Trolley 37 6 27 127.5 P Machining RFU Crane & Trolley 7 6 18 109.5 Q Ex Subassy 3 RFU - 10 6 27 108 R Tools Room - 7 6 18 99.5 S SPV Area - 7 6 27 99.5 T1 Assembly PTR Crane & Trolley 56 6 18 68 T2 Assembly PTR Crane & Trolley 44 6 27 74 U Fabrication External Crane & Trolley 12 6 27 46 V ENG RFU Crane & Forklift 18 6 18 28 W PTR RFU Crane & Forklift 18 6 27 28 X Training Room - 8 5 17.5 10 Y WPSR Trolley 8 10 25 10 Z Office - 5 15 22.5 3.5

Sedangkan jarak antara dua stasiun kerja adalah jarak yang diukur sepanjang lintasan berbentuk garis tegak lurus. Jarak seperti ini disebut jarak rectilinear. Rumus yang digunakan adalah Rumus 2.1:

dij = |xi – xj| + |yi – yj| Dimana: X = Titik Koordinat X

Sebagai contoh, jarak stasiun kerja Receiving (A) yang berkoordinat (4.5 ; 12.5) ke stasiun washing (B) yang berkoordinat (6 ; 25) adalah:

| | | | | | | |

| | | |

Maka jarak antara stasiun kerja A ke stasiun kerja B adalah 14 meter. Untuk mengukur jarak antara dua stasiun kerja lainnya di lantai produksi juga menggunakan perhitungan seperti di atas. Adapaun jarak antar stasiun kerja di lantai produksi dapat dilihat pada Tabel 4.6.

Tabel 4.6 Jarak Antar Stasiun Kerja Pada Layout Awal

No

Stasiun Koordinat

Jarak (m)

Asal Tujuan Asal Tujuan

x y x y

Proses Remanufactuer Engine

1 Receiving (A) Prewashing (B) 4.5 12.5 6 25 14 2 Prewashing (B) Disassembly (C) 6 25 6 39 14 3 Disassembly (C) Washing (B) 6 39 6 25 14 4 Disassembly (C) Subassy 1&2 (G) 6 39 6 84 45 5 Disassembly (C) Subassy 3(H) 6 39 6 99.5 60.5 6 Disassembly (C) Machining (I) 6 39 6 112 73 7 Disassembly (C) FIP (J) 6 39 6 125 86 8 Washing (B) WIP (F) 6 25 6 67 42 9 WPSR (Y) Subassy 1&2 (G) 25 10 6 84 93

10 WPSR (Y) Subassy 3(H) 25 10 6 99.5 108.5

11 WPSR (Y) FIP (J) 25 10 6 125 134

12 WIP (F) Short Block (O) 6 67 27 127.5 81.5

13 WIP (F) Assembly(N) 6 67 18 131.5 76.5

14 WPSR (Y) Short Block (O) 25 10 27 127.5 119.5 15 WPSR (Y) AssemblyENG (N) 25 10 18 131.5 128.5 16 Subassy 1&2 (G) Assembly ENG (N) 6 84 18 131.5 59.5 17 Subassy 3(H) Assembly ENG (N) 6 99.5 18 131.5 44 18 FIP (J) Assembly ENG (N) 6 125 18 131.5 18.5 19 Machining (I) Machining RFU (P) 6 112 18 109.5 14.5 20 Machining RFU (P) Short Block (O) 18 109.5 27 127.5 27 21 Short Block (O) Assembly ENG (N) 27 127.5 18 131.5 13 22 Assembly ENG (N) ENG Preparation (M) 18 131.5 22.5 154 27 23 ENG Preparation (M) Test Bench ENG (L) 22.5 154 6 150 20.5 24 Test Bench ENG (L) ENG RFU (V) 6 150 18 28 134

Proses Remanufactuer Powertrain

1 Receiving (A) Prewashing (B) 4.5 12.5 6 25 14 2 Prewashing (B) Disassembly (C) 6 25 6 39 14 3 Disassembly (C) Washing (B) 6 39 6 25 14 4 Disassembly (C) PPM 6 39 6 55.5 16.5 5 Washing (B) WIP (F) 6 25 6 67 42 6 WIP (F) Assembly PTR (T1) 6 67 18 68 13 7 WPSR (Y) PPM (E) 25 10 6 55.5 64.5 8 PPM (E) Assembly PTR (T1) 6 55.5 18 68 24.5 9 WPSR (Y) Assembly PTR (T1) 25 10 18 68 65 10 Assembly PTR (T1) Test Bench PTR (K) 18 68 6 135.5 79.5 11 Test Bench PTR (K) PTR RFU (W) 6 135.5 27 28 128.5

4.2 Pengolahan Data

Setelah semua data yang dibutuhkan telah dikumpulkan, maka selanjutnya data tersebut diolah berdasarkan teori yang digunakan untuk memecahkan masalah. Data yang diolah bedasarkan flow process remanufacturring komponen alat berat yang dilakukan di PT. Universal Tekno Reksajaya Plant Jakarta.

4.2.1 Flow Process Chart

Flow Process Chart merupakan data urutan proses produksi atau peta aliran produksi, langkah awal yang dilakukan dalam pengolahan data adalah memasukkan data ururtan proses produksi ke dalam Flow Process Chart atau peta aliran proses. Disini peta aliran proses memperlihatkan semua aktivitas dan menganalisa setiap komponen yang akan diproses secara lebih lengkap.

Adapun data Flow Process Chart yang digunakan di PT. Universal Tekno Reksajaya Plant Jakarta adalah data keseluruhan proses remanufacture komponen alat berat berdasarkan jenis komponen atau groupnya yaitu: Engine grup dan Powertrain grup.

Component in Receiving Create PRO Pre Washing Disassembly Sub Assy 1 Sub Assy 2 Sub Assy 3 Machining Washing WIP FIP Assy Short Block Main Assy Test Bench Final Inspection Completed Document Delivery Yes No PPM Painting

4.2.2 Frekuensi Perpindahan Komponen

Perhitungan frekuensi perpindahan / pengiriman komponen dilakukan berdasarkan rata-rata hasil remanufacture tiap bulan yang dilakukan PT. Universal Tekno Reksajaya Plant Jakarta selama tahun 2012. Setiap pengiriman atau perpindahan komponen dilakukan hanya satu kali menuju stasiun kerja atau subsection yang dituju, artinya jika rata-rata komponen engine yang dihasilkan sebanyak 7 engine maka total jumlah frekuensi yang dilakukan tiap stasiun kerja yang berhubungan sebanyak 7 kali pula.

Frekuensi pengiriman komponen dibedakan berdasarkan jenis grup dari komponen yaitu engine grup dan powertrain grup, rata-rata frekuensi perpindahan atau pengiriman komponen yang dilakukan PT. Universal Tekno Reksajaya selama tahun 2012 dapat dilihat pada Tabel 4.7.

Tabel 4.7 Frekuensi Perpindahan Komponen Tiap Stasiun Kerja Perbulan

Engine Group Powertrain Group

Engine Trasmision Differential Final Drive Main Pump

Frekuensi 9 4 5 5 4

Total 9 18

4.2.3 Perhitungan Momen Perpindahan Komponen

Setelah frekuensi perpindahan komponen didapat maka langkah selanjutnya adalah menghitung total momen perpindahan komponen di lantai produksi selama satu bulan. Total momen perpindahan komponen pada lantai produksi dapat ditentukan dengan mengalikan frekuensi perpindahan komponen dari satu stasiun kerja ke stasiun kerja lainnya dengan jarak antar stasiun kerja yang berkaitan.

∑ ………..(Rumus 4.1)

Dimana: Frekuensi perpindahan perbulan dari proses i ke j Jarak perpindahan dari i ke j

Maka contoh perhitungan momen material handling untuk perpindahan komponen dari stasiun kerja Washing (B) ke stasiun kerja WIP (F) adalah sebagai berikut:

Jumlah perpindahan komponen dari Washing ke WIP perbulan = 9 kali. Jarak perpindahan dari Washing ke WIP = 42 meter. Maka besar momen material handling adalah:

9 42 378 meter / bulan

Perhitungan selengkapnya untuk setiap perpindahan yang terjadi pada lantai produksi dapat dilihat pada Tabel 4.8.

Tabel 4.8 Perhitungan Momen Material Handling Pada Layout Awal

No Asal Tujuan Frekuensi

(f)

Jarak (d) (meter)

Momen Perpindahan (m/bln) Proses Remanufactuer Engine

1 Receiving (A) Prewashing (B) 9 14 126 2 Prewashing (B) Disassembly (C) 9 14 126 3 Disassembly (C) Washing (B) 9 14 126 4 Disassembly (C) Subassy 1&2 (G) 9 45 405 5 Disassembly (C) Subassy 3(H) 9 60.5 544.5 6 Disassembly (C) Machining (I) 9 73 657 7 Disassembly (C) FIP (J) 9 86 774 8 Washing (B) WIP (F) 9 42 378 9 WPSR (Y) Subassy 1&2 (G) 9 93 837

10 WPSR (Y) Subassy 3(H) 9 108.5 976.5

11 WPSR (Y) FIP (J) 9 134 1206

12 WIP (F) Short Block (O) 9 81.5 733.5

13 WIP (F) Assembly ENG (N) 9 76.5 688.5

14 WPSR (Y) Short Block (O) 9 119.5 1075.5

15 WPSR (Y) Assembly ENG (N) 9 128.5 1156.5

16 Subassy 1&2 (G) Assembly ENG (N) 9 59.5 535.5

17 Subassy 3(H) Assembly ENG (N) 9 44 396

18 FIP (J) Assembly ENG (N) 9 18.5 166.5

19 Machining (I) Machining RFU (P) 9 14.5 130.5

20 Machining RFU (P) Short Block (O) 9 27 243

21 Short Block (O) Assembly ENG (N) 9 13 117

22 Assembly ENG (N) ENG Preparation (M) 9 27 243

23 ENG Preparation (M) Test Bench ENG (L) 9 20.5 184.5

24 Test Bench ENG (L) ENG RFU (V) 9 134 1206

Proses Remanufactuer Powertrain

1 Receiving (A) Prewashing (B) 18 14 252 2 Prewashing (B) Disassembly (C) 18 14 252 3 Disassembly (C) Washing (B) 18 14 252 4 Disassembly (C) PPM (E) 18 16.5 297 5 Washing (B) WIP (F) 18 42 756 6 WIP (F) Assembly PTR (T1) 18 13 234 7 WPSR (Y) PPM (E) 18 64.5 1161 8 PPM (E) Assembly PTR (T1) 18 24.5 441 9 WPSR (Y) Assembly PTR (T1) 18 65 1170 10 Assembly PTR (T1) Test Bench PTR (K) 18 79.5 1431

11 Test Bench PTR (K) PTR RFU (W) 18 128.5 2313

4.2.4 Perhitungan Kecepatan Pemindahan Bahan

Kecepatan pemindahan bahan merupakan jarak yang ditempuh persatuan waktu, dimana:

……….. (Rumus 4.2) d = Jarak perpindahan komponen antar stasiun i ke j t = Waktu perpindahan komponen antar stasiun i ke j

sebagai contoh, jarak pemindahan komponen dari stasiun kerja Washing (B) ke stasiun kerja WIP (F) adalah ? detik, maka kecepatan pemindahan komponen adalah:

Maka perhitungan total waktu yang dibutuhkan untuk setiap perpindahan yang terjadi pada lantai produksi dapat dilihat pada Tabel 4.9.

Tabel 4.9 Perhitungan Total Waktu Pada Layout Awal No Asal Tujuan f d (meter) t (detik) V (m/s) Waktu Perpindahan (detik) Proses Remanufactuer Engine

1 Receiving (A) Prewashing (B) 9 14 25 0.6 225 2 Prewashing (B) Disassembly (C) 9 14 43 0.3 387 3 Disassembly (C) Washing (B) 9 14 43 0.3 387 4 Disassembly (C) Subassy 1&2 (G) 9 45 55 0.8 495 5 Disassembly (C) Subassy 3(H) 9 60.5 70 0.9 630 6 Disassembly (C) Machining (I) 9 73 80 0.9 720 7 Disassembly (C) FIP (J) 9 86 98 0.9 882 8 Washing (B) WIP (F) 9 42 50 0.8 450 9 WPSR (Y) Subassy 1&2 (G) 9 93 68 1.4 612

10 WPSR (Y) Subassy 3(H) 9 108.5 88 1.2 792

11 WPSR (Y) FIP (J) 9 134 115 1.2 1035

12 WIP (F) Short Block (O) 9 81.5 180 0.5 1620

13 WIP (F) Assembly ENG (N) 9 76.5 176 0.4 1584

14 WPSR (Y) Short Block (O) 9 119.5 103 1.2 927

15 WPSR (Y) Assembly ENG (N) 9 128.5 106 1.2 954

16 Subassy 1&2 (G) Assembly ENG (N) 9 59.5 53 1.1 477

17 Subassy 3(H) Assembly ENG (N) 9 44 37 1.2 333

18 FIP (J) Assembly ENG (N) 9 18.5 43 0.4 387

19 Machining (I) Machining RFU (P) 9 14.5 16 0.9 144

20 Machining RFU (P) Short Block (O) 9 27 30 0.9 270

21 Short Block (O) Assembly ENG (N) 9 13 13 1.0 117

22 Assembly ENG (N) ENG Preparation (M) 9 27 43 0.6 387 23 ENG Preparation (M) Test Bench ENG (L) 9 20.5 18 1.1 162

24 Test Bench ENG (L) ENG RFU (V) 9 134 141 1.0 1269

Proses Remanufactuer Powertrain

1 Receiving (A) Prewashing (B) 18 14 25 0.6 450 2 Prewashing (B) Disassembly (C) 18 14 43 0.3 774 3 Disassembly (C) Washing (B) 18 14 43 0.3 774 4 Disassembly (C) PPM (E) 18 16.5 40 0.4 720 5 Washing (B) WIP (F) 18 42 50 0.8 900 6 WIP (F) Assembly PTR (T1) 18 13 67 0.2 1206 7 WPSR (Y) PPM (E) 18 64.5 45 1.4 810 8 PPM (E) Assembly PTR (T1) 18 24.5 57 0.4 1026 9 WPSR (Y) Assembly PTR (T1) 18 65 63 1.0 1134 10 Assembly PTR (T1) Test Bench PTR (K) 18 79.5 65 1.2 1170 11 Test Bench PTR (K) PTR RFU (W) 18 128.5 140 0.9 2520