38

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data

4.1.1 Latar Belakang Perusahaan

PT. Mercuprima Sentosa Textile Factory merupakan salah satu industry tekstil yang kegiatan produksinya berlokasi di Jalan Industri Raya III, Desa Sukadami, Kecamatan CIkupa, Kabuaten Tangerang sedangkan untuk kantor pusat berada di Jalan Tiang Bendera Selatan No. 17-19 Jakarta Selatan. Perusahaan ini merupakan industri yang bergerak dalam dibidang pemintalan benang tekstil yang didirikan oleh Liau Kusnadi Santoso yang kini menjabat sebagai direktur perusahaan.

PT. Mercuprima Sentosa Textile Factory mulai dibangun pada tahun 1993 dengan menempati lahan seluas 16,7 Ha yang dimulai dengan tahap persiapan, pembebasan lahan, pembangunan pabrik, pemasangan mesin, uji coba produksi hingga tahap produksi komersil. Pada tahun 1996 PT. Mercuprima Sentosa Textile Factory mengawali kegiatannya dengan investasi sebesar 44 milyar rupiah dengan nomor ijin usaha 44/T/1996 dan status penanaman modal dalam negri (PMDN) dengan jumlah tenaga kerja 1.714 orang karyawan dan 305 unit mesin produksi yang kemudian terus berkembang hingga saat ini.

Saat ini perusahaan sudah dapat mensuplai hasil produksi benang textile di PT. Mercu Prima Sentosa Textile Factory ke berbagai industri garment yang ada di Jabodetabek dan beberapa kota di jawa barat dan jawa tengah. PT. Mercuprima Sentosa Textile Factory terus mengembangkan pangsa pasarnya hingga keseluruh Indonesia dengan meningkatkan kualitas produk benang textile dan juga kapasitas produksi dengan menanbah mesin produksi dan karyawan yang mana saat ini PT. Mercuprima Sentosa Textile Factory sudah memiliki 513 mesin produksi dan karyawan sebanyak 3.223 orang yang berperan penting dalam kegiatan roduksinya.

4.1.2 Visi dan Misi Perusahaan 1) Visi Perusahaan

Mempertahankan kalanngsungan hidup perusahaan dengan berusaha secara efisien dan produktif disegala bidang untuk mengatasi persaingan pasar industry textil dalam negri, memperoleh keuntungan yang memadai, memelihara pemeliharaan mesin produksi dan fasilitas pendukung lainnya dengan baik, memperhatikan kesejahteraan karyawan serta memenuhi keinginan stak holder.

2) Misi Perusahaan

Memiliki daya saing dan daya cipta tinggi ditingkat nasional samai internasional serta ramah terhada lingkungan sehingga diakui sebagai produsen benang textile terbaik.

4.1.3 Tujuan Perusahaan

Maksud dan Tujuan PT. Mercuprima Sentosa Textile Factory adalah melaksanakan usaha dibidang pemintalan benang textile dengan memproduksi berbagai jenis benang textile berkualitas. Hal itu merupakan keikutsertaan PT. Kyoda Mas Mulia

dalam pembangunan nasional khususnya dibidang perindustrian. Dasar yang dipakai dalam mewujudkan tujuan adalah:

a) Memperluas lapangan kerja dan taraf hidup masyarakat pada umumnya serta karyawan pada khususnya.

b) Memajukan dan mengembangkan perindustrian pada umumnya.

4.1.4 Hasil Produksi dan Pemasaran a. Hasil Produksi

Produk yang dihasilkan oleh PT. Mercuprima Sentosa Textile Factory adalah benang textile dimana terdapat tiga jenis benang yang diproduksi yaitu benang Cooton, Polyester dan Viscose.

b. Pemasaran

Daerah pemasaran PT. Mercuprima Sentosa Textile Factory saat ini antara lain: Jakarata, Tangerang, Bekasi, Bandung, Solo, Pekalongan dan Surabaya.

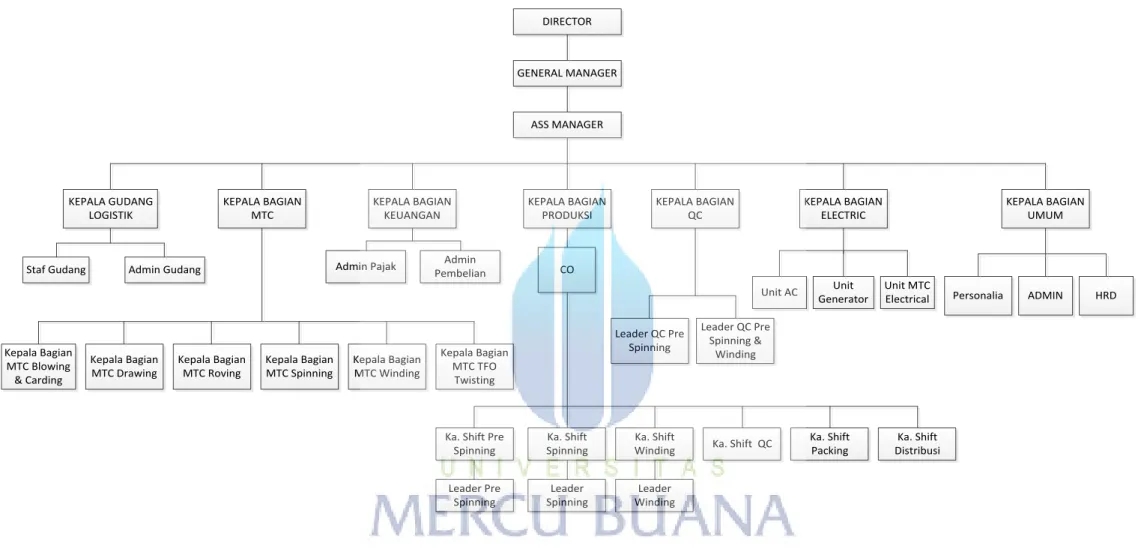

4.1.5 Struktur Organisasi

Struktur Organisasi perusahaan yang digunakan adalah struktur organisasi lini yang dalam pelaksanaan kerjanya didampingi oleh seorang ahli dibidangnya.

Perusahaan dipimpin oleh general manager yang memberikan pertanggung jawaban maju mundurnya perusahaan kepada presiden direktur. General manager membawahi beberapa sector antara lain HRD, Kepala Bagian Produksi, Kepala Bagian QC, Kepala Bagian MTC, Kepala Bagian Umum, CO, beserta staff di bawahnya. Struktur organisasi dapat dilihat pada gambar 4.1 di halaman berikutnya.

DIRECTOR

GENERAL MANAGER

ASS MANAGER

KEPALA BAGIAN PRODUKSI KEPALA BAGIAN

MTC

KEPALA BAGIAN QC

KEPALA BAGIAN ELECTRIC

KEPALA BAGIAN UMUM

Kepala Bagian MTC Blowing

& Carding

Kepala Bagian MTC Drawing

Kepala Bagian MTC Roving

Kepala Bagian MTC Spinning

Kepala Bagian MTC Winding

Kepala Bagian MTC TFO

Twisting

CO

Ka. Shift Pre Spinning

Ka. Shift Spinning

Ka. Shift Winding

Leader Pre Spinning

Leader Spinning

Leader Winding Leader QC Pre

Spinning

Leader QC Pre Spinning &

Winding

Unit AC Unit Generator

Unit MTC

Electrical Personalia ADMIN HRD KEPALA GUDANG

LOGISTIK

Staf Gudang Admin Gudang

KEPALA BAGIAN KEUANGAN

Admin Pajak Admin Pembelian

Ka. Shift QC Ka. Shift Packing

Ka. Shift Distribusi

Gambar 4.1 Struktur Organisasi PT. Mercu Prima Sentosa Textile

4.1.6 Kedudukan dan Tugas Pokok

Dalam struktur organisasi di PT. Mercuprima Sentosa Textile Factory, setiap karyawan memiliki kedudukan dan tugas pokok sebagai berikut:

1) General Manager

Sebagai Pimpinan di PT. Mercuprima Sentosa Textile Factory, General manager berada dibawah Direktur. Tugas seorang General manager adalah membuat laporan atau member pertanggung jawaban atas maju dan mundurnya perusahaan kepada Direktur perusahaan

2) Kepala Bagian

Kepala bagian berada dibawah Manager dan mempunyai tugas-tugas pokok sesuai dengan kedudukan untuk masing-masing kepala bagian. Terdaat 5 kepala bagian dengan tugas-tugas sebagai berikut:

A. Kepala Bagian Maintenance (MTC)

Tugas dari kepala bagian Maintenance adalah mengatur jadwal memeliharaan mesin-mesin produksi dan ,engendalikan pemakaian sparepart mesin-mesin produksi.

B. Kepala Bagian Produksi

Tugas dari kepala bagian produksi adalah Mengatur pelaknsanaan proses pembuatan benang dari bahan baku sampai menjadi benang sesuai dengan type dan ukuran yang diminta dengan melakukan koordinasi dengan kepala seksi dibawahnya dalam produksi dan membuat laporan hasil produksi dan bahan baku yang digunakan.

C. Kepala Bagian Quality Control (QC)

Tugas dari kepala bagian Quality Control (QC) adalah Menjamin kualitas produk benang yang diproduksi sebelum dikirim ke konsumen.

D. Kepala Bagian Electric

Tugas dari kepala bagian electric adalah menyediakan dan merencakan distribusi energy listrk sesuai dengan kebutuhan pabrik.

E. Kepala Bagian Umum/Civil Work Tugas dari kepala bagian umum adalah:

Mengatur penyelengaraan usaha pembinaan personil beserta administrasi.

Mengatur pengadaan barang inventaris, bahan baku dan sparepart tool.

Mengatur penerimaan dan pengeluaran gudang dan administrasi barang.

Mengatur lalu lintas keuangan dan pembukuan perusahaan.

3) Operator Produksi

Kedudukan Operator berada dibawah Pengawas dan mempunyai tugas pokok mengopoerasikan mesin dan menghasilkan hasil produksi.

4.1.7 Proses Produksi

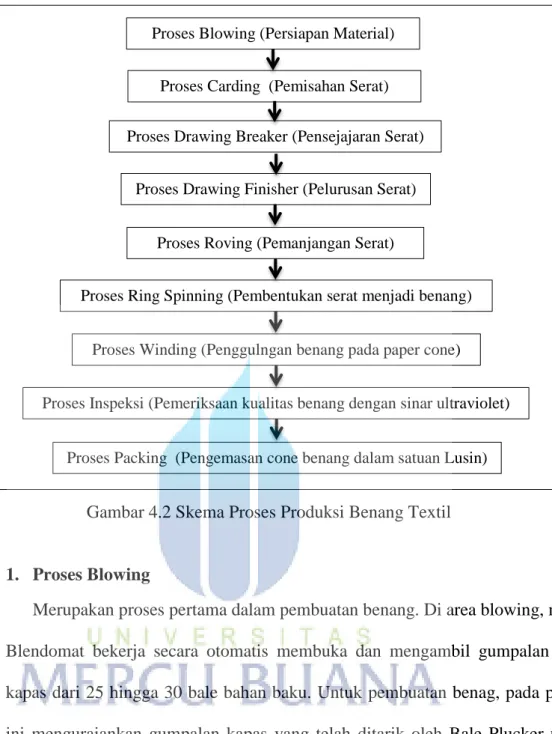

Untuk memproduksi benang tekstil di PT. Mercuprima Sentosa Textile Factory terdapat 8 proses yang harus dilalui dalam pemintalan benang tekstil yaitu Blowing, Carding, Drawing Breaker, Drawing Finisher, Roving, Ring Spinning, Winding, Inspeksi dan Packing. Adapun penjelasan dari kedelapan proses tersebut yang akan diuraikan pada halaman selanjutnya sebagai berikut:

Gambar 4.2 Skema Proses Produksi Benang Textil

1. Proses Blowing

Merupakan proses pertama dalam pembuatan benang. Di area blowing, mesin Blendomat bekerja secara otomatis membuka dan mengambil gumpalan serat kapas dari 25 hingga 30 bale bahan baku. Untuk pembuatan benag, pada proses ini menguraiankan gumpalan kapas yang telah ditarik oleh Bale Plucker untuk dicabik-cabik sehingga menjadi serat-serat halus dan dicampurkan dengan serat lainnya serta pembersihan kotoran seperti ranting, biji kapas.

Hasil akhir dari proses ini adalah berupa lembaran kapas yang digulung yang disebut lap dimana lap ini memiliki panjang rata-rata 4 yard dan berat 17,5 Kg.

tahap selanjutnya dari proses ini adalah proses pensecaacran serat di mesin carding.

Proses Blowing (Persiapan Material)

Proses Carding (Pemisahan Serat)

Proses Drawing Breaker (Pensejajaran Serat)

Proses Drawing Finisher (Pelurusan Serat)

Proses Roving (Pemanjangan Serat)

Proses Ring Spinning (Pembentukan serat menjadi benang)

Proses Winding (Penggulngan benang pada paper cone)

Proses Inspeksi (Pemeriksaan kualitas benang dengan sinar ultraviolet)

Proses Packing (Pengemasan cone benang dalam satuan Lusin)

2. Proses Carding

Pada Proses blowing dimana, gumpalan serat yang telah dibuka, diubah menjadi bentuk memanjang yang disebut sliver carding. Dan untuk pertama kalinya terjadi pelurusan, peregangan serta, terjadi pemisahan serat pendek dengan serat panjang.

Tujuan pemisahan tersebut untuk menjaga agar kekuatan benang sesuai dengan yang diharapkan. mesin carding ini mampu menghasilkan kualitas sliver yang baik dengan nep yang rendah, kapasitas produksinya mencapai 65 kg/jam.

Sliver yang telah melewati proses carding tersusun rapi dan can yang secara otomatis pula berganti setelah can penuh

3. Proses Drawing Breaker

Sliver dari Carding yang ditampung dalam spincan (tong putar) kemudian dibawa ke mesin Drawing, sliver carding diubah menjadi sliver drawing breaker, dimana terjadi proses peregangan dan pen-sejajaran serat. Besarnya perbandingan antara serat dengan panjang sliver drawing breaker ini akan berpengaruh pada nomor benang yang dihasilkan.

Mesin drawing breaker ini dilengkapi dengan auto leveler yang mampu menghasilkan sliver dengan tingkat kerataan yang baik untuk selanjutnya dibawa ke mesin drawing finisher.

4. Proses Drawing Finisher

Fungsi proses ini sama dengan fungsi pada drawing breaker. Hasil dari mesin drawing finisher ini disebut sliver drawing finisher, serat-serat yang ada didalamnya lebih lurus serta sudah terpisah antara serat pendek dan serta

panjang. Sama seperti drwing breaker, drawing finisher juga mempunyai auto leveler yang dapat menghasilkan sliver dengan tingkat kerataan baik. Selanjutnya sliver menuju ke mesing roving.

5. Proses Roving

Setelah melewati proses drawing finisher, bentuk sliver diubah menjadi memanjang dan lebih kecil, dinamakan roving yang kemudian digulung dalam bobbin roving. Roving serat akan mengalami pen-sejajaran dan peregangan kembali. Adapun besarnya perbandingan antara berat dan panjang roving akan berpengaruh pada nomor benang yang akan dihasilkan. Selanjutnya bobbin roving dibawa menuju ke mesin ring spinning.

6. Proses Ring Spinning / Speed Frame

Untuk menjadi benang, roving mengalami proses peregangan, pemberian antihan/ twist dan penggulungan. Disini roving ditarik / diregangkan melalui tiga buah as yang berputar dengan kecepatan berbeda.. Roving yang ditarik kemudian diputar dengan TPI (Twist Per Inch) yang telah ditentukan berdasar diameter benang yang di inginkan.

Benang yang dihasilkan ini digulung pada cop yang dibedakan warnanya.

Hal ini dimaksudkan agar tiap jenis nomor benang dapat dibedakan pula, sehingga terhindar dari kekeliruan pada proses selanjutnya. Mesin ring spinning memiliki kapasitas 1008 spindle, dilengkapi dengan Automatic Droffing yang sudah maksimal gulungannya.

Kecepatan penggulungan mesin ini mencapai 15.000-17.000 rotation per minute. Mesin ring spinning dapat menghasilkan kualitas benang yang baik

untuk proses knitting (rajut) maupun weaving (tenun). Untuk menghindari berhentinya mesin dalam waktu yang cukup lama, pada mesin ini biasanya ada beberapa petugas yang khusus ditugaskan mengambil hasil proses atau droffing.

7. Proses Winding

Benang dalam tube dari mesin Ring Spinning kemudian dibawa ke mesin Winding untuk disambung dan digulung pada paper Cone yang menghasilkan gulungan besar dan tanpa putus. Mesin ini digunakan untuk memindahkan gulungan benang dari cop ke cone sekaligus menghilangkan bagian-bagian benang yang terlalau tebal maupun yang terlalu tipis dalam panjang/berat tertentu dalam cone atau kelos.

Cone bisa berupa paper cone atau plastic cone untuk kemudian siap di packing atau masuk ke proses selanjutnya. Mesin winding ini dilengkapi dengan yarn clearer uster quantum dan loefpe yang dapat menghasilkan benang dengan kualitas terbaik untuk proses rajut atau tenun.

8. Inspeksi dan Packing

Setelah seluruh proses selesai, benang dibawa menuju ruang ultra violet, quality control akan memeriksa kesempurnaan gulungan benang, selanjutnya benang siap dipacking. Benang di kemas kedalam karung atau dus baik benang single yang dihasilkan dari mesin winding.

4.1.8 Kebijakan Perencanaan dan Pengendalian Persediaan Perusahaan

Untuk menjamin kelancaran proses produksi, ketersediaan bahan baku menjadi salah satu faktor utama yang harus di kendalikan dengan baik. Pada bagian ini akan diuraikan proses perencanaan dan pengendalian persediaan persediaan bahan baku di PT. Mercu Prima Sentosa Textile Factory. Dalam proses pengadaan bahan baku ada

beberapa serangkaian proses yang dilakukan oleh bagian produksi, bagian gudang bahan baku dan bagian keuangan. Untuk mengetahiu kebutuhan bahan baku serat kapas bagian produksi akan membuat rencana produksi jangka pendek dalam periode 4 sampai 7minggu bedasarkan permintaan yang diterima yang kemudian Nota kebutuhan bahan baku yang berisi informasi jenis bahan baku dan jumlah akan diserahkan kebagian gudang bahan baku.

Bagian bahan baku akan segera menyediakan kebutuhan bahan baku yang diminta sesuai dengan yang diminta dan jenis bahan baku. Bon penyerahan bahan baku dari bagian gudang akan diterima bagian produksi sesuai dengan jenis dan jumlah yang dibutuhkan. Bagian gudang akan membuat laoran neraca bahan baku yang digunakan dengan bahan baku yang masih tersedia setiap akhir periode, hal ini bertujuan untuk menlakukan monitoring terhadap status persediaan bahan baku yang ada.

Jika jumlah bahan baku yang ada digudang sudah terbatas untuk keperluan produksi beberapa bulan kedepan, maka bagian gudang akan segera membuat surat permintaan barang yang kemudian ditinjau oleh bagian produksi sebelum diserahkan kebagian administrasi pembelian. Kapan dan berapa banyak bahan baku yang harus dipesan ditentukan oleh beberapa faktor yang akan diuraikan pada halaman selanjutnya sebgai baerikut:

A. Jumlah pemesanan (Reorder Capacity)

Bagian gudang bahan baku akan menentukan jumlah bahan baku yang dipesan bedasarkan kapasitas maksimal gudang penyimpanan. Sistem pengendalian bahan baku di perusahaan menempatkan suatu pesanan dari kuantitas tetap (reorder capacity) apabila status inventori berada di bawah tingkat yang telah dispesifikasikan untuk dilakukannya pemesanan ulang bahan baku (order pont or reorderpoint).

Hal ini dikarenakan perusahaan ingin meminimalkan frekuensi pemesanan karena biaya pemesanan yang tinggi dan lamanya waktu penerimaan pesanan bahan baku yang harus diimpor dari luar negri. Kapasitas daya tampung gudang untuk jenis bahan baku serat Cotton adalah sebesar 12.000 bale. Besarnya kapasitas pemesanan yang ditentukan sudah termasuk nilai kelongaran yang didetapkan manajemen perusahaan dan bagian gudang bahan baku bedasarkan intusi dan pengalaman yang sudah ada.

kelongaran adalah area kosong gudang yang dipersiapkan untuk mengantisipasi apabila bahan baku yang datang melebihi kapasitas maksimal gudang. Sedangkan untuk bahan baku paper cone, perusahaan melakukan frekuensi pemesanan bahan baku yang tinggi pada bahan baku lokal, hal ini tentunya untuk mengurangi biaya penyimpanan bahan baku, karena asumsinya biaya penyimpanan bahan baku memiliki total cost yang lebih besar dibandingkan dengan biaya pemesanan bahan baku paper cone.

B. Waktu Pemesanan (Reorder Point)

Semakin tinggi frekuensi pemesanan bahan baku, maka akan semakin tinggi biaya pemesanan bahan baku untuk bahan baku impor, akan tetapi biaya penyimpanan bahan baku semakin rendah, begitu juga sebaliknya. Hal ini menunjukkan bahwa untuk bahan baku yang berasal dari luar negeri memiliki frekuensi pemesanan yang lebih kecil bila dibandingkan dengan bahan baku dari dalam negeri.

Bahan baku impor untuk produk benang cotton adalah serat Cotton SJV Acala yang diimpor dari Amerika memiliki frekuensi pemesanan yang lebih rendah dibandingkan dengan bahan baku Paper Cone yang merupakan bahhan baku lokal, kebijakan perusahaan ini tentunya untuk mengurangi besarnya biaya pesan bahan baku yang diimpor dan karena faktor lain seperti perubahan nilai tukar mata uang, tidak

stabilnya harga bahan baku impor dan faktor external lainnya yang menjadi pertimbangan perusahaan. Karena tidak adanya metode peramalan permintaan dan rencana produksi jangka panjang, manajemen perusahaan menggunakan kebijakan dimana bahan baku akan dipesan kembali pada saat jumlah persediaan digudang sudah berada pada level order time.

Level order time adalah waktu dimana jumlah bahan baku yang ada digudang sudah berada pada titik pemesanan kembali yang ditentukan bedasarkan jumlah bahan baku yang dibutuhkan untuk produksi selama periode waktu tunggu (lead Time) ketika dalam pemesanan. Manajemen produksi di divisi Spinning 1 menggunakan asumsi kapasitas produksi maksimal selama periode lead time yaitu 180 bale/hari ditambah presentase Dropping Waste.

4.1.9 Proses Pengadaan Bahan Baku Serat Cotton

PT. Mercu Prima Sentosa Textile Factory membutuhkan bahan baku serat kapas yang sebagian besar harus diimpor dari luar negri sehingga membutuhkan lead time yang panjang dalam proses pengadaannya. Untuk menjamin ketersediaan bahan baku serat kapas bagian yang bertugas untuk merencanakan dan mengendalikan kebutuhan bahan baku adalah Bagian Gudang Bahan Baku.

Bagian gudang bertanggung jawab menyediakan bahan baku untuk keperluan produksi. Bagian produksi juga akan melakukan monitoring terhadap ketersediaan bahan baku di gudang untuk merencanakan produksi harian. Bagian gudang bahan baku akan memberikan laporan terkait informasi ketersediaan bahan baku kepada bagian produksi dan bagian produksi akan memberikan informasi terkait jumlah dan jenis bagan yang dibutuhkan untuk perencanaan produksi kepada bagian gudang.

Appabila ketersediaan bahan baku digudang sudah mencapi kapasitas minimum/titik pemesanan kembali (Reorder Point) maka bagian gudang akan mengajukan from pemesanan bahan baku ke bagian keuangan/administrasi yang sebelumnya sudah disetujiu oleh bagian produksi dan manajer. Titik pemesanan kembali atau Reorder Point merupakan saat dimana perusahaan harus melakukan pemesanan bahan baku dimana waktu pemesanan kembali ditentukan dengan asumsi kapasitas produksi maksimal perusahaan selama periode lead time.

Bagian administrasi akan melakukan peninjauan terkait harga dan banyaknya bahan baku. Bagian pembelian akan menghubungi pemasok dengan dan melamporkan Purchasing Order (PO) kepada pemasok melalui Fax. Setelah bahan baku sampai digudang, bagian gudang akan melakuan pengecekan terkait dengan quantitas, mutu, jenis dan standar dalam kontrak pemesanan. Berikut adalah skema proses pengadaan bahan baku di PT. Mercu Prima Sentosa Textile Factory yang dapat dilihat pada gambar berikut:

BAGIAN PRODUKSI

BAGIAN GUDANG

BAGIAN ADMINISTRASI

Bahan Tersedia

Bahan Habis

GENERAL MANAGER Permintaan

PEMSOK BAHAN BAKU BAHAN

BAKU

Gambar 4.3. Bagan Prosedur Pembelian Bahan Baku di PT. Mercu Prima Sentosa Textile Factory

Tahapan-tahapan dalam proses pembelian bahan baku impor yang dilakukan oleh PT. Mercu Prima Sentosa Textile Factory adalah sebagai berikut:

1) Perusahaan akan melakukan kontrak pesanan dengan supplyer luar negri 2) Perusahaan membuaka Letter Of Credit (LC) melalui bank dalam negri.

3) Menunggu pengappalan barang setelah nomor LC diketahui. Pihak pemasok akan mengirimkan dokumen asli melalui bank tempat membuka LC.

4) Mengambil dokumen dari bank dengan melunasi pembayaran Bill Of Landing.

5) Membayar pajak impor barang di bank tempat barang dikeluarkan.

6) Mengurus dokumen Delivery Order di kantor pelayaran. Setelah kapal tiba di Indonesia, dokumen Delivery Order dapat diambil.

7) Mengurus surat perintah pengeluaran barang dikantor bea cukai dengan melampirkan dokumen Delivery Order dan Pajak Impor barang.

8) Menunggu proses bongkar muat barang yang dilakukan oleh Ekspedisi Muatan Kapal Laut (EMKL) dan barang siap dikirim ke pabrik dengan container.

4.2 Data Persediaan

Berikut adalah data-data yang terkait dengan persediaan bahan baku produk benang cotton di PT. Mercu Prima Sentosa Textile Factory yang akan diuraikan sebagai berikut:

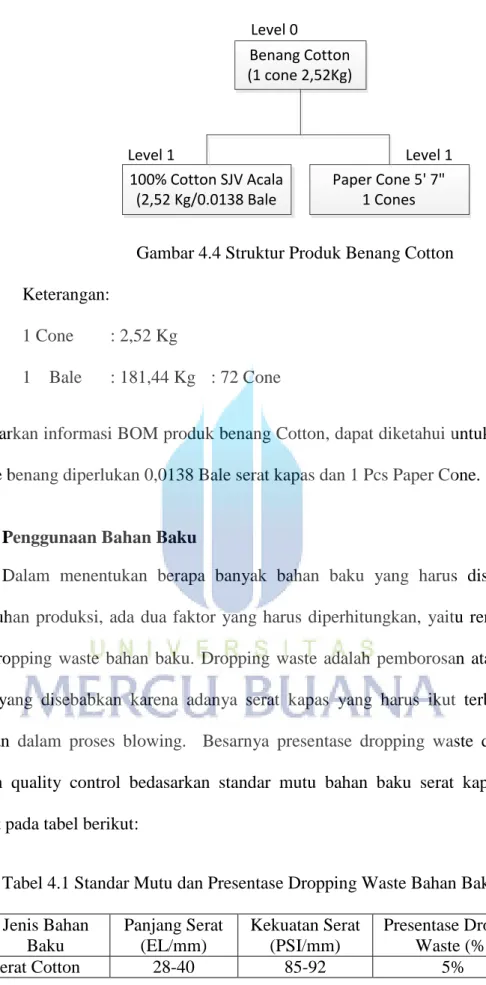

4.2.1 Identifikasi Truktur Produk/Bill Of Material (BOM)

Untuk memproduksi produk benang cotton di PT. Mercu Prima Sentosa Textile Factory dibutuhkan 1 jenis serat kapas yang akan dipintal dan 1 pcs paper cone sebagai media gulungan. Struktur produk benang cotton yang diproduksi PT. Mercu Prima Sentosa Textile Factory dapat dilihat pada gambar berikut:

Benang Cotton (1 cone 2,52Kg)

100% Cotton SJV Acala (2,52 Kg/0.0138 Bale

Paper Cone 5' 7"

1 Cones Level 0

Level 1 Level 1

Gambar 4.4 Struktur Produk Benang Cotton Keterangan:

1 Cone : 2,52 Kg

1 Bale : 181,44 Kg : 72 Cone

Bedasarkan informasi BOM produk benang Cotton, dapat diketahui untuk memproduksi 1 cone benang diperlukan 0,0138 Bale serat kapas dan 1 Pcs Paper Cone.

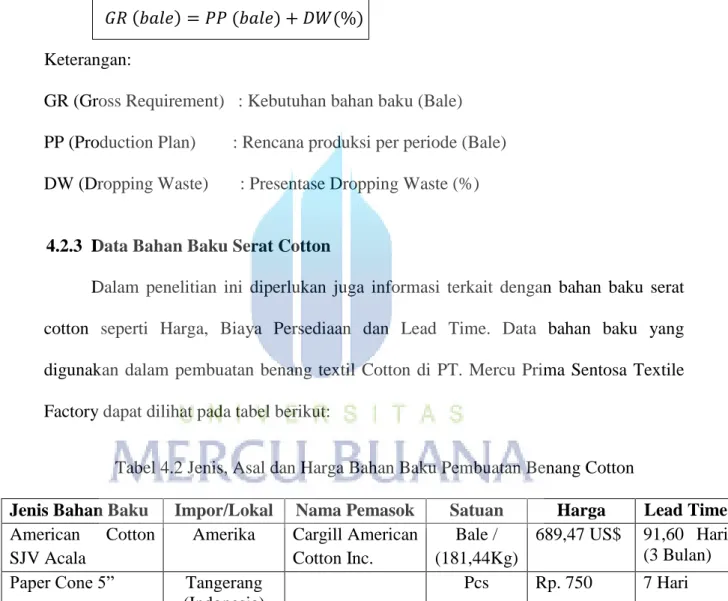

4.2.2 Penggunaan Bahan Baku

Dalam menentukan berapa banyak bahan baku yang harus disediakan untuk kebutuhan produksi, ada dua faktor yang harus diperhitungkan, yaitu rencana produksi dan dropping waste bahan baku. Dropping waste adalah pemborosan atau scrap bahan baku yang disebabkan karena adanya serat kapas yang harus ikut terbuang bersama kotoran dalam proses blowing. Besarnya presentase dropping waste ditetapkan oleh bagian quality control bedasarkan standar mutu bahan baku serat kapas yang dapat dilihat pada tabel berikut:

Tabel 4.1 Standar Mutu dan Presentase Dropping Waste Bahan Baku Jenis Bahan

Baku

Panjang Serat (EL/mm)

Kekuatan Serat (PSI/mm)

Presentase Droping Waste (%)

Serat Cotton 28-40 85-92 5%

Sumber: Unit Produksi Ring Spinning PT. Mercu Prima Sentosa Textile Factory

Dengan demikian bahan baku serat kapas yang digunakan untuk memproduksi benang Cotton sesuai dengan struktur produk harus ditambahkan dengan presenrase dropping waste yang sudah ditetapkan. Banyaknya bahan baku serat kapas yang dibutuhkann untuk memproduksi benang textil dihitung oleh bagian Produksi Spinning 1 dengan persamaan berikut:

( ) ( ) ( ) Keterangan:

GR (Gross Requirement) : Kebutuhan bahan baku (Bale) PP (Production Plan) : Rencana produksi per periode (Bale) DW (Dropping Waste) : Presentase Dropping Waste (%)

4.2.3 Data Bahan Baku Serat Cotton

Dalam penelitian ini diperlukan juga informasi terkait dengan bahan baku serat cotton seperti Harga, Biaya Persediaan dan Lead Time. Data bahan baku yang digunakan dalam pembuatan benang textil Cotton di PT. Mercu Prima Sentosa Textile Factory dapat dilihat pada tabel berikut:

Tabel 4.2 Jenis, Asal dan Harga Bahan Baku Pembuatan Benang Cotton

Jenis Bahan Baku Impor/Lokal Nama Pemasok Satuan Harga Lead Time American Cotton

SJV Acala

Amerika Cargill American Cotton Inc.

Bale / (181,44Kg)

689,47 US$ 91,60 Hari (3 Bulan) Paper Cone 5” Tangerang

(Indonesia)

Pcs Rp. 750 7 Hari

Sumber: Unit Gudang Logistik PT. Mercu Prima Sentosa Textile Factory (2014).

Dalam melakukan perencanan persediaan bahan baku, adapun biaya-biaya yang harus dikeluarkan dalam pengadaan bahan baku yang digunakan. Informasi tentang biaya- biaya pengadaan persediaan bahan baku akan diuraikan pada halaman selanjutnya.

A. Biaya pesan

Biaya pesan adalah biaya yang harus dikeluarkan perusahaan setiap kali perusahaan melakukan pemesanan bahan baku, sehingga jumlah bahan baku yang dipesan tidak akan mempengaruhi biaya pemesanan. Bedasarkan struktur produk (BOM) Bill Of Material, terdapat dua jenis bahan yang digunakan yaitu serat Cotton SJV Acala dan Paper Cone 7”.

Bahan baku serat cotton merupakan bahan baku impor yang terdapat biaya jasa EMKL dan Delivery Order. Biaya jasa EMKL adalah biaya yang timbul karena barang impor mengalami bongkar muat dan penyimpanan sementara dipelabuhan.

Sementara biaya Delivery Order adalah biaya surat perintah pengeluaran barang.

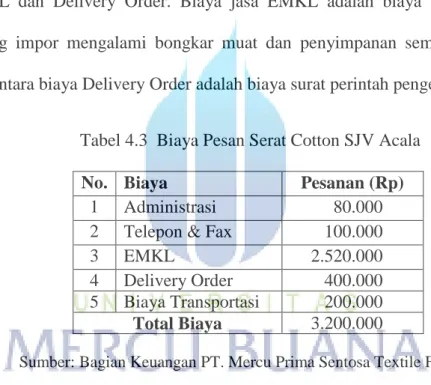

Tabel 4.3 Biaya Pesan Serat Cotton SJV Acala

No. Biaya Pesanan (Rp)

1 Administrasi 80.000

2 Telepon & Fax 100.000

3 EMKL 2.520.000

4 Delivery Order 400.000 5 Biaya Transportasi 200.000 Total Biaya 3.200.000

Sumber: Bagian Keuangan PT. Mercu Prima Sentosa Textile Factory (2014).

Biaya pemesanan yang dikeluarkan berbeda untuk bahan baku yang dipesan di dalam negeri dan impor dari negara lain. Untuk bahan baku yang berasal dari dalam negeri, perusahaan hanya mengeluarkan biaya administrasi dan biaya telepon/fax sebagai biaya pemesanannya. Biaya pesan untuk bahan baku paper cone dapat dilihat rinciannya pada tabel berikut:

Tabel 4.4 Biaya Pesan Bahan Baku Paper Cone No. Biaya Pesanan (Rp)

1 Administrasi 100.000 2 Telepon & Fax 50.000

Total Biaya 150.000

Sumber: Bagian Keuangan PT. Mercu Prima Sentosa Textile Factory (2014).

Biaya administrasi pesan terjadi karena perusahaan mengeluarkan dana untuk pembuatan dokumen-dokumen pemesanan yang dikeluarkan.

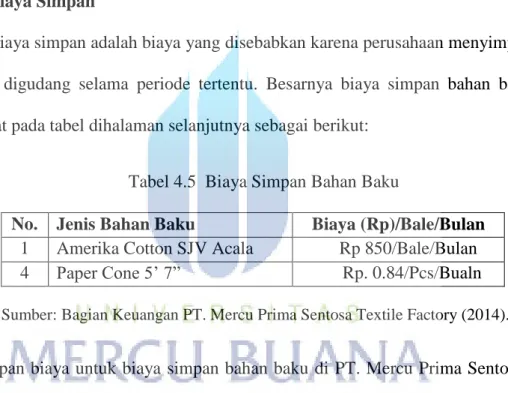

B. Biaya Simpan

Biaya simpan adalah biaya yang disebabkan karena perusahaan menyimpan bahan baku digudang selama periode tertentu. Besarnya biaya simpan bahan baku dapat dilihat pada tabel dihalaman selanjutnya sebagai berikut:

Tabel 4.5 Biaya Simpan Bahan Baku

No. Jenis Bahan Baku Biaya (Rp)/Bale/Bulan 1 Amerika Cotton SJV Acala Rp 850/Bale/Bulan

4 Paper Cone 5’ 7” Rp. 0.84/Pcs/Bualn

Sumber: Bagian Keuangan PT. Mercu Prima Sentosa Textile Factory (2014).

Cakupan biaya untuk biaya simpan bahan baku di PT. Mercu Prima Sentosa Textile Factory terdiri dari biaya material handling dan biaya fasilitas gudang penyimpanan.

Besarnya biaya penyimpanan relative kecil dan dipengaruhi oleh jumlah persediaan rata bahan baku selama satu periode.

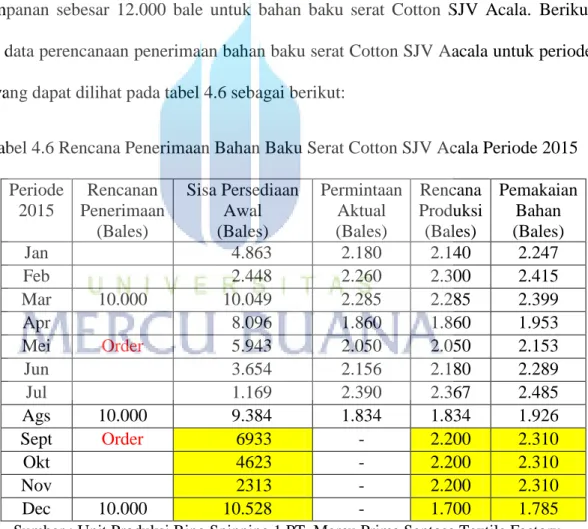

4.2.4 Data Rencana Pemesanan Bahan Baku

Dalam menentukan waktu pemesanan bahan baku digunakan perencanaan produksi aktual bedasarkan permintaan produk benang cotton tiap periode yang digunakan sebagai acuan dasar untuk mengetahui waktu pemesanan dan penerimaan

bahan baku serat Cotton SJV Acala sebelum bahan baku tersebut habis. Pada tabel 4.6 dimana rencana produksi dapat diketahui dengan pasti bedasarkan permintaan aktual yang sudah diterima untuk periode januari samapai dengan Agustus. Sedangkan untuk periode September sampai dengan Desember 2015 rencana produksi masih berupa prediksi pihak manajemen yang dugunakan untuk perencanaan penerimanaan bahan baku serat Cotton SJV Acala periode 2015.

Untuk setiap pemesanan jumlah bahan baku yang dipesan adalah 10.000 bale, jumlah tersebut merupakan ketapan perusahan bedasarkan kapasitas gudang penyimpanan sebesar 12.000 bale untuk bahan baku serat Cotton SJV Acala. Berikut adalah data perencanaan penerimaan bahan baku serat Cotton SJV Aacala untuk periode 2015 yang dapat dilihat pada tabel 4.6 sebagai berikut:

Tabel 4.6 Rencana Penerimaan Bahan Baku Serat Cotton SJV Acala Periode 2015

Sumber : Unit Produksi Ring Spinning 1 PT. Mercu Prima Sentosa Textile Factory Periode

2015

Rencanan Penerimaan

(Bales)

Sisa Persediaan Awal (Bales)

Permintaan Aktual (Bales)

Rencana Produksi (Bales)

Pemakaian Bahan (Bales)

Jan 4.863 2.180 2.140 2.247

Feb 2.448 2.260 2.300 2.415

Mar 10.000 10.049 2.285 2.285 2.399

Apr 8.096 1.860 1.860 1.953

Mei Order 5.943 2.050 2.050 2.153

Jun 3.654 2.156 2.180 2.289

Jul 1.169 2.390 2.367 2.485

Ags 10.000 9.384 1.834 1.834 1.926

Sept Order 6933 - 2.200 2.310

Okt 4623 - 2.200 2.310

Nov 2313 - 2.200 2.310

Dec 10.000 10.528 - 1.700 1.785

4.3 Pengolahan Data

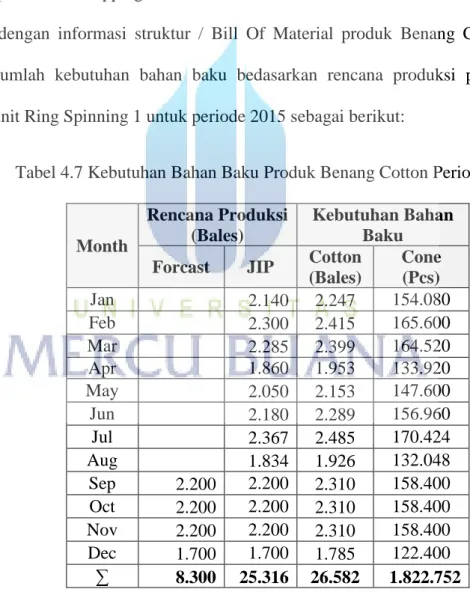

4.3.1 Perhitungan Kebutuhan Bahan Baku Produk Benang Cotton

Dalam proses produksinya perusahaan membuat produk pada saat adanya permintaan dari konsumen dengan jumlah sesuai dengan order yang diterima dalam satuan Cone yang dikonversi menjadi satuan Bale dimana 1 Bale serat kapas setara dengan 72 Cone benang textile yang dihasilkan.

Sedangkan kebutuhan bahan baku adalah jumlah dari rencana produksi ditambah dengan presentase dropping waste sebesar 5% dari total kebutuhan bahan baku sesuai dengan dengan informasi struktur / Bill Of Material produk Benang Cotton. Berikut adalah jumlah kebutuhan bahan baku bedasarkan rencana produksi produk benang Cotton unit Ring Spinning 1 untuk periode 2015 sebagai berikut:

Tabel 4.7 Kebutuhan Bahan Baku Produk Benang Cotton Periode 2015

Month

Rencana Produksi (Bales)

Kebutuhan Bahan Baku Forcast JIP Cotton

(Bales)

Cone (Pcs)

Jan 2.140 2.247 154.080

Feb 2.300 2.415 165.600

Mar 2.285 2.399 164.520

Apr 1.860 1.953 133.920

May 2.050 2.153 147.600

Jun 2.180 2.289 156.960

Jul 2.367 2.485 170.424

Aug 1.834 1.926 132.048

Sep 2.200 2.200 2.310 158.400 Oct 2.200 2.200 2.310 158.400 Nov 2.200 2.200 2.310 158.400 Dec 1.700 1.700 1.785 122.400

∑ 8.300 25.316 26.582 1.822.752

4.3.2 Pengendalian Persediaan Bahan Baku Dengan Teknik Lot Sizing

Dalam perencanaan persediaan bahan baku produk benang Cotton dengan MRP untuk periode 2015 digunakan beberapa metode untuk menentukan lot size, yaitu dengan menggunakan metode Lot For Lot (LFL), Economic Order Quantity (EOQ), Period Order Quantity (POQ), dan AlgorithmWagner Within (AWW) dimana keempat teknik lot size terbut dibandingkan bedasarkan biaya persediaan paling ekonomis dari masing-masing teknik lot size.

Dalam penelitian ini teknik lot sizing digunakan untuk menentukkan besarnya kuantitas pemesanan, frekuensi pemesanan, kapan melakukan pemesanan kembali, dan analisis terhadap jumlah biaya persediaan, yang dilakukan berdasarkan adanya kebijakan tanpa persediaan pengaman (non safety stock). Adapun asumsi yang digunakan dalam perhitungan Lot Sizing yang digunakan yaitu tidak adanya persediaan ditangan (On Hand) pada peroode ke n-1 dan kebijakan tanpa persediaan pengaman untuk setiap metode yang digunakan. Uraian dari keempat teknik lot sizing yang digunakan sebagai berikut:

A. Teknik Lot Sizing Lot For Lot (LFL)

Pada metode ini unit yang dipesan disesuaikan dengan jumlah kebutuhan dalam periode yang bersangkutan. Sehubungan dengan itu, unit yang dipesan berbeda pada setiap waktu melakukan pemesanan tergantung pada jumlah gross requirement setiap periode. Pada setiap akhir periode terkait, sediaan yang ada sama dengan nol (tanpa sediaan). Jadi, biaya yang timbul pada teknik ini hanya biaya pemesanan. Hasil perhitungan biaya persediaan dengan metode Lot For lot untuk perencanaan persediaan bahan baku benang Cotton dapat dilihat sebagai berikut:

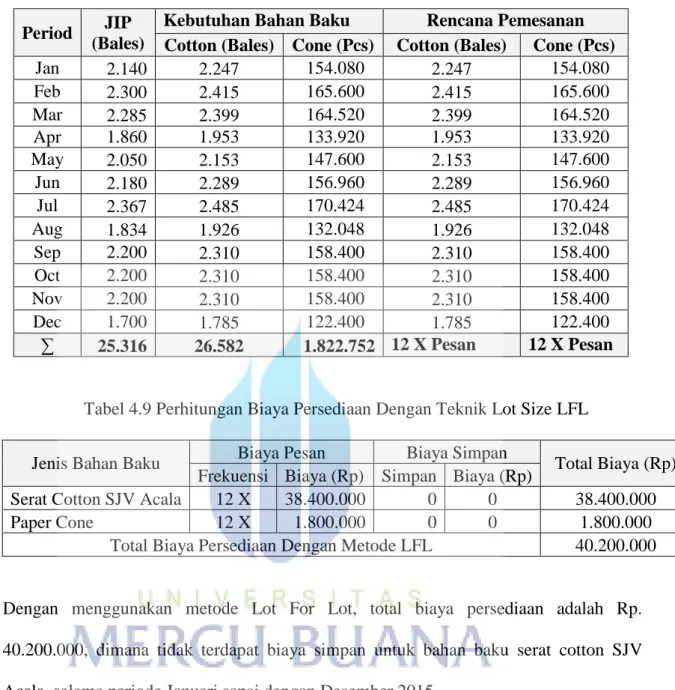

Tabel 4.8 Frekuensi Dan Kuantitas Pemesanan Bahan Baku Dengan Teknik Lot Size LFL

Tabel 4.9 Perhitungan Biaya Persediaan Dengan Teknik Lot Size LFL Jenis Bahan Baku Biaya Pesan Biaya Simpan

Total Biaya (Rp) Frekuensi Biaya (Rp) Simpan Biaya (Rp)

Serat Cotton SJV Acala 12 X 38.400.000 0 0 38.400.000

Paper Cone 12 X 1.800.000 0 0 1.800.000

Total Biaya Persediaan Dengan Metode LFL 40.200.000

Dengan menggunakan metode Lot For Lot, total biaya persediaan adalah Rp.

40.200.000, dimana tidak terdapat biaya simpan untuk bahan baku serat cotton SJV Acala selama periode Januari sapai dengan Desember 2015.

B. Teknik Lot Sizing Economic Order Quantity (EOQ)

Dalam metode Economic Order Quantity (EOQ) ukuran Lot bahan baku pada MRP dibuat tetap untuk masing-masing periode dangan melakukan pesanan bahan baku dengan jumlah pesanan ekonomis. Nilai EOQ merupakan kuantitas optimal dalam melakukan pesanan yang ditentukan dengan perhitungan sebagai beriut:

Period JIP (Bales)

Kebutuhan Bahan Baku Rencana Pemesanan Cotton (Bales) Cone (Pcs) Cotton (Bales) Cone (Pcs)

Jan 2.140 2.247 154.080 2.247 154.080

Feb 2.300 2.415 165.600 2.415 165.600

Mar 2.285 2.399 164.520 2.399 164.520

Apr 1.860 1.953 133.920 1.953 133.920

May 2.050 2.153 147.600 2.153 147.600

Jun 2.180 2.289 156.960 2.289 156.960

Jul 2.367 2.485 170.424 2.485 170.424

Aug 1.834 1.926 132.048 1.926 132.048

Sep 2.200 2.310 158.400 2.310 158.400

Oct 2.200 2.310 158.400 2.310 158.400

Nov 2.200 2.310 158.400 2.310 158.400

Dec 1.700 1.785 122.400 1.785 122.400

∑ 25.316 26.582 1.822.752 12 X Pesan 12 X Pesan

√

Dimana :

D : Pemakaian Bahan Selama Periode (2015) S : Biaya Pesanan Bahan Baku

H : Biaya Simpan/Unit/Tahun

Dengan Informasi bahan baku yang dibutuhkan sebagai berikut:

Tabel 4.10 Informasi Variabel EOQ Bahan Baku Produk Benang Cotton

Jenis Bahan Baku H S D

Serat Cotton SJV Acala 10.200 3.200.000 26.582 Paper Cone 10,08 150.000 1.822.752

√

Bale

√

Maka ukuran lot pesanan ekonomis untuk bahan baku Serat Cotton SJV Acala adalah 4.085 Bale untuk sekali pesan sedangkan ukuran lot untuk bahan baku Paper Cone adalah 232.914 Pcs. Dengan demikian maka biaya persediaan dengan menggunakan teknik lot sizing EOQ adalah sebagai berikut:

Tabel 4.11 Frekuensi Dan Kuantitas Pemesanan Dengan Teknik EOQ

Tabel 4.12 Perhitungan Biaya Persediaan Bedasarkan MRP Metode EOQ Jenis Bahan Baku Biaya Pesan Biaya Simpan

Total Biaya (Rp) Frekuensi Biaya (Rp) Simpan Biaya (Rp

Serat Cotton SJV Acala 7 22.400.000 24.708 21.001.715 43.401.715

Paper Cone 8 1.200.000 1.710.582 1.436.889 2.636.889

Total Biaya Persediaan Dengan Metode EOQ 46.038.604

Dengan menggunakan teknik lot sizing EOQ total biaya persediaan per tahun yang harus dikeluarkan adalah sebesar Rp. 46.038.604

C. Teknik Lot Sizing Period Order Quantity (POQ)

Teknik POQ ini digunakan untuk menentukan interval waktu order (Economic Order Interval) sedangkan kuantitas pesanan dapat bervariasi tergantung kebutuhan pada periode bersangkutan. Sistem pengendalian persediaan bahan baku dengan teknik POQ menggunakan EOQ sebagai penentuan interval waktu order atau waktu antar pesanan yang ditentukan dengan perhitungan berikut:

Period JIP (Bales)

Kebutuhan Bahan Baku Rencana Penerimaan Bahan Baku Cotton (Bales) Cone (Pcs) Cotton (Bales) Cone (Pcs)

Jan 2.140 2.247 154.080 4.085 232.914

Feb 2.300 2.415 165.600 4.085 232.914

Mar 2.285 2.399 164.520 232.914

Apr 1.860 1.953 133.920 4.085

May 2.050 2.153 147.600 232.914

Jun 2.180 2.289 156.960 4.085 232.914

Jul 2.367 2.485 170.424

Aug 1.834 1.926 132.048 4.085 232.914

Sep 2.200 2.310 158.400 232.914

Oct 2.200 2.310 158.400 4.085

Nov 2.200 2.310 158.400 4.085 232.914

Dec 1.700 1.785 122.400

∑ 25.316 26.582 1.822.752 7 X Pesan 8 X Pesan

Maka interval waktu untuk masing-masing bahan baku adalah sebgai berikut:

=1,35

=1 Periode

Dengan demikian perhitungan biaya persediaan dengan teknik lot sizing POQ dapat dilihat pada tabel berikut:

Tabel 4.13 Frekuensi Dan Kuantitas Pemesanan Dengan Teknik Lot Size POQ Period JIP

(Bales)

Kebutuhan Bahan Baku Rencana Penerimaan Bahan Baku Cotton (Bales) Cone (Pcs) Cotton (Bales) Cone (Pcs)

Jan 2.140 2.247 154.080 4.662 154.080

Feb 2.300 2.415 165.600 165.600

Mar 2.285 2.399 164.520 4.352 164.520

Apr 1.860 1.953 133.920 133.920

May 2.050 2.153 147.600 4.442 147.600

Jun 2.180 2.289 156.960 156.960

Jul 2.367 2.485 170.424 4.411 170.424

Aug 1.834 1.926 132.048 132.048

Sep 2.200 2.310 158.400 4.620 158.400

Oct 2.200 2.310 158.400 158.400

Nov 2.200 2.310 158.400 4.095 158.400

Dec 1.700 1.785 122.400 122.400

∑ 25.316 26.582 1.822.752 6 X Pesan 12 X Pesan

Tabel 4.14 Perhitungan Biaya Persediaan Dengan Teknik Lot Size POQ

Jenis Bahan Baku Biaya Pesan Biaya Simpan

Total Biaya (Rp) Frekuensi Biaya (Rp) Simpan (Rp) Biaya (Rp)

Serat Cotton SJV Acala 6 38.400.000 12.678 10.776.045 29.976.045

Paper Cone 12 1.800.000 0 0 1.800.000

Total Biaya Persediaan Dengan Metode POQ 31.776.045

Dengan menggunakan metode POQ total biaya persediaan untuk periode 2015 adalah sebesar Rp. 31.776.045

D. Teknik Lot Sizing Algorithm Wagner Within (AWW)

Algorithm Wagner Whittin didasarkan atas beberapa periode mendatang yang sudah diestimasi sebelumnya. Metode ini bekerja dengan mengabungkan semua pilihan kombinasi periode yang ada dan membandingkan total biaya dari beberapa variable yang digabungkan . Keputusan yang dibuat pada tiap periode adalah bedasarkan perbandingan total biaya apabila pemesanan dilakukan pada periode tersebut dengan total biaya apabila pemesanan dilakukan pada periode sebelumnya.

adalah hasil perhitungan biaya total untuk masing-masing alternatif bedasarkan hasil rekapitulasi perhitungan (Fn) metode Algorithm Wagner Within untuk bahan baku produk benang Cotton yang dapat dilihat pada tabel 4.31 dan tabel 4.32 dimana untuk perhitungan lebih lengkap dapat dilihat pada lampiran.

Tabel 4.15 Hasil Rekapitulasi Perhitungan (Fn) Bahan Baku Serat Cotton SJV Acala

E/N 1 2 3 4 5 6 7 8 9 10 11 12

1 3200000 5252750 9331475 14311625 21630125 31358375 44033660 55491575 71199575 88871075 108506075 125195825 2 6400000 8439363 11759463 17248338 25030938 35593675 45414745 59159245 74867245 92538745 107711245 3 8452750 10112800 13772050 19609000 28059190 36243415 48024415 61768915 77476915 91132165 4 11639363 13468988 17360288 23697930 30245310 40062810 51843810 65588310 77726310

5 13312800 15258450 19483545 24394080 32248080 42065580 53846580 64467330

6 16512800 18625348 21899038 27789538 35643538 45461038 54564538

7 18458450 20095295 24022295 29912795 37766795 45353045

8 21658450 23621950 27548950 33439450 39508450

9 23295295 25258795 29185795 33737545

10 26495295 28458795 31493295

11 28458795 30422295

12 31658795

Fn 3200000 5252750 8439363 10112800 13312800 15258450 18458450 20095295 23295295 25258795 28458795 30422295

F1 F2 F3 F4 F5 F6 F7 F8 F9 F10 F11 F12

F2=O1-2+F0 F4=O3-4+F2 F6=O5-6+F4 F9=O7-8+F6 F10=O9-10+F8 F12=O11-12+F10

Q = 4662 4352.25 4441.5 4411.05 4620 4095

Tabel 4.16 Hasil Rekapitulasi Perhitungan (Fn) Bahan Baku Paper Cone

E/N 1 2 3 4 5 6 7 8 9 10 11 12

1 150000 289104 565498 902976 1398912 2058144 2917081 3693523 4757971 5955475 7286035 8417011 2 300000 438197 663182 1035134 1562520 2278301 2943823 3875215 4939663 6137167 7165327 3 439104 551597 799565 1195104 1767729 2322330 3120666 4052058 5116506 6041850

4 588197 712181 975874 1405342 1849023 2514303 3312639 4244031 5066559

5 701597 833443 1119756 1452516 1984740 2650020 3448356 4168068

6 851597 994753 1216594 1615762 2147986 2813266 3430162

7 983443 1094364 1360476 1759644 2291868 2805948

8 1133443 1266499 1532611 1931779 2343043

9 1244364 1377420 1643532 1951980

10 1394364 1527420 1733052

11 1527420 1660476

12 1677420

Fn 150000 289104 438197 551597 701597 833443 983443 1094364 1244364 1377420 1527420 1660476

F1 F2 F3 F4 F5 F6 F7 F8 F9 F10 F11 F12

F2=O1-2+F0 F4=O3-4+F2 F6=O5-6+F4 F9=O7-8+F6 F10=O9-10+F8 F12=O11-12+F10

Q = 319680 298440 304560 302472 316800 280800

1. Keterangan Tabel 4.14 Bahan Baku Serat Cotton

Hasil kombinasi pesanan terbaik ditunjukan pada baris Alternatif (Fn) yang dipilih bedasarkan Fn terkecil dimulai dari periode terakhir dimana (F12 = O11-12+F10) yang berati pesanan dilakukan sebesar 3.982 Bale untuk memenuhi kebutuhan bahan baku periode 11 dan 12 (O11-12) dilakukan pada periode 10 (F10) atau sesuai lead time. Untuk periode sebelumnya terganntung pada nilai Fn pada periode ke-10 (F10) dan seterusnya sampai periode awal perencanaan.

2. Keterangan Tabel 4.15 Bahan Baku Paper Cone

Hasil kombinasi pesanan terbaik ditunjukan pada baris Alternatif (Fn) yang dipilih bedasarkan Fn terkecil dimulai dari periode terakhir dimana (F12 = O11-12+F10) yang berati pesanan dilakukan sebesar 273.024 Pcs untuk kebutuhan bahan baku periode 11 dan 12 (O11-12) dilakukan pada periode 10 (F10) atau sesuai lead time dan untuk periode sebelumnya terganntung pada nilai Fn pada periode ke-10 (F10) dan seterusnya sampai periode awal perencanaan.

Maka perhitungan biaya persediaan bahan baku produk benang cotton dengan menggunakan Metode Algoritma Wagner Within dapat dilihat pada table 4.15 sebagai berikut:

Tabel 4.17 Frekuensi Dan Kuantitas Pemesanan Dengan Teknik Lot Size AWW

Period JIP (Bales)

Kebutuhan Bahan Baku Rencana Penerimaan Bahan Baku Cotton (Bales) Cone (Pcs) Cotton (Bales) Cone (Pcs)

Jan 2.140 2.247 154.080 4.662 323.424

Feb 2.300 2.415 165.600

Mar 2.285 2.399 164.520 4.352 316.656

Apr 1.860 1.953 133.920

May 2.050 2.153 147.600 4.442 308.304

Jun 2.180 2.289 156.960

Jul 2.367 2.485 170.424 4.411 298.224

Tabel Lanjutan 4.17 Frekuensi Dan Kuantitas Pemesanan Dengan Teknik Lot Size AWW

Tabel 4.18 Perhitungan Biaya Persediaan Dengan Teknik Lot Size AWW Jenis Bahan Baku Biaya Pesan Biaya Simpan

Total Biaya (Rp) Frekuensi Biaya (Rp) Simpan (Rp) Biaya (Rp)

Serat Cotton SJV Acala 6 19.200.000 12.678 10.776.045 29.976.045

Paper Cone 6 900.000 869.328 73.0236 1.630.236

Total Biaya Persediaan Dengan Metode AWW 31.606.281

Dengan menggunakan metode Algorithm Wagner Within (AWW) total biaya persediaan bahan baku untuk periode 2015 adalah sebesar Rp. 31.606.28

4.3.3 Perbandingan Biaya Persediaan Masing-Masing Teknik Lot Sizing

Dalam menentukan teknik lot sizing untuk system MRP maka biaya persediaan bahan baku produk benang Cotton dibandingkan untuk masing-masing teknik lot size yang digunakan dan untuk setiap jenis bahan baku bedasarkan biaya yang paling ekonomis. Teknik lot size yang paling ekonomis akan dijadikan dasar dalam penyusunan MRP untuk optimalisasi perencanaan dan pengendalia persediaan bahan baku produk benang Cotton di PT. Mercu Prima Sentosa Textile Factory. Berikut adalah perbandingan biaya persediaan untuk masing-masing teknik lot size yang dapat dilihat pada table sebagai berikut:

Period JIP (Bales)

Kebutuhan Bahan Baku Rencana Penerimaan Bahan Baku Cotton (Bales) Cone (Pcs) Cotton (Bales) Cone (Pcs)

Aug 1.834 1.926 132.048

Sep 2.200 2.310 158.400 4.620 286.414

Oct 2.200 2.310 158.400

Nov 2.200 2.310 158.400 4.095 273.024

Dec 1.700 1.785 122.400

∑ 25.316 26.582 1.822.752 6 X Pesan 6 X Pesan

Tabel 4.19 Perbandingan Biaya Persediaan Masing-masing Teknik Lot Size

Jenis Bahan Baku Teknik Lot Size

LFL EOQ POQ AWW

Serat Cotton SJV Acala 38.400.000 43.401.715 29.976.045 29.976.045

Paper Cone 1.800.000 2.636.889 1.800.000 1.630.236

Total Biaya Persediaan 40.200.000 46.038.604 31.776.045 31.606.281

Berikut adalah grafik untuk dapat menggambarkan bagaimana peredaan biaya persediaan untuk masing-masing teknik lot size yang digunakan sebgai berikut:

Gambar 4.5 Grafik Perbandingan Biaya Persediaan Masing-masing Teknik Lot Size

Bedasarkan perbandingan biaya persediaan masing-masing teknik lot size pada tabel dan grafik, teknik lot size Algorithm Wagner Within (AWW) memiliki biaya paling ekonomis dibandingkan dengan teknik lot size yang lain sebesar Rp. 31.606. 281-, maka teknik lot size Algorithm Wagner Within dipilih sebagai dasar dalam penyusunan MRP untuk bahan baku produk benang Cotton di PT. Mercu Prima Sentosa Textile Factory.

4.3.4 Penyusunan MRP Dengan Metode Lot Sizing AWW

Penyusunan MRP dengan menggunakan Metode Algoritma Wagner Within dapat dilihat pada tabel 4.20 dan tabel 4.21 sebagai berikut:

0 5000000 10000000 15000000 20000000 25000000 30000000 35000000 40000000 45000000

LFL EOQ POQ AWW

Tabel 4.20 MRP Bahan Baku Serat Cotton SJV Acala Dengan Metode AWW Lvl 1 (Serat Cotton SJV Acala)

On Hand : 0 Lead Time : 3 Bulan

Period

SUM

2014 2015

Lot Size : (AWW) Okt Nov Dec Jan Feb Mar Apr May Jun Jul Aug Sep Oct Nov Dec

GROSS REQUIREMENTS 2247 2415 2399 1953 2153 2289 2485 1926 2310 2310 2310 1785 26582

PROJECT ON HAND 2415 0 1953 0 2289 0 1926 0 2310 0 1785 0 12678

NET REQUIREMENTS 2247 2399 2153 2485 2310 2310 0

6 X PLANNED ORDER RECEIPTS 4662 0 4352 0 4442 0 4411 0 4620 0 4095 0 PLANNED ORDER RELASE 4662 4352 4442 4411 4620 4095

Tabel 4.21 MRP Bahan Baku Paper Cone Dengan Metode AWW Lvl 1 (Paper Cone)

On Hand : 0 Lead Time : 1 Bulan

Period

SUM

2014 2015

Lot Size : (AWW) Okt Nov Dec Jan Feb Mar Apr May Jun Jul Aug Sep Oct Nov Dec

GROSS REQUIREMENTS 154080 165600 164520 133920 147600 156960 170424 132048 158400 158400 158400 122400 1822752

PROJECT ON HAND 165600 0 133920 0 156960 0 132048 0 158400 0 122400 0 869328

NET REQUIREMENTS 154080 0 164520 0 147600 0 170424 0 158400 0 158400 0

PLANNED ORDER RECEIPTS 319680 298440 304560 302472 316800 280800

PLANNED ORDER RELASE 319680 298440 304560 302472 316800 280800 6 X