BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Sejarah dan Perkembagan PT TMMIN

PT TMMIN diresmikan pada tanggal 12 April 1971. Pada saat itu PT TMMIN bernama PT Toyota Astra Motor (TAM) yang mempunyai fungsi sebagai importir dan distributor kendaraan Toyota di Indonesia. Tahun 2003 PT TAM membagi perusahaan menjadi dua bagian yaitu PT TMMIN yang fokus pada manufactur dan PT TAM yang berkonsentrasi sebagai distributor. PT TMMIN merupakan anak perusahaan Toyota Motor Coorporation (TMC) yang juga merupakan produsen mobil terbesar dunia yang berkedudukan di Jepang. TMC memiliki 95% saham di PT TMMIN dan 5% saham dikuasai PT Astra Internasional. Sedangkan PT TAM 60% sahamnya dikuasai oleh PT Astra Internasional dan 40% oleh TMC. Sejak didirikan tahun 1971, PT TMMIN terus meningkatkan inovasi dan kinerja perusahaan. Berikut adalah perjalanan panjang dan kejadian penting yang terjadi pada perusahaan PT TMMIN.

Tabel 4.1 Perkembangan Perusahaan dri tahun 1971 hingga 2006 Tahun 2006

Tahun Perkembangan

1971 Peresmian PT TAM sebagai importir dan distributor kendaraan Toyota di Indonesia

1973 Didirikan pabrik perakitan PT Multi Astra

1976 Didirikan PT Toyota Mobilindo sebagai pabrik komponen 1977 Kijang pertama kali diluncurkan ke public

1982 Pabrik mesin PT Toyota Engine Indonesia mulai beroperasi 1987 Ekspor perdana kijang ke beberapa negara Asia-Pasifik

1989 Merger empat perusahaan Toyota di Indonesia : PT TAM, PT Multi Astra, PT Toyota Mobilindo dan PT Toyota Engine Indonesia.

1996 Peluncuran unit produksi Toyota ke 1.000.000. 2000 Pabrik Modern Karawang diresmikan

2003 PT TAM berubah nama menjadi PT TMMIN dan didirikan PT TAM sebagai distributor

2004 Peluncuran Toyota Avanza sebagai kendaraan hasil kolaborasi PT TAM, PT TMMIN dan PT Astra Daihatsu Motor Motor,

2005 Peluncuran Toyota Kijang Innova CBU (Eksport to GCC) 2006 Peluncuran Toyota Fortuner

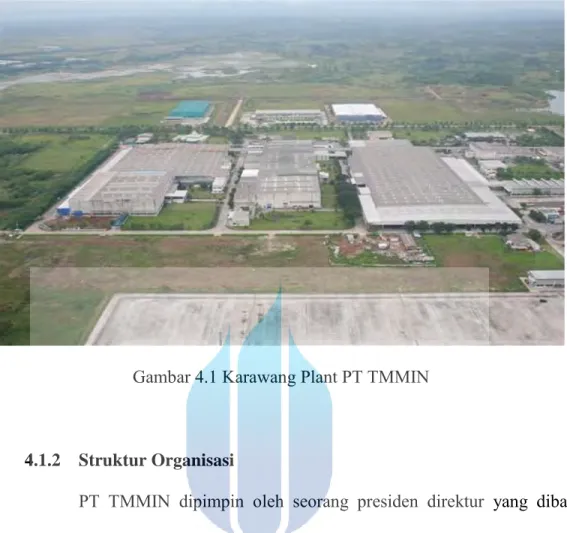

4.1.1 Lokasi dan Tata Letak Perusahaan

Perusahaan ini mempunyai tiga kawasan produksi, yaitu : Sunter 1, Sunter 2 dan Karawang. Sunter 1 difokuskan pada produksi seluruh mesin mobil, seperti mobil Avanza, Kijang Innova, dan Rush. Sedangkan Sunter 2 difokuskan untuk proses stamping, casting, packing dan vanning. Proses penyatuan seluruh komponen mobil (perakitan/assembly) dilakukan di Karawang. Karawang plant adalah salah satu pabrik otomotif milik Toyota Motor Manufacturing Indonesia yang berlokasi di Karawang International

Industrial City (KIIC), Teluk Jambe – Jawa barat. Karawang plant dibangun

pada 29 Mei 1996 dengan nilai investasi sebesar Rp. 462,2 Milliar. Walaupun mulai beroperasi pada tahun 1998, namun Karawang plant baru diresmikan pada tahun 2000. Pada saat ini, Karawang plant memiliki kapasitas produksi100.000 unit mobil per tahun. Karawang plant berdiri di area tanah seluas 1.000.000 m2 dengan luas bangunan 300.000 m2. Pabrik ini memiliki konsep pabrik otomotif kelas dunia yang memadukan teknologi tinggi, keahlian sumber daya manusia, dan kepedulian terhadap karyawan dan lingkungan.

Gambar 4.1 Karawang Plant PT TMMIN

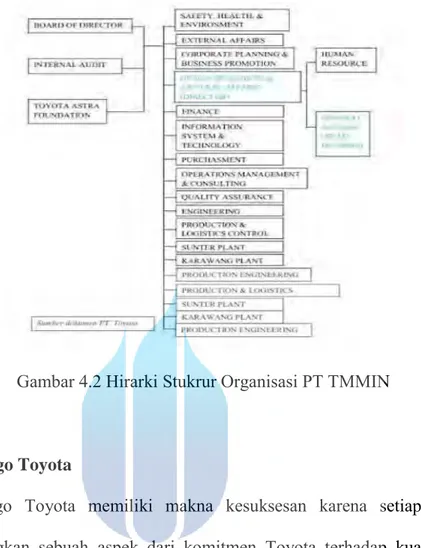

4.1.2 Struktur Organisasi

PT TMMIN dipimpin oleh seorang presiden direktur yang dibantu langsung oleh wakil presiden dan beberapa direktur utama. Masing-masing direktur membawahi beberapa divisi yang dipimpin oleh kepala divisi. Kepala divisi membawahi beberapa departemen yang dipimpin oleh kepala departemen, dan masing-masing departemen membawahi beberapa seksi yang dipimpin oleh kepala seksi. Secara umum hierarki struktur organisasi PT TMMIN dapat dilihat pada gambar 4.2.

Gambar 4.2 Hirarki Stukrur Organisasi PT TMMIN

4.1.3 Logo Toyota

Logo Toyota memiliki makna kesuksesan karena setiap elemen melambangkan sebuah aspek dari komitmen Toyota terhadap kualitas dan pelayanan. Logo Toyota terdiri dari tiga buah elips. Lingkaran ( symbol dari kekuatan dan kesempurnaan), merupakan pusat dari bentuk tiga elips yang saling mengunci. Detail dari logo Toyota dapat dilihat pada gambar 4.3.

4.1.4 Teknologi Produksi di Karawang Plant

Menghasilkan produk unggulan adalah filosofi utama PT Toyota Motor Manufacturing Indonesia. Investasi dalam skala besar yang menyeimbangkan pemanfaatan teknologi modern dengan sumber daya manusia untuk menghasilkan produk yang berkualitas ditanamkan pada pabrik di kawasan Sunter dan Karawang. Toyota mengutamakan keselamatan seluruh karyawan dalam kegiatan produksinya. Hal ini dibuktikan dengan dimilikinya sertifikat SMK3 untuk Sistem Manajemen Keselamatan dan Kesehatan Kerja di pabrik Sunter dan Karawang. FasilitasToyota didukung oleh aplikasi Toyota Way (Kaizen atau continuous Improvement dan pengembangan sumber daya manusia) dalam sistem produksi yang dikenal dengan nama

Toyota Production System (TPS). Melalui TPS pengembangan sumber daya

manusia diutamakan bagi semua level karyawan. Penerapan TPS juga dilakukan melalui program-program dalam Toyota Manufacturer’s Club (TM Club) untuk para pemasok dalam negeri, yang saat ini telah mencapai lebih dari 100 dan mampu membantu mereka mencapai tingkat kualitas dan biaya yang kompetitif. Keberhasilankombinasi antara fasilitas dan sistem produksi yang diterapkan di PT TMMIN mendapat pengakuan internasional. Hal ini ditunjukkan dengan diraihnya berbagai penghargaan internasional untuk system manajemen kualitas (ISO 9000) oleh pabrik-pabrik Toyota di Sunter dan Karawang. PT TMMIN menggunakan teknologi tinggi untuk menjamin kualitas produknya tanpa mengesampingkan pentingnya memelihara

kelestarian lingkungan. Teknologi mesin Variable Valve

Timing-Intelligent(VVT-i) membuat produk lebih ramah lingkungan karena

mengurangi emisi gas buang tanpa mengurangi optimalisasi hasil pembakaran dan efisiensi termal.

Beberapa fasilitas yang mendukung sistem produksi di PT TMMIN pada Karawang Plant antara lain : Stamping Shop, Welding Shop, Painting Shop, Assembling Shop, Test Course,Common Yard,Environment

Management System,Toyota Forest, dan Employer Facilities.

1. Stamping Shop / Pressing Shop (P)

Stamping Shop adalah proses pengepresan pembuatan bodi

kendaraan. Lempengan-lempengan baja dicetak menjadi bagian-bagian dari body kendaraan seperti kerangka, tangki bahan bakar, dan komponen body/sub-asembly (kabin, dek, rangka chasis).

Gambar 4.x Pengepresan Lempengan Baja Menjadi Part Body Mobil

Stamping Shop memiliki fasilitas 2 line proses yaitu A line dengan

tonase 2.400 ton dan 450 stroke/jam dan C line dengan kapasitas 700 ton dan 620 stroke/jam. Disamping itu guna menjamin keamanan dan keselamatan kerja serta tingkat produktifitas, digunakan sistem robotic untuk setiap perpindahan press part antar mesin. Stamping Shop juga dilengkapi dengan satu buah mesin sheet feeder.

2. Welding Shop(W)

Welding Shop memiliki area seluas 23.000 m2 yang digunakan

untuk proses penyambungan (pengelasan) bagian-bagian body kendaraan untuk menghasilkan satu bagian utuh.

Proses penyambungan bertujuan untuk menyatukan seluruh press part yang diproduksi oleh Stamping Shop. Hasil akhir dari proses ini berupa satu body kendaraan utuh.

Untuk menjamin tingkat presisi dan keakuratan yang tinggi

Welding Shop dilengkapi fasilitas Welding Main Body line, Coordinate

Measuring Machine dan Shell Body line dengan Slat conveyor.

Disamping itu juga didukung dengan 34 buah robot las (MB 16, UB 6 dan Fr 12) dan GBL (Global Body Line) yang memberikan jaminan kualitas permukaan luar (proses clamp dari sisi dalam).

3. Painting Shop/Toso Shop(T)

Setelah dari Welding Shop, satu body kendaraan utuh memasuki

line Pretreatment Coating (PTC) dan Electro Deposition (ED) pada

Painting Shop untuk proses anti karat pada. Line Pretreatment Coating

adalah line pembersihan seluruh body mobil sebelum dilakukan coating.

Line Electro Deposition merupakan line proses dipping seluruh body dan

dilakukan proses seperti elektrolisa sehingga cat anti karat melekat ke seluruh body mobil baik sisi luar maupun sisi bagian dalam.

Painting shop seluas 17.600 m2, memiliki fasilitas pengecatan

Primer and Top Coat proses dengan sistem robotik (Gambar 8) untuk

mendapatkan hasil pengecatan berkualitas tinggi. Selain itu, kedua puluh robot yang digunakan juga memberikan jaminan keamanan proses serta ramah lingkungan.

Di lingkungan PT TMMIN, Painting Shop diberi nama khusus

Toso Shop dengan kode (T) untuk membedakannya dari Pressing Shop

yang mendapat kode (P).

4. Assembling Shop(A)

Assembling Shop yang memiliki luas area 37.500 m2 merupakan

tempat perakitan satu body kendaraan utuh menjadi sebuah kendaraan utuh siap jalan. Di Assembling Shop inilah dilakukan proses perakitan atau pemasangan seluruh komponen kendaraan pada satu body kendaraan, mulai dari mesin hingga roda kendaraan. Fasilitas yang terdapat di Assembling Shop diantaranya Main Assembly line dengan

door less system assembly yang memberikan jaminan kualitas terbaik dan

peningkatan produktifitas kerja.

5. Test Course

Setelah melalui proses pada Assembling Shop, setiap kendaraan harus memasuki Test Course, yaitu sarana uji coba kendaraan baru yang memiliki luas area 45.630 m2. Pada Test Course inilah performa

kendaraan diuji, mulai dari kemampuan mesin hingga kedinamisan mesin maupun body. Hasil dari Test Course memberikan jaminan bahwa kendaraan berkualitas internasional.

6. Common Yard

Common yard merupakan fasilitas logistik yang digunakan

bersama oleh TMMIN, TAM, dan Main Dealer sebagai Delivery Center unit-unit ekspor dan domestik, sekaligus sebagai Centralized

Stock-Dealer yang dilengkapi oleh DIO Shop untuk pemasangan aksesoris dan

Spec up dengan konsep production line.Untuk menjamin safety

operation, Karawang Common Yard telah mengimplementasikan Global

Logistic Safety Management, dan Fresh Factory Quality untuk menjamin

kendaraan baru yang diterima customer.

7. Environtment Management System

Kepedulian PT TMMIN yang terhadap lingkungan hidup di sekitar pabrik, diwujudkan dengan menerapkan Environment Management

System. Konsep ini diimplementasikan dalam berbagai aktivitas,

meliputipemenuhan regulasi dan menghilangkan komplain (zero

complaint), meminimalkan resiko kerusakkan lingkungan, meningkatkan

kerja lingkungan melalui proses produksi, serta pengembangan lingkungan masyarakat sekitar. Salah satu wujud nyata untuk mencapai

yang modern dengan proses kimia dan biologi sehingga air hasil olah dapat dipergunakan kembali. Waste water treatment yang memiliki luas 1.200 m2 dan berkapasitas 1.200 m3/hari ini menggunakan suatu proses unik yaitu air floation dan actiocontact aeration untuk mengurangi pembentukan sluge. Waste water treatment yang difungsikan untuk menjaga lingkungan hidup dari limbah-limbah berbahaya tersebut telah membawa Karawang plant mendapatkansertifikat ISO 14001 untuk

Environment Management System pada bulan Juni tahun 2000.

8. Toyota Forest

Toyota forest merupakan fasilitas yang paling fenomenal di Karawang plant. Toyota forest merupakan kawasan hutan tanaman langka yang berada di lokasi pabrik. Hutan yang sengaja dibuat sebagai salah satu bentuk kepedulian PT Toyota Motor Manufacturing Indonesia terhadap lingkungan ini ditanami tumbuhan dari 36 spesies yang berbeda. Toyota forest memiliki total luas area 180.000 m2, yang terbagi menjadi hutan akasia seluas 60.000 m2, hutan jati, hutan meranti, hutan mahoni, hutan pinus yang masing-masing seluas 10.000 m2, dan hutan green hero seluas 10.000 m2, yaitu hutan yang tanamannya berasal dari para rekanan bisnis PT Toyota Motor Manufacturing Indonesia.

9. Employer Facilities

Slogan “Berkembang Bersama” adalah prinsip yang di pegang oleh PT TMMIN dalam mengelola sumber daya manusianya. Karena itulah di Karawang plant didirikan Employee Center Building. Termasuk didalamnya pujasera dan koperasi, selain fasilitas lainnya untuk olah raga, masjid, klinik, dan sebagainya. Pada Gambar 15dapat dilihat Gedung Employee Center.

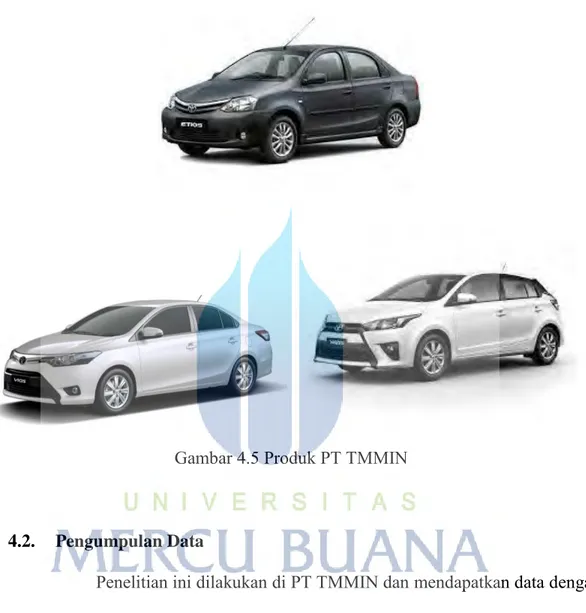

4.1.5 Produk PT TMMIN

Dalam hal produksi, Karawang plant menitikberatkan pada produksi Innova yang ditujukan untuk pasar lokal dan internasional. Untuk Completely Built Up (CBU), tujuan ekspor adalah ke negara– negara timur tengah (Saudi Arabia, Uni Emirat Arab, Kuwait, Bahrain, Qatar, Oman, Yordania, Syria, dan Libanon), negara–negara kepulauan pasifik (Fiji dan Solomon), serta kenegara–negara asia (Brunei Darussalam dan Thailand). Sedangkan untuk Completely Knock Down(CKD) memiliki tujuan ekspor ke Malaysia, Filipina, dan Vietnam.

Dengan komitmen untuk menjadi yang terbaik di bidangnya, Toyota terus meningkatkan kualitas produk untuk memenuhi tuntutan konsumen local maupun standar internasional. Produk Toyota secara umum adalah mobil dengan berbagai jenis diantaranya kelas sedan Yaris, Vios, Etios. dll PT Toyota Motor Manufacturing Indonesia (Karawang

Plant) pada saat ini memproduksi 3 jenis kendaraan, yaitu : yaris, Vios, Etios.

Gambar 4.5 Produk PT TMMIN

4.2. Pengumpulan Data

Penelitian ini dilakukan di PT TMMIN dan mendapatkan data dengan melakukan analisa terlebih dahulu ke berbagai departemen. Pada departemen painting didapatkan banyak terjadi defect pada proses produksinya. Pada bagian ini terdapat beberapa data pendukung untuk melakukan analisa perhitungan pada tahap selanjutnya. Data yang ada yaitu data cacat produksi dan data input output selama periode bulan Februari

2016-Desember 2016 di Departemen Painting. Berikut data yang diperoleh dari studi lapangan.

Tabel 4.2 Data Input dan Output Produksi

Bulan Data Input Produksi Data Output Produksi Februari 2361 2350 Maret 2611 2504 April 3269 3265 Mei 2894 2873 Juni 3013 3001 Juli 2585 2583 Agustus 2859 2850 September 3350 3349 Oktober 2950 2945 November 3248 2625 Desember 2868 2836 Total 32008 31181

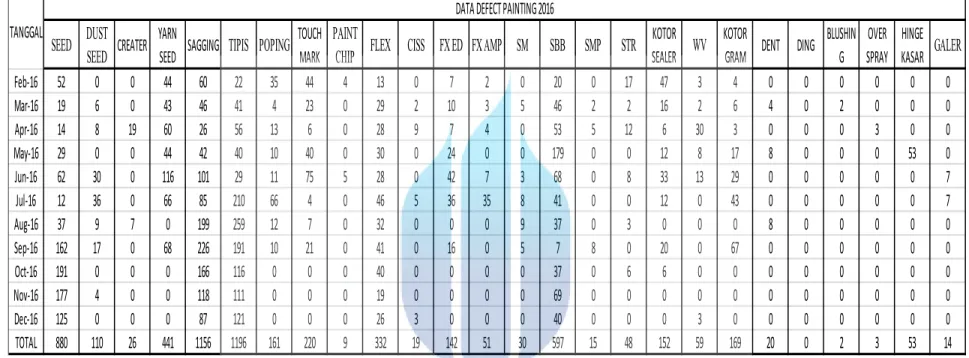

Tabel 4.3 Data Defect Painting 2016

Berdasarkan tabel diatas dapat diketahui banyaknya input produksi dan juga output yang keluar dari departemen

Painting selama periode tahun 2016. Berikutnya pada tabel 4.3 diatas adalah data defect painting 2016. Tabel tersebut

memberikan gambaran banyaknya jumlah cacat yang terjadi dengan masing-masing jenis cacatnya.

SEED DUST SEED CREATER YARN

SEED SAGGING TIPIS POPING TOUCH MARK

PAINT

CHIP FLEX CISS FX ED FX AMP SM SBB SMP STR

KOTOR

SEALER WV

KOTOR

GRAM DENT DING

BLUSHIN G OVER SPRAY HINGE KASAR GALER Feb-16 52 0 0 44 60 22 35 44 4 13 0 7 2 0 20 0 17 47 3 4 0 0 0 0 0 0 Mar-16 19 6 0 43 46 41 4 23 0 29 2 10 3 5 46 2 2 16 2 6 4 0 2 0 0 0 Apr-16 14 8 19 60 26 56 13 6 0 28 9 7 4 0 53 5 12 6 30 3 0 0 0 3 0 0 May-16 29 0 0 44 42 40 10 40 0 30 0 24 0 0 179 0 0 12 8 17 8 0 0 0 53 0 Jun-16 62 30 0 116 101 29 11 75 5 28 0 42 7 3 68 0 8 33 13 29 0 0 0 0 0 7 Jul-16 12 36 0 66 85 210 66 4 0 46 5 36 35 8 41 0 0 12 0 43 0 0 0 0 0 7 Aug-16 37 9 7 0 199 259 12 7 0 32 0 0 0 9 37 0 3 0 0 0 8 0 0 0 0 0 Sep-16 162 17 0 68 226 191 10 21 0 41 0 16 0 5 7 8 0 20 0 67 0 0 0 0 0 0 Oct-16 191 0 0 0 166 116 0 0 0 40 0 0 0 0 37 0 6 6 0 0 0 0 0 0 0 0 Nov-16 177 4 0 0 118 111 0 0 0 19 0 0 0 0 69 0 0 0 0 0 0 0 0 0 0 0 Dec-16 125 0 0 0 87 121 0 0 0 26 3 0 0 0 40 0 0 0 3 0 0 0 0 0 0 0 TOTAL 880 110 26 441 1156 1196 161 220 9 332 19 142 51 30 597 15 48 152 59 169 20 0 2 3 53 14 TANGGAL

4.3. Pengolahan Data

Setelah mendapatkan data yang dibutuhkan seperti terlampir pada tabel 4.2 dan 4.3 diatas maka langkah selanjutnya yang harus dilakukan adalah pengolahan data dengan menggunakan analisa DMAIC. DMAIC sendiri adalah Define( pendefinisian masalah), Measure( melakukan pengukuran ataupun perhitungan), Analyze( Menganalisis hasil), Improve (melakukan perbaikan) dan control( mengendalikan secara berkala) akan diuraikan berikut ini.

A. Tahap Define

Pada tahap ini adalah bagian pendefinisian atau sasaran dan tujuan dalam melakukan peningkatan kualitas serta identifikasi cacat produk. Sasaran pada penelitian ini adalah cacat produksi pada departemen painting di PT TMMIN, karena sebagai perusahaan yang mengutamakan kualitas produknya perusahaan bersangkutan harus mengurangi defect yang terjadi pada bagian produksi.

B. Tahap Measure

Measure adalah tahap kedua dalam metode six sigma. Pada

bagian akan dilakukan pengukuran banyaknya cacat yang terjadi. Berikut dibawah ini adalah data komulatif produk cacat pada departemen painting.

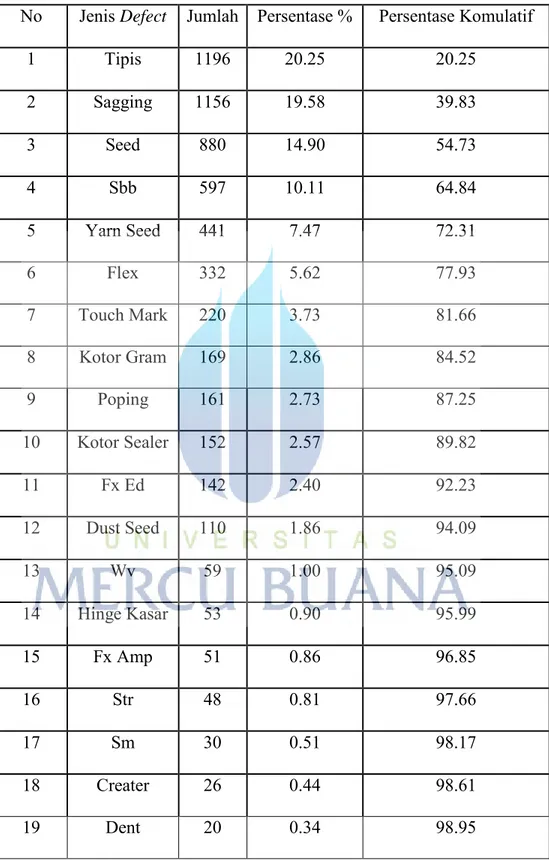

Tabel 4.4 Persentase Komulatif Defect

No Jenis Defect Jumlah Persentase % Persentase Komulatif

1 Tipis 1196 20.25 20.25 2 Sagging 1156 19.58 39.83 3 Seed 880 14.90 54.73 4 Sbb 597 10.11 64.84 5 Yarn Seed 441 7.47 72.31 6 Flex 332 5.62 77.93 7 Touch Mark 220 3.73 81.66 8 Kotor Gram 169 2.86 84.52 9 Poping 161 2.73 87.25 10 Kotor Sealer 152 2.57 89.82 11 Fx Ed 142 2.40 92.23 12 Dust Seed 110 1.86 94.09 13 Wv 59 1.00 95.09 14 Hinge Kasar 53 0.90 95.99 15 Fx Amp 51 0.86 96.85 16 Str 48 0.81 97.66 17 Sm 30 0.51 98.17 18 Creater 26 0.44 98.61 19 Dent 20 0.34 98.95

20 Ciss 19 0.32 99.27 21 Smp 15 0.25 99.53 22 Galer 14 0.24 99.76 23 Paint Chip 9 0.15 99.92 24 Over Spray 3 0.05 99.97 25 Blushing 2 0.03 100.00 26 Ding 0 0.00 100.00 Total 5905

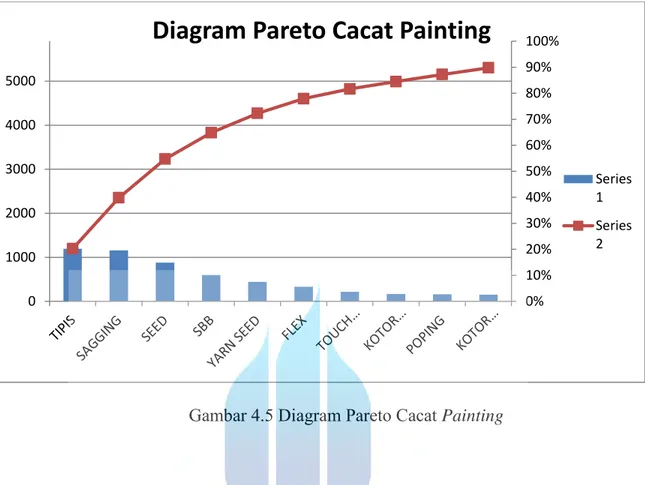

Berdasarkan tabel diatas dapat diketahui bahwa produk cacat paling dominan berasal dari defect Tipis, sagging dan seed dengan persentase cacat masing-masing sebesar 20, 25%, 19,57%, dan 14,9%. Untuk lebih menggambarkan secara jelas maka dapat dipresentasikan melalui diagram pareto seperti gambar dibawah.

Gambar 4.5 Diagram Pareto Cacat Painting

Dengan melihat diagram pareto diatas dapat dengan mudah cacat yang paling tinggi hingga cacat yang paling sedikit, sehingga memudahkan dalam mengidentifikasi prioritas permasalahan yang akan diselesaikan. Ketiga cacat yang paling dominan tersebut dapat dikualifikasikan sebagai CTQ( critiqal to

quality) dan harus segera dilakukan tindakan perbaikan karena CTQ

merupakan karakteristik yang berpengaruh terhadap kualitas produk. Dengan melakukan perbaikan pada 3 bagian yaitu defect tipis, sagging, dan seed diharapkan dapat mengurang cacat produksi dan meningkatkan kualitas output. Adapun yang dimaksud dengan tipis adalah defect yang terjadi karena proses pengecatan yang tidak rata sehingga bagian tertentu catnya tipis,

sagging yaitu defect pada permukaan cat tidak rata dan pada bagian tertentu

0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 0 1000 2000 3000 4000 5000

Diagram Pareto Cacat Painting

Series 1 Series 2

catnya sangat tebal, dan seed yaitu defect cat berbintik-bintik atau adanya partikel yang mempunyai ukuran yang tidak sama dan terdistribusi secara merata pada lapisan cat. Setelah dapat mengidentifikasi CTQ maka langkah selanjutnya yang dilakukan adalah menghitung nilai DPMO. Rumus yang digunakan dalam melakukan perhitungan tersebut yaitu

1. DPU (Defect per Unit)

DPU adalah banyaknya kerusakan dibagi dengan banyaknya unit produksi yang diperiksa.

Sehingga untuk bulan februari dengan jumlah cacat 374 dan produk yang dihasilkan 2350 adalah:

2. DPO (Defect per Unit Opportunity)

DPO adalah banyaknya kerusakan dibagi dengan banyaknya unit opportunity.

Hasil untuk bulan februari yaitu:

3. DPMO (Defect per Million Opportunity)

DPMO adalah jumlah kerusakan yang terjadi dalam satu juta kesempatan atau kerusakan per sejuta kesempatan.

Hasil perhitungan untuk februari yaitu:

4. Nilai Sigma

Menghitung nilai sigma dapat dilakukan dengan menggunakan excel dengan rumus =normsinv((1000000-DPMO)/1000000)+1,5.

Berikut dibawah ini terlampir pada tabel 4.5 hasil perhitungan dari bulan februari hingga desember.

Tabel 4.5 Hasil perhitungan DPMO

Bulan

Data Output Produksi

Jumlah

Cacat CTQ DPU DPO DPMO Sigma

Februari 2350 374 3 0.159 0.053 53049.645 3.12 Maret 2504 311 3 0.124 0.041 41400.426 3.23 April 3265 362 3 0.111 0.037 36957.631 3.29 Mei 2873 536 3 0.187 0.062 62188.189 3.04 Juni 3001 667 3 0.222 0.074 74086.416 2.95 Juli 2583 712 3 0.276 0.092 91882.824 2.83 Agustus 2850 619 3 0.217 0.072 72397.661 2.96 September 3349 859 3 0.256 0.085 85498.159 2.87 Oktober 2945 562 3 0.191 0.064 63610.640 3.03 November 2625 498 3 0.190 0.063 63238.095 3.03 Desember 2836 405 3 0.143 0.048 47602.257 3.17 Rata-rata 0.19 0.06 62901.09 3.05

C. Tahap Analyze

Pada tahap ini adalah tahap ketiga dalam analisis DMAIC. Fokus permasalahan yang ditimbulkan harus jelas dan dapat dipahami. Sehingga, pada tahap ini menjelasakan analisis perbaikan yang dilakukan terhadap permasalahan yang timbul pada proses produksi di departemen painting. Terdapat tiga jenis cacat yang perlu dilakukan analisa perbaikan diantaranya yaitu tipis, sagging, dan seed.

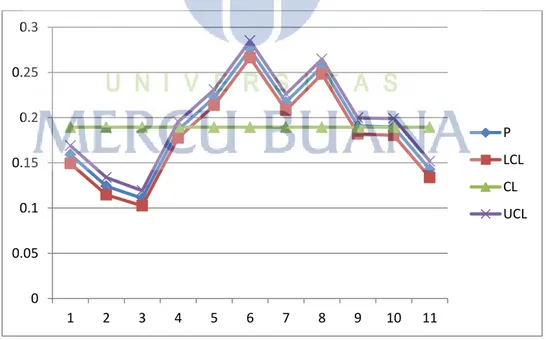

Dalam hal ini peta kendali P berguna untuk mengetahui apakah proses produksi selama bulan Februari sampai desember masih dalam keadaan terkendali. Pada tabel 4.6 menunjukkan hasil perhitungan keseluruhan dari yang akan digunakan untuk membuat peta kendali. Berikut contoh perhitungan dalam membuat P chart.

̅ ̅ √ ̅ ̅ √ ̅ √ ̅ ̅ √

Tabel 4.6 Perhitungan P Chart No Bulan n np P LCL CL UCL 1 Februari 2350 374 0.159149 0.149301 0.189378 0.168997 2 Maret 2504 311 0.124201 0.114661 0.189378 0.133742 3 April 3265 362 0.110873 0.102518 0.189378 0.119228 4 Mei 2873 536 0.186565 0.177658 0.189378 0.195471 5 Juni 3001 667 0.222259 0.213545 0.189378 0.230974 6 Juli 2583 712 0.275648 0.266255 0.189378 0.285042 7 Agustus 2850 619 0.217193 0.20825 0.189378 0.226136 8 September 3349 859 0.256494 0.248245 0.189378 0.264744 9 Oktober 2945 562 0.190832 0.182035 0.189378 0.199629 10 November 2625 498 0.189714 0.180396 0.189378 0.199032 11 Desember 2836 405 0.142807 0.133842 0.189378 0.151771 Total 31181 5905 - - - -

Berdasarkan tabel 4.6 diatas dapat diketahui nilai proporsi semua periode masih dalam tahap normal dikarenakan masih berada diantara LCL dan UCL.

Gambar 4.6 Grafik P Chart Defect 0 0.05 0.1 0.15 0.2 0.25 0.3 1 2 3 4 5 6 7 8 9 10 11 P LCL CL UCL

Berikut adalah diagram fishbone untuk menganalisa akar masalah dari beberapa kejadian.

Sagging

Material Manusia

Mesin Metode

Penggantian man power setiap 15unit sekali

Kurang Teliti

Proses Spray tidak mengikuti lap spray

Kecepatan spray 1.2m/s

Overlap Process Spray tidak stabil Original Cat mengendap

didasar kaleng Viskositas material cat 20/

cup/menit

Flowrate cat 190cc/menit

Lubang air cup kotor(kerak)

Environtment

Nozle gun penyok Suhu ruangan spray boat

bervariasi

Iluminasi spray boat 1500 lux

Gambar 4.7 Diagram Fishbone Sagging

Tipis

Material Manusia

Mesin Metode

Penggantian man power setiap 15unit sekali

Kurang Teliti

Proses Spray tidak mengikuti lap spray

Kecepatan spray 1.2m/s

Overlap Process Spray tidak stabil Original Cat mengendap

didasar kaleng Viskositas material cat 20/

cup/menit

Flowrate cat 190cc/menit

Lubang air cup kotor(kerak)

Environtment

Nozle gun penyok Suhu ruangan spray boat

bervariasi

Iluminasi spray boat 1500 lux

Pada Diagram Fishbone diatas dapat diketahui bahwa terdapat beberapa permasalahan yang terjadi. Defect Sagging dan tipis memiliki hubungan erat dikarenakan apabila pada satu bagian terkena defect sagging maka dibagian lain juga akan terkena defect tipis. Hal tersebut membuat akar permasalahan yang ada menjadi sama. Permasalahan yang terjadi dijelaskan berikut ini:

1. Sagging

Penyebab terjadinya defect sagging yaitu:

a. Material : Viskositas 20 cup/menit, Original cat mengendap di dasar kaleng

b. Manusia : Kurang teliti, penggatian man power setiap 15 unit sekali c. Mesin : Standar flowrate 190cc/menit, Lubang air cup kotor, Nozzle

gun penyok

d. Metode : Proses Spray tidak mengikuti lap Spray, Kecepatan 1.2 m/s, Overlap proses Spray tidak stabil

e. Environtment: Suhu Ruangan bervariasi, Iluminasi Spray boat 1500 lux

2. Tipis

Penyebab terjadinya defect tipis yaitu:

a. Material : Viskositas 20 cup/menit, Original cat mengendap di dasar. b. Manusia : Kurang teliti, penggatian man power setiap 15 unit sekali c. Mesin : Standar flowrate 190cc/menit, Lubang air cup kotor, Nozzle

d. Metode : Proses Spray tidak mengikuti lap Spray, Kecepatan 1.2 m/s, Overlap proses Spray tidak stabil

e. Environtment: Suhu Ruangan bervariasi, Iluminasi Spray boat 1500 lux

D. Tahap Improvement

Pada tahap ini akan dilakukan usulan perbaikan atau improvement dari beberapa permasalahan yang terjadi, diantaranya yaitu:

1. Improvement Sagging

a. Material yaitu dengan cara mengubah Viskositas 16 cup/menit, tidak ada pengedapan didasar kaleng dan melakukan pengecekan viskositas secara berkala setiap 2jam.

b. Manusia yaitu dengan menambah ketelitian, penggatian man power setiap 10 unit sekali dan penambahan man power.

c. Mesin yaitu dengan mengubah Standar flowrate 160cc/menit, Lubang air cup harus bersih, lubang Nozzle bulat sempurna dan melakukan pengecekan baik flowrate, Spray gun ataupun Nozzle gun setiap 2 jam. d. Metode yaitu dengan Proses Spray mengikuti lap Spray, Kecepatan 1

m/s, Overlap setengah dan melakukan training method yang benar. e. Environment dengan mengubah Suhu Ruangan menjadi 24 c,

Iluminasi Spray boat 1800-2000 lux, melakukan pengecekan suhu secara berkala setiap 2 jam dan melakukan penambahan lampu agar standar penerangan tercapai.

2. Improvement Tipis

a. Material yaitu dengan cara mengubah Viskositas 16 cup/menit, tidak ada pengedapan didasar kaleng dan melakukan pengecekan viskositas secara berkala setiap 2jam.

b. Manusia yaitu dengan menambah ketelitian, penggatian man power setiap 10 unit sekali.

c. Mesin yaitu dengan mengubah Standar flowrate 160cc/menit, Lubang air cup harus bersih, lubang Nozzle bulat sempurna dan melakukan pengecekan baik flowrate, Spray gun ataupun Nozzle gun setiap 2 jam. d. Metode yaitu dengan Proses Spray mengikuti lap Spray, Kecepatan 1

m/s, Overlap setengah dan melakukan training method yang benar. e. Environment dengan mengubah Suhu Ruangan menjadi 24 c, Iluminasi

Spray boat 1800-2000 lux, melakukan pengecekan suhu secara berkala

setiap 2 jam dan melakukan penambahan lampu agar standar penerangan tercapai.

3. Failure Effect Mode Analysis

Pada tahap ini dilakukan penelitian selama beberapa hari pada departemen painting. Penelitian dilakukan selama 4 hari untuk menentukan

sample kategori defect yang paling sering terjadi selama masa penelitian.

Tabel 4.7 Jumlah Defect Selama Penelitian

Tanggal Penyebab Defect Jumlah Defect

30-Mei-17 Pengendapan Cat 3

Viskositas material tidak sesuai takaran 1 31-Mei-07 Nozzle Spray gun kotor dan penyok 6

Iluminasi Sprayboat 1500 Lux 3

01-Jun-17 Proses Spray tidak mengikuti alur yang ditentukan 4

Kecepatan proses cat tidak stabil 4

Tabel 4.8 FMEA Defect pada Departemen Painting

Kegagalan fungsi

produk Efek kegagalan potensial

Sever ity (S ) Penyebab Kegagalan O cc ur ance (O ) Inspeksi D et ec tio n ( D )

RPN direkomendasikan Tindakan yang

Sagging

Proses Spray tidak mengikuti alur

yang ditentukan 5 Kurangnya ketelitian dan skill operator 6 Visual 6 180 Operator Training

Nozzle Spray gun kotor dan penyok 7 Spray gun terlalu tua 7 Visual 6 294 Perawatan secara

berkala Suhu ruangan yang tidak stabil 4 Suhu ruangan bercampur dengan suhu lingkungan luar 5 Termostat 4 80 Operator Training

Pengendapan Cat 5 yang tidak sesuai takaran dan Komposisi bahan campuran

pengadukan kurang merata 4 Viskometer 5 100

Semua proses harus distandarisasi Tipis

Kecepatan proses chat tidak stabil 6 Skill operator kurang 6 Visual 6 216 Operator Training

Iluminasi Spray boat 1500 Lux 6 Pengaturan pencahayaan tidak stabil 5 Luxmeter 4 120 Semua proses harus distandarisasi Viskositas material tidak sesuai

takaran 5

Komposisi bahan campuran yang tidak sesuai takaran dan

pengadukan kurang merata 5 Viskometer 5 125

Semua proses harus distandarisasi

Berdasarkan tabel 4.8, tabel tersebut menjelaskan secara spesifik cacat yang timbul dan akar penyebab masalahnya. Sehingga semua dapat teridentifikasi dan dapat dilakukan penelitian berdasarkan setiap kategorinya sesuai dengan aturan penilaian FMEA.

Hasil nilai yang terbesar adalah dari kategori Nozzle gun yang rusak karena memiliki nilai RPN yang tinggi yaitu 294. Sehingga perlu dilakukan perbaikan masalah tersebut agar defect yang terjadi dapat ditanggulangi.