Bab IV Hasil dan Pembahasan

IV.1. Hasil Konstruksi Kolom Adsorpsi

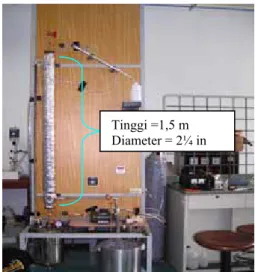

Berdasarkan rancangan dari kolom adsorpsi pada gambar III.1., maka berikut ini adalah gambar hasil konstruksi kolom adsorpsi :

Gambar IV.1. Kolom adsorpsi

Kolom adsorpsi tersebut terdiri dari enam bagian utama, yaitu tabung silinder untuk pemanas IPA, waterbath, pompa, kolom adsorpsi, kondensor, dan tabung gas untuk meregenerasi adsorben.

Kolom adsorpsi tersebut juga dilengkapi dengan termokopel dan termokontrol untuk mengendalikan temperatur. Pengendali temperatur tersebut berfungsi untuk mengendalikan temperatur di tabung pemanas umpan IPA dan temperatur di pemanas air (waterbath). Temperatur diset pada 83oC.

Setelah dilakukan percobaan terhadap kolom tersebut, ternyata kolom adsorpsi tersebut berfungsi dengan baik untuk menjalankan proses adsorpsi. Tetapi, dalam proses desorpsi adsorben, kolom tersebut memiliki kendala. Kendalanya yaitu bahwa sebenarnya, proses desorpsi dirancang dilakukan di dalam kolom dengan menggunakan gas nitrogen, artinya tidak ada proses pengeluaran adsorben. Gas nitrogen yang digunakan sebagai gas pengering dialirkan dan dikontakkan dengan adsorben di dalam kolom.

Tinggi =1,5 m Diameter = 2¼ in

Regenerasi molecular sieve membutuhkan temperatur tinggi yaitu 150-200oC. Dalam proses konstruksinya, ternyata sistem perpipaan dan pompanya tidak kuat untuk menahan temperatur tersebut. Akibatnya, regenerasi harus dilakukan dengan mengeluarkan adsorben dari kolom untuk diregenerasi di oven pemanas. Oleh karena itu, pipa dan pompa pada kolom sebaiknya diganti dengan pipa dan pompa yang tahan pada temperatur tersebut.

Berikut adalah gambar beberapa bagian detail dari kolom adsorpsi.

Gambar IV.2 Tabung silinder untuk pemanas IPA

Tabung silinder IPA berfungsi untuk mengubah IPA cair menjadi uap. Tabung silinder ini dilengkapi dengan peralatan keselamatan proses seperti safety valve dan barometer. Safety valve berfungsi untuk membuang gas secara otomatis bila tekanan di dalam tabung terlalu tinggi. Barometer berfungsi untuk mengetahui tekanan pada tabung pemanas IPA. Pemanasan dilakukan dengan menggunakan elemen listrik yang dipasang di bagian bawah dalam kolom. Temperatur dijaga dengan termokontrol. Termokopel dimasukkan melalui lubang tersumbat yang dipasang di bagian atas kolom.

Gambar IV.3. Waterbath

Fluida pemanas yang digunakan di dalam penelitian ini adalah air. Air dipanaskan di dalam waterbath menggunakan elemen listrik. Temperatur diset pada 84oC. Temperatur kolom diatur menggunakan termokontrol yang terhubung dengan termokopel. Air yang telah panas kemudian dialirkan ke silinder luar dari kolom adsorpsi yang menyelubungi silinder utama.

IV.2. Hasil Penelitian

IV.2.1 Hasil yang diperoleh dari proses adsorpsi

Penelitian yang dilakukan terdiri dari 12 run yang terbagi menjadi 4 variasi laju alir saat adsorpsi (700 mL/jam, 1000 mL/jam, 1200 mL/jam,dan 1600 mL/jam) serta 3 variasi waktu desorpsi (3 jam, 2 jam, 1 jam). Dari proses adsorpsi yang telah dilakukan, diperoleh hasil berupa kurva breakthrough.

Berikut ini adalah kurva breakthrough yang diperoleh dari keseluruhan run yang telah dilakukan. Dimana gambar IV.4 sampai IV.6 menunjukkan pengaruh laju alir terhadap kurva breakthrough, dan gambar IV.7 sampai IV.10 menunjukkan pengaruh waktu desorpsi terhadap kurva breahthrough.

0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50 0.55 0.60 0 50 100 150 200 250 300 350 400 450 500 Waktu (menit ke-)

C/

Co Laju alir 738 mL/jam

Laju alir 1000 mL/jam Laju alir 1200 mL/jam Laju alir 1667 mL/jam

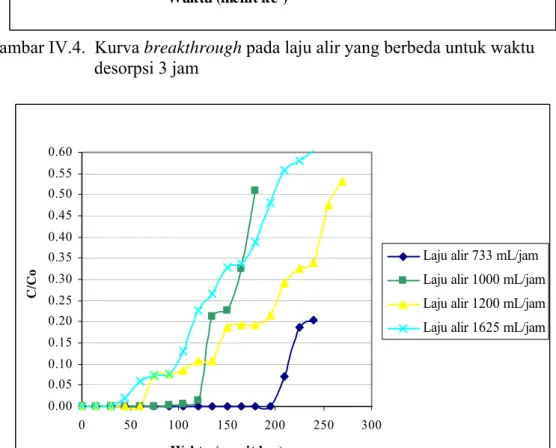

Gambar IV.4. Kurva breakthrough pada laju alir yang berbeda untuk waktu desorpsi 3 jam 0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50 0.55 0.60 0 50 100 150 200 250 300

Waktu (menit ke-)

C/

C

o

Laju alir 733 mL/jam Laju alir 1000 mL/jam Laju alir 1200 mL/jam Laju alir 1625 mL/jam

Gambar IV.5 Kurva breakthrough pada laju alir yang berbeda untuk waktu desorpsi 2 jam

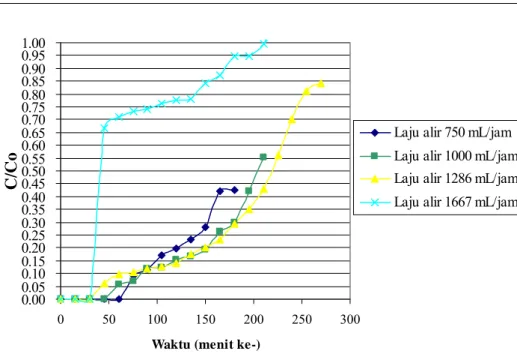

0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50 0.55 0.60 0.65 0.70 0.75 0.80 0.85 0.90 0.95 1.00 0 50 100 150 200 250 300

Waktu (menit ke-)

C/

C

o

Laju alir 750 mL/jam Laju alir 1000 mL/jam Laju alir 1286 mL/jam Laju alir 1667 mL/jam

Gambar IV.6 Kurva breakthrough pada laju alir yang berbeda untuk waktu desorpsi 1 jam 0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0 50 100 150 200 250 300 350 400 450 500

Waktu (menit ke-)

C/

Co

Waktu desorpsi 3 jam Waktu desorpsi 2 jam Waktu desorpsi 1 jam

Gambar IV.7 Kurva breakthrough untuk waktu desorpsi berbeda dan laju alir 700 mL/jam

0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50 0.55 0.60 0 50 100 150 200 250 300

Waktu (menit ke-)

C/

Co Waktu desorpsi 3 jam

Waktu desorpsi 2 jam Waktu desorpsi 1 jam

Gambar IV.8 Kurva breakthrough untuk waktu desorpsi berbeda dan laju alir 1000 mL/jam 0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 0.40 0.45 0.50 0.55 0.60 0.65 0.70 0.75 0.80 0.85 0.90 0 50 100 150 200 250 300

Waktu (menit ke-)

C/

Co Waktu desorpsi 3 jam

Waktu desorpsi 2 jam Waktu desorpsi 1 jam

Gambar IV.9 Kurva breakthrough untuk waktu desorpsi berbeda dan laju alir 1200 mL/jam

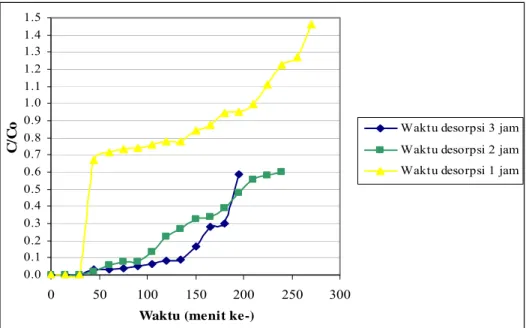

0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.2 1.3 1.4 1.5 0 50 100 150 200 250 300

Waktu (menit ke-)

C/

Co Waktu desorpsi 3 jam

Waktu desorpsi 2 jam Waktu desorpsi 1 jam

Gambar IV.10 Kurva breakthrough untuk waktu desorpsi berbeda dan laju alir 1600 mL/jam

Secara teori, kurva breakthrough merupakan kurva yang digunakan untuk menunjukkan profil konsentrasi terhadap waktu untuk fluida yang keluar dari kolom. Fluida yang dimaksud adalah air. Pada awal proses, adsorben segar tidak mengandung adsorbat, ketika fluida pertama kali dikontakkan dengan adsorben, adsorben cenderung akan menyerap semua air yang terkandung dalam IPA sehingga konsentrasi air yang keluar dari kolom adsorpsi praktis nol, konsentrasi air yang keluar dari kolom akan semakin meningkat dengan bertambahnya waktu. Bila konsentrasi telah mencapai nilai batas yang diizinkan, atau titik tembus (break point), aliran dapat dihentikan, tetapi jika aliran diteruskan sampai melewati break point, konsentrasi akan meningkat dengan cepat sampai kira-kira 0,5 dan kemudian agak lambat sampai 1,0. Hal ini berarti konsentrasi air yang diserap oleh adsorben semakin lama akan semakin menurun karena adsorben semakin lama semakin jenuh.

Gambar IV.4 sampai IV.10 merupakan kurva breakthrough dari proses adsorpsi yang dilakukan untuk laju alir 700 mL/jam,1000 mL/jam, 1200 mL.jam, dan 1600 mL/jam dengan waktu desorpsi masing-masing 3 jam, 2 jam, dan 1 jam. Absis adalah waktu (menit) dan ordinat adalah C/Co dimana C adalah konsentrasi air di dalam produk tiap waktu dan Co adalah konsentrasi air pada umpan. Dari

gambar-gambar tersebut, dapat dilihat bahwa konsentrasi air yang terdapat di dalam produk semakin lama semakin meningkat. Pada awal proses adsorpsi, perbandingan antara konsentrasi air yang keluar sebagai produk dengan konsentrasi air dalam umpan adalah nol, hal ini berarti adsorben menyerap semua air yang terkandung di dalam IPA umpan, dan berarti konsentrasi IPA adalah 100%. Nilai C/Co ini makin lama makin meningkat, hal ini menunjukkan bahwa konsentrasi air yang terserap oleh adsorben semakin menurun, dan akibatnya konsentrasi air dalam produk semakin meningkat dan konsentrasi IPA semkin menurun. Sampai pada suatu saat, nilai C/Co ini telah mencapai nilai batas yang diizinkan, atau titik tembus (break point). Batas yang diizinkan adalah pada saat konsentrasi IPA 99,8%. Saat itu, konsentrasi air (C) adalah 0,2 %. Dimana konsentrasi IPA umpan 95% dan konsentrasi air (Co) 5%, maka break pointnya adalah 0,04. Ketika aliran diteruskan sampai melewati break point, konsentrasi akan meningkat dengan cepat sampai kira-kira 0,5.

Gambar IV.4 sampai IV.6 menunjukkan pengaruh laju alir terhadap kurva

breakthrough. Dari gambar-gambar tersebut, dapat dilihat bahwa laju alir

berpengaruh terhadap waktu breakthrough. Semakin besar laju alir, semakin cepat waktu breakthrough. Hal ini berarti semakin besar laju alir, semakin cepat proses tersebut mencapai nilai batas yang diizinkan. Di dalam kolom adsorpsi, terjadi kontak antara adsorben(molecular sieve) dan fluida. Molekul air dapat terikat kuat dengan molecular sieve, sedangkan molekul IPA tidak dapat terikat dengan

molecular sieve. Semakin lambat laju alirnya, semakin lama waktu kontak antara

fluida dan molecular sieve, akibatnya semakin banyak pula air yang dapat diserap oleh molecular sieve.

Dari gambar IV.3 untuk waktu desorpsi 3 jam diperoleh bahwa pada laju alir yang paling kecil yaitu 738 mL/jam, waktu breakthroughnya yang paling lama yaitu pada menit ke-330. Pada gambar IV.4 dapat dilihat untuk waktu desorpsi 2 jam diperoleh bahwa pada laju alir yang paling kecil yaitu 733 mL/jam, waktu

paling kecil yaitu 750 mL/jam, waktu breakthroughnya yang paling lama yaitu pada menit ke-75. Namun, waktu breakthrough yang lama berarti laju alirnya kecil. Oleh karena itu, jika proses dihentikan pada waktu tertentu, volume yang dihasilkan oleh laju alir yang lebih kecil tentu saja lebih sedikit dibandingkan yang diproduksi oleh laju alir yang lebih besar. Sehingga, perlu diketahui laju alir mana yang paling efektif. Efektifitas tersebut dapat diketahui dari seberapa banyak volume IPA yang bisa dihasilkan dalam satu hari operasi pabrik.

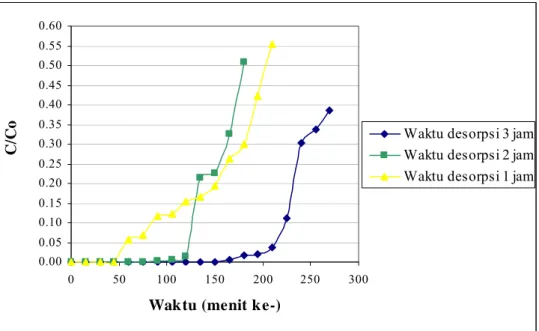

Gambar IV.7 sampai IV.10 menunjukkan pengaruh waktu desorpsi terhadap kurva

breakthrough. Dari gambar-gambar tersebut, dapat dilihat bahwa waktu desorpsi

berpengaruh terhadap waktu breakthrough. Semakin lama waktu desorpsi, semakin lama pula waktu breakthroughnya. Hal ini berarti semakin lama waktu desorpsi, semakin lama pula proses adsorpsi mencapai nilai batas yang diizinkan. Selama proses desorpsi, air yang terikat di dalam molecular sieve akan terlepas dan berpindah ke medium pengering, dalam penelitian ini pengeringan dilakukan dengan menggunakan oven pada temperatur 200 °C. Makin lama proses desorpsi yang dilakukan, makin banyak pula jumlah air yang terikat di dalam molecular

sieve yang dapat dihilangkan. Kondisi tersebut akan berpengaruh pada kadar air

awal yang terkandung di dalam molecular sieve saat akan digunakan akan digunakan proses adsorpsi selanjutnya. Semakin lama proses desorpsi, semakin baik kondisi adsorben yang digunakan untuk proses adsorpsi selanjutnya.

Dari gambar IV.6 untuk laju alir 700 mL/jam diperoleh bahwa pada waktu desorpsi 3 jam, waktu breakthroughnya yang paling lama yaitu pada menit ke-330. Pada gambar IV.7 untuk laju alir 1000 mL/jam diperoleh waktu

breakthrough yang paling lama tercapai pada saat waktu desorpsinya 3 jam,

waktu breakhthroughnya yaitu pada menit ke-210. Pada gambar IV.8 untuk laju alir 1200 mL/jam diperoleh, waktu breakthrough yang paling lama tercapai pada saat waktu desorpsinya 3 jam yaitu pada menit ke-135. Pada gambar IV.9 untuk laju alir 1600mL/jam diperoleh, waktu breakthrough yang paling lama tercapai pada saat waktu desorpsinya 3 jam, waktu breakthroughnya yaitu pada menit ke-90.

Jadi dari keseluruhan run yang dijalankan diperoleh bahwa kondisi operasi yang paling lama mencapai waktu breakthrough adalah pada saat laju alir 738 mL/jam dengan waktu desorpsi 3 jam.

IV.2.2 Analisis Laju Alir Adsorpsi dan Waktu Desorpsi yang Paling Optimal

Kondisi operasi yang paling optimal dapat ditinjau dari volume produk tertinggi yang dihasilkan dalam satu hari oleh suatu variasi. Kurva breakthrough dari tiap variasi proses adsorpsi dan variasi proses desorpsi dapat digunakan untuk mengetahui produktivitas yang dihasilkan per hari.

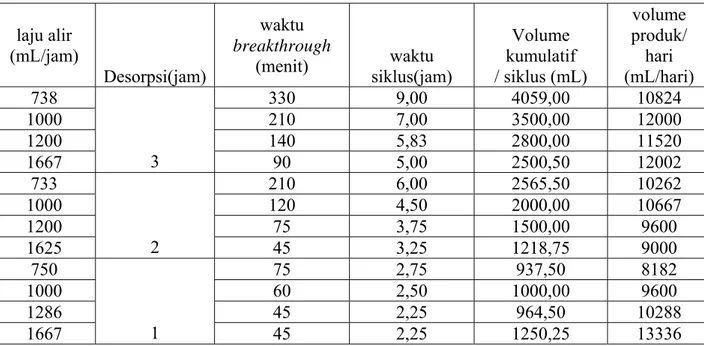

Sesuai dengan persamaan III.1., maka dapat diketahui waktu siklus, dimana waktu adsorpsi setiap run berbeda-beda, bergantung pada waktu breakthrough-nya. Waktu loading dan unloading untuk semua run sama, yaitu diasumsikan 30 menit. Sedangkan asumsi waktu yang dibutuhkan untuk start-up untuk semua run adalah 1 jam. Dari persamaan III.2 dapat diperoleh volume produk yang dihasilkan dalam 1 hari untuk tiap run,seperti tabel IV.1 dan gambar jelasnya seperti gambar IV.11

Tabel IV.1 Tabel Volume Produk yang dihasilkan per hari

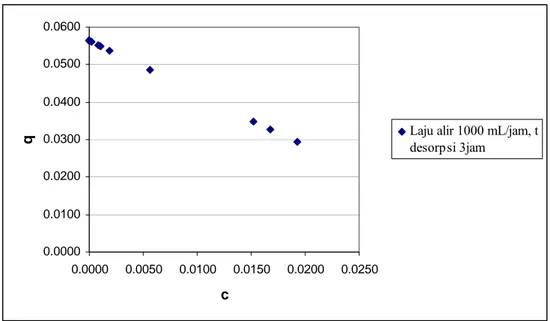

laju alir (mL/jam) Desorpsi(jam) waktu breakthrough (menit) waktu siklus(jam) Volume kumulatif / siklus (mL) volume produk/ hari (mL/hari) 738 330 9,00 4059,00 10824 1000 210 7,00 3500,00 12000 1200 140 5,83 2800,00 11520 1667 3 90 5,00 2500,50 12002 733 210 6,00 2565,50 10262 1000 120 4,50 2000,00 10667 1200 75 3,75 1500,00 9600 1625 2 45 3,25 1218,75 9000 750 75 2,75 937,50 8182 1000 60 2,50 1000,00 9600 1286 45 2,25 964,50 10288 1667 1 45 2,25 1250,25 13336

0 2000 4000 6000 8000 10000 12000 14000 0 1 2 3 4 5 6 7 8 9 10

Waktu siklus (jam)

V o lu m e P r o duk ( m L /ha r i)

Gambar IV.11 Gambar volume produk (IPA) yang dihasilkan per hari dari berbagai variasi proses yang dilakukan

Waktu siklus merupakan waktu yang dibutuhkan untuk keseluruhan rangkaian proses adsorpsi dan desorpsi yang terdiri dari dari waktu regenerasi adsorben (desorpsi), waktu loading, waktu start-up, waktu adsorpsi (hingga breakthrough), dan waktu unloading. Waktu loading, waktu start-up, dan waktu unloading untuk setiap proses operasi adalah tetap, sehingga waktu siklus bergantung pada waktu desorpsi dan waktu adsorpsi. Sedangkan waktu adsorpsi dipengaruhi oleh laju alir dan waktu desorpsi itu sendiri.

Dari hasil penelitian yang dilakukan, lamanya waktu desorpsi cukup berpengaruh terhadap lamanya proses adsorpsi, waktu desorpsi yang pendek berdampak pada pendeknya waktu adsorpsi, sehingga waktu siklus pun pendek, dan sebaliknya waktu desorpsi yang panjang berdampak pada waktu adsorpsi yang panjang pula, sehingga waktu siklusnya pun panjang. Namun, panjang pendeknya satu siklus belum dapat memberikan penjelasan mengenai proses mana yang paling optimal. Sebab, di satu sisi, frekuensi untuk mengulang siklus pada siklus yang pendek lebih besar dibandingkan dengan frekuensi untuk mengulang siklus yang panjang. Di sisi lain, siklus yang panjang memberikan kesempatan untuk berproduksi secara maksimal pada waktu satu siklus tersebut.

Sehingga parameter yang akan digunakan untuk mengoptimasi kinerja proses adalah volume produk yang dapat dihasilkan. Gambar IV.10 menunjukkan bahwa siklus yang pendek cenderung memberikan produktivitas yang rendah. Siklus yang semakin panjang, produktivitasnya justru cenderung meningkat, hingga mencapai titik optimum pada waktu siklus tertentu.

Dari gambar IV.11 diperoleh 2 titik optimum, yaitu pada run kedua (kondisi laju alir adsorpsi 1000 mL/jam dan waktu desorpsi 3 jam) diperoleh bahwa dengan waktu siklus 7 jam, volume kumulatif produk yang diperoleh sebesar 3500 mL/siklus, serta volume produk per hari yaitu 12000 mL/hari dan pada run keempat (kondisi laju alir adsorpsi 1667 mL/jam dan waktu desorpsi 3 jam) diperoleh bahwa dengan waktu siklus 5 jam, volume kumulatif produk yang dihasilkan yaitu sebesar 2500,50 mL/siklus, serta volume produk per hari yaitu sebesar 12002 mL/hari.

Dari kedua run tersebut, dapat dibandingkan bahwa pada run keempat, produktivitas yang dihasilkan per hari sedikit lebih tinggi dibandingkan run kedua, tetapi untuk produktivitas yang dihasilkan per siklus, run kedua jauh lebih tinggi, selisih volume produk yang dihasilkan per siklus yaitu sebesar 1000 mL/siklusnya. Produktivitas per hari pada run keempat sedikit lebih tinggi disebabkan karena pada run keempat,dengan waktu siklus 5 jam, memungkinkan untuk mengulang keseluruhan proses lebih banyak dibandingkan dengan run kedua yang memerlukan waktu siklus lebih lama.

Dalam penggunaan molecular sieve, permasalahan umum yang biasa dijumpai, yaitu penggunaannya sebagai adsorben memerlukan energi yang tinggi dalam proses regenerasinya. Dalam penelitian ini, proses regenerasi berlangsung di dalam oven pada temperatur 200oC. Sehingga apabila proses adsorpsi dijalankan sehari penuh maka waktu desorpsi yang dibutuhkan pada run keempat adalah sekitar 15 jam. Sedangkan untuk run kedua, waktu yang dibutuhkan khusus untuk proses desorpsi adalah sekitar 9 jam. Selisih waktu untuk desorpsi tersebut,

lebih banyak daripada energi yang digunakan pada run kedua. Besarnya energi yang digunakan tersebut mengakibatkan biaya operasional yang dibutuhkan juga lebih besar.

Selain biaya operasional, kebutuhan akan tenaga manusia juga perlu menjadi pertimbangan. Setiap kegiatan yang dilakukan dalam satu siklus (proses loading,

start-up,adsorpsi, unloading, dan desorpsi) memerlukan tenaga dalam hal ini yaitu

tenaga manusia. Total siklus dalam satu hari pada run kedua yaitu sekitar 3-4 kali, sedangkan total siklus dalam satu hari pada run keempat yaitu sekitar 5 kali. Dari pertimbangan tersebut, dapat dikatakan bahwa tenaga manusia yang diperlukan untuk run keempat lebih banyak daripada run kedua.

Dari pertimbangan-pertimbangan di atas dapat disimpulkan bahwa keoptimalan proses bukan hanya ditentukan oleh panjang waktu siklus, berapa banyak volume yang dihasilkan dalam satu siklus, atau seberapa sering suatu siklus tersebut diulang. Tetapi juga berkaitan dengan faktor-faktor lain, terutama biaya dan tenaga. Sehingga dengan biaya dan tenaga yang sekecil mungkin, dapat dihasilkan produk yang sebesar mungkin.

Jadi, dari hasil penelitian ini, dengan mempertimbangkan faktor biaya dan tenaga, dapat disimpulkan bahwa kondisi yang paling optimal adalah pada laju alir adsorpsi 1000 mL/jam dan waktu desorpsi 3 jam.

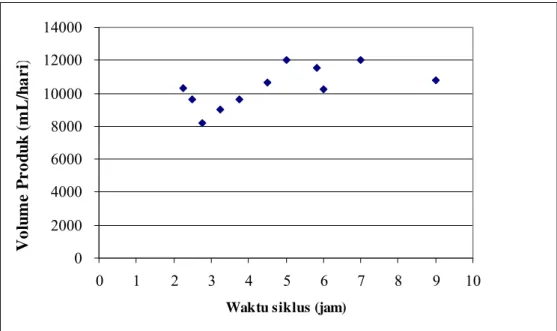

IV.2.3 Isoterm Adsorpsi

Analisis Isoterm Adsorpsi dilakukan untuk mengetahui hubungan keseimbangan antara konsentrasi dalam fasa fluida (c) dan konsentrasi di dalam partikel adsorben (q) pada temperatur tertentu. Analisis ini dilakukan dengan cara menguji data dengan tipe-tipe isotherm yang ada (isotherm Langmuir dan isotherm Freundlich). Untuk menentukan nilai c dan q, digunakan persamaan (III.4) dan (III.5). Berikut ini adalah hasil plot data dari nilai c dan q pada kondisi yang paling optimal (laju alir adsorpsi 1000 mL/jam)

0.0000 0.0100 0.0200 0.0300 0.0400 0.0500 0.0600 0.0000 0.0050 0.0100 0.0150 0.0200 0.0250 c

q Laju alir 1000 mL/jam, tdesorpsi 3jam

Gambar IV.12. Plot data c Vs q pada 1000 mL/jam, t desorpsi 3 jam

Kemudian plot data tersebut diuji dengan menggunakan persamaan-persamaan isoterm Langmuir dan isoterm Freundlich. Pengujian dilakukan dengan cara melinearkan masing-masing persamaan isoterm adsorpsi. Tipe isoterm yang cocok dengan data ditentukan dari hasil linearisasi tersebut. Persamaan II.3 yang merupakan persamaan isoterm Langmuir, dapat dilinearkan sebagai berikut.

c q c K q o. 1 = + (IV.1) o o c q q k q 1 1 1 + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = (IV.2) Dengan memplot kan data 1/q Vs 1/c, diperoleh slop = K/qo dan intersep =1/qo, dan diperoleh hasil seperti gambar IV.13

y = -0.0014x + 18.668 R2 = 0.3162 0 5 10 15 20 25 0 1000 2000 3000 4000 5000 (1/c) (1 /q )

Laju alir 1000 mL/jam, t desorpsi 3 jam)

Linear (Laju alir 1000 mL/jam, t desorpsi 3 jam))

Gambar IV.13. Plot data 1/c Vs 1/q pada 1000 mL/jam, t desorpsi 3 jam

Dari hasil plot data 1/c Vs 1/q diperoleh bahwa data tidak membentuk garis lurus, hal ini dibuktikan dengan nilai R2 yang cukup jauh dari 1, hal ini berarti dengan plot 1/c Vs 1/q data tidak cukup linear. Sehingga dapat dikatakan bahwa data yang diperoleh tidak cocok dengan isoterm Langmuir.

Selain isoterm Langmuir, tipe isoterm lainnya yaitu isoterm Freundlich. Persamaan II.2 yang merupakan persamaan isoterm Freundlich dapat dilinearkan dengan cara sebagai berikut.

Log q = Loq K + Log cn (IV.3) Log q = Loq K + n Log c (IV.4)

Log q = n Log c + Loq K (IV.5) Dengan memplotkan data Log q Vs. Log c, diperoleh slop (n) dan intersep ( log K), diperoleh hasil seperti pada gambar IV.14.

y = -1.1172x + 1.5103 R2 = 0.8266 0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90 1.00 1.10 1.20 1.30 1.40 1.50 1.60 0.00 0.10 0.20 0.30 0.40 Log c Lo g q

Laju alir 1000 mL/jam, t desorpsi 3 jam) Linear (Laju alir 1000 mL/jam, t desorpsi 3 jam))

Gambar IV.14. Plot data Log c Vs Log q pada 1000 mL/jam, t desorpsi 3 jam

Dari hasil plot data log c Vs log q diperoleh bahwa data mendekati linear, ini dibuktikan dengan nilai R2 yang hampir mendekati 1 dibandingkan dengan R2 yang diperoleh dari isoterm Langmuir. Dari hasil diatas dapat dikatakan bahwa data yang diperoleh cenderung cocok dengan isoterm Freundlich.

Dari hasil tersebut, diperoleh garis lurus dengan slop adalah -1,1172 dan garis perpotongannya adalah 1,5103, sehingga persamaannya menjadi

q = 1,5103 c-1,1172 (IV.6)

Secara teori, isoterm Freundlich mengasumsikan bahwa adsorben mempunyai permukaan yang heterogen dan tiap molekul mempunyai potensi penyerapan yang berbeda-beda.

IV.2.4 Pengujian RON

Pengujian RON dilakukan berdasarkan pada prosedur yang terdapat dalam ASTM D-2699. Berikut ini adalah hasil yang diperoleh dari pengujian RON :

Tabel IV.2 Tabel Hasil Pengujian RON Sample No %-v IPA % -v Premium RON

A 0 100 86,7

B 5 95 89,3 C 10 90 91,3

Dari hasil pengujian RON, diperoleh bahwa angka RON yang diperoleh semakin meningkat dengan penambahan IPA. Jika dibandingkan dengan premium murni tanpa penambahan IPA , peningkatan RON cukup signifikan. Secara teori, angka oktan menyatakan kandungan molekul iso oktan yang bercampur dengan n-heptan yang terdapat pada bahan bakar bensin. Iso oktan mampu mencegah ketukan. RON diukur dengan cara menguji mesin saat berkecepatan rendah atau biasanya pada saat berkendaraan di dalam kota. Semakin besar angka RON, semakin baik kualitas bahan bakar yang dihasilkan. Apabila dihubungkan dengan penelitian yang dihasilkan, maka dapat dikatakan bahwa kualitas bahan bakar yang dihasilkan dengan penambahan IPA jauh lebih baik daripada tanpa penambahan IPA, dan kualitasnya semakin meningkat dengan meningkatnya konsentrasi IPA dalam bahan bakar.

IV.2.5. Pengujian Emisi Gas

Kadar emisi gas diuji dengan menggunakan alat uji emisi. Berikut ini adalah hasil uji emisi pengaruh pencampuran IPA pada mobil Kijang 1991.

Tabel IV.3 Tabel Pengaruh pencampuran IPA pada emisi mobil Kijang 1991

Sampel % IPA % Premium CO (%) Hidrokarbon (ppm) CO2(%) Lambda

A 0 100 8,73 920 7,8 0,896 B 5 95 5,12 872 8,3 0,916 C 10 90 4,78 810 8,4 0,967 D 15 85 2,63 670 9,5 0,984 0 2 4 6 8 10 0 5 10 15 Komposisi IPA (%-v) K o m p osi si gas-gas em is i CO (%) Hidrokarbon (10^-2 ppm) CO2 (%)

Dari hasil pengujian emisi di atas dapat dilihat bahwa terjadi penurunan emisi gas yang cukup berarti dengan penambahan IPA di dalam bahan bakar premium. Kandungan CO dan hidrokarbon semakin menurun dengan semakin besarnya konsentrasi IPA di dalam bahan bakar. Kandungan CO2 meningkat dengan semakin besarnya konsentrasi IPA di dalam bahan bakar, hal ini berarti pembakaran yang terjadi di dalam mesin semakin sempurna.