Oleh :

GUNAWAN

NIM. 080 500 073

PROGRAM STUDI TEKNOLOGI HASIL HUTAN

JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA

KEBUTUHAN WAKTU BERSIH PEMBUATAN PAPAN LIST

PROFIL KAYU BENGKIRAI (Shorea leavis) DI PERUSAHAAN

ALVA MOULDING SAMARINDA

Oleh :

GUNAWAN

NIM. 080 500 073

Karya Ilmiah Sebagai Salah Satu Syarat Untuk Memperoleh Sebutan Ahli Madya (D III) Kehutanan Pada Program Diploma III

Politeknik Pertanian Negeri Samarinda

PROGRAM STUDI TEKNOLOGI HASIL HUTAN

JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA

HALAMAN PENGESAHAN

Judul Karya Ilmiah : Kebutuhan Waktu Bersih Pembuatan Papan List Profil Dari Kayu Bengkirai (Shorea leavis) Di Perusahaan Alva Moulding Samarinda

Nama : Gunawan Nim : 080 500 073

Program Studi : Teknologi Hasil Hutan Jurusan : Teknologi Pertanian

Dosen Pembimbing,

Ir. Saini, MP

NIP. 196006261987031003

Dosen Penguji,

M. Fikri Hernandi, S.Hut, MP NIP. 197011271998021001

Menyetujui, Ketua Program Studi Teknologi Hasil Hutan

Ir. Syafi’I, MP NIP. 19686101995121001

Mengesahkan,

Ketua Jurusan Teknologi Pertanian

Heriad Daud Salusu, S. Hut, MP NIP. 197008301997031001

ABSTRAK

Gunawan. Kebutuhan Waktu Bersih Pembuatan Papan List Profil Dari Kayu

Bengkirai (Shorea leavis) Di Perusahaan Alva Moulding Samarinda ( di bawah

bimbingan Ir. Saini. MP).

Penelitian ini bertujuan untuk menentukan kebutuhan waktu bersih komponen

papan list profil yang harus diproduksi.

Metode pengamatan yang dilakukan dalam pembuatan list profil ini adalah

waktu kerja dari berbagai elemen kerja dalam proses pembuatan list profil mulai dari

pengerjaan awal sampai akhir.

Dari hasil penelitian maka waktu yang diperoleh dalam memproduksi list

profil dari kayu Bengkirai dalam tiap-tiap proses dan tiap-tiap komponen adalah

pengetaman balok waktu yang diperoleh yaitu sebanyak 3,233 menit, kelas

penyesuaian termasuk Good +, dengan nilai kelas 75 dan hasil performance rating

1,25000, hasil perhitungan waktu normal adalah 4,041 menit dan waktu baku yang

diperlukan adalah sebanyak 4,166 menit. Proses pembelahan 1 (2 bagian), waktu

siklus yang diperoleh yaitu sebanyak 2,564 menit. Kelas penyesuaian termasuk

Good, dengan nilai kelas 70 dan hasil performance rating 1,16667, hasil perhitungan

waktu normal adalah 2,991 menit, waktu baku yang diperlukan adalah sebanyak

3,087 menit. Proses pembelahan 2 (4 bagian), waktu yang diperoleh yaitu sebanyak

4,221 menit, kelas penyesuaian termasuk Excellent, dengan nilai kelas 80 dan hasil

waktu baku yang diperlukan adalah sebanyak 5,802 menit. Proses pembelahan 3 (8

bagian), waktu yang diperoleh yaitu sebanyak 6,517 menit, kelas penyesuaian

termasuk good -, dengan nilai kelas 65 dan hasil performance rating 1,08333, hasil

perhitungan waktu normal adalah 7,134 menit, waktu baku yang diperlukan adalah

sebanyak 7,355 menit. Proses penyeragaman ukuran sisi, waktu yang diperoleh yaitu

sebanyak 9,105 menit, kelas penyesuaian termasuk Good, dengan nilai kelas 70 dan

hasil performance rating 1,16667, hasil perhitungan waktu normal adalah 10,623

menit, waktu baku yang diperlukan adalah sebanyak 10,952 menit. Proses

pembuatan profil, waktu yang diperoleh yaitu sebanyak 4,219 menit, kelas

penyesuaian termasuk Good + , dengan nilai kelas 75 dan hasil performance rating

1,25000, hasil perhitungan waktu normal adalah 5,205 menit, waktu baku yang

diperlukan adalah sebanyak 5,366 menit.

Adapun kendala dalam proses ini akan dihitung dalam Allowance

(kelonggaran) yakni dihitung dengan jumlah 1,14 menit dalam setiap pembuatan list

RIWAYAT HIDUP

Gunawan, lahir pada tanggal 30 Januari 1989 d i Lenrang, Desa Jampu

Kecamatan Liliriaja, kabupaten Soppeng, Sulawesi Selatan. Merupakan anak kelima

dari lima bersaudara dari pasangan ayah Abu Rais dan ibu Rosnawati.

Pada tahun 1996 memulai pendidikan Sekolah Dasar Negeri 90 Lenrang dan

memperoleh ijazah tahun 2002. Kemudian melanjutkan studi ke MTs DDI Lenrang

dan me mperoleh ijazah pada tahun 2005. Pada tahun 2008 mendapatkan ijazah MAN

1 Watansoppeng.

Tahun 2008 melanjutkan ke jenjang pendidikan Perguruan Tinggi Politeknik

Pertanian Negeri Samarinda dengan mengambil Jurusan Teknologi Pertanian sampai

dengan sekarang. Pada bulan Maret 2011 sampai April 2011 melaksanakan Praktek

Kerja Lapang ( PKL ) di Perusahaan Kerajinan Tempurung BATOK YOGYA

KATA PENGANTAR

Bismillahirrahmaanirrahiim

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah

melimpahkan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan

penulisan karya ilmiah ini dengan mudah dan tepat waktu.

Karya ilmiah ini disusun berdasarkan hasil pengamatan yang telah dilakukan

dan merupakan salah satu persyaratan untuk memperoleh gelar Ahli Madya

Kehutanan di Politeknik Pertanian Negeri Samarinda.

1. Pada kesempatan ini pula penulis mengucapkan terima kasih yang

sebesar-besarnya kepada :

2. Ayah, Ibu, kakak-kakak tercinta, yang telah mengasuh dan telah memberikan

bantuan yang sangat berharga berupa moril dan materil kepada penulis selama

mengikuti pendidikan di Politenik Pertanian Negeri Samarinda, sehingga penulis

dapat menyelesaikan karya ilmiah ini dengan baik.

3. Bapak Ir. Saini, MP, selaku Dosen Pembimbing yang telah banyak meluangkan

waktunya untuk membimbing, membantu dan mengarahkan penulis.

4. Bapak M. Fikri Hernandi, S.Hut, MP, selaku Dosen Penguji Karya Ilmiah

5. Bapak Heriad Daud Salusu, S.Hut, MP selaku Ketua Jurusan Teknologi

Pertanian dan Bapak Ir. Syafi’i, MP selaku Ketua Prodi Teknologi Hasil Hutan

Politeknik Pertanian Negeri Samarinda

7. Segenap mahasiswa yang telah banyak membantu sehingga penulis dapat

menyelesaikan laporan karya ilmiah tepat pada waktunya.

Penulis menyadari bahwa dalam penulisan karya ilmiah ini masih banyak

kekurangan dan jauh dari kesempurnaan. Oleh karena itu penulis mengharapkan

saran dan kritik yang sifatnya membangun untuk menyempurnakan laporan karya

ilmiah ini.

Penulis juga mengucapkan mohon maaf yang sebesar-besarnya apabila

terdapat kesalahan dan kekurangan. Harapan penulis semoga karya ilmiah ini dapat

bermanfaat bagi masyarakat dan rekan-rekan yang lain.

Samarinda, Juli 2011

DAFTAR ISI

Halaman HALAMAN PENGESAHAN ... i ABSTRAK ... ii RIWAYAT HIDUP ... iv KATA PENGANTAR ... vDAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

BAB I. PENDAHULUAN ... 1

BAB II. TINJAUAN PUSTAKA ... 4

A. Gambaran Umum Perusahaan ... 4

B. Pengukuran Waktu Jam Kerja ... 4

C. Melakukan Pengukuran Waktu ... 8

D. Melakukan Penghitungan Waktu ... 8

BAB III. METODE PENELITIAN ... 12

A. Studi Pendahuluan ... 12

B. Tempat, Waktu dan Peralatan Penelitian ... 12

C. Metoda Pengambilan Data ... 13

D. Pengukuran Waktu Dengan Jam Henti ... 13

BAB IV. HASIL DAN PEMBAHASAN ... 15

A. Hasil ... 15

B. Pembahasan ... 17

BAB V. KESIMPULAN DAN SARAN ... 20

A. Kesimpulan ... 20

B. Saran ... 20

LAMPIRAN ... 22

DAFTAR TABEL

Tubuh Utama No. Halaman 1. Penyesuaian Menurut Cara Shumard ... 102. Rincian Waktu Pelaksanaan Kegiatan Penelitian ... 12

3. Hasil Perhitungan Waktu Siklus ... 15

4. Waktu Normal Operator ... 15

5. Kelas Penyesuaian dan Performance Rating ... 16

6. Hasil Perhitungan Waktu Normal ... 16

7. Hasil Perhitungan Allowance ... 16

8. Hasil Perhitungan Waktu Baku ... 17

Lampiran No. Halaman 9. Perhitungan Waktu siklus ... 23

10. Perhitungan Waktu Normal ... 23

11. Perhitungan Waktu Baku ... 24

DAFTAR GAMBAR

Tubuh Utama

No. Halaman

1. Distribusi Kemampuan Pekerja ... 6

I. PENDAHULUAN

Bagian terpenting dari suatu perusahaan atau industri yang menghasilkan

suatu produk atau barang adalah proses produksi. Dimana pada bagian proses

produksi ini diperlukan bahan baku dan bahan penunjang lainnya yang akan

diproses menjadi suatu produk atau barang. Dalam perkembangannya, suatu

industri di tuntut untuk meningkatkan produksinya, memanfaatkan fasilitas

semaksimal mungkin, serta dapat menyelesaikan pekerjaan yang rumit dengan

didukung peranan produksi yang baik dan fleksibel.

Perencanaan bahan baku merupakan salah satu hal yang sangat

mendukung dalam proses produksi, ini dikarenakan agar kelancaran proses

produksi tidak terganggu sekaligus merencanakan dan mengendalikan aliran

komponen yang masuk dan keluar untuk produksi itu sendiri.

Produk permintaan independen merupakan bagian dalam perakitan atau

serangkaian produk yang digunakan secara bersama-sama dan kadangkala

menjadi bagian permintaan produk independen. Biasanya produk-produk jenis

ini diproses menjadi komponen-kompone n, kemudian dirakit menjadi sub-rakitan

yang pada akhirnya menjadi produk akhir. Dalam menentukan jumlah persediaan

produk jenis ini, maka perusahaan menentukan masing- masing kebutuhan bahan

Dengan demikian permintaan dependen diartikan sebagai permintaan

terhadap satu jenis produk berhubungan dengan permintaan untuk produk yang

lain, permintaan satu produk bersifat dependen ketika hubungan dengan produk

yang lain dapat ditentukan. Oleh karena itu, perusahaan dapat menentukan

jumlah kebutuhan setiap produk berdasarkan produk akhir yang akan dibuat.

Untuk merencanakan dan mengendalikan permintaan yang bersifat dependen ini,

maka digunakan alat analisis yang disebut dengan Material Requirement Palnning

(MRP).

Perusahaan ALVA MOULDING merupakan salah satu perusahaan yang

bergerak dalam bidang pembuatan produk moulding, dimana dalam melakukan

aktivitas produksinya perusahaan ini berproduksi berdasarkan pesanan dari

konsumen. Produk-produk yang dihas ilkan perusahaan ini sangatlah beraneka

ragam, namun yang menjadi produk unggulan perusahaan adalah seperti list

profil, lembar siring, balok, list burung. Sebagai perusahaan yang berproduksi

berdasarkan pesanan atau perjanjian kontrak, maka hasil produks inya akan selalu

mengalami perubahan baik jumlah maupun jenisnya. Untuk itu dalam penelitian

ini akan mengkaji tentang perencanaan kebutuhan waktu bersih komponen untuk

pembuatan list profil dari kayu Bengkirai pada Perusahaan ALVA MOULDING,

dengan harapan hasilnya dapat membantu perusahaan dalam merencanakan dan

Adapun tujuan dari penelitian ini yaitu untuk menentukan kebutuhan

waktu bersih komponen profil yang harus diproduksi.

Di harapkan dari hasil penelitian ini nantinya dapat membantu pihak

menajemen perusahaan dalam menentukan besarnya jumlah komponen yang

harus diproduksi, menentukan besarnya kebutuhan dari setiap item komponen dan

dapat mengetahui kapan rencana pelaksanaan harus dilakukan serta dapat juga

menambah pengetahuan bagi penyusun mengenai sistem perencanaan yang di

II. TINJAUAN PUSTAKA

A. Gambaran Umum Perusahaan

Perusahaan ALVA MOULDING didirikan pada tahun 2001. Perusahaan

ini didirikan diatas areal tanah seluas 1 Ha yang terletak di Jalan DI. Penjaitan,

Kelurahan Gunung Lingai, Kecamatan Samarinda Utara, Prop insi Kalimantan

Timur. Pendiri dari Perusahaan ALVA MOULDING adalah Bapak Adin

Sutrisno yang sekaligus sebagai pimpinan di perusahaan tersebut.

Produk-produk yang dihasilkan perusahaan ini sangatlah beraneka ragam,

namun yang menjadi produk unggulan perusahaan adalah seperti list profil,

lembar siring, balok, list burung. Sistem pemasaran perusahaan tersebut

tergolong cukup baik karena sudah memenuhi standart export seperti pemasaran

ke negara Jepang, Hongkong, Singapura, Malaysia dan daerah Timur tengah.

B. Pengukuran Waktu jam Berhenti

Pengukuran waktu ini menggunakan jam henti (stop wacht) sebagai alat

utamanya. Cara ini tampaknya merupakan cara yang paling banyak dikenal.

Salah satu yang menyebabkan adalah kesederhanaan aturan-aturan pengajaran

Menurut Sutalaksana, dkk (1979), ada beberapa aturan pengukuran yang

perlu dijalankan untuk mendapatkan hasil yang lebih baik. Aturan-aturan

tersebut dapat dijelaskan dalam langkah- langkah berikut :

1. Penetapan Tujuan Pengukuran

Sebagaimana halnya dengan berbagai kegiatan lain, tujuan melakukan

kegiatan yang harus diketahui dan ditetapkan adalah untuk apa hasil

pengukuran digunakan, beberapa tingkat ketelitian dan tingkat keyakinan

yang diinginkan dari hasil pengukuran tersebut.

2. Melakukan Penelitian Pendahuluan

Yang dicari dari pengukuran waktu adalah waktu yang pantas diberikan

kepada pekerja untuk menyelesaikan suatu pekerjaan. Tentu suatu kondisi

yang ada dapat dicari waktu yang pantas tersebut, artinya akan didapat juga

waktu yang pantas untuk menyelesaikan pekerjaan dengan kondisi yang

bersangkutan. Suatu perusahaan biasanya menginginkan waktu kerja yang

sesingkat-singkatnya agar dapat meraih keuntungan yang sebesar-besarnya.

Keuntungan demikian untuk akan diperoleh jika kondisi kerja dari pekerjaan

yang ada di perusahaan tersebut tidak menunjang tercapainya hal tadi.

3. Memilih Operator

Operator yang akan melakukan pekerjaan yang diukur bukanlah orang yang

begitu saja diambil dari pabrik. Orang ini harus memenuhi beberapa

hasilnya. Syarat tersebut adalah berkemampuan normal dan dapat diajak

bekerjasama

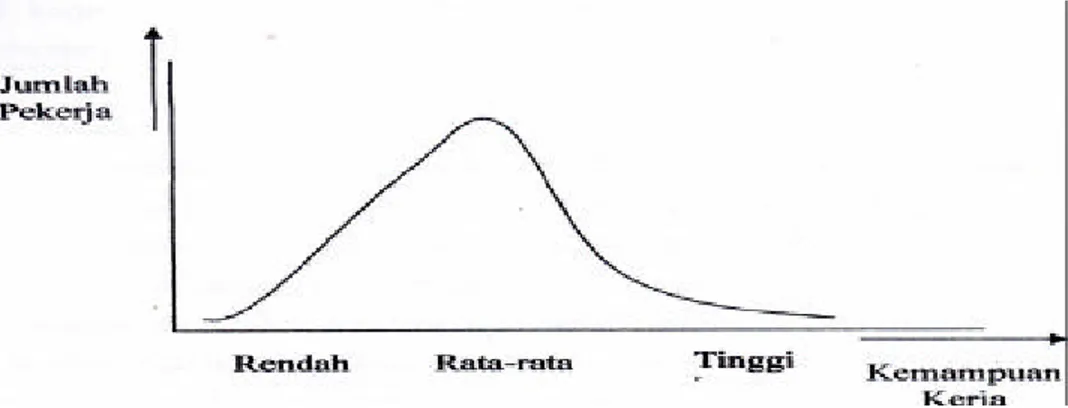

Gambar 1. Distribusi Kemampuan Pekerja

4. Melatih Operator

Dalam keadaan ini operator harus dilatih terlebih dahulu, karena sebelum

diukur operator harus terbiasa dengan kondisi dan cara kerja yang telah

ditetapkan. Dimana yang dicari adalah waktu penyelesaian pekerjaan yang

didapat dari suatu penyelesaian wajar dan bukan penyelesaian dari orang

yang bekerja kaku dengan berbagai kesalahan.

5. Mengurai Pekerjaan Atas Elemen Pekerjaan

Disini pekerjaan dipecah menjadi elemen pekerjaan, yang merupakan

gerakan bagian dari pekerjaan yang bersangkutan. Elemen inilah yang

diukur waktunya. Waktu siklusnya adalah jumlah dari waktu setiap elemen

ini. Waktu siklus adalah waktu penyelesaian satu satuan produksi sejak

bahan baku mulai diproses di tempat kerja yang bersangkutan.

Ada beberapa alasan yang menyebabkan pentingnya melakukan penguraian

pekerjaan, yaitu :

1) Untuk menjelaskan catatan tentang tata cara kerja yang dibakukan.

2) Untuk memungkinkan melakukan penyesuaian bagi setiap elemen

3) Untuk memudahkan mengamati terjadinya elemn yang tidak baku

yang mungkin saja dilakukan pekerja

4) Untuk memungkinkan dikembangkannya data waktu standar atau

tempat kerja yang bersangkutan

6. Menyiapkan Alat-alat Pengukuran

Alat-alat pengukuran yang perlu disiapkan adalah sebagai berikut :

1) Jam henti (Stop wacht)

2) Lembaran pengamatan

3) Pena/pensil

C. Melakukan pengukuran waktu

Pengukuran waktu adalah pekerjaan mengamati dan mencatat waktu-waktu kerja

baik setiap elemen maupun siklus dengan menggunakan alat-alat yang telah

disiapkan. Bila operator telah siap didepan mesin, maka pengukuran memilih

posisi tempat ia berdiri mengamati dan mencatat. Posisi hendaknya sedemikian

rupa, sehingga operator tidak terganggu gerakan- gerakannya. Umumnya posisi

agak menyimpang di belakang operator sejauh 1,5 meter merupakan tempat yang

baik.

D. Melakukan Penghitungan Waktu

Jika pengukuran telah selesai, yaitu semua data yang didapat memiliki

keseragaman yang dikehendaki selanjutnya mengolah data tersebut sehingga

memberikan waktu baku dengan cara sebagai berikut :

1. Menghitung waktu siklus rata-rata

Waktu siklus rata-rata dihitung dengan menggunakan rumus

WS = ? X n

Dimana ? x adalah jumlah total waktu yang telah diambil dari hasil

2. Menentukan penyesuaian dan kelonggaran

1). Penyesuaian

a). Maksud melakukan penyesuaian

Setelah pengukuran berlangsung, pengukur harus mengamati kewajaran

kerja yang ditunjukkan operator. Ketidak wajaran bisa saja terjadi

saperti bekerja tanpa kesungguhan, kondisi ruangan yang buruk atau

sangat cepat seolah diburu waktu. Hal ini mempengaruhi kecepatan

kerja yang berakibat terlalu singkat atau terlalu panjangnya waktu

penyelesaian. Yang demikian ini jelas tidak diinginkan karena waktu

baku yang dicari adalah waktu yang diperoleh dari kondisi dan cara

kerja yang diselesaikan secara wajar. Andaikata ketidak wajaran itu

ada maka pengukur harus mengetahui dan menilai seberapa jauh hal itu

terjadi, karena berdasarkan inilah penyesuaian dilakukan.

b). Konsep tentang bekerja wajar

Untuk memudahkan pemilihan konsep dasar, seorang pengukur dapat

mempelajari bagaimana bekerjanya seorang operator yang dianggap

normal, yaitu jika operator yang berpengalaman bekerja tanpa

usaha-usaha yang berlebihan, menguasai cara kerja yang ditetapkan dan

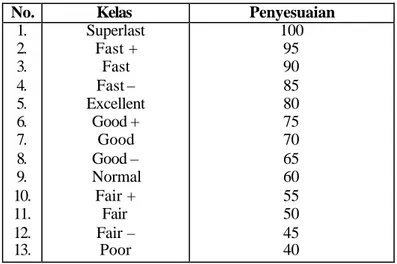

c). Cara menentukan faktor penyesuaian

Untuk mengarahkan penilaian pengukur terhadap kerja operator maka

dilakukan penyesuaian dengan menggunakan cara Shumard.

Tabel 1. Penyesuaian Menurut Cara Shumard

No. Kelas Penyesuaian

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. Superlast Fast + Fast Fast – Excellent Good + Good Good – Normal Fair + Fair Fair – Poor 100 95 90 85 80 75 70 65 60 55 50 45 40

Seorang yang dipandang bekerja normal dinilai 60, bila performance

seorang operator dinilai excellant maka dia dapat nilai 80, maka faktor

penyesuaiannya adalah : P = 80/60 = 1,33

2). Kelonggaran

Kelonggaran diberikan untuk 3 hal yaitu, untuk kebutuhan pribadi,

memberikan rasa fatique, hambatan yang tidak dapat dihindarkan.

3. Waktu Normal

Berikut ini adalah rumus yang digunakan untuk menghitung waktu normal

Dimana

WS : waktu siklus rata-rata, dan p : nilai penyesuaian

4. Waktu Baku

Waktu baku dihitung dengan menggunakan rumus :

Adapun rumus yang digunakan untuk menentukan besarnya Allowance yang

diberikan yaitu :

Allowance = Keperluan pribadi + Rasa fatique + Hambatan tak terhindarkan Jam kerja x 60

III. METODE PENELITIAN

A. Studi Pendahuluan

Untuk sumber informasi didalam studi pendahuluan dilakukan pada 3 hal,

yaitu :

1. Studi kepustakaan

2. Tatap muka dengan Manager dan Operator Perusahaan

3. Berkunjung ke lokasi penelitian

B. Tempat, Waktu dan Peralatan Penelitian

Penelitian dilakukan di Perusahaan ALVA MOULDING dengan alamat

Jalan DI. Penjaitan, Kelurahan Gunung Lingai, Kecamatan Samarinda Utara,

Provinsi Kalimantan Timur dan dilaksanakan selama kurang lebih 3 bulan dengan

rincian kegiatan sebagai berikut :

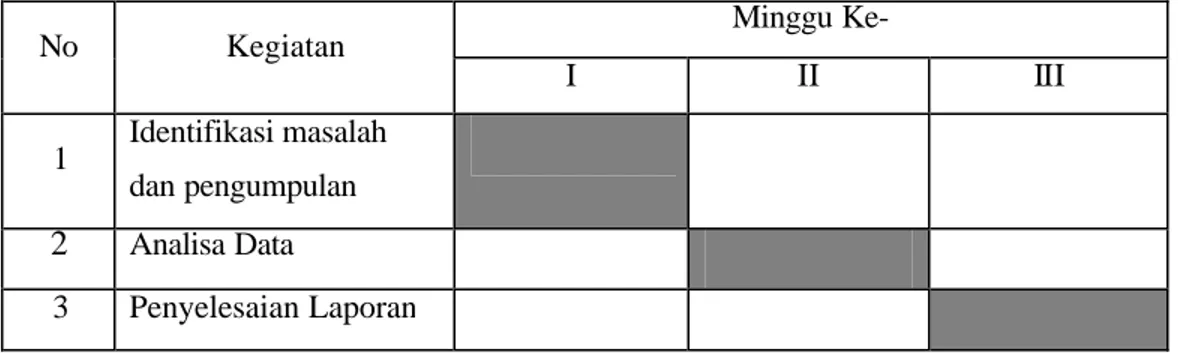

Tabel 2. Rincian Waktu Pelaksanaan Kegiatan Penelitian.

No Kegiatan Minggu

Ke-I II III

1 Identifikasi masalah dan pengumpulan

2 Analisa Data

3 Penyelesaian Laporan

Adapun peralatan yang dipergunakan adalah sebagai berikut :

1. Jam henti (Stop wacht)

3. Pena atau pensil

4. Papan pengamatan

5. kalkulator

C. Metoda Pengambilan Data

1. Data primer, yaitu yang diperoleh langsung dari obyek yang diteliti, yaitu

waktu produksi yang diperlukan dalam produksi pembuatan list profil dari

kayu Bengkirai.

Data-data tersebut diatas diperoleh dengan cara :

a. Wawancara (interview)

b. Pengamatan (Observasi)

2. Data sekunder, yaitu data yang diperoleh dari studi kepustakaan

D. Pengukuran Waktu Dengan Jam Henti

Untuk mendapatkan waktu operasi pembuatan papan list profil, maka diambil

sejumlah data pengamatan dari tiap-tiap tahapan proses produksi pembuatan

papan list profil

1. Waktu siklus

Waktu siklus dihitung dengan rumus sebagai berikut :

WS = X1 + X2 + X3 + …Xn n

2. Performance rating (p)

Performance rating (p) dihitung dengan rumus :

p = Nilai Kelas performance 60

3. Waktu Normal

Waktu normal dihitung dengan rumus :

WN = WS x p

4. Allowance (Kelonggaran)

Allowance dihitung dengan menggunakan 3 faktor yang berupa prosentase

yaitu : keperluan pribadi, menghilangkan rasa fatique dan hambatan tak

terhindarkan. Kemudian ketiga factor tersebut dijumlahkan.

5. Waktu baku

Waktu baku dihitung dengan menggunakan rumus :

IV. HASIL DAN PEMBAHASAN

A. Hasil

Dari hasil penelitian yang dilakukan, diperoleh data perhitungan waktu

siklus, waktu normal operator, kelas penyesuaian dan performance rating,

perhitungan waktu normal dan perhitungan waktu baku. Adapun hasilnya dapat

dilihat pada tabel dibawah ini :

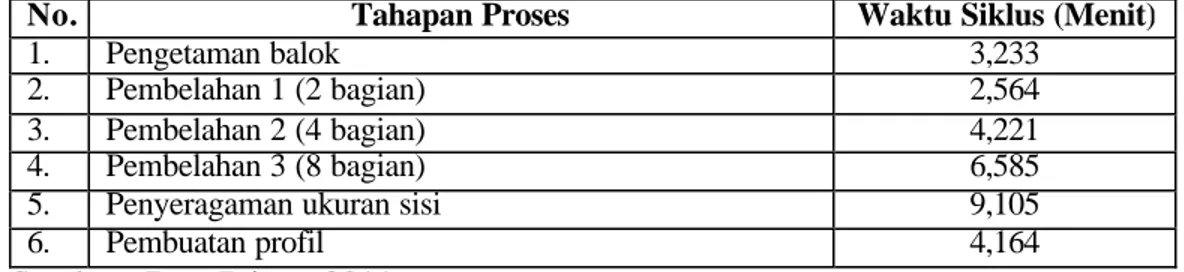

Tabel 3. Hasil Perhitungan Waktu Siklus.

No. Tahapan Proses Waktu Siklus (Menit)

1. Pengetaman balok 3,233

2. Pembelahan 1 (2 bagian) 2,564

3. Pembelahan 2 (4 bagian) 4,221

4. Pembelahan 3 (8 bagian) 6,585

5. Penyeragaman ukuran sisi 9,105

6. Pembuatan profil 4,164

Sumber. Data Primer 2011

Tabel 4. Waktu Normal Operator

No. Tahapan Proses Waktu Proses (Normal)

1. Pengetaman balok 5,175

2. Pembelahan 1 (2 bagian) 4,419

3. Pembelahan 2 (4 bagian) 8,442

4. Pembelahan 3 (8 bagian) 7,528

5. Penyeragaman ukuran sisi 12,14

6. Pembuatan profil 6,662

Sumber. Data Primer 2011

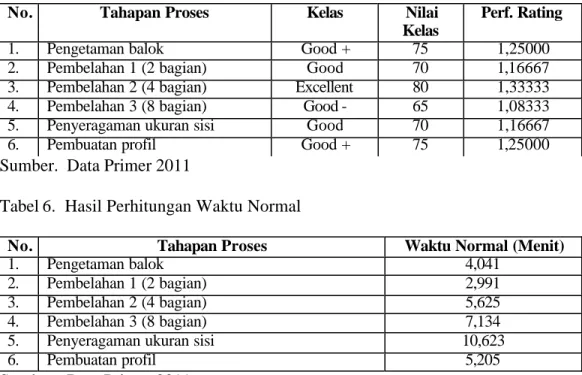

Adapun hasil perhitungan performance Rating dan Kelas Penyesuaian dapat

dilihat pada tabel 4 dan untuk waktu normalnya pada dilihat pada tab el 5 berikut

Tabel 5. Kelas Penyesuaian dan Performance Rating

No. Tahapan Proses Kelas Nilai Kelas

Perf. Rating

1. Pengetaman balok Good + 75 1,25000

2. Pembelahan 1 (2 bagian) Good 70 1,16667 3. Pembelahan 2 (4 bagian) Excellent 80 1,33333 4. Pembelahan 3 (8 bagian) Good - 65 1,08333 5. Penyeragaman ukuran sisi Good 70 1,16667

6. Pembuatan profil Good + 75 1,25000

Sumber. Data Primer 2011

Tabel 6. Hasil Perhitungan Waktu Normal

No. Tahapan Proses Waktu Normal (Menit)

1. Pengetaman balok 4,041

2. Pembelahan 1 (2 bagian) 2,991

3. Pembelahan 2 (4 bagian) 5,625

4. Pembelahan 3 (8 bagian) 7,134

5. Penyeragaman ukuran sisi 10,623

6. Pembuatan profil 5,205

Sumber. Data Primer 2011

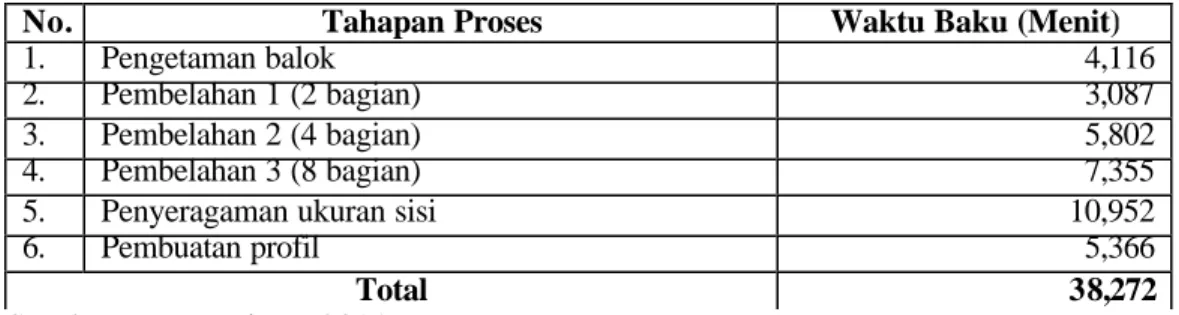

Untuk hasil perhitungan Allowance dapat dilihat pada tabel 7 dan hasil

perhitungan waktu baku dapat dilihat pada tabel 8 di bawah ini :

Tabel 7. Hasil Perhitungan Allowance

No. Faktor Allowance Waktu (menit) Prosentase (%)

1. 2. 3.

Keperluan pribadi

Menghilangkan rasa fatique Hambatan tak terhindarkan lainnya

0 0.76 0.38 0 2 1 Jumlah 1.14 3

Tabel 8. Hasil Perhitungan Waktu Baku

No. Tahapan Proses Waktu Baku (Menit)

1. Pengetaman balok 4,116

2. Pembelahan 1 (2 bagian) 3,087

3. Pembelahan 2 (4 bagian) 5,802

4. Pembelahan 3 (8 bagian) 7,355

5. Penyeragaman ukuran sisi 10,952

6. Pembuatan profil 5,366

Total 38,272

Sumber. Data Primer 2011

B. Pembahasan

Dari hasil penelitian maka waktu yang diperoleh dalam memproduksi list

profil dari kayu Bengkirai dalam tiap-tiap proses dan tiap-tiap komponen adalah

pengetaman balok waktu yang diperoleh yaitu sebanyak 3,233 menit, kelas

penyesuaian termasuk Good +, dengan nilai kelas 75 dan hasil performance rating

1,25000, hasil perhitungan waktu normal adalah 4,041 menit dan waktu baku

yang diperlukan adalah sebanyak 4,166 menit. Proses pembelahan 1 (2 bagian),

waktu siklus yang diperoleh yaitu sebanyak 2,564 menit. Kelas penyesuaian

termasuk Good, dengan nilai kelas 70 dan hasil performance rating 1,16667, hasil

perhitungan waktu normal adalah 2,991 menit, waktu baku yang diperlukan

adalah sebanyak 3,087 menit. Proses pembelahan 2 (4 bagian), waktu yang

diperoleh yaitu sebanyak 4,221 me nit, kelas penyesuaian termasuk Excellent,

dengan nilai kelas 80 dan hasil performance rating 1,33333, hasil perhitungan

waktu normal adalah 5,628 menit, waktu baku yang diperlukan adalah sebanyak

sebanyak 6,517 menit, kelas penyesuaian termasuk good -, dengan nilai kelas 65

dan hasil performance rating 1,08333, hasil perhitungan waktu normal adalah

7,134 menit, waktu baku yang diperlukan adalah sebanyak 7,355 menit. Proses

penyeragaman ukuran sisi, waktu yang diperoleh yaitu sebanyak 9,105 menit,

kelas penyesuaian termasuk Good, dengan nilai kelas 70 dan hasil performance

rating 1,16667, hasil perhitungan waktu normal adalah 10,623 menit, waktu baku

yang diperlukan adalah sebanyak 10,952 menit. Proses pembuatan profil, waktu

yang diperoleh yaitu sebanyak 4,219 menit, kelas penyesuaian termasuk Good + ,

dengan nilai kelas 75 dan hasil performance rating 1,25000, hasil perhitungan

waktu normal adalah 5,205 menit, waktu baku yang diperlukan adalah sebanyak

5,366 menit.

Waktu yang diperoleh menunjukkan bahwa waktu normal operator lebih

lama dibandingkan dengan waktu kerja dimana operator dapat digolongklan

performa ratingnya diatas normal pada saat proses produksi dalam proses

pembuatan list profil dari kayu Bangkirai. Terlihat pada selisih waktu normal dan

waktu produksi yang diteliti, sehingga total waktu produksi tergolong lebih cepat.

Dari hasil waktu yang dihasilkan dari tiap proses pengerjaan pembuatan

list profil dari kayu bengkirai, maka jumlah total waktu produksi adalah sebanyak

36,728 menit setara dengan 0,612 jam. Dari hasil tersebut menunjukkan bahwa

Adapun kendala dalam proses ini akan dihitung dalam Allowance

(kelonggaran) yakni dihitung dengan jumlah 1,14 menit dalam setiap pembuatan

list profil dari kayu Bengkirai dengan nilai rata-rata 1,031 menit / 1 tahapan

V. KESIMPULAN DAN SARAN

A. Kesimpulan

1. Total waktu pembuatan list profil dari kayu Bengkirai adalah sebanyak 36,728

menit atau setara dengan 0,612 jam dengan melakukan perbagai tahapan

perhitungan waktu mulai dari waktu siklus, performance rating, waktu

normal, allowance dan waktu baku.

2. Perhitungan waktu akan selalu mengalami perubahan signifikan sesuai

dengan kondisi waktu, cuaca, fisik (kesehatan) operator, alat, bahan dan

lain-lain.

B. Saran

1. Berdasarkan hasil penelitian yang telah dilaksanakan maka apabila dimasa

mendatang terjadi pe rgantian pegawai operator atau lain- lain maka harus

dilakukan perhitungan ulang agar lebih baik dari segi waktu yang diperlukan

dalam satu list profil dari kayu Bengkirai.

2. Penelian ini dapat dikembangkan lagi untuk obyek penelitian yang lain, baik

DAFTAR PUSTAKA

Baroto, Teguh., 2002. Perencanaan dan pengendalian Produksi, Cetakan 1, PT. Ghalia Indonesia. Jakarta.

Sutalaksana, IZ., 2005. Teknik Tata Cara Kerja, Hal. 15-22 dan 119-150. Jurusan Teknik Industri. Institut Teknologi Bandung. Bandung

Tahapan Proses Kelompok 1 Kelompok 2 Menit Ulangan 1 (menit) Ulangan 2 (menit) Ulangan 3 (menit) Ulangan 4 (menit) Hasil Dibulatkan Pengetaman balok 3,143 3,025 3,551 3,213 12,932 3,233 Pembelahan 1 (2 bagian) 2,433 2,715 2,577 2,530 10,255 2,564 Pembelahan 2 (4 bagian) 4,120 4,321 3,987 4,455 16,883 4,221 Pembelahan 3 (8 bagian) 6,774 6,833 6,215 6,517 26,339 6,585

Penyeragaman ukuran sisi 8,933 9,187 9,078 9,221 36,419 9,105

Tahapan Proses Waktu Siklus (Menit) Perf. Rating Menit Hasil Dibulatkan Pengetaman balok 3,233 1,25000 4,04125 4,041 Pembelahan 1 (2 bagian) 2,564 1,16667 2,99134 2,991 Pembelahan 2 (4 bagian) 4,221 1,33333 5,62798 5,628 Pembelahan 3 (8 bagian) 6,585 1,08333 7,13373 7,134

Penyeragaman ukuran sisi 9.105 1,16667 10,62253 10,623

Tahapan Proses

Waktu Normal (menit)

Allowance Menit Baku

Dalam Jam Hasil Dibulatkan Pengetaman balok 4,04125 1,031 4,16627 4,166 0,069 Pembelahan 1 (2 bagian) 2,99100 1,031 3,08721 3,087 0,051 Pembelahan 2 (4 bagian) 5,62798 1,031 5,80247 5,802 0,098 Pembelahan 3 (8 bagian) 7,13373 1,031 7,35515 7,355 0,123 Penyeragaman ukuran sisi 10,62253 1,031 10,95231 10,952 0,183 Pembuatan profil 5,205 1,031 5,36636 5,366 0,089

Total Waktu Baku (menit) 36,728

Tabel. 12. Faktor Allowance

No. Faktor Allowance Waktu Yang

Dibutuhkan (Menit)

Persentase (%)

1. Keperluan pribadi 0

2. Menghilangkan rasa fatique 0,76 2

3. Hambatan tak terhindarkan 0,38 1