BAB II

LANDASAN TEORI

2.1 URAIAN UMUM

Kata semen awalnya digunakan dalam arti ikatan atau bahan perekat tetapi secara umum sekarang digunakan sebagai nama dari jenis ikatan anorganik atau zat perekat untuk rekayasa sipil dan pekerjaan pembangunan. Komposisi utamanya terdiri dari kapur dan bahan campuran lain yang bereaksi dengan air. Sekarang terdapat berbagai macam jenis semen, tetapi diantara itu semua jenis yang diproduksi dalam jumlah besar dan paling banyak digunakan adalah semen portland (natural portland cement) dan sekitar 90 % dari semen yang dikonsumsi di jepang adalah semen portland. (Tsuchiya, 1988)

Semen sudah banyak digunakan pada masa yunani dan romawi kuno, oleh karena itu dapat dikatakan bahwa semen diproduksi sudah sekitar 2000 tahun yang lalu. Sekarang, asal semen yang digunakan di zaman ini relatif baru dan itu diciptakan oleh mr Joseph Asrdin di inggris pada tahun 1920. Produksi semen yang terlihat seperti bangunan – bangunan yang ada pada saat ini dihasilkan di pulau portland, inggris. Itu bernama semen portland. Sejak saat itu, semen portland telah mengalami berbagai macam perubahan cara atau metode dalam memproduksi, tetapi prinsip dari metode memproduksi semen ini telah diwariskan sampai zaman sekarang dan semen portland ini masih digunakan dalam jumlah yang besar hingga saat ini.

Semen adalah hydraulic binder (perekat hidraulis) yang berarti bahwa senyawa – senyawa yang terkandung di dalam semen tersebut dapat bereaksi dengan air dan membentuk zat baru yang bersifat sebagai perekat terhadap batuan. Oleh karena sifat hidrolis tersebut maka semen bersifat dapat mengeras jika dicampur dengan air.

Hydraulic binder misalnya: portland cement, blended cement, high alumunia cement

dan sebagainya. Di samping hydraulic binder juga dikenal non – hydraulic binder misalnya lime. Sejak berabad – abad kandungan lime merupakan perekat klasik dalam bangunan yang dibuat dengan memanaskan limestone pada suhu 850ºC. Kandungan CaCO3 dari limestone akan melepaskan CO2 dan menghasilkan burn lime atau quick

lime (CaO). Produk ini bereaksi cepat dengan air menghasilkan Ca(OH)2 dalam butir

yang halus dan selanjutnya Ca(OH)2 ini akan bereaksi dengan CO2 dari udara dan

mengeras menjadi CaCO3 kembali dan juga bereaksi dengan senyawa – senyawa

silikat yang menghasilkan senyawa calcium silicate hydrate yang bersifat sebagai perekat batuan.

2.2 KOMPOSISI BAHAN BAKU

Bahan baku pembuatan semen, diantaranya: 2.2.1 Batu Kapur (Limestone)

Batu kapur adalah sebuah batuan sedimen yang terdiri dari mineral kalsit dan

aragonit, yang merupakan dua varian berbeda dari CaCO3 (kalsium karbonat).

Senyawa besi dan organik menyebabkan batu kapur berwarna abu – abu hingga kuning.

2.2.2 Tanah Liat (Clay)

Tanah liat adalah partikel mineral berkerangka dasar silikat yang berdiameter kurang dari 4 mikrometer. Komponen utama pembentuk tanah liat adalah senyawa alumina silikat hidrat.

2.2.3 Pasir Besi (Iron Sand)

Pasir besi adalah sejenis pasir dengan konsentrasi besi yang signifikan, hal ini biasanya berwarna abu – abu gelap atau berwarna kehitaman. Pasir ini terdiri dari magnesit, Fe O dan juga mengandung sejumlah kecil titanium, silika, mangan,

kalsium dan vanadium. Penggunaannya sebagai pelengkap komponen kimia esensial yang diperlukan untuk pembuatan semen, untuk menaikkan kandungan SiO2 dan

untuk menaikkan kandungan Fe2O4 dalam pencampuran bahan baku.

2.2.4 Clinker

Clinker adalah terak atau bahan setengah jadi, clinker merupakan butiran - butiran

berwarna kehitaman yang merupakan hasil dari proses pembakaran bahan baku yang terjadi di dalam rotary kiln dengan temperatur mencapai ± 1400º C.

Gambar 2.1 Clinker

Clinker mengandung 4 (empat) mineral utama, yaitu:

C2S: Dikalsium silikat (2CaO. SiO2) (kadar ± 12 %)

Senyawa ini berperan sebagai aktivator let strength. Artinya adalah mengaktivasi kekuatan akhir semen setelah diaplikasikan atau pada hari diatas 28.

C3S: Trikalsium silikat (3CaO. SiO2) (kadar ± 66 %)

Senyawa ini berperan sebagai aktivator early strength dan supporter let strenght. Artinya adalah senyawa inilah yang nantinya akan berperan sebagai kekuatan awal semen setelah diaplikasikan (1-28 hari). Hal ini disebabkan reaksi hidrasinya yang berlangsung cepat dan kadarnya yang tinggi.

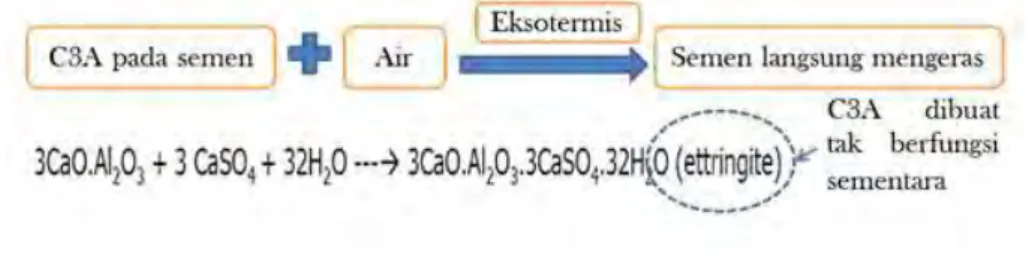

C3A: Trikalsium aluminat (3CaO. Al2O3) (kadar ± 9 %)

Senyawa ini berperan sebagai aktivator hydration. Artinya adalah senyawa inilah yang nantinya akan berperan sebagai pengaktivasi terjadinya hydrasi dan pengerasan pada semen. Reaksi hydrasi adalah reaksi antara mineral clinker dengan air yang menghasilkan senyawa seperti CSH, kalsium silikat hydrat dan Ca(OH)2. Alasan

Urutan kereaktifan berdasarkan dari yang paling reaktif C3A, C3S, C2S, C4AF. C3A

adalah aktivator, itu artinya air harus bereaksi dengan C3A terlebih dahulu baru

kemudian dapat bereaksi dengan 3 yang lain. Artinya yang menentukan semen itu cepat mengeras atau tidak setelah diberikan air adalah mengakali si C3A ini. Dasar

inilah yang menjadi alasan pemakaian gypsum.

C4AF: Tertrakalsium aluminoferrit (4CaO. AL2O3.Fe2O3) (kadar ± 10.38 %).

Senyawa ini berperan sebagai darkish. Artinya senyawa inilah yang memberi warna kegelapan pada produk semen karena kandungan Fe nya. Semakin banyak kandungan C4AF maka semen semakin gelap.

2.2.5 Gypsum (CaSO4 2H2O)

Gypsum adalah salah satu contoh mineral dengan kadar kalsium yang mendominasi

pada mineralnya dan merupakan bahan galian industri. Fungsi utama gypsum, untuk memperlambat waktu pengerasan pada semen setelah dicampur dengan air.

SO3 merupakan persentase kandungan % SO3 (sulfur trioksida) pada semen

dari penggunaan gypsum. Semakin tinggi kandungan SO3 dalam semen maka ini dapat

memberikan indikasi bahwa penggunaan atau pemakaian gypsum juga tinggi begitu pun sebaliknya.

Fungsi gypsum sebagai setting time, memperlambat waktu pengerasan pada semen setelah dicampur dengan air. Berikut kinerja gypsum dalam memperlambat waktu pengerasan semen.

Gambar 2.2 Kinerja gypsum

Gypsum yang ditambahkan akan mengikat C3A dalam semen sehingga

sudah diikat oleh gypsum, C3A akan lebih lama untuk bisa kontak dengan air, otomatis

waktu pengerasan (yang disebabkan oleh reaksi antara C3A dengan air) bisa

diperlama.

Senyawa gypsum adalah CaSO4.2H2O, banyak yang menyebutkan gypsum

adalah % SO3. Saat SO3 dalam semen sedikit jumlahnya maka akan terjadi Flash set.

Flash set adalah peristiwa dimana semen cepat mengeras saat diaplikasikan setelah

kontak dengan air disebabkan karena gypsum tidak mampu mengikat semua C3A

dalam semen sehingga hydrasi tetap berlangsung cepat.

Saat SO3 dalam semen terlalu banyak jumlahnya maka akan terjadi false set.

False set adalah peristiwa dimana semen lama mengeras saat akan diaplikasikan

setelah kontak dengan air itu artinya gypsum mampu mengikat semua C3A

menjadikannya ettringite sehingga lama untuk dapat kontak dengan air.

Semakin halus semen (fineness tinggi) maka kebutuhan penggunaan gypsum (%SO3) meningkat, hal ini ditujukan untuk mengcover luas permukaan yang besar

untuk menghindari percepatan terjadinya hydrasi saat semen berkontak dengan air. 2.3 PROSES PEMBUATAN SEMEN

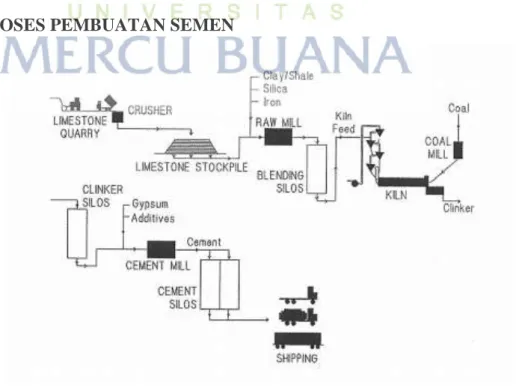

2.3.1 Penggalian (Quarrying)

Terdapat dua jenis material yang penting bagi produksi semen, pertama adalah material yang mengandung kapur (calcareous materials) seperti batu kapur dan kedua adalah yang kaya akan silika atau material mengandung tanah liat (argillaceous

materials) seperti tanah liat. Batu kapur dan tanah liat dikeruk atau diledakkan dari

penggalian dan kemudian diangkut ke alat penghancur. 2.3.2 Penghancuran (Crushing)

Pada proses penghancuran, bahan baku berukuran besar dihancurkan menjadi kecil dengan tujuan memudahkan proses penggilingan pada mesin penggiling nantinya. Proses ideal pada proses penghancuran dengan input material berukuran kurang dari 120 cm dan hasil atau outputnya berukuran kurang dari 20 mm untuk mesin tipe raw

mill dan roller press. Ukuran feed berhubungan dengan diameter roller (Dr). Bahan

yang mudah digiling <4% + 0.06 Dr; <20% +0.025 Dr. Adapun bahan yang keras untuk digiling 0% + 0.06 Dr; <20% +0.015 Dr. Hal atau parameter penting yang perlu diperhatikan dalam proses penghancuran ini, diantaranya: production rate (t/h),

operating hours, downtime hours dan feed moisture (%). (Philip A. Alsop. Phd, 2007)

2.3.3 Pengumpanan Bahan Baku

Pengumpanan bahan baku ke dalam sistem proses selanjutnya diatur oleh weight

feeder, yang diletakkan tepat di bawah hopper. Prinsip kerja weight feeder ini adalah

mengatur kecepatan scavenger conveyor, yaitu alat untuk mengangkut bahan baku dengan panjang tertentu dan mengatur jumlah bahan baku sehingga jumlah bahan baku yang ada pada scavenger conveyor sesuai dengan jumlah yang dibutuhkan. Selanjutnya bahan baku dijatuhkan ke belt conveyor dan dikirim ke Vertical roller

mill untuk mengalami penggilingan dan pengeringan. Pada belt conveyor terjadi

2.3.4 Penggilingan dan Pengeringan Bahan Baku

Alat utama yang digunakan dalam proses penggilingan dan pengeringan bahan baku adalah Vertical roller mill. Media pengeringannya adalah udara panas yang berasal dari cooler dan pre-heater. Udara panas berfungsi sebagai media pembawa bahan – bahan yang telah halus menuju alat proses selanjutnya. Alat - alat pendukung proses ini diantaranya ialah cyclone, electrostatic precipitator, stack dan dust bin.

Bahan baku masuk kedalam Vertical roller mill (raw mill) pada bagian tengah (tempat penggilingan) sementara itu udara panas masuk kedalam bagian bawahnya. Bahan baku yang sudah tergiling halus akan terbawa udara panas keluar raw mill melalui bagian atas alat tersebut.

Verticall roller mill memiliki bagian yang dinamakan classifier yang berfungsi

untuk mengendalikan ukuran partikel yang boleh keluar dari raw mill, partikel dengan ukuran besar akan dikembalikan kedalam raw mill untuk mengalami penghalusan selanjutnya sampai ukurannya mencapai ukuran yang diharapkan.

Sementara itu partikel yang ukurannya telah memenuhi kebutuhan akan terbawa udara panas menuju Cyclone. Cyclone berfungsi untuk memisahkan antara partikel yang cukup halus dan partikel yang terlalu halus (debu) partikel yang cukup halus akan turun kebagian bawah Cyclone dan dikirim ke blending silo untuk mengalami pengadukan dan homogenisasi. Partikel yang terlalu halus (debu) akan terbawa udara panas menuju electrostatic precipitator. Alat ini berfungsi untuk menangkap debu – debu tersebut sehingga tidak lepas ke udara. Effisensi alat ini adalah 95-98 %. Debu - debu yang tertangkap, di kumpulkan di dalam dust bin, sementara itu udara akan keluar keluar melalui stack.

2.3.5 Pencampuran (Blending) dan Homogenisasi

Alat utama yang digunakan untuk mencampur dan menghomogenkan bahan baku adalah blending silo, dengan media pengaduk adalah udara. Bahan baku masuk dari bagian atas blending silo, oleh karena itu alat transportasi yang digunakan untuk

mengirim bahan baku hasil penggilingan blending silo adalah bucket elevator, dan keluar dari bagian bawah blending silo dilakukan pada beberapa titik dengan jarak tertentu, dan diatur dengan menggunakan valve yang sudah diatur waktu bukaannya. Proses pengeluarannya dari beberapa titik dilakukan untuk menambah kehomogenan bahan baku.

Blending silo dilengkapi dengan alat pendeteksi ketinggian (level indicator),

sehingga jika blending silo sudah penuh, maka pemasukan bahan baku terhenti secara otomatis. Blending silo yang digunakan memiliki kapasitas silo 20.000 ton. Tinggi

blending silo adalah 65 meter dan diameter dalamnya adalah 22.5 meter. Pelaksanaan

operasi sumber bahan baku yang telah homogen diambil dari silo tersebut. 2.3.6 Pemanasan Awal (Pre-heating)

Alat utama yang digunakan untuk proses pemanasan awal bahan baku adalah

Suspension pre-heater, sedangkan alat bantunya adalah kiln feed bin. Setelah

mengalami homogenisasi di blending silo, bahan baku terlebih dahulu ditampung di dalam kiln feed bin, bin ini merupakan tempat umpan masuk ke dalam pre-heater.

Suspension pre-heater merupakan suatu susunan empat buah cyclone dan satu

buah calsiner yang tersusun menjadi satu string. Suspension pre-heater yang digunakan terdiri dari dua bagian yaitu: in-line calsiner (ILC) dan separate line

calsiner (SLC). Jadi pre-heater yang digunakan adalah Suspension pre-heater dengan

dua string dan masing – masing string terdiri dari empat tahap pemanasan dan satu kalsinasi.

Masing – masing string mempunyai inlet sendiri – sendiri, dan bahan baku yang masuk melalui ILC akan mengalami kalsinasi, karena setelah sampai

calsiner ILC bahan baku tersebut ditransfer ke SLC, sedangkan bahan baku yang

masuk melalui SLC hanya akan mengalami satu kali kalsinasi, karena setelah sampai ke calsiner SLC bahan baku akan langsung masuk ke dalam rotary kiln. Proses yang terjadi dengan menggunakan calsiner dapat mencapai 93 %. Kapasitas desain

pre-heater adalah 7800 ton / hari pemanasan bahan baku dilakukan dengan menggunakan

uap panas yang diperoleh dari rotary kiln.

Tabel 2.1 Profil temperatur pada pre-heater

Aliran bahan baku Temperatur (ºC) Aliran Gas Temperatur (ºC) Masuk Tahap I 50 – 80 Masuk Tahap IV 1050 – 1100 Keluar Tahap I 330 – 350 Keluar Tahap IV 800 – 850 Keluar Tahap II 500 – 550 Keluar Tahap III 650 – 700 Keluar Tahap III 640 – 680 Keluar Tahap II 525 – 575 Keluar Tahap IV 750 – 850 Keluar Tahap I 350 - 400 2.3.7 Pembakaran (Firing)

Alat utama yang digunakan adalah tanur putar atau rotary kiln. Rotary kiln adalah alat berbentuk silinder memanjang horisontal yang diletakkan dengan kemiringan tertentu. Kemiringan Rotary kiln yang digunakan adalah sekitar 4º dengan arah menurun (declinasi). Dari ujung tempat material masuk (inlet), sedangkan di ujung lain adalah tempat terjadinya pembakaran bahan bakar (burning zone). Jadi material akan mengalami pembakaran dari temperatur rendah menuju temperatur yang lebih tinggi.

Diameter tanur putar adalah 4,8 meter dan panjangnya adalah 74 meter, sedangkan kapasitas desainnya adalah 5000 - 5500 ton / hari. Bahan bakar yang digunakan adalah batu bara, sedangkan untuk pemanasan awal digunakan Industrial

Diesel Oil (IDO).

Untuk mengetahui sistem kerja tanur putar, proses pembakaran bahan bakarnya, tanur putar dilengkapi dengan gas analyzer. Gas analyzer ini berfungsi untuk mengendalikan kadar O2 ,CO, dan NOx pada gas buang jika terjadi kelebihan atau kekurangan, maka jumlah bahan bakar dan udara akan disesuaikan.

Daerah proses yang terjadi didalam tanur putar dapat dibagi menjadi empat bagian yaitu:

2. Daerah pembakaran (burning zone) 3. Daerah pelelehan (sintering zone) 4. Daerah pendinginan (colling zone)

Didalam tanur putar terjadi proses kalsinasi (hingga 100 %), sintering dan

clinkering. Temperatur material yang masuk ke dalam tanur putar adalah 800 – 900 ºC

sedangkan temperatur clinker yang keluar dari tanur putar adalah 1300 – 1450 ºC. 2.3.8 Pendinginan (Cooling)

Alat utama yang digunakan untuk proses pendinginan clinker adalah cooler. Cooler ini dilengkapi dengan alat penggerak material, sekaligus sebagai saluran udara pendingin yang disebut grate dan alat pemecah clinker (clinker breaker).

Setelah proses pembentukan clinker selesai dilakukan di dalam tanur putar,

clinker tersebut terlebih dahulu didinginkan di dalam cooler sebelum disimpan di

dalam clinker silo. Cooler yang digunakan terdiri dari sembilan compartment yang menggunakan udara luar sebagai pendingin. Udara yang keluar dari cooler dimanfaatkan sebagai media pemanas pada Vertical roller mill, sebagai pemasok udara panas pada pre-heater, dan sebagian lain dibuang ke udara bebas.

Kapasitas desain cooler adalah 7800 ton / hari sedangkan luas permukaan efektifnya adalah 160,6 m2 diharapkan temperatur clinker yang keluar dari cooler

adalah sekitar 90 ºC sehingga tidak membahayakan lingkungan sekitar.

Clinker yang keluar dari tanur putar masuk kedalam compartment dan akan

terletak di atas grade. Dasar grade ini mempunyai lubang – lubang dengan ukuran yang kecil untuk saluran udara pendingin. Clinker akan terus bergerak menuju

compartment yang kesembilan dengan bantuan grade yang bergerak secara reciprocating, sambil mengalami pendinginan pada ujung compartment

kesembilan terdapat clinker breaker yang berguna untuk mengurangi ukuran

Selanjutnya clinker dikirim menuju tempat penampungan clinker (clinker silo) dengan menggunakan alat transportasi yaitu deep drawn pan conveyor. Sebelum sampai di

clinker silo, clinker akan melalui sebuah alat pendeteksi kandungan kapur bebas, jika

kandungan kapur bebas clinker melebihi batas yang diharapkan maka clinker akan dipisahkan dan disimpan dalam bin tersendiri. Kapasitas desain clinker silo adalah 75000 ton sedangkan bin penampung reject clinker kapasitasnya adalah 850 ton. 2.3.9 Penggilingan Akhir

Salah satu tahap proses penggilingan akhir di pabrik semen adalah cement mill. Saat ini tipe mill yang masih banyak digunakan untuk penggilingan semen adalah tube mill walaupun ke depannya diprediksi akan lebih banyak yang beralih ke vertical roller

mill karena beberapa kelebihannya seperti kapasitas lebih besar dan specific power consumption lebih rendah. Pada cement mill, clinker digiling bersama dengan admixture atau bahan campuran lain yakni gypsum dan limestone tergantung dari tipe

semen yang akan diproduksi (OPC atau PCC).

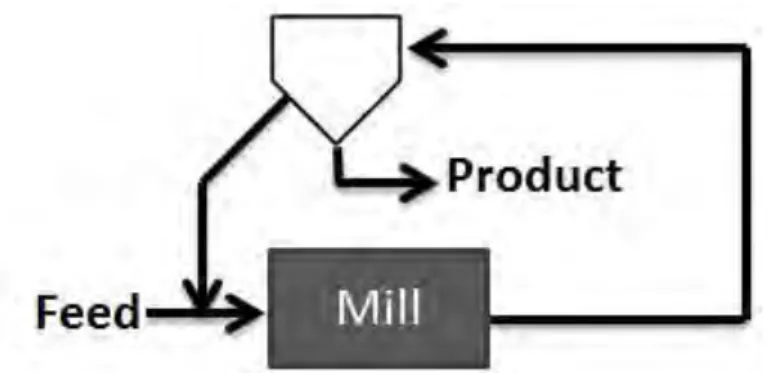

Tipe sistem penggilingan terbagi menjadi 2 yakni open circuit system dan

closed circuit system. (Nael Shabana, 2010)

1. Open circuit system adalah sistem penggilingan yang hanya menggunakan tube mill sebagai alat penggilingan dan produk yang dihasilkan langsung dikirim ke cement silo sebagai tempat penampungan semen.

Gambar 2.4 Open circuit system

2. Closed circuit system adalah sistem penggilingan yang setelah proses

penggilingan pada tube mill masih melalui proses pemisahan pada separator untuk mencapai kehalusan suatu produk atau semen yang di inginkan kemudian dikirim ke

Gambar 2.5 Closed circuit system

Tabel 2.2 Keuntungan dan kerugian, “open and closed circuit system”

Keuntungan Kerugian

Open Circuit

Investasi rendah Konsumsi energi tinggi Sedikit mesin digunakan Perlu chamber lagi Mudah dioperasikan Efisiensi rendah Closed Circuit Konsumsi energi rendah Investasi lebih tinggi

Efisiensi tinggi Sistem operasi kompleks

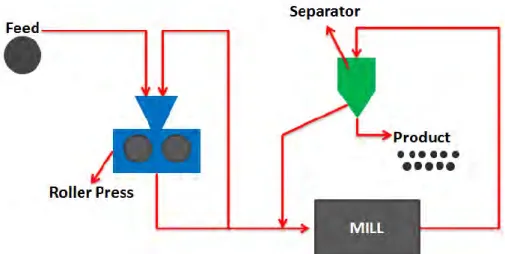

Sistem penggilingan closed circuit dibagi menjadi 2 jenis yakni pregrinding

system dan semifinish grinding system.

1. Pregrinding system adalah sistem penggilingan yang menggunakan roller press sebagai penggilingan awal sebelum proses penggilingan utama pada tube mill,

material ke roller press kemudian beberapa produk atau hasil proses penggilingan ini ke tube mill dan sebagian kembali ke roller press.

Perbedaan antara open circuit dengan closed circuit “pregrinding system” terletak pada ukuran material yang masuk ke tube mill. Pregrinding system menghasilkan ukuran material yang lebih kecil sebagai input atau feed proses penggilingan pada tube mill sehingga dapat mengurangi waktu penggilingan dan penggunaan power dalam proses pembuatan semen.

Setelah proses penggilingan pada tube mill, keluaran atau produk yang dihasilkan akan ke separator untuk proses pemisahan atau pengklasifikasian, produk yang memenuhi spesifikasi kemudian ke cement silo sedangkan yang belum kembali ke tube mill untuk proses penggilingan kembali.

Gambar 2.6 Pregrinding system

2. Semifinish grinding system adalah sistem penggilingan yang menggunakan roller press, v-separator dan multicyclones, roller press sebagai penggilingan awal

sedangkan v-separator dan multicyclones sebagai pemisah antara fine material dengan coarse material sebelum proses penggilingan utama pada pada tube mill.

Material ke separator terlebih dahulu kemudian ke roller press, pada

v-separator terjadi dua aliran material, fine dan coarse material. Coarse material ke roller press untuk digiling dan hasilnya ke separator kembali. Fine material pada v-separator ke multicylones dan ke tube mill untuk digiling. Setelah proses penggilingan

pada tube mill, produk yang dihasilkan akan ke separator untuk proses pemisahan atau pengklasifikasian, produk yang memenuhi spesifikasi kemudian ke cement silo sedangkan yang belum kembali ke tube mill untuk proses penggilingan kembali.

2.4 ALAT UTAMA PADA PROSES PENGGILINGAN AKHIR

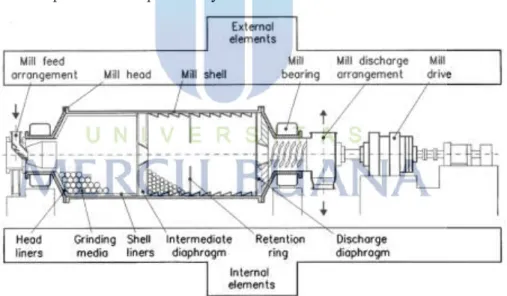

2.4.1 Tube Mill

Tube mill atau cement mill adalah peralatan berbentuk silinder yang di dalamnya

terdapat grinding media (bola baja) sebagai media penggilingan. Tube mill terdiri atas 2 chamber (ruang), Chamber 1 untuk coarse grinding (penggilingan kasar) dan Chamber 2 untuk fine grinding (penggilingan halus). Bola baja memiliki ukuran yang berbeda – beda baik itu pada chamber 1 maupun chamber 2 dan diameter bola baja pada chamber 1 lebih besar dibandingkan pada chamber 2.

Prinsip penggunaan bola baja dari ukuran yang besar ke ukuran yang lebih kecil adalah bahwa ukuran bola baja yang lebih kecil menyebabkan luas kontak tumbukan antara bola – bola baja dengan material yang akan digiling akan lebih besar sehingga diharapkan ukuran partikelnya akan lebih halus.

Gambar 2.8 Tube mill

Agar selalu di capai kapasitas mill yang optimum, maka jumlah bola baja di dalam tube mill harus di jaga dalam jumlah dan perbandingan ukuran yang relatif konstan, yaitu dengan penambahan bola baja yang teratur, berdasarkan pada mill inspeksi sewaktu tube mill stop atau angka wearing dari bola baja tersebut. Jumlah bahan baku yang masuk kedalam mill haruslah sesuai dengan kapasitas sehingga tube

penggilingan berkurang dan berakibat pada produk yang tidak sesuai dengan kualitas yang diharapkan.

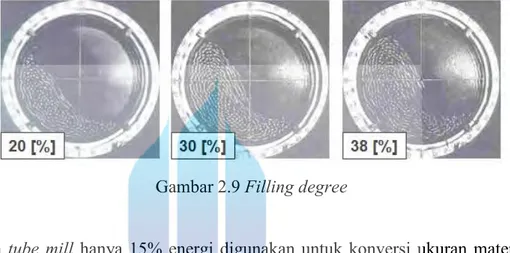

Filling degree adalah derajat isian material di dalam tube mill, yang

menggambarkan seberapa banyak material di dalam tube mill. Filling degree berkisar antara 28 % -30 %. Sedangkan kecepatan kritis adalah Kecepatan putar grinding

media dan meterial yang gaya sentrifugalnya lebih kecil dari gaya gravitasi, sehingga

menghasilkan efek tumbukan oleh grinding media ke material.

Gambar 2.9 Filling degree

Pada tube mill hanya 15% energi digunakan untuk konversi ukuran material, sedangkan 85% lainnya akan hilang (energy loss) berupa energi panas dan suara. Pada kondisi tertentu clinker akan menjadi sangat keras dan sulit untuk digiling, sehingga memerlukan waktu tinggal yang lebih lama di tube mill untuk mencapai ukuran yang diinginkan, maka akan berpengaruh terhadap jumlah energi yang dipakai (dalam hal ini energi listrik) untuk memutar tube mill.

Sebagai pemecahan masalah tersebut digunakanlah pre-grinding sebelum material masuk ke tube mill tujuannya sebagai penggilingan awal material, mengurangi waktu tinggal material di tube mill dan menghemat energi untuk penggilingan material. Terjadinya tumbukan bola dengan material pada intensitas tinggi menyebabkan temperatur di dalam mill meningkat. Temperatur di dalam mill diatur atau dijaga dengan mill ventilating dan water spray, temperatur maksimal yang diperbolehkan di dalam mill adalah 120ºC karena temperatur yang terlalu tinggi akan menyebabkan gypsum terhidrasi.

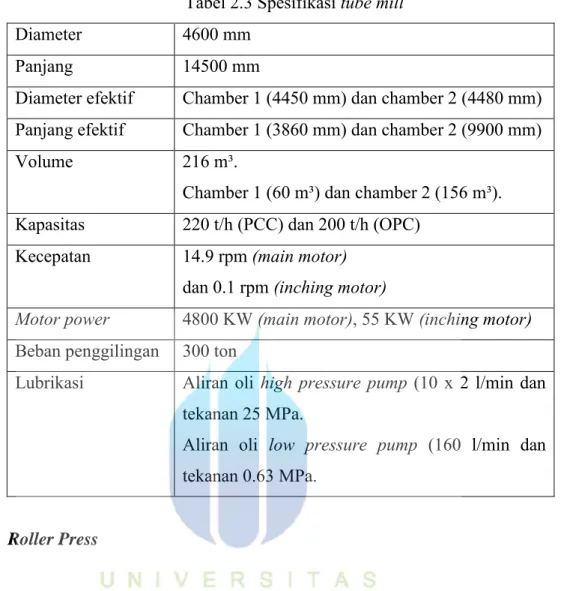

Tabel 2.3 Spesifikasi tube mill Diameter 4600 mm

Panjang 14500 mm

Diameter efektif Chamber 1 (4450 mm) dan chamber 2 (4480 mm) Panjang efektif Chamber 1 (3860 mm) dan chamber 2 (9900 mm)

Volume 216 m³.

Chamber 1 (60 m³) dan chamber 2 (156 m³). Kapasitas 220 t/h (PCC) dan 200 t/h (OPC)

Kecepatan 14.9 rpm (main motor) dan 0.1 rpm (inching motor)

Motor power 4800 KW (main motor), 55 KW (inching motor) Beban penggilingan 300 ton

Lubrikasi Aliran oli high pressure pump (10 x 2 l/min dan tekanan 25 MPa.

Aliran oli low pressure pump (160 l/min dan tekanan 0.63 MPa.

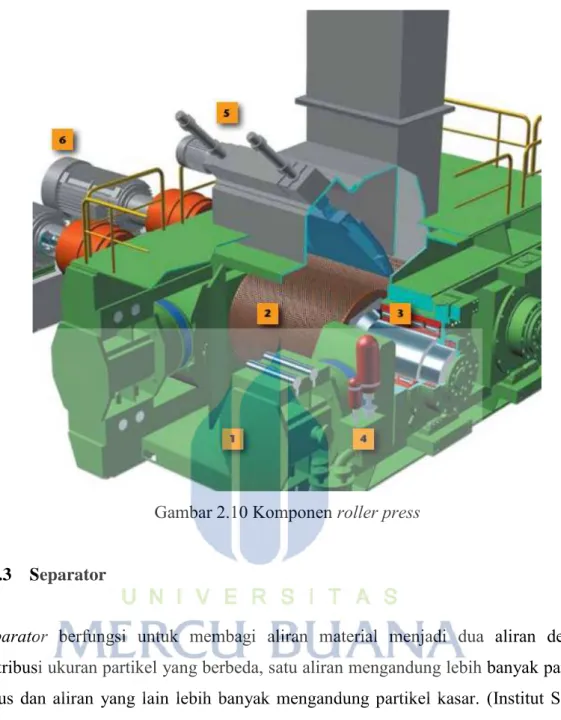

2.4.2 Roller Press

Roller press merupakan teknologi baru dalam proses pembuatan semen, penggunaan

mesin ini terutama untuk penggilingan clinker tetapi juga dapat digunakan untuk penggilingan bahan baku lainnya. Pengurangan ukuran material terjadi diantara dua roller yang berputar dengan pressure dari dua roller tersebut. (R. Playle, 1998)

Komponen utama pada roller press adalah:

1. Press frame

2. Press rolls 3. Bearing system

4. Hydraulic pressing device 5. Feeding device

Gambar 2.10 Komponen roller press 2.4.3 Separator

Separator berfungsi untuk membagi aliran material menjadi dua aliran dengan

distribusi ukuran partikel yang berbeda, satu aliran mengandung lebih banyak partikel halus dan aliran yang lain lebih banyak mengandung partikel kasar. (Institut Semen dan Beton Indonesia, 2014)

Keuntungan pemasangan separator, diantaranya:

Lebih mudah mengontrol kehalusan produk

Dengan adanya pemisahan antara material kasar dengan material halus, maka material yang digiling didalam tube mill benar – benar material yang masih kasar, sehingga hal ini menyebabkan efisiensi penggilingan menjadi lebih baik dan akan menaikan kapasitas mill.

Dengan naiknya kapasitas mill, maka akan menurunkan konsumsi energi spesifik untuk penggilingan.

Separator dibedakan menjadi menjadi 2 bagian, yaitu separator statik dan separator dinamik. Separator statik adalah separator yang tidak memerlukan alat penggerak

dalam pemisahan material, karena bentuk separator itu sendiri sudah sebagai pemisah. Dan media pembawa masuk material kedalam separator adalah udara. Jenis separator

statik di proses penggilingan akhir adalah cylone dan v-separator.

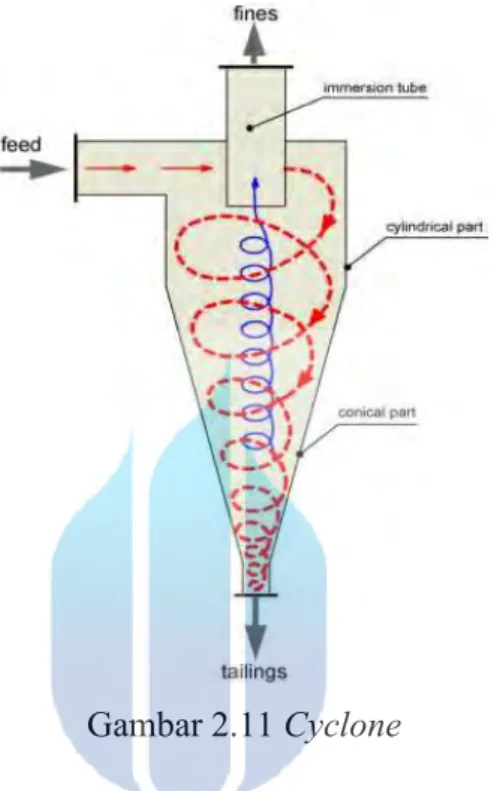

Gambar 2.11 Cyclone

Feed atau udara yang mengandung partikel masuk melalui inlet dan terdispersi secara tangensial membentuk pusaran pada bagian cone. Akibat terjadinya tumbukan dengan dinding partikel kehilangan kecepatan dan gaya sentrifugal, sehingga partikel kasar (tailing) akan turun ke bawah cyclone akibat gaya grafitasi dan keluar dari bagian bawah cyclone sedangkan partikel halus (fines) akan terangkat udara keluar

V-separator adalah separator statik yang berfungsi untuk mengklasifikasikan partikel

kasar dan halus dengan menggunakan gaya grafitasi dan kecepatan aliran udara. Prinsip kerja v-separator dengan cara mengklasifikasikan material yang masuk kemudian terjadi benturan antara material dengan plates yang ada di dalam

v-separator hasilnya butiran – butiran (partikel halus). Dan partikel halus tersebut keluar

dengan aliran udara sedangkan partikel kasar turun dan kembali ke proses penggilingan kembali.

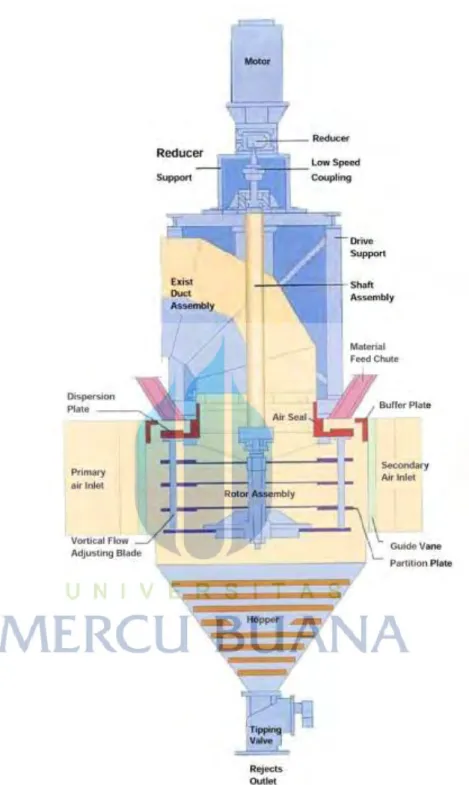

Separator dinamik adalah separator yang memerlukan alat penggerak atau

pemutar dalam pemisahannya. Bentuk separator disamping sebagai pemisah juga sebagai pengumpul partikel hasil pemisahan (halus dan kasar). Jenis separator

dinamik adalah mechanical air separator atau yang lebih dikenal pada proses

Gambar 2.13 Separator

Pada sistem penggilingan closed circuit, operasi sistem penggilingan bergantung pada separator dan mill. Oleh karena itu untuk mengetahui kinerja dari sistem penggilingan, maka kinerja dari masing – masing sistem penggilingan yaitu

Kinerja separator dan mill saling mempengaruhi, separator yang mempunyai kinerja yang baik akan mendukung kinerja mill demikian pula sebaliknya, mill yang mempunyai kinerja yang baik akan mendukung kinerja separator.

3 (tiga) kriteria dari kinerja separator, diantaranya:

Circulating load (beban sirkulasi)

Adalah perbandingan antara jumlah umpan yang masuk separator dengan jumlah fraksi halus (produk)

Efisensi separator

Perbandingan antara jumlah partikel halus yang terdapat di dalam produk dibandingkan dengan jumlah partikel halus yang terdapat dalam umpan.

Tromp curve

Menggambarkan kemampuan separator untuk memisahkan partikel dengan ukuran tertentu.

2.5 TIPE SEMEN

2.5.1 Semen Portland / OPC (Ordinary Portland Cement)

Semen portland didefinisikan sebagai semen hidrolis yang dihasilkan dengan cara menggiling terak semen portland terutama yang terdiri atas kalsium silikat yang bersifat hidrolis dan digiling bersama – sama dengan bahan tambahan berupa satu atau lebih bentuk kristal senyawa kalsium sulfat dan boleh ditambah dengan bahan tambahan lain (SNI 15-2049-2004).

Fungsi utama semen pada beton adalah mengikat butir-butir agregat sehingga membentuk suatu massa padat. Selain itu juga untuk mengisi rongga - rongga udara diantara butir - butir agregat.

Ditinjau dari penggunaannya, semen portland dibedakan menjadi lima, yaitu: a. Tipe I. Semen portland jenis umum (ordinary portland cement).

Yaitu jenis semen portland untuk penggunaan dalam konstruksi beton secara umum yang tidak memerlukan sifat - sifat khusus.

b. Tipe II. Semen jenis umum dengan perubahan - perubahan (modified portland

cement).

Semen ini memiliki panas hidrasi yang lebih rendah dan keluarnya panas lebih lambat daripada semen jenis I. Jenis ini digunakan untuk bangunan - bangunan tebal, seperti pilar dengan ukuran besar, tumpuan dan dinding penahan tanah yang tebal. Panas hidrasi yang agak rendah dapat mengurangi terjadinya retak - retak pengerasan. Jenis ini juga digunakan untuk bangunan - bangunan drainase di tempat yang memiliki konsentrasi sulfat agak tinggi.

c. Tipe III. Semen portland dengan kekuatan awal tinggi (high early strength

portland cement).

Jenis ini memperoleh kekuatan besar dalam waktu singkat, sehingga dapat digunakan untuk perbaikan bangunan beton yang perlu segera digunakan atau yang acuannya perlu segera dilepas. Selain itu juga dapat dipergunakan pada daerah yang memiliki temperatur rendah, terutama pada daerah yang mempunyai musim dingin.

d. Tipe IV. Semen portland dengan panas hidrasi yang rendah (low heat portland

cement).

Jenis ini merupakan jenis khusus untuk penggunaan yang memerlukan panas hidrasi serendah - rendahnya. Kekuatannya tumbuh lambat. Jenis ini digunakan untuk bangunan beton massa seperti bendungan - bendungan gravitasi besar.

e. Tipe V. Semen portland tahan sulfat (sulfate resisting portland cement).

Jenis ini merupakan jenis khusus yang maksudnya hanya untuk penggunaan pada bangunan - bangunan yang kena sulfat, seperti di tanah atau air yang tinggi kadar alkalinya. Pengerasan berjalan lebih lambat daripada semen portland biasa.

2.5.2 Semen Portland Komposit / PCC (Portland Composite Cement)

Semen portland komposit adalah bahan pengikat hidrolis hasil penggilingan bersama - sama terak semen portland dan gips dengan satu atau lebih bahan anorganik, atau hasil pencampuran antara bubuk semen portland dengan bubuk bahan anorganik lain. Bahan anorganik tersebut antara lain terak tanur tinggi (blast furnace slag), pozolan,

senyawa silikat, batu kapur, dengan kadar total bahan anorganik 6% - 35 % dari massa semen portland komposit (SNI 15-7064-2004).

Semen portland komposit dapat digunakan untuk konstruksi umum seperti: pasangan bata, selokan, jalan, pagar dinding dan pembuatan elemen bangunan khusus seperti beton pracetak, beton pratekan, panel beton, bata beton dan sebagainya.

2.6 PROSES PRODUKSI PADA UNIT PENGGILINGAN AKHIR

Unit penggilingan akhir merupakan proses akhir dari pembuatan semen, proses penggilingan bersama antara clinker sebagai bahan baku utama dan admixture (bahan baku tambahan) yakni gypsum dan limestone yang ditambahkan dalam jumlah tertentu, selama memenuhi kualitas dan spesifikasi semen yang dipersyaratkan.

Pada proses penggilingan akhir terdapat 13 grup:

1. Grup 5A. Cement oil station (Z1M13-1, Z1M13-2, Z1M13-3, Z1M13-4) 2. Grup 6A. Cement conveying (Z1J24, Z1P03, Z1J25, Z1J26, Z1J27, P1~P4P01) 3. Grup 7A. Cement mill exhaust fan (Z1P23, Z1J22)

4. Grup 8A. Separator oil station (Z1S20-1)

5. Grup 9A. Cement mill separator (Z1J14, Z1J18, Z1J19, Z1S20, Z1J21) 6. Grup 10A. Cement mill ventilator fan (Z1P16, Z1J15, Z1J17)

7. Grup 11A. Cement mill circulating fan (Z1S12)

8. Grup 12A-1. Cement mill auxiliary (Z1M13FM1/2/3/4) 9. Grup 12A. Cement mill main motor (Z1M13)

10. Grup 13A. Roller press (Z1L07-2, Z1M08, Z1J09)

11. Grup 14A. Raw material feeding (Z1J01~3, Z1P01, Z1J04, Z1S01, Z1J05, Z1J06) 12. Grup 15A. Water spray system (Z1K01)

13. Grup 16A. Grinding aid system (Z1X04) 2.6.1 Raw Material Feeding

Kapasitas hopper gypsum 100 ton, limestone 200 ton dan clinker 400 ton, masing – masing bahan baku pada hopper didistribusikan secara bersamaan menggunakan

weight feeder. Weight feeder berfungsi sebagai pengumpan bahan baku kedalam

proses penggilingan dengan cara mengatur jumlah setiap bahan baku yang dibutuhkan berdasarkan rasio atau komposisi yang telah ditentukan.

Dari weight feeder bahan baku kemudian jatuh pada belt conveyor Z1J04 dan terjadi pencampuran bahan baku antara gypsum, limestone dan clinker. Pada belt

conveyor terpasang magnetic separator Z1S01 yang berfungsi memisahkan logam

yang terdapat pada bahan baku dengan menggunakan prinsip gaya magnet dan gaya gravitasi, logam yang terangkat kemudian dibuang dan ditampung pada reject bin. Dan juga terpasang metal detector Z1X01 yang berfungsi mendeteksi logam apabila terdeteksi maka pneumatic triple gate Z1J06 otomatis akan aktif atau berfungsi mengarahkan material yang terdapat logam langsung ke tube mill Z1M13.

Kemudian ke bucket elevator Z1J05, yang berfungsi sebagai alat transportasi secara vertikal berbeda dengan belt conveyor, alat transportasi secara horisontal. Setelah itu bahan baku menuju pneumatic triple gate Z1J06 dan masuk ke pre-bin

roller press Z1L07. Fungsi dari pre-bin roller press menampung campuran bahan

baku dan memiliki kapasitas sebesar 50 ton.

Gambar 2.15 Feeder limestone

Gambar 2.16 Feeder clinker 2.6.2 Roller Press

Proses peggilingan bahan baku pertama terjadi pada roller press Z1M08, bahan baku yang tertampung pada pre-bin roller press kemudian dialirkan ke roller press dengan cara mengatur bukaan atau posisi rod gate yang dilakukan tim lapangan dan membuka

pneumatic gate dari ruang kontrol. Fungsi roller press menggiling bahan baku dengan

input material 25 mm dan outputnya < 2 mm (65%) < 0.09 mm (25%). Kemudian output dari roller press ke bucket elevator Z1J09 dan menuju v-separator Z1J10.

Gambar 2.17 Roller press 2.6.3 Cement Mill Circulating Fan

Pada v-separator terjadi pemisahan material antara material kasar dan halus, material kasar akan kembali ke pre-bin roller press sedangkan material halus akan berpindah ke multicyclones dengan adanya hisapan pada circulating fan Z1S12 kemudian material menuju cement mill Z1M13. Aliran material atau partikel halus seperti debu yang berterbangan akan terhisap oleh circulating fan dan menuju o-separator Z1S20. Dengan adanya pemisahan antara material kasar dan halus di separator maka material yang digiling didalam mill benar – benar material yang masih kasar, sehingga hal ini menyebabkan efisiensi penggilingan menjadi lebih baik dan menaikan kapasitas mill.

Separator dibedakan menjadi 2 bagian, yaitu separator statik dan separator dinamik. V-separator dan multi cyclones termasuk separator statik sedangkan o-separator

termasuk separator dinamik. 2.6.4 Cement Mill

Penggilingan utama terjadi pada proses ini, alat berbentuk silinder horisontal dengan panjang 14.5 m dan berdiamater 4.6 m. Kapasitas desain sebesar 220 ton / jam untuk semen tipe PCC dan 200 ton / jam untuk semen tipe OPC. Material (fine powder) masuk digiling secara bersamaan kemudian produk atau semen yang dihasilkan

ditransportasikan menggunakan air slide, bucket elevator yang tergabung dalam grup

Cement mill separator.

Komponen – komponen cement mill:

Inlet mill, sebagai tempat masuk fresh feed, return feed dan fresh air

Grinding media

Grinding media atau bola baja sebagai media penghancur / penggilingan, ukuran

bola baja berbeda antara chamber 1 dan chamber 2. Tabel 2.4 Ukuran bola baja

Diameter Fungsi

Chamber 1 50 mm, 40 mm, 30 mm dan 25 mm Penggilingan kasar (coarse grinding) Chamber 2 25 mm, 20 mm dan 17 mm Penggilingan halus (fine grinding)

Gambar 2.18 Grinding media

Mill liner

Mill liner berfungsi untuk melindungi permukaan bagian dalam mill shell dari bola

baja, liner juga berfungsi mengangkat bola baja untuk menghasilkan efek tumbukan (impact) dan efek penggerusan pada material, sehingga menghasilkan produk yang halus.

Beberapa jenis liner, diantaranya:

a. Lifting liner yaitu liner yang berada pada chamber 1, berfungsi mengangkat bola baja untuk menghasilkan efek tumbukan pada material (impact forces).

b. Classifying liner yaitu liner yang berada pada chamber 2, berfungsi mengangkat bola baja untuk menghasilkan efek penggerusan pada material (attrition forces). c. Mill head liner yaitu liner yang berada pada input mill untuk melindungi dinding

bagian dalam mill dari tumbukan bola baja.

d. Slot plate dan blind plate liner yaitu liner yang berada pada intermedite diapraghm dan output mill, berfungsi untuk memisahkan material kasar dan material halus.

Gambar 2.19 Mill liner

Mill diaphragm

Mill diaphragm berfungsi sebagai pemisah antara chamber 1 dan chamber 2, pada Mill diaphragm terdapat slot - slot yang berfungsi sebagai perpindahan material

antara chamber 1 dengan chamber 2 pada intermediate diaphragm dan antara chamber 2 dengan outlet mill pada outlet diaphragm, sehingga produk atau hasil penggilingan yang dihasilkan semakin halus dari chamber 1 ke chamber 2 hingga ke outlet mill.

Gambar 2.20 Mill diaphragm

Mill shell

Mill shell adalah bodi dari alat / cement mill itu sendiri yang terbuat dari baja dan

memiliki diameter 4600 mm dan panjang 14500 mm. Diameter efektif mill shell 4450 mm (chamber 1) dan 4480 mm (chamber 2). Sedangkan panjang efektif mill

shell 3860 mm (chamber 1) dan 9900 mm (chamber 2).

Gambar 2.21 Mill shell

Outlet mill

Outlet mill sebagai tempat keluaran produk / hasil penggilingan yang dihasilkan untuk kemudian di distribusikan ke proses selanjutnya.

Mill main drive

Mill main drive merupakan sebagai penggerak utama dari cement mill yang

memiliki kecepatan sebesar 14.9 rpm dengan kapasitas main motornya sebesar 4800 kw. Selain itu terdapat juga inching motor sebagai penggerak lambat pada

cement mill dengan kecepatan 0.1 rpm, digunakan untuk menempatkan manhole cement mill pada posisi tengah dan atas, untuk masuk ke bagian dalam mill jika

ingin melakukan pengerjaan ataupun pengecekan.

Gambar 2.22 Mill main drive 2.6.5 Cement Mill Ventilator Fan

Mill ventilation fan berfungsi sebagai pemindah material dari input mill hingga output

mill dan juga berfungsi sebagai pendinginan material pada mill selain menggunakan

water spray system dan mengurangi panas yang dihasilkan selama proses

penggilingan.

Partikel halus terbawa atau terhisap oleh fan Z1P16 kemudian menuju plenum

pulse bag filter Z1J15 dan pada bag filter terjadi penyaringan antara partikel halus

dengan udara bersih, udara bersih dihembuskan ke lingkungan sekitar sedangkan partikel halus tersebut di distribusikan kembali ke air slide Z1J17, bucket elevator Z1J18 dan menuju separator.

2.6.6 Cement Mill Separator

Semen kemudian didistribusikan ke air slide Z1J14, bucket elevator Z1J18, air slide Z1J19 dan menuju separator Z1S20 pada separator terjadi pemisahan kembali.

Separator berfungsi untuk membagi aliran material menjadi dua aliran dengan

distribusi ukuran partikel yang berbeda, satu aliran mengandung lebih banyak partikel halus dan aliran yang lain lebih banyak mengandung partikel kasar.

Semen yang lebih halus kemudian di distribusikan kembali ke main bag filter Z1J22 sedangkan yang kurang halus di kirim ulang ke air slide Z1J21 dan menuju

cement mill Z1M13 untuk dilakukan proses penggilingan kembali. Partikel halus

terbawa atau terhisap oleh exhaust fan Z1P23 dari separator menuju main bag filter Z1J22 kemudian terjadi penyaringan antara partikel halus tersebut dengan udara bersih, udara bersih dibuang ke lingkungan sekitar melalui fan sedangkan partikel halus di distribusikan kembali ke air slide Z1J24.

2.6.7 Cement Conveying

Cement conveying atau transportasi semen merupakan pengiriman hasil akhir dari

proses penggilingan akhir (pembuatan semen) yang siap dikirim ke cement silo. Pada grup ini terdapat beberapa alat yang berfungsi sebagai alat transportasi, diantaranya

air slide Z1J24, belt conveyor Z1J25, bucket elevator Z1J26 dan air slide Z1J27. Cement silo merupakan tempat penyimpanan semen yang memiliki kapasitas

penyimpanan sebesar 10000 ton pada setiap silo.

Gambar 2.24 Cement silo 2.6.8 Water Spray System

Water spray merupakan air yang di semprotkan langsung ke material seperti embun

pada awal dan akhir tube mill. Water spray berfungsi untuk menjaga atau mengurangi temperatur semen agar tidak melebihi 120 ºC. Temperatur bisa tinggi disebabkan oleh temperatur clinker awal yang sudah tinggi kemudian meningkat dikarenakan akibat penghancuran material oleh bola baja, terjadi gaya impak dan gaya gesek secara terus menerus ketika proses penggilingan berlangsung.

Beberapa alasan penambahan water spray pada tube mill, perhatikan reaksi berikut: → →

Gypsum kondisi normal memiliki bentuk dihydrate (CaSO4.2H2O) artinya

mengikat 2 molekul air.

Ketika gypsum berada pada temperatur 40 – 80 ºC maka berubah bentuk menjadi

hemihydrate (CaSO4 .½H2O ) artinya kehilangan molekul air tinggal ½.

Jika temperatur kembali naik > 120 ºC maka akan berubah jadi (CaSO4) artinya kehilangan air sama sekali. Jika gypsum sampai kehilangan molekul air terikat

(dehydrate) maka akan kehilangan fungsinya dan menjadi tidak berguna.

Beda halnya jika temperatur tube mill rendah, misalnya dibawah < 90 ºC, maka yang terjadi proses penguapan kandungan air pada produk menjadi tidak maksimal sehingga produk akan menggumpal.

2.6.9 Grinding Aid System

Grinding aid adalah senyawa kimia yang mengandung glikol base dan amine base

berbentuk larutan yang disemprotkan pada bagian awal atau chamber 1 tube mill. Fungsi grinding aid untuk mencegah terjadinya coating, aglomerasi dan meningkatkan flow rate atau kapasitas produksi. Proses aglomerasi sebagai berikut:

Gambar 2.26 Proses aglomerasi

Terjadinya tumbukan secara terus menerus antara bola baja dengan material mengakibatkan gesekan terus menerus yang memicu timbulnya muatan pada partikel sehingga akan terjadi tarik menarik (gaya elektrostatik). Semakin banyak partikel yang tarik menarik akan membentuk gumpalan besar material yang dikenal sebagai

Grinding aid akan mengadsorbsi semen sehingga dapat melapisi permukaan semen,

dan menetralkan muatan – muatan pada produk dikarenakan telah netral tidak mungkin lagi terjadi gaya tarik menarik (elektrostatik) sehingga penggumpalan tidak akan terjadi.

Gambar 2.27 cara kerja grinding aid Perhitungan nilai pemakaian grinding aid, sebagai berikut:

(

)

Production rate = nilai atau kapasitas produksi (t/h)

CGA density = massa jenis grinding aid (gr/cm³)

CGA Feed ratio = rasio penggunaan grinding aid (gr/t.cement)

CGA flow rate = nilai pemakaian grinding aid (l/h) Contoh,

Pada saat memproduksi tipe semen PCC setiap jamnya memproduksi sebesar 220 ton, diketahui rasio penggunaan grinding aid adalah 600 gr/t.cement. maka tentukan kebutuhan atau pemakaian grinding aid setiap jamnya? (massa jenis Grinding aid ialah 1,115 gr/cm³) Penyelesaian, ( ) Jadi pemakaian grinding aid sebanyak 118,4 liter setiap jamnya ketika proses produksi sedang berlangsung.

2.7 TRANSPORTASI BAHAN BAKU

2.7.1 Transportasi Clinker

Pada transportasi clinker terdapat 3 grup:

1. Grup 1. Clinker conveying (dimulai dari clinker storage U1L04 hingga hopper

clinker Z1~Z2L03)

2. Grup 2. By pass silo (dimulai dari bypass silo U1L05 hingga hopper clinker Z1~Z2L03)

3. Grup 3. Clinker outdoor (dimulai dari Clinker outdoor U1J19 hingga hopper

clinker Z1~Z2L03)

Transportasi clinker dibutuhkan / dijalankan ketika level material pada hopper clinker mengindikasikan sedikit yang diketahui atau terbaca pada level indikator.

1. Transportasi clinker dari grup 1 (Clinker conveying)

Clinker yang tersimpan pada clinker storage di distribusikan dengan cara

membuka rod gate terlebih dahulu yang dilakukan oleh tim lapangan kemudian membuka pneumatic gate dari ruang kontrol. Untuk pembukaan pneumatic gate memiliki batasan maksimal masing – masing 3 gate dari setiap line (U1J06a~g untuk line 1 belt conveyor U1J10, U1J06h~p untuk line 2 belt conveyor U1J11, U1J06q~w untuk line 3 belt conveyor U1J12) clinker storage sendiri memiliki kapasitas penyimpanan sebesar 75000 ton. Setelah clinker berada di belt conveyor U1J10 / U1J11 / U1J12 kemudian di distribusikan ke belt conveyor U1J14 / U1J15 setelah itu di distribusikan kembali menuju belt conveyor U1J22 / U1J23 dan kemudian masuk ke hopper clinker. Masing – masing belt conveyor U1J22 / U1J23 dapat mengisi hopper clinker 1 Z1L03 atau hopper clinker 2 Z2L03.

Belt conveyor yang digunakan memiliki ketahanan temperatur material 75ºC –

150ºC, kapasitas pengiriman 600 t/h dan kecepatan 1.25 m/s. Masing – masing

hopper clinker memiliki kapasitas sebesar 400 ton dan memiliki high level

sebesar 360 ton, ketika proses pengisian sedang berlangsung dan mendekati 360 ton maka kita stop proses pengisiannya.

2. Transportasi clinker dari grup 2 (bypass silo)

Kapasitas penyimpanan bypass silo sebesar 850 ton, bypass silo digunakan dengan dua kondisi. Kondisi pertama, ketika ingin menjual clinker dan kondisi kedua ketika kualitas clinker yang dihasilkan jelek atau tidak memenuhi persyaratan. Kualitas clinker yang tidak memenuhi persyaratan adalah freelame tinggi, freelame adalah jumlah CaO (kandungan utama batu kapur) yang tidak terbakar. Sedangkan clinker yang memenuhi persyaratan adalah freelame yang memenuhi standar kualitas clinker yang ditentukan oleh laboratorium (0.8% - 1.6%). Penggunaan clinker yang tidak memenuhi persyaratan / dari bypass silo ialah dengan cara mencampurnya sedikit demi sedikit dengan clinker yang berkualitas bagus / dari clinker storage.

3. Transportasi clinker dari grup 3 (Clinker outdoor)

Clinker outdoor sebagai tempat unloading clinker yang digunakan ketika

membeli clinker dari luar, dikarenakan stok clinker sedikit sebab kiln process tidak berproduksi yang disebabkan adanya breakdown atau kerusakan pada mesin. Unloading clinker dengan cara bertahap 8 – 10 menit setiap truk dengan 30 ton per truk, kapasitas weight feeder yang digunakan sebesar 25 – 250 t/h dan kecepatan beltnya 0.311 m/s dengan lebar belt 1200 mm.

2.7.2 Transportasi Limestone dan Gypsum

Pada transportasi limestone dan gypsum terdapat 4 grup:

1. Grup 1. Raw material conveying (dimulai dari belt conveyor G1J05 hingga hopper Z1~Z2L02 untuk hopper limestone dan Z1~Z2L01 untuk hopper gypsum) 2. Grup 2. Raw material crusher (roller crusher G1M03)

3. Grup 3. Feeder (apron feeder G1J02)

4. Grup 4. Limestone conveying (dimulai dari weight feeder A1J27 / A1J28 hingga

belt conveyor A1J29)

Transportasi limestone atau gypsum dibutuhkan / dijalankan ketika level material pada setiap hopper mengindikasikan sedikit yang diketahui pada level indikator.

2.7.3 Pengisian Limestone

Kapasitas limestone storage sebesar 5000 ton kemudian limestone yang ada di distribusikan dan di kontrol keluarannya dengan menggunakan weight feeder kemudian ke belt conveyor dan menuju apron feeder.

Apron feeder berbeda dengan belt conveyor jika belt conveyor memiliki

kecepatan konstan sedangkan pada apron feeder tipe motornya VSD / variable speed

drive sehingga bisa kita atur kecepatannya yang bertujuan untuk mengatur feed masuk

pada crusher, mencegah terjadinya overload. Pengaturan kecepatan dapat dilakukan dengan dua cara yakni pertama, cara otomatis dengan berdasarkan arus pada crusher maka kecepetan apron feeder akan berkurang dan bertambah secara sendiri dan kedua, cara manual dengan mengubah kecepatan secara bertahap berdasarkan penglihatan langsung lewat kamera cctv yang dipasang pada area tersebut.

Kemudian limestone menuju roller crusher, crusher disini berfungsi untuk menghancurkan atau mengurangi ukuran limestone. Output limestone dari crusher memiliki ukuran sebesar ≤25 mm. Prinsip kerja dari crusher sendiri limestone yang masuk memiliki maksimal ukuran ≤300 mm kemudian dihancurkan dengan menggunakan dua roller, fix roller dan move roller. Fix roller hanya berputar sedangkan move roller berputar dan dapat bergerak maju mundur sebagai media penghancurnya. Dua roller maka menggunakan dua drive unit sebagai penggeraknya yang terdiri dari motor, v-belt, pulley, bearing, coupling dan reducer.

Setelah itu limestone keluaran crusher ke belt conveyor G1J05 dan distribusikan kembali ke belt conveyor G1J06 dan kemudian ke pneumatic triple gate G1J07, G1J08, G1J09 untuk diarahkan pengisian ke hopper limestone line 1 Z1L02 atau

hopper limestone line 2 Z2L02.

2.7.4 Pengisian Gypsum

Kapasitas gypsum storage sebesar 6000 ton, pengisian atau unloading gypsum dapat dilakukan di dua tempat G1J01 atau G1J04. Sebelum melakukan pengisian gypsum hal yang harus diperhatikan ialah memastikan transportasi atau grup “Raw material

conveying” benar – benar bersih tidak ada limestone karna pengisian bahan baku

masing – masing hopper tidak boleh tercampur.

Berbeda dengan pengisian limestone, pengisian gypsum membutuhkan alat berat sebagai media pemindah dari storage ke inlet chute baik itu G1J04 (tempat

unloading tidak perlu crusher) atau G1J01 (tempat unloading membutuhkan crusher).