Analisis Pengaruh Serbuk Ban Bekas terhadap Reologi dan Morfologi

Aspal Modifikasi

Muhammad Imaduddin, Heddy R. Agah, Ellen S.W. Tangkudung

Departemen Teknik Sipil, Fakultas Teknik, Universitas Indonesia, Kampus UI, Depok, 16424, Indonesia E-mail: m.imaduddin91@gmail.com, agah@eng.ui.ac.id ellen@eng.ui.ac.id

Abstrak

Struktur perkerasan jalan lentur sering mengalami kerusakan seperti kerusakan alur, deformasi permanen atau bleeding sebelum mencapai umur rencananya. Penelitian ini menganalisis sifat aspal sebagai bahan pengikat yang dimodifikasi dengan menggunakan bahan serbuk ban bekas. Tujuan penambahannya pada aspal adalah untuk meningkatkan titik lembek, Indeks Penetrasi (IP) serta nilai G*/sin δ dan high failure temperature dengan alat Dynamic Shear Rheometer (DSR). Bahan serbuk ban bekas dicampurkan dengan aspal dengan persentasi 5, 10, 15% dihitung dari berat aspal dan dicampur pada suhu dengan variasi 155, 177, 200o C. Serbuk ban bekas dipilih dengan ukuran gradasi berdiameter maksimum sesuai ukuran saringan no.40 dan 50. Melalui tiga parameter tersebut didapat variasi dengan matriks 3x3x2, untuk memperoleh hasil yang menghasilkan nilai optimum sifat aspal campuran. Pengamatan dengan mikroskopis Scanning Electron Microscopy (SEM) digunakan untuk menganalisis homogenitas campuran. Hasil menunjukkan bahwa dari seluruh variasi parameter menyatakan bahwa penambahan serbuk ban bekas pada aspal murni dapat meningkatkan titik lembek, IP dan memiliki nilai G*/sin δ serta failure temperature. Nilai failure temperature tertinggi diperoleh pada suhu pencampuran sebesar 155o C. Kadar serbuk ban bekas 10% dari berat aspal dan ukuran diameter maksimum #50 hasil optimum diperoleh dari hasil pengujian sifat fisik aspal.

The Effect of Scrap Tire Rubber on Rheology and Morphology of Modified Asphalt Abstract

Most pavement structures in Indonesia are having early deteriorates in many formssuch as rutting, permanent deformation, and bleeding before reaching its design life. This study analyzes the properties of asphalt binder modified by adding scrap tire rubber as an additive. The purpose of adding the scrap tire rubber is to increase the softening point, Penetration Index (PI), value of G*/sin δ and high failure temperature with Dynamic Shear Rheometer (DSR). Scrap tire rubber was mixed with asphalt at a percentage 5, 10, and 15% by weight of asphalt and mixed at a variation of mixing temperature of 155, 177, 200oC. Scrap tire rubber was used with the maximum particle gradation size of sieve no. 40 (type 1) and 50 (type 2). Through these parameters by variation of 3x3x2 matrix is expected to obtain the results that produce optimum value of asphalt mixture properties. An observation using Scanning Electron Microscopy (SEM) was carried to analyze the homogenity of the mixture. Results showed that of all the variations of the parameters stated that addition of scrap tire rubber on pure asphalt can increase the softening point, PI, and has a high value of G*/sin δ and failure temperature. Highest failure temperature value obtained at mixing temperature of 155o C. While the percentage 10% scrap tire rubber by weight of asphalt and maximum diameter size of #50 obtained an optimum results from the testing of physical properties of binder asphalt.

Keywords: Dynamic shear, modified asphalt, morphology, rheology, scrap tire rubber.

Pendahuluan

Infrastruktur jalan yang menggunakan beton aspal, sering mengalami kerusakan dalam klasifikasi kerusakan alur (rutting), deformasi permanen dan bleeding. Aspal sebagai bahan dalam campuran panas tidak memiliki kriteria sifat fisik yang baik. Hal tersebut menyebabkan

aspal memiliki tingkat ketahanan yang rendah terhadap perubahan suhu, sehingga pada suhu tinggi dapat mengalami kerusakan deformasi permanen dan rutting. Faktor beban lalu lintas yang menyebabkan kerusakan struktur perkerasan karena aspal memiliki sifat elastisitas dan ketahanan yang rendah terhadap deformasi saat menerima repetisi beban lalulintas pada suhu tinggi. Beban kendaraan menyebabkan perkerasan jalan mengalami deformasi, namun sifat elastisitas aspal yang rendah menyebabkan komponen aspal membutuhkan waktu lama untuk dapat mengembalikan bentuk struktur perkerasan ke bentuk semula sebelum diberikan beban lalulintas kendaraan.

Oleh karena itu, peningkatan kualitas aspal perlu ditingkatkan. Beberapa jenis bahan polimer berupa elastomer merupakan bahan aditif untuk meningkatkan sifat-sifat fisik aspal seperti elastisitas pada aspal (Departemen Pemukiman dan Prasarana Wilayah, 2002). Salah satu jenis elastomer yang dapat digunakan pada bahan aditif aspal terdapat dalam serbuk ban bekas. Penambahan serbuk ban bekas yang mengandung karet diharapkan dapat meningkatkan viskositas, titik lembek, Penetration Index (PI), elastisitas serta nilai G*/sin δ dari aspal modifikasi.

Tulisan ini membahas pengaruh penambahan serbuk ban bekas pada aspal serta proses pencampurannya terhadap reologi dan morfologi aspal modifikasi.

Tinjauan Teoritis Aspal sebagai Binder

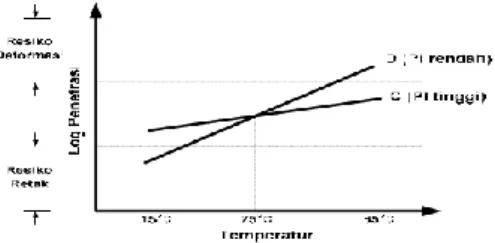

Dalam menjalankan fungsinya sebagai material pengikat dan pengisi dalam struktur perkerasan jalan aspal memiliki beberapa sifat-sifat fisik (Departemen Permukiman dan Prasarana Wilayah, 2002) yang harus dipenuhi, antara lain: Durabilitas, Adesi dan Kohesi, Kepekaan terhadap temperature, dan Pengerasan dan Penuaan. (Gambar 1 dan 2)

Gambar 2. Kinerja aspal dengan PI akibat perubahan temperatur

Pengujian terdahulu terhadap Modifikasi Campuran Panas Aspal

Pada penelitian A. Tortum et al (2005), digunakan serbuk ban bekas sebagai aditif pada campuran beraspal panas. Parameter yang diukur antara lain adalah gradasi serbuk ban bekas (saringan #10-40), suhu pencampuran (155 – 175 oC), kadar serbuk ban bekas (0 – 10% dari berat aspal), gradasi agregat, kadar binder, suhu pemadatan, dan waktu pencampuran. Dari penelitian tersebut didapatkan hasil nilai optimum untuk masing-masing parameter yaitu ukuran gradasi No.40, suhu pencampuran 155 oC, dan kadar serbuk ban bekas sebesar 10% dari berat aspal. Hal tersebut dilihat dari beberapa pengujian, dimana pada tiap pengujian dipilih parameter yang menunjukkan nilai perubahan maksimum yang signifikan.

Pengujian Void Ratio dan Binder-Filled Void

Pada pengujian untuk mendapatkan nilai void ratio pada campuran beraspal panas, parameter yang menunjukkan perubahan cukup signifikan adalah penambahan kadar aspal, penambahan kadar serbuk ban bekas dan kenaikan suhu pencampuran. Pada penambahan kadar serbuk ban bekas sebesar 10%, diraih nilai void ratio terkecil, hal ini disebabkan karena dengan penambahan serbuk ban bekas dapat meningkatkan daya ikat antara aspal dengan agregat. Selain itu suhu pencampuran yang semakin meningkat pada 175 oC juga dapat mengurangi nilai void ratio dengan semakin meningkatkan ikatan antara aspal dan agregat pada proses pencampuran.

Untuk pengujian binder-filled void parameter yang menunjukkan perubahan cukup signifikan antara lain kadar serbuk ban bekas (10% dari berat aspal), gradasi serbuk ban bekas (#40), suhu pencampuran (155 oC), dan kadar binder aspal. Ukuran gradasi serbuk ban bekas dapat memengaruhi nilai binder-filled void dengan ukuran partikel yang semakin kecil sehingga dapat mengisi rongga-rongga dalam campuran. Sedangkan peningkatan suhu pencampuran juga dapat meningkatkan nilai binder-filled void karena pada peningkatan suhu pemanasan dapat meningkatkan sifat homogen dari campuran aspal tersebut.

Pengujian Viskositas

Pada penelitian K.-D Jeong et al. (2010) digunakan crumb rubber modified (CRM) sebagai bahan aditif untuk meningkatkan sifat fisik aspal. Aspal modifikasi CRM dihasilkan dengan kecepatan rotasi open blade mixer 700 rpm. Penelitian tersebut menggunakan variasi penambahan CRM (5%, 10%, 15%, dan 20%), peningkatan suhu pencampuran (177, 200, 223 o

C), dan waktu pencampuran (5 – 480 menit). Dari hasil penelitian tersebut menunjukkan penambahan kadar CRM (0 – 20%) dan peningkatan suhu pencampuran (177 – 232 oC)dapat meningkatkan viskositas dari aspal modifikasi. Peningkatan cukup signifikan terjadi pada persentase kadar penambahan sebesar 15%, sedangkan untuk parameter kenaikan suhu pencampuran perubahan signifikan terjadi saat suhu pencampuran 223 oC.

Metode Penelitian

Karet memiliki dua komponen sifat fisik, yaitu viskositas dan elastisiras. Nilai viskositas yang tinggi akan menyebabkan aliran atau deformasi yang kecil, sehingga karet memiliki elastisitas yang tinggi.

Terdapat faktor-faktor yang mempengaruhi pada proses pencampuran aspal dengan serbuk ban bekas, antara lain kadar aspal dan kandungan minyaknya, tipe dan pembuatan polimer, ukuran partikel polimer, suhu pencampuran, sistem penggumpalan polimer, dan sistem dispersi (penyebaran) polimer dengan alat mixer (Dessouky, Samer et al, 2011; Kok, Baha Vural et al, 2011).

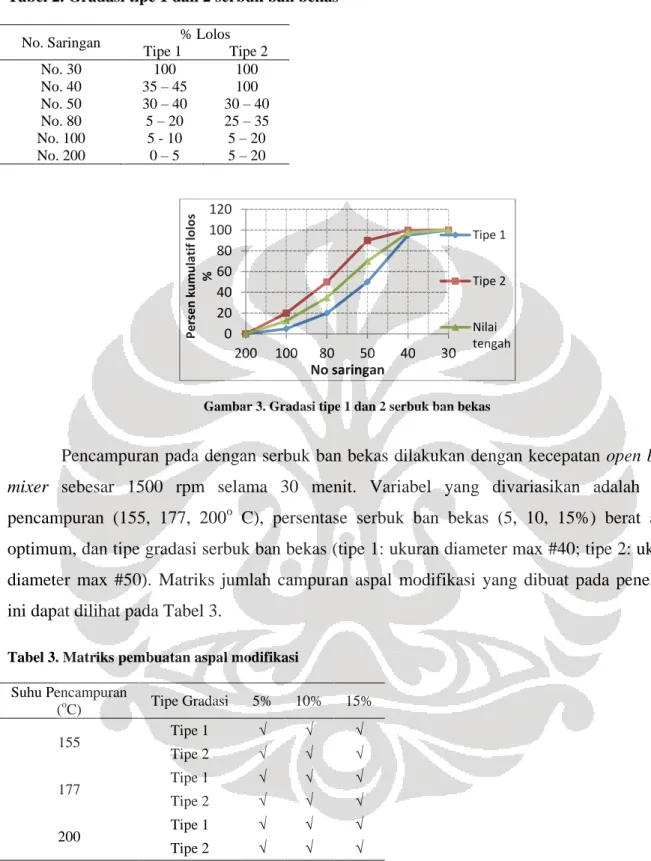

Aspal yang digunakan dalam penelitian ini adalah Aspal Pen 60/70 merk Pertamina. Gradasi serbuk ban bekas didapatkan dengan melakukan proses sieve analysis menggunakan mesin pengayak. Spesifikasi gradasi yang digunakan pada penelitian ini dapat dilihat pada Tabel 2.

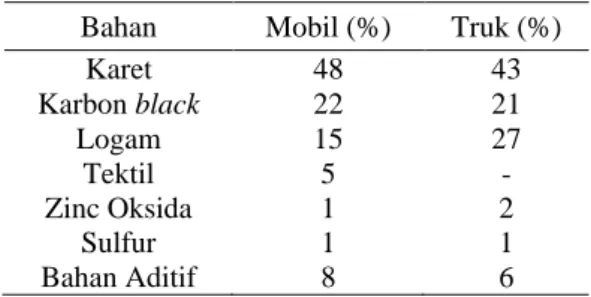

Bahan aditif yang digunakan pada penelitian ini adalah serbuk ban bekas. Kandungan kimia dari ban sendiri adalah:

Tabel 1. Komposisi zat ban mobil & truk Bahan Mobil (%) Truk (%)

Karet 48 43 Karbon black 22 21 Logam 15 27 Tektil 5 - Zinc Oksida 1 2 Sulfur 1 1 Bahan Aditif 8 6

Tabel 2. Gradasi tipe 1 dan 2 serbuk ban bekas

No. Saringan % Lolos

Tipe 1 Tipe 2 No. 30 100 100 No. 40 35 – 45 100 No. 50 30 – 40 30 – 40 No. 80 5 – 20 25 – 35 No. 100 5 - 10 5 – 20 No. 200 0 – 5 5 – 20

Gambar 3. Gradasi tipe 1 dan 2 serbuk ban bekas

Pencampuran pada dengan serbuk ban bekas dilakukan dengan kecepatan open blade

mixer sebesar 1500 rpm selama 30 menit. Variabel yang divariasikan adalah suhu

pencampuran (155, 177, 200o C), persentase serbuk ban bekas (5, 10, 15%) berat aspal optimum, dan tipe gradasi serbuk ban bekas (tipe 1: ukuran diameter max #40; tipe 2: ukuran diameter max #50). Matriks jumlah campuran aspal modifikasi yang dibuat pada penelitian ini dapat dilihat pada Tabel 3.

Tabel 3. Matriks pembuatan aspal modifikasi Suhu Pencampuran (oC) Tipe Gradasi 5% 10% 15% 155 Tipe 1 √ √ √ Tipe 2 √ √ √ 177 Tipe 1 √ √ √ Tipe 2 √ √ √ 200 Tipe 1 √ √ √ Tipe 2 √ √ √

Pengujian yang dilakukan meliputi pengujian sifat fisik empiris pada aspal murni (0% serbuk ban bekas) sebagai kontrol dan aspal modifikasi. Pengujian sifat fisik aspal mengacu pada standar umum dari Bina Marga. Pengujian tersebut dilakukan terhadap aspal murni dan

0 20 40 60 80 100 120 200 100 80 50 40 30 Pe rse n ku mu latif lolo s % No saringan Tipe 1 Tipe 2 Nilai tengah

aspal modifikasi. Hasil pengujian tersebut akan dibandingkan dan dianalisis mengenai pengaruh penambahan serbuk ban bekas tersebut.

Pemeriksaan juga dilakukan terhadap morfologi aspal yaitu tekstur permukaan aspal modifikasi menggunakan alat Scanning Electron Microscopy (SEM) untuk mengamati secara mikroskopis persebaran/ dispersi serbuk ban bekas pada aspal modifikasi dan kehomogenannya. Kemudian, pengujian selanjutnya adalah pengujian reologi mekanis menggunakan Dynamic Shear Rheometer untuk mendapatkan nilai complex shear modulus (G*) dan phase angle (δ). Kedua nilai tersebut berguna untuk menentukan parameter rutting

resistance (G*/sin δ) yang akan dihubungkan dengan high failure temperature dari aspal

modifikasi dengan sepesaifikasi pada Tabel 4.

Tabel 4. Failure temperature aspal binder DSR

Material Spesifikasi Tipe kerusakan Unaged binder ≥ 1.0 kPa (0,145 psi) Rutting

RTFO residue ≥ 2,2 kPa (0,319 psi) Rutting

PAV residue ≤ 5000 kPa (725 psi) Fatigue cracking

Pengujian DSR juga berguna untuk menentukan Performance Grade (PG) dari aspal modifikasi dengan mengamati hasil high failure temperature yang tertera dari hasil pengujian. Sampel aspal yang diuji dengan alat DSR sebelumnya diuji dengan alat Rolling Thin Film

Oven (RTFO) untuk mensimulasikan proses penuaan jangka pendek.

Hasil Penelitian

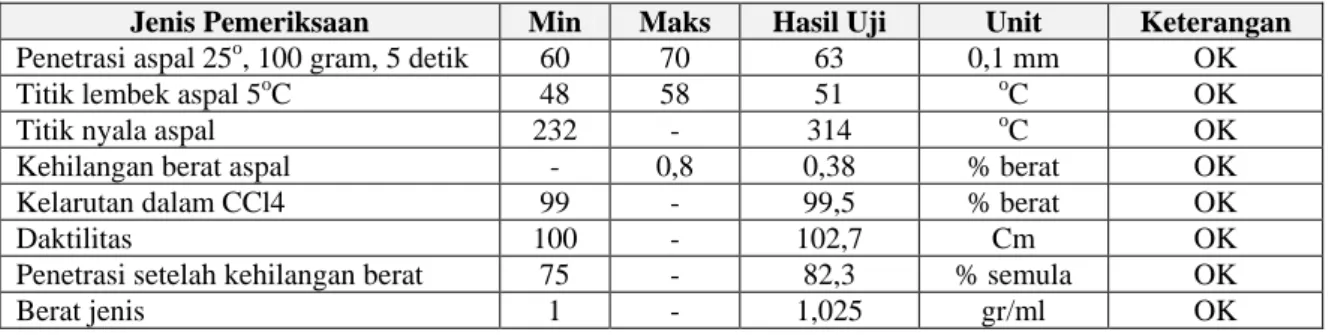

Pemeriksaan Sifat Fisik Empiris Aspal - Pemeriksaan Aspal Murni

Hasil pengujian sifat fisik empiris aspal murni AC pen 60/70 yang dilakukan sesuai standar SNI dan dibandingkan dengan spesifikasi umum Bina Marga tahun 2010 dapat dilihat pada Tabel 5. Dari hasil tersebut, diketahui bahwa aspal AC pen 60/70 yang digunakan telah memenuhi spesifikasi umum Bina Marga tahun 2010.

Tabel 5. Perbandingan hasil pengujian mutu aspal keras dengan spesifikasi umum Bina Marga, 2010

Jenis Pemeriksaan Min Maks Hasil Uji Unit Keterangan

Penetrasi aspal 25o, 100 gram, 5 detik 60 70 63 0,1 mm OK

Titik lembek aspal 5oC 48 58 51 oC OK

Titik nyala aspal 232 - 314 oC OK

Kehilangan berat aspal - 0,8 0,38 % berat OK

Kelarutan dalam CCl4 99 - 99,5 % berat OK

Daktilitas 100 - 102,7 Cm OK

Penetrasi setelah kehilangan berat 75 - 82,3 % semula OK

- Pemeriksaan Aspal Modifikasi

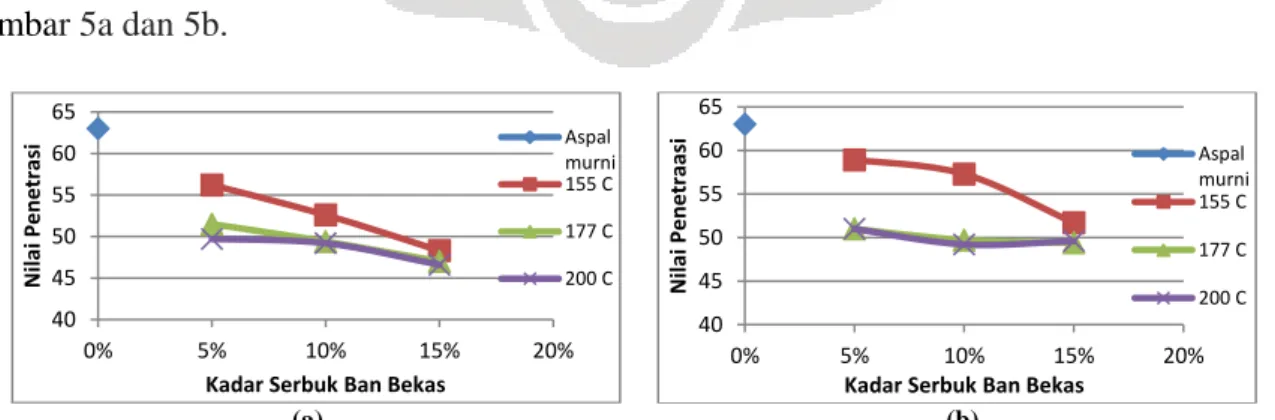

Pengujian yang dilakukan terhadap aspal modifikasi meliputi pengujian yang sama dengan pengujian pada aspal murni. Untuk menunjukkan pengaruh peningkatan suhu pencampuran, tipe gradasi dan kadar serbuk ban bekas terhadap nilai penetrasi dapat dilihat pada Gambar 4 (a, b, dan c).

(a) (b) (c)

Gambar 4. Pengaruh suhu pencampuran pada penetrasi aspal modifikasi (a) 5%; (b) 10%; (c) 15%

Dari Gambar 4, terlihat bahwa peningkatan suhu pencampuran aspal modifikasi akan menurunkan nilai penetrasi, atau aspal modifikasi bersifat semakin keras. Hal ini disebabkan karena semakin tinggi suhu pencampuran, maka serbuk ban bekas dapat semakin terlarut dalam aspal modifikasi sehingga aspal akan semakin keras. Pencampuran serbuk ban bekas yang mengandung karet (polimer) juga diketahui dapat menyerap cairan dan menjadi mengembang/membengkak. (Feipeng Xiao, et al, 2006). Pembengkakan tersebut dapat menyebabkan aspal modifikasi bersifat semakin keras. Dari grafik di atas juga disimpulkan bahwa tipe gradasi 2 memiliki nilai penetrasi lebih tinggi. Hal ini menunjukkan ukuran partikel serbuk ban bekas yang lebih besar akan menghasilkan aspal modifikasi yang lebih keras dibanding dengan aspal yang dicampur dengan serbuk ban bekas berukuran kecil. Pengaruh penambahan kadar serbuk ban bekas terhadap penetrasi aspal dapat dilihat pada Gambar 5a dan 5b.

(a) (b)

Gambar 5. Pengaruh penambahan kadar serbuk ban bekas pada penetrasi aspal modifikasi (a) tipe 1; (b) tipe 2 y = -3,25x + 58,967 R² = 0,9378 y = -3,95x + 61,533 R² = 0,75 0 10 20 30 40 50 60 155 C 177 C 200 C Ni la i p enetr asi Suhu Pencampuran T i p e y = -1,7x + 53,8 R² = 0,794 y = -3,55x + 59,5 R² = 0,6974 0 10 20 30 40 50 60 155 C 177 C 200 C Ni la i p enetr asi Suhu Pencampuran y = -0,85x + 49 R² = 0,9146 y = -1,05x + 52,333 R² = 0,6792 0 10 20 30 40 50 60 155 C 177 C 200 C Ni la i Penetrasi Suhu Pencampuran 40 45 50 55 60 65 0% 5% 10% 15% 20% Ni la i Penetrasi

Kadar Serbuk Ban Bekas

Aspal murni 155 C 177 C 200 C 40 45 50 55 60 65 0% 5% 10% 15% 20% Ni la i Penetraasi

Kadar Serbuk Ban Bekas

Aspal murni 155 C 177 C 200 C

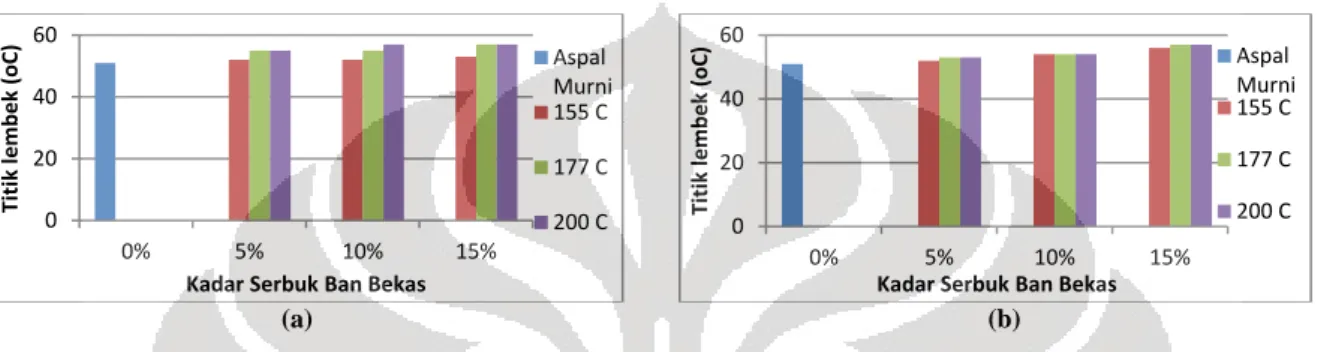

Dari Gambar 5a dan 5b terlihat bahwa pengaruh penambahan serbuk ban bekas terhadap aspal akan semakin meningkatkan tingkat kekerasan dari aspal modifikasi. Pada pengujian titik lembek, penambahan kadar serbuk ban bekas pada aspal terbukti meningkatkan titik lembek aspal yang semula bernilai 51o C (Gambar 6a dan 6b). Pengaruh peningkatan suhu pencampuran juga berpengaruh terhadap titik lembek aspal, dimana semakin tinggi suhu pencampuran, titik lembek aspal modifikasi akan cenderung meningkat.

(a) (b)

Gambar 6. Pengaruh penambahan kadar serbuk ban bekas pada titik lembek aspal modifikasi (a) tipe 1; (b) tipe 2

Dari hasil pengujian penetrasi dan titik lembek aspal modifikasi dapat ditentukan nilai

Penetration Index (PI) dengan menggunakan persamaan yang diturunkan oleh Pfeiffer dan

Van Doormal, (1936), yaitu:

, dimana

( ) ( )

Dari persamaan tersebut, didapat nilai PI untuk aspal murni adalah sebesar -0,385. Sedangkan untuk nilai PI aspal modifikasi dapat dilihat pada Tabel 6.

Tabel 6. Nilai Penetration Index aspal modfikasi Suhu

pencampuran

Tipe gradasi

5% 10% 15%

Pen TL PI Pen TL PI Pen TL PI

155 Tipe 1 56,2 52 -0,433 52,6 52 -0,593 48,3 53 -0,557 Tipe 2 58,9 52 -0,317 57,3 54 0,087 51,7 56 0,279 177 Tipe 1 51,5 55 0,049 49,4 55 -0,052 47 57 0,262 Tipe 2 51 53 -0,430 49,7 54 -0,262 49,4 57 0,382 200 Tipe 1 49,7 55 -0,037 49,2 57 0,372 46,6 57 0,242 Tipe 2 51 53 -0,430 50,2 54 -0,238 49,6 57 0,392

Nilai PI yang semakin tinggi menunjukkan sifat fisik aspal semakin baik karena aspal memiliki ketahanan terhadap perubahan suhu yang semakin tinggi. Dari hasil penelitian ini terdapat nilai PI yang meningkat maupun menurun dari nilai PI aspal murni. Hal ini disebabkan karena penambahan kadar serbuk ban bekas serta peningkatan suhu pencampuran dengan aspal akan berbanding lurus dengan nilai titik lembek aspal modifikasi, namun akan berbanding terbalik dengan nilai penetrasinya. Oleh karena itu, diperlukan kadar serbuk ban

0 20 40 60 0% 5% 10% 15% Ti tik l emb ek (o C)

Kadar Serbuk Ban Bekas

Aspal Murni 155 C 177 C 200 C 0 20 40 60 0% 5% 10% 15% Ti tik l emb ek (o C)

Kadar Serbuk Ban Bekas

Aspal Murni 155 C 177 C 200 C

bekas dan suhu pencampuran yang optimum antara aspal dengan serbuk ban bekas untuk mendapatkan nilai PI yang baik.

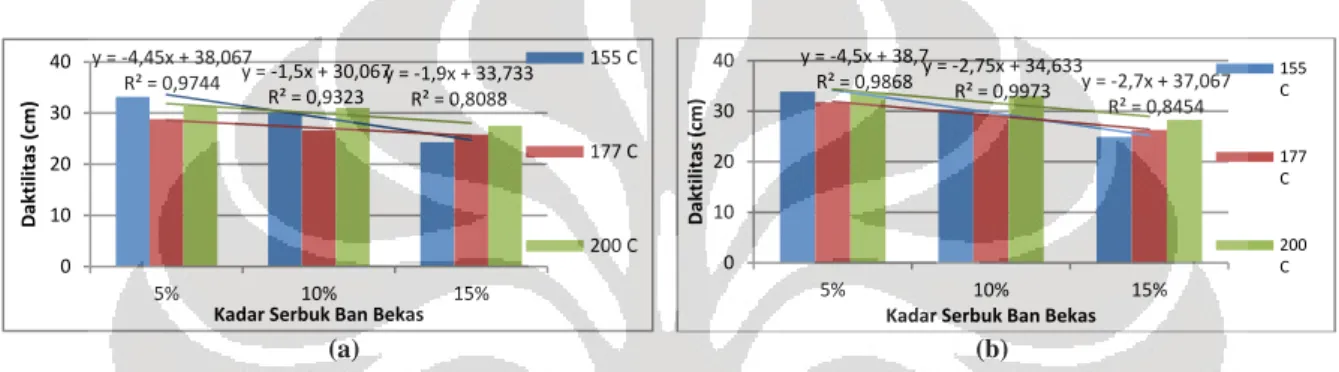

Dari pengujian daktilitas aspal modifikasi, hasilnya dapat dilihat pada Gambar 7a dan 7b. Hasil pengujian menunjukkan nilai daktilitas menurun secara signifikan setelah aspal dicampur dengan serbuk ban bekas. Hal tersebut disebabkan antara lain karena serbuk ban bekas yang digunakan berasal dari ban kendaraan truk yang terbuat dari 27% bahan logam (Tabel 1), sehingga akan sulit tercampur dengan bahan lain. Ukuran serbuk ban bekas juga mempengaruhi dalam sifat campuran aspal modifikasi, dimana ukuran partikel maksimum yang digunakan (#40 dan #50) masih terlalu besar untuk dapat larut dengan campuran aspal.

(a) (b)

Gambar 7. Pengaruh penambahan kadar serbuk ban bekas terhadap nilai daktilitas (a) gradasi tipe 1; (b) tipe 2

Pemeriksaan kelarutan aspal modifikasi menunjukkan peningkatan kadar serbuk ban bekas semakin menurunkan nilai kelarutan aspal modifikasi. (Gambar 8)

Gambar 8. Pengaruh penambahan serbuk ban bekas pada kelarutan aspal modifikasi

Dari pemeriksaan tersebut terlihat bahwa serbuk ban bekas tidak terlarut dengan sempurna dengan aspal. Untuk pemeriksaan titik nyala, hasil menunjukkan semua sampel aspal modifikasi memiliki titik nyala di atas 300o C, hal ini menunjukkan aspal aman digunakan dalam proses pencampuran dengan agregat. Sedangkan untuk pemeriksaan berat jenis aspal berguna untuk menentukan berat jenis aspal untuk pencampuran dengan agregat, dari hasil pengujian didapatkan hasil seperti Tabel 7. Hasil pemeriksaan menunjukkan penambahan kadar serbuk ban bekas akan meningkatkan berat jenis dari aspal modifikasi.

y = -4,45x + 38,067 R² = 0,9744 y = -1,5x + 30,067 R² = 0,9323 y = -1,9x + 33,733 R² = 0,8088 0 10 20 30 40 5% 10% 15% Da kti lit as ( cm)

Kadar Serbuk Ban Bekas

155 C 177 C 200 C y = -4,5x + 38,7 R² = 0,9868 y = -2,75x + 34,633 R² = 0,9973 y = -2,7x + 37,067 R² = 0,8454 0 10 20 30 40 5% 10% 15% Da kti lit as ( cm)

Kadar Serbuk Ban Bekas

155 C 177 C 200 C y = -6,05x + 107,5 R² = 0,9352 0 20 40 60 80 100 120 0% 5% 10% 15% Kel ar ut an ( %)

Tabel 7. Hasil pemeriksaan berat jenis aspal modifikasi Sampel/kadar serbuk ban bekas Berat jenis (gr/ml)

0% 1,025

5% 1,026

10% 1,033

15% 1,039

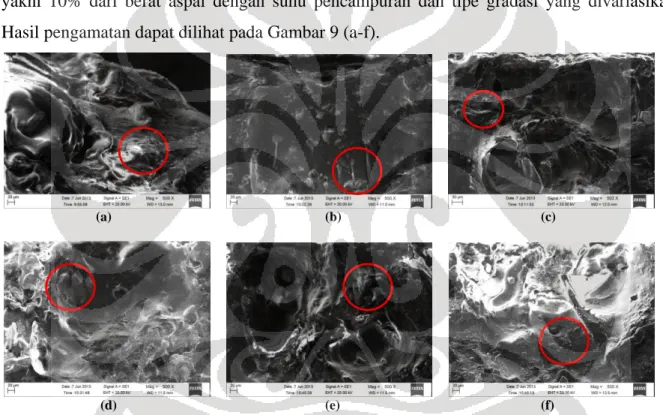

Pengamatan Morfologi Aspal Modifikasi

Pengamatan morofologi dilakukan secara mikroskopis menggunakan alat Scanning

Electron Microscopy (SEM) dengan perbesaran sebesar 500x. Pengamatan dilakukan pada

tekstur permukaan aspal modifikasi pada suhu ruangan dan keadaan hampa udara. Sampel yang diperiksa dalam pengamatan ini adalah sampel dengan kadar serbuk ban bekas konstan, yakni 10% dari berat aspal dengan suhu pencampuran dan tipe gradasi yang divariasikan. Hasil pengamatan dapat dilihat pada Gambar 9 (a-f).

(a) (b) (c)

(d) (e) (f)

Gambar 9. Hasil pengamatan aspal modifikasi dengan SEM kadar 10% serbuk ban bekas (a) 155oC, Tipe 1; (b) 155oC, Tipe 2; (c) 177oC, Tipe 1; (d) 177oC, Tipe 2; (e) 200oC, Tipe 1; dan (f) 200oC, Tipe 2

Dari pengamatan secara visual terlihat bahwa masih terdapat partikel serbuk ban bekas yang belum terlarut dengan sempurna pada aspal modifikasi. Menurut Feipeng Xiao, et

al, (2006), pencampuran aspal dengan serbuk ban bekas yang mengandung karet dapat

menyerap cairan dan mengembang. Besarnya pengembangan atau pembengkakan tergantunng dari beberapa faktor seperti faktor alam, suhu, viskositas cairan dan tipe polimer. Dalam penelitian ini, suhu pencampuran aspal dan serbuk ban bekas mempengaruhi perubahan sifat fisik serbuk ban bekas. Partikel serbuk ban bekas yang bereaksi dengan aspal akan semakin mengembang dan membentuk jel kental (viskos) yang disebabkan oleh penyerapan

fraksi/komponen kecil dari aspal. Faktor yang sangat berpengaruh dalam pengamatan morfologi untuk distribusi serbuk ban bekas dan sifat ke-homogenan aspal modifikasi ini adalah suhu pencampuran, kecepatan putar open blade mixer, dan mixing time. Suhu pencampuran yang rendah akan menyebabkan serbuk ban bekas tidak tercampur dengan merata dalam aspal modifikasi. Sedangkan suhu pencampuran yang tinggi akan menyebabkan sifat fisik aspal memburuk. Sedangkan kecepatan open blade mixer juga berpengaruh terhadap sifat ke-homogenan aspal modifikasi karena berpengaruh terhadap persebaran serbuk ban bekas dalam aspal. Semakin cepat putaran open blade mixer maka campuran akan semakin cepat tercampur dengan merata. Waktu pencampuran aspal dengan serbuk ban bekas juga sangat berpengaruh pada ke-homogenan aspal modifikasi. Semakin lama pencampuran aspal aspal akan semakin homogen. Namun, hal yang perlu diperhatikan juga adalah apabila

mixing time terlalu lama, maka dapat merusak sifat aspal yang sedang dicampur pada suhu

tertentu.

Selain faktor pada saat proses pencampuran, faktor fisik dari serbuk ban bekas tersebut juga mempengaruhi sifat ke-homogenan aspal modifikasi. Wang Lan, et al, (2010), mengatakan bahwa bentuk dan tekstur yang kasar dan tidak teratur, serbuk ban bekas memiliki permukaan spesifik yang lebih besar dan energi aktivasi yang lebih besar, sehingga akan sulit tercampur dengan baik dengan aspal. Partikel karet pada serbuk ban bekas menyerap beberapa komponen pada aspal (S. -J. Lee, 2008). Lebih jauhnya, Wang Lan, et al, (2010), menjelaskan bahwa komponen atau bagian ringan pada aspal memasuki jaringan partikel karet oleh proses osmosis dan difusi yang mengakibatkan pembengkakan partikel karet dan penurunan sejumlah larutan dalam aspal. Struktur perubahan aspal dari sol (larutan) ke gel (jeli) disebabkan karena aspal kehilangan komponen ringan yang dikandungnya.

Pengujian Reologi Mekanis

Sampel yang diuji dalam pengujian ini adalah sampel dengan kadar serbuk ban bekas konstan (10%), dan gradasi serbuk ban konstan (tipe 2). Sehingga variabel yang akan dibandaingkan pada pengujian ini adalah suhu pencampuran aspal dengan serbuk ban bekas. Pengujian ini melalui 2 tahap, yaitu proses aging dengan RTFOT kemudian dilanjutkan dengan pengujian reologi mekanis dengan alat DSR.

- Proses Aging dengan RTFOT

Proses aging dengan RTFOT pada sampel ini dilakukan untuk mensimulasikan keadaan aspal ketika mengalami penuaan akibat osidasi pada masa pencampuran. Benda uji

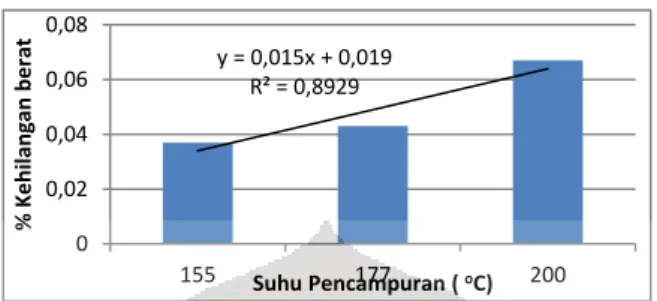

yang digunakan untuk pengujian ini adalah 2 untuk tiap sampel, sehingga didapatkan nilai rata-rata tiap sampel. Pengaruh suhu pencampuran aspal dengan serbuk ban bekas terhadap kehilangan berat dengan RTFOT dapat dilihat pada Gambar 10.

Gambar 10. Pengaruh suhu pencampuran aspal dengan serbuk ban bekas terhadap kehilangan berat (RTFOT)

Gambar 10 menunjukkan peningkatan suhu pencampuran aspal modifikasi, maka tingkat kehilangan berat setelah proses aging akan semakin tinggi. Pada saat pencampuran, suhu pencampuran akan mempengaruhi sifat fisik serbuk ban bekas. Kemampuan serbuk ban bekas dalam menyerap komponen pada aspal, salah satunya minyak, semakin menurun. Sehingga kandungan minyak dalam aspal akan lebih banyak menguap ke udara dengan berubahnya sifat fisik serbuk ban bekas seiring dengan peningkatan suhu pencampuran.

- Pengujian dengan DSR

Setelah melalui proses aging, sampel diuji dengan alat DSR. Prosedur pengujiannya dengan menerapkan angular frequency konstan sebesar 10 rad/s terhadap sampel yang mensimulasikan gesekan antara roda kendaran dengan permukaan jalan dengan kecepatan kendaraan 90 km/jam. Temperatur pengujian diatur dengan interval 6o C, dimulai dari suhu 60 o C. Nilai G* dan δ berdasarkan hasil pengujian ini dapat dilihat pada Gambar 11 dan 12.

Gambar 11. Pengaruh peningkatan suhu pengujian terhadap nilai G*

y = 0,015x + 0,019 R² = 0,8929 0 0,02 0,04 0,06 0,08 155 177 200 % Kehil angan b erat Suhu Pencampuran ( oC) 0 2000 4000 6000 8000 10000 12000 0 20 40 60 80 100 120 G* (Pa ) Suhu (oC) 155 C 177 C 200 C

Gambar 12. Pengaruh peningkatan suhu pengujian terhadap nilai δ

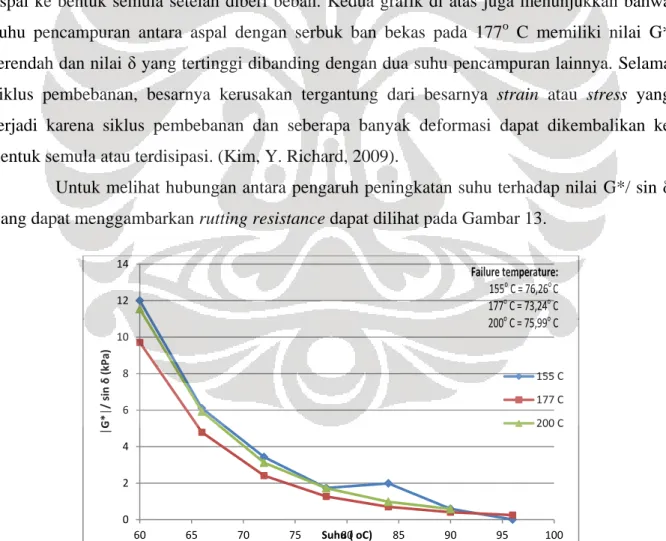

Pada Gambar 11 terlihat bahwa nilai G* menurun seiring dengan peningkatan suhu. Hal tersebut menunjukkan, dengan meningkatnya suhu, maka ukuran perlawanan total aspal terhadap defomasi akibat repetisi beban lalulintas akan semakin menurun. Sedangkan pada Gambar 12 memperlihatkan bahwa dengan peningkatan suhu, nilai δ semakin bertambah, hal ini menunjukkan bahwa suhu yang semakin tinggi akan menurunkan komponen elastis dari bitumen atau menurunkan kemampuan dalam penyimpanan energi untuk mengembalikan aspal ke bentuk semula setelah diberi beban. Kedua grafik di atas juga menunjukkan bahwa suhu pencampuran antara aspal dengan serbuk ban bekas pada 177o C memiliki nilai G* terendah dan nilai δ yang tertinggi dibanding dengan dua suhu pencampuran lainnya. Selama siklus pembebanan, besarnya kerusakan tergantung dari besarnya strain atau stress yang terjadi karena siklus pembebanan dan seberapa banyak deformasi dapat dikembalikan ke bentuk semula atau terdisipasi. (Kim, Y. Richard, 2009).

Untuk melihat hubungan antara pengaruh peningkatan suhu terhadap nilai G*/ sin δ yang dapat menggambarkan rutting resistance dapat dilihat pada Gambar 13.

Gambar 13. Peningkatan suhu terhadap nilai G*/ sin δ

60 65 70 75 80 85 90 0 20 40 60 80 100 120 δ ( d egree) Suhu ( oC) 155 C 177 C 200 C 0 2 4 6 8 10 12 14 60 65 70 75 80 85 90 95 100 │ G*│ / sin δ (kP a) Suhu ( oC) 155 C 177 C 200 C Failure temperature: 155o C = 76,26o C 177o C = 73,24o C 200o C = 75,99o C

Dari Gambar 13 dapat terlihat bahwa pengaruh peningkatan suhu pengujian DSR dapat menurunkan nilai G*/ sin δ. Suhu yang tinggi menyebabkan aspal modifikasi menjadi lebih plastis atau komponen plastisnya akan semakin meningkat dibandingkan dengan komponen elastis. Hal itu menunjukkan bahwa semakin meningkatnya suhu, aspal modifikasi akan semakin sulit untuk kembali ke bentuk semula setelah menerima repetisi beban lalu lintas. Repetisi beban lalu lintas yang diwakilkan oleh beban angular frequency pada pengujian ini menyebabkan energi elastis yang tersimpan pada aspal akan terdisipasi pada deformasi permanen. Energi redaman akan mengembalikan bentuk aspal ke bentuk semula setelah menerima beban namun membutuhkan waktu tertentu agar dapat secara bekerja secara efektif kembali. (Kim, Y. Richard, 2009). Waktu yang dibutuhkan untuk mengembalikan komponen elastis pada aspal modifikasi ke dalam bentuk semula itu disebut fase. (S.-C. Huang, 2008).

Salah satu tujuan pengujian DSR adalah untuk menentukan Performance Grade (PG) dari aspal. Nilai PG dapat dilihat dari nilai fail temperature yang terdapat pada grafik. Pada saat penyajian data, nilai fail temperature akan secara otomatis muncul untuk tiap grafik pada sampel yang diuji. Fail temperature adalah suhu tepat dimana nilai G*/ sin δ pada sampel yang diuji di bawah 2,2 kPa atau dengan kata lain suhu pada saat dimana sampel mengalami kegagalan rutting pada HMA saat masa pelayanan. Dari hasil ketiga pengujian yang diperlihatkan pada ketiga grafik diatas, terlihat bahwa nilai PG cukup tinggi yakni di atas 70, lebih tinggi dibandingkan dengan suhu perkerasan jalan ekstrim yang umum terjadi di Indonesia yaitu sekitar 60o C. Hal ini menunjukkan bahwa penambahan serbuk ban bekas ke dalam aspal dapat meningkatan nilai PG, atau dengan kata lain, meningkatkan ketahanan aspal terhadap kerusakan rutting dan deformasi permanen pada masa pelayanan yang disebabkan oleh suhu tinggi.

Berdasarkan hasil pengujian dengan DSR, suhu pencampuran optimum untuk aspal dengan serbuk ban bekas dapat dilihat dari besarnya nilai PG dari sampel tersebut. Untuk melihat hubungan antara peningkatan suhu pencampuran aspal-serbuk ban bekas dengan nilai PG atau fail temperature dapat dilihat pada Gambar 14.

Gambar 14. Pengaruh suhu pencampuran aspal-serbuk ban bekas dengan nilai Fail Temperature

Dari Gambar 14 dapat terlihat bahwa sampel mengalami penurunan nilai PG pada suhu pencampuran 177o C, dan meningkat kembali pada suhu pencampuran 200o C. Hal ini dapat disebabkan karena meningkatnya suhu pencampuran aspal dari suhu optimum dapat menurunkan kinerja aspal dari segi Performance Grade karena suhu pencampuran yang semakin tinggi akan mengurangi ke-elastisan aspal. Namun untuk suhu pencampuran 200oC, peningkatan nilai PG dapat disebabkan karena aspal bersifat semakin keras. Pengerasan aspal dapat terjadi karena aspal memiliki kandungan karbon yang meningkat akibat penguraian zat karbon dari serbuk ban bekas pada saat pencampuran akibat suhu yang tinggi. Aspal yang keras dan memiliki nilai titik lembek yang tinggi cenderung akan dapat menahan aliran (deformasi) akibat adanya tekanan. Hal tersebut menjadikan nilai PG pada aspal akan semakin tinggi, karena butuh suhu yang tinggi untuk dapat mempertahankan komponen elastis pada aspal. Namun, dari ketiga nilai PG tersebut, suhu pencampuran 155oC memiliki nilai PG yang tertinggi, yaitu 76,26o C. Sehingga suhu pencampuran aspal dengan serbuk ban bekas ini dapat dijadikan sebagai suhu optimum dalam pencampuran.

Kesimpulan

Dari hasil pengujian yang telah dilakukan untuk menganalisis pengaruh penambahan serbuk ban bekas serta proses pencampuran dengan aspal maka didapatkan kesimpulan sebagai berikut:

1. Seluruh pemeriksaan aspal AC pen 60/70 memenuhi spesifikasi umum pemeriksaan mutu aspal dari Bina Marga tahun 2010

2. Peningkatan kadar juga berpengaruh pada nilai PI, karena akan meningkatkan nilai titik lembek namun menurunkan nilai penetrasi. Kadar optimum yang didapatkan dari hasil pengujian sifat fisik empiris adalah 10%, karena kadar serbuk ban bekas yang semakin tinggi dapat meningkatkan sifat fisik aspal, namun kadar kelarutannya akan semakin sedikit berdasarkan pengujian daktilitas dan kelarutan.

76,26 73,24 75,99 60 65 70 75 80 155 C 177 C 200 C Fai l temper atur e ( o C)

3. Suhu pencampuran yang semakin tinggi berpotensi untuk meningkatkan ke-homogenan aspal modifikasi, namun suhu yang terlalu tinggi dapat menyebabkan sifat fisik aspal justru memburuk akibat zat-zat pada serbuk ban yang terurai dalam campuran, serta sifat aspal pun akan semakin buruk dengan pemanasan yang tinggi. Dari hasil pengujian sifat fisik dan nilai failure temperature suhu optimum untuk pencampuran adalah 155o C. 4. Ukuran partikel serbuk ban bekas yang lebih kecil akan semakin mempermudah dalam

membentuk campuran yang homogen dengan aspal. Sehingga tipe gradasi 2 (ukuran maks #50) memberikan hasil campuran aspal modifikasi yang lebih baik.

5. Dari hasil pengujian sifat fisik fisik empiris, pengamatan morfologi dan pengujian reologi mekanis, diperoleh hasil suhu pencampuran optimum 155o C, kadar serbuk ban bekas 10%, dan ukuran gradasi tipe 2. Dengan hasil pengujian:

- Penetrasi = 57,3 mm - Titik lembek = 54o C

- Penetration Index = 0,087

- Titik Nyala & Bakar = 312 & 321o C - Kehilangan berat = 0,39% - Kelarutan = 90% - Daktilitas = 30,3 cm - Berat Jenis = 1,033 gr/ml - Performance Grade (PG) = 76,26 Saran

Berdasarkan hasil dan kesimpulan yang diperoleh dari penelitian, dapat disampaikan beberapa saran untuk peneliian selanjutnya seperti berikut:

1. Pencampuran aspal dengan serbuk dengan proses wet drying ban bekas menggunakan ukuran diameter serbuk ban bekas yang lebih kecil antara #80 - #200 agar campuran aspal modifikasi bersifat lebih homogen dan dapat mencapai spesifikasi nilai daktilitas dan kelarutan.

2. Perlu dilakukan penelitian tentang zat atau bahan kimia yang cocok sebagai bahan aditif sebagai campuran aspal modifikasi agar campuran menjadi lebih homogen dan serbuk ban bekas menjadi lebih mudah terlarut.

3. Penelitian perlu dilanjutkan dengan memvariasikan mixing time aspal dengan serbuk ban bekas, namun dengan suhu pencampuran dan kadar serbuk ban yang konstan sesuai dari hasil penelitian ini untuk mendapatkan hasil yang lebih baik.

4. Penelitian juga bisa dilanjutan dengan membandingkan jenis serbuk ban bekas yang digunakan, yaitu yang berasal dari ban kendaraan yang berbeda jenisnya untuk mengetahui pengaruh kandungan dalam ban terhadap sifat fisik aspal.

Daftar Referensi

A. Tortum, C. Cafer, & Aydin, A.C. (2005). Determination of The Optimum Conditions for Tire Rubber in Asphalt Concrete. Journal of Building and Environment, 40, 1492-1504.

Amalia, Mita. 2012. Analisis Penggunaan Bahan Aditif jenis Polimer Terhadap Kinerja

Campuran Aspal Dengan Tambahan Variasi BGA (Buton Granular Asphalt). Skripsi,

Program Sarjana Teknik Sipil Fakultas Teknik UI, Depok, Januari 2012.

American Society for Testing Materials. (2008). Standard Test Method for Determining the

Rheological Properties of Asphalt Binders Using a Dynamic Shear Rheometer.

Departemen Pekerjaan Umum. 1987. Petunjuk Perencanaan Tebal Perkerasan Lentur Jalan Raya Dengan Metode Analisa Komponen.

Departemen Permukiman dan Prasarana Wilayah Direktorat Jenderal Prasarana Wilayah. 2002. Manual Pekerjaan Campuran Beraspal Panas Buku 1: Petunjuk Umum.

Department of Transportation Engineering Service Center. 2000. Method of Test For

Determining The Effect of Heat and Air on a Moving Film of Asphalt (Rolling Thin Film Oven Test). California: Author.K.-D. Jeong et al. (2010). Interaction Effects of

Crumb Rubber Modified Asphalt Binders. Journal of Construction and Building

Materials, 24, 824-831.

Dessouky, Samer, et al. (2011). Effect of Pre-Heating Duration and Temperature Conditioning on the Reological Properties of Bitumen. Journal of Construction and

Building Materials, 25, 2785-2792.

F. Xiao, Putman B.J., & Amirkhanian S.N. (2006). Laboratory Investigation of Dimensional Changes of Crumb Rubber Reacting with Asphalt Binder. Journal of Road Materials

and Pavement Design.

Fithra, Herman. (2011). Karakteristik Penggunaan Serbuk Ban Bekas Pada Campuran Panas Asphalt Concrete Binder Course (AC-BC). Teras Jurnal, Vol 1, No.2.

Indriyati E.W, dkk. Kajian Perbaikan Sifat Reologi Visco-Elastic Aspal Dengan Penambahan Asbuton Murni Menggunakan Parameter Complex Sehar Modulus.

Kim, Y. Richard. (2009). Modeling of Asphalt Concrete. United States of America: McGraw-Hill.

K.-D. Jeong, et al. (2010). Interaction Effect of Crumb Rubber Modified Asphalt Binders.

Kok, B.H., Yilmaz, M., & Guler, M. (2011). Evaluation of High Temperature Performance of SBS+Gilsonite Modified Binder. Fuel 90, 3093 - 3099.

Kurniadji. (2008). Modifikasi Aspal Keras Standar Dengan Bitumen Asbuton Hasil Ekstraksi. Puslitbang Jalan dan Jembatan. Departemen Pekerjaan Umum.

Lievana, Emiliano Julian. (2005). Recycling of Ground Tyre Rubber and Polyolefin Wastes

by Producing Thermoplastic Elastomers. Thesis. Technische Universitӓt

Kaiserslautern.

Neto S.A.D, et al. (2006). Influence of Crumb Rubber Gradation on Asphalt-Rubber Properties. Journals of Asphalt Rubber.

Nono, dkk. (2005). Pengkajian Penanganan Deformasi dan Retak Akibat Beban Lalu Lintas. Puslitbang Jalan dan Jembatan. Departemen Pekerjaan Umum.

S.-C. Huang. (2008). Rubber Concentration on Rheology of Aged Asphalt Binders. Journals

of Materials in Civil Engineering, 20, 221-229.

S.-J. Lee, et al. (2008). The Effect of Crumb Rubber Modified (CRM) on the Performance Properties of Rubberized Binders in HMA Pavements. Journal of Construction and

Building Materials, 22, 1368 - 1376.

Satyarno, Imam. (2006). Penggunaan Serutan Karet Ban Bekas untuk Campuran Veton. Jurnal Media Teknik ISSN 0216-3012. Vol XXVIII (4). UGM Jogjakarta.

Steven Manolis and Simon Hesp. (2001). High Temperature Performance of Scrap Tire Rubber Modified Aasphalt Concrete. Chemistry University, Kingston, Ontarto.

Sukirman, Silvia. (2003). Beton Aspal - Campuran Panas. Jakarta: Granit.

Wang, L., Xing, Y., dan Chang, C. (2010). Experimental Studies on Microstructure and Technical Performance of Multiphase Compund Crumb Rubber Modified Asphalt.