V.

HASIL DAN PEMBAHASAN

A. PROSES PRODUKSI MINUMAN TEH SERBUK DI PT.

NESTLÈ INDONESIA

1. Deskripsi Produk Minuman Teh Serbuk

Minuman teh serbuk instan adalah salah satu produk yang diproduksi oleh PT. Nestlé Indonesia Pabrik Cikupa. Produk ini diproduksi melalui teknik pencampuran kering, yaitu proses pencampuran dua material padat atau lebih untuk menghasilkan suatu campuran padat yang homogen (Miyanami, 2006). Sebelum dikonsumsi, produk minuman teh serbuk ini memerlukan rekonstitusi terlebih dahulu dengan air dingin.

Produk ini termasuk kategori Nestlé Professional dimana penjualan hanya dilakukan secara retail ke restoran atau food court. Target konsumen dari minuman ini adalah pelajar, mahasiswa, dan keluarga. Produk ini dikemas dalam kemasan aluminium foil dengan berat bersih 1000 gram.

Minuman ini memiliki klaim larut dalam air dingin dan ’Kaya Akan Vitamin C’ dengan kandungan vitamin C mencapai 65% AKG untuk setiap takaran saji (25 gram). Berdasarkan klaim tersebut, setiap kemasan minuman harus mengandung vitamin C minimal 240 mg/100 g. Kandungan vitamin C tersebut menjadi salah satu release parameter produk sebelum didistribusikan ke konsumen. Namun, kandungan vitamin C untuk release parameter produk adalah 257 mg/100g dimana selisih 10% merupakan faktor kehilangan vitamin C selama masa simpan (1 tahun). Release parameter lain yaitu kadar air (maksimal 0.3%), pH (3.00-3.40), keasaman (1.62-2.24%), dan uji mikrobiologi yang meliputi uji koliform (<3 MPN/g), kapang khamir (maksimal 100 cfu/g), dan total plate count (maksimal 1000 cfu/g)

Produk minuman ini memiliki atribut sensori yaitu penampakan produk berupa serbuk coklat yang homogen, warna coklat muda tanpa adanya spot hitam, rasa berupa campuran antara manis dan asam, aroma teh tanpa adanya bau yang menyimpang. Setelah dilarutkan, produk berupa

larutan teh berwarna coklat yang homogen, sedikit keruh, dan tidak terdapat kristal gula di dasar gelas.

2. Bahan Baku

Bahan baku yang digunakan dalam proses produksi meliputi bahan baku produk dan bahan baku kemasan. Bahan baku produk yaitu gula pasir dan premix. Premix adalah campuran dari bahan baku minor yang mempunyai komposisi <2% dari jumlah formula total. Premix terdiri dari sebagian kecil gula pasir, asam sitrat, serbuk teh instan, gum arab, serbuk flavor lemon, dan vitamin C. Bahan baku kemasan meliputi kemasan primer yaitu kemasan aluminium foil, kemasan sekunder berupa kardus karton, dan adhesive tape.

a. Gula pasir

Gula pasir yang digunakan adalah gula pasir rafinasi yang memiliki warna lebih putih dibandingkan dengan gula biasa. Fungsi gula pasir pada minuman teh serbuk adalah sebagai pemberi rasa manis dan pemberi mouthfeel pada minuman.

b. Asam sitrat

Asam sitrat umum digunakan sebagai pemberi cita rasa asam (pengasam) pada produk minuman. Selain itu, asam sitrat juga memberikan efek pengawetan karena asam sitrat dapat menurunkan pH produk.

c. Serbuk teh instan

Teh yang digunakan adalah konsentrat berupa serbuk. Serbuk teh ini diperoleh dari proses instanisasi sehingga cukup digunakan dalam jumlah yang sedikit dan dapat mudah larut dalam air dingin.

d. Gum Arab

Gum arab berasal dari cairan atau getah yang menetes dari batang tanaman yang biasanya berkayu keras. Gum arab termasuk hidrokoloid yaitu suatu polimer yang larut dalam air. Gum ini mampu membentuk koloid sehingga berfungsi untuk membentuk mouthfeel minuman dan cloudifier agent.

e. Flavor lemon

Flavor digunakan untuk memberikan cita rasa lemon pada produk. f. Asam askorbat (vitamin C)

Asam askorbat ditambahkan untuk memenuhi klaim kaya akan vitamin C pada produk. Selain itu, penambahan asam askorbat juga memberikan cita rasa asam pada produk.

3. Formulasi Produk

Formulasi produk minuman teh serbuk instan adalah sebagai berikut. Komposisi Premix

Gula pasir : 45-47%

Asam sitrat : 20-22%

Serbuk ekstrak teh : 17-19%

Gum arab : 5-6%

Serbuk flavor lemon : 4-5%

Vitamin C : 2-3%

Komposisi Produk di Mixer

Premix : 9-10%

Gula pasir : 90-91%

4. Proses Produksi

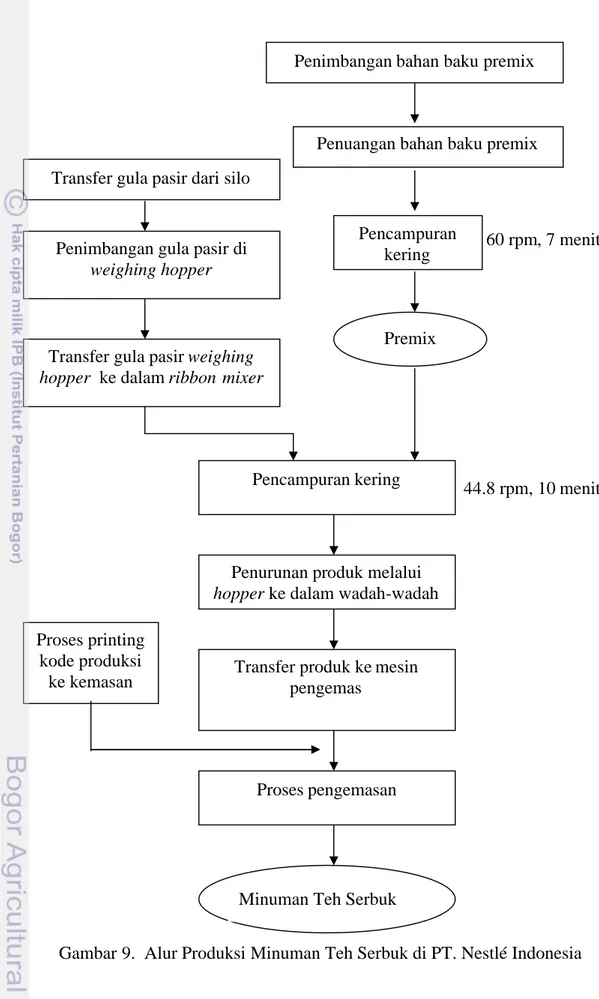

Minuman teh serbuk instan diproduksi dalam tiga tahapan yaitu pembuatan premix, proses pencampuran kering dan proses pengemasan. Pembuatan premix dan proses pencampuran bahan baku dicampur dengan menggunakan mixer pada waktu dan kecepatan tertentu hingga produk tercampur rata. Terdapat dua mekanisme proses pencampuran yang terjadi, yaitu convective mixing dan shear mixing. Convective mixing terjadi karena adanya agitasi ribbon sedangkan shear mixing diinduksi oleh perubahan momentum antara partikel-partikel serbuk yang memiliki perbedaan kecepatan. Perbedaan kecepatan terjadi di sekitar perputaran impeler dan dinding alat mixer.

Tahap produksi yang pertama yaitu pembuatan premix dengan menggunakan ribbon mixer berkapasitas 100L. Tujuan pembuatan premix adalah untuk memperoleh homogenitas dari bahan baku minor.

Tahapan proses pembuatan premix yaitu seluruh bahan baku minor seperti asam sitrat, serbuk ekstrak teh, gum arab, serbuk flavor lemon, dan vitamin C serta sebagian kecil gula pasir ditimbang dan dimasukkan ke dalam mixer. Premix tersebut dicampur dengan kecepatan 60 rpm selama 7 menit. Premix dibuat sekaligus untuk empat batch. Pembuatan premix secara sekaligus tersebut akan memengaruhi homogenitas produk akhir karena jika dari premix sudah tidak homogen maka sulit untuk memperoleh produk akhir yang homogen.

Tahap produksi yang kedua yaitu proses pencampuran antara gula pasir dengan premix untuk mendapatkan produk minuman teh serbuk instan. Proses tersebut dimulai dengan transfer gula pasir dari silo menuju weighing hopper melalui buffer hopper. Jumlah gula yang ditimbang dalam weighing hopper sesuai dengan formulasi yang digunakan. Gula dari weighing hopper kemudian ditransfer ke ribbon mixer. Premix lalu dimasukkan ke dalam mixer lalu mixer dijalankan dengan kecepatan 44.8 rpm selama 10 menit.

Proses pengeluaran produk dari mixer dilakukan melalui lubang di bagian bawah mixer kemudian ditampung sementara di dalam wadah. Metode penurunan serbuk ini dapat menyebabkan terjadi segregasi partikel dan akan merusak profil homogenitas produk setelah dari mixer. Hal ini disebabkan partikel serbuk yang berukuran lebih kecil akan cenderung berada di tengah tumpukan sedangkan partikel dengan ukuran yang lebih besar akan berada di pinggir tumpukan (Schulze, 2008).

Setelah itu, produk dimasukkan ke dalam mesin pengemas untuk selanjutnya dikemas dalam kemasan aluminium foil 1 kg. Bahan pengemas terlebih dahulu melewati alat printing code untuk mencetak kode produksi dan tanggal kadaluarsa. Setelah produk dikemas, produk lalu melewati conveyor ke area pengemasan sekunder dengan karton boks.

Saat produk berada di mesin filling, produk akan diisikan ke dalam kemasan berdasarkan prinsip volumetrik. Prinsip pengisian secara volumetrik mensyaratkan produk harus memiliki densitas dalam kisaran 930-997 g/L supaya tercapai berat bersih minimal 1000 g per kemasan. Pada tahap ini juga teridentifikasi masalah yang berhubungan dengan homogenitas dimana terjadi aliran funnel low atau core flow. Core flow ini menyebabkan produk dengan ukuran partikel lebih kecil (termasuk vitamin C) berada di bagian tengah hopper dan akan turun lebih dahulu sehingga kemasan produk pada awal proses akan memiliki kandungan vitamin C yang lebih tinggi dibandingkan dengan kemasan pada akhir proses. Diagram alir proses produksi dapat dilihat pada Gambar 9.

60 rpm, 7 menit

44.8 rpm, 10 menit

Gambar 9. Alur Produksi Minuman Teh Serbuk di PT. Nestlé Indonesia Penimbangan bahan baku premix

Penuangan bahan baku premix

Pencampuran kering

Premix Transfer gula pasir dari silo

Penimbangan gula pasir di weighing hopper

Transfer gula pasir weighing hopper ke dalam ribbon mixer

Pencampuran kering

Penurunan produk melalui hopper ke dalam wadah-wadah

Transfer produk ke mesin pengemas

Proses printing kode produksi

ke kemasan

Proses pengemasan

B. ANALISIS PENYEBAB MASALAH

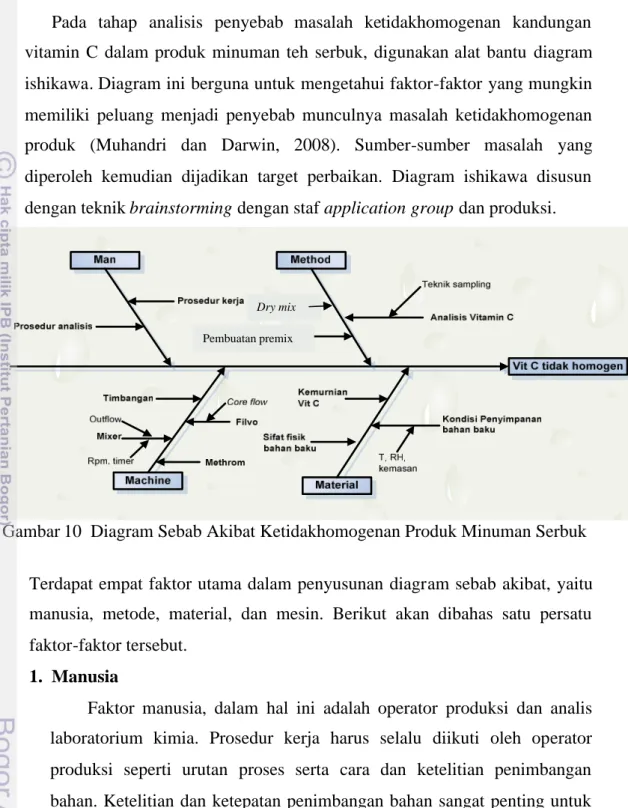

Pada tahap analisis penyebab masalah ketidakhomogenan kandungan vitamin C dalam produk minuman teh serbuk, digunakan alat bantu diagram ishikawa. Diagram ini berguna untuk mengetahui faktor-faktor yang mungkin memiliki peluang menjadi penyebab munculnya masalah ketidakhomogenan produk (Muhandri dan Darwin, 2008). Sumber-sumber masalah yang diperoleh kemudian dijadikan target perbaikan. Diagram ishikawa disusun dengan teknik brainstorming dengan staf application group dan produksi.

Gambar 10 Diagram Sebab Akibat Ketidakhomogenan Produk Minuman Serbuk

Terdapat empat faktor utama dalam penyusunan diagram sebab akibat, yaitu manusia, metode, material, dan mesin. Berikut akan dibahas satu persatu faktor-faktor tersebut.

1. Manusia

Faktor manusia, dalam hal ini adalah operator produksi dan analis laboratorium kimia. Prosedur kerja harus selalu diikuti oleh operator produksi seperti urutan proses serta cara dan ketelitian penimbangan bahan. Ketelitian dan ketepatan penimbangan bahan sangat penting untuk memastikan jumlah vitamin C yang ditambahkan ke dalam produk sesuai dengan formulasi. Operator harus memastikan bahwa status timbangan berada dalam keadaan terkalibrasi. Penimbangan bahan juga harus berada tepat di tengah timbangan untuk memperoleh hasil yang akurat.

Pembuatan premix

Faktor manusia yang kedua adalah analis laboratorium. Analis harus melakukan analisis vitamin C dengan tepat dan akurat. Tahapan analisis dimulai dari pengambilan sampel, persiapan sampel dan pereaksi analisis, hingga analisis sampel harus dilakukan tepat sesuai dengan prosedur. 2. Metode

Terdapat tiga hal dalam metode yang memiliki pengaruh terhadap ketidakhomogenan produk, yaitu metode pembuatan premix, metode pencampuran kering dan metode analisis. Premix dibuat untuk empat batch produksi sekaligus. Premix dicampur dalam ribbon mixer dengan kecepatan 60 rpm selama 7 menit. Premix yang telah selesai dicampur kemudian dimasukkan ke dalam kantung plastik masing-masing sebanyak 5 kg selanjutnya premix tersebut dimasukkan ke dalam mixer besar pada untuk proses pencampuran dengan gula pasir.

Pada pembuatan premix, dilakukan analisis homogenitas dengan indikator kehomogenan nilai coefficience of variance (Cv). Coefficience of variance adalah standar deviasi dibagi dengan rata-rata proses dikalikan 100%. Proses dikatakan homogen jika memiliki Cv ≤2%. Sampel untuk analisis homogenitas diambil saat pengeluaran produk dari mixer dengan interval 10 kali pengeluaran berturut-turut. Hasil analisis homogenitas premix dapat dilihat pada Tabel 2.

Tabel 2. Hasil Analisis Homogenitas Premix Sampel Vit C (mg/100g 1 3179 2 2984,5 3 2479,5 4 2930,5 5 3076 6 3063,5 7 3078 8 3124,5 9 3141 10 3131 Rata2 3018,8 STD 203,6 CV 6,7

Coefficience of variance (%) : deviasi x 100 % rata-rata

: 203,6 x 100% 3018,8

: 6,7%

Nilai coefficience of variance (Cv) premix yang diperoleh sebesar 6,7%, nilai tersebut lebih besar dari 2% sehingga menunjukkan derajat pencampuran yang tidak homogen. Nilai Cv yang besar pada premix akan sangat mempengaruhi proses selanjutnya, yaitu pencampuran dengan gula pasir. Dengan demikian, jumlah vitamin C pada premix yang akan ditambahkan ke proses pencampuran utama akan bervariasi dan mempengaruhi profil homogenitas produk akhir.

Metode pencampuran kering yang digunakan oleh PT. Nestlé Indonesia adalah sistem batch dimana proses pengeluaran dan pemasukan produk antar mesin dilakukan secara semi manual. Hal ini dapat menyebabkan terjadinya perubahan profil campuran serbuk dari perfect mixture menjadi random mixture kemudian menjadi segregating mixture. Hal yang sebaliknya juga dapat terjadi karena proses pencampuran kering adalah suatu proses yang dapat balik (Canovas et al, 2005). Perubahan profil campuran ini tentu saja tidak diinginkan untuk memperoleh produk yang homogen.

Metode analisis vitamin C yang digunakan mengacu pada AOAC 967.21:1995 dan instruksi laboratorium PT. Nestlé Indonesia. Sebelum digunakan untuk analisis, metode ini harus diverifikasi terlebih dahulu supaya hasil analisis sesuai dengan nilai yang sebenarnya. Hasil verifikasi menyatakan bahwa metode ini memiliki ketelitian dan keakuratan yang memenuhi kriteria penerimaan standar perusahaan serta menghasilkan data yang proporsional dengan kadar analit.

3. Material

Faktor material yang menjadi perhatian utama dalam masalah ketidakhomogenan produk minuman teh serbuk adalah (1) mutu dan

kemurnian bahan baku, dan (2) karakteristik sifat fisik bahan baku dan produk jadi.

3.1. Mutu dan Kemurnian Bahan Baku

Mutu termasuk kemurnian bahan baku setelah sampai di gudang penyimpanan harus tetap sama hingga bahan baku digunakan dalam proses produksi. Oleh karena itu jenis kemasan bahan baku, suhu dan RH gudang penyimpanan harus sesuai dengan spesifikasi produk. RH (kelembaban relatif) adalah rasio dari tekanan parsial uap air dalam campuran terhadap tekanan uap jenuh air pada temperature tersebut. Saat ini, kondisi kemasan dan penyimpanan bahan baku sudah cukup baik. Bahan baku yang relatif sensitif terhadap kondisi penyimpanan seperti vitamin C dan teh serbuk dikemas dalam kemasan kedap udara dan disimpan di gudang penyimpanan bersuhu maksimal 20oC.

Kemurnian bahan baku vitamin C juga mempengaruhi hasil akhir analisis kandungan vitamin C. Jika kemurnian rendah, maka kandungan vitamin C akan lebih rendah daripada jumlah tertentu yang ditambahkan. Dalam certificate of analysis (CoA) vitamin C dari supplier tertera kemurnian vitamin C berkisar antara 99-105%. Berikut ini adalah hasil analisis kemurnian bahan baku vitamin C yang digunakan oleh PT. Nestlé Indonesia.

Tabel 3. Analisis Kemurnian Bahan Baku Vitamin C Konsentrasi

standar (mg/ml) Vit C (mg/100g) Kemurnian (%)

1.5 149.4 99.60 2.0 193.7 96.85 2.5 245.2 98.08 3.0 293.9 97.97 3.5 344.8 98.51 4.0 394.9 98.73 4.5 440.4 97.86 Rata-rata 98.23

Berdasarkan Tabel 3. diperoleh nilai kemurnian vitamin C sebesar 98.23%, nilai tersebut berada di bawah kisaran spesifikasi sehingga

diperlukan adanya perhitungan pendekatan formulasi yang mempertimbangkan kemurnian vitamin C.

3.2. Karakteristik Sifat Fisik Bahan Baku dan Produk Jadi

Karakteristik sifat fisik bahan baku dan produk jadi memiliki pengaruh terhadap proses pencampuran produk dan pada akhirnya akan mempengaruhi profil kehomogenan produk.

- Karakteristik Sifat Fisik Bahan Baku

Karakterisasi sifat fisik bahan baku minuman teh serbuk yang dilakukan meliputi pengukuran kadar air, densitas, ukuran partikel, dan kemudahan mengalir. Tujuan dilakukan karakterisasi ini adalah untuk mengetahui pengaruh karakteristik fisik bahan baku terhadap homogenitas produk. Bahan baku yang paling berpengaruh terhadap profil homogenitas produk adalah vitamin C dan gula pasir. Hal ini dikarenakan gula pasir adalah material dengan jumlah terbesar dalam campuran sedangkan vitamin C adalah indikator pengukuran homogenitas proses.

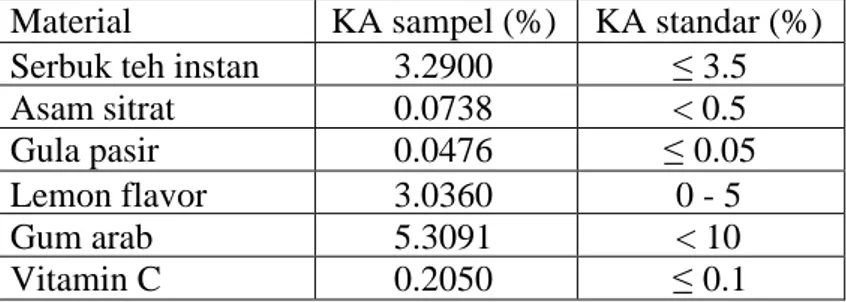

a. Kadar Air

Tabel 4. Pengukuran Kadar Air Bahan Baku Minuman Teh Serbuk Material KA sampel (%) KA standar (%)

Serbuk teh instan 3.2900 ≤3.5

Asam sitrat 0.0738 < 0.5

Gula pasir 0.0476 ≤0.05

Lemon flavor 3.0360 0 - 5

Gum arab 5.3091 < 10

Vitamin C 0.2050 ≤0.1

Kadar air serbuk yang tinggi membuat serbuk cenderung kohesif karena adanya gaya tarik menarik antar partikel. Serbuk kohesif lebih sulit untuk dicampur namun tidak mudah bersegregasi sehingga kehomogenan produk lebih mudah tercapai (Meyer, 2008). Gum arab, lemon flavor dan serbuk teh instan adalah bahan baku dengan kadar air yang relatif tinggi sehingga serbuk tersebut memiliki sifat kohesif yang membantu mencapai profil campuran serbuk yang homogen. Berdasarkan Tabel 4.

vitamin C memiliki kadar air rata-rata lebih tinggi dibandingkan standar (≤0.1%) yaitu 0.2050%. Namun, bahan baku tersebut tetap digunakan untuk proses produksi. Sementara itu, bahan baku lainnya memiliki kadar air sesuai dengan standar.

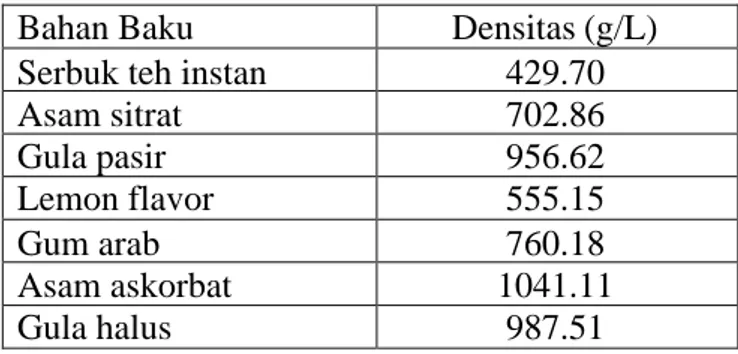

b. Densitas

Tabel 5. Densitas Bahan Baku Minuman Teh Serbuk

Bahan Baku Densitas (g/L)

Serbuk teh instan 429.70

Asam sitrat 702.86 Gula pasir 956.62 Lemon flavor 555.15 Gum arab 760.18 Asam askorbat 1041.11 Gula halus 987.51

Gambar 11. Diagram Batang Densitas Bahan Baku Minuman Teh Serbuk Bahan Baku yang memiliki densitas terbesar adalah asam askorbat yaitu 1041.11 g/L sedangkan bahan baku yang memiliki densitas terkecil adalah serbuk teh instan yaitu 429.70 g/L. Menurut Harnby dan Edwards (1992), material dengan densitas terbesar cenderung berada pada bagian bawah campuran sedangkan material dengan densitas terkecil cenderung berada pada bagian atas campuran sehingga dapat terjadi segregasi. Asam askorbat

dengan densitas terbesar memiliki kemungkinan akan terakumulasi pada bagian bawah campuran. Serbuk teh instan yang memiliki densitas terkecil cenderung berada pada bagian atas campuran.

Rasio densitas antara asam askorbat (1041.112 mm) dengan gula pasir adalah (956.62 mm) adalah 1:1.1. Menurut Meyer (2008), rasio densitas untuk mencegah segregasi harus leboh kecil dari 1:3 sehingga densitas bukan merupakan faktor yang menyebabkan terjadinya segregasi pada campuran.

c. Ukuran Partikel

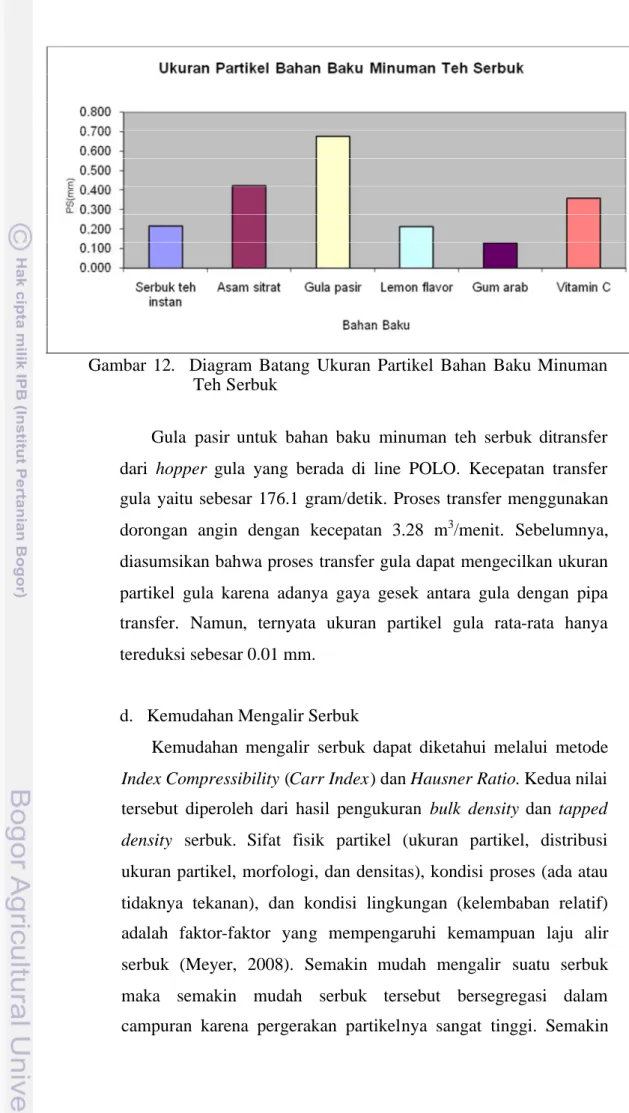

Menurut Meyer (2008), perbedaan yang besar pada distribusi ukuran partikel antar material dapat menyebabkan terjadinya segregasi. Berdasarkan Tabel 6, ukuran partikel gula pasir adalah 0.677 mm sedangkan ukuran partikel vitamin C adalah 0.357 mm. Rasio ukuran partikel antara dua material tersebut yaitu 1:2. Menurut Meyer (2008), rasio ukuran partikel untuk mencegah segregasi adalah 1:1.2 sehingga selama proses pencampuran terdapat kemungkinan terjadinya segregasi antar material.

Tabel 6. Pengukuran Ukuran Partikel Bahan Baku Minuman Teh Serbuk

Bahan Baku Ukuran partikel (mm)

Serbuk teh instan 0.217

Asam sitrat 0.423 Gula pasir 0.677 Lemon flavor 0.212 Gum arab 0.129 Vitamin C 0.357 Gula halus 0.457

Gambar 12. Diagram Batang Ukuran Partikel Bahan Baku Minuman Teh Serbuk

Gula pasir untuk bahan baku minuman teh serbuk ditransfer dari hopper gula yang berada di line POLO. Kecepatan transfer gula yaitu sebesar 176.1 gram/detik. Proses transfer menggunakan dorongan angin dengan kecepatan 3.28 m3/menit. Sebelumnya, diasumsikan bahwa proses transfer gula dapat mengecilkan ukuran partikel gula karena adanya gaya gesek antara gula dengan pipa transfer. Namun, ternyata ukuran partikel gula rata-rata hanya tereduksi sebesar 0.01 mm.

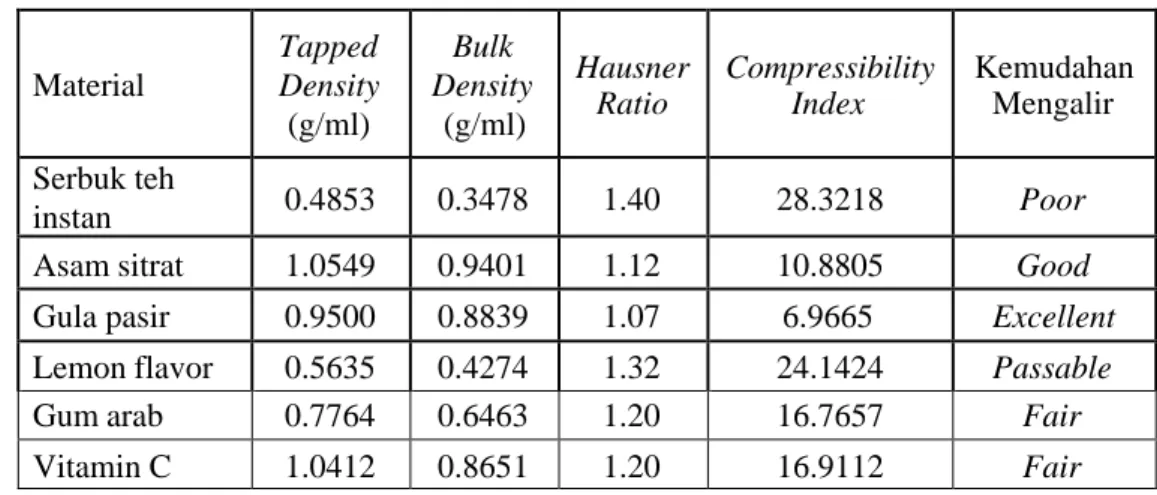

d. Kemudahan Mengalir Serbuk

Kemudahan mengalir serbuk dapat diketahui melalui metode Index Compressibility (Carr Index) dan Hausner Ratio. Kedua nilai tersebut diperoleh dari hasil pengukuran bulk density dan tapped density serbuk. Sifat fisik partikel (ukuran partikel, distribusi ukuran partikel, morfologi, dan densitas), kondisi proses (ada atau tidaknya tekanan), dan kondisi lingkungan (kelembaban relatif) adalah faktor-faktor yang mempengaruhi kemampuan laju alir serbuk (Meyer, 2008). Semakin mudah mengalir suatu serbuk maka semakin mudah serbuk tersebut bersegregasi dalam campuran karena pergerakan partikelnya sangat tinggi. Semakin

buruk sifat aliran suatu serbuk maka serbuk tersebut semakin bersifat kohesif dan tidak mudah bersegregasi (Harnby dan Edwards, 1992).

Tabel 7. Kemudahan Mengalir Bahan Baku Minuman Teh Serbuk

Material Tapped Density (g/ml) Bulk Density (g/ml) Hausner Ratio Compressibility Index Kemudahan Mengalir Serbuk teh instan 0.4853 0.3478 1.40 28.3218 Poor

Asam sitrat 1.0549 0.9401 1.12 10.8805 Good

Gula pasir 0.9500 0.8839 1.07 6.9665 Excellent

Lemon flavor 0.5635 0.4274 1.32 24.1424 Passable

Gum arab 0.7764 0.6463 1.20 16.7657 Fair

Vitamin C 1.0412 0.8651 1.20 16.9112 Fair

Teh serbuk adalah material yang tergolong sulit mengalir karena cenderung bersifat kohesif. Secara umum, material lain memiliki kemampuan laju alir yang cukup baik (excellent-passable). Gula pasir adalah bahan baku utama dalam produk minuman teh serbuk sehingga sifat aliran campuran akan mengikuti karakteristik aliran gula pasir. Laju aliran serbuk yang tergolong excellent mengakibatkan campuran serbuk memiliki kecenderungan yang tinggi untuk mengalami segregasi.

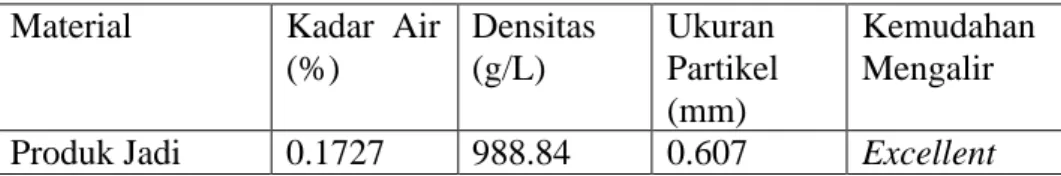

- Karakteristik Sifat Fisik Produk Jadi

Menurut (Fellows, 2000), karakterisasi sifat fisik bahan baku tidak dapat menggambarkan sepenuhnya karakteristik produk jadi sehingga dilakukan pula karakterisasi sifat fisik produk jadi meliputi pengukuran kadar air, densitas, ukuran partikel, kemampuan laju alir, dan penampakan permukaan partikel serbuk dengan menggunakan scanning electron microscope (SEM).

Tabel 8. Karakteristik Sifat Fisik Minuman Teh Serbuk

Material Kadar Air

(%) Densitas (g/L) Ukuran Partikel (mm) Kemudahan Mengalir

Produk Jadi 0.1727 988.84 0.607 Excellent

Standar kadar air produk minuman teh serbuk maksimal 0.3%. Dari Tabel 8. diketahui bahwa kadar air berada di bawah standar maksimum. Kadar air ini merupakan faktor kritis yang ditentukan oleh kondisi suhu dan RH ruang produksi. Suhu dan RH ruang produksi berturut-turut adalah 220C dan 45%. Jika suhu ruang produksi terlalu tinggi akibatnya produk akan menjadi kohesif dan sulit tercampur rata.

Standar densitas minuman teh serbuk adalah 930-997 g/L. Nilai tersebut mutlak dipenuhi karena akan mempengaruhi berat bersih produk pada proses pengemasan yang menggunakan prinsip volumetrik. Jika densitas produk terlalu tinggi maka berat bersih produk dalam kemasan akan lebih banyak dari 1000 gram dan hal yang sebaliknya juga berlaku. Ketepatan nilai berat bersih produk penting dalam analisis vitamin C karena satuan analisis adalah jumlah vitamin C per berat produk.

PT. Nestlé Indonesia masih belum memiliki standar ukuran partikel untuk minuman teh serbuk. Ukuran partikel serbuk akan berpengaruh terhadap densitas. Semakin besar ukuran partikel maka semakin kecil densitas (Meyer, 2008). Ukuran partikel minuman teh serbuk sangat ditentukan oleh ukuran partikel gula pasir yang digunakan. Selain itu, seperti yang telah dibahas sebelumnya, laju alir minuman teh serbuk juga mengikuti laju alir gula (excellent) sehingga cenderung mudah untuk bersegregasi.

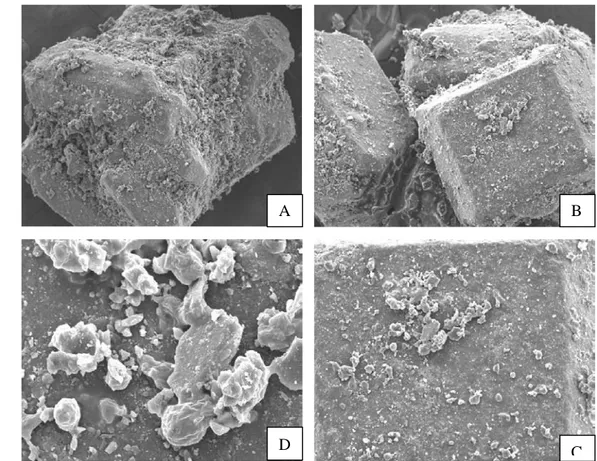

Menurut Harnby dan Edwards (1992), jika terdapat partikel halus dan kasar dalam suatu campuran maka partikel yang lebih halus dan kecil akan menyelubungi permukaan partikel yang lebih kasar dan halus. Pada situasi ini, partikel yang kecil dan halus tersebut kehilangan gaya gerak individualnya dan jika komposisi partikel halus

dan kasar tepat mekanisme ini dapat menghasilkan suatu campuran yang homogen. Gambar 13. di bawah ini menunjukkan mekanisme tersebut terjadi pada minuman teh serbuk. Pencitraan dengan menggunakan scanning electron microscope tersebut tampak partikel gula diselubungi oleh partikel lain yang lebih kecil ukurannya. Namun, mekanisme penempelan ini tidak dapat mencegah terjadinya segregasi pada produk.

Gambar 13. Penampakan permukaan gula pasir menggunakan scanning electron microscope dimana terjadi pelekatan serbuk dengan ukuran partikel lebih kecil dan kohesif. Gambar searah jarum jam (a) perbesaran 75 kali, (b) perbesaran 100x, (c) perbesaran 200x, dan (d) perbesaran 750x

4. Mesin

Terdapat empat buah alat atau mesin yang berpengaruh terhadap profil homogenitas produk, yaitu timbangan di ruang produksi, timbangan analitik untuk analisis vitamin C, mixer, instrumen analisis vitamin C methrom dosimat, dan mesin pengemas. Timbangan perlu dikalibrasi

A

D C

secara berkala untuk memastikan ketepatan penimbangan bahan. Timbangan di ruang produksi cukup dikalibrasi oleh staf dari quality assurance secara berkala sedangkan timbangan analitik perlu dikalibrasi oleh badan kalibrasi yang berwenang di Indonesia. Selain itu sebelum dilakukan penimbangan, indikator bubble harus selalu dipastikan berada di bagian tengah lingkaran untuk menjamin keakuratan penimbangan.

Instrumen analisis vitamin C menggunakan methrom dosimat. Alat analisis ini bekerja berdasarkan prinsip titrasi potensiometri. Oleh karena itu, tabung titrasi dan elektrode alat harus dalam keadaan baik supaya volume titran yang dikeluarkan sama dengan yang tertera pada layar dan titik akhir titrasi dapat dibaca dengan tepat.

Mixer yang digunakan untuk proses pencampuran kering ini adalah tipe ribbon mixer. Mixer ini memiliki mekanisme utama convective mixing dan sesuai dengan karakteristik serbuk yang mudah bersegregrasi (Brennan et al., 1990). Kecepatan putaran impeler maksimum mixer ini adalah 60 rpm dengan kapasitas sebesar 40-60%. Jika lebih dari itu, mesin tidak mampu melakukan proses pencampuran dengan baik. Saat ini, mixer dijalankan pada kecepatan 60 rpm dengan kapasitas 60%. Pencatat waktu dan kecepatan pada mixer perlu dilakukan pengecekan secara berkala untuk memastikan kondisi proses berjalan sesuai dengan prosedur.

Proses pengeluaran produk dari mixer dilakukan melalui lubang pada bagian bawah mixer. Perbedaan ukuran partikel dan pengaruh gaya gravitasi serta karakteristik material yang bersifat mudah mengalir menyebabkan produk mengalami segregasi saat proses pengeluaran produk dari mixer (Schulze, 2008). Hal ini dapat dibuktikan dengan uji sederhana berupa heap test.

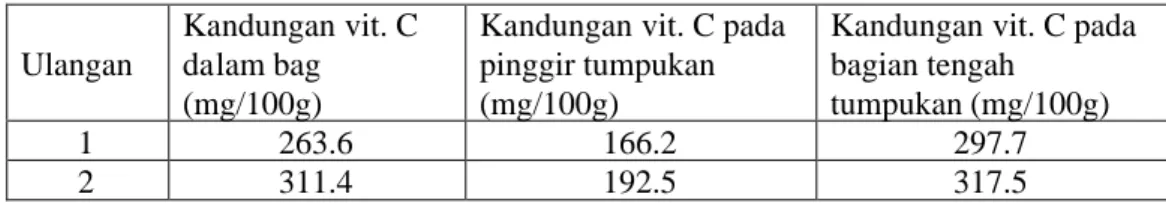

Heap test yang dilakukan pada produk minuman teh serbuk menunjukkan terjadinya segregasi karena kadar asam askorbat produk pada pinggir kerucut jauh lebih rendah daripada kadar asam askorbat pada bagian tengah kerucut. Pada ulangan pertama diambil sampel produk dalam kemasan dengan kadar vitamin C adalah 263.6 mg/100g. Kadar

vitamin C pada sampel pinggir kerucut adalah 166.2 mg/100g sedangkan kadar vitamin C pada sampel bagian tengah kerucut adalah 297.7 mg/100g. Pada ulangan kedua diambil sampel kemasan lain dengan kadar vitamin C 311.4 mg/100g. Kadar vitamin C pada sampel pinggir kerucut adalah 192.5 mg/100g sedangkan kadar vitamin C pada sampel bagian tengah kerucut adalah 317.5 mg/100g. Dari hasil tersebut diketahui bahwa vitamin C terpusat pada bagian tengah kerucut. Gambar heap test dapat dilihat pada Gambar 14.

Gambar 14. (a) Heap Test Pada Minuman Teh Serbuk, (b) Ilustrasi Terjadinya Segregasi Pada Heap Test (Schulze, 2008)

Vitamin C adalah material dengan densitas rata-rata tertinggi yaitu 1041.12 g/L. Ukuran partikel asam askorbat rata-rata relatif kecil yaitu 0.357 mm. Asam askorbat tergolong mudah mengalir (fair). Berdasarkan sifat fisik tersebut, diduga bahwa vitamin C akan turun terlebih dahulu ketika dituang membentuk tumpukan kerucut sehingga vitamin C menumpuk di bagian tengah kerucut. Hasil heap test dapat dilihat pada Tabel 9.

Tabel 9. Hasil Heap Test Pada Produk Minuman Teh Serbuk

Ulangan

Kandungan vit. C dalam bag (mg/100g)

Kandungan vit. C pada pinggir tumpukan (mg/100g)

Kandungan vit. C pada bagian tengah

tumpukan (mg/100g)

1 263.6 166.2 297.7

2 311.4 192.5 317.5

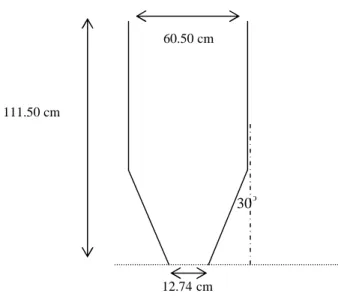

Pada mesin pengemas juga ditemukan adanya peluang penyebab masalah ketidakhomogenan produk. Pada saat proses filling terjadi pola aliran core flow atau funnel flow. Pola ini terbentuk karena adanya perbedaan ukuran partikel yang cukup besar serta desain mesin filling yang cenderung mengarah pada pola core flow. Hal ini diketahui dari sudut hopper yaitu 30o. Dimensi mesin filling yang digunakan oleh PT. Nestlé Indonesia yaitu tinggi 111.5 cm, diameter inlet 60.5 cm, diameter outlet 12.74 cm, volume hopper 0.05 m3, luas permukaan hopper 0.549 m2. (Gambar 15).

Gambar 15. Dimensi Mesin Filling di PT. Nestlé Indonesia

Pada pola aliran core flow, produk yang lebih dulu bergerak turun dari silo menuju hopper adalah yang berada pada bagian tengah sedangkan produk yang berada dekat dengan dinding silo senderung stagnan dan turun terakhir. Hal ini mengakibatkan terjadinya pemisahan campuran serbuk saat proses pengemasan (Prescott dan Barnum, 2000). Gambar dan ilustrasi core flow dapat dilihat pada Gambar 16.

12.74 cm 60.50 cm

111.50 cm

Gambar 16. (a) Funnel flow Pada Proses Filling (b) Ilustrasi Terjadinya Funnel Flow (Schulze, 2008)

Pola aliran tersebut menyebabkan serbuk dengan ukuran partikel lebih kecil (termasuk vitamin C) yang berada di tengah silo akan turun terlebih dahulu sehingga lebih banyak berada pada kemasan di awal proses. Produk yang dikemas terakhir akan cenderung memiliki kandungan vitamin C yang rendah. Ilustrasi teori tersebut dapat dilihat pada Gambar 17.

Gambar 17. Ilustrasi Pola Penurunan Material Pada Aliran Funnel Flow (Schulze, 2008)

Setelah dilakukan verifikasi terhadap faktor-faktor peluang penyebab ketidakhomogenan dari diagram ishikawa, diperoleh empat penyebab yang memberikan pengaruh paling signifikan yaitu karakteristik sifat fisik, pembuatan premix, proses pengeluaran produk dari mixer, dan proses

pengemasan. Tahapan selanjutnya adalah dilakukan langkah-langkah perbaikan yang mengacu kepada empat penyebab utama tersebut untuk memperoleh produk minuman teh serbuk yang homogen.

C.

ANALISIS LANGKAH PERBAIKAN

Langkah-langkah perbaikan yang dilakukan mencakup empat hal, yaitu pembuatan bagan kendali control, modifikasi karakteristik sifat fisik bahan baku, analisis homogenitas proses, dan melakukan optimasi proses pengemasan.

1. Pembuatan Bagan Kendali Kontrol

Bagan kendali kontrol adalah suatu alat bantu untuk mengetahui apakah proses berada dalam keadaaan terkendali atau tidak (Muhandri dan Darwin, 2008). Pada kasus ketidakhomogenan vitamin C pada minuman teh serbuk ini akan dibuat dua jenis control chart. Sumber data kedua control chart tersebut didasarkan pada pengamatan hasil analisis harian kandungan vitamin C pada tanggal 7 Agustus hingga 30 Juni 2009.

Pertama, dibuat bagan kendali dengan nilai rata-rata 257 dan batas bawah serta batas atas adalah ±2% dari nilai rata-rata (Gambar 18). Hal ini mengacu pada proses dinyatakan homogen jika memiliki nilai varian 2%. Pada bagan kendali tipe ini diketahui batas atas proses adalah 262.14 sedangkan batas bawah proses yaitu 251.86. Dengan demikian, proses dikatakan homogen jika kandungan vitamin C produk berada pada kisaran 251.86 mg/100g - 262.14 mg/100g. Berdasarkan gambar dibawah ini diketahui hanya terdapat 20 hari dari 84 hari pengamatan yang dinyatakan berada dalam batas kendali tersebut.

8 3 8 1 7 9 7 7 7 5 7 3 7 1 6 9 6 7 6 5 6 3 6 1 5 9 5 7 5 5 5 3 5 1 4 9 4 7 4 5 4 3 4 1 3 9 3 7 3 5 3 3 3 1 2 9 2 7 2 5 2 3 2 1 1 9 1 7 1 5 1 3 1 1 9 7 5 3 1 350 300 250 200 LCL = 194.0701 Average = 264.8910 UCL = 335.7118 VAR00001 Sigma level: 3 Control Chart: VAR00001

Gambar 18. Bagan kendali Vitamin C Pada Minuman Teh Serbuk

Bagan kendali kedua yaitu tipe individual moving range enam sigma. Bagan kendali tipe ini digunakan karena hanya terdapat satu ulangan analisis per hari.

UCL = 262.14

= 257

Gambar 19 Individual and Moving Range Control Chart Kandungan Vitamin C Pada Produk Minuman Teh Serbuk

Bagan kendali kontrol tipe ini secara teoritis digunakan untuk mengendalikan proses (Gambar 19). Pada bagan kendali tipe ini ternyata terdapat empat titik yang berada di luar batas kendali atas. Hal ini mengindikasikan bahwa proses tidak terkontrol dengan baik dan perlu segera dilakukan tindakan perbaikan.

2. Modifikasi Karakteristik Sifat Fisik Bahan Baku

Modifikasi karakteristik bahan baku yang dilakukan bertujuan mengurangi kecenderungan serbuk untuk bersegregasi. Hal ini dapat dilakukan dengan mengurangi perbedaan ukuran partikel serbuk dengan mengecilkan ukuran partikel gula. Pengecilan ukuran partikel gula pasir sekaligus akan mengurangi kemampuan laju alir. Hal ini disebabkan partikel berukuran kecil akan mengalami kenaikan gaya adhesif inter partikel sehingga mengurangi pula kecenderungan bersegrerasi (Schulze, 2008).

Produksi minuman teh serbuk di Pabrik Cikupa dapat menggunakan gula pasir halus dengan ukuran partikel 0.457 mm. Gula pasir dengan spesifikasi tersebut saat ini telah digunakan oleh Pabrik Panjang.

3. Analisis Homogenitas Proses

Analisis homogenitas proses dilakukan pada tahap proses pencampuran, proses pengeluaran produk dari mixer, dan pada produk yang telah dikemas. Pada proses pencampuran, dilakukan analisis homogenitas pada berbagai waktu proses pencampuran, yaitu 8 menit, 10 menit, 12 menit, dan 15 menit. Dari keempat perlakuan waktu tersebut, warna dan homogenitas produk diamati secara visual dan dianalisis pula kandungan vitamin C-nya.

Menurut Fellows (2000), kecukupan proses pencampuran ditentukan oleh dua variabel, yaitu kecepatan putaran ribbon dan waktu proses. Parameter proses yang saat ini digunakan di PT. Nestlé Indonesia yaitu kecepatan putaran ribbon 44.8 rpm selama 10 menit. Kecepatan putaran ribbon tersebut merupakan kecepatan maksimal sehingga tidak dilakukan perubahan kecepatan dan hanya dilakukan perubahan terhadap variabel waktu.

Pengamatan warna dan homogenitas secara visual dilakukan dari waktu pencampuran menit ke-8 hingga menit ke-15. Hal ini dilakukan untuk mengetahui waktu pencampuran yang dianggap optimum secara visual. Penampakan sampel dibandingkan dengan reference. Reference memiliki warna (+ + + +) dan derajat homogenitas (+ + + +). Berdasarkan Tabel 10, warna dan derajat homogenitas produk sama dengan reference mulai menit ke-10 proses pencampuran. Sehingga, secara visual dinyatakan produk homogen setelah proses pencampuran selama 10 menit.

Tabel 10. Pengamatan Warna dan Homogenitas Secara Visual Pada Minuman Teh Serbuk

Menit ke- Titik Pengambilan Sampel

Warna Derajat homogenitas

8 1 + + + + + 2 + + + + + + + + 3 + + + + + + + + 4 + + + + + + + 5 + + + + + + + + 6 + + + + + + + + 7 + + + + + + + + 8 + + + + + + + + 9 + + + + + + + + 10 + + + + + + 10 1 + + + + + + + + 2 + + + + + + + + 3 + + + + + + + + 4 + + + + + + + + 5 + + + + + + + + 6 + + + + + + + + 7 + + + + + + + + 8 + + + + + + + + 9 + + + + + + + + 10 + + + + + + + + 12 1 + + + + + + + + 2 + + + + + + + + 3 + + + + + + + + 4 + + + + + + + + 5 + + + + + + + + 6 + + + + + + + + 7 + + + + + + + + 8 + + + + + + + + 9 + + + + + + + + 10 + + + + + + + 15 1 + + + + + + + + 2 + + + + + + + + 3 + + + + + + + + 4 + + + + + + + + 5 + + + + + + + + 6 + + + + + + + + 7 + + + + + + + + 8 + + + + + + + + 9 + + + + + + + + 10 + + + + + + + + Keterangan: Warna:

+ : coklat sangat muda

+ + : coklat muda

+ + + + : coklat agak tua Derajat homogenitas:

+ : banyak spot-spot warna yang tidak homogen + + : sedikit spot-spot warna yang tidak homogen

+ + + : sangat sedikit spot-spot warna yang tidak homogen + + + + : tidak terdapat spot-spot warna yang tidak homogen

Gambar 20. Penampakan Visual Produk Pada (a). Menit 8, (b) Menit ke-10, (c) Menit ke-12, dan (d) Menit ke-15

Berdasarkan hasil analisis homogenitas kandungan vitamin C produk pada Tabel 11. diketahui waktu pencampuran selama 10 menit memiliki Cv 3.18% dengan standar deviasi 9.2481. Nilai tersebut paling rendah dibandingkan dengan waktu proses pencampuran yang lain. Pada menit ke-12 dan menit ke-15, Cv produk justru menunjukkan peningkatan yaitu 3.60% dan 3.84% berturut-turut. Hal ini menunjukkan bahwa pada waktu tersebut produk mengalami over mixing. Menurut Schulze (2008), over mixing dapat terjadi pada campuran serbuk dengan keragaman ukuran partikel yang tinggi.

Seperti telah dikemukakan sebelumnya, pada tahap pengeluaran produk dari mixer terdapat peluang terjadinya segregasi serbuk. Hal ini berakibat pada berubahnya profil homogenitas produk setelah proses pencampuran. Serbuk yang sudah relatif homogen saat di mixer berubah

a

d c

menjadi tidak homogen pada saat proses pengeluaran produk (Harnby dan Edwards, 1992). Pada Tabel 11, diketahui bahwa Cv pada proses pengeluaran produk dari mixer (8.98%) lebih besar dibandingkan dengan Cv produk saat proses pencampuran (3.18%). Untuk menghindari hal tersebut maka pengaruh gaya gravitasi dan peluang pembentukan tumpukan saat proses pengeluaran serbuk dari mixer harus diusahakan seminimal mungkin (Schulze, 2008).

Tabel 11. Hasil Analisis Kandungan Vitamin C Pada Proses Produksi Minuman Teh Serbuk

Sampel Menit ke-8 Menit ke-10 Menit ke-12 Menit ke-15 Outflow Mixer Produk Jadi Vitamin C (mg/100g) 279,4 3 291,09 285,42 276,17 290.79 303.53 STD 16,76 9,23 10,26 10,61 26.12 20.10 CV (%) 6,00 3,18 3,60 3,84 8.98 6.62

Gambar 21. Kurva Optimum Proses Pencampuran Minuman Teh Serbuk

Gambar 21 adalah kurva optimum proses pencampuran yang dibuat berdasarkan model kurva polynomial orde 2. Dari kurva tersebut diperoleh persamaan Y = 0.140x2 – 3.493 x + 24.7, dimana y (f(x)) merupakan fungsi dari waktu (x). Persamaan kemudian diturunkan untuk mencapai waktu optimum dengan nilai Cv minimum. Waktu optimum yang diperoleh berdasarkan hasil turunan persamaan tersebut adalah 12.5 menit.

Setelah tahap pengeluaran produk, produk ditransfer menuju mesin pengemas. Setelah dikemas, produk diambil sampel sebanyak 10 buah pada interval tertentu. Nilai Cv produk jadi (6.62%) diketahui lebih rendah dibandingkan saat outflow mixer (8.98%). Hal ini disebabkan proses pencampuran kering adalah proses yang reversibel sehingga perilaku campuran serbuk sulit diprediksi. Namun, nilai Cv tersebut tetap lebih tinggi dibandingkan Cv proses pencampuran.

Ketidakhomogenan ini disebabkan pada proses pengemasan terjadi pola ’core flow’ pada silo. Core flow ini menyebabkan produk dengan ukuran partikel lebih kecil yang berada di bagian tengah hopper akan turun lebih dahulu sehingga produk yang dikemas awal akan memiliki kandungan vitamin C yang lebih tinggi dibandingkan dengan produk yang dikemas akhir (lihat Gambar 17). Teori tersebut terbukti terjadi pada profil kandungan vitamin C pada minuman teh serbuk dimana kandungan vitamin C pada kemasan awal hingga pertengahan cenderung tinggi (Gambar 22). Trend kurva yang menurun ditunjukkan dengan a yang bernilai negatif pada persamaan garis y = -5.785x + 335.3.

4. Optimasi Proses Pengeluaran Produk dari Mixer dan Pengemasan Berdasarkan pembahasan sebelumnya diketahui bahwa proses pengeluaran produk dari mixer dan proses pengemasan merusak profil homogenitas produk setelah proses pencampuran sehingga perlu dilakukan tindakan perbaikan.

Terdapat dua jenis metode transfer produk antara tahap produksi yang umum digunakan di industri, yaitu secara mekanik dan gravitasi. Saat ini, metode yang digunakan adalah secara gravitasi namun metode ini tidak tepat digunakan karena akan menyebabkan segregasi produk. Metode transfer lain yang dapat digunakan adalah dengan menggunakan flexible screw conveying. Metode ini cocok digunakan untuk mentransfer campuran serbuk yang memiliki karakteristik mudah mengalir tanpa terjadi segregasi saat proses transfer. Screw yang berada di tengah pipa conveyor akan menggerakkan serbuk di satu arah tanpa mengakibatkan segregasi. Proses ini menyebabkan produk mengalami pencampuran kembali saat transfer (Anonimc, 2008).

Gambar 23. Ilustrasi Pergerakan Serbuk Saat Proses Transfer Menggunakan Flexible Screw

Desain silo yang diinginkan untuk memperoleh produk yang homogen saat dikemas adalah silo dengan pola mass flow. Pola mass flow, serbuk akan turun bersama-sama sehingga tidak ditemui adanya zona stagnan (Prescott dan Barnum, 2000). Dinding silo mesin filling memiliki sudut 30o, untuk mencegah core flow maka dapat dilakukan perubahan desain mesin yaitu sudut hopper diperkecil menjadi 10o sehingga dinding hopper harus cukup curam dan memiliki friksi yang kecil (Gambar 24.e.). Tinggi

silo sendiri harus lebih besar dibandingkan dengan diameter inlet sehingga bentuk silo akan tinggi dan ramping (Schulze, 2008).