SKRIPSI

PENGARUH PENGGANTIAN SEBAGIAN AGREGAT HALUS DENGAN SERBUK BATU GAMPING KERAS (KARST) TERHADAP KUAT TEKAN

DAN BERAT JENIS BATAKO

Di Ajukan Dalam Rangka Penyelesaian Studi Strata 1 Untuk Memperoleh Gelar Sarjana Pendidikan

Oleh

Anis Sedeyaningsih K1506007

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN PENDIDIKAN TEKNIK BANGUNAN

UNIVERSITAS SEBELASMARET SURAKARTA

2010

PERSETUJUAN

Skripsi ini telah dipertahankan dihadapan Tim Penguji Skripsi Fakultas Keguruan Dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta dan diterima untuk memenuhi persyaratan mendapatkan gelar Sarjana Pendidikan.

Pada hari : Tanggal :

Pembimbing I Pembimbing II

Taufiq Lilo Adi Sucipto, ST, MT Anis Rahmawati, ST, MT

NIP. 197606182000031001 NIP.197904262002122001

ii

PENGESAHAN

Skripsi ini telah dipertahankan di hadapan Tim Penguji Skripsi Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta dan diterima untuk memenuhi persyaratan mendapatkan gelar Sarjana Pendidikan

Pada hari : Tanggal :

Tim Penguji Skripsi :

Nama Terang Tanda Tangan

Ketua : Drs. AG. Tamrin, M.Pd., M.Si. ...

Sekretaris : Ida Nugroho, ST., M. Eng. ………

Anggota I : Taufiq Lilo AS. ST., MT. ……….

Anggota II : Anis Rahmawati, ST, MT ……….

Disahkan Oleh

Fakultas Keguruan Dan Ilmu Pendidikan Universitas Sebelas Maret

Dekan,

Prof. Dr. M. Furqon Hidayatullah, M.Pd NIP. 1960 0727 198702 1001

iii

ABSTRAK

Anis Sedeyaningsih. K1506007. PENGARUH PENGGANTIAN SEBAGIAN AGREGAT HALUS DENGAN SERBUK BATU GAMPING KERAS (KARST) TERHADAP KUAT TEKAN DAN BERAT JENIS BATAKO, Skripsi. Surakarta: Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta, Juli 2010.

Tujuan dari penelitian ini adalah untuk mengetahui, (1) Pengaruh penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dengan variasi yang berbeda – beda terhadap kuat tekan batako. (2) Pengaruh penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dengan variasi yang berbeda – beda terhadap berat jenis batako. (3) Berapa prosentase optimal penggantian sebagian agregat halus (pasir) dengan batu gamping keras (karst) untuk mencapai kuat tekan maksimal pada batako. (4) Berapakah prosentase optimal penggantian sebagian agregat halus (pasir) dengan batu gamping keras (karst) untuk mencapai berat jenis minimal pada batako.

Metode yang digunakan dalam penelitian ini adalah metode eksperimen, yaitu mengadakan suatu percobaan untuk mendapatkan suatu hasil yang menegaskan hubungan antara variabel-variabel yang diselidiki. Adapun variabel yang mempengaruhi langsung dalam penelitian ini adalah (1) variabel terikat: kuat tekan dan berat jenis batako berlubang akibat adanya variasi penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst). (2) variabel bebas: variasi penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dengan perbandingan takaran 1 Pc : 7 Ps :0 Ks : 0,5 W ; 1 Pc : 6 Ps : 1 Ks : 0,5 W ; 1 Pc : 5 Ps : 2 Ks : 0,5 W ; 1 Pc : 4 Ps : 3 Ks : 0,5 W ; 1 Pc : 3 Ps ; 4 Ks : 0,5 W.

Berdasarkan hasil penelitian dapat disimpulkan : (1) Ada pengaruh negatif variasi penggantian sebagian agregat halus pasir dengan serbuk batu gamping keras (karst) terhadap kuat tekan batako berlubang. Dimana dapat dilihat pada hasil analisis regresi dengan Curve Estimation model Qubic diperoleh nilai Probabilitas<0,025 (0,002 > 0,025) pada taraf signifikansi 5%. (2) Pada hasil uji berat jenis menunjukkan bahwa semakin banyak penggunaan serbuk karst, mengakibatkan semakin kecilnya nilai berat jenis. Dari berbagai variasi penggantian sebagian agregat halus dengan serbuk batu gamping keras (karst) yang digunakan pada penelitian ini berat jenis sudah memenuhi syarat Beton dengan berat jenis rendah (Low-Density concretes) menurut Dobrowolski (1998) yakni 240 – 800 gr/cm3 . Hal tersebut dibuktikan dimana besarnya berat jenis batako yang minimal adalah variasi V (1 Pc : 3 Ps : 4 Ks : 0,5 W dengan nilai berat jenis sebesar 687 kg/m3. (3) Kuat tekan maksimum yang diperoleh dari analisis regresi Curve Estimation model Qubic sebesar 5,79 Mpa dengan variasi II (1 Pc : 6 Ps : 1 Ks : 0,5 W). Dari berbagai variasi penggantian sebagian agregat halus dengan serbuk batu gamping keras (karst) yang digunakan pada penelitian ini kuat tekan sudah memenuhi syarat Beton dengan berat jenis rendah (Low-Density concretes) menurut Dobrowolski (1998) yakni 0,35 – 6,9 MPa.

Kata kunci : karst, kuat tekan, berat jenis, batako

iv

ABSTRACK

Anis Sedeyaningsih. K1506007. EFFECT OF PARTIAL REPLACEMENT OF FINE AGGREGATE WITH HARD POWDER LIMESTONE (KARST) ON STRENGTH AND WEIGHT TYPE COMPRESSIVE BRICK, Thesis. Surakarta:

Faculty of Education and Pedagogy in Sebelas Maret University of Surakarta, July 2010.

The purpose of this study is to determine, (a) Effect of partial replacement of fine aggregate (sand) with hard limestone powder (karst) with different variations - different to the compressive strength of brick. (2) Effect of partial replacement of fine aggregate (sand) with a powder of hard limestone (karst) with different variations - different to the weight of brick. (3) What percentage of the optimal partial replacement of fine aggregate (sand) with hard limestone (karst) to achieve the maximum compressive strength of brick. (4) What is the optimal percentage of partial replacement of fine aggregate (sand) with hard limestone (karst) to achieve a minimum density on the brick.

The method used in this study is the experimental method, which is conducted an experiment to obtain a result which confirms the relationship between variables was investigated. The variables that influence directly in this study were (1) variable: the compressive strength and density of brick with holes due to the variation of partial replacement of fine aggregate (sand) with a powder of hard limestone (karst). (2) independent variables: the replacement of some variation of the fine aggregate (sand) with a powder of hard limestone (karst) with a dose ratio of Pc: 7 Ps:

0 Ks: 0.5 W; 1 Pc: 6 Ps: 1 Ks: 0, 5 W; 1 Pc: five Ps: 2 Ks: 0.5 W; 1 Pc: 4 Ps: 3 Ks:

0.5 W; 1 Pc: three Ps; four Ks: 0.5 W.

Based on the results of this study concluded: (1) There is a negative influence of fine aggregate replacement of some of the variation with powder sand hard limestone (karst) on the compressive strength of hollow concrete brick. Which can be seen on the results of regression analysis with the Curve estimation Qubic model obtained probability value <0.025 (0.002> 0.025) at 5% significance level. (2) The specific gravity test results showed that the more the use of powder karst, resulting in more severe types of small value. From a variety of fine aggregate replacement part with hard limestone powder (karst) used in this study have qualified gravity Concrete with low gravity (low-density concretes) by Dobrowolski (1998), ie 240-800 gr/cm3. It is proved where the weight of bricks is a variation of at least V (1 Pc: 3 Ps: 4 Ks: 0.5 W with a value of 687 kg/m3 density. (3) The maximum compressive strength obtained from Curve estimation regression analysis Qubic model of 5.79 MPa with a variation of 2 (1 Pc: 6 Ps: 1 Ks: 0.5 W). Of the many variations of partial replacement of fine aggregate with a hard limestone powder (karst) used in this study has fulfilled the compressive strength Concrete conditions of low gravity (low-density concretes) by Dobrowolski (1998), ie 0.35 to 6.9 MPa.

Key words: karst, compressive strength, density, adobe v

MOTTO

”Bismillahirrohmaanirrihiim”

(Dengan Menyebut Nama Alloh Yang Maha Pengasih Lagi Maha Penyayang) QS. Al Fathihah : 1

”Wasi’a kursiyyu hussamaawaati wal ardho, wa laa ya’uu duhuu hifdhumumaa”

(Kursi Alloh meliputi langit dan bumi. Dan Alloh tidak merasa berat memelihara keduanya)

Al Baqoroh : 255

vi

PERSEMBAHAN

Sejak langkah awal itu, saya yakin saya bisa. Dan saya percaya, inilah jalan terbaik yang telah Alloh SWT tetapkan untuk saya.

Karya ini saya persembahkan untuk :

¾ Ibu dan bapak, terimakasih untuk semua yang telah diberikan kepada saya.

¾ Almarhum Simbok, Mb Yanti, Mb. Yuni, Sigit, P.

Wawan, Citra, Uchik, Aeya.

¾ Ikan, mas Agus, terimakasih atas dukungan dan doa yang terucap.

¾ Dian, Uniq, Kund, Erma, Si Pur, Wulan, dan teman – teman PTB ’06, terimakasih sudah membantu.

¾ Almamater.

vii

KATA PENGANTAR

Segala puji bagi bagi Alloh SWT Yang Maha Sempurna yang telah memberikan banyak kenikmatan dan anugerah kepada penulis, salah satunya adalah penulis dapat menyelesaikan skripsi ini. Proposal skripsi ini berjudul “PENGARUH PENGGANTIAN SEBAGIAN AGREGAT HALUS DENGAN SERBUK BATU GAMPING KERAS (KARST) TERHADAP KUAT TEKAN DAN BERAT JENIS BATAKO”

. Dalam menyusun skripsi ini penulis mendapat bantuan dari banyak pihak, oleh karena itu penulis mengucapkan terima kasih kepada yang terhormat :

1. Dekan Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta.

2. Bapak Drs. H. Suwachid, M.Pd, M.T selaku Ketua Jurusan Pendidikan Teknik dan Kejuruan Fakultas Keguruan Dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta.

3. Bapak Ag Tamrin M.Pd, M.Si selaku Ketua Program Pendidikan Teknik Sipil/Banguan Universitas Sebelas Maret Surakarta.

4. Bapak Drs. H. Sutrisno, M.Pd selaku Koordinator Skripsi Pendidikan Teknik Sipil/Bangunan Universitas Sebelas Maret Surakarta.

5. Bapak Taufq Lilo Adi S. ST, MT selaku Dosen pembimbing I, yang telah membimbing dan mengarahkan penulis dalam menyusun proposal skripsi.

6. Ibu Anis Rahmawati ST, MT selaku Dosen pembimbing II, yang telah membimbing dan mengarahkan penulis dalam menyusun proposal skripsi.

7. Bapak ibu dosen Pendidikan Teknik Sipil/Bangunan Fakultas Keguruan Dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta.

8. Drs. Guntur Siamsono selaku ketua laboratorium Pendidikan Teknik Sipil/Bangunan Fakultas Keguruan Dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta.

viii

9. Bapak Faturrahman selaku laboran Pendidikan Teknik Sipil/Bangunan Fakultas Keguruan Dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta.

10. Teman-teman mahasiswa Program Teknik Bangunan angkatan tahun 2006.

11. Semua pihak yang ikut membantu hingga terselesaikannya skripsi ini.

Penulisan skripsi ini masih banyak kekurangan, sehingga skripsi ini jauh dari sempurna. Untuk itu kritik dan saran yang sifatnya membangun demi kebaikan laporan ini sangat penulis harapkan.

Akhirnya, semoga skripsi ini dapat bermanfaat bagi pembaca sebagai acuan pelaksanaan penelitian dan semua pihak yang memerlukannya.

Surakarta, Juli 2010

Penulis

ix

DAFTAR ISI

Halaman

HALAMAN JUDUL ...i

PERSETUJUAN...iii

PENGESAHAN...iv

ABSTRAK...v

MOTTO... vi

PERSEMBAHAN...vii

KATA PENGANTAR...viii

DAFTAR ISI...x

DAFTAR TABEL...xiii

DAFTAR GAMBAR...xv

BAB I PENDAHULUAN A. Latar Belakang Masalah...1

B. Identifikasi Masalah...2

C. Pembatasan Masalah...3

D. Perumusan Masalah...4

E. Tujuan Penelitian...4

F. Manfaat Penelitian...5

BAB II LANDASAN TEORI A. Tinjauan Pustaka 1. Batako...6

a. Pengertian Batako...6

b. Bahan Penyusun Batako...8

c. Proses Pembuatan Batako...14

d. Jenis dan Ukuran Batako...16

e. Keuntungan dan Kerugian Menggunakan Batako...20

f. Kuat Tekan Batako...21 x

Halaman

2. Berat Jenis Batako Sebagai Beton Ringan (lightweight Concrete)...23

3. Serbuk batu gamping keras (karst)...24

B. Penelitian Yang Relevan...25

C. Kerangka Berfikir...27

D. Hipotesis...29

BAB III METODOLOGI PENELITIAN A Tempat Dan Waktu Penelitian...30

1. Tempat Penelitian...30

2. Waktu Penelitian...30

B Metode Penelitian...31

C Teknik Sampling...33

D Metode Pengumpulan Data 1. Sumber Data...34

2. Teknik Mendapatkan Data...34

E Teknik Analisis Data...44

BAB IV ANALISIS DATA DAN PEMBAHASAN A. Deskripsi Data...51

1. Pemeriksaan Bahan...51

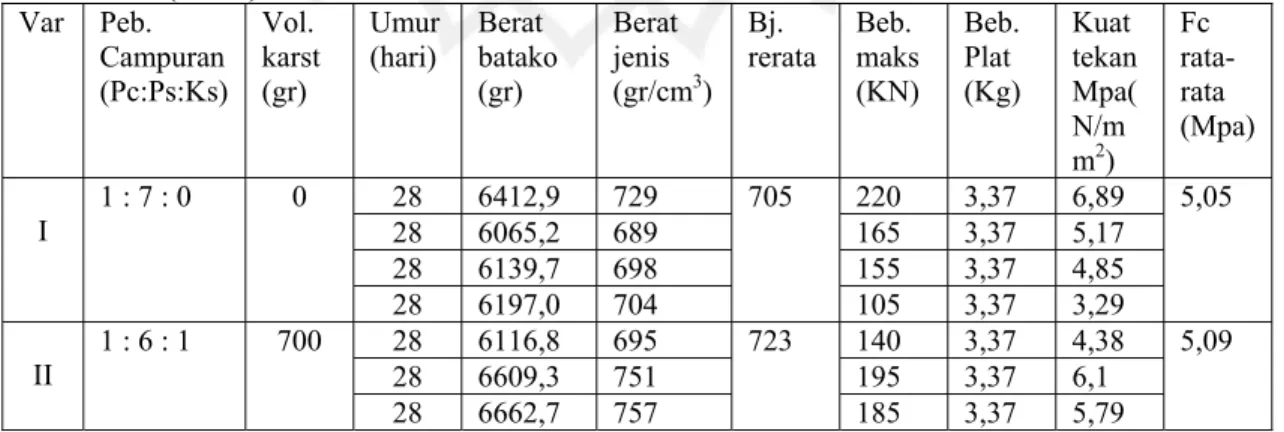

2. Pengujian Kuat Tekan Batako Berlubang...53

3. Pemeriksaan Berat Jenis Batako Berlubang...54

B. Pengujian Prasyarat Analisis...56

1. Uji Normalitas...56

2. Uji Linearitas...57

C. Pengujian Hipotesis...58

1. Uji Hipotesis Pertama...58

2. Uji Hipotesis Kedua...59

3. Uji Hipotesis Ketiga...59

4. Uji Hipotesis keempat...60 xi

Halaman

D. Pembahasan Hasil Analisis Data...61

1. Pengaruh Penggantian Agregat Halus Dengan Serbuk Batu Gamping Keras (karst) Terhadap Kuat Tekan Batako...62

2. Pengaruh Penggantian Agregat Halus Dengan Serbuk Batu Gamping Keras (karst) Terhadap Berat Jenis Batako...63

3. Kuat Tekan Maksimal...64

4. Berat Jenis Minimal...64

BAB V KESIMPILAN, IMPLIKASI, DAN SARAN – SARAN A. Kesimpulan...66

B. Implikasi...67

C. Saran – saran...68

DAFTAR PUSTAKA...69

LAMPIRAN – LAMPIRAN...71

xii

DAFTAR TABEL

Halaman Tabel

1. Berat Jenis Batako………...…….…..8

2. Syarat – syarat Fisis Bata Beton Batako……….………...19

3. Pembagian Beton Menurut Penggunana dan Persyaratanya………...….23

4. Alokasi Waktu Dan Kegiatan Penelitian………...…30

5. Pengaruh Perubahan Warna Terhadap Penurunan Kekuatan...38

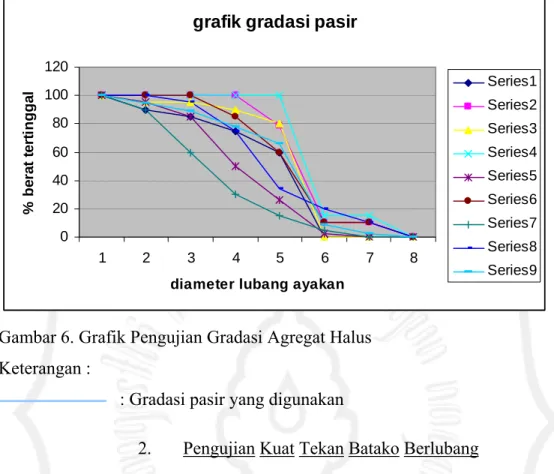

6. Hasil Pengujian Agregat Halus...52

7. Batas – Batas Gradasi Agregat Halus………...….52

9. Hasil Pemeriksaan Kuat Tekan Batako Berlubang Dengan Variasi Penggantian Sebagian Agregat Halus Dengan Serbuk Karst...54

8. Hasil Pemeriksaan Berat Jenis Batako Berlubang Dengan Variasi Penggantian Sebagian Agregat Halus Dengan Serbuk Karst...56

9. Pengaruh Kadar Zat Organik Terhadap Prosentase Penurunan Beton...71

10. Hasil Pengujian Material Beton Melalui Ayakan...73

11. Batas – Batas Gradasi Agregat Halus...74

12. Kebutuhan Pasir, Pasir, Dan Karst Batako Tanpa Lubang...76

13. Volume Lubang Batako...76

14. Kebutuhan Bahan Untuk Batako Berlubang Tiap Sampel...77

15. Data Hasil Kuat Tekan Dan Berat Jenis Batako Berlubang...81

16. Descriptive Statistics Kuat Tekan Batako...84

17. Test Of Normality………..…84

18. Hasil Pengujian Berat Jenis Dengan Shapiro-Wilk………..…...85

19. Test Of Normality………..…85

20. Hasil Pengujian Linearitas Kuat Tekan………...…86

l 21. Hasil Pengujian Linearitas Berat Jenis...87 xiii

Halaman

22. Descriptive Statistics Kuat Tekan Batako...88

23. Correlations...88

24. Model Summary(b)...88

25. ANOVA(b)...89

26. Coefficients(a)...89

27. Casewise Diagnostics(a)...90

28. Residuals Statistics...91

29. Descriptive Statistics...91

30. Correlations...91

31. Model Summary (b)...92

32. ANOVA(b)...92

33. Coefficients(a)...93

34. Casewise Diagnostics(a)...94

35. Residuals Statistics(a)...95

xiv

DAFTAR GAMBAR

Halaman Gambar

1. Alur Pembuatan Batako………...………..…………..….15

2. Jenis dan Ukuran Batako...17

3. Kuat Tekan Batako...21

4. Paradigma penelitian Kuat Tekan...27

4. Paradigma penelitian Berat Jenis...28

5. Alur Penelitian...32

6. Grafik Pengujian Gradasi Agregat Halus………...…53

8. Grafik Hubungan Variasi Penggantian Sebagian Agregat Halus Dengan Serbuk Batu Gamping Keras (Karst) Terhadap Kuat Tekan Batako……...55

9. Grafik Hubungan Variasi Penggantian Sebagian Agregat Halus Dengan Serbuk Batu Gamping Keras (Karst) Terhadap Berat Jenis Batako……...57

10. Grafik Hubungan Penggantian Sebagian Agregat Halus Dengan Serbuk Karst Terhadap Berat Jenis Batako Berlubang………...61

11. Grafik kehalusan gradasi pasir………...……….74

12. Grafik Kuat Tekan Batako Berlubang………...….81

13. Grafik Berat Jenis Batako Berlubang...82

xv

BAB I PENDAHULUAN

A. Latar Belakang Masalah

Makin meningkatnya kebutuhan perumahan saat ini mengakibatkan kebutuhan akan bahan bangunan semakin meningkat pula. Seperti kita ketahui bersama, bahan yang digunakan untuk sebuah bangunan adalah bahan – bahan atap, dinding, dan lantai. Salah satu masalah dilapangan saat ini yang perlu segera diatasi adalah masalah kebutuhan batu bata sebagai bahan dinding perumahan dan efek kerusakan lingkungan yang ditimbulkan. Sebagaimana kita ketahui, kebutuhan masyarakat akan perumahan selalu meningkat dari tahun ketahun. ”Hal ini dapat dilihat dari kenyataan bahwa perumahan yang dibuat selalu laku terjual” (Batam Pos,2009).

Adapun salah satu permasalahan utama dalam menyediakan rumah di Indonesia adalah tingginya biaya konstruksi bangunan dan lahan. Selama ini berbagai penelitian sudah dilakukan tetapi masih belum ditemukan alternatif teknik konstruksi yang effisien (berhasil guna) serta penyediaan bahan bangunan dalam jumlah besar dan ekonomis.

Bahan bangunan yang dianjurkan untuk dipakai dalam pembangunan perumahan salah satunya adalah batako. Bahan bangunan batako dapat bersaing baik secara teknis maupun ekonomis dengan bahan tradisional seperti batu bata.

Dibandingkan dengan pemakaian batu bata, maka dengan pemakaian batako akan diperoleh penghematan untuk tiap-tiap m2 tembok.

Batako dalam beberapa hal ini memberikan keuntungan diantaranya adalah penghematan adukan, berat tembok (karena batako termasuk beton ringan) dan waktu pemasangan. Selain itu juga sebagai penghantar panas yang rendah, akibat adanya ruang udara pada batako yang akan menjamin kenikmatan dan kenyamanan bagi penghuni rumah. Guna semakin menghemat bahan dasar pembuatan batako, maka

1

dimanfaatkan limbah batu alam yang berupa serbuk batu gamping keras (karst) sebagai bahan tambahan campuran adukan yang otomatis memiliki harga yang jauh lebih murah daripada pasir (agregat halus).

Pada dasarnya serbuk tersebut merupakan limbah pabrik batu alam yang jumlah produksinya cukup banyak dan belum termanfaatkan oleh masyarakat sekitar.

Limbah tersebut cenderung merugikan karena mencemari lingkungan sekitar, bahkan limbah tersebut juga mencemari area persawahan sehingga mengakibatkan sawah menjadi tidak subur dan tidak produktif lagi.

Berkenaan dengan uraian diatas, maka ada beberapa alasan penelitian ini berjudul “PENGARUH PENGGANTIAN SEBAGIAN AGREGAT HALUS DENGAN SERBUK BATU GAMPING KERAS (KARST) TERHADAP KUAT TEKAN DAN BERAT JENIS BATAKO”.

B. Identifikasi Masalah

Berdasarkan latar belakang yang telah dipaparkan diatas maka dapat di identifikasi masalah-masalah sebagai berikut :

1. Kerusakan lahan semakin luas akibat pembuatan batu bata, sehingga pembuatan batako berlubang sebagai alternatif pengganti batu bata dapat mengurangi kerusakan lahan pertanian.

2. Jumlah limbah pabrik batu alam yang berupa serbuk batu gamping keras (karst) melimpah belum dimanfaatkan, sehingga limbah tersebut dinilai hanya bisa merusak alam saja.

3. Limbah batu alam yang berupa serbuk batu gamping keras (karst) dimanfaatkan sebagai bahan pengganti sebagian agregat halus (pasir) dalam pembuatan batako.

4. Belum diketahui prosentase yang tepat pada penggunaan limbah batu yang berupa serbuk batu gamping keras (karst) alam guna meningkatkan kuat tekan batako.

5. Belum diketahui kuat tekan batako setelah agregat halusnya (pasir) diganti sebagian dengan limbah pabrik batu alam yang berupa serbuk batu gamping keras (karst).

6. Belum diketahui peningkatan ataupun penurunan berat jenis batako setelah agregat halusnya (pasir) diganti sebagian dengan limbah pabrik batu alam yang berupa serbuk batu gamping keras (karst).

C. Pembatasan Masalah

Berdasarkan identifikasi masalah serta agar masalah yang dikaji dalam penelitian ini menjadi terarah dan tidak melebar terlalu jauh maka dibuat batasan masalah sebagai berikut:

1. Serbuk batu gamping keras (karst) yag dimaksudkan adalah Limbah Batu Alam Desa Candirejo Kecamatan Semin Kabupaten Gunung Kidul.

2. Penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dengan variasi perbandingan semen:pasir:sebuk batu gamping keras (karst) masing – masing = 1:7:0 ; 1:6:1 ; 1:5:2 ; 1:4:3 : 1:3:4. Dimensi batako adalah 9x12x35.5 cm3.

3. Pengaruh penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) terhadap kuat tekan batako

4. Pengaruh penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) terhadap berat jenis batako.

5. Prosentase optimal penggantian sebagian agregat halus (pasir) dengan batu gamping keras (karst) untuk mencapai kuat tekan yang maksimal pada batako.

6. Prosentase optimal penggantian sebagian agregat halus (pasir) dengan batu gamping keras (karst) untuk mencapai berat jenis yang minimal pada batako.

D. Perumusan Masalah

Berdasarkan hal-hal yang diuraikan dalam latar belakang masalah tersebut maka permasalahan dalam penelitian ini dapat dirumuskan sebagai berikut:

1. Adakah pengaruh penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dengan variasi yang berbeda – beda terhadap kuat tekan batako?

2. Adakah pengaruh penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dengan variasi yang berbeda – beda terhadap berat jenis batako?

3. Berapakah prosentase optimal penggantian sebagian agregat halus (pasir) dengan batu gamping keras (karst) untuk mencapai kuat tekan maksimal pada batako?

4. Berapakah prosentase optimal penggantian sebagian agregat halus (pasir) dengan batu gamping keras (karst) untuk mencapai berat jenis minimal pada batako?

E. Tujuan Penelitian

Berdasarkan perumusan masalah dan pembatasan masalah tersebut maka tujuan penelitian ini dapat dijabarkan sebagai berikut :

1. Untuk mengetahui pengaruh penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dengan variasi yang berbeda – beda terhadap kuat tekan batako.

2. Untuk mengetahui pengaruh penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dengan variasi yang berbeda – beda terhadap berat jenis batako.

3. Untuk mengetahui berapakah prosentase optimal penggantian sebagian agregat halus (pasir) dengan batu gamping keras (karst) untuk mencapai kuat tekan maksimal pada batako.

4. Untuk mengetahui berapakah prosentase optimal penggantian sebagian agregat halus (pasir) dengan batu gamping keras (karst) untuk mencapai berat jenis minimal pada batako.

F. Manfaat Penelitian

Penelitian ini begitu penting karena dapat menghasilkan informasi yang dapat memberikan jawaban terhadap permasalahan penelitian baik secara teoritis maupun secara praktis.

Adapun manfaat penelitian ini adalah:

1. Manfaat Teoritis

a. Memberikan informasi dalam bidang ilmu pengetahuan bahan bangunan pengaruh serbuk batu gamping keras (karst) terhadap kuat tekan batako.

b. Memberikan informasi untuk memanfaatkan serbuk batu gamping keras (karst) yang merupakan limbah batu alam sebagai alternatif bahan bangunan khususnya sebagai bahan konstruksi dinding.

c. Memberikan informasi untuk mengurangi efek kerusakan lingkungan pabrik akibat pencemaran serbuk batu gamping keras (karst) yang merupakan limbah pabrik yang sampai sekarang belum dimanfaatkan.

d. Sebagai pembanding apabila ada penelitian sejenis sebagai penelitian pengembangan.

2. Manfaat Praktis

a. Memberikan informasi tentang serbuk batu gamping keras (karst) sebagai bahan campuran pembuatan batako.

b. Dengan diadakan penelitian ini diharapkan mendapatkan formula yang tepat, sehingga mendapatkan batako yang ringan dengan kuat tekan maksimal.

BAB II

LANDASAN TEORI A. Tinjauan Pustaka

1. Batako a. Pengertian Batako

Kerusakan lahan pertanian yang disebabkan oleh pembuatan batu bata dan kebutuhan semakin meningkat menjadikan permintaan akan bahan bangunan juga semakin meningkat. Oleh karena itu, seiring berkembangan teknologi yang berkaitan dengan ilmu bahan bangunan maka difikirkan dan dibuat alternatif pengganti batu bata dengan bahan yang murah, mudah didapat dan mempunyai kuat tekan yang tidak kalah dari batu bata pada umumnya. Salah satu perkembangan teknologi material adalah beton cetak atau dikenal dengan sebutan batako. Beton ringan ini merupakan salah satu bahan material sebagai bahan pembuat dinding.

Batako terbuat dari campuran agregat halus (pasir), portland cement (PC), dan air dengan perbandingan 7 pasir : 1 semen yang dicetak dengan bekisting khusus pencetak batako. Menurut Agus DD (http://jakartacity.olx.co.id/pandu-bintang- selaras-iid-16281337), dewasa ini penggunaan batako sebagai bahan pembuat dinding lebih dipilih mengingat batako mempunyai kelebihan dibanding bahan bangunan lain antara lain sebagai berikut :

1) Praktis: mudah pemasangannya dan sangat cepat. Perbandingan dengan bata merah 1:4. Batako padat memiliki 2 ukuran yaitu "satuan utuh" dan

"tengahan". Dengan adanya ukuran tengahan tersebut, pekerja/tukang tidak perlu memotong batako satuan sendiri. Selain memakan waktu kerja, juga

6

dapat mempengaruhi kerapihan bangunan nantinya. Batako juga memiliki 2 jenis, khusus untuk pondasi (merah) dan khusus untuk dinding (kuning).

2) Cepat: karena mudah pemasangannya, otomatis cepat waktu dalam pengerjaannya. Penghematan waktu artinya penghematan biaya untuk ongkos tukang. Dengan batako tersebut bangunan dapat langsung diaci, tanpa pemlesteran terlebih dahulu. Sehingga kita tidak perlu kehilangan pasir dan semen lebih banyak. Dapat dibayangkan berapa banyak penghematan yang bisa kita lakukan. Kita sudah mendapatkan suatu bangunan dengan kualitas yang dapat dipertanggungjawabkan.

3) Kuat: adukan dengan komposisi yang tepat dengan bahan yang baik, menjadi jaminan kualitas. Bahan: pasir putih, semen dan puing ditambah pengeras, semua dengan variasi dan komposisi yang tepat. Komposisi penggunaan semen pada batako padat merah (khusus pondasi) tidak sama dengan batako padat kuning (khusus dinding), karena kita sesuaikan dengan fungsinya.

Kekuatan batako juga disebabkan oleh bentuknya, yang dicetak sedemikian rupa sehingga memiliki daya ikat yang sangat kuat satu dengan yang lainnya.

Batako memiliki cekungan disekelilingnya, yang menghasilkan ikatan/cengkeram sangat kuat.

4) Ekonomis: menyangkut harga dibandingkan dengan kualitas bangunan.

Dinding 1 m x 1 m menggunakan 19 batako, tanpa kita harus kehilangan biaya lebih utk membeli pasir, semen dan ongkos tukang lebih banyak, 1 m3 dapat digunakan untuk membangun dinding menjadi 11 m2. Penggunaan adukan dapat lebih hemat, tanpa ada adukan yang harus banyak terbuang karena jatuh ke tanah (pemlesteran). Karena bentuk dan ukuran tetap, perkiraan jumlah penggunaan batako dapat lebih mudah diprediksi/perkirakan. Sehingga resiko kelebihan pembelian batako dapat ditekan.

5) Murah : selain penghematan penggunaan bahan (pasir dan semen), waktu dan ongkos tukang.

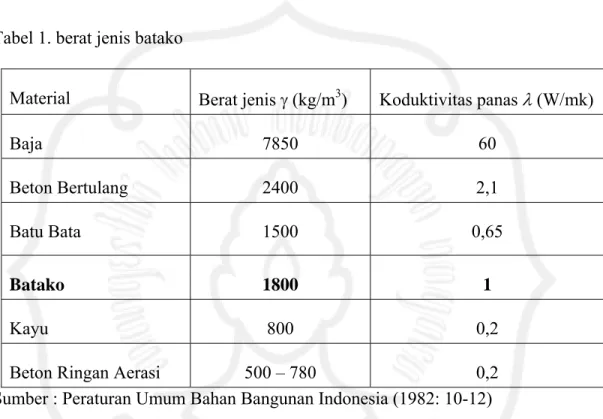

6) Salah satu keunggulan batako adalah berat jenisnya yang ringan dengan kekuatan material yang memadahi. Perbandingan berat jenis beberapa jenis material disajikan per 1 tabel. Selain itu bahan ini memiliki bahan konduktivitas panas yang cukup rendah sehingga bisa digunakan sebagai bahan isolator panas

Tabel 1. berat jenis batako

Material Berat jenis γ (kg/m3) Koduktivitas panas λ (W/mk)

Baja 7850 60

Beton Bertulang 2400 2,1

Batu Bata 1500 0,65

Batako 1800 1

Kayu 800 0,2

Beton Ringan Aerasi 500 – 780 0,2

Sumber : Peraturan Umum Bahan Bangunan Indonesia (1982: 10-12)

Dengan berat jenis yang ringan ini maka jika digunakan sebagai elemen non struktural seperti dinding/partisi maka beban yang diterima oleh elemen struktur menjadi lebih ringan. Begitupula jika digunakan sebagai elemen struktural seperti plat maka dapat mengurangi total massa strutur yang mengakibatkan beban gempa menjadi lebih kecil sehingga desain akan menjadi lebih ringan.

b. Bahan Penyusun Batako

Dalam pembuatan batako pada umumnya adalah pasir, semen, dan air atau tanpa bahan tambahan. Berikut ini akan dijelaskan sekilas tentang bahan – bahan penyusun batako.

1) Portland Cement (PC)

Potrland Cement (PC) adalah bahan yang bersifat adhesif dan kohesif digunakan sebagai bahan pengikat (Bonding Material) yang dipakai bersama batu, kerikil, pasir dan air. Semen portlan akan mengikat butir – butir agregat halus dan kasar setelah diberi air dan selanjutnya akan mengeras menjadi suatu massa yang padat.

Semen porland merupakan bahan ikat yang penting dan banyak dipakai dalam pembangunan fisik. Di dunia sebenarnya terdapat berbagai macam semen, dan tiap macamnya digunakan untuk kondisi-kondisi tertentu sesuai dengan sifat-sifatnya yang khusus. Sesuai dengan tujuan pemakaiannya, Semen Portland di Indonesia (Spesifikasi Bahan Bangunan Bagian A, Bahan Bangunan Bukan Logam, SK SNI S- 04-1989-F) dibagi menjadi 5 jenis, yaitu:

a). Jenis I : Semen portland untuk konstruksi umum, yang tidak memerlukan persyaratan-persyaratan khusus seperti yang disyaratkan pada jenis-jenis lain.

b). Jenis II : Semen portland untuk konstruksi yang agak tahan terhadap sulfat dan panas hidrasi sedang.

c). Jenis III : Semen portland untuk konstruksi dengan syarat kekuatan awal yang tinggi

d). Jenis IV : Semen portland untuk konstruksi dengan syarat panas hidrasi yang rendah.

e). Jenis V : Semen portland untuk konstruksi dengan syarat sangat tahan terhadap sulfat.

Portland Cement merupakan komponen beton terpenting yang berfungsi sebagai bahan pengikat an-organik dengan bantuan air yang mengeras secara hidrolik.

Portland Cement harus memenuhi persyaratan yang diperlukan dalam SNI 15-0302- 2004. Portland Cement inilah yang dapat menyatukan agregat halus dan kasar sehingga mengeras mejadi beton. Kardiyono Tjokrodimulyo (1996:6) mengemukakan bahwa komponen – komponen bahan baku Portland Cement yang baik yaitu:

a). Batu kapur (CaO) = 60 – 65 %

b). Pasir Silika ( SiO2 = 17 – 25 % c). Alumina (Al2O3) = 3 – 8 % d). Besi (Fe2O3) = 0,5 – 6 %

e). Magnesia (MgO) = 0,5 – 4 %

f). Sulfur (SO3) = 1 – 2 %

g). Soda/Potash (Na2O + K2O) = 0,5 – 1 %

Kardiyono Tjokrodimulyo (1996 : 6) menyebutkan pada dasarnya ada 4 unsur penyusun portland cement yang paling penting, keempat unsur itu adalah :

a). Trikalsium Silikat (C3S) atau 3CaO.SiO2

b). Dikalsium Silikat (C2S) atau 2CaO.SiO2

c). Trikalsium Aluminat (C3A) atau 3CaO.Al2O3

d). Tetrakalsium Aluminoferit (C4AF) atau 4CaO.Al2O3.Fe2O3

Sagel et al (1994 :1)menyatakan bahwa “Semen Portland adalah semen hidrolis yang terutama dari silikat – silikat kalsium yang bersifat hidraulis bersama bahan – bahan tambahan yang biasa digunakan, yaitu gypsum”. Nawy (1990 : 9) memberika pengartian cement portand (PC) adalah :

“Semen Portland dibuat dari serbuk halis kristalin yang komposisi utamanya adalah batu kapur (CaCO3), Alumina (Al2O3), Pasir Silikat (Si2O3), dan bahan biji besi (FeO2) dan senyawa – senyawa MgO dan SO3, penambahan air pada mineral ini akn menghasilkan suatu pasta yang jika mengering akan mempunyai kekuatan seperti batu.”

Apabila butiran – butiran portland cement berhubungan dengan air maka butiran tersebutb akan pecah – pecah dengan sempurna sehingga menjadi hidrasi dan membentuk adukan semen. Jika adukan tersebut ditambah dengan pasir dan kerikil yang diaduk bersama akan menghasilkan adukan beton. Ismoyo (1996 : 156) mengatakan, ”Semen portand adalah sebagai bahan pengikat yang melihat dengan adanya air dan mengeras secara hidrolik.”

Dari beberapa pendapat tentang sifat semen dapat diambil pengertian bahwa semen portland adalah suatu bahan pengikat yang mempunyai sifat adhesif dan kohesif yang memungkinkan fragmen-fragmen mineral saling melekat satu sama lain apabila dicampur dengan air dan selanjutnya mengeras membentuk massa yang padat.

Semen hidrolis meliputi semen portland, semen putih dan semen alumunia. Untuk pembuatan beton digunakan semen portland dan semen portland pozzoland. Semen portland merupakan semen hidrolis yang dihasilkan dari bahan kapur dan bahan lempung yang dibakar sampai meleleh, setelah terbentuk klinker yang kemudian dihancurkan, digerus dan ditambah dengan gips dalam jumlah yang sesuai.

Sedangkan semen portland pozzoland adalah semen yang dibuat dengan menggiling bersama-sama klinker semen portland dan bahan yang mempunyai sifat pozzoland (Kardiyono, 1996: 11).

Semen portland yang digunakan sebagai bahan struktur harus mempunyai kualitas yang sesuai dengan ketepatan agar berfungsi secara efektif. Pemeriksaaan dilakukan terhadap yang masih berupa bentuk kering, pasta semen yang telah keras, dan beton yang dibuat darinya. Sifat kimia yang perlu mendapat perhatian adalah kesegaran semen itu sendiri. Semakin sedikit kehilangan berat berarti semakin baik kesegaran semen. Dalam keadaan normal kehilangan berat sekitar 2% dan maksimum kehilangan yang diijinkan 3%. Kehilangan berat terjadi karena adanya kelembaban dan karbondioksida dalam bentuk kapur bebas atau magnesium yang menguap.

2). Agregat Halus (Pasir)

Agregat halus (pasir) terdiri dari butiran sebesar 0,14-5 mm, didapat dari hasil disintegrasi batuan alam (natural sand) atau dapat juga dengan memecahnya (artifical sand), tergantung dari kondisi pembentukan tempat yang terjadinya. Pasir alam dapat dibedakan atas : pasir galian, pasir sungai, pasir laut, pasir done yaitu bukit-bukit pasir yang dibawa ketepi pantai. Pasir merupakan bahan pengisi yang digunakan dengan semen untuk membuat adukan. Selain itu juga pasir berpengaruh

terhadap sifat tahan susut, keretakan dan kekerasan pada batako atau produk bahan bangunan campuran semen lainnya.

Pasir yang digunakan untuk pembuatan batako harus bermutu baik yaitu pasir yang bebas dari lumpur, tanah liat, zat organik, garam florida dan garam sulfat.

Selain itu juga pasir harus bersifat keras, kekal dan mempunyai susunan butir (gradasi) yang baik. Menurut Persyaratan Bangunan Indonesia (1982: 23) agregat halus sebagai campuran untuk pembuatan beton bertulang harus memenuhi syarat–

syarat sebagai berikut:

a). Pasir harus terdiri dari butir-butir kasar, tajam dan keras.

b). Pasir harus mempunyai kekerasan yang sama

c). Agregat halus tidak boleh mengandung lumpur lebih dari 5%, apabila lebih dari 5% maka agregat tersebut harus dicuci dulu sebelum digunakan. Adapun yang dimaksud lumpur adalah bagian butir yang melewati ayakan 0,063 mm.

d). Pasir harus tidak boleh mengandung bahan-bahan organik terlalu banyak e). Pasir harus tidak mudah terpengaruh oleh perubahan cuaca

f). Pasir laut tidak boleh digunakan sebagai agregat untuk beton

Selain itu untuk memperoleh pasir dengan gradasi yang baik perlu diadakan pengujian di laboratorium. Agregat halus terdiri dari butir-butir yang beraneka ragam besarnya dan apabila diayak dengan susunan ayakan yang telah ditentukan dalam SNI 03-2461-1991, harus memenuhi syarat-syarat sebagai berikut:

a). Sisa diatas ayakan 4 mm, harus minimum 2 % dari berat total b). Sisa diatas ayakan 1 mm, harus minimum 10 % dari berat total

c). Sisa diatas ayakan 0,22 mm, harus bekisar antara 80 % - 90 % dari berat 3). Air

Air merupakan bahan dasar pembuat beton yang penting namun harganya paling murah. Dalam pembuatan beton air diperlukan untuk :

a). Bereaksi dengan semen portland.

b). Menjadi bahan pelumas antara butir-butir agregat, agar dapat mudah dikerjakan (diaduk, dituang, dan dipadatkan).

Untuk bereaksi dengan semen portland, air yang diperlukan hanya sekitar 25-30% saja dari berat semen, namun dalam kenyataanya jika nilai faktor air semen (berat air dibagi barat semen) kurang dari 0,35 adukan beton akan dikerjakan, sehingga umumnya nilai faktor air semen lebih dari 0,40 (Tjokrodimulyo, 2007, hal.51).

Air sebagai bahan bangunan sebaiknya memenuhi persyaratan sebagai berikut (Standar SK SNI S-04-1989-F,Spesifikasi Bahan Bangunan Bagian A)

a). Air harus bersih

b). Tidak mengandung lumpur, minyak dan benda melayang, yang dapat dilihat secara visual. benda-benda tersuspensi ini tidak boleh lebih dari 2 gram per liter.

c). Tidak mengandung garam-garam yang dapat larut dan dapat merusak beton (asam, zat organik dan sebagainya) lebih dari 15 gram/liter.

d). Tidak mengandung klorida (Cl) lebih dari 0,5 gram /liter

e). Tidak mengandung senyawa sulfat (sebagai SO3) lebih dari 1 gram/liter

Air harus terbebas dari zat-zat yang membahayakan beton, dimana pengaruh zat tersebut antara lain :

a). Pengaruh adanya garam-garam mangaan, timah, seng, tembaga dan timah hitam dengan jumlah cukup besar pada air adukan akan menyebabkan pengurangan kekuatan beton.

b). Pengaruh adanya seng klorida dapat memperlambat ikatan awal beton sehingga beton belum memiliki kekuatan yang cukup dalam umur 2-3 hari.

c). Pengaruh adanya sodium karbonat dan pontasoium dapat menyebabkan ikatan awal sangat cepat dan dalam konsentrasi yang besar akan mengurangi kekuatan beton.

d). Pengaruh air laut yang umumnya mengandung 3,5 % larutan garam, sekitar 78 persennya adalah sodium klorida dan 15 persennya adalah magnesium sulfat akan dapat mengurangi kekuatan beton sampai 20 % dan dapat memperbesar

resiko terhadap korosi tulangannya.

e). Pengaruh adanya ganggang yang mungkin terdapat dalam air atau pada permukaan butir-butir agregat, bila tercampur dalam adukan akan mengurangi rekatan antara permukaan butir agregat dan pasta.

f). Pengaruh adanya kandungan gula ynag mungkin juga terdapat dalam air. Bila kandungan itu kurang dari 0,05 persen berat air tampaknya tidak berpengaruh terhadap kekuatanya beton. Namun dalam jumlah yang lebih banyak dapat memperlambat ikatan awal dan kekuatan beton dapat berkurang.

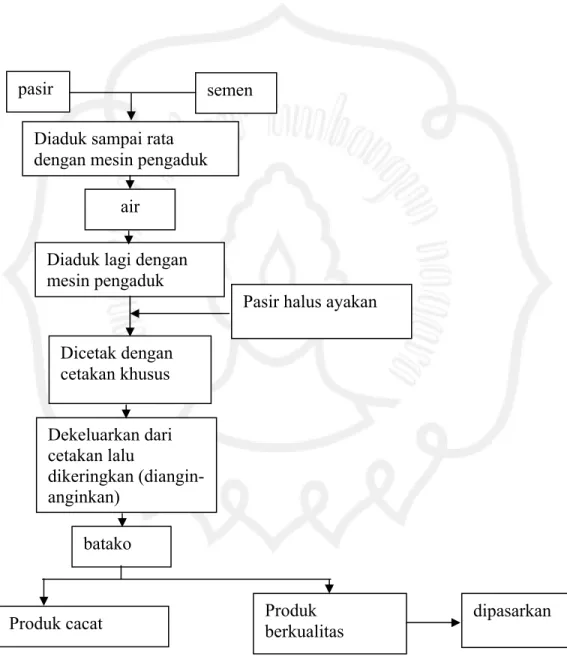

c. Proses Pembuatan Batako

1) Proses pembuatan batako berlubang dapat dilakukan dengan bahan dan peralatan yang sederhana antara lain: pasir, semen, air, pengadukan dan alat cetak. Dicampur kemudian diaduk hingga rata dalam keadaan kering.

Kemudian diaduk lagi ditambahkan air secukupnya. Untuk mengetahui kadar air dari suatu adukan ialah dengan cara membuat bola-bola dari adukan tersebut dan digenggam-genggam pada telapak tangan. Apabila bola adukan tersebut dijatuhkan dan hanya sedikit berubah bentuknya, berarti kandungan air dalam adukan terlalu banyak. Dan bila dilihat pada telapak tangan tidak berbekas air, maka kandungan air pada adukan tersebut kurang.

2) Campuran tersebut kemudian ditambah air dan diaduk menjadi adukan mortar.

3) Adukan mortar dituang kedalam cetakan

4) Batako yang sudah jadi disimpan di tempat tertutup agar terhindar dari sinar matahari langsung dan air hujan.

Gambar 1. Alur pembuatan batako

pasir semen

Diaduk sampai rata dengan mesin pengaduk

air Diaduk lagi dengan mesin pengaduk

Pasir halus ayakan Dicetak dengan

cetakan khusus Dekeluarkan dari cetakan lalu

dikeringkan (diangin- anginkan)

batako

Produk cacat Produk

berkualitas

dipasarkan

Guna memperoleh pengeringan dan keutuhan bentuk, batako tersebut didiamkan antara 3-5 hari dalam suhu kamar, kemudian diperlukan waktu antar 3-4 minggu sebelum batako bisa digunakan, semakin lama semakin baik kualitasnya.

Selama pengerasan batako hendaknya dijaga agar tempat tersebut tetap lembab dan dihindarkan dari panas matahari maupun hujan secara langsung, sebaiknya batako disimpan ditempatkan di los tertutup.

d. Jenis Dan Ukuran Batako

Berdasarkan bahan pembuatannya batako dapat dikelompokkan ke dalam 3 jenis, yaitu :

1). Batako putih (tras)

Batako putih dibuat dari campuran tras, batu kapur, dan air. Campuran tersebut dicetak. Tras merupakan jenis tanah berwarna putih/putih kecoklatan yang berasal dari pelapukan batu-batu gunung berapi., warnanya ada yang putih dan ada juga yang putih kecoklatan. Umumnya memiliki ukuran panjang 25-3-cm, tebal 8-10 cm, dan tinggi 12-18 cm.

2). Batako semen/ batako pres

Batako pres dibuat dari campuran semen dan pasir atau abu batu. Ada yang dibuat secara manual (menggunakan tangan), ada juga yang menggunakan mesin.

Perbedaannya dapat dilihat pada kepadatan permukaan batakonya. Umumnya memiliki ukuran panjang 36-40 cm, tebal 8-10 cm, dan tinggi 18-20 cm.

3). Bata ringan

Bata ringan dibuat dari bahan baku pasir kuarsa, kapur, semen, dan bahan lain yang dikategorikan sebagai bahan-bahan untuk beton ringan. Berat jenis sebesar 1850 kg/m3 dapat dianggap ebagai batasan atas dari beton ringan yang sebenarnya, meskipun nilai ini kadang-kadang melebihi.(Murdock, L., 1991). Dimensinya yang lebih besar dari bata konvensional yaitu 60cm x 20cm dengan ketebalan 7 hingga 10 cm menjadikan pekerjaan dinding lebih cepat selesai dibandingkan bata konvensional. (Susanta, G., 2007)

Supribadi (1986:58) menyatakan bahwa ukuran dan jenis batako/bata cetak bermacam-macam sesuai dengan kebutuhan. Ukuran batako yang standar adalah sebagai berikut:

1) Type A Ukuran 20 x 20 x 40 cm3 berlubang untuk tembok/dinding pemikul beban dengan tebal 20 cm

2) Type B Ukuran 20 x 20 x 40 cm3 berlubang untuk tembok/dinding tebal 20 cm sebgai penutup atap pada sudut-sudut dan pertemuan-pertemuan.

3) Type C Ukuran 10 x 20 x 40 cm3 berlubang, digunakan sebagai dinding pengisi dengan tebal 20 cm.

4) Type D Ukuran 10 x 20 x 40 cm3 berlubang, digunakan sebagai dinding pengisi/pemisah dengan tebal 20 cm.

5) Type E Ukuran 10 x 20 x 40 cm3 tidak berlubang untuk tembok-tembok setebal 10 cm, juga dipergunakan sebagai dinding pengisi atau pemikul sebagai hubungan sudut-sudut dan pertemuan. Kuat tekan yang tinggi. Persyaratan batako

6) Type F Ukuran 8 x 20 x 40 cm3 tidak berlubang digunakan sebagai dinding pengisi dengan tebal 20 cm.

(Sumber : Supribadi, 1986: 58) Gambar 2. Jenis dan Ukuran

Batako yang baik adalah yang masing-masing permukaannya rata dan saling tegak lurus serta mempunyai kuat tekan yang tinggi. Berdasarkan SK SNI S – 04 – 1989 – F, bata beton berlubang diklasifikasikan sesuai dengan pemakaiannya sebagai berikut:

1) Bata Beton Berlubang Mutu I

Bata beton berlubang yang digunakan untuk konstruksi yang memikul beban dan bisa digunakan pula untuk konstruksi yang tidak terlindung (di luar atap). Bata beton berlubang mutu I harus mempunyai kuat tekan bruto rata-rata minimum 7 Mpa.

2) Bata Beton Berlubang Mutu II

Bata beton berlubang yang digunakan untuk kostruksi yang memikul beban, tetapi penggunaannya hanya untuk konstruksi yang terlindung dari cuaca luar (untuk konstruksi di bawah atap). Bata beton berlubang mutu II mempunyai kuat tekan bruto rata-rata 5 Mpa.

3) Bata Beton Berlubang Mutu III

Bata beton berlubang yang digunakan hanya untuk hal-hal seperti yang tersebut dalam mutu IV hanya permukaan dinding / konstruksi dari bata beton tersebut boleh tidak diplester. Bata beton berlubang mutu III mempunyai kuat tekan bruto rata-rata 3,5 Mpa.

4) Bata Beton Berlubang Mutu IV

Bata beton berlubang yang dipergunakan hanya untuk konstruksi yang tidak memikul beban, dinding penyekat serta konstruksi lainnya yang selalu terlindung dari hujan dan terik matahari ( di bawah atap). Bata beton berlubang mutu IV mempunyai kuat tekan bruto rata-rata 2 Mpa.

Sedangkan persyaratan batako menurut PUBI-(1982) pasal 6 antara lain adalah “permukaan batako harus mulus, berumur minimal satu bulan, pada waktu pemasangan harus sudah kering, berukuran panjang ± 400 mm, ± lebar 200 mm, dan tebal 100-200 mm, kadar air 25-35% dari berat, dengan kuat tekan antara 2-7 N/mm2”.

Sisi-sisi batako harus mulus dan tegak lurus sama lain dan tidak mudah direpihkan dengan tangan. Sebelum dipakai dalam bangunan, maka batako minimal harus sudah berumur satu bulan dari proses pembuatannya, kadar air pada waktu pemasangan tidak lebih dari 15%.

Tabel. 2. Syarat-syarat Fisis Bata Beton/Batako Tingkat mutu bata beton pejal

Tingkat mutu bata beton berlubang Syarat – syarat fisis Satuan

I II III IV I II III IV

1. Kuat Tekan Bruto rata-rata min.

2. Kuat Tekan Bruto masing-masing benda uji.

3. Penyerapan air rata- rata, maks.

Kg/cm Kg/cm

%

100 90

25 70 65

35 40 35

-- 25 21

-- 70 65

25 50 45

35 35 30

--

20 17

-- Sumber : Peraturan Umum Bahan Bangunan Indonesia (1982: 10-12)

Bentuk dan ukuran batako yang akan dibuat serta adalah batako berlubang dengan ukuran 10 x 20 x 40 cm3.

e. Keuntugan Dan Kerugian Menggunakan Batako

Menurut Supribadi (1986: 59), ada beberapa keuntungan dan kerugian apabila menggunakan batako sebagai pengganti batu bata. Diantara keuntungan yang diperoleh adalah:

1) Tiap m2 pasangan tembok, membutuhkan lebih sedikit batako jika dibandingkan dengan menggunakan batu bata, berarti secara kuantitatif terdapat suatu pengurangan.

2) Pembuatan mudah dan ukuran dapat dibuat sama.

3) Ukurannya besar, sehingga waktu dan ongkos pemasangan juga lebih hemat.

4) Khusus jenis yang berlubang, dapat berfungsi sebagai isolasi udara.

5) Apabila pekerjaan rapi, tidak perlu diplester.

6) Lebih mudah dipotong untuk sambungan tertentu yang membutuhkan potongan.

7) Sebelum pemakaian tidak perlu direndam air.

Sedangkan kerugian pemakaian batako adalah sebagai berikut:

1) Karena proses pengerasannya butuh waktu yang cukup lama (± 3 minggu), maka butuh waktu yang lama untuk membuatnya sebelum memakainya.

2) Bila diinginkan lebih cepat membantu/mengeras perlu ditambah dengan semen, sehingga menambah biaya pembuatan.

3) Mengingat ukurannya cukup besar, dan proses pengerasannya cukup lama mengakibatkan pada saat pengangkutan banyak terjadi batako pecah.

Sedangkan menurut Frick Heinz dan Koesmartadi (1999: 97) batako mempunyai beberapa keuntungan:

Pemakaian bila dibandingkan dengan bata merah, terlihat penghematan dalam beberapa segi, misalnya setiap m2 luas dinding lebih sedikit jumlah batu yang dibutuhkan, sehingga kuantitatif terdapat penghematan. Terdapat pula penghematan dalam pemakaian adukan sampai 75 %. Berat tembok diperingan dengan 50 %, dengan demikian fondasinya bisa berkurang. Bentuk batako yang bermacam-macam memungkinkan variasi yang cukup banyak, dan jika kualitas batako baik, maka tembok tidak perlu diplester dan sudah cukup menarik.

Dari pengertian diatas dapat ditarik kesimpulan bahwa penggunaan batako untuk bahan bangunan mempunyai beberapa keuntungan dan kerugian. Keuntungan menggunakan batako dalam bangunan adalah Tiap m2 pasangan tembok, membutuhkan lebih sedikit batako jika dibandingkan dengan menggunakan batu bata, berarti secara kuantitatif terdapat suatu pengurangan keuntungan lain dari penggunaan batako adalah akan mengurangi efek kerusakan lingkungan khususnya lahan pertanian yang dijadikan sebagai pembuatan batu bata. Sedangkan kerugiannya meliputi proses membuatnya membutuhkan waktu lama kurang lebih 3 minggu, pengangkutan bisa membuat pecah dan retak, karena ukurannya yang cukup besar dan proses membatunya cukup lama.

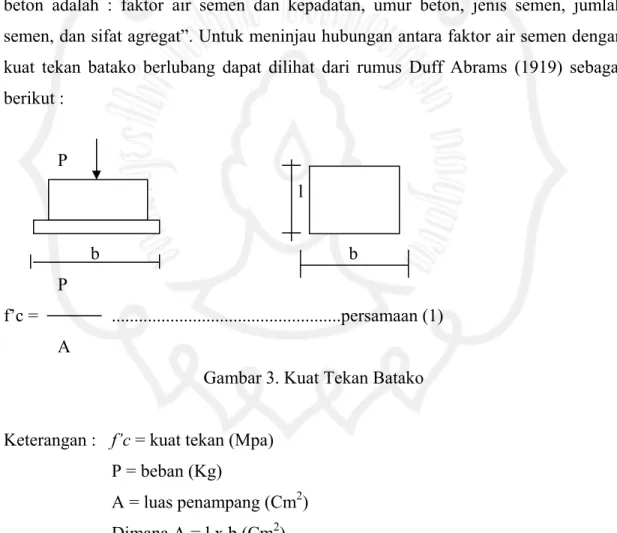

f. Kuat Tekan Batako

Pengertian kuat tekan atau batako berlubang dianalogikan dengan kuat tekan beton. Mengacu pada pada SK SNI M–14–1989–F tentang pengujian kuat tekan beton. Yang dimaksud kuat tekan beton adalah besarnya beban persatuan luas yang menyebabkan benda uji beton hancur bila dibebani dengan gaya tekan tertentu dihasilkan oleh mesin tekan. (Dinas Pekerjaan Umum, 1989:4).

Sedangkan Tjokrodimulyo (1996: 59) menjelaskan bahwa ”Dalam teori teknologi beton dijelaskan bahwa faktor-faktor yang sangat mempengaruhi kekuatan beton adalah : faktor air semen dan kepadatan, umur beton, jenis semen, jumlah semen, dan sifat agregat”. Untuk meninjau hubungan antara faktor air semen dengan kuat tekan batako berlubang dapat dilihat dari rumus Duff Abrams (1919) sebagai berikut :

P

l

b b

P

f’c = ...persamaan (1) A

Gambar 3. Kuat Tekan Batako Keterangan : f’c = kuat tekan (Mpa)

P = beban (Kg)

A = luas penampang (Cm2) Dimana A = l x b (Cm2)

Berdasarkan rumus diatas dapat dilihat bawa kuat tekan beton akan semakin tinggi bila luas penampang tekan semakin besar, dan juga faktor air semen juga

sangat menentukan daripada kuat tekan. Untuk itu perlu dicari nilai faktor air semen (fas) yang optimum yang menghasilkan kuat tekan yang maksimum.

Tjokrodimulyo (1996: 60) mengatakan bahwa : ”Kuat tekan batako bertambah sesuai dngan bertambahnya umur beton itu”. Begitu juga untuk batako bertambahnya kuat tekan dipengaruhi umur batako yang dicapai. Kecepatan bertambahnya kuat tekan seiring dengan umur baan tersebut sangat dipengaruhi oleh faktor air semen dan cara perawatannya.

Untuk memperoleh kuat tekan yang tinggi maka diperlukan agregat yang sudah diuji melalui uji agregat sehingga kuat tekannya tidak lebih rendah daripada pastanya. Tjokrodimulyo (1996: 60) menerangkan bahwa Sifat agregat yang paling berpengaruh terhadap kekuatan beton adalah kekasaran permukaan dan ukuran maksimumnya. Jumlah semen dapat menentukan kuat tekan dari batako, tetapi banyak sedikitnya jumlah semen yang dimaksudkan untuk meningkatkan kuat tekan batako harus diperhatikan nilai faktor air semen yang dihasilkan oleh adukan beton tersebut.

Dari beberapa pengertian di atas dapat ditarik kesimpulan akhir adalah bahwa kuat tekan batako adalah kekuatan yang dihasilkan dari pengujian tekan oleh mesin uji tekan yang merupakan beban tekan keseluruhan pada waktu benda uji pecah dibagi dengan ukuran luas nominal batako atau besarnya beban persatuan luas.

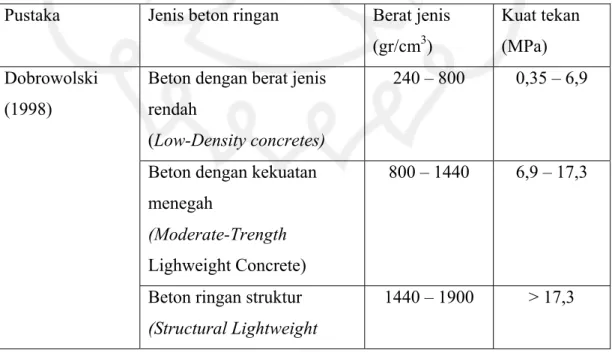

2. Batako Sebagai Beton Ringan (Lightweight Concrete)

Ada beberapa metode yang dapat digunakan untuk mengurangi berat jenis beton atau membuat beton lebih ringan antara lain adalah sebagai berikut (Tjokrodimuljo, 1996).

a. Dengan membuat gelembung-gelembung gas/udara dalam adukan semen sehingga terjadi banyak pori-pori udara di dalam betonnya. Salah satu cara yang dapat dilakukan adalah dengan menambah bubuk alumunium kedalam campuran adukan beton.

b. Dengan menggunakan agregat ringan, misalnya tanah liat bakar, batu apung atau agregat buatan sehingga beton yang dihasilkan akan lebih ringan dari pada beton biasa.

c. Dengan cara membuat beton tanpa menggunakan butir-butir agregat halus atau pasir yang disebut beton non pasir.

Secara garis besar bila diringkas pembagian penggunaan beton ringan dapat dibagi tiga yaitu (Tjokrodimuljo, 1996):

a. Untuk nonstruktur dengan berat jenis antara 240 kg/m3 sampai 800 kg/m3 dan kuat tekan antara 0,35 MPa sampai 7 MPa yang umumnya digunakan seperti untuk dinding pemisah atau dinding isolasi.

b. Untuk struktur ringan dengan berat jenis antara 800 kg/m3 sampai 1400 kg/m3 dan kuat tekan antara 7 MPa sampai 17 MPa yang umumnya digunakan seperti untuk dinding yang juga memikul beban.

c. Untuk struktur dengan berat jenis antara 1400 kg/m3 sampai 1800 kg/m3 dan kuat tekan lebih dari 17 MPa yang dapat digunakan sebagaimana beton normal.

Tabel 3. Pembagian Beton Menurut Penggunaan dan Persyaratannya Pustaka Jenis beton ringan Berat jenis

(gr/cm3)

Kuat tekan (MPa) Beton dengan berat jenis

rendah

(Low-Density concretes)

240 – 800 0,35 – 6,9

Beton dengan kekuatan menegah

(Moderate-Trength Lighweight Concrete)

800 – 1440 6,9 – 17,3 Dobrowolski

(1998)

Beton ringan struktur (Structural Lightweight

1440 – 1900 > 17,3

Concretes)

Beton ringan struktur (Structural Lightweight Concretes)

1400 – 1800 > 17

Beton ringan untuk pasangan batu (Masonry Concrete)

500 – 800 7 – 14 Neville and

Brooks (1987)

Beton ringan penahan panas (Insulating Concrete)

< 800 0,7 – 7

3. Serbuk Batu Gamping Keras (Karst)

Karst termasuk jenis batuan yang mengandung banyak kalsit (kapur). Batu marmer Indonesia sebenarnya termasuk jenis Batu Gamping yang sangat keras.

Istilah karst yang dikenal di Indonesia sebenarnya diadopsi dari bahasa Yugoslavia/Slovenia. Istilah aslinya adalah ‘krst / krast' yang merupakan nama suatu daerah di perbatasan antara Yugoslavia dengan Italia Utara, dekat kota Trieste. Selain itu ada pula yang menyebutkan bahwa istilah karst berasal dari bahasa Slovenia, terdiri dari kar (batuan) dan hrast (oak), dan digunakan pertama kali oleh pembuat peta – peta Austria mulai tahun 1774 sebagai suatu nama untuk daerah berbatuan gamping berhutan oak di daerah yang bergoa di sebelah Barat laut Yugoslavia dan sebelah Timur Laut Italia. Istilah karst akhirnya dipakai untuk menyebut semua daerah berbatuan gamping di seluruh dunia yang mempunyai keunikan dan spesifikasi yang sama, karena proses pelarutan (solusional), bahkan berlaku pula untuk fenomena pelarutan pada batuan lain seperti gypsum, serta batuan garam dan anhidratnya. Sedangkan nilai berat jenis rata-rata 2,28 g/cm3 (kisaran 2,25 - 2,44 g/cm3).

Batu gamping keras tidak mudah mengalami pelarutan oleh air yang mengalir. Katalisator dalam pelarutan itu adalah air dan karbon dioksida (CO2).

Ketika CO2 larut dalam air, maka akan terbentuk asam karbonat (H2CO3). H2CO3

bereaksi dengan kalsium membentuk kalsium karbonat (CaCO3).

Batuan karbonat (batu gamping) merupakan salah satu dari sumber mineral terbesar di daerah karst. Batuan ini sering digunakan sebagai ornamen/hiasan, campuran pembuatan semen, serta bahan baku industri-industri seperti untuk bahan pemutih, penjernih air dan bahan pestisida.

Baru – baru ini, berkembang pabrik yang memproduksi batu alam yang digunakan untuk menghias bangunan, khususnya rumah atau bangunan – bangunan lain. Batu alam hias tersebut menghasilkan limbah penggergajian karst, yang didapat dari areal pegunungan karst. Limbah penggergajian karst belum dimanfaatkan dengan baik.

B. Penelitian Yang Relevan

Beberapa penelitian sebelumnya yang membahas tentang pengujian batako antara lain adalah:

a. Penelitian yang dilakukan oleh Satyarno (2004) dengan judul Penggunaan Semen Putih untuk Beton Styrofoam Ringan (BATAFOAM) menunjukkan bahwa diperlukan perbandingan pasir dan styrofoam dalam volume campuran beton adalah sebagai berikut 1,0 : 0,0; 0,8 : 0,2; 0,6 : 0,4; 0,4 : 0,6; 0,2 : 0,8 dan 0,0 : 0,1 dari volume total. Dari penelitian diatas dihasilkan dengan tiga kriteria, antara lain:

1) Untuk penggunaan nonstruktur dengan persyaratan kuat tekan 0.35 MPa sampai 7 MPa maka jumlah prosentase Styrofoam yang dipakai adalah antara 60% sampai 100%.

2) Untuk penggunaan struktur ringan dengan persyaratan kuat tekan antara 7 MPa sampai 17 MPa maka jumlah presentase Styrofoam yang dipakai antara 0% sampai 60% untuk kandungan semen 250 kg/m3 sampai 300 kg/m3 dan antara 20% sampai 60 % untuk kandungan semen 350 kg/m3 sampai 400 kg/m3.

3) Untuk penggunaan struktur dengan persyaratan kuat tekan lebih besar dari 17 MPa maka jumlah presentase Styrofoam yang dipakai antara 0% sampai 20 % untuk kandungan semen 350 kg/m3 sampai 400 kg/m3.

Dari hasil kuat tekan diatas semakin banyak prosentase penggunaan Styrofoam kuat tekan dan berat jenis semakin menurun. Dengan bahan pertimbangan diatas maka peneliti mencoba menggunakan limbah batu alam yang beruba serbuk batu gamping keras (karst) sebagai bahan tambah batako untuk mendapatkan kuat tekan yang lebih maksimal untuk spesifikasi beton ringan dan memperoleh berat jenis yang lebih kecil dibandingkan dengan berat jenis batako biasa.

b. Penelitian yang dilakukan oleh Ashari (1997) dengan judul Pengaruh Ampas Tebu Sebagai Campuran Bahan Baku Batako Terhadap Kuat Tekan menunjukkan bahwa ternyata dengan adanya variasi ampas tebu yang berbeda mempengaruhi kuat tekan batako tersebut. Hal tersebut ditunjukkan dari semakin besar prosentase (%) ampas tebu, kuat tekan batako semakin menurun, tetapi mempunyai berat jenis yang lebih kecil dari batako biasa.

c. Percobaan pendahuluan yang dilakukan dengan cara membuat mortar dengan penambahan limbah karst dengan variasi tertentu. Kemudian mortar tersebut dicetak dengan cetakan jely berdiameter 5 cm dan di keluarkan dari cetakanya setelah mortar berumur 24 jam. Dan hasilnya yaitu :

1) Sampel A = 7 limbah karst : 1 semen, hasilnya lembek dan setelah direndam dengan air sampel A menjadi sangat mudah dihancurkan.

2) Sampel B = 7 pasir : 1 limbah karst, hasilnya mortar tidak memadat, hancur.

3) Sampel C = 3,5 pasir : 3,5 limbah karst : 1 semen, hasilnya mortar memadat, kuat, dan setelah direndam dengan air, mortar tetap kuat.

4) Sampel D = 6 pasir : 1 limbah karst : 1 semen, hasilnya mortar memadat, setelah direndam dengan air mortar tetap kuat.

5) Sampel E = 7 pasir : 1 semen, hasilnya sedikit rapuh. Lebih kuat sampel C dan sampel D.

C. Kerangka Berfikir

Berdasarkan uraian dalam kajian teori, diuraikan kerangka berfikir

”Pengaruh penambahan variasi serbuk batu gamping keras (karst) terhadap kuat tekan batako”. Jika penambahan serbuk batu gamping keras (karst) dengan berbagai variasi digunakan sebagai bahan tambah dalam pembuatan batako diduga berpengaruh pada kuat tekan dan berat jenis.

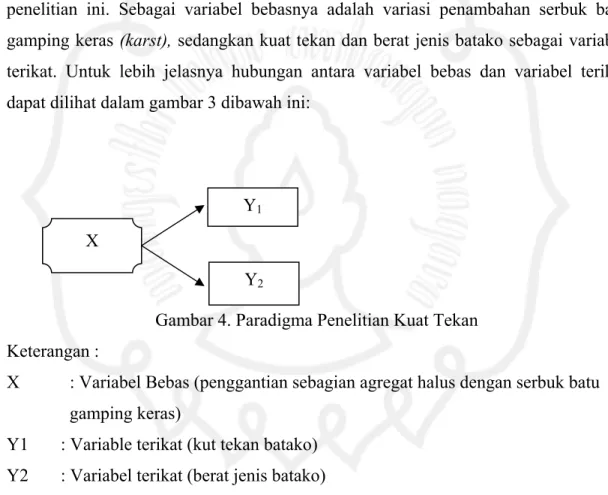

Maka dari uraian diatas ditentukan variabel-variabel yang dipakai dalam penelitian ini. Sebagai variabel bebasnya adalah variasi penambahan serbuk batu gamping keras (karst), sedangkan kuat tekan dan berat jenis batako sebagai variabel terikat. Untuk lebih jelasnya hubungan antara variabel bebas dan variabel terikat dapat dilihat dalam gambar 3 dibawah ini:

Gambar 4. Paradigma Penelitian Kuat Tekan Keterangan :

X : Variabel Bebas (penggantian sebagian agregat halus dengan serbuk batu gamping keras)

Y1 : Variable terikat (kut tekan batako) Y2 : Variabel terikat (berat jenis batako)

D. Hipotesis

Berdasarkan kajian teori dan kerangka berfikir maka dirumuskan hipotesis sebagai berikut :

X

Y1

Y2

1. Ada pengaruh positif penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dalam campuran material batako terhadap kuat tekan batako.

2. Ada pengaruh penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dalam campuran material batako terhadap berat jenis batako.

3. Ada prosentase optimal tertentu variasi penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dalam pembuatan batako untuk mencapai kuat tekan maksimal batako pada umur 28 hari.

4. Ada prosentase optimal tertentu variasi penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst) dalam pembuatan batako untuk mencapai berat jenis minimal batako pada umur 28 hari.

BAB III

METODOLOGI PENELITIAN A. Tempat dan Waktu Penelitian

1. Tempat Penelitian

Dalam melakukan penelitian atau Research diperlukan suatu tempat penelitian untuk memperoleh data – data yang mendukung tercapainya tujuan penelitian.

Pembuatan benda uji berupa batako dilaksanakan di Pabrik Batako Mitra Enggal Desa Karanganyar Kecamatan Weru Kabupaten Sukoharjo dan proses pengujian bahan, kuat tekan serta berat jenis batako dilaksanakan di Laboratorium Beton Program Pendidikan Teknik Sipil/Bangunan Jurusan Pendidikan Teknik Kejuruan.

2. Waktu Penelitian

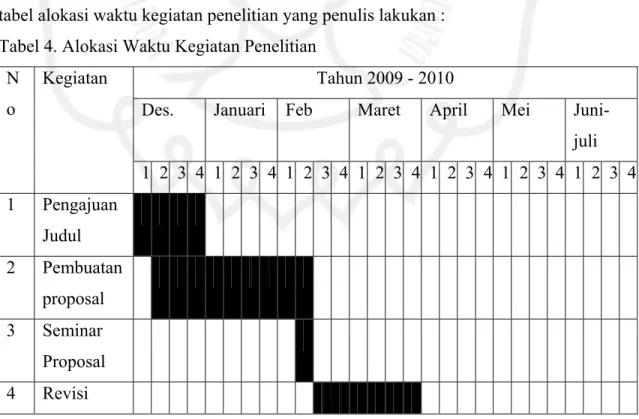

Waktu penelitian dilaksanakan mulai bulan Desember tahun 2009. Berikut tabel alokasi waktu kegiatan penelitian yang penulis lakukan :

Tabel 4. Alokasi Waktu Kegiatan Penelitian

Tahun 2009 - 2010

Des. Januari Feb Maret April Mei Juni- juli N

o

Kegiatan

1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 Pengajuan

Judul

2 Pembuatan

proposal

3 Seminar

Proposal

4 Revisi

30

Proposal 5 Perijinan

Penelitian

6 Pelaksanaa

n

7 Analisa

Data

8 Penulisan

Laporan

B Metode Penelitian

Dalam penelitian ini metode yang dipakai adalah metode eksperimen.

Penelitian ini dimaksudkan untuk menguji pengaruh suatu perlakuan terhadap objek penelitian. Dalam penelitian ini benda uji dibuat dengan menambahkan bahan tambah serbuk batu gamping keras (karst) sebagai campuran adukan material batako.

Kemudian batako diujikan kuat tekannya pada umur 28 hari yang dimungkinkan batako sudah mencapai nilai kuat tekan maksimum Kardiyono Tjokrodimuljo (1996:71)

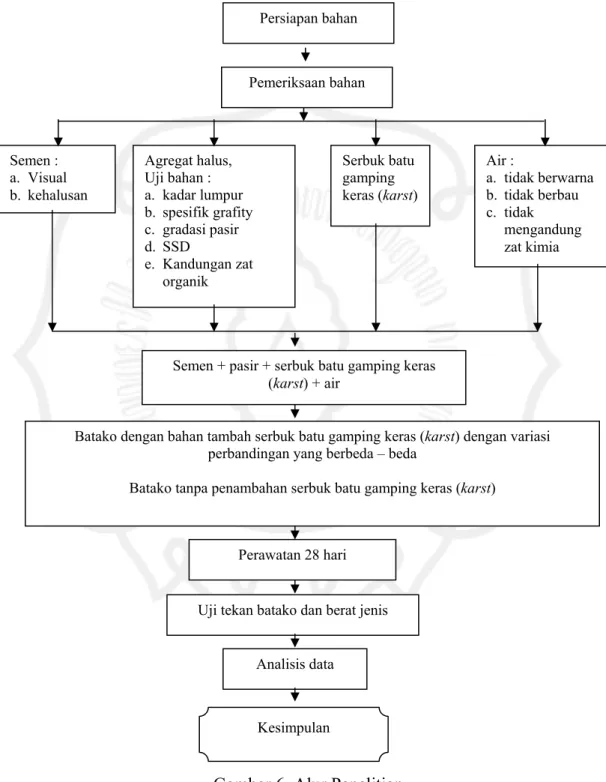

Alur Penelitian

Tahap pelaksanaan penelitian dapat dilihat pada bagan sebagai berikut :

Gambar 6. Alur Penelitian

Persiapan bahan

Pemeriksaan bahan

Semen : a. Visual b. kehalusan

Agregat halus, Uji bahan : a. kadar lumpur b. spesifik grafity c. gradasi pasir d. SSD

e. Kandungan zat organik

Serbuk batu gamping keras (karst)

Air :

a. tidak berwarna b. tidak berbau c. tidak

mengandung zat kimia

Semen + pasir + serbuk batu gamping keras (karst) + air

Batako dengan bahan tambah serbuk batu gamping keras (karst) dengan variasi perbandingan yang berbeda – beda

Batako tanpa penambahan serbuk batu gamping keras (karst)

Perawatan 28 hari

Uji tekan batako dan berat jenis

Analisis data

Kesimpulan

Adapun variabel yang mempengaruhi langsung penelitiah ini adalah :

1. Variabel bebas variasi penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst)) dalam material/bahan membuat batako.

2. Variabel terikat

a. Kuat tekan batako akibat adanya penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst).

b. Berat jenis batako akibat adanya penggantian sebagian agregat halus (pasir) dengan serbuk batu gamping keras (karst).

C Teknik Sampling

Sampel yang digunakan adalah 20 batako terdiri dari:

1. Empat buah batako dengan campuran 1 semen : 7 pasir : 0 serbuk batu gamping keras (karst).

2. Empat buah batako dengan campuran 1 semen : 6 pasir : 1 serbuk batu gamping keras (karst).

3. Empat buah batako dengan campuran 1 semen : 5 pasir : 2 serbuk batu gamping keras (karst)

4. Empat buah batako dengan campuran 1 semen : 4 pasir : 3 serbuk batu gamping keras (karst)

5. Empat buah batako dengan campuran 1 semen : 3 pasir : 4 serbuk batu gamping keras (karst)

D Metode Pengumpulan Data 1. Sumber Data

Sumber data dalam pelaksanaan penelitian ini dikelompokkan menjadi dua bagian yaitu :

a. Data primer adalah data yang diperoleh dari hasil eksperimen dan pengujian kuat tekan dan berat jenis terhadap sejumlah benda uji berupa batako umur 28 hari.

b. Data sekunder adalah data yang diperoleh dari referensi dan informasi penunjang yang berhubungan dengan penelitian yang dilaksanakan.

Data yang di pergunakan untuk analisis hasil peneilitian adalah data primer, sedangkan data sekunder dipergunakan untuk menunjang analisis data

2. Teknik Mendapatkan Data

Data didapat dari uji kuat tekan dan uji absorbtion, untuk memperoleh data mengenai kuat tekan dilakukan uji tekan dengan mesin CTM (Compaction Testing Machine) merk Controls dengan kapasitas 2000 KN (2,105 Kg). Objeknya adalah batako dengan bahan tambah serbuk batu gamping keras (karst) dengan campuran pasir, semen, dan air dengan variasi yang berbeda - beda. Adapun tahap-tahap pelaksanaan penelitan ini direncanakan melakukan beberapa tahapan kerja yang diuraikan sebagai berikut:

a. Tahap Pertama

Disebut sebagai tahap persiapan dan penyediaan bahan. Pada tahap ini seluruh bahan dan peralatan yang akan digunakan dipersiapkan terlebih dahulu agar penelitian dapat berjalan dengan lancar.

1) Penelitian ini menggunakan alat-alat yang tersedia di Laboratorium Beton Program Pendidikan Teknik Sipil/ Bangunan Jurusan Pendidikan Teknik Kejuruan. Alat-alat yang digunakan adalah sebagai berikut :

a). Timbangan

Timbangan yang dipakai ada dua jenis dalam penelitian ini, yaitu :

(1). Timbangan Digital Merk ” METLER TOLEDO” kapasitas 16 kg, ketelitian sampai 0,01 gram, digunakan untuk mengukur berat material.

(2). Timbangan ”Bascule” merk DSN Bola Dunia, kapasitas 150 kg dengan ketelitian sampai dengan 0,1 kg, digunakan untuk mengukur berat benda uji dan material sesuai dengan kapasitasnya.

b). Ayakan

Ayakan baja yang digunakan adalah merk ”Controls”, Italy, bentuk lubang ayakan adalah bujur sangkar dengan ukuran yang tersedia adalah 50 mm, 38,1 mm, 25 mm, 19 mm, 12,5 mm, 4,75 mm, 1,18 mm, 0,6 mm, 0,3 mm, 0,15 mm dan pan.

c). Mesin penggetar ayakan

Mesin penggetar ayakan yang dipakai adalah mesin penggetar dengan merk

”Controls”, Italy, mesin ini digunakan sebagai dudukan sekaligus penggetar ayakan. Penggunaan pada waktu uji gradasi (sieve Analysis) baik untuk agregat halus maupun agregat kasar.

d). Corong Conik / Conical Mould

Corong konical / Cinocal Mould dengan ukuran diameter atas 3,8 cm, diameter bawah 8,9 cm, tinggi 7,6 cm, lengkap dengan alat penumbuk. Alat ini digunakan untuk mengukur keadaan SSD (Satured Surface Dry) agregat halus pasir.

e). Nampan Besar

Nampan besar digunakan untuk tempat pencampuran bahan.

f). Cetakan Benda uji

Cetakan benda uji batako berbentuk balok yang terbuat dari plat besi yang biasa digunakan untuk pembuatan batako dengan ukuran panjang 40 cm, lebar 10 cm, dan tinggi 20 cm.

g). Alat Bantu

Untuk memperlancar dan mempermudah pelaksanaan penelitian, pada benda uji digunakan beberapa alat bantu antara lain :

(1). Balok kayu untuk memadatkan adukan campuran bahan pada cetakan.

(2). Gelas ukur berkapasitas 1000 ml digunakan untuk menakar kebutuhan air pada pembuatan campuran bahan.

(3). Gelas ukur berkapasitas 250 ml digunakan untuk meneliti kandungan zat organik dan kandungan lumpur dalam agregat halus.

(4). Ember untuk tempat air.