Proses spinning

Proses pembuatan benang ada beberapa cara tergantung pada bahan baku yang diolah, namun pada prinsipnya sama, yaitu membuat untaian serat-serat yang kontinyu dengan diameter dan antihan teetentu.

Cara pembuatan benang yang dilakukan industri kebanyakan adalah serat-serat dari alam ataupun sintetik mengalami:

Pembukaan atau penguraian (Opening)

Pembersihan kotoran (Cleaning)

Penarikan (Drafting)

Pemberihan antihan (Twisting)

Penggulungan (Winding)

Mula-mula serat mengalami proses pencampuran, pembukaan dan pembersihan di mesin blowing, dan sebagai hasil akhir berupa gulungan lap. Gulungan lap kemudian diolah pada mesin Carding, lap akan mengalami proses pembukaan dan pembersihan lebih lanjut, sehingga menjadi serat-serat individu. Di samping itu serat-serat yang sangat pendek terpisahkan dari serat-serat yang panjang, dan hasilnya berupa sumbu yang disebut sliver.

Hasil sliver Carding keadaan serat-seratnya masih belum lurus dan belum sejajar satu sama lain serta belum rata. Untuk meluruskan dan mensejajarkan serat-serat serta meratakan slivernya, maka beberapa sliver tersebut dirangkap dan disuapkan ke mesin Drawing. Jumlah rangkapan biasanya antara 6-8 buah sliver. Pelurusan dan pensejajaran serat-serat dilakukan dengan jalan penarikan oleh pasangan-pasangan rol-rol penarik, dan hasilnya berupa sliver yang lebih rata.

Pengerjaan ini dilakukan 2-3 kali (passages) pada mesin Drawing, tergantung pada mutu benang yang diinginkan. Hasil sliver Drawing kemudian dikerjakan pada mesin Roving

untuk diperkecil diameternya. Untuk memberikan kekuatan pada roving agar dapat digulung pada bobbin, maka pada Roving tersebut diberikan sedikit puntiran (twist).

Akhirnya Roving tersebut dikerjakan pada mesin pintal Ring Spinning hingga menjadi benang melalui proses penarikan dan pemberian puntiran serta digulung pada bobbin. Untuk membuat benang yang bermutu tinggi biasanya sesudah mangalami proses di mesin Carding tidak langsung dikerjakan pada mesin Drawing, tetapi diproses dulu di mesin Combing, dimana serat-serat yang pendek dipisahkan.

Pembuatan atau pemintalan serat dari larutan polimer dapat dilakukan dengan tiga cara yaitu :

1. Pemintalan Cara Basah (Wet Spinning), larutan polimer didalamnya disemprotkan melalui spinneret kedalam larutan yang dapat memadatkan polimer atau turunan- turunan polimer. Contohnya : rayon kuproamonuim, rayon viskosa, kasein, polyvenil khlorida, polyvinil alkohol, poliakrionotril.

2. Pemintalan Cara Kering (Dry Spinning), Pembuatan filamen dilakukan dengan menyuapkan pelarut dari larutan polimer. Pelarut dihilangkan dengan menyuapkannya ke udara atau pada gas-gas yang sesuai biasanya gas inert. Contohnya : poliakrionitril, plivinil khlorida, polivinil asetat, rayon asetat,rayon triasetat.

3. Pemintalan Cara Lelehan (Melt Spinning), Dilakukan dengan cara menyemprotkan larutan polimer yang diperoleh dari pemanasan serpih polimer, lelehan polimer disuapkan dengan tekanan dengan kecepatan tetap melalui lubang-lubang spinneret, yang pada saat pendinginan akan memadat. Filamen yang keluar akan membentuk satuan benang yang kemudian digulung. Contohnya : nylon dan polyester.

Pada setiap pemintalan diatas akan mengalami proses lanjutan yaitu :

Proses penarikan berfungsi untuk mengatur diameter filamen dan menaikkan derajat orientasi molekul-molekul polimer dan kristalitas serat.

Pengeringan berfungsi untuk serat dapat digunakan untuk benag pintal dan lainnya.

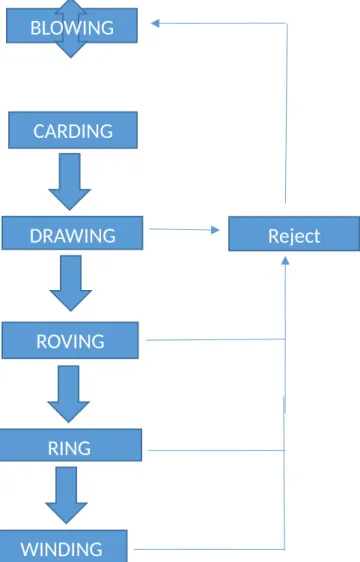

Diagram blok proses spinning cotton kualiatas B:

BLOWING

CARDING

Reject DRAWING

ROVING

RING

WINDING

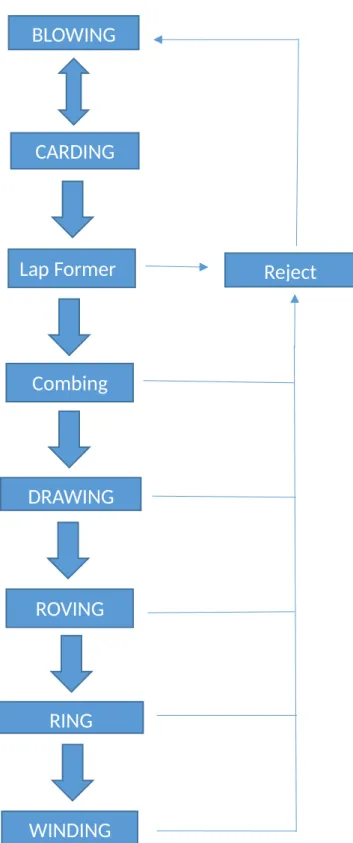

Diagram proses spinning cotton kualiatas A:

BLOWING

DRAWING

Reject

WINDING RING ROVING Combing Lap Former

CARDING

1. Proses Mesin Blowing

Sebelum proses pada mesin blowing di lakukan maka yang perlu di persiap-kan adalah bahan baku yang akan di proses yaitu serat ( fibre ). Fibre ini bisa dari serat kapas, rayon, polyester, dll. Serat yang akan di proses bisa disuapkan ( feeding ) langsung ke mesin blowing ( feeder ) atau serat yang berupa bal diatur secara berjajar dan bal serat tersebut akan di hisap ( di ambil) oleh mesin blendomat secara automatis serat- serat tersebut disuap kan kemesin blowing.

Untuk proses benang – benang kapas ( cotton ) yang perlu di perhatikan dalam mempersiapkan serat kapas sebelum di proses adalah dalam pencam puran serat. Karena serat – serat kapas tidak sejenis dalam hal warna , panjang , kehalusan ( micronair ) dan kekuatan serat maka untuk mendapatkan campuran yang optimal maka untuk proses dimana serat kapas di suapkan langsung ke mesin blowing, maka sebelumnya berbagai macam serat kapas di campur ( mixing) terlebih dahulu secara merata. Biasanya berbagai macam kapas diatur secara sandwich sistim. Sedang untuk proses dengan pencampuran oleh blendomat, bale kapas diatur urut berjajar sesuai dengan proporsianal sesuai dengan jumlah bale kapas yang dicampur. Setelah mixing serat kapas sudah di persiapkan dengan campuran yg merata, maka proses dimesin blowing bisa di mulai.

Banyak macam dan type mesin blowing tetapi mempunyai fungsi yang sama yaitu Mencampur serat. Mebuka gumpalan – gumpalan serat. Membersihkan kotoran – kotoran pada serat.

Pada proses pemintalan serat staple atau serat pendek maka bahan yang akan diproses harus melalui proses blowing karena bahan baku serat pendek tersebut dikemas dalam bentuk bal yang merupakan serat-serat pendek yang dipadatkan dan berbentuk kotak. Oleh karena itu maka serat serat yang menggumpal harus diurai atau dibuka terlebih oleh mesin blowing .

Adapun tujuan proses blowing adalah : a. Mencampur serat

b. Membuka gumpalan-gumpalan serat.

c. Membersihkan kotoran-kotoran d. Membuat gulungan lap

Untuk melakukan fungsi tersebut maka mesin blowing terdiri dari beberapa mesin yang dirangkaikan menjadi satu

2. Proses Mesin Carding

Karena hasil pembukaan gumpalan – gumpalan serat pada mesin blowing belum sempurna maka, agar serat – serat pada saat di kenakan tarikan ( drafting ) pada proses berikutnya, sehingga di perlukan serat-serat tersebut terurai menjadi serat individu bersih dari kotoran dan mempunyai arah tertentu. Untuk mencapai tujuan tersebut, maka proses carding perlu di lakukan. Prinsip dari proses carding adalah melewatkan lapisan atau gumpalan serat diantara dua permukaan yang menyerupai parut dengan kecepatan yang tidak sama, sehingga gumpalan - gumpalan serat akan terurai dengan letak serat mengarah kearah gerakan permukaan roll. Dengan terurainya serat – serat tersebut menjadi lapisan tipis dari serat maka kotoran yang berada di gumpalan serat mudah di pisahkan dan dibersihkan.

Pada dasarnya ada dua gerakan pokok pada mesin carding yang dilakukan oleh dua permukaan seperti parut yaitu gerakan Carding Action dan gera kan stripping action. Gerakan Carding Action ( gerakan penguraian ) Ini terjadi pada permukaan arah bagian jarum yang tajam pada kedua permukaan roll berlawanan arah dan kecepatan kedua roll tersebut tidak sama, sehingga kedua permukaan tersebut seakan akan beradu. Gerakan Carding action terjadi antara top flat yang bergerak lambat dengan silinder yang bergerak cepat dan antra silinder dengan doffer yg kecepatannya tidak sama.

Gerakan Stripping Action ( gerakan pengelupasan/gerakan pemindahan ) Terjadi pada permukaan arah bagian jarum yang tajam pada kedua permukaan sama, sedang kecepatan kedua permukaan tersebut berbada,sehingga bagian permukaan yang tajam pada permukaan yang bergerak lebih cepat, seakan – akan menyapu pada bagian permukaan jarum yg bergerak lebih lambat. Gerakan ini terjadi antara taker-in dengan silinder dimana kecepatan permukaan silinder lebih cepat di banding kecepatan permukaan taker-in. Gerakan ini terjadi juga antara doffer dengan doffer comb.

2.1 Fungsi mesin carding

Secara singkat, fungsi dari mesin Carding adalah :

a) Membuka gumpalan – gumpalan serat lebih lanjut , sehingga serat – seratnya terurai satu sama lain.

b) Membersihkan kotoran – kotoran yang masih ada didalam gumpalan – gumpalan serat atau yang tersangkut sejauh mungkin.

c) Memisahkan serat – serat yang sangat pendek dari serat – serat panjang (main fibre).

d) Membentuk serat – serat tersebut menjadi sliver , dengan arah serat ke sumbu dari sliver.

Proses carding dilakukan dengan melewatkan lapisan atau gumpalan serat diantara dua permukaan yang menyerupai parut kawat yang bergerak dengan kecepatan yang berbeda.

Dengan demikian maka gumpalan – gumpalan serat tersebut akan tergaruk dan terurai.

Karena jarak antara kedua permukaan itu sengat dekat, maka gumpalan – gumpalan kapas tersebut akan membentuk lapisan serat yang tipis dan tersebar pada permukaan, dengan letak serat mengarah ke arah gerakan permukaan.

Pada dasarnya , ada dua gerakan pokok pada mesin Carding yang dilakukan oleh permukaan seperti parut yaitu Carding action (Gerakan penguraian ) dan Stripping action

( gerakan pengelupasan dan pemindahan ). Perbedaan antara kedua gerakan ini terutama ditentukan oleh ujung yang tajam dan arah serta kecepatan permukan kawat tersebut.

Gerakan Penguraian ( Carding Action ), terjadi bila dua permukaan yang dilapisi jarum dengan arah yang berlawanan dan bergerak dengan kecepatan yang berbeda , dengan arah putaran yang sama. Silinder dengan kecepatan yang tinggi dan flat dengan kecepatan yang lambat. Juga terjadi antara silinder dengan kecepatan yang tinggi dengan doffer yang kecepatan relatih lebih lambat.

Gerakan pemindahan / pengelupasan ( Strippinng Action ), Gerakan pemindahan/pengelupasan terjadi bila dua permukaan yang dilapisi jarum – jarum dengan arah yang sama bergerak dengan kecepatan yang berbeda (lambat dan cepat) dengan arah gerakan yang sama,sehingga bagian yang tajam dari jarum pada permukaan yang bergerak cepat , seakan – akan menyapu bagian yang tumpul dari jarum pada permukaan yang dilaluinya. Proses Stripping Action ini terjadi antara Taker – in dengan Silinder dan Doffer dengan Doffer comb. Dalam hal ini kecepatan silinder ralatif lebih besar dari kecepatan Taker – in, sehingga seakan serat berpindah ke permukaan silinder. Gerakan Stripping Action ini juga terjadi antara doffer dan doffer comb.

Bagian – bagian yang perlu di perhatikan pada mesin carding dan menentukan mutu sliver yang di hasilkan :

Jarum ( gigi )pada taker-in , silinder, doffer yang biasa di sebut wire dan top flat . Ketajaman dan kebersihannya Pisau pembersih ( mote knife )

Saringan untuk menahan serat supaya tidak jatuh bersama kotoran,debu dan serat pendek.

Setting pada taker-in, silinder , mote knife.doffer ,doffer comb, top flat dan saringan perlu di sesuaikan dengan serat yang di proses kwalitas sliver yang di hasilkan.

Untuk menjaga kondisi dan fungsi dari wire agar selalu dalam kondisi baik maka

perlu dilakukan pemeliharaan meliputi Pembersihan ( stripping ) , penggerindaan( grinding). Jika kondisinya sudah terlalu jelek maka perlu diganti.

Produksi mesin Carding dengan kemajuan tehnologi produksi mesin carding bisa langsung dilihat di layar monitor berapa panjang sliver yang di hasilkan.

3. Mesin Drawing

Pada pembuatan benang carded maka sliver dari carding langsung di proses pada mesin drawing. Tujuan proses dari mesin drawing adalah Meluruskan dan mensejajarkan serat- serat dalam sliver kearah sumbu sliver. Memperbaiki kerataan dan pencampuran serat dengan jalan perangkapan material yang akan di proses. Penyesuaian berat sliver per satuan panjang untuk proses berikutnya. Pelurusan dan kerataan dari sliver yang dihasilkan mesin drawing adalah hal yang sangat penting. Hal ini sangat diperlukan untuk menghasilkan mutu benang, dan untuk menghindari kesulitan- kesulitan pada proses berikutnya. Pelurusan serat dalam sliver akan menentukan dalam proses peregangan ( drafting).

Serat – serat yang lurus akan memudahkan dalam proses drafting, danserat –serat yang tidak teratur letaknya akan akan menghasilkan sliver yang kurang baik.

Sliver yang di suapkan ( yang akan di proses ) adalah sliver carding yang biasanya dirangkap 6 ataupun 8 rangkap yang kemudian dilewatkan pada roll peregang ( drafting roll ). Roll peregang ini terdiri dari beberapa pasang roll atas ( top roll ) dan roll bawah ( bottom roll ) pertemuan antara roll bawah dengan roll atas disebut titik jepit. Jarak antara titik jepit roll belakang dengan titik jepit roll di depannya disebut drafting zone ( tempat terjadinya proses peregangan ) Ada beberapa macam sistim drafting pada mesin drawing,sesuai dengan type mesinnya. Setting jarak titik jepit ini sangat penting untuk di perhatikan dan di sesuaikan dengan panjang pendek nya serat yang di proses. Bila setting jarak titik jepit terlalu lebar maka akan mengakibatkan banyaknya serat yang mengambang dan bila titik jepitnya terlalu

sempit maka akan terjadi banyak serat yang putus. Setting jarak titik jepit yang tidak sesuai akan menyebabkan hasil sliver yang tidak rata dan kelurusan serat yang tidak sempurna yang nantinya akan sangat berpengaruh pada benang yang akan di hasilkan.

Draf terjadi karena adanya perbedan kecepatan permukaan roll di depan dan roll di belakang. Serat yang di jepit roll belakang yang kecepatannya lebih rendah seperti memegangi serat sehingga terjadi pelurusan serat sekaligus pengecilan sliver saat di tarik oleh roll yang di depannya. Banyak sistim peregangan seperi 3 diatas 4 roll ( 3 over 4 ), 3 over 3, 4 over 4, 4 over 5 dll. Dengan terjadinya draft maka berat persatuan panjangnya akan mengecil.

Besarnya draft dapat di ketahui dengan:

Draft = berat bahan yang di suapkan : berat bahan yang dihasilkan.

= kecepatan permukaan roll depan : kecepatan permukaan roll belakang.

Faktor – faktor yang mempengaruhi kerataan sliver adalah bahan baku serat, pembebanan pada roll, jarak titik jepit, kondisi roll, besar dan kecepa tan peregangan, jumlah rangkapan,makin banyak rangkapan makin kecil ketidak ratannya walaupun demikian jumlah rangkapan biasanya 6 atau 8 rangkapan. Adanya ketidak rataan sliver yang di hasilkan pada mesin drawing maka perlu di perkecil dulu ketidak rataannya. Dengan mengulangi proses drawing kesatu ( passage 1 ) ke drawing kedua ( passage 2 ) dan bisa di ulangi lagi ke passage 3 . Tingkat pengulangan proses drawing ini dilihat dari kebutuhan dan kerataan sliver yang di hasilkan karena makin banyak pengulangan proses drawing serat akan semakin rusak.

Pada prinsipnya mesin drawing merupakan proses peregangan pada bahan yang berupa sliver sehingga bahan tersebut setelah mengalami proses drawing akan mengalami pengecilan bahan, pensejajaran atau pelurusan serat, perangkapan dan pencampuran bahan.

Selain itu tekukan tekukan yang dialami serat karena proses carding akan kembali diluruskan pada proses ini. Adapun tujuan proses drawing secara umum adalah :

Meluruskan dan mensejajarkan serat-serat dalam sliver ke arah sumbu dari sliver

Memperbaiki kerataa berat per satuan panjang, campuran atau sifat-sifat lainnya dengan jalan perangkapan.

Menyesuaikan berat sliver per satuan panjang dengan keperluan pada proses berikutnya

Susunan Mesin Drawing

Mesin drawing terbagi tiga bagian utama yaitu :Bagian penyuapan, bagian peregangan dan bagian penampungan.

Prinsip Kerja Mesin Drawing :

Karena berfungsi sebagai perangkapan dan pencampuran maka untuk bahan baku mesin drawing memerlukan beberapa buah Can (1) kurang lebih 6 yang berisi sliver hasil Carding atau Combing ditempatkan di bagian belakang mesin drawing, kemudian masing-masing sliver (2) dilalukan pada garpu pengantar sliver (3) terus melalui pasangan rol penyuap (4) dan sendok pengantar sliver (5), traverse (6) sliver yang dapat begerak sendiri ke kiri dan ke kanan. Selanjutnya semua sliver di suapkan barsama-sama kepada keempat pasangan rol-rol peregang (7,8) dimana terdapat apron pembersih (9) .karena kecepatan permukaan rol-rol peregang berturut-turut makin cepat, maka kapas tersebut akan mengalami penarikan dan peregangan yang biasanya berkisar 6 sampai 8 kali, sehingga sebagian besar serat-serat menjadi lurus dan sejajar ke arah sumbu sliver.

Karena adanya penarikan dan peregangan, maka sliver yang keluar dari rol depan akan berukuran kurang lebih seperti sliver yang disuapkan. Sliver drawing (10) yang keluar dari rol depan masing-masing berbentuk seperti pita yang berdampingan satu sama lain melalui pelat penampung (11) terus disatukan melalui terompet (12), rol penggilas (13), coiler (14) dan ditampung ke dalam can (15) yang berputar diatas turn table seperti halnya pada mesin carding.

4. Mesin Combing

Sebagaimana pada flow proses tergambarkan bahwa benang comb melalui proses mesin combing. Jadi pembuatan benang comb, proses pada mesin combing merupakan langkah yang penting. Untuk membuat benang – benang yang halusyang bermutu tinggi dengan kerataan dan kekuatan yang baik maka di perlukan proses comb, untuk memisahkan serat – serat pendek walaupun pada proses carding pemisahan serat-serat pendek telah dilakukan, namun pemisahannya belum sesuai dengan yang di inginkan. Pada proses di mesin combing pemisahan serat – serat pendek sesuai dengan yang di inginkan. Pada proses mesin combing terjadi penyisiran serat sehingga serat pendek berikut kotorannya dapat di pisahkan, ujung-ujung serat yang tertekuk dapat di luruskan dan serat-seratnya menjadi sejajar satu sama lain. Dan pada proses berikutnya pensejajaran dan pere gangan lebih mudah dilakukan.

Agar proses penyisiran dimesin combing berhasil dengan baik dan effisien maka sliver mesin carding perlu mengalami proses peregangan pendahuluan dan sliver dibuat lap- lap kecil pada mesin lap former dengan membuat jajaran sliver di rangkap menjadi satu kemudian digulung menjadi lap Pada serat – serat buatan ( rayon, polyester, polyacrilic, dll ) tidak perlu proses combing, karena serat buatan, panjang seratnya sudah relatif sama, dan tidak mengandung kotoran.

Tujuan proses combing Memisahkan kotoran, serat-serat pendek,sehingga menghasilkan serat yang panjang dan kerataannya lebih baik. Pelurusan dan pensejajaran serat.

Jadi sebelum serat di proses di mesin combing perlu di lakukan proses persi-apan yaitu beberapa sliver carding di suapkan berjajar satu sama lain pada mesin lap former lewat pada roll peregangan kemudian di gulung pada bobin berupa lap kecil yang kemudian disuapkan pada mesin combing.

4.1 Proses Combing ( penyisiran )

Terjadi dengan adanya gerakan secara bergantian antara Serat – serat yang dalam bentuk lap di suapkan dan dijepit kearah lebar lap, dan serat yang keluar dari jepitan di sisir dengan jarum-jarum sisir yang halus ,dan serat-serat yang panjang pada sisir di cabut oleh sepasang roll sehingga serat pendek, kotoran yang tersisa terpisah dengan serat yang dicabut oleh sepasang roll tersebut dan serat yang panjang menjadi lurus, sejajar satu samalain.

Makin tinggi serat pendek yang di pisahkan maka makin baik kerataan panjang seratnya.

Hasil mesin combing biasa di sebut sliver combing ( comb sliver ). Dan serat pendek yang di pisahkan dengan serat pendek di sebut Noil. Prosentase noil yang di pisahkan di hitung berdasarkan : Berat Noil dibagi Berat lap yg di suapkan dikalikan dengan 100% = Persen Noil.

Apabila persen Noil ± 10% biasa di sebut semi comb dan 10 – 20% biasa di sebut regular comb.

5. Mesin Roving

Mesin roving biasa di sebut juga mesin Simplex atau mesin Flyer. Untuk mendapatkan hasil benang yang baik maka sliver dari mesin drawing perlu di perkecil dengan menggunakan mesin Roving. Akibat dari pengecilan sliver kekuatannya akan menjadi lemah maka untuk memperkuatnya perlu di beri puntiran ( twist ) dan twist sifatnya hanya sementara, ini tidak boleh terlalu tinggi karena hanya untuk memberi kekuatan untk proses selanjutnya.

Tujuan proses di mesin roving ini adalah untuk Membuat peregangan ( draft ), menbuat Twist ( puntiran ), Penggulungan. Proses peregangannya hampir sama pada proses drawing maupun di mesin combing yaitu sliver lewat pada beberapa pasangan roll dimana sepasang roll menjepit sliver dengan kecepatan permukaannya lebih lambat dari sepasang roll di depannya sehingga sliver yang lewat di tarik oleh roll yang di depannya sehingga menjadi lebih kecil. Sliver yang sudah di regangkan ( di draft ) tersebut di tarik di beri twist kemudian digulung pada bobin. Serat yang sudah di gulung pada bobin ini di sebut Roving. Perhitungan draft dan Twist pada mesin roving ( mechanical draft atau MD )

= kecepatan permukaan roll di depan : kecepatan permukaan roll belakang.

MD = Draft constant : DCW DCW = Draft constan : MD

Twist per inch = Kecepatan spindle per menit : delivery front roll per menit = Nsp per menit : L inch per menit.

Twist per inch = Twist constant : Twist per inch

TPI ( twist per inch ) = α ( α adalah twist coeffisien dan Ne adalah nomer roving. ) perlu di ingat bahwa twist pada roving tidak boleh terlalu tinggi agar mudah di draft pada proses diring.

Produksi mesin roving.

Produksi per spindle per menit = kecepatan spindle per menit : TPI = Nsp : α ( dalam inch ).

6. Spinning

Material yang di suapkan pada proses ring spinning adalah roving yang di hasilkan oleh mesin roving. Mesin spinning biasa di sebut juga mesin ring (ring frame ) . Pada mesin roving yang membuat twist adalah flayer yang bergerak berputar mengeliling bobin, sedang pada mesin spinning yang membuat twist adalah ring traveller. Terjadinya penggulungan pada bobin roving karena kecepatan flayer lebih lambat dari putaran bobinnya dan ujung rovingbagian atas seolah olah di pegangi oleh roll peregang depan sedang bagian bawah di bawa berputar oleh flayer maka terjadilah twist pada roving.p . Sedangkan terjadinya twist di mesin ring hampir sama hanya penggulungan pada mesin ring terjadi karena putaran spindle yang aktif dan benang di beri pemberat berupa ring traveller yang berputar fasif bersama samaspindle sehingga terjadilah penggulungan benang pada bobin.

6.1 Fungsi mesin ring

Fungsinya adalah Peregangan ( draft ), Twist dan penggulungan. Hasil mesin ring inilah yang di sebut Benang ( yarn ). Traveller yang di pakai untuk proses pembuatan benang tergantung besar kecilnya ( kehalusan ) nomer benang. Berat ringannya ring traveler biasanya dipakai nomer traveller.

Proses peregangan di mesin ring sama dengan proses peregangan di mesin – mesin sebelumnya yaitu adanya bahan serat (dalam hal ini sudah berbentuk roving yang di jepit sepasang roll belakang dan di tarik oleh sepasang roll depannya.Karena roving masih di regangkan ( di draft ) lagi, maka twist pada roving tidak boleh terlalu tinggi, karena twist yang tinggi akan menyulitkan drafting di mesin ring. Jarak titik jepit antara roll peregang dipengaruhi juga oleh panjang serat.

Twist pada benang.

TPI = α

TPI = Twist per inch.

α = constanta atau twist multiplier.

Ne = Nomer benang untuk sistim tidak langsung.

Twist benang mempunyai titik kritis dimana kekuatan benang akan naik apabila twistnya makin tinggi dengan sarat jumlah twistnya tidak melampaui titik kritisnya . Kekuatan benang akan semakin berkurang bila twistnya makin tinggi melampaui titik kritisnya.

Arah twist ada dua yaitu arah S dan arah Z. Banyaknya twsist dan arah twist berpengaruh terhadap sifat physika pada benang sehingga akan berpenga ruh pada pegangan dan kekuatan benang maupun kain yang di hasilkan. Pada umumnya benang pakan di beri twist yang serendah mungkin agar lebih lembut sehingga kain yang di hasilkan mempunyai daya tutup dan pegangan yang baik. Twis yang rendah akan memudahkan benang pakan untuk merubah bentuk dan mengisi sela – sela pada rongga antar benang lusi. Untuk benang lusi harus sekuat mungkin sehing perlu di beri twist yang optimum untukmendapatkan kekuatan yang semaximal mungkin. Besarnya constanta pada benang cotton antara 3 – 5 . Pada serat yang pendek di perlukan twist yang lebih banyak agar serat – seratnya lebih mengikat sehingga benangnya akan lebih kuat, serat yanglebih panjang jumlah twist-nya bisa di kurangi dengan berkurangnya twist maka produksinya akan bertambah. Yang mempengaruhi banyaknya twist selain panjang serat juga nomer benang, kegunaan benang yang di pintal. Dengan adanya twist maka panjang benang akan berkurang ( mengkerat ) akibat dari adanya twist contraction.Besarnya twist contraction di ukur dari pengurangan panjang benang antara roll depan ( front roll ) dengan panjang benang pada bobin, dan twist contraction dinyatakan dalam persen( % ).

Produksi mesin ring.

Prod/spindle/ menit = Jumlah putaran spindle : TPI ( dalam inch ).

7. Winding

Winding adalah proses penggulungan benang dari dalam bentuk bobin spinning ke dalam bentuk cone ataupun bentuk cheese sehingga panjang benang bertambah panjang sesuai yang di inginkan. Pada mesin winding sudah ada sensor panjang benang yang di gulung. Sehingga jika panjang benang sudah sesuai dengan yang di inginkan maka penggulungan akan berhenti secara automatis dan hasil benang dalam bentuk cone / cheese siap di doffing. Dalam proses penggulungan benang terjadi pula perbaikan kwalitas benang yaitu pada kekuatan, dimana benang yang kekuatannya rendah akan putus saat di gulung karena pada benang yang kekuatannya lemah tersebut akan putus dengan adanyanya tention pada benang. Perbaikan kwalitas lainnya adalah kerataan benang, kebersihan dan sambungan sambungan yangkurang baik hal ini terjadi karena pada alur yang dilewati benang yang di gulung dari bobin ke bentuk cone/cheese terdapat sensor ( yarn clearer device ) yarn clearer inilah yang memonitor benang yang lewat. Apabila ada benang yang lewat pada sensor tidak rata ( baik itu benang berdiameter lebih besar ataupun diameter benang lebih kecildari diameter sandard maka benang yang lewat sensor akan dipotong. Yang perlu di perhatikan dalam proses penggulungan ini adalah alur yang dilewati benang harus halus sehinga gesekan pada benang sekecil mungkin,karena permukaan yang kasar akan mengakibatkan timbul bulu bulu ( hairines ) pada permukaan benang yang mengganggu pada prosesberikutnya. Banyak macam dari yarn clearer device.

Produksi winding di tentukan oleh kecepatan penggulungan ( delivery per satuan waktu. )

Gambar 7. Proses Mesin Winding

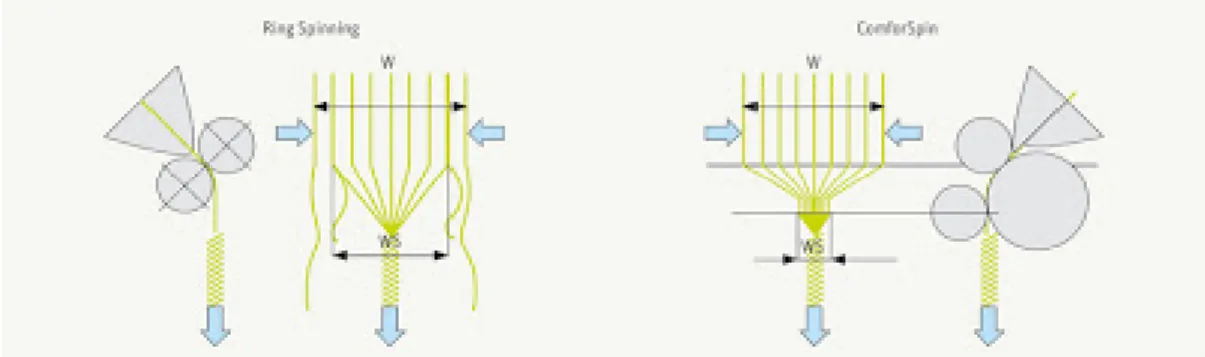

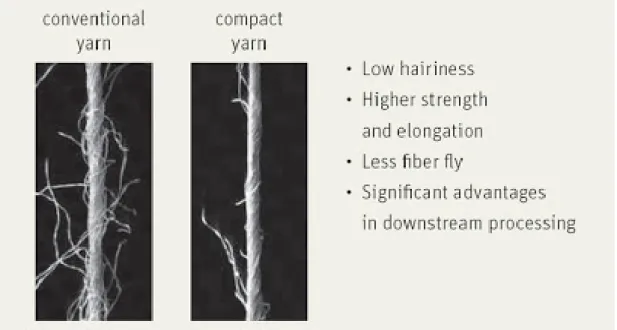

Meskipun kesempurnaan tinggi di ring spinning, proses ring spinning itu sendiri belum mencapai proses yang ideal. Gambar skema (Gambar 7) menunjukan formasi pembentukan benang, sebelah kiri menunjukan masalahnya. Sistem drafting dari ring spinning konvensional secara tidak sengaja menghantarkan serat melebihi dari lebar W yang lebih besar daripad lebar WS yang berdampingan dengan spinning triangle (akan dijelaskan di artikel berikutnya mengenai spinning triangle). Hal ini berarti pinggiran dari serat hilang atau terjalin dengan konfigurasi yang tidak benar terhadap inti benang yang telah diberi twist. Dengan kata lain, benang ring yang ada saat ini mempunyai struktur yang tidak mendekati ideal seperti yang diduga selama ini solusi Terhadap Masalah Tersebut Untuk mengatasi ketidak effisienan dalam proses pembentukan benang, Rieter merintis pengembangan sistem compact spinning, yang disebut dengan sistem ComforSpin. Prinsip kerja dan keuntungan dari compact spinning adalah dasar dari sistem ComforSpin. Aliran serat termampatkan oleh gaya aerodinamis didalam zona pemampatan diantara drafting unit dan titik pembentukan benang. Efek dari semua ini diperlihatkan pada skema (Gambar 7), gambar sebelah kanan. Serat mencapai spinning triangle sangat dekat dimana spinning triangle akan mengecil hingga mendekati nol dan semua serat bisa ditangkap oleh spinning triangle dan secara penuh akan terintegrasi kedalam struktur benang. Hal ini bisa mencapai formasi benang yang sempurna.

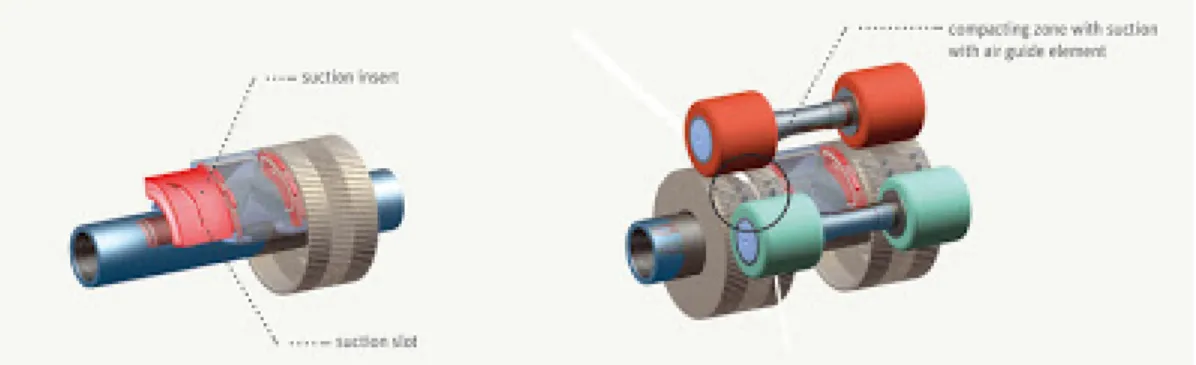

Gambar 7.1 Kompenen Mesin Winding

Gambar 7.1, menunjukan implementasi dari zona pemampatan pada mesin Rieter ComforSpin. Serat-serat dipegang dan dipindahkan dengan drum yang berlubang. Didalam drum terdapat bagian diam yang memiliki bagian bukaan yang khusus. Udara mengalir melalui drum yang berlubang, disebabkan oleh tekanan subatmosfer didalam drum, yang menghasilkan pemampatan aliran serat terhadap pembentukan benang, yang terjadi setelah top roller kedua pada drum yang berlubang.

Alat pemampatan ini membuat benang terimprove secara dramatis, secara virtual struktur benang yang sempurna dihasilkan (Gambar 7.2).

Gambar 7.2 Kualitas Pemampatan Benang Pada Mesin Winding

Dan pasti dengan struktur benang yang diperbaiki mempunyai pengaruh positif terhadap properti benang.

7.1 Keuntungan dari pemampatan

Pertama, secara jelas kekuatan dan elongation benang dapat diimprove. Untuk tambahan, variasi di kekuatan dan elongation dapat dikurangi, menghasilkan angka yang lebih kecil dari tempat yan lemah di benang secara masuk akal.

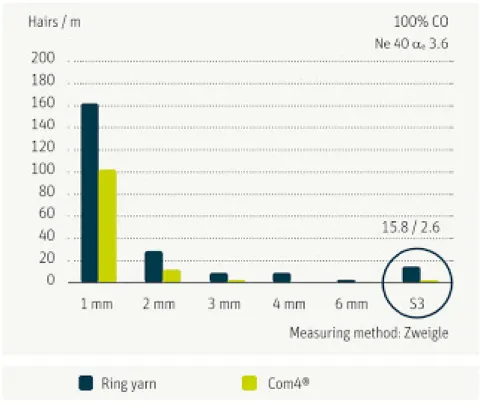

Selanjutnya, proses pemampatan membuat hairiness dapat dikurangi secara dramatis, khususnya hairiness dengan bulu yang memiliki panjang lebih dari 2mm (Gambar 7.3).

Sebagai contoh, bulu-bulu yang utamanya disebabkan oleh proses gerakan turun

Gambar 7.4 Perhitungan

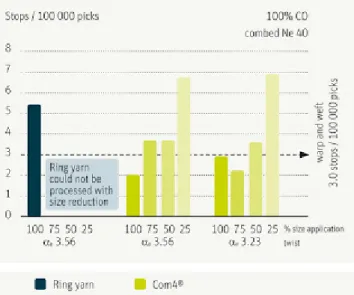

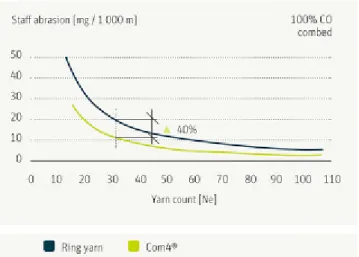

Proses pemampatan juga membuat daya tahan gesek benang membaik. Tidak hanya itu, dalam hal kualitas benang bisa membantu mengurangi penurunan kualitas saat proses penggulungan. Semua keuntungan kualitas ini bisa dieksploitasi oleh pabrik spinning.

Dalam banyak kasus twist benang juga dapat dikurangi, menghasilkan delivery speed yang

lebih tinggi di mesin spinning. Properti benang compact yang sempurna, tentu saja adalah keuntungan pada proses penggulungan, seperti yang dijelaskan dibawah ini.

Tingkat hairiness yang rendah dan daya tahan gesek benang yang naik mengurangi timbulnya flywaste diweaving dan knitting (gambar Fig.76 menunjukan situasi di knitting), yang mana akan mengurangi jumlah dari cacat kain dan meningkatkan effisiensi mesin.

Tingkat hairiness yang rendah dan daya tahan gesek yang naik juga membuat tingkat dari sizing di weaving dapat dikurangi hingga 50% (Gambar 7.5).

Gambar 7.5 Tingkat Hairness

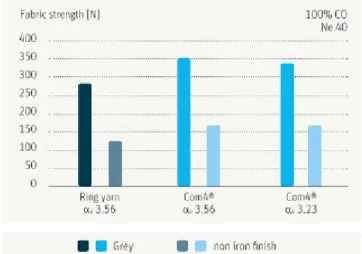

Hal ini tidak hanya ekonomis di weaving, tapi juga pertimbangan pengembangan di bidang ekologi. Properti dari benang compact yang meningkat akan tampak setelah menjadi kain. Seperti yang dapat dilihat di gambar 7.6 dan 7.7 adalah properti dari kain secara fisik.

Contohnya kekuatan kain, daya tahan gesek dan sifat pilling, yang secara jelas juga meningkat.

Gambar 7.6 Kekuatan Kain

Gambar 7.7 Vektor Daya Gesek Kain

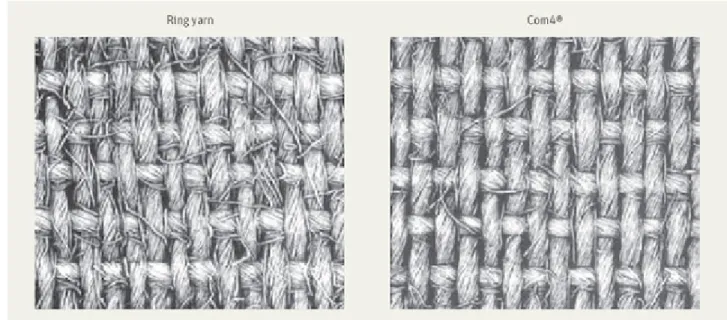

Bahkan struktur benang yang lebih baik dapat dideteksi dari kainnya (Gambar 7.8)

Gambar 7.8 Perbedaan Struktur Benang Dengan Mesin Combing

Hasil ini memberikan hasil yang lebih atraktif dan lebih lembut pegangannya.

Dengan benang compact, pegangan kain bisa dibuat lebih lembut dengan menggunakan tingkat twist yang lebih rendah. Dengan segala keuntungan ini, maka compact spinning telah membentuk suatu standart baru, yang mana membawa perubahan positif di setiap proses pembuatan tekstil, dari spinning hingga produk akhir.

Seperti halnya kesuksesan sistem ComforSpin, pabrikan lain juga mengembangkan sistem compact mereka sendiri yang menggunakan pronsip aeordinamika juga. Compact spinning lebih dari sistem yang bagus. Compact spinning sangat sukses untuk memintal benang dengan kualitas tinggi untuk berbagai macam aplikasi.

B. MESIN DRAWING

Pada prinsipnya mesin drawing merupakan proses peregangan pada bahan yang berupa sliver sehingga bahan tersebut setelah mengalami proses drawing akan mengalami pengecilan bahan, pensejajaran atau pelurusan serat, perangkapan dan pencampuran bahan. Selain itu tekukan tekukan yang dialami serat karena proses carding akan kembali diluruskan pada proses ini.

Adapun tujuan proses drawing secara umum adalah :

· Meluruskan dan mensejajarkan serat-serat dalam sliver ke arah sumbu dari sliver

· Memperbaiki kerataa berat per satuan panjang, campuran atau sifat-sifat lainnya dengan jalan perangkapan.

· Menyesuaikan berat sliver per satuan panjang dengan keperluan pada proses berikutnya Susunan Mesin Drawing

Mesin drawing terbagi tiga bagian utama yaitu :Bagian penyuapan, bagian peregangan dan bagian penampungan.

Prinsip Kerja Mesin Drawing :

Karena berfungsi sebagai perangkapan dan pencampuran maka untuk bahan baku mesin drawing memerlukan beberapa buah Can (1) kurang lebih 6 yang berisi sliver hasil Carding atau Combing ditempatkan di bagian belakang mesin drawing, kemudian masing-masing sliver (2) dilalukan pada garpu pengantar sliver (3) terus melalui pasangan rol penyuap (4) dan sendok pengantar sliver (5), traverse (6) sliver yang dapat begerak sendiri ke kiri dan ke kanan. Selanjutnya semua sliver di suapkan barsama-sama kepada keempat pasangan rol-rol peregang (7,8) dimana terdapat apron pembersih (9) .karena kecepatan permukaan rol-rol peregang berturut-turut makin cepat, maka kapas tersebut akan mengalami penarikan dan

peregangan yang biasanya berkisar 6 sampai 8 kali, sehingga sebagian besar serat-serat menjadi lurus dan sejajar ke arah sumbu sliver.

Karena adanya penarikan dan peregangan, maka sliver yang keluar dari rol depan akan berukuran kurang lebih seperti sliver yang disuapkan. Sliver drawing (10) yang keluar dari rol depan masing-masing berbentuk seperti pita yang berdampingan satu sama lain melalui pelat penampung (11) terus disatukan melalui terompet (12), rol penggilas (13), coiler (14) dan ditampung ke dalam can (15) yang berputar diatas turn table seperti halnya pada mesin carding.

A. MESIN COMBING

Pada mesin combing terjadi proses penyisiran serat, sehingga serat-serat pendek berikut kotorannya dapat dipisahkan, ujung-ujung serat yang tertekuk diluruskan dan letak serat-seratnya menjadi sejajar satu sama lainnya. Dengan demikian lap yang telah mengalami proses combing, hasilnya berupa sliver yang panjang seratnya relatif sama, lebih bersih dari kotoran dan relatif sejajar letaknya, sehingga pada proses drawing drafting seratnya dapat lebih mudah. Agar penyisiran di mesin combing dapat berhasil baik dan efisien, maka sliver hasil carding perlu mengalami proses peregangan pendahuluan pada mesin pre-drawing atau sliver lap, agar serat-seratnya menjadi agak lurus untuk disisir. Agar proses penyisiran lebih cepat, maka sliver tesebut perlu dirubah bentuknya menjadai lap-lap kecil pada mesin bobbin lap atau lap former. Untuk memperoleh hasil lap yang rata maka beberapa jajaran sliver dirangkap menjadi satu sebelum digulung menjadi lap kecil.

Mesin Combing merupakan Mesin perantara mesin Carding dan Drawing. Fungsi dari mesin Combing adalah :

· Memisahkan kotoran-kotoran yang masih terdapat pada sliver hasil mesin Carding.

· Memisahkan serat-serat pendek dengan panjang tertentu, dengan tujuan untuk memperbaiki kerataan panjang serat.

· Meluruskan dan mensejajarikan serat yang lebih baik, sehingga proses regangan pada proses berikutnya dapat dilakukan dengan mudah.

B. MESIN ROVING

Setelah mengalami proses peregangan, perangkapan, pensejajaran dan pelurusan serat pada mesin drawing maka serat yang dalam bentuk sliver diproses pada mesin roving. Serat-serat yang telah sejajar lurus dan rata hasil dari proses drawing sebelum dibuat menjadi benang harus melewati proses roving, karena pada mesin ini sliver akan mengalami pengecilan diameter (peregangan), pemberian sedikit antihan, penggulungan dalam bobin yang sesuai dengan proses selanjutnya (proses ring spinning). Sehingga fungsi atau tujan dari proses roving adalah :

· Peregangan (drafting) pada sliver sehingga diameternya mengecil dan serat lebih sejajar

· Pemberian antihan (twisting) pada sliver roving untuk meningkatkan kekuatan tarik pada saat peregangan di proses ring spinning

· Penggulungan (winding) sliver roving pada bobin yang sesuai untuk proses selanjutnya (ring spinning).

Peregangan (drafting), Peregangan dilakukan oleh 3 (tiga) pasang rol peregang. Terjadinya regangan karena terdapat perbedaan kecepatan permukaan dari rol depan (front roll) lebih besar dari pada kecepatan permukaan rol belakang (back roll). Akibatnya sliver berubah menjadi lebih kecil. Pada mesin roving tidak terjadi perangkapan sehinga sliver yang dihasilkan tetap mempunyai diameter yang kecil. Hal ini bertujuan untuk memudahkan pada saat peregangan sliver roving menjadi benang pada mesin ring spinning

Pemberian Antihan (twisting), Antihan pada roving terjadi akibat perbedaan kecepatan putaran antara rol peregang depan dengan putaran spindle (flyer). Pada proses ini sliver diberi antihan bertujuan untuk memberi kekuatan tarik pada sliver walaupun jumlah antihan yang diberikan tidak terlalu besar.

Pengulungan (winding), Penggulungan terjadi karena kecepatan putar bobin yang lebih besar daripada kecepatan putar spinle flyer. Walaupun arah putaran spindel dengan bobin sama tetapi karena bobin berputar lebih cepat maka spindel akan diam relatif terhadap bobin.

A. MESIN RING SPINNING

Mesin Spinning merupakan lanjutan dari mesin roving yang akan merubah sliver roving menjadi benang yang diinginkan. Agar proses pada mesin spinning berjalan dengan baik dan tidak mengalami kesulitan maka pemberian antihan pada mesin roving diberikan secukupnya / tidak boleh terlalu banyak. Sebab pada waktu peregangan pada mesin spinning dimana pembukaan antihan sliver roving menjadi serat-serat yang dilakukan tidak akan mengalami kesulitan.

Proses pada mesin Spinning terbagi menjadi 3 bagian yaitu :

1.Drafting (peregangan), Proses penarikan serat-serat yang terjadi antara dua titik jepit pasangan rol-rol yang berputar. Dimana kecepatan rol penariklebih cepat daripada rol pendorongnya. Dan kecepatan rol peregang depan lebih cepat daripada rol peregang belakang, sehingga terjadi prosses peregangan. Tujuan dari peregangan adalah untuk mendapatkan nomer benang tertentu.

2.Twisting (pemberi antihan), Merupakan syarat penting dalam pembuatan benang, karena sangat menentukan kekuatan benang. Tujuannya adalah memberi sejumlah antihan pada benang sesuai dengan nomer benang yang dipintal. Pada ring spinning twist terjadi karena

ujung benang bagian atas seolah-olah dipegang oleh pasangan rol peregang depan dan bagian bawahnya diputar oleh traveler.

3.Winding (penggulungan), Terjadinya pengguluangan benang pada kain karena putaran traveler lebih kecil daripada putaran spindle.

A. MESIN OPEN END SPINNING

Pada pemintalan sistem open end pembentukan benangnya mengalami pemutusan kontinuitas antara bahan baku dengan bahan yang dihasilkan. Penyuapan dalam sistem ini dilakukan dalam bentuk serat-serat individu yang terbuka. Serat-serat yang disuapkan tadi akan disusun kembali pada alur pengumpulan dilakukan dengan aliran udara. Oleh karena itulah terjadi pemutusan bahan antara bahan yang disuapkan dengan benang yang dihasilkan.

Penyuapan Bahan, Penyuapan bahan dilakukan oleh rol penyuap seperti lazimnya dan dapat di atur kecepatannya. Bahan yang disuapkan oleh rol penyuap tadi diuraikan menjadi serat- serat individu oleh penyisir (comber rol). Pembentukan benang akan terjadi dengan terkumpulnya serat-serat yang disuapkan tadi pada alur pengumpul serat.

Penyisiran Serat, Penyisiran serat ini dilakukan oleh rol penyisir, yaitu suatu peralatan berbentuk seperti taker in pada mesin carding. Oleh rol tersebut serat-serat dari sliver diuraikan menjadi serat-serat individu. Penyisiran rol penyisir ini akan membantu mengarahkan kedudukan serat-serat sehingga dalam perjalanan maupun dalam penyusunan kembali serat-serat tersebut akan lebih teratur.

Pengumpulan Serat dalam Rotor, Penyusunan kembali serat-serat individu pada alur pengumpul serat merupakan permulaan pembentukan benang. Serat-serat tiba pada dinding rotor secara tangensial dan pengambilan serat-serat tersebut sesudah menjadu benang dilakukan secara aksial melalui bagian tengah dari dinding pemisah.

Pemberian Antihan, Dalam kecepatan putaran rotor yang tinggi, cincin serat berbentuk pita yang melingkar pada alur serat dalam rotor dapat dikatakan belum mempunyai antihan meskipun sudah merupakan rangkaian serat-serat yang berukuran kehalusan benang tertentu.

Jika kedalam rotor, melalui lubang di tengah-tengah dinding pemisah (separator) dimasukan benang pemancing maka ujung benang pemancing itu akan terputar dan menempel pada cincin serat. Oleh adanya putaran ujung benang tadi maka akan terjadi gaya puntir pada benang pemancing tersebut.

Penggulungan Benang, Penggulungan benang dilakukan oleh rol penggulung beralur dalam bentuk cheese dan ukuran besar sesuai dengan keperluan. Hal ini dilakukan demikian karena penggulungan ini terpisah sama sekali dengan proses pemberian antihan sehingga tidak mempengaruhi proses tersebut.

DAFTAR PUSTAKA

Pawito S. Teks,dkk. Teknologi Pemintalan II, Institut Teknologi Tekstil.

1975. Bandung.

Abstrak

Perkembangan teknologi yang telah maju pesat memungkinkan seluruh kalangan masyarakat untuk terlibat secara langsung, terutama dari segi konsumsi, begitu pula dalam sektor keindustrian yang sangat memungkinkan untuk memakai sebuah teknologi mutakhir ini. Hal ini dikarenakan di dalam industri mempanyai sejumlah perangkat yang memerlukan teknologi penanjang, sehingga mempermudah dan mempercepat keIja produksi industri tersebut. Teknologi ini juga sangat bermanfaat antuk menjadikan sebuah sumber daya manusia yang sangat berkualitas dalam faktor teknologi. Programmable Logic Control (PLC) merupakan salah satu teknologi penunjang dalam proses produksi.PLC ini dibuat untuk membantu mesin Blowing pada PT. Primatexco Indonesia sehingga pekerjaan yang dirasa memakan waktu yang lama menjadi cepat. Pada dasarnya pengertian mesin blowing adalah mesin yang digunakan untuk menghembuskan (blow) suatu input yang berupa kapas dari kotoran-kotoran yang masih melekat pada kapas tersebut, sehingga nantinya akan dihasilkan suatu output kapas yang bersih dan telah menjadi suatu kumpulan kapas bersih yang sama panjangnya dan dipisahkan menurut ukuran-ukurannya masing-masing.

Di dalam mesin blowing yang bermerek OHARA Hergeth Hollingsworth terdapat beberapa bagian penting. Disini blower mesin juga dibantu oleh photo relay sebagai sensor

PENDAHULUAN I.1. Latar Belakang

Perkembangan teknologi pada saat sekarang ini dirasakan telah maju pesat,hal ini d buktikan dengan banyaknya temuan-temuan mutakhir yang dapat digunakan dalam kehidupan sehari- hari oleh seluruh kalangan masyarakat karena ternyata teknologi ini cukup mudah di mengerti dan di pahami. Salah satu bentuk peneragapan teknologi yang di ambil dari laporan ini adalah tentang PLC mesin Blowing pada Unit spinning di PT. Primatexco Indonesia. Secara garis besar sistem PLC ini merupakan sistem kendali, sehingga dalam kerja mesin tersebut tidak dikendalikan secara manual,melainkan secara otomatis dengan menggunakan suatu program dalam computer.

I.2.Maksud dan Tujuan

Hal-hal yang menjadi tujuan Kerja Praktek ini adalah :

a) Agar mahasiswa dapat menambah wawasan ilmu pengetahuan danteknologi secara langsung pada dunia industri,

b) Mengerti dan memahami tentangsistem PLC, khususnya PLC pada mesin Blowing c) Menerapkan teknologi baru terutama dalam bidang hal iniPLCdi dunia perindustrian I.3. Pembatasan Masalah

Laporan Kerja Praktek ini di fokuskan pada permasalahan proses kerja mesin blowing dan fungsi kinerja dari PLC.

II. DASAR TEORI II.1. Pengenalan PLC

Pada dasarnya, PLC (Programmable Logic Control) itu merupakan suatu peralatan elektronika yang berbasis microprocessor, yang dirancang khusus untuk menggantikan kinerja peralatan peralatan elektronik seperti counter, relay elektronik.timer dalam suatu proses pengendalian (controller).

II.2.Bagian-bagian PLC

Bagian PLC pada prinsipnya terdiri dari CPU (Central Processing Unit), PM (Programming Memory) dan

PD (Programming Device),

Modul Masukan / Keluaran dan Unit Catu Daya, Programmer/

2.2.1 CPU (Central Processing Unit)

CPU (Central Processing Unit) mengolah sinyal digital yang masuk

sesuai dengan program yang telah dimasukkan. Selanjutnya CPU mengambil keputusan- keputusan yang berupa sinyal dengan logika High (1) dan Low (0). Sinyal keluaran ini dapat langsung dihubungkan ke peralatan yang akan dikontrol atau dengan bantuan

kontaktor untuk mengaktifkan peralatan yang akan dikontrol.

Secara umum CPU terdiri dari 3 (tiga) bagian, yaitu : Mikroprosesor,

Memory sebagai penyimpan data dan

Catu Daya (power supply) yang mengubah tegangan AC menjadi DC,digunakan untuk menjalankan prosesor dan modul I/O.

2.2.2 PM (Programming Memory) dan PD (Programming Device)

PM (Programming Memory) adalah bagian yang berfungsi untuk menyimpan instruksi, program dandata. Program pada PLC ini dapat dilakukan dengan cara mengetik pada

papan ketik

(Keyboard) yang sesuai dengan masing-masing PLC. Papan ketik ini sering juga disebut dengan Programming Device. PD (Programming Device) disebut juga Programming Device Terminal (PDT), adalah suatu perangkat yang digunakan untuk mengedit,memasukkan, memodifikasi dan memantau program yang ada didalam memori PLC.

2.2.3 Modul Input/ Output

Modul masukan atau keluaran adalah suatu peralatan atau perangkat elektronika yang berfungsi sebagai perantara atau penghubung (interface) antara CPU dengan peralatan masukan/ keluaran luar. Modul ini terpasang secara tidakpermanen atau mudah untuk dilepas dan dipasang kembali ke dalam

raknya.

2.2.4 Catu Daya

Modul catu daya ini merupakan suatu sumber tegangan DC yang dipakai untuk prosesor, memori, dan modullainnya yang terhubungkan oleh modul catu daya ini.

2.2.5 Programmer/ Monitor

Programmer merupakan sebuah peralatan peripheral yangdigunakan untuk membuat,mengubah, dan memasukkan program pada PLC. Programmer ini mempunyai keunggulan daripada sebuah PC, yaitu ukuran programmer ini kecil sehingga mudah dibawa kemana saja (portable) sehingga memudahkan teknisi dalam melakukan pekerjaannya.

2.3 Inverter

Dalam peralatan PLC ini sebuah inverter berfungsi untuk mengendalikan motor AC dengan cara mengatur frekuensi dari motor tersebut.

Inverter yang digunakanadalah inverter dengan tipe 74C dan 33C. Inverter menerima sinyal masukan dari peralatan diskrit (on/off) atau sinyal analog sensor. Port masukan akan menginisialisasikan dan mengidentifikasikan serta mengubah sinyal-sinyal tersebut ke dalam bentuk tegangan yang sesuai dan mengirimkan ke CPU/ PLC.

IV. Alat-AIat Penunjang

4.1.1Konveyor Sebuah alat yang bernama konveyor adalah sebuah roda berjalan, yang fungsinya menjalankan input bahan mentah yang berupa kapas untuk dimasukkan ke dalam mesin blower.

4.1.2. Blower Machine (Cleaning Function)

Blower Machine adalah suatu mesin penghembus input yang berupa kapas dengan tujuan menghilangkan kotoran-kotoran yang melekat pada kapas tersebut. Disini blower mesin juga dibantu oleh photo relay sebagai sensor, kotoran tersebut akan disedot oleh saluran filter dan diletakkan ke mesin filter.

4.1.3. Pressing Machine

Setelah input masuk di dalam blower mesin, maka akan dilanjutkan ke pressing mesin, yaitu sebuah mesin yang dibantu oleh motor dc yang berfungsi untuk menghasilkan tebal/tipisnya lap sheet (hasil akhir proses blowing).

4.1.4. Photo Relay

Sebagai sensor blower mesin, dipasang di dua sisi blower mesin.

Cara kerjanya adalah jika input di blower mengenai sinar dari sensor tersebut maka pastikan input akan berhenti dan membiarkan proses blowing bekerja.

4.1.5. Protective Box PPK-101A

Sebagai indikator dari photo relay, memberitahukan sensor tersebut bekerja atau tidak.

4.1.6. Switch Manual

Panel manual jika terdapat kerusakan pada mesin-mesin otomatis, penggantian mesin lama ke mesin barupun dilakukan lewat panel ini.

4.17. Motor DC

Sebuah motor untuk memutarkan atau menjalankan mesin pressing yang mengatur tebal- tipisnya lap sheet.

4.1.8. Saluran Filter

Saluran lewatnya kotoran-kotoran input dari mesin blower menuju ke mesin filter.

4.1.9.Mesin Filter

Suatu mesin tempat pembuangan kotoran input, di sini kapas yang masih kotor disaring lagi kemudian hasilnya dibawa ke tempat awal proses Blowing.

4.1.10. Relay dan Kontaktor

Relay adalah alat yang dioperasikan dengan listrik dan secara mekanis mengontrol penghubungan rangkaian listrik, bermanfaat untuk control jarak jauh dan untuk pengontrolan alat tegangan dan arus tinggi dengan sinyal control tegangan dan arus rendah. Bekerja berdasarkan pembentukan elektromagnet yang menggerakan elektromekanis penghubung dari dua atau lebih titik penghubung (konektor) rangkaian sehingga dapat menghasilkan kondisi\ kontak ON atau OFF atau kombinasi dari keduanya.

4.2. Mekanisme Mesin Blowing

Mekanisme mesin blowing ini dilakukan secara bertahap, yaitu input yang berupa kapas yang masih kotor akan diangkut atau dimasukkan kedalam mesin blowing dengan menggunakan konveyor (roda berjalan). Setelah input tersebut masuk ke dalam mesin blowing, maka input yang berupa kapas kotor tersebut dibersihkan dengan cara menghembuskan (blow) kapas tersebut. Bagian yang masih terdapat kotoran akan dibuang ke filter melalui saluran filter, sedangkan bagian yang bersih akan terus dilanjutkan ke mesin blowing yang berfungsi untuk melakukan pressing (penekanan) yang dibantu oleh motor DC, guna motor DC ini adalah menjalankan roda untuk menebaltipiskan kapas tersebut. Kapas yang telah dipressing itu menghasilkan suatu output yang dinamakan lap sheet (gulungan kapas) yang telah dipisahkan menurut ketebalan yang sama dalam masing-masing lap sheet

IV. PENUTUP 5. Kesimpulan

Dalam laporan praktek kerja lapangan ini dapat disimpulkan bahwa :

1. Proses blowing adalah proses blow (menghembuskan) suatu input berupa kapas yang masih kotor sebagai bahan mentah pemroduksian kain 100 % cotton pada PT. Primatexco Indonesia agar menjadi bahan baku yang lebih bersih untuk menghasilkan produksi yang benar-benar tidak diragukan lagi kualitasnya.

2. Di dalam proses blowing ini

menghasilkan suatu produksi pertama yaitu berupa lap sheet yang terbagi dalam beberapa grade, output ini nanti akan diolah kembali, sehingga nantinya akan mendapatkan hasil akhir yang berupa kain 100% cotton.

3. Dalam kerja proses blowing ini dibantu oleh beberapa alat-alat elektronikpendukung, antara lain :

konveyor

photo relay,

solenoide,

MMC,

Static eliminator,

motor DC,

kontraktor dan relay

dan alat penunjang lainnya supaya proses blowing ini dapat berjalan dengan lancar dan memperoleh hasil yang memuaskan