1.1 Latar Belakang

Pada dasarnya, pengolahan produk teh hitam dikategorikan ke dalam dua metode: (1) Orthodox dan (2) CTC (Crushing/Perajangan, Tearing/Penyobekan, dan Curling/Penggulungan). Teh hitam orthodox adalah teh yang diolah melelui proses pelayuan sekitar 16 jam, dilanjutkan dengan penggulungan, fermentasi, pengeringan, sortasi, hingga terbentuk teh jadi. Sementara itu, teh hitam CTC merupakan teh yang diolah melalui perajangan, penyobekan, dan penggulungan daun basah menjadi bubuk kemudian dilanjutkan dengan fermentasi, pengeringan, sortasi, hingga terbentuk teh jadi.

Proses penggilingan teh hitam CTC merupakan proses yang terpenting dalam proses produksi teh hitam CTC, karena proses ini yang membedakan teh hitam CTC dengan teh hitam orthodox. Dalam proses penggilingan teh hitam CTC sendiri terdapat dua tahapan proses penggilingan yang terdiri dari gilingan persiapan dan gilingan CTC. Gilingan persiapan bertujuan agar penggilingan CTC lebih efisien, sedangkan gilingan CTC berfungsi untuk melakukan penghancuran daun dengan sempurna sehingga hampir seluruh sel daunnya pecah dan menghasilkan oksidasi enzimatis senyawa polifenol yang lebih banyak.

Hasil dari gilingan persiapan akan berpengaruh terhadap output dari hasil gilingan CTC. Dalam hal ini, mesin yang dioperasikan pada saat terjadinya proses penggilingan teh hitam sangat penting pengaruhnya bagi hasil akhir dari penggilingan tersebut serta dampak yang akan terjadi pada proses pengolahan selanjutnya. Oleh karena itu, diperlukan adanya kajian yang dapat memperkirakan tingkat efektivitas kerja dari mesin-mesin yang beroperasi pada statsiun penggilingan sehingga dapat diperoleh hasil penggilingan teh hitam yang baik dan memenuhi syarat untuk mendapatkan perlakuan lanjutan dalam proses pengolahan teh hitam secara CTC.

1.2 Maksud

Praktek Kerja Lapang dimaksudkan agar mahasiswa mendapatkan pengalaman dan pengetahuan yang lebih luas dan dapat dijadikan sebagai masukan kepada PT. Perkebunan Nusantara VIII Perkebunan Ciater apakah mesin gilingan persiapan dan gilingan CTC bekerja efektif.

1.3 Tujuan

1.3.1 Tujuan Umum

1. Membekali mahasiswa agar memperoleh pengalaman bekerja pada suatu perusahaan atau lembaga yang memiliki kaitan dengan kajian di bidang Teknik Pertanian baik secara menyeluruh atau sebagian.

2. Menambah pengetahuan dan pemahaman mahasiswa mengenai rangkaian kegiatan pada perusahaan atau institusi sebagaimana dimaksud di atas.

3. Mahasiswa dapat mengaplikasikan kemampuan pengetahuan/kajian teoritis dengan praktek-praktek nyata di lapangan serta belajar mengambil sikap (menempatkan diri) di dalam bekerja sehubungan dengan keterkaitan berbagai aspek/ bidang dalam institusi.

4. Mahasiswa dapat memperoleh kemampuan untuk mengidentifikasi masalah dan belajar menganalisisnya untuk menawarkan suatu penyelesaian (solusi) terhadap masalah tersebut.

1.3.2 Tujuan Khusus

Mempelajari mengenai mesin penggiling pada produksi teh hitam CTC di PT. Perkebunan Nusantara VIII (Persero) Perkebunan Ciater.

1.4 Waktu dan Tempat Pelaksanaan Kegiatan 1.4.1 Waktu

Kegiatan PKL ini dilaksanakan selama 25 hari kerja, selama periode 1 s.d. 28 Juli 2013.

1.4.2 Tempat

Kegiatan PKL ini dilaksanakan di PT. Perkebunan Nusantara VIII (Persero) Perkebunan Ciater.

1.5 Deskripsi Kegiatan

Kegiatan-kegiatan yang dilakukan pada saat kegiatan Praktek Kerja Lapang ini secara umum di antaranya adalah:

1. Konsultasi dan bimbingan dengan dosen pembimbing Praktek Kerja Lapang Jurusan Teknik dan Manajemen Industri Pertanian mengenai tempat Praktek Kerja Lapang dan judul yang akan dipilih.

2. Observasi ke PT. Perkebunan Nusantara VIII (Persero) Perkebunan Ciater.

3. Konsultasi dengan pembimbing lapangan instansi PT. Perkebunan Nusantara VIII (Persero) Perkebunan Ciater mengenai judul, rencana kegiatan dan pelaksanaan kegiatan.

4. Menetapkan “Kajian Mengenai Mesin Penggiling Metode CTC pada Pengolahan Teh Hitam di PT. Perkebunan Nusantara VIII (Persero) Perkebunan Ciater” sebagai judul yang dikaji.

5. Pelaksanaan kegiatan PT. Perkebunan Nusantara VIII (Persero) Perkebunan Ciater.

6. Tinjauan pustaka dan studi literatur tentang kajian yang dilaksanakan.

1.6 Metode Penulisan

Dalam penyusunan laporan ini, penulis menggunakan metode dan beberapa teknik penulisan dengan maksud agar memudahkan di dalam pengumpulan data, sehingga laporan ini dapat tersusun dengan lebih baik dan sesuai dengan situasi dan kondisi. Adapun metode penulisan yang digunakan dalam penyusunan laporan ini antara lain:

1. Metode deskriptif

Dalam penyusunan laporan ini penulis menggunakan metode deskriptif dalam mengargumentasikan dan memaparkan permasalahan secara terperinci sesuai dengan data dan fakta yang ada.

2. Observasi

Metode ini dilakukan dengan melaksanakan secara langsung kegiatan di perusahaan/pabrik melalui teori yang kemudian diterapkan dalam bentuk kegiatan atau Praktek Kerja Lapang (PKL).

3. Interview

Penulis mengumpulkan data dengan melakukan tanya jawab secara langsung. Hal ini dilakukan untuk memperoleh suatu informasi yang tepat dan jelas yang dibutuhkan dalam penyusunan laporan.

4. Studi literatur

BAB II

PROSES PRODUKSI TEH HITAM CTC DI PT. PERKEBUNAN NUSANTARA VIII (PERSERO) PERKEBUNAN CIATER

2.1 Jenis Kegiatan

Jenis kegiatan yang dilakukan adalah mempelajari dan mengetahui melalui observasi dan wawancara mengenai proses pengolahan teh hitam CTC di PT. Perkebunan Nusantara VIII (Persero) Perkebunan Ciater (selanjutnya ditulis Perkebunan Ciater), khususnya melakukan perbandingan penggunaan mesin gilingan persiapan dan gilingan CTC.

2.2 Alat dan Bahan Kegiatan

Adapun alat dan bahan yang digunakan selama Praktek Kerja Lapang di Perkebunan Ciater adalah sebagai berikut:

2.2.1 Alat

1. Mesin gilingan persiapan (Rotorvane 15”) 2. Mesin gilingan CTC

3. Meteran

4. Termometer bola kering dan bola basah 2.2.2 Bahan

1. Daun teh

2.3 Tahapan Proses

Pengolahan pucuk daun teh merupakan proses mengubah komposisi kimia pucuk daun teh segar menjadi hasil olahan yang dapat memunculkan sifat-sifat yang dikehendaki pada air seduhannya, yaitu warna, rasa dan aroma. Kriteria ini dapat dicapai dengan bahan mentah dan cara pengolahan yang baik yaitu sesuai dengan kondisi yang dipersyaratkan dan didukung oleh kondisi peralatan dan mesin yang baik.

Pengolahan teh hitam di pabrik Perkebunan Ciater menggunakan dua sistem, yaitu CTC (Crushing, Tearing, Curling) dan Orthodoks. Namun yang dibahas hanyalah proses CTC, khususnya dalam proses penggilingan yang meliputi gilingan persiapan dan gilingan CTC. Hal ini dikarenakan proses pengolahan teh hitam CTC masih terbilang baru digunakan di Perkebunan Ciater sehingga diperlukan suatu kajian mengenai efektivitas penggunaan mesin penggiling sebagai bahan masukan kepada Perkebunan Ciater.

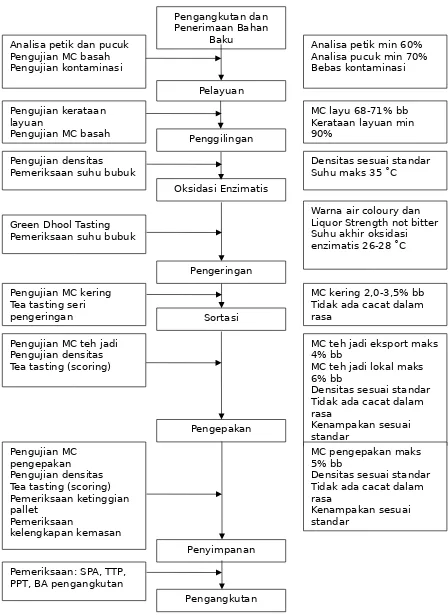

Pengangkutan dan Penerimaan Bahan Baku Pelayuan Penggilingan Oksidasi Enzimatis Pengeringan Sortasi Pengepakan Penyimpanan Pengangkutan Analisa petik dan pucuk

Pengujian MC basah Pengujian kontaminasi

Analisa petik min 60% Analisa pucuk min 70% Bebas kontaminasi

Pengujian kerataan layuan

Pengujian MC basah Pengujian densitas Pemeriksaan suhu bubuk

Green Dhool Tasting Pemeriksaan suhu bubuk

Pengujian MC kering Tea tasting seri pengeringan

Pengujian MC teh jadi Pengujian densitas Tea tasting (scoring)

Pengujian MC pengepakan Pengujian densitas Tea tasting (scoring) Pemeriksaan ketinggian pallet

Pemeriksaan

kelengkapan kemasan

Pemeriksaan: SPA, TTP, PPT, BA pengangkutan

MC layu 68-71% bb Kerataan layuan min 90%

Densitas sesuai standar Suhu maks 35 ˚C

Warna air coloury dan Liquor Strength not bitter Suhu akhir oksidasi enzimatis 26-28 ˚C

MC kering 2,0-3,5% bb Tidak ada cacat dalam rasa

MC teh jadi eksport maks 4% bb

MC teh jadi lokal maks 6% bb

Densitas sesuai standar Tidak ada cacat dalam rasa

Kenampakan sesuai standar

MC pengepakan maks 5% bb

Densitas sesuai standar Tidak ada cacat dalam rasa

Kenampakan sesuai standar

Secara umum, proses pengolahan teh hitam CTC dapat digambarkan pada bagan alir berikut:

2.3.1 Pengangkutan dan Penerimaan Bahan Baku Pucuk a. Pengangkutan Bahan Baku Pucuk

Pucuk teh yang telah ditimbang di los pucuk kemudian diangkut ke pabrik. Pengangkutan pucuk di Perkebunan Ciater dilakukan 2 kali sehari yaitu pada pukul 10.00 dan 13.00. Pengangkutan dilakukan dengan truk yang diberi penutup, agar pucuk terhindar dari sinar matahari. Kapasitas truk yaitu 2,5 ton atau sekitar 100 waring sack. Isi pucuk tiap waring sack/kontainer maksimal 25 kg dan tidak dijejal, dengan ukuran keliling waring sack/kontainer 126-140 cm dan tinggi 100 cm dalam keadaan sudah diikat. Diusahakan pengangkutan dengan truk tidak menyebabkan pucuk tergencet karena pucuk ketika tiba di pabrik harus dalam keadaan utuh, segar/tidak nyeupan dengan persentase rusak/gencet maksimal 5%. Kapasitas truk disesuaikan dengan ukuran luas bak truk di masing-masing kebun, maksimal 7 (tujuh) waring sack/kontainer per m2. Namun kenyataannya, masih terjadi pengangkutan dengan muatan truk berlebih. Hal ini seharusnya tidak diijinkan dan dilakukan penanganan agar pucuk teh tidak rusak selama pengangkutan.

b. Penerimaan Bahan Baku Pucuk

Setelah sampai di pabrik, pucuk ditimbang ulang dan dilakukan pemeriksaan berdasarkan Surat Perintah (SP). Penimbangan dilakukan di tempat penimbangan truk (statsiun timbangan). Setelah dari kebun dan membawa pucuk segar, truk beserta isinya ditimbang. Kemudian truk menuju ke ruang pelayuan untuk menurunkan pucuk segar dari truk. Setelah pucuk segar diturunkan, truk kosong ditimbang lagi di tempat penimbangan. Pada saat penimbangan berlangsung, penumpang dan barang lainnya yang tidak berkaitan dengan penimbangan pucuk tidak dibenarkan untuk ikut ditimbang.

1) Stasiun Timbangan

Stasiun timbangan adalah stasiun yang berfungsi untuk mengetahui jumlah daun teh yang diterima di pabrik dan jumlah hasil produksi baik produk inti maupun produk samping yang dikirim dari afdeling menggunakan alat jembatan timbang. Di pabrik Ciater terdapat satu buah jembatan timbang dengan spesifikasi sebagai berikut:

Merk : Berkel

Type : 76

Nomor : 163440-16591

Kapasitas : 15.000 kg Minimal menimbang : 300 kg Skala terkecil : 5 kg

Gambar 2. Stasiun Timbang

Adapun komponen-komponen yang terdapat di jembatan timbang adalah sebagai berikut:

Konstruksi Jembatan Timbang (platform)

Merupakan komponen yang menjadi tempat atau wadah bagi material yang akan ditimbang. Konstruksi jembatan timbang sedikit berbeda dengan jembatan pada umumnya, karena terbuat dari plat dan besi yang didesain khusus untuk jembatan timbang.

Load Cell

Load cell merupakan alat pengukur berat benda yang bekerja karena adanya gaya gravitasi. Berat yang diterima tersebut ditransfer ke weighing indicator untuk diterjemahkan ke dalam bentuk angka. Load cell berada di antara pondasi dan konstruksi jembatan timbang yang pada umumnya terbuat dari alloy steel dan stainless steel.

Weighing Indicator

Load cell

Weighing Indicator Gaya

gravitasi Gambar 3. Weighing Indicator

Prinsip Kerja Jembatan Timbang

Kendaraan bermuatan yang berada di atas jembatan timbang akan menekan lantai plat jembatan timbang. Dikarenakan ada gaya gravitasi, load cell menerima beban kendaraan bermuatan tersebut dan kemudian mentransfernya ke weighing indicator berupa data input elektronik. Output berupa tampilan angka akan muncul pada weight meter dengan skala terkecil sebesar 5 kg.

Gambar 4. Prinsip Kerja Jembatan Timbang

Cara Kerja Stasiun Timbang

Truk bermuatan daun teh masuk ke jembatan timbang, penumpang yang ada di dalam truk turun kecuali sopir.

Operator mencatat nomor kendaraan dengan muatan tersebut, asal afdeling, dan jam masuk.

Operator membaca berat yang ditampilkan oleh weighing indicator, berat tersebut menjadi berat bruto.

Kendaraan bermuatan masuk ke pabrik menuju bagian pelayuan untuk menurunkan daun teh untuk dilayukan.

8

Operator akan mencatat data bruto dan tara yang telah didapat dan kemudian menghitung nilai netto (daun teh yang masuk ke pabrik) dengan cara memotong bruto dengan timbangan kosong (tara).

Operator juga menghitung potongan wajib untuk berat karung yang digunakan pada saat pengangkutan sebesar 80 kg.

Catatan : Pada keadaan tertentu biasanya diberikan potongan tambahan seperti potongan sebesar 10% untuk daun teh dalam keadaan basah, 8% untuk daun teh dalam keadaan agak basah, dan 4% untuk keadaan daun teh yang berembun

2.3.2 Analisis Petik dan Pucuk

Untuk mengevaluasi pelaksanaan pemetikan setiap hari, baik cara pemetikan, bekas petikan maupun hasilnya, perlu dilaksanakan analisis pemetikan yang terdiri dari analisis pucuk dan analisis petik. Analisis pucuk dan analisis petik ini dilakukan setelah pembeberan.

Analisis Petik

Analisis petik adalah pemisahan menurut formula pucuk hasil petikan (tanpa potesan). Kegunaan analisis petik adalah untuk menilai ketepatan pelaksanaan kebijakan pemetikan dan kondisi tanaman, antara lain:

1. Menilai kondisi tanaman, tanaman yang kurang sehat ditandai dengan banyaknya persentase pucuk burung.

2. Menilai ketepatan pelaksanaan pemetikan, baik daur petik maupun cara pemetikannya:

Daur pemetikan panjang akan tampak dalam analisis persentase pucuk kasar (p+4, b+1t, b+2t, b+3t).

Daur petik yang pendek sesuai kondisi akan tampak persentase pucuk medium p+2, p+3, b+1m dan b+2m akan meningkat.

3. Menilai ketelitian pemetik.

Cara pelaksanaan analisis petik, yaitu:

1. Analisis dilaksanakan setiap hari oleh petugas khusus kemudian dievaluasi oleh mandor besar dan sinder afdeling.

2. Dari setiap kemandoran diambil contoh (sampel) pucuk untuk kemudian dianalisis.

Analisis Pucuk

Analisis pucuk adalah pemisahan menurut formula keadaan pucuk muda-tua (dengan potesan). Analisis pucuk bertujuan untuk mengevaluasi mutu pucuk yang merupakan dasar pendugaan mutu hasil olahan, dengan ketentuan sebagai berikut:

1. Analisis pucuk dilaksanakan di pabrik oleh petugas khusus. 2. Kriteria pucuk medium :

Pucuk medium (p+2, p+3, b+1m, b+2m). Kondisi pucuk segar dan mulus.

Bebas dari bahan di luar pucuk yang dapat menimbulkan kontaminasi. Cara pelaksanaan analisis pucuk, yaitu :

1. Contoh pucuk diambil sebanyak 1 kg, dari pucuk yang telah dibeberkan di atas trough, secara acak per kemandoran, saat pucuk tiba di pabrik.

2. Dari 1 kg contoh pucuk diambil lebih kurang 100 g untuk dipisahkan sesuai formula pucuknya.

3. Lembar daun yang terkena hama-penyakit dikeluarkan dari analisis. 4. Masing-masing kelompok formula pucuk hasil pemisahan ditimbang.

5. Angka persentase formula pucuk diperoleh dengan membandingkan berat dari kelompok pucuk yang bersangkutan dengan berat total pucuk contoh dikalikan 100%.

Gambar 5. Proses Analisis Pucuk 2.3.3 Pelayuan

dengan tujuan untuk:

Menurunkan kandungan air bebas sampai kadar air tertentu.

Membuat daun menjadi lemas, tidak mudah patah dan mudah digulung.

Mengurangi jumlah air yang harus diuapkan dalam proses pengeringan.

Memberi kesempatan terjadinya perubahan senyawa kimia dalam daun. Perubahan kimia berlangsung setelah pucuk dipetik di kebun sampai proses pelayuan.

Dalam proses pelayuan ini terdapat 3 kegiatan, yaitu pembeberan, pelayuan itu sendiri dan turun layu.

Pembeberan

Pembeberan berfungsi untuk meratakan pucuk segar di palung pelayu agar ketebalannya merata. Penguapan air dipengaruhi oleh ketebalan dan kerataan beberan. Beberan yang terlalu tebal akan mengahalangi aliran udara dari bagian bawah withering trough ke pucuk yang terletak di bagian atas sehingga derajat layu tidak seragam.

Pucuk segar yang telah ditimbang diletakkan di atas monorail yang berjalan mengitari withering trough. Kemudian pucuk segar diturunkan dari monorail, dimasukkan dalam withering trough dan diratakan. Dengan batas maksimum setiap withering trough 1.500 kg. Tinggi hamparan kurang lebih 30-40 cm.

Pembeberan pucuk dilakukan dari ujung yang berlawanan arah dengan fan, agar udara segar tertahan oleh pucuk yang telah dibeberkan di ujung withering trough. Kemudian dilakukan pengkiraban dengan hamburan. Pengkiraban merupakan pembalikan pucuk. Pembalikan ini bertujuan untuk memindahkan posisi pucuk yang semula di atas dipindahkan ke bagian bawah sehingga pelayuan berlangsung sempurna, selain itu untuk memisahkan pucuk yang masih lengket.

Udara segar yang digunakan dialirkan dengan menggunakan fan. Fungsi udara segar adalah untuk mempercepat proses pelayuan dan menghilangkan air di permukaan daun. Setelah pembeberan, dilakukan analisis pucuk dan analisis petikan. Syarat untuk analisis pucuk sekurang-kurangnya 65% dan optimalnya 70%, sementara untuk analisis petik 70%.

Pelayuan

Pelayuan pada dasarnya menurunkan kadar air pucuk sampai 68-76% basis basah untuk proses CTC. Waktu yang dibutuhkan untuk proses pelayuan adalah 14-16 jam. Suhu pada proses pelayuan di pabrik Ciater berkisar antara 20-22 ˚C tergantung dari cuaca luar, apabila malam hari suhunya bisa di bawah 20 ˚C. Besarnya udara yang dialirkan pada withering trough dari fan adalam sebesar 15-20 CFM/kg. Untuk mendapatkan hasil layu yang baik, perlu dilakukan pembalikan pucuk 2-3 kali dan apabila pucuk terlalu kering, fan dihentikan dan pintu withering trough dibuka sehingga kuantitas udara yang mengenai pucuk berkurang. Prosentase kerataan layu di pabrik Ciater adalah berkisar 90%. Pelayuan dihentikan jika:

Pucuk layu sudah berwarna kekuningan;

Jika pucuk layu digenggam akan membentuk gumpalan, jika dilepas akan mengembang secara perlahan; dan

Tangkai daun lentur, jika dibengkokkan tidak patah.

Namun, pada kenyataannya, sering dijumpai pucuk yang kadar airnya belum mencapai kadar air yang ditentukan meskipun waktu pelayuannya melebihi 28 jam. Menurut Kustamiyati (1982), selama proses pelayuan terjadi perubahan-perubahan kimia, antara lain:

Kandungan zat padat menurun;

Kandungan pati dan gum menurun, kadar gula meningkat;

Kandungan protein menurun dan asam amino meningkat karena terjadi pembongkaran protein menjadi asam-asam amino;

Kadar katekin meningkat karena kandungan air turun; dan

Sebagian klorofil berubah menjadi feoforbid.

Gambar 6. Proses Pelayuan Daun Teh

Turun Layu

berwarna kuning. Kemudian pucuk dimasukkan ke lorong menuju GLS.

Selama proses pelayuan, terdapat hal-hal yang mempengaruhi proses, antara lain: Kondisi Pucuk Teh

Pucuk dapat berupa pucuk kasar, halus, tua, dan muda. Ditinjau dari keadaan airnya terdapat pucuk kering dan pucuk basah. Pucuk teh yang muda dan halus, layunya lebih cepat daripada pucuk kasar, sedangkan pucuk kering layunya lebih cepat daripada pucuk teh basah.

Suhu dan Kelembaban Udara

Suhu pelayuan dianjurkan tidak melebihi 28 °C karena pada suhu di atas 28 °C, bagian protein dari enzim mulai terdenaturasi sehingga enzim menjadi inaktif dan hal ini dapat menghambat reaksi oksidasi enzimatis pada tahap pengolahan berikutnya atau bahkan dapat menyebabkan tidak terjadinya reaksi oksidasi enzimatis tersebut. Tidak terjadinya atau terhambatnya reaksi oksidasi enzimatis akan menyebabkan sifat-sifat khas (warna, rasa, dan aroma) teh hitam yang diinginkan tidak terbentuk (Arifin, 1994). Kelembaban udara yang digunakan pada proses pelayuan di pabrik Ciater adalah 90-98%.

Waktu Pelayuan

Pelayuan yang dilakukan di pabrik Ciater berkisar antara 14-16 jam. Pelayuan yang terlalu cepat akan menghasilkan teh yang berbau harum tetapi sifat-sifat lainnya kurang. Sedangkan pelayuan yang lama akan menghasilkan teh dengan air seduhan berwarna gelap, rasa sepat, dan bau tidak enak.

Tebal Hamparan

Tebal hamparan pucuk di palung pelayuan di pabrik Ciater adalah sekitar 30-40 cm, tergantung dari banyaknya produksi. Apabila produksi sedang banyak, maka biasanya tebal hamparan lebih tebal dari 40 cm. Akan tetapi hamparan pucuk teh tidak boleh terlalu tebal karena dapat menyebabkan panas udara tidak merata sehingga pelayuan menjadi lebih lama.

ketebalan ±1 mm dan diukur kadar airnya dengan alat Mettler Toledo. Apabila hasil pengukuran kadar air sudah mencapai 69-73% basis basah, maka hasil pelayuan segera dimasukkan ke ruang penggilingan. Sementara itu, jika daun teh tidak mencapai kadar layu yang ditentukan maka waktu pelayuan akan ditambah.

Mesin dan Peralatan di Ruang Pelayuan Monorail

Monorail adalah alat untuk mengangkut pucuk segar dari truk ke palung pelayuan maupun untuk mengangkut pucuk layu menuju ruang penggilingan (untuk turun layu).

Spesifikasi : a. Merk : -

b. Jumlah kursi : 90 unit

c. Kecepatan : 14 menit/putaran

d. Kapasitas tiap kursi : 25 kg pucuk segar e. Panjang lintasan : 350 m

Gambar 7. Perlengkapan Monorail Gambar 8. Monorail

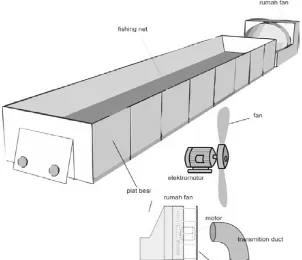

Palung Pelayuan (Withering Trough)

a. Leaf bed, untuk menghamparkan pucuk segar yang akan dilayukan terbuat dari wold net dan nilon net agar udara dari bawah palung dapat menembus ke pucuk yang dihamparkan di atasnya dan daun teh tidak jatuh ke bawah (lihat Gambar 7).

b. Pipa pengirim (transmission duct), merupakan penghubung palung dengan kipas unit angin (lihat Gambar 10 dan 12).

14

palung. Fan ini mempunyai kecepatan 1.500 rpm (lihat Gambar 11).

Withering trough di ruang pelayuan berjumlah 46 unit. Setiap withering trough mempunyai CFM (Cubic Feed per Minute) yang berbeda, besarnya CFM berkisar antara 22.000-28.000 CFM. Perbedaan besar CFM ini tergantung besar daya (kW) fan setiap withering trough (semakin besar kW fan, maka semakin besar CFM). Prinsip kerja alat ini adalah menurunkan kadar air pucuk segar sampai kadar air yang ditentukan. Udara panas bercampur dengan udara segar di sekitar withering trough. Udara campuran ini dihembuskan ke dalam withering trough dengan penghembus udara yang digerakkan oleh elektromotor. Proses pelayuan pucuk CTC hanya menggunakan udara segar saja.

Gambar 9. Withering Trough Gambar 10. Withering Trough dan

Komponennya

Gambar 11. Rumah Fan dengan Fan dan Elektromotor

Gambar 12. Transmition Duct dan Rumah Fan

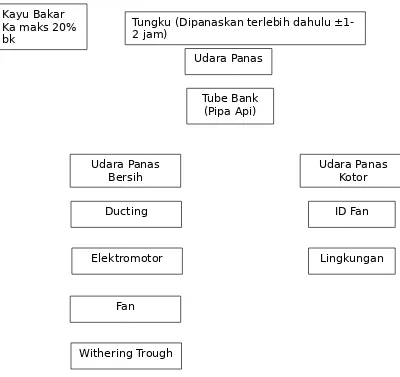

Penukar Kalor (Heat Exchangers)

Kayu Bakar Ka maks 20% bk

Tungku (Dipanaskan terlebih dahulu ±1-2 jam)

Udara Panas

Udara Panas

Bersih Udara Panas Kotor

ID Fan

Lingkungan Ducting

Fan Elektromotor

Withering Trough

Tube Bank (Pipa Api)

digunakan adalah Bahan Bakar Padat (BBP) berupa kayu bakar karena IDO (International Diesel Oil) sudah tidak dipergunakan lagi di pabrik Ciater. Untuk tahap pemakaian, kadar air dari kayu bakar yang digunakan maksimal 20% bk. Prinsip kerja alat ini adalah pembakaran bahan bakar kayu bakar yang akan menghasilkan panas yang akan mengenai plat-plat di ruang pembakaran. Kemudian, energi panas akan memanaskan udara di dalamnya. Udara panas ini dihisap oleh main fan dan dialirkan menuju palung pelayuan (withering trough) melaui ducting. Main fan merupakan sebuah fan berukuran besar dengan daya sebesar 40 HP. HE tidak hanya menghasilkan udara panas bersih yang dialirkan ke palung pelayuan, tetapi juga terdapat udara panas kotor yang kemudian dibuang ke lingkungan.

Gambar 14. Struktur Heat Exchanger Gambar 15. Heat Exchanger

Gambar 16. Main fan Gambar 17. Tungku Pembakaran

Mesin dan Peralatan Analisis Pucuk

Analisis pucuk dilakukan untuk mengetahui kualitas petikan yang dihasilkan di tiap kemandoran. Analisis ini dilakukan di ruang analisis yang terletak di ruang pelayuan. Peralatan yang digunakan antara lain timbangan digital, kotak analisis pucuk, wadah pucuk teh, dan tampir kecil. Di pabrik Ciater, peralatan untuk analisis pucuk dan petik berjumlah satu set seperti pada gambar di bawah ini.

2.3.4 Penggulungan dan Penggilingan

Proses ini merupakan proses penting karena proses pembentukan mutu teh secara fisik dan kimiawi. Pada proses CTC, tidak dilakukan proses sortasi basah. Tetapi, sesuai dengan namanya, yaitu Crushing, Tearing dan Curling, proses penggilingannya meliputi 3 hal, yaitu perobekan (pemotongan), pengepresan dan penggulungan.

Tujuan penggilingan dan penggulungan yaitu: 1. Memperkecil ukuran pucuk teh layu;

2. Menggiling pucuk teh agar cairan sel keluar semaksimal mungkin sehingga terjadi kontak dengan oksigen, enzim dan substrat sehingga terjadi oksidasi enzimatis; dan

3. Mengoptimalkan terbentuknya inner quality.

Di pabrik Ciater, proses CTC hanya memiliki 1 jalur. Untuk penggilingan awal digunakan mesin Rotorvane (RV) “15 dan jumlah mesin CTC ada 4 buah. Penggilingan pada proses CTC ini dimulai dari ketika pucuk teh layu diturunkan dari ruang pelayuan ke ruang penggilingan melalui corong menuju GLS (Green Leaf Shifter). GLS digunakan untuk memisahkan pucuk layu dengan kotoran seperti tangkai, pasir, logam sehingga kotoran tidak merusak pisau CTC dan membuat macet pisau CTC. Dari GLS, masuk ke RV untuk dilakukan penggilingan awal. Pada alat ini, pucuk belum sepenuhnya halus. Tujuan penggilingan awal ini untuk memudahkan penggilingan berikutnya di mesin CTC. Setelah masuk CTC, potongan pucuk akan dirobek lagi, dipress dan digulung sehingga dihasilkan bubuk teh yang sangat halus. Selanjutnya menuju CFU (Continuous Fermenting Unit) untuk proses fermentasi.

tahap fermentasi. Singkatnya, untuk mendapatkan hasil gilingan yang optimal, proses CTC dengan BLC memerlukan minimal 4 pisau roll CTC sedangkan proses CTC dengan RV memerlukan minimal 3 pisau roll CTC.

Pada proses CTC, hampir seluruhnya dipengaruhi alat sedang tenaga kerja yang digunakan hanya sekedar untuk mengontrol jalannya peralatan. Untuk mendukung proses ini, suhu udara ruangan adalah 18-24 °C dan kelembaban relatif udaranya adalah 90-98%. Kadar air bubuk teh hasil penggilingan adalah 72,4% basis basah. Untuk mempertahankan suhu udara dan kelembaban relatif udara yang dipersyaratkan dan dapat menghasilkan teh yang baik maka dipasang humidifier untuk menjaga kelembaban udara dan suhu ruangan. Selama proses penggilingan dan penggulungan, terjadi perubahan fisik maupun kimia pada pucuk yang sudah tergiling.

Perubahan Fisik

Perubahan fisik yang terjadi pada pucuk teh layu pada proses CTC adalah (1) Pucuk teh layu akan terpisah dari kotoran seperti tangkai, pasir dan logam menggunakan GLS; (2) Pucuk teh akan mengalami pengecilan ukuran menjadi bubuk kasar teh menggunakan Rotorvane; (3) Bubuk kasar teh akan mengalami perobekan, pengepresan dan penggulungan menjadi bubuk teh halus menggunakan CTC; dan (4) Bubuk halus teh akan mengalami perubahan warna menjadi hijau kecoklatan.

Perubahan Kimia

Perubahan kimia selama proses penggilingan ini yaitu terjadinya peristiwa oksidasi enzimatis yaitu karena adanya kontak antara substrat polifenol dengan enzim polifenol oksidase yang dibantu dengan oksigen. Reaksi ini akan membuat warna bubuk teh menjadi kecoklatan karena hasil dari reaksi ini adalah senyawa quinon yang menyebabkan bubuk berwarna coklat.

Pengendalian Proses

- Penggunaan 4 pisau roll CTC.

- Pemasangan humidifier untuk mengatur kondisi ruangan agar selalu berada pada suhu udara 18-24 °C dan memiliki kelembaban relatif udara 90 – 98%.

Pengendalian Mutu

Mesin dan Peralatan Penggilingan dan Penggulungan GLS

Alat ini berfungsi untuk memisahkan benda-benda asing dengan pucuk layu yang siap digiling, antara lain logam, pasir atau ranting. Prinsip kerja GLS adalah pemisahkan kotoran dari pucuk layu akibat gerakan ayakan yang maju mundur. Kotoran terlempar dan ditampung dalam baki. Getaran terjadi karena perputaran engkol yang digerakkan oleh elektromotor. Kotoran harus dihilangkan agar tidak merusak roll CTC, karena roll CTC cepat rusak oleh kotoran yang terbawa oleh pucuk. Dalam ayakan terdapat magnet yang berfungsi untuk menangkap kotoran berupa logam.

Gambar 19. Green Leaf Shifter (GLS) Gambar 20. Green Leaf Shifter Asli

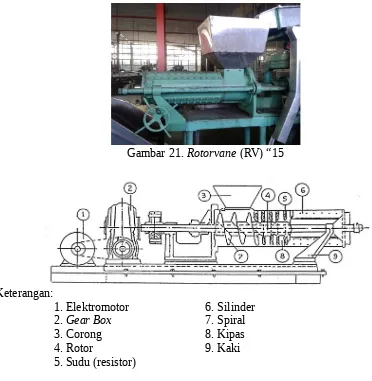

Rotorvane (RV)

Rotorvane merupakan alat yang digunakan untuk memotong pucuk layu menjadi bagian yang ukurannya lebih kecil. Prinsip kerja alat ini adalah pucuk layu dibawa ulir menuju vanes, pucuk layu bergerak maju. Karena di pinggir RV terdapat resistor, maka pucuk yang bergerak maju tergencet oleh resistor. Terdapat vanes yang arahnya berlawanan (review vanes) yang menyebabkan pucuk kembali ke belakang dan tergencet lagi sehingga ukurannya lebih halus, dan bisa lolos celah antara end plate.

Gambar 21. Rotorvane (RV) “15

Keterangan:

1. Elektromotor 2. Gear Box 3. Corong 4. Rotor

5. Sudu (resistor)

Gambar 22. Skema Rotorvane

Roll CTC

Alat ini berfungsi untuk memotong, merobek dan menggulung pucuk sehingga pucuk dapat berbentuk granular. Pada roll CTC terdapat 2 buah roll yang kecepatannya berbeda. Roll 1 mempunyai kecepatan 70 rpm sedangkan roll 2 adalah 700 rpm. Roll 1 sebagai alas sedangkan roll 2 sebagai pemotong. Arah perputaran kedua roll ini adalah searah. Jarak antar kedua roll adalah 0,002 inch. Setiap roll CTC memiliki 2 alur, yaitu alur heliks dan alur vertikal. Alur heliks berfungsi untuk mengeluarkan pucuk yang berada di tengah kedua roll, sedangkan alur vertical sebagai pemotong yang membuat pucuk semakin halus. Setiap roll memiliki 15 segmen pisau. Satu segmen lebarnya 2 inch, dan terdapat 8-10 gigi (Tooth per Inch). Untuk line Untuk line gilingan CTC di pabrik Ciater, CTC 1 setiap segmen 8 gigi, CTC 3 sampai CTC 4 setiap segmen 10 gigi. Pengaturan pemakaiannya bisa diubah-ubah sesuai dengan keadaan bahan baku yang diproses. Untuk mengasah alur heliks menggunakan milling cutter, sedang untuk mengasah pisau pemotong digunakan cheaser. Jumlah alur heliks pada CTC 8 TPI adalah 50 alur. Dan pada CTC 10 TPI adalah 60 alur. Pemakaian pisau CTC 8 TPI maksimal 100 jam, sedang CTC 10 TPI maksimal 80 jam. Setelah itu harus diasah lagi untuk menjaga ketajaman.

Prinsip kerja roll CTC adalah penghancuran, penggulungan dan perobekan pucuk layu dilakukan oleh roll CTC yang memiliki kecepatan berbeda. Roll tersebut digerakkan oleh elektromotor. Perputaran ini menyebabkan pucuk layu yang sebelumnya sudah dipotong di RV atau BLC menjadi bubuk yang granular. Skema dan foto roll CTC dapat dilihat pada gambar di bawah ini:

GLS

Mengayak pucuk layu Mengeluarkan kontaminan

fisik

Rotorvane “15 Memperkecil ukuran daun

agar mudah digiling dengan roll CTC

CTC-1

Memotong, merobek, dan menggulung bubuk teh

CTC-2

Memotong, merobek, dan menggulung bubuk teh

CTC-3

Memotong, merobek, dan menggulung bubuk teh

CTC-4

Memotong, merobek, dan menggulung bubuk teh

Ferrous

Ferrous Ferrous

Ferrous

Gambar 27. Skema Proses Giling Teh Hitam CTC

2.3.5 Fermentasi (Oksidasi Enzimatis)

Fermentasi merupakan proses pembentukan sifat-sifat teh yang paling penting dalam pengolahan teh hitam. Proses ini lebih tepat jika disebut sebagai proses oksidasi enzimatis, karena reaksi yang terjadi adalah reaksi oksidasi senyawa polifenol dengan enzim polifenol oksidase dengan adanya oksigen. Sifat-sifat teh hitam yang terpenting seperti warna, aroma, rasa, dan warna air seduhan timbul selama proses ini.

Fermentasi dalam pabrik teh ialah bercampurnya zat-zat yang terdapat di dalam cairan sel yang terperas keluar selama proses penggilingan yang selanjutnya mengalami perubahan kimiawi dengan bantuan enzim-enzim dan oksigen dari udara (Lehninger et al, 1951; Adiprayoga, 1971; Eden, 1958). Tujuan dari oksidasi enzimatis ini adalah untuk memberikan kesempatan terjadinya reaksi oksidasi enzimatis antara substrat polifenol dengan enzim polifenol oksidase pada pucuk teh yang dibantu oleh oksigen.

Oksidasi senyawa polifenol, terutama epigalochatekin dan galatnya akan menghasilkan quinon-quinon yang kemudian akan mengkondensasi lebih lanjut menjadi senyawa-senyawa bisflavanol, teaflavin dan tearubigin. Proses kondensasi dan polimerasi berjalan membentuk substansi-substansi tidak larut.

Jumlah total antara teaflavin dan tearubigin mempengaruhi rasa teh (Roberts, 1958). Untuk teh kering yang berkualitas baik, yaitu baik kekuatan dan kesegarannya, maka jumlah teaflavin dan tearubigin kemungkinan mempunyai perbandingan 1 : 10 atau 1 : 12. Tetapi untuk teh yang kekurangan kesegaran dan kekuatan, kemungkinan mempunyai perbandingan 1 : 20 atau lebih (Harler, 1970). Teaflavin berhubungan erat dengan karakteristik air seduhan (liquor) seperti kecerahan (brightness), kesegaran (briskness), dan kekuatan (strength). Sedangkan tearubigin berhubungan dengan penampakan terutama warna air seduhan.

Continuous Fermenting Unit (CFU)

Waktu fermentasi 60-120 menit

Suhu bubuk 26-36 ˚C

segera masuk ke CFU melalui conveyor. Pada CFU terdapat alat penggaru yang berfungsi untuk meratakan bubuk teh yang melalui CFU sehingga tebal hamparan bubuk merata. Selain itu ada pembalik yang berfungsi untuk membalik bubuk teh yang berada di CFU sehingga bubuk yang awalnya berada di bawah berpindah ke atas dan yang berada di atas berpindah ke bawah. Sepanjang bubuk teh bergerak melalui conveyor pada CFU, bubuk sedikit demi sedikit berubah warna menjadi kecoklatan.

Sebenarnya reaksi oksidasi enzimatis sudah terjadi sejak pucuk layu dirobek oleh Rotorvane. Sejak pucuk layu jatuh dari GLS dan masuk ke Rotorvane atau BLC, cairan sel pucuk keluar. Cairan sel tersebut mengandung senyawa polifenol. Senyawa tersebut kemudian bereaksi dengan enzim polifenol oksidase pada daun. Karena kontak dengan udara sekitar (oksigen), maka terjadi reaksi oksidasi enzimatis. Kemudian bubuk teh menuju ke pengeringan.

Proses fermentasi harus didukung dengan adanya kondisi yang dapat menjamin keberhasilan proses tersebut. Oleh karena itu, diperlukan adanya pengendalian proses maupun pengendalian mutu.

Pengendalian Proses

- Pengendalian suhu dan kelembaban menggunakan humidifier agar suhu terjaga pada range 18 – 24 °C. Apabila suhu di bawah 18 °C, maka proses fermentasi akan berjalan lambat. Sedangkan apabila suhu terlalu tinggi, maka enzim akan rusak. Sementara kelembaban udara yang dipersyaratkan adalah 90 – 98%. Apabila kelembaban udara di bawah 90%, maka menyebabkan bubuk yang diproses akan mengalami penguapan air dan menurunkan mutu teh.

- Pada Proses CTC, pengendalian waktu sudah diatur oleh alat. Berjalannya CFU sudah diset sehingga waktu untuk fermentasi sudah diatur.

- Waktu fermentasi pada sistem CTC adalah 60 – 120 menit. Waktu yang dibutuhkan untuk fermentasi pada sistem CTC cukup singkat, karena pada sistem CTC prosesnya continue.

bubuk rata pada setiap tray. Pengaturan ketebalan bubuk dengan garu dan pembalik. Pengaturan kadar air bubuk terfermentasi adalah 72,4 % basis basah (untuk CTC).

Pengendalian Mutu

- Pemeriksaan mutu hasil fermentasi secara visual dengan cara di lihat, diraba dan dihirup aroma bubuk tehnya.

- Pemeriksaan mutu hasil fermentasi dengan Green Dhool Test.

Selama oksidasi enzimatis, terjadi perubahan pada senyawa polifenol yaitu katekin. Katekin yang mengalami perubahan adalah epigalokatekin dan epigalokatekin galat, yang dengan adanya O2 dari udara dan polifenol oksidase, katekin akan mengalami reaksi oksidasi enzimatis membentuk ortoquinon. Sebagian ortoquinon akan diendapkan oleh protein (Harler, 1963). Ortoquinon akan berkondensasi membentuk bisflavanol, kemudian mengalami kondensasi lagi membentuk teaflavin yang berwarna kuning dan akan mengalami kondensasi membentuk teharubigin yang berwarna merah dan coklat (Kirk dan Othmer, 1965). Tearubigin bersama protein yang tersedia membentuk senyawa tidak larut. Menurut Pintauro (1997), teaflavin akan terbentuk dalam jumlah maksimal pada jam kesatu dan kedua dari tahap fermentasi. Pada jam berikutnya, senyawa ini akan turun dan disusul naiknya senyawa tearubigin. Perbedaan keduanya juga akan menentukan sifat seduhan teh seperti briskness (kesegaran), kualitas, warna dan strength (kekuatan rasa). Teaflavin lebih banyak terbentuk pada suhu rendah.

Perubahan fisik yang terjadi selama proses oksidasi enzimatis adalah dihasilkannya panas sebagai akibat reaksi oksidasi enzimatis dan kondensasi. Selain itu juga terjadi perubahan warna bubuk teh dari berwarna hijau menjadi merah tembaga sebagai akibat pembentukan tehaflavin yang berwarna kuning cerah dan teharubigin yang berwarna merah coklat.

banyak. Tetapi ada batas tertentu agar diperoleh aroma yang baik, karena aroma dapat hilang jika oksidasi enzimatis terlalu lama.

Hasil oksidasi enzimatis yang diharapkan adalah apabila bubuk teh telah memiliki warna merah kecoklatan (coklat tembaga) dan beraroma khas (harum). Pemeriksaan mutu hasil fermentasi dilakukan dengan Green Dhool Test, yang bertujuan untuk memberikan penilaian bubuk teh hasil oksidasi enzimatis untuk menentukan lamanya oksidasi enzimatis yang optimal. Penilaian rasa dilakukan dengan menimbang 2,8 g dan diseduh dengan air panas selama 6 menit. Selanjutnya air dituang dalam mangkuk seduhan. Penilaian rasa dilakukan dengan mencicipi air seduhan. Kriteria penilaiannya adalah warna air (colory), kesegaran (briskness), kekuatan (strength) dan warna ampas. Warna ampas seduhan dilakukan dengan cara memindahkan ampas seduhan ke atas tutup cangkir, dan diamati warna ampasnya.

Mesin dan Peralatan Fermentasi CFU

CFU adalah tempat bubuk teh basah yang sedang difermentasi. CFU berupa tray (terdiri atas trace-trace) berjalan yang kecepatannya diatur sehingga bubuk teh basah teroksidasi sempurna. Jumlah trace pada tray fermentasi pada CFU adalah 468 buah. Setiap trace memiliki lebar 10 cm dan panjang 180 cm. Trace harus berlubang agar dapat ditembus oleh udara dari bawahnya sehingga bubuk dapat terfermentasi dengan baik.

Prinsip kerja CFU adalah bubuk teh basah diberi kesempatan untuk bereaksi dengan oksigen sampai terjadi oksidasi enzimatis. Bubuk basah terhampar di tray berjalan dengan ketebalan 6-10 cm. Proses berakhir dan dihasilkan warna bubuk yang kecoklatan. Waktu yang dibutuhkan sampai fermentasi selesai adalah 60-120 menit. Di bawah ini adalah skema dan foto CFU pabrik Ciater.

Kayu bakar Ka maks 20% bk bkbk

Tungku (dipanaskan ±1-2 jam) Udara panas kotor Udara panas bersih Tube bank (Pipa api) Udara panas Lingkungan Main fan Lorong

(ducting) (ducting)Lorong

ID fan Cyclone kering Serat Hopper sortasi FVBD Cyclone basah Karung Fermentasi Conveyor

Gambar 28. Skema CFU Gambar 29. CFU Pabrik Ciater

2.3.6 Pengeringan

Pengeringan merupakan proses pengaliran udara panas pada bubuk hasil fermentasi sehingga diperoleh bubuk yang kering. Pengeringan pada pengolahan teh hitam di pabrik Ciater dilakukan dengan VFBD (Vibro Fluid Bed Dryer). Udara panas yang digunakan untuk pengeringan berasal dari udara luar yang dipanaskan dengan Heat Exchanger yang menggunakan bahan bakar bahan padat berupa kayu bakar. Udara panas yang dimaksud disini merupakan panas rambatan hasil dari pembakaran.

Udara panas yang dihasilkan kemudian masuk melaui lorong (ducting) di sebelah bawah FVBD akibat adanya tarikan dari main fan. Selanjutnya udara panas bersih dialirkan menuju FVBD dan udara panas kotor dibuang ke lingkungan akibat hisapan ID fan melalui ducting. Di dalam FVBD terdapat blower yang membuat bubuk teh bergerak dancing selama proses pengeringan. Selama proses pengeringan, akan ada serat-serat dari bubuk teh yang terhisap ke cyclone kering dan cyclone basah. Serat yang terhisap oleh cylone basah dikembalikan ke unit fermentasi karena serat tersebut masih dapat diproses. Sedangkan untuk serat yang terhisap cyclone kering masuk ke karung dan dibuang karena biasanya yang terhisap cyclone kering berupa debu dan tidak dapat diproses.

Menurut Arifin (1994), pengeringan pada pengolahan teh hitam memiliki tujuan, yaitu :

Menghentikan proses oksidasi enzimatis;

Menjaga sifat-sifat spesifik teh pada saat teh mencapai kualitas optimum; dan Menurunkan kadar air sampai mencapai 2,0 – 3,5% basis basah, sehingga teh

hitam mempunyai daya simpan yang lama.

Selain itu, pengeringan pada pengolahan teh hitam juga dapat membunuh adanya mikroba karena pada suhu tinggi mikrobia tidak tahan dan mati. Kadar air yang dapat dicapai proses pengeringan di pabrik Ciater adalah 3% basis basah.

Pengeringan pada sistem CTC dengan menggunakan alat Vibro Fluid Bed Dryer (VFBD). Setelah proses penggilingan dan oksidasi enzimatis, bubuk teh segera masuk ke pengeringan melalui conveyor. Suhu udara yang masuk ke dalam mesin pengering VFBD (suhu inlet) adalah sebesar 110 – 120 ˚C dan suhu udara yang keluar (suhu outlet) 85 – 90 ˚C.

lebih tinggi daripada sistem Orthodoks sehingga perlu waktu dan suhu yang lebih tinggi untuk bisa mendapatkan kadar air yang rendah.

Bubuk teh masuk ke pada plat/tray VFBD. Udara panas akan mengenai bubuk teh dari bagian bawah VFBD dengan bantuan blower. Pada VFBD, juga terdapat ball breaker yang berfungsi untuk menghancurkan gumpalan bubuk teh. Berbeda dengan sistem Orthodoks, pada VFBD tidak terdapat osilator yang digunakan untuk meratakan bubuk pada plat pengering. Pada VFBD, plat pengeringnya bergerak secara vibro (getaran), sehingga bubuk bergerak secara dancing di atas plat pengering dan menjadikan tebal bubuk merata. Jadi tidak perlu osilator lagi untuk meratakan bubuk. Pada VFBD, juga terdapat tiga cyclone yang prinsip kerjanya sama dengan pada FBD.

Perubahan yang terjadi selama proses pengeringan sistem CTC meliputi perubahan yang bersifat fisik maupun perubahan yang bersifat kimiawi.

Perubahan Fisik

- Terjadi pengurangan kadar air pada bubuk teh menjadi 2,5 – 3,5% basis basah. - Warna bubuk teh menjadi coklat kehitaman setelah proses pengeringan.

Perubahan Kimiawi

- Reaksi oksidasi enzimatis terhenti karena enzim polifenol oksidase terdenaturasi.

- Lapisan gel pectin di permukaan bubuk teh akan mengering sehingga permukaan bubuk teh menjadi mengkilap.

- Pembentukan teaflavin dan tearubigin terhenti. - Terjadi karamelisasi karbohidrat.

Selama pengeringan perlu dilakukan pengendalian proses agar tercapai produk yang baik, pengendalian proses tersebut antara lain:

Suhu inlet maupun outlet baik Orthodoks dan CTC harus dijaga. Apabila suhu inlet ataupun outlet sudah tidak sesuai syarat, maka alarm di dekat FBD atau VFBD akan berbunyi.

Selain itu juga diperlukan adanya pengendalian mutu dalam proses ini. Pengendalian mutu tersebut antara lain:

Dilakukan pengujian suhu bubuk hasil pengeringan sebelum masuk ruang sortasi. Inner Test untuk pengujian teh kering yang meliputi pengujian kenampakan, rasa,

aroma, dan warna air seduhan.

Bubuk teh yang diinginkan setelah pengeringan adalah yang memenuhi kriteria: Bubuk teh kering berwarna coklat mengkilap.

Partikel bubuk teh ringan dan saling terpisah. Terbentuknya aroma yang kuat.

Mesin dan Peralatan Pengeringan VFBD

Prinsip kerja alat ini yaitu mengeringkan bubuk teh yang berada pada tray VFBD. Bubuk teh bergerak maju dengan gerakan dancing sampai diperoleh bubuk teh kering. Udara panas yang digunakan untuk pengeringan berasal dari udara luar yang dipanaskan dengan Heat Exchanger yang menggunakan bahan bakar IDO. Udara segar yang nantinya dibuang ke luar, masuk melalui celah pemasukan sebelah bawah. Masuknya udara tersebut karena ditarik oleh main fan. Setelah udara masuk, kemudian melalui celah-celah pipa menuju cerobong pengeluaran. Sedangkan untuk udara segar yang digunakan untuk pengeringan, masuk melalui celah bagian atas yang ditarik oleh IDfan. Kemudian, udara masuk melalui celah dan melewati bagian bawah VFBD dan digunakan untuk mengeringkan bubuk teh. Bagian-bagian mesin VFBD, yaitu :

a. Motor Vibro, untuk mengerakkan tray dengan getaran yang dihasilkan. Terletak pada bagian bawah VFBD;

b. Ball Breaker, memecah gumpalan teh dan meratakan teh yang masuk ke pengering. Terletak di setelah feed conveyor;

c. Cyclone, untuk mengeluarkan teh yang ikut terhisap karena ringan. Blower cyclone terletak di atas VFBD, sedangkan cyclone terletak di samping VFBD dekat lubang teh keluar pengering;

d. Dustractor, untuk menghisap uap air untuk dibuang ke luar ruangan. Terdapat ducting sebagai saluran keluar ruangan dari mesin VFBD;

e. Cold Air Blower, untuk mengatur suhu inlet dan outlet VFBD, dengan cara mengeluarkan udara panas dan memasukkan udara ke dalam VFBD. Terletak di dekat feed, di samping VFBD; serta

f. Interconveyor, untuk membawa bubuk teh kering ke ruang sortasi.

Pengeringa n Conveyor ITX Hopper Conveyor Chota Shifter Tea winnower (Teawan) Bubuk I Bubuk II Bubuk III Bubuk IV Bubuk V

Gambar 31. KilBurn Vibratory Fluidized Bed Drying (VFBD)

Gambar 32. Vibratory Fluidized Bed Dryer (VFBD) Tampak Samping 2.3.7 Sortasi Kering

Sortasi kering pada dasarnya merupakan upaya untuk memperoleh produk teh hitam yang seragam dan baik ukurannya, bentuknya maupun beratnya, di samping teh tersebut harus bersih dari kotoran, tulang, atau serat-serat daun. Berdasarkan dasar tersebut, maka pelaksanaan sortasi kering meliputi: memotong/mengecilkan ukuran, mengayak, membersihkan dari kotoran, dan menghembus teh untuk mendapatkan berat partikel yang seragam. Bubuk halus minimal harus 70%, BP harus 5%. Jangan terlalu banyak perlakuan di bagian sortasi karena dapat menyebabkan warna menjadi kusam

Bubuk teh hasil pengeringan dipindahkan ke ruang sortasi kering dengan conveyor. Pemisahan berdasarkan ukuran partikel menggunakan mesin chota shifter. Pemisahan berdasarkan kandungan tulang atau serat menggunakan midleton dan vibrex. Pemisahan berdasarkan berat jenis menggunakan winnower. Dalam sortasi kering ini juga dilakukan pengecilan ukuran bagian-bagian teh yang belum memenuhi standar dengan menggunakan alat pemotong dan peremuk (druckroll dan crusher).

[image:32.595.214.397.277.400.2]Menurut Arifin (1994), sortasi kering bertujuan untuk mendapatkan ukuran dan warna partikel teh yang seragam sesuai dengan standar yang diinginkan oleh konsumen, meliputi:

Memisahkan teh kering menjadi beberapa grade yang sesuai dengan standar perdagangan teh.

Membersihkan teh kering dari partikel-partikel lainnya seperti serat, tangkai, batu, partikel kayu dan sebagainya.

Menyeragamkan bentuk, ukuran, dan warna pada masing-masing grade.

Untuk mendapatkan hasil sortasi yang baik dan sesuai dengan kualitas yang diinginkan, perlu dilakukan pengendalian proses, antara lain:

Pengaturan Suhu Udara

Pengaturan Kelembaban Udara

Kelembaban udara yang dipersyaratkan selama proses sortasi adalah 80%. Kondisi ini sesuai dengan ruangan sortasi di pabrik Ciater. Kelembaban ini sangat penting untuk dipertahankan untuk menjaga agar bubuk teh tidak menyerap uap air dari udara yang dapat menimbulkan kadar air bubuk meningkat.

Sortasi kering di pabrik Ciater, dilakukan berdasarkan ukuran partikel, kandungan serat atau tulang, dan berat jenisnya dan juga dilakukan pemotongan atau pengecilan ukuran untuk bubuk teh yang belum memenuhi syarat.

Mesin dan Peralatan Sortasi Kering Vibro Blank

[image:34.595.168.485.454.566.2]Vibro Blank atau vibro ekstraktor merupakan alat yang fungsinya sama dengan middleton, yaitu memisahkan bubuk dari kotoran (serat atau tulang). Prinsip kerja vibrek, yaitu roll vibro akan menggerakkan teh melewati silinder porselin yang berputar. Silinder porselin secara elektrostatis akan menarik bagian teh yang berwarna merah, yaitu serat atau tangkai teh (terdapat pada daun teh yang tua). Bubuk teh yang berwarna hitam akan lolos dari vibrek, sedangkan tangkai dan serat akan tertarik oleh silinder porselin dan akan terpisah dari bubuk teh hitam.

Gambar 34. Skema Vibrex

Chota Shifter

Alat ini digunakan untuk memisahkan bubuk teh berdasarkan ukuran partikel. Prinsip kerja chota shifter adanya perputaran poros engkol yang menyebabkan ayakan berputar secara horisontal. Sehingga bubuk teh akan terpisah berdasarkan ukuran partikel dan keluar melalui corong pengeluaran.

2. Ayakan

3. Penyangga ayakan 4. Kaki penghubung 5. Kaki penyangga

6. Kaki penyangga utama chouta shifter

8. Elektromotor conveyor 9. Pulley

10. Conveyor

[image:35.595.134.513.76.358.2]11. Penampung teh masukan

Gambar 35. Skema Chota Shifter Winnower

Alat ini berfungsi untuk memisahkan bubuk kering berdasarkan berat jenisnya. Mekanisme alat ini adalah bubuk teh yang dimasukkan dengan bantuan conveyor akan terhisap masuk oleh aliran udara. Aliran udara berasal dari udara yang dihisap oleh kipas penghisap ke ruangan winnower. Bubuk yang berat jenisnya kecil akan terhisap dan jatuh keluar corong yang dekat dengan fan, yang berat jenisnya besar akan jatuh jauh dari fan.

Gambar 36. Skema Winnower

Hopper

Alat ini adalah penampung sementara bubuk teh yang berasal dari pengeringan yang akan disortasi. Hopper berbentuk seperti tabung besar yang bagian bawahnya berbentuk kerucut yang berfungsi sebagai corong pengeluaran.

Gambar 37. Hopper

Vibro Separator

Vibro separator digunakan untuk memisahkan bubuk teh mutu III dari winnower. Prinsip kerja alat berdasarkan berat jenis dan ukuran partikel. Bubuk teh yang tidak lolos ayakan (mesh 24 dan mesh 30) akan keluar melalui corong pengeluaran dan ditampung pada 2 tong. Sedangkan bubuk teh yang lolos ayakan (mesh 40) ditampung pada 1 tong.

[image:36.595.216.434.361.526.2]2.4 Penanganan Produk 2.4.1 Pengepakan

Pengepakan merupakan penuangan bubuk teh ke dalam kemasan sesuai dengan berat yang sudah ditentukan setiap grade-nya. Berat untuk setiap grade berbeda dalam setiap paper sack. Kemasan yang digunakan adalah sack yang terbuat dari kertas namun di bagian dalam dilapisi aluminium foil.

Pengepakan mempunyai tujuan:

1. Melindungi bubuk teh dari kontaminasi mikroba ataupun kotoran fisik; 2. Memudahkan di dalam pengangkutan dan pemasaran;

3. Memperbaiki penampilan dalam rangka kepentingan penjualan; dan 4. Memudahkan di dalam penyimpanan dalam gudang (efektivitas tempat).

Pengepakan untuk teh hitam CTC di pabrik Ciater belum diberi penamaan karena pabrik Ciater belum mempunyai label jual. Hasil produksi teh hitam CTC pabrik Ciater selanjutnya dikirim ke pabrik seinduk untuk kemudian nantinya dicampur dengan produk dari sana dan komposisinya diatur oleh bagian teknologi. Produk hasil produksi di pabrik Ciater tidak bisa langsung di-blend karena hasil produksi teh hitam CTC dataran menengah memiliki karakteristik kenampakan kuat tetapi rasa kurang. Hasil teh jadi yang dihasilkan rasa dan aromanya tidak bisa bersaing seperti hasil teh jadi dari dataran tinggi sehingga perlu dilakukan pencampuran di pabrik seinduk.

2.4.2 Penyimpanan

[image:37.595.143.507.80.288.2]Meskipun tahap pengolahan teh terakhir adalah pengepakan, tetapi setelah dikemas, teh dilakukan penyimpanan di gudang penyimpanan. Ruang penyimpanan sama dengan ruang pengepakan. Hal ini untuk memudahkan penataan, sehingga setelah dilakukan pengepakan, teh dalam sack dapat dilakukan pengechopan dan langsung ditata di ruangan tersebut.

Penyimpanan dalam bentuk chop-chop. Satu chop terdiri atas 1 bottom pallet, 1 bottom pallet terdiri atas 20 sack. Ketinggian bottom pallet maksimal 220 cm. Hal ini untuk menjaga agar teh yang berada di bagian bawah tidak tergencet dan tidak rusak. Kemudian, ditutup plastik sungkup yang sebelumnya diikat dengan strapping plastik. Akhirnya, untuk chop yang siap dipasarkan diberi tulisan “OK”.

Mesin dan Peralatan Pengepakan dan Penyimpanan Sementara Tea Bin

[image:38.595.189.446.407.629.2]Tea bin merupakan penampung sementara bubuk teh yang akan dilakukan pengepakan setelah dari sortasi kering. Tea bin berbentuk seperti hopper (silinder) dengan corong pengeluaran di bagian bawahnya yang berbentuk kerucut.

Gambar 39. Skema Tea Bin Tea Bulker

Gambar 40. Skema Tea Bulker Gambar 41. Tea Bulker Pabrik Ciater

Tea Packer

Tea packer befungsi untuk menampung bubuk teh dari tea bulker yang siap untuk dikemas. Tea packer berbentuk seperti silinder bersudut yang di bagian bawahnya terdapat 4 corong pengeluaran. Cara kerjanya adalah paper sack disiapkan di bawah corong pengeluaran, kemudian corong dibuka, bubuk teh akan keluar dan ditampung dengan paper sack.

Gambar 42. Skema Tea Packer Gambar 43. Tea Packer

Bag Shaper

[image:39.595.129.281.119.294.2] [image:39.595.333.519.469.655.2] [image:39.595.127.313.479.629.2]terdapat besi sebagai pengatur ketinggian paper sack. Sehingga tebal paper sack tidak lebih dari 20 cm.

Gambar 44. Bag Shaper Vibrator

Vibrator berfungsi untuk meratakan teh kering ke dalam semua bagian paper sack dan mengumpulkan teh kering yang jatuh sehingga dapat digunakan lagi.

Timbangan

Timbangan berfungsi untuk menimbang bubuk teh yang sudah berada di paper sack agar tercapai berat yang diinginkan.

[image:40.595.251.394.455.647.2]GILINGAN CTC

Tahap penggilingan pada proses pengolahan teh hitam CTC di pabrik Ciater terdiri dari 1 jalur. Pada jalur tersebut terdapat mesin gilingan persiapan yang berupa Rotorvane “15 dan mesin gilingan CTC sebanyak 4 unit. Kedua jenis mesin tersebut memiliki kapasitas yang berbeda dengan fungsinya yang berbeda pula.

3.1 Perhitungan a. Rotorvane (RV)

Penghitungan kapasitas dengan pendekatan batch, asumsi tidak adanya penyumbatan selama proses berlangsung.

Dimensi untuk 1 putaran (1 gelombang) Diameter poros : 15 inchi = 0,381 m Panjang poros : 40 inchi = 1,016 m Volume Poros : 0,1159 m3

Diameter silinder : 40 inchi = 1,016 m Panjang silinder : 40 inchi = 1,016 m Volume silinder : 0,8240 m3

Volume total : (0,8240- 0,1159) m3 = 0,7081 m3 Keliling poros : (π x 0,381 m) =1,1963 m Keliling silinder : (π x 1,016 m) =3,1902 m

Keliling total : (3,1902 - 1,1963) m = 1,9939 m Bulk density : 118,6446 kg/ m3

Putaran silinder : 49 rpm

Kecepatan putaran : (49 rpm x 1,9939 m/putaran)

= 97,7031 m/menit= 5.862,1836 m/jam

Panjang perpindahan : 1,106 m (asumsi tiap pemindahan mencapai 1 putaran)

Kapasitas RV= volume

panjang perpindahan×bulk density× kecepatan

¿0,7081m 3

1,106m ×118,6446kg/m 3

×5.862,1836m/jam

¿484.739,3533kg pucuk layu/jam

Kapasitas equivalen RV terhadap pucuk segar:

¿100kg pucuk segar

83,33kg pucuk layu×484.739,3533kg pucuk layu/jam ¿581.710,4923kg pucuk segar/jam

Kapasitas equivalen RV terhadap teh kering:

¿ 20,94kg teh kering

83,33kg pucuk layu×484.739,3533kg pucuk layu/jam ¿121.810,1771kg tehkering/jam

b. Mesin atau Pisau CTC

Waktu proses : 12 jam/hari

Diameter roll (d) : 8,25 inchi = 0,20955 meter Putaran roll (N) : 700 rpm

Panjang roll (p) : 0,8 meter

Jarak terpendek antar roll (s) : 1 mm = 0,001 meter

Bulk density : 0,4133 gr/ml = 413,3 kg/m³ Kecepatan roll (v) : Keliling roll x putaran roll

= π x d x N

= 3,14 x 0,20955 m x 700 rpm = 460,5909 m/menit

= 27.635,45 m/jam = 331.625,4 m/ hari

Kapasitas mesin CTC : v x p x s x bulk density x jumlah alat

= 27.635,45 m/jam x 0,8m x 0,001m x 413,3 kg/m³ x 2 = 18.274,7704 kg bubuk giling/jam

Kapasitas equivalen mesin CTC terhadap pucuk segar :

¿ 100kg pucuk segar

83,33kg bubuk giling×18.274,7704kg bubuk giling/jam ¿21.930,6017kg pucuk segar/jam

Kapasitas equivalen mesin CTC terhadap teh kering:

¿ 20,94kg teh kering

83,33kg bubuk giling×9.137,3852kg bubuk giling/jam ¿4.592,2680kg teh kering/jam

3.2 Pembahasan

Berdasarkan hasil perhitungan diperoleh bahwa kapasitas Rotorvane adalah 484.739,3533 kg pucuk layu/jam, kapasitas equivalen terhadap pucuk segar 581.710,4923 kg pucuk layu segar/jam, dan kapasitas equivalen terhadap teh kering 121.810,1771 kg teh kering/jam. Sementara untuk gilingan CTC, kapasitasnya adalah 18.274,7704 kg bubuk giling/jam, kapasitas equivalen terhadap pucuk segar 21.930,6017 kg pucuk layu segar/jam, dan kapasitas equivalen terhadap teh kering 4.592,2680 kg teh kering/jam. Kapasitas tersebut menunjukkan berat pucuk layu maupun bubuk teh yang mampu diproses oleh mesin GLS, Rotorvane, dan CTC.

Mekanisme proses penggilingan teh hitam CTC dimulai dari Rotorvane yang menggulung pucuk layu dan akan mengakibatkan perubahan ukuran dari pucuk layu. Kemudian pucuk yang telah tergulung dan sedikit hancur akan dibawa oleh konveyor menuju pisau roll CTC untuk dihancurkan. Bubuk yang telah hancur dan memiliki keseragaman ukuran akan masuk kedalam CFU. Hal yang perlu diperhatikan dalam pemasangan pisau roll CTC adalah jangan memasang pisau roll terlalu lebar atau terlalu sempit. Pemasangan pisau yang terlalu lebar akan menyebabkan pucuk menjadi kurang halus, sementara pemasangan yang terlalu sempit menjadikan pisau roll akan sering bergesekan. Gesekan pisau roll CTC ini akan menyebabkan peningkatan panas pada pucuk yang berakibat bubuk menjadi brownish.

Di pabrik Ciater, penggilingan dilakukan sebanyak dua tahap dan menggunakan mesin yang berbeda. Penggilingan pertama menggunakan Rotorvane (RV) Φ 15” dan penggilingan kedua menggunakan Crushing Tearing Curling (CTC) sebanyak 4 unit. Di dalam RV Φ 15” terdapat unit penghantar yang akan mendorong pucuk teh menuju baling-baling, kemudian pucuk akan dihancurkan oleh putaran baling-baling menuju potongan-potongan teh kasar. Dari RV Φ 15”, pucuk teh dibawa menuju alat CTC menggunakan conveyor yang dilengkapi dengan magnet untuk mengambil benda asing/logam yang mungkin terikut. Pemasukan bahan ke dalam RV Φ 15” tidak boleh terlalu banyak agar tidak menghambat dan hasilnya bisa maksimal.

Machine 4 Cut yang memiliki 4 pasang roll berurutan. Dimana besarnya kekuatan pasangan roll pertama adalah 25 HP/1500 rpm, roll kedua 25 HP/1500 rpm, roll ketiga 20 HP/ 1500 rpm, dan roll keempat 20 HP/1500 rpm. Sedangkan susunan pisau pemotong yang biasa digunakan di pabrik Ciater adalah 8, 10, 10, 10. Hal tersebut dikarenakan ukuran bubuk teh yang dihasilkan dari susunan pisau 8, 8, 10, 10 dianggap kurang baik.

Masing-masing mesin CTC terdiri dari dua roll yang berputar berlawanan arah dengan kecepatan putar 70 rpm dan 700 rpm. Perbedaan kecepatan ini bertujuan untuk menciptakan tahapan antara roll satu dengan yang lain sehingga potongan teh dapat tergilas. Putaran yang berlawanan arah dan kecepatan yang berbeda akan mengakibatkan pukulan sebanyak 10 juta kali/menit. Gerakan dahsyat tersebut akan mengakibatkan daun teh terpotong, terobek, dan hancur secara sempurna. Cairan sel yang keluar dengan mudah diserap kembali oleh hancuran daun secara cepat dan merata. Penghancuran daun yang sangat merata akan menunjang terjadinya proses biokimia. Singkatnya, efektivitas proses penggilingan akan sangat berpengaruh terhadap proses fermentasi pada tahap selanjutnya. Untuk perawatannya sendiri, biasanya akan dilakukan pengasahan pisau secara berkala antara 60-70 jam pemakaian.

4.1 Kesimpulan

Adapun kesimpulan yang dapat diambil dari kegiatan Praktek Kerja Lapang adalah sebagai berikut:

1. Perkebunan Ciater merupakan salah satu dari 24 perkebunan teh di bawah PT. Perkebunan Nusantara VIII yang terletak di 4 (empat) kecamatan, yaitu Ciater, Jalancagak, Sagalaherang, dan Serang Panjang Kabupaten Subang.

2. Hasil produksi teh hitam CTC pabrik Ciater selanjutnya dikirim ke pabrik seinduk untuk kemudian nantinya dicampur dengan disana dan komposisinya diatur oleh bagian teknologi karena produk teh hitam CTC pabrik Ciater belum memiliki label jual.

3. Di pabrik Ciater, penggilingan dilakukan sebanyak dua tahap menggunakan mesin Rotorvane (RV) Φ 15” pada penggilingan petama dan penggilingan kedua menggunakan Teaman 36” CTC Machine 4 Cut yang memiliki 4 pasang roll berurutan.

4. Kapasitas Rotorvane adalah 484.739,3533 kg pucuk layu/jam, kapasitas equivalen terhadap pucuk segar 581.710,4923 kg pucuk layu segar/jam, dan kapasitas equivalen terhadap teh kering 121.810,1771 kg teh kering/jam.

5. Kapasitas gilingan CTC adalah 18.274,7704 kg bubuk giling/jam, kapasitas equivalen terhadap pucuk segar 21.930,6017 kg pucuk layu segar/jam, dan kapasitas equivalen terhadap teh kering 4.592,2680 kg teh kering/jam.

4.2 Saran

Adapun saran untuk PT. Perkebunan Nusantara VIII Perkebunan Ciater dan kegiatan Praktek Kerja Lapang kedepannya adalah sebagai berikut:

1. Penggunaan alat-alat pendukung seperti alat pengaman dan perlindungan kerja perlu ditingkatkan agar kesehatan dan keselamatan kerja lebih terjamin.

2. Kedisiplinan dan kebersihan di lingkungan pabrik perlu ditingkatkan.

3. Keterlibatan peran aktif mahasiswa PKL pada proses produksi lebih ditingkatkan lagi.

DAFTAR PUSTAKA

Anonim. 1992. Pengaruh Wadah dan Jumlah Pengisian Pucuk Teh Terhadap Mutu Daun Segar. Laporan Akhir Kegiatan Penelitian Dana ARM. Pusat Penelitian Perkebunan Gambung.

Adiprayoga. 1971. Bercocok Tanam & Fabrikasi Teh. Lembaga Pendidikan Perkebunan Yogyakarta.

Arifin, S. 1994. Petunjuk Teknis Pengolahan Teh. Pusat Penelitian Teh dan Kina. Gembong. Bandung.

Bokuchava, M. A. and N. I. Skobeleva. 1969. The Chemistry and Biochemistry of Tea and Tea Manufacture. Advances in Food Research. USSR Academy of Science. Moscow.

Darmawan, O. 2011. Standard Operating Procedure (SOP) Aplikasi Bahan Bakar Padat (BBP) di Pabrik Teh. PT. Perkebunan Nusantara VIII (Persero).

Eden, T. 1958. Tea. 1st Edition. Longmars green and Co. London. New York. Toronto.

Halik, H. A. 2003. Petunjuk Teknis Budidaya Tanaman Teh. PT. Perkebunana Nusantara VIII (Persero).

Harler, C. R. 1963. Tea Manufacture. Oxford University Press London.

Lehninger, H. A., H. R. Break., and E. Verhaan. 1951. Harleiding Veor de Tehe Bereiding. Deel II. De Centrale Vereniging Tot Beneer Proefstations Voor de Over Jarige culture in Indonesia Jakarta.

Kirk, R. E. and P. F. Othmer, 1965. Chemistry of Tea. Encyclopedia of Chemical Technology. Vol 13 2nd. John Wiley and Sons Inc. New York.

Kustamiyati, B., Ratna B., Saripah H., dan Betty D. 1987. Warna dan Rasa Seduhan Teh Hitam dengan Berbagai Macam Air Penyeduh. Buletin Penelitian Teh dan Kina. Vol 2 (1) : 29-38.

Pintauro, D. N. 1977. Tea and Soluble Tea Product Manufacture. Noyes data Co. New Jersey.

Putratama, M. 2009. Pengolahan Teh Hitam Secara CTC di PT. Perkebunan Nusantara VIII, Kebun Kertamanah Pangalengan-Bandung. Universitas Gadjah Mada

Rachmat, E. 2008. Standar Operasional Prosedur Pengolahan Teh Hitam CTC. PT. Perkebunan Nusantara VIII (Persero).

Lampiran 1. Profil Umum Lembaga/Instansi/Perusahaan Tempat PKL A. Lokasi, Wilayah Kerja dan Elevasi

Perkebunan Ciater merupakan salah satu dari 24 perkebunan teh di bawah PT. Perkebunan Nusantara VIII yang terletak di 4 (empat) kecamatan, yaitu Ciater, Jalancagak, Sagalaherang, dan Serang Panjang Kabupaten Subang. Jarak Kebun Ciater dari Kota Bandung adalah 30 km dan dari Kota Subang 26 km.

Kebun Ciater memiliki topografi berbukit, berada pada ketinggian 450-1500 meter di atas permukaan laut. Jenis tanah sebagian besar adalah jenis andosol dan sebagian kecil latosol, curah hujan tahunan 4,301 (rata-rata 10 tahun) dengan suhu harian 20-26˚C.

[image:47.595.190.420.376.488.2]Wilayah kerja Perkebunan Ciater terbagi dalam 6 (enam) Afdeling yang tersebar di 14 (empat belas) desa dan 4 kecamatan sebagai berikut:

Tabel Wilayah Kerja Perkebunan Ciater

No. Afdeling Komoditi

1. Afdeling Ciater I Teh 2. Afdeling Ciater II Teh 3. Afdeling Ciater III Teh 4. Afdeling Ciater IV Teh 5. Afdeling Ciater V Teh 6. Afdeling Ciater VI Teh

B. Visi dan Misi Perusahaan

Visi : “Menjadi Perusahaan Agribisnis Global yang dipercaya, mengutamakan kepuasan pelanggan dan kepedulian lingkungan dengan berlandaskan kepada mutu dan produktivitas tinggi, serta didukung oleh SDM yang handal.”

Misi : “Mengelola perusahaan sesuai prinsip Good Corporate Governance (GCG) untuk menghasilkan produk yang bermutu tinggi dan ramah lingkungan yang senantiasa berkembang dan lestari sebagai karya sumber daya manusia yang handal dalam upaya memuaskan pihak-pihak yang berkepentingan.”

Gambar Struktur Organisasi Perusahaan

C. Areal Konsesi dan Komposisi Tanaman

Luas area TM Teh Perkebunan Ciater tahun 2012 secara keseluruhan adalah 1.499,56 ha dengan alokasi sebagai berikut:

Tabel Areal Konsesi dan Komposisi Tanaman Tahun 2012

No. Komposisi Tanaman Luas Area (ha)

1. Tanaman menghasilkan komoditi teh 1.499,56

2. TTI Teh tahun 2012 66,93

3. TBM I Teh 50,00

4. BM II Teh 36,00

5. TBM III Teh 53,70

6. TTI KKE 66,22

7. TBM I KKE 485,92

8. TBM II KKE 203,15

9. TBM III KKE 88,42

Dari areal Tanaman Menghasilkan Teh seluas 1.499,56 ha tersebut terdiri dari 1.313,92 ha (87,62%) merupakan tanaman klonal dan 185,64 ha (12,38%) merupakan tanaman seedling.

47

[image:48.595.87.523.525.674.2]waktu 20 tahun terakhir adalah sebagai berikut:

Tahun 1991 2.144 Tahun 2002 2.587

Tahun 1992 2.455 Tahun 2003 2.370

Tahun 1993 2.571 Tahun 2004 2.407

Tahun 1994 1.878 Tahun 2005 2.310

Tahun 1995 2.329 Tahun 2006 2.184

Tahun 1996 2.806 Tahun 2007 2.324

Tahun 1997 2.105 Tahun 2008 2.308

Tahun 1998 2.477 Tahun 2009 2.067

Tahun 1999 2.120 Tahun 2010 2.165

Tahun 2000 2.330 Tahun 2011 1.912

Tahun 2001 2.498 Tahun 2012 1.433

E. Pabrik Pengolahan

Perkebunan Ciater memiliki 1 (satu) buah pabrik jenis olah Ortodoks yang dibangun pada tahun 1990 dengan kapasitas terpasang masing-masing adalah 60.000 – 65.000 kg pucuk basah perhari. Target pemasaran 90% untuk pasar eksport dan 10% untuk pasar lokal. Khusus untuk mutu eksport dijual melalui KPB (Kantor Pemasaran Bersama) di Jakarta untuk selanjutnya di eksport ke Negara Amerika, Eropa, Timur Tengah, Rusia, Pakistan, dan Jepang.

F. Sosial Kemasyarakatan

Masuknya karyawan ke dalam Jamsostek (jaminan hari tua, jaminan kecelakaan kerja, dan jaminan kematian). Beban perusahaan sebesar 4,54% dan beban sendiri 2%.

Perusahaan menyediakan fasilitas poliklinik bagi yang membutuhkan pengobatan, adapun bila diperlukan perawatan yang lebih intensif, rujukan diajukan ke Rumah Sakit II Subang.

Sarana pendidikan berupa taman kanak-kanak sebanyak 2 buah, sekolah dasar negeri 3 buah.

Sarana peribadatan terdiri dari mesjid sebanyak 4 buah.

Untuk meningkatkan kesehatan fisik karyawan, terdapat sarana olahraga berupa lapangan sepak bola sebanyak 5 buah, lapangan tenis 1 buah, lapangan volley ball 4 buah, dan sarana tenis meja 1 buah.

G. Lain-lain

Bagi karyawan yang telah mengabdi kepada perusahaan selama 25 tahun secara terus menerus, diberikan penghargaan yubilium sebesar 3x gaji treakhir ditambah medali (emas) dan piagam penghargaan. Sedangkan untuk karyawan yang telah mengabdi selama 30 tahun diberikan yubilium 2x gaji terakhir dan piagam. Untuk masa kerja 35 tahun diberikan yubilium sebesar 5x gaji terakhir dan piagam.

Bagi karyawan yang telah berusia 55 tahun dengan hak pension diberikan Santunan Hari Tua (SHT) sebesar 70% gaji terakhir tipa bulannya.

Lampiran 3. Surat Keterangan Selesai Praktek Kerja Lapang

Lampiran 5. Log Book/Catatan Harian Praktek Kerja Lapang