LAPORAN KERJA PRAKTEK

Penentuan Waktu Baku Preventive Maintenance

Reelstand Megtec Mesin Goss Magnum

Sebagai Dasar Evaluasi Penjadwalan di PT. Gramedia

Diajukan Guna Memenuhi Syarat Kelulusan Mata Kuliah Kerja PraktekPada Program Sarjana Strata Satu (S1)

Disusun Oleh :

Nama : Dodi Indaryana

NIM : 41609010002

Program Studi : Teknik Industri

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS MERCU BUANA

JAKARTA

iv

Penentuan Waktu Baku Preventive Maintenance

Reelstand Megtec Mesin Goss Magnum

Sebagai Dasar Evaluasi Penjadwalan di PT. Gramedia

ABSTRAK

PT. Gramedia merupakan suatu perusahaan yang bergerak dibidang percetakan koran, tabloid, majalah, komik maupun buku, dengan hasil produksi disesuaikan dengan pesanan dan juga percetakan. Pada PT. Gramedia perlu adanya penentuan jumlah tenaga kerja / teknisi yang sesuai, karena jumlah tenaga kerja/ teknisi yang sekarang tidak mencukupi untuk mengerjakan pelaksanaan

preventive maintenance.

Penelitian bertujuan untuk mengetahui tingkat produktivitas, idle, waktu baku serta menetukan jumlah tenaga kerja / teknisi yang seharusnya dipekerjakan dalam pelaksanaan preventive maintenance berdasarkan waktu baku dan dapat memberikan kepuasan kepada pihak perusahaan khususnya pada departemen

maintenance, karena dengan penelitian ini pihak perusahaan dapat mengetahui

jumlah tenaga kerja /teknisi yang seharusnya dipekerjakan.

Penelitian dilakukan pada teknisi yang bekerja di departemen maintenance untuk paket perawatan harian elektrik, mingguan elektrik, harian mekanik, dan mingguan mekanik yang melakukan perawatan pada mesin Reelstand Megtec selama periode Agustus sebagai pembatasan masalah dalam penelitian. Penelitian dilakukan dengan beberapa tahap yaitu pengamatan pendahuluan kemudian dilanjutkan dengan penentuan jumlah pengamatan, pengamatan sampling kerja, mengumpulkan data, melakukan pengolahan data, menganalisa hasil pengolahan data dan terakhir menyimpulkan hasil penelitian.

Penelitian dilakukan dengan menggunakan metode work sampling. Hal ini dilakukan dengan cara mengamati aktivitas teknisi dalam menyelesaikan pekerjaannya. Setelah itu maka diperoleh waktu standar atau waktu baku tenaga kerja dan jam kerja produktif dalam menyelesaikan pekerjaannya, kemudian digunakan untuk menghitung waktu total pengerjaan berdasarkan jumlah unit yang harus dilakukan perawatan, sehingga dapat diketahui jumlah tenaga kerja / teknisi yang seharusnya dipekerjakan.

Hasil akhir yang diperoleh pada penelitian ini adalah waktu baku atau waktu standar yang dibutuhkan dalam pelaksanaan preventive maintenance paket harian elektrik megtec yaitu 17,75 menit; paket mingguan elektrik megtec yaitu 32,38 menit; paket harian mekanik megtec yaitu 9,72 menit; dan paket mingguan mekanik megtec yaitu 37,03 menit. Selain waktu baku juga dapat diketahui jumlah teknisi yang dibutuhkan pada pelaksanaan preventive maintenance paket harian elektrik megtec yaitu 2 teknisi, paket mingguan elektrik megtec yaitu 1 teknisi, paket harian mekanik megtec yaitu 1 teknisi, dan paket mingguan mekanik megtec yaitu 2 teknisi.

v

KATA PENGANTAR

Assalammu’alaikum, Wr. Wb.

Alhamdulillah berkat rahmat Allah SWT, yang telah memberikan Ridho dan Rahmat–Nya sehingga penulis dapat menyelesaikan Laporan Kerja Praktek ini di PT. Gramedia, yang dilaksanakan dari tanggal 1 Agustus 2012 s.d 31 Agustus 2012.

Laporan kerja praktek ini disusun dalam rangka memenuhi syarat kurikulum perkuliahan yang wajib diikuti oleh setiap mahasiswa Jurusan Teknik Industri Universitas Mercu Buana.

Selama pelaksanaan dan penulisan Laporan Kerja Praktek ini, tentunya tak lepas dari bantuan banyak pihak baik langsung maupun tidak langsung. Untuk itu dalam kesempatan ini penulis mengucapkan banyak terima kasih kepada:

1. Allah SWT karena atas izin-Nya lah Laporan Kerja Praktek (KP) ini bisa terselesaikan tepat pada waktunya.

2. Ibu, Bapak dan Keluargaku yang selalu mendoakan dan memberikan dukungan yang luar biasa serta telah memberikan hal terbaik dalam hidupku. 3. Bapak Ir. Torik Husein, MT selaku dekan dari Fakultas Teknik Universitas

Mercu Buana.

4. Bapak Ir. Muhammad Kholil, MT selaku Ketua Program Studi Teknik Industri Universitas Mercu Buana.

5. Bapak Resa Taruna, Ssi, MT selaku Koordinator Kerja Praktek di Program Studi Teknik Industri Universitas Mercu Buana.

6. Bapak Alfa Firdaus, ST, MT selaku Dosen Pembimbing yang telah berkenan membimbing saya dalam menyusun laporan kerja praktek.

vi

7. Ibu Yovanka Rumondang, Ir, MM selaku Dosen Penguji laporan kerja praktek.

8. Temanku Wahyudin yang telah berkenan memberikan masukan, arahan dan bimbingannya.

9. Bapak Bambang Sugito selaku Kepala Bagian Departemen Maintenance yang telah berkenan memberikan izin saya untuk melaksanakan Kerja Praktek. 10. Seluruh teknisi Departemen Maintenance yang telah membantu dan kerja

samanya selama proses kerja praktek.

11. Semua teman-teman Teknik Industri Mercu Buana khususnya angkatan 2009, terima kasih atas kebersamaannya selama ini.

12. Dan semua pihak yang telah membantu penyelesaian Laporan Kerja Praktek yang tidak bisa saya sebutkan satu persatu.

Dalam penulisan Laporan Kerja Praktek ini tentunya masih terdapat banyak kekurangan, namun hal itulah yang mendorong saya untuk berbuat lebih baik. Saya memohon maaf jika penulisan Laporan Kerja Praktek ini terdapat kesalahan, dan semoga Laporan Kerja Praktek ini dapat bermanfaat bagi banyak pihak.

Wassalammu’alaikum, Wr. Wb.

Jakarta, 1 Oktober 2012 Hormat Saya

vii

DAFTAR ISI

Halaman Pernyataan ……….. i

Halaman Pengesahan ………... ii

Halaman Keterangan Perusahaan ……….. iii

Abstraksi ……….. iv

Kata Pengantar ………... v

Daftar Isi ……….. vii

Daftar Tabel ……….. x

Daftar Gambar ……….. xi

Daftar Grafik ……….. xii

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah ………... 1

1.2 Perumusan Masalah ………... 3 1.3 Batasan Masalah ………... 4 1.4 Tujuan Penelitian ………... 5 1.4.1 Manfaat Penelitian ………... 5 1.5 Metodologi Penelitian 1.5.1 Objek Penelitian ………... 6

1.5.2 Teknik Pengumpulan Data ………... 6

1.5.3 Langkah-langkah Penelitian ………... 8

1.6 Sistematika Penulisan ………... 9

BAB II GAMBARAN UMUM PERUSAHAAN 2.1 Sejarah Perusahaan ………... 11

viii

2.3 Struktur Organisasi ………... 14

2.4 Penjelasan Umum Mesin Reelstand Megtec ……... 22

2.4.1 Perangkat Mekanik Mesin Megtec ……... 24

2.4.2 Perangkat Elektrik Mesin Megtec ……... 28

2.4.3 Operator Panel Mesin Megtec ……... 31

BAB III LANDASAN TEORI 3.1 Manajemen 3.1.1 Definisi Manajemen ………... 34 3.1.2 Fungsi Manajemen ………... 35 3.2 Pemeliharaan 3.2.1 Definisi Pemeliharaan ………... 36 3.2.2 Tujuan Pemeliharaan ………... 36 3.3 Jenis Pemeliharaan ………... 37 3.4 Reliability (Kehandalan) ………... 42 3.5 Pengukuran Kerja ………... 45

3.6 Penentuan Waktu Baku ………... 48

3.7 Kelonggaran (Allowance) ………... 51

3.7.1 Kelonggaran Untuk Kebutuhan Pribadi 52 3.7.2 Kelonggaran Untuk Menghilangkan Rasa Lelah (Fatique) ………... 53

3.7.3 Kelonggaran Untuk Hambatan-Hambatan Tak Terhindarkan ………... 53

3.8 Menghitung Jumlah Kebutuhan Teknisi ……... 57

BAB IV HASIL DAN PENGOLAHAN DATA 4.1 Perbandingan Mesin Yang Sering Mengalami Kerusakan ………... 58

4.1.2 Data Jumlah Gangguan dan Waktu Perbaikan Mesin Reelstand Megtec ………... 59

4.2 Menghitung Kehandalan (Reliability) Mesin Reelstand Megtec ………... 60

ix

4.2.1 Perbandingan Pencapaian Pelaksanaan Preventive

Maintenance Dengan Reliability Megtec Pada

Periode Agustus ………... 61

4.3 Analisa Perhitungan Waktu Baku

4.3.1 Data Pengamatan Waktu Siklus Preventive

Maintenance ………. 62

4.3.2 Perhitungan Waktu Baku

4.3.2.1 Perhitungan Waktu Baku Paket Harian

Elektrik Megtec ………... 64

4.3.2.2 Perhitungan Waktu Baku Paket Mingguan

Elektrik Megtec ………... 65

4.3.2.3 Perhitungan Waktu Baku Paket Harian

Mekanik Megtec ………... 67

4.3.2.4 Perhitungan Waktu Baku Paket Mingguan

Mekanik Megtec ………... 68

4.4 Analisa Perhitungan Jumlah Kebutuhan Teknisi

4.4.1 Analisa Perhitungan Jumlah Kebutuhan Teknisi Paket Harian Elektrik Megtec ………... 70 4.4.2 Analisa Perhitungan Jumlah Kebutuhan Teknisi Paket Mingguan Elektrik Megtec ……... 70 4.4.3 Analisa Perhitungan Jumlah Kebutuhan Teknisi Paket Harian Mekanik Megtec ……... 71 4.4.4 Analisa Perhitungan Jumlah Kebutuhan Teknisi Paket Mingguan Mekanik Megtec ……... 71 4.5 Perbandingan Antara Waktu Baku Berdasrkan Hasil

Perhitungan Dengan Waktu Acuan Yang Ditetapkan Oleh Ligina (Departemen Maintenance) ………... 72

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ………... 73

x DAFTAR PUSTAKA

LAMPIRAN

DAFTAR TABEL

Tabel 3.1 Faktor Penyesuaian Menurut Cara Shummard 50

Tabel 3.2 Besar Faktor Kelonggaran Berdasarkan Faktor-Faktor

Yang Berpengaruh 55

Tabel 4.1 Jumlah Gangguan dan Waktu Perbaikan Mesin

Reelstand Megtec 59

Tabel 4.2 Kehandalan (Reliability) Mesin Reelstand (Megtec) 60 Tabel 4.3 Hasil Pengamatan Waktu Siklus Preventive Maintenance

Paket Harian Elektrik Megtec 62

Tabel 4.4 Hasil Pengamatan Waktu Siklus Preventive Maintenance

Paket Mingguan Elektrik Megtec 62

Tabel 4.5 Hasil Pengamatan Waktu Siklus Preventive Maintenance

Paket Harian Mekanik Megtec 63

Tabel 4.6 Hasil Pengamatan Waktu Siklus Preventive Maintenance

Paket Mingguan Mekanik Megtec 63

Tabel 4.7 Hasil Perhitungan Waktu Baku 70

Tabel 4.8 Hasil Analisa Perhitungan Jumlah Teknisi 71

xi

DAFTAR GAMBAR

Gambar 1.1 Langkah-langkah Penelitian 8

Gambar 2.1 Struktur Organisasi PT. Gramedia 15

Gambar 2.2 Konfigurasi Zero Splicer „Megtec‟ 23

Gambar 2.3 Dancer Cylinder dan Dancer Roller 24

Gambar 2.4 Carriage/Festoon 24

Gambar 2.5 Hoist Single Machine & Hoist Double Machine 25

Gambar 2.6 Vacuum Roller 25

Gambar 2.7 Core Shaft 26

Gambar 2.8 Festoon Clutch 27

Gambar 2.9 Acceleration Clutch 27

Gambar 2.10 Brake system 28

Gambar 2.11 Foto Cell 28

Gambar 2.12 Dancer Potensiometer 29

Gambar 2.13 Rotary Encoder Festoon 29

Gambar 2.14 Festoon Potentiometer 30

Gambar 2.15 Operator Panel Megtec 31

xii

DAFTAR GRAFIK

Grafik 4.1 Data Gangguan Mesin Selama Periode Agustus 58 Grafik 4.2 Jumlah Gangguan dan Lama Gangguan Mesin Reelstand

(Megtec) 59

Grafik 4.3 Perbandingan Pencapaian Pelaksanaan Preventive

Maintenance Dengan Reliability Megtec Pada Periode

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Ketersediaan (availability) mesin merupakan salah satu faktor yang mempengaruhi kelancaran proses produksi. Sebuah mesin dianggap tersedia apabila pada saat diperlukan mesin tersebut dalam kondisi baik (tidak rusak). Mesin dapat juga terjadi kerusakan mendadak saat mesin berproduksi (Santoso, 2005). Peningkatan produktivitas dalam suatu proses produksi diperlukan penetapan sistem perawatan yang tepat. Dalam hal ini perlu dipertimbangkan secara cermat mengenai sistem perawatan yang akan diterapkan sehubungan dengan faktor-faktor yang mempengaruhinya. Pemilihan strategi sistem perawatan yang tepat dapat memberikan hasil yang optimum terhadap kesiapan mesin dalam menunjang program produksi. Dengan demikian, penerapan sistem perawatan yang tepat merupakan suatu cara untuk mencapai usaha yang menguntungkan.

Pemeliharaan (maintenance) merupakan aktivitas menjaga sistem peralatan dan mesin selalu tetap konsisten dalam proses produksi. Secara umum, masalah pemeliharaan sering terabaikan sehingga kegiatan pemeliharaan tidak teratur, yang pada akhirnya apabila mesin dan peralatan mengalami kerusakan dapat

2 mempengaruhi kapasitas produksi. Dengan demikian, kegiatan pemeliharaan harus dilakukan secara tepat dan konsisten (Tampubolon, 2004).

Diperlukan perencanaan perawatan mesin yang terjadwal (preventive

maintenance) dalam hal ini penggantian pencegahan (preventive replacement)

komponen mesin untuk mengurangi kerusakan mesin secara mendadak (failure

maintenance). Maka perlu adanya penentuan interval penggantian komponen

mesin. Sehingga dapat menekan downtime (waktu menganggur) yang ditimbulkan (Santoso, 2005). Setelah melakukan penentuan interval penggantian pencegahan untuk minimasi downtime dan dapat dilakukan pergantian secara bersamaan dengan mempertimbangkan diagram keterkaitan antar komponen sehingga dapat meminimalkan jumlah downtime yang besar akibat kerusakan mesin yang terjadi.

Perawatan pencegahan (preventive maintenance) merupakan suatu perawatan atau pemeliharaan yang dilakukan pada selang waktu yang telah ditentukan sebelumnya. Dimana selama pelaksanaan preventive maintenance maka akan terjadi perbaikan komponen mesin sehingga proses produksi pun akan terganggu. Selama pelaksanaan preventive maintenance perusahaan telah menetapkan waktu standar/waktu baku yang pantas diberikan kepada pekerja (maintenance) untuk menyelesaikannya. Namun terkadang dalam kenyataannya perbaikan komponen mesin masih melampaui waktu baku yang telah ditetapkan oleh perusahaan. Sehingga hal tersebut berdampak pada terganggunya jadwal produksi yang telah ditetapkan.

PT. Gramedia adalah perusahaan yang bergerak dalam bidang percetakan tabloid, koran, komik, majalah, buku. Percetakan diproses secara permesinan dan melalui mesin yang berbeda-beda, jika salah satu mesin mengalami kerusakan

3 mengakibatkan terganggunya kelancaran proses produksi. Sehingga keandalan mesin harus terjaga untuk tetap memperlancar proses produksi dalam sebuah perusahaan. Sistem perawatan yang ada di dalam PT. Gramedia yaitu perawatan secara failure replacement (penggantian karena rusak) dan preventive

replacement.

Untuk itu dalam penelitian ini penulis mengusulkan sebuah judul yaitu

”Penentuan Waktu Baku Preventive Maintenance Reelstand Megtec Mesin Goss Magnum Sebagai Dasar Evaluasi Penjadwalan di PT. Gramedia.”

1.2 Perumusan Masalah

Mesin-mesin yang ada pada percetakan PT. Gramedia selalu beroperasi selama 24 jam terus-menerus sehingga dapat mengakibatkan terjadinya penurunan kehandalan (reliability) dari mesin-mesin yang ada. Salah satu penyebab terjadinya penurunan kehandalan mesin adalah adanya komponen yang tidak dapat beroperasi dengan baik pada mesin tersebut sehingga mesin mengalami

break down dan perlu dilakukannya perbaikan atau penggantian komponen.

Percetakan PT. Gramedia ini sudah memiliki suatu jadwal yang teratur untuk melakukan kegiatan perawatan dan pemeliharaan mesin, namun peristiwa gangguan selama kegiatan produksi pabrik tetap saja sering terjadi. Perawatan mesin yang dilakukan oleh PT. Gramedia sudah dilakukan baik secara harian, mingguan, 2 mingguan, bulanan, 6 bulanan, dan tahunan secara rutin. Namun penentuan terhadap kebutuhan waktu pelaksanaan preventive maintenance dan jumlah teknisi masih kurang tepat Kurangnya pertimbangan atau perhitungan terhadap waktu dan jumlah teknisi dalam proses pemeliharaan ini dapat menyebabkan terjadinya waktu pelaksanaan preventive maintenance masih belum

4 maksimal sehingga menyebabkan tingkat perbandingan antara pelaksanaan

preventive maintenance dengan kehandalan mesin masih jauh dari yang

diharapkan.

Dengan adanya penentuan terhadap kebutuhan waktu pelaksanaan

preventive maintenance dan jumlah teknisi ini, diharapkan bagian departemen

maintenance dapat memberikan standar waktu baku yang tepat dan jumlah teknisi

yang tepat sesuai dengan tingkat kesulitan per item pelaksanaan preventive

maintenance. Dengan demikian apabila waktu pelaksanaan preventive

maintenance dan jumlah teknisi sudah diperhitungkan secara tepat maka

diharapkan pelaksanaan preventive maintenance dapat optimal dan kehandalan mesin pun meningkat.

Dari latar belakang yang telah diuraikan di atas, maka perumusan masalah dalam penelitian ini adalah sebagai berikut:

1. Berapakah tingkat kehandalan (reliability) pada mesin Reelstand Megtec Goss Magnum.

2. Bagaimanakah cara menentukan perhitungan waktu baku pelaksanaan

preventive maintenance yang tepat dilihat dari tingkat kesulitan

pengerjaan per item?

3. Berapa penentuan jumlah teknisi yang tepat berdasarkan tingkat kesulitan pengerjaan per item?

1.3 Batasan Masalah

Agar dalam penulisan kerja praktek ini dapat dipahami dengan mudah serta pembahasan dapat terfokus, maka permasalahan yang diangkat hanya terbatas pada:

5 1. Data yang diambil adalah data preventive mesin Goss Magnum yang dapat

mencegah downtime (waktu menganggur) mesin.

2. Pengambilan data dilakukan pada departemen cetak bagian maintenance untuk perawatan mesin Goss Magnum di PT. Gramedia.

3. Mengoptimalkan interval waktu preventive maintenance dengan mempertimbangkan diagram keterkaitan antar jumlah tenaga pelaksana untuk meminimumkan downtime.

1.4 Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Menentukan perhitungan kehandalan (reliability)mesin Megtec.

2. Menentukan pelaksanaan waktu preventive maintenance yang optimal dengan memperhatikan tingkat kelonggaran (allowance) yang diberikan kepada teknisi dalam menyelesaikan pekerjaan yang bertujuan untuk meningkatkan nilai kehandalan (reliability) mesin Megtec.

3. Menentukan jumlah teknisi yang tepat dalam setiap kegiatan pelaksanaan

preventive maintenance.

1.4.1 Manfaat Penelitian

Adapun manfaat yang dapat diperoleh dari penelitian ini adalah sebagai berikut:

1. Dengan adanya penelitian ini, diharapkan dapat memberikan informasi sebagai upaya penentuan perhitungan waktu baku pelaksanaan preventive

6 2. Dapat dijadikan bahan pertimbangan dalam usaha peningkatan kelancaran

proses produksi.

3. Dapat memberi kontribusi yang positif dan juga dapat digunakan sebagai acuan untuk penelitian dalam bidang yang sama.

1.5 Metodologi Penelitian 1.5.1 Objek Penelitian

Objek penelitian dalam penyusunan Kerja Praktek ini adalah di perusahaan percetakan PT. Gramedia.

1.5.2 Teknik Pengumpulan Data

Untuk mendapatkan dan mengumpulkan data yang diperlukan, dapat dilakukan dengan cara:

1. Wawancara (interview)

Adalah pengumpulan data dengan cara tanya jawab secara langsung dengan karyawan dan pihak supervisor di departemen maintenance PT.Gramedia yang berkaitan dengan informasi yang dibutuhkan untuk mendukung penelitian tersebut.

2. Pengamatan (observasi)

Yaitu memperoleh data dengan cara melakukan pengamatan dan pencatatan secara langsung pada obyek penelitian untuk mendapatkan gambaran nyata dari masalah yang diamati.

3. Studi Pustaka

Yaitu metode pengumpulan data dari buku-buku literatur yang berhubungan dengan masalah-masalah yang dibahas.

7 Data yang digunakan dalam penelitian ini adalah data primer dan data sekunder, yaitu:

a. Data Primer

1. Data yang diperoleh langsung dari pihak departemen maintenance PT. Gramedia.

2. Perhitungan rata-rata waktu pelaksanaan preventive maintenance yang dilakukan oleh para teknisi di lapangan.

3. Data yang langsung diperoleh dari karyawan, meliputi : data mengenai interval kerusakan yang terjadi pada mesin Megtec Goss Magnum, dan penyebab terjadinya kerusakan mesin di PT. Gramedia.

b. Data Sekunder

1. Data ini diperoleh melalui referensi-referensi yang mendukung dalam menyelesaikan masalah terhadap obyek yang diteliti.

2. Data pencapaian preventive maintenance selama periode Agustus 2012.

3. Wawancara terhadap pihak terkait di departemen maintenance PT. Gramedia.

8 1.5.3 Langkah-langkah Penelitian

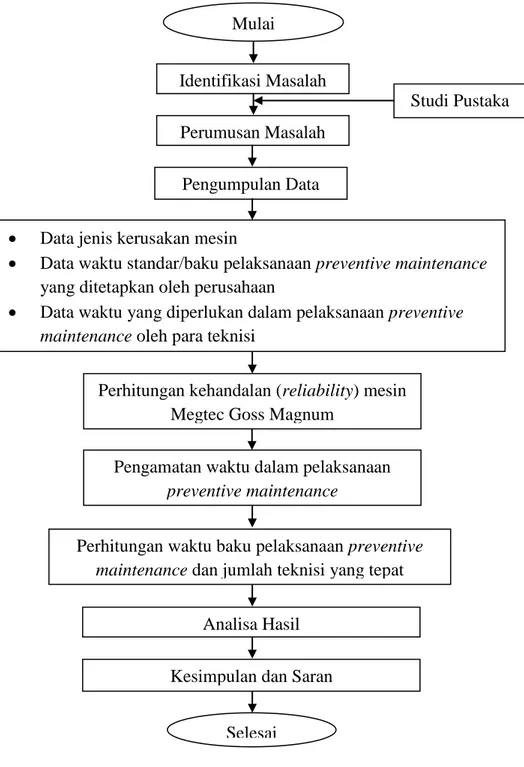

Penelitian dilaksanakan dengan langkah-langkah sebagaimana tersaji pada gambar 1.1 di bawah ini.

Gambar 1.1 Flow Diagram Pemecahan Masalah dan Penjelasannya Identifikasi Masalah

Studi Pustaka

Data jenis kerusakan mesin

Data waktu standar/baku pelaksanaan preventive maintenance yang ditetapkan oleh perusahaan

Data waktu yang diperlukan dalam pelaksanaan preventive

maintenance oleh para teknisi

Pengumpulan Data Perumusan Masalah

Pengamatan waktu dalam pelaksanaan

preventive maintenance

Mulai

Perhitungan waktu baku pelaksanaan preventive

maintenance dan jumlah teknisi yang tepat

Analisa Hasil

Kesimpulan dan Saran

Selesai

Perhitungan kehandalan (reliability) mesin Megtec Goss Magnum

9 1.6 Sistematika Penulisan

Dalam penulisan penelitian yang akan dilakukan, penulis berpedoman pada kriteria penyusunan laporan dan membaginya dalam enam bab yang saling berkaitan satu sama lainnya, yaitu dengan format sebagai berikut :

BAB I PENDAHULUAN

Diuraikan mengenai latar belakang permasalahan, rumusan permasalahan, tujuan dan manfaat penelitian, batasan permasalahan dan asumsi yang digunakan, serta sistematika penulisan laporan.

BAB II GAMBARAN UMUM PERUSAHAAN

Memuat secara singkat dan padat berbagai atribut dari perusahaan yang menjadi objek penelitian, jenis produk dan spesifikasinya, bahan baku, proses produksi, mesin dan peralatan yang digunakan dalam menunjang proses produksi, serta organisasi dan manajemen dari perusahaan.

BAB III LANDASAN TEORI

Diuraikan mengenai tinjauan-tinjauan kepustakaan yang berisi tentang teori-teori dan pemikiran-pemikiran yang digunakan sebagai landasan dalam pembahasan serta pemecahan permasalahan. Landasan teori yang digunakan adalah bertujuan untuk menguatkan metode yang dipakai untuk memecahkan permasalahan di perusahaan. Untuk lebih memahami apa-apa saja yang harus dilakukan pada saat penelitian dan bagaimana tahapan-tahapan yang dilakukan pada saat penelitian.

10 BAB IV HASIL DAN PENGOLAHAN DATA

Diterakan mengenai data hasil penelitian yang diperoleh dari perusahaan sebagai bahan untuk melakukan pengolahan data yang digunakan sebagai dasar pada pembahasan masalah. Lebih lanjut diuraikan tentang hasil yang diperoleh dari analisa data dan pemecahan masalah.

BAB V KESIMPULAN DAN SARAN

Pada bab ini berisikan kesimpulan yang diperoleh dari hasil penelitian dan saran-saran bagi pihak perusahaan.

11

BAB II

PROFIL PERUSAHAAN

2.1 Sejarah Perusahaan

PT. Gramedia, merupakan suatu perusahaan yang bergerak dibidang percetakan koran, tabloid, majalah, komik maupun buku, dengan hasil produksi disesuaikan dengan pesanan dan juga percetakan.

PT. Gramedia menyelenggarakan teknologi cetak jarak jauh. Pada tahun 1965 semua surat kabar yang memiliki percetakan sendiri dibreidel, maka pada saat akan diterbitkan, penerbit Kompas yang tidak mempunyai modal untuk membeli percetakan sendiri, dapat mencetak di percetakan yang kehilangan surat kabarnya sendiri tersebut. Karena jam cetak pagi di percetakan PT. Kinta yang menjadi pilihan sudah penuh, maka “pendatang baru” Kompas terpaksa

menggunakan percetakan lain yang peralatannya lebih sederhana, mula-mula di PT. Eka Grafika (eks Koran Abadi dari Partai Masyumi ) dan kemudian di PT. Masa Merdeka (eks Koran Merdeka).

Sebelum peristiwa Gestapu, Kompas sangat dirong-rong oleh oknum-oknum serikat buruh, komunis SOBSI di percetakan-percetakan tersebut, sehingga sering terlambat terbit. Setelah surat kabar Suluh Indonesia dibreidel pada tanggal 1 Oktober 1965, maka Kompas dapat dicetak di percetakan PT. Kinta.

12 Berhasilnya Kompas menjalankan jurnalisme professional dan memperoleh simpati pembaca menyebabkan tiras dan iklan bertambah. Ciri khas persuratkabaran Indonesia zaman itu terbit hanya 4 halaman, tercermin dari mesin cetaknya yang hanya mampu cetak 4 halaman sekaligus satu 6 warna. Dengan mencetak terlebih dahulu 4 halaman maka pada hari-hari tertentu Kompas mulai terbit 8 halaman dan kemudian 12 halaman. Oleh karena PT. Kinta mempunyai order-order lain, maka lembar dalam pada hari - hari tertentu dicetak di percetakan Surya Praba dan di Jakarta Press. Oleh karena tiras selalu naik, sedang time slot untuk dicetak di PT.Kinta terbatas, maka lembar luar (terakhir juga disebut lembar A) akhirnya dicetak bersamaan pada kedua percetakan lain tersebut. Dengan demikian karyawan ekspedisi harus mengumpulkan lembar-lembar A, B, dan C yang dicetak pada kombinasi 3 lokasi yang berbeda, 3 shift berbeda dan beragam variasi cetak setiap kali terbit, tergantung masing-masing percetakan. Cara mencetak di tiga percetakan seperti ini pun akhirnya mencapai batasnya. Sebelumnya memang telah dihimbau agar percetakan-percetakan tersebut menambah kapasitasnya, tetapi para pengelola pada umumnya sudah jera mengusahakan percetakan, karena terkena pengendalian harga dari pemerintah.

Dengan kondisi demikian, pimpinan Kompas terpaksa memutuskan untuk membuat percetakan sendiri untuk mendukung tumbuhnya Kompas. Usaha-usaha mulai dilakukan dengan mencari informasi ke berbagai narasumber untuk mendirikan percetakan dan beberapa karyawan Kompas ditugaskan untuk belajar seluk beluk percetakan di dalam maupun luar negeri.

Bapak P.K. Ojong dan Bapak Jakob Oetama menginginkan Kompas semakin berkembang dan bisa selalu terbit tepat waktu. Maka didirikanlah

13 PT.Gramedia pada tanggal 12 maret 1972 untuk memanfaatkan undang-undang PMDN memodali berdirinya percetakan Kompas.

Pada tanggal 25 November 1972 Bapak Ali Sadikin , Gubernur DKI Jakarta saat itu meresmikan percetakan PT.Gramedia yang beralamatkan di jalan Palmerah Selatan 28 Jakarta 10270. Tanggal tersebut kemudian dirayakan sebagai hari kelahiran percetakan P.T. Gramedia. Mesin cetak web offset pertama yang dimiliki berupa 2 rangkaian mesin lingkar tunggal masing- masing 4 unit bermerek Pacer buatan Linotype Machinery Inggris, yang mulai mencetak Kompas.

Pada tahun 1976 didatangkan 2 mesin lingkar dobel Goss Urbanite buatan Amerika. Kemudian pada tahun 1981 didatangkan lagi satu rangkaian mesin Goss

Urbanite. Pada tahun 1985 mulai beroperasi dua rangkaian mesin web offset Solna

Distributor 25 lingkar tunggal buatan Swedia. Satu rangkaian mesin Goss HO lingkar dobel dan lebar dobel buatan Iggris tiba pada tahun 1990. Tiga rangkaian mesin Goss HT buatan Inggris menyusul pada tahun 1996, sedangkan mesin HO dipindahkan ke Bawen. Mesin-mesin ini menggunakan teknologi yang lebih unggul daripada mesin sebelumnya karena bisa mencetak warna proses pada kedua sisi kertas dengan kecepatan yang sangat tinggi.

Kemudian, pada tahun 1997, Percetakan PT. Gramedia yang berlokasi di Palmerah melakukan perpecahan, percetakan PT. Gramedia mendirikan perusahaan cabang di Cikarang dan Bandung. Selain lokasi, jenis dari produk yang dicetak pun dilakukan perpecahan. Untuk PT. Gramedia yang berlokasi di Cikarang, produksi dilakukan untuk cetak majalah dan high quality printing, sedangkan untuk PT. Gramedia yang berlokasi di Bandung, produk dilakukan

14 untuk cetak Koran jarak jauh, buku-buku pelajaran, dan komik. Dengan adanya teknologi cetak jarak jauh, Percetakan PT. Gramedia berhasil melayani pencetakan surat kabar luar negeri. Mulai tahun 1998 terdapat 2 surat kabar luar negeri yang dicetak di Percetakan P.T. Gramedia untuk distribusi di Indonesia yaitu The Asian Wall Street Journal dan The International Herald Tribune. Dengan demikian Percetakan PT. Gramedia sudah siap menghadapi liberalisasi perdagangan dan era globalisasi.

Pada tahun 2005, mesin Goss Urbanite line 3 dikirim ke PT. Gramedia cabang Medan. Lalu dilanjutkan pada tahun 2007, 2 mesin Goss Urbanite dikirim ke cabang Surabaya. Kemudian pada tahun yang sama, yaitu tahun 2007, didatangkan 2 rangkaian mesin Magnum ke PT. Gramedia Palmerah.

2.2 Visi dan Misi Perusahaan

Dalam menjalankan perusahaannya PT. Gramedia memiliki visi dan misi yang diciptakan demi keberlangsungan perusahaan. Berikut penjabarannya:

"Menjadi Perusahaan yang terbesar, terbaik, terpadu dan tersebar di Asia

Tenggara melalui usaha berbasis pengetahuan yang menciptakan masyarakat

tedidik, tercerahkan, menghargai kebhinekaan dan adil sejahtera."

2.3 Struktur Organisasi

Dalam suatu struktur organisasi dengan segala aktivitasnya, terdapat hubungan antara orang-orang yang menjalankan aktivitas tersebut. Dengan adanya struktur organisasi, kita dapat mengetahui batas wewenang dan tanggung jawab setiap orang dalam perusahaan atau dalam jabatannya, karena di dalam struktur organisasi digambarkan dengan jelas pembagian kekuasaan dan tanggung jawab.

15 Gambar 2.1 Struktur Organisasi PT. Gramedia 10

Direktur Wakil Direktur Kelompok II Wakil Direktur Kelompok I Grand Manager PSDM Kepala Bidang Umum Kepala Bidang PPA Wakil Kepala Bidang PPA Kepala Staf Litbang

Staf Kualitas & K3 Grand Manager Cetak Koran Grand Manager Percetakan Daerah Kepala Bidang Graphics Engineering Kepala Bidang Pemasaran & Penjualan

Wakil Kepala Bidang Pemasaran & Penjualan Sekretaris

Staf Kualitas Staf Teknik

Kepala Bagian Perencanaan & Pengendalian Produksi

Kepala Bagian Pra Cetak Kepala Bagian Cetak Wakil Kepala Bagian Cetak Kepala Bagian Maintenance Wakil Kepala Bagian Maintenance Staf Persiapan Produksi Staf Administrasi Produksi Staf Sistem Informasi Produksi Staf Teknik Administrasi

Kasi Cetak A Kasi Cetak B Wakil Kasi Cetak B Kasi Cetak C Wakil Kasi I Cetak C Wakil Kasi II Cetak C

Kasi Pengendalian Kualitas & Pendukung Operasi (PK&PO)

Pemasaran & Penjualan Wakil Kasi I

(PK&PO) Wakil Kasi II

(PK&PO)

16 Kegiatan di percetakan PT. Gramedia, dipimpin oleh seorang Direktur yang bertanggung jawab terhadap jalannya perusahaan. Dalam melaksanakan tugas sehari-hari dibantu oleh beberapa departemen :

A. PSDM (Pengembangan Sumber Daya Manusia), mempunyai tugas melaksanakan dan memelihara administrasi karyawan, mengatur masalah-masalah yang berhubungan dengan manajemen serta membina dan mengembangkan sumber daya manusia melalui pendidikan dan pelatihan utnuk mendukung tugas dan fungsi perusahaan.

B. Kepala staf litbang, mempunyai tugas menyediakan dan mendukung informasi-informasi yang dibutuhkan oleh perusahaan.

C. Staf kualitas & K3, mempunyai tugas sebagai berikut :

1. Bertanggung jawab di dalam memastikan sistem manajemen mutu memenuhi persyaratan ISO 9001 : 2000.

2. Memastikan sistem manajemen mutu perusahaan telah ditetapkan, diimplementasikan dan dipelihara sesuai dengan standar internasional. 3. Secara berkala akan melaporkan dan mempertanggungjawabkan untuk

kerja sistem mutu kepada manajemen dalam rapat tinjauan manajemen.

4. Mengidentifikasi kebutuhan pelatihan bagi para manajer ke atas. 5. Meningkatkan kesadaran akan pentingnya kepuasan pelanggan di

seluruh lingkungan karyawan.

D. Kepala Bidang Umum, mempunyai tugas sebagai berikut : 1. Mengkoordinasi jadwal mobil-mobil kantor.

17 3. Mengatur pelaksanaan jadwal kerja driver dan security.

4. Mengurusi rumah tangga perusahaan.

5. Membuat program pengendalian lingkungan dan keselamatan kerja. 6. Pengelolahan keamanan lingkungan perusahaan.

E. Kepala Bidang PPA (Perencanaan dan Pengendalian Anggaran) yaitu menangani pengembangan bisnis perusahaan

Bagian Perencanaan dan Pengendalian Anggaran

Menangani perencanaan dan pengendalian anggaran perusahaan serta evaluasi pelaksanaannya.

Seksi EDP (Electronic Data Processing)

Menangani pengelolahan proses data tentang karyawan dan produksi. F. Cetak Koran, mempunyai tugas untuk mengatur dan melaksanakan

kegiatan yang berhubungan dengan produksi Koran. Dalam melaksanakan tugasnya, bagian ini dibantu oleh bagian PPP (Perencanaan dan Pengendalian Produksi) yang membuat SPK (Surat Perintah Kerja). Diaman SPK ini menjadi panduan untuk mencetak Koran.

G. Percetakan Daerah, mempunyai tugas untuk mengecek dan mengontrol hasil produksi percetakan dari berbagai daerah di Indonesia.

H. Kepala Bidang Graphics Engineering (GE), mempunyai tugas untuk mengatur kestabilan sistem produksi dalam bidang cetak yang diterapkan oleh perusahaan serta membantu masalah-masalah operasional.

I. Kepala Bidang Pemasaran dan Penjualan, mempunyai tugas sebaga berikut:

18 2. Melakukan promosi penjualan produk dari perusahaan ke pasar. 3. Membuat jaringan distribusi.

4. Menentukan target penjualan.

5. Menyusun prediksi kebutuhan barang jadi selama 3 bulan ke depan. 6. Merencanakan, melaksanakan dan memantau tindak lanjut atas

program peningkatan berkesinambungan.

Pada departemen cetak Koran, PT. Gramedia memiliki bagian masing-masing, diantaranya sebagai berikut :

A. Manajer Cetak Koran, mempunyai tugas untuk mengatur dan melaksanakan kegiatan yang berhubungan dengan produksi Koran.

B. Staf Kualitas, mempunyai tugas sebagai berikut : 1. Menganalisa data reject.

2. Mengontrol mutu produk sampel (dilihat dari 3 variabel, yaitu : defect,

register, dan warna) dan membuat laporannya.

3. Mengontrol mutu bahan baku dan bahan penolong.

4. Mengontrol mutu sampel bahan baku baru dan mengambil keputusan. 5. Menyelesaikan dan menginvestigasikan yang berkaitan dengan mutu

produk.

C. Staf Teknik, mempunyai tugas sebagai berikut :

1. Membuat analisa kerusakan mesin dan memastikan mesin yang digunakan untuk produksi dapat berjalan dengan lancar.

2. Merencanakan, mengkoordinir dan mengontrol pelaksanaan perawatan mesin.

19 4. Melakukan control terhadap hasil perbaikan mesin.

5. Melatih operator dalam melaksanakan perbaikan mesin.

6. Mengadakan perencanaan rancangan mesin dan pemilihan mesin. D. Sekretaris, mempunyai tugas membantu pekerjaan manajer cetak Koran

untuk kelancaran pekerjaan.

E. Kepala Bagian Perencanaan dan Pengendalian Produksi, mempunyai tugas untuk membuat SPK yang akan dijadikan sebagai panduan bekerja dalam proses produksi mencetak.

F. Kepala Bagian Pracetak, mempunyai tugas untuk mengawasi dalam pembuatan plate cetak yang materinya berasal dari editor yang akan dipakai pada proses produksi mencetak di mesin.

G. Kepala Bagian Cetak, mempunyai tugas mempertanggungjawabkan kelangsungan proses produksi mencetak baik dari pengaturan operator di setiap mesin maupun pengaturan bahan baku yang digunakan pada proses produksi mencetak.

Kepala Bagian Cetak membawahi masing-masing jabatan yang terdiri dari : 1. Staf Persiapan Produksi, mempunyai tugas untuk mempersiapkan dan

mengatur operator untuk produksi cetak dan juga melakukan pengecekan dari beberapa output hasil proses cetak, setelah itu dimasukkan kedalam sebuah laporan untuk dipertanggungjawabkan.

2. Staf Administrasi Produksi, mempunyai tugas untuk membuat laporan apabila ada salah satu karyawan bagian cetak mengambil cuti ataupun sakit.

20 3. Administrasi, mempunyai tugas membantu kepala bagian cetak untuk

kelangsungan bekerja.

4. Staf Sistem Informasi Produksi, mempunyai tugas untuk melaporkan kepada kepala bagian cetak apakah ada kerusakan mesin maupun adanya

break down pada saat berlangsungnya proses cetak.

5. Staf Teknik, mempunyai tugas untuk melaporkan kelangsungan mesin kepada kepala bagian cetak setiap harinya.

6. Kasi (Kepala Seksi) Cetak, mempunyai tanggung jawab terhadap mesin – mesin yang digunakan untuk proses mencetak dari material cetaknya sampai peralatan pendukung mesin percetakan yang sesuai dengan shift nya.

7. Kagu (Kepala Regu), mempunyai tanggung jawab terhadap mesin cetak yang digunakan untuk proses produksi.

8. Kasi (Kepala Seksi) Pengendalian Kualitas dan Pendukung Operasi, bertanggung jawab dalam hal kualitas material percetakan itu sendiri yang berupa kertas cetak, tinta, blanket, dll, dan juga mendukung didalam bidang operasi percetakan dengan maksud menyediakan sarana prasarana yang teknis, seperti forklift, maupun yang non-teknis, seperti kopi, susu, sabun,dll.

9. Kagu (Kepala Regu) PKM (Pengendalian Kualitas Mesin), mempunyai tanggung jawab dalam bidang penyediaan operasi proses cetak dalam mesin. Contohnya, penggantian blanket, setting roll agar ketegangan kertas tetap baik saat proses cetak, dll.

21 10. Kagu (Kepala Regu) Gudang Kecil, bertanggung jawab dalam pengadaan

semua material untuk keperluan proses percetakan, secara teknis seperti pengadaan kertas web (kertas gulungan), tinta, blanket, fountain in

solution (campuran untuk tinta), maupun non-teknis, seperti pengadaan

untuk kesejahteraan karyawan (kopi, susu, telur, sabun, dll).

11. Kagu (Kepala Regu) Pasca, bertanggung jawab memastikan sampel cetakan terkirim ke Pengendalian Kualitas dan Pendukung Operasi dan juga memastikan hasil cetakan yang buruk untuk dipotong (untuk menghindari perjualbelian yang tidak diketahui oleh pihak perusahaan). Cetak Rotasi yaitu mesin cetak yang kertasnya berbentuk gulungan. Dipercetakan PT. Gramedia, hasil dari cetak rotasi adalah produk Koran dan Tabloid. Di percetakan PT. Gramedia, mesin – mesin yang dimiliki adalah sebagai berikut :

o Mesin Solna 1, 2

o Mesin Solna Distributor D 301 o Mesin Magnum 1, 2

o Mesin HT 1, 2, 3

Dan pada kesempatan ini, peneliti lebih memfokuskan penelitian pada mesin Goss Magnum 1.

Mesin Goss Magnum 1 hanya digunakan untuk mencetak produk Koran, karena tipe folder nya hanya bisa menghasilkan lipatan Broadsheet. Bagian-bagian dari mesin Magnum adalah :

22

Reelstand, yang berfungsi untuk penumpu kertas web, mengatur tegangan (tension) kertas pada bagian yang disebut dancing roll, serta penyuplai kertas menuju unit cetak.

Unit Cetak, adalah bagian pencetak. Image yang tercetak pada kertas berasal dari image dalam plate yang dibawa oleh tinta menuju blanket, yang kemudian tercetak ke dalam kertas. Tinta yang terdapat pada unit cetak terdiri dari warna cyan – magenta – yellow – black. Pada proses cetak, tinta harus balance dengan air, agar hasil cetakan baik.

Folder, adalah bagian yang berfungsin untuk melipat bagian tengah kertas cetakan, kemudian di potong dan dilipat.

Mail Room, adalah bagian yang menerima output yang dihasilkan dari mesin, yang kemudian dilakukan perhitungan dan penumpukan dengan menggunakan counter straker yang berfungsi untuk menumpuk output (dalam eksemplar) sesuai dengan yang diinginkan oleh operator, untuk memudahkan dalam mengepakan menuju distributor.

2.4 Penjelasan Umum Mesin Reelstand Megtec

Reelstand adalah suatu mesin yang merupakan bagian dari rangkaian mesin

cetak yang secara umum berfungsi sebagai mesin penyambung roll kertas dalam setiap proses cetak koran, majalah, tabloid, dll.

Reelstand sendiri mempunyai fungsi, sebagai berikut :

Menyangga kertas berbentuk gulungan

23

Menyambung roll kertas lama dengan roll kertas baru (menggunakan cara

zero speed splicer)

Mengatur posisi kertas

Melihat fungsi-fungsi diatas Reelstand merupakan salah satu bagian yang sangat penting dalam suatu proses produksi. Jika unit Reelstand mengalami gangguan dalam proses penyambungannya sehingga splicing gagal, maka dapat dipastikan unit cetak akan stop produksi dikarenakan persediaan kertas terhenti.

Pada dasarnya sebuah Reelstand memiliki 2 perangkat utama, yaitu perangkat mekanik dan perangkat elektrik. Perangkat mekanik sendiri berfungsi untuk melakukan suatu gerakan-gerakan mekanis dalam lingkup kerja sebuah

reelstand sedangkan perangkat elektrik berfungsi sebagai kendali atas

perangkat-perangkat mekanis, sehingga akan tercapai sebuah kerja reelstand yang standar. Konfigurasi sebuah Megtec dapat dilihat pada Gambar 2.2.

24 2.4.1 Perangkat Mekanik Mesin Megtec

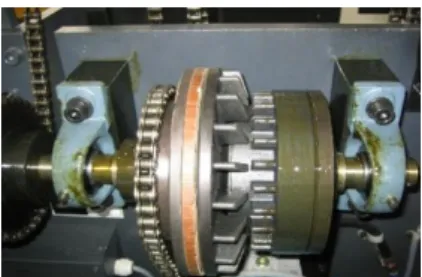

1. Dancer Roller dan Dancer Cylinder

Adalah seperangkat bagian mekanik yang berfungsi untuk mempertahankan ketegangan kertas. Dancer Cylinder (Gambar 2.3) berfungsi sebagai penggerak dari dancer roller dengan tekanan udara pada

dancer cylinder yang dapat di atur.

Gambar 2.3 Dancer Cylinder dan Dancer Roller

2. Carriage / Festoon

Berfungsi sebagai jalur untuk persediaan kertas ketika proses penyambungan akan dilakukan. Terdiri dari roll-roll kertas (Gambar 2.4) yang berada pada posisi paling atas sebelum splicing terjadi.

Gambar 2.4 Carriage/Festoon

Dancer Cylinder Dancer Roller

25 3. Hoist

Berfungsi untuk mengangkat roll-roll kertas baik untuk proses Loading maupun Unloading ke unit Megtec. Hoist ada yang dirancanguntuk melayani satu mesin / megtec (single machine, gbr) dan ada juga yang didesain 1 hoist untuk melayani 2 megtec (dual machine, gbr).

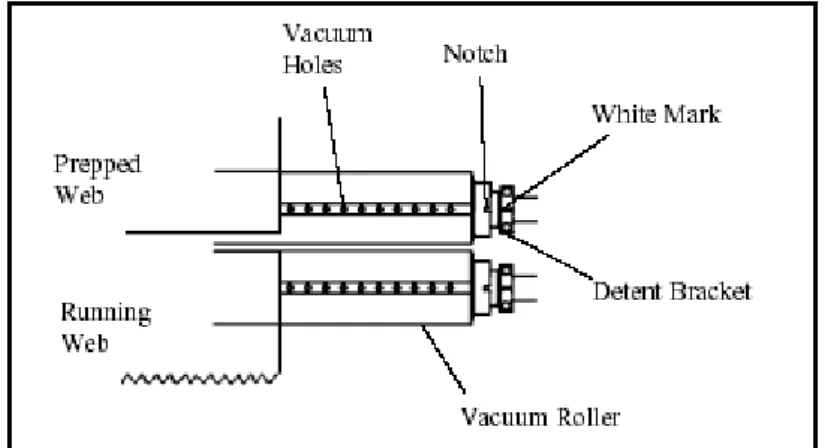

Gambar 2.5 Hoist single machine & Hoist double machine 4. Vacuum Roller

Berupa roll karet yang dilengkapi lubang-lubang saluran udara.

Vacuum Roller (Gambar 2.6) berfungsi menahan posisi suatu web dari

roll kertas baru saat web baru akan disambung.

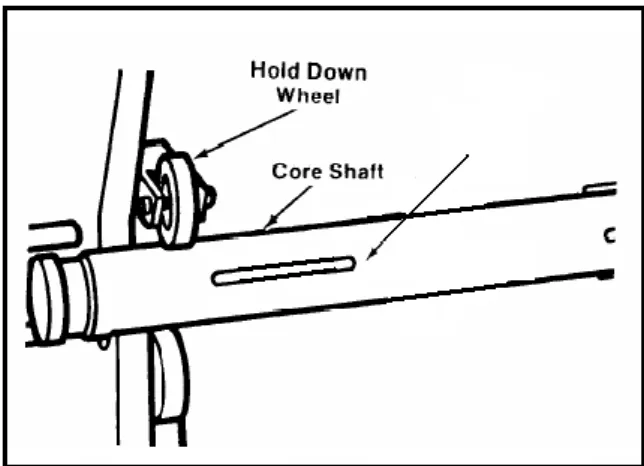

26 5. Core Shaft

Berfungsi sebagai sebuah poros untuk roll kertas saat roll kertas ditumpukan di Megtec. Core Shaft (Gambar 2.7) berupa sebuah roll logam yang dilengkapi suatu mekanisme yang akan mengunci posisi roll kertas saat core shaft dipompa.

Gambar 2.7 Core Shaft

6. Knife / Pisau

7. Memotong web / kertas lama setelah web baru tersambung. 8. Sidelay Assembly

9. Berfungsi untuk menggerakkan posisi roll kertas ke arah operator side (OS) atau ke sisi drive side (DS).

10. Detent

11. Berfungsi untuk penepatan posisi roll baru saat akan disambung 12. Festoon Clutch

13. Berupa seperangkat piringan / disc yang akan mentransfer gerakan dari poros motor festoon ke bagian festoon.

27 Gambar 2.8 Festoon Clutch

14. Acceleration Clutch

Berupa seperangkat piringan / disc yang berfungsi mentransfer gerakan dari putaran motor accelerator ke roll acceleration untuk proses sinkronisasi web baru.

Gambar 2.9 Acceleration Clutch 15. Perangkat Brake

Terdiri dari magnetic disc dan disc logam yang berfungsi menjaga ketegangan kertas dengan cara rem dan loss rem secara terus menerus.

28 Gambar 2.10 Brake system

16. Accelerator Nip

Berfungsi untuk menekan kertas baru dan menariknya untuk agar kertas baru mengikuti kecepatan unit cetak.

2.4.2 Perangkat Elektrik Mesin Megtec 1. Foto cell

Berfungsi untuk mendeteksi diameter roll kertas sebagai tanda untuk proses pre-splicing dan splicing. Terdiri dari 2 buah fotocell dengan prinsip reflector untuk mendeteksi masing-masing 1 buah roll kertas.

Gambar 2.11 Foto Cell 2. Motor Hoist

Sebuah motor listrik AC 3 fasa yang berfungsi sebagai penggerak utama untuk mengangkat roll kertas serta dilengkapi dengan

29

mechanical brake, untuk menahan roll kertas saat posisi roll kertas

standby di hoist.

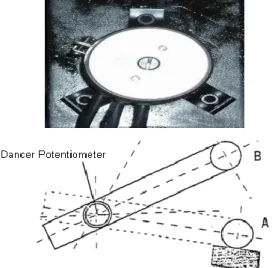

3. Dancer Potensiometer

Adalah sebuah potensiometer variable yang akan selalu membaca posisi sebuah dancer roller. Dilakukan dengan cara mengkonversikan perubahan posisi tersebut ke sebuah nilai dalam rangka untuk menjaga ketegangan kertas.

Gambar 2.12 Dancer Potensiometer 4. Rotary Encoder Festoon

Membaca penurunan gerakan saat festoon bergerak turun setelah proses splicing, selanjutnya jika kertas telah mengikuti kecepatan unit cetak, accelerator motor, accelerator clutch, dan accelerator nip akan Off.

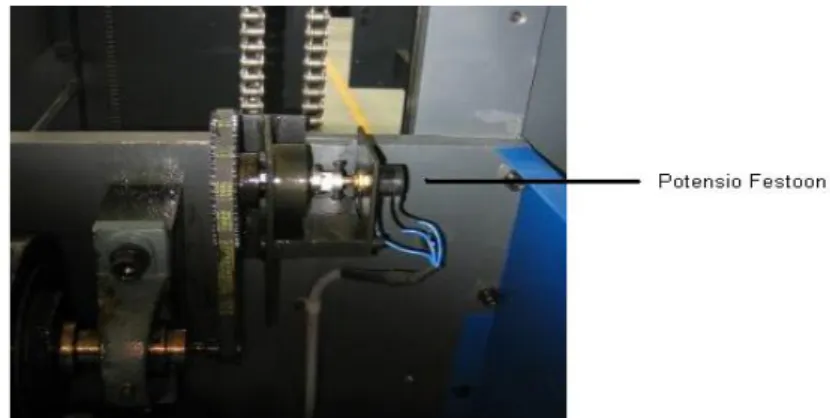

30 5. Festoon Potentiometer

Digunakan sebagai pembatas / limit posisi festoon, yaitu limit atas dan

limit bawah.

Gambar 2.14 Festoon Potentiometer

6. Motor Accelerator dan motor Festoon

Adalah sebuah motor induksi 3 fasa berfungsi sebagai penggerak roll

accelerator dan festoon.

7. Control Brake

Adalah sebuah board elektonik yang akan selalu menjaga nilai ketegangan kertas dengan selalu memberikan sinyal-sinyal tegangan DC ke magnetic disc brake. Saat ini pada panel megtec mesin Goss Magnum menggunakan control brake dengan tipe MCS 203-E.

8. Panel Megtec

Adalah sebuah boks panel listrik yang berisi master control untuk semua sequencing proses splicing yaitu PLC Mitsubishi, serta komponen-komponen circuit breaker, contactor magnit, dan

relay-relay. Pada panel megtec ini juga dilengkapi dengan tombol-tombol

31 9. Motor Sidelay

Merupakan motor 1 fasa sebagai penggerak untuk sidelay roll kertas.

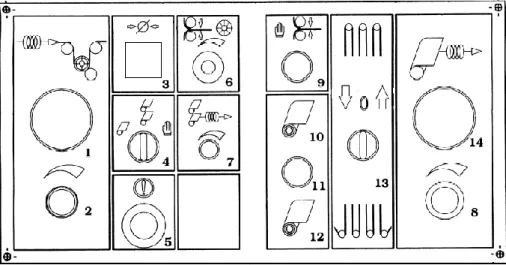

2.4.3 Operator Panel Mesin Megtec

Panel operasi Megtec ditunjukkan seperti pada Gambar 2.15.

Gambar 2.15 Operator Panel Megtec Keterangan:

1. Accelerator tension gauge, indikator tekanan accelerator clutch. 2. Accelerator tension regulator, akan mengatur tekanan udara ke clutch

accelerator untuk menarik kertas baru setalah splicing agar mengikuti

kecepatan unit cetak .

3. Splice diameter adjustment, adalah sebuah digital counter dan nilai

counter yang telah ditetapkan / di set akan menentukan diameter sisa

roll kertas yang lama. Semakin besar nilai counter yang dipilih, semakin kecil diameter roll sisa yang dihasilkan, begitu pula sebaliknya.

32

Posisi paling kiri berarti Megtec menggunakan single/ satu roll kertas yang diulur.

Posisi selector di tengah berarti Megtec menggunakan dual / dua roll kertas yang diulur secara berbarengan sehingga tidak ada

automatic splicing, tekanan roll kertas sisi atas diatur oleh web

tension regulator, sedangkan tekanan roll kertas sisi bawah akan

mengikuti tekanan roll kertas sisi atas.

Posisi selector paling kanan berarti Megtec menggunakan manual

mode splice, artinya tekanan roll kertas sisi atas diatur oleh web

tension regulator, sedangkan tekanan roll kertas sisi bawah diatur

melalui splice brake potentiometer

5. Global Stop, untuk mematikan kerja unit cetak dari panel Megtec. 6. Splice Brake Potentiometer, untuk mengatur besarnya / level tegangan

pengereman roll kertas lama saat proses splicing.

7. Bottom Tension Potentiometer, untuk mengatur ketegangan kertas sisi bawah saat Megtec menggunakan 2 buah dancer roller.

8. Web Tension Regulator, untuk mengatur besarnya ketegangan kertas. 9. Manual Splice Push button, akan memulai proses splicing saat ditekan. 10. Top Running Position Indicator, jika lampu menyala mengindikasikan

roll kertas sisi atas dalam posisi running.

11. Run Select Push Button, tombol tekan untuk memilih roll kertas sisi mana yang diinginkan untuk running.

12. Bottom running position indicator, jika lampu menyala mengindikasikan roll kertas sisi bawah dalam posisi running.

33 13. Carriage Drive Selector, switch pemilih untuk menaikkan atau

menurunkan carriage.

Posisi kiri, diperlukan untuk menurunkan carriage saat kertas akan di webbing.

Posisi tengah, carriage diam (tidak naik dan tidak turun) dan berada pada posisi carriage berada di posisi terakhir.

Posisi kanan, diperlukan untuk menaikkan carriage ke posisi paling atas.

34

BAB III

LANDASAN TEORI

3.1 Manajemen

3.1.1 Definisi Manajemen

Definisi manajemen sangat luas, sehingga tidak ada definisi yang digunakan secara konsisten oleh semua orang. Menurut para ahli, ada beberapa definisi mengenai manajemen, antara lain :

1. Marie Parker (2000) mendefinisikan manajemen sebagai seni dalam menyelesaikan pekerjaan melalui orang lain.

2. Daft (2003) mendefinisikan bahwa manajemen merupakan pencapaian tujuan organisasi dengan cara yang efektif dan efisien lewat perencanaan pengorganisasian pengarahan dan pengawasan sumber daya organisasi. 3. Lewis dkk.(2004) mendefinisikan bahwa manajemen merupakan proses

mengelola dan mengkoordinasi sumber daya sumber daya secara efektif dan efisien sebagai usaha untuk mencapai tujuan organisasi.

35 Berdasarkan uraian di atas, dapat disimpulkan bahwa definisi manajemen adalah bekerja dengan orang-orang untuk menentukan, menginterpretasikan, dan mencapai tujuan-tujuan organisasi dengan pelaksanaan fungsi perencanaan, pengorganisasian, penyususnan personalia/kepegawaian, pengarahan dan kepemimpinan, dan pengawasan.

3.1.2 Fungsi Manajemen

Menurut Manullang (2002), fungsi manajemen dapat didefinisikan sebagai aktivitas-aktivitas yang harus dilakukan untuk mencapai tujuan. Bila dilihat dari sudut proses atau aturan pelaksanaan aktivitas tersebut, maka fungsi-fungsi manajemen itu dibedakan menjadi perencanaan, pengorganisasian, penyusunan, pengarahan dan pengawasan.

1. Perencanaan (planning)

Perencanaan merupakan fungsi menyusun serangkaian tindakan yang ditentukan sebelumnya agar tercapai tujuan-tujuan organisasi. Hal ini dilakukan untuk meminimalkan kejadian-kejadian yang mendadak.

2. Organisasi (organizing)

Definisi organisasi dibagi menjadi dua yaitu :

a. Organisasi dalam arti badan adalah sekelompok orang yang bekerja sama untuk mencapai suatu atau beberapa tujuan tertentu.

b. Organisasi dalam arti bagan atau struktur adalah gambaran secara skematis tentang hubungan-hubungan, kerjasama dari orang-orang yang terdapat dalam rangka usaha mencapai suatu tujuan.

36 Penyusunan disebut juga fungsi personalia. Fungsi ini adalah fungsi setiap manajer yang berhubungan dengan para pegawai di lingkungan pemimpinannya agar para pegawai terdorong utuk melakukan tugas dengan sebaik-baiknya untuk merealisasikan tujuan perusahaan atau tujuan aktivitas yang dipimpinnya.

4. Pengarang (directing)

Bila ketiga hal sebelumnya telah dilakukan, maka yang harus dilakukan pemimpin adalah menggerakan bawahan, mengkoordinasi agar apa yang menjadi tujuan perusahaan dapat diwujudkan.

5. Pengawasan (controlling)

Pengawasan merupakan suatu proses untuk menerapkan pekerjaan apa yang sudah dilaksanakan, menilainya, dan bila perlu mengkoreksi dengan maksud supaya pelaksanaan sesuai dengan rencana semula.

3.2 Pemeliharaan

3.2.1 Definisi Pemeliharaan

Secara umum pengertian pemeliharaan (maintenance) dapat diartikan sebagai kegiatan untuk memelihara atau menjaga fasilitas atau peralatan pabrik dan mengadakan kegiatan pemeliharaan, perbaikan penyesuaian, maupun penggantian sebagaian peralatan yang diperlukan agar sarana fasilitas pada kondisi yang diharapkan dan selalu dalam kondisi siap pakai.

3.2.2 Tujuan Pemeliharaan

Peranan kegiatan perawatan dirasakan sangat besar pengaruhnya terhadap kelancaran produksi. Tujuan dilakukannya pemeliharaan, antara lain :

37 1. Memperpanjang usia kegunaan asset. Hal ini penting, khususnya bagi

Negara berkembang karena kurangnya sumber modal untuk penggantiannya.

2. Menjamin ketersediaan optimum peralatan yang dipasang untuk produksi, antara lain :

a. Selalu siap bila diperlakukan sesuai dengan rencana. b. Tidak rusak selama berjalannya produksi.

c. Dapat bekerja dengan efisien dengan kapasitas yang diinginkan. 3. Menjamin kesiapan operasional dari seluruh peralatan yang diperlukan

dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan sebagainya.

4. Menjamin keselamatan orang yang menggunakan sarana tersebut. Menghemat waktu biaya dan material karena peralatan terhindar dari kerusakan besar (O‟Connor, 2001). Kerugian baik material maupun personel akibat kerusakan dapat dihindari karena terjadinya kerusakan atau timbulnya kerusakan tambahan dapat dicegah.

3.3 Jenis Pemeliharan

Kegiatan pemeliharaan dibagi dalam dua bentuk, yaitu : A. Pemeliharaan Tidak Terencana (Unscheduled Maintenance)

Pemeliharaan tak terencana adalah jenis pemeliharaan yang dilakukan secara tiba-tiba karena suatu alat atau peralatan akan segera digunakan. Seringkali terjadi bahwa peralatan baru digunakan sampai rusak tanpa ada perawatan yang berarti, baru kemudian dilakukan perbaikan apabila akan digunakan. Dalam

38 manajemen sistem pemeliharaan, cara tersebut dikenal dengan pemeliharaan tak terencana atau darurat (emergency maintenance).

Pada umumnya metode yang digunakan dalam penerapan pemeliharaan adalah metode darurat dan tak terencana. Metode tersebut membiarkan kerusakan alat yang terjadi tanpa atau dengan sengaja sehingga untuk menggunakan kembali peralatan tersebut harus dilakukan perbaikan atau reparasi. Pemeliharaan tak terencana jelas akan mengganggu proses produksi dan biasanya biaya yang dikeluarkan untuk perbaikan jauh lebih banyak dibanding dengan pemeliharaan rutin.

Keuntungan pemeliharaan jenis ini hanya satu yaitu mudah dilaksanakan dan tidak perlu melakukan perencanaan pemeliharaan.

Kelemahannya :

Karena tidak bisa diketahui kapan akan terjadi breakdown, maka jika waktu breakdown adalah pada saat-saat periode produksi maksimal, maka akan mengakibatkan tidak tercapainya target produksi pada periode ini.

Jika suku cadang untuk perbaikan ternyata sukar untuk dipenuhi berarti dibutuhkan waktu tambahan untuk membeli atau memperoleh dengan cara lain suku cadang tersebut.

Karena kegiatan ini sifatnya mendadak, dalam tugasnya bagian pemeliharaan bekerja dibawah tekanan bagian produksi yang akan berakibat :

- rendahnya efisiensi dan efektifias pekerja

- tidak optimalnya mutu hasil pekerjaan perbaikan / pemeliharaan - biaya relatif lebih besar.

39 B. Pemeliharaan Terencana (Scheduled Maintenance)

Pemeliharaan terencana adalah proses pemeliharaan yang diatur dan diorganisasikan untuk mengantisipasi perubahan yang terjadi terhadap peralatan di waktu yang akan datang. Dalam pemeliharaan terencana terdapat unsur pengendalian dan unsur pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. Pemeliharaan terencana merupakan bagian dari sistem manajemen pemeliharaan yang terdiri atas pemeliharaan preventif, pemeliharaan prediktif, dan pemeliharaan korektif.

Pemeliharaan Terencana terdiri dari Pemeliharaan Pencegahan (Preventive

Maintenance), Pemeliharaan Korektif (Corrective Maintenance) dan Predictive

Maintenance.

1. Pemeliharaan Pencegahan (Preventive Maintenance)

Preventive maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menentukan kondisi atau keadaan yang menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi. Preventive

maintenance ini sangat efektif digunakan dalam menghadapi fasilitas produksi

yang termasuk dalam “critical unit”. Sebuah fasilitas atau peralatan produksi termasuk dalam “critical unit” apabila kerusakan fasilitas atau peralatan tersebut

akan membahayakan kesehatan atau keselamatan para pekerja, mempengaruhi kualitas produk yang dihasilkan, menyebabkan kemacetan pada seluruh produksi, dan modal yang ditanamkan dalam fasilitas tersebut cukup besar atau harganya mahal (Assauri, 2004).

40 Dalam prakteknya, preventive maintenance yang dilakukan oleh suatu pabrik dapat dibedakan menjadi routine maintenance dan periodic maintenance.

Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan

secara rutin, misalnya setiap hari, sedangkan periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya satu minggu sekali, setiap bulan sekali, ataupun setiap tahun sekali. Selain itu kegiatan periodic maintenance juga dapat dilakukan berdasarkan lamanya jam kerja mesin sebagai jadwal kegiatan, misalnya seratus jam sekali, dan seterusnya. Kegiatan periodic maintenance ini jauh lebih berat dari routine maintenance (Assauri, 2004).

Keuntungan Preventive Maintenance:

- Preventive Maintenance adalah anticipative maintenance. Dengan demikian bagian produksi dan pemeliharaan dapat mengerjakan pekerjaan pembuatan peramalan (forecasting) dan pembuatan schedule pemeliharaan yang lebih baik.

- Preventive maintenance akan meminimalisasi waktu yang mengganggu produksi.

- Preventive Maintenance memperbaiki kontrol atas komponen-komponen mesin.

- Preventive Maintenance memotong/mengurangi pekerjaan emergency. Kerugian Preventive Maintenance:

- Preventive Maintenance menghilangkan sisa umur komponen ketika komponen tersebut harus diganti sebelum rusak total.

41 - Biaya pemeliharaan relatif lebih tinggi dibandingkan metode predictive

maintenance.

2. Pemeliharaan Korektif (Corrective Maintenance)

Menurut Prawirosentono (2000), pemeliharaan korektif (corrective

maintenance) adalah perawatan yang dilaksanakan karena adanya hasil produk

yang tidak sesuai dengan rencana. Kegiatan ini dimaksudkan agar fasilitas/peralatan tersebut dapat digunakan kembali dalam operasi, sehingga proses produksi dapat berjalan lancar kembali. Sedikit berbeda dengan pendapat sebelumnya, selain preventive maintenance dan corrective maintenance, pendapat lain menambahkan satu jenis pemeliharaan lagi, yaitu „pemeliharaan kemajuan‟ (improvement maintenance), yang berfungsi untuk memodifikasi, mendisain ulang, dan merubah mesin ataupun pesanan.

Di samping pemeliharaan terencana (planned maintenance) yang telah dijelaskan sebelumnya, terdapat pula pemeliharaan tidak terencana (unplanned

maintenance). Pemeliharaan tidak terencana didefenisikan sebagai pemeliharaan

yang dilakukan karena adanya indikasi atau petunjuk bahwa adanya tahap kegiatan proses produksi yang tiba-tiba memberikan hasil yang tidak layak. Pelaksanaan pemeliharaan tak terencana ini dapat berupa pemeliharaan darurat (emergency maintenance) yaitu kegiatan perawatan mesin yang memerlukan penanggulangan yang bersifat darurat agar tidak menimbulkan kerusakan yang lebih parah (Prawirosentono, 2000).

3. Predictive Maintenance

Tipe pemeliharan jenis ini lebih maju dibanding dengan dua tipe sebelumnya. Ditandai dengan menggunakan teknik-teknik mutakhir (advance

42

scientific techniques) termasuk statistik probabilitas untuk memaksimalkan waktu

operasi dan menghilangkan pekerjaan-pekerjaan yang tidak perlu. Predictive

Maintenance dipakai hanya pada sistem-sistem yang akan menimbulkan

masalah-masalah serius jika terjadi kerusakan pada mesin atau pada proses-proses yang berbahaya.

3.4. Reliability (Kehandalan)

Reliability ini sangat berkaitan dengan design/rancangan dari alat/

komponen dari mesin/sistem. Dimana keandalan dari sebuah sistem (contoh : mobil) tergantung dari keandalan komponen yang menyusun mesin tersebut (contoh : alat-alat penggerak, alat-alat keselamatan, rem, dll). Reliability ini tidak pernah mencapai 100 % (tidak ada/ pernah terjadi kegagalan/ kerusakan). Dimana tingkat/ derajat kerusakan yang terjadi (λ) akan berubah-ubah, seperti yang ditunjukkan dalam kurva bak mandi.

43 Keterangan :

1. Kondisi O – A : terjadinya kegagalan cukup besar / sering. “Infant

mortality failures”.

2. Kondisi A – B : terjadinya kegagalan relatif kecil, konstan dan acak. 3. Kondisi B : tingkat kegagalan mulai meningkat lagi, diakibatkan oleh

metal fatique, erosion, decreased elasticity, meningkatnya tahan,

dll.(similar physical degradation).

Pemeliharaan mesin bertujuan untuk menekan terjadinya kerusakan tidak terencana dengan total biaya perawatan dan perbaikan yang minimal. Dalam analisa keandalan waktu kerusakan mesin ditentukan dengan konsep probabilitas yang menggunakan pendekatan beberapa bentuk distribusi statistik yang sesuai.

Dengan diketahuinya parameter-parameter distribusi waktu antara kerusakan (Mean Time Between Failure = MTBF atau Mean Time To Failure = MTTF) maka diketahui rata-rata waktu operasi mesin keandalan dan laju kerusakan mesin.

Sedangkan waktu perbaikan digunakan untuk menghitung MTTR (Mean

Time To Repair). Dari nilai MTBF/MTTF dan MTTR maka diketahui nilai

availability mesin.

Selain itu, dalam pemeliharaan juga harus diperhitungkan aspek biayanya. Data biaya tenaga kerja, biaya penggantian komponen dan pelumasan mesin serta keuntungan yang hilang digunakan untuk menghitung biaya pemeliharaan (MC =

Maintenace Cost) dan biaya kerusakan (Failure Cost). Dari nilai keandalan mesin

44 optimalnya untuk menentukan interval perawatan mesin (S) yang meminimalkan total biaya (TMC) dengan nilai keandalan mesin yang maksimal.

a. Kurva Kehandalan

Gunakan prosedur berikut untuk menggambar Kurva kehandalan.

1. Dari catatan sejarah peralatan, tabulasi Time Antara Kegagalan (TBF). Berhati-hatilah untuk tidak menyertakan selain data kegagalan, termasuk penutupan dijadwalkan akan mendistorsi sampel.

2. Daftar Waktu Antara Kegagalan (TBF) dari yang terpendek sampai yang terpanjang dan pada saat yang sama jumlah kegagalan setiap interval dimulai dengan 1 sebagai waktu singkat, yaitu, n = 1, 2, 3, ... , N dimana N adalah jumlah total dari interval kegagalan. Ditabulasikan.

3. Hitung probabilitas untuk mendapatkan waktu antara kegagalan lebih besar dari masing-masing interval kegagalan tabulasi menggunakan persamaan berikut:

R (t) = [(N - n) + 1] / (N + 1)

4. Probabilitas kegagalan pada jam-jam atau kurang t adalah F (T) dan dihitung dengan menggunakan persamaan:

F (t) = 1 - R (t)

5. Plot nilai-nilai R (t) terhadap waktu antara kegagalan (TBF) pada nomograph lalu tarik garis lurus secara visual sesuai dengan poin diplot. Ini adalah Kurva Keandalan.

6. Pada Kurva keandalan, tarik garis lurus secara vertikal ke bawah pada Garis B ke Waktu Antara skala Kegagalan untuk mendapatkan nilai

efisiensi ( ) dari skala parameter yang digunakan dalam perhitungan nanti.

45 7. Lalu tarik garis yang sejajar dengan Kurva keandalan di Point A. Pada

perpotongan garis 2 dan ordinat atau R (t) skala, gambar garis horizontal 3 untuk memotong tambahan skala parameter β, µ / dan σ / . Parameter

terbentuk, dibaca langsung dari skala pertama dan nilai skala kedua digunakan untuk menghitung Mean Time Antara Kegagalan (MTBF).

MTBF = ( / )

8. Bandingkan menghitung MTBF dengan mean aritmetik dari Waktu Antara Kegagalan, X. Jika nilai-nilai berbeda secara signifikan satu sama lain, sesuaikan Curve Keandalan sampai perbedaan itu cukup kecil (kurang dari 20 persen). Keterangan : β : skala parameter : efisiensi : Rata-rata σ : standart deviasi 3.5 Pengukuran Kerja

Menurut Schroeder (1994) pengukuran kerja menggunakan alat pengukuran waktu dilakukan untuk menentukan waktu yang dibutuhkan untuk menyelesaikan pekerjaan yang diberikan, dengan asumsi bahwa standar telah ditetapkan. Pada saat pengukuran dilakukan. Operator harus terlatih dengan menggunakan metode yang telah ditetapkan.

Wignjosoebroto (2003) membagi teknik pengukuran waktu kerja menjadi dua bagian, yaitu: pengukuran waktu kerja secara langsung dan pengukuran waktu kerja secara tidak langsung. Pengukuran waktu kerja secara langsung dilaksanakan secara langsung di tempat pekerjaan yang berlangsung dijalankan.