PEMANFAATAN KEMBALI ALUM DARI LUMPUR PROSES PENGOLAHAN AIR DI INSTALASI PENGOLAHAN AIR DELI TUA PDAM TIRTANADI

PROVINSI SUMATERA UTARA

TESIS

Oleh

JONI MULYADI 047022009/TK

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

Nomor Pokok : 047022009

Program Studi : TEKNIK KIMIA

Menyetujui

Komisi Pembimbing

Ketua Anggota

Prof. Dr. Ir. Setiaty Pandia Mersi Suriani Sinaga, ST, MT

Ketua Program Studi, Dekan,

PEMANFAATAN KEMBALI ALUM DARI LUMPUR PROSES PENGOLAHAN AIR DI INSTALASI PENGOLAHAN AIR DELI TUA PDAM TIRTANADI

PROVINSI SUMATERA UTARA

TESIS

Untuk memperoleh Gelar Magister Teknik Pada Program Studi Teknik Kimia Fakultas Teknik Universitas Sumatera Utara

Oleh JONI MULYADI

047022009/TK

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

Lumpur yang dihasilkan dari proses penjernihan air di Instalasi Pengolahan Air Deli Tua PDAM Tirtanadi Provinsi Sumatera Utara yang menggunakan alum sebagai koagulan mengandung alum dalam jumlah yang cukup besar. Perolehan kembali alum dari lumpur proses penjernihan air dan memanfaatkannya kembali pada proses penjernihan air, selain dapat mengurangi kebutuhan tawas juga dapat mengurangi volume lumpur yang pada akhirnya dapat mengurangi kebutuhan lahan sebagai tempat pembuangan akhir lumpur. Metodologi yang digunakan di dalam penelitian ini adalah dengan pengasaman dengan menggunakan dua jenis asam yang digunakan secara terpisah, yaitu asam sulfat 1N dan asam klorida 1N. Alum yang diperoleh kembali dari lumpur digunakan sebagai koagulan pada proses jar test untuk mengetahui efektivitas alum yang diperoleh kembali tersebut sebagai koagulan. Variabel yang digunakan adalah umur lumpur, asam yang digunakan (H2SO4 dan

HCl) serta pH larutan yang divariasikan dalam lima variasi (1; 1,5; 2; 2,5 dan 3). Penelitian dilakukan untuk mengetahui persentase perolehan kembali alum yang dapat diperoleh dengan menambahkan asam sulfat 1N ataupun asam klorida 1N dengan pengaturan pH 1. Hasil penelitian menunjukkan bahwa penggunaan asam sulfat 1N dapat memperoleh kembali alum sebesar 98,2% dengan pengurangan volume lumpur sebesar 16,2%, sedangkan menggunakan asam klorida 1N dapat memperoleh kembali alum sebesar 61,18%, dengan pengurangan volume lumpur sebesar 13,5%. Alum yang diperoleh kembali dari lumpur memiliki efektivitas yang baik sebagai koagulan dengan menurunkan kekeruhan air sebesar 98,4% - 99,7%, dengan kebutuhan alum 1,7 kali kebutuhan alum dari larutan tawas karena konsentrasi alum yang diperoleh kembali sebesar 3,45% sedangkan alum yang dibuat dengan melarutkan tawas memiliki konsentrasi alum sebesar 10%. Penggunaan alum yang diperoleh kembali dari lumpur sebagai koagulan tidak menyebabkan peningkatan kadar logam di dalam air hasil jar test.. Rasio kebutuhan asam adalah 10,4 ton asam sulfat 1N/ton alum yang diperoleh kembali dari lumpur. Pengurangan volume lumpur sebesar 13,97% menambah masa pakai dari tempat pembuangan akhir lumpur selama 7,14 bulan.

ABSTRACT

which had been recovered from the mud. The reduction of 13.97% the mud volume would increase its using period of the mud dump for about7.14 months.

Key words: recovery of alum, reduction of mud volume, alum effectiveness

KATA PENGANTAR

Pertama-tama saya panjatkan puji dan syukur ke hadirat Allah Subhanahu

Wata ’Ala, atas segala rahmat dan karunia-Nya penulis dapat menyelesaikan tesis ini.

Adapun judul tesis ini adalah ”Pemanfaatan Kembali Alum Dari Lumpur Proses

Pengolahan Air Di Instalasi Pengolahan Air Deli Tua PDAM Tirtanadi Provinsi

Sumatera Utara”. Tesis ini disusun untuk melengkapi tugas dan syarat dalam

menempuh ujian Pascasarjana pada Program Magister Teknik Kimia, Fakultas

Teknik Universitas Sumatera Utara.

Saya mengucapkan terima kasih yang sebesar-besarnya kepada Prof. Dr.

Setiaty Pandia selaku ketua komisi pembimbing sekaligus sebagai Ketua Program

Studi Magister Teknik Kimia, Fakultas Teknik Universitas Sumatera Utara yang

dengan penuh perhatian dan kesabaran telah memberikan dorongan, bimbingan, saran

waktu serta pemikirannya.

Tak lupa saya ucapkan terima kasih yang sebesar-besarnya kepada Mersi

Suriani Sinaga, ST, MT selaku anggota komisi pembimbing yang telah banyak

memberikan bantuan dan dorongan, bimbingan, saran dan waktu sehingga penulisan

tesis ini dapat diselesaikan.

Saya juga mengucapkan terima kasih yang sebesar-besarnya kepada Rektor

Universitas Sumatera Utara, Prof. Dr. dr. Syahril Pasaribu, MSME, MSc, DTM & H

menyelesaikan pendidikan Program Magister Teknik Kimia, Dekan Fakultas Teknik

Universitas Sumatera Utara, Prof Dr Ir Bustami Syam, MSME, atas kesempatan

untuk mengikuti studi di Program Magister Teknik Kimia, para staf pengajar pada

Program Magister Teknik Kimia Fakultas Teknik Universitas Sumatera Utara,

Direktur Utama PDAM Tirtanadi Provinsi Sumatera atas kesempatan dan ijin yang

diberikan untuk melakukan penelitian di Instalasi Pengolahan Air Deli Tua,

rekan-rekan di Instalasi Pengolahan Deli Tua PDAM Tirtanadi, khususnya Bagian

Pengendalian Mutu, atas bantuan yang telah diberikan selama saya melakukan

penelitian, rekan-rekan pegawai PDAM Tirtanadi yang telah memberikan bantuan

saran, pendapat dan dorongan semangat kepada saya dalam penyelesaian studi di

Program Magister Teknik Kimia Fakultas Teknik Universitas Sumatera Utara,

rekan-rekan mahasiswa maupun alumni yang telah memberikan dorongan semangat kepada

saya dalam penyeleaian studi di Program Magister Teknik Kimia ini

Saya juga ingin mengucapkan terima kasih yang tiada terhingga kepada

Ibunda Rosni dan Ayahanda Masri yang telah membesarkan dan mendidik saya

dengan susah payah sehingga saya tumbuh dewasa dan takut akan Tuhan dan menjadi

manusia seutuhnya yang dapat bermanfaat bagi keluarga dan lingkungan, yang

memberikan dorongan semangat untuk dapat menyelesaikan pendidikan saya di

Program Magister Teknik Kimia ini. Selain itu saya sampaikan juga terima kasih

yang sebesar-besarnnya kepada isteri saya tercinta serta anak-anak yang tersayang

juga kepada adik-adik atas dorongan semangat yang telah diberikan sehingga saya

dapat menyelesaikan tesis ini.

Saya menyadari bahwa hasil penelitian ini belumlah sempurna dan masih

memiliki kekurangan dalam penulisan baik dari segi bahasa maupun penyusunannya.

Untuk itu saya mengharapkan saran-saran dan kritikan untuk kesempurnaan tesis ini.

Medan, Desember 2010

Penulis

RIWAYAT HIDUP

Penulis lahir di Medan pada tanggal 5 Desember 1968. Penulis merupakan

anak pertama dan 6 bersaudara dari Pasangan Bapak. Masri dan Ibu Rosni.

Pendidikan SD diselesaikan di SDN 060808 Medan pada tahun 1981, pada

tahun 1984 penulis menyelesaikan pendidikan di SMP Al’Ulum Medan. Pada tahun

1987 penulis menyelesaikan pendidikan di SMAN 6 Medan.

Pada tahun 1988 penulis diterima menjadi mahasiswa Jurusan Teknik

Lingkungan Fakultas Teknk Sipil dan Perencanaan Institut Teknologi Bandung dan

menyelesaikan pendidikan sarjana pada tahun 1995. Pada awal tahun 2005 penulis

diterima menjadi mahasiswa Progaram Magister Teknik Kimia.

Pada tahun 1995 penulis bergabung di perusahaan konsultan nasional PT

Indra Karya sebagai Supervisor pada Proyek Pembangunan Sistem Air Minum Kota

Jayapura Irian Jaya. Pada tahun 1996 penulis bergabung sebagai Staf Perencana

Teknik Lingkungadi perusahaan konsultan swasta nasional PT Arkonin Engineering

Manggala Pratama, yang merupakan salah satu anak perusahaan Pembangunan Jaya.

Pada tahun 1999 penulis bergabung di PDAM Tirtanadi dengan posisi awal sebagai

DAFTAR ISI

ABSTRAK ... i

ABSTRACT ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN ...1

1.1. Latar Belakang ...1

1.2. Perumusan Masalah ...6

1.3. Tujuan Penelitian ...6

1.4. Manfaat Penelitian ...6

1.5. Ruang Lingkup ... 7

BAB II TINJAUAN PUSTAKA ... 8

2.1. Umum ... 8

2.1.1. Partikel Tersuspensi ... 9

2.1.2. Partikel Koloid ... 9

2.1.3. Bahan Terlarut ... 9

2.2. Koagulasi dan Flokulasi ... 10

2.3. Lumpur ...14

2.3.2. Lumpur Dari Proses Softening ... 15

2.3.3. Air Dari Backwash Filter ... 17

2.3.4. Lumpur Dari Bak Prasedimentasi ... 18

2.3.5. Perolehan Kembali Alum ...19

BAB III METODOLOGI PENELITIAN ...21

3.1. Lokasi dan Waktu Penelitian ...21

3.2. Bahan dan Alat ... 21

3.2.1. Bahan ...21

3.2.2. Peralatan ...21

3.3. Rancangan Percobaan ...22

3.4. Prosedur Penelitian ... 23

3.4.1. Penetapan Kadar Alum di Lumpur ... 23

3.4.2. Pengambilan Kembali Alum ... 24

3.4.3. Jar Test ... 25

3.5. Analisa Statistik ... 26

BAB IV HASIL DAN PEMBAHASAN...27

4.1. Pengaruh Jenis pH, Jenis Asam dan Umur Lumpur Terhadap Perolehan Kembali Alum ... 27

4.2. Analisa Faktorial Desain Terhadap Persentase Perolehan Kembali Alum ... 33

4.3. Pengaruh pH dan Jenis Asam dan Umur Lumpur Terhadap Pengurangan Berat Lumpur Kering (%) ... 35

4.4. Analisa Faktorial Desain Terhadap Persentase Pengurangan Berat Lumpur Kering... 37

4.5. Penggunaan Alum Yang Diperoleh Kembali Sebagai Koagulan Pada Jar Test ... 39

BAB V KESIMPULAN DAN SARAN ... 45

5.1. Kesimpulan ... 45

5.2. Saran ... 46

DAFTAR TABEL

No Judul Halaman

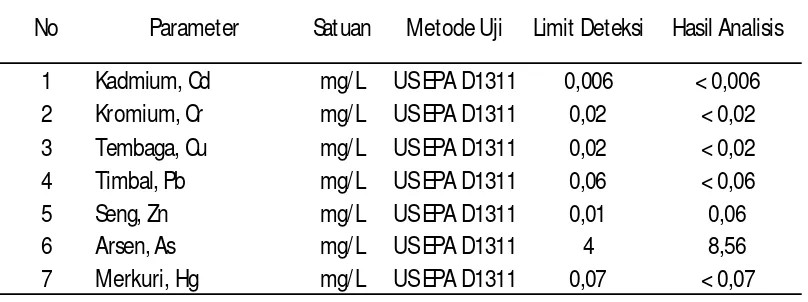

1.1. Hasil Uji TCLP Limbah Lumpur IPA Deli Tua ... 3

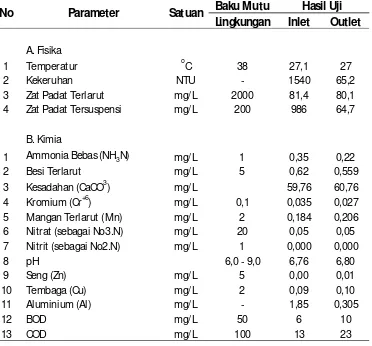

1.2. Hasil Uji Limbah Inlet dan Outlet Sludge Lagoon ...4

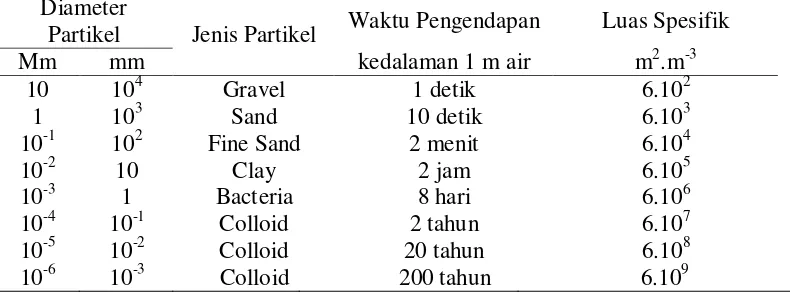

2.1. Waktu Pengendapan Dari Beberapa Jenis Partikel ... 11

2.2. Produksi lumpur secara teoritis, lb solid/lb kesadahan yang dihilangkan sebagai CaCO3 ... 16

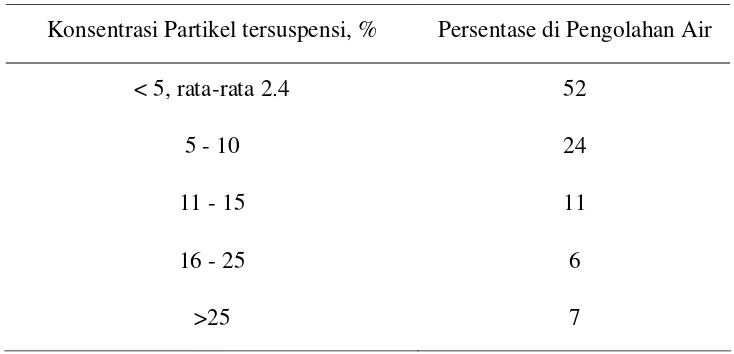

2.3 Konsentrasi Lumpur Dari Proses Softening ... 17

2.4. Data Produksi Lumpur pada Backwash Filter ... 18

4.1. Persentase Perolehan Kembali Alum Menggunakan Adjusted SS ... 34

4.2. Analisa Persentase Pengurangan Berat Lumpur Kering Menggunakan Adjusted SS ... 38

4.3. Perbandingan Dosis Alum Yang Diperoleh Kembali Dari Lumpur (Dengan Penambahan Asam Sulfat 1 N) dengan Larutan Tawas ... 41

DAFTAR GAMBAR

No Judul Halaman

2.1. Berbagai Ukuran Partikel (Brault, 1991) ... 9

4.1. Grafik Perolehan Kembali Alum Rata-Rata Dari Lumpur

Proses Penjernihan Air Di IPA Deli Tua ... 27

4.2. Grafik Perolehan Kembali Alum Dari Lumpur Proses

Penjernihan Air Di IPA Deli Tua Dengan Penambahan Asam Sulfat 1N ... 28

4.3. Grafik Perolehan Kembali Alum Dari Lumpur Proses

Penjernihan Air Di IPA Deli Tua Dengan Penambahan Asam Klorida 1N ... 29

4.4. Pengurangan Berat Lumpur Kering Rata-Rata (%) ... 35

4.5. Grafik Perolehan Kembali Alum Dari Lumpur Proses

Penjernihan Air Di IPA Deli Tua Dengan Penambahan Asam Sulfat 1N ... 36

DAFTAR LAMPIRAN

No Judul Halaman

1 Metoda Analisa ... 51

2 Kebutuhan Asam Dalam Pengaturan pH ... 58

3 Data Hasil Percobaan Perolehan Kembali Alum

Dengan Penambahan H2SO4 1N dab HCl 1N ... 59

4 Data Hasil Percobaan Pengurangan Berat Lumpur

Setelah Ditambah H2SO4 1N DAN HCl 1N ... 61

5 Hasil Jar Test ... 63

6 Tabel Pendosisan Tawas Untuk Proses Pengolahan Air ... 65

7 Hasil Analisa Data Design of Experiment Dengan Metoda

Factorial Menggunakan Program Minitab 15 ... 66

ABSTRAK

Lumpur yang dihasilkan dari proses penjernihan air di Instalasi Pengolahan Air Deli Tua PDAM Tirtanadi Provinsi Sumatera Utara yang menggunakan alum sebagai koagulan mengandung alum dalam jumlah yang cukup besar. Perolehan kembali alum dari lumpur proses penjernihan air dan memanfaatkannya kembali pada proses penjernihan air, selain dapat mengurangi kebutuhan tawas juga dapat mengurangi volume lumpur yang pada akhirnya dapat mengurangi kebutuhan lahan sebagai tempat pembuangan akhir lumpur. Metodologi yang digunakan di dalam penelitian ini adalah dengan pengasaman dengan menggunakan dua jenis asam yang digunakan secara terpisah, yaitu asam sulfat 1N dan asam klorida 1N. Alum yang diperoleh kembali dari lumpur digunakan sebagai koagulan pada proses jar test untuk mengetahui efektivitas alum yang diperoleh kembali tersebut sebagai koagulan. Variabel yang digunakan adalah umur lumpur, asam yang digunakan (H2SO4 dan

HCl) serta pH larutan yang divariasikan dalam lima variasi (1; 1,5; 2; 2,5 dan 3). Penelitian dilakukan untuk mengetahui persentase perolehan kembali alum yang dapat diperoleh dengan menambahkan asam sulfat 1N ataupun asam klorida 1N dengan pengaturan pH 1. Hasil penelitian menunjukkan bahwa penggunaan asam sulfat 1N dapat memperoleh kembali alum sebesar 98,2% dengan pengurangan volume lumpur sebesar 16,2%, sedangkan menggunakan asam klorida 1N dapat memperoleh kembali alum sebesar 61,18%, dengan pengurangan volume lumpur sebesar 13,5%. Alum yang diperoleh kembali dari lumpur memiliki efektivitas yang baik sebagai koagulan dengan menurunkan kekeruhan air sebesar 98,4% - 99,7%, dengan kebutuhan alum 1,7 kali kebutuhan alum dari larutan tawas karena konsentrasi alum yang diperoleh kembali sebesar 3,45% sedangkan alum yang dibuat dengan melarutkan tawas memiliki konsentrasi alum sebesar 10%. Penggunaan alum yang diperoleh kembali dari lumpur sebagai koagulan tidak menyebabkan peningkatan kadar logam di dalam air hasil jar test.. Rasio kebutuhan asam adalah 10,4 ton asam sulfat 1N/ton alum yang diperoleh kembali dari lumpur. Pengurangan volume lumpur sebesar 13,97% menambah masa pakai dari tempat pembuangan akhir lumpur selama 7,14 bulan.

ABSTRACT

which had been recovered from the mud. The reduction of 13.97% the mud volume would increase its using period of the mud dump for about7.14 months.

Key words: recovery of alum, reduction of mud volume, alum effectiveness

BAB I

PENDAHULUAN

1.1. Latar Belakang

Salah satu sumber air baku bagi pengolahan air minum adalah air sungai. Air sungai

secara umum memiliki tingkat turbiditas yang lebih tinggi dibandingkan dengan air

dari mata air. Hal ini juga sangat bergantung kepada jenis batuan yang dilaluinya

selama perjalanan dari hulu sungai hingga muara. Turbiditas air pada umumnya

ditimbulkan oleh:

1. Bahan-bahan tersuspensi di dalam air (ukuran partikel lebih besar dari 1

mikron)

2. Bahan-bahan koloid (ukuran antara 1 milimikron sampai 1 mikron)

Turbiditas yang ditimbulkan oleh bahan-bahan tersuspensi sangat mudah

dihilangkan dengan cara pengendapan. Sedangkan turbiditas yang diakibatkan oleh

bahan-bahan koloid hanya dapat dihilangkan dengan proses koagulasi-flokulasi yang

diikuti dengan proses pengendapan dan penyaringan dengan saringan pasir cepat.

Di dalam air sungai, turbiditas biasanya disebabkan oleh kedua bahan

tersebut, sehingga sebelum masuk pada proses koagulasi-flokulasi, air dialirkan

terlebih dahulu ke bak pre-sedimentasi untuk mengendapkan bahan-bahan

tersuspensi. Endapan bahan tersuspensi tersebut dapat dijadikan bahan timbunan

2

Sedangkan lumpur yang berasal dari proses pemisahan bahan koloid harus

dilakukan terlebih dahulu beberapa proses, seperti proses pengentalan dan

pemisahan cairan dengan padatan. Lumpur yang telah dipisahkan dari cairannya

dapat dibuang ke lokasi landfill.

PDAM Tirtanadi memiliki empat unit Instalasi Pengolahan Air (IPA), yaitu

IPA Sunggal, IPA Deli Tua, IPA Limau Manis dan IPA Hamparan Perak. Selain itu

juga ada 1 unit IPA yang dioperasikan oleh PT Tirta Lyonaise Medan, perusahaan

patungan antara Lyonase des Eaux dengan PDAM Tirtanadi, yang menjual air

produksinya kepada PDAM Tirtanadi dalam bentuk air curah. Di Instalasi

Pengolahan Air (IPA) Deli Tua penanganan lumpur hasil proses pengendapan bahan

koloid menjadi permasalahan yang cukup serius. Saat ini lumpur hasil proses tersebut

dikumpulkan di kolam lumpur yang memiliki volume 4.581,26 m3. Dalam satu hari rata-rata dihasilkan limbah cair sebanyak 8.640 m3 (Dokumen Pengelolaan Lingkungan PDAM Tirtanadi Instalasi Deli Tua, 2004). Di dalam kolam lumpur ini

terjadi proses pemisahan cairan dan padatan, dimana cairannya dibuang ke sungai,

sedangkan padatannya yang mengendap di dasar kolam dipompakan ke tempat

penampungan akhir. Di kolam lumpur juga terjadi proses pengentalan lumpur,

dimana dari Dokumen Pengelolaan Lingkungan (DPL) IPA Deli Tua tahun 2004,

diperoleh data konsentrasi padatan lumpur yang masuk ke kolam tersebut rata-rata

adalah 0,035% volume. Pada saat dipompakan ke tempat penampungan akhir

Dari hasil pemeriksaan uji Toxicity Charateristics Leaching Procedure

(TCLP) tahun 2006 terhadap sampel lumpur dari IPA Deli Tua PDAM Tirtanadi

yang dilakukan di laboratorium Pengendalian Dampak Lingkungan Kawasan

Puspitek Serpong diperoleh hasil bahwa lumpur dari IPA Deli Tua tidak mengandung

bahan berbahaya dan beracun (B3) dan radioaktif, sehingga dapat dibuang ke lokasi

landfill atau dijadikan tanah urug. Hasil uji TCLP limbah lumpur IPA Deli Tua dapat

dilihat pada Tabel 1.1.

Tabel 1.1. Hasil Uji TCLP Limbah Lumpur IPA Deli Tua

Sumber : IPA Deli Tua, PDAM Tirtanadi, 2006

Penampungan akhir lumpur adalah sawah masyarakat di sekitar lokasi IPA

Deli Tua yang disewa untuk masa waktu tertentu. Permasalahan muncul akibat

terbatasnya lahan penampungan akhir yang tersedia. Lahan yang disewa tersebut

memiliki volume 3.250 m3 yang berarti hanya mampu untuk menampung lumpur untuk jangka waktu 51,18 bulan. Sayangnya lokasi yang dapat dijadikan

penampungan akhir lumpur sangat terbatas. Untuk itu perlu dibuatkan suatu strategi

yang baru di dalam mengatasi permasalahan pembuangan lumpur ini.

No Parameter Satuan Metode Uji Limit Deteksi Hasil Analisis

1 Kadmium, Cd mg/L US EPA D1311 0,006 < 0,006

2 Kromium, Cr mg/L US EPA D1311 0,02 < 0,02

3 Tembaga, Cu mg/L US EPA D1311 0,02 < 0,02

4 Timbal, Pb mg/L US EPA D1311 0,06 < 0,06

5 Seng, Zn mg/L US EPA D1311 0,01 0,06

6 Arsen, As mg/L US EPA D1311 4 8,56

4

Salah satu alternatif bagi kondisi ini adalah dengan cara untuk memperoleh

kembali alum yang terdapat di dalam lumpur, sehingga selain memperoleh kembali

alum yang dibutuhkan di dalam proses penjernihan air sebagai koagulan, dapat juga

mengurangi volume lumpur yang dibuang. Kualitas limbah inlet dan outlet sludge

lagoon di IPA Deli Tua dapat dilihat pada Tabel 1.2.

Tabel 1.2. Hasil Uji Limbah Inlet dan Outlet Sludge Lagoon

No Parameter Satuan Baku Mutu Hasil Uji

Lingkungan Inlet Outlet

A. Fisika

1 Temperatur oC 38 27,1 27

2 Kekeruhan NTU - 1540 65,2

3 Zat Padat Terlarut mg/ L 2000 81,4 80,1

4 Zat Padat Tersuspensi mg/ L 200 986 64,7

B. Kimia

1 Ammonia Bebas (NH3N) mg/ L 1 0,35 0,22

2 Besi Terlarut mg/ L 5 0,62 0,559

3 Kesadahan (CaCO3) mg/ L 59,76 60,76

4 Kromium (Cr+6) mg/ L 0,1 0,035 0,027

5 Mangan Terlarut (Mn) mg/ L 2 0,184 0,206

6 Nitrat (sebagai No3.N) mg/ L 20 0,05 0,05

7 Nitrit (sebagai No2.N) mg/ L 1 0,000 0,000

8 pH 6,0 - 9,0 6,76 6,80

Satwika Desantina, 2008, dari Institut Teknologi Surabaya meneliti

Taman Tirta Sidoarjo dengan menambahkan asam sulfat dan memperoleh kembali

alum dari lumpur sisa proses sedimentasi sebesar 78,84% dan dari lumpur sisa proses

filtrasi sebesar 76,02%. (http://digilib.its.ac.id/detil.php?id= 2545, tahun 2010).

Goldman dan Watson (1975), menyebutkan bahwa pemanfaatan kembali

alum dari lumpur memberikan sumbangan terhadap pengurangan biaya operasi IPA,

dimana alum tersebut dapat dipergunakan kembali di dalam proses

koagulasi-flokulasi dengan mengurangi volume lumpur hasil pemisahan bahan-bahan koloid

dari air sungai sampai 90%. Dalam percobaan ini asam yang digunakan adalah asam

sulfat.

Dari percobaan pemanfaatan kembali alum yang dilakukan oleh Water

Resources Departement City of Durham, North Carolina tahun 1985, secara

keseluruhan volume lumpur dapat dikurangi sebesar 75%. Pada percobaan ini juga

menggunakan asam sulfat.

Jika hal tersebut di atas dapat diterapkan di IPA Deli Tua, kemungkinan biaya

pembelian tawas dapat dikurangi, selain volume lumpur yang harus dibuang menjadi

berkurang. Saat ini kebutuhan tawas di IPA Deli Tua rata-rata sebesar 130 ton setiap

bulannya dengan harga rata-rata Rp 1.750,- (seribu tujuh ratus lima puluh ribu

rupiah,-) untuk setiap kilogram tawas.

Selain Aluminium sulfat, Aluminium klorida juga digunakan sebagai koagulan

pada proses pengolahan air bersih dan air limbah (Beddow, 2010). Direncanakan

pada percobaan ini selain menggunakan asam sulfat dalam proses pengambilan

6

perbandingan tingkat perolehan kembali alum dengan menggunakan kedua jenis asam

ini. Selain itu juga dapat dilakukan perbandingan efektifitas koagulan yang dihasilkan

di dalam proses penjernihan air.

1.2. Perumusan Masalah

Dari uraian latar belakang di atas dapat dibuatkan suatu rumusan masalah

sebagai berikut:

1. Asam mana yang lebih efektif digunakan untuk memperoleh kembali

alum dari lumpur yang dihasilkan dari proses penjernihan air di IPA

Deli Tua, H2SO4 atau HCl.

2. Seberapa efektif alum yang diperoleh kembali dari lumpur tersebut

digunakan sebagai koagulan pada proses penjernihan air dibandingkan

alum dari larutan tawas.

1.3. Tujuan Penelitian

Penelitian ini bertujuan untuk:

1. Mengetahui persentase alum yang diperoleh kembali dari lumpur yang

dihasilkan pada proses penjernihan air di IPA Deli tua, untuk

masing-masing proses dengan penambahan asam sulfat dan asam klorida .

2. Mengetahui efektifitas alum yang dihasilkan pada butir 1 di atas dalam

proses koagulasi-flokulasi dibandingkan dengan larutan alum yang

dibuat dengan cara melarutkan tawas di dalam air.

1.4. Manfaat Penelitian

1. Bahan masukan berupa informasi teknologi alternatif dalam

pengelolaan lumpur proses penjernihan air.

2. Bahan masukan bagi IPA Deli Tua PDAM Tirtanadi Provinsi Sumatera

Utara dalam mengatasi keterbatasan lahan penampungan akhir lumpur.

1.5. Ruang Lingkup Penelitian

Penelitian dilakukan di laboratorium IPA Deli Tua PDAM Tirtanadi. Bahan

yang digunakan adalah lumpur yang dihasilkan dari proses penjernihan air di IPA

Deli Tua yang diambil pada saluran pembuangan lumpur ke kolam penampungan

lumpur. Lumpur yang dibuang melalui saluran pembuangan lumpur ini merupakan

campuran lumpur yang berasal dari unit clarifier dan filtrasi.

Variabel yang diamati adalah:

1. Umur lumpur 1, 2 dan 3 hari, yang diambil dalam waktu bersamaan

2. Asam yang digunakan H2SO4 1 N dan HCl 1N

3. pH larutan 1; 1,5; 2,; 2; 2,5; 3

Parameter uji adalah konsentarasi alum yang berhasil diperoleh kembali dari

lumpur dan efektifitas alum tersebut sebagai koagulan. Untuk mengetahui efektifitas

alum yang diperoleh kembali dari lumpur, dilakukan pembandingan hasil jar test

yang menggunakan alum yang diperoleh kembali dari lumpur dengan hasil jar test

yang menggunakan alum dari larutan tawas dengan dosis dimulai dari 30 ppm atau

disesuaikan dengan turbiditas air baku hingga diperoleh dosis optimum dalam hal

BAB II

TINJAUAN PUSTAKA

2.1. Umum

Secara umum air yang terdapat di alam yang dapat dikonsumsi manusia terdiri

dari:

1. Air hujan

2. Air permukaan

3. Air tanah

Dari ketiga jenis air tersebut, jenis air yang dapat langsung dikonsumsi

manusia adalah air hujan dan air tanah dengan kriteria tertentu. Air permukaan tidak

dapat langsung dikonsumsi karena rentan terhadap penyebaran penyakit bawaan air

(water borne disease)(Darmasetiawan, 2001).

Kontaminan utama terhadap air adalah zat padat dan mineral yang terikut di

dalamnya. Selain itu apabila air melalui permukaan tanah dengan tingkat organik

yang tinggi, seperti tanah gambut, maka kandungan organik akan tinggi. Demikian

pula apabila air tercemar oleh limbah atau dipakai sebagai media berkembang biak

mahluk hidup seperti ikan, maka kualitas air akan ikut tercemar.

Air yang dijumpai di alam maupun yang telah diolah tidak pernah dalam kead

aan murni. Bahan pencemar yang dikandung oleh air dibagi kedalam tiga kelompok,

bentuk padat, bentuk cair atau gas yang dibagi berdasarkan ukuran masing-masing ba

Gambar 2.1 Berbagai Ukuran Partikel (Brault, 1991)

2.1.1. Partikel Tersuspensi

Jenis ini mungkin berasal dari mineral (pasir, clay dan lain-lain) atau bahan

organik (produk yang dihasilkan dari dekomposisi tanaman atau hewan). Selain itu

mikroorganisme seperti plankton, algae dan virus juga termasuk kedalam suspended

solid. Bahan-bahan ini masing-masing menyebabkan timbulnya turbiditas dan warna.

2.1.2. Partikel Koloid

Mempunyai ukuran partikel kurang dari 1 mikron. Partikel koloid merupakan

suspended solid seperti disebutkan di atas, tetapi memiliki ukuran yang lebih kecil

dan kecepatan pengendapan yang sangat lambat. Bahan ini juga menimbulkan

turbiditas dan warna pada air.

2.1.3. Bahan Terlarut

Memiliki ukuran kurang dari beberapa nanometer. Jenis ini biasanya terdiri

dari kation dan anion. Bagian dari bahan organik juga dapat terlarut. Terdapat juga

gas seperti gas O2, CO2, H2S.

Dissolved matter Colloidal matter

10

Untuk menghilangkan zat padat dan mineral yang tersuspensi di dalam air

serta menghilangkan terjadinya penyebaran penyakit melalui air, perlu dilakukan

beberapa tahapan proses pengolahan air seperti koagulasi-flokulasi, sedimentasi,

filtrasi dan disinfeksi.

2.2. Koagulasi dan Flokulasi

Peoses koagulasi-floulasi merupakan suatu fasilitas untuk menghilangkan

partikel padat yang tersuspensi (SS) dan koloid di dalam air. Dalam rangka

menghilangkan bahan tersuspensi dan partikel koloid, dimana masing-masing bahan

membutuhkan pengolahan yang spesifik.

Pada Tabel 2.1. berikut dapat dilihat bahwa semakin kecil ukuran partikel

semakin besar area yang ditempatinya. Koloid memiliki luas permukaan yang sangat

besar per unit volumenya. Dikarenakan luas permukaannya yang besar menyebabkan

koloid cenderung mengadsorpsi substansi, seperti molekul air dan ion dari

sekitarnya. Koloid merupakan partikel yang tidak dapat mengendap secara alami

dan faktor luas permukaan merupakan faktor yang paling menentukan. Faktor ini

menentukan kestabilan suspensi koloid. Partikel koloid mengalami dua gaya

utama, yaitu:

1. Gaya Van del Waals, yang berhubungan dengan struktur dan bentuk

koloid dan jenis medium (EA)

2. Gaya repulsive eletrostatis, yang berhubungan dengan muatan

Tabel 2.1. Waktu Pengendapan Dari Beberapa Jenis Partikel

Diameter

Partikel Waktu Pengendapan Luas Spesifik

Mm mm

Kestabilan suspensi koloid tergantung pada kesetimbangan antara Gaya Van der

Waals dan gaya repulsive elektrostatis. Untuk membentuk penggumpalan

koloidharus dilakukan upaya untuk mengurangi gaya repulsive elektrostatik, yaitu

dengan menambahkan koagulan.

Koagulasi dan flokulasi merupakan proses penambahan bahan kimia

pembentuk flok kedalam air untuk menggabungkan partikel koloid yang tidak dapat

mengendap dan partikel tersuspensi yang mengendap dengan lambat untuk

menghasilkan flok yang dapat mengendap dengan cepat.

Dalam proses koagulasi-flokulasi menurut Mysels (1959), partikel koloid

hidrofobik cenderung menyerap ion-ion bermuatan negatif dalam limbah cair melalui

sifat adsorbsi koloid tersebut, sehingga partikel tersebut menjadi bermuatan negatif.

Koloid bermuatan negatif ini melalui gaya-gaya Van der Waals menarik ion-ion

bermuatan berlawanan dan membentuk lapisan kokoh (lapisan Stern) mengelilingi

12

lainnya dari dalam larutan membentuk lapisan kedua (lapisan difus). Kedua lapisan

tersebut bersama-sama menyelimuti partikel-partikel kolid dan membuatnya manjadi

stabil. Partikel-partikel koloid dalam keadaan stabil menurut Davis dan Cornwell

(1991) cenderung tidak mau bergabung satu sama lainnya membentuk flok-flok

berukuran lebih besar, sehingga tidak dapat dihilangkan dengan proses sedimentasi

ataupun filtrasi.

Koagulasi pada dasarnya merupakan proses destabilisasi partikel koloid

bermuatan dengan cara penambahan ion-ion bermuatan berlawanan (koagulan) ke

dalam koloid. Dengan demikian partikel koloid menjadi netral dan dapat bergabung

satu sama lain membentuk mikroflok. Selanjutnya mikroflok yang telah terbentuk

dengan dibantu pengadukan lambat mengalami penggabungan satu sama lain

menghasilkan makroflok (flokulasi), sehingga dapat dipisahkan dari dalam larutan

dengan cara pengendapan dan filtrasi (Eckenfelder, 2000).

Potensial zeta berhubungan dengan muatan partikel dan ketebalan lapisan

ganda. Ketebalan lapisan ganda tergantung pada konsentrasi ion di dalam cairan,

semakin besar konsentrasi ion maka semakin kecil ketebalan lapisan ganda yang

berarti semakin rapat muatan. Potensial zeta sering digunakan sebagai suatu ukuran

stabilitas partikel koloid karena semakin tinggi potensial zeta semakin stabil partikel

koloid. Menurut Darmasetiawan (2001), terdapat dua jenis bahan koagulan yang

umum digunakan di dalam proses penetralan koloid, yaitu koagulan garam logam dan

1. Aluminium sulfat atau tawas (Al2 (SO4) 3.14H2O)

2. Feri Chloride (FeCl3)

3. Fero Chloride (FeCl2)

4. Feri Sulfat (Fe2 (SO4) 3)

Sedangkan menurut Beddow (2010) bahwa koagulan aluminium selain aluminium

sulfat, termasuk juga aluminium klorida.

Koagulan yang umum digunakan adalah Aluminium sulfat atau dalam bahasa

pasarnya disebut tawas. Sedangkan feri chloride dan fero sulfat juga merupakan

koagulan yang baik, tetapi jarang digunakan pada proses pengolahan air minum di

Indonesia karena alasan harga yang lebih tinggi.

Pembentukan metal hidroksida menyebabkan produksi lumpur dalam jumlah

yang cukup besar. Lumpur ini harus dipisahkan pada proses pemisahan lumpur dari

air dan dibuang ke tempat pembuangan akhir lumpur.

Koagulan polimer merupakan koagulan sintetis yang telah banyak digunakan

di pasaran, seperti:

1. Poly aluminium chloride (PAC)

2. Chitosan

3. Curie flok

Koagulan sintetis yang banyak digunakan adalah PAC yang merupakan

14

sebagai koagulan aid karena memiliki sifat kelarutan di dalam air yang lebih baik dan

tingkat pembentukan flok yang lebih baik.

Perbedaan kedua jenis koagulan ini adalah bahwa koagulan garam logam

mengalami proses hidrolisa di dalam air, sedangkan koagulan polimer tidak.

2.3. Lumpur

Menurut Culp dan Williams (1993) terdapat beberapa jenis lumpur yang

dihasilkan dari proses pengolahan air minum, seperti lumpur koagulan, lumpur dari

proses softening, air dari proses backwash filter dan lumpur pre sedimentasi.

2.3.1. Lumpur Koagulasi

Koagulan kimia dan porses flokulasi secara luas digunakan di dalam

pengolahan air untuk menghilangkan clay, lumpur, partikel koloid. Aluminum sulfat

merupakan koagulan yang paling banyak digunakan di dalam proses pengolahan air

minum.

Lumpur alum memiliki volume yang besar, karena tidak dapat di padatkan.

Alum berbentuk lumpur gelatin yang terkonsentrasi 0,5 sampai 2 persen (5000

sampai 20.000 mg/L) pada bak sedimentasi (Culp dan Williams, 1993). Alum (Al2

(SO4)3.14H2O) ketika dimasukkan ke dalam air akan membentuk aluminium

hidroksida (Al(OH)3). Untuk setiap kilogram alum yang ditambahkan ke dalam air

akan menghasilkan 0,26 kg aluminium hidroksida.

Lin dan Green (1987) menyebutkan bahwa lumpur alum kemungkinan

mikroorganisme termasuk alga dan plankton serta bahan organik dan anorganik

lainnya yang terdapat di air baku. Lumpur alum umumnya mudah mengendap, tetapi

dapat di keringkan dengan mudah. Walaupun lumpur alum memiliki BOD5 dan COD

yang tinggi, biasanya tidak mengalami terjadinya dekomposisi aktif ataupun

menyebabkan terjadinya kondisi anaerobik.

Kandungan padatan tersuspensi di dalam air baku biasanya dinyatakan di

dalam unit turbiditas (NTU). Tidak ada korelasi yang absolut antara unit turbiditas

dengan berat kering dari total padatan tersuspensi. Berdasarkan observasi diperoleh

perbandingan antara TSS dan NTU beravariasi antara 0,5 sampai 2,5, dengan

perbandiangan tipikal antara 1 sampai 2. (Culp dan Williams, 1993).

2.3.2. Lumpur Dari Proses Softening

Bahan kimia yang digunakan untuk proses lime softening termasuk quicklime

(CaO), hydrated lime (Ca(OH)2), soda ash (Na2CO3) dan sodium hydroxide (NaOH).

Lumpur yang dihasilkan dari proses lime softening terdiri dari calcium carbonate

(CaCO3) dan magnesium hydroxide (Mg(OH)2) yang merupakan kontrol dari reaksi

penghilangan kesadahan.

Jika diasumsikan bahwa lumpur yang terbentuk dari hasil penghilangan

kesadahan berasal dari kesadahan karbonat yang dihilangkan dengan kapur, maka

jumlah lumpur yang dihasilkan dapat dihitung dengan mempergunakan formula 2.1

berikut (Culp dan Williams, 1993)

16

S = lumpur yang dihasilkan (kg/hari)

Q = debit air baku (m3/detik)

Ca = kesadahan kalsium yang dihilangkan (sebagai CaCO3, mg/l)

Mg = kesadahan magnesium yang dihilangkan (sebagai MgCO3, mg/l)

86,4 = konstanta yang digunakan dalam metrik unit

Secara teoritis jumlah produksi lumpur dari penghilangan kesadahan dapat dilihat

pada Tabel 2.2.

Tabel 2.2. Produksi Lumpur Secara Teoritis Dari Penghilangan Kesadahan Sebagai CaCO3

Calcium Magnesium Calcium Magnesium

Kapur dan

Dari survey yang dilakukan oleh AWWA Sludge Disposal Committee

terhadap hasil analisa informasi dari 84 Instalasi Pengolahan Air (IPA), konsentrasi

padatan tersuspensi (SS) yang dihasilkan dari bak sedimentasi bervariasi, seperti yang

tertera pada tabel 2.3.

Volume produksi lumpur rata-rata 1.87% dari kapasitas produksi air rata-rata

Tabel 2.3 Konsentrasi Lumpur Dari Proses Softening

Konsentrasi Partikel tersuspensi, % Persentase di Pengolahan Air

< 5, rata-rata 2.4 52

5 - 10 24

11 - 15 11

16 - 25 6

>25 7

Sumber: Culp dan Williams, 1993

2.3.3. Air Dari Backwash Filter

Air backwash filter mengandung sedikit kandungan lumpur, umumnya

konsentrasi bervariasi antara 10 mg/L sampai 200 mg/L (Culp dan Williams, 1993).

Hal ini juga dipengaruhi oleh turbiditas air yang masuk ke filter, semakin tinggi

turbiditas air yang masuk ke filter, maka pada saat backwash akan semakin tinggi

kandungan lumpurnya. Menurut Culp dan Williams (1993) saringan pasir cepat (rapid

sand filter) mampu menerima air dengan turbiditas 5 NTU dengan efisiensi

penyaringan mencapai 90%. Kandungan lumpur dari air backwash filter dapat

berbeda-beda antara satu IPA dengan IPA lainnya, tergantung pada kualitas air baku,

efisiensi dari pengolahan awal dan lamanya penggunaan filter dan siklus backwash.

Pada Tabel 2.4. berikut dapat dilihat produksi lumpur pada proses backwash filter dan

18

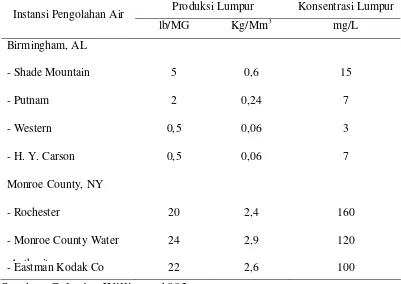

Tabel 2.4. Data Produksi Lumpur pada Backwash Filter

Produksi Lumpur Konsentrasi Lumpur Instansi Pengolahan Air

lb/MG Kg/Mm3 mg/L

Birmingham, AL

- Shade Mountain 5 0,6 15

- Putnam 2 0,24 7

- Western 0,5 0,06 3

- H. Y. Carson 0,5 0,06 7

Monroe County, NY

- Rochester 20 2,4 160

- Monroe County Water

Authority

24 2,9 120

- Eastman Kodak Co 22 2,6 100

Sumber: Culp dan Williams, 1993

2.3.4. Lumpur Dari Bak Prasedimentasi

Sebagian sungai membawa partikel tersuspensi dalam jumlah banyak terdiri

dari lumpur, pasir yang memiliki volume dan berat yang besar sehingga dapat

mengendap secara gravitasi tanpa penambahan koagulan.

Jumlah lumpur yang mengendap pada bak prasedimentasi merupakan fungsi

dari jumlah dan jenis material padat yang terdapat pada air sungai. Jumlah lumpur ini

Jumlah padatan yang mengendap di dasar tabung merupakan gambaran dari jumlah

lumpur yang terdapat di air baku.

2.3.5. Perolehan Kembali Alum

Perolehan kembali alum dari lumpur yang diproduksi dalam proses

koagulasi-flokulasi telah dipelajari sejak tahun 1950. Perolehan kembali alum

tersebut melalui proses thickening, penurunan pH dengan penambahan asam dan pemisahan aluminium terlarut (dalam bentuk aluminium sulfat) dengan cara dekantasi

dari lumpur. Perolehan kembali alum melalui proses asidifikasi dengan asam sulfat

memiliki persamaan reaksi 2.1 sebagai berikut:

2Al(OH)3 + 3H2SO4 Al2(SO4)3 + 6H2O ...(2.1)

Dari persamaan reaksi diatas, sekitar 1,9 gr asam sulfat dibutuhkan untuk setiap gram

lumpur yang diolah. Culp dan Williams, (1993) menyimpulkan bahwa perolehan

kembali alum secara maksimal terjadi pada nilai pH antara 1,4 dan 2,6. King dkk

(1975) menyimpulkan bahwa perolehan kembali alum dengan hasil maksimal terjadi

pada nilai pH antara 1,5 dan 2,5. Sedangkan Mohd. Firdaus (2006) menyimpulkan

bahwa perolehan kembali alum dengan hasil maksimal diperoleh pada pH 2,5.

Perolehan kembali alum dari lumpur proses penjernihan air ini berbanding terbalik

dengan pH, dimana semakin kecil pH akan memberikan hasil perolehan kembali alum

yang semakin besar (King dkk, 1975).

Jika aluminium hidroksida di tambahkan asam klorida akan terbentuk

20

Al(OH)3 + 3HCl AlCl3 + 3H2O ...(2.2)

Selain untuk dimanfaatkan kembali alumnya, lumpur yang dihasilkan dari

proses penjernihan air juga dapat dimanfaatkan sebagai media tanaman puring,

seperti yang dilakukan oleh Tri Atmojo Sukomulyo yang meneliti kemungkinan

pemanfaatan lumpur dari instalasi pengolahan air IPA Jurug di Kota Surakarta

sebagai media tanaman puring (Codiaeum variegatum)

BAB III

METODOLOGI PENELITIAN

3.1. Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium IPA Deli Tua PDAM Tirtanadi

Provinsi Sumatera Utara, dimulai dari Bulan Agustus 2010 sampai November 2010.

3.2. Bahan dan Alat

3.2.1. Bahan

Bahan utama yang digunakan dalam penelitian ini adalah lumpur yang

diproduksi dari hasil proses pengolahan air di IPA Deli Tua PDAM Tirtanadi

Provinsi Sumatera Utara. Lumpur diambil pada pipa pembuangan lumpur ke kolam

penampungan lumpur, yang merupakan saluran pembuangan campuran dari lumpur

yang berasal dari unit clarifier dan filtrasi. Bahan analisis dan pembantu yang

digunakan untuk keperluan analisa parameter percobaan adalah sebagai berikut:

1. H2SO4 konsentrasi 1 N

2. HCl, konsentrasi 1N

3. Kertas saring Whatman No. 42

4. Larutan tawas 10%

5. Aquadest

3.2.2. Peralatan

Peralatan utama yang digunakan adalah:

22

2. Peralatan jar test

3. Turbidity meter Hach 2100 P

4. pH meter Hach Sens Ion 156

5. Oven

6. Desikator

7. Beaker glass 1 liter

8. Beaker glass 100 mL

9. Labu takar 100 mL

10. Pipet 1 ml, 10 mL

11. Elektronik balance Sartorius

12. Spektrofotometer HACH P 2800

3.3. Rancangan Percobaan

Pelaksanaan percobaan yang akan dilakukan terdiri dari dua tahapan, yaitu:

Tahap 1, Perolehan kembali alum dengan penambahan 1 N H2SO4 menggunakan

beberapa variasi nilai pH (pH pencampuran lumpur dan asam) terdiri dari 1; 1,5; 2;

2,5 dan 3. Kondisi yang sama dilakukan dengan menggunakan 1 N HCl.

Penelitian Tahap 1 ini dirancang dengan menggunakan rancangan percobaan

faktorial tanpa pengacakan, untuk mendapatkan kombinasi level dari tiap-tiap

perlakuan (faktor) dalam setiap satuan percobaan. Percobaan ini menggunakan 3(tiga)

faktor sebagai variabel bebas dengan 3 replikasi. Adapun variabel yang digunakan di

adalah:

1. Asam yang digunakan : 2 level (H2SO4 dan HCl)

2. Umur lumpur : 3 level (1 hari, 2 hari, 3 hari)

3. pH campuran padatan dan asam : 5 level (1; 1,5; 2; 2,5;3)

Dengan menggunakan rancangan faktorial untuk 3 variabel dengan 3 replikasi, maka

akan didapatkan jumlah satuan percobaan sebanyak 2 x 3 x 5 x 3 = 90 satuan

percobaan. Seluruh kombinasi level dari setiap variabel pada seluruh satuan

percobaan tersebut didapatkan dengan menggunakan program Minitab Realease 15.

Tahap 2, Hasil perolehan kembali alum dari lumpur yang paling tinggi digunakan sebagai koagulan pada proses jar test dengan menggunakan beberapa variasi dosis

sehingga diperoleh dosis yang optimal, dimulai dari dosis yang biasa digunakan pada

IPA Deli Tua (Lampiran D halaman 71). Hasil tersebut kemudian dibandingkan

dengan proses jar test yang menggunakan larutan alum yang dibuat dengan

melarutkan tawas yang dibeli dari pabrik.

3.4. Prosedur Penelitian

3.4.1 Penetapan kadar Alum di lumpur

Untuk menetapkan kadar alum di lumpur lakukan prosedur penelitian berikut:

1. Tambahkan sampel dengan asam nitrat sampai pH mencapai dibawah 2.

2. Pindahkan 1 mL sampel tersebut ke dalam beaker glass 100 mL,

tambahkan 3 mL asam nitrat.

3. Panaskan beaker glass sampai sampel hampir kering, jangan sampai

24

4. Dinginkan beaker glass dan tambahkan kembali 3 mL asam nitrat, tutup

beaker glass dengan penutup kaca dan panaskan kembali sampai

sampel hampir kering.

5. Tambahkan 25 mL HCl 1:1

6. Hangatkan beaker glass dan tambahkan 5 mL larutan NaOH.

7. Pindahkan sampel ke dalam beaker glass ukuran 500 mL tambahkan

aquadess sampai volumenya mencapai 500 mL sambil diatur pH

mencapai 4

8. Periksa kandungan alum yang terdapat di sampel dengan menggunakan

alat spektrofotometer HACH tipe P 2800

3.4.2 Perolehan Kembali alum

Perolehan kembali alum dari lumpur dapat dianalisa dengan prosedur berikut:

1. Ukur TSS dari sampel yang diambil dari saluran inlet lumpur ke sludge lagoon.

2. Bagikan sampel tersebut ke dalam tiga wadah dan beri label 1 hari, 2

hari dan 3 hari.

3. Ambil sampel yang berlabel 1 hari.

4. Pisahkan lumpur dari cairannya dan dikeringkan di dalam oven dengan

temperature 105oC selama 1 jam, periksa kadar alum di dalam padatan. 5. Padatan yang telah dikeringkan dicampurkan dengan asam sulfat 1 N

dengan 5 variasi pH campuran, 1;1,5;2;2,5 dan 3

pada supernatan dengan cara berikut:

7. Pipet 0,01 mL sampel dan encerkan menjadi 50 mL

8. Tambahkan ascorbic acid 1 pillow, aduk sampai larut, kemudian

tambahkan aluver 3 reagent dan aduk sampai larut hingga larutan

berwarna merah, biarkan selama 3 menit.

9. Larutan dibagi 2 bagian dan masukkan masing-masing 25 mL ke cuvet.

Cuvet 1 sebagai blanko ditambahkan bleaching 3 reagent lalu diaduk

selama 30 detik, biarkan selama 15 menit.

10. Ukur cuvet 1 (blanko) pada alat spektrofotometer HACH P2800.

Tetapkan nilai 0 (nol) pada alat spektrofotometer, kemudian masukkan

cuvet kedua ke dalam spektrofotometer, catat hasilnya

11. Ulangi kegiatan g sampai j untuk seluruh sampel.

12. Ulangi kegiatan e dan f untuk pencampuran asam klorida

13. Ulangi kegiatan d sampai g untuk sampel umur lumpur 2 dan 3 hari

3.4.3. Jar Test

Prosedur pelaksanaan jar test adalah sebagai berikut:

1. Isikan pada keenam buah beaker glass masing-masing dengan 500 ml

sampai air baku.

2. Turunkan agitator Jar test, aktifkan alat dan atur putaran pada 140

rpm

26

3. Injeksi masing-masing beaker glass dengan variasi dosis tawas yang

diinginkan berdasarkan perhitungan.

4. Perhatikan kecepatan pembentukan flok, tingkat turbiditas secara visual.

5. Atur putaran pada posisi 30 rpm untuk putaran lambat selama 10 menit.

6. Matikan alat, angkat agitator, diamkan selama 20 menit untuk proses

pengendapan.

7. Perhatikan secara visual kecepatan pengendapan flok, jumlah

flok yang mengendap dan melayang serta turbiditas air

8. Periksa dan catat turbiditas serta pH air masing-masing konsentrasi.

9. Tentukan dosis/konsentrasi yang terbaik berdasarkan turbiditas dan pH

yang sesuai dengan standar yang telah ditetapkan.

3.5. Analisa Statistik

Hasil analisa parameter respon yang diamati kemudian dituliskan dalam

bentuk efisiensi yaitu persentase alum yang dipulihkan dari lumpur proses

pengolahan air di IPA Deli Tua. Pada analisis data akan dilihat keseluruhan pengaruh

utama dari tiap faktor maupun pengaruh interaksi antar faktor. Data hasil analisa

respon juga akan dipresentasikan dalam bentuk grafik untuk melihat level optimum

dari setiap perlakuan yang diberikan. Keseluruhan proses ini dilakukan dengan

BAB IV

HASIL DAN PEMBAHASAN

4.1. Pengaruh Jenis pH, Jenis Asam dan Umur Lumpur Terhadap Perolehan Kembali Alum.

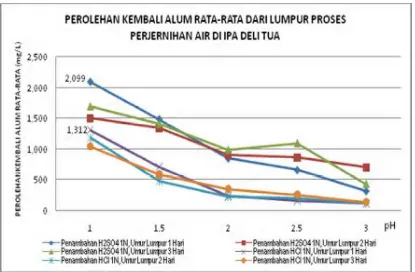

Dari percobaan yang dilakukan diperoleh hasil seperti yang ditunjukkan oleh

gambar 4.1.

Pada Gambar 4.1. dapat dilihat pengaruh variabel pH dan jenis asam dan

umur lumpur yang digunakan di dalam proses untuk memperoleh kembali alum dari

lumpur proses penjernihan air di IPA Deli Tua, dimana dari seluruh hasil percobaan Gambar 4.1. Grafik Perolehan Kembali Alum Rata-Rata Dari Lumpur Proses

28

yang ada menunjukkan perolehan kembali alum semakin besar pada kondisi pH yang

semakin rendah. Hal ini dapat dijelaskan dengan persamaan reaksi berikut:

2Al(OH)3 + 3H2SO4 Al2(SO4)3 + 6H2O ...(4.1)

Al(OH)3 + 3HCl AlCl3 + 3H2O ...(4.2)

Pada persamaan reaksi (1), jika ditambahkan asam sulfat 1N, maka kesetimbangan

reaksi akan bergeser ke kanan, dimana jumlah aluminium sulfat yang terjadi akan

semakin besar. Begitu juga pada persamaan reaksi (2), jika ditambahkan asam klorida

1N, maka kesetimbangan reaksi akan bergeser ke kanan, dimana jumlah aluminium

klorida yang terbentuk akan semakin besar. Semakin banyak ditambahkan

asam, baik asam sulfat maupun asam klorida, akan mengakibatkan semakin rendah

pH.

Untuk melihat hasil maksimal perolehan kembali alum dari lumpur proses

penjernihan air di IPA Deli Tua dapat dilihat pada Gambar 4.2. dan 4.3.

Dari Gambar 4.2. dan 4.3. dapat dilihat bahwa pada percobaan ini hasil

maksimal perolehan kembali alum terjadi pada pH 1 sebanyak 2.676 mg/L atau

98,2% dari kandungan alum yang terdapat pada lumpur sebesar 2.725 mg/L dengan

penambahan asam sulfat 1 N sebanyak 32,3 mL (Lampiran B Sampel 2 Umur 1 hari,

halaman 64,). Sedangkan penggunaan asak klorida 1 N memberikan hasil perolehan

kembali alum maksimal sebesar 1.470 mg/L atau 59,39% dari kandungan alum yang

terdapat pada lumpur sebesar 2.475 mg/L dengan penambahan asam klorida 1 N

sebanyak 19,5 mL (Lampiran B Sampel 1 Umur 2 hari, halaman 64). Hasil rata-rata

perolehan kembali alum dapat dilihat pada Gambar 4.1. dimana untuk penambahan

asam sulfat 1 N memberikan perolehan kembali alum rata-rata sebesar 2.099 mg/L

atau sebesar 66,45% pada kondisi pH 1 dan dengan penambahan asam klorida 1 N

memberikan hasil perolehan kembali alum sebesar 1.312 mg/L atau sebesar 41,53%

pada kondisi pH 1. Kondisi ini sesuai dengan pernyataan Goldman dan Wattson

(1975) dan King dkk (1975) bahwa alum dapat diperoleh kembali secara maksimal Gambar 4.3. Grafik Perolehan Kembali Alum Dari Lumpur Proses Penjernihan Air

30

pada kondisi pH < 2, hanya saja Goldman dan Wattson (1975) menyebutkan kondisi

maksimal perolehan kembali alum terjadi pada pH 1,4 sedangkan King dkk (1975)

menyebutkan kondisi maksimal perolehan kembali alum terjadi pada pH 1,5.

Dari Gambar 4.1. dapat dilihat juga bahwa alum yang diperoleh kembali

dengan penambahan asam sulfat 1N lebih tinggi dibandingkan dengan penambahan

asam klorida 1N. Hal ini dapat dijelaskan dengan persamaan stochiometri dari

persamaan reaksi 4.3 berikut :

2Al(OH)3 + 3H2SO4 Al2(SO4)3 + 6H2O ...(4.3)

Dari data percobaan diketahui bahwa kandungan Al3+ yang terdapat lumpur kering adalah 4,225 mg/L (Lampiran C Sampel 1 umur 1 hari, halaman 65). Lumpur kering

ini kemudian dimasukkan ke dalam beaker glass kemudian ditambah aquades dan

diatur pH nya mencapai 1. Jadi kandungan Al3+ yang terdapat di dalam larutan tersebut adalah 4,225 x 100/1000 = 0,4225 g. Dari persamaan reaksi 4.4 berikut

Al3+ + 3OH- Al(OH)3 ...(4.4)

diperoleh 0,42/27 = 0,0156 mol Al3+ , kemudian dari percobaan diperoleh kebutuhan asam sulfat untuk pengaturan pH menjadi 1 adalah 31 mL H2SO4 1N

2Al(OH)3 + 3H2SO4 Al2(SO4)3 + 6H2O

A 0,0156 mol 0,062 mol

R 0.0156 mol 0,022 mol 0,0075 mol + 0,045 mol

S 0 0,040 mol 0,0075 mol + 0,045 mol

Jumlah Al2(SO4)3 yang terbentuk adalah sebanyak 0,0075 mol. Pada kondisi ini asam

Sedangkan untuk penggunaan asam klorida memenuhi persamaan reaksi 4.5

sebagai berikut:

Al(OH)3 + 3HCl AlCl3 + 6H2O ...(4.5)

Asam klorida yang dibutuhkan untuk mengatur pH menjadi 1 adalah sebanyak 15,8

ml HCl 1N.

Al(OH)3 + 3HCl AlCl3 + 6H2O

A 0,015 mol 0,0158 mol

R 0.005 mol 0,0158 mol 0,005 mol + 0,03 mol

S 0,010 mol 0 mol 0,005 mol + 0,03 mol

Jumlah AlCl3 yang terbentuk adalah sebanyak 0,005 mol. Pada kondisi ini

asam klorida merupakan pembatas reaksi.

Dari kedua persamaan reaksi tersebut dapat dilihat bahwa AlCl3 yang

dihasilkan sebanyak 0,005 mol sedangkan Al2(SO4)3 yang dihasilkan sebanyak

0,0075 mol. Jadi dengan penambahan alum sulfat 1N sebanyak 31 mL akan

memperoleh alum kembali lebih banyak dibandingkan menggunakan asam klorida

1N sebanyak 15,8 mL.

Pada gambar 4.1. di atas dapat dilihat bahwa penambahan asam sulfat 1N

pada lumpur yang berumur 1 hari memberikan hasil perolehan kembali alum yang

paling tinggi. Hal ini berlaku untuk kondisi pH 1 dan 1,5 sedangkan pada kondisi pH

2 dan 2,5 menunjukkan bahwa umur lumpur 3 hari dengan penambahan asam sulfat

1N memberikan hasil yang lebih tinggi dari sampel yang berumur 1 dan 2 hari.

Sedangkan pada kondisi pH 3 sampel yang berumur 2 hari menunjukkan hasil yang

32

Kondisi ini juga terjadi pada penambahan asam klorida 1N, walaupun secara

keseluruhan memiliki hasil perolehan kembali alum yang lebih rendah dibandingkan

dengan penggunaan asam sulfat 1N, hasil yang ditunjukkan pada Gambar 4.1.

memiliki pola yang hampir sama dengan hasil yang ditunjukkan pada penambahan

asam sulfat 1N. Pada sampel yang berumur 1 hari, terlihat hasil yang paling tinggi

diperoleh pada pH 1 dan 1,5, pada pH 2,5 sampai 3 sampel yang berumur 3 hari

menunjukkan hasil yang lebih tinggi dibandingkan dengan sampel yang berumur 1

dan 2 hari.

Kondisi yang sama dapat juga dilihat pada Gambar 4.2. dan Gambar 4.3.

dimana terjadi ketidakkonsistenan hasil perolehan kembali alum yang ditunjukkan

oleh variabel umur lumpur.

Hal lain yang dapat dilihat pada Lampiran C (halaman 65 – 66) adalah

kandungan alum pada lumpur yang berumur satu hari lebih besar dari kandungan

alum pada lumpur yang berumur dua hari dan lumpur yang berumur tiga hari

memiliki kandungan alum yang lebih kecil dibandingkan dengan lumpur yang

berumur dua hari. Hal ini kemungkinan disebabkan oleh adanya bahan organik yang

terdapat pada lumpur, Hal ini disebutkan oleh Lin dan Grenn (1987) bahwa lumpur

alum kemungkinan mengandung mikroorganisme termasuk alga dan plankton serta

bahan organik dan anorganik lainnya yang terdapat di air baku. Walaupun lumpur

alum memiliki BOD5 dan COD yang tinggi, biasanya tidak mengalami dekomposisi

aktif ataupun menyebabkan terjadinya kondisi anaerobik. Jadi semakin lama lumpur

organik dan anorganik yang mengendap bersama-sama lumpur. Tetapi karena tidak

mengalami dekomposisi, maka jumlah mikroorganisme dan bahan organik tidak

berkurang. Pada saat dilakukan penelitian dengan mengambil 5 gram lumpur yang

telah dikeringkan, maka sebagian dari lumpur tersebut merupakan mikroorganisme

dan bahan organik, sehingga pada saat dilakukan pemeriksaan kandungan alum pada

lumpur akan diperoleh kandungan alum pada lumpur berumur satu hari lebih tinggi

dibanding lumpur berumur dua dan tiga hari. Begitu juga lumpur yang berumur dua

hari memiliki kandungan alum yang lebih besar dibandingkan lumpur yang berumur

tiga hari.

Jadi dapat dikatakan bahwa faktor umur lumpur tidak memiliki pengaruh

yang signifikan terhadap tingkat perolehan kembali alum dari lumpur dengan

penambahan baik asam sulfat 1 N maupun asam klorida 1 N.

4.2. Analisa Faktorial Desain Terhadap Persentase Perolehan Kembali Alum

Hasil analisa faktorial desain terhadap Persentase Perolehan Kembali Alum

versus Jenis Asam, Umur Lumpur dan pH menunjukkan hasil bahwa variabel jenis

asam dan pH yang memiliki nilai P 0,0000. Dengan kata lain dari kedua jenis asam

yang digunakan, asam sulfat (H2SO4) memiliki pengaruh yang signifikan terhadap

besarnya alum yang berhasil diperoleh kembali. Begitu juga dengan pH, dimana

semakin kecil pH larutan maka akan semakin sigfikan pengaruhnya terhadap hasil

alum yang berhasil dipulihkan. Variabel lainnya yang memiliki nilai P > 0,05

34

analisa persentase perolehan kembali alum menggunakan adjusted SS Program Minitab Release 15 dapat dilihat pada Tabel 4.1.

Tabel 4.1 Persentase Perolehan Kembali Alum Menggunakan Adjusted SS

Variabel DF Seq SS Adj SS

adalah Jenis Asam dan pH, sedangkan umur lumpur dan yang lainnya memiliki nilai

P > 0,05, berarti variabel yang berpengaruh terhadap besarnya perolehan kembali

alum dari lumpur adalah Jenis Asam,yaitu asam sulfat 1N dan pH, yaitu pada pH 1.

Dapat dilihat juga bahwa R.sq = 74,36% yang menunjukkan hubungan antara

variabel yang cukup baik, dimana semakin besar nilai R.sq, maka akan semakin baik

model yang dihasilkan.

4.3. Pengaruh pH dan Jenis Asam dan Umur Lumpur Terhadap Pengurangan Berat Lumpur Kering (%)

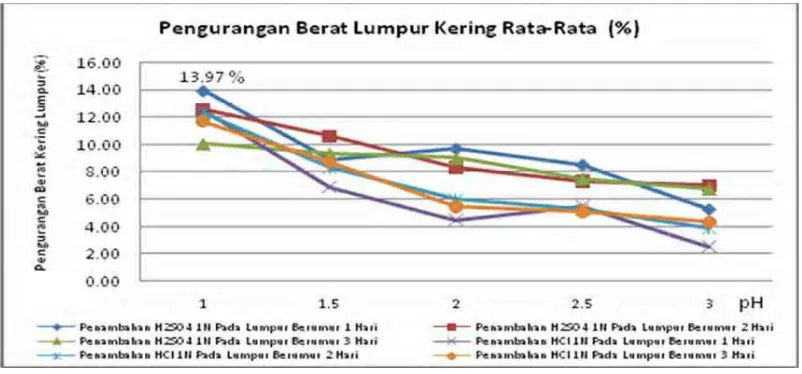

Pengurangan berat lumpur kering yang terjadi pada percobaan ini dapat dilihat

Dari Gambar 4.4. dapat dilihat bahwa untuk semua sampel yang diuji

menunjukkan tren yang relatif sama, dimana pengurangan berat lumpur menunjukkan

hasil yang semakin besar pada kondisi pH yang semakin rendah.

Bentuk tren yang ditujukkan pada Gambar 4.4. memiliki bentuk yang sama

dengan hasil perolehan kembali alum yang ditunjukkan pada Gambar 4.1 Dari

kondisi tersebut dapat disimpulkan adanya hubungan antara alum yang berhasil

diperoleh kembali dengan pengurangan berat lumpur yang tersisa setelah ditambah

asam, baik asam sulfat 1N maupun asam klorida 1N, dimana sejumlah berat alum

yang berkurang setelah ditambah asam sulfat 1N maupun asam klorida 1N

dikonversikan menjadi alum yang diperoleh kembali. Hasil maksimal pengurangan

berat lumpur kering dengan penambahan asam sulfat 1N maupun asam klorida 1N

dapat dilihat pada Gambar 4.5 dan 4.6.

36

Gambar 4.5. Grafik Perolehan Kembali Alum Dari Lumpur Proses Penjernihan Air Di IPA Deli Tua Dengan Penambahan Asam Sulfat 1N

Terdapat ketidakkonsistenan pengaruh umur lumpur terhadap persentase

pengurangan berat kering lumpur. Hal ini dapat dilihat baik pada Gambar 4.4. dimana

untuk pH 1, 2 dan 2,5 persentase pengurangan berat lumpur yang tertinggi diperoleh

pada lumpur yang berumur 1 hari setelah ditambahkan asam sulfat 1N, sedangkan

untuk pH 1,5 dan 3 diperoleh oleh lumpur yang berumur 2 hari dengan penambahan

asam sulfat 1N. Hal ini memiliki kesamaan dengan hasil perolehan kembali alum.

Jadi dari penjelasan tersebut di atas dapat dikatakan bahwa umur lumpur

merupakan variabel yang tidak berpengaruh terhadap pengurangan berat lumpur hasil

proses penjernihan air.

4.4. Analisa Faktorial Desain Terhadap Persentase Pengurangan Berat Lumpur Kering

Pada analisa faktorial desain ini variabel yang memiliki nilai P 0.05

dianggap yang memberikan pengaruh signifikan terhadap hasil yang diperoleh dari

percobaan ini, sedangkan nilai P > 0,05 dianggap tidak memberikan pengaruh yang

signifikan terhada[ hasil yang diperoleh dari percobaan ini. Adapun hasil analisa

factorial desain dapat dilihat pada Tabel 4.2, dimana variabel Jenis Asam dan pH

memiliki nilai P masing-masing masing-masing 0.0000 dan 0,0000. Dari analisa ini

dapat dikatakan bahwa variabel Jenis Asam dan pH memberikan pengaruh yang

signifikan terhadap persentase pengurangan berat kering lumpur. Begitu juga dengan

interaksi antara variabel jenis asam dan umur lumpur yang memiliki nilai P 0,0100

38

Tabel 4.2. Analisa Persentase Pengurangan Berat Lumpur Kering Menggunakan Adjusted SS

Jika dikaitkan dengan pembahasan analisa pengaruh umur lumpur terhadap

persen pengurangan berat kering lumpur dapat disimpulkan bahwa faktor umur

lumpur dapat diabaikan didalam persentase pengurangan berat lumpur kering.

Dari Tabel 4.2. dapat dilihat bahwa nilai R Sq adalah 65,37% yang

menunjukkan bahwa hubungan antara variabel di dalam percobaan ini cukup baik.

Semakin tinggi nilai R Sq, maka semakin baik hunbungan antar variabel tersebut.

Dari hasil analisa diperoleh hasil bahwa rata-rata pengurangan berat kering

lumpur adalah 13,97%. Jika angka ini diadopsi untuk menyatakan tingkat

pengurangan volume lumpur yang dihasilkan dari proses penjernihan air di IPA Deli

Tua PDAM Tirtanadi, maka masa pakai dari bak penampung akhir lumpur akan

4.5. Penggunaan Alum Yang Diperoleh Kembali Sebagai Koagulan Pada Jar Test

Alum yang berhasil diperoleh kembali dari lumpur, baik dengan

menggunakan asam sulfat digunakan sebagai koagulan pada percobaan jar test. Hasil

dari jar test ini, terutama kebutuhan koagulannya kemudian dibandingkan dengan

kebutuhan koagulan yang dibuat dari larutan tawas.

Hasil jar test dengan menggunakan alum yang diperoleh kembali dari lumpur

dan alum yang dibuat dengan melarutkan tawas yang dbeli dari pabrik dapat dilihat

pada Lapiran E Hasil Jar Test.

Dari data-data yang terdapat pada Lampiran E tersebut. dapat dilihat bahwa

hasil jar test dengan menggunakan alum yang diperoleh kembali dari lumpur

menunjukkan hasil yang baik, dilihat dari turbiditas akhir pada proses jar test.

Dikarenakan kadar alum yang dapat dipulihkan dari lumpur rata-rata 3,45%

(menggunakan asam sulfat), maka kebutuhan koagulan dari alum yang diambil

kembali dari lumpur lebih banyak dibandingkan dengan menggunakan larutan tawas

yang memiliki kadar alum rata-rata 10%. Hal ini dapat dilihat dari hasil jar test

dengan menggunakan alum yang diperoleh kembali, dengan dosis yang sama dengan

larutan tawas, menunjukkan hasil yang kurang baik. Dimana turbiditas hasil akhir jar

test menunjukkan nilai 4.32 NTU untuk turbiditas air baku 56 NTU (efisiensi

penurunan turbiditas 92,3%), sedangkan penggunaan larutan alum yang dibuat

dengan melarutkan tawas menunjukkan turbiditas hasil jar tes sebesar 1,45.NTU

40

test menggunakan alum yang diperoleh kembali menunjukkan turbiditas hasil jar test

sebesar 12 NTU (efisiensi penurunan turbiditas 85,9%), sedangkan hasil jar test

menggunakan alum yang dibuat dengan melarutkan tawas menunjukkan turbiditas

hasil jar test 1,9% (efisiensi penurunan turbiditas 97,8%). Turbiditas air baku 358

NTU, hasil jar test menggunakan alum yang diperoleh kembali menunjukkan

turbiditaas hasil jar test sebesar 21.43 NTU (efisiensi penurunan turbiditas 94,3%),

sedangkan jar test menggunakan alum yang dibuat dengan melarutkan tawas

menujukkan turbiditas air hasil jar test 1,49 NTU (efisiensi penurunan turbiditas

99,6%).

Mengingat di IPA Deli Tua menggunakan saringan pasir cepat (rapid sand filter) yang ditempatkan setelah unit clarifier, maka turbiditas 4.32 NTU masih dapat dikategorikan memenuhi persyaratan sebagai hasil jar test, yang mewakili proses

yang terjadi di unit clarifier. Hal ini sesuai dengan pendapat Culp dan Williams,

(1993) yang mengatakan bahwa saringan pasir cepat (rapid sand filter) memiliki kemampuan untuk menyaring air yang masuk ke filter dengan turbiditas 5 NTU

dengan efisiensi penyaringan mencapai 90%. Jadi batasan pemilihan dosis alum

adalah yang memberikan turbiditas akhir < 5 NTU. Pada Tabel 4.3 berikut dapat

dilihat perbandingan kebutuhan alum yang diperoleh kembali dari lumpur dengan

larutan tawas yang dibeli dari pabrik.

Dari Tabel 4.3. dapat dilihat bahwa kebutuhan alum dalam percobaan jar test

menggunakan alum yang diperoleh kembali dari lumpur berkisar antara 1 sampai

Tabel 4.3. Perbandingan Dosis Alum Yang Diperoleh Kembali Dari Lumpur (Dengan Penambahan Asam Sulfat 1 N) dengan Larutan Tawas

pabrik dengan rata-rata kelipatannya adalah 1,73 kali dari dosis alum yang

dibuat dengan melarutkan tawas yang dibeli dari pabrik.

Culp dan Williams, (1993) mengatakan bahwa pada proses untuk

memperoleh kembali alum dari lumpur dengan menggunakan asam sulfat HASIL

42

menimbulkan suatu permasalahan yang serius karena peluang ikut terlarutnya

logam-logam lain, seperti besi, mangan, krom, dan metal lainnya, serta bermacam ragam

material organik. Kandungan logam pada proses akhir dari jar test dapat dilihat pada

Tabel 4.4.

Tabel 4.4. Kandungan Logam Pada Air Baku dan Hasil Jar Test Hasil Jartest

kadar logam mengalami penurunan setelah dilakukan jar test baik dengan

menggunakan koagulan dari alum yang dipulihkan maupun dari larutan tawas, tetapi

terjadi peningkatan kadar Cu pada hasil jar test dengan menggunakan kedua koagulan

tersebut. Tetapi nilai tersebut masih jauh dibawah ketentuan yang diatur di

Kepmenkes 907 tahun 2002, yaitu sebesar 1 mg/L.

4.6. Analisa Biaya

Dari pembahasan pada sub-bab sebelumnya dapat dilihat bahwa tingkat

perolehan kembali alum yang dicapai pada percobaan ini adalah rata-rata sebesar

66,45 % dengan penambahan asam sulfat. Hasil ini dapat digunakan dengan baik