ANALISIS WAKTU ANTAR KERUSAKAN MESIN ELECTRIC

MOTOR MENGGUNAKAN METODE FAILURE FINDING

INTERVAL DI PT. RIAU ANDALAN PULP AND PAPER

(PT. RAPP)

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

ADE FIRMANSYAH

NIM. 070403007

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

PT. Riau Andalan Pulp and Paper merupakan perusahaan yang memproduksi produk pulp (bubur kertas) dan paper (kertas) dengan didukung oleh sejumlah mesin dan peralatan yang saling berinteraksi untuk mencapai produktivitas yang optimal. Permasalahan yang sedang dihadapi PT. Riau Andalan Pulp and Paper khususnya anak perusahaan PT. Riau Pulp adalah tingginya tingkat downtime yang terjadi pada mesin electric motor fiberline area

di perusahaan pada tahun 2011 yang mencapai 301.5 jam per tahun atau mencapai 0.39%. Nilai downtime 0.39% akan mengakibatkan kehilangan biaya sebesar Rp 35.087.062.500 pertahun. Sistem perawatan yang dilakukan selama ini oleh perusahaan adalah bersifat preventive maintenance. Akan tetapi sistem perawatan yang berjalan sekarang masih menyebabkan terjadinya downtime yang relatif tinggi yang terjadi disepanjang tahun 2011 pada mesin electric motor fiberline area. Oleh sebab itu dilakukan penelitian mengenai analisis waktu antar kerusakan mesin dan mengusulkan penjadwalan preventive maintenance

(replacement) age terhadap mesin electric motor fiberline area pada Pabrik Riau

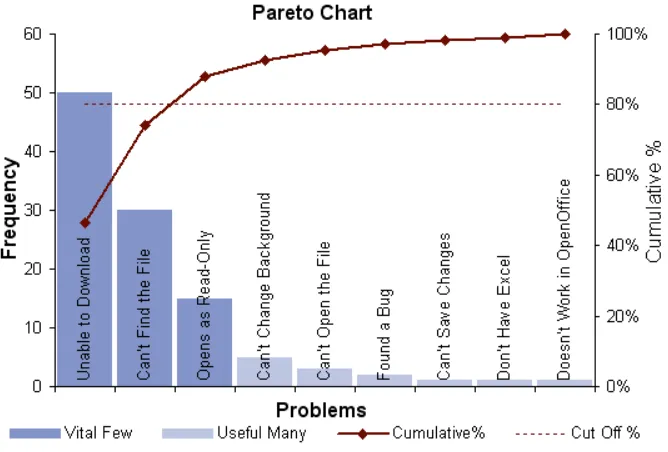

Pulp PT. Riau Andalan Pulp and Paper. Pendekatan yang digunakan adalah metode FFI (Failure Finding Interval). Berdasarkan aturan pareto diagram 80-20 didapat tiga area mesin electric motor yang akan diobservasi, yaitu fiberline area 421, 411 dan431. Berdasarkan hasil perhitungan dengan menggunakan metode FFI maka diperoleh rata-rata waktu antar kerusakan (mean time between failure)

mesin electric motor fiberline ketigaarea yang disebut adalah 17 hari, 32 hari, 26 hari. Hasil perhitungan preventive maintenance (replacement) age electric motor fiberline area di area yang sama adalah 25 hari, 30 hari, 39 hari.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan Laporan ini untuk diajukan sebagai Tugas Sarjana.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi untuk mendapatkan gelar sarjana S-1 di kampus Universitas Sumatera Utara. Tugas Sarjana ini berisi tentang keadaan dan aktivitas yang dilakukan mahasiswa di perusahaan untuk melakukan penelitian berdasarkan metode analisis yang telah dipilih sebelumnya sesuai masalah yang ada di perusahaan. Tugas sarjana ini berjudul “Analisis Waktu Antar Kerusakan Mesin Electric Motor menggunakan Metode Failure Finding Interval di PT. Riau Andalan Pulp

and Paper (PT. RAPP)”.

Hasil yang optimal berusaha penulis berikan dalam Tugas Sarjana ini namun disadari bahwa masih banyak kekurangan yang terdapat di dalam Tugas Sarjana ini, karena itu diharapkan saran yang membangun demi penyempurnaan pada penyusunan Tugas Sarjana yang selanjutnya.

Medan, Oktober 2012 Penulis

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini, penulis telah mendapatkan bimbingan dan dukungan yang besar dari berbagai pihak, baik berupa materi, spiritual, informasi maupun administrasi. Oleh karena itu, penulis mengucapkan terima kasih kepada :

1. Allah SWT atas rahmat dan hidayah-Nya

2. Ibu Ir. Khawarita Siregar, MT., selaku Dosen Pembimbing I atas bimbingan dan pengarahan yang diberikan dalam penyelesaian Tugas Sarjana ini.

3. Ibu Tuti Sarma Sinaga, ST.,MT., selaku Dosen Pembimbing II atas bimbingan dan pengarahan yang diberikan dalam penyelesaian Tugas Sarjana ini.

4. Bapak Ir. Mangara Tambunan, M.Sc dan Ir.Rosnani Ginting, MT selaku Koordinator Tugas Akhir yang telah memberikan pengarahan dalam Tugas Sarjana ini.

5. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE selaku Koordinator Bidang Manajemen Rekayasa dan Produksi yang telah memberikan bimbingan dan pengarahan dalam penetapan judul Tugas Sarjana ini.

6. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

8. Staff pegawai Teknik Industri Bang Mijo, Kak Dina, Bang Nurmansyah, Kak Rahma, Ibu Ani, dan Bang Ridho terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan Tugas Sarjana ini.

9. Bapak Rizal Sitompul selaku Pembimbing Lapangan yang telah membantu dalam pengumpulan data selama melakukan penelitian di PT. Riau Andalan Pulp and Paper.

10.Bapak Samsuriya M. Hasim selaku Campus and Local NGO Relation Head

yang telah membantu proses perizinan melakukan penelitian di PT. Riau Andalan Pulp and Paper.

11.Kedua orangtua (Ibrahim dan Salma Rasyid, Amd) , kakak-kakakku (Emilya,

Tetty astina, Irnayulis, Hilmayanis dan Ermi Yulidar ) dan abang-abangku

(Amrizizal, Alfian Putra, Darmansyah dan Fadhli Eka Putra, ST) yang telah

banyak mendukung dan mendoakan penulis selama pelaksanaan Tugas Akhir dari

awal hingga akhir.

12.Teman-teman stambuk 2007 yang telah memberi dukungan dan motivasi dalam

proses pengerjaan Tugas Akhir ini.

13.Siti Maulina Dalimunthe atas bantuan dan motivasi yang diberikan dalam menyelesaikan Tugas Sarjana ini.

14.Fitra Lestari, ST, M.Eng atas bantuan dan motivasi yang diberikan dalam menyelesaikan Tugas Sarjana ini.

16.Achmad Mega Perdana, Ahmad Riski, Bang Bambang Novandi, Bang Hendri Ismail atas bantuan dan motivasi yang diberikan dalam menyelesaikan Tugas Sarjana ini.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KEPUTUSAN SIDANG KOLOKIUM ... iii

ABSTRAK ... iv

KATA PENGANTAR ... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI ... ix

DAFTAR TABEL ... xvi

DAFTAR GAMBAR ... xx

DAFTAR LAMPIRAN ... xxiii

I PENDAHULUAN ... I-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

1.5.2. Batasan Masalah... I-7 1.6. Sistematika Penulisan Tugas Akhir ... I-8

II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.6.2. Uraian Proses Produksi ... II-9 2.6.2.1. Fiberline ... II-9 2.6.2.2. Chemical Recovery ... II-16 2.6.2.3. Pulp Machine ... II-16 2.6.3. Electric Motor ... II-20 2.6.3.1. Motor DC ... II-21 2.6.3.2. Motor AC ... II-22 2.6.4. Mesin, Peralatan dan Utilitas ... II-22

III LANDASAN TEORI ... . III-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.4. Keandalan (Reliability) ... III-17 3.4.1. Defenisi Keandalan (Reliability) ... III-17 3.4.2. Pemodelan Statistik untuk Reliabiity ... III-19 3.4.3. Konsep Reliability ... III-21 3.4.4. Pola Distribusi Datadalam Keandalan Reliability ... III-24 3.5. Uji Kolmogorov-Smirnov ... III-29 3.6. Penentuan Optimal Preventive Replacement Age untuk

Meminimasi Downtime...III-31

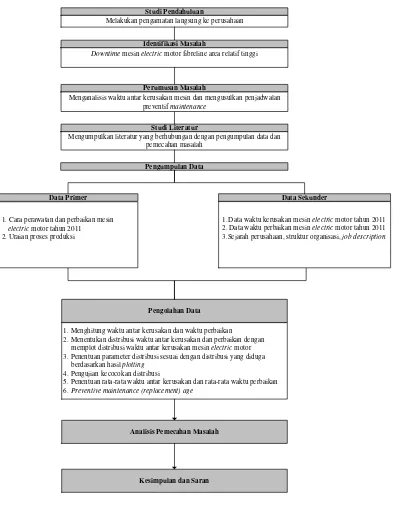

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

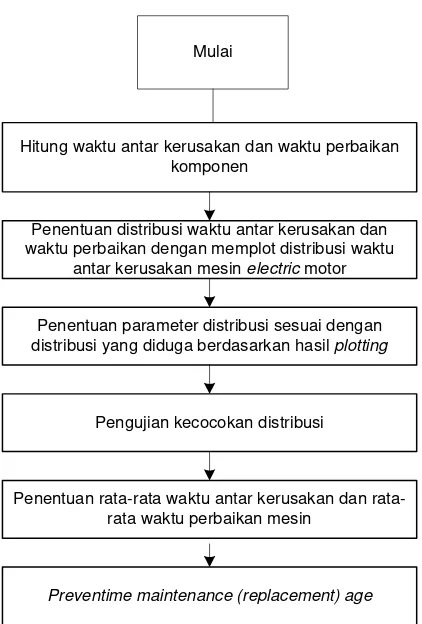

4.9. Prosedur Pelaksanaan Penelitian ... IV-5 4.10. Metode Pengolahan Data ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

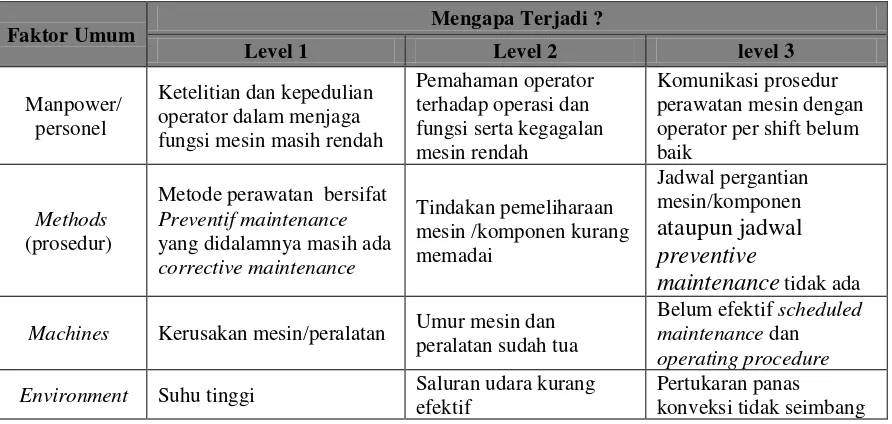

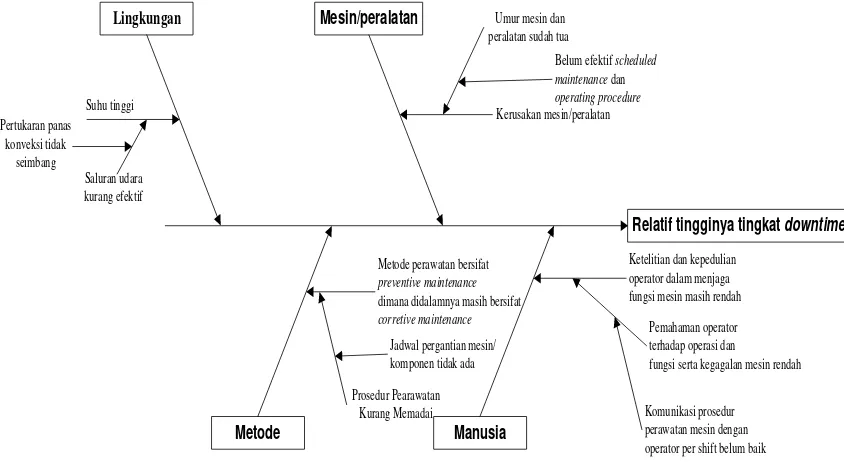

5.1. Pengumpulan Data ... V-1 5.1.1. Data Waktu Kerusakan ... V-1 5.1.2. Data Waktu Operasi ... V-6 5.2. Pengolahan Data ... V-6 5.2.1. Kebijakan Perawatan Mesin Sekarang ... V-6 5.2.2. Identifikasi Penyebab Downtime Sistem

Perawatan Mesin Electric Motor Sekarang ... V-8 5.2.3. Langkah -langkah Analisis Waktu Antar Kerusakan

Mesin Menggunakan Metode Failure Finding

Interval ... V-10 5.2.3.1. Rekapitulasi Data Kerusakan Electric Motor

di Area Fiberline ... V-10 5.2.3.2. Time Between Failure dan Time to Repair .... V-12 5.2.3.3. Distribusi Kerusakan Motor di Area

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.3.4. Penentuan Parameter Distribusi ... V-39 5.2.3.5. Pengujian Kecocokan Distribusi ... V-40 5.2.3.6. Penentuan OptimalPreventive Maintenance

(Replacement) Age untuk Meminimasi

Downtime ... V-43

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Pareto Diagram ... VI-1 6.2. Analisis Waktu Antar Kerusakan Mesin Electric Motor

Fiberline Area ... VI-2 6.3. Analisis Distribusi Waktu Antar Kerusakan (TBF) Mesin

Electric Motor Fiberline Area ... VI-4 6.4. Analisis Optimal Preventive Maintenance ( Replacement )

Age dengan Sistem Perawatan Sekarang ... VI-7 6.5. Prosedur Perawatan Berdasarkan Kerusakan yang Terjadi ... VI-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Kerusakan Mesin Electric Motor di Area Fibreline PT. Riau Pulp

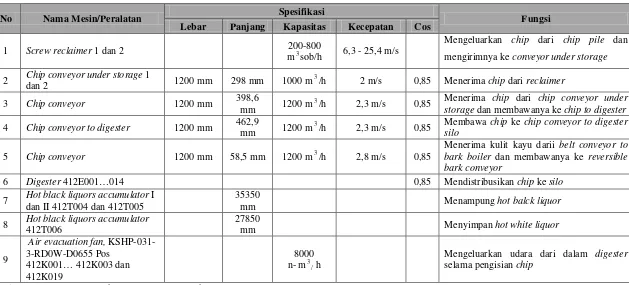

Tahun 2011 ... I-3 2.1. Spesifikasi Mesin, Peralatan, dan Utilitas PT. RAPP pada Departemen

Fiberline ... II-24 2.2. Spesifikasi Mesin, Peralatan, dan Utilitas PT. RAPP pada Departemen

Fiberline Tahap Pencucian, Penyaringan dan Delegnifikasi O2

2.3. Spesifikasi Mesin, Peralatan, dan Utilitas PT. RAPP pada Departemen

Pulp Machine ... II-27 ... II-26

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.12. Rekapitulasi Kehilangan Biaya Setiap Area di Fiberline Terurut Pada

Tahun 2011 ... V-12 5.13. TBF dan TTR Fibreline Area 421 (Fiberline washing line 1) ... V-14 5.14. TBF Terurut Fibreline Area 421 (Fiberline washing line 1)... V-15 5.15. Tabel Distribusi Frekwensi TBF Fibreline Area 421 (Fiberline washing

line 1) ... V-16 5.16. Perhitungan Distribusi Frekwensi dan Frekwensi Relatif TBF untuk

Electric Motor Area 421 (Fiberline Washing Line 1) ... V-17 5.17. TTR Terurut Fibreline Area 421 (Fiberline washing line 1) ... V-18 5.18. Tabel Distribusi Frekwensi TTR Fibreline Area 421 (Fiberline washing

line 1) ... V-19 5.19. Perhitungan Distribusi Frekwensi dan Frekwensi Relatif TTR untuk

Electric Motor Area 421 (Fiberline Washing Line 1) ... V-20 5.20. Tabel Eksponensial Plot TBF Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1) ... V-21 5.21. Tabel Weibull Plot TBF Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1) ... V-23 5.22. Tabel Normal Plot TBF Fibreline Electric Motor Area 421 (Fiberline

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.23. Tabel Lognormal Plot TBF Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1) ... V-26 5.24. Tabel Gamma Plot TBF Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1) ... V-27 5.25. Tabel Eksponensial Plot TTR Fibreline Electric Motor Area 421

(Fiberline Washing Line 1) ... V-29 5.26. Tabel Weibull Plot TTR Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1) ... V-30 5.27. Tabel Normal Plot TTR Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1) ... V-32 5.28. Tabel Lognormal Plot TTR Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1) ... V-33 5.29. Tabel Gamma Plot TTR Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1) ... V-35 5.30. Rekap Model Distribusi Plot TBF Electric Motor Fiberline Area 421

(Fiberline Washing Line 1) ... V-36 5.31. Rekap Model Distribusi Plot TBF Electric Motor Fiberline Area 411

(Fiberline Cooking Line 1) ... V-36 5.32. Rekap Model Distribusi Plot TBF Electric Motor Fiberline Area 431

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.33. Rekap Model Distribusi Plot TTR Electric Motor Fiberline Area 421

(Fiberline Washing Line 1) ... V-37 5.34. Rekap Model Distribusi Plot TTR Electric Motor Fiberline Area 411

(Fiberline Cooking Line 1) ... V-38 5.35. Rekap Model Distribusi Plot TTR Electric Motor Fiberline Area 431

(Fiberline Bleaching Line 1) ... V-37 5.36. Rekapitulasi Parameter Distribusi ... V-40 5.37. Uji Kolmogorov Smirnov TBF Electric Motor Fiberline Area 421

(Fiberline Washing Line 1) ... V-41 5.38. Uji Kolmogorov Smirnov TTR Electric Motor Fiberline Area 421

(Fiberline Washing Line ) ... V-42 5.39. Nilai-Nilai D(tp) Electric Motor Fiberline Area 421 untuk tp

6.1. Persentase Kumulatif Pareto Diagram Electric Motor Fiberline Pada

Tahun 2011 ... VI-1 yang

Bersesuaian ... V-45

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi Pabrik Riau Pulp PT. Riau Andalan Pulp and Paper ... II-6 2.2. Kontruksi Electric Motor ... II-20 2.3. Motor DC ... II-21 2.4. Motor Induksi AC ... II-22 3.1. Klasifikasi Perawatan ... III-2 3.2. P-F curves and P-F intervals ... III-15 3.3. Flowchart Maintenance Using FFI ... III-16 3.4. Pareto Diagram ... III-17 3.5. Ilustrasi Model Interval Pergantian Komponen ... III-32 4.1. Kerangka Konseptual Penelitian ... IV-2 4.2. BlockDiagram Metodologi Penelitian ... IV-6 4.3. Blok Diagram Pengolahan Data dengan Metode Failure Finding Interval ... IV-8 5.1. Cause and Effect Diagram Penyebab Relatif Tingginya Tingkat Downtime

Sistem Perawatan Sekarang... V-9 5.2. Diagram Pareto Kehilangan Biaya Setiap Area di Fiberline ... V-12 5.3. Histogram Frekwensi TBF Fibreline Area Area 421 (Fiberline washing

line 1) ... V-16 5.4. Histogram Frekwensi TTR Fibreline Area Area 421 (Fiberline washing

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.5. Eksponensial Plot untuk TBF Fibreline Electric Motor Area 421

(Fiberline Washing Line 1) ... V-22 5.6. Weibull Plot untuk TBF Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1)... V-23 5.7. Normal Plot untuk TBF Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1)... V-25 5.8. Lognormal Plot untuk TBF Fibreline Electric Motor Area 421

(Fiberline Washing Line 1) ... V-26 5.9. Gamma Plot untuk TBF Fibreline Electric Motor Area 421

(Fiberline Washing Line 1) ... V-28 5.10. Eksponensial Plot untuk TTR F ibreline Electric Motor Area 421

(Fiberline Washing Line 1) ... V-29 5.11. Weibull Plot untuk TTR Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1)... V-31 5.12. Normal Plot untuk TTR Fibreline Electric Motor Area 421 (Fiberline

Washing Line 1)... V-32 5.13. Lognormal Plot untuk TTR Fibreline Electric Motor Area 421

(Fiberline Washing Line 1) ... V-34 5.14. Gamma Plot untuk TTR Fibreline Electric Motor Area 421 (Fiberline

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

6.1. Laju kerusakan untuk electric motor fiberline area 421 (Fiberline

Washing Line 1)... VI-6 6.2. Laju kerusakan untuk electric motor fiberline area 411 (Fiberline

Cooking Line 1) ... VI-6 6.3. Laju kerusakan untuk electric motor fiberline area 431 (Fiberline

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT. Riau Andalan Pulp and Paper merupakan perusahaan yang memproduksi produk pulp (bubur kertas) dan paper (kertas) dengan didukung oleh sejumlah mesin dan peralatan yang saling berinteraksi untuk mencapai produktivitas yang optimal. Permasalahan yang sedang dihadapi PT. Riau Andalan Pulp and Paper khususnya anak perusahaan PT. Riau Pulp adalah tingginya tingkat downtime yang terjadi pada mesin electric motor fiberline area

di perusahaan pada tahun 2011 yang mencapai 301.5 jam per tahun atau mencapai 0.39%. Nilai downtime 0.39% akan mengakibatkan kehilangan biaya sebesar Rp 35.087.062.500 pertahun. Sistem perawatan yang dilakukan selama ini oleh perusahaan adalah bersifat preventive maintenance. Akan tetapi sistem perawatan yang berjalan sekarang masih menyebabkan terjadinya downtime yang relatif tinggi yang terjadi disepanjang tahun 2011 pada mesin electric motor fiberline area. Oleh sebab itu dilakukan penelitian mengenai analisis waktu antar kerusakan mesin dan mengusulkan penjadwalan preventive maintenance

(replacement) age terhadap mesin electric motor fiberline area pada Pabrik Riau

Pulp PT. Riau Andalan Pulp and Paper. Pendekatan yang digunakan adalah metode FFI (Failure Finding Interval). Berdasarkan aturan pareto diagram 80-20 didapat tiga area mesin electric motor yang akan diobservasi, yaitu fiberline area 421, 411 dan431. Berdasarkan hasil perhitungan dengan menggunakan metode FFI maka diperoleh rata-rata waktu antar kerusakan (mean time between failure)

mesin electric motor fiberline ketigaarea yang disebut adalah 17 hari, 32 hari, 26 hari. Hasil perhitungan preventive maintenance (replacement) age electric motor fiberline area di area yang sama adalah 25 hari, 30 hari, 39 hari.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Di era globalisasi saat ini perusahaan manufaktur akan menghadapi persaingan dengan perusahaan manufaktur lainnya, maka diperlukan kebijakan untuk bersaing secara kompetitif. Salah satu kebijakan yang dilakukan perusahaan adalah dalam usaha mempertahankan kesinambungan kerja peralatan produksi, untuk mengantisipasi munculnya permasalahan pemeliharaan (maintenance). Tuntutan akan kesiapan dan keadaan peralatan yang dapat diterima menurut standar merupakan sesuatu yang sangat penting. Secara umum kebijakan pemeliharaan dimaksudkan untuk menjaga kondisi atau memperbaiki setiap peralatan agar dapat meningkatkan kelancaran produksi dengan meminimumkan jumlah kerusakan pada tingkat biaya yang wajar.

Mesin-mesin dan peralatan produksi merupakan elemen atau unsur yang sangat penting dalam rangka mendukung kelangsungan produksi sebuah perusahaan manufaktur. Perawatan yang terjadwal sangat diperlukan pada mesin-mesin produksi di perusahaan, karena mesin-mesin-mesin-mesin dan peralatan produksi sangat rawan dengan timbulnya kerusakan.

dengan efektif dan efisien sehingga target perusahaan dapat tercapai. Saat ini, yang menjadi jenis kendala dalam produksi yang sering terjadi di PT. Riau Andalan Pulp and Paper adalah tidak berjalan lancarnya kegiatan produksi di lantai produksi akibat adanya kerusakan mesin produksi. Seringnya terjadi kerusakan mesin khususnya mesin electric motor mengakibatkan kehilangan biaya yang cukup tinggi dalam menghasilkan pulp.

Electric motor merupakan mesin penggerak utama mesin-mesin pada

proses produksi Pabrik Riau Pulp anak perusahaan dari PT. Riau Andalan Pulp and Paper khususnya di area Fiberline. Kerusakan yang terjadi pada mesin produksi electric motor mengakibatkan jadwal produksi dan kegiatan produksi perusahaan menjadi tertunda. Pada tahun 2011 target produksi pulp di PT. Riau Pulp adalah sebanyak 2,5 juta ton. Kehilangan produksi yang terjadi akibat kerusakan mesin electric motor tahun 2011 adalah 75,375 ton. Semakin banyak mesin mengalami kerusakan maka semakin banyak kehilangan kesempatan untuk mendapatkan keuntungan.

Sistem perawatan yang dilakukan selama ini oleh perusahaan adalah bersifat preventive maintenance dimana didalam prosesnya berlangsung

corrective maintenance. Akan tetapi sistem perawatan yang berjalan belum bisa

mengurangi downtime yang terjadi disepanjang tahun 2011 pada mesin electric

motor fiberline area. Dengan sistem perawatan yang ada sekarang belum ada

penjadwalan untuk preventive maintenance (replacement) age terhadap mesin

electric motor fiberline area pada Pabrik Riau Pulp PT. Riau Andalan Pulp and

Tingginya tingkat downtime yang terjadi pada mesin electric motor fiberline area di perusahaan pada tahun 2011 dapat dilihat pada Tabel 1.1.

Tabel 1.1. Data Kerusakan Mesin Electric Motor di Area Fiberline Pabrik Riau PT. Riau Pulp Tahun 2011

No Fiberline Area Downtime (jam)

Jam Operasi (jam/tahun)

% Downtime

1 411 51 8640 0.59

2 412 18.5 8640 0.21

3 413 13.5 8640 0.16

4 421 63 8640 0.73

5 422 41 8640 0.49

6 423 29 8640 0.34

7 431 49.5 8640 0.57

8 432 4 8640 0.05

9 433 32 8640 0.37

Total 301.5 77760

Sumber : Data PT.RAPP Electrical Fiberline

Berdasarkan data diatas besarnya nilai total downtime yang mencapai 301.5 jam per tahun atau mencapai 0.39%. Nilai downtime 0.39% akan mengakibatkan kehilangan biaya sebesar Rp 35.087.062.500 pertahun. Hal ini menunjukkan masalah yang dihadapi perusahaan karena dengan sistem perawatan sekarang. Oleh karena itu maka perlu dilakukan penelitian untuk menganalisis waktu antar kerusakan mesin dan mengusulkan penjadwalan preventive

maintenance (replacement) age terhadap mesin electric motor fiberline area pada

Pabrik Riau Pulp PT. Riau Andalan Pulp and Paper. Pendekatan yang digunakan adalah metode FFI (Failure Finding Interval).

Adapun penelitian menggunakan metode FFI sebelumnya dilakukan oleh (Martlya Aswita, 2005) di PT. Semen Padang dengan hasil penelitian untuk

PT. Semen Padang dengan hasil penelitian untuk waktu antar kerusakan mesin

welding alloy adalah 20 hari. (Feri Afrinaldi, 2004) di PT. Mutiara Agam dengan

hasil penelitian untuk optimal preventive replacement age untuk komponen A adalah 32 hari dengan downtime 0,0029525 hari dan komponen B adalah 60 hari dengan downtime 0,00282050 hari. FFI merupakan metode prediksi kondisi berbasis pemeliharaan. Strategi ini bergantung pada kemampuan perawatan untuk mendeteksi potensi kerusakan di awal untuk mengambil tindakan yang tepat. Dengan menggunakan metode ini, maka masalah tentang kerusakan mesin yang sering terjadi di Pabrik Riau Pulp PT. Riau Andalan Pulp and Paper dapat direduksi dengan efektif.

1.2. Rumusan Masalah

Permasalahan yang dihadapi oleh PT. Riau Andalan Pulp and Paper khususnya di anak Perusahaan yaitu Pabrik Riau Pulp selama ini adalah tidak berjalan lancarnya kegiatan produksi di lantai produksi akibat adanya kerusakan mesin produksi. Seringnya terjai kerusakan mesin electric motori di perusahaan akan mengakibatkan kehilangan biaya yang cukup tinggi. Besarnya nilai

downtime yang mencapai 301.5 jam per tahun yang mengakibatkan kehilangan

age terhadap mesin electric motor fiberline area pada Pabrik Riau Pulp menunjukkan masalah yang dihadapi perusahaan.

Berdasarkan permasalahan tersebut, maka perlu diadakan penelitian untuk menganalisis waktu antar kerusakan mesin dan mengusulkan penjadwalan

preventive maintenance (replacement) age terhadap mesin electric motor fiberline

area.

1.3. Tujuan Penelitian

1.3.1. Tujuan Umum Peneltian

Tujuan penelitian yang ingin dicapai dalam penelitian ini adalah:

Menentukan waktu antar kerusakan mesin dengan menggunakan metode

Failure Finding Interval (FFI).

1.3.2. Tujuan Khusus Penelitian

Tujuan khusus yang ingin dicapai dalam penelitian ini adalah:

1. Menentukan pola distribusi waktu antar kerusakan dan waktu perbaikan

electric motor fiberline area

2. Menentukan Parameter distribusi yang sesuai dengan distribusi yang diduga 3. Menetukan rata-rata waktu antar kerusakan dan rata-rata waktu perbaikan 4. Menentukan optimal preventive maintenance (replacement) age untuk

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian, antara lain: 1. Bagi Mahasiswa

Dapat menerapkan dan mengembangkan ilmu yang telah diperoleh selama di bangku perkuliahan dengan cara membandingkan teori-teori ilmiah yang ada dengan permasalahan yang ada di perusahaan khususnya mengenai konsep

maintenance metode serta aplikasinya di lapangan.

2. Bagi Departemen Teknik Industri USU

a. Mempererat hubungan antara pihak universitas dengan pihak perusahaan tempat dilakukannya penelitian.

b. Memperkenalkan Departemen Teknik Industri sebagai forum disiplin ilmu terapan yang sangat bermanfaat bagi perusahaan.

3. Bagi perusahaan

Manfaat penelitian bagi perusahaan adalah sebagai bahan koreksi dan masukan dalam menyusun untuk penjadwalan dan pemeliharaan mesin.

1.5. Asumsi dan Batasan Masalah

1.5.1. Asumsi

Adapunasumsi yang digunakan dalam penelitian ini adalah :

2. Selama penelitian dilakukan, tidak terjadi penambahan jumlah mesin produksi khususnya mesin electric motor fiberline area pada Pabrik Riau Pulp.

3. Operator mekanik bagian perawatan yang bekerja di fiberline area Pabrik Riau Pulp adalah operator yang terampil dan mempunyai kompetensi (skilled).

4. Kerusakan yang terjadi pada mesin semata-mata akibat faktor pemakaian mesin bukan oleh faktor lainnya.

1.5.2. Batasan Masalah

Adapun batasan masalah pada penelitian ini adalah sebagai berikut:

1. Penelitian hanya dilakukan di lantai produksi area fiberline Pabrik Riau Pulp dan hanya membahas mesin electric motor.

2. Data kerusakan yang diamati adalah data kerusakan mesin electric motor selama periode Januari 2011 sampai dengan Desember 2011.

3. Penelitian ini membahas tentang analisis waktu antar kerusakan mesin dan tidak meneliti masalah yang berhubungan dengan biaya yang dikeluarkan perusahaan akibat kerusakan. Biaya yang dibahas hanya untuk pembanding lama total waktu kerusakan dengan kehilangan keuntungan.

5. Metode yang digunakan dalam penelitian ini adalah metode Failure Finding Interval.

1.6. Sistematika Penulisan Tugas Akhir

Agar lebih mudah untuk dipahami dan ditelusuri maka sistematika penulisan tugas sarjana ini akan disajikan dalam beberapa bab sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan, rumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan, serta sistematika penulisan tugas akhir.

Bab II Gambaran Umum Perusahaan, menjelaskan tentang sejarah perusahaan, ruang lingkup bidang usaha, lokasi perusahaan, daerah pemasaran, organisasi dan manajemen, struktur organisasi, pembagian tugas dan tanggung jawab, jumlah tenaga kerja dan jam kerja serta sistem pengupahan dan fasilitas lainnya.

Bab III Landasan Teori, menguraikan tinjauan-tinjauan kepustakaan yang berisi teori-teori yang berhubungan dengan topik bahasan dalam penulisan tugas akhir.

Bab IV Metodologi Penelitian, berisi metodologi yang digunakan untuk mencapai tujuan penelitian meliputi tahapan-tahapan penelitian dan penjelasan tiap tahapan secara ringkas disertai diagram alirnya.

sebagai bahan untuk melakukan pengolahan data yang digunakan sebagai dasar pada pemecahan masalah.

Bab VI Analisis Pemecahan Masalah, memuat analisis dan pembahasan hasil dari pengolahan data dengan cara membandingkan dengan teori-teori yang ada.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Riau Andalan Pulp and Paper merupakan suatu perusahaan swasta yang bergerak dibidang pembuatan pulp dan kertas. Perusahaan ini didirikan oleh bapak Sukanto Tanoto yang lahir pada tahun 1949 yang bermula dari bisnis keluarga hingga menjadi bisnis internasional. PT. Riau Andalan Pulp and Paper merupakan anak perusahaan Raja Garuda Mas Internasional yang merupakan pemegang saham utama pada APRIL Group (Asia Pacific Resource Internasional

Holding Ltd.) yang telah dikenal dalam dunia bisnis internasional. PT. Riau

Andalan Pulp and Paper berkedudukan di Jakarta pada tahun 1989. Pada tahun 1995 perusahaan ini mulai beroperasi di provinsi Riau tepatnya di desa Pangkalan Kerinci kabupaten Pelalawan, dengan kapasitas hasil produksi mencapai 750.000 ton pulp pertahun. Dari segi peralatan dan teknologi didatangkan dari Eropa terutama Finlandia dan Swedia, misalnya sund fibrator, diantaranya terdiri dari alat-alat pemotong superbatch, pencuci dan penyaring pulp, sistem delignifikasi oksigen, mesin pemutih dan penyaringan tahap kedua.

PT. Riau Andalan Pulp and Paper melakukan distribusi pemasaran pulp

PT. Riau Andalan Pulp and Paper dibangun dan dirancang untuk mengusahakan pulp dan kertas yang berkualitas tinggi, dimana pulp diproduksi secara kimia dengn proses sulfat (kraft). Sistem kontrol diperusaahan ini telah masuk kedalam system ISO yang digunakan sebagai tanda untuk menentukan kualitas dunia dari suatu produk. Beberapa bahan kimia yang digunakan dipabrik diantaranya adalah ClO2, Cl2

Selain itu PT. Riau Andalan Pulp and Paper merupakan perusahan swasta yang berkembang pesat dan mendapatkan sertifikat ISO 9002 dan ISO 14001 . PT. Riau Andalan Pulp and Paper merupakan perusahaan yang menggunakan teknologi produksi yang canggih yaitu superbatch administrator digester system

dan sistem produksi yang telah baik dengan sistem pengontrolan yang canggih serta manjemen yang telah baik, baik dari segi produksinya maupun pada tingkat

cooperate.

, NaCl.

2.2. Ruang Lingkup Bidang Usaha

PT. Riau Andalan Pulp and Paper adalah salah satu perusahaan besar di Indonesia yang bergerak dalam bidang usaha produksi pulp (bubur kertas) dan

paper (kertas). PT. Riau Andalan Pulp and Paper terdiri dari atas 4 departemen,

yaitu:

1. PT. RPE (Riau Power Energy), yang berfungsi untuk memproduksi listrik,

steam (uap), air dan udara bertekanan. 2. PT. Riau Fiber

3. PT. Riau Pulp, yang berfungsi untuk menghasilkan pulp (bubur kertas).

4. PT. RAK (Riau Andalan Kertas), yang berfungsi untuk menghasilkan paper

(kertas).

2.3. Lokasi Perusahaan

Lokasi PT. Riau Andalan Pulp and Paper terdiri dari dua tempat, lokasi pabrik di desa Pangkalan Kerinci, Kabupaten Pelalawan, Propinsi Riau, ±80 Km sebelah timur dari Kota Pekanbaru dan jaraknya ±5 Km dari Sungai Kampar. Kantor pusat terletak di Jl. Jenderal Sudirman, Gedung BNI lantai 20-22, Jakarta.

2.4. Daerah Pemasaran

Pulp yang dihasilkan adalah jenis Fully Bleached Kraft Pulp dan serat

dan costumize memiliki berat 60, 70, 80, 90, 100, dan 120 gr/ m2. Ukuran kertas yang dipasarkan adalah dalam size A4, A3, F4, NA4 dengan berat 70/80 gr/ m2

Pemasaran ditujukan untuk domestik dan eksport, prioritas masing-masing pemasaran adalah sebagai berikut:

.

1. Domestik

Pulp yang dihasilkan didistribusikan ke RAK yang merupakan anak

perusahaan RGM (Raja Garuda Mas) Group. Selain itu juga didistribusikan ke pabrik-pabrik kertas di Indonesia.

2. Ekspor

Prioritas ekspor ditujukan ke India, Timur Tengah, Eropa, Australia, Taiwan, Japan, Thailand, Korea dan Malaysia.

Distribusi pulp 69% ditujukan ke Asia, 22% ke kawasan Eropa dan 9% untuk Indonesia. Sedangkan distribusi kertas 47% ditujukan ke Asia, 23% ke kawasan Eropa, 15% untuk Timur Tengah dan sisanya 15% ke Indonesia.

2.5. Organisasi dan Manajemen

2.5.1. Struktur Organisasi Perusahaan

pimpinan dan pelaksana dan koordinasi dapat mudah dikerjakan karena sudah ada pembidangan masing-masing. Struktur organisasi PT. Riau Pulp dapat dilihat pada Gambar 2.1.

2.5.2. Pembagian Tugas dan Tanggung Jawab

Adapun tugas dan tanggung jawab dari masing-masing bagian diuraikan dalam lampiran 1.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja

Tenaga kerja PT. Riau Andalan Pulp and Paper berjumlah 2100 orang dan 20.000 orang kontraktor, terdiri dari 85% dari dalam negeri dan 15% dari luar negeri yaitu India, Finland, Canada, America dan Philipine.

Karyawan tersebut dari karyawan general dan keryawan shift. Jam kerja untuk karyawan tersebut adalah sebagai berikut:

1. Karyawan general

Senin – Jumat 07.00 – 11.30 WIB

13.00 – 16.00 WIB

Sabtu 07.00 – 11.30 WIB

2. Karyawan shift

3 shift dengan waktu kerja 8 jam per hari

Shift I 07.00 – 15.00 WIB

Shift II 15.00 – 23.00 WIB

Mill Management Mill General Manager Research Process and Product Development Operation and Product Quality Control Technical Manager Maintenace Maintenaca Manager Production Production Manager Personel & ADM

[image:39.842.156.721.84.452.2]Office Personel Manager Procurement Office Procurement Manager Finance Office Finance Manager Personel ADM Training Public Relatiuons Loss Prevention Security Loss Prevention Transport Poll Sprepart and Material, Storages, Logistics, Weigh Bridges Financing Mill Accounting General Services Helath Care Transportation Department Personel ADM Training Public Relatiuons Loss Prevention Research, Process and Product Development Customer Services Research Manager Transport Poll Woodroom Suoerintendent Fiberline Superintendent Pilp Machine Superintendent Shift Operation Coordinator Chemical Recovery Superintendent Chemical Plant Surintendent Mechanical Maintenance Mechanical Superintendent Engineering Department Engineering Superintendent Electrical Maintenance Electrical Superintendent Civil and Construction Maintenance Construction Superintendent Instrumentation Maintenance Instumentation Superintendent

2.5.4. Sistem Pengupahan dan Fasilitasnya Lainnya

2.5.4.1 Sistem Pengupahan

Perusahaan akan membayar upah berdasarkan ranking, status jabatan, prestasi dan kepemimpinan. Upah yang dibayar kepada para pekerja termasuk gaji pokok, tunjangan, dan lembur.

Kenaikan gaji berdasarkan penyesuaian ekonomi tahunan dan nilai. Nilai kenaikan upah berdasarkan prestasi karyawan dan upah karyawan akan ditinjau setiap bulan April. Untuk tenaga kerja Indonesia akan menerima THR sebagaimana peraturan ketenagakerjaan Indonesia, setelah 12 bulan masa kerja. Karyawan yang telah bekerja 3 bulan atau lebih akan diberi THR sebagaimana peraturan perusahaaan. Pembayaran tunjangan dilaksanakan 2 minggu sebelum hari raya/ tahun baru dan tidak berlaku untuk tenaga kerja asing. Bonus ditentukan berdasarkan prestasi karyawan dan perusahaan.

2.5.4.2 Fasilitas Perusahaan

Fasilitas yang disediakan oleh perusahaan adalah sebagai berikut: 1. Fasilitas kesehatan dan keamanan

2. Tunjangan kecelakaan 3. Perumahan

4. Fasilitas training dan pendidikan 5. Kantin dan restoran

8. Minimarket

9. Sarana olahraga dan entertainment

2.6. Proses Produksi PT. Riau Pulp

2.6.1. Bahan yang Digunakan

2.6.1.1Bahan Baku

Bahan baku proses pembuatan pulp Pabrik Riau Pulp adalah kayu yang berasal dari kayu tanaman akasia yang bernama Acasia mangium dan Acasia

crasicarpa dan Pinus silvetris. Kayu yang digunakan perusahaan pada umumnya

kayu keras (hard wood), sedangkan kayu lunak (soft wood) digunakan dalam jumlah sedikit. Bahan baku untuk proses pembuatan kertas adalah pulp, yaitu pulp

serat pendek (hardwood) dan pulp serat panjang (softwood).

2.6.1.2Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi ditambah ke dalam proses pembuatan (bahan yang ditambahkan ke dalam proses pembuatan produk yang mana komponennya tidak jelas dibedakan pada produk). Bahan tambahan yang digunakan pada pengolahan pulp adalah :

a. Cairan pemasak

Cairan pemasak untuk proses pembuatan pulp terdiri dari : 1. Lindi putih (white liquor)

b. Uap panas

Steam digunakan sebagai sumber panas pada proses pemasakan.

c. Bahan kimia pemutih

Bahan kimia pemutih yang digunakan untuk meningkatkan derajat putih pulp

adalah clorin dioxide.

2.6.1.3Bahan Penolong

Bahan penolong adalah bahan-bahan yang dibutuhkan untuk menyelesaikan suatu produk atau yang dikaitkan pada produk dimana keberadaannya tidak mengurangi nilai dari produk tersebut.

Bahan penolong yang dipakai pabrik adalah :

a. Bahan pembungkus dengan menggunakan peralatan yang disebut forlder.

b. Kawat untuk mengikat pada tying machine.

c. Label untuk memberikan tanda produksi pada bal-bal yang telah dibungkus dan diikat.

2.6.2. Uraian Proses Produksi

2.6.2.1.Fiberline

Fiberline area merupakan tempat dilakukannya pembuatan pulp.

Department Fiberline mempunyai tiga line, yaitu line 1, line 2 dan line 3.

Fiberline 1 merupakan line untuk mesin lama atau mesin yang pertama kali di

sehingga kemampuan line 1 yang beroperasi tidak mencukupi. Dan line 3 merupakan mesin terbaru dengan teknologi dan proses yang lebih canggih dan berbeda dari line 1 dan 2.

Proses di Departemen fiberline dapat dibagi menjadi 3 bagian, yaitu

digester (Pemasakan), washing dan screening (Pencucian dan penyaringan)

Oxygen delignification Plant, dan bleaching (pemutihan).

1. Digester (pemasakan)

Digester merupakan tempat pemasakan chip menjadi pulp. Tujuan pemasakan

adalah untuk memisahkan selulosa dan lignin dengan menggunakan bahan kimia. Jenis yang digunakan adalah Super Bacth Digester berjumlah 14 buah. Proses pemasakan terdiri atas beberapa tahap, yaitu:

a. Pengisian Chip (ChipFailling)

Chip filling adalah proses pengisiaan serpihan kayu (chip) yang dikirim chip

storaging atau chip screening dengan menggunakan belt conveyor ke chip

shilo. Dari chip silo serpihan di masukkan ke degester dengan menggunakan

screw conveyor pada waktu pengisian chip, udara yang ada didalam degester

dihilangkan (dievakuasi) melalui saringan sirkulasi dengan menggunakan

blower. Tahap ini memakan waktu 30-32 menit.

b. Impregnation

Impregnation merupakan pengisiaan warm black liquor (WBL) ke dalam

digester sebagai tahap pemanasan tahap awal. Mekanismenya adalah dengan

bar, yang bertujuan untuk menyempurnakan penghilangan udara di dalam rongga-rongga chip kayu dan udara di dalam digester. Adapun suhu cairan

impragnasi ini adalah 95º C -100º C. Temperatur digester pada akhir tahap ini

mencapai 140-145º C, WBL filling berlangsung sekitar 28 menit. c. Pengisiaan Hot Black Liquor (HBL) dan Hot White Liquor (HWL)

Hot liquor filling adalah proses penambahan liquor ke dalam digester sebagai cairan yang digunakan untuk proses pemasakan (cooking). Pada proses pengisian hot black liquor yang tujuannya untuk menaikkan panas dari warm

black liquor pada suhu di bawah ± 100º C, digantikan oleh hot black liquor

dipompakan ke digester bervolume 50 m³, berikutnya secara bersamaan hot

white liquor merupakan bahan kimia utama pemasakan.

d. Heating dan Cooking

Setelah pengisian HBL dan HWL selesai, cairan dalam digester disirkulasikan sehingga temperatur dalam digester merata sambil di panaskan sehingga temperatur mencapai 160º C- 170º C dengan menggunakan MP steam. Setelah itu dilanjutkan dengan proses pemasakan ±60 menit.

e. Displacement

liquor yang ada di dalam digester, sehingga suhu di dalam digester mencapai ± 100º C.

f. Discharging

Discharging merupakan proses pemompaan pulp yang sudah dimasak ke

tangki discharge. Fase ini merupakan tahap akhir dari proses yang terjadi di

digester, dan untuk mempermudah pemompaan, pulp didalam digester

dilakukan penambahan dilusi ± 300 m³ untuk pengeceran pulp sehingga siap untuk diproses selanjutnya.

2. Washing dan Screnning (Pencucian dan Penyaringan) Oxygen

Delignification Plant

Pencucian (washing) dan penyaringan (screening) dilakukan dengan tujuan untuk memisahkan material-material yang tidak diinginkan yang terdapat di dalam

pulp dan dapat menghilangkan sisa-sisa bahan kimia yang terjadi akibat proses pemasakan dengan menggunakan air panas (hot water). Adapun proses pencucian ini di lakukan system berlawanan arah (countercurrent).

Tahap pembersihan pulp antara lain : a. Deknotting

Deknotting adalah proses awal pada area washing. Proses ini bertujuan untuk

memisahkan pulp dengan knott, yaitu dengan menggunakan knotter. Knott

adalah padatan chip yang tidak masak pada saaat pemasakan chip dalam

digester. Pulp dari discharge tank di pompakan ke dalam pemisah pulp

2,5%. Pengenceran ini bertujuan memudahkan proses pemisahan hasil (accept) dan sisa (reject). Knotter terdiri dari primary knotter dan secondary knotter. Dari primary knotter yang accept akan dikirimkan ke washer sedangkan yang

reject akan dikirimkan ke secondary knotter. Accept dari secondary knotter

akan dikirim ke intlet washer, sedangkan yang reject akan dikirim ke reject tank yang selanjutnya dikirim ke digester untuk dimasak kembali.

b. Washing

Pencucian dilakukan untuk memisahakan serat dari kotoran-kotoran yang dapat larut dalam air, yang terdiri dari senyawa organic (lignin) dan juga senyawa

inorganic yang merupakan sisa dari bahan kimia pemasak. Pencucian

campuran pulp dan black liquor dilakukan didalam 4 tahap dengan arah aliran pencucian berlawanan dengan arah aliran pulp. Sebagai cairan pencuci digunakan air panas dengan suhu ± 70º C agar di dapat pencucian yang efisien.

Pulp yang sudah dicuci dikirim untuk disaring kembali ke pressure screen, sedangkan black liquor yang merupakan filtrate digunakan sebagai larutan pengencer secara sirkulasi dalam sistem pencucian sendiri dan selebihnya dikirim ke digester plant yang selanjutnya dikirim ke chemical black liquor recovery.

c. Screening

Screnning adalah proses pemisahan serat (fiber) berdasarkan ukuran, dengan

kimia pada proses-proses pemutihan. Serat yang belum terfiberasi dengan baik akan digunakan sebagai bahan bakar, sedangkan pulp yang lolos ditampung ke tangki penampungan pulp. Screnning yang dilakukan biasanya mempunyai beberapa tingkatan, hal ini bertujuan untuk menyaring kembali sisa (reject) darai screen sebelumnya. Tahapan pada screening adalah primary screening, secondary, tertiary, dan quartenary screnning.

d. Oxygen Delignification

Sebelum tahap delignifikasi oksigen terlebih dahulu ada tahap pre oksigen dimana pada tahap ini bertujuan untuk menaikkan nilai brightness dari pulp

yang akan dihasilkan. Hasil dari pre oksigen ini dimasukkan kedalam MC tank, Setelah pre oksigen barulah masuk tahap delignifikasi oksigen. Pada proses ini kadar ilgin di turunkan sebelum memasuki tahap bleaching. Kadar lignin pulp

setelah pemasakan di digester mempunyai harga bilangan kappa sebesar ± 16 dan setelah melalui proses delignifikasi oksigen bilangan kappanya menjadi ±

10. Kappa number adalah parameter kadar lgnin dalam pulp. Bahan kimia yang

3. Bleaching (Pemutihan)

Bleaching bertujuan untuk menghasilkan derajat putih dan membersihkan

pulp serta mengurangi lignin dari selulosa. Bleaching terdiri dari 4 tahap yaitu : a. Tahap Dioksida Awal (DO)

Pada tahap ini pulp mempunyai konsistensi 12 % dengan temperatur 60º C dan waktu yang diperlukan 60 menit pada pH 1,8-2,0. Bahan kimia yang dinginkan adalah CIO2

b. Tahap Ektrasi Oksidari (E/O)

. Tujuan penambahan zat ini adalah untuk menghilangkan lignin.

Konsistensi pulp pada tahap ini adalah 12% dengan temperatur 70º C dan waktu yang diperlukan 90 menit pada pH 10,8. Bahan kimia yang digunakan adalah NaOH dan O2. Tujuan dari penambahan zat ini adalah untuk melarutkan

lignin setelah chlorinasi dan menghilangkan lignin dengan O2

c. Tahap Cholorin Dioksida 1

dan larutan NaOH panas.

Pada tahap ini konsistensitas pulp 12 % dengan temperatur 70ºC dan waktu yang di butuhkan 80 menit pada pH 3,5-3,8. Bahan kimia yang digunakan adalah ClO2

d. Tahap Cholorin Dioksida 2

. Penambahan zat ini bertujuan untuk memutihkan pulp.

Konsistensi pulp 12% dengan temperatur 70%, sedangkan waktu yang dibutuhkan sekitar 80 menit dengan pH 4,5-5. Bahan kimia yang digunakan adalah ClO2. Penambahan zat ini bertujuan unuk meningkatkan keputihan

2.6.2.2.Chemical Recovery

Bagian chemical recovery bertanggung jawab untuk pengadaan bahan-bahan kimia yang diperlukan untuk proses pulp dan paper, antara lain clorin dioxide untuk pemutih pulp.

Fungsi chemical recovery adalah : a. Memisahkan black liquor dari pulp

b. Memekatkan black liquor sebagai persiapan untuk dibakar

c. Pembakaran black liquor pekat dalam ruang bakar untuk membakar zat-zat organik garam-garam natrium untuk mereduksi kandungan Na2SO4 dari black

liquor, menjadi NO2

d. Pengembalian garam-garam natrium dari ruang bakar dalam bentuk lelehan yang dapat disusun kembali sebagai cairan pemasak.

S dan panasnya dimanfaatkan untuk menghasilkan steam.

e. Reaksi hasil natrium carbonat (Na2CO3) dalam bentuk leburan menjadi NAOH dengan menggunakan calcium hidorxida Ca(OH)2,

Ca(OH)

reaksi yang terjadi sebagai berikut :

2 + Na2CO3 CaCO3

f. Pengembalian larutan hasil yang sudah jernih (white liquor) untuk digunakan sebagai cairan pemasak pada siklus berikutnya.

+ 2NaOH

2.6.2.3.Pulp Machine

Tujuan dari rancangan mesin pulp adalah untuk memisahkan air dari bubur

efisien tanpa merusak serat dan gramatur. Sebelum memasuki proses di dalam

pulp machine terlebih dahulu diuji untuk menentukan layak atau tidaknya pulp

diproses lebih lanjut di dalam laboratorium. Adapun yang diuji adalah brightness,

dirty count, pH, fareness (derajat giling) dan konsistensi. Kemudian dilakukan

pemotongan, pengebalan dan pengunitan untuk mempermudah pengangkutan produk pada konsumen.

Proses-proses yang terjadi di pulp machine adalah ;

a. Bleach Screening

Tahap ini berfungsi untuk memisahkan partikel-partikel besar dari stok. Stok dipompa dari bleach H I D melalui radi sreen C-2500 DD. Untuk stok yang dapat diterima dipompakan ke noss radi clone yang berjumlah 3 unit yang merupakan penyaringan tahap pertama yang beroperasi secara paralel. Lolos dari ke 3 pencucian tahap pertama disaring kembali di 3 noss radioclone BM

80.000 yang juga beroperasi secara parallel. Pencucian ini dimaksudkan agar

stok yang dihasilkan lebih bersih. Setelah penyaringan pulp kemudian dikentalkan dan dicuci di twin desker. Kemudian dari twin desker pulp jatuh ke

mixing chest dengan konsistensi 3,5% selanjutnya dipompakan ke head box.

Reject dari radi screen dikirim ke parit pembuangan. Reject dari penyaringan tahap pertama masuk ke penyaringan tahap kedua. Reject dari pencucian tahap 2 masuk ke pencucian tahap 3 sedangkan accept dari pencucian tahap 3 masuk ke pencucian tahap 2. Reject dari pencucian tahap 3 masuk ke pencucian tahap

4. Accept dari pencucian tahap 4 masuk kembali ke pencucian tahap 3

kembali ke pencucian tahap 4 sedangkan reject masuk ke pencucian tahap 6.

Accept dari pencucian tahap 6 masuk kembali ke pencucian tahap 5 sedangkan

reject dari pencucian tahap 6 dikirim ke parit pembuangan.

b. Forming Section

Tujuan dari tahap ini adalah untuk membentuk suspensi pulp menjadi lembaran

pulp. Sistem yang digunakan adalah fourdriener wire yang berfungsi untuk

memisahkan air dari suspense pulp secra gravitasi. Fourdriener wire terdiri dari headbox, wire, wire fit, 2 rectifier rolls, 2 wire guide roll, breast roll,

couch roll, 3 wet boxes dengan siphon, 4 wet section boxes tanpa siphon, 4

forming boards dan sebuah roll pengatur tegangan wire. Fourdrinier berukuran lebar 7,15 meter dengan panjang 30 meter. Kadar air suspense pulp yang masuk headbox 98,4 – 98,8 dan kadar air lembaran basah yang keluar dari operasi pembentukan ± 80%.

c. Press Section

Tujuan dari tahap ini adalah untuk mengeluarkan air dari lembaran pulp secara mekanis dengan mengendapkan pulp melalui 2 nip roll. Lembaran pulp yang dihasilkan lebih padat dan antara serat terkonsolidasi membentuk lembaran yang lebih kuat. Pada bagian pengepresan yang pertama dan kedua menggunakan tipe pick up section press roll. Pengepresan pertama melalui

wire drive roll dan pengepresan tahap kedua dengan grooved ss roll.

d. Dryer Section

Tujuan dari tahap ini adalah untuk memisahkan air dari lembaran dengan cara penguapan. Panas yang diperoleh dari uap yang dimasukkan ke steam coil

dihembuskan ke kipas sirkulasi ke flow box melalui udara. Melalui flow box

lembaran pulp dikeringkan dengan udara panas yang berasal dari atas maupun dari bawah lembaran. Alat yang digunakan adalah falkt dryer yang terdiri dari 25 dek brow box dan 2 dek blow box pendingin. Kadar air lembaran pulp yang keluar dari flakt dryer adalah ± 10%.

e. Cutter and Layboy

Dari flakt dryer lembaran pulp dimasukkan ke cutter layboy yang akan memotong lembaran pulp menjadi ukuran 837 mm x 800 mm dengan normal

sheet 1340 mm x 1400 mm.

Fungsi dari cutter layboy adalah sebagai berikut : 1. Memotong lembaran kearah dan silang mesin 2. Lembaran diatur agar overlapping

3. Menumpuk lembaran

4. Menumpuk lembaran di bale-bale

5. Menentukana berat dan jumlah lembaran

6. Mengosongkan bale table untuk mengisi bale selanjutnya f. Balling Line

Lembaran-lembaran pulp yang telah ditumpuk di cutter layboy dilewatkan ke

kn yang bertujuan untuk mendapatkan bale dengan berat masing-masing bale

± 250 kg sehingga mudah dalam pengirimannya. Bal-bal tersebut kemudian dibungkus dengan kawat tying macine. Selanjutnya dilakukan penandaan/pelabelan, penumpukan sebanyak 4 bale di bale stacker dan terakhir pengunitan wire unitizing dimana 1 unit terdiri dari 8 bale (± 2.000 kg). Produk tersebut kemudian dikirim ke pulp warehouse dan siap diikirim kepada konsumen.

2.6.3. Electric Motor

Electric motor adalah alat yang mengubah energi listrik menjadi energi

mekanik (gerak putar). Secara umum kostruksi electric motor terdiri dari 2 bagian utama yaitu stator dan rotor. Stator adalah bagian yang diam sedangkan rotor adalah bagian yang berputar. Adapun gambar electric motor dapat dilihat pada Gambar 2.2 berikut.

Gambar 2.2. Kontruksi Electric Motor

2.6.3.1. Motor DC

Motor DC digunakan pada penggunaan khusus dimana diperlukan penyalaan torque yang tinggi atau percepatan yang tetap untuk kisaran kecepatan yang luas. Tiga komponen utama dalam motor DC adalah:

1. Kutub Medan

Interaksi 2 kutub magnet akan menyebabkan perputaran pada motor DC. Motor DC memiliki kutub medan yang stationer dan dynamo yang menggerakkan

bearing pada ruang diantara kutub medan.

2. Dynamo

Bila arus masuk menuju dynamo, maka arus ini akan menjadi elektromagnet.

Dynamo yang berbentuk silinder, dihubungkan ke as penggerak untuk

menggerakkan beban.

3. Commutator

Kegunaannya adalah untuk membalikkan arah arus listrik dalam dynamo.

Commucator juga membantu dalam transmisi arus antar dynamo dan sumber

daya.

Berikut ini adalah gambar salah satu Motor DC yang diperlukan penyalaan

Gambar 2.3. Motor DC

2.6.3.2. Motor AC

Motor menggunakan arus listrik yang membalikkan arahnya secara teratur pada rentang waktu tertentu. Keuntungan motor DC terhadap motor AC adalah kecepatan motor AC lebih sulit dikendalikan. Untuk mengatasi kerugian ini, motor AC dapat dilengkapi dengan penggerak frekuensi variabel untuk meningkatkan kendali kecepatan sekaligus meurunkan dayanya. Motor induksi AC merupakan motor paling populer di industri karena kehandalannya dan lebih mudah perawatannya. Motor induksi AC dapat dilihat pada Gambar 2.4 berikut.

Gambar 2.4. Motor Induksi AC

Motor induksi memiliki rotor dan stator. Motor induksi mempunyai 2 jenis rotor, yaitu squirrel cage rotor dan wound rotor. Sedangkan untuk stator motor induksi terbuat dari sejumlah stampings dengan slots untuk membawa gulungan 3 fase.

2.6.4. Mesin, Peralatan dan Utilitas

1. Departemen Fiberline

Tabel 2.1. Spesifikasi Mesin, Peralatan, dan Utilitas PT. Riau Pulp pada Departemen Fiberline

No Nama Mesin/Peralatan Spesifikasi Fungsi

Lebar Panjang Kapasitas Kecepatan Cos

1 Screw reclaimer 1 dan 2 200-800

m3 sob/h 6,3 - 25,4 m/s

Mengeluarkan chip dari chip pile dan mengirimnya ke conveyor under storage 2 Chip conveyor under storage 1

dan 2 1200 mm 298 mm 1000 m

3

2 m/s

/h 0,85 Menerima chip dari reclaimer 3 Chip conveyor 1200 mm 398,6

mm 1200 m 3

2,3 m/s

/h 0,85 Menerima chip dari chip conveyor under storage dan membawanya ke chip to digester 4 Chip conveyor to digester 1200 mm 462,9

mm 1200 m 3

2,3 m/s

/h 0,85 Membawa chip ke chip conveyor to digester silo

5 Chip conveyor 1200 mm 58,5 mm 1200 m3 /h 2,8 m/s 0,85

Menerima kulit kayu darii belt conveyor to bark boiler dan membawanya ke reversible bark conveyor

6 Digester 412E001…014 0,85 Mendistribusikan chip ke silo

7 Hot black liquors accumulator I dan II 412T004 dan 412T005

35350

mm Menampung hot balck liquor

8 Hot black liquors accumulator 412T006

27850

mm Menyimpan hot white liquor

9

Air evacuation fan, KSHP-031-3-RD0W-D0655 Pos

412K001… 412K003 dan 412K019

8000 n- m3/ h

Mengeluarkan udara dari dalam digester selama pengisian chip

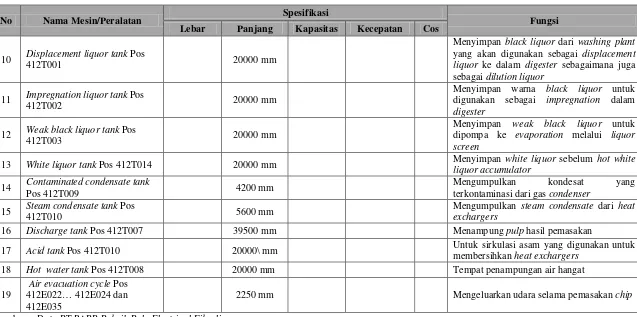

Tabel 2.1. Spesifikasi Mesin, Peralatan, dan Utilitas PT. Riau Pulp pada Departemen Fiberline (Lanjutan)

No Nama Mesin/Peralatan Spesifikasi Fungsi

Lebar Panjang Kapasitas Kecepatan Cos

10 Displacement liquor tank Pos

412T001 20000 mm

Menyimpan black liquor dari washing plant yang akan digunakan sebagai displacement liquor ke dalam digester sebagaimana juga sebagai dilution liquor

11 Impregnation liquor tank Pos

412T002 20000 mm

Menyimpan warna black liquor untuk digunakan sebagai impregnation dalam digester

12 Weak black liquor tank Pos

412T003 20000 mm

Menyimpan weak black liquor untuk dipompa ke evaporation melalui liquor screen

13 White liquor tank Pos 412T014 20000 mm Menyimpan white liquor sebelum hot white liquor accumulator

14 Contaminated condensate tank

Pos 412T009 4200 mm

Mengumpulkan kondesat yang terkontaminasi dari gas condenser

15 Steam condensate tank Pos

412T010 5600 mm

Mengumpulkan steam condensate dari heat exchargers

16 Discharge tank Pos 412T007 39500 mm Menampung pulp hasil pemasakan

17 Acid tank Pos 412T010 20000\ mm Untuk sirkulasi asam yang digunakan untuk membersihkan heat exchargers

18 Hot water tank Pos 412T008 20000 mm Tempat penampungan air hangat 19

Air evacuation cycle Pos 412E022… 412E024 dan 412E035

2250 mm Mengeluarkan udara selama pemasakan chip

Tabel 2.2. Spesifikasi Mesin, Peralatan, dan Utilitas PT. Riau Pulp pada Departemen Fiberline (Lanjutan)

No Nama Mesin/Peralatan Spesifikasi Fungsi

Lebar Panjang Kapasitas Kecepatan Cos

20 Relief cyclone Oos 412E021 5380 mm Menyalurkan steam

21 Warm water tank Pos 412T012 1000 mm Tempat penyimpanan air hangat 22 Extractive stand pipe Pos

412T018 19000 mm

Menyalurkan zat ektraktif keluar dari digester

23 Palm oil tank Pos 412T012 4200 mm Menyimpan minyak palm

Sumber : Data PT.RAPP Pabrik Pulp Electrical Fiberline

Tabel 2.2. Spesifikasi Mesin, Peralatan, dan Utilitas PT. Riau Pulp pada Departemen Fiberline pada Tahap Pencucian, Penyaringan dan Delegnifikasi O2

No Nama Mesin/Peralatan

Spesifikasi

Fungsi

Tipe Pressure

drop

Screen plate

Power

requirement Cos 1 Primary knotter (radiscreen

K-1600D)

radiscreen

K-1600D 10 kPa 10,1 mm 42 Kw 0,85 Mengangkut rejected pulp 2 Secondary knitters Radiscreen

630 10 kPa 22,7 mm 15 Kw 0,85

Mencuci kembali rejected pulp yang berasal dari primary knotters

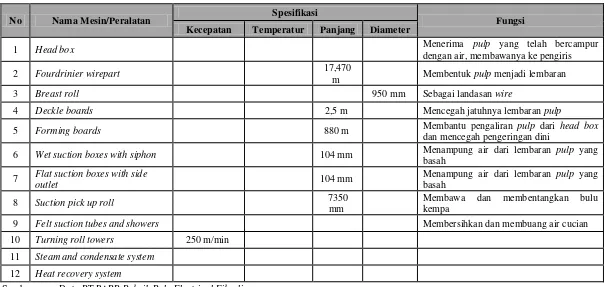

2. Pulp Machine

Tabel 2.3. Spesifikasi Mesin, Peralatan, dan Utilitas PT. Riau Andalan Pulp and Paper pada Departemen Pulp Machine

No Nama Mesin/Peralatan Spesifikasi Fungsi

Kecepatan Temperatur Panjang Diameter

1 Head box Menerima pulp yang telah bercampur

dengan air, membawanya ke pengiris

2 Fourdrinier wirepart 17,470

m Membentuk pulp menjadi lembaran

3 Breast roll 950 mm Sebagai landasan wire

4 Deckle boards 2,5 m Mencegah jatuhnya lembaran pulp

5 Forming boards 880 m Membantu pengaliran pulp dari head box dan mencegah pengeringan dini

6 Wet suction boxes with siphon 104 mm Menampung air dari lembaran pulp yang basah

7 Flat suction boxes with side

outlet 104 mm

Menampung air dari lembaran pulp yang basah

8 Suction pick up roll 7350

mm

Membawa dan membentangkan bulu kempa

9 Felt suction tubes and showers Membersihkan dan membuang air cucian

10 Turning roll towers 250 m/min

11 Steam and condensate system

12 Heat recovery system

Tabel 2.3. Spesifikasi Mesin, Peralatan, dan Utilitas PT. Riau Pulp pada Departemen Pulp Machine (Lanjutan)

No Nama Mesin/Peralatan Spesifikasi Fungsi

Kecepatan Temperatur Panjang Diameter

13 Threading arrangement 250 m/min 200º C

14 Cutter and layboy Memotong lembaran pulp sesuai dengan pesanan pelanggan

15 Bale press Mengempa bal-bal pulp

L-61

BAB III

LANDASAN TEORI

3.1. Perawatan (Maintenance)1

Perawatan (maintenance) adalah semua tindakan yang dibutuhkan untuk memelihara suatu unit mesin atau alat di dalamnya atau memperbaiki sampai pada kondisi tertentu yang bisa diterima.

3.1.1. Tujuan Perawatan2

Tujuan utama dari perawatan (maintenance) antara lain:

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang karena kurangnya sumber daya modal untuk pergantian.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return on investment) maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

1

Dhillon, B.S. 2006. Maintanability, Maintenance, and Realibility for Engineers. Taylor and Francis Group. New York: LLC. Hal 3

2

3.1.2. Pengklasifikasian Perawatan

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu

planned dan unplanned. Klasifikasi dari pendekatan sistem perawatan tersebut

dapat dilihat pada Gambar 3.1.

Maintenance

Planned Maintenance

Unplanned Maintenance

Preventive Maintenance

Corrective Maintenance

Breakdown Maintenance Predictive

Maintenance

Gambar 3.1. Klasifikasi Perawatan

(Sumber: Corder, Antony. 1992. Teknik Manajemen Pemeliharaan. Jakarta: Erlangga)

Adapun klasifikasi dari perawatan mesin adalah:

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang

pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance

terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu

Preventive Maintenance terbagi atas:

1. Time based Maintenance

Kegiatan perawatan ini berdasarkan periode waktu, meliputi inspeksi harian, service, pembersihan harian dan lain sebagainya.

2. Condition based Maintenance

Kegiatan perawatan ini menggunakan peralatan untuk mendiagnosa perubahan kondisi dari peralatan/asset, dengan tujuan untuk memprediksi awal penetapan interval waktu perawatan.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat

mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yang

pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu:

a. Corrective Maintenance, suatu kegiatan perawatan yang dilakukan untuk

memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

b. Breakdown Maintenace, yaitu suatu kegiatan perawatan yang

3.1.2.1 Preventive Maintenance

Preventive maintenance adalah suatu sistem perawatan yang terjadwal dari

suatu peralatan/komponen yang didesain untuk meningkatkan keandalan mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya.

Kegiatan preventive maintenance dilakukan erat kaitannya dalam hal menghindari suatu sistem atau peralatan mengalami kerusakan. Pada kenyatannya, kerusakan masih mungkin saja terjadi meskipun telah dilakukan preventive

maintenance. Ada tiga alasan mengapa dilakukan tindakan preventive

maintenance yaitu:

1. Menghindari terjadinya kerusakan 2. Mendeteksi awal terjadinya kerusakan 3. Menemukan kerusakan yang tersembunyi

Sedangkan keuntungan dari penerapan preventive maintenance antara lain adalah sebagai berikut :

1. Mengurangi terjadinya perbaikan (repairs) dan downtime. 2. Meningkatkan umur penggunaan dari peralatan

3. Meningkatkan kualitas dari produk 4. Meningkatkan availibilitas dari peralatan

8. Meningkatkan kontrol dari peralatan dan mengurangi inventory level. 9. Memperbaiki sistem informasi terhadap peralatan/komponen

10.Meningkatkan identifikasi dari masalah yang dihadapi

3.1.2.2 Corrective Maintenance

Corrective Maintenance merupakan kegiatan perawatan yang dilakukan

untuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu

preventive maintenance. Pada umumnya, corrective maintenance bukanlah

aktivitas perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula.

Corrective Maintenance di dalam buku “Maintanability, Maintenance

andRealibility for Engineers”, diasumsikan bahwa Corrective maintenance dapat

dilaksanakan dengan lima langkah berikut:

1. Mengetahui penyebab kegagalan (failure recognition). 2. Lokasi kegagalan (failure location).

3. Mendiagnosa peralatan atau unit-unit yang gagal (dianogsis within the equipment or item).

4. Mengganti atau memperbaiki bagian yang gagal (failed part replacement or repair).

3.2. Metode Perawatan

3.2.1. Reability Centered Maintenance (RCM)

Reliability Centered Maintenance (RCM) merupakan sebuah proses teknik

logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan sistem keandalan dengan kondisi pengoperasian yang spesifik pada sebuah lingkungan pengoperasian yang khusus. Penekanan terbesar pada

Reliability Centered Maintenance (RCM) adalah menyadari bahwa konsekuensi

atau resiko dari kegagalan adalah jauh lebih penting dari pada karakteristik teknik itu sendiri. RCM dapat didefinisikan sebagai sebuah proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin bahwa beberapa asset fisik dapat berjalan secara normal melakukan fungsi yang diinginkan penggunanya dalam konteks operasi sekarang (