PERANCANGAN DAN PENGUJIAN ALAT PENGERING KOPRA DENGAN TIPE CABINET DRYER UNTUK

KAPASITAS 6 kg PER-SIKLUS

Tugas Akhir Yang Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Teknik

AHMAD QURTHUBI ASHSHIDDIEQY NIM. 050401088

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Segala puji dan syukur kepada Allah SWT atas segala karunia yang telah

diberikan-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana ini. Salawat dan

salam kepada Rasulullah SAW sebagai teladan umat.

Tugas ini adalah salah satu syarat untuk menyelesaikan pendidikan mencapai

gelar sarjana di Fakultas Teknik, Departemen Teknik Mesin, Universitas Sumatera

Utara. Adapun yang menjadi judul Skripsi ini yaitu “Perancangan Dan

PengujianAlat Pengering Kopra Dengan Tipe Cabinet Dryer Untuk Kapasitas 6 kg Per-Siklus".

Dalam menyelesaikan skripsi ini, penulis banyak sekali mendapat dukungan

dari berbagai pihak. Maka pada kesempatan ini penulis menyampaikan penghargaan

dan ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Farel H. Napitupulu DEA, selaku dosen pembimbing.

2. Bapak DR.Ing.Ir.Ikhwansyah Isranuri, selaku Ketua Departemen Teknik Mesin

Fakultas Teknik USU.

3. Bapak Tulus Burhanuddin ST. MT, selaku Sekretaris Departemen Teknik Mesin

Fakultas Teknik USU.

4. Bapak/Ibu Staff Pengajar dan Pegawai di Departemen Teknik Mesin Fakultas

Teknik USU.

5. Orang tua penulis,Masril Amiruddin dan Nurbaiti Ibrahim, yang selalu

memberikan penulis nasehat-nasehat serta do’a selama studi di Departemen

Teknik Mesin Fakultas Teknik USU.

Penulis menyadari masih banyak kekurangan-kekurangan dalam Skripsi ini. Oleh

karena itu, penulis sangat mengharapkan saran dan kritik yang membangun untuk

penyempurnaan skripsi ini. Sebelum dan sesudahnya penulis ucapkan banyak terima

kasih.

Medan, Januari 2010

Penulis,

ABSTRAK

Proses pengeringan merupakan salah satu bentuk penanganan produk pertanian

pasca panen dengan tujuan untuk menurunkan kadar air produk pertanian tersebut

sehingga secara tidak langsung akan menghambat pertumbuhan mikroorganisme

sekaligus menunda pembusukan. Proses pengeringan produk pertanian di Indonesia

pada umumnya masih dilakukan secara tradisional sehingga amat bergantung pada

matahari sebagai sumber energi utamanya. Atas dasar ini, diperlukan sebuah alat

pengering yang dapat membantu petani melakukan proses pengeringan tanpa banyak

tergantung pada kondisi cuaca yang saat ini cenderung tidak stabil.

Pada tugas akhir ini saya mengusulkan suatu rancangan alat pengering produk

pertanian dengan menggunakan minyak tanah dan kayu bakar sebagai pengganti

energi matahari. Alat yang dirancang adalah tipe Cabinet Dryer yang dapat digunakan

secara siklus. Sebagai produk yang dikeringkan saya memilih kopra. Setelah dipanen,

umumnya kadar air yang dikandung kopra adalah sekitar 50-55 % berat yang

diturunkan hingga sesuai dengan Standar Nasional Indonesia, yakni menjadi 5-6 %

berat

Alat pengering ini dirancang dengan menggunakan kopra sebagai produk yang

dikeringkan dengan kapasitas yang direncanakan sebesar 6 kg per siklus. Setelah

dirancang alat ini diuji dengan menggunakan produk dan kapasitas yang sama dengan

rancangan. Medium pengering yang digunakan pada pengujian ini adalah uap air

sebagai pengganti udara. Hal ini bertujuan untuk meningkatkan kapasitas

pengangkutan energi dari sumber pemanas dibanding jika harus menggunakan udara

biasa. Parameter yang diuji adalah distribusi suhu pada produk yang dikeringkan,

waktu pengeringan, kebutuhan air sebagai medium pengering, kadar air produk,

kebutuhan energi, dan analisa biaya. Dari uji performance yang dilakukan kesimpulan

utama penelitian ini adalah, pertama pengeringan kopra dapat dilakukan pada Cabinet

Dryer yang tidak tergantung pada tenaga matahari dengan hasil yang memenuhi standar yang diinginkan, dan kedua pengeringan dengan menggunakan kayu bakar

untuk saat ini lebih baik dari pada dengan menggunakan minyak tanah dari segi biaya,

meskipun waktu pengeringan dengan bahan bakar kayu bakar menjadi lebih lama jika

DAFTAR ISI

HALAMAN JUDUL

LEMBARAN PENGESAHAN DOSEN PEMBIMBING LEMBARAN PENGESAHAN DOSEN PEMBANDING SPESIFIKASI TUGAS

LEMBARAN EVALUASI SEMINAR TUGAS AKHIR KATA PENGANTAR ABSTRAK DAFTAR ISI DAFTAR TABEL DAFTAR GAMBAR DAFTAR NOTASI

BAB 1. PENDAHULUAN

1.1. Latar Belakang ... 1

1.2. Tujuan... 2

1.3. Manfaat Perancangan ... 2

1.4. Batasan Masalah ... 2

1.5. Sistematika Penulisan ... 3

BAB 2. TINJAUAN PUSTAKA 2.1. Kopra ... 4

2.2. Proses Pengeringan ... 5

2.2.1.Pengeringan Dengan Cara Alami ... 5

2.2.2. Pengerigan Dengan Udara Panas ... 6

2.2.3. Pengeringan Dengan Uap Air ... 6

2.3. Cabinet Dryer ... 8

2.4. Standar Mutu Kopra ... 9

2.5. Perhitungan Kadar Air ... 11

2.6. Perhitungan Kebutuhan Energi Selama Proses Pengeringan ... 12

2.7. Perhitungan Kebutuhan Bahan Bakar yang Digunakan ... 15

2.8. Perhitungan Analisis Titik Impas ... 15

BAB 3. PERANCANGAN ALAT PENGERING 3.1.Data Kopra... 16

3.2. Penentuan Dimensi Alat Pengering ... 16

3.3. Prinsip Kerja Alat ... 24

3.4. Material yang Digunakan Dalam Perancangan Alat Pengering ... 26

3.4. Pelaksanaan Perancangan Alat Pengering ... 27

BAB 4. PERANCANGAN ALAT PENGERING 4.1.Tempat dan Waktu ... 28

4.3. Bahan ... 34

4.4. Prosedur Pengujian ... 35

4.5. Pengaturan Eksperimental ... 37

4.5.1. Perkiraan Toatal Energi yang Dibutuhkan per Jam ... 38

4.5.2.Perkiraan Kebutuhan Air yang Dibutuhkan per Siklus ... 43

4.5.3.Perkiraan Kebutuhan Bahan Bakar yang Dibutuhkan per Jam ... 44

4.5.3 Setting Alat Ukur ... 45

4.6.Variabel yang Diamati ... 45

4.1.Pelaksanaan Penelitian ... 45

BAB 5. DATA DAN ANALISA 5.1.Data Hasil Pengujian ... 47

5.1.1. Lama Waktu Pengeringan ... 47

5.1.2.Distribusi Suhu Pada Masing-Masing Tray ... 48

5.1.3.Kebutuhan Air Selama Proses Pengeringan ... 48

5.2. Analisa Data Hasil Pengujian ... 51

5.2.1. Perhitungan Kadar Air Kopra ... 51

5.2.2. Kadar Air Kopra Dengan Bahan Bakar Kayu Bakar ... 52

5.2.3. Kadar Air Kopra Dengan Bahan Bakar Minyak Tanah ... 54

5.3. Perhitungan Total Energi Pengeringan Per Siklus ... 56

5.3.1Perhitungan Total Energi Pengeringan Dengan Bahan Bakar Minyak Tanah ... 57

5.3.1Perhitungan Total Energi Pengeringan Dengan Bahan Bakar Kayu Bakar ... 67

5.4. Perhitungan Kebutuhan Bahan Bakar Per Siklus... 76

5.4.1. Kebutuhan Bahan Bakar Kayu Bakar... 77

5.4.2. Kebutuhan Bahan Bakar Minyak Tanah... 77

5.5. Analisa Biaya Penggunaan Alat Pengering Per Siklus ... 78

5.5.1. Analisa Biaya Penggunaan Alat Pengering Dengan Bahan Bakar Minyak Tanah ... 78

5.5.2. Analisa Biaya Penggunaan Alat Pengering Dengan Bahan Bakar Kayu Bakar ... 81

5.5.3. Perbandingan Biaya Berdasarkan Biaya yang Digunakan ... 84

5.6. Total Perbandingan Bahan Bakar Minyak Tanah Dengan Kayu Bakar... 85

5.6.1. Perbandingan Bahan Bakar Minyak Tanah Dengan Kayu Bakar dengan massa yang sama ... 85

5.6.2. Perbandingan Bahan Bakar Minyak Tanah Dengan Kayu Bakar dari Hasil Pengujian... 87

BAB 6. KESIMPULAN DAN SARAN 6.1. Kesimpulan ... 89

6.2. Saran ... 91

DAFTAR TABEL

Tabel 2.1.Standar Nasional Indonesia Mixed Kopra ... 9

Tabel 2.2. Kelas mutu Kopra dalam perdagangan kopra di beberapa Negara ... 10

Tabel 2.3. Standar mutu kopra (APCC, 2006) ... 11

Tabel 3.1.Material yang Diperlukan Untuk membuat Alat Pengering ... .... 26

Tabel 5.1.Berat kopra tiap tray selama pengeringan berlangsung ... 47

Tabel 5.2. Berat kopra tiap tray selama pengeringan berlangsung ... 48

Tabel 5.3.Kadar air (%) kopra kering menggunakan bahan bakar kayu bakar ... 53

Tabel 5.4. Kadar air kopra kering (%) menggunakan bahan bakar minyak tanah ... 55

Tabel 5.5.Total biaya produksi untuk pengeringan kopra per siklus... 80

Tabel 5.6.Total biaya produksi untuk pengeringan kopra per siklus... 82

Tabel 5.7.Perbandingan analisa biaya antara minyak tanah dengan kayubakar ... 85

Tabel 5.8.Perbandingan Analisa Biaya Antara Minyak Tanah dengan Kayu Bakar untuk Pemakaian Massa Bahan Bakar yang Sama ... 86

Tabel 5.9.Perbandingan alat pengering berdasarkan bahan bakar yang digunakan untuk Pemakaian Massa Bahan Bakar yang Sama ... 86

DAFTAR GAMBAR

Gambar 2.1.Skema sistem pengering udara panas ... 6

Gambar 2.2.Skema sistem pengering uap panas ... 8

Gambar3.1.Ruang bahan pengeringanyang dirancang ... .... 17

Gambar 3.2.Bentuk Tray yang dirancang ... .... 20

Gambar 3.3.Pola aliran udara yang terjadi ... .... 20

Gambar 3.4.Heater yang dirancang ... .... 22

Gambar 3.5.Ruang bahan bakaryang dirancang ... .... 22

Gambar 3.6.Cabinet Dryer tipe tray dryer ... 23

Gambar 3.7.Alat pengering yang dirancang ... 22

Gambar 3.8.Laju aliran panas pengeringan dengan uap air ... 25

Gambar 3.9.Diagram alir pelaksanaan perancangan ... 24

Gambar 4.1.Alat pengering yang digunakan... 28

Gambar 4.2.Heater ... 29

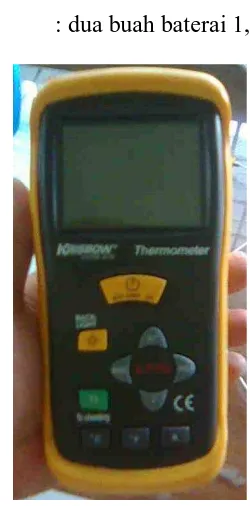

Gambar 4.3. Thermocouple Thermometer ... 30

Gambar 4.4.Thermo Anemometer... 31

Gambar 4.5.Relative Humidity Meter ... 32

Gambar 4.6.Thermometer ... 33

Gambar 4.7.Kompor ... 33

Gambar 4.8.Timbangan ... 34

Gambar 4.9.Kayu Bakar ... 34

Gambar 4.10.Kopra yang akan dikeringkan ... 35

Gambar 4.11.Neraca kesetimbangan energi ... 37

Gambar 4.12.Diagram proses pemanasan air ... 43

Gambar 4.13.Diagram Alir Pelaksanaan Penelitian ... 46

Gambar 5.1.Grafik distribusi suhu tiap tray untuk bahan bakar minyak tanah ... 49

Gambar 5.2. Grafik distribusi suhu tiap tray untuk bahan bakar kayu bakar ... 49

Gambar 5.3.Grafik kadar air kopra kering tiap tray minyak tanah vs kayu bakar ... 50

Gambar 5.4.Grafik kadar air kopra kering tiap tray bahan bakar kayu bakar ... 53

Gambar 5.5. Grafik kadar air kopra kering tiap tray bahan bakar minyak tanah... 55

Gambar5.6.Grafik kadar air kopra kering tiap tray minyak tanah vs kayu bakar ... 56

Gambar 5.8. Grafik perbandingan analisa biaya minyak tanah vs kayu bakar ... 85

Gambar 5.9. Grafik Analisa Alat Pengering Minyak tanah vs Kayu Bakar ... 87

DAFTAR NOTASI

LAMBANG KETERANGAN SATUAN

Aw Luas dinding alat pengering m2

cp.air Panas jenis air kJ/kgoC

cp.kopra Panas jenis kopra kJ/kgoC

cp.udara Panas jenis udara basah kJ/kg.oC

hfg Panas laten penguapan air kJ/kg

kr Koefisien pindahan panas karet isolasi W/m.oC

kw Koefisien pindahan panas dinding W/m.oC

NKB Nilai Kalor Bahan Bakar kJ/kg

qlw Aliran energi melalui dinding box pengering kJ/jam

qkv Aliran energi konveksi dalam box pengering kJ/jam

qlv Aliran energi melalui saluran pembuangan kJ/jam

Qd Kebutuhan energi untuk pengeringan kopra kJ

Qkv Energi total konveksi dalam box pengering kJ

Ql Kebutuhan energi penguapan air kopra kJ

Qlv Energi total melallui saluran pembuangan kJ

Qlw Energi yang hilang melalui dinding box pengering kJ

Qt Kebutuhanenergi pemanasan kopra per jam kJ/jam

QT Total energi yang dibutuhkan untuk

mengeringkan kopra per siklus kJ

Qw Kebutuhan energi pemanasan air kopra kJ

RHd Kelembaban relative udara pengering rata-rata %

RHa Kelembaban relative udara luar %

t Lama pengeringan jam

T Temperatur oC

Ta Temperatur awal kopra oC

Td Temperatur udara pengering oC

u∞ Kecepatan udara pengering diantara kopra m/s U Koefisien perpindahan panas menyeluruh W/m2.oC

wf Kadar air kopra kering %

Wkk Berat kopra kering kg

Wi Berat air kopra awal kg

Wf Berat kandungan air kopra akhir kg

Wr Berat air yang dipindahkan kg

w x

∆ Tebal plat dinding m

r x

∆ Tebal karet isolasi m

ρar Massa jenis uap air ventilasi gr/m3

ρsd Massa jenis moisture jenuh pada td gr/m3

ABSTRAK

Proses pengeringan merupakan salah satu bentuk penanganan produk pertanian

pasca panen dengan tujuan untuk menurunkan kadar air produk pertanian tersebut

sehingga secara tidak langsung akan menghambat pertumbuhan mikroorganisme

sekaligus menunda pembusukan. Proses pengeringan produk pertanian di Indonesia

pada umumnya masih dilakukan secara tradisional sehingga amat bergantung pada

matahari sebagai sumber energi utamanya. Atas dasar ini, diperlukan sebuah alat

pengering yang dapat membantu petani melakukan proses pengeringan tanpa banyak

tergantung pada kondisi cuaca yang saat ini cenderung tidak stabil.

Pada tugas akhir ini saya mengusulkan suatu rancangan alat pengering produk

pertanian dengan menggunakan minyak tanah dan kayu bakar sebagai pengganti

energi matahari. Alat yang dirancang adalah tipe Cabinet Dryer yang dapat digunakan

secara siklus. Sebagai produk yang dikeringkan saya memilih kopra. Setelah dipanen,

umumnya kadar air yang dikandung kopra adalah sekitar 50-55 % berat yang

diturunkan hingga sesuai dengan Standar Nasional Indonesia, yakni menjadi 5-6 %

berat

Alat pengering ini dirancang dengan menggunakan kopra sebagai produk yang

dikeringkan dengan kapasitas yang direncanakan sebesar 6 kg per siklus. Setelah

dirancang alat ini diuji dengan menggunakan produk dan kapasitas yang sama dengan

rancangan. Medium pengering yang digunakan pada pengujian ini adalah uap air

sebagai pengganti udara. Hal ini bertujuan untuk meningkatkan kapasitas

pengangkutan energi dari sumber pemanas dibanding jika harus menggunakan udara

biasa. Parameter yang diuji adalah distribusi suhu pada produk yang dikeringkan,

waktu pengeringan, kebutuhan air sebagai medium pengering, kadar air produk,

kebutuhan energi, dan analisa biaya. Dari uji performance yang dilakukan kesimpulan

utama penelitian ini adalah, pertama pengeringan kopra dapat dilakukan pada Cabinet

Dryer yang tidak tergantung pada tenaga matahari dengan hasil yang memenuhi standar yang diinginkan, dan kedua pengeringan dengan menggunakan kayu bakar

untuk saat ini lebih baik dari pada dengan menggunakan minyak tanah dari segi biaya,

meskipun waktu pengeringan dengan bahan bakar kayu bakar menjadi lebih lama jika

BAB 1

PENDAHULUAN 1.1. Latar Belakang

Perubahan cuaca di Indonesia saat ini bisa dikatakan tidak stabil. Dengan

adanya perubahan cuaca yang tidak menentu ini dapat mengganggu aktivitas para

petani di Indonesia baik di masa pra panen maupun pasca panen.

Ketersediaan buah kelapa yang ada di Indonesia belum dapat dimanfaatkan

secara optimal oleh kaum petani, produsen, baik industri kecil, menengah dan sedang,

serta masyarakat yang berada pada jalur produksi kelapa. Padahal buah kelapa di

Indonesia memiliki beberapa keunggulan.

Sejauh ini, pengendalian proses pengolahan buah kelapa juga masih belum

optimal. Salah satu penyebabnya adalah minimalnya pengetahuan tentang tahap-tahap

proses pengolahan buah kelapa dan pengendalian faktor-faktor proses pengolahan

bagi kaum petani, kaum produsen dan masyarakat. Pengeringan merupakan salah satu

faktor yang penting dalam menentukan mutu buah kelapa atau kopra, di samping

proses pemanenannya. Mutu buah kelapa ditentukan dari kadar airnya. Namun pada

tingkat petani sering kadar air kopra akhir yang berbeda-beda.

Buah kelapa segar yang masuk ke dalam pengeringan adalah daging buah

kelapa atau kopra. Kadar air buah kelapa tersebut masih tinggi 50% – 55%, sehingga

memberikan peluang yang besar untuk cepat membusuk akibat adanya pertumbuhan

mikroorganisme. Oleh karena itu, dengan adanya pengeringan, dapat mengurangi

kadar air dalam buah. Kadar air buah yang diharapkan setelah pengeringan adalah5%

- 6%.

Pengeringan kopra terbagi menjadi dua yaitu sun drying dan artificial drying.

Sun drying memerlukan sinar matahari sebagai sumber energi, sumber panas dan sinar ultraviolet. Pengeringan ini dilakukan secara terbuka, membutuhkan hembusan angin

yang besar dari udara sehingga pengeringan berlangsung lambat. Namun, pengeringan

secara terbuka menyebabkan rawan kontaminasi dari udara, debu dan kerikil dari

lingkungan sekitar.Selain itu, pengeringan ini dilakukan hanya jika cuaca

(artificial drying) menggunakan bahan bakar. Prinsip kerjanya adalah pemanasan

secara konduksi (penghantaran panas) atau konveksi (pengaliran panas) yang

bertujuan untuk mengurangi kadar air bahan pangan, berbentuk solid . Salah satunya

adalah cabinet dryer. Pada cabinet dryer, pemanasan dilakukan secara konveksi dan

konduksi. Secara konveksi, digunakan aliran udara kering atau uap panas yang

mengalir secara alami. Secara konduksi, digunakan sejumlah tray (wadah penampung

buah) secara bertingkat.Pada umumnya sistem pengering ini menggunakan udara

pengering sebagai medium pemanas kopra, ditambahkan air untuk memanaskan udara

yang masuk ke dalam sistem pengering dan juga menghembuskan udara dari luar.

Namun dapat pula menggunakan uap panas sebagai alternatif dengan beberapa

pertimbangan. Bahan bakar yang digunakan adalah minyak tanah dan kayu bakar.

Komponen-komponen yang menyusun cabinet dryer tersebut, disesuaikan dengan

kapasitas kopra yang masuk dan juga diperhitungkan efisiensi dari sistem pengering

tersebut. Oleh karena itu, juga diperlukan perhitungan berapa bahan bakar yang

diperlukan untuk menyalakan heater.

1.2. Tujuan

1. Untuk merancang alat pengering daging buah kelapa atau kopra yang nantinya

dapat digunakan oleh para petani kelapa.

2. Untuk mendapatkan performance alat pengering yang dapat menurunkan kadar

air kopra sesuai dengan Standard Nasional Indonesia.

3. Untuk membandingkan hasil dari pengeringan kopra berdasarkan bahan bakar

yang digunakan, yaitu antara minyak tanah dengan kayu bakar.

1.3. Manfaat Perancangan

Untuk menghasilkan alat pengering yang dapat memudahkan petani kelapa pada

saat proses pengeringan kopra jika perubahan cuaca tidak stabil.

1.4. Batasan Masalah

1. Dimensi dari alat pengering yang dirancang

2. Perbandingan berdasarkan bahan bakar minyak tanah dengan kayu bakar yang

meliputi:

b. Distribusi suhu tiap traypada alat pengering

c. Kebutuhan Air (L/jam)

d. Kadar air kopra kering setelah dikeringkan berdasarkan Standard Nasional

Indonesia (%)

e. Kebutuhan energi (kJ/kg)

f. Kebutuhan bahan bakar (Liter/jam)

g. Analisa biaya

1.5. Sistematika Penulisan

Untuk mempermudah pembaca dalam memahami tulisan ini, maka dilakukan

pembagian bab berdasarkan isinya. Tulisan ini akan disusun dalam enam bab, BAB 1

PENDAHULUAN, berisi latar belakang, tujuan masalah, manfaat perancangan, dan

batasan masalah. BAB 2 TINJAUAN PUSTAKA, berisi landasan teori yang diperoleh

dari literatur untuk mendukung perancangan dan pengujian. BAB 3PERANCANGAN

ALAT PENGERING, berisi perhitungan perancangan alat pengering. BAB 4

PENGUJIAN ALAT PENGERING berisi tata cara pengujian alat pengering, peralatan

dan perlengkapan yang digunakan serta prosedur kerja dari pengujian yang dilakukan.

BAB 5 DATA DAN ANALISA, berisi data hasil pengujian, perhitungan dan analisa

terhadap data hasil pengujian. BAB 6 KESIMPULAN DAN SARAN, berisi

kesimpulan dari hasil pengujian dan saran-saran.

TINJAUAN PUSTAKA

2.1. Kopra

Kopra adalah daging buah kelapa (endosperm) yang sudah dikeringkan.

Kelapa yang paling baik yang akan diolah menjadi kopra yakni yang telah berumur

sekitar 300 hari dan memiliki berat sekitar 3-4 kg.

Proses pembuatan kopra dapat dilakukan dengan beberapa cara:

1. Pengeringan dengan sinar matahari (sun drying).

2. Pengeringan dengan pengarangan atau pengasapan di atas api (smoke curing or

drying).

3. Pengeringan dengan pemanasan tidak langsung (indirect drying).

4. Pengeringan menggunakan solar system (tenaga panas matahari).

Dalam kehidupan sehari-hari, tiga cara pertama tersebut diatas terkadang

dikombinasikan sebagaimana yang dilakukan oleh petani kelapa umumnya. Namun

pada tingkat petani sering kadar air kopra akhir yang berbeda-beda.

Kadar air buah kelapa segar berkisar 50 – 55% dan pada proses pengeringan

kopra, kadar air tersebut diturunkan menjadi 5%-6%. Pengeringan kopra perlu

dilakukan secara bertahap untuk mendapatkan kopra bermutu baik, sebagai berikut:

1. Kadar air buah kelapa segar (berkisar 50 – 55%) pada periode 24 jam

pertama diturunkan menjadi 35%

2. Pada periode 24 jam ke dua diturunkan dari 35% menjadi 20%

3. Pada periode 24 jam berikutnya diturunkan sampai 5 persen

Di Indonesia, standar mutu untuk industri dan perdagangan kopra sering

menggunakan standar mixed copra (Tabel 2.1). Mixed Copra merupakan kopra yang

dihasilkan dari buah kelapa dengan kelompok umur yang beragam. Kopra yang

dikumpulkan oleh pedagang pengumpul umumnya berasal dari petani dari berbagai

wilayah dengan mutu pengolahan kopra yang beragam.

2.2.1. Pengeringan Dengan Cara Alami

Pengeringan bertujuan untuk memperpanjang umur simpan dengan cara

mengurangi kadar air untuk mencegah agar tidak ditumbuhi oleh mikroorganisme

pembusuk. Dalam proses pengeringan dilakukan pengaturan terhadap suhu,

kelembaban (humidity) dan aliran udara. Perubahan kadar air dalam bahan pangan

disebabkan oleh perubahan energi dalam sistem (1Banwatt, 1981). Untuk itu,

dilakukan perhitungan terhadap neraca massa dan neraca energi untuk mencapai

keseimbangan.

Menurut Banwatt (1981), alasan yang mendukung proses pengeringan dapat

menghambat pertumbuhan mikroorganisme adalah untuk mempertahankan mutu

produk terhadap perubahan fisik dan kimiawi yang ditentukan oleh perubahan kadar

air, mengurangi biaya penyimpanan, pengemasan dan transportasi, untuk

mempersiapkan produk kering yang akan dilakukan pada tahap berikutnya,

menghilangkan kadar air yang ditambahkan akibat selama proses sebelumnya,

memperpanjang umur simpan dan memperbaiki kegagalan produk. Produk kering

dapat digunakan sebagai bahan tambahan dalam pembuatan produk baru.

Tujuan pengeringan kopra adalah untuk menurunkan kadar air dari 50% - 55%

menjadi 5%- 6%. Ada beberapa cara pengeringan yakni dengan sinar matahai, dengan

alat pengering dan kombinasi keduanya. Pengeringan kombinasi yaitu pengeringan

dengan panas sinar matahari dan panas buatan. Cara ini lebih baik karena tidak

tergantung cuaca dan bahan bakar lebih sedikit. Pengeringan dengan sinar matahari

menjadikan mutu kopra lebih baik yaitu menjadi mengkilap. Caranya adalah kopra

ditebarkan di lantai penjemuran di bawah terik matahari. Pengeringan ini

membutuhkan tenaga kerja lebih banyak dan sangat tergantung dengan cuaca. Jika

cuaca tidak memungkinkan dapat diganti dengan hembusan udara pada pengeringan

buatan.Pada tahap awal dengan suhu lingkungan selama 72-80 jam dan diteruskan

dengan suhu udara 45-60˚C sampai buah kering. Lama pengeringan ini 7-8 jam sehari.

Selama penjemuran dilakukan pembalikkan hamparan kopra 1-2 jam sekali. Lama

penjemuran dapat lebih dari 10 hari, tergantung dengan cuaca dan lingkungan.

Sedangkan dengan pengeringan buatan, dilakukan selama ±32 jam dan pembalikkan

pengeringannya menggunakan udara pengering sebagai medium panas dalam

menurunkan kadar air kopra hingga 5% - 6%.

2.2.2. Pengeringan dengan Udara Panas

Secara buatan proses pengeringan dapat dilakukan dengan alat pengering

untuk menghemat tenagamanusia, terutama pada musim hujan. Terdapat berbagai cara

pengeringan buatan,salah satunya dengan memanfaatkan aliran udara yang dipanaskan

untuk mengurangi kadar air di dalam kopra dengan panaspengeringan sekitar 60oC –

70oC, sehingga kadar air turun menjadi 5% -6 %.Proses perpindahan panas dengan

cara ini berlangsung secara konduksi dan konveksi. Udara bergerak melintasi

hamparan kopra setelah terlebih dahulu melalui penukar panas. Alat pengering dapat

digunakan setiap saat dan dapat dilakukan pengaturan suhusesuai dengan kadar air

kopra yang diinginkan. Cara ini lebih baik karena tidak tergantung cuaca dan bahan

bakar lebih sedikit.

Gambar 2.1. Skema sistem pengering udara panas 2.2.3. Pengeringan dengan Uap Air

Uap air panas mempunyai sifat pindah panas yang lebih unggul dari pada

udara pada suhu yang sama. Karena tidak ada tahanan terhadap difusi uap air dalam

uap itu sendiri, laju pengeringan pada periode laju konstan hanya tergantung pada laju

pindah panas. Pada prinsipnya, setiap pengering langsung atau tak langsung

(kombinasi konduksi dan konveksi) dapat dioperasikan sebagai pengering uap super

Salah satu keuntungan nyata dari pengeringan dengan uap air panas adalah

bahwa luaran pengering juga uap, meskipun pada enthalpi jenis lebih rendah. Dalam

pengeringan dengan udara, panas laten dalam aliran gas luaran biasanya sukar dan

mahal untuk digunakan kembali. Jika infiltrasi udara dapat dihindarkan (atau

diminimumkan sampai tingkat yang dapat diterima), maka seluruh panas laten yang

disuplai ke pengering uap air ini dapat dipulihkan dengan mengembunkan aliran

buang atau meningkatkan enthalpi jenisnya secara mekanis atau dengan kompresi

panas. Karena pengering ini akan menghasilkan uap yang sama dengan jumlah air

yang diuapkan di dalam pengering, maka pabrik perlu memanfaatkan kelebihan uap

tersebut. Jika uap ini digunakan ditempat lain, panas laten yang dipulihkan tidak

dibebankan pada alat pengering, dan menyebabkan konsumsi energi bersih sebesar

1000-1500 kJ/kg air yang diuapkan untuk alat pengering dibandingkan dengan

4000-6000 kJ/kg air yang diuapkan untuk pengering udara panas. Jadi penurunan konsumsi

energi merupakan keuntungan yang jelas dari alat pengering dengan menggunakan

uap air panas. Keuntungan lain adalah:

a) Tidak ada reaksi oksidasi atau pembakaran dalam alat pengering uap air panas.

Hal ini berarti tidak ada bahaya kebakaran atau ledakan dan juga menghasilkan

mutu yang lebih baik.

b) Memungkinkan laju pengeringan yang lebih tinggi, baik dalam periode laju

konstan maupun laju menurun, tergantung pada suhu uap.

c) Pengeringan dengan uap dapat mencegah bahaya kebakaran atau ledakan pada

saat pengeringan produk yang mengandung racun atau cairan organik mahal

yang harus dipulihkan, sambil memungkinkan pengembunan aliran buang

dalam kondenser kecil.

d) Alat pengering uap air panas memungkinkan proses pasteurisasi, sterilisasi

dan deodorisasi produk pangan.

Uap yang terbentuk dari produk dapat ditarik dari ruang pengering, diembunkan

dan panas latennya digunakan kembali.

Secara umum, pengeringan uap air dapat dipertimbangkan sebagai pilihan

yang baik hanya jika satu atau lebih dari kondisi berikut ini dipenuhi:

b) Mutu produk lebih unggul jika dikeringkan dalam uap dibandingkan dengan

udara.

c) Biaya kebakaran, ledakan atau kerusakan oksidatif sangat tinggi. Premi

asuransi yang lebih rendah dapat menutupi sebagian tambahan biaya investasi

pengering dengan uap.

d) Jumlah air yang harus dibuang maupun kapasitas produksi yang diperlukan

tinggi. Hal ini dapat memenuhi skala ekonomi. Jelasnya, pengering seperti ini

hanya baik dipertimbangkan untuk operasi kontinyu karena masalah yang

berkaitan dengan masalah penghidup-matian akibat pengembunan pada produk

serta keberadaan zat tak dapat diembunkan (udara).

Air yang diuapkan dalam pengering uap, dengan asumsi tidak ada kehilangan,

akan menjadi kelebihan uap, dengan enthalpi spesifik yang rendah. Penggunaan uap

ini secara ekonomis umumnya merupakan kunci keberhasilan proses pengeringan uap.

Skema sistem pengeringan dengan uap secara umum terlihat pada gambar 2.1.

Gambar 2.2. Skema sistem pengering uap air

2.3. Cabinet Dryer

Cabinet dryer merupakan alat pengering yang menggunakan udara panas

dalam ruang tertutup (chamber). Ada dua tipe yaitu tray dryer dan vacuum dryer.

kakao, jagung, pisang dan kopra. Kelebihannya adalah harga murah, karena

membutuhkan daya yang tidak terlalu tinggi ( 4Fellows,1990).

Komponen cabinet dryer adalah tray, heaterdan fan. Tray disesuaikan dengan

kapasitas jumlah, berat dan ukuran produk pangan. Tray berfungsi sebagai wadah

kopra dalam proses pengeringan, yang disusun bertingkat. Sedangkan heater

berfungsi sebagai pemanas udara atau pengering udara dan penghembus udara kering

yang akan digunakan dalam pengeringan (5Severn, 1954). Heater memiliki medium

pemanas berupa steam. Kualitas steam yang digunakan adalah 90%, agar dapat

memanaskan udara secara optimal yang dapat memenuhi kebutuhan panas udara

kering dalam pengeringan. Suhu steam yang digunakan adalah 120˚C (5Severn, 1954).

Suhu tersebut mampu menghasilkan kalor untuk mengeringkan udara secara optimal.

Dalam perhitungan neraca panas, dibutuhkan data-data yaitu panas spesifik,

panas latent, RH(%) dan suhu sehingga diperoleh hubungan antara RH(%) udara

dengan kadar air dalam bahan pangan pada grafik psychrometric charts

(3Singh,2001). Hubungan tersebut menentukan berapa panas masuk dan keluar yang

setimbang. Selain itu, juga menentukan panas yang hilang dalam proses pengeringan.

Selain neraca panas, juga dibutuhkan neraca massa untuk mengetahui keseimbangan

antara berapa produk yang masuk dengan berapa yang keluar serta berapa uap air

yang dilepaskan dalam proses. Ini berpengaruh juga pada perubahan fraksi air dalam

bahan pangan (3Singh, 2001).

2.4. Standar Mutu Kopra

Standar mutu kopra di Indonesia disesuaikan Standar Nasional Indonesia (SNI),

seperti terlihat pada tabel 2.1.

Tabel 2.1. Standar Nasional Indonesia Mixed Kopra

No Karakteristik Mutu

A

Mutu B

Mutu C

1 Kadar air, %(b/b) maks 5 5 5

2 Kadar minyak, %(b/b) min 65 60 60

Tabel 2.1. Standar Nasional Indonesia Mixed Kopra (lanjutan)

No Karakteristik Mutu

A

Mutu B

Mutu C

4 Berjamur, %(b/b) maks 0 0 0

5 Serat, %(b/b) maks 8 8 8

Setiap negara memiliki karakteristik mutu kopra tersendiri , namun secara

umum jenis dan karakteristik mutu kopra secara dalam dunia perdagangan disajikan

pada Tabel 2.2.

Tabel 2.2. Kelas mutu Kopra dalam perdagangan kopra di beberapa negara No Macam Kelas Mutu Kopra Keterangan

1 Perfect, super grade Sama rata, keras, bersih, putih, bebas dari

kotoran

2 High grade Sama rata, keras, bersih, putih, kelabu,

tidak ada warna jelek atau rusak

3 Fair merchantable sundried

(FMS) grade

Kopra kering, bersih, putih bercampur

dengan 5% - 10% kopra jelek

4 Fair Merchantable (FM) Campuran dari mutu mixed kering dengan

kopra mutu rendah, tidak ada yang putih

dan keras, banyak kopra yang lembek dan

kenyal

5 Low grade Kopra tidak cukup kering, gosong, warna

jelek, terlalu lama diasap, busuk, berlendir,

banyak serangga, kenyal, dll

(Sumber

Spesifikasi mutu kopra yang diadopsi oleh negara -negara anggota Asia Pacific

Tabel 2.3. Standar mutu kopra (APCC, 2006)

No Karakteristik Grade 1 Grade 2 Grade 3

1 Kadar air (% berat, max) 6 6 6

2 Kadar minyak (% berat basis kering,

minimum)

70 68 68

3 Asam lemak bebas (% lauric, berat

max)

1 3 6

4 Kandungan aflatoxin (ppm/part per

million, max)

20 20 20

5 Kotoran (% berat) 0,5 1 2

6 Daging muda (% total, max) Tidak ada 5 10

7 Kapang, jamur (% hitung) Tidak ada 4 8

2.5. Perhitungan Kadar Air

Kadar air kopra yang telah dikeringkan dapat dihitung melalui beberapa

tahapan berikut ini.

- Menghitung kadar air kopra kering yang diperkirakan dengan menggunakan

persamaan berikut ini.

[

−]

×100% =Wkk Wko Wkk

wf (2.1)

wf = Kadar air kopra yang diperkirakan (%)

Wkk = Berat kopra kering (kg)

Wko = Berat kopra dengan kadar air 0 % (kg)

- Nilai total kadar air setelah kopra dikeringkan (wf)

Berat air kopra awal (Wi), kg

Wi= Wkb × wi (2.2)

wi= kadar air awal kopra (%)

[

( )]

100% x WkbWf Wkk Wkb

wi= − − (2.3)

- Berat kandungan air kopra akhir (Wf), kg

Wf =wi×Wkk (2.4)

2.6. Perhitungan Kebutuhan Energi Selama Proses Pengeringan

a) Kebutuhan energi untuk pengeringan kopra (Qd), kkal

Qd = Qh + Qw + Ql (2.5)

Dimana :

Qd = energi pengeringan kopra, kkal

Qh = energi pemanasan kopra, kkal

Qw = energi pemanasan air kopra, kkal

Ql = energi penguapan air kopra, kkal

- Energi untuk pemanasan kopra (Qt), kkal

Qh= Wkb . cp.kopra (Td-Ta) (2.6)

- Energi pemanasan air kopra (Qw), kkal

Qw = Wi × Cp.air(Td-Ta) (2.7)

- Berat air yang dipindahkan selama proses pengeringan (Wr), kg

Wr = Wi – Wf (2.8)

- Energi penguapan air kopra (Ql), kkal

Ql = Wr × hfg (2.9)

b) Laju aliran energi konveksi didalam ruang pemanas (qkv), kJ/jam diperoleh

dengan sistematika sebagai berikut.

Sifat – sifat uap dievaluasi pada temperatur rata –rata antara plat bawah (yang

Hasil perkalian angka Grashof-Pradtl dengan persamaan,

Konduktivitas termal efektif, ke dihitung dengan persamaan,

Perpindahan kalor konveksi, qkv dihitung dengan persamaan,

Dimana :

Tf=Temperatur rata-rata (K)

T1=Temperatur plat bawah (oC)

T2=Temperatur plat atas (oC)

Grδ=Angka Grashof

Pr= Angka Prandtl

g = Percepatan gravitasi (m/s2) = 9,81 m/s2 β= koevisien muai volume = 1/Tf (K-1)

δ = Jarak antar plat (m)

v = Viskositas kinematik uap (m2/s)

ke = konduktivitas termal efektif (W/m.oC)

k= konduktivitas termal plat (W/m.oC)

A= Luas penampang (m2)

Dimana :

qlw= energi yang hilang melalui dinding box pengering, kJ/jam

U = Koefisien perpindahan kalor menyeluruh (W/m.oC)

kw = koefisien perpindahan kalor konduksi plat (W/m.oC)

kr = koefisien perpindahan kalor konduksi isolasi (W/m.oC)

A = Luas penampang (m2)

∆xw= tebal plat (m)

∆xr= tebal lapisan isolasi (m)

c) Laju aliran energi yang hilang dari saluran pembuangan per satuan waktu

(qlv), kJ/jam

Dengan

Dimana :

qlv = Energi yang hilang dari saluran pembuangan (kJ)

hg = Entalpi jenis uap (kJ/kg)

ρ = Massa jenis uap (kg/m3)

v = laju aliran uap keluar pipa saluran uap (m/s)

A= luas penampang (m2)

d) Total Energi yang Dibutuhkan untuk Mengeringkan Kopra Per Jam (Qt),

kkal

QT = Qd + Qkv + Qlw + Qlv (2.18)

QT = Kebutuhan energi total per siklus (kJ)

Qd = Kebutuhan energi pengeringan kopra (kJ)

Qkv = Aliran Energi konveksi di dalam box pengering (kJ)

Qlw = Energi yang hilang dari dinding ruang pengering (kJ)

Qd = Energi yang hilang dari saluran pembuangan (kJ)

2.7. Perhitungan Kebutuhan Bahan Bakar yang Digunakan

- Kebutuhan bahan bakar selama proses pengeringan kopra diperoleh dengan

persamaan berikut :

Dimana :

NKB = Nilai Kalor Bakar Bahan Bakar

- Kebutuhan bahan bakar tiap siklus (kg)

Dimana :

t = Lama waktu pengeringan dalam satu siklus (jam)

2.8. Perhitungan Analisis Titik Impas (Break Even Point)

Analisis titik impas digunakan untuk mengetahui keterkaitan antara

volumeproduksi, volume penjualan, harga jual, biaya produksi, serta laba dan rugi.

Dengan kata lain analisis titik impas merupakan teknik untuk mengetahui

besarnya volume pendapatandari pengeringan kopra sehingga produksi kopra kering

tidak mengalami kerugian.

- Nilai BEP dalam jumlah pengeringan dapat dihitung dengan :

BEP

variabel Biaya

-penerimaan Biaya

tetap Biaya

BAB 3

PERANCANGAN ALAT PENGERING

Perancangan yang akan dilakukan meliputi penentuan dimensi atau ukuran –

ukuran utama dari alat pengering berdasarkan spesifikasi kopra yang akan

dikeringkan. Alat pengering ini akan memiliki ruang pengeringan yang terisolasi, tray

dan rak bahan yang akan dikeringkan dan tempat air yang akan dipanaskan serta ruang

bahan bakar.Alat pengering ini tidak memakai fan atau kipas dalam proses

pengeringan. Sehingga kipas tidak dirancang dalam alat pengering ini.

3.1. Data Kopra

Kelapa biasanya dibelah menjadi dua bagian dan airnya dipisahkan sebelum

dimasukkan ke ruang pengeringan. Data rata- rata kopra didapat sebagai berikut :

- Diameter = 12 cm

- Tinggi = 6 cm

- Berat = 0,5 kg

- Kadar air awal = 55%

- Kadar air akhir = 5 - 6 %

Setelah dibelah dua, luas penampang rata – rata untuk 1 buah kopra yang akan

diletakkan pada tray adalah

3.2. Penentuan dimensi alat pengering

Alat pengering kopra yang dirancang akan memiliki ruang pengeringan yang

terisolasi, tray dan rak bahan yang akan dikeringkan dan tempat air yang akan

dipanaskan serta ruang bahan bakarsehinggaperancangan alat pengering ini dapat

dibagi menjadi 5 kategori utama, yaitu :

1. Ruang pemanas (heating room)

Sebagai sebuah alat pengering (dryer) maka ruang pemanas harus cukup

terlalu besar sehingga menyebabkan aliran panas tidak maksimal juga rugi kalor

melalui dinding juga besar dan tidak boleh terlalu kecil.

Untuk penelitian ini, karena distribusi temperatur akan diamati pada sejumlah

titik disepanjang ruang pemanas maka pada alat pengering ini dilakukan jumlah

pembatasan tingkat/ kamar pengeringan. Dalam hal ini ditentukan 3 tingkat/ kamar

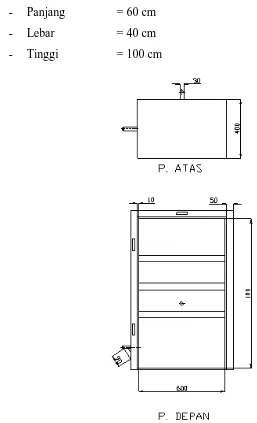

pengeringan yang pada masing – masing tingkat akan diamati perubahan

temperaturnya pada 3 titik selama siklus pengeringan. Sehingga, seluruh titik

pengamatan berjumlah 9 titik. Seperti terlihat pada gambar 3.1.

Dengan alasan penelitian, maka dirancanglah ruang pengeringan yang cukup

untuk menampung produk dengan kapasitas ≤ 20 kg. Dengan alasan – alasan tersebut

maka ukuran ruang pengeringan ditentukan sebagai berikut :

- Panjang = 60 cm

- Lebar = 40 cm

[image:34.595.135.392.319.742.2]- Tinggi = 100 cm

2. Tray

Tray digunakan sebagai media penampung kopra yang selanjutnya akan

diletakkan/ dimasukkan ke dalam ruang pemanas/ pengering. Tray dibuat dengan

bahan yang mampu menghantarkan panas secara konduksi dari sumber panas ke

bahan dan tidak menghambat aliran panas konveksi dari sumber panas ke bahan. Atas

pertimbangan tersebut, maka tray dibuat dengan bahan yang memilki mess yang

cukup untuk mengalirkan panas konveksi.

Dengan mempertimbangkan jumlah tingkat/ kamar pengeringan dan

disesuaikan dengan ukuran ruang pengering serta karena tinggi rata – rata masing –

masing kopra ≥ 6 cm, maka secara keseluruhan ditentukan ukuran tray ditentukan sebagai berikut :

- Panjang = 60 cm

- Lebar = 40 cm

- Tebal = 0,5 cm

- Jarak antar tray = 8 cm

Pada tray sengaja dibuat ruang untuk aliran uap, yakni masing- masing 5 cm dari tepi

sisi kanan, kiri dan belakang tray.

Kapasitas tray ditentukan dengan cara sebagai berikut :

Luas penampang tray :

Kapasitas kopra untuk tiap tray :

Dari hasil perhitungan di atas, ditentukan untuk masing- masing tray dapat

menampung 6 buah kopra/ tray, jika berat rata- rata kopra adalah 0,5 kg/buah, maka

Sehingga untuk tiap tray, dibuat untuk dapat menampung maksimal 3 kg kopra.

Dari hasil perhitungan di atas, ditentukan jumlah tray maksimum adalah 9

buah sehingga kapasitas alat pengering kopra maksimum adalah 27 kg. Namun, untuk

alasan penelitian dan disesuaikan dengan jumlah titik pengamatan maka dibuat

jumlah tray sebanyak 3 buah dengan kapasitas masing- masing tray adalah 2 kg. Dan

jarak antar tray sebesar 15 cm. Sehingga, kapasitas total alat pengering selama

pengujian adalah 6 kg.

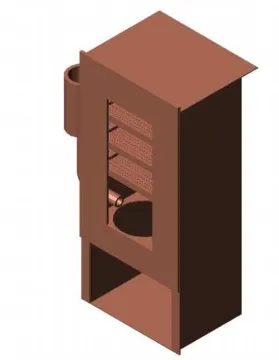

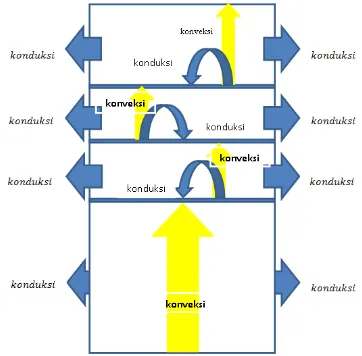

Karena tidak memakai kipas atau fan, maka untuk menghasilkan distribusi

suhu yang merata pada alat pengering ini dirancanglah bentuk tray atau rak

penampungan bahan yang nantinya dapat membentuk pola aliran udara panas yang

mampu mendistribusikan suhu sehingga suhu di dalam alat menjadi merata. Untuk

menghasilkan bentuk tray yang diinginkan, harus dilakukan terlebih dahulu beberapa

pengujian. Bentuk pengujian yang dilakukan ialah pengujian hampa yaitu alat

pengering yang telah jadi dites dengan tidak menggunakan bahan yang akan

dikeringkan. Dari beberapa pengujian hampa ini akan didapat bentuk tray yang sesuai

dan menghasilkan pola aliran udara panas yang merata tiap tingkatannyaseperti

terlihat pada gambar 3.2 dan 3.3.

3. Alat pemanas (heater)

Heater digunakan sebagai tempat penampung air yang selanjutnya akan

dipanaskan, sehingga secara tak langsung heater berperan untuk mengalirkan kalor

dari ruang bakar ke ruang pemanas/ pengering. Penggunaan air disini dengan alasan

bahwa air yang dipanaskan sampai temperatur yang cukup tinggi akan melepaskan

energi yang lebih besar dibandingkan pemanasan plat secara langsung. Selain itu, uap

air yang dihasilkan juga dimanfaatkan untuk membantu pemanasan dalam ruang

pengering karena berdasarkan pertimbangan bahwa massa jenis uap air lebih rendah

Gambar 3.2. Bentuk Tray yang dirancang

Gambar 3.3. Pola aliran udara yang terjadi

Pada alat pengering ini, tidak digunakan alat pengontrol aliran udara untuk

mendorong aliran udara melintasi heater untuk kemudian diteruskan ke ruang

pengeringan. Atas alasan ini, heater dibuat menyatu dalam ruang pemanasan/

Dengan mempertimbangkan kebutuan air yang cukup banyak dalam tiap siklus

pengeringan, maka dibuat saluran pengeringan yang memungkinkan dilakukannya

penambahan air untuk mngantisipasi kehabisan air.

Material yang digunakan untuk membuat heater ini adalah pelat baja karbon St

37 dengan ketebalan pelat 2 mm. Dibagian atas heater diberi beberapa lubang dengan

diameter 10 mm. Lubang pada heater berfungsi untuk memudahkan uap air panas

keluar menuju ruang bahan pengeringan. Setelah selesai dirancang, nantinya heater

akan dilapisi cat untuk mengurangi korosi pada heater tersebut.

Atas alasan – alasan tersebut maka ditentukan ukuran – ukuran heater sebagai

berikut :

- Panjang = 30 cm

- Lebar = 30 cm

- Tinggi = 10 cm

- Kapasitas = 9 liter

Dengan ukuran tersebut maka dapat dihitung kapasitas (volume) heater sebagai

berikut :

Volume = Panjang × Lebar × Tinggi

= 30 cm × 30 cm × 10 cm

= 9000 cm3 = 9 dm3 = 9 liter

Bentuk dan ukuran utama heater dapat dilihat pada gambar 3.4.

4. Ruang bakar

Alat pengering ini selain menggunakan bahan bakar berupa kayu bakar,

digunakan juga minyak tanah sehingga dibutuhkan ruang bakar yang cukup untuk

memuat kompor minyak tanah. Seperti terlihat pada Gambar 3.5, ditentukan ukuran

ruang bakar sebagai berikut :

- Panjang = 60 cm

- Lebar = 40 cm

Gambar 3.4. Heater yang dirancang

[image:39.595.230.398.440.743.2]5. Penentuan dimensi atau ukuran utama alat pengering secara keseluruhan

Konsruksi secara umum alat pengering yang dirancang seperti terlihat pada

gambar 3.6. Atas dasar penentuan ukuran –ukuran sebelumnya maka diperoleh ukuran

keseluruhan alat pengering sebagai berikut :

Cabinet Dryer tipe Tray dryer

- Panjang = 60 cm

- Lebar = 40 cm

- Tinggi = 150 cm

Pintu ruang alat pengering dilengkapi kaca dengan maksud untuk

mempermudah melakukan pemantauan terhadap kesediaan air dalan heater. Adapun

ukurannya adalah sebagai berikut :

- Lebar = 20 cm

- Tebal = 5mm

- Tinggi = 35 cm

Selain itu, untuk meminimalisasi rugi kalor di sepanjang ruang pengering

dipasang bahan isolasi berupa karet keras dengan ketebalan 10 mm dan koefisien

perpindahan panas konduksi, kr sebesar 0,013 W/m.oC.

Gambar 3.6.Cabinet Dryer tipe tray dryer

Keterangan gambar :

1. Cabinet Dryer 2. Tray

Skema tiga dimensi alat pengering yang telah dibuat dapat dilihat pada gambar

[image:41.595.184.463.130.490.2]3.7.

Gambar 3.7. Alat pengering yang dirancang 3.3. Prinsip kerja alat pengering

Berdasarkan literatur yang terdapat pada bab 2, proses pengeringan terbagi

atas tiga macam yaitu pengeringan dengan cara alami, pengeringan dengan udara

panas dan pengeringan dengan uap air. Maka dipilihlah proses pengeringan dengan

uap air untuk alat pengering yang akan dirancang. Alasan pemilihan pengeringan

dengan uap air karena pengeringan dengan uap air memiliki beberapa keunggulan

dibanding pengeringan dengan udara panas seperti tertulis pada bab 2. Salah satu

keunggulan pengeringan dengan uap air adalah uap air panas mempunyai sifat pindah

panas yang lebih unggul dari pada udara pada suhu yang sama. Selain itu, proses

pindahan panas secara konveksi pada pengeringan dengan uap air lebih merata

dibanding pengeringan dengan udara panas. Karena uap air yang terdapat pada alat

proses pengeringan juga lebih cepat jika menggunakan uap air panas. Keunggulan

lainnya adalah massa jenis uap pada temperatur tinggi lebih rendah daripada massa

jenis udara pada temperatur yang sama, sehingga secara alami uap akan lebih mudah

naik jika dipanaskan hingga pada temperatur tinggi. Laju aliran panas yang dilalui

[image:42.595.135.497.198.554.2]oleh uap air di dalam alat pengering dapat dilihat pada gambar berikut ini.

Gambar 3.8. Laju aliran panas pengeringan dengan uap air

Prinsip kerja alat pengering dengan memanfaatkan uap air adalah dengan

melakukan pemanasan air terlebih dahulu. Air yang terdapat pada heater dipanaskan

hingga menghasilkan uap. Karena pada alat pengering ini tidak digunakan fan sebagai

pengontrol aliran udara, maka proses perpindahan panas berlangsung secara alami.

Selain itu, karena heater menyatu dengan ruang pemanas dan sekaligus untuk

membantu pemanasan udara, sebagian kecil uap air dilepas untuk membawa kalor di

Uap air memiliki massa jenis yang lebih rendah dari udara pada temperatur

tinggi sehingga amat membantu proses pemanasan kopra. Dari dinding kopra, terjadi

aliran panas konduksi disepanjang plat di dalam ruang pengering sehingga hal ini juga

turut membantu pemanasan udara di dalam ruang pengering.

Pada alat pengering ini, terdapat saluran air yang terhubung lansung ke heater

dan dapat dibuka tutup menggunakan elbow . Tujuan dari pengadaan saluran air ini

adalah untuk mengantisipasi kekurangan air selama proses pengeringan berlangsung.

Ketersediaan air di dalam heater dapat diamati secara lansung melalui pintu yang

sengaja di desain menggunakan kaca.

Jika temperatur di dalam ruang pengering telah cukup tinggi (± 100oC), maka

saluran pembuangan yang terletak di dinding belakang alat pengering dapat dibuka

dengan tujuan mengurangi tekanan dalam ruang pengering. Hal ini secara langsung

juga akan menurunkan temperatur dalam ruang pengering tersebut.

3.4. Material yang Digunakan dalam Perancangan Alat Pengering

Setelah perancangan alat pengering selesai dilaksanakan, maka selanjutnya

dilakukan pembuatan alat pengering. Pada proses pembuatan alat pengering ini, bahan

[image:43.595.125.510.498.751.2]atau material yang diperlukan antara lain dapat dilihat pada tabel di bawah ini

Tabel 3.1. Material yang diperlukan untuk membuat alat pengering

No Bahan Satuan Jumlah

1 Pelat baja karbon St 37 (1 m × 2 m × 2 mm) lembar 2 2 Karet isolasi (1 m × 2 m × 1 cm) lembar 2

3 Karet pelapis m 10

4 Lem buah 10

5 Kaca (25 cm × 70 cm × 5 mm) buah 1

6 Roda alat pengering set 4

7 Baut & mur set 3

8 Pipa besi diameter 2” m 1/2

9 Pipa besi diameter 1/2” m 1

10 Elbow1/2” set 2

11 Kran air set 2

12 Kawat jaring aluminium (60 cm × 40 cm) lembar 1

13 Dempul Kaleng 2

14 Cat Besi Kaleng 1

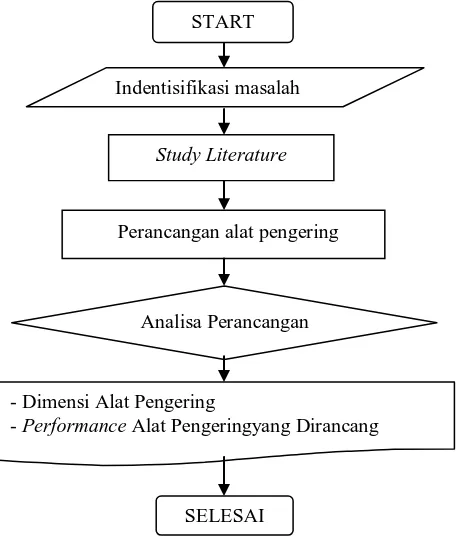

3.5. Pelaksanaan Perancangan Alat Pengering

Secara garis besar pelaksanaan perancangan alat pengering ini akan

[image:44.595.195.423.163.433.2]dilaksanakan berurutan dan sisitematis,seperti ditunjukkan pada gambar 3.9.

Gambar 3.9. Diagram Alir Pelaksanaan Perancangan Perancangan alat pengering

SELESAI Indentisifikasi masalah

- Dimensi Alat Pengering

- Performance Alat Pengeringyang Dirancang Study Literature

START

BAB IV

PENGUJIAN ALAT PENGERING

4.1. Tempat dan Waktu

Pengujian ini dilaksanakan di Laboratorium Teknologi Mekanik, gedung

Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara, Medan.

Pengujian ini dilaksanakan dengan menggunakan alat pengering yang telah selesai

dirancang dan kemudian dibuat untuk dapat diaplikasikan sesuai fungsinya. Pengujian

ini dilaksanakan sejak alat pengering selesai dibuat sampai proses pengeringan bahan.

Proses pengujian ini berlangsung selama 2 bulan, yaitu sejak bulan Oktober 2009

sampai dengan Desember 2009.

4.2. Alat

a) Alat Pengering

Alat pengering ini dibuat berdasarkan hasil rancangan terlebih dahulu. Alat

pengering ini dibuat bertujuan untuk mengeringkan produk pertanian sebagai solusi

dari permasalahan cuaca di Indonesia yang tidak stabil. Kapasitas pengeringan dari

alat ini tergantung pada produk pertanian yang akan dikeringkan.

[image:45.595.225.426.504.734.2]Adapun alat pengering yang dibuat seperti terlihat pada gambar 4.1.

b) Heater

Alat ini digunakan sebagai tempat pemanasan air yang akan dipanaskan di

dalam alat pengering. Udara panas yang dihasilkan dari pemanasan heater ini yang

nantinya dimanfaatkan untuk mempercepat proses pemanasan.

Adapun bentuk heater yang telah dibuat seperti terlihat pada gambar 4.2.

Gambar 4.2. Heater

c) Thermocouple Thermometer

Untuk melakukan pengukuran temperatur yang terjadi didalam alat pengering

digunakan instrumen pengukuran temperatur,yaitu Thermocouple ThermometerTipe

KW 06-278 Krisbow (seperti terlihat pada Gambar 4.3). Setting instrumen

pengukuran temperatur ini dilakukan pada saat akan melakukan pengukuran

temperatur yang terjadi didalam alat pengering selama proses pengeringan

berlangsung.

Spesifikasi Thermocouple Thermometer Tipe KW 06-278 Krisbow sebagai

berikut:

• Nama : Digital thermometer, single input

• Input sensitivity : User selectable 0.1oC or 1 oC

• Temperatur range : -50.0 oC ~ 1300 oC

- 58 oF ~ 2000 oF

• Accuracy range : ± 0.5 % ± 1 oC

± 0.5 % ± 2 oF

• Berat : 403 gram

[image:47.595.260.385.102.355.2]• Sumber daya : dua buah baterai 1,5 V Alkaline

Gambar 4.3.Thermocouple Thermometer

d) Thermo Anemometer

Untuk melakukan pengukuran terhadap kecepatan udara pengering diantara

kopra yang terjadi didalam alat pengering digunakan instrumen pengukuran yaitu

Thermo Anemometer (seperti terlihat pada Gambar 4.4). Setting instrumen ini dilakukan pada saat proses pengeringan berlangsung.

Spesifikasi Thermo Anemometer sebagai berikut:

• Nama : DigitalHot Wire Thermo Anemometer

• Specifications range : 0.2 m/s ~ 20.0 m/s

0.7 km/h ~ 72.0km/h

40 ft/min ~ 3940 ft/min

0.5 MPH ~ 44.7 MPH

0.4 knots ~ 31.1 knots

• Temperature range : 32 oF~ 122 oF (0 oC ~ 50 oC)

• Accuracy range : 0.1 m/s

0.1 km/h

0.1 MPH

0.1 knots

0.1 oF/oC

• Ukuran : 175 x 86 x 47 mm

[image:48.595.229.413.133.437.2]• Berat : 510 gram

Gambar 4.4.Thermo Anemometer

e) Relative Humidity Meter

Untuk melakukan pengukuran terhadap kelembaban relative udara pengering

yang terjadi selama proses pengeringan digunakan instrumen pengukuran yaitu

Relative Humidity Meter (seperti terlihat pada Gambar 4.5). Setting instrumen ini dilakukan pada saat proses pengeringan berlangsung.

Spesifikasi Relative Humidity Meter sebagai berikut:

• Nama : Relative Humidity Meter 2080R Digitron

• Air temperature : -10 oC ~ 100 oC

14 oF ~ 212 oF

• Humidity range : 0 % RH ~ 100 % RH

• Thermocouple model : Type K

• Temperatur range : - 200oC ~ 1350oC

Gambar 4.5.Relative Humidity Meter

f) Thermometer

Fungsi alat ini hampir sama dengan ThermocoupleThermometer yaitu untuk

melakukan pengukuran temperatur yang terjadi didalam alat pengering. Setting

instrumen pengukuran temperatur ini dilakukan pada saat akan melakukan

pengukuran temperatur yang terjadi didalam alat pengering selama proses

pengeringan berlangsung.Thermometer ini seperti terlihat pada gambar 4.6.

Spesifikasi ThermometerKW 06-308 Krisbow sebagai berikut:

• Nama : Thermometer

• Input sensitivity : User selectable 0.1oC or 1 oC

• Temperatur range : - 40.0 oC ~ 250 oC

- 40oF ~ 482oF

• Accuracy range : ± 2 % ± 2oC

± 2 % ± 2 oF

• Sampling time : 2.0 seconds

Gambar 4.6.Thermometer

g) Kompor

Pada pengujian ini, kompor digunakan sebagai alat untuk memanaskan atau

memasak air yang terdapat di dalam alat pengering sehingga menghasilkan uap

air.Kompor yang digunakan memiliki sumbu sebanyak 16 buah dengan kapasitas

[image:50.595.237.413.428.589.2]bahan bakar 2 liter minyak tanah. Adapun kompor yang digunakan diperlihatkan pada

gambar 4.7.

Gambar 4.7.Kompor

h) Timbangan

Timbangan digunakan untuk mengukur berat produk yang akan dikeringkan.

Alat ini digunakan pada saat produk sebelum dikeringkan dan sesudah dikeringkan.

Tujuannya adalah untuk mengetahui seberapa besar pengurangan berat produk setelah

mengalami proses pengeringan dengan alat pengering. Kapasitas pengukuran

timbangan ini adalah 5 kg dengan graduation 20 gram. Adapun timbangan yang

Gambar 4.8.Timbangan

i) Kayu bakar

Kayu bakar ini digunakan sebagai bahan bakar untuk memanaskan air pada

heater alat pengering. Kayu bakar digunakan sebagai bahan bakar alternatif karena ketersediaan minyak tanah yang semakin terbatas. Adapun komkayu bakar yang

[image:51.595.256.396.108.295.2]digunakan diperlihatkan pada gambar 4.9.

Gambar 4.9.Kayu bakar 4.3. Bahan

Dalam pengujian ini, bahan atau produk pertanian yang akan dikeringkan

berasal dari buah kelapa ini didapat dari kebun kelapa yang baru dipanen oleh para

petani kelapa. Kopra yang akan dikeringkan adalah seberat 6 kg.

Gambar 4.10. Kopra yang akan dikeringkan 4.4. Prosedur Pengujian

Prosedur pengujian yang akan dilakukan terdiri dari 2 tahapan, yaitu pengujian

langsung dan pengujian tak langsung. Pada unit pengujian langsung, seluruh variabel

yang diukur langsung pada saat pengujian, nilainya bisa langsung diketahui tanpa

perhitungan lebih lanjut. Tahapan pengujian langsung terdiri dari distribusi suhu yang

terjadi pada alat pengering sewaktu proses pengeringan berlangsung (oC), kebutuhan

air (L/jam), waktu pengeringan (jam), berat bahan pada saat sebelum dan sesudah

pengeringan (Kg) .Alat bantu yang digunakan adalah Single Input Thermocouple

Thermometer (oC), Thermo Anemometer, Relative Humidity Meter, Thermometer dan timbangan (Kg). Seluruh unit pengujian langsung digunakan sebagai input data untuk

mendapatkan nilai unit pengujian tak langsung.

Pada unit pengujian tak langsung, seluruh variabel nilainya didapat dari

perhitungan dan digunakan bahan pengamatan atau analisis. Pada pengujian ini

variabel yang dihitung terdiri dari kebutuhan energi (kJ/kg) dankadar air (%) kopra

setelah dikeringkan berdasarkan Standard Nasional Indonesia.

Data hasil pengujian ini akan dikembangkan atau dihitunguntuk mendapatkan

berapa besar kebutuhan energi selama proses pengeringan berlangsung. Selain itu dari

data tersebut akan diperoleh berapa kadar air kopra setelah dikeringkan sesuai dengan

1. Prosedur pengujian langsung

Prosedur untuk pengujian langsung terdiri dari:

a) Bahan yang akan dikeringkan diukur terlebih dahulu berat awalnya dengan

menggunakan timbangan.

b) Setelah diukur beratnya, bahan diletakkan secara merata di atas tray.

c) Kemudian bahan dimasukkan ke dalam alat pengering, dan pintu ditutup

rapat sehingga udara panas nantinya tidak ada yang keluar.

d) Sebelum dilakukan pengeringan, diperiksa terlebih dahulu kompor dan

bahan bakar apakah sudah terisi penuh.

e) Lalu kompor dihidupkan.

f) Lakukan pengamatan selama proses pengeringan berlangsung, dan catat

data yang dihasilkan berupa suhu yang terjadi di dalam alat.

g) Setelah proses pengeringan selesai, bahan dikeluarkan dari alat untuk

diukur beratnya.

h) Perhatikan berapa kebutuhan air dan kebutuhan bahan bakar selama proses

pengeringan berlangsung.

2. Prosedur pengujian tak langsung

Prosedur untuk pengujian tak langsung terdiri dari:

a. Perhitungan kadar air kopra setelah dikeringkan

Untuk menghitung kadar air kopra yang telah dikeringkan dapat diperoleh

melalui metode neraca kesetimbangan energi. Metode neraca kesetimbangan

energi ini berhubungan dengan kapasitas pengeringan yang dilakukan. Selain

kapasitas pengeringan alat, variabel yang dibutuhkan dari neraca massa ini

antara lain kadar air bahan sebelum pengeringan 50% - 55% (MAPI, 2006).

b. Perhitungan kebutuhan energi selama proses pengeringan

Untuk menghitung kebutuhan energi selama proses pengeringan dapat

diperoleh melalui metode neraca kesetimbangan energi. Pada prinsipnya

energi total (QT) yang dibutuhkan pada proses pengeringan digunakan untuk:

pemanasan bahan (Qt), pemanasan kandungan air (Qw) dan energi untuk

(Qlw). Energi total (QT) yang dibutuhkan untuk mengeringkan kopra satu siklus

[image:54.595.179.486.132.267.2]seperti yang diperlihatkan pada gambar 4.11 berikut.

Gambar 4.11. Neraca kesetimbangan energi

4.5. Pengaturan eksperimental (Experimental setting)

Pada bagian ini diperkirakan harga berat akhir kopra yang sesuai dengan kadar

air yang diharapkan, juga diperkirakan besar bahan bakar yang dipergunakan tiap jam

sebagai acuan selama berlangsunggnya pengujian. Lama pengujian berlangsung

hingga berat kopra yang dikeringkan sama atau mendekati harga yang diperkirakan.

Adapun data- data yang dipergunakan adalah sebagai berikut :

Berat kopra basah hasil panen (Wkb) = 6 kg

Berat kopra kering hasil pengeringan (Wkk) = 2,86 kg

Temperatur udara pengering (Td) = 120oC

Temperatur awal kopra (Ta) = 30 oC

Luas dinding alat pengering (Aw) = 1,4 m2

Kecepatan udara pengering diantara kopra (v) = 0,250 m/s

Koefisien pindahan panas dinding (kw) = 53,2 W/m.oC

Koefisien pindahan panas karet isolasi (kr) = 0,013 W/m.oC

Panas jenis kopra (cp.kopra) = 1,88 kJ/kgoC

Panas jenis air (cp.air) = 4,18 kJ/kgoC

Panas laten penguapan air (hfg) = 2257 kJ/kg

Massa jenis moisture jenuh pada Td (ρsd) = 212,5 gr/m3

Massa jenis moisture jenuh pada Ta (ρsa) = 27,59 gr/m3

Kelembaban relative udara pengering rata-rata (RHd) = 80 %

4.5.1 Perkiraan Total Energi yang Dibutuhkan untuk Mengeringkan Kopra Per Jam

Total energi yang dibutuhkan untuk proses pengeringan/ jam dengan bahan

bakar dihitung sebagai berikut :

a) Kebutuhan energi untuk pengeringan kopra (Qd), dapat dihitung dengan

menggunakan persamaan (2.5).

Qd = Qh + Qw + Ql

dimana;

Qd = energi pengeringan kopra, kkal

Qh = energi pemanasan kopra, kkal

Qw = energi pemanasan air kopra, kkal

Ql = energi penguapan air kopra, kkal

Energi untuk pemanasan kopra (Qh), dapat dihitung dengan menggunakan persamaan

(2.6).

Qh= Wkb × cp.kopra (Td-Ta)

= 6 kg × 1,88 kJ/kgoC × (120oC – 30 oC)

= 1015,2 kJ

Kadar air awal kopra adalah 50% - 55% (MAPI, 2006)

Asumsikan kadar air awal kopra, wf= 55 %.

Berat kopra basah per tray (Wkb) = 6 kg

Berat kopra kering dengan kadar air 0 %, Wko =

[

6−(6×55%)]

= 2,7 kgJadi, berat akhir kopra yang diperkirakan adalah 2,86 kg. Atau untuk tiap tray adalah

Berat air kopra awal, Wi dihitung dengan persamaan

Energi pemanasan air kopra (Qw), dapat dihitung dengan menggunakan persamaan

(2.7).

Qw = Wi × Cp.air(Td-Ta)

= 3,14 kg × 4,18 kJ/kgoC × (120 oC – 30 oC)

= 1181,268 kJ

Berat air yang dipindahkan selama proses pengeringan (Wr), dapat dihitung dengan

menggunakan persamaan (2.4) dan (2.8).

Energi penguapan air kopra (Ql), dapat dihitung dengan menggunakan persamaan

(2.9)

Ql = Wr × hfg

= 2,98 kg × 2202,6 kJ/kg

= 6563,748 kJ

Maka didapat energi yang dibutuhkan untuk pengering kopra (Qd)

Qd = Qh + Qw + Ql

= 1015,2 kJ + 1181,268 kJ + 6563,748 kJ

Jadi energi yang dibutuhkan untuk pengering kopra adalah 8760,216 kJ.

b) Laju aliran energi (kalor) konveksi dalam box pengering dihitung sebagai berikut.

Sifat- sifat uap dievaluasi pada suhu-suhu temperatur rata-rata :

Maka diperoleh data sebagai berikut : ρ = 0,5856 kg/m3

cp = 2,059 kJ/kg.oC

μ = 12,73 × 10-6 kg/m.s υ = 2,17 × 10-5 m2/s k = 0,0246 W//m.oC Pr = 1,060

β = 1/Tf=1/380,5 K = 0,00263 K-1

Hasil perkalian angka Grashof-Pradtl dengan jarak antara heater dan plat atas, δ

adalah 1m, dihitung dengan persamaan 2.11 sebagai berikut :

Harga C, n dan mdidapat dari lampiran 2 sebagai berikut :

Konduktivitas termal efektif, ke dihitung dengan persamaan 2.12.

c) Energi yang hilang dari dinding ruang pengering (qlt), dapat dihitung dengan

menggunakan persamaan 2.14 dan persamaan 2.15, sebagai berikut.

Dimana :

qlw= energi yang hilang melalui dinding box pengering, kkal/jam

U = Koefisien perpindahan kalor menyeluruh (W/m.oC)

kw = koefisien perpindahan kalor konduksi plat (W/m.oC)

kr = koefisien perpindahan kalor konduksi isolasi (W/m.oC)

A = Luas penampang (m2)

∆xw= tebal plat (m)

∆xr= tebal lapisan isolasi (m)

Kehilangan energi melalui dinding box pengering (Qlw) menggunakan beberapa

asumsi sebagai berikut :

1. Aliran panas berlangsung tunak (steady) dan temperatur tiap jam dianggap

konstan dan harganya diperoleh dengan merata-ratakan temperatur selama

pengujian untuk tiap tingkat dan tiap titik pengujian.

2. Konduktifitas termal bahan (plat dan karet) dianggap konstan.

3. Tidak ada pembangkit kalor sepanjang dinding.

4. Kehilangan kalor melalui dinding hanya diperhitungkan melalui dinding

samping (kanan dan kiri) dan dinding belakang.

Untuk koefisien perpindahan panas menyeluruh, U diperoleh hasilnya sebagai berikut

Dengan demikian kehilangan kalor dari dinding untuk box pengering dengan rata –

Jadi energi yang hilang dari dinding ruang pengering (Qlw) adalah 101,92 Watt

atau sebanding dengan 366,91 kJ/jam.

d) Energi yang hilang dari saluran pembuangan dihitung dengan persamaan 2.16 dan

2.17, sebagai berikut.

Dengan

Dimana :

qlv = Energi yang hilang dari saluran pembuangan (kJ)

hg = Entalpi jenis uap (kJ/kg), untuk temperatur 120oC = 2706,3 kJ/kg

ρ = Massa jenis uap (kg/m3), untuk temperatur 120oC =1,1212 kg/m3

v = laju aliran uap keluar pipa saluran uap (m/s) = 0,5 m/s

A= luas penampang (m2)

d = diameter pipa (inci) = 1 inci = 0,0254 m

maka, laju aliran mass uap yang keluar melalui saluran pembuangan dihitung

sebagai berikut :

e) Total energi yang dibutuhkan untuk mengeringkan kopraper jam (Qt), dapat

dihitung dengan persamaan 2.18 sebagai berikut :

QT = Qd + (qlw + qkv )× 1 jam + qlv × ¼ jam

= 8760,216 kJ + (366,91+ 305,0664)kJ/jam ×1 jam + 880,9266 kJ/jam ×¼ jam

= 10313,12 kJ

Jadi total energi yang dibutuhkan untuk mengeringkan kopraper jam (QT)

adalah 10313,12 kJ.

4.5.2 Perkiraan Kebutuhan Air yang Digunakan Selama Proses Pengeringan Kopra

Uap sebagai media pemanas diperoleh melalui air yang dipanaskan didalam

heater. Dengan memperhitungkan bahwa tekanan dan temperatur didih air akan lebih tinggi dari kondisi atmosfer maka grafik proses pemanasan dan penguapan air seperti

[image:60.595.150.520.418.630.2]terlihat pada gambar.

Gambar 4.12. Diagram Proses Pemanasan Air

Energi yang dilepaskan air harus mampu memenuhi kebutuhan energi total

pengeringan kopra hingga mencapai kadar air yang diharapkan, maka hubungannya

berlaku :

Dimana :

Qd = energi pengeringan kopra, kJ

QT = energi total, kJ

Maka diperoleh,

Jadi, perkiraan kebutuhan air selama pengeringan adalah sebesar 4,8 liter.