USULAN PERBAIKAN PROSES PRODUKSI DENGAN

PENDEKATAN

LEAN MANUFACTURING

DI PT. SARANA PANEN PERKASA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari 061101005

Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Disusun oleh :

AKHMAD AFANDY PANJAITAN

060403002

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Allah SWT atas yang telah memberikan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan penulisan laporan Tugas Sarjana ini. Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi oleh mahasiswa Teknik Industri untuk memperoleh gelar Sarjana Teknik.

Penulis melaksanakan Tugas Sarjana di PT. Sarana Panen Perkasa yang bergerak dalam industri manufaktur dengan produk yang dihasilkan adalah egrek, dodos, kampak dan lain-lain. Tugas Sarjana ini berjudul Usulan Perbaikan Proses Produksi dengan Pendekatan Lean Manufacturing di PT. Sarana Panen Perkasa.

Sebagai manusia yang tidak luput dari kesalahan, maka penulis menyadari masih banyak kekurangan dalam penulisan laporan Tugas Sarjana ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi kesempurnaan laporan Tugas Sarjana ini ke depan.

Medan, Januari 2011

UCAPAN TERIMA KASIH

Dalam melaksanakan penelitian Tugas Akhir sampai dengan selesainya laporan ini, banyak pihak-pihak yang telah membantu penulis dalam proses penyelesaiannya. Terima kasih paling tinggi penulis ucapkan kepada Allah SWT atas segala nikmat-Nya sehingga penulis mampu menyelesaikan Laporan Tugas Sarjana ini. Juga kedua Orangtua tercinta, Ayahanda A.S Panjaitan dan Ibunda R Batubara yang tanpa lelah selalu mendukung penulis agar selalu semangat dalam menyelesaikan tugas sarjana ini. Selain itu, pada kesempatan ini dengan kerendahan hati dan ketulusan hati penulis juga ingin mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Jurusan Departemen Teknik Industri Universitas Sumatera Utara.

2. Bapak Aulia Ishak, ST, MT selaku koordinator Tugas Akhir Departemen Teknik Industri, Fakultas Teknik Universitas Sumatera Utara.

3. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng, selaku koordinator bidang Rekayasa Sistem Manufaktur.

4. Bapak Ir. Tanib S Tjolia, M.Eng. selaku Dosen Pembimbing I dan penulis, yang telah meluangkan waktu untuk membimbing dan terus memberikan motivasi kepada penulis dalam menyelesaikan Laporan Tugas Sarjana ini. 5. Bapak Ikhsan Siregar, ST, M.Eng. selaku Dosen Pembimbing II penulis, yang

6. Ibu Ir. Rosnani Ginting, MT. selaku Kepala Laboratorium Sistem Produksi yang terus mendorong penulis dengan semangat dan motivasi untuk dapat menyelesaikan Laporan Tugas Sarjana ini.

7. Staf Pegawai Teknik Industri Bang Mijo, Kak Dina, Bang Ridho, Bang Nurmansyah, Bu Ani, Kak Rahma dan Bang Kumis terima kasih atas bantuannya untuk melaksanakan Laporan Tugas Akhir.

8. Bapak Thalib Ngatimin selaku Manager Produksi di PT. Sarana Panen Perkasa yang telah membantu penulis dalam hal memberikan informasi mengenai kondisi pabrik

9. Para karyawan di PT. Sarana Panen Perkasa yang telah memberi informasi dalam hal pengambilan data.

10. Untuk ke empat adik kandung penulis (Herlina Dewi Utari Panjaitan, Asmi Sasmita Panjaitan, Nur Diana Panjaitan dan Nur Baiti Panjaitan), keluarga besar Panjaitan dan keluarga besar Batubara yang telah memberikan motivasi dengan dorongan cinta dan kasih sayang kepada penulis untuk menyelesaikan Laporan Tugas Sarjana ini.

12. Segenap asisten Laboratorium Sistem Produksi, asisten 2006 mulai dari Jefri Arief, Indra, Dian, Dendi, Silvia, Kiyo, adik-adik asisten 2007 mulai dari Aulia, Susanto, Suhartono, Gudiman, Yessi, Puput, Winny dan Rahma makasih untuk kekeluargaan serta suka duka yang kita lalui bersama sebagai keluarga besar LSP.

13. Semua penghuni Kost 46 (Bang Teguh, Bang Zuve, Bang Riza, Kus, Payan, Riki, Omen, Ari dll), terima kasih untuk kekeluargaan dan kebersamaannya selama ini.

14. Kepada semua pihak yang terlewatkan yang telah banyak membantu penulis dalam menyelesaikan Tugas Sarjana ini.

Medan, Januari 2011

Penulis,

DAFTAR ISI

BAB HALAMAN

JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH... iv

DAFTAR ISI ... vii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN... xvii

ABSTRAK ... xviii

I. PENDAHULUAN ... I-1

1.1. Latar belakang ... I-1 1.2. Rumusan Permasalah... I-3 1.3. Tujuan Penelitian ... I-3 1.4. Asumsi dan Batasan Penelitian... I-4 1.5. Mamfaat Penelitian ... I-5 1.5 Sistematika Penulisan Tugas Akhir ... I-5

II. GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Lokasi Perusahaan ... II-2 2.4. Daerah Pemasaran... II-2 2.5. Organisasi dan Manajemen... II-3 2.5.1. Struktur Organisasi... II-3 2.5.2. Pembagian Tugas dan Tanggung Jawab... II-3 2.5.3. Jumlah Tenaga Kerja dan Jam Kerja... II-4 2.5.4. Sistem Pengupahan dan Fasilitas Lainnya... II-4 2.6. Proses Produksi ... II-6 2.6.1. Standar Mutu Bahan/ Produk ... II-6 2.6.2. Bahan yang digunakan ... II-7 2.6.3. Uraian Proses... II-8

III. LANDASAN TEORI... III-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

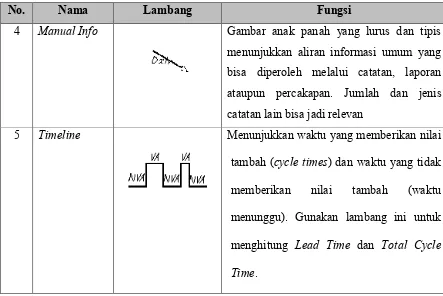

3.4.2. 5 S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke)... III-18 3.4.2.1.Seiri(Pemilahan) ... III-19 3.4.2.2.Seiton(Penataan) ... III-20 3.4.2.3.Seiso(Pembersihan) ... III-21 3.4.2.4.Seiketsu(Pemantapan)... III-21 3.4.2.5.Shitsuke(Pembiasaan) ... III-22 3.4.3. Peramalan (Forecasting)... III-30 3.4.4. Failure Mode and Effects Analysis(FMEA) ... III-32 3.4.4.1. Tahapan Pembuatan FMEA Secara Umum... III-34 3.4.5. Seven Tools ... III-35 3.4.6. Keseimbangan Lintasan ... III-35 3.6. Studi Waktu ... III-38

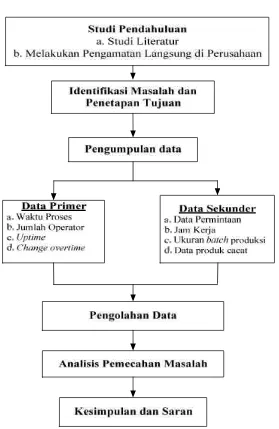

IV. METODOLOGI PENELITIAN... IV-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.4.3. Pengumpulan Data... IV-5 4.4.4. Pengolahan Data... IV-6 4.4.5. Analisis Data... IV-9

V. PENGUMPULAN DAN PENGOLAHAN DATA... V-1

5.1. Pengumpulan Data... V-1 5.1.1. Data Jumlah Permintaan... V-1 5.1.2. Data Hasil Pengamatan Proses Produksi... V-2 5.1.3 Data Jumlah Kegagalan Proses pada Produk ... V-4 5.2. Pengolahan Data... V-4 5.2.1. PembentukanCurrent State Map... V-4 5.2.1.1. Penentuan ProdukModel Line... V-5 5.2.1.2. PenentuanValue Stream Manager... V-5 5.2.1.3. Penentuan Waktu Standar ... V-5 5.2.1.4 Pembuatan Peta Untuk Setiap Kategoti Proses di

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.3. Menetukan Akar Permasalahan ... V-23 5.2.3. Peramalan Jumlah Permintaan dengan MetodeTime

-Series... V-30 5.2.4. PerhitunganTakt Time... V-40

VI. ANALISIS PEMECAHAN MASALAH... VI-1

6.1. AnalisisCurrent State Map... VI-1 6.2. PembentukanFuture State Map... VI-4 6.2.1. Tindakan Perbaikan denganLean Manufacturing... VI-4

6.2.1.1. Implementasi 5S (Seiri, Seiton, Seiso, Seiketsu,

dan Shitsuke) ... VI-5 6.2.1.2. Keseimbangan Lintasan Produksi ... VI-8 6.2.1.6. Penerapan Failure Mode and Effect Analysis

(FMEA) ... VI-17 6.3. Evaluasi ... VI-23 6.3.1. Evaluasi Hasil Rancangan ... VI-23

VII. KESIMPULAN DAN SARAN... VII-1

7.1. Kesimpulan... VII-1 7.2. Saran... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Tenaga Kerja dan Jumlah Tenaga Kerja... II-4 2.2. Jam Kerja Karyawan ... II-5

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.12. Jumlah Produk dan Persentase Kegagalannya ... V-22 5.13. Perhitungan Parameter Peramalan untuk Metode Kuadratis ... V-25 5.14. Perhitungan Peramalan untuk Metode Siklis ... V-26 5.15. PerhitunganSEEdanMAPEuntuk Metode Kuadratis ... V-28 5.16. PerhitunganSEEdanMAPEuntuk Metode Siklis ... V-29 5.17. Rekapitulasi Hasil PerhitunganSEE dan MAPEuntuk Menentukan

Jumlah Permintaan Egrek pada bulan Januari Tahun 2011 ... V-30 5.18. Perhitungan Hasil Verifikasi ... V-31 5.19.Takt TimeProses Lainnya ... V-35 6.1. TotalValue Added Time... VI-3 6.2. TotalNon-Value Added Time... VI-3 6.3. Analisis Akar Masalah Pemborosan yang Terjadi Pada

Perusahaan ... VI-7 6.4. Perbaikan Dengan Prinsip Kerja 5 S ... VI-14 6.5. Identifikasi Metode Pengendalian Kegagalan ... VI-29 6.6. PenilaianDetection ... VI-29 6.7. FMEA Terhadap Proses dengan Nilai RPN ... VI-31 6.8. PerbedaanValue Added TimedanNon Value Added Time

DAFTAR GAMBAR

GAMBAR HALAMAN

3.1. Skema 5 S ... III-19 3.2. Histogram... III-40

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Tingkat persaingan di dunia usaha yang semakin tinggi menuntut setiap perusahaan berperan sebagai penghasil nilai (value creator), dengan memperbaiki performansinya secara terus menerus melalui peningkatan produktivitas. Lean

adalah suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) produk atau jasa agar memberikan nilai kepada pelanggan1. Lean Manufacturing adalah sebuah pendekatan yang sistematis untuk mengidentifikasi dan mengeliminasi pemborosan (waste).

Pemborosan (waste) dapat didefinisikan sebagai segala sesuatu yang menambah waktu dan biaya pembuatan sebuah produk namun tidak menambah nilai pada produk mulai dari proses transformasiinput menjadi output oleh karena itu perlu dieliminasi. Menurut Liker (2006) Toyota terdapat 7 jenis pemborosan (waste)

yaitu overproduction, transportation, inventory, overprocessing, motion, waiting

dan defect. Seluruh kegiatan tersebut merupakan pemborosan (waste) yang dapat memperpanjangproduction lead time.

PT Sarana Panen Perkasa merupakan sebuah perusahaan manufaktur yang bergerak di bidang produksi alat-alat pertanian khususnya perkebunan kelapa sawit. Kantor pusat PT Sarana Panen Perkasa berada di Jl. Cemara Boulevard

1 Gaspersz, Vincent. The Executive Guide To Implementing Lean Six Sigma ,2008, Gramedia

Block C, No.7/150, Cemara Asri Medan, sedangkan pabriknya berada di Jl. Irian Barat No. 235 Pasar V Blok 241, Desa Sampali, Kecamatan Percut Sei Tuan, Kab. Deli Serdang. Adapun produk yang dihasilkan oleh PT. Sarana Panen Perkasa berupa egrek, dodos, kampak, parang, ganju, tojok, pinggang. Hasil-hasil produksi PT. Sarana Panen Perkasa hanya dipasarkan di dalam negeri saja terutama di daerah yang lahan perkebunan kelapa sawitnya cukup luas, misalnya Rantau prapat, Pekanbaru, Jawa, Kalimantan, Sulawesi dan daerah lainnya.

Dalam menjalankan produksinya, PT. Sarana Panen Perkasa mengalami permasalahan yaitu adanya terjadinya pemborosan (waste) pada proses produksi. Pemborosan (waste) yang di alami oleh perusahaan berupa waktu menunggu (waiting time), dan produk yang cacat (defect). Waktu menunggu yang terjadi diakibatkan adanya suatu part sudah siap untuk di kerjakan, namun mesin yang akan mengerjakan proses selanjutnya pada part tersebut masih mengerjakan pekerjaan yang lain, hal ini akan meningkatkan work in process (WIP) dan akhirnya mengurangi produktivitas perusahaan. Pemborosan berupa defect

disebabkan karena produk mengalami kegagalan proses produksinya. Adapun jenis kegagalan prosesnya seperti egrek patah, pengait egrek patah, baling, dan tumpul.

memberikan gambaran yang jelas mengenai proses produksi perusahaan dantools Failure Mode and Effects Analysis (FMEA) untuk menganalisis penyebab kegagalan proses di lantai produksi.

1.2. Rumusan Masalah

Berdasarkan uraian latar belakang masalah yang telah dijelaskan sebelumnya, rumusan permasalahan dalam penelitian ini yaitu mengenai tingginya pemborosan (waste) yang di alami oleh perusahaan yang mengakibat penurunan performansi perusahaan sehingga perlu dilakukan upaya untuk meminimisasi pemborosan (waste)tersebut.

1.3. Tujuan Penelitian

Tujuan yang ingin dicapai dari penelitian ini adalah untuk mendapatkan usulan perbaikan dengan adanya penguranganproduction lead timeproduk egrek sehingga proses produksi menjadi lebih efisien.

Adapun tujuan khususnya adalah

1. Mendapatkan jenis pemborosan (waste) yang terjadi di PT. Sarana Panen Perkasa.

1.4. Asumsi dan Batasan Penelitian

Asumsi-asumsi yang digunakan dalam penelitian ini adalah : 1. Proses produksi berlangsung normal

2. Tingkat kepercayaan yang dipakai adalah 95% dan tingkat ketelitian 5%. 3. Kondisi mesin dan peralatan tidak dalam keadaan rusak selama pengukuran

dilakukan.

Batasan masalah pada penelitian ini adalah sebagai berikut:

1. Penelitian dilakukan di PT. Sarana Panen Perkasa yang difokuskan pada eliminasi pemborosan (waste)pada proses pembuatan Egrek yang dimulai dari gudang bahan baku sampai gudang produk jadi.

2. Tahapan penelitian yang dilakukan hanya sampai pada perancangan strategi perbaikan.

3. Penelitian tidak memperhitungkan ongkos dan biaya produksi di sepanjang

value stream.

4. Pengujian waktu hanya digunakan untuk data waktu proses produk sedangkan data waktu lainnya diambil dari data historis perusahaan.

1.5. Manfaat Penelitian

Manfaat yang dapat diperoleh dari penelitian ini adalah: 1. Bagi Mahasiswa

2. Bagi Perusahaan

Memberikan gambaran bagi perusahaan mengenai pemborosan (waste) di lantai produksi yang dapat menyebabkan penurunan produktifitas. Sehingga dengan adanya penelitian ini dapat digunakan sebagai acuan untuk mengurangipemborosan (waste) dan meningkatkan produktifitas perusahaan.

3. Bagi lembaga pendidikan

Menjadi sumber referensi tambahan yang dapat melengkapi dan memperbanyak informasi serta bermanfaat untuk penelitian-penelitian selanjutnya, khususnya dalam halLean Manufacturing.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut :

BAB I PENDAHULUAN

Bab ini menguraikan latar belakang permasalahan dan rumusan permasalahan yang terjadi di PT. Sarana Panen Perkasa, tujuan penelitian secara umum dan khusus, asumsi dan batasan yang digunakan, manfaat penelitian serta sistematika penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

BAB III LANDASAN TEORI

Bab ini menampilkan hasil studi kepustakaan yang berisikan teori-teori yang mendukung permasalahan seperti teori-teori Lean Manufacturing.

BAB IV METODOLOGI PENELITIAN

Bab ini menguraikan desain penelitian, lokasi penelitian, metodologi yang sesuai dan langkah-langkah penelitian, mulai dari persiapan hingga penyusunan laporan tugas akhir.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisikan data primer dan sekunder yang diperoleh dari penelitian serta pengolahan data yang membantu dalam pemecahan masalah.

BAB VI ANALISIS PEMECAHAN MASALAH

Bab ini berisikan analisis hasil pengolahan data dan pemecahan masalah.

BAB VII KESIMPULAN DAN SARAN

Bab ini berisikan kesimpulan yang didapat dari hasil pemecahan masalah dan saran-saran yang diberikan kepada pihak perusahaan. DAFTAR PUSTAKA

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Sarana Panen Perkasa merupakan sebuah perusahaan swasta yang bergerak di bidang produksi alat-alat pertanian terkhususnya perkebunan kelapa sawit. Perusahaan ini didirikan pada bulan Maret 2008 dan pertama kali mulai beroperasi pada bulan Juni 2008. Latar belakang berdirinya perusahaan ini berawal dari sulitnya mendapatkan alat-alat pertanian terutama untuk alat perkebunan kelapa sawit sehingga alat tersebut diimpor dari Malaysia. Biaya impor cukup tinggi yang menyebabkan PT. Sarana Panen Perkasa mengeluarkan tambahan biaya impor. Oleh sebab itu, agar lebih mudah untuk mendapatkan produk tersebut dan mengurangi biaya yang dikeluarkan perusahaan maka muncul ide untuk mendirikan perusahaan sendiri yang bergerak di bidang produksi alat-alat pertanian tersebut.

2.2. Ruang Lingkup Bidang Usaha

Produk yang dihasilkan oleh PT. Sarana Panen Perkasa merupakan alat-alat pertanian berupa egrek, dodos, kampak, parang, ganju, tojok, pinggang. Akan tetapi, perusahaan ini lebih banyak memproduksi alat-alat pertanian untuk memanen kelapa sawit yaitu egrek dan dodos karena permintaan akan produk tersebut jauh lebih banyak.Gambar 2.1. produk PT. Sarana Panen Perkasa.

a. Egrek

b. Dodos

c. Gancu

d. Parang

2.3. Lokasi Perusahaan

Kantor pusat PT. Sarana Panen Perkasa beralamat di Jl. Cemara Boulevard Block C, No.7/150, Cemara Asri Medan mengatur semua sistem administrasi, pemasaran dan hal lainnya yang digunakan untuk keperluan perusahaan.

Kantor pusat ini akan menangani proses distribusi produk kepada PT. Agrotama Tunas Sarana yang menjadi distributor yang kemudian akan menyebarkan produk ke seluruh wilayah Indonesia dan menghubungi pihak pabrik untuk melakukan proses produksi sesuai permintaan. PT. Sarana Panen Perkasa ini terletak di Jl. Irian Barat No. 235 Pasar V Blok 241, Desa Sampali, Kecamatan Percut Sei Tuan, Kab. Deli Serdang.

2.4. Daerah Pemasaran

Hasil-hasil produksi PT. Sarana Panen Perkas hanya dipasarkan di dalam negeri, terutama di daerah yang lahan perkebunan kelapa sawitnya cukup luas, misalnya Pekanbaru, Rantau prapat, Jawa, Kalimantan, Sulawesi dan daerah lainnya. Produk terlebih dahulu didistribusikan kepada PT. Agrotama Tunas Sarana) yang berada di daerah KIM II Belawan, kemudian dari tempat inilah dilakukan pemasaran barang ke daerah-daerah di dalam negeri.

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi

organisasi yang berbentuk lini dapat dilihat pada pembagian tugas, wewenang dan tanggung jawab dari pimpinan tertinggi kepada unit-unit organisasi yang berada di bawahnya secara langsung vertikal ke bawah. Sedangkan untuk yang berbentuk fungsional terjadi pada hubungan antara kepala bagian, dimana kepala bagian yang satu tidak berhak memerintah kepala bagian yang lainnya tetapi dalam melakukan pekerjaannya saling terhubung, artinya bahwa pekerjaan yang satu akan mempengaruhi pekerjaan yang lain. Struktur organisasi PT. Sarana Panen Perkasa dapat dilihat pada Lampiran I.

2.5.2. Pembagian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab pada PT. Sarana Panen Perkasa dibagi menurut fungsi yang telah di tetapkan. Adapun tugas dan tanggung jawab pada PT. Sarana Panen Perkasa dapat dilihat pada Lampiran I.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja

PT. Sarana Panen Perkasa memiliki jumlah staff dan tenaga kerja sebanyak 66 orang. Rincian tenaga kerja pada PT. Sarana Panen Perkasa beserta jumlahnya dapat dilihat pada Tabel 2.1

Tabel 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja

Jabatan Pria

(orang)

Wanita (orang)

Jumlah (orang)

Direktur 1 1

Sekretaris 1 1

Audit 1 1

Manajer Pabrik 1 1

Tabel 2.1. Tenaga Kerja (Lanjutan)

Sumber: PT. Sarana Panen Perkasa

Hari kerja di PT. Sarana Panen Perkasa adalah enam hari kerja, yaitu hari Senin sampai dengan hari Jumat. Jam kerja per hari adalah delapan jam. Jam kerja lembur terhitung apabila seorang pekerja bekerja lebih dari 8 jam per hari.

Pembagian jam kerja untuk karyawan seperti pada Tabel 2.2. Tabel 2.2. Jam Kerja Karyawan

Hari Jam Kerja Jam Istirahat

Senin 08.00 10.00 WIB

-10.30 12.00 WIB 12.00 13.00 WIB 13.00 17.00 WIB

-Selasa 08.00 10.00 WIB

-10.30 12.00 WIB 12.00 13.00 WIB 13.00 17.00 WIB

-Rabu 08.00 10.00 WIB

-10.30 12.00 WIB 12.00 13.00 WIB 13.00 17.00 WIB

-Jabatan (orang)Pria Wanita(orang) Jumlah(orang)

Bagian personalia 1 1

Manajer produksi 1 1

PPIC 1 1

QC 1 1

Finance controller 1 1

Cashier 1 1

Logistic 1 1

Book keeping 1 1

Account payable 1 1

Sales administrasi 1 1

Karyawan bagian produksi 50 50

Satpam 1 1

Tabel 2.2. Jam Kerja (Lanjutan)

Hari Jam Kerja Jam Istirahat

Kamis 08.00 10.00 WIB

-10.30 12.00 WIB 12.00 13.00 WIB 13.00 17.00 WIB

-Jumat 08.00 10.00 WIB

-10.30 12.00 WIB 12.00 13.30 WIB 13.30 17.00 WIB

-Sabtu 08.00 10.00 WIB

-10.30 12.00 WIB 12.00 13.00 WIB 13.00 17.00 WIB

-Sumber: PT. Sarana Panen Perkasa

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya.

Penentuan upah di PT. Sarana panen Perkasa pada dasarnya ditetapkan/disesuaikan berdasarkan jabatan, keahlian, kecakapan, prestasi kerja dan sebagainya dari karyawan yang bersangkutan. Biasanya karyawan yang sudah lama bekerja di perusahaan ini akan memperoleh kenaikan gaji sedangkan karyawan yang masih baru atau dalam istilah magang diberikan gaji yang lebih rendah. Bagi karyawan yang melakukan kerja lembur akan mendapatkan tambahan upah yang dihitung berdasarkan tarif lembur.

2.6. Proses Produksi

2.6.1. Standar Mutu Bahan/ Produk

Produk yang dihasilkan dalam sebuah perusahaan harus memiliki standar mutu yang akan digunakan sebagai batasan, jaminan atau kendali dalam produksi. Standar mutu produk di PT. Sarana Panen Perkasa sangat dipengaruhi oleh kualitas proses produksi yang baik yang dilakukan dari awal, saat proses berlangsung sampai produk jadi (Finishing Product) siap dikirim kepada distributor. Untuk menghasilkan produk yang memiliki kualitas, tiap aktivitas proses produksi selalu dilakukan pemeriksaan seperti misalnya pada bagian hammer, format, penggerindaan sampai ke tahap akhir yaitu finishing.

Egrek dan dodos merupakan produk utama yang dihasilkan oleh PT. Sarana Panen Perkasa. Target produksi perbulan perusahaan ini adalah 7500 unit untuk produk egrek sedangkan untuk dodos dan kampak 8000 unit tetapi pihak perusahaan belum mampu mencapai target produksi tersebut karena proses produksi memakan waktu yang lama namun metode kerja yang digunakan perusahaan ini belum mendukung karena lebih padat karya dan manual.

2.6.2. Bahan yang Digunakan a. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dengan persentase yang paling besar yang menbentuk suatu produk jadi. Bahan baku yang digunakan oleh PT Sarana Panen Perkasa dalam pembuatan egrek adalah carbon steel yang merupakan bahan yang kandungan bajanya cukup tinggi dan bahan ini diimport dari negara Jepang. Bahan baku tersebut dikirim 5000 batang setiap sekali pemesanan dengan spesifikasi panjang 5 m dan tebal 6 mm dan biasanya bahan baku tersebut akan bertahan selama 6 bulan.

b. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam memperlancar proses pembuatan suatu produk dan bukan merupakan bagian dari produk akhir. PT. Sarana Panen Perkasa, bahan penolong yang digunakan terutama arang kayu karena pada proseshammeringdantreatment(sepuh) diperlukan pembakaran atau pemanasan.

c. Bahan Tambahan

2.6.3. Uraian Proses Produksi

Dalam proses produksi egrek, beberapa tahapan yang harus dilalui antara lain:

1. Proseshammer

2. Proses format 3. Proses gerinda kasar 4. Proses penyepuhan 5. Gerinda halus

6. Finishing

Pada proses produksi egrek ini, bahan baku yang dikirim yaitu berupa

carbon steel sudah dalam bentuk potongan platstrip sesuai dengan ukuran egrek yang standard. Proses yang pertama kali adalah proses hammer. Tetapi sebelum mengalami tahap/proses pertama yaitu proses hammer, terlebih dahulu dilakukan pembakaran arang kayu karena proseshammerdapat berjalan apabila pembakaran arang sudah mencapai suhu 12000C. Proses pembakaran arang dilakukan selama 30 menit.

1. Proseshammer

Carbon steel yang sudah dalam bentuk potongan platstrip dibakar dalam tungku pembakaran selama menit tujuannya agar carbon steel tersebut mudah untuk dibengkokkan karena pada awal tahap ini dilakukan proses tarik ekor yaitu pada ujung potongan carbon steel. Proses tarik ekor ini dilakukan dengan menggunakan mesinhammermanual. Setelah proses tarik ekor, potongan

semakin memanjang karena mengalami proses pemuaian. Selanjutnya dilakukan proses buka bagian depan dengan menggunakan mesin hammer. Agar ukuran/dimensi platstrip tersebut rata, maka dibawa ke tempat pemotongan dan dipotong dengan menggunakan mesin potong. Kemudian dipanaskan kembali di tungku pembakaran agar carbon steel tersebut dapat dibengkokkan dengan menggunakan mesinrolling sesuai dengan bentuk egrek yang sudah standard dan dipukul rata dengan menggunakan mesinhammer.

2. Proses format

Hasil akhir dari proses hammer sudah dalam bentuk egrek tetapi masih memerlukan pemolesan kembali agar sesuai dengan ukuran standard perusahaan. Tahap pertama proses ini adalah penggambaran pola. Dalam penggambaran pola ini, digunakan egrek yang sudah terstandar sebagai acuan. Dengan menggambar pola ini, maka operator dapat dengan mudah memformat dengan menggunakan mesin format dan mempertajam bagian tepinya. Setelah selesai diformat, egrek dibawa ke proses flating. Proses flating ini merupakan proses pemukulan dengan menggunakan palu, tujuannya agar egrek tersebut tidak baling.

3. Gerinda kasar

dibawa ke tempat flating untuk dipukul dengan palu. Tiap akhir proses selalu dilakukan proses pemukulan yang tujuannya agar egrek tersebut tidak baling karena biasanya setelah mengalami proses permukaan egrek tersebut tidak rata.

4. Penyepuhan

Setelah mengalami proses gerinda kasar, egrek tersebut di sepuh dengan memanaskan pada tungku pembakaran. Oleh karena itu sebelum disepuh, arang dibakar selama 5 menit pada tungku pemanasan sehingga suhu mencapai diatas 8500C. Tujuan dari proses ini adalah untuk mengeluarkan kandungan karbon

sehingga egrek tersebut makin keras. Pada tahap penyepuhan ini terjadi dua proses yaitu proses pengerasan (harding) dan proses tempring. Pada proses

harding, egrek dipanaskan agar kandungan karbon hilang namun apabila pada tahap pemanasan suhu sudah terlalu tinggi maka agrek dapat patah maka dilanjutkan dengan tahap tempring agar panas pada egrek dapat disesuaikan. Sesudah disepuh, egrek masih mengalami proses flating untuk meratakan permukaan egrek (agar tidak baling)

5. Gerinda halus

6. Finishing

Tahap finishing merupakan tahap pengecatan dengan menggunakan tiner. Egrek direndam sebentar dalam wadah yang berisi tiner kemudian ditiriskan pada lemari oven dengan temperatur 600C. Dalam lemari oven ini, bertujuan untuk

mengeringkan cat clear dan dibutuhkan waktu sekitar 30 menit agar cat clear

tersebut dapat benar-benar kering. Setelah itu, egrek yang sudah selesai dibawa ke gudang produk jadi dengan menggunakan beko.

BAB III

LANDASAN TEORI

3.1. SejarahLean Manufacturing2

Pada tahun 1930-an, pemimpin dariToyota Motor Company, mengunjungi pabrik Ford dan melakukan studi tentang sistem produksi massal di pabrik Ford tersebut dalam rangka meningkatkan sistem produksinya. Sistem produksi massal yang dilakukan oleh Ford hanya dapat dilakukan untuk volume produksi yang besar dan memiliki variasi produk yang terbatas. Jadi sistem produksi ini bukan hanya tidak fleksibel tapi juga sulit untuk beradaptasi dengan situasi yang ada. Pada saat itu, Jepang hanya memiliki pasar yang kecil untuk mobil dibandingkan dengan pasar Amerika Serikat. Pasar yang kecil berarti volume produksi yang diperlukan untuk memenuhi pesanan pelanggan juga kecil.

Pada tahun 1950, para pemimpin Toyota melakukan kunjungan studi ke beberapa perusahaan manufaktur di AS dan mereka berharap akan kagum dengan kemajuan manufaktur AS. Akan tetapi para pemimpin itu merasa terkejut bahwa perkembangan sistem produksi massal di AS tidak banyak berubah sejak tahun 1930-an. Bahkan mereka menemukan banyak sekali kekurangan di sistem produksi tersebut. Para pemimpin melihat sistem akuntansi tradisional yang menghargai manajer yang memproduksi produk berlebih, proses produksi yang tidak mengalir secara merata, sehingga barang cacat yang tersembunyi dalam

batch besar ini mungkin tidak akan ditemukan selama berminggu-minggu.

Tempat kerja tidak tertata dan berada di luar kendali. Pabrik lebih tampak seperti gudang, sehingga Toyota melihat adanya kesempatan untuk mengejar perusahaan AS.

Taiichii Ohno yang mendapat tugas dari Toyota untuk mengembangkan sistem untuk meningkatkan produktivitas di perusahaan, akhirnya menemukan bahwa yang perlu dikuasai oleh Toyota adalah proses produksi yang mengalir secara kontinu. Contoh terbaik yang ada pada saat itu adalah jalur perakitan bergerak milik Ford. Dengan menggunakan prinsip manajemen ilmiah yang dipelopori oleh Frederick Taylor, Ford juga bergantung pada studi tentang time studies, tugas pekerja yang sangat terspesialisasi, dan pemisahan antara perencanaan yang dilakukan oleh para insiniyur dan pelaksanaan oleh para pekerja. Dalam bukunya, Ford menekankan pentingnya menciptakan aliran material yang tidak terputus sepanjang proses, menstandarisasikan proses, dan menghilangkan pemborosan. Namun sementara ia mengkotbahkan hal itu, perusahaannya tidak selalu mempraktekkannya. Hal inilah yang membantu Toyota menghasilkan suatu penemuan penting, yakni sistem yang berorientasi terhadap proses, saat ini dikenal sebagai Toyota Production System (TPS) atau

3.2. KonsepLean Manufacturing

Taiichii Ohno (1997) seperti yang dikutip oleh Abdullah (2003) menjelaskan bahwa ide dasar dibalik sistem Lean Manufacturing, yang telah dipraktekkan selama bertahun-tahun di Jepang, mencakup eliminasi pemborosan, pengurangan biaya serta peningkatan kemampuan pekerja. Filosofi Jepang dalam menjalankan bisnis sangatlah berbeda dengan filosofi yang telah lama diterapkan di Amerika. Kepercayaan tradisional Barat beranggapan bahwa satu-satunya cara untuk memperoleh keuntungan adalah dengan menambahkan keuntungan itu kedalam ongkos manufaktur agar dapat menaikkan harga jual seperti yang diinginkan. Sebaliknya pendekatan cara Jepang percaya bahwa konsumen merupakan generator harga jual. Semakin banyak kualitas yang dibangun kedalam suatu produk dan semakin banyak jasa yang ditawarkan, maka semakin besar juga harga yang rela dibayar oleh konsumen. Perbedaan antara biaya produk dan harga inilah yang disebut sebagai profit. Ilmu Lean Manufacturing adalah bekerja dalam setiap tahapan di value stream dengan mengeliminasi pemborosan agar dapat mengurangi biaya, meningkatkan output, dan pengurangan lead time produksi agar dapat terus bersaing dalam pertumbuhan pasar global.

Konsep dasar dalam lean manufacturing3dapat diringkas sebagai berikut: 1. Pendefenisianwaste(pemborosan)

Dari seluruh aktivitas untuk menghasilkan produk dari tahap awal hingga akhir dapat dikategorikan atas value added (yang memberikan nilai tambah) dan

non-value added(tidak memberikan nilai tambah). Setiap proses yang non-value addeddari sudut pandang konsumen harus dieliminasi.

2. Standarisasi proses

Lean menuntut adanya implementasi dari panduan produksi yang rinci, disebut sebagai standarisasi kerja. Ini mengeliminasi variasi pekerja dalam melakukan pekerjaannya.

3. Continuous flow

Leanbertujuan mengimplementasikan aliran produksi kontiniu, bebas dari

bottlenecks, interruption, or waiting. Bila hal ini berhasil diimplementasikan maka waktu siklus produksi dapat dikurangi hingga 90%.

4. Pull production

Disebut jugaJust-in-Time(JIT) yang bertujuan memproduksi produk yang dibutuhkan dan pada waktu dibutuhkan.

5. Quality at the source

Leanbertujuan mengeliminasi sumber kecacatan dan pemeriksaan kualitas dilakukan pekerja pada lini proses produksi.

6. Continuous Improvement

3.3. Jenis-jenis Pemborosan

Lean berfokus pada peniadaan atau pengurangan pemborosan (atau muda , bahasa Jepang untuk pemborosan) dan juga peningkatan atau pemanfaatan secara total aktivitas yang akan meningkatkan nilai ditinjau dari sudut pandang konsumen4. Dari sudut pandang konsumen, nilai sama artinya dengan segala sesuatu yang ingin dibayar oleh konsumen untuk suatu produk atau jasa. Semua kegiatan tersebut dapat dikategorikan sebagai berikut:

a. Menciptakan nilai bagi produk (Value added activities) adalah aktivitas yang mentransformasi material atau informasi yang diinginkan dari sudut pandang konsumen.

b. Tidak dapat menciptakan nilai, tapi tidak dapat dihindari dengan teknologi dan asset yang sekarang dimiliki dan dibutuhkan untuk mengtransformasi material menjadi produk(Necessary non value added activities)

c. Tidak dapat menciptakan nilai bagi produk(Non value added activities)

Semua kegiatan yang menciptakan nilai bagi produk harus tetap berada dalam proses. Setiap kegiatan berada di luar value added time sepanjang value stream adalah termasuk non value added time. Kegiatan yang tidak dapat menciptakan nilai tapi tidak dapat dihindarkan (necessary non value added activities), pada awalnya harus dapat diperiksa dan kemudian harus dihilangkan bila sudah memungkinkan. Kegiatan berjalan mengambil part dan memindahkan tools dari satu operator ke operator lain merupakan contoh kegiatan penting tetapi tidak memberikan nilai tambah. Pada saat suatu kegiatan tidak dapat menciptakan

nilai (non value added activities) maka kegiatan tersebut harus dihilangkan. Waktu menunggu dan pengangkutan yang repetitive merupakan contoh kegiatan yang tidak bernilai tambah.

Toyota telah mengidentifikasikan tujuh jenis pemborosan yang tidak menambah nilai dalam proses bisnis atau manufaktur. Pemborosan tersebut dapat terjadi baik dalam pabrik maupun gudang. Walaupun tiap pabrik menghasilkan produk yang berbeda, akan tetapi jenis pemborosan yang terdapat dalam lingkungan industri manufaktur relatif sama. Ketujuh jenis pemborosan5 tersebut adalah:

1. Produksi yang berlebih (overproduction) Kriteriaoverproductionadalah:

a. Memproduksi sesuatu lebih awal dari yang dibutuhkan

b. Memproduksi dalam jumlah yang lebih besar dari pada yang dibutuhkan oleh pelanggan.

Memproduksi lebih awal atau lebih cepat dari yang dibutuhkan pelanggan menciptakan pemborosan lain seperti biaya kelebihan tenaga kerja, penyimpanan dan transportasi karena persediaan berlebih. Persediaan dapat berupa fisik atau antrian informasi.

2. Waktu menunggu (waiting time) Kriteria waktu menunggu adalah:

a. Pekerja hanya mengamati mesin otomatis yang sedang berjalan

b. Pekerja berdiri menunggu tahap selanjutnya dari proses baik menunggu alat, pasokan, komponen dan lain sebagainya, atau menganggur karena kehabisan material, keterlambatan proses, kerusakan mesin danbottleneck.

c. Waktu menunggi informasi

d. Material yang keluar dari satu proses dan tidak langsung dikerjakan di proses selanjutnya

3. Transportasi (transportation) Kriteria transportasi adalah:

a. Menciptakan angkutan yang tidak efisien.

b. Pemindahan yang repetitif dan menempuh jarak jauh.

c. Memindahkan barang dalam proses (WIP) dari satu tempat ke tempat yang lain dalam satu proses, bahkan jika hanya dalam jarak dekat.

4. Proses yang berlebih (processing) Kriteria proses berlebih adalah:

a. Melakukan langkah yang tidak diperlukan untuk memproses komponen. b. Melaksanakan pemrosesan yang tidak efisien karena alat dan rancangan

produk yang buruk, menyebabkan gerakan yang tidak perlu sehingga memproduksi barang cacat.

5. Persediaan berlebih (inventory)

dan penyimpanan, serta keterlambatan. Persediaan berlebih juga menyembunyikan masalah seperti ketidakseimbangan produksi, keterlambatan pengiriman dari pemasok, produk cacat, mesin rusak, dan waktu set up yang panjang.

6. Gerakan yang tidak perlu (motion) Kriteria gerakan yang tidak perlu adalah:

a. Gerakan tersebut tidak memberikan nilai tambah bagi produk seperti mencari, memilih atau menumpuk komponen, alat dan lain sebagainya.

b. Berjalan juga merupakan pemborosan. 7. Produk cacat (product defect)

Memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan atau pengerjaan ulang, scrap, memproduksi barang pengganti, dan inspeksi berarti tambahan penanganan, waktu, dan upaya yang sia-sia.

3.4. Metode yang Digunakan dalamLean Manufacturing

Perusahaan dapat memilih metode sesuai dengan kebutuhan dan tujuan yang ingin dicapai serta kemungkinan penerapannya diperusahaan. Beberapa metode yang dapat digunakan untuk menerapkan lean manufacturing adalah sebagai berikut6.

3.4.1. Value Stream Mapping

Value Stream adalah sekumpulan dari seluruh kegiatan yang didalamya terdapat kegiatan yang memberikan nilai tambah juga yang tidak memberikan

6Mekong Capital,Introduction to Lean Manufacturing,2004, Vietnam, hal. 13-17

nilai tambah yang dibutuhkan untuk membawa produk maupun satu grup produk dari sumber yang sama untuk melewati aliran-aliran utama, mulai dari raw material hingga sampai ke tangan konsumen. Tujuan pemetaan ini adalah untuk mengidentifikasi seluruh jenis pemborosan di sepanjang value stream dan untuk mengambil langkah dalam upaya mengeliminasi pemborosan tersebut. Mengambil langkah ditinjau dari segivalue streamberarti bekerja dalam satu lingkup gambar yang besar (bukan proses-proses individual), dan memperbaiki keseluruhan aliran dan bukan hanya mengoptimalkan aliran secara sepotong-sepotong7. Hal ini memunculkan suatu bahasa yang umum digunakan dalam proses produksi, dengan demikian akan mampu memfasilitasi keputusan yang lebih matang dalam memperbaikivalue stream.

Value stream mapping dapat menyajikan suatu titik balik yang optimal bagi setiap perusahaan yang ingin menjadilean. Rother dan Shock (1999) seperti yang dikutip oleh Abdullah (2003), menyimpulkan keuntungan-keuntungan yang diperoleh dengan penerapan konsepvalue stream mappingadalah sebagai berikut: 1. Untuk membantu perusahaan memvisualisasikan lebih dari sekedar level proses tunggal (misalnya: proses perakitan dan juga pengelasan) dalam produksi. Dengan demikian akan terlihat jelas seluruh aliran.

2. Pemetaan membantu perusahaan tidak hanya melihat pemborosan yang ada tetapi juga sumber penyebab pemborosan yang terdapat dalamvalue stream.

7Rother, M dan Shook, J,Learning to See, Value Stream Mapping to Create Value and Eliminate

3. Value stream menggabungkan antara konsep lean dan teknik yang dapat membantu perusahaan untuk menghindari pemilihan teknik dan konsep yang asal-asalan.

4. Sebagai dasar dari rencana implementasi. Dengan membantu perusahaan merancang bagaimana keseluruhan aliran yang door-to-door, diharapkan konsep lean ini dapat mengoperasikan bagian yang hilang dalam banyak upaya me-lean-kan suatu value stream map menjadi blueprint dalam mengimplementasikan proses yanglean.

Dua langkah utama dalam pemetaanValue Stream Mapping, yaitu:

a. PembuatanCurrent State Map untuk memetakan kondisi di lantai pabrik saat ini, sehingga dapat mengidentifikasi pemborosan apa saja yang terjadi.

b. Pembuatan Future State Map sebagai usulan rancangan perbaikan dari

Current State Mapyang ada.

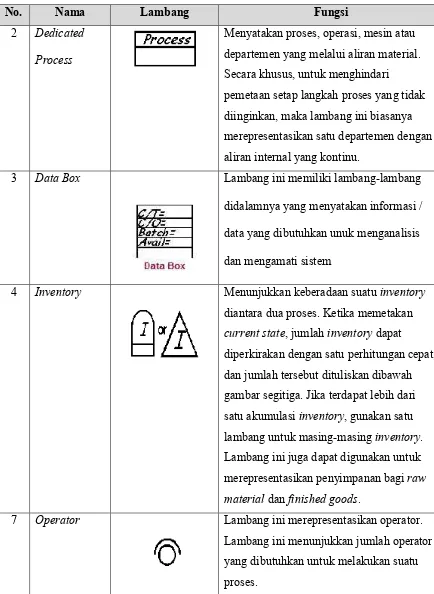

Lambang-lambang yang biasa digunakan dalam penggambaran aliran proses VSM pada tahap ini dapat dilihat pada Tabel 3.1.

Tabel 3.1. Lambang-Lambang yang Digunakan pada Peta Kategori Proses

No. Nama Lambang Fungsi

1 Customer /

Supplier

MerepresentasikanSupplierbila diletakkan di kiri atas, yakni sebagai titik awal yang umum digunakan dalam penggambaran aliran material. Sementara gambar akan merepresentasikanCustomerbila

Tabel 3.1. Lambang-Lambang... (Lanjutan)

No. Nama Lambang Fungsi

2 Dedicated

Process

Menyatakan proses, operasi, mesin atau departemen yang melalui aliran material. Secara khusus, untuk menghindari

pemetaan setap langkah proses yang tidak diinginkan, maka lambang ini biasanya merepresentasikan satu departemen dengan aliran internal yang kontinu.

3 Data Box Lambang ini memiliki lambang-lambang

didalamnya yang menyatakan informasi / data yang dibutuhkan unuk menganalisis dan mengamati sistem

4 Inventory Menunjukkan keberadaan suatuinventory

diantara dua proses. Ketika memetakan

current state, jumlahinventorydapat

[image:45.595.111.545.137.731.2]diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasiinventory, gunakan satu lambang untuk masing-masinginventory. Lambang ini juga dapat digunakan untuk merepresentasikan penyimpanan bagiraw materialdanfinished goods.

7 Operator Lambang ini merepresentasikan operator.

Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk melakukan suatu proses.

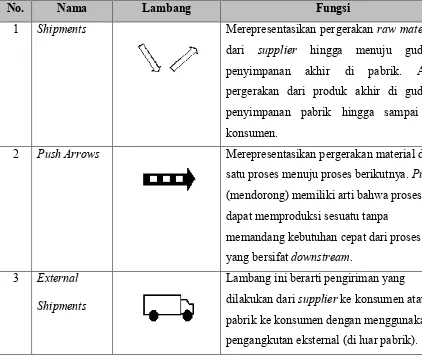

2. Pembuatan Peta Aliran Material dan Informasi Keseluruhan Pabrik

Kesatuan peta alurvalue-streamjuga mencakup aliran material yang harus ada dalam peta. Selain aliran material, maka yang tak kalah pentingnya dalam peta

value-stream adalah aliran informasi yang juga mencakup aliran yang ditunjukkan dengan ikonpush arrow. Penggambaranshipmentsdan lead-time bar dari bahan mentah hingga produk jadi yang telah berada di shipping-end

[image:46.595.109.531.389.745.2]untuk dikirim ke konsumen. Pada tahapan ini, maka gambar yang telah dibuat pada tahap sebelumnya, disempurnakan dengan lambang-lambang yang dapat dilihat pada Tabel 3.2.

Tabel 3.2. Lambang-Lambang yang Melengkapi Peta Keseluruhan

No. Nama Lambang Fungsi

1 Shipments Merepresentasikan pergerakan raw material

dari supplier hingga menuju gudang penyimpanan akhir di pabrik. Atau pergerakan dari produk akhir di gudang penyimpanan pabrik hingga sampai ke konsumen.

2 Push Arrows Merepresentasikan pergerakan material dari

satu proses menuju proses berikutnya.Push

(mendorong) memiliki arti bahwa proses dapat memproduksi sesuatu tanpa

memandang kebutuhan cepat dari proses yang bersifatdownstream.

3 External Shipments

Tabel 3.2. Lambang-Lambang... (Lanjutan)

No. Nama Lambang Fungsi

4 Manual Info Gambar anak panah yang lurus dan tipis

menunjukkan aliran informasi umum yang bisa diperoleh melalui catatan, laporan ataupun percakapan. Jumlah dan jenis catatan lain bisa jadi relevan

5 Timeline Menunjukkan waktu yang memberikan nilai

tambah (cycle times) dan waktu yang tidak memberikan nilai tambah (waktu menunggu). Gunakan lambang ini untuk menghitung Lead Time dan Total Cycle Time.

Sumber: Rother, M & Shook, J,Learning to See, ,2003, The Lean Enterprise Institute,appendix A

3.4.1.1.Value Stream Mapping Tools

Hines dan Rich (1997) merumuskan tujuh alat pemetaan aliran nilai untuk menggambarkan ketujuh waste ini. Ketujuh alat ini dapat diaplikasikan secara efektif, baik individual maupun kombinasi tergantung dari aliran nilai yang yang hendak dipetakan.

1. Process Activity Mapping

[image:47.595.108.551.139.435.2]penyimpanan berjenis penting tetapi tidak bernilai tambah dan delay adalah aktivitas yang dihindari yang tidak memberikan nilai tambah.

Terdiri dari beberapa langkah sederhana:

a. menggambarkan aliran proses produksi yang terjadi

b. mengindentifikasiwasteyang ada, mengenai penyebab terjadinya dengan tool

5Why

c. mengevaluasi untuk tiap tahapan proses apakah dapat dieliminasi, dikombinasi, diputar urutan prosesnya, atau disubstitusi agar urutan proses bisa lebih efisien

d. menyusun pola aliran yang lebih baik setelah tahap evaluasi tiap proses dilakukan

e. mengukur kinerja setelah dilakukan perbaikan terhadap aliran proses produksi Dengan menggunakanprocess activity mapping, dapat diperoleh informasi mengenai total waktu untuk aktivitas NVA dan VA, total jarak dan total waktu yang dibutuhkan untuk perpindahan material, dan jumlah operator di setiap proses, dimana data-data ini dapat dijadikan dasar untuk melakukan analisis dan perbaikan di setiap proses.

2. Quality Filter Mapping

a. Product defect, didefinisikan sebagai cacat pada barang yang diproduksi yang tidak tertangkap oleh bagian inspeksi sehingga produk sampai ke tangan konsumen.

b. Service defect, adalah masalah yang diberikan ke konsumen yang tidak berhubungan langsung ke produk tetapi lebih kepada pelayanan, seperti kesalahan dalam penyampaian informasi mengenai pengiriman produk (apakah terjadi keterlambatan atau tidak), ataupun terjadinya kesalahan dalam pendokumentasian dan kertas kerja.

c. Internal scrap, merujuk kepada cacat yang dihasilkan pada proses produksi yang tertangkap oleh bagian inspeksi.

Pendekatan ini memiliki keuntungan dalam mengidentifikasi mana cacat yang terjadi sehingga dapat dilakukan perbaikan pada aktivitas tersebut.

3.4.2. 5 S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke)8

Gerakan 5S dirancang untuk menghilangkan pemborosan dan merupakan suatu gerakan untuk mengadakan penataan, pembersihan, memelihara kondisi yang mantap dan memelihara kebiasaan yang diperlukan untuk melaksanakan pekerjaan dengan baik. 5S adalah metodologi digunakan untuk mengorganisasikan, membersihkan, membangun dan menjadikan lingkungan kerja yang produktif. Pada Gambar 3.1. dapat dilihat skema 5 S.

Gambar 3.1. Skema 5 S Sumber : www.epa.gov Keuntungan 5 S adalah :

1. Mewujudkan tempat kerja yang nyaman dan pekerjaan yang menyenangkan. 2. Melatih manusia pekerja yang mampu mandiri mengelola pekerjaannya. 3. Mewujudkan perusahaan bercitra positif di mata pelanggan tercermin dari

kondisi tempat kerja.

4. Meningkatnya kualitas produk dan proses. 5. Hemat waktu dan tempat.

6. Dapat mengidentifikasi masalah dengan cepat. 7. Mesin dan peralatan terawat.

3.4.2.1.Seiri

diperlukan, sekaligus memastikan bahwa barang yang diperlukan disimpan dalam jangkauan supaya lebih efisien dengan memperhatikan frekuensi pemakaian.

[image:51.595.196.429.169.416.2]Sumber : www.epa.gov

Gambar 3.2. SebelumSeiri

Sumber : www.epa.gov

[image:51.595.181.444.473.689.2]3.4.2.2.Seiton

Menyimpan barang di tempat yang tepat atau dalam tata letak yang benar dengan memperhatikan efisiensi, kualitas dan keamanan serta mencari cara penyimpanan yang optimal sehingga dapat digunakan dalam keadaan mendadak karena dapat menghilangkan proses pencarian. Penataan juga termasuk mengambil keputusan tentang berapa banyak yang akan disimpan dan dimana menyimpannya. Langkah penerapan seiton adalah diawali dengan pengamatan secara langsung tempat-tempat yang kurang rapi dan barang-barang di area kerja yang belum memiliki tempat khusus. Hasil pengamatan secara langsung di area kerja digunakan sebagai dasar untuk mengambil keputusan tindakan yang harus dilakukan. Untuk tempat yang kurang rapi akan dilakukan tindakan khusus dengan tujuan menjadikan tempat tersebut lebih rapi, sedangkan untuk barang yang belum memiliki tempat khusus akan diberikan fasilitas tambahan berupa tempat penyimpanan dengan tujuan agar barang tersebut dapat tertata rapi di area kerja.

Sumber : Panasonic Manufacturing Indonesia

Sumber : Panasonic Manufacturing Indonesia

Gambar 3.5. SesudahSeiton

3.4.2.3.Seiso

Sumber : Panasonic Manufacturing Indonesia

Gambar 3.6. SebelumSeiso

Sumber : Panasonic Manufacturing Indonesia

[image:54.595.149.458.417.647.2]3.4.2.4.Seiketsu

Pemantapan berarti terus-menerus dan secara berulang-ulang memelihara pemilahan, penataan dan pembersihan. Ini berarti melaksanakan aktivitas 5S dengan teratur sehingga keadaan yang tidak normal tampak dan melatih keterampilan untuk menciptakan dan memelihara kontrol visual. Implementasi

seiketsu dilakukan dengan pembuatan daftar patroli 5S untuk mempermudah dalam pemantauan yang akan dilakukan secara kontinu dalam jangka waktu yang ditentukan. Tujuan patroli 5S adalah untuk menjaga agar pelaksanaan tahapseiri, seitondanseisodapat dilakukan secara terus-menerus.

3.4.2.5.Shitsuke

Pembiasaan adalah melakukan pekerjaan berulang-ulang sehingga secara alami dapat dilakukan dengan benar. Jika ingin melakukan pekerjaan secara efisien dan tanpa kesalahan maka harus dilakukan setiap hari. Implementasi

shitsuke dilakukan dengan merancang suatu sistem untuk

menjadikan5Ssebagai budaya kerja sehari-hari. Salah satu yang dilakukan adalah dengan cara pemasangan foto dan pengumuman pada papan yang disediakan khusus untuk program 5S secara up to date diharapkan dapat mendorong setiap orang untuk melaksanakan 5S secara kontinu. Pembentukan

shitsukejuga dapat dilakukan dengan cara :

a. Biasakan perilaku (sistematisasi) jika menginginkan hal yang baik. b. Perbaiki komunikasi dan pelatihan.

3.4.3. Peramalan (Forecasting)9

Kegiatan untuk memperkirakan apa yang akan terjadi pada masa yang akan datang dikenal dengan sebutan peramalan (forecasting). Peramalan adalah proses untuk memperkirakan beberapa kebutuhan dimasa datang yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu, dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan barang dan jasa. Setiap kebijakan ekonomi maupun kebijakan perusahaan tidak akan terlepas dari usaha untuk meningkatkan keberhasilan perusahaan untuk mencapai tujuannya pada masa yang akan datang, dimana kebijakan tersebut dilaksanakan. Oleh karena itu, perlu dilihat dan dikaji siutasi dan kondisi pada saat kebijakan tersebut dilaksanakan. Usaha untuk melihat dan mengkaji situasi dan kondisi tersebut tidak terlepas dari kegiatan peramalan.

Adapun langkah-langkah dalam melakukan peramalan adalah : 1. Tentukan tujuan peramalan

2. Pembuatan diagram pencar

3. Pilih minimal dua metode peramalan yang dianggap sesuai 4. Hitung parameter-parameter fungsi peramalan.

5. Hitung kesalahan setiap metode yang terbaik, yaitu yang memiliki kesalahan terkecil

6. Pilih metode yang terbaik, yaitu yang memiliki kesalahan terkecil. 7. Lakukan verifikasi peramalan.

Metode kecenderungan dengan regresi merupakan dasar kecenderungan untuk suatu persamaan, sehingga dengan dengan dasar persamaan tersebut dapat diproyeksikan hal-hal yang akan diteliti pada masa yang akan datang. Untuk peramalan jangka pendek dan jangka panjang, ketepatan peramalan dengan metode ini sangat baik.

Bentuk fungsi dari metode ini dapat berupa:

a.) Linier, dengan fungsi peramalan: Yt= a + bt

Dimana a =

nbt

Y b =

2 2 t t n y t ty nb.) Siklis, dengan fungsi peramalan :

nt c n b a

Yt sin2 cos2

Dimana : nt c nt b na

Y sin2

cos2

nt nt c n b nt a ntYsin2

sin2 sin2 2

sin2 cos2

nt nt b n c nt a ntYcos2

cos2

cos2 2

sin2 cos23.4.4. Failure Mode and Effects Analysis(FMEA)10

Failure Mode and Effects Analysis (FMEA) merupakan proses yang sistematis untuk mengidentifikasi potensi kegagalan yang akan timbul dalam proses dengan tujuan untuk mengeliminasi atau meminimalkan resiko kegagalan produksi yang akan timbul. Penggunaan FMEA diperkenalkan pertama sekali pada tahun 1920.

Tujuan utama dari FMEA adalah untuk menemukan dan memperbaiki permasalahan utama yang terjadi pada setiap tahapan dari desain dan proses produksi untuk mencegah produk yang tidak baik sampai ke tangan pelanggan, yang dapat membahayakan reputasi dari perusahaan.

Konsep FMEA adalah sebagai alat perencanaan kualitas untuk mengidentifikasi dan mengeliminasi potensi kegagalan atau kerusakan. FMEA juga mengidentifikasi kegagalan (kemungkinan, mekanisme, pengaruh, mode deteksi, kemungkinan pencegahan). Hasil dari FMEA berupa rencana tindakan untuk eliminasi atau penyelidikan kegagalan. Arti FMEA secara harafiah adalah : a. Failureyaitu prediksi kemungkinan kegagalan atau cacat

b. Modeyaitu penentuan mode kegagalan

c. Effectyaitu identifikasi pengaruh tiap komponen terhadap kegagalan

d. Analysis yaitu tindakan perbaikan berdasarkan hasil evaluasi terhadap penyebab

FMEA berusaha mengidentifikasikan kemungkinan failure mode, failure mechanism(proses yang menyebabkan kegagalan), danfailure effect (akibat yang

10Dyadem Engineering Corporation. 2003.Guidelines for Failure Mode and Effects Analysis, For

ditimbulkan oleh kegagalan) yang ditimbulkan failure mode (deskripsi fisik kegagalan) pada kinerja. FMEA mengidentifikasikan metode mendeteksi failure mode dan kemungkinan pencegahannya. FMEA juga merupakan suatu pendekatan sistematis yang mengidentifikasikanfailure mode yang potensial.

FMEA digunakan untuk mengidentifikasi karakteristik proses atau desain kritis yang memerlukan pengendalian khusus untuk mencegah atau mendeteksi

failure mode. Peran FMEA antara lain:

a. Mengevaluasi sistematis produk dan proses. b. Pembuktian kegagalan, identifikasi kegagalan.

c. Dokumentasi potensial untuk produk atau proses yang tidak memenuhi syarat.

Kegunaan FMEA adalah:

a. Meningkatkan kualitas,reliability, dan keamanan dari produk dan proses. b. Meningkatkan daya saing.

c. Meningkatkan kepuasan konsumen

d. Mengurangi waktu dan biaya untuk pengembangan produk.

e. Melakukan dokumentasi aksi yang perlu dilakukan untuk mereduksi resiko.

3.4.4.1.Tahapan Pembuatan FMEA Secara Umum11

a. Penentuan Mode Kegagalan yang Potensial Pada Setiap Proses

Mode kegagalan adalah suatu keadaan di mana proses dapat berpotensi gagal memenuhi persayaratan proses atau disain. Mode kegagalan dapat berupa

penyebab terhadap potensi kegagalan pada proses selanjutnya atau dampak dari potensi kegagalan pada proses sebelumnya.

Ada empat jenis mode kegagalan yang dapat terjadi. Jenis pertama dan kedua jarang terjadi dan lebih sering terlihat. Jenis ketiga dan keempat seringkali tidak teridentifikasi pada saat membuat FMEA. Keempat jenis tersebut yaitu: 1. No function: proses tidak berfungsi secara total atau tidak dapat dioperasikan. 2. Partial/over function: tidak memenuhi spesifikasi secara keseluruhan.

3. Intermittent function: memenuhi spesifikasi tetapi tidak dapat berfungsi penuh karena ada pengaruh faktor luar, misalnya temperatur, kelembaban dan lingkungan.

4. Unintended function: maksudnya interaksi beberapa bagian/elemen yang telah benar secara individu, tetapi tidak menghasilkan performansi yang diinginkan bila disatukan.

b. Penentuan NilaiSeverity(S)

Severity adalah peringkat yang menunjukkan tingkat keseriusan efek dari suatu mode kegagalan. Severity berupa angka 1 hingga 10, di mana 1 menunjukkan keseriusan terendah (resiko kecil) dan 10 menunjukkan tingkat keseriusan tertinggi (sangat beresiko).

Tabel 3.4. Penentuan NilaiSeverity

Efek Kriteria Rangking

Berbahaya tanpa ada peringatan

Dapat membahayakan konsumen

10 Tidak sesuai dengan peraturan pemerintah

Tidak ada peringatan

Berbahaya dan ada peringatan

Dapat membahayakan konsumen

9 Tidak sesuai dengan peraturan pemerintah

Ada peringatan

Sangat tinggi

Mengganggu kelancaran lini produksi

8 Sebagian besar menjadiscrap, sisanya dapat

disortir (apakah sudah baik/bisarework) Pelanggan tidak puas

Tinggi

Sedikit mengganggu kelancaran lini produksi

7 Sebagian besar menjadiscrap, sisanya dapat

disortir (apakah sudah baik/bisarework)

Sedang

Pelanggan tidak puas

6 Sebagian kecil menjadiscrap, sisanya tidak

perlu disortir (sudah baik)

Rendah 100% produk dapat di-rework 5

Produk pasti dikembalikan oleh konsumen

Sangat rendah

Sebagian besar dapat di-rework dan sisanya sudah baik

4 Kemungkinan produk dikembalikan oleh

konsumen

Kecil Hanya sebagian kecil yang dapat di-reworkdan sisanya sudah baik 3

Rata-rata pelanggan komplain

Tidak ada Tidak ada efek buat konsumen 1 Sumber: Dyadem Engineering Corporation. 2003.Guidelines for Failure Mode and Effects Analysis,

For Automotive, Aerospace and General Manufacturing Industries. Kanada: CRC Press.

c. Penentuan NilaiOccurrence(O)

Occurrence adalah ukuran seberapa sering penyebab potensial terjadi. Nilai occurrence berupa angka 1 sampai 10, di mana 1 menunjukkan tingkat kejadian rendah atau tidak sering dan 10 menunjukkan tingkat kejadian sering.

Nilai occurrence dapat ditentukan berdasarkan jumlah kegagalan yaitu angka yang diperoleh dari perhitungan statistik yang menunjukkan performance

ataucapability suatu proses dalam menghasilkan produk sesuai spesifikasi. Nilai

occurrencedapat diturunkan dengan mencegah atau mengontrol penyebab melalui desain proses. Nilainya ditentukan untuk setiap penyebab potensial. Kriteria

occurrencedapat dilihat pada Tabel 3.5.

Tabel 3.5. NilaiOccurrencedengan Menggunakan Jumlah Kegagalan Peluang Terjadinya

Penyebab Kegagalan Tingkat KemungkinanKegagalan Rangking

Sangat tinggi 1 dalam 21 dalam 3 109

Tinggi 1 dalam 8 8

Sedang 1 dalam 100 6

1 dalam 400 5

1 dalam 2.000 4

Rendah 1 dalam 15.000 3

1 dalam 150.000 2

Sangat kecil 1 dalam 1.500.000 1

Sumber: Dyadem Engineering Corporation. 2003. Guidelines for Failure Mode and Effects Analysis, For Automotive, Aerospace and General Manufacturing Industries. Kanada: CRCPress.

d. Penentuan NilaiDetection

Detectionadalah peringkat seberapa telitinya alat deteksi yang digunakan.

Detectionberupa angka dari 1 hingga 10, di mana 1 menunjukkan sistem deteksi dengan kemampuan tinggi atau hampir dipastikan suatu mode kegagalan dapat terdeteksi. Sedangkan 10 menunjukkan sistem deteksi dengan kemampuan rendah yaitu sistem deteksi tidak efektif atau tidak dapat mendeteksi sama sekali.

Nilaidetectiondapat ditentukan dengan menggunakan kriteria berikut. a. Error-proofed, yaitu alat deteksi yang bersifaterror-proofing.

b. Gauging, yaitu dengan alat bantu inspeksi.

c. Manual inspection, yaitu dengan inspeksi secara manual. Kriteria penilaiandetectiondapat dilihat pada Tabel 3.6.

Tabel 3.6. Penentuan Nilai Detection

Keterangan Rangking

Selalu jelas, sangat mudah untuk diketahui 1

Jelas bagi indera manusia 2

Memerlukan inspeksi 3

Inspeksi yang sangat hati-hati dengan indera manusia 5 Memerlukan bantuan dan/atau pembongkaran sederhana 6

Diperlukan inspeksi dan/atau pembongkaran 7

Diperlukan inspeksi dan/atau pembongkaran yang kompleks 8

Kemungkinan besar tidak dapat dideteksi 9

Tidak dapat dideteksi 10

Sumber: Dyadem Engineering Corporation. 2003. Guidelines for Failure Mode and Effects Analysis, For Automotive, Aerospace and General Manufacturing Industries. Kanada: CRCPress.

e. Menghitung Nilai RPN (Risk Priority Number)

RPN atau Risk Priority Number, yaitu angka yang menyatakan skala prioritas terhadap resiko kualitas yang digunakan untuk panduan dalam melakukan tindakan perencanaan. RPN merupakan hasil perkalian dari severity,

occurrencedandetection. RPN = S x O x D

Angka RPN berkisar dari 1 hingga 1000, di mana semakin tinggi nilai RPN, maka proses semakin beresiko untuk menghasilkan produk dengan spesifikasi yang tidak diinginkan.

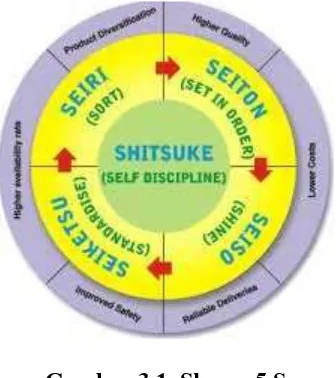

3.4.5. Seven Tools12

a. Histogram(Diagram Batang)

Merupakan salah satu metode statistik untuk memberikan kemudahan dalam membaca atau menjelaskan data dengan cepat. Histogram merupakan tipe

peta batang dimana sejumlah data dikelompokkan ke dalam beberapa kelas dengan interval tertentu. Setelah jumlah data di ketahui, maka dapat di buat

histogram dari data tersebut. Dari histogram ini dapat terlihat gambaran penyebaran data apakah sesuai dengan yang diharapkan atau tidak. Contoh penggunaanhistogramdapat dilihat pada Gambar 3.8.

Histogram

241

119

184 174 153 166 109

181

119 152 141

97 83 0 0 50 100 150 200 250 300 WC

[image:65.595.152.455.255.430.2]I WCII WCIII WCIV WCV WCVI WCVII WCVIII WCIX WCX WCXI WCXII WCXIII WCXIV Stasiun Kerja To ta l K es al ah an

Gambar 3.8.Histogram

b. Pareto Diagram

P a re to D ia g ra m

2 4 1

1 8 4 1 8 1 1 7 4 1 6 6

1 5 3 1 5 2 1 4 1

1 1 9 1 1 9 1 0 9 9 7 8 3

0 1 2 .5 62 2 .1 5

3 1 .5 84 0 .6 5

4 9 .3 05 7 .2 7

6 5 .1 97 2 .5 4

7 8 .7 48 4 .9 4

9 0 .6 29 5 .6 71 0 0 .0 01 0 0 .0 0

0 5 0 1 0 0 1 5 0 2 0 0 2 5 0 3 0 0

W C

I W CI I I VI I IW C W CI V W CVI W CV W CX W CX I W CI I W CI X W CVI I W CX I I X I I IW C X I VW C

S tas iu n K e r ja

T o ta l K es a la h a n 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 9 0 1 0 0

To ta l K e s a la h a n

F re k u e n s i K u m u la tif

Gambar 3.9.Pareto Diagram c. Control Chart (Peta Kontrol)

Merupakan suatu peta yang digunakan untuk menentukan apakah suatu proses berada dalam keadaan stabil atau tidak. Apabila semua data berada dalam batas kontrol, maka proses dikatakan dalam batas kendali (stabil). Bagan ini menunjukkan penyebab penyimpangan, walaupun adanya penyimpangan akan terlihat pada bagan pengendalian tersebut. Bagan ini merupakan peta garis dengan mencantumkan batas-batas daerah pengendalian. Contoh penggunaan Control Chart dapat dilihat pada Gambar 3.10.

Pe ta U

0.0000 0.0500 0.1000 0.1500 0.2000 0.2500 0.3000 0.3500 0.4000 0.4500

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 S ub g r oup N um be r

T ot al K es al ah

an T o ta l

K e s a la h a n U CL

U Ra ta -ra ta LCL

Gambar 3.10.Control Chartuntuk Peta u

Diagram ini dikenal dengan istilah diagram tulang ikan (fish bone

diagram) yang diperkenalkan pertama sekali oleh Prof. Kaoru Ishikawa pada tahun 1943. Diagram ini berguna untuk menganalisis dan menemukan faktor-faktor yang berpengaruh secara signifikan di dalam menentukan karakteristik kualitas output kerja. Di samping itu, diagram ini berguna untuk mencari penyebab-penyebab yang sesungguhnya dari suatu masalah. Untuk mencari faktor-faktor penyebab terjadinya penyimpangan kualitas hasil kerja, maka orang akan selalu mendapatkan bahwa ada 5 faktor penyebab utama yang signifikan yang perlu diperhatikan, yaitu:

a. Manusia (Man)

b. Metode kerja (Work Method)

c. Mesin atau peralatan kerja lainnya (Machine/Equipment) d. Bahan baku (raw material)

e. Lingkungan kerja (work environment)

Contoh penggunaan cause and effect diagram dapat dilihat pada Gambar 3.11. Faktor penyebab yang digunakan di Gambar 3.11. yaitu tenaga kerja, mesin, modal, material, metode dan manajerial.

3.4.6. Keseimbangan Lintasan (Line Balancing)13

Keseimbangan lintasan perakitan berhubungan erat dengan produksi massal. Sejumlah pekerjaan perakitan dikelompokkan ke dalam beberapa pusat-pusat kerja, yang untuk selanjutnya disebut sebagai stasiun kerja. Waktu yang diizinkan untuk untuk menyelesaikan elemen pekerjaan itu ditentukan oleh kecepatan stasiun perakitan. Semua stasiun kerja sedapat mungkin harus memiliki waktu siklus yang sama. Bila suatu stasiun kerja memiliki waktu dibawah waktu siklus idealnya, maka stasiun tersebut akan memiliki waktu menganggur ditiap stasiun kerja, sehingga dicapai efisiensi kerja yang tinggi pada setiap stasiun kerja.

Pengelompokkan tugas-tugas yang akan menghasilkan keseimbangan lintasan produksi memberikan informasi tentang kinerja waktu dari tugas-tugas tersebut, kebutuhan-kebutuhan pendahuluan yang menentukan urutan yang fleksibel, dan tingkat output yang diinginkan atau siklus waktu per unit. Proses pabrikasi biasanya dioperasikan sebagai sistem aliran proses yang terputus (intermitten flow), ataupun jenis batch. Bila volume produksi sangat besar dan spesifikasi produk tetap, suatu susunan berupa aliran yang kontinu menjadi memungkinkan dengan operasi-operasi otomatis yang dibutuhkan sehingga keseluruhan lintasan produksi berfungsi sebagai suatu mesin raksasa.

3.4.6.1.Data Masukan

13Nasution, Arman Hakim. 1999.Perencanaan dan Pengendalian Persediaan. Jakarta: Guna

Data masukan yang harus dimiliki dalam merencanakan keseimbangan lintasan perakitan adalah:

1. Suatu jaringan kerja (terdiri atas rangkaian simpul dan anak panah) yang menggambarkan urutan perakitan. Urutan perakitan ini dimulai dan berakhir dari suatu simpul.

2. Data waktu baku pekerjaan tiap operasi yang diturunkan dari perhitungan waktu baku pekerjaan operasi perakitan.

3. Waktu siklus yang diinginkan. Waktu siklus yang diinginkan diperoleh dari kecepatan produksi lintasan perakitan tersebut, atau dari waktu operasi terpanjang jika waktu siklus yang diinginkan lebih kecil dari waktu operasi terpanjang.

3.4.6.2.Metode Penyeimbangan Lintasan

Tujuan penyeimbangan lintasan adalah untuk meningkatkan efisiensi setiap stasiun kerja dan menyeimbangkan lintasan. Untuk mencapai tujuan tersebut, sampai dengan saat ini belum ada metode yang benar-benar menghasilkan solusi optimal, kecuali dengan menggunakan simulasi komputer . Metode-metode yang telah dikembangkan selama ini terbatas hanya pada metode heuristik, yang akan menghasilkan solusi mendekati optimal, tetapi tidak menjamin tercapainya solusi optimal. Metode yang dibahas dalam hal ini adalah metode wilayah (region approach<