KAJIAN PENGARUH LAJU ALIR GAS SO3 DAN SUHU REAKSI

SULFONASI PADA KARAKTERISTIK SURFAKTAN METHYL ESTER SULFONATES ACID DARI JARAK PAGAR (Jatropha curcas L.) DENGAN

MENGGUNAKAN SINGLE TUBE FALLING FILM REACTOR

Oleh:

NOVIANUS EFRAT F34052268

2010

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

KAJIAN PENGARUH LAJU ALIR GAS SO3 DAN SUHU REAKSI

SULFONASI PADA KARAKTERISTIK SURFAKTAN METHYL ESTER SULFONATES ACID DARI JARAK PAGAR (Jatropha curcas L.) DENGAN

MENGGUNAKAN SINGLE TUBE FALLING FILM REACTOR

SKRIPSI

Sebagai salah satu syarat untuk mendapatkan gelar

SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

NOVIANUS EFRAT F34052268

2010

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

SKRIPSI

Judul : Kajian Pengaruh Laju Alir Gas So3 dan Suhu Reaksi Sulfonasi pada Karakteristik Surfaktan Methyl Ester Sulfonates Acid dari

Jarak Pagar (Jatropha curcas L.) dengan Menggunakan Single

Tube Falling Film Reactor

Nama : Novianus Efrat

NIM : F34052268

Menyetujui

Bogor, Februari 2010

Dosen Pembimbing,

Prof. Dr. Erliza Hambali

NIP 19620821 198703 2 003

Mengetahui:

Ketua Departemen,

Prof. Dr. Nastiti Siswi Indrasti

NIP 19621009 198903 2 001

Novianus Efrat. F34052268. Kajian Pengaruh Laju Alir Gas SO3 dan Suhu Reaksi Proses Sulfonasi pada Karakteristik Surfaktan Methyl Ester Sulfonates Acid dari Jarak Pagar (Jatropha curcas L.) dengan Menggunakan Single Tube Falling Film Reactor. Di bawah bimbingan Erliza Hambali. 2010.

RINGKASAN

Surfaktan merupakan suatu senyawa aktif yang mempunyai kemampuan untuk menurunkan tegangan permukaan dan tegangan antar muka. Dalam aplikasinya, surfaktan digunakan hampir di semua bidang industri. Selain dari turunan minyak bumi, surfaktan juga dapat disintesis dari minyak nabati. Berdasarkan gugus hidrofiliknya, surfaktan dibagi menjadi empat kelompok, yakni surfaktan kationik, anionik, amfoterik, dan non-ionik. Surfaktan anionik merupakan surfaktan yang paling banyak diproduksi di dunia. Metil Ester Sulfonat (MES) merupakan surfaktan anionik berbasis minyak nabati yang sedang banyak dikembangkan karena kemampuannya yang bersaing dengan Linier Alkilbenzen Sulfonat (LAS), surfaktan anionik berbasis minyak bumi yang paling banyak diproduksi saat ini. Produksi MES dapat dipenuhi dengan menggunakan jarak pagar sebagai bahan bakunya karena produktivitas dan kadar minyak yang tinggi.

Proses sulfonasi merupakan proses yang paling utama dalam sintesis MES. Ada beberapa pereaksi yang dapat digunakan dalam proses sulfonasi, akan tetapi pereaksi yang paling umum digunakan adalah gas SO3. Pada penelitian ini, proses sulfonasi dilakukan dengan Single Tube Falling Film Reactor (STFR) dengan skala 5 liter.

Penelitian ini bertujuan untuk mengetahui pengaruh laju alir reaktan dan suhu reaksi pada proses sulfonasi terhadap sifat fisiko kimia methyl ester sulfonates acid (MESA) yang diproduksi dari metil ester minyak jarak pagar. Penelitian dilakukan dengan menggunakan rancangan percobaan acak lengkap faktorial dengan dua kali pengulangan. Faktor yang dikaji adalah laju alir reaktan dan suhu reaksi. Taraf faktor suhu proses sulfonasi pada penelitian ini adalah 80; 100; dan 120°C, lalu untuk faktor laju alir reaktan adalah 0,8; 0,9; 1,0; dan 1,1 kg/jam. MESA yang dihasilkan dapat menurunkan tegangan permukaan air dalam rentang 41,88% hingga 50,22%. Surfaktan ini juga memiliki nilai tegangan antar muka berkisar antara 46,88-2,57 dyne/cm, bilangan iod 82,53-50,96 mg I2/ gram MESA, bilangan asam 3,43-10,79 mg NaOH/gram MESA, pH 1,42-1,73, dan kadar bahan aktif 0,08-13,66%.

Novianus Efrat. F34052268. Effect of SO3 Flow Rate and Temperature in Sulfonation Process of Methyl Ester Sulfonates Acid from Jatropha curcas L. by Using Single Tube Falling Film Reactor. Under supervised by Erliza Hambali. 2010.

SUMMARY

Surfactant is surface active agent that has ability to reduce surface and inter-facial tension. Based on its ability, surfactant is used almost in all sectors of industries. It can be synthesized from petroleum, microorganism, and vegetable oil. Based on the hydrophilic part, it is divided into four groups: cationic, anionic, non-ionic, and amphoteric. Anionic surfactant is the most produced compared to other groups. Methyl Ester Sulfonates (MES) is the anionic surfactant made from vegetable oil that is now being developed. MES has the similar, or even better, than Linear Alkylbenzene Sulfonates that is now the most produced anionic surfactant synthesized from petroleum. Jatropha curcas is potential to be developed as MES feedstock because it has high productivity and oil contain.

Sulfonation process is the main process in MES production. There are some reactants can be used in sulfonation process but SO3 in the form of gas is the most common reactant used in industry. The sulfonation process of this research uses the Single Tube Falling Film Reactor.

This research has purposes to find the effect of reactant flow rate and temperature to the characteristics of Methyl Ester Sulfonates Acid produced and also to find the best process condition. This research used factorial completely randomized design with two replications. The treatments used are reactant flow rate with levels 0.8, 0.9, 1.0, and 1.1 kg SO3/hr and temperature with levels 80, 100, and 120°C.

RIWAYAT HIDUP

Penulis lahir di Jakarta pada tanggal 24 November

1987. Penulis merupakan anak kedua dari dua bersaudara,

putra dari pasangan Bong Sian Khim dan Linda Roseawati

Wijaya. Penulis menyelesaikan pendidikan di Sekolah Dasar

Budi Mulia Bogor pada tahun 1999, Sekolah Lanjutan

Tingkat Pertama Budi Mulia Bogor tahun 2002, dan Sekolah

Menengah Umum Regina Pacis Bogor pada tahun 2005.

Lulus dari tingkat SMU, penulis diterima di Institut Pertanian Bogor melalui jalur

Seleksi Penerimaan Mahasiswa Baru (SPMB).

Selama menempuh pendidikan di Insitut Pertanian Bogor, penulis pernah

menjadi Asisten Praktikum Mata Kuliah Analisis Bahan dan Produk Agroindustri.

Penulis juga aktif dalam berbagai organisasi seperti International Association of

Students in Agriculture and Related Sciences Local Committee-Bogor Agriculture

University (IAAS LC-IPB), Komisi Pelayanan Khusus dalam Persekutuan

Mahasiswa Kristen IPB, dan Himpunan Mahasiswa Teknologi Industri.

Penulis melaksanakan Praktek Lapang pada tahun 2007 dengan judul

“Mempelajari Proses Produksi Margarin” di PT. Sinar Meadow International

Indonesia, Kawasan Industri Pulo Gadung, Jakarta. Dalam menyusun skripsi

sebagai syarat untuk memperoleh gelar Sarjana Teknologi Industri Pertanian,

penulis melakukan penelitian dengan judul “Kajian Pengaruh Laju Alir Gas SO3 dan Suhu Reaksi Proses Sulfonasi pada Karakteristik Surfaktan Methyl Ester

Sulfonates Acid dari Jarak Pagar (Jatropha curcas L.) dengan Menggunakan

SURAT PERNYATAAN

Saya yang bertanda tangan di bawah ini,

Nama : Novianus Efrat

NRP : F34052268

Departemen : Teknologi Industri Pertanian

Fakultas : Teknologi Pertanian

Universitas : Institut Pertanian Bogor

Menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul “ Kajian Pengaruh Laju Alir Gas SO3 dan Suhu Reaksi Proses Sulfonasi pada

Karakteristik Methyl Ester Sulfonates Acid dari Jarak Pagar (Jatropha curcas L.) dengan Menggunakan Single Tube Falling Film Reactor“ merupakan hasil karya saya sendiri dengan arahan dosen pembimbing, kecuali yang dengan jelas

disebut rujukannya.

Bogor, Januari 2010

Penulis,

KATA PENGANTAR

Puji syukur kepada Tuhan YME atas segala karunia-Nya, penulis mampu

menyelesaikan penelitian dan penulisan skripsi ini. Skripsi ini ditulis berdasarkan

penelitian penulis yang dilakukan di Surfactant and Bioenergy Research Center

(SBRC-IPB), Laboratorium Departemen Teknologi Industri Pertanian,

Laboratorium Quality Control PT. FINDECO, dan Laboratorium EOR Lemigas

mulai bulan Februari sampai Desember 2009.

Selama pelaksanaan dan penulisan skripsi ini penulis banyak sekali

mendapatkan bantuan baik secara moril maupun materiil dari berbagai pihak.

Oleh karena itu, penulis ingin mengucapkan rasa terima kasih yang

setulus-tulusnya kepada:

1. Prof. Dr. Erliza Hambali selaku dosen pembimbing yang telah memberikan

bimbingan dan arahan dalam segala hal.

2. Papa, Mama, dan Koko atas segala dukungan doa, motivasi, dan kasih sayang

yang telah diberikan.

3. Staff dan laboran Surfactant and Bioenergy Research Center (SBRC-IPB)

yang secara langsung dan tidak langsung telah memberikan kontribusi dalam

penelitian dan penyusunan skripsi ini.

4. Staff dan laboran di Departemen Teknologi Industri Pertanian

5. Seluruh teman TIN ’42 dan semua pihak yang tidak bisa disebutkan satu per

satu.

Penulis menyadari bahwa dalam penulisan skripsi ini belum tercipta suatu

karya yang sempurna. Oleh karena itu, penulis sangat mengharapkan masukan dan

kritikan yang membangun. Semoga skripsi ini dapat bermanfaat bagi semua pihak

yang membutuhkan.

Bogor, Januari 2010

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vi

I. PENDAHULUAN ... 1

A. LATAR BELAKANG... 1

B. TUJUAN PENELITIAN ... 3

II. TINJAUAN PUSTAKA ... 4

A. JARAK PAGAR SURFAKTAN ... 4

B. SURFAKTAN ... 8

C. METHYL ESTER SULFONATES (MES) ... 10

D. REAKSI SULFONASI ... 12

III. METODOLOGI ... 16

A. BAHAN DAN ALAT ... 16

B. METODE PENELITIAN ... 17

IV. HASIL DAN PEMBAHASAN ... 21

A. SIFAT FISIKO-KIMIA BIJI DAN MINYAK JARAK PAGAR ... 21

B. ANALISIS METIL ESTER ... 24

C. PENGARUH FAKTOR SUHU DAN LAMA REAKSI ... 25

1. Tegangan Permukaan ... 26

2. Tegangan Antar Muka ... 29

3. Bilangan Iod ... 31

4. Bilangan Asam ... 33

6. Derajat Keasaman (pH) ... 37

V. PENUTUP ... 40

A. KESIMPULAN ... 40

B. SARAN ... 41

DAFTAR PUSTAKA ... 42

DAFTAR TABEL

Halaman

Tabel 1. Komponen penyusun biji jarak pagar ... 6

Tabel 2. Komposisi asam lemak minyak jarak pagar ... 7

Tabel 3. Komposisi asam lemak beberapa jenis minyak yang digunakan sebagai bahan baku pembuatan MES ... 11

Tabel 4. Karakteristik metil ester untuk bahan baku MES ... 12

Tabel 5. Hasil analisis biji jarak pagar ... 21

Tabel 6. Hasil analisis minyak jarak ... 22

DAFTAR GAMBAR

Halaman

Gambar 1. Buah Jarak Pagar (Jatropha curcas L.) ... 6

Gambar 2. Biji dalam buah Jarak pagar (Jatropha curcas L.) ... 6

Gambar 3. Ilustrasi struktur molekul surfaktan... 8

Gambar 4. Tampilan surfaktan pada media air ... 9

Gambar 5. Visualisasi surfaktan yang membentuk satu lapisan ... 9

Gambar 6. Reaksi sulfonasi pada pembuatan MESA ... 13

Gambar 7. Kemungkinan terikatnya pereaksi kimia dalam proses sulfonasi ... 14

Gambar 8. Visualisasi Single Tube Falling Film Reactor ... 16

Gambar 9. Diagram tahapan penelitian yang dilakukan ... 17

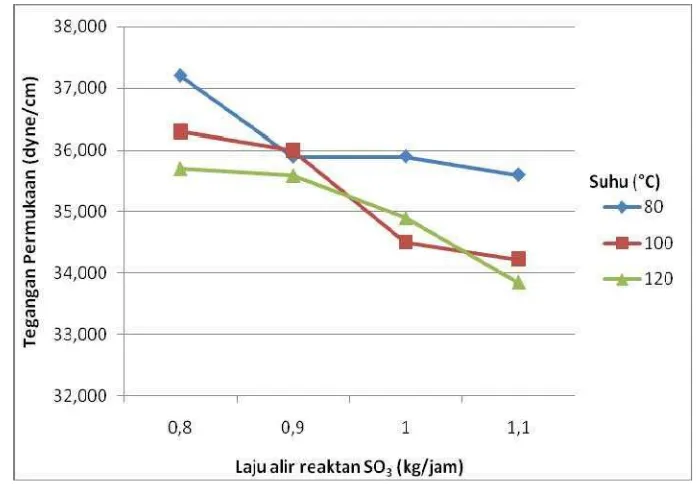

Gambar 10. Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap nilai tegangan permukaan ……….……… 27

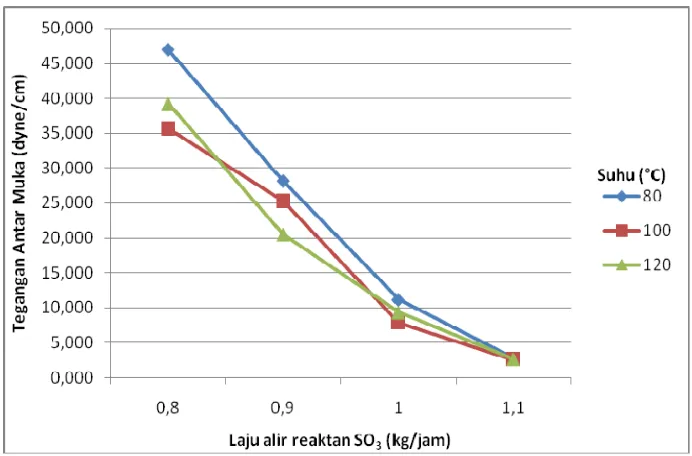

Gambar 11. Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap nilai tegangan antar muka ... 30

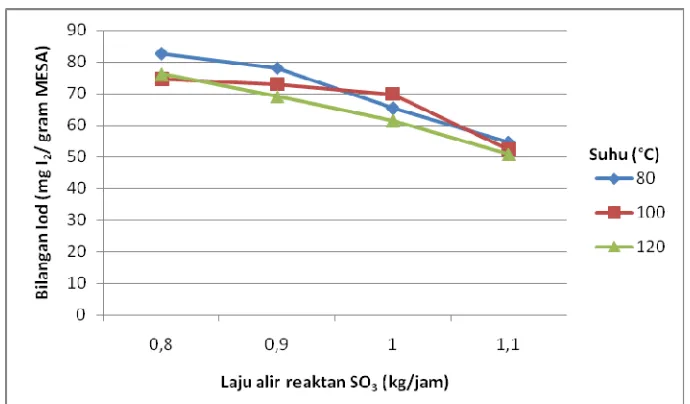

Gambar 12. Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap nilai bilangan iod ... 32

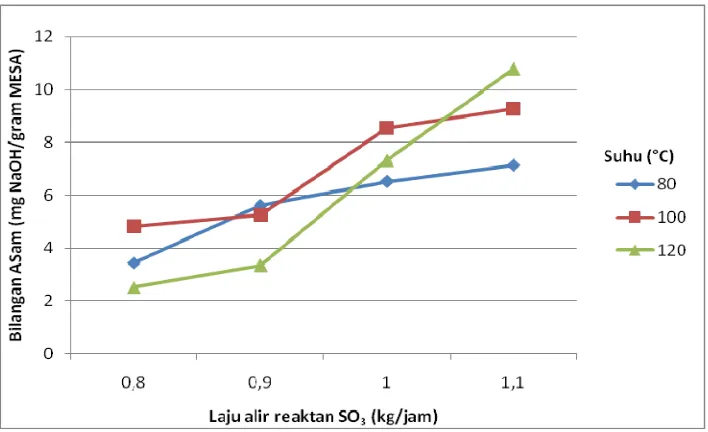

Gambar 13. Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap nilai bilangan asam ... 34

Gambar 14. Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap nilai bahan aktif ... 36

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Prosedur analisis biji jarak pagar... 44

Lampiran 2. Prosedur analisis minyak jarak pagar ... 46

Lampiran 3. Prosedur analisis metil ester ... 50

Lampiran 4. Prosedur analisis surfaktan MES ... 54

Lampiran 5. Data hasil analisis laju alir reaktan dan suhu reaksi terhadap tegangan permukaan MESA ... 60

Lampiran 6. Data hasil analisis laju alir reaktan dan suhu reaksi terhadap terhadap tegangan antar muka MESA ... 62

Lampiran 7. Data hasil analisis laju alir reaktan dan suhu reaksi terhadap terhadap bilangan iod MESA ... 64

Lampiran 8. Data hasil analisis laju alir reaktan dan suhu reaksi terhadap terhadap bilangan asam MESA ... 66

Lampiran 9. Data hasil analisis laju alir reaktan dan suhu reaksi terhadap terhadap kadar bahan aktif MESA ... 68

I. PENDAHULUAN

A. LATAR BELAKANG

Surfaktan merupakan suatu senyawa aktif yang mempunyai kemampuan

untuk menurunkan tegangan permukaan dan tegangan antar muka. Dengan

sifatnya itu, surfaktan dapat diaplikasikan hampir di setiap bidang industri.

Contoh bidang aplikasi surfaktan meliputi industri sabun, kosmetik, personal

care, tekstil, kulit, kertas, makanan, minuman, cat, farmasi, perminyakan,

pertambangan, dan lain-lain. Seiring dengan peningkatan jumlah penduduk di

dunia, kebutuhan akan surfaktan pun terus meningkat setiap tahunnya.

Surfaktan sangat prospektif dikembangkan di Indonesia mengingat

kebutuhan surfaktan dalam negeri meningkat setiap tahunnya. Permintaan

surfaktan jauh lebih besar dari pada kemampuan Indonesia memproduksi sendiri.

Hal ini menyebabkan kebutuhan surfaktan yang belum bisa dipenuhi dari produksi

dalam negeri disuplai dari luar negeri.

Berdasarkan gugus hidrofiliknya, surfaktan diklasifikasikan ke dalam

empat jenis, yaitu surfaktan anionik, kationik, non-ionik, dan amfoterik. Surfaktan

anionik merupakan surfaktan yang paling banyak diproduksi di dunia. Linear

Alkylbenzene Sulfonate (LAS) merupakan surfaktan anionik yang paling banyak

diproduksi daripada jenis surfaktan yang lain. Surfaktan LAS disintesis dari

minyak bumi. Selain dibuat dari bahan yang tidak terbarukan, biaya produksi LAS

juga lebih tinggi bila dibandingkan dengan MES. Oleh karena alasan ini serta

mengingat cadangan minyak bumi yang semakin menipis, maka diperlukan bahan

baku untuk surfaktan yang bersifat terbarukan dan lebih ramah lingkungan.

Methyl Ester Sulfonates (MES) merupakan surfaktan anionik yang bersifat

terbarukan karena dibuat dari minyak nabati. MES sedang banyak dikembangkan

dan diproduksi mengingat karakteristiknya yang bersaing dengan LAS. Watkins

(2001) mengatakan bahwa beberapa kelebihan MES antara lain mampu

menggumpal pada air dengan tingkat salinitas yang tinggi, dan memiliki laju

biodegradasi yang lebih cepat dibandingkan surfaktan berbasis minyak bumi.

Di Indonesia, surfaktan MES potensial untuk dikembangkan karena bahan

baku tersedia untuk produksi dalam jumlah besar. Contoh komoditas yang

potensial untuk dikembangkan sebagai bahan baku surfaktan MES adalah jarak

pagar (Jatropha curcas L.). Jarak pagar memiliki produktivitas dan kadar minyak

yang tinggi. Produkitivitas biji jarak pagar mencapai 4,35-8,7 ton/ha/tahun

(Kemala, 2006). Kandungan minyak dalam biji jarak sebesar 54% (Swern, 1979).

Selain itu, produksi tanaman jarak pagar meningkat dari 40.00 ha pada tahun 2006

hingga mencapai 121.200 ha pada tahun 2007. Selanjutnya target yang diusung

oleh pemerintah (Direktorat Jenderal Perkebunan) untuk tahun 2010 adalah

381.500 ha (InfoTek, 2008). Jarak pagar juga sangat berpotensi untuk dijadikan

bahan baku surfaktan karena daerah penyebarannya yang luas, yakni meliputi

Lampung, Jawa Barat, Banten, Jawa Tengah, Jawa Timur, Nusa Tenggara Barat,

Nusa Tenggara Timur, dan Kalimantan Tengah (Departemen Pertanian, 2008).

Selama ini, biji jarak ditingkatkan nilai tambahnya dengan mengolahnya

menjadi minyak jarak mentah (Crude Jatropha Oil atau CJO). Biji jarak dapat

lebih ditingkatkan nilai tambahnya dengan mengolahnya menjadi surfaktan.

Selain memperoleh nilai tambah, pemanfaatan biji jarak sebagai bahan baku

utama pembuatan surfaktan MES diharapkan dapat mencukupi kebutuhan

surfaktan dalam negeri sehingga mengurangi volume impor surfaktan di

Indonesia. Oleh karena itu, diperlukan penelitian dalam pengembangan surfaktan

B. TUJUAN

Penelitian ini bertujuan untuk mengetahui pengaruh laju alir reaktan dan

suhu reaksi proses sulfonasi terhadap sifat fisiko kimia Methyl Ester Sulfonates

Acid (MESA) yang diproduksi dari metil ester minyak jarak pagar menggunakan

reaktor Single Tube Falling Film Reactor. Penelitian ini juga bertujuan untuk

mengetahui kondisi proses terbaik dari beberapa kondisi perlakuan yang

II. TINJAUAN PUSTAKA

A. JARAK PAGAR

Indonesia memiliki berbagai jenis tanaman jarak, antara lain jarak kepyar

(Ricimus communis), jarak bali (Jatropha podagrica), jarak ulung (Jatropha

gossypifolia L.) dan jarak pagar (Jatropha curcas L.). Pada umumnya, jenis

tanaman jarak yang paling sering digunakan untuk biodiesel dan bahan

oleokimia lainnya adalah jarak pagar dan jarak kepyar (Pusat Penelitian dan

Pengembangan Perkebunan, 2006).

Tanaman jarak pagar merupakan tanaman tahunan yang tahan

kekeringan. Tanaman ini juga mampu tumbuh dengan cepat dan kuat di lahan

yang beriklim panas, tandus, dan berbatu. Wilayah yang cocok sebagai tempat

tumbuhnya adalah di dataran rendah hingga mencapai ketinggian 1.000 m dpl

dengan temperatur tahunan sekitar 18,0-28,5°C (Hambali et al., 2006).

Jarak pagar telah lama dikenal masyarakat di berbagai daerah di

Indonesia, yaitu sejak diperkenalkan oleh bangsa Jepang pada tahun 1942-an.

Masyarakat diperintahkan untuk menanam jarak pagar di pekarangan. Minyak

jarak pagar ini dimanfaatkan sebagai bahan bakar kendaraan untuk perang pada

masa itu (Hambali et al., 2006).

Beberapa nama daerah (nama lokal) untuk tanaman jarak pagar adalah

jarak budeg, jarak gundul, jarak cina (jawa); baklawah, nawaih (NAD); jarak

kosta (Sunda); paku kare (Timor); peleng kaliki (Bugis); kalekhe paghar

(Madura); jarak pager (Bali); lulu mau, paku kase, jarak pageh (Nusa

Tenggara); kuman nema (Alor); jarak kosta, jarak wolanda, bindalo, bintalo,

tondo utumene (Sulawesi); dan ai huwa kamala, balacai, kadoto (Maluku)

(Hambali et al., 2006).

Tanaman jarak pagar (Jatropha curcas L.) memiliki produktivitas yang

tinggi. Menurut Kemala (2006), klasifikasi teknis usaha tani jarak pagar dapat

dibedakan menurut status teknologinya yaitu: (1) tingkat rendah dengan

teratur, persentase tumbuh ± 65%, pemakaian pupuk dan obat-obatan lebih

sedikit; (2) tingkat sedang dan tinggi dengan produktivitas mencapai 6,5

ton/ha/tahun, dimana jarak pagar ditanam teratur, jumlah bibit 2750 bibit,

ukuran lubang teratur (10 x 20 cm), persentase tumbuh lebih tinggi 80% untuk

teknologi sedang dan 90% untuk teknologi tinggi, pemakaian pupuk dan

obat-obatan lebih banyak, curahan tenaga kerja lebih tinggi dari status teknologi

rendah; dan (3) teknologi tinggi dengan produktivitas sebesar 8,7 ton/ha/tahun.

Selain itu, penyebaran jarak pagar cukup luas. Jarak pagar tersebar di beberapa

daerah di Indonesia seperti: Lampung, Jawa Barat, Banten, Jawa Tengah, Jawa

Timur, Nusa Tenggara Barat, Nusa Tenggara Timur, dan Kalimantan Tengah

(Departemen Pertanian, 2008).

Tanaman jarak pagar termasuk famili Euphorbiaceae. Klasifikasi

tanaman jarak pagar adalah sebagai berikut.

Divisi : Spermatophyta

Subdivisi : Angiospermae

Kelas : Dicotyledonae

Ordo : Euporbiales

Famili : Euphorbiaceae

Genus : Jatropha

Spesies : Jatropha curcas Linn.

Menurut Sinaga (2006), jarak pagar memiliki buah berupa buah kotak

berbentuk bulat telur dengan diameter 2 – 4 cm, berwarna hijau ketika masih

muda dan kuning jika sudah masak. Buah terbagi menjadi tiga ruang,

masing-masing ruang berisi satu biji. Biji berbentuk bulat lonjong, berwarna coklat

kehitaman, dan mengandung banyak minyak. Menurut Heller (1996), biji jarak

pagar memiliki panjang 2 cm dan lebar 1 cm. Penampakan dari buah dan biji

Gambar 1. Buah Jarak Pagar (Jatropha curcas L.) Sumber: www.jayveer.tradeget.com

Gambar 2. Biji dalam buah Jarak pagar (Jatropha curcas L.) Sumber: Hambali et al. (2006)

Hal yang membedakan jarak pagar dengan tanaman jarak lainnya adalah

persentase komponen penyusun dan kandungan asam lemaknya. Komponen

penyusun pada jarak pagar dapat dilihat pada Tabel 1.

Tabel 1. Komponen penyusun biji jarak pagar

Komposisi (%)

Nilai (%)

a b c

Minyak (% b/b) 34.38 56.8− 58.4 46.24±0.37

Protein (% b/b) 17.08 22.2 – 27.2 29.40±1.04

Serat (% b/b) 22.96 - 2.57±0.35

Abu (% b/b) 3.17 3.6 – 4.3 4.90±0.26

Air (% b/b) 5.77 3.1 – 5.8 5.00 ±0.01

Karbohidrat (% b/b) - - 16.89±0.91

Sumber : Winkler et al. (1997) a Gubitz et al. (1999) b

Tanaman jarak pagar menghasilkan biji yang memiliki kandungan

minyak cukup tinggi, sekitar 30 – 50%, sehingga sangat prospektif untuk

digunakan sebagai bahan baku produk oleokimia seperti surfaktan.

Karakteristik utama yang membedakan minyak jarak dengan gliserida lain

adalah larut dalam alkohol, larut dalam pelarut polar organik, sedikit larut pada

hidrokarbon aliphatik dan petroleum eter (Kirk dan Othmer, 1964). Minyak

jarak mempunyai rasa asam dan dapat dibedakan dengan trigliserida lainnya

karena bobot jenis, kekentalan, dan bilangan asetil serta kelarutannya dalam

alkohol nilainya relatif tinggi (Ketaren, 1986).

Menurut Nanewar (2005), minyak jarak pagar mengandung 21% asam

lemak jenuh dan 79% asam lemak tak jenuh. Adapun komposisi asam lemak

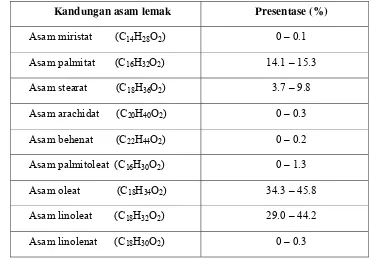

pada minyak jarak pagar dapat dilihat pada Tabel 2.

Tabel 2. Komposisi asam lemak pada minyak jarak pagar

Kandungan asam lemak Presentase (%)

Asam miristat (C14H28O2) 0 – 0.1

Asam palmitat (C16H32O2) 14.1 – 15.3

Asam stearat (C18H36O2) 3.7 – 9.8

Asam arachidat (C20H40O2) 0 – 0.3

Asam behenat (C22H44O2) 0 – 0.2

Asam palmitoleat (C16H30O2) 0 – 1.3

Asam oleat (C18H34O2) 34.3 – 45.8

Asam linoleat (C18H32O2) 29.0 – 44.2

Asam linolenat (C18H30O2) 0 – 0.3

Sumber : Gubitz et al. (1999)

Asam lemak dominan pada minyak jarak pagar adalah asam oleat, asam

lemak tak jenuh, sedangkan asam palmitat merupakan asam lemak jenuh.

Asam oleat merupakan asam lemak yang terdapat di sebagian besar minyak

atau lemak dengan rata-rata komposisinya 50% dari total asam lemak. Menurut

Hamilton (1983), semakin tinggi jumlah asam lemak tak jenuh dalam suatu

B. SURFAKTAN

Menurut Rieger (1985), surfaktan adalah suatu zat yang bersifat aktif

permukaaan yang dapat menurunkan tegangan antar muka (interfacial tension

atau IFT) minyak-air. Surfaktan memiliki kecenderungan untuk menjadikan zat

terlarut dan pelarutnya terkonsentrasi pada bidang permukaan. Sifat-sifat

surfaktan adalah mampu menurunkan tegangan permukaan, tegangan antar

muka, meningkatkan kestabilan partikel yang terdispersi, dan mengontrol jenis

formulasi emulsi. Di samping itu, surfaktan akan terserap ke dalam permukaan

partikel minyak atau air sebagai penghalang yang akan mengurangi atau

menghambat penggabungan (coalescence) dari partikel yang terdispersi.

Molekul surfaktan dapat digambarkan seperti berudu yang terdiri dari

bagian kepala dan ekor (Gambar 3). Bagian kepala dan ekor mempunyai sifat

yang berbeda, disebabkan karena struktur molekulnya yang tak seimbang

(konfigurasi kepala-ekor). Bagian kepala yang bersifat hidrofilik merupakan

bagian yang sangat polar dan larut dengan air. Sementara bagian ekor bersifat

hidrofobik merupakan bagian non-polar dan lebih tertarik ke minyak atau

lemak. Konfigurasi kepala-ekor tersebut membuat surfaktan memiliki fungsi

dan peranan yang beragam di industri (Hui, 1996e).

Gambar 3. Ilustrasi struktur molekul surfaktan (Gervasio, 1996)

Pada Gambar 4 disajikan tampilan visual orientasi bagian kepala

surfaktan pada media air. Sementara visualisasi surfaktan yang saling berikatan

hingga membentuk satu lapisan disajikan pada Gambar 5. Hidrofobik

Gambar 4. Tampilan surfaktan pada media air Sumber: www.cems.ou.edu

Gambar 5. Visualisasi surfaktan yang membentuk satu lapisan Sumber: www.cems.ou.edu

Umumnya, bahan baku yang digunakan dalam proses pembuatan

surfaktan adalah minyak bumi, minyak nabati, karbohidrat, dan hasil aktivitas

mikroorganisme. Penggunaan minyak bumi sebagai bahan baku surfaktan

semakin menipis karena persediaannya yang tidak dapat diperbaharui. Maka,

penggunaan bahan nabati seperti minyak jarak pagar sangat prospektif untuk

digunakan sebagai bahan baku surfaktan.

Surfaktan berbasis minyak nabati dapat disintesis melalui senyawa metil

ester. Proses yang dapat diterapkan untuk menghasilkan surfaktan yaitu

asetilasi, etoksilasi, esterifikasi, sulfonasi, sulfatasi, amidasi, dan saponifikasi

(Sadi, 1994).

Berdasarkan gugus hidrofiliknya, surfaktan dibagi menjadi empat

kelompok dan digunakan secara meluas pada hampir semua sektor industri

modern. Jenis-jenis surfaktan tersebut adalah surfaktan kationik, anionik,

non-ionik, dan amfoterik. Data jumlah konsumsi surfaktan dunia menunjukkan

yaitu sebesar 50%, kemudian disusul nonionik 45%, kationik 4%, dan

amfoterik 1% (Watkins, 2001).

Menurut Matheson (1996), surfaktan anionik mempunyai karakteristik

hidrofilik akibat adanya gugus ionik yang cukup besar, yang biasanya berupa

golongan sulfat atau sulfonat. Beberapa contoh surfaktan anionik yaitu linear

alkilbenzen sulfonat (LAS), alkohol sulfat (AS), alkohol eter sulfat (AES), alfa

olein sulfonat (AOS), parafin (secondary alkalene sulfonate, SAS) dan metil

ester sulfonat (MES).

C. METHYL ESTER SULFONATES

Methyl Ester Sulfonates atau Metil Ester Sulfonat (MES) merupakan zat

yang disintesis dari bahan metil ester dan agen sulfonasi melalui proses

sulfonasi. Metil ester sendiri dapat dihasilkan dari berbagai bahan baku

seperti dari minyak kelapa, minyak sawit dan tallow. MacArthur et al. (2001)

menyebutkan bahwa studi tentang MES dengan rantai C16-C18 menunjukkan

bahwa MES memiliki sifat yang lebih baik daripada surfaktan LAS atau AS

dalam hal daya cuci di air dingin dan air sadah hingga 100 ppm (CaCO3). Hasil pengujian di laboratorium memperlihatkan bahwa laju biodegradasi

MES serupa dengan AS dan sabun, namun lebih cepat dibandingkan LAS.

Hal tersebut menyebabkan metil ester sulfonat pada masa mendatang

diindikasikan akan menjadi surfaktan anionik yang paling penting (Watkins,

2001).

Menurut Mac Arthur dan Sheats (2002), jenis minyak yang dapat

digunakan sebagai bahan baku pembuatan MES adalah kelompok minyak

nabati seperti minyak kelapa, minyak inti sawit, stearin sawit, minyak

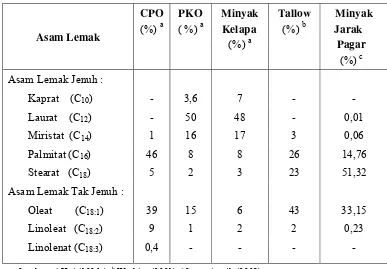

kedelai, dan tallow. Pada Tabel 3 disajikan komposisi asam lemak beberapa

jenis minyak yang digunakan sebagai bahan baku pembuatan MES.

Tabel 3. Komposisi asam lemak beberapa jenis minyak yang dapat digunakan

Asam Lemak

Menurut Matheson (1996), metil ester sulfonat (MES) memperlihatkan

karakteristik dispersi yang baik, sifat detergensi yang baik terutama pada air

dengan tingkat kesadahan yang tinggi (hard water) dan tidak adanya fosfat,

ester asam lemak C14, C16, dan C18 memberikan tingkat detergensi terbaik, serta bersifat mudah didegradasi (good biodegradability). Dibandingkan

petroleum sulfonat, surfaktan MES menunjukkan beberapa kelebihan

diantaranya yaitu pada konsentrasi MES yang lebih rendah daya

deterjensinya sama dengan petroleum sulfonat, dapat mempertahankan

aktivitas enzim yang lebih baik, toleransi yang lebih baik terhadap

keberadaan kalsium, dan kandungan garam (disalt) lebih rendah.

Berikut pada Tabel 4 dapat dilihat beberapa karakteristik metil ester dari

beberapa bahan baku dalam pembuatan MES yang pernah dilakukan

sebelumnya.

Tabel 4. Karakteristik Metil Ester untuk Bahan Baku MES

Bobot Molekul 218 281 284 280

Bilangan Tak tersabunkan 0.05 0.27 0.06 n/a

Bilangan Asam (mg

KOH/g ME) 0.15 0.5 3.8 0.4

Bilangan Penyabunan (mg

KOH/g ME) 252 197 191 n/a

Sumber : MacArthur (1998)

Surfaktan MES memiliki kelemahan yaitu gugus ester pada struktur MES

cenderung mengalami hidrolisis baik pada kondisi asam maupun basa.

Kecepatan reaksi hidrolisis akan semakin cepat dengan meningkatnya suhu

(Rosen, 2004).

D. REAKSI SULFONASI

Bahan baku untuk surfaktan MES adalah metil ester yang diperoleh dari

proses esterifikasi minyak. Minyak yang akan dijadikan bahan untuk produksi

surfaktan harus diolah menjadi metil ester terlebih dahulu. Asam lemak yang

telah diolah menjadi metil ester akan menjadikan senyawa yang lebih stabil

terhadap suhu rendah maupun tinggi (Ketaren, 1986).

Metil ester merupakan suatu senyawa yang mengandung gugus —COOR

dengan R dapat membentuk alkil suatu ester. Suatu ester dapat dibentuk

langsung antara suatu asam lemak dengan alkohol yang dinamakan dengan

esterifikasi. Suatu asam karboksilat merupakan suatu senyawa organik yang

mengandung gugus karboksil —COOH. Gugus karboksil mengandung sebuah

gugus karbonil dan sebuah gugus hidroksil (Fessenden dan Fessenden, 1982).

O O

SO3 + Rn C OCH3 Rn-1 C C OCH3

Sulfur Trioksida + Metil Ester Methyl Ester Sulfonate Acid

Gambar 6. Reaksi sulfonasi pada pembuatan MESA (Watkins, 2001)

Metil ester mempunyai beberapa kelebihan dibandingkan dengan asam

lemak, diantaranya yaitu: 1) pemakaian energi lebih sedikit karena

membutuhkan suhu dan tekanan lebih rendah dibandingkan dengan asam

lemak; 2) peralatan yang digunakan murah karena metil ester bersifat non

korosif sehingga tidak terlalu membutuhkan peralatan stainless steel yang kuat;

3) metil ester lebih mudah didistilasi karena titik didihnya lebih rendah dan

lebih stabil terhadap panas; 4) metil ester mudah dipindahkan dibandingkan

asam lemak karena sifat kimianya lebih stabil dan non korosif.

Proses produksi surfaktan MES dilakukan dengan mereaksikan metil

ester dengan agen sulfonasi. Menurut Bernardini (1983) dan Pore (1976),

pereaksi yang dapat dipakai pada proses sulfonasi antara lain asam sulfat

(H2SO4), oleum (larutan SO3 di dalam H2SO4), sulfur trioksida (SO3), NH2SO3H, dan ClSO3H. Untuk menghasilkan kualitas produk terbaik, beberapa perlakuan penting yang harus dipertimbangkan adalah rasio mol,

suhu reaksi, konsentrasi gugus sulfat yang ditambahkan, waktu netralisasi,

jenis dan konsentrasi katalis, pH, dan suhu netralisasi (Foster, 1996).

Dari hasil penelitian sebelumnya, surfaktan MES yang diproduksi

dengan menggunakan reaktan NaHSO3 dan H2SO4 ternyata memperlihatkan karakteristik bersifat larut minyak. Hal ini disebabkan karena proses sulfonasi

yang terjadi belum sempurna sehingga gugus sulfonat yang terbentuk hanya

sekitar 65 persen, sementara sisanya masih dalam bentuk minyak. Oleh karena

itu, kondisi proses sulfonasi untuk memproduksi surfaktan MES tersebut di

atas akan diteliti dengan menggunakan reaktan berupa gas SO3 agar dihasilkan surfaktan MES dengan karakteristik larut air yang nantinya dapat diaplikasikan

untuk berbagai keperluan.

Alasan dipilihnya gas SO3 dikarenakan oleh beberapa hal. Menurut Sherry et al. (1995), penggunaan reaktan gas SO3 memiliki beberapa keuntungan, antara lain cocok diterapkan pada skala besar dan kontinyu hingga

ton. Kapasitas untuk skala komersial dengan menggunakan teknologi gas SO3 adalah sekitar 250 sampai 20.000 kg/jam. Selain itu, proses ini menghasilkan

nilai rendemen paling tinggi yaitu sekitar 90-95%.

Reaksi sulfonasi molekul asam lemak dapat terjadi pada tiga sisi yaitu (1)

gugus karboksil; (2) bagian α-atom karbon; (3) rantai tidak jenuh (ikatan rangkap) (Gambar 7). Pemilihan proses sulfonasi tergantung pada banyak

faktor yaitu: karakteristik dan kualitas produk akhir yang diinginkan, kapasitas

produksi yang disyaratkan, biaya bahan kimia, biaya peralatan proses, sistem

pengamanan yang diperlukan, dan biaya pembuangan limbah hasil proses.

Untuk menghasilkan kualitas produk terbaik, beberapa perlakuan penting yang

harus dipertimbangkan adalah rasio mol reaktan, suhu reaksi, konsentrasi grup

sulfat yang ditambahkan (SO3, NaHSO3, asam sulfit), waktu netralisasi, pH dan suhu netralisasi (Foster, 1996).

Gambar 7. Kemungkinan terikatnya pereaksi kimia dalam proses sulfonasi (Jungermann, 1979)

Menurut Stein dan Baumann (1975), lapisan metil ester bereaksi dengan

gas SO3 dari reaktor bagian atas. Pada reaktor dipasang saluran pemisah antara fase gas dan fase cairan. Metil ester yang masuk ke dalam reaktor dengan laju

alir 600 gram/jam dan gas SO3 dengan konsentrasi 5%. Sulfonasi metil ester dilakukan pada suhu 70-90°C dengan rasio mol metil ester dan gas SO3 yaitu 1 : 1,3. Gas SO3 bersifat eksotermis dan reaksi terjadi secara cepat dengan metil ester pada suhu yang lebih rendah akibat adanya gugus karbonil dari ester,

tetapi sulfonasi belum tercapai. Untuk itu diperlukan suhu yang lebih tinggi

agar sulfonasi berlangsung sempurna.

Pengotor utama dalam proses pembuatan MES adalah terbentuknya

di-salt pada proses hidrolisis saat reaksi penetralan. Walaupun di-di-salt merupakan H H H O

H C C CH = CH C CH2 C 1 H H H OH

surfaktan, namun di-salt memiliki sifat yang tidak diinginkan, yaitu cenderung

menurunkan kinerja MES (Rosen, 2004).

Menurut Mac Arthur dan Sheat (2002), penelitian mengenai produksi

MES skala pilot plant secara sinambung telah dilakukan oleh Chemithon Corp.

di Amerika Serikat. Produksi MES dilakukan dalam beberapa tahap, yaitu

tahap proses sulfonasi dimulai dengan pemasukan bahan baku metil ester dan

Gambar 8. Visualisasi Single Tube Falling Film Reactor

III. METODOLOGI

A. ALAT DAN BAHAN

Peralatan utama yang digunakan dalam penelitian ini adalah reaktor

sulfonasi jenis Single Tube Falling Film yang digunakan untuk mereaksikan

metil ester dengan gas SO3. Peralatan lain yang digunakan adalah spinning drop tensiometer, tensiometer Du Nuoy, density meter, pH meter, hotplate

stirrer, termometer, neraca analitis, oven, pipet, labu Erlenmeyer, dan peralatan

gelas lainnya. Penampakan visual dari reaktor sulfonasi jenis Single Tube

Bahan utama yang digunakan dalam penelitian ini adalah metil ester dari

minyak biji jarak pagar (Jatropha curcas L.) dan gas SO3. Lalu bahan kimia yang digunakan untuk analisa antara lain KOH, H2SO4, metanol, NaOH, HCl, indikator Penolphtalein, indikator kanji, Na2SO4, air suling, sikloheksan, asam asetat glasial, kalium iodida, Na2SO2O3, K2Cr2O7, larutan Wijs, toluene, khloroform, petroleum eter, indikator metilene blue, Cetyltrimethylammonium

Bromide (CTAB), dan aseton.

B. METODE PENELITIAN

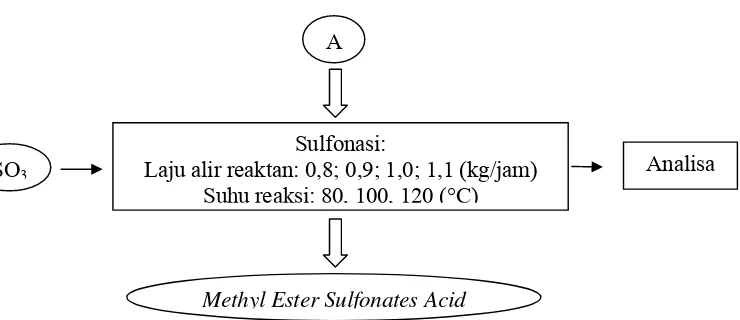

Penelitian ini dilakukan dalam tiga tahap, yaitu a) analisis sifat

fisiko-kimia biji dan minyak jarak pagar, b) esterifikasi dan transesterifikasi minyak

jarak pagar, dan c) pembuatan methyl ester sulfonates acid (MESA). Diagram

alir penelitian disajikan secara lengkap pada Gambar 9.

Biji Jarak Pagar

Metil Ester Jarak Pagar Pengepresan Biji Jarak Pagar

Esterifikasi dan Trans-esterifikasi

Analisa

Bungkil

Minyak Jarak Pagar Analisa

Metanol

KOH

H2SO4

Metanol & Gliserol

A

Gambar 9. Diagram penelitian yang dilakukan

1. Analisis sifat fisiko kimia biji dan minyak jarak pagar

Biji jarak pagar merupakan bahan baku yang digunakan dalam

tahapan penelitian ini. Biji jarak pagar ini diperoleh dari PT. Rajawali

Nusantara Indonesia di Cirebon. Biji jarak pagar disortir guna

memisahkan kotoran-kotoran lalu dikeringkan di bawah sinar matahari.

Setelah itu, dilakukan analisis pada biji jarak pagar yang meliputi kadar

air, kadar abu, dan kadar minyak. Kemudian, dilakukan pengepresan

biji jarak dengan menggunakan alat screw press guna memperoleh

minyak jarak. Minyak jarak yang diperoleh kemudian dianalisis sifat

fisiko-kimianya, meliputi kadar air, kadar abu, bilangan iod, bilangan

asam, bilangan penyabunan, dan kadar asam lemak bebas. Prosedur

analisis untuk uji sifat fisiko-kimia untuk biji jarak pagar dapat dilihat

pada Lampiran 1 dan untuk minyak jarak pagar pada Lampiran 2.

2. Esterifikasi dan transesterifikasi minyak jarak pagar

Minyak jarak pagar yang telah diperoleh pada tahapan penelitian

sebelumnya diproses untuk menghasilkan metil ester dengan cara

esterifikasi dan transesterifikasi. Kemudian dilanjutkan dengan proses

pemurnian menggunakan metode Setyaningsih et al. (2007). Minyak

jarak pagar dipanaskan sampai suhu 55°C, kemudian direaksikan A

Sulfonasi:

Laju alir reaktan: 0,8; 0,9; 1,0; 1,1 (kg/jam) Suhu reaksi: 80, 100, 120 (°C) SO3

Methyl Ester Sulfonates Acid

dengan metanol sebanyak 225% dari FFA dan katalis asam sulfat 5%

FFA. Kadar asam lemak bebas (free fatty acid atau FFA) diperoleh

pada tahap analisis fisiko-kimia minyak jarak pagar. Selanjutnya

dilakukan pengadukan untuk menyeragamkan suhu sampai terbentuk

ester. Suhu campuran dipertahankan pada 55°C selama satu jam.

Setelah reaksi berlangsung sempurna, dilakukan tahap transesterifikasi

dengan menambahkan metanol sebanyak 15% dari jumlah minyak dan

NaOH sebanyak 10 gram. Pengadukan dilanjutkan kembali selama 1

jam sampai terbentuk warna kecoklatan yang menandai telah

terbentuknya gliserol sebagai produk samping. Pisahkan metil ester dan

gliserol. Kemudian cuci metil ester dengan menggunakan air hangat

dengan suhu sekitar 50°C untuk menghilangkan sisa katalis, metanol,

dan sabun. Pencucian dengan air hangat ini dilakukan berulang hingga

tiga kali pencucian. Pengeringan metil ester dilakukan dengan

pemanasan suhu 115°C sampai seluruh air menguap.

Metil ester kemudian diuji sifat fisiko-kimianya, meliputi kadar

air, bilangan iod, bilangan asam, bilangan penyabunan, fraksi tak

tersabunkan, gliserol total, dan kadar ester. Prosedur analisis untuk uji

sifat fisiko-kimia metal ester jarak pagar dapat dilihat pada Lampiran 3.

3. Pembuatan Methyl Ester Sulfonates Acid (MESA)

Pada tahapan ini dilakukan proses sulfonasi menggunakan Single

Tube Falling Film Reactor (STFR) skala 5 L. Proses sulfonasi metil

ester ini dilakukan dalam Single Tube Falling Film Reactor (STFR).

Terdapat tiga reaksi yang terjadi dalam reaktor, yaitu: kontak antara

fase gas dan fase cair, penyerapan gas SO3 dari fase gas, dan reaksi dalam fase cair. Metil ester dipompakan ke head reactor, masuk ke

liquid chamber, dan mengalir turun membentuk liquid film dengan

ketebalan tertentu yang dibentuk oleh corong head yang didisain khusus

untuk keperluan ini. Ketebalan film bisa diatur dengan mengubah lebar

jarak (gap) antara corong dengan tabung reaktor, menggunakan washer

Surfaktan MESA diproduksi menggunakan metil ester minyak

jarak pagar dengan menggunakan pereaksi gas SO3. Kondisi proses yang dikaji adalah laju alir umpan konstan 100 ml/menit; lama reaksi

45 menit; suhu proses 80, 100, 120°C; dan laju alir reaktan gas SO3 0,8; 0,9; 1,0; dan 1,1 kg/jam.

Rancangan percobaan yang digunakan pada penelitian ini adalah

rancangan acak lengkap faktorial dengan dua faktor, yaitu laju alir

reaktan dan suhu proses sulfonasi. Pengulangan dilakukan sebanyak

dua kali ulangan. Model rancangan percobaannya adalah:

Yijk = µ + Ai + Bj + (AB)ij + έk(ij)

Di mana:

Yijk = hasil pengamatan pada ulangan ke-k, laju alir reaktan ke-i,

dan suhu reaksi ke-j

µ = rata-rata yang sebenarnya

Ai = pengaruh laju alir reaktan ke-i (i=1,2,3)

Bj = pengaruh suhu reaksi ke-j (j=1,2,3,4,5)

(AB)ij = pengaruh interaksi laju alir reaktan ke-i dan suhu reaksi ke-j

έk(ij) = galat eksperimen

Pengaruh perlakuan laju alir reaktan dan suhu reaksi pada

berbagai taraf tersebut diamati terhadap parameter tegangan antar

muka, tegangan permukaan, bilangan iod, bilangan asam, pH, dan

IV. HASIL DAN PEMBAHASAN

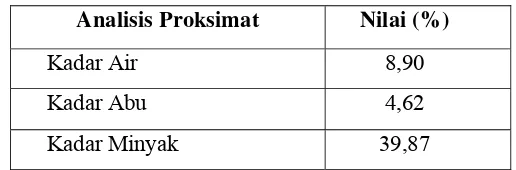

A. SIFAT FISIKO-KIMIA BIJI DAN MINYAK JARAK PAGAR

Biji jarak pagar (Jatropha curcas L.) yang digunakan dalam penelitian

ini didapat dari PT. Rajawali Nusantara Indonesia di daerah Cirebon. Analisis

biji jarak pagar bertujuan untuk mengetahui kondisi awal bahan baku yang

digunakan dalam penelitian. Analisis yang dilakukan terhadap biji jarak pagar

ini meliputi kadar air, kadar abu, dan kadar minyak. Hasil analisis terhadap biji

jarak pagar dapat dilihat pada Tabel 5.

Tabel 5. Hasil Analisis Biji Jarak Pagar

Analisis Proksimat Nilai (%)

Kadar Air 8,90

Kadar Abu 4,62

Kadar Minyak 39,87

Berdasarkan Tabel 5 dapat dilihat bahwa biji jarak pagar mengandung

kadar minyak sebanyak 39,87%. Jika dibandingkan dengan penelitian

sebelumnya, kadar minyak biji jarak yang diperoleh tidak berbeda terlalu jauh.

Berdasarkan beberapa literatur, kadar minyak biji jarak memang berkisar

antara 30-50%. Kadar minyak dari biji jarak pagar yang tinggi ini

menunjukkan bahwa jarak pagar sangat potensial untuk dikembangkan sebagai

sumber minyak nabati dalam produksi surfaktan methyl ester sulfonates acid

(MESA).

Dalam analisis juga diperoleh data bahwa kadar air dalam biji jarak

cukup tinggi, yakni 8,9%. Nilai kadar air yang diperoleh ini lebih tinggi jika

dibandingkan dengan literatur yakni 3,1-5,8% (Gubitz et al., 1999), 5% (Peace

and Aladesanmi, 2008), dan 5,77% (Winkler et al., 1997).

Kadar abu ini menunjukkan jumlah kandungan bahan anorganik dalam

bahwa kadar abu biji jarak pagar yang diperoleh tidak terlalu jauh jika

dibandingkan dengan literatur, yakni sebesar 4,62%. Kadar abu ini

menunjukkan jumlah kandungan bahan anorganik dalam biji jarak pagar.

Literatur menunjukkan bahwa pada penelitian yang telah dilakukan

sebelumnya, kadar abu biji jarak umumnya berkisar antara 3,6-4,3% (Gubitz et

al.,1999).

Pada tahapan selanjutnya karakterisasi dilakukan terhadap minyak jarak

pagar yang diperoleh dari hasil pengepresan biji yang telah dianalisis

sebelumnya. Karakterisasi ini perlu dilakukan guna mengetahui sifat

fisiko-kima dari minyak jarak pagar kasar sebelum diolah menjadi metil ester.

Karakterisasi ini meliputi analisis kadar abu, FFA, bilangan asam, bilangan

penyabunan, bilangan iod, dan densitas. Tabel 6 di bawah ini menunjukkan

hasil dari karakterisasi minyak jarak.

Tabel 6. Hasil Analisis Minyak Jarak Kasar

Analisis Satuan Nilai

Kadar Abu % 0,042

FFA % 10,98

Bilangan Asam mg KOH/g lemak 20,94

Bilangan Iod mg iod/g lemak 99,34

Bilangan Penyabunan mg KOH/g lemak 197,6

Densitas g/cm3 0,91

Berdasarkan Tabel 6 di atas dapat dilihat bahwa nilai persentase FFA dan

bilangan asam dari minyak jarak cukup tinggi, yakni berturut-turut sebesar

10,98% dan 20,94 mg KOH/g lemak. Tingginya nilai FFA dan bilangan asam

ini diduga karena biji jarak yang digunakan telah mengalami proses

penyimpanan. Secara alami, biji jarak pagar akan terus mengalami hidrolisis

karena adanya kandungan air dan enzim lipase sehingga dapat memecah

trigliserida menjadi asam lemak bebas. Dengan meningkatnya jumlah asam

lemak bebas maka akan meningkatkan jumlah asam lemak dalam minyak yang

minyak jarak harus diesterifikasi terlebih dahulu sebelum ditransesterifikasi.

Esterifikasi perlu dilakukan untuk mencegah pembentukan sabun pada saat

proses transesterifikasi yang kemudian akan menganggu proses pemisahan

gliserol dengan metil ester, serta akan berdampak langsung dalam penurunan

rendemen metil ester yang dihasilkan.

Nilai bilangan penyabunan minyak jarak pagar didapat sebesar 197,6 mg

KOH/g minyak. Hal ini tidak berbeda jauh dengan minyak jarak berdasarkan

penelitian Peace dan Aladesanmi (2008) yang menunjukkan hasil sebesar 198,5

mg KOH/g minyak.

Bilangan iod menunjukkan banyaknya gram iodine yang terserap oleh

100 gram minyak atau lemak. Tinggi atau rendahnya bilangan iod tergantung

pada komposisi asam lemak penyusunnya. Besarnya jumlah iod yang diserap

menunjukkan banyaknya ikatan rangkap tidak jenuh (Ketaren, 1986). Lebih

lanjut Sinaga (2006) menjelaskan bahwa jenis asam lemak dominan pada

minyak jarak adalah asam lemak oleat dan linoleat yang merupakan asam

lemak tidak jenuh. Berdasarkan analisis, diperoleh bilangan iod sebesar 99,34

B. ANALISIS METIL ESTER

Pada penelitian ini, metil ester diperoleh setelah proses esterfikasi dan

transesterifikasi minyak jarak pagar. Analisis metil ester diperlukan untuk

mengetahui karakteristiknya sebelum diproses lebih lanjut dengan reaksi

sulfonasi untuk memproduksi MESA. Analisis yang dilakukan terhadap metil

ester meliputi kadar air, bilangan asam, bilangan iod, bilangan penyabunan,

gliserol total, fraksi tak tersabunkan, dan kadar ester yang dapat dilihat pada

Tabel 7.

Tabel 7. Karakteristik metil ester minyak jarak pagar yang dihasilkan

No Karakter Satuan Nilai

1 Kadar air, metode oven % 1,33 – 2,29

2 Bilangan asam mg KOH/g lemak 0,155 – 0,41

3 Bilangan iod mg Iod/g lemak 98,33

4 Bilangan penyabunan mg KOH/g lemak 214,46

5 Gliserol total %-b 0,12 – 0,27

6 Fraksi tak tersabunkan % 0,39

7 Kadar ester %, dihitung 98,9

Berdasarkan hasil analisis diketahui bahwa metil ester yang diproduksi

sesuai dengan hasil penelitian sebelumnya yang dilakukan oleh MacArthur

(1998). Oleh karena itu, metil ester ini dapat digunakan untuk diproses lebih

C. PENGARUH FAKTOR LAJU ALIR REAKTAN DAN SUHU REAKSI

Proses sulfonasi terhadap metil ester merupakan kegiatan utama dalam

penelitian ini. Proses ini akan menghasilkan surfaktan MESA. Metil ester yang

digunakan sebagai bahan baku diperoleh dari proses esterifikasi dan

transesterifikasi minyak jarak pagar.

MESA yang dihasilkan berwarna kehitaman. Warna hitam yang

ditimbulkan memang tidak bisa dihindari. Hal ini dikarenakan proses sulfonasi

dengan gas SO3 bersifat sangat reaktif sehingga menyebabkan adanya perubahan molekul karena panas (golongan keton dan aldehid). Panas dapat

membuat minyak atau lemak menjadi hitam akibat proses oksidasi.

Oleh karena produk hasil sulfonasi (MESA) berwarna kehitaman, maka

sebenarnya diperlukan proses pemurnian untuk menghasilkan MES. Akan

tetapi dalam penelitian ini tidak dilakukan pemurnian terhadap MESA karena

perlu diketahui terlebih dahulu mengenai pengaruh dari laju alir reaktan dan

suhu reaksi proses sulfonasi. Hal ini karena belum ada penelitian sebelumnya

tentang faktor pengaruh laju alir reaktan dan suhu reaksi dalam pembuatan

MESA berbasis minyak jarak pagar. Setelah diketahui pengaruh faktor dan

kemudian kondisi terbaik dalam penelitian ini, maka proses pemurnian perlu

dilakukan.

Pada proses sulfonasi ini, faktor yang digunakan adalah laju alir reaktan

dan suhu reaksi. Analisis yang dilakukan meliputi analisis tegangan

permukaan, tegangan antar muka, bilangan iod, bilangan asam, kadar bahan

aktif, dan pH dari MESA yang terbentuk. Data hasil analisis kemudian dihitung

dengan menggunakan analisis statistik menggunakan software SPSS for

Windows 10.0 sehingga diketahui pengaruh dari faktor-faktor yang digunakan

1. Tegangan Permukaan

Terbentuknya tegangan permukaan pada suatu cairan disebabkan

karena adanya gaya tarik menarik antara molekul-molekul pada cairan

dengan udara (Durrant, 1953). Gaya tarik-menarik antara molekul-molekul

pada cairan lebih besar daripada terhadap gas. Resultan gaya yang terjadi

pada molekul di permukaan cenderung menggerakkan

molekul-molekul tersebut menuju bagian pusat cairan sehingga menyebabkan

cairan berperilaku membentuk lapisan tipis. Gaya tersebut dihitung

sebagai tegangan permukaan.

Definisi tegangan permukaan juga dikemukakan oleh Bird et al.

(1983) sebagai suatu fenomena dari adanya ketidakseimbangan antara

gaya-gaya yang dialami oleh molekul-molekul yang berada di permukaan.

Akibat dari ketidakseimbangan gaya tersebut, maka molekul pada

permukaan cenderung meninggalkan permukaan (masuk ke dalam cairan)

sehingga permukaan cenderung menyusut. Apabila molekul dalam cairan

akan pindah ke permukaan untuk memperluas permukaan, maka

dibutuhkan usaha untuk mengatasi gaya tarik menarik antar molekul

tersebut.

Tegangan permukaan didefinisikan sebagai entalpi permukaan bebas

per unit area dan gaya dalam permukaan suatu cairan untuk meminimalkan

area dari permukaan tersebut. Ketika mengukur tegangan permukaan

berarti mengukur energi bebas antar muka per unit area batas permukaan

antara cairan dan udara di atasnya. Umumnya, tegangan permukaan

dinyatakan dalam satuan dyne/cm atau mN/M (OECD, 1995).

Hasil pengukuran tegangan permukaan menunjukkan nilai 64

dyne/cm (pada pengukuran kondisi laju alir reaktan 0,8; 0,9; dan 1,0

kg/jam) dan 68 dyne/cm (pada pengukuran kondisi laju alir reaktan 1,1

kg/jam). Setelah dilakukan penambahan MESA, nilai tegangan permukaan

yang didapat sebesar 33,85 dyne/cm sampai 37,20 dyne/cm. Hal ini

menunjukkan bahwa dengan penambahan MESA sebanyak 10% (v/v)

mampu mengurangi tegangan permukaan air dalam rentang 41,87-50,22%.

(1993) yang mendapatkan nilai penurunan tegangan permukaan sebesar

44,17% hingga 45,83%.

Gambar 10. Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap nilai tegangan permukaan

Nilai tegangan permukaan cenderung menurun dengan peningkatan

laju alir reaktan dan suhu reaksi. Hal ini disebabkan karena semakin tinggi

laju alir reaktan memperbesar kemungkinan tumbukan antar partikel zat

yang akan bereaksi. Dengan demikian kemungkinan terjadinya reaksi juga

akan semakin besar. Dalam proses sulfonasi ini, reaksi yang diharapkan

adalah terikatnya gugus sulfonat dari SO3 pada atom karbon metil ester. Semakin besar terikatnya gugus sulfonat akan meningkatkan jumlah gugus

hidrofilik dari MES. Gugus hidrofilik ini akan menurunkan gaya kohesi

dari molekul air sehingga mampu menurunkan tegangan permukaan.

Suhu juga memberikan pengaruh terhadap penurunan nilai tegangan

permukaan. Segel (1993) mengatakan bahwa peningkatan suhu akan

menyebabkan pada peningkatan jumlah energi bagi molekul reaktan

itu, semakin besar suhu reaksi maka akan meningkatkan jumlah gugus

hidrofilik sehingga kemampuan untuk menurunkan nilai tegangan

permukaan juga semakin baik.

Pengaruh dari berbagai perlakuan terhadap penurunan tegangan

permukaan dapat dihitung dengan menggunakan analisis sidik ragam

menggunakan rancangan percobaan acak lengkap faktorial. Hasil analisis

sidik ragam menunjukkan adanya pengaruh laju alir reaktan (X) dan suhu

reaksi (Y) terhadap nilai tegangan permukaan. Pada selang kepercayaan

95% (α=0,05), suhu reaksi dan laju alir reaktan memberikan pengaruh yang sangat signifikan terhadap penurunan nilai tegangan permukaan.

Akan tetapi interaksi antara laju alir reaktan dan suhu reaksi (X*Y) tidak

memberikan pengaruh yang signifikan terhadap penurunan nilai tegangan

permukaan.

Hasil uji lanjut Duncan terhadap faktor suhu reaksi menunjukkan

bahwa suhu reaksi 100°C dan 120°C tidak berbeda nyata tetapi berbeda

nyata dengan suhu 80°C. Hasil uji lanjut Duncan terhadap faktor laju alir

reaktan menunjukkan bahwa masing-masing laju alir reaktan SO3 (0,8; 0,9; 1,0; 1,1 kg/jam) berbeda nyata satu sama lain terhadap nilai tegangan

permukaan. Hasil uji sidik ragam dan uji lanjut Duncan terhadap nilai

tegangan permukaan dapat dilihat pada Lampiran 5.

Kondisi proses yang mampu menurunkan nilai tegangan permukaan

paling rendah ditunjukkan oleh laju alir reaktan gas SO3 1,1 kg/jam dan suhu reaksi 120°C. Pada kondisi ini, MESA yang dihasilkan mampu

menurunkan tegangan permukaan air dari 68 dyne/cm hingga 33,85

dyne/cm atau ekuivalen dengan penurunan sebesar 50,22%. Tegangan

permukaan akan semakin menurun dengan semakin banyak molekul

surfaktan yang terbentuk (Cox et al., 1997). Nilai tegangan permukaan

paling tinggi terdapat pada suhu reaksi 80°C dan laju alir reaktan 0,8

kg/jam. Hal ini diduga karena pada kondisi tersebut proses sulfonasi masih

2. Tegangan Antar Muka

Pengujian tegangan antar muka dilakukan dengan menggunakan alat

Spinning Drop Tensiometer. Dalam pengujian ini, surfaktan yang sudah

dilarutkan dalam air formasi 400 ppm diinjeksikan dengan cairan minyak

bumi. Setelah itu, diuji nilai tegangan antar muka pada kecepatan rotasi

3000 rpm dan suhu 70°C.

Menurut Lapedes (1978), tegangan antar muka merupakan suatu

gaya yang timbul sepanjang garis permukaan suatu cairan. Gaya ini timbul

karena adanya kontak antara dua cairan yang berbeda fasa. Untuk

menurunkan tegangan antar muka di antara dua cairan yang berbeda fasa

tersebut perlu ditambahkan surfaktan. Surfaktan tersusun atas gugus

hidrofilik dan hidrofobik pada molekulnya dan memiliki kecenderungan

untuk berada pada bagian antar muka antara dua fasa yang berbeda

polaritasnya sehingga surfaktan dapat membentuk film pada bagian antar

muka dua cairan yang berbeda fasa. Pembentukan film tersebut

mengakibatkan turunnya tegangan permukaan kedua cairan yang berbeda

fasa tersebut, sehingga mengakibatkan turunnya tegangan antar muka.

Pada penelitian ini, MESA yang dihasilkan memiliki tegangan antar

muka yang berkisar antara 2,57 – 46,88 dyne/cm. Semakin kecil nilai

tegangan antar muka berarti semakin baik kualitas dari surfaktan yang

dihasilkan. Untuk lebih jelasnya mengenai hasil nilai tegangan antar muka

Gambar 11. Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap nilai tegangan antar muka

Dari Gambar 11 dapat dilihat bahwa peningkatan laju alir reaktan

dan suhu reaksi dapat menurunkan tegangan antar muka. Nilai penurunan

tegangan antar muka kemungkinan dipengaruhi oleh jumlah surfaktan

yang terbentuk selama proses sulfonasi. Semakin banyak surfaktan yang

dihasilkan, maka akan semakin besar kemampuan surfaktan dalam

menurunkan tegangan antar muka, sehingga nilai penurunan tegangan

antar muka akan semakin tinggi. Hal ini disebabkan karena semakin tinggi

laju alir reaktan memperbesar kemungkinan tumbukan antar partikel zat

yang akan bereaksi. Dengan demikian kemungkinan terjadinya reaksi juga

akan semakin besar. Begitu pula halnya dengan suhu. Menurut Steinfeld

(1989), peningkatan suhu dapat mempercepat laju reaksi dengan

meningkatkan jumlah fraksi molekul yang mencapai energi aktivasi.

Kondisi ini memungkinkan semakin besarnya peluang untuk terjadinya

tumbukan dan mempercepat terjadinya reaksi. Oleh karena itu,

peningkatan laju alir reaktan dan suhu reaksi akan meningkatkan jumlah

Hasil analisis sidik ragam menunjukkan adanya pengaruh laju alir

reaktan (X) dan suhu reaksi (Y) terhadap nilai tegangan antar muka. Pada

selang kepercayaan 95% (α=0,05), laju alir reaktan dan suhu reaksi memberikan pengaruh yang sangat signifikan terhadap penurunan nilai

tegangan antar muka. Interaksi antara laju alir reaktan dan suhu reaksi

(X*Y) juga memberikan pengaruh yang sangat signifikan terhadap

penurunan nilai tegangan antar muka.

Hasil uji lanjut Duncan terhadap faktor suhu reaksi menunjukkan

bahwa suhu reaksi 100°C dan 120°C tidak berbeda nyata tetapi berbeda

nyata dengan suhu 80°C. Hasil uji lanjut Duncan terhadap faktor laju alir

reaktan menunjukkan bahwa masing-masing laju alir reaktan SO3 (0,8; 0,9; 1,0; 1,1 kg/jam) berbeda nyata satu sama lain terhadap nilai tegangan

antar muka. Hasil uji sidik ragam dan uji lanjut Duncan terhadap nilai

tegangan antar muka dapat dilihat pada Lampiran 6.

Kondisi proses yang mampu memberikan nilai tegangan antar

muka paling rendah ditunjukkan oleh laju alir reaktan gas SO3 1,1 kg/jam dan suhu reaksi 100°C. Pada kondisi ini, MESA yang dihasilkan

mempunyai nilai tegangan antar muka sebesar 2,57 dyne/cm. Hal ini

diduga karena pada kondisi tersebut, proses sulfonasi berjalan lebih

sempurna dibandingkan kondisi yang lain. Proses sulfonasi yang lebih baik

akan menghasilkan molekul surfaktan yang lebih banyak. Gugus hidrofilik

dan gugus hidrofobik dari surfaktan inilah yang akan mampu menurunkan

tegangan antar muka.

3. Bilangan Iod

Bilangan iod menunjukkan banyaknya gram iodine yang terserap

oleh 100 gram minyak atau lemak. Tinggi atau rendahnya bilangan iod

tergantung pada komposisi asam lemak penyusunnya. Besarnya jumlah iod

yang diserap menunjukkan banyaknya ikatan rangkap tidak jenuh

Gambar 12. Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap bilangan iod

Bilangan iod dari MESA yang dihasilkan berkisar antara

50,96-82,53 mg I2/g MESA. Berdasarkan Gambar 12, penurunan bilangan iod terjadi seiring dengan peningkatan laju alir reaktan dan suhu reaksi.

Penurunan bilangan iod juga terjadi dari metil ester ke MESA.

Semakin menurunnya bilangan iod, berarti semakin banyak jumlah ikatan

rangkap metil ester yang diadisi oleh gas SO3 yang kemudian terbentuk molekul-molekul surfaktan dengan gugus sulfonat.

Hasil analisis sidik ragam menunjukkan adanya pengaruh laju alir

reaktan (X) dan suhu reaksi (Y) terhadap nilai bilangan iod. Pada selang

kepercayaan 95% (α=0,05), laju alir reaktan dan suhu reaksi memberikan pengaruh yang sangat signifikan terhadap penurunan bilangan iod.

Interaksi antara laju alir reaktan dan suhu reaksi (X*Y) juga memberikan

pengaruh yang sangat signifikan terhadap penurunan nilai bilangan iod.

Semakin besar laju alir reaktan dan suhu reaksi akan menurunkan

nilai bilangan iod. Hal ini dikarenakan proses sulfonasi akan semakin

sempurna dengan peningkatan laju alir reaktan dan suhu reaksi. Proses

dapat terserap oleh surfaktan MESA yang dihasilkan. Jungermann (1979)

mengemukakan bahwa ikatan rangkap pada metil ester merupakan salah

satu tempat terjadinya reaksi sulfonasi.

Hasil uji lanjut Duncan terhadap faktor suhu reaksi menunjukkan

bahwa masing-masing suhu reaksi (80, 100, 120°C) berbeda nyata satu

sama lain terhadap nilai bilangan iod. Hasil uji lanjut Duncan terhadap

faktor laju alir reaktan menunjukkan bahwa masing-masing laju alir

reaktan SO3 (0,8; 0,9; 1,0; 1,1 kg/jam) berbeda nyata satu sama lain terhadap nilai bilangan iod. Hasil uji sidik ragam dan uji lanjut Duncan

terhadap nilai bilangan iod dapat dilihat pada Lampiran 7.

Kondisi proses yang mampu memberikan nilai bilangan iod paling

rendah ditunjukkan oleh laju alir reaktan gas SO3 1,1 kg/jam dan suhu reaksi 120°C. Pada kondisi ini, MESA yang dihasilkan mempunyai nilai

bilangan iod sebesar 50,96 mg I2/ gr MESA. Hal ini diduga karena pada kondisi tersebut, proses sulfonasi berjalan lebih sempurna dibandingkan

kondisi yang lain. Proses sulfonasi yang lebih baik akan menghasilkan

molekul surfaktan yang lebih banyak. Gugus hidrofilik dan gugus

hidrofobik dari surfaktan inilah yang akan mampu menurunkan tegangan

antar muka.

4. Bilangan Asam

Bilangan asam merupakan derajat keasaman yang ditunjukkan

dengan banyaknya miligram KOH atau NaOH yang digunakan untuk

menetralkan satu gram sampel (Ketaren, 1986). Semakin banyak KOH

atau NaOH yang digunakan untuk menetralkan suatu sampel menunjukkan

Gambar 13. Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap nilai bilangan asam

Bilangan asam dari MESA yang dihasilkan berkisar antara 3,43 –

10,79 mg NaOH/g MESA. Seiring dengan peningkatan laju alir reaktan

dan suhu reaksi akan meningkatkan nilai bilangan asam dari MESA yang

dihasilkan. Reaktan gas SO3 bersifat asam. Oleh karena itu, banyaknya gugus SO3 yang teradisi dalam ikatan rangkap akan meningkatkan bilangan asam dari MESA yang terbentuk. Peningkatan laju alir reaktan

gas SO3 akan memperbesar kemungkinan tumbukan antar partikel zat yang akan bereaksi. Dengan demikian kemungkinan terjadinya reaksi juga akan

semakin besar. Dalam proses sulfonasi ini, reaksi yang diharapkan adalah

terikatnya gugus sulfonat dari SO3 pada atom karbon metil ester. Hal yang sama terjadi pada suhu reaksi. Peningkatan suhu akan menyebabkan

peningkatan jumlah energi bagi molekul reaktan sehingga tumbukan antar

molekul per waktu lebih produktif (Segel, 1993). Oleh karena itu, semakin

besar suhu reaksi maka akan meningkatkan jumlah gugus hidrofilik yang

bersifat asam semakin banyak terbentuk sehingga nilai bilangan asam juga

Hasil analisis sidik ragam menunjukkan adanya pengaruh laju alir

reaktan (X) dan suhu reaksi (Y) terhadap nilai bilangan asam. Pada selang

kepercayaan 95% (α=0,05), laju alir reaktan dan suhu reaksi memberikan pengaruh yang sangat signifikan terhadap peningkatan bilangan asam.

Interaksi antara laju alir reaktan dan suhu reaksi (X*Y) juga memberikan

pengaruh yang sangat signifikan terhadap peningkatan nilai bilangan asam.

Hasil uji lanjut Duncan terhadap faktor suhu reaksi menunjukkan

bahwa masing-masing suhu reaksi (80, 100, 120°C) berbeda nyata satu

sama lain terhadap nilai bilangan asam. Hasil uji lanjut Duncan terhadap

faktor laju alir reaktan menunjukkan bahwa masing-masing laju alir

reaktan SO3 (0,8; 0,9; 1,0; 1,1 kg/jam) berbeda nyata satu sama lain terhadap nilai bilangan asam. Hasil uji sidik ragam dan uji lanjut Duncan

terhadap nilai bilangan asam dapat dilihat pada Lampiran 8.

Kondisi proses yang mampu memberikan nilai bilangan asam paling

tinggi ditunjukkan oleh laju alir reaktan gas SO3 1,1 kg/jam dan suhu reaksi 120°C. Pada kondisi ini, MESA yang dihasilkan mempunyai nilai

bilangan asam sebesar 10,79 mg NaOH/g MESA. Hal ini diduga karena

pada kondisi tersebut, proses sulfonasi berjalan lebih sempurna

dibandingkan kondisi yang lain sehingga semakin banyak jumlah adisi

molekul SO3 yang bersifat asam dalam ikatan rangkap metil ester.

5. Kadar Bahan Aktif

Bahan aktif menunjukkan jumlah kandungan bahan aktif

permukaan yang terkandung dalam suatu bahan. Semakin besar nilainya,

maka akan semakin baik kualitas bahan tersebut. Berdasarkan penelitian

ini, kadar bahan aktif berkisar antara 0,08-13,66%.

Pada penelitian ini dilakukan analisis kadar bahan aktif dengan

metode Ephtone. Menurut Stache (1995) prinsip dasar dari uji ini adalah

titrasi bahan aktif anionik menggunakan cetylpiridinium bromide, yang

merupakan salah satu jenis surfaktan kationik. Indikator yang digunakan

kloroform sehingga tercipta dua fasa yaitu fasa kloroform di bagian bawah

dan fasa larutan surfaktan dan methylen blue yang berada di bagian atas.

Bahan aktif yang larut pada methylen blue akan memberikan warna biru

pekat pada larutan surfaktan. Langkah selanjutnya adalah dititrasi dengan

surfaktan kationik. Dalam proses titrasi ini warna biru akan berpindah ke

fasa kloroform hingga warna dua fasa tersebut seragam. Bila titrasi

diteruskan maka fasa kloroform akan menjadi lebih pucat lalu

lama-kelamaan akan menjadi bening.

Gambar 14. . Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap nilai bahan aktif

Gambar 14 menunjukkan bahwa peningkatan laju alir reaktan dan

suhu reaksi meningkatkan kadar aktif bahan MESA yang dihasilkan.

Peningkatan suhu berdampak pada peningkatan jumlah energi bagi

molekul reaktan, sehingga tumbukan antar molekul per satuan waktu lebih

produktif (Segel, 1993). Peningkatan laju alir reaktan gas SO3 akan memperbesar kemungkinan tumbukan antar partikel zat yang akan

semakin besar. Peningkatan kadar bahan aktif menunjukkan bahwa

semakin banyak molekul MES yang terbentuk.

Hasil analisis sidik ragam menunjukkan adanya pengaruh laju alir

reaktan (X) dan suhu reaksi (Y) terhadap kadar bahan aktif. Pada selang

kepercayaan 95% (α=0,05), laju alir reaktan dan suhu reaksi memberikan pengaruh yang sangat signifikan terhadap peningkatan kadar bahan aktif.

Akan tetapi interaksi antara laju alir reaktan dan suhu reaksi (X*Y) tidak

memberikan pengaruh yang signifikan terhadap kadar bahan aktif.

Hasil uji lanjut Duncan terhadap faktor suhu reaksi menunjukkan

bahwa masing-masing suhu reaksi (80, 100, 120°C) berbeda nyata satu

sama lain terhadap kadar bahan aktif. Hasil uji lanjut Duncan terhadap

faktor laju alir reaktan menunjukkan bahwa masing-masing laju alir

reaktan SO3 berbeda nyata satu sama lain terkecuali pada laju alir 0,8 kg/jam dan 1,1 kg/jam yang tidak berbeda nyata terhadap peningkatan

kadar bahan aktif. Hasil uji sidik ragam dan uji lanjut Duncan terhadap

kadar bahan aktif dapat dilihat pada Lampiran 9.

Kondisi proses yang mampu memberikan kadar bahan aktif paling

tinggi ditunjukkan oleh laju alir reaktan gas SO3 1,1 kg/jam dan suhu reaksi 120°C. Pada kondisi ini, MESA yang dihasilkan mempunyai kadar

bahan aktif sebesar 16,00%. Hal ini diduga karena pada kondisi tersebut,

proses sulfonasi berjalan lebih sempurna dibandingkan kondisi yang lain

sehingga semakin banyak jumlah molekul surfaktan yang terbentuk.

6. pH

Derajat keasaman atau yang lebih dikenal dengan pH digunakan

untuk menyatakan tingkat keasaman atau kebasaan dari suatu bahan. Nilai

pH didefinisikan sebagai logaritma negatif dari konsentrasi ion hidrogen

(Fessenden dan Fessenden, 1995). Menurut Bodner dan Pardue (1989),

nilai pH berkisar antara 0-14. Kisaran nilai pH dari 0-6 menunjukkan

suatu larutan bersifat basa. Larutan dengan nilai pH 7 menunjukkan bahwa

larutan tersebut bersifat netral.

Pengukuran pH pada MESA dalam penelitian ini menggunakan

alat pH meter Schott Instruments handylab pH11/Set. Berdasarkan hasil

penelitian diperoleh nilai pH dari MESA berkisar antara 1,42 sampai 1,73.

Ini menunjukkan bahwa MESA yang terbentuk masih bersifat asam. Hal

ini disebabkan karena MESA yang terbentuk belum melalui tahap

netralisasi dalam proses pemurnian.

Gambar 15. Grafik hubungan pengaruh laju alir reaktan SO3 dan suhu proses sulfonasi terhadap nilai pH

Berdasarkan Gambar 15 di atas, dapat dilihat bahwa peningkatan

laju alir reaktan dan suhu reaksi berakibat pada penurunan nilai pH.

Penurunan nilai pH ini diduga karena semakin besar laju alir reaktan SO3 akan memperbesar tumbukan antar partikel yang berarti terbentuknya

gugus sulfonat pada metil ester semakin besar. Demikian pula dengan suhu

reaksi yang semakin tinggi akan mempercepat terjadinya proses sulfonasi.

Keberadaan gugus sulfonat yang bersifat asam inilah yang menyebabkan