KARYA AKHIR

ANALISA STUDY TENTANG MESIN

PENGGORENGAN DENGAN MENGGUNAKAN

THERMOSIPHON REBOILER PADA PABRIK MIE

INSTANT DENGAN KAPASITAS OLAH PABRIK

400.000 BUNGKUS /HARI

LAMHOT AMRIS SAGALA 025202046

KARYA AKHIR YANG DI AJUKAN UNTUK MEMENUHI SATU SYARAT MEMEPEROLEH IJAZAH SARJANA SAIN TERAPAN

PROGRAM STUDI TEKNOLOGI MEKANIK

INDUSTRI PROGRAM DIPLOMA-IV FAKULTAS

TEKNIK UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas kasih dan karuniaNya sehingga penulis dapat menyelesaikan Karya Akhir ini.

Sebagai syarat terakhir bagi setiap mahasiswa di lingkungan jurusan

Teknik Mesin Fakultas Teknik Universitas Sumatera Utara setiap mahasiswa diwajibkan menyelesaikan tugas sarjana.

Penulis memilih karya akhir dalam bidang mata kuliah Konversi energi, yaitu untuk nalisa studi mesin penggorengan dengan menggunakan thermosiphon reboiler untuk memanaskan minyak penggoreng pada suatu pabrik mie instant

dengan kapasitas olah pabrik 400.000 bungkus / hari.

Dalam penulisan karya akhir ini penulis menyadari bahwa karya akhir ini

masih jauh dari sempurna sehingga penulis dengan segala kerendahan hati sangat mengharapkan kritik dan saran yang bersifat membangun demi kesempurnaan karya akhir ini.

Penulis juga tidak lupa mengucapkan terima kasih kepada pihak-pihak yang bertanggung jawab, membantu, dan mendukung khususnya kepada :

1. Bapak Ir. Isril Amir sebagai dosen pembimbing yang telah meluangkan waktunya untuk membimbing selama penulisan karya akhir ini.

4. Pimpinan dan Staf dan seluruh karyawan-karyawati PT. Jakaranatama Medan atas segala bantuan yang telah diberikan selama survey study berjalan.

5. Bapak ( Alm. G. Sagala ) dan ibunda ( H. br. Pandiangan ), juga Kakak dan Adik tercinta yang senantiasa memberikan dorongan baik materil maupun dukungan moril.

6. Kekasih yang tersayang Tiomas Desie. A. Siallagan, SE yang telah banyak memberikan dukungan dan motivasi serta doa kepada penulis.

7. Teman-teman Mahasiswa Jurusan Teknologi Mekanik Industri Khususunya stambuk “2002”dan adik stambuk yang tlah banyak membantu

8. Saudara-saudara di NHKBP Sei Putih, atas perhatian dan doanya, Daniel. R.

Hutahaean yang tlah banyak membantu penyelesaian karya akhir ini.

Medan, Juni 2008

LAMHOT AMRIS SAGALA

DAFTAR ISI

LEMBAR PENGESAHAN SPESIFIKASI TUGAS KARTU BIMBINGAN

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR... iv

DAFTAR TABEL ... v

DAFTAR NOTASI... vi

BAB I. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

12 Tujuan danManfaat... 1

1.3 Batasan Masalah ... 2

1.4 Sistematika Penulisan ... 3

BAB II. TINJAUAN PUSTAKA ... 5

2.1 Thermosiphon Reboiler ... 5

2.2 Alat Penukar Kalor ... 6

2.3 Klasifikasi Thermosiphon Reboiler... 6

3.2 Proses Pembuatan Mie Instant ... 16

3.3 Kapasitas Olah Pabrik ... 21

3.4 Mesin Penggoreng (Fryer) ... 24

BAB IV. ANALISA PERHITUNGAN 4.1 Kebutuhan MinyakUntuk Penggorengan ... 27

4.2 Kapasitas Kalor pada Thermosiphon ... 33

4.3 Kapasitas Pompa Sirkulasi... 34

4.4 Faktor Koreksi... 34

4.5 Spesifikasi Thermosiphon Reboiler ... 35

4.6 Tube ... 37

4.6.1 Koefisien Perpindahan Panas Menyeluruh ... 37

4.6.2 Bahan Tube ... 41

4.7 Shell ... 46

BAB V. KESIMPULAN DAN SARAN ... 50

5.1 Kesimpulan ... 50

5.2 Saran... 51

DAFTAR GAMBAR

Gambar

2.1. Thermosiphon Reboiler... 5

2.2. Aliran Lintas Tabung ... 7

2.3. Aliran Menyilang Tak Campur ... 7

2.4. Aliran menyilang dengan satu Fluida Campur ... 8

2.5. Laluan1-1, Arah Aliran Berlawanan ... 9

2.6. Laluan 1-2 dengan Arah Aliran Berlawanan-Searah ... 10

2.7. Distribusi Temperatur-Panjang Tube... 10

2.8. Laluan 2-4 ... 11

2.9. Perpindahan Panas Konveksi ... 12

2.10. Perpindahan Panas Konduksi... 13

3.1. Diagram Proses ... 20

3.2. Proses penggorengan dan Sirkulasi Minyak ... 24

3.3. Wadah Penggorengan... 25

4.1. Diagram Pertukaran Panas pada Mesin Fryer... 27

DAFTAR TABEL

DAFTAR NOTASI

Notasi Satuan

A Luas Bidang Pindahan Panas m2

A Luas Total Dinding Fryer m2

i

A Luas perpindahan panas sisi dalam shell m2

0

A Luas perpindahan panas sisi luar shell m2

bks Bungkus -

ak

cp

kJ

Panas jenis adonan keluar fryer

C kg.0 /

am

cp

kJ

Panas jenis adonan masuk ke fryer

C kg.0 /

f

cp

kg J

Panas jenis air

C 0 . / mk cp kJ

Panas jenis minyak keluar fryer

C kg.0 /

yak

cpmin

kg kJ/ .0

Panas jenis minyak

C

mm

cp

kg kJ

Panas jenis minyak masuk fryer

C

0

. /

C Koefisien penambahan / faktor keamanan terhadap tegangan

pengerjaan dan korosi -

i

d Diameter dalam m

is

d Diameter Isolasi m

0

d Diameter luar m

E Modulus bahan Faktor koreksi Pa

F Faktor koreksi -

F Konstanta perbandingan tebaldinding shell dengan diameter

dalam shell -

g Gravitasi bumi m/ s2

h Hari -

h Entalphi uap air kJ /kg

fg

h

J

Entalphi uap campuran

C kg.0 /

i

h

W

Koefisien perpindahan panas konveksi sisi dalam

C m2 0

j jam -

m pipa -

k

er glas pada esin fryer /

L m Nu - q ql R t s

k faktor tekanan fluida bagian dala

Konduktifitas panas aluminium W /m.0C

A

k Konduktifitas panas stainless steel pada mesin fry W /m.0C

B

k Konduktifitas panas fiber s m W m.0C

C m W/ .0

f

k Konduktifitas termal air

is

k Konduktifitas panas bahan isolasi W /m.0C

Panjang m

os

L Panjang shell mula-mula m

ot

L Panjang tube mula-mula

ak

m

.

Massa adonan keluar fryer kg / j

am

m

.

Massa adonan masuk ke fryer kg / j

mie

m

.

Laju produksi mie instant kg / j

mm

m

.

Massa minyak masuk fryer kg / j

tepung

m

.

Laju pengolahan tepung kg / j

ua

m

.

Massa air yang mengalami penguapan kg / j

N Jumlah laluan pass

Bilangan Nuselt -

t

N Jumlah tube buah

P Temperatur efisiensi thermosiphon -

P Tekanan kerja thermosiohon W

Pr Bilangan Prandtl

Kapasitas kalor thermosiphon kg / j

ak

q Kalor adonan keluar kg/ j

am

q Kalor adonan masuk kg/ j

Kalor yang hilang ke lengkungan kg / j

mk

q Kalor minyak keluar kg/ j

mm

q Kalor minyak masuk kg/ j

ua

q Kalor air yang menguap kg/ j

p

Q Kapasitas pompa sirkulasi minyak m3 /s

Perbandingan kalor fluida dalam shell terhadap kalor

fluida di dalam tubes -

Re Bilangan Reynold -

S Second -

2

Sm Tegangan ijin bahan shell kg/ cm

t Tebal m

Waktu

am

ak

T Temperatur adonan keluar fryer 0C

v y

Tebal lapisan stainless stell pada mesin fryer m

Tebal lapisan isolasi serat kaca pada mesin fryer m

f

T Temperatur rata-rata 0C

i

T Temperatur bagian dalam 0C

mk

T Temperatur minyak keluar fryer 0C

m

T m Temperatur minyak masuk fryer 0C

0

T Temperatur permukaan luar 0C

uk

T Temperatur air keluar 0C

um

T Temperatur air masuk 0C

C

0

U Koefisien perpindahan panas menyeluruh

T Temperatur udara sekitar

0

C W /

Kecepatan m/s

Koefisien temperatur kerja -

s

L

Pertambahan panjang shell m

t

L

Pertambahan panjang tube m

m

L

Selisih temperatur rata-rata 0C

Pertambahan suhu shell C0

s

L

Pertambahan suhu tube C0

N tasi Satuan Notasi Yunani o 1 0 C

Koefisien ekpansi termal

Regangan -

s m kg/ .

Viskositas minyak

s m kg/ . Viskositas air

f

s m kg/ .

w

Viskositas minyak pada suhu dinding

v Volume spesifik m3/kg

3

/ m

kg

Massa janis minyak

Rapat massa air kg/ m3

f

Rapat massa uap kg/ m3

g 2 / cm kg a

Tegangan aksial

Tegangan ekivalen kg/ cm2

e

k

Tegangan akibat tekanan kerja kg/ cm2

p

Tegangan tangensial kg/ cm2

t

th

BAB I PENDAHULUAN

1.1. Latar Belakang

Dengan berkembangnya kebutuhan energi dan ketersediaannya pada saat

ini, maka pemakaian energi yang optimal dan efisien dewasa ini menjadi topik yang banyak dibicarakan. Penghematan energi dan pemanfaatan kembali energi.

Pemanfaatan energi penas pada penggorengan menghasilkan kualitas mie yang rapuh dan dapat bertahan lama, salah satu bagian proses mesin yang penting pada pembuatan mie instant tersebut adalah mesin fryer (Mesin Penggorengan).

Pada mesin fryer dilengkapi dengan sebuah pompa yang berfungsi untuk mensirkulasikan minyak ke fryer, mesin ini merupakan salah satu bagian akhir

yang menentukan pada proses pembuatan mie instant tersebut.

Mie instant merupakan salah satu jenis makanan yang dapat di konsumsi dengan cepat dan banyak digemari oleh masyarakat. Oleh karena itu industri mie

instant akan mempunyai prospek yang sangat cerah baik sekarang maupun dimasa yang akan datang.

1.2. Tujuan dan Manfaat

Tujuan dari penelitian untuk Karya Akhir ini adalah sebagai berikut :

3. Sebagai pengembangan karya ilmiah dengan mengoptimalkan studi di dunia industri seperti pengolahan mie instant.

Manfaat dari penelitian ini adalah sebagai berikut :

1. Memanfaatkan energi uap air dari penggorengan sebagai pemanas minyak di suatu pabrik mie instant.

2. Memperoleh gambaran efektivitas mesin penggoreng (fryer) dengan menggunakan alat penukar kalor thermosiphon reboiler.

1.3. Batasan Masalah

Penggorengan mie instant berfungsi untuk memindahkan panas dari uap

air ke minyak penggorengan. Untuk selanjutnya minyak penggoreng ini akan digunakan untuk menggoreng mie yang telah dikukus. Penggorengan dilakukan

untuk menguapkan sisa-sisa air yang masih ada sehingga mie akan menjadi rapuh dan dapat bertahan lama.

Jenis alat penukar kalor yang akan di pada penggorengan adalah

Thermosiphon Reboiler. Thermosiphon reboiler ini digunakan untuk memanaskan minyak penggoreng dari suhu 140 0C menjadi 165 0C. Energi pemanas digunakan

uap yang berasal dari reboiler dengan temperatur masuk thermosiphon 190 0C dan temperatur keluar 170 0 C. Dalam analisa dibatasi bahwa kapasitas olah pabrik adalah 400.000 bungkus mie / hari.

Analisa Perhitungan hasil produksi

Perhitungan kebutuhan minyak untuk penggorengan Kapasitas kalor pada Thermosiphon reboiler

1.4. Sistematika Penulisan

Karya Akhir ini dibagi menjadi beberapa bab dengan garis besar tiap bab adalah sebagai berikut :

Bab I : Pendahuluan

Bab ini berisikan latar belakang permasalahan, tujuan dan manfaat yang hendak dicapai, batasan masalah, dan sistematika susunan laporan.

Bab II : Tinjauan Pustaka

Bab ini berisikan landasan teori yang digunakan yaitu mengenai teori alat

penukar kalor yaitu thermosiphon reboiler, konversi energi dan perpindahan panas.

Bab III : Proses Produksi

Bab ini berisikan analisa data survey yaitu: Bahan baku mie instant, proses pembuatan mie instant, hasil kapasitas olah pabrik, kondisi adonan dan

minyak masuk dan keluar Fryer, analisa mesin fryer, Bab IV : Analisa Perhitungan

Bab ini berisikan analisa perhitungan kebutuhan minyak untuk penggorengan,

Bab V : Kesimpulan dan Saran

Bab ini sebagai penutup berisikan kesimpulan dari analisa keseluruhan yang

diperoleh dan saran pengembangan mesin penggoreng atau fryer dengan menggunakan Thermosiphon reboiler.

Bab V : Daftar Pustaka

Daftar pustaka berisikan literatur-literatur yang digunakan untuk menyusun laporan ini.

Lampiran

BAB II

TINJAUAN PUSTAKA

2.1. Thermosiphon Reboiler

Thermosiphon Reboiler adalah reboiler, dimana terjadi sirkulasi fluida

yang akan didihkan dan diuapkan dengan proses sirkulasi almiah (Natural Circulation), yang dapat bersirkulasi secara paksa dengan adanya pompa sirkulasi.

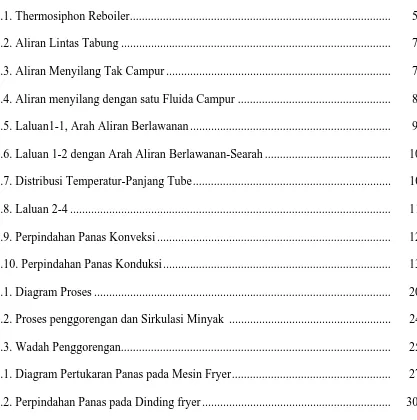

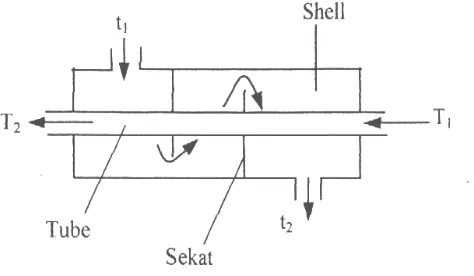

Pada gambar 2.1. diperlihatkan sebuah thermosiphon reboiler. Media dalam tube adalah Propan dan Propylen yang masuk kedalam reboiler dengan kondisi 100% cair dan setelah keluar reboiler menjadi 50 % cair dan 50% uap. Sebaliknya

medium diluar tubes ( Shell-Shell side ) adalah uap, masuk dari atas dan keluar menjadi kondensat (air).

2.2. Alat Penukar Kalor

Thermosiphon reboiler adalah salah satu alat penukar kalor. Alat penukar

kalor adalah perpindahan panas dari suatu fluida yang temperaturnya lebih tinggi kepada fluida lain yang temperaturnya lebih rendah. Proses perpindahan panas tersebut dapat terjadi secara langsung maupun tidak langsung. Maksudnya adalah:

1. Pada alat penukar kalor yang langsung, fluida yang panas akan bercampur

secara langsung dengan fluida dingin (tanpa adanya pemisah) dalam suatu bejana atau ruangan tertentu.

2. Pada alat penukar kalor yang tidak langsung, fluida panas tidak berhubungan

langsung dengan fluida dingin. Jadi proses perpindahan panas itu mempunyai media perantara, seperti pipa, pelat atau peralatan jenis lainnnya.

2.3. Klasifikasi Thermosiphon Reboiler

Thermosiphon reboiler dapat diklasifikasikan berdasarkan pengaturan

aliran yaitu :

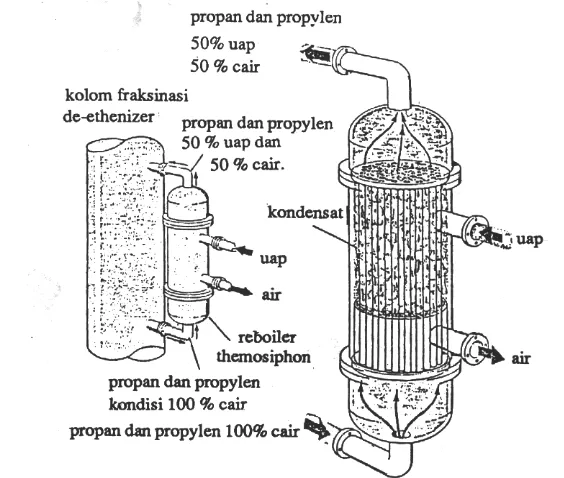

1. Aliran Lintas Tabung

Didalam suatu lintasan tabung terdiri dari tabung dan selongsong. Pada jenis ini fluida yang satu mengalir di dalam tabung sedang fluida yang lain dialirkan melalui selongsong melintasi luar tabung. Dalam aliran lintasan tabung

Gambar 2.2. Aliran Lintasan Tabung.

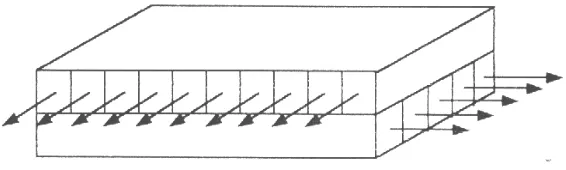

2. Aliran Menyilang

Aliran menyilang dipakai dalam pemanasan gas cair. Aliran jenis ini

terdiri dari :

Arus Tak campur.

Dalam hal ini fluida pemanas dan fluida yang dipanaskan terkurung di dalam saluran-saluran sehingga fluida tidak dapat bergerak bebas selama proses perpindahan panas / kalor terjadi, seperti terlihat pada gambar 2.3.

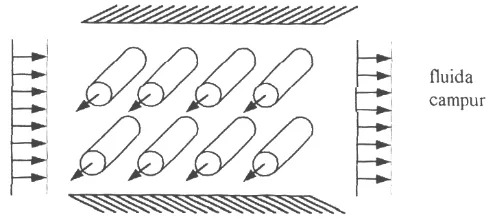

Arus Campur.

Fluida yang mengalir di dalam tabung digunakan untuk memanaskan

sedang fluida yang akan dipanaskan dialirkan menyilang berkas tabung. Aliran yang menyilang berkas tabung disebut arus campur karena dapat bergerak dengan bebas selama proses perpindahan panas / kalor. ( Lihat gambar 2.4).

Gambar 2.4. Aliran menyilang dengan satu Fluida Campur.

2.4. Jumlah Laluan pada Thermosiphon Reboiler

Adapun dua jenis laluan pada thermosiphon reboiler, yaitu : 1. Jumlah laluan selongsong atau shell pass.

2. Jumlah laluan tabung atau tube pass.

Yang dimaksud dengan tube pass shell ialah laluan yang dilakukan oleh

fluida mulai dari saluran masuk, melewati bagian dalam shell dan mengelilingi tabung / tube, dan keluar dari saluran buang. Apabila laluan itu dilakukan satu kali maka disebut 1 pass shell.

Untuk fluida di dalam tube, fluida masuk kedalam saluran yang satu lalu mengalir ke dalam tube dan keluar melalui saluran yang satunya lagi di sebut 1

Jumlah dari pass shell lebih sedikit dari jumlah pass tube. Beberapa contoh dari jumlah laluan dari thermosiphon dapat dilihat di bawah ini.

Laluan 1-1

Yang dimaksud dengan laluan 1-1 adalah aliran fluida yang berada dalam shell 1 pass dan aliran fluida dalam tube 1 pass juga. Secara sederhana

kontruksinya dapat dilihat pada gambar 2.5.

Gambar 2.5. Laluan 1-1, Arah aliran berlawanan.

Aliran fluida sebelah shell akan berbelok-belok mengikuti sekat-sekat yang ada. Jumlah sekat yang dipasang akan mempengaruhi perpindahan panas

yang terjadi. Fluida yang mengalir ke dalam tube mempunyai temperatur t1 dan

suhu keluar menjadi t2, sedangkan fluida yang masuk kedalam tube mempunyai

Laluan 1-2

Yang dimaksud dengan laluan 1-2 adalah aliran didalam shell 1 pass, dan

aliran fluida pada sisi tube dipergunakan floating head, Seperti pada gambar 2.6.

Gambar 2.6. Laluan 1-2 dengan Arah Aliran Berlawanan-searah.

Dari gambar 2.6, untuk menggambarkan distribusi teperatur-panjang (luas) tube harus ditinjau satu persatu, yaitu :

1. Arah aliran fluida yang berlawanan, yaitu aliran fluida dari T1 ke T2

dengan aliran fluida t1 ke t1.

2. Aliran yang paralel, yaitu aliran dari T1 ke T2 dan aliran t1 ke t2.

Distibusi temperatur- panjang ( luas ) tube dapat dilihat pada gambar 2.7, berikut ;

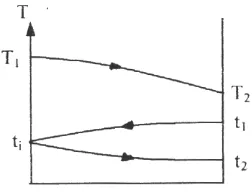

Laluan 2-4

Laluan 2-4 terdiri dari 2 pass aliran shell dan 4 pass aliran pada sisi tube.

Pada gambar 2.7 diperlihatkan lintasan 2-4.

Gambar 2.8. Laluan 2-4.

Pada laluan multi pass ini terdapat pengurungan luas penampang laluan aliran, kecepatan aliran fluida bertambah besar, dan perpindahan panasnya semakin meningkat.

Kerugian laluan multi pass ini antara lain : 1. Kontruksi semakin komplek.

2. Kerugian gesekan besar.

2.5. Perpindahan Panas pada Thermosiphon Reboiler

Di dalam industri proses penggorengan perpindahan energi atau panas

sangat banyak digunakan. Sebagaimana dikehetahui bahwa panas dapat berlangsung lewat 3 cara, dimana mekanisme perpindahan panas itu sendiri berlainan adanya. Adapun perpindahan panas dapat dilaksanakan dengan :

1. Secara aliran yang disebut dengan perpindahan panas konveksi. 2. Secara molekuler yang disebut dengan perpindahan konduksi.

3. Secara gelombang elektromaknit yang disebut radiasi.

Khususnya perpindahan panas yang digunakan pada themosiphon reboiler menyangkut butir 1 dan 2 yaitu secara konveksi dan konduksi.

Perpindahan Panas Konveksi

Perpindahan panas secara konveksi adalah perpindahan panas yang dilakukan oleh molekul-molekul fluida (cairan atau gas) dalam gerak melayang-layang. Molekul-molekul tersebut membawa sejumlah panas. Pada saat

molekul-molekul tersebut menyentuh bidang (dinding) yang akan dipanaskan, maka sebagian panas akan diserap dan sebagian lagi akan dipantulkan, seperti terlihat

pada gambar 2.9.

Panas yang diserap secara konveksi adalah :

) ( a d konv h A T T

Q

Dimana :

= Panas yang diserap secara konveksi

knov

Q

kJ / j

h = Koefisien perpindahan panas konveksi

kJ/m2 jK

A = Luas bidang yang dipanaskan

m2= Temperatur fluida

a

T

K= Temperatur dinding

d

T

K Perpindahan Panas Konduksi

Perpindahan panas secara konduksi yaitu perpindahan panas yang terjadi dari satu bagian benda padat kebagian lain benda padat tersebut. Perpindahan

panas konduksi juga dapat terjadi dari satu benda padat kebenda padat yang lain jika bersinggungan atau kontak fisik, tetapi molekul-molekul benda padat yang

satu tidak berpindah kebenda padat yang lain.

Jumlah panas yang merambat melalui benda padat ( dinding ) adalah : Dimana :

dx dT A k Qkond

= Panas yang diserap secara konduksi

kond

Q

kJ / j

k = Koefisien perpindahan panas

kJ/m jK

A = Luas bidang yang dipanaskan

m2dT = Perbedaan temperatur T0 Ti

KBAB III

PROSES PRODUKSI

3.1. Bahan Baku Mie Instant

Bahan baku utama mie instant adalah :

Tepung terigu dan tepung tapioka

Merupakan bahan dasar pembuatan mie. Tepung diperoleh dari biji

gandum (Triticum vulgare) yang digiling. Tepung berfungsi membentuk struktur mie, sumber protein dan karbohidrat. Kandungan protein utama tepung yang berperan dalam pembentukan adalah gluten. Protein dalam tepung harus dalam

jumlah tiggi supaya mie menjadi elastis dan tahan terhadap penarikan sewaktu proses produksinya.

Air alkali

Air alkali berfungsi sebagai media reaksi antara gluten dan karbohidrat, melarutkan garam, dan membentuk sifat kenyal. Air yang digunakan sebaiknya

memiliki pH antara 6-9, hal ini disebabkan absorpsi air makin meningkat dengan naiknya pH. Makin banyak air yang diserap, mie menjadi tidak mudah patah.

Garam ( NaCl )

Garam berperan dalam memberi rasa, memeperkuat tekstur mi, meningkatkan fleksibilitas dan elastisitas mie serta mengikat air,tidak bersifat

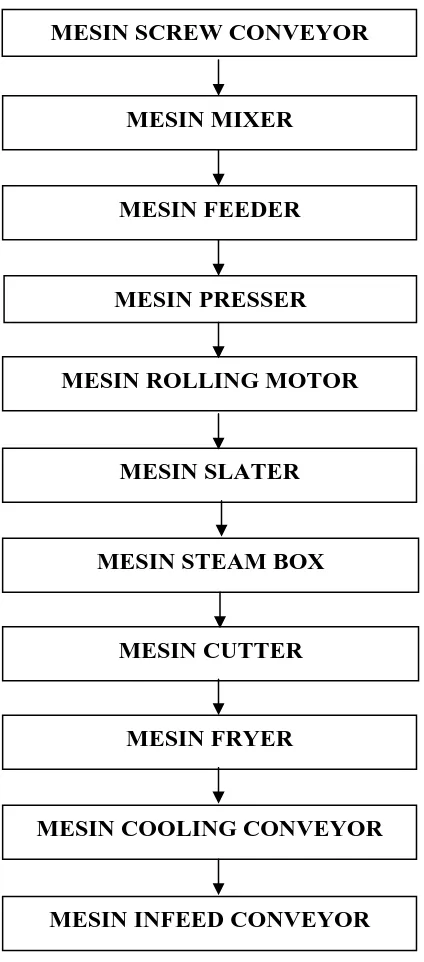

3.2. Proses Pembuatan Mie Instant

Proses pembuatan mie instant dilakukan dengan beberapa tahap proses

permesinan. Adapun tahap-tahap proses permesinan itu antara lain : 1. Mesin Screw Conveyor

2. Mesin Mixer

3. Mesin Feeder

4. Mesin Presser ( Dough Sheeter Motor )

5. Mesin Rolling Motor 6. Mesin Slater

7. Mesin Steam Box

8. Mesin Cutter 9. Mesin Fryer

10.Mesin Cooling Conveyor 11.Mesin Infeed Conveyor

1. Mesin Screw Conveyor

Pada proses ini, mesin srew conveyor berfungsi mengangkat tepung dari

bawah menuju keatas. Adapun kegunaan mesin ini adalah sebagai alat untuk mempermudah pembawaan tepung. Mesin ini terdiri dari 3 pipa batang besi yang berulir, yang berputar secara rotasi membawa tepung dari batangan besi satu ke

2. Mesin Mixer

Mesin ini berfungsi untuk mengaduk senyawa / campuran air alkali

dengan tepung serta bumbu. Senyawa alkali tersebut merupakan suatu resep atau formula dari berbagai macam zat, yang didalamnya terkandung zat pewarna, zat perasa, dan juga zat kekenyalan dari mie tersebut.

Mesin mixer ini mengaduk air campuran alkali dengan tepung menjadi adonan yang rata secara keseluruhan untuk diproses lanjut pada mesin berikutnya.

3. Mesin Feeder

Hasil adonan tepung dan air alkali tersebut masuk ke mesin feeder melalui pintu yang terdapat di dalam mixer. Di dalam mesin feeder tersebut di lengkapi

kotak-kotak kecil yang berfungsi sebagai kotak press, maka pada mesin feeder adonan akan di press secara perlahan-lahan di dalam kotak ini.

4. Mesin Presser ( Dough Sheeter Motor )

Alat ini digunakan untuk menekan adonan yang keluar dari kotak press, maksudnya alat ini menekan adonan untuk menghasilkan lembaran-lembaran

yang tebal dan padat dan tidak berlobang-lobang yang akan menentukan pembuatan mie yang baik.

5. Mesin Rolling Motor

Mesin ini terdiri dari 6 rolling yang berfungsi untuk meroll atau menipiskan lembaran adonan yang keluar dari mesin presser menjadi lembaran

seterusnya. Tiap-tiap mesin rolling akan mengurangi ketebalan masing-masing + ¼ dari ketebalan lembaran sebelumnya. Ketebalan lembaran hasil pengerolan ini

dapat diatur berdasarkan berat dan jenis mie yang diproduksi.

6. Mesin Slater

Mesin ini berfungsi sebagai pengubah lembaran mie menjadi untaian mie.

Mesin slater mempunyai ujung yang menyerupai sisir sehingga lembaran-lembaran mie yang melewatinya akan dipotong memanjang maka diperoleh

untaian-untaian mie yang panjang.

7. Mesin Steam Box

Mesin Steam Box berfungsi sebagai tempat pengukusan mie. Jadi mie

yang sudah terbentuk untaian tersebut dan akan dibawa oleh conveyor kedalam steam box. Mie akan dikukus dengan temperatur 100 0C. Dengan perincian mie

yang masuk kedalam steam box tersebut tidak langsung mendapat tekanan uap yang tinggi disangsikan mie akan menjadi rusak dan tidak bagus hasilnya.

8. Mesin Cutter

Mesin ini berfungsi untuk memotong mie yang berupa untain-untaian, sekaligus melipat mie yang telah dipotong menjadi dua bagian yang sama. Mie

yang keluar dari mesin cutter ini berupa kotak-kotak yang sesuai dengan ukuran-ukuran cetakan penggorengan yang telah tersedia. Kemudian mie yang masuk kedalam cetakan penggorengan dibawa dengan menggunakan conveyor menuju

9. Mesin Fryer ( Mesin Penggorengan )

Mie yang berasal dari cutter dibawa kepenggorengan, pada penggorengan

ini minyak penggorengan disirkulasikan melalui alat penukar panas dengan menggunakan pompa sirkulasi. Kondisi mie sebelum penggorengan mengandung kadar air 28 % dan sesudah penggorengan mengandung kadar air 2 % serta kadar

minyak 18 %. Suhu mie sebelum penggorengan 40 0C dan sesudah penggorengan suhu mie 140 0C. Mie yang keluar dari penggorengan kemudian dibawa meneju

mesin Cooling Conveyor.

10. Mesin Cooling Conveyor

Mesin Cooling Conveyor ini berguna untuk mendinginkan mie yang baru

keluar dari mesin fryer. Cara pendinginan tersebut dengan bantuan berberapa fan (kipas angin ) yang terletak diatas mesin cooling conveyor tersebut, sehingga

mie yang keluar dari mesin fryer akan dibawa menuju Mesin Infeed Conveyor.

11. Mesin Infeed Conveyor

Mesin ini berfungsi untuk membagi mie karena di dalam mesin ini

terdapat mesin-mesin pembungkus mie hingga menjadi suatu kemasan. Bagian-bagian dari mesin-mesin yang terdapat pada mesin Infeed Conveyor antara lain :

Film Holder : Sebagai tempat letak plastik pembungkus mie

Forming Box : Menentukan lebar dari pembungkus sesuai dengan produk

yang lagi diproduksi

Long Sealer : Sebagai alat perekat pembungkus

Tubbing Conveyor : Penekan bumbu dan minyak sebelum dibungkus.

Tahap permesinan yang dilakukan dalam proses pembuatan mie instant

dapat dilihat pada gambar 3.1.

MESIN SCREW CONVEYOR

MESIN MIXER

MESIN FEEDER

MESIN PRESSER

MESIN ROLLING MOTOR

MESIN SLATER

MESIN CUTTER MESIN STEAM BOX

MESIN FRYER

MESIN COOLING CONVEYOR

[image:31.595.211.423.181.662.2]MESIN INFEED CONVEYOR

3.3. Kapasitas Olah Pabrik

Pada Analisa kapasitas, Penulis menggunakan data hasil survey terhadap

pabrik mie instant yang sudah bergerak lama dibidang ini sebagai bahan studi perbandingan. Dari hasil survey yang dilakukan diperoleh kapasitas olah pabrik mie instant tersebut adalah sekitar 400.000 bungkus mie instant per harinya, dan

berat mie instant 60 gram per bungkus.

Pabrik mengoperasikan 4 unit mesin produksi dengan kapasitas, dimensi,

dan perlakuan yang sama. Maka suatu unit mesin akan memproduksi mie instant per harinya sebanyak :

4

/ 60 /

000 .

400 bks h gr bks

mmie

= 6000 kg/h

[image:32.595.106.516.515.678.2]Lama produksi berlangsung selama 14 jam per hari yang terbagi dalam dua shift, dapat dilihat pada tabel 3.1. berikut :

Tabel 3.1. Pembagian Shift kerja

Shift Waktu Keterangan

1 08.00 – 12.00

12.00 – 13.00 13.00 – 16.00

Mulai Kerja Shift 1 Istirahat

Kerja Shift 1 Selesai

2 16.00 – 20.00

20.00 – 21.00 21.00 – 24.00

Mulai Kerja Shift 2 Istirahat

Maka suatu unit mesin akan memproduksi mie instant per jam sebanyak :

h j

h kg mmie

/ 14

/ 6000

=428,57kg / j

Kondisi-kondisi adonan masuk ke mesin fryer dan keluar dari mesin fryer dapat kita lihat pada tabel 3.2 berikut

Kondisi Kadar

Tepung

Kadar Air Kadar

Minyak

Suhu

Adonan

Suhu

Minyak

Masuk ke Fryer

72 % 28 % 0 % 40 0C 165 0C

Keluar dari Fryer

80 % 2 % 18 % 140 0C 140 0C

Sumber : Buku Panduan PT. Jakarana tama Medan

Keterangan tabel diatas :

1. Suhu adonan masuk Fryer 40 0C :

Suhu adonan ini diperoleh dengan membandingkan adonan yang keluar dari pengukusan yang suhunya 100 0C dengan udara bersuhu 30 0C.

2. kadar air masuk fryer 28% :

Kadar air pada mie yang diperoleh pada saat pengukusan untuk menghasilkan kekenyalan mie yang baik.

3. Kadar minyak masuk fryer 0 %

4. Suhu minyak masuk fryer 165 0C :

Suhu yang diharapkan untuk penggorengan agar menghasilkan mie instant

yang tidak mengalami perubahan warna yang di akibatkan terlalu panasnya suhu minyak penggorengan.

5. Suhu adonan keluar fryer 140 0C :

Supaya adonan yang keluar diharapkan hanya mengandung 2% kadar air dan mengandung 18% minyak yang diserap adonan maka suhu tersebut

direncanakan dapat menguapkan sebagian air dengan proses penggorengan yang cepat.

6. Kadar air keluar fryer 2 % :

Adonan yang keluar fryer mengandung kadar air yang tidak bisa diuapkan karena proses penggorengan yang cepat untuk menjaga warna dan mutu

mie instant.

7. Kadar minyak keluar fryer 18 %

Kadar minyak yang diserap oleh adonan menurut data hasil survey

diijinkan sebesar 18 % 24 % kadar minyak, berdasarkan data tersebut maka penulis mengambil ketentuan bahwa kadar minyak yang diharapkan

seminimum mungkin di serap adonan. Hal ini ditinjau dari segi ekenomis penggunaan minyak yang berhubungan kepada segi ongkos produksi. 8. Suhu minyak keluar fryer 140 % :

Berdasarkan kondisi-kondisi diatas, mesin fryer akan mengolah tepung sebanyak :

mie tepung m

m (0,8) .

= 0,8428,57kg / j

= 342,86 kg/j

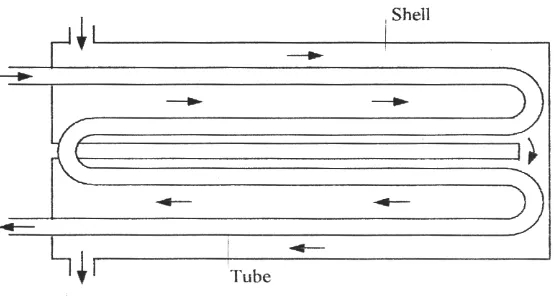

3.4. Mesin Fryer ( penggorengan )

Pada proses penggorengan digunakan minyak goreng jenis soybean oil. Minyak di panaskan dengan menggunakan uap dengan bantuan thermosiphon.

Dan selanjutnya minyak panas dialirkan / disirkulasikan ke mesin fryer dengan bantuan pompa sirkulasi. Proses penggorengan dan sirkulasi minyak penggorang

[image:35.595.121.512.455.645.2]dapat dilihat pada gambar 3.2.

Penggorengan adonan dilakukan di dalam mesin fryer, dimana bentuk dan ukuran dari mesin fryer dapat dilihat pada gambar 3.3.

Gambar 3.3. Wadah penggorengan

Pada mesin fryer lebar dan ukuran lain kecuali panjang disesuaikan dengan lebar adonan serta ukuran peralatan dan banyaknya minyak yang harus ditampung oleh mesin fryer. Sementara untuk panjang penggorengan didasarkan

kepada kecepatan adonan melalui mesin fryer serta lama penggorengan. Kecepatan adonan adalah 0,11 m/s, waktu penggorengan yang baik adalah 90

detik, dengan demikian panjang fryer adalah :

t V

L

=

0,11m/s

90s 9,9m10m

22 1,5 28,5

2 10 9

2 m

A

23 2 1,2 1 2,4m

A

2

5 1,8

2 8 , 1

2 m

A

2

4 4,8

2 4 2 , 1 2 m

A

2

6 2 0,2 10 4m

A

2

7 2 0,2 1,2 0,48m

A

2

8 1,2 9 10,8m

A

Maka : 6 5 4 3 2

1 A A A A A

A

Atotal

= 3,792 + 28,5 + 2,4 + 4,8 +1,8 + 4 + 0,48 +10,8 = 52,572 m2

BAB IV

ANALISA PERHITUNGAN

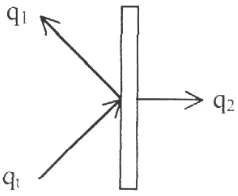

4.1. Kebutuhan Minyak Untuk Penggorengan

Untuk mengetahui berapa banyak minyak yang dibutuhkan untuk

[image:39.595.205.386.309.453.2]penggorengan dapat dihitung berdasarkan kesetimbangan kalor. Kesetimbangan kalor pada mesin fryer dapat dilihat pada gambar 4.1.

Gambar 4.1. Diagram pertukaran panas pada Mesin Fryer.

Dimana :

= Kalor air yang menguap

ua

q

= kalor adonan keluar

ak

q

= Kalor adonan masuk

am

q

l

q = Kalor yang hilang kelengkungan

mk

q = Kalor minyak keluar

mm

Dari gambar 4.1, diperoleh : l ua mk ak mm

am q q q q q

q

am l ua ak mk

mm q q q q q

q ………...…..……….……..…(1)

1. Kalor adonan masuk

am am am

am m cp T

q

.

Dimana :

= Massa adonan masuk ke fryer dengan kadar air 28 %.

am m = 28 , 0 1 tepung Massa j kg

mam 476,19 /

72 , 0 86 , 342

Panas jenis adonan masuk ke fryer

am cp = air tepung air air tepung tepung m m cp m cp m Dimana :

= Panas jenis air pada suhu 40 0C

air

cp

= 4,174kJ0C ……….………...……..…..( Lampiran 11 ) = Panas jenis tepung = 1,47 kJ/kg 0C

tepung

cp

=

am

cp

% 100 / 174 , 4 % 28 / 47 , 1 %

72 kJ kg0 C kj kg0C

= 2,23 kJ /kg. 0C

2. Kalor adonan keluar

ak

q = mak cpakTak

Dimana :

ak

m = Massa adonan keluar dari fryer sama dengan massa mie instant

yang mengandung 18 % minyak dan 2 % air. = 428,57 kg/j

ak

cp = Panas jenis adonan keluar

= yak air tepung yak yak air air tepung tepung m m m cp m cp m cp m min min min yak

cpmin pada temperatur 140 0C = 2,23 kJ/kg. 0C....…....…..( Lampiran 2 )

air

cp pada temperatur140 0C = 4,276 kJ/kg. 0C………...( Lampiran 11 )

ak cp =

% 100 . / 23 , 2 % 18 . / 276 , 4 % 2 . / 47 , 1 %80 kJ kg0C kJ kgoC kJ kg 0C

= 1,66 kJ/kg.0C

= Temperatur adonan keluar = 140 0C

ak

T

Maka :

=

ak

q 428,571.66140

3. Kalor Air yang Menguap

ua

q = muah

.

Dimana :

= Massa air yang mengalami penguapan

ua

m

.

=Massa air pada adonan masuk-massa air pada adonan keluar

ua

m

.

=

0,28 476,19kg/ j

0,02 (428,57kg/ j)= 124,76 kg/j

h = Entalphi uap air pada tekanan 1 bar dan suhu 165 0C

= 2762,92kJ/kg………...…(Lampiran 6)

Maka

=

ua

q 124,76kg/ j

2762,92kJ/kg

= 344701,90 kJ/j4. Kalor yang hilang ke lengkungan

Kalor yang hilang ke lengkungan adalah kalor yang mengalir melalui dinding seperti pada gambar 4.2.

[image:42.595.232.386.557.701.2]Keterangan Gambar

A : Stainles steel

B : Isolasi Serat Kaca ( Glass Fiber )

Berdasarkan kalor yang hilang kelengkungan dapat di hitung :

= 1 q A h A k x A k x T T B B A A i

1

2 ………..…[8]

Dimana :

Ti = Temperatur dalam dinding fryer = 165 0C

= Temperatur sekitar fryer = 30 0C

T

= Tebal lapisan stainless steel = 0,002 m

A

x

= Tebal isolasi serat kaca = 0,05 m

B

x

T = Ti T 0C

5 , 97 2

………...…………...….. ( Lampiran1 ) Pada :

Diperoleh :

= Konduktivitas panas stainless steel = 16,01 W/m 0C

A

k

= Konduktivitas panas fiber glass = 0,078 W/m 0

B

k

A = Luas total dinding fryer = 56,572 m2

h = Koefisien pindahan panas konveksi bebas =

225

W/m.0C15W/m2.0C

Maka : = 1 q 572 , 56 15 1 572 , 56 078 , 0 05 , 0 572 , 56 01 , 16 002 , 0 2 ) 30 165 (

Hasil perhitungan diatas dimasukkan ke persamaan (1) maka akan diperoleh :

mk mm q

q = 99599,67 + 344701,90 + 38836,5 – 42476,15

= 440661,02 kJ/j

mk mm q

q = mmmcpmm Tmm makcpak Tak

. . Dimana : mk m .

= Massa minyak keluar sama dengan massa minyak masuk

di kurangi massa minyak yang ikut keadonan keluar.

= mmm 0,18 428,57kg/ j

.

= mmm 77,14kg/ j

.

mm

cp = Panas jenis minyak pada suhu 165 0C

= 0,552 btu/lbm. 0F = 2,31 kJ/kg. 0C……..….( Lampiran 2 )

mk

cp = Panas jenis minyak pada suhu 140 0C

= 0,533 btu/lbm. 0F = 2,23 kJ/kg. 0C…..…….( Lampiran 2 )

mm

T = Suhu minyak masuk = 165 0C

mk

T = Suhu minyak keluar = 140 0C

Dengan demikian :

=

mk mm q

q mmm cpmm Tmm mmm cpmk Tmk

. . 14 , 77

440661,02 = 2,31 165 77,14 2,23 140

= 416577,91 mm m . 95 , 68 = 6041,74kg/j mm m . mm m .

= 1,68 kg/s

4.2. Kapasitas Kalor padaThermosiphon

Besarnya kapasitas kalor pada thermosiphon dapat dihitung dengan menggunakan persamaan :

mk mm mm cp T T

m

q

.

………..……….[9]Dimana :

= Laju aliran minyak = 1,68 kg/s

mm

m

.

= Panas jenis minyak pada suhu :

m

cp T 0,543btu/lbm

2 140 165

= 2,27 kj/kg.0C………...….….…...……..(Lampiran 2 )

mk

T = Suhu minyak keluar thermosiphon = 165 0C

mm

T = Suhu minyak masuk thermosiphon = 140 0C

Maka :

q = 1,682,27

165140

J/s = 95,34 kJ/s4.3. Kapasitas Pompa Sirkulasi

Untuk mensirkulasikan minyak penggoreng ke dalam mesin fryer

digunakan sebuah pompa sirkulasi. Kapasitas minyak untuk penggorengan dapat dikehetahui melalui perhitungan kapasitas pompa. Besarnya kapasitas pompa sirkulasi minyak pada mesin fryer dapat diperoleh sebagai berikut :

.

mm p

m

Q ………..………..………...…...[4]

Dimana :

= Massa minyak masuk fryer

mm

m

.

= 1,69 kg/s

= Massa jenis minyak pada suhu 165 0C...……...…..( Lampiran 3 )

= 822,06 kg/m3

Maka :

06 , 822

68 , 1

p

Q

= 2,04103m /3 s

Sehingga kapasitas minyak untuk penggorengan dapat dikehetahui, yaitu

sebesar : Qp2,04103m3/s

4.4. Faktor Koreksi

Untuk menentukan besar dari faktor koreksi harus terlebih dahulu menghitung 2 besaran, yaitu :

mm uk mm mk T T T T P

dan

mm mk uk um T T T T R ………....……….……….[15] Dimana :

P = Temperatur efisiensi thrmosiphon

R = Perbandingan kalor fluida dalam shell terhadap kalor flida di dalam tube

= Suhu minyak masuk = 140 0C

mm

T

= Suhu minyak keluar = 165 0C

mk

T

= Suhu uap masuk = 190 0C

um

T

= Suhu air keluar = 170 0C

uk T Maka : 5 , 0 140 190 140 165 P 8 , 0 140 165 170 190 R

Diperoleh faktor koreksi : F = 0,88………..…..………..………..…( Lampiran 4 )

4.5. Spesifikasi Thermosiphon Reboiler

Jenis Thermosiphon = Shell dan tube

Jumlah Laluan = 1-8 Pass

Jenis Fluida

Flida Panas = Uap Air

Fluida Dingin = Minyak Sayur Jenis Soybean Oil

Temperatur Fluida

Suhu Uap Masuk

Tuk = 1900

C

Suhu Air Keluar

Tuk = 170 0C Suhu Minyak Masuk

Tmm = 140 0C Suhu Minyak Keluar

Tmk = 1650

C

Faktor Koreksi ( F ) = 0,88

Kapasitas Kalor ( q ) = 95340 J/s

Laju Aliran Minyak (mmm

.

) = 1,68 kg/s

Kapasitas Minyak Untuk penggorengan ( Qp ) = 2,04 10 m / s 3 3

Mesin penggoreng dengan menggunakan thermosiphon reboiler adalah jenis shell dan tube. Adapun bagian yang di analisa adalah :

Tube

4.6. Tube

Data yang diperoleh untuk tube adalah sebagai berikut :

Bahan : Seamless Aluminium B234, grade 6061

Panjang : 2,05 m

Jumlah laluan : 8 pass

Jumlah tube : 280 buah

Diameter Luar : d0 = 0,750 in = 0,0190 m Diameter Dalam : di = 0,482 in = 0,0122 m Tebal : t = 0,134 in = 0,0034 m

Kecepatan Fluida maksimum : v = 1,758 fps = 0,54 m/s

4.6.1. Koefisien Perpindahan Panas Menyeluruh

Besarnya koefisien perpindahan panas menyeluruh per satuan panjang, dapat diperoleh dengan persamaan :

U =

1 1

0 0

0

0 2

1

1

h d

d k

d d In d

h

i

………...………..[14]

Dimana :

d0 = Diameter luar tube = 0,750 in = 0,0190 m.

di = Diameter dalam tube = 0,482 in = 0,0122 m.

h0 = Koefisien perpindahan panas konveksi luar tube [W/m2 0C].

hi = Koefisien perpindahan panas konveksi dalam tube [W /m2 0C].

1. Koefisien perpindahan panas konveksi luar tube

h0 = 0,725

4 / 1 0 ' 3 d T T h k g uk um f fg f g f f ………..……..[13] Dimana :d0 = Diameter luar tube = 0,0190 m.

g = Gravitasi bumi = 9,81 m/s2.

g

= Rapat massa uap pada suhu 190 0C = 0,478 kg/m3 (Lampiran 12)

dari lampiran 11 diperoleh

f

= Rapat massa pada suhu 170 0C = 897,05 kg/m3.

kf = Konduktivitas thermal air pada suhu 170 0C = 0,6786 W/m. 0C.

f

= Viskositas air pada suhu 170 0C = 164104kg/m.s.

= Panas jenis air pada suhu 170 0C = 4353 J.kg. 0C.

f

cp

= Entalphi uap campuran pada suhu 190 0C.

fg

h

= 1971,3 kJ/kg………...……....(Lampiran 6)

=Suhu uap masuk = 190 0C.

um

T

= Suhu air keluar = 170 0C.

uk

T

=

fg

h' hfg 0,68cpf

Tum Tuk

.=

fg

h' 1971,33103 0,684353

190170

.Sehingga diperoleh :

=

0

h

4 / 1 4 3 3 0190 , 0 170 190 10 64 , 1 10 53 , 2030 6786 , 0 81 , 9 478 , 0 05 , 897 05 , 897 725 , 0 2. Kokonduktivitas bahan aluminium pada

temperatur minyak rat

= 12205,67W /m2 0C

nduktivitas panas tube

Konduktivitas panas tube adalah

a-rata tube adalah :

T152,20C

yaitu, k = 188,26 W/m. 0C………...(Lampiran 1)3. Ko

i dalam tube di analisa pada temperatur m tube yaitu :

=

efisien perpindahan panas konveksi dalam tube.

Koefisien perpindahan panas konveks inyak rata-rata dalam

f T 2 140 165 2 mm mk T

T

= 152,5 0C306,50F.

Diperoleh………..…..…………(Lampiran 2 dan 3)

= 829,81 kg/m3.

=3,656 . 10 kg/m.s-2 .

. 0

.

yang terjadi dapat ditentukan dengan persamaan...[10]

Re =

cp = 2272,21 J/kg C

k = 0,133 W/m. 0C. Harga bilangan Reynold

Dimana :

= 0,0122

Re = = 0,51 m/s

V i d 2 0122 , 0 51 , 0 81 , 829 10 656 ,

3

Aliran

= 141,22

yang terjadi adalah aliran laminar

Re2100

.Harga bilangan Prandtl dapat ditentukan dari rumus……..…………....[11]

=

k cp. Pr = 133 , 0 10 656 , 3 21 ,

2272 2

= 624,60

Maka koefisien perpindahan panas konveksidalam tube, dapat dihitung…...…[12]

Nu =

k hi

=

3 / 1 14 , 0 3 / 1 1 Pr Re 86 , 1 L d w = ih

i w i d k L

d

3 / 1 14 , 0 3 / 1 1 Pr Re 86 , 1 Dimana :

Tw180oC

.w

= Viskositas minyak pada suhu dinding tube

= 1,8102kg/m.s

= 3 / 1 1 46 , 229 L ………..………..……….(1)

Dengan demikian diperoleh :

= 3 / 1 1 46 , 229 0122 , 0 019 , 0 26 , 188 2 0122 , 0 019 , 0 ln 019 , 0 67 , 12205 1 1 L U =

1/3 3 4 10 787 , 6 10 04 , 1 1 L ………...……….…(2)4.6.2. Bahan Tube

Untuk menjamin kekuatan tube, bahan yang digunakan harus mampu menahan tegangan-tegangan yang timbul pada tube. Adapun tegangan yang

timbul pada tube adalah :

Tegangan akibat tekanan kerja thermosiphon.

Tegangan termal.

1. Tegangan akibat tekanan kerja thermosiphon Tegangan ini dapat dihitung dengan persamaan :

p

=

y Pt d P C m 2 0 Dimana : 0

d = Dimeter dalam tube = 0,750 m

m

t = Tebal tube = 0,134 m

P = Tekanan kerja pada thermosiphon, diperoleh dari kondisi uap

y = Koefisien temperatur kerja = 0,4

C = Koefisien penambah/factor keamanan terhadap tegangan

pengerjaan dan korosi, dari tabel 4.1. diperoleh 0,05.

Tabel 4.1. Faktor keamanan Terhadap Tegangan Pengerjaan dan Korosi

Type of pipe Value of C, in

Threaded pipe :

3/8 in and smaller………...

½ in and larger………..

0,05

Depth. of thread

Plain end pipe or tubes for 1 in size and smaller 0,05 Plain end pipe or tubes for size above 1 in 0,06

Sumber : Crocker and King, Piping Hand Book, 1973.

Maka :

p

=

0,4 182,33

05, 0 134 , 0 2

750 , 0 33 , 182

= 741,04 psi

2. Tegangan Termal.

Untuk menghitung tegangan termal harus terlebih dahulu dikehetahui temperatur kerja rata-rata dari tube. Besarnya temperatur kerja rata-rata tube dapat dilihat pada parhitungan berikut :

Dimana :

f

T = Temperatur rat-rata fluida dalam tube = 152,5 0C

A

q/ = UTmF

= 114,6027,420,882765,25W /m2

0

d = 0,0190 m

i

d = 0,0122 m

i

h = 180,63 W/m2 .0C.

Maka :

i

T =

63 , 180 0122 , 0 0190 , 0 25 , 2765 5 , 152

= 128,65 0C

o Temperatur permukaan luar tube.

o

T =

0 h

A q Tfo

Dimana :

fo

T = Temperatur rata-rata fluida luar tube

= 1800C

2 170 190 A

q / = 2765,25 W/m2

0

h = 12205,67 W/m2.0C

Maka :

o

T =

67 , 12205 25 , 2765 180

Sehingga temperatur kerja rata-rata pada tube adalah :

T =

2 0 T Ti

= 154,44

2

23 , 180 65 , 128

0

C

Selanjutnya pertambahan panjang tube dan pertambahan panjang shell dapat dihitung.

o Pertambahan panjang tube, dapat diperoleh………...………….…[12]

t

L

= Lot

Tt

Dimana :

= Panjang tube mula-mula, pada suhu .

ot

L 300C2,05m

= Koefisien ekspansi termal linier bahan =

23106 /0 C……….(Lampiran 7)

t

T

=Pertambahan suhu tube

154,4430

0C124,440C.Maka :

=

t

L

2,05

23106124,44

= 5,86103m.

o Pertambahan panjang shell

=

s

L

Los

Ts

= Pertambahan suhu shell

s

T

18030

0C1500C.Maka :

=

s

T

2,05

17106150

= 5,23106m

Beda pertambahan panjang tube dengan pertambahan panjang shell adalah :

=

L

Lt Ls

=

5,86103 5,23103

m= 0,63103m

Regangan yang dialami tube, menurut rumus,………..……..[13]

=

ot

L L

= 4

3 10 07 , 3 05 , 2 10 63 ,

0

Dengan demikian tegangan termal yang dialami tube, dengan rumus……...….[14]

th

= E

Dimana :

E = Modulus elastis bahan = 70109 Pa…………..……(Lampiran 8)

= Regangan = 3,07104

Maka :

th

= 701093,07104

= 2,15107 Pa3118,66psi.

Sehingga tegangan yang dialami tube dapat diperoleh, yaitu :

= 741,043118,66

= 3859,70 psi.

Dengan demikian dapat digunakan bahan yang sesuai untuk tube, dari

Seamless Aluminium dengan spesifik B234, grade 6061 yang memiliki tegangan ijin maksimum 4000 psi atau 275,76 kg/cm

4.7. Shell

Shell merupakan bundelan untuk tube. Antara shell dan bundelan tube

terdapat fluida yang menerima atau melepas panas. pada analisa ini fluida yang mengalir di antara shell dan bundelan tube adalah uap jenuh air.

Dari segi pembuatannya, shell dapat dikelompokkan sebagai berikut :

1. Shell yang di buat dari pipa. 2. Shell yang di buat dari plat.

Shell yang berukuran besar di buat dari pelat yang di roll dan dilas, sedangkan untuk ukuran yang kecil dibuat dari pipa standar.

Data yang diperoleh untuk shell adalah :

Bahan : Seamless Stainless Stell A312,

grade TP304L

Diameter luar : 24 in

Diameter dalam : 23,25 in

Tebal : Schedule no. 20 =0,375 in

Tegangan Tangensial

Tegangan Aksial

Tegangan Termal

1. Tegangan Tangensial

Besarnya tegangan tangensial yang terjadi dapat dihitung dengan memakai persamaan berikut :

t

= t r P i

Dimana :

P = Tekanan kerja thermosiphon = 182.33 psi

= Jari-jari dalam shell = 11,625 in

i

r

= Tebal dinding shell = 0,375 in

t

Maka :

t

= 0,375 625 , 11 33 , 182

= 5652,23 psi

2. Tegangan Aksial

Tegangan aksial yang terjadi pada shell adalah :

a

= 2 2 0

2

i

r r

r P

Dimana :

0

Maka :

a

=

2

2 2 625 , 11 12 12 33 , 182 = 2963,59 psi

3. Tegangan Termal

th

= E

Dimana :

E = Modulus elastis bahan = 200109 Pa

= Regangan =

os

L L

Dari perhitungan tegangan termal tube diperoleh :

=

L

6,3104 m

= 4

4 10 07 , 3 05 , 2 10 3 ,

6

Maka :

th

= 200109 3,07104

= 6,14107 Pa8906,31psi

Tegangan akivalen yang timbul dari ketiga tegangan di atas dapat dihitung dengan metode Von Misses :

ek =

2 2 1 3 2 3 2 2 21

2

= a th

=

2963,598906,31

psi = 11869,90psi3

= 0

ek

=

2

23 , 5652 0

0 90 , 11869 90

, 11869 23

,

5652 2 2 2

= 10283,52psi

Dengan demikian bahan yang digunakan untuk shell adalah Seamless Stainless Steel dengan spesifik A312, grade TP304L yang memiliki tegangan ijin

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Mesin penggoreng dengan menggunakan thermosiphon reboiler yang

digunakan untuk memanaskan minyak penggoreng dengan menggunakan uap dari reboiler. Minyak penggoreng digunakan untuk menggoreng adonan mie, dan

sirkulasi minyak penggoreng adalah sirkulasi tertutup. Adapun hasil dari analisa mesin penggoreng (fryer) dengan menggunakan Thermosiphon Reboiler adalah :

1. Pabrik mengoperasikan 4 unit mesin produksi dengan kapasitas, dimensi, dan perlakuan yang sama. Maka suatu unit mesin akan memproduksi mie instant

per harinya sebanyak :

4

/ 60 /

000 .

400 bks h gr bks

mmie

= 6000 kg/h

2. Suatu unit mesin akan memproduksi mie instant per jam sebanyak :

h j

h kg mmie

/ 14

/ 6000

=428,57kg / j

3. Hasil pertukaran panas pada mesin fryer

= Kalor air yang menguap = 344701,90 kJ/j

ua

q

= kalor adonan keluar = 99599,67 kJ/j

ak

q

= Kalor adonan masuk = 42476,15 kJ/j

am

l

q = Kalor yang hilang kelengkungan = 440661,02 kJ/j

mk

q = Kalor minyak keluar = 1862148,12 kJ/j

mm

q = Kalor minyak masuk = 2302809,2 kJ/j

4. Data-data thermosiphon secara umum

o Jenis Thermosiphon = Shell dan tube

o Jumlah Laluan = 1-8 Pass

o Jenis Fluida

Flida Panas = Uap Air

Fluida Dingin = Minyak Sayur Jenis Soybean Oil

o Temperatur Fluida

Suhu Uap Masuk

Tuk = 190 0C Suhu Air Keluar

Tuk = 1700

C

Suhu Minyak Masuk

Tmm = 140 0C Suhu Minyak Keluar

Tmk = 165 0Co Faktor Koreksi ( F ) = 0,88

o Kapasitas Kalor ( q ) = 95340 J/s

o Laju Aliran Minyak (mmm

.

) = 1,68 kg/s

DAFTAR PUSTAKA

[1] Alton E. Belley, “Industrial Oil and Fat Product”, Interscience Publisher Inc.,New York 1951.

[2] Buku Panduan PT. Jakarana Tama Medan. [3] Ebookpangan. Com

[4] Frank M. W., Like Wilarjo, “Mekanika Zat Alir”, Erlangga, Jakarta 1986,

hal. 147.

[5] Frank M. W., White, “Heat and mass Transfer”, Addison-Wesley

Publishing Company, New York 1988

[6] Gere, Timoshenko, “Mekanika Bahan”, Jilid 1, Erlangga, Jakarta 1996, hal. 433.

[7] Holman, J.P, “ Thermodynamics”, 2nd Edition, Mc. Graw-Hill Company, New York 1969, hal. 89.

[8] Holman, J.P, Josfir E, “Perpindahan Kalor”, Edisi ke-5, Erlangga, Jakarta 1984, hal.25.

[9] Ibid [2] hal. 111.

[10] Ibid [2] hal. 175. [11] Ibid [2] hal. 193.

[12] Ibid [2] hal. 232. [13] Ibid [2] hal. 417. [14] Ibid [2] hal. 445.

[15] Ibid [11] hal. 456. [16] Ibid [4] hal. 111.

[18] Ibid [12] hal. 72. [19] Ibid [4] hal. 75.

[20] Sabin Cracker, Reno King, “Piping Hand Book”, 5th Edition. Mc. Graw Hill Company, New York1973, hal 3-16.

[21] Sitompul Tunggul, “Alat Penukar Kalor”, PT. Raja Grafindo Persada,

Lampiran 1. Konduktivitas Termal material.

S

um

be

r :

H

ol

m

an, J

.P

., J

os

fi

r, P

erpi

nda

ha

n K

al

Lampiran 2. Panas Jenis Minyak.

Lampiran 3. Massa Jenis Minyak Soybean.

DENSITY OF COMMERCIAL FATS AND OIL (See text page 82)

OILNESS AND VISCOSITY

Lampiran 4. Grafik Faktor Koreksi Temperatur.

S

um

be

r :

T

unggul

S

it

om

pul

, A

la

t P

enuka

r K

al

Lampiran 5. Standarisasi Tube.

Lampiran 6. Tabel Uap Jenuh

Lampiran 7. Tabel Koefisien Ekpansi Termal

Lampiran 8. Tabel Modulus Elastisitas dan angka Poisson

Lampiran 9. Standarisasi Pipa Komersil

S

um

be

r :

S

abi

n Cc

ra

kke

r, re

no ki

ng H

Lampiran 10. Faktor (k) Tekanan Fluida bagian dalam Pipa

Lampin 11. Sifat - sifat Air (Zat cair jenuh)

°F °C Cp

kJ/kg-°C ρ kg/m³

μ ×10-3 kg/m-s

k

W/m-°C Pr k

Cp g 2

32 0 4,225 999,8 1,790 0,566 13,25

40 4,44 4,208 999,8 1,550 0,575 11,35 1,91 × 109

50 10,00 4,195 999,2 1,310 0,585 9,40 6,34 × 109

60 15,56 4,186 998,6 1,120 0,595 7,88 1,08 × 1010

70 21,11 4,179 997,4 0,980 0,604 6,78 1,46 × 1010

80 26,67 4,179 995,8 0,860 0,614 5,85 1,91 × 1010

90 32,22 4,174 994,9 0,765 0,623 5,12 2,48 × 1010

100 37,78 4,174 993,0 0,682 0,630 4,53 3,3 × 1010

110 43,33 4,174 990,6 0,616 0,637 4,04 4,19 × 1010

120 48,89 4,174 988,8 0,562 0,644 3,64 4,89 × 1010

130 54,44 4,179 985,7 0,513 0,649 3,30 5,66 × 1010

140 60,00 4,179 983,3 0,471 0,654 3,01 6,48 × 1010

150 65,56 4,183 980,3 0,430 0,659 2,73 7,62 × 1010

160 71,11 4,186 977,3 0,401 0,665 2,53 8,84 × 1010

170 76,67 4,191 973,7 0,372 0,668 2,33 9,85 × 1010

180 82,22 4,195 970,2 0,347 0,673 2,16 1,09 × 1010

190 87,78 4,199 966,7 0,327 0,675 2,03

200 93,33 4,204 963,2 0,306 0,678 1,90

220 104,44 4,216 955,1 0,267 0,684 1,66

240 115,56 4,229 946,7 0,244 0,685 1,51

260 126,67 4,25 937,2 0,219 0,685 1,36

280 137,78 4,271 928,1 0,198 0,685 1,24

300 148,89 4,296 918,0 0,186 0,684 1,17

350 176,67 4,371 890,4 0,157 0,677 1,02

400 204,44 4,467 859,4 0,136 0,665 1,00

450 232,22 4,585 825,7 0,120 0,646 0,85

500 260,00 4,731 785,2 0,107 0,616 0,83

550 287,78 5,024 735,5 0,0951 0,562 0,85

600 315,56 5,703 678,7 0,0868 0,515 0,96

Lampiran 12. Sifat-sifat Uap Air

S

um

be

r :

F

ra

nk M

., W

hi

te

, he

at

a

nd M

as

s T

ra

ns