LAMPIRAN

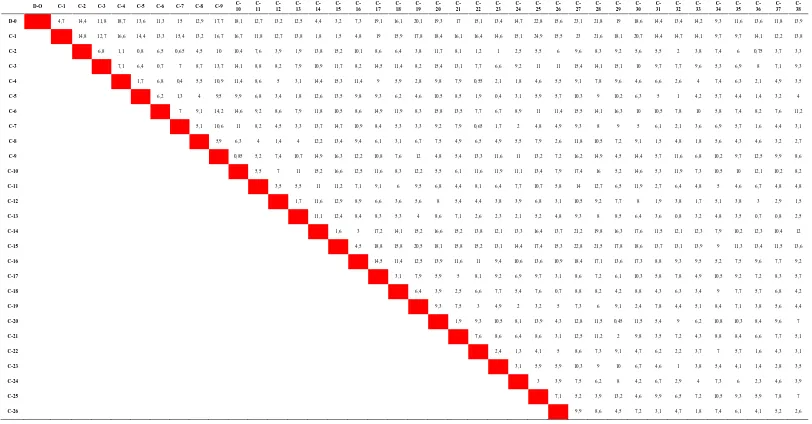

Lampiran. Proses Iterasi 11 Saving Matriks

Lampiran. Proses Iterasi 12 Saving Matriks

C-36 22,4

C-37

Lampiran. Proses Iterasi 13 Saving Matriks

D-O C-1 C-3 C-6 C-8

Lampiran. Proses Iterasi 14 Saving Matriks

Lampiran. Proses Iterasi 15 Saving Matriks

Lampiran. Proses Iterasi 16 Saving Matriks

D-O C-1

Lampiran. Proses Iterasi 17 Saving Matriks

Lampiran. Proses Iterasi 18 Saving Matriks

D-O C-1 C-14

C-15

C-16

D-0 0 0 0 0

C-1 7,3 6,4 7,2

C-14 6 8,7

C-15 6

C-16

Lampiran. Proses Iterasi 19 Saving Matriks

D-O C-1 C-15

D-0 0 0

C-1 6,4

DAFTAR PUSTAKA

Anbuudayasankar, S.P. 2014. Models for Practical Routing Problem in Logistics.

Switzerland: Springer International Publishing

Ballou, Ronald. 1999. Busines Logistics management. New jersey: Prentice-hall International, Inc.

Megantara Rohandi, Satria. 2014. Penentuan Rute Distribusi Produk Obat Menggunakan Metode Sequential Insertion dan Clarke & Wright Savings. Bandung: Jurnal Teknik Industri ITENAS

Octora, Lita. 2014. Pembentukan Rute Distribusi Menggunakan Algoritma Clarke & Wright Savings dan Algoritma Sequential Insertion. Bandung: Jurnal Teknik Industri ITENAS

Sutalaksana, Iftikar. 2006. Teknik Perancangan Sistem Kerja Edisi Kedua. Bandung: Penerbit ITB

Tooth, Paolo dan Daniel Vigo. 2001. The Vehicle Routing Problem. Philadelphia: SIAM

III-1

BAB III

LANDASAN TEORI

3.1. Vehicle Routing Problem1

Vehicle Routing Problem (VRP), atau dapat juga disebut dengan Vehicle

Scheduling Problem, berhubungan dengan distribusi produk atau barang jadi

antara depot dengan konsumen. VRP pertama kali diperkenalkan oleh Dantzig dan Ramser pada tahun 1959. VRP ini memegang peranan penting pada manajemen distribusi dan telah menjadi salah satu permasalahan dalam optimasi kombinasi yang dipelajari secara luas. Model dan algoritmanya dapat digunakan secara efektif tidak hanya untuk pengiriman dan pengambilan barang, tetapi juga dapat diaplikasikan untuk masalah sistem transportasi sehari-hari, misalnya untuk perencanaan rute bis sekolah, pengumpulan sampah, pembersihan jalan, rute untuk penjual keliling, dan lainnya.

Secara sederhana, VRP merupakan permasalahan yang meliputi konstruksi rute-rute dari sejumlah kendaraan yang dimulai dari suatu depot utama menuju ke lokasi sejumlah konsumen dengan jumlah permintaan tertentu. Tujuannya adalah untuk meminimumkan biaya total tanpa melebihi kapasitas kendaraan.VRP merupakan manajemen distribusi barang yang memperhatikan pelayanan, periode waktu tertentu, sekelompok konsumen dengan sejumlah kendaraan yang berlokasi pada satu atau lebih depot yang dijalankan oleh sekelompok pengendara dengan menggunakan road network yang sesuai. VRP dapat didefinisikan sebagai suatu

1

Paolo Tooth and Daniel Vigo, The Vehicle Routing Problem, Philadelphia,(2001)

III-2

pencarian solusi yang meliputi penentuan sejumlah rute, dimana masing-masing rute dilalui oleh satu kendaraan yang berawal dan berakhir di depot asalnya, sehingga kebutuhan/permintaan semua pelanggan terpenuhi dengan catatan berada pada kendali terhadap batasan operasional yang ada, serta dapat meminimalisasi biaya transportasi global.

Karakteristik konsumen dalam VRP:

1. Menempatkan road graph dimana konsumen berada.

2. Adanya demand dalam berbagai tipe dan harus diantarkan ke tempat konsumen.

3. Terdapat periode waktu (time window) dimana konsumen dapat dilayani. 4. Waktu yang dibutuhkan untuk mengantarkan barang ke lokasi konsumen

(loading time), hal tersebut dapat berhubungan dengan jenis kendaraan.

5. Sekelompok kendaraan tersedia digunakan untuk melayani konsumen.

Dalam membuat konstruksi rute, terdapat beberapa kendala yang harus dipenuhi, seperti jenis barang yang diangkut, kualitas dari pelayanan, juga karakteristik konsumen dan kendaraan. Beberapa kendala operasional yang sering ditemui misalnya sebagai berikut:

1.Pada tiap rute, besar muatan yang diangkut oleh kendaraan tidak boleh melebihi kapasitas kendaran tersebut.

2.Konsumen yang dilayani dalam sebuah rute dapat hanya merupakan pengiriman atau pengambilan, atau mungkin keduanya.

3.Konsumen mungkin hanya dapat dilayani dalam rentang waktu tertentu (time

III-3

4.Kendala prioritas juga mungkin akan timbul ketika suatu konsumen harus dilayani sebelum konsumen lain. Kendala seperti ini biasanya terdapat pada kasus pickup and dilevery (pengambilan dan pengiriman dalam satu rute) atau

VRP with backhauls dimana pengambilan baru dapat dilakukan setelah semua

pengiriman selesai dikarenakan kesulitan dalam mengatur peletakan muatan. Terdapat empat tujuan umum VRP (Toth and Vigo, 2002) , yaitu :

1. Meminimalkan biaya transportasi global, terkait dengan jarak dan biaya tetap yang berhubungan dengan kendaraan

2. Meminimalkan jumlah kendaraan (pengemudi) yang dibutuhkan untuk melayani semua konsumen

3. Menyeimbangkan rute, untuk waktu perjalanan dan muatan kendaraan

4. Meminimalkan penalti akibat service yang kurang memuaskan dari konsumen Dalam permasalahan vehicle routing, jika setiap alat angkut dapat menempuh trip/rute majemuk selama horizon perencanaan maka ini disebut sebagai Multi Trip Vehicle Routing Problem.2 Bentuk dari solusi Vehicle routing Problem dasar dapat dilihat pada Gambar 3.1.

Gambar 3.1. Bentuk Solusi Vehicle Routing Problem

2

Ballou, Ronald, Busines Logistics management (New jersey : Prentice-hall International, Inc, 1999), pp. 199

III-4

3.2. Klasifikasi Routing Problem3

Beberapa hal yang menjadi klasifikasi dalam permasalahan penentuan rute distribusi yaitu berdasarkan sumber, kendala kendaraan, dan tipe distribusi.

3.2.1. Berdasarkan Sumber

Berdasarkan asal atau tempat bermulanya distribusi, dapat dibedakan menjadi seperti:

1. Depot Tungal

Permasalahan depot tunggal adalah yang umum pada TSP atau VRP yang dimana harus mencari rute kendaraan dalam pengiriman barang berdasarkan pusat depot untuk melayani semua konsumen dengan total jarak minimum. 2. Multidepot

Pada permasalahan multidepot, armada kendaraan dapat berasal dari banyak depot. Tetapi kendaraan harus berawal dan berakhir pada satu depot, contohnya seperti pada sistem pengiriman pesanan pizza kepada pelanggan.

3.2.2. Kendala Kendaraan

Beberapa hal yang menjadi kendala dalam kendaraan adalah sebagai berikut:

1. Kapasitas Kendaraan Sejenis

Permasalahan rute dengan karakteristik kapasitas kendaraan yang sama.

3

III-5

2. Kapasitas Kendaraan yang bervariasi.

Permasalahan rute dengan karakteristik kapasitas kendaraan yang bervariasi.

3.2.3. Tipe Distribusi

Casco (1988) menyatakan permasalahan pada sistem pengiriman. Sebagian besar masalah didominasi dengan keterbatasan dalam kemampuan kapasitas aktivitas pengangkutan. Masalah pengangkutan dan pengiriman memiliki karakteristik dengan aktivitas yang simultan yaitu pengiriman dan penjemputan dilakukan pada satu titik. Bagaimana cara mengatur berbagai kombinasi dalam penugasan dalam pengiriman ke konsumen.

1. Murni Pengiriman 2. Murni Penjemputan

3. Kombinasi Pengiriman dan Penjemputan

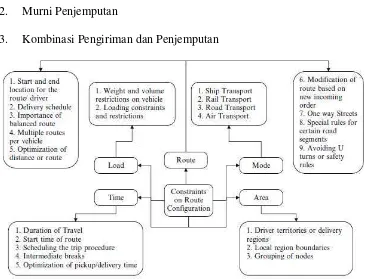

Gambar 3.2. Permasalahan Rute

III-6

VRP bersifat deterministik jika muatan dan waktu bersifat tetap (konstan), dengan kata lain jumlah permintaan dan waktu sudah terjadwal sebelumnya. VRP stokastik jika memenuhi tiga kendala berikut yaitu muatan yang tetap dan waktu bervariasi, muatan yang bervariasi dan waktu yang tetap serta waktu dan muatan yang bervariasi.

Banyak komponen yang menentukan dalam VRP lainnya seperti penjadwalan kendaraan, titik pengiriman atau pembagian rute berdasarkan wilayah pengiriman. Untuk lebih jelasnya dapat dilihat kendala dalam konfigurasi rute pada Gambar 3.3.

Gambar 3.3. Kendala dalam Konfigurasi Rute

3.3. Vehicle Routing and Scheduling

Vehicle routing and scheduling merupakan lanjutan dari vehicle routing

problem. Beberapa batasan yang realistis yang termasuk di dalamnya adalah

III-7

1. Dalam setiap titik pemberhentian, ada sejumlah volume yang diambil dan dikirim.

2. Kendaraan yang digunakan mempunyai keterbatasan kapasitas yang berbeda baik kapasitas berat maupun volume.

3. Pelaksanaan pengambilan maupun pengiriman hanya dapat dilakukan pada waktu tertentu (time windows).

Beberapa batasan di atas menambah kompleksitas permasalahan sehingga sulit untuk menemukan solusi yang optimal. Untuk menemukan solusi yang paling optimal dapat diperoleh dengan cara menerapkan beberapa panduan untuk menghasilkan routing yang baik atau beberapa prosedur logical heuristic dengan pertimbangan kendaraan memulai perjalanan dari depot menuju ke beberapa titik pemberhentian untuk melakukan pengiriman dan kembali ke depot pada hari yang sama. Pengembangan rute kendaraan yang baik dapat dilakukan dengan mengaplikasikan delapan prinsip dasar berikut4:

1. Mengisi truk sebanyak volume pemberhentian yang akan didatangi dimana titik-titik pemberhentian tersebut letaknya berdekatan satu sama lain. Setelah itu titik-titik pemberhentian yang berdekatan perlu dibuat kelompok rute untuk meminimumkan jarak antar pemberhentian, sehingga total waktu dalam satu rute menjadi minimum dengan demikian total waktu perjalanan dalam rute tersebut juga diminimumkan.

4

Ballou, Ronald. Bussiness Logistic Management.(2004)

III-8

2. Dalam pembuatan rute dimulai dari titik pemberhentian terjauh dari depot agar mendapatkan rute yg efisien. Rute yang efisien dapat dikembangkan dengan dimulai dari titik pemberhentian paling jauh dari depot ke titik yg paling dekat. 3.Saat titik pemberhentian terjauh dari depot teridentifikasi, kapasitas yang tersisa

dari kendaraan yang ditugaskan sebaiknya diisi dengan memilih sekelompok yang berdekatan dengan titik pemberhentian tersebut. Setelah kendaraan ditugaskan untuk volume titik-titik pemberhentian tersebut, mulailah membuat rute dengan kendaraan lain dan identifikasi titik-titik pemberhentian terjauh dari sisa titik-titik pemberhentian yg belum ditugaskan pada kendaraan. Terus lakukan prosedur ini sampai seluruh titik pemberhentian telah ditugaskan pada kendaraan.

4.Urutan pemberhentian pada sebuah rute sebaiknya membentuk pola air mata

(tear drop pattern). Hal ini ditujukan agar tidak ada jalur yang bersilangan.

5.Rute yang paling efisien dibangun dengan menggunakan kendaraan dengan kapasitas terbesar. Idealnya, penggunaan truk berkapasitas besar untuk melayani banyak titik pemberhentian dalam satu rute akan meminimalkan jarak tempuh kendaraan. Sehingga, truk dengan kapastitas terbesar harus dialokasikan terlebih dahulu.

III-9

7. Titik pemberhentian yang terpisah dari pengelompokan rute adalah kandidat terbaik untuk penggunaan alat transportasi lain. Titik pemberhentian yang terpisah dari pengelompokan, terutama titik pemberhentian dengan volume yang kecil, dilayani dengan waktu dan biaya yang relatif besar. Menggunakan kendaraan berkapasitas kecil untuk melayani titik pemberhentian tersebut dapat lebih ekonomis.

8.Batasan time windows titik pemberhentian yang berdekatan harus dihindari. Batasan time windows yang sangat dekat di antara pemberhentian dapat memaksa pembentukan urutan pemberhentian jauh dari pola ideal. Oleh karena

time windows tidak bersifat mutlak maka sebaiknya dilakukan negosiasi

terhadap titik pemberhentian yang dipaksa untuk dilayani sesuai pola routing

yg diinginkan

3.4. Metode Pemilihan Rute

Masalah pencaraian solusi yang baik dalam penentuan rute dan penjadwalan kendaraan menjadi sulit dengan adanya pembatas-pembatas tambahan dari masalah. Time windows, jumlah truk yang digunakan dengan perbedaan kapasitas, total maksimum waktu distribusi yang diizinkan dalam rute, perbedaan kecepatan dalam zona yang berbeda, rintangan/penghalang dalam perjalanan (sungai, belokan, gunung), dan waktu istirahat untuk pengemudi adalah beberapa pertimbangan yang diperlukan dalam penentuan rancangan rute.

III-10

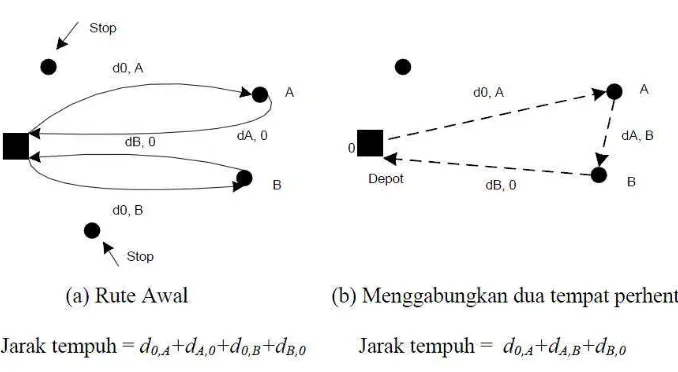

3.4.1. Metode Saving Matriks

Tujuan dari metode saving matriks adalah untuk menimisasi total jarak perjalanan semua kendaraan dan untuk meminimisasi secara langsung jumlah kendaraan yang diperlukan untuk melayani semua tempat pemberhentian. Logika dari metode ini bermula dari kendaraan yang melayani setiap pemberhentian dan kembali ke depot sepeti terlihat pada Gambar 3.4.(a). Hal ini memberikan jarak maksimum dalam masalah penentuan rute. Kemudian dua tempat pemberhentian digabung dalam dua rute yang sama sehingga satu kendaraan tersebut dieliminasi dan jarak tempuh dapat dikurangi yang dapat dilihat pada Gambar 3.4.(b).

Pendekatan savings mengizinkan bayak pertimbangan yang sangat penting dalam aplikasi yang realistis. Sebelum tempat pemberhentian dimasukkan dalam sebuah rute, rute tempat pemberhentian selanjutnya harus dilihat. Sejumlah pertanyaan tentang perancangan rute dapat ditanyakan, seperti apakah waktu rute melebihi waktu distribusi maksimum pengemudi yang diizinkan, apakah waktu

untuk istirahat pengemudi telah dipenuhi, apakah kendaraan cukup besar untuk

melakukan volume rute yang tersedia. Pelanggaran terhadap kondisi-kondisi tersebut

dapat menolak tempat pemberhentian dari rute keseluruhan. Tempat perhentian

selanjutnya dapat dipilih menurut nilai savings terbesar dan proses pertimbangan

diulangi. Pendekatan ini tidak menjamin solusi yang optimal, tetapi dengan

III-11

Gambar 3.4. Pengurangan Jarak Tempuh Melalui Penggabungan Tempat

Perhentian dalam Rute

Berikut ini langkah-langkah pembentukan sub-rute distribusi dengan menggunakan metode saving matriks, yaitu:

1. Identifikasi Matriks Jarak

Pada langkah ini, diperlukan jarak antara gudang dan ke masing-masing toko dan jarak antar toko. Untuk menyederhanakan permasalahan, lintasan terpendek digunakan sebagai jarak antar lokasi. Jadi, dengan mengetahui koordinat masing-masing lokasi maka jarak antar dua lokasi bisa dihitung dengan menggunakan rumus jarak standar. Apabila jarak riil antar lokasi diketahui, maka jarak tersebut lebih baik digunakan dibanding dengan jarak teoritis dengan menggunakan rumus. Jarak dari gudang ke masing-masing toko dan jarak antar toko akan digunakan untuk menentukan matriks penghematan

(saving matriks) yang akan dikerjakan pada langkah berikutnya.

III-12

2. Mengidentifikasi matriks penghematan (saving matriks)

Pada langkah ini, diasumsikan bahwa setiap toko akan dikunjungi oleh satu armada secara eksklusif. Saving matriks merepresentasikan penghematan yang bisa direalisasikan dengan menggabungkan dua pelanggan ke dalam satu rute. Untuk perhitungan penghematan jarak dapat mengunakan persamaan:

S(x,y) = J (G, x) + J(G,y) – J(x,y) Dimana:

S(x,y) = Penghematan Jarak J (G,x) = Jarak gudang ke toko x J (G,y) = Jarak gudang ke toko y

J (x,y) = Jarak toko x ke toko y

3. Mengalokasikan Distributor ke rute

Dengan menggunakan tabel penghematan jarak, dapat dilakukan pengalokasian toko ke kendaraan atau rute. Pada tahap awal, tiap toko alokasikan ke rute yang berbeda, namun toko-toko tersebut bisa digabungkan sampai pada batas kapasitas truk yang ada. Penggabungan akan dimulai dari nilai penghematan terbesar karena diupayakan memaksimumkan penghematan.

3.4.2. Metode Sequential Insertion

Menurut Laporte untuk membentuk solusi VRP terdapat dua macam cara yaitu menggabungkan rute yang ada dengan kriteria penghematan (saving

criterion) dan mencoba secara berurutan memasukkan pelanggan dalam rute

III-13

Metode kedua telah terbukti menjadi metode yang populer digunakan untuk menyelesaikan permasalah rute penjadwalan kendaraan (vehicle routing and

scheduling problems). Algoritma ini membangun solusi yang layak yaitu

sekumpulan rute yang layak dengan cara berulang kali mencoba memasukkan pelanggan yang belum masuk dalam rute manapun ke dari bagian sementara dalam rute yang terbentuk saat ini.

Untuk menjelaskan algoritma insertion dasar, notasi-notasi yang digunakan didefinisikan terlebih dahulu. Misal, terdapat n pelanggan dan permintaan pelanggan i dinyatakan dengan qi, Campbell dan Savelsberg mengasumsikan bahwa qi tidak melebihi kapasitas kendaraan Q dengan kendaraan memiliki kapasitas yang sama (homogeneous). Waktu perjalanan dari pelanggan i ke pelanggan j dinyatakan dengan tij dan diasumsikan tidak terdapat tambahan waktu pada saat pengiriman ke pelanggan selama waktu perjalanan. Sebuah rute didefinisikan sebagai perjalanan dari depot ke beberapa pelanggan secara berurutan dan kembali lagi ke depot. Sebuah rute dinyatakan dengan (0,1,2, ..., j, ..., n + 1) dengan 0 dan n + 1 menyatakan depot dan kendaraan akan melayani pelanggan i yang telah menduduki posisi j pada rute tersebut. Algoritma insertion didefinisikan sebagai metode untuk menyisipkan pelanggan yang belum masuk dalam rute, pelanggan i, di antara pelanggan j – 1 dan j pada rute (0,1,2, ..., j - 1, j , ..., n + 1).

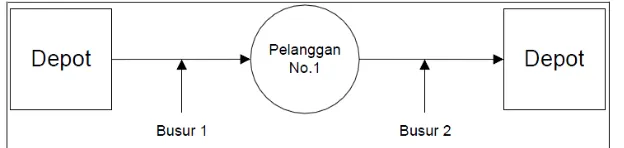

Prinsip dasar dari algoritma sequential insertion adalah mencoba menyisipkan pelanggan di antara semua busur (edge) yang ada pada rute saat ini. busur ini didefinisikan sebagai lintasan yang menghubungkan secara langsung

III-14

satu lokasi dengan lokasi yang lain. Pada Gambar 3.5, pelanggan berikutnya dicoba untuk disisipkan pada busur 1 dan busur 2 yang ada pada rute saat ini.

Gambar 3.5. Penyisipan Pelanggan Berikutnya pada Rute Saat ini

Kelayakan diperiksa untuk semua pembatas time window dan kapasitas muatan kendaraan. Pelanggan dan busur yang memberikan tambahan biaya yang paling kecil dan layak selanjutnya dipilih. Prosedur ini terus berulang hingga semua pelanggan telah ditugaskan. Adapun langkah-langkah pemecahan masalah sequential Insertion adalah sebagai berikut:

1. Langkah 1

Pilih satu titik awal sebagai titik awal (0) yang dipilih berdasarkan aturan yang telah ditentukan sebelumnya, lanjut ke langkah 2.

2. Langkah 2

Hitung jarak tempuh yang dilalui distributor ke tiap pelanggan dan hitung waktu tempuh yang dibutuhkan dalam mengirimkan barang ke tiap pelanggan, lanjut ke langkah 3.

3. Langkah 3

III-15

4. Langkah 4

Jika telah memasuki pelanggan ke-2 atau seterusnya maka lanjut ke langkah 5, jika tidak lanjut ke langkah 6.

5. Langkah 5

Sisipkan pelanggan berikutnya ke dalam urutan rute yang telah terbentuk, lanjut ke langkah 6.

6. Langkah 6

Pilih pelanggan yang memiliki jarak paling pendek, lanjut langkah 7. 7. Langkah 7

Hitung jarak tur, waktu penyelesaian tur dan list rute pelanggan yang telah dilayani. Lanjut ke langkah 8.

8. Langkah 8

Jika permintaan barang yang akan dikirimkan ke pelanggan belum semua terpenuhi maka lanjut ke kembali 2, jika sudah lanjut ke langkah 10.

9. Langkah 9

Kembali ke depot, buat tur baru, t = t+1, kembali ke langkah 2. 10. Langkah 10

Semua permintaan barang yang dikirimkan ke pelanggan telah terpenuhi, hentikan prosedur ini.

3.4.3. Metode Clarke & Wright Savings

Algoritma Clarke-Wright Savings (Clarke-Wright Savings Method) merupakan suatu metode yang ditemukan oleh Clarke dan Wright pada tahun

III-16

1964. Metode ini dipublikasikan sebagai suatu algoritma yang digunakan sebagai solusi untuk permasalahan rute kendaraan dimana sekumpulan rute pada setiap langkah ditukar untuk mendapatkan sekumpulan rute yang lebih baik, dan metode ini digunakan untuk mengatasi permasalahan yang cukup besar, dalam hal ini adalah jumlah rute yang banyak.

Algoritma Clarke-Wright Savings melakukan perhitungan penghematan yang diukur dari seberapa banyak dapat dilakukan pengurangan jarak tempuh dan waktu yang digunakan dengan mengaitkan node-node yang ada dan menjadikannya sebuah rute berdasarkan nilai saving yang terbesar yaitu jarak tempuh antara source node dan node tujuan. Pada proses perhitungannya, metode ini tidak hanya menggunakan jarak sebagai parameter, tetapi juga waktu untuk memperoleh nilai saving yang terbesar untuk kemudian disusun menjadi sebuah rute yang terbaik.

Langkah-langkah yang dilakukan dalam pengerjaan dengan menggunakan Algoritma Clarke & Wright Savings yaitu :

1. Langkah 1

Inisiasi data pelanggan, matriks jarak, matriks waktu, kecepatan mobil, kapasitas mobil, kapasitas waktu, waktu loading & unloading, lanjutkan ke langkah 2.

2. Langkah 2

Hitung penghematan (savings) dengan menggunakan persamaan

Sij = Co,i+ Co,j- Ci,j

III-17

Co,j= jarak dari depot ke node j

Ci,j = jarak dari node i ke node j

Si,j = nilai penghematan jarak dari node i ke node j

Nilai penghematan (Si,j) adalah jarak yang dapat dihemat jika rute o-i-o

digabungkan dengan rute o-j-o menjadi rute tunggal o-i-j-o yang dilayani oleh satu kendaraan yang sama. Lanjutkan ke langkah 3.

3. Langkah 3

Urutkan nilai savings pasangan pelanggan yang didapat pada tabel saving

matriks, lanjutkan ke langkah 4.

4. Langkah 4

Buat tur perjalanan (t = t + n), lanjutkan ke langkah 5. 5. Langkah 5

Pilih pasangan pelanggan dengan nilai savings terbesar untuk dimasukkan kedalam rute, pasangan pelanggan yang masuk kedalam tur perjalanan dihapus dari tabel saving matriks untuk tidak dimasukkan pada iterasi berikutnya, lanjutkan ke langkah 6.

6. Langkah 6

Hitung jumlah permintaan dari pasangan pelanggan yang terpilih kemudian lanjutkan ke langkah 7.

7. Langkah 7

Lakukan pengecekan untuk jumlah permintaan. Jika jumlah permintaan ≤

kapasitas alat angkut, maka lanjutkan ke langkah 8 dan jika jumlah

III-18

permintaan > kapasitas alat angkut maka buat tur baru dengan total waktu dan jumlah permintaan menjadi 0, kembali ke langkah 4

8. Langkah 8

Hitung waktu loading, waktu unloading, dan waktu tempuh, kemudian lanjut ke langkah 9.

9. Langkah 9

Hitung Total waktu, dari proses penjumlahan untuk waktu loading, waktu unloading, dan waktu tempuh yang didapatkan, kemudian lanjut ke langkah 10.

10. Langkah 10

Lakukan pengecekan untuk total waktu, jika total waktu ≤ kapasitas waktu,

maka lanjutkan ke langkah 11 dan jika total waktu > kapasitas waktu maka buat tur baru dengan total waktu dan jumlah permintaan menjadi 0, kembali ke langkah 4

11. Langkah 11

Masukkan pasangan pelanggan terpilih pada iterasi berikutnya yang memiliki nilai savings terbesar sama seperti langkah 5, lanjutkan ke langkah 12.

12. Langkah 12

III-19

3.5. Pengukuran Waktu Kerja5

Pengukuran kerja adalah metode penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan. Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan untuk menyelesaikan suatu pekerjaan. Waktu baku merupakan waktu yang dibutuhkan oleh seorang pekerja untuk menyelesaikan satu siklus dari suatu kegiatan yang dilakukan menurut metode kerja tertentu, pada kecepatan normal.

Pada umumnya teknik-teknik pengukuran waktu terdiri atas dua bagian, pertama teknik pengukuran secara langsung dan kedua secara tidak langsung. Teknik pengukuran secara langsung dilakukan langsung pada tempat dimana pekerjaan yang bersangkutan dilaksanakan. Sedangkan teknik pengukuran tidak langsung yaitu melakukan perhitungan waktu tanpa harus berada ditempat pekerjaan. Cara jam henti dan sampling pekerjaan adalah cara pengukuran kerja secara langsung. Pengukuran waktu dengan jam henti terutama sekali baik diaplikasikan untuk pekerjaan yang singkat dan berulang-ulang. Teknik sampling kerja adalah suatu teknik untuk mengadakan sejumlah besar pengamatan terhadap aktifitas kerja dari mesin, proses dan pekerja. Dari hasil pengukuran akan diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana waktu ini akan digunakan sebagai standar penyelesaian pekerjaan bagi semua pekerja yang melaksanakan pekerjaan yang sama.

5

Wignjosoebroto, Sritomo, Ergonomi Studi Gerak dan Waktu

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Charoen Pokphand Indonesia – Food Division yang merupakan industri manufaktur yang memproduksi makanan olahan daging ayam yaitu sausage (sosis) dan further (nugget). Perusahaan ini menghasilkan variasi produk dalam berbagai jenis brand makanan di antaranya Golden Fiesta,

Fiesta, Champ. Perusahaan ini berlokasi di Jalan Pulau Solor No. 2 Desa Saentis,

Kawasan Industri Medan Tahap II, Kecamatan Percut Sei Tuan, Kabupaten Deli Serdang Provinsi Sumatera Utara. Waktu penelitian dilakukan pada bulan September - Oktober 2015.

4.2. Jenis Penelitian

Jenis penelitian yang dilakukan di PT. Charoen Pokphand Indonesia – Food Division tergolong action research dimana penelitian dilakukan untuk mendapatkan suatu solusi yang dapat diaplikasikan pada perusahaan dalam keperluan pengambilan keputusan operasional. (Sukaria Sinulingga, 2011)

4.3. Objek Penelitian

IV-2

dikarenakan pada area luar kota menggunakan sistem yang kompleks seperti penyewaan alat angkut dengan kapasitas yang berbeda dan pemakaian jasa distribusi (alat angkut sewa).

4.4. Variabel Penelitian

Variabel yang digunakan dalam penelitian ini adalah sebagai berikut: 1. Variabel Independen

a. Waktu loading/unloading, variabel ini menunjukkan waktu yang dibutuhkan operator untuk memuat barang ke kendaraan pengangkut

(loading) dan menurunkan barang di toko customer(unloading).

b. Waktu yang tersedia, variabel ini menunjukkan kapasitas waktu yang tersedia bagi perusahaan untuk mengantarkan produk ke customer

c. Kapasitas alat angkut, variabel ini menunjukkan batas maksimum volume barang dalam mobil angkut yang dinyatakan dalam satuan unit box.

d. Waktu tempuh, variabel ini menunjukkan waktu yang dibutuhkan kendaraan alat angkut dari depot ke customer maupun dari satu customer

ke customer lain.

e. Permintaan customer, variabel ini menunjukkan jumlah produk yang harus didistribusikan perusahaan ke tiap customer

f. Jarak tempuh antar setiap customer, variabel ini menunjukkan jarak yang harus dilalui kendaraan alat angkut dari depot ke customer maupun dari satu customer ke customer lain.

IV-3

2. Variabel Dependen

a. Total waktu dan jarak tempuh optimum, yaitu hasil dari penelitian terhadap pendistribusian produk ke distributor. Hal ini didapat berdasarkan jumlah tur yang terbentuk, penyesuaian kapasitas alat angkut dan waktu yang tersedia pada setiap tur, dan urutan rute distribusi pada setiap tur.

4.5. Kerangka Konseptual Penelitian

Dalam melakukan suatu penelitian diperlukan suatu perancangan kerangka konseptual agar langkah-langkah penelitian yang dilakukan sistematis serta tidak memberikan kerancuan hasil. Kerangka konseptual inillah yang merupakan landasan awal dalam melaksanakan penelitian.

IV-4

Kerangka konseptual yang dilakukan dalam penelitian ini dapat dilihat pada Gambar 4.1. Metode perbaikan yang digunakan

jika tidak terpilih

Metode perbaikan yang digunakan jika tidak terpilih Jarak

Tempuh antar setiap

customer

Gambar 4.1. Kerangka Konseptual Penelitian

Definisi Operasional:

a. Waktu loading/unloading adalah waktu yang didapatkan dari kegiatan memuat produk ke dalam kendaraan di depot dan mengeluarkan produk di

customer.

b. Waktu tersedia adalah kapasitas waktu yang dimiliki perusahaan untuk melakukan kegiatan distribusi.

IV-5

c. Kapasitas alat angkut adalah besarnya muatan alat angkut yang dimiliki perusahaan untuk melakukan distribusi produk.

d. Waktu tempuh adalah waktu yang dibutuhkan kendaraan alat angkut dari depot ke customer maupun dari satu customer ke customer lain.

e. Permintaan customer adalah jumlah produk yang harus didistribusikan perusahaan ke tiap customer satuan box produk (40 cm x 30 cm x 20 cm) f. Jarak tempuh adalah ukuran yang menunjukan perubahan posisi dua buah

titik dalam satu lintasan baik dari depot ke customer maupun dari satu

customer ke customer lain.

g. Due date penerimaan adalah variabel yang menjelaskan penjadwalan hari

penerimaan produk yang ditetapkan oleh masing-masing customer.

4.6. Rancangan Penelitian

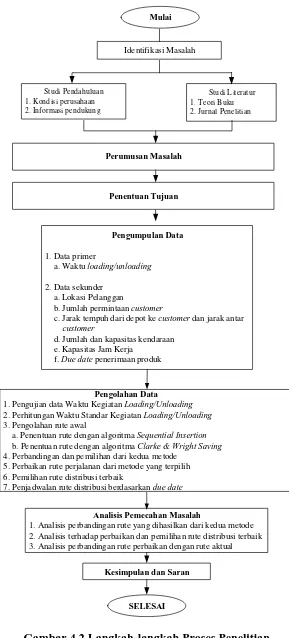

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

IV-6

2. Kemudian dilakukan perumusan masalah yang berisikan masalah pokok untuk mengetahui penyebab yang terjadi. Berdasarkan masalah awal tersebut, susunan rute yang tidak teratur tersebut menghasilkan nilai total jarak tempuh yang cukup besar sehingga akan berdampak terhadap biaya distribusi produk. Berdasarkan permasalahan tersebut, maka perlu diadakan penelitian untuk perencanaan rute yang optimal. Metode yang digunakan dalam menyelesaikan masalah tersebut adalah metode Sequential Insertion dan

Clarke & Wright Savings dengan mempertimbangkan kapasitas alat angkut

dan waktu kerja agar distribusi produk dapat dilakukan lebih efisien dan efektif.

3. Selanjutnya dilakukan penetapan tujuan. Tujuan secara khusus yang ditetapkan dalam penelitian ini adalah :

1. Merancang rute yang optimal dalam distribusi produk dari kantor ke setiap customer dengan mempertimbangkan kapasitas alat angkut masing-masing truk.

2. Mendapatkan total jarak dan waktu tempuh yang optimum untuk setiap rute dalam sistem distribusi produk.

3. Membandingkan perbaikan rute distribusi produk dengan rute distribusi produk aktual.

4. Tahapan selanjutnya adalah pengumpulan data. Data yang dikumpulkan ada dua jenis yaitu data primer dan data sekunder.

Data primer dalam penelitian ini adalah waktu loading/unloading, dimana sampel data tersebut diambil melalui pengamatan secara langsung.

IV-7

Data sekunder dalam penelitian ini adalah waktu tersedia, kapasitas alat angkut, dan permintaan customer, dimana data tersebut didapat berdasarkan catatan historis perusahaan. Sedangkan waktu dan jarak tempuh antar

customer didapat berdasarkan hasil review dari aplikasi googlemap.

5. Pengolahan data dilakukan setelah data primer dan sekunder dikumpulkan. Pengolahan data dilakukan dengan mengikuti tahapan-tahapan berdasarkan studi literatur.

6. Selanjutnya dilakukan analisis terhadap hasil pengolahan data. 7. Kesimpulan dan saran diberikan untuk penelitian.

IV-8

d. Jumlah dan kapasitas kendaraan e. Kapasitas Jam Kerja

f. Due date penerimaan produk

Pengolahan Data

1. Pengujian data Waktu Kegiatan Loading/Unloading

2. Perhitungan Waktu Standar Kegiatan Loading/Unloading

3. Pengolahan rute awal

a. Penentuan rute dengan algoritma Sequential Insertion

b. Penentuan rute dengan algoritma Clarke & Wright Saving

4. Perbandingan dan pemilihan dari kedua metode 5. Perbaikan rute perjalanan dari metode yang terpilih 6. Pemilihan rute distribusi terbaik

7. Penjadwalan rute distribusi berdasarkan due date

Analisis Pemecahan Masalah

1. Analisis perbandingan rute yang dihasilkan dari kedua metode 2. Analisis terhadap perbaikan dan pemilihan rute distribusi terbaik 3. Analisis perbandingan rute perbaikan dengan rute aktual

Kesimpulan dan Saran

Gambar 4.2 Langkah-langkah Proses Penelitian

IV-9

4.7. Instrumen Penelitian

Instrumen yang dipakai dalam pengumpulan data pada penelitian ini ialah sebagai berikut:

1. Stopwatch, digunakan untuk mengukur waktu siklus setiap proses

loading/unloading.

2. Alat tulis, digunakan untuk mencatat data waktu siklus yang dikumpulkan

3. Worksheet, digunakan sebagai catatan hasil pengamatan.

4. Aplikasi googlemaps, digunakan sebagai acuan menetapkan jarak dan waktu tempuh yang dilakukan truk alat angkut dari depot ke customer maupun dari satu customer ke customer lain

4.8. Metode Pengolahan Data

Pengolahan data dilakukan setelah keseluruhan data yang dibutuhkan baik data primer maupun data sekunder terkumpul. Pengolahan data dilakukan dengan menggunakan metode Sequential insertion dan Clarke & Wright Saving. Langkah-langkah dalam melakukan pengolahan data adalah sebagai berikut. 1. Melakukan pengujian data waktu proses loading/unloading berupa uji

keseragaman dan kecukupan data.

2. Melakukan perhitungan waktu standar dari proses loading/unloading.

3. Melakukan pengolahan rute awal dengan metode Sequential insertion dan

Clarke & Wright Saving.

4.Melakukan perbandingan dan pemilihan dari kedua metode perbaikan.

IV-10

tidak terpilih.

6. Melakukan pemilihan rute terbaik dengan membandingkan hasil yang didapat dari perbaikan terhadap hasil pengolahan metode awal yang terpilih.

7. Melakukan penjadwalan rute distribusi berdasarkan due date penerimaan produk.

8. Melakukan perbandingan hasil metode perbaikan akhir dengan rute aktual.

4.9. Analisis Pemecahan Masalah

Langkah berikutnya dilakukan analisis pemecahan masalah berdasarkan pengolahan data yang diperoleh. Analisis dilakukan dengan membandingkan pengolahan rute yang dihasilkan dari kedua metode, terhadap metode awal yang terpilih dengan perbaikan, serta pemilihan rute terbaik.

4.10. Kesimpulan dan Saran

Kesimpulan berisikan jawaban dari tujuan penelitian berupa hasil yang dapat memberikan gambaran secara umum dari penelitian yang dilakukan. Selain itu ditambahkan beberapa saran kepada pihak perusahaan sebagai masukan untuk menentukan kebijakan dalam mengatur rute distribusi produk dan juga saran untuk penelitian selanjutnya demi perbaikan hasil penelitian.

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Pola Distribusi PT. Charoen Pokphand Indonesia – Food Division

PT. Charoen Pokphand Indonesia – Food Division melakukan pendistribusian produk yang berawal dan berakhir di alamat pabrik perusahaan yaitu di Jalan Pulau Solor No. 2 Desa Saentis, Kawasan Industri Medan Tahap II, Kecamatan Percut Sei Tuan, Kabupaten Deli Serdang Propinsi Sumatera Utara. Pada proses pendistribusian produk, perusahaan hanya melakukan proses loading

di Depot dan unloading pada masing-masing customer (tidak ada melakukan kegiatan pengambilan barang di tempat customer).

5.1.2. Data Customer dan Permintaan

Customer melakukan permintaan dalam periode bulanan sementara

perusahaan melakukan distribusi produk sebanyak 4 termin pengiriman dalam periode tersebut. Didalam menetapkan jumlah customer, perusahaan membatasi jadwal permintaan yaitu 2 hari sebelum awal periode. Dalam hal ini produk yang didistribusikan dalam satuan box dengan dimensi box 40 cm x 30 cm x 20 cm dan bobot massa ± 5 kg untuk setiap box. PT. Charoen Pokphand Indonesia – Food

Division memiliki 38 customer yang menjadi titik distribusi. Pendistribusian

V-2

Tabel 5.1. Data Customer dan Permintaan Produk Periode November 2015

Kode Customer Alamat Permintaan

(Box)

C-10 Factory Visit Jl. Gatot Subroto (dekat Terminal) 80 20

C-11 CV. Griya Mandiri Sukses Jl. Kapten Muslim, Simpang Griya 80 20

C-12 Indomaret Plus (Sekip) Jl. Sekip No. 54A 60 15

C-13 PT. Suriatama Mitra Perwita Jl. Sutomo No.2 172 43

C-14 CV. Marelan Ritelindo Jl. Marelan Raya No. 188 300 75

C-15 Erick Fandra (Star Swalayan) Jl. Platina Lingkungan 21 48 12

C-16 Sugiman (Lucky Mart) Jl. Veteran Belawan 124 31

C-17 PT. Carefour Indonesia (CitraGarden) Jl. Letjend Jamin Ginting 80 20

C-18 Alamsyah/Zulkarnain Jl. Jamin Ginting (Simpang USU) 420 105

C-19 CV. Irian Bahagia Bersama Jl. H. M. Joni No. 1 Teladan Timur 80 20

C-20 Indomaret Perum Setiabudi Tasbih I Blok UU No. 48-49 20 5

C-21 Pondok Indah Pasar Buah Jl. Setia Budi (sebelum Majestik) 60 15

C-22 Gunawan/ Sanjaya Jl. Pajang No. 27 Sei Rengas 428 107

C-28 Alfamart Titi Kuning Jl. Brigjend Hamid Titi Kuning 20 5

C-29 Irwan Bratasida (GP Mart) Jl. Komp. Tasbih JJ no. 12 40 10

C-30 Linda (Al Barokah) Jl. Menteng Raya No. 2 B 268 67

C-31 CV. Sumber Segar Utama (Berastagi) Jl. Gatot Subroto No.288 200 50

C-32 PT. Lotte Centre Point Jl. Timor/ Jl. Jawa No. 1 160 40

C-33 CV. Sumber Segar Utama (Cambridge) Jl. S. Parman No. 127 120 30 C-34 PT. Mulia Kekal Abadi (Mulia Pasar Swalayan) Jl. Kol. Yos Sudarso No. 97 60 15

C-35 PT. Pasar Swalayan Maju Bersama (Glugur) Jl. Kol. Yos Sudarso No. 338 120 30

C-36 PT. Prima Sahabat Mitra Bersama (MedanMall) Jl. MT. Haryono Lt. II 100 25

Sumber: PT. Charoen Pokphand Indonesia –Food Division

V-3

Tabel 5.1. Data Customer dan Permintaan Produk Periode November 2015 (Lanjutan)

Kode Customer Alamat Permintaan

(Box)

Distribusi per Termin

(Box

C-37 PT. Pasar Swalayan Maju Bersama (M. Jingga) Jl. Merak Jingga 80 20

C-38 Food Mart Sun Plaza Jl. Zainul Arifin No. 7 120 30

Sumber: PT. Charoen Pokphand Indonesia –Food Division

5.1.3. Hari dan Waktu Kerja

Hari dan waktu kerja pada bagian distribusi produk di PT. Charoen Pokphand Indonesia –Food Division dapat dilihat pada Tabel 5.2.

Tabel 5.2. Hari dan Waktu Kerja

Hari Kerja Waktu Kerja Jam Kerja

(Menit)

Waktu Istirahat

(Menit)

Waktu Distribusi

(Menit)

Senin s/d Sabtu

08:00-16:00 WIB 480 60 420

Sumber: PT. Charoen Pokphand Indonesia –Food Division

5.1.4. Sarana Distribusi & Jumlah Operator

Dalam melakukan pendistribusian produk, perusahaan menggunakan sarana

distribusi berupa mobil angkut. Spesifikasi dari alat kendaraan yang digunakan dapat

dilihat pada Tabel 5.3.

Tabel 5.3. Spesifikasi Alat Angkut Kendaraan

No Jenis Truk Kapasitas (Box) Dimensi Jumlah ( Unit)

1 Horrison 280 5,75 m x 2.65 m x 1.8 m 7 Unit

Sumber: PT. Charoen Pokphand Indonesia –Food Division

V-4

5.1.5. Jarak dan Waktu Antar Titik Distribusi

Jarak dan waktu antar titik distribusi digunakan untuk menentukan jalur

distibusi produk. Jarak dan waktu antar titik distribusi didapat dengan menggunakan

aplikasi google maps. Jarak antar titik distribusi dapat dilihat pada Tabel 5.4 dan

waktu antar titik distribusi dapat dilihat pada Tabel 5.5.

V-5 Tabel 5.4. Jarak Tempuh antar Titik Distribusi dalam Kilometer

D-O C-1 C-2 C-3 C-4 C-5 C-6 C-7 C-8 C-9 C-10 C-11 C-12 13 C- C-14 C-15 C-16 17 C- C-18 C-19 C-20 C-21 C-22 C-23 C-24 C-25 C-26 C-27 C-28 C-29 30 C- C-31 C-32 C-33 C-34 C-35 C-36 C-37 C-38

D-0 4,7 14,4 11,8 18,7 13,6 11,3 15 12,9 17,7 18,1 12,7 13,2 12,5 4,4 3,2 7,3 19,1 16,1 20,1 19,3 17 15,1 13,4 14,7 22,8 15,6 23,1 21,8 19 18,6 14,4 13,4 14,2 9,3 11,6 13,6 11,8 13,9

C-1 14,8 12,7 16,6 14,4 13,3 15,4 13,2 16,7 16,7 11,8 12,7 13,8 1,8 1,5 4,8 19 15,9 17,8 18,4 16,1 16,4 14,6 15,1 24,9 15,5 23 21,6 18,1 20,7 14,4 14,7 14,1 9,7 9,7 14,1 12,2 13,8

C-2 6,8 1,1 0,8 6,5 0,65 4,5 10 10,4 7,6 3,9 1,9 13,8 15,2 10,1 8,6 6,4 3,8 11,7 8,1 1,2 1 2,5 5,5 6 9,6 8,3 9,2 5,6 5,5 2 3,8 7,4 6 0,75 3,7 3,3

C-3 7,1 6,4 0,7 7 8,7 13,7 14,1 8,8 8,2 7,9 10,9 11,7 8,2 14,5 11,4 8,2 15,4 13,1 7,7 6,6 9,2 11 11 15,4 14,1 15,1 10 9,7 7,7 9,6 5,3 6,9 8 7,1 9,3

C-4 1,7 6,8 0,4 5,5 10,9 11,4 8,6 5 3,1 14,4 15,3 11,4 9 5,9 2,8 9,8 7,9 0,55 2,1 1,8 4,6 5,5 9,1 7,8 9,6 4,6 6,6 2,6 4 7,4 6,3 2,1 4,9 3,5

C-5 6,2 1,3 4 9,5 9,9 6,8 3,4 1,8 12,6 13,5 9,8 9,3 6,2 4,6 10,5 8,5 1,9 0,4 3,1 5,9 5,7 10,3 9 10,2 6,3 5 1 4,2 5,7 4,4 1,4 3,2 4

C-6 7 9,1 14,2 14,6 9,2 8,6 7,9 11,8 10,5 8,6 14,9 11,9 8,3 15,8 13,5 7,7 6,7 8,9 11 11,4 15,5 14,1 16,3 10 10,5 7,8 10 5,8 7,4 8,2 7,6 11,2

C-7 5,1 10,6 11 8,2 4,5 3,3 13,7 14,7 10,9 8,4 5,3 3,3 9,2 7,9 0,65 1,7 2 4,8 4,9 9,3 8 9 5 6,1 2,1 3,6 6,9 5,7 1,6 4,4 3,1

C-8 5,9 6,3 4 1,4 4 12,2 13,4 9,4 6,1 3,1 6,7 7,5 4,9 6,5 4,9 5,5 7,9 2,6 11,8 10,5 7,2 9,1 1,5 4,8 1,8 5,6 4,3 4,6 3,2 2,7

C-9 0,85 5,2 7,4 10,7 14,9 16,3 12,2 10,8 7,6 12 4,8 5,4 13,3 11,6 11 13,2 7,2 16,2 14,9 4,5 14,4 5,7 11,6 6,8 10,2 9,7 12,5 9,9 8,6

C-10 5,5 7 11 15,2 16,6 12,5 11,6 8,3 12,2 5,5 6,1 11,6 11,9 11,1 13,4 7,9 17,4 16 5,2 14,6 5,3 11,9 7,3 10,5 10 12,1 10,2 8,2

C-11 3,5 5,5 11 11,2 7,1 9,1 6 9,5 6,8 4,4 8,1 6,4 7,7 10,7 5,8 14 12,7 6,5 11,9 2,7 6,4 4,8 5 4,6 6,7 4,8 4,8

C-12 1,7 11,6 12,9 8,9 6,6 3,6 5,6 8 5,4 4,4 3,8 3,9 6,8 3,1 10,5 9,2 7,7 8 1,9 3,8 1,7 5,1 3,8 3 2,9 1,5

C-13 11,1 12,4 8,4 8,3 5,3 4 8,6 7,1 2,6 2,3 2,1 5,2 4,8 9,3 8 8,5 6,4 3,6 0,8 3,2 4,8 3,5 0,7 0,8 2,5

C-14 1,6 3 17,2 14,1 15,2 16,6 15,2 13,8 12,1 13,3 16,4 13,7 21,2 19,8 16,3 17,6 11,5 12,1 12,3 7,9 10,2 12,3 10,4 12

C-15 4,5 18,8 15,8 20,5 18,1 15,8 15,2 13,1 14,4 17,4 15,3 22,8 21,5 17,8 18,6 13,7 13,1 13,9 9 11,3 13,4 11,5 13,6

C-16 14,5 11,4 12,5 13,9 11,6 11 9,4 10,6 13,6 10,9 18,4 17,1 13,6 17,3 8,8 9,3 9,5 5,2 7,5 9,6 7,7 9,2

C-17 3,1 7,9 5,9 5 8,1 9,2 6,9 9,7 3,1 8,6 7,2 6,1 10,3 5,8 7,8 4,9 10,5 9,2 7,2 8,3 5,7

C-18 6,4 3,9 2,5 6,6 7,7 5,4 7,6 0,7 8,8 8,2 4,2 8,8 4,3 6,3 3,4 9 7,7 5,7 6,8 4,2

C-19 9,3 7,5 3 4,9 2 3,2 5 7,3 6 9,1 2,4 7,8 4,4 5,1 8,4 7,1 3,8 5,6 4,4

C-20 1,9 9,3 10,5 8,1 13,9 4,3 12,8 11,5 0,45 11,5 5,4 9 6,2 10,8 10,3 8,4 9,6 7

C-21 7,6 8,6 6,4 8,6 3,1 12,5 11,2 2 9,8 3,5 7,2 4,3 8,8 8,4 6,6 7,7 5,1

C-22 2,4 1,3 4,1 5 8,6 7,3 9,1 4,7 6,2 2,2 3,7 7 5,7 1,6 4,3 3,1

C-23 3,1 5,9 5,9 10,3 9 10 6,7 4,6 1 3,8 5,4 4,1 1,4 2,8 3,5

C-24 3 3,9 7,5 6,2 8 4,2 6,7 2,9 4 7,3 6 2,3 4,6 3,9

C-25 7,1 5,2 3,9 13,2 4,6 9,9 6,5 7,2 10,5 9,3 5,9 7,8 7

V-6 Tabel 5.4. Jarak Tempuh antar Titik Distribusi dalam Kilometer (Lanjutan)

D-O C-1 C-2 C-3 C-4 C-5 C-6 C-7 C-8 C-9 C-10 C-11 C-12 13 C- C-14 C-15 C-16 17 C- C-18 C-19 C-20 C-21 C-22 C-23 C-24 C-25 C-26 C-27 C-28 C-29 30 C- C-31 C-32 C-33 C-34 C-35 C-36 C-37 C-38

C-27 1,6 13 10,3 12,7 9,6 10 13,3 12 9 10,5 9,8

C-28 11,7 8,3 11,4 8,3 8,6 12 10,7 7,7 9,2 8,5

C-29 11,6 5,2 8,9 6 10,5 10,1 8,4 8,9 6,9

C-30 10,1 6,6 7,5 10,8 9,5 6 8 7,3

C-31 5,8 2,3 6,3 5 5,2 4,1 3,7

C-32 3,2 4,8 3,5 1 2,2 3

C-33 5,6 4,3 3,6 3,4 1,3

C-34 2,4 4,5 2,6 4,7

C-35 5,7 3,8 5,9

C-36 3 2,7

C-37 2,2

C-38

Keterangan:

Kode Customer Kode Customer Kode Customer Kode Customer Kode Customer

C-1 Sutarmuji C-9 PT. Lotte Shopping Indonesia C-17 PT. Carefour Indonesia (CitraGarden) C-25 CV. Gelora Plaza C-33 CV. Sumber Segar Utama (Cambridge)

C-2 CV. Irian Sejahtera C-10 Factory Visit C-18 Alamsyah/Zulkarnain C-26 PT. Vigolestari Indonusa C-34 PT. Mulia Kekal Abadi (Mulia Pasar Swalayan) C-3 PT. Irian Untung Bersama C-11 CV. Griya Mandiri Sukses C-19 CV. Irian Bahagia Bersama C-27 Alfamart SAT. Deli Tua 3 C-35 PT. Pasar Swalayan Maju Bersama (Glugur)

C-4 Tan Bun Hong C-12 Indomaret Plus (Sekip) C-20 Indomaret Perum Setiabudi C-28 Alfamart Titi Kuning C-36 PT. Prima Sahabat Mitra Bersama (MedanMall)

C-5 Ir. Usuf C-13 PT. Suriatama Mitra Perwita C-21 Pondok Indah Pasar Buah C-29 Irwan Bratasida (GP Mart) C-37 PT. Pasar Swalayan Maju Bersama (M. Jingga) C-6 Usman C-14 CV. Marelan Ritelindo C-22 Gunawan/ Sanjaya C-30 Linda (Al Barokah) C-38 Food Mart Sun Plaza

C-7 Juswar Djang C-15 Erick Fandra (Star Swalayan) C-23 Hendra C-31 CV. Sumber Segar Utama (Berastagi) D-0 Depot C-8 PT. Trans Retail Indonesia C-16 Sugiman (Lucky Mart) C-24 PT. Yuki Abadi C-32 PT. Lotte Centre Point

V-7 Tabel 5.5. Waktu Tempuh antar Titik Distribusi dalam Menit

D-O C-1 C-2 C-3 C-4 C-5 C-6 C-7 C-8 C-9 C-10 C-11 C-12 C-13 C-14 C-15 C-16 C-17 C-18 C-19 C-20 C-21 C-22 C-23 C-24 C-25 C-26 C-27 C-28 C-29 C-30 C-31 C-32 C-33 C-34 C-35 C-36 C-37 C-38

D-0 11 33 19 32 32 18 36 30 37 38 28 29 28 11 8 15 47 39 33 39 40 33 28 33 40 37 55 52 39 29 33 29 32 18 24 31 24 32

C-1 34 27 37 33 29 37 32 34 37 26 31 31 5 3 10 48 41 42 39 38 37 32 37 47 40 59 56 39 36 34 33 35 22 22 35 29 36

C-2 22 13 9 21 8 15 25 26 20 13 9 33 34 27 22 17 13 30 22 14 12 7 14 17 27 24 27 17 18 6 12 19 16 9 13 11

C-3 22 19 8 21 25 31 32 23 24 24 24 26 19 41 34 25 36 36 23 19 29 34 32 47 45 35 28 29 22 28 15 20 24 20 28

C-4 7 22 5 16 30 31 22 15 10 35 38 29 24 6 9 28 22 6 9 6 14 16 28 25 27 13 21 9 14 22 18 6 14 13

C-5 19 5 15 30 33 21 14 7 33 36 28 30 22 16 34 30 8 5 12 23 21 37 34 33 20 19 12 16 19 15 6 12 15

C-6 23 31 37 39 26 30 26 23 20 21 49 41 28 42 42 22 22 30 38 40 53 50 45 31 33 25 33 18 23 26 24 34

C-7 21 36 37 27 20 12 39 45 34 30 21 11 35 30 8 7 7 16 20 24 31 32 15 27 11 19 27 23 8 19 17

C-8 16 18 14 6 16 30 34 25 21 12 26 21 15 23 16 21 30 10 36 33 20 33 5 17 6 17 13 18 11 11

C-9 3 16 23 32 35 38 29 23 21 37 13 15 38 32 34 41 20 38 35 12 43 17 33 21 26 26 34 27 28

C-10 14 21 30 34 37 29 26 23 42 15 17 40 31 37 46 22 39 36 14 48 15 32 22 26 25 33 26 26

C-11 12 17 25 27 18 30 20 31 19 16 24 17 25 36 22 43 42 18 38 9 18 15 13 12 19 12 18

C-12 8 29 33 23 24 14 22 22 17 18 14 15 25 12 36 33 21 27 6 14 5 15 11 12 9 6

C-13 30 35 25 29 19 14 29 26 9 8 8 19 18 32 29 28 21 15 10 13 16 12 9 10 11

C-14 4 6 55 44 47 42 45 41 33 40 52 42 60 58 41 54 32 34 34 19 28 35 28 34

C-15 10 61 49 40 48 49 46 35 42 55 47 65 62 47 55 36 35 38 21 30 36 29 39

C-16 55 42 43 39 41 37 30 37 49 39 57 55 38 51 28 31 31 16 25 32 25 32

C-17 13 29 14 18 29 35 26 28 12 25 22 15 35 20 30 17 36 31 27 28 20

C-18 24 16 10 24 29 20 28 8 30 29 15 30 14 24 12 30 26 22 22 15

C-19 36 26 9 17 7 12 18 28 25 30 6 27 16 19 30 26 14 20 17

C-20 6 31 35 27 35 14 32 29 5 37 17 31 19 34 33 28 30 23

C-21 25 28 21 29 10 35 32 6 31 11 25 14 27 27 23 24 16

C-22 9 16 5 19 33 30 30 14 24 7 16 26 22 5 16 13

C-23 13 23 23 40 37 34 22 22 4 15 22 18 5 12 15

C-24 12 15 28 25 26 13 23 11 15 26 22 9 16 13

C-25 22 16 13 35 12 30 20 23 34 30 18 24 21

V-8 Tabel 5.5. Waktu Tempuh antar Titik Distribusi dalam Menit (Lanjutan)

D-Kode Customer Kode Customer Kode Customer Kode Customer Kode Customer

C-1 Sutarmuji C-9 PT. Lotte Shopping Indonesia C-17 PT. Carefour Indonesia (CitraGarden) C-25 CV. Gelora Plaza C-33 CV. Sumber Segar Utama (Cambridge) C-2 CV. Irian Sejahtera C-10 Factory Visit C-18 Alamsyah/Zulkarnain C-26 PT. Vigolestari Indonusa C-34 PT. Mulia Kekal Abadi (Mulia Pasar Swalayan)

C-3 PT. Irian Untung Bersama C-11 CV. Griya Mandiri Sukses C-19 CV. Irian Bahagia Bersama C-27 Alfamart SAT. Deli Tua 3 C-35 PT. Pasar Swalayan Maju Bersama (Glugur)

C-4 Tan Bun Hong C-12 Indomaret Plus (Sekip) C-20 Indomaret Perum Setiabudi C-28 Alfamart Titi Kuning C-36 PT. Prima Sahabat Mitra Bersama (MedanMall) C-5 Ir. Usuf C-13 PT. Suriatama Mitra Perwita C-21 Pondok Indah Pasar Buah C-29 Irwan Bratasida (GP Mart) C-37 PT. Pasar Swalayan Maju Bersama (M. Jingga)

C-6 Usman C-14 CV. Marelan Ritelindo C-22 Gunawan/ Sanjaya C-30 Linda (Al Barokah) C-38 Food Mart Sun Plaza C-7 Juswar Djang C-15 Erick Fandra (Star Swalayan) C-23 Hendra C-31 CV. Sumber Segar Utama (Berastagi) D-0 Depot

C-8 PT. Trans Retail Indonesia C-16 Sugiman (Lucky Mart) C-24 PT. Yuki Abadi C-32 PT. Lotte Centre Point

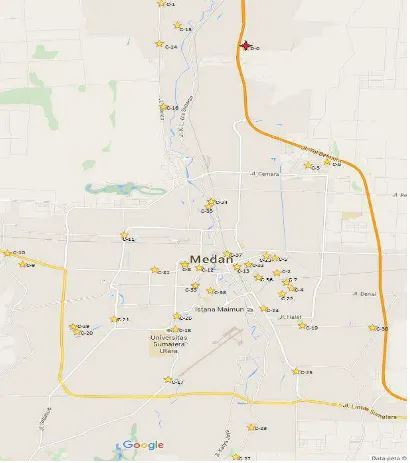

Peta lokasi masing-masing CustomerPT. Charoen Pokphand Indonesia –

Food Division dapat dilihat pada Gambar 5.1.

5.1.6. Data Waktu Proses Loading, Unloading, dan Administrasi

Loading adalah kegiatan yang dilakukan operator untuk memasukkan box

kedalam alat angkut. Data waktu yang diambil dimulai dari operator mengambil satu unit box di lantai penumpukan sampai box diletakkan didalam alat angkut. Sedangkan unloading adalah kegiatan yang dilakukan operator untuk mengeluarkan box keluar dari alat angkut. Data waktu yang diambil dimulai dari operator mengambil satu unit box di dalam alat angkut sampai box diletakkan dilantai penumpukan. Kegiatan loading dan unloading ini menggunakan sistem LIFO (Last In First Out) dimana box yang pertama sekali masuk kedalam alat angkut adalah yang terakhir keluar atau pada customer akhir dalam rute distribusi, hal ini dilakukan untuk menghindari waktu bongkar muat yang lebih lama.

Untuk data waktu loading dan unloading masing-masing diambil sampel sebanyak 10 data waktu pengukuran yang dapat dilihat pada Tabel 5.6.

Tabel 5.6. Data Waktu Proses Loading dan Unloading

Pengkuran ke-

Waktu Loading per Box (detik)

Waktu Unloading per Box (detik)

1 6,2 5,8

2 6,4 6,2

3 5,6 6,0

4 5,8 6,4

5 5,8 5,8

6 6,4 5,8

7 6,2 5,6

8 6,2 6,0

9 5,6 5,4

10 5,4 6,2

Sumber: PT. Charoen Pokphand Indonesia –Food Division

V-2

Proses administrasi didalamnya mencakup kegiatan registrasi, mengatur posisi alat angkut ke tempat penumpukan, serah terima berkas, pencatatan, dan pemeriksaan barang yang dilakukan di tempat masing-masing customer berada. Untuk waktu administrasi memiliki batas waktu maksimal sebesar 15 menit untuk masing-masing customer.

5.1.7. Rating Factor dan Allowance

Penentuan Rating Factor dan Allowance dilakukan terhadap operator

loading/ unloading. Penentuan nilai rating factor dapat dilihat sebagai berikut:

1. Keterampilan : Excellent (B2) = 0,08

2. Usaha : Good (C1) = 0,06

3. Kondisi kerja : Good (C) = 0,02 4. Konsistensi : Excellent (B) = 0,03 +

0,19

Penentuan nilai kelonggaran (allowance) terhadap operator loading/

unloading adalah sebagai berikut:

1. Tenaga yang dikeluarkan : Ringan, berdiri = 7,5 % 2. Sikap kerja : Badan tegak, berdiri dua kaki = 1 %

3. Gerakan kerja : Normal = 0 %

4. Kelelahan mata : Pandangan yang terputus-putus = 0 % 5. Keadaan temperatur : Rendah (22 – 28 oC) = 1,5 %

6. Keadaan atmosfer : Baik = 0 %

7. Keadaan lingkungan : Siklus kerja berulang (5-10 detik) = 0,5 %

8. Kebutuhan pribadi : Pria = 2 % +

V-3

5.1.8. Due Date Penerimaan Produk

Due date penerimaan produk merupakan penjadwalan hari penerimaan

produk yang disesuaikan oleh masing-masing customer. Due date penerimaan produk ini dibuat berdasarkan kesepakatan dari perusahaan dengan masing-masing customer. Dalam satu minggu (satu periode distribusi) perusahaan hanya melakukan satu kali distribusi pada masing-masing customer.

Data due date penerimaan produk dapat dilihat pada Tabel 5.7.

Tabel 5.7. Data Due Date Harian Penerimaan Produk

Kode Customer

Due Date Harian

Senin Selasa Rabu Kamis Jumat Sabtu

C-1 Sutarmuji √ √

C-2 CV. Irian Sejahtera √ √

C-3 PT. Irian Untung Bersama √

C-4 Tan Bun Hong √

C-5 Ir. Usuf √

C-6 Usman √ √

C-7 Juswar Djang √

C-8 PT. Trans Retail Indonesia √ √

C-9 PT. Lotte Shopping Indonesia √ √

C-10 Factory Visit √

C-11 CV. Griya Mandiri Sukses √ √

C-12 Indomaret Plus (Sekip) √

C-13 PT. Suriatama Mitra Perwita √

C-14 CV. Marelan Ritelindo √

C-15 Erick Fandra (Star Swalayan) √

C-16 Sugiman (Lucky Mart) √ √

C-17 PT. Carefour Indonesia (CitraGarden) √

C-18 Alamsyah/Zulkarnain √

C-19 CV. Irian Bahagia Bersama √

C-20 Indomaret Perum Setiabudi √

C-21 Pondok Indah Pasar Buah √

C-22 Gunawan/ Sanjaya √

C-23 Hendra √ √

V-4

Tabel 5.7. Data Due Date Harian Penerimaan Produk (Lanjutan)

Kode Customer

Due Date Harian

Senin Selasa Rabu Kamis Jumat Sabtu

C-24 PT. Yuki Abadi √ √ √

C-25 CV. Gelora Plaza √ √

C-26 PT. Vigolestari Indonusa √

C-27 Alfamart SAT. Deli Tua 3 √

C-28 Alfamart Titi Kuning √

C-29 Irwan Bratasida (GP Mart) √ √

C-30 Linda (Al Barokah) √ √

C-31 CV. Sumber Segar Utama (Berastagi) √

C-32 PT. Lotte Centre Point √ √ √

C-33 CV. Sumber Segar Utama (Cambridge) √

C-34 PT. Mulia Kekal Abadi (Mulia Pasar Swalayan) √

C-35 PT. Pasar Swalayan Maju Bersama (Glugur) √ √ √

C-36 PT. Prima Sahabat Mitra Bersama (MedanMall) √

C-37 PT. Pasar Swalayan Maju Bersama (M. Jingga) √ √ √

C-38 Food Mart Sun Plaza √ √

5.2. Pengolahan Data

5.2.1. Pengujian Keseragaman Waktu Loading dan Unloading

Pengujian keseragaman data dilakukan untuk melihat seberapa besar penyimpangan data yang telah diukur, kemudian menseleksi data yang termasuk kedalam batasan sehingga dapat dilakukan pengujian ke tahap selanjutnya. Pengujian keseragaman data dilakukan dengan tingkat kepercayaan 95% (nilai k=2). Penentuan kondisi keragaman data dapat dilihat sebagai berikut:

Jika Xmin > BKB dan Xmaks < BKA, maka data seragam Jika Xmin < BKB dan Xmaks > BKA, maka data tidak seragam

V-5

1. Waktu Loading

Hasil perhitungan harga ∑Xi untuk data waktu loading dapat dilihat pada Tabel.5.8.

Tabel 5.8. Hasil Perhitungan Harga ∑Xi untuk Data Waktu Loading

Pengkuran

Menentukan standar deviasi waktu pengamatan:

s = 0,36

Uji keseragaman data waktu pengamatan:

Batas Kontrol Atas (BKA) = k s = 5,96 + 2 (0,36) = 6,65 Batas Kontrol Bawah (BKB) = -k s = 5,96 - 2 (0,36) = 5,31 Berdasarkan perhitungan didapatkan bahwa semua data seragam. Peta control pengujian keseragaman data waktu loading dapat dilihat pada Gambar 5.2.

V-6

Gambar 5.2. Peta Kontrol Uji Keseragaman Data Waktu Loading

2. Waktu Unloading

Hasil perhitungan harga ∑Xi untuk data waktu unloading dapat dilihat pada Tabel.5.9.

Tabel 5.9. Hasil Perhitungan Harga ∑Xi untuk Data Waktu Unloading

Pengkuran ke-

Waktu Unloading

(detik) -

2

Xi2

1 5,8 0,03 33,64

2 6,2 0,06 38,44

3 6,0 0,00 36,00

4 6,4 0,19 40,96

5 5,8 0,03 33,64

6 5,8 0,03 33,64

7 5,6 0,13 31,36

8 6,0 0,00 36,00

9 5,4 0,31 29,16

10 6,2 0,06 38,44

Total 59,2 0,83 351,28

Maka didapat: N = 10

V-7

= 5,92 10

59,2

Xi

N detik

Menentukan standar deviasi waktu pengamatan:

s = 0,3

9 83 , 0 1

) X Xi

( 2

N

Uji keseragaman data waktu pengamatan:

Batas Kontrol Atas (BKA) = k s = 5,92 + 2 (0,3) = 6,54 Batas Kontrol Bawah (BKB) = -k s = 5,92 - 2 (0,3) = 5,34 Berdasarkan perhitungan didapatkan bahwa semua data seragam. Peta control pengujian keseragaman data waktu unloading dapat dilihat pada Gambar 5.3.

Gambar 5.3. Peta Kontrol Uji Keseragaman Data Waktu Unloading

5.2.2. Pengujian Kecukupan Data Waktu Loading dan Unloading

Pengujian kecukupan data dilakukan untuk melihat apakah data yang telah dikumpulkan memenuhi kebutuhan data dalam pengamatan. Untuk menghitung

V-8

jumlah pengamatan yang dibutuhkan dengan menggunakan rumus N dengan tingkat kepercayaan 95% (nilai k=2) dan tingkat ketelitian 5%. Perhitungan kecukupan data menggunakan rumus sebagai berikut:

N’ =

Perhitungan kecukupan data waktu loading adalah sebagai berikut.

N’ =

Dari hasil perhitungan diatas dapat diketahui bahwa N’ < N (5,33 < 10), yang

berarti jumlah pengamatan untuk data waktu loading sudah mencukupi. 2. Proses unloading

Perhitungan kecukupan data waktu unloading adalah sebagai berikut.

N’ =

Dari hasil perhitungan diatas dapat diketahui bahwa N’ < N (3,73 < 10), yang

berarti jumlah pengamatan untuk data waktu unloading sudah mencukupi.

5.2.3. Perhitungan Waktu Standar Proses Loading dan Unloading

Setelah dilakukan pengujian kecukupan data, maka dapat dilakukan perhitungan waktu standar. Perhitungan waktu standar untuk loading dan

V-9

5.2.4. Penentuan Rute Distribusi dengan Sequential Insertion

Langkah-langkah yang dilakukan dalam pengerjaan dengan Sequential

Insertion adalah sebagai berikut.

1. Langkah 1

V-10

Tahap awal yang dilakukan dalam penentuan rute distribusi dengan

Sequential Insertion adalah inisiasi data customer, matriks jarak, matriks

waktu, kapasitas mobil, kapasitas waktu, waktu loading & unloading sebagai input yang dibutuhkan. Selanjutnya tentukan rute pertama (t=1) dimulai dari depot menuju ke konsumen kemudian kembali lagi ke depot. Rute yang diambil berdasarkan waktu dan jarak terpendek dari depot.

2. Langkah 2

Hitung jarak tempuh yang dilalui distributor ke tiap customer dan hitung waktu tempuh yang dibutuhkan dalam mengirimkan barang ke tiap customer. Sebagai contoh dilakukan perhitungan untuk ruteD0-C1-D0.

Permintaan = 115 box;

Layak terhadap kapasitas truk (115 box ≤ 280 box)

Waktu loading = Layak terhadap kapasitas waktu (67,97 menit ≤ 420 menit)

Jarak Tempuh = 4,7 + 4,7 = 9,4 km

Selanjutnya dilakukan hal yang sama untuk setiap titik distribusi.

V-11

Tabel 5.10. Rekapitulasi Perhitungan Waktu dan Jarak Tempuh Rute Awal

Rute

Berdasarkan perhitungan yang dilakukan, untuk rute pertama yang memiliki jarak terpendek dimulai dari D0-C15-D0.

3. Langkah 3

V-12

Kemudian dilakukan perhitungan sisa kapasitas truk, jika sisa kapasitas truk memenuhi untuk mengirimkan barang sesuai permintaan customer maka lanjut ke langkah 4, jika tidak lanjut ke langkah 6.

Sisa kapasitas truk = 280 box – 12 box = 268 box 4. Langkah 4

Kemudian dilakukan penyisipan customer berikutnya yang memiliki jarak paling pendek dari urutan rute yang telah terbentuk.

Berdasarkan data jarak tempuh, jarak dan waktu tempuh yang terpendek dari titik C15 adalah titik C1 dengan jarak tempuh 1,5 km dan waktu tempuh 3 menit, sehingga rute yang terbentuk menjadi D0-C15-C1-D0.

5. Langkah 5

Selanjutnya dilakukan perhitungan jarak tempuh, waktu penyelesaian tur dan list rute customer yang telah dilayani.

Waktu loading =