ABSTRAK

SINTESIS ZEOLIT BERBASIS SILIKA SEKAM PADI DENGAN METODE ELEKTROKIMIA SEBAGAI KATALIS

TRANSESTERIFIKASI MINYAK KELAPA

Oleh

FARADILLA SYANI

Telah dilakukan transesterifikasi minyak kelapa dengan metanol menggunakan zeolit sintetik yang dihasilkan dengan metode elektrokimia. Untuk membuat zeolit dengan komposisi yang berbeda, percobaan sintesis dilakukan dengan pH yang berbeda yakni 4, 5, 6, 8, 10 dan waktu elektrolisis yang berbeda yakni 15, 30, 45, 60 menit dengan potensial tetap sebesar 8V. Uji katalis pada reaksi transesterifikasi dilakukan dengan variabel kinetis yakni waktu reaksi transesterifikasi. Kondisi optimum percobaan adalah penggunaan zeolit sebesar 5% terhadap berat reaktan, dengan perbandingan mol minyak kelapa dan metanol 1:4, pada suhu 70 oC selama 2 jam dengan persen konversi sebesar 100%. Analisis GC-MS menunjukkan adanya sepuluh puncak utama dengan komposisi tertinggi adalah metil miristat dengan jumlah relatif sebesar 21,03%. Berdasarkan analisis parameter biodiesel diperoleh produk transesterifikasi yang memenuhi standar SNI 04-7182-2006 yakni massa jenis 0,8895 g/mL, angka cetana 73,4, dan viskositas 5,49 mm2/s. Zeolit dengan unjuk kerja terbaik dikarakterisasi dengan SEM-EDX, BET dan XRD.

TRANSESTERIFICATION CATALYST

By

FARADILLA SYANI

This study was carried out to invistigate transesterification of coconut oil with methanol using synthetic zeolite produced by electrochemical method as catalyst. Preparation of synthetis zeolites was undertaken at varied pHs of 4, 5, 6, 8, 10 and electrolysis times of 15, 30, 45, 50 minutes, with specified potential of 8V. A series of transesterification reaction was performed to select the zeolites capable to catalyse transesterification, and reaction time. The optimum conditions obtained for the transesterification reaction are the use of zeolite 5% by weight of reactant, the mole ratio of coconut oil to methanol of 1: 4, temperature of 70 ° C, and reaction time of 2 hours with the percent conversion of 100%. GC-MS analysis showed the presence of ten major peaks with the highest peak belongs to methyl myristate with relative amount of 21.03%. Transesterification product was found to meet some of the standards of SNI 04-7182-2006 for biodiesel, includes density (0.8895 g/mL), cetane number (73.4), and viscosity (5.49 mm2/s). Zeolite with the best performance was characterized by SEM-EDX, BET, and XRD techniques.

RIWAYAT HIDUP

Penulis menyelesaikan pendidikan dasar di SDN 1 Gotong

Royong Bandar Lampung dan menyelesaikannya tahun 2004,

pendidikan tingkat menengah hingga tahun 2007 di SMP

Negeri 9 Bandar Lampung. Kemudian penulis melanjutkan

pendidikan di SMTI Tanjung Karang Bandar Lampung dan

menyelesaikannya tahun 2010. Pada tahun yang sama, penulis diterima sebagai

mahasiswa Jurusan Kimia FMIPA Universitas Lampung melalui jalur Seleksi

Nasional Masuk Perguruan Tinggi Negeri (SNMPTN).

Selama menempuh pendidikan di kampus, penulis pernah menjadi Juara 5 Tingkat

Nasional Lomba Invitasi Nasional KSCSR Lampung tahun 2011, Finalis Youth

Power UGM Tahun 2012, Peringkat 3 GIS-Competition UGM 2012, Juara Poster

Terfavorit Tingkat Provinsi Lampung Olimpiade Sains Nasional Pertamina

(OSN-Pertamina) tahun 2013 Kategori Proyek Sains, 5 Besar Lomba Inovasi Teknologi

BAPPEDA Lampung 2014 dan Juara Poster Terfavorit Tingkat Provinsi Lampung

Olimpiade Sains Nasional Pertamina (OSN-Pertamina) tahun 2014 Kategori

Proyek Sains. Penulis juga pernah menjadi Juri LKIR GEMPITA Himasakta

Aktivitas organisasi penulis dimulai sejak menjadi Kader Muda Himaki, Brigade

Muda BEM FMIPA, Kader Muda ROIS FMIPA dan Anggota Muda UKM

Penelitian Unila tahun 2010-2011. Penulis juga pernah menjadi Anggota Biro

Penerbitan Himaki FMIPA Unila tahun 2011–2012, Anggota Depertemen

Pemberdayaan Sumber Daya Mahasiswa (PSDM) BEM FMIPA Unila tahun

2011–2012, Anggota Bidang Kaderisasi ROIS FMIPA Unila tahun 2011–2012,

Sekretaris Umum UKM Penelitian Unila tahun 2011–2012, Anggota Biro Usaha

Mandiri Himaki FMIPA Unila tahun 2012–2013, Wakil Ketua Umum UKM

Penelitian Unila tahun 2012–2013 dan Bendaraha Umum Ikatan Lembaga

Penalaran dan Penelitian Mahasiswa Indonesia (ILP2MI) tahun 2013–2015.

Penulis juga pernah menjadi asisten praktikum Sains Dasar tahun 2013 untuk

mahasiswa Kimia, praktikum Kimia Dasar tahun 2013 untuk mahasiswa Teknik

Geofisika, dan praktikum Kimia Dasar, Sains Dasar dan Kimia Fisik tahun 2014

untuk mahasiswa Kimia. Pada tahun 2013 penulis menyelesaikan Kerja Praktek

Lapangan (PKL) yang berjudul ” Pengaruh Potensial Terhadap Komposisi Zeolit

Sintetis Berbasis Silika Sekam Padi yang Dihasilkan dengan Metode

Elektrokimia” di Laboratorium Polimer Universitas Lampung. Penulis juga

pernah menulis beberapa karya ilmiah antara lain Kawasan Usaha Agro Terpadu

(KUAT) Sebuah Konsep Grand Design Menuju Revitalisasi “Lampung Black Pepper”tahun 2012, Desain Bangun Trapping CO2 dan Nikotin Untuk Ruangan

Khusus Merokok Di Tempat Umum tahun 2013, dan Preparasi Zeolit Sintetik

Berbasis Silika Sekam Padi Dengan Metode Elektrokimia Sebagai Katalis Unggul

Tersenyumlah dalam mengawali hari, karena itu menandakan

bahwa kamu siap menghadapi hari dengan penuh semangat

Jangan takut mencoba, karena kesalahan adalah guru terbaik jika kamu jujur mengakuinya dan mau belajar

darinya

Tidak ada balasan kebaikan kecuali kebaikan (pula). Maka nikmat Tuhan kamu yang manakah yang kamu dustakan?

(QS. Ar-Rahman (55):60-61

Sesungguhnya ilmu itu diperoleh dengan belajar, kesantunan itu

diperoleh dengan kerendahan hati, sedangkan kesabaran itu

diperoleh dengan keteguhan hati.

(HR. Ibnu Fajar).

Jangan pernah takut untuk mencoba, karena dengan

mencoba kita dapat mengukur seberapa besar kekuatan,

Puji syukur kepada Allah SWT atas limpahan Karunia-Nya,

sehingga terciptalah sebuah karya tulisku yang kupersembahkan

untuk:

Papa dan Mama tercinta atas doa, kasih sayang, dukungan,

keikhlasan dan kesabaran dalam mendidikku.

Adinda Robin, Khasandra dan Laras Oktaviani atas doa dan

dukunganya

Keluarga besar yang selalu mendoakan keberhasilanku

Prof. Wasinton Simanjuntak, Ph.D dan Bapak Ibu Dosen

Jurusan Kimia atas semua dedikasinya selama ananda menempuh

pendidikan di kampus

SANWACANA

Segala Puji bagi Allah, Rabb semesta alam atas nikmat-Nya yang tak terhingga,

kasih sayang-Nya yang tak terbilang, serta nikmat persaudaraan yang senantiasa

terjaga hingga hari ini sehingga penulis dapat menyelesaikan skripsi yang berjudul

SINTESIS ZEOLIT BERBASIS SILIKA SEKAM PADI DENGAN METODE ELEKTROKIMIA SEBAGAI KATALIS

TRANSESTERIFIKASI MINYAK KELAPA

Shalawat teriring salam semoga tersampaikan kepada Rasulullah SAW beserta

keluarga dan sahabat serta umatnya di akhir zaman, Aamiin.

Teriring doa nan tulus jazaakumullah khaiiran katsir, penulis mengucapkan

terima kasih kepada:

1. Bapak Prof. Wasinton Simanjuntak, Ph. D. selaku Pembimbing I penulis atas

seluruh dedikasi yang beliau berikan selama menempuh pendidikan di

kampus, atas semua kesabaran, keikhlasan, bimbingan dan nasihat yang

diberikan hingga penelitian dan skripsi ini dapat terselesaikan.

2. Bapak Prof. Simon Sembiring, Ph. D. selaku Pembimbing II yang telah

membimbing penulis dengan penuh kesabaran, keikhlasan, serta bimbingan

3. Ibu Kamisah D Pandiangan, M.Si. selaku Pembahas dalam penelitian penulis

atas semua bimbingan, nasihat, dan kesabaran beliau sehingga skripsi ini

dapat terselesaikan. Semoga Allah membalasnya dengan kebaikan.

4. Ibu Dian Septiani Pratama, M.Si. selaku pembimbing akademik atas nasehat,

bimbingan serta motivasi yang diberikan kepada penulis.

5. Bapak Dr. Eng. Suripto Dwi Yuwono, M. T. selaku Ketua Jurusan Kimia

FMIPA Unila.

6. Bapak dan Ibu Dosen Jurusan Kimia FMIPA Universitas Lampung atas

seluruh dedikasi dan ilmu yang diberikan selama penulis menempuh

perkuliahan.

7. Bapak Prof. Suharso, Ph.D selaku dekan Fakultas Matematika dan Ilmu

Pengetahuan Alam Universitas Lampung.

8. Teriring syukur ananda untuk Papa dan Mama atas seluruh kasih sayang,

kesabaran, keikhlasan, doa, nasehat serta semua dedikasi dalam mendidik

ananda, semoga Allah membalas cintanya dengan jannah-Nya, aamiin

Allahuma aamiin.

9. Adikku Robin, Khasandra dan Laras Oktaviani terima kasih atas doa dan

dukungannya kepada penulis.

10. Teruntuk keluarga besar Makudun, Maete Ad, Uncu, Ante Li, Ante Yul dan

Ante Mel terima kasih atas doa, nasehat dan dukungannya kepada penulis.

11. Teruntuk sahabat terbaikku Chintia Yolanda terima kasih untuk persaudaraan,

doa, nasehat dan dukungannya. Semoga persahabatan kita terjalin dengan

dukungan, dan motivasinya selama penelitian.

13. Rekan kerja lab polimer Leni Astuti, S.Si., Funda Elisya, S.Si., Mbak Ruth

Meta M, S.Si., Mbak Juwita Ratna Sari, S.Si., Mbak Luh Gede Rai P., S.Si.,

Mbak Nurjanah, S.Si., Bu Laila, S.Si., Bu Rina, S.Pd., serta adik-adik satu

bimbingan Umi Fadilah, Endah Pertiwi, dan Jelita P.S. Terima kasih untuk

semua kerjasama dan bantuannya.

14. Rekan-rekan Kimia Angkatan 2010 Agung Supriyanto, M. Nurul Fajri,

M. Prasetio Ersa, Rahmat Kurniawan, S.Si., Wynda Dwi Anggraini, S.Si.,

Desi Meriyanti, S.Si., Rina R Sutisna, S.Si., Widya Afriliani W, S.Si.,

Putri Heriyani Utami, S.Si., Sevina Silvi, S.Si., Purniawati, S.Si., Rully

Prayetno, Lailatul Hasanah, Ariyanti, Sifa Kusuma W., Fajria Faiza,

Putri Sari Dewi, Juni Julhijjah, Kristi Arina, Martha Selvini Gultom.,

Rini Handayani R., Fauziyyah Mu’min S., S.Si., Rani Anggraini.,

Nur Robiah, Indah Aprianti, Silvana Maya P, Hapin Afliyani S.Si.,

Chyntia Gustianda P., Lolita Napatilova A.K., Sutini Karlina Sari,

Adetia Fatmawati dan Ely Setiawati terima kasih untuk persaudaraan,

cerita dan kenangan yang dibina selama menempuh pendidikan di kampus.

Semoga kebersamaan yang telah terangkai tak lekang oleh waktu meskipun

suatu saat kita akan berpisah.

15. Rekan-rekan UKM Penelitian dan ILP2MI terima kasih untuk persaudaraan,

kenangan, kerja sama, dukungan dan nasihat kepada penulis.

16. Uni Kidas, Mb Liza, Mb Nora, Mas Nomo dan Pak Gani terima kasih atas

17. Seluruh keluarga besar Jurusan Kimia Angkatan 2011 – 2014.

18. Almamater tercinta, Universitas Lampung.

Penulis menyadari bahwa dalam penulisan skripsi ini masih terdapat kekurangan

dan kesalahan, untuk itu penulis mengharapkan kritik dan saran yang membangun

demi perbaikan penulisan di masa datang. Semoga bermanfaat.

Bandar Lampung, September 2014 Penulis

DAFTAR ISI

3. Karakteristik Biodiesel ... 10

B.Katalis Transesterifikasi … ... 12

1. Katalis Homogen … ... 12

2. Katalis Heterogen ….… ... 13

3. Karakterisasi Katalis Heterogen ... 14

1. Difraksi Sinar-X (X-Ray Diffraction) ... 14

2. Scanning Electron Microscopy-Energy Dispersive X-ray Spektrometer (SEM-EDX) ... 17

1. Faktor-Faktor yang Mempengaruhi Elektrolisis ... 31

2. Reaksi Pada Elektroda ... 31

ii

2. Ekstraksi Silika dengan Metode Presipitasi … ... 34

3. Pembuatan Sol Silika Sekam Padi …… ... 35

4. Pembuatan Zeolit dengan Metode Elektrolisis dan Sol-Gel .... 35

5. Kalsinasi Katalis ... 36

3. Analisis GasChromathography-Mass Spectroscopy (GC-MS) ... 41

7. Karakterisasi Katalis ... 43

a. Karakterisasi dengan XRD (X-Ray Diffraction) ... 43

b. Karakterisasi dengan SEM/EDX (Scanning Electron Microscope-Energy Dispersive Spectrometer) ... 44

c. Karakterisasi dengan BET (Brunauer-Emmett-Teller) ... 45

E. Pembuatan Zeolit dengan Metode Elektrokimia ... 50

F. Uji Reaksi Transesterifikasi ... 53

1. Penentuan Waktu Reaksi Optimum ... 54

2. Hasil Reaksi Transesterifikasi ... 55

G. Uji Kelayakan Biodiesel ... 55

1. Kromatografi Gas-Spektroskopi Massa (KG-SM)... 56

2. Kualitas Biodiesel ... 62

H. Karakterisasi Katalis ... 63

1. Scanning Electron Microscope-Energy Dispersive Spectrometer (SEM/EDX) ... 63

V. SIMPULAN DAN SARAN ... 69

A. Simpulan ... 69

B. Saran ... 70

DAFTAR TABEL

Tabel Halaman

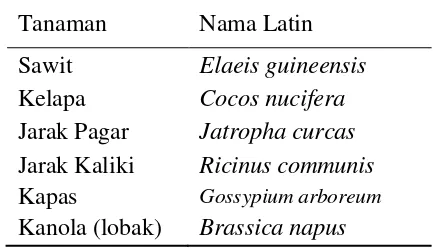

1. Beberapa tanaman penghasil minyak nabati... 7

2. Contoh zeolit alam yang umum ditemukan ... 22

3. Rumus oksida beberapa jenis zeolit sintetik ... 24

4. Komposisi sekam padi ... 26

5. Karakteristik silika sekam padi yang dihasilkan dengan dengan metode IPSIT (Indian Institute of Science Precipitate Silica Technology). ... 30

6. Hasil reaksi transesterifikasi minyak kelapa dengan tiga katalis yang berbeda... 55

7. Hasil analisis GC-MS produk transesterifikasi minyak kelapa... 57

DAFTAR GAMBAR

Gambar Halaman

1. Reaksi transesterifikasi ... 8

2. Reaksi transesterifikasi antara trigliserida dan metanol ... 8

3. Bagian dasar kromatografi gas ... 11

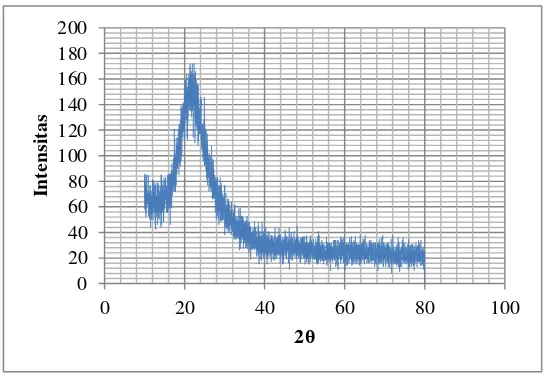

4. Pola difraksi sinar-X pada sampel silika sekam padi setelah kalsinasi 550 ºC ... 16

5. Mikrostruktur silika sekam padi ... 17

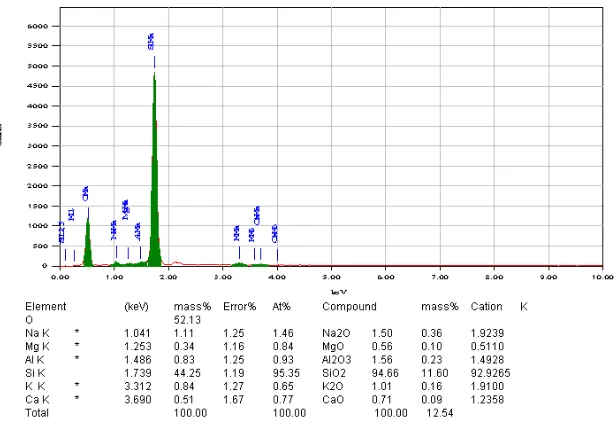

6. Hasil analisis EDX silika sekam padi ... 18

7. Enam tipe adsorpsi dan desorpsi isotermis pada padatan atau bahan mesopori dan mikropori ... 21

8. Viskometer Ostwald (alat untuk mengukur viskositas) ... 39

9. Sekam padi ... 47

10. Proses ekstraksi silika sekam padi ... 49

11. Sol silika ... 49

12. Reaktor sintesis zeolit ... 50

13. Mekanisme sintesis zeolit ... 51

14. Proses sintesis ... 52

15. Reaktor transesterifikasi ... 53

16. Kurva penentuan waktu reaksi optimum ... 54

ii

18. Spektrum massa ... 58

19. Fragmentasi metil palmitat ... 62

20. Mikrogram katalis zeolit sintetik yang di kalsinasi pada 300 ºC ... 64

21. Spektrum EDX zeolit sintetik yang di kalsinasi pada 300 ºC ... 64

22. Pola difraksi sinar-x untuk zeolit pH 10 dengan waktu elektrolisis 30 menit ... 65

23. Kurva dan hasil multi-point BET zeolit sintetik ... 67

I. PENDAHULUAN

A. Latar Belakang

Peningkatan jumlah kendaraan dan industrialisasi telah berdampak langsung pada

peningkatan kebutuhan akan bahan bakar. Hal ini yang menjadi pendorong

perkembangan sumber energi alternatif dan terbarukan untuk mengurangi dampak

negatif akibat semakin terbatasnya ketersediaan bahan bakar, terutama bahan

bakar fosil. Untuk tujuan tersebut, dewasa ini berbagai sumber energi alternatif

terus diteliti dan dikembangkan, antara lain bioetanol (Sari, 2013; Septarini,

2013), biogas (Syarif, 2009), dan biodiesel (Nurjannah, 2014).

Dari beberapa sumber energi alternatif tersebut, salah satu yang paling berpotensi

untuk dikembangkan di Indonesia adalah biodiesel. Hal ini dikarenakan

Indonesia memiliki berbagai sumber penghasil minyak nabati seperti kelapa,

kelapa sawit, kedelai, bunga matahari, dan jarak pagar yang merupakan bahan

baku pembuatan biodiesel.

Dalam pembuatan biodiesel, salah satu aspek yang terus diteliti adalah

pengembangan katalis heterogen, sebagai pengganti katalis homogen yang telah

digunakan secara tradisionil. Pengembangan katalis heterogen dimaksudkan

2

basa. Kelemahan katalis homogen yaitu dapat bercampur dengan produk

sehingga sulit dipisahkan. Disamping itu, katalis asam maupun basa bersifat

korosif sehingga tidak ramah lingkungan. Dibanding dengan katalis homogen,

katalis heterogen memiliki keuntungan antara lain biaya pembuatannya murah,

tidak korosif, ramah lingkungan (Bangun, 2007), mudah untuk digunakan dalam

berbagai media, mudah untuk dipisahkan katalis dari campuran reaksi, dan

penggunaan ulang katalis (Moffat, 1990; Frenzer and Maier, 2006).

Katalis heterogen pada prinsipnya terdiri dari dua komponen utama, yakni

penyangga dan situs aktif. Penyangga katalis heterogen adalah zat padat berpori,

dimana situs aktif ditempelkan. Banyak bahan yang telah diaplikasikan sebagai

penyangga katalis seperti alumina aktif (Wang and Liu, 1998), zeolit (Breck,

1974; Hideyuki et al., 2004), dan silika (Benvenutti and Yoshitaka, 1998; Yang et

al., 2006; Pandiangan dkk., 2009).

Situs aktif merupakan logam-logam transisi yang memiliki orbital d kosong atau

memiliki elektron tunggal yang akan disumbangkan pada molekul reaktan

sehingga terbentuk ikatan baru dengan kekuatan ikatan tertentu (Campbell, 1998).

Berbagai logam telah diaplikasikan sebagai situs aktif diantaranya Fe (Kusworo,

2013), Ni (Tadeus, 2013), Cr (Trisunaryanti dkk., 2002 ), Ti (Pandiangan dkk.,

2010), Co (Trisunaryanti dan Emmanuel, 2009), Cu (Sasarahan, 2013), Zn

(Trisunaryantidkk., 2008).

Dalam bidang katalis heterogen, zeolit merupakan bahan yang sangat menarik,

karena zeolit diketahui merupakan padatan berpori dan sudah memiliki aktivitas

keunggulan dibanding zeolit alam, antara lain kandungan dari zeolit dapat

divariasikan sesuai dengan kebutuhan. Sesuai dengan komponen pembentuknya,

silika sekam padi merupakan bahan baku zeolit sintetik yang sangat potensil

karena didukung oleh berbagai faktor.

Sekam padi merupakan residu pertanian yang jumlahnya melimpah di Indonesia,

termasuk Provinsi Lampung. Sebagai gambaran, data Biro Pusat Statistik (BPS)

Provinsi Lampung menunjukkan bahwa pada tahun 2012 produksi padi mencapai

3 juta ton. Hasil penelitian (Widowati, 2001) menunjukkan, sekitar 20% dari

gabah kering adalah sekam, dengan demikian potensi sekam yang ada di Provinsi

Lampung ada sekitar 600.000 ton. Hasil penelitian Sharma (1984) juga

menunjukkan, bahwa sekam padi mengandung silika sekitar 22%. Dengan

demikian, potensi silika sekam padi yang dimiliki Provinsi Lampung mencapai

136.000 ton. Silika sekam padi diketahui larut dalam larutan alkali, sehingga

dapat diperoleh dengan mudah menggunakan metode ekstraksi alkalis misalnya

dengan NaOH dan KOH (Kalaphathy et al., 2000; Daifullah dkk., 2003;

Pandiangan dkk., 2008; Suka dkk., 2008).

Komponen lain dari zeolit sintetik adalah alumina. Umumnya alumina yang

digunakan untuk pembuatan zeolit sintetik adalah senyawa alumina, antara lain

aluminium nitrat (Wang et al., 2010), aluminium klorida (Dirdianti, 2011)

4

Dikaitkan dengan potensi dan sifat silika sekam padi di atas, dalam penelitian ini

digagas untuk membuat zeolit sintetik dengan metode elektrokimia. Prinsip dasar

gagasan ini adalah elektrolisis logam aluminium yang ditempatkan dalam sol

silika sekam padi. Dalam proses ini, logam aluminium akan teroksidasi menjadi

kation Al3+, yang akan terlarut secara merata dalam sol silika. Dengan demikian,

diharapkan akan diperoleh produk yang sangat homogen. Di samping itu, secara

umum telah diketahui bahwa proses elektrokimia dapat dikendalikan dengan

mengatur variabel elektrokimia yang diterapkan, dua yang paling utama adalah

pH dan waktu. Hal ini berarti, jumlah kation Al3+ yang terbentuk dalam proses

elektrolisis dapat diatur dengan mengatur kedua variabel di atas, yang berarti juga,

bahwa nisbah Al/Si dapat diatur dengan mengatur variabel elektrokimia tersebut.

Sesuai dengan latar belakang yang dipaparkan di atas, masalah utama yang akan

dipelajari dalam penelitian ini adalah bagaimana pengaruh waktu dan pH terhadap

nisbah Al/Si zeolit sintetik yang dihasilkan dan bagaimana hubungan komposisi

ini dengan unjuk kerja zeolit sebagai katalis transesterifikasi.

B. Tujuan Penelitian

Berdasarkan latar belakang masalah yang telah dipaparkan di atas, penelitian ini

dilakukan dengan beberapa tujuan spesifik sebagai berikut:

1. Mendapatkan informasi tentang pengaruh waktu dan pH terhadap nisbah

Al/Si zeolit sintetik yang dihasilkan.

2. Mendapatkan informasi tentang potensi zeolit sintetik yang dihasilkan

C. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat sebagai berikut :

1. Menjadi dasar untuk mengembangkan metode produksi biodiesel yang

lebih efisien dan ramah lingkungan.

2. Membuka peluang pemanfaatan silika sekam padi dalam skala industri.

6

II. TINJAUAN PUSTAKA

A. Biodiesel

1. Bahan Baku Biodiesel

Biodiesel adalah bahan bakar alternatif yang dapat digunakan secara langsung

atau dicampur dengan solar untuk mesin diesel. Dewasa ini keterkaitan terhadap

biodiesel terus meningkat karena selain dapat diperbarui, bahan bakar alternatif ini

juga diketahui memiliki sifat-sifat yang lebih baik dibandingkan diesel

petrokimia. Pada dasarnya biodiesel merupakan alkil ester asam lemak yang

dapat dihasilkan dari rangkaian reaksi esterifikasi dan transesterifikasi asam lemak

yang terkandung dalam minyak nabati maupun minyak hewani.

Meskipun kedua jenis bahan baku di atas dapat digunakan, namun hingga dewasa

ini bahan baku yang paling umum digunakan adalah minyak nabati. Bahan baku

ini masih menjadi andalan dan potensial karena keberadaannya yang dapat

diperbaharui. Selain itu, terdapat beberapa kelebihan biodiesel antara lain adalah

tidak beracun, dapat dibiodegradasi, mempunyai bilangan setana yang tinggi,

mengurangi emisi karbon monoksida, hidrokarbon dan NOx. Dan memiliki flash

minyak hewani. Tabel.1 menunjukkan berbagai penghasil minyak nabati yang

dapat dimanfaatkan sebagai bahan baku pembuatan biodiesel.

Tabel.1 Beberapa tanaman penghasil minyak nabati

Tanaman Nama Latin Sawit Elaeis guineensis

Kelapa Cocos nucifera

Jarak Pagar Jatropha curcas

Jarak Kaliki Ricinus communis

Kapas Gossypium arboreum

Kanola (lobak) Brassica napus

Sumber: Soerawidjaja, 2006; Tambun, 2006.

Di Indonesia khususnya di Provinsi Lampung tanaman kelapa merupakan sumber

minyak nabati yang sangat pontensil untuk industri biodiesel didukung oleh luas

perkebunan kelapa yang mencapai 377.350 Ha (BPS, 2012) selain kelapa, kelapa

sawit, jarak pagar, dan jarak kaliki juga merupakan tanaman penghasil minyak

nabati yang sangat potensil di Indonesia.

2. Reaksi Pembuatan Biodiesel

Seperti dipaparkan sebelumnya, biodiesel pada hakekatnya adalah produk reaksi

transesterifikasi minyak nabati atau minyak hewani. Transesterifikasi merupakan

reaksi perubahan suatu ester menjadi ester lain dengan mereaksikannya dengan

suatu alkohol. Secara umum transesterifikasi dapat dituliskan dengan persamaan

8

ester alkohol ester alkohol

Gambar 1. Reaksi transesterifikasi

Dikaitkan dengan biodiesel, transesterifikasi merupakan pengubahan gliserida

menjadi ester yang lebih sederhana dengan mereaksikannya dengan alkohol

terutama metanol dan etanol. Dalam reaksi ini, gugus gliserida digantikan oleh

gugus metil atau etil dari alkohol dan gliserida diubah menjadi gliserol sebagai

hasil samping.

Secara garis besar, gliserida yang terkandung dalam minyak nabati dapat

dibedakan menjadi tiga golongan yakni monogliserida, digliserida, dan

trigliserida. Ketiga jenis trigliserida tersebut dapat mengalami transesterifikasi

mengikuti persamaan reaksi yang dicontohkan dalam Gambar 2.

metanol ester metil gliserol asam-asam lemak

Gambar 2. Reaksi transesterifikasi antara trigliserida dan metanol

Seperti terlihat pada Gambar 2, transesterifikasi mengakibatkan pemutusan ikatan

rangkap pada digliserida dan trigliserida menghasilkan metil ester asam lemak.

biodiesel menjadi bahan bakar yang lebih baik dari minyak nabati asalnya.

Reaksi transesterifikasi minyak nabati dengan alkohol (metanol) berlangsung

sangat lambat. Oleh karena itu, katalis menjadi kebutuhan yang mutlak harus ada

dalam reaksi tersebut. Beberapa peneliti telah melaporkan pembuatan biodiesel

dengan menggunakan katalis asam atau basa kuat. Katalis asam atau basa yang

umum digunakan dalam pembuatan biodiesel yaitu H2SO4 (Widyan and

Al-Shyouk, 2002), HCl (Al-Widyan and Al-Al-Shyouk, 2002), NaOH (Haryanto, 2002;

Utami dkk, 2007) dan KOH (Prakoso, 2004).

Penggunaan katalis asam atau basa masih memiliki beberapa kelemahan.

Penggunaan katalis asam diketahui membutuhkan waktu reaksi yang cukup lama

(Schuarddt et al., 1998) dan pemisahan katalis dan produk sangat sulit sehingga di

butuhkan perlakuan khusus untuk memisahkannya. Di samping itu, reaksi harus

dilangsungkan tanpa air karena adanya air akan meningkatkan pembentukan asam

karboksilat sehingga mengurangi rendemen reaksi. Dibanding dengan asam,

katalis basa menghasilkan reaksi dengan laju yang lebih tinggi. Namun demikian,

penggunaan katalis ini dapat menghasilkan air dari reaksi antara hidroksida dan

alkohol. Pembentukan air ini akan mengakibatkan terjadinya reaksi hidrolisis

ester yang sudah terbentuk, menghasilkan sabun yang tidak hanya mengurangi

rendemen reaksi akan tetapi juga menyulitkan pemisahan gliserol akibat

10

Karena alasan tersebut, banyak peneliti menggagaskan penggunaan katalis

heterogen dalam reaksi transesterifikasi untuk pembuatan biodiesel diantaranya

adalah abu tandan kosong sawit (Imadudin dkk, 2008), Nb2O5-ZAA

(Padmaningsih dkk, 2006), Fe-SiO2 (Pandiangan dkk, 2009). Penggunaan katalis

heterogen dalam reaksi transesterifikasi minyak nabati mununjukkan konversi

yang cukup besar, yaitu mencapai 92% meggunakan abu tandan kosong sawit

(Imadudin dkk, 2008), 76,6% menggunakan Nb2O5-ZAA (Padmaningsih dkk,

2006), dan 70 % menggunakan Fe-SiO2 (Pandiangan dkk, 2009). Disamping

persen konversi yang cukup besar, katalis heterogen memiliki beberapa kelebihan

diantaranya yaitu ketahanannya terhadap reaksi bersuhu tinggi (Shriver etal.,

1990), kemudahan pemisahan katalis dari campuran reaksi, serta dapat digunakan

berulang-ulang (Moffat, 1990; Frenzer and Maier, 2006).

3. Karakteristik Biodiesel

Seperti dipaparkan sebelumnya, biodiesel pada hakekatnya adalah metil atau etil

ester asam lemak, tergantung pada jenis alkohol yang digunakan. Untuk

mengetahui komposisinya, biodiesel umumnya dianalisis menggunakan

kromatografi gas spektrometri massa (GC-MS), dengan memanfaatkan volatilitas

ester yang tinggi sehingga dapat diubah menjadi gas dengan mudah dalam

perangkat GC-MS.

Perangkat GC-MS pada dasarnya merupakan paduan perangkat GC, yang

berperan untuk memisahkan komponen yang ada dalam suatu sampel, dan

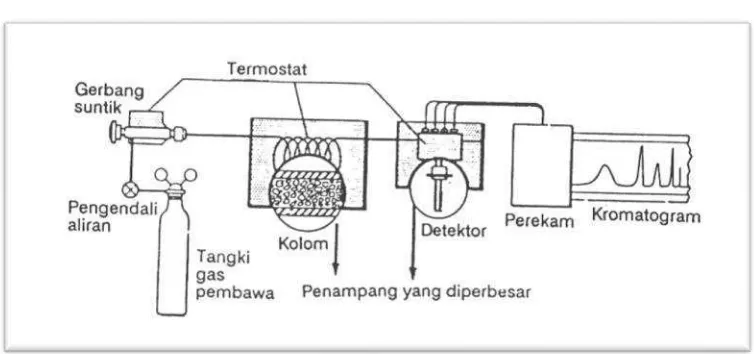

3.

Gambar 3. Bagian dasar kromatografi gas

Komponen penting dalam kromatografi gas adalah:

1. Tangki pembawa gas yang dilengkapi dengan pengatur tekanan

2. Tempat injeksi sampel

3. Kolom

4. Detektor yang dilengkapi termostat

5. Pemerkuat arus (amplifier)

6. Rekorder atau integrator

Fungsi gas pembawa adalah mengangkut cuplikan dari kolom menuju detektor,

gas tersebut haruslah inert dan murni, gas pembawa yang sering digunakan adalah

nitrogen, hidrogen, helium, dan argon. Kolom kromatografi terdiri dari tiga

bagian yaitu wadah luar, isi kolom yang terdiri dari padatan pendukung dan fasa

12

B. Katalis Transesterifikasi

1. Katalis Homogen

Katalis homogen merupakan katalis yang mempunyai fasa sama dengan reaktan

dan produk. Penggunaan katalis homogen ini mempunyai kelemahan yaitu:

mencemari lingkungan, tidak dapat digunakan kembali, bersifat korosif,

berbahaya karena dapat merusak kulit, mata, paru-paru bila tertelan, sulit

dipisahkan dari produk sehingga terbuang pada saat pencucian (Widyastuti,

2007). Selain itu katalis homogen juga umumnya hanya digunakan pada skala

laboratorium ataupun industri bahan kimia tertentu, sulit dilakukan secara

komersil, oprasi pada fase cair dibatasi pada kondisi suhu dan tekanan, sehingga

peralatan lebih kompleks dan diperlukan pemisahan antara produk dan katalis.

Katalis basa homogen seperti NaOH (natrium hidroksida) dan KOH (kalium

hidroksida) merupakan katalis yang paling umum digunakan dalam proses

pembuatan biodiesel karena dapat digunakan pada temperatur dan tekanan operasi

yang relatif rendah serta memiliki kemampuan katalisator yang tinggi. Akan

tetapi, katalis basa homogen sangat sulit dipisahkan dari campuran reaksi

sehingga tidak dapat digunakan kembali dan pada akhirnya akan ikut terbuang

sebagai limbah yang dapat mencemarkan lingkungan (Kirk and Othmer, 1980).

Keunggulan katalis homogen adalah konversi reaksi yang dihasilkan lebih besar

dibandingkan katalis heterogen, tidak membutuhkan suhu dan tekanan yang tinggi

Katalis heterogen merupakan katalis yang memiliki fasa berbeda dengan reaktan.

Katalis heterogen berada pada fasa padat sedangkan reaktan berada pada faca cair.

Katalis heterogen memiliki berbagai keunggulan dibandingkan katalis homogen,

antara lain biaya pembuatannya murah, tidak korosif, ramah lingkungan (Bangun,

2007), efisiensinya yang tinggi, kemudahan untuk digunakan dalam berbagai

media, kemudahan pemisahan katalis dari campuran reaksi, dan penggunaan

ulang katalis (Moffat, 1990; Frenzer and Maier, 2006).

Dalam reaksi transesterifikasi katalis akan memecahkan rantai kimia minyak

nabati sehingga rantai ester minyak nabati akan terlepas, begitu ester terlepas

alkohol akan segera bereaksi dengannya dan membentuk biodiesel, sedangkan

gliserin dan katalis yang tersisa akan mengendap setelah reaksi selesai.

Penggunaan katalis tidak boleh terlampau banyak ataupun terlampau sedikit,

penggunaan katalis yang terlampau banyak reaksi transesterifikasi akan

menghasilkan emulsi, dan jika sedikit mengakibatkan pemisahan gliserol dan

metil ester tidak sempurna.

Aktivitas suatu katalis juga sangat bergantung pada komponen penyusunnya.

Katalis heterogen terdiri atas penyangga dan situs aktif (dopan). Situs aktif

merupakan logam-logam transisi yang memiliki orbital d kosong atau memiliki

elektron tunggal yang akan disumbangkan pada molekul reaktan sehingga

terbentuk ikatan baru dengan kekuatan ikatan tertentu (Campbell, 1998).

14

Berbagai logam telah diaplikasikan sebagai situs aktif diantaranya Fe, Ni, Ti, Al,

Co, Cu, Zn dan lain-lain. Terlepas dari peranan situs aktif, penyangga katalis

mengambil peranan penting dalam aktivitas katalisis suatu katalis heterogen.

Banyak bahan yang telah diaplikasikan sebagai penyangga katalis seperti alumina

aktif (Wang and Liu, 1998), zeolit (Breck, 1974; Hideyuki et al., 2004), dan silika

(Benvenutti and Yoshitaka, 1998; Yang et al., 2006; Pandiangan dkk, 2009).

3. Karakterisasi Katalis Heterogen

1. Difraxi Sinar-X (X-Ray Diffraction)

Karakterisasi X-Ray Diffraction (XRD) dimaksudkan untuk mengidentifikasi fasa

bulk suatu katalis dan untuk menentukan sifat kristal atau kristalinitas dari suatu

katalis. Kebanyakan dari katalis adalah berbentuk padatan kristal seperti oksida

logam, zeolit, dan logam yang berpenyangga. XRD menjadi teknik yang cukup

handal dan mendasar untuk mengevaluasi sifat-sifat fasa kristal dan ukuran kristal

(Leofanti et al., 1997).

Di dalam analisis XRD, kristal katalis memantulkan sinar-X yang dikirimkan dari

sumber dan diterima oleh detektor. Dengan melalukan sudut kedatangan sinar-X

maka spektrum pantulan adalah spesifik yang berhubungan langsung dengan

lattice spacing dari kristal yang dianalisis. Pola difraksi diplotkan berdasarkan

intensitas peak yang menyatakan peta parameter kisi kristal atau indeks Miller

(hkl) sebagai fungsi 2θ, dimana θ menyatakan sudut difraksi berdasarkan

adalah datar.

nλ= 2d sin θ

Dimana d menyatakan jarak antar lapisan atom atau ion yang berdekatan, yang

menyatakan panjang gelombang radiasi sinar-X, dan n adalah urutan pantulan.

Kristalinitas dapat juga ditentukan dengan XRD melalui pembandingan intensitas

atau luasan peak sampel dengan intensitas atau luasan peak standar yang

ditunjukkan pada persamaan :

Lebar peak XRD adalah merupakan fungsi dari ukuran partikel, maka ukuran

kristal (crystallite size) dinyatakan dalam Persamaan Scherrer berikut

(Richardson, 1989):

Dimana K=1.000, B adalah lebar peak untuk jalur difraksi pada sudut 2θ, b adalah

1nstrument peak broadening (0.1o), dan adalah panjang gelombang pada 0.154

nm (Wolfovich et al., 2004; Richardson, 1989). Suku (B2-b2)½ adalah lebar peak

untuk corrected instrumental broadening.

Metode XRD banyak digunakan untuk mengidentifikasi dan mengkarakterisasi

material yang digunakan sebagai katalis, karena banyak material katalis yang

16

mengidentifikasi dan menentukan besarnya bagian fasa dalam padatan, film tipis,

dan sample multi fasa. Salah satu alat XRD yang biasa digunakan adalah Siemen

D5000 yang menggunakan radiasi Cu-Kα radiation. Tabung X-ray dioperasikan

pada 40 kV dan 30 mA.

Karakteristik yang paling penting dari katalis logam berpenyangga adalah:

Ukuran dan dispersi kristal, yang merupakan fraksi atau jumlah bagian

atom logam yang berhubungan dengan jumlah situs aktif

Distribusi di dalam granul penyangga, yang menentukan akses ke

situs-situs aktif.

Rasio antar permukaan kristal, yang mempunyai peran penting dalam

reaksi sebagai struktur yang sensitif.

Berikut ini disajikan contoh difraktogram silika sekam padi yang dikalsinasi pada

suhu 550 oC.

Gambar 4. Pola difraksi sinar-X pada sampel silika sekam padi setelah kalsinasi

Untuk menganalisis komposisi kimia suatu permukaan secara kualitatif dan

kuantitatif digunakan perangkat alat SEM (Scanning Electron Microscopy) yang

dirangkaikan dengan EDX (Energy Dispersive X-ray Spectrometer). Pada SEM

(Scannng Electron Microscopy) dapat diamati karakteristik bentuk, struktur, serta

distribusi pori pada permukaan bahan, sedangkan komposisi serta kadar unsur

yang terkandung dalam sampel dapat diamati dengan EDX (Sartono, 2007).

Analisis EDX dimaksudkan untuk mengetahui ketidakhomogenan pada sampel

dan menganalisis secara kualitatif dan kuantitatif jenis unsur atau oksida logam M

yang masuk ke dalam matriks silika sekam padi pada pembuatan katalis heterogen

berbasis silika sekam padi dengan metode sol-gel. Berikut ini disajikan gambar

yang diperoleh dari hasil uji karakteristik silika sekam padi menggunakan

SEM-EDX (Yuliyati, 2011) pada Gambar 5 dan 6.

18

Gambar 6. Hasil analisis EDX silika sekam padi

3. BET (Brunauer-Emmett-Teller)

Luas permukaan, volume total pori, dan rata-rata jari-jari pori merupakan faktor

penentu unjuk kerja suatu katalis. Suatu bahan padat seperti katalis, memiliki luas

permukaan yang dapat dibedakan menjadi luas permukaan eksternal

(makroskopik) dan internal (mikroskopik). Luas permukaan eksternal hanya

meliputi permukaan luar bahan, sedangkan luas permukaan internal meliputi

semua pori-pori kecil, celah, dan rongga pada padatan (Nurwijayadi, 1998).

Luas permukaan katalis pada penelitian ini ditentukan melalui pengukuran

menggunakan Surface Area Analyzer Quantachrome NOVA-1000 versi 2.2 yang

didasarkan pada metode BET yaitu adsorpsi dan desorpsi isotermis dari gas yang

diserap (nitrogen). Kuantitas gas yang diserap dapat dihitung dengan persamaan

(1)

Dimana:

W = Berat gas yang diserap (adsorbed) pada tekanan relatif P/Po

Wm = Berat gas nitrogen (adsorbed) pada lapis tunggal P = Tekanan kesetimbangan adsorpsi

Po = Tekanan uap jenuh adsorpsi P/ Po = Tekanan relatif adsorpsi C = Konstanta energi

Persamaan BET di atas akan merupakan garis lurus apabila dibuat grafik 1/ [W

(P/Po – 1)] versus P/Po (Lowell and Shields,1984). Selanjutnya untuk

pengukuran luas permukaan dengan metode BET berdasarkan pada persamaan

berikut:

(2)

Dimana:

St = luas permukaan total (m2) Wm = berat gas nitrogen (g)

M = berat molekul dari gas nitrogen

N = bilangan Avogadro (6,023 x 1023 molekul/mol) Acs = luas molekul cross sectional gas nitrogen (16,2 Å)

Pengukuran luas permukaan spesifik ditentukan dengan menggunakan persamaan

20

Volume total pori adalah volume gas yang teradsorpsi pada tekanan jenuh, untuk

menghitung volume total pori digunakan persamaan berikut:

(4)

Dimana:

Vρ = volume total pori (cc/g)

Wa = berat nitrogen yang teradsorpsi pada P/Po = 0,99 = densitas nitrogen pada 77oK

Perhitungan ukuran pori dilakukan dengan asumsi bahwa geometri pori berbentuk

silindris sehingga rata-rata jari-jari pori dihitung dari perbandingan volume total

pori dan luas permukaan spesifik, dengan menggunakan persamaan berikut:

(5)

Dimana:

Rp = rata-rata jari-jari pori Vρ = volume total pori

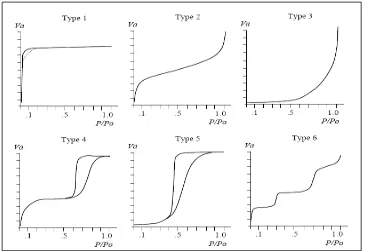

Terdapat enam tipe adsorpsi isotermis pada metode BET bila volume total gas

adsorpsi (Va) diplotkan sebagai fungsi P/Po, hasil adsorpsi isotermis tersebut

Gambar 7. Enam tipe adsorpsi dan desorpsi isotermis pada padatan atau bahan

mesopori dan mikropori

Tipe I merupakan karakteristik padatan mikropori seperti zeolit, yang

menunjukkan kapasitas adsorpsi yang tinggi dan cepat. Tipe II menunjukkan

adsorpsi isotermis pada material atau bahan yang tak berpori, sedangkan pada tipe

III untuk bahan yang makropori. Ciri utama isotermis pada tipe IV adalah adanya

hysteresis loop dan kenaikan grafik yang tinggi pada P/Po. Isotermis tipe ini

umumnya terdapat pada bahan mesopori seperti silika gel. Pada tipe V

menujukkan adsorpsi nitrogen yang rendah pada tekanan relatif rendah, kenyataan

ini mengindikasikan bahwa interaksi rendah antara adsorben dengan adsorben.

Isotermis tipe VI sangat jarang ditemukan, tipe ini dapat dihasilkan pada nitrogen

22

C. Zeolit

1. Zeolit Alam

Zeolit alam ditemukan dalam bentuk mineral dengan komposisi yang berbeda,

terutama dalam nisbah Al/Si dan jenis logam yang menjadi komponen minor,

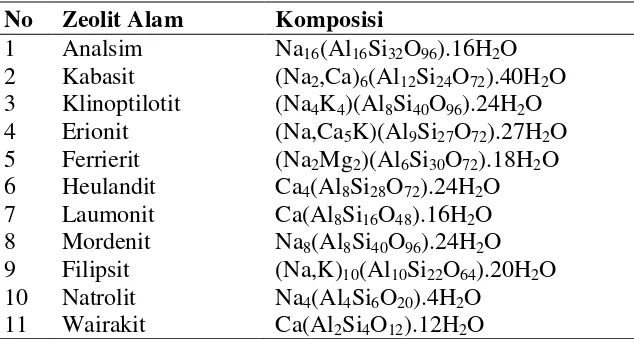

seperti diperlihatkan dalam Tabel 2.

Tabel 2. Contoh zeolit alam yang umum ditemukan (Subagjo, 1993)

No Zeolit Alam Komposisi

1 Analsim Na16(Al16Si32O96).16H2O

Zeolit alam terbentuk karena adanya proses kimia dan fisika yang kompleks dari

batuan-batuan yang mengalami berbagai macam perubahan di alam. Para ahli

geokimia dan mineralogi memperkirakan bahwa zeolit merupakan produk gunung

berapi yang membeku menjadi batuan vulkanik, batuan sedimen dan batuan

metamorfosa yang selanjutnya mengalami proses pelapukan karena pengaruh

panas dan dingin (Lestari, 2010). Sebagai produk alam, zeolit alam diketahui

memiliki komposisi yang sangat bervariasi, namun komponen utamanya adalah

alumina dan silika. Di samping komponen utama ini, zeolit juga mengandung

zeolit klinoptilolit (Lestari, 2010).

Zeolit klinoptilolit memiliki diameter pori 0,45-0,65 nm (Bogdanov, 2009).

Klinoptilolit memiliki sifat stabil di berbagai media kaustik, stabil terhadap suhu

tinggi, dan tingkat kesetimbangan sorpsinya tinggi, sehingga banyak digunakan

dalam perlindungan kimia lingkungan dan industri (Korkuna, 2006). Dewasa ini

klinoptilolit banyak digunakan dalam bidang pengolahan air dan limbah cair

(Hrenovi, 2003; Erdem, 2004), adsorpsi (Polat, 2004), pengolahan limbah nuklir

(Prikryl, 1999), pertanian (Főldesová, 2007), dan pengobatan (Pavelic, 2002;

Zarkovic, 2003).

Terlepas dari aplikasinya yang luas, zeolit alam memiliki beberapa kelemahan,

diantaranya mengandung banyak pengotor seperti Na, K, Ca, Mg dan Fe serta

kristalinitasnya kurang baik. Keberadaan pengotor-pengotor tersebut dapat

mengurangi aktivitas dari zeolit. Untuk memperbaiki karakter zeolit alam

sehingga dapat digunakan sebagai katalis, adsorben, atau aplikasi lainnya,

biasanya dilakukan aktivasi dan modifikasi terlebih dahulu (Mockovciakova et

al., 2007; Setiadi dan Pertiwi 2007; Yuanita, 2010).

2. Zeolit Sintetik

Zeolit sintetik adalah zeolit yang dibuat secara rekayasa yang sedemikian rupa

sehingga didapatkan karakter yang lebih baik dari zeolit alam. Prinsip dasar

produksi zeolit sintetik adalah komponennya yang terdiri dari alumina dan silika,

24

komponen di atas. Komponen minor dalam zeolit juga dapat ditambahkan dengan

mudah menggunakan senyawa murni, sehingga zeolit sintetik memiliki komposisi

yang tetap dengan tingkat kemurnian yang tinggi. Dengan perkembangan

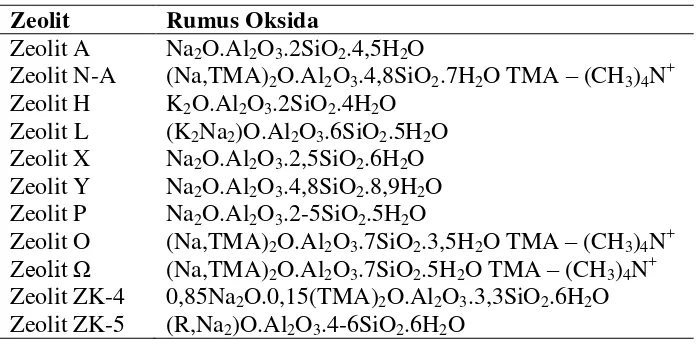

penelitian, dewasa ini telah dikenal beragam zeolit sintetik, dan beberapa

diantaranya disajikan dalam Tabel 3.

Tabel 3. Rumus oksida beberapa jenis zeolit sintetik (Georgiev, 2009).

Zeolit Rumus Oksida

Dewasa ini zeolit sintetik terus dikembangkan, dengan dua fokus utama yaitu

bahan baku dan metode. Dari segi bahan baku utama, digunakan dua jenis bahan

baku yakni bahan baku sintetik dan bahan baku limbah. Wongkasemjit (2002)

mensintesis zeolit ANA dan GIS dari bahan baku sintetik alumatran dan silatran

dengan proses sol-gel dan teknik microwave. Alumatran dan silatran digunakan

sebagai prekursor untuk menghasilkan aluminosilikat melalui proses sol-gel. NaCl

dan NaOH digunakan sebagai agen hidrolisis. Konsentrasi NaOH mempengaruhi

bentuk kristalnya, kristal yang sangat baik terbentuk pada konsentrasi NaOH yang

tinggi. Proses pembentukan gel adalah reaksi endotermik. Menggunakan

differential scanning calorimetry (DSC), pertumbuhan kristal maksimum terjadi

hidrotermal selama 3 jam pada suhu 110 0C, sedangkan analcime (ANA)

terbentuk pada suhu 130 0C selama 8 jam. Ukuran partikel yang terbentuk, GIS

4,55 µm dan ANA berukuran 9,96 µm.

Sunardi (2007) melaporkan telah mensintesis zeolit dengan bahan baku abu

layang batu bara dengan metode peleburan menggunakan NaOH serta aplikasinya

sebagai adsorben logam merkuri (II). Abu layang dan NaOH dicampur dan

dihomogenkan lalu dilebur pada temperatur 550 0C selama 60 menit. Hasil

peleburan ditambahkan akuades, diaduk selama 12 jam dan dihidrotermalkan pada

temperatur 90 0C selama 24 jam. Hasil karakterisasi menggunakan Fourrier

Transform Infra Red (FTIR) dan X-Ray Diffraction (XRD) menunjukkan bahwa

telah terbentuk zeolit tipe faujasit.

Dengan bahan baku yang sama, Laosiripojana (2010) berhasil mensintesis zeolit

dengan metode fusi. Abu layang dicampur dengan NaOH kondisi udara pada

suhu 450 0C di dalam furnace. Produk yang dihasilkan dilarutkan dengan akuades

kemudian diaduk dengan mesin pengaduk selama 12 jam. Kristal yang dihasilkan

dicuci dengan akuades dan dikeringkan semalaman dengan suhu 105 0C.

Karakterisasi zeolit menggunakan X-Ray Diffraction (XRD) diketahui bahwa

zeolit hasil sintesis memiliki rumus oksida 1.08Na2O.Al2O3.1.68SiO2.1.8H2O.

Bahan baku lain yang digunakan dalam sintesis zeolit adalah silika sekam padi.

Kamarudin (2004) melaporkan telah mensintesis zeolit dari silika sekam padi,

mula-mula sekam padi dibakar dalam furnace pada suhu 450, 600 dan 800 0C

26

NaOH pada suhu 80 0C selama 2 jam, kemudian dicampurkan dengan gel

(natrium aluminat dan natrium hidoksida) dan dipanaskan pada suhu 100 0C

selama 14 jam. Zeolit yang terbentuk dikarakterisasi dengan X-Ray Diffraction

(XRD), diketahui zeolit yang terbentuk bertipe zeolit Y dan P. Analisis adsorbsi

nitrogen diketahui luas permukaannya 39-211 m2/g, volume pori 0,014-0,075

cm3/g dan rata-rata diameter pori 2,95-6 nm.

D. Silika Sekam Padi

Sekam merupakan hasil samping penggilingan padi tertinggi sekitar 20%

(Widowati, 2001). Hasil penelitian Sharma (1984) menunjukkan bahwa dalam

sekam padi terkandung silika dengan kadar sekitar 22%, di samping komponen

lain seperti ditunjukkan dalam Tabel 4.

Tabel 4. Komposisi sekam padi (Sharma, 1984).

Komposisi Kandungan (% Berat)

Senyawa-senyawa organik 73,87

Karena kandungan silikanya yang tinggi, sekam padi merupakan salah satu

sumber silika nabati yang berpotensi untuk dimanfaatkan sebagai alternatif silika

mineral sebagai bahan baku pembuatan zeolit sintetik. Potensi ini juga didasarkan

luas untuk pembuatan keramik (Sitorus, 2009; Wittayakun, 2011), katalis (Adam,

2006), berbagai material komposit (Marlina, 2012; Suka, 2009; Handayani, 2009),

dan zeolit sintetik (Prasetyoko, 2007). Pemanfaatan silika yang demikian luas

juga didukung kemudahan untuk memperoleh silika dari sekam padi, yakni

dengan cara ekstraksi atau dengan pengabuan.

Suka dkk. (2008) berhasil mengkarakterisasi sekam padi Provinsi Lampung

dengan metode ekstraksi. Mula-mula sekam padi dipreparasi, sekam padi

direndam dalam air panas selama 2 jam dan dicuci berulang-ulang dengan air

panas untuk menghilangkan pengotor organiknya. Kemudian, sekam padi yang

telah bersih direndam ke dalam KOH 5% selama 60 menit. Filtrat yang diperoleh

diasamkan dengan HCl hingga pH mencapai 7,0. Karakterisasi dengan FTIR,

muncul puncak Si-OH, dan Si-O-Si yang menunjukkan adanya gugus fungsi

siloksan, yang mengindikasikan bahwa silika sekam padi merupakan silika

reaktif. Sifat reaktif silika ini juga didukung hasil karakterisasi menggunakan

XRD, yang menunjukkan bahwa silika adalah amorf dengan fase kristobalit.

Karakterisasi dengan EDX menunjukkan unsur unsur yang terkandung, meliputi

O, Na, Mg, Al, Si, K dan Ca. Hasil yang di dapatkan, sekam padi yang

diekstraksi memiliki kadar silika 40,8% dengan kemurnian sekitar 95,53%.

Menurut Mittal (1997) reaksi yang terjadi antara SiO2 yang terkandung dalam abu

sekam padi dengan larutan alkali, larutan KOH adalah sebagai berikut:

28

Kemudian, dalam larutan tersebut ditambahkan asam, larutan HCl yang

digunakan untuk mengikat kalium sehingga dihasilkan SiO2. Reaksi yang terjadi

sebagai berikut:

K2SiO3 + HCl SiO2 + KCl + H2O

Selain ekstraksi menggunakan alkali, Zulhajri (2000) mengekstrak silika dari

sekam padi dengan cara perendaman di dalam larutan asam klorida dengan

konsentrasi 0%, 1%, 3%, 5%, dan 10% selama 24 jam dilanjutkan dengan

pengabuan pada suhu pemanasan 900 oC selama 2 jam dan pengekstrakan dengan

asam nitrat encer. Residu kemudian dipanaskan pada suhu 900 oC selama 2 jam.

Penggunaan asam klorida, karena cenderung bereaksi dengan oksida logam

sehingga kadar logam dalam sekam padi dapat berkurang. Peningkatan

konsentrasi asam klorida dapat meningkatkan kadar (kemurnian) silika yang

terdapat pada abu sekam padi sampai 99,68% dengan konsentrasi asam klorida

10%.

Karena teknologi dalam pembuatan silika dari sekam padi mengalami

perkembangan dari tahun ke tahun. Sebuah institut di India dengan nama IPSIT

(Indian Institute of Science Precipitate Silica Technology) membuat sebuah

metode dalam pengendapan silika dari abu sekam padi (Subbukrishna, 2007),

dimana metode ini dapat diaplikasikan dalam skala industri. Secara garis besar,

teknologi ini melibatkan tiga proses, seperti disajikan di bawah ini.

Digesti

Na2O.xSiO2 (l) + CO2 (g) xSiO2(s) + Na2CO3(l)

Regenerasi

Na2CO3(l) + Ca(OH)2(s) CaCO3(s) + NaOH (l)

Dengan metode ini tahap pertama adalah digesti, mula mula abu sekam padi

dilarutkan ke dalam larutan NaOH agar terbentuk natrium silikat kemudian

disaring dan filtrat yang bersih siap untuk diendapkan. Langkah selanjutnya

adalah presipitasi, pada langkah ini bertujuan untuk mengendapkan silika dari

larutan natrium silikat. Gas karbon dioksida dengan laju alir tertentu dilewatkan

ke larutan silikat. Diaduk terus menerus dan endapan silika disaring dan dicuci

dengan air untuk menghilangkan garam anorganik. Filtrat yang dihasilkan

digunakan untuk tahap regenerasi.

Regenerasi adalah tahap dimana penambahan kalsium akan bereaksi natrium

karbonat membentuk kalsium karbonat dan natrium hidroksida. Filtrat hasil

proses pengendapan ditambahkan kalsium dan akan membentuk kalsium karbonat

dan natrium hidroksida, kemudian disaring untuk menghilangkan kalsium

karbonat dan larutan natrium hidroksida yang dihasilkan digunakan untuk proses

digesti. Kalsium karbonat dicuci dengan air dan dikeringkan, kalsium karbonat

dikalsinasi untuk mendapatkan kalsium oksida untuk proses regenerasi kembali.

Penerapan metode ini menghasilkan silika dengan sifat-sifat seperti disajikan

30

Tabel 5. Karakteristik silika sekam padi yang dihasilkan dengan dengan metode IPSIT (Indian Institute of Science Precipitate Silica Technology).

Sifat Bubuk Amorf

Penampilan Bubuk Putih

Kemurnian >98%

Luas Permukaan Area 50-300 m2/gm Berat jenis kotor 120-400 g / liter Pengurangan pengapian 3,0-6,0%

pH dari 5% bubur 6,4 ± 0,5

Kehilangan panas 4,0-7,0%

E.Elektrolisis

Elektrolisis adalah proses penggunaan energi listrik menjadi energi kimia. Dalam

proses elektrolisis, larutan yang dihasilkan tidak hanya menghantarkan arus

listrik, melainkan juga mengalami perubahan kimia. Perubahan kimia yang

terjadi selama proses elektrolisis mudah dilihat di sekitar elektroda, walaupun

perubahan ini hanya berupa penguraian sederhana (Svehla, 1985).

Aliran listrik melalui suatu konduktor (penghantar) melibatkan perpindahan

elektron dari potensial negatif tinggi ke potensial lainnya yang lebih rendah.

Mekanisme dari transfer ini tidak sama untuk berbagai konduktor. Dalam

penghantar elektronik, seperti padatan dan lelehan logam, penghantaran

berlangsung melalui perpindahan elektron langsung melalui penghantar dari

tersebut. Akan tetapi penghantar elektrolistik yang mencangkup larutan elektrolit

dan lelehan garam-garam. Penghantaran berlangsung melalui perpindahan

ion-ion baik positif maupun negatif menuju elektroda-elektroda. Migrasi ini tidak

hanya melibatkan perpindahan listrik dari suatu elektroda ke elektroda lainnya

tetapi juga melibatkan adanya transport materi dari suatu bagian konduktor ke

bagian lainnya (Mulyati, 2003).

1. Faktor-Faktor yang Mempengaruhi Elektrolisis

Faktor-faktor yang mempengaruhi proses elektrolisis yaitu kerapatan listrik,

waktu, tegangan, kadar keasaman (pH), ketebalan plat dan jarak antar elektroda

(Putero, 2008). Pemilihan elektroda juga berpengaruh dalam proses elektrolisis.

Faktor-faktor yang dipertimbangkan ketika memilih bahan elektroda adalah

stabilitas fisik dan kimiawi yang meliputi ketahanan terhadap korosi,

pembentukan oksida dan hidrida tertentu, laju dan selektivitas produk yang akan

terbentuk, konduktivitas listrik, ketahanan dan harga faktor, serta kesesuaian

dengan desain sel atau sistem (Artadi, 2007).

2. Reaksi pada Elektroda

Apabila listrik dialirkan melalui lelehan senyawa ion maka senyawa ion itu akan

diuraikan. Kation direduksi di katoda, sedangkan anion dioksidasi di anoda.

Reaksi elektrolisis dalam larutan elektrolit berlangsung lebih kompleks. Spesi

32

elektrodanya. Hal itu bergantung pada potensial spesi-spesi yang terdapat dalam

larutan (Keenan, 1984). Pada proses elektrolisis air dengan elektroda aluminium,

pada anoda terjadi oksidasi Al menjadi Al3+ dan pada katoda air mengalami

reduksi menghasilkan gas hidrogen (H2) (Holt et al., 2002).

3. Hukum Faraday

Akibat aliran arus listrik searah ke dalam larutan elektrolit akan terjadi perubahan

kimia dalam larutan tersebut. Menurut Michael Faraday (1834) lewatnya arus 1

F mengakibatkan oksidasi 1 massa ekivalen suatu zat pada suatu elektroda

(anoda) dan reduksi 1 massa ekivalen suatu zat pada elektroda yang lain (katoda)

(Mollah et al., 2004).

Hukum Faraday I : Massa zat yang timbul pada elektroda karena elektrolisis

berbanding lurus dengan jumlah listrik yang mengalir melalui larutan.

Keterangan:

W = massa zat yang diendapkan (g) Ar = Massa atom relatif

n = valensi ion t = waktu (dt)

III. METODOLOGI PENELITIAN

A. Tempat dan Waktu Penelitian

Penelitian ini telah dilakukan selama 3 bulan yaitu dari bulan Mei hingga Agustus

2014, bertempat di Laboratorium Polimer Jurusan Kimia Fakultas MIPA Universitas

Lampung. Sedangkan analisis produk transesterifikasi dilakukan di Laboratorium

Biomassa Universitas Lampung. Analisis SEM-EDX, XRD, dan BET dilakukan di

Institut Teknologi Bandung, Bandung dan GC-MS di Universitas Gajah Mada,

Yogyakarta.

B. Alat dan Bahan

1. Alat-alat yang digunakan

Alat-alat yang digunakan dalam penelitian ini antara lain, Scanning Electron

Microscope-Energy Dispersive X-Ray Spectroscopy (SEM-EDX) MA10-14-37 ZEI

SS EVO, X-Ray Diffraction (XRD), Brunauer-Emmett-Teller (BET) NOVA-1000

versi 2.2, GasChromathography -Mass Spectroscopy (GC-MS), viskometer,

perangkat elektrokimia, penangas, magnetic stirrer, oven, alat vakum, thermometer,

34

2. Bahan-bahan yang digunakan

Bahan-bahan yang digunakan dalam penelitian ini antara lain : sekam padi, larutan

HNO3 10 %, akuades, indikator universal, kertas saring, metanol, larutan NaOH

1,5 %,batangan aluminium dan minyak kelapa.

C. Prosedur Penelitian

1. Preparasi Sekam Padi

Langkah awal dalam penelitian ini adalah preparasi sampel sekam padi. Sebanyak

100 gram sekam padi direndam dalam air panas selama 2 jam untuk mengekstrak

bahan organik larut air yang merupakan bahan pengotor dalam proses ekstraksi silika.

Sekam padi kemudian disaring dan dicuci lagi secara berulang dengan cara disiram

dengan air panas untuk menghilangkan pengotor bahan organik larut air yang masih

diperkirakan menempel pada permukaan sekam padi. Kemudian, sekam padi yang

telah bebas dari pengotor dikeringanginkan dan selanjutnya sekam padi siap

digunakan untuk ekstraksi silika.

2. Ekstraksi Silika dengan Metode Presipitasi

Metode ekstraksi silika dalam penelitian ini mengadopsi metode ekstraksi yang telah

digunakan sebelumnya oleh Daifullah dkk (2003) dan Pandiangan dkk (2008).

Sebanyak 50 gram sekam padi yang telah bebas dari pengotor bahan organik larut air

filtrat yang mengandung silika terlarut ditampung. Untuk mengendapkan silika,

filtrat kemudian ditambahkan larutan asam HNO3 10% secara bertahap hingga

terbentuk endapan silika dalam bentuk gel dan pH pengendapan silika mencapai 7,0.

Gel silika kemudian didiamkan (dituakan) selama 24 jam pada suhu kamar.

Selanjutnya gel silika disaring dan dicuci dengan akuades panas di dalam pompa

vakum hingga air cucian bersifat netral. Silika yang diperoleh kemudian dikeringkan

dalam oven pada suhu 110 °C selama 24 jam dan dihaluskan.

3. Pembuatan Sol Silika Sekam Padi

Sebanyak 20 gram silika sekam padi hasil ekstraksi dimasukkan ke dalam 600 mL

larutan NaOH 1,5% kemudian dipanaskan sambil diaduk menggunakan hotplate

stirer hingga larut.

4. Pembuatan Zeolit dengan Metode Elektrolisis dan Sol-Gel

Sebanyak 600 mL sol silika yang telah dibuat, diasamkan dengan larutan HNO3 10%

secara bertahap hingga pH yang telah ditentukan. Selanjutnya dimasukkan ke dalam

tabung elektrolisis untuk dielektrolisis dengan menggunakan alumunium sebagai

elektroda. Proses elektrolisis dilakukan dengan potensial 8 volt dalam variasi waktu

15, 30, 45, dan 60 menit serta variasi pH 4, 5, 6, 8, dan 10. Sol zeolit yang terbentuk

selanjutnya dikeringkan pada suhu 110 oC selama 24 jam untuk menghilangkan air.

36

5. Kalsinasi Katalis

Proses kalsinasi dilakukan dengan menggunakan furnace Lento 3508 yang dapat

disesuaikan dengan perlakuan yang diinginkan. Kalsinasi katalis zeolit yang

berbentuk serbuk dilakukan dengan suhu 300 oC dan ditahan selama 2 jam untuk

dapat memastikan apakah silika masih dalam fasa amorf dan katalis bersifat kristalin.

Berikut ini adalah langkah-langkah pengunaan furnace :

1. Sampel disiapkan.

2. Sampel dimasukkan ke dalam tungku pemanas (furnace).

3. Alat tungku dihubungkan dengan sumber tegangan, kemudian setting

alat dalam keadaan hidup atau "ON".

4. Tungku diatur (setting) sesuai dengan perlakuan pada sampel.

5. Tungku pemanas dimatikan ketika proses telah selesai.

6. Sampel dikeluarkan dari tungku pemanas.

Sampel dipanaskan dari suhu 25 oC hingga mencapai suhu 300 oC dengan kenaikan

suhu 5 oC/menit. Setelah mencapai suhu yang diinginkan (300 oC) suhu ditahan

selama 2 jam (120 menit). Selanjutnya alat furnace akan menghentikan pemicu

kenaikan dan penahanan suhu, kemudian secara otomatis suhu di dalam furnace akan

Untuk mengevaluasi aktivitas katalitik zeolit, dilakukan serangkaian percobaan

transesterifikasi menggunakan metode yang telah digunakan sebelumnya (Darnoko et

al., 2000; Ogawa et al., 2004; Abreua et al., 2004; Kusmiyati, 1999).

a. Pengaruh Nisbah Katalis Terhadap Minyak Kelapa

Percobaan ini dilakukan dengan menggunakan jumlah katalis sebesar 5% yang

ditambahkan ke dalam minyak kelapa dan metanol dengan perbandingan mol 1:4 dan

dilakukan pengadukan sambil direfluks dengan suhu 70 oC selama 120 menit.

Parameter keberhasilan reaksi adalah rendemen produk yang dihasilkan.

b. Pengaruh Waktu

Percobaan ini dilakukan dengan waktu yang berbeda, yakni selama 30, 60, 90 dan

120 menit, untuk mendapatkan waktu terbaik.

c. Analisis Biodiesel

Untuk menguji kelayakan biodiesel sebagai bahan bakar aplikasi, sampel yang sama

juga dianalisis untuk menentukan parameter teknis meliputi flash point, cetane

38

1. Analisis Flash Point Biodiesel

Langkah-langkah untuk analisis flash point biodiesel adalah sebagai berikut :

1. Sampel dimasukkan ke dalam mangkok uji hingga garis batas pengujian

2. Suhu sampel dan mangkok uji diatur sekitar 18 0C di bawah kisaran perkiraan

suhu flash point sampel

3. Mangkok uji ditutup

4. Cahaya nyala dihidupkan dan diatur intensitasnya (kenaikan suhu diatur

sebesar 5 - 6 oC/menit dan sampel diaduk dengan menggunakan alat pengaduk

pada kecepatan 90 – 120 rpm)

5. Pengadukan dihentikan dan gas pembakar ditambahkan dengan

mengoperasikan penutup mangkok uji.

2. Analisis Viskositas Biodiesel

Viskositas diukur dengan menggunakan viskometer Oswald di bawah pengaruh

gravitasi pada suhu yang telah ditentukan. Langkah-langkah untuk analisis viskositas

biodiesel adalah sebagai berikut :

1. Sampel disaring dengan filter berukuran 75 m

2. Viskometer diisi dengan contoh lalu diletakkan di dalam bak (suhu bak

viskometer dinaikkan pada 15-100 oC hingga diperoleh kisaran waktu 30

ketinggian sampel dengan kapiler disesuaikan dengan menggunakan pompa

hisap hingga melebihi sedikit garis batas (m)

4. Sampel dibiarkan turun serta dihitung waktu sampai tanda batas (n) (waktu

yang diukur adalah waktu miniskus untuk melewati waktu dari sasaran

pertama (m) menuju waktu sasaran kedua (n).

40

Pengukuran dilakukan dua kali. Nilai viskositas kemudian dihitung dengan

rumus :

= C x t

Keterangan :

μ viskositas kinematik (mm2/s)

C : konstanta kalibrasi viskometer (mm2/s2)

t : waktu alir sampel dari batas atas ke batas bawah (s)

3. Analisis Densitas Biodiesel

Prinsip kerja dari penentuan densitas adalah perbandingan massa contoh tanpa udara

pada suhu dan volume tertentu dengan massa air pada suhu dan volume yang sama.

Langkah-langkah untuk analisis densitas biodiesel adalah sebagai berikut :

1. Piknometer kosong dikeringkan di dalam oven kemudian ditimbang terlebih

dahulu

2. Lalu piknometer diisi dengan aquadest suhu 20 oC kemudian disimpan dalam

water bath pada suhu 25 oC selama 30 menit

3. Piknometer kemudian diangkat, dikeringkan, dan ditimbang (berat akuades

diperoleh dari selisih berat piknometer berisi akuades dan berat piknometer

kosong)

dibersihkan dan dikeringkan hingga meluap dan tidak terbentuk gelembung

udara

6. Bagian luar piknometer dikeringkan dan piknometer ditempatkan di dalam

water bath pada suhu konstan 25 oC selama 30 menit

7. Piknometer diangkat dari water bath lalu dikeringkan, dan ditimbang (berat

sampel diperoleh dengan menghitung selisih berat piknometer berisi sampel

dan berat piknometer kosong)

Densitas dihitung dengan rumus :

Densitas =

x ρair

Keterangan :

W1 : berat sampel (g)

W2 : berat aquadest (g)

ρair : densitas air (g/mL)

4. Analisis Gas Chromathography-Mass Spectroscopy (GC-MS)

Produk yang dihasilkan dari kondisi optimum reaksi transesterifikasi minyak kelapa

dianalisis dengan menggunakan GasChromathography-Mass Spectroscopy

(GC-MS). Analisis ini dilakukan untuk mengidentifikasi komponen dalam produk, dan

42

nabati mampu diubah menjadi mono ester. Adapun langkah-langkah penggunaan

GC-MS sebagai berikut:

1. Transformator/power supply dinyalakan, kemudian tombol “on” ditekan pada

alat GC-MS, berturut-turut untuk power pada Ion Gauge (I.G.), MS, dan GC.

Gas He dialirkan, dan dihidupkan pula komputer, monitor, dan printer.

2. dipilih menu Class-5000, klik vacuum control, dan auto start up dijalankan.

3. GC-MS monitor diaktifkan, set temperatur injector, kolom, dan detector.

Kemudian ditunggu hingga tekanan vakum di bawah 5 kPa

4. Tuning diaktifkan, diklik auto tune, load method yang akan digunakan,

kemudian diklik start dan ditunggu beberapa saat sampai hasilnya diprint-out,

setelah selesai diklik close tuning

5. Method development diaktifkan, set GC parameter, set MS parameter, save

method yang telah dideskripsikan, kemudian diklik exit.

6. Real Time Analysis diaktifkan, dipilih single sample parameter, kemudian

diisi dengan deskripsi yang diinginkan

7. Dilakukan Send Parameter. ditunggu sampai GC dan MS ready, kemudian

dilakukan injeksi sampel.

8. ditunggu sampai analisa selesai

9. Post Run Analysis diaktifkan, kemudian dipilih Browser untuk analisis sampel

secara kualitatif.

10.Dilakukan pengaturan peak top comment (peak label), dan reintegrasiLoad

file yang dianalisa. Kemudian dipilih display spectrum search pada peak

didinginkan sampai temperatur ruangan (30 oC). Bila sudah tercapai, vacum control

diklik dan dilakukan auto shut down. Perangkat alat dimatikan dengan urutan :

komputer, GC, MS, IG, dan gas He.

7. Karakterisasi Katalis

a. Karakterisasi dengan XRD (X-Ray Diffraction)

Karakterisasi dengan XRD dilakukan untuk menganalisis pengaruh suhu kalsinasi

terhadap struktur kristalografi sampel zeolit, apakah sampel bersifat amorf atau

kristalin. Sumber sinar radiasi menggunakan Kα dari Cu. Langkah-langkah yang

dilakukan dalam analisis menggunakan XRD adalah sebagai berikut:

1. Sampel yang akan dianalisis disiapkan dan direkatkan pada kaca,

kemudian dipasang pada tempatnya yang berupa lempeng tipis berbentuk

persegi panjang (sampel holder) dengan bantuan malam (lilin perekat).

2. Sampel yang disimpan dipasang pada sampel holder kemudian dilekatkan

pada sampel stand dibagian goniometer.

3. Parameter pengukuran dimasukkan pada software pengukuran melalui

komputer pengontrol, yaitu meliputi penentuan scan mode, penentuan

rentang sudut, kecepatan scan cuplikan, memberi nama cuplikan dan

44

4. Alat difraktometer dioperasikan dengan perintah “Start” pada menu

komputer, dimana sinar-X akan meradiasi sampel yang terpancar dari

target Cu dengan panjang gelombang 1,5406 Å.

5. Hasil difraksi dapat dilihat pada komputer dan intensitas difraksi pada

sudut 2 tertentu dapat dicetak oleh mesin printer.

6. Sampel dari sampel holder diambil setelah pengukuran cuplikan selesai.

b. Karakterisasi dengan SEM-EDX (Scanning Electron Microscopy-Energy Dispersive X-ray Spektrometer)

Analisis menggunakan SEM dilakukan untuk mengetahui morfologi permukaan

sampel dan ukuran partikel. Analisis menggunakan SEM-EDX ini dilakukan pada

semua sampel zeolit yang dihasilkan. Adapun langkah-langkah dalam uji SEM-EDX

ini adalah sebagai berikut:

1. Sampel yang akan dianalisis disiapkan dan direkatkan pada spesimen

holder (Dolite, double sticy tape).

2. Sampel yang telah dipasang pada holder kemudian dibersihkan dengan

Hand Blower.

3. Sampel dimasukkan dalam mesin couting untuk diberi lapisan tipis yang

berupa gold-poladium selama 4 menit sehingga menghasilkan lapisan

dengan ketebalan 200-400 Å.

mengatur pembesaran yang diinginkan.

6. Penentuan spot untuk analisis pada layer SEM-EDX.

7. Pemotretan gambar SEM-EDX.

c. Karakterisasi dengan BET (Brunauer-Emmett-Teller)

Untuk mengetahui luas permukaan spesifik, volume total pori, dan rata-rata jari-jari

pori sampel silika (kontrol) dan sampel katalis logam-silika yang mempunyai

aktivitas terbaik dalam reaksi esterifikasi maka dilakukan analisis menggunakan

BET. Langkah-langkah kerjanya adalah sebagai berikut :

1. Tombol pemilih adsorbat dipastikan pada arah tank.

2. Gas nitrogen dari tabung dialirkan dengan memutar (berlawanan arah

jarum jam) kran tabung gas.

3. Listrik dihidupkan dengan menghidupkan stabilizer.

4. Pompa vakum dihidupkan dengan menekan tombol merah pada magnetik

kontaktor.

5. Power alat (NOVA-1000) dihidupkan, kemudian ditunggu sampai muncul

menu utama pada layar LCD.

6. Pengukuran yang diinginkan dilakukan dengan mengikuti menu program