KARYA AKHIR

PERANCANGAN DAN PEMBUATAN ALAT UJI

TEKAN PADA PROSES PENGOLAHAN MINYAK

KELAPA

HIDAYATULLAH 035202021

KARYA AKHIR YANG DIAJUKAN UNTUK MEMENUHI SALAH SATU SYARAT MEMPEROLEH

IJAZAH SARJANA SAINS TERAPAN

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA-IV FAKULTAS TEKNIK

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa, karena berkat rahmat dan hidayah-NYA sehingga penulis dapat menyelesaikan Laporan Karya Akhir ini dengan judul “PERANCANGAN DAN PEMBUATAN ALAT UJI TEKAN PADA PROSES PENGOLAHAN MINYAK KELAPA.”.

Penyusunan laporan Karya Akhir ini dilakukan guna untuk menyelesaikan Study di Prog. Studi Teknologi Mekanik Industri Universitas Sumatera Utara, sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains Terapan.

Dalam kegiatan penulis untuk menyelesaikan Karya Akhir ini, penulis telah banyak mendapat bantuan berupa bimbingan, arahan dan saran dari berbagai pihak. Untuk itu maka dalam kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Mulfi Hazwi, Msc, sebagai Dosen Pembimbing penulis

2. Bapak Ir. Alfian Hamsi, Msc, selaku Ketua Program Studi Teknologi Mekanik Industri Program Diploma-IV, FT-USU.

3. Bapak Terang UHSG, ST, MT selaku Koordinator Lab. DIPA USU, yang sudah banyak memberikat kesempatan untuk memakai rungan dan fasilitas Laboraturium

4. Ayah dan Mama’ tercinta yang senantiasa memberikan dukungan semangat dan materi serta mendoakan penulis.

6. Pegawai Departemen Teknik Mesin kak Is, kak Sonta, bang Syawal, bang Izhar Fauzi, bang Yono, bang Rustam dan bang Marlon.

7. Rekan mahasiswa Koko wiradinata,SST (PimPro), Surya,SST, Kelana,SST, Devin,SST, Yudi, Bem2nk, serta rekan-rekan stambuk ’03 yang namanya tidak dapat disebutkan satu-persatu yang sudah banyak membantu.

Penulis menyadari bahwa laporan ini masih belum sempurna adanya, karena masih banyak kekurangan baik dari segi ilmu maupun susunan bahasanya. Oleh karena itu penulis sangat mengharapkan kritik dan saran demi menyempurnakan laporan ini.

Akhir kata bantuan dan budi baik yang telah penulis dapatkan, menghaturkan terima kasih dan hanya Tuhan Yang Maha Esa yang dapat memberikan limpahan berkat yang setimpal. Semoga laporan ini dapat bermanfaat bagi kita semua dan bagi penulis sendiri tentunya.

Medan, Desember 2007 Penulis

DAFTAR ISI

Halaman

KATA PENGANTAR... i

DAFTAR ISI... iii

DAFTAR GAMBAR... vi

DAFTAR TABEL ... viii

DAFTAR NOTASI... ix

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan dan Manfaat ... 3

1.3. Sistematika Penulisan ... 4

1.4. Batasan Masalah ... 5

1.5 Metode Perancangan ... 5

BAB II TINJAUAN PUSTAKA 2.1. Arti Penting Kelapa... 6

2.2 Proses Pembuatan Minyak Kelapa... 7

2.2.1 Proses Pembuatan Minyak Kelapa Dengan Proses Basah (wet process) ... 7

2.2.2 Proses Pembuatan Minyak Kelapa Dengan Proses Kering (dry process) ... 13

2.3 Dasar-dasar Perhitungan Kekuatan Konstruksi ... 17

2.3.1 Perhitungan Akibat Beban Torsi... 17

2.3.2 Perhitungan tebal dinding plat ... 19

2.3.3 Perencanaan Kolom ... 20

2.3.4 Perhitungan Kekuatan Ulir ... 22

2.3.4.1 Mekanika Sekerup Daya ... 22

2.3.4.2 Permilihan Baut dan Mur ... 23

2.3.5. Kekuatan Sambungan Las... 25

2.3.5.1 Sambungan las sudut... 26

2.3.5.2 Tegangan Boleh dan Faktor Keamanan ... 28

2.3.5.3 Efisiensi Sambungan ... 30

BAB III ANALISA PERHITUNGAN DAN KEKUATAN BAHAN 3.1 Analisa Perhitungan dan Kekuatan Pada Ulir ... 31

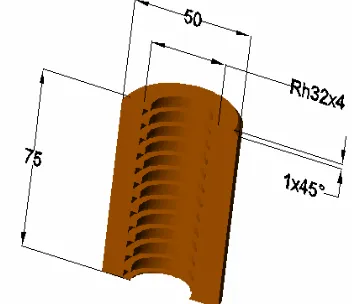

3.1.1 Ulir Sekerup pada Batang Penekan/Penahan ... 31

3.1.2 Ulir Whitworth Pada Batang Penyangga ... 34

3.1.3 Ulir Whitworth Pada Pelat Penahan/Penekan... 35

3.1.4 Ulir Whitworth Pada dongkrak ... 35

3.2 Analisa Kekuatan Sambungan Las ... 36

3.2.1 Analisa kekuatan las pada pelat penahan... 36

3.2.2 Analisa kekuatan las pada mur sekerup ... 37

3.3 Analisa Kekuatan bahan pada Pelat penahan bagaian atas ... 38 BAB IV ANALISA PROSES PEMBUATAN MINYAK KELAPA

4.3 Proses pembuatan minyak kelapa dengan cara fermentasi ... 48

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 51

5.2 Saran ... 53

DAFTAR PUSTAKA... 55

DAFTAR GAMBAR

Halaman

Gambar 2.1 Butir kelapa sebagai bahan baku pembuatan minyak kelapa .... 1

Gamabar 1.2 Hidraulik screw press ... 2

Gambar 2.1 Sabut kelapa sebagai limbah kelapa yang memiliki nilai ekonomis ... 6

Gambar 2.2 Pengolahan minyak kelapa dengan cara ekstraksi ... 9

Gambar 2.3 Pengolahan minyak kelapa dengan proses lava ... 10

Gambar 2.4 Pengolahan minyak kelapa dengan proses Gonzaga ... 10

Gambar 2.5 Pengolahan minyak kelapa dengan proses Hiller ... 11

Gambar 2.5 Pengolahan minyak kelapa dengan proses NIST ... 11

Gambar 2.6 Pengolahan minyak kelapa dengan proses Kraus-Maffei ... 12

Gambar 2.7 Pengolahan minyak kelapa dengan proses Vibar ... 13

Gambar 2.8 Pengolahan minyak kelapa dengan cara peragian ... 14

Gambar 2.9 Vektor torsi sepanjang sumbu ... 18

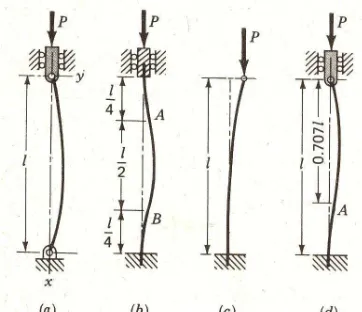

Gambar 2.10 (a) kedua ujung membulat atau bersumbu; (b)kedua ujung mati; (c)Satu ujung bebas, dan ujung yang lain mati; (d)satu ujung bulat dan terarah dan ujung lain mati ... 20

Gambar 2.11 Bagian dari sekerup daya ... 22

Gamabar 2.12 macam-macam kerusakan pada baut ... 24

Gambar 2.13 Jenis-jenis sambungan las sudut... 27

Gambar 2.14 Bentuk dan ukuran las sudut ... 28

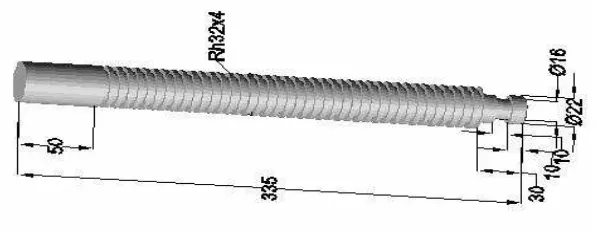

Gambar 3.1 Batang sekerup ... 31

Gambar 3.2 Mur sekerup... 32

Gambar 3.3 Pelat penahan... 36 Gambar 3.4 Pelat penahan bagian atas... 39 Gambar 4.1 (a) Daging buah kelapa yang sudah diparut (b) daging buah

kelepa yang sudah dikeringkan ... 41 Gambar 4.2 Minyak kelapa dengan proses kering ... 41 Gambar 4.3 Diagram alir proses pembuatan minyak kelapa dengan proses

kering... 43 Gambar 4.4 Santan kelapa hasil pengepresan ... 44 Gambar 4.5 Minyak kelapa dengan proses basah ... 44 Gambar 4.6 (a) Ketak yang masih bercampur minyak (b) ketak sesudah dipres 45 Gambar 4.7 Diagram alir proses pembuatan minyak kelapa dengan proses

basah... 47 Gambar 4.8 Minyak kelapa dengan proses fermentasi ... 48 Gambar 4.9 Diagram alir proses pembuatan minyak kelapa dengan proses

fermentasi ... 50

DAFTAR TABEL

Halaman Tabel 2.1 Sifat-sifat mekanik lasan (elektroda terbungkus untuk baja)... 26 Tabel 2.2 kekutan tarik sambungan las. ... 28 Tabel 2.3 Beberapa harga tegangan boleh (tidak memperhitungkan kekuatan

fatik)... 29 Tabel 2.4 Efesiensi sambungan las ... 30 Tabel 4.1 Data hasil pembuatan minyak kelapa pada proses kering untuk 5

buah kelapa ... 42 Tabel 4.2 Data hasil pembuatan minyak kelapa pada proses basah untuk 5

buah kelapa ... 46 Tabel 4.3 Data hasil pembuatan minyak kelapa pada proses fermentasi untuk

5 buah kelapa ... 49

DAFTAR NOTASI

Lambang Keterangan Satuan

E Modulus elastisitas N/mm2

I Momem inersia mm4

M Momen lengkung Kg mm

T Torsi Kg mm

τ

TeganganσB

Tegangan tarik Kg/mm2σC

Tegangan tekan Kg/mm2μ Koefesien gesek

e Efisiensi menyeluruh (ulir sekerup)

h Panjang kaki pengelasan mm

η Effisiensi pengelasan

BAB I

PENDAHULUAN

1.1Latar Belakang

Indonesia merupakan negara tropis dengan banyaknya pulau merupakan negara produsen kelapa utama di dunia. Hal ini terjadi karena kelapa umumnya tumbuh dikawasan pantai. Hampir disemua provinsi di Indonesia dapat dijumpai tanaman kelapa yang pengusahaannya berupa perkebunan rakyat.

Pohon kelapa sering disebut pohon kehidupan karena sangat bermanfaat bagi kehidupan manusia diseluruh dunia. Hampir semua bagian tanaman kelapa memberikan manfaat bagi manusia, hanya saja selama ini produk kelapa mendapatkan saingan dari produk kelapa sawit. Namun ditinjau dari ragam produk yang dapat dihasilkan oleh buah kelapa, produk kelapa sawit belum mampu menyainginya. Hal ini merupakan peluang untuk pengembangan kelapa menjadi aneka produk yang bermanfaat antara lain adalah minyak kelapa. Minyak kelapa dapat diperoleh dari daging buah segar atau dari kopra. Proses untuk membuat minyak kelapa dari daging buah kelapa segar dikenal dengan proses basah (wet process), sedangkan pembuatan minyak kelapa dengan bahan baku kopra dikenal dengan proses kering (dry process).

Didalam proses pengolahan kelapa menjadi minyak kelapa baik dilakukan dalam proses basah maupun kering dapat dilihat adanya proses pengepresan. Proses pengepresan disini yaitu untuk memisahkan daging buah kelapa yang sudah diparut dengan santan (pada proses basah) atau daging buah yang sudah diparut dan dikeringkan dengan minyak kelapa (pada proses kering).

Pengepresan dapat dilakukan dengan cara manual ataupun dengan menggunakan alat pengepres seperti roller pres, hidraulik pres dan sebagainya. Tetapi jika menggunakan cara manual maka akan membutuhkan tenaga manusia dalam jumlah yang banyak. Sedangkan jika menggunakan alat pengepres maka memerlukan biaya yang besar tetapi hasil pengepresanya lebih maksimal.

Dengan adanya permasalahan tersebut maka dirancanglah sebuat alat pengeres dengan sistem hidralik screw press, dimana pada alat ini terdapat dua bagian pengepres yaitu dongkrak hidraulik dan screw. Jika dongkrak hidraulik sebagai pengepres maka screw sebagai penahan dan sebaliknya. Dan dalam proses pembuatnya tidak memerlukan biaya yang besar dalam arti dapat dijangkau oleh industri-industri kecil dan menengah.

1.2Tujuan dan Manfaat

Tujuan dari karya akhir ini yang berjudul Perancangan dan Pembuatan

Alat Penguji Tekan (hidraulic screw press) Pada Proses Pengolahan Minyak

Kelapa sesuai dengan perancangan adalah sebagai berikut:

Dengan pembuatan hidraulik screw press ini agar dapat membantu

industri-industri kecil dan menengah untuk meningkatkan effisiensi produk yang dihasilkan serta meningkatkan pendapatan bagi industri-industri kecil dan menengah.

Membantu industri kecil dan menengah dalam memproduksi produk untuk

jumlah yang banyak.

Mampu merancang suatu peralatan / mesin sesuai dengan latar belakang

pendidikan teknik mesin dengan pertimbangan sisi efisiensi alat.

Membuat alat Hidraulik screw press untuk proses pembuatan minyak

kelapa.

Manfaat

Karya Akhir ini diharapkan bermanfaat bagi :

Dalam tugas akhir ini, penulis dapat menambah wawasan tentang proses

pengolahan kelapa dan mengaplikasikan Ilmu yang didapat selama perkuliahan yang digunakan untuk merancang hidraulik screw press

Pemerintah, untuk mendukung pengembangan teknologi tepat guna bagi

para industri kecil dan menegah.

Bagi mahasiswa yang ingin dan tertarik dapat mengembangkan dari alat

hidraulik screw press ini.

1.3 Sistematika Penulisan

Adapun sistematis penulisan karya akhir ini adalah sebagai berikut:

1. Pendahuluan. Pada bab ini akan dibahas mengenai pemanfaatan buah

kelapa untuk mendapatkan minyak kelapa. Tujuan dan Manfaat Pengujian, Sistematis Penulisan, Batasan Masalah dan Metode Perancangan.

II. Tinjauan Pustaka. Pada bab ini akan dibahas mengenai berbagai macam proses pengolahan kelapa misalnya seperti cara Ekstraksi, Lava, Gonzava dan lain-lain. Dasar-dasar perhitungan perancangan, Kekuatan baut, ulir dan kekuatan sambuangan las..

III. Analisa Perhitungan dan Kekuatan Bahan. Bab ini akan dibahas mengenai perhitungan kekuatan ulir , kekuatan sambuangan las, tegangan-tegangan yang terjadi akibat gaya tekan .

IV. Analisa proses Pembuatan minyak kelapa. Bab ini membahas

tentang Proses pembuatan minyak kelapa dengan proses basa, kering dan fermentasi.

V. Kesimpulan. Pada bab ini akan memaparkan kesimpulan dari

perancangan hidraulik screw press.

Daftar Pustaka. Referensi yang mendukung karya akhir ini akan secara lengkap disajikan untuk kemudahan dalam mencari data maupun bahan kajian berikutnya.

Lampiran. Segala data hasil survey, data pendukung rancangan serta

beberapa lampiran yang digunakan dalam penulisan Karya Akhir ini dilampirkan guna memudahkan dalam mencari maupun sebagai bahan kajian berikutnya.

1.4 Batasan Masalah

Dalam penulisan karya akhir ini, pembahasan dibatasi sebagai berikut :

1. Prinsip kerja alat pengujian tekan hidraulik screw press pada proses pembuatan minyak kelapa

2. Perhitungan ukuran ukuran utama alat pengujian tekan hidraulik screw press.

1.5 Metode Perancangan

Metode yang dilakukan dalam perancangan yaitu penetapan sfesifikasi dan penetuan ukuran-ukuran utama serta dalam perencanaan ini, penulis menentukan dan memilih material/bahan berdasarkan syarat-syarat yang harus dipenuhi material tersebut. Perumusan syarat-syarat tersebut ditentukan berdasarkan konstruksi mesin dan fungsi elemennya agar konstruksi itu dapat bekerja dengan baik dan layak

BAB II

TINJAUAN PUSTAKA

2.1 Arti Penting Kelapa

Salah satu upaya yang ditempuh untuk pembangunan perkebunan adalah mendorong petani melakukan upaya diversifikasi produk. Upaya ini dilakukan untuk memanfaatkan sumber daya alam secara optimal. Kelapa merupakan salah satu produk perkebunan yang diupaya kan oleh pemerintah untuk meningkatkan pendapatan petani dan menambah devisa negara.

Banyak sekali produk-produk yang dapat dihasilkan oleh kelapa antara lain santan, gula, air kelapa segar, lidi, janur, dan daging kelapa. Selain itu masih ada lagi produk yang dihasilkan dari tanaman kelapa seperti arang, sabut, dan industri kerajinan tangan. Bahkan limbah pengolahan minyak kelapa pun masih dapat digunakan sebagai pakan ternak.

2.2 Proses Pembuatan Minyak Kelapa

Pembuatan minyak kelapa ada berbagai cara yaitu : A. Berdasarkan atas bahan dan pemakaian bahannya, dibedakan :

Cara basah (wet process) yaitu dengan proses penambahan air terlebih

dahulu, misalnya dengan pembuatan santan lalu direbus dan diuapkan. Cara kering (dry prosess) yaitu dengan bahan baku kopra.

Cara ekstraksi (solvent process) dengan menembahkan suatu zat pelarut,

misalnya heksana, heptana, siklhoeksana dan sebagainya. Tentu saja cara ini membutuhkan peralatan yang relatif mahal dan dengan pengamatan yang cukup teliti.

Cara pengepresan (Press process) yaitu pengolahan minyak dengan

memakai alat penekan.

B. Berdasarkan peralatanya dibedakan :

Pembuatan minyak kelapa tradisional, yaitu pengolahan dengan peralatan

dan teknik sederhana dan mudah didapat. Umumnya dilakukan oleh rakyat atau perusahaan perorangan sebagai industri rumah tangga.

Pembuatan minyak pabrik yaitu pengolahan minyak dengan

peralatan-peralatan dan teknologi yang lebih maju.

2.2.1 Proses Pembuatan Minyak Kelapa Dengan Proses Basah (wet process)

lama diperjalanan, maka daging buah kelapa dikeringkan dengan maksud memperoleh kopra. Menurut Banzon J.A dan Velasco J.R komposisi kimia daging buah kelapa adalah sebagai berikut :

1. Air 50% 2. Minyak 24% 3. Abu 2,.2% 4. Serat 3% 5. Protein 3,5% 6. Karbohidrat 7,3%

Pada waktu daging buah diparut, sel-selnya akan rusak dan isi sel dengan mudah dikeluarkan dalam wujud emulsi berwarna putih yang dikenal dengan santan. Santan sedemikian mengandung minyak sebanyak 50%. Sisa minyak yang lain dapat diperoleh dengan penambahan air dan pemerasan kedua dan ketiga.

Cara-cara proses pembuatan minyak kelapa dengan proses basah ini ada berbagai cara diantaranya :

1. Ekstrasi Minyak

2. Proses menurut lava (Lava process) 3. Proses Gonzava

4. Proses Hiller

5. Proses NIST (National Institute of science and Technology) 6. Proses Kraus-Maffei

buah kelapa parutan dan yang tertinggal pada kethak sebanyak 20-30%. Namun cara ini adalah yang paling banyak disukai konsumen karena aromanya sedap dan menghasilkan rasa yang enak pada makanan yang digoreng dengan minyak ini.

Menurut Banzon J.A dan Velasco J.R, flow diagram beberapa cara pengolahan basah dapat dinyatakan sebagai berikut :

1). Cara ekstraksi

Gambar 2.2 Pengolahan minyak kelapa dengan cara ekstraksi

Daging Buah Kelapa

Diparut

Air Diperas

Ampas Santan

Diuapkan Airnya

Minyak kelapa

Blondha

Di pres

Minyak kelapa

Kethak

2). Proses lava

Gambar 2.3 Pengolahan minyak kelapa dengan proses lava 3). Proses Gonzaga

Gambar 2.4 Pengolahan minyak kelapa dengan proses Gonzaga

Kelapa butiran

Daging Buah kelapa

Ampas Santan

Larutan Protein

Protein padat

Minyak

Diatur pH :4 Centrifuge (kekuatan tinggi) Limbah

Roller Press

Cream kelapa

Centrifuge (kekuatan rendah)

Daging Buah kelapa

Daging buah kelapa parutan

Santan

Roller press + air Ampas

Cream Larutan skim

Cream separator atau dengan pengendapan

Minyak Blotong

Diuapkan sampai 100ºC samapai emulsinya pecah

4). Proses Hiller

Gambar 2.5 Pengolahan minyak kelapa dengan proses Hiller 5). Proses NIST (National Institute of science and Technology)

Gambar 2.5 Pengolahan minyak kelapa dengan proses NIST

Daging buah kelapa dicincang

Vacuum drier 65ºC

Expeller

Minyak

Settling tank Disaring Deodorizer

Minyak

Bungkil

Pengiling

Tepung kelapa

Buah kelapa

Cracker Separator

Tepung

Carbonize Coir fibre

Charcoal Gas Cairan Pyligneous

Sabut Air kelapa Daging buah kelapa

Digiling koloid thindized bed drier

Granula kelapa

Minyak Tepung kelapa

6). Proses Kraus-Maffei

Gambar 2.6 Pengolahan minyak kelapa dengan proses Kraus-Maffei

Kelapa Butiran

Autoclave

Pengupasan

Daging Buah kelapa

Pemotong

Roller Mill

Press hydraulik

Santan

Cake

Ring drier

Cake kering Centrifuge

Cream Larutan skim

Madu kelapa Centrifuge

Minyak

2.2.2 Proses Pembuatan Minyak Kelapa Dengan Proses Kering (dry process)

Cara yang paling sederhana untuk memperoleh minyak dari kopra, adalah membungkus kopra dalam kain, kemudian ditumbuk dengan menggunakan penumbuk dari kayu dan selanjutnya dimasukan kedalam air mendidih. Minyak akan mengapung dipermukaan dan dapat dipisahkan dari air dengan mengambil minyaknya, dengan demikian minyak yang diperolehnya hanya sedikit, untuk meningkatkan perolehan minyak, kopra diberi perlakuan penekanan pada wadah statis, yang selanjutnya berkembang dengan penekan ulir (screw press).

Secara skematis proses kering menggunakanexpeller ini digambarkan oleh Vibra (1954) sebagai berikut :

Gambar 2.7 Pengolahan minyak kelapa dengan proses Vibar

Kopra

Timbangan otomatis

Magnet

Hammer Mill

Drier / cooker

Expeller

Bungkil Minyak kelapa

mentah Saringan Filter press

Minyak kelapa mentah yang bersih

Di Indonesia, hasil minyak yang diperoleh dengan mengepres kopra di dalam expeller satu kali adalah 54-58%, sedangkan apabila dilakukan pengepresan dua kali dapat diperoleh 60% dengan kadar asam lemak bebas berkisar antara 4-6%. Sedangkan minyak tertinggal dalam bungkil 17,76%.

Pada proses kering ini terdapat modifikasi bahan mentah yang di proses, yaitu daging buah kelapa segar tidak dibuat kopra, melainkan diparut dengan menggunakan mesin selanjutnya daging kelapa parutan ini digoreng selama 30 menit dan dalam keadaan panas dimasukan kedalam expeller untuk diperas minyaknya. Hasil yang diperoleh adalah minyak goreng dengan mutu yang baik dan memenuhi standar mutu minyak yang dipersyaratkan didalam Standar Industri Indonesia. Minyak yang diperoleh adalah 12% dari kelapa buturan.

2.2.3 Proses Pembuatan Minyak Kelapa Dengan Cara Peragian

Biasanya untuk bahan fermentasinya adalah berupa ketam sawah (yuyu), adapun skema proses pembuatannya adalah sebagai berikut :

Gambar 2.8 Pengolahan minyak kelapa dengan cara peragian

Kalapa parut

Dicampur dengan yuyu yang telah dihaluskan Fermentasi 12 jam

Dijemur dipanas matahari 3 jam

Diperas / pres

Minyak kelapa

2.2.4 Proses Pembuatan Minyak Kelapa Pada Pabrik Pengolahan Minyak

Garis besar pengolahan minyak di pabrik adalah sebagai berikut : a. Perlakuan Pendahuluan

b. Pemecahan Jaringan c. Pemanasan / Pemasakan d. Pengepresan

e. Penyaringan (filterasi) f. Pemurnian

a. Perlakuan pendahuluan

Perlakuan pendahuluan dimaksudkan :

Untuk mengeringkan kopra yang kadar airnya lebih dari 7%. Sebab

dengan kopra berkadar air tinggi pemecahan jaringan akan sukar dan terjadi hidrolisa, sehingga timbul asam lemak bebas dan hasil minyak menjadi turun.

Untuk menghilangkan berbagai kotoran yang ikut dalam kopra, misalnya

serabut kelapa, percikan tempurung, bagian kopra yang rusak, dan lain-lain.

b. Pemecahan Jaringan

Kopra dipecahkan menjadi bagian yang lebih kecil kedalam suatu alat pemecah jaringan yang disebut disintegrator. Sedang satuan alat pemecah kopra lainya memecah bagian-bagian kecil tersebut menjadi serbuk kopra. Setelah menjadi serbuk kopra, disalurkan ke mesin pemanas.

c. Pemasakan

Pemasakan dimaksud untuk :

Memudahkan keluarnya minyak dari sel

Mematikan aktivitas enzym-enzym dan mikroorganisme tertentu Menguapkan air pada kopra sampai kadar air tertentu

Menaikan keenceran minyak Merupakan sterilisasi pendahuluan

Mengumpalkan protein, sehingga memudahkan pemisahan Mengendapkan fosfatida yang tidak dikehendaki

Dengan pemasakan ini dibutuhkan suhu sekitar 87-88ºC selama 20 menit, dan diharapkan kadar air turun 2-3%.

d. Pengepresan

Maksud pengepresan adalah untuk mengeluarkan minyak semaksimal mungkin dari sel-sel bahan. Peralatan yang digunakan dalam pengepresan, misalnya expeller, rollerpengepres dan hidraulik pres.

e. Penyaringan

Minyak hasil pengepresan keadaanya masih keruh sehingga masih diperlukan suatu alat penyaring, yang disebut filter press. Minyak kasar akan terpisah dari kotoran. Minyak yang keluar ditampung pada bak penampung minyak untuk selanjutnya diproses lanjut.

f. Pemurnian

Minyak hasil penyaringan disebut minyak kasar, yang masih mengandung zat-zat yang terlarut dan perlu dilakukan proses yang disebut pemurnian. Maksud pemurnian adalah :

Menghilangkan asam lemak bebas dan lendir agar minyak menjadi lebih

jernih dan terasa enak.

Menghilangkan zat-zat warna yang terlarut, sehingga jernih. Menghilangkan bau yang tidak dikehendaki.

Sesuai dengan maksud diatas tadi, pemurnian dilakukan dengan 3 tahapan proses, yaitu netralisasi, proses bleaching, dan proses deodorasasi.

2.3 Dasar-dasar Perhitungan Kekuatan Konstruksi.

Didalam pengoperasian alat pengepres , terdapat bagian-bagian yang harus menahan tekanan yang ditimbulkan oleh screw ataupun silinder dongkrak hidrolik yang bertekanan. Bagian-bagian ini harus diamati secara tepat agar dapat menerima beban tekanan cukup kuat.

Kekuatan bahan harus diperhitungkan sesuai dengan kondisi operasi yang akan berlangsung, untuk itu penilaian bahan yang akan digunakan harus benar-benar diteliti untuk memberikan informasi yang akurat serta perangkat peralatan pengaman yang menjamin bahwa alat pengepres tersebut bekerja pada kondisi yang telah diperhitungkan.

2.3.1 Perhitungan Akibat Beban Torsi

Setiap vektor momen yang berhimpitan dengan sumbu suatu bagian mesin disebut vektor torsi, karena momen ini menyebabkan bagian mesin tersebut memuntir terhadap sumbunya. Batang yang menerima momen ini disebut batang torsi.

Gambar 2.9 Vektor torsi sepanjang sumbu

Seperti yang terlihat pada gambar 2.9 torsi T yang bekerja pada sebauh batang dinyatakan dengan menggambarkan sebuah panah pada permukaan bidang untuk menyatakan arahnya, atau dengan menggambarkan vektor torsi sepanjang sumbu putar batang tersebut. Vektor torsi adalah berupa tanda panah kosong pada sumbu X seperti dilihat dalam gambar 2.9.

Sumbu puntir untuk batang bulat adalah

GJ Tl

………(Lit 3 Hal 59) (2.1)

Dimana : T = Torsi (N.m) l = Panjang (m)

G = Modulus kekakuan (N/m2)

J = Momen inersia sudut dari penampang (m4)

Untuk batang bulat yang padat, tegangan geser di titik pusat adalah nol, dan maksimun di permukaan. Distribusi tegangan berbanding lurus dengan radius ρ, maka

J T

………(Lit 3 Hal 69) (2.2)

Dengan menyatakan radius luar sebagai r , didapat

J Tr max

………...(Lit 3 Hal 69) (2.3)

Persamaan (2.3) berlaku hanya untuk penampang yang melingkar. Untuk batang berpenampang bulat padat.

32 4 d

J ………(Lit 3 Hal 70) (2.4)

Dimana d adalah diameter batang. Untuk pemanpang pipa

)

Dimana di adalah diameter dalam dan do adalah diameter luar.

2.3.2 Perhitungan tebal dinding plat

Dimana perhitungan tebal dinding plat dapat ditentukan dari rumus dibawah ini :

Gaya tekan diperoleh dari :

4

Sehingga untuk tebal plat (mm) :

2 di do

t atau

2

4 2

1 2

di di

p F

t

………..(2.8)

2.3.3 Perencanaan Kolom

Suatu batang pendek yang dibebani gaya tekan murni oleh gaya P yang bekerja sepanjang sumbu tengah akan memendek, sesuai dengan hukum Hooke, sampai tegangan mencapai batas elastis dari bahan. Kalau P masih terus dinaikan, bahkan akan menonjol dan terdesak menjadi cakra yang datar atau retak.

Hubungan antara beban kritis (Pcr) dan bahan kolom, dikembangkan

berdasarkan gambar 2.10(a). dimisalkan sbuah batang dengan panjang l dibebani oleh sebuah gaya P yang bekerja sepanjang garis tengah batang yang ujungnya diberi pena atau dimatikan.

Gambar 2.10 (a) kedua ujung membulat atau bersumbu; (b)kedua ujung mati; (c)Satu ujung bebas, dan ujung yang lain mati; (d)satu ujung bulat dan terarah dan

ujung lain mati.

Maka beban kritis untuk kondisi (a) adalah

Persamaan diatas disebut rumus kolom Euler, yang berlaku untuk kolom berujung bulat.

Gambar 2.10(b) menunjukan kolom dengan kedua ujungnya yang mati. Titik infleksi adalah pada A dan B, berjarak l/4 dari masing-masing ujungnya. Dengan memasukan harga l/2 dimasukan kedalam persamaan 2.9 , didapat.

2

Dalam gambar 2.10(c) terlihat sebuah kolom dengan satu ujungnya bebas dan ujung yang lain tetap, sehingga kalau panjang 2l dimasukan kedalam persamaan (2.9), beban kritis menjadi :

2

Persamaan Euler dapat ditulis dalam dua bentuk, sebagai berikut :

2

Dimana A adalah luas dan k adalah jari-jari putaran (Lampiran A-3). Disini faktor C disebut Konstanta kondisi ujung. Harga-harga C dapat dilihat pada Lampiran

A-4. Dalam perencanaanya untuk menentukan diameter kolom adalah sebagai berikut :

Untuk melihat apakah hasilnya adalah benar-benar kolom Euler maka menggunakan persamaan Jhonson untuk menentukan diameter :

2.3.4 Perhitungan Kekuatan Ulir

2.3.4.1 Mekanika Sekerup Daya

Sekerup daya adalah suatu alat yang dipakai dalam permesinam untuk mengubah gerakan sudut menjadi gerakan linear dan biasanya memindahkan daya. Pemakaiannya yang umum termasuk antara lain sekerup penuntun pada mesin bubut dan sekerup untuk ragum, alat penekan dan dongkrak.

Dalam gambar 2.11 sekerup daya berulir bujur sangkar dengan ulir tunggal dengan diameter rata-rata dm, jarak puncak P, sudut maju λ, dan sudut ulir

ψ yang dibebani dengan gaya aksial F.

Gambar 2.11 Bagian dari sekerup daya

Maka daya putar (T) dapat dicari dengan rumus : maksud : melawan gesekan ulir dan menaikan beban. Daya putar yang diperlukan untuk menurunkan beban , dari persamaan (2.15). didapat berupa :

Untuk menghitung effisiensi menyeluruh (e) dapat digunakan rumus berikut:

T

Bila sekerup dibebani secara aksial, bantalan atau penahan harus dipakai antara anggota yang bergerak dengan yang diam untuk menerima komponen aksial, jika diameter penahan rata-rata adalah dc, maka daya pada penahan adalah :

2

2.3.4.2 Permilihan Baut dan Mur

Baut dan mur merupakan alat pengikat atau penggerak yang sangat penting. Dalam gambar 2.12 diperlihatkan macam-macam kerusakan yang dapat terjadi pada baut.

Gamabar 2.12 macam-macam kerusakan pada baut

Untuk menentukan ukuran baut dan mur, berbagai faktor yang harus diperhatikan seperti gaya yang bekerja pada baut, syarat kerja, kekuatan bahan, kelas ketelitian dan lain-lain. Adapun gaya-gaya yang bekerja pada baut dapat berupa :

i) Beban statis aksial murni

ii) Beban aksial, bersama dengan beban puntir iii) Beban geser

iv) Beban tumbukan aksial

Dalam hal ini persamaan yang berlaku adalah :

2 1 4d

F

t

...(2.19)

dimana F (kg) adalah beban tarik atau tekan pada baut, t adalah tegangan tarik

yang terjadi dibagian yang berulir pada diameter inti d1(mm) pada sekrup atau

baut yang mempunyai diameter luar d.umumnya diameter inti d10,8dsehingga

1 2 0,64d d

maka :

izin td F

2

4 0,8

...(2.20)

dari persamaan 2.19 dan 2.20 maka :

faktor keamanannya dapat diambil sebesar 6-8 dan jika difinis biasa besarnya 8-10.

Bila jumlah ulir n dan tinggi mur h maka dapat dihitung dari persamaan berikut :

izin

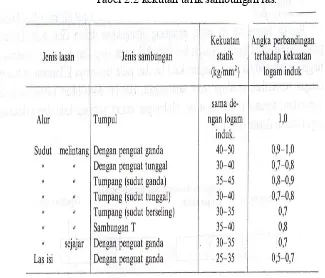

2.3.5. Kekuatan Sambungan Las

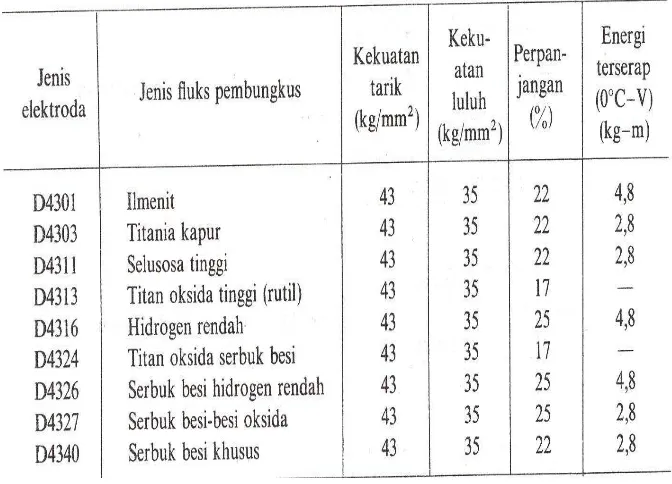

Dalam konstruksi las selalu digunakan logam las yang mempunyai kekuatan dan keuletan yang lebih baik atau paling tidak sama dengan logam induk. Tetapi karena proses pengelasan kekuatan dan keuletan logam dapat berubah. Dalam hal logam las sifat ini dipengaruhi oleh keadaan, cara dan prosedur pengelasan. Di samping itu juga tergantung pada tempat pengambilan batang uji. Karena itu dalam membahas kekutan hasil pengujian, dalam tabel 2.1 di tunjukkan sifat mekanik beberapa jenis elektroda terbungkus.

Tabel 2.1 Sifat-sifat mekanik lasan (elektroda terbungkus untuk baja)

(Lit 1 hal 513)

Dalam Lampiran C-1 didaftar beberapa rumus perhitungan dari Jenning untuk sambungan sederhana yang telah banyak digunakan. Dari beberapa negara telah mulai dipikirkan untuk menstandarkan perhitungan sambungan las dan inipun mendapat dukungan dari IIW (International Institute of Welding dan dari ISO).

2.3.5.1 Sambungan las sudut

Sambungan las sudut dibagi dalam tiga kelompok seperti yang ditunjukkan dalam gambar 2.13 yang didasarkan atas sudut dari arah pengelasan dan arah aliran tegangan.

Gambar 2.13 Jenis-jenis sambungan las sudut

Dalam las sudu, karena bentuknya yang sukar maka analisa aliran tegangannya pun sangat ruwet. Besarnya konsentrasi tegangan yang terjadi didalam las sudut dapat mencapai antara 6 sampai 8 kali pada akar las dan antara 2 sampai 6 kali pada kaki las. Kekuatan tarik dari sambungan las sudut didasarkan atas beban patah dan dihitung dengan menggunakan persamaan (2.24).

Tegangan Patah

n L h

F n

L h

P

t

2

kg/mm2...(2.24)

Di mana :

P = beban tarikan patah (kg)

L = panjang kaki (mm)

n = jumlah sambungan las sudut

ht = tebal leher teoritis(mm)

h = ukuran sudut (mm)

Hubungan ht dan h dapat dilihat lebih jelas dalam gambar 2.14

Gambar 2.14 Bentuk dan ukuran las sudut

Ukuran dari las sudut dinyatakan dengan panjang kaki las dan biasanya panjang dari kedua kaki dianggap sama sehingga tebal leher las teoritis (ht) adalah

cos 45º.

Tabel 2.2 kekutan tarik sambungan las.

(Lit 1 hal 546)

2.3.5.2 Tegangan Boleh dan Faktor Keamanan

Tegangan boleh dalam gas adalah tegangan tertinggi yang boleh terjadi dalam suatu konstruksi las dengantidak membahayakan yang didasarkan atas sifat

mekanik logam induk dan logam las, jenis dari beban serta jenis dari sambungan. Di samping itu besarnya tegangan boleh juga tergantung dari tingkat kepentingan dan kegunaan dari konstruksi biasanya ditentukan antara 0,8 sampai 1,0 kali kekuatan tarik logam induk. Dalam perencanaan besarnya tegangan yang terjadi harus lebih rendah dari pada tegangan boleh.

Faktor keamanan dalam perencanaan konstruksi las didefinisikan sebagai perbandingan antara besarnya tegangan yang direncanakan terhadap besarnya

batas luluh (y) atau terhadap kekuatan patah(p). Dalam pengelasan faktor

keamanan perlu diambil karena adanya ketidak tetapan dalam mutu las. Beberapa dengan tegangan ditunjukkan oleh tabel 2.3.

Tabel 2.3 Beberapa harga tegangan boleh (tidak memperhitungkan kekuatan fatik)

(Lit 1 hal 580)

2.3.5.3 Efisiensi Sambungan

Efisiensi sambungan didefinisikan sebagai faktor penurunan terhadap tegangan boleh dari logam induk yang dirumuskan sebagai berikut :

Efisiensi sambungan

) ( log

) (

b bw

induk am dari

boleh tegangan

sambuingan dari

boleh tegangan

(Lit 1 Hal 559) (2.25)

Besarnya efisiensi sambungan ditentukan berdasarkan bahan las, cara pengelasan, cara pemeriksaan dan keadaan tempat penggunaan sambungan.

Tabel 2.4 Efesiensi sambungan las

(Lit 1 hal 604)

BAB III

ANALISA PERHITUNGAN DAN KEKUATAN BAHAN

3.1 Analisa Perhitungan dan Kekuatan Pada Ulir

3.1.1 Ulir Sekerup pada Batang Penekan/Penahan

Didalam Perencanaan sekerup ini diasumsikan bahwa sekerup adalah

sebagai penahan dan dongkrak hidrolik adalah sebagai penekan. Sekerup

dirancang, dengan diameter luar 32 mm, ulir tunggal segi empat, panjang sekerup

225 mm, bahan JIS B 1051, faktor keamanan 5.

Kekuatan tarik bahan (σB) untuk jenis bahan JIS B 1051 adalah 60 – 80

kg/mm2. untuk bilangan kekuatan 6,6, 6,8, 6,9 (Lampiran Tabel B-3).

Gambar 3.1 Batang sekerup

14

Maka gaya tekan yang terjadi adalah

izin

Harga di dapat dilihat pada lampiran tabel B-4 untuk diameter luar ulir 32 mm

19 , 4023

F kg

Jadi gaya tekan maksimal yang terjadi adalah 4023,19 kg

Sedangkan untuk mur direncanakan dari bahan JIS B 1052, dengan panjang

sekerup 75 mm, faktor keamanan 5. Kekuatan tarik bahan (σB) untuk jenis bahan

JIS B 1052 adalah 60 kg/mm2. untuk bilangan kekuatan 6 (Lampiran Tabel B-3).

Gambar 3.2 Mur sekerup

12

Maka gaya tekan yang terjadi adalah

izin

Jadi gaya tekan maksimal yang terjadi adalah 40729,725 kg

Jika sekerup digunakan sebagai penekan maka daya putar yang diperlukan untuk

memutar sekerup adalah

Jika harga gaya tekan adalah 4023,19 kg maka :

T 268510,985 kg.mm

Daya putar untuk menurunkan beban

2

T -124890,23 kg.mm

Tanda minus merupakan tanda putaran berlawanan arah jarum jam

Effisiensi menyeluruh

608

Karena panjang batang sekerup samapai dengan 335 mm maka ada kemungkinan

akan terjadi tekukan, maka untuk itu perlu dihitung beban kritis yang ditimbulkan

2

Jika modulus elastisitas baja (E) = 30 Mpsi = 206700 N/mm2

29

Jika faktor keamanan diambil 5, maka tekanan izin adalah

3.1.2 Ulir Whitworth Pada Batang Penyangga

Ulir pada batang penyangga dirancang dengan ulir Whitworth (W 11/16)

dengan 3 buah batang, panjang ulir 55 mm dan bahan ulir JIS B 1051, faktor

keamanan 5. kekuatan tarik bahan untuk bahan jenis JIS B 1051 40 kg/mm2 untuk

bilangan kekuatan 4,8, 4,6 (Lampiran Tabel B-3).

8

Maka gaya tekan yang terjadi adalah :

izin

Harga di dapat dilihat pada lampiran tabel B-6

)

mur15,56 mm, faktor keamanan 5. Kekuatan tarik bahan (σB) untuk jenis bahan

JIS B 1052 adalah 40 kg/mm2. untuk bilangan kekuatan 4 (Lampiran Tabel B-3).

8

Maka gaya tekan yang terjadi adalah

izin

3.1.3 Ulir Whitworth Pada Pelat Penahan/Penekan

Bila batang sekerup sebagai penekan maka baut pada pelat penekan akan

terjadi tegangan geser. Ulir pada pelat penyangga dirancang dengan ulir

Whitworth (W 3/8), panjang ulir 26 mm dan bahan ulir JIS B 1051.

Maka tegangan geser yang terjadi adalah: 268510,985

89

3.1.4 Ulir Whitworth Pada dongkrak

Batang ulir pada dongkrak dibuat dari bahan JIS B 1051 dengan kekuatan

tarik 50-70 kg/mm2 untuk bilangan kekuatan 5,6 dan 5,8 (Lampiran Tabel B-3),

ulir W ¾, panjang ulir 93,5 mm. Faktor keamanan 5.

14

Maka gaya tekan yang terjadi adalah

izin

Jadi gaya tekan maksimal yang terjadi adalah 1245,45 kg

3.2 Analisa Kekuatan Sambungan Las

3.2.1 Analisa kekuatan las pada pelat penahan

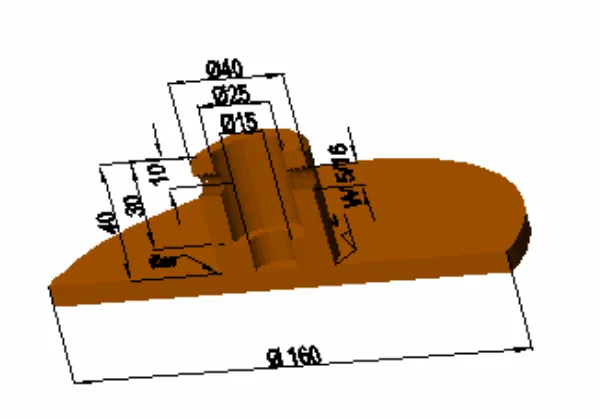

Pelat penahan berbentuk bulat dengan diameter 160 mm dan tebal 7 mm,

bahan baja karbon S30C. Panjang kaki pengelasan (h) 4 mm dan faktor keamanan

5. kekuatan tarik (σB) untuk jenis bahan ini adalah 55 kg/mm2.(Lampiran Tabel

Maka gaya tekan yang terjadi adalah :

izin

Jadi gaya tekan maksimal adalah 5526,4 kg

Gambar 3.3 Pelat penahan

Sedangkan gaya tekan untuk logam induk (Pelat penahan) adalah

Maka effisiensi sambungan (η) adalah

025

3.2.2 Analisa kekuatan las pada mur sekerup

Bahan dari mur sekerup telah diketahui yaitu dari bahan JIS B 1052,

dengan panjang sekerup 75 mm, Faktor keamanan 5, Panjang kaki pengelasan (h)

5 mm.

Maka gaya tekan yang terjadi adalah :

izin

Jadi gaya tekan maksimal adalah 9420 kg

Sedangkan gaya tekan untuk logam induk (mur sekerup) adalah

izin

)

Maka effisiensi sambungan (η) adalah

667

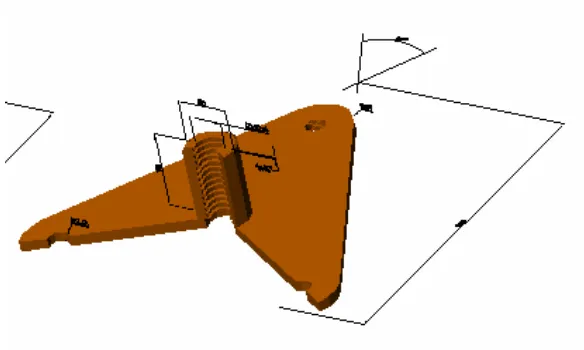

3.3 Analisa Kekuatan bahan pada Pelat penahan bagaian atas

Pelat penahan berbentuk segitiga, apabila batang sekerup sebagai penahan

maka pelat ini akan mendapat gaya tekan, pelat penahan dirancang dengan bahan

S30C, faktor keamanan 5. kekuatan tarik (σB) untuk jenis bahan ini adalah 55

kg/mm2.(Lampiran Tabel B-5).

11

Inersia. Bila gaya tekan adalah gaya tekan terpusat maka :

3

Jadi gaya tekan maksimal 68,96 kg

Gambar 3.4 Pelat penahan bagian atas

BAB IV

ANALISA PROSES PEMBUATAN MINYAK KELAPA

Dalam proses pembuatan minyak kelapa ini akan dilakukan tiga cara

pembuatan yaitu :

1. Cara kering (Dry Process)

2. Cara basah (Wet process)

3. Cara fermentasi

4.1 Proses pembuatan minyak kelapa dengan cara kering (Dry Process)

Dalam proses pembuatan minyak kelapa dibutuhkan 5 buah kelapa yang

sudah diparut. Adapun data-data mengenai kelapa adalah sebagai berikut :

Diameter kelapa : 13 – 14 cm

Tebal daging buah kelapa : 1 – 2 cm

Masa daging buah kelapa

yang sudah diparut

: 2,25 kg

Proses pembuatannya adalah sebagai berikut :

1. Kelapa yang sudah diparut dikeringkan dengan cara digongseng selama

beberapa menit sehingga :

Masa daging buah yang diparut = 2,25 kg

(a) (b)

Gambar 4.1 (a) Daging buah kelapa yang sudah diparut (b) daging buah

kelepa yang sudah dikeringkan

2. Melakukan pengepresan pada daging buah kelapa yang sudah dikeringkan.

Dari hasil pengepresan menghasilkan minyak 400 mL minyak kelapa dengan

masa ampas setelah dipress 1 kg.

Gambar 4.2 Minyak kelapa dengan proses kering

Pada proses kering hanya satu kali melakukan proses pengepresan. Alat

pres ini mampu mengepres dari 1,4 kg dipres menjadi 1 kg yang menghasilkan

400 mL, jadi kemampuan alat pres ini adalah 0,714

4 , 1 1

kg kg

, untuk pengepresan

minyak kelapa. Jika masa 400 mL minyak kelapa adalah 0,35 kg maka didalam 5

buah mengandung : 100% 15,55

25 , 2

35 , 0

buah kelapa adalah 100% 3,11 5

55 , 15

% minyak. Untuk keterangan

selengkapnya dapat dilihat pada tabel 4.1

Tabel 4.1 Data hasil pembuatan minyak kelapa pada proses kering untuk 5 buah

kelapa

Masa daging buah kelapa yang sudah diparut 2,25 kg

Masa sesudah dikeringkan 1,4 kg

Masa sesudah dipres 1 kg

Banyak minyak 400 mL (0,35 kg)

Kandungan minyak dalam kelapa 15,55 %

Rata-rata kandungan minyak untuk tiap buah

kelapa

3,11 %

Kandungan air dalam kelapa 37,77 %

Rata-rata kandungan air untuk tiap buah

kelapa

Diagram alir proses pembuatan minyak kelapa dapat dilihat pada gambar 4.3

Gambar 4.3 Diagram alir proses pembuatan minyak kelapa dengan proses kering Daging kelapa yang

sudah diparut dengan masa 2,25 kg

Pengeringan daging buah yang sudah

diparut. Catat masa sesudah

pengeringan.

Mulai

Pengepresan dengan alat pres pada daging buah yang sudah dikeringkan. Catat masa sesudah dipres dan banyaknya minyak yang dihasilkan

Berhenti

Selesai

4.2 Proses pembuatan minyak kelapa dengan cara basah (Wet Process)

Dalam proses pembuatan minyak kelapa dengan cara basah juga

dibutuhkan 5 buah kelapa yang sudah diparut dengan masa daging buah kelapa

yang sudah diparut sama yaitu 2,25 kg.

Proses pembuatannya adalah sebagai berikut :

1. Kelapa yang sudah diparut kemudian dipres. Dari hasil pengrepresan

menghasilkan 1 Liter santan kelapa dengan masa amapas 1,26 kg

Gambar 4.4 Santan kelapa hasil pengepresan

2. Santan yang sudah dipress kemudian dimasak untuk diuapkan airnya. Minyak

yang dapat dihasilkan ialah 205 mL

Gambar 4.5 Minyak kelapa dengan proses basah

3. Santan yang telah menjadi minyak, memiki sisa yang disebut ketak. Didalam

ketak tersebut masih mengandung minyak dan perlu dilakukan pengepresan.

(a) (b)

Gambar 4.6 (a) Ketak yang masih bercampur minyak (b) ketak sesudah dipres

Pada proses basah terdapat dua kali proses pengepresan yaitu pengepresan

santan kelapa dan pengepresan ketak kelapa. Pada pengepresan santan kelapa alat

pres ini mampu mengepres dari 2,25 kg dipres menjadi 1,26 kg yang

pengepresan minyak kelapa. Jadi minyak yang dihasilkan keseluruhan adalah 205

mL + 35 mL = 240 mL. Jika masa 240 mL minyak kelapa adalah 0,211 kg maka

selengkapnya dapat dilihat pada tabel 4.2

Tabel 4.2 Data hasil pembuatan minyak kelapa pada proses basah untuk 5 buah

kelapa

Masa daging buah kelapa yang sudah diparut 2,25 kg

Masa daging buah sesudah di pres 1,26 kg

Banyak santan 1 Liter

Banyak minyak 275 mL (0,211 kg)

Kandungan minyak dalam kelapa 9,37 %

Rata-rata kandungan minyak untuk tiap buah

kelapa

1,87 %

Kandungan air dalam kelapa 32,22 %

Rata-rata kandungan air untuk tiap buah

kelapa

6,44 %

Diagram alir proses pembuatan minyak kelapa dapat dilihat pada gambar 4.7

Gambar 4.7 Diagram alir proses pembuatan minyak kelapa dengan proses basah Daging kelapa yang

sudah diparut dengan masa 2,25 kg

Pengepresan daging buah yang sudah

diparut. Catat masa sesudah

pengepresan dan banyaknya santan. Mulai

Penguapan pada santan. Catat

banyaknya minyak yang dihasilkan dan masa ketak.

Berhenti

Selesai

Pengepresan pada ketak. Catat

banyaknya minyak yang dihasilkan dan masa ampas.

4.3 Proses pembuatan minyak kelapa dengan cara fermentasi

Dalam proses pembuatan minyak kelapa dengan cara fermentasi juga

dibutuhkan 5 buah kelapa yang sudah diparut dengan masa daging buah kelapa

yang sudah diparut sama yaitu 2,25 kg.

Proses pembuatannya adalah sebagai berikut :

1. Kelapa yang sudah diparut dikeringkan dengan cara fermentasi selama 2

minggu sehingga :

Masa daging buah yang diparut = 2,25 kg

Masa daging buah yang diparut yang difermentasi = 1 kg

2. Melakukan pengepresan pada daging buah kelapa yang sudah

difermentasikan. Dari hasil pengepresan menghasilkan minyak 300 mL

minyak kelapa dengan masa ampas setelah dipress 0,7 kg.

Gambar 4.8 Minyak kelapa dengan proses fermentasi

Pada proses fermentasi hanya satu kali melakukan proses pengepresan.

Alat pres ini mampu mengepres dari 1 kg dipres menjadi 0,7 kg yang

menghasilkan 300 mL, jadi kemampuan alat pres ini adalah 0,7

1 7 , 0

kg

kg

, untuk

maka didalam 5 buah mengandung : 100% 11,33 25

, 2

255 , 0

% minyak, maka

rata-rata untuk satu buah kelapa adalah % 2,26

5 33 ,

11

% minyak. Untuk keterangan

selengkapnya dapat dilihat pada tabel 4.3

Tabel 4.3 Data hasil pembuatan minyak kelapa pada proses fermentasi untuk 5

buah kelapa

Masa daging buah kelapa yang sudah diparut 2,25 kg

Masa sesudah difermentasikan 1 kg

Masa sesudah dipres 0,7 kg

Banyak minyak 300 mL (0,255 kg)

Kandungan minyak dalam kelapa 11,33 %

Rata-rata kandungan minyak untuk tiap buah

kelapa

2,26 %

Kandungan air dalam kelapa 55,55 %

Rata-rata kandungan air untuk tiap buah

kelapa

11,11%

Diagram alir proses pembuatan minyak kelapa dapat dilihat pada gambar 4.9

Gambar 4.9 Diagram alir proses pembuatan minyak kelapa dengan proses

fermentasi Daging kelapa yang sudah diparut dengan masa 2,25 kg

Pengeringan daging buah yang sudah diparut dengan difermentasikan selama 2 minggu Catat masa sesudah pengeringan.

Mulai

Pengepresan dengan alat pres pada daging buah yang sudah difermentasikan. Catat masa sesudah dipres dan banyaknya minyak yang dihasilkan

Berhenti

Selesai

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Setelah dilakukan analisa perhitungan dan kekuatan bahan maka dapat

diambil kesimpulan sebagai berikut :

Pada ulir :

1. Batang penekan (JIS B 1051), gaya tekan maksimal 4023,19 kg

2. Mur sekerup (JIS B 1052), gaya tekan maksimal 40729,725 kg

3. Batang penyangga (JIS B 1051), gaya tekan maksimal 593,80 kg

4. Mur pada batang penyangga (JIS B 1052), gaya tekan maksimal 3821,9 kg

5. Baut pada penahan (JIS B 1051), tegangan geser 268510,985 kg/mm2

6. Ulir pada dongkrak (JIS B 1051), gaya tekan maksimal 1245,45 kg

Pada sambungan las

1. Pelat penahan (S30C), panjang kaki pengelasan 4 mm, gaya tekan

maksimal 5526,4 kg, Effisiensi sambungan 0,025

2. Mur sekerup (JIS B 1052), panjang kaki pengelasan 5 mm, gaya tekan

maksimal, 9420 kg, Effisiensi sambungan 0,667

Setelah dilakukan analisa proses pembuatan minyak kelapa maka dapat

diambil kesimpulan sebagai berikut :

1. Proses kering (Dry process)

Masa daging buah kelapa yang sudah diparut 2,25 kg

Masa sesudah dikeringkan 1,4 kg

Masa sesudah dipres 1 kg

Banyak minyak 400 mL (0,35 kg)

Kandungan minyak dalam kelapa 15,55 %

Rata-rata kandungan minyak untuk tiap buah

kelapa

3,11 %

Kandungan air dalam kelapa 37,77 %

Rata-rata kandungan air untuk tiap buah

kelapa

7,55 %

Warna Kecokelatan

Aroma Beraroma kelapa

2. Proses basah (Wet process)

Masa daging buah kelapa yang sudah diparut 2,25 kg

Masa daging buah sesudah di pres 1,26 kg

Banyak santan 1 Liter

Banyak minyak 275 mL (0,211 kg)

Kandungan minyak dalam kelapa 9,37 %

Rata-rata kandungan minyak untuk tiap buah

kelapa

1,87 %

Rata-rata kandungan air untuk tiap buah

kelapa

6,44 %

Warna

Kecokelatan agak

jernih

Aroma Kurang sedap

3. Proses fermentasi

Masa daging buah kelapa yang sudah diparut 2,25 kg

Masa sesudah difermentasikan 1 kg

Masa sesudah dipres 0,7 kg

Banyak minyak 300 mL (0,255 kg)

Kandungan minyak dalam kelapa 11,33 %

Rata-rata kandungan minyak untuk tiap buah

kelapa

2,26 %

Kandungan air dalam kelapa 55,55 %

Rata-rata kandungan air untuk tiap buah

kelapa

11,11%

Warna Kecokelatan jernih

Aroma Kurang sedap

Dari ketiga proses memiliki keunggulan dan kelemahan, untuk proses kering

warna dari minyak yang dihasilkan kecokelatan (kurang jernih), tetapi hasil

minyaknya lebih banyak dan aromanya enak. Sedangkan untuk proses yang

lainnya hasil minyaknya lebih sedikit dan aromanya juga kurang sedap tetapi

warna minyaknya lebih bagus dibanding dengan proses kering. Jadi untuk ini

proses kering adalah yang bagus dan cepat. Bila untuk dipasarkan maka perlu

5.2 Saran

1. Untuk mendukung kelancaran dan akurasi hasil pengujian sebaiknya

dilakukan pemeriksaan dan kalibrasi terhadap instrumentasi dan alat ukur

setiap kali pengujian akan dilakukan

DAFTAR PUSTAKA

1. Harsano wiryasumarto. Teknologi Pengelasan Logam. PT. Pradya Paramita. Jakarta. 2004

2. Rindengan Berlin, Hengki Novarianto. Pembuatan dan Pemanfaatan Minyak Kelapa Murni. Penebar Swadaya. Jakarta. 2004.

3. Shigley, Joseph E. Perencanaan Teknik Mesin. Edisi ke-4. Erlangga. Jakarta. 1983.

4. Sularso dan Kiyokatsu Suga, Dasar Perencanaan dan Pemilihan

LAMPIRAN

Tabel A-1 Konversi satuan AS yang umum ke satuan SI

Tabel A-4 Konstantan kondisi ujung untuk kolom Euler

Konstanta kondisi-ujung C Kondisi ujung

kolom Harga

teoritis

Harga konservatif

Harga yang disarankan

Mati-bebas ¼ ¼ ¼

Bulat-bulat 1 1 1

Mati-bulat 2 1 1,2

Mati-mati 4 1 1,2

Tabel A-5 Konstantan fisik dan bahan

Tabel A-6 Sifat-sifat mekanis dari baja*

Tabel A-7 Sifat-sifat baja berkekuatan tinggi

Tabel B-1 Dimensi dari baut segi-enem yang selesai (ASA B18.2-1952)

Tabel B-2 Dimensi dari mur segi-enem dan mur penjepit segi enam yang selesai

(ASA B18.2-1952)

Tabel B-3 Bilangan kekuatan baut/sekerup mesin dan mur

Tabel B-4 Ukuran ulir sekerup segi empat

Tabel B-5 Baja karbon JIS G 4051

Tabel B-6 Ukuran ulir Withworth

Tabel C-1 Rumus-rumus sambungan las

11

PAND. ATAS

2

Ø160 Pelat Segitiga Atas

No. 1

Nama bagian

S30C

Bahan Keterangan

Pelat Penahan Press

Pelat Segitiga Bagian Tengah batang Ulir Penahan 2

Mur Batang Ulir Penahan Pelat Segitiga Bagian Bawah Ruang Pres

Pelat Penahan Bawah

Dudukan Pelat Segitiga Bagian Tengah Pelat Penahan Atas Batang Penyangga

Rh32x4 50 1x45°