PEMBUATAN PUPUK CAIR DARI PENGOLAHAN

LIMBAH CAIR KELAPA SAWIT MENGGUNAKAN

KONSEP ZERO EMISI DENGAN KAPASITAS 45 TON

TBS

/JAM

SKRIPSI

Diajukan untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

DISUSUN OLEH:

VONI ZULIANA

NIM: 070405031

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Dengan mengucapkan puji syukur kehadirat Allah SWT atas limpahan rahmat, ridho dan karunianya, sehingga penulis dapat menyelesaikan Skripsi ini

dengan judul “Pra Rancangan Pabrik Pembuatan Pupuk Cair dari Pengolahan Limbah Cair Kelapa Sawit Menggunakan Konsep Zero Emisi dengan Kapasitas 45 Ton TBS/jam.

Pra rancangan pabrik ini disusun untuk melengkapi tugas-tugas dan merupakan salah satu syarat untuk menempuh ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Akhir kata kepuasan dan kebahagian penulis dalam menyelesaikan skripsi ini tidak terlepas dari bantuan berbagai pihak. Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dan membimbing penulis selama mengerjakan skripsi. Penulis menyadari sepenuhnya tanpa dukungan dan bantuan mereka, penulis tidak mungkin dapat menyelesaikan skripsi ini.

Perkenankanlah penulis mengucapkan terima kasih kepada Bapak Dr.Eng. Ir. Irvan, MSi selaku dosen Pembimbing I dan sekaligus Ketua Departemen Teknik Kimia Universitas Sumatera Utara yang telah membimbing dari awal penyusunan hingga selesainya tugas akhir ini.

Penulis juga mengucapkan terima kasih kepada Bapak Ir. Bambang Trisakti , MT selaku dosen pembimbing II dan telah banyak membantu dalam menyelesaikan tugas akhir ini.

Penulis juga menyampaikan terima kasihnya kepada:

1. Ibu Ir. Renita Manurung, MT. selaku Koordinator Tugas Akhir.

2. Ibu Dr. Ir. Fatimah, MT selaku sekretaris Departemen Teknik Kimia Universitas Sumatera Utara

3. Orang Tua yang telah banyak berkorban dan memberikan didikan serta do’a untuk penulis.

4. Seluruh staf pengajar dan pengurus administrasi Departemen Teknik Kimia Universitas Sumatera Utara.

6. Abang, Kakak, Teman dan Adek stambuk lainnya atas setiap informasi, saran dan dukungan yang diberikan dalam penyusunan tugas akhir ini.

7. Dan seluruh pihak yang telah membantu penulis dalam melaksanakan skripsi ini yang tidak dapat penulis sebutkan satu persatu.

Pada akhirnya demi kesempurnaan skripsi ini penulis sangat mengharapkan kritik dan saran yang bersifat konstruktif dari semua pihak. Semoga skripsi ini bermanfaat bagi semua pihak.

Medan, Juni 2012

Penulis

INTISARI

Palm Oill Mill Effluent (POME) merupakan hasil buangan limbah cair kelapa

sawit yang mempunyai kandungan senyawa glukosa, protein dan karbohidrat tinggi dan apabila diolah dengan baik maka dapat menghasilkan Biogas dan Pupuk Cair. Biogas akan selanjutnya akan mengalami proses purifikasi sebelum disintesa menjadi senyawa kimia baru yang secara luas dibutuhkan dalam kehidupan manusia yaitu listrik sebagai sumber energi, sedangkan pupuk cair dengan penambahan senyawa yang sesuai dapat digunakan sebagai nutrisi untuk tanaman. Selama ini limbah cair kelapa sawit hanya diolah untuk dapat dibuang ke lingkungan sesuai standard baku mutu lingkungan, padahal limbah cair ini dapat menjadi produk yang bernilai secara ekonomi yaitu pupuk cair.

Pra rancangan pabrik pembuatan Pupuk Cair ini direncanakan menghasilkan produk dengan kapasitas 536.501,1346 kg/hari dan beroperasi selama 365 hari dalam satu tahun.

Lokasi pabrik yang direncanakan adalah di Perbaungan, Sumatera Utara dengan luas areal 3.400 m2. Tenaga kerja yang dibutuhkan 44 orang dengan melakukan kerjasama dengan PTPN IV Adolina dalam hal pengolahan limbah.

Hasil evaluasi ekonomi Pabrik Pembuatan Biogas menjadi Energi listrik ini sebagai berikut:

Total Modal Investasi : Rp 214.682.313.008 Total Biaya Produksi : Rp 85.775.864.228 Hasil Penjualan : Rp 806.412.168.336 Laba Bersih : Rp 476.008.795.217 Profit Margin (PM) : 89 % Break Even Point (BEP) : 11 % Return on Investment (ROI) : 58,4 % Pay Out Time (POT) : 1,7 tahun Return on Network (RON) : 34,4 % Internal Rate of Return (IRR) : 48 %

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xi BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Rumusan Masalah ... I-2 1.3 Tujuan Pra Rancangan Pabrik ... I-2 1.4 Manfaat Pra Rancangan Pabrik ... I-3 BAB II TINJAUAN PUSTAKA ... II-1 2.1 Pengertian Limbah Cair ... II-1 2.2 Sejarah Pupuk Organik Cair... II-2 2.3 Pengertian Biogas... II-3 2.4 Sejarah Biogas ... II-4 2.5 Faktor Yang Berpengaruh Pada Proses Anaerobik ... II-5 2.5.1 Temperatur ... II-5 2.5.2 Derajat Keasaman (pH) ... II-6 2.5.3 Ketersediaan Unsur Hara ... II-6 2.5.4 Alkalinitas ... II-7 2.4 Tahapan Metabolisme dalam Degradasi Anarobik ... II-8 2.4.1 Hidrolisis ... II-8 2.4.2 Asidogenesis ... II-8 2.4.3 Asetogenesis ... II-9 2.4.3 Metagenesis ... II-9 2.5 Palm Oill Mill Effluent (POME) ... II-10 2.6 Pengaruh Sistem Recycle Terhadap Proses Pengolahan POME .... II-12 2.7 Deskripsi Proses dan Sifat-sifat Bahan Baku dan Produk ... II-13

Biogas dari Hasil Fermentasi Thermofilik Limbah Cair Pabrik Kelapa Sawit Sistem Recycle ... II-13 2.7.2 Sifat-Sifat Bahan Baku dan Produk... II-14 2.8.2.1 Ferro Klorida (FeCl2) ... II-14 2.8.2.2 Natrium Karbonat (NaHCO3) ... II-14 2.8.2.3 Nikel (II) Klorida (NiCl2) ... II-15 2.8.2.4 Kobalt (II) Klorida (CoCl2)... II-15 2.8.2.5 Metana (CH4) ... II-15 2.8.2.6 Karbondioksida (CO2) ... II-16 BAB III NERACA MASSA ... III-1 3.1 Tangki Neutralisasi ... III-1 3.2 Tangki Pencampur ... III-1 3.3 Reaktor Fermentasi ... III-2 3.4 Bak Sedimentasi ... III-2 3.5 Water Trap ... III-3 3.6 Desulfurisasi ... III-3 3.7 Generator ... III-3

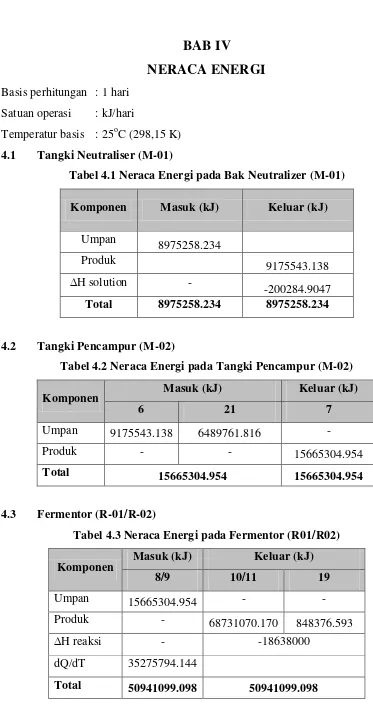

BAB IV NERACA ENERGI ... IV-1 4.1 Tangki Neutraliser (M-112) ... IV-1 4.2 Tangki Pencampur (M-122) ... IV-1 4.3 Fermentor (R-210/R-220) ... IV-1

DAFTAR TABEL

Tabel 2.1 Komposisi Biogas ... II-1 Tabel 2.2 Komposisi Kimia Limbah Cair POME ... II-8 Tabel 2.3 Karakteristik Limbah POME dan Baku Mutu Limbah ... II-9 Tabel 3.1 Neraca Massa pada Tangki Neutralisasi ... III-1 Tabel 3.2 Neraca Massa Tangki Pencampur ... III-1 Tabel 3.3 Neraca Massa Reaktor Fermentasi ... III-2 Tabel 3.4 Neraca Massa Bak Sedimentasi ... III-2 Tabel 3.5 Neraca Massa Water Trap ... III-3 Tabel 3.6 Neraca Massa Desulfurisasi ... III-3 Tabel 3.7 Neraca Massa Generator ... III-3 Tabel 4.1 Neraca Energi Tangki Neutraliser (M-01) ... IV-1 Tabel 4.2 Neraca Energi Tangki Pencampur (M-02) ... IV-1 Tabel 4.3 Neraca Energi Fermentor (R-01/R-02) ... IV-1 Tabel 6.1 Daftar Penggunaan Intrumentasi pada Pra-Rancangan Pabrik

Pembuatan Biogas Sebagai sumber energi Listrik ... VI-8 Tabel 7.1 Kebutuhan Uap ... VII-1 Tabel 7.2 Pemakaian Air untuk Berbagai Kebutuhan ... VII-2 Tabel 7.3 Kebutuhan Daya pada Unit Proses ... VII-3 Tabel 7.4 Karakteristik Limbah Cair Kelapa Sawit ... VII-4 Tabel 8.1 Perincian Luas Tanah ... VIII-8 Tabel 9.1 Pembagian Shift Karyawan ... IX-8 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-8 Tabel 9.3 Proporsi Gaji Karyawan per 1 shift ... IX-9 Tabel LB.1 Nilai Kontribusi Unsur Atom ... LB-1 Tabel LB.2 Kapasitas Panas Beberapa Senyawa Pada 298,25 oC ... LB-2 Tabel LB.3 Data Kapasitas Panas Gas ... LB-3 Tabel LB.4 Data Kapasitas Panas Cair ... LB-3 Tabel LB.5 Panas Reaksi Pembentukan ... LB-3 Tabel LB.6 Tabel Kontribusi Gugus dengan Metode Benson et al ... LB-4

DAFTAR GAMBAR

DAFTAR LAMPIRAN

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN ASPEK EKONOMI ... LD-1

BAB I

PENDAHULUAN

1.1Latar Belakang

Secara alami bahan-bahan organik akan mengalami penguraian di alam dengan bantuan mikroba maupun biota tanah lainnya. Namun proses pengomposan yang terjadi secara alami berlangsung lama dan lambat. Untuk mempercepat proses pengomposan ini telah banyak dikembangkan teknologi-teknologi pengomposan. Baik pengomposan dengan teknologi sederhana, sedang, maupun teknologi tinggi. Pada prinsipnya pengembangan teknologi pengomposan didasarkan pada proses penguraian bahan organik yang terjadi secara alami. Proses penguraian dioptimalkan sedemikian rupa sehingga pengomposan dapat berjalan dengan lebih cepat dan efisien. Teknologi pengomposan saat ini menjadi sangat penting artinya terutama untuk mengatasi permasalahan limbah organik, seperti untuk mengatasi masalah sampah di kota-kota besar, limbah organik industri, serta limbah pertanian dan perkebunan.

Teknologi pengomposan sampah sangat beragam, baik secara aerobik maupun anaerobik, dengan atau tanpa aktivator pengomposan. Aktivator pengomposan yang sudah banyak beredar antara lain PROMI (Promoting Microbes), OrgaDec, SuperDec, ActiComp, BioPos, EM4, Green Phoskko Organik Decomposer

dan SUPERFARM (Effective Microorganism) atau menggunakan cacing guna mendapatkan kompos (vermicompost). Setiap aktivator memiliki keunggulan sendiri-sendiri.

Pengomposan secara aerobik paling banyak digunakan, karena mudah dan murah untuk dilakukan, serta tidak membutuhkan kontrol proses yang terlalu sulit. Dekomposisi bahan secara aerobik dilakukan oleh mikroorganisme di dalam bahan itu sendiri dengan bantuan udara. Sedangkan pengomposan secara anaerobik memanfaatkan mikroorganisme yang tidak membutuhkan udara dalam mendegradasi bahan organik.

digunakan untuk menguatkan struktur lahan, menggemburkan kembali tanah pertanian, menggemburkan kembali tanah petamanan, sebagai bahan penutup sampah di TPA, eklamasi pantai paska penambangan, dan sebagai media tanaman, serta mengurangi penggunaan pupuk kimia. Bahan baku pengomposan adalah semua material organic yang mengandung karbon dan nitrogen, seperti kotoran hewan, sampah hijauan, sampah kota, lumpur cair dan limbah industri pertanian. Berikut disajikan bahan-bahan yang umum dijadikan bahan baku pengomposan.

Asal Bahan

1. Pertanian

Limbah dan residu tanaman

Jerami dan sekam padi, gulma, batang dan tongkol jagung, semua bagian vegetatif tanaman, batang pisang dan sabut kelapa

Limbah & residu ternak

Kotoran padat, limbah ternak cair, limbah pakan ternak, cairan biogas

Tanaman air Azola, ganggang biru, enceng gondok, gulma air

2. Industri

Limbah padat Serbuk gergaji kayu, blotong, kertas, ampas tebu, limbah kelapa sawit, limbah pengalengan makanan dan pemotongan hewan

Limbah cair Alkohol, limbah pengolahan kertas, ajinomoto, limbah pengolahan minyak kelapa sawit

3. Limbah rumah tangga

Sampah Tinja, urin, sampah rumah tangga dan sampah kota

1.2Perumusan Masalah

setelah pengolahan akan memiliki nilai manfaat yang lebih secara ekonomi jika diolah lebih lanjut sebagai produk pupuk cair. Untuk itu, perlu dibuat suatu pra rancangan pabrik untuk mengolah limbah cair kelapa sawit menjadi pupuk cair. 1.3Tujuan Pra Rancangan Pabrik

Ada beberapa tujuan pembuatan pra rancangan pabrik pembuatan pupuk cair dari limbah cair kelapa sawit dengan metode recycle sebagai sumber kebutuhan kompos, yaitu :

1. Untuk memberikan informasi awal tentang kelayakan pendirian pabrik pembuatan pupuk cair dari limbah cair kelapa sawit dengan metode recycle

2. Untuk memberikan informasi tentang perkiraan tata rancangan pabrik pembuatan pupuk cair dari limbah cair kelapa sawit.

3. Untuk memperkirakan total biaya yang diperlukan serta tata letak pabrik yang akan didirikan.

1.4Manfaat Pra Rancangan Pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Limbah Cair

Limbah pabrik pengolahan kelapa sawit mempunyai kandungan hara yang dapat dimanfaatkan untuk pertumbuhan kelapa sawit, sehingga untuk menghindari pencemaran lingkungan dan untuk mengatasi kebutuhan pupuk, limbah PKS memungkinkan untuk dimanfaatkan pada lahan perkebunan kelapa sawit.

Menurut Loebis dan Tobing (1989) limbah cair pabrik pengolahan kelapa sawit mengandung unsur hara yang tinggi seperti N, P, K, Mg, dan Ca, sehingga limbah cair tersebut berpeluang untuk digunakan sebagai sumber hara bagi tanaman kelapa sawit, di samping memberikan kelembaban tanah, juga dapat meningkatkan sifat fisik–kimia tanah, serta dapat meningkatkan status hara tanah.

2.2 Pengertian Pupuk Organik Cair

Limbah biogas dapat digunakan sebagai pupuk. Limbah biogas, kotoran ternak yang telah hilang gasnya (slurry) merupakan pupuk organik yang sangat kaya akan unsur-unsur yang sangat dibutuhkan tanaman. Bahkan, unsur-unsur tertentu seperti protein, selulosa, dan lignin tidak bisa digantikan oleh pupuk kimia. Dengan demikian kita juga bisa mengurangi anggaran untuk membeli pupuk (Can, 2008).

Saat ini terutama masyarakat kelas menengah ke atas semakin peduli akan pentingnya kualitas produk. Tuntutan untuk produk berkualitas telah mengarah ke berbagai sektor, termasuk pertaninan. Belakangan ini terdapat tendensi kebutuhan konsumen yang mengarah pada produk pertanian “organik” serta memperbaiki kondisi tanah. Penggunaan Pupuk Organik di percaya membawa manfaat lebih bagi produk-produk pertanian. Produk menjadi lebih sehat, lebih ramah lingkungan dan sedikit banyak mengurangi dampak negatif dari bahan kimia yang berbahaya bagi manusia dan lingkungan.

mendorong pengembangan pupuk organik oleh swasta maupun melalui kemitraan swasta dan BUMN dengan memanfaatkan fasilitas distribusi BUMN.

Menurut Peraturan Menteri Pertanian Nomor 02/ Pert/ Hk.060/ 2/ 2006 tentang Pupuk Organik dan Pembenah Tanah, yang dimaksud dengan pupuk organik adalah pupuk yang sebagian besar atau seluruhnya terdiri dari bahan organik yang berasal dari tanaman dan atau hewan yang telah melalui proses rekayasa, dapat berbentuk padat atau cair yang digunakan untuk menyuplai bahan organik serta memperbaiki sifat fisik, kimia dan biologi tanah. Sedangkan pembenah tanah adalah bahan-bahan sintesis atau alami, organik atau mineral berbentuk padat atau cair yang mampu memperbaiki sifat fisik, kimia dan biologi tanah.

Sebelum berkembangnya rekayasa pembuatan pupuk organik oleh industri pupuk, pengertian tentang jenis pupuk organik mencakup:

Kompos, merupakan zat akhir suatu proses fermentasi tumpukan sampah/ seresah tanaman dan adakalanya pula termasuk bangkai binatang;Pupuk hijau, yaitu tanaman atau bagian-bagian tanaman yang masih muda terutama yang termasuk famili Leguminosa, yang dibenamkan ke dalam tanah dengan maksud agar dapat meningkatkan tersedianya bahan-bahan organik dan unsur-unsur hara bagi pertumbuhan dan perkembangan tanaman yang diusahakan;Pupuk kandang, yaitu pupuk yang berasal dari kotoran ternak.Sekarang, pupuk organik telah banyak diproduksi dalam bentuk hasil rekayasa dari berbagai sumber bahan baku. Proses pembuatannya bervariasi, baik menggunakan teknik konvensional dengan skala usaha rumah tangga maupun menggunakan teknik modern dalam bentuk produk pabrikan dengan skala usaha industri menengah.

Berdasarkan bentuknya, produk pupuk yang dikenal masyarakat umumnya berupa pupuk padat/ granula dan pupuk cair. Sedangkan berdasarkan kandungannya, dikenal dua jenis pupuk yaitu pupuk organik (organic fertilizer) dan pupuk hayati (bio-fertilizer).

Usaha pupuk organik layak untuk dilaksanakan, mengingat kesadaran masyarakat yang semakin tinggi atas kebutuhan produk-produk yang sehat dan ramah lingkungan. Artinya permintaan pupuk organik akan semakin meningkat seiring dangan kesadaran masyarakat akan produk-produk berkualitas.

Biogas adalah gas yang dihasilkan oleh aktivitas anaerobik atau fermentasi dari bahan-bahan organik termasuk diantaranya kotoran manusia dan hewan, limbah domestik (rumah tangga), sampah biodegradable atau setiap limbah organik yang biodegradable dalam kondisi anaerobik. Kandungan utama dalam biogas adalah metana dan karbon dioksida. Metana dalam biogas, bila terbakar akan relatif lebih bersih daripada batu bara, dan menghasilkan energi yang lebih besar dengan emisi karbon dioksida yang lebih sedikit. Biogas yang dihasilkan oleh aktivitas anaerobik sangat populer digunakan untuk mengolah limbah biodegradable karena bahan bakar dapat dihasilkan sambil menghancurkan bakteri patogen dan sekaligus mengurangi volume limbah buangan (Anonim, 2008).

Biogas sebagian besar mengandung gs metana (CH4) dan karbon dioksida (CO2), dan beberapa kandungan yang jumlahnya kecil diantaranya hydrogen sulfida (H2S) dan ammonia (NH3) serta hydrogen dan (H2), nitrogen yang kandungannya sangat kecil (Wahyuningsih, 2009). Tetapi secara umum rentang komposisi biogas adalah sebagai berikut:

Tabel 2.1 Komposisi Biogas

Komponen %

Metana (CH4) 55-75

Karbon dioksida (CO2) 25-45

Nitrogen (N2) 0-0,3

Hidrogen (H2) 1-5

Hidrogen sulfida (H2S) 0-3

Oksigen (O2) 0,1-0,5

Sumber : id. Wikipedia.org, 2007

Adapun khusus mengenai gas CH4 perlu diperhatikan adanya kemungkinan ledakan. Karakteristik lain dari CH4 murni adalah mudah terbakar. Kandungan metana dengan udara akan menentukan pada kandungan berapa campuran yang mudah meledak dapat dibentuk. Pada lower explosion limit (LEL) 5,4 vol % metana dan upper explosion limit (UEL) 13,9 vol %. Dibawah 5,4 % tidak cukup metana sedangkan diatas 14% terlalu sedikit oksigen untuk menyebabkan ledakan. Temperatur yang dapat menyebabkan ledakan sekitar 650–750 oC , percikan api dan korek api cukup panas untuk menyebabkan ledakan ( Iqbal, 2008).

2.4 Sejarah Biogas

Gas CH4 (metana) terbentuk karena proses fermentasi secara anaerobik oleh bakteri metana atau disebut juga bakteri anaerobik dan bakteri biogas yang mengurangi sampah-sampah yang banyak mengandung bahan organik sehingga terbentuk gas metana (CH4) yang apabila dibakar dapat menghasilkan energi panas. Sebetulnya di tempat-tempat tertentu proses ini terjadi secara alamiah sebagaimana peristiwa ledakan gas yang terbentuk di bawah tumpukan sampah di Tempat Pembuangan Sampah Akhir (TPA) Leuwigajah, Kabupaten Bandung, Jawa Barat. Gas metana sama dengan gas LPG (Liquidified Petroleum Gas), perbedaannya adalah gas metana mempunyai satu atom C, sedangkan elpiji lebih banyak. (Rahman, 2005).

Kebudayaan Mesir, China, dan Roma kuno diketahui telah memanfaatkan gas alam ini yang dibakar untuk menghasilkan panas. Adapun orang pertama yang mengaitkan gas bakar ini dengan proses pembusukan bahan sayuran adalah Alessandro Volta pada tahun 1776. Pada tahun 1806 Willam Henry mengidentifikasikan gas yang dapat terbakar tersebut sebagai CH4, lalu Becham pada tahun 1868, murid Louis Pasteur dan Tappeiner memperlihatkan asal mikrobiologis dari pembentukan CH4.

1950-an pemakaian biogas di Eropa ditinggalkan. Namun, di negara-negara berkembang kebutuhan akan sumber energi yang murah dan selalu tersedia selalu ada. Kegiatan produksi biogas di India telah dilakukan semenjak abad ke-19. Alat pencerna anaerobik pertama dibangun pada tahun 1900.

Negara berkembang lainnya, seperti China, Filipina, Korea, Taiwan, dan Papua Niugini, telah melakukan berbagai riset dan pengembangan alat pembangkit biogas dengan prinsip yang sama, yaitu menciptakan alat yang kedap udara dengan bagian-bagian pokok terdiri atas pencerna (digester), lubang pemasukan bahan baku dan pengeluaran lumpur sisa hasil pencernaan (slurry) dan pipa penyaluran gas bio yang terbentuk (Nandiyanto, 2007)

Dengan teknologi tertentu, gas metana dapat dipergunakan untuk menggerakkan turbin yang menghasilkan energi listrik, menjalankan kulkas, mesin tetas, traktor, dan mobil. Secara sederhana, gas metana dapat digunakan untuk keperluan memasak dan penerangan menggunakan kompor gas sebagaimana halnya LPG (Rahman, 2005).

2.5 Faktor yang Berpengaruh Pada Proses Anaerobik

Aktivitas metabolisme mikroorganisme penghasil metana tergantung pada faktor:

2.5.1 Temperatur

berkisar antara 2 oC/ jam, bakteri mesophilic 1 oC/jam dan bakteri thermophilic 0.5 o

C/jam (Fry, 1973).

2.5.2 Derajat Keasaman (pH)

Derajat keasaman memiliki efek terhadap aktivasi biologi dan mempertahankan pH agar stabil penting untuk semua kehidupan. Kebanyakan dari proses kehidupan memiliki kisaran pH antara 5 – 9. Nilai pH yang dibutuhkan untuk digester antara 7 – 8,5. Pertumbuhan bakteri penghasil gas metana akan baik bila pH bahannya pada keadaan alkali (basa). Bila proses fermentasi berlangsung dalam keadaan normal dan anaerobik, maka pH akan secara otomatis berkisar antara 7 – 8,5. Bila derajat keasaman lebih kecil atau lebih besar dari batas, maka bahan tersebut akan mempunyai sifat toksik terhadap bakteri metanogenik. Derajat keasaman dari bahan didalam digester merupakan salah satu indikator bagaimana kerja digester. Untuk bangunan digester yang kecil, pengukuran pH dapat diambil dari keluaran/effluent digester atau pengambilan sampel dapat diambil di permukaan digester apabila telah terpasang tempat khusus pengambilan sampel (Fry, 1974).

2.5.3 Ketersediaan Unsur Hara

Bakteri Anaerobik membutuhkan nutrisi sebagai sumber energi yang mengandung nitrogen, fosfor, magnesium, sodium, mangan, kalsium dan kobalt. Level nutrisi harus sekurangnya lebih dari konsentrasi optimum yang dibutuhkan oleh bakteri metanogenik, karena apabila terjadi kekurangan nutrisi akan menjadi penghambat bagi pertumbuhan bakteri. Penambahan nutrisi dengan bahan yang sederhana seperti glukosa, buangan industri, dan sisa sisa tanaman terkadang diberikan dengan tujuan menambah pertumbuhan di dalam digester. Nutrisi yang penting bagi pertumbuhan bakteri, dapat bersifat toksik apabila konsentrasi di dalam bahan terlalu banyak. Pada kasus nitrogen berlebihan, sangat penting untuk mempertahankan pada level yang optimal untuk mencapai digester yang baik tanpa adanya efek toksik (Amaru, 2004)

2.5.4Alkalinitas

Alkalinitas limbah cair membantu mempertahankan pH agar tidak mudah berubah yang disebabkan oleh penambahan asam. Selain itu, alkalinitas juga mempengaruhi pengolahan zat-zat kimia dan biologi serta dibutuhkan sebagai nutrisi bagi mikroba. Kadar alkalinitas diperoleh dengan menitrasi sampel dengan larutan standar asam dan diperoleh hasil dalam satuan mg/L CaCO3 (Amaru, 2004)

2.6 Tahapan Metabolisme dalam Degradasi Anaerobik

Umumnya, proses anaerob terjadi pada empat tahapan utama, yaitu : hidrolisis, fermentasi, asetogenesis, dan metagenesis. Setiap tahapan melibatkan populasi mikroba yang berbeda.

2.5.1 Hidrolisis

Material organik polimerik dihidrolisis menjadi monomer seperti glukosa, asam lemak dan asam amino oleh bakteri hidrolitik. Proses hidrolisis adalah proses yang sangat penting pada limbah organik tinggi. Solubilisasi melibatkan proses hidrolisis dimana senyawa – senyawa organik kompleks dihidrolisis menjadi monomer – monomer. Lemak dihidrolisis menjadi asam – asam lemak atau gliserol; protein dihidrolisis menjadi asam – asam amino atau peptida sedangkan karbohidrat dihidrolisis menjadi monosakarida dan disakarida. Reaksi hidrolisis dapat dilihat sebagai berikut:

Lemak asam lemak rantai panjang, gliserol Protein asam-asam amino, peptida rantai pendek Polisakarida monosakarida, disakarida

2.6.2 Fermentasi (Asidogenesis)

Pada tahap ini produk yang telah dihidrolisa dikonversikan menjadi asam lemak volatil, alkohol, aldehid, keton, amonia, karbondioksida, air dan hidrogen oleh bakteri pembentuk asam. Asam – asam organik yang terbentuk adalah asam asetat, asam propionat, asam butirat dan asam valerat. Reaksi asidogenesis dapat di lihat di bawah ini:

C6H12O6 CH3CH2CH2COOH + 2 CO2 + 2 H2 glukosa asam butirat

glukosa asam propionat

2.6.3 Asetogenesis

Asam lemak volatil dengan empat atau lebih rantai karbon tidak dapat digunakan secara langsung oleh metanogen. Asam-asam organik ini dioksidasi terlebih dahulu menjadi asam asetat dan hidrogen oleh bakteri asetogenik penghasil hidrogen melalui proses yang disebut asetogenesis. Asetogenesis juga temasuk pada produksi asetat dari hidrogen dan karbon dioksida oleh asetogen dan homoasetogen. Kadang-kadang proses asidogenesis dan asetogenesis dikombinasikan sebagai satu tahapan saja. Reaksi asetogenesis dapat dilihat di bawah ini:

CH3CH2COOH CH3COOH + CO2 + 3 H2 asam propionat asam asetat

CH3CH2CH2COOH 2 CH3COOH + 2 H2 asam butirat asam asetat

2.6.4 Metagenesis

Pada akhirnya gas metana diproduksi dengan dua cara. Pertama adalah mengkonversikan asetat menjadi karbon dioksida dan metana oleh organisme asetropik dan cara lainnya adalah dengan mereduksi karbon dioksida dengan hidrogen oleh organisme hidrogenotropik. Metanogen yang dominan digunakan pada reaktor biogas adalah Methanobacterium, Methanothermobacter, Methanobrevibacter, Methanosarcina dan Methanosaeta. Reaksi metanogenesis dapat dilihat dibawah ini:

CH3COOH CH4 + CO2

Gambar 2.1 Skema fermentasi metana pada proses anaerobik (Speece, 1996)

2.8 Palm Oil Mill Effluent (POME)

Palm oill mill effluent (POME) berasal dari air kondensat pada proses sterilisasi, air dari proses klarifikasi, air hydrocyclone (claybath), dan air pencucian pabrik. Jumlah air buangan tergantung pada sistem pengolahan, kapasitas olah pabrik, dan keadaan peralatan klarifikasi. Limbah cair POME mengandung bahan organik yang relatif tinggi dan tidak bersifat toksik karena tidak menggunakan bahan kimia dalam proses ekstraksi minyak kelapa sawit (Siregar, 2009).

Komposisi kimia limbah cair POME dan komposisi asam amino limbah cair segar disajikan pada Tabel 2.2 berikut.

Tabel 2.2 Komposisi Kimia Limbah Cair POME

Komponen organik kompleks (Karbohidrat, protein, lipid)

Asam-asam lemak rantai panjang (Propionat, butirat dan lain-lain)

35 %

17 % 13 %

10 % Hidrolisis

Asidogenesis

20 % 5 %

Komponen organic sederhana (Gula, asam amino, peptida)

CH4, CO2

72 % 28 %

Komponen % Berat Kering Ekstrak dengan ether 31.60

Protein (N x 6,25) 8.20

Serat 11.90

Ekstrak tanpa N 34.20

Abu 14.10

P 0.24

K 0.99

Ca 0.97

Mg 0.30

Na 0.08

Energi (kkal / 100 gr) 454.00 Sumber : Siregar, 2009

Limbah cair POME umumnya bersuhu tinggi, berwarna kecoklatan, mengandung padatan terlarut dan tersuspensi berupa koloid dan residu minyak dengan kandungan biological oxygen demand (BOD) yang tinggi. Parameter yang menggambarkan karakteristik limbah terdiri dari sifat fisik, kimia, dan biologi. Karakteristik limbah berdasarkan sifat fisik meliputi suhu, kekeruhan, bau, dan rasa, berdasarkan sifak kimia meliputi kandungan bahan organik, protein, BOD, chemical oxygen demand (COD), sedangkan berdasakan sifat biologi meliputi kandungan bakteri patogen dalam air limbah (Siregar, 2009).

Berdasarkan Keputusan Menteri Negara Lingkungan Hidup ada 6 (enam) parameter utama yang dijadikan acuan baku mutu limbah meliputi :

a. Tingkat keasaman (pH), ditetapkannya parameter pH bertujuan agar mikroorganisme dan biota yang terdapat pada penerima tidak terganggu, bahkan diharapkan dengan pH yang alkalis dapat menaikkan pH badan penerima.

c. COD, kelarutan oksigen kimiawi adalah oksigen yang diperlukan untuk merombak bahan organik dan anorganik, oleh sebab itu nilai COD lebih besar dari BOD.

d. Total suspended solid (TSS), menggambarkan padatan melayang dalam cairan limbah. Pengaruh TSS lebih nyata pada kehidupan biota dibandingkan dengan total solid. Semakin tinggi TSS, maka bahan organik membutuhkan oksigen untuk perombakan yang lebih tinggi.

e. Kandungan total nitrogen, semakin tinggi kandungan total nitrogen dalam cairan limbah, maka akan menyebabkan keracunan pada biota.

f. Kandungan oil and grease, dapat mempengaruhi aktifitas mikroba dan merupakan pelapis permukaan cairan limbah sehingga menghambat proses oksidasi pada saat kondisi aerobic (Siregar, 2009).

Adapun karakteristik dari limbah POME yang dihasilkan dapat dilihat pada Tabel 2.3 di bawah ini:

Tabel 2.3 Karaktersitik Limbah POME dan Baku Mutu Limbah

Parameter Komposisi

BOD5 (mg/L) 23000-26000

COD (mg/L) 42500-55700

Soluble COD (mg/L) 22000-24000 TVFAs (mg acetic acid/l) 2500-2700

SS (mg/L) 16500-19500

Oil and grease (mg/L) 4900-5700

Total N (mg/L) 500-700

pH 3,8-4,4

Sumber : Zinatizadeh, et al, 2007

Berdasarkan data di atas, ternyata semua parameter limbah cair POME berada diatas ambang batas baku mutu limbah. Jika tida dilakukan pencegahan dan pengolahan limbah, maka akan berdampak negatif terhadap lingkungan seperti pencemaran air yang mengganggu bahkan meracuni bota perairan, menimbulkan bau, dan menghasilkan gas metan dan CO2 yang merupakan emisi gas penyebab efek rumah kaca yang berbahaya bagi lingkungan (Siregar, 2009).

Laju dekomposisi COD yang tinggi dapat menghasilkan biogas yang lebih banyak. Dari penelitian yang pernah dilakukan diketahui bahwa untuk meningkatkan laju dekomposisi COD dapat dilakukan dengan meningkatkan Sludge Retention Time (SRT) dengan mengembalikan lumpur dari digester ke reaktor. Oleh karena itu pengaruh dari fermentasi POME dengan sistem recycle sludge diharapkan dapat meningkatkan laju dekomposisi COD di atas 80%.

Konversi Volatile Solid menjadi gas adalah fungsi dari SRT. Pada fermentasi POME dengan digester anaerobik berpengaduk HRT sama dengan SRT tetapi pada kondisi fermentasi dengan recycle HRT tidak sama dengan SRT. SRT yang lama akan meningkatkan laju dekomposisi VS pula (Burke, 2001).

Selain parameter-parameter yang mengukur efisiensi suatu proses anaerob dari segi kualitas dan kuantitas biogas yang dihasilkan, parameter yang menjadi indikator kualitas cairan fermentasi yang dikeluarkan atau discharged slurry juga sangat penting dan harus memperhatikan baku mutu limbah buangan industri yang berlaku. Parameter yang paling sering digunakan dalam hal ini adalah COD (chemical oxygen demand), yakni ukuran tak langsung dari jumlah senyawa organik, baik yang dapat terbiodegradasi maupun yang tidak dapat terbiodegradasi. Pengujian COD biasanya dilakukan dengan mengukur kemampuan kalium dikromat untuk mengoksidasi senyawa organik.

Dari penelitian yang pernah dilakukan diperoleh data bahwa :

1. Produksi gas pada fermentasi dengan recycle sludge ataupun non recycle memberikan tren yang hampir sama namun pada fermentasi dengan recycle sludge produksi gas lebih tidak stabil dibanding fermentasi non recycle sludge dikarenakan adanya penumpukan amonium yang berlebihan. Dari hasil yang diperoleh di dalam penelitian yang telah dilakukan dapat dilihat bahwa mikroba di dalam fermentor untuk fermentasi dengan recycle sludge terus berproduksi dan berkembang, namun pada akhir masa fermentasi mengalami keracunan karena nutrisi yang diberi tidak dapat diserap secara keseluruhan. Sehingga hendaknya dilakukan pengurangan pemberian amonium bikarbonat.

3. disimpulkan bahwa fementasi dengan recycle sludge memiliki performa lebih baik dibandingkan fermentasi non recycle sludge.

4. disimpukan bahwa fermentasi anaerobik dengan recycle sludge lebih meningkatkan laju dekomposisi COD yang berarti limbah buangan yang dihasilkan lebih rendah konsentrasinya dan memenuhi standar baku mutu limbah buangan. Laju dekomposisi COD yang diperoleh dari penelitian ini telah memenuhi persyaratan CDM yaitu laju dekomposisi COD > 80%. (senafati&amalia, 2009)

2.9 Deskripsi Proses dan Sifat-Sifat Bahan Baku dan Produk

Berdasarkan kajian literatura yang telah dipaparkan pada sub-sub bab sebelumnya, berikut ini disajikan deskripsi proses dan sifat-sifat dari bahan baku dan produk.

2.9.1 Deskripsi Proses Pra Rancangan Pabrik Pembuatan Pupuk Cair dari Limbah Cair Kelapa Sawit.

Palm Oil Mill Effluent (POME) ditampung di dalam Bak Penampungan (BP-01) untuk persediaan selama satu minggu, selanjutnya POME dipompa menuju Bak Neutralisasi (M-101) untuk dicampur dengan NaHCO3, FeCl2, NiCl2 dan CoCl2. Penambahan senyawa NaHCO3 dilakukan untuk menetralkan pH POME karena fermentasi berlangsung dengan baik dalam pH 6-8, sedangkan penambahan senyawa FeCl2, NiCl2 dan CoCl2 bertujuan sebagai nutrisi bagi inokulum.

Setelah itu, POME dari (M-01) dialirkan ke Bak Pencampur (M-02) untuk dicampur dengan aliran recyle dari Tangki Sedimentasi (RC-01/RC-02). Umpan POME dialirkan ke fermentor. Suhu di dalam fermentor dijaga 550C, dimana bakteri yang digunakan adalah bakteri thermofilik. Proses yang terjadi meliputi proses hidrolisis, asidifikasi, dan proses pembentukan metana dengan hydraulic retention time 6 hari. Dari fermentor, limbah yang tidak terolah ditampung kedalam

akan disalurkan ke water trap (DT-01), sementara hasil padatan dan cairan akan dikumpulkan di tangki pengendap (RC-02) dan direcycle kembali. Selanjutnya akan dikumpulkan ke tangki pencampur nutrisi (M-03) untuk ditambah nutrisi dan akhirnya akan dikumpulkan di tangki penampung (TT-01) untuk disimpan.

Biogas yang dihasilkan terdiri atas CH4, CO2, H2S dan H2O. Biogas yang dihasilkan dialirkan ke Water Trap (DT-01) untuk memisahkan air yang terkandung di dalam biogas. Gas H2S yang terdapat di dalam biogas perlu dihilangkan, karena gas ini dapat memepengaruhi kinerja dari Generator listrik apabila tidak dihilangkan. Proses desulfurisasi (penghilangan sulfur) dari gas dilakukan dengan penyerapan di dalam adsorber Tangki Desulfurisasi (D-01) menggunakan adsorben zinc oxide (ZnO) yang bekerja pada suhu 60 OC dan tekanan 1 atm.

2.9.2 Sifat-Sifat Bahan Baku dan Produk 2.9.2.1 Ferro Klorida (FeCl2)

Fungsi: sebagai sumber nutrisi bagi mikroba 1. Berat molekul : 126,751 gr/mol

2. Titik lebur : 677 0C

3. Kelarutan dalam air : 64,4 gr/100 ml pada 10 0C 4. Densitas : 3,16 gr/cm3

5. Agen flokulan dalam pengolahan air limbah buangan 6. Tidak larut dalam tetrahidrofuran

7. Merupakan padatan paramagnetik (Wikipedia, 2012)

2.9.2.2 Natrium karbonat (NaHCO3) Fungsi : sebagai agen penetral pH. 1. Berat molekul : 84,0079 gr/mol 2. Titik lebur : 500 C (323 K) 3. Densitas : 2,159 gr/cm3

4. Kelarutan dalam air : 7,89 g / 100 ml pada 180 C 5. Tingkat kebasaan (pKb) : -2,43

6. Berwarna padatan putih

(Wikipedia,2012)

2.9.2.3 Nikel(II)Clorida (NiCl2)

Fungsi : sebagai nutirisi bagi mikroba 1. Berat molekul : 129,599 gr/mol 2. Titik lebur : 10010 C

3. Densitas : 3,55 gr/cm3

4. Kelarutan dalam air : 64 g / 100 ml pada 250 C 5. Berwarna padatan hijau muda

6. Memiliki struktur kristal monoclinic 7. Bersifat eksotermis

(Wikipedia,2012)

2.9.2.4 Kobalt (II)Klorida (CoCl2)

Fungsi : sebagai nutirisi bagi mikroba 1. Berat molekul : 129,839 gr/mol 2. Titik lebur : 735 0C

3. Titik didih : 1049 oC 3. Densitas : 3,356 gr/cm3

4. Kelarutan dalam air : 52,9 g / 100 ml pada 200 C 5. Berwarna coklat kemerahan

6. Memiliki koordinat geometri oktahedral (Wikipedia,2012)

2.9.2.5 Metana (CH4)

Fungsi : merupakan komponen unsur terbesar di dalam biogas. 1. Berat Molekul : 16,043 g/mol

2. Temperatur kritis : -82,7oC 3. Tekanan kritis : 45,96 bar 4. Fasa padat

• Titik cair : -182,5oC

• Panas laten : 58,68 kJ/kg 5. Fasa cair

• Titik didih : -161,6oC

• Panas laten uap : 510 kJ/kg 6. Fasa gas

• Densitas gas : 0,717 kg/m3

• Faktor kompresi : 0,998

• Spesifik graviti : 0,55

• Spesifik volume : 1,48 m3/kg

• CP : 0,035 kJ/mol.K

• CV : 0,027 kJ/mol.K

• Viskositas : 0,0001027 poise

• Kelarutan : 0,054 vol/vol (Wikipedia,2012)

2.9.2.6 Karbon Dioksida (CO2)

Fungsi : merupakan salah satu komponen di dalam biogas. 1. Berat Molekul : 44,01 g/mol

2. Temperatur kritis : 31oC 3. Tekanan kritis : 73,825 bar 4. Densitas kritis : 464 kg/m3 5. Fasa padat

• Densitas padat : 1562 kg/m3

• Panas laten : 196,104 kJ/kg

6. Fasa cair

• Densitas cair : 1032 kg/m3 • Titik didih : -78,5oC

• Panas laten uap : 571,08 kJ/kg • Tekanan uap : 58,5 bar

7. Fasa gas

• Densitas gas : 2,814 kg/m3 • Spesifik graviti : 1,521

• Spesifik volume : 0,547 m3/kg • CP : 0,037 kJ/mol.K

• Viskositas : 0,0001372 poise • Kelarutan : 1,7163 vol/vol

BAB III

NERACA MASSA

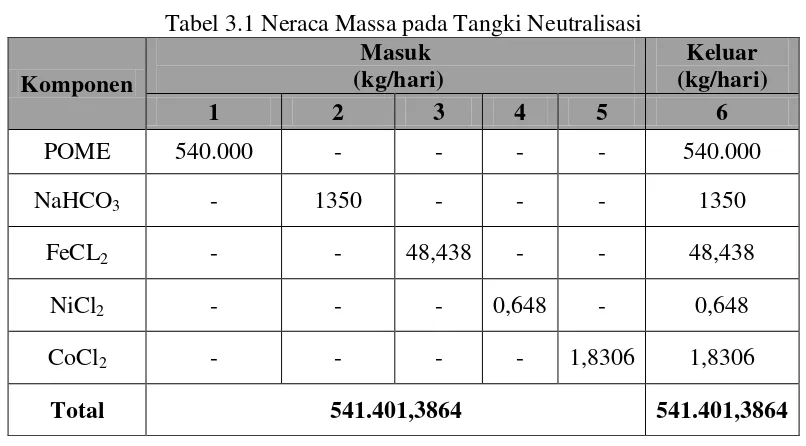

[image:34.595.117.520.170.393.2]3.1 Tangki Neutralisasi

Tabel 3.1 Neraca Massa pada Tangki Neutralisasi

Komponen

Masuk (kg/hari)

Keluar (kg/hari)

1 2 3 4 5 6

POME 540.000 - - - - 540.000

NaHCO3 - 1350 - - - 1350

FeCL2 - - 48,438 - - 48,438

NiCl2 - - - 0,648 - 0,648

CoCl2 - - - - 1,8306 1,8306

Total 541.401,3864 541.401,3864

[image:34.595.124.512.441.648.2]3.2 Tangki Pencampur

Tabel 3.2 Neraca Massa pada Tangki Pencampur

Komponen

Masuk (kg/hari)

Keluar (kg/hari)

6 21 7

POME 540.000 - 540.000

NaHCO3 1350 450 1800

FeCL2 48,438 16,146 64,584

NiCl2 0,648 0,216 0,864

CoCl2 1,8306 0,6102 2,4408

Air - 158.406,78 158.406,78

Padatan Organik - 16.193,74 16.193,74

3.3 Reaktor Fermentasi I

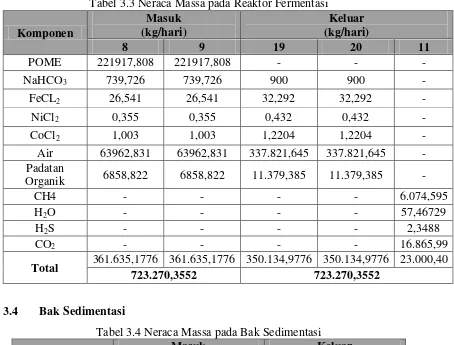

Tabel 3.3 Neraca Massa pada Reaktor Fermentasi

Komponen

Masuk (kg/hari)

Keluar (kg/hari)

8 9 19 20 11

POME 221917,808 221917,808 - - -

NaHCO3 739,726 739,726 900 900 -

FeCL2 26,541 26,541 32,292 32,292 -

NiCl2 0,355 0,355 0,432 0,432 -

CoCl2 1,003 1,003 1,2204 1,2204 -

Air 63962,831 63962,831 337.821,645 337.821,645 - Padatan

Organik 6858,822 6858,822 11.379,385 11.379,385 -

CH4 - - - - 6.074,595

H2O - - - - 57,46729

H2S - - - - 2,3488

CO2 - - - - 16.865,99

Total 361.635,1776 361.635,1776 350.134,9776 350.134,9776 23.000,40

723.270,3552 723.270,3552

3.4 Bak Sedimentasi

Tabel 3.4 Neraca Massa pada Bak Sedimentasi

Komponen

Masuk (kg/hari)

Keluar (kg/hari)

19 20 21 22

NaHCO3 739,726 739,726 369,863 1109,589

FeCL2 26,541 26,541 13,271 39,812

NiCl2 0,355 0,355 0,178 0,533

CoCl2 1,003 1,003 0,502 1,505

Air 273.647,185 273.647,185 127.925,661 419.368,708 Padatan Organik 9639,426 9639,426 13717,644 5561,207

Total 284.054,236 284.054,236 142.027,118 426.081,354

3.5 Water Trap

Tabel 3.5 Neraca Massa Pada Water Trap

Komponen

Masuk (kg/hari)

Keluar (kg/hari)

11 13 12

CH4 6.074,595 6.074,595 -

H2O 57,46729 - 57,46729

H2S 2,3488 2,3488 -

CO2 16.865,99 16.865,99 -

Total 23.000,4023 22.942,93 57,46729 23.000,4023

3.6 Desulfurisasi

Tabel 3.6 Neraca Massa pada Desulfurisasi

Komponen

Masuk (kg/hari)

Keluar (kg/hari)

13 15 14

CH4 6.330,6312 6.330,6312 -

H2S 2,4478 - 2,4478

CO2 17.576,8428 17.576,8428 -

Total 23.909,9215 23.907,47 2,4478 23.909,9215

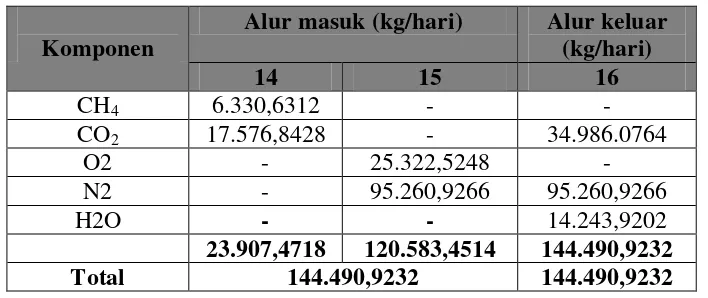

[image:36.595.143.497.522.671.2]3.7 Generator (G-01)

Tabel 3.7 Neraca Massa pada generator

Komponen

Alur masuk (kg/hari) Alur keluar (kg/hari)

14 15 16

CH4 6.330,6312 - -

CO2 17.576,8428 - 34.986.0764

O2 - 25.322,5248 -

N2 - 95.260,9266 95.260,9266

H2O - - 14.243,9202

23.907,4718 120.583,4514 144.490,9232

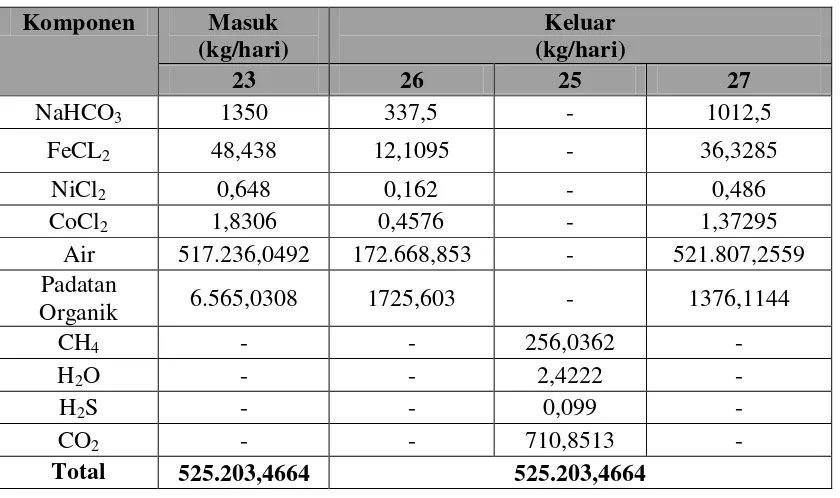

3.8 Reaktor Fermentasi II

Tabel 3.8 Neraca Massa pada Reaktor Fermentasi II

Komponen Masuk

(kg/hari)

Keluar (kg/hari)

23 26 25 27

NaHCO3 1350 337,5 - 1012,5

FeCL2 48,438 12,1095 - 36,3285

NiCl2 0,648 0,162 - 0,486

CoCl2 1,8306 0,4576 - 1,37295

Air 517.236,0492 172.668,853 - 521.807,2559

Padatan

Organik 6.565,0308 1725,603 - 1376,1144

CH4 - - 256,0362 -

H2O - - 2,4222 -

H2S - - 0,099 -

CO2 - - 710,8513 -

BAB IV

NERACA ENERGI

Basis perhitungan : 1 hariSatuan operasi : kJ/hari

Temperatur basis : 25oC (298,15 K) 4.1 Tangki Neutraliser (M-01)

Tabel 4.1 Neraca Energi pada Bak Neutralizer (M-01)

Komponen Masuk (kJ) Keluar (kJ)

Umpan

8975258.234

Produk

9175543.138 H solution -

-200284.9047 Total 8975258.234 8975258.234

4.2 Tangki Pencampur (M-02)

Tabel 4.2 Neraca Energi pada Tangki Pencampur (M-02)

Komponen Masuk (kJ) Keluar (kJ)

6 21 7

Umpan 9175543.138 6489761.816 -

Produk - - 15665304.954

Total 15665304.954 15665304.954

[image:38.595.112.485.48.773.2]4.3 Fermentor (R-01/R-02)

Tabel 4.3 Neraca Energi pada Fermentor (R01/R02)

Komponen Masuk (kJ) Keluar (kJ)

8/9 10/11 19

Umpan 15665304.954 - -

Produk - 68731070.170 848376.593

H reaksi - -18638000

dQ/dT 35275794.144

4.4 Fermentor II

Komponen Masuk (kJ) Keluar (kJ)

8/9 24 25

Umpan 107.381.165,25 - -

Produk - 86.926.966,229 10.286,471

H reaksi - -1147.861,1

dQ/dT -10.173.617,61

BAB V

SPESIFIKASI PERALATAN

5.1 Bak Umpan POME (BP-01)

Fungsi : Menampung POME

Bentuk : Bak Silinder vertikal dengan alas datar Bahan konstruksi : Beton

Jumlah : 1 unit

Kondisi operasi : P = 1 atm T = 30 0C

Waktu tinggal ( τ ) : 7 hari

Dengan demikian,

Panjang bak (p) = 36,4391 m Tinggi bak (t) = 9,1098 m

Lebar bak (l) = 18,2195 m

Tinggi larutan dalam bak = x 9,1098m 6.048

5.040

= 7,5915 m

5.2 Pompa Umpan POME (P-01)

Fungsi : Memompa POME ke Tangki Neutralisasi Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

5.3 NaHCO3 Screw Conveyor (T-01)

Fungsi : Mengalirkan NaHCO3 ke Tangki Neutralisasi Bahan konstruksi : Carbon steel

Bentuk : Horizontal scew conveyor Jumlah : 1 unit

Jarak angkut = 30 ft = 9,144 m Diameter screw conveyor = 12 in,

Daya = 0,2 Hp

5.4 FeCl2 Screw Conveyor (T-02)

Fungsi : Mengalirkan FeCl2 ke Tangki Neutralisasi Bahan konstruksi : Carbon steel

Bentuk : Horizontal scew conveyor Jumlah : 1 unit

Jarak angkut = 30 ft = 9,144 m Diameter screw conveyor = 12 in,

Daya = 0,01 Hp

5.5 NiCl2 Screw Conveyor (T-03)

Fungsi : Mengalirkan NiCl2 ke Tangki Neutralisasi Bahan konstruksi : Carbon steel

Bentuk : Horizontal scew conveyor Jumlah : 1 unit

Jarak angkut = 30 ft = 9,144 m Diameter screw conveyor = 12 in,

Daya = 0,03 Hp

5.6 CoCl2 Screw Conveyor (T-04)

Fungsi : Mengalirkan CoCl2 ke Tangki Neutralisasi Bahan konstruksi : Carbon steel

Jarak angkut = 30 ft = 9,144 m Diameter screw conveyor = 12 in,

Daya = 0,01 Hp

5.7 Tangki Neutralisasi (M-01)

Fungsi : Mencampur POME dengan NaHCO3 dan Nutrisi Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Bahan Konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit Kondisi operasi :

P = 1 atm

T = 550C

Waktu tinggal ( τ ) = 1 hari

Volume tangki = 866,0683 m3 Diameter tangki = 8,8303 m Tinggi tangki = 15,453 m Tinggi tutup = 2,2076 m Tebal shell tangki = 2 in

Jenis Pengaduk = flat 6 blade turbin impeller Jumlah Baffle = 4 buah

Daya Motor = 25 Hp

5.8 Pompa Neutraliser (P-02)

Fungsi : Memompa bahan baku ke tangki pencampur Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

5.9 Pompa Sedimentasi (P-05)

Fungsi : Memompa umpan recycle ke tangki pencampur Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm Temperatur = 55 oC Daya = 1/2 Hp

5.10 Tangki pencampur (M-02)

Fungsi : Mencampur POME dengan umpan recycle

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Bahan Konstruksi: Carbon steel SA-285 grade C

Jumlah : 1 unit Kondisi operasi :

P = 1 atm

T = 55 0C

Waktu tinggal ( τ ) : 1 hari

Volume tangki = 1.199,1476 m3 Diameter tangki = 9,8313 m Tinggi tangki = 14,7469 m Tinggi tutup = 2,4578 m Tebal shell = 2 in

Jenis Pengaduk = flat 6 blade turbin impeller Jumlah baffle = 4 buah

Daya Motor = 150 Hp

5.11 Pompa Umpan Bioreaktor Berpengaduk (P-04)

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm Temperatur = 55 oC Daya = 12 Hp

5. 12 Fermentor (R-01)

Fungsi : Tempat berlangsungnya reaksi fermentasi Tipe : Bioreaktor berpengaduk

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Bahan Konstruksi: Carbon steel SA-285 grade C

Jumlah : 1 unit Kondisi operasi :

P = 1 atm T = 55 0C

Waktu tinggal ( τ ) : 6 hari

Volume tangki = 3.597,4429 m3 Tinggi tangki = 21,7655 m Diameter tangki = 14,5103 m Tinggi tutup = 2,4184 m

Jenis Pengaduk = flat 6 blade turbin impeller Jumlah Baffle = 4 buah

Daya = 10 Hp

Menghitung jaket pendingin

Jumlah air = 693.539,279 kg/hari IDJaket = OD shell = 571,2722 inch TinggiJaket = TinggiReaktor =952,122 inch

Jarak Jaket = 12 inch

ODJaket = 571,2722 in +2 x 12in

5.13 Pompa Umpan Reaktor Floating Roof (P-03)

Fungsi : Memompa bahan baku ke tangki pencampur Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm Temperatur = 55 oC Daya = 12 Hp

5.14 Bioreaktor Floating Roof (R-02)

Fungsi : Tempat berlangsungnya reaksi fermentasi Bentuk : Floating Roof Tank

Bahan Konstruksi : Carbon steel SA-285 grade C Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm Temperatur = 55 0C Desain Tangki

Volume Tangki = 3.597,4278 m3 Diameter Tangki = 14,5103 m Tinggi Tangki = 21,7655 m Tebal Tangki = 2,5 in Desain Tutup

Volume Tutup = 2.864,1941 m3

Diameter = 12,13 m

Tinggi = 17,6414 m

Jarak Dasar Tutup ke Tangki = 2,4286 m Menghitung jaket pendingin

Jarak Jaket = 12 inchi ODJaket = 595,2714 in Luas laluan air = 21,977,6664 in2 Blower

Jenis : blower sentrifugal Bahan konstruksi : carbon steel Q = 31,82 m3/min. Daya = 7 Hp

5.15 Bak Sedimentasi (RC-01)

Fungsi : Mengendapkan sebagian padatan-padatan yang keluar dari fermentor.

Jenis : Gravity Thickner Jumlah : 1 unit

Bahan konstruksi : Carbon steel SA-212, GradeC Kondisi Operasi

Tekanan masuk = 1 atm Suhu masuk = 55 oC Volume = 70,128 m3 Diameter = 5,2069 m

Tinggi = 7,1595 m

Kedalaman bahan = 5 m Waktu pengendapan= 2 jam

5.16 Water Trap (DT-01)

Fungsi : Sebagai wadah pemisah air dan biogas. Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Temperatur = 30 oC Waktu Tinggal = 3 hari Volume Tangki = 76,0828 m3 Tinggi Tangki = 5,6297 m Diameter Tangki = 3,7531 m Tinggi Tutup = 0,9383 m Tebal Tangki = 1,5 in

5.17 Desulfuriser (D-01)

Fungsi : menyerap gas H2S. Jenis : Fixed bed ellipsoidal

Bahan : Carbon steel, SA-283, grade C Kondisi operasi

Temperatur = 65 0C Tekanan = 1 atm Jenis Adsorben = ZnO

Jumlah Katalis = 13,0488 kg/hari Tinggi Kolom = 3,2818 m Diameter Kolom = 1,6427 m Tinggi Tutup = 0,4107 m Tebal Kolom = 1,5 in.

5.18Generator (GE-01) 5.18.1 Kompressor

Fungsi : menaikkan tekanan produk gas dari tangki penampung Jenis : compressor

Jumlah : 1 unit dengan 5 stages Kondisi operasi:

Tekanan masuk (P1 ) = 1atm Tekanan Keluar (P2) = 6 atm Temperatur (T) = 55 0C

Diameter dalam (ID) = 2,4649 in Diameter luar (OD) = 2,875 in Luas penampang (A) = 0,03322 ft2 Daya yang dihasilkan = 865,42 Hp Efisiensi motor 80% = 1.081,775 Hp

5.18.2 Turbin

Fungsi : Menurunkan tekanan gas dari ruang pembakaran

Jenis : Centrifugal expander

Jumlah : 1 unit

Kondisi operasi:

Tekanan masuk (P1 ) = 6 atm Tekanan Keluar (P2) = 1 atm Temperatur (T) = 55 0C

Dipilih material pipa commercial steel 1 inchi Sch 40 Diameter dalam (ID) = 1,049 in

Diameter luar (OD) = 1,315 in Luas penampang (A) = 0,006 ft2 Daya yang dihasilkan = -0,17 Hp Efisiensi motor 80% = -0,14 Hp

Maka listrik yang dihasilkan adalah 12,3882 MWh/hari

5.19 Bak Umpan POME (BP-02)

Fungsi : Menampung POME

Bentuk : Bak Silinder vertikal dengan alas datar Bahan konstruksi : Beton

Jumlah : 1 unit

Kondisi operasi : P = 1 atm T = 55 0C

Waktu tinggal ( τ ) : 7 hari

Panjang bak (p) = 38,5437 m Tinggi bak (t) = 9,6359 m

Lebar bak (l) = 19,2719 m

Tinggi larutan dalam bak = x 9,6359 m 7.157,6691

5.964,7243

= 8,0299 meter

5.20 Pompa Bak Penampungan (P-06)

Fungsi : Memompa bahan baku ke tangki pencampur Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm Temperatur = 55 oC

Daya = 1 Hp

5. 21 Fermentor (R-03)

Fungsi : Tempat berlangsungnya reaksi fermentasi Tipe : Bioreaktor berpengaduk

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Bahan Konstruksi: Carbon steel SA-285 grade C

Jumlah : 1 unit Kondisi operasi :

P = 1 atm T = 55 0C

Waktu tinggal ( τ ) : 6 hari

Volume tangki = 6.959,9657 m3 Tinggi tangki = 27,1211 m Diameter tangki = 18,0807 m Tinggi tutup = 3,0135 m

Daya = 1000 Hp Menghitung jaket pendingin

Jumlah air = 293.378,8635 kg/hari IDJaket = OD shell = 711,8374 in

TinggiJaket = TinggiReaktor =1186,3976 in

Jarak Jaket = 12 in

ODJaket = 711,8374 in + 2 x 12in

= 735,8374 in Luas laluan air = 27.274,1932 in2

5.22 Bak Sedimentasi (RC-02)

Fungsi : Mengendapkan sebagian padatan-padatan yang keluar dari fermentor.

Jenis : Gravity Thickner Jumlah : 1 unit

Bahan konstruksi : Carbon steel SA-212, GradeC Kondisi Operasi

Tekanan masuk = 1 atm Suhu masuk = 55 oC Volume = 69,996 m3 Diameter = 3,9027 m

Tinggi = 5,2037 m

Kedalaman bahan = 5 m Waktu pengendapan= 2 jam

5.23 Pompa Sedimentasi (P-07)

Fungsi : Memompa umpan recycle ke tangki pencampur Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Temperatur = 55 oC Daya = 1/2 Hp

5.24 Tangki Pencampur (M-03)

Fungsi : Mencampur POME dengan nutrisi

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Bahan Konstruksi: Carbon steel SA-285 grade C

Jumlah : 1 unit Kondisi operasi :

P = 1 atm

T = 55 0C

Waktu tinggal ( τ ) : 1 hari

Volume tangki = 859,6097 m3 Diameter tangki = 8,8085 m Tinggi tangki = 13,2128 m Tinggi tutup = 2,2021 m Tebal shell = 2 in

Jenis Pengaduk = flat 6 blade turbin impeller Jumlah baffle = 4 buah

Daya Motor = 25 Hp

5.25 Pompa Tangki Penyimpan (P-08)

Fungsi : Memompa umpan recycle ke tangki pencampur Jenis : Pompa screw pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm Temperatur = 55 oC

Daya = 1 Hp

Fungsi : Menampung produk

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal Bahan Konstruksi: Carbon steel SA-285 grade C

Jumlah : 1 unit Kondisi operasi :

P = 1 atm

T = 55 0C

Waktu tinggal ( τ ) : 1 hari

Volume tangki = 859,6097 m3 Diameter tangki = 8,8085 m Tinggi tangki = 13,2128 m Tinggi tutup = 2,2021 m Tebal shell = 2 in

Jenis Pengaduk = flat 6 blade turbin impeller Jumlah baffle = 4 buah

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 InstrumentasiInstrumentasi adalah suatu alat yang dipakai di dalam suatu proses control untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan.Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangatpenting karena dengan adanya rangkaian instrumen tersebut maka operasi semuaperalatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat,mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yangdiharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisiproses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehinggaproduk dapat dihasilkan secara optimal (Perry& Green, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator),pencatat (recorder), dan pemberi tanda bahaya (alarm).Instrumentasi

bekerjadengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukansecara manual atau otomatis. Instrumen digunakan dalam industri kimia untukmengukur variabel – variabel proses seperti temperatur, tekanan, densitas, viskositas,panas spesifik, konduktifitas, pH, kelembaman, titik embun, tinggi cairan (liquidlevel), laju alir, komposisi, dan moisture content. Instrumen – instrumen tersebutmempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan(Timmerhaus, 2004).

Variabel – variabel proses yang biasanya dikontrol/diukur oleh instrument adalah (Considine,1985) :

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan. 2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas,

pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Secara umum, kerja dari alat – alat instrumentasi dapat dibagi dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat – alat instrumentasi juga harus ditentukan apakahalat

ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control)(Perry& Green,1999).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu :

●Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia.Sistem pengendalianini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyakinstrumentasi dan instatalasinya.Namun pengendalian ini berpotensi tidak praktisdan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas darikesalahan.

●Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatismenggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibatsebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secaramanual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian inisangat praktis dan menguntungkan.

Hal – hal yang diharapkan dari pemakaian alat – alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

Faktor-faktor yang perlu diperhatikan dalam instrumen – instrumen adalah (Timmerhaus, 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik biogas dari limbah cairkelapa sawit sebagai sumber energi listrik adalah sebagai keamanan operasi pabrikyang mencakup :

- Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena komponen zat yang digunakan pada pabrik biogas dari limbah cair kelapa sawit

sebagai sumber energi listrik ini sangat mudah terbakar. Pendeteksiandilakukan dengan menyediakan alarm dan sistem penghentian operasi secaraotomatis (automatic shut down systems).

- Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerjamaupun kerusakan pada alat proses.Untuk pengukuran nilai variabel proses

[image:56.595.129.570.243.449.2]di atas dapat digunakan sebuahpenganalisis (analyzer).

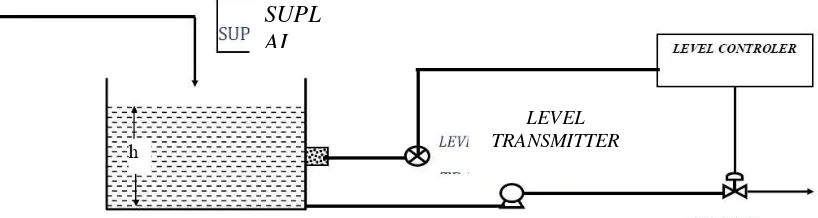

Gambar 6.1 Sebuah loop Pengendalian

[image:56.595.125.534.634.743.2]Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variable proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnyanaik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliranfluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifatrelatif atau dalam kondisi berubah – ubah. Sensor diterjemahkan sebagai hargapengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contohaktual dari suatu proses yang terkendali.

Gambar 6.2 Suatu Proses Terkendali SUPL

AI

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) : a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatuvariabel proses dan menerjemahkan nilai itu dalam bentuk sinyal denganmenggunakan transducer sebagai sensor. Ada banyak sensor yang digunakantergantung variabel proses yang ada.

- Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll. - Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

- Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll.

- Sensor untuk aliran atau flow, yaitu orifice, nozzle dll.

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yangdihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuranyang dikirimkan transmitter ke elemen pengendali.

- Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

- Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yangkemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnyaberupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakanprocessor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jeniselemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

d. Level menggunakan Level Controller (LC)

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanyamenjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakancontrol valve dan pompa sebagai elemen pengendali akhir.

1. Control valve

Control valve mempunyai tiga elemen penyusun, yaitu:

- Positioner yang berfungsi untuk mengatur posisi actuator.

- Actuator Valve berfungsi mengaktualisasikan sinyal pengendali (valve). Ada dua jenis actuator valve berdasarkan prinsip kerjanya yaitu : a. Actuator spring/per.

Actuator ini menggunakan spring/per sebagai penggerak pistonactuator.

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang dimasukkan ke rumah actuator.

- Valve, merupakan elemen pengendali proses. Ada banyak tipe

valveberdasarkan bentuknya seperti butterfly valve, valve bola, dan valvesegmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu :

-Actuator Pompa.

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubahtenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkaninduksi elektromagnetik yang menggerakkan motor.

- Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar, fungsi instrumentasi adalah sebagai berikut : 1. Penunjuk (indicator)

2. Pencatat (recorder) 3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

1. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan ataupengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyalmekanis.Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gasyang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja :

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutupdiafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukurdan mendeteksi tekanan pada set point.

2. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliranfluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliranfluida dalam pipa biasanya diatur dengan mengatur output dari alat, yangmengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja :

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanandischarge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupanvalve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliranpada set point.

3. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairandalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaancairan dilakukan dengan operasi dari sebuah control valve, yaitu denganmengatur rate cairan masuk atau keluar proses.

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melaluivalve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaanpada set point.

Alat sensing yang digunakan umumnya pelampung atau transducerdiafragma untuk mendeteksi dan menunjukkan tinggi permukaan

Proses pengendalian pada pabrik ini menggunakan feedback controlconfiguration karena selain biayanya relatif lebih murah, pengaturan systempengendaliannya menjadi lebih sederhana. Konfigurasi ini mengukur secara langsungvariabel yang ingin dikendalikan untuk mengatur harga variabel yang dimanipulasi.Tujuan pengendalian ini adalah untuk mempertahankan variabel yang dikendalikanpada level yang diinginkan (set point).

Sinyal output yang dihasilkan oleh pengendali oleh pengendali feedback iniberupa pneumatic signal yaitu dengan menggunakan udara tekan.

Tipe pengendalifeedback yang digunakan pada perancangan ini, yaitu : 1. Jenis – P (Proportional), digunakan untuk mengendalikan tekanan gas. 2. Jenis – PI (Proportional Integral), digunakan untuk mengendalikan laju alir

(flow), ketinggian (level) cairan, dan tekanan zat cair.

3. Jenis – PID (Proportional Integral Derivative), digunakan untuk mengendalikantemperatur.

6.1.2 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrikantara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada

satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit

pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki

opening position 70 %.

4. Dilakukan pemasangan check valve pada mixer dan pompa dengan tujuan

dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line.

Pemasangan check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah

dengan pertimbangan syarat safety dari kebocoran.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan

untuk mempermudah pada saat maintenance.

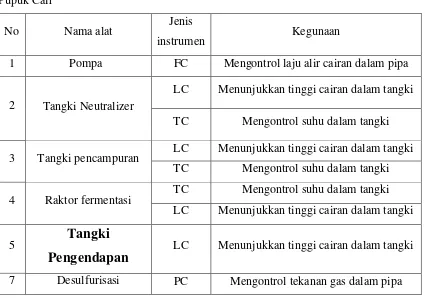

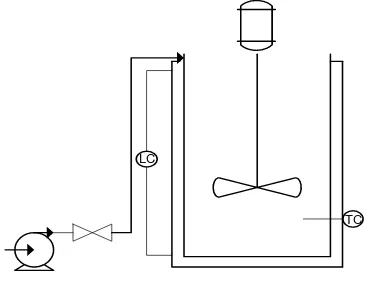

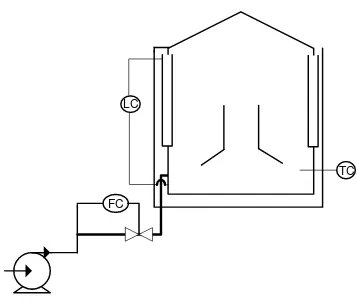

Tabel 6.1 Daftar penggunaan instrumentasi pada pra rancangan pabrik pembuatan Pupuk Cair

No Nama alat Jenis

instrumen Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2 Tangki Neutralizer

LC Menunjukkan tinggi cairan dalam tangki

TC Mengontrol suhu dalam tangki

3 Tangki pencampuran LC Menunjukkan tinggi cairan dalam tangki TC Mengontrol suhu dalam tangki

4 Raktor fermentasi TC Mengontrol suhu dalam tangki LC Menunjukkan tinggi cairan dalam tangki

5

Tangki

Pengendapan

LC Menunjukkan tinggi cairan dalam tangki

7 Desulfurisasi PC Mengontrol tekanan gas dalam pipa

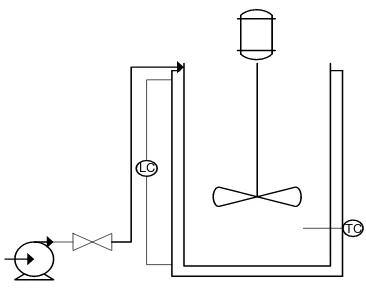

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan

pabrikpembuatan biogas dari limbah cair kelapa sawit sebagai sumber energi listrik : 1. Pompa

[image:61.595.115.540.320.618.2]aliranpompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali(control valve) akan menutup atau memperkecil pembukaan katup.

Gambar 6.3