SIFAT PEMESINAN KAYU EKALIPTUS

SKRIPSI

Oleh:

Rinaldi Roger

051203005

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

LEMBAR PENGESAHAN

Judul : Sifat Pemesinan Kayu Ekaliptus

Nama : Rinaldi Roger

NIM : 051203005

Program Studi : Kehutanan

Disetujui oleh,

Komisi Dosen Pembimbing

Ketua Anggota

(Evalina Herawati, S.Hut, M.Si) (Arif Nuryawan, S.Hut, M.Si)

NIP.197706272003122002 NIP. 197804162003121003

Diketahui

Ketua Program Studi

(Siti Latifah, S.Hut,M.Si, Ph.D)

ABSTRAK

Pemanfaatan kayu ekaliptus (Eucalyptus grandis) merupakan salah satu

upaya untuk mengatasi keterbatasan kayu berkualitas tinggi. Untuk dapat

dimanfaatkan dalam industri pengolahan kayu, diperlukan sifat dasar terutama

kemudahan untuk dikerjakan oleh mesin. Tujuan dari penelitian ini adalah untuk

mengevaluasi sifat-sifat pemesinan kayu ekaliptus. Proses pemesinan yang

dilakukan adalah penyerutan, pembentukan, pengeboran, pengamplasan, pelubang

persegi dan pembubutan. Jenis cacat yang teramati adalah serat terserpih, bulu

halus, tanda serpih dan penyobekan. Berdasarkan hasil penelitian kayu ekaliptus

masuk dalam sifat pemesinan kelas I dengan mutu pemesinan sangat baik.

ABSTRACT

The use of eucalyptus wood (Eucalyptus grandis) is one of effort to overcome

limitated high quality wood. To be used in wood processing industry of wood

processing needed by properties of base especially amenity to be done by

machine. The purpose of this research was to evaluate the properties of eucalyptus

wood machining. Machining processes were planing down, shaping, borring,

sanding, mortising and turning. The physical defects that seen are chip grain,

fuzzy grain, chip mark and raised grain. Based on this research ekaliptus wood

(Eucalyptus grandis) is belong to class I properties of machining.

RIWAYAT HIDUP

Penulis dilahirkan di Duri Riau pada tanggal 13 Oktober 1985 dari ayah B.

Tobing dan ibu S. Simatupang. Penulis merupakan anak kelima dari lima

bersaudara.

Pendidikan formal yang ditempuh selama ini :

1. Pendidikan Dasar di SD Santo Yosef Duri Riau, lulus tahun 1998

2. Pendidikan Lanjutan di SLTP Santo Yosef Duri Riau, lulus tahun 2001

3. Pendidikan Menengah di SMA Santo Yoseph Medan, lulus tahun 2004

4. Tahun 2005 diterima pada Program Studi Teknologi Hasil Hutan Departemen

Kehutanan Universitas Sumatera Utara.

Penulis pernah melakukan Praktik Pengenalan Pengolahan Hutan (P3H)

pada 2 lokasi berbeda yaitu di hutan mangrove Batubara dan hutan pegunungan

Lau Kawar. Selain itu penulis juga pernah melaksanakan Praktik Kerja Lapangan

(PKL) di Perhutani Unit III Jawa Barat dan akhir kuliah penulis melaksanakan

penelitian dengan judul Sifat Pemesinan Kayu Ekaliptus untuk memperoleh

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang

telah memberikan segala berkat dan karuniaNya sehingga hasil penelitian yang

berjudul ” Sifat Pemesinan Kayu Ekaliptus ” berhasil dengan baik dan tepat

waktu.

Terimakasih disampaikan kepada Ibu Evalina Herawati, S. Hut, M. Si

dan Bapak Arif Nuryawan, S. Hut, M. Si selaku komisi pembimbing yang telah

banyak mengarahkan dan memberikan saran kepada penulis dalam menyelesaikan

hasil penelitian ini. Penulis juga mengucapkan terimakasih kepada kedua orangtua

dan saudara-saudara atas dukungan dan doanya kepada penulis serta teman-teman

yang membantu dalam penulisan hasil penelitian ini.

Penulis menyadari bahwa hasil penelitian ini masih jauh dari sempurna,

oleh karena itu penulis menerima kritikan dan saran yang membangun dari

pembaca untuk menyempurnakan dimasa yang akan datang. Semoga karya ilmiah

ini bermanfaat dan memberi kontribusi yang baru khususnya dalam bidang

DAFTAR ISI

Pemanfaatan Kayu Ekaliptus ... 3

Sifat Fisis Kayu Ekaliptus ... 3

Sifat Mekanis Ekaliptus ... 4

Pengerjaan Kayu ... 4

Faktor-Faktor yang Mempengaruhi Pengerjaan Kayu ... 5

Pemesinan Kayu ... 6

Kualitas Pemesinan ... 7

Mesin-Mesin Pengerjaan Kayu ... 10

Cacat-Cacat Pemesinan Kayu ... 10

METODE PENELITIAN Waktu dan Tempat ... 12

Alat dan Bahan ... 12

Prosedur Penelitian ... 12

Pembuatan Contoh Uji ... 13

Pengujian ... 13

Pengerjaan Papan Contoh ... 13

Pengujian Sifat Pemesinan ... 15

HASIL DAN PEMBAHASAN Penyerutan (Planing) ... 17

Pembentukan (Shaping) ... 22

Pengeboran (Boring) ... 24

Pengampelasan (Sanding) ... 26

Pelubang Persegi (Mortising) ... 28

KESIMPULAN DAN SARAN

Kesimpulan ... 31 Saran ... 31

DAFTAR PUSTAKA

DAFTAR TABEL

Halaman

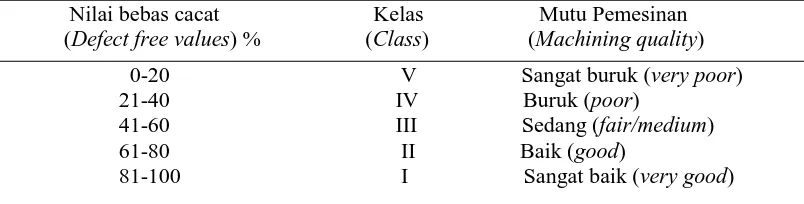

1. Nilai Bebas Cacat dan Klasifikasi Mutu Sifat Pemesinan ... 9

2. Persentase Rata-rata Permukaan Bebas Cacat dan

DAFTAR GAMBAR

Halaman

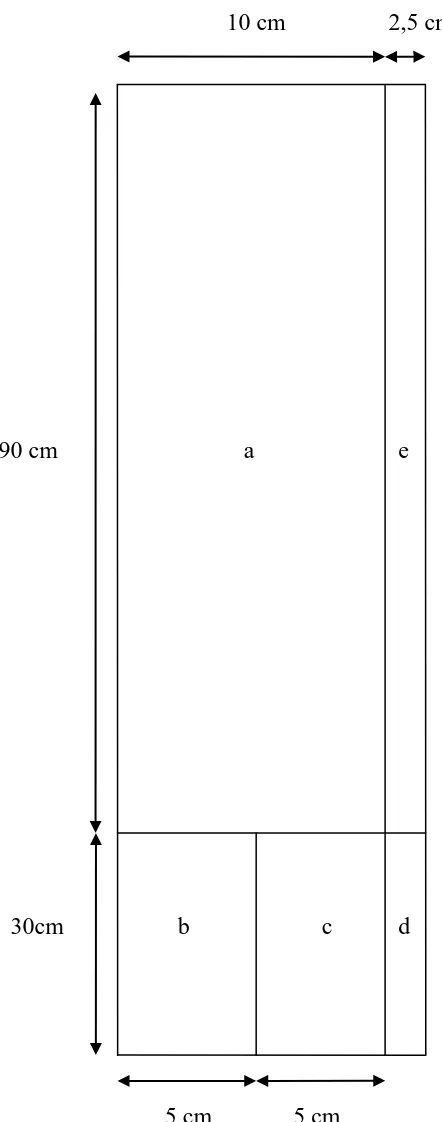

1. Pola Pemotongan Contoh Uji (ASTM D 1666-1999) ... 16

2. Hasil Penyerutan Kayu Ekaliptus……… 18

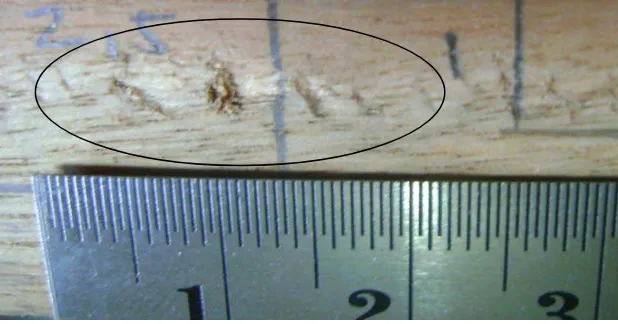

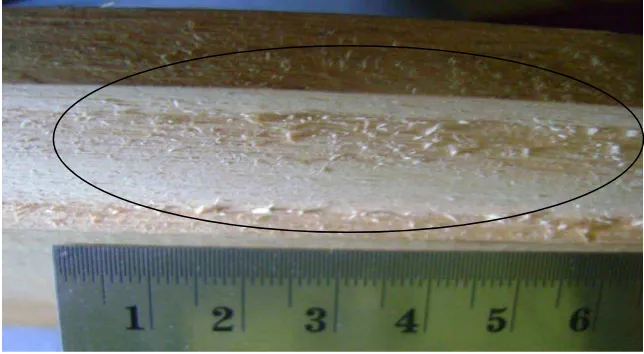

3. Cacat Serat Terserpih Hasil Proses Penyerutan

Kayu Ekaliptus ... 19

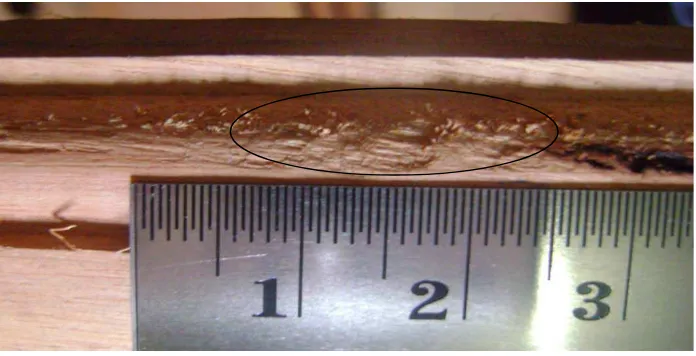

4. Cacat Tanda serpih Hasil Proses Penyerutan

Kayu Ekaliptus ... 20

5. Cacat Bulu Halus Hasil Proses Penyerutan

Kayu Ekaliptus ... 20 6. Hasil Pembentukan pada Kayu Ekaliptus ... 23

7. Cacat Bulu Halus Hasil Proses Pembentukan

Kayu Ekaliptus ... 23

8. Cacat Serat Terserpih Hasil Proses Pembentukan

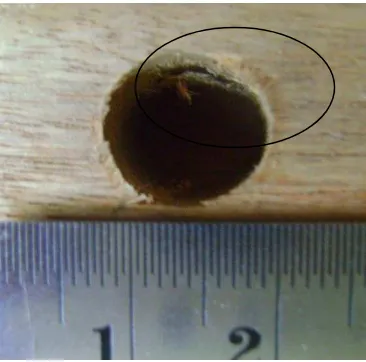

Kayu Ekaliptus ... 24 9. Hasil Pengeboran pada Kayu Ekaliptus ... 25

10.Cacat Bulu Halus Hasil Proses Pengeboran

Kayu Ekaliptus ... 25

11.Cacat Penyobekan Hasil Proses Pengeboran

Kayu Ekaliptus ... 26 12.Hasil Pengampelasan pada Kayu Ekaliptus ... 26

13.Cacat Bulu Halus Hasil Proses Pengampelasan

Kayu Ekaliptus ... 27 14.Hasil Pelubang Persegi pada Kayu Ekaliptus ... 28

15.Cacat Bulu Halus Hasil Proses Pelubang Persegi

Kayu Ekaliptus ... 29

16.Cacat Penyobekan Hasil Proses Pelubang Persegi

Kayu Ekaliptus ... 29 17.Hasil Mesin Bubut pada Kayu Ekaliptus ... 30

18.Cacat Bulu Halus Hasil Proses Penyerutan

DAFTAR LAMPIRAN

Halaman

1. Kerapatan dan Kadar Air Contoh Uji Kayu Ekaliptus ... 32

2. Persentase Permukaan Contoh Uji Bebas Cacat

pada Proses Penyerutan Kayu Ekaliptus ... 33

3. Persentase Permukaan Contoh Uji Bebas Cacat

pada Proses Pembentukan Kayu Ekaliptus ... 34

4. Persentase Permukaan Contoh Uji Bebas Cacat

pada Proses Pengeboran Kayu Ekaliptus ... 35

5. Persentase Permukaan Contoh Uji Bebas Cacat

pada Proses Pengampelas Kayu Ekaliptus ... 36

6. Persentase Permukaan Contoh Uji Bebas Cacat

pada Proses Pelubang Persegi Kayu Ekaliptus ... 37

7. Persentase Permukaan Contoh Uji Bebas Cacat

ABSTRAK

Pemanfaatan kayu ekaliptus (Eucalyptus grandis) merupakan salah satu

upaya untuk mengatasi keterbatasan kayu berkualitas tinggi. Untuk dapat

dimanfaatkan dalam industri pengolahan kayu, diperlukan sifat dasar terutama

kemudahan untuk dikerjakan oleh mesin. Tujuan dari penelitian ini adalah untuk

mengevaluasi sifat-sifat pemesinan kayu ekaliptus. Proses pemesinan yang

dilakukan adalah penyerutan, pembentukan, pengeboran, pengamplasan, pelubang

persegi dan pembubutan. Jenis cacat yang teramati adalah serat terserpih, bulu

halus, tanda serpih dan penyobekan. Berdasarkan hasil penelitian kayu ekaliptus

masuk dalam sifat pemesinan kelas I dengan mutu pemesinan sangat baik.

ABSTRACT

The use of eucalyptus wood (Eucalyptus grandis) is one of effort to overcome

limitated high quality wood. To be used in wood processing industry of wood

processing needed by properties of base especially amenity to be done by

machine. The purpose of this research was to evaluate the properties of eucalyptus

wood machining. Machining processes were planing down, shaping, borring,

sanding, mortising and turning. The physical defects that seen are chip grain,

fuzzy grain, chip mark and raised grain. Based on this research ekaliptus wood

(Eucalyptus grandis) is belong to class I properties of machining.

PENDAHULUAN

Latar Belakang

Kayu merupakan hasil hutan dari sumber kekayaan alam, merupakan

bahan mentah yang mudah diproses untuk dijadikan barang sesuai kemajuan

teknologi. Kayu memiliki beberapa sifat sekaligus, yang tidak dapat ditiru oleh

bahan-bahan lain. Pengertian kayu disini ialah sesuatu bahan, yang diperoleh dari

hasil pemungutan pohon-pohon di hutan, yang merupakan bagian dari pohon

tersebut, setelah di perhitungkan bagian-bagian mana yang lebih banyak dapat

dimanfaatkan untuk sesuatu tujuan penggunaan. Baik berbentuk kayu

pertukangan, kayu industri maupun kayu bakar (Dumanauw, 1990).

Menurut Rachman dan Balfas (1985), sampai saat ini masih terdapat

banyak sekali jenis-jenis kayu yang belum dimanfaatkan sebagaimana mestinya.

Hal ini terutama disebabkan karena jenis-jenis kayu tersebut tidak atau belum

dikenal kegunaannya. Untuk mengetahui dan menetapkan kegunaan suatu jenis

kayu secara baik, maka terlebih dahulu diketahui sifat-sifat dasar dari kayu yang

bersangkutan sekaligus dengan sifat pengerjaannya. Salah satu sifat dari

pengerjaan kayu yang perlu diketahui adalah sifat pemesinannya (wood machines

properties).

Menurut Butar-butar dan Tigor (1995) dalam Latifah (2004),

pengembangan Hutan Tanaman Industri (HTI) di PT. Toba Pulp Lestari Provinsi

Sumatera Utara telah dilakukan sejak enam belas tahun yang lalu. Jenis utama

grandis dan Eucalyptus saligna. Selain itu juga terdapat jenis yang lain yaitu

Acacia mangium yang dijadikan sebagai tanaman tepi jalan.

Pemanfaatan ekaliptus masih jarang digunakan sebagai bahan baku

industri meubel. Pemanfaatan ini diharapkan dapat menjadi pengganti keberadaan

kayu-kayu yang selama ini digunakan sebagai bahan baku di industri pengolahan

kayu. Atas dasar pemikiran tersebut, maka dilakukan penelitian untuk mengetahui

sifat pemesinan pada kayu ekaliptus.

Tujuan Penelitian

Tujuan dilakukan penelitian ini untuk mengevaluasi sifat-sifat pemesinan

kayu ekaliptus.

Manfaat Penelitian

Dari penelitian ini diharapkan dapat diperoleh informasi mengenai

sifat-sifat pemesinan kayu ekaliptus sebagai alternatif bagi penyediaan bahan baku

TINJAUAN PUSTAKA

Kayu Ekaliptus

Nama botani dari Eucalyptus grandis adalah Eucalyptus grandis Hill ex

Maiden. Eucalyptus grandis adalah nama lain dari Eucalyptus saligna var.

pallidivalvis Baker et Smith. Di dunia perdagangan sering disebut Flooded gum,

rose gum (Sutisna et al., 1998 dalam Latifah, 2004).

Taksonomi dari ekaliptus sebagai berikut :

Divisi : spermathophyta

Species : Eucalyptus grandis (Ayensu, 1980 dalam Latifah, 2004)

Pemanfaatan Ekaliptus

Kayu ekaliptus digunakan antara lain untuk bangunan di bawah atap,

kusen pintu dan jendela, kayu lapis, bahan pembungkus, korek api, bubur kertas

(pulp), kayu bakar. Daun dan cabang dari beberapa ekaliptus menghasilkan

minyak atsiri yang merupakan produk penting untuk farmasi, misalnya untuk obat

gosok atau obat batuk, parfum, sabun, detergen, disinfektan dan pestisida (Sutisna

et al., 1998 dalam Latifah, 2004).

Sifat Fisis Kayu Ekaliptus

Menurut Acosta (2005), kayu ekaliptus mempunyai kerapatan 0,5 g/cm3

10,4 % dan nilai penyusutan volume 18,9 %. Perbandingan penyusutan tangensial

dan radial pada kayu ekaliptus 1,8 %. Stabilitas kayu ekaliptus cukup bagus.

Porositas pada kayu ekaliptus adalah 62,7 %.

Sifat Mekanis Kayu Ekaliptus

Menurut Acosta (2005), sebelum mengalami perlakuan kayu ekaliptus

memiliki modulus patah sebesar 732 kg/cm2 dan modulus elastisitas sebesar

98,345 kg/cm2. Setelah mengalami tekanan modulus patah sebesar 343 kg/cm2

dan modulus elastisitas sebesar 150,543 kg/cm2. Kayu ekaliptus tidak mudah

dikeringkan, penggergajian kayu ekaliptus ketika kondisi basah mudah dilakukan,

setelah dikeringkan penggergajiannya masih cukup mudah. Untuk perencanaan

kayu ekaliptus termasuk bagus, untuk kayu bentukan kayu ekaliptus mudah

dilakukan. Proses pemakuan, pewarnaan dan perekatan pada kayu ekaliptus

bagus.

Pengerjaan Kayu

Pengerjaan kayu sering disebut sebagai wood working yang bertujuan

untuk mengkonversikan kayu solid maupun panel kayu menjadi produk berdaya

guna, bernilai dan berestetika tinggi lewat serangkaian proses. Proses produksi

industri pengerjaan kayu lebih rumit dari pada industri-industri lainnya. Perlakuan

terhadap kayu secara bertahap mulai dari proses pemotongan, pengeringan,

penggergajian, penyerutan, pembentukan, pelubangan, pembubutan,

pengampelasan hingga pengecatan akhir (Darmawan, 1997 dalam Sucipto, 2009).

Menurut Bakar (2003) dalam Adha (2005) mengemukakan bahwa ruang

lingkup pengerjaan kayu adalah mulai dari perencanaan (planning), pendesainan

(assembling) dan pengkilapan (finishing). Pengerjaan kayu lebih ditekankan pada

bagaimana proses pemotongan dari proses pengerjaan tersebut berlangsung.

Mutu dari suatu jenis kayu ditentukan oleh sifat fisiknya seperti warna,

tekstur, serat, kekerasan, kesan raba, bau dan rasa, nilai dekoratif dan sifat-sifat

pengerjaan seperti sifat pengetaman, pembubutan, pemboran, dan pengampelasan.

Selain itu mutu kayu ditentukan pula oleh cacat pada kayu tersebut yang akan

mempengaruhi sifat kayu, pengerjaan maupun pemakaiannya (Abdurachman dan

Hadjib, 2006).

Faktor-Faktor yang Mempengaruhi Pengerjaan Kayu

Darmawan (1997) dalam Siswanto (2002) menyatakan bahwa secara

umum aspek yang memegang peranan penting dalam industri pengerjaan kayu

adalah penampilan akhir kayu setelah dikerjakan (surface roughness), masa pakai

pisau (tool life) dan konsumsi energi listrik (cutting power consumption). Surface

roughness diukur dengan menggunakan alat texture measuring instrument yang

akan menghasikan gelombang. Permukaan yang halus akan ditunjukan dari variasi

gelombang yang dihasilkan tidak jauh beda, sedangkan permukaan kasar

ditunjukkan dengan gelombang bervariasi. Masa pakai pisau dikatakan baik jika

masa pakainya lama serta tidak mudah tumpul setelah digunakan. Penggunaan

mesin-mesin pengerjaan kayu akan ekonomis jika energi listrik yang digunakan

untuk memotong atau mengerjakan kayu rendah, sehingga akan meningkatkan

efisiensi pengolahan kayu.

Untuk menggunakan kayu lebih efisien dalam pengembangan produk

akhir, karakteristik tertentu atau sifat fisik harus diperhitungkan. Sifat mesin

produk dari berbagai bentuk dan dimensi, dengan permukaan yang berkualitas

baik (Hernandez, 2001).

Menurut American Society for Testing Materials (ASTM) D 1666-1999,

jenis dan bentuk cacat yang timbul dari pengerjaan kayu tidak selamanya sama

tergantung dari cara pemesinan yang dilakukan, dengan perincian sebagai

berikut :

1. Cacat pengetaman, yaitu serat bulu halus (fuzzy grain), serat terangkat (raised

grain) dan tanda bekas serpih (chip mark).

2. Cacat pembentukan, yaitu serat bulu halus, serat terangkat dan tanda bekas

serpih.

3. Cacat pembubutan, yaitu serat bulu halus, serat patah dan permukaan kasar

(roughness).

4. Cacat pengeboran, yaitu serat bulu halus, kelicinan (smothness), bagian yang

tidak hancur (crushing) dan bekas sobekan (tearcut).

5. Cacat lubang persegi, yaitu kelicinan, bekas sobekan dan bagian yang tidak

hancur.

6. Cacat pengampelasan, yaitu serat bulu halus dan bekas garukan (scratching).

Pada penggergajian potongan-potongan kayu yang kecil, masih dapat diperhatikan

arah pengetaman diantaranya adalah mata kayu dan serat miring yang tumbuh

secara alami (Damanauw, 1990).

Pemesinan Kayu

Pemesinan kayu merupakan proses pabrikasi dari produk kayu seperti

kayu gergajian, vinir dan bagian-bagian dari furniture. Tujuan pengerjaan kayu

ketelitian yang akurat dan kualitas permukaan yang baik dengan cara yang paling

hemat (Forest Product Society, 1999).

Pemesinan kayu (wood machining) adalah proses pembentukan atau

pemotongan kayu dengan menggunakan mesin, yang didalamnya terdapat mata

pisau (cutting toll), melalui satu atau kombinasi operasi yaitu penggergajian

(sawing), penyerutan (planning), pembentukan (shaping atau moulding),

pengaluran (routing), pembubutan (turning), pengampelasan (sanding) dan

sebagainya. Karena inti dasar dalam proses pemesinan kayu adalah pemotongan,

maka istilah pemesinan kayu (wood machining) sering diasosiasikan dengan

pemotongan kayu (wood cutting) (Bakar, 2003 dalam Sucipto, 2009).

Proses pengetaman (planning) merupakan proses paling penting, karena

pada akhirnya semua komponen dari produk furniture ini harus diketam untuk

menghasilkan penampilan permukaan dengan kualitas yang baik. Banyak faktor

yang memainkan peranan penting dalam menentukan kualitas hasil pengetaman.

Salah satu dari faktor tersebut berasal dari jenis kayu yang sedang diketam,

sedangkan beberapa faktor lainnya dapat berasal dari mesin ketam yang

dipergunakan. Adapun karakteristik kayu yang sering menyulitkan dalam proses

pengetaman diantaranya adalah adanya mata kayu dan serat miring yang tumbuh

secara alami (Darmawan, 1997 dalam Sucipto, 2009).

Kualitas Pemesinan

Kualitas pemesinan kayu ditentukan oleh tiga faktor utama yaitu kayu,

operator, dan mesin yang digunakan, serta interaksi antara ketiga faktor tersebut.

Interaksi antara faktor kayu dengan faktor mesin adalah orientasi pemotongan

awal (pretreatment) dan interaksi antara faktor operator dengan mesin adalah

penyetelan alat (setting) (Bakar, 1997 dalam Siswanto, 2002).

Sesuai dengan jenis, ada kayu yang bisa dilakukan pemesinan dengan

mudah untuk menghasilkan kualitas pemesinan tertentu. Sebaliknya, ada pula

kayu yang susah untuk dilakukan pemesinan agar dapat menghasilkan kualitas

pemesinan yang sama. Tingkat kemudahan kayu untuk dilakukan pemesinan

inilah yang disebut dengan pemesinan (machinability) kayu. Kayu yang mudah

untuk dilakukan pemesinan dikatakan mempunyai sifat pemesinan tinggi dan

kayu yang susah untuk dilakukan pemesinan dikatakan mempunyai sifat

pemesinan rendah. Jadi ada hubungan antara pemesinan kayu dengan kualitas

pemesinannya (Bakar, 2003 dalam Sucipto, 2003).

Perbedaan kadar air di bawah titik jenuh serat mempengaruhi kualitas hasil

penyerutan, pembentukan dan pengamplasan. Berat jenis kayu juga sangat

mempengaruhi kualitas sifat-sifat pemesinan Koch (1964) dalam Sucipto (2009).

Makin besar berat jenis kayu semakin baik sifat pemesinannya, sebaliknya

semakin besar ukuran pori kayu semakin jelek sifat pemesinan kayu tersebut

(Supriadi dan Rachman, 2002 dalam Sucipto, 2009).

Rachman dan Balfas (1986) dalam Sitinjak (2008) mengemukakan bahwa

kualitas pemesinan suatu jenis kayu secara umum dapat diduga berdasarkan nilai

berat jenis. Semakin besar nilai berat jenis kayu maka semakin baik sifat-sifat

pemesinannya. Lebih lanjut dijelaskan bahwa meskipun demikian, ternyata untuk

sifat pengampelasan hubungan antara berat jenis kayu dengan kualitas

pengampelasan menunjukkan hubungan yang lemah, sehingga sifat

(2003) dalam Sitinjak, (2008), kualitas permukaan hasil serutan tidak

berhubungan langsung dengan kerapatan kayu dan lebih erat hubungannya dengan

orientasi serat.

Selanjutnya dijelaskan oleh Bakar (2003) dalam Sitinjak (2008), bahwa

spesies yang mempunyai kerapatan rendah menghasilkan permukaan potong yang

lebih besar dibandingkan dengan spesies yang berkerapatan lebih tinggi dalam

proses pemotongan tegak lurus (crosscutting). Dijelaskan pula bahwa pada

pemotongan tegak lurus serat (crosscutting), kondisi serat kayu tidak

mempengaruhi kualitas permukan potong. Sebagai contoh kayu Afrika dengan

karakteristik serat terpadu (interlocked grain) yang berpeluang menghasilkan

permukaan hasil serutan yang kasar ternyata dapat menghasilkan permukaan

potong yang halus.

Untuk menentukan kualitas kayu berdasarkan nilai bebas cacat dapat

dimasukkan kedalam kelas mutu pemesinannya yang disajikan pada Tabel 1.

Tabel 1. Nilai Bebas Cacat dan Klasifikasi Mutu Sifat Pemesinan

Nilai bebas cacat Kelas Mutu Pemesinan

Sumber : Ginoga (1995) dalam Sucipto (2009)

Pada kondisi mesin baik, bagian-bagian peralatannya akan berfungsi dan

beroperasi dengan lancar serta memberikan akurasi yang tinggi dibandingkan

dengan mesin yang kurang baik. Apabila semua mesin tersebut tidak terpelihara

dengan baik, maka kecepatan kerja semakin lama semakin menurun. Hal ini

tinggi. Semakin tinggi variasi penggergajian rendemen semakin rendah (Bakar,

2003 dalam Sitinjak, 2008).

Mesin-Mesin Pengerjaan Kayu

Mesin yang umumnya digunakan dalam proses pengerjaan kayu antara

lain mesin potong berfungsi untuk memotong kayu, mesin belah berfungsi untuk

membelah kayu, planer (surface) berfungsi menyerut dan meratakan permukaan

kayu. Shaper berfungsi membentuk profil tertentu pada sisi kayu. Turning

machine berfungsi membubut kayu menjadi berprofil bulat. Proses pembubutan

ini menggunakan pisau bubut berbentuk pahat, contoh yang akan dibubut dapat

berupa balok solid maupun laminasi. Bor berfungsi melobangi contoh uji untuk

titik awal pemotongan jig saw, penuntun arah sekrup/paku, lobang pasak kayu,

tempat kedudukan kepada sekrup/paku. Mortise machine berfungsi membuat

lobang sambung mortise pada contoh uji dengan pisau tersusun dalam rantai

caterpillar atau pisau berbentuk bor. Amplas berfungsi menghaluskan permukaan

potong tahap lanjut, sehingga dihasilkan permukaan contoh uji yang lebih halus

(Darmawan, 1997 dalam Siswanto, 2002).

Cacat-Cacat Pemesinan Kayu

Jenis-jenis cacat pada proses pemesinan menurut Darmawan (1997)

dalam Siswanto (2002) antara lain :

a. Serat terangkat (raised grain)

Kekerasan permukaan papan disebabkan oleh terangkatnya kayu akhir

sehingga lebih tinggi daripada kayu awal. Umumnya terjadi pada kayu dari

Penyebabnya adalah kayu akhir lebih keras daripada kayu awal, serta mata

pisau tumpul.

b. Serat terlepas (loosened grain)

Terpisahkan kayu akhir dari kayu awal tetapi masih ada bagian yang

bersatu. Hal ini yang disebabkan pada bagian raised grain kayu akhir

menyusut lebih besar daripada kayu awal.

c. Serat terserpih (chipped grain)

Terserpih/tercabiknya sekelompok serabut kayu karena proses

penyerutan, sehingga serat kayu terlepas dan terbentuk lekukan pada

permukaan kayu. Hal ini disebabkan oleh mata pisau tumpul, sudut potong

pisau terlalu besar serta serat kayu miring.

d. Serat berbulu (fuzzy grain)

Kekerasan permukan kayu karena adanya sekelompok serabut yang

berdiri (tidak terpotong sempurna). Hal ini disebabkan oleh adanya kayu

reaksi, kekuatan geser rendah serta sudut potong kayu kecil.

e. Tanda serpih (chip mark)

Lekukan dangkal pada permukaan kayu disebabkan oleh adanya kayu

yang menempel pada ujung pisau. Biasa disebabkan juga karena resin kayu

METODE PENELITIAN

Waktu dan Tempat

Penelitian dilaksanakan pada bulan Agustus sampai Desember 2010,

penelitian dilakukan di CV. Pinus Raya Simalingkar B Medan.

Alat dan Bahan

Alat yang digunakan untuk penelitian adalah gergaji bundar (circular

saw), mesin serut (planer), mesin profil (shaper), mesin bor (borer), mesin

amplas (sander), mesin bubut (turner), mesin pelubang persegi (mortiser). Alat

bantu yang digunakan adalah meteran, caliper, alat tulis, kaca pembesar (loupe)

dengan perbesaran sepuluh kali.

Penelitian sifat-sifat pemesinan ini menggunakan bahan baku berupa

papan contoh kayu ekaliptus 120 cm x 12,5 cm x 2 cm sebanyak 20 lembar papan

(ASTM D 1666-1999). Kayu diperoleh dari PT. Toba Pulp Lestari di Sumatera

Utara. Semua papan contoh dalam keadaan kering udara dan kondisi bebas cacat.

Prosedur Penelitian

Metode yang digunakan dalam penelitian ini pada dasarnya sama dengan

metode ASTM D 1666-1999, dengan sedikit modifikasi yang disesuaikan dengan

kondisi bahan dan peralatan yang ada. Perubahan tersebut terutama pada

pembuatan contoh uji dan cara pengujiannya (Abdurrahman dan Kartasudirja

(1982) dalam Sitinjak (2008). Semua papan contoh bebas cacat terlebih dahulu

dikering udarakan hingga kadar air 12-18% selama 2 minggu. Selanjutnya dibuat

contoh uji dan dikerjakan dengan mesin pengerjaan kayu yang terdapat di CV.

Pembuatan Contoh Uji

Menurut ASTM D 1666-1999 papan contoh uji dibuat berukuran 120 cm x

12,5 cm x 2 cm dan bebas cacat. Papan contoh tersebut dibuat menjadi contoh uji

untuk pengujian sifat-sifat pemesinan kayu. Kondisi pemesinan disesuaikan

dengan kondisi yang saat ini diterapkan di industri pengerjaan kayu.

Pengujian

1. Pengerjaan Papan Contoh

Pengujian dilakukan dengan menilai sifat pemesinan pada papan contoh.

Sifat-sifat pemesinan yang dinilai dan cara pengerjaan adalah :

a. Penyerutan (Planning)

Contoh uji penyerutan dibuat berukuran 90 cm x 10 cm x 2 cm

yang selanjutnya diberi nomor contoh uji. Sudut potong pisau diatur

sebesar 200 – 300, laju pengumpanan sebesar 12 m/menit, kecepatan putar

pisau sebesar 16.000 rpm, serta tebal sayatan sebesar 2 mm. Contoh uji

diserut dengan mesin double moulder searah dengan arah serat.

Setiap contoh uji yang keluar dari mesin dengan menunjukkan arah

masuk kayu kedalam mesin diberi tanda. Semua contoh uji yang telah

diserut disimpan dengan teratur dan selanjutnya dinilai sifat

penyerutannya.

b. Pembentukan (Shaping)

Contoh uji yang sudah diserut dikerjakan ke,bali dengan

menggunakan mesin pembentuk (shaper). Pada salah satu sisi contoh uji

tersebut dibentuk alur berbentuk M6 (moulding model 6 ). Pembuatan

16.000 rpm. Selanjutnya dilakukan pengamatan terhadap cacat-cacat

pemesinan yang terjadi pada bidang permukaan hasil pembentukan.

c. Pengeboran (Boring)

Contoh uji yang dibor berukuran 30 cm x 5 cm x 2 cm,dengan

kecepatan putaran mata bor sebesar 3600 rpm. Pada setiap contoh uji

dibuat dua buah lubang bor dengan laju pengeboran diusahakan cukup

lambat agar menghasilkan lubang bor yang baik. Mata bor yang digunakan

berdiameter 12 mm. Pengeboran dilakukan sampai 2 mm permukaan

bawah contoh uji untuk menghindari terjadinya serpih.

d. Pengamplasan (Sanding)

Pada pengujian pengamplasan dipakai contoh uji berukuran 30 cm

x 5 cm x 2 cm dengan menggunakan mesin amplas (sander). Kecepatan

dorong kayu (feed rate) diatur sebesar kurang lebih 360 m/menit dengan

arah pengumpanan searah dengan arah pengumpanan pada saat

penyerutan. Proses ini menggunakan kertas amplas grit 80 dan 120 dengan

tebal pengamplasan sebesar 0,5 mm. Selanjutnya dilakukan pengamatan

cacat-cacat yang timbul.

e. Pelubang Persegi (Mortising)

Contoh uji yang dilubangi berukuran 30 cm x 5 cm x 2 cm,dengan

kecepatan putaran mata bor sebesar 3600 rpm. Pada setiap contoh uji

dibuat dua buah lubang dengan laju 3600 rpm. Mata pahat yang digunakan

berdiameter 13mm. Selanjutnya dilakukan pengamatan cacat-cacat yang

f. Pembubutan (Turning)

Contoh uji pembubutan berukuran 30 cm x 2cm x 2 cm, dengan

kecepatan putar 3200 rpm. Selanjutnya dilakukan pengamatan terhadap

cacat-cacat pemesinan yang terjadi pada bidang permukaan hasil

pembubutan.

2. Pengujian Sifat Pemesinan

Setiap contoh uji yang telah dikerjakan dengan mesin diamati hasilnya

secara visual. Objek yang diamati yaitu cacat yang timbul pada permukaan contoh

uji sebagai akibat dilakukan pemesinan. Loupe dengan derajat pembesaran

sepuluh kali digunakan sebagai alat bantu untuk melihat lebih jelas bentuk cacat.

Bagian-bagian permukaan yang bercacat dijumlahkan luasnya, kemudian dihitung

persentasenya terhadap seluruh luas permukaan contoh uji dan diklarifikasikan

kualitasnya berdasarkan klasifikasi mutu sifat pemesinan pada Tabel 1.

Pengambilan kesimpulan sifat pemesinan kayu dilakukan secara kualitatif

berdasarkan persentase rata-rata permukaan contoh uji yang bebas cacat dan

selanjutnya dikelompokkan ke salah satu kelas sifat pemesinan.

Keterangan :

a = Contoh uji penyerutan dan pembentukan (ukuran 90 cm x 10 cm x 2 cm).

b = Contoh uji pengeboran dan pelubang persegi (ukuran 30 cm x 5 cm x 2 cm).

c = Contoh uji pengamplasan (ukuran 30 cm x 5 cm x 2 cm).

d = Contoh uji pembubutan (ukuran 30 cm x 2,5 cm x 2 cm).

10 cm 2,5 cm

90 cm a e

30cm b c d

5 cm 5 cm

HASIL DAN PEMBAHASAN

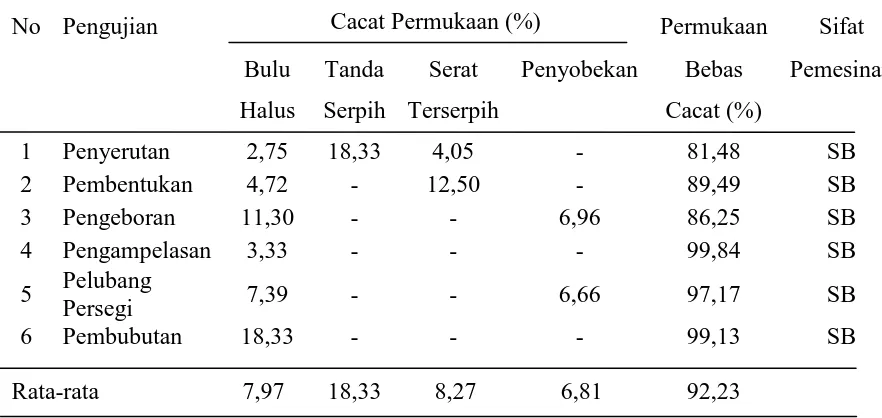

Rekapitulasi rata-rata permukaan cacat dan bebas cacat pada kayu

ekaliptus pada seluruh proses pengerjaan disajikan pada Tabel 2.

Tabel 2. Persentase Rata-rata Permukaan Cacat dan Bebas cacat pada Kayu

Ekaliptus

No Pengujian Cacat Permukaan (%) Permukaan Sifat

Bulu Tanda Serat Penyobekan Bebas Pemesinan

Halus Serpih Terserpih Cacat (%)

Dari Tabel 2 dapat dilihat bahwa kayu ekaliptus menunjukkan kualitas

sifat pemesinan sangat baik (kelas I).

Penyerutan (Planing)

Penyerutan adalah proses pemesinan yang paling umum nomor dua setelah

penggergajian. Penentuan kualitas permukaan kayu hasil dari proses penyerutan

pada umumnya berdasarkan permukaan bebas cacat Davis (1962) dalam Siswanto

(2002). Berdasarkan proses penyerutan yang telah dilakukan, diperoleh nilai bebas

bahwa kayu ekaliptus menunjukkan kualitas penyerutan mutu sangat baik (kelas

I), dengan persentase permukaan bebas cacat 81,48%.

Luas permukaan bebas cacat pada sampel berkaitan dengan cacat-cacat

pemesinan yang muncul pada proses penyerutan, yaitu cacat bulu halus (fuzzy

grain), serat terserpih (chip grain), serta tanda serpih (chip mark). Pada kayu

ekaliptus, cacat yang terbesar adalah cacat tanda serpih dengan persentase sebesar

18,33% yang diikuti dengan cacat serat terserpih sebesar 4,05%, kemudian cacat

bulu halus dengan persentase cacatnya 2,75%.

Hasil penelitian yang dilakukan oleh Ramawati (2006) cacat-cacat yang

timbul pada proses penyerutan adalah cacat bulu halus, cacat tanda serpih, serat

terserpih. Sedangkan cacat serat terangkat sangat kecil akibat proses penyerutan.

Gambar 2. Hasil Penyerutan Kayu Ekaliptus

Serat terserpih adalah cacat berupa terserpih/tercabiknya sekelompok

serabut kayu karena proses penyerutan, sehingga serat kayu terlepas dan terbentuk

lekukan pada permukaan kayu. Cacat ini diduga timbul pada permukaan kayu

yang memiliki serat terpadu. Menurut Darmawan (1997) dalam Siswanto (2002)

adanya miring serat dan serat berpadu ini cenderung merangsang timbulnya cacat

Gambar 3. Cacat Serat Terserpih Hasil Proses Penyerutan Kayu Ekaliptus

Menurut Darmawan (1997) dalam Adha (2005), cacat tanda serpih

terbentuk akibat rendahnya kekerasan kayu, sehingga tatal-tatal kayu yang

terbentuk akan sangat mudah dilekukan pada permukaan papan yang telah

diketam oleh pisau-pisau pengetam. Cacat jenis ini dapat dikurangi dengan cara

menyemprotkan permukaan mata pisau dengan suatu larutan pelicin dan juga

disarankan agar pipa penghisap tatal berfungsi dengan sempurna. Dijelaskan oleh

Bakar (2003) dalam Sitinjak (2008), bahwa spesies yang mempunyai kerapatan

rendah menghasilkan permukaan potong yang lebih kasar dibandingkan dengan

spesies yang berkerapatan tinggi. Dari lampiran 1 dapat dilihat bahwa kayu

ekaliptus mempunyai kerapatan sebesar 0,64 gr/cm³.

Menurut SNI 01-500.4-1999 dalam Ruhendi dan Sucipto (2003) bekas

tanda serpih adalah cacat berupa cekungan dangkal pada permukaan kayu yang

disebabkan oleh adanya serpih yang tertinggal, baik pada saat penyerutan maupun

pada saat pembentukan. Tanda serpih kemungkinan terjadi dikarenakan mata

pisau pemotong kayu tidak tajam (tumpul) sehingga pada saat pemotongan kayu

tidak terpotong sempurna. Darmawan (1997) dalam Sitinjak (2008) mengatakan

sehingga ujung pisau menjadi tumpul dan disebabkan oleh resin kayu terlalu

tinggi.

Gambar 4. Cacat Tanda Serpih Hasil Proses Penyerutan Kayu Ekaliptus

Gambar 5. Cacat Bulu Halus Hasil Proses Penyerutan Kayu Ekaliptus

Pada beberapa sampel tidak ditemukan adanya cacat bulu halus seperti

pada Gambar 5, meskipun jumlah persentase yang ditunjukkan pada Tabel 2

menyatakan bahwa cacat bulu halus pada kayu ekaliptus dari hasil penyerutan

sebesar 2,75%. Bulu halus merupakan cacat berupa kekasaran permukaan kayu

karena adanya sekelompok serabut yang berdiri (tidak terpotong sempurna) pada

contoh uji. Cacat ini biasanya ditemukan pada perbatasan kayu gubal dan kayu

teras serta pada pinggir kayu. Timbulnya cacat ini diduga adanya perbedaan kadar

pemotongan yang tidak sempurna pada daerah tersebut dan timbul cacat bulu

halus.

Cacat bulu halus terjadi diduga juga karena mesin ketam yang digunakan

sudah tumpul. Seperti yang dinyatakan oleh Darmawan (1997) dalam Siswanto

(2002), banyak faktor yang memainkan peranan penting dalam menentukan

kualitas hasil pengetaman. Salah satu dari faktor tersebut berasal dari jenis kayu

yang sedang diserut dimana jenis kayu yang bagus menghasilkan serutan yang

bagus pula dan jenis kayu yang kurang bagus menghasilkan serutan yang kurang

bagus pula, sedangkan beberapa faktor lainnya dapat berasal dari mesin ketam

yang dipergunakan. Sehingga dimungkinkan bisa menjadi penyebab serat kayu

tidak terpotong sempurna, sehingga dengan terdapat sekelompok serat bulu halus

yang masih berdiri.

Cacat bulu halus juga sering ditemukan pada permukaan papan gergajian

yang berasal dari kayu reaksi. Diduga karena kayu reaksi memiliki berat jenis

yang lebih tinggi dari pada kayu biasa. Kayu dengan berat jenis yang tinggi akan

sulit dikerjakan meskipun akan menghasilkan kayu gergajian dengan kualitas

pemesinan yang baik tetapi dalam pengerjaannya membutuhkan tenaga yang

berkali-kali lipat dari pengerjaan kayu biasa. Pengerjaan jenis kayu ini membuat

mata pisau yang digunakan menjadi panas sehingga menyulitkan penyelesaian

akhir yang memuaskan. Menurut Siswanto (2002), kayu reaksi sukar untuk

dikerjakan menjadi bentukan lain, susah untuk digergaji, diketam dan hasil

ketamannya berbulu atau berbulu halus.

Menurut Lerch (1987) bahwa untuk meratakan benda kerja, arah serat dan

ketebalaan benda kerja yang diketam dapat ditentukan. Menurut Maloney et al.

(1995) dalam Siswanto (2002), kecepatan pengumpanan, kadar air kayu dan sudut

potong kayu adalah variabel-variabel penting yang diketahui sebagai penduga

kualitas penyerutan. Hasil terbaik pada proses penyerutan akan dicapai pada tebal

serutan akhir tidak kurang dari 1 mm dan tidak lebih dari 2 mm. Kayu ekaliptus

mempunyai kadar air sebesar 17,89%.

Pembentukan (Shaping)

Secara umum kayu ekaliptus memiliki kualitas pembentukan sangat baik

(kelas I), dengan rata-rata persentase bebas cacat sebesar 89,49%. Cacat

permukaan dan nilai bebas dapat dilihat pada tabel 2 .

Cacat-cacat yang timbul akibat proses pembentukan antara lain cacat bulu

halus dan serat terserpih. Persentase cacat permukaan pada kayu ekaliptus untuk

cacat bulu halus sebesar 4,72 dan persentase cacat permukaan serat terserpih

sebesar 12,50.

Hasil penelitian yang dilakukan Mulyono (2000), jenis cacat yang

ditimbulkan pada proses pembentukan didominasi oleh jenis cacat serat bulu.

Seperti halnya pengetaman, bahwa cacat serat berbulu timbul karena adanya

Gambar 6. Hasil Pembentukan pada Kayu Ekaliptus

Gambar 7. Cacat Bulu Halus Hasil Proses Pembentukan Kayu Ekaliptus

Cacat bulu halus diduga timbul karena serat-serat kayu yang berpadu tidak

terpotong sempurna oleh mata pisau sehingga terjadi kerusakan serat-serat kayu

yang mengakibatkan terbentuknya cacat serat berbulu pada bidang pemotongan.

Berdasarkan hasil penelitian Adha (2005), bahwa proses pembentukan

menyebabkan sudut potong pisau dengan arah serat kayu menjadi tegak lurus,

sehingga serat kayu yang tidak terpotong sempurna akan berdiri dan membentuk

bulu-bulu halus. Hal ini dikuatkan dengan adanya bagian kayu dengan arah serat

Gambar 8. Cacat Serat Terserpih Hasil Proses Pembentukan Kayu Ekaliptus

Serat terserpih diduga timbul karena pada saat pemotongan kayu ekaliptus

tidak searah dengan serat, mata pisau yang tumpul serta sudut potong pisau yang

terlalu besar sehingga pisau yang memotong kayu tersebut mengangkat serat

sehingga serat tersebut menjadi seperti serabut yang terlepas. Menurut Darmawan

(1997) dalam Sitinjak (2008), serat terserpih ini disebabkan oleh mata pisau yang

tumpul serta sudut potong pisau yang terlalu besar.

Pengeboran (Boring)

Dari tabel 2 dapat dilihat bahwa kayu ekaliptus menunjukkan kualitas

pengeboran sangat baik (kelas I) dengan persentase permukaan bebas cacat

sebesar 86,25%. Cacat-cacat yang muncul pada hasil uji pengeboran yang

disajikan pada lampiran 4 adalah bulu halus dan serat tersobek. Cacat yang paling

banyak muncul adalah bulu halus sebesar 11,30% , diikuti serat tersobek sebesar

6,96%.

Priyatno (2003) dalam Sitinjak (2008) menambahkan bahwa adanya serat

patah, terjadi karena pada saat pemesinan permukaan papan uji tercabut dengan

paksa. Hal ini terjadi diduga mata bor yang kurang tajam. Pengamatan selama

kestabilan tapak/alat saat mengebor sangat mempengaruhi munculnya cacat

tersebut. Berbeda dengan proses pengetaman dan pengamplasan, kondisi kayu

sebelum dilakukan pengeboran juga sangat mempengaruhi hasil akhir pengeboran.

Hal ini diduga terjadi karena mekanisme dan arah potong pada proses pengeboran

sedikit berbeda dengan kedua proses tersebut. Hasil penelitian yang dilakukan

oleh Rahayu et al., (2005) cacat-cacat yang timbul pada proses pengeboran adalah

cacat serat terangkat, cacat tanda serpih.

Gambar 9. Hasil Proses Pengeboran Kayu Ekaliptus

Gambar 11. Cacat Penyobekan Hasil Proses Pengeboran Kayu Ekaliptus

Priyatno (2003) dalam Sitinjak (2008) menjelaskan bahwa pada mata bor

terdapat dua sisi tajam yang bekerja, dimana sisi yang satu bekerja untuk

membuat tapak dan melubangi workpiece secara tegak lurus/cross cutting (arah

potong 90-90), sedang sisi lainnya berfungsi untuk mendesak dan memotong

bagian dalam kayu yang dibor hingga terbentuk lubang bor sesuai ukuran mata

bor yang digunakan.

Pengampelasan (Sanding)

Secara umum hasil pengampelasan yang diperoleh untuk kayu ekaliptus

termasuk kedalam kelas sangat baik (kelas I). Dengan cacat teramati adalah bulu

halus sebesar 3,33% seperti pada Tabel 2. Nilai rata-rata persentase bebas cacat

terbesar 99,84%.

Gambar 13. Cacat Bulu Halus Hasil Pengampelasan Kayu Ekaliptus

Berbeda dengan dengan hasil penyerutan, pada pengampelasan cacat bulu

halus seperti pada Gambar 13 lebih merata pada hampir semua contoh uji, yang

ditandai dengan berdirinya serat-serat kayu. Davis (1965) dalam Siswanto (2002)

menyatakan bahwa cacat bulu halus lebih sering muncul pada proses

pengampelasan dari pada penyerutan, karena serat-serat kayu pada saat diampelas

tersobek ke atas sehingga muncul bulu-bulu halus.

Timbulnya cacat bulu halus kadang-kadang dipengaruhi oleh karakteristik

kayu, ukuran grit ampelas yang digunakan serta arah pengumpanan kayu saat

memasukkan kayu pada mesin ampelas. Jika arah pengumpanan berlawanan

dengan arah serat kemungkinan terjadinya cacat bulu halus akan semakin besar,

karena pada saat proses pengampelasan serat tidak terpotong sempurna akan

bangun oleh gesekan ampelas (Koch, 1964 dalam Siswanto, 2002).

Prayitno (2003) dalam Ramawati (2006) menjelaskan bahwa berat jenis

berpengaruh terhadap hasil pengampelasan, dimana berat jenis kayu yang rendah

hasil pengampelasan menunjukkan cendrung luasan cacatnya besar dan

Pelubang Persegi (Mortising)

Secara umum hasil pelubang persegi yang diperoleh pada kayu ekaliptus

termasuk kedalam mutu sangat baik (kelas I). Tabel 2 menyatakan nilai persentase

rata-rata cacat permukaan kayu dan permukan bebas cacat pada kayu ekaliptus

dari hasil pengeboran dengan persentase bebas cacat sebesar 97,17%.

Pada kayu ekaliptus, cacat-cacat yang timbul dari proses pelubang persegi

adalah bulu halus dan serat tersobek, dengan persentase cacat permukaan sebesar

7,02%. Cacat yang paling banyak timbul adalah bulu halus 7,39 %, diikuti serat

tersobek sebesar 6,66 %. Seperti yang dikemukakan pada proses pengeboran

bahwa adanya serat patah, terjadi karena pada saat pemesinan permukaan papan

uji tercabut dengan paksa. Hal ini terjadi diduga mata bor yang kurang tajam.

Pengamatan selama proses pengeboran dilakukan, menunjukkan adanya

kecenderungan bahwa kestabilan tapak/alat saat mengebor sangat mempengaruhi

munculnya cacat tersebut. Hal ini terjadi juga pada proses pelubang persegi.

Gambar 15. Cacat Bulu Halus Hasil Proses Pelubang Persegi Kayu Ekaliptus

Gambar 167. Cacat Penyobekan Hasil Proses Pelubang Persegi Kayu

Ekaliptus.

Pembubutan (Turning)

Berdasarkan proses mesin bubut yang telah dilakukan, diperoleh nilai

bebas cacat dan kelas mutu yang disajikan pada Tabel 1. Dari tabel tersebut dapat

dilihat bahwa kayu ekaliptus menunjukan kualitas mesin bubut mutu sangat baik

(kelas I), dengan persentase permukaan bebas cacat 99,13%.

Cacat-cacat yang muncul pada hasil uji pembubutan yang disajikan pada

lampiran 7 adalah bulu halus sebesar 18,33%. Seperti yang dikemukakan pada

proses pembentukan bahwa cacat bulu halus diduga timbul karena serat-serat kayu

kerusakan serat-serat kayu yang mengakibatkan terbentuknya cacat serat berbulu

pada bidang pemotongan sama halnya terjadi pada proses pembubutan. Cacat bulu

halus yang timbul akibat pembubutan seperti yang terlihat pada gambar 18.

Gambar 17. Hasil Proses Mesin Bubut Kayu Ekaliptus

KESIMPULAN DAN SARAN

Kesimpulan

1. Cacat yang teramati pada proses pemesinan kayu ekaliptus antara lain

serat terserpih, bulu halus, tanda serpih, serat tersobek.

2. Cacat paling banyak ditemukan pada permukaan kayu dari hasil proses

pemesinan adalah serat terserpih dan yang paling sedikit adalah serat

tersobek.

3. Sifat pemesinan kayu ekaliptus termasuk mutu sangat baik (kelas I).

Saran

Perlu diteliti lebih lanjut pengaruh operator dan mesin pada sifat pemesinan kayu

DAFTAR PUSTAKA

Abdurachman dan Hadjib, N. 2006. Pemanfaatan Kayu Hutan Rakyat Untuk Komponen Bangunan. Prosiding Seminar Hasil Litbang Hasil Hutan 2006 : 130-148.

Acosta, M. S, M. Marco, C.J Piter , A.M, Sossazitto, dan L, Carpinetti. 2005 Physical and Mechanical Properties of Wood from Commercially Planted

Eucalyptus grandis in Argentina. IUFRO World Congress. Brisbane

Australia.

Adha, N. I. 2005. Sifat-Sifat Pemesinan Kayu Durian (Durio ziberthinus L). Skripsi. Departemen Kehutanan. Fakultas Pertanian. Universitas Sumatera Utara. Medan.

American Society for Testing and Materials 1999. Standard Method of Conducting Machining Test of Wood and Wood Base Materials. Annual Book of ASTM. Philadelphia.

Dumanauw, J. F. 1990. Mengenal Kayu. Penerbit Kanisius. Yogyakarta.

[FPS] Forest Product Society. 1999.Wood Handbook : Wood as An Engineering Material. Forest Product Society. USA.

Hernandez, Roger. E, Bustos, Cecilia, Fortin, Yves, Beaulieu, Jean. 2001. Wood machining properties of white spruce from plantation forests. Article from Forest Products Journal.

Latifah, S. 2004. Pertumbuhan dan Hasil Tegakan Eucalyptus grandis di Hutan Tanaman Industri. Universitas Sumatera Utara Digital Library. Medan.

Lerch, E. 1987. Pengerjaan Kayu Secara Masinal. Penerbit kasinus. Yogyakarta.

Mulyono, A. 2000. Kajian Sifat Pemesinan Kayu Kelapa Sawit (Elaeis guineensis jacq.) Terkompregnasi Sebagai Bahan Bangunan Dan Perabotan Rumah Tangga. Skripsi Fakultas Kehutanan. Institut Pertanian Bogor.

Rachman, O. dan Balfas. 1986. Sifat Pemesinan 34 Jenis Kayu dari Maluku dan Sulawesi Tengah (Machining Properties of 34 wood species from Maluku

and Central Sulawesi). Jurnal Penelitian Hasil Hutan. Vol. 2, No. 3, (1985)

pp. 27-36.

Rahayu, Y. M, Makrus dan A, Wasaraka. 2005. Machining Properties of Sowang Wood (Xanthostemnon novaguinensis Val.) from Doyo Transad Village,

Jayapura-Papua. Proceeding of the 6TH International Wood Science

Ramawati, K. 2006. Sifat Pemesinan Batang Kelapa (Cocos nicifera L) dan Kayu Nangka (Arthocarpus heterophyllus l). Skripsi Departemen Kehutanan. Universitas Sumatera Utara. Medan.

Ruhendi, S dan Sucipto, T. 2003. Standar Kualitas Kayu Bundar dan Kayu Olahan. Materi Kuliah Pengukuran dan Pengujian. Fakultas Kehutanan. Institut Pertanian Bogor.

Siswanto, N. 2002. Sifat-Sifat Pemesinan Kayu Pilang (Acacia leucophloea Willd) Dibandingkan dengan Kayu Gmelina (Gmelina arborea Roxb) dan Mangium (Acacia mangium Willd). Skripsi Fakultas Kehutanan. Institut Pertanian Bogor. Bogor. Tidak Dipublikasikan.

Sitinjak, H. 2008. Sifat Pemesinan Kayu Kemiri (Aleurites moluccana Willd. Skripsi Departemen Kehutanan. Universitas Sumatera Utara. Medan.

Lampiran 3. Persentase Cacat dan Bebas Cacat pada Permukaan Contoh Uji

pada Proses Pembentukan Kayu Ekaliptus ( Eucalyptus grandis)

Lampiran 4. Persentase Cacat dan Bebas Cacat pada Permukaan Contoh Uji pada Proses Pengeboran pada Kayu Ekaliptus (Eucalyptus grandis)

No. Kayu Cacat Permukaan Kayu (%) Permukaan Bebas Sifat

Bulu Halus Penyobekan Cacat (%)

Lampiran 5. Persentase Cacat dan Bebas Cacat pada Permukaan Contoh Uji pada Proses Pengampelasan Kayu Ekaliptus (Eucalyptus grandis)

No. Kayu Cacat Permukaan Kayu (%) Permukaan Bebas Sifat Pemesinan

Lampiran 6. Persentase Cacat dan Bebas Cacat pada Permukaan Contoh Uji pada Proses Pelubang Persegi pada Kayu Ekaliptus (Eucalyptus grandis)

No. Kayu Cacat Permukaan Kayu (%) Permukaan Bebas Sifat Pemesinan

Bulu Halus Penyobekan Cacat (%)

Lampiran 7. Persentase Cacat dan Bebas Cacat pada Permukaan Contoh Uji pada Proses Pembubutan pada Kayu Ekaliptus (Eucalyptus grandis)

No. Kayu Cacat Permukaan Kayu (%) Permukaan Bebas Sifat Pemesinan

Lampiran 8. Gambar Mesin

Double Moulder Mesin Pembubutan Mesin Pelubang Persegi

Mesin Penyerutan Mesin Pembentuk

Mesin Ampelas Kertas Ampelas