i

PENGARUH MODIFIKASI

HEAT MOISTURE TREATMENT

(HMT)

DENGAN RADIASI

MICROWAVE

TERHADAP

KARAKTERISTIK FISIKOKIMIA DAN FUNGSIONAL

TAPIOKA DAN MAIZENA

SKRIPSI

WIDI PINASTHI

F24062225

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

ii

EFFECT OF HEAT MOISTURE TREATMENT (HMT) WITH

MICROWAVE RADIATION ON

PHYSICOCHEMICAL AND FUNCTIONAL PROPERTIES

OF TAPIOCA AND MAIZE STARCHES

Widi Pinasthi and Elvira Syamsir

Department of Food Science and Technology, Faculty of Agricultural Technology,

Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor,

West Java, Indonesia

Phone: +62251 8622725, e-mail:

widi.pinasthi@yahoo.co.id

ABSTRACT

Tapioca and maize starches have excellent in continuous supply and competitive price. But they still suffer lack of functional properties such as instability of mechanical stimulation, heating (sterilization), acid condition, and deterioration induced or caused by retrogradation. The aforementioned lack of stability may result to limited application in industries. Physical modification such heat-moisture treatment (HMT) had been chosen to modify functional properties considering to its high-safety process and natural materials.

Determining time treatment in microwave heating, preliminary research was conducted to maize starch (25% w/w moisture content). Low heating mode on 2 and 4 hour treatment showed high temperature and lower viscosity than others. Then HMT was conducted on low heating mode on controlled time (2 and 4 hour) and moisture content (20% and 25% w/w). But lately heating time on tapioca was extended to 7 hour to know its sensitivity on HMT. Evaluation was made through viscoamylograph, gelatinization transition temperature, and granule morphology analysis showed that increase on moisture content up to 25% (w/w) affected to improve functional properties on both starches. HMT treatment on chosen moisture content (25%) then characterized its properties to following analysis. A drop on crystalline, swelling power and solubility, water and oil absorption, gel clarity, and improvement on freeze-thaw stability were observed after microwave irradiation. It was concluded that susceptibility of different starches to change due to microwave irradiation depended not only on their crystal structure but also on their amylose content.

iii

WIDI PINASTHI. F24062225.

Pengaruh Modifikasi

Heat Moisture Treatment

(HMT) dengan Radiasi

Microwave

terhadap Karakteristik Fisikokimia dan

Fungsional Tapioka dan Maizena

. Di bawah bimbingan Elvira Syamsir. 2011.

RINGKASAN

Indonesia memiliki keanekaragaman potensi sumber daya alam seperti singkong dan jagung. Hasil ekstraksi dari kedua tanaman berupa pati telah banyak digunakan di berbagai kepeluan industri baik pangan maupun non pangan. Kedua pati tersebut memiliki keunggulan ketersediaan yang kontinu serta harga yang kompetitif khususnya pada tapioka. Akan tetapi ketika diaplikasikan untuk keperluan industri, kedua pati sring kali dijumpai masalah yang disebabkan keterbatasan sifat fungsionalnya yaitu ketidakstabilan oleh pengaruh mekanis, pemanasan, dan kondisi asam, kerusakan yang dipicu maupun yang disebabkan oleh retrogradasi.

Modifikasi secara fisik yaitu heat moisture treatment (HMT) dipilih untuk memperbaiki sifat fungsional tersebut dikarenakan proses yang dilakukan dapat menghasilkan pati yang lebih aman dan

„alami‟. Modifikasi HMT dilakukan menggunakan radiasi microwave. Untuk mendukung aplikasinya pada proses modifikasi HMT, perlu diketahui pengaruh radiasi microwave pada tapioka dan maizena terhadap karakteristik fisikokimia dan fungsional pati termodifikasi yang dihasilkan.

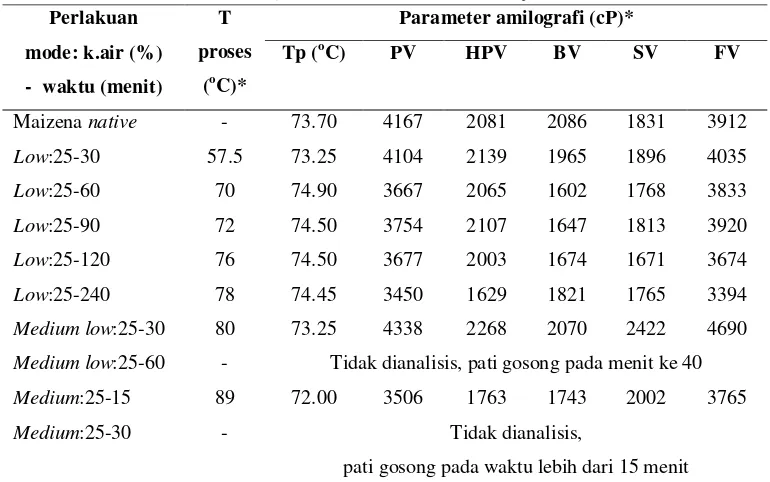

Untuk mengetahui waktu pemanasan yang sesuai pada modifikasi HMT dengan microwave, dilakukan penelitaian pendahuluan dengan menguji pemanasan pada mode dan waktu pemanasan berbeda. Dari hasil penelitian pendahulan tersebut diperoleh mode pemanasan low pada waktu 2 dan 4 jam memberikan pengaruh pada peningkatan suhu proses serta perubahan profil amilografi yang diinginkan. Modifikasi HMT kemudian dilakukan pada mode pemanasan low dengan pengaturan kadar air (20% dan 25%) dan waktu pemanasan (2 dan 4 jam) yang terkendali. Akan tetapi, waktu pemanasan pada tapioka diperpanjang mencapai 7 jam untuk mengetahui sensitivitas tapioka terhadap modifikasi HMT dengan microwave.

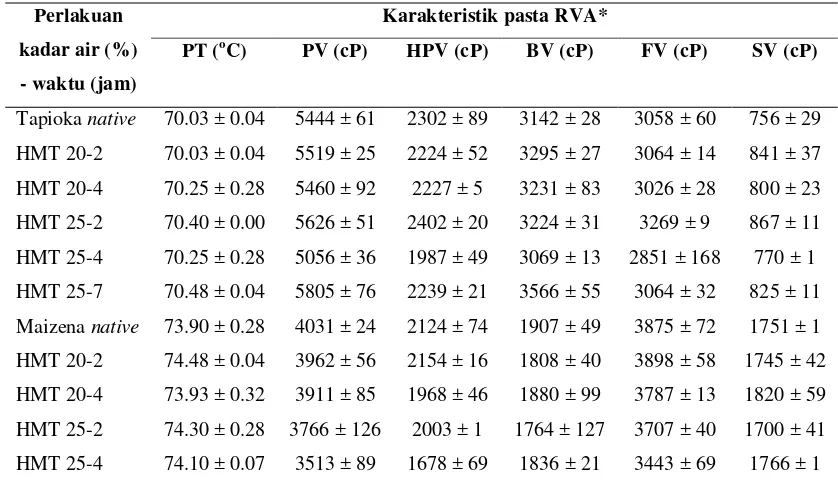

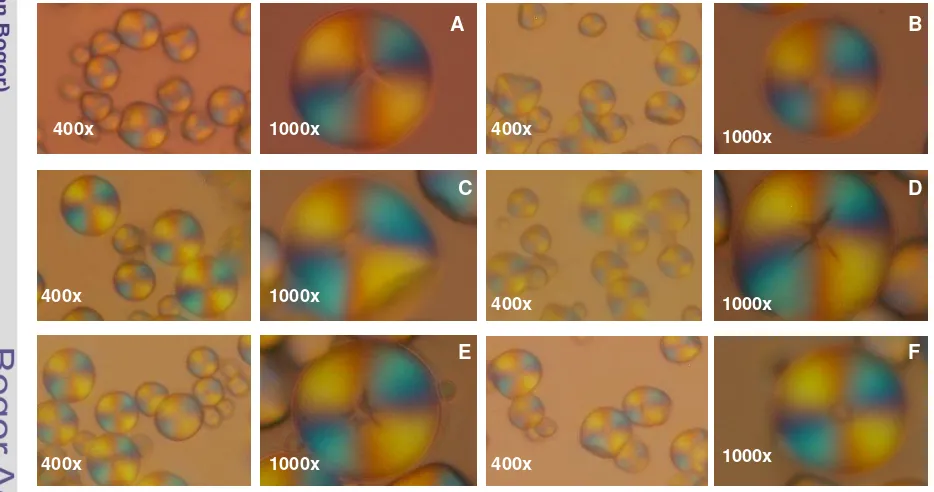

Modifikasi pati dengan HMT ternyata mampu mengubah karakteristik fisikokimia dan fungsional kedua pati. Perubahan karakteristik fisikokimia dan fungsional tersebut diamati menggunakan RVA, DSC, dan mikroskop polarisasi. Perubahan karakteristik pada pati termodifikasi dipengaruhi oleh perlakuan sumber pati, pengaturan kadar air, dan lamanya pemanasan. Modifikasi HMT mampu meningkatkan suhu pasting (PT) dan menurunkan viskositas puncak (PV), breakdown (BV), viskositas akhir (FV), dan setback (SV) pada maizena. Penurunan viskositas pada maizena termodifikasi semakin besar dengan meningkatnya kadar air dan waktu pemanasan. Sementara pada tapioka, HMT memberikan pengaruh bervariasi pada tiap perlakuannya. Modifikasi HMT juga meningkatkan suhu puncak gelatinisasi (Tp) dan memperbesar kisaran suhu gelatinisasi (Tc-To) pada

iv Secara garis besar perubahan, peningkatan kadar air memiliki peran penting untuk mengubah karakteristik pati termodifikasi yang dihasilkan. Modifikasi pati pada perlakuan kadar air 25% mampu memberikan pati termodifikasi HMT dengan suhu gelatinisasi yang lebih tinggi dan stabilitas termal yang lebih baik terhadap pengaruh pemanasan dan pengadukan. Hal ini dikarenakan kadar air berperan penting dalam peningkatan dan distribusi panas pada microwave. Kadar air dan energi panas diperlukan untuk pergerakan dan reorientasi heliks ganda yang akan mengubah konformasi struktural granula. Perubahan ini disebabkan adanya peningkatan interaksi ikatan intra- dan intermolekuler granula termasuk pembentukan komplek amilosa-lipid pada maizena HMT. Pati termodifikasi dengan perlakuan kadar air 25% lalu dianalisis lebih lanjut untuk mengetahui pengaruh HMT dengan microwave terhadap karakteristik fungsional pati termodifikasi.

v

PENGARUH MODIFIKASI

HEAT MOISTURE TREATMENT

(HMT)

DENGAN RADIASI

MICROWAVE

TERHADAP

KARAKTERISTIK FISIKOKIMIA DAN FUNGSIONAL

TAPIOKA DAN MAIZENA

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

WIDI PINASTHI

F24062225

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

vi

Judul : Pengaruh Modifikasi

Heat Moisture Treatment

(HMT) dengan Radiasi

Microwave

terhadap Karakteristik Fisikokimia dan Fungsional

Tapioka dan Maizena

Nama

: Widi Pinasthi

NIM

: F24062225

Menyetujui,

Pembimbing,

(Elvira Syamsir, M.Si)

NIP 19690809 199512.2.001

Mengetahui:

Ketua Departemen,

(Dr. Ir. Dahrul Syah, M.Sc)

NIP 19680505 199203.2.002

vii

PERNYATAAN MENGENAI SKRIPSI

DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Pengaruh Modifikasi Heat Moisture Treatment (HMT) dengan Radiasi Microwave terhadap Karakteristik Fisikokimia dan Fungsional Tapioka dan Maizena adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Februari 2011 Yang membuat pernyataan

viii

© Hak cipta milik Widi Pinasthi, tahun 2011

Hak cipta dilindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari

ix

BIODATA PENULIS

Widi Pinasthi. Lahir di Jakarta, 18 Juni 1988 dari ayah Wibowo Suprapto dan ibu Wiyati, sebagai putri pertama dari dua bersaudara. Penulis menamatkan SMA pada tahun 2006 dari SMA Negeri 81, Jakarta dan pada tahun yang sama diterima di IPB melalui jalur Undangan Seleksi Masuk IPB. Penulis memilih Program Studi Ilmu dan Teknologi Pangan, Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian. Selama mengikuti perkuliahan penulis aktif dalam berbagai kegiatan termasuk menjadi asisten mata kuliah Praktikum Teknologi Pengolahan Pangan pada Februari-Juli 2010. Penulis juga berturut-turut dari tahun 2008 hingga 2010 memperoleh beasiswa Bantuan Biaya Mahasiswa (BBM) dari Dirjen. Pendidikan Tinggi Negeri Republik Indonesia dan Yayasan Goodwill International.

Penulis juga pernah mengikuti berbagai training dan seminar diantaranya adalah Radio Announcer and Programmer Agri FM (radio komunitas kampus), Halal Assurance Management System in Food Industries, HACCP dan ISO 22000: 2005, Simposium Nasional Cassava-Potensi Masa Depan BULOG, ITB Entreprenuer Camp, dan Leadership and Public Speaking Training.

Penulis juga aktif dalam kegiatan ekstrakulikuler dan tergabung dalam HIMITEPA (Himpunan Mahasiswa Ilmu dan Teknologi Pangan) serta menjabat sebagai Bendahara pada periode 2007-2009. Pada tahun 2006, penulis terpilih sebagai Anggota Tim Delegasi IPB dalam Penampilan Seni Tradisional bersama UKM Lises Gentra Kaheman dalam Malam Penganugerahan Trophy Kampus Prima Olahraga yang diselenggarakan Kementrian Pemuda dan Olahraga Republik Indonesia. Pada kegiatan pelayanan masyarakat, penulis aktif berpartisipasi sebagai fasilitator diantaranya dalam Pelatihan Pengolahan Kerupuk Ikan untuk Pengembangan Usaha Kecil pada masyarakat nelayan Muara Angke, Jakarta atas kerjasama HIMITEPA dan Bursa Efek Indonesia (Indonesia Stock Exchange) pada tahun 2008.

x

KATA PENGANTAR

Puji dan syukur dipanjatkan ke hadapan Allah SWT atas karunia-Nya sehingga skripsi ini dengan judul “Pengaruh Modifikasi Heat Moisture Treatment dengan Radiasi Microwave terhadap Karakteristik Fisikokimia dan Fungsional Tapioka dan Maizena” berhasil diselesaikan. Dengan telah diselesaikannya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan terima kasih kepada:

1. Keluargaku tercinta, Papi, Mami, dan Adikku Sonny atas segala doa, harapan, dan dukungan yang selalu tercurah kepada penulis.

2. Ibu Elvira Syamsir, M.Si selalu dosen pembimbing akademik yang telah memberikan arahan, nasihat, dan motivasi dalam pembuatan skripsi ini.

3. Bapak Nugraha Edhi Suyatma, DEA dan Ibu Dias Indrasti, M.Sc atas kesediaannya sebagai dosen penguji serta saran yang diberikan dalam pembuatan skripsi ini.

4. Segenap staf pengajar di Departemen Ilmu dan Teknologi Pangan yang telah membekali penulis ilmu dan pengetahuan yang sangat berharga.

5. Seluruh teknisi laboratorium atas dukungan dan bantuan yang diberikan, Pak Wahid; Pak Sidiq; Pak Yahya, Pak Sobirin, Bu Rubiah, Pak Gatot, Pak Rojak, Pak Jun, Pak Iyas, Pak Edi, Bu Antin, dan Mas Aldi.

6.

Seluruh keluarga besar Yayasan Goodwill International atas pembekalan berharga bagi penulis berupa beasiswa dan training soft skill. Kepada (alm.) Mr. Yasuo (Pepe) dan Mrs. Mizue Hara, penulis juga mengucapkan terimak kasih atas kepercayaan dan perhatian yang telah diberikan selama ini.7.

Teman-teman kos Candy-Candy, Kak Eno, Kak Ira, Kak Dora, Kak Yuni, Kak Yeni, Kak Yeyet, Kak Ami, dan Nila atas kebersamaan yang hangat sebagai keluarga.8.

Teman-teman seperjuangan ITP 43, semoga persahabatan selama ini selalu terjaga hingga akhir, karena “ITP, We.are The Best, Kompak, Yes!”9.

Teman-teman seperjuangan semasa penelitian, Zakiyah, Bojes, Saphie, Saidah, Arini, Cing-Cing, Nenk, Septi, Dedes, Nisa, Richie, Abdi, Yogi, Victor, Dyas, Yurin, Tsani, Sandra, Mas Nono, Mbak Alin, Mbak Siti, Mbak Elin, Mbak Titin, Goy, Dimas, Risma, dan Imel.10.

Teman-teman seperjuangan penulis di Friends 24 Cafe, Widya, Rincil, Tito, Kak Riza, Kak Dilla, Kak Fahmi, Kak Tiwi, dan karyawan (Mas Dikdik, Mbak Olih, Bibi, dan Asep).11.

Teman-teman satu bimbingan, Kak Azis, Kak Prita, Kak Sherli, Kak Tuti, Kevin, dan Kho TiJa.

12. Kakak dan adik-adik ITP 42 dan 44 khususnya yang tergabung dalam keluarga besar HIMITEPA 2008 dan 2009.

Akhirnya penulis berharap semoga tulisan ini bermanfaat kepada semua yang menggunakannya.

Bogor, Februari 2011

Penulis

xi

DAFTAR ISI

Halaman

KATA PENGANTAR... ii

DAFTAR TABEL... iv

DAFTAR GAMBAR... v

DAFTAR LAMPIRAN... vi

I. PENDAHULUAN... 1

II. TINJAUAN PUSTAKA... 3

A. SINGKONG (Manihot esculenta Crantz)... 3

B. JAGUNG (Zea mays L.)... 4

C. TAPIOKA... 5

D. MAIZENA... 7

E. PATI... 7

F. GELATINISASI PATI... 11

G. RETROGRADASI... 16

H. MODIFIKASI PATI... 17

I. MODIFIKASI HEAT MOISTURE TREATMENT (HMT)... 18

J. TEKNOLOGI MICROWAVE... 21

III. METODE PENELITIAN... 22

A. BAHAN DAN ALAT... 22

B. TAHAPAN PENELITIAN... 22

C. PROSEDUR ANALISIS... 25

IV. HASIL DAN PEMBAHASAN... 35

A. KARAKTERISTIK PATI NATIVE... 35

B. MODIFIKASI PATI DENGAN HEAT MOISTURE TREATMENT (HMT). 37 C. PENGARUH FAKTOR PROSES TERHADAP KARAKTERISTIK PATI TERMODIFIKASI HMT... 39

D. EVALUASI PENGARUH FAKTOR PROSES DAN PENENTUAN KONDISI HMT TERPILIH... 50

E. KARAKTERISTIK PATI DENGAN KONDISI HMT TERPILIH... 50

V. SIMPULAN DAN SARAN... 61

A. SIMPULAN... 61

B. SARAN... 62

DAFTAR PUSTAKA... 63

LAMPIRAN... 70

xii

DAFTAR TABEL

Halaman

Tabel 1. Komposisi kimia singkong per 100 gram bahan... 4

Tabel 2. Komposisi kimia biji jagung... 5

Tabel 3. Komposisi kimia tapioka... 6

Tabel 4. Syarat mutu tapioka SNI 01-3451-1994... 6

Tabel 5. Komposisi kimia pati jagung... 7

Tabel 6. Karakteristik granula pati dari sumber tanaman berbeda... 8

Tabel 7. Suhu gelatinisasi beberapa sumber pati... 11

Tabel 8. Karakteristik pasta berbagai jenis pati... 14

Tabel 9. Analisis fisik pati native... 34

Tabel 10. Analisis kimia pati native... 35

Tabel 11. Profil amilografi dari beberapa perlakuan uji coba modifikasi HMT... 38

Tabel 12. Pengaruh pengeringan pada perlakuan pendahuluan HMT……….. 39

Tabel 13. Karakteristik pasta pati native dan modifikasi... 41

Tabel 14. Profil gelatinisasi pati native dan termodifikasi... 45

Tabel 15. Evaluasi pengaruh faktor proses untuk menentukan kondisi HMT terpilih…. 50 Tabel 16. Intensitas dari puncak tertinggi difraktogram sinar X, kristalinitas relatif, dan tipe kristal pati native dan termodifikasi... 52

Tabel 17. Respon HMT terhadap atribut tekstur gel pati termodifikasi... 60

xiii

DAFTAR GAMBAR

Halaman

Gambar 1. Bagian-bagian penyusun singkong... 3

Gambar 2. Anatomi biji jagung dan bagian-bagiannya... 5

Gambar 3. Struktur granula pati... 9

Gambar 4. Struktur kristal tipe A dan tipe B... 9

Gambar 5. Struktur amilosa dan amilopektin... 10

Gambar 6. Profil RVA pada pati beras... 15

Gambar 7. Perubahan granula pati selama pengukuran... 15

Gambar 8. Struktur gel... 16

Gambar 9. Diagram alir analisis karakterisasi pati native... 23

Gambar 10. Diagram pembuatan pati termodifikasi HMT... 24

Gambar 11. Diagram alir tahapan analisis pati termodifikasi HMT... 25

Gambar 12. Grafik amilografi tapioka native dan termodifikasi... 40

Gambar 13. Grafik amilografi maizena native dan termodifikasi... 40

Gambar 14. Termogram DSC tapioka native dan termodifikasi... 44

Gambar 15. Termogram DSC maizena native dan termodifikasi... 44

Gambar 16. Granula tapioka native dan termodifikasi pada perbesaran 400x dan 1000x.... 47

Gambar 17. Granula maizena native dan termodifikasi pada perbesaran 400x dan 1000x.. 48

Gambar 18. XRD difraktogram tapioka native dan termodifikasi... 51

Gambar 19. XRD difraktogram maizena native dan termodifikasi... 52

Gambar 20. Grafik respon HMT terhadap swelling power tapioka dan maizena... 54

Gambar 21. Grafik respon HMT terhadap solubility tapioka dan maizena... 54

Gambar 22. Diagram absorpsi air pada pati native dan termodifikasi... 56

Gambar 23. Diagram absorpsi minyak pati native dan termodifikasi... 57

Gambar 24. Grafik respon HMT pada freeze-thaw tapioka... 56

Gambar 25. Grafik respon HMT pada freeze-thaw maizena... 57

Gambar 26. Diagram kejernihan pasta pati native dan termodifikasi... 58

Gambar 27. Diagram derajat putih pati nativedan termodifikasi………. 59

Gambar 28. Kurva analisis profil tekstur gel……… 60

xiv

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Diagram alir proses penggilingan basah maizena... 71

Lampiran 2. Diagram alir proses pembuatan tapioka... 72

Lampiran 3. Karakteristik fisikokimia pati native... 73

A. Karakteristik fisik... 73

B. Karakteristik kimia... 73

Lampiran 4. Analisis kadar air pati pra-HMT... 74

A. Tapioka... 74

B. Maizena... 75

Lampiran 5. Analisis profil amilografi pati native dan termodifikasi HMT... 76

A. Tapioka... 76

B. Maizena... 77

Lampiran 6. Analisis swelling power pati native dan termodifikasi HMT... 78

Lampiran 7. Analisis solubility pati native dan termodifikasi HMT... 79

Lampiran 8. Analisis absorpsi air dan minyak pati native dan termodifikasi HMT... 80

Lampiran 9. Analisis stabilitas freeze-thaw pati native dan termodifikasi HMT... 81

Lampiran 10. Analisis kejernihan pasta pati native dan termodifikasi HMT... 82

Lampiran 11. Analisis derajat putih pati native dan termodifikasi HMT……… 82

Lampiran 12. Analisis profil tekstur pati native dan termodifikasi HMT... 83

Lampiran 13. Analisis difraksi sinar X pati native dan termodifikasi HMT... 84

I.

PENDAHULUAN

A.

LATAR BELAKANG

Peningkatan jumlah penduduk yang diikuti dengan perkembangan gaya hidup turut meningkatkan konsumsi pangan dunia terutama pangan karbohidrat sebagai pemenuhan kebutuhan energi. FAO (2006) mencatat setiap tahunnya sekitar 60 juta ton pati diekstrak dari berbagai jenis serealia dan umbi-umbian untuk berbagai keperluan industri diantaranya sebagai bahan baku industri pangan. Indonesia dengan keanekaragaman sumber daya alamnya memiliki potensi untuk mengembangkan singkong dan jagung untuk memenuhi kebutuhan tersebut.

Singkong, di Indonesia umumnya dimanfaatkan untuk memenuhi konsumsi masyarakat dan sebagian lainnya dimanfaatkan sebagai sumber pati baik untuk keperluan domestik maupun ekspor (Howeler 2006). Pati singkong atau tapioka memiliki keunggulan dalam pasokan dan harga ekonomis serta kemudahan proses ekstraksinya dibandingkan sumber pati lainnya (FAO 2000). Pada aplikasinya sebagai ingredien maupun aditif dalam proses pengolahan pangan, tapioka memiliki keunggulan dari karakteristik fungsionalnya. Karakteristik fungsional yang dimaksud adalah viskositas tinggi, kejernihan pasta, dan flavor yang netral. Jagung, sebagai sumber pati selain singkong juga memiliki keunggulan seperti umur tanam yang singkat (± 4 bulan) serta produktivitas yang tinggi. Pati jagung (maizena) juga telah banyak dimanfaatkan secara luas pada industri pangan sebagai pengental, penstabil koloid, gelling agent, bulking agent, dan water retention agent (Singh et al. 2003).

Kendati kedua pati tersebut telah banyak digunakan, seringkali ditemukan masalah yang diakibatkan karakteristik fungsional kedua pati tersebut. Umumnya masalah yang ditemukan adalah ketidakstabilan terhadap pengaruh mekanis, pemanasan (sterilisasi), dan kondisi asam serta kerusakan yang dipicu maupun disebabkan oleh retrogradasi (Dufour et al. 2000; Pongsawatmanit et al. 2007).

Modifikasi pati merupakan cara yang dapat ditempuh untuk mengatasi kelemahan pati tersebut. Potensi sumber pati lokal seperti singkong dan jagung dapat ditingkatkan melalui proses modifikasi sehingga menghasilkan pati bernilai tinggi dengan karakteristik yang sesuai untuk aplikasi industri. Modifikasi pati dapat dilakukan dengan beberapa cara salah satunya adalah modifikasi secara kimia. Modifikasi pati secara kimia (ikatan silang dan atau asetilasi) merupakan teknik modifikasi yang umum dilakukan. Akan tetapi, meningkatnya perhatian konsumen kepada

“pangan alami” menyebabkan berkembangnya teknik modifikasi yang lebih aman dan alami.

Modifikasi secara fisik yang mempergunakan aplikasi panas, kelembaban, pengadukan, dan radiasi dinilai dapat menghasilkan pati termodifikasi yang lebih aman dan alami khususnya untuk diaplikasikan pada produk pangan (Jacobs dan Delcour 1998).

2

B.

TUJUAN PENELITIAN

Penelitian ini bertujuan untuk mempelajari pengaruh modifikasi HMT dengan teknik radiasi microwave pada tapioka dan maizena terhadap karakteristik fisikokimia dan fungsional pati termodifikasi yang dihasilkan.

C.

MANFAAT PENELITIAN

1. Menyediakan informasi ilmiah mengenai karakteristik fisikokimia dan fungsional pati termodifikasi HMT yang berasal dari tapioka dan maizena.

3

II. TINJAUAN PUSTAKA

A.

SINGKONG (

Manihot esculenta Crantz

.)

Tanaman singkong termasuk ke dalam kingdom Plantae, divisi Spermatophyta, subdivisi Angiospermae, kelas Dicotyledonae, family Euphorbiaceae, genus Manihot, dan species Manihot esculenta Crantz. (Rukmana 1997). Tanaman ini dapat tumbuh dengan subur serta memiliki toleransi tinggi terhadap tekanan lingkungan dan membutuhkan perawatan minimal. Oleh karena itu, tanaman ini juga diunggulkan sebagai tanaman yang mendukung ketahanan pangan nasional karena rendemen umbi yang cukup besar (El-Sharkawy 2004).

Singkong merupakan sumber pati yang banyak digunakan di banyak negara di dunia baik sebagai sumber pangan maupun ekonomi melalui perkembangan industri yang memanfaatkan hasil ekstraksi yang berasal dari umbinya. Diperkirakan 10% dari total 60 juta ton pati yang diekstrak berasal dari umbi singkong (FAO 2006).

Tanaman singkong memiliki umbi yang berfungsi sebagai cadangan makanan. Umbinya berbentuk bulat memanjang, daging umbi mengandung pati dan tiap tanaman dapat menghasilkan 5-10 umbi (Rukmana 1997). Bagian penyusun umbi singkong diperlihatkan pada Gambar 1.

Gambar 1. Bagian-bagian penyusun singkong (CIAT 2009)

4

Tabel 1. Komposisi kimia singkong per 100 gram bahan

Komponen Jenis Singkong

Putih Kuning

Energi (kal) 146.00 157.00

Protein (g) 1.20 0.80

Lemak (g) 0.30 0.30

Karbohidrat (g) 34.70 37.90

Kalsium (mg) 33.00 33.00

Fosfor (mg) 40.00 40.00

Besi (mg) 0.70 0.70

Vitamin A (SI) 0.00 385.00

Vitamin B (mg) 0.06 0.06

Vitamin C (mg) 30.00 30.00

Air (g) 62.50 60.00

Bagian yang dapat dimakan (g) 75.00 75.00

Sumber : Departemen Kesehatan RI (1990)

B.

JAGUNG (

Zea mays L

. )

Tanaman jagung tergolong dalam kingdom Plantae, divisi Spermatophyta, subdivisi Angiospermae, kelas Monocotyledonae, ordo Poales, family Graminae, genus Zea, spesies Zea mays L. Jagung (Zea mays L.) merupakan salah satu tanaman pangan dunia yang terpenting setelah beras dan gandum. Selain dimanfaatkan sebagai makanan pokok. pemanfaatan jagung juga sangat luas diantaranya sebagai pakan ternak. bahan baku industri pangan yang berbasis jagung (pipil, minyak, tepung, dan pati), dan lain-lain (Ofori dan Kyei-Baffour 2010).

Saat ini jagung termasuk tanaman yang digalakkan menjadi bahan pangan lokal penunjang usaha ketahanan pangan serta berperan strategis dalam perekonomian nasional. Untuk mencapai kesuksesan usaha tersebut. kegiatan budi daya tanaman jagung terutama jagung varietas unggul yang didukung penerapan teknologi budi daya yang maju harus terus didukung baik oleh pemerintah pusat maupun daerah.

Jagung lengkap terdiri atas kelobot, tongkol, biji, dan rambut. Menurut Effendi dan Sulistiati (1991). tongkol jagung merupakan simpanan untuk pertumbuhan biji jagung selama melekat pada tongkol. Panjang tongkol bervariasi antara 8-12 cm. pada umumnya. tongkol jagung mengandung 300-1000 biji jagung. biji melekat pada tongkol jagung dan berbentuk bulat dan memiliki warna yang bervariasi dari putih, kuning, merah, ungu, dan hitam. Secara anatomi. biji jagung terdiri atas tiga bagian pokok yaitu kulit (perikarp), endosperma, dan lembaga. Anatomi biji jagung dapat dilihat pada Gambar 2.

5 dan koleoptil (Subekti et al. 2007 di dalam Lestari 2000). Tabel 2 memperlihatkan komposisi kimia biji jagung.

Gambar 2. Anatomi biji jagung dan bagian-bagiannya (Subekti et al. 2007 di dalam Lestari 2009)

Tabel 2. Komposisi kimia biji jagung

Komponen Jumlah (%bk)

Pati Protein Lemak Serat Lain-lain

Endosperma 86.4 8.0 0.8 3.2 0.4

Lembaga 8.0 18.4 33.2 14.0 26.4

Perikarp 7.3 3.7 1.0 83.6 4.4

Tip cap 5.3 9.1 3.8 77.7 4.1

Sumber: Johnson (1991)

C.

TAPIOKA

Tapioka merupakan hasil ekstraksi umbi singkong. Pati ini mudah diekstrak karena rendahnya kandungan protein, lemak, dan lain-lain (Moorthy 2004) sehingga lebih sering digunakan daripada pati yang berasal dari umbi maupun serealia lainnya (FAO 2006). Komposisi kimia tapioka ditunjukan pada Tabel 3.

Kadar pati tapioka tidak dipersyaratkan dalam Standar Nasional Indonesia (SNI). Rahman (2007) melaporkan kadar pati pada tepung tapioka berkisar antara 72-82 (%bb) dan kadar abu pada tapioka berkisar antara 0.01-0.04 (%bb). Menurut Morthy (2004). kadar amilosa tepung tapioka berada pada kisaran 20-27% dari kadar patinya dan kadar lipid pada tapioka sangat rendah (<0.1%).

6

Tabel 3. Komposisi kimia tapioka

Komponen Jumlaha Jumlahb

Serat 0.03 0.50

Air (%bb) 11.40 8.10

Abu 0.06 0.33

Karbohidrat 87.52 98.54

Protein 0.76 0.86

Lemak 0.19 0.26

Pati 85.19 86.90

Amilosa 22.51 28.35

Total gula 1.43 -

HCN (ppm) 0.40 -

Sumber : aFebriyanti dan Wirakartakusumah (1990)

b

Pangestuti (2010)

Tabel 4. Syarat mutu tapioka SNI 01-3451-1994

Sumber : Badan Standarisasi Nasional (1994)

No. Jenis Uji Satuan

Persyaratan

Mutu I Mutu II Mutu III

1. Kadar air (b/b) % Maks.15 Maks.15 Maks.15

2. Kadar abu (b/b) % Maks. 0.60 Maks. 0.60 Maks. 0.60

3. Serat dan benda

asing (b/b) % Maks. 0.60 Maks. 0.60 Maks. 0.60 4. Derajat putih

(BaSO4 = 100%) % Min. 94.5 Min. 92 < 92

5. Kekentalan oEngler 3-4 2.5-3 < 2.5 6. Derajat asam ml 1 N NaOH/

100g

Maks. 3 Maks. 3 Maks. 3

7. Cemaran logam -Timbal (Pb) -Tembaga (Cu) -Seng (Zn) -Raksa (Hg) mg/kg mg/kg mg/kg mg/kg Maks. 1.0 Maks. 10 Maks 40 Maks 0.05 Maks. 1.0 Maks. 10 Maks 40 Maks 0.05 Maks. 1.0 Maks. 10 Maks 40 Maks 0.05

Arsen (As) mg/kg Maks. 0.5 Maks. 0.5 Maks. 0.5

8.

Cemaran mikroba

-Angka Lempeng

7

D.

MAIZENA

Pati jagung merupakan ingredien penting yang digunakan secara luas pada industri pangan sebagai pengental, penstabil koloid, gelling agent, bulking agent, dan water retention agent (Singh et al. 2003). Dilihat dari perbandingan amilosa dan amilopektin. pati jagung dapat digolongkan menjadi pati jagung biasa, pati jagung berlilin (waxy/ glutinous corn), dan pati jagung tinggi amilosa (high-amylose corn). Tabel 5 berikut memperlihatkan komposisi kimia dari berbagai tipe pati jagung. Pati jagung diperoleh dari ekstraksi biji jagung dengan metode penggilingan basah. Contoh diagram alir yang memperlihatkan proses penggelingan basah pati jagung dapat dilihat pada Lampiran 1.

Tabel 5. Komposisi kimia pati jagung

Pati Amilosa

(%)

Amilopektin

(%)

Lipid

(%)

Protein

(%)

Fosfat

(%)

Normal maizena 25 75 0.80 0.35 0.090

Waxy maizena 0 100 0.20 0.25 0.024

Amilomaize - V 53 47 0.70 0.30 0.090

Sumber: Robyt (2008)

E.

PATI

1.

Morfologi Granula

Pati merupakan cadangan makanan tanaman berupa polisakarida yang tersimpan pada akar dan biji-bijian serta dalam endosperma kernel biji-bijian. Pati disintesis dalam bentuk granula yang tersimpan dalam organel selular (amiloplas) (Jacobs dan Delcour 1998).

Menurut Tester et al. (2004). granula pati yang disintesis dengan susunan yang bervariasi pada setiap jaringan dan jenis tanaman. Variasi granula diantaranya adalah diameter ukuran, bentuk, distribusi ukuran, model asosiasi, dan komposisi dipengaruhi asal tanaman (Tester et al. 2004).

8

Tabel 6. Karakteristik granula pati dari sumber tanaman berbeda

Pati Tipe Bentuk Distribusi Ukuran (µm)

Maizena (waxy dan normal)

Serealia Spherical/ polihedral

Unimodal 2-30

Amylomaize Serealia Tidak beraturan Unimodal 2-30

Kentang Umbi Lentikular Unimodal 5-100

Beras Serealia Polihedral Unimodal 3-8 (tunggal) 150 (kumpulan)

Tapioka Akar Spherical/ lentikular Unimodal 5-45

Sagu Palem Oval Unimodal 20-40

Gandum Serealia Lentikular (tipe A) Spherical (tipe B)

Bimodal 15-35 2-10

Sumber: Tester dan Karkalas (2002)

2.

Struktur Granula

Pati disintesis dalam bentuk granula yang tersusun atas lapisan konsentris yang menunjukkan perbedaan kecenderungan indeks refraksi, densitas, kristalinisasi, ketahanan terhadap hidrolisis asam maupun enzim, serta pertumbuhan lapisan cincin granula (French 1984). Pertumbuhan lapisan cincin tersebut muncul pada periode biosintesis dan dipengaruhi fluktuasi dari rata-rata dan atau mode penyimpanan pada periode tersebut. Model struktur granula ditunjukkan pada Gambar 3.

Rantai polimer glukosa pada granula pati bergabung satu sama lain melalui ikatan hidrogen yang kuat membentuk kristal atau misela (Swinkels 1985). Misela merupakan bagian molekul linier yang berikatan dengan rantai terluar molekul cabang (Pomeranz 1991). Ikatan ini terjadi apabila bagian-bagian linier molekul pati berada pararel satu sama lain. sehingga gaya ikatan hidrogen akan menarik rantai ini bersatu (Swinkels 1985). Di antara misela terdapat daerah yang renggang atau amorphous (Pomeranz 1985). Menurut Kaletunç dan Breslauer (2003). zona amorphous lebih mudah dimasuki oleh air karena strukturnya tidak beraturan.

Amilosa sebagian besar berada pada bagian amorphous dari granula pati dan sebagian kecil menyusun bagian kristalin. Lamella kristalin disusun atas rantai ganda amilopektin yang membentuk jaringan pararel sedangkan titik percabangan amilopektin berada pada zona amorphous. Zona kristalin lebih resisten terhadap reaksi enzimatis. reaksi kimia dan penetrasi oleh air daripada daerah amorphous pada granula pati. Menurut Hoseney (1998) granula pati terdiri dari ± 30% daerah kristalin. Senada dengan yang disampaikan Swinkels (1985) bahwa daerah kristalin berbagai varietas pati ± 25-50% dari total granula pati.

Menurut Taggart (2004) di bawah mikroskop granula pati akan merefleksikan cahaya

9

Gambar 3. Struktur granula pati (Tester et al. 2004)

(A) Penyusunan mikrokristalin granula yang terpisah oleh pertumbuhan cincin amorphous (B) Perbesaran tampilan daerah amorphous dan kristalin (C) Struktur heliks ganda yang dibentuk

dari cabang amilopektin yang meningkatkan lamella kristalin di mana titik percabangan berada pada daerah amorphous.

Difraksi sinar X telah digunakan untuk mengungkap karakteristik dari struktur kristalin granula pati (Hoover 2001). Tiga pola sinar X yang berbeda yaitu tipe A, B, dan C. Tipe A- merupakan karakteristik utama dari granula pati serealia. tipe B- terdapat pada umbi-umbian dan pati dengan kadar amilosa tnggi. dan tipe C ditemukan pada umbi polong-polongan.umbi-umbian. dan beberapa pati yang berasal dari buah maupun batang. Tipe C merupakan intermedit antara pola A dan B (Tester et al. 2004). Tipe kristal pada kristalin umumnya dipengaruhi oleh panjang rantai (CL) [tipe A CL < 19.7; tipe B CL ≥ 21.6; dan beberapa pati dengan panjang rantai (CL) antara 20.3 hingga 21.3 menunjukkan tipe A, B, atau C] (Hoover 2001). Faktor yang mempengaruhi pertumbuhan kristalin adalah suhu pertumbuhan. alkohol dan asam lemak (Hoover 2001). Struktur kristal tipe A- dan tipe B- ditunjukkan pada Gambar 4.

Gambar 4. Struktur kristal tipe A dan tipe B (Tester et al. 2004)

10 maizena yang berubah dari tipe A ke tipe B. Perubahan ini disebabkan adanya penurunan pada kristalinitas yang diikuti dengan kenaikan kandungan amilosa (Cheetam dan Tao 1998).

3.

Amilosa dan Amilopektin

Granula pati terdiri atas dua molekul yang dapat dipisahkan dengan air panas. amilosa dan amilopektin. yang dihubungkan oleh ikatan glikosidik. Fraksi terlarut disebut amilosa dan fraksi tidak larut disebut amilopektin (Winarno 2002). Gambar 5 memperlihatkan struktur amilosa dan amilopektin. Perbedaan antara kedua makromolekul tersebut terletak pada pembentukan percabangan pada struktur liniernya, ukuran derajat polimerisasi, ukuran molekul, dan pengaturan posisi pada granula pati.

Gambar 5. Struktur amilosa dan amilopektin (Robyt 2008)

Amilosa tersusun atas molekul D-glukopiranosa yang berikatan α-(1,4) dalam struktur rantai lurus. Molekul amilosa lengkap dapat terdiri atas 3000 unit D-glukopiranosa. Menurut Taggart (2004). amilosa memiliki kemampuan membentuk kristal karena struktur rantai polimernya yang sederhana. Strukturnya yang sederhana dapat membentuk interaksi molekular yang kuat pada gugus hidroksil. Pembentukan ikatan hidrogen ini lebih mudah terjadi pada amilosa daripada amilopektin. Interaksi antar gugus hidroksil tersebut akan membentuk jaringan tiga dimensi ketika molekul berasosiasi ketika pendinginan. karakteristik inilah yang berperan dalam pembentukan gel pada pemasakan dan pendinginan pasta pati.

Pati alami biasanya mengandung amilopektin lebih banyak daripada amilosa sehingga amilopektin biasanya menjadi komponen utama dari pati. Rasio amilosa dan amilopektin dari berbagai jenis sumber pati sangat bervariasi. berkisar antara 17-70% amilosa dan 30-83% amilopektin seperti yang dinyatakan (Robyt 2008). Rasio amilosa dan amilopektin tersebut berpengaruh terhadap sifat dan derajat gelatinisasi pati. Selain itu. menurut Robyt (2008) molekul amilopektin memiliki rantai distribusi yang berbeda-beda (A, B, dan C) yang ditentukan oleh panjang rantai pada molekul amilopektin. Rasio molar dari panjang pendeknya rantai amilopektin dipengaruhi sumber pati dan varietasnya.

Amilopektin terdiri atas molekul D-glukosa yang berikatan α-(1,4) dan mengandung

11 mengentalkan suspensi tetapi tidak membentuk gel. hal ini karena molekul tidak berasosiasi dan membentuk ikatan kimia seperti molekul amilosa. Sehingga dapat dikatakan semakin banyak amilopektin. maka akan semakin kental pasta pati yang dihasilkan dan semakin banyak amilosa maka akan semakin kokoh gel yang terbentuk.

F.

GELATINISASI PATI

Pomeranz (1991) menyatakan bahwa gelatinisasi merupakan proses pembengkakan granula pati ketika dipanaskan dalam media air. Gelatinisasi diawali dengan pembengkakan granula bersifat tidak dapat balik (irreversible) yang dipengaruhi oleh suhu dan kadar air, menghasilkan peningkatan viskositas, serta kondisi pemanasan dan tipe granula pati (Huang dan Rooney 2001). Pembengkakan granula disebabkan difusi air ke dalam granula yang diikuti dengan masuknya air ke daerah amorphous. yang akhirnya mengakibatkan pembengkakan granula secara menyeluruh. Pelunakan struktur pada zona amorphous diperlukan sebelum peleburan struktur pada zona kristalin pada granula terjadi (Jacobs dan Delcour 1998).

Fenomena tersebut diikuti dengan hilangnya formasi silang (birefrigence) yang diamati pada mikroskop dengan cahaya terpolarisasi (Robyt 2008). Winarno (2004) menyatakan bahwa suhu di mana sifat birefringence granula pati mulai menghilang dihitung sebagai suhu awal gelatinisasi. Terlihat pada Tabel 7 bahwa suhu gelatinisasi pada suatu suspensi dari berbagai sumber pati merupakan kisaran. Perbedaan suhu gelatinisasi ini berkaitan dengan perbedaan karakteristik granula yang bervariasi yaitu ukuran, bentuk, dan energi yang diperlukan untuk pengembangan.

Tabel 7. Suhu gelatinisasi beberapa sumber pati

Sumber pati Suhu gelatinisasi (oC)a

Normal maizena 62-80

Waxy maize 63-72

Amylomaizeb

66-170

Kentang 58-65

Tapioka 52-65

Gandum 52-85

a

Diukur dari suhu gelatinisasi awal untuk menyempurnakan pemastaan b

Di bawah kondisi umum pemasakan. larutan dipanaskan mencapai 95-100oC. tetapi pati amylomaize belum membentuk kekentalan. Pemastaan (pasting) tidak terjadi hingga suhu mencapai 160-170oC

Sumber: Fennema (1996)

12 granula pati. Perubahan struktural yang terjadi demikian merupakan peristiwa pemastaan (pasting) yang merupakan kelanjutan dari gelatinisasi.

1.

Faktor yang Mempengaruhi Gelatinisasi

Gelatinisasi merupakan fenomena kompleks yang bergantung pada jenis pati. konsentrasi pati yang digunakan, suhu pemastaan (pasting), atau suhu awal terjadinya gelatinisasi, ukuran granula pati, presentase amilosa, bobot molekul, dan derajat kristalisasi dari molekul pati di dalam granula, tipe granula, prosedur pemasakan (suhu, pH, waktu, agitasi, metode), dan keberadaan komponen lain (Pomeranz 1985; Moorthy 2004; Swinkels 1985).

Menurut Winarno (1992). suhu gelatinisasi tergantung pada konsentrasi pati. Makin kental larutan. suhu tersebut akan semakin lambat tercapai. sampai suhu tertentu kekentalan tidak berubah. bahkan kadang-kadang menurun. Selanjutnya menurut Winarno (1992). Pati dengan butir yang lebih besar akan mengembang pada suhu yang lebih rendah daripada butir pati berbutir kecil. Hal ini dikarenakan granula pati yang lebih besar mempunyai ikatan hidrogen intermolekuler yang lebih lemah.

Menurut Wurzburg (1968) pemasakan di bawah pH 5 atau di atas pH 7 cenderung menurunkan suhu gelatinisasi dan mempercepat proses pemasakan. Menurut Franco et al. (2002) kondisi asam yang tinggi menyebabkan hidrolisis ikatan glukosida pada zona amorphous granula pati. Hidrolisis ikatan glukosida menyebabkan fragmentasi dan pembentukan dekstrin atau polimer berantai pendek. Hidrolisis molekul pati terjadi pada absorpsi air yang minim pada granula yang mengakibatkan pengenceran pada pasta yang dipanaskan maupun ketidakkompakan struktur pada gel yang dikarenakan pemutusan ikatan hidrogen. Hal ini senada dengan pernyataan Charley (1982) bahwa asam organik seperti asam sitrat, asam malat, dan asam tartarat yang ditambahkan dalam proses dapat membantu pemutusan ikatan hidrogen sehingga menyebabkan menurunnya kekentalan pasta pati. breakdown yang lebih cepat dan menurunnya kekuatan gel. Sementara pada pH yang sangat tinggi seperti yang diutarakan Eliasson dan Gudmundsson (2006) akan terjadi cold gelatinization di mana granula pati akan mengembang pada suhu ruang dan amilosa akan larut.

Penambahan sejumlah gula terutama disakarida sukrosa dan laktosa dari susu akan menurunkan viskositas pasta dan firmness dari produk pati yang dipanaskan maupun yang didinginkan. Gula turut menghambat absorpsi air oleh granula sehingga pembengkakan menjadi tidak sempurna. Seperti juga garam. gula akan meningkatkan temperatur gelatinisasi secara signifikan pada konsentrasi di atas 60%.

Komposisi kimia lain pada granula pati seperti lemak dan protein juga dapat mempengaruhi proses gelatinisasi. Adanya lemak dan protein yang menutupi atau mengadsorpsi pada permukaan granula pati dapat menyebabkan gangguan pada hidrasi dan viskositas pati. Lemak merupakan penahan air sehingga air tidak dapat mudah berpenetrasi selama proses gelatinisasi. Akibatnya granula pati tidak membengkak sempurna dan amilosa yang keluar menjadi lebih sedikit, sehingga menyebabkan penurunan viskositas pasta pati dan menurunnya kekuatan gel. Sedangkan protein dapat menyelimuti granula pati (membentuk kompleks dengan amilosa) sehingga dapat menghambat pengembangan dan pati menjadi sukar tergelatinisasi (Kilara 2006).

13 Namun. pengadukan berlebih setelah gelatinisasi dapat merusak granula sehingga menyebabkan suspensi menjadi encer. Gelatinisasi sempurna terjadi pada suhu hingga 203oF (95oC). walaupun pati memiliki suhu gelatinisasi yang beragam tergantung sumber dan varietas patinya. Lama pemanasan yang berlebihan akan menyebabkan pati menjadi encer yang dikarenakan pergerakan berlebih granula pati yang menyebabkan kerusakan. Jenis panas yang diaplikasikan seperti panas lembab dibutuhkan untuk terjadinya gelatinisasi. Sedangkan panas kering dapat menyebabkan pati terhidrolisis. pembentukan dekstrin. warna coklat. dan aroma „panggang‟. Walaupun demikian, efek pencoklatan tersebut diinginkan dalam produk tertentu (Vaclavik dan Christian 2008).

2.

Profil Gelatinisasi

Karena gelatinisasi pati merupakan proses endotermik. Differential Scanning Calorimetry (DSC) dapat mengukur baik temperatur maupun entalpi gelatinisasi. DSC telah lama digunakan untuk mempelajari temperatur gelatinisasi pati. DSC mengukur perubahan temperatur gelatinisasi [(onset [To], midpoint [Tp], conclusion [Tc], dan entalpi (∆H)]. Noda et al. (1996)

mempostulasikan parameter DSC (To, Tp, Tc, dan ∆H) yang dipengaruhi arsitektur molekul pada

daerah kristalin yang berhubungan pada distribusi amilopektin rantai pendek (DP 6-11) dan bukan oleh proporsi daerah kristalin yang berhubungan pada rasio amilosa-amilopektin.

Jane et al. (1999) menambahkan bahwa To rendah merupakan ciri pati dengan proporsi

rantai cabang amilopektin pendek yang lebih besar. Tp mengindikasikan arsitektur granula

(kualitas zona kristalin) yang mana pati dengan suhu puncak tinggi menunjukkan proporsi rantai panjang yang lebih besar pada molekul amilopektin sehingga membutuhkan suhu yang lebih tinggi untuk mendisosiasi granula secara menyeluruh (Karim et al. 2007). Sementara perubahan

entalpi (∆H) yang terjadi selama gelatinisasi umumnya dikarenakan hilangnya susunan heliks ganda dan bukan dikarenakan hilangnya kristalinitas. Namun demikian. Hoover (2001)

menyatakan bahwa ∆H menggambarkan keseluruhan kristalinitas (kualitas dan jumlah kristalit

pati) dari amilopektin. Moorthy (2004) menambahkan bahwa ∆H berkaitan dengan kristalinitas. ikatan intermolekuler. kecepatan pemanasan pada suspensi. dan komposisi kimia pati.

Gernat et al. (1993) menyatakan bahwa jumlah heliks ganda pada pati native sangat berhubungan kuat dengan kandungan amilopektin. dan kristalinitas granula meningkat dengan adanya amilopektin. Gelatinisasi dan pengembangan granula dipengaruhi oleh struktur molekul amilopektin (panjang rantai, percabangan, berat molekul, dan polidispersitas), komposisi pati (rasio amilosa-amilopektin, komplek amilosa-lipid, dan kandungan fosfor), dan arsitektur granula (rasio daerah kristalin-amorphous) sebagaimana yang dinyatakan Tester (1997).

3.

Profil Amilografi

14 menentukan pati mana yang akan digunakan dalam pengolahan. Tabel 8 menunjukan karakteristik pasta dari berbagai jenis pati.

Tabel 8. Karakteristik pasta berbagai jenis pati

Karakteristik Normal

maize

Waxy maize

Amylomaize Kentang Tapioka Gandum

Viskositas relatif

Medium Medium-tinggi

Sangat rendah Sangat tinggi

Tinggi Rendah

Reologi pastaa

Pendek Panjang (kohesif)

Pendek Sangat panjang Panjang (kohesif) Pendek Kejernihan pasta

Opak Sedikit keruh

Opak Jernih Jernih Opak

Retrogradasi Tinggi Sangat rendah

Sangat tinggi Medium hingga rendah

Medium Tinggi

a “Aliran pendek (

short flow)” dimiliki pati dengan sifat pseudoplastic dan menunjukkan shear-thinning dan larutan yang kental. Sementara pati dengan “aliran panjang (long flow)” hampir menunjukkan shear-thinning yang sangat kecil dan cenderung tidak ada.

Sumber : Fennema (1996)

Berdasarkan profil yang terbentuk. tipe gelatinisasi pati menurut Collado et al. (2001) dapat digolongkan menjadi empat tipe yaitu A, B, C, dan D. Tipe A memiliki ciri kemampuan pengembangan yang tinggi yang ditunjukkan dengan tingginya viskositas puncak. namun akan mengalami penurunan viskositas yang tajam selama pemanasan. Tipe B memiliki kemampuan pengembangan sedang yang ditunjukkan dengan lebih rendahnya viskositas puncak dan viskositas mengalami penurunan yang tidak terlalu tajam selama pemanasan. Tipe C memiliki kemampuan pengembangan terbatas yang ditunjukkan dengan tidak adanya viskositas puncak dan viskositas mengalami penurunan bahkan dapat meningkat selama pemanasan. Tipe D cenderung tidak memiliki kemampuan untuk mengembang sehingga tidak dapat membentuk pasta apabila dipanaskan.

15 Perilaku gelatinisasi dan profil pemastaan dari campuran tepung-air dan pati-air dapat dimonitor menggunakan Rapid Visco Analyzer (RVA) yang merupakan viskometer dengan pemanasan dan pendinginan sekaligus untuk mengukur resistansi sampel terhadap penanganan dengan pengadukan terkontrol. Prinsip pengukuran RVA sama dengan Brabender Amilograf hanya saja waktu pengukurannya lebih singkat (15-20 menit). RVA dapat memberikan simulasi proses pengolahan pangan dan digunakan untuk mengetahui pengaruh proses tersebut terhadap karakteristik fungsional dan struktural dari campuran tersebut. sebagaimana dinyatakan Copeland et al. (2009).

Gambar 6. Profil RVA pada pati beras (Copeland et al. 2009)

Gambar 7. Perubahan granula pati selama pengukuran (Fennema 1996)

16

G.

RETROGRADASI

[image:30.595.250.404.340.514.2]Sebagaimana yang telah dikemukakan sebelumnya bahwa pada saat pendinginan beberapa molekul pati yang telah tergelatinisasi akan berasosiasi kembali untuk membentuk gel. Gel merupakan sistem cairan yang memiliki sifat seperti solid (Hoseney 1998). Interaksi molekular (terutama ikatan hidrogen antar rantai pati) akan terjadi setelah pendinginan dan disebut sebagai fenomena retrogradasi. Percabangan amilopektin akan mencegah terjadinya ikatan intermolekuler yang diperlukan untuk pembentukan gel. Sedangkan pati yang mengandung amilosa. pembentukan ikatan molekulernya akan lebih mudah sehingga terbentuklah struktur jaringan tiga dimensi yang disebut gel pada konsentrasi pati yang lebih rendah Hodge dan Osman (1976) yang disitasi Pangestuti (2010). Dengan terbentuknya struktur jaringan tiga dimensi itu maka air yang tadinya bebas akan terperangkap dalam jaringan itu seperti yang terlihat pada

Gambar 8. Tipe struktur yang terlihat pada Gambar 8 dikenal dengan struktur misel berumbai (fringed micelle). Rantai pararel yang terbentuk dari sisi ke sisi mengindikasikan pengaturan struktur kristalin dari junction zone. Daerah yang berada diantara junction zone mengandung air yang terperangkap dalam rantai polimer.

Gambar 8. Struktur gel (Fennema 1996)

Kemampuan pati untuk membentuk tekstur pasta atau gel yang kental ketika dipanaskan dalam air merupakan karakter yang penting untuk aplikasi dalam produk. Selain itu. konsentrasi pembentukan gel juga dipengaruhi oleh pH larutan. Winarno (1992) menyatakan bahwa pembentukan gel optimum pada pH 4-7. Bila pH terlalu tinggi. pembentukan gel makin cepat tercapai tapi cepat turun kembali. sedangkan pada pH yang terlalu rendah pembentukan gel akan terjadi lebih lambat dari pH 10, dan jika pemanasan diteruskan viskositas tidak berubah.

17 Firmness gel disebabkan oleh retrogradasi yang berhubungan dengan sineresis dan kristalisasi amilopektin yang menyebabkan terbentuknya gel yang keras (Miles et al. 1985). Pati yang menunjukkan gel yang lebih keras cenderung memiliki kandungan amilosa tinggi dan rantai amilopektin yang lebih panjang (Mua dan Jackson 1997). Karakteristik mekanis gel tergantung pada beberapa hal yaitu karakteristik reologi matriks amilosa, fraksi volume, dan rigiditas dari granula pati yang tergelatinisasi. maupun interaksi antara fase gel yang terdispersi dan kontinu (Hoover 2001). Faktor-faktor tersebut juga tergantung pada kandungan amilosa dan struktur amilopektin (Yamin et al. 1999).

Gel pati merupakan sistem yang tidak stabil dan akan mengalami perubahan struktur selama penyimpanan (Ferrero et al. 1994). Jika gel dibiarkan selama beberapa hari. air tersebut dapat keluar dari bahan. Keluarnya cairan dari suatu gel pati disebut sebagai sineresis (Winarno 1992). Sehingga jumlah air yang keluar (sineresis) dapat digunakan sebagai indikator kecenderungan terjadinya retrogradasi pada pati (Karim et al. 2000). Kecenderungan retrogradasi yang tinggi disebabkan kristalisasi yang terjadi pada molekul amilosa rantai pendek dan amilopektin rantai panjang (Peroni et al. 2006).

H.

MODIFIKASI PATI

Setiap jenis pati memiliki karakteristik dan sifat fungsional berbeda. Sumber tanaman, kondisi lingkungan, dan varietas diketahui dapat mempengaruhi sifat fungsional pati (Mweta et al. 2008). Akan tetapi penggunaan pati alami secara luas sering kali terkendala akibat karakteristik yang dimiliki pati alami tersebut terbatas dan tidak memenuhi kriteria dalam industri. Pada umumnya, pati alami menunjukkan ketahanan yang rendah terhadap perlakuan pemanasan dan pengadukan, ditambah dengan kecenderungan kerusakan akibat retrogradasi dan sineresis yang tinggi (Dufour et al. 2000; Pongsawatmanit et al. 2007). Oleh karena itu dapat dilakukan modifikasi granula pati untuk mendapatkan karakteristik pati yang diinginkan.

Modifikasi dapat meningkatkan atribut positif yang dimiliki pati native tersebut dan atau mengurangi karakter negatifnya. Alasan perlu dilakukannya modifikasi pati adalah: 1) untuk memodifikasi karakteristik pemasakan, 2) mengurangi kecenderungan retrogradasi, 3) meningkatkan kekuatan menahan air pada dispersi pati saat suhu rendah, 4) mengurangi kecenderungan pembentukan gel pada dispersi pati, 5) mengurangi terjadinya sineresis pada pembentukan pasta maupun gel, 6) meningkatkan kejernihan pasta dan gel, 7) meningkatkan ketahanan dispersi saat penurunan kekentalan oleh asam maupun perusakan secara fisik, 8) menambah gugus hidrofobik (untuk stabilisasi emulsi), dan 8) memasukkan sifat ionisasi pati asal (Be Miller dan Lafayette 1997). Pati yang dimodifikasi dapat digunakan pada industri pangan sehingga pati yang dimodifikasi dapat digunakan dengan mudah, viskosias stabil, lebih tahan terhadap proses pengolahan (‟shearing‟ mekanis, suhu sterilisasi, dan asam), dan memberikan texture range yang luas. Pati modifikasi merupakan pati yang diberi perlakuan baik secara fisik maupun kimia sehingga mempunyai sifat reologi dan fungsional yang berbeda dari pati aslinya.

18

I.

MODIFIKASI

HEAT-MOISTURE TREATMENT

(HMT)

Salah satu modifikasi fisik yang sekarang berkembang adalah heat moisture treatment (HMT) yaitu proses modifikasi dengan pemanasan tinggi dengan kadar air terbatas (<35%) (Collado et al. 2001; Lim et al. 2001). Energi yang diterima oleh pati selama pemanasan berlangsung memungkinkan pelemahan ikatan hidrogen inter- dan intramolekul amilosa dan amilopektin dalam granula pati. Kondisi ini memberikan peluang kepada air untuk mengimbibisi granula pati. Jumlah air yang terbatas menyebabkan pergerakan maupun pembentukan interaksi antara air dan molekul amilosa atau amilopektin juga terbatas sehingga tidak terjadi adanya peningkatan kelarutan pati di dalam air selama pemanasan berlangsung. Dengan kata lain, keberadaan air yang terbatas selama pemanasan yang dilakukan pada modifikasi HMT belum mampu membuat pati mengalami gelatinisasi yang ditunjukkan dengan masih terjaganya integritas granula pati termodifikasi. Namun demikian, berbagai studi menunjukkan bahwa imbibisi air selama modifikasi HMT berlangsung menyebabkan adanya pengaturan kembali molekul amilosa dan amilopektin di dalam granula pati. Adanya pengaturan kembali pada molekul granula berimplikasi pada terjadinya perubahan sifat fisik dan kimia pati (Herawati. 2009).

Perubahan sifat fisik yang terjadi pada pati termodifikasi HMT antara lain perubahan profil amilografi pati (Collado dan Corke 1999; Collado et al. 2001; Purwani et al. 2006; Olayinka et al. 2008), perubahan karakteristik termal melalui pengujian Differential Scanning Calorymetri (DSC) (Collado dan Corke 1999; Vermeylen et al. 2006; Pukkahuta et al. 2008), perubahan volume pembengkakan granula pati (Collado dan Corke. 1999; Collado et al. 2001), dan perubahan kelarutan (Collado dan Corke 1999). Sementara itu perubahan kimia yang terjadi pada pati termodifikasi HMT antara lain terjadinya peningkatan fraksi pati yang memiliki berat molekul pendek (Lu et al. 1996; Vermeylen et al.. 2006). Modifikasi HMT menurut Kulp dan Lorenz (1981) dapat merubah karakteristik pati karena selama proses modifikasi terbentuk kristal baru atau terjadi kristalisasi dan penyempurnaan struktur kristalin pada granula pati. Proses HMT juga dapat meningkatkan asosiasi rantai antara amilosa-amilosa dan amilosa-amilopektin pada zona amorphous. memisahkan fraksi amilosa dan amilopektin. meningkatkan kekompakan material di dalam granula akibat adanya tekanan dan interaksi. serta merubah derajat kristalinisasi pati.

HMT dapat merubah karakteristik fisikokimia tepung tanpa merusak granula pati (Stute 1992; Jacobs dan Delcour 1998). HMT diketahui dapat meningkatkan suhu gelatinisasi, menurunkan viskositas puncak; pengembangan granula dan pelepasan amilosa; viskositas breakdown; dan viskositas setback, sehingga dapat meningkatkan stabilitas granula terhadap panas dan pengadukan (Jacobs dan Delcour 1998; Adebowale et al. 2005; Hormdok dan Noomhorm 2007). Kondisi pati dan proses seperti kadar air, sumber pati, suhu pemanasan, dan waktu proses telah dilaporkan dapat mempengaruhi karakteristik pati termodifikasi yang dihasilkan. Kombinasi antar berbagai faktor tersebut dapat menghasilkan pati dengan karakteristik fungsional yang berbeda-beda.

1.

Pengaruh Kadar Air

19 meningkatkan breakdown, meningkatkan viskositas akhir, dan meningkatkan kecenderungan pati untuk teretrogradasi (meningkatkan setback). Selanjutnya menurut Adebowale et al. (2005) perubahan tersebut sangat tergantung pada pengaturan kadar air modifikasi HMT. Peningkatan kadar air modifikasi tidak memberikan pola khas dalam meningkatkan suhu gelatinisasi, viskositas puncak, viskositas pasta panas, breakdown, viskositas akhir, dan setback pati sorgum merah. Namun demikian. modifikasi yang dilakukan pada kadar air 24% memberikan pati termodifikasi dengan puncak viskositas, viskositas pasta panas, breakdown, viskositas akhir, dan setback paling rendah bila dibandingkan dengan kadar air 18%, 21%, dan 27%. Menurut Jacobs et al. (1995), formasi struktur granula mengembang dan rusak yang rapat dapat mempengaruhi viskositas selama pemanasan dan peningkatan rigiditas granula akibat ketidaksempurnaan proses gelatinisasi. Peningkatan rigiditas menyebabkan granula menjadi lebih resisten terhadap pemanasan dan pengadukan sehingga mengakibatkan terjadinya peningkatan viskositas.

Pengaruh pengaturan kadar air modifikasi HMT terhadap karakteristik fungsional pati juga dilaporkan oleh Lewandowicz et al. (1997) pada pati tapioka dan kentang dengan teknik radiasi microwave. Pati modifikasi dengan kadar air HMT hingga 20% belum memperlihatkan perubahan signifikan dibanding pati native-nya. Perubahan signifikan ditunjukkan pada pati modifikasi dengan kadar air 25-35% di mana kurva Brabender cenderung memperlihatkan adanya penurunan viskositas dan kenaikan suhu gelatinisasi. Perubahan isotermal terjadi pada pati teradiasi microwave sehingga mempengaruhi perubahan temperatur gelatinisasi yang mungkin disertai dengan perubahan sifat fungsionalnya (Lewandowicz et al. 1997).

2.

Pengaruh Sumber Pati

Adanya perbedaan proporsi amilosa/ amilopektin kemungkinan akan mempengaruhi sensifitasnya terhadap pengaruh modifikasi HMT. Hoover dan Manuel (1996) mengungkapkan bahwa pati termodifikasi HMT dari beberapa jenis tanaman polong dengan proporsi amilosa/ amilopektin berbeda mengalami penurunan pelepasan amilosa, penurunan faktor pembengkakan granula, dan peningkatan suhu pelelehan dengan tingkat yang berbeda. Lewandowicz et al. (1997) menambahkan pada pati kentang (21% amilosa) menunjukkan perubahan lebih besar pada karakteristik fisikokimia dibandingkan tapioka (17% amilosa). Peristiwa tersebut dapat dijelaskan dalam Donovan et al. (1983) yang menyatakan bahwa asosiasi amilosa pada zona amorphous cenderung mengalami perubahan yang lebih besar daripada perubahan asosiasi amilopektin pada zona kristalin selama proses iradiasi microwave berlangsung. Hal ini mengakibatkan penurunan yang signifikan pada pengembangan dan kelarutan pada granula pati yang teriradiasi microwave. Kenaikan temperatur gelatinisasi pada pati termodifikasi mengindikasikan asosiasi dan konfigurasi struktur granula yang lebih stabil.

20 kemudahannya pada saat dipanaskan bersama dengan sejumlah air terutama saat berlangsungnya modifikasi HMT.

3.

Pengaruh Interaksi Suhu dan Kadar Air

Perubahan yang terjadi pada pati termodifikasi HMT disebabkan oleh adanya interaksi antara amilosa dan amilopektin di dalam granula dengan air. Imbibisi air ke dalam granula pati dimungkinkan oleh adanya suhu tinggi yang dapat memutuskan ikatan hidrogen antar molekul amilosa-amilosa, amilosa-amilopektin, maupun amilopektin-amilopektin. Ikatan hidrogen antar molekul tersebut kemudian digantikan dengan ikatan hidrogen dengan air. Oleh karena itu, kadar air dan suhu yang diterapkan selama modifikasi kemungkinan akan saling berinteraksi dalam mempengaruhi karakteristik pati termodifikasi yang dihasilkan.

Studi yang dilakukan oleh Lewandowicz et al. (1997) dan Vermeylen et al. (2006) menunjukkan bahwa pati termodifikasi HMT pada kadar air dan suhu yang lebih tinggi mempunyai suhu gelatinisasi yang lebih tinggi, kisaran suhu gelatinisasi yang lebih besar, dan energi entalpi gelatinisasi yang lebih rendah dibandingkan dengan pati termodifikasi HMT pada kadar air dan suhu yang lebih rendah. Pada penelitian yang dilakukan Lewandowicz et al. (1997). pati dengan pengaturan kadar air 25-35% memiliki perubahan seperti peningkatan suhu gelatinisasi, penurunan kelarutan, dan perubahan struktur kristalin. Perubahan yang terjadi akan lebih besar jika pengaturan kondisi kadar air pada modifikasi HMT dan suhu yang semakin meningkat. Hal ini disebabkan air mempengaruhi proses perubahan isotermal pada pati yang dimodifikasi dengan teknik radiasi microwave (Lewandowicz et al. 1997). Hoover dan Vasanthan (1994) menambahkan bahwa penurunan entalpi pada pati termodifikasi HMT seiring dengan meningkatnya kadar air menunjukkan adanya kerusakan pada struktur heliks ganda yang dipicu oleh pergerakan rantai heliks ganda (yang meningkat seiring kenaikan kadar air).

Selain itu, pati termodifikasi pada suhu dan kadar air yang lebih tinggi mempunyai ukuran lubang (kekosongan) di pusat granula lebih besar pada suhu 130oC dan integritas granula telah hilang sebagian (Lewandowicz et al. 1997). Vermeylen et al. (2006) juga menemukan hilangnya sifat birefringence serta kekosongan pada pusat granula yang disebabkan oleh hilangnya orientasi radial pada pusat granula. Imbibisi air yang didukung suhu tinggi menyebabkan hilangnya kristalinitas granula. Penetrasi panas menyebabkan peningkatan derajat ketidakteraturan sehingga meningkatkan molekul pati yang terpisah serta penurunan sifat kristal (Hoseney 1998).

4.

Pengaruh Interaksi Waktu dan Suhu

Adanya pengaruh interaksi waktu dan suhu modifikasi HMT terhadap karakteristik pati termodifikasi dilaporkan oleh Ahmad (2009). Modifikasi yang dilakukan pada suhu pemanasan 110oC selama 16 jam dengan kadar air sebesar 26% dapat menghasilkan pati termodifikasi dengan karakteristik gelatinisasi tipe C yaitu pati yang cenderung dapat mempertahankan viskositasnya selama pemanasan dan pengadukan. Selain mempunyai profil gelatinisasi tipe C, pati tersebut juga mempunyai kelarutan yang lebih rendah dan kekuatan gel yang lebih tinggi bila dibandingkan dengan pati yang dimodifikasi pada kombinasi waktu dan suhu yang berbeda.

21 panas pasta pasti meningkat dengan meningkatnya waktu modifikasi 12 jam menjadi 16 jam namun kemudian menurun ketika waktu modifikasi ditingkatkan menjadi 20 jam. Stabilitas pasta panas pati turut meningkat seiring dengan meningkatnya suhu modifikasi dari 100oC menjadi 110oC namun kemudian menurun ketika suhunya ditingkatkan menjadi 120oC.

J.

TEKNOLOGI

MICROWAVE

Microwave merupakan perangkat dengan energi nonionisasi yang dapat menyebabkan kenaikan temperatur diantara media yang terpenetrasi sebagai akibat perubahan cepat molekul elektromagnetik pada frekuensi tinggi (Lewandowicz et al. 2000). Hal serupa juga diungkapkan oleh Fellows (2000) bahwa microwave memanaskan bahan pangan menggunakan energi dielektrik yang mempengaruhi kutub positif dan negatif khususnya pada air yang merupakan komponen yang banyak terkandung dalam bahan pangan. Microwave dapat menciptakan keadaan di mana energi listrik tercipta yang menyebabkan molekul dipolar secara terus menerus bergerak sehingga menghasilkan gesekan yang menimbulkan panas.

Pemanasan pada microwave berbeda dengan pemanasan dengan metode konduksi maupun konveksi yang umum digunakan. Energi panas pada microwave dikonduksikan ke pusat bahan sehingga memiliki suhu yang lebih tinggi daripada di bagian permukaan yang dikarenakan evaporasi uap air (Buffler 1992). Untuk mencegah pemanasan yang hanya terkonsentrasi pada bagian tertentu sehingga menciptakan titik-titik panas atau dingin, kebanyakan microwave dilengkapi dengan pengaduk atau meja berputar (turntable) untuk menjamin keseragaman penetrasi panas pada bahan. Selain itu microwave juga dapat dilengkapi dengan sensor yang ketidakakuratannya dapat mencapai ± 8oF (3oC). Microwave sangat baik digunakan untuk thawing, tempering, perehidrasi, dan pemanggangan tapi tidak untuk blansir atau pasteurisasi (Fellows 2000).

22

III. METODE PENELITIAN

A.

BAHAN DAN ALAT

Bahan utama yang digunakan adalah tapioka dan maizena. Tapioka yang digunakan berasal dari singkong varietas Manggu yang diperoleh dari petani di Cibungbulan. Maizena yang digunakan merupakan maizena komersial dengan merek “Maizenaku” yang diperoleh di toko kue Yoeks, Bogor. Bahan kimia yang digunakan terdiri atas K2SO4, HgO, cairan H2SO4 pekat, larutan

H3BO3 3%, NaOH-Na2S2O3, larutan HCl 0.02 N, larutan H2SO4 0.255 N, larutan NaOH 0.625 N,

larutan K2SO4 10%, heksana, alkohol 95%, larutan NaOH 1 N, larutan CH3COOH 1 N, larutan

fenol 5%, serta bahan pendukung seperti akuades, kertas saring Whatman no. 1, indikator MRMB, larutan iod, amilosa standar, larutan glukosa standar, minyak goreng, air, dan kapas.

Peralatan untuk produksi tapioka yang digunakan antara lain ember, baskom, pisau, pemarut, pengepres, oven pengering jenis cabinet try dryer, loyang, disc mill, dan pengayak getar 100 mesh. Alat-alat analisis yang digunakan adalah neraca analitik; cawan alumunium; cawan porselen; penangas air; hot plate; sentrifuse; desikator; oven; tanur; peralatan analisis Kjehdahl; pH-meter; spektrofotometer UV-Vis Spectronic 20 D+; perangkat soxhlet; Whitnessmeter; Texture Analyzer TA-XT2; freezer; refrigerator; Polarized Light Microscope (PLM) Olympus, Rapid Visco Analyzer (RVA) Newport Scientific, Australia; Differential Scanning Calorymeter DSC 8 Shimadzu, Jepang; X-ray Diffraction Shimadzu 7000, Jepang; sudip; termometer; spatula; dan alat gelas lainnya.

Alat-alat yang digunakan untuk perlakuan HMT terdiri atas neraca analitik, sendok, botol akuades, plastik HDPE, sealer, wadah gelas bertutup untuk penggunaan microwave merek “Royalex” dengan volume maksimal 190 mm3, microwave carousselmerek “SHARP R-4A58” 850 W 220 – 240 V/ 2450 Hz, dan oven pengering.

B.

TAHAPAN PENELITIAN

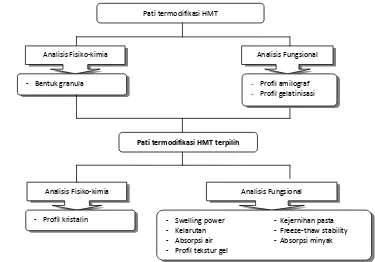

Tahapan penelitian yang dilakukan terdiri atas penyediaan bahan baku, karakterisasi pati native baik tapioka maupun maizena, penelitian pendahuluan modifikasi HMT, modifikasi HMT, dan karakterisasi sifat fisikokimia dan fungsional pati termodifikasi HMT.

1.

Penyediaan Bahan Baku

Penyediaan bahan baku meliputi penyediaan tepung tapioka dan maizena. Pembuatan tapioka dilakukan dengan cara tradisional menggunakan metode yang dilakukan Pangestuti (2010). Diagram alir pembuatan tepung tapioka disajikan pada Lampiran 2.

2.

Karakterisasi Pati

Native

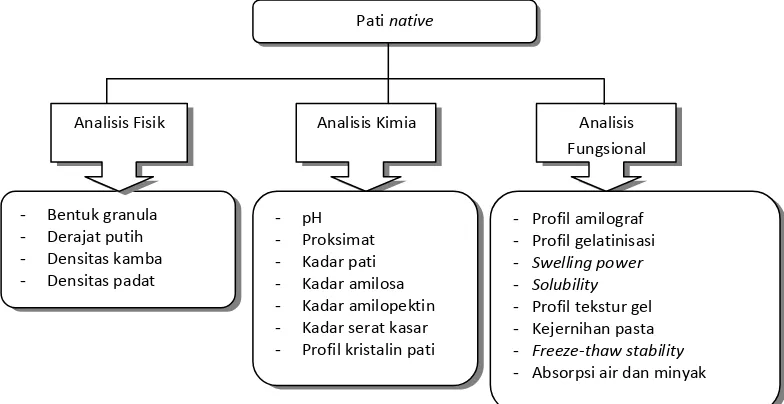

23 kadar protein, kadar lemak, kadar karbohidrat), nilai pH, kadar pati, kadar amilosa, kadar amilopektin, kadar serat kasar, serta profil kristalin pati menggunakan X-ray Diffraction; serta analisis sifat fungsional yang meliputi profil amilograf menggunakan RVA, profil gelatinisasi menggunakan DSC, swelling power, kelarutan, absorpsi air dan minyak, viskositas, profil tekstur gel menggunakan TA-XT2, kejernihan pasta, dan freeze-thaw stability. Diagram alir analisis pati alami dapat dilihat pada Gambar 9.

[image:37.595.133.525.188.390.2]

Gambar 9. Diagram alir analisis karakterisasi pati native

3.

Penelitian Pendahuluan Modifikasi HMT

Penelitian pendahuluan ini bertujuan untuk menentukan perlakuan optimum yang dapat memberikan profil amilograf yang berbeda dari pati native-nya. Penelitian pendahuluan dilakukan pada pati maizena alami dengan pengaturan kadar air 25 %bb dengan mode pemanasan low, medium low, dan medium; serta waktu pemanasan 15 menit – 4 jam. Selain itu dilakukan pula pengukuran suhu akhir proses gelatinisasi, pengukuran dilakukan dengan menggunakan termometer. Untuk mengurangi kemungkinan panas yang keluar dari wadah gelas selama pengukuran, digunakan beberapa lap kering untuk menutup celah-celah terbuka saat pengukuran.

4.

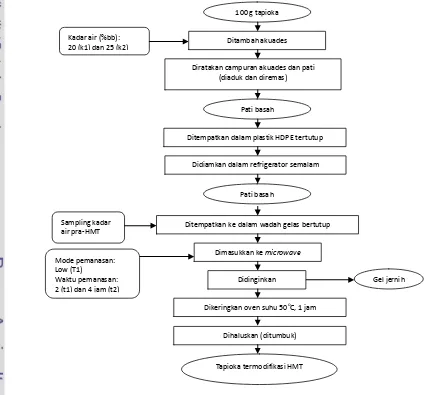

Modifikasi Pati dengan Teknik HMT

Pati dianalisis kadar air awalnya (%bb) terlebih dulu. Proses modifikasi pati adalah sebagai berikut: sebanyak 100 gram pati diatur kadar airnya hingga mencapai kadar air yang diinginkan yaitu 20 dan 25 %bb dengan cara menuangkan akuades secara perlahan sambil diaduk dan diremas secara manual guna meratakan kadar air pada pati. Jumlah akuades ditentukan berdasarkan kesetimbangan massa dan formulasi kesetimbangan massa diperoleh sebagai berikut:

(100% - KA1) x BP1 = (100% - KA2) x BP2 Pati native

- Bentuk granula

- Derajat putih

- Densitas kamba

- Densitas padat

Analisis Fisik Analisis Kimia Analisis Fungsional

- pH

- Proksimat

- Kadar pati

- Kadar amilosa

- Kadar amilopektin

- Kadar serat kasar

- Profil kristalin pati

- Profil amilograf

- Profil gelatinisasi

- Swelling power

- Solubility

- Profil tekstur gel

- Kejernihan pasta

- Freeze-thaw stability

24 Keterangan:

KA1 = kadar air kondisi awal (%bb)

KA2 = kadar a