TREATMENT (HMT)

DIAN WULANSARI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesis Karakteristik Sifat Fisik Pati Sagu (Metroxylon Sp) Yang Dimodifikasi Dengan Teknik Heat Moisture Treatment (HMT) adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, September 2010

Modified Through Heat Moisture Treatment (HMT) Technique. Under direction of FERI KUSNANDAR, SUGIYONO and RIDWAN THAHIR.

The use of native sago starch (Metroxylon sp.) is still limited because of the lack of desired functional characteristics. Heat moisture Treatment (HMT) is one of modification technique that can improve the characteristic of sago starch. The aims of this study were to analyze the change of gelatinization characteristics of sago starch during HMT process and to analyze the potention of use of sago starch which had been modified by HMT technique.

Two stages were conducted in this study i.e. (1) characterization of gelatinization of native sago starch and (2) modification of native sago starch with HMT. HMT was performed by exposing the starch to high temperature until the temperature of the starch reached 70, 80, and 90ºC for 0.5 - 4 hours. Parameters evaluated were (1) starch properties which included the onset of gelatinisation (SAG), peak of gelatinisation (SPG), peak viscosity (VP), hot-paste viscosity (VPP), cool-paste viscosity (VPD), breakdown (VB), and setback (VSB) and (2) physical characterization which included the size and shape of starch granule, birefringence, gelling ability, syneresis, swelling ability, and disperse ability.

The result showed that native sago starch were not stable toward heating and stirring process. The modification of native sago starch with HMT raised the onset of gelatinization and peak of gelatinization which indicated that the modified starch was more stable to heat than the native one. HMT with 80 and 90ºC of starch temperature were able to decrease VP and breakdown that indicated the stability in heating and stirring. The value of VPD and setback in 80 and 90ºC also decreased that indicated that the modified starch were not easily retrogradated. HMT with 70ºC of starch temperature were not able to change the properties of native sago starch significant. The higher the HMT temperature the bigger the size of starch granule. The modified starch still had their birefingence properties due to their semicrystallin structure which had not altered by the HMT temperature. The higher the temperature the higher gelling ability and the higher the temperature the lower of swelling power, syneresis, and disperse ability. Based on the profile of gelatinization and physical characterictic, modified starch with HMT 70ºC was suitable for extruded snack. The modified starch with HMT 80ºC was suitable for gelling agent and modified starch with HMT 90ºC was suitable for jelly gum candy and coating for baked.

pemanfaatannya dan di Indonesia tersedia dalam jumlah yang banyak. Akan tetapi, pati sagu belum dimanfaatkan secara optimal. Penggunaannya pati sagu masih terbatas sebagai pangan tradisional. Penggunaan pati sagu native dalam bahan pangan dibatasi oleh sifat fisik, kimia dan fungsionalnya. Adapun yang membatasi penggunaan pati native dalam proses pengolahan pangan adalah pati native tidak tahan pada pemanasan suhu tinggi, menghasilkan suspensi pati dengan viskositas dan kemampuan membentuk gel yang tidak seragam (konsisten), tidak tahan pada kondisi asam, tidak tahan pengadukan, kelarutan yang terbatas di dalam air, serta gel mudah mengalami sineresis. Karakteristik pati yang lebih baik dapat diperoleh melalui teknik modifikasi pati, sehingga penggunaan pati dalam proses pengolahan pangan dapat diperluas dengan menghasilkan karakteristik produk pangan yang diinginkan. Salah satu teknik modifikasi pati yang dapat dilakukan adalah modifikasi fisik dengan metode heat moisture treatment (HMT). Modifikasi pati dengan metode HMT melibatkan perlakuan panas dan pengaturan kadar air.

Penelitian ini dilakukan dengan dua tahap, yaitu (1) karakteristik gelatinisasi pati sagu native (2) modifikasi pati sagu dengan teknik (HMT). Proses modifikasi HMT pati sagu dilakukan pada suhu pati 70, 80 dan 90oC dan lama pemanasan 0.5 – 4 jam. Pengamatan perubahan karakteristik gelatinisasi pati dilakukan setiap setengah jam. Berdasarkan analisis profil gelatinisasi dan analisis statistik diperoleh pati sagu termodifikasi HMT suhu pati 70, 80 dan 90oC lama pemanasan memiliki karakteristik gelatinisasi yaitu suhu awal gelatinisasi yang dihasilkan semakin tinggi dengan semakin lama pemanasan. Semakin tinggi suhu awal gelatinisasi yang dihasilkan menunjukkan pati lebih tahan terhadap panas, dikarenakan rekristalisasi komponen granula selama proses modifikasi HMT. Begitu juga dengan suhu puncak gelatinisasi, dimana semakin tinggi suhu pati dibutuhkan suhu yang tinggi untuk menggelatinisasi. Interaksi antara suhu pati dan lama pemanasan hanya terjadi pada parameter viskositas puncak, viskositas pasta panas, viskositas breakdown dan viskositas pasta dingin serta interaksi terjadi hanya pada suhu pati 80 dan 90o

Interaksi antara perlakuan suhu pati 90 C.

o

masih memperlihatkan warna biru dan kuning. Berdasarkan bentuk dan ukuran granula proses modifikasi HMT tidak merubah bentuk dan ukurannya. Pada nilai swelling volume semakin tinggi suhu suhu pati dan lama pemanasan menghasilkan swelling volume yang semakin rendah, kekuatan gel semakin tinggi dan kecenderungan mengalami sineresis semakin berkurang.

@ Hak Cipta milik IPB, tahun 2010

Hak Cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

TREATMENT (HMT)

DIAN WULANSARI

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Puji syukur penulis panjatkan kehadirat Allah SWT atas segala Nikmat dan

karunia serta hidayah-Nya sehingga penulis dapat menyelesaikan karya ilmiah yang

berjudul Karakteristik Sifat Fisik Pati Sagu (Metroxylon sp) yang Dimodifikasi dengan Teknik Heat Moisture Treatment (HMT).

Penulis mengucapkan banyak terima kasih kepada Dr.Ir. Feri Kusnandar, M.Sc

selaku ketua komisi pembimbing, Dr. Ir. Sugiyono M.AppSc dan Prof (Ris)

Dr.Ridwan Thahir, APU selaku anggota pembimbing yang telah dengan sabar

membimbing dan mengarahkan penulis untuk kesempurnaan karya ilmiah ini serta

selalu bersedia meluangkan waktunya untuk mengoreksi dan memperbaiki karya

ilmiah ini. Semoga Allah SWT memberikan balasan yang terbaik atas segala

pengorbanan curahan waktu dan tenaga, serta ilmu yang diberikan kepada penulis.

Kepada Dr.Ir. Endang Prangdimurti, M.Si penulis mengucapkan terima kasih

atas kesediaannya untuk menjadi dosen penguji luar komisi. Masukan yang Ibu

berikan akan sangat berarti untuk perbaikan karya ilmiah ini.

Kepada Dr.Ir. Ratih Dewanti Hariyadi, M.Sc, selaku ketua Program Studi Ilmu

Pangan dan seluruh staf pengajar yang telah banyak memberikan ilmu kepada penulis

selama menjalani tugas belajar di Ilmu Pangan.

Ucapan terima kasih penulis sampaikan kepada Departemen Pertanian yang telah

memberikan dana penelitian melalui KKP3T sehingga dapat memperlancar kegiatan

penelitian yang penulis lakukan.

Ucapan terima kasih penulis sampaikan kepada kedua orang tua Ayahanda M.

Dhani dan Ibunda Fatimah Syarief yang selalu memberikan dorongan, semangat dan

do’a restu yang tidak ada hentinya. Kepada kakakku Dina, penulis ucapkan terima

kasih atas do’a, kasih sayang, dan dukungan yang diberikan selama penulis menjalani

studi.

Kepada Ibu Endang Yuli Purwani penulis mengucapkan terima kasih atas semua

bantuan baik berupa ide maupun tenaga yang diberikan selama penulis melalukan

penelitian di Balai Besar Pascapanen. Kepada Bapak dan Ibu teknisi di Balai Besar

Pascapanen penulis juga mengucapkan terima kasih atas semua bantuan dan

terjalin selama ini. Akhirnya penulis berharap semoga karya ilmiah ini bermanfaat

bagi penulis dan para pembaca umumnya.

Bogor, September 2010

Penulis dilahirkan di Jambi pada tanggal 10 Agustus 1983 dari ayah M.Dhani dan ibu Fatimah Syarief, SPd. Penulis merupakan putri kedua dari dua bersaudara.

xxi

Modifikasi Pati Metode Heat Moisture Treatment (HMT) ... 15

III. BAHAN DAN METODE ... 18

Waktu dan Tempat ... 18

Bahan dan Alat ... 18

Metode Penelitian ... 18

1. Karakteristik Pati Sagu Native ... 18

2. Modifikasi Pati Sagu dengan Teknik Heat Moisture Treatment (HMT) 18 Rancangan Percobaan dan Analisis Data ... 21

Metode Analisis ... 22

1. Analisis Profil Gelatinisasi Pati Menggunakan Brabender Amylograph 22 2. Analisis Kadar Air ... 22

3. Analisis Bentuk dan Ukuran Granula Pati ... 26

3. Analisis Kekuatan Gel ... 26

4. Analisis Freeze Thaw Stability (FTS) ... 26

5. Analisis Swelling Volume dan Fraksi Pati yang Tidak Membentuk Gel ... 27

IV. HASIL DAN PEMBAHAN ... 28

Karakteristik Gelatinisasi Pati Sagu Native ... 28

Perubahan Karakteristik Pati Sagu Termodifikasi HMT dengan Parameter-Parameter pada Amilografi ... 30

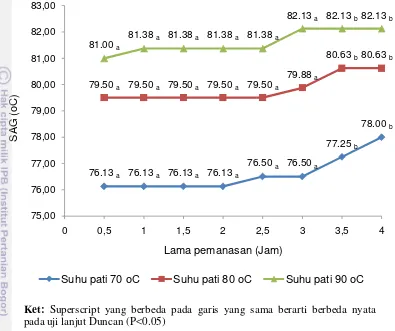

1. Suhu Awal Gelatinisasi (SAG) Pati Sagu ... 30

xxii

6. Viskositas Pasta Dingin (VPP) Pati Sagu ... 40

7. Viskositas Setback (VS) Pati Sagu ... 42

Karakteristik Fisik Pati Sagu Termodifikasi Heat Moisture Treatment (HMT) 1. Bentuk, Ukuran dan Sifat birefringence Granula Pati ... 44

2. Swelling Volume dan Fraksi Pati yang Tidak Membentuk Gel ... 48

3. Freeze Thaw Stability (FTS)... 51

4. Kekuatan Gel ... 52

Karakteristik Pati Sagu Termodifikasi HMT berdasarkan profil gelatinisasi 1. Pati Sagu Termodifikasi HMT pada Pemanasan Suhu Pati 70o 2. Pati Sagu Termodifikasi HMT pada Pemanasan Suhu Pati 80 C ... 55

o 3. Pati Sagu Termodifikasi HMT pada Pemanasan Suhu Pati 90 C ... 57

o Potensi Penggunaan Pati Sagu Termodifikasi HMT Berdasarkan C ... 59

Profil Gelatinisasi dan Sifat Fisik... 61

V. KESIMPULAN DAN SARAN ... 63

Kesimpulan ... 63

Saran ... 64

DAFTAR PUSTAKA ... 65

xxiii

1 Kandungan nilai gizi sagu dibandingkan pangan lainnya ... 7 2 Kandungan amilosa dan amilopektin berbagai jenis pati ... 11 3 Karakteristik gelatinisasi pati sagu Sukabumi native ... 28 4 Ukuran rata-rata granula pati sagu termodifikasi heat moisture treatment

(HMT) pada tiga tingkatan suhu pati sagu dengan perwakilan lama

pemanasan ... 44

xxiv

Gambar Halaman 1 Beberapa jenis sagu di Papua (a) Sagu para (b) Sagu berduri dan (c) Sagu

tidak berduri ... 5

2 Proses ekstraksi pati sagu di Daerah Sukabumi dalam skala industri kecil (a) Pemotongan batang sagu (b) Pembelahan batang sagu (c) Pemarutan batang sagu (d) Pencucian parutan batang sagu (e) Perendaman pati sagu (f) Penyaringan pati sagu (g) Penjemuran pati sagu menggunakan sinar matahari ... 6

3 Struktur molekul amilosa ... 9

4 Struktur molekul amilopektin ... 9

5 Bentuk granula (a) Pati sagu (metroxylon) (b) pati sagu aren... 13

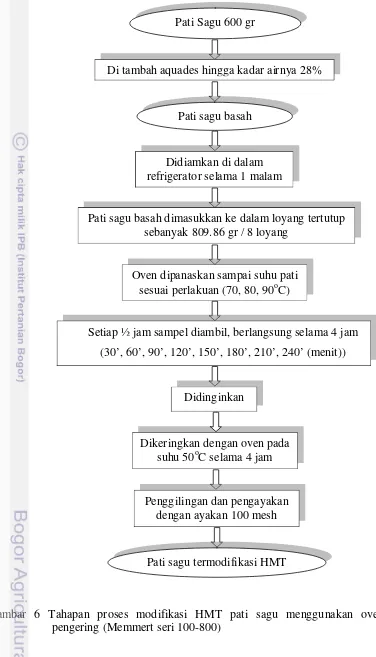

6 Tahapan proses modifikasi HMT pati sagu menggunakan oven pengering. . 20

7 Profil umum gelatinisasi pati ... 25

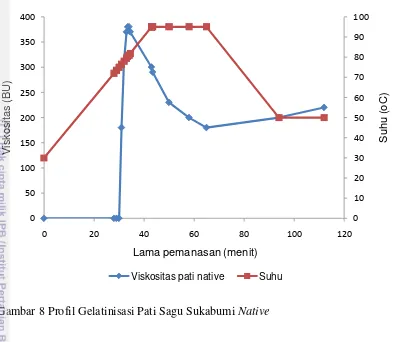

8 Profil gelatinisasi pati sagu Sukabumi native ... 29

9 Suhu awal gelatinisasi (SAG) pati sagu termodifikasi HMT setiap peningkatan waktu pemanasan pada tiga tingkatan suhu pati ... 31

10 Suhu puncak gelatinisasi (SPG) pati sagu termodifikasi HMT pada tiga tingkatan suhu pati ... 33

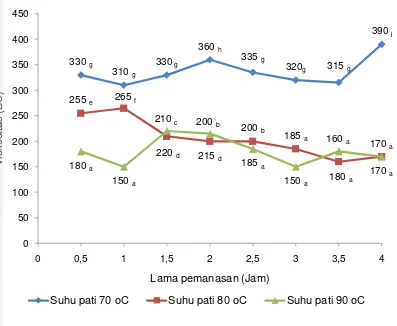

11 Interaksi antara suhu pati dan lama pemanasan terhadap viskositas puncak (VP) pati sagu termodifikasi HMT ... 35

12 Interaksi antara suhu pati dan lama pemanasan terhadap viskositas pasta panas (VPP) pati sagu termodifikasi HMT ... 38

13 Interaksi antara suhu pati dan lama pemanasan terhadap viskositas breakdown (VB) pati sagu termodifikasi HMT ... 40

14 Interaksi antara suhu pati dan lama pemanasan terhadap viskositas pasta dingin(VPD) pati sagu termodifikasi HMT ... 42

15 Viskositas setback (VSB) pati sagu termodifikasi HMT pada tiga tingkatan suhu pati ... 43

16 Bentuk granula dan sifat birefringence pati sagu termodifikasi HMT pemanasan suhu pati 70o 2 jam (c) lama pemanasan 4 jam ... 45

xxv

18 Bentuk granula dan sifat birefringence pati sagu termodifikasi HMT pemanasan suhu pati 90o

2 jam (c) lama pemanasan 4 jam ... 48 C (a) lama pemanasan ½ jam (b) lama pemanasan

19 Swelling volume (SV) pati sagu termodifikasi HMT pada tiga tingkatan suhu pati ... 49 20 Sineresis pati sagu termodifikasi HMT setiap peningkatan lama pemanasan

pada tiga tingkatan suhu pati ... 52 21 Kekuatan gel pati sagu termodifikasi HMT pada tiga tingkatan suhu pati

dengan peningkatan lama pemanasan ... ... 54 22 Profil gelatinisasi pati sagu native dan termodifikasi HMT pada suhu

pemanasan pati 70o

23 Profil gelatinisasi pati sagu native dan ter modifikasi HMT pada suhu pemanasan pati 80

C dengan lama pemanasan mencapai 4 jam ... 56

o

24 Profil gelatinisasi pati sagu native dan ter modifikasi HMT pada suhu pemanasan pati 90

C dengan lama pemanasan mencapai 4 jam ... 58

o

C dengan lama pemanasan mencapai 4 jam ... 60

xxvi

1 Contoh perhitungan kesetimbangan massa ... 71

2 Hasil analisis pengaruh berbagai suhu pati dan lama pemanasan modifikasi pada suhu awal gelatinisasi (SAG) dengan menggunakan general linear model unvariate dan uji lanjut Duncan pada program SPSS ... 72

3 Hasil analisis pengaruh berbagai suhu pati dan lama pemanasan modifikasi pada suhu puncak gelatinisasi (SPG) dengan menggunakan general linear model unvariate dan uji lanjut Duncan pada program SPSS ... 74 4 Hasil analisis pengaruh berbagai p suhu pati dan lama pemanasan modifikasi

pada viskositas puncak (VP) dengan menggunakan general linear model

unvariate dan uji lanjut Duncan pada program SPSS ... 75 5 Hasil analisis pengaruh berbagai suhu pati dan lama pemanasan modifikasi

pada viskositas pasta panas (VPP) dengan menggunakan general linear model unvariate dan uji lanjut Duncan pada program SPSS ... 78 6 Hasil analisis pengaruh berbagai suhu pati dan lama pemanasan modifikasi

pada viskositas breakdown (VB) dengan menggunakan general linear model unvariate dan uji lanjut Duncan pada program SPSS ... 81 7 Hasil analisis pengaruh berbagai suhu pati dan lama pemanasan modifikasi

pada viskositas pasta dingin(VPP) dengan menggunakan general linear model unvariate dan uji lanjut Duncan pada program SPSS ... 83 8 Hasil analisis pengaruh berbagai suhu pati dan lama pemanasan modifikasi

pada viskositas setback (VSB) dengan menggunakan general linear model

unvariate dan uji lanjut Duncan pada program SPSS ... 86 9 Hasil analisis pengaruh berbagai suhu pati dan lama pemanasan modifikasi

pada swelling volume dengan menggunakan general linear model unvariate dan uji lanjut Duncan pada program SPSS ... 87 10 Hasil analisis pengaruh berbagai suhu pati dan lama pemanasan modifikasi

pada fraksi pati tidak membentuk gel dengan menggunakan general linear model unvariate dan uji lanjut Duncan pada program SPSS ... 88 11 Hasil analisis pengaruh berbagai suhu pati dan lama pemanasan modifikasi

pada sineresis dengan menggunakan general linear model unvariate dan uji lanjut Duncan pada program SPSS ... 89 12 Hasil analisis pengaruh berbagai suhu pati dan lama pemanasan modifikasi

pada kekuatan gel dengan menggunakan general linear model unvariate dan uji lanjut Duncan pada program SPSS ... 92 13 Data profil gelatinisasi pati sagu termodifikasi HMT pada pemanasan suhu

xxvii

PENDAHULUAN Latar Belakang

Indonesia terkenal sebagai negara agraris. Akan tetapi, sampai saat ini Indonesia masih mengimpor komoditas-komoditas yang sudah merupakan kebutuhan pangan masyarakatnya seperti beras, jagung, kedelai, gandum, jagung, gula hingga garam yang sumber dayanya tersedia secara cuma-cuma dari alam. Nilai impor kedelai rata-rata setiap tahun mencapai Rp 5.95 triliun, gandum Rp 22.5 triliun, gula Rp 8.59 triliun, dan garam Rp 900 miliar (Siregar, 2009). Untuk menekan laju impor komoditas tersebut dapat sedikit dikurangi dengan pemanfaatan sumber bahan pangan pokok lokal yang lain. Salah satunya sagu yang merupakan tanaman asli Indonesia. Sagu sangat potensial dan tersedia dalam jumlah yang banyak. Akan tetapi, belum dimanfaatkan secara optimal.

Pemanfaatan sagu (Metroxylon sp) masih terbatas dan tidak optimal jika dibandingkan dengan tanaman penghasil karbohidrat lain seperti ubi kayu, jagung, kentang dan padi. Penggunaannya masih terbatas sebagai pangan tradisional. Pati sagu merupakan salah satu alternatif untuk bahan pengisi atau bahan pengikat adonan. Namun, penggunaan pati sagu native dalam bahan pangan dibatasi oleh sifat fisik, kimia dan fungsionalnya. Adapun yang membatasi penggunaan pati native dalam proses pengolahan pangan, yaitu: pati native tidak tahan pada pemanasan suhu tinggi, menghasilkan suspensi pati dengan viskositas dan kemampuan membentuk gel yang tidak seragam (konsisten), tidak tahan pada kondisi asam, tidak tahan pengadukan, kelarutan yang terbatas di dalam air, serta gel mudah mengalami sineresis (Kusnandar, 2006).

metode HMT dilakukan diatas suhu gelatinisasi pati yaitu 80 – 120o

Penelitian-penelitian perubahan karakteritik gelatinisasi pati dengan metode HMT ini sudah banyak dilakukan sebelumnya. Herawati (2009) melakukan modifikasi HMT sagu menggunakan suhu 110

C namun pada kadar air yang terbatas (<35%).

o

C selama 4 jam menghasilkan pati yang tahan pemanasan, tahan pengadukan dan memiliki kemampuan membentuk gel yang tinggi. Studi yang dilakukan oleh Adebowale et al (2005) menunjukkan bahwa modifikasi dengan teknik HMT dapat mengubah karakteristik gelatinisasi pati sorgum merah, yaitu dapat meningkatkan suhu gelatinisasi, meningkatkan viskositas pasta pati, dan meningkatkan kecenderungan pati untuk mengalami retrogradasi dengan perlakuan HMT suhu 110oC selama 16 jam. Lawal et al (2005) mengatakan bahwa modifikasi HMT dapat merubah karakteristik pati jack bean dengan perubahan meningkatnya suhu gelatinisasi, menurunnya puncak viskositas, viskositas breakdown dan viskositas pasta dingin. Collado et al (2001) melakukan modifikasi HMT pada pati ubi jalar menggunakan suhu 110oC selama 3 jam juga menghasilkan perubahan karakteristik pati dengan peningkatan suhu gelatinisasi pati dan viskositas setback, penurunan viskositas puncak serta viskositas breakdown. Pukkahuta et al (2007) juga melakukan studi modifikasi HMT pada pati jagung dengan perlakuan suhu pemanasan 120oC selama 60 menit, menunjukkan penurunan puncak pasta, breakdown, viskositas akhir, serta setback. Ahmad (2009) melakukan studi modifikasi HMT pada pati jagung dengan pemanasan suhu 110o

Berdasarkan uraian diatas sudah terbukti menggunakan metode modifikasi HMT dapat meningkatkan karakteristik pati dengan meningkatnya suhu awal gelatinisasi, suhu puncak gelatinisasi dan viskositas setback, menurunnya viskositas puncak, viskositas setback, swelling volume dan kelarutan. Akan tetapi, perlakuan suhu pemanasan yang diberikan pada teknik HMT selama ini merupakan perlakuan pada suhu pemanasan oven / suhu ruangan yang digunakan, bukan pada pemanasan suhu pati yang diberikan. Modifikasi HMT dengan perlakuan pemanasan pada suhu oven dan lama pemanasan tersebut masih

memberikan hasil yang bervariasi sehingga indikator suhu oven / ruangan berfluktuatif. Oleh karena itu, sangat dibutuhkan penelitian untuk mengetahui perubahan karakteristik sifat fisik pati akibat modifikasi HMT dengan perlakuan pengamatan pada pemanasan suhu pati dan lama pemanasan.

Tujuan Penelitian Penelitian ini bertujuan untuk:

1. Menganalisa perubahan karakteristik gelatinisasi pati sagu dengan menggunakan parameter amilografi yaitu: suhu awal gelatinisasi (SAG), viskositas puncak (VP), suhu puncak gelatinisasi (SPG), viskositas pasta panas (VPP), viskositas pasta dingin (VPD), viskositas breakdown (VB) dan viskositas setback (VSB) akibat modifikasi heat moisture treatment (HMT). 2. Menganalisa secara deskriptif potensi penggunaan pati sagu termodifikasi

modifikasi heat moisture treatment (HMT) yang diperoleh.

Manfaat Penelitian

Manfaat dari penelitian ini adalah pati sagu termodifikasi HMT yang diperoleh dengan berbagai karakteristik gelatinisasi dapat diaplikasikan dalam berbagai jenis produk pangan.

Hipotesis

Penelitian ini dilakukan berdasarkan hipotesis sebagai berikut:

1. Interaksi perlakuan suhu pati dan lama pemanasan mempengaruhi parameter-parameter amilografi.

2. Perlakuan suhu pati dan lama pemanasan yang berbeda dapat menghasilkan pati sagu dengan karakteristik tahan pemanasan dan pengadukan, serta tidak cenderung mengalami sineresis.

TINJAUAN PUSTAKA

Sagu

Sagu merupakan tanaman rumpun dan berkembang biak dengan membentuk anakan. Sagu termasuk tumbuhan monokotil dalam family Palmae, subfamily

Lepidocaryoideae serta genus Metroxylon. Tanaman sagu tumbuh secara alami terutama di daerah dataran atau rawa dengan sumber air yang melimpah. Menurut Oates dan Hicks (2002) tanaman sagu masih dapat tumbuh dengan baik pada ketinggian 1.250 m dpl dengan curah hujan 4.500 mm/tahun. Di Indonesia, masyarakat mengenal dua jenis penghasil tepung sagu yang utama, yaitu dari jenis Metroxylon dan jenis Arenga (sagu aren). Berbeda dengan sagu Metroxylon, sagu aren tumbuh pada lahan yang relatif lebih kering, dan banyak ditemukan di Jawa, Sumatera dan Kalimantan. Kandungan tepung dari pohon sagu aren juga relatif lebih sedikit.

Papua merupakan salah satu provinsi di Indonesia dengan potensi sagu terbesar, bahkan terluas di seluruh dunia. Menurut Ama (2002) luas lahan sagu yang terdapat di Papua adalah 771.716 hektar atau sekitar 85 persen dari luas hutan sagu nasional. Adapun wilayah sebarannya di Waropen bawah, Monokrawi, Bintuni, Inawatan, dan daerah yang belum terinventarisasi. Papua merupakan daerah sagu yang sangat potensial, karena disamping memiliki banyak jenis sagu, produktivitas beberapa jenis sagu tersebut cukup tinggi. Selain Papua tanaman sagu tersebar di Maluku, Sulawesi, dan Pulau Mentawai terutama berasal dari spesies Metroxylon sagu (McClatchey et al, 2006) serta beberapa daerah di jawa barat seperti Bogor, Sukabumi dan Banten.

sagu yang potensial untuk bahan baku produk pangan. Beberapa jenis pohon sagu di Papua dapat dilihat pada Gambar 1.

Gambar 1. Beberapa jenis sagu di Papua, yaitu (a) Sagu para, (b) Sagu berduri, dan (c) Sagu tidak berduri. (Limbongan, 2007)

Masyarakat Papua mengkonsumsi sagu dalam bentuk papeda basah, papeda kering, dan bentuk lempengan, serta hampir setiap bagian tanaman sagu dapat dimanfaatkan untuk berbagai kebutuhan (Flach, 1997). Penduduk lokal menggunakan daun sagu sebagai bahan baku atap rumah. Batang sagu dapat dipisahkan menjadi dua bagian yaitu bagian kayu dan empulur. Kayu tanaman sagu bersifat cukup kuat sehingga dapat digunakan untuk bahan bangunan rumah. Selain itu, kayu sagu dapat digunakan sebagai bahan baku kertas. Dalam industri pangan, pati teroksidasi digunakan sebagai pengental, pengemulsi, pengikat, dan pencegah sineresis untuk mempertahankan mutu pangan.

Pati sagu diperoleh dari empulur batang (Metroxylon spp) sagu dengan cara ekstraksi. Sifat dan kualitas pati sagu dipengaruhi oleh faktor genetik serta proses ekstraksinya, seperti peralatan dan air yang digunakan, cara penyimpanan potongan batang sagu, dan penyaringan (Flach, 1997). Adapun tahapan ekstraksi pati sagu yaitu: penebangan batang sagu, pembelahan batang sagu menjadi dua bagian, pemisahan empulur sagu dari bagian batang sagu yang keras dengan penohokan, penghancuran empulur sagu dengan pemarutan atau penggilingan bersama air, pemisahan pati sagu dan komponen lain dari bubur pati sagu dengan cara pengendapan, pemisahan endapan pati dan bagian lain yang larut air, pengeringan endapan (pati sagu) dengan menggunakan sinar matahari (Flach, 1997). Salah satu contoh proses ekstraksi pati sagu di Daerah Sukabumi skala industri kecil dapat dilihat pada Gambar 2.

Gambar 2 Proses ekstraksi pati sagu di Daerah Sukabumi dalam skala industri kecil (a) Pemotongan batang sagu (b) Pembelahan batang sagu (c) Pemarutan batang sagu (d) Pencucian parutan batang sagu (e) Perendaman pati sagu (f) Penyaringan pati sagu (g) Penjemuran pati sagu menggunakan sinar matahari

a b c

f e

d

Menurut Flach (1983) pati sagu yang diperoleh dari proses ekstraksi empulur batang sagu mengandung 20.2-29% pati, 50-66% air dan 13.8-21.3% bahan lain atau ampas. Rendemen pati sagu yang dihasilkan empulur batang sagu berkisar antara 15-30%. Jika dihitung dari berat kering, empulur batang sagu mengandung 54-60% pati dan 40-46% ampas. Sedangkan, jumlah pati yang dihasilkan dari tiap pohon adalah berkisar antara 90-325 kg. Tanaman sagu yang tumbuh dalam kondisi paling baik dapat menghasilkan 15-25 ton pati sagu kering per hektar (Flach, 1997). Sagu sebagai bahan pokok memiliki beberapa keunggulan dibandingkan bahan pangan lainnya, yaitu dapat disimpan dalam jangka waktu yang lama, dapat dipanen dan diolah tanpa mengenal musim serta kecilnya resiko terkena penyakit tanaman (Djoefrie, 1999).

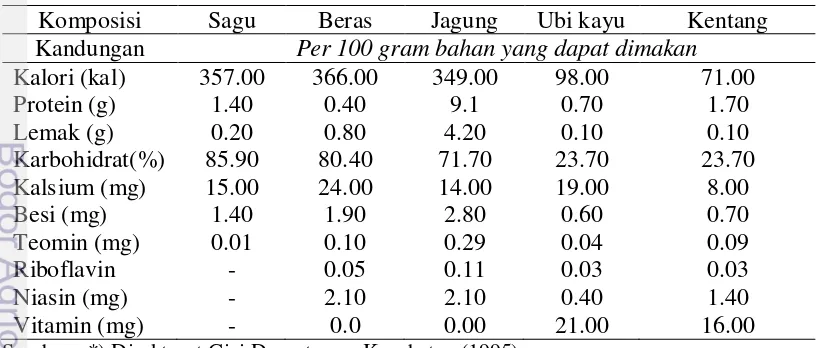

Seperti bahan pangan lainnya, pati sagu juga mempunyai kandungan kimia yang tidak jauh berbeda yaitu terdiri dari karbohidrat, protein, lemak, mineral, dan lain-lain. Pati sagu mengandung 3.65-5.96% serat pangan dan karbohidrat 80.35-85.9%. Jumlah karbohidrat sagu relatif lebih tinggi dibandingkan beras (80.40%), jagung (71.70%), ubi kayu (23.70%) dan kentang (23.70%). Kandungan lemaknya juga lebih rendah (0.20 gram) dibandingkan dengan beras (0.80 gram). Kandungan nilai gizi sagu dibandingkan pangan lainnya menurut Direktorat gizi departemen kesehatan dapat dilihat pada Tabel 1.

Tabel 1 Kandungan nilai gizi sagu dibandingkan pangan lainnya

Komposisi Sagu Beras Jagung Ubi kayu Kentang Kandungan Per 100 gram bahan yang dapat dimakan

Kalori (kal)

Pati sagu umumnya berwarna putih, namun ada pula yang secara genetik berwarna kemerahan seperti Yepha, Fikhela, dan Ruruna karena mengandung senyawa fenol. Menurut Purwani et al (2006), derajat putih sagu bervariasi dan dapat berubah menjadi kecoklatan atau kemerahan selama penyimpanan. Perubahan warna tersebut disebabkan adanya aktivitas enzim Latent polyphenol Oxidase (LPPO). Enzim ini mengkatalis reaksi oksidasi senyawa polifenol menjadi kuinon yang selanjutnya membentuk polimer dan menghasilkan warna coklat (Onsa et al. 2002).

Karakteristik Kimia Pati Sagu

Menurut Winarno (1980) pati terdiri atas dua fraksi yang dapat dipisahkan oleh air panas. Fraksi terlarut disebut amilosa dan fraksi tidak terlarut disebut amilopektin. Seperti halnya pati dari sumber lainnya, molekul pati sagu juga disusun oleh amilosa dan amilopektin. Baik amilosa maupun amilopektin disusun oleh monomer α-D-glukosa yang berikatan satu sama lain melalui ikatan glikosidik. Perbedaan antara amilosa dan amilopektin terletak pada pembentukan percabangan pada struktur linearnya, ukuran derajat polimerisasi, ukuran molekul dan pengaturan posisi pada granula pati. Amilosa dan amilopektin berperan dalam menentukan karakteristik fisik, kimia dan fungsional pati. Amilosa berkontribusi terhadap karakteristik gel karena kehadiran amilosa berpengaruh terhadap pembentukan gel (Parker, 2003).

Gambar 3 Struktur molekul amilosa (Chaplin, 2006)

Sementara itu, amilopektin merupakan molekul polisakarida dengan rantai cabang. Ikatan pada rantai utama adalah ikatan α-1,4-glikosidik, sedangkan ikatan pada titik cabang adalah ikatan α-1,6-glikosidik (Young, 1984). Amilopektin mempunyai ukuran molekul yang sangat besar dengan berat molekul yang

mencapai 107-109 (Colonna dan Buleon, 1992) dan derajat polimerisasi 3 x 105- 3 x 106 (Zobel, 1988). Struktur molekul amilopektin ditunjukkan pada

Gambar 4.

Proporsi amilosa dan amilopektin dari berbagai sumber pati berbeda-beda demikian juga dengan bentuk dan ukuran granula yang disusunnya. Umumnya, pati memiliki proporsi amilopektin yang jauh lebih besar jika dibandingkan dengan amilosa. Kandungan amilosa pada kebanyakan sumber pati biasanya berkisar antara 20-30% dan amilopektin 70-80% (Chaplin, 2006). Adanya perbedaan karakteristik granula pati akan sangat berpengaruh pada sifat fisik, sifat kimia dan sifat fungsional pati. Viskositas, ketahanan terhadap pengadukan, gelatinisasi, pembentukan tekstur, kelarutan pengental, kestabilan gel, cold swelling dan retrogradasi dipengaruhi oleh rasio amilosa dan amilopektin serta ukuran granula pati.

Menurut Flach (1983) pati sagu mengandung 27% amilosa dan 73% amilopektin. Perbandingan amilosa dan amilopektin akan mempengaruhi sifat kelarutan dan derajat gelatinisasi pati. Semakin besar kandungan amilopektin maka pati akan lebih basah, lengket dan cenderung sedikit menyerap air. Sebaliknya, jika kandungan amilosa tinggi, pati bersifat kering, kurang lengket dan mudah menyerap air (higroskopis).

Molekul amilosa dan amilopektin menyusun granula pati dengan pola tertentu (Jane, 2006). Struktur amilosa yang lurus cenderung berada pada bagian amorphous dari granula pati. Sementara itu, amilopektin yang dapat membentuk struktur double heliks bertanggung jawab terhadap bagian kristalin granula pati. Rantai-rantai samping amilosa dan amilopektin yang berdampingan dapat saling berinteraksi sehingga memberikan integritas pada granula pati yang disusunnya (Jane, 2006).

Karakteristik Fisik Pati Sagu

1 Gelatinisasi Pati

digunakan sebagai salah satu penentu sifat fungsional pati dalam aplikasinya sebagai bahan baku atau bahan tambahan produk pangan.

Pada mulanya pengembangan granula pati bersifat bolak balik (reversible) jika tidak melewati suhu gelatinisasi. Akan tetapi, jika pemanasan telah mencapai suhu tertentu pengembangan granula pati menjadi irreversible dan terjadi perubahan struktur granula. Proses ini disebut gelatinisasi dan suhu terjadinya gelatinisasi disebut suhu gelatinisasi. Suhu gelatinisasi pati sagu secara umum berkisar antara 60-72o

Pati yang memiliki kandungan amilosa yang tinggi sangat sukar menggelatinisasi karena molekul amilosa cenderung berada dalam posisi sejajar, sehingga gugus-gugus hidroksilnya dapat berikatan dengan bebas dan pati akan membentuk kristal agregat yang kuat (Anonim 1983; Fardiaz dan Afdi 1989; Ahmad 2009). Sebaliknya, pati yang memiliki komponen amilopektin tinggi sangat sukar untuk berikatan sesamanya karena rantainya bercabang, sehingga pati yang amilopektinnya tinggi sangat mudah mengalami gelatinisasi tetapi viskositasnya tidak stabil. Kandungan amilosa dan amilopektin dari setiap jenis pati dapat dilihat pada Tabel 2.

C (Swinkels 1985 dalam Emanuel 2005). Setiap pati memiliki suhu gelatinisasi yang berbeda-beda. Ini bisa dikarenakan populasi granula yang bervariasi dalam ukuran, bentuk, dan energi yang diperlukannya untuk mengembang. Selain itu, suhu gelatinisasi juga dipengaruhi oleh pemasakan, pengadukan, dan konsentrasi pati.

Tabel 2 Kandungan amilosa dan amilopektin berbagai jenis pati

Sumber pati Amilosa (%) Amilopektin (%)

Sagu Sumber : Herliana dalam Noerdin (2008)

energi kinetis molekul air. Jika energi kinetis molekul air telah cukup besar, energi kinetis tersebut dapat mengalahkan daya tarik antara molekul-molekul pati dalam granula, sehingga air akan masuk ke dalam butir-butir pati, akibatnya pati akan mengembang (Winarno, 1980).

Pati alami bersifat tidak larut dalam air dingin, akan tetapi mengalami pengembangan volume jika suspensi air-pati tersebut dipanaskan (Winarno, 1980). Apabila pemanasan dilanjutkan dalam jangka waktu tertentu kemudian dilakukan pendinginan maka perubahan viskositas pati akan membentuk karakteristik yang berbeda-beda tergantung kepada jenis pati.

Berdasarkan karakteristik yang terbentuk, tipe gelatinisasi pati dapat digolongkan menjadi 4 tipe, yaitu A, B, C, dan D (Schoch dan Maywad 1968 dikutip oleh Collado et al, 2001). Tipe A memiliki ciri kemampuan pengembangan yang tinggi dengan ditunjuknya viskositas puncak tinggi, namun akan mengalami penurunan viskositas yang tajam selama pemanasan. Tipe B memiliki kemampuan pengembangan sedang yang ditunjukkan dengan lebih rendahnya viskositas puncak dan viskositas mengalami penurunan yang tidak terlalu tajam selama pemanasan. Tipe C memiliki kemampuan pengembangan terbatas yang ditunjukkan dengan tidak adanya viskositas puncak dan viskositas tidak mengalami penurunan bahkan dapat meningkat selama pemanasan. Tipe D cenderung tidak memiliki kemampuan untuk mengembang sehingga tidak dapat membentuk pasta apabila dipanaskan.

Karakteristik gelatinisasi dapat diamati dengan menggunakan rapid visco analyzer (RVA) (Collado dan Corke, 1999; Collado et al., 2001) dan brabender amilografi. Informasi yang dapat diperoleh dari instrumen tersebut antara lain suhu awal gelatinisasi (kurva mulai naik), suhu puncak gelatinisasi (kurva mencapai puncak), stabilitas pasta pati terhadap pemanasan (yaitu ketika pemansan ditahan pada suhu 92oC), dan setback (peningkatan viskositas kembali karena adanya pembentukan gel pada suhu rendah).

2 Ukuran dan Bentuk Granula Pati

sehingga akan menentukan bentuk dan ukuran granula. Struktur amilosa yang cenderung lurus sebagian besar berada pada bagian amorphous dari granula pati dan sebagian kecil menyusun bagian kristalin pati. Sementara itu, molekul amilopektin berperan sebagai komponen utama penyusun bagian kristalin pati.

Granula pati sagu native memiliki bentuk oval dengan ukuran yang cukup besar. Ukuran granula yang besar mengindikasikan tingginya kemampuan menyerap air pada saat mengalami gelatinisasi. Hal ini yang memungkinkan pati alami memiliki viskositas yang tinggi. Bila dibandingkan dengan beberapa jenis pati lainnya, granula pati sagu mempunyai ukuran yang relatif besar yaitu mencapai rata-rata 24.8µm (Yiu et al, 2008) atau 25 µ m (Wattanachant et al, 2002). Bentuk granula pati sagu dapat dilihat pada Gambar 5.

(a) (b)

Gambar 5 Bentuk granula (a) Pati sagu (metroxylon), (b) Pati sagu aren (Haryanto dan Pangloli, 1992)

memperlihatkan pola birefringence yang jelas pada daerah gelap terangnya. Sedangkan pada pati yang dipanaskan bersama air, sifat birefringence nya secara bertahap akan hilang tergantung pada suhu dan waktu yang digunakan.

Hilangnya sifat birefringence pati disebabkan pecahnya ikatan molekul pati sehingga ikatan hidrogen dapat mengikat lebih banyak molekul air. Penetrasi air menyebabkan peningkatan derajat ketidakteraturan dan molekul pati yang terpisah serta penurunan keberadaan sifat kristal, sehingga jika pemanasan dilanjutkan maka sifat kristal dan sifat birefringence akan hilang. Sifat birefringence pati dapat hilang dengan pemanasan di atas suhu gelatinisasi pati. Granula pati dengan kandungan amilopektin tinggi (waxy starch) memperlihatkan pola birefringence yang sama seperti pati asli tersebut, sedangkan granula pati dengan kadar amilosa tinggi sering tidak memperlihatkan pola birefringence nya (Wirakartakusumah 1981 dalam Mukodiningsih 1991).

Karakteristik Gelatinisasi Pati Sagu Native

Pati sagu memiliki karakteristik yang berbeda bila dibandingkan dengan pati lain. Namun demikian, pati sagu mempunyai karakteristik yang lebih mendekati karakteristik pati umbi-umbian yaitu memiliki ukuran granula yang besar (Yiu et al, 2008), memiliki indeks pembengkakan (swelling power) dan kelarutan (solubility) yang tinggi (Wattanachant et al.,2002) serta karakteristik gelatinisasi tipe A (mempunyai puncak viskositas tinggi, namun akan menurun dengan tajam pada saat dipanaskan terus menerus pada suhu tinggi (95o

Pati dengan tipe A cenderung tidak tahan terhadap proses pemanasan dan pengadukan sehingga pati sagu native kurang dapat diaplikasikan untuk proses pengolahan yang menggunakan panas dan pengadukan untuk pembentukan teksturnya. Modifikasi yang dilakukan pada pati sagu native diharapkan dapat merubah karakteristiknya sehingga dapat diaplikasikan secara luas pada berbagai produk pangan. Seperti yang telah dijelaskan pada bagian sebelumnya bahwa tanaman sagu terdiri atas berbagai spesies dan berbagai jenis (varietas) yang menyebabkan adanya perbedaan karakteristik sagu yang dihasilkan. Selain itu, karakteristik pati sagu juga akan dipengaruhi oleh tempat tumbuhnya.

Modifikasi Pati Metode Heat Moisture Treatment (HMT)

Modifikasi pati adalah mengubah sifat asli pati dengan merubah sifat kimia dan/atau fisiknya dengan tujuan untuk menghasilkan sifat yang lebih baik atau memperbaiki sifat sebelumnya sehingga mempunyai karakteristik yang sesuai atau yang dikehendaki. Sifat-sifat yang diubah umumnya adalah karakteristik gelatinisasi, hubungan padatan dan kekentalan, kemampuan membentuk gel, kekuatan menahan air dispersi pati pada suhu rendah, sifat hidrofilik, ketahanan dispersi terhadap penurunan kekentalan oleh asam dan perusakan secara fisik serta memasukkan sifat ionisasi pati asal (Wurzburg 1989 dalam Emanuel 2005).

Modifikasi pati dapat dikelompokkan ke dalam beberapa teknik, yaitu secara fisik, kimia, dan konversi. Yang termasuk teknik modifikasi secara fisik yaitu modifikasi pati dengan heat moisture treatment (HMT) dan pregelatinisasi. Modifikasi secara kimia diantaranya adalah teknik eterifikasi, esterifikasi ikatan silang (cross-linking), sedangkan modifikasi konversi diantaranya adalah hidrolisis dengan asam secara parsial, hidrolisis enzimatik secara parsial, alkalinasi, oksidasi, dekstrinikasi (Singh et al 2007; Ahmad, 2009). Metode modifikasi ini dapat dilakukan secara tunggal baik secara kimia maupun konversi dan juga kombinasi antara keduanya. Masing-masing metode modifikasi tersebut akan menghasilkan karakteristik pati termodifikasi yang berbeda-beda dan ditunjukkan untuk proses pengolahan tertentu sesuai dengan kebutuhan proses dan penyimpanan produk.

Bila dibandingkan dengan modifikasi kimia, modifikasi pati yang dilakukan secara fisik relatif lebih aman dan lebih ramah lingkungan karena tidak menggunakan berbagai pereaksi kimia. Oleh karena itu, pati yang dihasilkan dari modifikasi fisik dapat digunakan sebagai bahan baku pangan. Penggunaan pati termodifikasi fisik yang cukup luas adalah pada berbagai produk instan seperti nasi instan, bubur instan, puding instan dan lain-lain. Pemilihan metode modifikasi pati didasarkan kepada pemenuhan kriteria proses dan mutu akhir dari produk.

kombinasi kadar air dan pemanasan diatas suhu gelatinisasi. Collado et al (2001) menyatakan modifikasi HMT adalah metode modifikasi secara fisik yang dilakukan dengan perlakuan panas dengan suhu diatas suhu gelatinisasi pada kadar air yang terbatas (< 35%).

Kadar air yang berbeda mempengaruhi besarnya peningkatan suhu gelatinisasi dan penurunan viskositas pasta pati (Hoover dan Manuel, 1995). Peningkatan suhu gelatinisasi pada pati sagu termodifikasi HMT menandakan perubahan bentuk granula pati (Pukkahuta dan Varavinit, 2007). Menurut Manuel (1996) perubahan-perubahan yang terjadi pada parameter fisik pati disebabkan adanya hubungan antara faktor berikut, yaitu: (i) terjadinya perubahan struktur pada area berkristal (crystalline) dan area tak beraturan (amorphous) pada granula pati, serta (ii) terjadinya modifikasi fisik pada bagian permukaan granula pati selama proses HMT berlangsung. Modifikasi pati dengan teknik HMT dapat merusak bentuk granula pati sehingga terbentuk lubang dipermukaannya. Proses pemanasan pati dan keberadaan air saat HMT berlangsung mengakibatkan area amosphous pati mengembang, kemudian menekan keluar area berkristal sehingga terjadi kerusakan dan pelelehan area berkristal granula pati, serta menghasilkan bentuk pati yang lebih stabil terhadap panas.

Adebowale et al., (2005) mengemukakan bahwa modifikasi dengan teknik HMT dapat mengubah karakteristik gelatinisasi pati sorgum merah, yaitu dapat meningkatkan suhu gelatinisasi, meningkatkan viskositas pasta pati, dan meningkatkan kecenderungan pati untuk mengalami retrogradasi (peningkatan setback). Perubahan ini sangat tergantung pada pengaturan kadar air modifikasi HMT.

kandungan amilosa yang lebih rendah (16 jam). Sementara itu, pH optimum untuk modifikasi pati ubi jalar dicapai pada pH 6.5 – 6.7.

Berdasarkan studi yang dilakukan oleh Purwani et al., (2006), teknik HMT dapat menggeser tipe kurva profil gelatinisasi pati sagu tipe A menjadi tipe B. Pada pergeseran pola gelatinisasi ini terjadi perubahan beberapa profil gelatinisasi diantaranya penurunan suhu puncak gelatinisasi, penurunan viskositas breakdown dan peningkatan viskositas setback. Besarnya perubahan beberapa parameter gelatinisasi tersebut tergantung pada jenis (asal daerah) sagu.

METODOLOGI PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan mulai bulan Februari sampai Mei 2010 di Laboratorium Pilot Plant Seafast Center IPB, Laboratorium Kimia dan Laboratorium Rekayasa Proses Pangan Departemen Ilmu dan Teknologi Pangan serta Laboratorium Balai Besar Penelitian dan Pengembangan Pascapanen Pertanian Bogor.

Bahan dan Alat

Bahan yang digunakan pada penelitian ini yaitu pati sagu (Metroxylon) yang diperoleh dari industri kecil daerah Sukabumi, aquades. Peralatan yang digunakan antara lain: termokopel (tipe T, jenis CC dan AC, diameter 0.8 mm), brabender amilograph (D-4100), texture analyzer (TA-CT3), oven pengering (Memmert seri 100-800), timbangan digital dan analitik, mesin penggiling dan ayakan tepung.

Tahapan Penelitian

Penelitian ini dilakukan dengan tahapan, sebagai berikut :

1. Karakterisasi Pati Sagu Native

Pada tahapan ini dilakukan karakterisasi pati sagu native meliputi analisis kadar air metode oven (AOAC, 1995), pengukuran pH pati sagu native, dan pengukuran profil pasta pati (Wattanachant et al., 2002). Analisis kadar air dilakukan terlebih dahulu, karena data yang didapatkan dari analisis kadar air pati sagu selanjutnya digunakan dalam pengukuran profil pasta pati dan modifikasi pati sagu dengan teknik HMT.

aquades ditentukan berdasarkan perhitungan kesetimbangan massa. Contoh perhitungan kesetimbangan massa tersaji di Lampiran 1.

Pati sagu basah yang telah mencapai kadar air 28% disimpan di dalam refrigerator selama satu malam pada suhu dingin (4-5o

Dalam memastikan termokopel benar-benar mengukur suhu pati maka dilakukan dengan cara, meletakkan termokopel ditengah-tengah pati atau dibagian dalam dari pati. Kemudian loyang yang berisi pati sagu basah dimasukkan ke dalam oven serta kabel termokopel disisi lainnya disambungkan ke monitor recorder. Peningkatan suhu pamanasan setiap waktu selama proses modifikasi pati dilihat pada monitor recorder sampai suhu pati yang diinginkan diperoleh. Setelah mencapai suhu pati yang diinginkan sampel pati diambil setiap setengah jam berlangsung selama 4 jam.

C) untuk penyeragaman kadar air. Kemudian pati sagu basah sebanyak 809.86 gr dimasukkan ke dalam loyang tertutup yang telah dilengkapi dengan kabel termokopel (tipe T, jenis CC dan AC, diameter 0.8 mm) dengan posisi ditengah-tengah loyang. Ukuran loyang tertutup yang digunakan 30 cm x 30 cm x 5 cm. Sebelumnya oven dipanaskan terlebih dahulu sampai suhu pemanasan yang diinginkan.

Gambar 6 Tahapan proses modifikasi HMT pati sagu menggunakan oven pengering (Memmert seri 100-800)

Pati Sagu 600 gr

Di tambah aquades hingga kadar airnya 28%

Pati sagu basah

Didiamkan di dalam refrigerator selama 1 malam

Pati sagu basah dimasukkan ke dalam loyang tertutup sebanyak 809.86 gr / 8 loyang

Oven dipanaskan sampai suhu pati sesuai perlakuan (70, 80, 90oC)

Setiap ½ jam sampel diambil, berlangsung selama 4 jam (30’, 60’, 90’, 120’, 150’, 180’, 210’, 240’ (menit))

Didinginkan

Dikeringkan dengan oven pada suhu 50oC selama 4 jam

Penggilingan dan pengayakan dengan ayakan 100 mesh

Rancangan Percobaan dan Analisis Data Rancangan Percobaan

Penetuan perlakuan terbaik pada modifikasi pati sagu dengan metode HMT ini menggunakan dua faktor yaitu faktor α dan β, dimana:

faktor α adalah pemanasan pada suhu pati

α 1 = suhu pati 70o

= lama pemanasan 120 menit 5

β

= lama pemanasan 150 menit 6

β

= lama pemanasan 180 menit 7

β

= lama pemanasan 210 menit 8

Rancangan percobaan yang dilakukan dalam penelitian ini adalah rancangan acak lengkap faktorial 3x8 dengan dua kali ulangan (Matjik dan Sumertajaya, 2006) dengan model linear sebagai berikut:

= lama pemanasan 240 menit

Yijk= µ + αi + β j + αiβj + ε Dimana :

ijk

Yijk

µ = nilai tengah umum

= nilai pengamatan pada faktor suhu taraf ke-i dan faktor lama pemanasan taraf ke-j dan ulangan ke k

αi

β

= pengaruh utama faktor suhu pati j

α

= pengaruh utama faktor lama pemanasan iβj

ε

Analisis Data

Data yang diperoleh kemudian dianalisa dengan menggunakan model linear general (GLM) pada program SPSS 16 untuk melihat pengaruh formulasi. Apabila diperoleh perbedaan nyata, maka dilanjutkan dengan uji lanjut Duncan pada program yang sama.

Metode Analisis

1. Analisis Profil Gelatinisasi Pati Menggunakan Brabender Amilograph (Wattanachant et al. 2002; Purwani et al. 2006)

Karakteristik gelatinisasi dapat dilihat menggunakan alat brabender amilografi. Pati disuspensikan dalam air dengan konsentrasi 6 % ( 6% padatan pati dalam 450 ml air). Suspensi dipanaskan dari suhu 30oC sampai 95oC dengan kecepatan peningkatan suhu sebanyak 1.5oC/menit. Setelah mencapai 95oC, suhu dipertahankan selama 20 menit. Suhu kemudian diturunkan sampai 50o

Informasi yang dapat diperoleh dari amilograf adalah parameter profil gelatinisasi pati antara lain :

C dan dipertahankan kembali selama 20 menit. Perubahan viskositas selama analisis akan dicatat di atas kertas yang dinamakan amilogram. Penentuan profil gelatinisasi pati disajikan pada Gambar 7.

1. Suhu awal gelatinisasi (SAG)

yaitu suhu pada saat viskositas pasta mulai naik dengan tajam (Sulistiyanto, 1988 dan Mulyandari, 1992). Suhu awal gelatinisasi pada amilogram dibaca pada titik ‘a’ seperti pada Gambar 7.

2. Viskositas puncak (VP)

3. Suhu puncak gelatinisasi (SPG)

yaitu suhu pada saat pasta mencapai viskositas maksimum atau puncak (Kim et al., 1996). Suhu puncak adalah nilai pada titik ‘c’ pada Gambar 7.

4. Viskositas pasta panas (VPP)

yaitu viskositas setelah dipertahankan pada suhu 95o

5. Viskositas breakdown (VB)

C selama 20 menit. Berdasarkan Gambar 7 viskositas pasta panas yaitu pada titik ‘d’.

yaitu perubahan viskositas selama pemanasan. VB diperoleh dengan selisih antara viskositas puncak dengan viskositas terendah setelah ditahan pada suhu 95o

6. Viskositas pasta dingin (VPD)

C selama 20 menit. Berdasarkan Gambar 7 viskositas breakdown adalah viskositas pada titik ‘b’ dikurangi viskositas pada titik ‘d’.

yaitu viskositas pada saat pasta didinginkan pada suhu 50o

7. Viskositas setback (VSB)

C. Berdasarkan Gambar 7 viskositas pasta panas yaitu pada titik ‘f’.

yaitu perubahan viskositas selama pendinginan.VSB diperoleh dengan selisih antara viskositas setelah ditahan pada suhu 50oC selama 20 menit dikurangi viskositas pada saat mulai suhu 50o

Kurva profil gelatinisasi yang terdapat pada amilogram tidak dapat memberikan informasi suhu awal gelatinisasi (SAG) maupun suhu puncak gelatinisasi (SPG). Penentuan SAG dan SPG dilakukan berdasarkan waktu pada saat kurva mulai menaik (untuk SAG) dan waktu pada saat kurva mencapai viskositas maksimumnya (untuk SPG). Brabender amilograf yang digunakan mempunyai peningkatan suhu per satuan waktu yang konstan sehingga perhitungan suhu setelah waktu tertentu dapat dihitung dengan mudah yaitu dengan cara menambahkan suhu awal analisis dengan kenaikan suhu selama waktu tertentu.

C. Berdasarkan Gambar 7 viskositas dingin adalah viskositas pada titik ‘f’ dikurangi viskositas pada titik ‘e’.

SAG = (1.5 x WAG) + 30 SPG = (1.5 x WPG) + 30 Dimana :

SAG = Suhu awal gelatinisasi (o SPG = Suhu pincak gelatinisasi (

C) o

WAG = Waktu pada saat kurva mulai menaik (menit) C)

WPG = Waktu pada saat kurva mencapai viskositas maksimumnya (menit) 1.5 = Kenaikan suhu sebanyak 1.5o

30 = Suhu awal analisis (30

C/ menit o

Parameter yang diamati dikorelasikan dengan perlakuan suhu pati dan lama pemanasan. Jika koefisien korelasinya besar dilakukan analisis regresi.

C)

2. Analisis Kadar Air

Cawan kosong dikeringkan dalam oven selama 15 menit dan didinginkan dalam desikator (selama 10 menit untuk cawan alumunium dan 20 menit untuk cawan porselin). Cawan kering ditimbang.

Sebanyak 5 g sampel ditimbang dengan cepat kedalam cawan kering, kemudian dihomogenkan. Tutup cawan dibuka, cawan sampel beserta tutupnya di keringkan dalam oven suhu 105oC selama 3 jam. Cawan diletakkan secara seksama agar tidak menyentuh dinding oven. Cawan sampel dipindahkan ke dalam desikator, ditutup dengan penutup cawan, didinginkan lalu ditimbang kembali. Cawan dimasukkan kembali ke dalam oven sampai diperoleh berat konstan. Kadar air dihitungan dengan menggunakan rumus berikut:

Kadar air (g/100g bahan basah) =

dimana : W = bobot contoh sebelum dikeringkan (g)

3. Analisis Ukuran dan Bentuk Granula Pati

Pati/tepung dibuat suspensi dalam air dan dilihat dibawah mikroskop polarisasi cahaya. Bentuk dan sifat birefringence pati dapat langsung dilihat di bawah mikroskop dengan pembesaran 200 x. Ukuran granula pati ditentukan berdasarkan rata-rata dan kisaran dari granula pati yang berhasil didokumentasi oleh kamera.

Pengamatan ukuran dan bentuk granula bertujuan untuk mengetahui pengaruh modifikasi terhadap struktur granula pati. Pengamatan yang dilakukan mencakup ukuran, bentuk dan ada tidaknya sifat birefringence pati.

4. Analisis Kekuatan Gel (Wattanachant et al., 2002)

Analisis kekuatan gel dengan prosedur sebagai berikut: dibuat suspensi pati dengan konsentrasi padatan kering sebanyak 6%. Suspensi dipanaskan sampai mencapai suhu gelatinisasinya. Pasta pati dituang ke dalam tabung plastik (diameter 4 cm dan tinggi 5 cm) sampai penuh. Tabung disimpan pada suhu 4oC selama 24 jam. Pengukuran kekuatan gel dilakukan dengan menggunakan tekstur analizer pada kondisi sebagai berikut mode: kekuatan gel Test mode dan option measure force ini compression, pre test speed: 0.2 mm/detik, test speed: 0.2 mm/detik, post test speed 0.2 mm/detik, distance: 4.0 mm, tipe: auto, force: 4 g, dan acessory: 0.5 radius cylinder (P/0.5 R). penentuan kekuatan gel didasarkan pada maksimum gaya (nilai puncak) pada tekanan/kompresi pertama dengan satuan gf (gram force).

5. Analisis Freeze Thaw Stability (Wattanachant et al., 2002)

Pasta pati dibuat dengan prosedur seperti pada persiapan pasta pati untuk analisis kekuatan gel. Pasta pati ditimbang sebanyak masing-masing 20 g ke dalam 2 buah tabung sentrifuse yang telah diketahui beratnya. Tabung sentrifuse ditutup dengan rapat. Tabung disimpan pada suhu 4oC selama 24 jam, diikuti dengan pembekuan pada suhu -20o

Sampel yang telah mendapat perlakuan satu siklus freeze-thaw tersebut disentrifusi selama 15 menit pada kecepatan 3500 rpm. Selama sentrifusi berlangsung, air yang keluar dari matriks gel selama perlakuan freeze-thaw akan

berada dibagian atas tabung dan gel pati akan berada di bagian bawah tabung. Air yang berada di atas tabung dipisahkan kemudian diukur beratnya. Persentase sineresis dinyatakan dengan perbdaningan antara air yang keluar terhadap berat awal pasta pati.

6. Analisis Swelling Volume dan Fraksi Pati yang Tidak Membentuk Gel (Collado dan Corke 1999; Singh et al. 2005)

HASIL DAN PEMBAHASAN

Karakteristik Gelatinisasi Pati Sagu Native

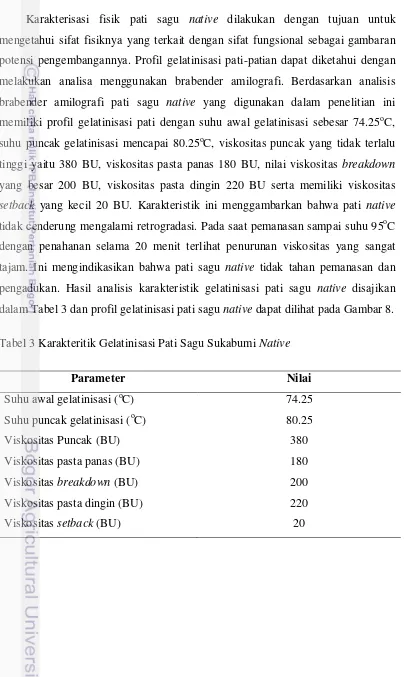

Karakterisasi fisik pati sagu native dilakukan dengan tujuan untuk mengetahui sifat fisiknya yang terkait dengan sifat fungsional sebagai gambaran potensi pengembangannya. Profil gelatinisasi pati-patian dapat diketahui dengan melakukan analisa menggunakan brabender amilografi. Berdasarkan analisis brabender amilografi pati sagu native yang digunakan dalam penelitian ini memiliki profil gelatinisasi pati dengan suhu awal gelatinisasi sebesar 74.25oC, suhu puncak gelatinisasi mencapai 80.25oC, viskositas puncak yang tidak terlalu tinggi yaitu 380 BU, viskositas pasta panas 180 BU, nilai viskositas breakdown yang besar 200 BU, viskositas pasta dingin 220 BU serta memiliki viskositas setback yang kecil 20 BU. Karakteristik ini menggambarkan bahwa pati native tidak cenderung mengalami retrogradasi. Pada saat pemanasan sampai suhu 95oC dengan penahanan selama 20 menit terlihat penurunan viskositas yang sangat tajam. Ini mengindikasikan bahwa pati sagu native tidak tahan pemanasan dan pengadukan. Hasil analisis karakteristik gelatinisasi pati sagu native disajikan dalam Tabel 3 dan profil gelatinisasi pati sagu native dapat dilihat pada Gambar 8.

Tabel 3 Karakteritik Gelatinisasi Pati Sagu Sukabumi Native

Parameter Nilai

Suhu awal gelatinisasi (oC) 74.25

Suhu puncak gelatinisasi (oC) 80.25

Viskositas Puncak (BU) 380

Viskositas pasta panas (BU) 180

Viskositas breakdown (BU) 200

Viskositas pasta dingin (BU) 220

Gambar 8 Profil Gelatinisasi Pati Sagu Sukabumi Native

Modifikasi pati sagu dengan heat moisture treatment (HMT)

Proses modifikasi HMT pada pati sagu dilakukan dengan penentuan pemanasan suhu pati yaitu 70, 80 dan 90oC dan lama pemanasan 0.5 – 4 jam. Pemilihan suhu modifikasi tersebut berdasarkan beberapa studi yang dilakukan sebelumnya. Rata-rata suhu yang terbaik dalam proses modifikasi HMT adalah 110oC. Suhu 110oC tersebut adalah udara dalam oven yang digunakan untuk proses modifikasi HMT. Berdasarkan beberapa hasil percobaan modifikasi HMT pati sagu sebanyak 600 gram dengan suhu oven 110oC, diketahui suhu pati hanya mencapai sekitar 90oC. Lama pemanasan selama 4 jam dapat menghasilkan pati termodifikasi dengan karakteristik yang lebih baik dari pati nativenya (Herawati, 2009). Perubahan karakteristik pati sagu dapat dilihat dari profil gelatinisasinya dengan menggunakan instrumen brabender amilografi.

Perubahan Karakteristik Pati Sagu Termodifikasi HMT pada Parameter-parameter Amilografi

Pada penelitian modifikasi pati sagu dengan teknik HMT parameter amilografi yang diamati adalah suhu awal gelatinisasi (SAG), suhu puncak gelatinisasi (SPG), viskositas puncak (VP), viskositas pasta panas (VPP), viskositas breakdown (VB), viskositas pasta dingin (VPD) dan viskositas setback (VSB) pada pemanasan suhu pati 70, 80 dan 90oC dengan lama pemanasan mencapai 4 jam.

a. Suhu Awal Gelatinisasi (SAG) Pati Sagu

Suhu awal gelatinisasi adalah suhu pada saat pertama kali viskositas mulai naik. Peningkatan viskositas ini disebabkan karena terjadinya proses imbibisi air ke dalam granula yang dipanaskan, kemudian menyebabkan pembengkakan granula pati yang irreversible di dalam air, dimana energi kinetik molekul-molekul air lebih kuat daripada daya tarik menarik pati di dalam granula pati. Hasil analisis dari brabender amilografi pada perlakuan suhu pati dan lama pemanasan diperoleh suhu awal gelatinisasi yang berbeda-beda.

menunjukkan bahwa dibutuhkan energi yang besar untuk memutuskan ikatan hidrogen antar dan intermolekuler di dalam granula pati sagu termodifikasi.

Gambar 9 Suhu awal gelatinisasi (SAG) pati sagu termodifikasi HMT setiap peningkatan lama pemanasan pada tiga tingkatan suhu pati

Semakin tinggi suhu awal gelatinisasi yang dihasilkan menunjukkan pati lebih tahan terhadap panas, dikarenakan rekristalisasi komponen granula selama proses modifikasi HMT. Peningkatan suhu awal gelatinisasi dikarenakan molekul-molekul pati bergetar lebih keras, memecah ikatan hidrogen antar molekul-molekul amilosa dan amilopektin pada granula selama proses modifikasi, memungkinkan daerah ikatan hidrogennya lebih terpaut molekul air sehingga bisa mengarah pada peningkatan stabilitas interaksi molekul di dalam granula pati (Pakkahuta dan Varavinit, 2007). Peningkatan suhu awal gelatinisasi juga terjadi pada pati yang mengalami modifikasi ikatan silang (Muhammad et al, 2000).

76.13 a 76.13 a 76.13 a 76.13 a

Suhu pati 70 oC Suhu pati 80 oC Suhu pati 90 oC

b. Suhu Puncak Gelatinisasi (SPG) Pati Sagu

Suhu puncak gelatinisasi merupakan suhu yang dibutuhkan pada saat pasta mencapai viskositas maksimum atau granula pati tergelatinisasi sempurna. Sama halnya dengan suhu awal gelatinisasi, suhu puncak gelatinisasi yang diperoleh tergantung pada jenis pati, ukuran granula serta perlakuan modifikasi yang diberikan yaitu suhu dan waktu pemanasan, serta konsentrasi air yang diberikan. Gelatinisasi adalah proses yang kompleks dimana granula pati membengkak secara irreversible (Winarno, 1980). Gelatinisasi terjadi apabila pembengkakan pada bagian amorf telah merusak ikatan antar molekul pati yang lemah dan menghidrasinya. Suhu gelatinisasi tidak mempunyai hubungan yang jelas dengan kandungan amilosa pati, tetapi setelah tercapai suhu gelatinisasinya sifat pati tergantung pada fraksi pati yaitu amilosa dan amilopektin. Dalam satu jenis pati, granula yang mempunyai ukuran lebih besar mengalami gelatinisasi pada suhu yang lebih rendah daripada granula yang berukuran kecil (Mulyandari, 1992).

89.16 a

90.38 b

93.00 c

87,00 88,00 89,00 90,00 91,00 92,00 93,00 94,00

70 oC 80 oC 90 oC

SPG

(

o

C

)

Suhu pati

Ket: Superscript yang berbeda pada garis yang sama berarti berbeda nyata pada uji lanjut Duncan (P<0.05)

Gambar 10 Suhu puncak gelatinisasi (SPG) pati sagu termodifikasi HMT pada tiga tingkatan suhu pati

Proses modifikasi HMT dapat meningkatan suhu gelatinisasi, karena proses modifikasi HMT bisa menyebabkan rekristalisasi komponen granula pati sehingga menyebabkan pati termodifikasi HMT menjadi lebih tahan terhadap panas sehingga membutuhkan suhu yang lebih tinggi untuk menggelatinisasi sempurna (Gunaratne dan Corke, 2007).

c. Viskositas Puncak (VP) Pati Sagu

konsentrasi pati. Semakin tinggi konsentrasi pati maka semakin tinggi viskositas yang dihasilkan.

Berdasarkan analisis statistik yang disajikan pada Lampiran 4 suhu pati berpengaruh nyata terhadap viskositas puncak (P<0.05). Uji lanjut metode Duncan menyatakan bahwa ketiga suhu pati menghasilkan nilai viskositas puncak yang berbeda-beda. Semakin tinggi suhu pati nilai viskositas puncak yang diperoleh semakin rendah. Adanya penurunan viskositas pasta menunjukkan adanya penurunan kemampuan penyerapan air oleh granula pati. Ini sesuai dengan percobaan yang dilakukan Liu et al (2000) mempelajari HMT menggunakan autoclave. Penurunan pada viskositas puncak terlihat pada HMT pati jagung. Mereka menyatakan bahwa pemanasan autoclave bisa menimbulkan gelatinisasi pati sebagian disekitar kulit sisi luar granula, dimana bertindak sebagai rintangan untuk air merembes dan menghambat gelatinisasi dan pasta selanjutnya.

330 g

Suhu pati 70 oC Suhu pati 80 oC Suhu pati 90 oC

Ket:Superscript yang berbeda pada garis yang sama berarti berbeda nyata pada uji lanjut Duncan (P<0.05)

Gambar 11 Interaksi antara suhu pati dan lama pemanasan terhadap viskositas puncak (VP) pati sagu termodifikasi HMT

Hoover dan Manuel (1996) mempelajari HMT menggunakan pemanasan oven dan melaporkan penurunan viskositas pasta dipati jagung. Mereka menjelaskan sebagai hasil dari meningkatnya inter dan intra molekuler ikatan hidrogen dikarenakan penggabungan rantai pati, terutama amilosa. Akan tetapi, sebelumnya Hoover dan Vasanthan (1994) melaporkan sebaliknya dampak pada viskositas pasta dari HMT pati gandum meningkat, mengikuti pemanasan oven. Ini bisa disimpulkan bahwa dampak dari HMT pada viskositas pasta beragam dan tergantung pada perbedaan sumber pati, alat yang digunakan dan kondisi dari HMT.

Stute(1992) dalam Collado et al (2001) menyatakan perlakuan hidrotermal seperti HMT dapat membuat granula pati lebih resisten terhadap deformasi sebagai akibat dari penguatan gaya ikatan intra granula. Oleh karena itu, pati cenderung mempunyai kemampuan penyerapan air yang rendah dan mengalami pengembangan yang terbatas pada saat mengalami gelatinisasi. Selain itu, pengembangan granula pati juga dipengaruhi proporsi amilosa dan amilopektinnya. Seperti pada pati barley dengan kandungan amilosa yang tinggi menyebabkan pengembangan yang terbatas sehingga viskositas puncak pasta terbatas pula. Barley dengan kandungan amilopektin yang tinggi dapat meningkatkan viskositas puncak yang tinggi pada temperatur gelatinisasi yang rendah. Ini membuktikan bahwa amilopektin merupakan komponen yang bertanggung jawab dalam pengembang granula.

d. Viskositas pasta panas (VPP)

Berdasarkan analisis statistik yang disajikan pada Lampiran 5 suhu pati berpengaruh nyata terhadap viskositas pasta panas (P<0.05). Uji lanjut metode Duncan menyatakan bahwa perlakuan suhu pati 80 dan 90oC tidak berbeda terhadap viskositas pasta panas, akan tetapi berbeda pada suhu pati 70o

Interaksi antara suhu pati dan lama pemanasan berbeda nyata terhadap viskositas pasta panas (P<0.05). Uji lanjut metode Duncan menunjukkan interaksi antara suhu pati 90

C. Perlakuan lama pemanasan berpengaruh nyata terhadap viskositas pasta panas (P<0.05). Uji lanjut metode Duncan menyatakan bahwa lama pemanasan 0.5 jam berbeda dengan 1, 1.5, 2, dan 2.5 jam berbeda dengan 3 dan 3.5 jam serta berbeda dengan 4 jam terhadap viskositas pasta panas. Semakin lama pemanasan menghasilkan viskositas pasta panas yang semakin kecil.

o

C dengan lama pemanasan 1, 3, 3.5 dan 4 jam tidak berbeda dengan interaksi suhu pati 80oC dengan lama pemanasan 2 sampai 4 jam terhadap viskositas pasta panas yang dihasilkan. Semakin lama pemanasan nilai viskositas pasta panas yang dihasilkan semakin menurun/kecil. Interaksi antara suhu pati 90oC lama pemanasan 0.5 dan 2.5 jam menghasilkan nilai viskositas pasta panas yang sama dengan interaksi suhu pati 80oC lama pemanasan 1.5 jam. Begitu juga dengan interaksi antara suhu pati 90oC lama pemanasan 2 jam dengan suhu pati 80o

Interaksi pada suhu pati 70

C lama pemanasan 0.5 dan 1 jam menghasilkan viskositas pasta panas yang tidak berbeda.

o

Gambar 12 Interaksi antara suhu pati dan lama pemanasan terhadap vikositas pasta panas (VPP) pati sagu termodifikasi HMT

Pada Gambar 12 terlihat pati suhu 80oC memiliki nilai viskositas pasta panas yang cukup konsisten dengan peningkatan lama pemanasan. Nilai viskositas pasta panas yang diperoleh cenderung menurun dengan semakin lama pemanasan. Pada suhu pati 70oC terlihat kecenderungan meningkat pada viskositas pasta panas dengan semakin meningkatnya lama pemanasan. Ini menandakan pati sagu termodifikasi yang dihasilkan memiliki sifat yang tidak stabil selama pemanasan dan didukung dengan tingginya viskositas puncak serta turun secara tajam selama pemanasan. Viskositas pasta panas cenderung menurun pada pati suhu 80 dan 90oC dan mengindikasikan pati sagu termodifikasi HMT tersebut cukup stabil selama pemanasan.

Suhu pati 70 oC Suhu pati 80 oC Suhu pati 90 oC

e. Viskositas Breakdown (VB)

Parameter viskositas pasta panas dan viskositas breakdown mempunyai keterikatan satu sama lain, karena viskositas breakdown merupakan selisih antara viskositas puncak pasta dengan viskositas pasta panas. Berdasarkan analisis statistik yang disajikan pada Lampiran 6 viskositas breakdown berpengaruh nyata pada peningkatan pemanasan suhu pati (P<0.05). Uji lanjut metode Duncan menunjukkan bahwa pati sagu termodifikasi HMT suhu pati 90o

Perlakuan lama pemanasan tidak berpengaruh nyata terhadap viskositas breakdown (P>0.05). Range viskositas breakdown yang dihasilkan sangat sempit dengan peningkatan lama pemanasan setiap setengah jam, sehingga lama pemanasan tidak berpengaruh terhadap viskositas breakdown. Akan tetapi, terjadi interaksi secara signifikan antara suhu pati dan lama pemanasan terhadap viskositas breakdown (P<0.05). Uji lanjut metode Duncan menyatakan bahwa interaksi pada suhu pati 90

C memiliki viskositas breakdown terkecil dibandingkan perlakuan pati termodifikasi HMT lainnya.

o

C lama pemanasan 0.5, 1, 2.5 dan 3 jam menghasilkan viskositas breakdown dengan nilai viskositas paling kecil yaitu 20 BU. Interaksi antara suhu pati 80oC lama pemanasan 1.5, 2, 3, 3.5 dan 4 jam menghasilkan nilai viskositas breakdown yang sama dengan interaksi perlakuan suhu pati 90oC lama pemanasan 1.5, 2, 3.5 dan 4 jam dengan nilai viskositas yang diperoleh sebesar 50 sampai 60 BU. Interaksi antara suhu pati 70o

Pada Gambar 13 terlihat bahwa semakin tinggi suhu pati bisa menghasilkan nilai viskositas breakdown yang semakin kecil. Ini mengindikasikan proses modifikasi HMT dapat menurunkan nilai viskositas breakdown. Semakin menurunnya nilai viskositas breakdown menunjukkan pati dengan karakteristik yang cukup stabil pada pemanasan. Pada suhu pati 70

C dengan lama pemanasan 4 jam menghasilkan nilai viskositas breakdown yang paling besar dibanding perlakuan lainnya dengan nilai 120 BU. Adanya interaksi antara suhu pati dan lama pemansan dapat dilihat pada Gambar 13.

o

nya pemanasan pati suhu 70oC sudah dapat menurunkan nilai viskositas breakdownnya yaitu 200 BU menjadi 120 BU.

Gambar 13 Interaksi antara suhu pati dan lama pemanasan terhadap viskositas breakdown (VB) pati sagu termodifikasi HMT

f. Viskositas Pasta Dingin (VPD)

Viskositas pasta dingin diperoleh pada saat pasta didinginkan dari suhu 95oC mencapai suhu 50oC. Viskositas pasta dingin menunjukkan kestabilan pasta selama pendinginan. Berdasarkan analisis statistik yang disajikan pada Lampiran 7 suhu pati berpengaruh nyata (P<0.05) terhadap viskosistas pasta dingin. Uji lanjut metode Duncan menunjukkan bahwa suhu pati 80 dan 90oC tidak berbeda terhadap viskositas pasta dingin, akan tetapi berbeda nyata dengan suhu pati 70oC. Nilai viskositas pasta dingin tertinggi dihasilkan pati sagu termodifikasi HMT suhu pati 70oC. Lama pemanasan juga berpengaruh nyata terhadap viskositas pasta dingin (P<0.05). Uji lanjut metode Duncan menunjukkan bahwa lama

80 c