i SKRIPSI

PENGGUNAAN PATI SAGU TERMODIFIKASI DENGAN HEAT MOISTURE-TREATMENT (HMT) UNTUK MENINGKATKAN

KUALITAS TEKSTUR BAKSO DAGING SAPI

FELICIA F24060503

2010

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

ii

PENGGUNAAN PATI SAGU TERMODIFIKASI DENGAN HEAT MOISTURE-TREATMENT (HMT) UNTUK MENINGKATKAN

KUALITAS TEKSTUR BAKSO DAGING SAPI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh: FELICIA F24060503

2010

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

iii

Judul Skripsi : Penggunaan Pati Sagu Termodifikasi dengan Heat Moisture Treatment (HMT) untuk Meningkatkan Kualitas Tekstur Bakso Daging Sapi

Nama : Felicia NIM : F24060503

Menyetujui :

Dosen Pembimbing I Dosen Pembimbing II

Dr. Ir. Budiatman Satiawihardja, M.Sc Dian Herawati, STP, M.Si NIP. 19530815.197903.1.002 NIP. 19750111.200701.2.001

Mengetahui : Ketua Departemen,

Dr. Ir. Dahrul Syah NIP. 19650814.199002.1.001

HEAT MOISTURE TREATMENT (HMT) MODIFIED SAGO STARCH APPLICATION IN BEEF MEATBALL TO IMPROVE ITS

TEXTURE QUALITY

Felicia1, Budiatman Satiawihardja2 dan Dian Herawati3

1,2,3

Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian

Bogor, Kampus IPB Darmaga, PO. Box 220, Bogor 16002, Indonesia

Abstract

Meatball is a common food in Indonesia. It usually uses sodium tripolyphosphate (STPP) as its plasticizer. Unfortunately, STPP is a food additive which is strictly regulated by the government because of its chemical hazard. Sago starch, which is modified into type C by heat moisture treatment (HMT), is believed to develop meatball elasticity. The main advantages of using this kind of starch are cheap and have no harm to health. In addition, this sago starch has no peak viscosity and has more gel strength forming ability. This is the suitable starch to produce meatball elasticity. The aim of this research is to find the best formula for meatball by using HMT modified sago starch, so that the meatball could reach its best texture without adding high concentration of STPP.

In the preliminary research the sago starch was modified into type C by heat moisture treatment in controlled conditions (1100C, 4 hours, water content of 28%). The main research was carried out and was divided into two parts, the first part was meatball formulation and the second part was meatball physical and chemical characteristics analysis. The results showed that the best formula for meatball was the one that contained 10% of HMT type C sago starch and 0.2% of STPP. It was proven from both penetrometer test and sensory test (rating and ranking hedonic). The penetrometer test showed that the best formula had hardness of 12.5±0.1gf, while rating hedonic and ranking hedonic test showed that the best formula were significally different with the other formulas. TPA test showed that the best formula characteristics were hardness 3510.9±10.4gf, elasticity 96.04±0.05%, cohesiveness 0.873±0.000, stickiness 2608.2±4.4gf, and chewiness 2514.8±14.3gf. The other physical parameters such as shear force were 1253.0±1.4gf, water holding capacity 66.53±1.19%, porosity 55.90±0.10%, and specific mass density 1.05±0.00. Almost all of the results above showed that HMT modified sago starch was effective to improve meatball texture, and therefore could partially substitute STPP in meatball.

iv

Felicia. F24060503. Penggunaan Pati Sagu Termodifikasi dengan Heat Moisture-Treatment (HMT) untuk Meningkatkan Kualitas Tekstur Bakso Daging Sapi. Di bawah bimbingan : Dr. Ir. Budiatman Satiawihardja, M.Sc dan Dian Herawati, STP, M.Si. 2010

Bakso adalah makanan yang cukup dikenal di Indonesia. Pada bakso, pengenyal yang biasa digunakan adalah sodium tripolifosfat (STPP). Kendati demikian, STPP adalah bahan tambahan pangan (BTP) yang diatur secara ketat oleh pemerintah karena penggunaan yang berlebihan dapat menimbulkan bahaya bagi kesehatan. Oleh sebab itu, saat ini banyak dilakukan penelitian untuk mensubstitusi penggunaan STPP pada bakso, salah satunya adalah dengan penambahan pati sagu HMT. Pati sagu HMT adalah pati sagu yang dimodifikasi dengan heat moisture treatment (HMT), dalam kondisi proses terkontrol dapat diubah menjadi pati tipe C. Pati sagu ini berbeda dengan pati sagu alaminya karena memiliki kekuatan gel yang lebih tinggi. Hal ini membuat pati sagu tersebut cocok untuk menjadi pengenyal bakso dan diharapkan dapat meningkatkan kualitas tekstur bakso daging sapi.

Penelitian ini bertujuan untuk memperoleh formula penambahan pati sagu termodifikasi heat moisture-treatment (HMT) tipe C pada bakso sapi dengan tekstur terbaik, serta mengetahui karakteristik fisik dan kimianya. Penelitian dilakukan dalam dua tahapan, dimana pada tahapan pertama dilakukan uji kekerasan (penetrometer) dan uji organoleptik (uji rating dan ranking hedonik) pada beberapa formula, sedangkan pada pengujian tahap kedua dilakukan analisa terhadap karakteristik fisik dan kimia formula terpilih. Pengujian fisik, yaitu pengujian TPA (texture profile analysis), berat jenis, daya ikat air, dan daya iris, dilakukan untuk membandingkan karakteristik fisik formula terpilih dengan kontrol dan bakso komersial. Kontrol yang digunakan adalah bakso tanpa penambahan pati sagu HMT, sedang bakso komersial yang digunakan adalah bakso yanglaku di pasaran dan dianggap memiliki kualitas tekstur yang baik.

v

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 16 Desember 1987. Penulis merupakan anak pertama dari tiga bersaudara. Penulis lulus pendidikan jenjang SD pada tahun 2000 dari SD Kristen IPEKA Sunter. Tahun 2003, penulis lulus jenjang pendidikan SLTP dari SLTP Kristen IPEKA Sunter II. Pada tahun 2006, penulis lulus dari SMU Don Bosco II Pulomas dan pada tahun yang sama lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB (USMI). Penulis memilih mayor Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian dan minor Kewirausahaan Agribisnis (Fakultas Ekonomi dan Manajemen).

vi

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Oktober 2009 ini adalah pati sagu HMT, dengan judul Penggunaan Pati Sagu Termodifikasi dengan Heat Moisture Treatment (HMT) untuk Meningkatkan Kekenyalan Bakso Daging Sapi. Ucapan terima kasih penulis sampaikan kepada semua pihak yang telah membantu dalam penyelesaian karya ilmiah ini, yaitu:

1. Tuhan Yang Maha Esa atas berkatNya sehingga karya ilmiah ini dapat terselesaikan.

2. Keluarga yang telah memberikan segala bantuan dan dukungan setiap saat. 3. Dr. Ir. Budiatman Satiawihardja, M.Sc selaku pembimbing akademik, atas

saran, bimbingan, dan perhatian yang telah diberikan.

4. Dian Herawati, STP, M.Si selaku pembimbing skripsi, atas saran, bimbingan, dan perhatian yang telah diberikan.

5. Dr. Dede R Adawiyah atas kesediaan waktu dan pikirannya untuk menjadi penguji sidang.

6. Rekan-rekan 52 atas dukungan dan bantuannya, terutama G.H., Stella Darmadi, Federika Rosephin, Nina Ivana S, Daisy Natalia, Prima, dan Febri. 7. Rekan-rekan yang telah memberi dukungan tanpa henti, terutama “ para

penghuni Perwira”, para guru dan dosen yang telah memberikan ilmu.

8. Seluruh analis dan teknisi laboratorium ITP, terutama kepada Ibu Rubiah, Bapak Gatot, Ibu Antin, Bapak Yahya, Bapak Sobirin, dan Bapak Ibnu Wahid.

9. Para pustakawan PITP, PAU, dan Perpustakaan LSI atas bantuan yang telah diberikan dalam pencarian literatur, dan seluruh pegawai IPB.

Semoga karya ilmiah ini bermanfaat. Bogor, 17 Juni 2010

vii

DAFTAR ISI

Halaman

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN ... 2

II. TINJAUAN PUSTAKA ... 3

A. SAGU ... 3

B. PATI SAGU ... 4

C. KARAKTERISTIK PATI SAGU TERMODIFIKASI HMT ... 5

D. BAKSO ... 7

1. Pembuatan bakso ... 10

a. Daging ... 10

b. Bahan pengisi ... 12

c. Garam dapur dan bumbu ... 13

d. Es atau air es ... 14

2. Bakso sebagai produk emulsi ... 15

E. PENGENYAL DALAM PRODUKSI BAKSO ... 16

F. TEKSTUR DAN KEKENYALAN BAKSO ... 19

G. DAYA IKAT AIR ... 20

III. METODOLOGI PENELITIAN ... 21

A. BAHAN DAN ALAT ... 21

1. Bahan ... 21

2. Alat ... 21

B. METODE PENELITIAN ... 21

viii

2. Produksi bakso dengan penambahan pati sagu HMT ... 23

3. Rancangan percobaan ... 24

a. Penentuan formula dengan tekstur terpilih ... 26

b. Penentuan produk formula terbaik dari produk-produk dengan tekstur terpilih ... 28

c. Pembandingan antara bakso formula terbaik dengan bakso kontrol dan bakso komersial ... 28

4. Metode analisis ... 29

a. Uji kekerasan dengan penetrometer ... 29

b. Uji rating hedonik ... 29

c. Uji ranking hedonik ... 30

d. Texture profile analysis ... 30

e. Daya iris ... 32

f. Uji porositas ... 33

g. Daya ikat air ... 33

h. Berat jenis spesifik ... 34

i. Kadar air ... 34

j. Kadar abu ... 34

k. Kadar lemak ... 35

l. Kadar protein total ... 35

m. Kadar karbohidrat (by difference) ... 36

IV. HASIL DAN PEMBAHASAN ... 37

A. PRODUKSI PATI SAGU TERMODIFIKASI HMT ... 37

B. PENENTUAN FORMULA TERBAIK BAKSO DAGING SAPI ... 38

1. Penentuan formula dengan tekstur terpilih ... 38

2. Penentuan produk formula terbaik dari produk-produk dengan tekstur terrpilih………...41

a. Uji rating hedonik ... 42

b. Uji ranking hedonik ... 43

ix

1. Texture profile analysis ... 43

a. Kekerasan ... 45

b. Elastisitas ... 47

c. Daya kohesif ... 47

d. Stickiness ... 48

e. Daya kunyah ... 49

2. Parameter tekstur lainnya ... 51

a. Daya iris ... 51

b. Daya ikat air ... 52

c. Porositas ... 53

d. Berat jenis spesifik ... 55

D. UJI PROKSIMAT ... 56

V. SIMPULAN DAN SARAN ... 58

A. SIMPULAN ... 58

B. SARAN ... 59

DAFTAR PUSTAKA ... 60

LAMPIRAN ... 68

viii

DAFTAR GAMBAR

Halaman

1. Pohon sagu (Metroxylon sagu) ... 3

2. Diagram alir pembuatan pati sagu HMT ... 23

3. Diagram alir pembuatan bakso... 23

4. Texture Analyzer TA-XT2i ... 30

5. Kurva TPA yang diperoleh dari TA-XT2i ... 31

6. Probe Warner-Bratzler ... 32

7. Kurva profil gelatinisasi pati sagu alami dan HMT ... 37

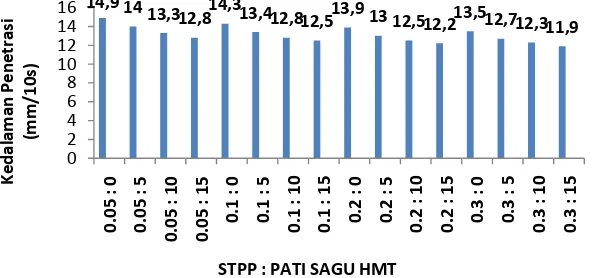

8. Perbandingan penetrasi pada berbagai formula ... 39

9. Penerimaan tekstur bakso secara rating hedonik ... 43

10. Perbandingan tingkat kekerasan bakso ... 46

11. Perbandingan stickiness bakso .. ……….49

12. Perbandingan daya kunyah bakso ………...50

13. Perbandingan daya iris bakso ………..52

14. Perbandingan WHC bakso ……….. ... 53

15. Perbandingan porositas bakso ……….. .. 55

vii

DAFTAR TABEL

Halaman

1. Komposisi kimia pati sagu per 100 g bahan ... 5

2. Syarat mutu objektif dari bakso daging sapi menurut SNI ... 8

3. Kriteria mutu sensori bakso ... 9

4. Tahapan percobaan dan rancangan / metode penelitian ... 25

5. Formulasi penambahan STPP dan pati sagu HMT ... 27

6. Nilai penetrasi penetrometer pada bakso ... 40

7. Parameter TPA pada bakso ... 45

8. Nilai porositas, daya iris, WHC, dan berat jenis spesifik bakso ... 51

ix

DAFTAR LAMPIRAN

Halaman

1. Rekapitulasi data penetrometer bakso………....68

2. Hasil SAS data penetrometer bakso (lanjutan) ... 69

3. Contoh kuesioner pada uji rating hedonik ... 70

4. Contoh kuesioner pada uji ranking hedonik... 70

5. Rekapitulasi uji rating hedonik bakso ... 71

6. Hasil uji lanjut Duncan pada uji rating hedonik bakso ... 72

7. Rekapitulasi uji ranking hedonik bakso ... 73

1

I. PENDAHULUAN

A. LATAR BELAKANG

Bahan tambahan pangan (BTP) adalah bahan yang ditambahkan atau dicampurkan ke dalam makanan untuk meningkatkan mutu. Pengenyal (plasticizer) termasuk dalam salah satu kategori bahan tambahan pangan, tapi dalam penggunaannya sering terjadi banyak pelanggaran baik itu dosis maupun penggunaan bahan lain yang tidak termasuk sebagai bahan tambahan pangan (tidak foodgrade). Kurangnya pengetahuan akan efektifitas pengenyal dan harga pengenyal mempengaruhi pemilihan dan penggunaan bahan tersebut.

Seiring dengan meningkatnya kesadaran masyarakat akan keamanan pangan yang dikonsumsi, penelitian pun telah banyak diarahkan untuk dapat menemukan bahan pengenyal baru yang tidak hanya dapat mengenyalkan produk dengan baik tapi juga aman bagi kesehatan. Sampai saat ini, pengenyal yang banyak digunakan pada umumnya adalah sodium tripolifosfat, namun sebagaimana halnya dengan bahan tambahan pangan lain, BTP ini memiliki batas penggunaan (maksimal 3 g/kg atau 0.3%), sehingga penggunaannya di industri harus dibatasi dengan peraturan yang ketat (SNI, 1995). Dalam praktik pada pedagang bakso, sodium tripolifosfat cenderung digunakan berlebihan (0.3-0.5%), sehingga menimbulkan rasa pahit.

Selain sodium tripolifosfat (STPP), terkadang produsen menyalahgunakan boraks untuk mengenyalkan bakso. Boraks merupakan garam natrium (Na2B4O7.10H2O) yang digunakan pada industri nonpangan

dan dilarang penggunaannya sebagai bahan tambahan pada pangan. Bakso sapi adalah salah satu makanan yang sering ditemukan mengandung boraks. Boraks sering dipakai untuk meningkatkan daya simpan bakso, dan membuat struktur bakso menjadi kenyal (Juliana, 2005). Boraks menimbulkan efek yang berbahaya bagi kesehatan, sehingga dilarang penggunaannya (SNI,1995).

2 heat moisture-treatment (HMT) dapat digunakan sebagai pengenyal. Pati sagu termodifikasi HMT memiliki gel strength yang tinggi dibanding pati alaminya (Herawati, 2009), sehingga diharapkan dapat mengenyalkan bakso.

Sagu HMT dimodifikasi dengan perlakuan fisik berupa panas, tanpa ditambahkan bahan kimia. Sagu HMT yang digunakan adalah sagu HMT tipe C yang mengalami perlakuan pencucian dan waktu modifikasi tertentu, sehingga memiliki stabilitas panas, stabilitas pengadukan dan kemampuan pembentuk gel yang lebih tinggi bila dibandingkan dengan pati sagu alaminya (Herawati, 2009). Sagu HMT memiliki beberapa kelebihan dibanding pengenyal lainnya, antara lain karena harganya yang cenderung lebih murah dan sifatnya yang aman bagi kesehatan yakni tidak memiliki bahaya kimiawi sehingga tidak dibatasi penggunaannya. Hal ini memungkinkan pati sagu HMT untuk mensubstitusi STPP dalam konsentrasi tertentu pada pembuatan bakso.

B. TUJUAN PENELITIAN

3 II. TINJAUAN PUSTAKA

A. SAGU

Metroxylon atau yang lebih dikenal dengan nama pohon sagu (Gambar 1) adalah tumbuhan yang dapat mencapai tinggi sampai 10 m dan tumbuhnya berumpun. Daunnya menyirip menyerupai daun kelapa. Perbungaan terletak di ujung batang dan hanya berbunga sekali dalam hidupnya. Buahnya bersisik dan akan berwarna coklat agak kuning ketika masak.

Sagu termasuk dalam divisi Spermatophytae, ordo Spadiciflorae, kelas Angiospermae, subkelas Monocotyledonae, family Palmae dan genus Metroxylon (Rauwerdink, 1986). Di Indonesia, sagu tersebar di hampir semua wilayah, namun penyebaran terluasnya di wilayah Maluku, Papua dan Sulawesi (McClatchey et al., 2006). Di daerah yang berbeda, sagu (Metroxylon sp.) dikenal dengan nama yang berbeda. Di Sumatera dikenal dengan nama Rumbia, di Jawa Barat disebut dengan Kirai, dan di Jawa Tengah serta Jawa Timur disebut dengan nama Bulung atau Kresula. Di berbagai daerah pemanfaatan sagu masih terbatas pada penyiapan pangan tradisional.

4 Berat pohon sagu bervariasi sekitar 800 kg sampai 1250 kg (Flach, 1983). Komposisi batang sagu mengandung 25,7-32% bagian kulit atau korteks. Empulur sagu atau pith core berkisar 643-850 kg, dengan kandungan pati antara 20,2-29% dan kandungan air antara 50-66%. Sisa serat kasar berkisar 13,8-21,3%. Dihitung berdasarkan berat kering kandungan pati dapat mencapai 54-60%.

B. PATI SAGU

Pati merupakan cadangan makanan yang terdapat di dalam biji-bijian atau umbi-umbian, dan merupakan sumber utama karbohidrat yang terdapat dalam bahan pangan. Pati atau karbohidrat secara umum merupakan bahan organik pertama yang diproduksi dari reaksi antara karbondioksida dari udara dan air dari dalam tanah, pada suatu proses fotosintesis dengan menggunakan energi radiasi sinar matahari.

Bentuk butir pati secara fisik berupa semikristalin yang terdiri dari unit Kristal dan unit amorphous. Pati tersusun paling sedikit oleh tiga komponen utama, yaitu amilosa dan amilopektin serta material antara (intermediate), seperti lipid dan protein. Pati merupakan homopolimer glukosa dengan ikatan alfa-glikosidik. Pati terdiri dari butiran-butiran kecil yang disebut granula.

Granula pati sagu berukuran lebih besar daripada ukuran granula pati kebanyakan (Yiu et al., 2008). Bentuk granula pati sagu adalah ovoidal. Pati sagu mempunyai suhu gelatinisasi yang lebih tinggi (sekitar 69oC) jika dibandingkan dengan pati lainnya (Cecil et al., 1982).

5 Namun, kadar kandungan amilosa dan amilopektin pati sagu berbeda-beda pada jenis dan sumber tanaman sagu yang digunakan. Umumnya, pati sagu yang berasal dari daerah Sukabumi dan Maluku memiliki kandungan amilosa yang relatif lebih tinggi bila dibandingkan dengan pati sagu asal Papua (Herawati, 2009).

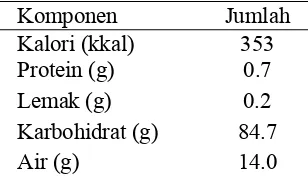

Menurut Direktorat Gizi Departemen Kesehatan RI (1990), pati sagu sebagian besar terdiri dari karbohidrat dan sedikit protein. Kandungan kalori pati sagu relatif besar yaitu 353kkal. Nilai ini tidak jauh berbeda dengan nilai kalori beras yaitu 364kkal. Komposisi kimia pati sagu dapat dilihat pada Tabel 1.

Tabel 1. Komposisi kimia pati sagu per 100g bahan Komponen Jumlah

Kalori (kkal) 353

Protein (g) 0.7

Lemak (g) 0.2

Karbohidrat (g) 84.7

Air (g) 14.0

Sumber: Direktorat Gizi Departemen Kesehatan RI (1990)

C. KARAKTERISTIK PATI SAGU TERMODIFIKASI DENGAN HMT

Pati digunakan secara luas dalam industri pangan. Penggunaan pati alami menyebabkan beberapa permasalahan yang berhubungan dengan retrogradasi, sineresis, kestabilan rendah, dan ketahanan pasta yang rendah terhadap pH dan perubahan suhu. Hal tersebut menjadi alasan dilakukan modifikasi pati secara fisik, kimia, dan enzimatik atau kombinasi dari cara-cara tersebut (Fortuna et al., 2001). Namun, perlakuan fisik untuk modifikasi pati cenderung lebih aman dan alami dibandingkan perlakuan kimia (Collado et al., 2001).

6 viskositas pasta yang lebih rendah dan lebih tidak encer. Pati tipe C memiliki pembengkakan terbatas dan cenderung tidak memiliki puncak viskositas, tetapi viskositasnya yang tinggi tetap dipertahankan atau meningkat selama pemanasan.

Heat moisture-treatment (HMT) merupakan proses pemberian kondisi panas terhadap pati pada suhu tinggi (di atas suhu gelatinisasi) dalam kondisi semi kering. HMT mengekspos pati pada kelembaban yang terbatas (<35%) (Collado et al. 2001). Menurut Herawati (2009), pati sagu yang

mengalami pencucian lalu dipanaskan pada suhu 1100C selama 4 jam akan menghasilkan pati sagu tipe C. Pati sagu tipe C adalah pati yang tidak

memiliki titik puncak viskotas sehingga cenderung stabil selama

pemanasan.

Perubahan yang terjadi selama proses modifikasi dikarenakan energi

yang diterima oleh pati selama pemanasan berlangsung dapat melemahkan

ikatan hidrogen inter dan intra molekul amilosa dan amilopektin dalam

granula pati. Kondisi ini menyebabkan air dapat mengimbibisi granula pati.

Jumlah air yang terbatas menyebabkan pergerakan maupun pembentukan

interaksi antara air dan molekul amilosa atau amilopektin juga terbatas,

sehingga tidak menyebabkan adanya peningkatan kelarutan pati dalam air

selama pemanasan berlangsung. Keberadaan air yang terbatas selama

pemanasan yang dilakukan pada modifikasi HMT belum mampu membuat

pati mengalami gelatinisasi.

Studi Pukkahuta dan Varavinit (2007) menunjukkan bahwa imbibisi

air selama modifikasi HMT berlangsung menyebabkan adanya pengaturan

kembali molekul amilosa dan amilopektin dalam granula pati. Adanya

pengaturan ini menyebabkan terjadinya perubahan sifat fisik maupun sifat

kimia pati. Perubahan sifat fisik yang terjadi meliputi perubahan profil

gelatinisasi (Purwani et al., 2006), perubahan kelarutan (Collado dan Corke,

1999), perubahan karakteristik termal melalui pengujian dengan DSC

(Differential Scanning Colorymetry) (Pukkahuta et al., 2008), dan

7 termodifikasi juga terjadi perubahan kimia, yaitu terjadinya peningkatan

fraksi pati yang mempunyai berat molekul pendek (Vermeylen et al., 2006).

Berdasarkan studi Herawati (2009), pati sagu tipe C memiliki gel

strength yang lebih tinggi dibanding pati sagu alaminya. Gel strength pati

sagu alami adalah 8.8±0.6gf, sedangkan pati sagu termodifikasi HMT tipe C

memiliki gel strength sebesar 50.8±3.7gf (Herawati, 2009). Hal ini

diharapkan dapat meningkatkan kualitas tekstur bakso.

D. BAKSO

Bakso daging sangat dikenal di seluruh dunia, seperti polpette di Italia, köningsberger klöpse di Jerman, nunh hoa di Vietnam, koftas curry di India, dan chinese meatball di China (Duong and Kiesel, 1991). Popularitas bakso daging dan bakso ikan menyebar di seluruh Asia. Bakso daging adalah daging yang diproses dan dikategorikan dalam produk daging restrukturisasi. Bakso daging sangat terkenal di beberapa negara di kawasan Asia dan Eropa. Bakso daging sendiri sangat popular di berbagai lapisan masyarakat Indonesia.

Bakso daging di wilayah Asia umumnya diproduksi dari emulsi daging giling dengan garam dan pati, campuran rempah-rempah, dan dibentuk menjadi bulatan. Bulatan-bulatan tersebut kemudian dimasak melalui pengukusan, perebusan, atau penggorengan, tergantung dari jenis masakannya. Bakso diperkirakan dibawa ke Indonesia oleh perantau dari daerah China (Soekarto, 1990).

Di Indonesia, bakso daging diproduksi secara tradisional dari daging prerigor atau postmortem awal (Purnomo, 1990). Daging tersebut digiling dan diemulsifikasikan dengan garam, pati (tapioka), dan bawang putih. Daging yang dicampur dengan garam, fosfat, dan pengikat karbohidrat akan mengikat partikel daging, baik secara langsung maupun tidak langsung. Adonan kemudian dibentuk menjadi bulatan dan dimasak dalam air mendidih, sehingga bentuk bulatnya akan bertahan.

8 terbuat dari daging giling, tepung, dan bumbu, lalu dibentuk, dan direbus. Fischer (1996) menyatakan bahwa bakso dibuat dari daging giling yang dibentuk menjadi bulatan dan direbus, dan sangat dipengaruhi oleh formula pati pengisinya. Umumnya, bakso terdiri dari 53% daging sapi, 17% lemak, dan beberapa bumbu lainnya seperti fosfat, garam, monosodium glutamate (MSG) serta 30% es untuk mencegah kenaikan suhu adonan selama penggilingan dan pencampuran, serta (kadangkala) penambahan pati.

Bakso merupakan produk gel dari protein daging, baik daging sapi, ayam, ikan, maupun udang. Bakso yang beredar umumnya menggunakan daging sapi. Berdasarkan perbandingan daging dan tepung yang digunakan, bakso dikelompokkan menjadi tiga kelompok, yakni bakso daging, bakso urat, dan bakso aci (Elviera, 1988). Menurut SNI No. 01-3818 (1995) adalah produk makanan berbentuk bulatan, yang diperoleh dari campuran daging ternak (kadar daging tidak kurang dari 50%) dan pati atau serealia dengan atau tanpa Bahan Tambahan Pangan yang diizinkan (Tabel 2).

Tabel 2.Syarat Mutu Objektif dari Bakso Daging SapiMenurut SNI No. Kriteria Uji Satuan Persyaratan

1 Air % b/b Maks. 70.0

2 Abu % b/b Maks. 3.0

3 Protein % b/b Min. 9.0

4 Lemak % b/b Maks. 2.0

5 Boraks - Tidak boleh ada

6 Cemaran mikroba - -

6.1 Angka Lempeng Total Koloni / g Maks. 1.0 x 105 6.2 Escherichia coli APM / g < 3

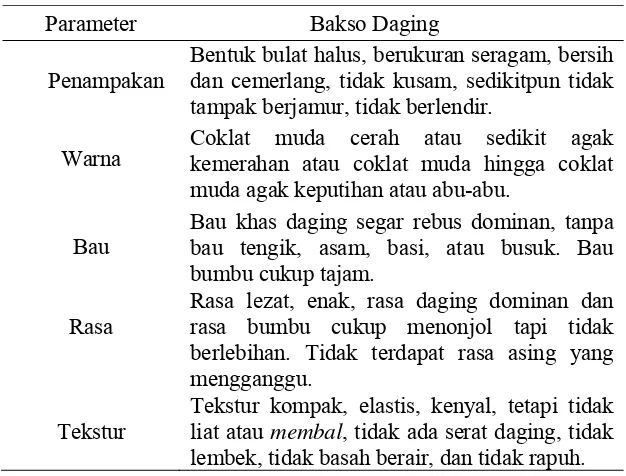

9 Tabel 3. Kriteria Mutu Sensori Bakso (Wibowo, 2005)

Parameter Bakso Daging

Penampakan

Bentuk bulat halus, berukuran seragam, bersih dan cemerlang, tidak kusam, sedikitpun tidak tampak berjamur, tidak berlendir.

Warna

Coklat muda cerah atau sedikit agak kemerahan atau coklat muda hingga coklat muda agak keputihan atau abu-abu.

Bau

Bau khas daging segar rebus dominan, tanpa bau tengik, asam, basi, atau busuk. Bau bumbu cukup tajam.

Rasa

Rasa lezat, enak, rasa daging dominan dan rasa bumbu cukup menonjol tapi tidak berlebihan. Tidak terdapat rasa asing yang mengganggu.

Tekstur

Tekstur kompak, elastis, kenyal, tetapi tidak liat atau membal, tidak ada serat daging, tidak lembek, tidak basah berair, dan tidak rapuh.

Tabel 3 menunjukkan penilaian mutu bakso berdasarkan penilaian lima parameter mutu sensori utama atau mutu organoleptiknya. Triatmojo (1992) menyarankan bahwa penerimaan maksimal dari penambahan pati adalah sebesar 50% dari daging. Tekstur bakso sangat bergantung pada bahan pengisinya, sehingga penambahan pati yang melebihi nilai tersebut akan menurunkan komposisi produk, kualitas fisik, dan karakteristik organoleptik produk. Selain itu, bakso dapat dikelompokkan menurut jenis daging yang digunakan dan ukuran. Berdasarkan ukuran, terdapat empat kelompok bakso (Elviera, 1988), yaitu :

1. Bakso berukuran kecil (diameter <2 cm) 2. Bakso berukuran sedang (diameter 2 -3 cm) 3. Bakso berukuran medium (diameter 3-5 cm) 4. Bakso berukuran super (diameter 5-7 cm)

10 1. Pembuatan Bakso

Dalam pembuatan bakso, ada beberapa cara atau metode yang umum digunakan, namun prinsipnya memiliki persamaan, yaitu terdiri dari tiga tahap: (1) perusakan sel daging, (2) pembentukan adonan, dan (3) pemasakan. Tujuan perusakan sel daging adalah untuk memperluas protein daging, sehingga protein yang larut dalam garam mudah terekstrak keluar. Hal ini dapat dilakukan dengan mencacah (chopping), menggiling (grinding), serta mencincang sampai halus (Wilson et al., 1981). Semakin luas permukaan daging (akibat penghancuran daging) dan semakin tingginya tingkat kerusakan sel, akan menyebabkan pelepasan cairan intra sel yang lebih banyak sehingga menyebabkan basahnya permukaan hancuran daging, serta memudahkan pembentukan produk.

Selanjutnya, pembentukan adonan dapat dilakukan dengan mencampurkan seluruh bahan lalu menghancurkannya, atau dengan menghancurkan daging lalu mencampurkannya dengan seluruh bahan (Pandisurya, 1983). Tahap terakhir, yaitu pemasakan, ditujukan untuk memberi tekstur pada bakso dengan menciptakan stabilitas emulsi. Dalam pembuatan bakso daging sapi, bahan-bahan yang umum digunakan adalah daging sapi, bahan pengisi, garam dapur dan bumbu, dan es atau air es.

a. Daging

11 Daging untuk membuat bakso biasanya diperoleh dari ternak ayam dan sapi dengan tingkat preferensi masyarakat yang sangat besar. Daging pada masing-masing bagian badan ternak memiliki perbedaan karakter yang diperkirakan dapat mempengaruhi sifat produk yang dihasilkan. Bagian dari karkas daging sapi yang umum digunakan untuk membuat bakso sapi adalah daging penutup (top side), pendasar-gandik (silver side), lemurur (cube roll), paha depan (chuck), dan daging iga (rib meat).

Sebenarnya hampir semua jenis daging dari bagian karkas sapi dapat digunakan untuk membuat bakso. Namun karena perbedaan kandungan lemak dan jaringan ikat tiap bagian daging, maka penggunaannya disesuaikan dengan mutu bakso yang ingin dihasilkan (Elviera, 1988).

Daging dengan kadar lemak yang terlalu tinggi kurang baik dalam pembuatan bakso. Lemak dalam adonan bakso akan mencair waktu pemasakan dan keluar bersama air perebusan. Menurut Elviera (1988), keluarnya lemak tersebut akan mempengaruhi permukaan produk yaitu menjadi tidak rata (berlubang-lubang, sehingga dapat mengurangi penerimaan konsumen).

Umumnya daging yang digunakan dalam pembuatan bakso berada dalam kondisi segar tanpa mengalami tahap penyimpanan sebelumnya, sehingga dapat dihasilkan sifat kekenyalan bakso yang diharapkan (Pandisurya, 1983). Menurut Elviera (1988), kondisi daging mempengaruhi mutu bakso yang dihasilkan. Daging yang telah melewati masa pre-rigor akan menyebabkan penurunan mutu bakso, terutama pada sifat kekenyalan dan kekompakan.

12 Jumlah protein yang terekstrak mempengaruhi mutu bakso, karena semakin meningkatnya konsentrasi protein yang dapat diekstrak, maka jumlah zat pengemulsi meningkat, dengan demikian emulsi menjadi lebih stabil. Daging pada kondisi pre-rigor juga memiliki daya ikat air yang tinggi, sehingga permukaan produk yang dihasilkan tidak basah (Wilson et al., 1981).

Menurut Bertrahm et al. (2005), terdapat korelasi yang erat antara peningkatan daya ikat dengan peningkatan daya penahan air. Daya penahan air adalah kemampuan daging untuk menahan air selama berlangsungnya pengaruh dari luar seperti pemotongan, penggilingan, penekanan dan pemasakan. Sifat fisik daging seperti warna, tekstur, keempukan dan juiceness juga banyak dipengaruhi oleh daya penahan air.

b. Bahan pengisi

Bahan pengisi merupakan fraksi bukan daging yang biasa ditambahkan dalam pembuatan bakso. Bahan pengisi yang biasa digunakan pada pembuatan bakso adalah tepung berkarbohidrat tinggi, misalnya pati singkong, pati aren atau sagu (Elviera, 1988). Perbedaan antara bahan pengikat dan bahan pengisi terletak pada fraksi utama dan kemampuannya dalam mengemulsikan lemak. Bahan pengikat umumnya memiliki kandungan protein yang lebih tinggi, sedangkan bahan pengisi kandungan karbohidratnya lebih banyak. Bahan pengikat merupakan bahan bukan daging yang mempunyai kemampuan mengikat air dan sekaligus mengemulsikan lemak, sedangkan bahan pengisi memiliki kemampuan untuk mengikat air, tetapi tidak mengemulsikan lemak.

13 Tujuan penambahan bahan pengisi pada produk-produk emulsi antara lain: (1) memperbaiki stabilitas emulsi, (2) mereduksi penyusutan selama pemasakan, (3) memperbaiki sifat irisan, (4) meningkatkan cita rasa dan (5) mengurangi biaya produksi.

Elviera (1988) menyatakan bahwa jumlah penggunaan tepung pati pada bakso umumnya berkisar antara 50% sampai 100% dari berat daging. Penggunaan bahan pengisi dalam bakso berdasarkan SNI 01-3818-1995 maksimum 50% dari berat daging. Akan tetapi berdasarkan pengamatan Elviera (1988) yang melakukan survei terhadap pedagang bakso di kotamadya Bogor, masih banyak pedagang bakso yang menggunakan bahan pengisi lebih dari 50 % dari berat daging.

Jumlah bahan pengisi yang digunakan dalam bakso mempengaruhi sifat fisik, kimia dan organoleptik bakso (Pandisurya,1983). Semakin banyak jumlah bahan pengisi yang digunakan menyebabkan meningkatnya kekerasan objektif bakso (Purnomo,1990).

c. Garam dapur dan bumbu

Garam merupakan bahan bukan daging yang umum ditambahkan pada pembuatan produk emulsi. Kemampuan garam untuk melarutkan protein otot sangat penting dalam pembuatan produk-produk emulsi. Protein terlarut ini bertindak sebagai emulsifier yang dapat mengemulsi partikel-partikel lemak dan mengikat air sehingga menstabilkan emulsi.

14 ikatan aktomiosin dan maupun miosin mudah diekstraksi (Sunarlim, 1992).

Selain itu, garam berfungsi untuk meningkatkan daya simpan karena dapat menghambat pertumbuhan mikroorganisme pembusuk (Cross dan Overby, 1998). Garam juga berfungsi memberi rasa pada bakso daging, sehingga penambahannya tidak dapat dilakukan dalam konsentrasi yang berlebihan (umumnya sekitar 2%).

Selain garam dapur, bumbu yang biasa digunakan dalam pembuatan bakso adalah MSG (Monosodium Glutamate), bawang putih dan bawang merah, dan terkadang juga ditambahkan merica, sehingga dapat meningkatkan cita rasa produk bakso.

Menurut Pearson dan Tauber (1984), fungsi MSG sebagai pembangkit citarasa tidak begitu berpengaruh pada produk yang memiliki protein daging dalam jumlah besar. Namun, pada produk yang hanya memiliki sejumlah kecil protein daging, MSG dapat memperbaiki cita rasa produk.

Berdasarkan penelitian Elviera (1988), pemakaian garam dapur pada pembuatan bakso di industri bakso tidak terlalu bervariasi. Umumnya berkisar antara 5-10% dari berat daging. Dalam fungsinya sebagai pemberi rasa bakso, maka penambahan tepung yang tinggi memerlukan pemakaian garam yang lebih banyak. Sedangkan pemakaian MSG dalam adonan bakso berkisar 1,0 sampai 2.5 % dari berat daging.

d. Es atau air es

15 Menurut Pisula (1984), suhu optimum untuk ekstraksi protein

serabut otot adalah 4-50C, sedangkan suhu untuk mempertahankan kestabilan adonan tidak diperkenankan melebihi 200C. Suhu adonan yang melebihi 200C akibat gesekan daging di dalam alat penghancur daging harus dihindari, karena dapat menghambat ekstraksi protein serabut otot akibat terjadinya koagulasi protein.

Pisula (1984) juga menyebutkan bahwa penambahan air pada adonan bila dalam bentuk es, mempunyai beberapa keuntungan, antara lain melarutkan garam dan menjadikan seluruh bagian daging homogen, mempermudah ekstraksi protein serabut otot, mempertahankan suhu adonan dan membantu pembentukan emulsi. Elviera (1988) menyatakan bahwa jumlah air atau es yang

ditambahkan pada pembuatan bakso komersial minimal 20% dari berat daging yang digunakan dan umumnya berkisar antara 30 sampai 50% dari berat daging. Namun, untuk menghasilkan bakso dengan sifat fisik yang disukai konsumen umumnya digunakan es sebanyak 20% dari berat daging.

2. Bakso Sebagai Produk Emulsi

16 Berhubungan dengan kapasitasnya sebagai emulsi, kemampuan bakso untuk membentuk struktur yang kompak pada dasarnya disebabkan oleh kemampuan daging untuk saling mengikat. Proses pengikatan ini merupakan suatu reaksi yang dimediasikan oleh panas, karena daging dalam keadaan segar tidak menunjukkan kecenderungan untuk saling mengikat. Mekanisme pengikatan menurut Schmidt et al. (1982), hampir sama dengan stabilisasi emulsi yang ditimbulkan oleh panas. Pada proses pengikatan ini, cairan lengket akan terjadi antara gumpalan atau cacahan daging dan bertindak sebagai bahan pengikat. Cairan tersebut sebagian besar terdiri dari protein larut garam.

Daya ikat yang timbul merupakan suatu hal yang melibatkan pengaturan kembali struktur protein terlarut dan memungkinkan protein ini menjadi bahan pengikat. Selain itu, juga terjadi pembentukan struktur protein bebas dari protein terlarut (Hsu dan Yu, 1999). Desmond (2006) menyatakan bahwa proses pengikatan bergantung pada jumlah protein miofibril yang dapat terekstrak dari partikel daging yang diakibatkan oleh perlakuan kimia dan fisika. Menurut Rauwdkuen (2004), protein miofibril yang terekstrak ini terdiri dari miosin dan aktomiosin (suatu kompleks aktin dan miosin).

E. PENGENYAL DALAM PRODUKSI BAKSO

Kunci utama dalam pembuatan bakso yang baik adalah daging yang segar dan pengenyal. Hal yang menentukan dalam pembentukan tekstur dan kekompakan bakso adalah ekstrak protein miofibrilar. Menurut Hsu dan Sun (2006), ekstrak protein miofibrilar memiliki sifat-sifat fungsional yang rendah (terutama berkaitan dengan tekstur produk daging) jika dipanaskan tanpa adanya garam dan atau fosfat, maka penambahan pengenyal adalah hal yang mutlak dalam pembuatan bakso.

17 cooking loss dengan atau tanpa hidrokoloid (De Freitas et al., 1997). Trius et al. (1994) melaporkan bahwa penambahan 0.5% STPP pada sosis babi meningkatkan kekerasan, bahkan tanpa adanya penambahan karagenan, sementara Barbut et al. (1988) mengatakan bahwa terjadi peningkatan firmness pada frankfurters kalkun yang mengandung 0.4% STPP baik pada kandungan garam 1.5% maupun 2%.

Ditemukan minimal empat karakteristik fungsional pada fosfat yang dapat diterapkan pada produk daging, antara lain: memecah ikatan aktomiosin, meningkatkan kekuatan ionik, merubah pH daging, dan berikatan dengan kation bivalen (Han et al. 2004). Pirofosfat dan tripolifosfat dapat menjadi jembatan pada myofibril dari ujung ikatan A dalam sarkomer. Perubahan struktural atau biokimia ini menyebabkan pengembangan substansial pada serat otot, sehingga meningkatkan daya ikat air (Xiong, 2005).

Fosfat merupakan bentuk garam dari asam fosfat (phosphoric acid). Ada dua jenis fosfat yang dikenal yaitu orto (simple) fosfat yang mengandung anion fosfat tunggal dan poli (condensed) fosfat yang mengandung dua atau lebih anion fosfat. Bentuk klasik dari fosfat adalah garam dari H3PO4 yang diperoleh dari kondensasi dari dua molekul

orthophosphoric acid dengan eliminasi molekul air.

Jenis–jenis fosfat yang biasa sering digunakan dalam produksi produk daging olahan adalah (1) disodium acid polyphosphate (2) tetrasodium pyrophosphate (3) pentasodium trypolyphosphate (4) sodium pentapolyphosphate (Teladan, 2005). Dalam praktiknya, polifosfat yang dipasarkan dalam pengolahan daging adalah campuran dari senyawa senyawa diatas dengan berbagai ukuran. Menurut Trout dan Schmidt (1986), efektifitas fosfat menurun secara linear dengan semakin panjangnya rantai molekul, atau dengan kata lain berubahnya tipe atau jenis fosfat yang digunakan. Diantara beberapa jenis fosfat yang paling efektif adalah berturut-turut tripolifosfat, tetrapolifosfat, dan hexametafosfat.

Pada berbagai kandungan fosfat, yang sama adalah terdapatnya P2O5.

18 kekuatan ionik, sehingga terjadi pengikatan air secara langsung oleh anion fosfat. Peningkatan daya ikat air ini akan meningkatkan kadar air dan kekenyalan, karena sedikitnya air yang keluar pada saat pemasakan sehingga produk akhir yang dihasilkan akan lebih kenyal dan kompak.

Polifosfat juga memperlambat ketengikan oksidatif, meningkatkan warna produk, dan memberikan perlindungan terhadap pertumbuhan mikroba. Polifosfat memiliki tiga karakteristik kimia dasar, yaitu sebagai buffer, sekuestran ion metal, dan berperan sebagai polianion untuk meningkatkan kekuatan ionik dan pH adonan. Peningkatan interaksi antara protein dan air meningkatkan kelarutan dan daya ikat air molekul protein (Varnam dan Sutherland, 1995).

Sodium tripolifosfat (STPP) adalah bentuk polifosfat yang paling sering digunakan di industri daging (Lampila, 1992). STPP memiliki karakter poli-ionik yang lebih kuat dibandingkan dengan bentuk fosfat lainnya, seperti ortofosfat yang terbentuk secara alami pada daging, namun tidak memiliki efek pada pengikatan air. Peningkatan pada karakteristik poli-ionik memungkinkan fosfat untuk menempel pada sisi positif suatu molekul protein, menghasilkan daya ikat air dan kelarutan protein yang lebih tinggi. Selain itu, STPP berinteraksi dengan protein untuk menghasilkan suatu lapisan pada permukaan daging. Lapisan tersebut cenderung mengurangi pengeluaran air dari produk daging dengan cara mempengaruhi proses difusi permukaan.

19 Sayangnya, penggunaan polifosfat memiliki pembatas (self limiting) yang disebabkan karena polifosfat memiliki rasa yang agak pahit pada konsentrasi tertentu, sehingga penggunaannya pada industri umumnya sekitar 0.3-0.5%. Menurut Pandisurya (1983), penambahan STPP sebanyak 0.75% dari berat daging dengan penambahan garam sebanyak 2% pada adonan bakso, memberikan nilai penerimaan produk yang terbaik. SNI (1995) membatasi penggunaan sodium tripolifosfat dengan kadar maksimal 3 g/kg untuk produk bakso. Konsumsi fosfat yang berlebihan dapat menyebabkan gangguan kesehatan berupa kerusakan paru-paru (Hua dan Sung, 2009).

F. TEKSTUR DAN KEKENYALAN BAKSO

Soekarto (1990) menyatakan bahwa sifat kenyal adalah sifat fisik produk dalam hal daya tahan untuk pecah akibat gaya tekan. Sebenarnya daya tahan untuk pecah dinyatakan oleh sifat kenyal dan keras. Perbedaannya terletak pada terjadinya deformasi bentuk atau tidak. Sifat keras tidak menyebabkan terjadinya deformasi bentuk, sedangkan sifat kenyal menyebabkan terjadinya deformasi bentuk.

Menurut Lawrie (1991), kekenyalan melibatkan tekstur, kemudahan awal penetrasi gigi ke dalam bakso, kemudahan mengunyah menjadi potongan yang lebih kecil dan jumlah residu yang tertinggal setelah pengunyahan. Kekenyalan bakso dipengaruhi oleh daya ikat air. Tingginya daya ikat air menghasilkan tekstur bakso yang tidak mudah pecah bila digigit atau dikunyah.

20 G. DAYA IKAT AIR

Daya ikat air (water holding capacity atau WHC) adalah kemampuan daging untuk mempertahankan kandungan airnya selama mengalami perlakuan dari luar seperti pemotongan, pemanasan, pendinginan, dan pengolahan (Soeparno, 1998). Pengukuran WHC penting dilakukan untuk melihat seberapa besar jumlah air yang dapat diikat dan dipertahankan bakso selama pemasakan. WHC berhubungan erat dengan nilai juicyness, tekstur, warna, sifat sensorik, dan rendemen yang dihasilkan.

Menurut Zayas (1997), daya ikat air adalah kemampuan untuk mengikat air yang ada dalam bahan maupun yang ditambahkan selama proses atau kemampuan struktur bahan pangan untuk menahan air lepas dari struktur tiga dimensi protein. WHC ini berhubungan erat dengan kadar air. Jumlah air yang terikat pada daging atau pada suatu bahan adalah kadar air dari bahan tersebut, sehingga dengan meningkatnya WHC maka akan meningkatkan kadar air suatu bahan.

21 III. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT 1. Bahan

Bahan-bahan yang digunakan dalam penelitian ini antara lain daging sapi, pati sagu, garam dapur, MSG, lada, es, STPP, dan air. Pati sagu alami yang digunakan untuk dijadikan pati sagu termodifikasi HMT merupakan pati sagu yepha hungleu yang diperoleh dari Sentani, Papua. Bakso komersial yang digunakan sebagai pembanding diperoleh dari pasar.

Untuk keperluan analisis digunakan akuades, etanol 80%, kertas saring, alkohol 10%, HCl 25%, NaOH 45%, indikator metilen blue 0.2%, heksana, asam asetat 1M, larutan iod (0,2% iod dalam 2% potasium iodida), K2SO4, HgO, Na2S2O3, H2SO4, H3BO3, HCl, dan indikator PP.

2. Alat

Alat-alat yang digunakan dalam penelitian ini antara lain food processor, panci, kompor, neraca analitik, oven, texture analyzer, tabung sentrifuse, planimeter, alat sentrifuse, penangas air, magnetic stirrer, labu takar 50 ml, kuvet, thermometer, pH meter, pisau, pipet tetes, pipet volumetrik 10, 5, dan 2 ml, gelas piala ukuran 100 dan 400 ml, cawan alumunium, cawan porselen, gelas ukur 10, 100 dan 300 ml, erlenmeyer 100, 300 dan 1000 ml, oven pengering, gegep, pinset, batang pengaduk, dan tabung reaksi.

B. METODE PENELITIAN

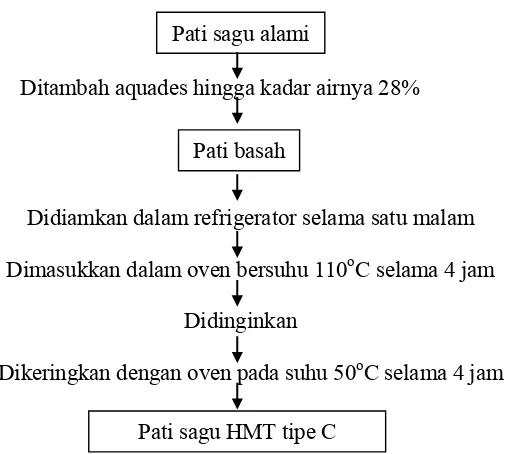

1. Produksi pati sagu termodifikasi HMT (Herawati, 2009)

22 tertunda, sehingga memungkinkan terjadinya aktivitas mikroba pembentuk asam. Pencucian pati sagu dilakukan berulang-ulang agar pengurangan asam organik pati sagu optimal. Pencucian dilakukan sebanyak tiga kali dengan perbandingan 1 : 3 untuk pati berbanding air, menghasilkan pati sagu dengan pH sekitar netral (pH 7).

Selanjutnya, pati sagu yang telah dicuci dikeringkan agar memudahkan dalam pengolahan selanjutnya. Pati sagu dianalisis kadar airnya terlebih dahulu. Sejumlah pati sagu yang akan diberi perlakuan HMT diatur kadar airnya sampai 28% dengan cara menyemprotkan aquades. Jumlah aquades ditentukan berdasarkan perhitungan kesetimbangan massa dengan rumus:

(100% - KA1) x BP1 = (100% - KA2) x BP2

Jumlah aquades = BP2 – BP1

Keterangan: KA1 = Kadar air pati kondisi awal

KA2 = Kadar air pati yang diinginkan

BP1 = Bobot pati pada kondisi awal

BP2 = Bobot pati setelah mencapai KA2

23 Pencampuran dalam food processor,

diamkan 5 menit

Ditambah aquades hingga kadar airnya 28%

Didiamkan dalam refrigerator selama satu malam

Dimasukkan dalam oven bersuhu 110oC selama 4 jam

Didinginkan

Dikeringkan dengan oven pada suhu 50oC selama 4 jam

Gambar 2. Diagram alir pembuatan pati sagu HMT (Herawati, 2009) 2. Produksi bakso dengan penambahan pati sagu HMT (Huang et al.,

2005)

Setelah diperoleh pati sagu HMT tipe C (diketahui dari pengujian profil gelatinisasi pati), maka dilakukan produksi bakso dengan penambahan pati sagu HMT agar diperoleh bakso dengan kualitas tekstur terbaik. Proses pembuatan bakso dilakukan seperti ditunjukkan pada Gambar 3.

Gambar 3. Diagram alir pembuatan bakso Pati sagu alami

Pati basah

Pati sagu HMT tipe C

Garam 5%, STPP, Es 25%

Pati sagu alami, Pati Sagu HMT, Lada 1%, MSG 2% Daging sapi tanpa lemak

dan jaringan ikat

Daging digiling dalam food processor

Pencetakan bakso, masukkan dalam air panas 50-600C, 10 menit Perebusan dalam air 800C, 10 menit

24 Untuk pembuatan bakso, digunakan daging sapi bagian paha yang telah dibersihkan dari jaringan lemak dan jaringan ikat. Hal ini penting agar dapat diperoleh tekstur bakso daging yang lebih seragam dan sempurna. Dalam proses pembuatan bakso, suhu adonan harus selalu dijaga dalam kondisi dingin, yaitu pada 4-50C (Pisula, 1984), sehingga tidak terjadi kerusakan dalam pembentukan protein daging.

Proses penambahan bahan-bahan dalam adonan dibagi menjadi dua tahap, yaitu pertama pada saat penggilingan, dan kedua pada saat pencampuran adonan. Setelah adonan tercampur dengan baik, pencetakan dilakukan. Pencetakan bakso menjadi bentuk bulatan dilakukan pada suhu 50-600C, bertujuan untuk membentuk tekstur permukaan yang halus.

Pada saat pencetakan, terjadi denaturasi protein daging pada bagian luar bakso yang mengalami kontak dengan air panas, sehingga membentuk tekstur kulit yang kokoh. Setelah diperoleh bentuk yang bulat merata, bakso direbus lagi pada suhu 800C sampai matang. Perebusan tidak dilakukan pada suhu yang terlalu tinggi (suhu umum perebusan 1000C) agar bakso tidak pecah atau retak.

3. Rancangan percobaan

25 Tabel 4. Tahapan percobaan dan rancangan / metode penelitian

Tahap Percobaan Rancangan / Metode Penelitian a. Penentuan formula dengan

tekstur terpilih

Rancangan acak lengkap faktorial, dilakukan pengukuran kekerasan dengan penetrometer b. Penentuan produk formula

terbaik dari produk-produk dengan tekstur terpilih

Uji organoleptik dengan uji rating hedonik dan uji ranking hedonik

c. Pembandingan antara bakso formula terbaik dengan bakso kontrol dan bakso komersial

Rancangan acak lengkap dengan uji TPA dan beberapa uji tekstur dari ketiga produk

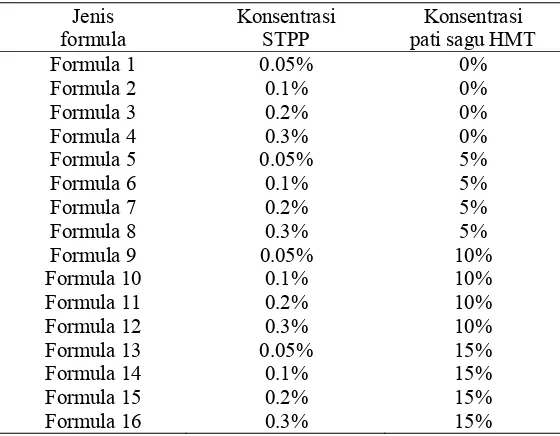

Uji objektif terhadap kekerasan bakso dengan penetrometer dalam penelitian didesain dengan dua faktor, yaitu faktor A adalah persentase pati sagu HMT sebagai pengenyal dalam adonan 0% (A1), 5% (A2), 10% e(A3), dan 15% (A4), dan faktor B adalah persentase STPP 0.05% (B1), 0.1% (B2), 0.2% (B3) dan 0.3% (B4). Formula dengan penambahan 0% STPP tidak dimasukkan dalam rancangan percobaan karena terbukti tidak dapat menghasilkan bakso yang kompak pada percobaan pendahuluan. Setiap kombinasi perlakuan mempunyai dua kali ulangan sehingga jumlah unit percobaan dalam penelitian ini adalah 4 x 4 x 2 (ulangan) = 32 unit percobaan untuk setiap jenis bakso.

Rancangan percobaan yang digunakan pada pengukuran kekerasan dengan penetrometer adalah rancangan acak lengkap faktorial dengan dua kali ulangan (Mattjik dan Sumertajaya, 2006). Uji lanjut yang digunakan adalah uji Duncan dengan model matematik sebagai berikut:

26

εk(ij)

= kekeliruan karena anggota ke-k dari persentase patisagu HMT dalam adonan ke-i dan persentase STPP dalam adonan

Data yang diperoleh kemudian dianalisa dengan model linear general (GLM) untuk ANOVA menggunakan Statistical Analysis System 6.12 untuk Windows (SAS Institute Inc., Cary, NC). Data dianalisa berdasarkan faktor kekerasan dengan dua perlakuan, yaitu konsentrasi penambahan pati sagu HMT dan konsentrasi STPP.

Untuk uji selanjutnya, yaitu uji pembanding antara kontrol, bakso komersial, dan bakso HMT, digunakan rancangan acak lengkap. Data yang diperoleh kemudian dianalisa menggunakan program SPSS dengan ANOVA. Uji lanjut yang digunakan adalah uji Duncan dengan model matematik sebagai berikut:

Yij = µ + Bi +

ε

ijKeterangan:

Yij = nilai pengamatan taraf ke-i ulangan ke-j

µ = komponen aditif dari rataan Bi = pengaruh utama perlakuan ke-i

ε

ij = galat perlakuan ke-i, ulangan ke-ja. Penentuan formula dengan tekstur terpilih

27 substitusi pati sagu HMT. Formulasi penambahan STPP dan pati sagu HMT pada adonan bakso dapat dilihat pada Tabel 5.

Tabel 5. Formulasi penambahan STPP dan pati sagu HMT Jenis

Bakso yang telah diperoleh dari ke-12 formula dengan penambahan pati sagu HMT dan 4 formula kontrol dibandingkan tekstur kekerasannya menggunakan penetrometer. Kontrol adalah formula dengan penambahan STPP pada konsentrasi yang sama dengan formula yang diujikan, namun tidak ditambahkan pati sagu HMT. Semakin rendah penetrasi jarum penetrometer dalam sampel, menandakan bahwa sampel semakin keras. Kekerasan diukur sebagai mm/10 detik, yaitu tingkat kedalaman penetrasi jarum selama 10 detik pada bakso. Pengukuran tekstur menggunakan penetrometer dengan minimal pengujian triplo sebanyak dua kali ulangan.

28 terbaik untuk diujikan pada uji organoleptik. Formula terpilih akan diuji lebih lanjut dengan uji organoleptik.

b. Penentuan produk formula terbaik dari produk-produk dengan tekstur terpilih

Pengujian organoleptik terhadap bakso dilakukan terhadap kesukaan tekstur secara keseluruhan. Pengujian dilakukan secara hedonik terhadap sampel yang telah terpilih dari uji kekerasan sebelumnya. Sampel yang diujikan hanya terdiri dari empat sampel (dari formula sebelumnya sebanyak 16 sampel). Hal ini dilakukan dengan pertimbangan agar tidak menimbulkan bias pada panelis.

Uji yang dilakukan adalah uji rating hedonik dan uji ranking hedonik. Kedua uji ini dilakukan untuk menetapkan produk yang paling disukai. Pengujian dilakukan terhadap 30 orang panelis tidak terlatih. Panelis adalah mahasiswa berusia 21-23 tahun, dengan perbandingan panelis wanita dan pria seimbang.

c. Pembandingan antara bakso formula terbaik dengan bakso kontrol dan bakso komersial

Analisis dilakukan untuk menentukan karakteristik fisik bakso sapi dengan formula terbaik, terutama terhadap karakteristik teksturnya. Penelitian dilakukan dengan analisis tekstur secara objektif. Selanjutnya, dilakukan pembandingan dengan kontrol berupa bakso sapi tanpa penambahan pati sagu HMT dan bakso sapi komersial.

29 4. Metode analisis

a. Uji kekerasan dengan penetrometer (Muhibuddin, 2007)

Prinsip pengukuran bahan pangan dengan penetrometer adalah dengan memberikan gaya tusuk dengan beban tertentu pada selang waktu tertentu. Bakso diletakkan di atas meja sampel. Probe diatur sedemikian rupa sehingga bagian ujungnya tepat menyentuh permukaan sampel, sedangkan jarum skala menunjukkan angka nol. Pada pangkal jarum ditambah beban 10 g. Waktu penetrasi diatur sebesar 10 detik. Kunci jarum penetrometer ditekan dan pengatur jarum skala ditekan perlahan sampai menyentuh jarum. Kunci jarum penetrometer dilepaskan sehingga jarum akan menembus bahan. Angka yang didapat dicatat sebagai kedalaman penetrasi jarum penetrometer selama 10 detik. Semakin rendah penetrasi jarum pada bahan menandakan tekstur bahan yang semakin keras.

b. Uji rating hedonik (Stone dan Sidel, 2004)

Uji rating hedonik dilakukan untuk menentukan tingkat kesukaan panelis terhadap tekstur sampel bakso secara keseluruhan. Uji dilakukan terhadap 30 orang panelis tidak terlatih. Data yang diperoleh diolah dengan SPSS untuk Windows (1995) pada program ANOVA. Uji dilanjutkan dengan uji Duncan untuk mengetahui formula terbaik yang terpilih. Skala untuk uji rating hedonik yang digunakan terdiri dari 5 skala dengan urutan menurun menurut tingkat kesukaan sebagai berikut :

30 c. Uji ranking hedonik (Stone dan Sidel, 2004)

Uji ranking hedonik dilakukan untuk menentukan urutan tingkat kesukaan panelis terhadap tekstur sampel. Uji dilakukan terhadap 30 orang panelis tidak terlatih. Data yang diperoleh diolah dengan uji Friedman untuk mengetahui perbedaan formula terhadap ranking sampel. Apabila hasil analisis berbeda nyata maka dilakukan uji lanjut dengan uji least significant difference (LSD) untuk mengetahui formula yang memiliki ranking terbaik.

d. Texture profile analysis (Huidobro et al., 2005)

Prinsip pengukuran tekstur bahan pangan dengan texture analyzer adalah dengan memberikan gaya kepada bahan dengan besaran tertentu sehingga profil tekstur bahan pangan tersebut dapat diukur. Texture profile analysis bakso dapat diukur menggunakan texture analyzer TA-XT2i. Bakso dengan formula terpilih, yaitu formula dengan penambahan STPP 0.2% dan pati sagu HMT 10% dibuat dengan ukuran yang seragam (diameter 4 cm), lalu dianalisis menggunakan Texture Analyzer TA-XT2i (TA plus, LLOYD Instruments, Ametek Inc.)yang dapat dilihat pada Gambar 4.

Gambar 4. Texture Analyzer TA-XT2i

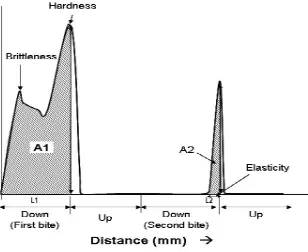

31 pengujian TPA akan menghasilkan grafik dengan dua kurva. Penghitungan nilai TPA diperoleh melalui kurva hubungan plot gaya dan waktu pada grafik.

Nilai untuk kekerasan / hardness (gaya maksimum yang diperoleh dari kurva pertama = H), elastisitas / elasticity (perbandingan jarak yang ditempuh selama penekanan pertama dan penekanan kedua = L2/L1), daya kohesif/ cohesiveness (perbandingan antara luas kurva positif pada penekanan pertama dan kedua = A2/A1), stickiness (nilai kekerasan dikalikan dengan daya kohesif), daya kunyah / chewiness (nilai kekerasan dikalikan dengan stickiness dan daya kohesif) diperoleh pada akhir pengujian (Gambar 5).

Gambar 5. Kurva TPA yang diperoleh dari TA-XT2i

Kelima parameter di atasdiukur dengan kondisi pengukuran untuk produk daging seperti dijelaskan pada Huidobro et al (2005) sebagai berikut :

• Kecepatan probe 2 mm/ detik sebelum kontak • Kecepatan probe 2 mm/ detik selama kontak • Kecepatan probe 10 mm/ detik setelah kontak

L1 L2

(H )

32 • Gaya yang dikenakan 20 gram

• Jarak probe 30 mm sebelum kontak • Gaya tekan 25 kgf

e. Daya iris (Caine et al., 2003)

Uji fisik daya iris (shear) dilakukan dengan Texture Analyzer TA-XT2i menggunakan probe jenis Warner-bratzler meat shear (Anonymous, 2003) seperti yang ditunjukkan pada Gambar 6.

Bakso dikenai irisan pisau sampai terbelah dua. Nilai daya iris ditentukan dengan membaca puncak grafik shear pada sumbu vertikal grafik yang terekam selama pemotongan bakso. Nilai shear ditentukan dengan satuan gf (gram force). Pengujian daya iris dilakukan menggunakan program measure force in compression pada Texture Analyzer dengan kondisi pengukuran sebagai berikut :

• Kecepatan probe 2 mm/ detik sebelum kontak • Kecepatan probe 2 mm/ detik selama kontak • Kecepatan probe 10 mm/ detik setelah kontak • Gaya yang dikenakan 20 gram

• Jarak probe 30 mm sebelum kontak • Gaya tekan 25 kgf

33 f. Uji Porositas (Channagern dan Suriyaphan, 2005)

Uji porositas dilakukan dengan Texture Analyzer TA-XT2i. Sampel bakso yang digunakan berdiamater 4cm. Sampel bakso ditekan dengan sebuah probe silinder berkode p/35. Sebelum proses penekanan dimulai, dilakukan pengaturan alat agar sesuai dengan kriteria pengukuran. Hold until time digunakan selama 60 detik. Penekanan dilakukan hanya sekali. Proses penekanan dilakukan secara otomatis dengan grafik hasil proses penekanan dapat terbaca di layar komputer. Data yang diperoleh terdiri dari dua data, yaitu pada saat max force dan specified time force, yaitu gaya tertinggi yang diberikan pada bahan dan gaya pada waktu tertentu. Pada saat max force, bakso masih dapat memberikan gaya untuk menahan penekanan yang diberikan alat atau sampai bakso tepat akan pecah. Proses ini ditunjukkan dengan grafik yang semakin meningkat sampai pada titik puncak tertentu. Lalu, gaya pada saat waktu yang telah ditentukan (60 detik) juga dilihat. Alat tetap melakukan penekanan selama hold until time, kemudian secara otomatis kembali ke posisi semula. Nilai porositas merupakan perbandingan specified timeforce dan max force.

g. Daya ikat air (Ockerman, 1985)

Nilai daya ikat air (WHC) diperoleh dengan metode pengepresan. 0,3 gram sampel bakso dipres dengan beban 35 kg pada kertas saring Whatman No.1 di antara dua plat kaca selama 5 menit. Area yang tertutup sampel bakso yang telah menjadi pipih, dan area basah di sekelilingnya pada kertas saring ditandai dengan planimeter (Planix 8; Sokkia Corp., Overland Park, KS, USA) kemudian diukur luasannya (dalam inci2). Area basah diperoleh dengan mengurangkan area yang tertutup bakso dan area total yang meliputi pula area basah pada kertas saring. WHC bakso berupa air terikat dapat dihitung dengan menggunakan rumus sebagai berikut :

% air bebas = .

x 100%

34 h. Berat jenis spesifik (Hermanianto dan Aulia, 2001)

Pengukuran berat jenis spesifik dilakukan dengan memasukkan bakso yang telah ditimbang dalam gelas piala berisi air. Nilai berat jenis spesifik ditentukan dengan membandingkan berat sampel dengan peningkatan volume air setelah contoh dimasukkan ke dalam gelas piala.

i. Kadar air (AOAC, 2006)

Cawan aluminium dikeringkan dalam oven selama 15 menit dan didinginkan dalam desikator selama 10 menit dan ditimbang (A). Sampel ditimbang sebanyak ± 2 g dalam cawan (B). Cawan beserta isi dikeringkan dalam oven 100oC selama 6 jam. Cawan dipindahkan ke dalam desikator lalu didinginkan dan ditimbang. Cawan beserta isinya dikeringkan kembali sampai diperoleh berat konstan (C).

Perhitungan :

Siapkan cawan untuk melakukan pengabuan, kemudian

dikeringkan dalam oven selama 15 menit lalu didinginkan dalam desikator dan ditimbang (A). Sampel ditimbang sebanyak ± 3 g dalam cawan (B), kemudian dibakar dalam ruang asap sampai tidak mengeluarkan asap lagi. Selanjutnya dilakukan pengabuan di dalam tanur listrik pada suhu 400-600oC selama 4-6 jam sampai terbentuk abu berwarna putih atau memiliki berat yang tetap. Abu beserta cawan didinginkan dalam desikator kemudian ditimbang (C).

Perhitungan :

Kadar Abu (% bb) = x100% B

35 k. Kadar lemak (AOAC, 2006)

Labu lemak disediakan sesuai dengan ukuran alat ekstraksi soxhlet yang digunakan. Labu dikeringkan dalam oven dengan suhu 105-110oC selama 15 menit, kemudian didinginkan dalam desikator lalu ditimbang (A). Ditimbang sebanyak ± 5 g sampel (B) dalam kertas saring, kemudian ditutup dengan kapas bebas lemak. Kertas saring beserta isinya dimasukkan ke dalam ekstraksi soxhlet dan dipasang pada alat kondensor. Pelarut heksana dituangkan ke dalam labu soxhlet secukupnya. Dilakukan refluks selama 5 jam sampai pelarut yang turun kembali menjadi bening. Pelarut yang tersisa dalam labu lemak didestilasi dan kemudian labu dipanaskan dalam oven pada suhu 105oC. Setelah dikeringkan sampai berat tetap dan didinginkan dalam desikator kemudian labu beserta lemak ditimbang (C) dan dilakukan perhitungan kadar lemak.

Perhitungan :

Kadar Lemak (%) = x100% B

A C−

l. Kadar protein total (AOAC, 1995)

Sampel sebanyak ± 100-250 mg dimasukkan kedalam labu Kjeldahl, ditambah dengan 1 ± 0.1 g K2SO4, 40 ± 10 mg HgO dan 2 ±

0.1 ml H2SO4 pekat. Sampel didestruksi selama 30 menit sampai

cairan jernih. Pindahkan isi labu ke dalam alat destilasi dan bilas 5-6 kali dengan air destilata sebanyak 1-2 ml dan tambahkan 8-10 ml campuran larutan 60 % NaOH- 5 %Na2S2O3. Sambungkan labu tadi

dengan alat destilasi dan kondensor yang telah dilengkapi dengan penampung yang berisi larutan H3BO3. Destilasi sampai volume

destilat 15 ml kemudian titrasi dengan NaOH 0.1N sampai larutan kuning (titik akhir).

36 Perhitungan :

Total Nitrogen = x N HCl x 14.007 x 100%

Kadar protein = Total Nitrogen (%) x faktor konversi Ket : faktor konversi = 6.25

m. Kadar karbohidrat (by difference)

Karbohidrat dihitung by difference dengan perhitungan: Kadar Karbohidrat (%) = 100% - (P + A + Ab +L) P = kadar protein (% bb)

37 V. HASIL DAN PEMBAHASAN

A. PRODUKSI PATI SAGU TERMODIFIKASI HMT

Pati sagu alami dimodifikasi menjadi pati sagu HMT. Untuk mengubah pati sagu alami tersebut menjadi pati sagu HMT, dilakukan beberapa perlakuan terhadap pati sagu. Dari penelitian sebelumnya, ditketahui bahwa perubahan karakteristik pati sagu karena modifikasi HMT dipengaruhi oleh pH, lama pemanasan, dan kadar air (Herawati, 2009). Pati sagu alami dapat diubah menjadi pati sagu HMT tipe C dengan kondisi perlakuan pH netral, lama pemanasan empat jam, suhu 1100C, dan kadar air 28%. Pati sagu HMT yang telah diperoleh, diuji karakteristiknya dengan menggunakan brabender amilograph dengan profil gelatinisasi pati seperti yang terdapat pada Gambar 7.

Gambar 7. Kurva profil gelatinisasi pati sagu alami dan HMT Dari Gambar 7, terlihat perbedaan profil gelatinisasi pati sagu alami dan pati sagu termodifikasi HMT. Pati sagu termodifikasi memiliki kemampuan pengembangan terbatas yang ditunjukkan dengan tidak adanya viskositas puncak dan viskositas cenderung tidak mengalami penurunan, namun stabil selama pemanasan. Dari profil tersebut, disimpulkan bahwa pati sagu yang diperoleh setelah HMT adalah pati sagu tipe C.

Secara umum pati sagu memiliki kemampuan pengembangan yang besar (viskositas minimalnya 600 BU) dan viskositas breakdown yang

38 besar, sehingga pati sagu digolongkan sebagai pati dengan profil gelatinisasi tipe A. Pati sagu HMT tipe C memiliki perbedaan dengan pati sagu alaminya (tipe A). Pati sagu yang telah mengalami modifikasi dengan HMT (tipe C) tidak memiliki titik puncak viskositas, sedangkan umumnya pati sagu alami akan mengalami penurunan viskositas setelah mengalami viskositas puncak.

Perubahan yang terjadi selama proses modifikasi HMT dikarenakan

energi yang diterima oleh pati selama pemanasan berlangsung dapat

melemahkan ikatan hidrogen inter dan intra molekul amilosa dan

amilopektin dalam granula pati. Studi Pukkahuta dan Varavinit (2007)

menunjukkan bahwa imbibisi air selama modifikasi HMT berlangsung

menyebabkan adanya pengaturan kembali molekul amilosa dan amilopektin

dalam granula pati. Hal ini menyebabkan perubahan pada profil gelatinisasi

pati sagu.

Akibat perubahan yang terjadi, pati sagu HMT menjadi pati yang bersifat tahan pemanasan, sehingga dapat memperbaiki mutu tekstur bakso daging sapi. Selain itu, pati sagu HMT juga memiliki gel strength yang tinggi sebesar 50.8gf, dibandingkan dengan pati sagu alami sebesar 8.8gf (Herawati, 2009). Gel strength yang tinggi akan membantu pembentukan tekstur bakso daging sapi, terutama pada pengikatan adonan, sehingga diharapkan dapat meningkatkan kualitas tekstur bakso daging sapi.

B. PENENTUAN FORMULA TERBAIK BAKSO DAGING SAPI 1. Penentuan formula dengan tekstur terpilih

39 bakso dengan tingkat kekerasan yang lebih tinggi (Andayani, 1999). Analisa dengan metode linear general (GLM) pada program SAS menunjukkan bahwa kombinasi konsentrasi pati sagu HMT dan STPP yang berbeda berinteraksi secara nyata terhadap kekerasan produk (P<0.05), seperti yang disajikan pada Gambar 8 dan Lampiran 2.

Gambar 8. Perbandingan penetrasi pada berbagai formula

Uji lanjut dengan uji Duncan pada program yang sama menunjukkan bahwa formula bakso dengan penambahan pati sagu HMT dan STPP yang lebih tinggi memiliki perbedaan nyata dengan formula lain dengan konsentrasi penambahan yang lebih rendah, baik untuk penambahan pati sagu HMT maupun STPP (Lampiran 2). Selain itu, semua formula bakso yang ditambahkan pati sagu HMT memiliki tingkat penetrasi penetrometer yang lebih rendah bila dibandingkan dengan kontrolnya masing-masing.

Semakin tinggi tingkat penetrasi penetrometer menandakan semakin lunak bakso yang diuji, sebaliknya semakin rendah tingkat penetrasi jarum penetrometer dalam bakso menandakan bahwa bakso memiliki kekerasan yang lebih baik. Dari ke-16 formula yang diujikan, formula 16 dengan 15% pati sagu HMT dan 0.3% STPP adalah formula yang menghasilkan bakso dengan tingkat kekerasan tertinggi. Sebaliknya, tingkat kekerasan terendah diperoleh dari bakso formula 1 dengan 0% pati sagu HMT dan 0.05% STPP (Tabel 6).

14,9 1413,312,814,313,4

12,812,513,913 12,512,213,512,712,311,9

40

Superscript yang berbeda pada kolom yang sama berbeda nyata pada uji Duncan (P<0.05)

Dari percobaan, terlihat bahwa konsentrasi pati sagu HMT dan STPP mempengaruhi tingkat kekerasan bakso. Hal ini terjadi karena pati sagu HMT dan STPP berperan dalam pembentukan adonan bakso; pati sagu HMT memiliki gel strength yang tinggi sehingga membantu pengikatan adonan, sedangkan STPP mengatur pH adonan dan berperan sebagai emulsifier daging (Han et al. 2004), sehingga adonan menjadi kompak. Adonan yang kompak akan menghasilkan bakso dengan tekstur keras setelah perebusan.

41 emulsi dan ikatan antara protein, sehingga STPP yang ada dalam adonan dapat lebih efektif mengikat air yang tersisa dalam adonan. Hal ini sesuai dengan sifat STPP yang meningkatkan kekuatan ionik, sehingga terjadi pengikatan secara langsung oleh anion fosfat. Pada kondisi konsentrasi STPP yang tinggi, terjadi pengikatan air yang lebih besar oleh STPP, sehingga air yang dapat dipakai pati sagu HMT untuk gelatinisasi berkurang. Akibatnya, pati tidak tergelatinisasi maksimal.

Dari hasil pengamatan, formula yang memenuhi kondisi yang diharapkan (tingkat kekerasan tertinggi, konsentrasi pati sagu HMT dan STPP terendah) adalah formula 10 (STPP 0.1%, pati sagu HMT 5%), formula 11 (STPP 0.2%, pati sagu HMT 10%), formula 15 (STPP 0.2%, pati sagu HMT 10%), dan formula 16 (STPP 0.3%, pati sagu HMT 15%). Pengujian lebih lanjut terhadap formula-formula tersebut dilakukan pada uji organoleptik untuk memilih formula dengan tekstur terbaik.

2. Penentuan produk formula terbaik dari produk-produk dengan tekstur terpilih

Uji organoleptik yang dilakukan adalah uji hedonik. Uji hedonik yang dilakukan menyangkut tingkat kesukaan panelis terhadap produk bakso dengan penambahan pati sagu HMT, dengan contoh kuesioner pada Lampiran 3 dan 4. Uji hedonik yang dilakukan meliputi uji rating hedonik dan uji ranking hedonik.

42 a. Uji rating hedonik

Uji yang telah dilakukan menunjukkan bahwa formula yang paling disukai oleh panelis adalah formula 16 (nilai uji rating hedonik tertinggi), dengan penambahan STPP sebesar 0.3% dan konsentrasi pati sagu HMT sebesar 15%. Rekapitulasi uji rating hedonik terhadap tekstur dan analisa sidik ragamnya dapat dilihat pada Lampiran 5 dan Lampiran 6.

Hasil yang didapat menunjukkan bahwa panelis menyukai bakso dengan tekstur yang baik. Hasil ini sesuai dengan uji sebelumnya, yaitu uji kekerasan. Dari nilai rating yang didapat terlihat bahwa panelis cenderung lebih menyukai bakso dengan tingkat kekerasan yang lebih tinggi. Hal ini terlihat dari rating yang lebih baik (nilai terkecil) untuk formula dengan penambahan STPP dan pati sagu HMT tertinggi.

Namun, setelah dilakukan uji lanjutan, terbukti bahwa tidak terdapat perbedaan yang signifikan antara formula 16 (STPP 0.3%, pati sagu HMT 15%) dengan formula 11 (STPP 0.2%, pati sagu HMT 10%) dan formula 15 (STPP 0.2%, pati sagu HMT 10%) (P<0.05). Sebaliknya, terdapat perbedaan nyata antara formula 11 (STPP 0.2%, pati sagu HMT 10%), formula 15 (STPP 0.2%, pati sagu HMT 10%), dan formula 16 (STPP 0.3%, pati sagu HMT 15%) dengan formula 10 (STPP 0.1%, pati sagu HMT 5%) (Lampiran 6).

43

Gambar 9. Penerimaan tekstur bakso secara rating hedonik b. Uji ranking hedonik

Dari uji Friedman tidak ditemukan perbedaan signifikan pada tingkat kesukaan keempat formula (P>0.05), maka tidak dilakukan uji lanjutan. Rekapitulasi uji ranking hedonik terhadap tekstur dapat dilihat pada Lampiran 7. Karena pada uji ranking hedonik tidak ditemukan perbedaan nyata pada keempat sampel, maka formula 11 ditetapkan sebagai formula terbaik (uji rating hedonik). Dari hasil yang didapat pada uji rating hedonik dan uji ranking hedonik, ditetapkan bahwa formula terbaik yang akan digunakan untuk penelitian selanjutnya adalah formula 11, yaitu formula dengan penambahan STPP 0.2% dan pati sagu HMT 10%.

C. PEMBANDINGAN ANTARA BAKSO FORMULA TERBAIK

DENGAN BAKSO KONTROL DAN BAKSO KOMERSIAL 1. Texture profile analysis

Penilaian mutu bakso dapat dilakukan dengan menilai mutu sensori atau mutu organoleptiknya. Karakteristik tekstur merupakan salah satu atribut penting yang menentukan penerimaan konsumen. Dalam klasifikasi Bourne (2002), tekstur makanan dibagi menjadi tiga, yaitu kritikal, penting, dan minor. Daging dan produk turunannya tergolong

3,8

formula 10 formula 11 formula 15 formula 16

SK