SKRIPSI

APLIKASI PATI SAGU TERMODIFIKASI HEAT MOISTURE

TREATMENT UNTUK PEMBUATAN BIHUN INSTAN

Oleh:

KURNIA RAMADHAN F24104079

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Kurnia Ramadhan. F24104079. Application of Heat Moisture Treatment Modified Sago Starch for Instant Bihon-Type Noodles Production. Supervised by Dr. Ir. Lilis Nuraida, M.Sc and Dr. Ir. Sugiyono, M.App.Sc.

ABSTRACT

The objectives of this research were to obtain the suitable heat moisture treated sago starch with the best characteristics to be applied for instant bihon-type noodles production, and to obtain formula and process to produce the best instant bihon-type noodles. Native sago starch was known to have the type-A pasting profile. This type of sago starch was not suitable to make noodles and pasta products. Heat moisture treatment (HMT) modification would change the pasting profile of starch from type-A to type-B which was more suitable to make noodles. The best result of HMT was modified sago starch with 4 hours heating time.

Texturizers were used in order to get better textures of bihon-type noodles. Combination of sodium tri poly phosphate and guar gum gave the best characteristics of product. They were applied into the production of bihon-type noodle made of modified sago starch.

There were four different compositions of sago starch used to produce bihon-type noodles, i.e.: 100% native sago starch, mixture of 75% native sago starch and 25% modified sago starch, mixture of 50% native sago starch and 50% modified sago starch, and 100% modified sago starch. The results showed that modified sago starch made cooking time became shorter and decreased the hardness and stickiness of bihon-type noodle textures. The results of sensory evaluation showed that the most prefered bihon-type noodles were made from mixture of 50% native sago starch and 50% modified sago starch.

Kurnia Ramadhan. F24104079. Aplikasi Pati Sagu Termodifikasi Heat

Moisture Treatment untuk Pembuatan Bihun Instan. Di bawah bimbingan Dr. Ir.

Lilis Nuraida, M.Sc dan Dr. Ir. Sugiyono, M.App.Sc.

RINGKASAN

Tujuan penelitian ini adalah untuk memperoleh pati sagu termodifikasi

heat moisture treatment (HMT) dengan karakteristik terbaik yang sesuai untuk

diaplikasikan pada pembuatan produk bihun instan sagu, serta mendapatkan formula dan kondisi proses untuk menghasilkan bihun instan sagu terbaik. Penelitian dilakukan dalam beberapa tahapan pendahuluan, yaitu karakterisasi pati sagu alami jenis Yepha Hungleu, modifikasi pati sagu dengan teknik HMT, karakterisasi profil pasta pati HMT, pembuatan bihun instan dengan pati sagu alami, formulasi bahan pengatur tekstur dalam adonan bihun instan, serta penelitian utama berupa pembuatan bihun instan dari pati sagu termodifikasi HMT.

Karakterisasi pati sagu alami menunjukkan profil pasta pati dengan kestabilan yang rendah ditandai dengan viskositas puncak yang tinggi (590 BU), viskositas breakdown yang tinggi (350 BU), viskositas pasta dingin yang rendah (345 BU). Berdasarkan grafik Brabender amilograf, pati tersebut diketahui sebagai pati tipe A yang kurang sesuai untuk membuat produk bihun. Pati sagu dimodifikasi dengan teknik HMT dalam tiga taraf perlakuan, yaitu waktu pemanasan 2 jam, 4 jam, dan 6 jam. Profil pasta pati termodifikasi HMT paling stabil terdapat pada HMT dengan pemanasan 4 jam dengan viskositas pasta dingin yang tinggi serta viskositas puncak breakdown yang lebih rendah. Pati sagu termodifikasi HMT termasuk dalam pasta pati tipe B. Pati termodifikasi yang digunakan dalam pembuatan bihun instan adalah pati HMT dengan waktu pemanasan 4 jam.

Pembuatan bihun instan diawali dengan pembuatan binder adonan dari 20% berat total tepung sagu yang digunakan dalam adonan. Perbandingan tepung dan air untuk binder adalah 1:2. Binder dicampurkan dengan tepung kering dan diadon hingga merata. Adonan dicetak menggunakan multifunctional noodle

machine. Proses pengukusan untaian bihun selama 2 menit harus dilakukan secara

bertahap, masing-masing tahapan satu menit. Bihun dikeringkan dalam tray dryer selama satu jam.

Penggunaan pengatur tekstur (texturizer) ditujukan untuk memperbaiki tekstur bihun yang dihasilkan. Pengatur tekstur yang digunakan dalam penelitian adalah sodium tripolyphosphate (STPP), guar gum, dan air kansui. Penambahan STPP dan air kansui dapat meningkatkan nilai kekerasan dan kelengketan pada tekstur bihun. Penambahan guar gum dapat meningkatkan nilai kekenyalan pada tekstur bihun. Kombinasi penambahan STPP dan guar gum menghasilkan bihun dengan karakteristik terbaik sehingga dapat diterapkan pada pembuatan bihun instan dari pati sagu termodifikasi HMT.

Pembuatan bihun instan dari pati termodifikasi dibedakan menjadi empat komposisi formula, yaitu 100% pati alami, 75% pati alami dan 25% pati termodifikasi, 50% pati alami dan 50% pati termodifikasi, serta 100% pati termodifikasi. Hasil analisis menunjukkan bahwa penggunaan pati sagu termodifikasi dapat mempersingkat waktu rehidrasi, menurunkan nilai kekerasan

dan kelengketan pada profil tekstur produk. Hasil uji organoleptik menunjukkan bahwa bihun instan dari 50% pati alami dan 50% pati termodifikasi paling disukai oleh panelis. Hasil akhir dapat disimpulkan bahwa penggunaan pati sagu termodifikasi HMT terbaik adalah dalam komposisi 50% dikombinasikan dengan pati sagu alami 50%.

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

APLIKASI PATI SAGU TERMODIFIKASI HEAT MOISTURE

TREATMENT UNTUK PEMBUATAN BIHUN INSTAN

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh: KURNIA RAMADHAN F24104079 Bogor, April 2009 Disetujui oleh :

Dr. Ir. Lilis Nuraida, M.Sc Dr. Ir. Sugiyono, M.App.Sc

Dosen Pembimbing I Dosen Pembimbing II

Mengetahui

Dr. Ir. Dahrul Syah, MSc Ketua Departemen ITP

RIWAYAT HIDUP

Penulis memiliki nama lengkap Kurnia Ramadhan dilahirkan di Jakarta pada 3 Mei 1987, merupakan putera kedua dari Bapak H. Tatang Toniman dan Ibu Hj. Wildana Syiba. Penulis mengenyam dunia pendidikan formal dimulai pada tahun 1992-1993 di TK Islam Mamba’ul-‘Ulum Jakarta Timur, tahun 1993-1999 di SD Islam PB Soedirman, Cijantung, Jakarta Timur, tahun 1999-2002 di SLTP Islam PB Soedirman Cijantung, Jakarta Timur, tahun 2002-2004 di SMA Dwiwarna (Boarding School) Parung, Bogor melalui program akselerasi.

Penulis diterima di Institut Pertanian Bogor pada tahun 2004 melalui jalur USMI sebagai mahasiswa Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian. Selama menempuh pendidikan di IPB, penulis aktif dalam organisasi kemahasiswaan sebagai pengurus Dewan Perwakilan Mahasiswa Tingkat Persiapan Bersama (DPM TPB, 2004-2005), DPM Fateta (2005-2006), Forum Bina Islami Fateta (2005-2006), DPM KM IPB (2006-2007). Penulis juga turut aktif sebagai asisten mata kuliah Pendidikan Agama Islam untuk mahasiswa TPB (2006-2007).

Penulis berpartisipasi dalam kegiatan Pekan Ilmiah Mahasiswa Nasional XXI tahun 2008 di Semarang sebagai anggota salah satu tim Program Kreativitas Mahasiswa bidang Kewirausahaan (PKMK), dan berhasil mendapatkan penghargaan sebagai Tim Penyaji Poster Terbaik I. Penulis menyelesaikan tugas akhir dengan menulis skripsi berjudul ‘Aplikasi Pati Sagu Termodifikasi Heat

Moisture Treatment untuk Pembuatan Bihun Instan’ di bawah bimbingan Dr. Ir.

KATA PENGANTAR

Penulis memanjatkan segala puji dan syukur ke hadirat Allah SWT, Tuhan alam semesta Penguasa jiwa-jiwa hamba-Nya, atas segala ni’mat yang tidak akan mampu untuk menghitungnya, salah satunya adalah dengan tuntasnya skripsi yang berjudul ‘Aplikasi Pati Sagu Termodifikasi Heat Moisture Treatment untuk Pembuatan Bihun Instan’. Sholawat dan salam semoga tercurah kepada junjungan hidup di dunia sebagai perjalanan menuju akhirat, Rasulullah Muhammad SAW. Kesempatan ini penulis gunakan untuk mengucapkan terima kasih kepada:

1. KKP3T Badan Litbang Departemen Pertanian RI tahun 2008 yang telah mendanai penelitian ini.

2. Dr. Ir. Lilis Nuraida, M.Sc selaku Dosen Pembimbing Akademik dan Pembimbing I Skripsi, atas nasihat dan bimbingan yang diberikan.

3. Dr. Ir. Sugiyono, M.AppSc. selaku Dosen Pembimbing II Skripsi, atas kesempatan penelitian, arahan, dan bimbingan yang diberikan.

4. Dr. Ir. Hanifah Nuryani Lioe, M.Si selaku dosen penguji, atas masukan dan arahan yang diberikan.

5. Ibu Dian Herawati, STP dan Mba’ Findya atas kerjasama dalam penelitiannya.

6. Ibuku dan ayahku tercinta atas segala kasih sayang, pengorbanan, dan kesabarannya yang tak putus selama ini dan hingga nanti.

7. Kakakku, Aa Jaka dan adikku, Neng Sarah yang membuat diri ini semangat untuk segera menyelesaikan studi juga atas nasihat, arahan, kebersamaan, dan keceriaan dalam keluarga.

8. Ustadz Drs. H. M. Thamrin atas segala bimbingan, perhatian, bantuan dan kekeluargaan yang hangat, serta keluarga besar Majlis Ta’lim Subulus Salam.

9. Drs. H. Dede Martin, MBA atas bantuannya sejak memulai studi hingga masa kuliah di IPB berakhir.

10.MAZISKA PT. Pelabuhan Indonesia II atas bantuan yang diberikan. 11.Keluarga besar Dompet Peduli Ummat Daarut Tauhiid Bogor atas

12.Madani Crew sejak 2005 hingga 2009 atas kebersamaan dan tolong-menolongnya, terutama Mas Burhan dan Bang Sandra atas fasilitas yang dipinjamkan, juga Uda Aji, Triyadi, Syafrul, Mas Nowo, Yuda, Zahid, Cahyo, Iqbal, Vicky, Azan, Mas Dany, Vabi, Ute, Dindin, Oci, Wahyu, Donie, Mas Ahmad (Madinah).

13.Saudara-saudara seperjuangan di Majelis Pertimbangan FBI-F 2008 atas persaudaraan yang saling melengkapi dan kesungguhannya: Didin, Aang, Catur, Ade, Tika, Ely, Mely, Lisma, Panji, Fitrah, Shafeg.

14.Saudara-saudara seperjuangan da’wah kampus di IPB atas persaudaraan dan pengorbanannya, terutama para pengurus: Bang Ocim, Rangga, Harry, Komar, Helmi, Oki, Ihsan, Bang Roni, Bang Irawan, Didik, Ari, Fahmi, Okta, Fauzan.

15.Rekan-rekan satu bimbingan, Rizka dan Sisi atas dukungannya untuk saling menyemangati supaya lulus.

16.Saudara-saudara di ROHIS ITP41, Kedai Pagi, semoga tetap dalam naungan Islam hingga akhir hayat kita.

17.Teman-teman ITP41, semoga kita semua bisa memberikan yang terbaik untuk negeri ini.

18.Tim PKM Rozelt atas kesempatan dan kebersamaan hingga menghantarkan menjadi juara penyaji poster dalam PIMNAS 2008: Kani, Dyah, Aji.

19.Semua pihak yang tidak dapat disebutkan satu persatu.

Penulis berharap agar skripsi ini dapat bermanfaat bagi berbagai pihak. Penulis menyadari bahwa masih banyak kekurangan dalam pelaksanaan penelitian dan penyusunan skripsi ini. Oleh karena itu, kritik dan saran yang membangun sangat diharapkan.

Bogor, 12 April 2009

DAFTAR ISI KATA PENGANTAR ……….. DAFTAR ISI ………... DAFTAR TABEL ……… DAFTAR GAMBAR ……….... DAFTAR LAMPIRAN ……….... I. PENDAHULUAN………... A. LATAR BELAKANG ..………... B. TUJUAN PENELITIAN………... II. TINJAUAN PUSTAKA ………....

A. SAGU…………...……… B. GELATINISASI PATI………. C. MODIFIKASI PATI...

D. BIHUN INSTAN... ... E. PENGATUR TEKSTUR... III. METODOLOGI PENELITIAN………... A. BAHAN DAN ALAT...………... B. METODE PENELITIAN………. 1. Karakterisasi Pati Sagu Alami... 2. Modifikasi Pati Sagu dengan Teknik HMT... 3. Penentuan Komposisi Binder Adonan Bihun Instan... 4. Penentuan Cara Pengukusan Bihun... 5. Formulasi Bahan Tambahan Pengatur Tekstur... 6. Aplikasi Pati Sagu Termodifikasi HMT untuk Bihun Instan... C. METODE ANALISIS... ...…….. 1. Analisis Kadar Air Metode Oven... 2. Pengukuran pH Pati Sagu... 3. Pengukuran Profil Pasta Pati... 4. Analisis Warna... 5. Penentuan Waktu Rehidrasi... 6. Analisis Profil Tekstur dengan Texture Analyzer TAXT-2...

i iii v vi vii 1 1 3 4 4 6 9 11 14 15 15 15 17 17 19 21 24 25 25 26 26 26 27 27 27

7. Pengukuran Daya Serap Air dan Kehilangan Padatan Akibat Pemasakan... 8. Uji Organoleptik ... D. ANALISIS DATA ... IV. HASIL DAN PEMBAHASAN ………. A. KARAKTERISASI PATI SAGU ALAMI...…………... B. MODIFIKASI PATI SAGU... C. PENENTUAN KOMPOSISI BINDER ADONAN BIHUN INSTAN.. D. PENENTUAN CARA PENGUKUSAN BIHUN... E. PENGARUH PENGGUNAAN BAHAN PENGATUR TEKSTUR TERHADAP KARAKTERISTIK BIHUN INSTAN... 1. Warna Produk ... 2. Waktu Rehidrasi ... 3. Profil Tekstur ... 4. Kehilangan Padatan Akibat Pemasakan dan Daya Serap Air... F. APLIKASI PATI SAGU TERMODIFIKASI HMT UNTUK BIHUN

INSTAN... 1. Pengamatan terhadap Adonan dan Untaian Bihun ... 2. Waktu Rehidrasi ... 3. Profil Tekstur ... 4. Kehilangan Padatan Akibat Pemasakan dan Daya Serap Air... G. UJI ORGANOLEPTIK ... V. KESIMPULAN DAN SARAN ...………..

A. KESIMPULAN……….…... B. SARAN………..……... DAFTAR PUSTAKA ………... LAMPIRAN ……….. 28 29 29 30 30 32 35 36 37 38 41 43 46 48 48 49 51 54 55 57 57 58 59 64

DAFTAR TABEL

Tabel 1. Komposisi kimia pati sagu per 100 g bahan... Tabel 2. Komposisi pati dan air pada adonan bihun instan... Tabel 3. Formula adonan bihun instan dengan bahan pengatur tekstur... Tabel 4. Formula adonan bihun instan dengan komposisi pati HMT... Tabel 5. Profil pasta pati sagu alami dan HMT pada berbagai perlakuan... Tabel 6. Karakteristik adonan dengan berbagai kandungan air pada binder... Tabel 7. Hasil pengukusan bihun dengan tiga cara yang berbeda... Tabel 8. Hasil pengamatan dan pengukuran waktu rehidrasi bihun instan... Tabel 9. Nilai KPAP dan daya serap air pada bihun instan sagu... Tabel 10.Hasil pengamatan dan pengukuran waktu rehidrasi bihun instan HMT Tabel 11. Nilai KPAP dan daya serap air pada bihun instan HMT... Tabel 12. Hasil uji organoleptik bihun instan sagu...

5 20 24 25 33 36 36 42 47 50 54 55

DAFTAR GAMBAR

Gambar 1. Struktur amilosa dan amilopektin... Gambar 2. Mekanisme gelatinisasi pati... Gambar 3. Ilustrasi bentuk granula pati ... Gambar 4. Proses pembuatan bihun kering dan bihun instan... Gambar 5. Diagram alir tahapan penelitian... Gambar 6. Diagram alir pembuatan pati sagu termodifikasi HMT...… Gambar 7. Diagram alir pembuatan bihun instan sagu ... Gambar 8. Sagu Yepha Hungleu asal Sentani, Jayapura, Papua ... Gambar 9. Kurva brabender amilograf pati sagu Yepha Hungleu alami... Gambar 10. Kurva brabender amilograf pati sagu alami dan HMT...

Gambar 11. Nilai kecerahan bihun instan pada berbagai penggunaan BTP... Gambar 12. Hasil pengukuran nilai a bihun instan berbagai penggunaan BTP.. Gambar 13. Hasil pengukuran nilai b bihun instan berbagai penggunaan BTP.. Gambar 14. Nilai kekerasan bihun instan dengan perbedaan penggunaan BTP. Gambar 15. Nilai kelengketan bihun instan dengan perbedaan BTP... Gambar 16. Nilai kekenyalan bihun instan dengan perbedaan BTP... Gambar 17. Nilai kekerasan bihun instan pada formula yang berbeda... Gambar 18. Nilai kelengketan bihun instan pada formula yang berbeda... Gambar 19. Nilai kekenyalan bihun instan pada formula yang berbeda...

6 7 10 13 16 19 23 30 31 33 38 39 40 43 45 46 51 52 53

DAFTAR LAMPIRAN Lampiran 1. Lampiran 2. Lampiran 3. Lampiran 4. Lampiran 5. Lampiran 6. Lampiran 7. Lampiran 8. Lampiran 9. Lampiran 10.

Penampakan bihun instan dengan BTP yang berbeda ...…. Data analisis warna bihun instan menggunakan chromameter...

Data pengukuran profil tekstur bihun instan... Data pengukuran KPAP dan daya serap air bihun instan... Data hasil uji organoleptik bihun instan... Hasil pengolahan data parameter kekerasan pada uji organoleptik menggunakan SPSS 14.0... Hasil pengolahan data parameter kelengketan pada uji

organoleptik menggunakan SPSS 14.0... Hasil pengolahan data parameter kekenyalan pada uji

organoleptik menggunakan SPSS 14.0... Hasil pengolahan data overall pada uji organoleptik

menggunakan SPSS 14.0... Penampakan alat multifunctional noodle machine...

64 65 66 67 68 69 70 71 71 72

I. PENDAHULUAN

A. LATAR BELAKANG

Krisis ketersediaan pangan di Indonesia dapat menjadi ancaman yang sangat membahayakan jika tidak dilakukan upaya pencegahan dan penyelesaian. Ketergantungan pada komoditas pangan pokok tertentu menjadi salah satu penyebab sulitnya mengatasi masalah krisis ketersediaan pangan. Salah satu upaya untuk mengatasi ketersediaan pangan adalah dengan melakukan diversifikasi pangan pokok sebagai sumber energi bagi masyarakat.

Pangan pokok sumber karbohidrat yang bersifat lokal (indigenous) banyak ditemukan pada beberapa daerah di Indonesia. Konsumsi pangan pokok lokal dan pengolahannya secara tradisional sudah berlangsung turun temurun di berbagai daerah di Indonesia. Kondisi yang demikian itu sangat potensial untuk usaha penelitian dan pengembangan diversifikasi pangan berbasis pangan pokok lokal. Hal ini akan mempermudah tindak lanjut terhadap hasil penelitian yaitu sosialisasi kepada masyarakat, sehingga penerimaan masyarakat terhadap produk baru cenderung lebih mudah.

Tanaman sagu (Metroxylon sp.) merupakan salah satu potensi besar pangan lokal Indonesia. Sebanyak 51,3% dari 2,2 juta ha areal lahan sagu di dunia, terdapat di Indonesia. Daerah potensial penghasil sagu di Indonesia meliputi Riau, Sulawesi, Maluku dan Papua. Sebanyak 90% areal sagu Indonesia berada di Papua (Sumaryono, 2007). Menurut Maturbongs et al. (2001), setiap pohon sagu yang tumbuh di beberapa daerah di Papua dapat menghasilkan pati basah dengan kisaran 85-1000 kg pati sagu basah per batang.

Pemanfaatan pati sagu umumnya terbatas sebagai bahan utama atau campuran untuk pembuatan kue dan makanan kecil seperti empek-empek, bakso, kue lapis, dan cendol. Masyarakat Indonesia timur mengolah sagu menjadi kue kering bagea. Pengolahan sagu sebagai makanan pokok dikonsumsi dalam bentuk papeda. Namun hingga saat ini tingkat konsumsi

sagu sebagai makanan pokok menurun akibat beralihnya masyarakat kepada konsumsi beras.

Pola konsumsi makanan pokok yang banyak ditemukan pada masyarakat Indonesia terdapat dalam bentuk nasi, mi dan roti. Konsumsi mi sudah sangat diterima masyarakat Indonesia, khususnya mi berbahan baku terigu. Namun untuk memenuhi kebutuhan terigu, Indonesia harus mengimpor gandum. Hal ini menguatkan alasan untuk mengembangkan produk mi berbahan baku lokal, dan salah satunya adalah sagu.

Konsumsi mi sagu telah dilakukan oleh masyarakat di daerah Bogor, Cianjur dan Sukabumi. Produk mi sagu tersebut dikenal dengan istilah mi golosor. Mi golosor hingga saat ini diperjualbelikan dalam bentuk mi basah dan tidak dapat disimpan dalam waktu yang lama. Penyajian mi golosor masih terbatas sebagai hidangan pelengkap pada makanan seperti soto dan sebagainya. Pembuatan mi golosor juga menggunakan bahan tambahan dan pewarna yang belum terjamin keamanannya.

Purwani et al. (2006) telah melakukan penelitian untuk mengembangkan mi sagu dalam bentuk mi instan. Waktu pemasakan mi instan sagu yang dihasilkan berkisar antara 7-9 menit. Hal ini masih jauh dibandingkan dengan produk mi instan pada umumnya yang hanya membutuhkan waktu pemasakan selama 3-4 menit. Collado et al. (2001) menjelaskan bahwa bihun yang dibuat dari 100% pati ubi jalar termodifikasi HMT memiliki waktu pemasakan yang paling singkat selama 2,5 menit dan daya serap air yang paling tinggi dibandingkan dengan komposisi pati termodifikasi yang lebih rendah. Hormdok dan Noomhorm (2007) menghasilkan bihun dari pati beras termodifikasi HMT dengan waktu pemasakan selama 4 menit.

Berdasarkan hasil penelitian tersebut masih dibutuhkan penyempurnaan produk mi instan sagu. Penelitian kali ini diharapkan dapat memperbaiki karakteristik mi instan sagu. Perbaikan karakter mi dilakukan melalui aplikasi pati sagu HMT, dan penggunaan bahan tambahan pengatur tekstur. Mi instan sagu dibuat dalam ukuran yang lebih kecil sehingga dapat dikategorikan sebagai bihun instan. Pengecilan ukuran diharapkan dapat mempersingkat

waktu rehidrasi. Penggunaan bahan tambahan pengatur tekstur diharapkan dapat meningkatkan mutu bihun instan. Penggunaan pati sagu termodifikasi HMT diharapkan dapat menghasilkan bihun instan dengan karakteristik terbaik.

B. TUJUAN PENELITIAN

Tujuan penelitian ini adalah memperoleh pati sagu termodifikasi HMT dengan karakteristik terbaik yang sesuai untuk diaplikasikan pada pembuatan produk bihun instan, serta mendapatkan formula dan kondisi proses untuk menghasilkan bihun instan sagu terbaik.

II. TINJAUAN PUSTAKA

A. SAGU

Pohon sagu (Metroxylon sp.) merupakan tumbuhan yang berkembang biak melalui tunas akar sehingga tumbuh berkelompok atau dengan bijinya. Sagu termasuk tumbuhan monokotil dalam famili Palmae, subfamili Lepidocaryoideae serta genus Metroxylon. Nama genus Metroxylon berasal dari bahasa Yunani, yang terdiri dari kata “metra” yang berarti isi batang (empulur) dan “xylon” yang berarti xylem (Flach, 1983). Pohon sagu dapat tumbuh dengan cepat, dalam satu tahun pertambahan tingginya dapat lebih dari 1,5 meter pada kondisi optimal (McClatchey et al., 2004). Tinggi batang pohon sagu yang sudah tua berkisar antara 9-15 meter. Umur pohon sagu berakhir setelah 15 tahun. Untuk kebutuhan komersial pohon sagu yang dipilih biasanya berumur 8 tahun (Corbishley dan Miller, 1984).

Batang tanaman sagu merupakan tempat penyimpanan pati atau karbohidrat. Kandungan pati dalam empulur batang sagu berbeda-beda, tergantung pada umur dan spesies tanaman sagu, serta lingkungan tempat sagu itu tumbuh. Semakin tua umur tanaman sagu, kandungan pati dalam empulur semakin besar dan pada umur tertentu kandungan pati tersebut akan menurun (Flach, 1983).

Tanaman sagu di Indonesia tersebar di Papua, Maluku, Sulawesi, dan pulau Mentawai yang pada umumnya merupakan spesies Metroxylon sagu (McClatchey et al., 2004). Miyazaki (2004) mengelompokkan 21 jenis sagu asal Papua menjadi dua tipe yaitu sagu berduri (Metroxylon rumphii Mart) dan sagu tidak berduri (Metroxylon sagu Rottb). Berbagai jenis sagu tersebut mempunyai morfologi, produksitifitas dan karakteristik tepung berbeda yang dapat digunakan sebagai seleksi dan identifikasi sagu yang potensial untuk bahan baku produk pangan.

Pati sagu diperoleh dari empulur batang sagu dengan cara ekstraksi. Untuk membebaskan granula pati dari jaringan pengikatnya dibutuhkan perombakan dinding sel dengan pemarutan atau penggilingan dengan menggunakan air sebagai pelarut. Ekstraksi pati dilakukan dengan memarut

empulur batang sagu. Hasil parutan ditambah air dan diremas-remas di atas ayakan sehingga pati dan ampasnya terpisah. Suspensi pati dialirkan menuju wadah, diendapkan beberapa saat dan selanjutnya dijemur. Rendemen pati sagu yang dihasilkan empulur batang sagu berkisar antara 15-30%. Jika dihitung dari berat kering, empulur batang sagu mengandung 54 – 60% pati dan 40 – 46% ampas. Sedangkan jumlah pati yang dihasilkan dari tiap pohon adalah berkisar antara 90-325 kg (Flach, 1983). Tanaman sagu yang tumbuh dalam kondisi paling baik dapat menghasilkan 15-25 ton pati sagu kering per hektar (Flach, 1997). Sagu sebagai bahan pangan pokok memiliki beberapa keunggulan dibandingkan bahan pangan lainnya, yaitu dapat disimpan dalam jangka waktu yang lama, dapat dipanen dan diolah tanpa mengenal musim serta kecilnya resiko terkena penyakit tanaman (Djoefrie, 1999).

Swinkels (1985) mengemukakan bahwa perbandingan amilosa dan amilopektin pada pati sagu 27 berbanding 73. Perbandingan amilosa dan amilopektin akan mempengaruhi sifat kelarutan dan derajat gelatinisasi pati. Semakin besar kandungan amilopektin maka pati akan lebih basah, lengket dan cenderung sedikit menyerap air. Sebaliknya jika kandungan amilosa tinggi, pati bersifat kering, kurang lengket dan mudah menyerap air.

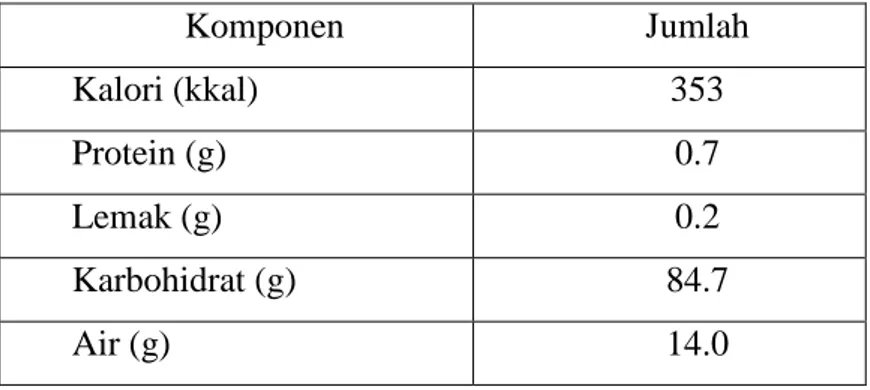

Menurut Direktorat Gizi Departemen Kesehatan RI (1990), pati sagu sebagian besar terdiri dari karbohidrat dan sedikit protein. Kandungan kalori pati sagu relatif besar yaitu 353 kkal. Nilai ini tidak jauh berbeda dengan nilai kalori beras yaitu 364 kkal. Komposisi kimia pati sagu dapat dilihat pada Tabel 1.

Tabel 1. Komposisi kimia pati sagu per 100 g bahan

Komponen Jumlah Kalori (kkal) 353 Protein (g) 0.7 Lemak (g) 0.2 Karbohidrat (g) 84.7 Air (g) 14.0

B. GELATINISASI PATI

Pati merupakan butiran kecil yang disebut granula di dalam sel tanaman. Ukuran dan bentuk dari granula pati berbeda untuk setiap jenis tanaman. Granula pati tidak larut di dalam air dingin (Parker, 2003). Granula pati sagu berbentuk elips dengan ukuran 5-80 µm dan relatif lebih besar dari pati serealia (Wirakartakusumah et al.1986).

Pati terdiri atas dua fraksi, yaitu amilosa dan amilopektin. Kedua fraksi tersebut berperan dalam menentukan karakteristik fisik, kimia, dan fungsional pati. Amilosa berkontribusi terhadap karakteristik gel karena kehadiran amilosa berpengaruh terhadap pembentukan gel (Parker, 2003). Struktur kimia amilosa dan amilopektin dapat dilihat pada Gambar 1.

Gambar 1. Struktur amilosa dan amilopektin (Haworth projection) (Baianu, 1992)

Amilosa merupakan homopolimer lurus dari D-glukosa yang dihubungkan oleh ikatan α – 1,4 dengan struktur cincin piranosa. Gugus hidroksil yang banyak terdapat pada senyawa polimer glukosa menyebabkan amilosa bersifat hidrofilik. Molekul amilosa terdiri dari 200 hingga 2000 unit glukosa yang berbentuk heliks pada ujung antara unit-unit glukosa. Amilopektin merupakan molekul polisakarida dengan rantai cabang. Ikatan α – 1,4 terdapat pada rantai utama, sedangkan ikatan pada rantai cabang berupa α – 1,6. Molekul amilopektin

O CH2 O O O O O CH2 O O O CH2 O O O O CH2 O O O O n O CH2O O O O O O CH2 O O O CH2O O O O O O CH2O O O O O n n

memiliki lebih dari dua juta unit glukosa, dan pada setiap 20 hingga 30 unit glukosa terikat oleh α – 1,6 (Young, 1984; Petersen et al., 1999).

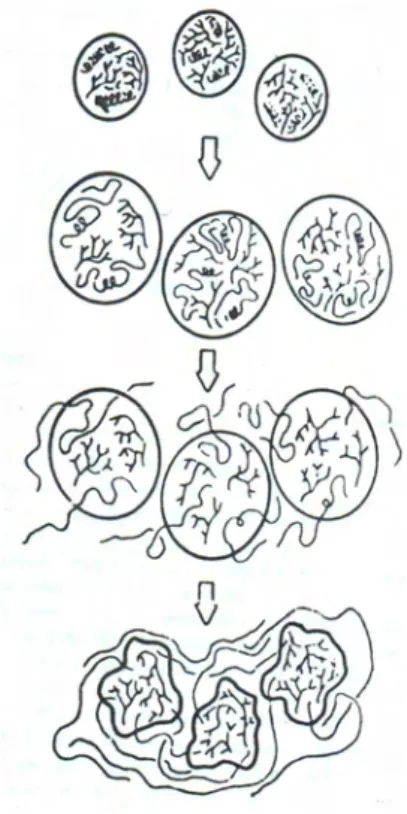

Jika pati mentah dimasukkan ke dalam air dingin, maka granula pati akan menyerap air dan mengembang. Namun jumlah air yang terserap dan pengembangannya terbatas. Air yang terserap tersebut hanya dapat mencapai kadar 30%. Peningkatan volume granula pati yang terjadi di dalam air pada suhu antara 55o C sampai 65o C merupakan pembengkakan yang sesungguhnya, dan setelah pembengkakan ini granula pati dapat kembali pada kondisi semula. Granula pati dapat dibuat membengkak luar biasa, tetapi bersifat tidak dapat kembali lagi pada konsisi semula. Perubahan tersebut disebut gelatinisasi (Winarno, 1997). Pengembangan granula pati bersifat bolak-balik (reversible) jika tidak melewati suhu gelatinisasi. Granula pati yang telah mengembang dapat kembali ke ukuran semula setelah suhu diturunkan. Jika pemanasan telah mencapai suhu gelatinisasi, pengembangan granula pati menjadi tidak bolak-balik (irreversible). Granula pati membengkak lalu pecah dan rusak, sehingga tidak dapat kembali ke bentuk semula (Greenwood dan Munro, 1979). Mekanisme gelatinisasi pati dapat dilihat pada Gambar 2.

Gambar 2. Mekanisme gelatinisasi pati (Harper, 1990)

Granula pati tersusun dari amilosa (berpilin) dan amilopektin (bercabang)

Masuknya air merusak kristalinitas amilosa dan merusak helix. Granula membengkak

Adanya panas dan air menyebabkan pembengkakan tinggi. Amilosa berdifusi keluar dari granula

Granula mengandung amilopektin, rusak dan terperangkap dalam matriks amilosa membentuk gel

Pati yang telah tergelatinisasi dan tidak mengalami pemanasan lebih lanjut, maka pati tersebut akan mengalami pengkristalan. Proses kristalisasi kembali pati yang telah mengalami gelatinisasi disebut retrogradasi. Pada pati yang dipanaskan dan telah dingin kembali, sebagian air masih berada dibagian luar granula yang membengkak. Jika gel dibiarkan selama beberapa hari, air tersebut dapat keluar dari bahan. Keluarnya cairan dari suatu gel pati disebut sebagai sineresis (Winarno, 1997).

Menurut McCready (1970), semakin meningkatnya suhu suspensi pati dalam air maka pengembangan granula semakin besar. Mekanisme pengembangan tersebut disebabkan karena molekul-molekul amilosa dan amilopektin secara fisik hanya dipertahankan oleh adanya ikatan-ikatan hidrogen yang lemah. Atom hidrogen dari gugus hidroksil akan tertarik pada muatan negatif atom oksigen dari gugus hidroksil yang lain. Suhu suspensi yang semakin meningkat akan menyebabkan ikatan hidrogen semakin lemah, sedangkan di lain pihak molekul-molekul air memiliki energi kinetik yang lebih tinggi sehingga dengan mudah berpenetrasi ke dalam granula. Pada akhirnya jika suhu suspensi masih tetap naik, maka granula akan pecah sehingga molekul-molekul pati akan keluar terlepas dari granula masuk kedalam sistem larutan. Kejadian ini akan menyebabkan terjadinya perubahan kekentalan.

Jika suspensi pati dalam air dipanaskan, beberapa perubahan selama terjadinya gelatinisasi dapat diamati. Mula-mula suspensi pati yang keruh seperti susu tiba-tiba mulai menjadi jernih pada suhu tertentu, tergantung jenis pati yang digunakan. Terjadinya translusi larutan pati tersebut biasanya diikuti dengan pembengkakan granula. Jika energi kinetik molekul-molekul air menjadi lebih kuat daripada daya tarik-menarik antarmolekul pati di dalam granula, air dapat masuk ke dalam butir-butir pati. Hal inilah yang menyebabkan bengkaknya granula tersebut. Indeks refraksi pati yang membengkak itu mendekati indeks refraksi air dan hal inilah yang menyebabkan sifat translusi (Winarno, 1997).

Menurut Fennema (1985), suhu gelatinisasi adalah titik saat sifat

birefringence pati mulai menghilang. Suhu gelatinisasi tidak sama pada berbagai

disebabkan karena populasi granula yang bervariasi dalam ukuran, bentuk, dan energi yang diperlukan untuk mengembang. Suhu gelatinisasi adalah suhu pada saat granula pati pecah. Suhu gelatinisasi dipengaruhi oleh konsentrasi pati. Semakin kental larutan pati akan semakin lama untuk mencapai suhu gelatinisasi, hingga suhu tertentu kekentalan tidak bertambah bahkan terkadang turun. Suhu gelatinisasi dapat ditentukan dengan menggunakan alat viskometer dan polarized

microscope (Winarno, 1997).

C. MODIFIKASI PATI

Setiap jenis pati memiliki karakteristik dan sifat fungsional yang berbeda. Sifat fungsional pati yang terbatas menyebabkan terbatasnya pula aplikasi pati tersebut untuk produk pangan. Peningkatan sifat fungsional dan karakteristik pati dapat diperoleh melalui modifikasi pati (Manuel, 1996). Pati modifikasi adalah pati yang telah diubah sifat aslinya, yaitu sifat kimia dan/atau fisiknya sehingga mempunyai karakteristik sesuai dengan yang dikehendaki (Wurzburg, 1989). Modifikasi pati dapat dilakukan dengan perlakuan fisik, diantaranya dengan pemanasan pada kadar air tertentu (hydrothermal atau heat moisture treatment). Modifikasi pati dengan perlakuan kimia adalah dengan perlakuan ikatan silang (crosslink), hidrolisis asam, oksidasi,dekstrinasi dan konversi asam (Light, 1990). Perlakuan fisik untuk modifikasi pati cenderung lebih aman dan alami dibandingkan perlakuan kimia (Collado, 2001).

Menurut Lorenz dan Kulp (1981), heat moisture treatment (HMT) adalah proses pemanasan pati pada suhu tinggi di atas suhu gelatinisasi dalam kondisi semi kering, yaitu tingkat kadar air yang lebih rendah dari kondisi yang disyaratkan untuk terjadinya proses gelatinisasi. Kadar air yang disyaratkan untuk proses HMT adalah 18-30% dan suhu yang digunakan adalah 100oC. Purwani et

al. (2006) melakukan modifikasi pati sagu dengan HMT pada kadar air 25% pada

suhu 110oC. Pukkahuta dan Varavinit (2007) melakukan modifikasi pati sagu dengan HMT pada kadar air 20% pada suhu 100, 110 dan 120oC.

Kadar air yang berbeda mempengaruhi besarnya peningkatan suhu gelatinisasi dan penurunan viskositas pasta pati (Hoover dan Manuel, 1995). Peningkatan suhu gelatinisasi pada pati sagu termodifikasi HMT menandakan

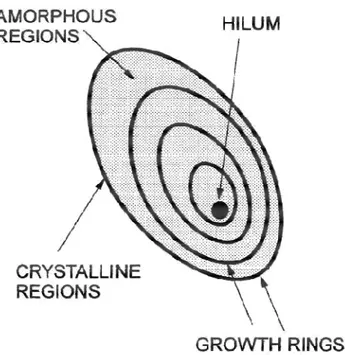

perubahan bentuk granula pati (Pukkahuta dan Varavinit, 2007). Menurut Manuel (1996) perubahan-perubahan yang terjadi pada parameter fisik pati disebabkan adanya hubungan antara faktor berikut, yaitu: (i) terjadinya perubahan struktur pada area berkristal (crystalline) dan area tak beraturan (amorphous) pada granula pati, serta (ii) terjadinya modifikasi fisik pada bagian permukaan granula pati selama proses HMT berlangsung. Modifikasi pati dengan teknik HMT dapat merusak bentuk granula pati hingga terbentuk lubang di bagian permukaannya. Proses pemanasan pati dan keberadaan air saat HMT berlangsung mengakibatkan area amosphous pati mengembang, kemudian menekan keluar area berkristal sehingga terjadi kerusakan dan pelelehan area berkristal granula pati, serta menghasilkan bentuk granula pati yang lebih stabil terhadap panas. Ilustrasi bentuk granula pati dan lapisan-lapisan penyusunnya dapat dilihat pada Gambar 3.

Gambar 3. Ilustasi bentuk granula pati (Manuel, 1996)

Menurut Pukkahuta dan Varavinit (2007), modifikasi pati sagu menyebabkan profil pasta pati memiliki viskositas puncak dan breakdown yang lebih rendah, serta viskositas akhir yang lebih tinggi. Hal ini menunjukkan peningkatan kecenderungan pati termodifikasi untuk mengalami retrogradasi. Penelitian yang dilakukan oleh Olayinka et al. (2006) menunjukkan profil pasta

pati sorghum putih termodifikasi HMT memiliki viskositas puncak, breakdown dan setback yang lebih rendah dari pati alami.

Schoch dan Maywald (1968) menggolongkan pati dalam beberapa tipe berdasarkan sifat amilografi. Pati tipe A memiliki pembengkakan yang besar dengan viskositas puncak yang tinggi diikuti oleh pengenceran yang cepat selama pemanasan, viskositas breakdown yang tinggi, serta viskositas pasta dingin yang rendah. Pati tipe B memiliki pembengkakan yang sedang dengan viskositas pasta yang lebih rendah dan lebih tidak encer. Pati tipe C memiliki pembengkakan terbatas dan cenderung tidak memiliki puncak viskositas, tetapi viskositasnya yang tinggi tetap dipertahankan atau meningkat selama pemanasan.

Modifikasi pati ubi jalar dengan teknik HMT yang dilakukan oleh Collado dan Corke (1999) dapat mengubah profil pasta pati ubi jalar yang memiliki sifat alami pasta pati tipe A menjadi tipe C. Tanaman yang memiliki sifat alami sebagai pati tipe C adalah kacang hijau yang dikenal sebagai bahan terbaik dalam membuat mi atau bihun dari pati (Lii dan Chang, 1981).

D. BIHUN INSTAN

Berbagai jenis mi dapat ditemukan pada berbagai negara di dunia. Berdasarkan jenis bahan baku yang digunakan, mi dibedakan menjadi mi terigu (wheat noodle), mi soba (buckwheat noodle), mi pati (starch noodle), dan mi beras (rice noodle). Berdasarkan ketebalannya, mi dapat dikategorikan ke dalam mi beruntaian tebal dan mi beruntaian tipis. Bihun termasuk dalam kelompok mi beras yang beruntaian tipis (Kim, 1999; Fong, 2003).

Bihun dikenal di berbagai negara dengan berbagai istilah, seperti bihon,

bijon, bifun, mehon, dan vermicelli. Istilah bihun berasal dari bahasa Cina, yaitu bie yang berarti beras dan hun yang berarti tepung. Bihun pada awalnya hanya

dibuat dari tepung beras. Di Filipina, bihun dapat dibuat dari tepung beras, pati jagung, dan pati kacang hijau. Terdapat pula bihun bermutu tinggi yang dibuat hanya dari pati kacang hijau dengan sebutan sotanghon. Bihun yang beredar di pasaran dijual dalam bentuk bihun kering dan bihun instan. Penyajian bihun kering harus melalui perendaman dalam air hangat, selanjutnya bihun baru dapat dimasak, digoreng atau digunakan sebagai bahan pelengkap misalnya untuk

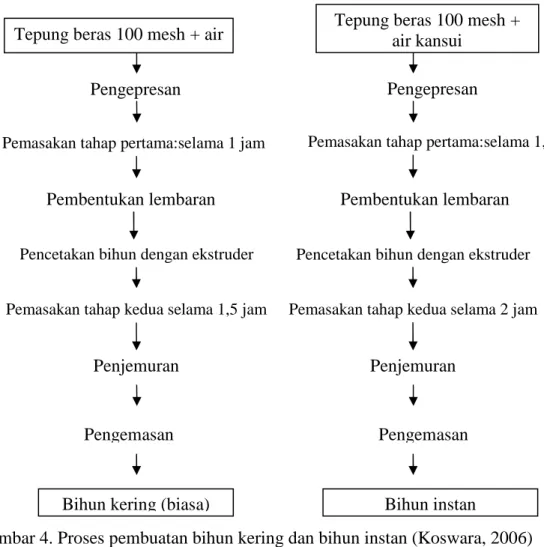

campuran sup. Penyajian bihun instan berbeda dengan bihun kering, yaitu dengan pemasakan di dalam air mendidih paling lama tiga menit, selanjutnya dicampurkan dengan bumbu serbuk seperti mi instan pada umumnya. Dalam proses pembuatannya, bihun instan memiliki beberapa perbedaan dibandingkan pembuatan bihun kering, yaitu menggunakan tambahan air kansui, pemasakan adonan yang lebih lama, serta ukuran lubang pencetak bihun yang lebih kecil (Astawan, 2000; Collado et al, 2001; Fong, 2003; Koswara, 2006). Diagram alir proses pembuatan bihun kering dan bihun instan dari tepung beras dapat dilihat pada Gambar 4.

Proses pembuatan bihun dari pati adalah sebagai berikut: sebanyak 5% pati dari total pati untuk adonan dicampur air dengan perbandingan 1:7 lalu dipanaskan sehingga tergelatinisasi. Gelatinisasi sebagian pati (pre-grelatinisasi) dengan porsi yang lebih besar dapat memudahkan proses pematangan akhir lebih cepat. Adonan dengan tingkat pre-gelatinisasi 10 hingga 20% dapat menghasilkan bihun yang baik. Pati yang telah tergelatinisasi tersebut digunakan sebagai binder adonan. Binder berfungsi sebagai perekat pati sehingga dapat membentuk adonan dengan baik. Binder dicampurkan dengan pati kering dan diadon hingga merata. Jika jumlah binder kurang dari jumlah yang seharusnya, dapat berakibat kurangnya pengikatan adonan sehingga bihun rapuh dan mudah patah. Sedangkan jika binder terlalu banyak dapat menyebabkan adonan terlalu lengket. Adonan selanjutnya dicetak menjadi untaian bihun dengan alat pencetak bihun atau ekstruder. Untaian bihun direbus dalam air mendidih selama 2 hingga 3 menit, kemudian direndam air dingin, dan ditiriskan. Bihun dikeringkan pada suhu 40oC di dalam convection drier (Kim et al, 1996; Collado et al, 2001; Susilawati, 2007).

Mutu mi dan bihun sangat dipengaruhi oleh mutu bahan baku yang digunakan. Menurut Lii and Chang (1981), mi pati dengan mutu yang baik dapat dihasilkan dari bahan baku dengan karakteristik pati yang memiliki viskositas puncak rendah dan cenderung mempertahankan viskositasnya selama pemanasan. Pati seperti ini dapat menghasilkan mi pati dengan kelengketan dan padatan terlarut yang rendah serta berat rehidrasi yang tidak terlalu tinggi.

Gambar 4. Proses pembuatan bihun kering dan bihun instan (Koswara, 2006)

Kehilangan padatan akibat pemasakan adalah faktor penting dalam menilai mutu produk mi atau bihun dari pati. Nilai kehilangan padatan akibat pemasakan yang lebih rendah menunjukkan mutu mi atau bihun yang baik. Struktur pati pada mi pati dipertahankan sebagai jaringan tiga dimensi bercabang yang dihubungkan oleh kristal amilosa (Mestres et al., 1988). Jaringan amilosa mengembang selama mi direbus dalam air, disebabkan masuknya air pada area amorphous dalam granula pati. Jaringan amilosa semakin berkurang seiring lamanya waktu pemasakan, sehingga kandungan amilosa yang larut dalam air untuk merebus semakin bertambah. Kandungan amilosa yang terlarut dalam air menunjukkan kehilangan padatan akibat pemasakan (Kim et al., 1996).

Tepung beras 100 mesh + air kansui

Pengepresan

Pembentukan lembaran

Pencetakan bihun dengan ekstruder

Pengemasan

Pemasakan tahap kedua selama 2 jam

Penjemuran

Bihun instan Tepung beras 100 mesh + air

Pengepresan

Pembentukan lembaran

Pencetakan bihun dengan ekstruder

Pengemasan

Pemasakan tahap pertama:selama 1 jam

Pemasakan tahap kedua selama 1,5 jam

Penjemuran

Bihun kering (biasa)

E. PENGATUR TEKSTUR

Pengatur tekstur (texturizer) merupakan bahan kimia yang digunakan untuk memperbaiki tekstur produk pangan (Winter, 1978). Pembuatan produk mi dan bihun instan komersial biasanya menggunakan bahan pengatur tekstur. Bihun instan dibuat dengan penambahan air kansui. Air kansui merupakan campuran dari air dengan garam-garam yang sebagian besar bersifat alkali (basa) seperti kalium karbonat, natrium bikarbonat, sodium tripolyphosphate (STPP), serta natrium klorida (bukan basa) dengan perbandingan tertentu (Koswara, 2006). Jumlah maksimum penambahan STPP pada produk pangan yang diperbolehkan adalah 2000 mg/kg berdasarkan standar CODEX untuk mi instan (CODEX STAN 249-2006). STPP merupakan bahan pengikat, penstabil dan sekuestran yang bersifat basa serta mudah larut dalam air (Igoe, 1983).

Guar gum atau guaran berasal dari endosperma polisakarida pada biji tanaman Cyamopsis tetragonolobus, termasuk dalam famili Leguminosae yang tumbuh secara alami di India dan Pakistan, juga telah dijadikan komoditi dagang di Amerika Serikat. Guar gum dapat meningkatkan viskositas larutan dalam air dingin. Konsentrasi guar gum 1% dalam larutan memiliki nilai viskositas sekitar 6000 cps, dengan dipengaruhi oleh temperatur, kekuatan ion, dan keberadaan komponen pangan lainnya. Penggunaan guar gum pada makanan biasanya berada pada kisaran kurang dari hingga 1% dan dapat meningkatkan kekenyalan produk pangan (Whistler dan Daniel, 1990). Guar gum dapat berfungsi sebagai pengikat komponen-komponen adonan, sehingga ketika dimasak komponen-komponen tersebut tidak lepas. Penambahan guar gum dengan konsentrasi 1% memiliki pengaruh yang paling besar dalam mengurangi kelengketan dan cooking loss (Fadlillah, 2005).

III. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

Bahan yang digunakan dalam penelitian ini adalah pati sagu (Metroxylon sagu) jenis Yepha Hungleu yang berasal dari Papua, aquades, air, sodium tripolyphosphate (STPP), guar gum, garam, natrium bikarbonat, dan kalium karbonat. Peralatan yang digunakan dalam penelitian ini antara lain: timbangan digital, sendok, alat gelas, loyang bertutup, oven pengering, multifunctional noodle machine, steam

blancher, tray dryer, timbangan analitik, oven kadar air, texture analyzer,

alat memasak (kompor, panci, dan lain-lain).

B. METODE PENELITIAN

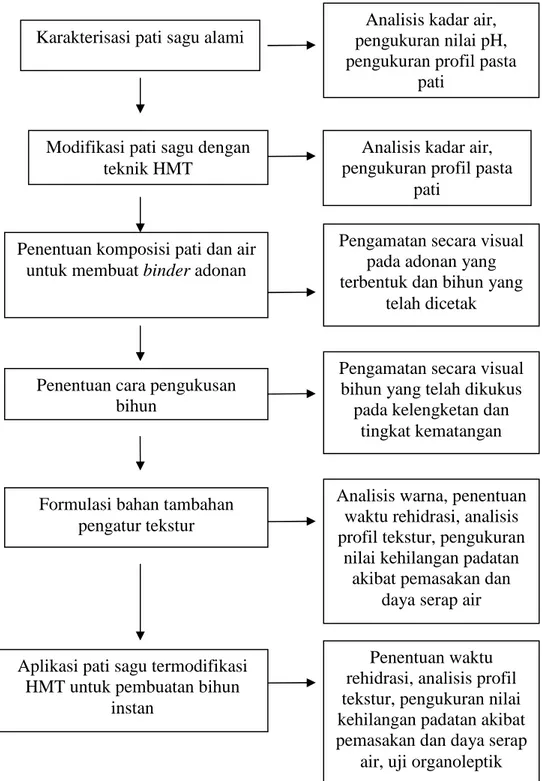

Penelitian ini terdiri atas beberapa tahapan yaitu karakterisasi sagu alami, modifikasi pati sagu dengan teknik heat moisture treatment (HMT), penentuan komposisi pati dan air untuk binder adonan bihun, penentuan cara pengukusan bihun, formulasi bahan tambahan pengatur tekstur (texturizer) dalam pembuatan bihun instan, serta aplikasi pati sagu termodifikasi HMT untuk pembuatan bihun instan dengan komposisi pati sagu termodifikasi HMT yang berbeda. Setiap tahapan memiliki metode analisis yang berbeda. Diagram alir tahapan penelitian dapat dilihat pada Gambar 5.

Tahapan karakterisasi pati sagu alami terdiri atas kegiatan analisis kadar air sagu alami, pengukuran pH, dan pengukuran profil pasta pati sagu alami. Pada tahapan modifikasi pati sagu termodifikasi HMT terdapat analisis profil pasta pati sagu termodifikasi HMT. Pada tahapan penentuan komposisi pati dan air untuk binder adonan bihun terdapat pengamatan secara visual. Pada tahapan penentuan cara pengukusan bihun terdapat pengamatan secara visual. Pada tahapan formulasi bahan tambahan pengatur tekstur (texturizer) dalam pembuatan bihun instan terdapat analisis sifat fisik terhadap bihun instan dari pati sagu alami meliputi analisis warna, waktu pemasakan (rehidrasi), analisis profil tekstur,

kehilangan padatan akibat pemasakan dan daya serap air. Pada tahapan aplikasi pati sagu termodifikasi HMT untuk pembuatan bihun instan terdapat analisis sifat fisik terhadap bihun instan meliputi penentuan waktu pemasakan (rehidrasi), analisis profil tekstur, kehilangan padatan akibat pemasakan dan daya serap air, serta dilakukan pula uji organoleptik.

Gambar 5. Diagram alir tahapan penelitian Karakterisasi pati sagu alami

Modifikasi pati sagu dengan teknik HMT

Formulasi bahan tambahan pengatur tekstur Penentuan cara pengukusan

bihun

Penentuan komposisi pati dan air untuk membuat binder adonan

Aplikasi pati sagu termodifikasi HMT untuk pembuatan bihun

instan

Analisis kadar air, pengukuran nilai pH, pengukuran profil pasta

pati

Analisis kadar air, pengukuran profil pasta

pati

Pengamatan secara visual pada adonan yang terbentuk dan bihun yang

telah dicetak

Pengamatan secara visual bihun yang telah dikukus

pada kelengketan dan tingkat kematangan

Analisis warna, penentuan waktu rehidrasi, analisis profil tekstur, pengukuran

nilai kehilangan padatan akibat pemasakan dan

daya serap air

Penentuan waktu rehidrasi, analisis profil tekstur, pengukuran nilai kehilangan padatan akibat pemasakan dan daya serap

1. Karakterisasi Pati Sagu Alami

Kegiatan yang dilakukan dalam karakterisasi pati sagu alami meliputi analisis kadar air metode oven (AOAC, 1995), pengukuran pH pati sagu alami, dan pengukuran profil pasta pati (Wattanachant et al., 2002). Analisis kadar air dilakukan terlebih dahulu, karena data yang didapatkan dari analisis kadar air pati sagu selanjutnya digunakan dalam pengukuran profil pasta pati dan modifikasi pati sagu dengan teknik HMT.

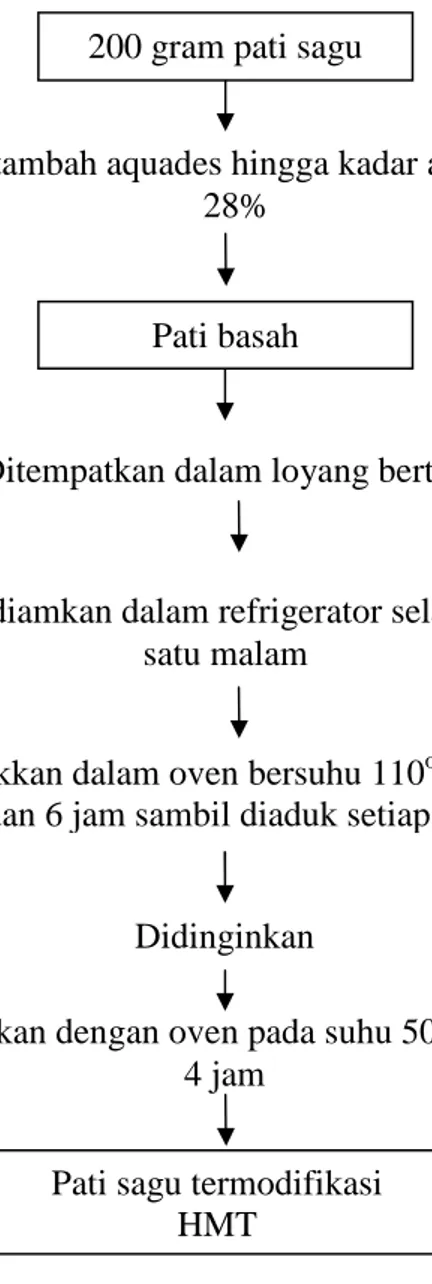

2. Modifikasi Pati Sagu dengan Teknik HMT

Prosedur teknik HMT mengacu pada Adebowale et al. (2005) yang dimodifikasi. Tepung sagu dianalisis kadar airnya terlebih dahulu. Proses modifikasi pati sagu dengan teknik HMT adalah sebagai berikut: sebanyak 200 gram pati diatur kadar airnya sampai 28% dengan cara menyemprotkan aquades. Jumlah aquades ditentukan berdasarkan perhitungan kesetimbangan massa. Contoh perhitungan kesetimbangan massa adalah sebagai berikut:

(100% - KA1) x BP1 = (100% - KA2) x BP2 (100% - 11,49%) x 200 g = (100% - 28%) x BP2 88,51% x 200 g = 72% x BP2 177 g = 72% x BP2 BP2 = 245,86 Jumlah aquades = BP2 - BP1 = 245,86 g - 200 g = 45,86 g Keterangan:

KA1 = Kadar air pati kondisi awal KA2 = Kadar air pati yang diinginkan BP1 = Bobot pati pada kondisi awal BP2 = Bobot pati setelah mencapai KA2

Pati basah yang telah mencapai kadar air 28% selanjutnya ditempatkan di dalam loyang bertutup kemudian diaduk. Pati didiamkan dalam refrigerator selama satu malam untuk penyeragaman kadar air. Loyang berisi pati basah dipanaskan dalam oven bersuhu 110oC. Waktu pemanasan dibedakan menjadi tiga perlakuan, masing-masing selama 2, 4 dan 6 jam. Pati diaduk setiap 2 jam untuk menyeragamkan distribusi panas. Setelah didinginkan, pati termodifikasi dikeringkan selama 4 jam pada suhu 50oC. Diagram alir proses pembuatan pati sagu termodifikasi HMT dapat dilihat pada Gambar 6.

Pati termodifikasi HMT selanjutnya dianalisis kadar airnya dan dilakukan pengukuran profil pasta pati. Hasil pengukuran profil pasta pati sagu termodifikasi HMT dibandingkan dengan profil pasta pati sagu alami untuk mengetahui pengaruh perlakuan yang diberikan. Profil pasta pati termodifikasi HMT antar perlakuan juga dibandingkan satu sama lain untuk mengetahui profil yang terbaik. Pati termodifikasi HMT dengan profil pasta pati yang terbaik selanjutnya digunakan untuk pembuatan bihun instan.

Gambar 6. Diagram alir pembuatan pati sagu termodifikasi HMT

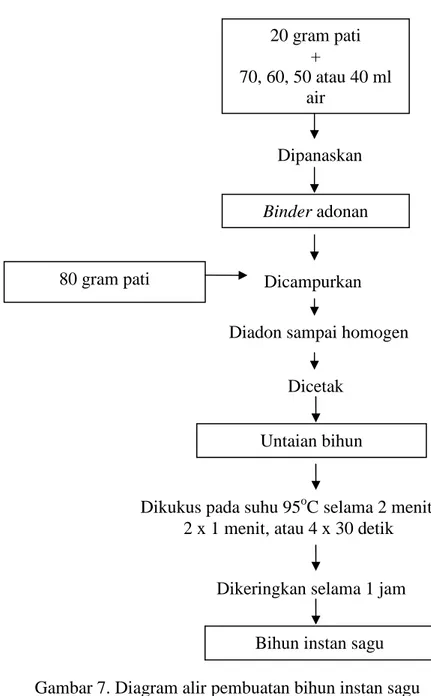

3. Penentuan Komposisi Binder Adonan Bihun Instan

Metode pembuatan bihun instan mengacu pada Collado et al. (2001) yang dimodifikasi. Pada tahapan ini bihun instan dibuat dari pati alami. Pembuatan bihun instan terdiri atas beberapa tahap, meliputi pembuatan binder adonan, pembuatan adonan, pencetakan bihun, pengukusan, dan pengeringan. Tahap pertama dalam pembuatan bihun instan ini adalah menentukan komposisi pati dan air yang terbaik untuk membuat binder adonan. Binder terbaik akan menghasilkan untaian bihun terbaik dengan sifat tidak lengket, tidak mudah hancur jika ditekan dan

200 gram pati sagu

Ditambah aquades hingga kadar airnya 28%

Ditempatkan dalam loyang bertutup

Dimasukkan dalam oven bersuhu 110oC selama 2,4 dan 6 jam sambil diaduk setiap 2 jam

Pati sagu termodifikasi HMT

Pati basah

Didinginkan

Dikeringkan dengan oven pada suhu 50oC selama 4 jam

didiamkan dalam refrigerator selama satu malam

tidak mudah putus jika ditarik. Binder terbaik dapat diketahui setelah melalui tahapan proses pencetakan bihun.

a. Pembuatan Binder Adonan

Binder adonan dibuat dengan cara mencampurkan sebanyak 20%

pati sagu dari total pati yang digunakan untuk adonan, dengan air hingga terbentuk suspensi. Perbandingan pati sagu dengan air yang digunakan adalah 2:7, 2:6, 2:5 dan 2:4. Selanjutnya suspensi pati dipanaskan hingga mengental. Pati yang telah mengental atau tergelatinisasi seluruhnya digunakan sebagai binder. Formula binder dan adonan dapat dilihat pada Tabel 2.

Tabel 2. Komposisi pati dan air pada adonan bihun instan Perbandingan pati : air Binder Pati kering (g) Pati (g) Air (ml) 2 : 7 20 70 80 2 : 6 20 60 80 2 : 5 20 50 80 2 : 4 20 40 80 b. Pembuatan Adonan

Adonan dibuat dengan mencampurkan binder dan pati kering. Campuran diaduk dan diadon hingga merata. Adonan yang sempurna terbentuk ketika pati kering telah tercampur merata dan terikat oleh binder sehingga dapat menyatu saat digenggam. Adonan yang terbentuk dari beberapa perbandingan pati dan air selanjutnya diamati secara visual.

c. Pencetakan Bihun

Pencetakan bihun dilakukan dengan menggunakan multifunctional

noodle machine. Alat tersebut memiliki ulir tunggal yang dapat berputar

sehingga adonan yang dimasukkan dapat terdorong keluar. Lubang cetakan (die) yang digunakan adalah yang berukuran kecil untuk mencetak bihun. Adonan yang telah terbentuk selanjutnya dimasukkan ke dalam wadah adonan pada multifunctional noodle machine dengan kondisi ulir

sedang berputar, dengan jumlah sedikit demi sedikit untuk mendapatkan untaian bihun yang seragam.

Selama proses pencetakan berlangsung, gesekan antara ulir yang berputar dan adonan akan menghasilkan panas. Panas tersebut menyebabkan suhu adonan meningkat dan mengalami gelatinisasi yang ditandai dengan meningkatnya kekenyalan adonan. Kelembaban adonan juga menurun selama pencetakan akibat panas tersebut. Untaian bihun keluar melalui lubang-lubang kecil dan ditampung dalam wadah. Bihun yang baru dicetak masih dalam kondisi panas, sehingga perlu diistirahatkan beberapa saat hingga mencapai suhu ruang. Untaian bihun yang dihasilkan dari beberapa adonan dengan perbandingan pati dan air yang berbeda selanjutnya diamati secara visual. Untaian bihun yang dihasilkan dari beberapa adonan dengan perbandingan pati dan air yang berbeda selanjutnya diamati secara visual. Untaian bihun terbaik dengan sifat tidak lengket, tidak mudah hancur jika ditekan dan tidak mudah putus jika ditarik dengan tangan, kemudian diproses pada tahapan selanjutnya yaitu pengukusan.

4. Penentuan Cara Pengukusan Bihun

Proses pengukusan berperan penting dalam pematangan bihun. Cara pengukusan yang tepat dapat menghasilkan bihun dengan mutu terbaik. Untaian bihun yang telah dicetak selanjutnya disusun di atas plat aluminium berlubang. Susunan untaian bihun tidak boleh menumpuk terlalu tinggi juga tidak boleh terlalu tipis. Alat pengukus yang digunakan pada tahap ini adalah steam blancher. Sebelum bihun dikukus uap dialirkan menuju steam blancher hingga suhu pada ruang pengukusan mencapai 95oC.

Bihun dengan alas plat dimasukkan ke dalam ruang pengukusan

steam blancher. Proses pengukusan berlangsung selama 2 menit yang

dilakukan dengan tiga cara berbeda. Cara pertama adalah bihun dikukus selama 2 menit hingga selesai. Cara kedua adalah bihun dikukus selama 1 menit kemudian dikeluarkan untuk dibalikkan susunannya. Selanjutnya

bihun dikukus kembali selama 1 menit. Cara ketiga adalah bihun dikukus selama 30 detik, kemudian dikeluarkan dan dibalikkan posisinya. Selanjutnya dikukus kembali selama 30 detik, dan dilakukan cara yang sama berulang kali hingga tercapai waktu pengukusan selama 2 menit.

Bihun yang dikukus dengan tiga cara berbeda kemudian diamati secara visual dan dibandingkan satu sama lain. Berdasarkan hasil pengamatan selanjutnya dipilih satu cara pengukusan yang terbaik. Cara pengukusan yang terbaik menghasilkan bihun dengan tingkat kematangan yang seragam dan tidak lengket. Bihun dari cara pengukusan terbaik kemudian dilanjutkan pada proses berikutnya, yaitu pengeringan.

Bihun yang telah dikukus kemudian dikeringkan dalam tray dryer selama satu jam. Bihun instan yang telah kering dikeluarkan dari dalam

tray dryer kemudian didiamkan beberapa saat supaya mengalami

penurunan suhu hingga suhu ruang tercapai. Bihun instan sagu dikemas dalam kemasan plastik. Diagram alir proses pembuatan bihun instan dapat dilihat pada Gambar 7.

Gambar 7. Diagram alir pembuatan bihun instan sagu 20 gram pati + 70, 60, 50 atau 40 ml air Dipanaskan 80 gram pati

Diadon sampai homogen

Dicetak

Untaian bihun

Dikukus pada suhu 95oC selama 2 menit, 2 x 1 menit, atau 4 x 30 detik

Dikeringkan selama 1 jam

Bihun instan sagu

Binder adonan

5. Formulasi Bahan Tambahan Pengatur Tekstur

Pada tahapan ini pembuatan bihun dilakukan dengan menggunakan beberapa jenis bahan tambahan pengatur tekstur (texturizer) yang umum digunakan dalam pembuatan produk mi atau bihun instan komersial, seperti STPP, air kansui dan guar gum. Pati yang digunakan sebagai bahan baku adalah pati alami. Penggunaan bahan pengatur tekstur ditujukan untuk mendapatkan bihun dengan karakteristik yang baik, meliputi warna, tekstur, serta kehilangan padatan akibat pemasakan.

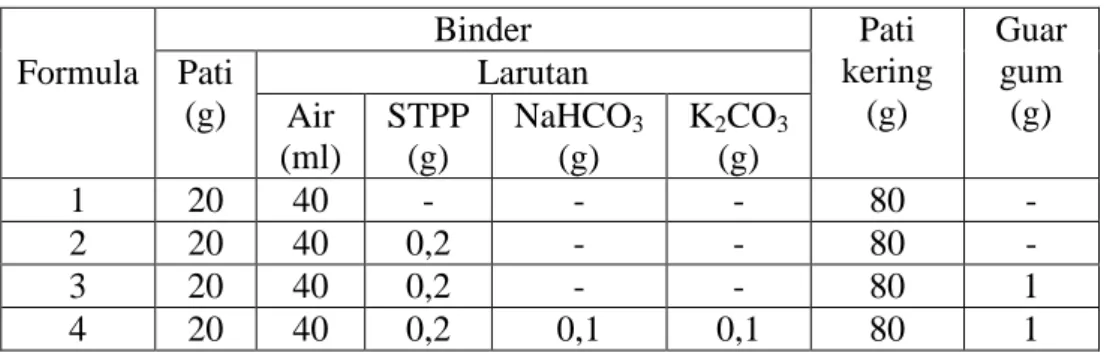

Adonan dibuat menjadi empat formula yang berbeda, yaitu adonan tanpa penambahan pengatur tekstur, adonan yang ditambahkan STPP, adonan dengan penambahan kombinasi STPP dan guar gum, serta adonan dengan penambahan kombinasi air kansui serta guar gum. Cara membuat bihun instan dalam tahap ini sama dengan pembuatan bihun instan pada tahap sebelumnya. Binder yang digunakan merupakan komposisi binder terbaik dari tahap sebelumnya. Formula adonan dapat dilihat pada Tabel 3.

Tabel 3. Formula adonan bihun instan dengan bahan pengatur tekstur

Formula Binder Pati kering (g) Guar gum (g) Pati (g) Larutan Air (ml) STPP (g) NaHCO3 (g) K2CO3 (g) 1 20 40 - - - 80 - 2 20 40 0,2 - - 80 - 3 20 40 0,2 - - 80 1 4 20 40 0,2 0,1 0,1 80 1

STPP ditambahkan pada air untuk membuat binder sebanyak 0,2% dari berat total pati untuk adonan. Guar gum dicampurkan merata pada bagian pati kering sebanyak 1% dari berat total pati untuk adonan. Air kansui merupakan kombinasi STPP sebanyak 0,2% dari berat total pati, natrium bikarbonat (soda kue) 0,1% dari berat total pati dan kalium karbonat 0,1% dari berat total pati yang dilarutkan dalam air. Air kansui dicampurkan dengan pati sagu untuk membuat binder.

Pengaruh penggunaan pengatur tekstur pada bihun instan diketahui dari hasil analisis sifat fisik bihun instan pada beberapa parameter,

meliputi warna, waktu rehidrasi, profil tekstur, kehilangan padatan akibat pemasakan dan daya serap air. Penggunaan pengatur tekstur dengan hasil terbaik selanjutnya digunakan dalam pembuatan bihun instan dari pati sagu termodifikasi HMT.

6. Aplikasi Pati Sagu Termodifikasi HMT untuk Bihun Instan

Pembuatan bihun instan dari pati sagu termodifikasi HMT dilakukan dalam beberapa komposisi formula adonan. Perbandingan antara pati sagu alami dan pati sagu termodifikasi HMT dibedakan menjadi empat formula. Formula adonan dapat dilihat pada Tabel 4.

Tabel 4. Formula adonan bihun instan dengan komposisi pati HMT

Formula

Perbandingan pati sagu alami : HMT

Binder Pati kering Guar

gum (g) Pati alami (g) Pati HMT (g) Air (g) STPP (g) Alami (g) HMT (g) A 100 : 0 20 - 40 0,2 80 - 1 B 75 : 25 20 - 40 0,2 55 25 1 C 50 : 50 20 - 40 0,2 30 50 1 D 0 : 100 - 20 40 0,2 - 80 1

Tahapan proses pembuatan bihun instan dari pati sagu termodifikasi sama dengan pembuatan bihun instan pada tahap sebelumnya. Profil adonan dan untaian bihun yang dihasilkan dari masing-masing formula sebelum proses pengukusan diamati secara visual. Bihun yang dihasilkan kemudian dilakukan analisis sifat fisiknya meliputi waktu rehidrasi, profil tekstur, kehilangan padatan akibat pemasakan dan daya serap air, serta dilakukan pula uji organoleptik.

C. METODE ANALISIS

Analisis yang dilakukan terhadap pati sagu meliputi analisis kadar air, pengukuran pH, dan pengukuran profil pasta pati. Analisis sifat fisik bihun instan meliputi analisis warna, penentuan waktu pemasakan (rehidrasi), pengukuran profil tekstur, pengukuran daya serap air dan kehilangan padatan akibat pemasakan, serta uji organoleptik.

1. Analisis Kadar Air Metode Oven (AOAC, 1995)

Analisis kadar air dilakukan dengan cara sebagai berikut: cawan aluminium kosong dan tutupnya dikeringkan dalam oven selama 15 menit dan didinginkan dalam desikator selama 10 menit. Cawan kering ditmbang. Kemudian sebanyak 5 gram pati sagu ditimbang dengan cepat ke dalam cawan kering, dan dihomogenkan. Tutup cawan dibuka, cawan berisi pati sagu beserta tutupnya dikeringkan dalam oven suhu 100oC selama 6 jam. Selanjutnya cawan berisi pati sagu dipindahkan ke dalam desikator, ditutup dengan penutup cawan, didinginkan lalu ditimbang kembali. Cawan dimasukkan kembali ke dalam oven sampai diperoleh berat konstan.

2. Pengukuran pH Pati Sagu

Pengukuran pH pati sagu dilakukan dengan menimbang pati sagu seberat 5 gram dicampurkan dengan 50 ml aquades, kemudian diaduk hingga homogen. Selanjutnya campuran tersebut diukur menggunakan pH meter yang telah dikalibrasi. Pengukuran dilakukan paling sedikit dua kali hingga didapatkan pH pati sagu yang konstan.

3. Pengukuran Profil Pasta Pati (Wattanachant et al., 2002)

Pengukuran terhadap profil pasta pati dilakukan dengan menggunakan alat Brabender amilograf. Pati sagu yang telah diketahui kadar airnya, dicampurkan dengan aquades. Suspensi pati yang terbentuk diatur sehingga mengandung 6% pati dalam 400 ml air. Suspensi dipanaskan dari suhu 30oC sampai 95oC dengan kecepatan peningkatan

suhu sebesar 1.5oC/menit. Setelah mencapai 95oC, suhu dipertahankan selama 20 menit. Suhu kemudian diturunkan sampai 50oC dan dipertahankan selama 20 menit. Selanjutnya akan diperoleh data berupa suhu awal gelatinisasi, suhu puncak gelatinisasi, viskositas puncak gelatinisasi, viskositas setelah dipertahankan pada suhu 95oC, viskositas pada saat didinginkan sampai 50oC (breakdown), dan viskositas setback.

4. Analisis Warna (Hutching, 1999)

Sampel bihun dipotong 2-3 mm dan ditempatkan pada wadah yang transparan. Selanjutnya sensor alat didekatkan pada sampel dan tombol pengukur ditekan. Pengukuran menghasilkan nilai L, a, dan b. L menyatakan parameter kecerahan (warna kromatis, 0 = hitam sampai 100 = putih). Warna kromatik campuran merah hijau ditunjukkan oleh nilai a (a+ = 0-100 untuk warna merah, a- = 0-(-80) untuk warna hijau). Warna kromatik campuran biru kuning ditunjukkan oleh nilai b (b+ = 0-70, untuk warna kuning, b- = 0-(-70) untuk warna biru).

5. Penentuan Waktu Rehidrasi (Purwani et al., 2006)

Air sebanyak 300 ml dipanaskan sampai mendidih, kemudian beberapa untai bihun dimasukkan dalam air mendidih. Setelah 2 menit direbus, untaian bihun diambil dan diamati tingkat kematangannya. Pengamatan dilakukan setiap 30 detik dengan melihat penampakan bihun yang semakin transparan dan kekerasan bihun dengan cara ditekan. Bihun yang matang adalah bihun yang transparan dan tidak keras saat ditekan. Penentuan waktu rehidrasi dihitung dari mulai bihun dimasukkan ke dalam air mendidih sampai bihun matang dan siap untuk dikonsumsi.

6. Analisis Profil Tekstur dengan Texture Analyzer TAXT-2

Probe yang digunakan berbentuk silinder dengan diameter 35 mm.

Pengaturan TAXT-2 yang digunakan adalah pre test speed 2,0 mm/s, test

speed 0,1 mm/s, rupture test distance 75%, mode TPA (Texture Profile Analysis) untuk pengukuran profil tekstur mi. Sebanyak empat untai bihun

yang telah direhidrasi dengan ukuran panjang melebihi diameter probe, diletakkan di atas landasan kemudian ditekan oleh probe sebanyak dua kali. Hasilnya berupa kurva yang menunjukkan hubungan antara gaya untuk mendeformasi dan waktu. TPA dihitung berdasarkan dua siklus kompresi probe terhadap sampel. Dari data tersebut dapat diketahui nilai kekerasan, kelengketan dan kekenyalan. Nilai kekerasan ditunjukkan dengan absolute (+) peak yaitu gaya maksimal. Kekerasan adalah gaya maksimum yang terjadi selama proses kompresi pada siklus pertama (Clark, 1992). Nilai kelengketan ditunjukkan dengan absolute (-) peak. Keduanya menggunakan satuan gram force (gf). Sedangkan nilai kekenyalan merupakan perbandingan luas area peak kedua dengan peak pertama dan menggunakan satuan gram second (gs).

7. Pengukuran Daya Serap Air dan Kehilangan Padatan Akibat Pemasakan (Purwani et al., 2006)

Sebanyak 5 gram bihun instan yang telah diketahui kadar airnya dimasukkan ke dalam air mendidih (100 oC)dengan lamanya waktu sesuai dengan waktu rehidrasi, kemudian ditiriskan. Segera setelah itu dipindahkan ke dalam cawan yang telah diketahui beratnya dan ditimbang (A). Cawan beserta isinya dimasukkan ke dalam oven 105°C selama 3-5 jam atau sampai beratnya konstan. Setelah itu didinginkan dalam desikator dan ditimbang (B). Daya Serap Air dihitung dengan rumus:

Daya serap air = x 100%

Kehilangan padatan akibat pemasakan = ( 1 - ) x 100% Keterangan:

A = Berat cawan + sampel setelah direhidrasi B = Berat cawan + sampel setelah dikeringkan C = Berat cawan

KAm = Kadar air mula-mula BSm = Berat sampel mula-mula

(A-B) - (KAm x BSm) BSm (1-KAm)

(B – C) BSm (1-KAm)

8. Uji Organoleptik

Uji organoleptik dilakukan untuk menganalisis tingkat kesukaan atau penerimaan panelis terhadap produk bihun instan sagu dengan kriteria kekerasan, kekenyalan, kelengketan dan penampakan keseluruhan (overall). Uji organoleptik yang dilakukan adalah uji hedonik rating terhadap atribut produk dengan menggunakan panelis tidak terlatih sebanyak 30 orang. Skala hedonik yang digunakan yaitu pada kisaran 1 sampai 5. Panelis diminta menilai berdasarkan kesukaannya dan memberikan nilai mulai dari 1 untuk sangat tidak suka hingga nilai 5 untuk sangat suka. Pengolahan data hasil uji organoleptik dilakukan dengan program SPSS 14.0.

D. ANALISIS DATA

Data yang diperoleh dari hasil pengukuran terhadap karakteristik produk selanjutnya diuji secara statistik. Pengolahan data untuk uji statistik menggunakan program SPSS 14.0. Data yang diperoleh terlebih dahulu dilakukan analisis ragam dengan oneway ANOVA untuk mengetahui pengaruh perlakuan pada karakteristik produk. Setelah diketahui bahwa perlakuan yang diberikan berpengaruh nyata, selanjutnya dilakukan uji lanjut Duncan. Hasil uji lanjut Duncan menunjukkan bahwa apakah perlakuan yang diberikan menyebabkan perbedaan yang nyata pada setiap sampel atau tidak.

IV. HASIL DAN PEMBAHASAN

A. KARAKTERISASI PATI SAGU ALAMI

Jenis sagu yang digunakan dalam penelitian ini adalah sagu Yepha Hungleu yang didatangkan langsung dari tempat asalnya Sentani, Jayapura, Papua. Pati sagu alami berwarna putih dikemas dalam plastik dengan ukuran berat satu kilogram setiap kemasan. Pati tersebut merupakan pati siap saji yang biasa digunakan untuk membuat papeda, makanan pokok tradisional masyarakat Papua. Penampakan pati sagu dapat dilihat pada Gambar 8.

Gambar 8. Sagu Yepha Hungleu asal Sentani, Jayapura, Papua

Untuk keperluan karakterisasi pati, dilakukan analisis kadar air terlebih dahulu pada tepung sagu. Kadar air pati penting untuk diketahui supaya pengamatan terhadap profil pasta pati dengan Brabender Amilograf dapat dilakukan. Berdasarkan pengukuran dapat diketahui bahwa kadar air tepung sagu yang digunakan untuk penelitian kali ini adalah 11,49%. Hasil pengukuran pH pati menunjukkan pati sagu Yepha Hungleu berada dalam kondisi asam yang ditunjukkan dengan nilai pH sebesar 4,75.

Hasil pengukuran profil pasta pati sagu dapat dilihat pada kurva Brabender amilograf. Pada tahap pemanasan awal dari 30oC hingga 95oC dapat diketahui viskositas puncak, suhu awal gelatinisasi dan suhu puncak gelatinisasi. Viskositas puncak terjadi saat nilai viskositas mencapai titik

tertinggi. Suhu gelatinisasi awal merupakan suhu pada saat nilai kurva viskositas pasta mulai meningkat. Suhu puncak gelatinisasi merupakan suhu pada saat viskositas puncak terjadi, yaitu saat granula pati mulai pecah. Nilai suhu dapat diketahui dengan memperhitungkan peningkatan suhu pada alat sebesar 1,5oC setiap menit. Tahap pemanasan pasta pati selama 20 menit pada suhu 95oC menunjukkan kestabilan pasta pati selama proses pemanasan berlangsung. Viskositas breakdown dihitung dari selisih viskositas puncak dengan viskositas pasta panas. Penurunan suhu dari 95oC hingga mencapai 50oC menunjukkan viskositas setback, yaitu kemampuan pati membentuk gel kembali setelah gelatinisasi atau bisa disebut kemampuan retrogradasi. Pasta pati yang dipertahankan pada suhu 50oC selama 20 menit menunjukkan viskositas pasta dingin. Kurva hasil pengukuran profil pasta pati menggunakan Brabender Amilograf dapat dilihat pada Gambar 9.

Gambar 9. Kurva brabender amilograf pati sagu Yepha Hungleu alami

Kurva pada Gambar 9 menunjukkan bahwa suhu awal gelatinisasi terjadi pada 73,5oC. Suhu puncak gelatinisasi terjadi pada 87oC dengan nilai viskositas puncak 590 BU. Viskositas pasta panas pati turun drastis hingga 240 BU. Viskositas breakdown pasta pati adalah 350 BU. Viskositas pasta

Titik Puncak gelatinisasi

dan viskositas pasta dingin yang lebih rendah dari viskositas puncak, menunjukkan pati sagu alami memiliki profil pasta pati yang tidak stabil selama pemanasan. Berdasarkan klasifikasi Schoch dan Maywald (1968) profil pasta pati sagu Yepha Hungleu alami termasuk dalam pasta pati tipe A. Kondisi seperti ini sejalan dengan hasil pengukuran profil pasta pati sagu alami dari berbagai asal daerah yang dilakukan oleh Purwani et al. (2006) dan Pukkahuta dan Varavinit (2007).

Profil pasta pati sagu Yepha Hungleu alami yang tidak stabil dinilai kurang sesuai untuk digunakan sebagai bahan baku pembuat mi pati, termasuk bihun. Menurut Lii dan Chang (1981), mi pati dengan mutu yang baik dihasilkan dari pati dengan profil pasta yang viskositasnya stabil selama pemanasan dan pengadukan dalam Brabender Amilograf. Dengan demikian dibutuhkan modifikasi pati secara fisik dengan teknik Heat Moisture

Treatment (HMT) untuk mendapatkan pasta pati sagu Yepha Hungleu yang

lebih sesuai untuk digunakan sebagai bahan baku mi pati.

B. MODIFIKASI PATI SAGU

Proses pembuatan pati sagu HMT dilakukan dengan tiga perlakuan yang berbeda. Perbedaan yang diberikan adalah durasi waktu pemanasan pati. Pemanasan dilakukan selama dua, empat dan enam jam dalam oven bersuhu 110oC. Pengukuran profil pasta pati sagu termodifikasi HMT dilakukan dengan Brabender Amilograf. Hasil pengukuran tersebut selanjutnya dibandingkan dengan hasil pengukuran profil pasta pati sagu alami. Kurva hasil pengukuran pasta pati dapat dilihat pada Gambar 10. Parameter hasil pengukuran profil pasta pati sagu termodifikasi HMT diuraikan pada Tabel 5.