SKRIPSI

PENGARUH METODE HEAT MOISTURE TREATMENT (HMT) TERHADAP KANDUNGAN PATI RESISTEN TIPE III DAN DAYA

CERNA PATI SAGU

EKA SATRIAWAN F24103082

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENGARUH METODE HEAT MOISTURE TREATMENT (HMT) TERHADAP KANDUNGAN PATI RESISTEN TIPE III DAN DAYA

CERNA PATI SAGU

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

EKA SATRIAWAN F24103082

2010

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

PENGARUH METODE HEAT MOISTURE TREATMENT (HMT) TERHADAP KANDUNGAN PATI RESISTEN TIPE III DAN DAYA

CERNA PATI SAGU

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh :

EKA SATRIAWAN F24103082

Dilahirkan pada tanggal 26 Agustus 1984 di Bogor

Tanggal lulus :

Menyetujui, Bogor, Mei 2010

Didah Nur Faridah, S.TP, M.Si Dian Herawati, S.TP, M.Si Dosen Pembimbing 1 Dosen Pembimbing 2

Mengetahui,

Dr. Ir. Dahrul Syah

Eka Satriawan. F24103082. Pengaruh Metode Heat Moisture Treatment (HMT) Terhadap Kandungan Pati Resisten Tipe III dan Daya Cerna Pati Sagu. Di bawah bimbingan: Didah Nur Faridah S.TP, M.Si. dan Dian Herawati S.TP, M.Si

RINGKASAN

Pergeseran pola konsumsi dapat menyebabkan timbulnya penyakit degeneratif seperti diabetes, hipokolesterolemik, hipertensi, dan lain-lain. Perilaku konsumen modern yang terjadi saat ini cenderung tidak seimbang yaitu lebih sering mengkonsumsi pangan kaya lemak dan karbohidrat, tetapi sedikit serat. Asupan serat dapat ditingkatkan dengan mengkonsumsi pangan kaya serat seperti pati dengan kandungan pati resisten tinggi. Modifikasi pati dengan metode HMT berpotensi untuk meningkatkan kandungan pati resisten tipe III dan menurunkan daya cerna pati. Penelitian ini bertujuan untuk mengetahui perlakuan optimum

modifikasi HMT dalam memperoleh pati sagu dengan pati resisten tipe III tertinggi dan daya cerna pati terendah serta mempelajari aplikasi modifikasi

pati untuk produk pangan.

Penelitian ini dilakukan melalui tiga tahapan, yaitu persiapan modifikasi HMT, modifikasi HMT, analisis pati termodifikasi HMT, dan mempelajari potensi aplikasi pati termodifikasi HMT. Persiapan modifikasi HMT dilakukan dengan menganalisis kadar air dan pH pati sagu. Modifikasi HMT dilakukan dengan kombinasi jenis sagu (sagu papua dari spesies Metroxylon sp dan sagu sukabumi dari spesies Arrenga pinnata) dengan perlakuan pencucian dan tanpa pencucian. Untuk mengetahui perlakuan terbaik, dilakukan analisis kandungan pati resisten tipe III dan daya cerna pati terhadap pati termodifikasi maupun pati alami.

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 26 Agustus 1984 di Bogor. Penulis adalah putra dari pasangan Bapak Suryadi dan Ibu Lis Sudarwati, merupakan anak pertama dari dua bersaudara.

Penulis menempuh pendidikan di pendidikan sekolah dasar di SD Negeri lawang gintung I pada tahun 1990-1996, pendidikan sekolah lanjutan tingkat pertama di SLTP Negeri 3 Bogor pada tahun 1996-1999, dan melanjutkan pendidikan di Sekolah Menengah Analisis Kimia Bogor (SMAKBO) pada tahun 1999-2003. Pada tahun 2003, penulis melanjutkan pendidikan di Institut Pertanian Bogor yang diterima melalui jalur USMI (Undangan Seleksi Masuk IPB) pada Departemen Teknologi Pangan dan Gizi, Fakultas Teknologi Pertanian.

Selama kuliah di Departemen Ilmu dan Teknologi Pangan IPB, penulis aktif dalam beberapa organisasi seperti Badan Kerohanian Islam Mahasiswa (BKIM), Forum Bina Islami (FBI) Fateta, dan Rohis Kelas Ilmu dan Teknologi Pangan. Selain itu, penulis juga pernah menjadi asisten praktikum kimia dasar TPB dan pernah mengajar kimia SMU di beberapa bimbingan belajar seperti Bintang Pelajar, Primagama, Bimbingan Tes Alumni (BTA), Ekspert, dan Bimbingan Belajar SAINS-21.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian, penulis menyusun skripsi setelah melakukan penelitian di laboratorium

KATA PENGANTAR

Syukur Alhamdulillah penulis panjatkan ke hadirat Allah Subhanahu Wata`ala karena atas limpahan rahmat dan karuniaNya, penulis dapat menyelesaikan skripsi yang berjudul Pengaruh Metode Heat Moisture Treatment (HMT) Terhadap Kandungan Pati Resisten Tipe III Dan Daya Cerna Pati Sagu. Shalawat dan salam semoga tercurah kepada junjungan kita Nabi Muhammad SAW. Tulisan ini merupakan laporan penelitian yang telah dilakukan penulis di Laboratorium Departemen Ilmu dan Teknologi Pangan, Institut Pertanian Bogor.

Penulisan skripsi ini tidak terlepas dari bantuan banyak pihak. Oleh karena itu, penulis ingin menyampaikan terima kasih yang sebesar-besarnya kepada: 1. Keluargaku tercinta: Mama, Papa dan adikku Aldian Permana Putra yang

selalu memberikan doa, kasih sayang, nasihat, dan motivasi tiada henti.

2. Ibu Didah Nur Faridah STP. M.Si selaku dosen pembimbing akademik yang telah memberi bimbingan, bantuan, serta nasehat kepada penulis selama perkuliahan, penelitian, dan penyelesaian tugas akhir.

3. Ibu Dian Herawati S.TP. M.Si selaku dosen pembimbing skripsi atas saran, bimbingan, dan bantuannya selama penulis melakukan penelitian hingga penyusunan skripsi.

4. Ibu Dra. Waysima M.Sc. atas bimbingan konselingnya selama penulis

melakukan perkuliahannya di IPB dan kesediaanya untuk menjadi dosen penguji.

5. Seluruh Staf pengajar di Departemen Ilmu dan Teknologi Pangan IPB yang telah membagi ilmunya kepada penulis, semoga ilmu yang diberikan menjadi ilmu yang bermanfaat.

6. Semua teknisi dan laboran Departemen ITP : Pak Wahid, Pak Gatot, Pak Rojak, Pak Sobirin, Bu Rubiah, Mas Edi, Pak Iyas, Pak Nur, Pak Basri terima kasih atas bantuan, saran, dan kerja samanya selama penulis melakukan penelitian.

8. Teman-teman angkatan 40, 41, dan 42. Terima kasih atas kebersamaannya selama menjalani praktikum dan perkuliahan di Departemen ITP. Semoga persahabatan kita tidak akan pernah hilang.

9. Rekan-rekan penulis Dila, Ari, Ahid, dan Fuad yang selalu mendukung dan menyemangati penulis selama kuliah dan penelitian di Departemen ITP ini. 10.Sahabat-sahabatku di bimbingan belajar Primagama, Bintang Pelajar, BTA,

Expert, dan Sains-21. Terima kasih selalu mau berbagi kebersamaan, keceriaan, kesedihan, serta terima kasih untuk tiap doa kesuksesannya.

11.Serta semua pihak yang telah membantu penulis semenjak kuliah sampai penulisan skripsi ini, yang tidak bisa penulis tuliskan satu per satu.

Penulis menyadari bahwa skripsi ini memiliki banyak kekurangan. Oleh karena itu, penulis mengharapkan saran dan kritik bagi perbaikan selanjutnya. Semoga tulisan ini bermanfaat bagi pembaca dan menjadi amal shalih bagi penulis.

Bogor, Mei 2010

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR GAMBAR ... v

DAFTAR TABEL ... vi

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN ... 2

C. MANFAAT PENELITIAN ... 2

II. TINJAUAN PUSTAKA ... 3

A. SAGU ... 3

1. Botani Sagu ... 3

2. Pati sagu ... 4

B. PATI RESISTEN ... 9

C. DAYA CERNA PATI ... 10

D. MODIFIKASI PATI DENGAN METODE HMT ... 11

E. EKSTRAKSI PATI SAGU ... 13

III.METODOLOGI PENELITIAN ... 17

A. BAHAN DAN ALAT ... 17

B. WAKTU DAN TEMPAT PENELITIAN ... 17

C. METODE PENELITIAN ... 17

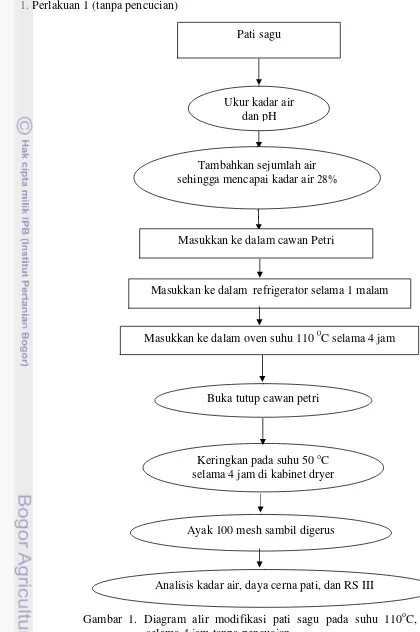

1. Perlakuan 1 (Tanpa Pencucian) ... 18

2. Perlakuan 2 (Dengan Pencucian) ... 19

D. ANALISIS ... 19

1. Kadar Air ... 19

2. Pati Resisten ... 20

3. Daya Cerna Pati... 21

4. pH ... 21

IV.HASIL DAN PEMBAHASAN ... 22

B. PENGARUH MODIFIKASI HMT TERHADAP KANDUNGAN

PATI RESISTEN ... 26

C. PENGARUH MODIFIKASI HMT TERHADAP DAYA CERNA PATI ... 27

D. APLIKASI PRODUK MODIFIKASI PATI UNTUK PRODUK PANGAN ... 27

V. KESIMPULAN DAN SARAN ... 37

A. KESIMPULAN ... 37

B. SARAN ... 37

DAFTAR PUSTAKA ... 38

DAFTAR GAMBAR

Halaman Gambar 1. Diagram alir modifikasi pati sagu pada suhu 110oC selama

4 jam tanpa pencucian ... 18 Gambar 2. Diagram alir modifikasi pati sagu pada suhu 110oC selama

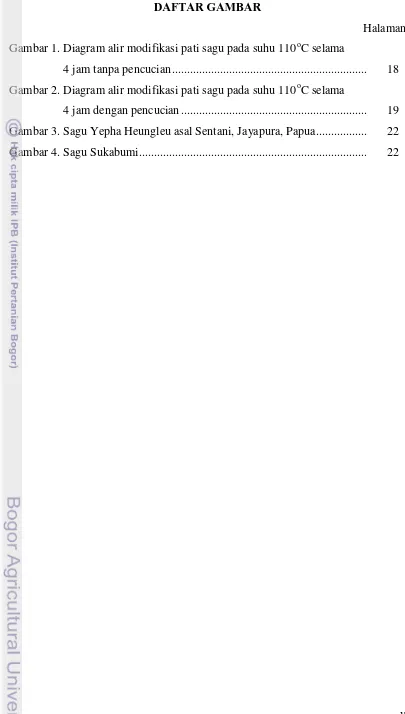

DAFTAR TABEL

Halaman Tabel 1. Komposisi kimia pati sagu untuk setiap 100 gram ... 6 Tabel 2. Karakteristik pati sagu dan beberapa jenis pati lainnya. ... 7 Tabel 3. Kandungan air, amilosa, dan kandungan bahan anorganik pada

pati sagu ... 9 Tabel 4. Hasil penentuan kadar air pada sagu papua dan sagu sukabumi ... 23 Tabel 5. Hasil penentuan pH pada sagu papua dan sagu sukabumi ... 25 Tabel 6. Hasil analisis kadar pati resisten sagu sukabumi alami dan sagu

DAFTAR LAMPIRAN

I. PENDAHULUAN

A. LATAR BELAKANG

Pergeseran pola konsumsi dapat menyebabkan timbulnya penyakit degeneratif seperti diabetes, hiperkolesterolemik, kanker kolon, dan lain-lain. Perilaku konsumen modern yang terjadi saat ini cenderung tidak seimbang yaitu lebih sering mengkonsumsi pangan kaya lemak terutama asam lemak jenuh. Konsumsi serat dapat ditingkatkan dengan cara mengkonsumsi bahan pangan alami seperti sayur dan buah-buahan atau dapat juga berasal dari pati resisten. Pati resisten adalah salah satu pangan hasil modifikasi yang berpotensi sebagai ingredient pangan fungsional.

Modifikasi pati pada umumnya dilakukan untuk memperbaiki atau menambahkan sifat-sifat fungsional tertentu yang tidak terdapat pada pati asli, sehingga dapat lebih luas aplikasinya dalam industri. Sifat-sifat fungsional tersebut berpengaruh pada sifat fisik dan kimia pati sagu.

Pati resisten (Resistant starch atau RS) adalah produk dari degradasi pati yang tidak diserap pada usus halus manusia sehat. Oleh karena itu, RS dapat sampai pada usus besar sama seperti serat pangan. RS dapat dikelompokkan menjadi empat tipe utama, yaitu tipe RS I, RS II, RS III, dan RS IV. Dari keempat jenis RS, jenis yang paling umum terdapat dalam makanan adalah RS III. Selain itu, ditinjau dari segi teknologi, RS

III merupakan RS yang paling penting karena terbentuk terutama akibat proses pengolahan pangan (Kim et al., 2003).

pencucian dan perlakuan tanpa pencucian. Perlakuan pencucian dimaksudkan untuk menaikkan pH pati sagu. Pemilihan kondisi HMT terbaik dilakukan berdasarkan kandungan pati resisten tertinggi dan daya cerna pati terendah.

B. TUJUAN PENELITIAN

Tujuan dari penelitian ini adalah untuk mengetahui perlakuan optimum modifikasi HMT dalam memperoleh pati sagu dengan pati resisten tipe III tertinggi dan daya cerna pati terendah dan mempelajari aplikasi modifikasi pati untuk produk pangan.

C. MANFAAT PENELITIAN

II. TINJAUAN PUSTAKA

A. SAGU 1. Botani Sagu

Sagu termasuk tumbuhan monokotil dari Divisio Spermatophyta, Klas

Angiospermae, Subklas Monocotyledae, Ordo Spacidiflorae, Famili Palmae, Subfamili Lipidocaryoidae, dan Genus Metroxylon. Nama genus Metroxylon

berasal dari bahasa Yunani, yang terdiri atas kata “metra” yang berarti isi batang (empulur) dan “xylon” berarti xylem (Flach, 1977). Menurut Kiew (1977), tanaman sagu terbagi dalam 9 spesies, yaitu Metroxylon vitense, Metroxylon bougarvillense, Metroxylon amiricum, Metroxylon upulense, Metroxylon

warbugii, Metroxylon squarrosum, Metroxylon solomonensis, Metroxylon sagus,

dan Metroxylon rumphii. Dari sembilan spesies sagu tersebut, Metroxylon sagus

dan Metroxylon rumphii merupakan jenis sagu yang paling banyak tumbuh di Indonesia, misalnya di Papua, Sumatera, Jawa, Kalimantan, dan Sulawesi.

Haryanto dan Pangloli (1991) melaporkan bahwa pohon sagu memiliki daun menyirip, menyerupai daun kelapa yang tumbuh pada tangkai. Batang sagu berbentuk silinder dan diameter batang sagu sebesar 50 cm, bahkan bisa mencapai 80-90 cm. Diameter batang sagu bagian bawah agak lebih besar dari bagian atas serta batang bagian bawah mengandung amilum lebih banyak daripada batang bagian atas. Bunga sagu merupakan bunga majemuk, berwarna merah kecoklatan

menggelembung, duri semakin berkurang, dan pelepah daun menjadi lebih bersih dan licin dibandingkan dengan pohon yang masih muda. Apabila pohon sagu yang telah mencapai umur siap tebang tersebut tidak ditebang, maka semua daun akan mati sehingga pohon menjadi gundul dan kemudian membusuk. Selang waktu pohon sagu berubah sampai busuk lebih kurang satu tahun (Soekarto dan Wijandi, 1983).

Menurut Rumalatu (1981), batang sagu merupakan bagian yang terpenting, karena merupakan gudang pati atau karbohidrat yang lingkup pemanfaatannya dalam industri sangat luas. Batang sagu terdiri atas lapisan kulit bagian luar yang keras dan bagian dalam berupa empulur yang mengandung serat-serat dan pati. Selama pertumbuhan, sagu menyimpan pati dalam batangnya, sehingga apabila berat batang sagu semakin bertambah sesuai dengan pertambahan tinggi dan diameternya, kandungan patinya pun bertambah. Berat kulit batang sagu sekitar 17-25% dari batang, sedangkan berat empulurnya sekitar 75-83%. Perbandingan antara berat kulit dan empulur selama pertumbuhan sagu relatif tetap. Pada umur 3-5 tahun, empulur batang belum banyak mengakumulasi pati, akan tetapi pada umur 11 tahun ke atas, empulur sagu mengandung pati sekitar 15-20%. Penumpukan karbohidrat sebagai hasil proses fotosintesis mencapai tingkat maksimal dalam semua jaringan batang sagu mencapai umur dewasa sampai panen, sehingga pada tingkat umur ini empulur mengandung pati tinggi.

2. Pati sagu

Sagu merupakan tanaman asli Asia Tenggara. Penyebarannya meliputi Melanesia Barat sampai India Timur dan dari Mindanao Utara sampai Pulau Jawa dan Nusa Tenggara bagian selatan. Tanaman sagu tumbuh secara alami terutama di daerah dataran atau rawa dengan sumber air yang melimpah. Menurut Oates dan Hicks (2002), tanaman sagu masih dapat tumbuh dengan baik pada ketinggian 1.250 meter di atas permukaan laut dengan curah hujan 4.500 mm/tahun.

Menurut statistik perkebunan tahun 2000, potensi produksi tepung sagu yang dapat dihasilkan dari luasan tersebut adalah 6,50 juta ton.

Sekitar 40 % dari jumlah tegakan sagu di Papua (seluas 300.000 hektar) merupakan tanaman produktif yang siap panen, sehingga potensi ini dapat dimanfaatkan sebagai sumber cadangan pangan pada masa yang akan datang (Tenda, 2004). Areal sagu tersebut tersebar di Merauke, Timika, Fakfak, Manokwari, Biak Numfor, Sorong, Yapen, Waropen, dan Jayapura. Dari jumlah tersebut, baru dimanfaatkan sekitar 0,34 % (Kertopermono, 1996).

Konsumsi sagu di Papua tahun 2004 mencapai 50,18 kg/kapita/tahun, lebih rendah dibanding bahan pangan lainnya yaitu padi dan ubi-ubian yang masing-masing 130 kg dan 75,30 kg/kapita/tahun (Badan Pusat Statistik Provinsi Papua, 2004). Produksi sagu pada tahun 2004 sekitar 7.140 ton/tahun, dengan harga tepung sagu mencapai Rp 13.500/kg atau hampir dua kali lipat harga tepung ubi atau beras. Potensi produksi sagu yang besar dengan harga yang cukup tinggi dapat menjadikan sagu sebagai komoditas andalan di masa yang akan datang.

Tanaman sagu di Papua memiliki keragaman genetik yang sangat tinggi (Barahima et al., 2001). Kesimpulan ini diperkuat oleh Mangindaan dan Tampake (2005) yang menyatakan bahwa Papua merupakan sentra keragaman genetik sagu terbesar di dunia sehingga tanaman sagu di daerah ini perlu diamankan dari erosi genetik serta pelarian genetik ke luar negeri.

Widjono et al. (2000) telah mengidentifikasi 60 jenis sagu Papua yang

tumbuh di daerah Jayapura, Manokwari, Merauke, dan Sorong. Selanjutnya, hasil penelitian Universitas Papua (2001) menemukan 22 jenis sagu di Biak dan Supriori, sedangkan Miftahorrachman dan Novarianto (2003) menemukan 20 aksesi sagu di Sentani. Makin beragamnya pemanfaatan sagu dan makin meningkatnya permintaan tepung sagu menyebabkan terjadinya eksploitasi tanaman secara besar-besaran tanpa adanya upaya untuk merehabilitasinya (Mangindaan dan Tampake, 2005).

dialirkan ke bak pengendapan dan dibiarkan beberapa saat sehingga pati sagu mengendap. Pati sagu tersebut selanjutnya dikeringkan dengan cara penjemuran. Rendemen pati sagu yang dihasilkan rata-rata 20,2% dengan kisaran antara 15-30%. Sedangkan jumlah pati yang dihasilkan tiap pohonnya rata-rata 150 kg dengan kisaran antara 90-325 kg (Flach, 1983) Komponen yang dominan dalam tepung sagu adalah pati (karbohidrat). Pati adalah karbohidrat yang dihasilkan oleh tumbuhan untuk persediaaan bahan makanan. Komposisi kimia dalam setiap 100 g tepung sagu dari berbagai penulis dapat dilihat pada Tabel 1.

Tabel 1. Komposisi kimia pati sagu untuk setiap 100 gram

Komponen Penyusun

Jumlah Kandungan (gram) Brautlecht (1953) Radley (1976) Kainuma (1977) Ruddle (1976) Dit.Giz (1979) Lie (1980)

Air - 12-18 10,2 27 14 13,0

Karbohidrat - - 82,71 71 84,7 85,7

Protein 0,13 0,1-1,0 0,31 0,2 0,7 1,4

Lemak 0,1 0,1-0,3 0,25 Sedikit 0,2 0,2

Serat kasar 0,16 0,1-0,3 1,35 0,3 - 0,2

Abu - 0,1-0,8 0,18 - - 0,4

Fosfor - - - - 0,013 -

Besi - - - 7 x 10-4 1,5 x 10-3 -

Kalsium - - - 0,03 0,011 -

Sumber : Broutlecht (1953), Radley (1976), Kainuma (1977), Ruddle (1976), Dit.Giz (1976), Lie (1980)

Pati sagu dalam bentuk aslinya merupakan butiran atau granula yang berwarna putih mengkilat, tidak berbau, dan tidak berasa (Broutlecht, 1953). Granula pati mempunyai bentuk dan ukuran beraneka ragam, tetapi pada umumnya berbentuk ellips. Pati sagu berbentuk ellips (prolate ellipsoidal), mirip pati kentang dengan ukuran 5-80 mm dan relatif lebih besar daripada pati serealia (Wirakartakusumah et al., 1986). Menurut Wilton dan Wilton (1947), hillum pati sagu tidak terpusat, berada pada ujung yang bulat dan terdapat cincin yang tidak seragam pada granula pati tersebut.

Pada dasarnya pati merupakan homopolimer glukosa dengan ikatan α-1,4 glukosa. Berbagai macam pati tidak sama sifatnya, tergantung dari panjang

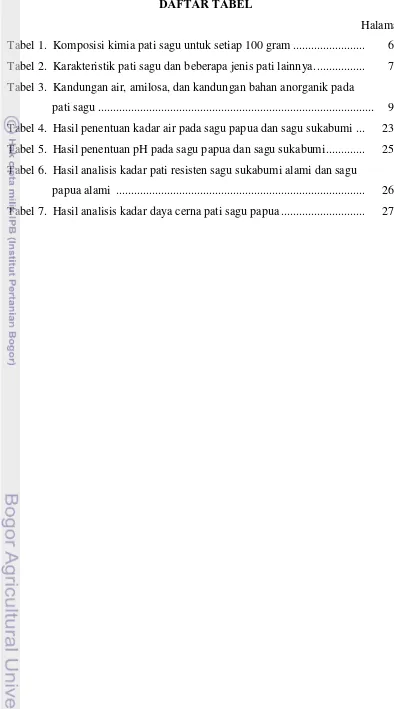

disebut amilopektin (Gambar 2). Perbandingan jumlah amilosa dan amilopektin berbeda-beda dalam setiap jenis pati. Pada Tabel 2 disajikan bentuk granula ukuran, dan suhu gelatinisasi dari berbagai pati.

Tabel 2. Karakteristik pati sagu dan beberapa jenis pati lainnya.

Jenis Pati Bentuk Granula

Ukuran Granula (µm)

Kandungan Range

Suhu Gelatinisasi

(oC) Amilosa Amilopekrin

Sagu Ellips 20-60 27 73 60-72

Beras Poligonal 3-8 17 89 61-78

Jagung Poligonal 5-25 26 74 62-74

Kentang Bundar 15-100 24 76 56-69

Tapioka Oval 5-35 17 83 52-64

Gandum Ellips 2-35 25 75 52-64

Ubi Jalar Poligonal 16-25 18 82 58-74

Sumber : Knight (1989)

Pati sagu mengandung sekitar 27% amilosa dan sekitar 73% amilopektin. Rasio amilosa dan amilopektin akan mempengaruhi sifat-sifat pati. Apabila kadar amilosa tinggi maka pati bersifat kering, kurang lekat dan menyerap air lebih banyak (Wirakartakusumah et al., 1986). Menurut Pomeranz (1973), amilosa

adalah homopolimer lurus dari D-glukosa yang dihubungkan oleh ikatan α-1,4 dengan struktur cincin piranosa. Panjang rantai amilosa bervariasi menurut

jenis patinya dan umumnya berkisar antara 500 sampai 600 unit glukosa, dengan berat molekul sekitar 100.000. Sedangkan amilopektin merupakan molekul

polisakarida dengan rantai bercabang. Ikatan pada rantai utamanya adalah α-1,4 sedangkan ikatan pada cabangnya adalah α-1,6. Titik cabang amilopektin

terdapat pada interval 30-50 glukosa. Berat molekul amilopektin lebih dari satu juta. Menurut Haryanto dan Pangloli (1991), jumlah unit glukosa yang berada dalam amilosa berkisar 500-1000 unit sebanding dengan berat molekul antara 80.000-240.000, sedangkan glukosa yang berada dalam amilopektin mencapai jumlah yang lebih besar, yaitu antara 5000-40.000 unit sebanding dengan berat molekul 800.000 sampai jutaan.

gaya tarik menarik antara molekul pati dalam granula, sehingga air dapat masuk ke dalam pati tersebut dan pati akan membengkak/mengembang. Granula pati dapat membengkak luar biasa dan pecah sehingga tidak dapat kembali pada kondisi semula. Perubahan sifat inilah yang disebut gelatinisasi. Suhu pada saat butir pati pecah disebut suhu gelatisisasi (Winarno, 1991).

Winarno (1991) menyatakan bahwa terjadinya peningkatan viskositas selama gelatisisasi disebabkan oleh air yang sebelumnya berada di luar granula dan bebas bergerak sebelum suspensi dipanaskan, kini sebagian sudah berada dalam butir-butir pati dan tidak dapat bergerak bebas lagi karena terikat gugus hidroksil dalam molekul pati. Apabila suhu dinaikkan, maka viskositas pasta/gel berkurang. Pasta pati yang telah mengalami gelatisisasi terdiri atas butir-butir pati yang membengkak tersuspensi dalam air panas dan molekul-molekul amilosa yang terdispersi dalam air.

Suhu gelatinisasi tergantung pada konsentrasi suspensi pati, semakin tinggi konsentrasi larutan (suspensi) pati, maka suhu gelatinisasi makin lambat

tercapai. Selain itu suhu gelatinisasi tiap jenis pati berbeda-beda, antara 520C-780C. Menurut Knight (1989), suhu gelatisisasi pati sagu berkisar antara

600C-720C, tetapi menurut Wirakartakusumah et al. (1986) sekitar 720C-900C. Kawabata et al. (1984) menyatakan bahwa bentuk, struktur, ukuran granula, komposisi kimia dan sifat-sifat lain dari pati sagu harus diketahui agar perubahan-perubahan yang terjadi selama proses pengolahan diketahui, misalnya

Tabel 3. Sifat ketiga adalah sebaran ukuran pati, ukuran granula pati sagu berkisar antara 16,0-25,4 µm.

Tabel 3. Kandungan air, amilosa, dan bahan anorganik pada pati sagu

Komponen Jumlah Kandungan

Kadar air (%) 16,63

Kadar amilosa (%) 21,70

Daya ikat yodium (12 mg/100 g) 4,23

Abu (mg/100 g bahan kering) 157,00

Fosfor (mg/100 g bahan kering) 12,70 Natrium (mg/100 g bahan kering) 43,00 Kalium (mg/100 g bahan kering) 12,00 Kalsium (mg/100 g bahan kering) 6,00 Magnesium (mg/100 g bahan

kering)

1,50

Sumber : Kawabata et al. (1984)

B. PATI RESISTEN

Pati resisten (Resistant starch atau RS) pati juga mengalami fermentasi oleh mikroflora pada dinding kolon, menghasilkan asam lemak rantai pendek (short chain fatty acid atau SCFA). Profil SCFA yang diperoleh dari RS lebih banyak mengandung butirat dan lebih sedikit mengandung asetat dibandingkan serat pangan konvensional. Dengan sifat-sifat yang dimilikinya, RS dikategorikan

sebagai bagian dari serat pangan.

Pati resisten mempunyai efek fisiologis yang bermanfaat bagi kesehatan

seperti pencegahan kanker kolon, mempunyai efek hipoglikemik (menurunkan kadar gula darah setelah makan), berperan sebagai prebiotik, mengurangi risiko pembentukan batu empedu, mempunyai efek hipokolesterolemik, menghambat akumulasi lemak, dan meningkatkan absorpsi mineral (Sajilata et al., 2006). Penggantian 5.4 % total karbohidrat dalam diet dengan pati resisten juga mengindikasikan peningkatan oksidasi lipida setelah makan sehingga dapat menurunkan akumulasi lemak dalam jangka panjang (Higgins et al., 2004).

yang secara alami sangat resisten terhadap pencernaan oleh enzim α-amilase, misalnya pada pisang mentah dan pati jagung tinggi amilosa. RS tipe ketiga (RS III) terdiri atas pati teretrogradasi yang terbentuk saat bahan pangan yang mengandung pati dimasak dan didinginkan. RS tipe keempat (RS IV) terdiri atas pati yang dimodifikasi secara kimia, dimana modifikasi tersebut mempengaruhi aktivitas amilolitik dari enzim-enzim pencernaan (Leu et al., 2003). Contoh RS IV adalah pati yang dimodifikasi secara eterifikasi, esterifikasi, dan cross link

(ikatan silang) (Bird et al., 2000).

C. DAYA CERNA PATI

Daya cerna pati adalah kemampuan enzim pemecah pati dalam menghidrolisis pati menjadi unit-unit yang lebih kecil. Dalam metode ini, pati dihidrolisis oleh enzim alpha-amilase, jumlah maltosa diukur menggunakan spektrofotometer setelah direaksikan dengan asam dinitrosalisilat melalui kurva standar maltosa. Daya cerna pati sampel dihitung sebagai presentase terhadap pati murni. Pengukuran daya cerna pati dapat dilakukan secara in vitro dengan menggunakan berbagai macam enzim pada kondisi tertentu seperti pH, buffer, waktu inkubasi, dan suhu. Setelah hidrolisis, junlah gula yang berhasil direduksi merupakan hasil dari daya cerna pati (Tharanthan dan Mahadevamma, 2003).

Granula pati tidak larut dalam air dingin, tetapi akan mengembang dalam air panas atau hangat. Pengembangan granula pati tersebut bersifat bolak-balik

ikatan-ikatan hidrogen yang lemah. Atom hidrogen dari gugus hidroksil akan tertarik pada muatan negatif atom oksigen dari gugus hidroksil yang lain.

Dengan naiknya suhu suspensi, maka ikatan hidrogen tersebut makin melemah. Di sisi lain, molekul-molekul air mempunyai energi kinetik yang lebih tinggi sehingga dengan mudah berpenetrasi ke dalam granula, tetapi ikatan hidrogen antar molekul air makin melemah. Akhirnya jika suhu suspensi menurun, air akan terikat secara simultan dalam sistem amilosa dan amilopektin sehingga menghasilkan ukuran granula makin besar (Meyer, 1982). Jika suhu suspensi tetap naik, granula pati akan pecah sehingga molekul-molekul pati akan keluar terlepas dari granula masuk ke dalam sistem larutan. Kejadian ini akan menyebabkan terjadinya perubahan kekentalan (Hodge dan Osman, 1976). Pati memegang peranan penting dalam pangan, terutama dalam hal menyediakan

kebutuhan energi manusia di dunia dengan porsi yang tinggi. Lebih dari 80 % tanaman pangan terdiri atas biji-bijian atau umbi-umbian dan tanaman

sumber pati lainnya (Hodge dan Osman, 1976)

D. MODIFIKASI PATI DENGAN METODE HMT

Setiap jenis pati memiliki karakteristik dan sifat fungsional yang berbeda. Sifat fungsional pati yang terbatas menyebabkan terbatasnya pula aplikasi pati tersebut untuk produk pangan. Peningkatan sifat fungsional dan karakteristik pati dapat diperoleh melalui modifikasi pati.

Pati termodifikasi adalah pati yang diperlakukan secara fisik atau kimia untuk mengubah salah satu atau lebih sifat fisik atau kimianya yang penting. Modifikasi pati secara kimia dapat dilakukan dengan beberapa metode antara lain

cross linking (ikatan silang), konversi dengan hidrolisis asam, oksidasi dan derivatisasi kimia. Teknik modifikasi pati dapat dibagi dalam 3 tipe, yaitu modifikasi sifat reologi, modifikasi stabilisasi, dan modifikasi spesifik (Wurzburg, 1989).

Kadar air yang berbeda mempengaruhi besarnya peningkatan suhu gelatinisasi dan viskositas pasta pati (Hoover dan Manuel, 1995). Peningkatan suhu gelatinisasi pada pati sagu termodifikasi HMT menandakan perubahan bentuk granula pati (Pukkahuta dan Varavinit, 2007). Menurut Manuel (1996) perubahan-perubahan yang terjadi pada parameter fisik pati disebabkan adanya hubungan antara faktor berikut, yaitu: (i) terjadinya perubahan struktur pada area berkristal (crystalline) dan area tak beraturan (amorphous) pada granula pati, serta (ii) terjadinya modifikasi fisik pada bagian permukaan granula pati selama proses HMT berlangsung. Modifikasi pati dengan teknik HMT dapat merusak bentuk granula pati sehingga terbentuk lubang di bagian permukaannya. Proses pemanasan pati dan keberadaan air saat HMT berlangsung mengakibatkan area amorphous pati mengembang, kemudian menekan keluar area berkristal sehingga terjadi kerusakan dan pelelehan area berkristal granula pati, serta menghasilkan bentuk granula pati yang lebih stabil terhadap panas.

Menurut Pukkahuta dan Varavinit (2007), modifikasi pati sagu menyebabkan profil pasta pati memiliki viskositas puncak dan breakdown yang lebih rendah, serta viskositas akhir yang lebih tinggi. Hal ini menunjukkan peningkatan kecenderungan pati termodifikasi untuk mengalami retrogradasi. Penelitian yang dilakukan oleh Olayinka et al. 2006 menunjukkan profil pasta pati sorghum termodifikasi HMT memiliki viskositas puncak, breakdown dan setback

yang lebih rendah dari pati alami.

Schoch dan Maywald (1968) menggolongkan pati dalam beberapa jenis tipe berdasarkan sifat amilografi. Pati tipe A memiliki pembengkakan yang besar dengan viskositas puncak yang lebih tinggi diikuti oleh pengenceran yang cepat selama pemanasan, viskositas breakdown yang tinggi, serta viskositas pasta dingin yang rendah. Pati tipe B memiliki pembengkakan yang sedang dengan viskositas pasta yang lebih rendah dan lebih tidak encer. Pati tipe C memiliki pembengkakan terbatas dan cenderung tidak memiliki puncak viskositas, tetapi viskositasnya yang tinggi tetap dipertahankan atau meningkat selama pemanasan.

Modifikasi pati ubi jalar dengan teknik HMT yang dilakukan oleh Collado dan Corke (1999) dapat mengubah profil pasta pati ubi jalar yang memiliki sifat alami pasta pati tipe A menjadi tipe C. Tanaman yang memiliki sifat alami sebagai pati tipe C adalah kacang hijau yang dikenal sebagai bahan terbaik dalam membuat mi dari pati. (Lii dan Chang, 1981)

E. EKSTRAKSI PATI SAGU

Pati pada tanaman sagu terdapat di bagian empulur sagu yang dilindungi oleh kulit kayu yang cukup keras. Untuk mengeluarkan pati dari batang dibutuhkan proses ekstraksi yang dapat dilakukan secara tradisional maupun modern. Ekstraksi secara tradisional dilakukan melalui tahapan penebangan batang sagu, pemotongan batang secara melintang dengan ukuran tertentu, pemisahan empulur sagu dari bagian batang sagu yang keras dengan penohokan,

penghancuran empulur sagu dengan pemarutan atau penggilingan bersama air, pemisahan pati sagu dan komponen lain dari bubur pati sagu dengan cara pengendapan, pemisahan endapan pati dan bagian lain yang larut air, serta pengeringan endapan (pati sagu) dengan menggunakan sinar matahari (Flach, 1997; Istalaksana dan Maturbongs, 2007).

yang digunakan sangat sederhana dan sebagian besar diperoleh dari sekitar hutan sagu seperti pelepah sagu untuk proses pemerasan parutan sagu dan penampung sementara yang berupa bak dari alas plastik.

Proses ekstraksi sagu di sekitar danau Sentani dilakukan melalui beberapa tahapan antara lain : penebangan, pengupasan batang sagu, pemotongan batang sagu, pemarutan, pencampuran dengan air, penyaringan, pengendapan pati, dan pemisahan endapan pati. Masyarakat Sentani memilih pohon sagu yang layak panen (tebang) berdasarkan perubahan morfologi batang maupun pohon sagu. Sagu yang mempunyai batang tidak mengkilap lagi dan sebagian besar daunnya mengering mempunyai rendemen pati yang tinggi sehingga layak untuk ditebang. Penebangan batang sagu di sekitar danau Sentani, Jayapura sudah dilakukan secara semiotomatis dengan menggunakan gergaji mesin. Batang sagu dikupas untuk memisahkan empulur dari kulit batang sagu yang keras. Empulur sagu dipotong melintang dengan panjang sekitar 60 cm untuk memudahkan pengangkutan (Herawati, 2009).

Potongan empulur dibelah secara memanjang untuk memudahkan proses pemarutan. Pemarutan empulur sagu dilakukan dengan cara mengumpankan empulur pada pemarut mesin. Hasil parutan empulur sagu merupakan bagian sagu yang siap untuk diekstrak patinya. Proses penghancuran empulur sagu yang dilakukan masyarakat di Sentani sudah sedikit lebih maju mengingat proses penghancuran yang biasa dilakukan oleh masyarakat di beberapa daerah lain di

Papua adalah dengan penohokan.

Ekstraksi pati sagu dilakukan dengan cara meletakkan parutan empulur sagu di atas pelepah sagu dan ditambah dengan sejumlah air. Parutan sagu diperas bersama dengan air secara berulang sehingga air yang keluar sudah relatif jernih yang berarti ekstraksi pati sudah dapat dikatakan optimal. Cairan yang keluar saat pemerasan dilewatkan pada kain saring sehingga akan terpisah dari ampasnya.

akan mengendap di bagian bawah bak pengendapan. Sementara itu, air beserta komponen yang terlarut di dalamnya akan berada di atas bak penampung. Bahan kantung plastik yang digunakan sebagai bak penampung akan memudahkan pemisahan cairan yang berada di atas lapisan pati sagu. Cairan yang berada di bagian atas bak pengendapan dikeluarkan melalui saluran pengeluaran yang berada di sisi bak pengendapan. Cairan ini berwarna keruh kemerahan yang menandakan bahwa sagu Papua yang diekstrak kemungkinan mengandung pigmen alami. Endapan pati sagu yang berada di bagian dasar bak pengendapan ditampung ke dalam karung dan siap dipasarkan oleh petani sagu. Sementara itu, ampas sagu yang tertinggal di atas pelepah sagu dikumpulkan oleh masyarakat sekitar tempat pemarutan sagu. Ampas tersebut selanjutnya digunakan sebagai pakan ternak babi atau media budidaya sayuran.

Pati sagu basah yang diperoleh dari petani dikeringkan oleh pengrajin pati sagu kering untuk mendapatkan sagu kering yang dapat disimpan dan lebih mudah digunakan. Pengolahan pati sagu kering di Sentani dilakukan melalui serangkaian proses seperti perendaman, pencucian, penjemuran, pengayakan dan pengemasan.

Perendaman pati sagu dilakukan dengan tujuan untuk melarutkan kotoran yang masih terdapat pada sagu basah yang dibeli dari petani. Selain itu, perendaman juga dapat mengurangi intensitas warna sagu dari yang tadinya kecoklatan menjadi lebih putih. Perendaman ini berlangsung selama 1 malam

sehingga mengundang aktivitas bakteri pembentuk asam. Pemisahan kotoran dan air perendam sagu dilakukan dengan cara menuangkan air perendam yang terdapat di bagian atas bak penampung. Sagu yang telah bersih dijemur di bawah sinar matahari dengan cara dihamparkan pada rak-rak penjemuran. Sagu yang telah kering diayak, kemudian dikemas dan dipasarkan di daerah Sentani dan sekitarnya.

III. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT

Bahan utama yang digunakan, yaitu sagu sukabumi dan sagu papua. Bahan-bahan untuk analisis yaitu, buffer fosfat 0,08 M (pH 6 dan pH 7), aquadest, enzim termamyl, NaOH 0,275 N, enzim protease HCl, enzim amiloglukosidase, etanol 95%, etanol 78%, aseton, aluminium foil, enzim alfa-amilase, larutan DNS (asam dinitrosalisilat), dan maltosa

Alat yang digunakan untuk modifikasi pati yaitu oven pengering, dan pH meter. Alat-alat yang digunakan untuk analisis, yaitu oven, neraca analitik,

petridish, desikator, sheker waterbath, penangas air, hotplate, gelas ukur, erlenmeyer, pipet volumetrik, gelas piala, dan alat-alat gelas lainnya.

B. WAKTU DAN TEMPAT PENELITIAN

Penelitian ini dilakukan dari mulai bulan November 2008 sampai bulan Februari 2010 di Laboratorium Departemen Ilmu dan Teknologi Pangan IPB.

C. METODE PENELITIAN

Metode penelitian ini terdiri dari modifikasi pati sagu pada suhu 110oC selama empat jam dengan dua perlakuan yaitu perlakuan 1 tanpa pencucian (Gambar 1) dan perlakuan 2 dengan pencucian. (Gambar 2). Ukur kadar air dan

1. Perlakuan 1 (tanpa pencucian)

Gambar 1. Diagram alir modifikasi pati sagu pada suhu 110oC, selama 4 jam tanpa pencucian

Pati sagu

Masukkan ke dalam refrigerator selama 1 malam Masukkan ke dalam cawan Petri

Masukkan ke dalam oven suhu 110 0C selama 4 jam

Buka tutup cawan petri Ukur kadar air

dan pH

Tambahkan sejumlah air sehingga mencapai kadar air 28%

Keringkan pada suhu 50 oC selama 4 jam di kabinet dryer

Ayak 100 mesh sambil digerus

[image:30.595.93.513.87.719.2]2. Perlakuan 2 (dengan pencucian)

Gambar 2. Diagram alir modifikasi pati sagu pada suhu 110oC, selama 4 jam dengan pencucian

D. ANALISIS

1. Analisis Kadar Air, Metode Oven (AOAC, 1995)

Kadar air diukur dengan metode oven biasa, sampel tidak terdegradasi pada suhu 100 0C. Cawan aluminium kosong dikeringkan dalam oven suhu 105 0C selama 15 menit lalu didinginkan dalam desikator selama 5 menit atau sampai tidak panas lagi. Cawan ditimbang dan dicatat beratnya. Lalu ditimbang sampel sebanyak 5 g di dalam cawan tersebut. Dikeringkan sampel dalam oven sampai beratnya konstan (perubahan berat tidak lebih dari 0.003 g). Setelah itu cawan didinginkan di dalam desikator. Ditimbang berat akhirnya. Dihitung kadar air dengan persamaan berikut :

Pati sagu

Timbang pati sagu sebanyak 150 gram

Ukur pH

Cuci dengan 450 ml air destilata sebanyak 3 kali

Ukur kadar air dan pH

HMT

Kadar air (% b/b) = (x-y) x 100% (x-a) Keterangan :

x = berat cawan dan sampeel sebelum dikeringkan (g) y = berat cawan dan sampel setelah dikeringkan (g) a = berat cawan kosong (g)

2. Pati Resisten (Kim et al., 2003)

Sebanyak 0.5 g sampel pati dilarutkan dengan 25 ml buffer fosfat 0.08 M (pH 6.0) dalam gelas piala 250 ml, lalu ditutup dengan aluminium foil. Kemudian ditambahkan 0.05 ml enzim termamyl, dan campuran diinkubasi dalam penangas air suhu 95 oC selama 15 menit, dengan diaduk lembut selama 5 menit sekali. Setelah didinginkan sampai suhu ruang, pH campuran diatur hingga 7.5 dengan

5 ml larutan NaOH 0.275 N dan ditambahkan 0.05 ml enzim protease (40 mg protease/50ml buffer fosfat pH 6), lalu diinkubasi dalam penangas air

bergoyang dengan suhu 60 oC selama 30 menit. Setelah didinginkan sampai suhu

ruang, pH campuran diturunkan menjadi 4.3 dengan menambahkan 5 ml larutan HCl 0.325 N, lalu ditambahkan 0.05 ml enzim amiloglukosidase, dan diinkubasi

dalam penangas air bergoyang pada suhu 60 oC selama 30 menit.

Setelah inkubasi selesai, ditambahkan empat bagian etanol 95 % dan

campuran didiamkan selama satu malam pada suhu ruang. Endapan disaring dengan kertas saring Whatman 40. residu yang tertinggal dicuci dengan 20 ml etanol 78 % sebanyak tiga kali, lalu dengan 10 ml etanol murni sebanyak dua kali, dan dengan 10 ml aseton sebanyak dua kali. Residu tersebut dikeringkan dalam oven bersuhu 40 oC. Kadar pati resisten dihitung dengan cara membandingkan bobot residu dengan bobot sampel dikalikan 100.

3. Daya Cerna Pati (Muchtadi et al., 1992)

Sebanyak 1 g sampel dimasukkan dalam erlenmeyer 250 ml, lalu ditambahkan dengan 100 ml air destilata. Wadah ditutup dengan aluminium foil dan dipanaskan dalam waterbath hingga mencapai suhu 90oC sambil diaduk. Setelah suhu 90 oC tercapai, sampel segera diangkat dan didinginkan. Dari larutan tersebut dipipet sebanyak 2 ml ke dalam tabung reaksi bertutup, lalu ditambahkan 3 ml air destilat dan 5 ml buffer fosfat pH 7. Masing-masing sampel dibuat dua kali, salah satunya sebagai blanko. Tabung ditutup dan diinkubasi pada suhu 37oC selama 15 menit. Larutan diangkat dan ditambahkan 5 ml larutan enzim α-amilase (1 mg/ml dalam buffer fosfat pH 7) untuk sampel dan 5 ml buffer fosfat

pH 7 untuk blanko sampel. Inkubasi dilanjutkan selama 30 menit.

Sebanyak 1 ml campuran hasil inkubasi dipindahkan ke dalam tabung reaksi bertutup berisi 2 ml larutan DNS (asam dinitrosalisilat). Larutan dipanaskan dalam air mendidih selama 12 menit, lalu segera didinginkan dengan air mengalir. Ke dalam larutan ditambahkan 10 ml air destilata dan divorteks. Kemudian diukur absorbansinya pada panjang gelombang 520 nm. Kurva standar diperoleh dari perlakuan DNS terhadap 0.0, 0.2, 0.4, 0.6, 0.8, dan 1.0 ml larutan maltosa murni 0.5 mg/ml yang ditepatkan menjadi 1 ml dengan air destilata.

Daya cerna pati = A – a x 100 % B – b

Dimana : A = kadar maltosa sampel

a = kadar maltosa blanko sampel B = kadar maltos pati murni

b = kadar maltosa blanko pati murni 4. Analisis pH (Metode Ekstraksi)

IV. HASIL DAN PEMBAHASAN

A. MODIFIKASI PATI SAGU DENGAN METODE HMT

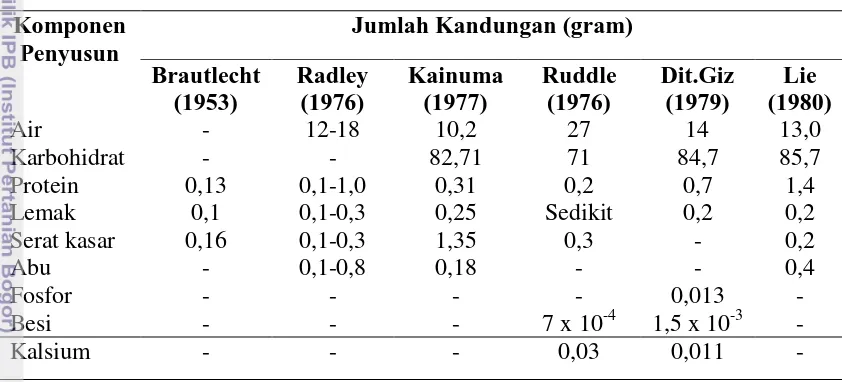

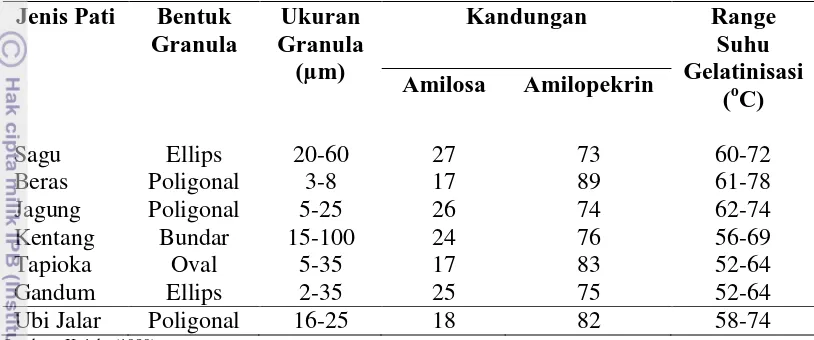

Pada penelitian ini dilakukan modifikasi dengan metode HMT terhadap sagu sukabumi dan sagu papua. Sagu papua yang digunakan merupakan sagu dari spesies Metroxylon sagu dengan jenis Yepha Hungleu, yang didatangkan langsung dari tempat asalnya Sentani, Jayapura, Papua. Pati sagu papua dikemas dalam plastik dengan ukuran berat satu kilogram setiap kemasan. Pati tersebut merupakan pati siap saji yang biasa digunakan untuk membuat papeda, makanan pokok tradisional masyarakat Papua. Secara visual, pati sagu papua dan pati sagu sukabumi berwarna putih. Pati sagu sukabumi adalah pati sagu yang berasal dari

daerah sukabumi. Pati sagu sukabumi yang digunakan berasal dari spesies

Arrenga pinnata atau lebih dikenal dengan sagu aren. Contoh pati sagu papua dan pati sagu sukabumi disajikan pada Gambar 1 dan 2.

[image:34.595.240.394.563.677.2]

Gambar 3. Sagu Yepha Heungleu asal Sentani, Jayapura, Papua

Untuk keperluan karakteristik pati, dilakukan analisis kadar air terlebih dahulu pada pati sagu. Hal ini bertujuan untuk mengetahui jumlah air yang harus ditambahkan pada pati sagu untuk mendapatkan pati sagu dengan kadar air sekitar 28 %. Kadar air sekitar 28 % diperlukan untuk proses modifikasi pati dengan metode HMT. Berdasarkan hasil penelitian, didapatkan kadar air basis basah terhadap sagu papua sebesar 11.25 % dan kadar air basis basah terhadap sagu sukabumi sebesar 13.59 %. Menurut Radley (1976), kandungan air pada pati sagu berkisar antara 12 % - 18 %. Dengan demikian dapat dikatakan bahwa kualitas sagu sukabumi yang digunakan pada penelitian ini kualitasnya baik sehingga awet untuk disimpan dalam waktu yang cukup lama. Begitu juga dengan sagu papua. Kadar air sagu papua lebih rendah dari standar yang telah ditetapkan oleh Radley (1976) sehingga sagu papua yang digunakan dalam penelitian ini dapat tahan lama dalam proses penyimpanannya. Menurut SNI 01-3729-1995 tentang persyaratan kandungan air pada pati sagu, kadar air maksimal yang diperbolehkan adalah 13 %. Sedangkan kadar air pati sagu sukabumi lebih tinggi dari SNI yaitu 13,59 %. Oleh karena itu, pati sagu sukabumi dapat dikatakan belum memenuhi persyaratan SNI. Kadar air pati sagu papua dan pati sagu sukabumi disajikan pada Tabel 4.

Tabel 4. Hasil penentuan kadar air pada sagu papua dan sagu sukabumi

Sampel Kadar Air (%)

berat basah (bb) berat kering (bk)

Sagu papua alami 11,25 12,68

Sagu sukabumi alami 13,59 15,73

Sagu papua yang dicuci dan HMT

10.39 11.59

Sagu sukabumi yang dicuci dan HMT

8.62 9.43

Sagu papua tanpa pencucian dan setelah HMT

11.34 12.79

Sagu sukabumi tanpa pencucian dan setelah HMT

7.96 8.65

semi kering, yaitu tingkat kadar air yang lebih rendah dari kondisi yang disyaratkan untuk terjadinya proses gelatinisasi. Kadar air yang disyaratkan untuk proses HMT adalah 18-30 % dan suhu yang digunakan adalah 1000C.

Pada penelitian ini, dilakukan analisis terhadap kadar air setelah HMT. Berdasarkan hasil analisis, didapatkan kadar air pada sagu sukabumi tanpa perlakuan pencucian sebesar 7.96 % dan kadar air pada sagu papua tanpa perlakuan pencucian sebesar 11.34 % (Dapat dilihat pada Tabel 4). Sedangkan kadar air pada sagu sukabumi dengan perlakuan pencucian sebesar 8.62 % dan kadar air pada sagu papua dengan perlakuan pencucian sebesar 10.39 % (Dapat dilihat pada Tabel 4). Menurut SNI 01-3729-1995 tentang persyaratan kandungan air pada pati sagu, kadar air maksimal yang diperbolehkan adalah 13 %. Oleh karena itu dapat dikatakan bahwa kualitas sagu bogor dan sagu papua setelah melalui proses HMT baik sehingga tidak mudah ditumbuhi oleh mikroba.

Perubahan karakteristik pati sagu karena modifikasi HMT kemungkinan dipengaruhi oleh berbagai faktor diantaranya pH dan jenis pati sagu. Untuk mengetahui keberadaan interaksi antara pH modifikasi HMT terhadap karakteristik pati termodifikasi, pati sagu yepha hungleu dan pati sagu sukabumi dimodifikasi pada pH yang berbeda. Untuk perlakuan pH digunakan perlakuan pencucian yaitu dicuci (untuk meningkatkan pH) dan tidak dicuci dengan menggunakan aquades.

Pati sagu yepha hungleu yang diperoleh dari Sentani, Jayapura merupakan

Tabel 5. Hasil penentuan pH pada sagu papua dan sagu sukabumi

Jenis pati sagu pH

Sagu papua tanpa pencucian 6.56

Sagu sukabumi tanpa pencucian 6.72

Sagu papua dengan pencucian 7.34

Sagu sukabumi dengan pencucian 7.44

Rendahnya pH asal pati sagu kemungkinan akan mempengaruhi karakteristik pati sagu termodifikasi yang dihasilkan mengingat keberadaan asam organik dan suhu tinggi berpeluang menyebabkan adanya hidrolisis pati selama modifikasi berlangsung. Oleh karena itu, pada penelitian ini dilakukan modifikasi pati sagu dengan perlakuan persiapan sampel yang berbeda yaitu tanpa tahap pencucian atau melalui tahap pencucian. Sampel yang tidak dicuci memiliki pH asam. Sementara itu pati yang dicuci mempunyai pH yang lebih tinggi.

Air yang digunakan dalam proses pencucian pati sagu asal Papua dan asal

Bogor adalah air minum dalam kemasan dengan pH netral. Selama pencucian berlangsung, asam-asam organik yang terdapat pada pati sagu akan terlarut bersama air pencuci sehingga konsentrasinya menjadi jauh berkurang. Pencucian pati sagu dilakukan secara berulang untuk mengoptimalkan pengurangan asam organik yang terdapat pada pati sagu. Pencucian dengan air sebanyak tiga kali yang menggunakan perbandingan 1 : 3 untuk pati : air menghasilkan pati sagu dengan pH netral.

pengadukan pada wadah terbuka memungkinkan air menguap dan kadar air sebenarnya akan lebih kecil dari kadar air target.

Analisis kadar air yang dilakukan terhadap pati sagu yang telah disetimbangkan selama satu malam pada suhu refrigerator menunjukkan bahwa pati sagu mempunyai kisaran kadar air 26-27 %. Kadar air tersebut sesuai dengan kadar air yang telah ditargetkan semula.

B. PENGARUH MODIFIKASI HMT TERHADAP KANDUNGAN PATI RESISTEN

Pati resisten (resistant starch atau RS) didefinisikan sebagai fraksi pati atau produk degradasi pati yang tidak teradopsi dalam usus halus individu yang sehat (Asp 1992 di dalam Champ 1996) karena masih diperoleh setelah melewati degradasi enzim secara sempurna (Shin et al. 2004). Sebutan pati resisten awalnya dikemukakan oleh Englyst et al. (1982) di dalam Sajilata et al. (2006) untuk menjelaskan sejumlah kecil fraksi yang bersifat resisten terhadap perlakuan hidrolisis oleh enzim α-amilase lengkap dan pullulanase secara invitro.

Berdasarkan hasil penelitian, diketahui bahwa kadar pati resisten sagu sukabumi alami sebesar 1,52 % dan kadar pati resisten pada sagu papua alami sebesar 2,58 %. Seperti yang disajikan pada Tabel 6.

Tabel 6. Hasil analisis kadar pati resisten sagu sukabumi alami dan sagu papua

alami

Sampel Rata-rata (%) Sagu sukabumi alami 1.52 Sagu papua alami 2.58

C. PENGARUH MODIFIKASI HMT TERHADAP DAYA CERNA PATI Daya cerna pati adalah tingkat kemudahan suatu jenis pati untuk dapat dihidrolisis oleh enzim pemecah pati menjadi unit-unit yang lebih kecil. Penentuan daya cerna pati dilakukan secara in vitro dengan menggunakan metode yang dikemukakan oleh Muchtadi et al. (1992). Dalam metode ini sample dihidrolisis oleh enzim α-amilase menjadi unit-unit sederhana seperti maltosa.

Berdasarkan hasil penelitian didapatkan kadar daya cerna pati pada sagu papua alami sebesar 87.,25 %, kadar daya cerna pati pada sagu papua HMT dengan pencucian sebesar 59.6 %., dan kadar daya cerna pati pada sagu papua HMT tanpa pencucian sebesar 86.90 %. Dengan demikian dapat dikatakan bahwa modifikasi HMT dengan perlakuan pencucian dan tanpa pencucian dapat menurunkan kadar daya cerna pati pada sagu papua. Kadar daya cerna pati sagu papua disajikan pada Tabel 7.

Tabel 7. Hasil analisis kadar daya cerna pati sagu papua

Sampel Rata-rata (%)

Sagu papua alami 87.25

Sagu papua HMT dengan pencucian 59.60 Sagu papua HMT tanpa pencucian 86.90

Menurut Mahadevamma et al. (2003), proses pencernaan pati dipengaruhi oleh dua faktor yaitu faktor intrinsik dan faktor ekstrinsik. Faktor intrinsik yang menyebabkan pati lambat dicerna dalam usus halus yaitu jika bentuk fisik makanan mengganggu pengeluaran amilase pankreatik, khususnya jika granula pati terhalang oleh material lain. Faktor ekstrinsik yang mempengaruhi daya cerna pati adalah transit time, bentuk makanan, konsentrasi amilase pada usus, kadar tanin, jumlah pati dan keberadaan komponen pangan lainnya.

D. APLIKASI PRODUK MODIFIKASI PATI UNTUK PRODUK PANGAN Pati sagu memiliki potensi sebagai sumber tepung untuk pembuatan bihun

sagu. Tetapi, bihun sagu yang terbuat dari pati sagu memiliki keterbatasan,

diantaranya tidak mengandung gluten dan kekurangan sifat-sifat fungsional yang

sagu yang terdapat di dalam sagu. Penelitian menunjukkan bahwa pati sagu yang

telah mengalami proses HMT berubah profil pastanya dari tipe A menjadi tipe B.

Kualitas bihun sagu yang dihasilkan juga meningkat. Bihun sagu yang dihasilkan

dari pati yang dimodifikasi HMT memiliki elastisitas yang lebih tinggi dan

kelengketan yang lebih rendah daripada pati sagu non HMT. HMT dapat

meningkatkan waktu pemasakan dari bihun sagu.

Bihun sagu merupakan produk yang dihasilkan dari pati sagu. Bihun sagu adalah makanan yang dikonsumsi secara luas di Asia Tenggara. Bihun sagu dibuat dari pati sagu dengan kandungan amilosa sebesar 425 g/100 g (Juliano dan Sakurai, 1985; Tungtrakul, 1998). Penelitian menunjukkan bahwa karakteristik bihun sagu sangat berhubungan dengan swelling power dan tekstur gel pati yang terdapat di dalam bihun sagu (Bhattacharya, Zee, dan Corke, 1999; Yoenyongbuddhagal dan Noohorm, 2002). Tepung yang berasal dari pati sagu memiliki keterbatasan dalam kualitas gelnya, sehingga tidak dapat digunakan untuk pembuatan bihun sagu. Karena pati berperan penting dalam kualitas bihun sagu, dan sifat-sifat fungsional pati dapat ditingkatkan dengan modifikasi pati (Bemiller, 1997), substitusi tepung segar oleh pati termodifikasi dapat meningkatkan kualitas bihun sagu yang dihasilkan.

HMT dapat meningkatkan suhu gelatinisasi (Donovan, Lorenz, dan Kulp, 1983; Stute,1992; Tester dan Debon, 2000; Lim, Chung, dan Chung, 2001), membatasi proses swelling pati dan meningkatkan stabilitas pasta pati (Hoover

dan Vasanthan, 1994a, b; Jacobs, Eerlingen, Clauwaert, dan Delcour, 1995; Hoover dan Manuel, 1996; Eerlingen, Jacobs, Block, dan Delcour, 1997),

mengubah struktur gel pati dan meningkatkan kekerasan gel pati HMT (Chung, Moon, dan Chun, 2000; Liu, Corke, dan Ramsden, 2000). Collado and Corke (1997). Sifat-sifat mekanikal gel pati tergantung pada perbandingan volume dan rigiditas granula pati tergelatinisasi (Biliarderis, 1998).

proses pematangan akhir lebih cepat. Adonan dengan tingkat pre-gelatinisasi 10 hingga 20 % dapat menghasilkan bihun yang baik. Pati yang tergelatinisasi tersebut digunakan sebagai binder adonan. Binder berfungsi sebagai perekat pati sehingga dapat membentuk adonan dengan baik. Binder dicampurkan dengan pati kering dan diadon hingga merata. Jika jumlah binder kurang dari jumlah yang seharusnya dapat berakibat kurangnya pengikatan adonan sehingga bihun rapuh dan mudah patah. Sedangkan, jika binder terlalu banyak, dapat menyebabkan adonan terlalu lengket. Adonan selanjutnya dicetak menjadi untaian bihun sagu dengan alat pencetak bihun atau ekstruder. Untaian bihun sagu direbus dalam air mendidih selama 2 hingga 3 menit, kemudian direndam dalam air dingin, dan ditiriskan. Bihun sagu dikeringkan pada suhu 40 oC di dalam convection dryer

(Kim et al., 1996; Collado et al.,2001; Susilawati, 2007).

Kondisi optimum modifikasi pati sagu dicapai dengan waktu modifikasi 4 jam dan melalui pencucian. Dengan karakteristik gelatinisasi yang mendekati tipe C dan kekuatan gel yang tinggi, pati yang termodifikasi pada kondisi optimum tersebut dapat digunakan untuk memperbaiki kualitas bihun sagu. Substitusi pati sagu termodifikasi HMT pada produksi bihun bertujuan untuk memperbaiki kualitas adonan maupun kualitas bihun yang dihasilkan.

Pembuatan bihun sagu diawali dengan membuat binder (pengikat) adonan. Sebanyak 20% sagu dicampurkan dengan air dengan perbandingan 1:2. Ke dalam suspensi ditambahkan STPP (sodium tripolifosfat) sebagai pembentuk tekstur.

lengket sehingga membutuhkan waktu yang lebih lama untuk proses ekstrusi. Keluarnya untaian bihun juga menjadi tidak seragam dan bihun hanya keluar melalui beberapa die. Lebih lanjut, untaian bihun yang keluar dari die yang berdekatan akan saling menyatu dan sulit untuk dipisahkan.

Adonan bihun yang dibuat dari campuran pati termodifikasi HMT 25% dan 50% bersifat tidak terlalu lengket sehingga lebih mudah diekstrusi. Untaian bihun selanjutnya dibentuk dan diletakkan di atas pelat-pelat berlubang. Penyusunan untaian bihun dari pati alami 100% sulit dilakukan karena untaian melekat satu sama lain. Sementara itu, penyusunan untaian bihun dari pati sagu HMT 50% mudah dilakukan untaian terpisah dengan baik. Untaian bihun yang diletakkan di atas pelat berlubang dikukus pada suhu 950C selama 2 menit. Kelengketan untaian bihun pati 0% HMT semakin meningkatsetelah pengukusan berlangsung, dimana penyatuan untaian bihun menjadi semakin kuat dan sulit dipisahkan. Untaian bihun yang telah dikukus dikeringkan denganm oven udara pada suhu 600C selama 35 menit untuk mencapai kadar air yang relatif aman untuk penyimpanan. Bihun sagu yang diperoleh dikemas dengan menggunakan kemasan plastik PP (Polyprophylene) untuk melindunginya selama penyimpanan.

Pengaruh penggunaan pati sagu termodifikasi HMT diketahui dengan melakukan karakterisasi terhadap bihun sagu yang diperoleh. Karakteristik yang diuji antara lain intensitas warna, waktu rehidrasi, berat rehidrasi, kehilangan padatan akibat pemasakan (KPAP), tekstur dengan texture analyzer dan penilaian

intensitas warna merah yang lebih tinggi namun memiliki tingkat kecerahan bila dibandingkan dengan bihun dari pati sagu alaminya (Purwani et al. 2006).

Penambahan pati sagu termodifikasi HMT diharapkan dapat menurunkan berat rehidrasi bihun, karena bihun dengan berat rehidrasi yang tinggi cenderung mengalami pembengkakan baik selama pemasakan maupun pasca pemasakan. Berat rehidrasi produk bihun sangat terkait dengan kemampuan penyerapan air selama proses rehidrasi berlangsung. Untaian bihun yang dapat mnyerap air lebih banyak akan mempunyai berat rehidrasi yang lebih tinggi dan sebaliknya untaian bihun yang kurang mampu menyerap air akan mempunyai berat rehidrasi yang lebih rendah.

Walaupun mempunyai kehilangan padatan terlarut yang relatif lebih tinggi, bihun yang dihasilkan dari pati sagu yang disubstitusi pati termodifikasi HMT mempunyai nilai KPAP yang lebih konsisten. Tingginya nilai KPAP pada bihun yang disubstitusi pati sagu termodifikasi HMT sebanyak 50% sangat terkait dengan tingginya fraksi pati terlarut dan pati yang tidak mampu membentuk gel (tersuspensi) pada pati sagu termodifikasi HMT dengan pencucian yang digunakan sebagai pensubstitusi.

Kemampuan pati termodifikasi HMT dalam meningkatkan tekstur bihun kemungkinan terkait dengan kekuatan gel dan viskositas setback pati termodifikasi HMT. Pati termodifikasi HMT dengan perlakuan pencucian dan waktu 4 jam memiliki kekuatan gel dan viskositas setback yang jauh lebih tinggi

bila dibandingkan dengan pati alaminya. Pati dengan kekuatan gel yang lebih tinggi kemungkinan akan membentuk tekstur bihun yang lebih kokoh dan meningkatkan mouthfeel pada saat bihun tersebut dikonsumsi. Peningkatan kekerasan bihun yang dibuat dari pati termodifikasi HMT telah dilaporkan oleh Purwani et al. (2006) dan Collado et al. (2001).

yang dilakukan secara objektif hanya dapat menjelaskan adanya penurunan waktu rehidrasi dan peningkatan kekerasan bihun sagu.

Pati garut dapat dijadikan bahan untuk membuat pati resisten tipe

III. Pembuatan pati resisten terdiri dari dua tahap yaitu gelatinisasi dan

retrogradasi. Pada tahap awal pati yang disuspensikan digelatinisasi terlebih

dahulu melalui pemanasan pada suhu tinggi. Tujuan gelatinisasi adalah

pembengkakan granula pati melalui pemanasan menggunakan air berlebih

sehingga amilosa keluar. Akan tetapi sebelum autoclaving, suspensi pati

dipanaskan terlebih dahulu pada suhu ± 70 0C agar didapat pasta pati yang

homogen. Hal ini berbeda dengan penelitian yang dilakukan oleh Mun dan Shin

(2005) yang menggunakan pati jagung dimana pati jagung hanya disuspensikan kedalam air kemudian langsung diautoklaf. Hal ini mungkin disebabkan perbedaan ukuran granula pati pada pati garut dan pati jagung. Pati garut memiliki

ukuran granula pati yang lebih besar, yaitu sebesar 30-70 µm (Suriani, 2008),

dibandingkan ukuran granula pati jagung yang hanya sebesar 5-25 m (Belizt dan Grosch, 1999). Besarnya ukuran granula pati garut menyebabkan pengendapan pada saat pati garut disuspensikan kedalam air, sehingga ketika suspensi pati garut

tersebut diautoklaf pati tidak membentuk gel tetapi membentuk kristal pati yang

keras akibat tekanan yang tinggi saat autoclaving. Selanjutnya pati yang telah

tergelatinisasi didinginkan sehingga terjadi retrogradasi. Selama retrogradasi,

molekul pati kembali membentuk struktur kompak yang distabilkan dengan

adanya ikatan hidrogen (Sajilata et al., 2006).

Pembuatan pati modifikasi ini menggunakan perlakuan 3 siklus

autoclaving dengan waktu gelatinisasi selama 15 menit. Menurut Pratiwi (2008b),

pati garut modifikasi perlakuan 3 siklus autoclaving dengan waktu gelatinisasi

15 menit memiliki daya cerna pati yang rendah serta kadar RS tipe III yang cukup

tinggi.

Menurut Whiteley (1971), ada dua metode dasar pencampuran adonan

dilarutkan dalam air. Sedangkan metode pembuatan cookies dengan metode all-in, yaitu semua bahan dicampur secara langsung bersama tepung. Pencampuran ini dilakukan sampai adonan cukup mengembang.

Cookies yang dibuat berbahan baku PGT dan cookies berbahan baku terigu sebagai pembanding. Pembuatan cookies yang dilakukan pada penelitian ini dimulai dengan pembentukan krim dari gula halus, margarin, susu skim, dan kuning telur. Pencampuran dilakukan dengan menggunakan mixer kecepatan tinggi. Setelah krim berwarna pucat ± 10 menit kemudian ditambahkan garam dan bahan pengembang. Setelah itu, ditambahkan tepung atau pati garut termodifikasi secara perlahan-lahan sehingga terbentuk adonan cookies. Sebelum pembentukan adonan, waktu pencampuran harus diperhatikan untuk mendapatkan adonan yang homogen dengan pengembangan gluten yang diinginkan. Menurut Matz dan Matz (1978), pencampuran dan pengadukan dengan metode krim baik untuk cookies

yang dicetak karena menghasilkan adonan yang bersifat membatasi pengembangan gluten yang berlebihan.

Adonan kemudian digiling menjadi lembaran dengan ketebalan ±8 mm, kemudian dicetak sesuai keinginan dan disusun pada loyang lalu dipanggang dalam oven pada suhu 160-170 oC selama ±12 menit. Setelah matang didinginkan agar terjadi penguapan air.

Rendemen cookies dihitung berdasarkan perbandingan berat adonan dengan berat cookies setelah pemanggangan. Rendemen cookies PGT tidak

berbeda jauh dengan cookies terigu. Lebih rendahnya berat cookies dibandingkan berat adonannya disebabkan oleh beberapa hal, yaitu adanya sisa adonan yang

tidak dapat tercetak sehingga adonan tersebut tidak dipanggang dan terjadi

penguapan air saat pemanggangan sehingga mengurangi berat cookies setelah

pemanggangan.

Sifat gel pati termodifikasi HCl dan α-amilase adalah berbeda. Pati

termodifikasi HCl memiliki gel yang bersifat rigit, sedangkan untuk pati

termodifikasi α-amilase memiliki sifat gel yang elastis seperti pati tapioka murni.

Perbedaan sifat gel tersebut dapat menentukan penggunaan keduanya dalam

Pati biasanya digunakan sebagai bahan pengisi saus, sup, dan makanan

bayi (Knight,1969; Scoch di dalam Inglett, 1970). Pati yang digunakan untuk

bahan pengisi harus dapat meningkatkan total mpadatan pada produk, tapi tidak

boleh meningkatkan viskositas.

Pada makanan bayi, pati berfungsi sebagai pengental. Sebagai bahan

pengisi, pati harus mudah dicerna dan gel yang diinginkan adalah gel yang padat

tapi tidak terlalu keras atau terlalu lunak, penampilan menarik dan tidak mengeras

selama proses (Knight, 1969). Berdasarkan sifat-sifat tersebut maka pati

termodifikasi HCl dapat digunakan sebagai bahan pengisi makanan bayi.

Dilihat dari sifat gel yang dihasilkan, pati termodifikasi HCl dapat juga

digunakan untuk pembuatan puddingdan permen jelly karena membutuhkan gel

yang firm (Radley, 1976). Pada pembuatan kembang gula, pati digunakan untuk

mempertahankan tekstur terutama pada jenis permen jelly. Sifat utama yang

menentukan teksturyaitu sifat gel waktu pendinginan. Pati yang lebih cair sering

dipakai karena cenderung membentuk gel yang kuat pada waktu pendinginan

sehingga mempertahankan viskositas (wurzburg di dalam Furia).

Pada Salad dressing dari jenis mayoneis, pasta pati digunakan sebagai

bahan pemantap emulsi minyak. Salad dressing adalah emulsi setengah padat dari

minyak sayur, dan kuning telur dengan pasta pati dan ditambah bahan pengasam.

Jenis pati merupakan faktor penting dalam menentukan mutu salad dressing.

Sifat-sifat pasta harus dapat membentuk mayoneis yang baik. Pasta pati harus

tahan terhadap asam, tidak boleh berbentuk gel atau sineresis, dan harus tahan

terhadap gesekan (Wurzburg, di dalam Furia). Melihat sifat-sifat tersebut maka

pati termodifikasi HCl juga dapat digunakan pada pembuatan salad dressing.

Sifat gel pati termodifikasi α-amilase yang elastis dapat digunakan sebagai

bahan pengisi pudding, Ice cream horn dan sejenis mie yang elastis (Scoch,

1970). Pada industri kertas, pati dapat digunakan sebagai bahan perekat. Untuk

memperoleh kertas yang baik, dibutuhkan perekat yang memiliki sifat alir yang

baik. Dan untuk mendapatkan sifat alir yang baikmaka perekatnya harus memiliki

berat molekul yang rendah agar lebih selektif sebagai perekat. Selain itu juga

diperlukan sifat pati yang kecenderungan untuk beretrogradasi kecil, karena

mempengaruhi proses pelapisan pada pembuatan kertas (Wurzburg di dalam

Furia). Berdasarkan sifat-sifat ini maka pati termodifikasi α-amilase dapat

digunakan pada pembuatan kertas karena pati tersebut memiliki kecenderungan

retrogradasi yang kecil dengan berat molekul yang rendah pula.

Dengan modifikasi asam, viskositas panas yang lebih rendah lebih cepat

diperoleh dibandingkan modifikasi dengan enzim α-amilase. Modifikasi HCl dan

modifikasi α-amilase dapat menurunkan viskositas pati akibat terdegradasinya

rantai molekul pati menjadi fragmen yang memiliki bobot molekul rendah. Makin

lama proses modifikasi berlangsung, maka viskositas pati tersebut makin rendah.

Penurunan viskositas ini disebabkan oleh rapuhnya granula pati sehingga tidak

dapat menyerap air secara maksimum, sehingga pengembangan lebih rendah

daripada pati tanpa modifikasi. Hidrolisis granula pati juga akan mempengaruhi

suhu gelatinisasi pati, dimana semakin lama proses hidrolisis berlangsung maka

suhu gelatinisasi pati semakin tinggi.

Pati garut dapat dijadikan sebagai bahan untuk membuat pati resisten tipe

III. Pembuatan pati resisten terdiri dari dua tahap, yaitu gelatinisasi dan

retrogradasi. Pada tahap awal, pati yang disuspensikan digelatinisasi terlebih

dahulu melalui pemanasan pada suhu tinggi. Tujuan gelatinisasi adalah

pembengkakan granula pati melalui pemanasan menggunakan air berlebih

sehingga amilosa keluar. Akan tetapi, sebelum autoclaving, suspensi pati

dipanaskan terlebih dahulu pada suhu sekitar 700C agar didapat pasta pati yang

homogen. Selanjutnya pati yang telah tergelatinisasi didinginkan sehingga terjadi

retrogradasi. Selama retrogradasi, molekul pati kembali membentuk struktur

kompak yang distabilkan dengan adanya ikatan hidrogen (Sajilata et al. 2006).

Perlakuan panas dengan autoclaving dan penambahan air dapat menyebabkan

ekspansi matrik pati dan gelatinisasi granula. Selama proses pendinginan setelah

autoclaving, sebagian fragmen yang terlarut akan menyatu kembali membentuk

lapisan kaku dan kuat pada permukaan granula. Perubahan saat modifikasi pati

terjadi karena penyatuan kembali amilosa-amilosa, amilosa-amilopektin,

amilopektin-amilopektin dan pembentukan gel yang keras menyebabkan granula

pati tahan terhadap panas dan resisten terhadap enzimolisis (Raja dan Shindu

Berdasarkan Mahadevamma dan Tarathanan (2003) kadar pati resisten

dapat ditingkatkan melalui autoclaving-cooling berulang.. Hal ini diperkuat oleh

Edmonton dan Saskatoon (1998) yang menyatakan bahwa kandungan pati resisten

tipe III dapat ditingkatkan dengan memanaskan dan mendinginkan secara

berulang pati yang telah tergelatinisasi. Sedangkan variasi perlakuan waktu

gelatinisasi bertujuan untuk mengamati pengaruh lama gelatinisasi terhadap pati

yang dihasilkan. Proses retrogradasi dilakukan pada suhu rendah karena dapat

V. KESIMPULAN DAN SARAN

A. KESIMPULAN

Berdasarkan hasil penelitian dapat disimpulkan bahwa modifikasi pati sagu dengan metode HMT dapat menurunkan kandungan daya cerna pati sagu. Berdasarkan hasil penelitian, didapatkan kadar air berat basah terhadap sagu papua alami sebesar 11.25 % dan kadar air berat basah terhadap sagu sukabumi alami sebesar 13.59 %. Sedangkan, kadar air berat basah sagu papua dan sagu sukabumi tanpa pencucian dan setelah HMT masing-masing sebesar 11.34 % dan 7.96 %. Kadar air berat basah pada sagu papua dan sagu sukabumi dengan perlakuan pencucian dan setelah HMT masing-masing sebesar 10.39 % dan 8.62 %. Hasil penelitian menunjukkan bahwa pH sagu papua alami sebesar 6.56 dan pH sagu sukabumi alami sebesar 6.72.. Sedangkan, setelah proses pencucian, pH sagu papua naik menjadi 7.34 dan pH sagu sukabumi pun naik menjadi 7.44. Kadar pati resisten sagu sukabumi alami sebesar 1.52 % dan kadar pati resisten sagu papua alami sebesar 2.58 %. Sagu papua alami mempunyai kandungan daya cerna pati sebesar 87.25 %, sagu papua HMT dengan pencucian memiliki kadar daya cerna pati sebesar 59.60 %, dan kadar daya cerna pati pada sagu papua HMT tanpa pencucian sebesar 86.9 %.

B. SARAN

DAFTAR PUSTAKA

AOAC. 1995. Official Methods of Analysis of the Associaion Analytical Chemist. Inc., Washington D.C.

Badan Pusat Stati