MODIFIKASI PATI GARUT (Maranta arundinaceae L.) DENGAN

HIDROLISIS ASAM, SIKLUS AUTOCLAVING – COOLING, DAN HEAT MOISTURE TREATMENT (HMT) UNTUK MENGHASILKAN PATI

RESISTEN TIPE III (RS3)

FATHMA SYAHBANU

ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Modifikasi Pati Garut (Maranta arundinaceae L.) dengan Hidrolisis Asam, Siklus Autoclaving-Cooling, dan Heat Moisture Treatment (HMT) Untuk Menghasilkan Pati Resisten Tipe III (RS3) adalah benar karya saya dengan arahan dari pembimbing skripsi dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, April 2015

ABSTRAK

FATHMA SYAHBANU. Modifikasi Pati Garut (Maranta arundinaceae L.) dengan Hidrolisis Asam, Siklus Autoclaving-Cooling, dan Heat Moisture Treatment (HMT) Untuk Menghasilkan Pati Resisten Tipe III (RS3). Dibimbing oleh DIDAH NUR FARIDAH

Pati garut berpotensi sebagai bahan baku untuk menghasilkan pati resisten. Secara alami sebagaimana sumber pati lainnya, pati garut memiliki kadar pati resisten yang rendah. Metode modifikasi yang digunakan untuk meningkatkan kadar pati resisten pada pati garut dalam penelitian ini meliputi hidrolisis asam, tiga siklus autoclaving-cooling dan proses HMT

dengan pemanasan selama 15 menit (HMT15’) dan 60 menit (HMT60’). Tujuan penelitian ini adalah mempelajari peningkatan kadar pati resisten, kadar amilosa, dan gula pereduksi, serta penurunan daya cerna pati dan total pati pada pati garut termodifikasi; menentukan metode modifikasi pati garut (hidrolisis asam, tiga siklus autoclaving-cooling, HMT, dan atau kombinasi antara hidrolisis asam, tiga siklus autoclaving-cooling, dan HMT) yang terpilih untuk menghasilkan kadar pati resisten tertinggi; serta menentukan waktu pemanasan pada tahap HMT yang terbaik antara 15 menit dan 60 menit pada suhu 1210C untuk meningkatkan kadar pati resisten. Modifikasi pati garut menggunakan kombinasi metode hidrolisis asam, tiga siklus autoclaving-cooling, serta HMT dengan pemanasan selama 60 menit dapat meningkatkan kadar pati resisten (dari 2.15% hingga 29.63%), kadar amilosa (dari 24.50% hingga 35.83%), dan gula pereduksi (dari 4.92% hingga 10.20%), serta menurunkan daya cerna pati (dari 84.92% hingga 54.12%) dan kadar total pati (dari 98.10% hingga 71.28%). Perlakuan pada pati garut yang dimodifikasi menggunakan metode hidrolisis asam, tiga siklus autoclaving-cooling, dan HMT60 menit (HAAC-HMT60’) meningkatkan kadar pati resisten sebesar 14 kali lipat dibandingkan dengan pati garut alami. Perlakuan kombinasi tersebut (HAAC-HMT60’) terbukti secara signifikan (P<0.05) telah meningkatkan kadar pati resisten, kadar amilosa, dan gula pereduksi, serta menurunkan daya cerna pati dan total pati dari pati garut termodifikasi.

ABSTRACT

FATHMA SYAHBANU. Modification Of Arrowroot Starch (Marantha arundinaceae L.) By Acid Hydrolysis, Autoclaving − Cooling Cycle, and Heat Moisture Treatment (HMT) To Produce Resistant Starch Type III (RS3). Supervised by DIDAH NUR FARIDAH.

Arrowroot starch has potential as raw material to produce resistant starch. Like other sources of starch, arrowroot starch naturally has low resistant starch content. Modification treatment of arrowroot starch for increasing resistant starch content in this research are acid hydrolysis, three-autoclaving-cooling-cycles, and HMT using heated for 15 minutes (HMT15’) and 60 minutes (HMT60’). The objectives of this research are to study the increased of resistant starch, amylose content and reducing sugar content, and also the decreased of starch digestibillity and total starch; to obtain modification method of arrowroot starch (acid hydrolysis, three-autoclaving-cooling-cycles, HMT, and or combination of acid hydrolysis, three-autoclaving-cooling-cycles, and HMT) for producing the highest resistant starch content; and also to obtain the best heat time of HMT between 15 minutes and 60 minutes at 1210C for increasing resistant starch content. Arrowroot starch modification by using combination of acid hydrolysis method, three autoclaving-cooling cycles, and HMT using heated for 60 minutes increased resistant starch content (from 2.15% to 29.63%), amylose content (from 24.50% to 35.83%), and reducing sugar (from 4.92% to 10.20%), and also decreased both starch digestibility (from 84.92% to 54.12%) and total starch content (from 98.10% to 71.28%). Treatment in arrowroot starch modified by using acid hydrolysis method, three-autoclaving-cooling-cycles and HMT60 minutes (HAAC-HMT60’) increased resistant starch content until 14 times fold compared to native arrowroot starch. That combination of treatment (HAAC-HMT60’) has been proven significantly (P<0.05) to increase resistant starch, amylose content, reducing sugar content and also decrease both starch digestibility and total starch from modified arrowroot starch.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

MODIFIKASI PATI GARUT (Maranta arundinaceae L.) DENGAN

HIDROLISIS ASAM, SIKLUS AUTOCLAVING – COOLING, DAN HEAT MOISTURE TREATMENT (HMT) UNTUK MENGHASILKAN PATI

RESISTEN TIPE III (RS3)

FATHMA SYAHBANU

ILMU DAN TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan September 2014 ini ialah modifikasi pati garut, dengan judul Modifikasi Pati Garut (Maranta arundinaceae L.) dengan Hidrolisis Asam, Siklus Autoclaving−Cooling, dan Heat Moisture Treatment (HMT) Untuk Menghasilkan Pati Resisten Tipe III (RS3).

Terima kasih penulis ucapkan kepada Ibu Dr. Ir. Didah Nur Faridah, M.Si selaku pembimbing yang selalu meluangkan waktunya untuk membimbing penulis dengan penuh kesabaran serta telah memberi banyak masukan yang berharga selama studi, penyelesaian penelitian hingga penyusunan skripsi. Terima kasih kepada Ibu Dr. Ir. Endang Prangdimurti, M.Si dan Bapak Dr. Ir. Faleh Setia Budi, MT atas kesediaannya menjadi penguji dalam ujian akhir penulis, serta saran-saran yang diberikan kepada penulis sebagai pendukung dalam penulisan skripsi ini. Di samping itu, penghargaan penulis sampaikan kepada seluruh teknisi Laboratorium Departemen Ilmu dan Teknologi Pangan, khususnya Mbak Rini Kesenja dan Mbak Nurul Maulidiyah selaku teknisi Laboratorium Biokimia Pangan dan Mikrobiologi Pangan yang memberi banyak bantuan dan saran yang baik selama pelaksanaan penelitian serta Fitria Slameut, Chairul Anand, dan Randy atas kerja sama dan bantuannya selama penelitian dan bebas laboratorium. Ungkapan terima kasih juga penulis sampaikan kepada Ibunda, Ayahanda, dan Adikku tercinta atas segala dukungan, doa, dan kasih sayang yang tak henti. Tak lupa juga ungkapan terima kasih penulis sampaikan kepada Kak Ratna dan Kak Mutiara atas dukungan yang tak henti diberikan, serta segenap teman-teman ITP 48 tercinta yang tidak bisa disebutkan satu per satu.

Semoga skripsi ini bermanfaat.

Bogor, April 2015

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 3

Tujuan Penelitian 3

Manfaat Penelitian 4

TINJAUAN PUSTAKA 4

Umbi Garut (Maranta arundinaceae L.) 4

Pati Garut 5

Pati Resisten 6

Modifikasi Pati dengan Metode Hidrolisis Asam (Lintnerisasi) 7 Metode Pemanasan-Pendinginan (Autoclaving−Cooling) 7 Modifikasi Pati dengan Metode HMT (Heat Moisture Treatment) 8

METODE 9

Bahan 9

Alat 9

Metodologi Penelitian 9

HASIL DAN PEMBAHASAN 19

Karakterisasi Pati Garut Alami dan Termodifikasi Hidrolisis Asam 19 Efek Modifikasi Pati Garut Terhadap Peningkatan Kadar Pati Resisten 20 Efek Modifikasi Pati Garut Terhadap Peningkatan Kadar Gula Pereduksi 22 Efek Modifikasi Pati Garut Terhadap Penurunan Daya Cerna Pati 23 Efek Modifikasi Pati Garut Terhadap Total Pati, Amilosa, dan Amilopektin 25 Hubungan antara kadar pati resisten, gula pereduksi, kadar amilosa, daya cerna

pati, dan total pati 28

SIMPULAN 33

SARAN 34

DAFTAR PUSTAKA 35

DAFTAR TABEL

1 Komposisi kimia umbi garut kultivar creole dan banana 5 2 Komposisi kimia pati garut alami dan pati garut termodifikasi hidrolisis

asam 20

3 Kadar pati resisten pada pati garut alami dan termodifikasi dalam

satuan g/100g pati 22

4 Kadar gula pereduksi pada pati garut alami dan termodifikasi dalam

satuan g/100g pati 24

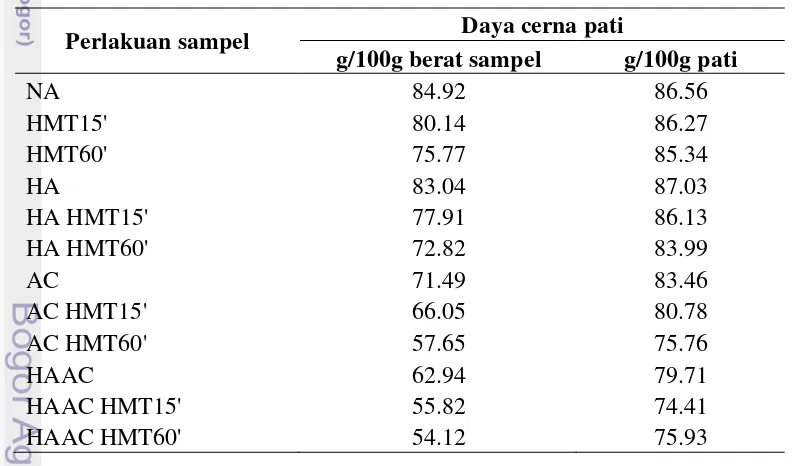

5 Daya cerna pada pati garut alami dan termodifikasi dalam satuan

g/100g pati 25

6 Kadar amilosa pada pati garut alami dan termodifikasi dalam satuan

g/100g pati 27

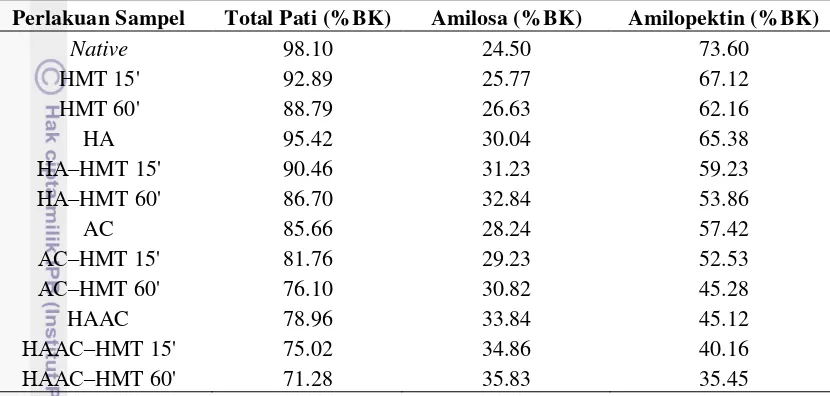

7 Perbandingan kadar total pati, amilosa, dan amilopektin 28

8 Hasil uji korelasi antar parameter analisis 32

DAFTAR GAMBAR

1 Umbi garut sebelum dan sesudah dikupas 4

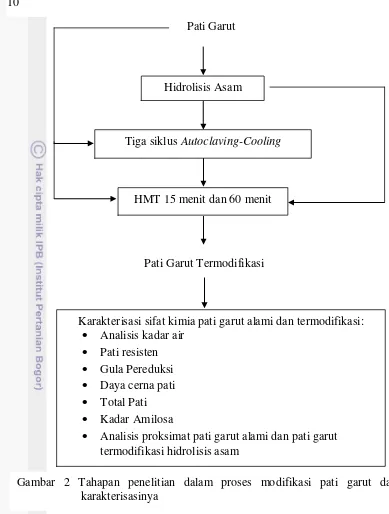

2 Tahapan penelitian dalam proses modifikasi pati garut dan

karakterisasinya 10

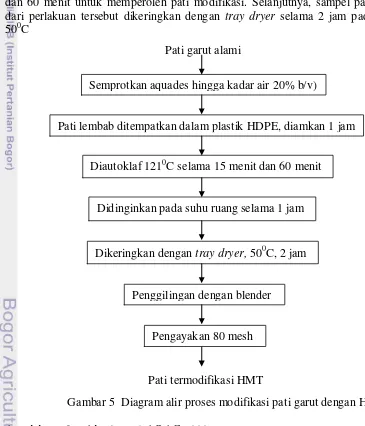

3 Diagram alir proses modifikasi pati garut dengan hidrolisis asam 11 4 Diagram alir proses modifikasi pati garut dengan tiga siklus AC 12 5 Diagram alir proses modifikasi pati garut dengan HMT 13

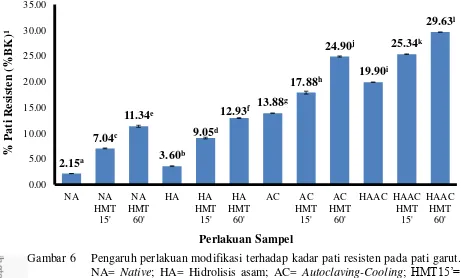

6 Histogram kadar pati resisten 22

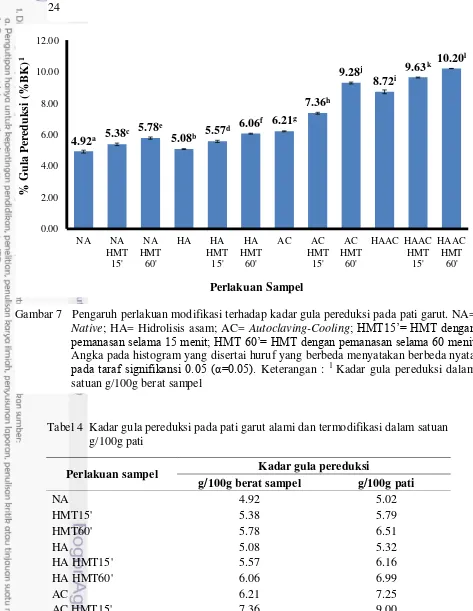

7 Histogram kadar gula pereduksi 24

8 Histogram daya cerna pati 25

9 Histogram kadar total pati 26

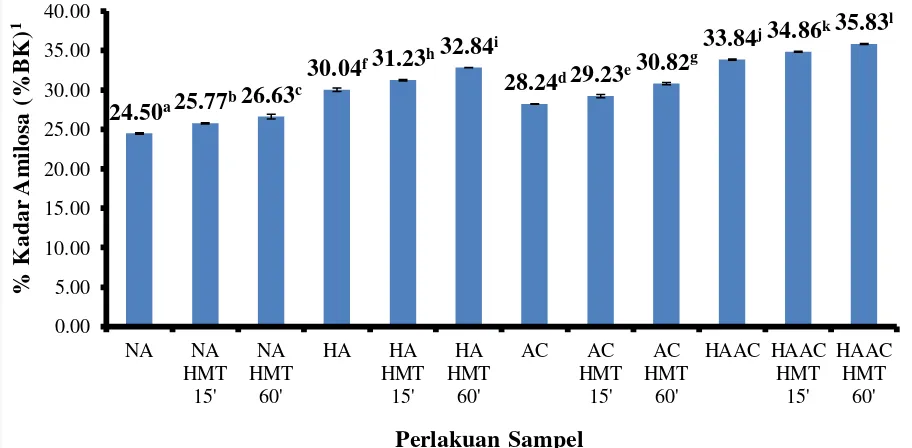

10 Histogram kadar amilosa 27

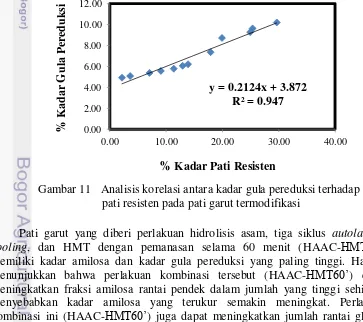

11 Analisis korelasi gula pereduksi terhadap kadar pati resisten 30 12 Analisis korelasi daya cerna pati dan total pati terhadap kadar pati

resisten 31

PENDAHULUAN

Latar Belakang

Dewasa ini, pangan fungsional semakin berkembang seiring dengan meningkatnya kesadaran masyarakat akan pentingnya hidup sehat. Fungsi pangan pun semakin meningkat, tidak hanya untuk memenuhi kebutuhan zat gizi, tetapi dapat juga untuk memberikan efek fungsional dalam menjaga kesehatan dan kebugaran tubuh. Pangan yang dapat memberikan efek terhadap kesehatan tersebut dikenal dengan pangan fungsional.

Seiring dengan perkembangan industri pangan di Indonesia, produk pangan berbasis sumber daya lokal juga terus dikembangkan sebagai salah satu upaya diversifikasi pangan. Umbi-umbian adalah sumber karbohidrat yang memiliki potensi untuk diversifikasi pangan serta sekaligus mempunyai sifat fungsional, salah satunya adalah umbi garut. Program pengembangan tanaman garut sebagai sumber bahan baku alternatif industri pangan diluncurkan presiden BJ Habibie sejak 1998 sebagai salah satu pemenuhan pangan nasional. Hal ini erat kaitannya dengan kemampuan pati garut untuk dapat mensubtitusi tepung terigu, sesuai dengan niat pemerintah untuk mengubah paradigma impor bahan pangan (Anwar et al. 1999).

Karakteristik alami dari umbi garut antara lain mudah dicerna (Purseglove 1975), memiliki IG yang rendah (Faridah et al. 2008), dan dapat tumbuh pada tanah kurang subur, tandus, kering, tandus dan berkapur. Umbi garut sebenarnya merupakan tanaman yang tidak terlalu asing bagi sebagian masyarakat Indonesia namun pemanfaatannya untuk kepentingan pangan secara komersil belum dikaji secara optimum. Modifikasi pati garut bertujuan untuk memperbaiki salah satu karakteristik alami dengan menjadikan pati garut memiliki kadar pati resisten tipe III yang tinggi sehingga dapat meningkatkan nilai ekonomis dan memperluas cakupan penggunaan pati garut.

Pati resisten atau Resistant Starch (RS) adalah salah satu ingredien bahan pangan yang dapat dijadikan sebagai bahan baku untuk pembuatan pangan fungsional (EURESTA 1993; Lehmann dan Robin 2007; Li et al 2011). Pati resisten merupakan karbohidrat yang tidak tercerna dalam sistem pencernaan manusia sehingga berpengaruh positif bagi tubuh (Topping dan Clifton 2001; Li et al 2011), pencegah kanker kolon, mempunyai efek hipoglikemik, berperan sebagai prebiotik, mengurangi resiko pembentukan batu empedu, mempunyai efek hipokolesterolemik, menghambat akumulasi lemak dan meningkatkan absorpsi mineral (Sajilata et al. 2006; Li et al 2011), serta berkalori rendah yaitu sebesar 11.7 KJ/g RS (Bauer et al. 2005) atau secara teori memiliki nilai kalori sebesar 1.9 Kkal/g.

2

terjadinya pembentukan kompleks single-helix antara lipid dan amilosa (RS5) (Ratnayake dan Jackson 2008; Sanz et al. 2009; Fuentes-Zaragoza et al. 2010; Ai et al. 2013). Di antara kelima jenis pati resisten tersebut, pati resisten tipe III (RS3) merupakan tipe pati resisten yang paling banyak digunakan sebagai bahan baku pangan fungsional.

Pati resisten tipe III (RS3) dapat dihasilkan dari proses pemanasan suhu tinggi dan pendinginan secara berulang atau disebut siklus autoclaving-cooling (Zabar et al. 2008). Proses autoclaving-cooling merupakan kombinasi proses gelatinisasi (fraksi amilosa keluar dari granula) dan retrogradasi pati (proses kristalisasi amilosa yang bertanggung jawab pada pembentukan RS3) (Sajilata et al. 2006; Mun dan Shin 2006). Proses autoclaving-cooling ini dapat meningkatkan kadar RS3, dimana kadar RS3 secara proporsional berbanding lurus dengan kandungan amilosa dalam bahan pangan (Shu et al. 2007).

Pati garut berpotensi sebagai sumber bahan baku RS3. Hasil pengamatan dengan menggunakan difraksi sinar X menunjukkan bahwa pati garut memiliki tipe kristalin A, rantai amilopektin pati garut memiliki derajat polimerisasi (DP) berkisar 9-30 dalam jumlah yang tinggi (96,0%) (Faridah et al. 2014; Srichuwong 2006). Pati garut juga memiliki densitas yang lebih tinggi pada daerah struktur heliks (Wang et al. 1998), proporsi lebih tinggi pada rantai cabang amilopektin yang berukuran pendek (Hizukuri et al. 1983), serta jumlah rantai per klaster yang relatif lebih banyak bila dibandingkan dengan tipe kristalin B (Takeda dan Hanashiro 2003). Struktur pati garut tersebut sangat mendukung pembentukan RS3 apabila dilakukan proses hidrolisis dengan asam atau pemutusan ikatan cabang α-1,6 amilopektin (debranching) atau kombinasi antara hidrolisis asam dan debranching yang dapat menghasilkan amilosa rantai pendek.

Secara alami sebagaimana sumber pati lainnya, pati garut memiliki kadar pati resisten yang rendah. Salah satu cara untuk meningkatkan kadar pati resisten adalah dengan proses retrogradasi pati yang dapat menghasilkan pati resisten tipe III (RS3). Retrogradasi pati dapat dilakukan dengan cara pemanasan pada suhu tinggi (autoclaving) yang dilanjutkan dengan proses pendinginan (cooling) secara berulang-ulang (Zabar et al. 2008). Pati lebih mudah mengalami retrogradasi dalam bentuk molekul amilosa rantai pendek dengan derajat polimerasi (DP) berkisar 10-35. Nilai DP sekitar 10-35 adalah nilai yang cukup optimal untuk meningkatkan kadar pati resisten (Schmiedl et al. 2000). Semakin banyak jumlah fraksi amilosa rantai pendek maka semakin besar peluang terbentuknya pati yang teretrogradasi.

Jumlah fraksi amilosa rantai pendek dapat ditingkatkan dengan cara menghidrolisis secara parsial ikatan glikosidik pada rantai molekul amilosa dan amilopektin, baik dengan hidrolisis asam maupun secara enzimatis. Proses hidrolisis asam yang dilakukan dengan menggunakan asam kuat, secara parsial dapat menyerang bagian amorf dari granula pati yang dapat menghasilkan amilosa rantai pendek. Hidrolisis secara enzimatis dapat dilakukan secara spesifik dengan memotong ikatan glikosidik pada titik percabangan α-1,6 dari molekul amilopektin (debranching), yaitu dengan menggunakan enzim pullulanase. Hasil hidrolisis secara enzimatis ini pun dapat menghasilkan amilosa rantai pendek.

3 dapat menyempurnakan pembentukan kristalit pada granula pati sehingga dapat meningkatkan kadar pati resisten (Chung et al.2009).

Dalam penelitian ini, peningkatan kadar RS3 pada pati garut dilakukan dengan metode modifikasi pati berupa : 1) Proses HMT (Heat Moisture Treatment), 2) hidrolisis asam (lintnerized starch), 3) pemanasan-pendinginan (autoclaving-cooling), 4) hidrolisis asam yang dilanjutkan dengan proses HMT, 5) hidrolisis asam yang dilanjutkan dengan pemanasan-pendinginan, 6) kombinasi pemanasan-pendinginan dan proses HMT, serta 7) kombinasi hidrolisis asam dan pemanasan-pendinginan yang dilanjutkan dengan proses HMT.

Perumusan Masalah

Pati garut berpotensi untuk dijadikan sebagai bahan baku untuk menghasilkan pati resisten. Secara alami, pati garut memiliki kadar pati resisten yang rendah. Salah satu cara untuk meningkatkan pati resisten adalah dengan proses retrogradasi pati yang dapat menghasilkan pati resisten tipe III (RS3). Retrogradasi pati dapat dilakukan dengan cara pemanasan pada suhu tinggi (autoclaving) yang dilanjutkan dengan proses pendinginan (cooling) secara berulang-ulang. Pati lebih mudah mengalami retrogradasi dalam bentuk molekul amilosa rantai pendek dengan derajat polimerasi (DP) berkisar 10-35. Semakin banyak jumlah fraksi amilosa rantai pendek maka semakin besar peluang terbentuknya pati yang teretrogradasi. Jumlah fraksi amilosa rantai pendek juga dapat ditingkatkan dengan cara menghidrolisis secara parsial ikatan glikosidik pada rantai molekul amilosa dan amilopektin, baik dengan hidrolisis asam. Proses hidrolisis asam secara parsial dapat menyerang bagian amorf dari granula pati yang dapat menghasilkan amilosa rantai pendek. Sifat resistensi pati berhubungan dengan kristalinitas granula pati. Metode HMT berperan dalam menyempurnakan pembentukan kristalit pada granula pati, sehingga dapat meningkatkan kadar RS3 pada pati garut. Dengan adanya kombinasi hidrolisis asam, siklus autoclaving-cooling, dan HMT, diharapkan terjadinya peningkatan kadar RS3 pada pati garut.

Tujuan Penelitian

Tujuan penelitian ini adalah mempelajari peningkatan kadar pati resisten, kadar amilosa, dan gula pereduksi, serta penurunan daya cerna pati dan total pati pada pati garut hasil modifikasi dengan metode hidrolisis asam (lintnerization), proses pemanasan-pendinginan (autoclaving-cooling), proses HMT (Heat Moisture Treatment), dan atau kombinasi antara hidrolisis asam, proses pemanasan-pendinginan, dan proses HMT.

Adapun tujuan khusus dari penelitian ini adalah :

4

2. Melakukan karakterisasi sifat kimia pada pati garut alami dan pati garut hasil modifikasi yang meliputi analisis proksimat (hanya dianalisis pada pati garut alami dan termodifikasi hidrolisis asam), analisis kadar air, kadar pati resisten, kadar amilosa, gula pereduksi, daya cerna pati, dan total pati.

Manfaat Penelitian

Hasil penelitian ini bermanfaat untuk masyarakat yang semakin sadar akan pentingnya hidup sehat. Diharapkan dari penelitian ini akan dihasilkan RS3 dari pati garut termodifikasi dengan memiliki daya cerna pati yang rendah sehingga memberikan nilai Indeks Glikemiks (IG) yang rendah, sehingga cocok digunakan sebagai salah satu ingredien pangan fungsional. Selain itu, penerapan RS3 dari pati garut termodifikasi sebagai ingredien bahan pangan diharapkan dapat meningkatkan mutu pada produk pangan yang dihasilkan.

TINJAUAN PUSTAKA

Umbi Garut (Maranta arundinaceae L.)

Tanaman tegak ini termasuk dalam kingdom Plantae, subkingdom Tracheophyta, divisi Magnoliophyta, kelas Liliopsida, subkelas Zingiberidae, ordo Zingiberales, famili Marantaceae, genus Maranta, dan spesies Maranta arundinacea L. (Anonim 2009). Di Indonesia, tanaman ini dikenal dengan nama yang berbeda-beda pada tiap daerah. Di Jawa Tengah, garut disebut dengan angkrik, arus, erus, dan garut, di Jawa Barat dikenal dengan nama patat dan sagu, dan di Madura dinamakan arut, larut, atau selarut.

Daerah asal tanaman garut adalah Amerika tropis, yang kemudian tersebar luas ke daerah tropis lainnya termasuk Indonesia. Tanaman ini dapat tumbuh pada ketinggian 0-900 m dpl dan tumbuh baik pada ketinggian 60-90 m dpl pada tempat-tempat dengan tanah lembab yang terlindung dari sinar matahari langsung (Sastrapradja et al. 1977). Visualisasi umbi garut dapat dilihat pada Gambar 1.

5 Villamajor dan Jurkema (1996) menyatakan bahwa garut mempunyai dua jenis kultivar yang penting, yaitu creole dan banana. Kedua jenis kultivar tersebut memiliki umbi yang berwarna putih meskipun karakteristiknya berbeda satu dengan yang lain. Kultivar creole memiliki umbi yang lebih panjang dan langsing dengan pertumbuhan menyebar dan masuk ke tanah lebih dalam. Kultivar banana mempunyai umbi yang lebih pendek dan gemuk, tumbuh dengan tandan terbuka pada permukaan tanah yang tidak lebih dalam, sehingga lebih mudah dipanen. Kultivar creole mempunyai daya tahan lebih lama, yaitu sekitar tujuh hari dibandingkan kultivar banana yang hanya tahan dua hari.

Komposisi zat gizi masing-masing kultivar berbeda-beda. Kandungan zat gizi ini juga dipengaruhi oleh umur tanam dan keadaan tempat tumbuhnya (Lingga et al. 1986). Komposisi berbagai kultivar umbi garut dapat dilihat pada Tabel 1. Umbi garut mempunyai kegunaan cukup banyak antara lain sebagai bahan makanan dan ramuan obat-obatan. Umbi garut yang masih muda dapat digunakan sebagai makanan kecil dengan cara dikukus, direbus, atau dibakar terlebih dahulu. Umbi garut rasanya manis, tetapi bila sudah tua akan banyak seratnya. Umbi garut yang sudah tua umumnya dijadikan tepung atau diambil patinya (Yustiareni 2000).

Tabel 1 Komposisi kimia umbi garut kultivar creole dan banana

Kadar (%)1 Kultivar Umbi Garut Creole2 Banana3

Air 72.66 72.00

Abu 2.96 4.64

Karbohidrat 90.23 87.14

Protein 5.82 7.86

Lemak 1.02 0.36

Pati 76.66 69.29

Keterangan : 1 Kadar dinyatakan dalam basis kering, kecuali kadar air dalam basis basah; 2 Faridah et al. (2008); 3 Kay (1973)

Pati Garut

6

Pati Resisten

Pati adalah sumber utama karbohidrat dalam pencernaan manusia (Ratnayake dan Jackson 2008). Pati dapat diklasifikasikan menjadi pati yang dapat dicerna (digestible starch) dan tidak dapat dicerna (resisten/non-digestible starch). Pati yang dapat dicerna (digestible starch) adalah pati yang dapat dipecah (didegradasi) menjadi glukosa oleh enzim di dalam saluran pencernaan. Pati yang dapat dicerna ini dapat dikategorikan lebih lanjut ke dalam kelompok pati yang dapat dicerna dengan cepat (rapidly digestible starch) dan pati yang dapat dicerna secara lambat (slowly digestible starch)(Liu 2005). Proses ekstraksi pati, terutama pada tahap penggilingan, dapat menyebabkan struktur sel tanaman mengalami kerusakan dan menghasilkan pati yang mudah mengalami gelatinisasi dan menghasilkan pati yang lebih mudah dicerna di dalam usus halus (Faridah 2011).

Secara umum, pati yang dapat dicerna, dapat dihidrolisis oleh enzim α -amilase, enzim gluko-amilase, dan enzim sukrase-isomaltase dalam usus halus menjadi glukosa bebas yang dapat diserap (Nugent 2005). Akan tetapi, tidak semua pati dalam pencernaan manusia dapat dicerna dan diserap di dalam usus halus (Ratnayake dan Jackson 2008). Pati resisten atau pati yang tidak dapat dicerna (non-digestible starch) termasuk ke dalam bagian pati dan produk pati yang sulit untuk dicerna ketika melewati saluran Gastro Intestinal (saluran pencernaan) (Nugent 2005), namun dapat difermentasi secara lambat oleh mikroflora di usus besar (Liu 2005). Pati resisten difermentasi oleh mikloflora pada dinding kolon dan menghasilkan asam lemak rantai pendek (short chain fatty acid). Profil SCFA yang diperoleh dari pati resisten banyak mengandung asam asetat, asam propionat, dan asam butirat (Faridah 2011).

Karakteristik fisik dari pati resisten adalah memiliki daya ikat air yang rendah, sehingga pati resisten dapat dikatakan sebagai ingredien fungsional (Baixauli et al. 2008). Hal ini dikarenakan pati resisten tidak dapat berkompetisi dengan ingredien lain untuk memperoleh air, lebih mudah untuk diolah, dan tidak menyebabkan lengket (Faridah 2011), serta dapat meningkatkan mutu tekstur terhadap produk pangan akhir (Baixauli et al. 2008).

Pati resisten (RS) dapat diklasifikasi menjadi lima tipe berdasarkan pada asal dan proses pembuatannya yaitu RS1, RS2, RS3, RS4, dan RS5. Pembuatan pati resisten biasanya melibatkan perlakuan hidrolisis dengan asam dan perlakuan hidrotermal, pemanasan, retrogradasi, pemasakan dengan cara ekstrusi, modifikasi kimia, dan repolimerisasi (Nurhayati 2011).

7 memperoleh pati yang tahan terhadap enzim amilase pankreas pada saluran pencernaan, seperti pati yang dimodifikasi secara eterifikasi, esterifikasi, dan ikatan silang (cross link) (RS4), serta pati resisten tipe 5 yang diperoleh akibat terjadinya pembentukan kompleks single-helix antara lipiddan amilosa (Sajilata et al. 2006; Ratnayake dan Jackson 2008; Sanz et al. 2009; Fuentes-Zaragoza et al. 2010; Ai et al. 2013).

Modifikasi Pati dengan Metode Hidrolisis Asam (Lintnerisasi)

Pati termodifikasi adalah pati yang diberi perlakuan tertentu agar dihasilkan sifat yang lebih baik, terutama sifat fisiko-kimia dan fungsionalnya atau untuk mengubah beberapa sifat lainnya (Aparicio-Saguilan et al 2005). Modifikasi pati dengan asam (lintnerisasi) tergolong ke dalam modifikasi pati secara kimia. Metode hidrolisis asam dilakukan dengan menggunakan asam kuat, seperti asam klorida dan asam sulfat. Asam kuat akan menghidrolisis ikatan glikosida sehingga memperpendek rantai ikatan kimia pada pati dan berat molekul pati menjadi lebih rendah. Selama proses modifikasi asam, asam akan menghidrolisis ikatan glikosidik dan memperpendek panjang rantai pati. Menurut Franco et al. 2002, asam kuat akan menghidrolisis lebih cepat pada bagian amorfous granula pati namun akan lebih lambat pada bagian kristalin.

Perlakuan hidrolisis pati secara lambat (lintnerisasi) bertujuan untuk meningkatkan jumlah fraksi amilosa rantai pendek dengan bobot molekul rendah yang merupakan hasil degradasi fraksi amilosa rantai panjang dan titik percabangan α-1,6 inter-klaster dari rantai amilopektin. Apabila jumlah fraksi amilosa rantai pendek meningkat, maka semakin banyak fraksi amilosa yang teretrogradasi, sehingga proses pembetukan RS3 semakin tinggi dan berdampak pada penurunan daya cerna pati. Menurut Aparicio-Saguilan et al. 2005, Zhao dan Lin 2009, fraksi amilosa sebagai struktur linear akan memfasilitasi ikatan silang dengan adanya ikatan hidrogen sehingga struktur amilosa membentuk kristalit yang kompak. Modifikasi pati dengan metode hidrolisis asam (lintnerisasi) tidak mengubah bentuk dari granula pati yang dihasilkan, namun dapat menyebabkan penurunan kemampuan mengembang (swelling), viskositas, dan kestabilan pasta pati selama proses gelatinisasi (Ferrini et al. 2008).

Metode Pemanasan-Pendinginan (Autoclaving−Cooling)

8

untuk meningkatkan kadar pati resisten. Perlakuan modifikasi ini disebut autoclaving-cooling cycling treatment (Zabar et al. 2008).

Pratiwi (2008) melaporkan bahwa pati modifikasi 3 siklus dipilih untuk dianalisis karena memiliki daya cerna pati yang tidak berbeda nyata dengan Novelose 330 yang mempunyai daya cerna pati terendah. Daya cerna pati dapat dijadikan sebagai parameter awal dari keberadaan pati resisten. Semakin rendah daya cerna pati maka kadar pati resisten dalam pati tersebut akan semakin tinggi. Berdasarkan pernyataan tersebut disimpulkan bahwa modifikasi pemanasan-pendinginan 3 siklus berulang dapat menghasilkan pati resisten tipe III yang optimum. Pemanasan dengan otoklaf dilakukan selama 15 menit pada suhu 1210C supaya pati garut tergelatinisasi.

Faktor-faktor penting dalam modifikasi pati menggunakan metode pemanasan-pendinginan berulang antara lain suhu pemanasan lebih tinggi dari suhu gelatinisasi (800C‒1300C) agar pati dapat tergelatinisasi sempurna, penyimpanan pada suhu rendah untuk menstimulir terjadinya retrogradasi, dan suhu pengeringan gel pati yang dihasilkan setelah proses pemanasan-pendinginan selesai dilakukan.

Proses autoclaving-cooling pati gandum menghasilkan 9% pati resisten atau meningkat 9 kali lipat dari pati gandum tanpa perlakuan pemasakan. Pati gandum yang diberi perlakuan 3 siklus autoclaving-cooling mengalami peningkatan kadar pati resisten dari 6.2% menjadi 7.8%. Pembentukan pati resisten pada pati biji barley sangat dipengaruhi oleh jumlah siklus autoclaving-cooling, peningkatan jumlah siklus dari 1 hingga 20 menghasilkan pati resisten dari 6% hingga 26% (Siljestrom dan Asp 1985; Szczodrak dan Pomeranz 1991).

Modifikasi Pati dengan Metode HMT (Heat Moisture Treatment)

Modifikasi HMT adalah metode modifikasi secara fisik melalui perlakuan panas dengan suhu diatas suhu gelatinisasi (800C-1300C) pada kadar air yang terbatas (<35% w/w) dengan lama pemanasan selama 15 menit ‒ 16 jam, sehingga melibatkan pengaturan kadar air dan perlakuan panas (Hoover 2010; Zavareze dan Dias 2011; Arns et al. 2014). Teknik HMT dapat meningkatkan kecenderungan retrogradasi pati garut yang bertanggung jawab terhadap pembentukan RS3 (Singh et al. 2005). Modifikasi pati dengan metode HMT dapat mengubah karakteristik pati karena selama proses modifikasi terbentuk kristal baru atau terjadi proses rekristalisasi dan penyempurnaan struktur kristalin pada granula pati, sehingga dapat meningkatkan kristalinitas pada granula pati (Olayinka et al. 2008; Chung et al. 2009; Hoover 2010; Ambigaipalan et al. 2014).

9 Lorlowhakarn dan Naivikul 2006,). Pembentukan ulang ikatan-ikatan yang ada dalam granula pati ini menyebabkan sejumlah besar fraksi amilosa rantai pendek akan membentuk struktur double helix yang lebih banyak terutama di daerah amorphous granula pati, sehingga dapat menghasilkan struktur yang lebih rapat dan kompak (Ji et al 2015; Lawal dan Adebowale 2005; Watcharatewinkul et al. 2009).

METODE

Bahan

Pada penelitian ini bahan yang akan digunakan adalah pati garut dari Kelompok Wanita Tani Yogyakarta. Bahan-bahan untuk analisis yaitu heksana, K2SO4, HgO, H2SO4, NaOH, Na2S2O3, HCl, H3BO3, merah metil dan biru metil, Na2HPO4, NaH2PO4, NaOH, enzim amiloglukosidase (Sigma A-9913), etanol, KOH, enzim pepsin (Sigma P-7000), akuades, KCl, HCl, asam asetat glasial, natrium asetat, asam dimetilsalisilat (DNS), enzim α-amilase (Fluca), pati murni (E Merck), maltosa murni (E Merck), fenol, H2SO4, SDS, glukosa, kertas saring, padatan ferri-amonium sulfat, K4Fe(CN)6 (potasium ferrisianida), Na2CO3, NaHCO3, amilosa murni (Fluca), I2, KI, dan aluminium foil.

Alat

Alat-alat yang akan digunakan dalam pembuatan modifikasi pati terdiri dari vibrating screen, oven pengering, otoklaf, gelas beaker, loyang, inkubator, refrigerator, dan freezer. Alat-alat yang digunakan untuk analisis yaitu peralatan gelas, blender, mortar, pH meter, refrigerator, freezer, termometer, neraca analitik, spektrofotometer, vorteks, inkubator, oven, sentrifuse, perangkat Soxhlet, perangkat Kjeldahl, labu destilasi, alat analisa pati resisten dan lain-lain.

Metodologi Penelitian

10

Karakterisasi Pati Garut Alami dan Pati Garut Termodifikasi Hidrolisis Asam

Analisis yang dilakukan yaitu analisis proksimat (kadar air, abu, lemak, protein, dan karbohidrat), kadar pati resisten, kadar amilosa, kadar gula pereduksi, daya cerna pati, dan total pati.

Pembuatan Modifikasi Pati Garut dengan Hidrolisis Asam (Faridah 2011) Sebanyak 250.0 g pati garut disuspensikan dalam larutan HCl (nisbah 1:1 (b/v)) dengan konsentrasi 2.2N. Suspensi pati diinkubasi pada suhu 350C selama 2 jam dengan terus dilakukan pengadukan (pengadukan dilakukan tiap 5 menit). Suspensi pati garut yang telah mengalami perlakuan hidrolisis asam tersebut

HMT 15 menit dan 60 menit

Gambar 2 Tahapan penelitian dalam proses modifikasi pati garut dan karakterisasinya

Karakterisasi sifat kimia pati garut alami dan termodifikasi: Analisis kadar air

Pati resisten Gula Pereduksi Daya cerna pati Total Pati Kadar Amilosa

Analisis proksimat pati garut alami dan pati garut termodifikasi hidrolisis asam

Hidrolisis Asam Pati Garut

Tiga siklus Autoclaving-Cooling

11 kemudian dinetralkan dengan menggunakan larutan natrium hidroksida (NaOH 1M) hingga mencapai pH 6.0. Selanjutnya, suspensi pati yang telah dinetralkan tersebut dilakukan pencucian dengan akuades sebanyak 2 kali volume HCl dan didiamkan selama 2 jam. Pencucian suspensi pati dengan akuades dilakukan sebanyak 3 kali pencucian. Selanjutnya, suspensi pati tersebut dikeringkan dengan menggunakan tray dryer pada suhu 500C selama 24 jam hingga mencapai kadar air 10-20%. Setelah kering, pati digiling dengan menggunakan blender dan diayak dengan ayakan 80 mesh, kemudian dikemas dan disimpan di dalam freezer -180C sampai digunakan.

Pati garut alami

Suspensikan ke dalam larutan HCl 2.2N (1:1 (b/v))

Inkubasi 350C selama 2 jam

Penetralan dengan NaOH 1M hingga pH 6.0

Pencucian dengan aquades (sebanyak 3 kali)

Didiamkan selama 2 jam

Pengeringan 500C selama 24 jam

Penggilingan dengan blender

Pengayakan 80 mesh

Pati termodifikasi hidrolisis asam

12

Pembuatan Modifikasi Pati Garut dengan Siklus Autoclaving-Cooling (Faridah 2011)

Sebanyak 20.0 g pati garut hasil hidrolisis asam atau pati garut alami dalam erlenmeyer 300 mL disuspensikan kembali dalam akuades (20%b/v), kemudian diberi perlakuan pemanasan awal pada suhu 800C selama 5 menit dan dipanaskan di dalam otoklaf 1210C selama 15 menit. Sampel yang telah diberi perlakuan didinginkan selama 1 jam pada suhu ruang dan selanjutnya disimpan dalam refrigerator 40C selama 24 jam. Siklus pemanasan-pendinginan ( autoclaving-cooling) tersebut dilakukan sebanyak 3 kali. Selanjutnya, sampel pati garut dari perlakuan tersebut dikeringkan, digiling, diayak, dikemas, dan disimpan dalam freezer -180C sampai digunakan.

Pembuatan Modifikasi Pati Garut dengan Metode Heat Moisture Treatment Modifikasi pati garut dengan metode HMT mengacu pada Lehmann et al. (2002). Sebanyak 20.0 g pati garut alami atau pati garut hasil modifikasi diatur

Dikeringkan dengan freeze dryer Pati garut alami

Suspensikan ke dalam air (20% b/v)

Pemanasan awal hingga homogen dan mengental (800C)

Diautoklaf selama 15 menit, 1210C

Didinginkan pada suhu ruang selama 1 jam

Disimpan pada suhu 40C selama 24 jam

Penggilingan dengan blender

Pengayakan 80 mesh

Pati termodifikasi 3 siklus AC

13 kadar airnya hingga mencapai 20% dengan menyemprotkan akuades. Jumlah akuades ditentukan berdasarkan neraca massa, sehingga diketahui bobot aquades yang harus ditambahkan. Formulasi perhitungan dari neraca massa untuk penyetaraan kadar air sebagai berikut.

(100% - KA1) x BP1 = (100% - KA2) x BP2 Keterangan :

KA1 = kadar air kondisi awal (%bb)

KA2 = kadar air pati yang diinginkan (%bb) BP1 = bobot pati pada kondisi awal

BP2 = bobot pati setelah mencapai KA2

Pati basah yang telah mencapai kadar air 20%b/b selanjutnya ditempatkan di dalam plastik HDPE bertutup. Pati didiamkan pada suhu ruang selama satu malam untuk penyeragaman kadar air. Pati basah tersebut kemudian diberikan perlakuan HMT dengan cara dipanaskan dalam otoklaf pada suhu 1210C selama 15 menit dan 60 menit untuk memperoleh pati modifikasi. Selanjutnya, sampel pati garut dari perlakuan tersebut dikeringkan dengan tray dryer selama 2 jam pada suhu 500C

Analisis Kadar Air (925.10 AOAC 2000)

Kadar air sampel pati garut dianalisis dengan menggunakan metode gravimetri. Cawan aluminium dikeringkan dengan oven pada suhu 130 + 3°C

Pati garut alami

Semprotkan aquades hingga kadar air 20% b/v)

Pati lembab ditempatkan dalam plastik HDPE, diamkan 1 jam

Diautoklaf 1210C selama 15 menit dan 60 menit

Didinginkan pada suhu ruang selama 1 jam

Dikeringkan dengan tray dryer, 500C, 2 jam

Penggilingan dengan blender

Pengayakan 80 mesh

Pati termodifikasi HMT

14

selama 15 menit, kemudian didinginkan dalam desikator selama 10 menit. Cawan yang sudah kering ditimbang sebelum digunakan. Sekitar 2.0 g sampel pati garut ditimbang ke dalam cawan tersebut, kemudian dikeringkan dengan oven pada suhu 130 °C selama 1 jam, didinginkan dalam desikator dan ditimbang sampai beratnya konstan. Kadar air dihitung dengan rumus sebagai berikut (persamaan 1):

Kadar air (%bb) = {[a – (b – c)] / a } x 100 (1) dengan : a = bobot sampel awal (g); b = bobot sampel dan cawan setelah

dikeringkan (g); c = bobot cawan kosong (g). Analisis Kadar Abu (923.03 AOAC 1998)

Kadar abu pati garut dianalisis dengan menggunakan metode gravimetri. Cawan porselin kosong dan tutupnya dikeringkan dalam oven bersuhu 105°C selama 15 menit dan didinginkan dalam desikator. Cawan porselin kering tersebut ditimbang dan dicatat bobotnya sebelum digunakan. Sebanyak 3.0-5.0 g sampel pati garut ditimbang di dalam cawan porselen tersebut dan dimasukkan dalam tanur listrik bersuhu 550°C sampai pengabuan sempurna. Setelah pengabuan selesai, cawan contoh didinginkan dalam desikator, kemudian ditimbang. Penimbangan diulangi kembali hingga diperoleh bobot tetap. Perhitungan kadar abu dilakukan dengan menggunakan rumus sebagai berikut (persamaan 2 dan 3):

Kadar abu (%bb) = (b / a) x 100 (2) Kadar abu (%bk) = [kadar abu (%bb)/ (100 – kadar air)] x 100 (3)

dengan: a = bobot sampel awal (g); b= bobot abu (g). Kadar Lemak (SNI 01-2891-1992)

Kadar lemak pati garut dianalisis dengan menggunakan soxhlet. Labu lemak dikeringkan di dalam oven 105°C selama 15 menit, didinginkan di dalam desikator dan ditimbang sebelum digunakan. Sebanyak 1.0-2.0 g sampel pati garut dimasukkan ke dalam selongsong kertas saring yang dialasi dengan kapas. Selongsong kertas yang berisi sampel disumbat dengan kapas, kemudian dikeringkan dalam oven pada suhu tidak lebih dari 80°C selama ± 1 jam. Selongsong kertas tersebut kemudian dimasukkan ke dalam alat soxhlet yang telah dihubungkan dengan labu lemak. Lemak dalam sampel diekstraksi dengan heksana selama ± 6 jam. Heksana disuling sehingga diperoleh ekstrak lemak. Ekstrak lemak di dalam labu lemak kemudian dikeringkan dalam oven 105°C selama 12 jam, kemudian didinginkan di dalam desikator dan ditimbang beratnya. Pengeringan diulangi sampai diperoleh bobot tetap. Kadar lemak dihitung dalam basis basah (bb) dan basis kering (bk) dengan menggunakan rumus sebagai berikut (persamaan 4 dan 5) :

Kadar Lemak (%bb) = [(a – b) / c] x 100 (4) Kadar Lemak (%bk) = [kadar lemak (%bb) / (100 – kadar air)] (5) dengan: a = bobot labu lemak setelah proses ekstraksi (g); b = bobot labu lemak sebelum proses ekstraksi (g); dan c = bobot sampel (g).

Kadar Protein (960.52 AOAC 1998)

15 bertahap sampai mendidih selama 1-1.5 jam sampai diperoleh cairan jernih. Setelah didinginkan, isi labu dipindahkan ke dalam labu destilasi dengan dibilas menggunakan 1-2.0 mL air destilata sebanyak 5-6 kali. Air cucian dipindahkan ke labu destilasi kemudian ditambahkan dengan 8.0-10.0 mL larutan 60% NaOH- 5% Na2S2O3. Di tempat yang terpisah, 5.0 mL larutan H3BO3 dan 2-4 tetes indikator merah metil-biru metil dimasukkan ke dalam Erlenmeyer. Labu Erlenmeyer kemudian diletakkan di bawah kondensor dengan ujung kondensor terendam di bawah larutan H3BO3. Proses destilasi dilakukan sampai diperoleh sekitar 15.0 mL destilat. Destilat yang diperoleh diencerkan sampai 50.0 mL dengan akuades, kemudian dititrasi dengan larutan HCl 0.02 N yang telah distandarisasi sampai terjadi perubahan warna menjadi abu-abu. Volume larutan HCl 0.02 N terstandar yang digunakan untuk titrasi dicatat. Tahap yang sama dilakukan untuk larutan blanko sehingga diperoleh volume larutan HCl 0.02N untuk blanko. Kadar protein dihitung berdasarkan kadar nitrogen (%N) (persamaan 6). Kadar protein dihitung dalam basis basah (bb) dan basis kering (bk) dengan menggunakan faktor koreksi 6.25 sebagai berikut (persamaan 7 dan 8):

Kadar N (%) = {[(V1–V2) x NHCl x 14.007 ] / w } x 100 (6) dengan : V1= volume larutan HCl untuk sampel (mL); V2=volume larutan HCl untuk blanko (mL); NHCl= konsentrasi larutan HCl (0,02N); w=berat sampel (mg).

Kadar Protein (%bb) = %N x Faktor konversi (6.25) (7) Kadar Protein (%bk) = Kadar Protein (%bb) / (100 – kadar air) (8)

Kadar Karbohidrat (by difference)

Kadar karbohidrat dihitung dalam basis basah (bb) dan basis kering (bk) dengan metode by difference (persamaan 9 dan 10).

Kadar Karbohidrat (%bb) = 100 – ( % air + % abu + % lemak + % protein ) (9) Kadar Karbohidrat (%bk) = kadar karbohidrat (%bb) / (100 – kadar air) (10) Analisis Pati Resisten (Goñi et al. 1996)

Kadar pati resisten sampel dianalisis dengan metode spektroskopi yang mencakup tahapan pembuatan kurva standar glukosa dan analisis sampel sebagai berikut.

Pembuatan Kurva Standar Glukosa

Larutan glukosa murni (0.5 mL) yang masing-masing mengandung 0.0, 10.0, 20.0, 30.0, 40.0, 50.0, 60.0, 70.0 dan 80.0 μg larutan glukosa ditempatkan dalam tabung reaksi. Ke dalam masing-masing tabung reaksi tersebut ditambahkan 0.5 mL fenol 5 %, kemudian diaduk menggunakan vorteks. Sebanyak 2.5 mL larutan H2SO4 pekat ditambahkan secara cepat ke dalam tabung reaksi tersebut. Larutan tersebut didiamkan selama 10 menit, kemudian diaduk lagi dengan vorteks. Sampel disimpan pada suhu ruang selama 20 menit sebelum diukur absorbansi dengan spektrofotometer UV-Vis pada panjang gelombang 490 nm. Persamaan dan kurva standar larutan glukosa dibuat sebagai hubungan antara konsentrasi larutan glukosa (pada sumbu x) dan absorbansi (pada sumbu y).

Analisis Sampel

16

suhu 400C selama 60 menit pada penangas bergoyang. Sampel kemudian didinginkan pada suhu ruang. Sebanyak 4.5 mL larutan buffer fosfat pH 6.9 dan 0.5 mL larutan α-amilase (15.2 mg α-amilase per mL buffer fosfat) ditambahkan ke dalam sampel. Sampel kemudian diaduk dengan vorteks dan diinkubasi pada suhu 370C selama 16 jam sambil terus digoyang. Setelah sampel disentrifus (15 menit, 3000 g), bagian residu diambil dan dicuci dengan 10.0 mL akuades. Proses sentrifusi diulang lagi dengan cara yang sama seperti di atas dan residunya kembali diambil dan dicuci.

Ke dalam residu sampel di atas ditambahkan 3.0 mL akuades dan 1.5 mL larutan KOH 4 M, lalu diaduk dengan menggunakan vorteks dan didiamkan selama 30 menit pada suhu ruang. Secara berturut-turut ke dalam sampel tersebut ditambahkan 2.75 mL 2 M HCl dan 1.5 mL buffer sodium asetat pH 4.75 dan 40 µl enzim amiloglukosidase. Sebelum diinkubasi dalam penangas air bergoyang (suhu 600C selama 45 menit), sampel diaduk menggunakan vorteks. Sampel kemudian disentrifus (15 menit, 3000 g), kemudian bagian supernatan diambil dan dimasukkan ke dalam labu takar. Bagian residu dicuci dengan 10 mL akuades, lalu disentrifus kembali. Bagian supernatan kemudian dicampurkan dengan supernatan sebelumnya. Sebanyak 25.0-1000.0 mL sampel diencerkan dengan akuades (tingkat pengenceran tergantung pada kandungan pati resisten dalam sampel). Kadar pati resisten (%bb) dihitung dengan mengalikan kadar glukosa dalam sampel dengan faktor 0.9. Nilai g/100g pati = [kadar pati resisten (g/100g berat sampel)/ kadar total pati (g/100g berat sampel)] x 100

Analisis Gula Pereduksi (Takeda et al. 1993)

Kadar gula pereduksi sampel dianalisis dengan metode Park-Johnson yang terdiri atas tahapan pembuatan kurva standar glukosa, persiapan sampel, dan analisis sampel sebagai berikut.

Pembuatan Kurva Standar Larutan Glukosa

Sebanyak 1.0 mL larutan glukosa murni yang masing-masing mengandung 0.0, 2.0, 4.0, 6.0, 8.0, dan 10.0 μg glukosa dalam tabung reaksi ditambahkan dengan 0.5 mL buffer sodium karbonat-sodium hidrogen karbonat dan 0.5 mL larutan potasium ferisianida. Sampel dipanaskan dalam air mendidih selama 15 menit kemudian didinginkan dalam air mengalir selama 10 menit. Selanjutnya 5.0 mL larutan ferri-amonium sulfat ditambahkan ke dalam sampel, kemudian diaduk menggunakan vorteks. Sampel diinkubasi pada suhu ruang selama 20 menit. Sampel diukur absorbansinya dengan menggunakan spektrofotometer UV-Vis pada panjang gelombang 715 nm. Persamaan dan kurva standar larutan glukosa dibuat sebagai hubungan antara konsentrasi larutan glukosa (pada sumbu x) dan absorbansi (pada sumbu y).

Persiapan Sampel

17 pati didinginkan pada suhu kamar dan dilakukan 40 kali pengenceran sebelum digunakan.

Analisis Sampel

Sebanyak 1,0 mL larutan pati dalam tabung reaksi ditambahkan dengan 0,5 mL buffer sodium karbonat-sodium hidrogen karbonat dan 0,5 mL larutan kalium ferisianida. Larutan dipanaskan dalam air mendidih selama 15 menit kemudian didinginkan dalam air mengalir selama 10 menit. Sebanyak 2,5 mL larutan feriamonium sulfat ditambahkan ke dalam larutan sampel kemudian diaduk dengan vorteks. Larutan sampel tersebut lalu diinkubasi pada suhu ruang selama 20 menit dan diukur nilai absorbansinya dengan spektrofotometer UV-Vis pada panjang gelombang 715 nm. Gula pereduksi (dalam persen) ditentukan dengan menggunakan persamaan kurva standar larutan glukosa. Nilai g/100g pati = [kadar gula pereduksi (g/100g berat sampel)/ kadar total pati (g/100g berat sampel)] x 100

Analisis Daya Cerna Pati Secara In Vitro (Anderson et al. 2002)

Daya cerna pati in vitro dianalisis secara spektroskopi yang mencakup tahapan pembuatan kurva standar maltosa dan analisis sampel sebagai berikut. Pembuatan Kurva Standar Larutan Maltosa

Sebanyak 1.0 mL larutan maltosa standar yang mengandung 0.0, 0.2, 0.4, 0.6, 0.8, dan 1.0 mg maltosa dimasukkan ke dalam tabung reaksi bertutup, kemudian ditambahkan masing-masing 2.0 mL larutan dinitrosalisilat (DNS). Larutan dipanaskan dalam air mendidih selama 12 menit, lalu segera didinginkan dengan air mengalir. Ke dalam larutan tersebut ditambahkan 10 mL akuades, kemudian diaduk hingga homogen dengan menggunakan vorteks. Sampel diukur absorbansinya dengan spektrotometer UV-Vis pada panjang gelombang 520 nm. Analisis Sampel

18

b = kadar maltosa blanko pati murni

Nilai g/100g pati = [Daya cerna pati (g/100g berat sampel)/ kadar total pati (g/100g berat sampel)] x 100

Kadar Total Gula dan Pati ( Dubois et al. 1956)

Kadar total gula dan pati sampel pati garut dianalisis dengan menggunakan metode fenol sulfat yang mencakup tahapan pembuatan kurva standar larutan glukosa, persiapan sampel, dan analisis sebagai berikut :

Pembuatan Kurva Standar Larutan Glukosa

Larutan glukosa murni (0.5 mL) yang masing-masing mengandung 0.0, 10.0, 20.0, 30.0, 40.0, 50.0, 60.0, 70.0 dan 80.0 μg larutan glukosa ditempatkan dalam tabung reaksi. Ke dalam masing-masing tabung reaksi tersebut ditambahkan 0.5 mL fenol 5 %, kemudian diaduk menggunakan vorteks. Sebanyak 2.5 mL larutan H2SO4 pekat ditambahkan secara cepat ke dalam tabung reaksi tersebut. Larutan tersebut didiamkan selama 10 menit, kemudian diaduk lagi dengan vorteks. Sampel disimpan pada suhu ruang selama 20 menit sebelum diukur absorbansi dengan spektrofotometer UV-Vis pada panjang gelombang 490 nm. Persamaan dan kurva standar larutan glukosa dibuat sebagai hubungan antara konsentrasi larutan glukosa (pada sumbu x) dan absorbansi (pada sumbu y).

Persiapan Sampel Analisis Total Gula

Sebanyak 1 g pati dimasukkan secara perlahan ke dalam 100 mL etanol 95% dan dihomogenkan menggunakan pengaduk magnetik. Suspensi pati kemudian disaring menggunakan kertas saring. Kertas yang berisi residu pati didiamkan semalam dalam desikator. Residu pati ditimbang sehingga diketahui beratnya untuk menghitung pati pada sampel sebelum mengalami pencucian dengan etanol. Setelah pati kering, pati yang terdapat dalam kertas saring diambil, kemudian dihaluskan dengan mortar. Sebanyak 40 mg pati yang telah dihaluskan ditambah dengan 20 ml akuades, lalu diotoklaf pada suhu 1050C selama 1 jam. Setelah diotoklaf, sampel didinginkan pada suhu kamar lalu diencerkan sebanyak 40 kali. Analisis Sampel

Sebanyak 0.5 mL sampel dimasukkan ke dalam tabung reaksi, kemudian ditambahkan 0.5 mL fenol 5 % dan dihomogenkan menggunakan vorteks. Sebanyak 2.5 mL larutan H2SO4 pekat ditambahkan secara cepat ke dalam tabung reaksi. Larutan sampel kemudian didiamkan selama 10 menit pada suhu ruang, diaduk dengan vorteks dan didiamkan kembali selama 20 menit pada suhu ruang. Nilai absorbansi diukur dengan spektrofotometer UV-Vis pada panjang gelombang 490 nm. Kadar total gula (%bb) diperoleh dari kurva standar, sedangkan kadar pati (%bb) dihitung dengan mengalikan kadar total gula dengan faktor 0,9.

Analisis Kadar Amilosa ( IRRI 1978)

Kadar amilosa dianalisis dengan metode spektroskopi. Analisis kadar amilosa mencakup tahapan pembuatan kurva standar larutan amilosa dan analisis sampel sebagai berikut.

Pembuatan Kurva Standar Amilosa

19 suhu 95 0C selama 10 menit. Setelah didinginkan, larutan gel amilosa yang terbentuk ditambah dengan akuades sampai tanda tera. Larutan amilosa ini digunakan sebagai larutan stok amilosa standar. Dari larutan stok amilosa standar tersebut dipipet 1.0, 2.0, 3.0, 4.0, dan 5.0 mL untuk dipindahkan masing-masing ke dalam labu takar 100 mL. Ke dalam masing-masing labu takar tersebut kemudian ditambahkan 0.2, 0.4, 0.6, 0.8, dan 1.0 mL larutan asam asetat 1 N. Sebanyak 2.0 mL larutan iod (0.2 g I2 dan 2.0 g KI yang dilarutkan dalam 100.0 mL air destilata) dipipet ke dalam setiap labu, lalu ditambahkan air destilata hingga tanda tera. Larutan dibiarkan selama 20 menit dan diukur absorbansinya dengan spektrofotometer UV-Vis pada panjang gelombang 625 nm. Persamaan dan kurva standar dibuat sebagai hubungan antara kadar amilosa (sumbu x) dan absorbansi (sumbu y).

Analisis Sampel

Sebanyak 100.0 mg sampel pati garut dimasukkan ke dalam labu takar 100 mL, kemudian ditambahkan 1.0 mL etanol 95 % dan 9.0 mL larutan NaOH 1 N. Labu takar ini lalu dipanaskan dalam penangas air pada suhu 95 ºC selama 10 menit. Setelah didinginkan, larutan gel pati ditambahkan air destilata sampai tanda tera dan dihomogenkan. Dari labu takar ini dipipet 5.0 mL larutan gel pati dan dipindahkan ke dalam labu takar 100 mL. Ke dalam labu takar tersebut kemudian ditambahkan 1.0 mL larutan asam asetat 1 N dan 2.0 mL larutan iod, lalu ditambah akuades hingga tanda tera. Larutan sampel ini dibiarkan selama 20 menit pada suhu ruang sebelum diukur absorbansinya dengan spektrofotometer UV-Vis pada panjang gelombang 625 nm. Kadar amilosa (dalam persen) ditentukan dengan menggunakan persamaan kurva standar larutan amilosa. Nilai g/100g pati = [kadar amilosa (g/100g berat sampel)/ kadar total pati (g/100g berat sampel)] x 100

Analisis Statistik

Analisis sidik ragam dilakukan untuk mengetahui ada tidaknya perbedaaan di dalam variabel-variabel yang diuji dalam hal ini adalah karakteristik kimia terhadap perlakuan modifikasi pada pati garut. Apabila nilai signifikansi (α) yang dihasilkan dari output ANOVA menunjukkan nilai kurang dari 5% (0.05), maka ada perbedaan yang signifikan antar variabel yang diuji, dan sebaliknya. Αlfa (α) merupakan besarnya kesalahan (error) yang masih bisa diterima dalam pengujian. Setelah ditemukan adanya perbedaan yang signifikan, maka dilakukan uji lanjut Duncan. Output yang dihasilkan berupa subset-subset dimana sampel-sampel yang berada pada subset yang sama berarti tidak memiliki perbedaan yang signifikan, sedangkan sampel-sampel yang berada pada subset yang berbeda berarti memiliki perbedaan yang signifikan pada α = 0.05. Analisis sidik ragam ini menggunakan software SPSS 20.00.

HASIL DAN PEMBAHASAN

Karakterisasi Pati Garut Alami dan Termodifikasi Hidrolisis Asam

20

mengandung kadar karbohidrat (by difference) yang tinggi, yaitu 98.75%. Pati garut termodifikasi hidrolisis asam (HA) juga mengandung karbohidrat (by difference) yang tinggi, yaitu 98.63%. Pati garut alami (NA) dan termodifikasi hidrolisis asam (HA) memiliki kadar total pati yang tinggi, yaitu berturut-turut sebesar 98.10% dan 95.42% (Tabel 2).

Pati garut alami (NA) mengandung kadar amilosa sebesar 24.50% dan 73.60% amilopektin (Tabel 2). Sementara, pada pati garut termodifikasi hidrolisis asam (HA) mengandung kadar amilosa yang lebih tinggi daripada pati garut alami, yaitu sebesar 30.04%. Beberapa penelitian menunjukkan bahwa pati dengan kandungan amilosa yang cukup tinggi berpotensi untuk digunakan sebagai bahan baku pembuatan pati resisten tipe III (RS3) (Lehmann et al. 2003; Shu et al. 2007). Pati garut alami (NA) memiliki kadar pati resisten sebesar 2.15% (Tabel 2). Pati resisten dalam pati garut alami ini termasuk jenis pati resisten tipe II (RS2) (Faridah 2011). Sebagai perbandingan, pati pisang memiliki kadar pati resisten sebesar 1.51% (Aparicio-Saguilan et al. 2005), sedangkan pati beras tinggi amilosa memiliki kadar pati resisten sebesar 3.98% (Pongjanta et al. 2009).

Tabel 2 Komposisi kimia pati garut alami dan termodifikasi hidrolisis asam

Komponen Kadar (%)

1

NA NA2 HA

Proksimat

Air 11.26 11.48 6.46

Abu 0.38 0.34 1.03

Protein 0.19 0.24 0.06

Lemak 0.55 0.68 0.28

Karbohidrat (by difference) 98.75 98.74 98.63

Pati 98.10 98.10 95.42

Amilosa 24.50 24.64 30.04

Amilopektin 73.60 75.36 65.38

Pati Resisten 2.15 2.12 3.60

Gula Pereduksi 4.92 4.94 5.08

Daya cerna pati 84.92 84.35 83.04

Keterangan : 1Kadar dinyatakan dalam basis kering, kecuali kadar air dalam basis basah. NA = Pati garut alami; HA = Pati garut termodifikasi hidrolisis asam. Sumber : 2 Faridah

et al. 2014

Efek Modifikasi Pati Garut Terhadap Peningkatan Kadar Pati Resisten

21 Jumlah siklus autoclaving-cooling mempengaruhi kadar pati resisten yang dihasilkan. Sesuai dengan penelitian yang dilakukan oleh Siljestrom dan Asp (1985) yang melaporkan bahwa perlakuan autoclaving-cooling yang diberikan pada pati gandum dapat meningkatkan kadar pati resisten sebesar 9.0 kali lipat dibandingkan dengan pati gandum alami. Demikian juga pati resisten dari biji barley mengalami peningkatan kadar RS3 nya dari 6.00% menjadi 26.00% setelah mengalami perlakuan 20 kali siklus autoclaving-cooling (Szczodrak dan Pomeranz 1991). Kadar RS3 hasil modifikasi pati jagung meningkat dari 4.10% (1 siklus autoclaving-cooling) menjadi 11.20% (6 siklus autoclaving-cooling). Peneliti lain telah melaporkan bahwa siklus autolaving-cooling sebanyak 3 kali dapat meningkatkan kadar RS3, yaitu pada pati gandum meningkat kadar RS3 nya dari 6.20% menjadi 7.80% (Bjorck et al. 1987), kadar RS3 pati barley meningkat dari 3.80% menjadi 7.00% (Vasanthan dan Bhatty 1998), dan kadar RS3 pada pati pisang juga meningkat dari 1.51% menjadi 16.02% (Aparicio-Saguilan et al. 2005).

Perlakuan hidrolisis asam menggunakan HCl 2.2N selama 2 jam (HA) yang diberikan pada pati garut hanya meningkatkan kadar pati resistennya sebesar 1.7 kali lipat dibandingkan dengan pati garut alami. Apabila perlakuan hidrolisis asam dan tiga siklus autoclaving‒cooling dikombinasikan (HAAC), maka terjadi peningkatan kadar pati resisten pada pati garut modifikasi tersebut hingga 9.3 kali lipat dibandingkan dengan pati garut alami. Sesuai dengan penelitian yang dilakukan oleh Aparicio-Saguilan et al. (2005), pati pisang yang mengalami hidrolisis asam menggunakan HCl 1M selama 6 jam dan proses autoclaving-cooling 3 siklus terbukti meningkatkan kadar RS3 dari 1.50% menjadi 19.34%. Penelitian yang sama juga dilakukan oleh Zhao dan Lin (2009) mengenai pati jagung. Pati jagung yang mengalami hidrolisis dengan asam sitrat 0.1M selama 24 jam dan proses 3 siklus autoclaving-cooling (1210C selama 20 menit dan 40C selama 24 jam) menghasilkan kadar RS3 sebesar 8.60-11.00%.

Pati garut yang diberi perlakuan HMT pada suhu 1210C selama 15 menit (HMT15’) dan 60 menit (HMT 60’) dengan kadar air sebesar 20% mengalami peningkatan kadar pati resisten berturut-turut sebesar 3.3 dan 5.3 kali lipat dibandingkan dengan pati garut alami. Sesuai dengan penelitian yang dilakukan oleh Chung et al. (2009) yang melaporkan bahwa pati jagung, pati pea, dan pati lentil yang diberi perlakuan HMT pada suhu 1200C selama 2 jam dengan kadar air sebesar 30%, mengalami peningkatan kadar pati resisten berturut-turut sebesar 2.7, 3.2, dan 3.0 kali lipat dibandingkan dengan pati native pada masing-masing sampel. Penelitian yang sama juga dilakukan oleh Hung et al. (2015) yang melaporkan bahwa pati beras kaya amilosa, pati beras normal dan pati beras kaya amilopektin yang diberi perlakuan HMT pada suhu 1100C selama 8 jam dengan kadar air sebesar 30% mengalami peningkatan kadar pati resisten berturut-turut sebesar 3.6, 3.7, dan 1.8 kali lipat dibandingkan dengan pati beras native pada masing-masing sampel. Li et al. (2011) juga meneliti mengenai pati kacang hijau. Pati kacang hijau yang diberikan perlakuan HMT pada suhu 1200C selama 12 jam dengan kadar air sebesar 20% mengalami peningkatan kadar pati resisten sebesar 4.0 kali lipat dibandingkan dengan pati kacang hijau native.

22

dengan pati garut alami. Sesuai dengan penelitian yang dilakukan oleh Hung et al. (2015) yang melaporkan bahwa pati beras kaya amilosa, pati beras normal dan pati beras kaya amilopektin yang diberi perlakuan kombinasi hidrolisis asam dengan asam sitrat 0.2M dan HMT pada suhu 1100C selama 8 jam dengan kadar air sebesar 30% mengalami peningkatan kadar pati resisten berturut-turut sebesar 6.2, 5.6, dan 3.5 kali lipat dibandingkan dengan pati beras native pada masing-masing sampel.

Perlakuan kombinasi tiga siklus autoclaving-cooling dan HMT 15 menit serta 60 menit (AC-HMT15’ dan AC–HMT60’) yang diberikan pada pati garut dapat meningkatkan kadar pati resistennya berturut-turut sebesar 8.3 dan 11.6 kali lipat dibandingkan dengan pati garut alami. Apabila pati garut alami tersebut dikombinasikan antara perlakuan hidrolisis asam, proses autoclaving-cooling tiga siklus, dan proses HMT dengan pemanasan selama 15 menit dan 60 menit (HAAC‒HMT15’ dan HAAC‒HMT60’) maka dapat meningkatkan kadar pati resisten yang lebih tinggi yaitu berturut-turut sebesar 11.8 dan 13.8 kali lipat dibandingkan dengan pati garut alami.

Efek Modifikasi Pati Garut Terhadap Peningkatan Kadar Gula Pereduksi

Analisis gula pereduksi merupakan salah satu parameter untuk mengetahui seberapa tinggi hidrolisis pati terjadi. Hidrolisis pati terkait erat dengan pemutusan pati menjadi rantai glukan dengan ujung pereduksi (reducing end). Jumlah rantai glukan dari hasil hidrolisis pati yang semakin banyak menunjukkan kadar gula

2.15a

23 pereduksi yang semakin tinggi. Kadar gula pereduksi pati garut meningkat pada semua perlakuan modifikasi dan berbeda nyata pada taraf signifikansi 0.05 di tiap perlakuan modifikasi yang diberikan pada pati garut (Gambar 7, Tabel 4). Pati garut alami mengandung kadar gula pereduksi sebesar 4.92%. Pati garut yang mengalami modifikasi dengan hidrolisis asam dan proses autoclaving-cooling (HAAC) memiliki kadar gula pereduksi yang lebih tinggi (8.72%) dibandingkan dengan pati garut yang hanya mengalami hidrolisis asam (HA) (5.08%) atau hanya proses autoclaving-cooling (AC) (6.21%). Apabila dikombinasikan antara hidrolisis asam, proses autoclaving-cooling, dan perlakuan HMT, maka kadar gula pereduksi menjadi lebih meningkat yaitu 9.63% (untuk HAAC‒HMT15’) dan 10.20% (untuk HAAC‒HMT60’).

Tabel 3 Kadar pati resisten pada pati garut alami dan termodifikasi dalam satuan g/100g pati

Perlakuan sampel Kadar pati resisten

g/100g berat sampel g/100g pati1

NA 2.15 2.19

HMT15' 7.04 7.58

HMT60' 11.34 12.77

HA 3.60 3.77

HA HMT15' 9.05 10.00

HA HMT60' 12.93 14.91

AC 13.88 16.20

AC HMT15' 17.88 21.87

AC HMT60' 24.90 32.72

HAAC 19.90 25.20

HAAC HMT15' 25.34 33.78

HAAC HMT60' 29.63 41.57

Keterangan : 1 g/100g pati = [kadar pati resisten (g/100g berat sampel)/ kadar total pati (g/100g berat sampel)] x 100

Efek Modifikasi Pati Garut Terhadap Penurunan Daya Cerna Pati

24

Tabel 4 Kadar gula pereduksi pada pati garut alami dan termodifikasi dalam satuan g/100g pati

Perlakuan sampel Kadar gula pereduksi

g/100g berat sampel g/100g pati

NA 4.92 5.02

Gambar 7 Pengaruh perlakuan modifikasi terhadap kadar gula pereduksi pada pati garut. NA= Native; HA= Hidrolisis asam; AC= Autoclaving-Cooling; HMT15’= HMT dengan

25

Tabel 5 Daya cerna pada pati garut alami dan termodifikasi dalam satuan g/100pati

Perlakuan sampel Daya cerna pati

g/100g berat sampel g/100g pati

NA 84.92 86.56

Efek Modifikasi Pati Garut Terhadap Total Pati, Amilosa, dan Amilopektin

Total pati pada pati garut juga mengalami penurunan terhadap semua perlakuan modifikasi dan berbeda nyata pada taraf signifikansi 0.05 di tiap perlakuan modifikasi yang diberikan pada pati garut (Gambar 9).

84.92l

26

Kadar pati pada pati garut alami sebesar 98.10%. Pati garut yang mengalami modifikasi dengan hidrolisis asam dan proses autoclaving-cooling (HAAC) memiliki kandungan total pati yang lebih rendah (78.96%) dibandingkan dengan pati garut yang hanya mengalami hidrolisis asam (HA) (95.42%) atau hanya proses autoclaving-cooling (AC) (85.66%). Apabila dikombinasikan antara hidrolisis asam, proses autoclaving-cooling, dan perlakuan HMT, maka kandungan total pati menjadi lebih rendah yaitu 75.02% (HAAC-HMT15’) dan 71.28% (HAAC-HMT60’).

Kadar amilosa pati garut mengalami peningkatan pada setiap perlakuan modifikasi dan berbeda nyata pada taraf signifikansi 0.05 di tiap perlakuan modifikasi yang diberikan pada pati garut (Gambar 10, Tabel 6). Pati garut yang mengalami modifikasi dengan hidrolisis asam dan proses autoclaving-cooling (HAAC) memiliki kadar amilosa yang lebih tinggi (33.84%) dibandingkan dengan pati garut yang hanya mengalami hidrolisis asam (HA) (30.04%) atau hanya proses autoclaving-cooling (AC) (28.24%). Pati garut yang diberi perlakuan hidrolisis asam (HA) memiliki kadar amilosa yang lebih tinggi dibandingkan dengan pati garut yang diberi perlakuan tiga siklus autoclaving-cooling (AC). Perlakuan HMT yang diberikan pada pati garut dapat meningkatkan kadar amilosa sebesar 1.1 kali lipat dibandingkan dengan pati garut alami. Sesuai dengan penelitian yang dilakukan oleh Sun et al. (2013) yang melaporkan bahwa beras jenis indica yang diberi perlakuan HMT pada suhu 1100C selama 7 jam dengan kadar air sebesar 28% mengalami peningkatan kadar amilosa sebesar 1.2 kali lipat dibandingkan dengan beras native indica. Apabila dikombinasikan antara hidrolisis asam, proses autoclaving-cooling, dan perlakuan HMT, maka kadar

98.10l Native; HA= Hidrolisis asam; AC= Autoclaving-Cooling; HMT15’= HMT dengan

27 amilosa menjadi lebih meningkat yaitu 34.86% (HAAC-HMT15’) dan 35.83% (HAAC-HMT60’).

Tabel 6 Kadar amilosa pada pati garut alami dan termodifikasi dalam satuan g/100pati

Perlakuan sampel Kadar amilosa

g/100g berat sampel g/100g pati

NA 24.50 24.97

Gambar 10 Pengaruh perlakuan modifikasi terhadap kadar amilosa pada pati garut. NA= Native; HA= Hidrolisis asam; AC= Autoclaving-Cooling; HMT15’= HMT dengan

28

Kandungan amilopektin diperoleh dengan cara menghitung selisih antara kadar total pati dengan amilosa. Kadar amilopektin pati garut alami lebih tinggi sebesar 73.60% dibandingkan dengan pati garut yang telah dimodifikasi berkisar antara 35.45% ‒ 67.12%. Hasil analisis amilopektin dapat dilihat pada Tabel 7.

Tabel 7 Perbandingan kadar total pati, amilosa, dan amilopektina.

Perlakuan Sampel Total Pati (%BK) Amilosa (%BK) Amilopektin (%BK)

Native 98.10 24.50 73.60

HMT 15' 92.89 25.77 67.12

HMT 60' 88.79 26.63 62.16

HA 95.42 30.04 65.38

HA‒HMT 15' 90.46 31.23 59.23

HA‒HMT 60' 86.70 32.84 53.86

AC 85.66 28.24 57.42

AC‒HMT 15' 81.76 29.23 52.53

AC‒HMT 60' 76.10 30.82 45.28

HAAC 78.96 33.84 45.12

HAAC‒HMT 15' 75.02 34.86 40.16

HAAC‒HMT 60' 71.28 35.83 35.45

Keterangan : a Seluruh data dilaporkan berdasarkan basis kering. HMT: heat moisture treatment, HA: hidrolisis asam, AC: autoclaving-cooling, 15’ : pemanasan selama 15 menit, 60’ : pemanasan selama 60 menit.

Hubungan antara kadar pati resisten, gula pereduksi, kadar amilosa, daya cerna pati, dan total pati

Pati garut yang diberi perlakuan modifikasi hidrolisis asam, tiga siklus autoclaving-cooling, dan HMT mengalami peningkatan kadar pati resisten, kadar amilosa, dan gula pereduksi, serta penurunan daya cerna pati dan total pati. Pada proses hidrolisis asam terjadi degradasi pada daerah amorf karena asam berdifusi ke dalam granula pati dan menyerang atom oksigen pada ikatan glikosidik yang terdapat pada α‒1,4 atau α‒1,6 sehingga menghasilkan senyawa intermediet karbokationik yang tidak stabil serta dapat bereaksi dengan air dalam granula pati (Chung dan Lai 2007). Hasil yang diperoleh dari proses hidrolisis asam terhadap granula pati tersebut yaitu fraksi amilosa rantai pendek berbobot molekul rendah dalam jumlah tinggi (Faridah et al. 2010). Bertambahnya fraksi amilosa rantai pendek akan memudahkan pati mengalami retrogradasi saat dilakukan proses tiga siklus autoclaving‒cooling (Leong et al. 2007; Koksel et al. 2007; Mutungi et al. 2009). Retrogradasi mudah terjadi pada sebagian rantai amilosa sebagai struktur linear yang memfasilitasi ikatan silang dengan adanya ikatan hidrogen. Selama retrogradasi, molekul pati kembali membentuk struktur kompak yang distabilkan dengan adanya ikatan hidrogen (Sajilata et al. 2006).