MODIFIKASI DISAIN INCINERATOR MULTIFUNGSI TIPE

KONTINYU

ERLANDA AUGUPTA PANE

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Modifikasi Disain Incinerator Multifungsi Tipe Kontinyu adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juli 2013

Erlanda Augupta Pane

ABSTRAK

ERLANDA AUGUPTA PANE. Modifikasi Disain Incinerator Multifungsi Tipe Kontinyu. Dibimbing oleh Sri Endah Agustina

Incinerator adalah alat untuk membakar sampah dengan kontrol suhu tinggi untuk memastikan bahwa proses pembakaran dilakukan sampai habis. Rancangan incinerator tipe batch yang dirancang oleh Pradipta (2011) memiliki beberapa kekurangan, seperti sistem pindah panas, pemasukkan dan pengeluaran, sistem

supply udara dan pemanfaatan energi panas. Jadi, rancangan incinerator dimodifikasi untuk meningkatkan kinerjanya. Parameter kinerja yang diukur adalah suhu pembakaran, laju pembakaran, kualitas asap buang, safety factor, dan pemanfaatan energi panas. Incinerator modifikasi memiliki delapan bagian (ruang bakar, cerobong asap, lubang udara, hopper, sekat pembatas, ruang abu, ruang pengendap zat padat, dan pipa pemanas air). Uji kinerja menunjukkan bahwa suhu pembakaran tertinggi adalah 689.6⁰C, dengan laju pembakaran 5.78 kg/jam. Incinerator aman untuk dioperasikan dan asap buangnya memiliki kualitas yang baik. Pemanfaatan energi panas dapat meningkatkan suhu pemanasan air sampai 32⁰C. Posisi lubang udara yang tidak tepat, menyebabkan suhu pembakaran tidak optimal. Oleh karena itu, diperlukan penelitian lebih lanjut untuk merancang posisi lubang udara.

Kata kunci: sampah, incinerator, parameter pengujian

ABSTRACT

ERLANDA AUGUPTA PANE. Modification Design of Incinerator Multifunction Continue Type. Supervised by Sri Endah Agustina.

Incinerator is an equipment to incinerate trashes with high temperature control to ensure that the combustion process was done completely. The previous design of batch type incinerator which has been designed by Pradipta (2011) has some disadvantages, such as heat transfer system, loading and unloading system, air supply system and utilization of heat energy. So, those design should be modified to improve its performance. The performance parameters of incinerator are temperature of combustion, the rate of combustion, quality of exhaust gases, safety factor, and utilization of heat energy. Modified incinerator has eight sections (combustion chamber, chimney, air inlet, hopper, boundary plate, ash chamber, charcoal chamber, and water heater pipe). The performance test shows that the highest combustion temperature is 689.6 ⁰C, with combustion rate 5.78 kg / hour. The incinerator is safe for operator and the exhaust gasses has good quality. Utilization of thermal energy could increasing water temperature up to 32 ⁰C. Air inlet position was not in the proper place, so combustion temperature could not reach as high as expected. Therefore it need improvement.

SKRIPSI

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN

pada

Departemen Teknik Mesin dan Biosistem

MODIFIKASI DISAIN INCINERATOR MULTIFUNGSI TIPE

KONTINYU

ERLANDA AUGUPTA PANE

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Modifikasi Disain Incinerator Multifungsi Tipe Kontinyu Nama : Erlanda Augupta Pane

NIM : F14090056

Disetujui oleh

Ir.Sri Endah Agustina, M.S Pembimbing I

Diketahui oleh

Dr.Ir.Desrial, M.Eng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala berkat, rahmat, dan karunia-Nya sehingga skripsi ini berhasil diselesaikan. Penelitian ini dilaksanakan sejak bulan Februari 2013. Judul skripsi yang ditulis adalah “Modifikasi Disain Incinerator Multifungsi Tipe Kontinyu”.

Dalam penulisan dan penyusunan skripsi ini juga, penulis juga ingin menyampaikan rasa terima kasih atas bantuan, dan bimbingan kepada :

1. Ir.Sri Endah Agustina, M.S selaku dosen pembimbing atas bimbingan dan arahan yang telah diberkan kepada penulis.

2. Bapak Dr.Muhamad Yulianto,ST.MT dan Ir.Mad Yamin,MT. selaku dosen penguji yang telah memberikan saran, kritik, serta arahan kepada penulis dalam melakukan penulisan skripsi.

3. Ayah,Ibu, dan adik tercinta atas segala doa, motivasi, dan kasih sayangnya sehingga penulis dapat menyelesaikan skripsi ini.

4. Bapak Harto (Teknisi Lab.EEP), Mas Firman dan Mas Darma (Staff Departemen Teknik Mesin dan Biosistem) yang telah banyak memeberikan bantuan dan saran kepada penulis selama penelitian.

5. Teman-teman Mayor Teknik Pertanian, Departemen Teknik Mesin dan Biosistem angkatan 2009 (TEP 46) yang telah membantu dan memberikan saran kepada penulis selama penelitian dan penulisan skripsi.

6. Teman-teman Keluarga Mahasiswa Katholik IPB (KEMAKI) angkatan 46 yang telah membantu dan memberikan saran kepada penulis selama penelitian dan penulisan skripsi.

Penulis menyadari dalam penulisan skripsi ini masih banyak kekurangan, dikarenakan keterbatasan kemampuan, dan pengetahuan penulis. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang membangun dari semua pihak untuk penyempurnaan dan perbaikan skripsi ini.

Akhir kata, penulis berharap semoga skripsi ini dapat bermanfaat bagi semua orang.

Bogor, Juli 2013

DAFTAR ISI

DAFTAR TABEL DAFTAR GAMBAR DAFTAR LAMPIRAN

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

TINJAUAN PUSTAKA 4

Sampah 4

Alat Pembakar Sampah (Incinerator) 4

Incinerator Tipe Batch Rancangan Pradipta 2011 8

Pembakaran Biomassa 10

Sistem Pindah Panas 13

Safety Factor Incinerator 14

METODE PENELITIAN 19 Peralatan dan Bahan 19 Waktu dan Lokasi Penelitian 20 Prosedur Penelitian 20

HASIL DAN PEMBAHASAN 30

Hasil Perancangan 30

Hasil Uji Kinerja Alat 38

KESIMPULAN DAN SARAN 56

Kesimpulan 56

Saran 57

DAFTAR PUSTAKA 57

LAMPIRAN 59

DAFTAR TABEL

1. Komposisi sampah rata-rata di DKI Jakarta 4

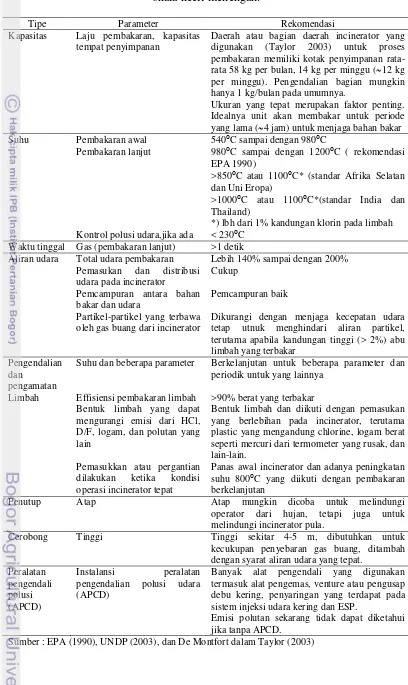

2. Rekomendasi kunci untuk parameter desain atau operasi

incinerator skala kecil menengah 15

3. Operasi dan perawatan incinerator skala kecil 16

4. Jadwal pemeliharaan incinerator 19

5. Rancangan fungsional alat pembakar sampah 22

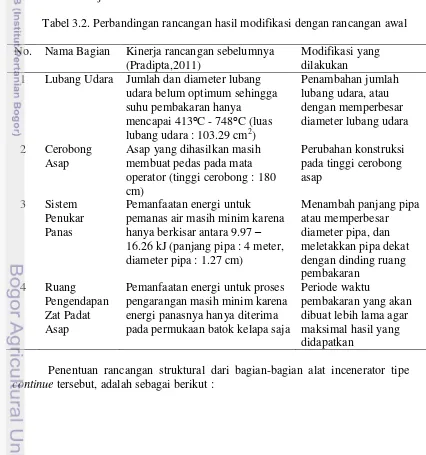

6. Perbandingan rancangan hasil modifikasi dengan rancangan awal 23

7. Titik pengambilan data 28

8. Perbandingan rancangan hasil modifikasi dengan rancangan awal 31 9. Perbandingan kinerja incinerator awal dengan incinerator modifikasi 39 10.Komposisi,jumlah,jenis, dan kadar air sampah yang digunakan

dalam pengujian 42

11.Nilai tertinggi sebaran suhu ruang pembakaran dan dinding

ruang pembakaaran 44

12.Data hasil pengujian incinerator 45

13.Suhu dan kualitas asap 47

14.Nilai tertinggi dari suhu sekat pipa, suhu air masuk, suhu air hasil

Pemanasan, dan energi pemanasan air 49

15.Nilai suhu tertinggi di ruang pengendap zat padat dan jumlah arang

Yang dihasilkan 50

16.Nilai rendemen arang yang dihasilkan 52

17.Persentase sisa abu yang dihasilkan 53

18.Suhu lingkungan incinerator dengan jarak dari incinerator 50 cm 54

DAFTAR GAMBAR

1. Incinerator tipe batch dan tipe continue 5

2. Disain incinerator tipe batch rancangan Budiman 6 3. Disain incinerator tipe batch tampak muka dan tampak samping

rancangan Budiman 7

4. Disain incinerator tipe batch tampak atas rancangan Budiman 7 5. Disain incinerator tipe batch rancangan Pradipta 8 6. Disain incinerator tipe batch rancangan Pradipta 9 7. Disain incinerator tipe batch tampak atas, tampak samping, tampak

muka rancangan Pradipta 9

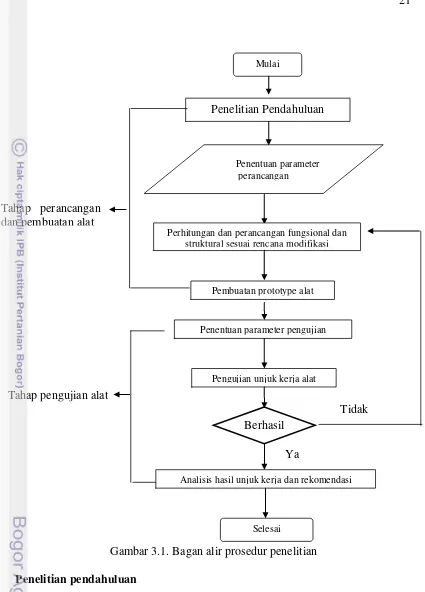

8. Bagan alir prosedur penelitian 21

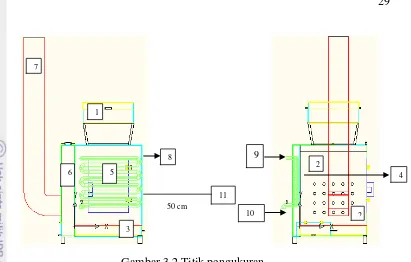

9. Titik pengukuran 29

10.Rancangan incinerator awal dan modifikasi 30 11.Ruang pembakaran incinerator awal dan modifikasi 32 12.Ruang pengumpan sampah (hopper) incinerator 33 13.Sekat pemisah ruang pengumpan sampah (hopper) incinerator 33

14.Ruang abu incinerator 34

15.Tempat penampungan abu incinerator 34

20.Lubang udara incinerator awal dan modifikasi 38 21.Perbandingan berat sampah yang digunakan dalam pengujian 43

22.Grafik laju pembakaran sampah 46

23.Asap hasil pembakaran 48

24.Grafik perubahan suhu air maksimum hasil pemanasan 49

25.Grafik energi pemanasan air 50

26.Hasil pengarangan batok kelapa 51

27.Grafik jumlah arang batok kelapa yang dihasilkan 51

28.Grafik hasil rendemen arang 52

29.Grafik sisa abu hasil pembakaran 53

30.Grafik suhu luar incinerator dengan jarak 50 cm 54

DAFTAR LAMPIRAN

62

RIWAYAT HIDUP

1

PENDAHULUAN

Latar Belakang

Sampah merupakan semua jenis bahan buangan baik yang berasal dari manusia atau binatang yang biasanya berbentuk padat, umumnya bahan-bahan tersebut dibuang karena dirasakan oleh pemiliknya sebagai barang yang tidak berharga, tidak bernilai, dan tidak diinginkan (Soma, 2010). Permasalahan sampah merupakan hal yang krusial, karena sampah dapat dikatakan sebagai masalah kultural yang dampaknya terkena pada berbagai sisi-sisi kehidupan, terutama di daerah perkotaan. Pada daerah perkotaan, sumber sampah terbanyak dari daerah rumah tangga dan pasar tradisional. Sampah pasar khusus seperti pasar sayur mayur, buah atau ikan jenisnya relatif seragam, sebagian besar (95%) berupa sampah organik sehingga lebih mudah ditangani. Sampah yang berasal dari perkantoran merupakan sampah yang dihasilkan dari hasil kegiatan kantor yang umumnya sangat beragam, tetapi secara umum minimal 65 % terdiri dari sampah anorganik, dan 35 % merupakan sampah organik. Berdasarkan hasil survey sampah perkantoran di daerah Jakarta (2000) menunjukkan bahwa untuk sampah perkantoran rata-rata volume sampah 0.5-0.75 liter/kapita/hari, berat sampah 0.1 kg/kapita/hari, kerapatan 100-200 kg/m3, kadar air 35-55%, terdiri atas sampah anorganik 75-95%, kertas bungkus makanan 6%, kayu 3%, plastik 2%, gelas 1%, dan lain-lain 4% (Sudrajat, 2002), dan memiliki kandungan karbon 40-60%, hidrogen sebesar 4-8 %, oksigen sebesar 30-50%, dan nitrogen sebesar 0.2-1.0%. Pemanfaatan sampah dapat dilakukan dengan beberapa cara disesuaikan dengan jenis sampah yang ada. Untuk sampah organik dapat dimanfaatkan untuk kompos, biogas, dan pupuk cair. Sedangkan sampah anorganik seperti plastik, kaleng dan kaca dapat di daur ulang untuk keperluan lain, akan tetapi apabila tidak dapat di daur ulang maka perlu dibakar. Selain dari wilayah pemukiman dan perkantoran, sampah juga dihasilkan oleh sektor medis, yang mana sampah dari medis ini harus dimusnakan akibat sampah medis mengandung bakteri atau virus, serta sampah-sampah kemasannya yang bersifat toxic (beracun).

2

pernapasan manusia. Oleh karena itu, perlu adanya penanganan yang tepat untuk tetap menjaga keseimbangan lingkungan dari masalah tersebut.

Salah satu solusi penanganan sampah dengan sistem pembakaran yang aman adalah dengan menggunakan incinerator. Incinerator merupakan alat penanganan sampah dengan menggunakan proses pembakaran yang dikendalikan melalui pembakaran suhu tinggi. Pada dasarnya, incinerator mengubah bahan-bahan sampah padat menjadi panas, emisi gas, dan residu berupa abu (Soma, 2010). Penggunaan alat pembakar sampah (incinerator) ini selain dapat mengurangi dampak negatif proses pembakaran (asap, bau, radiasi panas), juga akan membuka kemungkinan upaya pemanfaatan energi panas hasil pembakaran sampah tersebut. Suhu yang dihasilkan pada proses pembakaran dalam incinerator dapat mencapai 815-1095⁰C (Pichtel, 2005), berpotensi dimanfaatkan untuk sterilisasi alat-alat kesehatan di rumah sakit, air hangat untuk mandi atau kebutuhan lainya, serta proses pengeringan atau pemanasan bahan (Pradipta, 2011). Pembakaran sampah menggunakan incinerator, juga harus mengetahui karakteristik sampah, pada dasarnya karakteristik sampah yang dibakar dengan incinerator memiliki kadar air sebesar 35% sampai dengan 55%, dan memiliki panas pembakaran (HHV) sebesar 2150 kkal/kg, serta LHV sebesar 380 kkal/kg , dan kadar abu mencapai 10 % sampai dengan 30 % (Anonim, 2002). Incinerator dengan panas pembakaran yang dihasilkan tinggi menyebabkan proses pembakaran sampah yang dilakukan akan berjalan optimal, dan dapat menghasilkan energi panas yang maksimal untuk dimanfaatkan pada proses yang lain. Hasil perancangan incinerator yang telah dilakukan oleh Pradipta (2011) merupakan incinerator dengan sistem pindah panas yang belum optimum pada pipa pemanas air, perancangan tutup untuk proses pemasukan dan proses pembuangan abu dari ruang hasil pembakaran tidak merata, pemanfaatan energi di ruang pengendap zat padat asap belum maksimal, dan penempatan lubang udara hasil pembakaran yang kurang tepat. Oleh karena itu, perlu dilakukan modifikasi agar menjadi lebih baik.

Perumusan Masalah

Proses pengelolaan sampah yang dilakukan untuk mengurangi volume sampah salah satunya adalah dengan sistem pembakaran menggunakan incinerator. Incinerator tipe batch yang dirancang oleh Pradipta (2011) masih memiliki beberapa kekurangan sehingga diperlukan modifikasi untuk meningkatkan kinerjanya. Beberapa masalah yang perlu diselesaikan dalam modifikasi ini adalah

1. Perbaikkan sistem pindah panas agar optimal.

2. Perbaikan pada proses loading dan unloading agar lebih nyaman bagi operator.

3. Mengoptimalkan pemanfaatan energi di ruang pengendap zat padat asap agar maksimal.

4. Perlu peningkatan suhu pembakaran di dalam incinerator.

3 Tujuan Penelitian

Berdasarkan rumusan masalah penelitian, tujuan penelitian ini adalah

1. Melakukan modifikasi terhadap incinerator tipe batch yang telah dirancang oleh Pradipta (2011) sehingga diperoleh incinerator dengan kinerja yang lebih baik.

2. Menguji unjuk kerja incinerator yang telah dimodifikasi tersebut.

Manfaat Penelitian

Proses modifikasi incinerator tipe batch rancangan Pradipta (2011) diharapkan agar diperoleh incinerator dengan kinerja yang lebih baik dalam hal pembakaran sampah sampai habis dari incinerator tipe batch sebelumnya.

Ruang Lingkup Penelitian

Lingkup penelitian yang dilakukan adalah melakukan modifikasi desain incinerator tipe batch rancangan Pradipta (2011) yaitu:

a) Sistem loading : memodifikasi pintu masukkan incinerator dengan penambahan ruang pengumpan (hopper) di atas ruang bakar pada incinerator hasil modifikasi.

b) Sistem pembakaran : perubahan konstruksi ruang bakar yang dirancang lebih kecil agar proses pembakaran lebih efektif.

c) Sistem unloading : modifikasi pintu keluaran incinerator dengan penambahan ruang abu di bawah ruang bakar, sehingga pembuangan abu dapat dilakukan tanpa mengganggu proses pembakaran yang berlangsung, dan memudahkan operator untuk membuang abu tersebut.

d) Sistem reduksi energi panas : penambahan sekat antara ruang bakar dengan pipa pemanas air dengan tujuan agar pipa pemanas air yang digunakan tidak terkena proses pembakaran secara langsung

e) Sistem pindah panas : peningkatan suhu pemanasan air dengan cara modifikasi ukuran diameter dan panjang pipa pemanas tersebut.

f) Sistem pemanfaatan energi panas di ruang pengendap zat padat asap : perubahan konstruksi ruang pengendap zat padat asap, dirancang menjadi lebih kecil.

g) Sistem pembuangan asap : perubahan konstruksi cerobong asap, agar asap yang dihasilkan lebih bersih dan tidak mengganggu lingkungan sekitar incinerator tersebut.

4

TINJAUAN PUSTAKA

Sampah

Sampah adalah sisa-sisa atau residu yang dihasilkan dari suatu kegiatan atau aktivitas . kegiatan yang menghasilkan sampah adalah bisnis, rumah tangga pertanian dan pertambangan (Murarka, 1987). Sampah yang dihasilkan pada daerah perkotaan khususnya DKI Jakarta sangat banyak, sampah yang banyak tersebut biasanya berasal dari sektor industri dan sektor rumah tangga. Berikut data sampah yang terdapat di daerah perkotaan DKI Jakarta.

Tabel 2.1. Komposisi sampah rata-rata di DKI Jakarta

Komponen Volume (m3) Persentase (persen)

Organik 16685.32 65.05

Plastik 2842.02 11.08

Kertas 2593.21 10.11

Kayu 800.28 3.12

Kain 800.28 3.12

Metal/logam 628.42 2.45

Kaca/gelas 418.9 1.63

Tulang 279.58 1.09

Karet 141.07 0.55

Baterai 71.82 0.28

Lain-lain 702.81 2.74

Sumber : Dinas Kebersihan DKI Jakarta

Menurut Kementerian Lingkungan Hidup (2004), setiap harinya sampah yang dihasilkan setiap orang rata-rata sebesar 0.5 -0.75 liter/kapita/hari. Dengan demikian jika dalam perkantoran terdapat 200 pegawai maka setiap perkantoran tersebut sudah menghasilkan 150 liter sampah padatan. Sampah pada daerah perkotaan dapat memeberikan dampak yang tidak baik terhadap lingkungan, ini dikarenakan proses pengelolaan sampah pada daerah perkotaan hanya dilakukan proses kumpul-angkut-buang yaitu memindahkan sampah dari Tempat Pembuangan Sementara (TPS) ke Tempat Pembuangan Akhir (TPA). Penanganan sampah menurut Pitchel (2005) yaitu dengan cara penimbunan (sanitary land filling), pembakaran (incineration), dan daur ulang (recycling).

Alat Pembakar Sampah (Incinerator)

5 Pengklasifikasi peralatan incinerator tergantung pada pemanfaatan dan sistem pengumpanannya. Menurut Trisaksono (2002) ada dua tipe incinerator apabila ditinjau dari pemanfaatannya yaitu sebagai:

Pembakar sampah tanpa memanfaatkan panas pembakaran

Pembakar sampah dengan memanfaatkan dan mengkonversikan panas pembakaran yang memanfaatkan kalor latent hasil dari proses pembakaran sampah yang dilakukan.

Konstruksi dari kedua tipe diatas berlainan demikian juga biaya investasi. Untuk konstruksi incinerator tanpa memanfaatkan panas pembakaran biasanya digunakan untuk pembakaran sampah dengan skala kecil sekitar 0.2 – 1 ton/jam. Kapasitas incinerator dengan memanfaatkan panas pembakaran mencapai 40 ton/jam (Trisaksono, 2002). Pada umumnya pemakaian incinerator tidak hanya untuk pemusnah sampah saja tapi memanfaatkan juga panas gas bakar dari ruang bakar.

Penggolongan incinerator berdasarkan system pengumpannya secara umum dikelompokan sebagai berikut:

Continuous incinerator

Batch incinerator

Semi-Continuous incinerator

Incinerator tipe batch dan tipe continue memiliki perbedaan dalam proses pemasukkan bahan bakar berupa sampah. Pada incinerator tipe continue sampah yang dimasukkan terus menerus dan bergerak secara continue dengan melewati proses pembakaran dan pembuangan sisa pembakaran. Sedangkan pada incinerator tipe batch, sampah dimasukkan hingga mencapai kapasitas dari alat pembakar tersebut dan akan mengalami proses pembakaran hingga didapat sisa pembakaran dalam satu waktu.

(i) (ii) Gambar 2.1. Incinerator tipe batch (i) dan tipe continue (ii)

6

Pemanfaatan panas alat pembakar sampah sebagai pemanas air sebelumnya telah dilakukan oleh Budiman (2001), dengan menggunakan pipa penukar panas sepanjang 3 m. Alat pembakar sampah yang dirancang Budiman (2001) juga dilengkapi dengan ruang pengendapan zat padat, namun ruangan tersebut belum dimanfaatkan untuk meningkatkan effisiensi thermal sistem incinerator. Gambar desain alat pembakar sampah incinerator yang dirancang oleh Budiman (2001) dapat dilihat di bagian berikut ini.

Gambar 2.2 Disain incinerator tipe batch (sumber : Budiman, 2001) Incinerator rancangan Budiman (2001) memiliki beberapa bagian yaitu

Ruang pembakaran yang berfungsi untuk membakar sampah sampai habis. Ruang pengendapan zat padat untuk memanfaatkan energi panas dari asap

hasil pembakaran sampah untuk membuat arang kelapa.

Pipa sistem pindah panas memanfaatkan energi panas untuk memanaskan air.

Kasa penyulut api sebagai tempat memasukkan umpan sampah untuk proses pembakaran sampah awal.

Cerobong sebagai tempat mengeluarkan asap dan menyaring asap yang keluar.

Pintu pengeluaran sebagai tempat pengeluaran sisa hasil pembakaran. Pintu pemasukkan sebagai tempat memasukkan sampah yang akan

dibakar.

Lubang udara sebagai tempat memasukkan kebutuhan udara yang diperlukan untuk proses pembakaran.

7

Gambar 2.3 Disain incinerator tipe batch tampak muka dan tampak samping (sumber : Budiman, 2001)

Gambar 2.4 Disain incinerator tipe batch tampak atas (sumber : Budiman, 2001)

8

Gambar 2.5 Disain incinerator tipe batch (sumber : Pradipta, 2011)

oleh karena itu dibuat tipe continue agar dalam pemberian bahan bakar berupa sampah dilakukan secara terus menerus tanpa adanya sistem pergantian bahan bakar, dengan menggunakan sistem pengumpan berupa ruang pengumpan (hopper) yang bersekat untuk mengurangi efek pirolisis yang terjadi pada saat proses pengumpanan sampah ke ruang bakar.

Alat pembakar sampah (incinerator) dalam pengoperasiannya pembakaran yang berlangsung dapat menghasilkan temperatur sebesar 815⁰C hingga 1095⁰C (Pichtel, 2005). Dalam merancang incinerator hal-hal yang perlu dipertimbangkan adalah jumlah udara yang diperlukan dalam pembakaran, sistem pembakaran awal, jumlah sampah yang akan dibakar, serta bagaimana pengelolaan asap yang dihasilkan oleh pembakaran agar tidak mencemari lingkungan.

Incinerator Tipe Batch Rancangan Pradipta 2011

9 pemanas air, perancangan tutup untuk proses pemasukan dan proses pembuangan abu dari ruang hasil pembakaran tidak merata, pemanfaatan energi di ruang pengendap zat padat asap yang belum maksimal, dan penempatan lubang udara yang kurang tepat. Oleh karena itu, perlu dilakukan modifikasi untuk meningkatkan kemampuan pemanfaatan energi panas yaitu dengan perubahan jumlah atau ukuran serta penempatan lubang udara sehingga dapat meningkatkan suhu pembakaran atau dengan merubah konstruksi pipa pemindah panas dan meletakkanya lebih dekat dengan sumber api. Selain itu, dapat dilakukan pengkajian lebih lanjut mengenai pemanfaatan energi panas dalam ruang pengendap zat padat asap. Berikut gambar desain rancangan alat pembakar sampah (incinerator) yang dirancang oleh Pradipta (2011)

Gambar 2.6 Disain incinerator tipe batch (sumber : Pradipta, 2011)

Gambar 2.7 Disain incinerator tipe batch tampak atas, samping, dan muka (sumber : Pradipta, 2011)

5 4

3

2 1

Muka Atas

10

Gambar 2.7 menunjukkan disain incinerator yang dibuat oleh Pradipta (2011), yang terbagi atas beberapa bagian yaitu

1) Dinding ruang pembakaran sebagai penutup bagian ruang pembakar, dan mereduksi suhu pembakaran yang dihasilkan untuk dibuang keluar.

2) Lantai ruang pembakaran sebagai tempat abu hasil proses pembakaran sampah yang telah dilakukan.

3) Cerobong asap sebagai tempat untuk membuang dan menyaring asap hasil pembakaran.

4) Lubang udara pembakaran sebagai tempat memasukkan udara yang dibtuhkan untuk proses pembakaran.

5) Pipa penukar panas sebagai tempat untuk memanaskan air. Pembakaran Biomassa

Pembakaran secara umum merupakan proses bereaksinya bahan bakar (biomassa, minyak, dan lain-lain) dengan oksigen atau dengan istilah lain disebut oksidasi. Pada reaksi pembakaran secara umum terdapat 2 jenis pembakaran, yaitu pembakaran sempurna dan pembakaran habis. Pembakaran habis merupakan reaksi pembakaran yang terjadi hingga seluruh bahan bakar mengalami proses pembakaran. Sedangkan pembakaran sempurna terjadi ketika jika semua karbon beraksi dengan oksigen sehingga karbon mengalami proses oksidasi menjadi CO2. Jumlah udara pembakaran secara sempurna dipengaruhi oleh jumlah udara yang dibutuhkan untuk proses pembakaran di incinerator. Jumlah udara yang dibutuhkan dapat didekati dengan perbandingan kebutuhan udara dan bahan dalam reaksi pembakaran biomassa dan melalui pendekatan kandungan karbon dan hidrogen dalam bahan bakar.

Menurut Pichtel (2005) reaksi pembakaran biomassa secara umum adalah sebagai berikut:

CaHbOcNd + (a+b/4-(c-d)/2 O2 aCO2 +b/2H2O + dNO...(1) Menurut Perry dan Chilton (1973) kebutuhan oksigen untuk proses pembakaran dipengaruhi oleh presentase kandungan karbon dan hidrogen dalam bahan bakar. Volume O2 yang dibutuhkan untuk pembakaran 1 kg karbon adalah 1.96 m3 sedangkan O2 yang dibutuhkan untuk membakar 1 kg hidrogen adalah 5.85 m3 (Perry dan Chilton, 1973).

Dalam pembakaran, oksigen biasanya didapat dari udara bebas. Oksigen yang terkandung di dalam udara adalah 21 % dari total udara bebas. Kebutuhan udara minimum untuk proses pembakaran dapat dihitung melalui persamaan berikut (Perry dan Chilton,1973):

Wmin = (100/21) x ((1.96 x C) + (5.85 x H)) ………(2) Wmin = Kebutuhan udara minimum (m3/kg bahan bakar)

C = Kandungan karbon dalam bahan bakar (%) H` = Kandungan hidrogen dalam bahan bakar (%)

Laju pembakaran (Bbt) dapat dihitung melalui perbandingan bobot bahan bakar yang akan dibakar (m) dengan waktu pembakaran (t).

11 Bbt = Laju pembakaran (kg /jam)

m = Bobot bahan bakar (kg) t = Waktu pembakaran (kg/jam).

Debit udara yang yang dibutuhkan untuk pembakaran dapat dihitung dengan mengalikan jumlah kebutuhan udara minimum dengan laju pembakaran.

Qud = Wmin X Bbt ... (4) Qud = Debit udara (m3/jam)

Wmin = Kebutuhan udara minimum (m3/kg bahan bakar) Bbt = Laju pembakaran (kg/jam)

Menurut Abdullah et al. (1998) debit udara pada proses perancangan untuk pembakaran perlu ditambahkan kelebihan udara sebesar 40% dari total debit udara yang dibutuhkan secara teoritis.

Q = Qud (1+40%) ...(5) Q = Debit udara perancangan (m3/detik)

Pada proses pembakaran sampah di dalam incinerator hal yang terpenting adalah jumlah oksigen yang harus masuk ke dalam ruang pembakaran. Karena hal tersebut akan mampengaruhi kesempurnaan pembakaran. Selain itu permulaan pembakaran juga harus diperhatikan baik jenis dan panas yang dibutuhkan untuk memulai pembakaran.

Energi panas pembakaran yang dihasilkan oleh suatu proses pembakaran dapat diduga besarnya melalui beberapa pendekatan diantaranya melalui pendekatan pancaran panas dari hasil pembakaran dan pendekatan nilai kalor yang dikandung oleh bahan bakar per massa bahan bakar.

a. Pendekatan jumlah energi panas pembakaran berdasarkan pancaran gas hasil pembakaran didekati melalui sifat radiasi gas yang menyerap. Menurut McCabe et. al. (1999) gas-gas yang dihasilkan dalam proses pembakaran memiliki kemampuan untuk memancarkan atau meyerap panas. Besarnya energi yqng dipancarkan atau diserap tersebut dapat dicari melalui persamaan berikut:

b. Pendekatan energi panas yang dihasilkan oleh suatu proses pembakaran adalah melalui nilai kalor yang dikandung oleh bahan bakar. Besarnya energi panas hasil pembakaran tersebut dapat dicari melalui persamaan berikut:

q = ṁx Nkl x effisiensi pembakaran ……….(7) ṁ = laju massa bahan bakar (kg/s)

12

Energi panas yang dihasilkan pada incinerator ini dapat dimanfaatkan untuk menaikkan suhu air dengan mengunakan alat pemindah panas. Pada penelitian ini digunakan pipa besi sebagai alat penukar panasnya.

Penanganan gas hasil pembakaran yang dihasilkan berupa gas-gas buang (asap) memliki kandungan bahan padat. Untuk itu diperlukan penanganan agar gas buangan tersebut bersih dan tidak mencemari lingkungan. Penanganan gas tersebut dapat dilakukan dengan menambahkan cerobong dan ruangan penyaringan bahan padatan pada gas.

Menurut Porges(1979) luas cerobong asap dapat didekati dengan persamaan berikut:

A = Qc/V ………..(8) A = Luas Lubang Cerobong (m2)

Qc = Debit gas hasil pembakaran pada cerobong (m3/detik) V = Kecepatan gas (m/detik)

Sedangkan tinggi cerobong dapat dihitung dengan persamaan berikut: hd = 354 Hc ((1/T1) - (1/T2)) ………(9)

hd =Tekanan udara dalam ruang pembakaran (mm.air) Hc = Tinggi cerobong (m)

T1 = Suhu diluar cerobong (K) T2 = Suhu didalam cerobong (K)

Suhu yang terjadi umumnya pada incinerator berkisar antara 600⁰C hingga 800⁰C. Dengan suhu pembakaran seperti itu maka ruang pengendapan zat padat akan berkisar antara 400⁰C hingga 500⁰C. Dengan suhu seperti itu dapat digunakan untuk pengeringan sampah yang memiliki kadar air diatas 70% dan disalurkan ke heat exchanger yang dapat digunakan untuk memanaskan fluida yang mengalir. Beberapa incinerator menggunakan ruang tersebut untuk membakar kembali zat padat yang masih tersisa.

Sistem Pindah Panas

Pindah panas adalah perpindahan energi dari suatu bidang ke bidang yang lain dengan disertai perubahan temperatur pada dua bidang tersebut (McCabe et al, 2005). Pindah panas dapat terjadi dengan 3 metode, yaitu konduksi, konveksi dan radiasi. Pindah panas pada pipa yang dipanaskan secara langsung akan mengalami proses konduksi dan konveksi.

Konduksi dalam suatu bahan mengalir terdapat gradien suhu, maka kalor akan mengalir tanpa disertai oleh sesuatu gerakan zat. Aliran kalor tersebut disebut dengan konduksi. (McCabe et al, 2005).

Menurut Cengel (2003) secara umum besaran kalor dapat dalam konduksi dapat dihitung melalui persamaan berikut:

13 Besarnya nilai dT/dr dipengaruhi bentuk bidang tempat pindah panas terjadi. Untuk silinder berlubang menurut Singh (1992) nilainya dapat dicari dengan persamaan berikut:

dT/dr = 1/ (ln (ro/ri)) (Ti –To) ……….. (11)

Dari persamaan diatas maka besarnya kalor yang dipindahkan pada bidang silinder berlubang atau pipa adalah:

q = ((2Πkl)/ ln (ro/ri)) (Ti-To) joule ……….(12) ri = Jari-jari dalam pipa (m)

ro = Jari-jari luar pipa (m) L = Panjang pipa (m)

k = konduktivitas panas (Watt/mK)

(Ti –To) = Perbedaan pipa luar dan pipa dalam (K)

Konveksi arus partikel-partikel utama pembentuk fluida melintas suatu permukaan tertentu, seperti bidang batas suatu volume kendali arus yang akan ikut membawa serta jumlah entalpi tertentu. Aliran entalpi tersebut disebut dengan konveksi (McCabe et al, 2005). Menurut Cengel (2003) nilai kalor yang dipindahkan melalui konveksi dapat menggunakan persamaan berikut:

q = hA(Ts - T∞)………..(13)

q = kalor yang dipindahkan (Watt)

h = koefisien pindah panas konveksi (Watt/m2K) A = luas permukaan dinding (m2)

(Ts - T∞) = perbedaan suhu dinding dengan suhu fluida (⁰K)

Menurut Lienhard IV dan Lienhard V (2011) konveksi dapat dibedakan menjadi dua yaitu konveksi bebas dan konveksi paksa. Konveksi bebas adalah perpindahan panas yang terjadi dimana aliran fluida bergerak dengan pengaruh gravitasi tanpa dipengaruhi oleh eksternal yang lain. Sedangkan konveksi paksa adalah proses pindah panas dimana fluida bergerak dengan disengaja dan diatur kecepatan dan debitnya. Berdasarkan jenis aliranya konveksi dapat dabagi menjadi dua, yaitu konveksi pada aliran laminer dan konveksi pada aliran turbulen.

Menurut Lienhard IV dan Lienhard V (2011) konveksi pada pipa dipengaruhi oleh bilangan reynold yang dapat dicari dengan persamaan berikut:

Re = VD/v ………(14) Re = bilangan reynold

V = kecepatan aliran (m/detik) D = diameter pipa pemanas air (m) v = viskositas kinematik (m2/detik)

Menurut Lienhard IV dan Lienhard V (2011) konveksi pada pipa dengan jenis aliran turbulen secara konveksi paksadipengaruhi NuD dan nilai St melalui persamaan berikut :

Nud = 0.023 Re0.8Prn

14

Persamaan tersebut berlaku jika memenuhi syarat sebagai berikut (Lienhard IV dan Lienhard V,2011) :

a. Semua nilai dari sifat panas fluida berdasarkan suhu rata-rata

b. Nilai n = 0.3 jika fluida didinginkan, sedangkan nilai n = 0.4 jika fluida dipanaskan.

c. Nilai Re harus lebih besar dari 104 d. Nilai Pr terletak antara 0.7 sampai 100

e. Perbandingan antara L dengan D lebih dari 60

Nilai koefisien pindah panas secara konveksi dapat dihitung melalui persamaan berikut (Lienhard IV dan Lienhard V,2011) :

h = (kNud/D) ………..(16)

h = koefisien pindah panas secara konveksi (W/m2K) k = koduktivitas panas fluida (W/mK)

D = Diameter Pipa (m)

Suhu rata-rata pindah panas yang terjadi dapat dihitung dengan persamaan berikut (Purwadaria et al. 1996):

Menurut Purwadaria et al. (1996) panjang pipa dalam suatu sistem pindah panas secara konveksi dapat didekati melalaui persamaan berikut:

Ln ((Ti- T∞)/(To- T∞)) = St (4L/D) ……….(18)

15 Tabel 2.2. Rekomendasi kunci untuk parameter desain atau operasi incinerator

skala kecil-menengah.

Tipe Parameter Rekomendasi

Kapasitas Laju pembakaran, kapasitas tempat penyimpanan

Daerah atau bagian daerah incinerator yang digunakan (Taylor 2003) untuk proses pembakaran memiliki kotak penyimpanan rata-rata 58 kg per bulan, 14 kg per minggu (~12 kg per minggu). Pengendalian bagian mungkin hanya 1 kg/bulan pada umumnya.

Ukuran yang tepat merupakan faktor penting. Idealnya unit akan membakar untuk periode yang lama (~4 jam) untuk menjaga bahan bakar Suhu Pembakaran awal 540⁰C sampai dengan 980⁰C

*) lbh dari 1% kandungan klorin pada limbah Kontrol polusi udara,jika ada < 230⁰C

Waktu tinggal Gas (pembakaran lanjut) >1 detik

Aliran udara Total udara pembakaran Lebih 140% sampai dengan 200% Pemasukan dan distribusi

udara pada incinerator

Cukup

Pemcampuran antara bahan bakar dan udara

Pemcampuran baik

Partikel-partikel yang terbawa oleh gas buang dari incinerator

Dikurangi dengan menjaga kecepatan udara tetap utnuk menghindari aliran partikel, terutama apabila kandungan tinggi (> 2%) abu limbah yang terbakar

Pengendalian dan

pengamatan

Suhu dan beberapa parameter Berkelanjutan untuk beberapa parameter dan periodik untuk yang lainnya

Limbah Effisiensi pembakaran limbah >90% berat yang terbakar Bentuk limbah yang dapat

mengurangi emisi dari HCl, D/F, logam, dan polutan yang lain

Bentuk limbah dan diikuti dengan pemasukan yang berlebihan pada incinerator, terutama plastic yang mengandung chlorine, logam berat seperti mercuri dari termometer yang rusak, dan lain-lain.

Pemasukkan atau pergantian dilakukan ketika kondisi operasi incinerator tepat

Panas awal incinerator dan adanya peningkatan suhu 800⁰C yang diikuti dengan pembakaran berkelanjutan

Penutup Atap Atap mungkin dicoba untuk melindungi

operator dari hujan, tetapi juga untuk melindungi incinerator pula.

Cerobong Tinggi Tinggi sekitar 4-5 m, dibutuhkan untuk

kecukupan penyebaran gas buang, ditambah dengan syarat aliran udara yang tepat.

Peralatan pengendali polusi (APCD)

Instalansi peralatan pengendalian polusi udara (APCD)

Banyak alat pengendali yang digunakan termasuk alat pengemas, venture atau pengusap debu kering, penyaringan yang terdapat pada sistem injeksi udara kering dan ESP.

Emisi polutan sekarang tidak dapat diketahui jika tanpa APCD.

16

Konstruksi

Perencanaan yang memadai, penggambaran, dan pengendalian kualitas sangat diperlukan untuk merancang incinerator. Dimensi gambar, toleransi perancangan, daftar bahan sangat diperlukan pula. Incinerator yang terdapat pada negara Kenya (Taylor, 2003) menunjukkan kurangnya pengendalian kualitas yang memadai dalam tahap konstruksi, sehingga fasilitas tidak benar-benar dirancang dengan baik.

Operasi

Operasi umum

Operasi yang tepat sangat penting untuk mencapai parameter desain yang diinginkan. Secara umum, produsen atau desainer peralatan harus menyediakan prosedur manual yang membahas praktik operasi termasuk prosedur startup, prosedur shutdown, operasi dalam kondisi normal, troubleshooting, prosedur perawatan, rekomendasi,suku cadang, dan lain-lain. Beberapa masalah operasi umum tercantum dalam Tabel 2.3.

Tabel 2.3. Operasi dan perawatan incinerator skala kecil

Faktor Contoh

Seleksi limbah Pembatasan limbah

Penanganan limbah Volume, kadar air

Operasi incinerator, pengamatan, dan pengendalian

Bahan bakar, suhu, pengisian ulang Sistem kontrol polusi udara Saringan

Perawatan Tiap jam, minggu, bulanan

Keamanan Peralatan keamanan

Sumber : EPA (1990), UNDP (2003), dan De Montfort dalam Taylor (2003)

EPA (1990) memiliki panduan menyeluruh untuk prosedur operasi untuk incinerator. Meskipun tidak semua bagian dari panduan ini sejalan dengan biaya yang minimum untuk incinerator skala kecil yang memiliki pengawasan, kontrol otomatis dan fitur lainnya.

De Montfort juga membuat beberapa rekomendasi diantaranya:

a. Incinerator harus sepenuhnya dipanaskan sebelum limbah ditambahkan,dan membutuhkan waktu sekitar 30 menit atau lebih, tergantung pada suhu lingkungan, jenis bahan bakar, kadar air bahan bakar, dan lain-lain.

b. Kayu bakar harus memiliki kadar air rendah (<15%)

c. Suhu monitor tidak digunakan, sehingga tidak ada indikasi bahwa suhu yang sesuai harus tercapai.

17 o Sensor pembaca suhu harus tersedia dengan biaya murah dan sangat disarankan bahwa unit gauge digabung, dan sampah yang dibakar harus dalam kisaran suhu yang benar.

d. Operasi manual membutuhkan operator yang hadir selalu saat pembakaran sampah berlangsung. Pengeringan bahan bakar setiap 5 - 10 menit.

e. Api tidak boleh padam selama pembakaran. f. Pintu pemasukkan harus diperiksa secara teratur. Pemasukan sampah

Jumlah limbah yang dibakar harus 2/3 dari volume total sebelum menambahkan limbah yang lainnya

a. Operator perawatan harus memiliki pengalaman yang cukup untuk menangani jenis kendala yang berbeda

o Bahan yang sangat basah harus dipisahkan dengan bahan kering. o Bahan bakar panas tinggi (plastik, kertas, kartu dan tekstil kering) membantu untuk mempertahankan suhu pembakaran.

o Limbah pencampuran yang diinginkan. Pencampuran bisa dilakukan dengan memisahkan jenis sampah dengan kombinasi atau urutan yang tepat.

o Operator seharusnya tidak memilah campuran limbah sebelum pembakaran karena berbahaya.

o Karena kurangnya kontrol emisi, limbah yang mengandung klor, belerang, nitrogen dan logam beracun harus dihindari.

b. Tindakan darurat diperlukan untuk menahan sampah dalam posisi cukup lama untuk membakar dan untuk mencegah kegagalan proses. c. Ketika pintu loading ditutup atau dibuka dengan cepat, pembakaran gas

mungkin melalui lubang udara.

d. Operator harus membuka pintu sambil berdiri di depan incinerator (untuk melindungi angin dari bawah), tunggu beberapa detik untuk setiap angin dari bawah mereda, dan beban dari samping.

Burndown atau cooldown

18

Pengamatan

Pembakaran dan pengamatan emisi digunakan secara rutin untuk beberapa tujuan, termasuk menentukan apakah incinerator tersebut benar dioperasikan. Selain itu, pengamatan digunakan untuk memastikan kepatuhan dengan peraturan penggunaan incinerator. Pemantauan dapat diklasifikasikan ke dalam kategori berikut:

a. Pengamatan Sensory, misalnya, penilaian visual emisi tumpukan atau penilaian bau.

b. Tes Stack, misalnya, pengukuran emisi untuk periode waktu singkat. Pengujian stack dimulai pada tahun 1970-an, dan masih banyak digunakan untuk tes khusus (dioxin, logam, dan lain-lain) Tes ini mahal, dan menyediakan data emisi hanya untuk periode waktu yang singkat dan mungkin tidak representatif.

c. Pemantauan emisi secara continue (continuous emission monitoring

(CEM)), misalnya, dalam pemantauan partikel-partikel debu, SO2, CO, O2, NOx, HCl dan baru-baru Hg dilakukan secara teratur. CEM diperlukan untuk incinerator yang lebih besar. CEM dari temperatur dan parameter lainnya (misalnya, penurunan tekanan) juga digunakan (dan sering diperlukan). Data CEM telah digunakan sebagai pengganti data pengamatan emisi dan untuk menunjukkan kesesuaian kondisi pembakaran, meskipun ada masalah, misalnya, korelasi CO menjadi produk pembakaran tidak sempurna menjadi rendah.

Dari semua pengamatan yang ada, yang dilakukan hanya pengamatan sensory.

Keamanan

Pertimbangan keamanan terdiri dari pencegahan infeksi, peralatan keselamatan (untuk mencegah cedera operator), dan keselamatan kebakaran. Beberapa rekomendasi khusus meliputi:

a. Pelindung mata dan masker wajah harus dipakai saat membuka pintu

loading atau pada saat pemeriksaan unit untuk melindungi terhadap pecahan kaca

b. Sarung tangan dan celemek harus dipakai saat penanganan sampah. c. Periode pendinginan yang memadai (3 sampai 5 jam) diperlukan

sebelum pembuangan abu.

d. Pembuangan abu yang tepat diperlukan. Perawatan

19

Tabel 2.4. Jadwal pemeliharaan incinerator Frekuensi

Aktivitas

Komponen Prosedur

Jam Pembuangan abu Diperiksa dan dibersihkan Hari Suhu, polusi Diperiksa operasi

Ruang abu Dibersihkan jika dipergunakan Mingguan Pintu,engsel, Diberikan pelumas

Bulanan Ruang bakar Diperiksa dan dibuang sisa-sisa abu yang ada

Sumber : EPA 1990 dalam Taylor (2003)

Untuk incinerator skala kecil murah, komponennya sangat rentan terhadap kerusakkan yang disebutkan dalam beberapa laporan berikut (Taylor, 2003) : • Pintu masukkan menjadi tersumbat.

• Cerobong asap yang berkarat dan tidak memadai, rusak, longgar atau hilang. • Grills yang rusak atau hilang.

•Incinerator besar biasanya membutuhkan perawatan setelah 3 tahun, biaya yang dikeluarkan sekitar 70% dari biaya konstruksi awal (Taylor 2003).

METODE PENELITIAN

Peralatan dan Bahan Penelitian

Peralatan

Peralatan yang digunakan untuk membuat alat adalah peralatan perbengkelan yang menunjang modifikasi alat. Sedangkan peralatan yang digunakan dalam uji unjuk kerja alat adalah termokopel batang tipe K untuk suhu pembakaran, termokopel tipe CA, Recorder tipe Yokogawa 3056, timbangan, digital moisture tester, anemometer merek Kinomax, termometer alkohol dan peralatan pelengkap lainnya. Berikut alat yang digunakan adalah

Termokopel batang tipe K

Termokopel ini digunakan untuk mengukur suhu pada ruang bakar pada bagian atas dan bawah. Nilai rentangan termokopel batang ini antara suhu -200⁰C sampai dengan 1370⁰C.

Termokopel tipe CA

Termokopel ini digunakan untuk mengukur suhu pada bagian-bagian incinerator. Nilai rentangan termokopel ini hingga suhu 900⁰C.

Recorder tipe Yokogawa 3056

20

Timbangan

Timbangan yang digunakan untuk mengukur berat sampah yang akan digunakan dalam pengujian. Nilai rentangan timbangan tersebut antara 0 kg sampai dengan 5 kg.

Digital moisture tester

Digital moisture tester digunakan untuk mengukur kadar air sampah. Diukur berdasarkan basis basah (% wet basis).

Anemometer

Anemometer yang digunakan untuk mengukur kecepatan angin. Termometer alkohol

Termometer alkohol yang digunakan untuk mengukur air yang dipanaskan. Nilai rentangan termometer alkohol tersebut antara -10⁰C sampai dengan 100⁰C.

Bahan

Bahan yang digunakan dalam modifikasi desain alat adalah plat esier tebal 2 mm, plat esier tebal 5 mm, pipa dengan diameter 0.5 inch, dan besi kolom. Bahan yang digunakan dalam pengujian alat adalah sampah padat berupa sampah organik dan sampah anorganik. Dengan kadar air 12-16%. Sampah padat tersebut diperoleh dari rumah tangga di kampung Babakan, Darmaga, Bogor.

Waktu dan Lokasi Penelitian

Modifikasi model dan desain alat pembakar sampah (incenerator) dilakukan di bengkel Departemen Teknik Mesin dan Biosistem dan di Laboratorium Energi dan Elektrifikasi Pertanian, Departemen Teknik Mesin dan Biosistem, Institut Pertanian Bogor. Modifikasi model dan desain alat ini akan dilakukan pada bulan Februari 2013 sampai dengan bulan Mei 2013.

Prosedur Penelitian

21

Gambar 3.1. Bagan alir prosedur penelitian Penelitian pendahuluan

Penelitian pendahuluan dilakukan untuk mengamati dan melakukan sistem operasi kinerja incinerator hasil modifikasi yang sudah dirancang, untuk mengetahui metode penggunaan incinerator yang baik dan menguji kinerja incinerator untuk mendapatkan hasil parameter yang optimal.

Penentuan parameter perancangan

Perhitungan dan perancangan fungsional dan struktural sesuai rencana modifikasi

Penentuan parameter pengujian

Pengujian unjuk kerja alat

Analisis hasil unjuk kerja dan rekomendasi Pembuatan prototype alat

Selesai Mulai

Penelitian Pendahuluan

Berhasil Ya

Tidak Tahap perancangan

dan pembuatan alat

22

Perancangan modifikasi incinerator

Alat pembakar sampah yang akan dibuat harus mampu membakar sampah secara sempurna. Karena pemasukan bahan bakar dirancang untuk dilakukan secara terus menerus, maka ruang pembakaran harus memiliki sistem pemasukan dan pengeluaran yang tepat, agar sisa-sisa sampah yang telah terbakar habis dapat langsung dikeluarkan tanpa menggangu proses pemasukan sampah ke dalam ruang pembakaran. Pendekatan rancangan yang akan dilakukan untuk modifikasi alat incinerator ini dibagi menjadi dua pendekatan yaitu rancangan fungsional dan rancangan struktural. Pembakaran yang sempurna membutuhkan jumlah oksigen dan waktu pembakaran pertama yang tepat. Parameter yang perlu diketahui adalah volume ruang pembakaran, jumlah udara yang dibutuhkan dalam pembakaran yang akan dipengaruhi oleh jenis dari jumlah sampah yang akan di bakar.

Rancangan fungsional alat pembakar sampah (incenerator) yang akan dirancang adalah alat pembakar sampah tipe continue. Pada prinsipnya model alat pembakar sampah yang dirancang dapat dibagi menjadi 6 bagian yaitu, ruang pembakaran,saringan sampah dan abu sampah, cerobong asap, lubang udara, sistem penukar panas, ruang pengendapan zat padat dan selang air masuk serta selang air keluar.

Tabel 3.1. Rancangan fungsional alat pembakar sampah

No Nama Bagian Fungsi

1 Ruang Pembakaran Tempat terjadinya pembakaran yang dilengkapi dengan sistem pemasukan dan pengeluaran hasil pembakaran. Pemasukan melalui bagian atas pembakaran dan pengeluaran melalui bagian bawah ruang pembakaran 2 Saringan Sampah dan

Abu Sampah

Tempat pemisahan antara sampah dengan abu sampah hasil pembakaran di ruang pembakaran

3 Cerobong Asap Tempat pengeluaran asap selama proses pembakaran berlangsung. Dirancang terpisah dari ruang pembakaran agar tidak mengganggu pemasukan sampah dan bahan padat yang terbawa asap dapat diendapkan terlebih dahulu

4 Lubang Udara Sebagai tempat masuknya udara yang dibutuhkan dalam pembakaran. Lubang udara terletak di bagian bawah ruang pembakaran dan terletak di dinding ruang pembakaran.

23

No. Nama Bagian Fungsi

6 Ruang Pengendapan Zat Padat Asap

Ruang pengendapan zat padat asap ini berfungsi untuk membuat asap mengalami siklonisasi sehingga zat-zat padat asap mengalami pengendapan di ruang ini. Ruangan ini juga dilengkapi dengan pintu masukan dan pintu keluaran yang dapat digunakan untuk memasukkan batok kelapa dan mengeluarkan arang batok kelapa dari ruangan ini.

Modifikasi yang akan dilakukan lebih fokus ke bagian sistem pindah panas yang dihasilkan pada pipa pemanas air, perancangan tutup untuk proses pemasukan dan proses pembuangan abu dari ruang pembakaran, pemanfaatan energi di ruang pengendap zat padat asap, dan penempatan lubang udara. Berikut tabel rancangan incinerator sebelumnya dan modifikasi yang akan dilakukan berdasarkan kinerja.

Tabel 3.2. Perbandingan rancangan hasil modifikasi dengan rancangan awal No. Nama Bagian Kinerja rancangan sebelumnya

(Pradipta,2011)

Modifikasi yang dilakukan 1 Lubang Udara Jumlah dan diameter lubang

udara belum optimum sehingga operator (tinggi cerobong : 180 cm) pemanas air masih minim karena hanya berkisar antara 9.97 – 16.26 kJ (panjang pipa : 4 meter, pada permukaan batok kelapa saja

Periode waktu

pembakaran yang akan dibuat lebih lama agar maksimal hasil yang didapatkan

Penentuan rancangan struktural dari bagian-bagian alat incenerator tipe

24

a. Ruang pembakaran

Setiap harinya sampah yang dihasilkan setiap orang pada perkantoran rata-rata sebesar 0.5 - 0.75 liter/kapita/hari. Dengan demikian jika dalam perkantoran terdapat 200 pegawai maka setiap perkantoran tersebut sudah menghasilkan 150 liter sampah padatan.

V = 0.15 m3

Dari hasil perhitungan volume sampah yang dihasilkan perkantoran tiap hari, maka dirancang ruang bakar dengan ukuran 50 cm x 50 cm x 60 cm. ruang bakar yang dirancang mengunakan bahan plat essier dengan ketebalan 2 mm,kemudian dibagian bawah nya menggunakan saringan untuk memisahkan antara sampah dengan abu sampah.

b. Saringan Sampah dan Abu

Adanya tambahan saringan antara ruang sampah dengan ruang abu agar dapat memisahkan antara sampah yang mengalami proses pembakaran dengan abu hasil pembakaran, ini bertujuan agar abu hasil pembakaran tidak menghambat prosesnya pembakaran yang berujung pada lamanya waktu yang dibutuhkan untuk proses pembakaran tersebut. Saringan tersebut menggunakan plat essier dengan ketebalan 1 mm.

c. Cerobong asap

Cerobong asap yang digunakan memiliki konstruksi berbeda dari konstruksi cerobong sebelumnya, yang mana cerobong yang dibuat memiliki konstruksi berupa persegi, dengan ukuran 150 mm x 150 mm dan tinggi 1500 mm. Cerobong asap dipasang pada bagian bawah ruang pengendap zat padat, ini bertujuan agar asap hasil pembakaran yang terdapat di ruang bakar akan terlebih dahulu melewati batok kelapa, untuk menyaring partikel-partikel terbang yang terikut dengan asap, sehingga tidak secara langsung asap yang membawa partikel tersebut lepas ke lingkungan luar, selain itu dengan konstruksi persegi akan menambah banyaknya partikel yang tersaring jatuh ke bawah, ini disebabkan asap yang membawa partikel tersebut mengalami benturan-benturan di sisi cerobon asap tersebut sehingga asap yang keluar lebih bersih dan tidak mencemari lingkungan udara luar.

d. Lubang udara

Lubang udara merupakan salah satu bagian terpenting dari alat incinerator, lubang udara ini sangat membantu dalam hal pemberian udara yang mengandung oksigen untuk membantu proses pembakaran yang terjadi di ruang pembakaran. Perhitungan lubang udara ini dapat didekati dengan menghitung kebutuhan udara untuk proses pembakaran dengan jumlah C sebesar 15-30% dan H sebesar 2-5 % (Pichtel, 2005).

Wmin = 100/21 x [(1.96 x C) + (5.85 x H)]

Wmin = 100/21 x [(1.96 x 0.3) + (5.85 x 0.05)] = 4.1928 m3/kg Kemudian dihitung laju pembakaran sampah (Bbt) dengan asumsi massa jenis sampah sebesar 100 kg/m3 yaitu

25 Laju pembakaran sampah (Bbt) = berat sampah / waktu pembakaran

= 15 kg/ 2 jam = 7.5 kg/jam

Kemudian dihitung debit udara yang dibutuhkan untuk proses pembakaran yaitu

Debit udara yang dibutuhkan (Qud) = Wmin x Bbt = 4.1928 x 7.5 = 31.446 m3/jam = 0.008735 m3/detik

Menurut Abdullah et al. (1998) debit udara pada proses perancangan untuk pembakaran perlu penambahan kelebihan udara sebesar 40% dari total debit udara yang dibutuhkan secara teoritis sehingga

Debit udara perancangan (Q) = Qud (1 + 40%)

Dengan perhitungan kecepatan angin sebesar 1.822 m/detik, maka luas lubang udara sebesar

Luas lubang udara (A) = Q / v = 0.012229 / 1.822 = 0.0067 m20.007 m2 = 70 cm2

Karena, lubang udara yang dirancang memiliki diameter lubang udara sebesar 2 cm, maka jumlah lubang udara yang dibentuk sebanyak 32 buah, dengan persebaran lubang udara 12 buah di depan alat ruang pembakaran, dan di bagian bawah ruang pembakaran. Lubang udara yang dirancang ini diharapkan agar udara yang masuk melewati lubang udara ini dapat maksimal untuk membantu proses pembakaran.

e. Sistem pindah panas

26

rata-rata, bilangan reynold, nilai stanton, dan panjang pipa. Berikut hasil perhitungan rancang yang dilakukan

Suhu rata-rata pipa air dengan sekat pemisah

Suhu rata-rata (Tf) = [(T∞ + ((Ti + To)/2)) / 2] = [(404 + ((300 + 360)/2)) / 2]

= 367 K

Bilangan Reynold

Melalui suhu rata-rata tersebut dapat diketahui nilai v = 3.19 x 10-7 m2/detik dan Pr = 1.91, sehingga bilangan Reynold dapat diketahui Bilangan Reynold (Red) =(D x v∞) /v = ( 0.02 x 0.2652) /3.19 x10-7

Dalam hal peningkatan pemanfaatan energi panas dapat dilakukan dengan 2 cara yaitu dengan merubah diameter pipa atau merubah panjang pipa. Dari hasil perancangan dihasilkan ukuran pipa pemanas air dengan diameter sebesar 2 cm, dan panjang pipa sebesar 4 m, meskipun panjang pipa yang dihasilkan sama akan tetapi dengan penambahan diameter pipa diharapkan dapat menyerap panas maksimal dari energi panas yang dihasilkan dari proses pembakaran. Pipa pemanas air ini diletakkan di sebelah ruang bakar dengan adanya sekat pemisah untuk memisahkan antara ruang pembakaran dengan pipa, selain itu sekat ini juga dapat membantu untuk mengurangi suhu yang terlalu panas dari ruang bakar terhadap pipa pemanas air.

f. Ruang pengendapan zat padat asap.

Ruang pengendap zat padat asap yang dirancang memiliki ukuran 50 cm x 10 cm x 60 cm. Pembuatan ruang pengendap zat padat tersebut ditujukan agar dapat memanfaatkan energi panas dari ruang bakar berupa asap dapat maksimal. Energi panas tersebut akan dimanfaatkan untuk membuat arang dari batok kelapa, selain itu dengan adanya batok kelapa juga dapat membantu proses penyaringan partikel-partikel zat buang yang terbawa oleh asap, sehingga pada nantinya asap yang dibuang ke lingkungan udara luar bersih dari partikel-partikel zat terbang tersebut. Uji Unjuk Kerja Alat Pembakar Sampah (Incinerator)

27 pembakaran, kualitas asap hasil pembakaran, suhu air hasil pemanasan, pemanfaatan energi panas dari asap hasil pembakaran dan safety factor.

a. Suhu Pembakaran

Suhu pembakaran yang dihasilkan oleh incinerator terdapat pada ruang bakar incinerator tersebut. Suhu pembakaran ini merupakan parameter yang menunjukkan keberhasilan incinerator dalam menjalankan proses pembakaran bahan bakar yaitu sampah dengan waktu yang secepat mungkin. Pengukuran suhu pembakaran dilakukan di ruang bakar pada dua daerah yaitu daerah bawah dan atas ruang bakar.

b. Penyebaran Suhu

Hasil pengukuran penyebaran suhu yang terdapat pada alat incinerator akan menjadi parameter pemerataan suhu pembakaran alat incinerator tesebut. Pengukuran penyebaran suhu dilakukan di beberapa tempat yaitu ruang bakar, ruang pengumpan (hopper), ruang abu, ruang pengendapan zat padat, cerobong asap,dan ruang pipa pemanas air.

c. Laju pembakaran

Parameter laju pembakaran sampah yang dilakukan dapat dihitung dengan mengetahui banyaknya komposisi sampah yang terbakar dan waktu pembakaran yang dibutuhkan untuk membakar bahan bakar tersebut. laju pembakaran dapat diketahui dengan persamaan berikut Laju pembakaran = (kg/jam) = m/t (kg/jam)

d. Kualitas asap hasil pembakaran

Kualitas asap hasil pembakaran dikatakan minimum apabila proses pembakaran yang dilakukan sempurna. Meskipun ada asap yang dihasilkan namun asap tersebut diusahakan agar tidak memiliki dampak negatif yang terlalu besar untuk lingkungan sekitar. Untuk mengetahui kualitas asap hasil pembakaran maka parameter yang akan dilihat adalah warna asap, bau asap, dan partikel-partikel yang terbawa oleh asap. e. Suhu air hasil pemanasan

Suhu air hasil pemanasan diukur untuk mengetahui seberapa besar pemanfaatan energi panas yang digunakan untuk memanaskan air, untuk mengetahui hal tersebut maka parameter yang dikukur adalah suhu air masuk, suhu air hasil pemanasan, dan suhu pada pipa pemanas air. f. Pemanfaatan energi panas dari asap hasil pembakaran

28

tersebut juga dapat dijadikan sebagai parameter, karena dalam proses pengarangan suhu yang dibutuhkan sebesar 300⁰C sampai dengan 400⁰C, apabila suhu yang terdapat di ruang pengendap zat padat tersebut kurang mencapai suhu tersebut, maka pemanfaatan energi panas untuk proses pengarangan belum maksimal.

g. Safety factor

Parameter safety factor merupakan salah satu hal yang penting dalam alat incinerator. Safety factor ini menandakan tingkat keamanan operator dalam menggunakan alat incinerator. Parameter yang akan diukur adalah suhu yang terdapat pada jarak terdekat dari alat incinerator tersebut, dengan diketahuinya suhu tersebut maka akan dapat menilai apakah operator akan merasa aman atau tidak dalam menggunakan alat incinerator tersebut.

Pengujian alat incinerator dilakukan, dengan melakukan pengujian. Pengujian alat yang dilakukan sebanyak 9 kali, yang mana penelitian pendahuluan dilakukan sebanyak 5 kali, dan penelitian inti sebanyak 4 kali. Pengambilan data menggunakan alat pengukur suhu (termokopel) di 10 titik, yaitu di ruang pengumpan (hopper), ruang pembakaran di bagian atas, dan di bagian bawah, ruang abu, pipa pemanas air, sekat pemisah ruang pipadengan ruang pembakaran, ruang pengendapan zat padat, cerobong asap, dinding ruang bakar, dan lingkungan. Pada ruang pembakaran diambil dua titik di atas dan di bawah, ini dilakukan utnuk mengetahui pemerataan proses pembakaran yang terjadi pada ruang pembakaran.

Berikut tabel titik pengambilan data yang dilakukan dengan metoda pengambilan data, yaitu

Tabel 3.3 Titik pengambilan data

No. Bagian Jumlah Titik Pengukuran

1 Ruang Pengumpan (Hopper) 1

2 Ruang Bakar 2

3 Ruang Abu 1

29

Gambar 3.2 Titik pengukuran Prosedur pengujian incinerator adalah sebagai berikut : 1. Memasang alat ukur suhu pada incenerator

2. Menimbang sampah kering yang telah disiapkan untuk dibakar

3. Mengukur kadar air basis basah sampel sampah kering yang akan dimasukkan ke dalam alat pembakar sampah dan batok kelapa yang akan di arangkan

4. Memasukkan sampah ke dalam alat pembakar sampah sebagai pembakaran awal pada ruang pembakaran.

5. Memasukkan batok kelapa ke dalam ruang pengendapan zat padat asap 6. Mulai membakar sampah dengan menggunakan korek.

a. Pada percobaan I dan II setelah api menyala pada pagian bawah kemudian menutup pintu alat pembakar sampah

b. Pada percobaan III dan IV setelah api menyala kemudian ditunggu hingga api merata hingga ada jilatan api keluar pintu, kemudian menutup pintu pemasukan.

7. Kemudian mulai menyalakan recorder.

8. Apabila pada ruang pembakaran sampah yang dijadikan pembakaran awal mulai habis, kemudian dimasukkan sampah berikutnya untuk proses pembakaran berkelanjutan.

9. Tunggu hingga api pada ruang pembakaran mati kemudian, kemudian lihat suhu pada ruang pengendapan zat padat apabila sudah dibawah 70⁰C, maka pintu pengeluaran abu sudah dapat dibuka.

2 1

2 3

4 5

6 7

8

11 50 cm

9

30

HASIL DAN PEMBAHASAN

HASIL PERANCANGAN

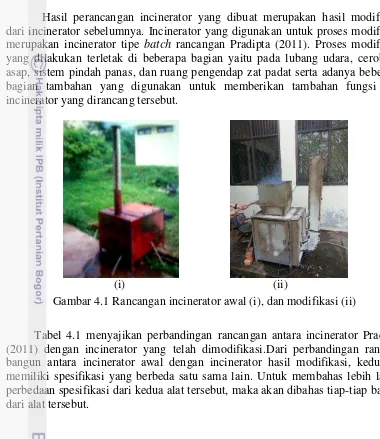

Hasil perancangan incinerator yang dibuat merupakan hasil modifikasi dari incinerator sebelumnya. Incinerator yang digunakan untuk proses modifikasi merupakan incinerator tipe batch rancangan Pradipta (2011). Proses modifikasi yang dilakukan terletak di beberapa bagian yaitu pada lubang udara, cerobong asap, sistem pindah panas, dan ruang pengendap zat padat serta adanya beberapa bagian tambahan yang digunakan untuk memberikan tambahan fungsi dari incinerator yang dirancang tersebut.

(i) (ii)

Gambar 4.1 Rancangan incinerator awal (i), dan modifikasi (ii)

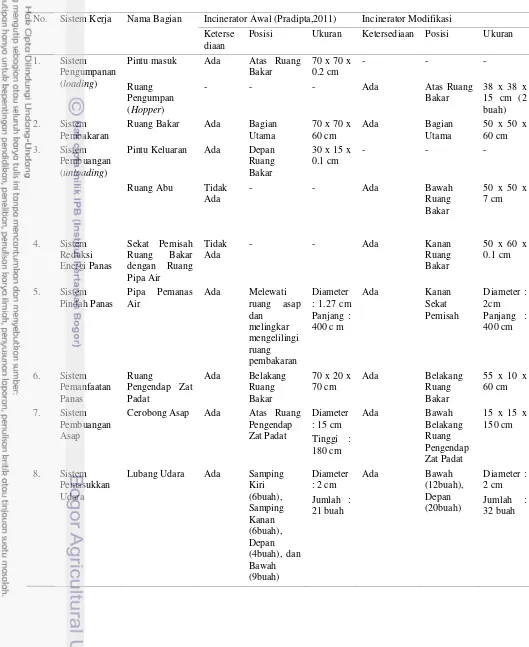

31 Tabel 4.1 Perbandingan rancangan hasil modifikasi dengan rancangan awal

No. Sistem Kerja Nama Bagian Incinerator Awal (Pradipta,2011) Incinerator Modifikasi Keterse

diaan

Posisi Ukuran Ketersediaan Posisi Ukuran

1. Sistem

Pintu Keluaran Ada Depan Ruang

32

Ruang Bakar

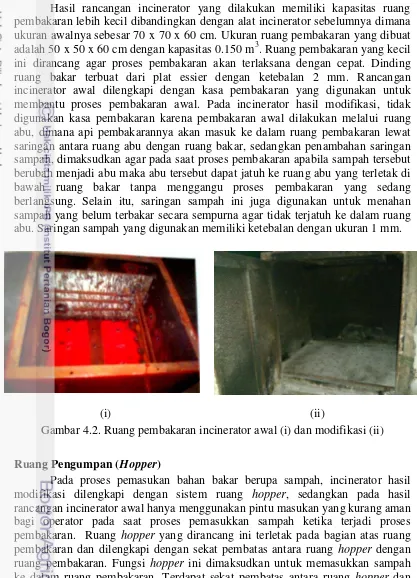

Hasil rancangan incinerator yang dilakukan memiliki kapasitas ruang pembakaran lebih kecil dibandingkan dengan alat incinerator sebelumnya dimana ukuran awalnya sebesar 70 x 70 x 60 cm. Ukuran ruang pembakaran yang dibuat adalah 50 x 50 x 60 cm dengan kapasitas 0.150 m3. Ruang pembakaran yang kecil ini dirancang agar proses pembakaran akan terlaksana dengan cepat. Dinding ruang bakar terbuat dari plat essier dengan ketebalan 2 mm. Rancangan incinerator awal dilengkapi dengan kasa pembakaran yang digunakan untuk membantu proses pembakaran awal. Pada incinerator hasil modifikasi, tidak digunakan kasa pembakaran karena pembakaran awal dilakukan melalui ruang abu, dimana api pembakarannya akan masuk ke dalam ruang pembakaran lewat saringan antara ruang abu dengan ruang bakar, sedangkan penambahan saringan sampah, dimaksudkan agar pada saat proses pembakaran apabila sampah tersebut berubah menjadi abu maka abu tersebut dapat jatuh ke ruang abu yang terletak di bawah ruang bakar tanpa menggangu proses pembakaran yang sedang berlangsung. Selain itu, saringan sampah ini juga digunakan untuk menahan sampah yang belum terbakar secara sempurna agar tidak terjatuh ke dalam ruang abu. Saringan sampah yang digunakan memiliki ketebalan dengan ukuran 1 mm.

(i) (ii)

Gambar 4.2. Ruang pembakaran incinerator awal (i) dan modifikasi (ii) Ruang Pengumpan (Hopper)

Pada proses pemasukan bahan bakar berupa sampah, incinerator hasil modifikasi dilengkapi dengan sistem ruang hopper, sedangkan pada hasil rancangan incinerator awal hanya menggunakan pintu masukan yang kurang aman bagi operator pada saat proses pemasukkan sampah ketika terjadi proses pembakaran. Ruang hopper yang dirancang ini terletak pada bagian atas ruang pembakaran dan dilengkapi dengan sekat pembatas antara ruang hopper dengan ruang pembakaran. Fungsi hopper ini dimaksudkan untuk memasukkan sampah ke dalam ruang pembakaran. Terdapat sekat pembatas antara ruang hopper dan ruang pembakaran yang dapat dibuka ketika memasukan sampah. Sekat pembatas yang terdapat pada ruang hopper digunakan juga untuk mengurangi suhu yang berlebihan pada ruang hopper agar tidak terjadi proses pirolisis di ruang hopper

tersebut, dengan adanya sekat pembatas suhu yang terdapat pada ruang hopper

33 cm, ruang ini dibuat dengan jumlah ruang 2 buah yang mana ruang utama sebagai tempat sampah loading, sedangkan ruang berikutnya sebagai tempat penyaluran sampah, ruang penyaluran ini memiliki sudut (angle of repose) sebesar 45⁰, dimana sudut ini merupakan sudut optimal sampah agar terjatuh ke dalam ruang pembakaran.

Gambar 4.3. Ruang pengumpan sampah (hopper) incinerator

Gambar 4.4. Sekat pemisah ruang pengumpan sampah (hopper) incinerator Ruang Abu

34

kotak dengan gagang yang memudahkan pengeluaran dan pemasukan piringan yang membawa abu tersebut. Ukuran piringan tersebut 50 x 50 x 6 cm.

Gambar 4.5. Ruang abu incinerator

Gambar 4.6. Tempat penampungan abu incinerator Ruang Pengendap Zat Padat

Incinerator ini dilengkapi dengan ruang pengendapan zat padat. Ruang pengendapan zat padat ini berisi batok kelapa, yang mana asap hasil pembakaran yang terjadi di dalam ruang pembakaran membawa energi panas yang dapat dimanfaatkan untuk merubah batok kelapa menjadi arang batok kelapa (proses pengarangan). Energi panas yang dimanfaatkan ini memiliki suhu yang cukup tinggi sekitar 300⁰C sampai dengan 400⁰C sehingga mampu melakukan proses pengarangan tersebut. Selain itu batok kelapa ini dapat dijadikan juga sebagai

cyclone atau penyaring asap yang membawa partikel-partikel zat terbang yang dapat membuat pencemaran udara di lingkungan, sehingga asap yang dikeluarkan pada nantinya tidak akan membawa partikel-partikel zat yang membahayakan lingkungan udara. Ukuran ruang pengendap zat padat ini dimodifikasi dari ukuran ruang pengendap zat padat sebelumnya, dimana ukurannya dibuat lebih kecil. Perubahan ukuran ini karena rancangan ruang pengendap zat padat sebelumnya terlalu luas, sehingga proses pengarangan belum terlaksana secara keseluruhan, dan masih ada yang belum terarangkan dengan pengecilan ruang pengendap zat padat ini, proses pengarangan yang terjadi di dalam ruang pengendap zat padat tersebut dapat berlangsung dengan cepat dan merata secara keseluruhan. Ukuran

35 ruang pengendap zat padat yang dirancang 55 x 10 x 60 cm, ruang pengendap zat padat ini juga memiliki pintu masukan yang terdapat di atas untuk memasukkan batok kelapa. Pintu keluaran yang terletak di bawah akan mengeluarkan arang batok kelapa hasil proses pengarangan yang terjadi di ruang pengendap zat padat tersebut.

(i) (ii)

Gambar 4.7. Ruang pengendap zat padat incinerator awal (i) dan modifikasi (ii) Cerobong Asap

36

(i) (ii)

Gambar 4.8. Cerobong asap incinerator awal (i) dan modifikasi (ii) Sistem Pemanas Air (Pipa Pemanas Air)

37

(i) (ii)

Gambar 4.9. Pipa pemanas air incinerator awal (i) dan modifikasi (ii)

Gambar 4.10. Sekat dinding dalam incinerator modifikasi Lubang Udara

Pada bagian ruang bakar dan ruang abu terdapat juga lubang udara. Lubang udara ini berfungsi untuk memasukkan udara yang mengandung oksigen semaksimal mungkin untuk membantu proses pembakaran yang terjadi pada ruang pembakaran. Lubang udara yang dibuat dimodifikasi dari sisi jumlah lubang udara tersebut dimana pada sebelumnya jumlah lubang udara yang dibuat hanya 21 buah dan diubah jumlahnya menjadi 32 buah. Diameter dari lubang udara tidak mengalami perubahan, dengan ukuran sebesar 2 cm. Perubahan jumlah lubang udara ini karena jumlah masukan udara ke dalam incinerator kurang optimal, sehingga dengan penambahan lubang udara dapat membuat masukkan udara ke dalam incinerator lebih optimal. Selain itu, letak lubang udara menjadi bagian yang terpenting dimana, dengan penempatan lubang udara yang tepat yang berarti lubang udara tersebut dapat mengoptimalkan kebutuhan udara yang masuk ke dalam ruang pembakaran untuk proses pembakaran. Penempatan lubang udara pada incinerator hasil modifikasi terlihat pada gambar 4.11 yang mana lubang udara tersebut terletak di sekitar daerah ruang bakar dan ruang abu, agar udara yang ditangkap dapat optimal untuk membantu proses pembakaran yang berlangsung di ruang bakar tersebut.