i

OPTIMASI PARAMETER PEMESINAN TERHADAP WAKTU

PROSES PADA PEMROGRAMAN

CNC TURNING

Skripsi

Diajukan dalam rangka menyelesaikan Studi Strata 1 Untuk mencapai gelar Sarjana Pendidikan

Oleh

Nama : Edi Anto

Nim : 5201909002

Program Studi : Pendidikan Teknik Mesin S1

FAKULTAS TEKNIK

UNIVERSITAS NEGERI SEMARANG

ii

PERNYATAAN KEASLIAN SKRIPSI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi saya yang berjudul “Optimasi Parameter Pemesinan Terhadap Waktu Proses Pada Pemrograman

CNC Turning” disusun berdasarkan hasil penelitian saya dengan arahan dosen pembimbing. Sumber informasi atau kutipan yang berasal atau dikutip dari karya yang diterbitkan telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka dibagian akhir skripsi ini. Skripsi ini belum pernah diajukan untuk memperoleh gelar dalam program sejenis di perguruan tinggi manapun.

Semarang, Agustus 2013

iii

PENGESAHAN

Skripsi ini diajukan oleh:

Nama : Edi Anto

NIM : 5201909002

Program Studi : Pendidikan Teknik Mesin S1

Judul : Optimasi Parameter Pemesinan Terhadap Waktu Proses Pada Pemrograman CNC Turning

Telah dipertahankan di depan Dewan Penguji dan diterima sebagai bagian persyaratan memperoleh gelar Sarjana Pendidikan pada Program Studi Pendidikan Teknik Mesin, Fakultaas Teknik, Universitas Negeri Semarang.

Panitia Ujian,

Ketua : Dr. M. Khumaedi, M.Pd ( )

NIP. 196209131991021001

Sekretaris : Wahyudi, S.Pd, M.Eng ( )

NIP.198003192005011001 Dewan Penguji,

Pembimbing I : Drs. Wirawan Sumbodo, M.T ( ) NIP. 196601051990021002

Pembimbing II : Drs. Pramono ( )

NIP. 195809101985031002

Penguji Utama : Drs. Karsono, M.Pd ( ) NIP. 195007061975011001

Penguji Pendamping I : Drs. Wirawan Sumbodo, M.T ( ) NIP. 196601051990021002

Penguji Pendamping II : Drs. Pramono ( )

NIP. 195809101985031002 Ditetapkan di Semarang

Tanggal, 2013

Mengesahkan, Dekan Fakultas Teknik

iv ABSTRAK

Edi Anto. 2013 “Optimasi Parameter Pemesinan Terhadap Waktu Proses Pada Pemrograman CNC Turning”.

Skripsi, Jurusan Teknik Mesin Fakultas Teknik Universitas Negeri Semarang. Permasalahan yang diungkap dalam penelitian ini adalah tentang Optimasi Parameter Pemesinan Terhadap Waktu Proses Pada Pemrograman CNC Turning. Tujuan dalam penelitian ini yaitu: Mengetahui pengaruh cutting speed, feed rate,

dept of cut, dan retract terhadap waktu proses pada pemrograman CNC turning

dan mengetahui parameter pemesinan yang menghasilkan waktu proses optimal pada pemrograman CNC turning. Penelitian ini menggunakan metode eksperimen faktorial, dimana cutting speed, feed rate, depth of cut, dan retract merupakan variabel bebas dari waktu proses pemesinan sebagai variabel responnya. Masing-masing variabel bebas mempinyai dua level faktor yaitu level low dan level high. Pengukuran waktu proses pemesinan didapatkan dari hasil simulasi software MasterCAM X lathemelalui fasilitas sheet up. Hasil yang di dapat dalam simulasi meliputi waktu proses pemesinan atau operation time, panjang langkah pemakanan atau feed cut length, dan panjang langkah tannpa pemakanan atau

rapid trverse length.Data hasil eksperimen kemudian dilakukan analisis statistik ANOVA untuk melihat adanya pengaruh dan prosentase kontribusi dari masing-masing parameter terhadap waktu proses pemesinannya. Berdasarkan analisis statistik ANOVA diketahui bahwa ada pengaruh yang signifikan dari semua parameter terhadap waktu proses pemesinan CNC turning, dimana semakin besar nilai cutting speed, feed rate, dan depth of cutakan semakin singkat waktu proses pemesinanannya, sedangkan semakin kecil nilai retract akan semakin singkat waktu proses pemesinannya. Kedalaman pemotongan atau depth of cut memiliki kontibusi yang terbesar dengan nilai 71.78%. Laju pemakan atau feed rate

memiliki kontribusi terbesar kedua dengan nilai 23.88% . jarak penarikan pahat atau retract memiliki kontribusi terbesar ketiga dengan nilai 2%. Kecepatan potong atau cutting speed memiliki kontribusi terendah dengan nilai 0.79%. Parameter yang menghasilkan waktu proses pemesinan optimal pada pemrograman CNC turning adalah pada kondisi cutting speed optimal = 160 m/min, kondisi feed rateoptimal = 0.8 mm/rev, kondisi depth of cut optimal = 1 mm, dan kondisi retract minimal = 1mm. Waktu proses pemesinan yang dihasilkan pada kondisi tersebut adalah 7.57 menit. Dari hasil penelitian ini, dapat direkomendasikan bahwa untuk menghaslikan waktu proses pemesinan yang singkat dilakukan dengan mengoptimalkan parameter cutting speed, feed rate,

dept of cut, dan retract. Pengembangan optimasi parameter pemesinan yang lebih kompleks dengan variabel respon seperi kualitas permukaan pada proses pemesinan CNC turning, sehingga rekomendasi pemilihan parameter yang optimal lebih akurat.

v

MOTTO DAN PERSEMBAHAN

MOTTO

Apa yang saya saksikan di alam adalah sebuah tatanan agung yang tidak dapat kita pahami dengan sangat tidak menyeluruh, dan hal ini sudah semestinya menjadikan seseorang senantiasa “BERFIKIR” dilingkupi perasaan “RENDAH HATI” .

PERSEMBAHAN:

vi

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT, yang memberikan rahmat dan hidayah-Nya. Shalawat serta salam penulis haturkan kepada Nabi Muhammad SAW dan keluarganya serta kepada para shabatnya.

Penyusunan skripsi ini penulis memperoleh bantuan baik yang berupa dorongan maupun bimbingan dari pihak lain, untuk itu penulis mengucapkan terima kasih kepada:

1. Prof. Dr. H. Sudijono Sastroatmojo, M.Si, Rektor Universitas Negeri Semarang.

2. Drs. M. Harlanu, M.Pd, Dekan Fakultas Teknik Unversitas Negeri Semarang. 3. Dr. M Khumaedi, Ketua Jurusan Teknik Mesin Unversitas Negeri Semarang. 4. Wahyudi, S.Pd, M.Eng, Ketua Program Studi S1 Pendidikan Teknik Mesin

Universitas Negeri Semarang.

5. Drs. Wirawan Sumbodo, M.T, Dosen Pembimbing I yang telah memberikan waktu, bimbingan, dan petunjuk dalam menyelesaikan skripsi ini.

6. Drs. Pramono, Dosen Pembimbing II yang telah memberikan waktu, bimbingan, dan petunjuk dalam menyelesaikan skripsi ini.

7. Drs. Karsono, M. Pd, Dosen Penguji yang telah memberikan waktu dan saran dalam menyelesaikan skripsi ini.

8. Kriswanto, S. Pd, Dosen pembimbing lapangan yang telah memberikan waktu, bimbingan, dan bantuan dalam menyelesaikan skripsi ini.

vii

10. Semua pihak yang membantu hingga selesainya skripsi ini.

Penulis menyadari bahwa dalam skripsi ini masih banyak kekurangannya, oleh karena itu dengan segala kerendahan hati penulis mengharapkan kritik dan saran yang membangun dalam perbaikan skripsi ini. Semoga Allah SWT memberikan pahala berlipat ganda atas bantuan dan kebaikkannya. Amin.

Semarang, 2013

viii DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

PERNYATAAN KEASLIAN SKRIPSI... ii

PENGESAHAN ... iii

ABSTRAK... iv

MOTTO DAN PERSEMBAHAN ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... x

DAFTAR GAMBAR... xii

DAFTAR LAMPIRAN ... xvi

BAB I PENDAHULUAN... 1

A. Latar Belakang Masalah ... 1

B. Identifikasi Masalah ... 3

C. Batasan Masalah ... 3

D. Rumusan Masalah ... 4

E. Tujuan Penelitian ... 5

F. Manfaat Penelitian... 5

G. Penegasan Istilah ... 6

BAB II TINJAUAN PUSTAKA... 7

A. Waktu Proses Turning... 8

B. Mesin CNC Turning ... 11

ix

D. Eksperimen Faktorial ... 23

E. Kerangka Berfikir ... 28

F. Hipotesis... 29

BAB III METODE PENELITIAN... 30

A. Metode Eksperimen... 30

B. Variabel Penelitian ... 33

C. Tempat dan Waktu Penelitian ... 34

D. Alat dan Bahan... 34

E. Pelaksanaan Penelitian... 35

F. Teknik Pengumpulan Data ... 53

G. Teknik Analisis Data ... 53

H. Prosedur Penelitian... 55

BAB IV HASIL PENELITIAN DAN PEMBAHASAN... 56

A. Asumsi Penelitian... 56

B. Hasil Penelitian ... 59

C. Pembahasan ... 77

BAB V PENUTUP... 81

A. Simpulan ... 81

B. Saran ... 83

x

DAFTAR TABEL

Tabel Halaman

1. Cutting speeddan feedBahan Aluminium 6061... 10

2. Faktor Parameter dan Level Penelitian... 31

3. Desain Kombinasi Parameter Percobaan... 32

4. Data Pengaturan Stock... 39

5. Data Pengaturan Chuck... 40

6. Data Face Toolpath Parameters... 41

7. Data Face Cut Parameters... 42

8. Data Rough Toolpath Parameters... 44

9. Data Rough Cut Parameters. ... 44

10. Data Groove Toolpath Parameters. ... 46

11. Data Groove Rough Parameters... 47

12. Data Groove Finish Parameters... 47

13. Data Finish Toolpath Parameters... 48

14. Finish Cut parameters. ... 49

15. Data Thread Toolphat Parameters... 50

16. Data Thread Shape Parameters... 51

17. Data Thread Cut Parameters... 52

18. Spesifikasi Cutting Speed danFeed Rate MasterCAM X Lathe... 56

19. Hasil Pengukuran Waktu Proses Pemesinan... 67

20. Hasil Pengukuran Feed Cut Length... 67

xi

22. Hasil Meansdari Waktu Proses ... 69

23. Hasil Meansdari Feed Cut Length... 69

24. Hasil Meansdari Rapid Trverse Length... 69

xii

DAFTAR GAMBAR

Gambar Halaman

1. Terminologi Waktu Pemotongan Turning... 8

2. Cutting Path in Stock Removal in Turning... 11

3. Sistem Koordinat Benda Kerja... 12

4. Pergeseran Titik Nol G54 ... 13

5. Pengukuran Metode Absolut... 13

6. Pengukuran Metode Inkremental ... 14

7. Faktor Pengaturan Kompensasi Pahat ... 14

8. Gerakan Lurus Tanpa Pemakanan G00 ... 16

9. Gerakan Lurus dengan Pemakanan G01... 16

10. Gerakan Interpolasi Melingkar G02/G03 ... 17

11. Pembubutan Ukir Konstan G33 ... 17

12. Starting MasterCAM X... 19

13. MasterCAM X Toolpath Generation... 20

14. Tampilan Geometry MasterCAM X... 20

15. Tampilan Setup Parameter MasterCAM X... 21

16. Tampilan Setup Parameter MasterCAM X (materials). ... 21

17. Tampilan Rencana Kerja (Work Plan) MasterCAM X... 21

18. Tampilan simulator MasterCAM X... 22

19. Tampilan NC-Data MasterCAM X... 22

20. Alur Kerangka Berfikir... 28

xiii

22. Preview Line Geometry... 36

23. Preview Chamfers Geometry... 37

24. Preview Fillet Geometry... 38

25. PengaturanStock... 39

26. PengaturanChuck... 39

27. Tool Settings... 40

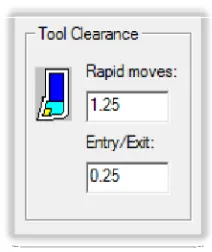

28. Tool Clearance... 41

29. Face Toolpath Parameters... 41

30. Face Cut Parameters... 42

31. Preview Face The Part... 42

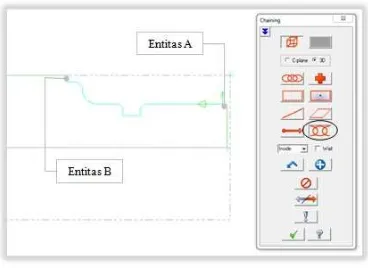

32. Chaining Rough Entity... 43

33. Rough Toolpath Parameters... 43

34. Rough Cut Parameters... 44

35. Preview Rough The Part... 45

36. Chaining Groove... 45

37. Chaining Groove Entities... 45

38. Groove Toolpath Parameters... 46

39. Groove Rough Parameters... 46

40. Groove Finish Parameters... 47

41. Preview Groove The Part... 48

42. Finish Toolpath Parameters... 48

43. Finish Cut parameters... 49

xiv

45. Thread Toolphat Parameters... 50

46. Thread Shape Parameters... 50

47. Thread Start/End Position... 51

48. Thread Cut Parameters... 51

49. Preview Thread The Part... 52

50. Preview Setup Sheet... 52

51. Alur penelitian ekperimen ... 55

52. HasilToolpath Geometry percobaan 1 ... 59

53. HasilToolpath Geometry percobaan 2 ... 59

54. HasilToolpath Geometry percobaan 3 ... 60

55. HasilToolpath Geometry percobaan 4 ... 60

56. HasilToolpath Geometry percobaan 5 ... 61

57. HasilToolpath Geometry percobaan 6 ... 61

58. HasilToolpath Geometry percobaan 7 ... 62

59. HasilToolpath Geometry percobaan 8 ... 62

60. HasilToolpath Geometry percobaan 9 ... 63

61. HasilToolpath Geometry percobaan 10 ... 63

62. HasilToolpath Geometry percobaan 11 ... 64

63. HasilToolpath Geometry percobaan 12 ... 64

64. HasilToolpath Geometry percobaan 13 ... 65

65. Hasil Toolpath Geometrypercobaan 14 ... 65

66. Hasil Toolpath Geometrypercobaan 15 ... 66

xv

68. Grafik Hubungan Cutting SpeedTerhadap Waktu ... 72

69. Grafik Hubungan Feed RateTerhadap Waktu ... 73

70. Grafik Hubungan Depth Of CutTerhadap Waktu ... 74

xvi

DAFTAR LAMPIRAN

Lampiran Halaman

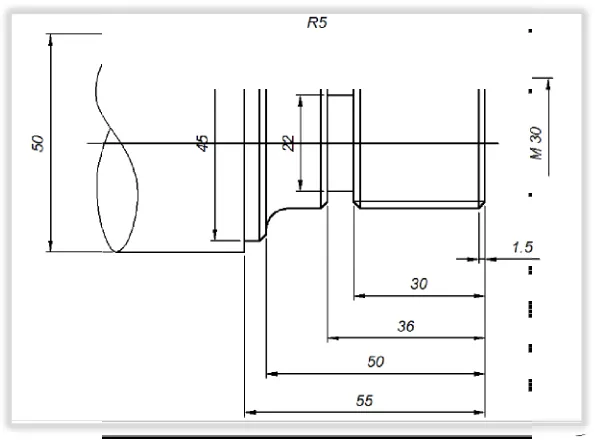

1. Gambar Kerja dari Base Feature... 85

2. Daftar Tool List... 86

3. Hasil Sheet UpPercobaan 1... 87

4. Hasil Sheet UpPercobaan 2... 88

5. Hasil Sheet UpPercobaan 3... 89

6. Hasil Sheet UpPercobaan 4... 90

7. Hasil Sheet UpPercobaan 5... 91

8. Hasil Sheet UpPercobaan 6... 92

9. Hasil Sheet UpPercobaan 7... 93

10. Hasil Sheet UpPercobaan 8... 94

11. Hasil Sheet UpPercobaan 9... 95

12. Hasil Sheet UpPercobaan 10 ... 96

13. Hasil Sheet UpPercobaan 11 ... 97

14. Hasil Sheet UpPercobaan 12 ... 98

15. Hasil Sheet UpPercobaan 13 ... 99

16. Hasil Sheet UpPercobaan 14 ... 100

17. Hasil Sheet UpPercobaan 15 ... 101

18. Hasil Sheet UpPercobaan 16 ... 102

19. Titik Persentase Distribusi F untuk Probabilita = 0,05... 103

xvii

1 BAB I PENDAHULUAN

A. Latar Belakang

Salah satu kunci keberhasilan negara-negara industri maju dalam membangun kekuatan ekonominya adalah kemampuan industrinya dalam membuat produk manufaktur secara efisien. Dengan perkembangan teknologi manufaktur yang semakin pesat dan semakin tingginya kompetisi antara produsen produk-produk manufaktur, kebutuhan akan kualitas produk yang tinggi (high quality product) yang dihasilkan dengan kecepatan produksi yang tinggi (high speed manufacturing) dengan efisiensi biaya produksi yang tinggi (low cost production) menjadi suatu prasyarat. Kesemuanya itu membutuhkan sistem pendukung proses manufaktur yang handal. Salah satu pendukung tersebut adalah sistem CAD/CAM.

2

Dalam praktiknya ternyata didapatkan bahwa waktu proses dari desain yang dibuat di CAD/CAMbelumlah optimal. Waktu proses merupakan suatu hal yang penting karena berhubungan linier dengan biaya dan kuantitas produksi. Berbagai pengembangan sistem operasi Computer Numerically Controlled (CNC) telah dilakukan sejak dekade tahun 80-an. Berdasarkan studi literatur pengembangan teknologi CNC cenderung diarahkan pada optimasi prosesnya. Car dkk (2009) mengembangkan prosedur optimasi proses pembubutan menggunakan artificial intelligence, proses optimasi didasarkan pada kondisi minimum waktu pemesinan dan ongkos produksi, pertimbangan teknologi dan batasan material. Gurel dan Akturk (2007) mengusulkan suatu alogaritma heuristic untuk menggenerasi pendekatan solusi efisiensi antara ongkos pemesinan dengan pembobotan waktu penyelesasian proses secara simultan pada mesin bubut CNC.

3

sudut penarikan pahat (entry angle). Sedangkan studi tentang cutting parameters dapat diuraikan meliputi kecepatan pemotongan (cutting speed),

laju pemakanan (feed rate), dan kedalaman pemakanan (depth of cut).

MasterCAM ialah salah satu software CAD/CAM yang tergolong populer dalam dunia pendidikan keteknikan maupun dunia praktis, khususnya bagi sekolah-sekolah teknik dan perguruan tinggi, serta industri pengguna teknologi CNC yang memerlukan keakuratan proses manufakturnya (Boenasir dkk, 2010: 41). Melalui fitur-fitur strategis yang terdapat pada

MasterCAM seorang programmer dapat melakukan variasi parameter pemesinan untuk menghasilkan waktu proses yang optimal pada pemrogramanCNC turning.

B. Identifikasi Masalah

Berdasarkan uraian pada latar belakang masalah, diketahui permasalahan utama yang berhubungan dengan waktu proses pemesinan CNC turning, yaitu penentuan parameter pemesinan seperti entry amount, retract,

entry angle,cutting speed,feed rate, dandepth of cut pada operasi pemesinan

CNC turning.

C. Batasan Masalah

Untuk meghindari penyimpangan pembahasan, maka dilakukan pembatasan lingkup penelitian, sebagai berikut:

1. Mencari waktu proses pemesinan CNC turning yang optimal melalui

4

2. Paramater pemesinan yang diteliti meliputi cutting speed, feed rate, depth of cut, dan retract.

3. Penentuan parameter pemesinan berdasarkan karakteristik bahan aluminium 6061 dan material alat potong karbida.

4. Pengaruh kualitas hasil pemotongan dikendalikan dengan finishing pada proses pemotongannya.

5. Desain base feature mencirikan pembubutan komplek yang meliputi pembubutan lurus bertingkat, pembubutan tirus, pembubutan alur, pembubutan kontur, dan pembubutan ulir.

D. Rumusan Masalah

Berdasarkan uraian dalam identifikasi masalah, maka dirumuskan permasalah sebagai berikut:

1. Adakah pengaruh cutting speed terhadap waktu proses pada pemrograman CNC turning?

2. Adakah pengaruh feed rate terhadap waktu proses pada pemrograman

CNC turning?

3. Adakah pengaruh dept of cut terhadap waktu proses pada pemrograman

CNC turning?

4. Adakah pengaruh retractterhadap waktu proses pada pemrograman CNC turning?

5

E. Tujuan Penelitian

Sesuai dengan permasalahan yang akan diteliti seperti dirumuskan di atas, maka tujuan yang hendak dicapai dalam penelitian ini yaitu:

1. Mengetahui pengaruh cutting speed terhadap waktu proses pada pemrograman CNC turning.

2. Mengetahui pengaruh feed rate terhadap waktu proses pada pemrograman CNC turning.

3. Mengetahui pengaruh dept of cut terhadap waktu proses pada pemrograman CNC turning.

4. Mengetahui pengaruh retractterhadap waktu proses pada pemrograman

CNC turning.

5. Mengetahui parameter pemesinan yang menghasilkan waktu proses optimal pada pemrograman CNC turning.

F. Manfaat Penelitian

Berdasarkan tujuan diatas, maka penelitian ini diharapkan dapat memberikan manfaat kepada pihak lain, diantaranya:

1. Manfaat Teoritis

a. Penelitian ini diharapkan dapat memberikan informasi dan edukasi berkaitan dengan penggunaan teknologi khususnya proses pemrograman mesin CNC turning.

6

2. Manfaat Praktis

a. Memberikan rekomendasi kepada desainer dalam memrogram mesin

CNC turning tentang bagaimana mendesain parameter pemesinan dengan optimal.

b. Membantu mahasiswa dalam memahami prinsip pemrograman mesin

CNC turningsecara umum. G. Penegasan Istilah

Agar tidak terjadi kesalahan penafsiran, dalam penelitian ini ada beberapa istilah yang perlu dijelaskan, mengenai judul penelitian ”Optimasi Parameter Pemesinan Terhadap waktu proses pada Pemrograman CNC Turning”. Adapun uraian istilah dapat dijelaskan sebagai berikut:

1. Optimasi

Optimasi merupakan suatu proses maksimasi atau minimasi untuk mencari kondisi yang optimum, dalam arti yang menguntungkan. Dalam penelitian ini optimasi dilakukan pada parameter pemesinan dengan tujuan untuk mendapat waktu proses yang optimal pada pemrograman CNC turning.

2. Parameter Pemesinan

7

3. Waktu proses

Waktu proses yang dimaksud dalam penelitian ini yaitu waktu aktual yang dibutuhkan dalam proses pembentukan produk. Waktu pada tahap pra proses dan pasca proses tidak termasuk dalam waktu proses.

4. Pemrograman

Pemrograman adalah suatu urutan perintah yang disusun secara rinci tiap blok per blok untuk memberikan masukan mesin perkakas CNC

tentang apa yang harus dikerjakan (Widarto, 2008 : 325). Dalam penelitian ini pemrograman dilakukan melalui software MaserCAM X lathe.

5. CNC Turning

CNC kependekan dari Computer Numerically Controlled, merupakan mesin perkakas yang dilengkapi dengan sistem kontrol berbasis komputer yang mampu membaca instruksi kode N dan G (G-kode) yang mengatur kerja sistem peralatan mesinnya. (Sumbodo, 2008: 402).

BAB II

LANDASAN TEORI DAN HIPOTESIS

A. Waktu Proses Turning

Perhitungan waktu pengerjaan adalah Jarak tempuh pahat dikali frekwensi pemakanan, dibagi Kecepatan pemakanan dikali kecepatan.

Gambar 1. Terminologi Waktu Pemotongan Turning (Sumber: Widarto, 2008 : 150).

T= .

. ………..(Sumbodo, 2008 : 264) Dimana;

T = Waktu pemotongan, min. f = Kecepatan pemakanan, mm/rev. n = Putaran mesin, rpm.

L = Panjang pemotongan, mm. i = Jumlah pemotongan.

putaran spindel, laju pemakanan, kedalaman pemakanan, dan panjang pemakanan.

1. Kecepatan Potong (Cutting speed)

Kecepatan potong atau Cutting speed yang umum dinyatakan dalam meter/menit , ialah kecepatan relatif mata pahat dengan benda kerja saat proses pemesinan berlangsung. Kecepatan potong ini bergantung pada kecepatan putar spindle(n) dan diameter (D) benda uji dalam. Besasrnya cutting speeddinyatakan persamaan berikut:

Vc= . . …………..(Sumbodo, 2008 : 261)

Dimana;

Vc = kecepatan potong, (m/menit).

n = kecepatan putaran pisau/benda, (rpm). d = diameter benda, (mm).

2. Laju Pemakanan (feed rate)

Kecepatan pemakan atau feed rate adalah jarak yang ditempuh oleh pahat setiap benda kerja berputar satu kali, sehingga satuan feed rate

adalah milimeter per putaran (mm/rev).

= ………..……(Sumbodo, 2008 : 263) Dimana;

Vf = kecepatan makan, mm/min. f = gerak makan (feed), mm/rev.

Laju pemakanan ditentukan berdasarkan kekuatan mesin, material benda kerja, material pahat, bentuk pahat, dan terutama kehalusan permukaan yang diinginkan. Gerak makan biasanya ditentukan dalam hubungannya dengan kedalaman potong.

Tabel 1. Cutting speeddan feedBahan Aluminium 6061.

Materials Cutting tool

Feeds (mm/rev)

0.1 0.2 0.4 0.8 1.6 3.2 Cutting Speed (m/min)

Al Alloy (1-13% Si)

HSS 100 67 45 30 -

-TCT 224 190 160 140 118

-(sumber: Westermann Tables for The Metal Trade , 1966:95) 3. Kedalaman pemotongan (depth of cut)

Kedalaman pemotongan atau depth of cut, adalah tebal bagian benda kerja yang dibuang dari benda kerja, atau jarak antara permukaan yang dipotong terhadap permukaan yang belum terpotong. Ketika pahat memotong sedalam a, maka diameter benda kerja akan berkurang 2a, karena bagian permukaan benda kerja yang dipotong ada di dua sisi, akibat dari benda kerja yang berputar.

4. Panjang pemakanan

Panjang pemakanan adalah panjang bagian benda yang disayat atau dipotong sejajar dengan sumbu spindel. Pada proses pemesinan

CNC turning, lintasan pahat disebut dengan toolpath. Toolpath pada proses pemesinan tersebut terdiri dari pergerakan dengan pemakanan

Gambar 2. Cutting Path in Stock Removal in Turning (Sumber: FANUC Series oi-TC OPERATOR’S MANUAL: 143).

Dari gambar diatas dapat dijelaskan masing-masing penunjukan sebagai berikut:

∆d : Kedalaman pemotongan (depth of cut).

Δw : Jarak pahat terhadap benda kerja (entry amount)pada sumbu Z.

Δu : Jarak penyisihan tahapan penyelesaian (finishing)pada sumbu X. e : Jarak penarikan pahat (retract).

α : Sudut penarikan pahat (entry angle).

B. Mesin CNC Turning 1. Pendahuluan

CNC menggunakan sistem koordinat. Sistem koordinat pada mesin CNC turning adalah sistem koordinat kartesian dengan dua sumbu X dan Z. Sumbu X didefinisikan sebagi sumbu yang tegak lurus terhadap sumbu spindel mesin bubut. Arah positif sumbu X adalah arah yang menjauhi sumbu spindel. Sumbu Z adalah sumbu yang sejajar dengan sumbu spindel dan arah positif adalah arah yang menjauhi kepala tetap mesin bubut. Untuk kepentingan pembuatan program CNC digunakan sistem kordinat benda kerja (Workpiece Coordinate System).

Gambar 3. Sistem Koordinat Benda Kerja (Sumber: SIEMENS SINUMERIK 802S/802C base line. 2003: 1-11)

2. Dasar Pemrograman Mesin CNC Turning.

Ada beberapa hal yang harus dilakukan seorang programmer sebelum menggunakan mesin CNC, yaitu:

a. Pergeseran titik nol (zerro offset).

parameter titik nol (zero offset). Pergeseran titik nol diaktifkan melalui program CNC dengan menuliskan G54.

Gambar 4. Pergeseran Titik Nol G54 (Sumber: SIEMENS SINUMERIK 802S/802C base line. 2003: 1-11).

b. Pemrograman absolut dan inkremental

Pemrograman absolut adalah Pemrograman yang menentukan titik koordinatnya selalu mengacu pada titik nol benda kerja.

Gambar 5. Pengukuran Metode Absolut (Sumber: SIEMENS SINUMERIK 802S/802C base line. 2003: 8-13).

pengukuran. Titik akhir suatu lintasan merupakan titik awal untuk pengukuran lintasan berikutnya atau penentuan koordinatnya.

Gambar 6. Pengukuran Metode Inkremental (Sumber: SINUMERIK 802S/802C base line. 2003: 8-13).

3. Kompensasi pahat

Beberapa pahat memiliki panjang dan diameter yang berbeda. Harga kompensasi pahat disimpan pada parameter tool correction. Pada program CNCapabila D tidak diprogram, maka harga D yang digunakan adalah D1, apabila D0 berarti pergeseran harga pahat tidak aktif.

4. Kecepatan potong

Fungsi G96 adalah untuk mengatur kecepatan potong. Apabila G96 ditulis kemudian diikuti S, berarti satuan untuk S adalah m/menit, sehingga selama proses pembubutan menggunakan kecepatan potong konstan. G97 berarti pengaturan kecepatan potong konstan OFF, sehingga satuan S menjadi putaran spindel konstan dengan saruan putaran per menit (rpm). Apabila menggunakan G96 harus diprogram harga putaran maksimal, karena untuk G96 putaran spindel akan bertambah cepat ketika diameter mengecil dan menjadi tidak terhingga ketika diameternya 0.

5. Kecepatan pemakanan

Gerak makan (F) adalah kecepatan pergerakan pahat yang berupa harga absolut. Harga gerak makan ini berhubungan dengan gerakan interpolasi G1, G2, atau G3 dan tetap aktif sampai harga F baru diaktifkan pada nomer blok berikutnya di program CNC. Satuan untuk F ada dua yaitu mm/menit apabila sebelum harga F ditulis G94, dan mm/putaran apabila ditulis G95 sebelum harga F. Satuan mm/putaran hanya dapat berlaku apabila spindel berputar.

6. Gerakan lurus tanpa pemakanan

Gambar 8. Gerakan Lurus Tanpa Pemakanan G00 (Sumber: SIEMENS SINUMERIK 802S/802C base line. 2003: 8-18).

7. Gerakan lurus dengan pemakanan

Fungsi dari perintah G1 adalah menggerakkan pahat dari titik awal menuju titik akhir dengan gerakan lurus. Kecepatan gerak makan ditentukan dengan F. Perintah G1 tetap aktif (modal) sebelum dibatalkan oleh perintah dari kelompok yang sama (G0, G2, G3).

Gambar 9. Gerakan Lurus dengan Pemakanan G01(Sumber: SIEMENS SINUMERIK 802S/802C base line. 2003: 8-19).

8. Gerakan interpolasi melingkar

Gambar 10. Gerakan Interpolasi Melingkar G02/G03 (Sumber: SIEMENS SINUMERIK 802S/802C base line. 2003: 8-24). 9. Pembuatan ulir

Fungsi dari G33 adalah membuat beberapa jenis ulir dengan kisar konstan. G33 tetap aktif sampai dibatalkan oleh instruksi dari kelompok yang sama yaitu G0, G1, G2, dan G3. Jenis ulir kanan atau kiri bisa dibuat dengan G33, proses tersebut diatur dengan arah putaran spindel yaitu M3 untuk ulir kanan dan M4 untuk ulir kiri. Jumlah putaran spindel diatur dengan kode S.

C. Softwere Mastercam X 10. Pendahuluan

Software MasterCAM X merupakan cabang dari Siemens Product Lifecycle Management Software Inc, dimana software ini sebelumnya sudah familiar di pemesinan, Mastercam adalah salah satu program

CAM (Computer Aided Manufacturing) yang cukup popular. Beberapa

software lain yang sering digunakan di indsutri antara lain Power Mill (Delcam), Feature CAM (Delcam), Solid CAM, dll. Fungsi dari program

CAM adalah untuk mengambar benda dan membuatnya menjadi suatu program NC.

Software MasterCAM X dapat menghasilkan file desain suatu benda kerja dengan format data mcx. Software MasterCAM Xjuga dapat membaca file yang dihasilkan software lain diantaranya Solidworks

(*.sldprt), Autodesk (*.ipt), Catia (*.catpart), AutoCAD (*.dwg dan *.dxf), sehingga semua file yang memiliki tipe file diatas bisa ditransfer ke sofware MasterCAM X. Adapun keunggulan softwareMastercam X ini antara lain:

a. Hasil program CNC dapat disimulasikan terlebih dahulu, bila ada kesalahan atau errorprogram dapat dikoreksi.

b. Simulasi pembuatan benda kerja dapat dilihat langsung hasilnya, dapat dilihat dalam tampilan 2 dimensi maupun 3 dimensi.

d. Hasil program kode G dari software ini dapat disimpan menggunakan media penyimpanan data elektronik.

e. Hasil program kode G dari software ini dapat langsung digunakan pada mesin CNC yang kompatibel atau melakukan konversi untuk mesin CNC tertentu yang menggunakan standar pemrograman yang berbeda.

11. Starting Mastercam X

Lembar pemrograman proses bubut pada softwere Mastercam X

dapat dipilih melalui menubar “Machine Type”,“Lathe”.

Gambar 12.Starting MasterCAM X.

12. Pemrograman Software Mastercam X

Gambar 13. MasterCAM X Toolpath Generation.

Tampilan ini memuat berbagai menu utama yang dapat digunakan sesuai kebutuhan, antara lain:

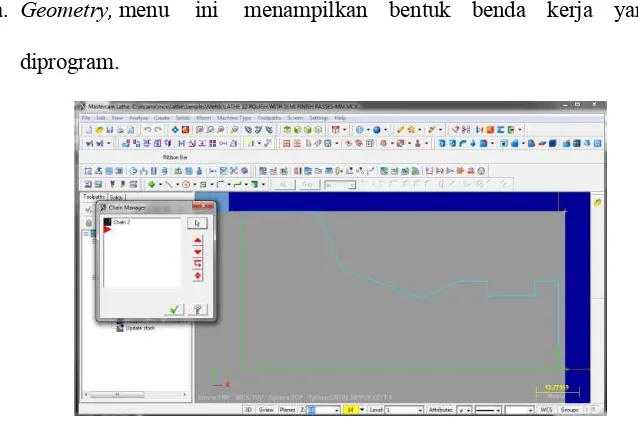

a. Geometry,menu ini menampilkan bentuk benda kerja yang diprogram.

Gambar 14. Tampilan Geometry MasterCAM X.

Gambar 15. Tampilan Setup Parameter MasterCAM X.

Gambar 16. Tampilan Setup Parameter MasterCAM X (materials). c. Rencana Kerja (Work Plan), menu ini menampilkan lintasan alat

potong (toolpath) tahap demi tahap.

d. Simulator, Menu ini berfungsi untuk menampilkan simulasi benda kerja agar apabila ada kesalahan program dapat diperbaiki.

Gambar 18. Tampilan simulator MasterCAM X.

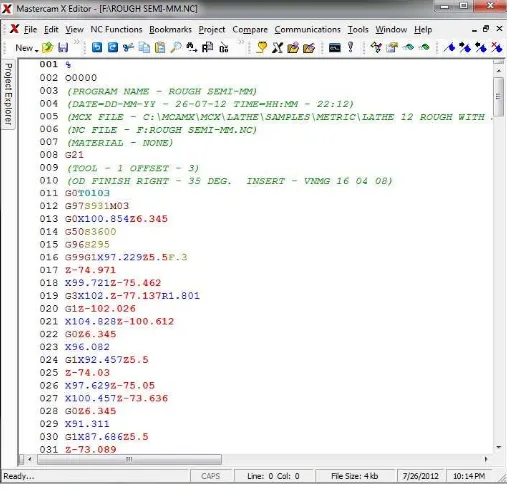

e. NC-Data, menu ini menampilkan pemrograman dengan menggunakan kalimat sesuai urutan program dari N01, N02, dan seterusnya.

D. Eksperimen Faktorial

Eksprimen faktorial merupakan struktur percobaan yang sangat fundamental untuk percobaan dengan banyak faktor. Faktor yang diuji biasanya dikelompokan dalam tingkatan tertentu tergantung pada tipe eksprimen faktorial. Beberapa percobaan memerlukan pengkajian terhadap pengaruh dari dua faktor atau lebih dimana faktor yang diuji perlakuannya umumnya merupakan level atau tingkatan dalam faktor–faktor tersebut. Dalam eksprimen faktorial L, faktor uji dikelompokan dalam L level, misalnya 2 level low (-) dan high(+) dan jumlah faktor yang diuji adalah k, maka kemungkinan kombinasi perlakuan (treatment combination) adalah 2k.

Desain eksperimen faktorial dibagi menjadi tiga tahap utama yang menyangkut semua pendekatan eksperimen, yaitu:

1. Tahap Perencanaan

Tahap perencanaan merupakan tahap terpenting, dimana seorang peneliti harus menentukan ke mana penelitian ini akan dibawa. Adapun kegiatan yang termasuk dalam tahap ini adalah:

a. Perumusan masalah

Perumusan masalah digunakan untuk mengidentifikasi atau merumuskan masalah yang akan diselidiki dalam eksperimen.

b. Tujuan eksperimen

c. Penentuan variabel terikat

Variabel terikat adalah variable yang perubahanya tergantung pada variabel lain. Variabel terikat inilah yang nantinya akan menjadi tujuan penelitian.

d. Identifikasi faktor-faktor (variabel bebas)

Variabel bebas adalah variabel yang perubahanya tidak tergantung pada variabel lain. Pada tahap ini akan dipilih faktor-faktor mana saja yang akan diselidiki pengaruhnya terhadap variabel tak bebas.

e. Pemisahan faktor kontrol dan faktor gangguan

Faktor kontrol adalah faktor yang nilainya dapat diatur atau dikendalikan. Faktor gangguan adalah faktor yang nilainya tidak dapat diatur atau dikendalikan.

f. Penentuan jumlah level dan nilai faktor

Penentuan jumlah level penting untuk ketelitian hasil eksperimen dan ongkos penelitian. Semakin banyak level yang diteliti, maka akan semakin akurat hasil yang diperoleh tetapi akan semakin mahal.

g. Perhitungan derajat kebebasan

Penghitungan derajat kebebasan dilakukan untuk menghitung jumlah minimum eksperimen yang dilakukan untuk menyelidiki faktor uji. h. Pemilihan matriks orthogonal

2. Tahap Pelaksanaan Eksperimen

Tahap pelaksanaan eksperimen merupakan langkah-langkah eksperimen yang akan dilaksanakan. Pelaksanaan eksperimen faktorial adalah melakukan pekerjaan berdasarkan setting faktor pada matrik ortogonal dengan jumlah eksperimen sesuai dengan jumlah replikasi dan urutan seperti pada randomisasi. Tahapan ini meliputi:

a. Jumlah replikasi

Replikasi adalah pengulangan kembali perlakuan yang sama dalam suatu percobaan dengan kondisi yang sama. Tujuan replikasi adalah: 1) Menambah ketelitian eksperimen.

2) Mengurangi tingkat kesalahan pada eksperimen.

3) Memperoleh harga taksiran kesalahan eksperimen, sehingga memungkinkan dilaksanakannya uji signifikan hasil eksperimen b. Pengacakan

Secara umum pengacakan dimaksudkan untuk:

1) Meratakan pengaruh faktor yang tidak dapat dikendalikan pada semua unit eksperimen.

2) Memberikan kesempatan yang sama pada semua unit eksperimen untuk menerima suatu perlakuan, sehingga diharapkan ada kehomogenan pengaruh dari setiap perlakuan yang sama.

3. Tahap Analisis (ANOVA)

secara statistik. Analisis varian digunakan untuk membantu menentukan parameter faktor yang mempunyai pengaruh terhadap variabel respon dan mengidentifikasi kontribusi parameter faktor, sehingga akurasi perkiraan model dapat ditentukan. Uji ANOVA ini merupakan salah satu uji parametrik dan memiliki beberapa syarat untuk menggunakannya yaitu :

a. Data harus terdistribusi normal. b. Data harus homogen.

c. Memiliki variansi yang sama.

Sebelum melakukan analisis menggunakan uji ANOVA pastikan syarat-syarat tersebut terpenuhi, jika tidak terpenuhi maka dapat digunakan Uji kruskal Wallis. Langkah-langkah analisis statistik ANOVA yaitu :

a. Menentukan hipotesis awal dan tandingannya yaitu Ho: µ1 = µ2 = … = µn dan H1: satu atau lebih dari mean populasi tidak sama dengan lainnya.

b. MenghitungSum of Square Total (SST)

=∑ ( . .− . . ) ……..(Sembiring. 2003: 49)

c. MenghitungSum of Square Treatment (SS)

=∑ ( . .− . . ) …….…(Sembiring. 2003: 48)

d. MenghitungSum of Square Error (SSE)

e. Menghitung Degree of Freedom (Df)

Df = n - 1 ………...……(Sembiring. 2003: 49) Dimana;

n = Jumlah level faktor.

f. MenghitungMean Square treatment (MS)

MS= ………(Sembiring. 2003: 281)

g. MenghitungFvalue (F).

F = ……….……(Sembiring. 2003: 266)

Dimana;

MSt = Rata-rata jumlah kuadrat faktor treatmen .

MSe = Rata-rata jumlah kuadrat error.

h. Menghitung prosentase kontribusi

=

x 100 %…………....(Sembiring. 2003: 201)

Dimana;

SSt = Sum of squaresfaktor.

SST = Sum of squares total.

P = Prosentase kontribusi.

i. Nilai yang telah didapat di atas dimasukkan ke dalam table ANOVA. j. Membandingkan hasil F-hitung dan F-tabel kemudian melakuakan

E. Kerangka Berfikir

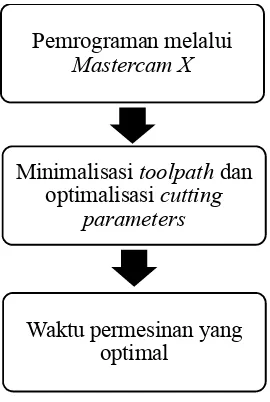

MasterCAM Xialah salah satu software CAD/CAMyang mempunyai fungsi untuk mengambar benda (CAD) dan membuatnya menjadi suatu program NC (CAM). Software ini memiliki fasilitas komputer grafis yang memungkinkan penggunanya untuk melakuakan berbagai bentuk simulasi proses permesinan (machining) pada CNC turning.

Melalui fitur-fitur strategis yang terdapat pada MasterCAM seorang programmer dapat meminimalisasi gerakan pahat (toolpath) dan mengoptimalkan parameter pemotongan untuk meminimasi waktu proses pemesinan pada mesin CNC turning sehingga diperoleh waktu permesinan yang optimal. Secara singkat dapat dilihat pada bagan berikut ini:

Gambar 20. Alur Kerangka Berfikir. Pemrograman melalui

Mastercam X

Minimalisasi toolpathdan optimalisasi cutting

parameters

F. Hipotesis

Berdasarkan perumusan masalah dan kerangka berfikir diatas, dapat ditentukan hipotesis sebagai berikut:

1. Ada pengaruh cutting speed terhadap waktu proses pada pemrograman

CNC turning.

2. Ada pengaruh feed rate terhadap waktu proses pada pemrograman CNC turning.

3. Ada pengaruh dept of cutterhadap waktu proses pada pemrograman CNC turning.

4. Ada pengaruh retract terhadap waktu proses pada pemrograman CNC turning.

5. Waktu proses optimal dihasilkan pada kondisi depth of cut yang maksimal yaitu 1mm, kondisi feed rateyang maksimal yaitu 0.8 mm/rev, kondisi retract yang minimum yaitu 1 mm, dan kondisi cutting speed

30 BAB III

METODE PENELITIAN

A. Metode Eksperimen

Penelitian ini menggunakan metode eksperimen. Desain eksperimen adalah evaluasi secara serentak dua atau lebih faktor atau parameter terhadap kemampuannya untuk mempengaruhi rata-rata hasil atau variabilitas hasil gabungan dari karakteristik produk atau proses tertentu. Untuk mengetahui pengaruh faktor atau parameter terhadap rata-rata hasil secara efektif, selanjutnya dianalisis untuk menentukan faktor mana yang berpengaruh serta mengetahui hasil maksimal yang dapat diperoleh. Metode eksperimen yang dipakai dalam penelitian ini adalah metode eksperimen faktorial.

31

1. Pemilihan faktor terkendali dan tidak terkendali.

Faktor terkendali adalah faktor yang ditetapkan atau dikendalikan selama tahap perancangan. Faktor tidak terkendali adalah faktor yang tidak dapat dikendalikan. Sesuai perumusan masalah, pada percobaan ini faktor terkendali yang digunakan yaitu:

a. Kecepatan potong (cutting speed).

b. Laju pemakanan(feed rate).

c. Kedalaman pemakanan (dept of cut).

d. Jarak penarikan pahat(retract).

Faktor tidak terkendali yang digunakan adalah waktu proses pada pemesinan CNC turning.

2. Penentuan jumlah level dan nilai level faktor

Eksperimen ini menggunakan dua level untuk setiap faktor, dengan mengasumsikan setiap level mewakili kondisi low(-1) dan high(+1). Nilai setiap faktor didasarkan pada rekomendasi bahan, alat potong, dan penggunaan di lapangan.

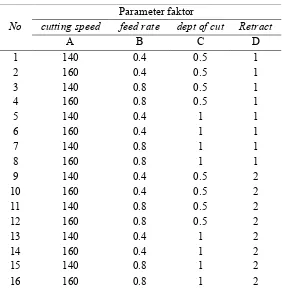

Tabel 2. Faktor Parameter dan Level Penelitian.

kode Parameter faktor Level faktor

32

3. Pemilihan matriks orthogonal (orthogonal array)

Matriks orthogonal adalah suatu matrik yang elemen–elemennya disusun menurut baris dan kolom. Kolom merupakan faktor yang dapat diubah dalam eksperimen. Baris merupakan kombinasi level dari faktor dalam eksperimen. Deengan prinsip full factorial, dalam penelitian ini percobaan dengan 2 level dan faktor yang diuji berjumlah 4 faktor, maka harus dipersiapkan 24 atau 16 kali percobaan. Kombinasi kolom A

(cutting speed)dibuat penggantian setiap 1 (20) baris. Kombinasi kolom B

(feed rate) dibuat penggantian setiap 2 (21) baris. Kombinasi kolom C

(depth of cut)dibuat penggantian setiap 4 (22) baris. Kombinasi kolom D

(retract)dibuat penggantian setiap 8 (23) baris.

Tabel 3. Desain Kombinasi Parameter Percobaan.

No

Parameter faktor

cutting speed feed rate dept of cut Retract

33

B. Variabel Penelitian

Variabel adalah gejala yang bervariasi, sedangkan gejala adalah objek penelitian, sehingga variabel adalah objek penelitian yang bervariasi. Berkenaan dengan judul penelitian ini, maka variabel penelitian ini adalah: 1. Variabel Bebas

Variabel yang mempengaruhi disebut variabel penyebab, variabel bebas atau independent variable. Variabel bebas dalam penelitian ini yaitu Kecepatan potog (cutting speed), laju pemakanan (feed rate), kedalaman pemakanan (dept of cut), dan jarak penarikan pahat (retract).

2. Variabel Kontrol

Variabel kontrol adalah variabel yang keberadaannya dapat mempengaruhi secara langsung sebab-akibat antara variabel bebas dan variabel terikat yang menjadi pokok permasalahan dalam penelitian. Oleh karena itu variabel kontrol dikendalikan atau dibuat konstan.

a. Mengunakan software MasterCAM X tipe pengerjaan lathe dalam proses CAD/CAM.

b. Bahan yang digunakan aluminium 6061 dengan alat potong insert

berbahan karbida.

c. Parameter diluar variabel bebas seperti tool parameter, tool geometry

dan lainnya dibuat sesuai dengan spesifikasi MasterCAM X.

d. Perhitungan waktu proses (operation time) dilakukan dalam fasilitas

Setup Sheetpada MasterCAM X.

34

3. Variabel Terikat

Variabel terikat, merupakan akibat yang keadaannya akan tergantung pada variabel bebas, dan variabel kontrol. Variabel terikat dalam penelitian ini adalah waktu proses pemesinan. Waktu proses adalah waktu aktual dari proses penyayatan benda kerja pada mesin CNC turning. Pengukuran waktu proses pemesinan dilakukan dengan mensimulasikan proses pemesinan yang nantinya akan diketahui waktu pengerjaanya. C. Tempat dan Waktu Penelitian

Penelitian dilaksanakan di laboratorium CNC dan laboratorium komputer gedung E5 Fakultas Teknik Universitas Negeri Semarang. Waktu pelaksanaan penelitian berlangsung pada bulan juli sampai agustus 2013. D. Alat dan Bahan

1. Alat

Pada penelitian ini alat yang digunakan antara lain: a. Hardware : Asus A42J Series. b. Desain base-feature : AutoCAD 2007. c. Softwaredesain CAD : Mastercam X Lathe. d. Softwaredesain CAM : Mastercam X Lathe. 2. Bahan

Bahan yang digunakan dalam penelitian ini adalah gambar kerja yang akan dipakai sebagai pedoman pemprograman CNC turning. Desain

(4) pembubutan dalam pengujian 6061 yang dapat

E. Pelaksanaan Penelitian 1. Starting Mastercam

a. Menjalankan program b. Mengaktifkan

“Screen Grid

c. Menentukan 1) Pilih Planes

2) Pilih Lathe Diameter

2. Geometry Creation a. Membuat garis

1) Create,

pembubutan tirus, dan (5) pembubutan kontur. Sedangkan pengujian (raw material) diasumsikan menggunakan Aluminiu 6061 yang dapat diakses pada material lathe library.

Gambar 21. Desain Base Feature. Pelaksanaan Penelitian

Mastercam X Lathe

Menjalankan program Mastercam X.

Mengaktifkan grid pada screen melalui toolbar screen Grid Settings”.

Menentukan C-plane(+D+Z)

Planespada Status bar.

Lathe Diameter+ D + Z Geometry Creation

Membuat garis (Endpoints)

, Line, Endpoint.

35

Sedangkan bahan menggunakan Aluminium

2) Entity1

Masukan panjang garis 15 3) Entity2

Masukan panjang garis 30 4) Entity3

Masukan panjang garis 4 5) Entity4

Masukan panjang garis 6 6) Entity5

Masukan panjang garis 4 7) Entity6

Masukan panjang garis 14 8) Entity7

Masukan panjang garis 7. 9) Entity8

Masukan pan

Gambar 22. Preview Line Geometry.

1 (origin point).

Masukan panjang garis 15 (tab), sudut 90 (enter). 2 (Endpoint 1).

Masukan panjang garis 30 (tab), sudut 180 (enter). 3 (Endpoint 2).

Masukan panjang garis 4 (tab), sudut 270 (enter). 4 (Endpoint 3).

Masukan panjang garis 6 (tab), sudut 180 (enter). 5 (Endpoint 4).

Masukan panjang garis 4 (tab), sudut 90 (enter). 6 (Endpoint 5).

Masukan panjang garis 14 (tab), sudut 180 (enter). 7 (Endpoint 6).

Masukan panjang garis 7.5 (tab), sudut 90 (enter). 8 (Endpoint 7).

Masukan panjang garis 5 (tab), sudut 180 (enter).

10) Entity9

Masukan panjang garis 2. 11) Entity10

Masukan panjang garis 45 12) Entity11

Masukan panjang garis 25 b. Membuat Chamfers

1) Create,

2) Masukan besar 3) Pilih (klik) Entitas 1. 4) Pilih (klik) Enti 5) Masukan besar 6) Pilih (klik) Entitas 2. 7) Pilih (klik) Entitas 3. 8) Masukan besar 9) Pilih (klik) Entitas 4.

9 (Endpoint 8).

Masukan panjang garis 2.5 (tab), sudut 90 (enter). 10 (Endpoint 9).

Masukan panjang garis 45 (tab), sudut 180 (enter). 11 (Endpoint 10).

Masukan panjang garis 25 (tab), sudut 270 (enter).

Chamfers

, Chamfer, Entities.

Gambar 23. Preview Chamfers Geometry.

Masukan besar Chamferpertama 1.5. Pilih (klik) Entitas 1.

Pilih (klik) Entitas 2.

Masukan besar Chamferkedua 1.5. Pilih (klik) Entitas 2.

(klik) Entitas 3.

Masukan besar Chamferketiga 1.5. Pilih (klik) Entitas 4.

10) Pilih (klik) Enti 11) Masukan besar 12) Pilih (klik) Entitas 6. 13) Pilih (klik) Enti c. Membuat Fillet.

1) Create,

2) Masukan besar 3) Pilih Entity

3. Job Setup Settings a. Stock size Pilih (klik) Entitas 5.

Masukan besar Chamferkeempat 1.5. Pilih (klik) Entitas 6.

Pilih (klik) Entitas 7.

Fillet.

, Fillet, Entities.

Gambar 24. Preview Fillet Geometry.

Masukan besar filletradius 0.4.

Entity1 dan pilih Entity2. Job Setup Settings

Pilih tanda plus pada Properties untuk mengeluarkan

Propertiesdan pilih stock setup.

Pada kotak dialog Stock Setup pilih tombol Parameter area untuk membangun Stock size seperti yang ditunj dalam gambar dibawah.

38

mengeluarkan toolpath

39

Gambar 25. PengaturanStock.

Tabel 4. Data Pengaturan Stock.

criteria Value

Outer diameter (OD), mm Iner diameter (ID), mm. Length, mm

Base Z, mm

50.0 -102.0 2.0

b. Chuck size and location

Pilih tombol Propertiesuntuk mendefinisikan chuckpada kotak dialog

Stock Setup.

40

Tabel 5. Data Pengaturan Chuck.

criteria Value

Jaw width, mm Width step, mm Jaw length, mm Length step, mm Grip length, mm

100.0 25.0 100.0 40.0 20.0

c. Tool settings

Pada kotak dialog Tool Settings dapat mengatur konfigurasi Toolpath, perhitungan Feed, dan pemeilihan material bahan seperti yang ditunjukan pada gambar di bawah ini.

Gambar 27. Tool Settings.

d. Tool clearance

Tool clearance menentukan seberapa dekat tool datang ke batas alat

4. Toolpath Creation a. Face the part.

1) Toolpaths

2) Pilih cutter spindle speed

Feed rate, m Spindle spee Maximum

*Variasi level pe

Gambar 28. Tool Clearance.

Toolpath Creation

the part.

Toolpaths, Face.

cutter OD rough right 80 deg dari toollist. Feed spindle speeddidasarkan pada variabel penelitian.

Gambar 29. Face Toolpath Parameters.

Tabel 6. Data Face Toolpath Parameters.

criteria Value

Feed rate, mm/rev Spindle speed, CSS Maximum spindle speed

*0.40 *140

*Variasi level penelitian.

41

Feed rate dan

3) Pilih halaman

Pilih halaman face parameters dan melakukan perubahan diperlukan seperti yang ditunjukkan dalam gambar berikut.

Gambar 30. Face Cut Parameters.

Tabel 7. Data Face Cut Parameters.

criteria Value

Entry amount. mm Rough stepover, mm Overcut amount, mm Retract amount, mm Stock to leave, mm

*0.50

*1.00

*Variasi level penelitian.

Pilih tombol Ok untuk keluar dari Lathe Face Parameters

Gambar 31. Preview Face The Part.

42

perubahan yang r berikut.

43

b. Rough the part.

1) Toolpaths.

2) Rough.

Modus chaining partial secara default, memilih entitas pertama dan entitas terakhir dari kontur.

3) Pilih entitas A dan entitas B.

Gambar 32. Chaining Rough Entity.

4) Pilih halaman Rough Toolpath Parameters dan membuat semua perubahan yang diperlukan seperti yang ditunjukkan di bawah ini.

44

Tabel 8. Data Rough Toolpath Parameters.

criteria Value

Feed rate, mm/rev Spindle speed, CSS Maximum spindle speed

*0.40~0.80 *140~160 10000

*Variasi level penelitian.

5) Pilih halaman Rough Parameters dan membuat semua perubahan yang diperlukan seperti yang ditunjukkan oleh gambar di bawah ini.

Gambar 34. Rough Cut Parameters.

Tabel 9. Data Rough Cut Parameters.

criteria Value

Depth of cut, mm Minimum cut depth, mm Stock to leave in X, mm Stock to leave in Z, mm Overlap amount, mm

*0.50~1.00 0.001 0.20 0.20 *1.00~2.00

6) Pilih tom

c. Groove the part

1) Toolpath

2) Pilih Chain

3) Pilih entitas A, 4) Pilih entitas B.

5) Pilih OD Groove Center

Pilih tombol OK untuk keluar dari Rough.

Gambar 35. Preview Rough The Part. the part

Toolpaths, groove.

Chain.

Gambar 36. Chaining Groove.

Pilih entitas A, Pilih entitas B.

Gambar 37. Chaining Groove Entities. OD Groove Center dari tool list.

46

Gambar 38. Groove Toolpath Parameters.

Tabel 10. Data Groove Toolpath Parameters.

*Variasi level penelitian.

6) Pilih halaman Groove Rough Parameters dan melakukan perubahan seperti pada gambar di bawah ini.

Gambar 39. Groove Rough Parameters.

criteria Value

Feed rate, mm/rev Spindle speed, CSS Maximum spindle speed

47

Tabel 11. Data Groove Rough Parameters.

criteria Value Depth per pass, mm

0.20

7) Pilih halaman Groove Finish Parameters dan melakukan perubahan seperti pada gambar di bawah ini.

Gambar 40. Groove Finish Parameters.

Tabel 12. Data Groove Finish Parameters.

criteria Value

Number of finish passes Finish stepover, mm.

d. Finish the part.

1) Toolpath

2) Pilih OD Finish Right 35 deg cutte

Feed rate, mm/rev Spindle spee Maximum spindle s

*Variasi level penelitian.

Gambar 41. Preview Groove The Part. Finish the part.

Toolpaths, Finish.

OD Finish Right 35 deg cutterdari tool list.

Gambar 42. Finish Toolpath Parameters.

Tabel 13. DataFinish Toolpath Parameters.

criteria Value

Feed rate, mm/rev Spindle speed, CSS Maximum spindle speed

*0.40 *140

*Variasi level penelitian.

48

Value

3) Pilih halaman

e. Cut the tread

1) Toolpaths, Tread.

Pilih halaman Finish parameters dan membuat semua perubahan yang diperlukan seperti yang ditunjukkan dalam gambar berikut:

Gambar 43. Finish Cut parameters.

Tabel 14. Finish Cut parameters

Criteria Value

Finish stepover, mm. Number of finish passes. Stock to leave in X, mm. Stock to leave in Z, mm. Lead in/out, deg.

*Variasi level penelitian.

Pilih tombol OK untuk keluar dari Finish parameters.

50

2) Membuat semua perubahan seperti pada gambar.

Gambar 45. Thread Toolphat Parameters.

Tabel 15. DataThread Toolphat Parameters.

criteria Value

Feed rate, mm/rev Spindle speed, CSS Maximum spindle speed

Compute Compute 10000

3) Pilih tab Thread Shape Parameters dan masukan nilai Lead dan

Major Diameterseperti yang ditunjukkan dalam gambar berikut:

Lead, mm/thread dan End Position

5) Membuat

Thread cut param

Tabel 16. Data Thread Shape Parameters.

Criteria Value

Menentukan posisi awal dan akhir ulir, pilih tombol Start Positi End Positionseperti yang diperlihatkan gambar di bawah.

Gambar 47. Thread Start/End Position.

Membuat semua perubahan yang diperlukan dalam

Thread cut parametersseperti ditunjukkan di bawah ini.

Gambar 48. Thread Cut Parameters.

51

kan gambar di bawah.

Amount of

Setup sheet digunakan untuk mengeta yang dibutuhkan unt

group dan pilih setup sheet untuk mengaktifkannya.

Tabel 17. DataThread Cut Parameters.

Criteria Value

Amount of first cut Stock clearance

Pilih tombol OK untuk keluar halaman thread parameters

Gambar 49. Preview Thread The Part.

Setup sheet digunakan untuk mengetahui durasi operatiom time yang dibutuhkan untuk menyelesaikan toolpath. Klik kanan pada toolpath group dan pilih setup sheet untuk mengaktifkannya.

Gambar 50. Preview Setup Sheet.

52

53

F. Teknik Pengumpulan Data

Metode pengumpulan data dalam penelitian ini adalah dengan metode eksperimental yaitu mengamati langsung hasil eksperimen untuk mengumpulkan data primer dan data skunder dari peneliti lain.

1. Data asumsi penelitian.

Data asumsi penelitian adalah data-data dasar yang digunakan sebagai acuan pelaksanaan eksperimen. Data asumsi didapatkan dari literatur dan penelitian lain yang relevan meliputi karakteristik bahan dan alat potong yang digunakan.

2. Data hasil penelitian.

Data hasil penelitian adalah data-data primer yang nantinya akan diteliti. Data ini dihasilkan dari proses eksperimen mengenai parameter yang diuji. Data hasil penelitian yang dikumpulkan meliputi:

a. Hasil percobaan

Hasil percobaan adalah hasil dari pembuatan toolpath geometry

sesuai parameter yang telah ditentukan dalam desain eksperimen. b. Hasil pengikuran waktu pemesinan

Hasil pengukuran yang dikumpulkan yaitu hasil pengukuran waktu dari simulasi proses pemesinan, feed cut length, dan rapid traverse lengthpada masing-masing percobaan yang dilakukan.

G. Teknik Analisis Data

54

digunakan untuk menentukan parameter yang mempunyai pengaruh terhadap variabel respon. ANOVA berfungsi untuk menguji rata-rata dari suatu sumber variasi yang berbeda. Hasilnya merupakan perbandingan rataan kuadrat perlakuan dengan rataan galat. Dalam perhitungan menggunakan software

statistik Minitab 15, meliputi ketentuan sebagai berikut : a. Hipotesis

H01 : Cutting speedtidak berpengaruh secara signifikan. H02 : Feed ratetidak berpengaruh secara signifikan. H03 : Depth of cuttidak berpengaruh secara signifikan. H04 : Retractberpengaruh secara signifikan.

H11 : Cutting speedberpengaruh secara signifikan. H12 : Feed rateberpengaruh secara signifikan. H13 : Depth of cutberpengaruh secara signifikan. H14 : Retractberpengaruh secara signifikan. b. Tingkat signifikan α= 0.05

c. Statistik uji

F-hitung = , dengan F-tabel (F0.05, 1, 14) d. Daerah kritis

55

H. Prosedur penelitian

Suatu penelitian ilmiah dalam pelaksanaannya harus berpedoman pada prosedur penelitian. Prosedur h disusun secara urut, terencana dan sistematis. Pada penelitian ini telah disusun prosedur penelitian sebagai berikut:

Gambar 51. Alur penelitian ekperimen. Kesimpulan

Rekomendasi Pembuatan geometri

benda kerja(CAD)

Penentuan karekteristik proses turning

Penetapan parameter

CAM

Level (-1)

Cutting Speed (m/min) Feed rate (rev/minl) Dept of cut (mm) Retract (mm)

Level (+1)

Cutting Speed (m/min) Feed rate (rev/minl) Dept of cut (mm) Retract (mm)

Evaluasi

56 BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

A. Asumsi Penelitian

1. Asumsi Bahan (Materials)

Bahan dalam pengujian (raw material) diasumsikan menggunakan Aluminium 6061. Pertimbangan pemilihannya adalah karena material baik digunakan pada aplikasi bagian-bagian produk transportasi. Bahan aluminium 6061 dapat diakses melalui material lathe library pada

software MasterCAM X lathe. Adapun pemilihan cutting speeddan feed rateuntuk berbagai kondisi penyayatan berdasarkan spesifikasi software

seperti dapat dilihat pada tabel 6.

Tabel 18. Spesifikasi Cutting Speed danFeed Rate MasterCAM X Lathe.

criteria Value

Base cutting speed (m/min) Drill (%)

Base feed per revolution (mm) OD rough cutting (%)

OD rough slow (%) OD Finish (%) ID rough cutting (%) ID rough slow (%)

C’sink, C”bore, Plunge mill (%)

57

2. Asumsi Alat Potong (Tools)

Alat potong adalah alat perkakas permesinan yang digunakan untuk melakukan penyayatan langsung pada benda kerja, sehingga bentuk geometry dapat mempengaruhi hasil pemotongannya. Spesifikasi pemakaian alat potong adalah sebagai berikut:

a. Face tool

Tool type : T0101

Specific tool type : ROUGH FACE RIGHT - 80 DEG.

Holder/Insert : DCGNR-164D / CNMG-431

Insert material : Carbide

Corner radius : 0.031

Length offset : 1 , Tool chan. D,Z: 9.8425 , 9.8425

Comment : Specific Operation type face the part

b. Rough tool

Tool type : T0202

Specific tool type : OD ROUGH RIGHT - 55 DEG.

Holder/Insert : DCGNR-164D / DNMG-432

Insert material : Carbide

Corner radius : 0.0313

Length offset : 2, Tool chan. D,Z: 9.8425 , 9.8425

Comment : Specific Operation type Rough the part

c. Groove tool

58

Specific tool type : OD GROOVE RIGHT - WIDE

Holder/Insert : RF151.22-2525-60 / N151.2-600-4E

Insert material : Carbide

Corner radius : 0.0157

Length offset : 3, Tool chan. D,Z: 9.8425 , 9.8425

Comment : Specific Operation type Groove the part

d. Finish tool

Tool type : T0404

Specific tool type : OD FINISH RIGHT - 35 DEG

Holder/Insert : MVJNR-164D / VNMG-431

Insert material : Carbide

Corner radius : 0.0156

Length offset : 4, Tool chan. D,Z: 9.8425 , 9.8425

Comment : Specific Operation type Finish the part

e. Thread tool

Tool type : T0303

Specific tool type : OD GROOVE RIGHT - WIDE

Holder/Insert : RF151.22-2525-60 / N151.2-600-4E

Insert material : Carbide

Corner radius : 0.189

Length offset : 5, Tool chan. D,Z : 9.8425 , 9.8425

59

B. Hasil Penelitian 1. Hasil Percobaan

Berdasarkan prosedur pelaksanaan penelitian, pembuatan desain proses pemesinan mengacu pada parameter yang menjadi variabel bebas. a. Hasil Percobaan 1

percobaan 1 berdasarkan parameter Cutting speed =140 m/min; Feed rate= 0.4 mm/rev; Depth of cut= 0.5 mm; Retract= 1 mm.

Gambar 52. Hasil Toolpath Geometrypercobaan 1.

b. Hasil Percobaan 2

Percobaan 2 berdasarkan parameter Cutting speed =160 m/min; Feed rate= 0.4 mm/rev; Depth of cut= 0.5 mm; Retract= 1 mm.

60

c. Hasil Percobaan 3

Percobaan 2 berdasarkan parameter Cutting speed =140 m/min; Feed rate= 0.8 mm/rev; Depth of cut= 0.5 mm; Retract= 1 mm.

Gambar 54. Hasil Toolpath Geometrypercobaan 3. d. Hasil Percobaan 4

Percobaan 2 berdasarkan parameter Cutting speed =160 m/min; Feed rate= 0.8 mm/rev; Depth of cut= 0.5 mm; Retract= 1 mm.

Gambar 55. Hasil Toolpath Geometrypercobaan 4. e. Hasil Percobaan 5

61

Gambar 56. Hasil Toolpath Geometrypercobaan 5. f. Hasil Percobaan 6

Percobaan 2 berdasarkan parameter Cutting speed =160 m/min; Feed rate= 0.4 mm/rev; Depth of cut= 1 mm; Retract= 1 mm.

Gambar 57. Hasil Toolpath Geometrypercobaan 6. g. Hasil Percobaan 7

62

Gambar 58. Hasil Toolpath Geometrypercobaan 7. h. Hasil Percobaan 8

Percobaan 2 berdasarkan parameter Cutting speed =160 m/min; Feed rate= 0.8 mm/rev; Depth of cut= 1 mm; Retract= 1 mm.

Gambar 59. Hasil Toolpath Geometrypercobaan 8. i. Hasil Percobaan 9

63

Gambar 60. Hasil Toolpath Geometrypercobaan 9. j. Hasil Percobaan 10

Percobaan 2 berdasarkan parameter Cutting speed =160 m/min; Feed rate= 0.4 mm/rev; Depth of cut= 0.5 mm; Retract= 2 mm.

Gambar 61. Hasil Toolpath Geometrypercobaan 10. k. Hasil Percobaan 11

64

Gambar 62. Hasil Toolpath Geometrypercobaan 11. l. Hasil Percobaan 12

Percobaan 2 berdasarkan parameter Cutting speed =160 m/min; Feed rate= 0.8 mm/rev; Depth of cut= 0.5 mm; Retract= 2 mm.

Gambar 63. Hasil Toolpath Geometrypercobaan 12. m. Hasil Percobaan 13

65

Gambar 64. Hasil Toolpath Geometrypercobaan 13. n. Hasil Percobaan 14

Percobaan 2 berdasarkan parameter Cutting speed =160 m/min; Feed rate= 0.4 mm/rev; Depth of cut= 1 mm; Retract= 2 mm.

Gambar 65. Hasil Toolpath Geometrypercobaan 14. o. Hasil Percobaan 15

66

Gambar 66. Hasil Toolpath Geometrypercobaan 15. p. Hasil Percobaan 16

Percobaan 2 berdasarkan parameter Cutting speed =160 m/min; Feed rate= 0.8 mm/rev; Depth of cut= 1 mm; Retract= 1 mm.

Gambar 67. Hasil Toolpath Geometrypercobaan 16. 2. Pengukuran waktu pemesinan

Berdasarkan metode penelitian yang telah ditetapkan, pelaksanaan penelitian dilakukan dengan memvariasikan pengaturan parameter faktor pada setiap percobaannya. Pengukuran waktu proses pemesinan sebagai variabel respon dilakukan dengan mensimulasikan proses pemesinan pada

67

result masing-masing percobaan seperti waktu proses pemesinan

(operation time), panjang langkah pemotongan (feed cut length), dan panjang langkah tanpa pemotongan (rapid trverse length).

Tabel 19. Hasil Pengukuran Waktu Proses Pemesinan.

No

Tabel 20. Hasil PengukuranFeed Cut Length.

No