PENENTUAN KAPASITAS OPTIMAL

PRODUKSI CPO (

Crude Palm Oil

)

DI PABRIK KELAPA SAWIT PT. ANDIRA AGRO

DENGAN MENGGUNAKAN GOAL PROGRAMMING

Oleh :

RIO ARMINDO F34101076

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENENTUAN KAPASITAS OPTIMAL PRODUKSI CPO (Crude Palm Oil)

DI PABRIK KELAPA SAWIT PT. ANDIRA AGRO DENGAN MENGGUNAKAN GOAL PROGRAMMING

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

RIO ARMINDO F34101076

Dilahirkan pada tanggal 10 Maret 1983

di Palembang

Tanggal lulus : 16 Januari 2006

Disetujui,

Bogor, Januari 2006

As wise as droplet in dry

As humble as ray in darkness

As value as smile in emptiness

I thank you to get me here

and be there...

to Walk with me tomorrow

Rio Armindo. F34101076. Determination of Optimal Capacity for CPO (Crude Palm Oil) Production in PT. Andira Agro Using Goal Programming Technique.

Supervised bySukardi. 2006

SUMMARY

Demand for the Crude Palm Oil (CPO) in Indonesia has been increasing over several years. The parties involved in CPO production need certain efforts to maintain good processing and management to fulfill the demand. The use of optimal capital and goods can improve factory’s operational effectiveness and efficiency as well as supporting quality of product. Production planning is one of the efforts that can be taken to achieve the requirement. The planning can formulated by a mathematic model of linear goal programming.

This research, which conducted in PT. Andira Agro, was aimed to identify the production factors involved in the production planning, and attain the optimum production capacity by using the linear goal programming.

The scope of the research was limited to the affecting condition of attaining the optimal capacity of CPO production, especially the activity on the field to produce the Fresh Fruit Bunch (FFB) as the main raw material of CPO product and the activity in the factory in producing the CPO.

Optimizing the production capacity was conducted by using goal programming solved byLinear Interactive Discrete Optimizer (LINDO). In the modeling technique, all the variables, constraints and goal functions were identified. The constraints are functional constraints (the constraints in the production process) and goal constraints (the constraints limiting a certain goal). The model consists of four decision variables, four functional constraints and seven goal constraints. The four decision variables are the amount of CPO production (X1), the amount of FFB from main field (X2), the amount of FFB from the plasma field (X3) and the number of transportation unit needed (X4). The four functional constraints are the availability of factory labor, availability of field labor, availability of time for CPO production and the availability of transportation unit on field. Functional constraints are the constraints that support the production process but not directly affect the goal. The seven goal constraints are (1) the production cost, (2) FFB production cost on the main field, (3) FFB production cost from the plasma field, (4) CPO production target, (5) availability of FFB from the main field, (6) availability of FFB from the plasma field, (7) the FFB processing.

Goal function was defined based on the goals set by PT. Andira Agro, which are fulfillment of CPO production target, cost minimization, fulfillment of FFB processing based on the established yield, and anticipation of FFB over production.

Rio Armindo. F34101076. Penentuan Kapasitas Optimal Produksi CPO (Crude Palm Oil) Di Pabrik Kelapa Sawit PT. Andira Agro Dengan Menggunakan Goal Programming. Di bawah bimbingan :Sukardi.2006

RINGKASAN

Permintaan minyak kelapa sawit kasar (CPO) di Indonesia semakin meningkat dari tahun ke tahun. Pihak-pihak yang berkaitan dalam produksi CPO memerlukan suatu usaha tertentu agar proses produksi berjalan baik dan sesuai dengan sumberdaya yang tersedia di pabrik guna mencukupi permintaan konsumen. Penggunaan barang dan modal yang optimal dapat meningkatkan efisiensi dan efektivitas operasional pabrik dan juga mendukung mutu produk. Salah satu usaha yang dapat dilakukan adalah dengan perencanaan produksi CPO yang baik. Perencanaan dapat dilakukan dengan metode matematik program sasaran linier (linear goal programming).

Penelitian di PT. Andira Agro bertujuan untuk (1) mengetahui faktor-faktor produksi yang terlibat dalam perencanaan produksi CPO, (2) mendapatkan tingkat kapasitas produksi yang optimal dengan menggunakan program sasaran linier.

Ruang lingkup yang dikaji dalam penelitian ini terbatas pada keadaan yang berpengaruh pada pencapaian optimasi produksi CPO, khususnya kegiatan di kebun untuk menghasilkan Tandan Buah Segar (TBS), yang merupakan bahan baku utama CPO, dan kegiatan di pabrik untuk menghasilkan CPO.

Optimasi produksi dilakukan dengan menggunakan program sasaran (goal programming) dan penyelesaian model dilakukan dengan bantuan programLinear Interactive Discrete Optimizer (LINDO). Dalam teknik pemodelannya, dilakukan identifikasi terhadap variabel keputusan (nilai peubah) yang akan dicari, kendala-kendala yang ada dan fungsi tujuan yang ingin dicapai. Kendala-kendalanya adalah kendala fungsional (kendala yang ada dalam proses kerja/produksi) dan kendala sasaran (kendala yang membatasi suatu sasaran). Model program sasaran dalam penelitian ini memiliki 4 variabel keputusan, 4 kendala fungsional dan 7 kendala sasaran. Variabel keputusan yang digunakan adalah jumlah produksi CPO (X1), jumlah TBS dari kebun inti (X2), jumlah TBS dari kebun plasma (X3) dan jumlah alat angkut (X4). Kendala fungsional yang diperhitungkan adalah ketersediaan tenaga kerja pabrik, ketersediaan tenaga kerja pengangkutan di kebun, ketersediaan waktu pengolahan CPO dan ketersediaan alat transportasi yang digunakan. Kendala fungsional merupakan kendala yang mendukung proses produksi tetapi tidak secara langsung mengarah pada sasaran. Kendala sasarannya adalah (1) biaya produksi CPO, (2) biaya produksi TBS dari kebun inti, (3) biaya pembelian TBS dari kebun plasma, (4) target produksi CPO, (5) ketersediaan TBS kebun inti, (6) ketersediaan TBS kebun plasma dan (7) pengolahan TBS.

Fungsi tujuan dibuat berdasarkan sasaran-sasaran yang ingin dicapai oleh PT. Andira Agro yaitu pemenuhan target produksi CPO, minimasi biaya-biaya, pemenuhan target pengolahan TBS sesuai dengan ketetapan persentase rendemen dan antisipasi over produksi TBS.

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul

“Penentuan Kapasitas Optimal Produksi CPO (Crude Palm Oil) di Pabrik Kelapa Sawit PT. Andira Agro Dengan Menggunakan Goal Programming“ merupakan hasil karya asli saya sendiri, dengan arahan dosen pembimbing

akademik, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, Januari 2006

Yang Membuat Pernyataan

RIWAYAT HIDUP

Penulis dilahirkan di Belitang, pada tanggal 10 Maret

1983, merupakan putra ketiga dari empat bersaudara dari

pasangan Bapak Ali Bakri dan Ibu Rosmala Dewi (Alm.).

Pendidikan dasar penulis diselesaikan di SD Xaverius 15

Belitang pada tahun 1995. Pendidikan lanjutan pertama penulis

diselesaikan pada tahun 1998 di SLTP Negeri 1 Belitang.

Tahun 2001, penulis lulus dari SMU Negeri 1 Belitang dan pada tahun yang sama

diterima di IPB melalui jalur Undangan Seleksi Masuk IPB (USMI) pada

Departemen Teknologi industri Pertanian.

Selama kuliah penulis aktif dalam berbagai kegiatan kepanitiaan,

keolahragaan dan kegiatan organisasi, baik tingkat departemen maupun institut,

diantaranya sebagai pengurus HIMALOGIN (Himpunan Mahasiswa Teknologi

Industri), staf kementerian Departemen Pertanian Badan Eksekutif Mahasiswa

IPB, sebagai anggota Forum Komunikasi Industri dan anggota dalam IPB

Debating Community. Penulis juga pernah menjadi asisten praktikum mata kuliah

Menggambar Teknik dan Sistem Informasi Manajemen di Departemen Teknologi

Industri Pertanian, IPB. Prestasi penulis semasa kuliah adalah menjuarai lomba

karya tulis bahasa Inggris tingkat nasional bersama tim (2005) dengan judul paper

“Halal Assurance System as Tool for Three Zero Concept in Food Industrial

Practices”, juara 1 basket pada SPORTIN, menghasilkan VCD profil Departemen

Teknologi Industri Pertanian dan Fakultas Teknologi Pertanian, IPB.

Penulis melaksanakan Praktek Lapangan di PT. Indolakto, Cicurug dengan

judul laporan Perencanaan dan Pengendalian Persediaan Bahan Baku untuk

Produk Susu UHT di PT. Indolakto, Cicurug, Sukabumi. Sebagai salah satu syarat

untuk memperoleh gelar sarjana, penulis menyusun skripsi yang berjudul

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang telah

melimpahkan berkah, rahmah dan karunia-Nya sehingga penulis dapat

menyelesaikan skripsi ini.

Skripsi dengan judul “Penentuan Kapasitas Optimal Produksi CPO (Crude

Palm Oil) Di Pabrik Kelapa Sawit Andira Agro dengan menggunakan Goal

Programming” merupakan salah satu syarat untuk memperoleh gelar Sarjana

Teknologi Pertanian pada Departemen Teknologi Industri Pertanian, Fakultas

Teknologi Pertanian, Institut Pertanian Bogor.

Pada kesempatan yang bahagia ini penulis ingin menyampaikan ucapan

terima kasih dan penghargaan yang sebesar-besarnya kepada :

1. Dr. Ir. Sukardi, MM. selaku dosen pembimbing akademik atas bimbingan,

pengarahan, kerjasama, semangat, nasehat serta kesabaran yang telah

diberikan kepada penulis selama menyelesaikan skripsi ini.

2. Dr. Ir. Aji Hermawan, MM dan Elisa Anggraeni, STP, MSc. selaku dosen

penguji yang bersedia memberikan berbagai masukan yang sangat bermanfaat

bagi perbaikan tulisan ini.

3. Bapak Ir. Hardo Wisudo selaku direktur PT. Andira Agro atas kesempatan

kerjasama dan bantuan yang telah diberikan selama penyusunan skripsi ini,

4. Mbak Rahma, yang banyak membantu memberikan informasi yang

dibutuhkan dan memberikan semangat selama penulis menyelesaikan skripsi,

5. Alm. MAMA, PAPA, Ta’ci, Ta’ni dan Bibie tercinta atas do’a, dukungan dan

kasih sayangnya yang selalu menyertai penulis,

6. R. Winny Gunantiani Dewi atas perhatian, kasih sayang, motivasi, dorongan,

semangat, dukungan do’a yang selalu menemani penulis selama penyusunan

skripsi ini,

7. Keluarga Alm. Dr. Ir. Rd. Wisnu Gunarso, MSc khususnya Ibu, Onya dan

Baby yang juga memberikan doa dan semangat kepada penulis,

8. Teman-teman Al-Afkar, Mas Jam, Mas Kamto, Antolin, Suhe, Budi, Asep,

Bendot, Edoy, Nuno dan Lendi yang banyak memberikan semangat kepada

9. Teman-teman TIN 38, Ferry, Linda, Citra, Dhani dan warga Sakinah, Rizka,

Djauhar, Nisa serta pihak-pihak yang tidak dapat disebutkan satu persatu atas

dukungannya sehingga skripsi ini bisa selesai.

Penulis berharap agar tulisan ini bermanfaat bagi penulis dan bagi

pembaca secara umum. Penulis sangat menghargai saran dan kritik yang

membangun demi perbaikan tulisan selanjutnya.

Bogor, Januari 2006

DAFTAR ISI

Halaman

KATA PENGANTAR………...……… i

DAFTAR ISI………...……….. iii

DAFTAR TABEL………...….………. iv

DAFTAR GAMBAR………...….………. v

DAFTAR LAMPIRAN………..………....vi

I. PENDAHULUAN……… 1

A. Latar Belakang ………... 1

B. Tujuan ……… 3

C. Ruang Lingkup ………...……..…... 3

II. TINJAUAN PUSTAKA……….. ……….…………....…... 5

A. Proses produksi CPO (Crude Palm Oil) ……… 5

B. Perencanaan Kapasitas Produksi..…….…...…………. 8

C. Teknik Optimasi .. ………... 11

D. Linear Goal Programming………....………... 14

E. LINDO... 18

III.METODOLOGI PENELITIAN... ……….…...……. 20

A. Kerangka Pemikiran...……….... 20

B. Pendekatan Berencana...……….…...…………... 21

C. Tata Laksana... 26

D. Langkah Pemodelan... 27

IV. PENERAPAN MODEL...32

A. Pengembangan Model...……….... 32

1. Identifikasi Peubah Keputusan………..……….. 32

2. Pemodelan Kendala-kendala……….………. 33

3. Formulasi Fungsi Tujuan……….……… 36

B. Penyusunan Model...…...………... 39

1. Pemodelan Kendala Sasaran... 39

2. Pemodelan Fungsi Tujuan...48

C. Verifikasi dan Validasi Model...…...……...……...51

V. HASIL DAN PEMBAHASAN...55

A. Faktor Produksi...………..………….... 55

B. Solusi Model...………..…………....56

C. Analisis Sensitivitas...………....………..…………...62

VI. KESIMPULAN DAN SARAN...65

A. Kesimpulan...65

B. Saran...66

DAFTAR PUSTAKA... 67

DAFTAR TABEL

Halaman

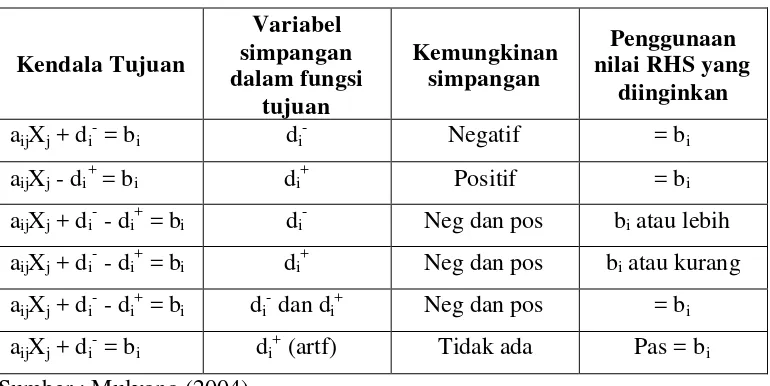

Tabel 1 Jenis-jenis kendala tujuan... 18

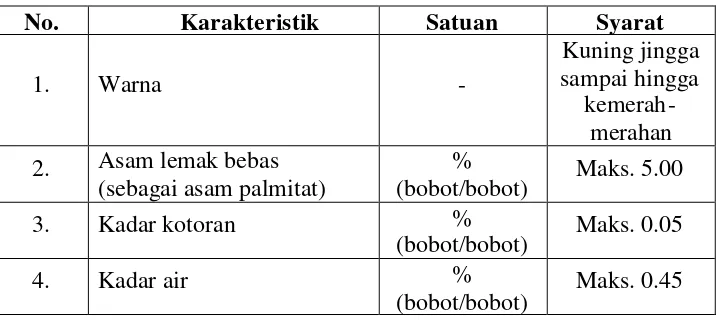

Tabel 2. Syarat mutu CPO... 25

Tabel 3. Variabel keputusan yang dicari... 32

Tabel 4. Bobot dan prioritas kendala sasaran... 50

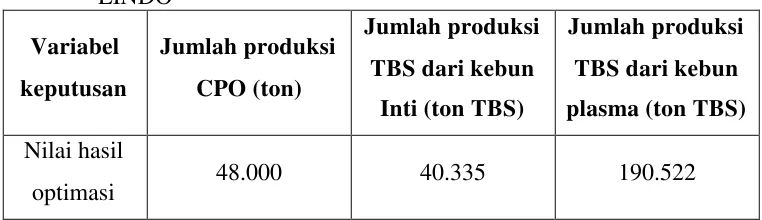

Tabel 5. Nilai variabel keputusan yang optimal berdasarkan hasil pengolahan LINDO... 57

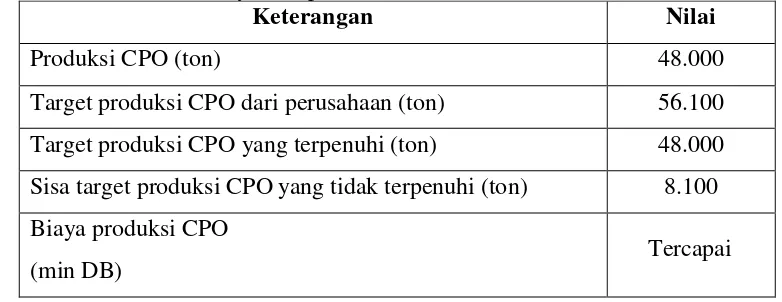

Tabel 6. Keputusan optimal yang dihubungkan dengan sasaran target produksi CPO dan biaya dari perusahaan... 58

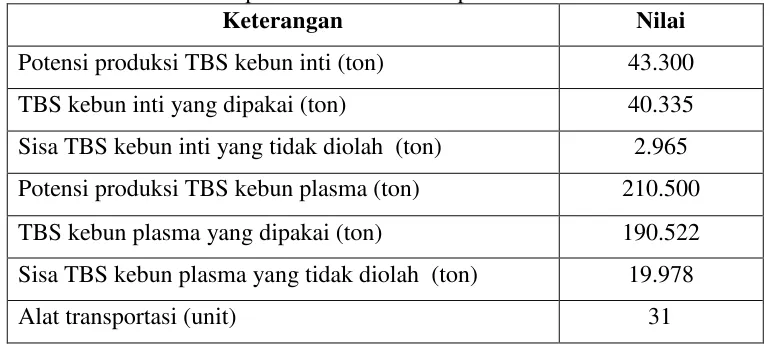

Tabel 7. Hubungan keputusan optimal dengan potensi ketersediaan TBS di kebun inti dan plasma... 59

Tabel 8. Hubungan keputusan optimal, potensi ketersediaan TBS, sasaran mengantisipasi over produksi serta biaya produksi di kebun inti.. 60

DAFTAR GAMBAR

Halaman

Gambar 1. Sistem Produksi... 23

Gambar 2. Diagram alir penentuan tingkat prioritas... 29

Gambar 3. Formulir pengisian pembobotan sasaran berdasarkan

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Jumlah permintaan dan proyeksi permintaan CPO

di Indonesia ... 71

Lampiran 2. Perkembangan luas areal dan produksi

minyak kelapa sawit... 72

Lampiran 3. Diagram Alir Proses Produksi CPO

di PT. Andira Agro ... 73

Lampiran 4. Tahap Kerja Pendekatan Berencana... 74

Lampiran 5. Tahapan tata laksana penelitian... 75

Lampiran 6. Tabulasi pendapat responden terpilih terhadap pemilihan prioritas sasaran... 76

Lampiran 7. Model persamaan matematik yang dapat dirumuskan... 77

Lampiran 8. Hasil dari model persamaan yang diolah

I. PENDAHULUAN

A. Latar Belakang

Industri pengolahan kelapa sawit merupakan salah satu industri berbasis

pertanian yang menempati posisi strategis untuk berkembang di Indonesia.

Hal ini disebabkan oleh jumlah permintaan nasional terhadap minyak kelapa

sawit kasar atauCrude Palm Oil (CPO) selalu meningkat dari tahun ke tahun.

Permintaan CPO pada tahun 1994 mencapai 2 juta ton dan tahun 2003

meningkat menjadi 5 juta ton (Lampiran 1). Alasan lainnya adalah karena

potensi pengembangan industri kelapa sawit yang sangat terbuka dengan

sumber daya lahan dan bahan baku yang melimpah. Saat ini industri

pengolahan kelapa sawit didominasi oleh industri CPO dan industri minyak

makan. Disamping itu, selain berperan dalam industri hilir yang

menghasilkan produk-produk pangan (margarin, margarinlow-fat, cokelat dan

edible oil), minyak kelapa sawit dapat pula digunakan sebagai bahan baku

penolong industri yang lain seperti cat, tinta, sabun kecantikan, sampo,lotion,

krim dan biodiesel.

Upaya pemanfaatan kelapa sawit menjadi CPO dan produk turunannya

dengan nilai tambah yang tinggi merupakan suatu upaya strategis. Secara

khusus, pemerintah telah menempatkan pengembangan industri pengolahan

kelapa sawit menjadi salah satu prioritas pembangunan nasional. Sebagai

negara penghasil kelapa sawit terbesar kedua di dunia dan diproyeksikan akan

menjadi negara penghasil kelapa sawit utama di dunia pada tahun 2010,

Indonesia mempunyai kepentingan strategis untuk memaksimalkan

pengembangan industri kelapa sawit. Luas areal perkebunan kelapa sawit di

Indonesia hingga tahun 2003 adalah 5 juta hektar dengan produksi CPO pada

tahun yang sama adalah sebesar 9 juta ton (Lampiran 2.).

Posisi strategis kelapa sawit dalam perekonomian dapat diketahui dari data

perdagangan internasional dalam periode 2003-2007. Kontribusi perdagangan

dunia untuk CPO pada periode tersebut adalah 30,1 persen dan dalam periode

2007-2012 akan naik tipis menjadi sebesar 30,8 persen dari total produksi

konsumsi dunia, CPO diperkirakan akan memiliki daya serap terbesar bila

dibandingkan dengan minyak nabati lainnya. Dari total konsumsi 118 juta ton

(2003-2007), pangsa pasar CPO mencapai 21,4 persen. Sedangkan pada

periode 2007-2012 total konsumsi dunia diproyeksikan menjadi 132 juta ton

dengan pangsa pasar CPO meningkat menjadi 22,5 persen (Basyar, 2000).

Tahun 2010 pangsa pasar CPO Indonesia diperkirakan akan mencapai 40,03

persen dari pangsa pasar perdagangan dunia, sementara Malaysia akan berada

pada posisi kedua dengan pangsa pasar 38,68 persen.

Dengan meningkatnya permintaan terhadap CPO, diperlukan suatu usaha

agar proses produksi berjalan lancar sesuai dengan sumber daya yang tersedia

serta menguntungkan. Begitu pula yang dilakukan oleh beberapa pihak swasta

yang mulai membangun perkebunan kelapa sawit beserta pabrik

pengolahannya. Salah satunya adalah PT. Andira Agro, yang akan mulai

ambil bagian dalam memenuhi permintaan CPO ini.

Dalam pelaksanaan pabrikasinya, PT. Andira Agro memerlukan

perencanaan kapasitas produksi yang baik, agar pabrik beroperasi secara

efisien dan efektif. Untuk itu, penggunaan barang dan modal perlu diusahakan

seoptimal mungkin dan dapat menghasilkan produk yang bermutu. Hal ini

dilakukan agar dapat memaksimumkan produksi sehingga dapat memenuhi

permintaan pasar yang pada akhirnya menjadi lebih menguntungkan

perusahaan.

Salah satu metode yang dapat digunakan dalam merencanakan kapasitas

produksi CPO adalah metode matematiklinear programming. Metode linear

programming yang digunakan dalam penelitian ini adalah metode goal

programming. Metode ini merupakan metode perluasan dari linear

programming sehingga seluruh asumsi, notasi, formulasi model matematik

dan prosedur perumusan model tidak berbeda darilinear programming.

Keunggulan metode goal programming yaitu dapat menangani masalah

alokasi optimal atau kombinasi optimum dari beberapa masalah yang bertolak

belakang. Dengan demikian, keputusan yang diambil merupakan hasil yang

memuaskan dari beberapa alternatif yang ditawarkan. Langkah ini sangat

Metode ini memerlukan berbagai masukan (input) dari sistem produksi

yang ada di pabrik untuk mendukung keputusan yang akan dihasilkan.

Menurut Buffa (1989), sistem produksi adalah proses yang digunakan dalam

mengubah masukan-masukan sumber daya untuk menghasilkan barang dan

jasa yang bermanfaat. Dalam industri manufaktur, masukan-masukan tersebut

dapat berupa bahan baku, energi, tenaga kerja, mesin sarana fisik, teknologi

dan informasi.

Penelitian Luthfiyanti (2003) menyebutkan bahwa optimasi produksi CPO

(Crude Palm Oil) di pabrik kelapa sawit Kertajaya sangat diperlukan.

Optimasi produksi CPO dapat mengefektifkan dan mengefisienkan sumber

daya yang terbatas dalam memproduksi CPO. Optimasi produksi

melaksanakan operasi manufakturing serta mengalokasikan sumber daya guna

menghasilkan produk dalam jumlah dan kualitas yang diharapkan dengan

biaya sehemat mungkin. Perencanaan produksi merupakan langkah utama

yang penting dalam keseluruhan proses manajemen agar faktor-faktor

produksi yang terbatas dapat diarahkan secara maksimal untuk mencapai

tujuan yang telah ditetapkan.

B. Tujuan

Penelitian ini dilakukan dengan tujuan :

1. Mengetahui faktor-faktor produksi yang terlibat dalam perencanaan

kapasitas produksi CPO.

2. Mendapatkan tingkat kapasitas produksi yang optimal dengan

menggunakan program sasaran linier (linear goal programming).

C. Ruang Lingkup

Penelitian ini memiliki ruang lingkup pada keadaan yang berpengaruh

dalam pencapaian optimasi kapasitas produksi CPO di pabrik PT. Andira

Agro. Pencapaian optimasi kapasitas produksi CPO mengarah pada maksimasi

produksi dan minimisasi biaya produksi pabrik. Aspek optimasi kapasitas di

pabrik dipengaruhi oleh faktor-faktor produksi yang berpengaruh dalam

memperhatikan seluruh kegiatan yang terjadi dalam proses produksi CPO.

Kegiatan-kegiatan tersebut meliputi kegiatan di perkebunan dan kegiatan di

pabrik pengolahan bahan baku Tandan Buah Segar (TBS) menjadi minyak

II. TINJAUAN PUSTAKA

A. PROSES PRODUKSI CPO (Crude Palm Oil)

Kelapa sawit adalah tumbuhan yang termasuk keluarga palma, seperti

kelapa, aren (enau), pinang, korma dan sebagainya. Kelapa sawit biasanya

tumbuh di daerah tropis atau iklim panas. Tanaman kelapa sawit memerlukan

beberapa persyaratan tertentu untuk tanah dan iklim bagi pertumbuhannya,

antara lain letak tinggi tempat diusahakan pada daerah dengan ketinggian 400

m diatas permukaan laut, keadaan tanah yang subur, topografi, drainase dan

iklim yang sesuai (Anonim, 1997).

Proses pengolahan tandan kelapa sawit menjadi minyak sawit dapat

dilakukan dengan cara yang sederhana. Selain itu, proses pengolahannya dapat

pula menggunakan teknologi tinggi yang biasa digunakan

perkebunan-perkebunan besar untuk menghasilkan minyak sawit mentah (CPO) dengan

kualitas ekspor. Menurut Lubis (1992), tujuan pengolahan kelapa sawit adalah

untuk menghasilkan minyak sawit dan inti sawit dengan mutu yang baik dan

rendemen yang optimum. Proses produksi CPO secara umum terdiri dari

proses penerimaan TBS, proses perebusan, penebahan, pengadukan,

pengolahan minyak, pengolahan biji sampai proses penyimpanannya. Diagram

alir proses produksi pengolahan kelapa sawit secara rinci dapat dilihat pada

Lampiran 3.

1. Penerimaan Tandan Buah Segar (TBS)

Tempat penerimaan tandan buah segar disebut transfer ramp, dimana

sebelumnya truk pengangkut telah melalui jembatan timbang sehingga

dapat diketahui berapa berat bersih tandan buah segar yang masuk ke

pabrik. Setelah ditimbang, tandan buah segar dipindahkan keloading ramp

sebagai tempat penimbunan sementara sebelum tandan buah dimasukkan

ke dalam lori rebusan. Lantai pada loading ramp dibuat berkisi-kisi

sehingga pasir dan kotorannya jatuh (lolos) melalui kisi-kisi tersebut

Pada bagianloading ramp(tempat penimbunaan sementara tandan buah

segar), dilakukan sortasi terhadap kurang lebih lima persen dari jumlah

keseluruhan truk pengangkut tandan buah segar yang masuk ke pabrik.

Proses ini diperlukan untuk menilai mutu tandan buah segar. Penilaian

terhadap mutu tandan buah segar ini dilakukan sesuai dengan ketentuan

yang telah ditetapkan oleh bagian pengendalian mutu.

2. Perebusan (Sterilisasi)

Setelah proses penerimaan, kemudian dilakukan perebusan dalam

tangki dengan tujuan untuk memudahkan perontokan buah dari tandannya

dan melunakkan daging buah sehingga memudahkan pengempaan. Tujuan

lain dari proses perebusan ini adalah menonaktifkan enzim lipase agar

kenaikan asam lemak bebas dapat diperlambat dan sebagai pengolahan

pendahuluan terhadap biji sehingga biji mudah dipecahkan. Ketaren (1986)

menyebutkan bahwa perebusan juga bertujuan untuk mengumpulkan

protein dalam buah sawit, membunuh mikroba, untuk pengawetan serta

mempermudah perontokan buah.

Perebusan tandan buah segar dilakukan dengan menggunakan uap

panas (steam). Uap panas tersebut berasal dari ketel uap sebagai media

penghantar panas dengan suhu, waktu dan tekanan tertentu.

3. Penebahan Buah

Proses penebahan bertujuan untuk melepaskan dan memisahkan buah

kelapa sawit dari tandannya. Alat penebahan buah yang umum digunakan

adalah thresser hopper yang berbentuk silinder. Pada sekeliling silinder

dipasang besi kanal yang bertindak sebagai saringan dan besi siku yang

berfungsi sebagai sudut-sudut dalam sangkar. Buah lepas akan masuk

melalui kisi-kisi dan ditampung discrew conveyor, kemudian oleh elevator

dibawa ke distributing conveyor untuk didistribusikan ke tiap-tiap unit

digester. Tandan buah kosong hasil perontokan yang tidak mengandung

buah diangkut ke tempat pembakaran dan digunakan sebagai bahan bakar

4. Pengadukan

Tujuan pengadukan adalah untuk memutuskan ikatan struktur jaringan

buah dan membuka sel-sel yang mengandung minyak serta melepaskan

dinding buah dari bijinya sehingga pengempaan serabut menjadi lebih

mudah. Pengadukan buah dilakukan dalam digester dengan mengalirkan

uap panas melalui mantel, bertujuan untuk memanaskan buah yang sedang

diproses. Menurut Lubis (1992), untuk menghasilkan pengadukan yang

baik, suhu pencampuran di dalam digester harus selalu dijaga pada suhu

85-95 °C agar minyak yang dihasilkan tidak menjadi kental.

5. Pengempaan (Pressing)

Proses pengempaan bertujuan untuk mengeluarkan minyak dan cairan

dari kelapa sawit. Alat yang digunakan adalah alat press berulir ganda

(double screw press). Hasil yang diperoleh dari pengempaan kemudian

diproses lebih lanjut menjadi CPO. Ampas kempa diolah lebih lanjut untuk

mendapatkan inti sawit (kernel). Proses pengempaan biji kelapa sawit dapat

berupa ekstraksi yang bertujuan mengambil minyak dari massa adukan.

6. Pemurnian dan Penjernihan CPO

Stasiun terakhir dalam tahapan proses pengolahan minyak kelapa sawit

kasar adalah unit penjernihan minyak, dimana pada unit ini terjadi proses

pemisahan minyak dengan air dan kotoran yang dilakukan dengan sistem

pengendapan, sentrifugal dan penguapan.

Menurut Ketaren (1986), minyak kasar dialirkan dari tangki

penjernihan kemudian disaring di dalam penyaring sentrifugal. Dari

penyaring sentrifugal, minyak yang telah dijernihkan dipompakan kedalam

tangki penimbunan, sedangkan air dan kotoran dikembalikan ke dalam

tangki pengendapan.

7. Penyimpanan CPO

Sebelum CPO didistribusikan ke konsumen, CPO disimpan distorage

diproduksi. Penyimpanan minyak sawit kasar dilakukan dengan cara

pendinginan minyak (oil cooler) untuk menurunkan suhu minyak dan

mempertahankannya sekitar 40-45 °C agar tidak terjadi pembekuan minyak

dan oksidasi minyak yang mengakibatkan kenaikan asam lemak bebas

(ALB).

B. PERENCANAAN KAPASITAS PRODUKSI

Perencanaan adalah fungsi dari manajemen yang menentukan usaha-usaha

atau tindakan yang perlu diambil oleh pimpinan dengan mempertimbangkan

masalah-masalah yang mungkin timbul pada saat produksi ataupun di masa

yang akan datang. Perencanaan produksi meliputi perencanaan dan

pengorganisasian orang-orang, bahan-bahan, mesin-mesin, peralatan serta

modal yang diperlukan untuk melakukan proses produksi (Machfud, 1999).

Perencanaan dan pengendalian produksi mempunyai peranan sentral

dalam peningkatan produktifitas, karena melalui perencanaan dan

pengendalian produksi yang baik akan dicapai penghematan dalam biaya

bahan, pemanfaatan sumber daya baik fasilitas produksi (mesin), tenaga kerja

serta waktu yang optimal (tidak boros dan tidak banyak terhambat dalam

proses produksi yang dapat merugikan waktu produksi) (Machfud, 1999).

Menurut Gitosudarmono (1998), perencanaan merupakan langkah utama

yang penting dalam keseluruhan proses manajemen agar faktor produksi yang

biasanya terbatas dapat diarahkan secara maksimal untuk mencapai tujuan

yang telah ditetapkan. Dalam hal ini perencanaan mengandung pengertian

sebagai berikut :

1. Penentuan tujuan tentang keadaan masa depan yang diinginkan

2. Pemilihan dan penentuan cara yang akan ditempuh (dari semua alternatif

yang mungkin), dan

3. Usaha mencapai tujuan tersebut

Perencanaan produksi yaitu proses penentuan sumber-sumber yang

diperlukan untuk melaksanakan operasi manufakturing serta

mengalokasikannya sehingga menghasilkan produk dalam jumlah dan kualitas

Perencanaan produksi dipengaruhi oleh faktor-faktor internal dan eksternal

perusahaan. Faktor eksternal perusahaan dapat berupa kebijakan pemerintah,

inflasi dan bencana alam. Faktor internal perusahaan didominasi oleh

faktor-faktor yang berada dalam kekuasaan pimpinan, seperti kapasitas mesin,

produktivitas tenaga kerja, kemampuan pengadaan dan penyediaan bahan.

Kapasitas adalah kemampuan pembatas dari unit produksi untuk

berproduksi dalam waktu tertentu, dan biasanya dinyatakan dalam bentuk

keluaran (output) per satuan waktu (Buffa, 1989). Proses perencanaan

kapasitas suatu industri meliputi kegiatan peramalan permintaan di masa

mendatang, termasuk kemungkinan dampak teknologi, persaingan yang

timbul serta kejadian-kejadian lain yang berpengaruh.

Kapasitas produksi suatu industri menentukan sejauh mana industri

tersebut mendapatkan keuntungan. Perencanaan kapasitas industri baru,

mempengaruhi cepat lambatnya industri tersebut mendapatkan laba dari

produk yang dihasilkan, oleh sebab itu perencanaan kapasitas produksi

terpasang industri yang baru berdiri sangatlah penting. Perencanaan kapasitas

dapat dilihat dari teknologi yang dipakai, struktur biaya serta bahan baku yang

tersedia.

Selanjutnya, menurut Buffa (1989) perencanaan kapasitas produksi dapat

diringkaskan sebagai berikut :

1. Memperkirakan permintaan di masa depan, termasuk dampak dari

teknologi, persaingan dan lain sebagainya.

2. Menjabarkan perkiraan itu dalam kebutuhan fisik.

3. Menyusun pilihan rencana kapasitas yang berhubungan dengan kebutuhan

itu.

4. Menganalisis pengaruh ekonomi pada pilihan rencana.

5. Meninjau resiko dan pengaruh strategi pada pilihan rencana.

6. Memutuskan rencana pelaksanaan.

Perencanaan kapasitas normal suatu industri memerlukan informasi

mengenai kapasitas maksimal suatu mesin. Kapasitas maksimal merupakan

jumlah produksi yang layak secara teknis, berhubungan dengan kapasitas

nominal dapat memberikan masukan kepada pengguna untuk mendapatkan

angka output maksimal, kerja lembur, dan bisa menentukan suku cadang yang

dibutuhkan.

Menurut Assauri (1998), tujuan dari perencanaan produksi adalah :

1. Untuk mencapai tingkat atau level keuntungan (profit) yang tertentu.

Misalnya berapa hasil (output) yang diproduksi supaya dapat mencapai

tingkat atau level profit yang diinginkan dan tingkat persentase tertentu

dari keuntungan setahun terhadap penjualan (sales) yang diinginkan.

2. Dapat menguasai pasar sehingga output perusahaan ini tetap mempunyai

pangsa pasar (market share) tertentu.

3. Mengusahakan agar perusahaan ini dapat bekerja pada tingkat efisiensi

tertentu.

4. Mengusahakan dan mempertahankan supaya pekerjaan dan kesempatan

kerja yang sudah ada tetap pada tingkatannya dan berkembang.

5. Menggunakan sebaik-baiknya (efisien) fasilitas yang sudah ada pada

perusahaan yang bersangkutan.

Prakiraan permintaan sangat dibutuhkan oleh pihak manajemen dalam

menentukan perencanaan strategis produk di masa datang, kapasitas produksi

dan pengembangan industri. Menurut Suad (1987) terdapat beberapa metode

pengukuran permintaan produk masa lalu dan masa sekarang. Metode ini bisa

digunakan untuk pengukuran permintaan produk yang masih baru maupun

yang sudah mapan. Metode yang relevan adalah penggunaan data ekspor,

impor dan produksi dalam negeri dengan formulasi :

PE = P + ( I – E ) + ∆ C

Keterangan :

PE = Permintaan efektif yang dicari

P = Produksi dalam negeri selama masa yang bersangkutan

I = Impor yang dilakukan

E = Ekspor yang dilakukan

Menurut Buffa (1989), model-model deret berkala dapat diterapkan untuk

ramalan-ramalan operasi jangka pendek. Metode kausal paling sesuai untuk

peramalan jangka pendek hingga menengah. Salah satu metode kausal adalah

peramalan yang didasarkan pada metode-metode regresi, yaitu dengan

menetapkan suatu fungsi peramal yang disebut persamaan regresi. Persamaan

regresi ini menyatakan hubungan antara deret yang diramalkan dengan suatu

deret lain yang diduga mengendalikan atau menyebabkan naik atau turunnya

penjualan.

Metode regresi diukur menurut waktu dengan bentuk fungsional

dinamakan regresi deret berkala (time series regretion). Teknik regresi

umumnya membahas pendekatan sebab akibat atau bersifat menjelaskan

faktor-faktor yang mempengaruhi keadaan atau kejadian yang diramalkan.

Teknik ini mencoba memperkirakan keadaan dimasa akan datang dengan

menemukan dan mengukur variabel-variabel bebas yang penting beserta

pengaruh mereka terhadap variabel tidak bebas yang diramalkan (Makridakis,

et al., 1999).

Setiap strategi memiliki biaya sendiri. Kombinasi strategi tunggal atau

murni biasanya menghasilkan perencanaan yang paling ekonomis. Dengan

metoda matematika yang ada, kombinasi strategi dapat menghasilkan biaya

yang minimum (Chery, 1988)

Dari uraian tersebut dapat ditarik kesimpulan bahwa tujuan perencanaan

kapasitas produksi adalah untuk memproduksi barang-barang (output) pada

masa yang akan datang dengan kualitas dan kuantitas yang dikehendaki.

Selain itu perencanaan tidak boleh mengabaikan tiga golongan terbesar yang

ada di masyarakat yaitu konsumen, pengusaha dan pekerja.

C. TEKNIK OPTIMASI

Optimasi adalah suatu pendekatan normatif untuk mengidentifikasikan

penyelesaian terbaik dalam pengambilan keputusan dari suatu permasalahan.

Penyelesaian permasalahan dalam teknik optimasi diarahkan untuk

mendapatkan titik maksimum atau titik minimum dari fungsi yang

Dalam optimasi, permasalahan akan diselesaikan untuk mendapatkan hasil

terbaik sesuai dengan batasan yang diberikan. Jika permasalahan

diformulasikan dengan tepat, maka nilai peubah keputusan yang diperoleh

akan optimum. Setelah pemecahan optimum diperoleh, permasalahan sering

dievaluasi kembali pada kondisi yang berbeda untuk memperoleh

penyelesaian yang baru (Cleland dan Kacaogln, 1980 ; Maarif,et al.,1989).

Selanjutnya Maarif,et al.(1989), menjelaskan bahwa tujuan dari optimasi

adalah untuk meminimumkan usaha yang diperlukan atau biaya operasional

dan memaksimumkan hasil yang diinginkan. Jika usaha yang diperlukan atau

hasil yang diharapkan dapat dinyatakan sebagai fungsi dari peubah keputusan,

maka optimasi dapat didefinisikan sebagai proses pencapaian kondisi

maksimum atau minimum dari fungsi tersebut.

Komponen penting dari permasalahan optimasi adalah fungsi tujuan, yang

dalam beberapa hal sangat tergantung pada peubah. Dalam penelitian

operasional, optimasi sering diartikan sebagai maksimasi atau minimasi

pemecahan suatu masalah (Kristiadi, 1994).

Teknik optimasi dapat digunakan untuk fungsi yang berkendala dan fungsi

tidak berkendala. Penyelesaian permasalahan dapat berbentuk persamaan dan

pertidaksamaan. Unsur penting dalam masalah optimasi adalah fungsi tujuan,

yang sangat bergantung pada sejumlah berhingga peubah masukan.

Peubah-peubah ini dapat tidak saling bergantung atau saling bergantung melalui satu

atau lebih kendala (Bronson, 1982).

Cleland dan Kacaogln (1980), menjelaskan bahwa penyelesaian masalah

optimasi dengan program matematika dapat dilakukan melalui program linear,

program tak linear, program integer dan program dinamik.

Fungsi tujuan secara umum merupakan langkah minimisasi biaya atau

penggunaan bahan-bahan baku, maksimasi hasil atau efisiensi pemanfaatan

bahan-bahan produksi atau proses, dan sebagainya. Penentuan fungsi tujuan

dikaitkan dengan permasalahan yang dihadapi (Maarif,et al.,1989).

Metode penentuan kondisi optimum dikenal sebagai pemrograman teknik

matematik. Nasendi dan Anwar (1985), menyebutkan bahwa tujuan dan

fungsi-

fungsi matematika dan hubungan fungsional (hubungan keterkaitan).

Hubungan keterkaitan tersebut dapat diartikan sebagai hubungan yang saling

mempengaruhi, hubungan interaksi, interdependensi, timbal-balik, dan saling

menunjang.

Program matematik ini dapat berbentuk :

Optimumkan : Z= , untuk j= 1, 2,...,n

sehingga memenuhi kendala

, untuk i= 1,2,...,m

dan Xj> 0

Untuk :

Cj = Parameter yang dijadikan kriteria optimisasi, atau koefisien peubah

pengambilan keputusan dalam fungsi tujuan

Xj = Peubah pengambilan keputusan atau kegiatan ( yang ingin dicari; yang

tidak diketahui).

aij = Koefisien teknologi peubah pengambilan keputusan (kegiatan yang

bersangkutan) dalam kendala ke-i.

bi = Sumber daya yang terbatas, yang membatasi kegiatan atau usaha yang

bersangkutan; disebut pula konstanta atau "nilai sebelah kanan" (Right

Hand Side/ RHS) dari kendala ke-i.

Z = Nilai skalar kriteria pengambilan keputusan; suatu fungsi tujuan

Masalah yang dinyatakan dalam program matematik merupakan masalah

maksimasi atau minimasi dari suatu fungsi tujuan f(CjXj) dengan memilih

vektor aijXj sehingga nilainya memenuhi fungsi tujuan.

Teknik optimasi dalam penelitian operasional merupakan pendekatan

ilmiah dalam memecahkan masalah-masalah operasi pengolahan. Penerapan

teknik ini menyangkut pembentukan deskripsi matematis atau pembentukan

model keputusan. Analisa kepekaan teknik ini dapat menganalisa hubungan

yang menyatakan akibat-akibat yang mungkin terjadi di masa mendatang

D.LINEAR GOAL PROGRAMMING

Linear Goal Programming adalah suatu metodologi matematis dalam

penelitian operasional yang dapat menyelesaikan permasalahan dengan tujuan

tunggal maupun tujuan berganda. Tujuan-tujuan tersebut diberi urutan

prioritas dan dianalisa secara simultan dengan pengurutan (Ignizio, 1983).

Menurut Moskowitz dan Wright (1979), dengan menggunakan program

sasaran linear, pengambil keputusan dapat memasukkan tujuan atau sasaran

yang tidak dapat direduksi ke dalam suatu dimensi dalam formulasi masalah.

Teknik ini tidak memerlukan translasi ukuran sasaran yang tidak dapat

dibandingkan (incommensurable) menjadi ukuran keuntungan atau utilitas

yang telah umum melalui pembentukan fungsi tujuan berdimensi ganda.

Fleksibilitas program sasaran linear juga ditunjukan dengan kemampuan

teknik ini mengatasi permasalahan dengan tujuan-tujuan yang saling

bertentangan secara efektif dan masih dapat memberikan pemecahan yang

optimal berdasarkan urutan prioritas sasaran manajemen.

Program linear merupakan suatu teknik perencanaan yang bersifat analitis

yang analisis-analisisnya memakai model matematika, dengan tujuan

menemukan beberapa kombinasi alternatif pemecahan masalah, kemudian

dipilih mana yang terbaik diantaranya dalam rangka menyusun strategi dan

langkah-langkah kebijakan lebih lanjut tentang alokasi sumber daya dan dana

yang terbatas guna mencapai tujuan atau sasaran yang diinginkan secara

optimal (Nasendi dan Anwar, 1985).

Penekanan disini adalah pada alokasi optimal atau kombinasi optimum,

artinya suatu langkah kebijakan yang pertimbangannya telah dipertimbangkan

dari segala segi untung dan rugi secara baik, seimbang dan serasi. Alokasi

optimal tersebut tidak lain adalah memaksimumkan dan meminimumkan

fungsi tujuan yang memenuhi persyaratan-persyaratan yang dikehendaki oleh

syarat ikatan (kendala) dalam bentuk pertidaksamaan linier.

Nasendi dan Anwar (1985) mengemukakan empat asumsi dasar yang

harus dipenuhi agar program linear dapat digunakan sebagai sarana penunjang

dalam pemecahan suatu masalah. Keempat asumsi tersebut dapat dijelaskan

1. Proporsional (Proportionality)

Asumsi ini menyatakan bahwa jika peubah pengambil keputusan, Xj

berubah maka dampak perubahannya akan menyebar dalam proporsi yang

sama terhadap fungsi tujuan, CjXj, dan juga pada kendalanya, aijXj.

Misalnya, jika kita naikkan nilai Xj dua kali, maka secara proporsional

(seimbang dan serasi) nilai-nilai aijXj-nya juga akan menjadi dua kali lipat.

2. Penambahan (Additivity)

Asumsi ini dipakai untuk mencegah terjadinya "cross-product terms"

karena adanya interaksi diantara beberapa aktivitas, yang akan mengubah

pengukuran total efektifitas dan penggunaan total beberapa sumber daya.

Berdasarkan asumsi ini bahwa nilai parameter suatu kriteria optimisasi

(koefisien peubah pengambil keputusan dalam fungsi tujuan) merupakan

jumlah dari nilai individu-individu Cj dalam model program linear

tersebut. Dampak total terhadap kendala ke-i merupakan jumlah dampak

individu terhadap peubah pengambil keputusan Xj.

3. Pembagian (Divisibility)

Asumsi ini menyatakan bahwa peubah-peubah pengambil keputusan Xj,

jika diperlukan dapat dibagi ke dalam pecahan-pecahan, yaitu bahwa

nilai-nilai Xj tidak perlu integer (hanya 0 dan 1 atau bilangan bulat), tapi boleh

noninteger (misalnya 5; 0.58; 38.987, dan sebagainya).

4. Deterministik (Deterministic)

Asumsi ini menghendaki agar semua parameter dalam model program

linier, yaitu Cj, aij, dan bi tetap dan diketahui atau ditentukan secara pasti

(konstanta).

Asumsi dasar dalam program sasaran linear menurut Moskowitz dan

Wright (1979) dan Ignizio (1983), adalah pengambil keputusan harus dapat

Berdasarkan falsafah pemuas (satisfying) yang menjadi karakter program

sasaran linear, maka optimalisasi diwujudkan sedekat mungkin dengan

sasaran-sasaran yang terpenuhi melalui pengurutan ordinal.

Secara ringkas Hillier dan Lieberman (1994), menyatakan bahwa program

linear adalah suatu teknik untuk mendapatkan hasil yang optimal dari suatu

masalah alokasi sumber daya yang terbatas dengan berbagai aktifitas. Masalah

alokasi timbul jika seseorang harus memilih tingkat aktifitas tertentu dengan

sumber daya yang langka untuk memenuhi aktifitas tersebut.

Menurut Nasendi dan Anwar (1985), model umum untuk program sasaran

adalah :

Xj : Peubah pengambil keputusan atau kegiatan yang kini dinamakan

sebagai sub tujuan.

Ck : Jumlah sumber daya k yang tersedia

aij : Koefisien teknologi fungsi kendala tujuan, yaitu yang

berhubungan dengan tujuan peubah pengambil keputusan (Xi)

bi : Tujuan atau target yang ingin dicapai

di-, di+ : Deviasi plus dan minus dari tujuan atau target ke-i

Py,Ps : Faktor prioritas

Wi,y+ : Timbangan relatif dari di+dalam urutan (ranking) ke-y

Wi,s- : Timbangan relatif dari di-dalam urutan (ranking) ke-s

Berdasarkan perumusan model di atas, pencapaian tingkat sasaran

dilakukan dengan cara meminimumkan peubah deviasi. Pencapaian sasaran

dari penyelesaian model program sasaran linier ditunjukkan dengan kedua

atau salah satu peubah deviasinya bernilai nol. Oleh karena itu harus berlaku

hubungan :

Ada dua tipe program sasaran, yaitu program sasaran yang setiap

sasarannya memiliki tingkat kepentingan yang sama dan program sasaran

yang mengurutkan sasarannya menurut tingkat kepentingan dari sasaran.

Untuk sasaran yang diurutkan tingkat kepentingannya diberi faktor pembobot.

Faktor pembobot adalah suatu nilai numerik yang tidak berdimensi dan

digunakan untuk menunjukkan tingkat kepentingan relatif dari suatu sasaran.

Besar kecilnya nilai faktor pembobot dari setiap sasaran diperoleh dari hasil

manipulasi pendapat para ahli atau pengambil keputusan (Masud dan

Ravindran, 2001).

Jika faktor pembobot fungsi sasaran ke-i dilambangkan dengan Wi, maka

secara matematik dapat bersifat :

0 < Wi < 1 , dan

Apabila ada pernyataan Wb lebih besar dari Wy menunjukkan bahwa sasaran

ke-b lebih penting dari pada sasaran ke-y dan jika Wb sama dengan Wy maka

sasaran ke-b dan sasaran ke-y sama penting.

Ada enam jenis kendala tujuan yang berlainan. Maksud setiap jenis

kendala ditentukan oleh hubungannya dengan fungsi tujuan. Keenam jenis

Tabel 1.Jenis-jenis kendala tujuan

Sumber : Mulyono (2004)

E. LINDO

LINDO kependekan dari Linear Intearctive Diskret Optimizer, merupakan

program komputer yang digunakan untuk aplikasi linear programming.

Aplikasi linear programming yaitu suatu permodelan matematik yang

digunakan untuk mengoptimalkan suatu tujuan dengan berbagai kendala yang

ada. Linear programming merupakan bagian dari management science atau

penelitian operasional. Program LINDO ini diciptakan oleh profesor Linus

Scrage dari Graduate School of Business, Chicago (Siswanto, 1990).

LINDO adalah sebuah perangkat lunak yang digunakan untuk

menyelesaikan masalah pemrograman linier, non-linier dan integer. LINDO

digunakan oleh perusahaan-perusahaan untuk memaksimalkan keuntungan

dan meminimumkan biaya. Selain itu, LINDO juga digunakan dalam

pengambilan keputusan untuk perencanaan produksi, transportasi, keuangan,

alokasi saham, pangaturan modal, penjadwalan, inventarisasi, alokasi sumber

daya dan lain-lain.

LINDO telah menjadi software optimasi selama lebih dari 21 tahun.

Sistem LINDO telah menjadi pilihan utama dalam penyelesaian yang cepat

dan mudah, terutama untuk optimasi persamaan matematika. Selain itu

struktur bahasa yang digunakan dalam memformulasikan masalahnya

LINDO antara lain adalah program sasaran linier yang berupa multi kriteria,

analisis data, pengukuran efisiensi, metode komprehensif untuk pengukuran

efisiensi organisasi (Anonim, 2005a).

Untuk mendayagunakan LINDO ada beberapa tahapan yang perlu

dilakukan, yaitu :

1. Merumuskan masalah dalam kerangka program linier.

2. Menuliskan dalam persamaan matematik.

3. Merumuskan rumusan ke dalam LINDO dan mengeksekusinya.

4. Interpretasi keluaran LINDO.

Instruksi input LINDO adalah langsung, membutuhkan fungsi tujuan dan

kendala yang dimasukkan dalam terminal pengolahan sama seperti dalam

formulasi permodelan yang dibuat. Program LINDO selalu

mempertimbangkan fungsi tujuan sebagai fungsi utama dan kendala yang

pertama dijadikan sebagai model fungsi yang kedua. Dengan demikian semua

kendala diberi penomoran secara sekuensial, dimulai pada kendala pertama

yang akan diidentifikasikan sebagai fungsi nomor dua dan selanjutnya

(Siswanto, 1990).

Dari sudut pandang teori sistem, program ini menghendaki masukan

model matematik pemrograman linier dengan format standar. Masukan

tersebut akan diolah dengan proses tertentu agar menghasilkan keluaran. Hasil

olahan program sebagai keluaran sistem, dapat ditampilkan dalam dua macam

format yaitu format LINDO dan format simpleks. Format simpleks merupakan

hasil olahan program yang masih mentah dan masih merupakan keluaran

langsung dari program yang perlu dikembangkan lagi agar lebih bermanfaat

dalam proses pembuatan keputusan manajerial. Menurut Siswanto (1990),

selama variabel-variabel dalam model program sasaran linier juga mengikuti

III. METODOLOGI PENELITIAN

A. KERANGKA PEMIKIRAN

Perusahaan pada umumnya berusaha untuk dapat menghasilkan produk

secara efektif dan efisien. Salah satu faktor yang berperan dalam

menghasilkan produk secara efektif dan efisien adalah dengan melakukan

suatu perencanaan produksi yang baik.

Dalam industri berbasis sawit, perencanaan merupakan hasil dari optimasi

sumber-sumber daya yang terbatas agar mendapatkan hasil yang maksimum

dengan biaya yang minimum. Sumber-sumber daya yang ada tersebut akan

dilihat dan diuji terlebih dahulu untuk menentukan variabel-variabel yang

paling kritis dalam model penentuan kapasitas produksi CPO. Apabila telah

ditentukan variabel-variabel kritisnya maka akan diolah lebih lanjut dengan

menggunakan teknik optimasi sehingga kita dapat melakukan suatu

perencanaan produksi.

Untuk menghasilkan keuntungan yang memuaskan maka dalam penelitian

ini sumber daya perusahaan terutama yang berasal dari bagian pabrik harus

digunakan secara optimal. Pengoptimalan penggunaan sumber daya ini juga

berpengaruh dari kebijakan pengambil keputusan. Dalam penelitian ini, peran

pengambil keputusan sangat penting terutama untuk menentukan prioritas

kebijakan yang diambil untuk memenuhi tujuan-tujuan perusahaan dalam

berproduksi.

Pada pengkajian di bagian produksi akan dilihat komponen-komponen apa

saja yang merupakan variabel yang sangat kritis untuk produksi CPO sehingga

menghasilkan CPO dengan rendemen tinggi serta proses berjalan secara

efektif dan efisien. Dengan demikian, apabila telah didapatkan

variabel-variabel kritisnya maka langkah selanjutnya adalah memfomulasikan

permasalahan menggunakan model matematika. Model yang telah disusun

kemudian diolah lebih lanjut agar menghasilkan suatu hasil yang optimal

sehingga keputusan yang diambil akan tepat sesuai dengan tujuan yang

Analisis yang akan digunakan adalah dengan metodegoal programming.

Alasan penggunaan metode goal programming karena pada kondisi-kondisi

tertentu keputusan yang harus diambil oleh pengambil keputusan di

perusahaan tidak hanya terpaku pada satu kategori saja. Hal ini disebabkan

oleh banyaknya tujuan atau sasaran yang ingin dicapai oleh perusahaan dan

biasanya tujuan-tujuan tersebut saling bertentangan. Oleh karena itu, dalam

penelitian ini, analisis optimasi produksi CPO pada PT. Andira Agro

dilakukan dengan menggunakan metodegoal programmingsebagai salah satu

langkah perencanaan produksi.

B. PENDEKATAN BERENCANA

Menurut Thierauf dan Klekamp (1983), pendekatan berencana (Planned

Approach) dapat digunakan untuk menguraikan permasalahan seperti

pertentangan-pertentangan secara objektif, kebijaksanaan-kebijaksanaan dan

alternatif-alternatif yang mempunyai tujuan utama untuk mengembangkan dan

menerapkan model-model kuantitatif untuk memecahkan masalah yang

spesifik.

Penelitian ini menggunakan model kuantitatif, oleh karena itu pendekatan

yang digunakan adalah pendekatan berencana. Faktor-faktor yang

dipertimbangkan adalah persediaan bahan baku, komponen proses produksi,

transportasi, komponen-komponen biaya produksi, sifat target produksi CPO

dan lain-lain. Skema tahapan pendekatan berencana dapat dilihat pada

Lampiran 4.

Tahapan-tahapan dalam pendekatan berencana yang akan dilakukan,

diuraikan dalam langkah-langkah berikut :

1. Observasi lapang dilakukan untuk mengetahui permasalahan secara

nyata. Pada tahap ini dilakukan pendataan umum terhadap fakta-fakta

yang dapat membantu pengembangan pemahaman terhadap masalah.

Selain pendataan dilakukan wawancara terhadap pengambilan

keputusan yang terdapat di pabrik dengan cara mengajukan beberapa

2. Perumusan masalah yang sebenarnya dalam perencanaan produksi.

Pada tahap ini ditentukan variabel keputusan yang akan digunakan.

Tujuan dan sasaran yang akan dicapai serta kendala-kendala apa saja

yang dijadikan pembatas-pembatas terhadap setiap tindakan yang

tersedia.

3. Pengembangan alternatif penyelesaian berdasarkan faktor-faktor yang

mempengaruhi permasalahan melalui :

a. Analisa data untuk mendapatkan model matematik yang

menunjukan faktor-faktor yang berpengaruh dengan tujuan yang

hendak dicapai

b. Pengembangan alternatif model berdasarkan pada peubah-peubah

keputusan dan kendala yang ada.

4. Pemilihan penyelesaian optimum melalui tahap analisa

alternatif-altematif dengan bantuan komputer.

5. Pembuktian penyelesaian optimum melalui tahap implementasi.

6. Pembuatan kendali-kendali yang tepat untuk mendeteksi

perubahan-perubahan yang mungkin terjadi dan mempengaruhi penyelesian

model. Maksud tahapan ini adalah agar forrnulasi permasalahan

menjadi lebih tepat karena adanya umpan balik terhadap observasi

awal.

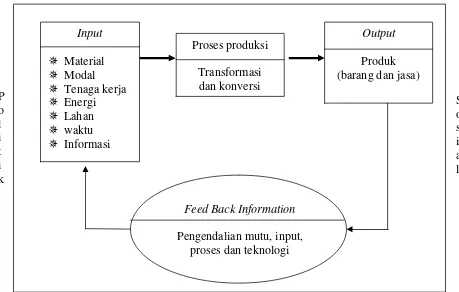

Menurut Handoko (2000) kegiatan yang berlangsung di pabrik merupakan

serangkaian aktivitas yang berjalan secara sistematis. Sistem produksi di

pabrik adalah proses pengubahan masukan-masukan sumber daya menjadi

barang-barang dan jasa-jasa yang lebih berguna, seperti digambarkan pada

Gambar 1. Proses produksi terkait langsung dengan kapasitas produksinya.

Kapasitas produksi dipengaruhi oleh berbagai faktor input seperti material

(bahan baku), tenaga kerja, modal dan biaya, energi, lahan, waktu, alat

transportasi, informasi, proses pengerjaan dan juga faktor outputyaitu berapa

Gambar 1. Sistem Produksi (Handoko, 2000)

Untuk memudahkan proses penghitungan dalam penyelesaian model

digunakan Software Linear Interactive Diskret Optimizer(LINDO). Software

ini menggunakan teknik pemodelan matematik program sasaran linier, yang

terdiri dari :

1. pemodelan kendala termasuk kendala sasaran yang digunakan, yaitu:

o Sasaran penggunaan biaya, meminimumkan penyimpangan atas

terhadap sasaran biaya yang telah ditargetkan :

o Sasaran memproduksi CPO berdasarkan target produksi yang

ditetapkan oleh pihak perusahaan. Dalam hal ini akan dilakukan

peminimuman penyimpangan bawah terhadap sasaran yang ditetapkan.

o Sasaran pemenuhan target pengolahan TBS sesuai dengan ketetapan

persentase rendemen, yang akan diminimumkan adalah penyimpangan

bawah persamaan kendala sasaran. Tujuan peminimuman

penyimpangan bawah adalah agar TBS terolah seluruhnya sesuai

ketentuan rendemen yang berlaku.

o Sasaran untuk mengantisipasi terjadinya over produksi TBS dari setiap

kebun (kebun inti dan kebun plasma). Penyimpangan terhadap sasaran

di luar batas toleransi tidak dikehendaki, oleh karena itu penyimpangan

yang akan diminimumkan adalah penyimpangan atas dan bawah

terhadap sasaran ketersediaan bahan baku.

o Kendala ketersediaan tenaga kerja pabrik

o Kendala ketersediaan tenaga panen dan pengangkutan o Kendala waktu pengolahan

2. Pemodelan fungsi tujuan, yaitu:

o Maksimalkan produksi CPO

o Minimumkan terjadinya over produksi TBS

o Minimumkan penyimpangan kelebihan biaya-biaya o Minimumkan penyimpangan pada fungsi sasaran lainnya

Tahapan Pendekatan Berencana

1. Pengamatan Kegiatan Produksi CPO

Kegiatan produksi yang ada di pabrik kelapa sawit Andira Agro terdiri

dari dua kegiatan utama yaitu kegiatan produksi di pabrik dan kegiatan di

kebun. Kegiatan produksi CPO diharapkan menghasilkan produk yang

berkualitas tinggi. Produk CPO yang berkualitas memiliki kadar asam

lemak bebas kurang dari 5 persen b/b dan kadar air kurang dari 0,05

persen b/b. Syarat mutu CPO yang baik menurut SNI 01-2901-1992 dapat

dilihat pada Tabel 2. Kegiatan produksi CPO dipengaruhi oleh beberapa

faktor, yaitu ketersediaan bahan baku berupa TBS kelapa sawit, waktu

pengolahan, tenaga kerja di pabrik pengolahan, alat transportasi dan proses

Ketersediaan bahan baku yang merupakan unsur penting dari suatu

pengolahan CPO berasal dari kebun inti dan kebun plasma. TBS yang

berasal dari kebun inti dan plasma dikelola oleh manajemen yang sama

dengan tujuan hasil produksi kebun relatif sama. Dalam usaha produksi

TBS kelapa sawit diperlukan biaya untuk menunjang aktivitas tersebut,

yaitu berupa biaya panen dan pengumpulan hasil yang meliputi biaya

tenaga kerja panen dan pengangkutan, pengangkutan TBS ke pabrik,

pemeliharaan jalan, pemupukan, pemberantasan hama dan penyakit serta

biaya-biaya lain yang menunjang terhadap hasil produksi.

Tabel 2.Syarat mutu CPO berdasarkan Standar Nasional Indonesia

No. Karakteristik Satuan Syarat

1. Warna

-Kuning jingga sampai hingga

kemerah-merahan

2. Asam lemak bebas (sebagai asam palmitat)

%

(bobot/bobot) Maks. 5.00

3. Kadar kotoran %

(bobot/bobot) Maks. 0.05

4. Kadar air %

(bobot/bobot) Maks. 0.45 Sumber : SNI 01-2901-1992

2. Identifikasi Permasalahan

Dari hasil pengamatan kegiatan produksi CPO di pabrik maka

selanjutnya dilakukan identifikasi dari beberapa permasalahan yang ada,

diantaranya adalah :

a. Upaya untuk memproduksi CPO sesuai dengan sasaran yang ditetapkan.

b. Upaya untuk mengantisipasi over produksi TBS, sehingga TBS yang

merupakan bahan baku utama CPO dapat diolah seluruhnya dan tidak

juga terjadiidle capacity(pengangguran kapasitas).

c. Ketersediaan biaya yang terbatas.

d. Upaya untuk memenuhi target produksi yang ditetapkan oleh

C. TATA LAKSANA 1. Pengambilan Data

Penelitian ini dilakukan di lingkungan Pabrik Kelapa Sawit PT. Andira

Agro. Pengambilan data dilakukan dengan pengamatan langsung dan

pengumpulan data di lingkungan Pabrik Kelapa Sawit PT. Andira Agro.

PT. Andira Agro saat ini memiliki lahan perkebunan kelapa sawit

seluas 1.800 Ha dan melakukan kerja sama dengan para petani setempat

sehingga mendapatkan tambahan lahan sebanyak 7.500 Ha. PT. Andira

Agro ingin mendirikan pabrik pengolahan kelapa sawit menjadi CPO.

Perusahaan ini telah merencanakan bahwa kegiatan produksinya nanti

berlangsung selama 312 hari dalam satu tahun dan 20 jam satu harinya.

Data dikumpulkan melalui pencatatan hasil wawancara dan diskusi

dengan para pengambil keputusan berupa tingkat kepentingan (prioritas)

masing-masing sasaran untuk mendapatkan tingkat pembobotan, data

dana yang tersedia, jumlah areal lahan, tenaga kerja yang dipakai, waktu

kerja, rendemen produksi berdasarkan uji coba dilapangan, target produksi

dari perusahaan. Data yang digunakan adalah dalam satuan per tahun.

Selain itu, data permintaan CPO dan perkembangan areal lahan

perkebunan kelapa sawit serta produksi CPO di Indonesia didapat dari

Badan Pusat Statistik dan Departemen Pertanian.

2. Pengolahan Data

Pada penelitian ini pengolahan data dilakukan dengan menggunakan

bantuansoftwareprogram sasaran linier (Linear Goal Pragramming) yang

bernama LINDO. Tahapan tata laksana penelitian ini dapat dilihat pada

Lampiran 5. Data yang diperoleh kemudian diolah secara manual untuk

mendapatkan nilai-nilai yang dibutuhkan sebagai parameter model. Setelah

itu, data disusun menurut kegiatannya dan dimasukkan ke dalam model

linier. Kegiatan-kegiatan tersebut kemudian disusun menjadi suatu

persamaan fungsi tujuan dan pertidaksamaan sebagai fungsi kendala sesuai

D. Langkah Pemodelan

Penetapan masukan proses dan keluaran proses merupakan masalah yang

dihadapi dalam suatu proses produksi yang menyangkut pengolahan bahan

baku. Proses yang karakteristik produknya terdiri dari bermacam-macam

spesifikasi yang harus dipenuhi dapat menggunakan model program linier

untuk menyelesaikannya. Model program linier tidak dapat digunakan lagi

jika diantara karakteristik tersebut terjadi pertentangan (konflik) atau setiap

karakteristik mempunyai tingkat kepentingan yang tidak sama atau

mempunyai susunan prioritas.

Program sasaran linier adalah salah satu teknik program matematik dalam

penelitian operasional untuk memecahkan permasalahan-permasalahan yang

berkenaan dengan keputusan kriteria jamak dan diantara sasarannya terdapat

kondisi yang bertentangan. Unsur subyektifitas yang terlibat dalam teknik ini

dinyatakan dengan susunan prioritas dan pembobotan.

Dalam pengembangan model program sasaran linier diperlukan tujuh

langkah yang harus dilakukan menurut Saepuloh (1987) :

1. Penentuan Variabel Keputusan

Langkah ini merupakan dasar utama dari kegiatan selanjutnya

dalam pengembangan model keputusan. Variabel keputusan adalah

variabel yang dapat dikendalikan oleh pengambil keputusan. Sebagai

standarisasi, variabel keputusan dilambangkan dengan X.

2. Formulasi Fungsi Sasaran

Dalam model keputusan yang dikaji, sasaran-sasaran yang akan

diperhatikan merupakan hasil dari keinginan pengambil keputusan dan

keterbatasan sumber daya. Dalam perumusan berikutnya jumlah fungsi

sasaran diusahakan sesedikit mungkin, sehingga fungsi sasaran yang

dianggap kurang penting tidak perlu dilibatkan dalam pemodelan.

Penyederhanaan model tersebut didasarkan atas bertentangan atau

tidaknya antara fungsi sasaran satu dengan fungsi sasaran lainnya. Suatu

jika untuk meningkatkan kepuasan fungsi sasaran tertentu dapat

menurunkan kepuasan fungsi sasaran yang lain. Kondisi ini dapat dilihat

dari nilai variabel keputusan pada saat suatu fungsi sasaran mencapai

kondisi optimum.

3. Tujuan Absolut

Dalam pembentukan model program sasaran linier, sering kali

ditemukan adanya tujuan absolut yang harus dipenuhi. Tujuan absolut ini

merupakan tujuan yang paling utama dan selalu dimasukkan pada prioritas

kesatu, sehingga tujuan ini akan diperhatikan lebih dahulu sebelum tujuan

yang terdapat pada prioritas yang lebih rendah dipenuhi.

4. Pemilihan Tingkat Prioritas

Seperti yang telah dijelaskan di atas, bahwa tujuan yang absolut

dimasukkan pada prioritas yang pertama. Sementara tujuan yang lainnya

dikelompokkan ke dalam prioritas yang lebih rendah sesuai dengan tingkat

kepentingannya. Pengelompokkan fungsi tujuan terhadap prioritasnya

ditentukan oleh pengambil keputusan.pada pengkajian masalah ini

penentuan tingkat prioritas sesuai dengan diagram alir pada Gambar 2.

5. Pembentukan Fungsi Pencapaian

Fungsi pencapaian merupakan peminimuman deviasi dari

sasaran-sasaran yang ditetapkan. Langkah berikutnya setiap fungsi pencapaian

harus dihubungkan dengan tingkat prioritas yang telah ditentukan. Bentuk

persamaan yang diperoleh sebagai berikut :

Minimumkan :

Z = {P1(W1(di-,di+)),..., Pk(Wk(dk-,dk+))}

Untuk i = 1, 2, 3, ...., m

Keterangan :

Pk : Faktor prioritas

Wk : Fungsi linier dari variabel deviasi pada prioritas ke-k

M ulai

P enetapan tujuan-tujuan atau sasaran-sasaran

P engam bil keputusan atau ahli

P enetapan prioritas

P rogram sasaran

S esuai

S usunan prioritas sasaran

S elesai Y a T idak

Gambar 2. Diagram alir penentuan tingkat prioritas

6. Formulasi Program Sasaran Linier

Berdasarkan pengkajian permasalahan, yaitu menentukan masukan

proses secara optimum, diperlukan suatu model keputusan yang sesuai

untuk memecahkan masalah ini dengan syarat fungsi sasaran harus linier.

Bentuk formulasi program sasaran linier dapat dinyatakan sebagai

Tentukan Xj

agar meminimumkan :

Z = {P1(W1(di-,di+)),..., Pk(Wk(dk-,dk+))}

dan memenuhi :

a

ijXj + di-- di+= bigijXj < = > Ck

Xj, di-, di+ > 0

untuk i : 1, 2, 3, ...., m

j : 1, 2, 3, ...., n

k : 1, 2, 3, ...., o

Keterangan :

Z : fungsi pencapaian

Wk : fungsi linier dari variabel deviasi pada prioritas ke-k

d- : variabel deviasi negatif

d+ : variabel deviasi positif

Xj : variabel keputusan ke-j

a

ij : parameter kendala sasaran baris ke-i kolom-jgij : parameter kendala fungsional baris ke-i kolom-j

Ck : Jumlah sumber daya ke-k yang tersedia

7. Menghitung Penyelesaian Persoalan

Setelah proses operasi diformulasikan ke dalam model program

sasaran linier, langkah selanjutnya mencari penyelesaian model. Untuk

memperoleh penyelesaian model program sasaran linier, proses

perhitungan dilakukan dengan bantuan perangkat komputer agar diperoleh

penyelesaian yang cepat dan ketelitian yang tinggi. Software yang

digunakan bernama LINDO.

8. Analisis sensitivitas

Analisis sensitivitas dilakukan untuk mengetahui seberapa jauh

perubahan-perubahan parameter model. Analisis sensitivitas sangat

penting, karena dalam kenyataannya lingkungan proses sering mengalami

perubahan. Dengan berubahnya lingkungan proses, selanjutnya akan

mempengaruhi parameter-parameter model yang telah diformulasikan,

sehingga kondisi optimal model awal akan berubah. Analisis sensitivitas

IV. PENERAPAN MODEL

A. PENGEMBANGAN MODEL 1. Identifikasi Peubah Keputusan

Pabrik kelapa sawit PT. Andira Agro akan memproduksi CPO dari

TBS yang berasal dari dua sumber yaitu dari hasil penanaman di kebun

inti dan dari hasil pembelian. Untuk memenuhi kebutuhan bahan baku

pabrik kelapa sawit PT. Andira Agro juga membeli dari kebun plasma.

Kebun plasma merupakan kebun rakyat yang bekerjasama dengan pihak

perusahaan. Analisis dilakukan dalam periode waktu satu tahunan, karena

dari perkebunannya sendiri memiliki karakter tanah gambut yang banyak

mengandung air dan dilengkapi dengan sistem tersier yang siap digunakan

apabila terjadi musim kemarau. Setelah diadakan penelitian mengenai

pertumbuhan tanaman dan produksi tandan buah segarnya, didapat bahwa

produksi perbulannya relatif sama karena kebutuhan airnya selalu

tercukupi dari tersier yang bersumber dari sungai di dekat areal tersebut.

Variabel keputusan yang dipilih merupakan variabel yang berasal

dari kegiatan-kegiatan produksi yang ada di pabrik kelapa sawit PT.

Andira Agro. Kegiatan- kegiatan yang dimaksud adalah kegiatan yang

terkait langsung dengan kapasitas produksi yaitu keluaran (output) produk

CPO di pabrik, jumlah bahan baku dan alat angkut yang diperlukan.

Berdasarkan uraian di atas dapat disampaikan bahwa variabel keputusan

dalam modelgoal programmingtersaji dalam Tabel 3.

Tabel 3.Variabel keputusan yang dicari

Kegiatan Variabel keputusan Simbol

Produksi CPO Jumlah produksi CPO (ton) X1

Produksi TBS dari kebun Inti

Jumlah produksi TBS dari kebun

Inti (ton) X2

Produksi TBS dari kebun plasma

Jumlah produksi TBS dari kebun

plasma (ton) X3

2. Pemodelan Kendala-kendala

Menurut Handoko (2000) sistem produksi di pabrik adalah proses

pengubahan masukan-masukan sumber daya menjadi barang-barang dan

jasa-jasa yang lebih berguna. Proses produksi terkait langsung dengan

kapasitas produksinya. Kapasitas produksi dipengaruhi oleh berbagai

faktor input seperti material (bahan baku), tenaga kerja, modal dan biaya,

energi, lahan, informasi, waktu, alat transportasi, proses pengerjaan dan

juga faktor output yaitu berapa banyak produk jadi yang akan dihasilkan.

Berdasarkan pengamatan yang telah dilakukan, bahwa perusahaan

menginginkan produksi maksimum dengan keterbatasan biaya, bahan

baku, tenaga kerja dan waktu olah maka permasalahan dapat

diformulasikan ke dalam program sasaran linier sebagai berikut :

Tentukan : X1, X2, X3, X4

Agar meminimumkan : Z : {P1(d-,d+), P2(d-,d+),...Pk(d-,d+)}

Sehingga memenuhi :

a. Kendala sasaran biaya pengolahan CPO

a X1+ DA – DB = A

b. Kendala sasaran biaya produksi TBS dari kebun inti

c X2+ DC – DD = C

c. Kendala sasaran biaya pembelian TBS dari kebun plasma

e X3+ DE – DF = E

d. Kendala sasaran target produksi dari perusahaan

X1+ DG – DH = G

e. Kendala sasaran ketersediaan TBS dari kebun inti

X1+ DI – DJ = I

f. Kendala sasaran ketersediaan TBS dari kebun plasma

g. Kendala sasaran pengolahan TBS di pabrik sesuai ketetapan rendemen

o X2+ p X3– X1+ DM – DN = 0

h. Kendala ketersediaan tenaga kerja pabrik

r X1< R

i. Kendala Ketersediaan Tenaga Kerja Panen Dan Pengangkutan

s X2 < S

j. Kendala ketersediaan waktu pengolahan

t X1< T

k. Jumlah alat transportasi yang digunakan

X4– u X2– v X3= 0

Keterangan :

a : rata-rata biaya pengolahan per ton CPO (Rp/ton CPO)

c : rata-rata biaya produksi untuk menghasilkan per ton TBS di

kebun inti (Rp/ton TBS)

e : rata-rata biaya untuk pembelian per ton TBS dari kebun

plasma (Rp/ton TBS)

o : Rendemen produksi CPO yang dihasilkan dari tiap ton TBS

kebun sendiri atau inti yang diolah

p : Rendemen produksi CPO yang dihasilkan dari tiap ton TBS

kebun plasma yang diolah

r : tenaga kerja yang diperlukan untuk menghasilkan per ton

CPO (HK/ton CPO)

s : tenaga kerja yang diperlukan untuk menghasilkan per ton

TBS (HK/ton TBS)

t : waktu yang diperlukan untuk menghasilkan per ton CPO

(jam/ton CPO)

u : Jumlah angkutan yang diperlukan untuk mengangkut per