14

I.

PENDAHULUAN

A. Latar Belakang

Industri bioetanol di Indonesia saat ini sedang mengalami perkembangan. Perkembangan ini ditunjukkan dengan didirikannya beberapa industri bioetanol walaupun masih dalam skala kecil. Industri kecil tersebut tetap memperhatikan proses produksi bioetanol dari hulu hingga hilir, seperti kapasitas produksi, peralatan yang digunakan hingga penanganan limbah, mulai dimodifikasi agar industri skala kecil ini layak untuk dikembangkan.

Bioetanol (C2H5OH) adalah cairan biokimia dari proses fermentasi gula dari

sumber karbohidrat menggunakan bantuan mikroorganisme, sedangkan gasohol adalah campuran bioetanol dan bensin pada kadar alkohol sampai dengan 22 % volume. Bahan baku dari bioetanol antara lain nira tebu, singkong, sorgum biji dan ubi jalar. Gasohol adalah campuran bensin dan bioetanol dengan kadar 95%-99%. Komponen yang menyusun senyawa ini terdiri dari gasoline, toluene, xylene, ethyl alcohol, benzene, 1,2,4-trimethylbenzene, dan ethylbenzene.

Secara umum, produksi bioetanol ini mencakup tiga rangkaian proses, yaitu, tahap persiapan bahan baku, fermentasi dan pemurnian. Tahapan proses pembuatan bioetanol melibatkan suhu dan tekanan yang relatif tinggi, yang beresiko menimbulkan kecelakaan pada pekerja. Komponen yang terdapat pada bioetanol ataupun gasohol, juga berbahaya dan dapat menimbulkan kecelakaan kerja jika tidak ada prosedur yang jelas dalam pengunaannya. Komponen di dalam bioetanol atau gasohol bersifat mudah terbakar, beracun dan dapat mengiritasi atau melukai organ tubuh dan sistem saraf manusia.

15 B. Tujuan

Penelitian ini bertujuan untuk:

a. Mengidentifikasi potensi bahaya pada industri bioetanol skala kecil dan menengah.

b. Menganalisa tingkatan resiko pada setiap bahaya

c. Menentukan penanganan yang tepat dari bahaya yang ada.

C. Ruang Lingkup Penelitian

16

II.

TINJAUAN PUSTAKA

D. Keselamatan dan Kesehatan Kerja (K3)

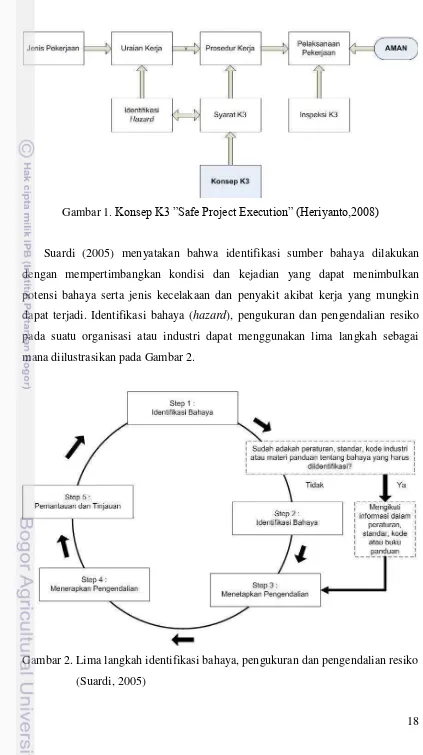

Heriyanto (2008) menjelaskan bahwa Keselamatan dan Kesehatan Kerja (K3) adalah suatu ilmu pengetahuan dan penerapannya dalam upaya mencegah kecelakaan, kebakaran, peledakan, pencemaran, penyakit akibat kerja, dan lain-lain. Inti dari K3 adalah tindakan pencegahan kecelakaan atau accident prevention. Menurut King (1990), kecelakaan adalah suatu kejadian tidak direncanakan yang dapat menyebabkan seseorang terluka atau kerusakan terhadap properti.

Kecelakaan dapat dicegah dengan cara menghilangkan penyebab dari kecelakaan tersebut. Penyebab kecelakaan kerja, dapat diketahui dengan cara mengidentifikasi kondisi suatu lingkungan pekerjaan melalui pemeriksaan atau kajian dan disimpulkan telah menunjukkan melampaui batas aman, atau disebut juga bahaya (Heriyanto, 2008). Bahaya juga dapat diartikan sebagai suatu kondisi yang memiliki potensi mengakibatkan terjadinya kerusakan atau cedera. Sumber bahaya (hazard) yang teridentifikasi, harus dikendalikan ke tingkat yang memadai agar tercipta suatu kondisi aman (safe). Pengendalian tersebut dilakukan dengan cara, mengukur kemungkinan kerugian yang akan timbul jika sumber bahaya terjadi, atau disebut juga resiko (Heriyanto, 2008).

E. Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3)

Salah satu standar Sistem Manajemen K3 yang banyak dikenal di Indonesia adalah OHSAS (Occupational Health and Safety Management Systems) 18001 yang diterbitkan oleh BSI (British Standards Institutions) dengan badan-badan sertifikasi dunia pada tahun 1999. OHSAS 18001 mudah diintegrasikan dengan ISO 14000 dan ISO 9000. Indonesia juga memiliki Sistem Manajemen K3 yang sejenis, yaitu Permenaker 05/Men/1996 dibawah tanggung jawab Menteri Tenaga Kerja dan Transmigrasi dan sertifikasi dilakukan oleh Sucofindo.

17 resiko, seperti pemecatan, bangkrut dan kecelakaan. Hal terpenting yang harus dilakukan adalah mengelola potensi resiko yang timbul sehingga peluang dan akibat jika resiko tersebut terjadi tidak besar. Dengan demikian aktivitas dapat berjalan lancar dan aman, jika resiko dapat dikendalikan. Konsep ini adalah yang disebut dengan manajemen resiko.

Manajemen resiko di dalam Sistem Manajemen K3, OHSAS 18001 maupun Permenaker 05/Men/1996, adalah berupa pengelolaan resiko. Organisasi atau industri dapat menerapkan metode pengelolaan atau pengendalian resiko apapun sejauh metode tersebut mampu mengidentifikasi, mengevaluasi dan memilih prioritas resiko dan mengendalikan resiko dengan melakukan pendekatan jangka pendek dan jangka panjang (Suardi, 2005).

Resiko dapat dijadikan acuan dalam mengendalikan keselamatan pada suatu industri yang disebut penilaian resiko. Penilaian resiko adalah evaluasi kualitatif atau kuantitatif yang menyeluruh terhadap kemungkinan dan tingkat terjadinya cedera atau kerusakan pada kesehatan dari identifikasi bahaya dengan maksud untuk menerapkan tindakan pencegahannya (Ridley dan Channing, 1999).

Menurut Suardi (2005), penilaian resiko adalah proses untuk menentukan prioritas pengendalian terhadap tingkat resiko kecelakaan atau penyakit akibat kerja. Metode penilaian resiko, antara lain :

Untuk setiap resiko :

o Menghitung peluang insiden yang terjadi di tempat kerja o Menghitung konsekuensi insiden terjadi

o Kombinasikan penghitungan peluang dan konsekuensi pada rate resiko

Menggunakan rating setiap resiko, mengembangkan daftar prioritas resiko kerja.

18 Gambar 1. Konsep K3 ”Safe Project Execution” (Heriyanto,2008)

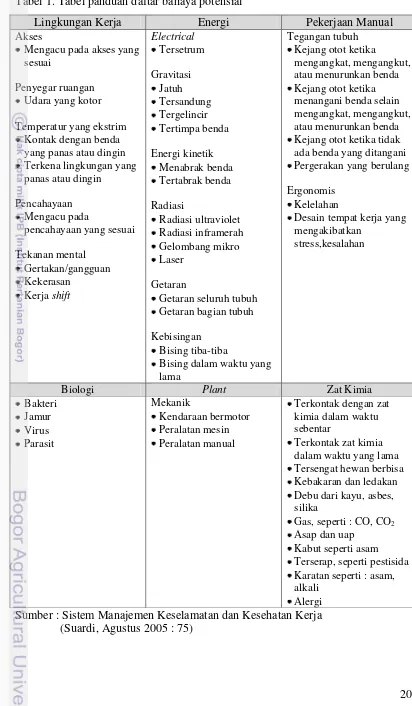

Suardi (2005) menyatakan bahwa identifikasi sumber bahaya dilakukan dengan mempertimbangkan kondisi dan kejadian yang dapat menimbulkan potensi bahaya serta jenis kecelakaan dan penyakit akibat kerja yang mungkin dapat terjadi. Identifikasi bahaya (hazard), pengukuran dan pengendalian resiko pada suatu organisasi atau industri dapat menggunakan lima langkah sebagai mana diilustrasikan pada Gambar 2.

19 Secara umum, bahaya kerja dapat dibagi atas enam bagian, seperti digambarkan dalam Tabel 1. Menurut Suardi (2005), suatu organisasi atau industri sering mengalami kesulitan dalam menentukan bahaya. Hal ini disebabkan begitu banyak kegiatan-kegiatan yang harus diidentifikasi. Cara sederhana untuk memulai menentukan bahaya dapat dilakukan dengan membagi area kerja berdasarkan kelompok, seperti :

1. Kegiatan-kegiatannya (seperti pekerjaan pengelasan, pengolahan data) 2. Lokasi (kantor, gudang, lapangan)

3. Aturan-aturan (pekerja kantor, atau bagian elektrik)

4. Fungsi atau proses produksi (administrasi, pembakaran, pembersihan, penerimaan, finishing).

Aktivitas –aktivitas lainnya yang bisa digunakan dalam mengidentifikasi bahaya, antara lain :

1. Berkonsultasi dengan pekerja. Memberikan beberapa pertanyaan tentang berbagai masalah yang mereka temukan, keadaan terkena bahaya dan kecelakaan kerja yang tidak terdokumentasi.

2. Konsultasi dengan tim K3. 3. Mempertimbangkan :

a. Bagaimana pekerja menggunakan peralatan dan material

b. Bagaimana kesesuaian peralatan tersebut yang digunakan pada aktivitas-aktivitas dan lokasinya

c. Bagaimana pekerja dapat terluka baik secara langsung maupun tidak langsung oleh berbagai aspek tempat kerja

4. Melakukan safety audit.

5. Pengujian, bagian dari perusahaan atau peralatan kerja dan kebisingan. 6. Evaluasi teknis dan keilmuan.

7. Menganalisis rekaman dan data, seperti insiden keluhan pekerja, dan tingkat penyakit.

8. Informasi dari desainer, konsumen, supplier, dan organisasi-organisasi seperti serikat pekerja, KADIN dan sebagainya.

20 Tabel 1. Tabel panduan daftar bahaya potensial

Lingkungan Kerja Energi Pekerjaan Manual

Akses

Mengacu pada akses yang sesuai

Penyegar ruangan Udara yang kotor

Temperatur yang ekstrim Kontak dengan benda yang panas atau dingin Terkena lingkungan yang

Bising dalam waktu yang lama Kejang otot ketika tidak ada benda yang ditangani Pergerakan yang berulang

Ergonomis Kelelahan

Desain tempat kerja yang mengakibatkan dalam waktu yang lama Tersengat hewan berbisa Kebakaran dan ledakan Debu dari kayu, asbes, silika

Gas, seperti : CO, CO2 Asap dan uap

Kabut seperti asam Terserap, seperti pestisida Karatan seperti : asam, alkali

Alergi

21 F. Keselamatan dan Kesehatan Kerja pada Industri Kecil dan Menengah

Dewan Keselamatan dan Kesehatan Kerja Nasional (DK3N) (2006), mengungkapkan bahwa masalah keselamatan dan kesehatan kerja di dalam industri kecil dan menengah sekarang sudah mulai diperhatikan. Salah satu program kerja DK3N adalah pelakasanaan K3 di usaha mikro, kecil dan menengah (UMKM). Strategi Pelaksanaan yang akan dilakukan adalah sebagai berikut :

1. Pelaksanaan K3 di UMKM dengan melibatkan fasilitas kesehatan masyarakat (mis. Puskesmas) yang tersedia dan kelompok UMKM (mis. Kelompok tani, pengrajin, pedagang asongan dan kakilima).

2. Melaksanakan sosialisasi, informasi K3 kepada pengusaha, pekerja. 3. Menyusun pedoman K3 bagi masing-masing kelompok UMKM. 4. Memberikan pelatihan K3 kepada pengusaha dan pekerja.

5. Mengikutkan pekerja UMKM dalam sistem asuransi tenaga kerja.

Hopwood dan Thompson (2006) menjelaskan bahwa industri kecil dan menengah dalam mengatur keselamatan pada lokasi kerja perlu melakukan beberapa program, yaitu :

1. Menerapkan komitmen terhadap keselamatan kerja pada seluruh pekerja. 2. Mengidentifikasi keadaan yang tidak aman (seluruh pekerja).

3. Mengadakan pelatihan keselamatan.

4. Menentukan satu orang pekerja atau lebih, yang akan mengatur bagian keselamatan kerja dan menyediakan pelatihan keselamatan.

Program tersebut harus diulas atau dievaluasi kembali oleh pekerja yang bersangkutan. Evaluasi ini dapat dilakukan per tahun dan sangat penting untuk melihat apakah industri sudah mencapai tingkat aman yang lebih tinggi dan menciptakan kondisi kerja yang lebih sehat.

22

6. Penggunaan komputer dan unit visual lain 7. Mikroorganisme dan kontaminan pada udara 8. Radiasi

9. Penggunaan bahan kimia dan unsur lain 10. Penggunaan material dan serat

11. Merokok

12. Organisasi kerja

Berikut adalah bahaya pada keselamatan yang dapat terjadi pada beberapa wilayah di dalam suatu industri :

1. Kendaraan (unit pergerakan dalam atau luar industri) 2. Mesin

3. Benda atau alat yang tajam 4. Panas

5. Listrik

6. Bekerja pada ketinggian 7. Bekerja pada ruang sempit 8. Angin kempaan atau LPG 9. Terpeleset, terbelit atau terjatuh 10. Mengangkat dan membawa barang 11. Cedera yang berulang

12. Kontak dengan bahan kimia 13. Keamanan pribadi

23 G. Proses Produksi Bioetanol

Menurut Hambali et.al (2007), bioetanol merupakan hasil fermentasi bahan yang mengandung gula. Tahap inti produksi bioetanol adalah fermentasi gula baik yang berupa glukosa, sukrosa maupun fruktosa, oleh ragi (yeast) terutama

Saccharomyces sp. atau bakteri Zymomonas mobilis. Proses ini gula akan dikonversi menjadi etanol dan gas karbondioksida.

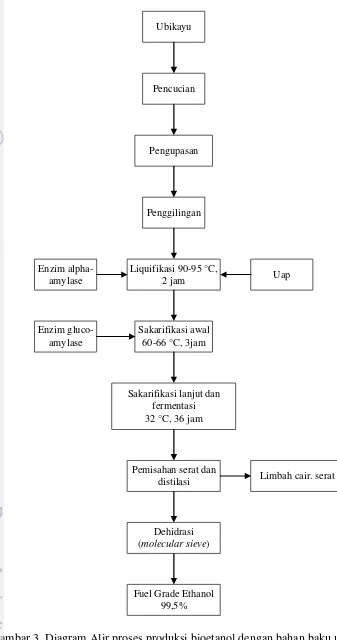

Menurut Prihandana et al., (2007), proses pengolahan ubikayu menjadi fuel grade ethanol dilakukan dengan urutan sebagai berikut.

a. Proses hirolisis, proses konversi pati menjadi glukosa.

b. Proses fermentasi, yaitu proses konversi glukosa (gula) menjadi etanol dan CO2.

c. Proses distilasi, adalah proses pemurnian etanol hasil fermentasi menjadi etanol dengan kadar 95-96%.

d. Proses dehidrasi, adalah proses penghilangan air dari 96% menjadi 99,5%

Hambali et al., (2007) menjelaskan bahwa tahap persiapan bahan baku berupa konversi bahan baku padat, dalam hal ini singkong, menjadi larutan gula sebelum akhirnya difermentasi untuk menghasilkan etanol. Bahan padatan mengalami pengecilan ukuran dan dimasak. Proses pengecilan ukuran dapat dilakukan dengan menggiling bahan (singkong), sebelum memasuki tahap pemasakan yaitu sakarifikasi dan liquifikasi.

Tahap pemasakan bahan meliputi proses liquifikasi dan sakarifikasi. Tepung dikonversi menjadi gula melalui proses pemecahan menjadi gula kompleks dengan penambahan air, enzim α-amilase dan panas. Proses liquifikasi dilakukan pada suhu 80-90°C. Tahap sakarifikasi dilakukan pada suhu 50-60°C dan ditambahkan enzim glukoamilase. Gula kompleks akan dipecah menjadi gula sederhana pada tahap ini.

Tahap selanjutnya adalah tahap fermentasi. Gula-gula sederhana akan dikonversi menjadi etanol dengan bantuan ragi dan enzim. Proses dilakukan pada suhu 27-32°C. Tahap ini menghasilkan gas CO2 sebagai by product dan sludge

24 Etanol yang dihasilkan pada proses fermentasi, selanjutnya mengalami proses pemurnian. Pemurnian etanol dilakukan melalui metode destilasi. Destilasi dilakukan pada suhu di atas titik didih etanol murni yaitu pada kisaran 78-100°C. Produk yang dihasilkan pada tahap ini memiliki kemurnian hingga 96% . Etanol hasil distilasi kemudian dikeringkan melalui metode purifikasi molecular sieve

untuk meningkatkan kemurnian etanol hingga memenuhi spesifikasi bahan bakar. Zeolit, lempung, karbon aktif, microporus charcoal, dan porous glasses adalah beberapa bahan yang termasuk molecular sieve. Etanol hasil pengeringan memiliki kemurnian hingga 99,5% (Hambali et.al, 2007). Visualisasi proses pada industri bioetanol dapat dilihat pada Gambar 3.

H. K3 pada Industri Bioetanol

25 Ubikayu

Pengupasan Pencucian

Penggilingan

Liquifikasi 90-95 °C, 2 jam

Sakarifikasi awal 60-66 °C, 3jam Enzim

alpha-amylase

Enzim gluco-amylase

Uap

Sakarifikasi lanjut dan fermentasi 32 °C, 36 jam

Pemisahan serat dan distilasi

Dehidrasi (molecular sieve)

Limbah cair. serat

Fuel Grade Ethanol 99,5%

26 Rekomendasi keamanan yang dapat diterapkan di industri etanol adalah sebagai berikut :

1. Manual keamanan pabrik sebaiknya meliputi dugaan keamanan dasar, memaksakan syarat dan prosedur operasional kritis lain, termasuk:

a. Tanda pengenal

b. Pintu masuk yang dibatasi

c. Penggunaan perlengkapan keselamatan personil d. Tindakan darurat

e. Rintangan komunikasi (hak pegawai untuk tahu) f. Pekerjaan dengan barang yang panas

g. Pengamanan pernapasan h. Pengamanan dari kejatuhan

i. Isu manajemen lainnya yang berhubungan dengan fasilitas

2. Melatih pegawai pada waktu awal dipekerjakan tentang program keamanan, dugaan keamanan dan bagaimana pegawai akan diminta pertanggungjawabannya untuk implementasi program keamanan pabrik. 3. Semua personil sebaiknya mempunyai pemahaman bahan berbahaya yang ada

di pabrik. Ini termasuk pelatihan mereka pada bagaimana bekerja dengan bahan berbahaya tersebut dengan aman dan kegunaan perlengkapan keselamatan personil yang tepat.

4. Semua personil pabrik harus tahu di mana bisa mendapatkan MSDS (Material Safety Data Sheet)

5. Mengadakan pertemuan keamanan secara teratur

6. Melakukan sesi pelatihan pada penggunaan perlengkapan keselamatan personil secara tepat.

7. Melakukan pelatihan darurat untuk evakuasi, penyelamatan dan pemulihan. 8. Mengundang departemen pemadam kebakaran dan kepolisian lokal ke pabrik

untuk tur spesial.

27 10.Mendorong pemadam kebakaran untuk melakukan latihan aktif di pabrik

sebagai bagian pelatihan kebakaran mereka.

11.Mensyaratkan semua vendor dan kontraktor luar untuk mengikuti peraturan keamanan fasilitas anda.

Hal lain yang harus diperhatikan adalah efek kesehatan yang terjadi jika terjadi kecelakaan kerja. Terutama efek kesehatan yang timbul jika terjadi kontak antara komponen bietanol dengan konsentrasi tinggi dengan organ tubuh pekerja. Efek-efek tersebut dijelaskan pada Tabel 2.

CHS Inc Material Safety Data Sheet (2003), juga menjelaskan bahwa untuk menghindari ketidaksesuaian, ada kondisi dan material yang harus dihindarkan selama proses produksi. Kondisi yang harus dihindari adalah suhu tinggi, percikan api, nyala api, penambahan tenaga pada listrik statis, dan sumber nyala api lainnya. Material atau bahan yang harus dihindari adalah zat pengoksidasi, halogen, asam kuat, dan alkali.

Keselamatan dan kesehatan kerja juga dapat dilihat dari sudut pandang ergonomika. Menurut Farizi (2006), faktor-faktor utama yang harus diperhatikan di dalam ergonomika adalah kebisingan, suhu, cahaya, sirkulasi udara, kelembaban, bau-bauan dan ruang dan posisi kerja. Kondisi lingkungan yang sesuai dalam bekerja adalah yang bersuhu baik. Suhu optimal lingkungan untuk manusia dalam bekerja adalah 24 - 27°C. proses produksi bioetanol banyak melibatkan panas saat proses cooking, distilasi, dan dehidrasi. Suhu di sekitar alat dapat mencapai 31 – 33°C, sedangkan di sekitar boiler adalah 40°C.

28 teknik yang tepat pada proses fermentasi adalah GILSP (Good Industrial Large-Scale Practices) dimana bakteri yang digunakan tidak berbahaya dan tidak memerlukan wadah khusus. Monitoring pada proses ini adalah control terhadap udara yang masuk dan kebocoran pada wadah.

Tabel 2. Efek kontak antara komponen bioetanol dan organ tubuh Organ Efek pada kesehatan

Kulit Memerah

Gatal-gatal Radang

Kontak pada kulit dapat menyebabkan efek bahaya pada bagian tubuh lain.

Mata Rasa sakit

Memerah

Radang pada konjungtiva

Efek bisa semakin parah jika terjadi berulang kali atau dalam waktu yang lama.

Pernapasan Menghirup komponen bioetanol dalam konsentrasi tinggi bisa berbahaya

Terjadi penurunan pada sistem saraf pusat.

Gejala-gejala yang terjadi adalah, sakit kepala, perasaan terlalu senang, pusing, bingung, mengantuk, pandangan buram, kelelahan, kejang, hilang kesadaran, koma, susah bernafas dan meninggal.

Gejala tersebut dapat terjadi tergantung tinggi atau rendahnya konsentrasi dan durasi penghirupan.

Pencernaan Iritasi pada mulut, tenggorokan dan lambung

Gejala yang muncul adalah rasa sakit, mual, muntah dan diare Penyerapan ke dalam paru-paru dapat mengakibatkan radang dan kerusakan paru-paru

Sumber : Flint Hills Recources Material Safety Data Sheet. (Mei 2007 : 3)

29 Penglihatan yang kurang dan cahaya yang tidak memadai adalah salah satu penyebab kecelakaan dalam pekerjaan yang cukup banyak terjadi. Pekerjaan yang memerlukan persepsi secara visual, seperti membaca ukuran pada peralatan atau mesin dan inspeksi pada suatu lini produksi atau mesin, sangat penting adanya pencahayaan yang lebih dari cukup dan penglihatan dalam keadaan baik (Wilson, 1989). Pencahayaan juga merupakan faktor penting dalam menentukan kualitas kerja. Pencahayaan yang berlebihan ataupun kurang dapat menyebabkan kelelahan. Selain itu, bau-bauan yang bersifat polusi udara pada proses produksi bioetanol banyak ditemukan pada fermentor, terutama pada saat pengeluaran drain. Sirkulasi udara yang baik dapat mengatasi masalah polusi dan suhu yang ada pada proses produksi. (Farizi, 2006)

Pemeriksaan pada beberapa industri anggur atau minuman beralkohol di Australia menghasilkan ada beberapa bahaya jatuh dari ketinggian terjadi karena tidak ada alat perlindungan ataupun tangga yang sesuai. Bahaya ini terjadi pada proses pencapaian tangki seperti tangki fermentasi, pemasakan dan lain-lain, yang bisa mengakibatkan pekerja jatuh dari ketinggian antara 2-3 meter (Anonim, 2008).

I. Peralatan dan Tindakan Penanggulangan Kondisi Darurat atau Bencana

Peralatan darurat sangat berguna untuk penanggulangan pada kondisi darurat. Perusahaan harus melakukan identifikasi dan menyediakan peralatan tersebut dalam jumlah yang memadai. Peralatan ini juga harus diuji kelayakannya dalam waktu yang terencana. Contoh peralatan darurat antara lain, sistem alarm, lampu dan tenaga listrik darurat, peralatan pemadam kebakaran, fasilitas komunikasi, tempat perlindungan, hydrant dan stasiun pencuci mata.

IKM bioetanol dengan resiko kebakaran dan ledakan, sangat diperlukan peralatan pemadam kebakaran. Selain itu lampu dan tenaga listrik darurat juga diperlukan jika sumber listrik utama padam.

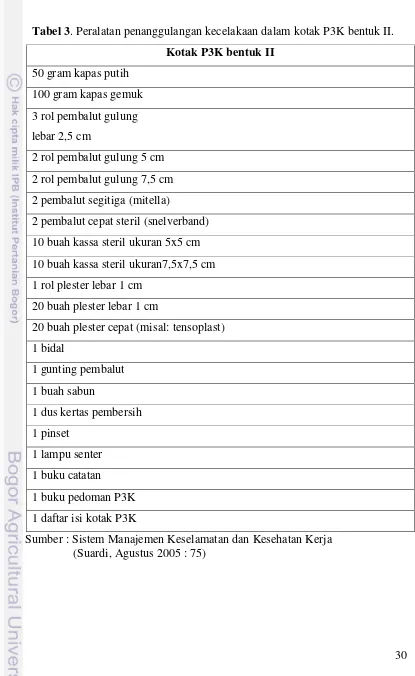

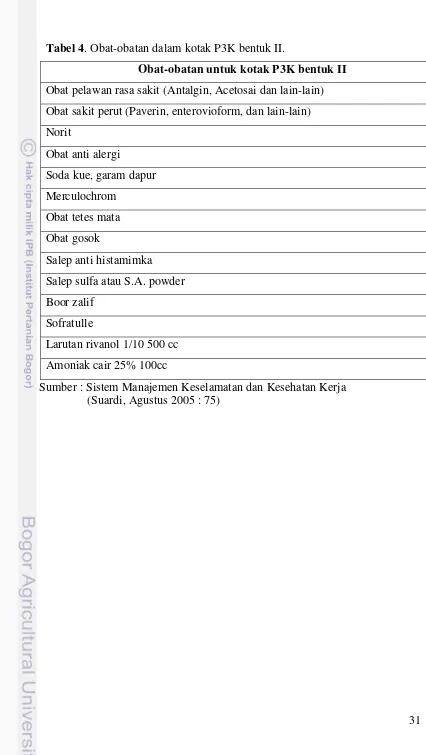

30 yang digunakan adalah kotak bentuk II. Isi dari kotak P3K bentuk 2 dapat dilihat pada Tabel 3 dan Tabel 4.

Tabel 3. Peralatan penanggulangan kecelakaan dalam kotak P3K bentuk II. Kotak P3K bentuk II

50 gram kapas putih 100 gram kapas gemuk 3 rol pembalut gulung lebar 2,5 cm

2 rol pembalut gulung 5 cm 2 rol pembalut gulung 7,5 cm 2 pembalut segitiga (mitella)

2 pembalut cepat steril (snelverband) 10 buah kassa steril ukuran 5x5 cm 10 buah kassa steril ukuran7,5x7,5 cm 1 rol plester lebar 1 cm

20 buah plester lebar 1 cm

20 buah plester cepat (misal: tensoplast) 1 bidal

1 gunting pembalut 1 buah sabun

1 dus kertas pembersih 1 pinset

1 lampu senter 1 buku catatan

1 buku pedoman P3K 1 daftar isi kotak P3K

31 Tabel 4. Obat-obatan dalam kotak P3K bentuk II.

Obat-obatan untuk kotak P3K bentuk II Obat pelawan rasa sakit (Antalgin, Acetosai dan lain-lain) Obat sakit perut (Paverin, enterovioform, dan lain-lain) Norit

Obat anti alergi

Soda kue, garam dapur Merculochrom

Obat tetes mata Obat gosok

Salep anti histamimka Salep sulfa atau S.A. powder Boor zalif

Sofratulle

Larutan rivanol 1/10 500 cc Amoniak cair 25% 100cc

32 III.METODE PENELITIAN

A. Tahapan Penelitian

Penelitian ini mengacu pada penelitian evaluasi yang sifatnya formatif, yang bersifat melihat dan meneliti pelaksanaan program. Program disini adalah keamanan pekerja pada saat proses produksi berjalan. Variabel yang akan dievaluasi adalah bahaya, paparan, peluang, konsekuensi, dari setiap kegiatan produksi. Berikut adalah tahapan penelitian yang dilakukan :

1. Identifikasi bahaya

Identifikasi bahaya yang ada pada industri bioetanol yang didapat dari hasil wawancara dan penelusuran literatur. Bahaya-bahaya tersebut kemudian disusun berdasarkan tahapan kegiatan produksi.

2. Penyusunan dan penyebaran kuesioner

Responden kuesioner ini adalah seluruh pekerja dari pabrik bioetanol. Hasil kuesioner kemudian dianalisa menggunakan uji reliabilitas dan uji validitas.

3. Uji Validitas dan Reliabilitas data

Uji ini dilakukan untuk menentukan valid atau tidaknya hasil dari kuesioner.

4. Analisa 3-D model

Penilaian resiko 3-D Model yang akan menunjukkan tingkat resiko setiap bahaya yang teridentifikasi.

5. Rekomendasi pengendalian bahaya

Rekomendasi pengendalian ditetapkan terhadap bahaya yang teridentifikasi berdasarkan tingkatan resiko yang didapat.

B. Subjek Penelitian

33 C. Instrumen Penelitian

Suardi (2005), menjelaskan bahwa sebuah organisasi dapat menerapkan metode pengendalian resiko apapun sejauh metode tersebut mampu mengidentifikasi, mengevaluasi dan memilih prioritas resiko dan mengendalikan resiko dengan melakukan pendekatan jangka pendek dan jangka panjang.

Variabel yang akan dievaluasi, diukur menggunakan metode Identifikasi dan Pengendalian Resiko Kecelakaan atau Hazard Identification and Risk Assessment

(HIRA). Tahap ini sangat penting, terutama bagi industri yang belum menerapkan sistem manajemen K3. Menurut Suardi (2005), identifikasi sumber bahaya dilakukan dengan mempertimbangkan :

1. Kondisi dan kejadian yang dapat menimbulkan potensi bahaya

2. Jenis kecelakaan dan penyakit akibat kerja yang mungkin dapat terjadi

Bahaya yang akan dievaluasi dikelompokkan dahulu berdasarkan jenis kegiatannya. Hal ini dilakukan untuk memudahkan proses penentuan bahaya yang ada di industri. Identifikasi bahaya yang sudah ditentukan akan dinilai atau dianalisa sejauh mana bahaya dapat terjadi, pada tahap penilaian resiko. Metode yang digunakan adalah penggunaan rating setiap resiko. Level atau tingkatan resiko ditentukan oleh hubungan antara nilai hasil identifikasi bahaya dan konsekuensi. Penilaian resiko yang akan dilakukan menggunakan 3D model. Selanjutnya akan diuraikan penilaian resiko yang sudah dilakukan pada setiap kegiatan dan resiko sesuai dengan identifikasi bahaya di atas. Contoh tabel penilaian resiko model 3D dapat dilihat pada Tabel 5.

Nilai-nilai yang dicantumkan di tabel penilaian resiko memiliki arti tertentu. Arti nilai atau angka yang dicantumkan pada setiap penilaian memiliki arti yang berbeda satu sama lain. Definisi nilai pada paparan, peluang, konsekuensi dan nilai resiko disajikan pada Tabel 6.

34 Tabel 5. Lembar Penilaian Resiko – 3D Model

No. Kegiatan Bahaya Resiko Penilaian Resiko Tingkatan

Resiko

Sumber : Sistem Manajemen Keselamatan dan Kesehatan Kerja (Suardi, Agustus 2005 : 83)

Tabel 6. Definisi Nilai pada Penilaian Resiko

Definisi

Paparan Peluang Konsekuensi Nilai Resiko*

Terus Menerus 10 Sangat Sering 1 Fatal 20 E>20

Berkala 6 Sering 0,6 Major 10 H>10

Tertentu 3 Sedang 0,3 Sedang 5 M 3-10

Tidak Teratur 2 Jarang 0,1 Minor 2 L<3

Jarang 1 Sangat Jarang 0,05 Tidak Signifikan 1

Sumber : Sistem Manajemen Keselamatan dan Kesehatan Kerja (Suardi, Agustus 2005 : 83)

* E : Ekstrim/Signifikan H : Resiko tinggi M : Resiko sedang L : Resiko rendah

D. Analisis Data

Analisa data pada penelitian ini tidak menggunakan analisa statistik. Data yang didapat akan dianalisa menggunakan rumus nilai resiko 3D.

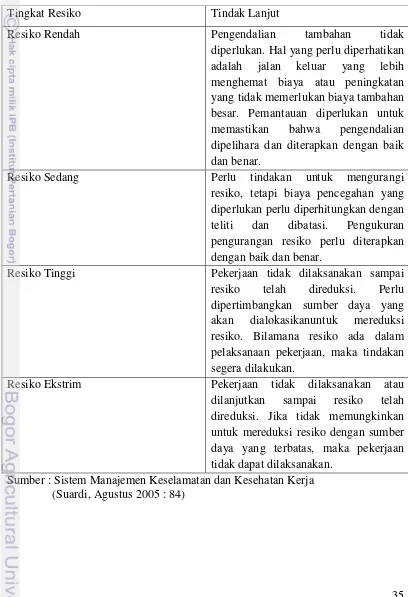

35 Nilai resiko akan menunjukkan tindak lanjut yang harus dilakukan berdasarkan tingkat resiko yang diperoleh. Ketentuan tindak lanjut terhadap tingkat (ranking) resiko dapat dilihat pada Tabel 7.

Tabel 7. Ketentuan tindak lanjut

Tingkat Resiko Tindak Lanjut

Resiko Rendah Pengendalian tambahan tidak

diperlukan. Hal yang perlu diperhatikan adalah jalan keluar yang lebih menghemat biaya atau peningkatan yang tidak memerlukan biaya tambahan besar. Pemantauan diperlukan untuk memastikan bahwa pengendalian dipelihara dan diterapkan dengan baik dan benar.

Resiko Sedang Perlu tindakan untuk mengurangi

resiko, tetapi biaya pencegahan yang diperlukan perlu diperhitungkan dengan teliti dan dibatasi. Pengukuran pengurangan resiko perlu diterapkan dengan baik dan benar.

Resiko Tinggi Pekerjaan tidak dilaksanakan sampai resiko telah direduksi. Perlu dipertimbangkan sumber daya yang akan dialokasikanuntuk mereduksi resiko. Bilamana resiko ada dalam pelaksanaan pekerjaan, maka tindakan segera dilakukan.

Resiko Ekstrim Pekerjaan tidak dilaksanakan atau

dilanjutkan sampai resiko telah direduksi. Jika tidak memungkinkan untuk mereduksi resiko dengan sumber daya yang terbatas, maka pekerjaan tidak dapat dilaksanakan.

36

IV.

HASIL DAN PEMBAHASAN

A. Profil Perusahaan

Industri kecil dan menengah bioetanol di Jampangkulon ini, mengumpulkan ubi kayu dari petani di daerah sekitar sejumlah minimal 2800 Kg ubi kayu per hari. Dalam sehari plant bioetanol ini diharapkan dapat menghasilkan 400 l ethanol 95% per hari dan 100 l, etanol 99% per hari. Proses produksi menggunakan metode yang pada umumnya, yaitu fermentasi dan distilasi. Peralatan yang digunakan dalam proses produksi dapat dilihat pada Lampiran 8, 9, 10 dan 11. Pendistribusian produk tidak dilakukan, karena penduduk setempat yang akan langsung datang ke lokasi pabrik untuk mendapatkan bioetanol. Diagram aliran proses di dalam pabrik dapat dilihat pada Lampiran 6.

B. Uji Validitas dan Reliabilitas

Langkah pertama dalam proses manajemen resiko adalah melakukan identifikasi bahaya tempat kerja atau tempat yang berpeluang mengalami kerusakan. Hal yang harus diperhatikan adalah bahaya akibat pekerjaan tidak saja terjadi pada saat kejadian, tetapi bisa juga terjadi dalam kurun waktu yang lama (Santoso, 2004). Identifikasi bahaya pada IKM (Industri Kecil dan Menengah) bioetanol ini dikelompokkan per lini produksi, yaitu persiapan bahan baku (pencucian dan pengecilan ukuran), pemasakan (hidrolisis), fermentasi, distilasi dan dehidrasi. Kuesioner disusun mengadaptasi tabel identifikasi bahaya dan resiko tipe 3D. Kuesioner tersebut dapat dilihat pada Lampiran 1.

Hasil kuesioner diolah dalam tabel penilaian resiko model 3D. Hasil nilai resiko masing-masing responden dibuat pembobotannya untuk digunakan dalam uji validitas dan reliabilitas data. Contohnya, untuk bahaya terkena benda panas pada aktivitas pemasakan. Nilai resiko pada bahaya adalah sebagai berikut.

37

R1 R2 R3 R4 R5

4 6 1.8 30 12

Rata-rata nilai resiko adalah 10,36 = 10 (Resiko sedang) Pembobotan Nilai

4 4 2 1 3

Nilai rata-rata adalah 10, yaitu termasuk kategori resiko sedang. Nilai resiko dari setiap responden dibandingkan dengan nilai rata-rata. Nilai yang juga termasuk resiko sedang mendapat nilai 4, resiko tinggi mendapat nilai 3 karena nilai resiko rata-rata mendekati resiko tinggi. Resiko rendah mendapat nilai 2, diikuti ekstrim dengan nilai 1 karena berbeda dua tingkat dari resiko sedang. Pembobotan ini diterapkan pada setiap bahaya dari masing-masing aktivitas.

Jika seluruh nilai sudah didapat dilakukan uji validitas dan reliabilitas. Uji validitas menggunakan teknik korelasi product moment, didapatkan hasil pada Lampiran 3. Nilai korelasi tertinggi adalah 0,969231313 pada bahaya terkena benda panas aktivitas dehidrasi dan nilai terendah adalah 0,028835492 pada bahaya terkena bahan kimia pada aktivitas pemasakan. Nilai korelasi pada setiap bahaya tidak seluruhnya signifikan, tetapi tidak ada nilai negatif. Hal ini menunjukkan mayoritas pertanyaan tersebut mengukur aspek yang sama dan tidak terjadi pertentangan antara pertanyaan dengan pertanyaan lainnya.

Data yang telah dinyatakan valid, kemudian diuji reliabilitasnya. Uji reliabilitas yang digunakan adalah teknik test retest. Pengambilan data melalui kuesioner dilakukan kembali setelah 16 hari. Perhitungan uji reliabilitas dapat dilihat pada Lampiran 4. Hasil perhitungan uji reliabilitas menunjukkan nilai yang signifikan, yaitu 0,966052998 dan hasil ini menunjukkan bahwa pengukuran pertama dan kedua konsisten.

C. Penilaian Resiko

38 dari penilaian resiko. Penilaian resiko pertama yang akan digunakan dalam penentuan tindak lanjut dan pengendalian bahaya. Uji reliabilitas test retest

mengharuskan dua kali pengukuran data, maka didapat dua hasil pengukuran penilaian resiko. Penilaian resiko dari dua kali pengukuran relatif sama, oleh karena itu kedua pengukuran dapat digunakan untuk penentuan tindak lanjut dan pengendalian. Penilaian resiko akan menentukan dimana tingkat resiko dari masing-masing bahaya. Hasil dari penilaian dan tingkat resiko dapat dilihat pada Lampiran 2.

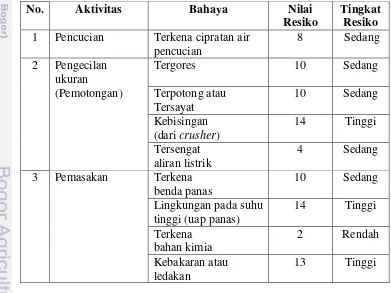

a. Persiapan Bahan Baku

Proses persiapan bahan baku antara lain mencakup aktivitas pencucian, pengecilan ukuran dan pemasakan. Masing-masing aktivitas memiliki bahaya dan resiko. Bahaya yang terjadi dan tingkat resikodapat dilihat pada Tabel 8.

Tabel 8. Bahaya dan Penilaian Resiko Aktivitas Persiapan Bahan Baku

No. Aktivitas Bahaya Nilai

Resiko

Tingkat Resiko 1 Pencucian Terkena cipratan air

39 Pada proses pencucian terdapat bahaya terkena cipratan air pencucian. Tinggi washer kurang lebih 1,2 meter atau setara dengan dada orang dewasa. Aktivitas putaran dalam kecepatan sedang menyebabkan air terciprat dengan radius 1 meter dari alat. Air ini dapat melukai mata dan mengganggu pekerja selama melakukan aktivitas persiapan bahan baku selanjutnya. Aktivitas ini memiliki nilai resiko sedang karena efek dari bahaya tersebut dapat mengiritasi organ mata walaupun tidak permanen.

Proses pengecilan ukuran mempunyai lebih dari satu bahaya. Bahaya tergores atau tersayat pisau pemotong pada crusher bisa terjadi jika pekerja memasukkan tangan untuk memperlancar masuknya bahan baku atau jika alat tersebut tiba-tiba rusak dan berhenti. Resiko yang dihasilkan dari bahaya ini adalah sedang. Efek terparah dari luka dapat menimbulkan cacat permanen dan peluang bahaya ini terjadi cukup sering karena banyaknya bahan baku yang harus dihancurkan pada proses ini.

Bahaya lain pada proses pengecilan ukuran adalah kebisingan. Kebisingan ini berasal dari crusher. Crusher tidak digunakan terus-menerus, maksimal 6 kali per hari. Durasi penggunaan pun relatif singkat, hanya satu jam. Bahaya jenis ini memiliki tingkat resiko tinggi. Bahaya selanjutnya adalah sengatan aliran listrik, karena mesin dioperasikan menggunakan listrik. Resiko bahaya ini sedang, karena efek yang ditimbulkan adalah kematian dan cacat permanen, walaupun peluang dan paparan dari bahaya ini rendah.

Proses pemasakan termasuk tahapan produksi yang banyak menggunakan suhu tinggi dan bahan kimia seperti alpha amilase dan gluko amilase. Suhu yang digunakan pada proses pemasakan mencapai 90°C. Suhu ini cukup tinggi dan uap dari proses ini pun dapat mengakibatkan suhu ruangan naik. Suhu tinggi dapat menyebabkan kerusakan jaringan pada kulit bahkan kerusakan permanen pada kulit. Lingkungan dengan suhu tinggi mengakibatkan tidak optimalnya pekerjaan yang dilakukan. Oleh karena itu, pada aktivitas pemasakan, bahaya terkena benda panas beresiko sedang dan bahaya lingkungan pada suhu tinggi beresiko tinggi.

40 agar tidak tertelan tanpa sengaja. Bahaya ini memiliki tingkat resiko rendah. Peluang bahaya kebakaran atau ledakan di proses ini tidak besar, tetapi karena menggunakan suhu tinggi peluang tersebut tetap ada. Efek dari kebakaran yang fatal menjadi faktor tingkat resiko pada bahaya ini tetap tinggi.

b. Fermentasi

Proses fermentasi tidak memiliki resiko yang cukup tinggi. Identifikasi bahaya pada tahap ini adalah terkena benda panas, lingkungan suhu tinggi, bahaya biologis dari S. cerevisae, polusi dari limbah dan keluarnya produk samping seperti CO2. Tingkat resiko pada bahaya terkena benda panas

beresiko sedang karena suhu dari dalam tangki hanya dalam kisaran 32°C. Suhu yang tidak terlalu tinggi maka dapat dikatakan proses ini tidak mempengaruhi suhu lingkungan secara signifikan, oleh karena itu bahaya lingkungan pada suhu tinggi beresiko rendah.

Penggunaan S. cerevisae tidak mempengaruhi pekerja, tetapi resiko bersifat sedang karena peluang terjadinya bahaya ini relatif sedang . Polusi udara atau bau dari limbah sangat mudah terhirup karena ruangan yang relatif sempit. Selain itu gas buangan berupa CO2, juga kurang baik bila terhirup

dalam waktu lama. Bahaya jenis ini memiliki resiko sedang. Penilaian resiko bahaya pada proses fermentasi dapat dilihat pada Tabel 9.

Tabel 9. Bahaya dan Penilaian Resiko Aktivitas Fermentasi

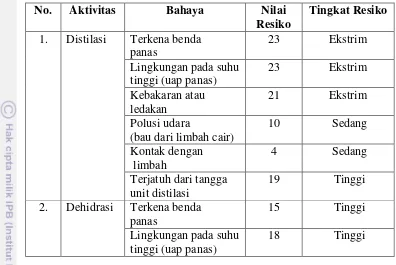

41 c. Distilasi dan Dehidrasi

Proses distilasi dan dehidrasi adalah tahapan proses yang menggunakan suhu tinggi dan dalam waktu yang cukup lama. Tiga titik bahaya bernilai ekstrim terdapat pada proses distilasi. Bahaya tersebut adalah kontak dengan benda panas, lingkungan pada suhu tinggi dan resiko terjadinya kebakaran atau ledakan. Bahaya terkena benda panas dan lingkungan pada suhu tinggi bernilai ekstrim karena peluang terjadinya bahaya sangat sering dan bahaya dapat terjadi secara berkala.

Bahaya kebakaran dan ledakan memiliki efek yang sangat fatal walaupun peluang dan paparan resiko tidak tinggi. Oleh karena itu resiko pada bahaya ini bersifat ekstrim. Polusi udara dari pembuangan limbah cair dapat menghambat pekerjaan karena baunya yang sangat menyengat. Pusing dapat terjadi jika terlalu lama menghirup bau dari limbah. Peluang terjadinya bahaya ini sering dan terjadi secara terus menerus selama proses distilasi berjalan, oleh karena itu bahaya bersifat sedang.

42 Tabel 10. Bahaya dan Penilaian Resiko Aktivitas Distilasi dan Dehidrasi

No. Aktivitas Bahaya Nilai

(bau dari limbah cair)

10 Sedang

Mayoritas dari bahaya pada produksi bioetanol mempunyai resiko sedang. Tingkat resiko ini memerlukan tindakan pengurangan resiko yang sederhana dan tidak menggunakan sumber daya serta biaya yang tinggi. Tingkat resiko tinggi memerlukan tindakan reduksi segera dan pekerjaan tidak dilakukan sampai resiko direduksi. Tingkat resiko ini juga harus mempertimbangkan alokasi sumber daya dan biaya dalam mereduksi resiko. Resiko ekstrim atau signifikan adalah tingkat tertinggi dengan diperlukannya reduksi resiko yang tepat dan cepat. Pekerjaan tidak dapat dilakukan jika sumber daya terbatas.

43 bahaya. Jika tidak memungkinkan, maka harus dilakukan salah satu atau kombinasi dari tahapan di bawah ini :

a. Mengganti peralatan atau mesin tersebut (substitusi).

b. Melakukan desain ulang dari perangkat kerja (engineering). c. Melakukan isolasi sumber bahaya.

Jika ketiga alternatif tersebut tidak dapat juga digunakan, maka dapat dilakukan dua alternatif berikut ini :

a. Pengendalian secara administrasi, seperti prosedur, instruksi kerja, supervisi pekerjaan.

b. Penggunaan alat pelindung diri (APD) atau safety equipment.

IKM bioetanol di Jampangkulon ini memiliki sumber daya yang terbatas. Maka, penghilangan penyebab bahaya sulit untuk dilakukan. Alternatif pencegahan adanya resiko akan banyak dilakukan untuk mereduksi resiko. Berikut adalah penentuan pengendalian pada IKM bioetanol sesuai urutan tingkat bahaya.

a. Tingkat Resiko Rendah

Bahaya pada resiko rendah terdapat pada aktivitas pemasakan dan fermentasi. Bahaya tersebut adalah terkena bahan kimia pada pemasakan dan suhu lingkungan tinggi pada aktivitas fermentasi. Bahaya yang terjadi dan penentuan pengendaliannya dapat dilihat pada Tabel 11.

Tabel 11. Penentuan Pengendalian Bahaya dengan Resiko Rendah

Aktivitas Bahaya Pengendalian

Pemasakan Terkena bahan kimia Pembuatan Standard Operating Procedure (SOP) dan

pemantauan Fermentasi Lingkungan pada

suhu tinggi

Indikator suhu (termometer) pada mesin dan pembuatan SOP

44 tidak berbahaya dan hanya sedikit digunakan. Pengendalian untuk bahaya ini bisa diterapkan melalui Standard Operation Procedure (SOP) yang dapat dilihat pada Lampiran 6 dan Lampiran 7.

Suhu dari dalam tangki fermentasi yang hanya dalam kisaran 32°C, tidak mempengaruhi suhu lingkungan secara signifikan. Pemantauan melalui termometer yang ada pada tangki tetap harus dilakukan untuk mencegah suhu yang belum sesuai untuk proses ini.

b. Tingkat Resiko Sedang

45 Tabel 12. Penentuan Pengendalian Bahaya dengan Tingkat Resiko Sedang

Aktivitas Bahaya Pengendalian

Pencucian Terkena cipratan air pencucian

Tergores Penggunaan Sarung Tangan

Terpotong atau Tersayat

Penggunaan Sarung Tangan, SOP

Tersengat aliran listrik Sumber listrik diletakkan pada posisi tertutup

Pemasakan Terkena benda panas Penggunaan isolator (glass wool) pada cooking tank, SOP Fermentasi

Terkena benda panas Penggunaan tangki yang tidak mudah menghantarkan suhu. Bahaya biologis (dari

S.cerevisae)

Pembuatan SOP Polusi udara (bau dari

limbah)

Penggunaan masker Menghirup gas CO2

dalam waktu lama

Penggunaan masker Distilasi Polusi udara (bau dari

limbah cair)

Penggunaan masker Kontak dengan limbah Pengunaan sarung tangan

c. Tingkat Resiko Tinggi

46 Tabel 13. Penentuan Pengendalian Bahaya dengan Resiko Tinggi

Aktivitas Bahaya Pengendalian

Pengecilan Ukuran Pemasakan Lingkungan pada suhu

tinggi (uap panas)

Distilasi Terjatuh dari tangga unit distilasi

Penggunaan sepatu boot (safety shoes)

Dehidrasi

Terkena benda panas Penggunaan isolator (glass wool) dan sarung tangan anti panas, SOP Lingkungan pada suhu

tinggi (uap panas)

Penggunaan isolator (glass wool), SOP

d. Tingkat Resiko Ekstrim

Aktivitas dengan resiko ekstrim, tidak dapat dilaksanakan atau dilanjutkan jika resiko belum direduksi atau dihilangkan. Reduksi resiko dapat dilakukan dengan menggunakan isolator pada proses dengan suhu sangat tinggi dan sarung tangan anti panas untuk menghindari kontak. Isolator yang dapat digunakan untuk menahan panas dan tahan terhadap api adalah glass wool

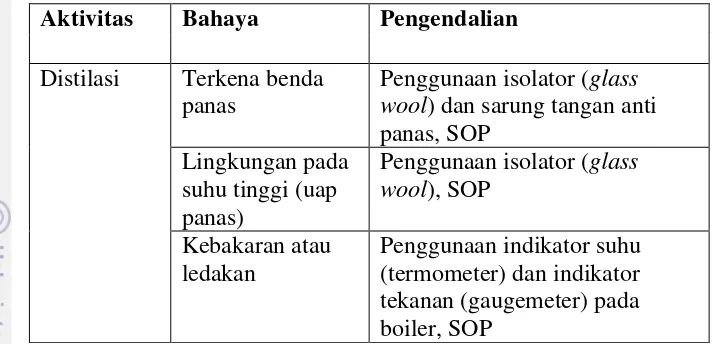

47 Tabel 14. Penentuan Pengendalian Bahaya dengan Resiko Ekstrim

Aktivitas Bahaya Pengendalian

Distilasi

Terkena benda panas

Penggunaan isolator (glass wool) dan sarung tangan anti panas, SOP

Lingkungan pada suhu tinggi (uap panas)

Penggunaan isolator (glass wool), SOP

Kebakaran atau ledakan

Penggunaan indikator suhu (termometer) dan indikator tekanan (gaugemeter) pada boiler, SOP

Tindakan penanggulangan lain dapat dilakukan jika kondisi darurat terjadi. Jenis kecelakaan dan cara penanggulangannya dapat dilihat pada Tabel 15.

Tabel 15. Jenis kecelakaan dan tindakan penanggulangan

Jenis Kecelakaan Tindakan Penangulangan Kebakaran Tingkat 1 dan 2 Padamkan kebakaran menggunakan alat

pemadam yang disediakan

48 Kebakaran Tingkat 3 Padamkan segera sumber kebakaran dan

dinginkan wilayah sekitar kebakaran

Luka bakar ditutup menggunakan kain bersih Menghirup alkohol dalam

waktu yang cukup lama

Bawa pekerja ke daerah dengan udara terbuka, lalu biarkan istirahat dalam keadaan hangat dan jangan biarkan berjalan

Kontaminasi pada kulit Lepaskan baju dan sepatu, cuci kulit dengan air dan sabun berikan salep jika ada luka

Kontaminasi pada mata Bersihkan mata dengan air hangat selama 15 menit setelah itu bawa ke dokter terdekat Konsumsi langsung Jika pekerja dalam keadaan sadar, bersihkan

mulut dengan air, hindari terjadinya muntahan, berikan 1 atau 2 butir pil yang mengandung karbon aktif, hancurkan dan larutkan dalam air Jika pekerja tidak sadarkan diri, jangan berikan pil atau obat lain dan segera bawa ke dokter terdekat

49

V.

KESIMPULAN DAN SARAN

A. Kesimpulan

Bioetanol adalah cairan biokimia dari proses fermentasi gula dari sumber karbohidrat menggunakan bantuan mikroorganisme. Industri bioetanol skala kecil dan menengah banyak didirikan di Indonesia dalam rangka mengganti bahan bakar minyak. Proses produksi bioetanol memungkinkan adanya resiko kecelakaan yang terjadi kepada pekerja. Suhu tinggi banyak dilibatkan dalam proses dan komponen di dalam bioetanol sendiri dapat menimbulkan bahaya seperti kebakaran karena sifatnya yang mudah terbakar.

Bahaya yang teridentifikasi kemudian dianalisa nilai dan tingkat resikona. Nilai resiko, yang didapat melalui perhitungan penilaian 3-D model, kemudian dievaluasi untuk menentukan tindak lanjut dan pengendalian bahaya di dalam industri. Hasil perhitungan nilai resiko menunjukkan dari 22 aktivitas berbahaya 2 aktivitas beresiko rendah, 11 aktivitas beresiko sedang, 6 aktivitas beresiko tinggi dan 3 aktivitas ekstrim. Nilai resiko tersebut akan menentukan tindak lanjut, seperti perlu diadakannya alat pengaman diri, isolasi area berbahaya, ataupun peralatan darurat.

Bahaya dengan resiko rendah dan resiko sedang dapat menggunakan alat pengaman diri untuk mencegah bahaya terjadi. Resiko tinggi juga dapat menggunakan alat pengaman diri, serta isolasi area berbahaya dan pembuatan SOP (Standard Operation Procedures). Bahaya dengan resiko ekstrim harus diatasi dengan menghilangkan sumber dari bahaya. Jika bahaya tidak dihilangkan aktivitas tidak dapat dilanjutkan. Alat pengaman diri yang bisa digunakan adalah sepatu boot, sarung tangan, masker, dan earplug.

50 B. Saran

1

KESELAMATAN DAN KESEHATAN KERJA (K3)

PADA INDUSTRI KECIL DAN MENENGAH BIOETANOL

DI JAMPANGKULON, SUKABUMI

Oleh

Astri Kania Hendrarti F34104117

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

51

DAFTAR PUSTAKA

Analisis Bioetanol Skala UKM. 2007. Pengembangan Produksi Bioetanol Skala Kecil di Kawasan Perdesaan dan Hutan Kemasyarakatan.

Anonim. 2006. The Safety of Manmade Vitreous Fibres. Kanada :Health Canada.

Anonim. 2008. Wine Industry Fact Sheet. Australia Barat: Departemen Konsumen dan Perlindungan Pekerja.

BBI International. 2003. Ethanol Plant Development Handbook. Colorado, USA : BBI International.

CHS Inc. Material Safety Data Sheet. 2003. St. Paul : CHS Inc.

Dewan Keselamatan dan Kesehatan Kerja Nasional (DK3N). 2006. Visi, Misi, Kebijakan, Strategi dan Program Kerja Keselamatan dan Kesehatan Kerja (K3) Nasional 2007 – 2010. Jakarta : DK3N.

Farizi, A. 2006. Mempelajari Penerapan Aspek Ergonomika dalam Proses Produksi Bioetanol di Balai Besar Teknologi Pati (B2TP) BPPT-Bandar Lampung. Laporan Praktek Lapang. Bogor : Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Flint Hills Recources. 2007. Gasoline Material Safety Data Sheet. Wichita: Flint Hills Recources.

Hadi, S. 2008. Jenis-Jenis Penelitian Ilmiah (Online), (http://Infoskripsi .com/Jenis-jenis-Penelitian-Ilmiah.html, diakses 18 Juli 2008)

Hambali, E., Mujdalipah, S., Tambunan, A.H., Pratiwiri, A.W. 2007. Pengantar Teknologi Bioenergi. Bogor : SBRC.

Heriyanto. 2008. Pemahaman Dasar K3 di Perusahaan. Makalah disajikan pada Pelatihan OHSAS 18001:2007 dan Sistem Manajemen K3 diselenggarakan Universitas Indonesia, Depok, tanggal 19-20 Juli.

52 Jeynes, J. 2000. Practical Health and Safety Management in Small Business.

Oxford : Reed Educational and Professional Publishing Ltd.

King, R. 1990. Safety in The Process Industries. London, England : Butterworth-Heinemann Ltd.

Muijs, G. T. 1992. Monitoring and Validation in Biotechnological Processes. Collins, C.H. dan Beale A.J. (Ed.). Safety in Indusrial Microbiology and Biotechnology. Oxford : Butterworth-Heinemann Ltd.

PLP A.S. 2008. Bioethanol Denatured (Online), (http://www.plp.cz/en/data/PND _Bioethanol_obecne_denaturovany.pdf, diakses 19 Januari 2009)

Prihandana, R., K., Noerwijati, P.G., Adinurani, D., Setyaningsih, S., Setiadi, R., Hendroko. 2007. Bioetanol Ubikayu: Bahan Bakar Masa Depan.

Jakarta : Agromedia Pustaka

Ridley, J. dan Channing, J. 1999. Workplace Safety Volume 4 of The Safety at Work Series. Oxford : Reed Educational and Professional Publishing Ltd.

Suardi, R. 2005. Sistem Keselamatan dan Kesehatan Kerja. Jakarta : PPM

Wilson, C. E. 1989. Noise Control : Measurement, Analysis, and Control of Sound and Vibration. New York : Harper and Row, Publishers, Inc. Winkler, K.C. dan Parke J.A.C. 1992. Assessment of Risk. Collins, C.H. dan

Beale A.J. (Ed.). Safety in Indusrial Microbiology and Biotechnology.

1

KESELAMATAN DAN KESEHATAN KERJA (K3)

PADA INDUSTRI KECIL DAN MENENGAH BIOETANOL

DI JAMPANGKULON, SUKABUMI

Oleh

Astri Kania Hendrarti F34104117

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

2

KESELAMATAN DAN KESEHATAN KERJA (K3)

PADA INDUSTRI KECIL DAN MENENGAH BIOETANOL

DI JAMPANGKULON, SUKABUMI

Oleh

Astri Kania Hendrarti

F34104117

SKRIPSI

Sebagai Salah Satu Syarat untuk Meraih Gelar SARJANA Pada Jurusan TEKNOLOGI INDUSTRI PERTANIAN

Fakultas Teknologi Pertanian Institut Pertanian Bogor

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

3 FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

KESELAMATAN DAN KESEHATAN KERJA (K3) PADA INDUSTRI KECIL DAN MENENGAH BIOETANOL

DI JAMPANGKULON, SUKABUMI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

OLEH :

ASTRI KANIA HENDRARTI F34104117

Dilahirkan pada tanggal 5 Mei 1986 Di Jakarta

Tanggal Lulus : Mei 2009

Menyetujui : Bogor, Mei 2009

Dr. Ir. Tajuddin Bantacut, M. Sc Ir. Andes Ismayana M.T.

4 ASTRI KANIA HENDRARTI. F34104117. Keselamatan dan Kesehatan Kerja (K3) pada Industri Kecil dan Menengah Bioetanol di Jampangkulon, Sukabumi. Dibawah bimbingan Tajuddin Bantacut dan Andes Ismayana. 2009.

RINGKASAN

Industri bioetanol di Indonesia saat ini sedang mengalami perkembangan. Perkembangan ini ditunjukkan dengan didirikannya beberapa industri bioetanol walaupun masih dalam skala kecil. Proses hulu hingga hilir, seperti kapasitas produksi, peralatan yang digunakan hingga penanganan limbah, mulai dimodifikasi agar industri skala kecil ini layak untuk dikembangkan. Modifikasi proses pembuatan bioetanol, melibatkan suhu dan tekanan yang relatif tinggi, yang beresiko menimbulkan kecelakaan pada pekerja. Faktor K3 (Keselamatan dan Kesehatan Kerja) harus dipertimbangkan dalam proses produksinya.

Penelitian ini bertujuan untuk mengetahui potensi bahaya, tingkatan resiko dan penanganan bahaya yang tepat pada industri kecil dan menengah bioetanol. Penilaian resiko yang akan dilakukan menggunakan 3D model, dimana hasil perhitungan nilai resiko (ExLxK) adalah hasil perkalian nilai paparan (E), peluang (L), dan konsekuensi (K). Hasil perkalian tersebut akan menentukan tingkat resiko dan cara pengendalian yang sesuai berdasarkan literatur dan kondisi di lokasi.

Proses persiapan bahan baku antara lain mencakup aktivitas pencucian, pengecilan ukuran dan pemasakan. Masing-masing aktivitas memiliki bahaya dan resiko. Pada proses pencucian terdapat bahaya terkena cipratan air pencucian. Nilai resiko pada bahaya ini adalah 8, dimana nilai menunjukkan tingkat resiko sedang. Proses pengecilan ukuran mempunyai lebih dari satu bahaya. Bahaya tergores atau tersayat pisau pemotong pada crusher. Nilai resiko bahaya ini adalah adalah 10, dengan tingkat resiko sedang. Bahaya lain pada proses pengecilan ukuran adalah kebisingan. Kebisingan ini berasal dari crusher. Bahaya kebisingan memiliki nilai resiko 14, tingkat resiko tinggi. Penggunaan listrik pada crusher

menyebabkan ada bahaya tersengat aliran listrik. Bahaya ini memiliki nilai resiko 4, yang artinya tingkat resiko sedang.

Proses pemasakan termasuk tahapan produksi yang banyak menggunakan suhu tinggi dan bahan kimia seperti alpha amilase dan gluko amilase. Suhu yang digunakan pada proses pemasakan mencapai 90°C. Bahaya ini menunjukkan tingkat resiko sedang, dengan nilai resiko 10. Lingkungan dengan suhu tinggi mengakibatkan tidak optimalnya pekerjaan yang dilakukan. Bahaya ini memiliki nilai resiko 14, tingkat resiko tinggi. Bahan kimia yang digunakan dalam proses ini adalah enzim alpha amilase dan gluko amilase. Tingkat resiko pada bahaya ini adalah rendah, dengan nilai resiko 2. Peluang bahaya kebakaran atau ledakan di proses ini tidak besar. Bahaya ini memiliki tingkat resiko tinggi dengan nilai resiko 13. Proses fermentasi tidak memiliki bahaya antara lain terkena benda panas, lingkungan suhu tinggi, bahaya biologis dari S. cerevisae, polusi dari limbah dan keluarnya produk samping seperti CO2. Tingkat resiko masing-masing

5 Proses distilasi dan dehidrasi adalah tahapan proses yang menggunakan suhu tinggi dan dalam waktu yang cukup lama. Tiga titik bahaya bernilai ekstrim terdapat pada proses distilasi. Bahaya tersebut adalah kontak dengan benda panas, lingkungan pada suhu tinggi dan resiko terjadinya kebakaran atau ledakan. Polusi udara dari pembuangan limbah cair, menunjukkan tingkat resiko sedang dengan nilai resiko 10. Tingkat resiko sedang juga dimiliki bahaya kontak dengan limbah, dengan nilai resiko 4. Resiko jatuh dari tangga distilasi memiliki nilai resiko 19, dengan tingkat resiko tinggi. Suhu yang digunakan pada proses ini cukup tinggi berkisar 80-90°C. Bahaya terkena benda panas dan lingkungan pada suhu tinggi dapat terjadi. Kedua bahaya tersebut menunjukkan tingkat resiko tinggi, dengan nilai resiko masing-masing 15 dan 18.

6 ASTRI KANIA HENDRARTI. F34104117. Occupational Health and Safety in Bioethanol Midsize and Small Industry at Jampangkulon, Sukabumi. Dibawah Supervised by Tajuddin Bantacut and Andes Ismayana. 2009.

ABSTRACT

The Bioethanol industry in Indonesia is having a development right now. The development is shown with the construction of several bioethanol industries even though in small scale. The upstream process to the downstream, like production capacity, the using of equipment to the waste management, start to be modified so this small scale industry is worth to be developed. The modification of bioethanol manufacturing process involving a relative high temperature and pressure, which risk in emerging accident to the worker. The Occupational Safety and Health (K3) factor must be considered in the production process.

This research is meant to know the danger potential, the risk level and the right handling of danger in small and medium bioethanol industries. The risk assessment that is going to be done in 3D model, where the result of the calculation risks value (ExLxK) is the result of the multiplication of shelf value (E), chance (L), and consequences (K). The multiplication result will decide the risk level and the way to handle based on literature and site condition.

The raw material preparing processes are containing washing activity, size reduction and cooking. Each activity has its own danger and risk. In washing process there is a danger in getting splashed by the washing liquid. The risk value in this danger is at 8, where the value shows a medium risk level. Size reduction process has more than 1 danger. Scratched or sliced by the cutter knifes can happened to the workers. The risk values of these dangers are 10, with a medium risk level. Other danger in this process is the noise. The noise from the crusher has a 14 risk value, high risk level. The usages of electricity in the crusher cause a danger of being electrocuted. This danger has a risk value of 4, it means medium risk level.

The cooking process included the production step that uses a lot of high temperature and chemical substances like alpha amylase and gluco amylase. The temperature that used in the cooking process reaches 90oC. This danger shows medium risk level, with risk value of 10. This danger has a risk value of 14, high risk level. The chemical substances are not relatively danger. The risk level in this danger is low, with a value about 2. The chance of fire and explosion in this process is not big. This danger has a high risk level with a value of 13.

The fermentation process has no danger involving hot object, high temperature environment, biological danger from S. cerevisae, pollution from waste and the output of side product like CO2. The risk level of each danger is

medium, with a risk value about 3-4, except the environmental danger of high temperature. This danger has a risk level of 2, this thing shows low risk level. The temperature from inside of the fermentation tank is only about 32oC.

7 risk level also contained in the danger of contacting with the waste with a risk value of 4. The falling risk from the distillation stair has a risk value of 19, with a high risk level. The temperature that used in dehydration process is high enough about 80-90oC. The danger in exposed to hot object and high temperature environment can be happened. Both of these danger show high risk level, with each risk value 15 and 18.

8

KATA PENGANTAR

Segala puji bagi Allah, Rabb dan Ilah Manusia. Hanya atas berkah dan rahmat-Nya, penulis dapat menyelesaikan skripsi yang berjudul Keselamatan dan Kesehatan Kerja (K3) pada Industri Kecil dan Menengah Bioetanol Skala di Jampangkulon, Sukabumi.

Pada kesempatan ini penulis ini ingin memberikan penghargaan dan ucapan terima kasih kepada :

1. Dr. Ir. Tajuddin Bantacut, M.Sc, sebagai dosen pembimbing I yang telah membimbing sehingga penulis mampu menyelesaikan skripsi ini.

2. Ir. Andes Ismayana M.T., sebagai dosen pembimbing II yang telah membimbing sehingga penulis mampu menyelesaikan skripsi ini.

3. Pemilik dan pekerja Industri IKM Bioetanol yang telah memfasilitasi penulis dalam menyelesaikan skripsi.

Bogor, Mei 2009

9

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul “Keselamatan dan Kesehatan Kerja (K3) pada Industri Kecil dan Menengah Bioetanol Skala di Jampangkulon, Sukabumi” hasil karya saya sendiri, dengan arahan dosen pembimbing. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Mei 2009

10 RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 5 Mei 1986, merupakan anak kedua dari pasangan Tri Hendro Kardjono (Alm.) dan Wahyu Supartiningtyas. Penulis diterima masuk di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor pada tahun 2004 melalui Seleksi Penerimaan Mahasiswa Baru (SPMB).

Selama kuliah, penulis pernah menjadi staf Departemen Kewirausahaan Himpunan Mahasiswa Teknologi Industri (HIMALOGIN) 2005/2006 dan Kepala Departemen Fundraiser Badan Eksekutif Mahasiswa Fakultas Teknologi Pertanian (BEM Fateta) 2006/2007.

Pada bulan Juli sampai Agustus tahun 2007, penulis melaksanakan praktek lapang di Koperasi Peternak Bandung Selatan (KPBS) Pangalengan dengan judul laporan praktek lapang “Mempelajari Penerapan Keselamatan dan Kesehatan Kerja (K3) di Tempat Pelayanan Koperasi dan Milk Treatment KPBS”. Tahun

11 B. SISTEM MANAJEMEN KESELAMATAN DAN

KESEHATAN KERJA ... 3 C. K3 PADA INDUSTRI KECIL DAN MENENGAH (IKM) ... 8 D. PROSES PRODUKSI BIOETANOL ... 10 E. K3 PADA INDUSTRI BIOETANOL ... 11 F. PERALATAN DAN TINDAKAN PENANGGULANGAN

KONDISI DARURAT ATAU BENCANA... 16 B. UJI VALIDITAS DAN RELIABILITAS ... 23 C. PENILAIAN RESIKO ... 24 D. PENENTUAN PENGENDALIAN ... 29

V. KESIMPULAN DAN SARAN ... 35 A. KESIMPULAN ... 35 B. SARAN ... 36

12 DAFTAR TABEL

13 DAFTAR GAMBAR

Halaman Gambar1. Konsep K3 ”Safe Project Execution”... 5 Gambar 2. Lima Langkah Identifikasi Bahaya, Pengukuran dan

Pengendalian Resiko ... 5 Gambar 3. Diagram Alir Proses Produksi Bioetanol Dengan

14

I.

PENDAHULUAN

A. Latar Belakang

Industri bioetanol di Indonesia saat ini sedang mengalami perkembangan. Perkembangan ini ditunjukkan dengan didirikannya beberapa industri bioetanol walaupun masih dalam skala kecil. Industri kecil tersebut tetap memperhatikan proses produksi bioetanol dari hulu hingga hilir, seperti kapasitas produksi, peralatan yang digunakan hingga penanganan limbah, mulai dimodifikasi agar industri skala kecil ini layak untuk dikembangkan.

Bioetanol (C2H5OH) adalah cairan biokimia dari proses fermentasi gula dari

sumber karbohidrat menggunakan bantuan mikroorganisme, sedangkan gasohol adalah campuran bioetanol dan bensin pada kadar alkohol sampai dengan 22 % volume. Bahan baku dari bioetanol antara lain nira tebu, singkong, sorgum biji dan ubi jalar. Gasohol adalah campuran bensin dan bioetanol dengan kadar 95%-99%. Komponen yang menyusun senyawa ini terdiri dari gasoline, toluene, xylene, ethyl alcohol, benzene, 1,2,4-trimethylbenzene, dan ethylbenzene.

Secara umum, produksi bioetanol ini mencakup tiga rangkaian proses, yaitu, tahap persiapan bahan baku, fermentasi dan pemurnian. Tahapan proses pembuatan bioetanol melibatkan suhu dan tekanan yang relatif tinggi, yang beresiko menimbulkan kecelakaan pada pekerja. Komponen yang terdapat pada bioetanol ataupun gasohol, juga berbahaya dan dapat menimbulkan kecelakaan kerja jika tidak ada prosedur yang jelas dalam pengunaannya. Komponen di dalam bioetanol atau gasohol bersifat mudah terbakar, beracun dan dapat mengiritasi atau melukai organ tubuh dan sistem saraf manusia.

15 B. Tujuan

Penelitian ini bertujuan untuk:

a. Mengidentifikasi potensi bahaya pada industri bioetanol skala kecil dan menengah.

b. Menganalisa tingkatan resiko pada setiap bahaya

c. Menentukan penanganan yang tepat dari bahaya yang ada.

C. Ruang Lingkup Penelitian

16

II.

TINJAUAN PUSTAKA

D. Keselamatan dan Kesehatan Kerja (K3)

Heriyanto (2008) menjelaskan bahwa Keselamatan dan Kesehatan Kerja (K3) adalah suatu ilmu pengetahuan dan penerapannya dalam upaya mencegah kecelakaan, kebakaran, peledakan, pencemaran, penyakit akibat kerja, dan lain-lain. Inti dari K3 adalah tindakan pencegahan kecelakaan atau accident prevention. Menurut King (1990), kecelakaan adalah suatu kejadian tidak direncanakan yang dapat menyebabkan seseorang terluka atau kerusakan terhadap properti.

Kecelakaan dapat dicegah dengan cara menghilangkan penyebab dari kecelakaan tersebut. Penyebab kecelakaan kerja, dapat diketahui dengan cara mengidentifikasi kondisi suatu lingkungan pekerjaan melalui pemeriksaan atau kajian dan disimpulkan telah menunjukkan melampaui batas aman, atau disebut juga bahaya (Heriyanto, 2008). Bahaya juga dapat diartikan sebagai suatu kondisi yang memiliki potensi mengakibatkan terjadinya kerusakan atau cedera. Sumber bahaya (hazard) yang teridentifikasi, harus dikendalikan ke tingkat yang memadai agar tercipta suatu kondisi aman (safe). Pengendalian tersebut dilakukan dengan cara, mengukur kemungkinan kerugian yang akan timbul jika sumber bahaya terjadi, atau disebut juga resiko (Heriyanto, 2008).

E. Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3)

Salah satu standar Sistem Manajemen K3 yang banyak dikenal di Indonesia adalah OHSAS (Occupational Health and Safety Management Systems) 18001 yang diterbitkan oleh BSI (British Standards Institutions) dengan badan-badan sertifikasi dunia pada tahun 1999. OHSAS 18001 mudah diintegrasikan dengan ISO 14000 dan ISO 9000. Indonesia juga memiliki Sistem Manajemen K3 yang sejenis, yaitu Permenaker 05/Men/1996 dibawah tanggung jawab Menteri Tenaga Kerja dan Transmigrasi dan sertifikasi dilakukan oleh Sucofindo.

17 resiko, seperti pemecatan, bangkrut dan kecelakaan. Hal terpenting yang harus dilakukan adalah mengelola potensi resiko yang timbul sehingga peluang dan akibat jika resiko tersebut terjadi tidak besar. Dengan demikian aktivitas dapat berjalan lancar dan aman, jika resiko dapat dikendalikan. Konsep ini adalah yang disebut dengan manajemen resiko.

Manajemen resiko di dalam Sistem Manajemen K3, OHSAS 18001 maupun Permenaker 05/Men/1996, adalah berupa pengelolaan resiko. Organisasi atau industri dapat menerapkan metode pengelolaan atau pengendalian resiko apapun sejauh metode tersebut mampu mengidentifikasi, mengevaluasi dan memilih prioritas resiko dan mengendalikan resiko dengan melakukan pendekatan jangka pendek dan jangka panjang (Suardi, 2005).

Resiko dapat dijadikan acuan dalam mengendalikan keselamatan pada suatu industri yang disebut penilaian resiko. Penilaian resiko adalah evaluasi kualitatif atau kuantitatif yang menyeluruh terhadap kemungkinan dan tingkat terjadinya cedera atau kerusakan pada kesehatan dari identifikasi bahaya dengan maksud untuk menerapkan tindakan pencegahannya (Ridley dan Channing, 1999).

Menurut Suardi (2005), penilaian resiko adalah proses untuk menentukan prioritas pengendalian terhadap tingkat resiko kecelakaan atau penyakit akibat kerja. Metode penilaian resiko, antara lain :

Untuk setiap resiko :

o Menghitung peluang insiden yang terjadi di tempat kerja o Menghitung konsekuensi insiden terjadi

o Kombinasikan penghitungan peluang dan konsekuensi pada rate resiko

Menggunakan rating setiap resiko, mengembangkan daftar prioritas resiko kerja.

18 Gambar 1. Konsep K3 ”Safe Project Execution” (Heriyanto,2008)

Suardi (2005) menyatakan bahwa identifikasi sumber bahaya dilakukan dengan mempertimbangkan kondisi dan kejadian yang dapat menimbulkan potensi bahaya serta jenis kecelakaan dan penyakit akibat kerja yang mungkin dapat terjadi. Identifikasi bahaya (hazard), pengukuran dan pengendalian resiko pada suatu organisasi atau industri dapat menggunakan lima langkah sebagai mana diilustrasikan pada Gambar 2.

19 Secara umum, bahaya kerja dapat dibagi atas enam bagian, seperti digambarkan dalam Tabel 1. Menurut Suardi (2005), suatu organisasi atau industri sering mengalami kesulitan dalam menentukan bahaya. Hal ini disebabkan begitu banyak kegiatan-kegiatan yang harus diidentifikasi. Cara sederhana untuk memulai menentukan bahaya dapat dilakukan dengan membagi area kerja berdasarkan kelompok, seperti :

1. Kegiatan-kegiatannya (seperti pekerjaan pengelasan, pengolahan data) 2. Lokasi (kantor, gudang, lapangan)

3. Aturan-aturan (pekerja kantor, atau bagian elektrik)

4. Fungsi atau proses produksi (administrasi, pembakaran, pembersihan, penerimaan, finishing).

Aktivitas –aktivitas lainnya yang bisa digunakan dalam mengidentifikasi bahaya, antara lain :

1. Berkonsultasi dengan pekerja. Memberikan beberapa pertanyaan tentang berbagai masalah yang mereka temukan, keadaan terkena bahaya dan kecelakaan kerja yang tidak terdokumentasi.

2. Konsultasi dengan tim K3. 3. Mempertimbangkan :

a. Bagaimana pekerja menggunakan peralatan dan material

b. Bagaimana kesesuaian peralatan tersebut yang digunakan pada aktivitas-aktivitas dan lokasinya

c. Bagaimana pekerja dapat terluka baik secara langsung maupun tidak langsung oleh berbagai aspek tempat kerja

4. Melakukan safety audit.

5. Pengujian, bagian dari perusahaan atau peralatan kerja dan kebisingan. 6. Evaluasi teknis dan keilmuan.

7. Menganalisis rekaman dan data, seperti insiden keluhan pekerja, dan tingkat penyakit.

8. Informasi dari desainer, konsumen, supplier, dan organisasi-organisasi seperti serikat pekerja, KADIN dan sebagainya.