APLIKASI TEKNIK SIMULASI UNTUK PERENCANAAN

PERSEDIAAN DAN PEMESANAN BAHAN BAKU DI

PT. MEGAH PLASTIK

DRAFT TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

FIRSON JAPAR

NIM. 080403033

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

UCAPAN TERIMA KASIH

Puji syukur penulis naikan kepada Tuhan Yang Maha Esa yang telah memberikan kasih dan karunia-Nya sehingga penulis mendapatkan kesempatan untuk megikuti pendidikan di Departemen Teknik Industri USU serta telah menyertai penulis selama proses perkuliahan dan penulisan laporan Tugas Sarjana ini.

Dalam proses penulisan Tugas Akhir ini, penulis telah mendapatkan imbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual dan informasi. Oleh karena itu, penulis mengucapkan terima kasih kepada:

1. Kedua orang tua penulis dan saudari penulis yang selalu mendukung penulis dalam doa, dana dan semangat.

2. Bapak Prof. Dr. Ir. Humala Napitupulu, DEA, selaku Dosen Pembimbing I yang telah memberikan waktu, bimbingan, pengarahan dan masukan dalam menyelesaikan Tugas Sarjana ini.

3. Bapak Ikhsan, ST, M.Eng, selaku Dosen Pembimbin II yang telah telah memberikan waktu, bimbingan, pengarahan dan masukan dalam menyelesaikan Tugas Sarjana ini.

4. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberik izin pelaksanaan Tugas Sarjana ini dan dukungan serta perhatian yang diberikan kepada penulis.

5. Ibu Ir. Rosnani Ginting, MT selaku Koordinator Tugas Akhir.

6. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng selaku Koodinator Bidang Rekayasa Manufaktur.

8. Bang Mijo, Kak Dina, Kak Ani, Bang Ridho, Bang Arman dak Kak Rahma atas bantuan dan tenaga yang telah diberikan dalam memperlancar penyelesaian Tuagas Sarjana Ini.

Kepada semua pihak yang telah membantu dalam menyelesaikan laporan ini dan tidak dapat penulis sebutkan satu per sau, penulis mengucapkan terima kasih. Semoga laporan ini bermanfaat bagi kita semua.

Medan, April 2013

Abstrak

PT. Megah Plastik adalah salah satu perusahaan manufaktur yang bergerak dalam bidang produksi plastik kantongan. Dalam strategi produksinya perusahaan

menerapkan sistem make to order. Dalam proses produksi perusahaan beberapa

kali mengalami kekurangan bahan baku ketika jumlah permintaan melonjak dan kelebihan bahan baku ketika jumlah permintaan menurun. Hal ini terjadi karena metode pemesanan bahan baku yang diterapkan perusahaan yaitu berdasarkan rata-rta penggunan bijih plastik periode sebelumnya tidak mampu dalam

menghadapi fluktuasi permintaan. Untuk mengatasi hal ini, peneliti mencoba

enggunakan teknik simulasi untuk melakukan perencanaan pemesanan bahan baku dengan cara merancang berbagai alternatif rencana pemesanan bahan. Dari hasil pengolahan yang dilakukan, didapatkan bahwa untuk pemesanan jumlah tetap rencana ke-3 dengan jumlah pemesanan 3 kali rata-rata penggunaan bijih

plastik ditambah safety stock merupakan rencana terbaik untuk menghindarkan

perusahaan dari kekurangan stok serta memberikan biaya persediaan yang paling minimal. Untuk model pembelian dengan periode tetap, didapatkan bahwa rencana ke-2 dengan pembelian setiap 5 hari merupakan rencana terbaik.

Kata Kunci : Simulasi, fluktuasi permintaan, lead time, persediaan bahan baku,

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa atas kasih karuniaNya yang selalu menyertai sehingga penulis dapat menyelesaikan laporan Tugas Sarjana ini dengan baik.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi oleh setiap mahasiswa dalam menyelesaikan studinya di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini berjudul “Aplikasi Teknik Simulasi Untuk Perencanaan Jumlah Persediaan dan Pemesanan Bahan Baku di PT. Megah Plastik”.

Penulis menyadari bahwa dalam penulisan laporan Tugas Sarjana ini

belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan

saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini.

Akhir kata, penulis berharap agar Tugas Sarjana ini bermanfaat bagi semua pihak

yang memerlukannya.

Medan, Mei 2013

DAFTAR ISI

1.6. Sistematika Penulisan Tugas Akhir ... I-6

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Persusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Lokasi Perusahaan ... II-2

2.4. Organisasi dan Manajemen ... II-2

2.4.1. Struktur Organisasi Perusahaan... II-2

2.4.2. Uraian Tugas dan Tanggung Jawab... II-4

2.4.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-4

2.4.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-6

DAFTAR ISI (Lanjutan)

2.5.6. Safety and Fire Protection ... II-14

III LANDASAN TEORI ... III-1 3.1. Persediaan ... III-1 3.2. Sistem Persediaan ... III-3 3.3. Faktor Biaya Persediaan ... III-6 3.4. Safety Stock ... III-7 3.5. Uji Suai Pola Distribusi... III-7 3.6. Definisi Simulasi ... III-9 3.7. Prinsip Dasar Simulasi ... III-9 3.8. Langkah-langkah Simulasi ... III-11 3.9. Sistem Dinamis ... III-12 3.10.Powersim ... III-13 3.11.Komponen Powersim ... III-16 3.12.Persmaan Simulasi Dinamis ... III-18 3.13.Verifikasi, Replikasi dan Validasi Model ... III-25

DAFTAR ISI (Lanjutan)

BAB HALAMAN

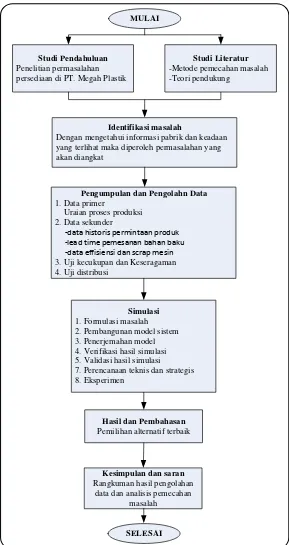

4.4. Variabel Penelitian ... IV-1 4.4.1. Variabel Independen ... IV-1 4.4.2. Variable Dependen ... IV-2 4.5. Kerangka Konseptual ... IV-2 4.6. Rancangan Penelitian ... IV-3 4.7. Identifikasi Masalah... IV-5 4.8. Pengumpulan dan Pengolahan Data ... IV-5 4.9. Simulasi ... IV-5 4.10.Hasil dan Pembahasan ... IV-7 4.11.Kesimpulan dan Saran ... IV-7

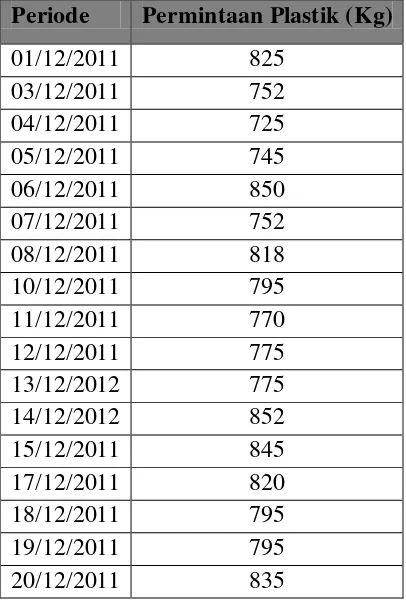

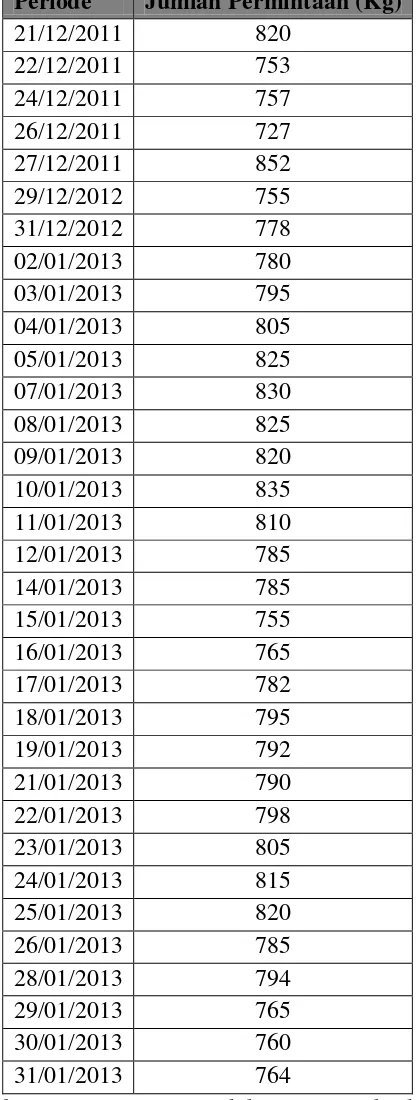

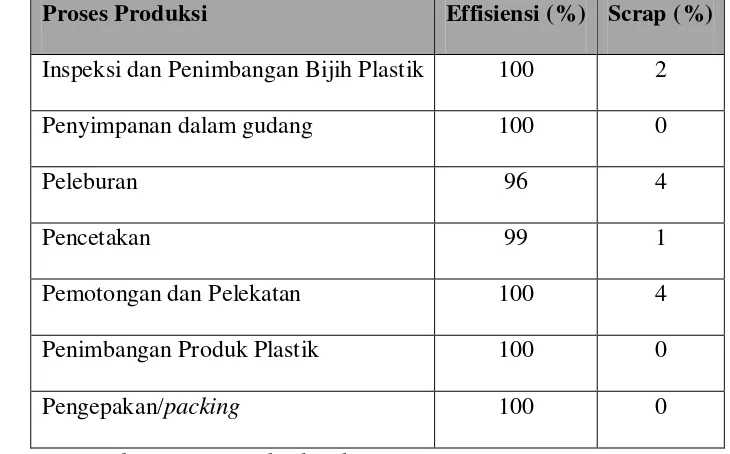

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1 5.1.1.Permintaan Plastik dan Lead Time ... V-1 5.1.2.Data Effisiensi dan Scrap Produksi ... V-4 5.2. Uji Kecukupan Data ... V-4 5.3. Uji Keseragaman Data ... V-5 5.4. Pengujian Distribusi Data ... V-6

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.5.4. Hasil Simulasi rencana IV ... VI-29 6.5.5. Hasil Simulasi Rencana V ... VI-31 6.6. Validasi ... VI-33 6.7. Perencanaan Taktis dan Strategis ... VI-34 6.8. Eksperimen... VI-37

VII PEMBAHASAN ... VII-1 7.1. Pembahasan Metode Rata-rata ... VII-1 7.2. Pembahasab Hasil Simulasi... VII-3

VIII ANALISIS PEMECAHAN MASALAH ... VIII-1 8.1. Analisis Pemecahan Masalah ... VIII-1 8.2. Analisis Langkah Membangun Model ... VIII-1 8.3. Analisis Langkah Akusisi Data ... VIII-3 8.4. Analisis Langkah Verifikasi ... VIII-4 8.5. Analisis Langkah Validasi ... VIII-5 8.6. Analisis Langkah Perencanaan Taktis dan Strategis ... VIII-7 8.7. Analisis Langkah Eksperimen ... VIII-8 8.8. Analisis Langkah Pembahasan ... VIII-8

IX KESIMPULAN DAN SARAN ... IX-1 9.1. Kesimpulan ... IX-1 9.2. Saran ... IX-2

DAFTAR TABEL

TABEL HALAMAN

1.1. Jumlah Kebutuhan dan Persediaan Bijih Plastik ... I-2

2.1. Pembagian Jumlah Tenaga Kerja pada PT. Megah Plastik ... II-4

2.2. Spesifikasi dan Fungsi Mesin-mesin Produksi yang Digunakan ... II-12

2.3. Peralatan yang Digunakan ... II-13

5.1. Data Permintaan Plastik Periode 01 Desember 2012 – 31 Jan

2013 ... V-11

5.2. Data Lead Time Periode 01 Des 2012 – 31 Jan 2013 ... V-3

5.3. Data Effisiensi da Scrap Proses Produksi... V-4

5.4. Uji Keseragaman Data ... V-6

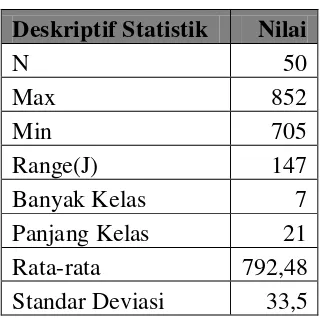

5.5. Hasil Penentuan Nilai Deskriptif Statistik dari data Permintaan

Produk Plastik ... V-7

5.6. Hasil Penentuan Nilai Deskriptif dari Data Permintaan Plastik .... V-8

5.7. Penentuan X2 Hitung Data Permintaan Plastik ... V-8

6.1. Pendefinisian Komponen dalam Powersim ... VI-13

6.2. Perbandingan antara Beberap Formulasi Komponen Secara

Manual dengan Formulasi pada Powersim... VI-17

6.3. Time table Hasil Simulasi Penjulan Produk dengan Powersim ... VI-18

6.4. Time table Hasil Simulasi Jumlah Produksi dengan Powersim... VI-20

6.5. Time table Hasil Simulasi Penggunaan Bijih Plastik dengan

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

6.6. Time table Hasil Simulasi Rencana I dengan Powersim ... VI-24

6.7. Time table Hasil Simulasi Rencana II dengan Powersim ... VI-25

6.8. Time table Hasil Simulasi Rencana III dengan Powersim ... VI-27

6.9. Time table Hasil Simulasi Rencana IV dengan Powersim ... VI-29

6.10. Time table Hasil Simulasi Rencana Vdengan Powersim ... VI-31

6.11. Rekapitulasi Perhitungan Validasi Setiap Rencana ... VI-34

6.12. Jumlah Persediaan dan Kekurangan Stok Rencana I-V ... VI-35

6.13. Time table Jumlah Persediaan Bijih Plastik Rencana Eksperimen VI-37

6.14. Hasil Rekapitulasi Pengulangan Simulasi Eksperimen ... VI-39

7.1. Tabel Perbandingan Jumlah Persediaan Rencana I-V ... VI-2

7.2. Tabel Jumlah Biaya Setiap rencana ... VI-3

7.3. Tabel Jumlah Persediaan dan Kekurangan Stok Rencana

Eksperimen ... VI-5

7.4. Tabel Jumlah Biaya Rencan Eksperimen ... VI-6

7.5. Tabel Perbandandigan Biaya Masing-masing Rencana ... VI-7

8.1. Rekaputilasi Perhitungan Masing-masing Rencana ... VIII-5

8.2. Tabel Jumlah Persediaan dan Kekurangan Stok Rencana I-V ... VIII-6

8.3. Hasil Rekapitulasi Pengulangan Eksperimen ... VIII-8

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Stuktur Organisasi PT.Megah Plastik ... II-3

2.2. Proses Produksi Plastik Kantongan... II-9

3.1. Q System ... III-4 3.2. P System ... III-4

3.3. Titik Pemesanan Kembali (Reorder Point) ... III-5

3.4. Ikon PowersimConstructor... III-14

3.5. Tampilan PowersimConstructor ... III-14

3.6. Keterangan Tampilan Powersim Construrtor ... III-15

3.7. Beberapa Tools dalam Powersim Constructor ... III-15

3.8. Simbol Variabel Level ... III-16 3.9. Simbol Variabel Rate ... III-17 3.10. Simbol Variabel Auxiliary ... III-17 3.11. Simbol Variabel Constant ... III-17 3.12. Simbol Snapshot ... III-18

3.13. Urutan Komputasi Simulasi Dinamis... III-19

4.1. Kerangka Konseptual ... IV-2

4.2. Block Diagram Langkah-langkah Pemecahan Masalah... IV- 4

5.1. Jumlah Kejadian masing-masing Lead Time ... V-1

6.1. Pembentukan Causal Model Persediaan Bijih Plastik Langkah I.. VI-2

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

6.3. Pembentukan Causal Model Persediaan Bijih Plastik Langkah

III ... VI-5

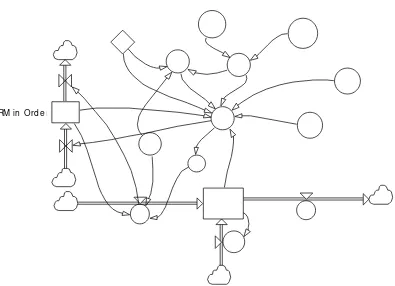

6.4. Cuasal Model Persediaan Bijih Plastik ... VI-6

6.5. Causal Model Penjualan Produk Plastik ... VI-6

6.6. Main Causal Model ... VI-8

6.7. SubmodelPenjualan Produk Plastik ... VI-9

6.8. Submodel Persediaan Bijih Plastik ... VI-10

6.9. Main Model Simulasi ... VI-11

6.10. Block Diagram Logika Dasar Model ... VI-12

6.11. Time Graph hasil Simulasi Penjualan Produk Harian dengan

Powersim ... VI-19

6.12. Time Graph Hasil Simulasi Jumlah Produksi dengan Powersim .. VI-21

6.13. Time Graph Hasil Simulasi Penggunaan Bijih Plastik dengan

Powersim ... VI-22

6.14. Time Graph Hasil Simulasi Persediaan Bijih Plastik Rencana I ... VI-25

6.15. Time Graph Hasil Simulasi Persediaan Bijih Plastik Rencana II .. VI-27

6.16. Time Graph Hasil Simulasi Persediaan Bijih Plastik Rencana III. VI-29

6.17. Time Graph Hasil Simulasi Persediaan Bijih Plastik Rencana IV VI-31

6.18. Time Graph Hasil Simulasi Persediaan Bijih Plastik Rencana V .. VI-33

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

6.20. Time Graph Simulasi Jumlah Persediaan Bijih Plastik Rencana

Eksperimen ... VI-38

7.1. Perbandingan Jumlah Persediaan Bahan Baku dan Kekurangan

Stok ... VII-2

7.2. Total Biaya Masing-masing Rencana ... VII-4

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

L.1. Uraian Tugas dan Tanggung Jawab ... L-1

L.2. Algoritma Perencanaan Persediaan dan Pemesanan Bahan Baku . L-2

L.3. Tabel Distribusi Normal ... L-3

Abstrak

PT. Megah Plastik adalah salah satu perusahaan manufaktur yang bergerak dalam bidang produksi plastik kantongan. Dalam strategi produksinya perusahaan

menerapkan sistem make to order. Dalam proses produksi perusahaan beberapa

kali mengalami kekurangan bahan baku ketika jumlah permintaan melonjak dan kelebihan bahan baku ketika jumlah permintaan menurun. Hal ini terjadi karena metode pemesanan bahan baku yang diterapkan perusahaan yaitu berdasarkan rata-rta penggunan bijih plastik periode sebelumnya tidak mampu dalam

menghadapi fluktuasi permintaan. Untuk mengatasi hal ini, peneliti mencoba

enggunakan teknik simulasi untuk melakukan perencanaan pemesanan bahan baku dengan cara merancang berbagai alternatif rencana pemesanan bahan. Dari hasil pengolahan yang dilakukan, didapatkan bahwa untuk pemesanan jumlah tetap rencana ke-3 dengan jumlah pemesanan 3 kali rata-rata penggunaan bijih

plastik ditambah safety stock merupakan rencana terbaik untuk menghindarkan

perusahaan dari kekurangan stok serta memberikan biaya persediaan yang paling minimal. Untuk model pembelian dengan periode tetap, didapatkan bahwa rencana ke-2 dengan pembelian setiap 5 hari merupakan rencana terbaik.

Kata Kunci : Simulasi, fluktuasi permintaan, lead time, persediaan bahan baku,

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pengendalian persediaan yang tepat adalah salah satu faktor yang sangat

esensial bagi perusahaan untuk menjaga agar perusahaan tersebut dapat terus

bertahan dalam persaingan pasar yang semakin ketat. Perusahaan dituntut agar

dapat memenuhi permintaan pasar yang berfluktuasi secara tepat jumlah dan tepat

waktu. Tuntutan ini menyebabkan perusahaan harus secara seksama dalam

menentukan jumlah persediaan tiap harinya. Kelancaran produksi itu sendiri

dipengaruhi oleh ketersediaan bahan baku yang akan diolah dalam produksi.

Bahan baku yang dibutuhkan harus tersedia sehingga dapat menjamin

kelancaran produksi. Akan tetapi, hendaknya kuantitas persediaan itu jangan

terlalu berlebih agar tidak menambah biaya ekonomis yang disebabkan oleh

persediaan berlebih.

PT. Megah Plastik merupakan perusahaan yang bergerak pada bidang

proses produksi lembaran plastik dari bijih plastik. Produk yang dihasilkan berupa

kantong plastik dalam berbagai ukuran. Target pasar PT. Megah Plastik adalah

perusahaan-perusahaan dan distributor di pasar. Adapun PT. Megah Plastik

menerapkan sistem make to order.

Berdasarkan hasil tinjauan lapangan dan wawancara dengan pihak

perusahaan, diketahui bahwa perusahaan ini berproduksi secara berkelanjutan

yang dihadapi oleh perusahaan adalah perusahaan beberapa kali mengalami

kekurangan stok ketika jumlah permintaan melonjak dan kelebihan stok ketika

jumlah permintaan menurun. Adapun penentuan jumlah pemesanan dilakukan

secara perhitungan kasar yaitu berdasarkan rata-rata jumlah kebutuhan bijih

plastik periode sebelumnya. Metode ini rentan dalam menghadapi fluktuasi

permintaan. Resiko yang timbul adalah potensi kehabisan bahan (stockout) ketika

jumlah permintaan melonjak dan kelebihan stok ketika permintaan menurun.

Fluktuasi permintaan produk plastik terlihat dari data yang dikumpulkan dimana

permintaan yang tertinggi adalah sebesar 950-960 Kg/hari dan permintaan yang

terrendah adalah sebesar 700-720 Kg/hari. Akibat dari fluktuasi permintaan, PT.

Megah Plastik harus memasok bahan baku dengan jumlah dan waktu yang tepat

untuk menghindari kekurangan stok pada saat permintaan melonjak dan

meminimalkan kelebihan stok ketika permintaan menurun.

Untuk menghadapi masalah diatas, perusahaan memerlukan suatu

alternatif dalam merencanakan pembelian bahan baku. Dalam tulisan ini, peneliti

akan mencoba menggunakan teknik simulasi untuk menentukan model pemesanan

yang mampu mencegah terjadinya stockout sekaligus mampu memberikan biaya

persediaan yang minimum.

Adanya variabel-variabel penting yang tidak dapat ditentukan secara pasti

yaitu jumlah kecacatan produk dan persediaan bahan baku supplier dan simulasi

dapat menghasilkan sebuah hasil eksperimen yang bisa digunakan untuk

mengevaluasi alternatif kebijakan pengendalian pesediaan dan pemesanan bahan

diharapkan dapat merepresentasikan sistem nyata yang dinamis dalam suatu

pengoperasian maya dalam memberikan suatu alternatif pemesanan bahan bak

uyang terbaik.

Penggunaan teknik simulasi sudah banyak dilakukan untuk

mengendalikan persediaan seperti yang dilakukan oleh Ari Purwani pada tahun

2006 yang menggunakan teknik simulasi untuk mengkaji ketersediaan bahan baku

kulit sintetik di perusahaan X. Penelitian lainnya juga pernah dilakukan Tommy

Suwandi pada tahun 2011 yang menunjukan bahwa simulasi mampu memberikan

suatu rencana persediaan dan pembelian yang efektif dengan faktor lead time

yang tidak pasti.

1.2 Perumusan Masalah

Berdasarkan latar belakang yang telah diuraikan di atas, dapat diketahui

bahwa yang menjadi masalah dalam penelitian ini yaitu perusahaan mengalami

kendala dalam merencanakan pemesanan bahan baku yang mampu menhindarkan

perusahaan dari kekurangan stok ketika permintaan melonjak dan meninimalkan

kelebihan stok pada saat permintaan menurun . Oleh karena itu, untuk membantu

perusahaan menghadapi kondisi seperti ini, maka akan dilakukan perencanaan

pemesanan bahan baku dengan menggunakan teknik simulasi dengan cara

merancang berbagai rencana pembelian bahan baku sehingga dapat diperoleh

1.3 Tujuan Penelitian

Tujuan umum dari penelittian ini adalah untuk merancang model simulasi

pemesanan bahan baku yang mampu menghindarkan perusahaan dari kekurangan

stok serta memberikan biaya persediaan yang minimal. Adapun tujuan khusus dari

penelitian ini adalah menentukan jumlah pemesanan yang tepat di PT. Megah

Plastik dengan aplikasi simulasi.

1.4 Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat kepada berbagai

pihak yakni:

1. Manfaat bagi mahasiswa

a. Mahasiswa dapat mempelajari dan merancang model pemesanan bahan

baku dengan menggunakan teknik simulasi dimanis.

b. Mahasiswa memahami konsep pengendalian persediaan yang efektif

sehingga tercipta proses produksi yang optimal.

2. Manfaat bagi perusahaan

Hasil penelitian ini dapat digunakan perusahaan sebagai pertimbangan dalam

menentukan jumlah pemesanan setiap periode dan pertimbangan dalam

menyusun rencana persediaan dan produksi.

3. Bagi Departemen Teknik Industri USU

Dapat mempererat kerja sama antara perusahaan dengan Departemen Teknik

1.5 Batasan Masalah dan Asumsi

Batasan permasalahan yang digunakan dalam penelitian ini adalah :

1. Penelitian dilakukan pada PT. Megah Plastik.

2. Produk yang diteliti adalah plastik kantongan.

3. Metode yang digunakan adalah metode simulasi dinamis.

4. Prosedur pembelian bahan baku tidak dibahas.

Asumsi yang digunakan dalam penelitian ini adalah :

1. Tidak terdapat perubahan sistem produksi dan metode kerja yang digunakan

selama tahun 2013.

2. Pola distribusi data permintaan ke depan dinilai mengikuti tren masa lalu.

3. Tidak ada masalah yang terjadi saat pengiriman bahan baku dari supplier ke

perusahaan.

1.6 Sistematika Penulisan Tugas Akhir

Agar lebih mudah untuk dipahami dan ditelusuri maka sistematika

penulisan tugas sarjana ini akan disajikan dalam beberapa bab sebagai berikut:

BAB I : Pendahuluan. Dalam bab ini akan diuraikan mengenai latar belakang permasalahan, perumusan masalah, tujuan penelitian, manfaat

penelitian, batasan masalah dan asumsi serta sistematika penulisan

tugas akhir.

BAB II: Gambaran Umum Perusahaan. Bab ini memuat secara singkat dan padat mengenai berbagai atribut dari perusahaan yang menjadi objek

perusahaan, struktur organisasi perusahaan, pembagian tugas dan

tanggung jawab, jumlah tenaga kerja, jam kerja, sistem pengupahan,

proses produksi yang mencakup standar kualitas, bahan yang

digunakan, uraian proses produksi, mesin dan peralatan yang

digunakan, utilitas, safety and fire protection serta waste treatment yang

diterapkan oleh perusahaan.

BAB III : Landasan Teori. Dalam bab ini diuraikan mengenai tinjauan-tinjauan kepustakaan yang berisi teori-teori dan pemikiran-pemikiran yang

digunakan sebagai landasan dalam pembahasan serta pemecahan

masalah

BAB IV : Metodologi Penelitian. Bab ini berisi metodologi yang digunakan untuk mencapai tujuan penelitian meliputi tahapan-tahapan penelitian

dan penjelasan tiap tahapan secara ringkas disertai diagram alirnya,

mulai dari identifikasi masalah sampai pada penarikan kesimpulan dan

saran.

BAB V : Pengumpulan dan Pengolahan Data. Bab ini berisi penjelasan mengenai pengumpulan data yang dilakukan dan jenis-jenis data (data

primer dan sekunder) yang dikumpulkan.

BAB VI : Simulasi. Bab ini berisikan pembuatan model simlasi hingga hasil simulasi yang terdiri dari beberapa rencanan pemesanan dengan

BAB VII: Pembahasan. Bab ini berisikan pembahasan biaya yang yang dari masing-masing rencana pemesanan dengan teknik simulasi dan

metode pemesanan perusahaan.

BAB VI : Analisis Pemecahan Masalah. Bab ini berisi analisis hasil pengolahan data untuk mendapatkan solusi terhadap masalah yang

ada.

BAB VII : Kesimpulan dan Saran. Bab ini berisi kesimpulan yang diperoleh penulis dari hasil pengolahan data dan saran-saran yang diberikan

penulis kepada pihak perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT. Megah Plastik merupakan perusahaan yang bergerak pada bidang

proses produksi plastik kantongan dari bijih plastik. PT. Megah Plastik didirikan

pada tanggal 23 September 1990 di Medan dengan Akte No. 80/HB/1997

tertanggal 17 Januari 1987 dengan nama Perusahaan Dagang dan Perindustrian

Megah yang disingkat PT. Megah. Sejak tanggal 10 Oktober 2002 terjadi

perubahan pengurusan dari pemegang saham dengan akte No. 25, lalu terjadi lagi

perubahan pengurus serta anggaran dasar melalui akte No. 29 dihadapan notaris

Hendry Kurniawan, SH, pada tanggal 18 Januari 2003, nama perusahaan menjadi

PT. MEGAH PLASTIK dan telah didaftarkan pada departemen kehakiman No.

J.A. 3/20/3 tanggal 29 Maret 2003 dan diumumkan dalam lembaran berita Negara

Republik Indonesia No. 47 tanggal 7 Agustus 2003.

Sejak hal tersebut, perusahaan bergerak dalam proses pengolahan bijih

plastik mentah menjadi kantongan plastik. Pada tahun 2004 status perusahaan

disahkan menjadi swasta nasional (PMDN) setelah mendapat izin dari Menteri

perdagangan Republik Indonesia dengan surat keputusan No. 312/Kp/2004

2.2 Ruang Lingkup Bidang Usaha

Ruang lingkup bidang usaha PT. Megah Plastik adalah memproduksi

plastik kantongan dari bijih plastik. PT. Megah Plastik memasarkan produknya ke

pasar-pasar di daerah Sumatera Utara terutama di kota Medan, Tebing tinggi,

Ranto Prapat dan Binjai. Selain itu PT. Megah Plastik juga memasarkan

produknya keluar negeri seperti ke Malaysia dan Kamboja.

2.3 Lokasi Perusahaan

PT. Megah Plastik didirikan di atas tanah dengan luas ± 2 Ha yang

berlokasi dijalan Jalan Patunbak, Amplas Kabupaten Deli Serdang.

2.4 Organisasi dan Manajemen 2.4.1 Struktur Organisasi Perusahaan

Struktur organisasi yang dianut PT. Megah Plastik adalah struktur

organisasi garis dan fungsional. PT. Megah Plastik membuat pembagian tugas

berdasarkan jenis pekerjaan atau fungsi, dimana kegiatan-kegiatan yang sejenis

atau fungsi-fungsi manajemen yang sama dikelompokkan ke dalam satu

kelompok kerja. Tugas, wewenang dan tanggung jawab berjalan vertical menurut

garis lurus mulai dari pimpinan tertinggi sampai pada bawahan masing-masing.

Struktur Lini Struktur Fungsi

Gambar 2.1 Struktur Organisasi PT. Megah Plastik

Direktur Utama

Ka. Keuangan

Direktur Produksi

Manajer Pabrik

Ka. Pembelian Ka. Personalia

2.4.2 Uraian Tugas dan Tanggung Jawab

Adapun tugas dan tanggung jawab dari masing-masing bagian pada PT.

Megah Plastik dapat dilihat pada Lampiran 1.

2.4.3 Jumlah Tenaga Kerja dan Jam Kerja

Jumlah tenaga kerja pada PT. Megah Plastik berjumlah 90 orang, yang

terdiri atas tenaga kerja pria dan wanita dengan tingkat pendidikan yang bervariasi

dari SMU dan Sarjana. Pekerja di PT. Megah Plastik rata-rata adalah lulusan SD

yaitu buruh pabrik yang bekerja sebagai tenaga kasar pada perusahaan tersebut.

Rincian jumlah tenaga kerja dapat dilihat pada Tabel 2.1.

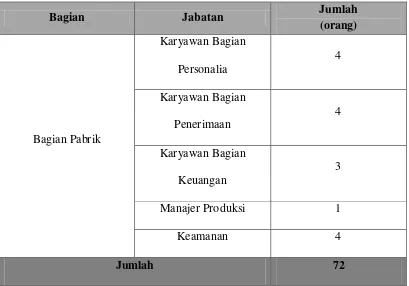

Tabel 2.1 Pembagian Jumlah Tenaga Kerja pada PT. Megah Plastik

Bagian Jabatan Jumlah (orang)

Bagian Kantor

Karyawan Bengkel 5

Karyawan Gudang 5

Tabel 2.1 Pembagian Jumlah Tenaga Kerja pada PT. Megah Plastik

Manajer Produksi 1

Keamanan 4

Jumlah 72

Sumber : PT. Megah Plastik

Adapun Jam kerja di PT. Megah Plastik terdiri dari 2 jam kerja, yaitu :

1. Jam kerja kantor

a. Hari senin sampai Jumat : Pukul 08.00 – 17.00 WIB

Istirahat : Pukul 12.00 - 13.00 WIB

b. Hari Sabtu : Pukul 08.00 – 12.00 WIB

2. Jam Kerja Pabrik

Hari senin sampai sabtu : Pukul 08.00 – 17.00 WIB

2.4.4 Sistem Pengupahan dan Fasilitas Lainnya

Upah berfungsi sebagai jaminan kelangsungan hidup yang layak

dinyatakan atau dinilai dalam bentuk uang yang akan ditetapkan menurut suatu

persetujuan, undang – undang dan peraturan, dibayarkan atas dasar suatu

perjanjian kerja antara pemberi kerja kepada penerima kerja. Gaji adalah upah

dasar yang diberikan dari pemberi kerja kepada penerima kerja dalam ukuran

waktu tertentu misalnya ukuran 1 (satu) hari dan 1 (satu) bulan, dan kadang

disebut dengan gaji pokok yang jumlahnya tetap dan akan mengalami kenaikan

pada periode tertentu sesuai dengan jabatan dan prestasi pihak penerima kerja.

Sistem pengupahan pada PT. Megah Plastik terbagi atas 2 jenis berdasarkan

karyawannya yaitu:

1. Karyawan tetap

Pengupaham pada perusahaan adalah berdasarkan upah bulanan. Besarnya

upah disesuaikan dengan tugas dan tanggung jawab masing – masing

karyawan, serta latar belakang pendidikan dan pengalamannya. Upah tersebut

diberikan untuk masa 21 hari kerja rata – rata 7 jam dalam sehari.

2. Karyawan Harian

Karyawan harian disini biasanya merupakan karyawan baru. Karyawan

harian kebanyakan bekerja pada bagian pemotongan dan pelekatan dan

2.5 Proses Produksi

2.5.1 Standar Mutu Bahan / Produk

Standar mutu bahan / produk disesuaikan dengan jenis produk yang

dihasilkan, bijih plastik dengan standar kualitas yang telah ditetapkan oleh

pemerintah Indonesia, yaitu Standar Nasional Indonesia (SNI). Bahan baku bijih

plastik yang digunakan dalam proses produksi menggunakan standar ISO

3501:1976. Adapun produk plastik kantongan yang dihasilkan harus memnuhi

standar pemerintah yaitu SNI ISO/IEC 17025:2008.

2.5.2 Bahan yang Digunakan

Adapun bahan yang digunakan oleh PT. Megah Plastik dalam

menghasilkan produk terdiri dari bahan baku, bahan penolong, dan bahan

tambahan yang dapat dilihat dalam uraian berikut ini.

2.5.2.1 Bahan Baku

Bahan baku merupakan bahan utama yang digunakan dalam pembuatan

produk (dalam proses produksi). Bahan baku yang digunakan dalam proses

produksi plastik kantongan ini adalah bijih plastik mentah yang diimpor dari Arab

Saudi. Bahan baku bijih plastik yang digunakan dalam proses produksi

2.5.2.2 Bahan Tambahan

Bahan tambahan merupakan bahan yang ditambahkan pada produk setelah

proses produksi yang berguna untuk meningkatkan citra produk kepada

konsumen, serta untuk melindungi produk dalam transportasi. Bahan tambahan

yang digunakan pada proses produksi plastik kantongan adalah plastik dan tali

yang digunakan untuk membungkus plastik kantongan yang sudah disusun .

2.5.2.3 Bahan Penolong

Bahan penolong merupakan bahan yang digunakan untuk membantu

proses produksi, tetapi tidak terdapat dalam produk akhir. Bahan penolong yang

digunakan pada proses produksi plastik kantongan adalah air. Air yang digunakan

adalah air yang bersih yang tidak banyak mengandung zat-zat kimia dan kotoran.

Air digunakan untuk membersihkan mesin-mesin pencetak dari kotoran-kotoran

yang melekat, mendinginkan mesin-mesin pelebur, dan mencuci alat-alat yang

dipakai dalam proses produksi.

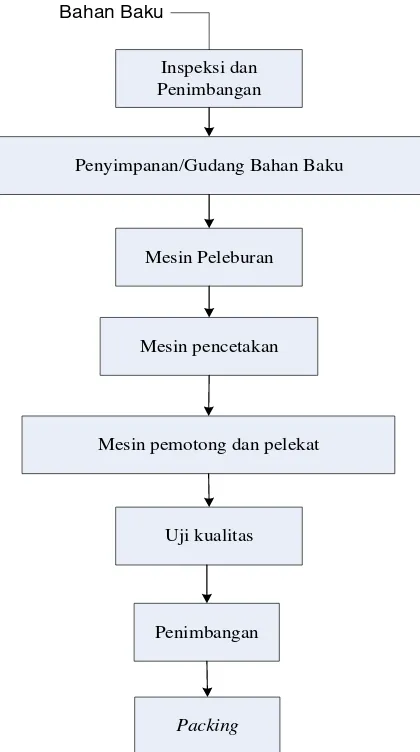

2.5.3 Uraian Proses Produksi

Proses produksi bijih plastik menjadi plastik kantongan dapat diuraikan ke

Inspeksi dan Penimbangan

Penyimpanan/Gudang Bahan Baku

Mesin Peleburan

Mesin pencetakan

Mesin pemotong dan pelekat

Uji kualitas

Penimbangan

Packing Bahan Baku

Sumber: PT.Megah Plastik

Gambar 2.2 Proses Produksi Plastik Kantongan

Urutan proses produksi plastik kantogan dapat dijelaskan secara rinci

sebagai berikut:

1. Proses Inspeksi dan Penimbangan

Pada tahap awal ini, bahan baku yang diterima dari pemasok, yang biasa

disebut dengan bijih diperiksa terlebih dahulu. Inspeksi dilakukan untuk

kelayakan kondisi bijih. Hasil inspeksi kemudian ditimbang untuk kemudian

disimpan.

2. Proses Penyimpanan Bahan Baku

Bijih yang telah ditimbang berdasarkan jenisnya pada tahap sebelumnya

disimpan ke dalam gudang bahan baku untuk menunggu proses selanjutnya.

3. Proses Peleburan

Bijih yang disimpan pada tempat penyimpanan/gudang bahan baku kemudian

diangkut dengan shovel loader ke dalam mesin pelebur. Mesin pelebur

menggunakan prinsip tekanan dan suhu yang tinggi untuk melebur bijih

plastik. Ada 2 jenis mesin pelebur yaoitu untuk bijih plastik kilat dan bijih

plastik buram

4. Proses Pencetakan

Hasil dari bijih plastik yang dilebur kemudian mengalir ke mesin pencetak

untuk kemudian dicetak sesuai dengan ukuran yang diinginkan. Adapun proses

Pencetakan ini menggunakan media air dan angin untuk membentuk ukuran

(lebar) dari lembaran plastik yang diinginkan.

5. Proses Pemotongan dan pelekatan

Lembaran plastik yang dihasilkan dari proses pencetakan kemudian digulung

dan gulungan palstik tersebut kemudian dibawa ke mesin pemotongan dan

pelekatan. Mesin ini memotong plastik sesuai dengan spesifikasi yang

diinginkan (panjang) dan kemudian melekatkan bagian ujungnya sehingga

6. Proses Inspeksi

Produk plastik yang dihasilkan kemudian diperiksa. Produk yang cacat yaitu

koyak, terlipat, salah tempel kemudian diolah kembali di mesin cincang. Mesin

cincang ini berfungsi seperti mesin pelebur tetapi untuk megolah produk jadi.

Mesin cincang akan meleburkan kembali lembaran plastik menjadi serpihan

plastik yang dapat dimanfaatkan kembali untuk proses produksi selanjutnya.

8. Proses Penimbangan

Produk yang dihasilkan kemudian ditimbang dengan timbangan sebelum

dimasukan kedalam plastik yang lebih besar.

9. Proses Pengepakan

Plastik kantongan yang telah dipres dibungkus dengan plastik bermerk lalu

disusun di dalam karung. Satu karung berisikan 25 kg plastik kantongan dan

kemudian diangkut ke gudang produk jadi.

2.5.4 Mesin dan Peralatan 2.5.4.1 Mesin Produksi

Di dalam proses produksi bijih plastik menjadi plastik kantongan

digunakan 6 jenis mesin dengan fungsi yang berbeda-beda. Penjelasan mengenai

spesifikasi dan daya yang digunakan oleh masing-masing mesin dapat dilihat

Tabel 2.2 Spesifikasi dan Fungsi Mesin-mesin Produksi yang Digunakan

No. Nama Mesin

Spesifikasi Fungsi

Merk Tipe Power

1 Mesin

pelebur Speecon 6100-S

motor 75 HP, 380 V, 1470

rpm

Meleburkan bijih plastik

2 Mesin

pelebur Meles CR-52

motor 75 HP, 380 V, 1470

rpm

Meleburkan bijih plastik

3 Mesin

pencetak Fotek TC-96-AA

motor 30 HP, 200 V, 1000

rpm

Untuk mencetak plastik sesuai dengan ukuran lebar yang diinginkan plastik sesuai dengan panjang yang diinginkan dan melekatkannya lembaran plastik menjadi serpihan plastik

Telemecanique Jb 30746

Motor 25 HP 3,5 KW 600 V 20 Hz

Mencincang kembali lembaran plastik menjadi serpihan plastik

Sumber : PT. Megah Plastik

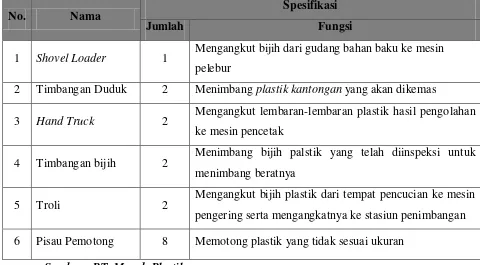

2.5.4.2 Peralatan (Equipment)

Peralatan yang digunakan sebagian besar adalah peralatan material

handling, yang digunakan untuk membantu memperlancar jalannya proses produksi plastik kantongan. Keterangan mengenai peralatan yang digunakan dapat

Tabel 2.3 Peralatan yang Digunakan

No. Nama Spesifikasi

Jumlah Fungsi

1 Shovel Loader 1 Mengangkut bijih dari gudang bahan baku ke mesin pelebur

2 Timbangan Duduk 2 Menimbang plastik kantongan yang akan dikemas

3 Hand Truck 2 Mengangkut lembaran-lembaran plastik hasil pengolahan ke mesin pencetak

4 Timbangan bijih 2 Menimbang bijih palstik yang telah diinspeksi untuk

menimbang beratnya

5 Troli 2 Mengangkut bijih plastik dari tempat pencucian ke mesin

pengering serta mengangkatnya ke stasiun penimbangan

6 Pisau Pemotong 8 Memotong plastik yang tidak sesuai ukuran

Sumber : PT. Megah Plastik

2.5.5 Utilitas

Utilitas merupakan bahan yang membantu tetapi tidak terlibat langsung

sebagai bahan baku, tetapi menunjang proses agar produksi dapat berjalan dengan

lancar. Utilitas yang terdapat pada PT. Megah Plastik, yaitu :

1. Air

Air digunakan untuk mencuci mesin pencetak dari kotoran-kotoran yang

melekat, mendinginkan mesin-mesin pelebur, dan mencuci alat alat yang

dipakai dalam proses produksi. Air yang digunakan berasal dari PAM dengan

jumlah volume air yang dibutuhkan adalah 100 m3 sampai 500 m3 per hari.

Sumber daya listrik pada PT. Megah Plastik berasal dari PLN dengan daya

600 KVA dan generator pembangkit listrik tenaga diesel yang berfungsi

sebagai pengganti sumber listrik jika listrik yang berasal dari PLN mengalami

gangguan atau pemutusan secara tiba-tiba.

2.5.6 Safety and Fire Protection

Adapun alat pelindung bagi karyawan adalah sebagai berikut:

1. Masker

Digunakan pada semua bagian produksi untuk mencegah terjadinya gangguan

pernafasan pada operator.

2. Sarung tangan karet

Digunakan pada bagian pencucian untuk mencegah terjadinya gangguan pada

kulit operator.

Disamping itu juga, adanya fireprotection disediakan dibagian pencucian

dan bagian produksi finishing berupa tabung pemadam api (fire extinguisher)

untuk mencegah terjadinya kebakaran pada stasiun kerja tersebut. Fire

esxtinguisher ini merupakan langkah awal untuk mencegah kebakaran yang terjadi.

Selain itu perusahaan memiliki program yang dilakukan untuk mencegah

terjadinya hal-hal yang tidak diinginkan. Program tersebut adalah sebagai berikut:

1. Dilarang membawa barang (tas, tempat air minum, makanan) ke lantai

produksi

BAB III

LANDASAN TEORI

3.1 Persediaan1

Perusahaan yang melakukan kegiatan produksi (industri manufaktur) akan

memiliki tiga jenis persediaan, yaitu persediaan bahan baku dan penolong,

persediaan bahan setengah jadi dan persediaan barang jadi. Sedangkan perusahaan

perdagangan minimal memiliki satu jenis persediaan, yaitu persediaan barang

dagangan. Adanya berbagai macam persediaan ini menuntut pengusaha untuk

melakukan tindakan yang berbeda untuk masing-masing persediaan, dan ini akan

sangat terkait dengan permasalahan lain seperti masalah peramalan kebutuhan

bahan baku serta peramalan penjualan atau permintaan konsumen. Bila

melakukan kesalahan dalam menetapkan besarnya persediaan maka akan

merembet ke masalah lain, misalnya tidak terpenuhinya permintaan konsumen Persediaan dapat diartikan sebagai barang-barang yang disimpan untuk

digunakan atau dijual pada masa atau periode yang akan datang. Persediaan terdiri

dari persediaan bahan baku, persediaan bahan setengah jadi dan persediaan barang

jadi. Persediaan bahan baku dan bahan setengah jadi disimpan sebelum digunakan

atau dimasukkan ke dalam proses produksi, sedangkan persediaan barang jadi

atau barang dagangan disimpan sebelum dijual atau dipasarkan. Dengan

demikian, setiap perusahaan yang melakukan kegiatan usaha umumnya memiliki

persediaan.

1

atau bahkan berlebihnya persediaan sehingga tidak semuanya terjual, timbulnya

biaya ekstra penyimpanan atau pesanan bahan dan sebagainya.

Persediaan merupakan suatu model yang umum digunakan untuk

menyelesaikan masalah yang terkait dengan usaha pengendalian bahan baku

maupun barang jadi dalam suatu aktivitas perusahaan. Ciri khas dari model

persediaan adalah solusi optimalnya difokuskan untuk menjamin persediaan

dengan biaya yang serendah-rendahnya.

lnventory adalah suatu teknik untuk manajemen material yang berkaitan

dengan persediaan. Manajemen material dalam inventory dilakukan dengan

beberapa input yang digunakan yaitu permintaan yang terjadi (demand) dan

biaya-biaya yang terkait dengan penyimpanan, serta biaya-biaya apabila terjadi kekurangan

persediaan (shortage).

Pengendalian pengadaan persediaan perlu diperhatikan karena berkaitan

langsung dengan biaya yang harus ditanggung perusahaan sebagai akibat adanya

persediaan. Oleh sebab itu, persediaan yang ada harus seimbang dengan

kebutuhan, karena persediaan yang terlalu banyak akan mengakibatkan

perusahaan menanggung risiko kerusakan dan biaya penyimpanan yang tinggi di

samping biaya investasi yang besar. Tetapi, jika terjadi kekurangan persediaan

akan berakibat terganggunya kelancaran dalam proses produksinya. Oleh

karenanya, diharapkan terjadi keseimbangan dalam pengadaan persediaan

sehingga biaya dapat ditekan seminimal mungkin dan dapat memperlancar

3.2 Sistem Persediaan2

2. Selang waktu persediaan adalah tetap untuk setiap kali pemesanan dilakukan. Masalah persediaan merupakan hal yang penting dalam logistik. Karena

persediaan sendiri menunjukkan kemampuan perusahaan dalam memenuhi jumlah

produksi yang diinginkan agaradapat memnuhi jumlah permintaan konsumen.

Secara umum, ada dua macam sistem persediaan yang biasa dipakai yang satu

sama lain bervariasi yaitu :

1. Sistem pemesanan ukuran tetap (fixed order size inventory sistem) atau sering

disebut dengan “Q sistem”.

2. Sistem pemesanan interval tetap (fixed order interval inventory sistem) atau

sering disebut “P sistem”.

Adapun ciri-ciri dari Q sistem adalah sebagai berikut :

1. Jumlah bahan yang dipesan selalu sama untuk setiap kali pemesanan yaitu

sebesar lot ekonomis.

2. Selang waktu pemesanan tidak tetap, bervariasi sesuai fluktuasi pemakaian

bahan.

3. Pemesanan dilakukan kembali apabila jumlah persediaan telah mencapai titik

pemesanan kembali (reorder point).

4. Titik pemesanan kembali besarnya sama dengan perkiraan pemakaian selama

Adapun ciri ciri “P sistem” adalah sebagai berikut :

1. Jumlah bahan yang dipesan tidak tetap, tetapi tergantung pada jumlah

persediaan yang ada di gudang pada saat pemesanan dilakukan.

2

3. Model P tidak mempunyai titik pemesanan kembali, tetapi lebih menekankan

pada target persediaan.

4. Model P mempunyai jumlah pemesanan akan bervariasi tergantung permintaan

yang sesuai dengan target persediaan.

Adapun gambar dari Q sistem dan P sistem dapat dilihat pada Gambar 3.1.

dan Gambar 3.2.

Sumber: http://www.medafrontir.com/InvetorySystem

Gambar 3.1 Q System

Sumber: http://www.medafrontir.com/InvetorySystem

Gambar 3.2 P System

Sumber: http://www.medafrontir.com/InvetorySystem

Gambar 3.3 Titik Pemesanan Kembali (Reorder Point)

Dari Gambar 3.3 terlihat bahwa dalam satu siklus Persediaan Y, saat

memesan adalah t1 yaitu saat jumlah persediaan sudah mencapai titik R (Reorder

Point). Lead Time (L) adalah selang waktu antara pesanan dibuat dan pesanan

datang. Maka, selama t1-t2, proses menggunakan persediaan gudang selama L.

ΔR/Δt adalah tingkat penggunaan persediaan sejak pesanan dibuat. Artinya,

selama itu pula titik kritis dimulai, karena penyimpangan atau perubahan ΔR/Δt

Masalah pokok pengendalian inventory dengan menggunakan metode Q adalah

penentuan jumlah pemesanan optimal dengan biaya minimum dan masalah titik

pemesanan kembali atau reorder point (ROP). Penentuan titik pemesanan kembali

mencakup penentuan persediaan pengaman (safety stock) dan kebutuhan selama

lead time. Namun pada kenyataannya, baik permintaan maupun lead time

sama-sama tidak pasti. Oleh karena itu, waktu pemesanan suatu barang harus

mempertimbangkan ketidakpastian dari dua aspek tersebut. Maka, pada situasi

dimana ada ketidakpastian pada sisi pasokan maupun permintaan, reorder point dapat

ROP = d x l + SS

SS = Z x S

Keterangan:

d = rata-rata permintaan

l = lead time

SS = safety stock

Z = multiplier pada Service Level

S = simpangan baku

3.3 Faktor Biaya Persediaan3

Dikarenakan persediaan merupakan salah satu faktor yang menentukan

kelancaran produksi dan penjualan, maka persediaan harus dikelola secara tepat.

Dalam hal ini, perusahaan harus dapat menentukan jumlah persediaan optimal,

sehingga di satu sisi kontinuitas produksi dapat terjaga dan pada sisi lain

perusahaan dapat memperolah keuntungan, karena perusahaan dapat memenuhi

setiap permintaan yang datang. Karena persediaan yang kurang akan sama tidak

baiknya dengan persediaan yang berlebihan, sebab kondisi keduanya memiliki

beban dan akibat masing-masing.

Bila persediaan kurang, maka perusahaan tidak akan dapat memenuhi

semua permintaan sehingga akibatnya pelanggan akan kecewa dan beralih ke

perusahaan lainnya. Sebaliknya, bila persediaan berlebih, ada beberapa beban

1. Biaya penyimpanan di gudang, semakin banyak barang yang disimpan maka

akan semakin besar biaya penyimpanannya.

2. Risiko kerusakan barang, semakin lama barang tersimpan di gudang maka

risiko kerusakan barang semakin tinggi.

3. Risiko keusangan barang, barang-barang yang tersimpan lama akan out of date

atau ketinggalan zaman.

3.4 Safety stock4

Penentuan safety stock dipengaruhi oleh beberapa hal tergantung pada

tujuannya yaitu untuk mencapai service Level tertentu, berdasarkan distribusi

permintaan seperti distribusi normal, distribusi empiris, dan permintaan yang

tidak pasti. Pada kesempatan ini, penentuan safety stock dibatasi pada service

Level dan permintaan yang berdistribusi normal. Besarnya persediaan pengaman dapat dicari sebagai berikut:

Ketidakpastian jumlah dan waktu permintaan, lead time, dan jumlah serta

penyelesaian produksi merupakan problem yang sering terjadi. Ketidakpastian ini

dapat menyebabkan kehabisan persediaan atau sebaliknya jumlah persediaan yang

terlalu banyak. Resiko kehabisan persediaan antara lain disebabkan oleh beberapa

hal yaitu permintaan yang lebih besar, lead time bertambah serta permintaan

terlalu tinggi. Untuk mengantisipasi ketidakpastian tersebut, khususnya dalam

permintaan dan lead time, maka disediakan suatu jumlah tertentu (safety stock =

SS) yang akan mengurangi resiko kehabisan persediaan.

4

3.5 Uji Suai Pola Distribusi Terhadap Jumlah Permintaan

Pengujian ini dapat dilakukan dengan 2 cara yaitu pengujian dengan Chi

Square dan pengujian dengan Kolmogorov-Smirnov. Uji Chi Square disarankan

digunakan apabila nilai expected frequency >= 5. Uji Kolmogorov-Smirnov

disarankan digunakan pada sampel data yang nilai expected frequency < 5.

Sebelum melakukan pengujian, harus terlebih dahulu menentukan hipotesa

yaitu H0 dan H1, yang mana:

H0: Data berdistribusi sesuai pola distribusi tertentu

H1: Data tidak berdistribusi sesuai dengan pola distribusi tertentu.

Untuk pengujian dengan Chi Square, maka harus dilakukan pentabulasian

data terlebih dahulu dan kemudian dilakukan perbandingan antara nilai Chi

Square hitung dengan Chi Square table dengan nilai X2 tabel dengan tingkat

kepercayaan 95% (α = 5%). Apabila nilai Chi Square hitung lebih kecil dari nilai

Chi Square tabel, maka Ho diterima. Uji Chi Square dapat digunakan untuk menguji kesesuaian dengan pola distribusi diskrit dan kontinu.

Untuk pengujian dengan menggunakan uji Kolmogorov-Smirnov, yang

menjadi perbandingan adalah antara nilai modified form dengan nilai modified

critical value yang diperoleh dari tabel modified critical value for adjustedK-S test. Apabila nilai modified form > nilai modified critical value, maka tolak H0

dan begitu pula sebaliknya. Dalam uji Kolmogorov-Smirnov, apabila data

diperoleh dari sampel, maka nilai alpha harus dikali 4 untuk mengurangi bias

yang dihasilkan (Romeu, 2003). Uji Kolmogorov-Smirnov hanya digunakan untuk

3.6 Definisi Simulasi5

3.7 Prinsip Dasar Simulasi

Simulasi dapat didefinisikan sebagai pengimitasian proses dan kejadian

nyata. Imitasi dalam rangka penelitian, penyelidikan ataupun pengujian bersifat

terbatas dan terfokus pada suatu aktivitas atau operasi tertentu dengan maksud

untuk mengetahui karakteristik, keadaan dan hal-hal lainnya yang berkaitan

dengan kehadiran dan keberadaan dari aktivitas dan peristiwa dalam bentuk nyata.

Imitasi pada simulasi tidak menghasilkan sistem atau objek yang sama dan tidak

bertujuan untuk menggandakan sistem atau objek. Imitasi pada simulasi bertujuan

untuk menghadirkan sistem nyata dalam bentuk maya melalui penggunaan tiruan

dari komponen-komponen dan strukturnya.

Imitasi suatu keberadaan nyata pada prinsipnya tidak bersifat total

menyeluruh melainkan terbatas untuk satu atau beberapa hal tertentu. Sebagai

contoh, imitasi suatu perhiasan terbatas hanya untuk meniru warna dan kemilau

dari logam emas, tidak termasuk bentuk, bahan dan komposisi dari perhiasan asli

yang terbuat dari emas.

6

Pada sistem nyata dalam dunia nyata, setiap komponen sistem hadir

dengan bentuk hubungan dan interaksi antar komponen yang tidak berubah-ubah

dalam aktivitas sistem yang berlangsung berkesinambungan dari waktu ke waktu.

Berdasarkan hubungan dan interaksi yang beraturan serta fungsi komponen yang

5

Napitupulu, Humala L. 2009. Simulasi Sistem Pemodelan dan Analisis. USU Press : Medan. Hal 1

6

tidak berubah-ubah dalam aktivitas sistem yang sama, kehadiran suatu komponen

dalam aktivitas sistem adalah khas dengan karakteristik tertentu. Sebagai contoh,

fungsi mobil bus pada suatu sistem transportasi adalah khas sebagai sarana

pengangkutan penumpang dari satu kota ke kota lainnya.

Dengan bentuk kehadiran dan fungsi komponen yang tidak berubah-ubah

dalam aktivitas yang serupa, imitasi komponen atas suatu fungsi tertentu layak

dilakukan pada pengoperasian sistem tiruan tanpa perubahan ataupun

penyimpangan. Sebagai contoh, imitasi suatu sistem sebagai satu komponen

dalam sistem produksi dapat dihadirkan dengan fungsi yang tidak berubah-ubah

sebagai sarana produksi dengan batas kapasitas tertentu. Mesin dimaksud adalah

tetap sebagai komponen sarana produksi dengan kapasitas efektif yang diprediksi

pada pengoperasian sistem. Kapasitas mesin atas fungsi yang sama dapat berubah,

tetapi fungsi mesin adalah tetap dan tidak berubah sebagai sarana produksi.

Kehadiran komponen-komponen sistem dengan fungsi yang tidak berubah

merupakan dasar dari simulasi sistem dengan pengoperasian sistem tiruan.

Pengoperasian sistem tiruan dapat berlangsung melalui imitasi fungsi komponen

nyata dalam bentuk nilai dan persamaan pada proses pengolahan data input tiruan

sesuai dengan bentuk hubungan input-output dalam operasi nyata.

Perumusan proses dan fungsi yang tidak berubah-ubah dalam aktivitas

sistem merupakan dasar penyusunan model simbolik dan prosedur pengoperasian

sistem tiruan. Penggunaan model-model simbolik untuk berbagai proses ataupun

bentuk sistem dan susunan komponen serta bentuk dari hubungan dan interaksi

dalam aktivitas sistem tidak mengalami perubahan.

3.8 Langkah-langkah Simulasi7

Proses pembuktian bahwa ada keakuratan yang diinginkan atau hubungan

antara model simulasi dan sistem nyata.

Adapun langkah-langkah dalam melakukan simulasi menurut A. Alan B.

Prirsker adalah sebagai berikut:

1. Formulasi Masalah

Pendefinisian masalah yang akan dipelajari meliputi pernyataan pemecahan

masalah.

2. Membangun Model

Abstraksi dari sistem ke dalam model matematis yang logis sesuai dengan

formulasi masalah.

3. Akuisisi Data

Identifikasi, spesifikasi, pengumpulan data dan pengujian statistik.

4. Menerjemahkan Model dan Formulasi

Persiapan model dan formulasi untuk pemrosesan dengan komputer.

5. Verifikasi

Proses pembuktian bahwa program komputer berjalan sesuai dengan maksud

yang diharapkan.

6. Validasi

7

7. Perencanaan Taktis dan Strategis

Proses penentuan kondisi eksperimen yang akan digunakan pada model.

8. Eksperimen

Eksekusi model simulasi dengan kondisi eksperimen yang telah ditentukan

untuk memperoleh nilai output.

9. Analisis Hasil

Proses analisis hasil simulasi untuk menarik kesimpulan dan membuat

rekomendasi untuk pemecahan masalah.

10. Implementasi dan Dokumentasi

Proses mengimplementasikan hasil simulasi dan mendokumentasikan model

dan kegunaannya.

3.9 Sistem Dinamis8

Sistem dinamis adalah sebuah studi dari sistem yang prilaku sistemnya

dinamis atau bervariasi terhadap waktu dan meliputi komponen-komponen

berikut:

1. Definisi dari sistem, batasan sistem, variabel input, dan variabel output

2. Formulasi dari sebuah model dinamis dari sistem fisisk, biasanya dalam bentuk

hubungan matematika atau grafik yang ditentukan secara analitik maupun

eksperimen.

3. Penentuan tingkah laku dinamis dari model sistem dan pengaruh dari input

4. Formulasi dari rekomendasi dan strategi untuk memperbaiki performa sistem melalui modifikasi dari struktur sitem dan nilai-nilai parameter.

Ciri-ciri sistem dinamis yaitu mencakup lintasan waktu dan sebuah

mekanisme waktu (clock mechanism) menggerakkan waktu, sehingga variabel

status berubah saat waktu berubah

Suatu model sistem dinamis dibentuk karena adanya hubungan

sebab-akibat (causal) yang memengaruhi struktur di dalamnya baik secara langsung

antar dua struktur, maupun akibat dari berbagai hubungan yang terjadi pada

sejumlah struktur, hingga membentuk causal (causal loop). Struktur umpan-balik

ini merupakan blok pembentuk model yang diungkapkan melalui

lingkaran-lingkaran hubungan sebab-akibat dari variabel-variabel yang melingkar secara

tertutup. Ada 2 macam hubungan kausal, yaitu hubungan sebab-akibat positif dan

hubungan sebab-akibat negatif. Ada 2 macam umpan-balik, yaitu umpan-balik

positif (growth) dan umpan –balik negatif (goal seeking).

3.10 Powersim9

9

Warnomo, Budi. Tutorial Powersim. 2009. Graha Ilmu: Jakarta. Hal 1-10.

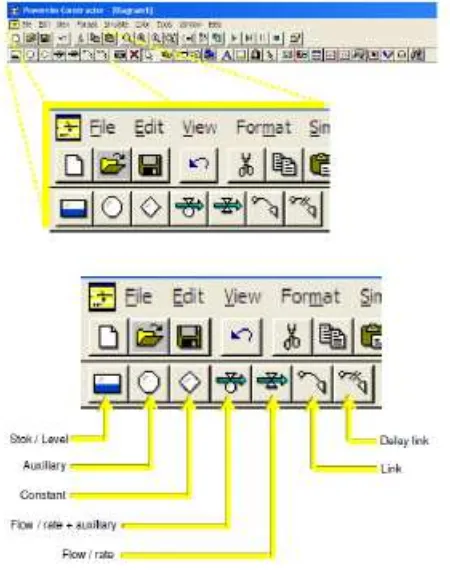

Powersim adalah software simulasi untuk sistem dinamis dengan

menggunakan metodologi pemodelan berbasis komputer (Powersim, 2005).

Poin utamanya adalah bahwa simbol yang ada di Powersim ( Level , Reservoir ,

Auxiliary, dan Contant ) dan digunakan dalam pemodelan harus saling terkait (linked ) satu dengan yang lain membentu suatu sistem yang terpadu.

1. Dari start menu. Klik start → geser cursor ke Programs → geser cursor ke

Powersim → klik Constructor

2. Dari desktop komputer. Klik 2 kali ikon pada Gambar 2.1.

Gambar 2.1 Ikon Powersim Constructor 2. Dari desktop komputer. Klik 2 kali ikon pada Gambar 2.1.

3. Kemudian akan muncul di layar seperti terlihat pada Gambar 2.2.

Gambar 2.2 Tampilan Powersim Constructor

Adapun keterangan tampilan Powersim Constructor dapat dilihat pada

Gambar 2.3 Keterangan Tampilan Powersim Constructor

Beberapa tools dalam Powersim Constructor dapat dilihat pada Gambar

2.4.

3.11 Komponen Powersim

Dalam simulasi menggunakan powersim terdapat besaran-besaran pokok

yang terdiri atas variabel-variabel. Variabel dalam powersim yang digunakan

adalah variabel Level, variabel rate, variabel auxiliary, dan variabel constant.

a. Level

Level merupakan variabel yang menyatakan akumulasi dari sejumlah benda

(nouns) seperti orang, uang, inventori, dan lain-lain terhadap waktu. Level

dipengaruhi oleh variabel rate dan dinyatakan dengan simbol persegi panjang.

Pada bagian bawah simbol variabel Level menunjukkan nama variabel Level

tersebut. Adapun simbol variabel Level dapat dilihat pada Gambar 2.5.

Gambar 2.5. Simbol Variabel Level b. Rate

Rate merupakan suatu aktivitas, pergerakan (movement), atau aliran yang

berkontribusi terhadap perubahan per satuan waktu dalam suatu variabel

Level. Rate merupakan satu-satunya variabel yang mempengaruhi variabel

Level. Dalam Powersim simbol rate dinyatakan dengan kombinasi antara

flow dan auxiliary. Simbol ini harus terhubung dengan sebuah variabel

Level. Adapun simbol variabel rate dapat dilihat pada Gambar 2.6.

Gambar 2.6. Simbol Variabel Rate c. Auxiliary

Auxiliary merupakan variabel tambahan untuk menyederhanakan hubungan

informasi antara Level dan rate. Seperti variabel Level, variabel auxiliary juga

dapat digunakan untuk menyatakan sejumlah benda (nouns). Simbol auxiliary

dinyatakan dengan sebuah lingkaran. Adapun simbol variabel auxiliary dapat

dilihat pada Gambar 2.7.

Gambar 2.7. Simbol Variabel Rate d. Constant

Constant merupakan input bagi persamaan rate baik secara langsung maupun

melalui auxiliary. Constant menyatakan nilai parameter dari sistem nyata.

Simbol constant dinyatakan dengan segi empat. Adapun simbol variabel

constant dapat dilihat pada Gambar 2.8.

Gambar 2.8. Simbol Variabel Constant

?

?

?

Selain keempat variabel di atas, dikenal pula istilah snapshot dalam

software Powersim Studio. Snapshot adalah sebuah simbol variabel dengan

sebuah extra set of corners yang menunjukkan representasi dari sebuah variabel

yang sama dan telah ada pada simulasi. Snapshot digunakan untuk melakukan link

antar semua sub model agar dapat menjadi sebuah main model yang utuh.

Snapshot juga dapat digunakan sebagai connector saat melakukan simplifikasi

main model menjadi beberapa sub model dengan melakukan blocking. Adapun

simbol snapshot dapat dilihat pada Gambar 2.6.

Gambar 2.9. Simbol Snapshot

3.12 Persamaan Simulasi Dinamis10

Dalam proses simulasi, perhitungan persamaan dilakukan setahap demi

setahap terhadap waktu. Pertambahan waktu yang kontinyu, dipecah-pecah dalam

interval waktu yang pendek dan sama besar. Menurut Tasrif (2004)11, persamaan

model sistem dinamis merupakan persamaan discrete differential. Sistem

persamaan tersebut memiliki bentuk umum sebagai berikut:

10

Persamaan (1) menyatakan nilai variabel Level (L) pada saat sekarang

(Lsk) adalah sama dengan nilai variabel L pada saat sebelumnya (Lsb) ditambah

dengan perubahan nilai variabel L dari sebelumnya sampai sekarang (PLsb→sk).

Persamaan (2) menyatakan bahwa perubahan nilai variabel L dari

sebelumnya (sb) sampai sekarang (sk), PLsb→sk, merupakan suatu fungsi dari

nilai variabel sebelumnya (Lsb). Apabila interval waktu antara sb→sk dinyatakan

sebagai Δt, dan dipilih cukup kecil, maka perilaku L terhadap waktu mendekati

perilaku suatu sistem kontinyu.

Dalam formulasi pemodelan sistem dinamis digunakan operasi aritmatika

sebagai berikut :

+ = Penjumlahan

- = Pengurangan

* = Pengkalian

/ = Pembagian

^ = Pangkat

() = Pengemlompokan

Dalam simulasi dinamis, urutan komputasi simulasi dapat dilihat pada

Gambar 2.9.:

dimana:

Sb : Sebelumnya

Sk : Sekarang

Ya : Yang akan datang

Dt : Interval waktu simulasi (Δt)

Sesuai dengan banyaknya jenis variabel dan konstanta, dikenal beberapa

macam persamaan yaitu :

1. Persamaan Level

Persamaan Level merupakan persamaan yang menghitung akumulasi aliran

masuk dan aliran keluar pada selang waktu tertentu. Harga baru suatu Level

dihitung dengan menambah atau mengurangi harga Level suatu interval waktu

sebelumnya dengan rate yang bersangkutan dikalikan dengan interval waktu

yang digunakan. Harga variabel Level dapat diubah oleh beberapa buah

variabel rate. Contoh :

Lsk = Lsb + DT * (RMsb→sk – RKsb→sk)

Dimana:

L : Level (unit)

Lsk : harga baru dari Level yang akan dihitung pada saat sekarang (sk)

Lsb : harga Level pada saat sebelumnya (sb)

DT : interval waktu (satuan waktu)

RM : rate yang akan menambah Level L (rate masuk)

RMsb->sk : harga rate yang akan menambah Level L selama interval waktu

sb->sk (unit/satuan waktu)

RKsb->sk : harga rate yang akan mengurangi Level L selama interval waktu

sb->sk (unit/satuan waktu)

2. Persamaan Rate

Persamaan rate menyatakan bagaimana aliran di dalam sistem diatur. Harga

variabel rate dalam suatu interval waktu sering dipengaruhi oleh variabel

variabel Level, auxiliary, atau constant dan tidak dipengaruhi oleh panjangnya

waktu. Persamaan rate dihitung pada saat sk, dengan menggunakan informasi

dari Level atau auxiliary pada saat sk untuk mendapatkan rate aliran selama

interval waktu selanjutnya (sk→ya). Asumsi yang diambil dalam perhitungan

rate ini adalah bahwa selama interval waktu DT, harga rate konstan. Bentuk

persamaan rate adalah: RM sk→ya = f (Level, auxiliary, dan constant)

3. Persamaan Auxiliary

Persamaan auxiliary berfungsi untuk membantu menyederhanakan persamaan

rate yang rumit. Harga auxiliary dipengaruhi oleh variabel Level, variabel

auxiliary lain dan constant yang telah diketahui.Contoh : Ask = Lsk/ C

Dimana:

A : variabel auxiliary

Ask : harga variabel auxiliary A yang akan dihitung pada saat sk

Lsk : harga vaiabel Level L pada saat sk

4. Persamaan Constant / Parameter

Suatu constant mempunyai harga yang tetap sepanjang selang waktu simulasi,

sehingga tidak memerlukan notasi waktu di belakangnya. Persamaan constant

menunjukkan nilai parameter yang selalu mengikuti persamaan variabel Level,

rate, atau auxiliary.Contoh :

Const = 0,04

Dimana : const : nama dari suatu Constant

5. Persamaan Fungsi Tabel (Graph)

Persamaan fungsi tabel nilainya ditentukan melalui sebuah tabel sebagai fungsi

dari besaran tertentu. Dalam Powersim, tabel ini dinyatakan dalam fungsi

GRAPH yang dapat memberikan solusi hubungan antara dua variabel dalam

bentuk grafik. Fungsi GRAPH digunakan bila data berupa tabel atau data

menunjukkan hubungan yang nonlinier. Di samping fungsi GRAPH sendiri,

terdapat beberapa bentuk fungsi GRAPH antara lain : GRAPH CURVE,

GRAPH LINAS, dan GRAPH STEP. Perbedaan keempat fungsi GRAPH

tersebut adalah terletak pada output yang dimunculkan.

Dimana:

X : variabel input, variabel independen (bebas), disebut juga sumbu X

X1 : nilai pertama dari variabel X

Ds : pertambahan nilai(increment)cdari variabel X, nilainya selalu positif

6. Persamaan Fungsi Tunda (Delay)

Delay merupakan suatu bentuk kelambatan (waktu) yang terjadi pada aliran material, informasi, ataupun aliran lainnya dan merupakan aspek yang penting

dalam sistem dinamis. Delay sering terjadi dalam sistem nyata, misalnya dalam

pengambilan keputusan, dalam transportasi, penyebaran informasi, dan

lain-lain Dalam Powersim terdapat tiga bentuk persamaan yang dapat digunakan

untuk menyatakan delay. Delay aliran material dinyatakan oleh fungsi

DELAYMTR, delay aliran informasi dinyatakan oleh fungsi DELAYINF, dan

delay aliran material dengan infinite order dinyatakan dengan fungsi

DELAYPPL. Contoh bentuk fungsi delay adalah : DELAYMTR (Input, Delay_Time, n, Initial)

DELAYINF (Input, Delay_Time, n, Initial)

DELAY PPL (Input, Delay_Time, Initial)

Dimana:

Input : variabel yang menjadi input bagi variable yang mengalami delay

Delay_time : rata-rata waktu delay

n : orde delay

Initial : milai inisial dari delay

7. Persamaan Fungsi Logika

Beberapa fungsi logika yang terdapat dalam Powersim adalah fungsi IF,

TIMECYCLE, MAX, dan MIN.

a. IF

IF (Condition, Val1, Val2)

b. TIMECYCLE

Digunakan untuk menguji siklus waktu atau interval waktu.

TIMECYCLE (First, Interval)

c. MAX

Digunakan untuk memilih nilai yang paling besar dari beberapa nilai.

MAX (X1, X2, X3,...., Xn)

d. MIN

Digunakan untuk memilih nilai yang paling kecil dari beberapa nilai.

MIN (X1, X2, X3,...., Xn)

8. Persamaan Fungsi Bilangan Acak (Random Number)

Beberapa fungsi bilangan acak antara lain : fungsi RANDOM, dan fungsi

NORMAL.

a. RANDOM

Digunakan untuk membangkitkan sejumlah bilangan acak yang berdistribusi

uniform.

RANDOM (0,5;1,5)

b. NORMAL

Digunakan untuk memberikan bilangan acak yang sebarannya sesuai dengan

sebaran normal.

NORMAL (Mean, StdDev)

dimana:

StdDev : nilai standar deviasinya

Setiap persamaan yang telah disebutkan di atas dalam Powersim diberi

simbol sesuai dengan jenis persamaan yang diwakilinya, yaitu : persamaan Level,

persamaan rate, persamaan auxiliary, dan persamaan constant. Persamaan Level

merupakan penjumlahan/akumulasi, atau persamaan integral. Persamaan rate dan

auxiliary adalah perhitungan aritmatik. Sedangkan persamaan constant merupakan masukan nilai untuk parameter yang harganya konstan selama simulasi.

12

Untuk memperoleh hasil simulasi yang mendekati hasl operasi sistem riil,

pengulangan simulasi perlu dilakukan dengan menggunakan data tiruan yang

bervariasi. Penggunaan data input tiruan bervariasi akan memberikan hasil yang

3.12 Verifikasi, Replikasi dan Validasi Model

Verifikasi adalah proses menentukan bahwa model simulasi telah diinput

dengan benar dalam suatu bahasa pemograman komputer. Verifikasi dinyatakan

berhasil apabila program komputer telah berjalan dengan baik. Tujuan dari

verifikasi model adalah untuk menjamin bahwa konseptual model telah terwakili

dengan akurat ke dalam komputerisasi. Hal ini dapat dilakukan dengan melihat

hasil output

Setelah selesai melakukan verifikasi, barulah dilakukan validasi model

untuk menilai kesahihan alat yang digunakan untuk melakukan simulasi yakni

software powersim tudo. Validasi model simulasi dilakukan dengan mengecek

akurasi hasil program simulasi dan worksheet aplikasi yang lolos verifikasi.

12

bervariasi pada setiap pengulangan simulasi. Dengan demikian, maka

pengulangan simulasi dalam siklus operasi yang sama perlu dikakukan untuk

memperoleh nilai rata-rata yang representatif. Pengulangan juga perlu dilakukan

karena dengan hasil simulasi yang bervariasi tidak dapat memnentukan hasil

simulasi yang terpakai.

Perolehan hasil simulasi yang berubah pada setap ulangan tanpa pernah

mencapai keadaan stabil, pengambilan keputusan akan dihadapkan dengan

pemilihan nilai yang tepat mewakili nilai-nilai yang bervairasi. Untuk itu, validasi

pada penelitian ini menggunakan nilai rata-rata sebagai nilai yang mewakili hasil

simulasi. Namun, nilai rata-rata juga mengalami perubahan dengan jumlah

ulangna yang berbeda. Nilai rata-rata dapat bergerak turun naik mendekati atau

menjauhi nilai tengah dan cenderung mendeakati nilai tengan dengan jumlah

ulangan yagn sama besar. Nilai rata-rata dan simpangan baku dari sejumlah data

dapat ditentukan dengna menggunakan rumus sebagai berikut:

1. Nilai rata-rata

X = ∑ ���0

�

2. Simpangan baku

S = �∑�0(�−��)2

�

Selang kepercayaan adalah suatu rentang nilai yang mana di dalamnya

terdapat tingkat kepercayaan atas kehadiran nilai tengnah yang sebenarnya.