KA

PER

DENGAN

AJIAN PE

SEDIAAN

N METOD

DI PT

DE

FAKULT

INS

RENCAN

N BAHAN

DE

MATE

INDORAM

DEVI C

H

EPARTEM

TAS EKON

STITUT P

0

NAAN DAN

N BAKU P

ERIAL RE

MA SYNT

Oleh

CINTA RE

H24070044

MEN MAN

NOMI DA

ERTANIA

BOGOR

2011

N PENGE

PRODUK

P

EQUIREME

THETICS

ESMI

4

NAJEMEN

AN MANA

AN BOGO

ENDALIA

POLYEST

MENT PLA

S TBK

N

AJEMEN

OR

i RINGKASAN

DEVI CINTA RESMI. H24070044. Kajian Perencanaan dan Pengendalian Persediaan Bahan Baku Produk Polyester dengan Metode Material Requirement Planning di PT Indorama Synthetics Tbk. Di bawah bimbingan H. MUSA HUBEIS.

Besarnya fluktuasi dan tingginya risiko merupakan karakter yang melekat pada sistem produksi dan distribusi produk bisnis. Suatu perusahaan menanamkan sebagian besar modalnya dalam sistem produksi dan operasi. Seringkali perusahaan mengalami masalah dalam perencanaan dan pengendalian persediaan, mulai dari persediaan bahan baku hingga barang jadi. Oleh sebab itu, diperlukan adanya perencanaan yang baik dari perusahaan yang saling berkompetisi dalam industri dan konsistensi dalam pengendalian aktivitas produksinya. PT Indorama Synthetics Tbk (IRS) adalah perusahaan tekstil dan petrochemical terbesar di Indonesia dengan pengalaman lebih dari 30 tahun. Untuk mengetahui secara jelas mengenai sistem perencanaan dan pengendalian persediaan bahan baku yang diterapkan sekarang pada PT Indorama Synthetics Tbk diperlukan penelitian secara menyeluruh mengenai aktivitas yang ada.

Penelitian ini bertujuan untuk (1) mengetahui perencanaan dan pengendalian persediaan bahan baku produk polyester dan pentingnya peramalan produksi sebagai komponen jadwal induk produksi di PT IRS Tbk, (2) mengidentifikasi dan menganalisis faktor-faktor yang memengaruhi perencanaan dan pengendalian persediaan bahan baku di PT IRS Tbk dan (3) mengkaji penerapan perencanaan dan pengendalian persediaan bahan baku dengan menggunakan metode Material Requirement Planning (MRP) dan menentukan metode MRP yang tepat sebagai alternatif dengan biaya terendah.

Tipe produksi yang dijalankan oleh PT Indorama Synthetics Tbk adalah

ii

KAJIAN PERENCANAAN DAN PENGENDALIAN

PERSEDIAAN BAHAN BAKU PRODUK

POLYESTER

DENGAN METODE

MATERIAL REQUIREMENT PLANNING

DI PT INDORAMA SYNTHETICS TBK

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

:

DEVI CINTA RESMI

H24070044

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

iii

Judul Skripsi : Kajian Perencanaan dan Pengendalian Persediaan Bahan Baku Produk Polyester dengan Metode Material Requirement Planning di PT Indorama Synthetics Tbk

Nama : Devi Cinta Resmi

NIM : H24070044

Menyetujui, Pembimbing

(Prof. Dr. Ir. H. Musa Hubeis, MS, Dipl.Ing, DEA) NIP : 19550626 198003 1 002

Mengetahui, Ketua Departemen

(Dr. Ir. Jono M. Munandar, MSc) NIP : 19610123 198601 1 002

Tanggal Lulus :

iv

RIWAYAT HIDUP

Penulis dilahirkan di Tangerang 13 Juni 1989. Penulis merupakan anak kedua dari tiga bersaudara dari pasangan Bapak Sukamto dan Ibu Darsini. Penulis mengawali jenjang pendidikan di Taman Kanak-kanak Mawar Purwakarta pada tahun 1995. Pendidikan dasar diselesaikan pada tahun 2001 di SD Negeri Malang Nengah 1 Purwakarta, kemudian melanjutkan pendidikan di SLTP Negeri 1 Purwakarta dan lulus pada tahun 2004, serta mengikuti pendidikan di SMU Negeri 1 Purwakarta dan lulus pada tahun 2007.

Penulis diterima sebagai mahasiswa Institut Pertanian Bogor di Program Studi Manajemen, Fakultas Ekonomi dan Manajemen pada tahun 2007 melalui jalur Undangan Seleksi Masuk IPB (USMI). Selama menjadi mahasiswa, penulis aktif dalam organisasi kemahasiswaan. Organisasi yang pernah diikuti, diantaranya adalah Com@ (Center Of Management) pada tahun 2009-2010. Selama mengikuti perkuliahan, penulis menjadi staf pengajar KUMULASI dengan mata kuliah Metode Kuantitatif pada tahun 2008-2009 dan mata kuliah Akuntansi Biaya tahun 2009-2010. Penulis pernah mengikuti lomba karya tulis ilmiah di dalam bidang Kewirausahaan yang didanai oleh Dirjen Pendidikan Tinggi, Kementerian Pendidikan Nasional yang berjudul ” A-Leng (Agar-agar Lengkeng) Makanan Kesehatan yang Dapat Menghilangkan Rasa Kantuk, Meningkatkan Vitalitas Tubuh dan Mampu Menyembuhkan Berbagai Penyakit”. Selain itu, pernah mendapat beasiswa dari Dirjen Pendidikan Tinggi bernama Bantuan Belajar Mahasiswa pada tahun 2009-2010.

Dalam rangka menyelesaikan studi di Fakultas Ekonomi dan Manajemen, Institut Pertanian Bogor, penulis melakukan penelitian dan menyusun skripsi berjudul ” Kajian Perencanaan dan Pengendalian Persediaan Bahan Baku Produk Polyester dengan Metode Material Requirement Planning di PT

v

KATA PENGANTAR

Segala puji bagi Allah SWT atas berkat rahmat dan karunia-Nya penulis dapat menyelesaikan penulisan Skripsi berjudul ”Kajian Perencanaan dan Pengendalian Persediaan Bahan Baku Produk Polyester dengan Metode Material Requirement Planning di PT Indorama Synthetics Tbk” sebagai salah satu syarat untuk memperoleh gelar Sarjana Ekonomi pada Departemen Manajemen, Fakultas Ekonomi dan Manajemen, Institut Pertanian Bogor.

Skripsi ini membahas mengenai perencanaan dan pengendalian persediaan bahan baku yang dilakukan oleh PT Indorama Synthetics Tbk. Persediaan bahan baku merupakan modal yang cukup besar yang ditanamkan oleh perusahaan, maka kekurangan atau kelebihan persediaan bahan baku dapat merugikan perusahaan. Oleh karena itu, penting diteliti tentang persediaan bahan baku yang berguna bagi peningkatan keuntungan, serta produktivitas secara efisien dan efektif.

Penelitian ini berisi tentang membandingkan antara metode perusahaan dengan metode MRP sebagai salah satu metode perencanaan dan pengendalian produksi, serta peramalan produksi yang didasarkan pada karateristik PT Indorama Synthetics Tbk. Dan untuk itu, diharapkan dapat memberi masukan bagi pihak perusahaan.

Bogor, 12 April 2011

Penulis

vi

UCAPAN TERIMA KASIH

Skripsi ini tidak akan terwujud tanpa dukungan, bantuan dan kerjasama dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Prof. Dr. Ir. H. Musa Hubeis, MS, Dipl. Ing., DEA sebagai dosen pembimbing yang telah banyak meluangkan waktunya untuk memberikan motivasi, bimbingan dan arahan kepada penulis dalam proses penyusunan dan penyelesaian skripsi ini.

2. R.Dikky Indrawan, SP, MM dan Farida Ratna Dewi, SE, MM sebagai penguji dalam sidang skripsi yang telah memberikan masukan pada skripsi ini.

3. Dr. Ir. Jono Munandar, M.Sc selaku Ketua Departemen Manajemen, FEM IPB.

4. Seluruh staf pengajar dan karyawan Departemen Manajemen, FEM IPB.

5. Pihak PT Indorama Synthetics Tbk. Bapak Hari P.E sebagai manajer personalia PT Indorama Synthetics Tbk dan Bapak Yurni yang telah mengizinkan penulis melaksanakan penelitian, Bapak Nopasril, Ibu Endah, Bapak Anang, Bapak Endin, Bapak Edison, karyawan Logistic Departement

dan seluruh karyawan PT Indorama Synthetics Tbk yang tidak dapat disebutkan satu per satu atas segala bantuan dan kesediaan untuk memberikan arahan dan pengetahuan di lapang selama penelitian.

6. Kedua orang tua, Bapak Sukamto dan Ibu Darsini atas doa, nasihat, semangat, dukungan, pengertian dan kasih sayang yang tiada henti yang telah diberikan kepada penulis. Ujang Pramono, S.Hut dan Dewi Puspa Triutami yang selalu memberi dukungan baik materiil maupun non materiil.

7. Bapak Junaedi yang memberikan kesempatan mendapatkan ilmu pengetahuan magang di Perum Perhutani sebelum memasuki dunia kerja dan bantuannya selama penulis menjalani kuliah.

8. Keluarga besar yang telah memberi doa dan dukungan yang tiada henti.

9. Toniman Dwijayanto, SE yang selalu memberikan dukungan, semangat dan doa kepada penulis dalam penyusunan skripsi ini hingga selesai.

vii

11.Teman-teman satu bimbingan (Elis, Lena, Rari, Upeh, Cely, Suci, Arif dan Yodia) yang telah memberikan dukungan, semangat dan doanya.

12.Teman-teman Seluruh Manajemen 44 yang telah memberikan banyak pelajaran dan kebersamaan selama kuliah.

13.Semua pihak yang tidak disebutkan namanya dalam kesempatan ini yang telah membantu penulis dalam menyelesaikan skripsi ini.

Semoga Allah SWT membalas semua kebaikan yang telah diberikan oleh semua pihak baik yang tersebutkan maupun yang tidak tersebutkan dalam penyusunan skripsi. Penulis menyadari bahwa masih banyak kekurangan dan kelemahan dalam penyusunan skripsi ini, tetapi berharap dapat memberikan manfaat bagi semua pihak yang memerlukannya.

Bogor, 12 April 2011

viii DAFTAR ISI

Halaman

RINGKASAN

RIWAYAT HIDUP ... iv

KATA PENGANTAR ... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

I. PENDAHULUAN 1.1 Latar Belakang Penelitian ... 1

1.2 Perumusan Masalah ... 3

1.3 Tujuan Penelitian ... 5

1.4 Ruang Lingkup Penelitian ... 5

II. TINJAUAN PUSTAKA 2.1 Industri Manufaktur ... 6

2.2 Manajemen Produksi dan Operasi ... 7

2.3 Perencanaan dan Pengendalian Bahan Baku ... 7

2.3.1 Perencanaan Bahan Baku ... 7

2.3.2 Pengendalian Bahan Baku ... 8

2.4 Persediaan ... 8

2.5 Sistem MRP ... 10

2.5.1 MRP Teknik EOQ ... 14

2.5.2 MRP Teknik LFL ... 16

2.5.3 MRP Teknik PPB ... 16

2.6 Jadwal Induk Produksi... 17

2.7 Struktur Produk ... 19

2.8 Status Persediaan ... 20

2.9 Peramalan ... 20

2.10 Hasil Penelitian Terdahulu yang Relevan... 25

III. METODE PENELITIAN 3.1 Kerangka Pemikiran Penelitian ... 27

3.2 Lokasi dan Waktu Penelitian ... 28

3.3 Pengumpulan Data ... 28

3.4 Pengolahan dan Analisis Data ... 28

3.4.1 Teknik Peramalan... 28

ix IV. HASIL DAN PEMBAHASAN

4.1 Gambaran Umum Perusahaan ... 33

4.1.1 Sejarah dan Perkembangan Perusahaan ... 33

4.1.2 Tujuan Pendirian Perusahaan ... 36

4.1.3 Struktur Organisasi dan Ketenagakerjaan ... 36

4.2 Proses Produksi ... 37

4.2.1 Bahan Baku ... 37

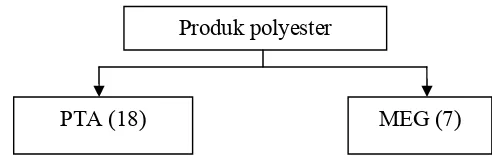

4.2.2 Struktur Produk ... 38

4.2.3 Proses Produksi Polyester ... 38

4.3 Pemasaran ... 39

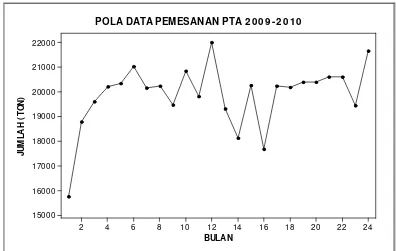

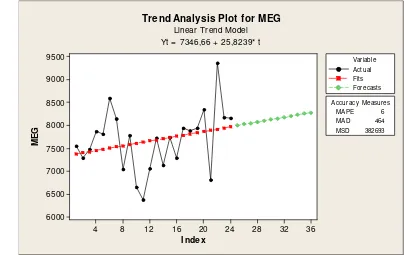

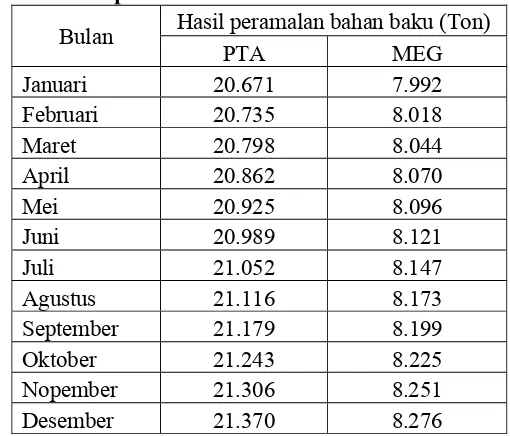

4.4 Peramalan dengan Metode Time Series ... 39

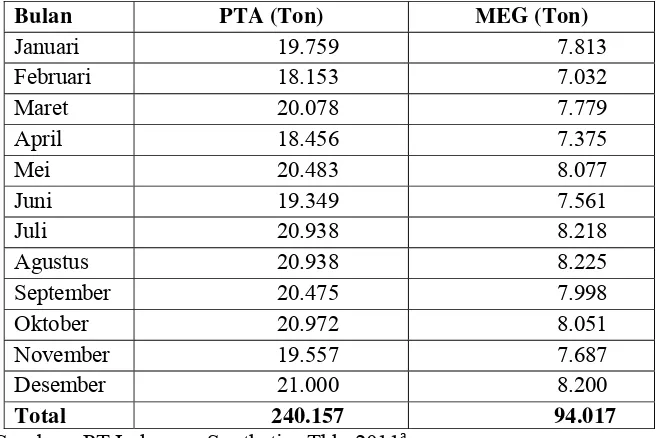

4.5 Pemakaian Bahan Baku ... 43

4.6 Analisis Biaya Persediaan Bahan Baku ... 46

4.7 Sistem Pengendalian Persediaan Bahan Baku ... 47

4.7.1 Pengendalian Persediaan Bahan Baku pada IRS ... 47

4.7.2 Faktor-faktor yang Mempengaruhi Perencanaan dan Pengendalian Persediaan Bahan Baku pada PT Indorama Synthetics Tbk ... 49

4.7.3 Pengendalian Persediaan Bahan Baku dengan Metode MRP Teknik EOQ ... 50

4.7.4 Pengendalian Persediaan Bahan Baku dengan Metode MRP Teknik LFL ... 54

4.7.5 Pengendalian Persediaan Bahan Baku dengan Metode MRP Teknik PPB ... 58

4.8 Analisis Perbandingan dan Penghematan dari Metode Perusahaan dengan Metode MRP ... 61

4.9 Implikasi Manajerial ... 64

KESIMPULAN DAN SARAN 1. Kesimpulan ... 66

2. Saran ... 67

DAFTAR PUSTAKA ... 67

LAMPIRAN ... 69

x

DAFTAR TABEL

No. Halaman

1. Perhitungan kebutuhan bersih ... 29

2. Lotting untuk menentukan jumlah pemesanan ... 30

3. Offsetting ... 30

4. Hasil peramalan bahan baku ... 43

5. Bahan baku IRS periode tahun 2010... 45

6. Biaya bahan baku periode satu tahun ... 46

7. Kuantitas, jumlah pesanan dan persediaan rataan ... 48

8. Biaya persediaan bahan baku ... 48

9. Banyaknya pemesanan, kuantitas pesanan dan persediaan dengan metode MRP teknik EOQ ... 52

10. Biaya persediaan bahan baku metode MRP teknik EOQ ... 53

11. Banyaknya pemesanan, kuantitas pesanan dan persediaan metode MRP teknik LFL ... 57

12. Biaya persediaan bahan baku metode MRP teknik LFL... 57

13. Banyaknya pemesanan, kuantitas pesanan dan persediaan metode MRP teknik PPB ... 60

14. Biaya persediaan bahan baku metode MRP teknik PPB... 60

15. Perbandingan frekuensi pemesanan bahan baku antara metode perusahaan dengan metode MRP ... 62

16. Biaya pemesanan metode perusahaan dengan metode MRP ... 62

17. Biaya penyimpanan metode perusahaan dengan metode MRP . 63 18. Perbandingan biaya persediaan metode perusahaan dengan metode MRP ... 63

19. Perbandingan biaya pembelian metode perusahaan dengan metode MRP ... 64

xi

DAFTAR GAMBAR

No. Halaman

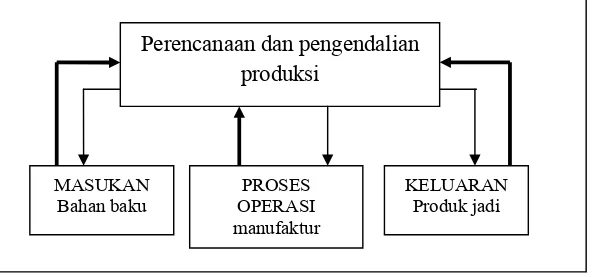

1. Manufaktur sebagai proses input-output ... 6

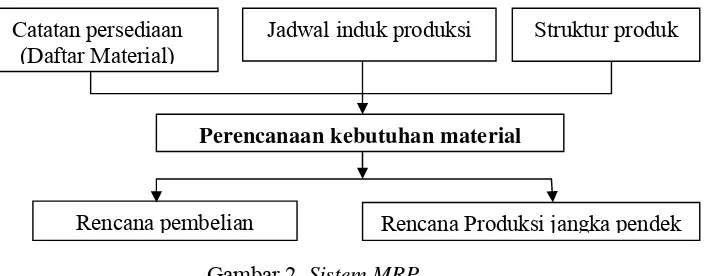

2. Sistem MRP ... 12

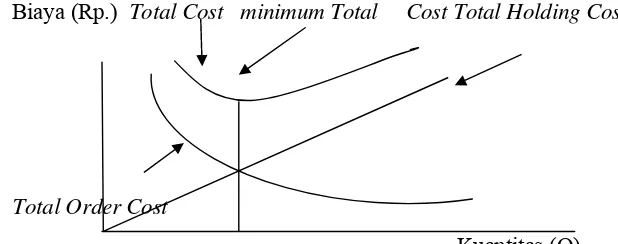

3. Grafik biaya persediaan ... 15

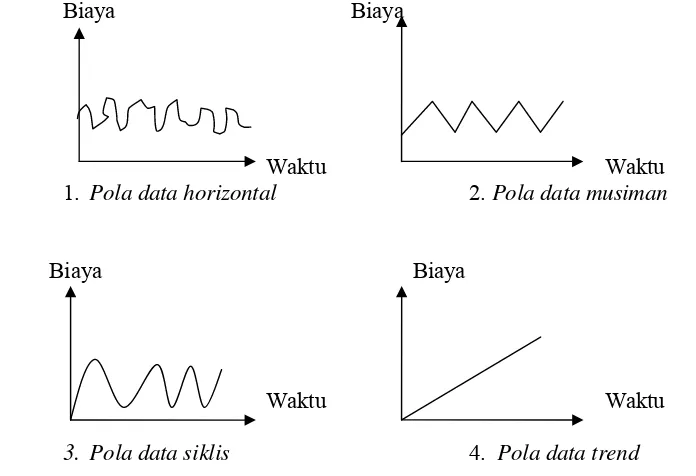

4. Pola deret waktu peramalan ... 22

5. Kerangka pemikiran penelitian ... 27

6. Struktur penyusun produk polyester ... 38

7. Pola data pemesanan PTA ... 40

8. Pola data pemesanan MEG ... 41

9. Plot data linear trend analysis untuk PTA ... 42

10. Plot data linear trend analysis untuk MEG ... 42

11. Proses bahan baku masuk ke Departemen logistik ... 47

12. Metode MRP teknik EOQ untuk PTA ... 53

13. Metode MRP teknik EOQ untuk MEG ... 54

xii

DAFTAR LAMPIRAN

No. Halaman

1. Pertanyaan wawancara ... 71

2. Struktur organisasi PT Indorama Synthetics Tbk ... 72

3. Proses produksi Polyester ... 73

4. Hasil autokorelasi ... 74

5. Parameter kesalahan tiap metode peramalan ... 75

6. Biaya persediaan bahan baku PT Indorama Synthetics Tbk ... 76

7. Biaya persediaan bahan baku MEG dengan metode MRP teknik EOQ (dalam Ton) ... 77

8. Biaya persediaan bahan baku MEG dengan metode MRP teknik EOQ (dalam Ton) ... 78

9. Biaya persediaan bahan baku PTA dengan metode MRP teknik LFL (dalam Ton) ... 79

10. Biaya persediaan bahan baku MEG dengan metode MRP teknik LFL (dalam Ton) ... 80

11. Biaya persediaan bahan baku PTA dengan metode MRP teknik PPB (dalam Ton) ... 81

12. Biaya persediaan bahan baku MEG dengan metode MRP teknik PPB (dalam Ton) ... 82

13. Cara perhitungan PPB ... 83

14. Perbandingan metode pengendalian biaya persediaan yang dihasilkan metode perusahaan dengan metode MRP ... 84

1

I. PENDAHULUAN

1.1 Latar Belakang

Globalisasi menuntut persaingan antar perusahaan, berskala domestik hingga berskala internasional. Batas sudah tidak lagi menjadi hambatan bagi perusahaan untuk menjalankan bisnisnya. Perusahaan besar maupun perusahaan kecil berkompetisi untuk menguasai pasar. Persaingan antar perusahaan dapat berupa persaingan Sumber Daya Manusia (SDM), kecanggihan teknologi, penggunaan dan perbaikan sistem perusahaan, serta peningkatan mutu produk yang dihasilkan. Meningkatnya persaingan dan adanya variasi permintaan yang kompleks, telah menyebabkan perusahaan perlu membuat strategi dan standar produk bermutu tinggi.

Besarnya fluktuasi dan tingginya risiko merupakan karakter yang melekat pada sistem produksi dan distribusi produk bisnis. Suatu perusahaan menanamkan sebagian besar modalnya dalam sistem produksi dan operasi. Seringkali perusahaan mengalami masalah dalam perencanaan dan pengendalian persediaan, mulai dari persediaan bahan baku hingga barang jadi. Masalah dari persediaan, yaitu terlalu banyaknya persediaan yang mengakibatkan biaya yang keluar terlalu besar atau kekurangan persediaan yang mengakibatkan perusahaan terancam kehilangan knonsumen. Oleh sebab itu, diperlukan adanya perencanaan yang baik dari perusahaan yang saling berkompetisi dalam industri dan konsistensi dalam pengendalian aktivitas produksinya.

Salah satu persaingan yang terjadi di Indonesia adalah persaingan pada industri manufaktur. Manufaktur merupakan kumpulan operasi dan aktivitas yang saling berhubungan untuk membuat suatu produk, meliputi perancangan produk, pemilihan material, perencanaan proses, perencanaan produksi, produksi, inspeksi, manajemen dan pemasaran (Baroto, 2002). Salah satu kegiatan manufaktur adalah industri tekstil.

2

pada tahun 2009 hanya tumbuh 1,33%, atau terus menyusut dibandingkan tahun 2007 dan tahun 2008. Pada tahun 2007, pertumbuhan industri mampu mencapai 5,57%, kemudian menyusut menjadi 3,01% pada tahun 2008, dan tahun 2009 tinggal 1,33%. Nilai ekspor Indonesia pada Februari 2010 mencapai US$ 11,20 miliar atau mengalami penurunan 3,37% dibanding ekspor Januari 2010.

Asosiasi Pertekstilan Indonesia (API) memprediksi ketidakmampuan industri nasional bersaing dengan produk impor akibat sebagian produk impor masuk dengan cara diselundupkan. Asosiasi Pertekstilan Indonesia (API) menilai adanya penurunan harga tekstil 0,53% pada Agustus 2008. Industri tekstil dan produk tekstil termasuk satu dari 32 industri unggulan yang akan dikembangkan pemerintah dalam jangka menengah dan panjang. Berdasarkan perhitungan API, pasar tekstil dalam negeri rataannya sekitar Rp 4 triliun per bulan. Namun, sejak pemerintah memperketat impor, penjualan hasil produksi tekstil dalam negeri naik menjadi Rp 4,6 triliun sampai Rp 5 triliun. Salah satu perusahaan yang bergerak dalam industri tekstil adalah PT Indorama Synthetics Tbk.

3

Perencanaan dan pengendalian produksi adalah merencanakan kegiatan-kegiatan produksi, agar semua yang telah direncanakan dapat terlaksana dengan baik (Baroto, 2002). Perencanaan dan pengendalian produksi menjadi sangat perlu bagi setiap perusahaan. Salah satu dari sistem perencanaan dan pengendalian produksi adalah sistem Material Requirement Planning (MRP). Sistem MRP akan memberikan ketepatan jumlah dan waktu penyerahan. Hal ini disebabkan oleh mekanisme atau prosedur dalam sistem MRP yang memungkinkan kondisi-kondisi nyata dalam model tradisional diasumsikan dapat dimasukkan dalam perhitungan (Baroto, 2002). Menurut Zein (2004), Sistem MRP perlu dikembangkan untuk mengendalikan material sehingga mampu menunjang kelancaran produksi dan dapat memenuhi jadwal produksi barang sesuai dengan ketentuan yang disepakati. Untuk mengetahui secara jelas mengenai sistem perencanaan dan pengendalian persediaan bahan baku yang diterapkan sekarang pada PT IRS Tbk, tentunya diperlukan penelitian secara menyeluruh mengenai aktivitas produksi dan operasi perusahaan tersebut. Oleh karena itu, menarik untuk dikaji secara mendalam tentang kegiatan perencanaan dan pengendalian perusahaan tersebut.

1.2 Perumusan Masalah

Globalisasi membuat perusahaan harus selalu melakukan inovasi terhadap bisnis yang dijalankannya. Pendatang baru maupun pesaing yang lebih unggul membuat perusahaan harus menciptakan produk bernilai daya saing tinggi. Hal ini membuat perusahaan dituntut untuk memberikan layanan prima agar dapat memenuhi permintaan pasar. Oleh sebab itu, perencanaan dan pengendalian yang baik diperlukan, agar perusahaan dapat terus bertahan dalam industri. Permintaan terhadap item-item produksi dalam suatu industri dapat dibedakan ke dalam (2) dua tipe, yaitu permintaan tidak bergantung dan permintaan tergantung.

4

pembuatan sesuatu (Baroto, 2002). Bahan baku merupakan salah satu unsur utama dari terbentuknya suatu produk. Oleh sebab itu, diperlukan perencanaan dan pengendalian bahan baku agar perusahaan tidak mengalami kerugian.

PT IRS Tbk adalah salah satu perusahaan tekstil terbesar di Indonesia. Hal ini mengharuskan PT IRS Tbk untuk melakukan kegiatan perencanaan dan pengendalian produksi agar mencapai keuntungan yang menjadi dasar tujuan perusahaan. Salah satu dari perencanaan dan pengendalian produksi yaitu perencanaan dan pengendalian bahan baku. Banyaknya aktivitas produksi dan operasi yang dilakukan oleh PT IRS Tbk mengharuskan perusahaan ini untuk melakukan perencanaan dan pengendalian bahan baku agar PT IRS Tbk tetap dapat eksis ditengah-tengah persaingan industri.

Agar perusahaan dapat berproduksi secara efisien dan efektif, maka perusahaan harus menggunakan metode yang tepat dalam menjalankan kegiatan produksinya. Kesuksesan suatu sistem produksi adalah dilihat pada kemampuannya untuk mengendalikan aliran bahan yang tepat, di suatu tempat yang tepat, pada saat yang tepat untuk memenuhi jadwal pengiriman kepada konsumen (dengan lead team sebagai pembatas), menekan jumlah persediaan seminimum mungkin, menjaga tingkat pembebanan atas pekerjaan dan mesin, serta akhirnya untuk mencapai efisiensi produksi yang optimum (Baroto, 2002). Salah satu metode perencanaan dan pengendalian persediaan bahan baku adalah metode MRP. Sistem MRP mampu memberikan indikasi apabila tidak terjadi keseimbangan antara kebutuhan dan kemampuan (Baroto, 2002).

Permasalahan yang diteliti adalah :

1. Bagaimana sistem perencanaan dan pengendalian persediaan bahan baku produk polyester dan pentingnya peramalan produksi sebagai komponen jadwal induk produksi di PT Indorama Synthetics Tbk ?

5

3. Bagaimana penerapan perencanaan dan pengendalian persediaan bahan baku dengan menggunakan metode MRP dan apakah metode MRP yang tepat sebagai alternatif dengan biaya terendah ?

1.3 Tujuan Penelitian

1. Mengetahui sistem perencanaan dan pengendalian persediaan bahan baku produk polyester dan pentingnya peramalan produksi sebagai komponen jadwal induk produksi di PT Indorama Synthetics Tbk.

2. Mengidentifikasi dan menganalisis faktor-faktor yang memengaruhi perencanaan dan pengendalian persediaan bahan baku di PT Indorama Synthetics Tbk.

3. Mengkaji penerapan perencanaan dan pengendalian persediaan bahan baku dengan menggunakan metode MRP dan menentukan metode MRP yang tepat sebagai alternatif dengan biaya terendah.

1.4 Ruang Lingkup Penelitian

1. Penelitian ini lebih difokuskan dan dibatasi pada divisi polyester dengan produk polyester, karena produk tersebut merupakan produk yang paling banyak diproduksi oleh pihak PT Indorama Synthetics Tbk.

2. Sistem MRP yang digunakan merupakan sistem MRP I (sistem MRP yang menentukan perencanaan kebutuhan bahan baku).

3. Perhitungan MRP digunakan tahun 2010 sebagai gambaran dan rekomendasi bagi perusahaan terhadap perencanaan dan pengendalian persediaan bahan baku yang telah dilakukan perusahaan.

4. Peramalan produksi dilakukan sebagai masukan jadwal induk produksi selanjutnya (tahun 2011) yang akan dilakukan perusahaan.

6

II. TINJAUAN PUSTAKA

2.1 Industri Manufaktur

Manufaktur merupakan kumpulan operasi dan aktivitas yang saling berhubungan untuk membuat suatu produk, meliputi perancangan produk, pemilihan material, perencanaan proses, perencanaan produksi, produksi, inspeksi, manajemen dan pemasaran (Baroto, 2002). Bila dipandang sebagai sistem, manufaktur (membuat barang) merupakan kumpulan subsistem. Secara umum sistem ini terdiri atas subsistem personalia, subsistem manajemen, subsistem akuntansi atau keuangan dan subsistem manufaktur (Baroto, 2002).

Manufaktur adalah kegiatan-kegiatan memproses pengolahan input

menjadi output (Prawirosentono, 2007). Menurut Kusuma (2004) proses manufaktur dapat digambarkan dalam kerangka masukan keluaran seperti terlihat pada Gambar 1.

Gambar 1. Manufaktur sebagai proses input dan output (Prawirosentono, 2007)

Menurut Prawirosentono (2007), berdasarkan jenis proses produksi atau berdasarkan sifat manufakturnya, perusahaan manufaktur dibagi menjadi 2 (dua) jenis, yaitu perusahaan dengan proses produksi terus menerus dan perusahaan dengan proses produksi yang terputus-putus. Semua kegiatan manufaktur selalu diikuti limbah yang berbahaya.

Perencanaan dan pengendalian produksi

PROSES OPERASI manufaktur MASUKAN

Bahan baku

7 2.2 Manajemen Produksi dan Operasi

Menurut Assauri (2004), manajemen produksi dan operasi adalah kegiatan untuk mengatur dan mengoordinasikan penggunaan sumber-sumber daya yang berupa (SDM), sumber-sumber daya alat dan sumber-sumber daya dana, serta bahan yang secara efektif dan efisien, untuk menciptakan dan menambah guna (utility) sesuatu barang atau jasa.

Menurut Handoko (2008), manajemen produksi dan operasi merupakan usaha-usaha pengelolaan secara optimal penggunaan sumber daya-sumber daya (atau sering disebut faktor produksi)–tenaga kerja, mesin-mesin, peralatan, bahan mentah dan sebagainya dalam proses transformasi bahan mentah dan tenaga kerja menjadi berbagai produk atau jasa. Menurut Ahyari (2002), manajemen produksi adalah suatu proses manajemen yang diterapkan dalam bidang produksi di dalam sebuah perusahaan.

Berdasarkan uraian dari definisi-definisi yang telah dikemukakan di atas, maka manajemen produksi dan operasi merupakan kegiatan yang mengatur dan mengkoordinasikan sumber daya sebagai input untuk diproses menjadi barang atau jasa sebagai output.

2.3 Perencanaan dan Pengendalian Bahan Baku 2.3.1 Perencanaan Bahan Baku

Perencanaan berfungsi agar kegiatan produksi dan operasi yang akan dilakukan dapat terarah bagi pencapaian tujuan produksi dan operasi, serta fungsi produksi dapat terlaksana secara efektif dan efisien (Assauri, 2004).

Perencanaan bahan baku merupakan perencanaan tentang bahan baku apa dan berapa jumlahnya untuk memproduksi masing-masing produk yang akan segera diproduksikan pada periode mendatang (Ahyari, 2002).

8 2.3.2 Pengendalian Bahan Baku

Pengendalian dan pengawasan merupakan kegiatan yang dilakukan untuk menjamin agar kegiatan produksi dan operasi yang dilaksanakan sesuai dengan apa yang direncanakan, serta apabila terjadi penyimpangan, maka penyimpangan tersebut dapat dikoreksi, sehingga apa yang diharapkan dapat tercapai (Assauri, 2004).

Jenis-jenis pengendalian menurut Handoko (2008) adalah : a. Order Control bertujuan agar pengerjaan dan penyelesaian suatu

pesanan dilakukan sesuai dengan yang diinginkan, atau yang telah ditetapkan dalam jadwal induk produksi.

b. Flow Control memiliki tujuan, yaitu untuk memadamkan tingkat-tingkat aliran berbagai komponen, bagian rakitan dan perakit terakhir.

c. Load Control biasanya bersangkutan dengan penyusunan skedul-skedul untuk satu atau lebih mesin-mesin penting yang mengerjakan produk-produk berbagai ukuran dan variasi. d. Block Control merupakan bentuk lain dari order control,

biasanya digunakan dalam industri pakaian jadi. Block control

bertujuan agar pengerjaan kelompok barang yang memerlukan proses sama dapat dilakukan secara efektif dan agar proses produksi dapat berjalan dengan konstan.

2.4 Persediaan

Persediaan menurut Assauri (2004) adalah sejumlah bahan-bahan,

parts yang disediakan dan bahan-bahan dalam proses yang terdapat dalam perusahaan untuk proses produksi, serta barang-barang jadi atau yang disediakan untuk memenuhi permintaan dari komponen atau langganan setiap waktu.

9

pelengkap dan komponen yang disimpan dalam antisipasinya terhadap pemenuhan permintaan.

Menurut Ishak (2010), fungsi utama persediaan yaitu sebagai penghubung antar proses produksi dan distribusi untuk memperoleh efisiensi. Secara fisik, item persediaan dapat dikelompokkan dalam lima kategori (Baroto, 2002), yaitu :

1. Bahan mentah (raw materials), yaitu barang-barang berwujud seperti baja, kayu, tanah liat, atau bahan-bahan mentah lainnya yang diperoleh dari sumber-sumber alam, atau dibeli dari pemasok, atau diolah sendiri oleh perusahaan untuk digunakan perusahaan dalam proses produksinya sendiri.

2. Komponen, yaitu barang-barang yang terdiri atas bagian-bagian (parts) yang diperoleh dari perusahaan lain atau hasil produksi sendiri untuk digunakan dalam pembuatan barang jadi atau barang setengah jadi. 3. Barang setengah jadi (work in process) yaitu barang-barang keluaran dari

tiap operasi produksi atau perakitan yang telah dimiliki bentuk kompleks daripada komponen, namun masih perlu proses lebih lanjut untuk menjadi barang jadi.

4. Barang jadi (finished good) adalah barang-barang yang telah selesai diproses dan siap untuk didistribusikan ke konsumen.

5. Bahan pembantu (supplies material) adalah barang-barang yang diperlukan dalam proses pembuatan atau perakitan barang, namun bukan komponen barang jadi. Termasuk bahan penolong adalah bahan bakar, pelumas, listrik, dan lain-lain.

Beberapa fungsi persediaan menurut Baroto (2002) adalah :

1. Fungsi independensi merupakan persediaan bahan diadakan agar departemen-departemen dan proses individual terjaga kebebasannya. 2. Fungsi ekonomis sering kali dalam kondisi tertentu, memproduksi

dengan jumlah produksi tertentu akan lebih ekonomis daripada memproduksi secara berulang atau sesuai permintaan.

10

4. Fungsi fleksibilitas bila dalam proses produksi terdiri atas beberapa tahapan proses operasi dan kemudian terjadi kerusakan pada satu tahapan proses operasi, maka akan diperlukan waktu untuk melakukan perbaikan.

Beberapa biaya yang termasuk ke dalam biaya persediaan (Baroto, 2002), yaitu :

1. Harga pembelian adalah biaya yang dikeluarkan untuk membeli barang, besarnya sama dengan harga perolehan sediaan itu sendiri atau harga belinya.

2. Biaya pemesanan adalah biaya yang harus dikeluarkan untuk melakukan pemesanan ke pemasok yang besarnya biasanya tidak dipengaruhi oleh jumlah pemesanan.

3. Biaya penyiapan (set up) adalah semua pengeluaran yang timbul dalam mempersiapkan produksi.

4. Biaya penyimpanan adalah biaya yang dikeluarkan dalam penanganan atau penyimpanan material, semi finished product, sub assembly, atau produk jadi. Biaya penyimpanan terdiri dari biaya kesempatan, biaya simpan, biaya keusangan dan biaya lain-lain yang besarnya bersifat variabel tergantung pada jumlah item.

5. Biaya kekurangan persediaan, yaitu apabila perusahaan kehabisan barang saat ada permintaan, maka akan terjadi stock out.

2.5 Sistem MRP

11

pengendalian atas bahan atau item, maka sistem MRP sebagai suatu sistem perencanaan dan pengendalian produksi berfungsi menyeimbangkan antara permintaan (kebutuhan) dan kapasitas (kemampuan).

Hal ini memungkinkan perusahaan memelihara tingkat minimum dari

item-item yang kebutuhannya dependen, tetapi tetap dapat menjamin terpenuhinya jadwal produksi untuk produk akhir. Sistem MRP juga dikenal sebagai perencanaan kebutuhan berdasarkan tahapan waktu (time phase requirements planning). Sistem MRP memberikan ketepatan dalam jumlah dan waktu penyerahan. Hal ini disebabkan oleh mekanisme atau prosedur dalam sistem MRP memungkinkan kondisi-kondisi nyata yang dalam model tradisional diasumsikan dapat dimasukkan dalam perhitungan (Baroto, 2002).

Menurut Nasution (2006), MRP adalah prosedur logis, aturan keputusan dan teknik pencatatan terkomputerisasi yang dirancang untuk menerjemahkan jadwal induk produksi menjadi kebutuhan bersih. Menurut Handoko (2008), MRP adalah rencana kebutuhan-kebutuhan bahan mentah dan komponen yang diperlukan untuk memenuhi skedul produksi induk. MRP juga menentukan kapan pesanan-pesanan bahan dan komponen perlu disampaikan kepada para penyelia atau pabrik untuk produksi internal. Disamping itu, MRP menentukan berapa banyak barang yang diperlukan, atas dasar persediaan, data pemesanan dan Bill Of Material (BOM). Keluaran dari MRP adalah perintah-perintah pengerjaan dan pesanan-pesanan yang direncanakan untuk setiap komponen dan bahan untuk masa mendatang, dan menjadi basis bagi scheduling mesin-mesin, serta tenaga kerja secara terperinci, pemberitahuan kepada departemen pembelian tentang apa yang akan dibeli dan kapan membelinya.

Empat (4) tujuan yang menjadi ciri utama sistem MRP menurut Baroto (2002) adalah :

1. Menentukan kebutuhan pada saat yang tepat

12

2. Menentukan kebutuhan minimal setiap item

Dengan diketahuinya kebutuhan akhir, sistem MRP dapat menentukan secara tepat sistem penjadwalan (prioritas) untuk memenuhi semua kebutuhan minimal setiap item.

3. Menentukan pelaksanaan rencana pemesanan

Memberikan indikasi kapan pemesanan atau pembatalan pemesanan harus dilakukan. Pemesanan perlu dilakukan lewat pembelian atau dibuat pada pabrik sendiri.

4. Menentukan penjadwalan ulang atau pembatalan atas suatu jadwal yang sudah direncanakan

Apabila kapasitas yang ada tidak mampu memenuhi pesanan yang dijadwalkan pada waktu yang diinginkan, maka sistem MRP dapat memberikan indikasi untuk melakukan rencana penjadwalan ulang (jika mungkin) dengan menentukan prioritas pesanan yang realistik. Jika penjadwalan ulang ini masih tidak memungkinkan untuk memenuhi pesanan, maka pembatalan atas suatu pesanan harus dilakukan.

Menurut Baroto (2002), ada (3) tiga input yang dibutuhkan oleh sistem MRP, yaitu :

1. Jadwal induk produksi.

2. Catatan keadaan persediaan atau daftar material. 3. Struktur Produk.

Gambar 2. Sistem MRP

Menurut Baroto (2002), output dari sistem MRP adalah berupa rencana pemesanan atau rencana produksi yang dibuat atas dasar lead time.

Lead time dari suatu item yang dibeli adalah rentang waktu sejak pesanan Catatan persediaan

(Daftar Material)

Rencana Produksi jangka pendek Rencana pembelian

Jadwal induk produksi Struktur produk

13

dilakukan sampai barang diterima. Lead time item adalah rentang waktu sejak perintah pembuatan sampai dengan item selesai diproses. Output dari sistem MRP dapat pula disebut sebagai suatu aksi yang merupakan tindakan pengendalian persediaan dan penjadwalan produksi.

Rencana pemesanan memiliki dua tujuan yang hendak dicapai. Kedua tujuan tersebut adalah :

1. Menentukan kebutuhan bahan pada tingkat lebih bawah. 2. Memproyeksikan kebutuhan kapasitas.

Rencana pemesanan dan rencana produksi dari output sistem MRP selanjutnya akan memiliki fungsi-fungsi (Baroto, 2002) sebagai berikut : 1. Memberikan catatan tentang pesanan penjadwalan yang harus dilakukan

atau direncanakan baik dari pabrik sendiri maupun dari pemasok. 2. Memberikan indikasi untuk penjadwalan ulang.

3. Memberikan indikasi untuk pembatalan pesanan. 4. Memberikan indikasi untuk keadaan persediaan.

Menurut Baroto (2002), sistem MRP memiliki suatu prosedur tertentu, sehingga dapat diterapkan dengan hasil tepat, maka ada beberapa prinsip dan persyaratan yang harus disertakan dalam penerapan sistem MRP. Berikut ini prinsip dan persyaratan tersebut :

1. Time phasing

Time phasing adalah fase waktu yang berarti adanya dimensi waktu dalam catatan persediaan. Sistem MRP terdapat dua jenis persediaan yaitu sediaan yang ada di tangan dan jadwal terima dari pesanan yang telah dilakukan. Praktik dari prinsip time phasing adalah pembuatan suatu hubungan yang relevan antara jumlah kebutuhan dengan waktu atau jadwal perencanaan. Ada dua (2) pendekatan yang sering digunakan, yaitu pendekatan tanggal atau jumlah dan pendekatan paket waktu. 2. Menurut Baroto (2002), syarat pendahuluan dari sistem MRP adalah :

a. Adanya dan tersedianya jadwal induk produksi, dimana terdapat jadwal rencana dan pesanan dari item atau produk.

b. Persediaan mempunyai identifikasi khusus.

14

d. Tersedianya catatan tentang persediaan untuk semua item yang menyatakan keadaan persediaan sekarang dan mendatang atau direncanakan.

3. Asumsi-asumsi dari sistem MRP (Baroto, 2002) adalah : a. Adanya data file yang terintegrasi.

b. Lead time semua item diketahui.

c. Setiap persediaan selalu ada dalam pengendalian.

d. Semua komponen yang diperlukan dapat disediakan pada saat perakitan dilakukan.

e. Pengadaan dan pemakaian komponen bersifat diskrit.

f. Proses pembuatan suatu item tidak tergantung terhadap proses pembuatan item lainnya.

Menurut Heizer dan Render (2010), sistem MRP adalah cara yang sangat baik untuk menentukan jadwal produksi dan kebutuhan neto. Ada berbagai cara menentukan ukuran lot dalam sebuah sistem MRP, teknik penetapan ukuran lot untuk satu tingkat dengan asumsi kapasitas tak terbatas dapat diklasifikasikan lagi ke dalam cara berikut :

1. Economic Order Quantity (EOQ) 2. Lot-for-Lot (L-4-L)

3. Teknik Part Period Balancing (PPB) 2.5.1 MRP Teknik EOQ dasar

15

Biaya (Rp.) Total Cost minimum Total Cost Total Holding Cost

Total Order Cost

Kuantitas (Q) Gambar 3. Grafik biaya persediaan

Rumus EOQ yang biasa digunakan adalah :

EOQ = √2SD ………(1)

H

Dimana :

D = Penggunaan atau permintaan yang diperkirakan per periode S = biaya pemesanan per pesanan

H = biaya penyimpanan per unit per tahun

Menurut Baroto (2002), model EOQ dapat diterapkan apabila asumsi-asumsi berikut dipenuhi :

1. Permintaan akan produk adalah konstan, seragam dan diketahui. 2. Harga per unit produk adalah konstan.

3. Biaya penyimpanan per unit per tahun konstan. 4. Biaya pemesanan per pesanan konstan.

5. Waktu antara pesanan dilakukan dan barang-barang diterima konstan.

6. Tidak terjadi kekurangan bahan atau back orders.

16

dengan kelipatan EOQ yang telah dihitung sebelumnya. Dengan model EOQ, jumlah pesanan optimal akan muncul di titik dimana biaya penyimpanan totalnya sama dengan biaya pemesanan totalnya. 2.5.2 MRP Teknik LFL

Menurut Baroto (2002), teknik penetapan ukuran lot dilakukan atas dasar diskrit. Disamping itu, teknik ini merupakan cara paling sederhana dari semua teknik ukuran lot yang ada. Teknik ini selalu melakukan perhitungan kembali (bersifat dinamis) terutama apabila perubahan pada kebutuhan. Apabila dilihat dari pola kebutuhan yang mempunyai sifat diskontinu atau tidak teratur, maka teknik LFL ini memiliki kemampuan baik. Menurut Heizer dan Render (2010), lot for lot digunakan sebagai teknik penentuan ukuran lot yang memproduksi tepat apa yang diperlukan.

2.5.3 MRP Teknik PPB

Teknik Part Period Balancing merupakan pendekatan yang lebih dinamis untuk menyeimbangkan biaya pemesanan dan biaya penyimpanan (Heizer dan Render, 2010). Teknik ini membentuk bagian periode ekonomis yang merupakan rasio biaya pemesanan dengan biaya penyimpanan.

PPB secara sederhana menambah kebutuhan sampai nilai bagian periode mencapai EPP (Economic Part Period). EPP adalah kuantitas pembelian yang dapat menyeimbangkan biaya pemesanan dan biaya penyimpanan berdasarkan kebutuhan bersih kumulatif dari beberapa periode yang digabungkan yang dapat dihitung dengan rumus, sebagai berikut :

EPP = S ……….(2)

H Dimana :

S = biaya pemesanan per pesanan

H = biaya penyimpanan per unit per tahun

17

periodenya. Kumulatif bagian periode diperoleh dengan mengkumulatifkan perkalian kebutuhan bersih suatu periode dengan periode tambahan yang ditanggung.

Bagian gabungan periode yang paling mendekati nilai EPP adalah merupakan pilihan gabungan periode yang dipilih, demikian juga untuk periode berikutnya. Besar pesanan adalah sebesar kebutuhan bersih kumulatif yang dilakukan sebelum kebutuhan tersebut terjadi dengan harapan akan diterima tepat pada awal periode gabungan tersebut dan akan digunakan selama periode gabungan. 2.6 Jadwal Induk Produksi

Menurut Baroto (2002), jadwal induk produksi (master production schedule) dibuat berdasarkan permintaan (diperoleh dari daftar pesanan atau peramalan) terhadap semua produk jadi yang dibuat. Hasil peramalan (sebagai perencanaan jangka panjang) dipakai untuk membuat rencana produk agregat (sebagai perencanaan jangka menengah), yang pada akhirnya dibuat rencana jangka pendek, yaitu menentukan jumlah produksi yang dibutuhkan untuk setiap produk akhir beserta periode waktunya untuk suatu jangka perencanaan. Jadwal induk produksi merupakan perencanaan jangka pendek ini. Jadi, jadwal induk produksi merupakan proses alokasi untuk membuat sejumlah produk yang diinginkan dengan memperhatikan kapasitas yang dipunyai (mesin, peralatan dan pekerja).

18

penanganan untuk memelihara service level kepada konsumen lazim dilakukan. Jumlah persediaan pengaman sangat tergantung pada jenis barang dan kebijakan perusahaan (Baroto, 2002).

Interval perencanaan (planning horizon) adalah jumlah periode yang dibutuhkan untuk penjadwalan yang harus ditentukan terlebih dahulu dalam pembuatan atau perencanaan jadwal induk produksi. Interval perencanaan minimal merupakan jumlah periode produksi (termasuk perakitan) ditambah

lead time pembelian atas bahan untuk setiap produk akhir yang akan dibuat (Baroto, 2002).

Jadwal induk produksi adalah suatu rencana terperinci tentang apa dan berapa banyak perusahaan merencanakan untuk memproduksi masing-masing produk akhir dalam setiap periode waktu (biasanya minggu) untuk beberapa bulan yang akan datang (Handoko, 2008). Jadwal induk produksi sebagai hasil dari perencanaan agregat menyajikan rencana menyeluruh dan lebih detail dengan memerinci rencana produksi masing-masing produk akhir. Proses penyusunan skedul produksi induk dalam perusahaan-perusahaan yang berproduksi untuk persediaan akan berbeda dengan perusahaan-perusahaan yang berproduksi untuk pesanan, karena sumber informasi utama tentang permintaan juga berbeda. Bagi perusahaan yang berproduksi untuk persediaan, informasi permintaan berasal dari hasil ramalan-ramalan. Sedangkan bagi perusahaan yang berproduksi untuk pesanan, informasi permintaan berasal dari pesanan-pesanan (orders) yang diterima.

Menurut Handoko (2008), beberapa fungsi penting skedul produksi induk adalah :

1. Menerjemahkan dan memerinci rencana-rencana agregat menjadi produk-produk akhir tertentu (spesifik).

2. Mengevaluasi skedul-skedul alternatif.

3. Memerinci dan menentukan kebutuhan-kebutuhan material. 4. Memerinci dan menentukan kebutuhan-kebutuhan kapasitas. 5. Memudahkan pemrosesan informasi.

19 7. Menggunakan kapasitas secara efektif.

Hal-hal pokok yang perlu diperhatikan dalam jadwal induk produksi adalah :

1. Scheduling induk dikerjakan atas dasar rencana produksi agregat. 2. Menyusun skedul dengan modul-modul umum bila mungkin. 3. Melakukan pembebanan pada fasilitas-fasilitas secara realistik. 4. Menyampaikan order-order atas dasar satuan waktu.

5. Memonitor tingkat persediaan dengan cermat. 6. Melakukan rescheduling sesuai keperluan. 2.7 Struktur Produk

Menurut Baroto (2002), struktur produk berisi informasi tentang hubungan antara komponen-komponen dalam suatu perakitan. Informasi ini sangat penting dalam penentuan kebutuhan kotor dan kebutuhan bersih. Struktur produk (product structure file) juga memberikan informasi tentang

item, seperti nomor item, jumlah dibutuhkan dalam setiap perakitan, dan berapa jumlah akhir yang harus dibuat. Disamping ketiga input di atas, sistem MRP memerlukan input lain berikut :

1. Pesanan komponen perusahaan lain. 2. Peramalan atas item yang independen.

Pesanan komponen perusahaan lain adalah bahwa selain menjual produk jadi, perusahaan juga menjual komponen perusahaan lain. Termasuk dalam pengertian ini adalah peramalan dari service part. Pesanan antar perusahaan, dan pesanan untuk kepentingan-kepentingan eksperimen, promosi, pemeliharaan dan kepentingan lainnya.

20 2.8 Status Persediaan

Catatan keadaan persediaan (inventory master file) menggambarkan status semua item yang ada dalam persediaan. Sistem item persediaan harus didefinisikan untuk menjaga kekeliruan perencanaan. Catatan keadaan persediaan ini harus dijaga agar tetap up to date, dengan selalu melakukan pencatatan pada setiap transaksi yang terjadi, yaitu penerimaan, pengeluaran, produk gagal, dan lain-lain. Catatan persediaan juga berisi data tentang lead time, teknik ukuran lot yang digunakan, persediaan pengaman dan catatan-catatan penting lainnya dari semua item (Baroto, 2002).

2.9 Peramalan

Peramalan (Heizer dan Render, 2006) adalah seni dan ilmu untuk memperkirakan kejadian di masa depan. Menurut Ishak (2010), peramalan adalah pemikiran terhadap suatu besaran, misalnya permintaan terhadap satu atau beberapa produk periode yang akan datang.

Menurut Heizer dan Render (2006), peramalan diklasifikasikan berdasarkan horizon waktu masa depan yang dicakupnya. Horizon waktu dibagi atas beberapa kategori, yaitu :

1. Peramalan jangka pendek

Peramalan ini mencakup jangka waktu hingga 1 (satu) tahun, tetapi umumnya kurang dari 3 (tiga) bulan. Peramalan ini digunakan untuk merencanakan pembelian, penjadwalan kerja, jumlah tenaga kerja, penugasan kerja dan tingkat produksi.

2. Peramalan jangka menengah

Peramalan ini umumnya mencakup hitungan bulanan hingga tiga tahun. Peramalan ini berguna untuk merencanakan penjualan, perencanaan dan anggaran produksi, anggaran kas dan menganalisis bermacam-macam rencana operasi.

3. Peramalan jangka panjang

21

produk baru, pembelanjaan modal, lokasi atau pengembangan fasilitas, serta penelitian dan pengembangan (litbang).

Heizer dan Render (2006) menyebutkan tujuh langkah dasar dalam melakukan peramalan, yaitu sebagai berikut :

1. Menetapkan tujuan peramalan.

2. Memilih unsur apa yang akan diramal. 3. Menentukan horizon waktu peramalan. 4. Memilih tipe model peramalan.

5. Mengumpulkan data yang diperlukan untuk melakukan peramalan. 6. Membuat peramalan.

7. Memvalidasi dan menerapkan hasil peramalan.

Menurut Ishak (2010), mengemukakan bahwa jenis peramalan berdasarkan sifatnya dibedakan menjadi peramalan kualitatif dan kuantitatif. Peramalan kualitatif adalah peramalan yang didasarkan atas kualitatif pada masa lalu, dan sangat bergantung pada orang yang menyusunnya karena disusun berdasarkan pemikiran bersifat intuisi, judgment atau pendapat, pengetahuan dan pengalaman. Sedangkan peramalan kuantitatif merupakan peramalan yang didasarkan data kuantitatif pada masa lalu. Peramalan kuantitatif dibedakan atas metode time series dan metode kausal. Metode

time series adalah metode yang dipergunakan untuk menganalisis serangkaian data yang merupakan fungsi dari waktu. Dengan analisis deret waktu dapat menunjukkan permintaan terhadap suatu produk tertentu bervariasi terhadap waktu. Sifat dari perubahan permintaan dari tahun ke tahun dirumuskan untuk meramalkan penjualan pada masa yang akan datang.

Ada 4 (empat) komponen utama yang memengaruhi analisis dalam penelitian ini, yaitu :

22

2. Pola musiman (S) terjadi jika suatu deret dipengaruhi oleh faktor musiman (misalnya kuartal tahun tertentu, bulanan, atau hari-hari pada minggu tertentu). Pola musiman kuartal dapat dilihat Gambar 4. 3. Pola siklis (C) terjadi jika datanya dipengaruhi oleh fluktuasi ekonomi

jangka panjang seperti yang berhubungan dengan siklus bisnis. Jenis pola ini dapat dilihat pada Gambar 4.

[image:35.612.157.505.246.484.2]4. Pola trend (T) terjadi jika terdapat kenaikan atau penurunan sekuler jangka panjang dalam data. Jenis pola ini dapat dilihat pada Gambar 4.

Gambar 4. Pola deret waktu peramalan (Heizer dan Render, 2006)

Menurut Assauri dalam Aulia (2010) mendeteksi pola data menggunakan analisis autokorelasi, jika :

1. Apabila semua nilai koefisien autokorelasi berada di dalam batas kepercayaan atau tidak berbeda nyata dengan nol, maka data tersebut memiliki pola random (acak).

2. Apabila nilai koefisien autokorelasi pada beberapa time lag pertama secara berurutan berbeda nyata dari nol, maka data memiliki pola data tren.

Biaya Biaya

Waktu Waktu

1. Pola data horizontal 2. Pola data musiman

Biaya Biaya

Waktu Waktu

23

3. Apabila nilai koefisien autokorelasi pada beberapa time lag yang mempunyai jarak yang sistematis berbeda nyata dari nol, maka data memiliki pola data musiman.

Metode peramalan yang digunakan dalam penelitian ini adalah time series (Heizer dan Render, 1993) berikut :

1. Linear Trend

Bentuk persamaan umum dari peramalan trend linear ini adalah :

Yt = a + bt ………(3)

Dimana :

Yt = nilai peramalan pada periode ke-t t = waktu atau periode

dengan menggunakan metode kuadrat terkecil, maka harga konstan a dan b dapat diperoleh dari persamaan berikut :

………(4) ………(5)

2. Moving Average

Moving average pada suatu periode merupakan peramalan untuk satu periode ke depan dari periode rataan tersebut. Persoalan timbul dalam penggunaan metode ini adalah menentukan nilai t (periode perataan). Semakin besar nilai t maka peramalan yang dihasilkan akan semakin menjauhi pola data. Secara sistematik, rumus fungsi peramalan metode ini adalah :

Ft+1 = Xt-N+1+...+Xt-1+Xt………...(6)

N

Dimana :

Xt = data pengamatan periode t

N = jumlah deret waktu yang digunakan Ft-1 = nilai peramalan periode t+1

( )

∑

∑

∑

∑ ∑

− −

= 2

2

t t

n

Y t tY n

b t t

n

t b Yt n

24 3. Single Exponential Smoothing

Pengertian dasar dari metode ini adalah nilai ramalan pada perode t+1 merupakan nilai peramalan pada periode t ditambah dengan penyesuaian yang berasal dari kesalahan nilai ramalan yang terjadi pada periode t tersebut. Nilai peramalan dapat dicari dengan menggunakan rumus berikut :

………(7)

Dimana :

Ft+1 = Ramalan untuk periode t

Xt = Data permintaan pada periode t

α = Faktor pemulusan

Menghitung kesalahan peramalan penting dilakukan ketika melakukan peramalan. Bedworth dalam Kusuma (2004), mengusulkan penggunaan beberapa tolak ukur kesalahan peramalan (forecast error), yaitu :

1. Mean Absolute Deviation (MAD)

Ukuran pertama untuk kesalahan sebuah model. MAD diperoleh dengan mengambil nilai absolut dari tiap kesalahan peramalan dibagi dengan jumlah periode data (Heizer dan Render, 2006).

MAD = ∑│aktual-peramalan│………(8) n

2. Mean Squared Error (MSE)

MSE merupakan rataan selisih kuadrat antara nilai yang diramalkan dan yang diamati.

MSE = ∑(kesalahan peramalan) 2………...(9) n

3. Mean Absolute Percentage Error (MAPE)

Menghitung dalam unsur yang diramalkan ribuan. Dihitung sebagai rata-rata diferensiasi absolut antara nilai yang diramal dan aktual untuk n periode (Heizer dan Render, 2006).

MAPE = 100∑ni=1│ aktuali-ramalani│/aktuali………(10)

n

t t

t

X

F

25

2.10 Hasil Penelitian Terdahulu yang Relevan

Yesianti (2004) melakukan Kajian sistem Pengadaan dan Pengendalian Persediaan Bahan Baku Unit Spinning I/II di PT Sri Rejeki Ismain Textile, Kabupaten Sukoharjo, Provinsi Jawa Tengah. Dalam penelitiannya menunjukkan bahwa kebijakan pengadaan persediaan yang dilakukan perusahaan masih belum optimal. Perusahaan dapat melakukan penghematan biaya pada tahun 2003, jika menggunakan metode EOQ untuk seluruh jenis bahan baku Rp. 9.228.400 atau 15,1% dengan rataan penghematan yang dapat dilakukan sebesar Rp. 769.033 per bulan. Persediaan pengaman yang diperlukan untuk antisispasi peningkatan pemakaian setiap jenis bahan baku dengan metode EOQ lebih kecil dibandingkan persediaan pengaman yang ditetapkan perusahaan, sehingga biaya tambahan untuk persediaan pengaman metode EOQ juga lebih kecil dibandingkan dengan kebijakan perusahaan.

Zein (2004) melakukan kajian mengenai Pengendalian dan Pengadaan Bahan Baku Pada PT Petrokimia Gresik. Dalam penelitiannya menggunakan metode First In First Out (FIFO), MRP teknik Part Period. Biaya persediaan MRP Teknik PPB lebih rendah dibanding yang lain untuk bahan baku Phosfat rock dan asam fosfat. Atas biaya pembelian, MRP teknik lot for lot dan PPB memiliki jumlah penghematan yang sama dan terbesar terhadap biaya pembelian.

Aulia (2010) melakukan penelitian mengenai Penerapan Metode

Material Requirement Planning Pada Industri Kecil tenun Tengku Agung Pekanbaru. Dalam Penelitiannya, bertujuan untuk mempelajari sistem produksi dan sistem pengadaan bahan baku yang dilakukan oleh perusahaan, menyusun MPS, BOM dan Inventory record sebagai input

penyusunan MRP, serta menyusun sistem pengadaan bahan baku dengan MRP dan proyeksi biaya total bahan baku. Penyusunan MPS berdasarkan hasil peramalan. Berdasarkan hasil proses MRP dengan tiga macam teknik

26

III. METODE PENELITIAN

3.1 Kerangka Pemikiran Penelitian

Setiap perusahaan memiliki standar mutu terhadap produk dan jasa yang dihasilkan. Sebagian besar modal perusahaan ditanamkan dalam kegiatan produksi dan operasi. Salah satu faktor penting dalam produksi adalah bahan baku. Bahan baku memiliki kedudukan strategik dalam proses produksi, baik perannya sebagai bahan baku utama, maupun dilihat dari besarnya nilai investasi yang harus dikeluarkan untuk memenuhi kebutuhannya. Hal ini, menuntut perusahaan untuk merencanakan dan mengendalikan bahan baku yang tersedia.

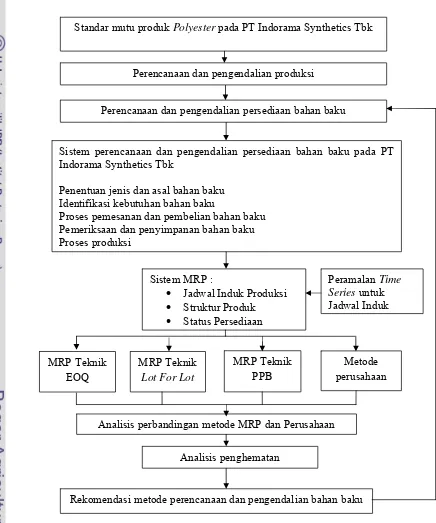

Konsep pemikiran penelitian ini diawali dengan mengidentifikasi sistem perencanaan dan pengendalian bahan baku di PT Indorama Synthetics Tbk, karena bahan baku yang digunakan memengaruhi produk perusahaan. Langkah selanjutnya adalah mengetahui jadwal induk produksi, struktur produk dan persediaan bahan baku perusahaan untuk dapat dikaji perencanaan dan pengendaliannya tersebut dengan menggunakan berbagai metode MRP yang tepat. Jadwal induk produksi salah satunya disusun berdasarkan peramalan jumlah pemesanan bahan baku tahun 2011 dengan data pemesanan bahan baku tahun 2009 dan 2010 menggunakan metode peramalan Time Series. Peramalan yang telah dilakukan dengan menggunakan metode Time Series sebagai perkiraan pemesanan bahan baku yang akan dilakukan perusahaan.

27

Metode dengan biaya terendah dipilih sebagai bahan rekomendasi perusahaan untuk menetapkan kebijakan perencanaan dan pengendalian perusahaan, agar perusahaan mencapai tujuannya dan dapat merencanakan serta mengendalikan persediaan bahan baku.

[image:40.612.80.516.157.680.2]

Gambar 5. Kerangka pemikiran penelitian

MRP Teknik EOQ

Standar mutu produk Polyester pada PT Indorama Synthetics Tbk

Sistem MRP :

• Jadwal Induk Produksi • Struktur Produk • Status Persediaan

Perencanaan dan pengendalian persediaan bahan baku

MRP Teknik PPB

Sistem perencanaan dan pengendalian persediaan bahan baku pada PT Indorama Synthetics Tbk

Penentuan jenis dan asal bahan baku Identifikasi kebutuhan bahan baku

Proses pemesanan dan pembelian bahan baku Pemeriksaan dan penyimpanan bahan baku Proses produksi

MRP Teknik

Lot For Lot

Metode perusahaan

Analisis perbandingan metode MRP dan Perusahaan

Rekomendasi metode perencanaan dan pengendalian bahan baku Analisis penghematan

Perencanaan dan pengendalian produksi

28 3.2 Lokasi dan Waktu Penelitian

Penelitian ini dilaksanakan di PT Indorama Synthetics Tbk. Kembang Kuning, Ubrug Jatiluhur Pos Box 2 Purwakarta 41101, Jawa Barat Indonesia. Pemilihan lokasi penelitian dilakukan secara purposive sampling

dengan pertimbangan bahwa perusahaan merupakan produsen polyester

terbesar di Indonesia dan salah satu eksportir terbesar di Indonesia, serta dapat tumbuh di pasar Amerika yang membuat perusahaan itu mengharuskan membuat perencanaan dan pengendalian perusahaan. Waktu penelitian dilaksanakan pada bulan Januari – awal April 2011.

3.3 Pengumpulan Data

Data yang digunakan dalam penelitian ini adalah data primer dan sekunder, baik kualitatif maupun kuantitatif. Data primer diperoleh langsung melalui observasi di lapangan dengan tujuan untuk memahami kondisi lapangan yang sebenarnya dan wawancara dengan pihak perusahaan yang berkaitan dengan penelitian (Lampiran 1). Sedangkan data sekunder diperoleh dari studi pustaka, dokumen perusahaan yang berkaitan dengan penelitian, literatur yang dianggap sesuai dengan penelitian dan hasil penelitian terdahulu.

3.4 Pengolahan dan Analisis Data 3.4.1 Teknik Peramalan

Peramalan menggunakan teknik linear trend, moving average

dan single exponential smoothing dengan melihat nilai kesalahan terkecil dari MAD, MSE dan MAPE.

3.1.1 Pengolahan dan Analisis Data Sistem MRP

Menurut Baroto (2002), langkah-langkah dalam menganalisis data dengan prosedur sistem MRP memiliki (4) empat langkah utama, yang selanjutnya ke (4) empat langkah ini diterapkan satu per satu pada periode perencanaan dan pada setiap item. Prosedur ini dapat dilakukan secara manual, bila jumlah item yang terlihat dalam produksi relatif sedikit. Suatu program (software) memerlukan jumlah

29

1. Netting adalah proses perhitungan untuk menetapkan jumlah kebutuhan bersih, yang besarnya merupakan selisih antara kebutuhan kotor dengan keadaan persediaan (ada dalam persediaan dan sedang dipesan). Data yang diperlukan dalam proses perhitungan kebutuhan bersih ini adalah :

a. Kebutuhan kotor untuk setiap periode.

b. Persediaan yang dipunyai pada awal perencanaan. c. Rencana penerimaan untuk setiap periode perencanaan.

Pengertian kebutuhan kotor untuk permintaan independen adalah jumlah dari produk akhir yang akan dikonsumsi. Sedangkan untuk produk dependen, kebutuhan kotor dihitung berdasarkan item induk yang berada pada tingkat di atasnya, biasanya dikalikan oleh kelipatan tertentu yang sesuai dengan yang dibutuhkan.

Setelah kebutuhan kotor ditentukan, berikutnya perhitungan kebutuhan bersih (netting). Perhitungan kebutuhan bersih (netting) adalah :

NRi = GRi – SRi – OHi dengan NR = 0 bila GR – SR – OH < 0, Dimana :

NRi = Kebutuhan bersih (nett requirement atau NR) periode ke-i GRi = Kebutuhan kotor (gross requirement atau GR) pada

periode ke-i

SRi = Jadwal Penerimaan (schedule receipt atau SR) pada periode ke-i

OHi = Persediaan di tangan (on hand inventory atau OH) periode ke-i

Tabel 1. Contoh tabel perhitungan kebutuhan bersih

Periode 1 2 3 4 5 6 7 8 Jumlah

Kebutuhan Kotor

Jadwal Penerimaan

Persediaan di tangan

Kebutuhan Bersih

30

Ada banyak alternatif metode untuk menentukan ukuran lot. Beberapa teknik diarahkan untuk meminimalkan total ongkos

set up dan ongkos simpan. Teknik-teknik tersebut adalah teknik EOQ, LFL dan PPB.

Tabel 2. Contoh tabel Lotting untuk menentukan jumlah pemesanan

Periode 1 2 3 4 5 6 7 8 Jumlah

Kebutuhan Bersih Ukuran lot

3. Offsetting bertujuan untuk menentukan saat yang tepat untuk melakukan rencana pemesanan dalam rangka memenuhi kebutuhan bersih. Rencana pemesanan diperoleh dengan cara mengurangkan saat awal tersedianya ukuran lot yang diinginkan dengan besarnya lead time. Offsetting merupakan langkah terakhir penerapan sistem MRP pada suatu item.

Tabel 3. Contoh tabel Offsetting

Periode 1 2 3 4 5 6 7 8 Jumlah

Ukuran lot

Rencana pemesanan

4. Explosion adalah proses perhitungan kebutuhan kotor untuk tingkat item atau komponen lebih bawah. Perhitungan kebutuhan kotor ini didasarkan pada rencana pemesanan item-item produk pada level yang lebih atas. Untuk perhitungan kebutuhan kotor ini, diperlukan struktur produk dan informasi mengenai jumlah kebutuhan tiap item untuk item yang akan dihitung. Dalam proses explosion ini, data mengenai struktur produk harus tersedia secara akurat. Ketidakakuratan data struktur produk mengakibatkan kesalahan pada perhitungan. Atas dasar struktur produk inilah proses explosion dibuat.

31 1. EOQ

Penetapan ukuran lot dengan teknik ini sangat popular sekali dalam sistem persediaan tradisional. Dalam teknik ini besarnya ukuran lot adalah tetap. Penentuan lot berdasarkan biaya pesan dan biaya simpan, dengan formula berikut :

EOQ = √2SD ………(11) H

Dimana :

D = Penggunaan atau permintaan yang diperkirakan per periode S = biaya pemesanan per pesanan

H = biaya penyimpanan perunit per tahun

Metode ini biasanya dipakai untuk horizon perencanaan selama satu tahun (12 bulan). Metode ini baik digunakan bila semua data konstan dan perbandingan biaya pesan dan simpan sangat besar.

2. LFL

Pada metode ini unit yang dipesan disesuaikan dengan jumlah kebutuhan dalam periode yang bersangkutan. Sehubungan dengan itu, unit yang dipesan dapat saja berbeda pada setiap waktu melakukan pemesanan. Pada setiap akhir periode terkait, sediaan yang ada sama dengan nol (tanpa sediaan).

(LFL) = [kebutuhan total per periode t] – [taksiran sediaan pada akhir periode t-1]..(12)

3. PPB

32

bersih kumulatif dari beberapa periode yang digabungkan yang dapat dihitung dengan rumus berikut :

EPP = S ……….(13)

H Dimana :

S = biaya pemesanan per pesanan

33

IV. HASIL DAN PEMBAHASAN

4.1 Gambaran Umum Perusahaan

4.1.1 Sejarah dan Perkembangan Perusahaan

PT Indorama Synthetics Tbk (IRS) adalah perusahaan tekstil dan petrochemical terbesar di Indonesia dengan pengalaman lebih dari 30 tahun. Indorama berdiri pertama kali dengan dibangunnya sebuah Pabrik Pemintalan Benang (Spinning) pada tanggal 3 April 1974 di daerah Jatiluhur, Purwakarta, oleh Mr. Mohanlal Lohia. IRS berproduksi secara komersial mulai tanggal 4 agustus 1976, kapasitas produksi terpasang 3000 metrik ton per tahun pada tahun 1990. IRS dari tahun ke tahun mengalami perkembangan yang pesat dan pada tahun 1989 mulai merencanakan pengembangan usaha dalam rangka integrasi ke Industri Hulu. Perusahaan dalam mengembangkan usahanya mendirikan pabrik-pabrik.

Sejak tahun 1999, IRS adalah produsen dan eksportir terbesar

polyester di Indonesia dengan total produksi polyester 280.000 ton per tahun. Indorama telah go public dan mencatatkan dirinya di Bursa Efek Indonesia. Pada tahun 2009, total penjualan perusahaan sebesar US$ 490 juta dan total asetnya US$ 545 juta.

34

PT IRS Tbk terjun ke dalam 4 (empat) bisnis : a. Polyester

Pembangunan pabrik Polyester (Polyester division) mendapat ijin dari Menteri keuangan Arifin Siregar. Peletakan batu pertama tanggal 12 Juni 1990 oleh Menteri Perindustrian Ir. Hartanto. Bahan baku dasarnya adalah PTA (Purified Terephthalic Acid) dan MEG (Monoethylene Glycol) dengan sistem CP (Continue Process). Hasil produksi divisi ini berupa chips, serat staple (PSF) dan benang filamen (POY, DT dan DTY). Pabrik ini berproduksi secara komersial sejak tanggal 17 November 1991 dengan kapasitas produksi 150 ton per hari.

Divisi polyester terbagi menjadi 3 (tiga) bagian yang terdiri dari CP-1, CP-2 dan CP-3. Pembangunan pabrik PET Resin (CP-2) pada tanggal 3 Desember 1993. Peletakan batu pertamanya dilakukan oleh Menteri Perindustrian Ir. Tungki Ari Wibowo. Ini merupakan pabrik pertama di Indonesia yang membuat bahan baku

pet botol untuk segala macam kemasan botol plastik dan film, seperti botol aqua, coca-cola dan shampoo. Berproduksi secara komersial sejak awal Juni 1995 dengan kapasitas produksi terpasang 180 ton per hari. Pembangunan pabrik polyester (CP-3) pada tanggal 24 November 1994. Divisi ini merupakan pengembangan pabrik dari sebelumnya, yaitu pabrik polyester CP-1 sebab bahan baku maupun produk yang dihasilkan adalah sama yaitu bahan baku PTA dan MEG, produk chips, PSF dan benang filament. Hanya saja dalam proses produksi pada CP-3 dilakukan secara otomatis dan jumlah pekerjanya lebih sedikit dibandingkan pada CP-1.

35

dan 115 ribu ton chips per tahun. Divisi Polyester mulai beroperasi pada tahun 1991 dan kini telah menjelma menjadi produsen

polyester terbesar dengan kapasitas produksi tahunan 280 ribu ton benang filament polyester, serat polyester, chips polyester, dan

chips bahan baku pembuat botol (packaging). Divisi Polyester juga memiliki fasilitas texturiser yang paling modern di Indonesia. Divisi Polyester menggunakan teknologi mutakhir dari pabrikan teknologi ternama termasuk DuPont (USA), Zimmer dan Barmag (Jerman), Toyobo, Teijin Seiki dan Murata (Jepang).

PT IRS Tbk adalah satu-satunya perusahaan di Indonesia yang memiliki fasilitas pengolahan benang polyester dan sistem pengujian yang sepenuhnya otomatis dan terkomputerisasi sesuai dengan standar yang dibuat oleh DuPont di pabrik mutakhirnya di Amerika.

b. Spun Yarns

Divisi ini menyumbang hampir 25% dari seluruh penerimaan perusahaan. Dengan kapasitas produksi 194 ribu mata pintal dan hampir 57% dari produksinya di ekspor. Indorama Spinning adalah salah satu pengekspor benang pintal terbesar di Indonesia. Pembangunan pabrik pertenunan (fabric division) pada tanggal 29 September 1993 dengan bahan baku yang dipakai adalah benang DT dan DTY. Produk yang dihasilkan adalah kain Georgette dan kain grey tissue, serta mulai berproduksi secara komersial sejak bulan Januari 1994 dengan kapasitas produksi 1,2 juta meter per bulan.

c. Fabrics

36

d. Pembangkit Tenaga Listrik (Captive Power Plant)

PT IRS Tbk telah membangun pembangkit tenaga listrik 60MW untuk memasok kebutuhan listrik seluruh kompleks industri

petrochemical dan benang di Indonesia (site Purwakarta).

PT IRS Tbk telah dianugerahi penghargaan bergengsi Primaniyarta (nominasi eksportir terbaik) dari Pemerintah Indonesia untuk kategori Perusahaan PMA pada tahun 2009. Selama krisis ekonomi di Asia, IRS telah terpilih sebagai salah satu Perusahaan Asia yang bisa bertahan dalam badai krisis pada jajak pendapat yang dilakukan oleh majalah Asiamoney. IRS berfokus pada peningkatan berkelanjutan, kepuasan pelanggan dan kepedulian terhadap lingkungan. Akreditasi yang dianugerahkan kepada PT Indorama Synthetics Tbk, yaitu ISO 9001:2008 untuk mutu (Sistem Manajemen Mutu), ISO 14001:2004 untuk Lingkungan (Sistem Manajemen Lingkungan), OHSAS 18001 untuk Keselamatan dan Kesehatan kerja dan ISO 17025 untuk Standar Laboratorium Polyester.

4.1.2 Tujuan Pendirian Perusahaan

Tujuan pendirian PT Indorama Synthetics Tbk adalah :

1. Menciptakan lapangan pekerjaan bagi masyarakat kabupaten Purwakarta pada umumnya.

2. Pengembangan proses produksi pembuatan benang dengan alat dan teknologi modern.

3. Meningkatkan pendapatan negara melalui produk-produk yang di ekspor.

4.1.3 Struktur Organisasi dan Ketenagakerjaan

Struktur organisasi perusahaan merupakan kerangka menunjukkan segenap tugas untuk mencapai tujuan organisasi. Guna mencapai tujuan yang telah ditetapkan perusahaan, diperlukan suatu struktur organisasi, karena hal tersebut dapat terkoordinasi sesuai dengan tujuan yang direncanakan.

37

agar tercapainya tujuan perusahaan. Struktur organisasi yang digunakan oleh PT IRS Tbk adalah sistem fungsional. Struktur organisasi sistem fungsional adalah organisasi yang hanya mengenal adanya unsur pimpinan dan unsur pelaksana. Keuntungan dari sistem organisasi fungsional, yaitu bersifat sederhana, cepat dalam mengambil keputusan, mudah memelihara disiplin dan dapat memanfaatkan tenaga yang kurang cakap. Kerugian dari sistem organisasi fungsional, yaitu masalah dalam menganalisis pekerjaan, kurang tenaga ahli, sulit diadakan koordinasi dan mudah mengalihkan wewenang yang bersifat sukarela. Struktur organisasi dapat dilihat pada Lampiran 2.

IRS termasuk perusahaan padat karya karena cukup banyak menyerap tenaga kerja. Tenaga kerja IRS divisi polyester saat ini berjumlah 6.795 karyawan. Untuk kelancaran kerja dan kedisiplinan karyawan dalam bekerja, maka pihak manajemen perusahaan membuat pengaturan waktu kerja.

Pengaturan jam kerja dan istirahat di PT IRS Tbk adalah : 1. Bagi pekerja General Shift (GS)

Hari kerja Jam kerja (pukul) Jam istirahat (pukul) Senin-kamis 08.00-16.30 12.00-13.00

Jumat 08.00-16.00 12.00-13.30

Sabtu 08.00-12.00 Tanpa istirahat

2. Bagi pekerja shift

Shift Jam kerja (pukul) Jam istirahat (jam)

Shift I 06.00-14.00 1

Shift II 14.00-22.00 1

Shift III 22.00-06.00 1

4.2 Proses produksi 4.2.1 Bahan Baku

38

bedak dan MEG berbentuk cairan bening. Bahan baku tersebut diolah menjadi polyester (kapas, benang polyester dan chips) yang diproses dalam (3) tiga divisi di divisi Polyester. Bahan pembantu yang digunakan oleh PT IRS Tbk adalah katalis yang berguna untuk mempercepat reaksi antara PTA dan MEG yang dicampur zat Aditif (Titanium d