PENGENDALIAN PERSEDIAAN BAHAN BAKU MODEL PERSEDIAAN PROBABILISTIK DENGAN SISTEM KUANTITAS PEMESANAN TETAP

PADA PT. CENTRAL PROTEINA PRIMA, Tbk MEDAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh

RINTO SIHOTANG NIM: 080423027

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya serta lindungan-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana dengan baik. Tugas Sarjana ini merupakan salah satu kewajiban akademis dan sebagai salah satu syarat akademis dalam menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Penelitian Tugas Sarjana dilakukan di PT. CP Prima,Tbk Medan yang merupakan salah satu perusahaan yang bergerak dalam bidang produksi Pakan ternak. Tugas Sarjana ini berjudul “Pengendalian Persediaan Bahan Baku Model Persediaan Probabilistik dengan sistem Kuantitas Pemesanan tetap Pada PT. Central Proteina Prima Medan”.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan penelitian ini.

Akhir kata, penulis mengharapkan agar Tugas Sarjana ini dapat memberikan manfaat bagi pembaca.

Medan, Juli 2012

UCAPAN TERIMA KASIH

Dalam melaksanakan Tugas Sarjan sampai dengan selesainya laporan ini, banyak pihak yang telah membantu, maka pada kesempatan ini penulis mengucapkan terimakasih kepada :

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Jurusan Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Ir. Mangara M.Tambunan, M.Sc dan Ibu Ir.Rosnani Ginting, MT selaku koordinator Tugas Sarjana Departemen Teknik Industri USU.

3. Ibu Ir.Rosnani Ginting, MT selaku dosen pembimbing I dan Bapak Aulia Ishak,ST., MT selaku dosen pembimbing II Tugas Sarjana yang memberikan bimbingan dan petunjuk serta nasihat selama melaksanakan Tugas Sarjana. 4. Kedua orangtua penulis B. Sihotang dan N. Manalu (Rambe) dan keluarga

besar penulis yang telah memberikan dukungan, motivasi dan doa yang sangat berarti bagi penulis.

5. Bapak Charles Siallagan, selaku pembimbing lapangan dan seluruh karyawan PT. CP Prima,Tbk Medan yang telah bersedia memberikan waktu dan tempat kepada penulis untuk melakukan penelitian Tugas Sarjana.

6. Seluruh teman-teman mahasiswa Teknik Industri Ekstensi stambuk 2008. 7. Kepada semua pihak yang telah banyak membantu dalam penyelesaian

DAFTAR ISI

BAB HALAMAN

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

I. PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2. Perumusan Masalah ... I-3 1.3. Tujuan Penelitian ... I-3 1.4. Pembatasaan Masalah dan Asumsi ... I-4 1.5. Manfaat Penelitian ... I-4 1.6. Sistematika Penulisan Tugas Sarjana ... I-5

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3. Organisasi dan Manajemen ... II-3 2.4. Tenga Kerja, Jam Kerja dan Sistem pengupahan ... II-6 2.4.1. Tenaga Kerja... II-6 2.4.2. Jam Kerja ... II-7 2.4.3. Sistem Pengupahan ... II-8 2.5. Proses Produksi ... II-10 2.5.1. Bahan - bahan yang digunakan ... II-10 2.5.2. Bahan Baku... II-11 2.5.3. Bahan Tambahan ... II-12 2.5.4. Bahan Penolong ... II-13 2.5.5. Uraian Proses Produksi ... II-13 2.6. Utilitas ... II-19 2.7. Mesin dan Peralatan ... II-20

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

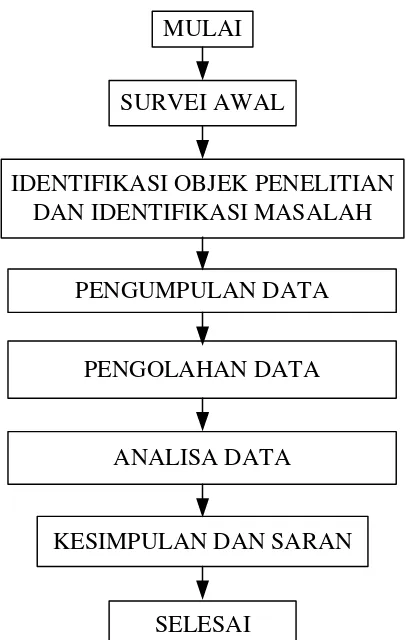

IV. METODOLOGI PENELITIAN ... IV-1 4.1. Lokasi dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-2 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka Konseptual ... IV-3 4.6. Prosedur Penelitian... IV-4 4.7. Pengumpulan Data ... IV-5 4.8. Pengolahan Data ... IV-6 4.9. Analisis Pemecahan Masalah ... IV-8 4.10. Kesimpulan dan Saran... IV-9

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

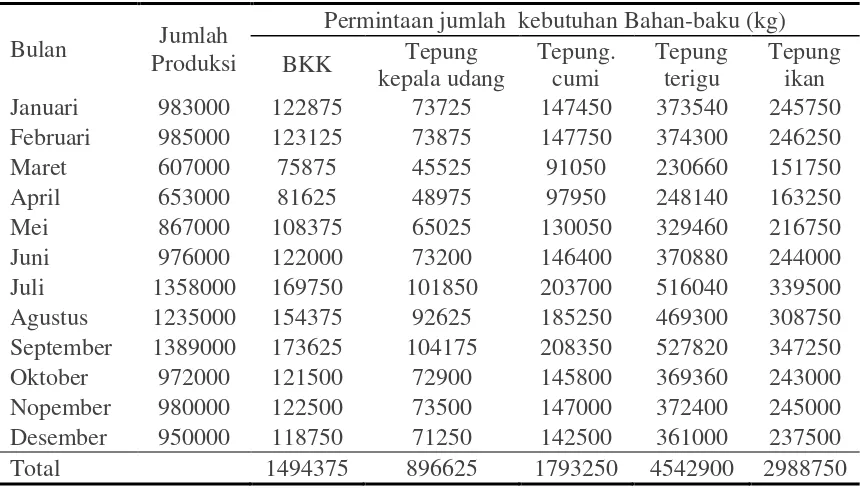

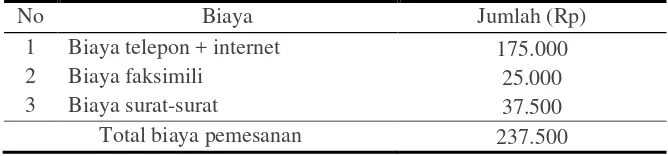

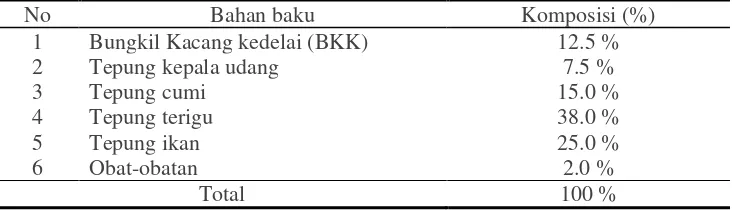

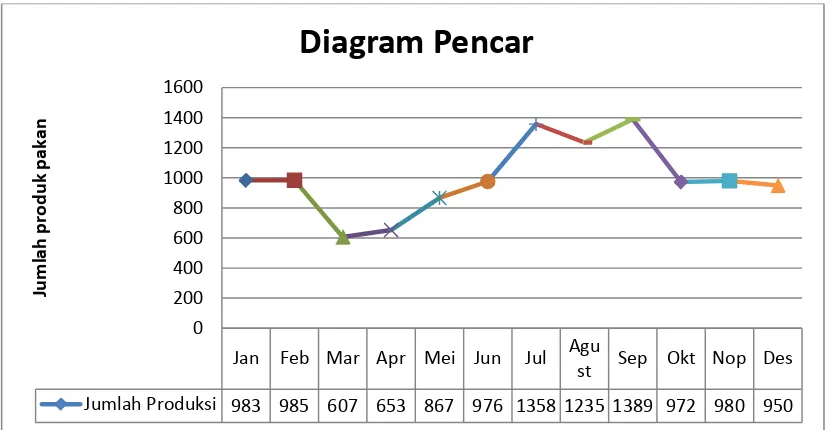

5.1.6. Komposisi Bahan Baku untuk Produk Pakan ... V-4 5.2. Pengolahan Data... V-5 5.2.1. Pengujian Distribusi Permintaan Produksi ... V-5

5.2.1.1. Uji Distribusi Permintaan Bahan Baku Bungkil

Kacang Kedelai ... V-5 5.2.1.2. Uji Distibusi Permintaan Bahan Baku Tepung

Kepala Udang ... V-6 5.2.1.3. Uji Distribusi Permintaan Bahan Baku Tepung

Cumi ... V-7 5.2.1.4. Uji Distribusi Permintaan Bahan Baku Tepung

Terigu... V-7 5.2.1.5. Uji Distribusi Pwermintaan Bahan Baku Tepung

Ikan ... V-8 5.2.2. Peramalan (Forecasting) ... V-9 5.2.3. Perhitungan Jumlah Kebutuhan Bahan Baku ... V-22 5.2.4. Pengendalian Persediaan Model Probabilistik dengan

Sistem Jumlah Pemesanan Tetap ... V-23 5.2.4.1. Perhitungan Persediaan Bahan Baku bungkil

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.4.2. Perhitungan Persediaan Bahan Baku tepung

Kepala udang ... V-29 5.2.4.3. Perhitungan Persediaan Bahan Baku

tepung cumi ... V-34 5.2.4.4. Perhitungan Persediaan Bahan BakuTepung

Terigu... V-40 5.2.4.5. Perhitungan Persediaan Bahan Baku Tepung

Ikan ... V-46 5.2.6. Sistem Persediaan Bahan Baku Perusahaan ... V-53

VI. ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis Jumlah Kebutuhan Bahan Baku kritis ... VI-1 6.2. Analisis Pengendalian Persediaan Model Probabilistik dengan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.3. Analisis Total Biaya Persediaan Metode penelitian

dengan sistem persediaan Perusahaan ... VI-4

VII. KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.19. Perhitungan Kesalahan Peramalan untuk Metode Siklis ... V-17 5.20. Rekapitulasi Hasil Perhitungan SEE dan MAPE untuk

DAFTAR GAMBAR

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

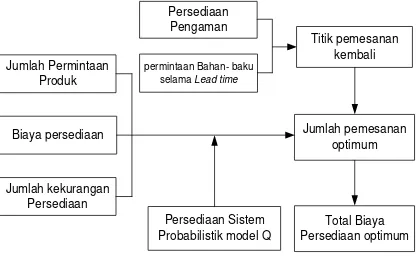

PT.Central Proteina Prima,Tbk merupakan perusahaan yang memproduksi pakan ternak udang, bahan baku yang digunakan adalah bungkil kacang kedelai, tepung kepala udang, tepung cumi, tepung terigu, tepung kepala ikan serta bahan-bahan lainnya. Permintaan produksi pakan ternak pada PT. CP Prima yang berfluktuasi dan tidak terduga mengakibatkan kebutuhan permintaan produk tidak terpenuhi sesuai pesanan karena kekurangan bahan-baku. Untuk mengatasi kekurangan bahan-baku tersebut, maka perusahaan mengadakan pemesanan bahan baku secara khusus atau pemesanan mendadak. pemesanan mendadak menimbulkan biaya persediaan yang lebih besar dari pemesanan normal yang dilakukan pihak perusahaan.

Tujuan dari penelitian ini adalah penentuan pemesanan bahan baku yang optimum untuk meminimalkan total biaya persediaan dengan menggunakan pengendalian persediaan bahan baku model probabilisik dengan sistem kuantitas pemesanan tetap (metode Q). Prosedur pengolahan data yang dilakukan dalam penelitian ini yaitu melakukan pengujian distribusi data permintaan produksi untuk menguji kenormalan data. Kemudian melakukan peramalan untuk menentukan rencana produksi pakan satu tahun ke depan menggunakan metode peramalan regresi yaitu metode linear, eksponensial,kuadratis,siklis, dan metode yang digunakan adalah hasil perhitungan SEE terkecil yaitu metode siklis. Dari hasil peramalan permintaan produksi maka, ditentukan jumlah kebutuhan bahan-baku untuk menentukan perhitungan pengendalian persediaan.

Dari hasil penelitian dengan menggunakan pengendalian persediaan model probabilistik dengan metode Q, diperoleh kuantitas pemesanan (q), reorder point (r), dan safety stock (Ss) yang optimal, dan total biaya persediaan yang lebih minimal dibanding dengan total biaya persediaan yang digunakan perusahaan dengan total penghematan biaya persediaan diperoleh sebesar 6,11% per tahun.

ABSTRAK

PT.Central Proteina Prima,Tbk merupakan perusahaan yang memproduksi pakan ternak udang, bahan baku yang digunakan adalah bungkil kacang kedelai, tepung kepala udang, tepung cumi, tepung terigu, tepung kepala ikan serta bahan-bahan lainnya. Permintaan produksi pakan ternak pada PT. CP Prima yang berfluktuasi dan tidak terduga mengakibatkan kebutuhan permintaan produk tidak terpenuhi sesuai pesanan karena kekurangan bahan-baku. Untuk mengatasi kekurangan bahan-baku tersebut, maka perusahaan mengadakan pemesanan bahan baku secara khusus atau pemesanan mendadak. pemesanan mendadak menimbulkan biaya persediaan yang lebih besar dari pemesanan normal yang dilakukan pihak perusahaan.

Tujuan dari penelitian ini adalah penentuan pemesanan bahan baku yang optimum untuk meminimalkan total biaya persediaan dengan menggunakan pengendalian persediaan bahan baku model probabilisik dengan sistem kuantitas pemesanan tetap (metode Q). Prosedur pengolahan data yang dilakukan dalam penelitian ini yaitu melakukan pengujian distribusi data permintaan produksi untuk menguji kenormalan data. Kemudian melakukan peramalan untuk menentukan rencana produksi pakan satu tahun ke depan menggunakan metode peramalan regresi yaitu metode linear, eksponensial,kuadratis,siklis, dan metode yang digunakan adalah hasil perhitungan SEE terkecil yaitu metode siklis. Dari hasil peramalan permintaan produksi maka, ditentukan jumlah kebutuhan bahan-baku untuk menentukan perhitungan pengendalian persediaan.

Dari hasil penelitian dengan menggunakan pengendalian persediaan model probabilistik dengan metode Q, diperoleh kuantitas pemesanan (q), reorder point (r), dan safety stock (Ss) yang optimal, dan total biaya persediaan yang lebih minimal dibanding dengan total biaya persediaan yang digunakan perusahaan dengan total penghematan biaya persediaan diperoleh sebesar 6,11% per tahun.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Produksi merupakan kegiatan inti dari perusahaan, dalam proses produksi perusahaan dituntut untuk menghasilkan suatu produk berkualitas sesuai keinginan konsumen. Kegiatan perusahaan mempunyai hubungan yang sangat erat dengan kegiatan produksi. Perusahaan mengadakan kegiatan produksi untuk memenuhi kebutuhan pasar, maka harus tersedia bahan baku.

Persediaan (inventory) adalah salah satu aset yang sangat mahal dalam suatu perusahaan. Pada satu sisi, manajemen perusahaan menghendaki biaya yang tertanam pada persediaan itu minimum, namun di lain pihak manajemen juga harus menjaga agar persediaan tidak habis dan mengganggu proses produksi yang berjalan.

kualitas produk yang dapat memenuhi kebutuhan pelanggan, sehingga total biaya dapat diatur pada batas yang layak. Dengan demikian produk dapat dijual dengan harga yang sangat kompetitif.

Permintaan produksi pakan ternak pada PT. CP Prima, Tbk yang berfluktuasi dan tidak terduga mengakibatkan kebutuhan permintaan produk tidak terpenuhi sesuai pesanan karena kekurangan bahan-baku. untuk mengatasi kekurangan bahan-baku tersebut, maka perusahaan mengadakan pemesanan bahan baku secara khusus atau pemesanan mendadak. Pemesanan mendadak menimbulkan biaya persediaan yang lebih besar dari pemesanan normal yang dilakukan pihak perusahaan. Kekurangan bahan-baku untuk produk pakan ternak pada PT CP Prima tahun 2011 dapat dilihat pada tabel.1.1.

Tabel. 1.1. Jumlah Kekurangan bahan baku per periode tahun 2011

Periode pemesanan

BKK (kg)

Tepung kpl. Udang

(kg)

Tepung. Cumi

(kg)

Tepung Terigu

(kg)

Tepung ikan

(kg)

I 1875 3125 6250 3500 -

II - - - - -

III 182750 103650 217300 568160 395500

IV - - 15300 102760 -

Total 184625 106775 238850 674420 395500

Sumber : PT. CP prima Tbk

1.2. Perumusan Masalah

Dari permasalahan diatas, maka rumusan permasalahan yang menjadi pusat perhatian pada penulisan tugas sarjana ini adalah bagaimana mengendalikan persediaan bahan-baku optimum pada PT. CP Prima untuk menghindari terjadinya kekurangan bahan-baku menyebabkan penambahan biaya dari pemesanan khusus.

1.3.Tujuan Penelitian

Tujuan umum penelitian ini adalah menentukan jumlah pesanan yang optimal untuk meminimalkan biaya persediaan.

Tujuan khusus penelitian ini adalah

1. Menentukan kuantitas pesanan ( order Quantity) 2. Menentukan titik pemesanan kembali (Reorder Point). 3. Menentukan persediaan pengaman (safety stock)

4. Menghitung total biaya persediaan (total inventory cost) yang harus dikeluarkan selama satu tahun ke depan,

1.4. Batasan Masalah dan Asumsi

Batasan-batasan permasalahan dalam penelitian ini adalah :

1. Penelitian ini hanya dilakukan pada persediaan bahan baku utama pembuatan pakan ternak udang.

3. Penelitian dilakukan di dalam pabrik pengolahan pakan ternak PT. Central Proteina Prima, Tbk – Medan.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Tidak ada pemotongan harga untuk pembelian dalam jumlah besar 2. Lead time pemesanan bahan diketahui

3. Biaya untuk pembelian bahan dianggap cukup tersedia

4. Kebutuhan bahan untuk masing-masing periode tidak saling bergantung 5. Proses produksi tidak mengalami perubahan selama pelaksanaan

penelitian.

1.5. Manfaat Penelitian

Manfaat-manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah : 1. Bagi penulis, yakni dapat menerapkan secara nyata suatu konsep ilmu

yang telah diterima selama menjalani perkuliahan tentang Pengendalian Persediaan khususnya Pengendalian Persedaian Bahan-baku sistem persediaan Probabilistik pada suatu Industri.

2. Bagi Departemen Teknik Industri, yakni dapat menjadi literatur yang akan semakin memperkaya penerapan ilmu keteknik-industrian di lapangan kerja nyata serta menjadi bahan literatur bagi penelitian oleh departemen maupun mahasiswa di kemudian hari.

1.6. Sistematika Penulisan Tugas Sarjana

Sistematika penulisan tugas sarjana agar mudah dipahami penulisannya maka akan disajikan dalam beberapa bab sebagai berikut:

Bab I Pendahuluan, menguraikan latar belakang permasalahan tentang kekurangan bahan-baku pada PT. CP Prima, dan merumuskan permasalahan tersebut bagaimana cara mengatasi kekurangan persediaan, dengan tujuan menentukan jumlah pesanan yang ekonomis untuk meminimalkan biaya persediaan, dengan batasan masalah dan asumsi yang digunakan dalam penelitian, dan manfaat penelitian serta sistematika penulisan Tugas Sarjana.

Bab II Gambaran Umum Perusahaan, menjelaskan secara singkat gambaran perusahaan PT. CP Prima secara umum meliputi sejarah perusahaan, ruang lingkup usaha, proses produksi, tenaga kerja dan informasi lainnya.

Bab III Landasan Teori, memaparkan teori-teori yang berhubungan dengan pengujian distribusi untuk jumlah pemesanan bahan-baku serta metode Peramalan (forcasting) untuk permintaan produk dan sistem Persediaan (Inventory) untuk mengendalikan persediaan yang optimum khususnya sistem persediaan Probabilistik dan teori-teori lainnya yang mendukung dalam pembahasan dan penyelesaian masalah.

Bab IV Metodologi Penelitian, menjelaskan tahapan-tahapan yang dilakukan dalam pelaksanaan penelitian yaitu prosedur penelitian, pengumpulan data serta pengolahan data yang dilaksanakan pada PT. CP Prima, Tbk- Medan.

biaya persediaan serta pengolahan data yang dilakukan sebagai dasar pada pembahasan masalah.

Bab VI Analisa Pemecahan Masalah, menganalisis Pengendalian Persediaan Model Probabilistik dengan Sistem Jumlah Pemesanan Tetap yaitu jumlah pemesanan ekonomis, titik pemesanan kembali bahan baku serta total biaya persediaan yang optimum selama satu tahun serta membandingkan antara hasil pengolahan data dengan metode yang digunakan perusahaan, sehingga dapat dilihat besar dari penghematan yang dapat diberikan kepada perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Charoen Pokphand Group berdiri di Bangkok pada tahun 1953. Perusahaan ini menyediakan bibit tanaman bagi petani dan kemudian membeli kembali hasil panen yang dihasilkan para petani, kemudian memprosesnya

menjadi makanan ternak.

Jaringan perusahaan Charoen Pokphand Group semakin luas dan pada

tahun 1970, dengan semakin meningkatnya permintaan produk pakan ternak di asia, perusahaan ini pun melebarkan sayapnya sampai ke Hongkong, Singapura, Taiwan, Malaysia, dan Indonesia

Pada tahun 1971 Charoen Pokphand Group mendirikan pabrik di Indonesia dengan nama PT. Charoen Pokphand Indonesia merupakan anak

perusahaan dari Charoen Pokphand Overseas Invesment Co.ltd. Hongkong berstatus PMA (Penanaman Modal Asing), yang didirikan di Jakarta atas izin pemerintah Republik Indonesia dengan surat keputusan menteri perindustrian

Republik Indonesia No. 616/M/XI/1971 tanggal 29 November 1971. Perusahaan ini mulai beroperasi secara komersil pada tahun 1972 dengan kapasitas produksi

20.000 ton per tahun.

PT. Charoen Pokphand Indonesia merupakan perusahaan yang bergerak dalam bidang pertambakan udang terpadu, produksi dan perdagangan pakan

produsen dan pengolah udang terkemuka yang juga merupakan pengendali pasar

bibit udang, produksi pakan udang dan pakan ikan.

Dengan meningkatnya konsumsi pangan dan pertambahan jumlah penduduk yang pesat maka kebutuhan akan pakan ternak semakin meningkat.

Menanggapi perkembangan ini, PT. Charoen Pokphand Indonesia memperluas kegiatan usaha dan juga pasarnya dengan mendirikan dua pabrik baru, masing–

masing di Surabaya pada tahun 1976 dan di Medan pada tahun 1979 yang berlokasi di Kawasan Indusri Medan II Mabar.

Pada tahun 1988, karena didorong oleh semakin meningkatnya pasaran

ekspor udang, maka PT. Charoen Pokphand Indonesia menambah pakan udang ke dalam rangkaian produksi pakan ternaknya yang sudah sedemikian berkembang.

Hal ini ditandai dengan membuka sebuah pabrik baru lagi di Medan yang berlokasi di jalan Medan-Tanjung Morawa Medan Amplas, dengan kapasitas 50.000 ton pakan udang setiap tahunnya. Pabrik ini mulai beroperasi pada tahun

1990.

Pada bulan Januari 2009 PT. Charoen Pokphand Indonesia yang berganti

nama menjadi PT. Central Proteina Prima Tbk. Dengan demikian, PT. Central Proteina Prima Tbk hingga saat ini telah menjadi produsen pakan ternak terkemuka di Indonesia dengan suatu jaringan pabrik produksi, fasilitas penelitian

2.2. Ruang lingkup bidang usaha

PT. Central Proteina Prima Tbk menghasilkan berbagai jenis makanan ternak, yaitu makanan ayam (unggas), ikan dan udang. Selain bergerak di bidang produksi pakan ternak, perusahaan juga bergerak dibidang peternakan ayam dan

tambak udang.

Kegiatan operasional di PT. Central Proteina Prima Tbk dibagi menjadi

dua devisi yaitu sebagai berikut:

1. Farming Division

Divisi ini mengelola bidang usaha pengembangbiakan ternak, pengolahan

makanan ternak serta pemasarannya. 2. Aqua Culture Division

Divisi ini mengelola bidang usaha pertambakan udang, pengolahan makanan udang dan ikan serta pemasarannya.

.

2.3. Organisasi dan Manajemen

Struktur organisasi merupakan susunan yang terdiri dari fungsi–fungsi dan hubungan–hubungan yang menyatakan keseluruhan kegiatan untuk mencapai

suatu tujuan. Secara fisik struktur organisasi dapat dinyatakan dalam bentuk gambaran grafik yang memperlihatkan hubungan unit–unit organisasi dan garis– garis wewenang yang ada.

1. Struktur organisasi dapat memperlihatkan karakteristik utama dari

perusahaan yang bersangkutan

2. Struktur organisasi dapat memperlihatkan gambaran pekerjaan dan hubungan yang ada dalam perusahaan.

3. Struktur organisasi dapat digunakan untuk merumuskan rencana kerja yang ideal sebagai pedoman untuk dapat mengetahui siapa bawahan dan

siapa atasan.

Struktur organisasi suatu perusahaan tentu akan berbeda dengan struktur organisasi perusahaan lainnya, hal ini tergantung pada besar kecilnya perusahaan.

PT. Central Proteina Prima Tbk membutuhkan suatu struktur organisasi yang tepat agar dapat secara efektif dan efisien mengatur dan menjelaskan tugas – tugas

anggota organisasinya.

Adapun bentuk struktur organisasi yang dilaksanakan PT. Central Proteina Prima Tbk adalah berbentuk fungsional, Lini dan Staff. Struktur organisasi dari

GENERAL MANAGER GM PRODUCTION PRODUCTION MANAGER PPIC MANAGER MAINTENANCE MANAGER QCP

MANAGER Safety Officer

FP Section head Electric Sect. head QCP Supervisor Internal Control EXP-IMPORT MANAGER MARKETING MANAGER PURCHASING MANAGER FINANCE MANAGER ACCOUNTING MANAGER Feed Processing Operator FP Supervisor Factory

Adm Ware house Store Room

FA Section head FA Supervisor Truck Scale operator WH Section head WH Supervisor

-Un Loading staff -Forklift operator SR Section head SR Supervisor Store room staff Electric Mechanic -Electric Spv -Electric staff -Maint. staff -Boiler Oprt Mechanic Sect. head -Mechanic Spv -Mechanic staff -Maint. staff -Forklift Mechanic staff QCP Staff Marketing Section head

- Sales Adm. - Sales Area

PERSONNEL & G. AFFAIR

Pers & GA Sect. head

Sect. head Level Staff

Karyawan Karyawan Karyawan Karyawan Karyawan

2.4. Tenaga Kerja, Jam Kerja dan Sistem Pengupahan 2.4.1. Tenaga Kerja

Jumlah tenaga kerja yang digunakan pada PT. Central Proteina Prima Tbk terdiri dari 191 orang tenaga kerja tetap, ditambah dengan tenaga kerja borongan

sebanyak 32 orang, dan tenaga kerja harian sebanyak 57 orang. Perincian jumlah tenaga kerja ini dapat dilihat pada tabel 2.1.

Tabel 2.1. Perincian Jumlah Tenaga Kerja PT. Central Proteina Prima Tbk

No Jabatan Jumlah (orang)

1 General Manager 1

2 Internal Control 3

3 Marketing Manager 1

4 Production Manager 1

5 Export Import Manager 1

6 Purchasing Manager 1

7 Finance Manager 1

8 Accounting Manager 1

9 Sales Head 2

10 Quality Control Head 1

11 Production Head 1

12 Personel & GA Head 1

13 Material & Production Analysis Section Head 2

14 Production Supervisor 2

15 Maintenance Supervisor 2

16 Factory Administration Supervisor 2

17 Section Head Level Staff 1

18 Karyawan Administration Penjualan 4

19 Sales Area I 5

20 Sales Area II 5

21 Sales Area III 5

22 Sales Area IV 5

23 Karyawan Quality Control 20

24 Karyawan Production 54

25 Karyawan Accounting 20

26 Karyawan Factory Administration 3

27 Karyawan Personalis 21

28 Karyawan Export Import 3

29 Karyawan Purchasing 7

30 Karyawan Finance 7

31 Karyawan Maintenance 7

TOTAL 191

2.4.2. Jam Kerja

Jumlah hari kerja pada PT. Central Proteina Prima Tbk adalah lima hari kerja dalam seminggu (Senin sampai Jumat) untuk bagian produksi dan non produksi, sedangkan bagian keamanan bekerja setiap hari (Senin sampai Minggu).

Pembagian jam kerja untuk setiap bagian adalah sebagai berikut:

1. Satu shift untuk bagian non–produksi (8 jam sehari) dengan perincian sebagai

berikut:

o Jam 08.00 – 12.00 WIB : Kerja Aktif o Jam 12.00 – 13.00 WIB : Istirahat

o Jam 13.00 – 17.00 WIB : Kerja Aktif

2. Dua shift untuk bagian produksi (14 jam sehari), dimana shift sama dengan

bagian non produksi, sedangkan shift II adalah sebagai berikut: o Jam 17.00 – 20.00 WIB : Kerja Aktif

o Jam 20.00 – 21.00 WIB : Istirahat

o Jam 21.00 – 24.00 WIB : Kerja Aktif

3. Bagian keamanan (Satpam) dibagi menjadi tiga kelompok dengan anggota

tiap kelompok berjumlah 3 orang, dan dilakukan pergantian setiap 7 jam. Selain itu, ketentuan jam kerja lembur pada PT. Central Proteina Prima Tbk adalah sebagai berikut:

a. Kerja pagi dan sore:

o Melebihi 8 jam sehari atau 40 jam seminggu untuk 5 hari kerja dalam

o Melebihi 7 jam sehari atau 40 jam seminggu dan hari Sabtu adalah 6

jam sehari untuk 6 hari kerja dalam semingu. b. Kerja pada malam hari :

o Melebihi 7 jam sehari untuk 5 hari kerja seminggu atau 6 hari kerja

dalam seminggu.

2.4.3. Sistem Pengupahan

Penetapan upah dasar pada PT. Central Proteina Prima Tbk diberikan sesuai ketentuan yang dikeluarkan pemerintah melalui Departemen Tenaga Kerja

mengenai UMR (Upah Minimum Regional) yang berlaku. Pemberian upah ditetapkan setelah melihat jam kerja, hari kerja, lembur dan golongan.

Adapun sistem pengupahan karyawan perusahaan dibagi atas: 1. Karyawan tetap untuk karyawan bulanan

Karyawan tetap adalah karyawan yang bekerja tetap pada perusahaan yang

setiap bulannya menerima gaji pada akhir bulan. 2. Gaji harian untuk karyawan harian

Karyawan harian adalah karyawan yang bekerja dan mendapat upah menurut jam kerja dalam sehari dan dibayarkan setiap akhir minggu.

3. Gaji borongan untuk karyawan borongan

Karyawan borongan adalah karyawan yang bekerja dan mendapat upah atas suatu beban pekerjaan yang diborongkan kepadanya dan upah dibayarkan

Disamping gaji pokok, bagi karyawan tetap diberikan juga uang

makan, uang pengobatan serta lembur dan asuransi tenaga kerja. Perincian tentang tunjangan–tunjangan yang diberikan adalah sebagai berikut:

a. Tunjangan Hari Raya dan Natal

Tunjangan Hari Raya dan Natal untuk pekerja yang mempunyai masa kerja satu tahun penuh secara terus menerus biasanya adalah satu bulan

gaji. Sedangkan untuk pekerja yang mempunyai masa kerja belum mencapai satu tahun, maka tunjangan ditetapkan menurut perhitungan banyaknya bulan selama yang bersangkutan bekerja dibagi atas 12 bulan

dan dikalikan upah per bulan

b. Tunjangan makan, diberikan kepada pekerja perbulan besarnya Rp.45.000

dan dibayarkan bersama–sama dengan pembayaran upah pekerja.

c. Bonus tahunan akan diberikan berdasarkan kemampuan perusahaan dan sepenuhnya ditetapkan oleh perusahaan dengan memperhatikan prestasi

kerja masing–masing karyawan.

d. Tunjangan kematian, tunjangan melahirkan, uang pengobatan.

e. Kepada pekerja yang mencapai masa kerja yang berturut–turut 10 tahun, maka perusahaan akan memberikan tanda penghargaan dalam bentuk tanda mata yang akan ditentukan perusahaan.

Selain gaji pokok dan upah tambahan, kepada karyawan dilakukan juga pemotongan–pemotongan berupa:

o Pajak PPh sebesar 15%.

Dalam meningkatkan kesejahteraan karyawannya, perusahaan

memberikan Jamsostek (Jaminan Sosial Tenaga Kerja) serta setiap pekerja dimasukan ke Astek (Asuransi Tenaga Kerja).

2.5. Proses Produksi

Pakan udang merupakan makanan udang yang berbentuk butiran–butiran

kecil dengan ukuran tertentu. Tujuan pembuatan makanan udang ini adalah untuk memberikan makanan yang bergizi bagi udang sehingga proses pertumbuhan dan perkembangan udang dapat berlangsung dengan cepat.

Didalam pembuatan makanan udang ini tidak semudah membuat makanan ternak lainnya, seperti makanna ayam dan ikan. Butiran makanan udang ini harus

benar–benar dijaga kualitasnya, karena udang termasuk ternak yang suka memilih makanan. Sedikit tidak sesuai dengan makanannya, maka udang cenderung tidak mau makan, sehingga makanan tersebut terbuang sia–sia. Oleh karena itu

perusahaan telah melakukan riset dan penelitian sehingga didapat butiran makanan udang seperti sekarang ini, dimana makanan ini mengandung gizi yang

tinggi dan menarik minat udang.

2.5.1. Bahan–bahan yang digunakan

Udang merupakan sumber protein yang bernilai tinggi dan mahal harganya. Untuk memproduksi makanan udang yang akan dipasarkan ke berbagai

menghasilkan makanan yang berkualitas dan dapat memberikan kepuasan pada

para pelanggan.

Dalam rangka mencapai kepuasan pelanggan, maka bahan–bahan yang dipergunakan dalam pembuatan makanan udang ini harus dijaga agar jangan

sampai rusak dan perlu diawasi dengan cermat, sehingga dapat dihindarkan dari hal–hal yang dapat merugikan pihak perusahaan maupun masyarakat. Selain itu,

untuk mendapatkan bahan baku maupun bahan tambahan yang baik, maka pihak perusahaan selain melakukan pemesanan dari dalam negeri juga memesan bahanbahan dari luar negeri.

2.5.2. Bahan Baku

Bahan baku adalah bahan utama yang membentuk bagian integral dari suatu produk dimana bahan tersebut memiliki persentase terbesar dibandingkan dengan bahan–bahan lainnya.

Adapun bahan baku yang dipergunakan dalam pembuatan makanan udang oleh PT. . Central Proteina Prima Tbk adalah sebagai berikut:

1. Bangkil kacang kedelai (Bkk)

Bangkil kacang kedelai mengandung sumber protein bagi udang. 2. Tepung Ikan

Tepung ikan mengandung protein, lemak, kalsium serta memberikan energi metabolisme tambahan bagi udang

Tepung kepala udang digunakan sebagai sumber protein dan mengandung

unsur fosfor, kalsium dan lemak 4. Tepung cumi-cumi

Tepung cumi–cumi merupakan sumber protein, lemak dan pembangkit selera

udang

5. Tepung terigu

Tepung terigu digunakan sebagai sumber karbohidrat bagi udang.

2.5.3. Bahan Tambahan

Bahan tambahan adalah bahan–bahan yang digunakan dalam proses produksi dan ditambahkan ke dalam proses pembuatan produk yang sama

persentase komposisinya kecil tetapi cukup mempengaruhi kualitas produk. Kebanyakan dari bahan–bahan tambahan yang digunakan dalam pembuatan makanan udang ini didatangkan dari luar negri. Adapun tambahan yang digunakan

dalam proses produksi pembuatan makanan pada PT. . Central Proteina Prima Tbk adalah sebagai berikut:

1. Minyak ikan

2. Ikan segar (ikan giling)

3. Vitamin, mineral dan obat – obatan

2.5.4. Bahan Penolong

digunakan sebagai pelengkap produk dimana keberadaannya menambah nilai

produk tersebut.

Adapun bahan penolong dalam pembuatan makanan udang ini antar lain : 1. Karung Plastik

Karung plastik digunakan sebagai wadah kemasan makanan udang yang dihasilkan dengan muatan 25 Kg.

2. Benang Jahit

Benang jahit digunakan untuk pengikat / penutup karung plastik setelah diisi dengan makanan udang..

3. Bahan bakar 4. Minyak pelumas

5. Air

2.5.5. Uraian Proses Produksi

Proses pembuatan makanan udang PT. Central Proteina Prima Tbk dilakukan dengan dua line produksi yang biasanya dapat menghasilkan 700 ton

pakan udang setiap bulannya. Tahapan–tahapan proses dalam memproduksi makanan udang adalah sebagai berikut:

1. Penuangan

Penuangan bahan dilakukan secara manual melalui intake yaitu intake I dan intake II. Bahan baku yang halus seperti terigu dan remix (dust) yang

kedelai, tepung kepala udang, dan tepung cumi–cumi dituang pada intake II.

Bahan baku yang dituang pada intake II dibawa ke bucket elevator setinggi 28,8 meter dengan chain conveyor. Dari bucket elevator dengan menggunakan pipa gravitasi, bahan baku ini masuk ke drum sieve untuk

dibersihkan dari kotoran–kotoran, kemudian masuk ke spout magnet yang berguna untuk menangkap besi dan logam lain yang bercampur dengan

bahan. Bahan baku ini kemudian dibawa ke rotary distributor dengan screw conveyor, dan selanjutnya diisikan pada bin penampungan bahan baku. Bahan baku yang dituangkan pada intake I langsung dibawa ke bucket

elevator setinggi 17,5 meter dengan chain conveyor, dan kemudian masuk ke spout magnet dengan menggunakan pipa gravitasi. Bahan baku ini kemudian

dibawa ke rotary distributor dengan screw conveyor, lalu diisikan pada bin penampungan. Bin penampungan bahan baku ada 12 buah dengan kapasitas masing – masing 4 ton. Masing masing bahan baku yang ada di bin

penampungan ditimbang secara otomatis sampai timbangan menunjukkan berat 2 ton. Kemudian campuran bahan baku yang telah ditimbang dibawa screw conveyor ke bin vertikal mixer untuk selanjutnya dilakukan proses

pengadukan. 2. Pengadukan

Campuran bahan baku seberat 2 ton diaduk pada vertikal mixer, yang berguna untuk mengaduk bahan dari kedua intake agar tercampur rata. Waktu

pipa gravitasi ke hammer mill untuk selanjutnya dilakukan proses

penggilingan. 3. Penggilingan

Proses penggilingan dilakukan dengan hammer mill. Hasil penggilingan

dibawa ke bucket elevator setinggi 17,5 meter dengan pipa gravitasi dimasukkan ke otomixer untuk dilakukan proses penghalusan lebih lanjut.

4. Penghalusan

Hasil gilingan kemudian dihaluskan dengan otomixer, yang merguna untuk membuat hasil gilingan lebih homogen dan lebih halus lagi sehingga bisa

melewati ayakan 60 mesh. Dari pengamatan yang dilakukan oleh supervisor, 95 % dari proses ini menghasilkan campuran bahan bisa melewati ayakan 60

mesh tersebut. Hasil pengadukan dan penggilingan ini selanjutnya dibawa ke pengayakan dengan bucket elevator.

5. Pengayakan

Pada prose pengayakan, adonan campuran bahan baku diayak dengan menggunakan ayakan 60 mesh. Hasil ayakan dimasukkan ke bin mixer horizontal, sedangkan sisa ayakan (oversize) dibawa ke hammer mill untuk

dilakukan proses penggilingan kembali (Regrinding) sampai melewati ayakan 60 mesh. Hasil ayakan dibawa ke bin mixer horizontal dengan screw

conveyor untuk diaduk. 6. Pengadukan

yang sudah ditimbang terlebih dahulu di laboratorium dengan ketentuan

menurut komposisi yang telah ditetapkan. Selanjutnya campuran ini diaduk sampai rata dengan horizontal mixer selama 15 menit. Kemudian pintu slide dibuka dan hasil adonan ditampung pada hooper (penampungan sementara),

kemudian adonan dibawa ke bucket elevator dengan screw conveyor. Dari bucket elevator setinggi 27,5 meter adonan masuk ke bin pellet untuk

dilakukan proses pembutiran melalui pipa gravitasi. 7. Pembutiran

Adonan campuran yang berada pada bin pellet dibawa ke conditioner dengan

screw feeder untuk dipanaskan dengan steam dari boiler, yang mana pemanasan ini bertujuan untuk memudahkan proses pembutiran. Steam yang

dimasukkan ke dalam conditioner suhunya berkisar 70-80 C. Tekanan steam diatur dengan regulator steam, dengan tekanan berkisar 4-5,2 kg/m. Adonan kemudian dimasukkan ke pellet mill melalui screw feeder untuk

menghasilkan pellet. 8. Pematangan

Pellet yang dihasilkan dari mesin pellet selanjutnya dibawa ke holding bin dengan screw conveyor untuk dilakukan proses pematangan lebih lanjut. Proses ini dilakukan dengan suhu suhu 80 C selama 45 menit. Tujuan dari

proses pematangan ini adalah agar butiran pellet yang dihasilkan matang sampai ke dalam (bukan sekedar matang di pinggirnya saja) serta agar kadar

9. Pengeringan

Pellet yang keluar dengan kadar air 15% masuk ke pengeringan melalui rotary yang diputar oleh elektromotor. Proses pengeringan dilakukan dengan 2 tingkat yaitu driyer A dan B. Steam dialirkan dari boiler dengan tekanan

berkisar 5 kg/m, suhu maksimum drier 125 C. Udara panas dalam driyer dihisap dengan menggunakan blower. Setelah melewati driyer A, pellet

dimasukkan ke driyer B dengan rotary feeder, yang mana proses dalam driyer B sama dengan driyer A. Jumlah kadar air yang berkurang 6-8 % setiap kali pengeringan dengan lama waktu pengeringan berkisar 20-25

menit. Selanjutnya pellet yang telah dikeringkan dibawa ke mesin pendingan (cooler) dengan menggunakan screw conveyor.

10. Pendinginan

Proses pendinginan dilakukan dengan menghembuskan udara panas dan dihisap oleh blower melalui double cyclone dan air losk. Di dalam cooler

ditempatkan blower pada setiap tingkat untuk menyemprotkan udara dingin. Pellet yang keluar dari cooler diangkat ke pengayakan melalui bucket elevator setinggi 25 meter, dengan pipa gravitasi dimasukkan ke pengayakan.

11. Pengayakan Pellet

Proses pengayakan ini gunanya untuk memisahkan pellet yang oversize

dengan undersize (terlalu kecil). Sesuai dengan nomor pellet yang diinginkan. Ukuran mesh antara 4-9 mesh, tergantung dari nomor pakan yang dibuat.

lagi). Pellet hasil ayakan dibawa ke bin packing melalui pipa gravitasi.

Apabila bin packing telah penuh slide terbuka secara otomatis, lalu pellet masuk ke dust separator untuk dibersihkan dari abu. Udara dihembuskan dari blower mengakibatkan pellet turun ke bawah (ke bin timbangan) sedangkan

abu naikdihisap dengan blower melalui double cyclone. 12. Penghancuran (Crumbling)

Sisa ayakan yang oversize dibawa ke bin crumber dengan bucket elevator setinggi 24 meter. Proses penghancuran ini hanya dilakukan pada line 2. Dari bin crumber, dengan menggunakan rotary distributor sisa ayakan dibawa ke

mesin crumber. Pellet hasil ayakan yang oversize dihancurkan dengan mesin penghancur (crumber machine) yang berguna untuk makanan udang yang

kecil. Setelah bahan dihancurkan kemudian dimasukkan. 13. Pengarungan

Produk jadi berupa crumble dan pellet yang berada dalam bin timbangan

dicurahkan kedalam karung plastik sambil ditimbang secara otomatis,dengan berat netto sesuai dengan nomor pakan yang dibuat. Setelah pengarungan,

produk jadi dibawa ke penjahitan karung melalui belt conveyor. 14. Penjahitan Karung

Penjahitan karung dilakuakan dengan mesin jahit karung (sewing machine).

Selanjutnya produk jadi yang selesai dijahit diangkut kegudang bahan jadi dengan menggunakan forklift.

2.6. Utilitas

Untuk kelancaran kegiatan proses produksi, diperlukan unit pendukung seperti :

1. Genset

Fungsi : Membantu pembangkit listrik bagi mesin produksi. Tegangan : 1155 KVA

Kuat Arus : 920 KWA Putaran : 1500 rpm 2. Boiler

Digunakan untuk menghasilkan uap panas yang digunakan untuk proses pematangan dan pengeringan pellet.

3. Trafo

Fungsi : Alat pendistribusian listrik dari PLN ke pabrik. 4. Air

Air pada PT. Central Proteina Prima, Tbk. Medan digunakan untuk keperluan Boiler sebagai penghasil uap dan kebutuhan karyawan kebutuhan air di

peroleh dari PAM tirtanadi Medan.

2.7. Mesin dan Peralatan

PT. Central Proteina Prima Medan mengunakan sarana produksi berupa mesin untuk mengolah bahan baku menjadi bahan jadi. Mesin produksi dan

BAB III

LANDASAN TEORI

3.1. Peramalan

Peramalan adalah Proses untuk memperkirakan beberapa kebutuhan dimasa yang akan datang yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan

barang ataupun jasa. Peramalan tidak terlalu dibutuhkan dalam situasi permintaan pasar yang stabil, karena perubahan permintaannya relatif kecil. Tetapi peramalan

akan sangat dibutuhkan bila kondisi permintaan pasar bersifat komplek dan dinamis. 1

Oleh sebab itu telah tersedia berbagai metode peramalan untuk

mendukung kebutuhan tersebut. Masalahnya adalah bagaimana memakai berbagai jenis karakteristik peramalan tersebut agar sesuai dengan yang dibutuhkan. Pemilihan metode peramalan tersebut harus mempertimbangkan situasi pada saat

permalan dilakukan. Situasi peramalan tersebut sangat beragam, tergantung pada horizon waktu peramalan, pola data, tingkat ketelitian, ketersediaan data dan biaya

yang dibutuhkan.

Untuk melakukan peramalan diperlukan metode tertentu dan metode mana yang digunakan tergantung dari data dan informasi yang akan diramal serta

tujuan yang hendak dicapai.

Berdasarkan sifat ramalan yang telah disusun, maka peramalan dapat dibedakan atas dua macam, yaitu:

1

a. Peramalan kualitatif

Peramalan kualitatif adalah peramalan yang tidak memilki hubungan dengan waktu. Hasil peramalan yang dibuat sangat tergantung pada orang yang menyusunnya. Hal ini penting karena hasil peramalan tersebut ditentukan

berdasarkan pemikiran yang besifat intuisi, judgement, pendapat, pengetahuan, serta pengalaman dari penyusunnya. Adapun metode kualitatif

adalah seperti metode Delphi, Dugaan Manajemen, Riset Pasar, metode Kelompok Terstruktur, Analogi Historis.

b. Peramalan kuantitatif

Peramalan kuantitatif adalah peramalan yang didasarkan pada data kuantitatif pada masa lalu. Hasil peramalan yang dibuat tergantung pada metode yang

dipergunakan dalam peramalan tersebut. Metode yang baik yaitu yang memberi nilai-nilai perbedaan atau penyimpangan yang mungkin. Peramalan kuantitatif hanya dapat digunakan apabila terdapat tiga kondisi berikut:

1. Tersedianya informasi tentang data masa lalu

2. Informasi tersebut dapat dikuantifikasikan kedalam data numerik.

3. Dapat diasumsikan bahwa beberapa aspek pola masa lalu akan terus berlanjut dimasa mendatang.

Untuk lebih jelas berikut digambarkan taksonomi peramalan dapat dilihat

Gambar 3.1. Taksonomi Peramalan

3.1.1. Metode Time Series2

2

Markidakis, et. al. 1987. Metode dan Aplikasi Peramalan.

Metode Peramalan

Kuantitatif

Exponential Smoothing

• Simple Exp. Smoothing

• Double Exp. Smoothing Average

• Mean

• Single Moving Average

• Double Moving Average

Kausal Time Series

Kualitatif

Regresi

• Simple Linear Regresi

• Multiple Linear Regresi

• Kuadratis

Exploratory

• Scenario Writing

• Delphi

• Cross Impact

• Curve Fitting

• Analogy

• Morphology Subjective Assesment

• Individual Subjective

• Executive Opinion

• Sales Force

• Market Research

Normative

• Relevance Trees

• System Dynamic

Multiple Regresi

Metode time series dalah metode yang dipergunakan untuk menganalisis

serangkaian data yang merupakan fungsi dari waktu. Metode ini mengasumsikan beberapa pola atau kombinasi pola selalu berulang sepanjang waktu, dan pola dasarnya dapat diidentifikasi semata-mata atas dasar data historis dari serial itu.

Dengan metode deret waktu dapat ditunjukkan bagaimana permintaan terhadap suatu produk tertentu bervariasi terhadap waktu. Sifat dari perubahan permintaan

dari tahun ke tahun dirumuskan untuk meramalkan penjualan pada masa yang akan datang.

Ada empat komponen utama yang mempengaruhi analisis ini, yaitu :

a) Pola siklis

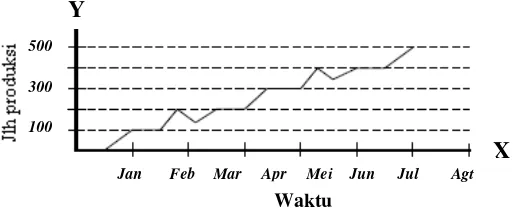

jika penjualan produk memilki siklus yang berulang secara periodik, Pola siklis ini dapat dilihat pada gambar 3.2.

Gambar 3.2. Pola Data Siklis

b) Pola musiman

Pola ini terjadi bila deret berkala dipengaruhi oleh factor-faktor musiman misalnya tahunan, kwartalan, bulanan, mingguan atau harian. Model ini dapat dilihat pada gambar 3.3.

Jan Feb Mar Apr Mei Jun Jul Agt Sep Okt

Y

X Y

Waktu

Gambar 3.3. Pola Data Musiman

c) Pola horizontal

[image:47.595.157.459.359.475.2]Pola horizon ini terjadi jika nilai data berfluktuasi disekitar harga rata-rata yang konstan. Penjualan produk tidak bertambah atau tidak berkurang disepanjang waktu. Pola horizon ini dapat dilihat pada gambar 3.4.

Gambar 3.4. Pola Data Horizon

d) Pola trend

Pola ini terjadi bila secara umum terjadi penambahan atau penurunan pada data yang ada. Pola ini dapat dilihat pada gambar 3.5.

Gambar 3.5. Pola Data Trend

X

Y

X

X Y

Jan Feb Mar Apr Mei Jun Jul Agt Sep Okt

Jan Feb Mar Apr Mei Jun Jul Agt Sep Okt

Jan Feb Mar Apr Mei Jun Jul Agt

Waktu

100 300 500

Waktu

100 300 500

Waktu

[image:47.595.175.437.604.711.2]3.1.1.1. Metode Penghalusan (Smoothing)

Metode ini digunakan untuk mengurangi ketidakteraturan musiman dari data yang lalu, dengan membuat rata-rata tertimbang dari sederetan data masa lalu. Ketepatan dengan metode ini akan terdapat pada peramalan jangka pendek,

sedangkan untuk peramalan jangka panjang kurang akurat. Metode ini terdiri dari: 1. Metode rata-rata bergerak (moving average)

a. Single Moving Average

Merupakan peramalan untuk satu periode ke depan dari periode rata-rata. Rumus yang digunakan adalah:

N

X X X

F t N t t

t

+ + +

= − + +

+1 1 1

...

Dimana:

Xi : data pengamatan periode i

N : jumlah deret waktu yang digunakan Ft+1 : nilai peramalan periode t+1

b. Linear Moving Avarage

Dasar dari metode ini adalah penggunaan moving average kedua untuk

memperoleh penyesuaian bentuk pola trend. c. Double Moving Avarage

Notasi yang diberikan adalah MA (M x N), artinya M – periode MA dan

N – periode NA

d. Weigthed Moving Average

dengan hasil produk yang merupakan penjumlahan faktor bobot. Formula

metode Weighted Moving Average adalah:

Ft =w1At−1+w2At−2 +...+wnAt−n

dimana :

w1 : bobot yang diberikan pada periode t-1

w2 : bobot yang diberikan pada periode t-2 wn : bobot yang diberikan pada periode t-n n : jumlah periode

2. Metode Eksponensial Smoothing a. Single Eksponensial Smoothing

Pengertian dasar dari metode ini adalah: nilai ramalan pada periode t+1 merupakan nilai aktual pada periode t ditambah dengan penyesuaian yang berasal dari kesalahan nilai ramalan yang terjadi pada periode t

tersebut. Secara matematis dapat dinyatakan:

( )

(

1)

ˆ 1ˆ

−

− +

= t t

t f f

f α α

dimana :

t

fˆ : perkirakan permintaan pada periode t

α : suatu nilai (0<α<1) yang ditentukan secara subjektif

t

f : permintaan aktual pada periode t

1

ˆ

− t

f : perkiraan permintaan pada periode t-1

b. Double Exponensial Smoothing

f

t+m=

a

t+

b

t.

m

.

sedangkan :

(

1)

' 1'= t + − t−

t X f

f α α

(

1)

" 1 ""= t+ − t−

t f f

f α α

dimana

' t

f : single exponential smoothing

" t

f : double exponential smoothing

(

' ")

2 ' "' t t t t

t

t = f + f −f = f −f α

(

' ")

1 t t

t f −f

− =

α α β

3.1.1.2. Metode Proyeksi Kecenderungan dengan Regresi

Metode ini merupakan dasar garis kecenderungan untuk suatu persamaan, sehingga dengan dasar persamaan tersebut dapat di proyeksikan hal-hal yang akan

diteliti pada masa yang akan datang.

Bentuk fungsi dari metode ini dapat berupa: a. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

N Y a=

∑

1dimana : Yt = nilai tambah

N = jumlah periode b. Linier, dengan fungsi peramalan:

dimana :

n bt Y

a= −

( ) ( )

( )

∑

∑

∑ ∑ ∑

− − − = 2 2 t t n y t ty n bc. Kuadratis, dengan fungsi peramalan :

Yt = a + bt + ct2 dimana : n t c t b Y

a=

∑

−∑

−∑

2

∂ − =θ bα

c 2 α β θα δ − ∂ − ∂ = b

( )

∑

−∑

=∂ 2 2 4

t n t

∑ ∑

−∑

= t Y n tY

δ

∑ ∑

−∑

= t2 Y n t2Y θ

∑ ∑

−∑

= 2 2 3

t n t t α

d. Eksponensial, dengan fungsi peramalan : Yt = aebt

dimana : n t b Y

a =

∑

ln −∑

ln

( )

2 2 ln ln ln∑

∑

∑

∑

∑

− − = t t n Y t Y t n ae. Siklis, dengan fungsi peramalan :

n t c n b a

Yˆt = + sin2τ + cos2τ

dimana : n t c n t b na

Y sin2τ

∑

cos2τ∑

= + + n t n t c n b n t a n tYsin2τ

∑

sin2τ sin2 2τ∑

sin2τ cos2τ

n t n

t b

n c

n t a

n t

Ycos2τ

∑

cos2τ∑

cos2 2τ∑

sin2τ cos2τ∑

= + +3.1.1.3. Metode dekomposisi

Yaitu ramalan yang ditentukan dengan kombinasi dari fungsi yang ada

sehingga tidak dapat diramalkan secara biasa. Model tersebut didekati dengan fungsi linier atau siklis, kemudian bagi t atas kwartalan sementara berdasarkan

pola data yang ada. Metode dekomposisi merupakan pendekatan peramalan yang tertua. Terdapat beberapa pendekatan alternatif umtuk mendekomposisikan suatu derat berkala yang semuanya bertujuan memisahkan setiap komponen deret data

seteliti mungkin.

3.1.2. Metode Kausal

Peramalan dengan metode kausal mendasarkan hasil ramalan yang disusun atas pola hubungan antara variabel yang dicari atau diramalkan dengan

variabel-variabel yang mempengaruhinya yang bukan waktu. Dalam analisis ini, diasumsikan bahwa faktor atau variabel yang menunjukkan suatu hubungan

pengaruh sebab akibat dengan satu atau lebih variabel bebas. Sebagai contoh, permintaan akan baju baru mungkin berhubungan dengan banyaknya populasi pendapatan masyarakat, jenis kelamin, budaya daerah, dan bualn-bulan khusus.

Metode kausal terdiri dari: a. Metode regresi dan korelasi

3.2. Kriteria Performance Peramalan

Seorang perancang tentu menginginkan hasil perkiraan peramalan yang tepat atau paling tidak dapat memberikan gambaran yang paling mendekati sehingga rencana yang dibuatnya merupakan rencana yang realistis.

Ketepatan yang kecil memberikan arti ketelitian peramalan tinggi, keakuratan hasil peramalan tinggi, begitu pula sebaliknya. Besar kesalahan suatu

peramalan dapat dihitung dengan beberapa cara, antara lain adalah: 1. Mean Square Error (MSE)

(

)

m f f MSE

t t m t

2

1

ˆ

−

=

∑

=dimana:

f t : data aktual periode t

t

fˆ : nilai ramalan periode t

m : banyaknya periode

2. Standard Error of Estimate (SEE)

(

)

k m

f f SEE

m t

t t

− − =

∑

=12

ˆ

dimana :

k = derajat kebebasan

3. Mean Error

n ei ME

n i

∑

=

= 1

dimana :

ei = kesalahan

n = banyaknya periode

4. Mean Absolute Percentage Error (MAPE)

m PE MAPE

t m t

∑

=

= 1

5. Average Error (AE)

n e AE =

∑

i6. Mean Absolute Deviation (MAD)

n F D

MAD=

∑

t− tdimana :

t = periode Dt = permintaan pada periode t Ft = peramalan pada periode t n = total periode

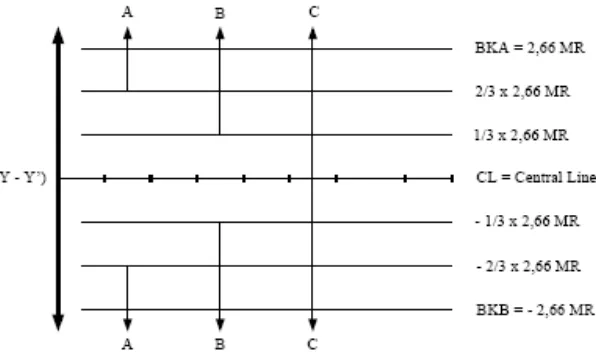

3.3. Verifikasi Pola Peramalan

Proses verifikasi digunakan untuk melihat apakah fungsi yang diperoleh

1. Jika sebaran data masih berada di dalam batas control, maka data tersebut

dikatakan baik.

2. Jika sebaran data berada di luat batas kontrol, maka fungsi tersebut tidak sesuai. Ini berarti pada peramalan terhadap data (Y-Y’) tersebut tidak representative atau salah.

[image:55.595.169.467.433.615.2]3. Batas control adalah batasan perbedaan sebaran data yang dapat ditolerir. Kondisi-kondisi disebut diluar batas kontrol adalah apabila ada titik sebaran (Y-Y’) yang berada di luar batas kontrol, yaitu nilainya lebih besar dari nilai batas kontrol atas atau lebih kecil dari nilai batas kontrol bawah, maka untuk menganalisis hal ini, digunakan proses verifikasi dengan metode peta sebaran bergerak/Moving Range Chart (MRC). Flowchart proses verifikasi dengan MRC dapat dilihat pada gambar 3.6.

Gambar 3.6. Penentuan Titik Sebaran

Moving Range :

1

1

2

−

=

∑

− =

N MRt MR

N t

MRt = │( ) ( 1 21)

2

− − −

−

− t t t

t Y Y Y

Batas kontrol atas (BKA) = 2,66MR

Batas kontrol bawah (BKB) = −2,66MR

Gambar 3.7. Flowchart Proses Verifikasi Metode MR Chart

Pada Moving Range Chart, titik-titik sebaran yang ada dipeta kontrol dapat diperiksa dengan empat aturan berikut ini :

1. Aturan Satu Titik

Bila ada titik sebaran (Y-Y’) berada diluar BKA dan BKB walaupun jika

2. Aturan Tiga Titik

Apabila ada tiga buah titik secara berurutan terdapat pada satu sisi, dan dua diantaranya jatuh pada daerah A, maka termasuk kondisi out of control.

3. Aturan Lima Titik

Apabila terdapat lima buah titik secara berurutan berada pada salah satu sisi, empat diantaranya jatuh pada daerah B, maka termasuk kondisi out of control.

4. Aturan Delapan Titik

Apabila terdapat delapan buah titik secara berurutan berada pada salah satu sisi pada daerah C, maka termasuk kondisi out of control.

3.4. Persediaan

Persediaan didefinisikan sebagai simpanan produk. Secara umum, persediaan dapat ditunjukan sebagai sumber menganggur yang memiliki nilai ekonomis. Persediaan terdiri dari satu atau lebih produk (item) dimana tiap produk

secara spesifik dapat berupa bahan mentah, produk beli atau fabrikasi, perakitan atau produk jadi.

Persediaan (inventory) adalah salah satu aset yang sangat mahal dalam suatu perusahaan. Pada satu sisi, manajemen perusahaan menghendaki biaya yang tertanam pada persediaan itu minimum, namun di lain pihak manajemen juga

harus menjaga agar persediaan tidak habis dan mengganggu proses produksi yang berjalan.

persediaan adalah raw materials, work in process dan finished goods. Setiap

perusahaan memiliki jenis, perencanaan dan sistem pengendalian peersediaan yang spesifik. Persoalan utama dalam pengelolaan persediaan ini terkandung dalam dua pertanyaan utama, yaitu: berapa banyak harus disediakan dan kapan

penyediaan itu dilakukan.

3.4.1. Biaya Persediaan

Tiga komponen biaya dalam mengoperasikan pengendalian persediaan yaitu, biaya pemesanan, biaya penyimpanan dan biaya kekurangan persediaan.

1. Biaya Pemesanan

Biaya pemesanan adalah biaya yang naik seiring kenaikan frekuensi

pemesanan. Dalam pemesanan manufaktur, biaya-biaya yang terlibat adalah persiapan pemesanan, pemilihan persediaan, ongkos pesan, inspeksi, penyimpanan ke gudang dan revisi data persediaan.

2. Biaya Penyimpanan

Biaya penyimpanan adalah biaya yang naik seiring dengan membesarnya

jumlah persediaan. Biasanya biaya ini merupakan fungsi dari niai persediaan jika produk yang disimpan merupakan hasil pembelian akan dinilai seharga pembelian. Jika produk dibuat perusahaan, bagian akuntansi akan memberi

nilai produk yaitu jumlah tenaga kerja, bahan baku dan overhead. 3. Biaya Kekurangan Persediaan

berhenti atau karyawan tidak bekerja dan peluang yang hilang untuk

memperoleh keuntungan.

3.4.2. Pengendalian Persediaan3

Pengendalian persediaan adalah kegiatan yang berhubungan dengan perencanaan, pelaksanaan dan pengawasan penentuan kebutuhan material

sedemikian rupa sehingga kebutuhan operasi dapat dipenuhi pada waktunya dan dilain pihak investasi persediaan material dapat ditekan secara optimal.

Pengendalian persediaan bertujuan mencapai daya guna (efesiensi) dan

hasil guna (efektivitas) optimal dalam penyediaan material. Maka dalam pengertian ini, usaha yang perlu dilakukan dalam pengendalian persediaan secara

garis besar dapat diterangkan sebagai berikut : 1. Menjamin terpenuhinya kebutuhan operasi. 2. Meredam fluktuasi permintaan

3. Membatasi nilai seluruh investasi.

4. Menghindari penumpukan persediaan yang ada.

3.5. Model-Model Persediaan

3.5.1 Model Persediaan deterministik

Model pengendalian deterministik adalah model yang menganggap semua parameter telah diketahui dengan pasti. Untuk menghitung pengendalian

3

persediaan digunakan metode EOQ (Economic Order Quantity), yang merupakan

model persediaan yang sederhana. Model ini bertujuan untuk menentukan ukuran pemesanan yang paling ekonomis yang dapat meminimasi biaya-biaya dalam persediaan.

Model-model lain yang dapat digunakan untuk pengendalian persediaan deterministik antara lain: Production Order Quantity (POQ), Quantity Discount,

Economic Lot Size (ELS), dan Back Order Inventory.

3.5.2. Model Persediaan Probabilistik4

Dalam kehidupan sehari-hari sering dijumpai fenomena Persediaan Probabilistik, yaitu suatu keadaan persediaan yang mengandung ketidak pastian.

Ketidak pastian yang dimaksud disini bukan bersifat acak tetapi dengan pola distribusi kemungkinan diketahui. Secara statistik fenomena probabilistik adalah fenomena yang dapat diprediksi parameter populasinya baik ekspektasi, variansi,

maupun pola distribusi kemungkinannya.

Sistem Persediaan Probabilistik digunakan apabila salah satu dari

permintaan, lead time atau keduanya tidak dapat diketahui dengan pasti. Suatu hal yang harus diperhatikan dalam model ini adalah adanya kemungkinan stock out yang timbul karena pemakaian persediaan bahan baku yang tidak diharapkan atau

karena waktu penerimaan yang lebih lama dari lead time yang diharapkan.Untuk menghindari stock out perlu diadakan suatu fungsi persediaan pengaman yaitu

4

suatu persediaan tambahan untuk melindungi atau menjaga kemungkinan

terjadinya stock out.

Secara operasional kebijakan persediaan ini di jabarkan ke dalam tiga keputusan, yaitu:

1. Menentukan besarnya ukuran lot pemesanan ekonomis (qo)

2. Menentukan saat pemesanan ulang dilakukan (r)

3. Menentukan besarnya cadangan pengaman (ss)

Untuk menentukan kebijakan Persediaan Probabilistik dikenal adanya dua model dasar, yaitu model Q dan model P.

3.5.2.1. Model Q (Continuous Review Method)

Model Q memecahkan persoalan persediaan probabilistik dengan memandang bahwa posisi barang yang tersedia di gudang sama dengan posisi persediaan barang pada sistem determistik dengan menambahkan cadangan

pengaman (Safety Stock). Pada prinsipnya sistem ini adalah hampir sama dengan model inventory probabilistik sederhana kecuali pada tingkat pelayanannya. Kalau

pada model inventory probabilistik sederhana tingkat pelayanan ditetapkan sedangkan dalam model Q tingkat pelayanan akan dicari optimalisasinya.

Pada model Q ini setiap kali pemesanan dilakukan dalam jumlah lot

pesanan yang sama (karena itu disebut model Q). Untuk memudahkan implementasinya, sering digunakan visual review system dengan metode yang

Dibuat dua bin (tempat) penyimpanan; bin I berisi persediaan sebesar

tingkat reorder point; bin II berisi sisanya.

Penggunaan stock dilakukan dengan mengambil isi bin II; jika sudah habis

artinya pemesanan harus dilakukan kembali; sementara menunggu pesanan

datang, stock pada bin I digunakan

Adapun karakteristik yang perlu diperhatikan pada saat menggunakan

Model Q ini adalah:

1. Permintaan selama horison perencanaan bersifat probabilistik dan bersifat distribusi normal dengan rata-rata (D) dan deviasi standar (σ)

2. Ukuran lot pemesanan (qo) konstan untuk setiap kali pemesanan, barang akan

datang secara serentak dengan waktu ancang-ancang (L), pesanan dilakukan

pada saat inventori mencapai titik pemesanan (r).

3. Harga barang (ρ) konstan baik terhadap kuantitas barang yang dipesan maupun waku.

4. Ongkos pesan (A) konstan untuk setiap kali pemesanan dan ongkos simpan (h) sebanding dengan harga barang dan waktu penyimpanan.

5. Ongkos kekurangan inventori (π) sebanding dengan jumlah barang yang tidak dapat dilayani atau sebanding dengan waktu pelayanan (tidak tergantung pada jumlah kekurangan)

3.5.2.2. Model P (Periodic Review Method)

dalam sistem ini tidak hanya dibutuhkan untuk meredam fluktuasi permintaan

selama lead time, tetapi juga untuk seluruh konsumsi persediaan.

Pada Model P ini setiap kali pesan jumlah yang dipesan sangat bergantung pada sisa persediaan pada saat periode pemesanan tercapai, sehingga setiap kali

pemesanan dilakukan, ukuran lot pesanan tidak sama. Permasalahan pada Model P ini adalah terdapat kemungkinan persediaan sudah habis sebelum periode

pemesanan kembali belum tercapai. Akibatnya, safety stock yang diperlukan relatif lebih besar.

Model P relatif tidak memerlukan proses administrasi yang banyak, karena

periode pemesanan sudah dilakukan secara periodik. Untuk memudahkan implementasinya, digunakan visual review system dengan metode yang disebut

One Bin System:

Dibuat Bin yang berisikan jumlah inventory maksimum.

Setiap kali periode pemesanan sampai tinggal dilihat berapa stock tersisa

dan pemesanan dilakukan untuk mengisi bin penuh.

Rumus perhitungan yang digunakan dalam perhitungan untuk Sistem

Persediaan Probabilistik dengan model Q adalah sebagai berikut: 1. Biaya persediaan

a. Ongkos pembelian (Ob)

Ongkos beli barang (Ob) merupakan perkalian antara ekspektasi jumlah bahan

yang dibeli (D) dengan harga bahan per unit (ρ) secara matematis dituliskan

b. Ongkos Pengadaan (Op)

Ongkos pengadaan per tahun (Op) bergantung pada besarnya ekspektasi

frekwensi pemesanan (f) dan ongkos tiap kali melakukan pemesanan (A) secara matematis dapatdinyatakan sebagai berikut:

Op = f . A

Besarnya ekspektasi frekuensi pemesanan per tahun bergantung pada

kebutuhan per tahun (D) dan besarnya ukuran lot pemesanan (qo) dapat dinyatakan sebagai berikut:

f =

o

q D

sehingga di dapat:

Op =

o

q AD

c. Ongkos Simpan (Os)

Ongkos simpan per tahun (Os) bergantung pada ekspektasi jumlah inventori

yang disimpan (m) dan ongkos simpan per unit per tahun (h), yang dapat

dinyatakan sebagai berikut: Os = h x m

Ongkos simpan per unit per tahun (h) merupakan fungsi dari harga bahan yang disimpan dan besarnya dinyatakan sebagai persentase (I) dan harga bahan (p)

h = I x p

jumlah inventori yang disimpan (m) adalah jumlah bahan yang ada digudang

dengan demikian steady stock inventori yang ada dalam gudang akan

berfluktuasi antara s dan (s+qo), sehingga ekspektasi inventori yang ada (m) dapat dinyatakan:

m = ½ qo + s

Jadi, Os = (½ qo + ss) h

Untuk dapat menghitung ongkos simpan (Os) dari persamaan diatas yang

belum diketahui adalah s. harga s akan bervariasi dari satu siklus ke siklus lain. Jika permintaan bahan selama waktu ancang-ancang (L) sebesar x dengan distribusi kemungkinan f(x), maka harga s adalah s = r – x. Harga s

bisa berharga positip maupun negatip. Dengan back order maka secara matematis di mungkinkan adanya inventori negatif. Dalam hal ini inventori

negatif diartikan sebagai permintaan yang akan dipenuhi dengan cara back order. Ekspektasi harga s dapat dinyatakan sebagai berikut:

s = r - DL.

Dari hasil subsitusi maka ongkos simpan dapat dinyatakan sebagai berikut:

Os = h ( 2

o q

+ r - DL)

d. Ongkos kekurangan Inventori

Dalam model Q kekuragan Inventori hanya dimungkinkan selama waktu

ancang-ancang saja dan kekurangan ini terjadi bila jumlah permintaan selama waktu ancang-ancang (x) lebih besar dari tingkat inventori pada saat pemesanan dilakukan (r). untuk menghitung ongkos kekurangan persediaan

Ok = NT.π

Dimana :

NT : Jumlah kekurangan bahan selama satu tahun π : Ongkos kekurngan persediaan setiap unit bahan

Harga NT sapat dicari dengan menghitung ekspektasi jumlah kekurangan

persediaan setiap siklusnya (N) dan ekspektasi frekuensi siklus selama satu

tahun (f). NT = f.N Dimana :

f =

o

q D

dan N =

∫

∞

− r

dx x f r

x ) ( )

(

Maka ongkos kekurangan inventori (Ok) yang dihitung berdasarkan kuantitas

dapat dirumuskan sebagai berikut :

Ok = o q

D

π

∫

∞− r

dx x f r

x ) ( )

(

1. Kuantitas persediaan bahan yang optimal

Untuk menentukan nilai q0*dan r* dicari dengan iteratif

a. Hitung nilai * 01

q