PENGENDALIAN PERSEDIAAN BAHAN BAKU DI PT. KIMIA FARMA (PERSERO) TBK PLANT MEDAN MENGGUNAKAN METODE EOQ

PROBABILISTIK

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

FRANS DANNIEL NIM. 080423034

PROGRAM PENDIDIKAN SARJANA EKSTENSION

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

ABSTRAK

PT. Kimia Farma Tbk Plant Medan adalah perusahaan manufaktur yang bergerak dalam bidang pembuatan obat generik yang diproduksi khusus untuk kebutuhan masyarakat Sumatera. PT. Kimia Farma Tbk Plant Medan dalam memproduksi obat menerapkan sistem make to order, dimana produksi yang dilakukan berdasarkan permintaan pasar. Namun, karena permintaan pasar yang sering berfluktuasi dan tidak terduga maka terkadang terjadi ketidakmampuan pemenuhan permintaan produksi obat sesuai pesanan dikarenakan kekurangan dari bahan baku pembuat obat.

Tujuan dari penelitian ini adalah memberikan usulan pengendalian persediaan yaitu penentuan pemesanan bahan baku yang ekonomis dan meminimasi total biaya. Penelitian ini menggunakan metode peramalan Winter’s dan Dekomposisi dalam menentukan rencana produksi obat untuk satu tahun ke depan dan menggunakan metode EOQ Probabilistik untuk menentukan pemesanan ekonomis bahan baku obat.

Dari hasil penelitian diperoleh didapatkan metode penelitian memberikan penghematan total biaya persediaan sebesar Rp. 70.984.166,-.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya serta lindungan-Nya sehingga penulis dapat menyelesaikan Tugas Sarjana dengan baik. Tugas Sarjana ini merupakan salah satu kewajiban akademis dan sebagai salah satu syarat akademis dalam menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Penelitian Tugas Sarjana dilakukan di PT. Kimia Farma Tbk Plant Medan yang merupakan salah satu perusahaan yang bergerak dalam bidang pembuatan obat generik. Tugas Sarjana ini berjudul “Pengendalian Persediaan Bahan Baku Di PT. Kimia Farma (Persero) Tbk Plant Medan Menggunakan Metode EOQ Probabilistik ”.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan proposal ini.

Akhir kata, penulis mengharapkan agar Tugas Sarjana ini dapat memberikan manfaat bagi pembaca.

Medan, Desember 2011

UCAPAN TERIMA KASIH

Dalam melaksanakan Tugas Sarjan sampai dengan selesainya laporan ini, banyak pihak yang telah membantu, maka pada kesempatan ini penulis mengucapkan terimakasih kepada :

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Jurusan Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

2. Bapak Ir.Mangara M.Tambunan,M.Sc dan Ibu Ir.Rosnani Ginting, MT selaku koordinator Tugas Sarjana Departemen Teknik Industri USU.

3. Bapak Ir.Mangara M.Tambunan,M.Sc selaku dosen pembimbing I dan Ibu Ir. Dini Wahyuni, MT selaku dosen pembimbing II Tugas Sarjana yang memberikan bimbingan dan petunjuk serta nasihat selama melaksanakan Tugas Sarjana.

4. Kedua orangtua penulis R. Marpaung dan Esli Sirait dan keluarga besar penulis yang telah memberikan dukungan, motivasi dan doa yang sangat berarti bagi penulis.

5. Bapak Mistriono ST selaku pembimbing lapangan dan seluruh karyawan PT. Kimia Farma (Persero) Tbk Plant Medan yang telah bersedia memberikan waktu dan tempat kepada penulis untuk melakukan penelitian Tugas Sarjana. 6. Seluruh teman-teman mahasiswa Teknik Industri Ekstensi stambuk 2008. 7. Kepada semua pihak yang telah banyak membantu dalam penyelesaian

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR ……….……… i

UCAPAN TERIMA KASIH …………..………... ii

DAFTAR ISI …………..……….. iii

DAFTAR TABEL ……… iv

DAFTAR GAMBAR ……… v

DAFTAR LAMPIRAN……… v

I PENDAHULUAN ………. I-1

1.1. Latar Belakang Permasalahan……….. I-1 1.2. Permumusan Masalah……….. I-2 1.3. Tujuan Penelitian………. I-3 1.4. Manfaat Penelitian………... I-3 1.5. Batasan dan Asumsi Penelitian……… I-4 1.6. Sistematika Penilaian Tugas Akhir……… .. I-4

II GAMBARAN UMUM PERUSAHAAN ………. II-1

DAFTAR ISI (Lanjutan)

BAB

HALAMAN

2.2. Ruang Lingkup Bidang Usaha ……… II-6 2.3. Letak dan Lokasi Perusahaan ……… II-7 2.4. Struktur Organisasi, Uraian Tugas dan tanggung Jawab ……… II-6 2.4.1. Struktur Organisasi ……… II-6 2.4.2. Uraian Tugas dan Tanggung Jawab……… II-9 2.5. Jumlah Tenaga Kerja dan Jam Kerja ……….. II-9 2.5.1. Tenaga Kerja ………. II-9

2.5.2. Jam Kerja………... II-10 2.6. Sistem Pengupahan ………. II-11 2.7. Proses Produksi……… II-11 2.7.1. Standar Mutu Bahan / Produk……… II-12

2.7.1.1. Pemeriksaan Mutu Bahan Baku dan Bahan

Pengemas……… II-13 2.7.1.2. Pengawasan Selama Proses (In Process

Control / IPC……… II-14

DAFTAR ISI (Lanjutan)

BAB

HALAMAN

2.8. Pengolahan Limbah……… II-23 2.8.1. Pengolahan Limbah Padat………. II-23 2.8.2. Pengolahan Limbah Cair………... II-25

III LANDASAN TEORI ……… III-1 3.1. Peramalan ………..……….. III-1 3.1.1. Metode Peramalan ……… III-1 3.1.1.1. Metode Kualitatif ………. III-2 3.1.1.2. Metode Kuantitatif ………... III-2 3.1.2. Model Deret Berkala (Time Series)……… III-3 3.1.3. Kriteria Performance Peramalan……… III-10 3.1.4. Verifikasi Pola Peramalan ……… III-11 3.2. Persediaan ……… III-14 3.2.1. Biaya Persediaan……… III-14 3.2.2. Pengendalian Persediaan……… III-14 3.2.3. Faktor-faktor Dalam Pengendalian Persediaan………….. III-16

DAFTAR ISI (Lanjutan)

BAB

HALAMAN

3.3. Statistical Inventory Control ………... III-10 3.3.1. Model Persediaan Deterministik ……… III-19 3.3.2. Model Persediaan Probabilistik ……… III-19 3.3.3.Metode Pengendalian Persediaan Probabilistik ………… III-20 3.4. Analisis Persediaan ABC ………... III-22

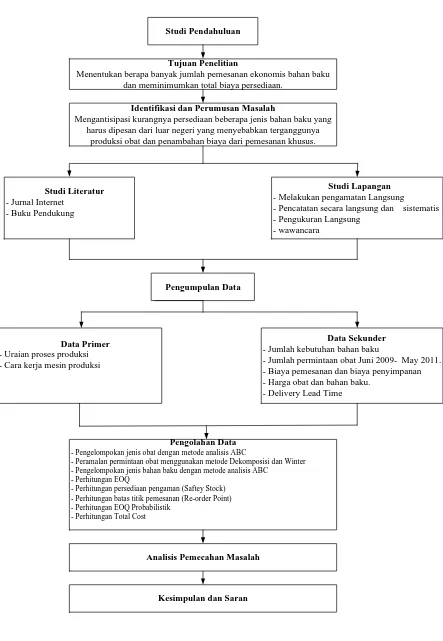

IV METODOLOGI PENELITIAN ……… IV-1 4.1. Tempat dan Waktu Penelitian………..…………. IV-1 4.2. Jenis Penelitian………..……… IV-1 4.3. Objek Penelitian………..……….. IV-1 4.4. Instrumen Penelitian………..……… IV-2 4.5. Pengumpulan Data………..……….. IV-3 4.6. Pengolahan Data………..………. IV-2 4.7. Analisis Pemecahan Masalah ………..………… IV-3 4.8. Kesimpulan dan Saran ………..…………... IV-3 4.9. Rancangan Penelitian ………..……… IV-3

V PENGUMPULAN DAN PENGOLAHAN DATA ……… V-1

DAFTAR ISI (Lanjutan)

BAB

HALAMAN

Medan………..………... V-1

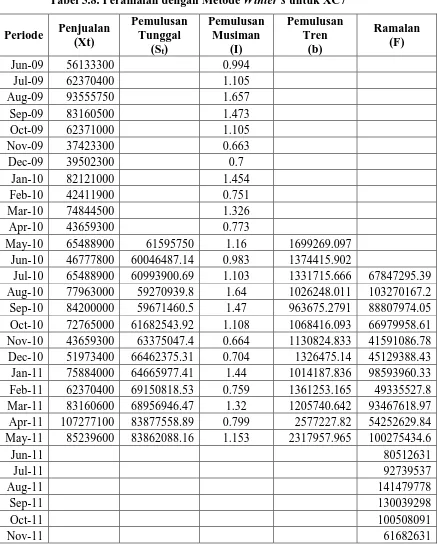

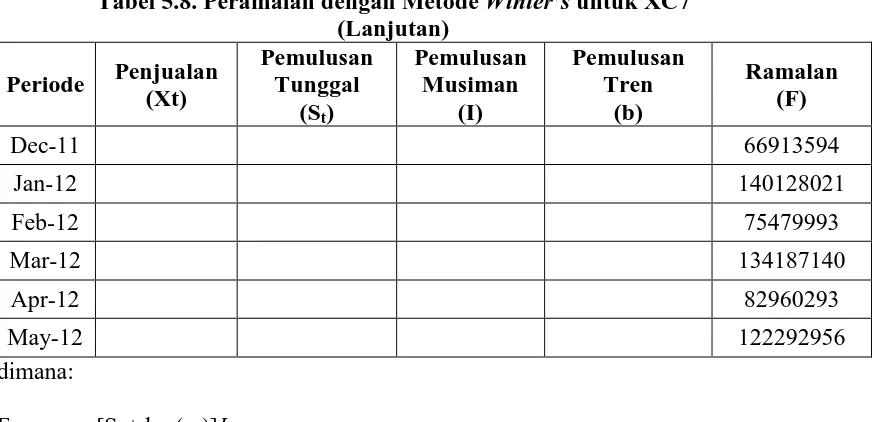

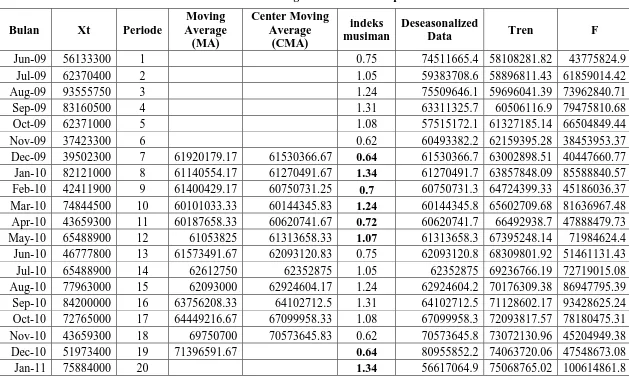

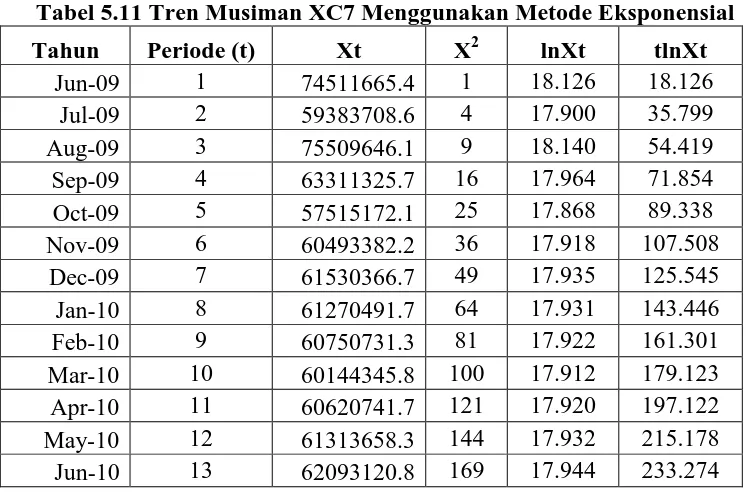

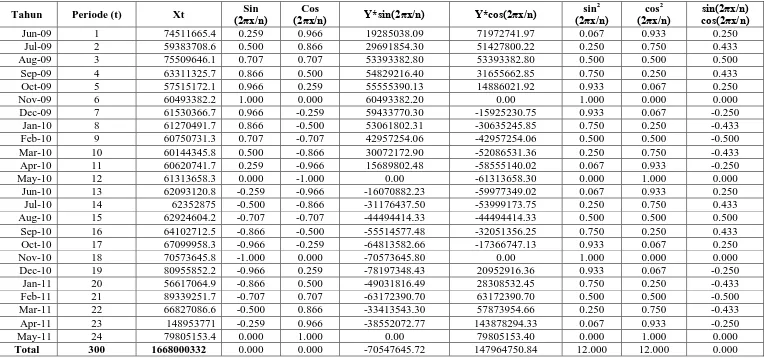

5.1.3. Data Penggunaan Bahan Baku ……….. V-5 5.1.4. Data Biaya ………..……… V-6 5.1.4.1. Biaya Pembelian Bahan Baku dan Lead Time…. V-6 5.1.4.2. Biaya Pemesanan Bahan Baku ……… V-7 5.2. Pengolahan Data………..………. V-8 5.2.1. Peramalan (Forecasting)……….... V-8 5.2.1.1. Peramalan Metode Winter’s untuk XC7 V-9 5.2.1.2. Perhitungan Kesalahan Metode Winter’s untuk

XC7……….. V-11

5.2.1.3. Peramalan Metode Dekomposisi untuk

XC7……….. V-12

5.2.1.4. Perhitungan Kesalahan Tren untuk

XC7……….. V-20

5.2.1.5. Perhitungan Kesalahan Metode Dekomposisi

untuk XC7 ……… V-23

DAFTAR ISI (Lanjutan)

BAB

HALAMAN

VI ANALISA DAN PEMBAHASAN………. VI-1

6.1. Analisis Total Biaya Persediaan Bahan Baku Perusahaan……… VI-1 6.2. Perbandingan Total Biaya Persediaan Bahan Baku Metode

EOQ Probailistik dengan Metode Perusahaan ……… VI-3

VII KESIMPULAN DAN SARAN……… VII-1

7.1. Kesimpulan ………. VII-1 7.2. Saran ………. VII-2

DAFTAR GAMBAR

Gambar Halaman

2.1. Denah Pengolahan Limbah Cair PT. Kimia Farma (Persero) Tbk

DAFTAR TABEL

Tabel Halaman

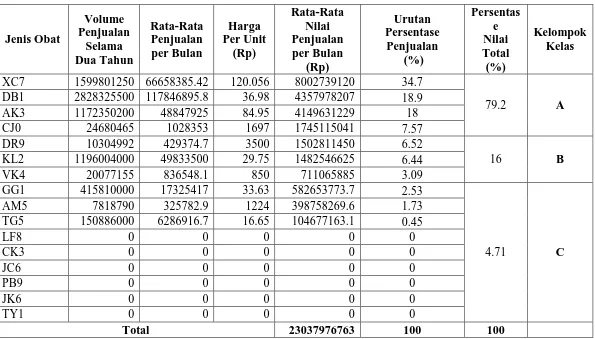

2.1. Tenaga Kerja PT. Kimia Farma Plant Medan……….………. II-10 2.2. Parameter Pengukuran Limbah Cair ….……… II-26 5.1. Penjualan Produk Obat PT. Kimia Farma.………... V-2 5.2. Penentuan Prioritas Obat-Obatan Dengan Metode ABC…………. V-5 5.3. Jumlah Penggunaan Bahan Baku AK3 per …….. V-6 5.4. Jumlah Penggunaan Bahan Baku DB1 per …. V-6 5.5. Jumlah Penggunaan Bahan Baku XC7 per V-7 5.6. Jumlah Penggunaan Bahan Baku CJ05 Gram per … V-7 5.7. Data Biaya Pembelian Bahan Baku dan Lead Time………. V-8 5.8. Peramalan dengan Metode Winter’s untuk XC7………. V-10 5.9. Perhitungan Kesalahan Metode Winter’s untuk XC7..… V-12 5.10. Peramalan dengan Metode Dekomposisi untuk XC7..… V-14 5.11. Tren Musiman XC7 Menggunakan Metode Eksponensial V-17 5.12. Tren Musiman XC7 Menggunakan Metode Siklis……… V-19 5.13. Perhitungan Kesalahan Tren Metode Dekomposisi untuk

DAFTAR TABEL (Lanjutan)

Tabel Halaman

6.1. Perhitungan Total Biaya Bahan Baku Perusahaan………. VI-5 6.2. Perbandingan Total Biaya Persediaan EOQ Probabilistik Dengan

DAFTAR TABEL (Lanjutan)

Tabel Halaman

ABSTRAK

PT. Kimia Farma Tbk Plant Medan adalah perusahaan manufaktur yang bergerak dalam bidang pembuatan obat generik yang diproduksi khusus untuk kebutuhan masyarakat Sumatera. PT. Kimia Farma Tbk Plant Medan dalam memproduksi obat menerapkan sistem make to order, dimana produksi yang dilakukan berdasarkan permintaan pasar. Namun, karena permintaan pasar yang sering berfluktuasi dan tidak terduga maka terkadang terjadi ketidakmampuan pemenuhan permintaan produksi obat sesuai pesanan dikarenakan kekurangan dari bahan baku pembuat obat.

Tujuan dari penelitian ini adalah memberikan usulan pengendalian persediaan yaitu penentuan pemesanan bahan baku yang ekonomis dan meminimasi total biaya. Penelitian ini menggunakan metode peramalan Winter’s dan Dekomposisi dalam menentukan rencana produksi obat untuk satu tahun ke depan dan menggunakan metode EOQ Probabilistik untuk menentukan pemesanan ekonomis bahan baku obat.

Dari hasil penelitian diperoleh didapatkan metode penelitian memberikan penghematan total biaya persediaan sebesar Rp. 70.984.166,-.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Kebutuhan masyarakat yang saat ini terus meningkat dalam mengkonsumsi obat-obatan dan kesadaran masyarakat akan kesehatan diikuti dengan daya beli yang meningkat memberikan dampak langsung pada peningkatan permintaan obat-obatan. PT. Kimia Farma (Persero) Tbk dalam hal ini sebagai salah satu perusahaan manufaktur pembuat obat-obatan memiliki peran dalam pemenuhan kebutuhan masyarakat tersebut. Tingginya permintaan atas obat-obatan sangat berpengaruh pada peningkatan produksi perusahaan, dan dalam peningkatan produksi untuk pemenuhan permintaan pasar salah satu faktor pendukungnya adalah bahan baku pembuat obat.

lama menunggu. Untuk itu dibutuhkan perencanaan yang matang dalam pengendalian persediaan bahan baku untuk menjaga kelancaran proses produksi.

Permintaan jumlah produk dan lead time yang bervariasi dapat memberikan variasi biaya yang harus dikeluarkan perusahaan dalam setiap pemesanan bahan baku. Besar maupun kecilnya jumlah pemesanan bahan baku perlu diantisipasi dikarenakan biaya yang harus dikeluarkan dipengaruhi dari kurs mata uang yang selalu berubah dan juga lead time yang panjang perlu diantisipasi dari keterlambatan yang mungkin bisa terjadi. Penelitian sebelumnya oleh Selvie Chandra Dewi yang mengangkat masalah pengendalian persediaan bahan baku dengan demand probabilistik di PT. X menunjukan bahwa penggunaan metode EOQ Probabilistik dapat memberikan jumlah pemesanan bahan baku yang ekonomis dengan biaya total persediaan minimum.

Pengendalian persediaan bahan baku menggunakan pendekatan metode EOQ probabilistik diharapkan dapat menjadi bahan masukan dan pertimbangan dalam pengendalian persediaan pada PT. Kimia Farma Plant Medan untuk mendapatkan jumlah pemesanan bahan baku yang ekonomis dan biaya total persediaan yang minimum.

1.2. Perumusan Masalah

1.3. Tujuan Penelitian

Tujuan dari penelitian yang dilakukan adalah menentukan berapa banyak jumlah pemesanan ekonomis bahan baku dan meminimumkan total biaya persediaan.

1.4. Manfaat Penelitian

Manfaat dari penelitian ini adalah sebagai berikut :

1. Menentukan metode pengendalian persediaan yang sesuai sebagai bahan masukan bagi perusahaan dalam pemesanan jumlah bahan baku dan meminimumkan total biaya persediaan.

2. Mempererat kerjasama antara perusahaan / industri dengan Departeman Teknik Industri serta memperluas pengenalan akan Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara dan menjadi bahan informasi dan pengembangan bagi penelitian sejenis serta berkelanjutan di masa akan datang.

1.5. Batasan Masalah dan Asumsi

Karena adanya keterbatasan waktu, tenaga dan biaya dan supaya penelitian dapat dilakukan secara lebih mendalam, maka penulis membuat batasan masalah dan asumsi.

Batasan masalah yang digunakan adalah sebagai berikut:

1. Penelitian ini hanya dilakukan untuk jenis obat-obatan dan bahan baku pada kategori A dari metode ABC.

2. Data permintaan diambil dari tahun 2009-2011.

3. Penelitian ini hanya dilakukan pada unit produksi PT. Kimia Farma (Persero) Tbk Plant Medan, dan tidak dibandingkan dengan perusahaan lain yang sejenis.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Seluruh data yang diperoleh dari perusahaan dan sumber lain setelah dipertimbangkan kelayakannya dianggap benar.

2. Bahan baku, bahan tambahan dan bahan penolong cukup tersedia pada sumbernya.

3. Lead time pemesanan bahan diketahui.

4. Dana untuk pembelian bahan dianggap cukup tersedia.

5. Kebutuhan bahan untuk masing-masing periode tidak saling bergantung. 6. Proses produksi tidak mengalami perubahan selama pelaksanaan penelitian.

1.6. Sistematika Penulisan Tugas Akhir

Bab I Pendahuluan, berisi latar belakang masalah yang mendasari peneliti melakukan usulan pengendalian bahan baku obat, rumusan masalah, tujuan dan manfaat penelitian, pembatasan masalah dan asumsi penelitian, serta sistematika penulisan tugas sarjana.

Bab II Gambaran Umum Perusahaan, dipaparkan sejarah perusahaan, ruang lingkup bidang usaha, organisasi dan manajemen perusahaan yang meliputi uraian tugas dan tanggung jawab, jam kerja, proses produksi yang meliputi uraian proses produksi serta mesin dan peralatan.

Bab III Landasan Teori, menguraikan teori-teori yang digunakan dalam penelitian yaitu Teknik Peramalan, Pengendalian Persediaan, Analisis Persediaan ABC dan Pengendalian Persediaan Probabilistik. Sumber teori atau literature yang digunakan diambil dari referensi buku dan jurnal penelitian yang berhubungan

dengan topic penelitian yang dapat dilihat pada Daftar Pustaka. Bab IV Metodologi Penelitian, menjelaskan tahapan-tahapan penelitian

mulai dari penentuan lokasi penelitian, objek penelitian, jenis penelitian, instrumentasi penelitian, metode pengumpulan data, metode pengolahan data, analisis pemecahan masalah sampai penarikan kesimpulan dan saran.

meramalkan permintaan obat satu tahun kedepan, pengendalian persediaan bahan baku menggunakan EOQ probabilistik dan menghitung total cost.

Bab VI Analisis Pemecahan Masalah, menguraikan hasil dan alternatif dari pengolahan data serta membandingkan antara hasil pengolahan metode EOQ Probabilistik dengan metode yang digunakan perusahaan, sehingga dapat dilihat besar dari penghematan yang dapat diberikan kepada perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

2.1.1. Sejarah PT. Kimia Farma (Persero) Tbk

PT. Kimia Farma (Persero) Tbk. yang merupakan badan Usaha Milik Negara (BUMN) dibentuk sebagai Perusahaan Perseroan pada tanggal 16 Agustus 1971.Sejarah berdirinya PT. Kimia Farma (Persero) Tbk. terdiri atas beberapa periode, yaitu :

a. Periode I (1957-1959)

Pada periode ini pemerintah Indonesia melakukan nasionalisasi perusahaan farmasi milik bangsa Belanda yang ada di Indonesia. Program nasionalisasi ini dikoordinasi oleh Badan Pengambilalihan Perusahaan Farmasi (BAPHAR), yang meliputi :

1. NV. RATHKAMP & NV. BAVOSTA di Jakarta.

2. NV. BANDOENGSCHE KININE FABRICK di Bandung. 3. NV. ORDENEMING IODIUM WATUDAKON di Mojokerto. 4. NV. INDUSTRI TELLA di Surabaya.

5. CV. APOTIK MALANG di Malang.

6. DROGISTER VAN BELLEM dan NV. SARI DELE di Yogyakarta. b. Periode II (1960-1968)

Perusahaan Negara Farmasi (PNF) berdasarkan PP. No. : 60/1961 dibawah koordinasi Badan Pimpinan Umum Farmasi Negara sebagai peleburan BAPPHAR yang bernaung dibawah Departemen Kesehatan. Perusahan-perusahaan yang didirikan adalah :

1. PNF. RADJA FARMA (ex. Rathkamp) di Jakarta. 2. PNF. NURANI FARM A (ex. Van Gorkom) di Jakarta. 3. PNF. NAKULA FARMA (ex. Bavosta) di Jakarta. 4. PNF. BHINNEKA KINA FARMA di Bandung. 5. PN. SARI HUSADA (ex. Sari Delle) di Yogyakarta. 6. PN. KASSA HUSADA (ex. Varbanstaffen) di Surabaya. 7. PNF. BIOFARMA (ex. Pasteur Instute) di Bandung. 8. PNF. RADJA FARMA (ex. Rathkamp) di Medan. c. Periode III (1969-1970)

Pada periode ini pemerintah mengeluarkan Instruksi Presiden No. : 17/1967 untuk meningkatkan efesiensi di setiap BUMN sehingga Departemen Kesehatan melebur perusahaan-perusahaan milik negara tersebut kedalam Perusahaan Negara Farmasi (PNF) dan Alat-Alat kesehatan Bhinneka Kimia Farma dan PNF. Kassa Husada di Surabaya dirubah menjadi Perusahaan Umum dan Perusahaan Daerah, kemudian PN. Sari Husada di Yogyakarta berdiri sendiri sebagai anak perusahaan.

d. Periode IV (1971-2001)

Farmasi dan alat-alat Kesehatan Bhinneka Kimia Farma dinyatakan menjadi Perseroan Terbatas (PT) setelah lulus mengikuti proses audit yang selanjutnya disahkan pada tanggal 16 Agustus 1971 sebagai PT. Kimia Farma (Persero) dengan Akta Notaris dan diumumkan dalam berita negara.

e. Periode V (Juni 2001 - sekarang)

Pada tanggal 28 Juni 2001 PT. Kimia Farma (Persero) menjadi perusahaan terbuka (Go Public) dengan nama PT. Kimia Farma (Persero) Tbk, dimana untuk privatisasi tahap I saham yang dilepas adalah sebanyak 9% dengan rincian 3% untuk program Kepemilikan Saham Karyawan dan Manajemen (KSKM) dan sisanya 6% untuk masyarakat umum.

PT. Kimia Farma (Persero) Tbk. didukung oleh 5 unit produksi farmasi yang tersebar di Jakarta, Bandung, Semarang, Watudakon-Jawa Timur dan Tanjung Morawa-Medan dan 1 unit Riset dan Pengembangan di Bandung. Satu unit Riset dan Pengembangan dan kelima pabrik yang telah memenuhi syarat Cara Pembuatan Obat Yang Baik (CPOB) ini adalah :

1. Unit Riset dan Pengembangan di Bandung

2. Plant Jakarta

Memproduksi sediaan , salut, , sirup kering, suspensi/sirup, tetes mata, , antibiotika dan injeksi. Unit ini merupakan satu-satunya pabrik obat di Indonesia yang mendapat tugas dari pemerintah untuk memproduksi obat golongan narkotika. Industri formulasi ini telah memperoleh sertifikat Cara Pembuatan Obat yang Baik (CPOB) dan ISO-9001.

3. Plant Bandung

Memproduksi bahan baku kina dan turunan-turunannya, rifampisin, obat asli indonesia dan alat kontrasepsi dalam rahim (AKDR). Unit produksi ini telah mendapat US-FDA Approval. Selain itu, Plant Bandung juga memproduksi , sirup, serbuk, dan produk kontrasepsi Pil Keluarga Berencana. Unit produksi ini telah menerima sertifikat Cara Pembuatan Obat yang Baik (CPOB) dan ISO-9002.

4. Plant Semarang

Memproduksi minyak jarak yang banyak dipakai dalam bidang kosmetika dan industri farmasi, juga melakukan pemurnian minyak-minyak nabati (bedak). Pabrik ini telah mendapatkan sertifikat ISO 9001 dan Lloyd’s Register Quality

Assurance (LRQA).

5. Plant Watudakon di Jawa Timur

mempunyai fasilitas produksi formulasi seperti , salut, lunak, salep, sirup, dan cairan obat luar/dalam. Unit ini telah memperoleh sertifikat Cara Pembuatan Obat yang Baik (CPOB), ISO-9002 dan ISO-14001.

6. Plant Medan

Merupakan satu-satunya pabrik obat PT. Kimia Farma (Persero) Tbk. yang berada di luar Jawa, yang fungsinya terutama memenuhi kebutuhan obat di wilayah Sumatera. Produk yang dihasilkan oleh pabrik yang telah memperoleh sertifikat Cara Pembuatan Obat yang Baik (CPOB), yang meliputi , , lunak dan salep.

Pada tanggal 4 Januari 2003 PT. Kimia Farma membentuk 2 anak perusahaan yaitu :

1. PT. Kimia Farma Health & Care.

2. PT. Kimia Farma Trading & Distribution. Sedangkan pabrik sebagai Holding Company.

2.1.2. Sejarah PT. Kimia Farma (Persero) Tbk Plant Medan

adanya SK. Direksi No. : Kep. 14/DIR/VI/2004 pada tanggal 14 Juni 2004 maka PT. Kimia Farma (Persero) cabang Medan berubah menjadi PT. Kimia Farma (Persero) Tbk. Plant Medan. Distribusi obat-obatan PT. Kimia Farma (Persero) Tbk. Plant Medan dikelola oleh Unit Logistik Sentral (ULS) yang berada di Jakarta. ULS inilah yang mendistribusikannya melalui PT. Trading &

Distribution.

PT. Kimia Farma (Persero) Tbk. Plant Medan yang terletak di jalan Medan Tanjung Morawa Km. 9 No. 59 Medan, merupakan unit produksi obat jadi dan telah memperoleh sertifikat Cara Pembuatan Obat yang Baik (CPOB) untuk sediaan yang diproduksi, yaitu , da.

2.2. Ruang Lingkup Bidang Usaha

PT. Kimia Farma (Persero) Tbk merupakan salah satu Badan Usaha Milik Negara (BUMN) yang berada dibawah pembinaan Menteri Negara Pendayagunaan BUMN dalam upaya mendukung program pemerintah untuk meningkatkan kesejahteraan rakyat khususnya di bidang kesehatan. Produksi yang dihasilkan adalah obat-obatan yang bermutu dengan harga yang terjangkau oleh masyarakat yang meliputi obat-obat Pelayanan Kesehatan Dasar (PKD), Obat Generik Berlogo (OGB), obat-obat paten dan alat kontrasepsi.

Dalam menjalankan semua usahanya PT. Kimia Farma (Persero) Tbk, memiliki 3 (tiga) unit usaha, meliputi :

Produk-produk andalan yang dihasilkan perusahaan ini adalah : a. Produk etikal.

b. Produk ”Over The Counter” (OTC) yaitu obat yang dapat dijual bebas. c. Produk Generik Berlogo.

d. Produk lisiensi dari beberapa perusahaan asing yaitu : Sankyo (Jepang),

Heinrich (Jerman), Solvay Duphar (Belanda).

e. Produk Bahan Baku. f. Produk Kontrasepsi.

g. Produk-produk penugasan pemerintah (narkotika). 2. Bidang Pelayanan (PT. Health & Care)

3. Bidang Distribusi (PT. Trading & Distribution) yang dijalankan oleh anak perusahaan PT. KF Trading and Distribution.

4. Klinik Kesehatan dan Optik.

2.3. Letak dan Lokasi Perusahaan

PT. Kimia Farma (Persero) Tbk.Plant Medan terletak di Jalan Raya Medan Tanjung Morawa Km 9 No. 59, Kotamadya Medan, Propinsi Sumatera Utara, Indonesia. Perusahaan ini berdiri di atas lahan dengan luas 20.269 m2 yang terdiri dari :

a. Ruang perkantoran.

b. Ruang laboratorium Pemastian Mutu & PPPI. c. Ruang produksi /.

e. Ruang penimbangan sentral. f. Gudang bahan baku.

g. Gudang bahan kemas. h. Gudang etiket.

i. Gudang obat jadi.

j. Bangunan penunjang seperti tempat pencucian, dapur, mushola, dan tempat olahraga.

Prasarana transportasi yang tersedia di lokasi ini dapat dikatakan sangat baik, yakni dengan adanya fasilitas jalan tol yang terletak cukup dekat dengan lokasi pabrik (kurang dari 1 km) dan dengan tersedianya angkutan umum yang cukup banyak bagi karyawan. Kebutuhan listrik pabrik disuplai oleh PLN, kebutuhan air disuplai oleh PDAM TIRTANADI, dan layanan jaringan telekomunikasi dari TELKOM sudah cukup memadai.

2.4. Struktur Organisasi, Uraian Tugas dan tanggung Jawab

Sebelum menjalankan suatu aktifitas dalam perusahan, sangat penting untuk mencantumkan suatu struktur organisasi, uraian tugas dan tanggung jawab bagi seluruh pegawai yang ada dalam perusahaan.

2.4.1. Struktur Organisasi

dalam organisasi, struktur organisasi PT. Kimia Farma (persero) Tbk Plant Medan dapat dilihat pada lampiran 1. Berdasarkan keterangan diatas maka hubungan kerja dalam organisasi perusahaan PT. Kimia Farma (Persero) Tbk. Plant Medan adalah hubungan fungsional. Hal ini ditunjukkan dengan pelimpahan wewenang berdasarkan fungsi-fungsi.

2.4.2. Uraian Tugas dan Tanggung Jawab

Untuk menjalankan suatu organisasi diperlukan personil-personil yang menduduki jabatan tertentu di dalam organisasi tersebut. Adapun uraian tugas, wewenang, dan tanggung jawab pada masing-masing jabatan dalam struktur organisasi pada PT. Kimia Farma (Persero) Tbk. Plant Medan dapat dilihat pada lampiran 2.

2.5. Jumlah Tenaga Kerja dan Jam Kerja 2.5.1. Tenaga Kerja

PT. Kimia Farma (Persero) Tbk. Plant Medan memiliki sumber daya manusia terdiri dari tenaga kerja tetap yang merupakan tenaga kerja langsung dan tenaga kerja tidak langsung.

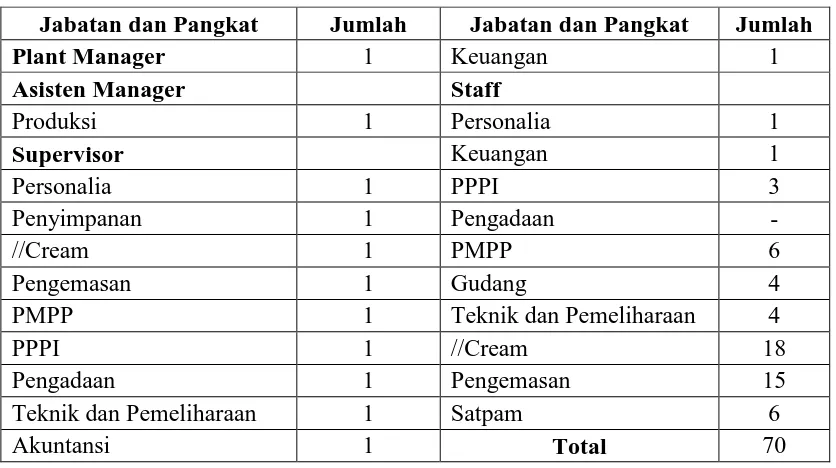

PT. Kimia Farma (Persero) Tbk. Plant Medan memiliki 70 orang tenaga kerja. Adapun data perincian tenaga kerja di PT. Kimia Farma (Persero) Tbk. Plant Medan dapat dilihat pada Tabel 2.1.

2.5.2. Jam Kerja

Jam kerja yang berlaku pada PT. Kimia Farma (Persero) Tbk Plant Medan dari senin sampai jumat adalah 8 jam sehari, dengan jadwal sebagai berikut : a. Pukul 08.00 – 12.00 Wib Waktu Kerja

b. Pukul 12.00 – 13.00 Wib Waktu Istirahat c. Pukul 13.00 – 16.00 Wib Waktu Kerja

[image:33.595.104.522.434.668.2]Jumlah hari kerja dalam seminggu adalah 5 hari kerja yaitu hari Senin s/d Jumat. Tabel 2.1. Tenaga Kerja PT. Kimia Farma Plant Medan

Jabatan dan Pangkat Jumlah Jabatan dan Pangkat Jumlah

Plant Manager 1 Keuangan 1

Asisten Manager Staff

Produksi 1 Personalia 1

Supervisor Keuangan 1

Personalia 1 PPPI 3

Penyimpanan 1 Pengadaan -

//Cream 1 PMPP 6

Pengemasan 1 Gudang 4

PMPP 1 Teknik dan Pemeliharaan 4

PPPI 1 //Cream 18

Pengadaan 1 Pengemasan 15

Teknik dan Pemeliharaan 1 Satpam 6

2.6. Sistem Pengupahan

Sistem pengupahan PT. Kimia Farma (Persero) Tbk. Plant Medan terdiri atas3 (tiga) tahap, yaitu :

1. Gaji Dasar I, yaitu berupa gaji pokok pegawai, gaji dasar ini diberikan setiap tanggal 5 tiap bulannya.

2. Gaji Dasar II, yaitu berupa tunjangan transportasi (konjungtor), gaji dasar ini diberikan setiap tanggal 20 tiap bulannya.

3. Tunjangan lainnya, yaitu berupa tunjangan tertib kerja dan upah lembur, diberikan setiap tanggal 20 tiap bulannya.

2.7. Proses Produksi

Produksi adalah semua kegiatan pembuatan mulai dari peneriman bahan awal, pengolahan sampai dengan menghasilkan obat jadi. Kegiatan produksi ini dilakukan di area tertutup dan tidak berhubungan langsung dengan bagian gudang ataupun perkantoran.

Sebelum dimulainya kegiatan produksi, petugas yang terlibat dalam kegiatan produksi ataupun yang memasuki area produksi harus memakai pakaian bersih, penutup kepala, mulut, dan mendesinfeksi tangan dengan membersihkan yang tersedia sebelum memakai sarung tangan.

Hal – hal yang harus diperhatikan sebelum memulai kegiatan produksi : 1. Ruang produksi harus tetap terjaga kebersihan, dimana kegiatan pembersihan

2. Temperatur dan kelembaban tiap ruangan produksi diatur sedemikian rupa menggunakan Air Handling Unit (AHU) menggunakan AC sentral.

3. Peralatan yang digunakan harus dipastikan selalu dalam keadaan bersih sebelum dan sesudah dilakukan kegiatan produksi.

4. Ruangan produksi harus mendapat penerangan dan pertukaran udara yang cukup agar kegitan produksi berjalan lancar.

Produksi dilaksanakan setelah adanya SPK dari bagian PPIC ke bagian produksi, dan dilakukan produksi sesuai dengan protap yang telah ditetapkan serta mendokumentasi setiap tindakan yang dilakukan selama produksi.

2.7.1. Standar Mutu Bahan / Produk

Industri farmasi diwajibkan menerapkan Cara Pembuatan Obat yang Baik(CPOB) berdasarkan Keputusan Menteri Kesehatan RI No. : 43/Menkes/SK/II/1988 tentang Cara Pembuatan Obat yang Baik dan Keputusan Direktorat Jenderal Pengawasan Obat dan Makanan Depkes RI No. : 05410/A/SK/XII/1989 tentang Petunjuk Operasional Penerapan Cara Pembuatan Obat yang Baik.

yang dibuat memenuhi persyaratan mutu yang sesuai dengan tujuan penggunaannya.

2.7.1.1. Pemeriksaan Mutu Bahan Baku dan Bahan Pengemas

Bahan baku dan bahan pemgemas datang dari pemasok ke bagian gudang, kemudian petugas laboratorium melakukan sampling dan pemeriksaan terhadap : 1. Bahan baku dan bahan tambahan

a. Pemeriksaan organoleptis, meliputi bentuk, warna, bau dan rasa.

b. Pemeriksaan kimia, meliputi pemeriksaan kualitatif, kuantitatif dan pH. c. Pemeriksaan fisika, meliputi titik lebur, kelarutan dan berat jenis. 2. Bahan Pengemas

a. Pemeriksaan kemasan, meliputi ukuran dan kebocoran wadah.

b. Pemeriksaan etiket, meliputi ukuran, kebenaran tulisan dan lambang, desain dan warna.

2.7.1.2. Pengawasan Selama Proses (In Process Control / IPC)

Tujuan dilakukan pengawasan selama berlangsungnya proses pengolahan yaitu untuk mencegah terlanjur diproduksinya obat yang tidak memenuhi spesifikasi. Laboratorium pengujian IPC terletak di area produksi. Pengawasan ini dilakukan dengan cara mengambil contoh dan mengadakan pemeriksaan dan pengujian terhadap produk yang dihasilkan pada tahap-tahap tertentu dari proses pengolahan. Pengawasan dalam proses pengolahan dilaksanakan oleh 2 pihak, yaitu :

proses yang digunakan akan menghasilkan produk yang memenuhi spesifikasi yang ditetapkan.

2. Bagian Pengawasan Mutu, yang meyakinkan bahwa produk yang dihasilkan pada tahap tertentu telah memenuhi spesifikasi yang ditetapkan sebelum dilanjutkan proses berikutnya. Bagian pengawasan mutu menentukan apakah tahap lanjutan dari proses pengolahan dapat dilaksanakan berdasarkan hasil pengujian yang dilakukan.

Pengawasan dalam proses pengolahan (IPC) hendaklah meliputi pengujian parameter kualitas antara lain :

1. : pemerian, bobot rata-rata, bobot satuan, kadar bahan aktif, kekerasan, friabilitas, waktu hancur dan disolusi.

2. : pemerian, bobot rata-rata, bobot satuan, kadar bahan aktif, waktu hancur dan disolusi.

3. dan salep : pemerian, pH (kecuali salep), bobot rata-rata, homogenitas dan kadar bahan aktif.

Pemerian1 adalah uraian tentang bentuk, bau, rasa, warna simplisia, jadi merupakan informasi yang diperlukan pada pengamatan terhadap sampel.

2.7.1.3. Pengawasan dalam Proses Pengemasan

Pengawasan dalam proses pengemasan hendaklah meliputi pemeriksaan parameter kualitas, antara lain :

c. Kebenaran dan kebersihan bahan pengemas yang dipakai.

d. Kerapian pengemasan, penulisan nomor batch, tanggal kadaluarsa. e. Kebocoran produk yang dikemas dalam strip.

2.7.2. Bahan yang Digunakan 2.7.2.1. Bahan Baku

Bahan baku adalah bahan-bahan yang digunakan sebagai bahan utama dalam proses produksi, dimana bentuknya akan mengalami perubahan dan merupakan komposisi terbesar dalam barang jadi.

2.7.2.2. Bahan Tambahan

Bahan tambahan adalah bahan-bahan yang dibutuhkan sebagai pelengkap bahan baku untuk bersama-sama membentuk barang jadi. Bahan-bahan ini tidak ikut dalam proses, tetapi merupakan bagian dalam produk. Yang menjadi bahan tambahan antara lain :

1. Kantong plastik, berfungsi sebagai media kemasan awal pada produk dan sebelum dimasukkan ke dalam botol kemasan.

2. Botol kemasan, berfungsi sebagai media kemasan akhir pada produk dan . 3. Silika Gel, berfungsi sebagai pengawet obat untuk produk dan .

4. , berfungsi sebagai media kemasan awal untuk produk .

6. Etiket, yaitu kertas yang ditempelkan pada botol kemasan untuk produk dan , yang berisikan komposisi bahan, indikasi, nama produk, expired date dan batch

number.

7. Dus, berfungsi sebagai media kemasan untuk produk .

8. Kotak, berfungsi sebagai media kemasan setelah dus untuk produk . 9. Kotak Induk, berfungsi sebagai media kemasan akhir untuk produk , dan .

2.7.2.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam suatu proses produksi yang dikenakan langsung atau tidak langsung terhadap bahan baku dalam suatu proses produksi untuk mendapatkan produk yang diinginkan tetapi bahan ini tidak ikut pada bahan jadi. Pada proses produksi , , dan ini, tidak terdapat bahan penolong, karena semua bahan yang digunakan dalam proses akan terdapat pada produk jadi.

2.7.3. Uraian Proses

Bila terjadi kekeliruan ataupun kesalahan pada proses produksi, dapat segera diketahui pada proses mana kesalahan tersebut terjadi dan diambil tindakan untuk mengatasi permasalahan tersebut.

Laporan proses produksi membuat nama sediaan, no. batch, besar batch, tahapan proses, operator, tanggal, jam, hasil, pengawasan yang berguna untuk mengetahui berapa lama waktu yang dibutuhkan untuk menghasilkan suatu batch sediaan. Laporan proses produksi ini diisi oleh petugas yang melakukan suatu tahapan proses produksi dan diketahui oleh supervisor produksi. Selama proses produksi berlangsung dilakukan pengawasan dalam proses (In Process

Control/IPC). IPC yang dilakukan ada 2 macam, yaitu :

1. Dilakukan oleh pihak produksi, yaitu setiap 15 menit sekali dilakukan pemeriksaan keseragaman bobot.

2. Dilaksanakan oleh pihak pengawasan mutu, antara lain : uji kekerasan, waktu hancur, disolusi, friabilitas, keseragaman bobot dan kadar zat berkhasiat.

Obat yang telah selesai diproduksi akan dilakukan pengemasan primer di bagian produksi yang selanjutnya diserahkan ke bagian pengemasan melalui pass

box untuk dilakukan pengemasan sekunder sampai dihasilkan obat jadi. Obat jadi

yang telah selesai dikemas, ditimbang bobotnya dan dicatat, selanjutnya dibuat permohonan pemeriksaan ke bagian pengawasan mutu untuk dilakukan finished

pack analysis. Obat jadi yang lulus pemeriksaan selanjutnya diserahkan ke gudang

penyimpanan obat jadi.

1. Jalur Produksi

Jalur produksi terpisah dari jalur produksi lain. Jalur produksi ini terdiri dari beberapa ruangan dimana setiap ruangan tersebut telah diatur suhu, kelembaban dan tekanan dengan AHU. Adapun ruangan pada jalur produksi terdiri dari :

a. Ruang penimbangan

Ruangan ini dilengkapi dengan beberapa alat timbangan digital, lemari asam, dust collector, Air Handling Unit (AHU). Bahan-bahan yang telah ditimbang akan ditempatkan pada staging area untuk kemudian diambil oleh petugas produksi lain untuk dilakukan proses produksi selanjutnya. Ruang penimbangan ini dipakai untuk menimbang bahan sediaa, dan .

b. Ruang pencampuran

Ruangan ini dilengkapi dengan alat double jacket tank untuk memanaskan air, ultra torrax untuk mencampur bahan aktif dengan bahan dasar , mixer untuk pengadukan sehingga diperoleh produk ruahan. Alat–alat tersebut dibersihkan setiap pagi hari sebelum digunakan dan sore hari sesudah selesai digunakan. Bila tidak ada kegiatan produksi maka pembersihan dilakukan seminggu sekali. Selama proses produksi dilakukan IPC oleh bagian pengawasan mutu.

c. Ruang pengisian

Dilengkapi dengan mesin pengisia Elemech dengan kapasitas 2400 /jam dan neraca analitik.

ii.Ruang pengisian II

Dilengkapi dengan mesin pengisi bahan Pharmech dengan kapasitas 900- 2000 /jam dan neraca analitik.

iii.Ruang pengisian III

Dilengkapi dengan mesin neraca pengisi Pharmech dengan kapasitas1600 /jam dan neraca analitik.

Sebelum pengisia, kosong yang telah dibersihkan di bagian pengemasan dimasukkan ke pass box, dibawa oleh petugas produksi ke ruang pengisian dan disusun ke mesin pengisian yang telah dimasukkan massa kemudian dilakukan pengisian. Setiap 15 menit dilakukan pemeriksaan bobot oleh operator dan pada awal dan akhir pengisian dilakukan pemeriksaan oleh bagian pengawasan mutu.

d. Ruang karantina

Pada ruang ini disimpan produk ruahan untuk menunggu pemeriksaan laboratorium. Produk ruahan yang telah selesai diperiksa oleh bagian pengemasan melalui pass box untuk dilakukan pengemasan skunder.

2. Jalur Produksi

dengan AHU, juga dilengkapi dengan dust collector sentral. Adapun ruangan pada jalur produksi terdiri dari :

a. Ruang pencampuran

Semua bahan tambahan dan bahan aktif dimasukkan ke dalam super mixer dan dicampur hingga homogen, pengecualian untuk bahan pelicin dan bahan penghancur luar. Massa di atas digranulasi dengan menggunakan alat rotary

wet granulator sehingga didapat granul basah. Untuk selanjutnya granul

basah tersebut dipindah ke ruang pengeringan. b. Ruang pengeringan

Granul basah yang dihasilkan dikeringkan di dalam oven dengan suhu 50o- 60oC selama 10 jam (tergantung pada bahan yang akan dikeringkan). Kapasitas oven tersebut 450 kg/hari. Setelah kering dilakukan pemeriksaan laboratorium dan selanjutnya dipindahkan ke ruangan granulasi untuk dilakukan pengayakan.

c. Ruang granulasi

Massa granul yang telah dikeringkan digranulasi dengan alat communiting

fitz mill, kemudian dipindahkan ke ruang pencampuran akhir.

d. Ruang pencampuran akhir

Massa yang telah digranulasi dimasukkan ke dalam alat V-mixer dan ditambahkan dengan bahan pelicin dan bahan penghancur luar. Hasil yang diperoleh kemudian diperiksa di bagian IPC. Massa yang telah memenuhi syarat dipindahkan ke ruang pencetakan.

Ruang untuk pencetakan ada 5, masing-masing ruangan terdapat 1 alat cetak dan juga terdapat dust collector, neraca analitis, dan AHU. Pencetakan dilakukan misalnya dengan menggunakan mesin cetak merek Cadmach (Cu) dengan kecepatan mesin 50 ribu /jam. Setiap 15 menit operator harus memeriksa keseragaman bobot. Bagian pengawasan mutu di dalam ruangan produksi melakukan pemeriksaan/pengujian terhadap produk ruahan yang meliputi pemerian, friabilitas, waktu hancur, kekerasan , disolusi dan keseragaman bobot.

f. Ruang sortir

yang dihasilkan disortir oleh petugas dari debu dan juga bentuk yang tidak bagus/pecah, kemudian dipindahkan ke ruangan pengemasan.

g. Ruang pengemasan

yang telah diluluskan oleh bagian pemastian mutu dibawa ke ruang pengemasan primer dan dikemas dalam kantong plastik. Tiap kantong berisi 1000 dengan menggunakan mesin penghitung dan silica gel. Setelah selesai pengemasan primer, dipindahkan ke ruangan melalui pass box untuk dilakukan pengemasan skunder.

3. Jalur Produksi

diatur suhu, kelembaban dan tekanan udara, juga dilengkapi dust collector sentral. Adapun ruangan pada unit terdiri dari :

a. Ruang pengeringan

Bahan yang akan dipakai untuk pembuatan ditimbang di ruang penimbangan sesuai dengan SPK. Untuk bahan pengisi (EER8) dikeringkan terlebih dahulu di dalam oven selama ± 12 jam pada suhu 85oC. setelah itu semua bahan dipindahkan ke ruang pencampuran.

b. Ruang pencampuran

Pada ruang ini dilakukan pencampuran bahan aktif, bahan pengisi dan bahan tambahan lainnya dengan menggunakan alat V-mixer selama ± 15 menit. Setelah homogen, dilakukan pemeriksaan oleh bagian pengawasan mutu dan kemudian dipindahkan ke ruang pengisian .

c. Ruang pengisian

Massa yang telah homogen dimasukkan ke mesin pengisi (kwang dah). Pada awal dan akhir pengisian dilakukan pengujian laboratorium dan setiap 15 menit dilakukan pemeriksaan keseragaman bobot oleh operator. Setelah itu dipindahkan ke ruang seleksi .

d. Ruang seleksi

e. Ruang pengemasan primer

yang telah diluluskan oleh bagian pematian mutu dibawa keruang pengemasan primer dan dikemas dalam kantong plastik. Tiap kantong berisi 1000 dengan menggunakan mesin penghitung dan silica gel. Setelah selesai pengemasan, dipindahkan ke ruangan melalui pass box untuk dilakukan pengemasan skunder.

4. Jalur pengemasan

2.8. Pengolahan Limbah 2.8.1. Pengolahan Limbah Padat Sumber limbah padat berasal dari:

1. Debu yang ada pada dust collector di ruang produksi.

2. Debu yang berasal dari vacum cleaner yang digunakan untuk membersihkan ruang produksi dan alat produksi.

3. Wadah, etiket yang rusak dari bagian pengemasan. Untuk sebelum dimusnahkan digunting terlebih dahulu.

4. Bahan-bahan yang tidak memenuhi spesifikasi ataupun yang telah rusak yang berasal dari bagian gudang.

Semua limbah padat tersebut dibakar oleh petugas dan sisa pembakaran tersebut dibuang ke tempat pembuangan akhir.

2.8.2. Pengolahan Limbah Cair

Pada Gambar 2.1. diperlihatkan denah bak pengolahan limbah cair PT. Kimia Farma (Persero) Tbk. Plant Medan. Sumber limbah cair berasal dari air cucian di ruang produksi dan air cucian alat-alat di laboratorium.

Keterangan : A = Saluran masuk, B = Bak Penampungan, C = Mesin Pompa, D = Bak Netralisasi, E = Bak Aerasi, F = Bak Aerasi,

G = Bak Sedimentasi, H = Bak Biokontrol Proses pengolahan limbah cair, yaitu :

1. Limbah cair yang dikeluarkan ditampung dalam bak penampungan selanjutnya dipompakan dengan mesin pompa ke bak netralisasi.

2. Pada bak netralisasi ditambahkan air kapur untuk menetralkan limbah cair yang dikeluarkan. Selanjutnya limbah cair yang telah netral dialirkan ke bak aerasi (E).

3. Pada bak aerasi (E) dilakukan aerasi dengan menggunakan aerator yang bertujuan untuk menginjeksikan udara ke dalam bak tersebut supaya bakteri aerob yang terdapat dalam bak tersebut dapat melakukan penguraian bahan-bahan organik yang terdapat dalam limbah cair tersebut. Selanjutnya juga dialirkan ke bak aerasi (F) dengan mendapatkan perlakuan yang sama. Lalu dialirkan ke bak sedimentasi.

4. Pada bak sedimentasi, limbah cair tersebut didiamkan/diendapkan beberapa hari dan selanjutnya dialirkan ke bak biokontrol.

5. Pada bak biokontrol, dilakukan pengujian terhadap hasil pengolahan limbah cair tersebut berupa nilai BOD (Biological Oxygen Demand) dan COD (Chemical Oxygen Demand). Bila telah memenuhi syarat nilai BOD dan COD maka limbah cair yang telah diolah tersebut dapat dibuang ke lingkungan. Air buangan (limbah) digunakan menyiram tanaman di lingkungan pabrik.

Tabel 2.2. Parameter Pengukuran Limbah Cair

Sumber : Badan Pemeriksaan Obat & Makanan R.I.

Parameter

Proses Pembuatan Bahan Formula

(mg/L)

Formulasi (Pencampuran)

(mg/L)

BOD (Biological Oxygen Demand) COD (Chemical Oxygen Demand) TSS (Total Suspended Solid) Total-N

Fenol pH

100 300 100 30 1,0 6,0-9,0

75 150

BAB III

LANDASAN TEORI

3.1. Peramalan

Peramalan adalah bagian yang penting dan bersatu dengan kegiatan pengambilan keputusan di dalam suatu perusahaan, terutama untuk melakukan perencanaan ke masa depan. Semakin meningkatnya kebutuhan akan peramalan dapat terlihat pada keadaan masa kini yang sangat ingin menghindari keadaan yang tidak pasti. Oleh sebab itu telah tersedia berbagai metode peramalan untuk mendukung kebutuhan tersebut. Masalahnya adalah bagaimana memakai berbagai jenis karakteristik peramalan tersebut agar sesuai dengan yang dibutuhkan. Pemilihan metode peramalan tersebut harus mempertimbangkan situasi pada saat permalan dilakukan. Situasi peramalan tersebut sangat beragam, tergantung pada horizon waktu peramalan, pola data, tingkat ketelitian, ketersediaan data dan biaya yang dibutuhkan.

3.1.1. Metode Peramalan1

Metode peramalan dapat diklasifikasi atas dua kelompok besar yaitu metode kualitatif dan kuantitatif. Kedua kelompok tersebut memberikan hasil peramalan yang kuantitatif. Perbedaannya terletak pada cara peramalan yang dilakukan.

1Sukaria Sinulingga. 2009. Perencanaan dan Pengendalian Produksi. Edisi Pertama.

3.1.1.1. Metode Kualitatif

Metode kualitatif pada umumnya digunakan apabila data kuantitatif tentang permintaan masa lalu tidak tersedia atau akurasinya tidak memadai. Ada dua pendekatan yang dapat dilakukan yaitu, pertama peramalan berdasarkan penaksiran secara langsung (direct judgement) dan kedua penaksiran digunakan sebagai dasar koreksi terhadap hasil peramalan.

3.1.1.2. Metode Kuantitatif

Peramalan berdasarkan metode kuantitatif (intrinsic forecasting) mempunyai asumsi bahwa data permintaan masa lalu dari produk atau item yang diramalkan mempunyai pola yang diperkirakan masih berlanjut ke masa yang akan datang. Metode kuantitatif dapat dibagi lebih lanjut menjadi dua bagian yaitu, metode intrinsic (intrinsic method) dan metode ekstrensik ( extrensic

method). Metode intrinsik sepenuhnya berdasarkan pada latar belakang riwayat

permintaan terhadap item yang diramalkan sedangkan metode ekstrinsik menggunakan faktor eksternal yang dikombinasikan dengan permintaan terhadap item yang diramalkan, misalnya dalam hubungan sebab-akibat

(causal-relationship).

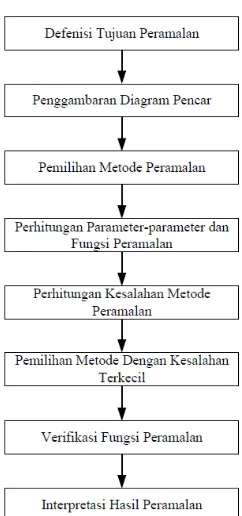

Prosedur umum yang digunakan dalam peramalan secara kuantatif adalah sebagai berikut2:

Gambar 3.1. Langkah-langkah Peramalan Secara Kuantitatif 3.1.2. Metode Deret Waktu (Time Series)3

Metode time series adalah metode yang dipergunakan untuk menganalisis serangkaian data yang merupakan fungsi dari waktu. Metode ini mengasumsikan beberapa pola atau kombinasi pola selalu berulang sepanjang waktu, dan pola dasarnya dapat diidentifikasi semata-mata atas dasar data historis dari serial itu. Dengan metode deret waktu dapat ditunjukkan bagaimana permintaan terhadap suatu produk tertentu bervariasi terhadap waktu. Sifat dari perubahan permintaan dari tahun ke tahun dirumuskan untuk meramalkan penjualan pada masa yang akan datang.

Ada empat komponen utama yang mempengaruhi analisis ini, yaitu : a. Pola Horizontal

Pola horizon ini terjadi jika nilai data berfluktuasi di sekitar harga rata-rata yang konstan. Penjualan produk tidak bertambah atau tidak berkurang

3

disepanjang waktu. Pola horizon ini dapat digambarkan pada Gambar 3.2. berikut:

Gambar 3.2. Pola Data Horizon b. Pola Musiman (seasonal)

Pola ini terjadi bila deret berkala dipengaruhi oleh faktor-faktor musiman misalnya tahunan, kwartalan, bulanan, mingguan atau harian. Model ini dapat dilihat pada Gambar 3.3. berikut.

Gambar 3.3. Pola Data Musiman c. Pola Siklis (cycle)

Pola ini terjadi bila data dipengaruhi oleh fluktuasi ekonomi yang waktunya relative panjang dan gerakannya tidak beraturan. Pola siklis ini dapat digambarkan seperti terlihat pada Gambar 3.4.

d. Pola Trend

Pola ini terjadi bila secara umum terjadi penambahan atau penurunan pada data yang ada. Pola ini dapat digambarkan seperti yang terlihat pada Gambar 3.5.

Gambar 3.5. Pola Trend

Adapun metode peramalan yang termasuk model time series adalah : 1. Metode Penghalusan (Smoothing)

Metode ini digunakan untuk mengurangi ketidakteraturan musiman dari data yang lalu, dengan membuat rata-rata tertimbang dari sederetan data masa lalu. Ketepatan dengan metode ini akan terdapat pada peramalan jangka pendek, sedangkan untuk peramalan jangka panjang kurang akurat.

Metode ini terdiri dari:

a. Metode rata-rata bergerak (moving average) i. Single Moving Average

Merupakan peramalan untuk satu periode ke depan dari periode rata-rata. Rumus yang digunakan adalah:

N

X X X

F t N t t

t

+ + +

= − + +

+1 1 1

...

Dimana:

Xi : data pengamatan periode i

Ft+1 : nilai peramalan periode t+1

ii. Linear Moving Avarage

Dasar dari metode ini adalah penggunaan moving average kedua untuk memperoleh penyesuaian bentuk pola trend.

iii. Double Moving Avarage

Notasi yang diberikan adalah MA (M x N), artinya M – periode MA dan N – periode NA

iv. Weigthed Moving Average

Weighted moving average adalah metode perhitungan dengan cara

mengalikan tiap-tiap periode dengan faktor bobot dan membagikannya dengan hasil produk yang merupakan penjumlahan faktor bobot. Formula metode Weighted Moving Average adalah:

Ft =w1At−1+w2At−2 +...+wnAt−n

dimana :

w1 : bobot yang diberikan pada periode t-1

w2 : bobot yang diberikan pada periode t-2

wn : bobot yang diberikan pada periode t-n

n : jumlah periode

b. Metode Eksponensial Smoothing i. Single Eksponensial Smoothing

yang berasal dari kesalahan nilai ramalan yang terjadi pada periode t tersebut. Secara matematis dapat dinyatakan:

F

t+1 = α.χt + (1 – α). Ft

dimana :

χt = data permintaan pada periode – t

α = Faktor/konstanta pemulusan F

t+1 = Permalan untuk periode ke – t+1

ii. Double Exponensial Smoothing

Formula Double Exponential Smoothing adalah :

. .m

b a ft+m = t + t

sedangkan :

(

1)

' 1'= t+ − t−

t X f

f α α

(

1)

" 1"

"= t+ − t−

t f f

f α α

dimana

'

t

f : single exponential smoothing

"

t

f : double exponential smoothing

(

' ")

2 ' " ' t t t tt

t = f + f −f = f −f

α

(

' ")

1 t t

t f −f

− = αα

β

iii. Exponential Smoothing dengan Musiman

Formula untuk Exponential Smoothing dengan musiman adalah: F = [St + bt-1(m)]It-L

b= β(St – St-1)+(1- β)bt-1

I= γ + (1- γ)It-L

b = Komponen trend L = Panjang musiman I = Indeks musiman.

α = Konstanta penghalusan untuk data (0<α<1)

β = Konstanta penghalusan untuk estimasi tren (0< β <1)

γ = Konstanta penghalusan untuk estimasi tren musiman (0<γ <1)

2. Metode Proyeksi Kecenderungan dengan Regresi

Metode ini merupakan dasar garis kecenderungan untuk suatu persamaan, sehingga dengan dasar persamaan tersebut dapat di proyeksikan hal-hal yang akan diteliti pada masa yang akan datang.

Bentuk fungsi dari metode ini dapat berupa: a. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

N Y a=

∑

1dimana : Yt = nilai tambah N = jumlah periode b. Linier, dengan fungsi peramalan:

Yt = a + bt

dimana :

n bt Y

a= −

( ) ( )

( )

∑ ∑

∑ ∑ ∑

− −

−

= 2 2

t t

n

y t ty n b

c. Kuadratis, dengan fungsi peramalan : Yt = a + bt + ct2

n t c t b Y

a=

∑

−∑ ∑

−2

∂ − =θ bα

c 2 α βδ −θα ∂ − ∂ = b

( )

∑

−∑

=∂ 2 2 4

t n t

∑ ∑

−∑

= t Y n tY

δ

∑ ∑

−∑

= t2 Y n t2Y

θ

∑ ∑

−∑

= 2 2 3

t n t t

α

d. Eksponensial, dengan fungsi peramalan : Yt = aebt

dimana : n t b Y

a=

∑

ln −∑

ln

( )

2 2 ln ln ln∑

∑

∑

∑

∑

− − = t t n Y t Y t n ae. Siklis, dengan fungsi peramalan :

n t c n b a Yt τ τ 2 cos 2 sin ˆ = + + dimana : n t c n t b na

Y sin2τ

∑

cos2τ∑

= + + n t n t c n b n t a n tYsin2τ

∑

sin2τ sin2 2τ∑

sin2τ cos2τ∑

= + + n t n t b n c n t a n tYcos2τ

∑

cos2τ∑

cos2 2τ∑

sin2τ cos2τ∑

= + +Metode dekomposisi merupakan metode peramalan yang mencoba memisahkan tiga komponen terpisah dari pola dasar yang cenderung mencirikan deret data ekonomi dan bisnis. Komponen tersebut adalah faktor trend (kecenderungan), siklus dan musiman. Faktor kecenderungan menggambarkan perilaku data dalam jangka panjang dan dapat meningkat, menurun atau tidak berubah. Faktor siklus menggambarkan baik turunnya ekonomi atau industri tertentu. Faktor musiman berkaitan dengan fluktuasi periodik dengan panjang konstan yang disebabkan oleh hal-hal seperti temperatur, curah hujan, bulan pada suatu tahun, saat liburan dan kebijaksanaan perusahaan. Perbedaan antara siklus dan musiman adalah bahwa musiman itu berulang dengan sendirinya pada interval yang tetap seperti tahun, bulan atau minggu, sedangkan faktor siklus mempunyai jangka waktu yang lebih lama dan lamanya berbeda dari satu siklus ke siklus yang lain.

Dekomposisi mempunyai asumsi bahwa data tersusun sebagai berikut : data = pola + kesalahan

= f (tren, siklus, musiman) + kesalahan

Jadi di samping komponen pola, terdapat pula unsur kesalahan atau kerandoman. Kesalahan ini dianggap merupakan perbedaan antara pengaruh gabungan dari tiga sub-pola deret tersebut dengan data yang sebenarnya.

3.1.3. Kriteria Performance Peramalan

Seorang perancang tentu menginginkan hasil perkiraan peramalan yang tepat atau paling tidak dapat memberikan gambaran yang paling mendekati sehingga rencana yang dibuatnya merupakan rencana yang realistis.

Ketepatan yang kecil memberikan arti ketelitian peramalan tinggi, keakuratan hasil peramalan tinggi, begitu pula sebaliknya. Besar kesalahan suatu peramalan dapat dihitung dengan beberapa cara, antara lain adalah:

1. Mean Square Error (MSE)

( )

m f f MSE t t m t 2 1 ˆ −=

∑

= dimana:t

f : data aktual periode t

t

fˆ : nilai ramalan periode t

m : banyaknya periode

2. Standard Error of Estimate (SEE)

( )

k m f f SEE m t t t − − =∑

=12

ˆ

dimana :

k = derajat kebebasan

Untuk data konstan, k = 1 Untuk data linier, k = 2 Untuk data kuadratis, k = 3 Untuk data siklis, k = 3

n ei ME

n

i

∑

== 1

dimana :

ei = kesalahan

n = banyaknya periode

4. Mean Absolute Percentage Error (MAPE)

m PE MAPE

t m

t

∑

== 1

3.1.4. Verifikasi Pola Peramalan

Proses verifikasi digunakan untuk melihat apakah fungsi yang diperoleh dari hasil peramalan representatif terhadap data. Oleh sebab itu ada beberapa kriteria yang perlu diperhatikan, yaitu :

1. Jika sebaran data masih berada di dalam batas kontrol, maka data tersebut dikatakan baik.

2. Jika sebaran data berada di luat batas kontrol, maka fungsi tersebut tidak sesuai. Ini berarti pada peramalan terhadap data (Y-Y’) tersebut tidak representative atau salah.

3. Batas kontrol adalah batasab perbedaan sebaran data yang dapat ditolerir.

verifikasi dengan metode peta sebaran bergerak/Moving Range Chart (MRC). Peta MRC ini berguna untuk melihat pola pergeseran data dan menutupi kekurangan-kekurangan yang ada pada deret berkala. Flowchart proses verifikasi dengan MRC dapat dilihat pada Gambar 3.6.

Gambar 3.7. Flowchart Proses Verifikasi Metode MRC

Pada Moving Range Chart, titik-titik sebaran yang ada dipeta kontrol dapat diperiksa dengan empat aturan berikut ini :

1. Aturan Satu Titik

Bila ada titik sebaran (Y-Y’) berada diluar BKA dan BKB walaupun jika semua titik sebaran dalam batas kontrol, belum tentu fungsi representatif. Untuk itu penganalisaan perlu dilanjutkan dengan membagi MRC dalam tiga daerah, yaitu A, B dan C.

2. Aturan Tiga Titik

Apabila ada tiga buah titik secara berurutan terdapat pada satu sisi, dan dua diantaranya jatuh pada daerah A, maka termasuk kondisi out of control.

Apabila terdapat lima buah titik secara berurutan berada pada salah satu sisi, empat diantaranya jatuh pada daerah B, maka termasuk kondisi out of control. 4. Aturan Delapan Titik

Apabila terdapat delapan buah titik secara berurutan berada pada salah satu sisi pada daerah C, maka termasuk kondisi out of control.

3.2. Persediaan4

Persediaan didefinisikan sebagai simpanan produk. Secara umum, persediaan dapat ditunjukan sebagai sumber menganggur yang memiliki nilai ekonomis. Persediaan terdiri dari satu atau lebih produk (item) dimana tiap produk secara spesifik dapat berupa bahan mentah, produk beli atau fabrikasi, perakitan atau produk jadi.

3.2.1. Biaya Persediaan

Tiga komponen biaya dalam mengoperasikan pengendalian persediaan yaitu, biaya pemesanan, biaya penyimpanan dan biaya kekurangan persediaan. 1. Biaya Pemesanan

Biaya pemesanan adalah biaya yang naik seiring kenaikan frekuensi pemesanan. Dalam pemesanan manufaktur, biaya-biaya yang terlibat adalah persiapan pemesanan, pemilihan persediaan, ongkos pesan, inspeksi, penyimpanan ke gudang dan revisi data persediaan.

2. Biaya Penyimpanan

4Aspek Perusahaan Dalam Perencanaan dan Pengendalian Produksi. Laboratorium Sistem

Biaya penyimpanan adalah biaya yang naik seiring dengan membesarnya jumlah persediaan. Biasanya biaya ini merupakan fungsi dari niai persediaan jika produk yang disimpan merupakan hasil pembelian akan dinilai seharga pembelian. Jika produk dibuat perusahaan, bagian akuntansi akan memberi nilai produk yaitu jumlah tenaga kerja, bahan baku dan overhead. Biaya penyimpanan dapat dihitung dengan rumus:

h = f.c dimana:

f = persentase biaya penyimpanan c = biaya per unit

3. Biaya Kekurangan Persediaan

Biaya kekurangan persediaan timbul pada saat persediaan habis atau tidak tersedia. Termasuk dalam kategori biaya ini adalah kerugian karena mesin berhenti atau karyawan tidak bekerja dan peluang yang hilang untuk memperoleh keuntungan.

3.2.2. Pengendalian Persediaan5

Pengendalian persediaan adalah kegiatan yang berhubungan dengan perencanaan, pelaksanaan dan pengawasan penentuan kebutuhan material sedemikian rupa sehingga kebutuhan operasi dapat dipenuhi pada waktunya dan dilain pihak investasi persediaan material dapat ditekan secara optimal.

Pengendalian persediaan bertujuan mencapai daya guna (efesiensi) dan hasil guna (efektivitas) optimal dalam penyediaan material. Maka dalam

5Nasution Hakim, Arman. 2008. Perencanaan dan Pengendalian Persediaan. Edisi Pertama.

pengertian ini, usaha yang perlu dilakukan dalam pengendalian persediaan secara garis besar dapat diterangkan sebagai berikut :

1. Menjamin terpenuhinya kebutuhan operasi. 2. Meredam fluktuasi permintaan .

3. Membatasi nilai seluruh investasi.

4. Menghindari penumpukan persediaan yang ada.

3.2.3. Faktor-faktor Dalam Pengendalian Persediaan 3.2.3.1.Persediaan Pengaman (Safety Stock)

Persediaan pengaman adalah persediaan minimal yang harus ada atau harus diperhatikan dalam perusahaan. Hal ini dilakukan untuk menghindari kehabisan persediaan bahan baku yang disebabkan oleh ketidakpastian tingkat pemakaian dan ketidakpastian waktu kedatangan persediaan agar kelangsungan proses produksi dalam perusahaan selalu terjamin.

Faktor-faktor yang mempengaruhi persediaan pengaman : 1. Besar kecilnya resiko kehabisan persediaan.

2. Besar biaya penyimpanan digudang dengan biaya -biaya yang harus dikeluarkan karena kehabisan persediaan yang merupakan biaya –biaya ekstra yang harus dikeluarkan apabila kehabisan, antara lain :

a. Biaya pemesanan pembelian darurat

apabila biaya ekstra yang harus dikeluarkan karena kehabisan persediaan ternyata lebih besar daripada biaya penyimpanan, maka perlu adanya persediaan pengaman yang besar.

3.2.3.2.Titik Pemesanan Ulang (Re-Order Point)

Titik pemesanan kembali terjadi apabila jumlah persediaan dalam stock berkurang terus sehingga kita harus menentukan berapa banyak batas minimal tingkat persediaan yang harus dipertimbangkan sehingga tidak terjadinya kekurangan persediaan. Jumlah yang diharapkan tersebut dihitung selama masa tenggang, mungkin dapat juga ditambahkan dengan stock pengaman yang biasa mengacu kepada probabilitas atau kemungkinan terjadinya kekurangan persediaan selama masa tenggang.

3.2.3.3.Waktu Ancang -ancang (Lead Time)

Waktu ancang-ancang adalah tenggang waktu berapa lama saat mulai memesan bahan baku, sampai bahan tersebut tiba di gudang. Waktu ancang-ancang ini penting karena :

a.Menentukan kapan mulai mengadakan pemesanan kembali b.Menentukan jumlah persediaan yang ekonomis

c.Merupakan masalah ketidakpastian dimasa yang akan datang.

Tingkat pelayanan merupakan persentase (kemungkinan) tidak terjadi

kehabisan persediaan. Jika diinginkan keyakinan yang tinggi agar tidak kehabisan persediaan, maka dipilih tingkat pelayanan yang besar. Tingkat pelayanan besar berarti faktor pengaman yang besar, faktor pengaman besar berarti jumlah persediaan pengaman yang lebih besar. Jumlah persediaan pengaman yang besar berarti biaya persediaan lebih besar. Sebuah konsekuensi logis yang harus terjadi, suatu kepastian tidak terjadi kehabisan persediaan memerlukan biaya persediaan yang lebih besar. Penentuan berapa besarnya tingkat pelayanan yang harus dipilih merupakan faktor subjektif. Jika perusahaan menganggap kekurangan persediaan sebagai hal yang sangat penting, maka tingkat pelayanan adalah 99%. Tingkat pelayanan 95% adalah bila kekurangan persediaan dianggap penting atau 0% jika kekurangan persdiaan tidak berarti apa-apa.

3.3. Karakteristik Parameter Persediaan

Berdasarkan dua karakteristik utama parameter-parameter masalah persediaan, yaitu tingkat permintaan dan periode kedatangan pesanan, model-model persediaan dibedakan menjadi Model Deterministik dan Model Probabilistik

3.3.1. Model Persediaan Deterministik

6

Dalam model persediaan deterministik parameter-parameter yang berpengaruh terhadap sistem persediaan dapat diketahui dengan pasti. Rata-rata kebutuhan dan biaya-biaya persediaan diasumsi diketahui dengan pasti. Lamanya lead time juga diasumsikan selalu tetap. Pada model ini jumlah pesanan ekonomis ditentukan dengan rumus:

Q =

Total biaya persediaan (TC) per periode dapat diperoleh dengan rumus:

TC =

+

H+

D.CKeterangan:

Q = Kuantitas pemesanan dalam satuan unit. A = Biaya pemesanan setiap kali pesan.

D = Laju permintaan untuk setiap periode permintaan dimasa mendatang. H = Biaya penyimpanan per unit per periode perencanaan.

C = Harga beli per unit produk.

TC= Total biaya persediaan per periode perencanaan.

3.3.2. Model Persediaan Probabilistik

Pada model persediaan deterministik, diasumsikan bahwasanya semua parameter persediaan selalu konstan dan diketahui secara pasti. Pada kenyataannya, sering terjadi parameter-parameter yang ada merupakan nilai-nilai yang tidak pasti dan sifatnya hanya estimasi atau perkiraan saja.

parameter tersebut. Untuk menghadapi variasi yang ada, terutama variasi permintaan dan lead time, model probabilistik biasanya dicirikan dengan adanya persediaan pengaman (safety stock).

3.3.4. Metode Pengendalian Persediaan Probabilistik

a. Pada model ini, jumlah pemesanan ekonomis ditentukan dengan rumus:

Q =

b. Untuk rata-rata permintaan, µ dapat dicari sebagai berikut: µ L = µD x L

c. Untuk simpangan baku, σ dapat dicari sebagai berikut:

σL = σD x

d. Persediaan pengamanan : Ss = Z x µ

dimana n(Z) menyatakan tingkat pelayanan yang menjamin terpenuhinya kebutuhan barang, untuk data berdistribusi normal.

e. Titik pemesanan kembali: R = µ + Ss

f. Peluang terjadinya kekurangan persediaan (Shortage):

P(x.r) = =0.05

D HQ

π

h. Taksiran jumlah shortage per periode adalah

i. Total biaya persediaan per periode dapat diperoleh dengan rumus:

TC = +H [ +r - µ] +

+

D.CKeterangan :

D = Laju permintaan untuk setiap periode permintaan dimasa mendatang. f(x)= Fungsi kepadatan probabilitas dari permintaan x selama lead time. A = Biaya pemesanan setiap kali pesan.

H = Biaya penyimpanan per unit per periode perencanaan. L = Panjang lead time.

C = Harga beli per unit produk. µ L = Rata-rata panjang lead time.

σL = Simpangan baku dari panjang lead time.

µD = Rata-rata permintaan selama satu unit waktu dari lead time.

σD = Simpangan baku permintaan selama satu unit waktu dari lead time. µ = Rata-rata permintaan selama lead time.

σ = Simpangan baku permintaan selama lead time. = Rata-rata kekurangan dalam satuan unit. r = Reorder point (titik pemesanan kembali). ss = Safety stock (persediaan pengaman). Q = Kuantitas pemesanan dalam satuan unit.

π = Biaya kekurangan per unit.

TC= Total biaya persediaan per periode perencanaan.

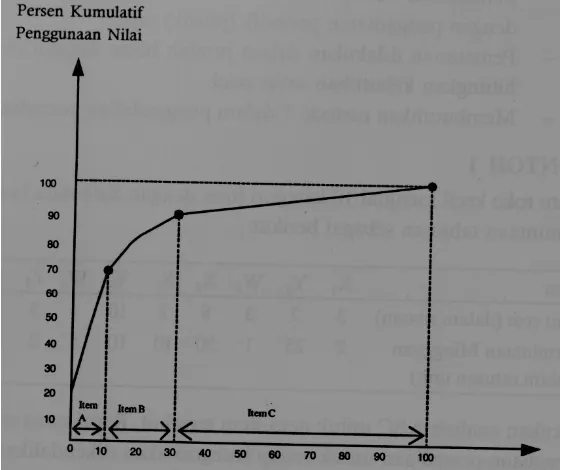

3.4. Analisis Persediaan ABC7

mengetahui besarnya biaya yang dikeluarkan dan banyaknya barang-barang dalam masing-masing kelompok. Sehingga dapat diketahui barang mana yang paling banyak membutuhkan biaya.

Untuk pengelompokan ini dipakai sistem ABC. Klasifikasi ABC atau sering juga disebut sebagai analisis ABC merupakan klasifikasi dari suatu kelompok material dalam susunan menurun berdasarkan biaya penggunaan material itu per periode waktu (harga per unit dikalikan volume penggunaan dari material itu selama periode tertentu). Periode waktu yang umum digunakan adalah satu tahun.

Pengelompokan menurut sistem ABC ini terbagi atas tiga kelompok yaitu : 1. Kelompok A

Merupakan kelompok barang yang paling kritis, dimana jumlah item/barang yang ada dikelompok ini tidak terlalu banyak antara 10% - 20% dari total jumlah keseluruhan barang, namun paling sering dilakukan pemesanan dan memerlukan biaya yang besar dalam pengadaannya. Umumnya nilai investasinya sekitar 70% atau lebih dari total investasi tahunan persediaan.

2. Kelompok B

7Nasution Hakim, Arman. 2008. Perencanaan dan Pengendalian Persediaa