PENGARUH VARIASI TEMPERATUR PADA PROSES

PLASTIC INJECTION MOLDING JENIS RN. 350

DENGAN BAHAN BAKU POLYPROPYLENE MURNI,

CAMPURAN POLYPROPYLENE, POLYETHYLENE DAN

POLYSTYRENE

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

EKO BAMBANG

NIM. 080421012

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT atas hidayah-Nya

memberikan pengetahuan, pengalaman, kesehatan dan kesempatan kepada

penulis, sehingga mampu menyelesaikan tugas akhir ini.

Tugas akhir ini merupakan satu persyaratan guna menyelesaikan

pendidikan untuk meraih gelar Sarjana Teknik pada Departemen Teknik Mesin

Universitas Sumatera Utara. Adapun judul tugas akhir ini adalah

“Pengaruh Variasi Temperatur Pada Proses Plastic Injection Molding RN. 350 Dengan Bahan Baku Polypropylene Murni, Campuran Polypropylene,

Polyethylene dan Polystyrene ”.

Dalam proses pembuatan laporan ini, penulis telah mendapat bimbingan

dan bantuan dari berbagai pihak baik material, spiritual, informasi maupun segi

administrasi. Oleh karena itu penulis mengucapkan terima kasih kepada :

1. Bapak Ir. Syahrul Abda, M.S.c, koordinator Ekstensi Departemen Teknik

Mesin Universitas Sumatera Utara .

2. Bapak Dr. Ing, Ir.Ikhwansyah Isranuri, selaku ketua Departemen Teknik

Mesin Universitas Sumatera Utara

3. Bapak Ir. Alfian Hamsi, Msc, selaku dosen pembimbing penulis yang

dengan sabar telah meluangkan waktu, pemikiran dan tenaga untuk

membimbing serta memberikan arahan hingga selesainya Tugas Sarjana

4. Seluruh Staf Pengajar pada Departemen Teknik Mesin Fakultas Teknik

Universitas Sumatera Utara yang telah memberikan bekal pengetahuan

kepada penulis hingga akhir studi.

5. Seluruh Staff laborautium Teknik Mesin Politeknik Negeri Medan.

6. Orang tua tercinta yang selalu memberikan dorongan, nasehat, kasih

sayang, do’a, dukungan material dan spiritual serta adik, dan teman-teman

yang banyak membantu penulis.

7. Bang Syawal yang banyak membantu penulis dari awal hingga akhir studi

dalam menangani administrasi sekalipun ditengah-tengah kesibukan yang

padat, serta kepada seluruh pegawai lainnya di Departemen Teknik Mesin

FT-USU.

8. Teman-teman mahasiswa antara lain Ariman, Ade Putra, Kurniawan,

Rizky, Sudi, M. Sajali, Roni dan teman-teman lain yang tidak dapat

disebutkan di sini satu-persatu yang telah banyak memberikan bantuan,

support dan inspirasi khususnya angkatan 2008 baik selama masa kuliah

maupun dalam penyelesaian skripsi ini.

9. Semua pihak yang telah membantu dan mendukung dalam menyelesaikan

Penulis sadar bahwa Tugas Akhir ini masih belum sempurna dikarenakan

keterbatasan penulis. Untuk itu penulis tetap mengharapkan saran dan kritik yang

sifatnya membangun untuk kesempurnaan Tugas Akhir ini.

Akhir kata penulis mengucapkan terima kasih.

Medan, Juni 2010

DAFTAR ISI

2.1. Definisi Plastic Injection Molding ……… 4

3.3. Bahan Baku ……… 23

3.4. Cara Menghitung Komposisi Bahan Baku... 24

3.5. Proses Pencetakan Plastik………. 25

3.6. Penjelasan Daerah Pemanasan Plastik... 28

3.7. Cara Pengambilan data ………. 29

3.8. Kendala – kendala……….. 35

BAB IV DATA DAN ANALISA……… 36

4.1. Data Penelitian ………... 36

4.1.1. Sifat Mekanik……… 37

4.2. Sifat Fisik ………... 47

4.3. Analisa Hasil Pengujian ………. 47

4.3.1. Analisa Kekuatan……… 47

4.4. Perbandingan Kekuatan Polypropylene Murni dengan Kekuatan Plastik (50%PP/30%PE/20%PS)...……… 49

4.4.1. Sifat Mekanik……… 50

4.4.2. Sifat Fisik ………. 60

4.4.3. Analisa Kekuatan... ………… 60

BAB V KESIMPULAN DAN SARAN ……….. 62

5.1. Kesimpulan ………... 62

5.2. Saran ………. 63

DAFTAR PUSTAKA ……….. 64

DAFTAR TABEL

Halaman

Tabel 2.1 Sifat-sifat polypropylene... 9

DAFTAR GAMBAR

Halaman

Gambar 2.1 Kelebihan proses PIM Dibandingkan Dengan

Proses –Proses Yang Lain... 4

Gambar 2.2 Keistimewaan proses Plastic Injection Molding ( PIM )... ... 5

Gambar 2.3 Tahapan Proses Plastic Injection Molding ( PIM )... 5

Gambar 2.4 Mesin Injection Molding...……….. 13

Gambar 2.5 Bagian detail plastic injection machine………… 13

Gambar 2.6 Pengisian bahan plastik kedalam cetakan (mold). 14 Gambar 2.7 Masa penenangan mulai pendinginan………….. 15

Gambar 2.8 Pengisian bahan plastik sekaligus pendinginan.... 15

Gambar 2.9 Pembukaan kedua mold sekaligus pengeluaran hasil cetakan………. 16

Gambar 2.10. Kelakuan tarikan bahan polimer... 17

Gambar 2.11. Kelakuan mulur dalam kurva tegangan -regangan... 18

Gambar 3.1 Diagram Alir Tahapan Penelitian……… 19

Gambar 3.2 Plastic Injection Molding Machine - Type RN 350………... 20

Gambar 3.3 Cetakan Specimen Uji Tarik……… 21

Gambar 3.4 Mesin Uji Tarik Universal……….. 21

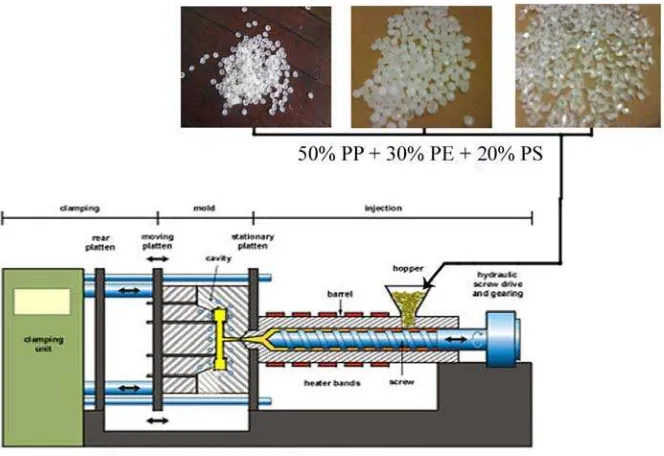

Gambar 3.5 Polypropylene………. 23

Gambar 3.6 Polyethylene………... 23

Gambar 3.7 Polystyrene………. 23

Gambar 3.8 Plastic Injection Molding Machine Type RN 350………. 25

Gambar 3.10 Lampu Operasi Plastic Injection Molding

Machine Type RN 350…………..………. 26

Gambar 3.11 Tuas Tangan Plastic Injection Molding

Machine Type RN 350…………..………. 26

Gambar 3.12 Tombol kontrol Plastic Injection Molding

Machine Type RN 350…………..………. 26

Gambar 3.13 Cetakan dan produk spesimen uji tarik ... 27

Gambar 3.14 Skema Pencetakan Biji Plastik

50%PP / 30%PE / 20%PS ... 27

Gambar 3.15 Skema Pencetakan Biji Plastik

50%PP / 30%PE /20%PS... 28

Gambar 3.16 Skema pengujian tarik dari awal pembebanan... 29

Gambar 3.17 Gambaran singkat uji tarik dan tegangan yang

Terjadi………. 30

Gambar 3.18 Kurva tegangan–regangan ………. 31

Gambar 3.19 Profil data hasil uji tarik……….. 32

Gambar 3.20 Penentuan tegangan luluh (yield stress) untuk

kurva tanpa daerah linier………. 34

Gambar 3.21 Spesimen Uji tarik... 34

Gambar 3.22 Udara terjebak……….. 35

Gambar 4.1 Spesimen 160 °C (Type A) setelah

pengujian tarik... 36

Gambar 4.2 Spesimen 180 °C(Type A) setelah

pengujian tarik... 37

Gambar 4.3 Spesimen 200 °C (Type A) setelah

pengujian tarik... 37

Gambar 4.4 Hasil Pengujian Tarik Spesimen 160-1A……… 38

Gambar 4.5 Grafik Stress Vs Strain Spesimen 160-1A... 38

Gambar 4.6 Hasil Pengujian Tarik Spesimen 160-2A……… 39

Gambar 4.7 Grafik Stress Vs Strain Spesimen 160-2A... 39

Gambar 4.9 Grafik Stress Vs Strain Spesimen 160-3A... 40

Gambar 4.10 Hasil Pengujian Tarik Spesimen 180-1A………. 41

Gambar 4.11 Grafik Stress Vs Strain Spesimen 180-1A... 41

Gambar 4.12 Hasil Pengujian Tarik Spesimen 180-2A……… 42

Gambar 4.13 Grafik Stress Vs Strain Spesimen 180-2A... 42

Gambar 4.14 Hasil Pengujian Tarik Spesimen 180-3A……… 43

Gambar 4.15 Grafik Stress Vs Strain Spesimen 180-3A... 43

Gambar 4.16 Hasil Pengujian Tarik Spesimen 200-1A……… 44

Gambar 4.17 Grafik Stress Vs Strain Spesimen 200-1A... 44

Gambar 4.18 Hasil Pengujian Tarik Spesimen 200-2A……… 45

Gambar 4.19 Grafik Stress Vs Strain Spesimen 200-2A... 45

Gambar 4.20 Hasil Pengujian Tarik Spesimen 200-3A……… 46

Gambar 4.21 Grafik Stress Vs Strain Spesimen 200-3A... 46

Gambar 4.22 Spesimen 160oC (TypeB) setelah

pengujian tarik...………... 49

Gambar 4.23 Spesimen 180oC (Type B) setelah

pengujian tarik………... 49

Gambar 4.24 Spesimen 200oC (Type B) setelah

pengujian tarik………... 50

Gambar 4.25 Hasil Pengujian Tarik Spesimen 160-1B………. 51

Gambar 4.26 Grafik Stress Vs Strain Spesimen 160-1B... 51

Gambar 4.27 Hasil Pengujian Tarik Spesimen 160-2B………. 52

Gambar 4.28 Grafik Stress Vs Strain Spesimen 160-2B... 52

Gambar 4.29 Hasil Pengujian Tarik Spesimen 160-3B………. 53

Gambar 4.30 Grafik Stress Vs Strain Spesimen 160-3B... 53

Gambar 4.31 Hasil Pengujian Tarik Spesimen 180-1B………. 54

Gambar 4.32 Grafik Stress Vs Strain Spesimen 180-1B... 54

Gambar 4.33 Hasil Pengujian Tarik Spesimen 180-2B………. 55

Gambar 4.34 Grafik Stress Vs Strain Spesimen 180-2B... 55

Gambar 4.35 Hasil Pengujian Tarik Spesimen 180-3B………. 56

Gambar 4.37 Hasil Pengujian Tarik Spesimen 200-1B………. 57

Gambar 4.38 Grafik Stress Vs Strain Spesimen 200-1B... 57

Gambar 4.39 Hasil Pengujian Tarik Spesimen 200-2B………. 58

Gambar 4.40 Grafik Stress Vs Strain Spesimen 200-2B... 58

Gambar 4.41 Hasil Pengujian Tarik Spesimen 200-3B………. 59

BAB I

PENDAHULUAN

1.1.Latar Belakang

Dewasa ini, pemakaian barang-barang yang terbuat dari bahan baku

plastik semakin meningkat. Hal ini dikarenakan plastik mempunyai banyak

kelebihan-kelebihan yang mulai diperhitungkan oleh masyarakat. Keunggulan

plastik pada umumnya adalah lebih efisien dibandingkan penggunaan logam atau

kayu dan juga proses pengerjaannya yang relatif sederhana. Selain efisien, plastik

juga lebih ringan, lebih murah dan mudah dibentuk. Salah satu proses yang

digunakan untuk membuat produk dari bahan baku plastik adalah proses injection

molding.

Dalam masa era globalisasi, persaingan dalam industri semakin ketat.

Persaingan ini menyangkut perkembangan bidang teknologi, dimana dengan

adanya perkembangan teknologi dapat menekan biaya produksi suatu produk.

Selain perkembangan teknologi, biaya produksi dipengaruhi oleh bahan baku

yang dipakai, penggunaan listrik, sumber daya manusia dan lain-lain. Oleh karena

itu, untuk menghasilkan suatu produk yang efisien dan dapat bersaing perlu

pertimbangan dalam pembuatan produk tersebut, mulai dari pemilihan bahan

baku, proses pengerjaan, sampai produk yang dihasilkan.

Teknik injection molding harus dapat memenuhi meningkatnya

permintaan akan sebuah produk yang berkwalitas tinggi, namun tetap ekonomis

dari segi harga. Sebuah cetakan harus dapat memenuhi syarat keakuratan ukuran

dan kualitas permukaan, sehingga cetakan (Injection Molding) harus dibuat

dengan ketelitian yang tinggi. Cetakan (Injection Molding) menggunakan bahan

cetakan berkekuatan tinggi yang terbuat dari logam, umumnya baja. Selain itu ada

faktor lainya yang mempengaruhi kwalitas suatu produk yaitu temperatur

pemanasan bahan baku plastik, hal inilah yang mendasari sehingga penulis

dengan bahan baku polypropylene (PP), polyethylene (PE), polystyrene (PS),

dikaitkan dengan produk akhir yang dihasilkan.

1.2.Batasan Masalah

Agar pembahasan lebih mengena dan tidak terjebak dalam pembahasan yang

tidak perlu, maka perlu dibuat batasan masalah. Adapun batasan masalah tersebut

di titik beratkan pada pembahasan yang terkait dengan permasalahan ini yaitu :

1. Bahan baku yang digunakan dalam penelitian ini adalah biji plastik

polypropylene (PP), polyethylene (PE), polystyrene (PS),

2. Biji plastik plastik polypropylene (PP), polyethylene (PE), polystyrene

(PS) dicetak menjadi spesimen uji tarik dengan mesin injeksi molding.

3. Mesin Injeksi molding yang digunakan yaitu mesin injeksi molding jenis

RN.350

4. Spesimen uji tarik diuji dengan menggunakan Universal Tensile Testing

Machine.

1.3.Tujuan dan Manfaat 1.3.1. Tujuan

Tujuan dari penelitian ini adalah :

1. Mengidentifikasi pengaruh temperatur pemanasan terhadap spesimen uji

tarik yang terbuat dari biji plastik murni (polypropylene) dan biji plastik

yang terdiri dari 50% polypropylene, 30% polyethylene, 20% polystyrene,

pada proses injection molding.

2. Mengidentifikasi cacat pada spesimen uji tarik dengan melakukan

perbandingan beberapa spesimen uji tarik yang dihasilkan dari temperatur

pemanasan yang berbeda-beda.

1.3.2. Manfaat

Manfaat dari penelitian ini adalah :

1. Dihasilkan suatu produk dari hasil proses Injection Moulding dengan

variasi temperatur pemanasan dengan bentuk mold yang sederhana yaitu

2. Sumbangan bagi kalangan industri, sehingga mampu memproduksi

plastik dan mengetahui jenis-jenisnya serta proses pengerjaan yang cocok

dengan jenis plastik dan produk yang diinginkan.

3. Sumbangan bagi kalangan akademisi dalam bidang manufaktur tentang

proses pembuatan produk dari plastik (thermoplastic) dan

kesalahan-kesalahan yang sering terjadi pada proses pencetakan plastik.

1.4.Sistematika Penulisan

Sistematika Laporan Tugas Akhir ini memuat tentang isi bab-bab yang dapat

diuraikan sebagai berikut :

-BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang tujuan penelitian, batasan masalah,

manfaat penelitian dan sistematika penulisan.

-BAB II TINJAUAN PUSATAKA

Bab ini berisi tentang hasil penelitian terdahulu yang dapat diambil dari

jurnal, disertasi, tesis dan skripsi yang aktual, selain itu juga berisi landasan teori

yang meliputi konsep-konsep yang relevan dengan permasalahan yang akan

diteliti.

-BAB III METODOLOGI PENELITIAN

Bab ini berisi tentang diagram alur penelitian, alat dan bahan yang

digunakan dalam penelitian, proses pencetakan dengan mesin Injection moulding

dan cara pengambilan data. Dijelaskan juga kendala-kendala yang dihadapi

selama penelitian.

-BAB IV DATA DAN ANALISA

Bab ini berisi tentang data hasil penelitian, analisa serta pembahasannya.

-BAB V KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan hasil penelitian dan saran-saran yang bisa

BAB II

TINJAUAN PUSTAKA

2.1. Definisi Plastic Injection Molding

Plastic Injection Molding ( PIM ) merupakan metode proses produksi yang

cenderung menjadi pilihan untuk digunakan dalam menghasilkan atau memproses

komponen-komponen yang kecil dan berbentuk rumit, dimana biayanya lebih

murah jika dibandingkan dengan menggunakan metode-metode lain yang biasa

digunakan (Boses, 1995). Gambar 2.1 memperlihatkan kemampuan pemrosesan

dan tingkat ketelitian komponen yang dihasilkan dengan PIM dibandingkan

dengan proses-proses lain. Proses ini mampu menghasilkan bentuk rumit dalam

jumlah besar maupun kecil pada hampir semua jenis bahan termasuk logam,

keramik, campuran logam dan plastik.

Salah satu keistimewaan proses PIM ialah kemampuannya dalam

menggabungkan dan menggunakan kelebihan-kelebihan teknologi seperti

kemampuan pembentukan bahan plastik, ketepatan dalam proses pencetakan dan

kebebasan memilih bahan. Hal ini digambarkan pada gambar 2.2. Komponen

yang dihasilkan dengan teknologi PIM kini banyak digunakan dalam industri

otomotif, kimia, penerbangan, listrik, komputer, kedokteran dan peralatan militer.

Gambar 2.1 Kelebihan proses PIM Dibandingkan Dengan Proses - Proses

Serbuk

Binder

Campuran Butiran

Pencetakan

Debinding Sintering Selesai Keluaran

Gambar 2.2 Keistimewaan proses Plastic Injection Molding

( PIM ) (Moller, 1994)

Secara umum proses PIM dibagi menjadi beberapa tahap seperti pada

gambar 2.3 (German, 1990). Proses ini dimulai dengan mencampur serbuk dan

bahan pengikat. Kemudian campuran ini dibutirkan lalu disuntik ke dalam cetakan

(mould) sesuai dengan bentuk yang diinginkan. Komponen yang dihasilkan dari

proses injeksi disebut Green Compact. Bahan pengikat yang digunakan kemudian

dipisahkan melalui proses yang disebut sebagai proses pemisahan (debinding).

Komponen yang telah dibuang bahan pengikatnya disebut Brown Compact, yang

selanjutnya dipanaskan pada suhu di bawah titik didih bahan utama plastik yang

digunakan. Proses ini disebut proses pemanasan (sintering). Komponen hasil

pemanasan lalu didinginkan.

2.2. Pengenalan Bahan Baku

Penemuan ebonite atau karet keras, pada tahun 1839 oleh Charles

Goodyear dan penemuan seluloid oleh J. W. Hyatt sekitar 1869 merupakan awal

perkembangan industri plastik. Pada tahun 1909 bahan yang paling penting yaitu

resin penol formaldehida dikembangkan oleh kelompok yang dipimpin Dr. L.H.

Baekeland. Setelah itu penelitian mengenai bahan sintetis meningkat dengan cepat

dan mulai dikembangkan bahan buatan dengan berbagai sifat fisik. Di Indonesia

pemakaian bahan plastik, baik untuk keperluan industri, rumah tangga,

pengemasan, dan keperluan lainnya meningkat dengan cepat sekitar tahun

1970-an.

Istilah plastik mencakup semua bahan yang mampu dibentuk. Dalam

pengertian modern lebih luas, plastik mencakup semua bahan sintetis organik

yang berubah menjadi plastis setelah dipanaskan dan mampu dibentuk dibawah

pengaruh tekanan. Bahan ini secara bertahap mulai menggantikan gelas, kayu dan

logam di bidang industri bangunan dan digunakan juga sebagai pelapis dan serat

untuk tekstil. (B.H.Amstead, 1991)

Plastik adalah bahan yang dipolimerisasi dengan pelunak, pewarna,

stabiliser, pengisi, dan bahan tambah yang siap untuk diproduksi sesuai dengan

hasil yang diinginkan (Irvin I Rubin, 1972)

Pada dasarnya plastik secara umum digolongkan ke dalam 3 (tiga) macam

dilihat dari temperaturnya, yakni :

1. Bahan Thermoplastik (Thermoplastic) yaitu akan melunak bila dipanaskan

dan setelah didinginkan akan dapat mengeras. Contoh Bahan

Thermoplastik adalah : Polisterin, Polietilen, Nilon, Plastik fleksiglass dan

Teflon.

2. Bahan Thermoseting (Thermosetting) yaitu plastik dalam bentuk cair dan

dapat dicetak sesuai yang diinginkan serta akan mengeras jika dipanaskan

dan tetap tidak dapat dibuat menjadi plastik lagi. Contoh bahan

thermosetting adalah : Bakelit, Silikon dan Epoksi.

3. Bahan Elastis (Elastomer) yaitu bahan yang sangat elastis. Contoh bahan

Beberapa keuntungan plastik adalah :

1. Massa jenis rendah (0,9-2,2 [kg/dm3])

2. Tahan terhdap arus listrik dan panas, memiliki sedikit elektron bebas

untuk mengalirkan panas dan arus listrik.

3. Tahan terhadap korosi kimia karena tidak terionisasi untuk membentuk

elektron kimia. Pada umumnya tahan terhadap larutan kimia, dan logam

juga sangat sukar untuk larut.

4. Mempunyai permukaan dan penampakan yang sangat baik dan mudah

diwarnai.

Kerugian plastik adalah :

1. Modulus elastisnya rendah.

2. Mudah mulur (Creep) pada suhu kamar.

3. Maksimum temperatur nominalnya rendah.

4. Mudah patah pada sudut bagian yang tajam.

Secara umum Thermoplastic tidak tahan terhadap temperatur tinggi, kecuali

Teflon. Bahan-bahan Thermoplastic akan meleleh bila dipanaskan pada

temperatur tinggi, sedangkan pada bahan-bahan Thermosetting tidak terbakar tapi

akan terpisah dan hancur.

Temperatur pelelehan dan pemisahan untuk bahan-bahan plastik jauh lebih

rendah dibandingkan baja. Plastik akan memanjang (Creep) pada temperatur

kamar. Kecenderungan bahan plastik akan mulur bila temperaturnya naik

menunjukkan bahwa perubahan kecil saja pada temperatur dapat mempengaruhi

sifat-sifat fisik bahan. Pengaruh temperatur dan laju regangan pada tegangan tarik

harus dievaluasi dengan baik bila plastik akan digunakan. Pertama terjadi

deformasi elastis seketika, diikuti deformasi melar, setelah waktu tertentu apabila

tegangan hilang dari benda uji sebagian akan kembali ke bentuk semula setelah

waktu yang lama. Cara deformasi seperti ini banyak ditemukan, suatu garis

pendekatan yang sering dipakai untuk berbagai bahan mempergunakan empat

2.2.1. Polyethylene

Polyethylene ini dibuat dengan jalan polimerisasi gas etilen yang dapat

diperoleh dengan memberi hydrogen gas petroleum pada pemecahan minyak

(nafta), gas alam atau asetelin.

polyethylene digolongkan menjadi polyethylene tekanan tinggi, tekanan

medium dan tekanan rendah. Oleh tekanan polimerisasinya atau masing-masing

menjadi polyethylene massa jenis rendah dengan massa jenis 0,910-0,926,

polyethylene massa jenis medium dengan massa jenis 0,926-0,940 dan

polyethylene massa jenis tinggi 0,941-0,965. Menurut massa jenisnya, karenanya

sifatnya erat kaitannya dengan massa jenisnya (kristanilitas) cara polimerisasi

etilen yang berbeda didapat struktur-struktur yang berbeda pula. Pada

polyethylene massa jenis rendah, molekul-molekulnya tidak mengkristal secara

baik tetapi memiliki banyak cabang. Disisi lain polyethylene tekanan rendah

kurang bercabang dan merupakan rantai lurus karena itu massa jenisnya lebih

besar sebab mengkristal secara baik sehingga memiliki kristalinitas tinggi.

Karena kristal yang berbentuk baik itu mempunyai gaya antar molekul yang kuat,

maka bahan ini memiliki kekuatan mekanis yang tinggi dan titik lunak yang tinggi

pula. Berikut ini akan ditunjukkan hubungan antara massa jenis dan sifat-sifat lain

polyethylene.

polyethylene mudah diolah maka dari itu sering di cetak dengan penekanan,

injeksi, ekstruksi, peniupan dan hampa udara. polyethylene massa jenis terendah

terutama digunakan dalam bentuk tipis atau lembaran, misalnya : tas, botol-botol

yang dapat dijepit tabung tinta pada pena, tali senar/dawai, isolator kabel, wadah

alat dapur, botol minyak tanah, dan kantong tempat sampah. Sedangkan

polyethylene massa jenis tinggi digunakan untuk perpipaan, mainan, filament

tenunan dan peralatan rumah tangga. Kedua jenis polyethylene ini memiliki daya

tahan kimia yang sangat baik, sedikit penyerapan uap air dan ketahanan listrik

yang tinggi. Umumnya bahan tambahan (additive) digunkan dalam polyethylene

yaitu karbon hitam sebagai penstabil, pewarna untuk memberikan warna, serat

kaca untuk peningkatan daya lentur, tarik dan karet butyl (butyl rubber) untuk

2.2.2. Polypropylene

Bahan baku polyprophylene di dapat dengan menguraikan petroleum

dengan metode tekanan rendah polyethylene menggunakan katalis zieger-natta

polyprophylene dengan keteraturan ruang dapat diperoleh dari polyprophylene.

Sifat-sifat polyprophylene serupa dengan sifat-sifat polyethylene. Massa

jenisnya rendah (0,90-0,92) termasuk kelompok yang paling ringan diantara bahan

polimer, dapat terbakar bila dinyalakan dibandingkan polyethylene massa jenis

tinggi. Titik lunaknya tinggi sekali (176°C), kekuatan tarik, kekuatan lentur dan

kekuatannya lebih tinggi tetapi tahan impaknya lebih rendah terutama pada

temperatur rendah. Sifat tembus cahayanya pada pencetakan lebih baik dari pada

polyethylene dengan permukaan mengkilap, penyusutannya pada pencetakan

kecil, penampilan dan ketelitian dimensinya lebih baik. Sifat mekaniknya dapat

ditingkatkan sampai batas tertentu dengan jalan mencampurkan serat gelas dan

pemuaian termal juga dapat diperbaiki sampai setingkat dengan bahan

thermoseting. Sifat-sifat listriknya hampir sama dengan sifat-sifat pada

polyethylene. Ketahanan kimianya kira-kira sama bahkan lebih baik dari pada

polyethylene massa jenis tinggi. Ketahanan retak-tegangannya sangat baik. Dalam

hidrokarbon aromatik dan hidrokarbon yang terklorinasi, larut pada 80°C atau

lebih, tetapi pada temperatur biasa hanya membengkak. Oleh karena itu sukar

untuk diolah dengan perekatan dan pencapan seperti halnya dengan polyethylene

yang memerlukan perlakuan tertentu pada permukaannya.

Tabel 2.1 Sifat-sifat Polypropylene

Sifat-sifat Polyprophylene

Kristalinitas

Massa jenis [103Kg.m-3]

Tg [°C]

Tm[°C]

Tegangan Tarik [N.mm-2]

Modulus Tarik [N.mm-2]

Perpanjangan [%]

Catatan

Tg = Temperatur tansisi kaca yaitu temperatur dimana polimer berubah dari

keadaan beku (rigid) ke suatu bahan yang liat (fleksible)

Tm = Temperatur luluh yaitu pada saat kritanilitas tidak tampak (kristanilitas :

Derajat kemungkinan terbentuknya susunan kristal dalam bentuk rantai).

Molekul Polypropylene mengandung atom karbon tertier dengan gugus

metil rantai utama. Atom hidrogen terikat pada atom karbon tertier yang mudah

bereaksi dengan oksigen dan ozon, yang menyebabkan ketahanan oksidasinya

lebih kecil daripada polyethylene. Di lain fihak karena temperatur pengolahan

lebih tinggi daripada polyethylene, oksidasi harus dicegah. Fenol alkil dipakai

sebagai anti oksidasi yang dikombinasikan dengan senyawa belerang organik dan

senyawa amin.

Agar degradasi oleh sinar Ultra Violet secara efektif dapat dikurangi, maka

dicampurkan bubuk karbon sebagai bahan pengabsorb UV. Polypropylene

mempunyai tembus cahaya jauh lebih baik daripada polyethylene, oleh karena itu

dipakai sebagai bahan pada pembuatan film. Dengan mempergunakan bahan

penginti kristal, ukuran kristal dapat dibuat lebih kecil agar lebih transfaran, yang

juga memperbaiki kekakuannya dari kekuatan impaknya pada temperatur rendah.

Sebagai penginti dipergunakan bahan Na, Zn, Al dan garam-garam logam lainnya

dari asam karboksilat aromatik. Permeabilitas gas polypropylene lebih baik dari

pada polyethylene, karena itu perlu berhati-hati untuk mencegah dispersi pada

pengepakan wangi-wangian tersebut. (Tata Surdia, 1999)

2.2.3. Polystyrene

Polystyrene adalah bahan thermoplastik yang khusus diciptakan untuk

setak injeksi dan ekstrusi. Ciri-ciri khasnya ialah berat jenisnya yang rendah

(1,07), daya tahan terhadap air dan zat kimia, stabilitas dimensi dan kemampuan

isolasi. Polystyrene merupakan bahan pengganti karet yang baik untuk isolasi

listrik. Resin polystyrene dapat dicetak menjadi kotak baterai, piring, bagian dari

radio, roda gigi, pola untuk pengecoran, kotak es, kemasan, gelas dan ubin

Sifat-sifat Polystyrene yaitu tidak berwarna dan merupakan resin transparan dapat

diwarnai secara bening. Massa jenisnya lebih rendah dari Polyethylene dan

polyprophylene. Memiliki sifat yang baik sekali terutama bagi frekwensi tinggi,

walaupun kestabilan terhadap cahaya dan sifat tahan cuacanya agak rendah

daripada resin metakrilik. Ketahanan radiasinya sangat baik. Polystyrene mudah

larut dalam keton ester dan pelarut hidrokarbon aromatik, tahan terhadap asam,

alkali, asam klor, asam organik, minyak bumi dan alkohol. Kestabilan panas dan

kecairannya pada pencairan sangat baik, sedangkan barang cetakan yang titik

lunaknya rendah (70°C) memiliki ketahanan impak yang rendah dan bersifat

getas. Ketahanan terhadap retak tegangan, juga kurang baik.

Jenis-jenis Polystyrene antara lain :

a. Polystyrene keperluan umum

Adalah plastik yang paling umum dipakai

b. Polystyrene dengan ketahanan impak tinggi

Kegetasan, yang merupakan kekurangan bagi Polystyrene, telah diperbaiki

terutama dengan jalan mencampurkan 5-20 % karet sintetik atau SBR (Styrene

Butadiene Rubber). Makin banyak kadar karetnya makin baik ketahanan

impaknya sedangkan sebaliknya terjadi pada kekuatan tarik, ketahanan panas,

mampu cetak, kehalusan permukaan dan seterusnya makin berkurang. Untuk

memperbaiki sifat tembus cahaya dari bahan yang dicampur karet, dibuat sehalus

mungkin partikel karet yang didispersikan agar dapat menghindari hamburan

cahaya, dengan itu pula kekuatan impaknya menjadi lebih baik.

c. Polystyrene tahan cahaya

Seperti telah diuraikan diatas, Polystyrene mempunyai ketahanan cahaya yang

buruk, jadi karena cahaya fluoresen dan cahaya matahari langsung menjadi pudar

warnanya dan terdegradasi. Polystyrene keperluan umum tidak cocok untuk

peralatan yang kena sinar atau pengunaan diluar rumah. Jenis ini telah

dikembangkan dengan mencampur zat pengabsorb Ultra Violet dan zat

d. Polystyrene busa

Butan, pentan, heksan dst, dicampurkan sebagai bahan pembusa bagi Polystyrene,

yang dibuat dalam bentuk butiran. Kalau dipanaskan dalam cetakan akan

mengembang menjadi 20-70 kali lebih besar menjadi lunak dan kuat sebagai

barang busa yang tercetak. Kertas stiren yang mempunyai permukaan mengkilat

bagus dibuat dengan menggunakan mesin ekstrusi. Busa Polystyrene terdiri dari

gelembung-gelembung kecil yang bebas sehingga dapat menghalangi panas dan

suara.

Polystyrene akan lunak pada temperatur sekitar 95°C dan menjadi cairan kental

pada 120 -180°C dan menjadi encer diatas 250°C, kemudian terurai diatas

320-330°C. Karena itu, dibanding dengan resin termoplastik lain, bahan ini

mempunyai temperatur dekomposisi termal yang lebih tingi dan kecairanya lebih

baik. Pencetakan injeksi adalah cara yang paling cocok. Akan tetapi karena

tegangan dalam terjadi selama pencetakan, maka perlu penganilan yang tepat.

Yaitu dipanaskan pada temperatur lebih rendah dari temperatur ketahanan

panasnya (70-80°C) kemudian didinginkan perlahan-lahan. (Tata Surdia, 1999)

2.3. Pencetakan (Molding)

Mekanisme proses injection molding diawali dengan bahan baku yang

ada di hopper turun untuk memasuki rongga ulir pada screw. Screw akan

bergerak untuk membawa butiran plastik menuju barrel untuk melelehkan butiran

plastik. Langkah berikutnya, cetakan ditutup dan screw didorong maju oleh piston

untuk mendorong lelehan plastik dari screw chamber melalui nozzle masuk ke

dalam cetakan. Lelehan plastik yang telah diinjeksi mengalami pengerasan karena

energi panasnya diserap oleh dinding cetakan yang berpendingin air. Setelah

proses pendinginan dan kekakuan produk cukup maka screw bergerak mundur

untuk melakukan pengisian barrel. Pada saat itu, clamping unit akan bergerak

untuk membuka cetakan. Produk dikeluarkan dengan ejector. Setelah itu, cetakan

siap untuk diinjeksi kembali. Gambar 2.4 memperlihatkan mekanisme injection

Gambar 2.4 Mesin Injection Molding

Gambar 2.5 Bagian detail plastic injection machine

Enam langkah utama yang biasanya dilakukan pada proses Injection

Molding :

1. Pengapitan

Suatu mesin Injeksi memiliki tiga bagian utama, yaitu cetakan, pengapit

dan unit penyuntik. Unit pengapit adalah pemegang cetakan yang mengalami

tekanan selama proses penyuntikan dan pendinginan. Pada dasarnya, pengapit ini

memegang kedua belah cetakan bersama-sama.

2. Suntikan

Pada saat penyuntikan, material plastik umumnya dalam bentuk

butiran/pellet, diisi kedalam suatu wadah saluran tuang (hopper) yang terdapat

bagian atas unit mesin. Butir/pellet ini disuap ke dalam silinder untuk dipanaskan

hingga mencair. Di dalam silinder (barrel) terdapat mesin screw (berputar) yang

mencampur bahan butiran/pellet cair dan mendorong campuran ke bagian ujung

silinder. Ketika material yang dikumpulkan di ujung screw telah cukup, proses

penyuntikan dimulai. Plastik yang dicairkan dimasukkan kedalam cetakan melalui

suatu nozzle injector, ketika tekanan dan kecepatan diatur oleh screw tersebut.

Sebagian mesin injeksi menggunakan suatu pendorong sebagai pengganti screw.

Mold Nozzle Injector Hopper

Screw

Barrel Heaters

3. Penenangan

Tahap ini adalah waktu penenangan sesaat setelah proses penyuntikan.

Plastik cair telah disuntik kedalam cetakan dan tekanan dipertahankan untuk

meyakinkan segala sisi rongga cetakan telah terisi secara sempurna.

Mold Nozzle Injector Hopper

Screw

Barrel Heaters

Gambar 2.7 Masa penenangan mulai pendinginan

4. Pendinginan

Plastik didinginkan didalam cetakan untuk mendapatkan bentuk padatnya

didalam cetakan. Pada proses ini sekaligus pengisian ulang bahan plastik dari

hopper ke dalam barrel dengan screw yang berputar.

Mold Nozzle Injector Hopper

Screw

Barrel Heaters

5. Cetakan Dibuka

Unit pengapit dibuka, yang memisahkan keduabelah cetakan

Mold Nozzle Injector Hopper

Screw Barrel Heaters

Gambar 2.9 Pembukaan kedua mold sekaligus pengeluaran hasil cetakan

6. Pengeluaran

Pena dan plat ejector mendorong dan mengeluarkan hasil cetakan dari

dalam cetakan. Geram dan sisa pada sisi-sisi hasil cetakan yang tidak dipakai

dapat didaur ulang untuk digunakan pada pencetakan berikutnya.

2.4. Kekuatan Tarik

Kekuatan tarik adalah salah satu sifat dasar dari bahan. Hubungan

tegangan-regangan pada kekuatan tarik memberikan nilai yang cukup berubah

tergantung pada laju tegangan, temperatur, lebaman dst, sebab dalam bahan

polimer sifat-sifat viskoelastik mempunyai kekhasan seperti dinyatakan diatas,

Pada bahan thermoplastik kelakuan demikian sangat berubah dengan penyearahan

molekul rantai dalam bahan. Umunya kekuatan tarik dari bahan polimer lebih

rendah daripada umpamanya baja 70 kgf/mm2, duralumin 44 kgf/mm2 dan

sebagainya. Kekuatan tarik nilon 66 adalah 6,5 - 8,4 kgf/mm2 dan PVC 3,5-6,3

kgf/mm2. Pada resin biasa seperti Polystyrene, Polyethylene dan Polypropylene

kekuatan tariknya antara 0,7-8,4 kgf/mm2. Sedangkan pada film dan serat sangat

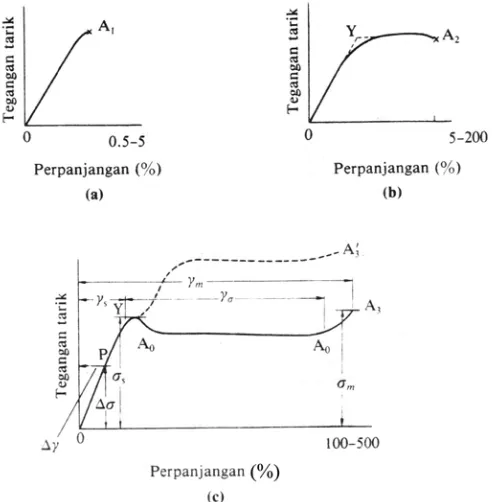

Gambar 2.10 menunjukan kekuatan tarik dari bahan polimer dalam bentuk

kurva tegangan-regangan menurut kehasannya lunak atau besar, lemah atau kuat,

getas atau liat. Dilihat dari kelakuan mulurnya ada tiga jenis kurva tegangan –

regangan seperti ditunjukkan pada gambar 2.11.

Seperti ditunjukkan oleh garis OA1 pada (a) laju perpanjangan agak

rendah dan meningkat sampai 0,5-2 % pada saat patah menunjukkan hubungan

lurus. Bahan yang termasuk kelompok ini adalah fenol, urea, melamin, polister tak

jenuh, epoksi dan resin stiren yang bersifat patah getas.

Pada jenis selanjutnya, yang ditunjukkan pada (c), OY adalah lurus

sampai titik mulur pada Y, tetapi setelah itu memberikan perpanjangan yang besar

sampai 100 -1000%, dan sebelum patah tegangan tarik meningkat cepat.

Kadang-kadang peningkatan terakhir ini tidak dapat teramati. Bahan yang termasuk

kelompok ini adalah polyethylene, polypropylene, polyacetal dan lainnya yang

terdiri dari molekul rantai.

Jenis (b) ada di antara (a) dan (c) yang tidak menunjukkan penurunan

bebas setelah titik mulur seperti halnya ditunjukkan pada (c) tetapi hanya satu titik

infleksi, jadi beban meningkat dan akhirnya mengakibatkan patah. Bahan yang

termasuk jenis ini adalah resin ABS, Asetat, resin fluoro,dst.

Kelakuan bahan tersebut diatas berlaku pada temperatur kamar (200C). Kelakuan

tersebut akan berubah banyak apabila temperatur berubah.

Gambar 2.11 Kelakuan mulur dalam kurva tegangan-regangan

Resin termoset seperti resin fenol menunjukkan kelakuan semacam pada

(a), walaupun temperatur berubah sampai batas tertentu, sedangkan resin

thermoplastik sering berubah dari kelakuan (a) ke (c) apabila temperatur

meningkat.

Dari setiap gambar tersebut, konstanta perbandingan antara tegangan dan

regangan pada bagian lurus OY adalah modulus elastic yaitu modulus elastic

Young. Modulus elastic Young pada bahan polimer terletak di daerah 0,1-21 x 102

kgf/mm2 .

Harga tersebut lebih rendah daripada baja yaitu 200x102 kgf/mm2. Akan

tetapi kalau molekul rantai cukup terarah seperti serat, maka harga tersebut diatas

menjadi lebih besar hampir menyamai logam. Deformasi oleh penarikan sampai

patah berbeda banyak tergantung pada jenis dan temperatur. Pada 20ºC

perpanjangannya ada pada daerah luas yaitu 0,5 – 700%. Kebanyakan thermoset,

kurang dari 5%. Pada resin thermoplastic berkristal kebanyakan menunjukkan tipe

BAB III

METODOLOGI

3.1. Tahapan Penelitian

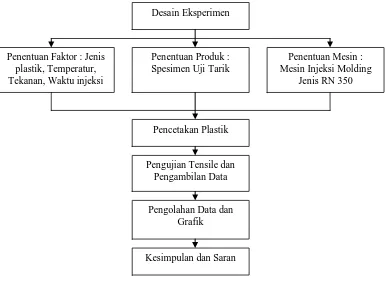

Secara skematik tahapan penelitian adalah seperti gambar 3.1

Gambar 3.1 Diagram Alir Tahapan Penelitian

3.2. Peralatan

Alat yang digunakan adalah serangkaian mesin yang tediri dari mesin

Injeksi molding, Cetakan plastik, Mesin uji tarik serta alat pendukung lainnya.

3.2.1 Mesin Plastic Injection Molding

Mesin Plastic Injection Molding adalah suatu alat atau mesin yang

digunakan untuk membentuk suatu perlengkapan dari bahan plastik dengan

menggunakan system suntikan, maksudnya adalah bahan dasar yang telah lebih

dulu dicairkan / dilebur pada temperatur tertentu kemudian disuntikan pada

cetakan melalui saluran masuk dengan tenaga tekan yang diperoleh dari udara

bertekanan yang dihasilkan dari kompresor. Penentuan Faktor : Jenis

plastik, Temperatur, Tekanan, Waktu injeksi

Penentuan Produk : Spesimen Uji Tarik

Penentuan Mesin : Mesin Injeksi Molding

Jenis RN 350 Desain Eksperimen

Pencetakan Plastik

Pengujian Tensile dan Pengambilan Data

Pengolahan Data dan Grafik

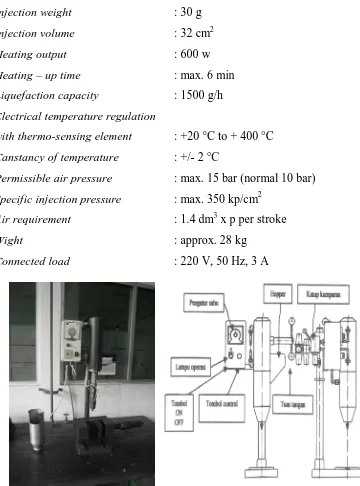

Pada penelitian ini digunakanlah Mesin Plastic Injection Molding jenis

RN 350, adapun spesifikasinya sebagai berikut :

Injection weight : 30 g

Injection volume : 32 cm2

Heating output : 600 w

Heating – up time : max. 6 min

Liquefaction capacity : 1500 g/h

Electrical temperature regulation

with thermo-sensing element : +20 °C to + 400 °C

Canstancy of temperature : +/- 2 °C

Permissible air pressure : max. 15 bar (normal 10 bar)

Specific injection pressure : max. 350 kp/cm2

Air requirement : 1.4 dm3 x p per stroke

Wight : approx. 28 kg

Connected load : 220 V, 50 Hz, 3 A

Gambar 3.2 Plastic Injection Molding Machine Type RN 350

3.2.2 Cetakan Plastik

Cetakan Plastik yang digunakan berupa cetakan dua pelat (Two Plate)

yaitu berupa cetakan yang paling sederhana yang memiliki satu bukaan, produk

yang dihasilkan dari cetakan ini yaitu berupa produk spesimen uji tarik.

Gambar 3.3 Cetakan Specimen Uji Tarik (Politeknik Negeri Medan, 2011)

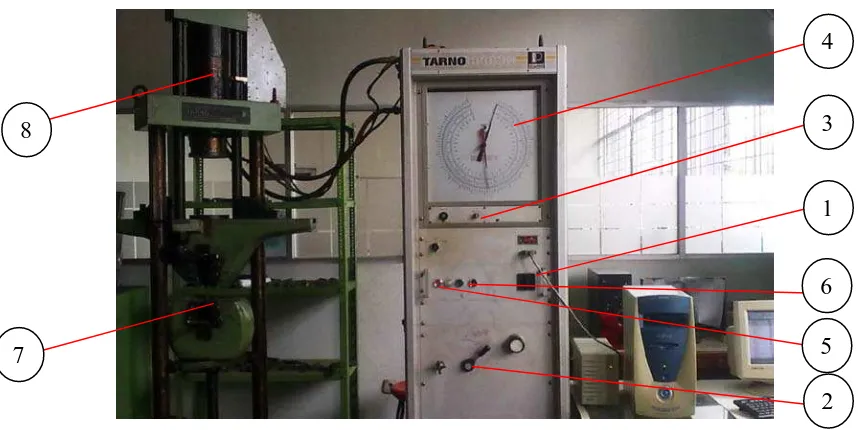

3.2.3 Mesin Uji Tarik Universal

Untuk melakukan pengujian tarik digunakanlah mesin uji tarik universal

yang terhubung dengan computer.

Gambar 3.4 Mesin Uji Tarik Universal (Politeknik Negeri Medan, 2011)

1

2 3 4

5 6

Keterangan gambar 3.4 :

1. Tombol power utama

2. Hand lever

3. Tombol pengatur gaya

4. Skala uji tarik

5. Power off

6. Power on

7. Ragum pencekam

8. Piston uji tarik

Adapun Spesifikasi mesin tersebut antara lain :

Nama Mesin : Universal Tensile Testing Machine

Model : Tarno Grocki

Tahun Pembuatan : 1989

Manufactued : Wilhelm Herm. Holm

Export Association of German

Gaya max : 100 kN

Stroke : 250 mm

3.3. Bahan Baku

Bahan baku yang digunakan dalam penelitian ini adalah Polypropylene

(PP), Polyethylene (PE), Polystyrene (PS).

Gambar 3.5 Polypropylene (Politeknik Negeri Medan, 2011)

Gambar 3.6 Polyethylene (Politeknik Negeri Medan, 2011)

3.4. Cara Menghitung Komposisi Bahan Baku

Pada peneltian ini digunakan biji plastik dengan formulasi sebagai berikut:

1. Biji plastik polypropylene murni

2. Biji plastik 50% polypropylene / 30% polyethylene / 20% polystyrene yang

dilelehkan secara bersamaan pada proses pencetakan plastik menjadi

spesimen uji tarik.

Tabel 3.1 Bahan Baku dan Komposisinya

Bahan Baku *Temperatur

Leleh Berat/butir Komposisi

Polypropylene (PP) 160-175 oC 0,017 gr 50 %

Polyethylene (PE) 109-125 oC 0,025 gr 30 %

Polystyrene (PS) 74-104 oC 0,021 gr 20 %

*Sumber

Berat dari masing – masing butir bahan baku diukur menggunakan

timbangan digital. Untuk menghasilkan satu buah spesimen diperlukan bahan

baku dengan berat 9,5 gr. Maka untuk komposisi bahan baku yang terdiri dari Biji

plastik 50% polypropylene / 30% polyethylene / 20% polystyrene dapat dihitung

sebagai berikut :

• 50% Polypropylene

= 100

50

x 9,5 gr

= 4,75 gr

• 30% Polyethylene

= 100

30

x 9,5 gr

• 20% Polystyrene

= 100

20

x 9,5 gr

= 1,9 gr

3.5. Proses Pencetakan Plastik

Berikut ini akan diuraikan proses pencetakan spesimen uji tarik dengan

menggunakan mesin injeksi molding jenis RN 350.

1. Hubungkan arus listrik ke mesin injeksi molding, lalu tekan tombol on.

2. Biji plastik polypropylene murni tanpa campuran dimasukan kedalam

hopper pada mesin Injeksi molding untuk dipanaskan hingga meleleh.

Gambar 3.8 Plastic Injection Molding Machine Type RN 350

3. Temperatur di setting pada 160°C. Handle pengatur temperatur pada

mesin injeksi molding jenis RN 350 ditunjukkan oleh tanda anak panah

berwarna merah

handle pengatur temperatur

Gambar 3.9 Plastic Injection Molding Machine Type RN 350

5. Biarkan biji plastik meleleh, hal ini ditandai dengan menyalanya lampu

operasi.

Lampu operasi

Gambar 3.10 Lampu operasi Plastic Injection Molding Machine Type RN 350

6. Turunkan tuas tangan agar ujung nozel tepat diatas lubang cetakan,

kemudian tahan agar posisinya tidak bergeser.

Gambar 3.11 Tuas tangan Plastic Injection Molding Machine Type RN 350

7. Tekan tombol kontrol pada panel kontrol dan udara yang bertekanan

dilepaskan melalui silinder. Tekanan dipertahankan selama tombol

ditekan hingga plastik memenuhi seluruh rongga cetakan. Ketika udara

dilepaskan, silinder kembali keposisi semula.

8. Biarkan selama 5 menit agar plastik didalam cetakan mengeras.

Kemudian buka cetakan dan dihasilkanlah sebuah spesimen uji tarik

Gambar 3.13 Cetakan dan produk Spesimen uji tarik

9. Lakukan hal yang sama dengan merubah temperatur cetak menjadi 180°C

dan 200 °C. Pada setiap temperatur dicetak 3 buah spesimen uji tarik.

Untuk mencetak spesimen uji tarik dengan bahan baku 50% PP / 30% PE /

20% PS, langkah kerjanya sama seperti cara mencetak plastik dengan bahan baku

polypropylene murni, semua bahan baku tersebut dimasukkan kedalam hopper,

lalu temperatur pemanasannya diatur pada 160 °C, setelah lampu operasi menyala

menandakan plastik telah meleleh dan temperatur 160 °C telah tercapai maka

dilakukanlah penyuntikan plastik kedalam cetakan dan dicetaklah spesimen uji

tarik sebanyak 3 buah. Begitu juga proses yang dilakukan untuk mencetak

spesimen uji tarik pada temperatur 180 °C dan 200 °C. Kita tinggal mengatur

temperaturnya dengan memutar handle pengatur temperatur pada mesin injeksi

molding dan kemudian dibuatlah 3 buah spesimen untuk masing-masing

temperatur.

Gambar 3.14 Skema Pencetakan Spesimen Uji Tarik dari biji plastik

3.6. Penjelasan Daerah Pemanasan Plastik

Gambar 3.15 Skema Pencetakan Spesimen Uji Tarik dari biji plastik

50%PP / 30%PE / 20%PS

Dengan melihat gambar skema diatas (Gambar 3.15) kita dapat

mengetahui bahwa biji plastik yang terdiri dari 50%PP / 30%PE / 20%PS

dimasukan secara bersamaan ke dalam hopper, kemudian biji-biji plastik tersebut

akan memasuki rongga-rongga barrel dan karena adanya heater bands yang

dipasang di sisi-sisi barrel maka biji plastik tersebut akan meleleh pada saat proses

pemanasan, setelah seluruh biji plastik tersebut meleleh maka screw akan

mendorong lelehan plastik tersebut untuk diinjeksikan kedalam cetakan (mold)

spesimen uji tarik dengan cara menepatkan ujung nozzle ke lubang saluran

cetakan. Setelah seluruh rongga cetakan terisi lelehan plastik nozzle dilepaskan

dari cetakan dan didiamkan selama 5 menit agar plastik yang berada didalam

cetakan mengeras, kemudian cetakan dibuka, maka dihasilkanlah spesimen uji

3.7. Cara Pengambilan Data

Untuk mengetahui sifat-sifat mekanik dari suatu material, maka yang

harus dilakukan adalah pengujian terhadap material tersebut. Dalam dunia industri

tentu akan menjadi sangat boros bila dilakukan pengujian dari setiap barang yang

ingin diketahui sifat mekaniknya. Ada beberapa uji mekanik yang bisa dilakukan

untuk mengetahui sifat-sifat material, antara lain uji tarik (tensile test), uji tekan

(compression test), uji torsi/ puntir (torsion test), uji fatigue, dll. Dari sekian

pengujian yang dapat dilakukan untuk mengetahui sifat material, uji tarik menjadi

pengujian paling disukai untuk dilakukan karena dari satu pengujian dapat

diketahui lebih banyak sifat material dari satu pengujian tersebut.

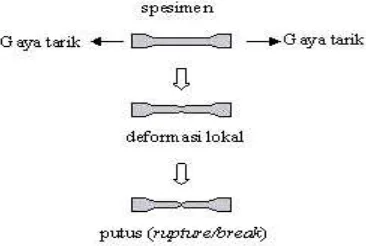

Uji tarik mungkin dapat dikatakan pengujian yang paling mendasar.

Pengujian ini sangat sederhana, tidak mahal dan telah mengalami standarisasi di

seluruh dunia, baik dari metode pengujian, bentuk spesimen yang di uji dan

metode perhitungan dari hasil pengujian tersebut. Dengan menarik suatu material

secara perlahan-lahan, kita akan mengetahui reaksi dari material tersebut terhadap

pembebanan yang diberikan dan seberapa panjang material tersebut bertahan

sampai akhirnya putus.

Cara pengambilan data pada penelitian ini yaitu dengan melakukan

pengujian pada mesin uji tarik. Spesimen uji tarik diuji pada mesin uji tarik yang

terhubung dengan computer sehingga setelah pengujian selesai dilakukan, data

hasil pengujian akan didapatkan dengan bantuan proses komputerisasi.

Gambar 3.16 Skema pengujian tarik dari awal pembebanan

Dari uji tarik, banyak sifat-sifat yang bisa kita ketahui dibandingkan

pengujian lain. Dari hasil penarikan material hingga material tersebut putus, kita

dapat mengetahui data yaitu berupa tegangan tarik versus pertambahan panjang

dari material yang kita uji.

Gambar 3.17 Gambaran singkat uji tarik dan tegangan yang terjadi

pada tanggal 28 November 2010)

Biasanya yang menjadi fokus perhatian adalah kemampuan maksimum bahan

tersebut dalam menahan beban. Kemampuan ini umumnya disebut “Ultimate

Tensile Strenght” disingkat dengan UTS, dalam bahasa Indonesia disebut

tegangan tegangan tarik maksimum.

Pada tahap sangat awal dari uji tarik, hubungan antara beban atau gaya yang

diberikan berbanding lurus dengan perubahan panjang bahan tersebut. Ini disebut

daerah linier atau linier zone. Di daerah ini, kurva pertambahan panjang vs beban

mengikuti aturan Hooke sebagai berikut :

Rasio tegangan (stress) dan regangan (strain) adalah konstan

Stress :

E = ε σ

dimana :

F : Gaya tarikan (kN)

A : Luas penampang (mm2)

L

∆ : Pertambahan panjang (mm)

L : Panjang awal (mm)

ε : Regangan

σ : Tegangan (Mpa)

E : Modulus Elastisitas (Gpa)

Selanjutnya kita dapatkan gambar, yang merupakan kurva standar ketika

melakukan eksperimen uji tarik. E adalah gradien kurva dalam daerah linier, di

mana perbandingan tegangan ( )σ dan tegangan (ε ) selalu tetap. E diberi nama

“Modulus Elastisitas “ atau “Young Modulus”. Kurva yang menyatakan antara

strain dan stress seperti ini kerap disingkat kurva SS (SS curve).

Gambar 3.18 Kurva tegangan–regangan

pada tanggal 28 November 2010)

Untuk keperluan kebanyakan analisa teknik, data yang didapatkan dari uji tarik

Gambar 3.19 Profil data hasil uji tarik

pada tanggal 28 November 2010)

Dengan berpedoman pada hasil uji tarik seperti pada gambar 3.19 kita

dapat membahas istilah mengenai sifat-sifat mekanik bahan. Asumsikan bahwa

kita melakukan uji tarik mulai dari titik 0 sampai D sesuai dengan arah panah

dalam gambar.

Deformasi plastis (plastic deformation)

Yaitu perubahan bentuk yang tidak kembali ke keadaan semula. Pada gambar 3.19

yaitu bila bahan ditarik sampai melewati batas proporsional dan mencapai daerah

landing.

Tegangan luluh atas σuy (upper yield stress)

Tegangan maksimum sebelum bahan memasuki fase landing peralihan deformasi

elastis ke plastis.

Tegangan luluh bawah σ ly (lower yield stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase deformasi

plastis. Bila hanya disebut tegangan luluh (yield stress), maka yang dimaksud

Regangan elastis εy (yield strain)

Regangan permanen saat bahan akan memasuki fase deformasi plastis.

Regangan elastis ε e (elastic strain)

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban dilepaskan

regangan ini akan kembali keposisi semula.

Regangan plastis εp (plastic strain)

Regangan yang diakibatkan perubahan plastis. Pada saat beban dilepaskan

regangan ini tetap tinggal sebagai perubahan permanent bahan.

Regangan total (total strain)

Merupakan gabungan regangan plastis dan regangan elastis, εT = εe + εp

Perhatikan dengan arah OABE. Pada titik B, regangan yang ada adalah regangan

total. Ketika beban dilepaskan, posisi regangan ada pada titik E dan besar

regangan yang tinggal (OE) adalah regangan plastis.

Tegangan tarik maksimum TTM (UTS, Ultimate tensile strength)

Pada gambar 3.19 ditunjukan dengan titik C (σβ), merupakan besar tegangan

maksimum yang didapatkan dalam uji tarik.

Kekuatan patah (fracture strength)

Pada gambar 3.19 ditunjukkan dengan titik D, merupakan besar tegangan dimana

bahan yang diuji putus atau patah.

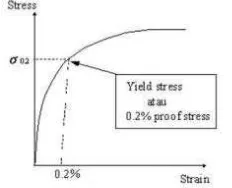

Tegangan luluh pada data tanpa batas jelas antara perubahan elastis dan plastis.

Untuk hasil uji tarik yang tidak memiliki daerah linier dan landing yang jelas,

regangan permanent sebesar 0.2 %, regangan ini disebut offset-strain (Gambar

3.20).

Gambar 3.20 Penentuan tegangan luluh (yield stress) untuk kurva tanpa daerah

linier

pada tanggal 28 November 2010)

Prosedur pengujian :

1. Mempersiapkan alat dan bahan yang diperlukan

2. Meletakkan spesimen uji tarik pada mesin uji tarik dan atur jarum

penunjuk skala pada angka nol.

3. Menghidupkan mesin dan mengamati perubahan yang terjadi baik pada

grafik yang muncul dilayar komputer maupun pada jarum penunjuk skala.

4. Menambahkan beban pada spesimen uji tarik yang diberikan dengan

kecepatan konstan hingga spesimen uji tarik putus.

5. Menghentikan mesin uji tarik dan melepaskan spesimen dari ragum

pencekam dan mengukur pertambahan panjang yang terjadi pada spesimen

tersebut.

6. Menganalisa data yang telah didapat dari hasil pengujian dengan bantuan

proses komputerisasi.

3.7. Kendala-kendala

Pada proses injeksi molding seringkali terjadi gangguan / cacat produk

yang dapat merusak / menganggu penampilan produk. Cacat produk dapat

ditimbulkan berbagai faktor, baik yang bersumber pada faktor desain maupun

parameter injeksinya. Untuk mengatasi cacat tersebut tentunya harus disesuaikan

dengan bentuk dan jenis gangguan atau cacat yang ditimbulkan dan pengaruhnya

pada produk. Cacat yang sering terjadi pada penelitian ini yaitu udara terjebak

(Air Traped). Cacat yang terjadi akibat udara terjebak dalam cetakan akan

membentuk produk yang tidak terisi penuh hal ini menyebabkan produk tidak

dapat digunakan untuk pengujian tarik.

Udara yang terjebak

Gambar 3.22 Udara terjebak

Hal ini dapat terjadi karena beberapa hal :

1. Kecepatan aliran dan tekanan terlalu tinggi sehingga udara tidak sempat

keluar dari dalam rongga cetakan.

2. Holding pressure terlalu rendah.

BAB IV

DATA DAN ANALISA

4.1. Data Penelitian

Pada Bab ini akan dibahas bagaimana analisa grafik hasil pengujian tarik

pada :

3. Biji plastik polypropylene murni yang dicetak pada temperatur 160°C,

180 °C dan 200 °C. (Type A)

4. Biji plastik 50% polypropylene, 30% polyethylene dan 20% polystyrene

yang dilelehkan secara bersamaan pada proses pencetakan plastik menjadi

spesimen uji tarik dengan temperatur pencetakannya yaitu pada 160 °C,

180 °C dan 200 °C. (Type B)

Untuk masing-masing temperatur dicetak sebanyak 3 buah spesimen sehingga

mendapatkan hasil yang akurat pada pengujian tarik.

Berikut ini adalah gambar spesimen setelah dilakukan pengujian tarik.

Gambar 4.2. Spesimen 180 °C (Type A) setelah pengujian tarik

Gambar 4.3. Spesimen 200 °C (Type A) setelah pengujian tarik

4.1.1. Sifat Mekanik

Setelah dilakukan pengujian tarik, diperoleh data – data berupa sifat

mekanis spesimen yang meliputi:

• Max stress (tensile strength) : MPa

• Yield stress (kekuatan mulur) : MPa

• Proportional limit (batas elatis) : MPa

• Modulus Elastis : MPa

Berikut ini disajikan hasil pengujian tarik untuk tiap-tiap spesimen.

Spesimen 160-1 (PP Murni)

Gambar 4.4. Hasil Pengujian Tarik Spesimen 160-1A

Dari hasil pengujian tarik untuk spesimen 160-1A dapat diketahui :

Max. Stress : 22.15 Mpa

Yield Stress : 15.51 Mpa

Proportional Limit : 14.12 Mpa

Elastic Modulus : 73163.09 Mpa

Elongation : 6.70 %

Gambar 4.5. Grafik Stress VS Strain Spesimen 160-1A (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa

Spesimen 160-2 (PP Murni)

Gambar 4.6. Hasil Pengujian Tarik Spesimen 160-2A

Dari hasil pengujian tarik untuk spesimen 160-2A dapat diketahui :

Max. Stress : 24.67 Mpa

Yield Stress : 15.98 Mpa

Proportional Limit : 15.51 Mpa

Elastic Modulus : 70953.39 Mpa

Elongation : 11.27 %

Gambar 4.7. Grafik Stress VS Strain Spesimen 160-2A (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 160-3 (PP Murni)

Gambar 4.8. Hasil Pengujian Tarik Spesimen 160-3A

Dari hasil pengujian tarik untuk spesimen 160-3A dapat diketahui :

Max. Stress : 17.25 Mpa

Yield Stress : 12.94 Mpa

Proportional Limit : 12.26 Mpa

Elastic Modulus : 95574.89 Mpa

Elongation : 6.52 %

Gambar 4.9. Grafik Stress VS Strain Spesimen 160-3A (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 180-1 (PP Murni)

Gambar 4.10. Hasil Pengujian Tarik Spesimen 180-1A

Dari hasil pengujian tarik untuk spesimen 180-1A dapat diketahui :

Max. Stress : 24.32 Mpa

Yield Stress : 18.24 Mpa

Proportional Limit : 18.24 Mpa

Elastic Modulus : 71035.27 Mpa

Elongation : 8.63 %

Gambar 4.11. Grafik Stress VS Strain Spesimen 180-1A (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 180-2 (PP Murni)

Gambar 4.12 Hasil Pengujian Tarik Spesimen 180-2A

Dari hasil pengujian tarik untuk spesimen 180-2A dapat diketahui :

Max. Stress : 33.58 Mpa

Yield Stress : 22.18 Mpa

Proportional Limit : 21.28 Mpa

Elastic Modulus : 71267.08Mpa

Elongation : 12.45 %

Gambar 4.13. Grafik Stress VS Strain Spesimen 180-2A (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 180-3 (PP Murni)

Gambar 4.14. Hasil Pengujian Tarik Spesimen 180-3A

Dari hasil pengujian tarik untuk spesimen 180-3A dapat diketahui :

Max. Stress : 25.09 Mpa

Yield Stress : 16.57 Mpa

Proportional Limit : 15.88 Mpa

Elastic Modulus : 72227.28Mpa

Elongation : 14.63 %

Gambar 4.15. Grafik Stress VS Strain Spesimen 180-3A (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 200-1 (PP Murni)

Gambar 4.16. Hasil Pengujian Tarik Spesimen 200-1A

Dari hasil pengujian tarik untuk spesimen 200-1A dapat diketahui :

Max. Stress : 30.88 Mpa

Yield Stress : 19.07 Mpa

Proportional Limit : 18.53 Mpa

Elastic Modulus : 71294.11Mpa

Elongation : 12.00 %

Gambar 4.17. Grafik Stress VS Strain Spesimen 200-1A (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 200-2 (PP Murni)

Gambar 4.18. Hasil Pengujian Tarik Spesimen 200-2A

Dari hasil pengujian tarik untuk spesimen 200-2A dapat diketahui :

Max. Stress : 25.91 Mpa

Yield Stress : 17.53 Mpa

Proportional Limit : 16.26 Mpa

Elastic Modulus : 78722.54 Mpa

Elongation : 6.90 %

Gambar 4.19. Grafik Stress VS Strain Spesimen 200-2A (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 200-3 (PP Murni)

Gambar 4.20. Hasil Pengujian Tarik Spesimen 200-3A

Dari hasil pengujian tarik untuk spesimen 200-3A dapat diketahui :

Max. Stress : 28.95 Mpa

Yield Stress : 18.09 Mpa

Proportional Limit : 17.83 Mpa

Elastic Modulus : 87989.48 Mpa

Elongation : 6.70 %

Gambar 4.21. Grafik Stress VS Strain Spesimen 200-3A (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

4.2. Sifat Fisik

• Spesimen bersifat elastis – plastis.

• Sedikit terdapat lubang karena bahan bakunya homogen.

• Penyusutannya rendah.

• Ketika ditarik langsung putus tanpa membentuk serat.

4.3. Analisa Hasil Pengujian 4.3.1. Analisa Kekuatan

Temperatur memainkan peranan yang sangat penting dalam proses

moulding. Jika temperatur moldingnya lebih tinggi dari titik leleh plastik, maka

spesimen akan rusak, banyak terdapat lubang, dan kekuatannya akan turun

(Wiedemann dan Rothe : 1990).

Dari hasil pencetakan, banyak terdapat lubang pada spesimen yang

mempengaruhi sifat fisik dan mekanis spesimen. Diperoleh juga bahwa makin

tinggi temperatur moulding maka penyusutannya juga semakin tinggi dan jumlah

lubang semakin banyak.

Dari data pengujian tarik diperoleh rata – rata tegangan maksimum (max

stress) spesimen untuk masing – masing temperatur.

180

Dalam hal ini, kekuatan akan meningkat apabila temperatur pemanasan

dinaikkan, namun kenaikannya tidak terlalu tinggi. Dari hasil pengujian tarik

terhadap spesimen Polypropylene (PP) murni ternyata pada pengujian spesimen

yang dicetak pada temperatur 200 °C menghasilkan kekuatan yang lebih besar

bila dibandingkan dengan spesimen yang dicetak pada temperatur 160 °C ataupun

180°C. Hal ini dapat diketahui dari rata-rata tegangan maksimumnya yang lebih

besar yaitu 28,58 Mpa. Dimana tegangan maksimum ini menjadi fokus perhatian

4.4. Perbandingan Kekuatan Plastik Polypropylene (PP) Murni dengan Kekuatan Plastik (50% PP / 30%PE / 20%PS)

Dalam penelitian ini juga dilakukan pengujian kekuatan tarik terhadap

spesimen yang terbuat dari bahan baku 50% PP / 30% PE / 20% PS yang secara

besamaan dicetak menjadi spesimen uji tarik. Temperatur cetak diatur pada

160°C, 180°C, 200°C, spesimen yang dicetak sebanyak 3 spesimen pada tiap-tiap

temperatur.

Berikut ini adalah gambar spesimen setelah dilakukan pengujian tarik.

Gambar 4.22. Spesimen 160oC (Type B) setelah pengujian tarik

Gambar 4.24. Spesimen 200oC (Type B) setelah pengujian tarik

4.4.1. Sifat Mekanik

Setelah dilakukan pengujian tarik, diperoleh data – data berupa sifat

mekanis spesimen yang meliputi:

• Max stress (tensile strength) : MPa

• Yield stress (kekuatan mulur) : MPa

• Proportional limit (batas elatis) : MPa

• Modulus Elastis : MPa

Spesimen 160-1 (50%PP / 30%PE / 20%PS)

Gambar 4.25. Hasil Pengujian Tarik Spesimen 160-1B

Dari hasil pengujian tarik untuk spesimen 160-1B dapat diketahui :

Max. Stress : 13.50 Mpa

Yield Stress : 1.45 Mpa

Proportional Limit : 0.48 Mpa

Elastic Modulus : 61156.55 Mpa

Elongation : 13.67 %

Gambar 4.26. Grafik Stress VS Strain Spesimen 160-1B (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 160-2 (50%PP / 30%PE / 20%PS)

Gambar 4.27. Hasil Pengujian Tarik Spesimen 160-2B

Dari hasil pengujian tarik untuk spesimen 160-2B dapat diketahui :

Max. Stress : 13.98 Mpa

Yield Stress : 6.02 Mpa

Proportional Limit : 4.82 Mpa

Elastic Modulus : 93352.63 Mpa

Elongation : 8.68 %

Gambar 4.28. Grafik Stress VS Strain Spesimen 160-2B (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 160-3 (50%PP / 30%PE / 20%PS)

Gambar 4.29. Hasil Pengujian Tarik Spesimen 160-3B

Dari hasil pengujian tarik untuk spesimen 160-3 dapat diketahui :

Max. Stress : 17.35 Mpa

Yield Stress : 15.91 Mpa

Proportional Limit : 11.81 Mpa

Elastic Modulus : 70124.18 Mpa

Elongation : 7.40 %

Gambar 4.30. Grafik Stress VS Strain Spesimen 160-3B (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 180-1 (50%PP / 30%PE / 20%PS)

Gambar 4.31. Hasil Pengujian Tarik Spesimen 180-1B

Dari hasil pengujian tarik untuk spesimen 180-1B dapat diketahui :

Max. Stress : 10.94 Mpa

Yield Stress : 1.09 Mpa

Proportional Limit : 0.27 Mpa

Elastic Modulus : 140836.84 Mpa

Elongation : 22.40 %

Gambar 4.32. Grafik Stress VS Strain Spesimen 180-1B (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 180-2 (50%PP / 30%PE / 20%PS)

Gambar 4.33. Hasil Pengujian Tarik Spesimen 180-2B

Dari hasil pengujian tarik untuk spesimen 180-2B dapat diketahui :

Max. Stress : 12.59 Mpa

Yield Stress : 0.52 Mpa

Proportional Limit : 0.26 Mpa

Elastic Modulus : 197008.70 Mpa

Elongation : 13.65 %

Gambar 4.34. Grafik Stress VS Strain Spesimen 180-2B (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 180-3 (50%PP / 30%PE / 20%PS)

Gambar 4.35. Hasil Pengujian Tarik Spesimen 180-3B

Dari hasil pengujian tarik untuk spesimen 180-3B dapat diketahui :

Max. Stress : 10.61 Mpa

Yield Stress : 9.29 Mpa

Proportional Limit : 8.76 Mpa

Elastic Modulus : 71006.25 Mpa

Elongation : 8.60 %

Gambar 4.36. Grafik Stress VS Strain Spesimen 180-3B (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 200-1 (50%PP / 30%PE / 20%PS)

Gambar 4.37. Hasil Pengujian Tarik Spesimen 200-1B

Dari hasil pengujian tarik untuk spesimen 200-1B dapat diketahui :

Max. Stress : 7.63 Mpa

Yield Stress : 2.44 Mpa

Proportional Limit : 1.22 Mpa

Elastic Modulus : 42522.70 Mpa

Elongation : 7.70 %

Gambar 4.38. Grafik Stress VS Strain Spesimen 200-1B (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 200-2 (50%PP / 30%PE / 20%PS)

Gambar 4.39. Hasil Pengujian Tarik Spesimen 200-2B

Dari hasil pengujian tarik untuk spesimen 200-2B dapat diketahui :

Max. Stress : 2.22 Mpa

Yield Stress : 2.22 Mpa

Proportional Limit : 1.11 Mpa

Elastic Modulus : 59845.53 Mpa

Elongation : 4.38 %

Gambar 4.40. Grafik Stress VS Strain Spesimen 200-2B (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji

Spesimen 200-3 (50%PP / 30%PE / 20%PS)

Gambar 4.41. Hasil Pengujian Tarik Spesimen 200-3B

Dari hasil pengujian tarik untuk spesimen 200-3B dapat diketahui :

Max. Stress : 6.18 Mpa

Yield Stress : 0.77 Mpa

Proportional Limit : 0.51 Mpa

Elastic Modulus : 95080.77 Mpa

Elongation : 4.63 %

Gambar 4.42. Grafik Stress VS Strain Spesimen 200-3B (dalam Ms. Excel )

Berdasarkan bentuk grafik hasil pengujian dapat diketahui bahwa spesimen uji