ABSTRACT

MANUFACTURE OF POTASSIUM HYDROXIDE

FROM CHLORIDE POTASSIUM AND WATER WITH ELECTROLYSIS PROCESS CAPACITY 20.000 TONS/YEAR

(Design Double Effect Evaporator (EV-301/2))

By

BINUR MUHARIS

Potassium hydroxide plant produced by reacting chloride potassium and water was plan to be in industrial plant in the region of Sapinur in Kediri. Plant was established by considering the availability of raw materials, transportation facilities, readily available labor and environmental conditions.

Plant's production capacity is planned 20,000 tons / year, with operating time of 24 hours / day and 330 working days in a year. The raw materials used are much chloride potassium 3.445,114 kg / hr.

Provision of utility plant needs a treatment system and water supply, steam supply systems, instrument air supply systems, and power generation systems. Labor needed as many as 158 people with a business entity form Limited Liability Company (PT) which is headed by a Director who is assisted by the Director of Production and Director of Finance with line and staff organizational structure.

From the economic analysis is obtained:

ABSTRAK

PRA RANCANGAN PABRIK KALIUM HIDROKSIDA DARI KCL DAN AIR DENGAN PROSES ELEKTROLISIS KAPASITAS 20.000 TON/

TAHUN

(Perancangan Double Effect Evaporator (EV-301/2)) Oleh

BINUR MUHARIS

Pabrik Kalium hidroksida berbahan baku kalium klorida dan air, akan didirikan di Kebomas, Kediri. Pabrik ini berdiri dengan mempertimbangkan ketersediaan bahan baku, sarana transportasi yang memadai, tenaga kerja yang mudah didapatkan dan kondisi lingkungan.

Pabrik direncanakan memproduksi kalium hidroksida sebanyak 20.000 ton/tahun, dengan waktu operasi 24 jam/hari, 330 hari/tahun. Bahan baku yang digunakan adalah kalium klorida sebanyak 3.445,114 kg/jam.

Penyediaan kebutuhan utilitas pabrik dektrosa berupa: pengadaan air, pengadaan steam, pengadaan listrik, kebutuhan bahan bakar, dan pengadaan udara kering.

Bentuk perusahaan adalah Perseroan Terbatas (PT) menggunakan struktur organisasi line dan staff dengan jumlah karyawan sebanyak 158 orang.

Dari analisis ekonomi diperoleh:

RIWAYAT HIDUP

Penulis dilahirkan di Kedondong, Kab.Pesawran Lampung pada tanggal 05 Agustus 1989, sebagai putra ke pertama dari dua bersaudara, dari pasangan Bapak Bedjo dan Ibu Nurjannah.

Penulis menyelesaikan pendidikan Sekolah Dasar Negeri 05 Kedondong tahun 2001, Sekolah Lanjutan Tingkat Pertama Negeri 1 Kedondong pada tahun 2004, dan Sekolah Menengah Atas Negeri 1 Kedondong pada tahun 2007.

Pada tahun 2007, penulis terdaftar sebagai Mahasiswa Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung melalui jalur SPMB 2007. Penulis pernah menjadi anggota Departemen Minat Bakat (2008-2010) Himpunan Mahasiswa Teknik Kimia Universitas Lampung.

Pada tahun 2011, penulis melakukan Kerja Praktek di PT. Semen Baturaja, Palembang dengan Tugas Khusus “Evaluasi Kinerja Conditioning Tower ”. Selain itu, Pada tahun 2013-2014 penulis melakukan penelitian di Laboratorium Matematika dan Ilmu Pengetahuan Alam (MIPA) UNILA dengan judul

“Pengaruh Penambahan Filler Serbuk Batang Sorgum Untuk Meningkatkan

MOTO

“ Hadapi hidup dengan penuh senyuman, seberat apapun masalah Allah SWT telah menggariskannya yang terbaik

untuk kita “

“ Belajarlah untuk mengerti orang lain, tanpa mengharapkan ingin dimengerti orang lain“

“ Untuk Sukses sebenarnya tak perlu berharap bantuan orang lain cukup dengan percaya kepada diri kita sendiri,

Sebuah Karya kecilku....

Dengan segenap hati kupersembahkan tugas akhir ini kepada:

Allah SWT,

Atas kehendak-Nya semua ini ada

Atas rahmat-Nya semua ini aku dapatkan

Atas kekuatan dari-Nya aku bisa bertahan.

Nabi Muhammad SAW

Atas suri tauladan yang baik bagi umatnya

Orang tuaku sebagai tanda baktiku, terima kasih atas segalanya,

doa, kasih sayang, pengorbanan, semangat dan keikhlasannya.

Ini hanyalah setitik balasan yang tidak bisa dibandingkan dengan

berjuta-juta pengorbanan dan kasih sayang

yang tidak pernah berakhir.

Adik -adik ku atas segalanya, kasih sayang,semangat dan doa.

Guru-guruku sebagai tanda hormatku,

terima kasih atas ilmu yang telah diberikan.

Puji dan syukur penulis panjatkan kepada Allah SWT yang Mahakuasa dan Maha Penyayang, atas segala rahmat dan hidayah-Nya, sehingga tugas akhir ini dengan judul “Prarancangan Pabrik Monobasic Potassium Phosphate dari Asam Fosfat dan Potassium Hidroksida dengan Kapasitas Dua Puluh Ribu Ton per tahun” dapat diselesaikan dengan baik.

Tugas akhir ini disusun dalam rangka memenuhi salah satu syarat guna memperoleh derajat kesarjanaan (S-1) di Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung.

Penyusunan tugas akhir ini tidak lepas dari bantuan dan dukungan dari beberapa pihak. Oleh karena itu penulis mengucapkan terima kasih kepada:

1. Ir. Azhar, M.T., selaku Ketua Jurusan Teknik Kimia Universitas Lampung. 2. Simparmin Br. Ginting, S.T., M.T. selaku dosen pembimbing I, yang telah

memberikan pengarahan, masukan, bimbingan, kritik dan saran selama penyelesaian tugas akhir. Semoga ilmu bermanfaat yang diberikan dapat berguna dikemudian hari.

3. Muhammad Hanif, S.T.,M.T. selaku Dosen Pembimbing II, atas semua ilmu, saran, masukan dan pengertiannya dalam penyelesaian tugas akhir. Semoga ilmu bermanfaat yang diberikan dapat berguna dikemudian hari.

5. Seluruh Dosen Teknik Kimia Universitas Lampung, atas semua ilmu dan bekal masa depan yang akan selalu bermanfaat.

6. Keluargaku tercinta, Bapak, Ibu,dan adikku atas pengorbanan, doa, cinta dan kasih sayang yang selalu mengiringi disetiap langkahku. Dan juga keluarga besar Pak Olot atas kasih sayang, doa, dukungan, kepercayaan, ketulusan dan semangat

7. Wahmi Rodiah A.Md yang telah membantu dan menyemangati penulis selama masa perkuliahan hingga sekarang.

8. Iffah Fitria selaku partner TA, yang telah sabar membantu penulis dalam penyelesaian laporan tugas akhir.

9. Teman-teman seperjuangan 2007 di Teknik Kimia Adel, Agsyel, Ariyan, Armando, Andika, Catur, Cecep, Diki, Dinda, Erna, Fery, Fath, Indra, Ika, Kinkin, Marga, Muti, Nanda, Norma, Sulistiono, Weni, Yulia dan semua teman – teman 2007 lainnya.

10. kakak-kakak angkatan 1999-2006 dan adik-adik angkatan 2008-2012 yang tidak bisa disebutkan satu persatu. Terimakasih atas bantuannya selama penulis menyelesaikan tugas akhir ini.

Semoga Allah membalas semua kebaikan mereka terhadap penulis dan semoga skripsi ini berguna.

Bandar Lampung, 15 Oktober 2014 Penulis,

Halaman III. SPESIFIKASI BAHAN DAN PRODUK A. Bahan Baku ... 23

B. Produk ... 24

IV. NERACA MASSA DAN ENERGI A. Neraca Massa ... 28

B. Neraca Energi ... 30

V. SPESIFIKASI PERALATAN A. Peralatan Proses ... 33

B. Peralatan Utilitas ... 40

iii

iii

B. Pengolahan Limbah ... 90

C. Laboratorium ... 94

D. Instumentasi Dan Pengendalian Proses ... 99

VII. TATA LETAK DAN LOKASI PABRIK A. Lokasi Pabrik ... 102

B. Tata Letak Pabrik ... 106

VIII. SISTEM MANAJEMEN DAN ORGANISASI PERUSAHAAN A. Bentuk Perusahaan ... 112 IX. INVESTASI DAN EVALUASI EKONOMI A. Investasi ... 134

LAMPIRAN A PERHITUNGAN NERACA MASSA LAMPIRAN B PERHITUNGAN NERACA ENERGI LAMPIRAN C SPESIFIKASI PERALATAN

LAMPIRAN D UTILITAS

DAFTAR TABEL

Tabel Halaman

1.1. Beberapa Produsen Pengguna KOH ... 2

1.2. Kebutuhan KOH Di Pasar Asia ... 4

1.3. Data Impor Kalium Hidroksida Di Indonesia ... 4

2.1. Daftar Harga Bahan Baku dan Produk ... 13

2.2. Data Entalpi dan Energi Gibbs Bahan Baku dan Produk ... 13

2.3. Perbandingan Proses Produksi KOH ... 19

4.1. Neraca Massa Mixing Tank (MT-101) ... 28

4.2. Neraca Massa Reaktor Elektrolisis(RE-201) ... 29

4.3.Neraca Massa Evaporator (EV-301) ... 30

4.4.Neraca Energi Mixing Tank (MT-101) ... 30

4.5.Neraca Energi Preheater (HE-101) ... 30

4.6. Neraca Energi Reaktor Elektrolisis (RE-201) ... 31

4.7. Neraca Energi Evaporator (EV-301) ... 31

4.8. Neraca Energi Evaporator (EV-302) ... 32

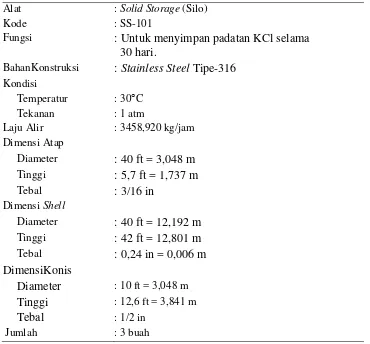

5.1. Solid Storage (SS-101) ... 33

5.2. Screw Conveyor (SC-101) ... 34

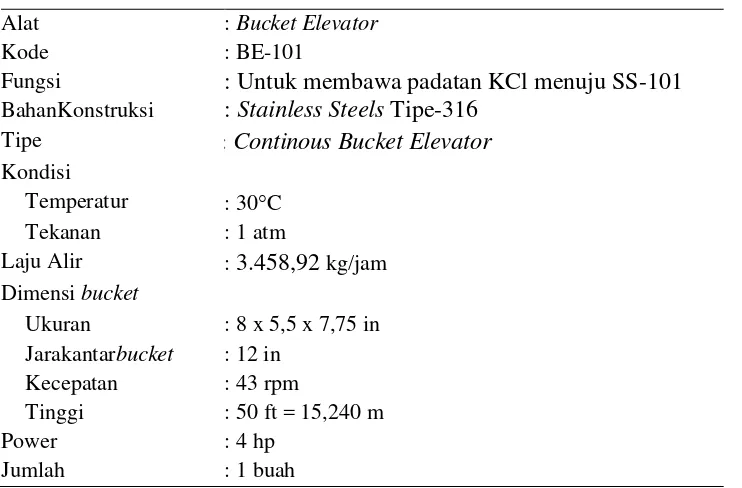

5.3. Bucket Elevator (BE-101) ... 34

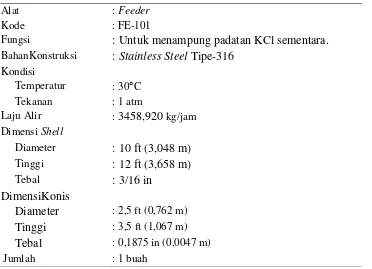

5.4. Feeder (FE-101) ... 35

5.5. Mixing Tank (MT-101) ... 35

5.6. Preheater (HE-101) ... 36

5.7. Reaktor Elektrolisis (RE-201) ... 37

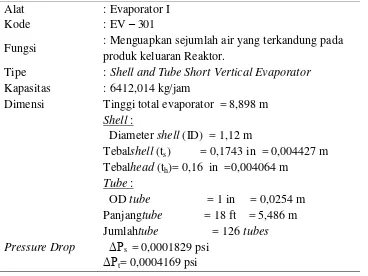

5.8. Evaporator effect I (EV-301) ... 37

5.9. Evaporator Effect II (EV-302) ... 38

v

5.40. Spesifikasi Pompa Utilitas 1 (PU-401) ... 53

5.41. Spesifikasi Pompa Utilitas 2 (PU-402) ... 54

vi

5.43. Spesifikasi Pompa Utilitas 4 (PU-404) ... 55

5.44. Spesifikasi Pompa Utilitas 5 (PU-405) ... 55

5.45. Spesifikasi Pompa Utilitas 6 (PU-406) ... 56

5.46. Spesifikasi Pompa Utilitas 7 (PU-407) ... 56

5.47. Spesifikasi Pompa Utilitas 8 (PU-408) ... 57

5.48. Spesifikasi Pompa Utilitas 9 (PU-409) ... 57

5.49. Spesifikasi Pompa Utilitas 10 (PU-410) ... 58

5.50. Spesifikasi Pompa Utilitas 11 (PU-411) ... 58

5.51. Spesifikasi Pompa Utilitas 12 (PU-412) ... 59

5.52. Spesifikasi Pompa Utilitas 13 (PU-413) ... 59

5.53. Spesifikasi Blower (BL-101) ... 60

5.54. Spesifikasi Cooler (CO-101) ... 60

5.55. Spesifikasi Flash Drum (FD-101) ... 61

5.56. Spesifikasi Kompresor (K-101) ... 61

5.57. Spesifikasi Condenser (CD-302) ... 61

5.58. Spesifikasi Klorin Storage (ST-302) ... 63

5.59. Spesifikasi Blower (BL-102) ... 63

5.60. Spesifikasi Cooler (CO-102) ... 63

5.61. Spesifikasi Flash Drum (FD-102) ... 64

5.62. Spesifikasi Hydrogent Storage (ST-303) ... 65

6.1. Kebutuhan Air Pabrik ... 67

6.2. Peralatan Yang Membutuhkan Air Pendingin ... 80

6.3. Peralatan Yang Membutuhkan Steam ... 85

6.4. Syarat-Syarat Mutu Kualitas Air Limbah ... 91

6.5. Tingkatan Kebutuhan Informasi dan Sistem Pengendalian ... 100

6.6. Pengendalian Variabel Utama Proses ... 101

7.1. Tabel Pemilihan Lokasi Pabrik ... 103

7.2. Perincian Luas Area Pabrik Kalium Hidroksida ... 110

9.1. Fixed Capital Investment ... 135

9.2. Manufacturing Cost ... 136

9.3. General Expenses ... 137

vii

DAFTAR GAMBAR

Gambar Halaman

1.1. Kurva Kebutuhan Kalium Hidroksida di Indonesia ... 5

1.2. Konsumsi Kalium Hidroksida dunia 2013... ... 8

2.1. Proses Pembuatan Kalium Hidroksida dengan Proses Boiling ... 11

2.1. Proses Pembuatan Kalium Hidroksida dengan Proses Elektrolisis ... 12

7.1. Peta Lokasi Pabrik di Kebomas, Gresik Jawa Timur ... 103

7.2. Tata Letak Pabrik ... 109

7.3. Tata Letak Alat Proses ... 111

8.1. Struktur Organisasi Perusahaan ... 116

9.1. Grafik BEP dan SDP ... 141

1

BAB I

PENDAHULUAN

A. Latar Belakang Pendirian Pabrik

Kemajuan pembangunan suatu negara dapat diindikasikan dengan pesatnya perkembangan industri pada negara tersebut. Salah satu hal dasar yang mendorong berdirinya suatu industri adalah adanya kesempatan pasar yang besar, dan kemudahan dalam pemanfaatan dan pemasokan bahan baku.Salah satu bahan kimia yang banyak digunakan adalah kalium hidroksida. Bahan kimia yang juga dikenal sebagai potassium hydroxide ini banyak digunakan dalam industri kimia, pupuk, dan tekstil.

Proyeksi kebutuhan kalium hidroksida dalam negeri semakin meningkat seiring dengan peningkatan industri-industri yang menggunakannya. Oleh karena itu, maka pendirian pabrik kalium hidroksida akan membawa dampak positif. Selama ini kalium hidroksida diimpor untuk memenuhi kebutuhan industri dalam negeri.

B.Kegunaan Produk

Kalium hidroksida atau bisa disebut dengan potassium hydroxide sangat diperlukan oleh berbagai industri kimia di Indonesia karena banyak dipergunakan secara luas pada bidang industri kimia proses seperti pada industri kalium karbonat, dimana kalium hidroksida merupakan bahan baku utama. Kalium hidroksida juga berfungsi sebagai bahan baku pembantu pada industri pupuk, fosfat, kimia agro (agro chemical), baterai alkaline, dan pada industri tekstil. Kalium hidroksida juga digunakan pada industri sabun sebagai bahan pemucat.

Berikut akan disajikan beberapa pengguna KOH di Indonesia : Tabel 1.1. Beberapa Produsen Pengguna KOH

No Nama Produk Nama Pabrik

1 SABUN CAIR / LIQUID SOAP

(11oz. potassium hydroxideflake)

PT Graha Jaya Pratama Kinerja, Cengkareng Jakarta Barat

2 REAGENT

(Kalium Hidroxida pellets)

3

3 PUPUK ORGANIK CAIR

(1. Mig-6 PLUS)

CV. Sempulur, Jakarta

4 BATERAI

(Alakaline batery)

PT. International Chemical Industry, Medan Sumatera Utara

5 PUPUK

(Phosphate)

PT Pupuk Kaltim, Kalimantan Timur

6 SABUN, DETERGENT

(sabun cair,rinso)

PT Unilever, Jakarta

http://gratamachem-kimia.indonetwork.co.id/profile/pt-graha-jaya-pratama-kinerja.htm

Untuk memenuhi kebutuhan KOH dalam negeri, selama ini Indonesia masih mengimpor dari beberapa industri di Eropa dan Asia Timur. Hal ini dikarenakan belum adanya pabrik KOH di Indonesia, maka akan didirikan pabrik KOH.

C. Kapasitas Rancangan 1. Kebutuhan Pasar

Tabel I.2. Kebutuhan KOH di pasar Asia

India 6.441.559 17.205.659 10.846.524 19.227.463 10.071.828 21.934.518

Jepang 8.937.300 12.296.607 17.132.343 17.472.096 21.953.216 20.003.678

Cina 5.044.857 3.417.512 1.975.045 2.457.762 2.208.222 1.601.368

Singapore 7.711.524 7.718.394 6.700.840 10.441.954 9.224.868 9.708.014

Malaysia 18.314.430 9.945.267 9.088.887 29.493.958 46.016.984 57.744.541

Thailand 4.542.662 9.391.712 6.396.664 8.659.876 13.476.944 0

Australia 14.512.701 14.718.956 0 2.859.525 20.966.040 19.560.242

(Sumber : BPS Online, 2013)

Tabel I.3. Data impor kalium hidroksida di Indonesia

Tahun Impor (kg)

5

Gambar 1.1. kurva kebutuhan kalium hidroksida di Indonesia Untuk menghitung kebutuhan impor kalium hidroksida tahun berikutnya maka menggunakan persamaan eksponensial :

y = A exp (bx)

Keterangan : y = kebutuhan impor kalium hidroksida, ton/tahun x = tahun

Diperoleh persamaan eksponensial: y = 8x106 exp(0,079x)

Dari persamaan di atas diketahui bahwa kebutuhan impor kalium hidroksida di Indonesia pada tahun 2017 adalah :

y = 8x106 exp(0,079x) y = 19.076.201 kg/tahun

Setelah dihitung maka jumlah kebutuhan kalium hidroksida di Indonesia pada tahun 2017 sebesar 19.076 ton/tahun. Melihat kondisi diatas maka pada tahap awal tahun 2017 direncanakan kapasitas produksi kalium hidroksida adalah 20.000 ton/tahun, dengan pertimbangan dapat memenuhi kebutuhan dalam negeri dan dapat mengekspor.

0

2006 2007 2008 2009 2010 2011 2012 2013

Kebutuhan kalium hidroksida dunia

Pasar kalium hidroksida terbesar digunakan dalam produksi sabun cair. Dewasa ini,kaliun hidroksida dipakai selain digunakan sebagai sabun cair, bias juga digunakan untuk industry tekstil dan juga pencampur pupuk phosphate.

Dibawah ini adalah diagram konsumsi dunia terhadap senyawa kalium hidroksida pada 2013:

www.ihs.com/potassium hydroxide 2014 world market outlook and forecast up to 2018.htm

Gambar I.2. Konsumsi Kalium Hidroksida dunia 2013

7

2. Ketersediaan Bahan Baku

Bahan baku yang digunakan untuk memproduksi kalium hidroksida adalah kalium klorida. Kalium klorida dpat diperoleh dari impor karena belum cukup tersedia produsen di dalam negeri.

Dari pertimbangan tersebut maka kapasitas 20.000 ton/tahun sudah mampu menguntungkan untuk pemenuhan kebutuhan dalam negeri dengan harapan:

a) Dapat memenuhi kebutuhan kalium hidroksida di Indonesia sehingga dapat mengurangi impor dari luar negri.

b) Memberi kesempatan pada industri-industri yang menggunakan kalium hidroksida untuk berdiri di Indonesia.

c) Dapat memberikan lapangan kerja bagi masyarakat di Indonesia.

D.Lokasi Pabrik

Lokasi pabrik merupakan salah satu faktor yang penting dalam pendirian suatu pabrik. Pabrik kalium hidroksida direncanakan akan didirikan di daerah Kebomas,Kabupaten Gresik, Provinsi Jawa Timur. Pemilihan ini dimaksudkan untuk mendapatkan keuntungan baik secara teknis maupun ekonomis, berdasarkan pertimbangan

1. Pemasaran Produk

2. Penyediaan Bahan Baku

Bahan baku merupakan kebutuhan utama bagi kelangsungan produksi suatu pabrik sehingga penyediaan bahan baku sangat diprioritaskan. Bahan baku kalium klorida direncanakan diperoleh dari impor luar negeri. Pelabuhan yang ada di Gresik yaitu pelabuhan Tanjung Perak cukup dekat dengan lokasi pabrik.

3. Sarana Transportasi

Ketersediaan transportasi yang mendukung distribusi produk dan bahan baku baik melalui laut maupun darat. Sehingga daerah yang akan dijadikan lokasi pabrik haruslah menpunyai fasilitast ransportasi yang memadai dan biaya untuk transportasi dapat ditekan sekecil mungkin. Di daerah JawaTimur, fasilitast ransportasi sangat mendukung, seperti: jalanpant ura, jalan tol Gresik-Surabaya, Pelabuhan Tanjung Perak-Surabaya,serta Pelabuhan Ketapang-Banyuwangi.Posisi kawasan industri yang strategis juga akan memudahkan transportasi laut, baik untuk kebutuhan pengiriman antar pulau maupun untuk ekspor.

4. Utilitas

9

Untuk kebutuhan seperti listrik dapat dipenuhi dari PLN, dengan adanya jaringan PLN transmisi Jawa-Bali dan generator diupayakan sendiri sedang kebutuhan air dipenuhi oleh pihak pengelola kawasan industri Gresik terutama diperoleh dari sumber air Sungai Brantas dan Sungai Bengawan Solo..

5. Tenaga Kerja dan Tenaga Ahli

Tenaga kerja di Indonesia tidak begitu sulit diperoleh, begitu juga di daerah ini, yang memiliki sumber daya manusia dalam berbagai tingkatan, baik tingkat sarjana, menengah ataupun buruh kasar maupun tenaga terampil. Jawa timur merupakan daerah industri yang tingkat kepadatan penduduknya tinggi.Selain itu juga terdapat universitas-universitas ternama sehingga tenaga kerja berpendidikan tinggi, menengah maupun tenaga terampil dapat tercukupi.

6. Kondisi Tanah dan daerah

BAB II

DESKRIPSI PROSES

A. Macam-macam Proses

Pembuatan kalium hidroksida ini dapat dilakukan dengan dua macam proses, yaitu; pembuatan kalium hidroksida dengan proses boiling dan pembuatan kalium hidroksida dengan proses elektrolisis. Dengan bahan baku yang digunakan berbeda-beda untuk kedua proses diatas.

A.1 Pembuatan Kalium Hidroksida Proses Boiling

Pada proses boiling, bahan baku yang digunakan adalah kalsium hidroksida (Ca(OH)2) dan kalium karbonat (K2CO3), dimana kedua bahan baku merupakan larutan jenuh. Proses ini dilakukan dengan menguapkan air yang terdapat pada campuran larutan kalsium hidroksida dan larutan kalium karbonat sehingga menghasilkan endapan kalsium karbonat (CaCO3) dan larutan kalium hidroksida (KOH).

Reaksi yang terjadi :

Ca(OH)2(aq) + K2CO3(aq) CaCO3(s) + 2 KOH(aq)

11

Gambar 2.1. Proses pembuatan kalium hidroksida dengan proses boiling

Campuran produk kemudian dipisahkan menjadi dua lapisan pada precipitator untuk kemudian difiltrasi pada filter untuk memisahkan endapan kalsium karbonat dengan larutan kalium hidroksida. Larutan kalium hidroksida kemudian diuapkan untuk mengurangi kadar air sampai didapat padatan kalium hidroksida.

Metode boiling ini merupakan metode pertama kali digunakan untuk pembuatan kalium hidroksida, dan pada akhir abad ke-19, metode ini sudah tidak digunakan karena alasan ekonomis, dikarenakan bahan baku yang dipergunakan relatif banyak dan tidak efisien.

A.2 Pembuatan Kalium Hidroksida Proses Elektrolisis Membran

sangat sedikit. Hal ini lebih menguntungkan, karena dengan bahan baku kalium klorida, maka tidak memerlukan pengolahan pendahuluan untuk menghilangkan impuritis.

Gambar 2.2. Proses pembuatan kalium hidroksida dengan proses elektrolisis

Sel membran menggunakan membran semi permeabel untuk memisahkan anoda dan katoda. Membran ini hanya mengizinkan ion K+ untuk melewatinya. Pemakaian ini dimaksudkan intuk mencegah ion Cl -untuk ikut menyebrang ke katoda serta OH- ke dalam anoda. Dengan demikian, di katoda dihasilkan larutan KOH dengan kemurnian tinggi sedangkan ion klor keluar sebagai gas klor.

Reaksi : KCl K+

Membran terbuat dari bahan hydrolyzed copolymer seperti perfluoroolefin dan fluorosulfonated perfluorovinyl. Sel membran menghasilkan KOH yang lebih murni dan lebih tinggi konsentrasinya bila

13

dibandingkan dengan sel diaphragma, yaitu sebesar 430-460 g/liter. Konsentrasi KCl yang diizinkan adalah 260 – 320g/liter. Sel membran ini telah ditetapkan dalam industri secara komersil (US. paten 4.062.743).

B.Pemilihan Proses

Pemilihan suatu proses operasi dapat dipilih berdasarkan analisis baik secara ekoomi maupun secara teknis.

Tabel 2.1. Daftar harga bahan baku dan produk

Komponen BM (g/mol) Harga (U$)/kg Harga (Rp)/kg

KOH

B.1 Reaksi dengan proses boiling a. Ditinjau dari segi ekonomi :

Keuntungan = Penjualan – biaya bahan baku Reaksi :

Ca(OH)2(aq) + K2CO3(aq) CaCO3 + 2KOH(aq) Konversi reaksi : 40-50%

Basis 1 kg KOH yang terbentuk

Mol KOH = � ���

15

Maka mencari reaktan awal (A)

Konversi = ℎℎ � −

0,40 A = 8,928 A = 22,321 mol

Jadi jumlah reaktan mula-mula : Ca(OH)2 = 22,321 mol

K2CO3 = 22,321 mol

Massa Ca(OH)2 mula-mula = mol x BM

= 22,321 mol x 74,093 � x 1 � 1000 �

= 1,654 kg

Total cost Ca(OH)2 = Rp. 4.400/kg x 1,654 kg

= Rp.7.277,6 /kg KOH yang diproduksi Massa K2CO3 mula-mula = mol x BM

= 22,321 mol x 138 � x 1 � 1000 �

= 3,08 kg

Total cost K2CO3 = Rp. 1.540/kg x 3,08 kg

= Rp. 4.743,2/kg KOH yang diproduksi Sehingga total biaya reaktan untuk produksi KOH/jam operasi :

= (Rp .7.277,6+Rp .4.743)

���� � 2525,2525

���� �

b. Ditinjau dari segi termodinamika

Biasanya kelayakan teknik terhadap suatu reaksi kimia yang ditinjau

adalah energi bebas gibbs (∆G). Energi bebas gibbs suatu reaksi dapat

dihitung berdasarkan ∆Go

f setiap reaktan dan setiap produk yang diketahui. Reaksi

Ca(OH)2(aq) +K2CO3(aq) CaCO3 + 2KOH(aq)

∆Hreaksi = (2 x∆HofKOH + ∆HofCaCO3) –(∆HofCa(OH)2 + ∆HofK2CO3)

= ((2 x-114,96) + (-1.206.920)) – ((-986.090)+(-280,90))

= -220779,02

∆Greaksi = (2 x∆HogKOH + ∆HogCaCO3) –(∆HogCa(OH)2 + ∆HogK2CO3)

= ((2 x -105) + (-1.128.790)) – ((-898.490) + (-264,04))

= -230.245,96

Karena ∆Greaksi bernilai negatif maka biaya proses dianggap tidak ada (diabaikan) = nol

Harga jual produk KOH = Rp. 13.200/kg Penjualan KOH/jam operasi :

= � .13.200

���� � x

2525 ,25 ���� �

= Rp. 33.333.300/jam

Sehingga keuntungan yang diperoleh dari proses ini : Keuntungan = Penjualan – biaya bahan baku

17

= Rp. 2.977.774,8/jam

B.2 Reaksi dengan menggunakan proses elektrolisis a. Ditinjau dari segi ekonomi

Reaksi :

2KCl(Aq) + 2H2O(l) 2KOH(Aq) + H2(g) +Cl2(g)

Konversi : 95-97%

Basis 1 kg KOH yang terbentuk

Mol KOH = � ���

Berdasarkan persamaan stokiometri maka KCl yang dibutuhkan untuk bereaksi adalah 17,857 mol KCl.

2KCl(aq) + 2H2O(l) 2KOH(aq) + H2(g) +Cl2(g)

Mula-mula : A A - - - Reaksi : 17,857 17,857 17,857 8,928 8,928 Sisa : A-17,857 A-17,857 17,857 8,928 8,928 Konversi = 0,97

Maka mencari reaktan awal (A)

Konversi = ℎ �

ℎ −

0,97 =17,857

Jadi jumlah reaktan mula-mula : KCl = 18,409 mol

H2O = 18,409 mol

Massa KCl mula-mula = mol x BM

= 18,409 mol x 74,5 � x 1 � 1000 �

= 1,371 kg

Total cost KCl = Rp. 4300/kg x 1,371 kg

= Rp. 5.895,3/kg KOH yang diproduksi

Total cost H2O = Rp. 0 (karena H2O yang digunakan diambil dari pabrik sendiri).

Sehingga total biaya reaktan untuk produksi KOH/jam operasi :

= Rp .5.895,3

���� � 2525,2525

���� �

= Rp. 14.887.121,891/jam b. Ditinjau dari segi termodinamika

Reaksi :

2KCl(aq) + 2H2O(l) 2KOH(aq) + H2(g) +Cl2(g)

∆Hreaksi = (2 x ∆HofKOH + ∆HofH2 + ∆HofCl2) – (2 x ∆HofKCl + 2 x

∆Ho fH2O)

= ((2 x -144,96) + 0 + 0 ) – ((2 x -100,164) + (2 x -285.830))

= + 571.570,408 joule/mol (reaksi endotermis)

∆Greaksi = (2 x ∆HofKOH +∆HofH2 + ∆HofCl2) – (2 x ∆HofKCl + 2 x

19

Produksi KOH/jam operasi = 2.525,25 kg/jam Harga 1 kwh listrik untuk industri = Rp.1.350,00

Maka biaya operasi = 2,354 ℎ Penjualan KOH/jam operasi = Rp. 33.333.300/jam Maka, keuntungan menggunakan KCl

Berdasarkan uraian macam proses diatas, maka dapat ditabelkan perbandingan masing-masing proses sebagai berikut :

Tabel 2.3. Perbandingan antara proses produksi KOH dengan boiling dan proses elektrolisis KCl Aliran Proses sederhana Komplek

Kadar Produk 45-50% minimum 90%

Keuntungan Rp. 2.977.774,8/jam Rp. 18.446.178,11/jam

Dari tinjauan proses pembuatan kalium hidroksida diatas, maka proses yang dipilih adalah proses pembuatan kalium hidroksida dengan proses elektrolisis dengan beberapa faktor pendukung :

a. Bahan baku mudah didapat dan ekonomis. b. Suhu operasi yang rendah.

21

C. URAIAN PROSES :

Pada prarencana pabrik kalium hidroksida ini, dapat dibagi menjadi 3 Unit pabrik, dengan pembagian :

1. Unit Penyedia Bahan Baku 2. Unit Proses

3. Unit Pemurnian Produk

Adapun uraian proses pembuatan kalium hidroksida ini adalah sebagai berikut :

Aliran prosesnya adalah sebagai berikut : pertama-tama kalium klorida dalam bentuk padatan dengan kadar 99,80% dilarutkan dalam air dengan suhu 60°C sehingga membentuk larutan kalium klorida. Larutan KCl kemudian diumpankan pada sel elektrolisis pada bagian katoda. Pada sel elektrolisis terjadi proses elektrolisis larutan KCl menjadi larutan KOH dengan produk samping berupa gas Cl2 dan gas H2.

Larutan kalium klorida pertama-tama masuk pada bagian katoda (+), dimana terjadi proses penguraian KCl menjadi ion kalium (K+) dan ion klor (Cl-). Ion klor terakumulasi menjadi gas klorin (Cl2) untuk kemudian dikeluarkan sebagai produk samping, sedangkan ion kalium (K+) diumpankan menuju bagian anoda (-). Pada bagian anoda (-), kalium (K+) bereaksi dengan senyawa air (H2O) membentuk kalium hidroksida (KOH) dengan melepas gas hydrogen (H2) sebagai produk samping.

Reaksi yang terjadi :

Konversi dari reaksi tersebut sebesar 95% - 97% dengan kadar KOH sebesar 28 – 32%, kemudian diumpankan pada evaporator (EV-301) untuk proses pemekatan sampai dengan kadar 50%.

BAB III

SPESIFIKASI BAHAN DAN PRODUK

Berikut sifat-sifat fisis dan kimia bahan baku dan produk yang digunakan dalam pembuatan furfuril alkohol :

A. Bahan Baku

1. Kalium Klorida (Wikipedia & Perry 7ed : 1999)

Nama Lain : Potassium Chloride, Potassium Muriate, Potash

Muriate Rumus Molekul : KCl Berat Molekul : 74,5 Warna : Putih

Bau : tidak berbau Bentuk : kristal Specific Gravity : 1,988 Melting Point : 790°C Boiling Point : 1500°C

2. Air

Rumus molekul : H2O Berat molekul : 18 gr/mol Boiling Point : 100°C Melting Point : 0°C

Densitas : 1000 kg/m3

(Sumber : Wikipedia, 2012)

B. Produk Produk Utama

1. Kalium Hidroksida (Wikipedia & Perry 7ed : 1999)

Nama Lain : Potassium Hydroxide, Caustic Potash, Potassia Rumus Molekul : KOH

Berat Molekul : 56 Warna : putih Bau : tidak berbau

Bentuk : padatan higroskopis Specific Gravity : 2,044

Melting Point : 380°C Boiling Point : 1320°C

25

Produk Samping

1. Hydrogen (Wikipedia & Perry 7ed : 1999)

Nama Lain : Hydrogen Gas, LH2 (liquifying) Rumus Molekul : H2

Berat Molekul : 2

Warna : tidak berwarna Bau : tidak berbau Bentuk : gas

Specific Gravity : 0,0709 Melting Point : -259,1°C Boiling Point : -252,7°C

Solubility, Water : 2,1 cc/100 cc H2O (H2O=0°C) Solubility, Water : 0,85 cc/100 cc H2O (H2O=80°C) Kadar produk : minimum 95% (Wikipedia.org)

2. Chlorine (Wikipedia & Perry 7ed : 1999) Nama Lain : Chlorine Gas, Halogen Chlor Rumus Molekul : Cl2

Berat Molekul : 71

Warna : kuning kehijauan Bau : berbau seperti sulfur Bentuk : gas

Melting Point : -101,6°C Boiling Point : -34,6°C

BAB V

SPESIFIKASI PERALATAN

A. Peralatan Proses

Peralatan proses pabrik Kalium Hidroksida dengan kapasitas 20.000 ton/tahun terdiri dari:

Tabel 5.1. Spesifikasi Solid Storage (SS-101)

Alat : Solid Storage (Silo)

Kode : SS-101

Fungsi : Untuk menyimpan padatan KCl selama

30 hari.

Tabel 5.2. Spesifikasi Screw Conveyor (SC-101)

Alat :Screw Conveyor

Kode : SC-101

Fungsi : Untuk membawa padatan KCl menuju

BE-101.

Tipe : HelicoidScrew Conveyor

BahanKonstruksi

Tabel 5.3. Spesifikasi Bucket Elevator (BE-101)

Alat : Bucket Elevator

Kode : BE-101

Fungsi

BahanKonstruksi

: Untuk membawa padatan KCl menuju SS-101 : Stainless Steels Tipe-316

Tipe : Continous Bucket Elevator

35

Tabel 5.4. Spesifikasi Feeder (FE-101)

Alat : Feeder

Kode : FE-101

Fungsi : Untuk menampung padatan KCl sementara.

BahanKonstruksi : Stainless Steel Tipe-316 Kondisi

Tabel 5.5. Spesifikasi Mixing Tank (MT-101) Alat : Mixing Tank

Kode : MT-101

Fungsi : Tempat untuk melarutkan padatan KCl dengan H2O.

Jenis : Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap(head) serta bottom berbentuk torispherical dished head. BahanKonstruksi : Stainless Steel Tipe-316

Kondisi

Diameter : 3 ft (0,914 m)

Tabel 5.6. Spesifikasi Preheater(HE-101)

Fungsi

: Untuk menaikkan temperature keluaran ST-101 (larutanKCl) dari temperatur 30⁰C menjadi 90⁰C. KodeAlat : HE-101

Jenis : Double Pipe Heat Exchanger

37

Tabel 5.7. Spesifikasi Reaktor Elektrolisis (RE-201)

Kode Alat RE-201

Nama Alat Reaktor Elektrolisis

Tipe Alat Multipolar Electrolytic Cells Fungsi Memproduksi kalium hidroksida dari KCl dan H2O Kondisi

Cell Voltage 81 Volt/tank

Current Density 3200 A/m2

I 480 kA

Tabel 5.8. Spesifikasi Evaporator Efek 1(EV-301) Alat : Evaporator I

Kode : EV – 301

Fungsi : Menguapkan sejumlah air yang terkandung pada produk keluaran Reaktor.

Tipe : Shell and Tube Short Vertical Evaporator Kapasitas : 6412,014 kg/jam

Dirt factor : 0,00903 jam.ft2F/btu Bahan konstruksi : Stainless Steel Tipe 316 Jumlah : 1 buah

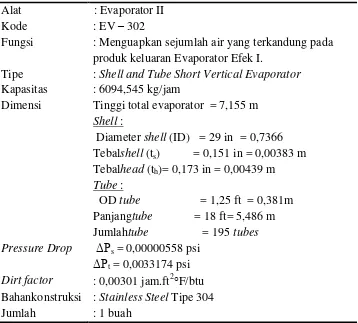

Tabel 5.9. Spesifikasi Evaporator Efek II(EV-302) Alat : Evaporator II

Kode : EV – 302

Fungsi : Menguapkan sejumlah air yang terkandung pada produk keluaran Evaporator Efek I.

Tipe : Shell and Tube Short Vertical Evaporator Kapasitas : 6094,545 kg/jam

Dimensi Tinggi total evaporator = 7,155 m Shell : Bahankonstruksi : Stainless Steel Tipe 304 Jumlah : 1 buah

Tabel 5.10. Spesifikasi Cooler (CO-301) Alat : Cooler

Kode : CO-301

Fungsi : Mendinginkan larutan produk dari temperatur 55C menjadi 35C sebelum disimpan pada Tangki

Penyimpanan (ST-103).

Bentuk : 2,4 Shell and Tube Exchanger Dimensi Surface Area= 172,69 ft2

OD tube = 3/4 in (0,019 m) ID shell = 17 1/4 in (0,438 m) Baffle space = 3,450 in (0,087 m)

39

Tabel 5.11. Spesifikasi Product Storage Tank(ST-301) Alat :Product Storage Tank

Kode : ST-301

Fungsi : Tempat untuk menyimpan larutan produk. Jenis : Silinder tegak (vertikal) dengan dasar datar

(flat bottom)dan atap(head)berbentuk konis. BahanKonstruksi : Stainless Steel Tipe-304

Kondisi

Tabel 5.12. Spesifikasi Process Pump (PP-101) Alat : Pompa Proses

Kode : PP-101

Fungsi : Mengalirkan Larutan Kcl dari MT-101 menuju HE-201

Jenis : Centrifugal Pump, Single Suction Bahan Konstruksi : Stainless Steel Tipe-304

Tabel 5.13. Spesifikasi Process Pump (PP-102) Alat : Pompa Proses

Kode : PP-102

Fungsi : Mengalirkan KOH dari RE-201 menuju ke EV-301.

Jenis : Centrifugal Pump, Single Suction Bahan Konstruksi : Stainless Steel Tipe-304

Kapasitas : 40,607 gpm

Tabel 5.14. Spesifikasi Process Pump (PP-103) Alat : Pompa Proses

Kode : PP-103

Fungsi : Mengalirkan produk KOH dari EV-301 menuju ke EV-302.

Jenis : Centrifugal Pump, Single Suction Bahan Konstruksi : Stainless Steel Tipe-304

Kapasitas : 7.165 gpm

Tabel 5.15. Bak Sedimentasi (BS-401)

Alat : Bak Sedimentasi

Kode : BS-410

Fungsi : Mengendapkan lumpur dan kotoran pada air sungai selama 4 jam.

Kapasitas : 24,111 m3

Jenis : Bak Rectangular

41

Lebar : 1,438 m

Kedalaman : 8,267 m

Jumlah : 1 Buah

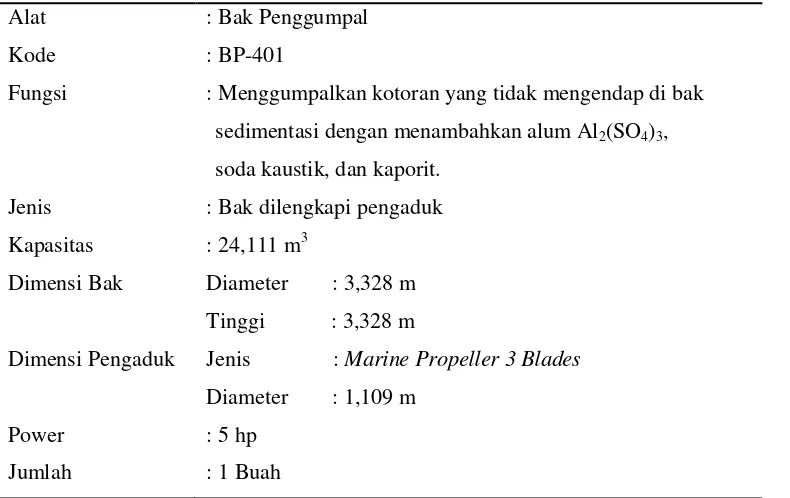

Tabel 5.16. Bak Penggumpal (BP-401)

Alat : Bak Penggumpal

Kode : BP-401

Fungsi : Menggumpalkan kotoran yang tidak mengendap di bak

sedimentasi dengan menambahkan alum Al2(SO4)3,

Tabel 5.17. Tangki Alum (ST-401)

Alat : Storage Tank

Kode : ST-401

Fungsi : Menyimpan larutan alum 26% v/v selama 30 hari

untuk diinjeksikan ke dalam BP-401.

Bentuk : Silinder tegak (vertikal) dengan flat bottom

dan head berbentuk conical.

Kapasitas : 0,014 m3

Dimensi Shell Diameter : 10 ft (3,048 m)

Tinggi : 12 ft (3,657 m)

Dimensi Head Tinggi : 0,625 ft (0,205 m)

Tebal : 3/16 inchi

Tinggi Tangki : 12,625 ft (4,142 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Carbon Steel SA-283

Jumlah : 1 Buah

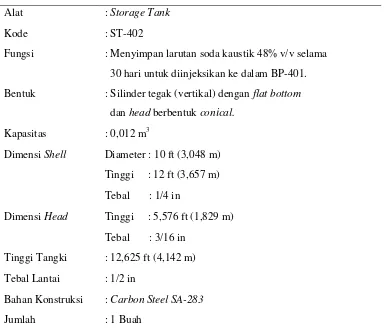

Tabel 5.18. Tangki Soda Kaustik (ST-402)

Alat : Storage Tank

Kode : ST-402

Fungsi : Menyimpan larutan soda kaustik 48% v/v selama

30 hari untuk diinjeksikan ke dalam BP-401.

Bentuk : Silinder tegak (vertikal) dengan flat bottom

dan head berbentuk conical.

Kapasitas : 0,012 m3

Dimensi Shell Diameter : 10 ft (3,048 m)

Tinggi : 12 ft (3,657 m)

Tebal : 1/4 in

Dimensi Head Tinggi : 5,576 ft (1,829 m)

Tebal : 3/16 in

Tinggi Tangki : 12,625 ft (4,142 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Carbon Steel SA-283

Jumlah : 1 Buah

Tabel 5.19. Tangki Kaporit (ST-403)

Alat : Storage Tank

Kode : ST-403

Fungsi : Menyimpan larutan kaporit 30% v/v selama 14 hari untuk

diinjeksikan ke dalam BP-401.

43

dan head berbentuk conical.

Kapasitas : 0,289 m3

Dimensi Shell Diameter : 25 ft (7,620 m)

Tinggi : 30 ft (9,144 m)

Tebal : 1/2 in

Dimensi Head Tinggi : 4,075 ft (1,337 m)

Tebal : 3/16 in

Tinggi Tangki : 34,075 ft (11,180 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Carbon Steel SA-283

Jumlah : 1 Buah

Tabel 5.20. Clarifier (CL-401)

Alat : Klarifier

Kode : CL-401

Fungsi : Mengendapkan gumpalan-gumpalan kotoran dari BP-401.

Bentuk : Bak berbentuk bottom kerucut terpancung

Kapasitas : 24,111 m3

Dimensi Klarifier Diameter : 10 ft (3,048 m)

Tinggi : 12 ft (3,658 m)

Bentuk : Silinder tegak (vertikal) dengan head dan bottom

berbentuk torisperical dengan multi media filter.

Kapasitas tangki : 24,111 m3

Dimensi Shell Diameter : 10 ft (3,048 m)

Tinggi tangki : 12,063 ft ( 3,677 m)

Tekanan Desain : 18,883 psi

Waktu Backwash : 5,773 menit

Bahan Konstruksi : Carbon steel SA-283

Jumlah : 2 buah

Tabel 5.22. Filter Water Tank (FWT-401)

Alat : Filter Water Tank

Kode : FWT-401

Fungsi : Menampung air keluaran sand filter selama 12 jam.

Bentuk : Silinder tegak (vertikal) dengan flat bottom

dan head berbentuk conical.

Kapasitas tangki : 24,107 m3

Dimensi Shell Diameter : 35 ft (10,668 m)

Tinggi : 36 ft (10,973 m)

Tebal : 3/4 in

Dimensi Head Tinggi : 4,708 ft (1,544 m)

Tebal : 5/16 in

Tinggi Tangki : 40,708 ft (13,355 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Carbon Steel SA-283

45

Tabel 5.23. Domestic Water Tank (DOWT-401)

Alat : Domestic Water Tank

Kode : DOWT-401

Fungsi : Menyimpan bahan baku air untuk keperluan umum dan

sanitasi selama 1 hari.

Bentuk : Silinder tegak (vertikal) dengan flat bottom

dan head berbentuk conical.

Kapasitas tangki : 1,568 m3

Dimensi Shell Diameter : 15 ft (4,572 m)

Tinggi : 18 ft (5,486 m)

Tebal : 1/4 in

Dimensi Head Tinggi : 0,848 ft (0,278 m)

Tebal : 5/16 in

Tinggi Tangki : 18,848 ft (6,183 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Carbon Steel SA-283

Jumlah : 1 Buah

Tabel 5.24. Hydran Water Tank (HWT-401)

Alat : Hydran Water Tank

Kode : HWT-401

Fungsi : Menyimpan bahan baku air untuk keperluan pemadam

kebakaran selama 2 hari.

Bentuk : Silinder tegak (vertikal) dengan flat bottom

dan head berbentuk conical.

Kapasitas tangki : 1 m3

Dimensi Shell Diameter : 15 ft (4,572 m)

Tinggi : 18 ft (5,486 m)

Tebal : 0,247 in

Dimensi Head Tinggi : 0,848 ft (0,278 m)

Tinggi Tangki : 18,848 ft (6,183 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Carbon Steel SA-283

Jumlah : 1 Buah

Tabel 5.25. Hot Basin (HB-401)

Alat : Hot Basin

Kode : HB-401

Fungsi : Menampung air yang akan didinginkan di Cooling Tower.

Bentuk : Bak rectangular

Tabel 5.26. Cooling Tower (CT-401)

Alat : Cooling Tower

Kode : CT-401

Fungsi : Mendinginkan air pendingin yang telah digunakan oleh

peralatan proses dari temperatur 45oC menjadi 30oC

dengan menggunakan media pendingin udara.

Tipe : Inducted Draft Counterflow Tower

Kapasitas : 4,931 m3

Dimensi Panjang : 3,801 ft (1,159 m)

Lebar : 1,901ft (0,579 m)

Tinggi : 12,051 ft (3,67 m)

Power Motor : 0,041 hp

Bahan Konstruksi : Beton

47

Tabel 5.27. Cold Basin (CB-401)

Alat : Cold Basin

Kode : CB-401

Fungsi : Menampung air yang telah didinginkan di Cooling Tower.

Bentuk : Bak rectangular

Tabel 5.28. Tangki Asam Sulfat(ST-404)

Alat : Storage Tank

Kode : ST-404

Fungsi : Menyimpan larutan H2SO4 konsentrasi 4% v/v selama 30 hari

sebagai regeneran resin penukar kation dan injeksi

ke Cooling Tower.

Bentuk : Silinder tegak dengan flat bottom dan head

berbentuk conical.

Kapasitas : 0,0276 m3

Dimensi Shell Diameter : 10 ft (3,048 m)

Tinggi : 12 ft (3,657 m)

Tebal : 1/4 in

Dimensi Head Tinggi : 0,625 ft (0,205 m)

Tebal : 3/16 in

Tinggi Tangki : 12,625 ft (4,142 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Stainless Steels Tipe-316

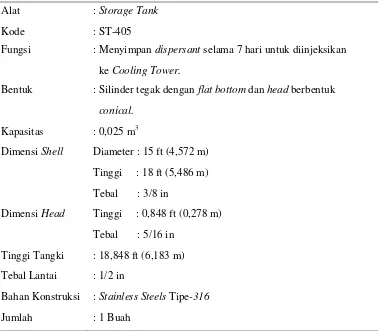

Tabel 5.29. Tangki Dispersant (ST-405)

Alat : Storage Tank

Kode : ST-405

Fungsi : Menyimpan dispersant selama 7 hari untuk diinjeksikan

ke Cooling Tower.

Bentuk : Silinder tegak dengan flat bottom dan head berbentuk

conical.

Kapasitas : 0,025 m3

Dimensi Shell Diameter : 15 ft (4,572 m)

Tinggi : 18 ft (5,486 m)

Tebal : 3/8 in

Dimensi Head Tinggi : 0,848 ft (0,278 m)

Tebal : 5/16 in

Tinggi Tangki : 18,848 ft (6,183 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Stainless Steels Tipe-316

Jumlah : 1 Buah

Tabel 5.30. Tangki Inhibitor(ST-406)

Alat : Storage Tank

Kode : ST-406

Fungsi : Menyimpan inhibitorselama 30 hari untuk diinjeksikan

ke Cooling Tower.

Bentuk : Silinder tegak dengan flat bottom dan head

berbentuk conical.

Kapasitas : 0,002 m3

Dimensi Shell Diameter : 10 ft (3,048 m)

Tinggi : 12 ft (3,658 m)

Tebal : 5/16 in

Dimensi Head Tinggi : 0,625 ft (0,205 m)

Tebal : 3/16 in

49

Tebal Lantai : 1/2 in

Bahan Konstruksi : Stainless Steels Tipe-316

Jumlah : 1 Buah

Tabel 5.31. Cation Exchanger (CE-401)

Alat : Cation Exchanger

Kode : CE-401

Fungsi : Menghilangkan ion-ion positif yang terlarut dan menghilangkan

kesadahan air.

Bentuk : Silinder tegak dengan head dan bottom

berbentuk torisperical

Kapasitas : 0,277 m3/jam

Dimensi Shell Diameter : 1,919 ft (0,585 m)

Tinggi : 11,655 ft (3,553 m)

Tinggi Tangki : 12,662 ft (3,859 m)

Bahan Konstruksi : Stainless Steels Tipe-316

Jumlah : 2 Buah

Tabel 5.32. Anion Exchanger (AE-401)

Alat : Anion Exchanger

Kode : AE-401

Fungsi : Menghilangkan ion-ion negatif yang terlarut dan menghilangkan

kesadahan air.

Bentuk : Silinder tegak dengan head dan bottom

berbentuk torisperical

Kapasitas : 16,622 m3/jam

Dimensi Shell Diameter : 1,342 ft (0,409 m)

Tebal : 3/16 in

Dimensi

Head dan Bottom

Tebal : 3/16 in

Tinggi : 0,400 ft (0,122 m)

Tinggi Tangki : 12,662 ft (3,859 m)

Bahan Konstruksi : Stainless Steels Tipe 316

Jumlah : 2 Buah

Tabel 5.33. Demin Water Tank (DWT-401)

Alat : Storage Tank

Kode : DWT-401

Fungsi : Menyimpan air demin dari keluaran anion exchanger

pada suhu 30C selama 10 jam.

Bentuk : Silinder tegak dengan flat bottom dan head

berbentuk conical.

Kapasitas : 16,622 m3

Dimensi Shell Diameter : 15 ft (4,572 m)

Tinggi : 18 ft (5,486 m)

Tebal : 1/2 in

Dimensi Head Tinggi : 1,418 ft (0,465 m)

Tebal : 3/16 in

Tinggi Tangki : 19,418 ft (6,370 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Stainless Steels Tipe 316

Jumlah : 1 Buah

Tabel 5.34. Deaerator (DE-401)

Alat : Deaerator

Kode : DE-401

Fungsi : Menghilangkan gas-gas terlarut dalam air, seperti:

51

dengan menginjeksikan hydrazine.

Bentuk : Tangki horizontal dengan head berbentuk torrispherical

dilengkapi sparger.

Tinggi Tangki : 15,825 ft (4,824 m)

Bahan Konstruksi : Carbon Steel SA-283

Jumlah : 1 Buah

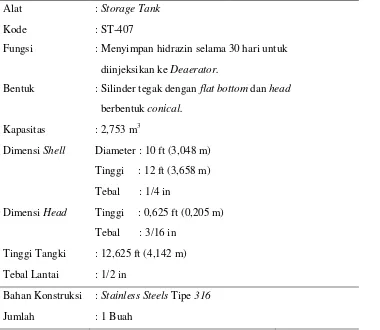

Tabel 5.35. Tangki Hidrazin(ST-407)

Alat : Storage Tank

Kode : ST-407

Fungsi : Menyimpan hidrazinselama 30 hari untuk

diinjeksikan ke Deaerator.

Bentuk : Silinder tegak dengan flat bottom dan head

berbentuk conical.

Kapasitas : 2,753 m3

Dimensi Shell Diameter : 10 ft (3,048 m)

Tinggi : 12 ft (3,658 m)

Tebal : 1/4 in

Dimensi Head Tinggi : 0,625 ft (0,205 m)

Tebal : 3/16 in

Tinggi Tangki : 12,625 ft (4,142 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Stainless Steels Tipe 316

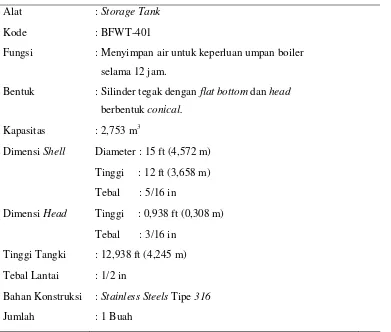

Tabel 5.36. Boiler Feed Water Tank (BFWT-401)

Alat : Storage Tank

Kode : BFWT-401

Fungsi : Menyimpan air untuk keperluan umpan boiler

selama 12 jam.

Bentuk : Silinder tegak dengan flat bottom dan head

berbentuk conical.

Kapasitas : 2,753 m3

Dimensi Shell Diameter : 15 ft (4,572 m)

Tinggi : 12 ft (3,658 m)

Tebal : 5/16 in

Dimensi Head Tinggi : 0,938 ft (0,308 m)

Tebal : 3/16 in

Tinggi Tangki : 12,938 ft (4,245 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Stainless Steels Tipe 316

Jumlah : 1 Buah

Tabel 5.37. Boiler (B-401)

Alat : Boiler

Kode : B–401

Fungsi : Tempat menghasilkan Saturated Steam

dengan temperatur 150°C dan tekanan476 kPa.

Jenis : Fire Tube

Kapasitas Boiler : 4459,689 Btu/jam (4704,972 kJ/jam)

Jenis Bahan Bakar : Natural Gas

Jumlah Bahan Bakar : 318,015 lb/jam (114,642 kg/jam)

Jumlah Steam : 2733,238 kg/jam

Daya Boiler : 9 hp

Bahan Konstruksi : Cast Iron

53

Tabel 5.38. Tangki Bahan Bakar(ST-408)

Alat : Storage Tank

Kode : ST-408

Fungsi : Menyimpan bahan bakar untuk keperluan boiler

selama 10 hari.

Bentuk : Silinder tegak dengan flat bottom dan head

berbentuk conical.

Kapasitas : 59.739 m3

Dimensi Shell Diameter : 15 ft (4,572 m)

Tinggi : 18 ft (3,658 m)

Tebal : 3/8 in

Dimensi Head Tinggi : 1,418 ft (0,465 m)

Tebal : 5/16 in

Tinggi Tangki : 19,418 ft (6,370 m)

Tebal Lantai : 1/2 in

Bahan Konstruksi : Stainless Steels Tipe 316

Jumlah : 1 Buah

Tabel D.39. Spesifikasi Diesel Generator (GS–401)

Nama Alat : Generator

Kode : GS-401

Fungsi : Sebagai pembangkit tenaga listrik.

Kapasitas : 0,924 MW

Efisiensi : 80 %

Jenis Bahan Bakar : Natural Gas

Kebutuhan Bahan Bakar : 89,213m3/jam

Jumlah : 1 Buah

Tabel D.40. Spesifikasi Pompa Utilitas 1 (PU–401)

Alat : Pompa Utilitas

Fungsi : Memompa air sungai ke Bak Sedimentasi (BS-401)

Jenis : Centrifugal pump, single suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Tabel D.41. Spesifikasi Pompa Utilitas 2 (PU–402)

Alat : Pompa Utilitas

Kode : PU-402

Fungsi : Memompa air dari BS-401 menuju Bak

Penggumpal (BP-401).

Jenis : Centrifugal pump, single-suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Tabel D.42. Spesifikasi Pompa Utilitas 3 (PU–403)

Alat : Pompa Utilitas

Kode : PU-403

Fungsi : Memompa air dari BP-401 menuju ke Clarifier

(CL-401)

55

Tabel D.43. Spesifikasi Pompa Utilitas 4 (PU–404)

Alat : Pompa Utilitas

Kode : PU-404

Fungsi : Memompa air dari CL-401 menuju Sand

Filter (SF-01)

Jenis : Centrifugal pump, single-suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Tabel D.44. Spesifikasi Pompa Utilitas 5 (PU–405)

Alat : Pompa Utilitas

Kode : PU-405

Fungsi : Memompa air dari SF-401 menuju Filter Water

Tank (FWT-401)

Jenis : Centrifugal pump, single-suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Efisiensi

Tabel D.45. Spesifikasi Pompa Utilitas 6 (PU–406)

Alat : Pompa Utilitas

Kode : PU-406

Fungsi : Memompa air dari FWT-401menuju

DOWT-401, HWT-401, CB-401, dan CE-401

Jenis : Centrifugal pump, single-suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Tabel D.46. Spesifikasi Pompa Utilitas 7 (PU–407)

Alat : Pompa Utilitas

Kode : PU-407

Fungsi : Memompa air dari Hot Basin (HB-401) menuju

Cooling Tower (CT-401)

Jenis : Centrifugal pump, double-suction, single stage

57

Sch = 40 in

Power : 3 hp

NPSH : 0,318 m

Jumlah : 2 buah (1 cadangan)

Tabel D.47. Spesifikasi Pompa Utilitas 8 (PU–408)

Alat : Pompa Utilitas

Kode : PU-408

Fungsi : Memompa air dari CT-401menuju Cold Basin

(CB-401)

Jenis : Centrifugal pump, double-suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Tabel D.48. Spesifikasi Pompa Utilitas 9 (PU–409)

Alat : Pompa Utilitas

Kode : PU-409

Fungsi : Memompa air pendingin dari CB-401 menuju ke

alat proses

Jenis : Centrifugal pump, single-suction, single stage

NPSH : 0,318 m

Jumlah : 2 buah (1 cadangan)

Tabel D.49. Spesifikasi Pompa Utilitas 10 (PU–410)

Alat : Pompa Utilitas

Kode : PU-410

Fungsi : Memompa air dari Cation Exchanger (CE-401)

menuju Anion Exchanger (AE-401)

Jenis : Centrifugal pump, double-suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Tabel D.50. Spesifikasi Pompa Utilitas 11 (PU–411)

Alat : Pompa Utilitas

Kode : PU-411

Fungsi : Memompa air dari AE-401 menuju Demin Water

Tank (DWT-401)

Jenis : Centrifugal pump, double-suction, single stage

59

Tabel D.51. Spesifikasi Pompa Utilitas 12 (PU–412)

Alat : Pompa Utilitas

Kode : PU-412

Fungsi : Memompa air dari DE-401 menuju Boiler Feed

Water Tank (BFWT-401)

Jenis : Centrifugal pump, double-suction, single stage

Bahan Konstruksi : Carbon Steel SA-283 Grade C

Tabel D.52. Spesifikasi Pompa Utilitas 13 (PU–413)

Alat : Pompa Utilitas

Kode : PU-413

Fungsi : Memompa air BFWT-401 menuju Boiler (B-401)

Jenis : Centrifugal pump, double-suction, single stage

Tabel. D.53 Spesifikasi Blower Kode alat BL-101 Nama alat Blower Fungsi

Untuk menghembuskan gas keluaran reactor untuk didinginkan di dalam Cooler

Suhu 90oC

Type Centrifugal Multiblade Backward Curved Blower

Power 0,072 Hp

Kapasitas udara 2,976menit ft3

Jumlah 2 (1 operasidan 1 cadangan)

Tabel. D.54 Spesifikasi Cooler Kode alat CO – 101 Nama alat Cooler

Fungsi Mendinginkan campuran gas Cl2 dari temperatur 90oC menjadi temperatur 25oC dengan media pendingin berupa amonia

Bentuk Shell and Tube Heat Exchanger Dimensi pipa Bahan konstruksi Stainless Steel (austenitic) AISI tipe 316

Ps

61

Tabel. D.55 Spesifikasi Flash Drum

Kode alat FD - 101

Nama alat Flash Drum

Fungsi Memisahkan fasa uap dan fasa cair keluaran Reaktor yang telah didinginkan

Jenis Silinder tegak (vertikal) dengan bentuk head dan bottom torispherical head

Kondisi Operasi Temperatur = 25oC Tekanan = 1 atm Bahan Konstruksi Stenlees steel SA-106

Kapasitas 5105,793 kg/jam

Dimensi Shell : IDs= 24 i = 2ft = 0,6096 m

Tinggi (L) = 60,837 in = 5,069ft = 1,545 m Tebal = 3/16 in = 0,0156ft= 0,005 m

Dimensi Head &Bottom Tinggi = 6,4197 in = 0,535ft= 0,1631 m Tebal = 3/16 in = 0,016 ft = 0,005 m

Fungsi Untuk menaikkan tekanan keluaran atas flash drum (FD-01) dari 1 atm hingga 10 atm

Bahan konstruksi Stainless Steel (austenitic) AISI tipe 316

Tabel. D.57. Spesifikasi Condenser

Kode alat CD-302

Nama alat Condenser

Fungsi

Kode alat : E-522

Jenis : Double Pipe Heat Exchanger

Bahan konstruksi : Stainless Steel Tipe-321 Dimensi

InnerPipe

IPS : 1 1/4 in

Sch. No. : 40 ID : 2,067in

OD : 2,380 in

a" : 0,622 ft2/ft Annulus

IPS : 2 in

Sch. No. : 40

ID : 4,026 in

OD : 4,50 in

a” : 0,622 ft2/ft Surface area : 37,388 ft2

63

Tabel. D.58. Spesifikasi Klorin Storage

Kode ST-302

Nama alat Klorin Storage

Fungsi Menyimpan hasil samping berupa klorin cair pada suhu 308,15 K dan pada tekanan 10 atm sebanyak 1.563,98 kg/jam selama 3 hari.

Bentuk Bola (spherical) Bahan konstruksi Carbon Steel SA-283 Grade C

Jumlah 3 buah

Tabel. D.59 Spesifikasi Blower Kode alat BL - 102 Nama alat Blower

Fungsi

Untuk menghembuskan gas keluaran reactor berupa H2 untuk didinginkan di dalam Cooler

Jumlah 2 (1 operasidan 1 cadangan)

Tabel. D.60. Spesifikasi Cooler

Kode alat CO-102

Nama alat Cooler Fungsi

: Untuk mendinginkan campuran gas H2 dari 90 oC menjadi 25 oC dengan media pendingin berupa air

KodeAlat : E-522

Jenis : Double Pipe Heat Exchanger

InnerPipe

Tabel. D.61 Spesifikasi Flash Drum

Kode alat FD-102

Nama alat Flash drum

Fungsi Memisahkan fasa uap dan fasa cair campuarn gas H2 dan H2O keluaran Reaktor yang telah didinginkan

Jenis Silinder tegak (vertikal) dengan bentuk head dan bottom torispherical head

Kondisi Operasi Temperatur = 25oC Tekanan = 1 atm Bahan Konstruksi Stenlees steel SA-106

65

Tabel. D.62 Spesifikasi Hidrogen Storage

Kode ST-303

Nama alat Hidrogen Storage

Fungsi Menyimpan hasil samping berupa gas H2 pada suhu 273,15 K dan pada tekanan 1 atm sebanyak 262,776 kg/jam selama 3 hari.

Bentuk Bola (spherical)

Kapasitas 262,776 ft3 = 7,436 m3 Dimensi Diameter (D) = 7,78 ft

Tinggi (Hs) = 11 ft Tebal = 3 in Tekanan desain 175,48psi

Isolasi Material = Asbestos Board Bahan konstruksi Carbon Steel SA-283 Grade C

BAB VI

UTILITAS DAN PENGOLAHAN LIMBAH

A. Unit Pendukung Proses

Unit pendukung proses atau sering pula disebut unit utilitas merupakan sarana penunjang proses yang diperlukan pabrik agar dapat berjalan dengan baik. Pada umumnya, utilitas dalam pabrik proses meliputi air bersih (Filtered Water), air pendingin (Cooling water), air demin (Boiling Feed Water), kukus (steam), udara instrument dan listrik. Penyediaan utilitas dapat dilakukan secara langsung dimana utilitas diproduksi di dalam pabrik tersebut atau secara tidak langsung yang diperoleh dari pembelian ke perusahaan-perusahaan yang menjualnya.

Unit pendukung proses yang terdapat dalam pabrik Kalium Hidroksida antara lain:

1. Unit pengolahan air (Water Treatment Unit)

67

Secara keseluruhan, total kebutuhan air adalah sebanyak 24.110,673kg/jam, dengan perincian sebagai berikut :

Tabel.6.1. Kebutuhan Air Pabrik

Penggunaan Jumlah (kg/jam)

Air keperluan umum 1.567,5

Air untuk pembangkit steam 2.733,238

Air pendingin 4.921,539

Air proses 13.888,395

Total 24.110,673

Air yang digunakan dalam pabrik ini seperti air kebutuhan umum dan sanitasi, air demin, air umpan boiler, air pendingin dan lainnya diperoleh dari air sungai. Untuk mendapatkan spesifikasi air sesuai dengan kebutuhan dilakukan pengolahan dengan beberapa tahap. Pengolahan yang dilakukan setelah pemompaan dari sungai adalah penjernihan, penyaringan, desinfektasi, demineralisasi, dan deaerasi.

Filtrasi Demineralisasi

klarifikasi Deaerasi air umpan

boiler

air sanitasi air keperluan umum air hidran

cooling tower air pendingin Air

sungai

Gambar 6.1 Diagram Alir Pengolahan Air

a) Penjernihan (Clarification)

Bahan baku air diambil dari air sungai. Air sungai dialirkan dari daerah terbuka ke water intake system yang terdiri dari screen dan pompa. Screen dipakai untuk memisahkan kotoran dan bnda-benda asing pada aliran suction pompa. Air yang tersaring oleh screen masuk ke suction pompa dan dialirkan melalui pipa masuk ke unit pengolahan air.

69

Semua air alam mengandung bermacam-macam jenis dan jumlah pengotor. Kotoran ini dapat digolongkan sebagai :

a. Padatan yang terlarut

Zat-zat padat yang terlarut terdiri dari bermacam-macam komposisi mineral-mineral seperti kalsium karbonat, magnesium karbonat, kalsium sulfat, magnesium sulfat, silika, sodium klorida, sodium sulfat dan sejumlah kecil besi, mangan, florida, aluminium, dan lain-lain.

b. Gas-gas yang terlarut

Gas-gas yang terlarut biasanya adalah komponen dari udara walaupun biasanya jarang, seperti hidrogen sulfida, metana, oksigen dan CO2.

c. Zat yang tersuspensi

Dapat berupa kekeruhan (turbidity) yang terjadi dari bahan organik, mikro organik, tanah liat dan endapan lumpur, warna yang disebabkan oleh pembusukan tumbuh-tumbuhan, dan lapisan endapan mineral seperti minyak

Untuk menyempurnakan proses koagulasi dan penjernihan, diinjeksikan bahan-bahan kimia pada bak penggumpal (Premix Tank) yaitu antara lain :

Larutan Alum (aluminium sulfat)

berfungsi sebagai bahan penggumpal (floculant) untuk menjernihkan air.Zat-zat pengotor dalam bentuk senyawa suspensi koloidal tersusun dari ion-ion bermuatan negatif yang saling tolak-menolak. Aluminium Sulfat dalam air akan larut membentuk ion Al3+ dan OH-serta menghasilkan asam sulfat sebagai berikut:

Al2(SO4)3 + 6 H2O 2 Al3+ + 6 OH- + 3 H2SO4

Ketika ion yang bermuatan positif dalam koagulan (Alum, Al3+) bertemu / kontak dengan ion negatif tersebut pada kondisi pH tertentu maka akan terbentuk floc (butiran gelatin). Pembentukan flok terbaik pada PH 6,5 – 7,5. Butiran partikel floc ini akan terus bertambah besar dan berat sehingga cenderung akan mengendap ke bawah. Jumlah alum yang diinjeksikan sebanyak 0,06% dari air umpan dengan konsentrasi 26% volum.

Soda kaustik (NaOH)

Diinjeksikan untuk mengatur pH atau memberikan kondisi pH 6.5

– 7.5 pada air sungai sehingga mempermudah pembentukan flok

71

terkandung pada air menjadi bikarbonat (Carbonate hardness) yang larut dalam air. Dengan penambahan kaustik maka bikarbonat akan kembali menjadi karbonat yang mengendap. Jumlah soda kaustik yang diinjeksikan sebanyak 0,05% dari air umpan dengan konsentrasi 40% volum.

Chlorine

Berfungsi sebagai desinfektan untuk membunuh bakteri, jamur, dan mikroorganisme.Jumlah yang diinjeksikan sebanyak 1.2 % dari umpan dengan konsentrasi 30 % volum.

Injeksi bahan-bahan kimia tersebut berlangsung secara otomatis yang perbandingannya diatur berdasarkan laju alir masuk.Tetapi sebelumnya dilakukan dahulu jar test terhadap sampel air sungai untuk menentukan dosis yang harus diberikan karena iklim yang berubah-ubah. Selain itu, analisis pH cairan pun rutin dilakukan agar tercipta kondisi yang tepat sehingga proses koagulasi tercapai dengan baik.

ada.Untuk menjaga supaya lumpur merata dan tidak terlalu padat dilakukan pengadukan lambat dengan kecepatan pengadukan 2-3 rpm. Laju alir masuk keluar pada clarifier berdasarkan overflow dengan menjaga settling level. Laju alir yang konstan dibutuhkan agar terjadi pembentukan lumpur yang baik. Lumpur akan dibuang (blowdown) dengan otomatis tergantung dari jumlah air yang telah masuk (metering water) dan tingginya permukaan lumpur yang dapat diperiksa dengan mengambil sampel dalam beberapa level.

b) Penyaringan (Filtration)

Setelah melalui proses di Clarifier, air dialirkan menuju sand filter untuk menyaring zat-zat tersuspensi yang masih ada. Selama operasi dari sand filter, kotoran yang masih terbawa pada air setelah mengalami proses penjernihan akan terlepas oleh filter dan terkumpul pada permukaan bed.

73

filterdioperasikan kembali, air hasil saringan untuk beberapa menit pertama dikirim ke pembuangan, hal ini dilakukan untuk membersihkan sistem dari benda-benda padat yang masih terbawa dan setelah itu dibuang.

Backwash filter secara otomatis terjadi bila hilang tekan tinggi (high pressure drop) tercapai atau waktu operasi (duration time) tercapai. Larutan kaustik diinjeksikan melalui pipa dari sand filter untuk mengatur pH dari produk air filter yang masuk ke tangki penyimpanan air filter . Untuk mencegah tumbuhnya mikroorganisme yang ada dalam air filter dilakukan injeksi klorin. Dari tangki air filter, air didistribusikan ke menara pendingin, keperluan umum dan air umpan boiler.

a. Air untuk keperluan umum dan sanitasi

Air untuk keperluan umum adalah air yang dibutuhkan untuk sarana dalam pemenuhan kebutuhan pegawai seperti untuk mandi, cuci, kakus (MCK) dan untuk kebutuhan kantor lainnya serta kebutuhan rumah tangga. Air sanitasi diperlukan untuk pencucian atau pembersihan peralatan pabrik, utilitas, laboratorium dan lainnya.

Beberapa persyaratan untuk air sanitasi adalah sebagai berikut :

Syarat fisis; di bawah suhu kamar, tidak berwarna, tidak berasa, dan