GAMBAR - GAMBAR

1. BAHAN

A. ABU VULKANIK SINABUNG

C. PIPET TETES

A. UNTUK UJI DENSITAS, DAYA SERAP AIR, DAN POROSITAS

CONTOH PERHITUNGAN

1. Densitas

Mk= 31,61 gram Volume = 19,6 cm3

Densitas = ...?

(2.1)

Batako dengan massa Serat Batang Pisang (SBP) 0 gram

ρ

pc= �� =31,61 19,6

= 1,6127 gr/cm3

Batako dengan massa Serat Batang Pisang (SBP) 1 gram

ρ

pc= � � =31,12

19,6

= 1,5877 gr/cm3

Batako dengan massa Serat Batang Pisang (SBP) 2 gram

ρ

pc= � � =31,02

19,6 =1,5826 gr/cm

3

Batako dengan massa Serat Batang Pisang (SBP) 3 gram

ρ

pc= ��=30,81

19,6 =1,5719 gr/cm

3

Batako dengan massa Serat Batang Pisang (SBP) 4 gram

ρ

pc = � � =30,33

19,6 =1,5474 gr/cm

3

ρ

pc = ��=30,11

19,6 = 1,5362 gr/cm

3

Batako dengan massa Serat Batang Pisang (SBP) 6 gram

ρ

pc = � � =29,80

19,6 = 1,5204 gr/cm

3

2. Daya Serap Air (DSA)

Mk = 31,61 gram Mb = 31,69 gram

Daya Serap Air (DSA) = ...?

(2.2)

Batako dengan massa Serat Batang Pisang (SBP) 0 gram

Daya Serap Air (DSA) = 31,69−31,61

31,61 × 100% = 0,253 %

Batako dengan massa Serat Batang Pisang (SBP) 1 gram

Daya Serap Air (DSA) = 31,36−31,12

31,12 × 100% = 0,771 %

Batako dengan massa Serat Batang Pisang (SBP) 2 gram

Daya Serap Air (DSA) = 31,32−31,02

31,02 × 100% = 0,967 %

Batako dengan massa Serat Batang Pisang (SBP) 3 gram

Daya Serap Air (DSA) = 31,21−30,81

30,81 × 100% = 1,298 %

Daya Serap Air (DSA) = − �

Batako dengan massa Serat Batang Pisang (SBP) 4 gram

Daya Serap Air (DSA) = 30,75−30,33

30,33 × 100% = 1,385 %

Batako dengan massa Serat Batang Pisang (SBP) 5 gram

Daya Serap Air (DSA) = 30,70−30,11

30,11 × 100% = 1,959 %

Batako dengan massa Serat Batang Pisang (SBP) 6 gram

Daya Serap Air (DSA) = 30,49−29,80

29,80 × 100% = 2,181 %

3. Porositas

Mk= 31,61 gram Mb = 31,69 gram Volume = 19,6 cm3

� = 1 / �3

Porositas = ...?

(2.3)

Batako dengan massa Serat Batang Pisang (SBP) 0 gram

P = 31,69−31,61

19,6 × 1 / �

3

× 100% = 0,408 %

Batako dengan massa Serat Batang Pisang (SBP) 1 gram

P = 31,36−31,12

19,6 × 1 / �

3

× 100% = 1,224 %

Batako dengan massa Serat Batang Pisang (SBP) 2 gram P = − �

Batako dengan massa Serat Batang Pisang (SBP) 3 gram

P = 31,21−30,81

19,6 × 1 / �

3

× 100% = 2,041 %

Batako dengan massa Serat Batang Pisang (SBP) 4 gram

P = 30,75−30,33

19,6 × 1 / �

3

× 100% = 2,142 %

Batako dengan massa Serat Batang Pisang (SBP) 5 gram

P = 30,70−30,11

19,6 × 1 / �

3

× 100% = 3,010 %

Batako dengan massa Serat Batang Pisang (SBP) 6 gram

P = 30,49−29,80

19,6 × 1 / �

3

× 100% = 3,520 %

4. Kuat Impak

Lebar sampel (b) = 2,0 cm = 2,0 x 10−2 m

Tebal sampel (d) = 1,0 cm = 1,0 x 10−2 m

Luas Penampang (A) = b.d = 2,0 x 10−4m−4

(2.4)

Batako dengan massa Serat Batang Pisang (SBP) 0 gram

Energi diserap (ES) = 7848 x 10-4

�

�=

��=

7848 � 10 −42,0 x 10−4 = 3924 J/m

2

Batako dengan massa Serat Batang Pisang (SBP) 1 gram

� 2,0 x 10

Batako dengan massa Serat Batang Pisang (SBP) 2 gram

Energi diserap (ES) = 10759 x 10-4

�

�=

��=

10759 � 10 −42,0 x 10−4 = 5379,5 J/m

2

Batako dengan massa Serat Batang Pisang (SBP) 3 gram

Energi diserap (ES) = 13059 x 10-4

�

�=

��=

13059 � 10−4

2,0 x 10−4 = 6529,5 J/m

2

Batako dengan massa Serat Batang Pisang (SBP) 4 gram

Energi diserap (ES) = 9714,2 x 10-4

�

�=

��=

9714,2 � 10 −42,0 x 10−4 = 4857,1 J/m

2

Batako dengan massa Serat Batang Pisang (SBP) 5 gram

Energi diserap (ES) = 29836 x 10-4

�

�=

��=

29836 � 10−4

2,0 x 10−4 = 14918 J/m

2

Batako dengan massa Serat Batang Pisang (SBP) 2 gram

Energi diserap (ES) = x 10-4

�

�=

��=

14971,4 � 10 −42,0 x 10−4 = 7485,7 J/m

2

5. Kuat Lentur

Lebar sampel (b) = 2,0 cm = 2,0 x 10−2 m

Tebal sampel (d) = 1,0 cm = 1,0 x 10−2 m

L = 75 mm = 7,5 x 10−2 m

Batako dengan massa Serat Batang Pisang (SBP) 0 gram

Load / Beban = 19,385 Kgf x 9,8 m/ 2 = 189, 973 N

3PL = 3 x 189, 973 N x 7,5 x 10-2 m = 42,744 Nm

2bd2 = 4,0 x 10−6m3

�

=

3.�.2. . 2

=

42,744 Nm

4,0 � 10−6m3= 10,686 MPa

Batako dengan massa Serat Batang Pisang (SBP) 1 gram

Load / Beban = 28,073 Kgf x 9,8 m/ 2 = 275,115 N

3PL = 3 x 275,115 N x 7,5 x 10-2 m = 61,901 Nm

2bd2 = 4,0 x 10−6m3

�

=

3.�.2. . 2

=

61,901 �

4,0 � 10−6m3= 15,475 MPa

Batako dengan massa Serat Batang Pisang (SBP) 2 gram

Load / Beban = 29,983 Kgf x 9,8 m/ 2 = 293,833 N

3PL = 3 x 293,833 N x 7,5 x 10-2 m = 66,113 Nm

2bd2 = 4,0 x 10−6m3

�

=

3.�.2. . 2

=

66,113 �

4,0 � 10−6m3= 16,528 MPa

Batako dengan massa Serat Batang Pisang (SBP) 3 gram

Load / Beban = 45,652 Kgf x 9,8 m2= 447,39 N

3PL = 3 x 447,39 N x 7,5 x 10-2 m = 100,66 Nm

2bd2 = 4,0 x 10−6m3

�

=

3.�.2. . 2

=

100,66 �

4,0 � 10−6m3= 25,165 MPa

Batako dengan massa Serat Batang Pisang (SBP) 4 gram

Load / Beban = 54,8 Kgf x 9,8m2 = 537,04 N

3PL = 3 x 537,04 N x 7,5 x 10-2 m = 120,834 Nm

2bd2 = 4,0 x 10−6m3

�

=

3.�.2. . 2

=

120,834 �

4,0 � 10−6m3= 30,208 MPa

Batako dengan massa Serat Batang Pisang (SBP) 5 gram

Load / Beban = 53,310 Kgf x 9,8 m2= 522,44 N

3PL = 3 x 522,44 N x 7,5 x 10-2 m = 127,55 Nm

2bd2 = 4,0 x 10−6m3

�

=

3.�.2. . 2

=

127,55 �

4,0 � 10−6m3= 31,887 MPa

Batako dengan massa Serat Batang Pisang (SBP) 6 gram

Load / Beban = 40,771 Kgf x 9,8 m2= 399,55 N

3PL = 3 x 399,55 N x 7,5 x 10-2 m = 89,90 Nm

2bd2 = 4,0 x 10−6m3

�

=

3.�.2. . 2

=

89,90 �

4,0 � 10−6m3= 22,475 MPa

5. Kuat Tarik

Panjang tumpuan tarikan pada sampel (W) = 7 mm Tebal sampel (T) = 9,8 mm

A = W x T = 7 mm x 9,8 mm = 68,6 mm2 = 68,6 x 10-6m

Batako dengan massa Serat Batang Pisang (SBP) 0 gram

F = Beban x Percepatan = L x a = 31,059 Kgf x 9,8 m/s2 = 304,378 N

σ

=� =304,378

68,6 � 10−6 =4, 437 MPa

Batako dengan massa Serat Batang Pisang (SBP) 1 gram

F = Beban x Percepatan = L x a = 57,692 Kgf x 9,8 m/s2 = 565,382 N

σ

=� =565,382

68,6 � 10−6 = 8,242 MPa

Batako dengan massa Serat Batang Pisang (SBP) 2 gram

F = Beban x Percepatan = L x a = 45,474 Kgf x 9,8 m/s2 = 445,645 N

σ

=� =445,645

68,6 � 10−6 = 11,456 MPa

Batako dengan massa Serat Batang Pisang (SBP) 3 gram

F = Beban x Percepatan = L x a = 85,803 Kgf x 9,8 m/s2 = 840,87 N

σ

=� =840,87

68,6 � 10−6 = 12,258 MPa

Batako dengan massa Serat Batang Pisang (SBP) 4 gram

F = Beban x Percepatan = L x a = 96,639 Kgf x 9,8 m/s2 = 947,06 N

σ

=� =947,06

Batako dengan massa Serat Batang Pisang (SBP) 5 gram

F = Beban x Percepatan = L x a = 103,566 Kgf x 9,8 m/s2 = 622,98 N

σ

=� =1014 ,9468

68,6 � 10−6 = 14,795 MPa

Batako dengan massa Serat Batang Pisang (SBP) 6 gram

F = Beban x Percepatan = L x a = 112,41 Kgf x 9,8 m/s2 = 1101,618 N

σ

=� =1101,618

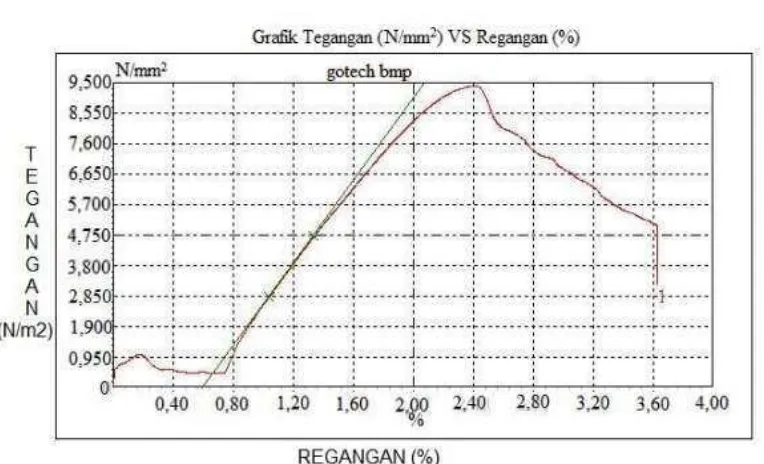

GRAFIK HASIL UJI A. KUAT LENTUR

Kode Sampel : 1

Komposisi : Abu Vulkanik 100 gram Serat Batang Pisang 0 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan. Peregangan 2,40% terjadi patahan setelah sampel ditekan dengan beban diberikan sebesar 19,385 Kgf dan mendapatkan hasil maksimal kuat lenturnya yaitu 9,424 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 1 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan. Peregangan 3,00% terjadi patahan setelah sampel ditekan dengan beban diberikan sebesar 28,073 Kgf dan mendapatkan hasil maksimal kuat lenturnya yaitu 12,683 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 2 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan. Peregangan 0,78% terjadi patahan setelah sampel ditekan dengan beban diberikan sebesar 29,983 Kgf dan mendapatkan hasil maksimal kuat lenturnya yaitu 15,130 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 3 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan. Peregangan 1,30% terjadi patahan setelah sampel ditekan dengan beban diberikan sebesar 45,652 Kgf dan mendapatkan hasil maksimal kuat lenturnya yaitu 22,802 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 4 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan. Peregangan mengalami kenaikan seiring dengan kenaikan kuat lentur. Pada peregangan 0,74% terjadi patahan setelah sampel ditekan dengan beban diberikan sebesar 54,80 Kgf dan mendapatkan hasil maksimal kuat lenturnya yaitu 30,218 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 5 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan. Pada regangan 1,42% terjadi patahan setelah sampel ditekan dengan beban diberikan sebesar 53,310 Kgf dan mendapatkan hasil maksimal kuat lenturnya yaitu 31,048 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 6 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan. Pada regangan 0,74% terjadi patahan setelah sampel ditekan dengan beban diberikan sebesar 40,771 Kgf dan mendapatkan hasil maksimal kuat lenturnya yaitu 23,922 MPa.

Keterangan :

= Grafik Slope

Komposisi : Abu Vulkanik 100 gram Serat Batang Pisang 0 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan saat ditarik oleh alat uji UTM. Regangan terus meningkat hingga pada regangan 3,74 %

sampel “putus” setelah sampel ditarik dengan beban diberikan sebesar 31,059 Kgf

dan mendapatkan hasil kuat tarik maksimal yaitu 4,066 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 1 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan saat ditarik oleh alat uji UTM. Regangan terus meningkat hingga pada regangan 6,48 %

sampel “putus” setelah sampel ditarik dengan beban diberikan sebesar 57,692 Kgf

dan mendapatkan hasil kuat tarik maksimal yaitu 7,553 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 2 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan saat ditarik oleh alat uji UTM. Regangan terus meningkat hingga pada regangan 3,00 %

sampel “putus” setelah sampel ditarik dengan beban diberikan sebesar 45,474 Kgf

dan mendapatkan hasil kuat tarik maksimal yaitu 11,456 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 3 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan saat ditarik oleh alat uji UTM. Regangan terus meningkat hingga pada regangan 3,41 %

sampel “putus” setelah sampel ditarik dengan beban diberikan sebesar 85,803 Kgf

dan mendapatkan hasil kuat tarik maksimal yaitu 12,265 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 4 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan saat ditarik oleh alat uji UTM. Regangan terus meningkat hingga pada regangan 6,00 %

sampel “putus” setelah sampel ditarik dengan beban diberikan sebesar 96,639 Kgf dan mendapatkan hasil kuat tarik maksimal yaitu 13,135 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 5 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan saat ditarik oleh alat uji UTM. Regangan terus meningkat hingga pada regangan 3,37 %

sampel “putus” setelah sampel ditarik dengan beban diberikan sebesar 63,566 Kgf dan mendapatkan hasil kuat tarik maksimal yaitu 14,966 MPa.

Keterangan :

= Grafik Slope

Serat Batang Pisang 6 gram Resin Polyester 50 gram

Pada grafik terlihat bahwa benda sampel / uji mengalami peregangan saat ditarik oleh alat uji UTM. Regangan terus meningkat hingga pada regangan 4,42 %

sampel “putus” setelah sampel ditarik dengan beban diberikan sebesar 112,410 Kgf dan mendapatkan hasil kuat tarik maksimal yaitu 16,065 MPa.

Keterangan :

= Grafik Slope

Bank Indonesia, 2008. Pola Pembiayaan Usaha Kecil(PPUK) Perkebunan Pisang

Abaka. Direktorat Kredit, BPR dan UMKM, Jakarta. Diakses tanggal 29

Oktober 2014

(http://www.bi.go.id/web/id/UMKMBI/Kelayakan+Usaha/Pola+Pembiay

aan/Tanaman_Perkebunan/pisang_abaka.htm).

Callister, W.D, Willey, Jhon, and Sons. 2004. Material Science and Engineering :

An Introduction. Mc Graw Hill : New York

Darmono, 2009. Penerapan Teknologi produksi Bahan Bangunan Berbahan Pasir bagi korban gempa di Kulonprogo Serta Analisa Mutu dan Ekonominya.

diakses 10 November 2014

(http://blog.uny.ac.id/darmono/files/2009/12/Artikel-Inotek-Feb-071.doc) Fiantis, D., 2006. Laju Pelapukan Kimia Debu Vulkanis G. Talang dan

Pengaruhnya Terhadap Proses Pembentukan Mineral Liat

Non-Kristalin. Universitas Andalas : Padang.

Hartomo. AJ. 1992. Memahami Polimer Perekat. Yogyakarta : Penerbit Andi.

K, Tjokrodimuljo. 1996. Teknologi Beton. Yogyakarta: Teknik Sipil UGM

Kusuma, Dwi. 2014. Batako. Diakses pada tanggal 29 September 2014

(http://dwikusumadpu.wordpress.com/2014/01/06/batako/)

Ram, Ramzah. 2008. Karakteristik Termoplastik Polietilena dengan Serat Batang

Pisang Sebagai Komposit untuk Bahan Palet Kayu, Thesis, USU

Medan.

Rikson & Tuaraja. 2008. Polimer : Ilmu Material. Medan : USU Press

Satuhu, S., dan A. Supriyadi, 2008. “Pisang” Budidaya, Pengolahan dan

ProspekPasar. Edisi Revisi. Penebar Swadaya, Jakarta.

Simbolon, Tiurma, 2009. Pembuatan dan Karaterisasi Batako Ringan Yang

Terbuat dari Styoform-Semen, Thesis, USU Medan.

Surdia, Tata & Shinroku,Saito. 2005. Pengetahuan Bahan Teknik. Cetakan

2014 (http://konstruksi-wisnuwijanarko.blogspot.com/2008/07/landasan

METODOLOGI PENELITIAN

3.1 TempatPenelitian

Penelitiandilakukan di

LaboratoriumPolimerFakultasMatematikadanIlmuPengetahuanAlamUniversitas

Sumatera Utara danpengujian dilakukan di LaboratoriumTeknik Kimia

Universitas Sumatera Utara

3.2 PeralatandanBahan 3.2.1 Peralatan 1. Ayakan 100 Mesh

Berfungsisebagaisaringanatauayakanuntukmenyaringdebuvulkanik.

2. Timbangan (Neraca Digital)

Berfungsiuntukmenimbangseratrami danpoliester yang dibutuhkan

sesuaidengankomposisi yang telahditentukan.

3. Cetakan Sampel dan Plat Besi

Berfungsiuntukmencetaksampelujidenganbentuk yang

diinginkansesuaidenganstandar yang dibutuhkan.

4. Wadah kaleng

Berfungsisebagaiwadahatautempatuntukmencampursampel

5. Kempapanas (hot press)

Berfungsisebagaialatuntukmengepresshasilcampuran di dalamcetakanyang

berdasarkanpemanasan.

6. Universal Testing Machine (UTM)

Berfungsisebagaialatuntukmengujisifatmekanissampelyaitupengujiankuatl

entur.

7. ImpactorWolpert

Sebagaialatuntukmengujikekuatanimpakbetonataukomposit yang

dilengkapidenganskala.

Sebagaitempatmeletakkansampel

10.Spatula

Sebagaialatuntukmengadukcampuranbahan.

11. Wax

Berfungsi untuk pelicin pada lapisan alumunium foil agar tidak lengket

12. Alat-alat lain

Perlengkapan lain yang digunakanantara lain: penggaris, serbet, gunting,

pisau, sarungtangan, masker, plastik, sekrap, kertas label dan lain-lain.

3.2.2 Bahan

Bahan yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Abu vulkanikhasilletusanGunungSinabung

2. Resin Poly-ester

3. SeratBatangPisang (SBP)

4. Katalis MEKPO

3.3 Variabeldan Parameter 3.3.1 Variabelpenelitian

Variabel yang digunakandisiniadalahabuvulkanik, seratbatangpisang, resin

polyester, dan thinner dengankomposisisebagaiberikut

1. Variasi komposisi serat : 0, 1, 2, 3, 4, 5, dan 6 % dariberat total

abuvulkanik yang digunakan.

2. VariasiKomposisiPerekat Poly-ester :50 % dariberat total agregat (Abu +

serat).

3.3.2 Parameter percobaan yang diuji

1. Sifatfisis : densitas, porositas, danpenyerapan air

Pembuatan batako ini menggunakan agregat debu vulkanik (volcanic ash)

danmatriks resin poliester dicampur serat batang pisang yang komposisinya sudah

disebutkan pada subbab 3.3.1 di atas. Proses Penelitian meliputi tahapan-tahapan

[image:37.595.94.520.208.708.2]yang dirangkum dalam gambar 3.1 di bawah ini:

Gambar 3.1 Diagram Alir Pembuatan Batako Ringan PENIMBANGAN

PENCAMPURAN KATALIS

MEKPO

PENCETAKAN

Di Press pada Hot Compressor (1000 C selama20 menit)

BATAKO

PENGUJIAN

RESIN POLYESTER SERAT BATANG

PISANG DEBU

VULKANIK

SIFAT FISIS: 1. DENSITAS

2. PENYERAPANAIR 3. POROSITAS

SIFAT MEKANIK 1. UJI IMPAK 2. KUAT LENTUR 3. UJI TARIK

HASIL DAN PEMBAHASAN

3.5.1 PreparasiSeratBatangPisang

Dalam preparasi batang pisang ini terlebih dahulu disiapkan alat dan bahan yang

diperlukan. Carilah salah satu gedebog pisang yang dalam penelitian ini diambil

adalah gedebog pisang abaca (musa textilia). Lalu dipotong 1,2 meter dan dibagi

menjadi tiga bagian dengan ukuran masing- masing nya 0,4 meter (40 cm).

Diambil pelepahnya dan dicuci. Pelepah disusun diatas kayu, sisi luar pelepah

menghadap ke bawah dan dibanting hingga elepah melunak. Dipisahkan bagian

yang berongga dari lapisan kulit terluar. Setelah itu dilakukan penggerusan

dengan pisau yang tidak tajam dan dihaluskan menggunakan sikat. Lalu serat

diambil dari pelepah yang sudah direparasi setelah itu dijemur selama 10 hari.

3.5.2 Persiapanbahan

Sebelumdilakukanpencampuran, masing-masingbahanditimbangdengankomposisi

yang diinginkan.

Tabel3.1 komposisicampuranbahanbaku dengan resin polyester 50% dari total

abuvulkanikdanseratbatangpisang

KodeSampel Abu Vulkanik (gr)

SeratBatangPisang

(gr)

Resin

Polyester

(gr)

Katalis (gr)

1 100 0 50 0.05

2 99 1 50 0.05

3 98 2 50 0.05

4 97 3 50 0.05

5 96 4 50 0.05

6 95 5 50 0.05

3.5.3 Pencampuran

Masing-masingbahan (abu, serat, resin polyester, dan thinner) dicampur sesuai

dengankomposisi yang terteradalamtabel 3.1 Resin

dankatalisjugaditimbangsesuaidengankomposisinya.Semuabahanbaku (abu, serat,

resin polyester) dicampurdalamsuatuwadah,

kemudiandiadukdenganmenggunakansendokpengaduk, laluditambahkan katalis

MEKPO 1 % dari total resin. Kemudianadonan (slurry) diadukhinggamerata

(homogen) menggunakan mixer.

3.5.4 Pencetakan

Disiapkancetakanberbentukbalokdenganukuran 10 cm x 2 cm x 1 cm.Adonan

yang telah homogendimasukkankedalamcetakankemudiandikeringkanpada Hot

Kompresor dengan suhu 100 % selama 20 menit

3.6PengujianSampelBatakoSeratBatangPisang

3.6.1. Densitas

Untuk pengujian densitas dilakukan dengan mengukur volume sampel dengan

cara menghitung panjang, lebar, maupun tinggi sampel dan menimbang massa

masing – masing sampel. Denganmengetahuibesaran-besarantersebutdiatas,

makanilaidensitasbatakoringandapatditentukandenganmenggunakanpersamaan 2.1

3.6.2 Penyerapan Air (Water Absorbtion)

Untukpengujianbesarnyapenyerapan air perludilakukanpengujian yang

mengacupadastandar ASTM C 20 – 93. Setelah sampel dicetak dan didinginkan,

sampel kemudianditimbangdenganneraca digital inidisebutmassakering.

Kemudian air selama 1 jam sampeldirendam,

kemudianditimbang.Denganmengetahuibesaran-besarantersebutdiatas,

makanilaipenyerapan air

3.6.3 Porositas

Prosedurpengujianporositasdilakukanuntukmengetahuibesarnyaporositas yang

terdapatpadabendauji.Semakinbanyakporositas yang

terdapatpadabendaujimakasemakinrendahkekuatannya, begitu pula

sebaliknya.Pengujianporositasdapatberlangsungbersamaandenganujipenyerapan

air.Pengujianporositas yang dilakukanmengacupadastandarASTM C 642 – 90.

Denganmenggunakanpersamaan 2.3 makanilaiporositasbatakodapatditentukan.

3.6.4 KuatImpak

Sampelkuatimpakberbentukbalok 10cm x 1 cm x

2cm.Pengujiankuatimpakmengacupadastandar ASTM D 638. Pada pengujian

impak diukurpanjang,lebardantinggisampel dengan menggunakan jangka sorong.

Mengaturjarumpadapenunjukan energi padaposisinol,

kemudiantombolgodamditekan.Mencatatjarumhasilpengukurankemudiandikurang

idengan energy kosongsebesar 0, 02 J.Denganmengetahui besaran-besaran

tersebut,

makanilaiimpakbatakoringandapatditentukandenganmenggunakanpersamaan 2.4

3.6.5 Kuat Lentur dan Kuat Tarik

Untukmengetahuibesarnyakuatlenturdaribatako yang telahdibuat,

makaperludilakukanpengujian yang mengacupadastandar ASTM C 348 – 97.Alat

yang digunakanuntukmengujikuatlentur dan tarik adalah Universal Testing

Machine (UTM).

Prosedurpengujiankuat lentur dan tarik adalah sebelum sampel yang

akandiuji, diukurlebarnya, tingginya, danjarakantaratumpuan dan untuk uji kuat

lentur sampel diletakkandiatasjarakantaratumpuandantepat di bawahpenekan.

Sedangkan untuk uji tarik sampel dijepit pada unit penjepit sebagai pengganti

tumpuan. Lalu alat dikalibrasikandenganjarumpenunjuktepatpadaangka nol.

HASIL DAN PEMBAHASAN

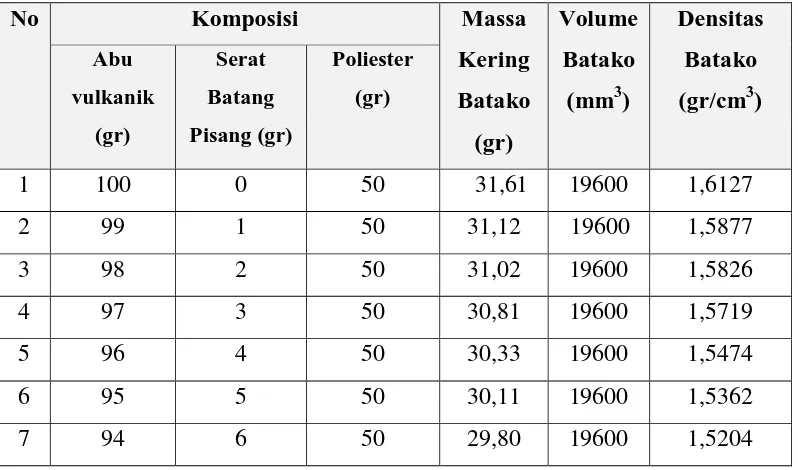

4.1 Pengujian Fisis 4.1.1 Pengujian Densitas

Densitas merupakan perbandingan antara massa benda terhadap volumenya atau

pengukuran massa setiap volume benda. Dalam pengujian densitas ini, massa

serat sampel yang saya uji bervariasi yaitu mulai dari tidak menggunakan serat

hingga runtut dari 1 gram, 2 gram, 3 gram, 4 gram, 5 gram, dan 6 gram. Dan

variasi massa abu mulai dari 94 gram sampai 100 gram seperti tabel 4.1. Massa

resin yang diberikan 50 % dari total massa abu vulkanik dan serat batang pisang

(SBP) yaitu 50 gram. Dari pengukuran data densitas terhadap penambahan serat

[image:42.595.114.513.477.712.2]batang pisang (SBP) seperti terlihat pada tabel 4.1 sebagai berikut :

Tabel 4.1 Hasil Pengujian Densitas Batako Ringan Menggunakan Abu Vulkanik dan Serat Batang Pisang dengan Resin Poliester

No Komposisi Massa

Kering Batako (gr)

Volume Batako (mm3)

Densitas Batako (gr/cm3) Abu vulkanik (gr) Serat Batang Pisang (gr) Poliester (gr)

1 100 0 50 31,61 19600 1,6127

2 99 1 50 31,12 19600 1,5877

3 98 2 50 31,02 19600 1,5826

4 97 3 50 30,81 19600 1,5719

5 96 4 50 30,33 19600 1,5474

6 95 5 50 30,11 19600 1,5362

serat batang pisang, serta perekat poliester pada tabel 4.1 berkisar 1,5204 – 1,6122

gr/cm3. Nilai densitasnya semakin berkurang seiring bertambah serat di dalam

batako, semakin bertambah pengisi yang berupa serat dalam batako maka semakin

ringan massa kerapatan batako yang artinya massa batako yang dihasilkan akan

semakin ringan.

Hasil densitas dengan massa serat 0 gram didapat nilai densitasnya 1,6122

gr/cm3. Pada setiap penambahan 1 gram serat batang pisang (SBP) terjadi

penurunan nilai densitas yang berkisar dari 1,6 gr/cm3 – 1,5 gr/cm3. Hal ini

dikarenakan massa serat batang pisang lebih ringan dari pada massa abu vulkanik,

jika terjadi penambahan serat batang pisang maka massa batako semakin kecil dan

nilai densitas yang dihasilkan juga semakin rendah.

Berdasarkan nilai densitas yang diperoleh dengan penambahan 1 gram

serat batang pisang (SBP) maka batako termasuk dalam kategori batako ringan

struktural dengan densitas berkisar 1400 kg/m3 – 1600 kg/m3. Walaupun nilai

densitas cenderung turun tetapi batako ini masih tergolong batako ringan

[image:43.595.132.494.456.719.2]struktural (Tjokrodimuljo,1996).

Grafik 4.1 Hubungan antara Densitas dengan Massa Serat Batang Pisang 1.46 1.48 1.5 1.52 1.54 1.56 1.58 1.6 1.62

0 1 2 3 4 5 6

D e n si ta s Ba ta ko (g r/ cm 3 )

Komposisi Massa serat (gr)

serat batang pisang dengan poliester yang terendah dengan massa serat 6 gram

yaitu 1,5204 gr/cm3 dan yang tertinggi pada batako tanpa serat yaitu 1,6122

gr/cm3.

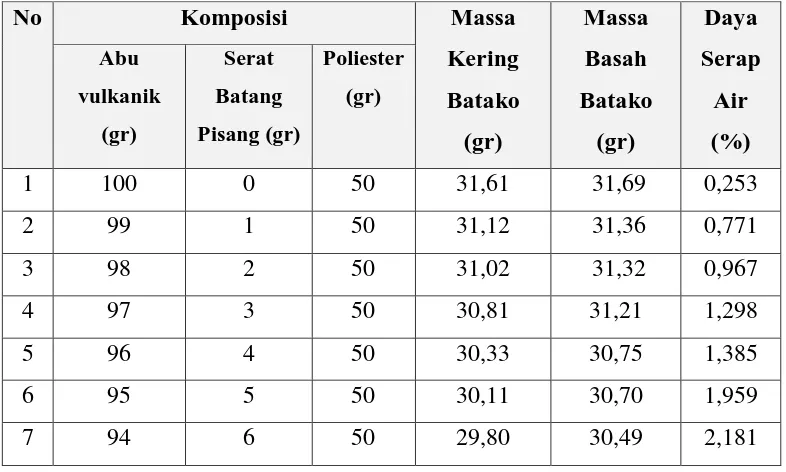

4.1.2 Pengujian Daya Serap Air (DSA)

Pengujian penyerapan air dilakukan untuk mengetahui persentase air yang dapat

diserap oleh sampel setelah dilakukan perendaman selama 24 jam. Air yang

masuk terdiri dari air yang langsung masuk melalui rongga – rongga kosong di

dalam benda uji dan air yang masuk ke dalam partikel – partikel penyusun benda

uji tersebut. Pengujian daya serap air ini ditimbang massa kering sebelum

direndam ke dalam air dan ditimbang massa basah setelah benda uji direndam

dalam air selama 24 jam.

Data hasil penimbangan massa kering dan massa basah sampel berupa batako

[image:44.595.116.509.498.734.2]ringan dengan poliester dapat dilihat pada tabel 4.2 berikut ini :

Tabel 4.2 Hasil Pengujian Daya Serap Air Batako Ringan Menggunakan Abu Vulkanik dan Serat Batang Pisang dengan Resin Poliester

No Komposisi Massa

Kering Batako (gr) Massa Basah Batako (gr) Daya Serap Air (%) Abu vulkanik (gr) Serat Batang Pisang (gr) Poliester (gr)

1 100 0 50 31,61 31,69 0,253

2 99 1 50 31,12 31,36 0,771

3 98 2 50 31,02 31,32 0,967

4 97 3 50 30,81 31,21 1,298

5 96 4 50 30,33 30,75 1,385

6 95 5 50 30,11 30,70 1,959

berbasis abu vulkanik, serat batang pisang, dicampur dengan poliester memiliki

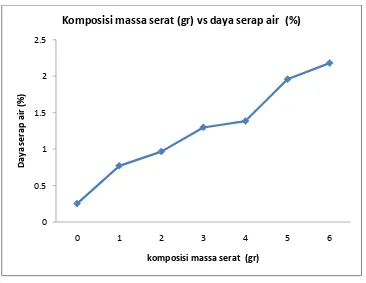

nilai berkisar 0,253 % - 2,181 %. Adapun grafik hubungan antara daya serap air

[image:45.595.130.496.204.487.2]batako ringan dapat dilihat pada grafik berikut ini :

Grafik 4.2 Hubungan antara Daya Serap Air dengan Massa Serat Batang Pisang

Pada grafik 4.2 menunjukkan bahwa nilai penyerapan air bertambah setiap

penambahan 1 gram serat batang pisang (SBP). Artinya terjadi peningkatan nilai

daya serap air bila massa serat batang pisang ditambah. Hal ini disebabkan karena

dengan penambahan serat batang pisang yang ringan menyebabkan batako

semakin banyak membentuk rongga sehingga nilai penyerapan air meningkat.

Pada data di atas nilai daya serap air minimum untuk batako tanpa serat

dengan komposisi abu vulkanik 100 gram yaitu 0,253% dan daya serap air

maksimum untuk batako dengan komposisi 94 gram abu vulkanik dan 6 gram

serat batang pisang yaitu 2,181%. Nilai daya serap air pada batako ini relatif

sangat kecil berkisar 0,25 – 2,18 % dikarenakan sifat dari pada resin poliester 0 0.5 1 1.5 2 2.5

0 1 2 3 4 5 6

D a y a ser a p a ir ( % )

komposisi massa serat (gr)

pada sampel dapat diminimalisasi dan nilai daya serap yang diperoleh cenderung

relatif rendah.

Berdasarkan SNI 03-0349-1989, nilai daya serap air sampel batako biasa

maksimum adalah 25 – 35 %. Daya serap air batako ringan dengan menggunakan

abu vulkanik dan serat batang pisang dengan resin poliester untuk masing –

masing komposisi telah memenuhi syarat yang telah ditetapkan untuk batako.

4.1.3 Pengujian Porositas

Hubungan antara banyaknya massa serat batang pisang terhadap nilai uji porositas

[image:46.595.111.512.414.674.2]ditunjukkan pada grafik dibawah ini.

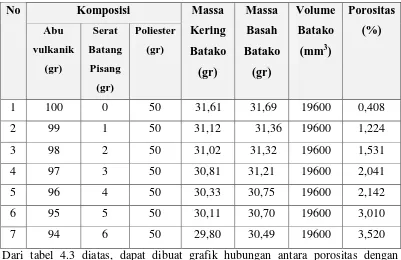

Tabel 4.3 Hasil Pengujian Porositas Batako Ringan Menggunakan Abu Vulkanik dan Serat Batang Pisang dengan Resin Poliester

No Komposisi Massa

Kering Batako (gr) Massa Basah Batako (gr) Volume Batako (mm3)

Porositas (%) Abu vulkanik (gr) Serat Batang Pisang (gr) Poliester (gr)

1 100 0 50 31,61 31,69 19600 0,408

2 99 1 50 31,12 31,36 19600 1,224

3 98 2 50 31,02 31,32 19600 1,531

4 97 3 50 30,81 31,21 19600 2,041

5 96 4 50 30,33 30,75 19600 2,142

6 95 5 50 30,11 30,70 19600 3,010

7 94 6 50 29,80 30,49 19600 3,520

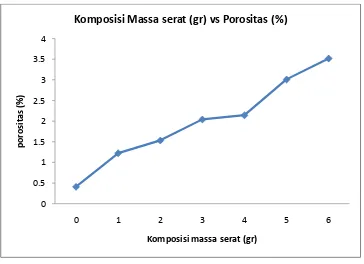

Dari tabel 4.3 diatas, dapat dibuat grafik hubungan antara porositas dengan

komposisi massa serat batang pisang (SBP) seperti yang tampak pada grafik

Grafik 4.3 Hubungan antara Porositas dengan Massa Serat Batang Pisang

Dari grafik dan tabel 4.3 dapat diketahui bahwa nilai porositas batako adalah

berkisar antara 0,4 – 3,52 %. Dari grafik dapat dilihat bahwa semakin besar

komposisi massa serat yang diberikan maka nilai porositas semakin besar dan

sebaliknya, apabila komposisi massa serat semakin kecil maka jumlah

porositasnya semakin kecil. Hal ini dipengaruhi oleh perekat poliester yang besar

perbandingannya setengah dari jumlah komposisi massa abu vulkanik dan massa

serat batang pisang bersifat menutup pori – pori dari suatu sampel dan menjadikan

ikatan antar strukturnya semakin kuat satu sama lainnya.

4.2 Pengujian Mekanik

4.2.1 Kuat Impak

Pengujian kuat impak pada penelitian diperoleh data pengukuran kuat impak

terhadap batako berbahan abu vulkanik dan serat batang pisang dengan resin

poliester sebagai berikut : 0 0.5 1 1.5 2 2.5 3 3.5 4

0 1 2 3 4 5 6

p or os it a s (% )

Abu Vulkanik dan Serat Batang Pisang dengan Resin Poliester

No Komposisi Panjang

(mm) Lebar (mm) Tebal (mm) Kuat Impak (J/m2) Abu vulkan ik (gr) Serat Batang Pisang (gr) Poliester (gr)

1 100 0 50 98 20 10 3924

2 99 1 50 98 20 10 3999,5

3 98 2 50 98 20 10 5379,5

4 97 3 50 98 20 10 6529,5

5 96 4 50 98 20 10 4857,1

6 95 5 50 98 20 10 14.918

[image:48.595.119.519.147.375.2]7 94 6 50 98 20 10 7485,7

Grafik 4.4 Hubungan antara Kuat Impak dengan Massa Serat Batang Pisang 0 2000 4000 6000 8000 10000 12000 14000 16000

0 1 2 3 4 5 6

K u a t Im p a k (J /m 2 )

komposisi massa serat (gr)

[image:48.595.125.507.161.695.2]– 14918 J/m . Hasil yang ditunjukkan pada grafik terjadi siklus kenaikan grafik yang tidak linier. Pada komposisi tidak berserat nilai kuat impak sebesar 3924

J/m2, begitupun selanjutnya pada komposisi 1 gram massa serat nilai kuat impak

adalah 3999,5. Terjadi kenaikan yang tidak signifikan atau kenaikan nilai tak

berarti. Pada komposisi 2 gram massa serat SBP terjadi kenaikan nilai kuat impak

cukup besar yaitu 5379,5 J/m2. Terus mengalami kenaikan pada massa 3 gram

serat SBP sebesar 6529,5 J/m2. Tetapi pada massa serat 4 gram terjadi penurunan

nilai kuat impak yaitu sebesar 4857,1 J/m2. Namun penurunan ini tidak berarti

karena turunnya tidak terlalu jauh dari komposisi serat 3 gram. Terjadi lonjakan

nilai ketika komposisi serat 5 gram besar kuat impak batako sebesar 14.918 J/m2.

Pada komposisi serat 6 gram nilai kuat impak batako turun drastis yaitu menjadi

7485,7 J/m2.

Dari data yang ditampilkan, nilai – nilai yang dihasilkan cenderung terjadi

kenaikan. Kenaikan maksimal ada pada komposisi 5 gram serat dan ini disinyalir

merupakan nilai terbaik untuk kuat impak batako ringan. Pada komposisi 6 gram

terjadi penurunan drastis dari 14.918 J/m2menjadi 7485,7 J/m2. Ini disebabkan

batako yang memiliki banyak massa serat akan menghasilkan banyak pori – pori

yang akan melemahkan ikatan antara abu vulkanik dan resin poliester sehingga

nilai kuat impak menjadi menurun.

4.2.2 Kuat Lentur

Pengujian Kuat Lentur bertujuan untuk mengetahui keelastisan suatu bahan. Pada

bagian atas sampel yang dibebani akan terjadi kompresi, sedangkan pada bagian

bawah sampel akan terjadi tarikan. Pembebanan yang diberikan terhadap sampel

batako arahnya tegak lurus terhadap sampel, sehingga terjadi penekanan dari atas

dan merupakan beban yang akan diberikan.

Data – data yang dihasilkan dari pengujian kuat lentur dapat dilihat pada tabel

Abu Vulkanik dan Serat Batang Pisang dengan Resin Poliester

No Komposisi Panjang

(mm) Lebar (mm) Tebal (mm) Kuat lentur (MPa) Abu vulkanik (gr) Serat Batang Pisang (gr) Poliester (gr)

1 100 0 50 98 20 10 10,686

2 99 1 50 98 20 10 15,475

3 98 2 50 98 20 10 16,528

4 97 3 50 98 20 10 25,165

5 96 4 50 98 20 10 30,208

6 95 5 50 98 20 10 31,887

7 94 6 50 98 20 10 22,475

Dari Tabel 4.5 di atas, maka dapat ditampilkan hubungan antara komposisi massa

serat batang pisang dengan kuat lentur batako seperti grafik 4.5 di bawah ini :

4.5 Hubungan antara Kuat Lentur dengan Massa Serat Batang Pisang 0 5 10 15 20 25 30 35

0 1 2 3 4 5 6

K u a t Le n tu r (M p a )

Komposisi Massa serat (gr)

[image:50.595.124.502.455.709.2]Dari grafik dapat terlihat bahwa kuat tekan batako memiliki nilai dari 10,686 –

31,887 MPa. Nilai yang dihasilkan cenderung mengalami peningkatan mulai dari

komposisi tanpa serat, 1 gram, 2 gram, 3 gram, 4 gram hingga 5 gram. Nilai

maksimal kuat lentur terletak pada komposisi 5 gram serat yaitu 31,887 Mpa.

Namun pada komposisi serat 6 gram terjadi penurunan nilai kuat lentur yaitu

menjadi 22,475 Mpa. Ini bisa disebabkan komposisi 6 gram serat terjadi

pengurangan daya ikat antara abu vulkanik, serat, dan perekat begitu juga jika

diberikan massa serat 7 gram dan seterusnya maka nilai kuat lentur semakin

berkurang disebabkan massa serat yang banyak akan membuat batako semakin

rapuh. Dari data diatas dapat disimpulkan bahwa nilai kuat lentur semakin baik

ketika diberikan komposisi serat yang tepat yaitu maksimal 5 % dari komposisi

campuran serat dan abu vulkanik. Dan jika diberi massa serat berlebihan maka

terjadi penurunan nilai kuat lentur karena terjadi ikatan yang tidak merata

Pengujian kuat tarik bertujuan untuk mengetahui kekuatan bahan terhadap gaya

tarik. Dengan melakukan uji tarik kita mengetahui kemampuan bahan terhadap

tenaga tarikan dan kemampuan pertambahan panjang suatu material. Data

[image:52.595.107.541.271.500.2]pengujian kuat tarik batako ringan dapat dilihat pada tabel berikut ini.

Tabel 4.5 Hasil Pengujian Kuat Lentur Batako Ringan Menggunakan Abu Vulkanik dan Serat Batang Pisang dengan Resin Poliester

No Komposisi Panjang

(mm)

Lebar (mm)

Tebal (mm)

Kuat Tarik (MPa) Abu

vulkanik

(gr)

Serat

Batang

Pisang (gr)

Poliester

(gr)

1 100 0 50 110 7 9,8 4,437

2 99 1 50 110 7 9,8 8,242

3 98 2 50 110 7 9,8 11,456

4 97 3 50 110 7 9,8 12,258

5 96 4 50 110 7 9,8 13,806

6 95 5 50 110 7 9,8 14,795

7 94 6 50 110 7 9,8 16,058

Dari Tabel 4.6 di atas, maka dapat ditampilkan hubungan antara komposisi massa

4.5 Hubungan antara Kuat Tarik dengan Massa Serat Batang Pisang

Pada grafik 4.6, terlihat bahwa nilai kuat tarik berkisar dari 4,437 – 16,058 MPa.

Kuat tarik minimal terdapat pada komposisi tanpa serat yaitu 4,437 MPa. Kuat

tarik maksimal terdapat pada komposisi serat 6 gram yaitu sebesar 16,058 MPa.

Nilai yang ditampilkaan pada grafik 4.6 mengalami peningkatan secara linier. Hal

ini disebabkan struktur serat batang pisang yang kuat bila ditarik. Kuat tarik

semakin naik seiring dengan bertambahnya komposisi serat batang pisang yang

diberikan. 0 2 4 6 8 10 12 14 16 18

0 1 2 3 4 5 6

K

u

a

t

T

a

ri

k

(M

p

a

)

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Batako yang telah dibuat berbasis 94, 95, 96, 97, 98, 99, 100 gram abu

vulkanik, 0, 1, 2, 3, 4, 5, 6 gram serat batang pisang (SBP) dan resin

poliester tetap 50 gram dikeringkan selama 20 menit pada suhu 1000C.

Batako yang dihasilkan memiliki karakteristik berdasarkan sifat fisis

meliputi Densitas = 1,6127 - 1,5204 g/cm3, Daya Serap air = 0,253 – 2,181

% , Porositas = 0,408 – 3,520 %, dan sifat mekanis meliputi Kuat Impak =

3924 - 14.918 J/m2, Kuat Lentur = 9,424 - 31,048MPa, Kuat Tarik = 4,066

- 16,065 MPa.

2. Penambahan komposisi serat batang pisang sebagai pengisi batako ringan

dapat menurunkan densitas batako disebabkan massa serat yang diberikan

semakin besar dan massa abu vulkanik semakin berkurang sedangkan pada

uji daya serap air dan porositas semakin meningkat karena batako yang

bila dilakukan penambahan serat akan memperbesar ruang / pori-pori

untuk penyerapan dan pada kekuatan tarik memberikan peningkatan

kekuatan seiring bertambahnya serat dikarenakan struktur serat batang

pisang yang kuat bila ditarik.

3. Pada uji impak dan kuat lentur penambahan komposisi serat batang pisang

lebih dari komposisi 5 % dari total campuran abu dan serat cenderung

menurun dikarenakan batako yang memiliki banyak massa serat akan

menghasilkan banyak pori – pori yang akan melemahkan ikatan antara abu

vulkanik dan resin poliester sehingga nilai kuat impak dan lentur menjadi

menurun dan struktur batako akan rapuh.

4. Kualitas batako optimum terdapat pada komposisi abu vulkanik 95 gram,

massa serat batang pisang (SBP) 5 gram, dan resin poliester sebanyak 50

gram dengan waktu pengepresan dengan Hot Press selama 20 menit

dengan suhu 100° C yaitu dengan nilai densitas yaitu 1536,2 Kg/m3, kuat

1600 kg/m dan nilai lentur minimal 17 Mpa dan sesuai dengan standard

SNI 03-0349-1989 untuk kuat tekan/ lentur minimal >17 Mpa dan

penyerapan air maksimal 25 %.

5.2 Saran

1. Diharapkan peneliti menggunakan metode yang lebih bervariasi agar

mendapatkan hasil pengujian yang lebih baik lagi.

2. Diharapkan pada penelitian atau kajian selanjutnya ditambahkan

pengujian lain seperti uji kebisingan, kedap suara, atau uji tahan api (fire

resistance).

3. Sebaiknya peneliti selanjutnya memperhatikan peletakan dan

TINJAUAN PUSTAKA

2.1 Batako

Batako adalah bata beton yang digunakan sebagai bahan pasangan dinding, dibuat

dengan campuran yang berupa pasir, semen, air, dan dalam pembuatannya bisa

saja ditambahkan dengan bahan lainnya. Proses pembuatannya berbeda dengan

batu bata merah, batako dalam pengerasannya tidak melalui pembakaran. Batako

ini tidak terbuat dari tanah liat seperti umumnya bata merah,tetapi campuran

bahan pembuatan batako atau bataton (bata beton) ini seperti layaknya beton yaitu

pasir, semen, air, dan kerikil.

Menurut Persyaratan Umum Bahan Bangunan (PUBI) 1982, Batako

merupakan bata yang dibuat dengan mencetak dan memelihara dalam suasana

lembab, campuran tras, kapur dan air dengan atau tanpa tambahan lainnya.

Pada definisi PUBI 1982 di atas, terdapat istilah tras. Tras sendiri

merupakan suatu bahan bangunan visual mirip pasir tetapi mempunyai kandungan

zat yang mendekati semen, sehingga reaksi tras dengan kapur menghasilkan suatu

bahan ikat yang baik. (Kusuma,D. 2014)

Batako tergolong suatu komposit dengan matriksnya adalah perekat

(semen) dan pengisinya (filler) adalah agregat yang berupa batu-batuan kecil atau

pasir. Batako dikualifikasikan menjadi dua golongan, yaitu batako ringan dan

batako normal. Batako normal tergolong ke dalam batako yang memiliki densitas

sekitar 2200-2400 kg/m3 dan kekuatannya bergantung kepada komposisi

campuran (mix design). Sedangkan batako ringan memiliki densitas <1800

kg/m3, begitu juga dengan kekuatannya bergantung pada komposisi campurannya.

Batako ringan ada dua golongan yaitu batako ringan berpori (aerated concrete)

dan ringan tak berpori (non aerated). Batako ringan berpori (aerated concrete)

adalah beton yang dibuat dengan strukturnya berpori-pori. Beton seperti ini

diproduksi dengan bahan baku dari campuran semen, pasir, gypsum, katalis

aluminium dan CaCo3. Batako non aerated adalah beton yang menjadi ringan

baja, dan lain-lain. (Tiurma.2009).

Bata beton yang tidak dibakar ini dari tras dan kapur, kadang-kadang juga

dicampur dengan semen Portland atau pozzolan, sudah dikenal oleh masyarakat

sebagai bahan bangunan dan sudah pula dipakai untuk pembuatan rumah dan

gedung.

Batako merupakan bahan bangunan yang berupa bata cetak alternatif

pengganti batubata yang tersusun dari komposisi antara pasir, semen, dan air

dengan perbandingan 1 semen : 4 pasir. Batako difokuskan konstruksi dinding

bangunan yang non structural. Bentuk dari batako ini ada dua jenis, yaitu batako

yang berlubang (hollow block) dan batako yang tidak berlubang (solid block) serta

mempunyai ukuran yang bervariasi. (Wijanarko,W.2008)

Batako berlubang merupakan batako yang mempunyai luas penampang

dan isi lubang, masing-masing tidak melebihi 25% dari seluruh luas penampang

dan seluruh isi batanya. Ini dapat dilihat pada gambar 2.1 di bawah ini :

[image:57.595.121.490.420.530.2]a) batako padat b) batako 2 lubang c) batako 3 lubang

Gambar 2.1 bentuk-bentuk batako : a) batako padat ; b) dan c) batako berlubang.

Untuk meningkatkan meningkatkan kekuatan terhadap sifat getasnya dan

mengurangi berat per buah batako maka pada perkembangan batako dimodifikasi

dengan tambahan campuran bahan seperti Styrofoam, campuran sekam padi,

campuaran serat ijuk, dan lain-lain. (Kusuma, D.2014)

2.2 Klasifikasi Batako

Berdasarkan PUBI 1982, sesuai dengan pemakaiannya batako

tidak memikul beban, dinding penyekat serta konstruksi lainnya yang selalu

terlindungi dari cuaca luar.

2. Batako dengan mutu A2, adalah batako yang hanya digunakan untuk hal-hal

seperti dalam jenis A1, tetapi hanya permukaan konstruksi dari batako

tersebut boleh tidak diplester.

3. Batako dengan mutu B1, adalah batako yang digunakan untuk konstruksi yang

memikul beban, tetapi penggunaannya hanya untuk konstruksi yang

terlindungi dari cuaca luar ( untuk konsruksi di bawah atap).

4. Batako dengan mutu B2, adalah untuk konstruksi yang memikul beban dan

dapat digunakan untuk konstruksi yang tidak terlindungi.(Darmono, 2009)

2.3 Beton

Beton adalah bahan bangunan yang diperoleh dengan mencampurkan agregat

halus (pasir), agregat kasar (kerikil), air dan semen Portland. Beton polos didapat

dengan mencampurkan semen, agregat halus, agregat kasar, air, dan

kadang-kadang campuran lain. Kekuatan beton tergantung dari banyak faktor, proporsi

dari campuran dan kondisi temperatur dan kelembaban dari tempat di mana

campuran diletakkan dan mengeras. (Hariandja,Binsar.1993)

Sifat beton dapat berubah karena sifat semen, agregat, dan air, maupun

perbandingan campurannya. Untuk mendapatkan beton optimum pada pengunaan

yang khas perlu dipilih bahan yang khas yang sesuai dan dicampur secara tepat.

Bahannya berupa semen dan agregat. (Surdia, Tata. 2005)

2.3.1 Beton Serat (Fiber Reinforced Concrete)

Beton seratadalah beton yang cara pembuatannya ditambah serat. Tujuan

penambahan serat tersebut adalah untuk meningkatkan kekuatan tarik beton,

sehingga beton tahan terhadap gaya tarik akibat, cuaca, iklim dan temperatur yang

biasanya terjadi pada beton dengan permukaannya yang luas. Jenis serat yang

dapat digunakan dalam beton serat dapat berupa serat alam atau serat buatan.

Walaupun serat dalam campuran tidak terlalu banyak meningkatkan kekuatan

beton terhadap benturan dan menambah kerasnya beton.

2.3.2 Beton Ringan (Lighweight Concrete)

Pembuatan beton ringan pada prinsipnya membutuhkan rongga didalam beton.

Ada beberapa metode yang dapat digunakan untuk membuat beton lebih ringan

adalah sebagai berikut :

1. Dengan membuat gelembung – gelembung gas / udara dalam adukan semen

sehingga terjadi banyak pori - pori udara di dalam betonnya. Salah satu cara

yang dapat dilakukan dengan menambah bubuk aluminium ke dalam

campuran adukan beton.

2. Dengan menggunakan agregat ringan, misalnya tanah liat bakar, batu apung

atau agregat buatan sehingga beton yang dihasilkan akan lebih ringan dari

pada beton biasa.

3. Dengan cara membuat beton tanpa menggunakan butir – butir agregat halus

atau pasir yang disebut beton non pasir.

Keuntungan lain dari beton ringan antara lain : memiliki nilai tahan panas yang

baik, memiliki tahanan suara (peredam) yang baik, tahan api. Sedangkan

kelemahan beton ringan adalah nilai kuat tekannya lebih kecil dibandingkan

dengan beton normal sehingga tidak dianjurkan penggunaanya untuk struktural.

Secara garis besar pembagian penggunaan beton ringan dapat dibagi menjadi tiga

yaitu (Tjokrodimuljo,1996) :

1. Untuk non struktur dengan nilai densitas antara 240 – 800 kg/m3 dan kuat

tekan dengan nilai 0,35 – 7 MPa digunakan untuk dinding pemisah atau

dinding isolasi.

2. Untuk struktur ringan dengan nilai densitas antara 800 – 1400 kg/m3 dan kuat

tekan dengan nilai 7 – 17 MPa digunakan dengan dinding memikul beban.

3. Untuk struktur dengan nilai densitas antara 1400 – 1800 kg/m3 dan kuat

(Wisnu Wijanarko.2008) :

1. Beton dengan berat jenis rendah (Low Density Concrete) dengan nilai

densitas240 – 800 kg/m3 dan nilai kuat tekan 0,35 – 6,9 MPa.

2. Beton dengan menengah (Moderate Trenght Lighweight Concrete) dengan

nilaidensitas 800 – 1440 kg/m3 dan nilai kuat tekan 6,9 – 17,3 MPa.

3. Beton ringan struktur (Structural Lighweight Concrete) dengan nilai densitas ha

1440 – 1900 kg/m3 dan nilai kuat tekan > 17,3 MPa.

2.3.3 Perancangan campuran beton

Perancangan yang dimaksud adalah menentukan perbandingan campuran bahan

untuk mendapatkan beton dengan sifat yang diperlukan dan paling murah.

Sifat-sifat yang diminta tergantung pada penggunaan beton. Sifat-Sifat-sifat yang diatur oleh

perbandingan campuran adalah kekutan, ketahanan kedap air, dan kemampuan

pengerjaan. Ada dua jalan dalam menghitung perbandingan campuran yang

diperlukan. Pertama lakukan perbandingan campuran dengan perbandingan air,

semen, atau hokum Lyse, kemudian campuran diuji. Kedua, buat campuran beton

secara empiris mempergunakan tabel campuran atau perkiraan rongga cacat dalam

agregat. Teori perbandingan air-semen menetukan kekuatan beton kalau

persyaratannya dipenuhi yaitu :

a. kualitas dan cara pengujian semen adalah sama,

b. Kekuatan agregat lebih tinggi daripada pasta

c. Beton sangat mampat

d. Beton dapat diolah dan plastis

Makin kecil perbandingan air-semen makin tinggi kekuatan beton. Hukum Lyse

menunjukkan bahwa satuan volume air untuk memberikan adukan sama adalah

tetap bagi beton dengan agregat tertentu.

2.3.4 Sifat-sifat beton

Disamping semen, agregat kasar dan halus, dan air, bahan-bahan lain yang dikenal

merobah sifat beton agar dapat berfungsi dengan baik atau lebih ekonomis.

Pengolahan yang mudah merupakan sifat yang perlu bagi beton yang

belum mengeras. Sifat yang paling penting dari beton adalah sifat mekanik.

Kekuatan tekan beton dapat diukur dan diamati pada spesimen berumur 1, 4 dan

13 minggu. Kekuatan tekan beton dipengaruhi oleh berbagai faktor seperti

perbandingan air-semen, sifat semen, jenis agregat temperature kur, dan

seterusnya. Dengan perbandingan air-semen yang kecil dapat diperoleh beton

yang memiliki kekuatan tinggi. ( Surdia, Tata. 2005)

2.4 Agregat

Pembagian agregat sangat sangat menolong dan memperbaiki keawetan serta

stabilitas volume dari beton ringan. Kararkteristik fisik dalam agregat dalam

beberapa hal komposisi kimianya dapat mempengaruhi sifat-sifat batako ringan

dalam keadaan plastis maupun dalam keadaan mengeras dengan hasil-hasil yang

berbeda. Berikut ini jenis-jenis agregat :

1. Agregat Biasa

Jenis ini dapat digunakan untuk tujuan umum dan menghasilkan beton dengan

massa jenis yang berkisar antara 2,3 gr/cm3-2,5 gr/cm3. Agregat jenis ini

seperti pasir dan kerikil yang dapat diperoleh dengan cara ekstraksi dari batuan

alluvial dan glacial.

2. Agregat Berat

Jenis ini dapat digunakan secara efektif dan ekonomis untuk jenis beton yang

mampu menahan radiasi, sehingga dapat memberikan perlindungan terhadap

sinar-X, gamma, dan neutron. Evektivitas beton berat dengan massa jenis

antara 4 gr/cm3-5 gr/cm3 bergantung pada jenis agregatnya.

3. Agregat Ringan

Jenis ini digunakan untuk menghasilkan beton ringan dalam sebuah bangunan

yang beratnya sendiri sangat menentukan. Agregat ringan digunakan dalam

bermacam-macam produk batako berkisar antara bahan isolasi sampai pada

beton bertulang atau batako ringan pra-tekan. Batako ringan dengan

daripada daya serap agregat lainnya.Oleh karena itu penakarannya secara

volumetrik. Massa jenis agregat ringan berkisar antara 0,35 gr/cm3 – 0,85

gr/cm3. Dalam penelitian ini menggunakan dua agregat yaitu abu vulkanik

yang kandungannya sama dengan pasir putih dan Serat Batang Pisang (SBP).

(Simbolon, Tiurma.2009)

2.5 Debu vulkanik

Gunung api banyak tersebar di seluruh permukaan bumi. Penyebarannya mulai

dari New Zealand, Italia, Amerika, Hawai, Jepang dan Filipina serta Indonesia.

Munir (1996b) menyatakan Indonesia tergolong negara yang mempunyai indeks

erupsi terbesar diantara beberapa negara vulkan lainnya. Indonesia menduduki

tempat pertama dengan tingkat erupsi sebanyak 99% dan diikuti oleh Solomon

95%, Guenia baru 90%, Italia 41%, Islandia 39%, Negara Pasifik 3% dan Dataran

Rendah Viktoria memiliki tingkat erupsi yang paling kecil sebesar 1%. Tingginya

tingkat erupsi tersebut menyatakan bahwa Indonesia memiliki banyak gunung api

yang aktif. Artinya, masih dapat meletus dan mengeluarkan material-material

yang ada di dalamnya. Keberadaan gunung api ini masih dianggap sebagai

ancaman bagi masyarakat sekitar. Korban jiwa, harta benda dan ternak menjadi

hancur akibat letusan gunung api. Akan tetapi, manfaat yang diberikan setelah

pasca letusan juga sangat besar pengaruhnya terhadap tanah. Seperti halnya,

letusan Gunung Talang di Padang pada tahun 2005 lalu berpengaruh nyata

terhadap peningkatan kesuburan tanah setelah 5 tahun. (Fiantis, 2006).

Debu vulkanik terdiri dari partikel-partikel batuan vulkanik terfragmentasi.

Hal ini terbentuk selama ledakan gunung berapi, dari longsoran panas batuan yang

mengalir menuruni sisi gunung berapi, atau dari merah-panas cair lava semprot.

Debu bervariasi dalam penampilan tergantung pada jenis gunung berapi dan

bentuk letusan. Dengan demikian, dapat berkisar dalam warna grit dari debu

terang hingga hitam dan dapat bervariasi dalam ukuran dari yang seperti grit

menjadi sehalus bedak. Debu menghalangi sinar matahari, mengurangi visibilitas.

Debu yang keluar dari gunung yang meletus bisa merusakkan bangunan

2 mm (1/12 inchi) di diameter) meletus oleh gunung berapi disebut debu vulkanik.

Debu yang dikeluarkan oleh gunung meletus ini biasanya mengandung. mineral

kwarsa, kristobalit atau tridimit. Mineral ini adalah kristal silika bebas yang

diketahui dapat menyebabkan silicosis (kerusakan saluran nafas kecil di paru

sehingga terjadi gangguan pertukaran gas di alveolus paru). (Sudaryo.2009)

Dalam beberapa penelitian mengenai debu vulkanik yang telah dilakukan,

salah satunya menjadi sampel adalah debu vulkanik Gunung Sinabung yang

beberapa waktu lalu memuntahkan lava nya yang terdiri dari material-material

bebatuan, pasir, maupun abu yang dapat merusak tanaman penduduk sekitar dan

kesehatan manusia, telah didapat bahwa dalam kandungan gunung Sinabung

mengandung Anorthite (Al2CaO8Si2) dengan fraksi massa 89,2% Quatz dan

Cristobalite , masing-masingnya 2,63 dan 5,65 % serta alunite

[image:63.595.118.513.413.568.2](Al3H12K0.875O14.125S2) sebesar 2,52 % . Seperti Tabel 2.1 di bawah ini :

Tabel 2.1 Komposisi dalam Abu Vulknik Sinabung Berdasarkan Fraksi Massa

No. Nama

Senyawa Fasa (Phase) Acuan

Fraksi Massa (wt %)

1. Anorthite Al2CaO8Si2 ICDD-96-100-0035 89.20 %

2 Quartz SiO2 ICDD-96-901-2602 2.63 %

3. Cristobalite SiO2 ICDD-96-900-9687 5.65 %

4. Alunite Al3H12K0.875O14.125S2 ICDD-96-901-2351 2.52 %

(Ronald, Naibaho. 2014).

Dari hasil itu didapatlah bahwa Senyawa abu vulkanik mengandung Silika Oksida

dan Alumunium Oksida yang terdapat dalam anorthite yang cukup besar,

sehingga dapat juga berguna sebagai pozzolan untuk bahan bangunan dan

Pisang (Musa paradisiaca) adalah tanaman herba yang berasal dari kawasan Asia

Tenggara (termasuk Indonesia). Tanaman buah ini kemudian menyebar luas ke

kawasan Afrika (Madagaskar), Amerika dan Amerika Tengah. Penyebaran

tanaman ini selanjutnya hampir merata ke seluruh dunia, yakni meliputi daerah

tropik dan subtropik, dimulai dari Asia Tenggara ke timur melalui Lautan Teduh

sampai ke Hawai. Selain itu, tanaman pisang menyebar ke barat melalui

Samudera Atlantik, Kepulauan Kanari sampai Benua Amerika. (Satuhu dan

Supriyadi. 2008)

2.6.1 Analisis sifat kimia dan Komposisi Serat batang Pisang

Analisis sifat kimia bertujuan untuk mengetahui komposisi kimia yang terdapat

dalam bahan baku, yang terdiri dari kadar mineral (abu), kadar lignin, kadar sari,

kadar alfaselulosa, kadar pentosan, serta kelarutannya dalam 1% NaOH yang

dilakukan menurut SNI. Berikut Tabel 2.2 hasil analisis kimia dan komposisi serat

batang pisang ;

Tabel 2.2 Sifat kimia dan komposisi serat batang pisang

________________________________________________________

Komponen Kimia Komposisi (%)

_________________________________________________________

Kadar abu 2,97

Kadar Lignin (Metode Klason) 14,12

Kadar Sari 3,32

Kadar Alfa Selulosa 36,91

Kadar Total Selulosa 78,14

Kadar Pentosan sebagai Hermiselulosa 18,21

Kelarutan dengan NaOH 1% 24,26

________________________________________________________

serat batang pisang. Komposit (batako) akan mempunyai sifat sifik atau kekuatan

yang baik apabila terdapat sedikit lignin di dalam serat batang pisang (SBP),

karena lignin bersifat kaku dan rapuh.

2.6.2 Analisis Sifat Fisis dan Morfologi Serat Batang Pisang

Penentuan morfologi Serat Batang Pisang bertujuan untuk mengetahui dimensi

serat dan turunannya. Hal ini dilakukan menurut Standar Nasional Indonesia

(SNI). Setiap materi apabila dilihat dengan menggunakan mikroskop akan terlihat

serat-seratnya yang melekat satu sama yang lain. Uji morfologi dilakukan untuk

menunjukkan panjang serat dalam keadaan utuh, dalam hal ini panjang serat

merupakan sifat utama untuk menentukan kekuatan komposit. Berikut Tabel 2.3

[image:65.595.146.488.409.695.2]hasil analisis sifat fisis dan morfologi Serat Batang Pisang :

Tabel 2.3 Sifat Fisis dan Morfologi Serat Batang Pisang

________________________________________________________

Parameter Besar Satuan

________________________________________________________

Panjang serat minimal 1,45 mm

Panjang serat maksimal 0,15 mm

Panjang serat rata-rata L 2,82 mm

Diameter luar D 22,45 µm

Diameter dalam I 12,43 µm

Tebal dinding W 6,24 µm

Bilangan Runkel (2 x W/I) 0,64 -

Kelangsingan (L/D )x 1000 50,81 -

Kekakuan (W/D) 0,23 -

kelenturan (I/D) 0,64 -

Muhisiep Ratio (D2- i2/ D2 x 100) 20,24 -

________________________________________________________

Sumber : Laboratorium Balai Besar Pulp dan Kertas

Pengeluaran serat pelepah pisang dilakukan secara manual dan juga dengan

bantuan suatu alat. Berdasarkan penelitian yang telah dilakukan oleh Pramono dan

Widodo (2013) pelepah pisang kepok yang telah dipisahkan dari pohonnya

kemudian dicuci hingga bersih kemudian dikeringkan secara alami selama 10

hari. Pengambilan serat dari pelepah pisang kepok (musacea) dengan

menggunakan bantuan sikat kawat. Teknik pengambilan serat pelepah pisang

kepok (musacea) setelah kering disikat dengan cara membujur searah dengan

sikat kawat tersebut, kemudian serat pisang kepok akan memisah dari daging

pelepah tersebut.

Dengan bantuan alat klem kemungkinan serat putus sebagaimana terjadi

pada alat pisau dapat diperkecil. Adapun alat yang diperlukan adalah klem yang

memiliki pisau bergerigi yang diletakkan di atas meja. Tuxies (lapisan kulit yang

megandung serat) di masukkan di bawah pisau penyerat, kemudian pisau di tekan

dengan memutar skrup diatasnya. Setelah tuxies tertekan kemudian bagian

ujungnya di tarik oleh tangan sehingga serat terpisah. Dengan cara ini, berat

tekanan pisau dapat diatur, sehingga rendemen serat dapat di kontrol dan mutu

serat dapat lebih seragam (Bank Indonesia, 2008).

2.7 Polyester

Polyester suatu kategori polimer, salah satu hasil yang diperoleh secara sintetik

sama halnya dengan nilon. Bahan-bahan mentah yang dimaksud diperoleh dari

industri minyak bumi. Setelah melalui perombakan kimia diperoleh polyester

dalam bentuk-bentuk butir dan cair. (Stichting, R. 1983)

Polyester disebut juga resin polyester tak jenuh bersifat kaku dan rapuh.

Karakteristik Polyester tak jenuh ini berupa tahan terhadap panas sekitar

110-140oC, kuat terhadap asam kecuali asam pengoksid, lemah terhadap alkali,

mampu terhadap cuaca baik, dan tahan terhadap sinar UV, bila dibiarkan di luar.

Bila dimasukkan ke dalam air mendidih dalam waktu lama (300 jam), bahan akan

bagian-bagian mobil, lambung kapal, asesoris kapal, saluran anti korosi, pipa,

tangki, dan lain sebagainya. (Rikson dan Tua Raja. 2008)

2.8 Katalis MEKPO (metil, etil, dan keton peroksida)

Katalis (pengencer) merupakan zat yang ditambahkan ke dalam suatu reaksi

dengan maksud memperbesar kecepatan reaksi. Suatu katalis berperan dalam

reaksi bukan sebagai pereaksi ataupun produk. Katalis terkadang ikut terlibat

dalam reaksi tetapi tidak mengalami perubahan kimiawi permanen, artinya bentuk

dan jumlah ketika sebelum reaksi sama saja setelah terjadi reaksi. Katalis

memungkinkan reaksi berlangsung lebih cepat atau memungkinkan reaksi pada

suhu lebih rendah akibat perubahan yang dipicunya. (Hartomo, AJ. 1992).

Katalis yang digunakan dalam pencampuran pembuatan batako ini adalah

katalis MEKPO. Katalis MEKPO merupakan katalis yang dibuat dari 3 reaksi

kimia yaitu Metil, Etil, dan Keton peroksidayang fungsinya sebagai zat curing

yakni untuk mempersingkat waktu pengerasan dari resin polyester. Zat ini

tergolong keras dan bersifat iritan dan beracun. Jumlah katalis MEKPO juga

berpengaruh terhadap sifat mekanik sampel yang dihasilkan. Campuran katalis

sedikit maka sampel yang dihasilkan akan lebih kuat dibandingkan pada saat

campuran katalisnya lebih banyak. (laboratoriummekatronika)

2.9 Karakteristik Bahan

Untuk mengetahui sifat-sifat dan kemampuan suatu material maka perlu

dilakukan pengujian. Adapun karakteristik beton yang telah diuji antara lain :

pengujian sifat fisis dan pengujian mekanik.

2.9.1 Pengujian Sifat Fisis

2.9.1.1 Densitas

Densitas adalah pengukuran massa setiap satuan volume benda. Semakin tinggi

densitas (massa jenis) suatu benda, maka semakin besar pula setiap volumenya.

volume yang lebih randah dari pada benda yang bermassa sama yang memiliki

densitas yang lebih rendah.

Untuk pengukuran densitas batako menggunakan metode Archimedes

mengacu pada standard ASTM C 134-95 dan dihitung dengan persamaan berikut :

ρ

pc = � ... (2.1)Dengan :

ρpc= densitas (gr/cm3)

Ms = massa sample kering (gr)

V = Volume Sampel

2.9.1.2 Daya Serap Air

Besar kecilnya penyerapan air pada sampel sangat dipengaruhi oleh pori-pori

atau rongga. Semakin banyak pori-pori yang terkandung dalam sampel maka akan

semakin besar pula penyerapan airnya sehingga ketahanannya akan

berkurang.Pengukuran daya serap air merupakan persentase perbandingan antara

selisih massabasah dengan massa kering. Daya serap air dirumuskan sebagai

berikut :

Daya Serap Air (DSA) = − �

� × 100%... (2.2)

2.9.1.3 Porositas

Porositas dapat didefinisikan sebagai perbandingan antara volume

pori-pori terhadap volume total beton. Porositas pada suatu material dinyatakan dalam

persen (%) rongga fraksi volume dari suatu rongga yang ada dalam material

tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0% sampai

dengan 90% tergantung dari jenis material itu.

Ada dua jenis porositas yaitu porositas tertutup dan porositas terbuka.

Porositas tertutup pada umumnya sulit untuk ditentukan pori tersebut merupakan

tersebut ada ditengah-tengah pad